„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Ryszard Robak

Stosowanie maszyn i urządzeń do budowy dróg

kolejowych 712[05].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

inż. Artur Wilk

inż. Andrzej Zieliński

Opracowanie redakcyjne:

mgr inż. Ryszard Robak

Konsultacja:

mgr inż. Krzysztof Wojewoda

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 712[05].Z1.02

„Stosowanie maszyn i urządzeń do budowy dróg kolejowych”, zawartego w modułowym

programie nauczania dla zawodu monter nawierzchni kolejowej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1. Maszyny do robót ziemnych i budowy podtorza

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

13

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

16

4.2. Maszyny i urządzenia drogowe

17

4.2.1. Materiał nauczania

17

4.2.2. Pytania sprawdzające

29

4.2.3. Ćwiczenia

29

4.2.4. Sprawdzian postępów

32

4.3. Środki transportowe

33

4.3.1. Materiał nauczania

33

4.3.2. Pytania sprawdzające

40

4.3.3. Ćwiczenia

41

4.3.4. Sprawdzian postępów

43

4.4. Obsługa oraz naprawy pojazdów, maszyn i urządzeń torowych

44

4.4.1. Materiał nauczania

44

4.4.2. Pytania sprawdzające

49

4.4.3. Ćwiczenia

49

4.4.4. Sprawdzian postępów

51

5.

Sprawdzian osiągnięć

52

6.

Literatura

58

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Przekazuję Ci Poradnik dla ucznia dotyczący jednostki modułowej 712[05].Z1.02.

Będzie Ci on pomocny w przyswajaniu wiadomości z zakresu drugiej jednostki modułowej.

W poradniku zamieszczono:

−

wymagania wstępne, czyli wykaz umiejętności, jakie uczeń powinien mieć już

ukształtowane, aby bez problemów mógł korzystać z poradnika,

−

cele kształcenia, czyli wykaz umiejętności, jakie wykształcisz podczas pracy

z poradnikiem,

−

materiał nauczania, czyli podstawowe informacje z zakresu zastosowania maszyn

budowlanych i drogowych,

−

zestawy pytań sprawdzających które ułatwią Ci sprawdzenie czy opanowałeś już treści

z zakresu zastosowania maszyn budowlanych i drogowych,

−

przykładowe ćwiczenia ze wskazówkami do realizacji, zalecanymi metodami nauczania-

-uczenia oraz środkami dydaktycznymi,

−

przykładowy sprawdzian postępów po rozwiązaniu którego możesz się zorientować czy

dobrze opanowałeś materiał jednostki modułowej Stosowanie maszyn i urządzeń do

budowy dróg kolejowych,

−

literaturę uzupełniającą.

Każdy rozdział zawiera materiał nauczania którego znajomość jest koniecznie potrzebna

do wykonania podanych dalej ćwiczeń. Określenie stopnia opanowania materiału

i przygotowania się do ćwiczeń ułatwi ci zestaw pytań sprawdzających, na które spróbuj

odpowiedzieć. Po wykonaniu ćwiczeń odpowiedz na pytania sprawdzianu postępów. Jeśli

odpowiedzi są pozytywne to możesz przejść do realizacji następnego tematu. Jeżeli natomiast

nie odpowiedziałeś na pytania twierdząco to powinieneś przy pomocy nauczyciela poprawić

swoje umiejętności. Po opanowaniu wszystkich tematów możesz sprawdzić czy jesteś

przygotowany do zaliczenia realizowanej jednostki modułowej. W tym celu skorzystaj ze

sprawdzianu osiągnięć w formie przykładowego testu zamieszczonego na końcu poradnika.

Jeżeli będziesz chciał pogłębić swoje wiadomości, nauczyć się czegoś nowego lub

wyjaśnić wątpliwości możesz skorzystać z literatury uzupełniającej wyszczególnionej na

końcu poradnika.

Podczas uczenia się bardzo potrzebny będzie nauczyciel który pomoże Ci wybrać

odpowiednie treści z literatury, wskaże Ci sposoby opanowania dużych partii materiału,

rozwinie twoje zainteresowania, udzieli odpowiedzi na trudniejsze pytania i obiektywnie

oceni twoje postępy w nauce.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

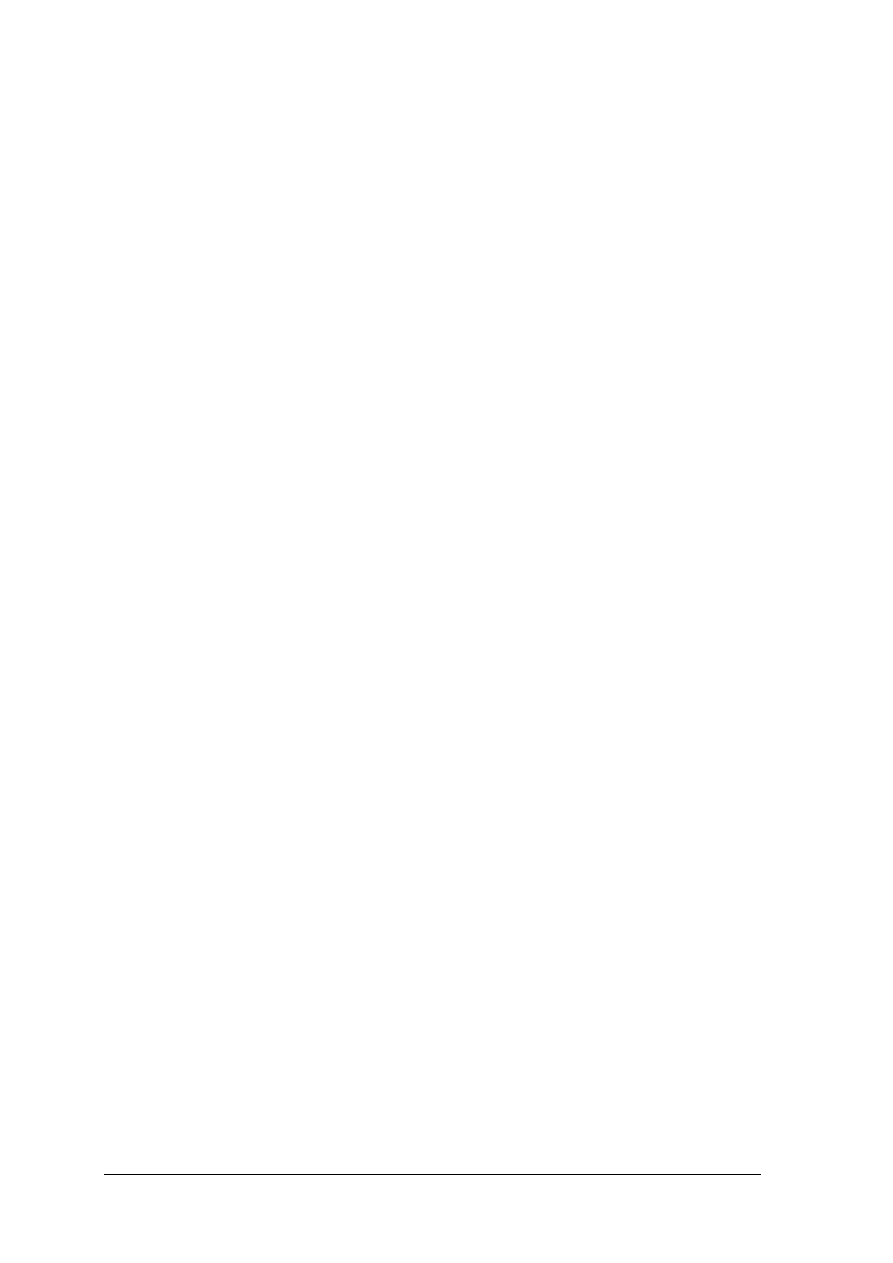

Schemat układu jednostek modułowych

712 [05].Z1.05

Układanie torów kolejowych

712[05].Z1

Budowa drogi kolejowej

712[05].Z1.02

Stosowanie maszyn i urządzeń do

budowy dróg kolejowych

712[05].Z1.01

Wykonywanie prac ślusarskich

i spawalniczych

712[05].Z1.04

Dobieranie elementów nawierzchni

kolejowej

712[05].Z1.03

Wykonywanie podtorza kolejowego

712 [05].Z1.06

Użytkowanie stacji, urządzeń

stacyjnych i przejazdów kolejowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu nauczania jednostki modułowej, powinieneś umieć:

−

korzystać w procesie uczenia się z różnych źródeł informacji,

−

stosować właściwą terminologię i posługiwać się podstawowymi pojęciami z dziedziny

techniki, budownictwa i kolejnictwa,

−

sklasyfikować obiekty budowlane,

−

sklasyfikować i badać materiały budowlane i grunty,

−

postąpić zgodnie z procedurami obowiązującymi w stanach awaryjnych, zagrożeniach

i wypadkach kolejowych.

−

przestrzegać przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska w budownictwie

−

posługiwać się dokumentacją techniczną,

−

obsługiwać komputer, korzystać z Internetu,

−

współpracować w grupie w sposób zgodny i aktywny,

−

brać udział w dyskusjach, prezentacji swojego dorobku i bronić swojego stanowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

−

wyjaśnić podstawowe pojęcia dotyczące mechanizacji robót torowych,

−

posłużyć się literaturą techniczną przy rozróżnianiu kolejowych maszyn i urządzeń

drogowych,

−

rozpoznać kolejowe maszyny i urządzeniach drogowe,

−

sklasyfikować maszyny i urządzenia do robót ziemnych,

−

scharakteryzować maszyny i urządzenia do robót ziemnych,

−

wyjaśnić budowę, zasadę działania i przeznaczenie typowych maszyn oraz urządzeń do

naprawy i utrzymania podtorza,

−

rozpoznać podzespoły mechaniczne, pneumatyczne i elektryczne w kolejowych

maszynach oraz urządzeniach drogowych,

−

sklasyfikować i rozpoznawać maszyny i urządzenia do robót drogowych,

−

scharakteryzować mechanizmy napędowe oraz zespoły robocze maszyn do robót

drogowych,

−

scharakteryzować maszyny do robót torowych,

−

scharakteryzować proces podbijania podkładów i zagęszczanie podsypki przy

zastosowaniu maszyn,

−

wyjaśnić zasady eksploatacji pojazdów, maszyn i urządzeń do robót drogowych,

−

sklasyfikować rodzaje środków transportu,

−

scharakteryzować transport bezszynowy,

−

wyjaśnić ogólną budowę i zastosowanie skrzyniowych samochodów ciężarowych,

samochodów samowyładowczych oraz ciągników,

−

wyjaśnić specyfikę transportu szynowego,

−

scharakteryzować wagony do przewozu przęseł torowych i podkładów,

−

sklasyfikować i scharakteryzować wagony do przewozu oraz wyładunku podsypki,

−

scharakteryzować składy do przewożenia długich szyn,

−

sklasyfikować i scharakteryzować wózki motorowe,

−

scharakteryzować dźwignice i suwnice,

−

scharakteryzować i sklasyfikować obsługę techniczną oraz naprawy okresowe maszyn

oraz urządzeń do robót drogowych,

−

sklasyfikować połączenia mechaniczne stosowane w maszynach i urządzeniach

drogowych,

−

wykonać połączenia śrubowe i nitowe podczas obsługi maszyn i urządzeń drogowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Maszyny do robót ziemnych i budowy podtorza

4.1.1. Materiał nauczania

Zmechanizowanie robót ziemnych polega na zastąpieniu ręcznej pracy robotników pracą

maszyn z napędem mechanicznym. Przy budowie podtorza są stosowane maszyny do robót

ziemnych a także maszyny oraz urządzenia za pomocą których wykonuje się ławy torowiska,

rowy boczne, rowy dla ciągów drenarskich, przekopy, otwory na kable w nasypach lub

rurociągi oraz otwory odprowadzające wodę z worków wodnych albo ciągi odwodnieniowe.

Klasyfikacja i charakterystyka maszyn do robót ziemnych

Maszyny do robót ziemnych klasyfikujemy na trzy zasadnicze grupy:

−

maszyny do odspajania, ładowania i przemieszczania urobku,

−

maszyny specjalne do rowów melioracyjnych,

−

maszyny do robót palowych.

W budownictwie kolejowym i drogowym największe zastosowanie do wykonywania

robót ziemnych mają maszyny do odspajania, ładowania i przemieszczania urobku które

można sklasyfikować na:

−

koparki,

−

koparko-ładowarki,

−

ładowarki,

−

spycharki,

−

równiarki,

−

zgarniarki.

Koparki są to maszyny służące do odspajania czyli oddzielania urobku od stałego gruntu

oraz przemieszczania go na środki transportowe lub na odkład.

Ze względu na charakter pracy koparki można sklasyfikować na dwie grupy:

−

koparki o pracy ciągłej (wielonaczyniowe) – mogą być poprzecznego i podłużnego

czerpania,

−

koparki o pracy przerywanej (jednonaczyniowe).

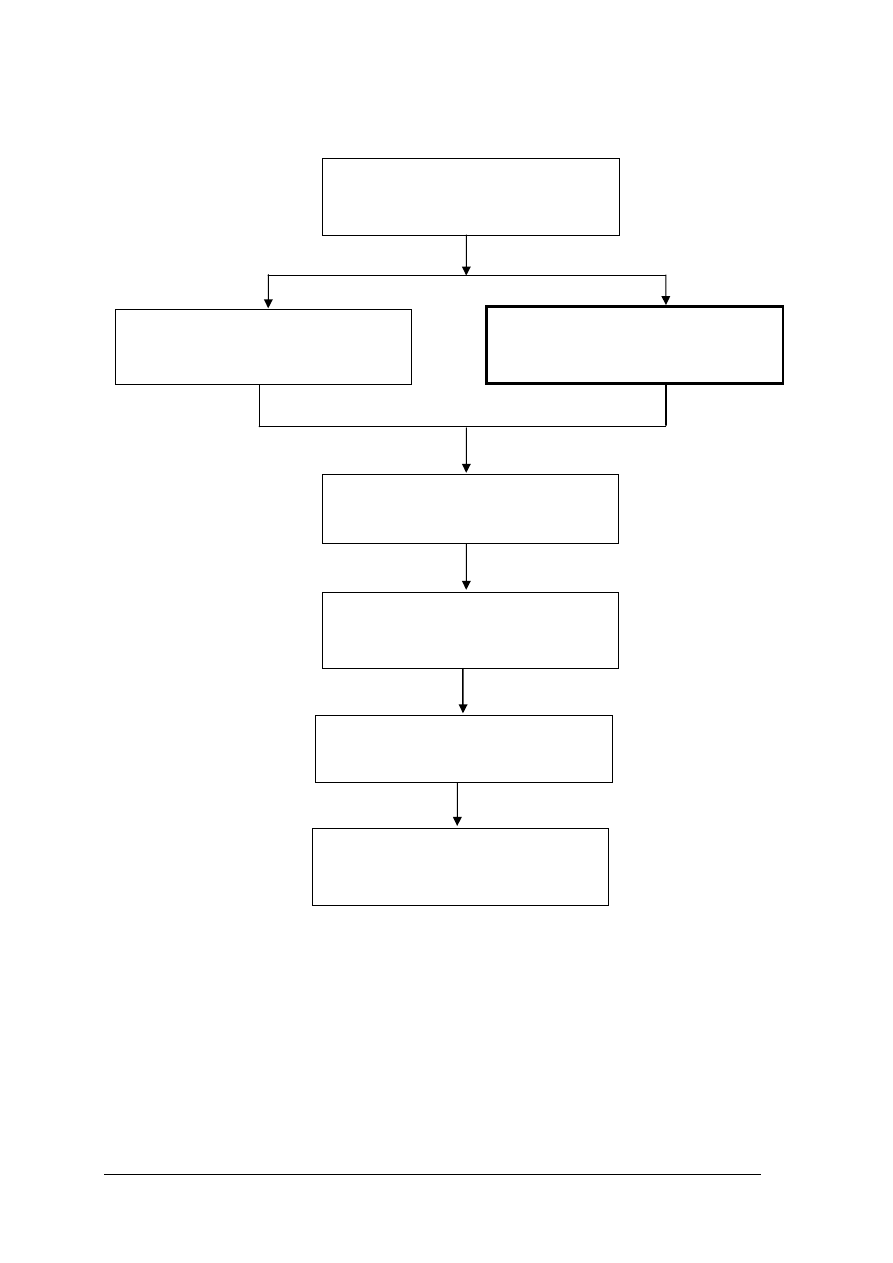

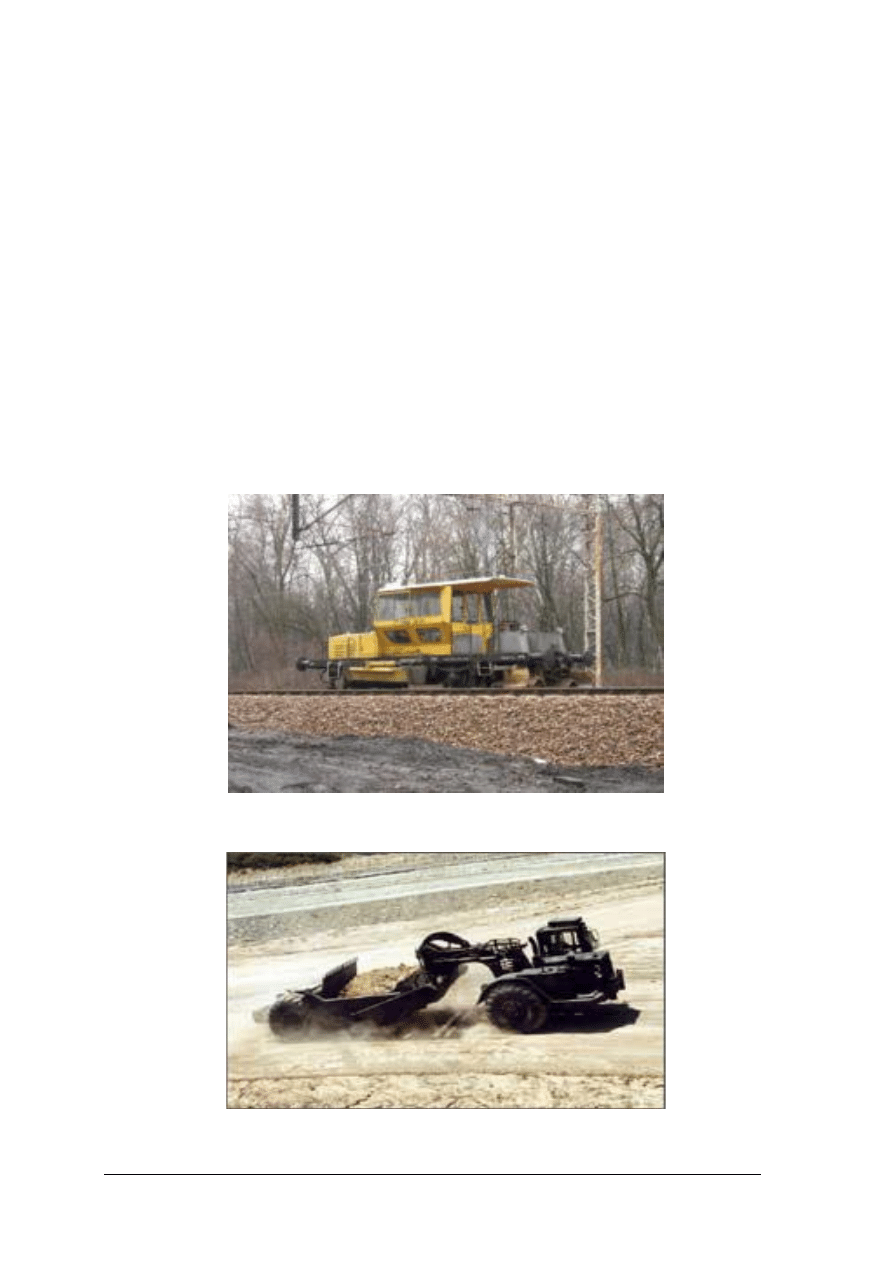

Rys. 1.

Koparka gąsienicowa [11]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Koparki jednonaczyniowe zwane koparkami łyżkowymi klasyfikuje się na zwykłe

i uniwersalne. Różnica między nimi polega na tym. że w koparce zwykłej nie można

wymieniać osprzętu roboczego bo przeznaczona jest ona do wykonywania ściśle określonych

robót. Koparkę uniwersalną można natomiast wyposażyć w różne narzędzia robocze takie jak

łyżki osprzętu przedsiębiernego i ładowarkowego, chwytaki hydrauliczne, zęby zrywające

oraz łyżki do wykonywania rowów.

Ze względu na pojemność łyżki koparki jednonaczyniowe klasyfikuje się na:

-

koparki małe o nominalnej pojemności łyżki od 0,16 do 1,6 m

3

,

-

koparki średniej wielkości o nominalnej pojemności łyżki od 2 do 5 m

3

,

-

koparki wielkie o pojemności łyżki od 5 do 35 m

3

.

Spycharki są to maszyny przeznaczone do odspajania gruntu i przesuwania urobku oraz

do urabiania gruntu i wyrównywania terenu. Przed rozpoczęciem pracy spycharką wskazane

jest spulchnienie twardego gruntu za pomocą zrywaka. Spycharki stosowane w kolejnictwie

oraz drogownictwie klasyfikuje się w zależności od możliwości zmiany położenia lemiesza

na: czołowe, skośne, czołowe bocznie przechylne, czołowe segmentowe i czołowe specjalne.

W spycharkach czołowych lemiesz jest prostopadły do kierunku jazdy. W spycharkach

skośnych lemiesz umożliwia boczne przemieszczanie urobku,. Nastawialność lemiesza

dotyczy zmian kąta skrawania oraz kąta względem osi maszyny. W spycharkach czołowych

bocznych przechylnych lemiesz jest nastawialny w płaszczyźnie prostopadłej do kierunku

jazdy. W spycharkach czołowych segmentowych przekrój lemiesza ma kształt litery U.

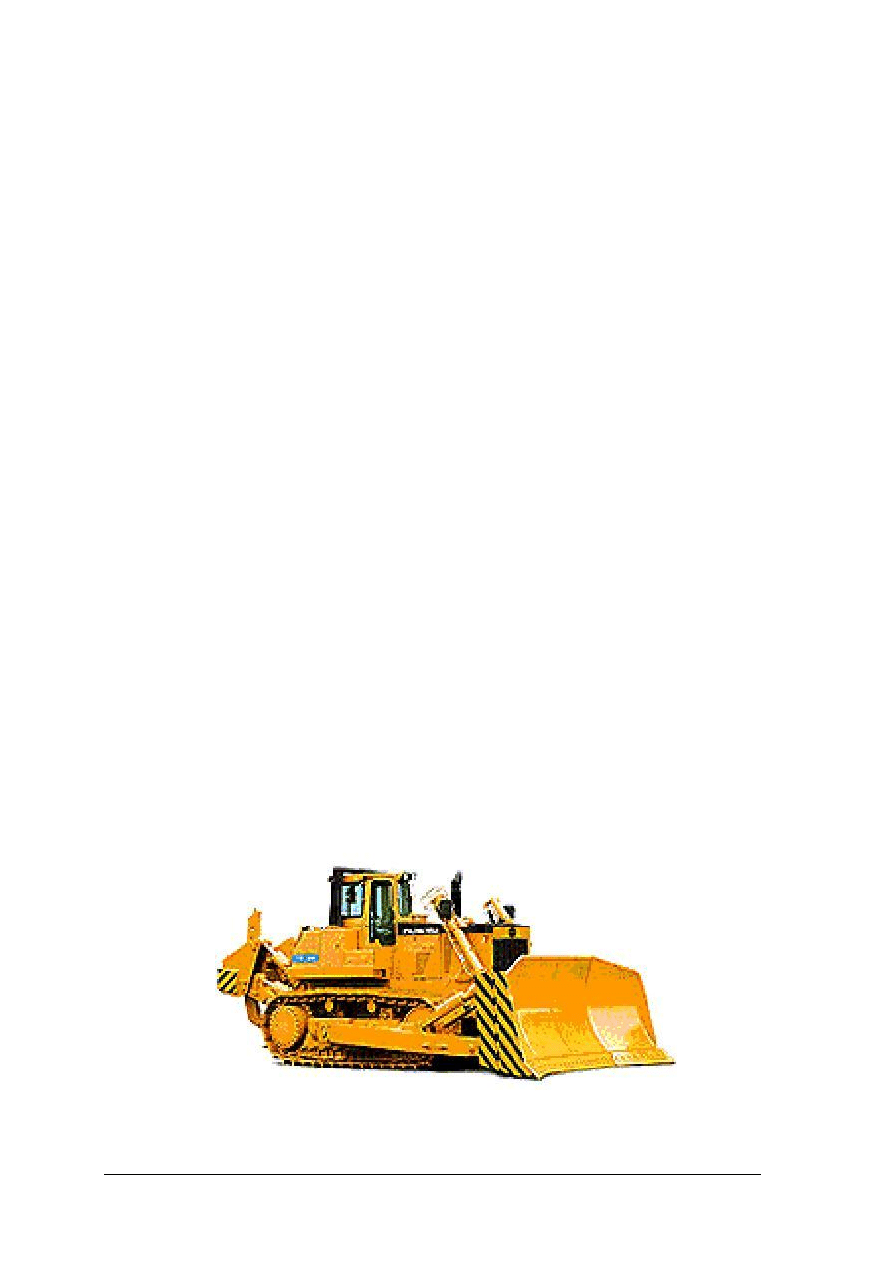

Rys. 2. Spycharka Stalowa Wola TD15 C

Rys. 3.

Spycharka gąsienicowa TD-10M [15]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Ładowarki są to maszyny przeznaczone do odspajania niezmarzniętych gruntów, do prac

załadunkowych oraz do przemieszczania urobku na bliskie odległości.

Rys. 4. Ładowarka gąsienicowa [20]

Ze względu na rodzaj podwozia ładowarki można sklasyfikować na:

−

ładowarki jednonaczyniowe gąsienicowe,

−

ładowarki jednonaczyniowe kołowe nieprzegubowe i przegubowe.

Ładowarki kołowe nieprzegubowe mają jednoczęściową ramę podwozia i dwa skrętne

koła przednie lub tylne. Ładowarki gąsienicowe nie mają takich możliwości poruszania się

jak ładowarki kołowe dlatego są rzadziej stosowane gdyż środki transportowe powinny być

stacjonować w jak najmniejszej odległości od miejsca urabiania. Spotyka się też ładowarki

gąsienicowe z łyżką wychyłną na bok. Najczęściej są obecnie stosowane ładowarki kołowe

przegubowe, w których rama podwozia złożona jest z części przedniej i tylnej, połączonej

przegubem.

Równiarki są maszynami przeznaczonymi do równania i profilowania terenu. Stosowane

są również do skrawania i przemieszczania cienkich warstw gruntu na niewielkie odległości

od 5 do 30 m.

Rys. 5. Ładowarka kołowa [12]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 6. Ładowarka kołowa 530H [14]

Rys. 7. Koparko-ładowarka [18]

Rys. 8.

Równiarka [4]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Najbardziej efektywna jest praca równiarką w gruntach jednorodnych, pozbawionych

kamieni i korzeni. Stosowane są równiarki ciągnione ciągnikowe, równiarki samojezdne

dwuosiowe i samojezdne trzyosiowe. Ze względu na rozwiązania konstrukcyjne mechanizmu

skrętu równiarki z ramą sztywną mogą być: z jedna osią skrętna i dwiema napędzanymi,

z trzema osiami skrętnymi i trzema napędzanymi oraz równiarki z przegubem.

Zgarniarki są to maszyny spełniające funkcję samozaładowczej maszyny urabiającej oraz

samowyładowczego środka transportowego. Skonstruowano je, gdy zaistniała potrzeba

wykonywania masowych robót ziemnych, jakie występują przy budowie dróg, autostrad, linii

kolejowej. Po wytyczeniu drogi konieczne jest ścięcie wzniesień terenu i przeniesienie urobku

w obszar wgłębień. Zgarniarki realizują więc niwelację terenu na dużą skalę. Wymiary

liniowe podwozia zgarniarki wynikają głównie z szerokości pasa drogi w obrębie którego

przemieszcza ona masy ziemne.

Obecnie budowane zgarniarki są maszynami samojezdnymi.

Roboty i czynności związane z budową i utrzymaniem podtorza mogą być wykonywane

przez oddzielne maszyny oraz urządzenia albo przez maszyny wieloczynnościowe. Do

urządzeń jednoczynnościowych należą urządzenia do przebijania otworów w nasypach. Do

maszyn wieloczynnościowych należą strugi torowe, profilarki podtorza, maszyny do kopania

rowów i zakładania drenaży, koparki wieloczerpakowe, pogłębiarki rowów i inne.

Rys. 9. Spalinowa zgarniarka tłucznia ZT-250A [3]

Rys. 10. Zgarniarka kołowa [19]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Budowa maszyn do robót ziemnych i podtorowych

Do podstawowych zespołów konstrukcyjnych maszyn do robót ziemnych i podtorowych

należą:

−

nadwozie,

−

podwozie,

−

osprzęt roboczy.

Nadwozie z podwoziem bez osprzętu roboczego stanowi maszynę podstawową.

Nadwoziem nazywamy górną część maszyny służącą do pomieszczenia zespołów

napędowych i sterowniczych. Składa się ono z ramy, kabiny operatora, silnika spalinowego,

mechanizmów napędowych układów roboczych, przeciwwag i innych mniejszych części.

Podwozie stanowi podstawę maszyny. Wyposażone jest ono w układy jezdne służące do

przemieszczania się maszyny.

Do wykonywania prac ziemnych i podtorowych służy bezpośrednio osprzęt roboczy.

Składa się on z elementów połączonych ze sobą przegubowo lub przesuwnie, które

umożliwiają wykonywanie odpowiednich ruchów naczyniem roboczym.

W maszynach do robót ziemnych i drogowych występuje:

−

mechaniczny układ napędu osprzętu roboczego,

−

hydrauliczny układ napędu osprzętu roboczego.

Napęd mechaniczny można spotkać jeszcze w niektórych typach koparek i spycharek.

Napęd ten realizowany jest na typowych elementach mechanicznych takich jak:

−

silnik spalinowy,

−

sprzęgła cierne i kłowe,

−

przekładnie mechaniczne,

−

przekładnie linowe,

−

mechanizmy nawrotne,

−

wciągarki linowe.

Bezpośrednim elementem działającym na osprzęt roboczy jest lina stalowa skojarzona

przez przekładnie linowe z bębnem wciągarki lub wciągarek. Typowe rozwiązanie

konstrukcyjne układu napędu roboczego koparki mechanicznej przedsiębiernej składa się z:

bębna linowego mechanizmu naporu oraz wciągarki głównej, sprzęgła mechanizmu

otwierania dna łyżki, mechanizmu nawrotnego i mechanizmu zmiany położenia wysięgnika.

Inne typy koparek mechanicznych i koparki hydrauliczne nie wymagają żadnych

dodatkowych mechanizmów służących do dociskania łyżki do ściany odspajanego gruntu.

Napęd hydrauliczny układów roboczych stanowi hydrostatyczna przekładnia typu pompa

– siłownik hydrauliczny lub pompa – silnik hydrauliczny. Napęd ten służy do przenoszenia

ruchu obrotowego lub postępowo-zwrotnego. Składa się on z silnika spalinowego

napędzającego pompę, sprzęgieł elastycznych i kłowych, hamulców wielopłytkowych

przekładni napędu pomp, urządzeń sterujących i regulacyjnych, zbiorników, przewodów,

filtrów, siłowników lub silników hydraulicznych.

Budowa układów jezdnych

Z punktu widzenia mechanizmów jezdnych, wyróżnia się w maszynach do robót

ziemnych typ podwozia gąsienicowego i kołowego a sporadycznie także podwozia kroczące.

Zarówno maszyny o podwoziu gąsienicowym jak i kołowym mogą posiadać następujące

napędy jazdy:

−

mechaniczny układ napędu jazdy,

−

hydrostatyczny układ napędu jazdy,

−

hydrokinetyczny układ napędu jazdy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Do najważniejszych podzespołów mechanicznego układu napędu jazdy podwozi należą:

sprzęgła cierne główne i boczne, skrzynia biegów, wały napędowe, przeguby, przekładnie

główne i boczne oraz mechanizmy różnicowe.

Hydrostatyczny układ napędu jazdy składa się z przekładni utworzonej z pompy oraz

silników hydraulicznych sprzężonych ze sobą. Moment obrotowy powstaje w silnikach

hydraulicznych pracujących pod ciśnieniem oleju tłoczonego przez pompy.

Hydrokinetyczny układ napędu jazdy składa się z przekładni hydrokinetycznej zwanej

zmiennikiem momentu, mechanicznych skrzyń biegów i mostów napędowych.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak można sklasyfikować maszyny do robót ziemnych?

2. Jakie są rodzaje maszyn do odspajania, ładowania i przemieszczania urobku?

3. Do jakich prac ziemnych można wykorzystać koparkę?

4. Jak klasyfikuje się koparki?

5. Do jakich prac ziemnych przeznaczone są spycharki?

6. Do jakich prac ziemnych przeznaczone są równiarki?

7. Jaką funkcję spełniają maszyny zwane zgarniarkami i do jakich prac są stosowane?

8. Jakie prace mechaniczne można wykonywać za pomocą ładowarek?

9. Na czym polega zmechanizowanie robót ziemnych?

10. Jakie korzyści daje zastosowanie maszyn do robót ziemnych?

11.

Jakie są główne zespoły konstrukcyjne maszyn do robót ziemnych?

12.

Do czego służy i co umożliwia osprzęt roboczy?

13.

Jaki układ napędu osprzętu roboczego występuje w maszynach do robót ziemnych?

14. Z jakich elementów składa się napęd mechaniczny maszyn do robót ziemnych?

15.

Z jakich elementów składa się napęd hydrauliczny maszyn do robót ziemnych?

4.1.3. Ćwiczenia

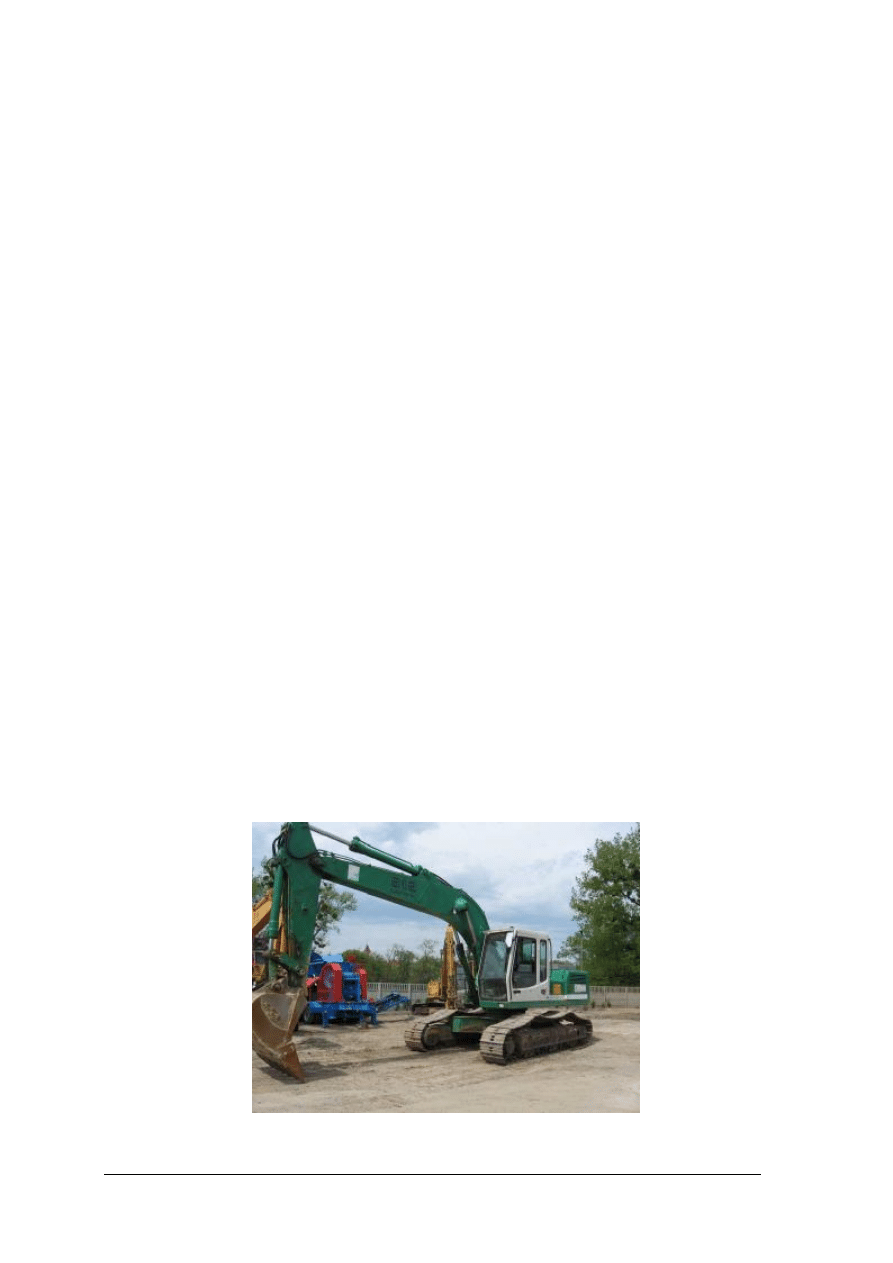

Ćwiczenie 1

Rozpoznaj maszynę do robót ziemnych a potem podpisz zdjęcie w miejscu oznaczonym

kropkami. Następnie rozróżnij mechanizmy napędowe i zespoły robocze w tej maszynie oraz

scharakteryzuj czynności wykonywane przez tę maszynę.

Rys. do ćwiczenia 1.[15]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych temat dotyczący charakterystyki maszyn

i urządzeń do robót ziemnych,

2) dokonać analizy zdjęcia i wpisać pod nim rodzaj maszyny,

3) rozróżnić i zapisać na kartce mechanizmy napędowe i zespoły robocze w tej maszynie,

4) scharakteryzować i zapisać na kartce czynności wykonywane przez tę maszynę.

Wyposażenie stanowiska pracy:

−

papier formatu A4,

−

flamastry lub pióro,

−

długopis,

−

ołówek,

−

gumka,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Rozpoznaj rodzaj przedstawionej na poniższym rysunku maszyny do robót ziemnych,

a następnie podpisz zdjęcie w miejscu oznaczonym kropkami. Rozróżnij oraz sklasyfikuj

mechanizmy napędowe oraz zespoły robocze w tej maszynie do robót ziemnych. Opracuj

tabelę ułatwiającą charakteryzowanie maszyn do robót ziemnych i klasyfikację ich zespołów

roboczych lub schemat blokowy obrazujący ich rodzaje ze względu na różne kryteria.

Rys. do ćwiczenia 2. [5]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych temat dotyczący charakterystyki maszyn

i urządzeń do robót ziemnych,

2) dokonać analizy zdjęcia i wpisać pod nim rodzaj maszyny,

3) rozróżnić i zapisać na kartce klasyfikację mechanizmów napędowych i zespołów

roboczych w tej maszynie,

4) opracować tabelę lub schemat blokowy zgodnie z poleceniem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Wyposażenie stanowiska pracy:

–

papier formatu A4,

–

flamastry lub pióro,

–

ołówek,

–

gumka,

–

długopis,

–

poradnik dla ucznia,

–

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

Rozpoznaj na poniższym rysunku maszynę do robót ziemnych a potem podpisz zdjęcie.

Scharakteryzuj maszyny należące do tej grupy oraz prace jakie wykonują te maszyny.

Rys. do ćwiczenia 3. [3]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych temat dotyczący charakterystyki maszyn

i urządzeń do robót ziemnych,

2) dokonać analizy zdjęcia i wpisać pod nim rodzaj maszyny,

3) scharakteryzować i zapisać na kartce czynności wykonywane przez tę maszynę.

Wyposażenie stanowiska pracy:

−

papier formatu A4,

−

flamastry lub pióro,

−

długopis,

−

ołówek,

−

gumka,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) sklasyfikować maszyny do robót ziemnych?

2) scharakteryzować rodzaje maszyn do robót ziemnych?

3) określić, do jakich prac ziemnych można wykorzystać koparkę?

4) sklasyfikować koparki?

5) określić przeznaczenie ładowarek?

6) określić różnice między koparkami jednonaczyniowymi zwykłymi

oraz uniwersalnymi?

7) określić, na czym polega zmechanizowanie robót ziemnych?

8) wymienić korzyści z zastosowania maszyn do robót ziemnych?

9) określić główne zespoły konstrukcyjne maszyn do robót ziemnych?

10) scharakteryzować napęd mechaniczny?

11) scharakteryzować układ napędu jazdy?

12) scharakteryzować budowę maszyn do robót ziemnych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2. Maszyny i urządzenia drogowe

4.2.1. Materiał nauczania

Mechanizacja robót drogowych

Mechanizacja robót drogowych polega na zastąpieniu pracy ręcznej, pracą maszyn

z napędem mechanicznym lub na zastosowaniu mechanicznych urządzeń i narzędzi

zmniejszających wysiłek człowieka. Zastosowanie maszyn i urządzeń wpływa na zwiększenie

wydajności pracy, obniżenie kosztów i podniesienie jakości robót. Praca ręczna może być

wykonywana siłą ludzką z użyciem prostych narzędzi i urządzeń Siła ta potrzebna może być

też do obsługi i kierowania narzędziami mechanicznymi.

Prace mechaniczne wykonywane za pomocą maszyn dzielą się na:

−

prace związane z jednoczesnymi czynnościami człowieka lub wymagające jego stałej

obsługi, jak na przykład praca nasuwarki hydraulicznej,

−

prace nie wymagające stałej obsługi jak praca przenośnika taśmowego,

−

zautomatyzowane, nie wymagające obsługi.

Użycie do robót torowych maszyn poruszanych ręcznie lub mechanicznie oznacza

zmechanizowanie tych robót. Zależnie od ilości i rodzaju użytych maszyn, mechanizację

robót torowych można podzielić na: małą, częściową i kompleksową. Mała mechanizacja

polega na użyciu narzędzi mechanicznych lub urządzeń bez własnego napędu, wprawianych

w ruch ręcznie. Mała mechanizacja jest etapem początkowym stosowania maszyn. Jej

przykładem są roboty torowe wykonywane podbijakami elektrycznymi, zakrętarkami

spalinowymi i suwnicami bramowymi ręcznymi. Wyższą formą rozwoju mechanizacji jest

mechanizacja częściowa polegająca na częściowym wprowadzeniu maszyn do procesu

produkcji. Dotyczy ona na przykład takich maszyn, urządzeń i narzędzi mechanicznych do

robót torowych jak podbijarka toru, podbijarka rozjazdu, oczyszczarka tłucznia, suwnica

zmechanizowana, zakrętarka spalinowa, podbijaków wibracyjnych i innych. Mechanizacja

kompleksowa dotyczy całego procesu produkcji i polega na zastępowaniu maszyn

pojedynczych zespołami maszyn. Najbardziej zaawansowanym w drogownictwie stadium

zastępowania człowieka samoczynnymi urządzeniami jest automatyzacja. Przebiega ona

z zaprogramowanym wcześniej planem a proces produkcji jest najlepiej zorganizowany.

Przykładem takich urządzeń jest pociąg P-95 do zautomatyzowanej wymiany nawierzchni

oraz specjalny kombajn do wymiany górnej warstwy podtorza AHM 800 R.

Do porównawczej oceny, planowania oraz określania efektywności mechanizacji służą

wskaźniki techniczno-ekonomiczne Do najczęściej stosowanych wskaźników należą:

−

stopień mechanizacji,

−

stopień usprzętowienia,

−

współczynnik wykorzystania maszyny,

−

wskaźnik wydajności rocznej maszyny,

−

wskaźnik mocy maszyny.

Stopień mechanizacji określa, jaka część robót jest wykonywana w sposób

zmechanizowany. Stopień usprzętowienia określonej budowy, przedsiębiorstwa, lub całego

resortu jest wyrażany jako stosunek kosztu wszystkich posiadanych maszyn do ogólnego

kosztu wykonywanych robót. Współczynnik wykorzystania maszyny jest to stosunek liczby

maszynodni (lub maszynozmian) faktycznie przepracowanych przez maszynę do

dyspozycyjnej liczby maszynodni roboczych w ciągu roku. Wskaźnik wydajności rocznej

maszyny, nazywany także wskaźnikiem przerobu rocznego maszyny, określa liczbę jednostek

pracy, jaką maszyna może wykonać w ciągu roku. Wskaźnik mocy określa liczbę jednostek

mocy silników napędzających maszyny, jaka przypada przeciętnie na jednego robotnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Do oceny stopnia mechanizacji robót można też posłużyć się następującymi pojęciami:

−

pracochłonność – ilość pracy potrzebna do wykonania jednostki produkcji lub zadania,

−

wydajność pracy – odwrotność pracochłonności

−

wydajność teoretyczna – ilość pracy (jednostek pomiarowych) maszyny wykonaną

−

w ciągu godziny przy pełnym obciążeniu,

−

wydajność techniczna – wydajność pracy maszyny, jaką może ona osiągnąć w danych

warunkach, przy założeniu nieprzerwanej pracy w ciągu godziny,

−

wydajność eksploatacyjna (praktyczna),

−

efektywność mechanizacji – jest to stosunek nakładów poniesionych na mechanizację do

zyskanych efektów ekonomicznych.

Roboty utrzymania nawierzchni określane remontami, obejmują szeroki zakres prac oraz

charakteryzują się dążeniem do osiągnięcia maksymalnego stopnia zmechanizowania.

Wynika to z konieczności ograniczania czasochłonności prac, które powodowały długotrwałe

zamknięcia szlaków. Część procesów technologicznych wykonywana jest przy zastosowaniu

sprzętu zmechanizowanego to jest specjalnych maszyn do robót torowych. Największy

stopień zmechanizowania prac stosuje się przy naprawie głównej, gdzie prace polegające na

ciągłej wymianie nawierzchni wykonywane są specjalistycznymi maszynami torowymi.

Zastosowanie ciężkiego sprzętu i maszyn drogowych pozwala na znaczne skrócenie

czasu trwania robót torowych, wykonywanych kompleksowo na danym odcinku linii, a tym

samym na szybsze przywrócenie pełnej sprawności przewozowej. Analiza zużycia energii na

utrzymanie nawierzchni określana w GJ (gigadżulach) wykazuje, że jej ilość jest przy

mechanizacji znacznie większa, jednak koszt jej uzyskania w porównaniu do prac ręcznych

znacznie mniejszy. Zespoły wydajnych maszyn mogą być bardzo szybko przemieszczane na

nowe miejsca robót. Mechanizacja i automatyzacja prac zminimalizowała wysiłek fizyczny

robotników i ograniczyła uciążliwe warunki pracy. Wprawdzie nie wszystkie czynności

zostały zmechanizowane bo zakładanie śrub i łapek odbywa się nadal ręcznie, ale większość

prac jest wykonywana maszynowo. Znacznie krótszy jest też czas realizacji napraw co

zdecydowanie zmniejsza ilość i długość zamknięć torów, a tym samym zmniejsza zakłócenia

w ruchu pociągów. Wprowadzanie dużych prędkości nieuchronnie wymaga wprowadzania

nowych wysokowydajnych zautomatyzowanych procesów technologicznych w budowie

i utrzymaniu nawierzchni kolejowej. Przy wykonywaniu prac związanych z budową

i naprawą podtorza, obiektów inżynierskich lub budynków sposobem zmechanizowanym

stosowane są maszyny, które zależnie od przeznaczenia dzielą się na kilka zasadniczych grup.

Klasyfikacja maszyn stosowanych w kolejowej służbie drogowej

Kompleksowa mechanizacja robót torowych polega na dobraniu odpowiedniej maszyny

z czterech poniższych grup:

−

maszyny budowlane,

−

maszyny do robót ziemnych,

−

maszyny i urządzenia do robót drogowych,

−

maszyny transportowe.

Maszyny transportowe klasyfikuje się na:

−

nośniki bliskie takie jak dźwignice, przenośniki i kolejki linowe,

−

nośniki dalekie takie jak lokomotywy, wagony wąskotorowe i normalnotorowe,

samochody, ciągniki, przyczepy.

Do maszyn drogowych przeznaczonych do budowy i utrzymania toru zalicza się:

−

narzędzia zmechanizowane,

−

maszyny do budowy oraz utrzymania podtorza i nawierzchni,

−

maszyny i urządzenia do odśnieżania torów i rozjazdów,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

−

maszyny i urządzenia do spawania, zgrzewania i napawania,

−

przyrządy pomiarowe i badawcze.

Do narzędzi zmechanizowanych zalicza się: urządzenia do regulacji luzów, urządzenia do

nasuwania toru, podnośniki torowe, giętarki i urządzenia do prostowania szyn, wiertarki,

szlifierki i piły do cięcia szyn, wiertarki i frezarki do podkładów, zakrętarki, podbijaki.

Maszyny do budowy oraz utrzymania podtorza i nawierzchni klasyfikuje się na:

−

maszyny do naprawy podtorza (strugi torowe, pogłębiarki rowów, profilarki podtorza,

maszyny do drążenia otworów w nasypach),

−

maszyny do robót podsypkowych (oczyszczarki podsypki, zagęszczarki, profilarki,

maszyny wieloczynnościowe),

−

maszyny do podbijania oraz prostowania toru (lekkie i ciężkie podbijarki podkładów,

podbijarki z automatyczną regulacją niwelety, nasuwarki toru),

−

maszyny do wymiany nawierzchni takie jak dźwigi i suwnice do przęseł szynowych,

wózki do wymiany szyn, sprzęt do wymiany nawierzchni metodami bezprzęsłowymi.

Maszyny i urządzenia do odśnieżania torów i rozjazdów klasyfikuje się na:

−

maszyny do odśnieżania torów jak pługi lemieszowe i wirowe,

−

maszyny do odśnieżania terenów stacyjnych (odśnieżarki, sprzęt do odmrażania),

Maszyny i urządzenia do spawania, zgrzewania i napawania klasyfikuje się na:

−

sprzęt do spawania i napawania gazowego taki jak wytwornice acetylenu, butle gazowe,

−

sprzęt do spawania elektrycznego taki jak spawarki elektryczne,

−

sprzęt do spawania termitowego,

−

maszyny i sprzęt do zgrzewania szyn.

Przyrządy pomiarowe oraz badawcze klasyfikuje się na urządzenia do oceny stanu toru

(toromierze, wózki i wagony pomiarowe, elektroniczne mierniki stanu toru), urządzenia do

wykrywania wad w szynach jak defektoskopy magnetyczne i ultradźwiękowe i tensometry.

Ze względu na charakter działania maszyny klasyfikuje się na:

−

maszyny o działaniu cyklicznym,

−

maszyny o działaniu ciągłym.

Pod względem uniwersalności zastosowania rozróżnia się maszyny:

−

jednoczynnościowe,

−

wieloczynnościowe.

Opracowany jest także system klasyfikacji maszyn do robót torowych stosowany do

potrzeb eksploatacyjnych. W zależności od pracochłonności obsług i zakresu napraw,

rozróżnia się:

−

maszyny wieloczynnościowe,

−

maszyny typu ciężkiego,

−

maszyny typu średniego,

−

maszyny typu lekkiego.

Maszyny wieloczynnościowe są przystosowane do jednoczesnego wykonywania dwóch,

a nawet więcej czynności roboczych. Do grupy maszyn wieloczynnościowych zalicza się:

podbijarki toru i podbijarki do rozjazdów, podbijarko-zagęszczarki, żurawie układkowe,

żurawie kolejowe, pociągi do wymiany nawierzchni, zgrzewarki szyn w torze, zakrętarki

wielowrzecionowe, oczyszczarki tłucznia, profilarki ław torowiska, koparki rowów oraz

wagony i drezyny pomiarowe.

Do grupy maszyn typu ciężkiego zalicza się maszyny o mocy silników napędowych

większej niż 50 kW, takie jak profilarki tłucznia, układarki torów, wymieniarki podkładów,

oprócz zaliczonych do maszyn wieloczynnościowych.

Do najczęściej stosowanych maszyn torowych ciężkich zalicza się takie maszyny jak:

−

podbijarka toru typu MD, PT, CSM,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

−

podbijarka rozjazdów typu PLM, PR, UNIMAT,

−

profilarka podsypki typu ZTU, USP,

−

profilarka ław torowiska typu PŁT,

−

oczyszczarka toru typu OT,

−

wymieniarka podkładów SVP,

−

transporter materiałów sypkich TMS,

−

pociąg do odchwaszczania CHOT.

Do grupy maszyn typu średniego zalicza się maszyny o od 7 kW do 50 kW, takie jak:

wózki motorowe, pociągi do transportu odsiewek, pociągi do odchwaszczania i sprzęt

o napędzie ręcznym lub bez napędu takie jak dźwigniki torowe (zębatkowe śrubowe,

specjalne, hydrauliczne), ładowarki szyn i podkładów, giętarki szyn, narzędzia torowe

z napędem elektrycznym i spalinowym, nasuwarki hydrauliczne do regulacji osi toru, luzów

oraz do obcinania wypływów spawalniczych.

Do najczęściej stosowanych narzędzi i sprzętu specjalistycznego z grupy maszyn typu

lekkiego należą między innymi:

−

wiertarka do szyn PR-8,

−

szlifierka do szyn MP-12; S-150SH,

−

zakrętarka do szyn ZS-4,5,

−

płyty wibracyjne DPS; DPU,

−

młot udarowy BH-23.

Do wielu robót wykonywanych ręcznie, wprowadza się maszyny o wysokim stopniu

zmechanizowania, takich jak zakrętarki wielowrzecionowe, nasuwarki toru, prościarki szyn,

maszyny do podsypywania odmierzonego, czy maszyny AFM 2000 do automatycznej

kontroli i profilowania podsypki z równoczesnym jej dynamicznym stabilizowaniem i inne.

Charakterystyka maszyn do robót drogowych i torowych

Aby dokonać prawidłowego wyboru rodzaju i typu maszyny właściwego dla danej roboty

konieczna jest znajomość ich charakterystyk techniczno-eksploatacyjnych. Obejmuje ona

dane konstrukcyjne i eksploatacyjnych, do których należą: przeznaczenie i zakres stosowania

maszyny, rodzaj pracy (cykliczna lub ciągła), rodzaj napędu, rodzaj systemu sterowania,

sposób przemieszczania i transportu oraz usuwania z toru, nominalne parametry robocze, jak

pojemność narzędzia roboczego, udźwig, ładowność, prędkość ruchów roboczych, zasięg,

oraz wydajność konstrukcyjna. Najważniejszym parametrem eksploatacyjnym, decydującym

zazwyczaj o przydatności maszyny jest wydajność.

Pełna charakterystyka maszyn zawiera oprócz rodzaju napędu i sterowania, także wiele

dodatkowych informacji dotyczących konstrukcji i eksploatacji, takich jak wymiary, masa

własna, prędkość jazdy transportowej i roboczej, zużycie paliwa, smarów oraz kosztu zakupu.

Maszyny do robót drogowych i torowych mogą mieć napęd spalinowy, elektryczny,

hydrauliczny, pneumatyczny lub kombinowany. Mechanizmy tych maszyn są sterowane,

a więc włączane lub wyłączane w sposób mechaniczny, pneumatyczny, hydrauliczny,

elektryczny lub mieszany. Często używa się również ręcznego systemu sterowania, zwłaszcza

w razie kiedy ulega uszkodzeniu podstawowy system sterowania.

Do najbardziej wysokowydajnych maszyn torowych w Polsce należą:

−

pociąg P-93 do zautomatyzowanej wymiany nawierzchni,

−

pociąg P-95 do zautomatyzowanej wymiany nawierzchni, przystosowany też do budowy

całkowicie nowego toru na przygotowanym podłożu gruntowym,

−

kombajn podtorowy AHM-800R-PL do naprawy podtorza,

−

maszyna wielofunkcyjna (wieloczynnościowa) UNIMAT COMBI 08-275

−

oczyszczarka tłucznia OT-800/03, OT-800/04, RM-80,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

−

uniwersalna podbijarka UNIMAT 943, UNIMAT 947,

−

stabilizator dynamiczny DGS-62N,

−

zgarniarka tłucznia ZTU-300,

−

podbijarka torowa CSM,

−

profilarka PDB-600.

Podbijarki torowe i do rozjazdów są przeznaczone nie tylko do podbijania czyli

zagęszczania podsypki pod podkładami i podrozjazdnicami, lecz również do automatycznego

podnoszenia (niwelowania) i nasuwania toru i rozjazdów. Niektóre maszyny pracują podczas

naprawy lub budowy podtorza i toru zespołowo.

Skład zespołu wynika na przykład z tego, iż

przed pracą podbijarki torowej wymagane jest nagarniecie tłucznia przy użyciu pierwszej

profilarki lub zgarniarki tłucznia ZTU-300. Regulacja toru w planie i profilu do założonych

rzędnych z planowaną wydajnością wykonywana jest przy użyciu podbijarki torowej CSM 09

oraz uniwersalnej podbijarki UNIMAT do podbijania rozjazdów znajdujących się w torze.

Po podbiciu toru należy zagęścić pryzmę podsypki w torze i na rozjazdach, przy użyciu

stabilizatora dynamicznego DGS-62N oraz wyprofilować pryzmę podsypki, nadając jej

odpowiednie wymiary w przekroju poprzecznym.

Oczyszczanie podsypki przeprowadza się w celu przywrócenia jej odpowiedniego stanu,

zapewniającego należytą pracę co do właściwego odprowadzania wód opadowych z korony

torowiska, zapewniającego optymalne warunki do pracy podtorza i utrzymania stabilności

toru. W trakcie użytkowania nawierzchni nie powinno się dopuścić do wystąpienia bardzo

złego stanu podsypki. Podsypka powinna być oczyszczona mechanicznie, przy stanie

granicznym, ocenianym jako zły. Obecnie drogowcy mają do dyspozycji maszyny zwane

oczyszczarkami tłucznia o symbolach C3 l l i C330 firmy Matisa oraz nowsze maszyny RM-

64, RM-800, wszystkie w wersji uniwersalnej (do torów i rozjazdów) a także wyprodukowane

w Polsce w kooperacji z firmą Plasser&Theurer RM-80 i OT-800 o wydajności 600 m/godz.

Pozwalają one na uzyskiwanie dobrych wydajności procesów napraw głównych i bieżących

rozszerzonych. Oczyszczarki tłucznia OT- 800 lub RM 80 współpracują wraz z grupą

transporterów samowyładowczych MFS 40 YP lub MFS 100 P, które odbierają odsiewki

czyli odsiane zanieczyszczenia oraz kruszywo o niepożądanej frakcji. Oczyszczanie

mechaniczne przeprowadzane jest wtedy, gdy nie występują dodatkowe przyczyny

powodujące zły stan podsypki, takie jak zły stan podtorza, wysoki poziom wód gruntowych

lub nieckowate wgłębienia w torowisku, albo gdy nie jest wymagane wykonanie projektu

odwodnienia toru.

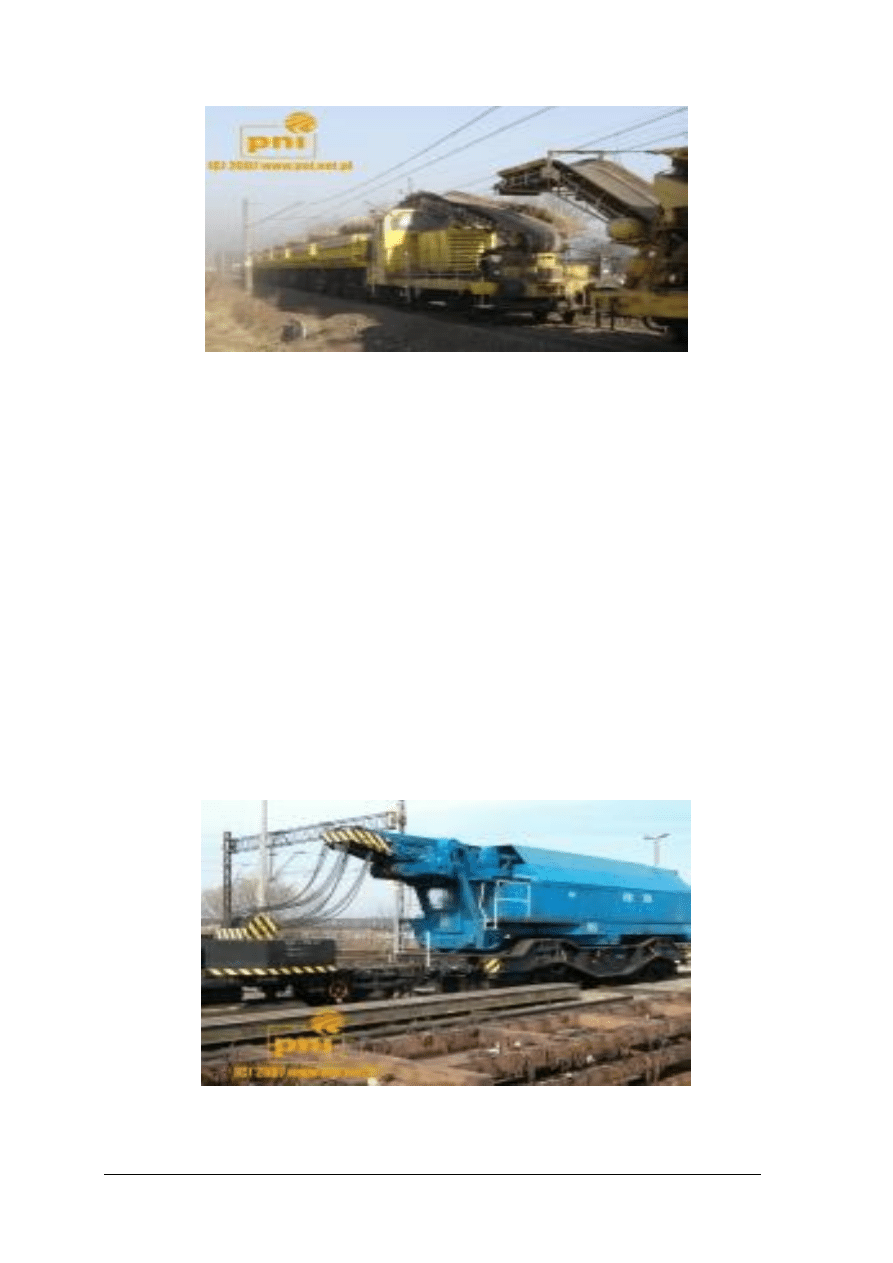

Wysoko zmechanizowaną maszyną do naprawy podtorza jest kombajn podtorowy AHM

800R-PL produkcji Plasser&Theurer. Ten kombajn wraz z zespołem maszyn towarzyszących

takich jak transportery samowyładowcze MFS-40-YP, stacja załadowcza BLS 2000R oraz

ładowarki VOLVO tworzy zespół zwany Pociągiem Naprawy Podtorza PNP.

Kombajn ten pracując w zespole wykonuje następujące operacje:

−

wybiera z toru starą podsypkę tłuczniową i transportuje ją wzdłuż maszyny a potem

umieszcza na nowo wykonanej warstwie wzmacniającej,

−

wybiera warstwę gruntu i podtorza do głębokości 400 mm, przenosi ją załadunkiem

taśmowym na wagony MFS-40-YP z przeznaczeniem do wywozu,

−

wbudowuje nowy materiał kamienny na odkrytą powierzchnię podtorza i zagęszcza całą

pryzmę dla uzyskania stabilnej warstwy wzmacniającej podtorze.

Zastosowanie maszyny AHM 800R pozwala na utworzenie pod podsypką zagęszczonej,

ustabilizowanej i wzmocnionej warstwy o nośności znacznie wyższej od pierwotnej.

Wszystkie roboty wykonywane są bez demontowania ramy toru, co znacznie skraca czas

zamknięć torowych i ogranicza utrudnienia z tym związane. Maszyna AHM 800R zapewnia

także możliwość recyklingu tłucznia. Transport materiałów przy użyciu MFS-40-YP odbywa

się po drodze kolejowej. Maszyna posiada własny napęd i może poruszać się z prędkością do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

20 km/godz. Kombajn ten wykorzystywany jest do prac modernizacyjnych, mających na celu

poprawienie poziomu technicznego podtorza i przygotowane go do spełnienia określonych

wymagań eksploatacyjnych, wynikających ze zwiększonego nacisku osi, ze zwiększonej

prędkości pociągów, z poprawy warunków skrajni oraz wydłużenia okresu użytkowania

nawierzchni leżących w europejskich korytarzach transportowych.

Zautomatyzowane pociągi P-93 i P-95 produkcji firmy „Matisa" dają możliwość

kompleksowej i szybkiej wymiany podkładów lub szyn oraz podkładów i szyn. Maszyny te

umożliwiają też zbieranie i załadunek starych złączek torowych. Wersja P-95 tego pociągu

jest przystosowana do budowy całkowicie nowego toru na przygotowanym podłożu

gruntowym. Prace prowadzone są w ramach remontu czyli naprawy głównej i modernizacji.

Zadaniem pociągów P-93 oraz P-95 jest ciągła wymiana nawierzchni kolejowej. Maszyna

kombajn podtorowy AHM-800 służy natomiast do wymiany i naprawy całego podtorza bez

uszkadzania toru. Pracuje w sposób ciągły wymieniając przy dobrej logistyce górną warstwę

starego podtorza, z prędkością 300 m na dobę. Maszyna nie zajmuje dodatkowej przestrzeni,

poza torem na którym pracuje. Na liniach dwutorowych możliwe jest więc bezproblemowe

prowadzenie ruchu na szlaku. Pociąg kombajn jadzie po nawierzchni torowej, a to jest ważne

w miejscach, gdzie dojazd sprzętem kołowym do torów kolejowych jest utrudniony.

Automatyczne pociągi wymiany nawierzchni P-93 i P-95, oraz maszyna podtorowa AHM-

800 są maszynami zapewniającymi najwyższą jakość wykonanych robót.

Wielofunkcyjna (wieloczynnościowa) maszyna UNIMAT COMBI 08-275 wykonuje

wszystkie prace niezbędne do utrzymania nawierzchni, takie jak pomiary, podnoszenie oraz

nasuwanie torów, podbijanie, wyrównywanie, zamiatanie oraz położenia torów. Wyposażenie

maszyny w dodatkowe urządzenie podnoszące dla odgałęźnego toku szynowego i zespoły

podbijające z podparciem obrotowym w technologii wychylnych oskardów, umożliwia

obróbkę torów i rozjazdów. Dzięki temu także sporadycznie wstępujące usterki mogą być

skutecznie i precyzyjnie usuwane.

Do naprawy bieżącej torów służy pociąg w skład którego wchodzą następujące maszyny:

−

zgarniarka tłucznia ZTU-300,

−

podbijarka uniwersalna UNIMAT-3S,

−

podbijarka toru CSM-09,

−

stabilizator dynamiczny DGS-62N.

Przy małych zakresach robót stosuje się małe maszyny do regulacji torów i rozjazdów. Są

też podbijarki, które mogą być przewożone na pojazdach samochodowych lub jako naczepy

do ciągników siodłowych, a również jako maszyny dwudrożne. Na sieci PKP pracują

maszyny Unimat 08-275 3S i Unimat – 08-475 4S, które wprowadziły nową wysoką jakość

w utrzymaniu rozjazdów. W maszynach tych następuje automatyczne i synchroniczne

podnoszenie trzech lub czterech toków szynowych i równoczesne ich podbicie. Cały rozjazd

jest regulowany w trakcie jednego przejścia maszyny. Pracują też maszyny do regulacji tylko

torów jak 09-32 CSM zapewniające bardzo dobrą jakość i wysoką wydajność.

W celu zwiększenia stateczności położenia toru w planie i profilu stosowane są

stabilizatory czyli zagęszczarki podsypki, które ubijają jej warstwę przed ułożeniem toru lub

oprofilowaną pryzmę podsypki. W pierwszym przypadku stosowane są walce wibracyjne lub

zagęszczarki płytowe, a ma to miejsce w przęsłowych procesach wymian torów. W procesach

budowy i naprawy drogi kolejowej stosowane jest zagęszczanie podsypki w warstwie, przez

wibratory zamontowane w maszynach prowadzących wymianę torów P-93.

Stosowane są też obecnie stabilizatory podsypki, które dodatkowo zagęszczają podsypkę

w pryzmie, po podbiciu podkładów. Pierwszymi maszynami tego typu były wycofane już

z użycia zagęszczarki YDM-800. W ich miejsce wprowadzone są stabilizatory typu DGS,

które przez wibracje wywoływanie w torze doprowadzają do zagęszczania podsypki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Na PKP stosowane są maszyny DGS 62 N wytwarzające w czasie jazdy roboczej drgania

poziome o częstotliwości do 42 Hz (herców). Wyposażane są one w różne dodatkowe

urządzenia robocze. Mogą to być lemiesze boczne lub środkowe do profilowania pryzmy,

zasobnik na zbierany lub dowożony tłuczeń, siłownik hydrauliczny do wytwarzania

obciążenia 356 kN, automatyczne systemy kontroli pracy oraz jazdy roboczej oraz laserowe

systemy pomiarowe. Taką zagęszczarką jest maszyna AFM 2000 o mocy silnika 503 kW,

oraz długości 30 m i masie 83 t. Stosowane są też profilarko-zagęszczarki o pracy cyklicznej.

W Polsce opracowano też i wykonano w maszynę o symbolu USOS zwaną stabilizatorem

(urządzenie stymulujące obciążenie stabilizacyjne), o pionowym oddziaływaniu na tor.

Maszyna posiada szerokie możliwości zmiany sterowanych komputerowo parametrów pracy.

Współczesne podbijarki mają urządzenia do automatycznej niwelacji i nasuwania toru.

Wprowadzenie układów automatyki pozwoliło na połączenie w cyklu roboczym jednej

maszyny wielu prac wykonywanych dotychczas oddzielnie, a także na znaczne zwiększenie

wydajności i dokładności wykonania robót. Urządzenie automatycznej niwelacji toru

podbijarek Matisa ma układ dzwigniowo-przegubowy, w którym złożony z ram układ

pomiarowy dokonuje niwelacji podłużnej jednego z toków szynowych, wybranego jako

namiarowy, oraz niwelacji poprzecznej, przenosząc wyniki niwelacji podłużnej z jednego

toku szynowego na drugi, z uwzględnieniem przechyłki. Urządzenie to, podobnie jak

urządzenie podbijarki firmy Plasser& Theurer, może pracować zarówno metodą względnego

i bezwzględnego układu odniesienia,, przy której operator posługując się lunetą nastawianą na

odpowiednią wysokość zdalnie steruje zespołem podnoszenia podbijarki. Urządzenie

nasuwania toru podbijarek Matisa jest wyposażone w układ namiarowy, którego działanie jest

oparte na zjawisku, że wzajemne położenie dwóch ruchomych baz połączonych ze sobą

dwoma skrzyżowanymi cięgnami określa położenie punktu, który ma być nasunięty

względem trzech innych punktów. Podbijarki Matisa osiągają podobną wydajność, jak

odpowiadające im typy podbijarek firmy Plasser & Theurer, i pozwalają z ich użyciem

podnosić tor do 150 mm i nasuwać także do 150 mm. W niektórych podbijarkach innych

firmę zastosowano asynchroniczny system podbijania. Są one wyposażone w układ

automatycznej niwelacji oraz układ automatycznego nasuwania toru, obydwa sterowane

promieniami podczerwonymi. Przed przystąpieniem ciężkich podbijarek do pracy w torze

muszą być wykonane określone czynności przygotowawcze. Przed rozpoczęciem właściwej

regulacji profilu podłużnego toru należy wykonać rampę przejściową przez stopniowe

podnoszenie nadajnika podczerwieni. Przy pracy metodą bezwzględnego układu odniesienia

należy w ramach czynności przygotowawczych dokonać niwelacji toru.

Dużym usprawnieniem procesu automatycznej niwelacji toru stało się wprowadzenie

promienia lasera jako bazy pomiarowej. Promień lasera trafia do odbiornika umieszczonego

na przednim wózku podbijarki i jest wykorzystany do ustawiania nadajników promieni

podczerwonych na odpowiedniej wysokości. W maszynach drogowych wykorzystywany jest

też niekiedy sposób prowadzenia pomiarów położenia toru w planie i profilu przed a także

w trakcie prowadzenia robót system GPS stosowany w technice satelitarnej, lotniczej oraz

wojskowej. Eliminuje on pomiary geodezyjne i zapewnia bardzo dobrą dokładność.

W ofertach firm produkujących maszyny do robót drogowych i torowych jest pociąg PM

200 oraz PM 200-2, którym można wykonywać wymianę podsypki i wbudowywanie warstwy

filtracyjnej w jednym przejściu maszyny. Podobne zadania można wykonać maszynami SW

100 lub RPM 2002 czy też PM 150. Maszyny te posiadają komputerowe sterowanie

i zapewniają wysoką jakość i wydajność prowadzonych robót.

Podczas robót drogowych i torowych stosuje się również maszyny do zagęszczania

gruntów oraz podsypki takie jak walce drogowe, zagęszczarki, ubijarki i ubijaki a także

maszyną „Waran" produkcji niemieckiej do stabilizacji gruntu wapnem. Walcem drogowym

nazywamy maszynę, składająca się z zespołu cylindrycznych walców, służących do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

zagęszczania powierzchni gruntu lub warstw drogi kolejowej lub szosy. Najlepiej jest jeśli

walce mają napęd na wszystkie wały. Nie bez znaczenia jest także zwrotność walca. Ruszanie

z miejsca powinno odbywać się płynnie i bez szarpnięć. Zapewniają to stosowane obecnie

napędy hydrauliczne, hydrostatyczne lub hydrokinetyczne ze zmiennikami momentu.

Na gładkość wałowanej powierzchni wpływa: dobór średnicy wałów, dobór liczby wałów

oraz właściwe rozwiązanie konstrukcyjne układu napędu walca i układu ramy. Istnieje wiele

odmian i rodzajów konstrukcyjnych walców które można sklasyfikować w zależności od:

−

rodzaju napędu walca na: podczepne do holowania ciągnikami gąsienicowymi lub

kołowymi oraz samobieżne z własnym układem napędowym i mechanizm kierowniczym,

−

powierzchni wałów gniotących na: gładkie, okołkowane oraz ogumione,

−

sposobu zagęszczania na: statyczne (z bezpośrednim oddziaływaniem na podłoże

przetaczające), oscylacyjne (z ruchem drgającym i falowym) oraz walce wibracyjne.

−

ilości i układu wałów gniotących, na: jednoosiowe (jednowałowe), dwuosiowe

(dwuwałowe i trzywałowe) oraz trzyosiowe (trzywałowe, czterowałowe i pięciowałowe).

Walce statyczne gładkie wałują za pomocą wałów, które są organami zagęszczającymi

wykonanymi jako zespoły sztywne. Obciążenie walca stanowi jego ciężar. Walce statyczne są

budowane w różnych układach. Do głównych podzespołów walców należy: rama, układ

mechanizmów napędowych, układ kierowniczy, hamulcowy, wały przednie i tylne, kabina

operatora z mechanizmami sterowniczymi, instalacja hydrauliczna, elektryczna oraz wodna.

Napęd oraz podzespoły maszyn i urządzeń drogowych

Napędem nazywa się urządzenie służące do przeniesienia energii mechanicznej od źródła

jej wytwarzania do odbiornika.

W maszynach drogowych i torowych najczęściej stosowany

jest napęd hydrauliczny. Upraszcza on układ kinematyczny i eliminuje wiele części układu

mechanicznego. Stosuje się również napęd hydrauliczno-mechaniczny (hydromechaniczny),

w którym moc przenoszona jest zarówno przez ciecz, jak i przez elementy mechaniczne, jak

koła zębate. Układ hydrauliczny przedstawiany jest za pomocą umownych symboli

graficznych. Elementy spełniające wiele zadań rysuje się z tych symboli łączonych w bloki

przez objęcie ich liniami przerywanymi. Napęd hydrauliczny jest napędem w którym

przekazywanie energii mechanicznej odbywa się za pośrednictwem cieczy (oleju).

Stosowane są dwa rodzaje napędów hydraulicznych:

−

hydrostatyczne – w których wykorzystywana jest energia ciśnienia statycznego cieczy,

−

hydrokinetyczne lub hydrodynamiczne

–

w których wykorzystywana jest energia

przenoszona przez rozpędzone wirnikiem pompy cząstki cieczy, uderzające w łopatki

wirnika turbiny, przekładni lub sprzęgła hydraulicznego wprawiając go w obrót

.

Najważniejszymi elementami układu hydraulicznego są następujące urządzenia:

−

pompy hydrauliczne będące źródłami energii w układach hydraulicznych i zasilające te

układy cieczą o odpowiednim ciśnieniu i odpowiedniej objętości,

−

przekładnie hydrauliczne i urządzenia robocze, takie jak silniki i siłowniki hydrauliczne,

służące do zamiany energii niesionej przez ciecz na ruch obrotowy lub posuwisty,

przeznaczony do uruchamiania poszczególnych zespołów roboczych,

−

akumulatory

hydrauliczne,

służące

do

akumulowania

(gromadzenia)

energii

hydraulicznej w postaci energii sprężystości ciała stałego lub gazu albo energii

potencjalnej ciężaru (stosowane w maszynach o pracy cyklicznej),

−

zawory hydrauliczne, służące do sterowania i regulacji układów hydraulicznych na

zasadzie regulacji ciśnienia lub natężenia cieczy roboczej,

−

rozdzielacze hydrauliczne, służące do łączenia odpowiednich kierunków przepływu

cieczy roboczych do odbiorników i do zbiornika,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

−

wzmacniacze hydrauliczne (serwozawory), umożliwiające zamianę niewielkich mocy

sterujących na duże moce wykonawcze elementów roboczych (do podnoszenia toru),

−

filtry, służące do oczyszczania cieczy roboczej układu hydraulicznego z zanieczyszczeń,

−

zbiorniki cieczy roboczej, służące do gromadzenia odpowiedniej ilości cieczy,

−

chłodnice cieczy roboczej, służące do oddawania otoczeniu ciepła, z układu

−

przewody i złącza, pełniące funkcję arterii łączących poszczególne elementy układów,

−

uszczelnienia, zapewniające szczelność między przestrzeniami o różnych ciśnieniach

oraz zabezpieczające przed dostawaniem się zanieczyszczeń zewnętrznych do środka.

W maszynach drogowych stosuje się też oprócz układu hydraulicznego, roboczy układ

pneumatyczny. Niekiedy spełnia on też zadania układu sterującego. Czynnikiem roboczym

jest w nim powietrze o ciśnieniu około 0,6 MPa (megapaskala).

Układ pneumatyczny tworzą takie główne urządzenia i elementy jak: sprężarki do

napełniania układu pneumatycznego sprężonym powietrzem, zbiorniki gromadzące sprężone

powietrza, urządzenia robocze czyli cylindry hamulcowe i siłowniki pneumatyczne, zawory,

filtry, wspomagacze pneumatyczne do wspomagani wyłączania sprzęgła i innych elementów.

Do zasilania układów pneumatycznych stosuje się na ogół sprężarki tłokowe

jednostopniowe. Sprężarki są napędzane silnikiem spalinowym za pośrednictwem przekładni

pasowych.

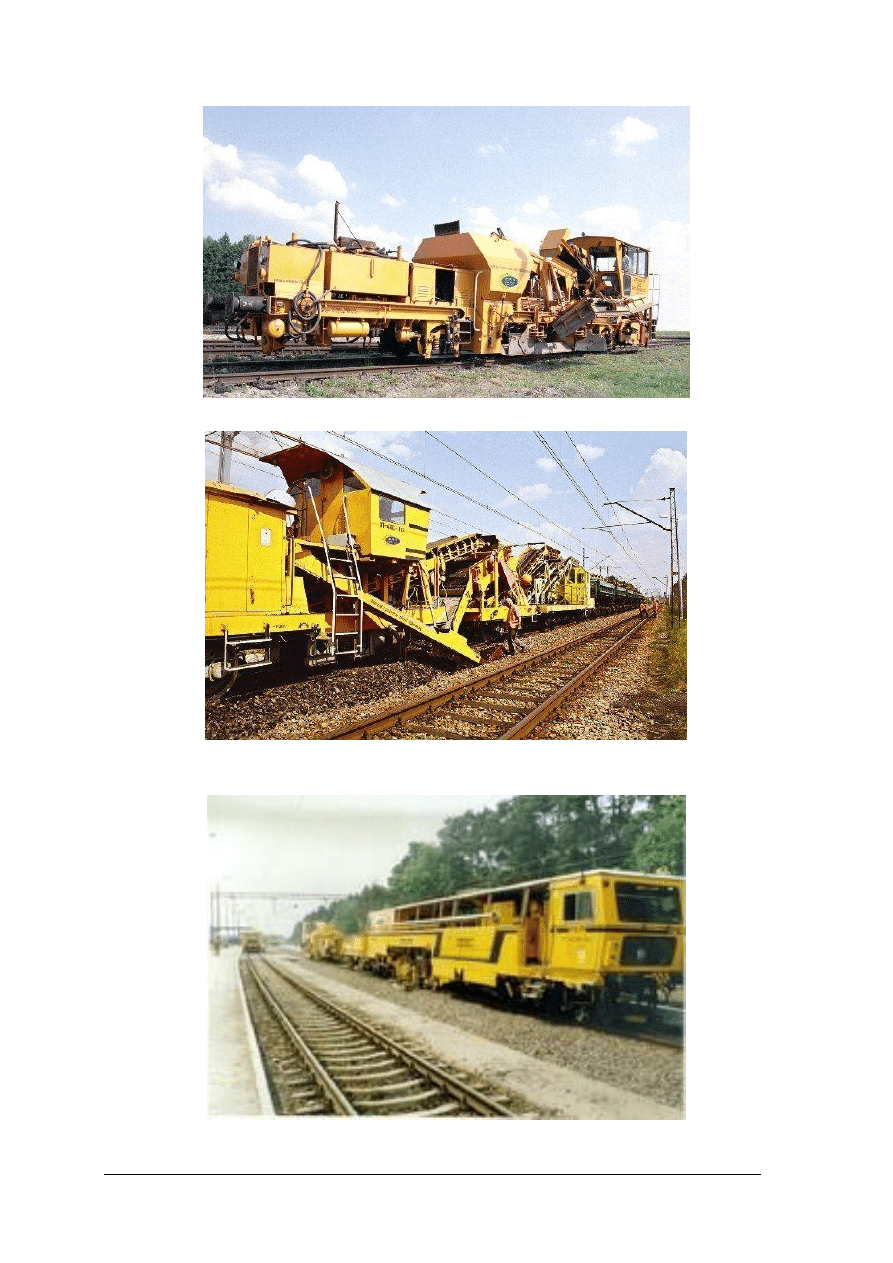

Rys. 11.

Kombajn podtorowy AHM-800R-PL do podtorza podczas pracy [1]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 12. Profilarka tłucznia typu ZTU 300 [2]

Rys. 13. Oczyszczarka tłucznia typu OT 400C-103 [2]

Rys. 14. Zespół DPUS podczas pracy [1]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 15. Pociąg do odchwaszczania torów typu CHOT 50A [2]

Rys. 16. Koparka dwudrogowa podczas wymiany rozjazdów na stacji [1]

Rys. 17. Podbijarka torowa typu CSM 09–32 [2]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Rys. 18.

Zgrzewarka szyn typu PRSM 4 [2]

Rys. 19. Podbijarka torowa typu MD-07 [17]

Rys. 20. Profilarka ław torowiska typu PŁT-500 [17]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys. 21. Podbijarka rozjazdowa typuPR-275

[17]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega kompleksowa mechanizacja robót torowych?

2. Jakie są korzyści z zastosowania maszyn i urządzeń?

3. Jak dzielą się prace mechaniczne wykonywane za pomocą maszyn?

4. Jakie korzyści daje zastosowanie ciężkiego sprzętu i maszyn drogowych?

5. Jakie maszyny zalicza się do maszyn torowych?

6. Jak klasyfikuje się maszyny do budowy oraz utrzymania podtorza i nawierzchni?

7. Jak klasyfikuje się maszyny i urządzenia do spawania, zgrzewania i napawania?

8. Co nazywamy maszynami wieloczynnościowymi?

9. Jakie maszyny zalicza się do grupy maszyn wieloczynnościowych?

10. Jakie maszyny zalicza się do najbardziej wysokowydajnych maszyn torowych w Polsce?

11. Do czego przeznaczone są podbijarki torowe i do rozjazdów?

12. Jakie operacje wykonuje kombajn

AHM 800R

pracując w zespole?

13. Na czym polega praca zautomatyzowanego pociągi P-93 i P-95?

14. Jakie są rodzaje maszyn do zagęszczania gruntów i podsypki?

15. Jakie mechanizmy napędowe i zespoły robocze stosowane są w maszynach torowych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj maszynę do robót drogowych i potem podpisz zdjęcie w miejscu oznaczonym

kropkami a następnie rozróżnij mechanizmy napędowe oraz zespoły robocze w tej maszynie.

Scharakteryzuj czynności wykonywane przez tę maszynę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. do ćwiczenia 1[1]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych temat dotyczący charakterystyki maszyn

i urządzeń do robót drogowych,

2) dokonać analizy zdjęcia i wpisać pod nim rodzaj maszyny,

3) rozróżnić i zapisać na kartce mechanizmy napędowe i zespoły robocze w tej maszynie,

4) scharakteryzować i zapisać na kartce czynności wykonywane przez tę maszynę.

Wyposażenie stanowiska pracy:

–

papier formatu A4,

–

flamastry,

–

długopis,

–

poradnik dla ucznia,

–

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Korzystając z podręcznika, literatury lub Internetu rozpoznaj rodzaj przedstawionej na

poniższym rysunku maszyny drogowej a potem podpisz zdjęcie w miejscu oznaczonym

kropkami. Następnie rozróżnij i sklasyfikuj mechanizmy napędowe oraz zespoły robocze

występujące w tej grupie maszyn do robót torowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. do ćwiczenia 2 [6]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych temat dotyczący charakterystyki maszyn

i urządzeń do robót drogowych,

2) dokonać analizy zdjęcia i wpisać pod nim rodzaj maszyny,

3) rozróżnić i zapisać na kartce mechanizmy napędowe i zespoły robocze w tej maszynie,

4) sklasyfikować mechanizmy napędowe oraz zespoły robocze tej grupie maszyn do robót

torowych.

Wyposażenie stanowiska pracy:

–

papier formatu A4,

–

flamastry,

–

długopis,

–

poradnik dla ucznia,

–

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

Rozpoznaj na poniższym rysunku maszynę do robót drogowych a później podpisz zdjęcie

w miejscu oznaczonym kropkami. Następnie dobierz oraz scharakteryzuj maszyny

wieloczynnościowe do robót podsypkowych.

Rys. do ćwiczenia 3[1]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych temat dotyczący charakterystyki maszyn

i urządzeń do robót drogowych,

2) dokonać analizy zdjęcia i wpisać pod nim rodzaj maszyny,

3) dobrać oraz scharakteryzować maszyny do robót podsypkowych,

4) scharakteryzować pisemnie maszyny wieloczynnościowe do robót podsypkowych.

Wyposażenie stanowiska pracy:

–

papier formatu A4,

–

flamastry,

–

długopis,

–

poradnik dla ucznia,

–

literatura zgodna z punktem 6 poradnika.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić pojęcie mechanizacja robót drogowych?

2) scharakteryzować maszyny do zagęszczania gruntów i podsypki?

3) scharakteryzować oczyszczarki podsypki?

4) scharakteryzować maszyny do robót podsypkowych i torowych?

5) sklasyfikować maszyny stosowane w kolejowej służbie drogowej?

6) sklasyfikować maszyn torowych, przeznaczone do budowy i utrzymania

toru kolejowego?

7) sklasyfikować maszyny do budowy oraz utrzymania podtorza oraz

nawierzchni?

8) scharakteryzować i sklasyfikować maszyny wieloczynnościowe?

9) scharakteryzować podbijarki torowe i do rozjazdów?

10) dobrać rodzaj i typ maszyny na podstawie jej charakterystyki?

11) określić różnice między różnymi rodzajami mechanizacji maszyn?

12) rozróżnić i sklasyfikować mechanizmy napędowe oraz zespoły robocze

maszynie do robót torowych?

13) określić na czym polega postęp techniczny w konstrukcji podbijarek?

14) rozróżnić oraz sklasyfikować mechanizmy napędowe i zespoły robocze

maszyn do robót torowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.3. Środki transportowe

4.3.1. Materiał nauczania

Transport jest to przemieszczanie ładunków, towarów lub osób wzdłuż określonej trasy

z zastosowaniem urządzeń zwanych środkami transportowymi. Do transportu zalicza się

także wszelkie czynności związane z przemieszczaniem, a więc załadunek, wyładunek oraz

czynności

manipulacyjne. W robotach drogowych powszechnie stosowany

jest

zmechanizowany transport drogowy bliski i daleki ze względu na możliwość dostosowania do

prawie każdych warunków przewozu, dużą szybkość środków przewozowych, możliwość

pokonywania przez nie pochyleń do 12% i stosunkowo dużą ładowność. Dopuszcza się też

ręczne przenoszenie (transport) przez jednego pracownika ciężarów nie przekraczających

50 kg, gdy zmechanizowanie robót jest niemożliwe lub nieopłacalne. Można też przenosić

materiały łopatą lub przewozić taczkami albo wózkami. Taczki mają zastosowanie do

przewozu niewielkich ilości materiałów na krótkie odległości do 80 m. Taczki powinno się

pchać, a nie ciągnąć. Transport konny jest obecnie rzadko stosowany, jednak w szczególnych

sytuacjach, gdy wejście maszyn jest bardzo utrudnione, spełnia swoje zadania.

Klasyfikacja i charakterystyka środków transportowych

Środki transportu zwane nośnikami są to maszyny transportowe służące do wykonania

zadań transportowych, czyli umożliwiające przemieszczanie osób lub ładunków.

Ze względu na środowisko realizowania transportu można je sklasyfikować na:

−

środki transportu lądowego (drogowego oraz kolejowego) – do transportu dalekiego lub

bliskiego po drogach lądowych przy użyciu samochodów, ciągników oraz taboru

kolejowego,

−

środki transportu wodnego – do transportu po drogach wodnych.

Ze względu na charakter ruchu rozróżnia się środki transportowe o ruchu przerywanym,

przy użyciu których konieczne są przerwy między kolejnymi operacjami transportowymi oraz

środki transportowe o ruchu ciągłym.

Środki transportowe dzielimy też ze wzglądu na rodzaj napędu na środki transportowe:

−

zmechanizowane, które są wyposażone we własne urządzenia napędowe silnikowe,

−

ręczne (beznapędowe), do uruchomienia których potrzebna jest siła ludzka.

Ze względu na odległość przewozów środki transportowe dzielą się na:

−

środki transportu bliskiego (nośniki bliskie) o zasięgu ograniczonym lub

nieograniczonym służące do transportu poziomego lub pionowego materiałów i obiektów

w obrębie danej miejscowości lub wydzielonego obiektu w tej miejscowości, placu

składowego, magazynu, hali fabrycznej albo innego pomieszczenia,

−

środki transportu dalekiego (nośniki dalekie) o zasięgu nieograniczonym, służące do

transportu na większe odległości poza obręb danej miejscowości, do różnych

miejscowości lub krajów, odbywający się wzdłuż określonych tras transportowych.

Do środków transportu bliskiego zalicza się dźwignice i przenośniki.

Dźwignice to grupa urządzeń dźwigowo-transportowych, służących do przemieszczania

pionowego i poziomego ładunków i ludzi na niewielkie odległości, w ruchu przerywanym.

Dźwignice dzielą się na podnośniki, wózki, suwnice i żurawie.

Wózki transportowe dzielą się na: torowe (podwieszone i natorowe), jezdniowe (ręczne

lub silnikowe i przyczepy) oraz podnośnikowe. Wózki podnośnikowe są to wielozadaniowe

środki transportu, załadunku i wyładunku, przeznaczone do podnoszenia, przewożenia oraz

układania różnych materiałów takich jak palet z materiałami, beczek, drobnych worków,

prefabrykatów, a nawet materiałów sypkich w pojemnikach. Najczęściej stosowane wózki

mogą podnosić ładunki o masie do 2 ton na wysokość do kilku metrów. Podstawowym

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

osprzętem wózków jest dźwigar widłowy. Wózki wyposaża się w dodatkowo w żurawik

z hakiem, ładowarko-szuflę, chwytaka dwuszczękowego oraz mechanizm obrotu dźwigara.

Żurawie są to maszyny z grupy dźwignic do przemieszczania mas zawieszonych na linach,

zazwyczaj stalowych. Część żurawia zwana wysięgnikiem może wykonywać ruchy obrotowe

w płaszczyźnie poziomej i pionowej. Rozróżnia się żurawie: stałe, które nie mogą się

przemieszczać, przejezdne, które mają własny napęd do przemieszczania się po szynach,

jezdniach lub w terenie i pływające, które są zainstalowane na urządzeniach pływających.

Pod względem cech użytkowych i przeznaczenia żurawie dzielą się na: warsztatowe,

budowlane, portowe, pływające, kolejowe oraz pokładowe. Masa zawieszona jest na ramieniu

żurawia zwanym wysięgnikiem. Odległość osi obrotu żurawia i zawieszenia ładunku nazywa

się wysięgiem. Zmiana wysięgu polega na podnoszeniu lub opuszczaniu wysięgnika albo też

w żurawiach o stałym wysięgniku na jeździe wózka z hakiem po wysięgniku jak w żurawiach

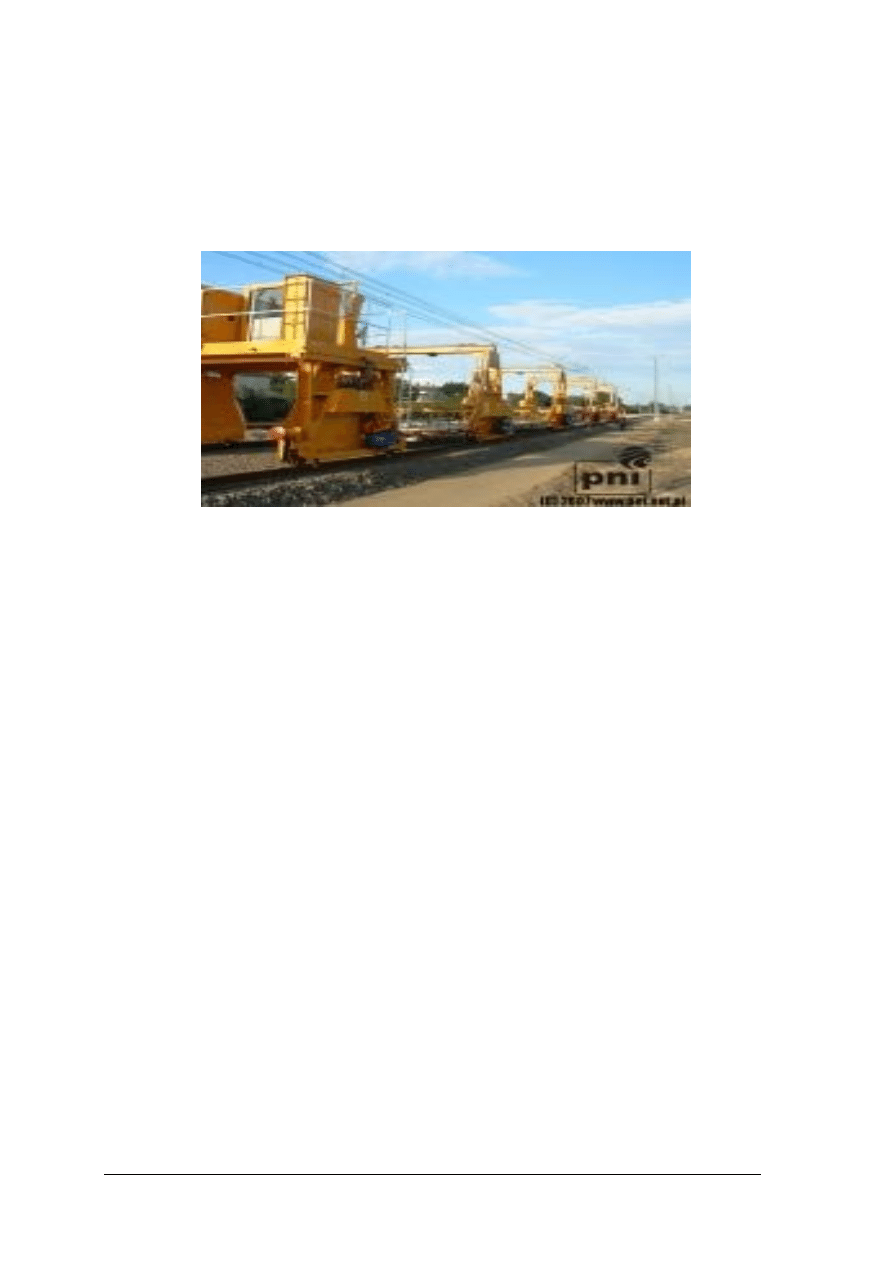

wieżowych. Na kolei stosuje się wiele typów żurawi do wymiany rozjazdów, do podnoszenia

taboru po wykolejeniu, prac ładunkowych, robót montażowo-demontażowych oraz do robót

przeładunkowych na stacjach lub bocznicach kolejowych i do wielu innych robót torowych

oraz mostowych. W służbie taboru są eksploatowane żurawie typu o znacznej masie. Do

wymiany rozjazdów stosuje się żuraw EDK-300W a do robót mostowych typu EDK-750.

Żuraw kolejowy składa się z podwozia, nadwozia, wysięgnika, zespołu napędowego

i mechanizmów roboczych podnoszenia, zmiany wysięgu, obrotu i jazdy oraz z układów

hydraulicznego, elektrycznego i hamulcowego.

W składzie żurawia znajduje się wagon ochronny, czyli platforma o długości co najmniej

12 m, na której jest umieszczony koziołek do podparcia oraz wyposażenie specjalne takie jak

elektromagnes i chwytak hydrauliczny, podkłady do podbudowy podpór i inne.

Przenośniki są to urządzenia transportu bliskiego o ruchu ciągłym, przeznaczone do

przemieszczania materiałów sypkich lub innych ładunków, po określonym torze.

Przenośniki dzielą się na:

−

przenośniki cięgnowe transportujące za pomocą cięgna: taśmowe, członowe,

podwieszone, kubełkowe, zabierakowe,

−

przenośniki bezcięgnowe – transportujące za pomocą innych niż cięgno elementów

mechanicznych, drgań lub grawitacji: impulsowe i grawitacyjne, wałkowe i krążkowe

napędzane, śrubowe, wstrząsowe, miotające,

−

przenośniki z ośrodkiem pośredniczącym transportujące w strumieniu gazu lub cieczy.

Do prac transportowych stosuje się często przenośniki stałe, przestawne lub przewoźne.

Przenośniki można ogólnie podzielić na ślimakowe, taśmowe oraz wielonaczyniowe.

Przenośnik ślimakowy jest maszyną służącą do transportu w poziomie lub z niewielkim

pochyleniem materiałów sypkich i plastycznych. Przenośniki wielonaczyniowe z własnym

napędem nazywa się ładowarkami wielonaczyniowymi. Ładowarki są maszynami, które łączą

w sobie właściwości środków transportowych oraz urządzeń załadowczych. Rozróżnia się

ładowarki jednonaczyniowe zasięrzutne, jednonaczyniowe czołowe (zwykłe oraz z łyżką

wychylną lub z obrotowym wysięgnikiem) oraz wielonaczyniowe. Ze względu na rodzaj

podwozia rozróżnia się ładowarki na ciągnikach kołowych, na specjalnych podwoziach

kołowych oraz na podwoziach i ciągnikach gąsienicowych.

Do środków transportu dalekiego zalicza się takie środki jak lokomotywy, wagony

wąskotorowe, normalnotorowe i szerokotorowe, samochody, ciągniki, przyczepy.

Środki zmechanizowanego transportu drogowego można podzielić na:

−

samochody ciężarowe: skrzyniowe i samowyładowcze, z nadwoziem typu furgon,

ciężarowe do zabudowy, specjalne,

−

ciągniki kołowe: siodłowe i balastowe,

−

maszyny robocze takie jak ładowarki spełniające funkcję maszyny roboczej i środka

transportowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Samochody i ciągniki kołowe są przeważnie przystosowane do ciągnięcia różnego

rodzaju naczep, przyczep, niekiedy wielu naczep połączonych ze sobą. Najważniejszym

środkiem transportowym w drogownictwie są samochody samowyładowcze o ładowności od

8 do 16 t, którymi przewozi się dużą ilość materiałów lub wyrobów takich jak kruszywo,

mieszanki mineralno-bitumiczne, chudy beton na podbudowy, grunty na budowę nasypów

i inne. W wielu operacjach technologicznych materiały trzeba wyładowywać nie do tyłu, lecz

na boki. Do tego celu służą samochody trójstronnie samowyładowcze.

Samochody skrzyniowe są używane do przewozów materiałów w opakowaniach,

prefabrykatów, tarcicy, stali i innych. Nie używa się ich do transportu materiałów sypkich,

zwłaszcza kruszyw, ze względu na duże przestoje w czasie rozładunku. Po zamontowaniu

pługów lemieszowych, odśnieżarek mechanicznych lub rozsypywarek środków chemicznych

do zwalczania gołoledzi samochody skrzyniowe mogą pełnić funkcje maszyn do zimowego

utrzymania dróg. Po umocowaniu na skrzyni ładunkowej skrapiarek, malowarek,

rozsypywaczy grysów czy remonterów mogą być używane do utrzymania dróg w czasie lata.

Samochody samowyładowcze ze skrzynią przechylaną jednostronnie (do tyłu) lub

wielostronnie służą do przewozu materiałów sypkich i mieszanek mineralno-bitumicznych.

Używa się ich także do zimowego i letniego utrzymania dróg. Do przewozu materiałów

zużywanych w niewielkich ilościach ale mających dużą objętość lub masę przekraczającą

dopuszczalne możliwości ręcznego załadunku i wyładunku (akumulatory, pojemniki z farbą,

materiały hutnicze) stosuje się samochody skrzyniowe z żurawikami zamontowanymi na

skrzyni i obsługiwanymi przez kierowcę. Do przewozu urobku z kamieniołomów oraz

w robotach ziemnych używa się samochodów specjalnych dużej ładowności od 27 do 40 t.

Do przewozu maszyn budowlanych i drogowych oraz innych zwartych ładunków stosuje

się przyczepy niskopodwoziowe. Platforma nośna jest opuszczana obustronnie i podnoszona

za pomocą układów hydraulicznych wbudowanych w wózki jezdne. Po opuszczeniu

platformy nośnej wózek jezdny może być odczepiony i odciągnięty na potrzebną odległość,

co ułatwia prace ładunkowe. Przyczepy niskopodwoziowe o ładowności od 20 do 250 t są

przeznaczone do współpracy z ciągnikami balastowymi napędzanymi na wszystkie osie.

Ciągnikiem siodłowym nazywamy pojazd kołowy z własnym silnikiem, przystosowany

do ciągnięcia naczepy. Elementem umożliwiającym na połączenie naczepy z ciągnikiem

siodłowym jest siodło. Nie stanowi ono sztywnego połączenia, gdyż pozwala na skręcanie

naczepy względem ciągnika. Ciągniki siodłowe są powszechnie stosowane w transporcie

z powodu ich uniwersalności i licznych zalet w stosunku do zwykłych samochodów

ciężarowych. Mogą przewozić większe ilości ładunków, gdyż obciążenie od ciężaru rozkłada

się na większą liczbę osi. Nastręczają mniej problemów przy manewrowaniu niż samochody

ciężarowe z przyczepą o tej samej długości. Do jednego ciągnika można przyłączać różnego

rodzaju naczep, przeznaczonych do przewozu zupełnie różnych ładunków. Ciągniki siodłowe

z naczepami siodłowymi są w robotach drogowych używane jako środki transportu

specjalistycznego do przewozu materiałów drogowych, takich jak: bitumy, cement, mączka

wapienna, a także do przewozu maszyn, belek mostowych i różnych prefabrykatów

betonowych. Ciągniki balastowe są to pojazdy specjalne wyposażone w silniki dużych mocy,

używane głównie jako środki pociągowe przyczep niskopodwoziowych dużej ładowności od

40 do 250 t. Na platformie załadowczej ciągnika umieszcza się balast, zwiększając w ten

sposób przyczepność kół do gruntu.

Kolej normalnotorowa i tabor kolejowy jest nie zastąpionym środkiem transportowym

przy przewozie materiałów i maszyn drogowych na duże odległości. Przewozy są realizowane

wagonami towarowymi ciągniętymi przez lokomotywy. Do przewozu kruszyw, stali, tarcicy,

maszyn, bitumów w opakowaniach i innych materiałów są używane wagony platformy oraz

węglarki o różnej ładowności. Materiały podsypkowe, węgiel i inne materiały sypkie, takie

jak zanieczyszczenia, odsiewki oraz ziemia są przewożone w specjalnych wagonach

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

węglarkach zwanych wagonami samowyładowczymi, umożliwiającymi łatwy i szybki

wyładunek. Użycie do tych celów innych wagonów towarowych, na przykład węglarek typu

normalnego, znacznie przedłuża wyładunek, zwiększa zużycie robocizny i zwiększa koszty.

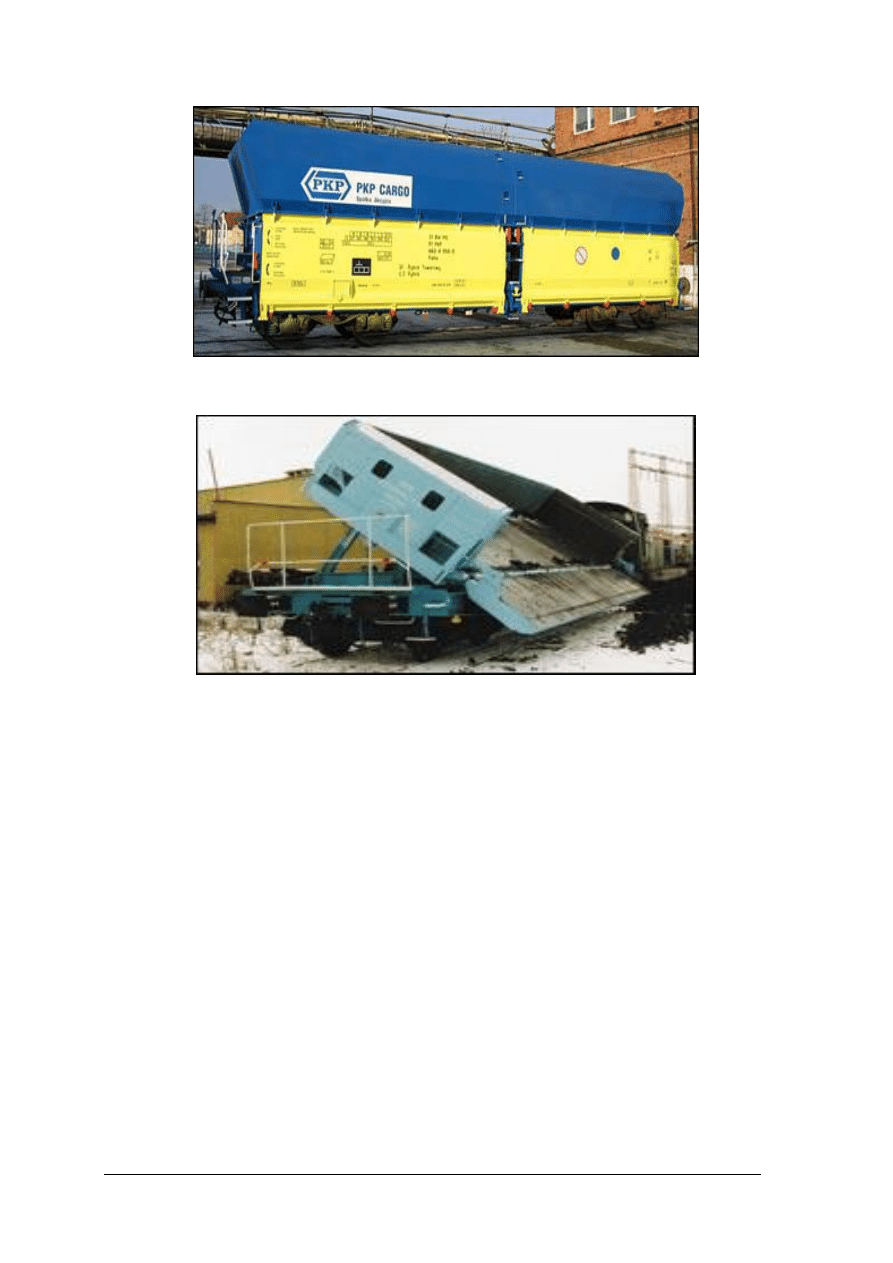

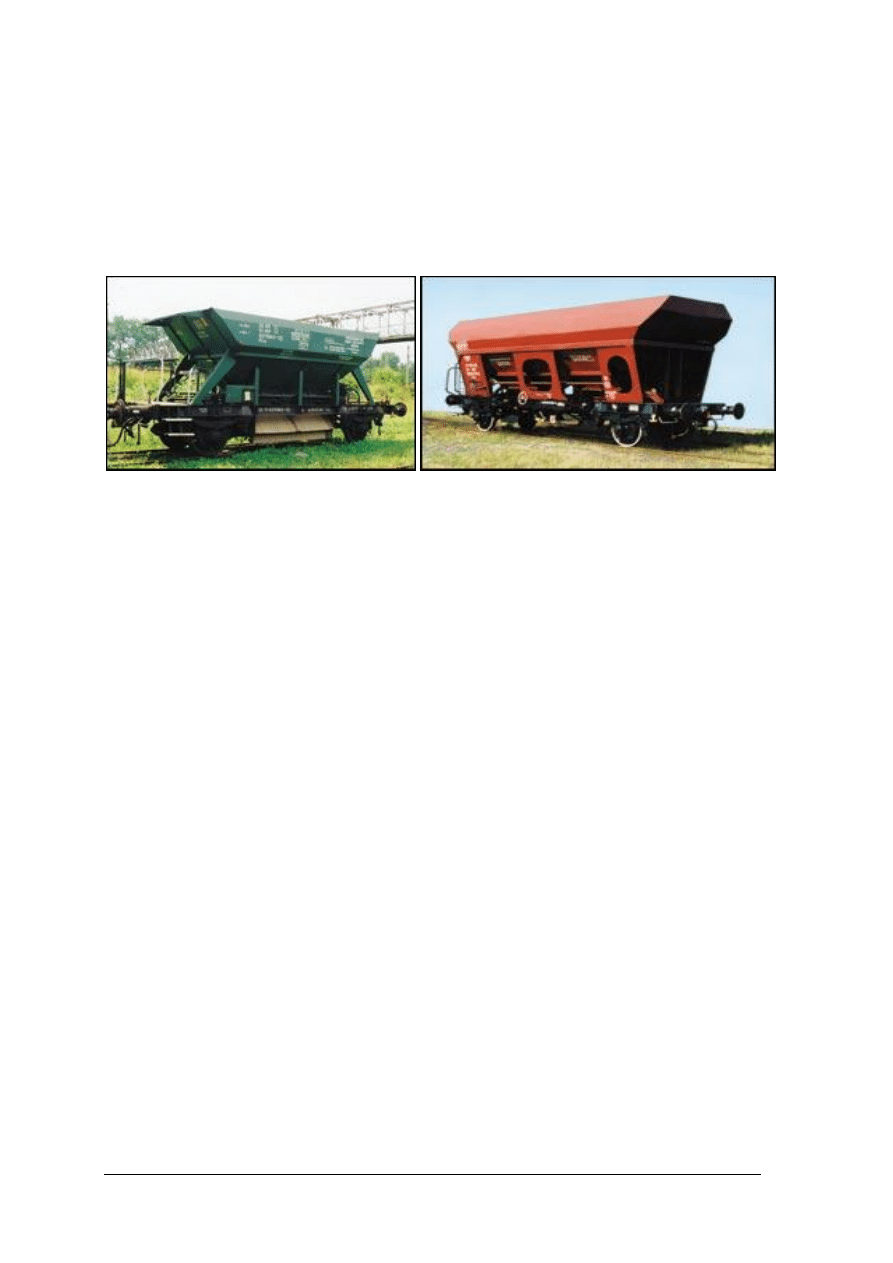

W zależności od budowy i systemu wyładunku wagony samowyładowcze dzielą się na:

−

gondole – wagony z dolnymi klapami wyładunkowymi,

−

talboty – wagony z bocznymi klapami wyładunkowymi,

−

dumpcary – wagony z przechylną podłogą lub pudłem,

−

hoppery – wagony lejowe z dolnym wysypem.

Rys. 22.

Wagon samowyładowczy z klapami bocznymi Hopper. [10]

Wszystkie wagony samowyładowcze mają normalny osprzęt oraz system zespolonego

hamulca zasadniczego i postojowego. Do przewozu cementu i mączki w workach używa się

wagonów całkowicie zakrytych to jest w wagonach krytych lub z otwieranymi dachami.

Materiały pylaste jak cement, mączka wapienna, przewozi się luzem w cysternach oraz

wagonach zbiornikowych lub samochodami wyposażonymi w zbiorniki. Bitumy w stanie

płynnym przewozi się na dalekie odległości w cysternach odpowiednio izolowanych oraz

wyposażonych w urządzenia do napełniania, opróżniania i podgrzewania przed wyładunkiem.

Do kolejowych środków transportu zalicza się wagony oraz pomocnicze pojazdy

szynowe jakimi są wózki motorowe i drezyny stosowane w służbie drogowej. Wózki

motorowe wykorzystywane do przewozu sprzętu i różnych materiałów mogą mieć przechylną

skrzynię ładunkową. Mogą też być wyposażone w dodatkowy osprzęt taki jak żurawik

hydrauliczny, koparkę, wiertnicę, kosiarkę i inne urządzenia. W celu zwiększenia

efektywności pracy, wózki mogą kursować z jedną, a nawet dwiema przyczepami tego

samego typu. W zależności od kierunku jazdy i ciężaru próżnych lub ładownych przyczep

prędkość takiego zestawu może wynosić od 20 do 60 km/h. Wózki motorowe są wyposażone