Temat: Klasyfikacja, charakterystyka przekładni zębatych.

1. Przekładnią zębatą pojedynczą nazywamy mechanizm utworzony z dwóch kół zębatych, mogących

przenosić ruch dzięki wzajemnemu

zazębieniu się ich zębów.

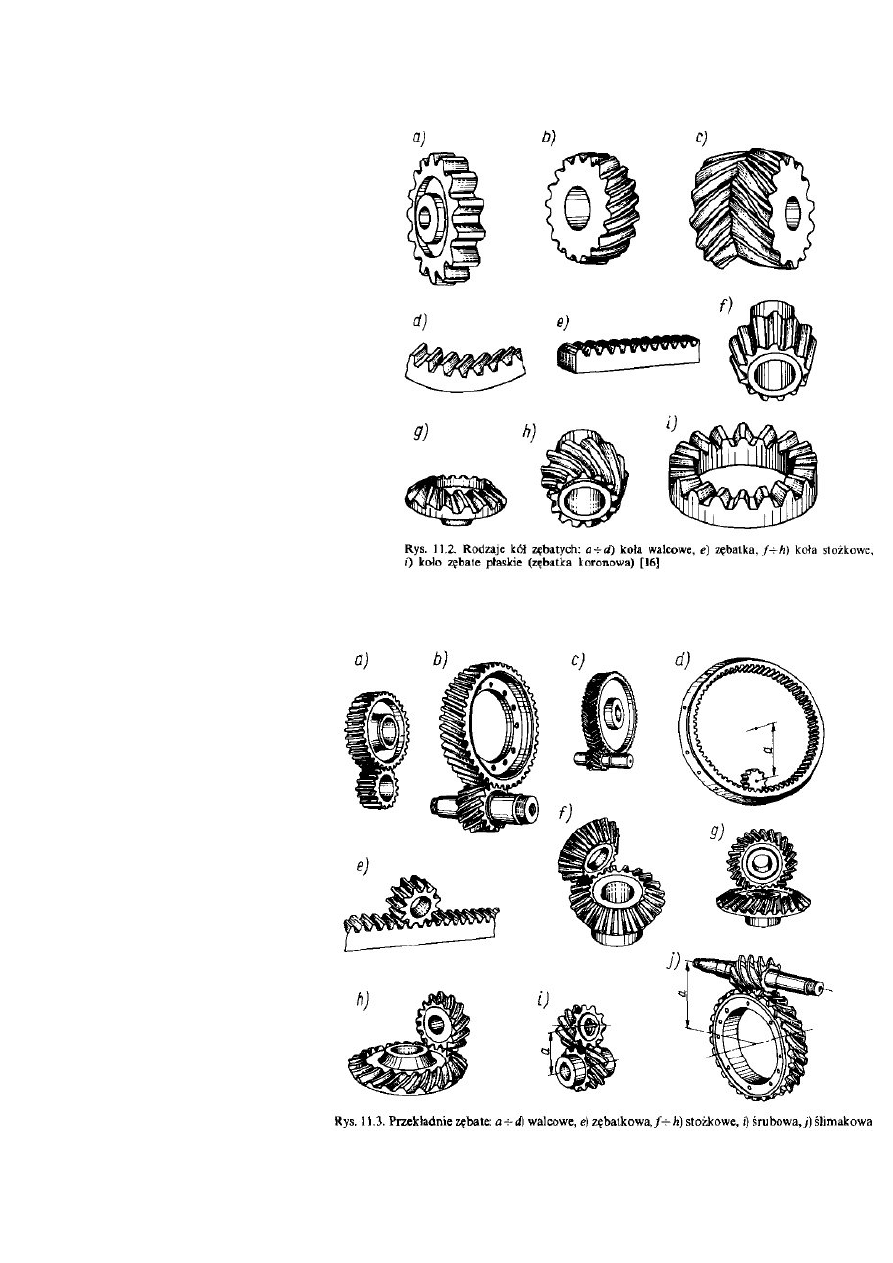

2. Przekładnie zębate dzielimy na:

a) w zależności od zazębienia:

1) zewnętrznym,

2) wewnętrznym,

3) koła zębatego z zębatką prostą:

• walcowego koła z zębatką

prostą

• stożkowego koła z zębatką

pierścieniową

b) w zależności od położenia osi

współpracujących kół:

o

równoległe (osie tych kół są

równoległe; przekładnie walcowe,

zębatkowe)

o

kątowe (osie kół przecinają się;

przekładnie stożkowe, koronowe –

jedno koło jest płaskie)

o

wichrowate (osie kół nie przecinają

się, nie leżą w jednej płaszczyźnie;

przekładnia walcowa o zębach

śrubowych, przekł. ślimakowa)

c) w zależności od rodzaju uzębienia kół przekładnie dzielimy na:

1) walcowe z kołami o zębach:

prostych

skośnych

daszkowych

(strzałkowych)

2) stożkowe z kołami o

zębach:

prostych

skośnych

krzywoliniowych

(łukowych)

3) zębatkowe (wycinek

dużego koła zębatego)

d) w zależności na ruchomość

osi o osiach:

9 stałych

9 ruchomych (obiegowych)

e) w zależności od rodzaju

powierzchni, na której

występuje zazębienie:

9 czołowe (walcowe i

stożkowe)

9 śrubowe (ślimakowe

walcowe i globoidalne

oraz hiperboloidalne

walcowe lub stożkowe)

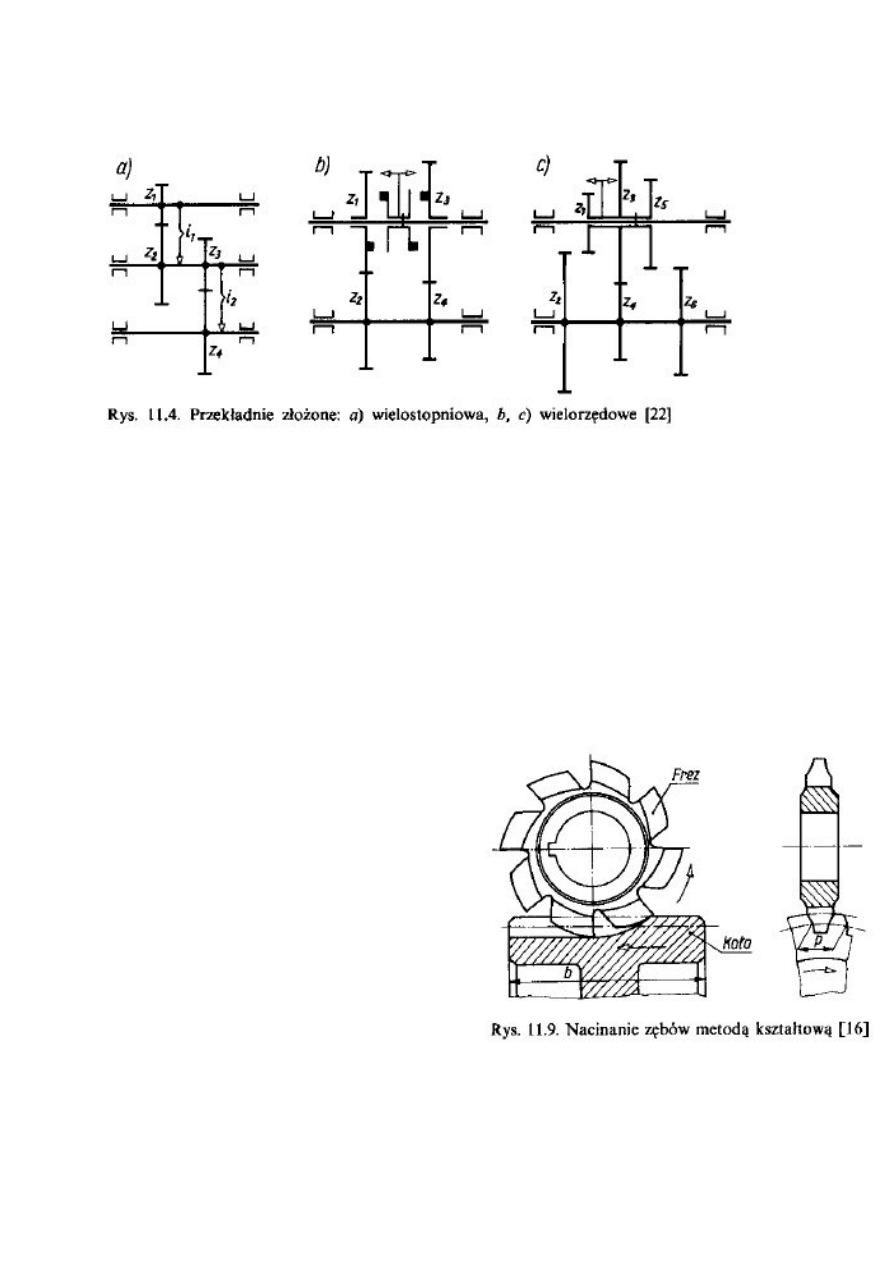

3. Przekładnie złożone

a) wielostopniowe – z szeregowym ustawieniem przekładni pojedynczych, najczęściej stosowane jako

reduktory (z silnikiem motoreduktory)

- walcowe o 1 – 4 stopniach

- ślimakowe o 1 – 3 stopniach

- stożkowo-walcowe o 2 – 4 stopniach

- ślimakowo-walcowe o 2 – 4 stopniach

b) wielorzędowe – z równoległym ustawieniem przekładni pojedynczych

4. Materiały stosowane na koła zębate

materiały te muszą charakteryzować się:

1) dużą niezawodnością,

2) małym stosunkiem masy do przenoszonej mocy,

3) niskimi kosztami wykonania i eksploatacji,

ponadto wytwarzając koła zębate należy zwracać uwagę na zagadnienia:

- wytrzymałościowe (wytrzymałość zmęczeniowa),

- trwałościowe (twardość powierzchni, możliwość stosowania obróbki ciepnej i ciplno-chemicznej),

- technologiczne (wybór rodzaju obróbki: obr. Skrawaniem z utwardzeniem powierzchni lub odlewanie lub

spawanie),

najczęściej stosowane materiały:

• stal (zwykłej jakości, wyższej jakości, stopowa)

• staliwo

• żeliwo

• tworzywa sztuczne

• metale kolorowe (brązy, mosiądze)

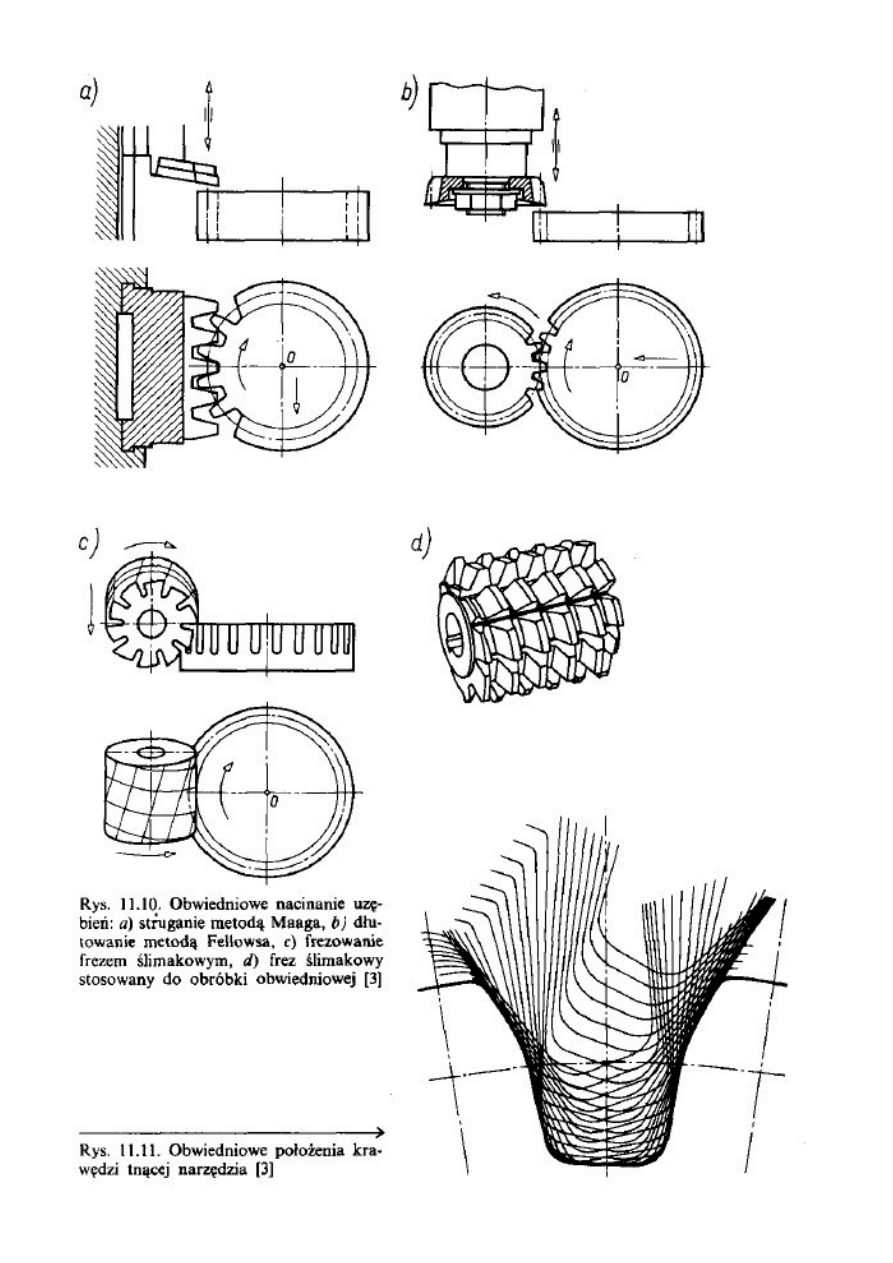

5. Metody wytwarzania kół zębatych.

a) Metoda obróbki kształtowej – mało dokładna i

wymaga wielu narzędzi o kształtach uzależnionych

od modułu koła i liczby zębów

o

skrawanie modułowe frezem krążkowym

o

przeciąganie

o

odlewanie w formie

o

prasowanie z tworzyw sztucznych lub

proszków metali

b) Metoda obróbki obwiedniowej – często stosowana,

polegająca na nacinaniu zębów narzędziem

wykonującym ruchy robocze skrawające tak, aby

zespół obrabianego koła i narzędzia wykonywał

ruchy przypominające obtaczanie się dwóch kół

zębatych po sobie.

1) Dłutowanie na dłutownicy Fellowsa narzędziem o kształcie koła zębatego

2) Struganie na dłutownicy Maaga lb strugarce Sunderlanda narzędziem o kształcie zębatki

3) Frezowanie na frezarce obwiedniowej narzędziem o kształcie freza ślimakowego

Wyszukiwarka

Podobne podstrony:

przekladnie cierne id 404815 Nieznany

Kolo zebate id 237314 Nieznany

Przekladnia falowa id 404650 Nieznany

Przekladnie mechaniczne id 4047 Nieznany

przekladnie ciegnowe id 404814 Nieznany

PrzekladniaPasowa projekt id 40 Nieznany

przekladnie mechaniczne id 4048 Nieznany

fizyka www przeklej pl id 17708 Nieznany

przekladnie cierne id 404815 Nieznany

kolo zebate Uklad1 id 237317 Nieznany

Projektowanie przekladnie id 40 Nieznany

zelbet www przeklej id 587207 Nieznany

przekladnia rysunek A1 id 40466 Nieznany

Przekladnie id 404688 Nieznany

6 Wyklad Przekladniki I id 4395 Nieznany (2)

Przekladnia zebata gotowa id 40 Nieznany

więcej podobnych podstron