__________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Regina Mroczek

Rozróżnianie podstawowych materiałów stosowanych

w zegarmistrzostwie 731[05].O1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Piotr Dubis

mgr inż. Grzegorz Śmigielski

Opracowanie redakcyjne:

mgr inż. Regina Mroczek

Konsultacja:

mgr inż. Andrzej Zych

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej Rozróżnianie

podstawowych materiałów stosowanych w zegarmistrzostwie 731[05].O1.03 zawartego

w modułowym programie nauczania dla zawodu zegarmistrz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Materiały

konstrukcyjne

metalowe

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

12

4.2. Techniki wytwarzania materiałów konstrukcyjnych metalowych

13

4.2.1. Materiał

nauczania 13

4.2.2. Pytania sprawdzające

14

4.2.3. Ćwiczenia

14

4.2.4. Sprawdzian postępów

14

4.3. Techniki zmiany własności materiałów konstrukcyjnych metalowych

15

4.3.1. Materiał

nauczania 15

4.3.2. Pytania sprawdzające

19

4.3.3. Ćwiczenia

19

4.3.4. Sprawdzian postępów

20

4.4.

Technologia

proszków 21

4.4.1. Materiał

nauczania 21

4.4.2. Pytania sprawdzające

21

4.4.3. Ćwiczenia

22

4.4.4. Sprawdzian postępów

22

4.5. Materiały konstrukcyjne niemetalowe i ich przetwarzanie

23

4.5.1. Materiał

nauczania 23

4.5.2. Pytania sprawdzające

25

4.5.3. Ćwiczenia

26

4.5.4. Sprawdzian postępów

26

4.6. Powłoki ochronne i dekoracyjne. Materiały eksploatacyjne

27

4.6.1. Materiał

nauczania 27

4.6.2. Pytania sprawdzające

30

4.6.3. Ćwiczenia

31

4.6.4. Sprawdzian postępów

31

5. Sprawdzian osiągnięć

32

6. Literatura

36

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Kontynuujesz naukę zawodu w systemie modułowym, w którym treści nauczania są

podzielone na jednostki modułowe. Jednostka modułowa „Rozpoznawanie podstawowych

materiałów stosowanych w zegarmistrzostwie”, do której otrzymałeś(łaś) poradnik jest trzecią

z kolei jednostką w module „Techniczne podstawy zawodu zegarmistrza”.

Zadaniem tego modułu jest pomóc Ci zdobyć wiedzę ogólnotechniczną. Do takiej wiedzy

zalicza się także ta dotycząca materiałów stosowanych do konstrukcji maszyn i mechanizmów

precyzyjnych oraz ich eksploatacji, a także wybrane techniki ich wytwarzania. Dzięki niej

będziesz zorientowany w różnorodności stosowanych materiałów, a poznanie ich właściwości

pozwoli trafnie określać ich zastosowanie i odpowiednie traktowanie w toku pracy.

Poradnik dla ucznia ma pomóc Ci w opanowaniu wiedzy zawartej w

jednostce

„Rozpoznawanie podstawowych materiałów stosowanych w

zegarmistrzostwie”. Zawiera

niezbędne materiały i ćwiczenia wraz ze wskazówkami, potrzebnymi do zaliczenia jednostki

modułowej. Przed rozpoczęciem nauki zapoznaj się z celami tej jednostki. Dowiesz się na tej

podstawie, co będziesz umieć po jej zakończeniu.

Jednostka podzielona została na sześć tematów.

1. Materiały konstrukcyjne metalowe.

2. Techniki wytwarzania materiałów konstrukcyjnych metalowych.

3. Techniki zmiany własności materiałów metalowych.

4. Technologia proszków.

5. Materiały konstrukcyjne niemetalowe i ich przetwarzanie.

6. Powłoki ochronne i dekoracyjne. Materiały eksploatacyjne.

Przed przystąpieniem do realizacji ćwiczeń sprawdź, czy jesteś do nich odpowiednio

przygotowany(a). W tym celu wykorzystaj zestaw pytań zamieszczony po materiale nauczania

do każdego z tematów. Na końcu opracowania każdego z tematów, po ćwiczeniach znajduje się

sprawdzian postępów, który pozwoli Ci określić swoje osiągnięcia w zakresie zdobywanej

wiedzy. Jeśli uzyskasz pozytywne wyniki, będziesz mógł (mogła) przejść do następnego

ćwiczenia, a jeśli nie, to wiadomości i umiejętności powinieneś (powinnaś) powtórzyć

i poprawić przy pomocy nauczyciela. Ponadto ćwiczenia proponowane będą tak skonstruowane,

by pomóc Ci ocenić stopień opanowania wiedzy.

Jednostka kończy się testem, który stanowi podstawę zaliczenia tej jednostki modułowej.

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych w module 731[05].O1

MODUŁ 731[05].O1

Techniczne podstawy zawodu zegarmistrza

731(05].O1. 01

Stosowanie przepisów bezpieczeństwa i higieny

pracy, ochrony przeciwpożarowej i ochrony

środowiska

731(05].O1. 02

Posługiwanie się dokumentacją techniczną

731[05].O1.03

Rozpoznawanie podstawowych materiałów

stosowanych w zegarmistrzostwie

731[05].O1.04

Wykonywanie wybranych prac z zakresu obróbki

ściernej i wiórowej

731[05].O1.05

Wykonywanie wybranych części mechanizmów

zegarowych

731[05].O1.06

Identyfikowanie wyrobów zegarmistrzowskich

731(05].O1. 07

Magazynowanie i transportowanie mechanizmów

zegarowych

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

– interpretować podstawowe akty prawne, prawa i obowiązki pracownika oraz pracodawcy,

związane z bezpieczeństwem i higieną pracy,

– charakteryzować zagrożenia występujące w pracy zegarmistrza,

– określać sposób zachowania w przypadku wystąpienia symulowanego zagrożenia,

– przedstawiać propozycje ograniczenia wpływu szkodliwych materiałów na środowisko,

– dobierać odzież ochronną oraz środki ochrony indywidualnej w zależności od wykonywanych

prac,

– interpretować stanowiskowe instrukcje bhp i ochrony ppoż., udzielić pierwszej pomocy

osobie poszkodowanej.

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

– sklasyfikować podstawowe materiały konstrukcyjne,

– rozróżniać stopy Fe-C, metali szlachetnych i metali nieżelaznych wykorzystywane w budowie

zegarów i zegarków,

– rozróżnić materiały niemetalowe i tworzywa sztuczne,

– dobrać materiał konstrukcyjny na wybraną część mechanizmu zegara,

– scharakteryzować technologię wytwarzania części mechanizmu z konkretnego materiału,

– dobrać materiały na powłoki ochronne i dekoracyjne,

– scharakteryzować obróbkę cieplną materiału o określonych właściwościach,

– opisać proces technologiczny wytwarzania części z proszków spiekanych,

– dobrać materiały eksploatacyjne stosowane w zegarmistrzostwie,

– skorzystać z PN.

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Materiały konstrukcyjne metalowe

4.1.1. Materiał nauczania

Do materiałów konstrukcyjnych metalowych najczęściej spotykanych w zegarmistrzostwie

zaliczamy stopy żelaza, stopy miedzi, stopy aluminium, magnezu, cyny, cynku i ołowiu.

Najbardziej użytkowymi stopami żelaza są stopy żelaza z węglem. W zależności od

zawartości węgla stopy te dzieli się na staliwa i stale do 2 % zawartości węgla oraz żeliwa

powyżej 2 % zawartości węgla. Ponadto, by uzyskać stal nie wystarczy połączyć żelazo

z węglem w stosownej proporcji, ale także użyć obróbki plastycznej. Jeśli materiał powstał

jedynie przez połączenie żelaza z węglem w proporcji do 2% węgla, a niepoddany został

obróbce plastycznej, jest staliwem. W stalach oprócz żelaza i węgla dodaje się innych

pierwiastków zwanych pierwiastkami stopowymi celem poprawienia ich właściwości. Do

podstawowych właściwości stali należą:

– właściwości mechaniczne – duża twardość, wytrzymałość, odporność na ścieranie,

sprężystość, udarność (odporność na uderzenia),

– właściwości fizyczne i chemiczne – dobre właściwości magnetyczne, elektryczne, odporność

na korozję i działanie środowiska (dobra dla stali kwasoodpornych),

– właściwości technologiczne – podatność na obróbkę plastyczną, hartowność czy lejność.

Jak zauważyłeś na przykładzie stali dokonano klasyfikacji właściwości materiałów.

A oto wpływ pierwiastków stopowych na właściwości stali:

– chrom zwiększa wytrzymałość, twardość i właściwości hartownicze stali, zwiększa odporność

stali na ścieranie, korozję, działanie czynników chemicznych i wysokiej temperatury,

– nikiel zwiększa ciągliwość (ważne w obróbce plastycznej) i wytrzymałość stali oraz sprzyja

głębokiemu hartowaniu, a także uodparnia na korozję i działanie wysokich temperatur,

– krzem zwiększa sprężystość i wytrzymałość stali,

– mangan zwiększa wytrzymałość i sprzyja głębokiemu hartowaniu, zwiększa odporność na

uderzenia i ścieranie,

– molibden zwiększa podatność na hartowanie, wytrzymałość w

podwyższonych

temperaturach,

– wolfram nadaje stali drobnoziarnistość, zwiększa hartowność, twardość i odporność na

zużycie,

– wanad zwiększa drobnoziarnistość i hartowność stali.

Ze względu na zawartość węgla i innych dodatków stopowych oraz ze względu na

zastosowanie mamy różne rodzaje stali:

– ze względu na skład chemiczny stale dzielimy na węglowe (niestopowe) i stopowe.

– ze względu na zastosowanie stale dzielimy na: konstrukcyjne, narzędziowe i o szczególnych

właściwościach.

A oto przykłady stali i ich oznaczeń:

– stale węglowe konstrukcyjne np. St3S

– stale węglowe narzędziowe np. N12E

– stale stopowe konstrukcyjne np. 38HMJ

– stale stopowe narzędziowe np. SW18, lub 115CrV3 (oznaczenie EN) – „srebrzanka” nadająca

się na ośki, wałki naciągowe i delikatne narzędzia zegarmistrzowskie,

– stale stopowe o szczególnych właściwościach na przykład stale odporne na korozję, stale

żaroodporne i żarowytrzymałe lub stale magnetyczne; na przykład stal nierdzewna chromowo-

niklowa X5CrNi18-10 (oznaczenie EN) daje się polerować, jest odporna na ścieranie, jest

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

niemagnesującą się używaną w zegarmistrzostwie głównie na koperty. Stal inwarowa

o zawartości 36% niklu charakteryzująca się minimalną rozszerzalnością temperaturową

stosowana na pręty wahadeł kompensacyjnych i wrzeciona. Stal elinwarowa, która oprócz 36%

niklu zawiera ok. 12% chromu, manganu i wolframu stosowana jest na włosy zegarków.

Dokładny podział stali i ich znakowanie znajduje się w Polskich Normach, podobnie jak

żeliw i staliw.

Żeliwo odznacza się dobrymi własnościami odlewniczymi i dlatego stosowane jest na

wyroby wytwarzane techniką odlewania, na przykład korpusy maszyn. Głównego podziału żeliw

dokonuje się ze względu na postać występującego w nich węgla. Jeśli w żeliwie występuje

cementyt, to przekrój żeliwa jest biały, błyszczący i żeliwo nazywa się białe, natomiast, gdy

występuje grafit, to przekrój jest ciemny, matowy i żeliwo nazywa się szare. Do żeliwa także

dodaje się dodatki stopowe i wówczas mamy żeliwo stopowe.

Staliwo stosowane w przypadkach, gdy właściwości wytrzymałościowe żeliwa są

niewystarczające. Rozróżnia się staliwo węglowe i stopowe.

Metale nieżelazne. Miedź używana jest zarówno w postaci niemal czystej (od 0,05÷0,1 %

domieszek), jak i w postaci stopów. Dzięki dużej przewodności elektrycznej czysta miedź

używana jest na części elektrotechniczne przewodzące prąd. Dobre właściwości ma miedź

w zakresie odporności na korozję. Pokrywa się patyną, która stanowi dobrą naturalną izolację

reszty materiału przed wpływem środowiska. Główny dodatek stopowy różnicuje stopy miedzi.

Jeśli łączy się ją z cynkiem otrzymujemy tombaki i mosiądze. Stopy z małą zawartością cynku

(6 ÷20 %) są bardzo plastyczne i nadają się do wyrobu blach, rur i drutów i one nazywają się

tombakami. Częściej jednak stosuje się stopy o dużej zawartości cynku (20÷45 %) – mosiądze.

Mosiądze mają bardzo dobre własności odlewnicze i nadają się do obróbki plastycznej. Te

własności mosiądze uzyskują dzięki odpowiedniej zawartości cynku i dodatkom stopowym.

Stopy miedzi z cyną to brązy cynowe. Brązy o zawartości do 6% cyny odznaczają się dużą

plastycznością, a ponadto dobrymi własnościami wytrzymałościowymi. Obróbka plastyczna

powoduje zwiększenie wytrzymałości i twardości. Z takich brązów wykonuje się sprężynki

i oprawki stosowane w precyzyjnych urządzeniach elektrycznych i mechanicznych. Miedź

połączona z aluminium czy niklem to brązy aluminiowe i niklowe. Zaś brązy berylowe,

fosforowe i krzemowe szeroko są stosowane w aparaturze elektrycznej na elementy

sprężynujące.

Aluminium jest pierwiastkiem o małej gęstości, wyroby z aluminium, są więc lekkie. Ze

względu na niską wytrzymałość, rzadko stosowane jest aluminium czyste. Pokrywa się podobnie

jak miedź warstwą tlenków izolując resztę materiału przed wpływem środowiska. Aluminium

ma także dobre właściwości technologiczne, dobrze przewodzi prąd i ciepło. Aluminium tworzy

stopy z: miedzią, cynkiem krzemem i manganem.

Magnez jest pierwiastkiem „lekkim”. Stopy magnezu mogą być odlewnicze (odlewy części

lotniczych, korpusy pomp, armatura, części silników, agregatów, aparatów fotograficznych,

maszyn do pisania) i do obróbki plastycznej (elementy konstrukcji lotniczych i samochodowych,

od których wymagana jest wysoka plastyczność i dobra spawalność).

Stopy cynku (głównie z aluminium) stosowane są na ślimacznice, prowadnice, korpusy,

armaturę, gaźniki samochodowe, klamki, obudowy.

Stopy cyny stosowane są do wyrobu folii na otuliny i do platerowania folii ołowiowej oraz

na folie kondensatorowe.

Ołów jest pierwiastkiem „ciężkim”, ma gęstość 11,34 g/cm

3

, temperaturę topnienia 327

o

C

temperaturę wrzenia 1750

o

C. Ołów o sieci regularnej ściennie centrowanej jest tak miękki, że

łatwo daje się obrabiać plastycznie w temperaturze otoczenia, nie można jednak wyciągać

bardzo cienkich drutów. Temperatura rekrystalizacji czystego ołowiu leży w pobliżu 0

o

C.

Ołowiu nie można pozostawiać w styczności z żywnością, ponieważ tworzy trujące sole. Stopy

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

ołowiu znalazły szerokie zastosowanie w elektrotechnice, przemyśle chemicznym, na spoiwa do

lutowania, płyty akumulatorowe jako stopy łożyskowe, podkładki, uszczelki, rury, blachy.

Beryl jest białym lekkim metalem należącym do grupy magnezowców, spotykany

w różnych rudach. Łączy się łatwo z ciężkimi metalami tworząc bardzo twarde stopy na

przykład brązy berylowe. W zegarmistrzostwie znane są „berylowe” włosy wrzecion i kotwice,

które nie magnesują się. Nazwa ta nie jest jednak właściwa, bo stop, z którego wykonane są takie

włosy w rzeczywistości zawiera jedynie 0,9% berylu i nosi nazwę „Niwarox”.

Tytan jest dziewiątym pierwiastkiem pod względem ilości występowania w skorupie

ziemskiej. Najważniejsze właściwości tytanu to duża wytrzymałość przy dobrej odporności na

korozję i niewielkiej gęstości – 4,5 g/cm

3

. Przewodność elektryczna i cieplna tytanu jest gorsza

niż stali. Bardzo dobre własności mechaniczne wykazują stopy tytanu z aluminium

i molibdenem, które bardzo dobrze poddają się obróbce skrawaniemed. Najważniejszymi rudami

pod względem przemysłowym są rutyl (TiO

2

) i ilmenit (FeTiO

3

). Najczęściej stosowaną metodą

otrzymywania tytanu jest metoda Krolla, w której TiO

2

jest przerabiany na TiCl

4

, który jest

redukowany magnezem do stanu gąbki tytanowej, uwalnianej od pozostałych składników (Mg

i MgCl

2

) przez destylację w próżni lub atmosferze argonu. Tytan jest polimorficzny. Krzepnie

w temp. 1668

o

C w sieci regularnej przestrzennie centrowanej, a w temp. 882

o

C podlega

przemianie w sieć heksagonalną zwartą.

Metale szlachetne – złoto, platyna, pallad i srebro.

Złoto – Au ma w zegarmistrzostwie znaczne zastosowanie, ale głównie w stopach, ponieważ

czyste jest za miękkie. Utwardza się je miedzią, srebrem, platyną, palladem lub niklem, dzięki

czemu stopy złota stają się sprężyste, tak, że nadają się nawet na cienkie sprężynki do wahaczy

chronometrowych. Wysoki ciężar złota kwalifikuje je na podkładki regulacyjne pod wkrętki

wrzecion kompensacyjnych, a dzięki miękkości i pięknemu wyglądowi wykonuje się ze złota

oprawki kamieni (szatony). Oprawki te amortyzują kurczenie się mosiężnych mostków i chronią

tym samym kamienie łożyskowe przed pękaniem. Kółka wychwytowe, kotwice i wkrętki

wrzecion w najlepszych zegarkach wykonywane są z walcowanego złota próby 583. Są one

dostatecznie twarde, można im nadać piękną politurę i nie magnesują się. W elektronice

i elektrotechnice złota używa się między innymi na styki, wszędzie tam, gdzie ich pewność jest

nieodzowna. Złoto posiada największą spośród wszystkich metali ciągliwość – można je

walcować na tak cienkie listki, że przepuszcza zielonkawo-niebieskie światło. Stos 9000 takich

złotych bibułek ma zaledwie 1 mm wysokości, a z 1 grama chemicznie czystego złota można

wyciągnąć drucik o długości 2000 m. Stopy złota wykonywane są nie tylko dla zwiększenia

twardości i zmiany barwy, ale także w celu obniżenia ceny. Złoto i jego stopy wykazują wysoką

odporność na czynniki atmosferyczne i działanie kwasów. Tego króla metali rozpuszcza jedynie

„woda królewska”, czyli mieszanina 3 części stężonego kwasu solnego z 1 częścią stężonego

kwasu azotowego. By utrudnić oszustwa, wyroby ze złota cechuje się (patrz cechy stopów metali

szlachetnych). Numer próby dwa dla złota oznacza próbę 750, czyli że na 1000 części złotego

stopu jest 750 części czystego złota. Obok tej metody oznaczania czystości złota stosuję się

oznaczanie stopów złota cechą karatów. Czysta złoto to złoto 24 karatowe. Jak można łatwo

policzyć próbie 960 odpowiadają 23 karaty, próbie 750 odpowiada 18 karatów, a próbie 583

odpowiada 14 karatów.

Srebro - Ag, należące do metali szlachetnych, ma szerokie zastosowanie przy wykonywaniu

kopert zegarków, łańcuszków i styków elektrycznych. Piękna biała barwa, wysoki połysk –

osiągany przez polerowanie, wyjątkowa ciągliwość i stosunkowo niewysoka cena charakteryzują

i umożliwiają praktyczne zastosowanie tego metalu w zegarmistrzostwie. Stopy srebra podlegają

cechowaniu z tych samych powodów jak stopy złota.

Platyna znajduje się w stanie rodzimym w niektórych piaskach, podobnie jak złoto, często

z nim razem występując w postaci ziaren i blaszek, rzadko w większych bryłkach. Platyna jest

nadzwyczaj odporna na działanie wilgoci, powietrza i kwasów, rozpuszcza ją tylko woda

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

królewska. Platyna jest bardzo ciągliwa, dzięki czemu nadaje się do wyrobu cienkich drutów

i blaszek. W stanie roztopionym jest gęstopłynna i dlatego nie wypełnia dobrze form

odlewniczych. W zegarmistrzostwie znajdują zastosowanie stopy platyny z miedzią, srebrem,

złotem i irydem. Dzięki swoim właściwością znajduje zastosowanie na koperty zegarków,

bransolety i styki elektryczne. Jako ciekawostkę można dodać, że przechowywany w Sevres pod

Paryżem wzorzec metra wykonany jest właśnie z platyny z dodatkiem 10% irydu. Platyna jest

nieco droższa od złota.

Pallad występuje w przyrodzie w rodzimych stopach z platyną złotem i innymi metalami

oraz w minerałach. Jest srebrzysto białym, dobrze kowalnym i ciągliwym metalem posiadającym

zdolność rozpuszczania wodoru. Wykazuje wysoka odporność na działanie czynników

atmosferycznych i nieutleniających kwasów. Ulega działaniu wody królewskiej. W postaci

stopów stosowany jest do wyrobu ozdób jubilerskich, kontaktów elektrycznych i wyrobów

precyzyjnych, a w zegarmistrzostwie najczęściej w stopach z platyną na koperty zegarków.

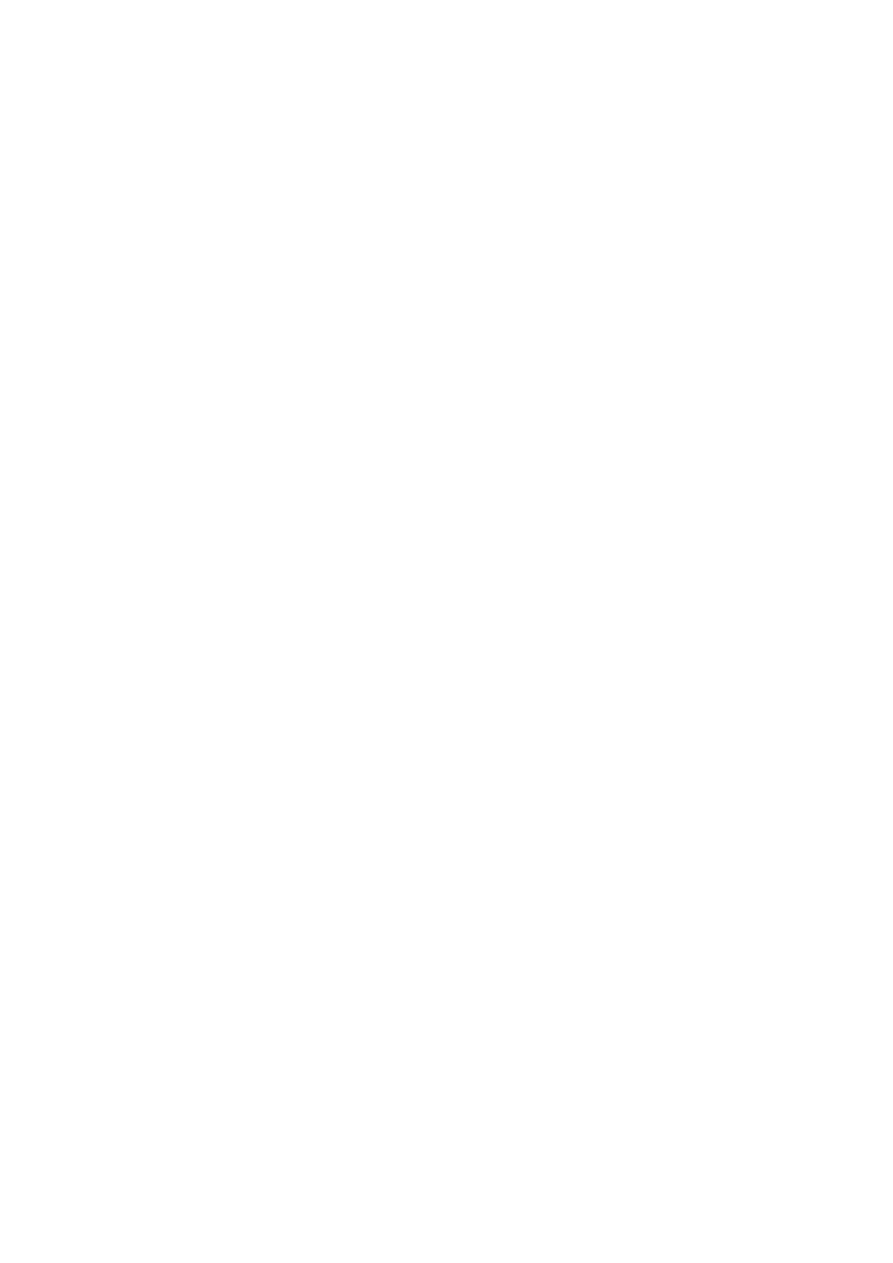

Rys. 1. Cechy stopów metali szlachetnych

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie materiały konstrukcyjne metalowe stosowane są na części zegarów?

2. Jakie są najważniejsze właściwości poszczególnych materiałów?

3. Jakie są najważniejsze zastosowania poszczególnych materiałów na elementy zegarów?

4.1.3. Ćwiczenia

Ćwiczenie 1

Na podstawie opisanych wymagań różnych części mechanizmów zegarowych dobierz do

nich właściwy materiał i uzasadnij ich wybór. Swoje propozycje przedyskutujesz następnie

z resztą grupy i nauczycielem.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) dobrać właściwy materiał metalowy,

2) uzasadnić jego wybór,

3) wykonać zapisy w zeszycie.

Wyposażenie stanowiska pracy:

– tablice poglądowe z materiałami metalowymi,

– długopis,

– zeszyt,

– poradnik ucznia,

– literatura zgodna z rozdziałem 6.

Ćwiczenie 2

Dla podanych przez nauczyciela przykładów materiałów, zdjęć, bądź rysunków ich

przekroju, określ, jaki to materiał. Swoje wyniki przedyskutuj z resztą grupy i nauczycielem.

Wykorzystaj PN.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) dla podanych przez nauczyciela przykładów materiałów, zdjęć, bądź rysunków ich przekroju

określić, jaki to materiał,

2) omówić charakterystyczne cechy tego materiału,

3) zadanie wykonać w zeszycie,

4) przedyskutować z nauczycielem i resztą grupy swoje rozwiązania.

Wyposażenie stanowiska pracy:

− zestaw próbek materiałów metalowych,

− zdjęcia różnych materiałów metalowych,

− zeszyt,

− długopis,

− literatura zgodna z rozdziałem 6,

− poradnik dla ucznia.

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać zastosowanie materiału na podstawie jego właściwości?

2) dobrać materiał metalowy na podstawie wymagań części?

3) rozpoznawać materiały metalowe w oparciu o PN?

4) rozpoznawać materiały w oparciu o wygląd czy strukturę

przekroju?

5) wskazać wpływ chromu i krzemu na własności stali?

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2. Techniki wytwarzania materiałów konstrukcyjnych metalowych

4.2.1. Materiał nauczania

Technika wytwarzania materiałów metalowych nazywa się metalurgią. Otrzymywanie

surówek żelaza odbywa się w piecach hutniczych zwanych wielkimi piecami, do których wsad

stanowią: rudy żelaza, czasem złom, koks i topniki. W wyniku procesu wielkopiecowego

otrzymuje się: surówkę szarą i białą oraz żużel i gaz wielkopiecowy.

– Staliwo i żeliwo otrzymuje się w wyniku przeróbki surówki, głównym celem procesu jest

odwęglenie surówki oraz pozbycie się niekorzystnych składników jak fosfor i siarka

i pozostawienie lub dodanie składników typowych dla danego gatunku staliwa i żeliwa.

Staliwo można otrzymywać: metodami konwertorowymi (proces besemerowski, tomasowski,

LD), w piecach martenowskich i w piecach elektrycznych, najczęściej po to, by dalej

otrzymać stal, a żeliwo otrzymuje się w żeliwiaku.

– Miedź otrzymuje się z rud: – chalkopiryt, bornit, chalkozyn, kowelin, kupryt, tenoryt,

malachit. Podstawowym procesem otrzymywania miedzi jest proces pirometalurgiczny,

którego główną cechą są przemiany fizykochemiczne wsadu pieca pod wpływem wysokich

temperatur uzyskanych ze spalania paliwa. Podstawowym etapem jest wytapianie kamienia

miedziowego, który służy do wytopu miedzi surowej; miedź surową poddaje się rafinacji

ogniowej lub elektrolitycznej.

– Metalurgia aluminium obejmuje najczęściej trzy etapy: otrzymywanie czystego tlenku

aluminium Al

2

O

3

, rozpad tlenku aluminium rozpuszczonego w kriolicie podczas elektrolizy

oraz rafinację; główną rudą aluminium jest boksyt.

– Metalurgia cynku oparta jest na wykorzystaniu rud siarczkowych (blenda cynkowa),

węglanowych (galman cynkowy) i krzemianowych (wilemit). Podstawowym etapem

otrzymywania cynku jest wzbogacanie chemiczne rud w celu uzyskania tlenku cynku

– W metalurgii ołowiu głównym związkiem do otrzymywania ołowiu jest błyszcz ołowiowy

(galena); rudy poddaje się wzbogacaniu (najczęściej metodą flotacji) uzyskując tzw.

koncentraty; koncentraty ołowiowe przerabia się zwykle na ołów metodami prażenia

i redukcji.

– Metody wyodrębniania czystego srebra z rud siarczkowych miedzi, ołowiu i innych metali

polegają na przechodzeniu srebra w procesie flotacji do koncentratu. W procesach

metalurgicznych otrzymywania ołowiu odzyskuje się srebro przy rafinacji ołowiu surowego

w postaci piany srebronośnej, a w procesach metalurgicznych otrzymywania miedzi z dużym

odzyskiem srebro koncentruje się w szlamie anodowym. Z rud srebronośnych srebro

odzyskiwane jest przez ługowanie cyjankami.

– Złoto występuje przede wszystkim w postaci rodzimej. Ze skał złotodajnych otrzymuje się je

metodą ekstrakcji rtęcią (amalgamacji), chlorowania gazowym chlorem, przy czym powstaje

rozpuszczalny chlorek złotawy AuCl

3

. Dalsze oczyszczanie prowadzi się przy użyciu 60%

kwasu azotowego lub stężonego kwasu siarkowego, a wreszcie elektrolitycznie. Złoto

otrzymuje się również ze szlamu anodowego przy rafinacji elektrolitycznej miedzi.

– Platyna występuje w postaci rodzimej, często zanieczyszczona żelazem – platyna surowa.

Z postaci takiej czysty metal uzyskuje się przez rozpuszczenie w gorącej wodzie królewskiej

i zobojętnienie amoniakiem. Najczęściej jednak platyna otrzymywana jest z rud:

a) miedzi, gdzie zbieraczem jej jest kamień miedziowy, miedź anodowa i miedziowy szlam

anodowy,

b) ołowiu, gdzie zbieraczem jest ołów surowy i piana srebronośna,

c) niklowych, gdzie zbieraczami są: kamień niklowy lub miedziowo-niklowy, odpady

z metody karbonylowej i szlam anodowy.

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

W procesie elektrorafinacji platyna koncentruje się w szlamie anodowym i elektrolicie

odpadowym. Po elektrolitycznym wydzieleniu złota odpadowy elektrolit jest przerabiany metodą

hydrometalurgiczną, w której rozdziela się platynę od palladu.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak otrzymuje się staliwo?

2. Jak otrzymuje się żeliwo?

3. Na czym polega proces otrzymywania miedzi?

4. Jak otrzymujemy stopy miedzi?

5. Jak otrzymujemy aluminium?

6. Jak otrzymujemy stopy aluminium?

7. Jak otrzymujemy srebro?

8. Jak otrzymujemy złoto?

4.2.3. Ćwiczenia

Ćwiczenie 1

Znajdź w źródłach, na czym polegają procesy: pirometalurgiczny miedzi, rafinacji ogniowej

i elektrolitycznej miedzi. Znajdź także, co to jest metal dore, gdzie jest otrzymywany i do czego

wykorzystywany? Jeśli trzeba wykonaj rysunki. Pracę wykonaj w zeszycie przedmiotowym i daj

do sprawdzenia nauczycielowi.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) znaleźć w różnych źródłach informacje o procesach: pirometalurgicznym miedzi, rafinacji

ogniowej i elektrolitycznej miedzi, wzbogacania chemicznego rud w celu uzyskania tlenku

cynku, flotacji dla uzyskania koncentratów ołowiowych oraz prażenia i redukcji koncentratów

ołowiowych,

2) porównać poszczególne procesy,

3) informacje zapisać w zeszycie,

4) przekazać do sprawdzenia nauczycielowi.

Wyposażenie stanowiska pracy:

– plansze, makiety poglądowe poszczególnych procesów,

– zeszyt,

– ołówek, linijkę i gumkę,

– poradnik ucznia,

– literatura zgodna z rozdziałem 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić proces pirometalurgiczny miedzi, rafinacji ogniowej

i elektrolitycznej miedzi?

2) opisać i porównać poszczególne procesy?

3) znaleźć w literaturze, co to jest metal dore i opisać go w zeszycie?

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.3. Techniki zmiany własności materiałów konstrukcyjnych

metalowych

4.3.1. Materiał nauczania

Obróbka plastyczna służy do polepszenia własności mechanicznych materiałów

metalowych, jak również do ich kształtowania. Materiały na skutek odkształceń plastycznych

(trwałych) zmieniają swoje właściwości. Ta zmiana własności nazywa się umocnieniem

i następuje na skutek zmiany struktury wewnętrznej obrabianego materiału pod wpływem sił.

Materiały metalowe mają struktury krystaliczne różnego rodzaju i te struktury ulegają deformacji

pod wpływem obróbki plastycznej. W ramach tej obróbki można materiał walcować, kuć,

ciągnąć, wyciskać, tłoczyć.

Polepszone własności są trwałe tylko do temperatury rekrystalizacji, powyżej której

następuje ponowna zmiana struktury.

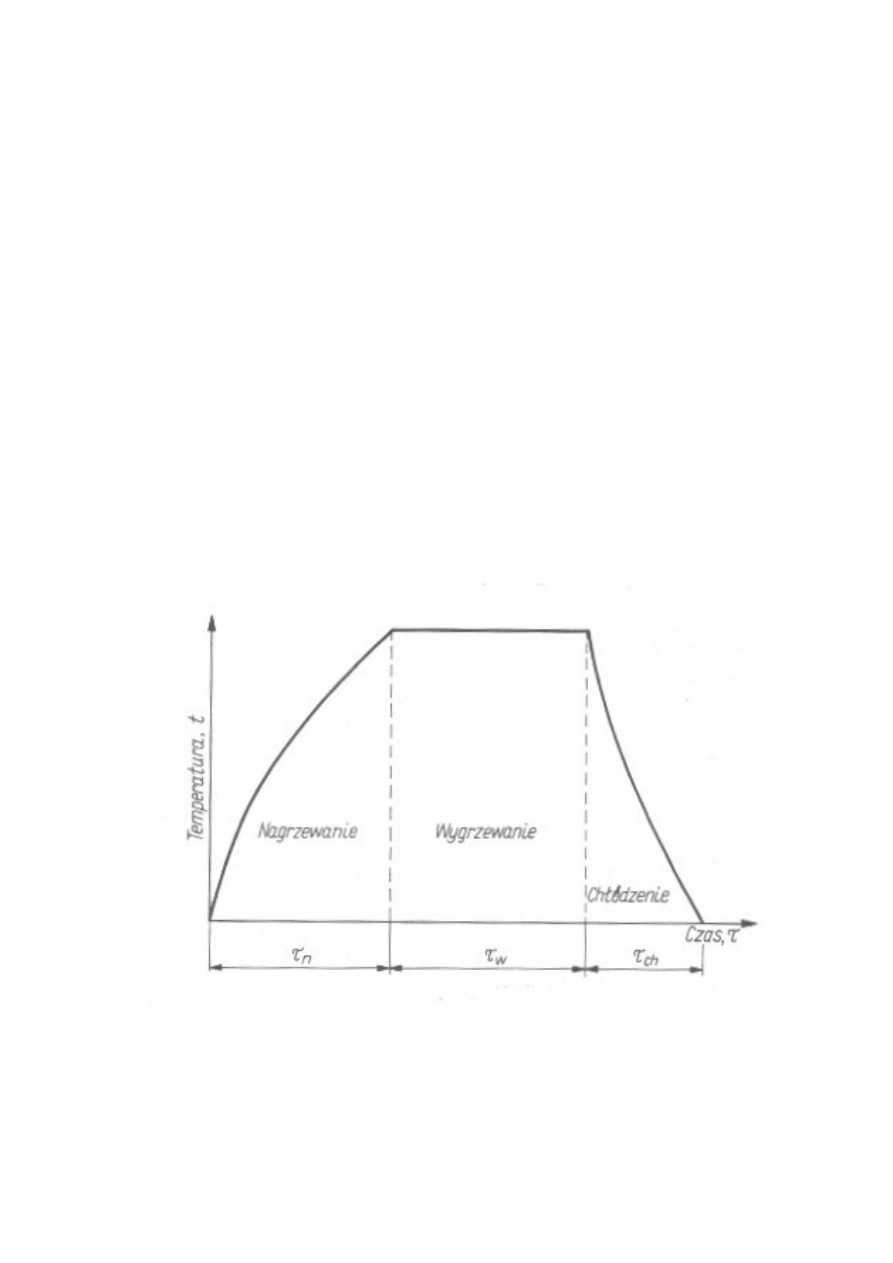

Obróbką cieplną nazywamy grupę zabiegów cieplnych mających na celu zmianę struktury

metali i stopów w stanie stałym, a co za tym idzie zmianę ich właściwości mechanicznych,

fizycznych i czasem chemicznych. Zabieg cieplny to cykl zmian temperatury rozpoczynający

i kończący się w temperaturze otoczenia przechodząc przez temperatury wyższe. Przebieg

zabiegu cieplnego obrazuje rysunek 2.

Rys. 2. Zabieg cieplny

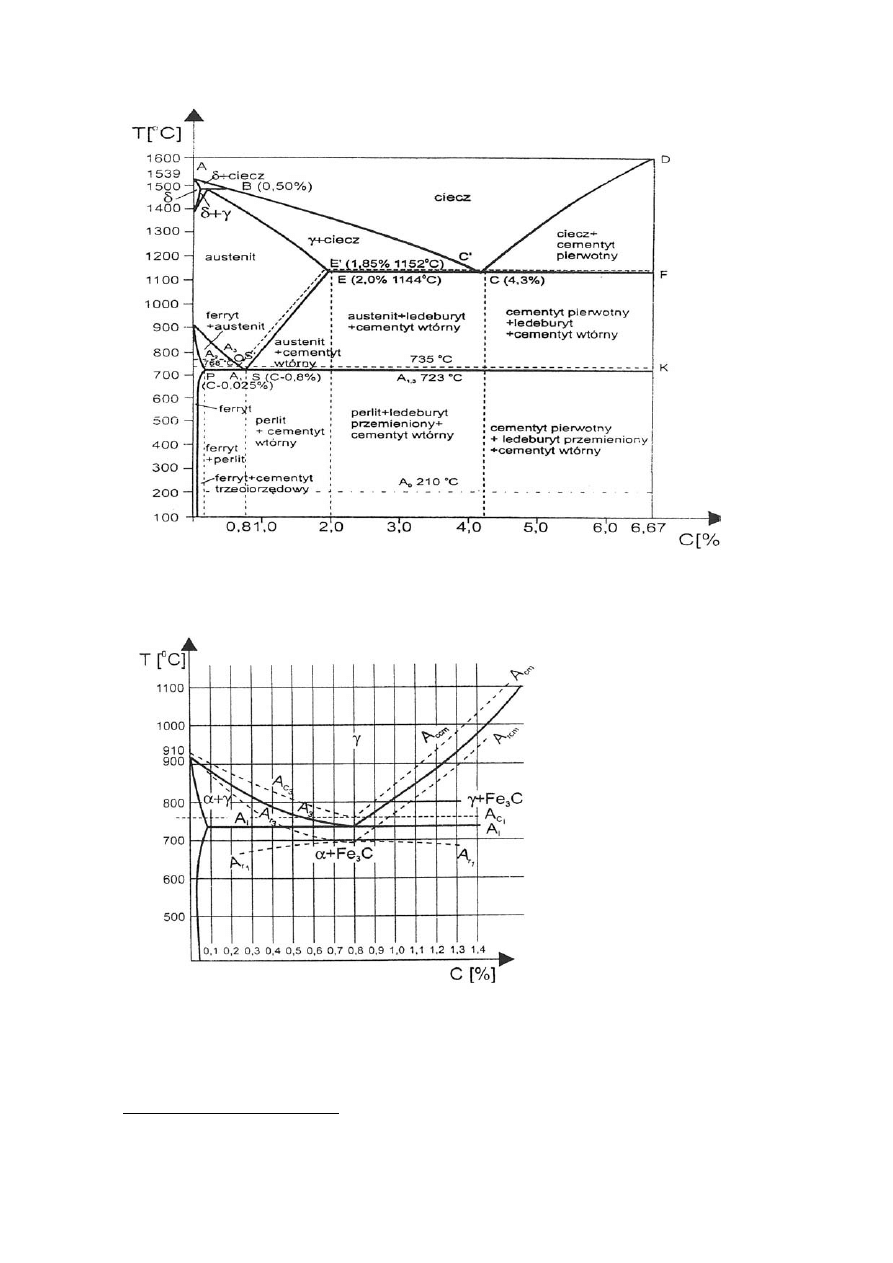

Podstawą obróbki cieplnej stali jest układ żelazo-węgiel przedstawiony na rysunku 3.

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 3.

1

Układ żelazo – węgiel.

Zaś na rysunku 4 przestawiony jest ten fragment układu, który jest istotny z punktu widzenia

obróbki cieplnej

Rys. 4.

2

Temperatury

W procesie obróbki cieplnej występują cztery parametry: szybkość nagrzewania,

temperatura wygrzewania, czas wygrzewania i szybkość chłodzenia. Ich wpływ jest następujący.

1

Uhman G.: Obróbka cieplna, zeszyt nr 6a i 6b, CODN Warszawa

2

Uhman G.: Obróbka cieplna, zeszyt nr 6a i 6b, CODN Warszawa

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Szybkość nagrzewania.

Przy nagrzewaniu stali zachodzą kolejno zmiany strukturalne znane z wykresu żelazo –

cementyt: przejście perlitu w austenit w temperaturze A

1

oraz dalej ferrytu w austenit aż do

temperatury A

3

. Wykres odpowiada sytuacji, gdy czas przebiegu nagrzewania (również

chłodzenia) jest nieskończenie długi. Każda bowiem przemiana wymaga długiego czasu, aby

zajść i osiągnąć stan równowagi. Obróbka cieplna nie może przebiegać w czasach zbyt długich,

gdyż podraża to koszty obróbki. Należy się zatem liczyć z konsekwencjami skrócenia czasów,

a co za tym idzie zwiększenia szybkości nagrzewania i chłodzenia i czasu wygrzewania.

– Zwiększenie szybkości nagrzewania powoduje podniesienie temperatury przemian o około

30ºC przy standardowych szybkościach stosowanych w obróbce cieplnej,

– zwiększenie to powoduje, że przemiany zachodzą nie w jednej lecz w pewnym zakresie

temperatur tym szerszym im większa szybkość nagrzewania,

– Zwiększenie tej szybkości powoduje także wystąpienie naprężeń własnych.

Temperatura wygrzewania

– Od temperatury 80ºC do temperatury A

1

występuje zjawisko usuwania naprężeń

wewnętrznych powstałych w procesie innych obróbek na przykład plastycznej.

– W temperaturze około 440 ºC do 550 ºC (temperatura ta zależy wprost proporcjonalnie do

zawartości węgla w stali) występuje zjawisko rekrystalizacji po zgniocie. Uzyskuje się dzięki

temu zmiękczenie stali (poprawienie własności plastycznych) i odpowiednią ziarnistość

(wielkość ziarna).

– W temperaturach nieco niższych od A

1

dla stali podeutektoidalnych i nieco wyższych od A

1

dla stali nadeutektoidalnych zachodzi zjawisko zaokrąglenia ziaren cementytu –

sferoidyzacja, dająca w efekcie dobre właściwości plastyczne, dobra obrabialność, ale

kosztem twardości.

– Powyżej temperatury A

3

dla stali podeutektoidalnych zachodzą przemiany perlitu i ferrytu

w austenit, dla stali nadeutektoidalnych austenityzacja zachodzi powyżej temperatury A

1

.

– Wzrost temperatury powyżej A

1

i A

cm

powoduje wzrost szybkości przemian, rozrost ziaren

i ujednorodnianie struktury.

Czas wygrzewania

– Długi czas wygrzewania sprzyja pełnemu dokonywaniu się przemian i osiąganiu stanu

równowagi.

– Wydłużenie czasu sprzyja ujednorodnianiu struktury, relaksacji naprężeń, sferoidyzacji

i rozrostowi ziaren.

Szybkość chłodzenia

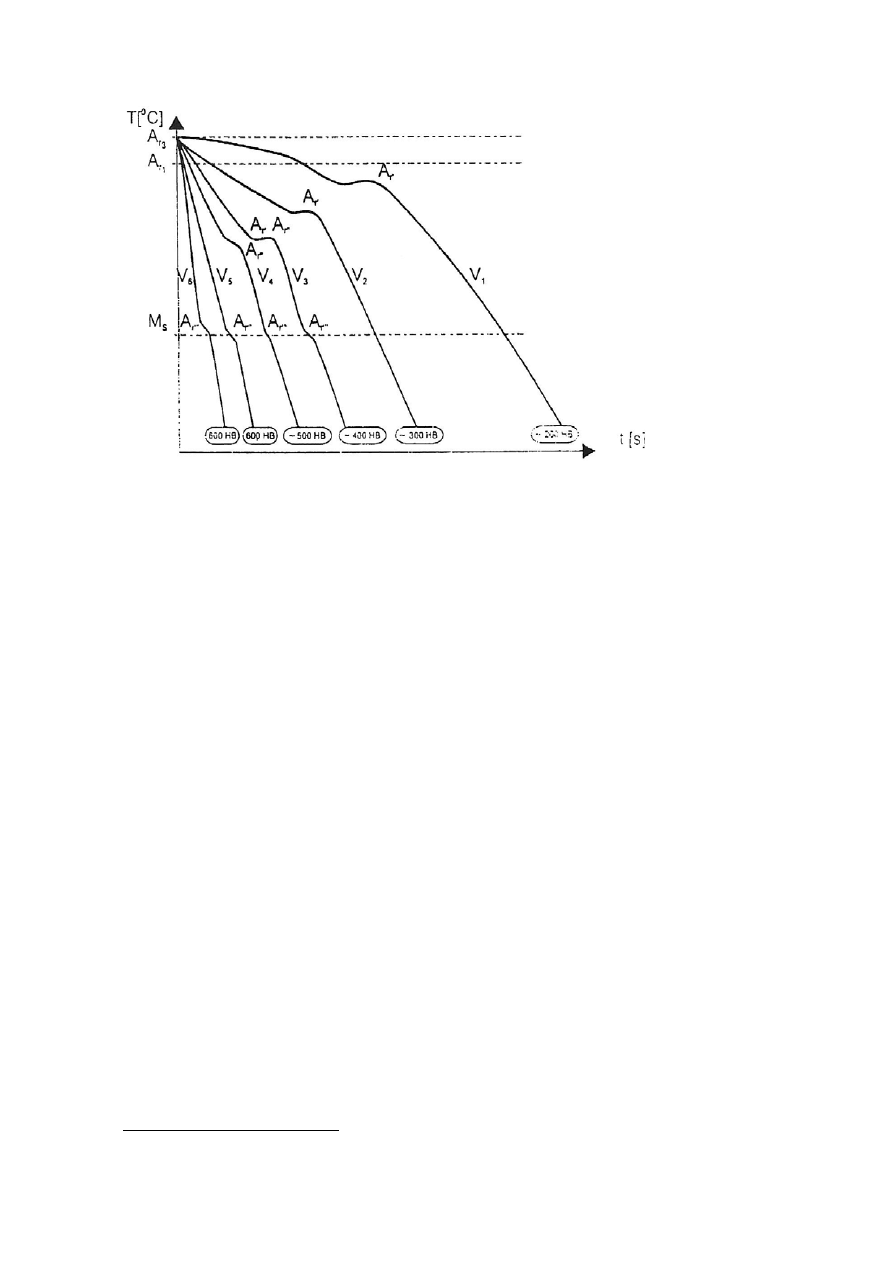

– Zwiększenie szybkości chłodzenia powoduje obniżenie temperatury przemian i może

doprowadzić do zjawiska przechłodzenia struktur i występowania przemian innego rodzaju

niż znane z wykresu żelazo – węgiel.

– Przekroczenie pewnej szybkości chłodzenia zwanej szybkością krytyczną niższa niż V

3

(patrz

rysunek 5) prowadzi do obniżenia przemiany austenit perlit (A

r

), której nie ulega teraz

wszystek austenit, ale jego jedna część ulega przemianie w bainit (A

r”

) – struktura

o twardości 400 HB i druga w temperaturze około 320ºC – temperatura M

s

w martenzyt –

struktura o twardości 600 HB.

– Dalsze zwiększanie szybkości chłodzenia powoduje stłumienie przemiany A

r,

a po

przekroczeniu szybkości zwanej szybkością krytyczną wyższą, także przemiany

A

r”.

Zachodzi

wówczas w temperaturze M

s

(niezależnej od szybkości chłodzenia) jedynie przemiana A

r”

.

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 5.

3

Krzywe ochładzania stali z różnymi szybkościami na przykładzie stali po zawartości 0,4% C.

– Zwiększenie szybkości chłodzenia wywołuje naprężenia wewnętrzne tym większe im większa

szybkość chłodzenia.

Operacje obróbki cieplnej

– Wyżarzanie jest tym rodzajem obróbki, którego celem jest otrzymanie struktur jak

najbliższych stanom równowagi. Dlatego polega na nagrzaniu materiału do odpowiedniej

temperatury, wygrzaniu w tej temperaturze i następnie wolnym chłodzeniu. Jego rodzaje to:

ujednorodniające, normalizujące, zupełne, zmiękczające (sferoidyzacyjne), rekrystalizujące,

odprężające.

– Hartowanie – polega na nagrzaniu stali do odpowiedniej temperatury (30

° powyżej przemiany

A

3

), wygrzaniu w tej temperaturze i szybkim chłodzeniu; celem hartowania jest zwiększenie

twardości przez uzyskanie struktury martenzytycznej. Jego odmiany to: zwykłe, stopniowe,

z przemianą izotermiczną.

– Odpuszczanie – umożliwia usunięcie naprężeń wewnętrznych powstałych w przedmiotach

podczas hartowania oraz polepsza ich własności plastyczne; odmiany – niskie

(w temperaturze 150-250

°C), średnie (250-500°C), wysokie (500-650°C).

– Hartowanie oraz następujące po nim wysokie lub średnie odpuszczanie nazywa się

ulepszaniem cieplnym

Obróbka cieplno-chemiczna stali polega na wzbogaceniu w węgiel lub azot

powierzchniowej warstwy przedmiotu z miękkiej stali; zabiegi te wykonuje się w środowisku

chemicznym przez dyfuzję węgla lub azotu w głąb stali w wysokiej temperaturze; w wyniku

tego procesu otrzymuje się twardą powierzchnię zewnętrzną oraz miękki i ciągliwy rdzeń.

– Nawęglanie – wzbogacenie powierzchniowej warstwy przedmiotu w węgiel, zwykle na

głębokości 0,5-2 mm przez dłuższe wygrzewanie w temperaturze 890-930

°C w ośrodku

wydzielającym węgiel. Stosuje się go do przedmiotów stalowych o zawartości węgla do

0,25%.

–

Azotowanie to nasycenie warstwy powierzchniowej przedmiotu azotem, w temperaturze 500-

850

°C. A cyjanowanie to nasycenie powierzchni przedmiotu stalowego jednocześnie węglem

i azotem w temperaturze 500-900

°C.

3

Uhman G.: Obróbka cieplna, zeszyt nr 6a i 6b, CODN Warszawa

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co daje obróbka plastyczna?

2. Na czym polega obróbka plastyczna?

3. Jakie są rodzaje obróbki plastycznej?

4. Na czym polega kucie?

5. Do czego służy obróbka cieplna?

6. Na czym polega obróbka cieplna?

7. Jak przebiega każda obróbka cieplna?

8. Jakie są parametry obróbki cieplnej?

9. Jaki jest wpływ poszczególnych parametrów obróbki cieplnej na właściwości materiału?

10. Jakie są rodzaje obróbki cieplnej?

11. Na czym polega wyżarzanie?

12. Do czego służy hartowanie?

13. Na czym polega odpuszczanie?

14. Na czym polega obróbka cieplno-chemiczna?

15. Co daje obróbka nawęglanie i azotowanie?

4.3.3. Ćwiczenia

Ćwiczenie 1

Dla zadanych właściwości dobierz parametry obróbki cieplnej. Użyj określeń ogólnych nie

zaś konkretnych liczb.

1. Podaj ogólne parametry obróbki cieplnej dla uzyskania relaksacji naprężeń bez relaksacji:

– szybkość nagrzewania

-

– temp. wygrzewania

-

– czas wygrzewania

-

– szybkość chłodzenia -

2. Podaj ogólne parametry obróbki cieplnej stali mającej na celu uzyskanie stali dobrze

obrabialnej:

– szybkość nagrzewania

-

– temp. wygrzewania

-

– czas wygrzewania

-

– szybkość chłodzenia

-

3. Podaj parametry obróbki cieplnej po zgniocie dla stali transformatorowej, dla której

wymagana jest gruboziarnistość:

– szybkość nagrzewania

-

– temp. wygrzewania

-

– czas wygrzewania

-

– szybkość chłodzenia -

4. Podaj parametry obróbki cieplnej mającej na celu uzyskanie jednorodnej drobnoziarnistej

struktury odpowiadającej stanowi równowagi:

– szybkość nagrzewania

-

– temp. wygrzewania

-

– czas wygrzewania

-

– szybkość chłodzenia -

5. Podaj parametry obróbki cieplnej stali podeutektoidalnej mającej na celu uzyskanie w pełni

struktury martenzytu:

– szybkość nagrzewania

-

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

– temp. wygrzewania

-

– czas wygrzewania

-

– szybkość chłodzenia -

Sposób wykonania ćwiczenia

Uczeń powinien:

1) opierając się na zdobytej wiedzy i materiale nauczania znajdującym się w poradniku określić

ogólnie parametry obróbki cieplnej,

2) zadanie wykonać w poradniku, podając odpowiedzi po myślniku,

3) w zeszycie przedmiotowym uzasadnić swoje propozycje.

Wyposażenie stanowiska pracy:

− plansze, makiety poglądowe poszczególnych procesów obróbki cieplnej

− zeszyt,

− długopis,

− poradnik ucznia,

− literatura zgodna z rozdziałem 6.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zaprojektować parametry obróbki dla zadanych właściwości?

2) uzasadnić zaprojektowaną obróbkę dla zadanych właściwości?

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.4. Technologia proszków

4.4.1 Materiał nauczania

Technologia proszków to istota wytwarzania wyrobów metalowych z ich proszków.

Metalurgia proszków jest technologią wytwarzania wyrobów i półwyrobów ze sproszkowanych

metali, mieszanek metali, mieszanek metali z niemetalami lub proszków stopowych bądź

częściowo stopowych. Cechą charakterystyczną tej technologii jest to, że w procesie produkcji

wyrobów metalowych nie zachodzi konieczność przeprowadzenia całego produktu w stan ciekły.

Wyrób wytworzony techniką metalurgii proszków nazywa się wyrobem spiekanym (spiekiem).

Rozróżnia się następujące rodzaje materiałów spiekanych: spiekane materiały

konstrukcyjne, spieki o wysokiej porowatości, spiekane materiały łożyskowe, spiekane materiały

cierne, metale wysokotopliwe, spiekane styki elektryczne i elektrody, spiekane kompozytowe

materiały ceramiczno-metalowe, spiekane materiały narzędziowe.

Proces technologiczny wytwarzania wyrobów metalowych metodą metalurgii proszków

składa się zazwyczaj z następujących etapów:

– otrzymywanie proszku metalu lub stopu, ewentualnie mieszaniny proszków,

– prasowanie (formowanie),

– spiekanie w wysokiej temperaturze,

– obróbka wykańczająca.

Zaznaczyć należy, że w produkcji zegarków nowoczesne spieki znalazły zastosowanie nie

tylko jako narzędzia skrawające, czy materiały ścierne, ale niemiecka firma Junghans w latach

90 XX wieku jako pierwsza na świecie wyprodukowała w grupie zegarków radio control kilka

modeli, których koperty są wykonane ze spieków ceramicznych (materiał nie wywołujący alergii

oraz znacznie lżejszy niż stal), spieków węglowych, które charakteryzują się niezwykłą

twardością a zarazem trwałością, lekkością i odpornością na zarysowania

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega technologia wytwarzania spieków?

2. Jakie występują rodzaje materiałów spiekanych?

3. Jakie właściwości mają spieki?

4. Z jakich etapów składa się produkcja spieków?

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.4.3. Ćwiczenia

Ćwiczenie 1

Odszukaj w literaturze i wypisz zastosowanie poszczególnych spieków

w zegarmistrzostwie. Dobierz odpowiednie spieki do zadanych części zegarmistrzowskich.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) znaleźć w różnych źródłach informacje o stosowanych spiekach w zegarmistrzostwie,

2) dobrać poznane spieki do wskazanych elementów zegarów,

3) uzasadnić dobór podając właściwości spieków,

4) zapisać informacje w zeszycie.

Wyposażenie stanowiska pracy:

− plansze poglądowe spieków,

− zeszyt,

− ołówek, linijkę i gumkę,

− poradnik ucznia,

− literatura zgodna z rozdziałem 6.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) podać przykłady zastosowania wiedzy o wytwarzaniu spieków

w praktyce zegarmistrza?

2) dobrać

właściwe spieki na wybrane elementy

zegarmistrzowskie?

3) wymienić właściwości stosowanych spieków?

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.5. Materiały konstrukcyjne niemetalowe i ich przetwarzanie

4.5.1. Materiał nauczania

Oprócz materiałów metalowych i spieków w urządzeniach i narzędziach precyzyjnych

występują także inne: tworzywa sztuczne, kompozyty, guma, szkło, ceramika i drewno.

Tworzywa sztuczne są to wielkocząsteczkowe materiały organiczne, przeważnie

o skomplikowanej budowie chemicznej, którym w określonych warunkach (odpowiednia

temperatura i ciśnienie) można nadawać określone kształty; poza związkiem

wielkocząsteczkowym tworzywa sztuczne zawierają dodatkowe składniki, które nadają im

własności użytkowe – stabilizatory, utwardzacze, napełniacze, zmiękczacze, barwniki.

Zaletami tworzyw sztucznych są: dobra odporność chemiczna, łatwość formowania, dobre

własności mechaniczne, izolacyjne, estetyka, różnorodna barwa i postać. Wadami zaś - niższa

wytrzymałość i twardość niż metali i ich stopów, mała odporność na działanie podwyższonej

temperatury.

Rodzaje tworzyw sztucznych:

– termoplastyczne – każdorazowo pod wpływem działania podwyższonej temperatury stają się

miękkie, a po obniżeniu temperatury z powrotem stają się twarde i sztywne; możliwa

wielokrotna przeróbka tworzyw;

– termoutwardzalne – podczas ogrzewania początkowo miękną, ale przetrzymane

w podwyższonej temperaturze stają się twarde nieodwracalnie; niemożliwy powtórny

przerób;

– chemoutwardzalne – ulegają utwardzeniu już w temperaturze pokojowej pod wpływem

działania dodanego do tworzywa utwardzacza.

Podstawowymi technologiami otrzymywania elementów konstrukcyjnych

mechanizmów z tworzyw sztucznych są:

– odlewanie w formach lub pod ciśnieniem,

– prasowanie tłoczne i przetłoczne,

– wtryskiwanie,

– wytłaczanie,

– walcowanie.

Kolejnym materiałem niemetalowym są kompozyty. Są to materiały o

strukturze

niejednorodnej, złożone z dwóch lub więcej komponentów. Właściwości kompozytów nigdy nie

są sumą, czy średnią właściwości jego składników. Najczęściej jeden z komponentów stanowi

lepiszcze, które gwarantuje jego spójność, twardość, elastyczność i odporność na ściskanie,

a

drugi, tzw. komponent konstrukcyjny zapewnia większość pozostałych własności

mechanicznych kompozytu. Jednymi z najczęściej stosowanych komponentów konstrukcyjnych

są silne włókna szklane, kwarcu, azbestu, kevlaru czy włókna węglowe dające materiałowi dużą

odporność na rozciąganie. Do najczęściej stosowanych lepiszczy zaliczają się żywice

syntetyczne oparte na poliesterach, polieterach (epoksydach), poliuretanach i żywicach

silikonowych.

Rodzaje kompozytów: strukturalne (np. żelbet), laminaty, mikrokompozyty

i nanokompozyty czy stopy strukturalne.

Guma to materiał uzyskany w wyniku zwulkanizowania kauczuku naturalnego lub

syntetycznego zawierającego substancje dodatkowe. Charakteryzuje się wysoką elastycznością

w szerokim zakresie temperatur (od -60

°C do 220°C), dużym wydłużeniem względnym (150-

800%), twardością i wytrzymałość na rozciąganie 2,5 MPa. Przemysł chemiczny wytwarza

ogromną ilość rodzajów gumy. Przez mieszanie szeregu polimerów tworzących osnowę oraz

bardzo różnorodnych wypełniaczy można uzyskać materiały o całkowicie przeciwstawnych

własnościach; w zależności od użytych surowców rozróżnia się gumę naturalną produkowaną

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

z kauczuku otrzymywanego z żywicy drzewa Hevea brasiliensis – lateksu, zawierającą cis-

(poli)izopren oraz gumę syntetyczną produkowaną na przykład w oparciu o butadien oraz inne

substancje. Najczęściej stosowane technologie wytwarzania wyrobów gumowych to: prasowanie

tłoczne i wtryskowe, wytłaczanie, gumowanie i konfekcjonowanie. A oto przykłady gumowych

elementów konstrukcyjnych stosowanych w urządzeniach precyzyjnych: elementy sprzęgieł,

paski klinowe, uszczelnienia, węże-przewody giętkie.

Kamienie szlachetne – bardzo różne, przeźroczyste, bezbarwne lub rozmaicie zabarwione,

jednorodne minerały odznaczające się na ogół dużą twardością odpornością na działanie

warunków atmosferycznych, czynników chemicznych i przypadkowe uszkodzenia mechaniczne.

Wykorzystywane głównie w przemyśle jubilerskim i zegarmistrzostwie. Obróbka kamieni

szlachetnych polega na nadaniu im odpowiedniego kształtu, wygładzeniu i wypolerowaniu

w celu uzyskania możliwie najbardziej efektownej gry światła. Obecnie do najcenniejszych

kamieni szlachetnych należą: bezbarwne i niebieskawe diamenty (odmiana alotropowa węgla -

C), czerwone rubiny (Al

2

O

3

), niebieskie szafiry (odmiana korundu zawierająca domieszki

tlenków żelaza i tytanu) i zielone szmaragdy (krzemian berylu i glinu – Al

2

Be

3

(SiO

3

)

6

). Przy

najlepszych zegarkach spotykamy w łożyskach diamenty i niebieskie szafiry; ogólnie stosowane

były rubiny naturalne lub wstęgowo zabarwione agaty, z których wykonywane były palety

kotwic i łożyska nożowe do wahadeł. Obecnie nawet w najlepszych zegarkach stosuje się rubiny

syntetyczne charakteryzujące się w stosunku do naturalnych znacznymi zaletami: – równomierną

twardością i barwą, łatwiejszym polerowaniem, są wolne od pęcherzyków i pęknięć oraz tańsze.

Rubiny syntetyczne otrzymywane są ze sproszkowanej mieszaniny tlenku glinu, węglanu potasu,

fluorku wapnia oraz dla zabarwienia dwuchromianu potasu. Mieszaninę tą ogrzewa się i stapia

w temperaturze 2000

o

C. Tak powstały kryształ rozbija się i poddaje obróbce tarczami

diamentowymi. Wielkie uznanie producentów zegarków zdobywa syntetyczny bezbarwny szafir

siedem razy twardszy od stali – twardość 2200-2300 jednostek wg skali Vickersa, stosowany na

szkiełka zegarków i łożyska. Jest on najczystszym kamieniem syntetycznym znacznie mniej

kruchym od rubinu. Łatwo daje się uzyskiwać kryształy ważące nawet 50 gramów, które przy

uderzeniu pękają na połowę, a dzięki bezbarwności można sprawdzić wszelkie wady

i uszkodzenia. Obróbka szafirów mających regularną budowę kryształów jest znacznie łatwiejsza

niż rubinów.

Szkło powstaje przez stopienie głównie tlenków: krzemu, wapnia, sodu i potasu

i ochłodzenie poniżej temperatury rekrystalizacji. Ma cenne właściwości: jest nieprzenikliwe dla

gazów i cieczy, odporne na działanie czynników chemicznych, niepalne i wytrzymałe na

podwyższoną temperaturę. Odmiany szkła mające największe zastosowanie to: szkło bezpieczne

(szyby samochodowe, lotnicze, na ściany pomieszczeń), szkło kwarcowe (wykładziny pieców

elektrycznych, indukcyjnych, osłony termoelementów), szkło piankowe (budownictwo, izolacja

cieplna kotłów parowych i chłodni), włókno szklane (materiał izolacyjny). Oprócz szkła

mineralnego w zegarmistrzostwie szerokie zastosowanie, na szkiełka zegarków, znajduje szkło

hesalitowe (szkło plastikowe, nadające się do polerowania o stosunkowo wysokiej twardość –

około 300 jednostek wg skali Vickresa).

Skóra stanowi zewnętrzną powłokę organizmu zwierzęcego i spełnia ważne funkcje

fizjologiczne, chroniąc przed obrażeniami mechanicznymi, zmianami temperatury, wodą

bakteriami chorobotwórczymi. Skóra bierze udział w oddychaniu, wydalaniu oraz służy jako

przenośnik bodźców dotykowych. Świeżo zdjęta skóra łatwo ulega rozkładowi gnilnemu i jeżeli

nie poddamy jej procesowi wyprawiania, to w krótkim czasie ulegnie całkowitemu zniszczeniu.

Wyprawa, czyli przetworzenie skóry surowej w gotowy produkt mający wymagane właściwości

użytkowe obejmuje: 1 - proces warsztatu mokrego, 2 – garbowanie i 3 – wykańczanie.

W zegarmistrzostwie znajduje zastosowanie skóra galanteryjna przeznaczona na paski do

zegarków. Największe uznanie zdobyła skóra Genueńska – Genuine lather. Namiastki skóry,

zwane często sztuczną skórą lub skórą ekologiczną, są produktami wytworzonymi sztucznie,

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

mającymi wygląd naśladujący skórę naturalną. Namiastki skóry dzieli się na tworzywa z włókien

skórnych, tworzywa pilśniowe, włókiennicze, z dzianin lub filcu i tworzywa homogeniczne –

foliowe. Najbardziej zaawansowanym technicznie zamiennikiem skóry naturalnej są syntetyczne

skóry wierzchnie, które dzięki włóknistej budowie przepuszczają parę wodną i umożliwiają

odprowadzenie sekrecji potu.

Materiały ceramiczne i elementy konstrukcyjne z nich wykonane uzyskuje się przez

uformowanie w temperaturze otoczenia z mieszaniny materiałów mineralnych proszkowych lub

plastycznych, a następnie utrwalanie za pomocą wypalania lub spiekania. Podstawowymi

materiałami do wytwarzania tworzyw ceramicznych są: glina, krzemionka, magnezyt, kwarc,

skaleń, talk, związki wapnia, związki metali. Zaletami wyrobów ceramicznych są: duża

odporność chemiczna i cierna, bardzo mała przewodność elektryczna, odporność na ścieranie,

duża twardość, wadą zaś jest ich kruchość i często mała odporność na uderzenia.

Największe zastosowanie w przemyśle znalazły: porcelana (elementy pomp, wentylatorów,

rury, kształtki), kamionka (jako tworzywo izolacyjne, części pomp), steatyt (części izolacyjne

w wyrobach przemysłu elektrotechnicznego), cermetale (robocze części narzędzi skrawających),

klinkier.

Drewno - to surowiec otrzymywany ze ściętych drzew i formowany przez obróbkę

w różnego rodzaju sortymenty; drewno zajmuje przestrzeń pomiędzy rdzeniem, a warstwą łyka

i kory. Zaletami drewna jest to, że jest łatwe w obróbce (gatunki miękkie), daje dobra izolację

termiczną i elektryczna oraz jest materiałem ekologicznym. Wady drewna to: sękatość, skręt

włókien, sinienie, grzybienie, kurczenie, pęcznienie, zgnilizna, wielordzenność. Drewno ma

specyficzne właściwości mechaniczne. Jest bowiem materiałem anizotropowym, jego

wytrzymałość na ściskanie, rozciąganie, zginanie zależy od kierunku działania sił w stosunku do

włókien; drewno znacznie łatwiej (ma większą wytrzymałość) przenosi siły działające wzdłuż

włókien, wraz ze wzrostem kąta odchylenia tych sił od kierunku włókien wytrzymałość drewna

zmniejsza się. W celu zwiększenia odporności drewna na działanie czynników atmosferycznych,

ochrony przed owadami i grzybami, zmniejszenia palności i polepszenia własności stosuje się

tzw. impregnację, czyli nasycanie różnymi preparatami. Drewno występuje nie tylko w postaci

naturalnej. Stosowane są także wyroby z drewna: drewno klejone, fornir, sklejka, płyty

pilśniowe, płyty wiórowe, płyty MDF i HDF, płyty stolarskie, materiały podłogowe. Drewno

stosowane jest w zegarmistrzostwie na obudowy.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Wymień niemetalowe materiały konstrukcyjne?

2. Jakie występują rodzaje tworzyw sztucznych?

3. Jakie właściwości mają tworzywa sztuczne?

4. Jak przetwarzane są tworzywa sztuczne?

5. Co to są kompozyty?

6. Jakie właściwości mają kompozyty?

7. Jaką budowę mają kompozyty?

8. Co to są kamienie szlachetne?

9. Jakie właściwości mają naturalne, a jakie syntetyczne kamienie szlachetne?

10. Jakie zastosowanie mają syntetyczne kamienie szlachetne?

11. Co to jest szkło?

12. Jakie właściwości ma szkło?

13. Jakie zastosowanie ma szkło?

14. Jak wytwarza się wyroby ceramiczne?

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

15. Jakie właściwości maja wyroby ceramiczne?

16. Jakie zastosowanie mają wyroby ceramiczne?

17. Co to jest drewno?

18. Co to jest skóra naturalna, a co skóra syntetyczna?

19. Jakie zastosowanie ma skóra syntetyczna?

4.5.3. Ćwiczenia

Ćwiczenie 1

Do wybranych części konstrukcyjnych zegara określ rodzaj zastosowanego materiału

i uzasadnij jego wybór. Zadanie wykonaj w zeszycie.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) znaleźć w różnych źródłach informacje o stosowanych materiałach niemetalowych na

elementy zegara,

2) dobrać poznane materiały do wskazanych elementów zegara,

3) informacje zapisać w zeszycie,

4) uzasadnić wybór materiałów na wybrane elementy, podając właściwości dobranych

materiałów.

Wyposażenie stanowiska pracy:

− plansze poglądowe materiałów niemetalowych,

− zeszyt,

− poradnik ucznia,

− literatura zgodna z rozdziałem 6.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyszukiwać niemetalowe materiały konstrukcyjne na elementy

zegarmistrzowskie?

2) dobrać materiały niemetalowe na elementy zegarmistrzowskie?

3) wymieniać właściwości materiałów niemetalowych?

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.6. Powłoki ochronne i dekoracyjne. Materiały eksploatacyjne

4.6.1. Materiał nauczania

Powłoki ochronne i dekoracyjne

Elektrolityczne powłoki ochronne, stosowane w zegarmistrzostwie spełniają zarówno rolę

ochronną jak i dekoracyjną. Pokrywane nimi elementy, wskazówki, koperty i główki wałka

naciągowego, zostają zabezpieczone przed wpływami atmosferycznymi oraz uzyskują bardzo

efektowny wygląd. W tańszych markowych zegarkach stalowe lub mosiężne elementy

powlekane są niklem lub chromem, a w droższych srebrem, złotem, platyną lub palladem.

Niklowanie – elektrolityczne nakładanie powłoki niklowe służą przede wszystkim jako

dekoracyjne i dekoracyjno-ochronne. Ponadto niklowanie stosuje się w galwano-plastyce.

Kąpiele do niklowania: typu Wattsa: Najczęściej stosuje się kąpiele siarczanowe do niklowania

oparte na 3 podstawowych składnikach: – siarczanie niklawym, – chlorku niklawym, – kwasie

borowym Stosuje się bardzo szeroki zakres składu kąpieli w zależności od temperatury, pH

i żądanej wydajności. Zasada w tych kąpielach jest to, że wraz ze wzrostem zaw. Metalu wzrasta

możliwość zwiększenia gęstości prądu. Kąpiele chlorkowe zamiast siarczanu niklawego

zawierają chlorek niklawy a do zmiany pH zamiast kwasu siarkowego stosuje się kwas solny.

Otrzymywane warstwy są twarde i drobnokrystaliczne, ale mało plastyczne. Kąpiele typu Wattsa

zawierające jedynie siarczan niklawy, chlorek niklawy lub chlorki metali alkalicznych i kwas

borowy są rzadko stosowane jako dekoracyjne. Z kąpieli tych nakłada się powłoki o specjalnym

przeznaczeniu, między innymi jako podwarstwy pod powłoki miedziane. W zależności od składu

kąpieli i stężenia można otrzymywać powłoki: miękkie, twarde, plastyczne. Kąpiele do

niklowania z połyskiem. Kąpiele z połyskiem stosowane są do nakładania błyszczących powłok

dekoracyjnych pod powłoką chromową, która umożliwia utrzymanie przez długi czas

niezmiennego wyglądu wyrobu. Z technologicznego i ekonomicznego punktu widzenia

atrakcyjność niklowania z połyskiem polega na tym, że powłoki nie wymagają polerowania i że

można je chromować bez dodatkowych kosztów związanych z suszeniem, polerowaniem

i elektrochemicznym przygotowaniem powierzchni. Kąpiele do niklowania z połyskiem różnią

się tym od innych kąpieli do niklowania, że stosowane są różne dodatki, które powodują

wybłyszczanie nakładanych warstw połączone z wygładzaniem. Kąpiele do niklowania

z połyskiem oraz kąpiele chlorkowe lub siarczanowo-chlorkowe są najczęściej stosowane

w przemyśle.

Szerokie zastosowanie ma chromowanie techniczne. Polega ono na nakładaniu warstwy

chromu, przeciętnie o grubości 0.005-0,2 mm, a w niektórych przypadkach nawet do 1mm.

Chromowanie pozwala na uzyskanie powłok o bardzo wysokiej twardości. Dużą zaletą jest

wysoka gładkość powierzchni i odporność na ścieranie. Kąpiele siarczanowe: najlepszym

elektrolitem jest bezwodnik kwasu chromowego z dodatkiem niewielkich ilości anionów SO -24

oraz trójwartościowego chromu CrO

3

. Ostateczny skład stosowanych kąpieli siarczanowych

charakteryzuje się stosunkiem CrO

3

do H

2

SO

4

jak 100:1. Chromowanie może być dekoracyjne

i wtedy nakłada się warstwę chromu o grubości 1,5 µm, zazwyczaj na podstawie Cu, Ni.

Warstwa ta oddziałuje często jako antykorozyjna.

Srebrzenie

Powłoki srebrzone mają szerokie zastosowanie głowie jako powierzchnie dekoracyjne ze

względu na ich estetyczny wygląd – wyroby jubilerskie, nakrycia stołowe i koperty zegarków.

Są stosowane jako powłoki przewodzące. W celu uzyskania dobrej przyczepności powłoki

stosuje się obróbkę wstępną np. jednorazowe albo dwukrotne srebrzenie wstępne. W celu

uzyskania powłok na stali o znacznej grubości i dużej przyczepności stosuje się wstępne

niklowanie i dwukrotne srebrzenie wstępne. Składniki kąpieli: -chlorek srebra AgCl – cyjanek

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

potasowy KCl – węglan potasowy K

2

CO

3

Gęstość prądu: 0,1-0,4 A/dm

3

. Składniki kąpieli do

srebrzenia z połyskiem: – cyjanek srebra – cyjanek potasowy – węglan potasowy.

Platynowanie. Przygotowanie podłoża do platynowania: mosiądz, miedź i inne stopy, jak

również srebro, można platynować bezpośrednio, natomiast inne metale należy wstępnie

pomiedziować. Cienkie powłoki na podkładzie polerowanym są błyszczące, przy grubszych

warstwach platyny należy uzyskane pokrycie przepolerować. Powłoka platyny swym wyglądem

i właściwościami zbliżona jest do chromu. Poleruje się łatwo i dobrze na tarczach jedwabnych za

pomocą tlenku chromowego lub mas polerskich zawierających tlenek chromowy.

Warunki eksploatacji roztworów do platynowania elektrochemicznego: elektrolit

Phanhausera, aby dobrze pracował i możliwe było za jego pomocą uzyskanie powłoki

zadowalającej jakości, powinien mieć temperaturę 70-90

o

C przy napięciu na wannie 3-4 V

i natężeniu prądu nie przekraczającym 1 A/dm

2

. Jako anody należy używać litej platyny

(najlepiej o czystości 99,99) i o powierzchni równej powierzchni pokrywanych przedmiotów.

Galwanizowane wyroby powinny być umieszczone blisko platynowej anody. Anody platynowe

prawie nie rozpuszczają się w kąpieli. Aby utrzymać zawartość metalu w równowadze,

okresowo dodajemy do kąpieli chloroplatynian, który sporządzamy przez rozpuszczenie chlorku

platyny w stężonym roztworze chlorku amonowego.

Obecnie stosowane przemysłowo elektrolity do galwanicznego osadzania platyny i palladu

pozwalają na tworzenie dobrej jakości pokryć o nieznacznej grubości, ale niestety dużych

naprężeniach własnych.

Stopy pallad-nikiel, pallad-kobalt

Stop galwaniczny pallad-nikiel odznacza się wysoką odpornością na ścieranie, jest odporny

na działanie korozyjne wielu związków i ma wyśmienite właściwości elektryczne. Dlatego tego

typu pokrycia są chętnie stosowane we współczesnej elektronice. Uzyskanie pokrycia

o zawartości 20-25% niklu możliwe jest przy stosowaniu chlorkowego elektrolitu o składzie:

– Pallad (w przeliczeniu na metal) 18-20 g/l,

– Nikiel (w przeliczeniu na metal) 25-30 g/l,

– Chlorek amonu 20-30 g/l.

Wymaganą wartość pH elektrolitu (8,5-9,0) reguluje się przez dodatek amoniaku. Proces

przebiega w temperaturze 20-25ºC, przy gęstości prądu 1,5-2,0 A/dm2, wydajności 90-95%,

przy zastosowaniu anod nierozpuszczalnych lub palladowych.

Odporność stopu palladowego z 25% udziałem niklu jest 14 razy wyższa od odporności na

ścieranie czystego palladu, mikrotwardość wzrasta półtora raza, naprężenia wewnętrzne

zmniejszają się trzykrotnie.

Stopy pallad-ind

Pallad i ind to metale różniące się w sposób istotny swoimi właściwościami. Podczas gdy

powłoki palladowe cechuje odporność na bardzo wysokie temperatury i są one bardzo twarde

i kruche, to powłoki indowe odznaczają się plastycznością i niskim współczynnikiem tarcia.

Stopy obu metali pozwalają na wyeliminowanie niedostatków powłok z czystych metali, a nawet

uzyskanie nowych, niezwykle korzystnych właściwości. Pokrycia pallad-ind są niezwykle

odporne na ścieranie nawet przy małych grubościach powłoki.

Dla osadzenia stopu pallad-ind z zawartością 25-37% indu zalecane jest stosowanie

elektrolitów amoniakalno-wersenianowych o składzie:

– Pallad (w przeliczeniu na metal) 20-40 g/l,

– Ind (w przeliczeniu na metal) 50-120 g/l,

– Chlorek amonu 150-250 g/l.

Proces należy prowadzić w temperaturze pokojowej z zastosowaniem anod palladowych.

Podwyższenie zawartości indu w stopie uzyskuje się przez stosowanie prądów impulsowych,

najlepiej o modulowanej charakterystyce.

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Materiały eksploatacyjne

Do materiałów eksploatacyjnych zaliczamy: luty, kleje i kity, materiały ścierne, materiały

uszczelniające oraz oleje, smary i środki do czyszczenia mechanizmów. Są to zatem materiały

wspomagające prawidłową eksploatację urządzeń.

Luty służą do łączenia metali i ich stopów. Ich temperatura topnienia nie powinna

przekraczać temperatury topnienia metalu. Łączenie bowiem następuje przez stopienie lutu

i wnikniecie w strukturę materiału łączonego bez jego topienia. Luty dzielimy na twarde

i miękkie. Podział ten wyznacza temperatura topnienia: luty o temperaturze topnienia do 450ºC

nazywa się miękkimi a powyżej tej temperatury – twardymi. Do lutów miękkich zalicza się luty

na bazie cyny, cynku kadmu bizmutu i indu. Luty na bazie cyny mają najszersze zastosowanie

w technice. Oprócz cyny zawierają ołów w ilości od 4÷92%. Luty na bazie cynku służą do

łączenia stopów aluminium, wysokowęglowych stopów żelaza i cynku. Luty kadmowe stosuje

się do lutowania miedzi i mosiądzu. Luty bizmutowe stosuje się do sprężyn stalowych

i brązowych oraz części, które nie mogą być silnie nagrzewane ze względu na bliskie sąsiedztwo

części z materiałów słabo odpornych na temperaturę – niektórych tworzyw sztucznych,

materiałów izolacyjnych. Luty twarde to luty na osnowie: miedzi, srebra, złota, aluminium,

magnezu. Luty twarde stosuje się w przypadkach, gdy łączenia powinny odznaczać się dużą

wytrzymałością i to w podwyższonych temperaturach.

Kleje służą do trwałego łączenia różnych części. Ich rodzaj zależny jest do rodzaju

klejonych materiałów. Do metali używa się najczęściej klejów produkowanych na bazie żywic

naturalnych lub tworzyw sztucznych. Kleje i kity składają się przede wszystkim z żywicy

podstawowej oraz utwardzacza i rozcieńczalnika; ponadto stosuje się jeszcze przyspieszacze,

środki modyfikujące i napełniacze. Inne kleje używa się do metali, innych do tworzyw

sztucznych, innych do drewna, choć dostępne są także kleje uniwersalne, które pozwalają kleić

różne materiały. Są cenne, gdy przychodzi kleić ze sobą części wykonane z różnych materiałów.

Zaletami klejenia są: duża wytrzymałość, brak naprężeń w złączu, niskie koszty technologii,

zdolność tłumienia drgań, brak konieczności korzystania obrabiarek i drogich narzędzi. Zaś

wadami: mała odporność na wzrost temperatury, niektóre kleje są mało odporne na działanie

wody. Niektóre kleje dostępne są w postaci wymagającej przygotowania przed użyciem. Polega

ono na rozpuszczeniu suchego kleju w rozpuszczalniku, bądź podgrzaniu do temperatury, gdy

staje się płynny.

Materiały ścierne używane są do szlifowania, docierania, polerowania i wygładzania

powierzchni przedmiotów, do ostrzenia narządzi, czyszczenia przedmiotów skorodowanych,

utlenionych, pokrytych lakierem. Twardość materiałów ściernych określa się w skali Mohsa.

Materiały ścierne dzieli się na: naturalne (diament, korund, kwarc, szmergiel, pumeks) i sztuczne

(sztuczne diamenty, karborund, elektrokorund i węgliki boru). Dostępne są w postaci proszków

lub w postaci wyrobów. Te ostatnie dzieli się na ściernice, pilniki, osełki i segmenty ścierne,

wyroby nasypowe (papiery i płótna ścierne) oraz pasty ścierne.

Materiały uszczelniające odpowiednio ukształtowane, wprowadzone między elementy

łączone i zamocowane uniemożliwiają przedostawanie się cieczy lub gazów. Uszczelnienia

dzieli się na spoczynkowe i ruchowe. W zależności od tego, czy części, z którymi uszczelnienie

współpracuje są statyczne czy też połączenie jest ruchome. Najczęściej stosowane materiały

uszczelniające to: guma, tworzywa sztuczne, masy silikonowe, tektura impregnowana

i grafitowana, fibra, skóra, korek, filc techniczny.

Smarami nazywamy ciała zdolne do tworzenia cienkiej warstewki rozdzielającej dwie

powierzchnie trące o siebie, dzięki czemu następuje zmniejszenie oporów tarcia. Jako smarów

używamy olejów, od bardzo rzadkich do bardzo gęstych – przechodzących w wazelinę.

Rozróżniamy oliwy organiczne pochodzenia roślinnego i zwierzęcego. Są to tzw. oliwy tłuste.

Dalszą grupę stanowią oliwy nieorganiczne naturalne i ostatnią grupę stanowią oliwy

syntetyczne. Wszystkie rodzaje oliw mają odmienne właściwości smarne. Dobra oliwa

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

zegarmistrzowska nie powinna gęstnieć w ujemnych temperaturach, jak również nie powinna się

ulatniać i wysychać w podwyższonych temperaturach. Oprócz tego powinna być wolna od

kwasów, by łożyska i czopy nie były chemicznie atakowane i nie oksydowały. Nie powinna się

również rozlewać, lecz zawsze pozostawać w skupieniu kroplowym i oczywiście posiadać

wystarczające właściwości smarne dla danego typu łożyska. Oliwy kostne, kiedyś najważniejsze

dla zegarmistrzów, bo odznaczające się dużą tłustością i przylepnością, rozkładały się pod

wpływem tlenu i niektórych metali zawierających siarkę lub fosfor wysychając i klejąc łożyska.

Starannie rafinowane oleje mineralne, otrzymywane drogą destylacji ropy naftowej, są

w przeciwieństwie do oliw organicznych nadzwyczaj odporne na działanie czynników

zewnętrznych, niestety bardzo łatwo rozpełzają się, a nawet wspinają po czopach. Połączenie

obu oliw pozwala w bardzo znacznym stopniu wyeliminować ich wady, dlatego większość oliw

zegarmistrzowskich to mieszaniny olejów organicznych i mineralnych o proporcjach i dodatkach

będących tajemnicą producenta. Coraz większe znaczenie mają w zegarmistrzostwie oliwy

syntetyczne otrzymywane na drodze reakcji chemicznych. Znaczenie ich jest tym większe, że nie

mają one ujemnego wpływu na tworzywa sztuczne.

Środki do czyszczenia mechanizmów.

W technice czyszczenia zegarów i zegarków używane są łatwopalne i niepalne płyny

czyszczące, których zadaniem jest usuniecie kurzu, zaschniętego brudu i oliwy. Eter, benzyna

ekstrakcyjna, nafta i aceton, oraz cała gama płynów czyszczących opartych na związkach chloru

z węglowodorami pozwala na dokładne i prawidłowe oczyszczenie mechanizmów zegarkowych

i zegarowych.

4.6.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie mamy rodzaje powłok dekoracyjnych i ochronnych?

2. Czym różnią się poszczególne typy powłok stosowanych na zegary?

3. Jakie mamy materiały eksploatacyjne?

4. Jakie zastosowanie mają luty?

5. Jakie są zastosowania poszczególnych lutów?

6. Jakie zastosowanie mają kleje?

7. Od czego zależy dobór kleju?

8. Co jest bazą do produkcji klejów?

9. Jakie zalety i wady mają kleje?

10. Do czego służą materiały ścierne?

11. Jakie są rodzaje materiałów ściernych?

12. W jakiej postaci dostępne są materiały ścierne?

13. Od czego zależy dobór materiału uszczelniającego?

14. Jakie są typy materiałów uszczelniających?

15. Wymień rodzaje materiałów uszczelniających?

16. Do czego służą oleje i smary?

17. Jakie właściwości powinny mieć oleje i smary?

18. Jakie są typy olejów i smarów?

19. Jak dzielimy środki czyszczące?

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.6.3. Ćwiczenia

Ćwiczenie 1

Do wybranych części konstrukcyjnych zegara określ rodzaj zastosowanej powłoki

ochronnej i uzasadnij swój wybór. Zadanie wykonaj w zeszycie.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) znaleźć w różnych źródłach informacje o rodzajach powłok ochronnych stosowanych na

zegary,

2) dobrać poznane powłoki do wskazanych części konstrukcyjnych zegara,

3) informacje zapisać w zeszycie,

4) uzasadnić wybór powłok na wybrane elementy.

Wyposażenie stanowiska pracy:

– przykłady zadań przygotowanych przez nauczyciela,

– zeszyt i długopis,

– poradnik dla ucznia,

– literatura zgodna z rozdziałem 6.

4.6.4.

Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić powłoki ochronne?

2) wskazać zastosowania powłok ochronnych i dekoracyjnych?

3) dobrać powłokę ochronną do zadanych części zegarów?

______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem pytań testowych.

4. Test pisemny zawiera 22 pytania i sprawdza Twoje wiadomości z zakresu klasyfikacji

rozróżniania podstawowych materiałów stosowanych w zegarmistrzostwie

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi. Wskaż tylko jedną odpowiedź

prawidłową. W przypadku pomyłki należy błędną odpowiedź skreślić i zaznaczyć kółkiem

odpowiedź prawidłową.

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie na

później i wróć do niego, gdy zostanie Ci wolny czas.

8. Na rozwiązanie testu pisemnego masz 45 minut.

Powodzenia!

ZESTAW ZADAŃ TESTOWYCH

1. Udarność zalicza się do własności:

a) fizycznych,

b) mechanicznych,

c) technologicznych,

d) chemicznych.

2. Stopy żelaza z węglem zawierające do 2% węgla to:

a) stale i staliwa,

b) żeliwa,

c) surówki,

d) brązy.

3. Żeliwo odznacza się:

a) dużą odpornością na rozciąganie,

b) dobrą skrawalnością,

c) dobrymi własnościami odlewniczymi,

d) duża odporność na zginanie.

4. Mosiądze, które mają bardzo dobre własności odlewnicze i nadają się do obróbki plastycznej,

to stopy:

a) miedzi z aluminium,

b) miedzi z cyną,

c) miedzi z cynkiem,

d) miedzi z niklem.

5. Proces pirometalurgiczny:

a) stosowany jest przy otrzymywaniu ołowiu,

b) główną cechą procesu są przemiany fizykochemiczne wsadu pieca pod wpływem

wysokich temperatur uzyskanych ze spalania paliwa,