1

Projekt współfinansowany przez Uni

ę

Europejsk

ą

w ramach Europejskiego Funduszu Społecznego

In

ż

ynieria wytwarzania

Dr in

ż

. Andrzej Kubiak

1.

Definicje mikro- i nanotechnologii

2.

Zagadnienia utrzymania czysto

ś

ci w procesach mikro- i

nanotechnologii

3.

Materiały półprzewodnikowe – własno

ś

ci, wytwarzanie, obróbka

mechaniczna

4.

Trawienie materiałów półprzewodnikowych

5.

Technologia procesów fotolitografii

6.

Domieszkowanie półprzewodników

7.

Wytwarzanie nowych warstw. Tlenek krzemu

8.

Osadzanie pró

ż

niowe cienkich warstw

9.

Osadzanie chemiczne z fazy lotnej

10. Monta

ż

i hermetyzacja struktur

11. Struktury mechatroniczne

In

ż

ynieria wytwarzania

Dr in

ż

. Andrzej Kubiak

1.

Definicje mikro- i nanotechnologii

2.

Zagadnienia utrzymania czysto

ś

ci w procesach mikro- i

nanotechnologii

3.

Materiały półprzewodnikowe – własno

ś

ci, wytwarzanie, obróbka

mechaniczna

4.

Trawienie materiałów półprzewodnikowych

5.

Technologia procesów fotolitografii

6.

Domieszkowanie półprzewodników

7.

Wytwarzanie nowych warstw. Tlenek krzemu

8.

Osadzanie pró

ż

niowe cienkich warstw

9.

Osadzanie chemiczne z fazy lotnej

10. Monta

ż

i hermetyzacja struktur

11. Struktury mechatroniczne

10. Monta

ż

i hermetyzacja struktur

2

Technologie monta

ż

u nad

ąż

aj

ą

za ogólnymi trendami obserwowanymi w

elektronice: wszystko, co jest wytworem elektroniki powinno by

ć

mniejsze, l

ż

ejsze,

powinno charakteryzowa

ć

si

ę

wi

ę

ksz

ą

niezawodno

ś

ci

ą

, wi

ę

ksz

ą

szybko

ś

ci

ą

działania, by

ć

bardziej funkcjonalne oraz by

ć

ta

ń

sze.

Packaging technology:

- doprowadzenie zasilania do układu elektronicznego

- przesyłanie sygnałów wej

ś

ciowych i wyj

ś

ciowych

- odprowadzenie ciepła z układu

- zabezpieczenie układu przed niekorzystnym oddziaływaniem

ś

rodowiska

Trzy pierwsze wymienione funkcje s

ą

realizowane przez operacje monta

ż

u, za

ś

ostatni

ą

funkcje spełnia operacja hermetyzacji.

Monta

ż

i hermetyzacja struktur *

Monta

ż

i hermetyzacja struktur *

* Wykład na podstawie materiałów dr in

ż

. Zbigniewa Szczepa

ń

skiego „Technologie Mikromonta

ż

u”

Instytut Mikro i Optoelektroniki, Politechnika Warszawska

10. Monta

ż

i hermetyzacja struktur

3

Niezale

ż

nie od konstrukcji u

ż

ytych do monta

ż

u przyrz

ą

dów półprzewodnikowych i

układów scalonych, w procesie ich monta

ż

u wyst

ę

puj

ą

dwie operacje

technologiczne:

- poł

ą

czenie struktury półprzewodnikowej z podło

ż

em obudowy lub podło

ż

em

mikroukładu,

- wykonanie poł

ą

cze

ń

pomi

ę

dzy metalicznymi kontaktami struktury

półprzewodnikowej oraz kontaktami podło

ż

a mikroukładu.

Obecnie stosowane s

ą

nast

ę

puj

ą

ce technologie doł

ą

czania struktur

półprzewodnikowych do podło

ż

a:

• lutowanie eutektyczne,

• lutowanie lutem twardym,

• klejenie struktur kompozycjami polimerowymi,

• klejenie struktur kompozycjami nieorganicznymi.

Podło

ż

em mo

ż

e by

ć

obudowa metalowa typu TO, metalowy a

ż

ur monta

ż

owy,

obudowy metalowe lub metalowo-ceramiczne czy podło

ż

e ceramiczne układu

hybrydowego

Monta

ż

i hermetyzacja struktur

Monta

ż

i hermetyzacja struktur

10. Monta

ż

i hermetyzacja struktur

4

Technologie doł

ą

czania struktur

Technologie doł

ą

czania struktur

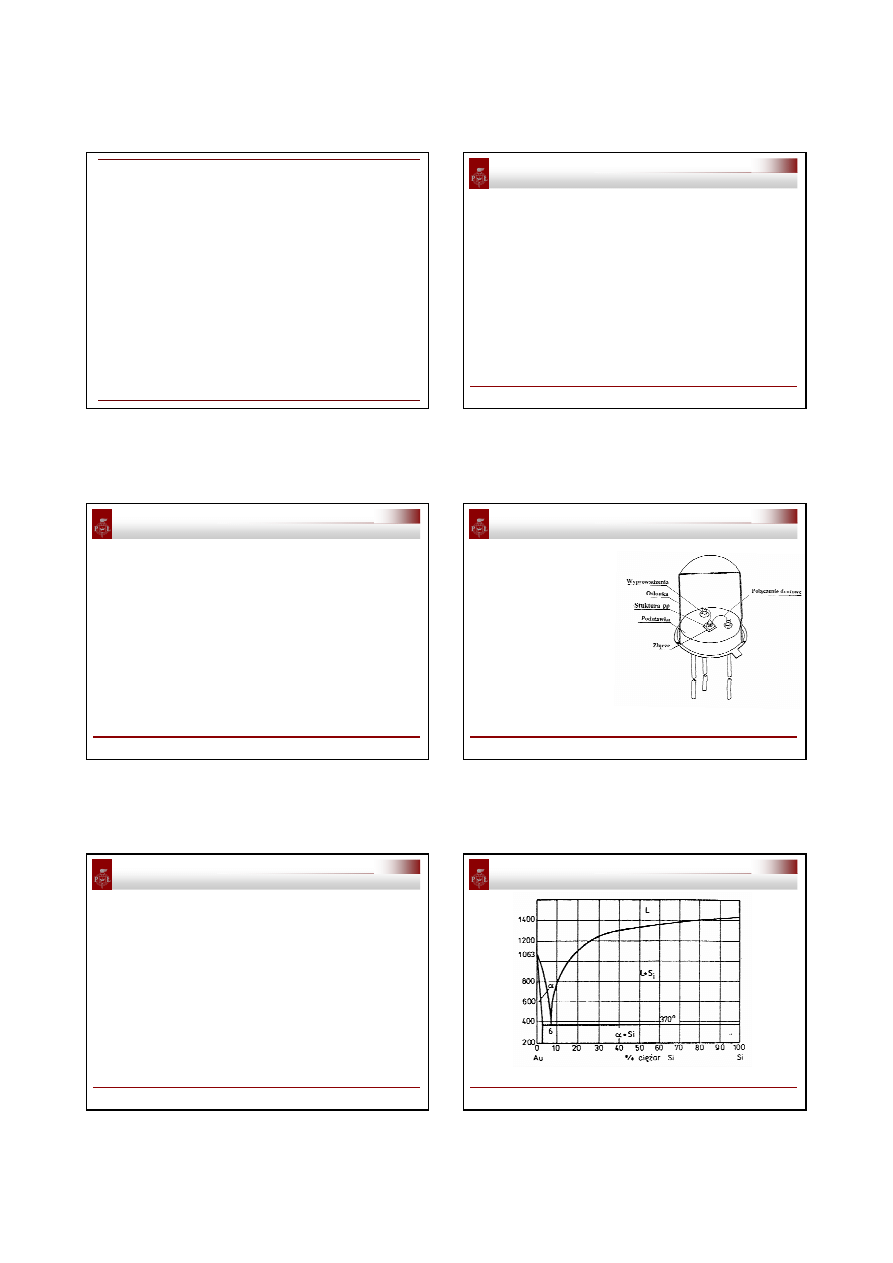

Schemat monta

ż

u struktury tranzystora

w obudowie typu TO

Poprawnie wykonana operacja

doł

ą

czania struktury półprzewodnikowej

do podło

ż

a powinna zapewni

ć

:

- bardzo dobry kontakt omowy o małej

rezystancji,

- wła

ś

ciw

ą

orientacj

ę

kontaktów

struktury wzgl

ę

dem wyprowadze

ń

obudowy,

- dobre odprowadzenie ciepła od

struktury do obudowy,

- odpowiedni

ą

wytrzymało

ść

mechaniczn

ą

poł

ą

czenia

- odporno

ść

na cykle cieplne, wibracje i

wstrz

ą

sy.

10. Monta

ż

i hermetyzacja struktur

5

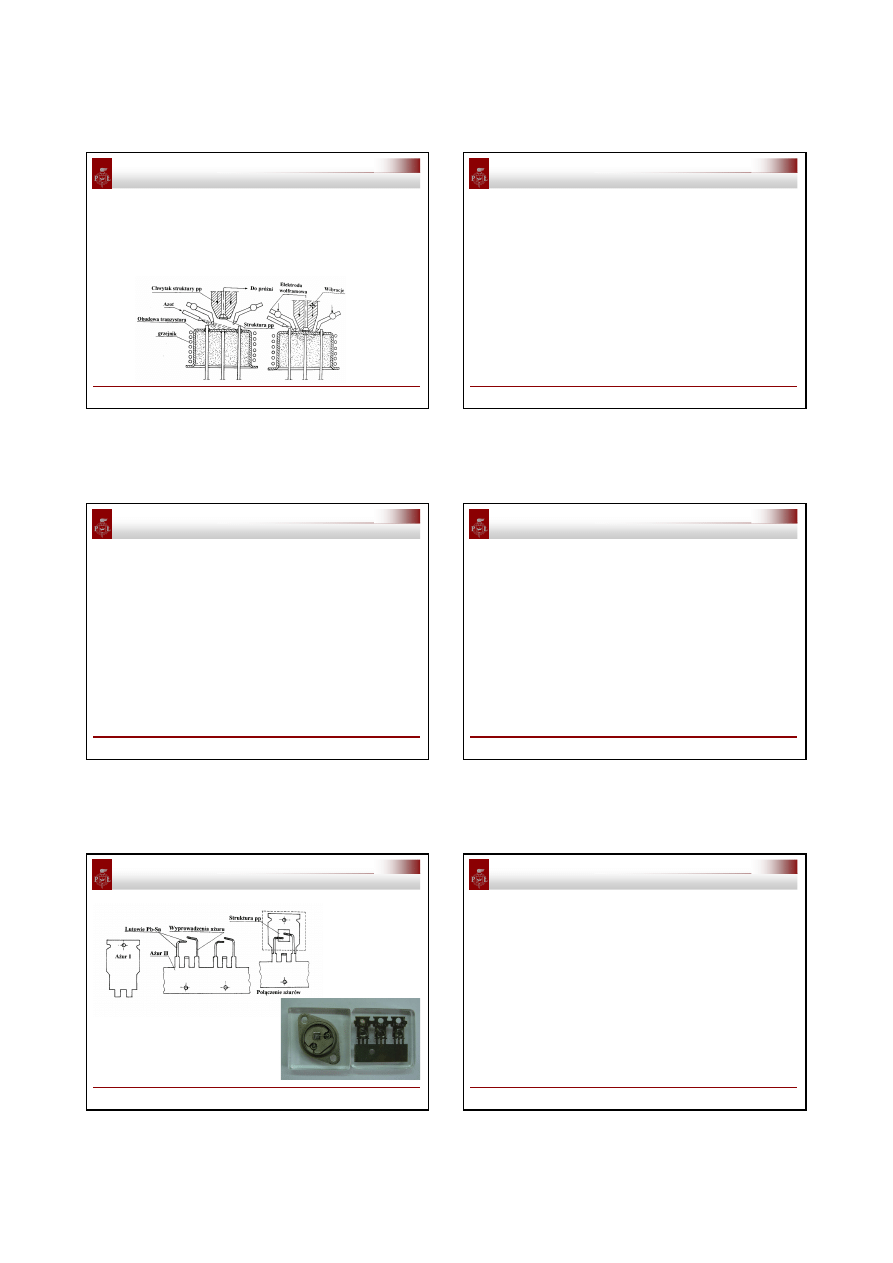

Lutowanie eutektyczne

Lutowanie eutektyczne

-

technologia stosowana przede wszystkim w masowej produkcji tranzystorów,

montowanych zarówno w obudowach metalowych typu TO, jak i na a

ż

urach

monta

ż

owych, hermetyzowanych po zako

ń

czonych operacjach monta

ż

owych

tworzywami sztucznymi

-

w procesie tym wykorzystuje si

ę

zjawisko wyst

ę

powania eutektyki (greckie

słowo eutektos oznacza dobrze topliwy) mi

ę

dzy złotem i krzemem w

temperaturze 370ºC, przy zawarto

ś

ci krzemu 6%

-

w ten sposób pomimo,

ż

e temperatura topnienia złota wynosi 1063

°

C, za

ś

temperatura krzemu 1412

°

C, to w poł

ą

czeniu struktury krzemowej, z obudow

ą

metalow

ą

pokryt

ą

złotem, tworzy si

ę

powy

ż

ej temperatury 370

°

C płynny stop

eutektyczny, powstały z nadtopienia ł

ą

czonych materiałów tzn. ze złota i krzemu

- rzeczywista temperatura procesu lutowania eutektycznego jest o 50–80

°

C

wy

ż

sza od temperatury topnienia eutektyki, ze wzgl

ę

du na konieczno

ść

skrócenia

do minimum czasu lutowania.

10. Monta

ż

i hermetyzacja struktur

6

Lutowanie eutektyczne

Lutowanie eutektyczne

Układ równowagi faz Au-Si

2

10. Monta

ż

i hermetyzacja struktur

7

Lutowanie eutektyczne

Lutowanie eutektyczne

- monta

ż

tranzystorów mocy w obudowach metalowych oraz na a

ż

urach

monta

ż

owych jest realizowany za pomoc

ą

nagrzewania obudowy do temperatury

nieco poni

ż

ej 300

°

C i nast

ę

pnie dogrzania rezystancyjnego za pomoc

ą

dwóch

elektrod wolframowych obszaru poł

ą

czenia do temperatury powy

ż

ej temperatury

eutektyki

- chwytanie struktury realizowane jest za pomoc

ą

narz

ę

dzia wykonanego z

w

ę

glików spiekanych wolframu, do którego doprowadzone jest niewielkie

podci

ś

nienie

10. Monta

ż

i hermetyzacja struktur

8

Lutowanie eutektyczne

Lutowanie eutektyczne

- za poprawnie wykonane poł

ą

czenie uwa

ż

a si

ę

takie przylutowanie struktury, przy

którym stop eutektyczny wypływa wokół wszystkich kraw

ę

dzi struktury

półprzewodnikowej

- w celu ochrony metalicznych kontaktów aluminiowych na powierzchni struktury

półprzewodnikowej przed utlenianiem si

ę

w czasie nagrzewania obudowy (co

uniemo

ż

liwiłoby pó

ź

niejszy monta

ż

doprowadze

ń

w czasie operacji monta

ż

u)

stosuje si

ę

nadmuchiwanie gor

ą

cego azotu na obszar struktury

- ze wzgl

ę

du na zbyt du

ż

y gradient temperatury podczas dogrzewania

rezystancyjnego struktur w układach hybrydowych, ich ł

ą

czenie jest realizowane

poprzez podgrzewane wst

ę

pnie do temp 250÷300ºC, oraz nagrzewanie chwytaka

struktur temp. 420÷450ºC.

- przy rozmiarach struktur >2mm zapewnienie wła

ś

ciwego docisku do podło

ż

a

wymaga znacznych sił i prowadzi do p

ę

kania struktur, dlatego dla du

ż

e3 struktury

lutuje si

ę

stosuj

ą

c podkładki z lutowia twardego (najcz

ęś

ciej złota i cyny o

temperaturze topnienia eutektyki 280ºC), któr

ą

umieszcza si

ę

na podło

ż

u pod

struktur

ą

półprzewodnikow

ą

10. Monta

ż

i hermetyzacja struktur

9

Lutowanie lutem mi

ę

kkim

Lutowanie lutem mi

ę

kkim

- technologia stosowana przy monta

ż

u diod du

ż

ej mocy, tyrystorów, tranzystorów

mocy w obudowach typu TO oraz na a

ż

urach monta

ż

owych oraz nieobudowanych

tranzystorów mocy w układach hybrydowych

- lutowie mi

ę

kkie ze stopu cynowo-ołowiowego o składzie zbli

ż

onym do

eutektycznego (Sn67% Pb33%) lub stopu trójskładnikowego okołoeutektycznego

SnAgCu tworzy plastyczn

ą

warstw

ę

pomi

ę

dzy struktur

ą

krzemow

ą

i obudow

ą

, co

pozwala zmniejszy

ć

niedopasowanie termicznej rozszerzalno

ś

ci ł

ą

czonych

materiałów

- struktury krzemowe oraz pokrycie obudowy musi charakteryzowa

ć

si

ę

dobr

ą

zwil

ż

alno

ś

ci

ą

oraz odporno

ś

ci

ą

na rozpuszczanie w stopie lutowniczym (metalizacja

struktur półprzewodnikowych na dolnej powierzchni warstw

ą

złota lub niklu)

- lutowie do lutowania struktur jest stosowane w postaci podkładek, rzadziej w

postaci pasty lutowniczej. Podkładki po wyci

ę

ciu umieszcza si

ę

na odpowiednie

kontakty podło

ż

a, a nast

ę

pnie na nich układa si

ę

struktury do lutowania

- przygotowane do lutowania układy umieszcza si

ę

na ta

ś

mie pieca przelotowego, w

którym przeprowadzany jest proces lutowania.

10. Monta

ż

i hermetyzacja struktur

10

Lutowanie lutem mi

ę

kkim

Lutowanie lutem mi

ę

kkim

Z monta

ż

em tranzystorów mocy wi

ąż

e si

ę

bardzo wa

ż

ne zagadnienie

odprowadzenia ciepła od struktury tranzystora. Ciepło jest tym efektywniej

odprowadzane ze struktury półprzewodnikowej, im mniejsza jest rezystancja

cieplna mi

ę

dzy struktur

ą

tranzystora a obudowa. Zmniejszenie rezystancji cieplnej

mo

ż

na uzyska

ć

przez zastosowanie tzw. podkładek po

ś

rednich.

Rt = L /

λλλλ

A

gdzie:

Rt – rezystancja cieplna w [ºC/W]

λλλλ

- przewodno

ść

cieplna podkładki w [W/m ºC]

A - powierzchnia podkładki w [m

2

]

- dla uzyskania małej rezystancji cieplnej, podkładki po

ś

rednie wykonane s

ą

z

materiałów o dobrej przewodno

ś

ci cieplnej oraz małym współczynniku

rozszerzalno

ś

ci cieplnej, aby zapewni

ć

dobre dopasowanie do rozszerzalno

ś

ci

cieplnej krzemu

- najcz

ęś

ciej stosowanym materiałem na podkładki po

ś

rednie jest molibden, bowiem

jego przewodno

ść

cieplna jest bardzo wysoka [170 W/m ºC], za

ś

współczynnik

rozszerzalno

ś

ci cieplnej jest zbli

ż

ony do krzemu (

α

= 4,9 x 10-6 1/

°

C).

10. Monta

ż

i hermetyzacja struktur

11

Lutowanie lutem mi

ę

kkim

Lutowanie lutem mi

ę

kkim

przylutowane tranzystory mocy

w obudowie TO-3 i na a

ż

urze

Monta

ż

tranzystora mocy za pomoc

ą

lutowania

schemat lutowania na a

ż

urze monta

ż

owym

10. Monta

ż

i hermetyzacja struktur

12

Klejenie struktur

Klejenie struktur

- coraz powszechniejsze stosowanie klejenia w technologii monta

ż

u sprz

ę

tu

elektronicznego zostało spowodowane wprowadzeniem nowych rodzajów klejów o

bardzo korzystnych wła

ś

ciwo

ś

ciach

- do ł

ą

czenia struktur półprzewodnikowych z podło

ż

em stosuje si

ę

zarówno kleje

elektrycznie przewodz

ą

ce (organiczne lub nieorganiczne kompozycje z faz

ą

przewodz

ą

c

ą

w postaci srebra lub złota, których ziarna maj

ą

wielko

ść

3÷10

µ

m), jak

i kleje elektrycznie nieprzewodz

ą

ce (gdy jest wymagana izolacja elektryczna

struktury półprzewodnikowej od podło

ż

a, np. dla struktur monolitycznych układów

scalonych)

- klej mo

ż

e by

ć

nakładany na pole kontaktowe pod struktur

ę

półprzewodnikow

ą

r

ę

cznie, z dozownika z wykorzystaniem sitodruku lub z zastosowaniem igieł

transferowych

- operacje klejenia struktur do podło

ż

a mo

ż

na łatwo zautomatyzowa

ć

, stosuj

ą

c

automatyczne dozowanie kleju oraz podawanie struktur

3

10. Monta

ż

i hermetyzacja struktur

13

Klejenie struktur

Klejenie struktur

- nanoszenie kleju z dozownika jest najcz

ęś

ciej stosowan

ą

metod

ą

, za

ś

wielko

ść

kropli naniesionego kleju, dostosowan

ą

do wymiarów doł

ą

czanych struktur mo

ż

na

zmienia

ć

reguluj

ą

c ci

ś

nienie doprowadzone do dozownika,

ś

rednic

ę

igły dozownika,

czasem dozowania kropli kleju oraz lepko

ś

ci

ą

kleju (

µ

)

- przy nanoszeniu kleju za pomoc

ą

sitodruku, uzyskane pole naniesionego kleju jest

zbli

ż

one kształtem i wymiarami do powierzchni struktury, w zwi

ą

zku z tym ta metoda

nanoszenia kleju mo

ż

e by

ć

stosowana przy doł

ą

czaniu struktur o wi

ę

kszych

modułach

- metoda nanoszenia kleju za pomoc

ą

igieł transferowych jest zalecana do

zastosowa

ń

w monta

ż

u powierzchniowym, za

ś

jej zakres zastosowania przy

doł

ą

czaniu struktur półprzewodnikowych ogranicza si

ę

do struktur o niewielkich

modułach.

10. Monta

ż

i hermetyzacja struktur

14

Klejenie struktur

Klejenie struktur

Schemat nanoszenia kleju z wykorzystaniem

dozownika (a) oraz igieł transferowych (b)

Zalety technologii klejenia: prostota procesu, o wiele mniejszy szok termiczny w

porównaniu z procesem lutowania eutektycznego i lutowania lutem mi

ę

kkim,

łatwo

ść

automatyzacji procesu.

Wady: małe przewodnictwo cieplne zł

ą

cza klejonego oraz ni

ż

sza wytrzymało

ść

mechaniczna poł

ą

czenia

10. Monta

ż

i hermetyzacja struktur

15

Monta

ż

drutowy

Monta

ż

drutowy

Po doł

ą

czeniu struktury półprzewodnikowej do podło

ż

a, w nast

ę

pnej operacji

monta

ż

owej nale

ż

y wykona

ć

elektryczne poł

ą

czenia pomi

ę

dzy metalicznymi

kontaktami struktury a zewn

ę

trznymi wyprowadzeniami obudowy.

Jest to jedna z najwa

ż

niejszych operacji procesu technologicznego przyrz

ą

dów

półprzewodnikowych i układów scalonych, bowiem w decyduj

ą

cy sposób wpływa

ona na niezawodno

ść

działania układu jak równie

ż

i koszt wytwarzania układu.

Do realizacji takich poł

ą

cze

ń

stosowane s

ą

nast

ę

puj

ą

ce techniki monta

ż

u:

- monta

ż

drutowy,

- technologia flip chip,

- technologia TAB,

- lutowanie lutem mi

ę

kkim,

- klejenie przy zastosowaniu klejów przewodz

ą

cych.

10. Monta

ż

i hermetyzacja struktur

16

Monta

ż

drutowy

Monta

ż

drutowy

- du

ż

a elastyczno

ść

procesu

- wysoki stopie

ń

automatyzacji

- stosowanie standartowych struktur

- niskie koszty procesu

- łatwa kontrola optyczna wykonanych poł

ą

cze

ń

oraz mo

ż

liwo

ść

ewentualnej

naprawy wadliwie wykonanych poł

ą

cze

ń

.

- mała niezawodno

ść

poł

ą

cze

ń

drutowych

- ograniczona g

ę

sto

ść

poł

ą

cze

ń

(osi

ą

gni

ę

to ju

ż

maksimum mo

ż

liwo

ś

ci)

Poł

ą

czenia drutowe w przyrz

ą

dach półprzewodnikowych i układach scalonych

wykonuje si

ę

przy zastosowaniu nast

ę

puj

ą

cych technik monta

ż

u:

- zgrzewanie termokompresyjne (termokompresja)

- zgrzewanie ultrad

ź

wi

ę

kowe (ultrakompresja)

- zgrzewanie ultratermokompresyjne (ultrtermokompresja)

- zgrzewanie mikroszczelinowe zwane równie

ż

mikrozgrzewaniem oporowym

10. Monta

ż

i hermetyzacja struktur

17

Monta

ż

drutowy

Monta

ż

drutowy

10. Monta

ż

i hermetyzacja struktur

18

Zgrzewanie termokompresyjne

Zgrzewanie termokompresyjne

- poł

ą

czenie mi

ę

dzy metalicznym kontaktem struktury półprzewodnikowej a

wyprowadzeniem obudowy realizowane jest za pomoc

ą

poł

ą

czenia drutowego, na

które wywiera si

ę

znaczne odkształcenie plastyczne w podwy

ż

szonej temperaturze

za pomoc

ą

narz

ę

dzia o okre

ś

lonym kształcie

- poł

ą

czenie mi

ę

dzy drutem a polem kontaktowym nast

ę

puje w wyniku wywarcia na

drut znacznego odkształcenia w temperaturze przekraczaj

ą

cej 300ºC

Schemat termokompresyjnego doł

ą

czania drutu

a) zł

ą

cze kulkowe, b) zł

ą

cze oczkowe, c) sposób formowania kulki

4

10. Monta

ż

i hermetyzacja struktur

19

Zgrzewanie termokompresyjne

Zgrzewanie termokompresyjne

-najlepszymi wła

ś

ciwo

ś

ciami mechanicznymi charakteryzuj

ą

si

ę

zł

ą

cza kulkowe

(kulka formowana jest na ko

ń

cu drutu złotego, prowadzonego przez kapilar

ę

z

w

ę

glika wolframu za pomoc

ą

promienia wodorowo-tlenowego lub przy

zastosowaniu palnika elektrycznego, wykorzystuj

ą

cego wyładowanie elektryczne

pomi

ę

dzy elektrod

ą

wolframow

ą

i ko

ń

cówk

ą

drutu)

- wyładowanie elektryczne stosowane jest w nowoczesnych rozwi

ą

zaniach

monta

ż

owych, poniewa

ż

zapewnia bardzo du

ż

e szybko

ś

ci w formowaniu kulki

Wady:

- wysoka temperatura procesu (ok. 340ºC)

- konieczno

ść

wywołania du

ż

ego nacisku narz

ę

dzia w celu uzyskania

odpowiedniego odkształcenia drutu, co ogranicza zastosowanie procesu tylko dla

drutów o mniejszych

ś

rednicach (20÷50µm)

10. Monta

ż

i hermetyzacja struktur

20

Zgrzewanie ultrakompresyjne

Zgrzewanie ultrakompresyjne

- w procesie zgrzewania ultrad

ź

wiekowego (ultrakompresji) jest stosowana energia

ultrad

ź

wi

ę

kowa i nacisk w celu otrzymania bezpo

ś

redniego styku ł

ą

czonych

materiałów

- materiały do ł

ą

czenia s

ą

umieszczone w masywnym uchwycie, aby nie ulegała

rozproszeniu energia ultrad

ź

wi

ę

kowa i dociskane do podło

ż

a narz

ę

dziem zwanym

sonotrod

ą

, która przekazuje energi

ę

ultrad

ź

wi

ę

kow

ą

do obszaru poł

ą

czenia.

- sonotroda jest poł

ą

czona na sztywno z transformatorem drga

ń

, przenosz

ą

cym

drgania z przetwornika piezoelektrycznego o cz

ę

stotliwo

ś

ci ok. 60 kHz.

- w poł

ą

czeniach ultrad

ź

wi

ę

kowych stosuje si

ę

najcz

ęś

ciej drut aluminiowy o

ś

rednicy 20 - 300 µm zawieraj

ą

cy domieszk

ę

krzemu (1%) dla łatwiejszego

urywania drutu po wykonaniu drugiego poł

ą

czenia

10. Monta

ż

i hermetyzacja struktur

21

Zgrzewanie ultrakompresyjne

Zgrzewanie ultrakompresyjne

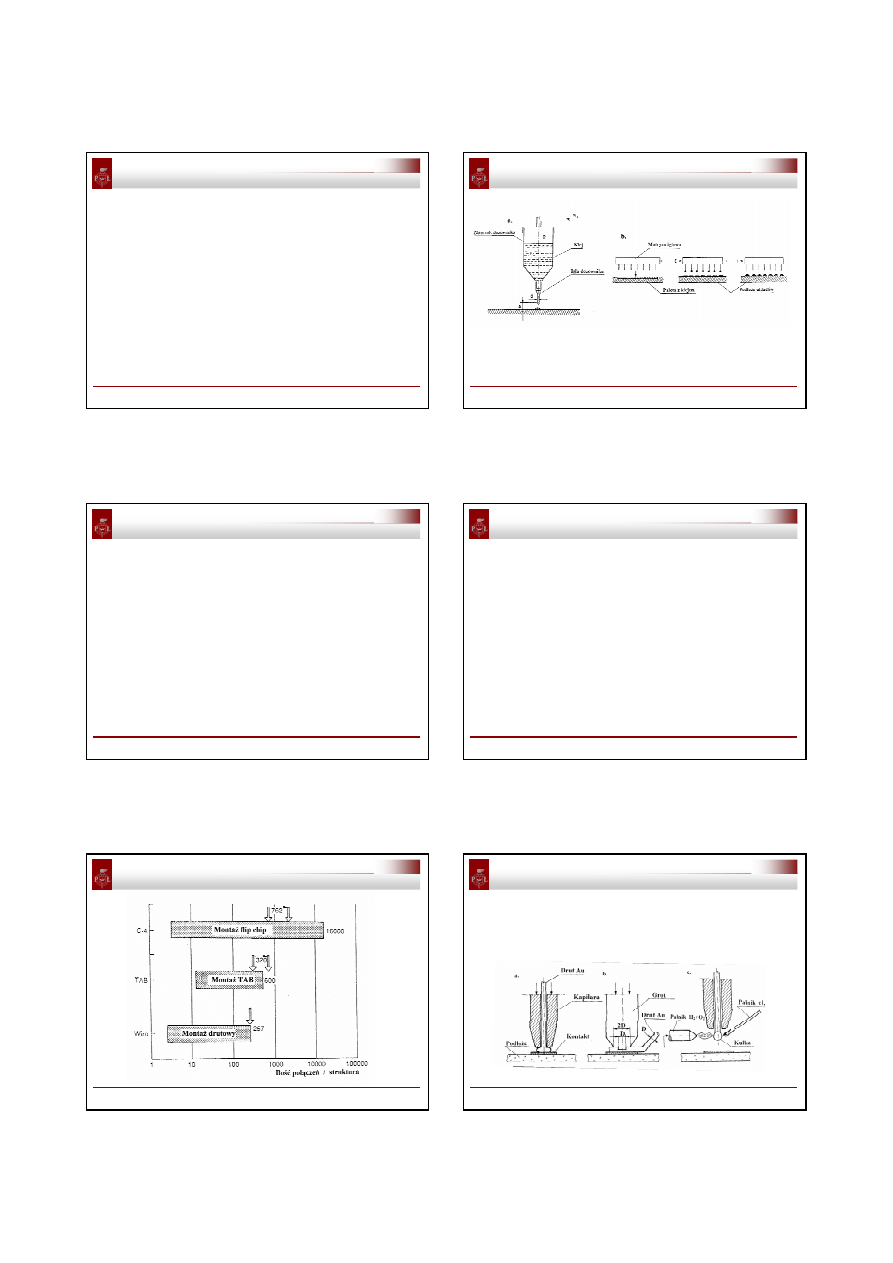

Schemat procesu zgrzewania ultrad

ź

wi

ę

kowego

a) zasada procesu zgrzewania, b) konstrukcja sonotrody

10. Monta

ż

i hermetyzacja struktur

22

Zgrzewanie ultrakompresyjne

Zgrzewanie ultrakompresyjne

Zalety:

- proces ł

ą

czenia wykonywany jest w temperaturze otoczenia

- nie wywołuje zmian strukturalnych w obszarze zł

ą

cza

- proces mo

ż

e by

ć

stosowany zarówno do ł

ą

czenia cienkich jak i grubych drutów

-mo

ż

na wykonywa

ć

poł

ą

czenia zarówno na strukturach klejonych jak i lutowanych

lutem mi

ę

kkim.

Porównuj

ą

c proces ultrakompresji z procesem termokompresji mo

ż

na stwierdzi

ć

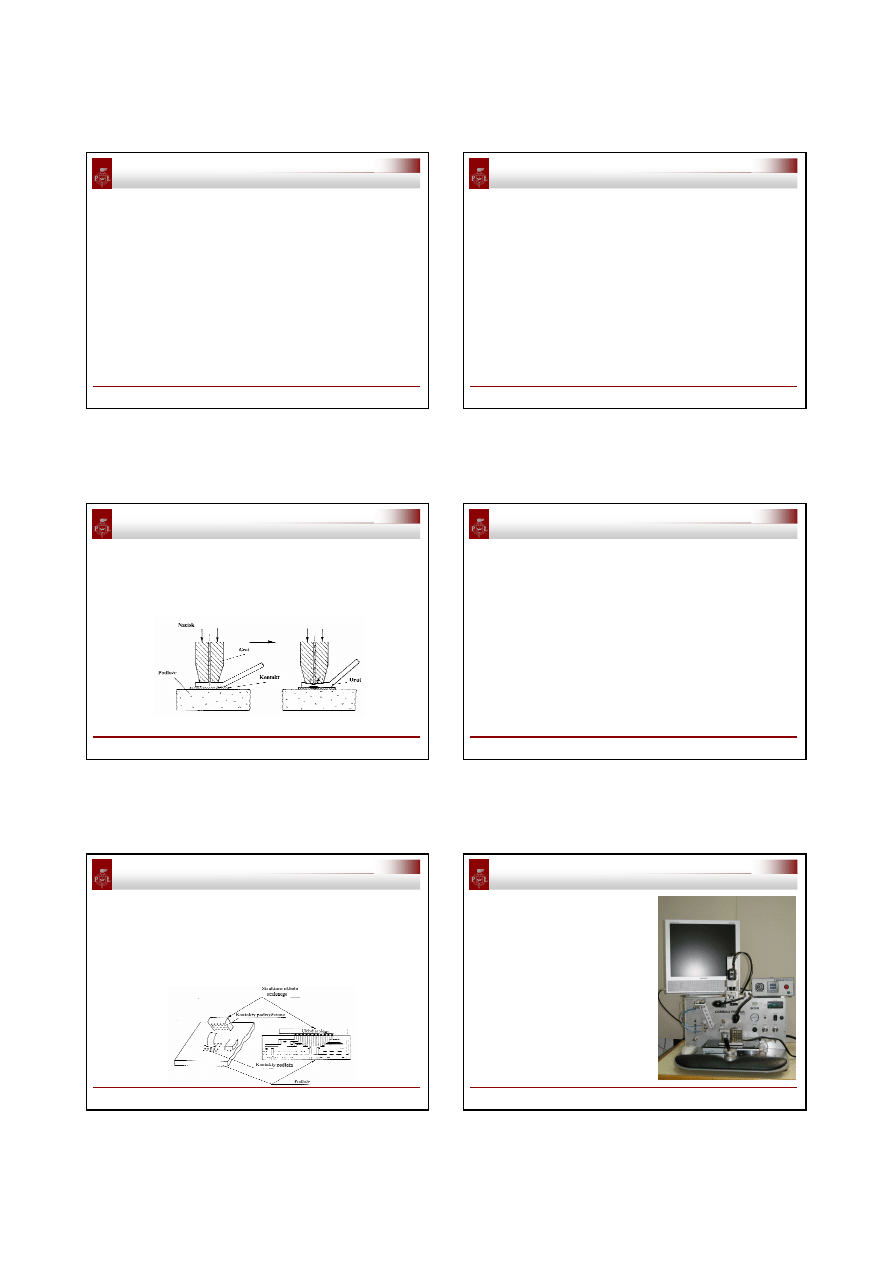

,

ż

e

ultrakompresja jest znacznie trudniejsza w realizacji i wymaga bardziej

skomplikowanych i dro

ż

szych urz

ą

dze

ń

.

a)

b)

Głowice do zgrzewania: cienkim (a) i grubym (b) drutem

10. Monta

ż

i hermetyzacja struktur

23

Zgrzewanie ultratermokompresyjne

Zgrzewanie ultratermokompresyjne

- ł

ą

czy ono zalety zgrzewania termokompresyjnego i ultrakompresyjnego i pozwala

na uzyskanie poł

ą

cze

ń

o bardzo dobrych wła

ś

ciwo

ś

ciach mechanicznych.

- proces ten wyst

ę

puje równie

ż

pod nazw

ą

ultrakompresji kulkowej, poniewa

ż

narz

ę

dzie stosowane w tym procesie oraz posta

ć

zł

ą

cza s

ą

takie same jak w

termokompresji kulkowej

- w ultratermokompresji stosowany jest głównie drut złoty, ale bywa równie

ż

stosowany drut miedziany, który charakteryzuje si

ę

wi

ę

ksz

ą

wytrzymało

ś

ci

ą

- urz

ą

dzenie dla tego procesu wyposa

ż

one jest w elementy wspólne dla

termokompresji i ultrakompresji tj. system formowania kulki i zrywania drutu,

generator ultrad

ź

wi

ę

kowy, uchwyty do mocowania układu wyposa

ż

one w grzejniki

- w czasie wykonywania poł

ą

czenia, na kapilar

ę

wykonan

ą

z szafiru podawana jest

z generatora wysokiej cz

ę

stotliwo

ś

ci energia drga

ń

ultrad

ź

wi

ę

kowych, przez co

podło

ż

e mo

ż

e by

ć

podgrzewane do temperatury znacznie ni

ż

szej ani

ż

eli przy

termokompresji i zazwyczaj nieprzekraczaj

ą

cej 200ºC

- dzi

ę

ki zastosowaniu energii ultrad

ź

wi

ę

kowej i podwy

ż

szonej temperatury, istnieje

mo

ż

liwo

ść

doł

ą

czenia drutów o wi

ę

kszych

ś

rednicach i mniejszym nacisku oraz

równie

ż

drutów miedzianych, które zdobywaj

ą

coraz wi

ę

ksze zainteresowanie w

monta

ż

u przyrz

ą

dów półprzewodnikowych

10. Monta

ż

i hermetyzacja struktur

24

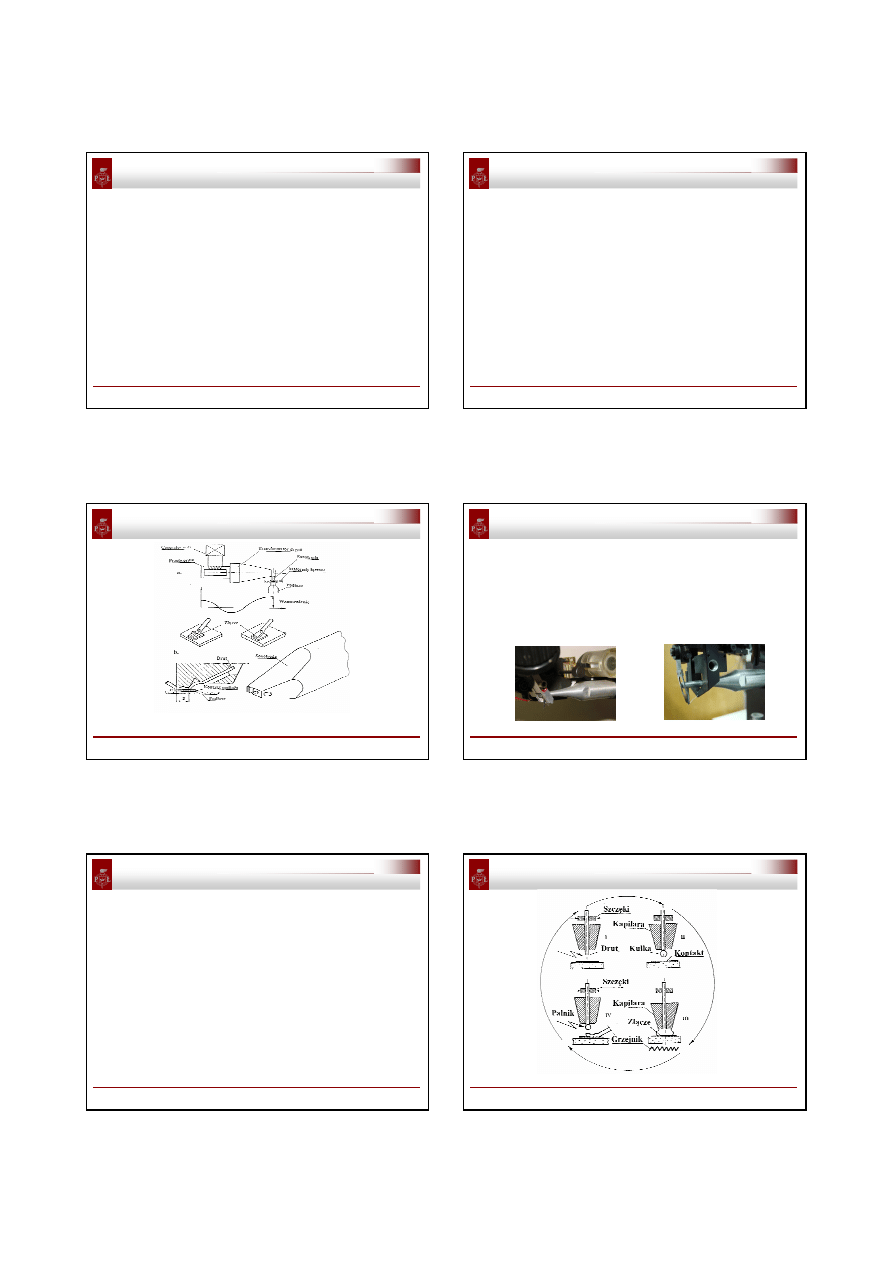

Zgrzewanie ultratermokompresyjne

Zgrzewanie ultratermokompresyjne

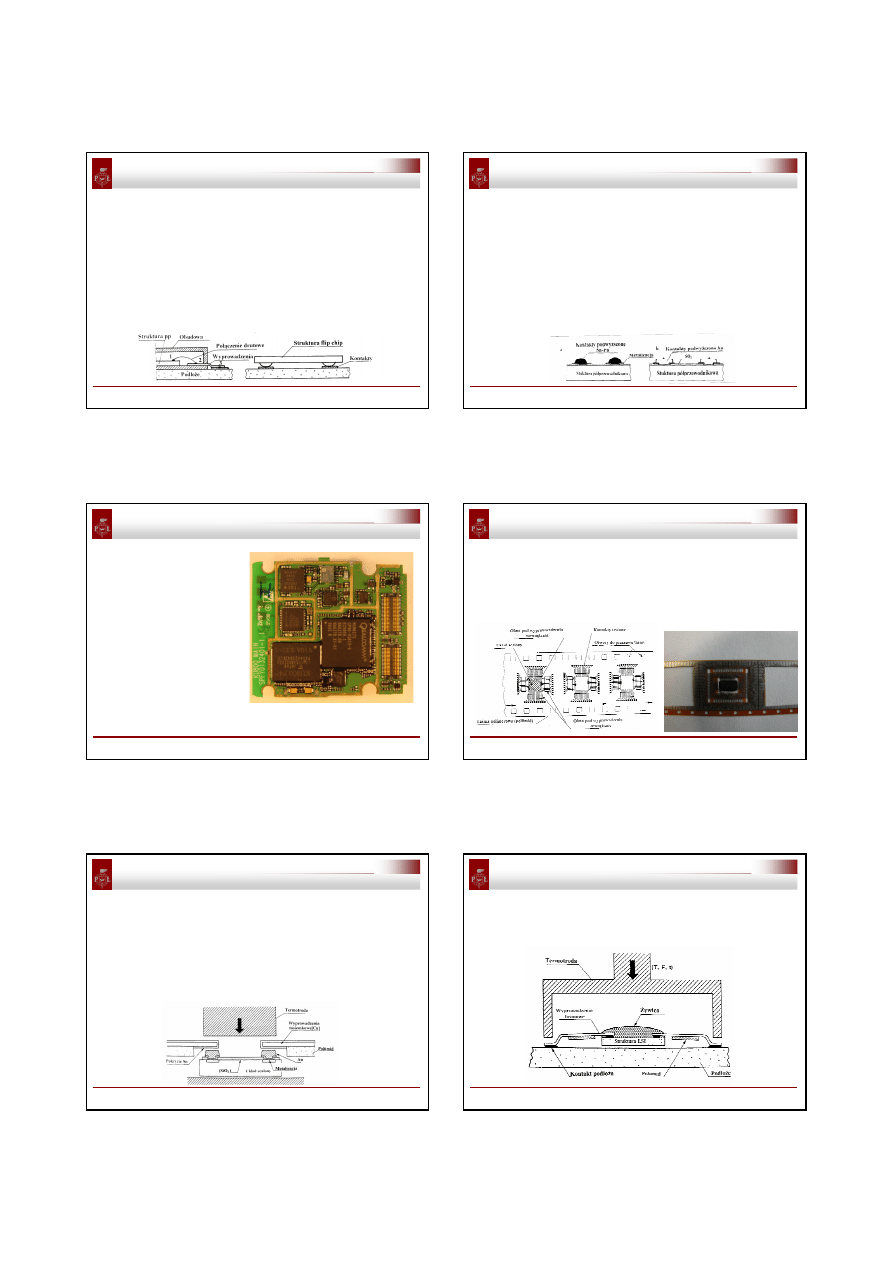

Schemat wykonywania poł

ą

cze

ń

przy zastosowaniu procesu ultraterrmokompresji

5

10. Monta

ż

i hermetyzacja struktur

25

Zgrzewanie ultratermokompresyjne

Zgrzewanie ultratermokompresyjne

- aktualnie stosowane urz

ą

dzenia do monta

ż

u drutowego dzi

ę

ki daleko posuni

ę

tej

automatyzacji operacji monta

ż

owych pozwalaj

ą

na uzyskanie bardzo du

ż

ej

wydajno

ś

ci monta

ż

u (czas potrzebny na wykonanie jednego poł

ą

czenia mi

ę

dzy

kontaktem struktury, a wyprowadzeniem zawiera si

ę

w granicach 300÷400 ms)

- nowoczesny automat do ultratermokompresji uczy si

ę

okre

ś

lonego wzorca

topologii kontaktów przewodz

ą

cych, koduj

ą

c współrz

ę

dne wzorca i zapewniaj

ą

c

kompensacj

ę

współrz

ę

dnych X - Y, w przypadku złego wycentrowania struktur

- urz

ą

dzenia s

ą

wyposa

ż

one w system elektronicznej analizy obrazu, posiadaj

ą

w

pełni programowany ruch głowicy zgrzewaj

ą

cej w kierunku osi Z co pozwala na

wykonanie poł

ą

cze

ń

na ró

ż

nych poziomach.

10. Monta

ż

i hermetyzacja struktur

26

Zgrzewanie szczelinowe

Zgrzewanie szczelinowe

- technika zgrzewania mikroszczelinowego (mikrozgrzewania rezystancyjnego jest

poł

ą

czeniem technologii zgrzewania termokompresyjnego i zgrzewania

elektrycznego rezystancyjnego

- narz

ę

dzie do ł

ą

czenia jest wykonane z w

ę

glika wolframu w postaci grota z bardzo

mał

ą

szczelin

ą

, przez który prowadzi si

ę

impulsu pr

ą

du stałego lub zmiennego

powoduj

ą

cy generacj

ę

ciepła na bardzo małym obszarze, w miejscu styku elektrody

z materiałami podlegaj

ą

cymi ł

ą

czeniu

- lokalne rozgrzanie materiałów powoduje zwi

ę

kszenie ich plastyczno

ś

ci i

odkształcenie, na skutek nacisku, jaki wywiera elektroda na materiały ł

ą

cz

ą

ce.

10. Monta

ż

i hermetyzacja struktur

27

Zgrzewanie szczelinowe

Zgrzewanie szczelinowe

- metoda ta mo

ż

e by

ć

stosowana do ł

ą

czenia doprowadze

ń

zarówno drutowych jak i

tasiemkowych

- zgrzewanie mikroszczelinowe charakteryzuje si

ę

krótkim czasem ł

ą

czenia,

mo

ż

liwo

ś

ci

ą

doł

ą

czania grubszych drutów oraz tym,

ż

e proces przeprowadzony jest

w temperaturze pokojowej, co umo

ż

liwia wykonywanie poł

ą

cze

ń

równie

ż

na

podło

ż

ach polimerowych

Schemat doł

ą

czania doprowadze

ń

przy zastosowaniu zgrzewania mikroszczelinowego

10. Monta

ż

i hermetyzacja struktur

28

Monta

ż

bezdrutowy

Monta

ż

bezdrutowy

- wzrost stopnia integracji układów scalnych powoduje,

ż

e liczba wyprowadze

ń

z

układu jest coraz wi

ę

ksza (tysi

ą

ce wyprowadze

ń

na jeden układ) - poci

ą

ga to za

sob

ą

wzrost g

ę

sto

ś

ci poł

ą

cze

ń

- wymagania dotycz

ą

ce ich niezawodno

ś

ci s

ą

coraz wy

ż

sze i dotychczas stosowane

technologie wykonywania mikropoł

ą

cze

ń

nie mog

ą

sprosta

ć

tym wymaganiom

- odpowiedzi

ą

na współczesne potrzeby mikroelektroniki s

ą

nowe, bezdrutowe

techniki monta

ż

u, wykonywane w technologii flip chip oraz technologii TAB

10. Monta

ż

i hermetyzacja struktur

29

Technologia flip chip

Technologia flip chip

- technologia monta

ż

u flip chip charakteryzuje si

ę

najwi

ę

ksz

ą

niezawodno

ś

ci

ą

,

najwi

ę

ksz

ą

g

ę

sto

ś

ci

ą

poł

ą

cze

ń

, najwi

ę

ksz

ą

wytrzymało

ś

ci

ą

poł

ą

cze

ń

oraz bardzo

krótkimi poł

ą

czeniami

- technologia ta znana jest równie

ż

pod nazw

ą

technologii C-4 (ang. controlled

collapse chip connection), tzn kontrolowanego opadania chipu

- w technologii flip chip stosuje si

ę

struktury półprzewodnikowe z kontaktami

podwy

ż

szonymi, wykonanymi ze złota lub stopu lutowniczego - w czasie ł

ą

czenia

struktura taka ustawiona jest kontaktami do dołu i w czasie cyklu ich doł

ą

czania do

kontaktów podło

ż

a wszystkie poł

ą

czenia s

ą

wykonywane jednocze

ś

nie

10. Monta

ż

i hermetyzacja struktur

30

Technologia flip chip

Technologia flip chip

- kontakty podło

ż

a, do których doł

ą

czana jest

struktura, s

ą

lustrzanym odbiciem kontaktów

struktury półprzewodnikowej

- do pozycjonowania kontaktów struktury na

kontaktach podło

ż

a stosuje si

ę

specjalne

systemy wizyjno-optyczne, pozwalaj

ą

ce na

bardzo dokładne wycentrowanie poło

ż

enia

struktury (kamera, która na ekranie monitora

pokazuje zarówno obraz struktury

półprzewodnikowej z kontaktami

podwy

ż

szonymi jak równie

ż

i obraz kontaktów

podło

ż

a)

Urz

ą

dzenie monta

ż

owe

dla technologii flip chip

6

10. Monta

ż

i hermetyzacja struktur

31

Technologia flip chip

Technologia flip chip

- struktury półprzewodnikowe z wytworzonymi kontaktami mi

ę

kkimi doł

ą

cza si

ę

do

kontaktów podło

ż

a wykorzystuj

ą

c proces lutowania, natomiast struktury z twardymi

kontaktami złotymi mo

ż

na ł

ą

czy

ć

z podło

ż

em układu wykorzystuj

ą

c kleje

przewodz

ą

ce lub pasty lutownicze nało

ż

one sitodrukiem na kontakty podło

ż

a

- w monta

ż

u flip chip uzyskuje si

ę

bardzo du

ż

e g

ę

sto

ś

ci poł

ą

cze

ń

na strukturze

półprzewodnikowej, bowiem kontakty rozło

ż

one s

ą

według szyku siatki,

wykorzystuj

ą

cym cał

ą

powierzchni

ę

struktury półprzewodnikowej (w monta

ż

u

drutowym kontakty s

ą

rozmieszczone na obwodzie struktury półprzewodnikowej

st

ą

d ograniczona jest g

ę

sto

ść

poł

ą

cze

ń

na strukturze)

- bardzo du

ż

a niezawodno

ść

poł

ą

cze

ń

dla układów montowanych w technologii flip

chip wynika z du

ż

o wy

ż

szej niezawodno

ś

ci samego zł

ą

cza lutowanego w stosunku

do poł

ą

czenia drutowego oraz redukcji ilo

ś

ci poł

ą

cze

ń

przy stosowaniu technologii

flip chip

10. Monta

ż

i hermetyzacja struktur

32

Technologia flip chip

Technologia flip chip

- w monta

ż

u flip chip jedn

ą

z podstawowych operacji jest wytworzenie kontaktów

podwy

ż

szonych na strukturze półprzewodnikowej (procesy pró

ż

niowe, sitodruk,

procesy chemiczne i elektrochemiczne, monta

ż

drutowy)

- kontakty mi

ę

kkie wytworzone z lutowia cynowo-ołowiowego wykonuje si

ę

najcz

ęś

ciej poprzez drukowanie pasty lutowniczej przez szablon metalowy (

ś

rednica

od 50 µm do kilkuset mikrometrów)

- kontakty wytworzone z lutowia mi

ę

kkiego, pozwalaj

ą

na wykorzystanie tzw.

zjawiska samocentrowania si

ę

struktur, polegaj

ą

ce na tym,

ż

e siły napi

ę

cia

powierzchniowego stopionego lutowia naprowadzaj

ą

struktur

ę

na wła

ś

ciwe

poło

ż

enie tzn. takie kiedy kontakty struktury znajduj

ą

si

ę

nad kontaktami podło

ż

a.

- kontakty twarde wytworzone ze złota wykonuje si

ę

najcz

ęś

ciej wykorzystuj

ą

c

monta

ż

drutowy ultratermokompresyjny, w którym po przył

ą

czeniu złotej kulki do

kontaktu metalicznego struktury, nast

ę

puje zablokowanie drutu i urwanie go tu

ż

przy

powierzchni kulki

10. Monta

ż

i hermetyzacja struktur

33

Technologia flip chip

Technologia flip chip

- technologia flip chip została z

powodzeniem zastosowana do

monta

ż

u na podło

ż

ach polimerowych,

gdzie nieobudowane układy scalone z

kontaktami podwy

ż

szonymi s

ą

bezpo

ś

rednio doł

ą

czane do płytki

drukowanej (technologia FCOB, Flip

Chip on Board)

- przestrze

ń

pomi

ę

dzy powierzchni

ą

struktury półprzewodnikowej oraz

powierzchni płytki drukowanej

wypełniana jest wypełniaczem o

okre

ś

lonych wła

ś

ciwo

ś

ciach

fizykochemicznych, który pozwala na

zredukowanie napr

ęż

e

ń

wywołanych

ró

ż

nymi warto

ś

ciami współczynnika

rozszerzalno

ś

ci struktury krzemowej

10. Monta

ż

i hermetyzacja struktur

34

Technologia TAB

Technologia TAB

- technologia TAB (Tape Automated Bonding) obejmuje automatyczny monta

ż

wyprowadze

ń

tasiemkowych osadzonych na ta

ś

mie polimerowej

- jej zalet

ą

jest du

ż

a g

ę

sto

ść

poł

ą

cze

ń

, pomimo zastosowanego obwodowego

rozmieszczenia wyprowadze

ń

, bardzo du

ż

y stopie

ń

automatyzacji monta

ż

u, du

ż

a

niezawodno

ść

poł

ą

cze

ń

oraz bardzo dobre wła

ś

ciwo

ś

ci mikrofalowe poł

ą

cze

ń

.

- istot

ą

tego procesu jest monta

ż

struktur układów scalonych na ta

ś

mie polimerowej,

na której technik

ą

fotolitograficzn

ą

zostały wytworzane cienkie wyprowadzenia

miedziane

10. Monta

ż

i hermetyzacja struktur

35

Technologia TAB

Technologia TAB

-w procesie tym wyst

ę

puje kilka podstawowych operacji technologicznych jak:

wytworzenie ta

ś

my polimerowej, wytworzenie kontaktów podwy

ż

szonych na

strukturze półprzewodnikowej, monta

ż

wyprowadze

ń

tasiemkowych do kontaktów

struktury, hermetyzacja doł

ą

czonej struktury, wyci

ę

cie zmontowanego układu z

ta

ś

my.

- ta

ś

ma polimerowa wykonana jest z poliimidu, charakteryzuj

ą

cego si

ę

du

żą

odporno

ś

ci

ą

temperaturow

ą

- monta

ż

wyprowadze

ń

tasiemkowych do kontaktów struktury wykonywany jest

narz

ę

dziem o temperaturze 350 ÷ 400ºC, które dociska jednocze

ś

nie wszystkie

doprowadzenia tasiemkowe do podwy

ż

szonych kontaktów struktury

10. Monta

ż

i hermetyzacja struktur

36

Technologia TAB

Technologia TAB

- struktura układu scalonego z wyprowadzeniami tasiemkowymi mo

ż

e by

ć

doł

ą

czana do podło

ż

a poprzez doci

ś

ni

ę

cie wyprowadze

ń

tasiemkowych do

kontaktów podło

ż

a gor

ą

cym narz

ę

dziem

7

10. Monta

ż

i hermetyzacja struktur

37

Monta

ż

drutowy - podsumowanie

Monta

ż

drutowy - podsumowanie

- najwi

ę

ksz

ą

g

ę

sto

ść

poł

ą

cze

ń

na strukturze, najwy

ż

sz

ą

niezawodno

ść

oraz

najlepsze warunki przesyłania sygnałów przy bardzo du

ż

ych cz

ę

stotliwo

ś

ciach

zapewnia technologia flip chip.

- natomiast najwi

ę

ksz

ą

zalet

ą

technologii TAB jest bardzo du

ż

a automatyzacja tego

procesu, bardzo du

ż

a wytrzymało

ść

poł

ą

cze

ń

oraz łatwa kontrola układów zarówno

po ich doł

ą

czeniu do ta

ś

my polimerowej jak do modułu wielostrukturowego

- poł

ą

czenia drutowe stosowane s

ą

szczególnie tam, gdzie najistotniejsze s

ą

niskie

koszty procesu ł

ą

czenia

10. Monta

ż

i hermetyzacja struktur

38

Kleje anizotropowe

Kleje anizotropowe

- elementy do monta

ż

u powierzchniowego osi

ą

gn

ę

ły praktycznie granic

ę

dla

technologii lutowania, dotycz

ą

c

ą

odst

ę

pów wyprowadze

ń

dla układów w obudowach

oraz z wyprowadzeniami TAB (300 µm)

- dla pewnych zastosowa

ń

jak np. monta

ż

paneli wy

ś

wietlaczy ciekłokrystalicznych,

czyli modułów LCD, wymagana g

ę

sto

ść

poł

ą

cze

ń

nie pozwala na zastosowanie

dotychczas stosowanych technik monta

ż

u - wymaganiom tym mog

ą

sprosta

ć

tylko

nowe przewodz

ą

ce kleje anizotropowe

- zawarto

ść

fazy konduktywnej w tych klejach jest relatywnie mała i zawiera si

ę

w

granicach 1÷15%, co zapewnia izolacj

ę

w płaszczy

ź

nie X - Y pomi

ę

dzy cz

ą

stkami

przewodz

ą

cymi rozproszonymi w matrycy polimerowej

10. Monta

ż

i hermetyzacja struktur

39

Kleje anizotropowe

Kleje anizotropowe

- jako wypełniacz przewodz

ą

cy w klejach anizotropowych stosowane s

ą

kuleczki

srebrowe o

ś

rednicy kilku mikrometrów, kuleczki z niklu pokryte złotem, kuleczki

lutowia bezołowiowego czy polimerowe cz

ą

steczki pokryte metalizacj

ą

niklu i złota

- aby uzyska

ć

du

żą

rozdzielczo

ść

wy

ś

wietlacza przy jego małych rozmiarach,

podziałka rozstawienia wyprowadze

ń

musi by

ć

mniejsza od 100

µ

m (takich

wymaga

ń

monta

ż

owych nie mo

ż

e spełni

ć

ż

adna inna technologia monta

ż

u poza

klejami anizotropowymi)

10. Monta

ż

i hermetyzacja struktur

40

Monta

ż

przestrzenny SIP

Monta

ż

przestrzenny SIP

- obecnie osi

ą

gni

ę

to granic

ę

dotycz

ą

c

ą

technicznych mo

ż

liwo

ś

ci dalszej

miniaturyzacji w płaszczy

ź

nie X – Y, istniej

ą

dalsze mo

ż

liwo

ś

ci zwi

ę

kszenia stopnia

integracji układu a jednocze

ś

nie i jego funkcjonalno

ś

ci w kierunku osi Z, poprzez

umieszczenie w tej samej obudowie wi

ę

kszej liczby struktur

- koncepcja monta

ż

owa SiP (System In Package, technologia monta

ż

u

przestrzennego) polega na tym,

ż

e w jednej obudowie mo

ż

na umie

ś

ci

ć

kilka

struktur, zarówno z obwodowo rozmieszczonymi kontaktami do monta

ż

u drutowego

jak równie

ż

i struktur do monta

ż

u flip chip

- zalet

ą

takich konstrukcji monta

ż

owych jest 2–3 krotna redukcja wymaganego

obszaru pod układ oraz redukcja długo

ś

ci poł

ą

cze

ń

w układzie, co poprawia jego

parametry elektryczne

- monta

ż

SIP charakteryzuje si

ę

du

żą

elastyczno

ś

ci

ą

pozwalaj

ą

c w jednej obudowie

ł

ą

czy

ć

zarówno układy analogowe jak i cyfrowe, ł

ą

czy

ć

układy scalone wykonane w

ró

ż

nych technologiach oraz ł

ą

czy

ć

z sob

ą

ró

ż

ne techniki monta

ż

u

10. Monta

ż

i hermetyzacja struktur

41

Monta

ż

przestrzenny SIP

Monta

ż

przestrzenny SIP

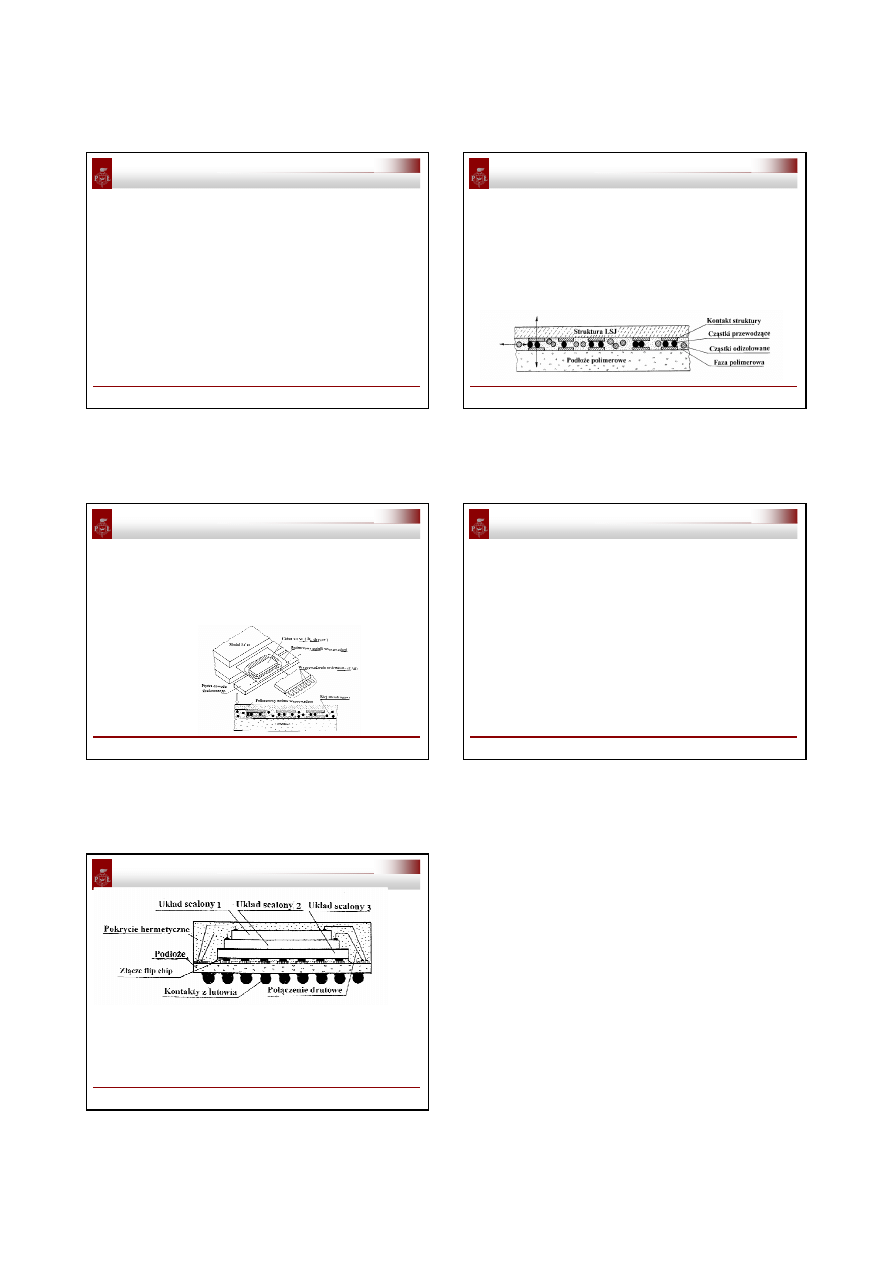

Przykład monta

ż

u SIP, gdzie w jednej obudowie umieszczono trzy struktury układów

poł

ą

czone w ten sposób,

ż

e jedna poł

ą

czona jest z podło

ż

em wielowarstwowym z

wykorzystaniem technologii flip chip, za

ś

monta

ż

dwóch pozostałych został

przeprowadzony z wykorzystaniem technologii monta

ż

u drutowego.

Wyszukiwarka

Podobne podstrony:

10 Kontrola w procesie zarzdzania [tryb zgodnoci]

Struktury [tryb zgodności] [ www potrzebujegotowki pl ]

WYKúAD 10 leading for students [tryb zgodnoÂci

11 Struktury mechatroniczne [tryb zgodności]

8a-Czynniki strukturotwrcze i ESO [tryb zgodnoci]

8a Czynniki strukturotwrcze i ESO [tryb zgodnoci]

7 Czynniki strukturotwrcze i ESO [tryb zgodnoci]

10 Konkurencja monopol [tryb zgodno┼Ťci]

Ek w 10, Pomiar dochodu narodowego, 15maj11 [tryb zgodności]

8 Wspczesne tendencje ewolucji struktur organizacyjnych [tryb zgodnoci]

MT st w 10 [tryb zgodności]

11 Struktury mechatroniczne [tryb zgodności]

więcej podobnych podstron