„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Ryszard Łoin

Użytkowanie

i

obsługiwanie

maszyn

i

urządzeń

812[03].Z1.02

Poradnik dla nauczyciela

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Ewa Pogorzelska

mgr inż. Marian Cymerys

Opracowanie redakcyjne:

mgr inż. Ryszard Łoin

Konsultacja:

dr inż. Bożena Zając

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 812[03].Z1.02

„Użytkowanie i obsługiwanie maszyn i urządzeń”, zawartego w programie nauczania dla

zawodu operator maszyn i urządzeń odlewniczych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Przykładowe scenariusze zajęć

7

5. Ćwiczenia

12

5.1. Podstawy eksploatacji maszyn i urządzeń

12

5.1.1. Ćwiczenia

12

5.2. Użytkowanie, obsługa i diagnostyka maszyn i urządzeń

15

5.2.1. Ćwiczenia

15

5.3. Wykonywanie remontów, napraw i regeneracji

18

5.3.1. Ćwiczenia

18

6. Ewaluacja osiągnięć ucznia

23

7. Literatura

35

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Przekazujemy Państwu Poradnik dla nauczyciela, który będzie pomocny w prowadzeniu

zajęć dydaktycznych w szkole kształcącej w zawodzie operator maszyn i urządzeń

odlewniczych.

W poradniku zamieszczono:

−

wymagania wstępne, wykaz umiejętności, jakie uczeń powinien mieć już ukształtowane,

aby bez problemów mógł korzystać z poradnika,

−

cele kształcenia, wykaz umiejętności, jakie uczeń ukształtuje podczas pracy

z poradnikiem,

−

przykładowe scenariusze zajęć,

−

przykładowe ćwiczenia ze wskazówkami do realizacji, zalecanymi metodami nauczania -

- uczenia oraz środkami dydaktycznymi,

−

ewaluację osiągnięć ucznia, przykładowe narzędzie pomiaru dydaktycznego,

−

literaturę uzupełniającą.

Wskazane jest, aby zajęcia dydaktyczne były prowadzone różnymi metodami ze

szczególnym uwzględnieniem aktywizujących metod nauczania.

Formy organizacyjne pracy uczniów mogą być zróżnicowane, począwszy od

samodzielnej pracy uczniów do pracy zespołowej.

Jako pomoc w realizacji jednostki modułowej dla uczniów przeznaczony jest Poradnik

dla ucznia. Nauczyciel powinien ukierunkować uczniów na właściwe korzystanie z poradnika

do nich adresowanego.

Materiał nauczania (w Poradniku dla ucznia) podzielony jest na rozdziały, które

zawierają podrozdziały. Podczas realizacji poszczególnych rozdziałów wskazanym jest

zwrócenie uwagi na następujące elementy:

−

materiał nauczania – w miarę możliwości uczniowie powinni przeanalizować

samodzielnie. Obserwuje się niedocenianie przez nauczycieli niezwykle ważnej

umiejętności, jaką uczniowie powinni bezwzględnie posiadać – czytanie tekstu

technicznego ze zrozumieniem,

−

pytania sprawdzające mają wykazać, na ile uczeń opanował materiał teoretyczny i czy

jest przygotowany do wykonania ćwiczeń. W zależności od tematu można zalecić

uczniom samodzielne odpowiedzenie na pytania lub wspólne z całą grupą uczniów, w

formie dyskusji opracowanie odpowiedzi na pytania. Druga forma jest korzystniejsza,

ponieważ nauczyciel sterując dyskusją może uaktywniać wszystkich uczniów oraz w

trakcie dyskusji usuwać wszelkie wątpliwości,

−

dominującą rolę w kształtowaniu umiejętności oraz opanowaniu materiału spełniają

ćwiczenia. W trakcie wykonywania ćwiczeń uczeń powinien zweryfikować wiedzę

teoretyczną oraz opanować nowe umiejętności. Przedstawiono dosyć obszerną

propozycję ćwiczeń wraz ze wskazówkami o sposobie ich przeprowadzenia,

uwzględniając różne możliwości ich realizacji w szkole. Nauczyciel decyduje, które z

zaproponowanych ćwiczeń jest w stanie zrealizować przy określonym zapleczu

techniczno dydaktycznym szkoły. Prowadzący może również zrealizować ćwiczenia,

które sam opracował,

−

sprawdzian postępów stanowi podsumowanie rozdziału, zadaniem uczniów jest

udzielenie odpowiedzi na pytania w nim zawarte. Uczeń powinien samodzielnie czytając

zamieszczone w nim stwierdzenia potwierdzić lub zaprzeczyć opanowanie określonego

zakresu materiału. Jeżeli wystąpią zaprzeczenia, nauczyciel powinien do tych zagadnień

wrócić, sprawdzając czy braki w opanowaniu materiału są wynikiem niezrozumienia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

przez ucznia tego zagadnienia, czy niewłaściwej postawy ucznia w trakcie nauczania.

W tym miejscu jest szczególnie ważna rola nauczyciela, gdyż od postawy nauczyciela,

sposobu prowadzenia zajęć zależy między innymi zainteresowanie ucznia. Uczeń nie

zainteresowany materiałem nauczania, wykonywaniem ćwiczeń nie nabędzie w pełni

umiejętności założonych w jednostce modułowej. Należy rozbudzić wśród uczniów tak

zwaną „ciekawość wiedzy”. Potwierdzenie przez ucznia opanowania materiału nauczania

rozdziału może stanowić podstawę dla nauczyciela do sprawdzenia wiedzy i umiejętności

ucznia z tego zakresu. Nauczyciel realizując jednostkę modułową powinien zwracać

uwagę na predyspozycje ucznia, ocenić, czy uczeń ma większe uzdolnienia manualne,

czy może lepiej radzi sobie z rozwiązywaniem problemów teoretycznych,

−

testy zamieszczone w rozdziale Ewaluacja osiągnięć ucznia zawierają zadania z zakresu

całej jednostki modułowej i należy je wykorzystać do oceny uczniów, a wyniki

osiągnięte przez uczniów powinny stanowić podstawę do oceny pracy własnej

nauczyciela realizującego tę jednostkę modułową. Każdemu zadaniu testu przypisano

określoną liczbę możliwych do uzyskania punktów (0 lub 1 punkt). Ocena końcowa

uzależniona jest od ilości uzyskanych punktów. Nauczyciel może zastosować test według

własnego projektu oraz zaproponować własną skalę ocen. Należy pamiętać, żeby tak

przeprowadzić proces oceniania ucznia, aby umożliwić mu jak najpełniejsze wykazanie

swoich umiejętności.

Metody polecane do stosowania podczas kształcenia modułowego to:

−

pokaz z objaśnieniami,

−

metoda tekstu przewodniego,

−

ćwiczenia.

Miejsce jednostki modułowej w strukturze modułu 812[03].Z1 „Eksploatacja maszyn

i urządzeń odlewniczych” jest wyeksponowane na schemacie zamieszczonym na stronie 4.

Schemat układu jednostek modułowych

812[03].Z1

Eksploatacja maszyn

i urządzeń odlewniczych

812[03].Z1.01

Dobieranie maszyn

i urządzeń przemysłwych

oraz transportowych

812[03].Z1.02

Użytkowanie

i obsługiwanie maszyn

i urządzeń

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej uczeń powinien umieć:

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony środowiska i ochrony

przeciwpożarowej podczas wykonywania pracy,

−

organizować stanowisko pracy zgodnie z wymogami ergonomii,

−

czytać rysunki konstrukcyjne i technologiczne, dokumentację techniczno-ruchową oraz

instrukcje obsługi maszyn i urządzeń,

−

określać parametry maszyn i urządzeń elektrycznych na podstawie tabliczki znamionowej

oraz rozróżniać na schematach elementy obwodu elektrycznego,

−

rozpoznawać elementy i mechanizmy maszyn i urządzeń,

−

czytać i interpretować rysunki zespołów i podzespołów maszyn i urządzeń,

−

rozrózniać podstawowe materiały konstrukcyjne,

−

posługiwać się przyrządami pomiarowymi i dobierać je zgodnie z wymaganiami

dokumentacji,

−

wykonywać pomiary podstawowych wielkości geometrycznych i interpretować wyniki

pomiarów,

−

wykonywać podstawowe operacje z zakresu ręcznej i maszynowej obróbki wiórowej,

−

rozróżniać podstawowe elementy elektroniczne oraz podstawowe elementy układów

sterowania,

−

rozróżniać elementy układów automatyki przemysłowej oraz interpretować proste

schematy układów automatycznej regulacji,

−

dokonać klasyfikacji maszyn i urządzeń przemysłowych,

−

rozróżniać elementy napędów hydraulicznych i pneumatycznych,

−

rozróżniać urządzenia do transportu wewnętrznego,

−

korzystać z dokumentacji technicznej, PN, katalogów,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej uczeń powinien umieć:

–

wyjaśnić podstawowe pojęcia związane z eksploatacją maszyn i urządzeń,

–

rozróżnić

zjawiska

fizykochemiczne

towarzyszące

procesom

destrukcyjnym

w eksploatacji maszyn i urządzeń odlewniczych,

–

rozróżnić podstawowe rodzaje materiałów eksploatacyjnych,

–

dobrać materiały smarowe do elementów maszyn i urządzeń, zgodnie z DTR,

–

określić sposoby ochrony przed korozją,

–

dobrać środki ochrony przed korozją,

–

określić warunki techniczne użytkowania maszyn i urządzeń,

–

zastosować maszyny i urządzenia zgodnie z przeznaczeniem,

–

scharakteryzować podstawowe operacje i czynności montażowe,

–

dobrać narzędzia i przyrządy do wykonywania montażu i demontażu,

–

wykonać montaż typowych części maszyn,

–

wykonać demontaż typowych części maszyn,

–

scharakteryzować rodzaje obsługi i wykazać ich wpływ na prawidłową pracę maszyn

i urządzeń,

–

rozpoznać stan techniczny użytkowanych maszyn i urządzeń,

–

określić zakres przeglądu i naprawy maszyn i urządzeń na podstawie Dokumentacji

Techniczno-Ruchowej,

–

wykonać czynności związane z konserwacją maszyny (czyszczenie, smarowanie,

sprawdzanie stanu technicznego), zgodnie z Dokumentacją Techniczno-Ruchową,

–

dobrać narzędzia i przyrządy do wykonania naprawy,

–

wykonać drobne naprawy, wymianę części, regulację zespołów i całego urządzenia,

–

przeprowadzić próby po naprawie,

–

zastosować przepisy bezpieczeństwa i higieny pracy, Dozoru Technicznego, ochrony

przeciwpożarowej I ochrony środowiska podczas wykonywania pracy,

–

skorzystać z dokumentacji technicznej, Dokumentacji Techniczno- Ruchowej,

dokumentacji warsztatowej, norm, poradników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. PRZYKŁADOWE SCENARIUSZE ZAJĘĆ

Scenariusz zajęć 1

Osoba prowadząca

…………………………………………………….

Modułowy program nauczania:

Operator maszyn i urządzeń odlewniczych 812[03].

Moduł:

Eksploatacja maszyn i urządzeń odlewniczych 812[03].Z1

Jednostka modułowa:

Użytkowanie

i obsługiwanie

maszyn

i

urządzeń

812[03].Z1.02.

Temat: Wykonywanie czynności smarowniczych urządzeń odlewniczych w ramach

obsługi technicznej.

Cel ogólny: Kształtowanie umiejętności wykonywania czynności związanych z konserwacją

maszyny zgodnie z dokumentacją techniczno-ruchową.

Po zakończeniu zajęć edukacyjnych uczeń powinien umieć:

−

wykonywać czynności smarowania z zachowaniem zasad bezpieczeństwa i higieny

pracy,

−

rozpoznać podstawowe smary i oleje,

−

dobrać środek smarujący do konserwowanego urządzenia zgodnie z dokumentacją

techniczno-ruchową,

−

analizować instrukcję smarowania konserwowanego urządzenia,

−

dobrać przyrządy i urządzenia do smarowania.

Metody nauczania–uczenia się:

−

pokaz z objaśnieniem,

−

ćwiczenie,

−

przewodniego tekstu.

Formy organizacyjne pracy uczniów:

−

grupowa,

−

indywidualna.

Czas: 5 godzin dydaktycznych.

Środki dydaktyczne:

−

dokumentacja techniczno-ruchowa konserwowanego urządzenia,

−

urządzenie do konserwacji,

−

oznaczone próbki materiałów eksploatacyjnych,

−

katalogi z materiałami eksploatacyjnymi,

−

środki smarujące zgodnie z dokumentacją techniczno-ruchową,

−

narzędzia i przyrządy do smarowania,

−

formularze z pytaniami prowadzącymi do ćwiczeń,

−

arkusze do ćwiczeń,

−

możliwość dostępu do komputera i Internetu,

−

literatura z rozdziału 7.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Przebieg zajęć:

1. Wstępne czynności organizacyjno-porządkowe:

−

sprawdzenie obecności uczniów,

−

zapoznanie uczniów z tematem zajęć, określenie celów zajęć,

−

omówienie sposobu realizacji celów,

−

przypomnienie wiadomości dotyczących podstawowych pojęć związanych

z eksploatacją, określenie sposobów ochrony przed korozją.

Uczniowie zapoznają się z tematem i celami zajęć, udzielają odpowiedzi na pytania

nauczyciela. Nauczyciel ocenia poziom przygotowania uczniów do zajęć.

2. Wprowadzenie:

−

nauczyciel krótko charakteryzuje smarowanie, rodzaje środków smarujących i ich

oznaczanie, wydaje polecenie wykonania ćwiczenia 1 z rozdziału 4.1.3, wydaje

materiały do wykonania ćwiczenia,

−

uczniowie wykonują ćwiczenie „Rozpoznaj wylosowane oznaczone próbki

materiałów eksploatacyjnych, określ ich przeznaczenie”.

3. Dobieranie materiałów eksploatacyjnych:

−

nauczyciel charakteryzuje sposób postępowania podczas doboru środków

smarujących na podstawie DTR, omawia sposób wykonania ćwiczenia, przydziela

poszczególnym uczniom dokumentację, wydaje polecenie wykonania ćwiczenia 2

z rozdziału 4.1.3,

−

uczniowie wykonują ćwiczenie 2 z rozdziału 4.1.3 „Na podstawie otrzymanej DTR

mieszarko-nasypywarki dobierz potrzebne materiały eksploatacyjne”.

4. Analizowanie instrukcji smarowania:

−

nauczyciel prezentuje instrukcję smarowania, charakteryzuje sposób posługiwania

się nią, przydziela poszczególnym uczniom instrukcję smarowania, materiały do

wykonania ćwiczenia i wydaje polecenie wykonania ćwiczenia 3 z rozdziału 4.1.3,

−

uczniowie pobierają dokumentację, wykonują ćwiczenie 3 z rozdziału 4.1.3 zgodnie

z instrukcją,

−

nauczyciel nadzoruje wykonywanie ćwiczenia, udziela wskazówek.

5. Wykonywanie smarowania:

−

nauczyciel prezentuje sposób postępowania podczas smarowania, zwraca uwagę na

prawidłowe użytkowanie narzędzi i przyrządów, gospodarowanie materiałami

eksploatacyjnymi i przestrzeganie zasad bhp,

−

uczniowie obserwują czynności nauczyciela, zadają pytania, nauczyciel wyjaśnia

i w razie potrzeby demonstruje ponownie czynności smarowania, wydaje polecenie

wykonania ćwiczenia 4 z rozdziału 4.1.3,

−

uczniowie pobierają dokumentację, organizują stanowiska pracy, wykonują

ćwiczenie 4 z rozdziału 4.1.3 zgodnie z instrukcją,

−

nauczyciel nadzoruje wykonywanie ćwiczenia, udziela wskazówek.

6. Po wykonaniu ćwiczenia i prezentacji uczniowie wspólnie formułują wnioski na temat

sposobów postępowania podczas smarowania.

Zakończenie zajęć

Nauczyciel wspólnie z uczniami podsumowuje zajęcia, ocenia pracę uczniów, wskazuje

umiejętności, jakie uczniowie nabyli wykonując ćwiczenia. Uczniowie porządkują stanowiska

pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Praca domowa

Nauczyciel zadaje pracę na temat „Powtórz i utrwal wiadomości z zajęć dotyczące

sposobu postępowania podczas dobierania materiałów eksploatacyjnych”.

Sposób uzyskania informacji zwrotnej od ucznia po zakończonych zajęciach:

−

prezentacja prac,

−

samoocena,

−

pytania kontrolne,

−

obserwacja czynności uczniów podczas wykonywania ćwiczeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Scenariusz zajęć 2

Osoba prowadząca

…………………………………………………….

Modułowy program nauczania:

Operator maszyn i urządzeń odlewniczych 812[03]

Moduł:

Eksploatacja maszyn i urządzeń odlewniczych 812[03].Z1

Jednostka modułowa:

Użytkowanie

i obsługiwanie

maszyn

i

urządzeń

812[03].Z1.02.

Temat: Wykonywanie demontażu i weryfikacja drobnych części mechanizmu

urządzenia odlewniczego.

Cel ogólny: Kształtowanie umiejętności wykonywania demontażu drobnych części maszyn.

Po zakończeniu zajęć edukacyjnych uczeń powinien umieć:

−

wykonywać czynności demontażu z zachowaniem zasad bezpieczeństwa i higieny pracy,

−

dokonać weryfikacji zdemontowanych części,

−

dobrać przyrządy i narzędzia robocze do demontażu zgodnie z dokumentacją techniczną,

−

dobrać narzędzia i przyrządy kontrolno-pomiarowe do weryfikacji,

−

zorganizować stanowisko pracy zgodnie z zasadami bhp,

−

posługiwać się dokumentacją techniczną podczas demontażu i weryfikacji części.

Metody nauczania–uczenia się:

−

pokaz z objaśnieniem,

−

ćwiczenie.

Formy organizacyjne pracy uczniów:

−

grupowa,

−

indywidualna.

Czas: 3 godziny dydaktyczne.

Środki dydaktyczne:

−

dokumentacja techniczna demontowanego urządzenia odlewniczego,

−

stół montażowy,

−

środki czyszczące, w tym czyściwo,

−

narzędzia i przyrządy do demontażu,

−

narzędzia i przyrządy kontrolno-pomiarowe do przeprowadzenia weryfikacji,

−

mechanizm urządzenia odlewniczego do demontażu,

−

literatura z rozdziału 7.

Przebieg zajęć:

1. Wstępne czynności organizacyjno-porządkowe:

−

sprawdzenie obecności uczniów,

−

zapoznanie uczniów z tematem zajęć, określenie celów zajęć,

−

omówienie sposobu realizacji celów,

−

przypomnienie wiadomości dotyczących montażu i demontażu typowych części

maszyn.

Uczniowie zapoznają się z tematem i celami zajęć, udzielają odpowiedzi na pytania

nauczyciela. Nauczyciel ocenia poziom przygotowania uczniów do zajęć.

2. Demontaż i weryfikacja:

−

nauczyciel krótko charakteryzuje demontaż na przykładzie wybranego urządzenia

odlewniczego, demonstruje kolejno czynności związane z organizacją stanowiska

pracy, doborem narzędzi i przyrządów, wykorzystaniem dokumentacji technicznej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

−

nauczyciel prezentuje w tempie pracy czynności demontażu wybranego urządzenia,

zwraca szczególną uwagę na sposób posługiwania się narzędziami roboczymi

i przestrzegania zasad bhp,

−

uczniowie obserwują czynności nauczyciela, zadają pytania, nauczyciel wyjaśnia

wątpliwości uczniów,

−

nauczyciel przydziela poszczególnym uczniom dokumentację z poleceniem

wykonania ćwiczenia nr 2 z rozdziału 4.3.2,

−

uczniowie pobierają dokumentację, planują i organizują stanowisko pracy,

przystępują do wykonania ćwiczenia zgodnie z instrukcją,

−

nauczyciel nadzoruje prace uczniów i udziela wskazówek.

3. Podsumowanie ćwiczenia:

−

uczniowie prezentują wykonane ćwiczenie,

−

nauczyciel ocenia prace uczniów.

Uczniowie z pomocą nauczyciela formułują wnioski z przebiegu ćwiczenia.

Zakończenie zajęć

Nauczyciel wskazuje umiejętności, jakie uczniowie nabyli wykonując ćwiczenie.

Uczniowie porządkują stanowiska pracy.

Praca domowa

Nauczyciel zadaje pracę na temat „Zapisz w formie schematu blokowego tok

postępowania podczas demontażu mechanizmu urządzenia odlewniczego”.

Sposób uzyskania informacji zwrotnej od ucznia po zakończonych zajęciach:

−

prezentacja prac,

−

samoocena,

−

pytania kontrolne,

−

obserwacja czynności uczniów podczas wykonywania ćwiczeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

5. ĆWICZENIA

5.1. Podstawy eksploatacji maszyn i urządzeń

5.1.1. Ćwiczenia

Ćwiczenie 1

Rozpoznaj wylosowane, oznaczone próbki materiałów eksploatacyjnych, określ ich

przeznaczenie.

Wskazówki do realizacji

Przed przystąpieniem do realizacji ćwiczenia nauczyciel powinien omówić zakres

i technikę wykonania ćwiczenia z uwzględnieniem przepisów bezpieczeństwa i higieny pracy.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) przeanalizować materiały otrzymane od nauczyciela,

2) korzystać z pytań prowadzących zawartych w przewodnim tekście,

3) zebrać informacje dotyczące materiałów eksploatacyjnych,

4) zaplanować przebieg realizacji ćwiczenia,

5) rozpoznać próbki materiałów eksploatacyjnych,

6) określić przeznaczenie rozpoznanych materiałów,

7) wypełnić arkusz do ćwiczenia,

8) dokonać prezentacji opracowania.

Zalecane metody nauczania–uczenia się:

–

tekstu przewodniego.

Środki dydaktyczne:

–

próbki oznaczonych materiałów eksploatacyjnych,

–

formularz z pytaniami prowadzącymi,

–

arkusz do ćwiczeń,

–

katalogi z materiałami eksploatacyjnymi,

–

poradnik dla ucznia,

–

wskazana możliwość dostępu do komputera i Internetu,

–

literatura z rozdziału 7.

Ćwiczenie 2

Na podstawie otrzymanej Dokumentacji Techniczno – Ruchowej mieszarko-nasypywarki

dobierz potrzebne materiały eksploatacyjne.

Wskazówki do realizacji

Przed przystąpieniem do realizacji ćwiczenia nauczyciel powinien omówić zakres

i technikę wykonania ćwiczenia z uwzględnieniem przepisów bezpieczeństwa i higieny pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Sposób wykonania ćwiczenia

Uczeń powinien:

1) dokonać dokładnej analizy otrzymanej dokumentacji pod kątem stosowanych materiałów

eksploatacyjnych,

2) korzystać z pytań prowadzących zawartych w przewodnim tekście,

3) wypisać potrzebne materiały eksploatacyjne,

4) uszeregować je według ważności spełniania zadań,

5) dokonać oznaczenia tych materiałów,

6) dokonać prezentacji opracowania.

Zalecane metody nauczania–uczenia się:

–

tekstu przewodniego.

Środki dydaktyczne:

–

kompletna dokumentacja DTR mieszarko-nasypywarki,

–

formularz z pytaniami prowadzącymi,

–

arkusz do ćwiczeń,

–

literatura z rozdziału 7.

Ćwiczenie 3

Na podstawie otrzymanej instrukcji smarowania (maszyny, urządzenia lub mechanizmu)

otrzymanej od nauczyciela określ, jakie należy zastosować rodzaje środków smarujących oraz

podaj sposoby smarowania i ilości środka smarującego.

Wskazówki do realizacji

Przed przystąpieniem do realizacji ćwiczenia nauczyciel powinien omówić zakres

i technikę wykonania ćwiczenia z uwzględnieniem przepisów bezpieczeństwa i higieny pracy.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) dokładnie przeanalizować otrzymaną instrukcję smarowania,

2) korzystać z pytań prowadzących zawartych w przewodnim tekście,

3) wynotować jakie należy zastosować środki smarujące,

4) zapisać ilości środków smarujących,

5) podać sposoby smarowania,

6) wpisać uzyskane dane w arkusz ćwiczeń,

7) dokonać prezentacji opracowania.

Zalecane metody nauczania–uczenia się:

–

tekstu przewodniego.

Środki dydaktyczne:

−

instrukcja smarowania,

−

formularz z pytaniami prowadzącymi,

−

arkusz do ćwiczeń,

−

literatura z rozdziału 7.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Ćwiczenie 4

Przeprowadź codzienne smarowanie punktów wskazanych w dokumentacji techniczno-

ruchowej maszyny będącej na wyposażeniu pracowni. Na podstawie otrzymanej DTR

(maszyny, urządzenia lub mechanizmu) określ, jakie należy zastosować rodzaje środków

smarujących i ustal ich ilość.

Wskazówki do realizacji

Przed przystąpieniem do realizacji ćwiczenia nauczyciel powinien omówić zakres

i technikę wykonania ćwiczenia z uwzględnieniem przepisów bezpieczeństwa i higieny pracy.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) dokładnie przeanalizować otrzymaną dokumentację techniczno-ruchową ze szczególnym

uwzględnieniem instrukcji smarowania,

2) wynotować jakie należy zastosować środki smarujące,

3) wynotować punkty podlegające smarowaniu,

4) ustalić ilości środków smarujących i sposób smarowania,

5) wykonać smarowanie stosując odpowiednie narzędzia i przyrządy,

6) zaprezentować efekty swojej pracy,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Zalecane metody nauczania–uczenia się:

–

ćwiczenie.

Środki dydaktyczne:

−

dokumentacja techniczno-ruchowa,

−

maszyna lub urządzenie do smarowania,

−

instrukcja smarowania,

−

środki smarujące,

−

narzędzia i przyrządy do smarowania,

−

arkusz do ćwiczeń,

−

literatura z rozdziału 7.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

5.2. Użytkowanie, obsługa i diagnostyka maszyn i urządzeń

5.2.1. Ćwiczenia

Ćwiczenie 1

Na podstawie oględzin maszyny lub urządzenia przeznaczonego do remontu ustal

przyczyny stanu tego obiektu.

Wskazówki do realizacji

Przed przystąpieniem do realizacji ćwiczenia nauczyciel powinien omówić zakres

i technikę wykonania ćwiczenia z uwzględnieniem przepisów bezpieczeństwa i higieny pracy.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) dokonać dokładnych oględzin obiektu,

2) ustalić kolejność zaistniałych w przeszłości stanów,

3) ustalić przyczyny tych stanów,

4) sporządzić opis rozpoznanych przyczyn,

5) dokonać prezentacji opracowania.

Zalecane metody nauczania–uczenia się:

−

ćwiczenie.

Środki dydaktyczne:

−

maszyna lub urządzenie przeznaczone do remontu,

−

arkusz do ćwiczeń,

−

dokumentacja techniczno-ruchowa maszyny, urządzenia,

−

literatura z rozdziału 7.

Ćwiczenie 2

Dokonaj analizy wpływu stanu technicznego wybranej maszyny lub urządzenia na

przebieg realizowanego procesu technologicznego z użyciem tej maszyny lub urządzenia.

Wskazówki do realizacji

Przed przystąpieniem do realizacji ćwiczenia nauczyciel powinien omówić zakres

i technikę wykonania ćwiczenia z uwzględnieniem przepisów bezpieczeństwa i higieny pracy.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) przeanalizować zasadę działania wybranej maszyny lub urządzenia,

2) podać przykłady nieprawidłowego działania maszyny,

3) wyodrębnić zmiany stanu technicznego i zapisać je w tabeli,

4) przeanalizować każdą zmianę oddzielnie, ustalić jaki ma wpływ na przebieg procesu

technologicznego i zapisać w drugiej kolumnie tabeli,

5) określić, która z tych zmian jest efektem niewłaściwego użytkowania,

6) zaprezentować efekty swojej pracy,

7) dokonać oceny poprawności wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Zalecane metody nauczania–uczenia się:

−

tekstu przewodniego.

Środki dydaktyczne:

−

instrukcja tekstu przewodniego,

−

urządzenie lub maszyna,

−

literatura z rozdziału 7.

Ćwiczenie 3

Oceń stan techniczny maszyny będącej na wyposażeniu pracowni.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) zapoznać się z instrukcją obsługi maszyny i instrukcją bhp,

2) przeanalizować dokumentację techniczno-ruchową maszyny,

3) zaplanować przebieg prac związanych z oceną stanu technicznego maszyny,

4) określić na podstawie dokumentacji parametry maszyny,

5) dobrać narzędzia i przyrządy do oceny stanu technicznego,

6) zorganizować stanowisko pracy,

7) przygotować maszynę do oględzin,

8) dokonać oględzin maszyny,

9) dokonać analizy otrzymanych wyników oględzin,

10) zakwalifikować zaobserwowane zmiany stanu technicznego,

11) zaprezentować efekty swojej pracy,

12) dokonać oceny poprawności wykonania ćwiczenia.

Zalecane metody nauczania–uczenia się:

−

ćwiczenie.

Środki dydaktyczne:

−

maszyna lub urządzenie będące na wyposażeniu pracowni,

−

dokumentacja techniczno-ruchowa maszyny,

−

narzędzia i przyrządy do oceny stanu technicznego,

−

literatura z rozdziału 7.

Ćwiczenie 4

Wykonaj konserwację wskazanego przez nauczyciela urządzenia odlewniczego.

Wskazówki do realizacji

Przed przystąpieniem do realizacji ćwiczenia nauczyciel powinien omówić zakres

i technikę wykonania ćwiczenia z uwzględnieniem przepisów bezpieczeństwa i higieny pracy.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) zapoznać się instrukcją bhp na stanowisku pracy,

2) przeanalizować dokumentację techniczno-ruchową wskazanego urządzenia,

3) dokonać oględzin stanu technicznego urządzenia,

4) zaplanować przebieg prac związanych z konserwacją,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

5) dobrać materiały, narzędzia i przyrządy niezbędne do wykonania konserwacji,

6) zorganizować stanowisko pracy,

7) oczyścić miejsca podlegające konserwacji,

8) dokonać konserwacji zgodnie z przyjętym planem i wymaganiami DTR,

9) zaprezentować efekty swojej pracy,

10) dokonać oceny poprawności wykonanego ćwiczenia.

Zalecane metody nauczania–uczenia się:

−

ćwiczenie.

Środki dydaktyczne:

−

maszyna lub urządzenie odlewnicze,

−

dokumentacja techniczno-ruchowa maszyny,

−

narzędzia, przyrządy i materiały do konserwacji,

−

formularz do ćwiczenia,

−

literatura z rozdziału 7.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

5.3. Wykonywanie remontów, napraw i regeneracji

5.3.1. Ćwiczenia

Ćwiczenie 1

Na podstawie dokumentacji technicznej otrzymanej od nauczyciela ustal przebieg

montażu zespołu maszyny.

Wskazówki do realizacji

Przed przystąpieniem do realizacji ćwiczenia nauczyciel powinien przygotować literaturę

i dokumentację odpowiednią do zakresu ćwiczenia, omówić zakres i technikę wykonania

ćwiczenia z uwzględnieniem przepisów bezpieczeństwa i higieny pracy.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) przeanalizować dokumentację otrzymaną od nauczyciela,

2) korzystać z pytań prowadzących zawartych w przewodnim tekście,

3) ustalić elementy zespołu maszyny i charakter współpracy,

4) zaplanować operacje montażowe i ustalić ich kolejność,

5) dobrać narzędzia i przyrządy robocze oraz kontrolno-pomiarowe zgodnie z wymaganiami

dokumentacji,

6) zapisać przebieg montażu zespołu maszyny,

7) zaprezentować efekty swojej pracy,

8) dokonać oceny poprawności wykonania ćwiczenia.

Zalecane metody nauczania–uczenia się:

−

przewodniego tekstu.

Środki dydaktyczne:

−

dokumentacja techniczna,

−

instrukcja tekstu przewodniego,

−

formularz do ćwiczenia,

−

literatura z rozdziału 7.

Ćwiczenie 2

Dokonaj demontażu i weryfikacji części mechanizmu urządzenia odlewniczego

przeznaczonego do remontu wskazanego przez nauczyciela.

Wskazówki do realizacji

Przed przystąpieniem do realizacji ćwiczenia nauczyciel powinien przygotować literaturę

i dokumentację odpowiednią do zakresu ćwiczenia, omówić zakres i technikę wykonania

ćwiczenia z uwzględnieniem przepisów bezpieczeństwa i higieny pracy.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) zastosować przepisy bhp wynikające z instrukcji na stanowisku demontażowym,

2) dokonać analizy dokumentacji technicznej dołączonej do ćwiczenia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

3) dokonać analizy konstrukcji mechanizmu,

4) dokonać oględzin otrzymanego mechanizmu urządzenia odlewniczego,

5) przygotować urządzenie do demontażu,

6) oczyścić elementy,

7) ustalić współzależność działania elementów urządzenia,

8) oznaczyć położenie części demontowanych,

9) ustalić kolejność czynności podczas demontażu,

10) dobrać narzędzia do demontażu zgodnie z wymaganiami dokumentacji technicznej,

11) dokonać demontażu,

12) dokonać weryfikacji zdemontowanych części,

13) zaprezentować efekty swojej pracy,

14) dokonać oceny poprawności wykonania ćwiczenia.

Zalecane metody nauczania–uczenia się:

−

ćwiczenie.

Środki dydaktyczne:

−

dokumentacja techniczna mechanizmu,

−

stół montażowy,

−

środki czyszczące, w tym czyściwo,

−

narzędzia i przyrządy do demontażu,

−

mechanizm urządzenia odlewniczego,

−

literatura z rozdziału 7.

Ćwiczenie 3

Wykonaj naprawę prowadnic maszyny formującej wykorzystując operację skrobania.

Wskazówki do realizacji

Przed przystąpieniem do realizacji ćwiczenia nauczyciel powinien przygotować literaturę

i dokumentację odpowiednią do zakresu ćwiczenia, omówić zakres i technikę wykonania

ćwiczenia z uwzględnieniem przepisów bezpieczeństwa i higieny pracy.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) zastosować przepisy bhp wynikające z instrukcji na stanowisku remontowym,

2) ustalić wstępny program naprawy na podstawie wyników obserwacji oraz badań

diagnostycznych,

3) dobrać narzędzia, materiały i przyrządy do wykonania naprawy,

4) oczyścić naprawiane powierzchnie,

5) sprawdzić stan powierzchni prowadnic,

6) zorganizować stanowisko pracy do wykonania ćwiczenia,

7) skrobać powierzchnie prowadnic do uzyskania żądanej dokładności,

8) dokonać oceny poprawności wykonanego ćwiczenia.

Zalecane metody nauczania–uczenia się:

−

ćwiczenie.

Środki dydaktyczne:

−

dokumentacja techniczna maszyny formującej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

−

stanowisko remontowe,

−

zespół remontowany,

−

środki czyszczące,

−

narzędzia i przyrządy pomiarowe,

−

skrobaki,

−

literatura z rozdziału 7.

Ćwiczenie 4

Dokonaj próby urządzenia odlewniczego wskazanego przez nauczyciela, które uprzednio

przeszło naprawę średnią.

Wskazówki do realizacji

Przed przystąpieniem do realizacji ćwiczenia nauczyciel powinien przygotować literaturę

i dokumentację odpowiednią do zakresu ćwiczenia, omówić zakres i technikę wykonania

ćwiczenia z uwzględnieniem przepisów bezpieczeństwa i higieny pracy.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) zastosować przepisy bhp wynikające z instrukcji na stanowisku remontowym,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przeanalizować zakres dokonanej naprawy,

4) opracować plan wykonania prób i regulacji,

5) dobrać narzędzia, materiały i przyrządy do wykonania prób i ewentualnych regulacji,

6) wykonać zaplanowane próby i regulacje,

7) wypełnić karty prób i badań,

8) dokonać oceny poprawności wykonanego ćwiczenia.

Zalecane metody nauczania–uczenia się:

−

ćwiczenie.

Środki dydaktyczne:

−

urządzenie po naprawie,

−

instrukcja i formularze do ćwiczeń,

−

dokumentacja techniczna,

−

narzędzia i przyrządy do regulacji, pomiarów i prób,

−

warunki odbioru technicznego (WOT) urządzenia,

−

literatura z rozdziału 7.

Ćwiczenie 5

Dokonaj wymiany wpustów pryzmatycznych w przekładni zębatej walcowej. W celu

wymiany wpustów dokonaj demontażu przekładni mechanicznej.

Wskazówki do realizacji

Przed przystąpieniem do realizacji ćwiczenia nauczyciel powinien przygotować literaturę

i dokumentację odpowiednią do zakresu ćwiczenia, omówić zakres i technikę wykonania

ćwiczenia z uwzględnieniem przepisów bezpieczeństwa i higieny pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Sposób wykonania ćwiczenia

Uczeń powinien:

1) zastosować przepisy bhp wynikające z instrukcji na stanowisku montażowym,

2) dokonać analizy dokumentacji technicznej przekładni mechanicznej,

3) oczyścić łączone elementy,

4) ustalić kolejność czynności podczas demontażu,

5) dobrać narzędzia do demontażu i montażu oraz przyrządy kontrolne,

6) wykonać demontaż przekładni zębatej, w tym połączenia wpustowego,

7) dokonać oględzin demontowanych elementów połączenia wpustowego,

8) sprawdzić wymiary łączonych elementów, w tym stan ich powierzchni,

9) pobrać nowe łączniki do wykonania połączenia wpustowego,

10) ustalić kolejność czynności podczas montażu,

11) dokonać montażu przekładni zębatej, w tym połączenia wpustowego, w którym

dokonano wymiany wpustów i elementów mocujących,

12) dokonać oceny poprawności wykonanego ćwiczenia,

Zalecane metody nauczania–uczenia się:

−

ćwiczenie.

Środki dydaktyczne:

−

stół montażowy,

−

środki czyszczące, w tym czyściwo,

−

narzędzia i przyrządy do demontażu i montażu,

−

narzędzia, przyrządy kontrolno-pomiarowe dostosowane do wymagań dokumentacji

technicznej,

−

zespół przekładni zębatej,

−

łączniki połączenia wpustowego,

−

literatura z rozdziału 7.

Ćwiczenie 6

Wykonaj codzienne czynności sprawdzające przed rozpoczęciem pracy wózka

jezdniowego napędzanego.

Wskazówki do realizacji

Przed przystąpieniem do realizacji ćwiczenia nauczyciel powinien przygotować literaturę

i dokumentację odpowiednią do zakresu ćwiczenia, omówić zakres i technikę wykonania

ćwiczenia z uwzględnieniem przepisów bezpieczeństwa i higieny pracy.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) zastosować przepisy bhp wynikające z instrukcji obsługi codziennej wózka jezdniowego,

2) dokonać analizy dokumentacji techniczno-ruchowej wózka,

3) określić zakres czynności obsługi technicznej,

4) ustalić kolejne czynności obsługi codziennej,

5) dokonać oceny wzrokowej ogólnego stanu wózka,

6) sprawdzić stan akumulatorów, hamulców, układu kierowniczego, ogumienia, elementów

sygnalizacyjnych,

7) sprawdzić poziom materiałów eksploatacyjnych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

8) sprawdzić osprzęt roboczy,

9) przeprowadzić smarowanie zgodnie z DTR wózka,

10) usunąć ewentualne usterki i uzupełnić materiały eksploatacyjne,

11) dokonać oceny poprawności wykonanego ćwiczenia,

Zalecane metody nauczania–uczenia się:

−

ćwiczenie.

Środki dydaktyczne:

−

wózek jezdniowy napędzany,

−

narzędzia i przyrządy do usunięcia ewentualnych usterek,

−

materiały eksploatacyjne do uzupełnienia,

−

dokumentacja DTR wózka,

−

literatura z rozdziału 7.

Ćwiczenie 7

Dokonaj obserwacji prac związanych z remontem i uruchomieniem po naprawie pieca do

topienia. Zapisz w formie schematu blokowego kolejność wykonywanych czynności oraz

wypisz narzędzia i przyrządy stosowane na poszczególnych etapach procesu remontowego

i uruchomiania pieca.

Wskazówki do realizacji

Przed przystąpieniem do realizacji ćwiczenia nauczyciel powinien przygotować literaturę

i dokumentację odpowiednią do zakresu ćwiczenia, omówić zakres i technikę wykonania

ćwiczenia z uwzględnieniem przepisów bezpieczeństwa i higieny pracy.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) zastosować przepisy bhp obowiązujące w odlewni,

2) zapoznać się z dokumentacją techniczną remontowanego pieca,

3) prześledzić pracę pracowników dokonujących kolejno remontu i uruchomienia pieca,

4) zapisać kolejne czynności remontu i uruchomienia pieca, przedstawiając je w postaci

schematu blokowego,

5) uzupełnić schemat o wykaz maszyn i urządzeń zaobserwowanych w procesie

remontowym i uruchomienia pieca,

6) dokonać oceny poprawności wykonanego ćwiczenia, sformułować i zapisać wnioski.

Zalecane metody nauczania–uczenia się:

−

obserwacja,

−

dyskusja dydaktyczna.

Środki dydaktyczne:

−

piec do topienia,

−

dokumentacja techniczna obserwowanego pieca,

−

literatura z rozdziału 7.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

6. EWALUACJA OSIĄGNIĘĆ UCZNIA

Przykłady narzędzi pomiaru dydaktycznego

Test dwustopniowy do jednostki modułowej „Użytkowanie i obsługiwanie

maszyn i urządzeń”

Test składa się z 20 zadań wielokrotnego wyboru, z których:

−

zadania 1, 2, 3, 4, 5, 6, 7, 9, 10, 11, 12, 13, 15, 17, 18, 20 są z poziomu podstawowego,

−

zadania 8, 14, 16, 17, 19 są z poziomu ponadpodstawowego.

Punktacja zadań: 0 lub 1 punkt

Za każdą prawidłową odpowiedź uczeń otrzymuje 1 punkt. Za złą odpowiedź lub jej brak

uczeń otrzymuje 0 punktów.

Proponuje się następujące normy wymagań – uczeń otrzymuje następujące

oceny szkolne:

−

dopuszczający – za rozwiązanie co najmniej 8 zadań z poziomu podstawowego,

−

dostateczny – za rozwiązanie co najmniej 11 zadań z poziomu podstawowego,

−

dobry – za rozwiązanie 14 zadań, w tym co najmniej 2 z poziomu ponadpodstawowego,

−

bardzo dobry – za rozwiązanie 18 zadań, w tym 4 z poziomu ponadpodstawowego.

Klucz odpowiedzi: 1. a, 2. a, 3. a, 4. a, 5. b, 6. d, 7. d, 8. a, 9. c, 10. a, 11. a,

12. c, 13. d, 14. b, 15. b, 16. d, 17. a, 18. a, 19. a, 20. c.

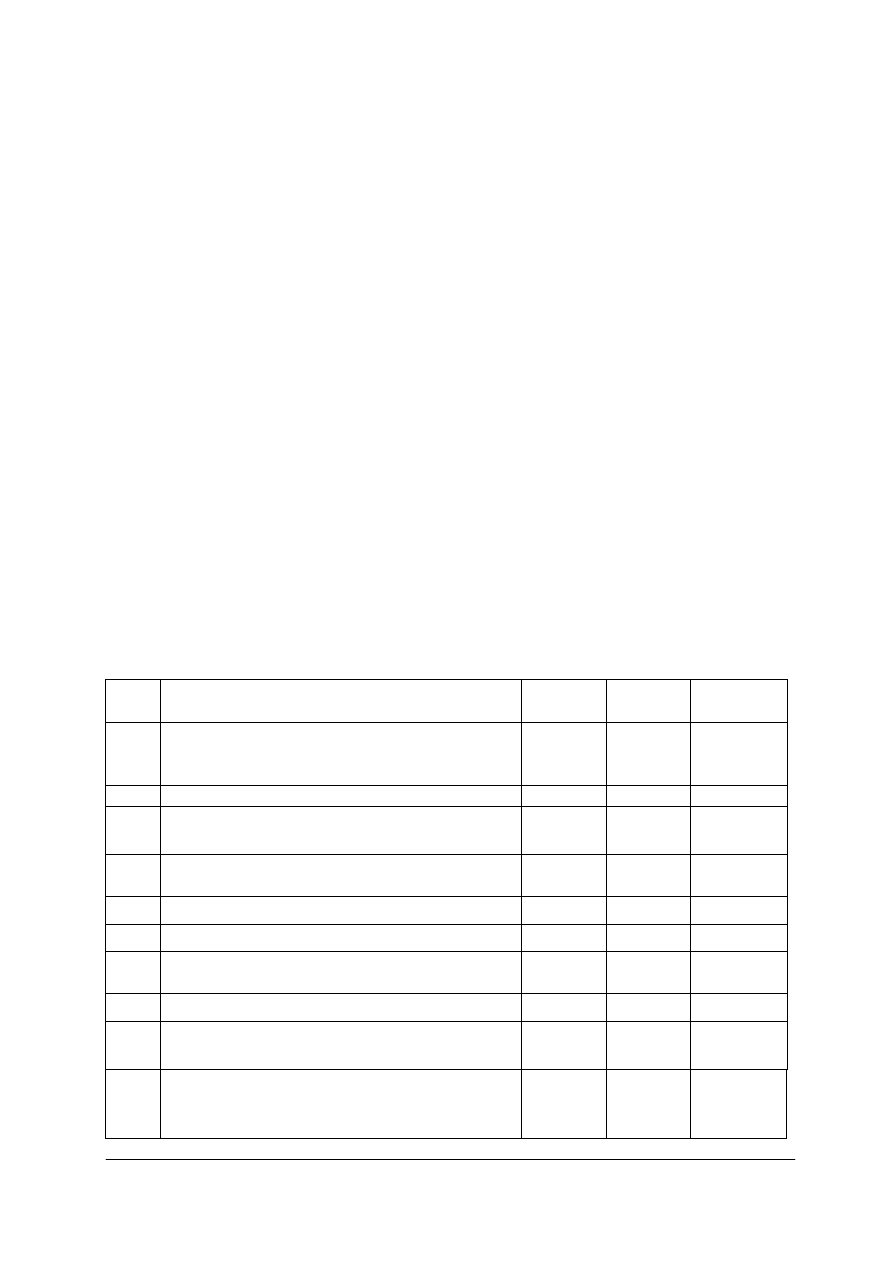

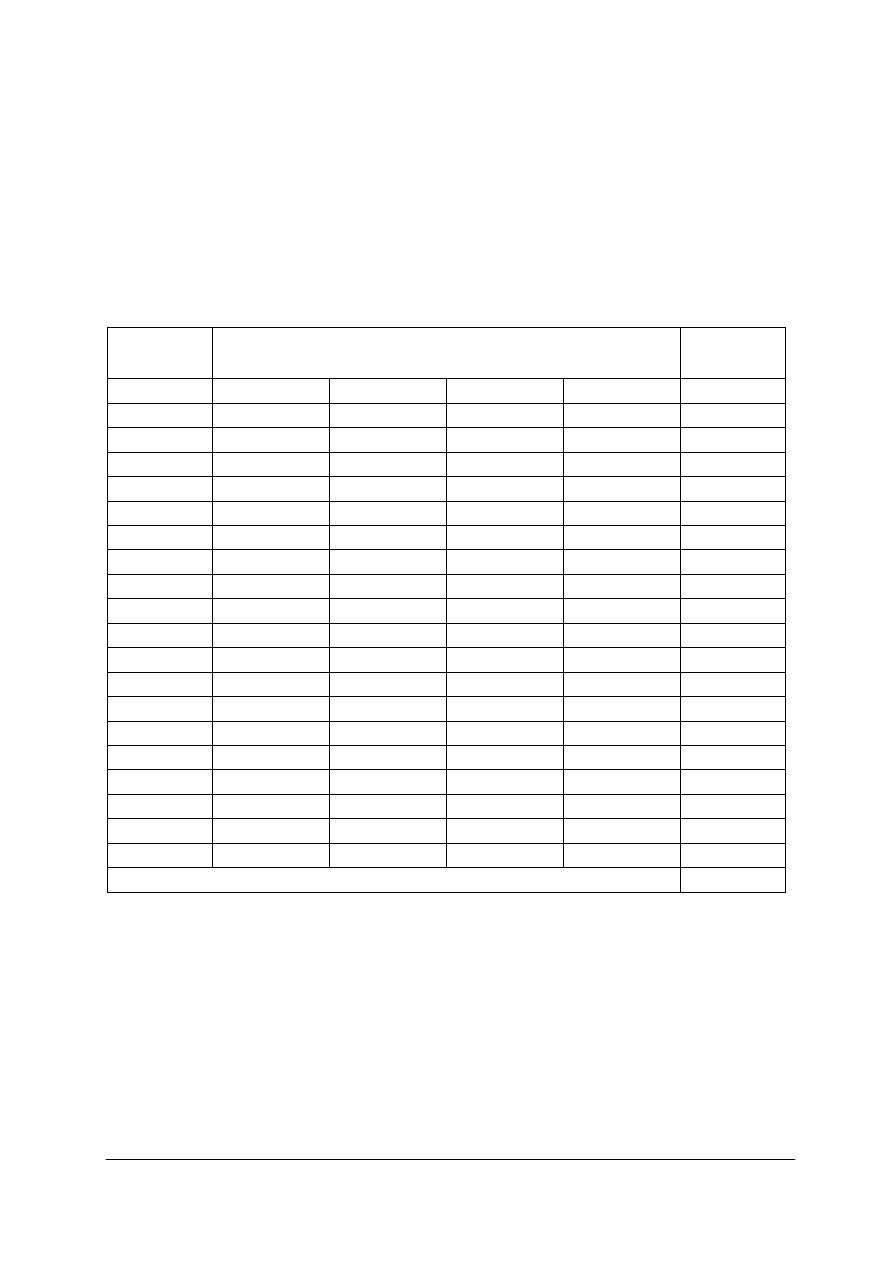

Plan testu

Nr

zad.

Cel operacyjny

(mierzone osiągnięcia ucznia)

Kategoria

celu

Poziom

wymagań

Poprawna

odpowiedź

1

Określić funkcję dodatkowego oprzyrządowania

wykorzystywanego podczas montażu połączeń

wtłaczanych

B

P

a

2

Określić obowiązki operatora wózka

B

P

a

3

Wskazać dokumenty niezbędne do oceny

prawidłowości działania maszyny

A

P

a

4

Określić czynniki mające wpływ na sposób

regeneracji

B

P

a

5

Rozpoznać pojęcie użytkowanie

A

P

b

6

Rozpoznać pojęcie diagnozowanie

A

P

d

7

Wymienić czynności kontrolne poprzedzające

montaż połączeń metalowo-gumowych

A

P

d

8

Scharakteryzować niszczenie zmęczeniowe

C

PP

a

9

Określić sposób smarowania w systemie

centralnym

B

P

c

10

Określić metody kontroli międzyoperacyjnej

podczas montażu jednostkowego łożysk

ślizgowych

B

P

a

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

11

Rozpoznać pojęcie obsługiwanie

A

P

a

12

Określić pojęcie „stan zdatności”

B

P

c

13

Określić przeznaczenie olejów

niskokrzepnących

B

P

d

14

Ustalić kolejność montażu mechanizmu

mimośrodowego

C

PP

b

15

Określić zakres remontu średniego maszyny

B

P

b

16

Scharakteryzować badanie sprężarki pod

obciążeniem

C

PP

d

17

Wskazać przyczyny korozji naprężeniowej

C

PP

a

18

Określić przeznaczenie smarownic

B

P

a

19

Ustalić zakres prognozowania stanów obiektu

C

PP

a

20

Określić podstawowe czynniki decydujące o

skuteczności montażu połączeń skurczowych

B

P

c

Przebieg testowania

Instrukcja dla nauczyciela

1. Ustal z uczniami termin przeprowadzenia sprawdzianu z wyprzedzeniem co najmniej

jednotygodniowym.

2. Omów z uczniami cel stosowania pomiaru dydaktycznego.

3. Zapoznaj uczniów z rodzajem zadań podanych w zestawie oraz z zasadami punktowania.

4. Przygotuj odpowiednią liczbę testów i kart odpowiedzi.

5. Zapewnij samodzielność podczas rozwiązywania zadań.

6. Przed rozpoczęciem testu przeczytaj uczniom instrukcję dla ucznia.

7. Zapytaj, czy uczniowie wszystko zrozumieli. Wszelkie wątpliwości wyjaśnij.

8. Nie przekraczaj czasu przeznaczonego na test.

9. Kilka minut przed zakończeniem testu przypomnij uczniom o zbliżającym się czasie

zakończenia udzielania odpowiedzi.

Instrukcja dla ucznia

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań. Do każdego zadania dołączone są 4 możliwości odpowiedzi.

Tylko jedna jest prawidłowa.

5. Udzielaj odpowiedzi na załączonej karcie odpowiedzi, stawiając w odpowiedniej rubryce

znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową.

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Jeśli udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

8. Na rozwiązanie testu masz 50 minut.

Materiały dla ucznia:

−

instrukcja,

−

zestaw zadań testowych,

−

karta odpowiedzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

ZESTAW ZADAŃ TESTOWYCH

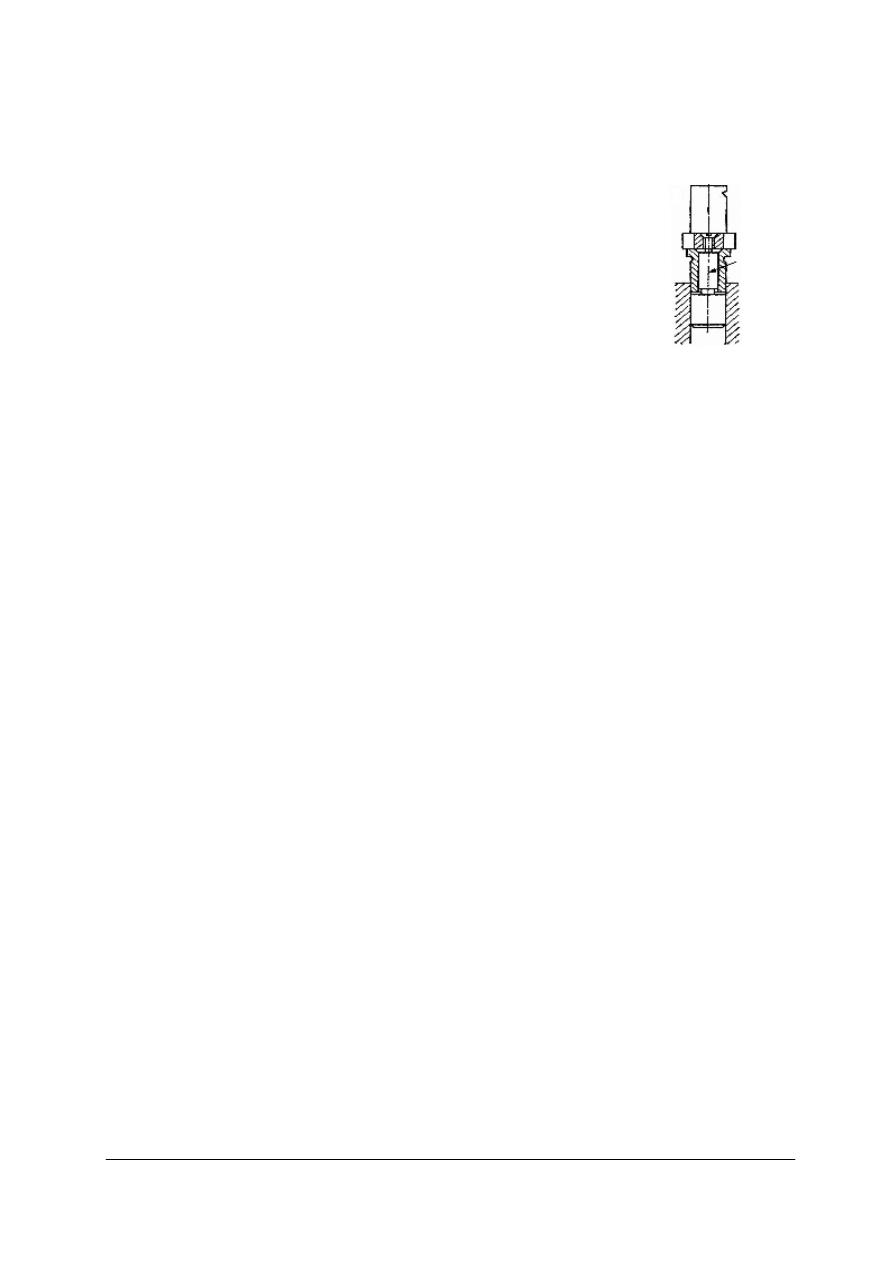

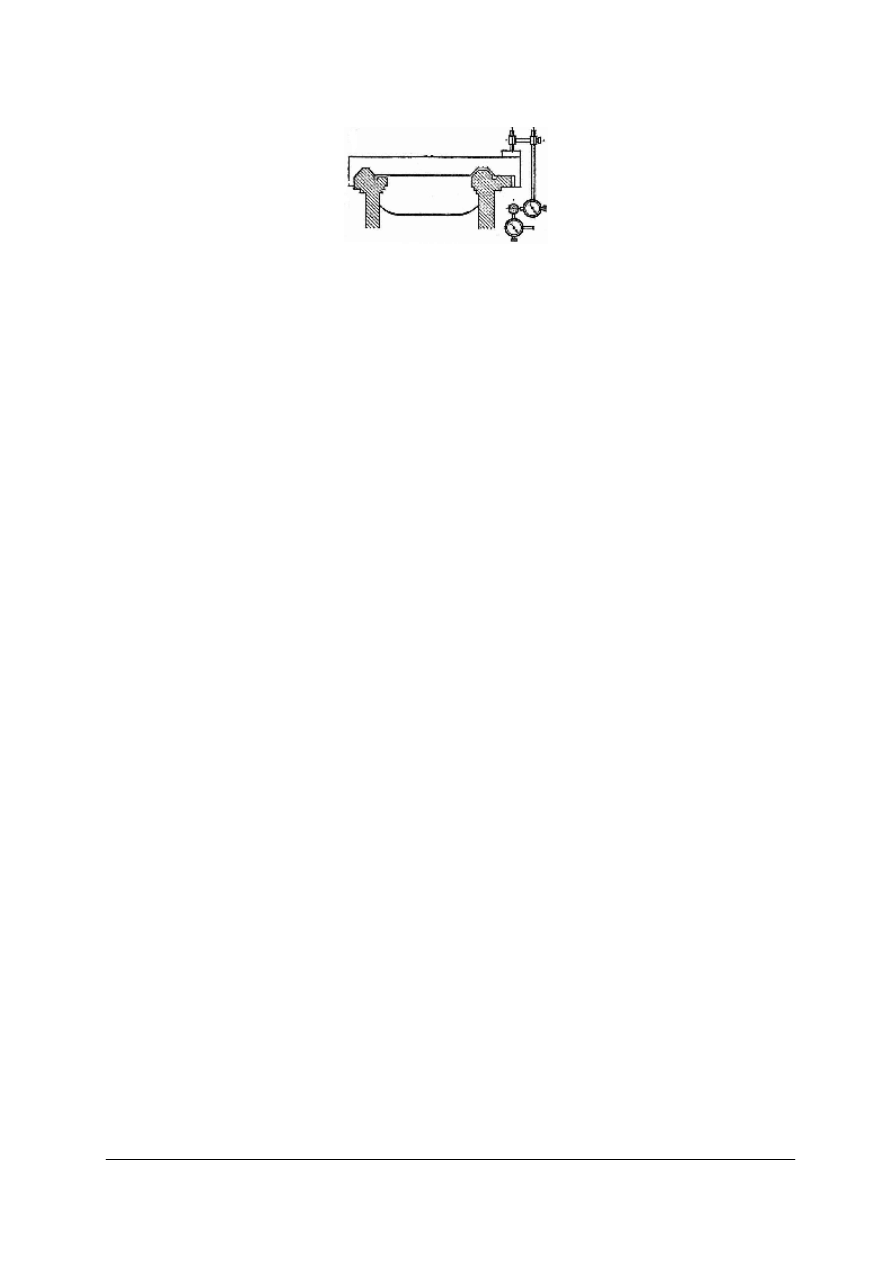

1. Zadaniem elementu oznaczonego strzałką na rysunku podczas montażu połączenia

wtłaczanego jest

a) zapewnienie prawidłowego osiowania łączonych elementów.

b) zabezpieczenie tulei przed wypadnięciem w trakcie wtłaczania.

c) wyrównanie nierówności w otworze.

d) zapobieganie wypływowi oleju smarującego podczas wtłaczania.

2. Do obowiązków operatora wózka należą czynności, które

a) wytwórca wózka określił w dokumentacji techniczno-ruchowej.

b) uzna za stosowne do wykonania.

c) występują w instrukcji bhp.

d) polecono mu do wykonania na instruktażu stanowiskowym.

3. Prawidłowość działania maszyny ocenia się na podstawie

a) charakterystyki roboczej.

b) karty maszynowej.

c) karty instrukcyjnej.

d) instrukcji smarowania.

4. Na wybór sposobu regeneracji ma wpływ

a) przyczepność warstwy regeneracyjnej do podłoża.

b) rodzaj elementu.

c) zjawisko cieplne towarzyszące tarciu.

d) częstotliwość remontów.

5. Użytkowanie to etap eksploatacji, który dotyczy wykorzystania obiektu technicznego

a) w zależności od potrzeb.

b) zgodnie z jego przeznaczeniem.

c) tylko w dowolnej chwili.

d) do realizacji dowolnego projektu.

6. Diagnozowanie to ustalenie stanu obiektu technicznego

a) przed badaniem.

b) po badaniu.

c) w celu ustalenia jego przeznaczenia.

d) w chwili, w której jest wykonywane jego badanie diagnostyczne.

7. Przed przystąpieniem do montażu połączeń gumowo-metalowych należy sprawdzić

a) zdolność tłumienia drgań wszystkich elementów.

b) charakterystykę najbardziej obciążonego elementu.

c) odporność elementów na zmęczenie.

d) zwulkanizowanie gumy z częścią metalowa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

8. Niszczeniem zmęczeniowym materiału nazywa się zmiany

a) występujące podczas działania okresowo zmiennych odkształceń lub naprężeń.

b) występujące podczas ciągłego działania naprężeń.

c) występujące podczas ciągłego powstawania odkształceń.

d) podczas, których w sposób ciągły następuje niszczenie struktury.

8. Przy smarowaniu centralnym

a) punkty smarne są usytuowane centralnie w urządzeniach.

b) wiele punktów smarnych jest zasilanych ze wspólnego zbiornika.

c) punkty smarne obsługuje jeden pracownik.

d) wszystkie maszyny są smarowane jednocześnie.

9. Przyleganie czopów do panewek grubościennych łożysk ślizgowych po ich osadzeniu

w korpusie na pewnym etapie montażu jednostkowego jest sprawdzane

a) metodą „na tusz”.

b) szczelinomierzem.

c) w celu ustalenia właściwego luzu.

d) liniałem kontrolnym.

11. Obsługiwanie to czynności wykonywane między etapami użytkowania maszyny

a) i dotyczące tylko przeglądów technicznych.

b) w celu przywrócenia jej pierwotnego stanu technicznego.

c) oraz bieżąca kontrola jej stanu technicznego.

d) w celu obsługi maszyn w czasie pracy.

12. Stan techniczny obiektu określony pojęciem „stan zdatności” oznacza, że maszyna lub

urządzenie

a) nie może wykonywać założonych działań.

b) jest przeznaczone do naprawy.

c) działa poprawnie.

d) podlega obsłudze gwarancyjnej.

13. Oleje nisko krzepnące stosuje się do smarowania maszyn i urządzeń pracujących

a) w niskich temperaturach.

b) w wysokich temperaturach.

c) w średnich temperaturach.

d) przy dużych obciążeniach.

14. Montaż mechanizmu mimośrodowego w maszynie należy rozpocząć od

a) sprawdzenia luzów w mających współpracować ze sobą członach.

b) sprawdzenia równoległości osi obrotu z osią geometryczną.

c) ustalenia wartości mimośrodu.

d) oznaczenia współpracujących elementów.

15. Remont średni ma zakres

a) taki sam jak przegląd techniczny.

b) większy niż naprawa bieżąca.

c) mniejszy niż remont bieżący.

d) mniejszy niż przegląd techniczny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

16. Podczas badania sprężarki pod obciążeniem osłuchuje się ją stetoskopem w celu

sprawdzenia

a) temperatury powietrza w zbiorniku.

b) temperatury oleju w kadłubie.

c) czasu napełniania zbiornika powietrzem.

d) czy nie występują stuki.

17. Korozja naprężeniowa jest wynikiem jednoczesnego działania

a) statycznych naprężeń rozciągających oraz środowiska.

b) statycznych naprężeń ściskających i rozciągających.

c) dynamicznych naprężeń ściskających i rozciągających.

d) dynamicznych naprężeń rozciągających oraz środowiska.

18. Smarownice są urządzeniami, które

a) automatycznie smarują części.

b) po ręcznym napełnieniu smarem lub olejem samoczynnie zasilają nim

współpracujące części.

c) samoczynnie pobierają środek smarny.

d) sygnalizują brak środka smarnego między częściami.

19. Prognozowanie stanów obiektu polega na

a) wyznaczaniu stanów przyszłych.

b) wyznaczaniu stanów bieżących.

c) ustalaniu części do remontu.

d) ustalaniu części do wymiany.

20. O skuteczności montażu połączeń skurczowych decyduje

a) temperatura

schłodzenia

elementu

obejmującego

i

nagrzania

elementu

obejmowanego.

b) tylko wartość wcisku występującego w temperaturze otoczenia pomiędzy łączonymi

elementami.

c) temperatura i równomierność nagrzania oprawy, w zależności od wartości wcisku.

d) wartość siły potrzebnej do wykonania połączenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

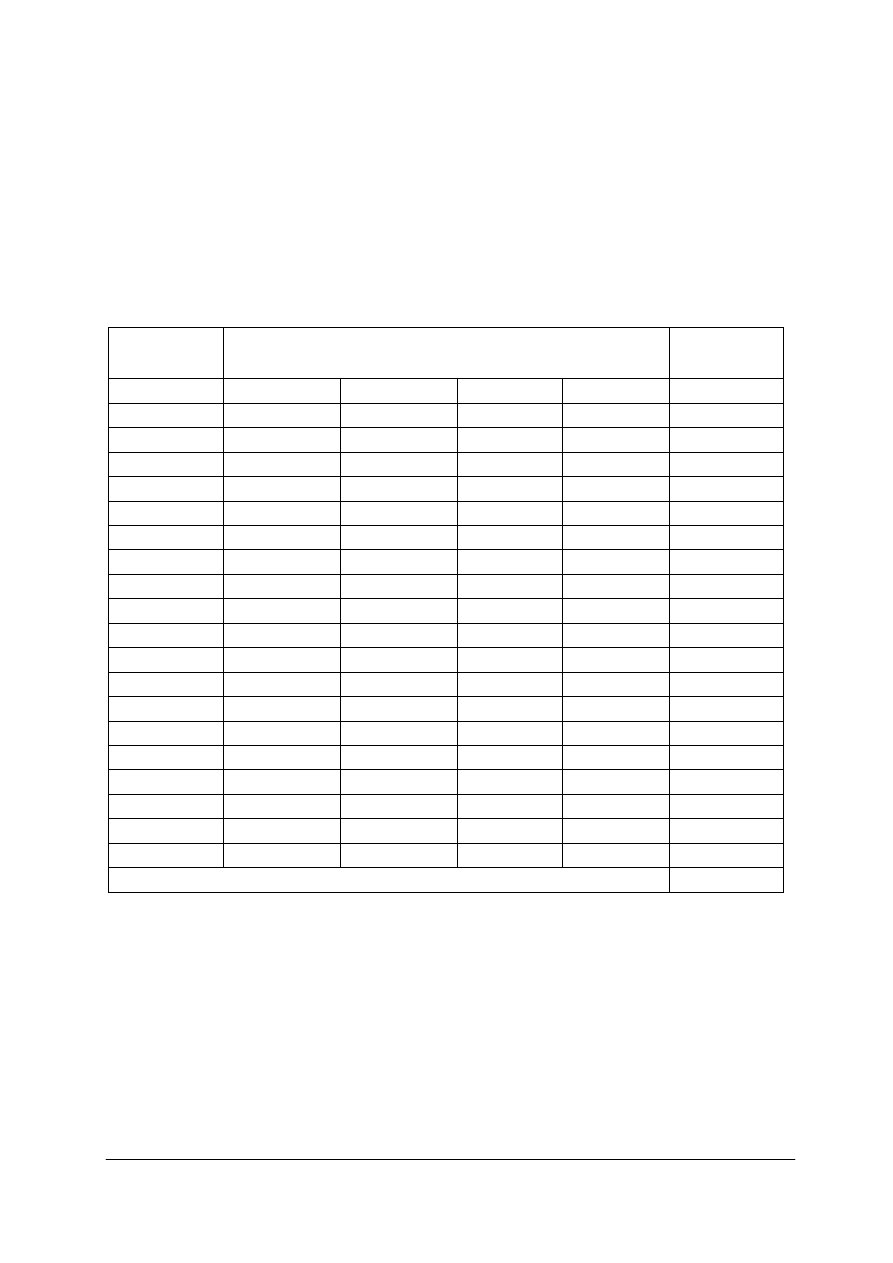

KARTA ODPOWIEDZI

Imię i nazwisko.............................................................................................................................

Użytkowanie i obsługiwanie maszyn i urządzeń

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Test 2

Test dwustopniowy do jednostki modułowej „Użytkowanie i obsługiwanie

maszyn”

Test składa się z 20 zadań wielokrotnego wyboru, z których:

−

zadania 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 12, 13, 14, 15, 16 są z poziomu podstawowego,

−

zadania 11, 17, 18, 19, 20 są z poziomu ponadpodstawowego.

Punktacja zadań: 0 lub 1 punkt

Za każdą prawidłową odpowiedź uczeń otrzymuje 1 punkt. Za złą odpowiedź lub jej brak

uczeń otrzymuje 0 punktów.

Proponuje się następujące normy wymagań – uczeń otrzymuje następujące

oceny szkolne:

−

dopuszczający – za rozwiązanie co najmniej 8 zadań z poziomu podstawowego,

−

dostateczny – za rozwiązanie co najmniej 11 zadań z poziomu podstawowego,

−

dobry – za rozwiązanie 14 zadań, w tym co najmniej 3 z poziomu ponadpodstawowego,

−

bardzo dobry – za rozwiązanie 18 zadań, w tym 5 z poziomu ponadpodstawowego.

Klucz odpowiedzi: 1. a, 2. b, 3. c, 4. a, 5. c, 6. d, 7. c, 8. b, 9. b, 10. b, 11. d,

12. a, 13. a, 14. a, 15. a, 16. b, 17. d, 18. a, 19. d, 20. d.

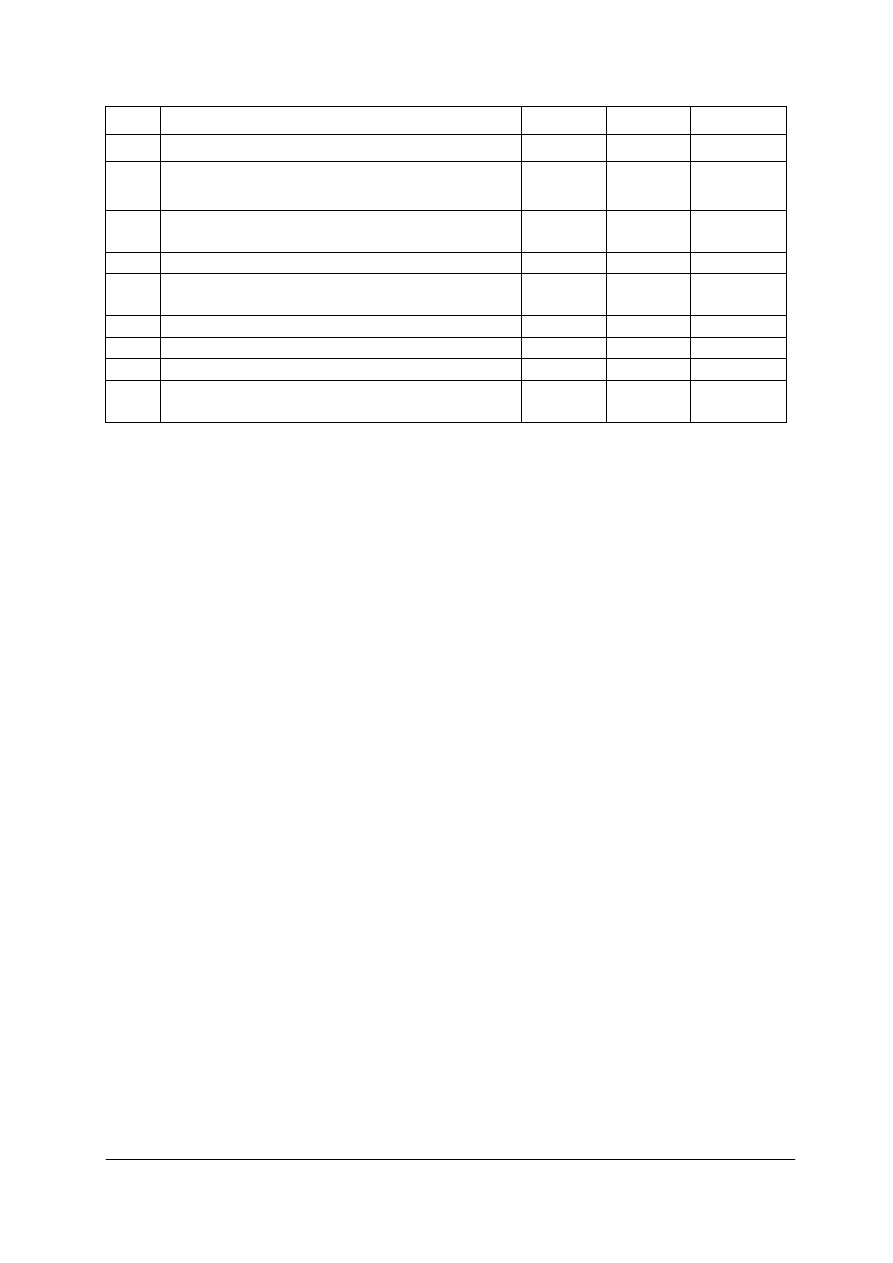

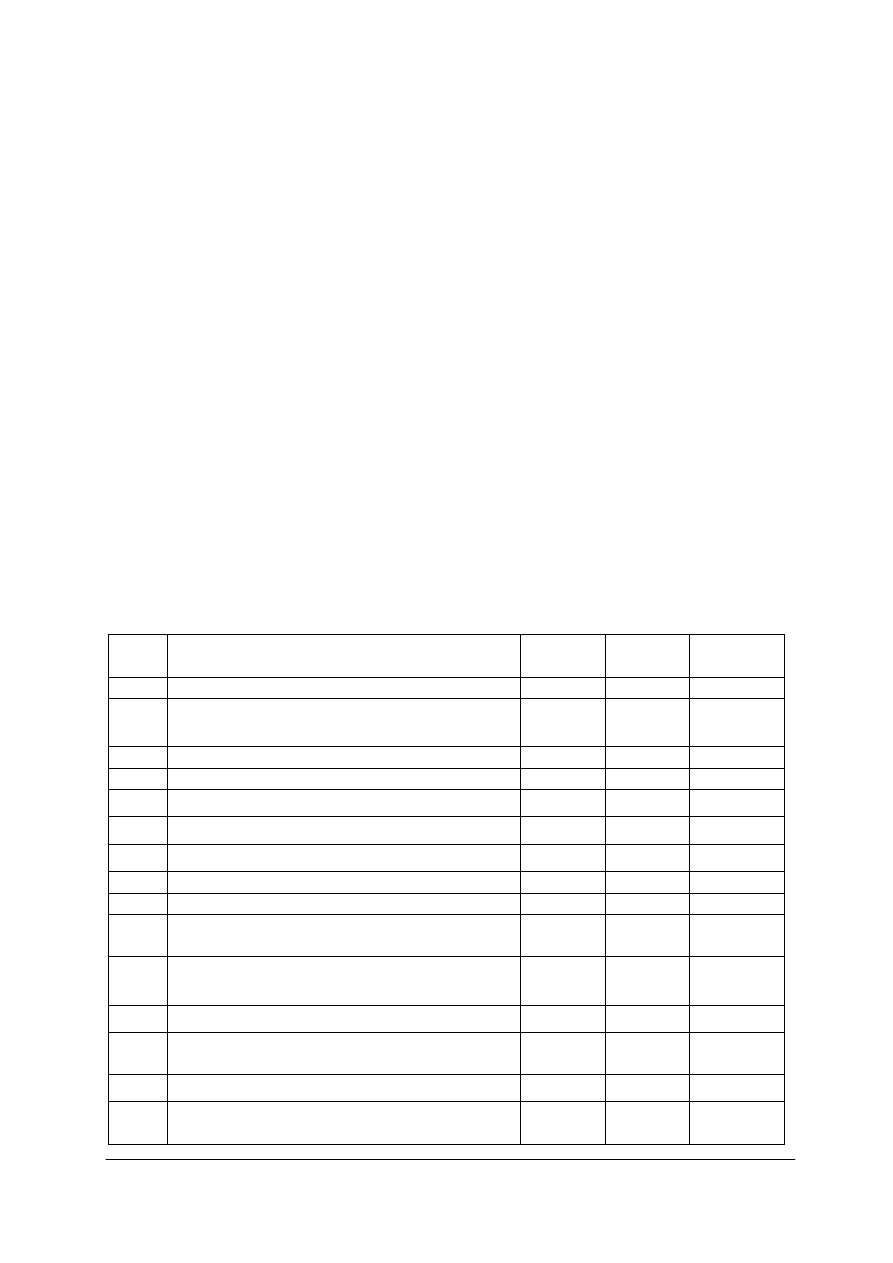

Plan testu

Nr

zad.

Cel operacyjny

(mierzone osiągnięcia ucznia)

Kategoria

celu

Poziom

wymagań

Poprawna

odpowiedź

1

Określić zakres eksploatacji

B

P

a

2

Wymienić warunki występowania tarcia

płynnego

A

P

b

3

Określić tworzywa sztuczne

B

P

c

4

Określić zakres remontowania

B

P

a

5

Określić zakres diagnostyki technicznej

B

P

c

6

Zdefiniować genezowanie

A

P

d

7

Określić zakres weryfikacji

B

P

c

8

Określić zużywanie erozyjne

B

P

b

9

Rozróżnić dokumenty technologiczne napraw

B

P

b

10

Określić przebieg procesu technologicznego

remontu

B

P

b

11

Wybrać sposób naprawy połączeń

wielowypustowych

C

PP

d

12

Określić zakres struktury cyklu naprawczego

B

P

a

13

Określić sposób usuwania luzu w

łożyskowaniu wałów.

B

P

a

14

Określić cel badania maszyny bez obciążenia

B

P

a

15

Określić zakres opracowywania warunków

technicznych montażu

B

P

a

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

16

Określić podstawowe czynniki wpływające na

kolejność czynności montażowych podczas

montażu mechanizmu śrubowego

B

P

b

17

Zaplanować sposób sprawdzenia dokładności

montażu

C

PP

d

18

Scharakteryzować wartość luzu podczas

montażu łożyska ślizgowego

C

PP

a

19

Scharakteryzować podstawowe warunki

doboru oprzyrządowania do demontażu

połączeń wtłaczanych zgodnie z przyjętymi

zasadami

C

PP

d

20

Określić sposób przygotowania łożyska

tocznego do montażu z dużym pasowaniem

ciasnym

C

PP

d

Przebieg testowania

Instrukcja dla nauczyciela

1. Ustal z uczniami termin przeprowadzenia sprawdzianu z wyprzedzeniem co najmniej

jednotygodniowym.

2. Omów z uczniami cel stosowania pomiaru dydaktycznego.

3. Zapoznaj uczniów z rodzajem zadań podanych w zestawie oraz z zasadami punktowania.

4. Przygotuj odpowiednią liczbę testów i kart odpowiedzi.

5. Zapewnij samodzielność podczas rozwiązywania zadań.

6. Przed rozpoczęciem testu przeczytaj uczniom instrukcję dla ucznia.

7. Zapytaj, czy uczniowie wszystko zrozumieli. Wszelkie wątpliwości wyjaśnij.

8. Nie przekraczaj czasu przeznaczonego na test.

9. Kilka minut przed zakończeniem testu przypomnij uczniom o zbliżającym się czasie

zakończenia udzielania odpowiedzi.

Instrukcja dla ucznia

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań. Do każdego zadania dołączone są 4 możliwości odpowiedzi.

Tylko jedna jest prawidłowa.

5. Udzielaj odpowiedzi na załączonej karcie odpowiedzi, stawiając w odpowiedniej rubryce

znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową.

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Jeśli udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

8. Na rozwiązanie testu masz 50 min.

Materiały dla ucznia:

−

instrukcja,

−

zestaw zadań testowych,

−

karta odpowiedzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

ZESTAW ZADAŃ TESTOWYCH

1. Eksploatacja obejmuje działania w zakresie

a) użytkowania, obsługiwania, zasilania i zarządzania.

b) użytkowania, regulacji, weryfikacji i montażu.

c) obróbki, regulacji, weryfikacji i montażu.

d) obróbki, obsługiwania, zasilania i zarządzania.

2. Tarcie płynne występuje wtedy, gdy współpracujące powierzchnie rozdziela

a) środek smarny.

b) piach.

c) powietrze.

d) okresowo dostarczany środek smarny.

3. Poliamidy to tworzywa

a) termoutwardzalne.

b) termoplastyczne.

c) dające obrabiać się plastycznie na zimno.

d) charakteryzujące się dużą wytrzymałością na działanie temperatury do 300

o

C.

4. Remontowanie dotyczy

a) naprawy wszystkich zespołów w maszynie lub ich wymiany.

b) tylko wymiany zespołów.

c) naprawy wybranych mechanizmów.

d) tylko czynności regeneracyjnych zużytych części.

5. Czynności związane z określeniem stanu maszyn w celu podjęcia decyzji dotyczących

dalszego postępowania z nimi noszą nazwę

a) obsługi bieżącej.

b) konserwacji.

c) diagnostyki technicznej.

d) remontu obiektu technicznego.

6. Genezowanie stanów to ustalenie

a) bieżących stanów obiektu.

b) przyszłych stanów obiektu.

c) kosztów remontu obiektu.

d) kolejności zaistniałych w przeszłości stanów obiektu.

7. Weryfikacji podlegają

a) wybrane elementy maszyny.

b) uszkodzone elementy maszyny.

c) wszystkie elementy maszyny.

d) elementy przeznaczone do remontu.

8. Zużywanie erozyjne to proces niszczenia

a) warstwy wewnętrznej elementów maszyn.

b) warstwy wierzchniej elementów maszyn.

c) struktury międzykrystalicznej elementów maszyn.

d) katastrofalnego elementów maszyn.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

9. Wyniki badań maszyny po naprawie głównej należy zapisać w karcie

a) technologicznej naprawy.

b) pomiarów, prób i badań.

c) technologicznej montażu.

d) technologicznej regeneracji.

10. W procesie technologicznym remontu maszyny w pierwszej kolejności spośród

zapisanych poniżej wykonywana jest operacja

a) montażu.

b) demontażu.

c) weryfikacji części i zespołów.

d) regeneracji części i zespołów.

11. Naprawa połączeń wielowypustowych polega na

a) wymianie wpustów.

b) regeneracji wpustów.

c) wymianie wypustów.

d) regeneracji wypustów.

12. W zakres cyklu naprawczego wchodzi największa ilość

a) przeglądów technicznych.

b) remontów głównych.

c) remontów średnich.

d) remontów bieżących.

13. Usuwanie luzu w łożyskach ślizgowych stożkowych może odbywać się przez

a) przesuwanie współpracujących stożków wzdłuż ich osi.

b) przesuwanie współpracujących stożków w kierunku poprzecznym do osi.

c) kasowanie szczeliny przez zaklepywanie stożków młotkiem.

d) kasowanie szczeliny przez toczenie powierzchni stożkowych.

14. Prawidłowość współdziałania mechanizmów urządzenia sprawdzana jest podczas

a) biegu luzem.

b) biegu pod obciążeniem.

c) sprawdzania dokładności geometrycznej.

d) użytkowania urządzenia.

15. Warunki odbioru technicznego (WOT) są opracowane

a) dla konkretnego rodzaju i typu maszyny.

b) dla wszystkich maszyn produkowanych w zakładzie.

c) zamiast norm branżowych.

d) zamiast norm państwowych.

16. Kolejność czynności montażowych mechanizmu śrubowego zależy od

a) wielkości luzu poosiowego w skojarzeniu śruba - nakrętka.

b) rozwiązania konstrukcyjnego tego mechanizmu.

c) wielkości śruby.

d) konstrukcji nakrętki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

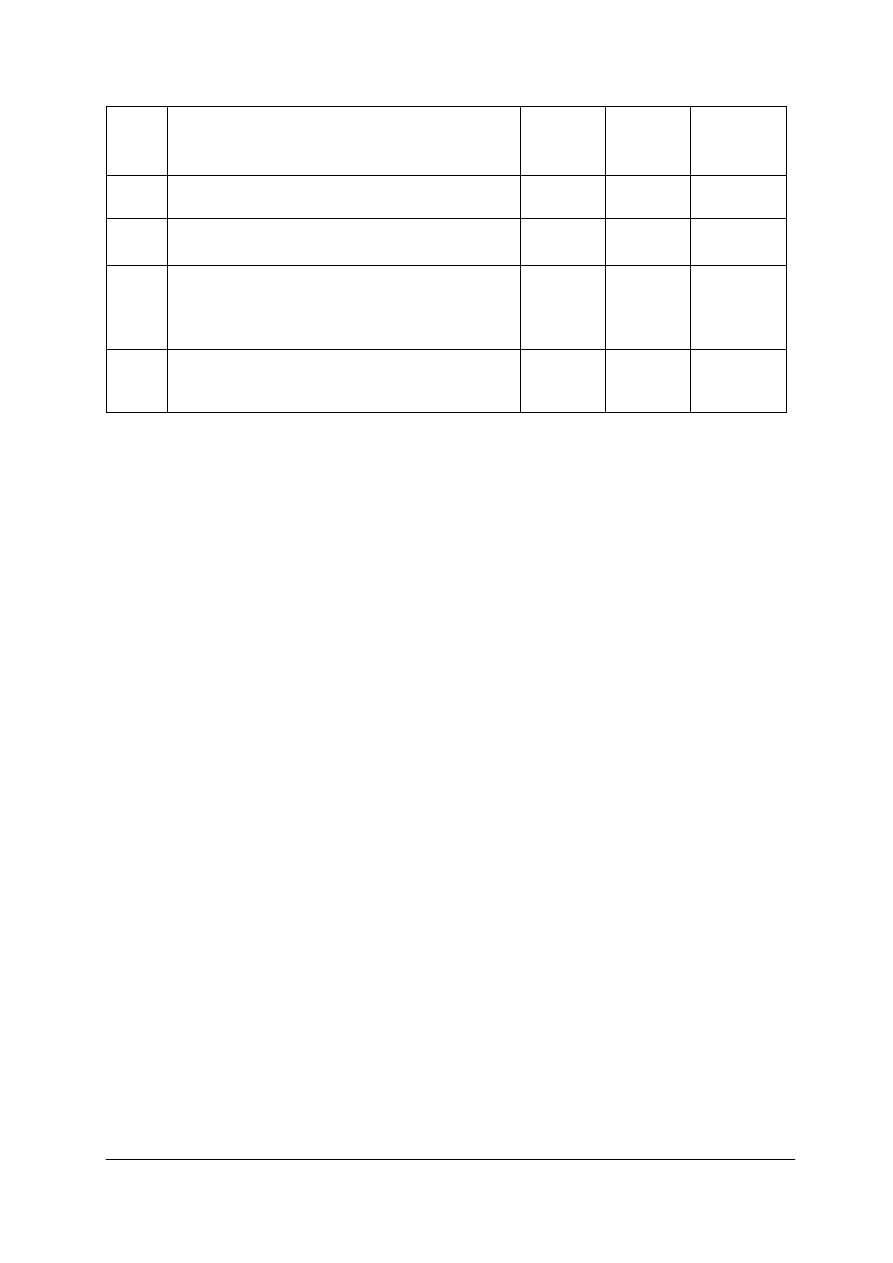

17. Monter posługując się czujnikami jak na rysunku sprawdza

a) bicie czołowe w trakcie montażu mechanizmu śrubowego.

b) luz poosiowy w trakcie montażu mechanizmu śrubowego.

c) równoległość zamontowanych prowadnic płaskich.

d) równoległość osi śruby pociągowej do prowadnic.

18. Podczas montażu łożyska ślizgowego poprzecznego wartość luzu między czopem

a panewką

a) powinna być utrzymana w granicach podanych w instrukcji montażu.

b) może być dowolna, ale trzeba wtedy dobrać odpowiedni smar.

c) należy skompensować niewspółosiowym ustawieniem czopa i panewki.

d) należy skasować poprzez dobór wałka gwarantującego pasowanie mieszane.

19. Podczas doboru właściwego oprzyrządowania do demontażu połączenia wtłaczanego

będziesz brał pod uwagę przede wszystkim

a) zukosowanie krawędzi połączonych elementów.

b) wielkość połączonych elementów.

c) kierunek działania siły wtłaczania.

d) wartość wcisku.

20. Jeśli montowane są łożyska toczne z dużym pasowaniem ciasnym, to, aby pokonać siły

oporu między wałem a pierścieniem wewnętrznym

a) należy schłodzić łożyska przed montażem.

b) należy zastosować prasę o wymaganej sile.

c) można zmniejszyć średnicę wałka.

d) można podgrzać łożyska przed montażem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

KARTA ODPOWIEDZI

Imię i nazwisko.............................................................................................................................

Użytkowanie i obsługiwanie maszyn i urządzeń

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

7. LITERATURA

1. Bartosiewicz J.: Obróbka i montaż części maszyn. Poradnik. WSiP, Warszawa 1985

2. Błaszkowski K., Fic M.: Maszyny i urządzenia. Maszyny formierskie i urządzenia

odlewnicze. WSiP,Warszawa 1979

3. Dretkiewicz-Więch J.: Technologia mechaniczna. Techniki wytwarzania. WSiP,

Warszawa 2000

4. Górecki A., Grzegórski Z.: Montaż, naprawa i eksploatacja maszyn i urządzeń

przemysłowych. WSiP, Warszawa 1998

5. Legutko S.: Podstawy eksploatacji maszyn i urządzeń. WSiP, Warszawa 2004

6. Podrzucki Cz., Szopa J.: Piece i urządzenia metalurgiczne stosowane w odlewnictwie.

Wydawnictwo Śląsk, Katowice 1982

7. Praca zbiorowa: Podstawy eksploatacji obiektów technicznych. MCNEMT, Radom 1990

8. Praca zbiorowa: Mały poradnik mechanika. Tom I i II. WNT, Warszawa 1999

9. Praca zbiorowa: Poradnik inżyniera. Odlewnictwo Tom I i II. WNT, Warszawa 1986

10. Solis H., Lenart T.: Technologia i eksploatacja maszyn. WSiP, Warszawa 1982

11. Wrotkowski J., Paszkowski B., Wojdak J.: Remont maszyn. WNT, Warszawa 1987

Czasopisma

–

Przegląd Odlewnictwa

–

Odlewnictwo - nauka i praktyka

–

Utrzymanie ruchu

–

Mechanik

–

Przegląd Mechaniczny

Literatura metodyczna

1. Dretkiewicz-Więch J.: ABC nauczyciela przedmiotów zawodowych. Operacyjne cele

kształcenia. Zeszyt 32. CODN, Warszawa 1994

2. Francuz M., Karpiński J.: Metodyka nauczania zajęć praktycznych. WSiP, Warszawa

1992

3. Niemierko B.: Pomiar wyników kształcenia zawodowego. Biuro Koordynacji Kształcenia

Kadr, Warszawa 1997

4. Ornatowski T., Figurski J.: Praktyczna nauka zawodu. ITeE, Radom 2000

Wyszukiwarka

Podobne podstrony:

operator maszyn i urzadzen odlewniczych 812[03] z1 02 u

operator maszyn i urzadzen odlewniczych 812[03] z1 02 u

operator maszyn i urzadzen odlewniczych 812[03] z1 02 u

operator maszyn i urzadzen odlewniczych 812[03] z2 02 u

operator maszyn i urzadzen odlewniczych 812[03] z2 02 n

operator maszyn i urzadzen odlewniczych 812[03] z1 01 n

operator maszyn i urzadzen odlewniczych 812[03] o1 02 u

operator maszyn i urzadzen odlewniczych 812[03] o1 02 n

operator maszyn i urzadzen odlewniczych 812[03] z1 01 u

operator maszyn i urzadzen odlewniczych 812[03] o1 02 n

operator maszyn i urzadzen odlewniczych 812[03] z2 02 u

operator maszyn i urzadzen odlewniczych 812[03] z1 01 n

operator maszyn i urzadzen odlewniczych 812[03] z1 01 n

operator maszyn i urzadzen odlewniczych 812[03] z2 05 n

operator maszyn i urzadzen odlewniczych 812[03] o1 01 u

więcej podobnych podstron