„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Jadwiga Łoin

Dobieranie

maszyn

i

urządzeń

przemysłowych

oraz transportowych 812[03].Z1.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Ewa Pogorzelska

mgr inż. Marian Cymerys

Opracowanie redakcyjne:

mgr inż. Jadwiga Łoin

Konsultacja:

dr inż. Bożena Zając

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 812[03].Z1.01

„Dobieranie maszyn i urządzeń przemysłowych oraz transportowych”, zawartego

w programie nauczania dla zawodu operator maszyn i urządzeń odlewniczych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Charakterystyka maszyn i urządzeń przemysłowych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

13

4.2. Maszyny i urządzenia hydrauliczne i pneumatyczne

14

4.2.1. Materiał nauczania

14

4.2.2. Pytania sprawdzające

22

4.2.3. Ćwiczenia

22

4.2.4. Sprawdzian postępów

26

4.3. Urządzenia transportu wewnętrznego

27

4.3.1. Materiał nauczania

27

4.3.2. Pytania sprawdzające

41

4.3.3. Ćwiczenia

41

4.3.4. Sprawdzian postępów

44

5. Sprawdzian osiągnięć

45

6. Literatura

50

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy dotyczącej maszyn i urządzeń

przemysłowych oraz transportowych.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

Miejsce jednostki modułowej w strukturze modułu 812[03].Z1 „Eksploatacja maszyn

i urządzeń odlewniczych” jest wyeksponowane na schemacie zamieszczonym na stronie 4.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp

i instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Wiadomości

dotyczące przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska znajdziesz w jednostce modułowej 812[03].O1.01 „Przestrzeganie

wymagań bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony środowiska”.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

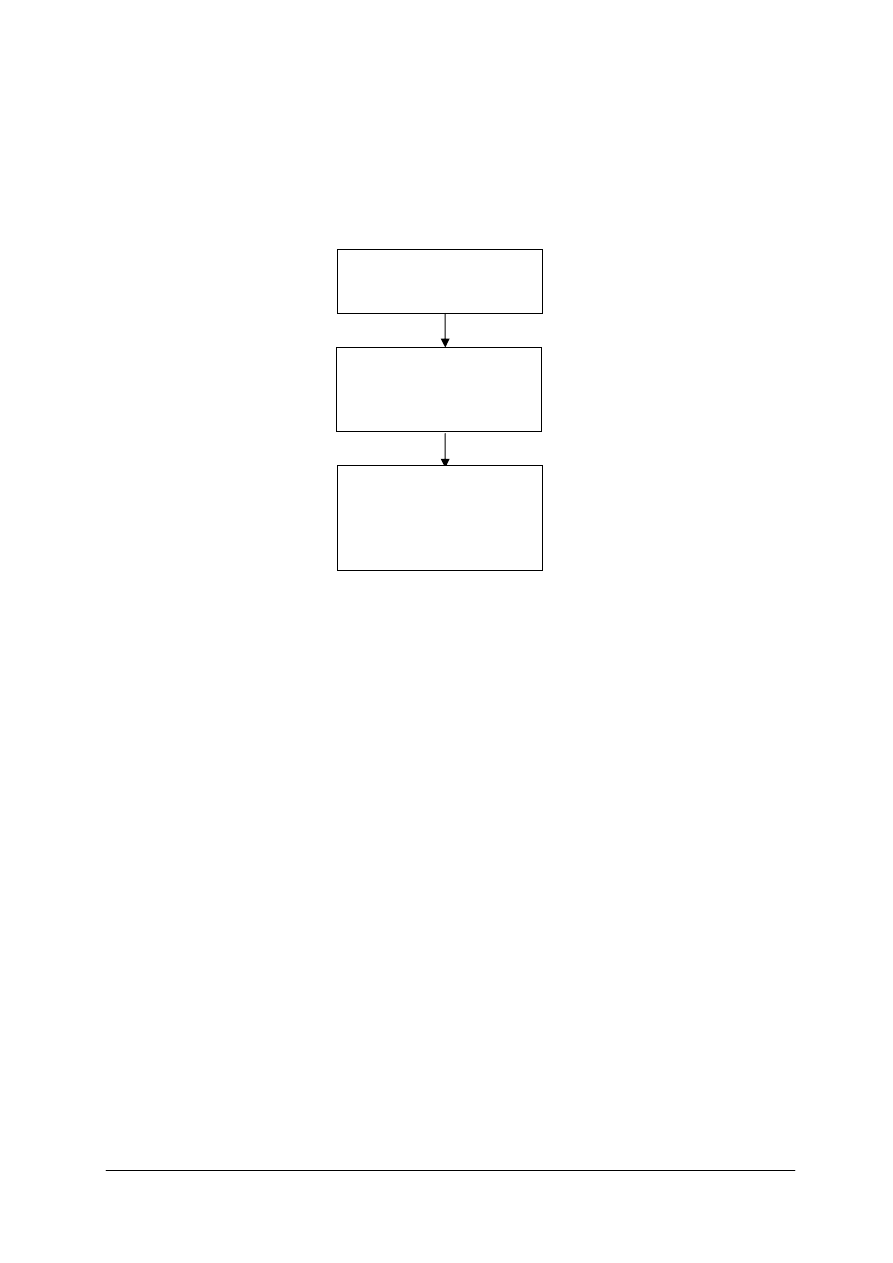

Schemat układu jednostek modułowych

812[03].Z1

Eksploatacja maszyn

i urządzeń odlewniczych

812[03].Z1.01

Dobieranie maszyn

i urządzeń przemysłowych oraz

transportowych

812[03].Z1.02

Użytkowanie

i obsługiwanie maszyn

i urządzeń przemysłowych oraz

transportowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony środowiska i ochrony

przeciwpożarowej podczas wykonywania pracy,

−

organizować stanowisko pracy zgodnie z wymogami ergonomii,

−

czytać rysunki konstrukcyjne i technologiczne, dokumentację techniczno-ruchową oraz

instrukcje obsługi maszyn i urządzeń,

−

określać parametry maszyn i urządzeń elektrycznych na podstawie tabliczki znamionowej

oraz rozróżniać na schematach elementy obwodu elektrycznego,

−

rozróżniać podstawowe elementy elektroniczne oraz podstawowe elementy układów

sterowania,

−

rozróżniać elementy układów automatyki przemysłowej oraz interpretować proste

schematy układów automatycznej regulacji,

−

korzystać z dokumentacji technicznej, PN, katalogów,

−

stosować i zamieniać jednostki układu SI,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

scharakteryzować proces produkcyjny,

–

scharakteryzować proces technologiczny,

–

dokonać klasyfikacji maszyn i urządzeń przemysłowych,

–

scharakteryzować zespół, podzespół i mechanizm maszyny,

–

wyjaśnić budowę i zasadę działania układów pneumatycznych i hydraulicznych,

–

rozróżnić elementy napędów hydraulicznych i pneumatycznych,

–

określić przeznaczenie elementów napędów hydraulicznych i pneumatycznych,

–

odczytać schematy układów pneumatycznych i hydraulicznych,

–

sklasyfikować i scharakteryzować sprężarki,

–

sklasyfikować wentylatory,

–

wyjaśnić budowę wentylatorów osiowych i promieniowych,

–

określić parametry wentylatora,

–

określić wykorzystanie sprężarek i wentylatorów w procesach odlewniczych,

–

scharakteryzować podstawowe typy magazynów,

–

sklasyfikować urządzenia do transportu wewnętrznego,

–

sklasyfikować dźwignice,

–

określić cechy dźwignic według PN,

–

rozróżnić elementy dźwignic,

–

sklasyfikować dźwigniki i określić ich zastosowanie,

–

rozróżnić rodzaje cięgników i wskazać zastosowanie,

–

sklasyfikować suwnice według PN,

–

rozróżnić elementy i podstawowe zespoły suwnic,

–

sklasyfikować przenośniki, objaśnić ich budowę i zastosowanie,

–

scharakteryzować uprawnienia zawodowe do obsługi urządzeń transportu wewnętrznego,

–

wskazać instytucje nadzorujące prace urządzeń transportu wewnętrznego,

–

skorzystać z dokumentacji technicznej, Polskich Norm oraz katalogów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Charakterystyka maszyn i urządzeń przemysłowych

4.1.1. Materiał nauczania

Maszyna przemysłowa jest to zespół mechanizmów zdolnych do wykonywania pracy

użytecznej. Maszyny przemysłowe dzielą się na:

−

maszyny napędowe: silniki, przetworniki,

−

maszyny robocze.

Wybrane przykłady maszyn przemysłowych:

−

maszyny robocze:

−

przeróbcze,

−

transportowe.

−

maszyny elektryczne,

−

maszyny hydrauliczne,

−

maszyny pneumatyczne,

−

silniki spalinowe,

−

maszyny parowe i turbiny parowe,

−

maszyny do robót ziemnych.

Urządzenie przemysłowe jest to przedmiot umożliwiający wykonanie określonego

procesu, często stanowiący zespół połączonych ze sobą części stanowiących funkcjonalną

całość, służący do określonych celów, np. do przetwarzania energii, wykonywania określonej

pracy mechanicznej, przetwarzania informacji, mający określoną formę budowy w zależności

od spełniających parametrów pracy i celu przeznaczenia. Urządzenia przemysłowe dzielą się

na:

−

maszyny,

−

sprzęt,

−

osprzęt,

−

narzędzia.

Wybrane przykłady urządzeń przemysłowych:

−

urządzenia technologiczne: obrabiarki, młoty, prasy, formierki, maszyny, wytłaczarki,

−

urządzenia cieplne: sprężarki, chłodziarki, pompy,

−

urządzenia przetwarzające – przetworniki,

−

urządzenia dźwigowo-transportowe,

−

urządzenia elektryczne i elektroniczne,

−

urządzenia pomiarowe.

Mechanizm jest to układ powiązanych i współpracujących ze sobą części maszyn

mogących wykonywać określone ruchy w wyniku pobranej energii mechanicznej. W ujęciu

teorii mechanizmów, mechanizm jest to najmniejszy, samodzielny zespół ruchowy (łańcuch

kinematyczny z jednym członem nieruchomym), część maszyny zdolna do przekazywania

ruchu. Mechanizmy służą do przeniesienia określonego ruchu, zwykle mającego charakter

okresowy. W czasie przeniesienia ruchu zwykle ulegają zmianie parametry ruchu: prędkość

i siła lub moment siły. Każdy mechanizm składa się z następujących elementów:

−

baza (lub ostoja), element nieruchomy, stanowiący część mechanizmu, względem

którego odnosi się ruchy pozostałych elementów,

−

człon czynny, bezpośrednio napędza mechanizm, pobierając energię z zewnątrz,

−

człon bierny, odbiera energię i przekazuje ją na zewnątrz mechanizmu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

−

człony pośredniczące, elementy mechanizmu pośredniczące w przekazaniu ruchu

z członu czynnego na bierny.

Elementy czynny, bierny i pośredniczące połączone są ze sobą za pomocą przegubów

zwanych także parami kinematycznymi. Mechanizm składa się z jednego lub więcej

łańcuchów kinematycznych.

Człony mogą mieć różne formy i spełniać różne funkcje, zwykle są to:

−

człony sztywne: popychacz, koło, wahacz, dźwignia,

−

człony elastyczne: lina, łańcuch, pas,

−

człony podatne: sprężyna, amortyzator,

−

człony pneumatyczne i hydrauliczne.

Przykładowe rodzaje mechanizmów stosowanych w maszynach przemysłowych:

−

dźwigniowy,

−

jarzmowy,

−

korbowy,

−

zapadkowy,

−

krzywkowy,

−

maltański,

−

różnicowy,

−

prowadzenia,

−

kierowniczy,

−

zwrotniczy,

−

sterowania.

Zespół elementów konstrukcyjnych jest to część maszyny, urządzenia lub mechanizmu

w postaci zwartej grupy elementów konstrukcyjnych, spełniających określone zadania.

W zależności od liczby połączeń rozróżnia się zespoły:

−

proste, zawierające połączenie jednego rodzaju, np. śrubowe,

−

złożone, zawierające połączenia kilku rodzajów, np. śrubowe i wpustowe, itp.,

−

jednozłączne, zawierające jedno połączenie, które zawsze jest połączeniem prostym,

−

wielozłączne, zawierające kilka połączeń prostych lub złożonych.

W zależności od rodzaju połączeń zespoły elementów konstrukcyjnych mogą być:

−

rozłączne,

−

częściowo rozłączne,

−

nierozłączne, zwane także blokami konstrukcyjnymi.

Pod względem funkcjonalnym w maszynach i urządzeniach przemysłowych wyróżnić

można szereg zespołów, które są przeznaczone do wykonywania określonych funkcji. Do

podstawowych zespołów funkcjonalnych zalicza się:

−

zespoły robocze, które są przeznaczone do wykonywania ruchów podstawowych,

−

zespoły napędowe, którymi są mechanizmy służące do przeniesienia ruchu ze źródła na

zespoły robocze,

−

silniki, które stanowią źródło energii dla zespołów napędowych,

−

korpusy, które stanowią elementy wiążące inne zespoły w jedną całość konstrukcyjną,

−

uchwyty, które są przeznaczone do łączenia narzędzi i przedmiotów poddawanych

obróbce z zespołami roboczymi,

−

elementy i zespoły sterowania, które służą do kierowania pracą maszyn i urządzeń

przemysłowych,

−

mechanizmy nastawcze i pomiarowe, których zadaniem jest ustalenie i pomiar położenia

np. narzędzi względem przedmiotu obrabianego,

−

urządzenia smarujące, chłodzące, itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Proces produkcyjny

Proces

technologiczny

Kontrola

Transport

Magazynowanie

Konserwacja

W dużych zespołach można wydzielić zespoły mniejsze, zwane zespołami niższego rzędu

lub podzespołami. W takich przypadkach cały zespół nazywany jest zespołem głównym.

Podstawowym i niepodzielnym składnikiem każdej maszyny i urządzenia są elementy

konstrukcyjne, np.: śruby, kliny, wały, koła zębate itp. wytworzone w procesie

produkcyjnym.

Proces produkcyjny to zespół czynności obejmujący wszystkie fazy procesu

przetwarzania surowców, materiałów i półwyrobów w wyroby. W skład procesu

produkcyjnego wchodzą: procesy technologiczne oraz procesy pomocnicze, np. związane

z przygotowaniem surowca, kontrolą jakości wyrobów, magazynowaniem surowca lub

wyrobów itp. Można wyróżnić następujące procesy produkcyjne:

−

podstawowe, których celem jest wytwarzanie gotowych wyrobów zaliczanych do

produkcji podstawowej przedsiębiorstwa,

−

pomocnicze, których celem jest produkcja pomocnicza, niezbędna do realizacji procesów

podstawowych,

−

obsługi, związane z technicznym przygotowaniem produkcji oraz kontrolą.

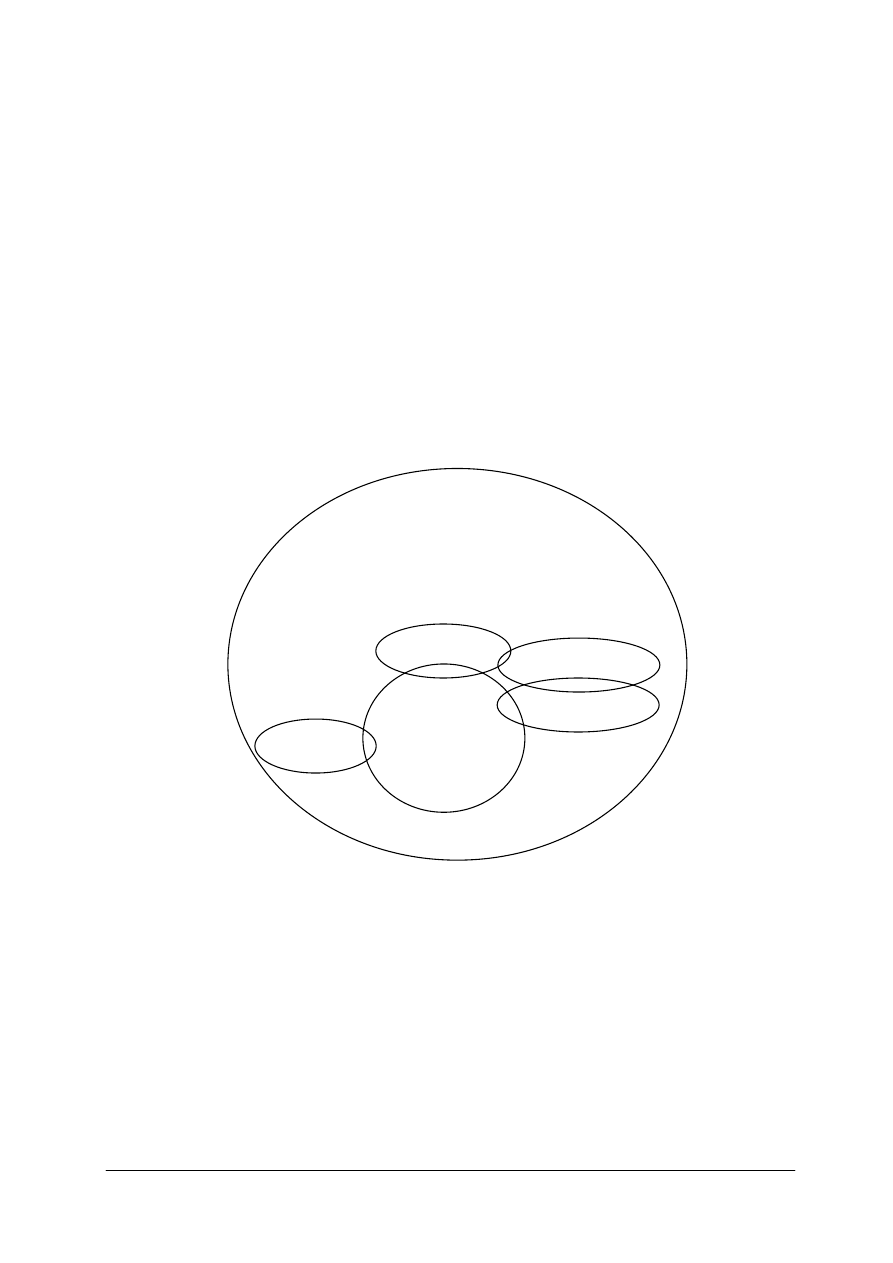

Schemat działań wykonywanych w ramach procesu produkcyjnego przedstawia rysunek 1.

Rys. 1. Schemat procesu produkcyjnego

Proces technologiczny jest to podstawowa część procesu produkcyjnego obejmująca

kolejne etapy wytwarzania wyrobu, w trakcie których następuje zmiana własności fizycznych

i chemicznych, struktury, kształtu, wymiarów itp. Proces technologiczny dzieli się na

operacje technologiczne.

Operacja technologiczna to zamknięta część procesu technologicznego wykonywana

przez jednego pracownika lub grupę pracowników na jednym stanowisku pracy i bez przerwy

na inną pracę. Operacje dzieli się na zabiegi.

Zabieg jest częścią operacji technologicznej wykonanej bez zmiany warunków obróbki

i bez zmiany powierzchni obrabianej, ustawienia i zamocowania. Zabieg może być

wykonywany za pomocą jednego lub kilku przejść.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Zabieg jest wykonywany za pomocą czynności, która jest określonym zakończonym

działaniem pracownika, np. doprowadzeniem narzędzia do powierzchni obrabianej,

włączeniem lub wyłączeniem chłodziwa, uruchomieniem maszyny. Czynność składa się

z chwytów, które są najmniejszą możliwą do zmierzenia w czasie cząstką czynności. Chwyt

z kolei składa się z ruchów elementarnych, takich jak np. zaciśnięcie palców, przemieszczenie

dźwigni, naciśnięcie przycisku itp.

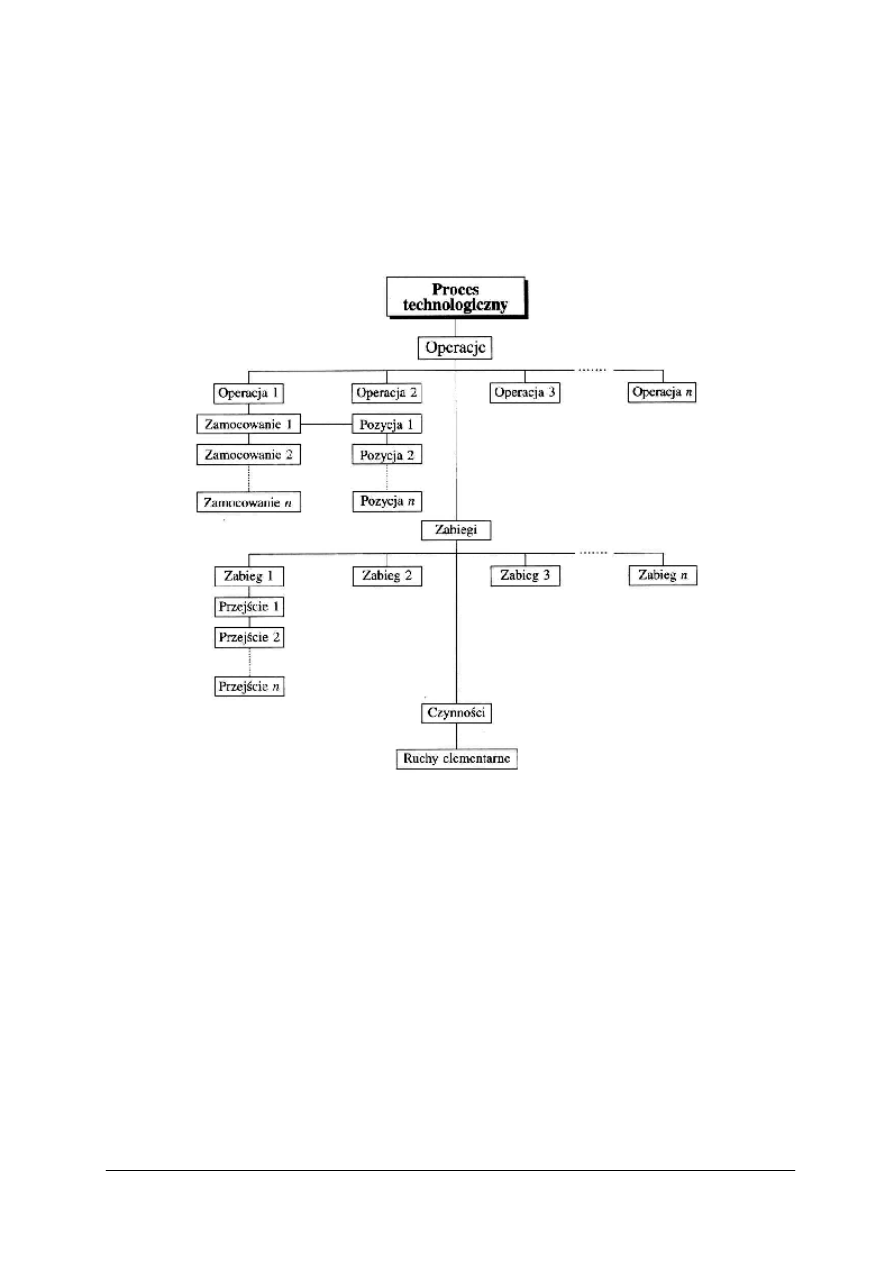

Schemat strukturalny procesu technologicznego przedstawia rysunek 2.

Rys. 2. Schemat strukturalny procesu technologicznego: [12, s. 340]

Przebieg procesu produkcyjnego, a więc i procesu technologicznego jest w znacznej

mierze uwarunkowany typem produkcji, który jest określany przez program produkcji.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co nazywamy maszyną, urządzeniem przemysłowym?

2. Jakie wyróżnia się rodzaje maszyn przemysłowych?

3. Jak dzieli się urządzenia przemysłowe?

4. Co nazywamy mechanizmem?

5. Jakie wyróżnia się mechanizmy najczęściej stosowane w maszynach przemysłowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.3. Ćwiczenia

Ćwiczenie 1

Dokonaj klasyfikacji urządzeń przemysłowych, podział przedstaw graficznie według

schematu.

Rysunek do ćwiczenia 1

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przypomnieć sobie określenia poszczególnych rodzajów maszyn i urządzeń,

2) zapoznać się z podziałem urządzeń przemysłowych,

3) wyszukać przykłady poszczególnych rodzajów urządzeń przemysłowych,

4) ustalić kryteria podziału,

5) uporządkować urządzenia według z góry ustalonych kryteriów,

6) nanieść na schemacie wyszukane urządzenia zgodnie z przyjętym sposobem

porządkowania,

7) zaprezentować efekty swojej pracy,

8) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

stanowiska komputerowe z dostępem do Internetu,

−

katalogi maszyn i urządzeń,

−

plansze,

−

arkusz format A3 do ćwiczenia dla każdego zespołu,

−

przybory do pisania,

−

poradnik mechanika,

−

literatura z rozdziału 6.

Ćwiczenie 2

Dopasuj właściwą nazwę do określeń maszyn, urządzeń korzystając z kopert załączonych

do ćwiczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z określeniami: maszyna przemysłowa, urządzenie przemysłowe,

mechanizm, zespół,

2) odczytać określenia maszyn i urządzeń zapisane na kartkach,

3) dopasować nazwy do określeń maszyn i urządzeń,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Urządzenia

przemysłowe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Wyposażenie stanowiska pracy:

−

koperty z zestawami kartek z nazwami maszyn i urządzeń i osobno z ich określeniami,

−

przybory do pisania,

−

poradnik mechanika,

−

literatura z rozdziału 6.

Ćwiczenie 3

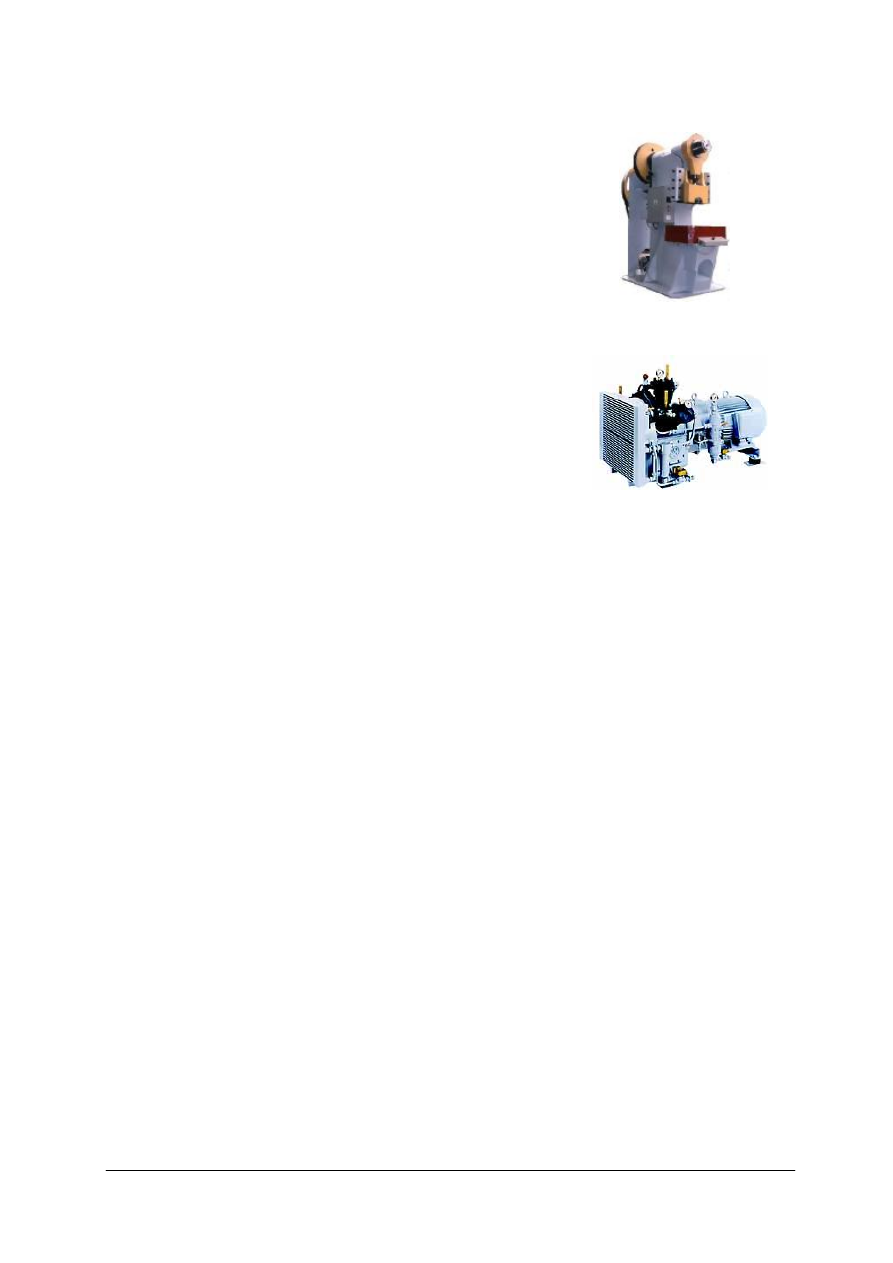

Rozpoznaj przedstawione na rysunkach poniżej maszyny i urządzenia przemysłowe.

Określ ich rodzaj, podaj główne zespoły i podzespoły występujące w tych maszynach.

Wykorzystaj tabelę znajdującą się pod rysunkami.

1

2

3

4

Lp

Nazwa urządzenia/maszyny

Główne zespoły i podzespoły

1

2

3

4

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z rodzajami maszyn i urządzeń przemysłowych,

2) rozpoznać maszyny i urządzenia na rysunkach,

3) wpisać nazwy rozpoznanych obiektów do tabeli,

4) wyszukać główne zespoły i podzespoły występujące w rozpoznanych maszynach

i urządzeniach,

5) zaprezentować efekty swojej pracy,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

arkusz do ćwiczenia z rysunkami maszyn i urządzeń,

−

przybory do pisania,

−

plansze o tematyce dotyczącej podstawowych zespołów i podzespołów występujących

w maszynach i urządzeniach przemysłowych,

−

poradnik mechanika,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować proces produkcyjny i proces technologiczny?

o

o

2) scharakteryzować maszyny i urządzenia przemysłowe?

o

o

3) sklasyfikować maszyny i urządzenia przemysłowe?

o

o

4) rozpoznać maszyny i urządzenia?

o

o

5) podać przykłady maszyn i urządzeń przemysłowych?

o

o

6) wskazać różnicę pomiędzy maszyną a urządzeniem?

o

o

7) scharakteryzować zespół, podzespół i mechanizm maszyny?

o

o

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Maszyny i urządzenia hydrauliczne i pneumatyczne

4.2.1. Materiał nauczania

Napęd hydrauliczny jest to napęd wywołany ruchem cieczy pod ciśnieniem, oparty na

prawie Pascala. Sterowanie hydrauliczne jest kierowaniem pracą maszyny lub urządzenia za

pomocą cieczy pod ciśnieniem.

Napędy i sterowania hydrauliczne tworzone są z następujących elementów:

−

zbiornik z cieczą hydrauliczną,

−

zawory: zwrotne, regulujące dopływ cieczy hydraulicznej do silnika hydraulicznego,

siłownika hydraulicznego, itp.,

−

pompa hydrauliczna,

−

filtry,

−

silnik hydrauliczny,

−

siłownik hydrauliczny,

−

odpowietrzanie.

Układ hydrauliczny jest to zespół wzajemnie połączonych części, których zadaniem jest

przekazywanie energii lub sterowanie za pośrednictwem cieczy hydraulicznej pod ciśnieniem,

w układzie zamkniętym. Działanie układu hydraulicznego opiera się na wymuszonym

i sterowanym przepływie cieczy hydraulicznej, która wykonuje pracę. Ruch cieczy jest tu

wymuszany przez pompę, natomiast energia jest odbierana przez siłowniki hydrauliczne (albo

cylindry hydrauliczne - zmieniające energię strumienia cieczy w ruch prostoliniowy albo

silniki hydrauliczne, zmieniające energię strumienia cieczy na ruch obrotowy).

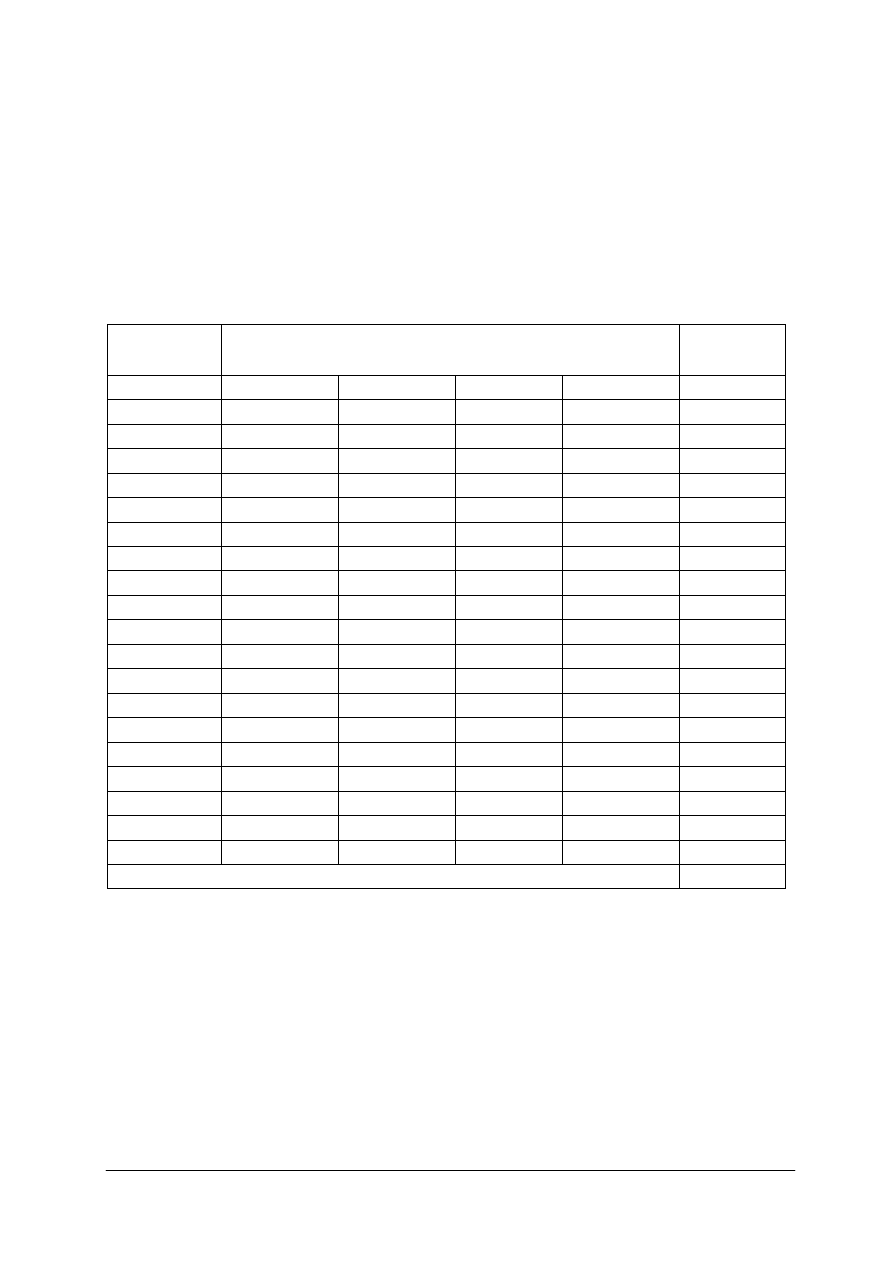

Na rysunkach układy hydrauliczne przedstawiane są w postaci schematów,

z zastosowaniem symboli graficznych zawartych w normie PN-ISO 1219–1 „Napędy

i sterowania hydrauliczne i pneumatyczne – Symbole graficzne i schematy układów –

Symbole graficzne”. Schemat funkcjonalny układu z siłownikiem tłokowym przedstawia

rysunek 3.

Rys. 3. Schemat funkcjonalny układu z siłownikiem tłokowym: 1 – pompa, 2 – zbiornik, 3 – zawór zwrotny,

4 – zawór maksymalny, 5 – siłownik, 6 – rozdzielacz, 7 – zawór dławiący [1, s. 220]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Napęd pneumatyczny jest to napęd mechanizmów maszyn i urządzeń przy

wykorzystaniu energii sprężonego gazu, zazwyczaj tym gazem jest powietrze. Napędy

pneumatyczne najczęściej stosuje się w maszynach i urządzeniach technologicznych, głównie

do realizacji przesuwów mechanizmów oraz wywoływania określonego nacisku statycznego.

Urządzenia pneumatyczne wykorzystuje się do:

−

napędu urządzeń transportowych,

−

napędu urządzeń hamulcowych,

−

napędu narzędzi ręcznych wirujących i udarowych, itp.

Napęd pneumatyczny odbywa się za pomocą silników pneumatycznych o ruchu

posuwisto-zwrotnym (siłowników) lub o ruchu wirującym.

Układ pneumatyczny jest to zespół połączonych elementów przeznaczonych zarówno

do przekazywania energii, jak i sygnałów sterujących, za pośrednictwem sprężonego

powietrza. Podstawowym elementem układu jest siłownik pneumatyczny. Siłownik

pneumatyczny jest to urządzenie mechaniczne, zamieniające ciśnienie powietrza lub innego

gazu na ruch – przemieszczenie elementów albo wzdłużne, albo wokół swojej osi.

W

przemyśle,

najczęściej

wykorzystywane

są

układy

napędowe

mieszane

pneumohydrauliczne tj. takie, w których sprężone powietrze jest czynnikiem napędowym,

natomiast olej jest czynnikiem pomocniczym umożliwiającym np. uzyskanie bezstopniowego

nastawiania niewielkich prędkości ruchu tłoków lub też przenoszącym wysokie ciśnienie

robocze.

Pompy są to maszyny robocze przeznaczone do podniesienia cieczy z poziomu niższego

na wyższy lub przetłoczenia cieczy z przestrzeni ssawnej o ciśnieniu niższym do przestrzeni

tłocznej o ciśnieniu wyższym. Pompa otrzymuje energię mechaniczną od silnika napędowego

i za pośrednictwem elementu roboczego zamienia ją na energię cieczy. Działanie każdej

pompy polega na wytwarzaniu różnicy ciśnienia między ssawną i tłoczną stroną pompy.

Zależnie od sposobu wytwarzania różnicy ciśnień pompy dzielą się na pompy wyporowe

i pompy wirowe.

Podstawowymi parametrami pracy pomp wyporowych są: wydajność, wysokość

podnoszenia lub przyrost ciśnienia, moment obrotowy i moc potrzebna do napędu pompy

oraz sprawność.

Pompy wyporowe to maszyny, w których element roboczy oddziela szczelnie przestrzeń

ssawną od przestrzeni tłocznej, co umożliwia wsteczny przepływ cieczy. Ze względu na ruch

elementu roboczego pompy wyporowe dzielą się na:

−

pompy wyporowe o postępowo-zwrotnym ruchu elementu roboczego (pompy tłokowe,

wielotłoczkowe, przeponowe),

−

pompy wyporowe o obrotowo-zwrotnym ruchu elementu roboczego (pompy

skrzydełkowe),

−

pompy wyporowe o obrotowym ruchu elementu roboczego (pompy zębate, łopatkowe,

krzywkowe, śrubowe, ślimakowe),

−

pompy wyporowe o obiegowym ruchu elementu roboczego (pompy puszkowe).

Pompy wyporowe mogą pracować pojedynczo lub w bateriach.

Pompy tłokowe mogą być jedno- lub wielotłokowe oraz jedno- i dwustronnego

działania. Bardziej równomierną pracę zapewniają pompy tłokowe dwustronnego działania.

Ich zasadę działania przedstawia rysunek 4.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 4. Pompa wyporowa tłokowa dwustronnego działania: 2 i 4 – zawór ssawny, 1 i 3 – zawór tłoczny

[1, s. 150]

Ciecz jest zasysana przez otwierający się zawór ssawny 4 podczas przesuwania tłoka

w lewe skrajne położenie przy jednoczesnym wytłoczeniu cieczy uprzednio zassanej przez

zawór tłoczny 1. Przy powrotnym ruchu tłoka zaworem tłocznym 3 zostaje wytłoczona ciecz

zassana w poprzednim cyklu. Jednocześnie następuje zassanie zaworem ssawnym 2 następnej

porcji cieczy.

Pompy wielotłoczkowe wykonywane są jako pompy wielocylindrowe i o zmiennym

skoku tłoczków. Pompy te, ze względu na sposób działania i rozwiązanie konstrukcyjne,

dzielą się na pompy promieniowe i osiowe.

Pompy skrzydełkowe pod względem zasady działania są zbliżone do pomp tłokowych

dwustronnego działania.

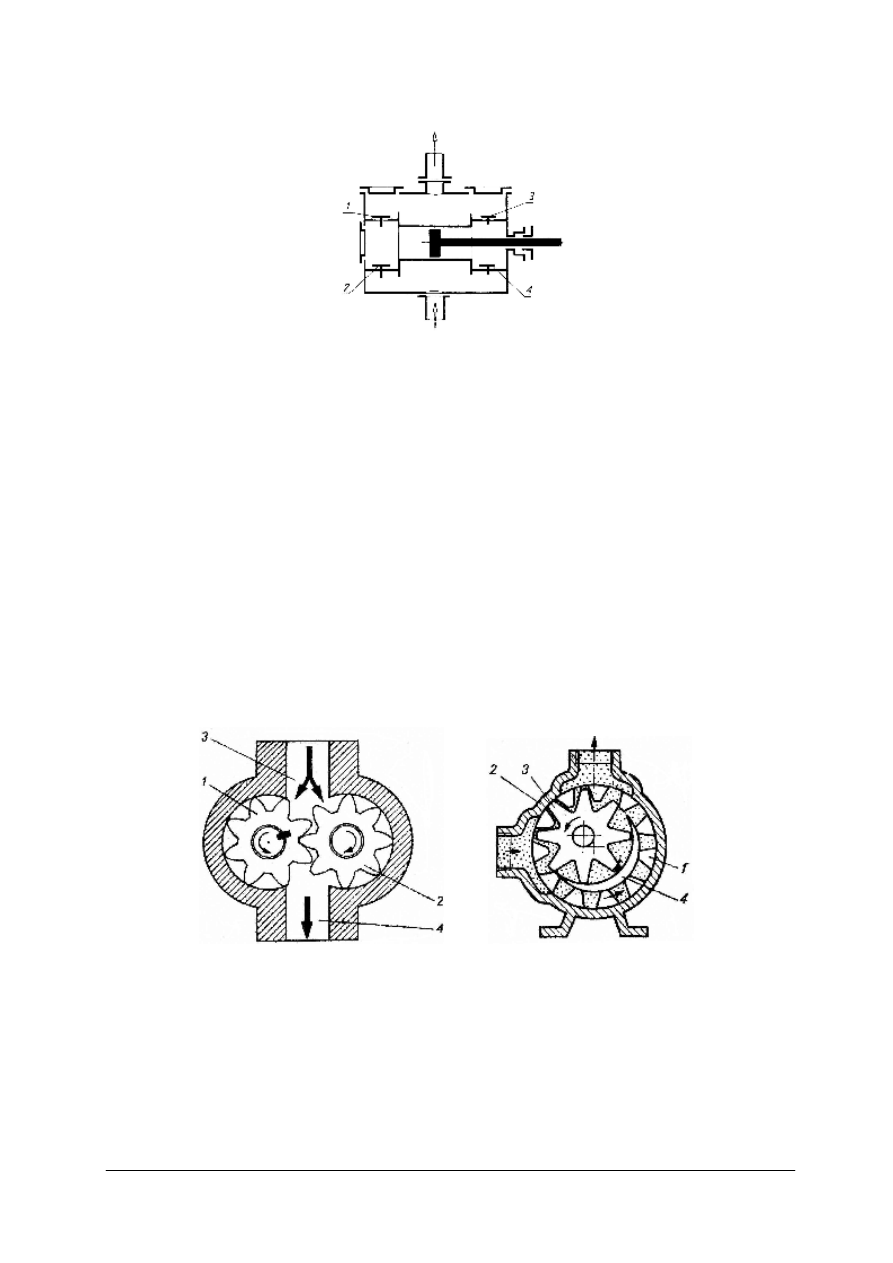

Pompy zębate dzielą się w zależności od rodzaju zazębienia na pompy o zazębieniu

zewnętrznym i pompy o zazębieniu wewnętrznym. W obu przypadkach koła mogą mieć zęby

proste, ukośne lub daszkowe. Schemat pompy zębatej o zazębieniu zewnętrznym przedstawia

rysunek 5a, o zazębieniu wewnętrznym rysunek 5b.

a)

b)

Rys. 5. Schemat pompy zębatej: a) o zazębieniu zewnętrznym: 1 – koło napędzające, 2 – koło napędzane,

3 – komora ssawna, 4 – komora tłoczna b) o zazębieniu wewnętrznym: 1 – koło napędzające,

2 – korpus, 3 – koło napędzane, 4 – przegroda [1, s. 150]

Pompy zębate ze względu na swą zwartą konstrukcję znalazły zastosowanie

w napędach hydraulicznych, układach smarowania silników samochodowych. Cechują się

dużą równomiernością pracy oraz niezawodnością.

Pompy łopatkowe posiadają element roboczy w postaci wysuwnych (promieniowo lub

ukośnie) łopatek. Pompy łopatkowe ze względu na swą delikatną konstrukcję stosowane są

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

wyłącznie do pompowania czystych i samosmarujących cieczy. Tradycyjnie są stosowane

w napędach hydraulicznych obrabiarek.

Pompy wirowe należą do grupy maszyn wirnikowych. Ich zasada działania polega na

zwiększaniu krętu cieczy w wirniku (tj. organie roboczym) zaopatrzonym w łopatki

i obracającym się ze stałą prędkością obrotową. Ciecz stale przepływająca przez wirnik

podlega działaniu siły odśrodkowej lub działaniu siły wyporu łopatek, albo obu tych sił

łącznie. W ten sposób energia silnika jest przekazywana cieczy za pośrednictwem wirnika,

powodując w niej wzrost energii ciśnienia i energii kinetycznej. Po wyjściu cieczy z wirnika

następuje dalsza przemiana jej energii kinetycznej w energię ciśnienia. Przyrost energii

kinetycznej i ciśnienia w pompie jest zależny od konstrukcji wirnika i jego prędkości

obrotowej. W odróżnieniu od pomp wyporowych przyrost wysokości podnoszenia w pompie

wirowej jest zależny od wydajności.

W zależności od kierunku przepływu cieczy w wirniku pompy wirowe dzieli się na:

−

pompy promieniowe (odśrodkowe),

−

pompy osiowe (diagonalne i śrubowe),

−

pompy promieniowo-osiowe (helikoidalne).

Mogą to być pompy jednostopniowe – z jednym wirnikiem lub wielostopniowe – z kilkoma

wirnikami.

Pompy promieniowe posiadają element roboczy w postaci wirnika osadzonego na wale

sprzężonym z silnikiem napędowym. Z chwilą uruchomienia łopatki obracającego się wirnika

odrzucają cząsteczki cieczy ku obwodowi korpusu wskutek działania siły odśrodkowej.

Powoduje to powstanie różnicy, mniejszego ciśnienia w osi wirnika i większego na jego

obwodzie. Wytworzona różnica ciśnień umożliwia zassanie cieczy i jej wytłoczenie rurą

tłoczną. Warunkiem działania pompy jest wstępne zalanie jej cieczą, która wypełni rurę

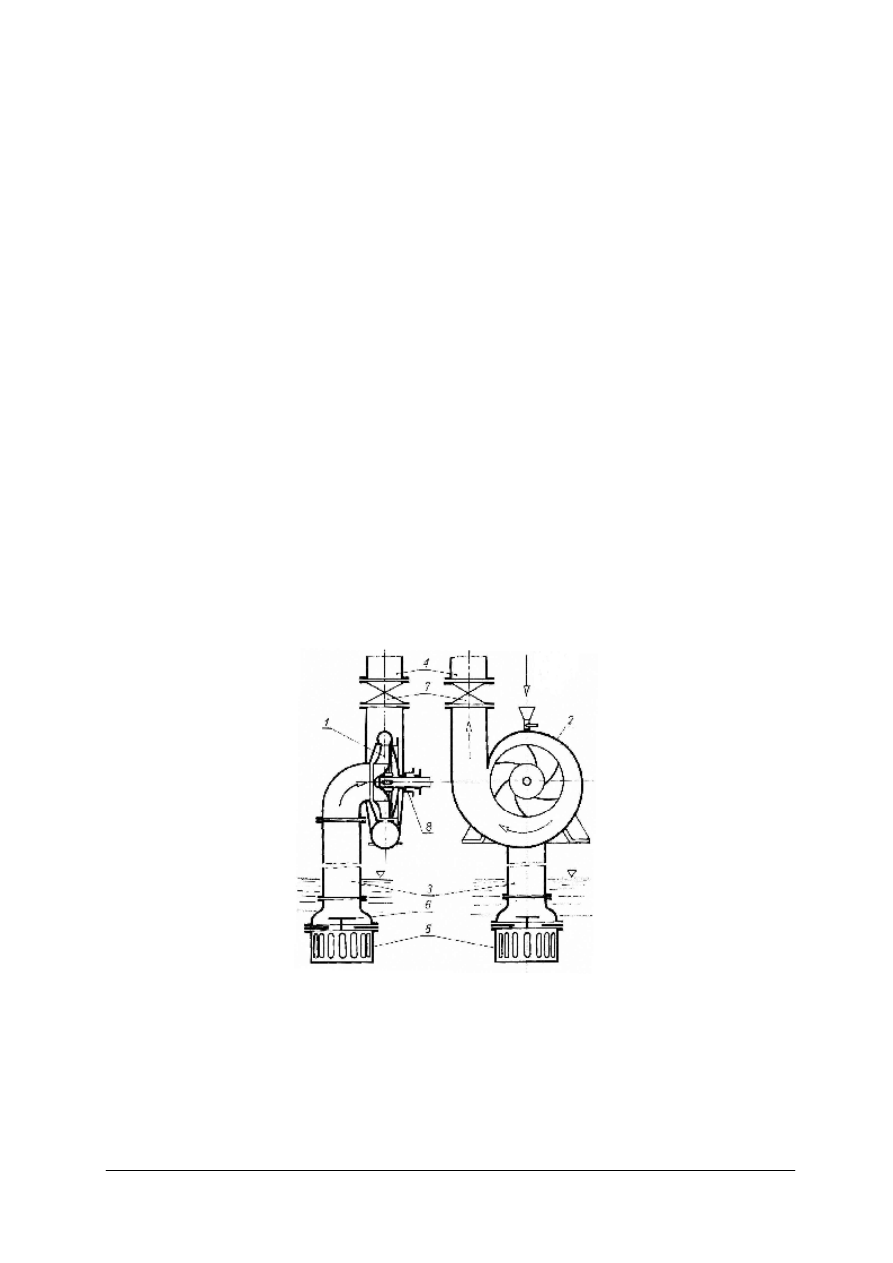

ssawną i korpus pompy. Schemat pompy promieniowej przedstawia rysunek 6.

Rys. 6. Schemat pompy promieniowej: 1 – wirnik, 2 – korpus, 3 – rura ssawna, 4 – rura tłoczna 5 – smok,

6 – zawór zwrotny, 7 – zawór regulacyjny, 8 – dławica [1, s. 155]

Pompy odśrodkowe są najczęściej stosowanymi pompami. Wydajności podnoszenia,

w zależności od wielkości wirnika leżą w zakresie od kilku centymetrów na minutę dla pomp

miniaturowych do 7000 m

3

/h dla pomp stosowanych w instalacjach przemysłowych. Pompy

promieniowe wyposażone w wirniki gumowe mogą być także stosowane do pompowania

zawiesin, szlamów lub cieczy agresywnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Pompy osiowe - śrubowe posiadają element roboczy w postaci wirnika. Odpowiednio

ukształtowane łopatki wirnika wskutek ruchu obrotowego powodują podniesienie cieczy na

wymaganą wysokość. Kierownica znajdująca się za wirnikiem służy do kierunkowania strugi

cieczy. Schemat pompy promieniowej przedstawia rysunek 7.

Rys. 7. Schemat pompy osiowej: 1 – wirnik, 2 – kierownica, 3 – korpus [1, s.155]

Pompy śmigłowe ze względu na niewielką wysokości podnoszenia przeważnie poniżej

12m oraz bardzo wysokie wydajności dochodzące do 40000 m

3

/h stosowane są

w instalacjach przemysłowych i energetycznych.

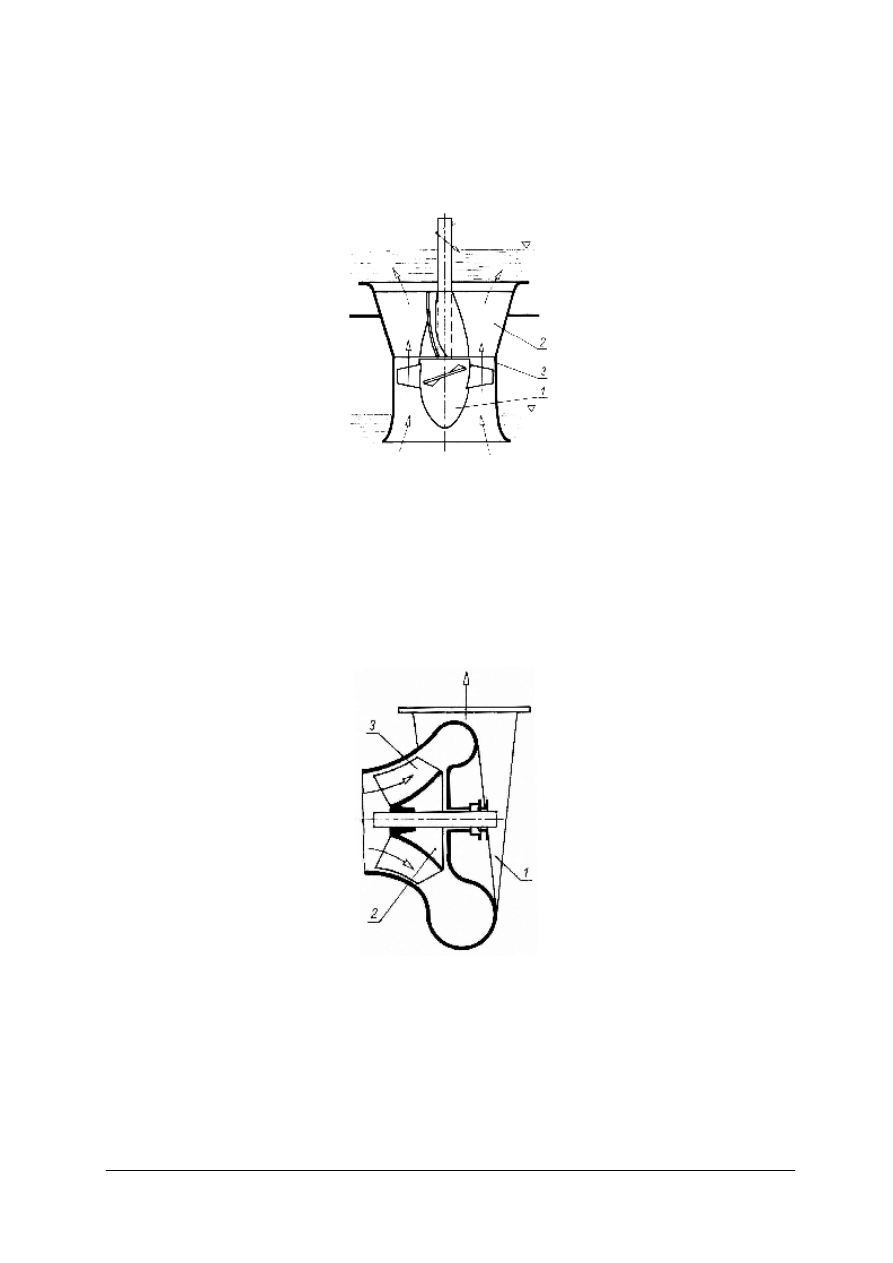

Pompy promieniowo-osiowe różnią się od pomp odśrodkowych nieco innym

ukształtowaniem korpusu i wirnika. Wirnik w kształcie stożka z łopatkami umożliwia

zasysanie cieczy wzdłuż osi wirnika, a następnie tłoczenie jej w spiralnym korpusie. Schemat

pompy promieniowo-osiowej przedstawia rysunek 8.

Rys. 8. Schemat pompy promieniowo-osiowej: 1 – korpus, 2 – wirnik, 3 – łopatki [1, s.156]

Pompy promieniowo-osiowe osiągają wysokości podnoszenia w zakresie 5 do 60m oraz

wysokie wydajności dochodzące do 14000 m

3

/h. Są stosowane w instalacjach przemysłowych

lub odwadniających do pompowania cieczy czystych lub lekko zanieczyszczonych.

Podstawowymi parametrami pracy pomp są: wydajność, wysokość podnoszenia lub

przyrost ciśnienia, moment obrotowy i moc potrzebna do napędu pompy oraz sprawność.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Sprężarki są to maszyny służące do sprężania powietrza i innych gazów, od niższego

ciśnienia ssania do wyższego ciśnienia tłoczenia. W zależności od zasady działania, sprężarki

dzieli się na wyporowe i wirowe (przepływowe).

Sprężarki wyporowe dzieli się na:

−

tłokowe, o posuwisto-zwrotnym ruchu tłoka,

−

rotacyjne, o obrotowym ruchu organu roboczego.

Sprężarki wirowe (przepływowe) dzieli się na:

−

promieniowe, o promieniowym przepływie gazu,

−

osiowe, o osiowym przepływie gazu,

−

promieniowo-osiowe, o ukośnym przepływie gazu.

Sprężarki są szeroko stosowane zarówno w przemyśle (napęd różnego rodzaju narzędzi

–

kluczy pneumatycznych, szlifierek, wiertarek, młotów, piaskowanie, malowanie natryskowe,

dystrybucja gazów technicznych, pompowanie opon samochodowych, przetłaczanie gazu

ziemnego, podnoszenie ciśnienia w układach turbin gazowych, turbodoładowanie silnika

spalinowego) jak i w gospodarstwie domowym (chłodziarka, wentylator i inne).

Sprężarki wyporowe

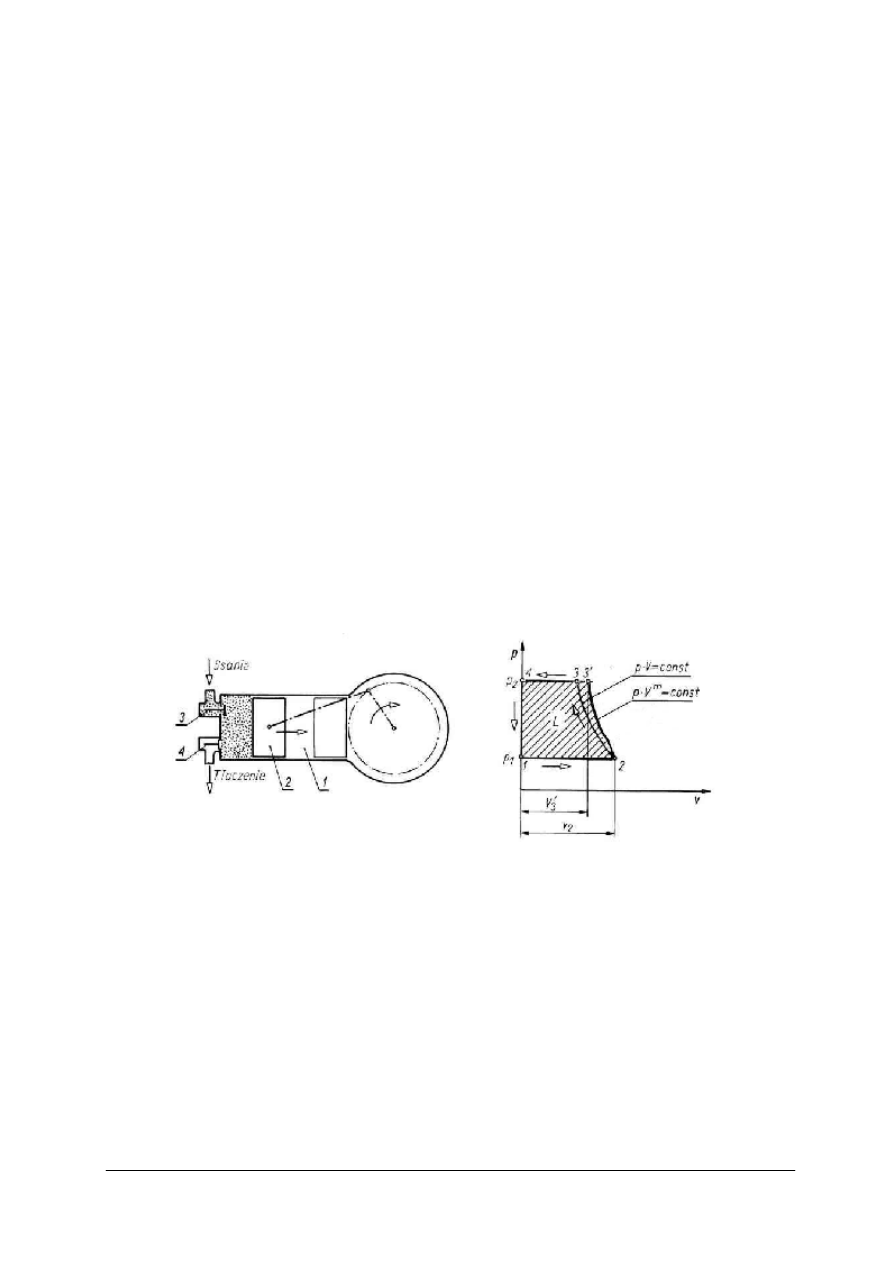

Sprężarki tłokowe są to urządzenia, w których zwiększanie ciśnienia gazu następuje

wskutek ruchu posuwistego tłoka w cylindrze. Należą zatem do grupy sprężarek

objętościowych. Działanie sprężarki tłokowej jest niemal identyczne jak pompy tłokowej. Pod

względem budowy sprężarki tłokowe dzieli się na:

−

jednocylindrowe i wielocylindrowe,

−

stojące i leżące, o jednostronnym lub dwustronnym działaniu tłoka.

Budowę, zasadę działania doskonałej sprężarki tłokowej oraz jej wykres pracy

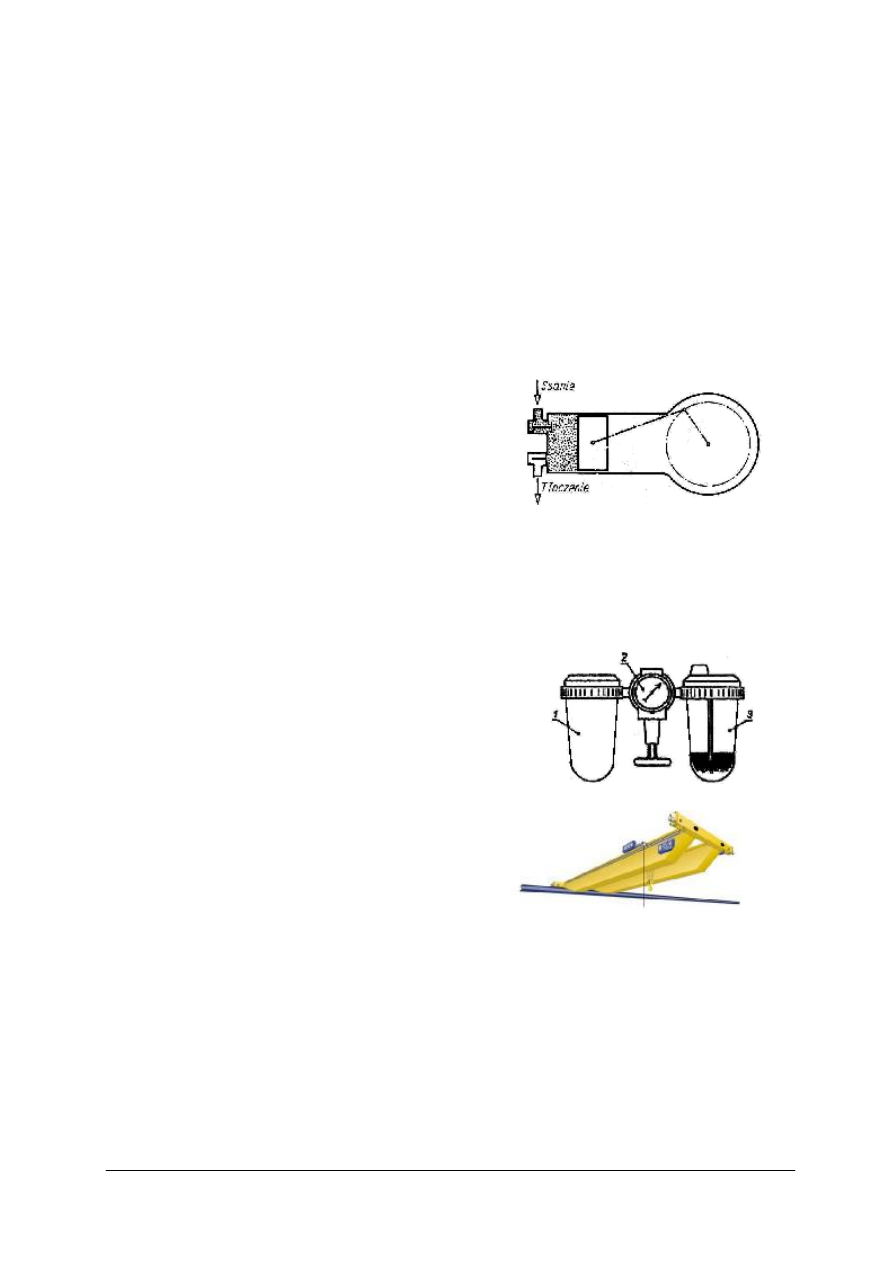

przedstawia rysunek 9.

Rys. 9. Schemat i wykres pracy sprężarki jednostopniowej: 1 – cylinder, 2 – tłok, 3 – zawór ssawny,

4 – zawór tłoczny [1, s. 222]

Tłok 2, napędzany przez silnik za pośrednictwem mechanizmu korbowego przesuwa się

w cylindrze 1. Podczas ruchu w prawo wytwarza w nim podciśnienie, w wyniku czego

następuje otwarcie zaworu ssawnego 3 i zassanie do cylindra gazu o ciśnieniu

1

p (linia 1–2).

W trakcie powrotnego ruchu tłoka zamyka się zawór ssawny 3 i rozpoczyna się sprężanie

gazu, aż do osiągnięcia wymaganej wartości

2

p (linia 2-3). Sprężony gaz pokonuje opór

sprężyny zaworu tłocznego 4, którym następuje jego wtłoczenie pod stałym ciśnieniem

2

p do

odbiornika (linia 3–4).

Po osiągnięciu lewego skrajnego położenia tłoka gaz zostaje całkowicie usunięty

z cylindra 1, podczas gdy jednocześnie zamyka się zawór tłoczny (linia 4–1). Ponowne

otwarcie zaworu ssawnego rozpoczyna kolejny cykl pracy sprężarki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

W wyniku sprężania temperatura gazu wzrasta, dlatego cylinder sprężarki musi być

chłodzony wodą lub powietrzem. Przy założeniu, że tłok porusza się bardzo wolno, a cylinder

jest intensywnie chłodzony, można przyjąć, iż zmiana objętości gazu zachodzi tylko wskutek

sprężania powodowanego ruchem tłoka. W tym przypadku sprężanie odbywa się przy stałej

temperaturze, a więc jest to przemiana izotermiczna (linia 2-3). W sprężarce rzeczywistej

sprężanie następuje wzdłuż linii 2-3’, a więc tworzy przemianę politropową. Zakreskowane

pole wykresu pracy sprężarki przedstawia pracę pobraną przez gaz w jednym cyklu sprężania.

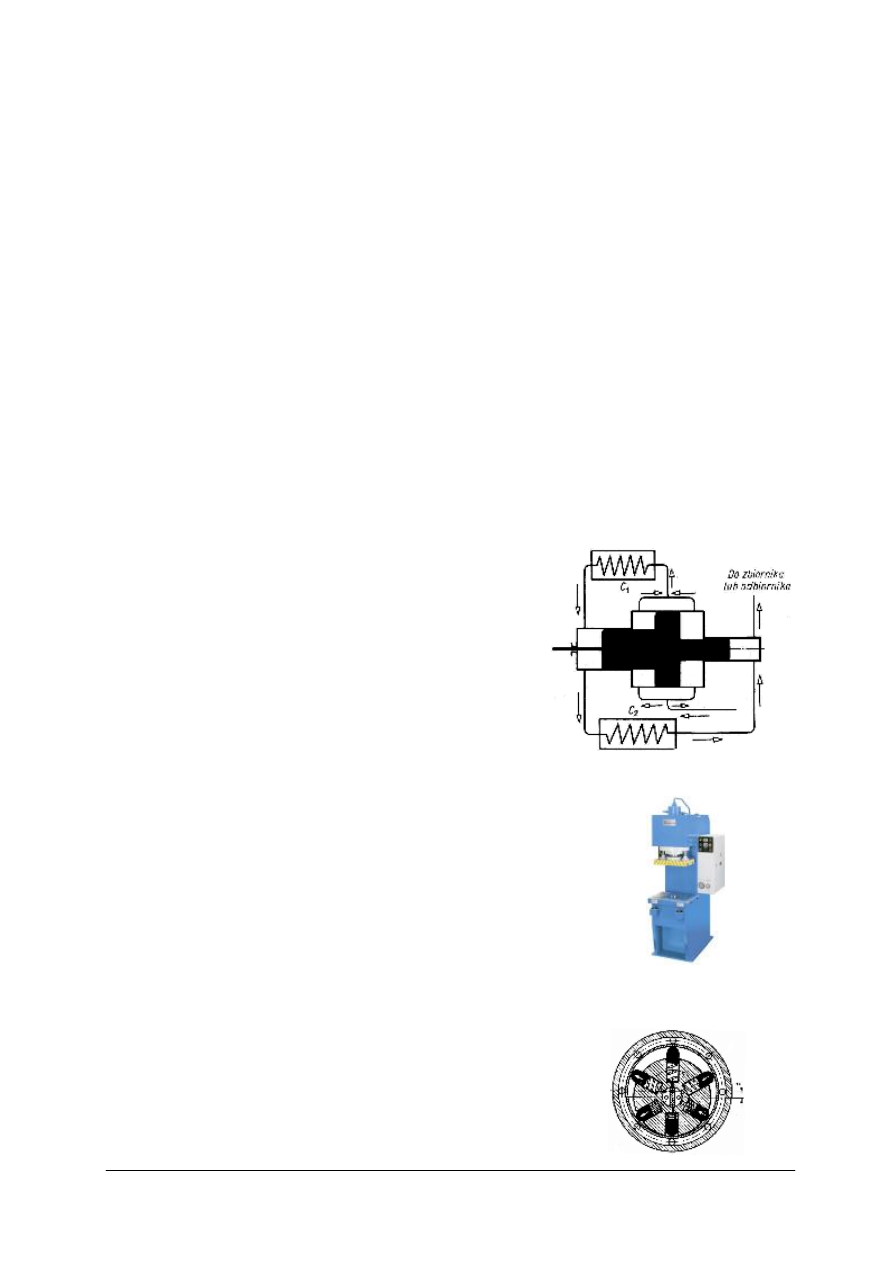

Ze względu na przebieg pracy sprężania, sprężarki tłokowe dzieli się na jednostopniowe

i wielostopniowe. Sprężarki wielostopniowe budowane są w celu uzyskania wyższego stopnia

sprężania gazu. Schemat sprężarki tłokowej trzystopniowej przedstawia rysunek 10.

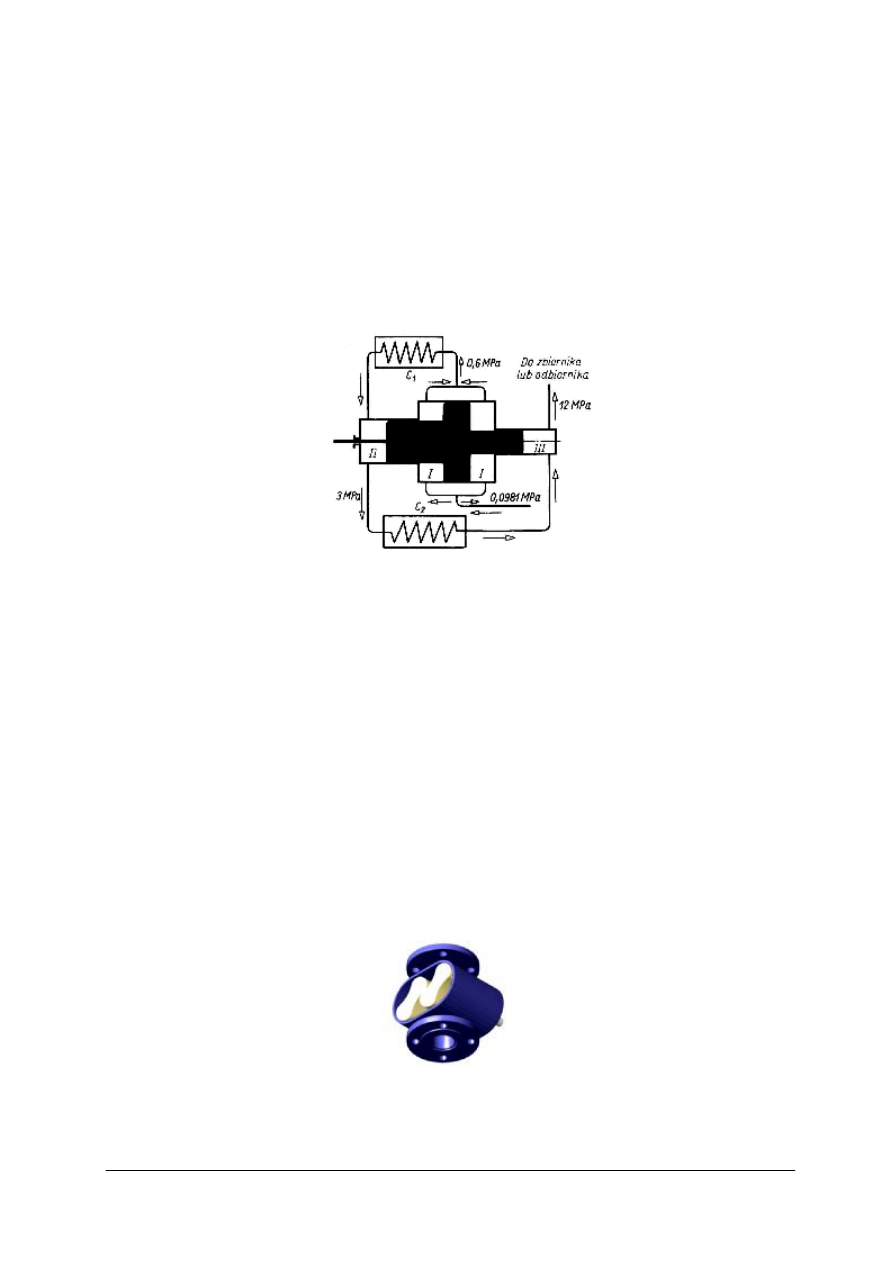

Rys. 10. Sprężarka tłokowa trzystopniowa [1, s. 223]

Sprężanie odbywa się kolejno w kilku cylindrach (I ÷ III) z jednoczesnym chłodzeniem

międzystopniowym wodą. W korpusie porusza się wspólny tłok różnicowy o trzech różnych

średnicach, zasysając gaz do niskoprężnej części cylindra I. Po sprężeniu gazu do ciśnienia

np. 0,6 MPa zostaje on izobarycznie ochłodzony w chłodnicy wodnej C

1

do temperatury

początkowej, a następnie zassany do średnioprężnej komory II podczas przesuwania się tłoka

w prawe skrajne położenie. Przy ruchu powrotnym tłoka gaz zostaje sprężony do ciśnienia np.

3 MPa i wytłoczony do chłodnicy C

2

, gdzie ponownie jest ochłodzony i dalej doprowadzany

do wysokociśnieniowej części cylindra III, w której ulega sprężeniu do końcowej wartości

ciśnienia np. 12 MPa. Stamtąd odprowadza się go do zbiornika lub odbiornika.

Sprężarki rotacyjne są to urządzenia, w których zwiększanie ciśnienia gazu następuje

wskutek ruchu obrotowego organu roboczego. Buduje się je jako jedno- i dwustopniowe.

Budową i zasadą działania są bardzo zbliżone do pomp łopatkowych.

Odmianą konstrukcyjną sprężarek rotacyjnych są sprężarki z wirującymi tłokami,

gdzie zazębiające się tłoki tworzą zamknięte przestrzenie, które przemieszczając się od części

ssawnej do tłocznej sprężarki zmniejszają swoją objętość, powodując sprężanie gazu. Widok

takiej pompy przedstawia rysunek 11.

Rys. 11. Sprężarka rotacyjna z wirującymi tłokami

Ponadto w technice stosowane są także inne rozwiązania konstrukcyjne sprężarek

wyporowych, jak: sprężarki śrubowe, sprężarki spiralne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Sprężarki wirowe

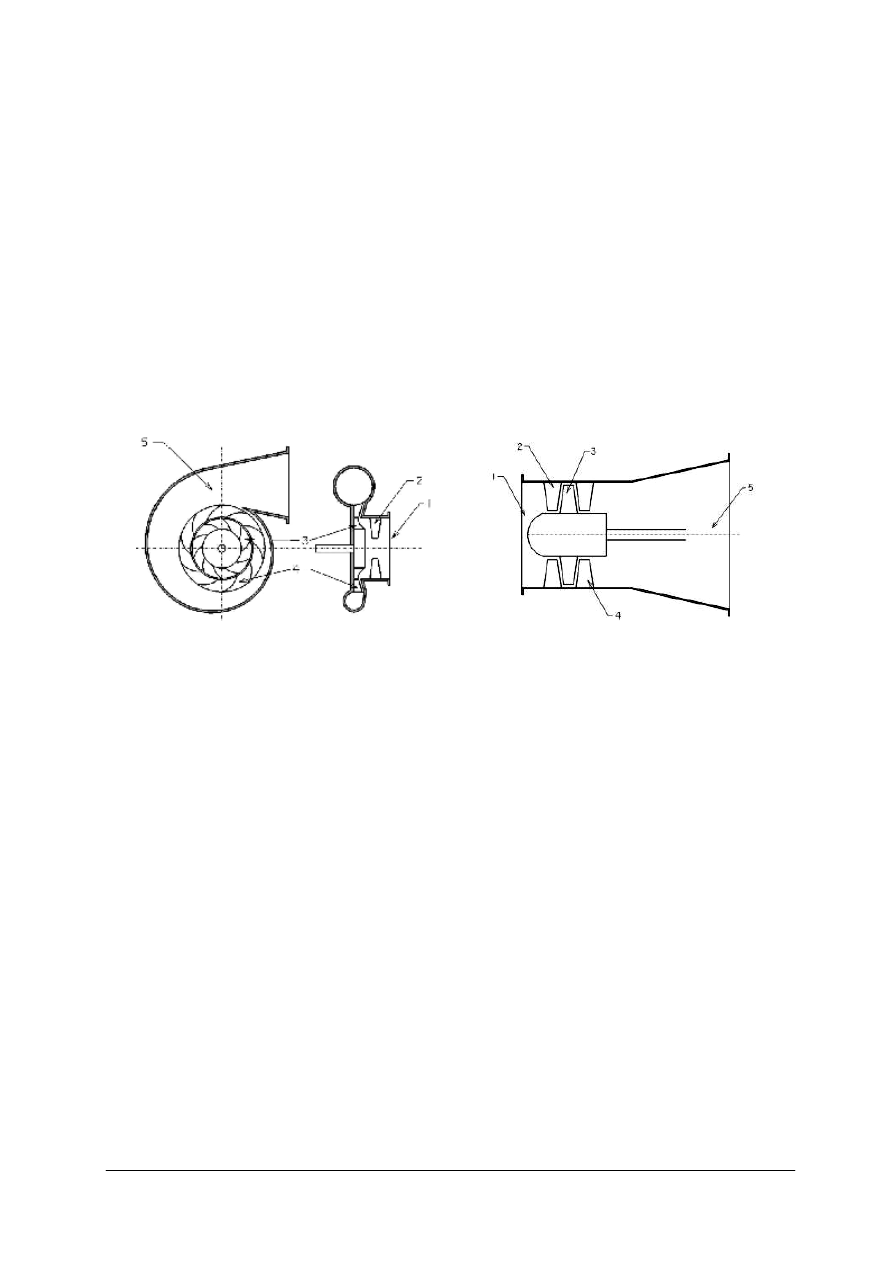

Sprężarka promieniowe jest to sprężarka, w której przepływ gazu przez wirnik jest

promieniowy. Sprężarki promieniowe charakteryzują się wysoką sprawnością, gdy pracują

przy parametrach nominalnych oraz posiadają wysoki stosunek sprężania π ≤ 3. Schemat

sprężarki promieniowej przedstawia rysunek 12a.

Sprężarka osiowa jest to sprężarka, w której przepływ gazu przez wirnik jest osiowy.

Sprężarki osiowe charakteryzują się wysoką sprawnością, gdy pracują przy parametrach

nominalnych. Zdolne są osiągnąć wysokie natężenie przepływu przy stosunkowo małych

wymiarach poprzecznych. Wadą sprężarek osiowych jest stosunkowo niski stosunek

sprężania. Schemat sprężarki osiowej przedstawia rysunek 12b.

Sprężarka osiowo-promieniowa to sprężarka, w której przepływ gazu przez wirnik jest

ukośny (promieniowo-osiowy). Wirnik takiej sprężarki ma konstrukcję podobną do wirnika

pompy helikoidalnej. Parametry sprężarki osiowo-promieniowej są pośrednie pomiędzy

parametrami sprężarki osiowej i promieniowej.

a)

b)

Rys. 12. Sprężarki wirowe: a) promieniowa, b) osiowa; 1 – króciec ssawny, 2 – kierownica wstępna, 3 – wirnik,

4 – kierownica zawirnikowa, 5 – dyfuzor [1, s. 223]

Wentylator to maszyna przepływowa służąca do transportowania powietrza lub innych

gazów. Przepływ odbywa się z pomieszczeń do otoczenia lub odwrotnie, oraz przez

urządzenia technologiczne, za pośrednictwem przewodów wentylacyjnych. Przekazywanie

energii do pokonania oporów przepływu odbywa się w wirniku, podstawowej części

składowej wentylatora. Źródłem napędu wentylatora jest silnik elektryczny. Napęd może być

realizowany jako bezpośredni, pasowy lub sprzęgłowy. Wirnik wentylatora musi pracować

w obudowie spiralnej lub rurowej, zakończonej króćcami na ssaniu i tłoczeniu. Energia

mechaniczna doprowadzona do wentylatora zamieniona zostaje na przyrost ciśnienia

statycznego i dynamicznego, potrzebny do pokonania przepływowych strat ciśnienia gazu

w urządzeniach i przewodach. Przyrost ciśnienia statycznego gazu w wentylatorach jest

minimalny (nie przekracza 13 kPa). Ze względu na cechy konstrukcyjne wentylatory dzielą

się na: osiowe i promieniowe.

Wentylatory osiowe dzieli się na: śmigłowe, normalne, przeciwbieżne.

Wentylatory promieniowe dzieli się na: normalne, bębnowe, poprzeczne.

Podstawowymi parametrami technicznymi wentylatorów są:

−

wydajność [m

3

/s],

−

wytworzone ciśnienie (spiętrzenie całkowite) [Pa],

−

sprawność [%].

Wentylatory osiowe

Wentylator śmigłowy składa się łopatkowego wirnika przypominającego śmigło. Małe

wentylatory śmigłowe nie wymagają korpusu a ich łopatki mogą być wykonane nawet

z miękkiej gumy. Wentylatory śmigłowe znajdują zastosowanie w instalacja wentylacyjnych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

oraz do wentylowania mieszkań. Wielkie wentylatory śmigłowe stosowane są chłodnicach

kominowych elektrowni cieplnych.

Wentylator normalny jest najbardziej typową konstrukcją wentylatora osiowego.

W konstrukcji przypomina sprężarkę osiową. Odmienna konstrukcja kierownicy lub jej

całkowity brak powoduje większy udział energii kinetycznej w całkowitej energii gazu.

Wentylatory osiowe znajdują zastosowanie w instalacjach wentylacyjnych, klimatyzacyjnych,

odpylających i innych aplikacjach przemysłowych.

Wentylator osiowy przeciwbieżny jest zdwojonym wentylatorem osiowym, w którym

dwa wirniki ustawione szeregowo, obracają się w przeciwnych kierunkach. Wentylatory tego

typu charakteryzują się brakiem zawirowań gazu, nie muszą więc być wyposażone

w kierownicę. Wentylatory osiowe przeciwbieżne znajdują zastosowanie w instalacjach

wentylacyjnych okrętów i kopalń.

Wentylatory promieniowe

Wentylator normalny w konstrukcji przypomina sprężarkę promieniową. Odmienna

konstrukcja kierownicy lub jej całkowity brak powoduje większy udział energii kinetycznej

w całkowitej energii gazu.

Wentylator promieniowy bębnowy charakteryzuje się dużą szerokością wirnika.

Szerokość wirnika w tego typu wentylatorach jest zwykle dwukrotnie większa od jego

średnicy. Uzyskuje się w ten sposób wysoką wydajność przy relatywnie małych gabarytach.

Wentylatory bębnowe stosuje się w instalacjach wentylacyjnych i grzewczych.

Wentylator poprzeczny jest to wentylator, w którym powietrze przepływa w poprzek

wirnika. Wpływa do niego w obszarze ssawnym, przepływa przez jego wnętrze i zostaje

wyrzucone w obszarze tłocznym. Powietrze przez wirnik przepływa dwukrotnie i dwukrotnie

jest przyśpieszane. Zaletą tego typu wentylatorów jest cicha praca, stąd często

wykorzystywane są w urządzeniach klimatyzacyjnych. Wentylatory poprzeczne stosuje się do

chłodzenia urządzeń.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z jakich podstawowych elementów składa się układ hydrauliczny, pneumatyczny?

2. Jakie jest przeznaczenie poszczególnych elementów układów hydraulicznych

i pneumatycznych?

3. Do jakiej grupy maszyn zalicza się pompy i jakie wyróżnia się rodzaje pomp?

4. Jakie podstawowe parametry charakteryzują pracę pomp?

5. Jak zbudowana jest pompa wyporowa?

6. Jaka jest zasada działania pomp wyporowych?

7. Jakie jest przeznaczenie poszczególnych rodzajów pomp?

8. Do jakiej grupy maszyn zalicza się sprężarki?

9. Jakie wyróżnia się rodzaje sprężarek ze względu na konstrukcję?

10. Jaka jest budowa i zasada działania sprężarki tłokowej?

11. Do jakiej grupy maszyn zalicza się wentylatory?

12. Jakie wyróżnia się rodzaje wentylatorów?

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie dokumentacji techniczno-ruchowej urządzenia, rozpoznaj pompę

zastosowaną w napędzie hydraulicznym, wypisz jej charakterystyczne parametry.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się podstawowymi rodzajami pomp stosowanych w napędach hydraulicznych,

2) zapoznać się podstawowymi parametrami charakteryzującymi pompy,

3) zapoznać się z dokumentacją techniczno-ruchową urządzenia,

4) odszukać w polskich normach i katalogach potrzebną pompę,

5) podać oznaczenie pompy i jej parametry techniczne,

6) zaprezentować efekty swojej pracy,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

tablice poglądowe dotyczące pomp,

−

dokumentacja techniczno-ruchowa urządzenia,

−

Polskie Normy i katalogi pomp,

−

literatura z rozdziału 6.

Ćwiczenie 2

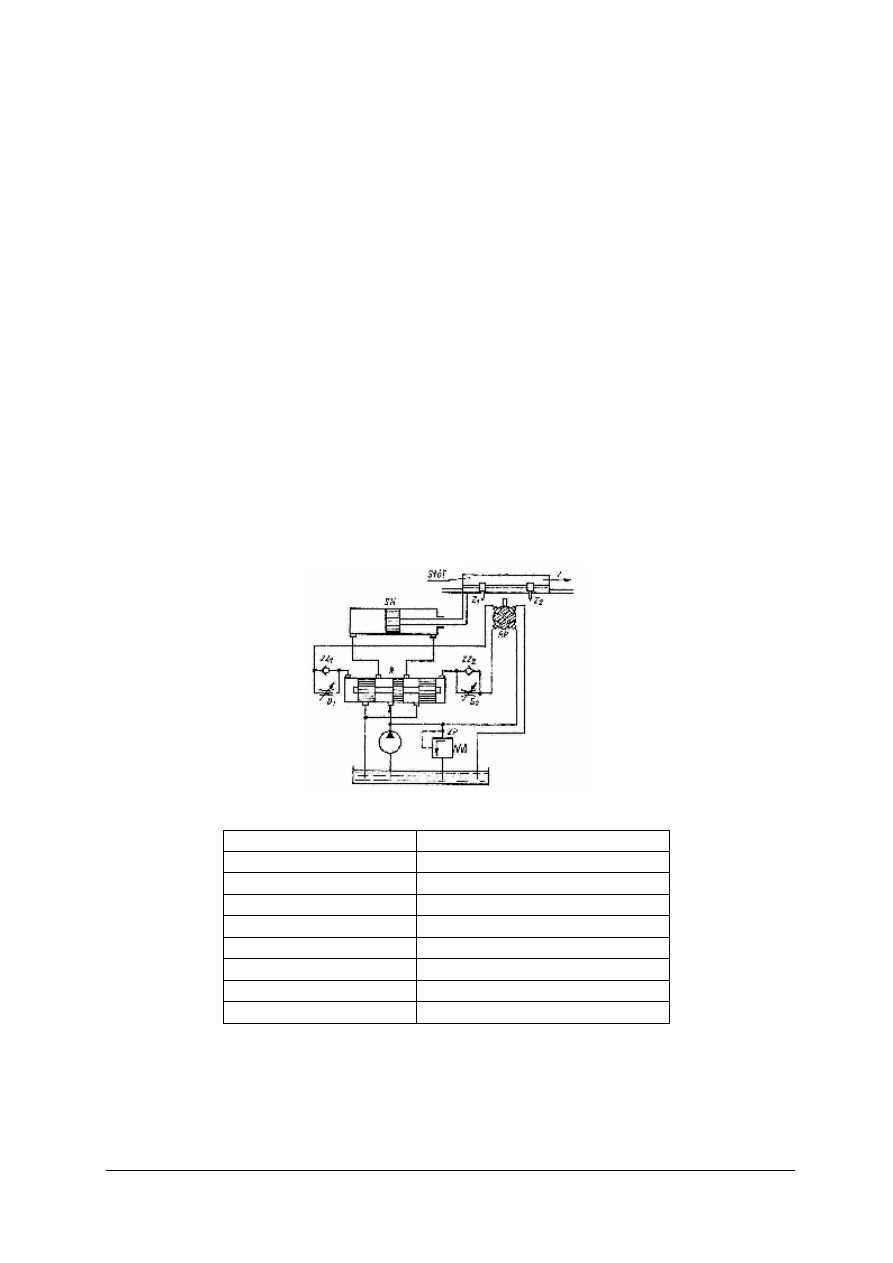

Na poniższym rysunku przedstawiono schemat napędu ruchu prostoliniowego stołu

maszyny z hydraulicznie sterowanym rozdzielaczem zmiany kierunku. Rozpoznaj elementy

układu hydraulicznego. Uzupełnij tabelę znajdującą się w arkuszu do ćwiczenia.

Rysunek do ćwiczenia 2

Oznaczenie na rysunku

Nazwa elementu

SH

R

RP

Rozdzielacz pomocniczy

D

1

, D

2

ZZ

1

, ZZ

2

ZP

Z

1

, Z

2

Zderzaki

P

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z elementami układów hydraulicznych,

2) zapoznać się z symbolami graficznymi elementów hydraulicznych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

3) rozpoznać elementy układu hydraulicznego,

4) wpisać nazwy elementów układu hydraulicznego do tabeli,

5) zaprezentować efekty swojej pracy,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

arkusz do ćwiczenia ze schematem hydraulicznym,

−

norma PN-ISO 1219–1 „Napędy i sterowania hydrauliczne i pneumatyczne – Symbole

graficzne i schematy układów – Symbole graficzne”,

−

literatura z rozdziału 6.

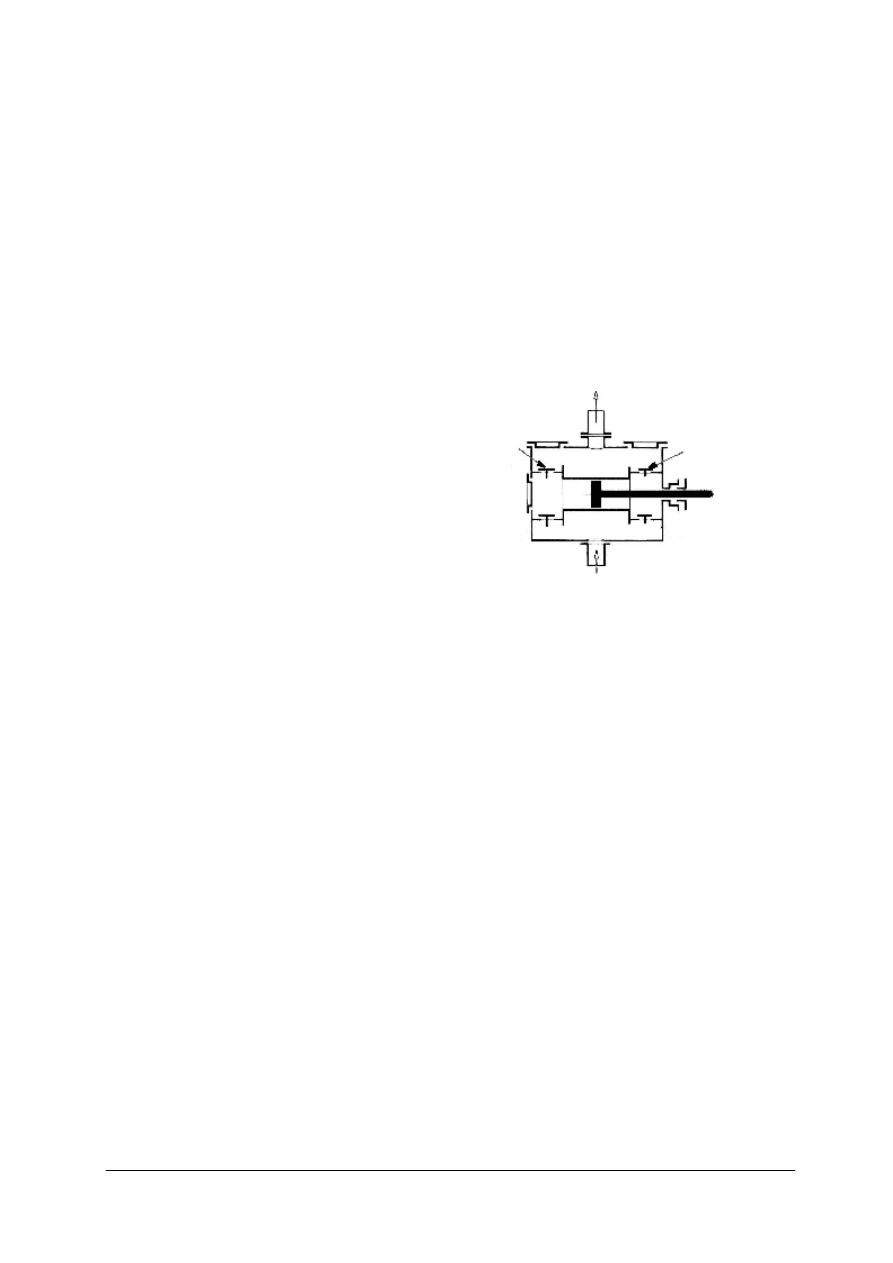

Ćwiczenie 3

Rozpoznaj i podaj właściwą nazwę elementów układu pneumatycznego przedstawionego

na rysunku.

Rysunek do ćwiczenia 3

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z elementami układów pneumatycznych,

2) zapoznać się z symbolami graficznymi elementów pneumatycznych,

3) rozpoznać elementy układu pneumatycznego,

4) wypełnić arkusz do ćwiczenia,

5) zaprezentować efekty swojej pracy,

6) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

arkusz do ćwiczenia ze schematem pneumatycznym,

−

przybory do pisania,

−

norma PN-ISO 1219–1 „Napędy i sterowania hydrauliczne i pneumatyczne – Symbole

graficzne i schematy układów – Symbole graficzne”,

−

literatura z rozdziału 6.

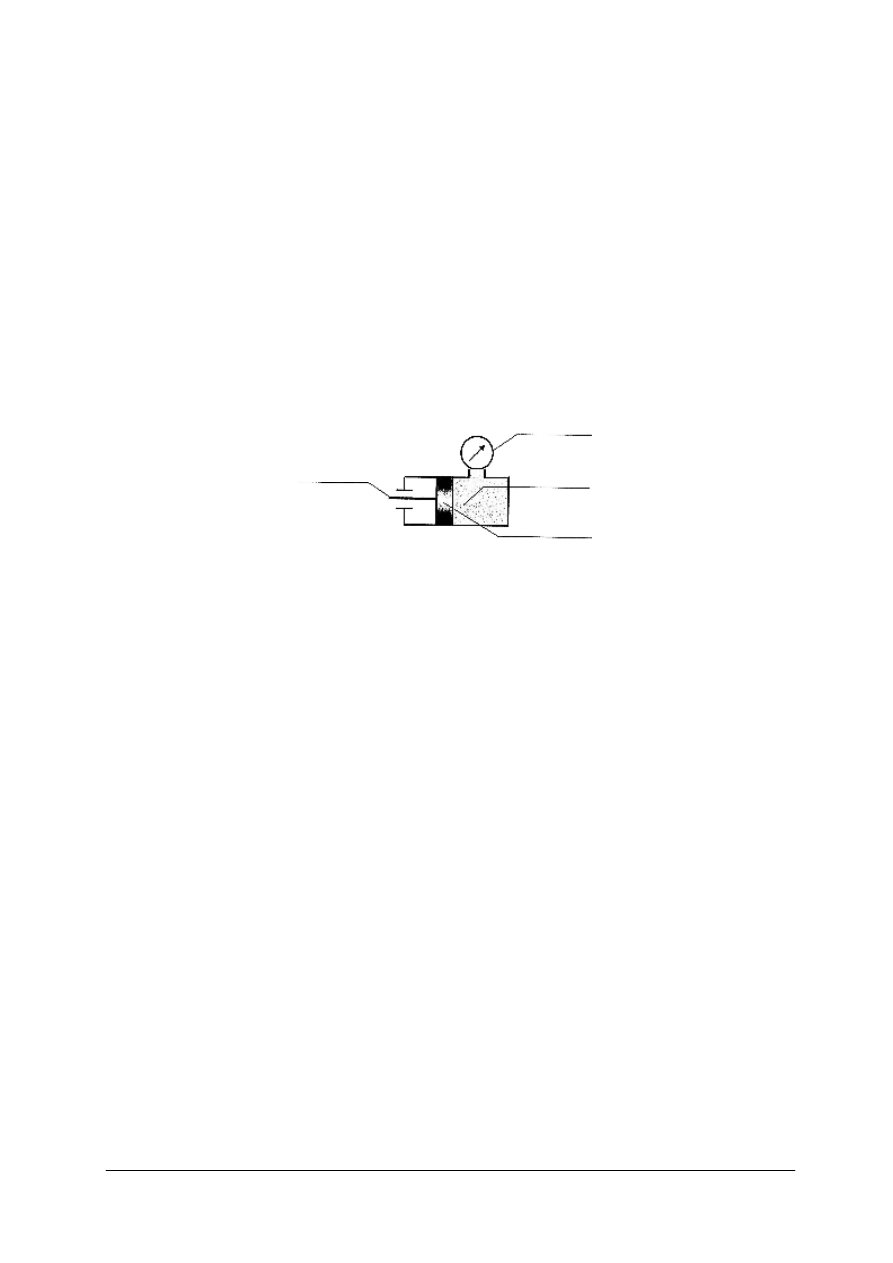

Ćwiczenie 4

Dobierz sprężarkę przeznaczoną do oczyszczania płyt modelowych, której model

przedstawia rysunek. Wymagania stawiane urządzeniu są następujące: wydajność minimalna

250 l/min i wartość wytwarzanego przyrostu ciśnienia 10 bar.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rysunek do ćwiczenia 4

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się podstawowymi parametrami charakteryzującymi sprężarki,

2) zapoznać się z wymaganiami instrukcji eksploatacji układu tłoczącego,

3) odszukać w polskich normach i katalogach potrzebną sprężarkę,

4) podać oznaczenie dobranej sprężarki i jej parametry techniczne,

5) zaprezentować efekty swojej pracy,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

tablice poglądowe dotyczące sprężarek,

−

katalogi sprężarek,

−

Polskie Normy,

−

stanowisko komputerowe z dostępem do Internetu,

−

literatura z rozdziału 6.

Ćwiczenie 5

Dobierz wentylator promieniowy, który ma być zastosowany w układzie wywiewnym,

napędzany silnikiem elektrycznym o mocy 2 kW, aby był on w stanie wytworzyć ciśnienie

∆

p = 3000 Pa i posiadał wydajność objętościową Q = 1400 m

3

/h.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się podstawowymi parametrami charakteryzującymi wentylatory,

2) odszukać w polskich normach i katalogach potrzebny wentylator,

3) podać oznaczenie dobranego wentylatora i jego parametry techniczne,

4) zaprezentować efekty swojej pracy,

5) uzasadnić wybór wentylatora,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

tablice poglądowe dotyczące wentylatorów,

−

katalogi wentylatorów,

−

Polskie Normy,

−

stanowisko komputerowe z dostępem do Internetu,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić budowę i zasadę działania układów hydraulicznych

i pneumatycznych?

o

o

2) rozróżnić i określić przeznaczenie elementów napędów hydraulicznych

i pneumatycznych?

o

o

3) wyjaśnić budowę i zasadę działania pompy wyporowej i wirowej?

o

o

4) scharakteryzować parametry techniczne pomp?

o

o

5) dobrać pompę określając parametry techniczne urządzenia ze względu

na stawiane warunki pracy?

o

o

6) sklasyfikować sprężarki ze względu na ich konstrukcję?

o

o

7) wyjaśnić budowę, zasadę działania sprężarki tłokowej?

o

o

8) dobrać sprężarkę do instalacji sprężonego powietrza?

o

o

9) wyjaśnić budowę wentylatorów osiowych i promieniowych?

o

o

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.3. Urządzenia transportu wewnętrznego

4.3.1. Materiał nauczania

Urządzenia dźwigowo-transportowe są to urządzenia transportu bliskiego do poziomego

lub/i pionowego przemieszczania materiałów i obiektów, w obrębie placu składowego,

magazynu, hali fabrycznej, fabryki lub innego obiektu. Należą do nich:

−

urządzenia dźwignicowe inaczej dźwignice,

−

urządzenia transportowe.

Dźwignice to grupa urządzeń dźwigowo-transportowych, służących do przemieszczania

pionowego/poziomego ładunków na niewielkie odległości, w ruchu przerywanym.

Urządzenie transportowe jest to urządzenie dźwigowo-transportowe do wewnętrznego

transportu materiałów i obiektów, w obrębie placu składowego, magazynu, hali fabrycznej,

fabryki placu budowy lub innego obiektu. Urządzenia transportowe dzielą się na:

−

urządzenia transportowe o ruchu przerywanym, najczęściej są to wózki transportowe

o różnym sposobie napędzania i przeznaczeniu,

−

urządzenia transportowe o ruchu ciągłym, są to przenośniki, które zapewniają ciągły

transport materiałów.

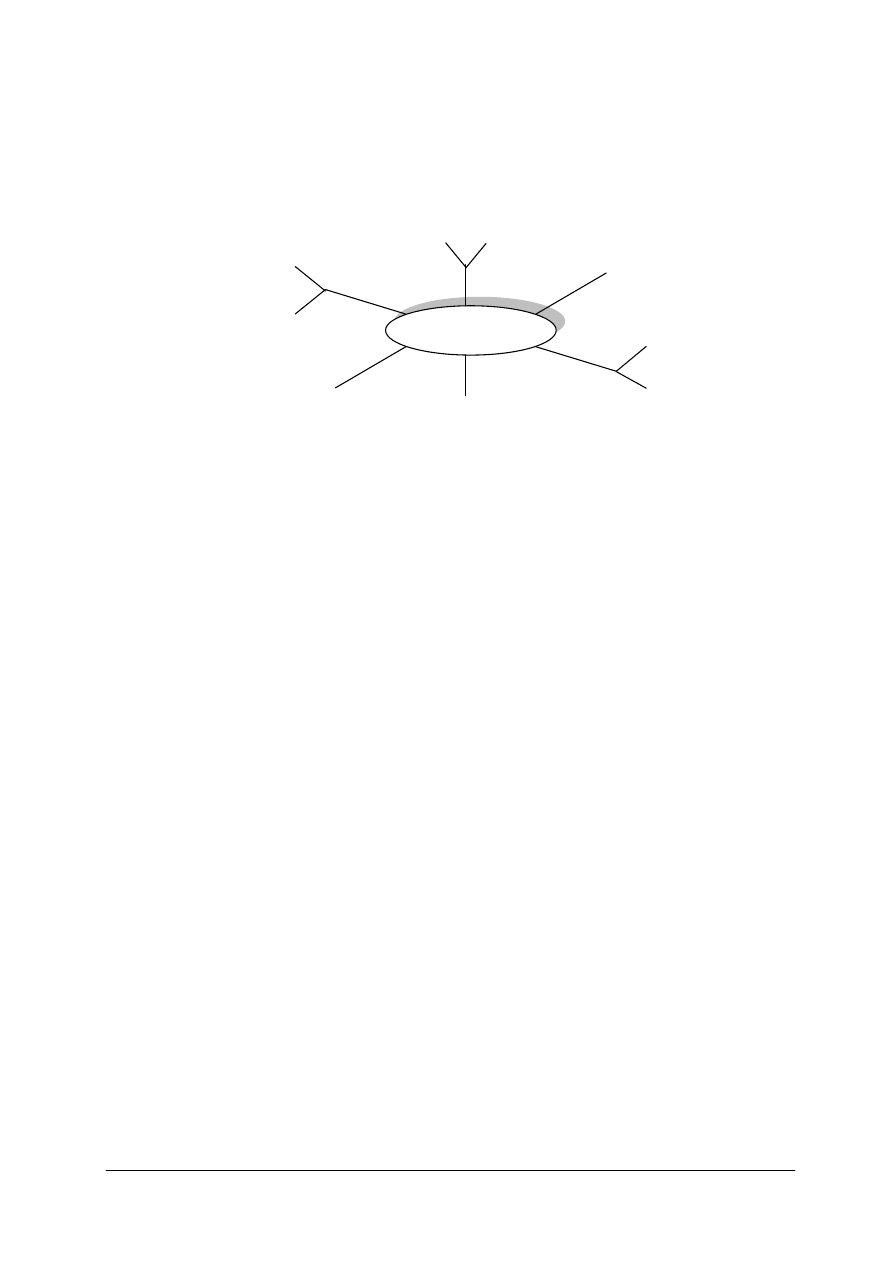

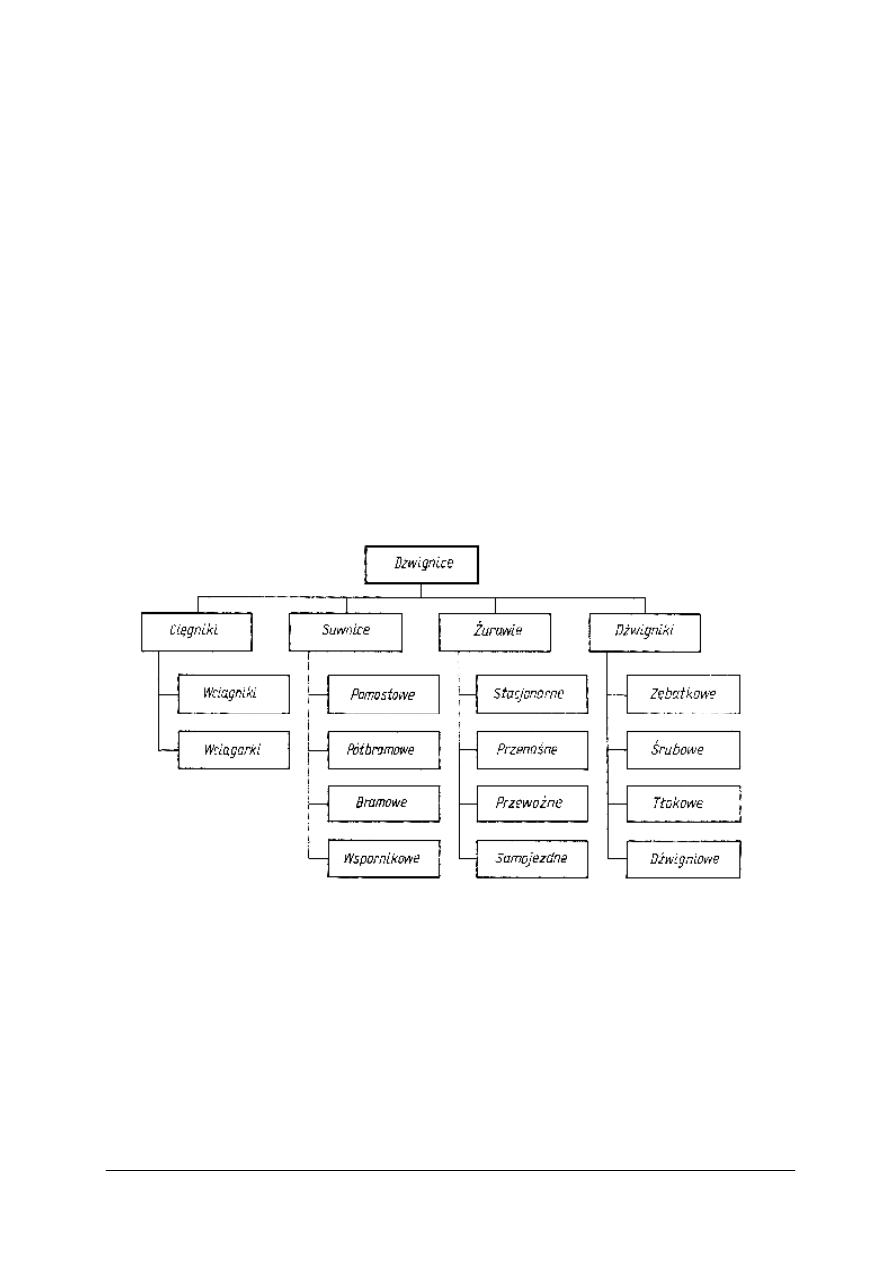

Podział najczęściej stosowanych dźwignic przedstawia rysunek 13.

Rys. 13. Podział najczęściej spotykanych dźwignic [7, s. 9]

Podstawowymi parametrami, które decydują o doborze dźwignicy to:

−

udźwig nominalny,

−

przestrzenny zasięg pracy,

−

prędkości ruchów roboczych: prędkości liniowej podnoszenia i jazdy oraz prędkość

kątowa obrotu żurawia,

−

wydajność.

Dźwignice oraz ich mechanizmy dzieli się na grupy ze względu na natężenie pracy.

Grupa natężenia pracy decyduje o doborze znormalizowanych zespołów oraz elementów.

Należy pamiętać, że nie zawsze grupa natężenia pracy np. mechanizmu podnoszenia pokrywa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

się z grupą natężenia pracy dźwignicy. Pozostałe mechanizmy również mogą być zaliczane do

grup innych niż cała dźwignica.

Podstawowe zespoły i elementy dźwignic

W zależności od przeznaczenia dźwignice są wyposażone w następujące zespoły

i elementy:

−

cięgna nośne: liny i łańcuchy,

−

zespoły chwytające: haki, pętle, zawiesia, uchwyty i chwytaki,

−

krążki linowe i łańcuchowe,

−

bębny linowe,

−

zespoły unieruchomiająco-zabezpieczające: hamulce i zapadki,

−

koła jezdne.

Cięgna nośne są stosowane przede wszystkim w cięgnikach, tzn. we wciągnikach

i wciągarkach. Za pośrednictwem cięgien nośnych odbywa się podnoszenie i opuszczanie

ładunków. Najczęściej stosuje się liny stalowe, łańcuchy ogniwowe. Liny włókienne mają

ograniczone zastosowanie jako cięgna nośne ze względu na ich niewielką wytrzymałość.

Budowa zespołów chwytających dźwignic zależy od rodzaju transportowanego ładunku.

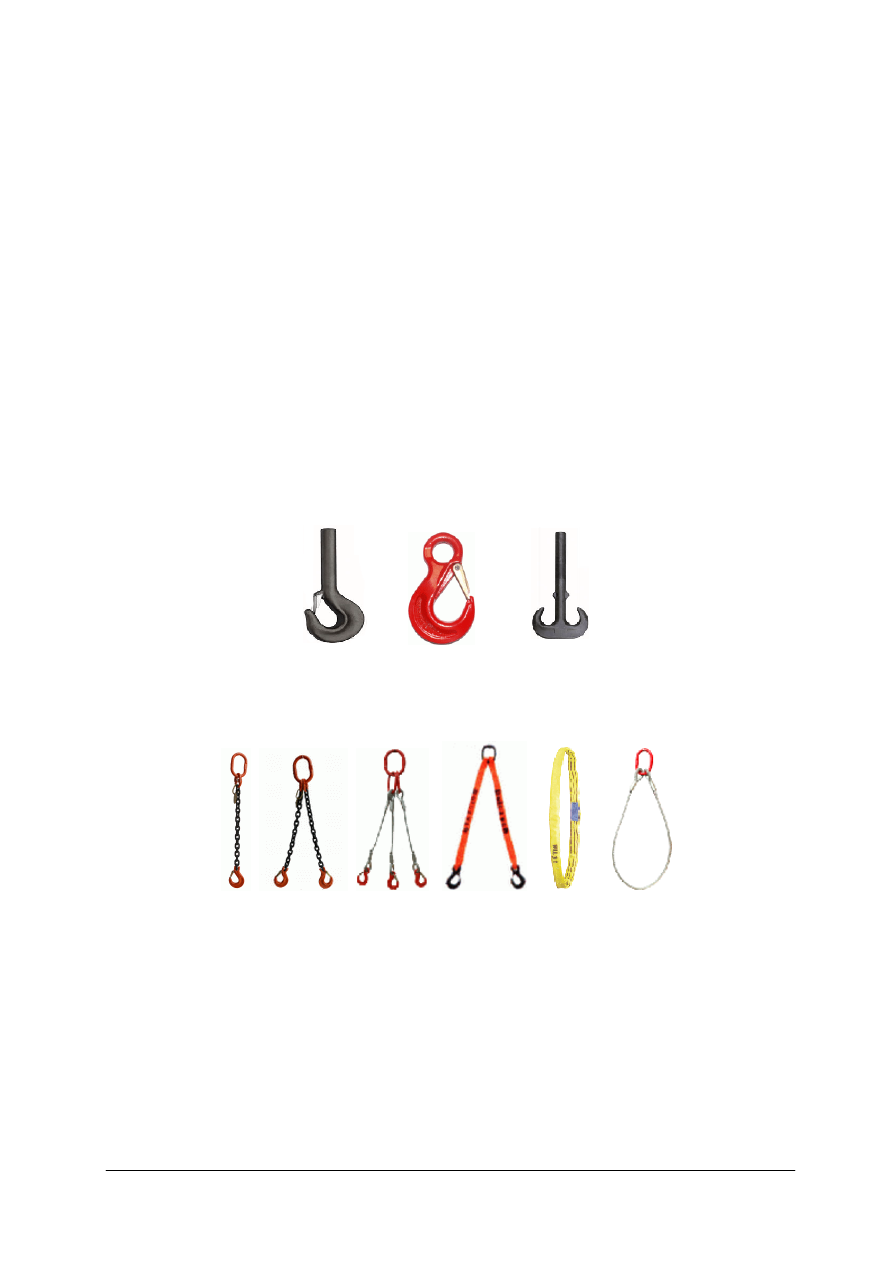

Haki mogą chwytać ładunki bezpośrednio lub pośrednio. Ze względu na kształt rozróżnia się

haki jednorożne i dwurożne – rysunek 14.

a)

b)

c)

Rys. 14. Haki: a) jednorożny kuty z zabezpieczeniem, b) jednorożny z uchem , c) dwurożny kuty

Do łatwego i szybkiego zaczepiania ładunków na haku służą zawiesia lub pętle – rysunek 15.

a)

b)

c)

d)

e)

f)

Rys. 15. Zawiesia i pętle: a, b) zawiesie łańcuchowe, c) zawiesie linowe,

d) zawiesie pasowe, e) wężowe, f) pętla

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Odrębną grupę zespołów chwytających stanowią uchwyty i chwytaki. Uchwyty działają

na zasadzie tarcia i stosuje się je do transportu materiałów stałych. Chwytaki są przeznaczone

do transportu materiałów sypkich.

Bębny linowe i łańcuchowe są przeznaczone do nawijania cięgna nośnego i mają kształt

cylindryczny. Są to z reguły elementy napędzane, np. za pośrednictwem sprzęgła zębatego lub

za pomocą koła zębatego, a czasem także przez wał, na którym bęben jest osadzony.

Najczęściej stosowane są bębny rowkowe (rysunek 16), które na płaszczu mają rowek

śrubowy o kształcie dostosowanym do nawijanego cięgna. Powierzchnie bębnów są gładkie

lub rowkowane. Bębny z powierzchnią gładką są stosowane do lin włókiennych, a rowkowe

do lin stalowych.

Rys. 16. Bęben linowy

W dźwignicach z napędem elektrycznym zespołami unieruchamiającymi są hamulce.

Spośród wielu rodzajów hamulców mechanicznych najczęściej stosowane są hamulce

dwuszczękowe bębnowe. Przykładowe rozwiązanie konstrukcyjne hamulca dwuszczękowego

wraz z zwalniakiem elektromagnetycznym przedstawia rysunek 17.

Rys. 17. Hamulec dwuszczękowy bębnowy sprężynowy, luzowany zwalniakiem elektromagnetycznym

Hamulce dwuszczękowe są stosowane między innymi w mechanizmach podnoszenia oraz

w

mechanizmach

jazdy

przejezdnych

wciągarek

suwnic.

Rzadko

stosowanymi

w mechanizmach podnoszenia, jako hamulce wstrzymujące i zatrzymujące są hamulce

taśmowe. Jako zabezpieczenie przed ewentualnym i niepożądanym opuszczeniem ładunku

stosuje się mechanizmy zapadkowe. Mechanizm zapadkowy może być zębaty lub cierny.

Koła jezdne służą do przemieszczania mostów, suwnic, żurawi i innych dźwignic po

wyznaczonych torach. Najczęściej stosuje się koła o powierzchni walcowej z dwoma

obrzeżami, prowadzącymi je po szynach. Czasem powierzchnie te mają kształt stożkowy

w celu zabezpieczenia dużych ustrojów dźwigowych przed ukosowaniem. Koła jezdne

napędzane są poprzez zespół napędowy składający się z silnika elektrycznego, sprzęgła,

reduktora. Przykładowy mechanizm jazdy przedstawia rysunek 18.

Rys. 18. Zespół mechanizmu jazdy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Mechanizmy dźwignic

Zadaniem mechanizmu dźwignicy jest przeniesienie napędu od silnika do członu

końcowego. Poszczególne mechanizmy najczęściej są napędzane indywidualnie, oddzielnymi

silnikami. Podstawowymi elementami i zespołami przenoszącymi napęd są: wały, przekładnie

zębate oraz sprzęgła nierozłączne. W dźwignicach podstawowymi mechanizmami są:

−

mechanizm podnoszenia,

−

mechanizm jazdy suwnicy,

−

mechanizm jazdy przejezdnej wciągarki suwnicy,

−

mechanizm obrotu żurawia.

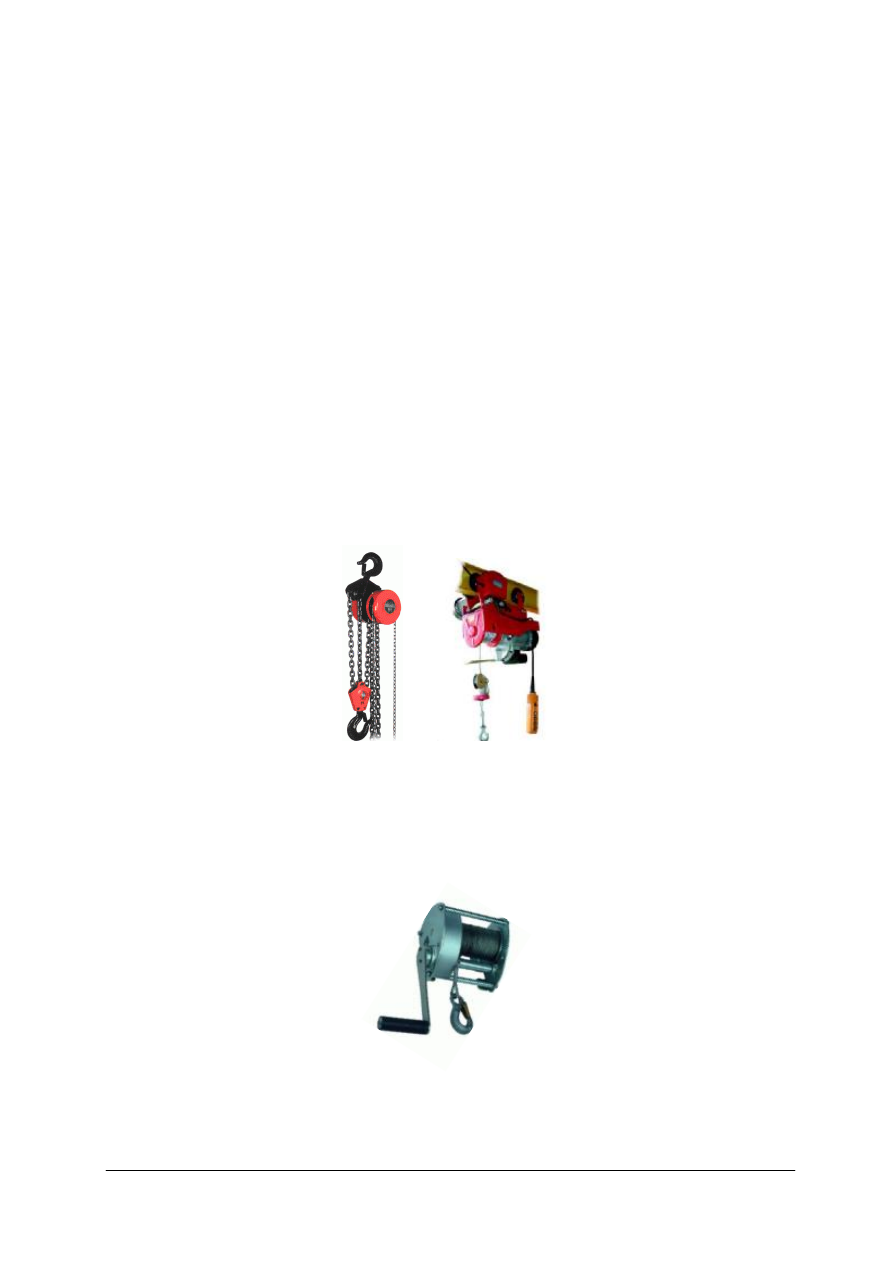

Cięgniki tworzą grupę dźwignic prostych służących do przeciągania lub podnoszenia

ładunków za pomocą cięgien linowych bądź łańcuchowych z zastosowaniem odpowiednich

zaczepów. Mogą być napędzane ręcznie lub silnikiem elektrycznym. Ze względu na ruch

nosiwa cięgniki dzielimy na:

−

wciągniki,

−

wciągarki.

Wciągnik składa się z mechanizmu podnoszenia, cięgnowego układu zawieszenia

ładunku oraz korpusu. Całość tworzy układ podwieszony, np. pod belką stropu. Wciągniki

mogą być stałe, przenośne lub przejezdne, z napędem ręcznym lub elektrycznym. Przykłady

wciągników przedstawia rysunek 19.

a)

b)

Rys. 19. Wciągnik: a) nieprzejezdny, b) przejezdny

Wciągarka składa się z mechanizmu podnoszenia, układu cięgnowego oraz ramy stałej,

przenośnej lub przejezdnej. Wciągarki mogą pracować jako przyścienne lub stojakowe, być

napędzane ręcznie lub elektrycznie. Wciągarkę linową z napędem ręcznym przedstawia

rysunek 20.

Rys. 20. Wciągarka linowa z napędem ręcznym

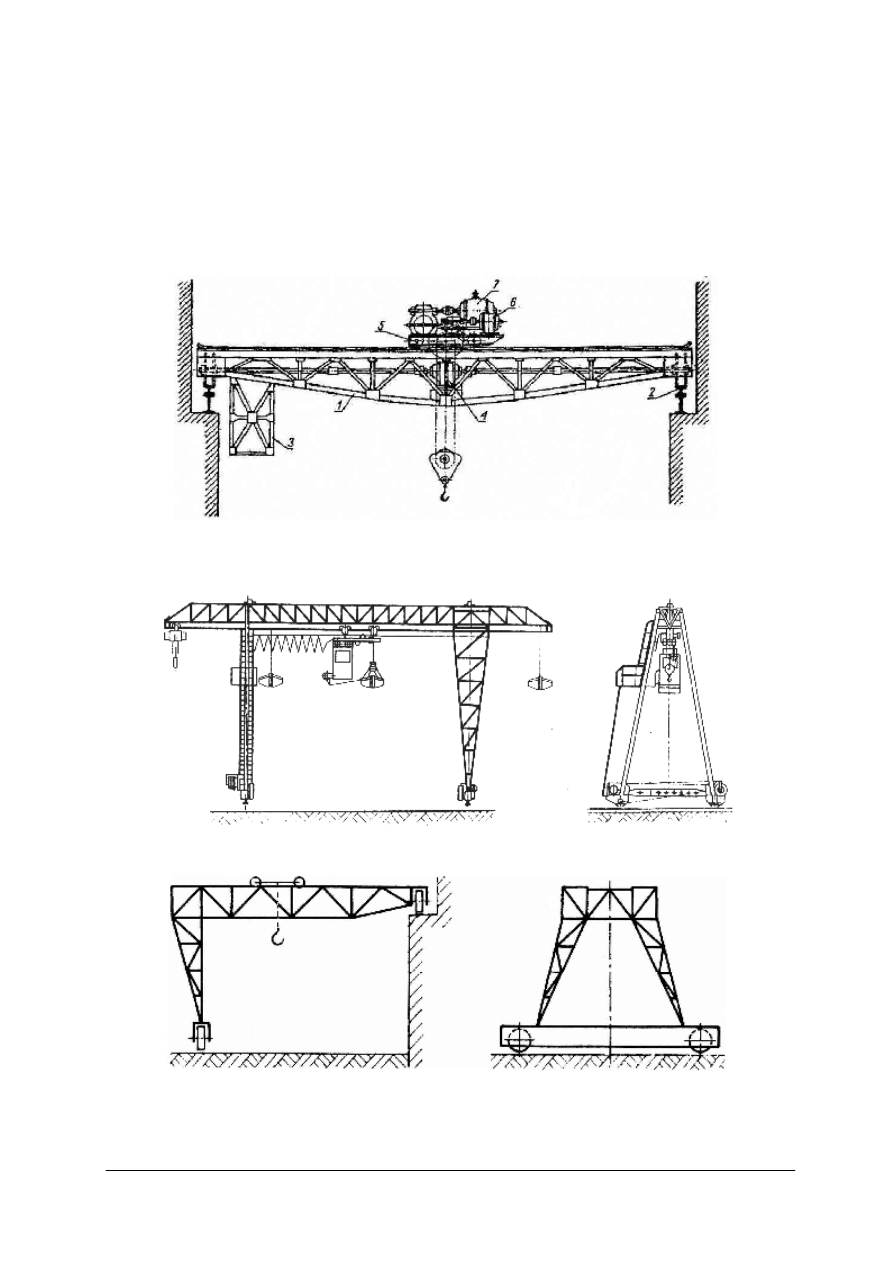

Suwnice są to dźwignice złożone z przemieszczającego się po torach ustroju nośnego

i poruszającego się po nim wciągnika lub wciągarki. Należą do najbardziej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

rozpowszechnionej grupy dźwignic, których zadaniem jest przenoszenie ładunków w obrębie

hali produkcyjnej lub pewnej ograniczonej przestrzeni otwartej. Poruszają się po torach

podpartych lub podwieszonych dzięki własnemu układowi napędowemu jazdy. W zależności

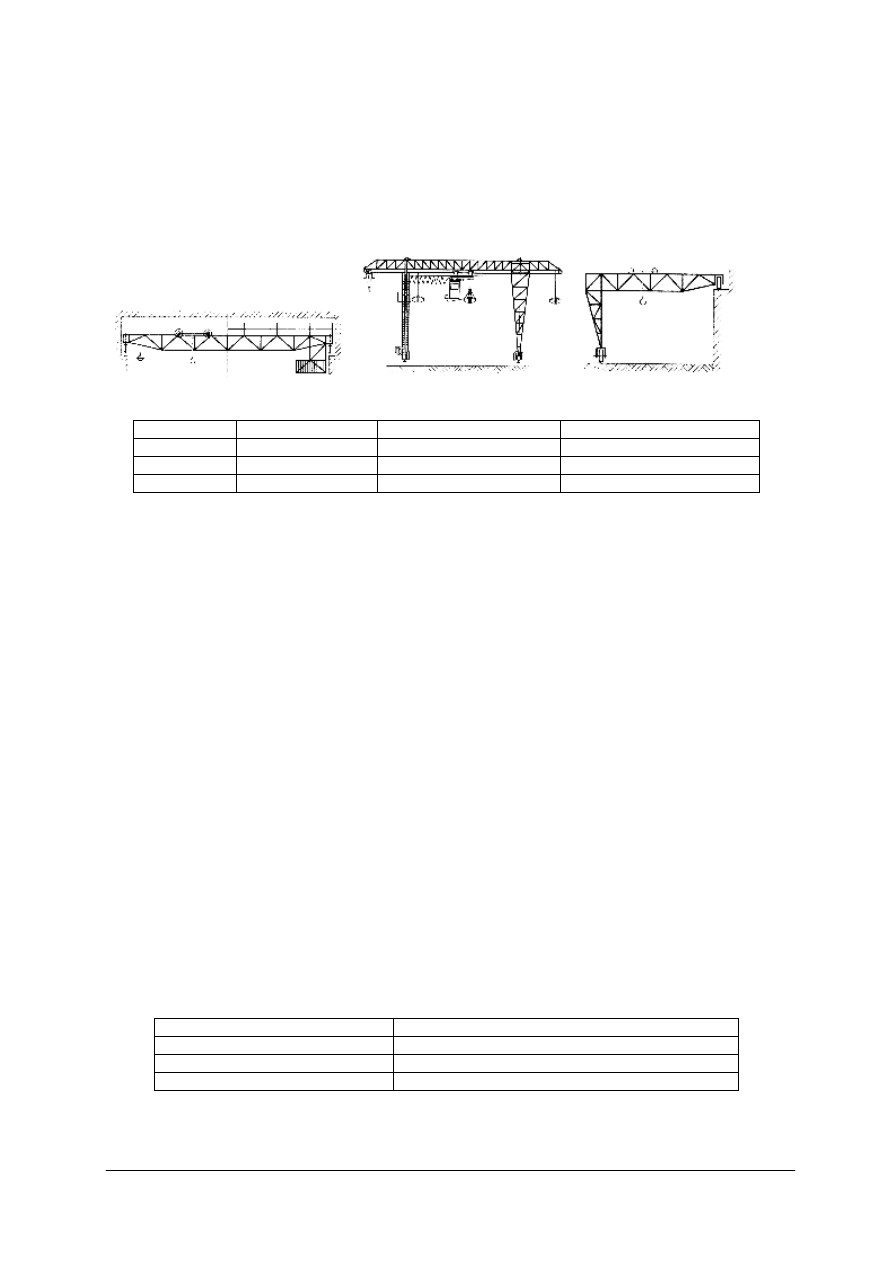

od konstrukcji ustroju nośnego suwnicy wyróżniamy:

−

pomostowe – rysunek 21,

−

bramowe – rysunek 22,

−

półbramowe – rysunek 23.

Rys. 21. Suwnica pomostowa: 1 – most, 2 – szyna jazdy suwnicy, 3 – kabina, 4 – silnik jazdy suwnicy,

5 – wózek, 6 – silnik jazdy wózka, 7 – silnik wciągarki [1, s. 127]

Rys. 22. Suwnica bramowa [1, s. 127]

Rys. 23. Suwnica półbramowa [1, s. 127]

Każda suwnica zawiera trzy mechanizmy: jazdy suwnicy, jazdy wózka oraz napęd

wciągnika do podnoszenia ładunków. Główny zespół, zwany mostem stanowi konstrukcję

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

wsporczą suwnicy. Na moście porusza się napędzany wózek wraz z wciągnikiem

wyposażonym w różne zespoły chwytające.

Żurawie stanowią pod względem częstotliwości zastosowania drugą po suwnicach grupę

dźwignic. Są to dźwignice, w których część konstrukcji nośnej, zwana wspornikiem może

wykonywać ruch obrotowy w płaszczyźnie poziomej, albo w poziomej i pionowej

jednocześnie, służące do przenoszenia ładunków w przestrzeni ograniczonej wysokością

podnoszenia i skrajnym zasięgiem wspornika. Istnieje wiele podziałów żurawi. Na przykład

ze względu na rodzaj napędu dzieli się je na ręczne i mechaniczne. Ze względu na cechy

konstrukcyjne można wyróżnić żurawie przyścienne, słupowe, itd. Żuraw stacjonarny

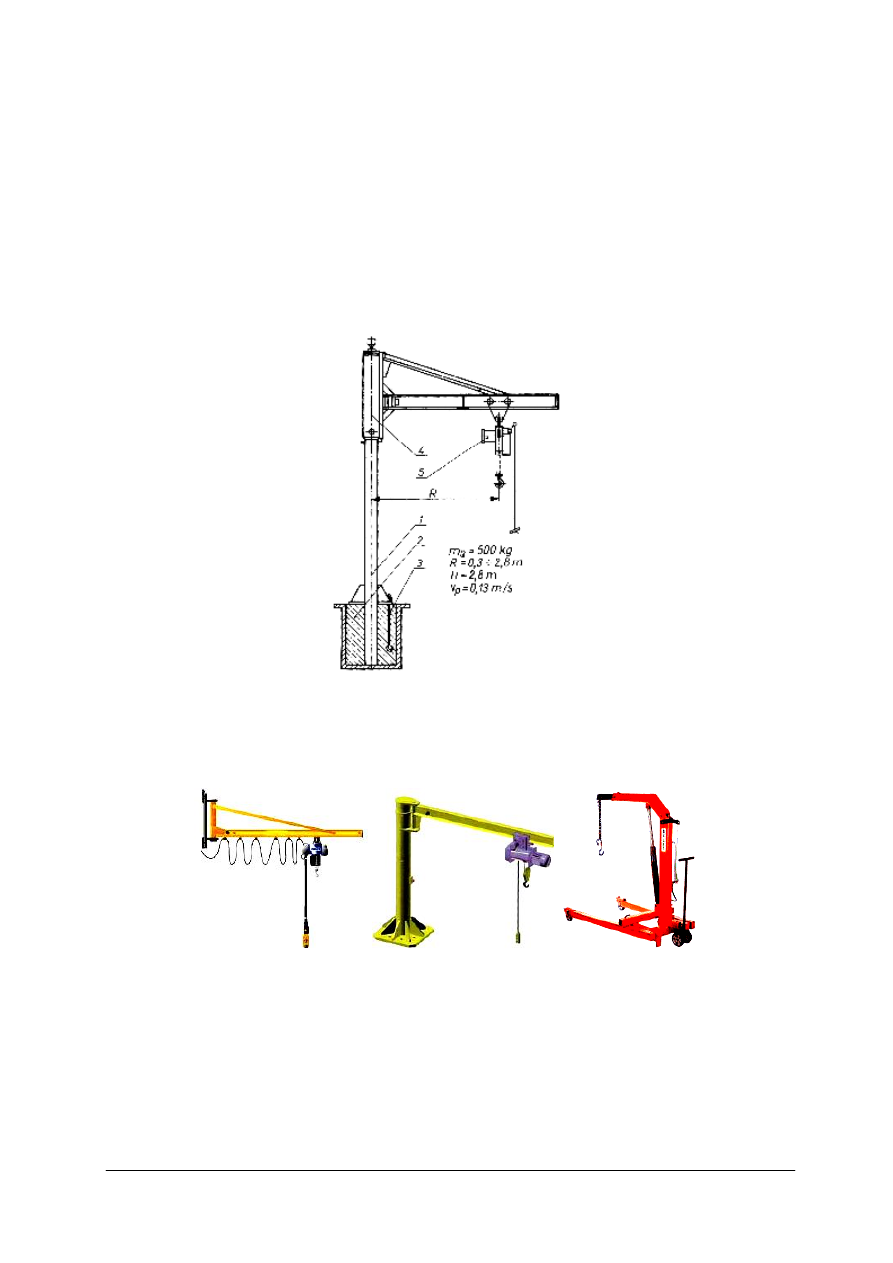

ze słupem stałym przedstawia rysunek 24.

Rys. 24. Żuraw stacjonarny ze słupem stałym: 1 – słup stały, 2 – fundament, 3 – kotwa, 4 – część obrotowa

w wysięgnikiem, 5 – wciągnik elektryczny, m

Q

– udźwig, R – wysięg, H – wysokość podnoszenia,

v

p

– prędkość podnoszenia [7, s. 94]

Najczęściej stosowane żurawie w praktyce warsztatowej przedstawia rysunek 25.

Rys. 25. Żurawie: przyścienny, słupowy, przewoźny z wysięgnikiem

Dźwigniki tworzą najprostszą grupę dźwignic, przeznaczonych do podnoszenia ciężarów

na niewielką stosunkowo wysokość w kierunku pionowym lub zbliżonym do pionowego.

Działają one za pośrednictwem elementów sztywnych, jak: śruby, zębatki i tłoki.

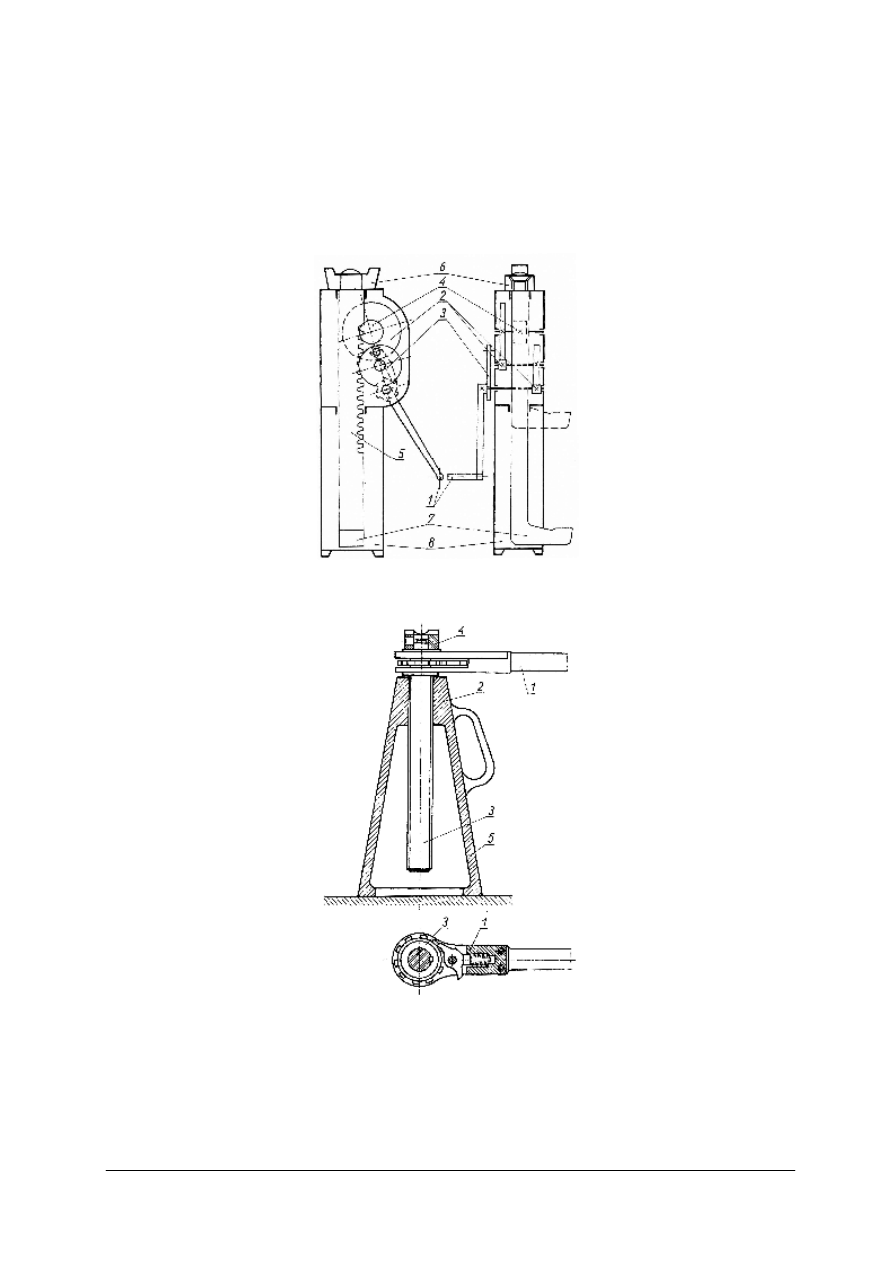

Rozróżniamy następujące rodzaje dźwigników:

−

zębatkowe (rysunek 26), w których ładunek jest przemieszczany za pośrednictwem

zębatki,

−

śrubowe (rysunek 27), w których ładunek jest przemieszczany za pośrednictwem śruby

i nakrętki,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

−

tłokowe (rysunek 28), w których ładunek jest przemieszczany za pośrednictwem tłoka

poruszanego ciśnieniem cieczy w dźwignikach tłokowych hydraulicznych lub ciśnieniem

powietrza w dźwignikach tłokowych pneumatycznych,

−

dźwigniowe (rysunek 29), w których ładunek jest przemieszczany za pośrednictwem

układu dźwigni, napędzanego za pomocą śruby albo układu hydraulicznego lub

pneumatycznego.

Rys. 26. Dźwignik zębatkowy: 1 – korba, 2 – przekładnie zębate, 3 – sprzęgło zapadkowe,

4 – zębnik, 5 – zębatka, 6 – głowica, 7 – łapa, 8 – korpus [7, s. 101]

Rys. 27. Dźwignik śrubowy: 1 – dźwignia z mechanizmem zapadkowym, 2 – nakrętka, 3 – śruba

samohamowna, 4 – głowica, 5 – korpus [7, s. 101]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

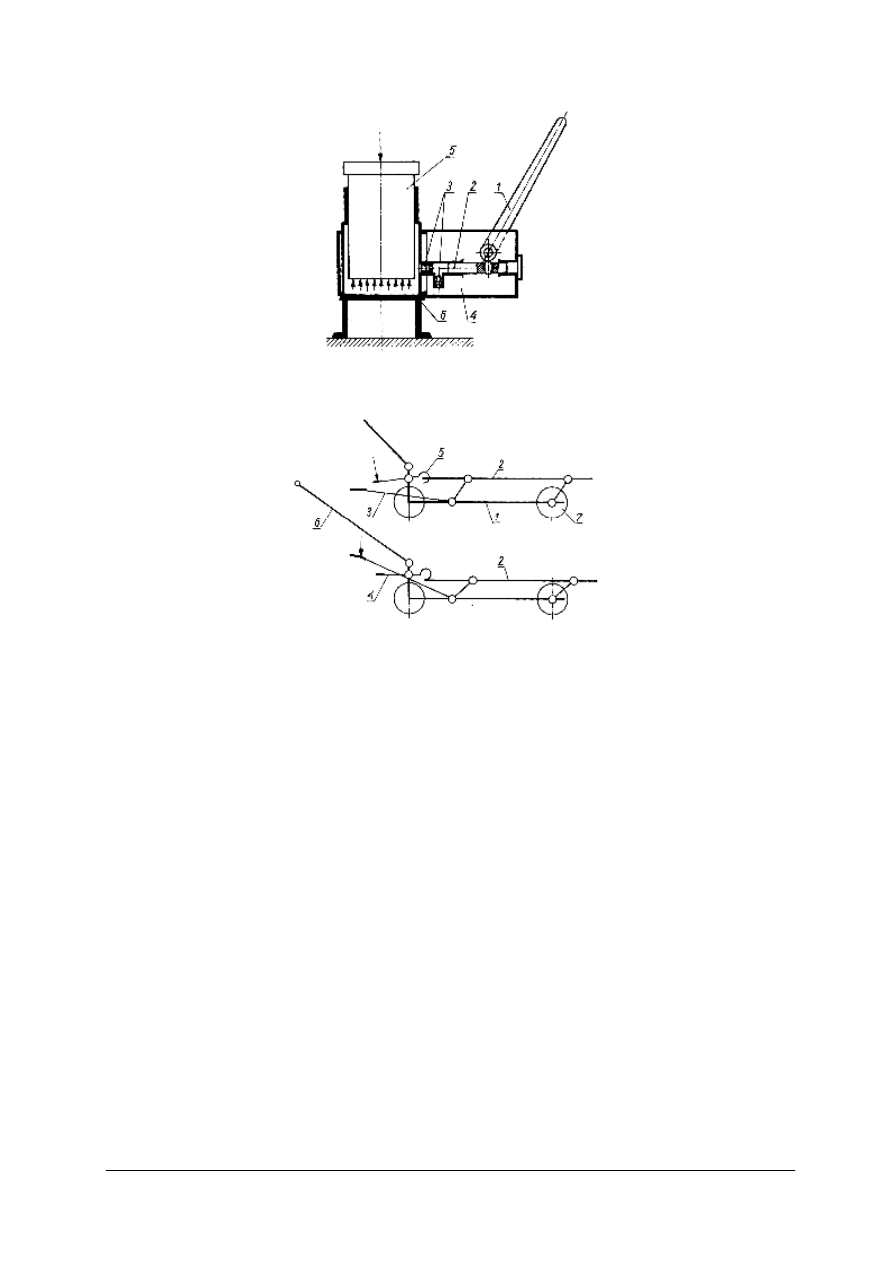

Rys. 28. Dźwignik tłokowy hydrauliczny: 1 – dźwignia pompy olejowej, 2 – tłok pompy, 3 – zawory zwrotne,

4 – zbiornik oleju, 5 – tłok dźwignika z głowicą, 6 – cylinder dźwignika z podstawą [7, s. 102]

Rys. 29. Dźwignik dźwigniowy: 1 – wózek jezdniowy ręczny, 2 – platforma nośna, 3 – dźwignia nożna do

unoszenia i opuszczania platformy, 4 – dźwignia nożna do zaczepiania i odczepiania platformy,

5 – zaczepy, 6 – dyszel, 7 – koła jezdne wózka [7, s. 102]

Pozostałymi rodzajami dźwignic, z którymi możesz spotkać się w praktyce zawodowej

są: układnice, wyciągi towarowe, dźwignice linotorowe.

Wymagania dla operatorów i konserwatorów dźwignic

Zgodnie z polskim prawem kandydat na operatora musi spełniać następujące warunki:

−

mieć ukończone 18 lat,

−

wykazać się aktualnym świadectwem lekarskim stwierdzającym dobry stan zdrowia,

−

mieć odpowiednie wykształcenie i praktykę.

Uprawnienia dla operatorów dźwignic dzielą się na kategorie I, II, III oraz podkategorie

oznaczane literami w zależności od grupy dźwignic, do których się odnoszą:

−

W – obsługa wciągników, wciągarek i podestów ruchomych,

−

S – obsługa suwnic, układnic magazynowych i dźwignic linotorowych,

−

Ż – obsługa żurawi.

Osoby prowadzący prace konserwacyjno - remontowe powinni posiadać:

−

uprawnienia wydane przez Inspektorat Dozoru Technicznego właściwej dla kategorii

konserwowanych, przeglądanych lub remontowanych dźwignic,

−

zaświadczenie kwalifikacyjne dla osób zatrudnionych przy eksploatacji urządzeń

elektroenergetycznych (E).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Akty prawne dotyczące dźwignic

−

Ustawa z dnia 21 grudnia 2000 r. o dozorze technicznym (Dz. U. Nr 122, poz. 1321), ze

zmianami opublikowanymi w Dz. U. z 2002 r. Nr 74, poz. 676 i Dz. U. z 2004 r. Nr 96,

poz. 959.

−

Rozporządzenie Rady Ministrów z dnia 16 lipca 2002 r. w sprawie rodzajów urządzeń

technicznych podlegających dozorowi technicznemu (Dz. U. Nr 120, poz. 1021) tekst

jednolity uwzględniający zmiany wprowadzone rozporządzeniem opublikowanym

w Dz. U. z 2003 r. Nr 28, poz. 240), wydane na podstawie art. 5 ust. 2 ustawy o dozorze

technicznym.

−

Rozporządzenie Ministra Gospodarki z dnia 18 lipca 2001 r. w sprawie trybu sprawdzania

kwalifikacji wymaganych przy obsłudze i konserwacji urządzeń technicznych (Dz. U. Nr

79, poz. 849) tekst jednolity uwzględniający zmiany wprowadzone rozporządzeniem

opublikowanym w Dz. U. z 2003 r. Nr 50, poz. 426), wydane na podstawie art. 23 ust. 5

ustawy o dozorze technicznym.

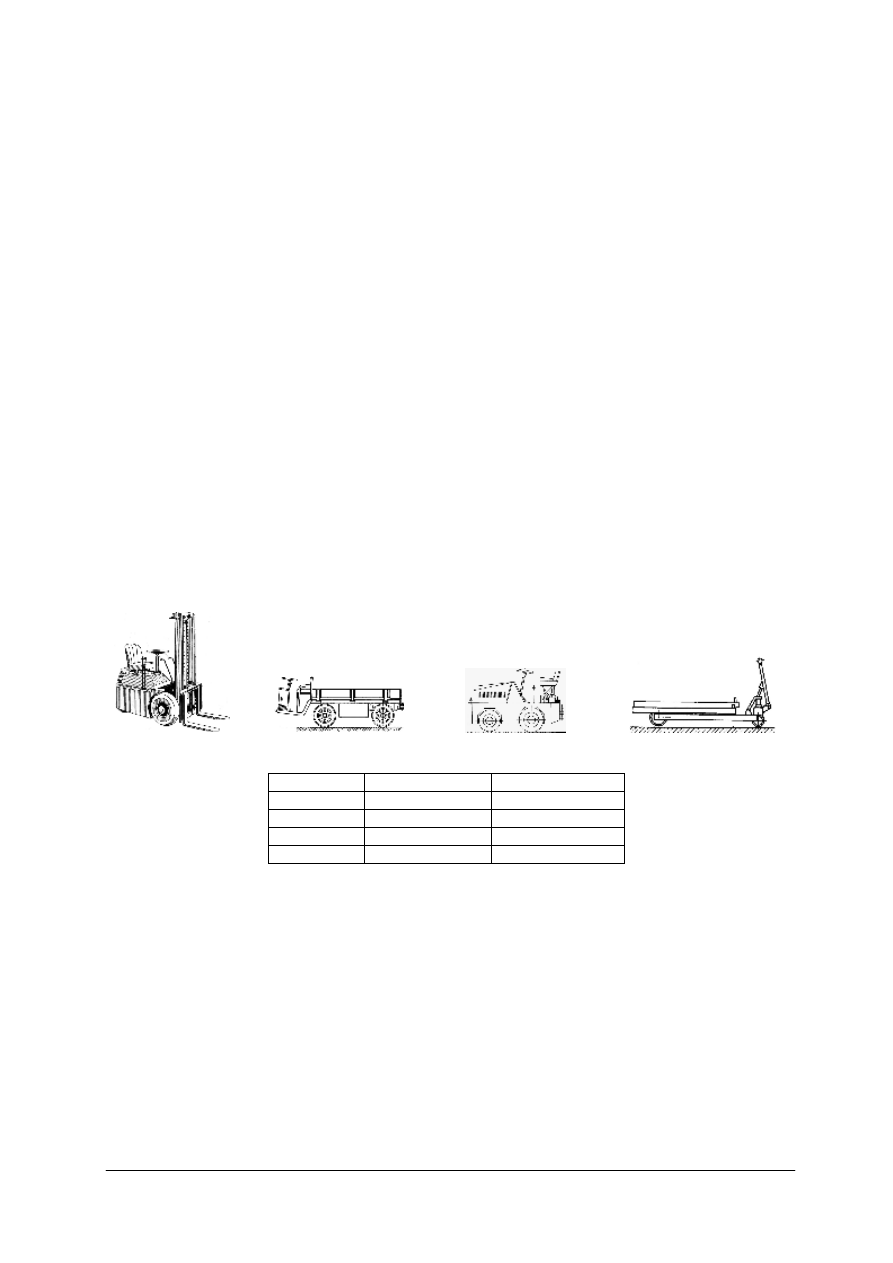

Wózki transportowe są to środki transportu jezdniowego lub szynowego o ruchu

przerywanym i ograniczonym zasięgu, służące do przemieszczania poziomego i pionowego

ładunków pojedynczych bądź łączone w jednostki ładunkowe oraz materiałów sypkich

umieszczonych w odpowiednich pojemnikach.

Wózki transportowe dzielimy na: wózki jezdniowe ręczne i doczepne, wózki jezdniowe

napędzane, wózki szynowe.

W transporcie wewnątrzzakładowym główne

zastosowanie mają wózki jezdniowe.

Stosuje się je do przewożenia ładunków po jezdniach dróg i hal w zakładach przemysłowych,

w magazynach.

Wózki jezdniowe dzielimy na: naładowne, podnośnikowe, unoszące, ciągnikowe.

W zależności od sposobu kierowania wózki jezdniowe dzieli się na: prowadzone, podestowe,

z fotelem dla kierowcy.

Ze względu na rodzaj napędu wózki jezdniowe napędzane dzielimy na: wózki z napędem

elektrycznym

akumulatorowym,

wózki

z

napędem

spalinowym

niskoprężnym;

wysokoprężnym i gazowym, wózki z napędem pneumatycznym. Przykłady wózków

transportowych przedstawia rysunek 30.

Rys. 30. Przykłady wózków transportowych: a) naładowny platformowy elektryczny, b) podnośnikowy widłowy

spalinowy, c) unoszący ręczny

Uprawnienie do kierowania wózkiem jezdniowym

Operatorzy wózków jezdniowych muszą mieć kwalifikacje uprawniające do kierowania

tymi pojazdami, zgodnie z Rozporządzeniem Ministra Gospodarki z dnia 10 maja 2002 r.

w sprawie bezpieczeństwa i higieny pracy przy eksploatacji wózków jezdniowych z napędem

silnikowym (Dz. U. Nr 70, poz. 650).

Wymagania Dozoru Technicznego

Rada Ministrów rozporządzeniem z dnia 16 lipca 2002 r. w sprawie urządzeń

technicznych podlegających dozorowi technicznemu (Dz. U. Nr 120, poz. 1021) włączyła

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

wózki jezdniowe podnośnikowe z mechanicznym napędem podnoszenia pod dozór Urzędu

Dozoru Technicznego. UDT przeprowadza trzy rodzaje badań technicznych: badania

odbiorcze, okresowe i doraźne. Pełnemu badaniu dozoru technicznego, przeprowadzanemu co

rok podlegają wózki jezdniowe z wysięgnikiem, z osobą obsługującą podnoszoną wraz

z ładunkiem oraz wózki jezdniowe podnośnikowe podestowe lub z siedziskiem dla operatora.

Natomiast podnośniki prowadzone i zdalnie sterowane podlegają badaniu ograniczonemu co

dwa lata.

Przenośniki to urządzenia transportowe o zasięgu ograniczonym, służące do

przenoszenia ładunków w sposób ciągły. Przenośniki odznaczają się niewielką masą własną

w stosunku do wydajności, małym zapotrzebowaniem mocy, prostą konstrukcją oraz

pewnością eksploatacji. Warunkiem ciągłości pracy przenośnika jest stałe i równomierne jego

zasilanie materiałem przenoszonym.

Istnieje wiele rozwiązań konstrukcyjnych przenośników, co jest wynikiem dostosowania

ich do warunków pracy i rodzaju przenoszonego materiału.

Ze względu na cechy konstrukcyjne przenośniki dzieli się na:

−

cięgnowe,

−

bezcięgnowe,

−

przenośniki z ośrodkiem pośredniczącym (transport w strumieniu gazu lub cieczy).

Przenośniki cięgnowe

W przenośnikach cięgnowych transport materiałów odbywa się za pośrednictwem cięgna,

którym może być taśma, łańcuch lub lina. Materiał może być przenoszony bezpośrednio przez

cięgno lub za pomocą elementów przymocowanych do cięgna.

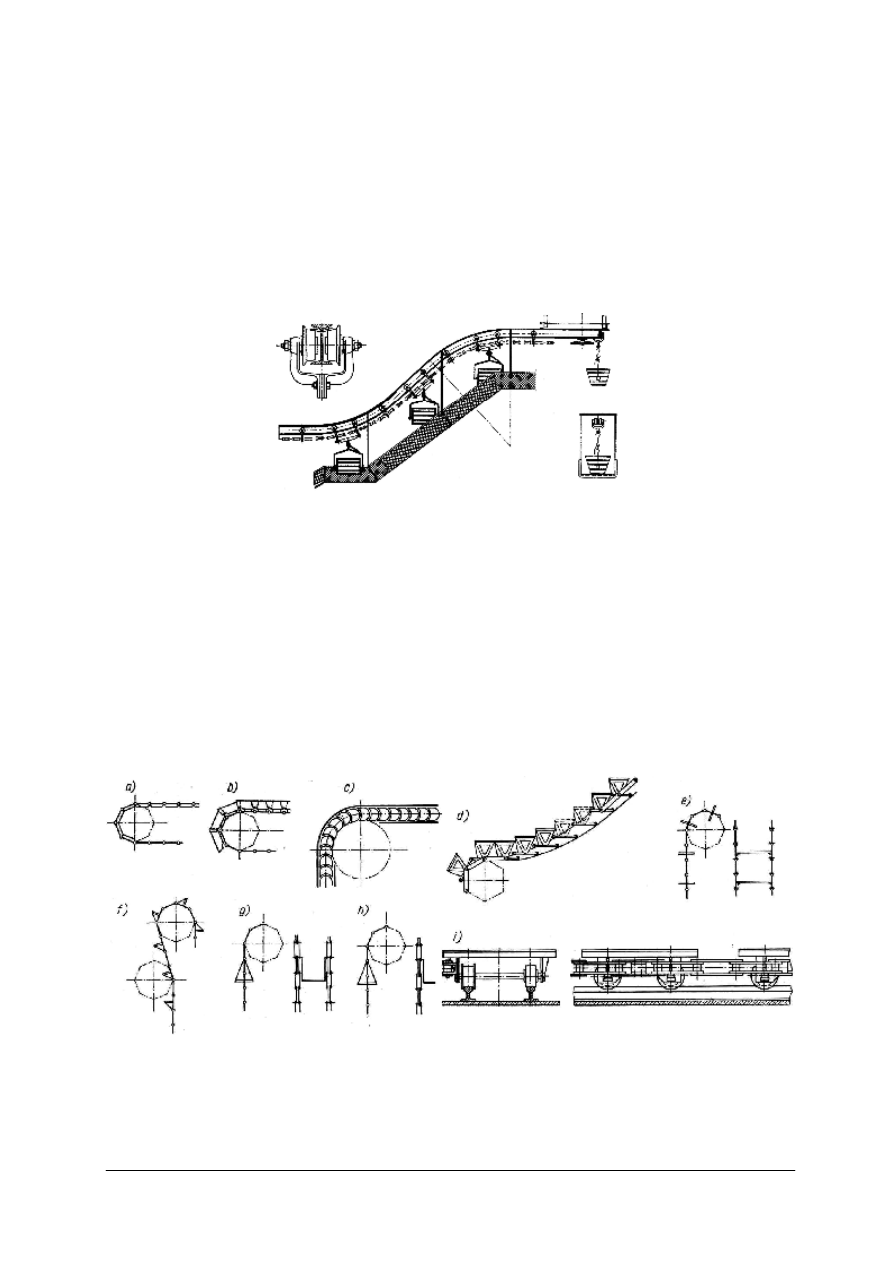

Rozróżnia się przenośniki cięgnowe: taśmowe, podwieszane, członowe, kubełkowe,

zabierakowe.

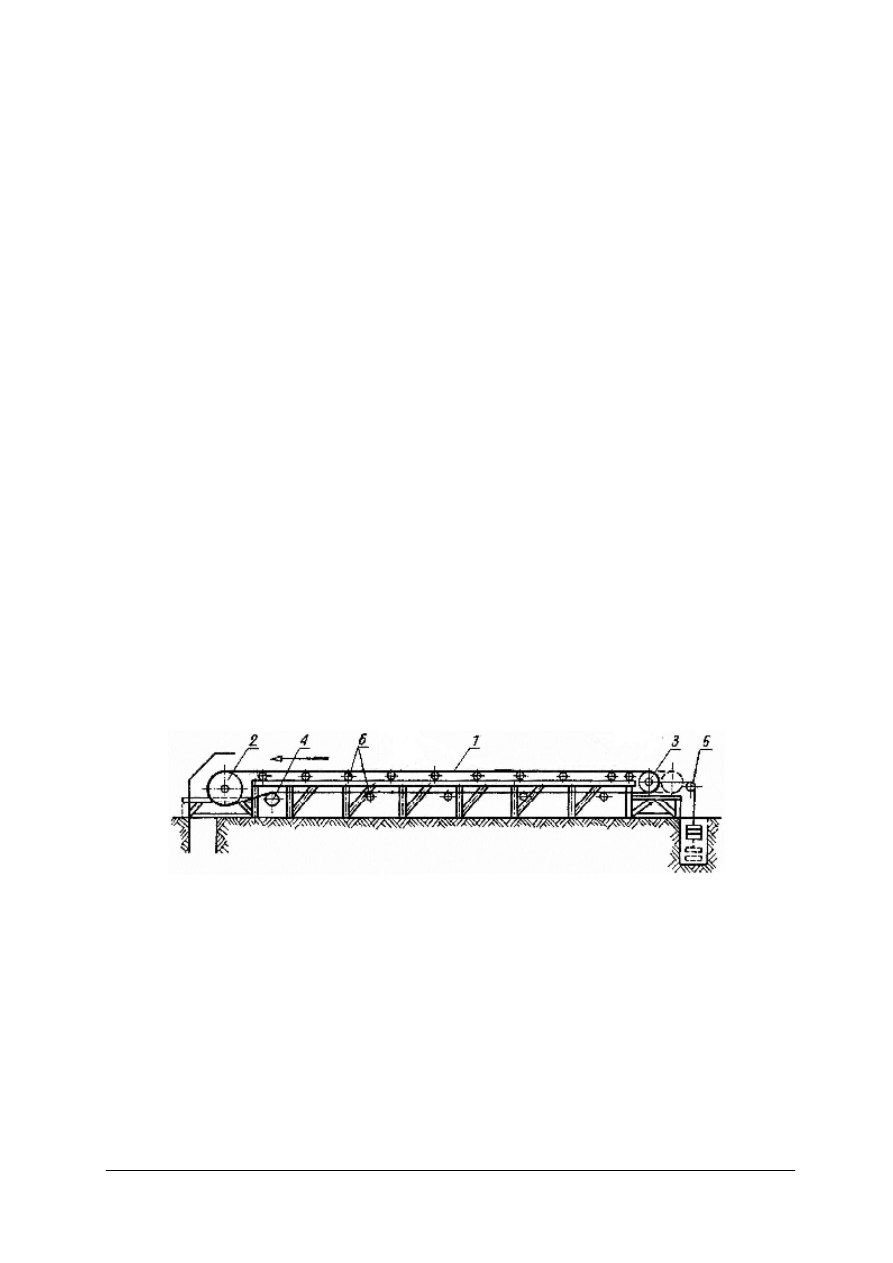

Przenośniki taśmowe należą do najbardziej wydajnych, ponieważ przenoszenie

materiałów odbywa się nieprzerwanym strumieniem. Przenośniki te służą do przenoszenia

materiałów zarówno sypkich, jak i kawałkowych oraz drobnicy. Znalazły one także

zastosowanie w procesach technologicznych jako przenośniki montażowe. Schemat

przenośnika taśmowego przedstawia rysunek 31.

Rys. 31. Schemat przenośnika taśmowego stałego: 1- taśma transportowa, 2 - bęben napędowy, 3 - bęben

napinający, 4 - bęben kierujący, 5 - mechanizm napinający, 6 - wałki podtrzymujące [10, s. 118]

Transport nosiwa z reguły odbywa się w poziomie, może odbywać się również z pewnym

nachyleniem do poziomu (max 30

0

) zależnym od rodzaju materiału. Taśma przenośnika

(PCV, tekstylno-gumowa, siatkowa, stalowa) przewija się przez bęben napędowy

i napinający, niosąc na sobie materiał. Zależnie od ustawienia wałków podtrzymujących

taśma w biegu obciążonym może przyjmować kształt płaski lub nieckowy. Bieg dolny (nie

obciążony) taśmy zawsze pozostaje płaski. Przenoszenie nosiwa w kierunku pochyłym jest

możliwe dopiero po odpowiednim ukształtowaniu przenośnika. Dla utrzymania stałego

napięcia taśmy stosowane są mechanizmy naciągowe (śrubowe; ciężarkowe środkowe lub

końcowe). Napięta taśma jest sprzęgnięta ciernie z bębnem napędowym, który obracając się

przewija taśmę po zestawach rolek górnych, dolnych oraz bębnach kierujących.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Przenośniki podwieszane składają się z podwieszonego toru, wózków z podwieszkami

i łańcucha napędowego. Pod względem konstrukcji rozróżnia się dwa podstawowe rodzaje

przenośników podwieszonych: jedno- i dwutorowe. Torem jest najczęściej dwuteowa belka

przymocowana do konstrukcji budynku lub zawieszona na specjalnych konstrukcjach

ustawionych na fundamentach i prowadzona w różnych kierunkach, co jest uzależnione od

potrzeb produkcji. Wózki są doczepione do łańcucha o obwodzie zamkniętym, napędzanego

za pomocą jednego lub kilku kół łańcuchowych. W miejscu zmiany kierunku toru

umieszczane są koła łańcuchowe kierujące. Fragment przenośnika podwieszonego

przedstawia rysunek 32.

Rys. 32. Fragment przenośnika podwieszonego [10, s. 119]

Przenośniki podwieszone stanowią bardzo dogodny i jeden z najbardziej

rozpowszechnionych środków transportu międzyoperacyjnego w produkcji potokowej oraz

transportu części i zespołów do głównych linii montażowych.

Przenośniki członowe stanowią drugą pod względem częstości stosowania grupę

przenośników. Przemieszczają one materiały luzem lub w postaci ładunków na odpowiednio

ukształtowanych członach, połączonych w jeden obwód pojedynczym lub podwójnym

cięgnem (zwykle łańcuchowym) przewijającym się przez bęben napędowy i napinający.

Zależnie od przeznaczenia dzieli się je na płytowe i korytowe. Podobne do przenośników

płytowych są przenośniki wózkowe, w których członem nośnym jest nie łańcuch, lecz wózki

przytwierdzone w pewnych odstępach do łańcucha, o ruchu prostym lub okrężnym. Schematy

przenośników członowych przedstawia rysunek 33.

Rys. 33. Schematy przenośników członowych: a) płytowego prostego, b) korytowego, c) płytowego okrężnego,

d) schodkowego, e, f) pionowego zwanego półkowym, g, h) kołyskowego, i) wózkowego [10, s. 113]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Przenośniki członowe mają urządzenie napinające podobne do stosowanego

w przenośnikach taśmowych. Bęben napinający jest tu zastąpiony kołami łańcuchowymi

napinającymi.

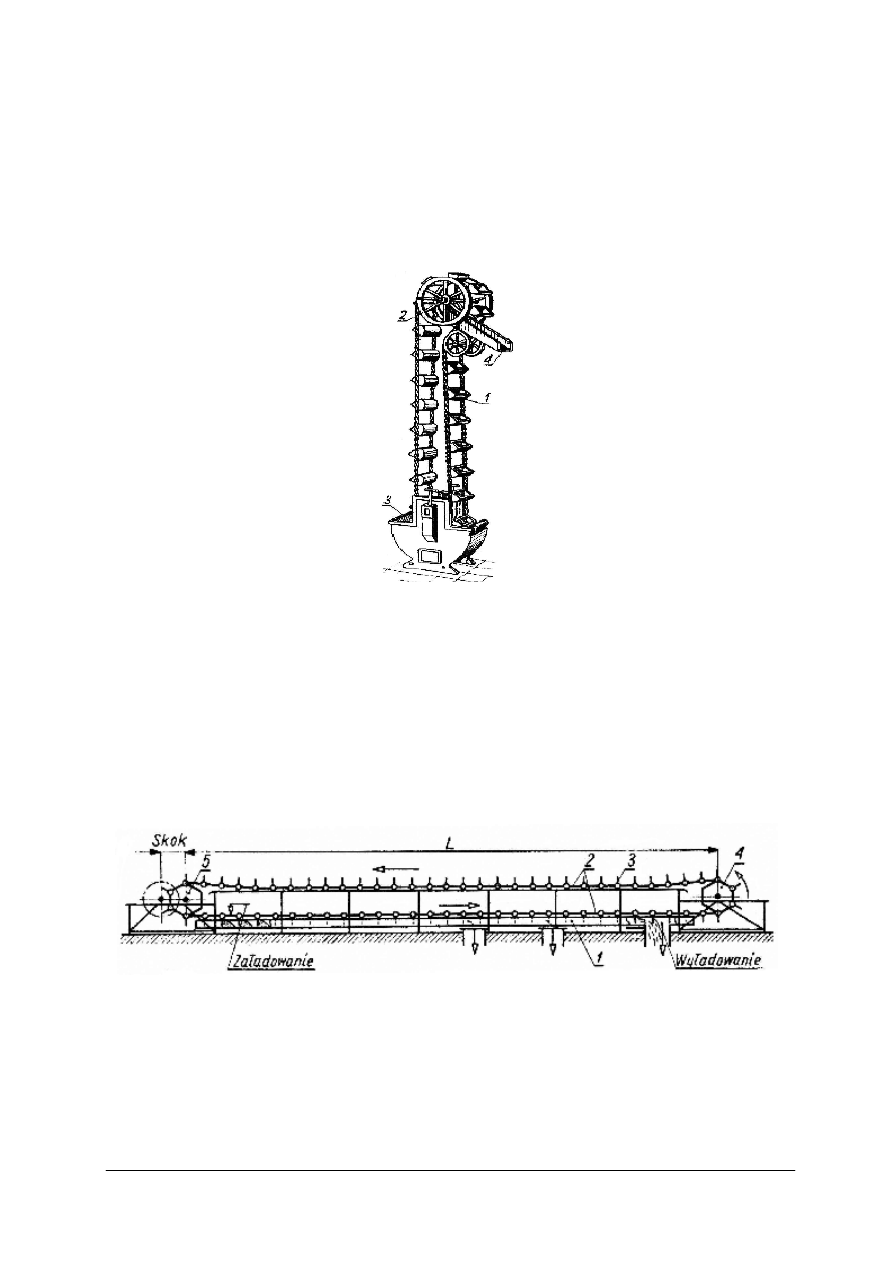

Przenośniki kubełkowe stanowią grupę przenośników służących do transportu

materiałów ziarnistych w kierunku pionowym i pochyłym. Tworzą je zespoły kubełków

przymocowanych sztywno lub przegubowo do cięgien. Schemat przenośnika kubełkowego

przedstawia rysunek 34.

Rys. 34. Schemat przenośnika kubełkowego: 1 – łańcuch z kubełkami, 2 – koło napędowe, 3 – kosz zasypowy,

4 – koryto zsypowe [10, s. 113]

Materiał pobrany przez kubełek w wyniku czerpania lub zasypywania jest podnoszony do

głowicy i wysypywany na skutek działania siły odśrodkowej lub grawitacyjnej, lub obu tych

sił.

Przenośniki zabierakowe są to urządzenia, które przenoszą nosiwo przez przesuwanie

go za pomocą cięgna zaopatrzonego w zabieraki. Zagarniany materiał może leżeć

w nieruchomym korycie lub zamkniętej rynnie. Zależnie od konstrukcji elementów

zgarniających rozróżnia się przenośniki zabierakowe: zgrzebłowe, rynnowe i talerzowe.

Schemat przenośnika zabierakowego zgrzebłowego przedstawia rysunek 35.

Rys. 35. Schemat przenośnika zabierakowego zgrzebłowego: 1 – koryto, 2 – łańcuch, 3 – zgrzebło, 4 – koło

napędowe, 5 – koło napinające[10, s. 115]

Przenośniki zabierakowe mogą być zasilane i wyładowywane w dowolnych miejscach na

całej długości koryta czy rynny, jeśli zostaną w nich odpowiednio rozmieszczone otwory

zasypowe lub wysypowe. Przenośniki zabierakowe mogą pracować nie tylko w kierunku

poziomym, ale również nachylonym, a w przypadku koryta zamkniętego – pionowym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

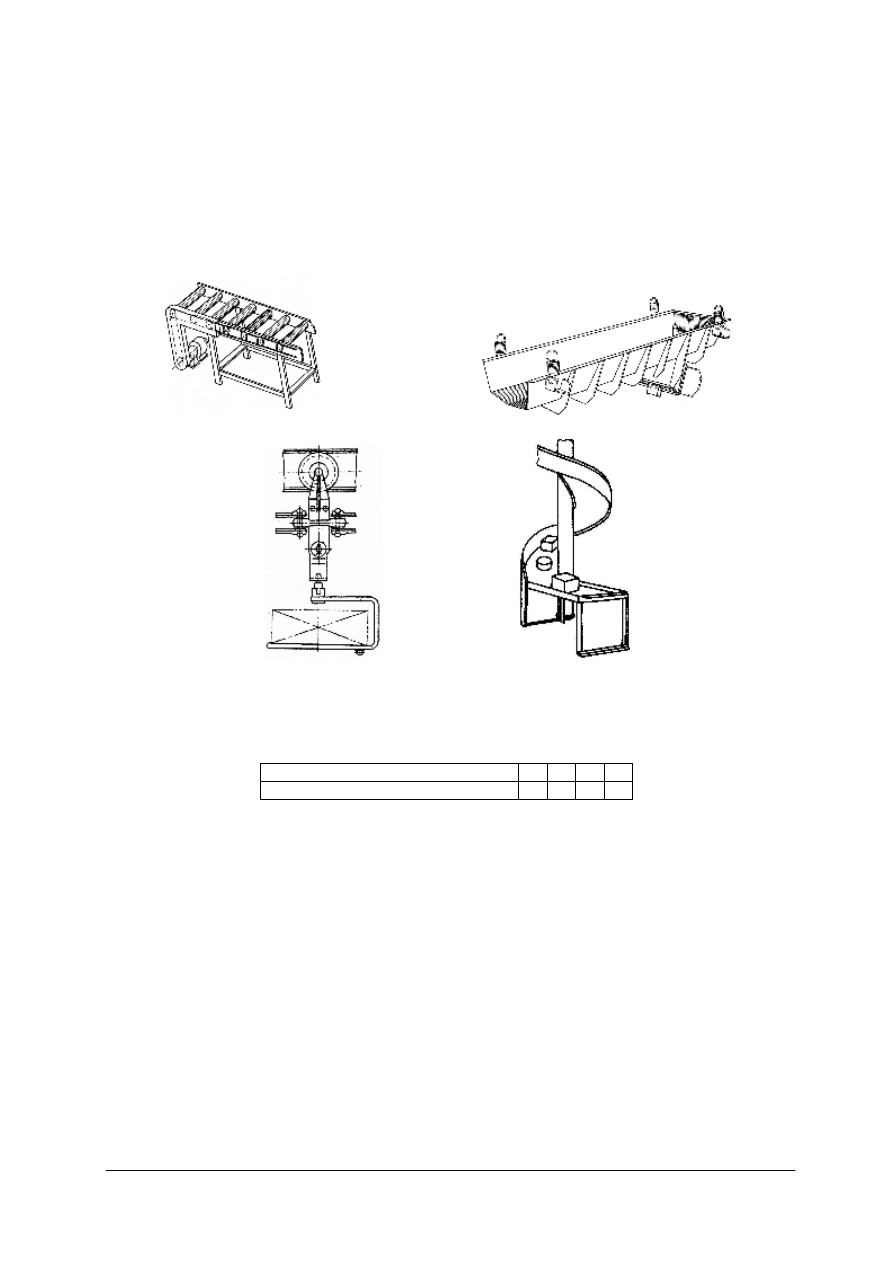

Przenośniki bezcięgnowe

W przenośnikach bezcięgnowych transport materiałów odbywa się nie za pośrednictwem

cięgna, lecz przy użyciu innego elementu konstrukcyjnego.

Rozróżnia się przenośniki bezcięgnowe: impulsowe i grawitacyjne, wałkowe, śrubowe,

wstrząsowe.

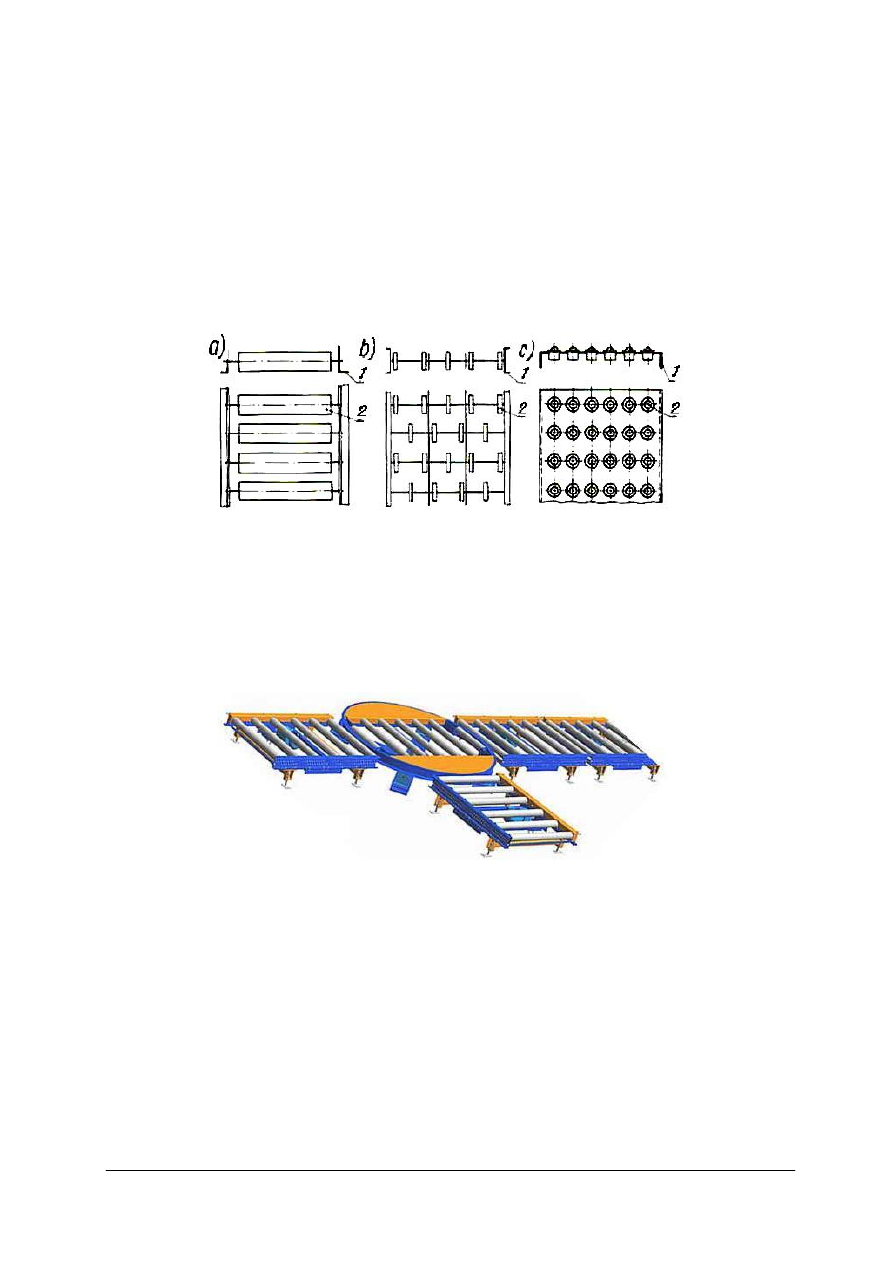

Przenośniki impulsowe i grawitacyjne są to jedne z najprostszych środków transportu,

które przenoszą nosiwo pod działaniem siły ciężkości po bieżniach pochyłych lub też pod

wpływem okresowo powtarzających się impulsów ręcznych lub mechanicznych, po bieżniach

poziomych. Należą do nich przenośniki nie napędzane: wałkowe, krążkowe, kulowe.

Schematy przenośników impulsowych i grawitacyjnych przedstawia rysunek 36.

Rys. 36. Schematy przenośników impulsowych i grawitacyjnych: a) wałkowy, b) krążkowy, c) kulkowy:

1 – rama przenośnika, 2 – element nośny [10, s. 115]

Przenośniki impulsowe i grawitacyjne stosowane są w magazynach, miejscach

przeładunku, w transporcie międzyoperacyjnym i przy montażu do przemieszczania

ładunków jednostkowych.

Przenośniki wałkowe (rysunek 37), zwane także bieżniami rolkowymi, składają się

z ramy wspartej na stojakach i zamocowanych w niej obrotowo wałków, które są napędzane.

Rys. 37. Przenośnik wałkowy wraz z obrotnicą

Do zmiany kierunku ruchu ładunków w miejscach przecięcia się dwóch przenośników

stosuje się obrotnice. Przenośniki wałkowe stosowane są do transportu jednostkowych

ładunków w postaci brył, np. korpusów urządzeń w procesie technologicznym.

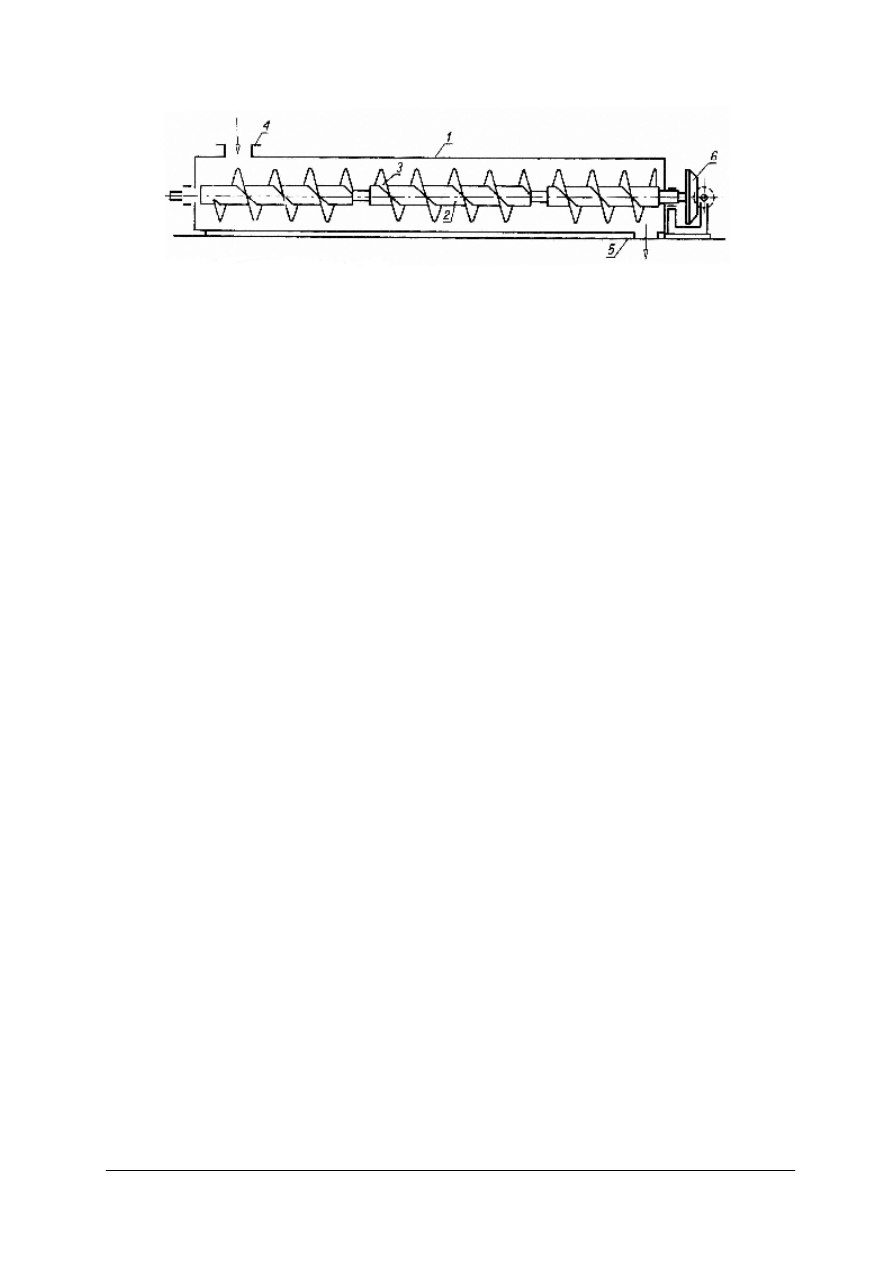

Przenośniki śrubowe, zwane także ślimakowymi są przeznaczone do transportu

materiałów sypkich. Służą do transportu poziomego, pionowego i pochyłego. Działanie

przenośników śrubowych polega na przemieszczaniu materiałów luzem za pośrednictwem

powierzchni śrubowej obracającej się wokół własnej osi. Schemat przenośnika śrubowego

przedstawia rysunek 38.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Rys. 38. Schemat przenośnika śrubowego: 1 – koryto, 2 – wał, 3 – człon śrubowy, 4 – kosz zasypowy, 5 – lej

wylotowy, 6 – napęd [1, s. 136]

Przenośniki wstrząsowe, są to przenośniki przemieszczające materiały luzem pod

działaniem ruchów wahliwych lub drgań rynny. Rozróżnia się:

−

przenośniki wstrząsowe o częstotliwości ruchów 0.7 do 7Hz i amplitudzie 20 do 150 mm,

−

przenośniki wibracyjne o częstotliwości drgań 7 do 50Hz i amplitudzie 0,5 do 15 mm.

Rynny przenośników wstrząsowych są wprowadzane w ruch postępowo-zwrotny za pomocą

np. mechanizmu korbowego, a także pneumatycznie lub hydraulicznie. Wzbudzenie drgań

w

przenośnikach

wibracyjnych

odbywa

się

za

pośrednictwem

mechanizmu

elektromagnetycznego, elektromechanicznego, mimośrodowego.

Przenośniki z czynnikiem pośrednim to urządzenia do transportu materiałów

strumieniu gazu lub cieczy. Rozróżnia się przenośniki pneumatyczne i hydrauliczne.

Magazyny służą do przyjmowania, składowania oraz wydawania różnorakich materiałów

surowcowych, półfabrykatów, materiałów pomocniczych, paliw, i wyrobów gotowych.

Rozróżnia się magazyny: otwarte, półotwarte, zamknięte i specjalne.

Magazyny otwarte, zwane inaczej placami składowymi, to wydzielone na terenie zakładu

powierzchnie, na których gromadzi się i przechowuje najczęściej duże ilości materiałów np.

sypkich. Do magazynów otwartych należą także pomosty kolejowe, rampy.

Magazyny półotwarte to wszelkiego rodzaju szopy i wiaty zadaszone, na ogół bez ścian

lub niekiedy ze ścianami z dwóch albo trzech stron.

Magazyny zamknięte są to jedno-, dwu- lub kilku piętrowe budynki, do których

dochodzą zarówno drogi ruchu kołowego, jak i tory kolejowe.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie wyróżnia się dźwignice stosowane do transportu bliskiego?

2. Z jakich podstawowych zespołów i elementów składają się dźwignice?

3. Jakie wyróżnia się rodzaje suwnic i gdzie się je wykorzystuje?

4. Jakie znasz rodzaje dźwigników i jakie parametry techniczne je charakteryzują?

5. Jakie są wyróżnia się rodzaje wózków transportowych i jakie parametry je

charakteryzują?

6. Jakie uprawnienia powinni posiadać kierujący wózkami jezdniowymi?

7. Jakie zasady obowiązują przy obsłudze wózków transportowych?

8. Jakie wyróżnia się rodzaje przenośników?

9. Jakie elementy składowe występują w przenośnikach cięgnowych i bezcięgnowych?

10. Gdzie znajdują zastosowanie przenośniki cięgnowe i bezcięgnowe?

11. Jakie przenośniki wykorzystuje się do transportu międzyoperacyjnego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

4.3.3. Ćwiczenia

Ćwiczenie 1

Na poniższych rysunkach przedstawiono suwnice. Określ rodzaj suwnic, wskaż

podstawowe mechanizmy, podaj przykłady zastosowania każdej z nich. Wykorzystaj

załączoną tabelę.

1

2

3

Nr rysunku

Rodzaj suwnicy

Mechanizmy suwnicy

Przykłady zastosowania

1

2

3

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z rodzajami suwnic, określić ich zastosowanie,

2) rozpoznać suwnice na rysunkach,

3) rozpoznać mechanizmy suwnic,

4) wpisać nazwy suwnic do tabeli, odpowiednio podać występujące w nich mechanizmy

i przykłady zastosowania,

5) zaprezentować efekty swojej pracy,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

arkusz do ćwiczenia,

−

przybory do pisania,

−

katalogi urządzeń transportowych,

−

plansze przedstawiające urządzenia transportowe,

−

poradnik mechanika,

−

literatura z rozdziału 6.

Ćwiczenie 2