„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Andrzej Żelasko

Wykonywanie ręczne form piaskowych i rdzeni

812[03] Z2.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jadwiga Łoin

mgr inż. Igor Lange

Opracowanie redakcyjne:

mgr inż. Andrzej Żelasko

Konsultacja:

dr inż. Bożena Zając

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 812[03]Z2.02

Wykonywanie ręczne form piaskowych i rdzeni zawartego w modułowym programie nauczania

dla zawodu operator maszyn i urządzeń odlewniczych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Narzędzia i oprzyrządowanie przeznaczone do wykonywania form i rdzeni

7

4.1.1. Materiał nauczania

4.1.2. Pytania sprawdzające

4.1.3. Ćwiczenia

4.1.4. Sprawdzian postępów

7

22

22

26

4.2. Wykonywanie ręczne form piaskowych

27

4.2.1. Materiał nauczania

4.2.2. Pytania sprawdzające

4.2.3. Ćwiczenia

4.2.4. Sprawdzian postępów

27

34

35

36

4.3. Przebieg procesu formowania ręcznego

37

4.3.1. Materiał nauczania

4.3.2. Pytania sprawdzające

4.3.3. Ćwiczenia

4.3.4. Sprawdzian postępów

37

42

42

44

4.4. Ręczne wykonanie rdzeni

45

4.4.1. Materiał nauczania

4.4.2. Pytania sprawdzające

4.4.3. Ćwiczenia

4.4.4. Sprawdzian postępów

45

55

56

56

5. Sprawdzian osiągnięć

57

6. Literatura

64

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o wykonywaniu ręcznym form

piaskowych i rdzeni.

W poradniku zamieszczono:

−

wymagania wstępne określające umiejętności, jakie powinieneś posiadać, abyś mógł bez

problemów rozpocząć pracę z poradnikiem,

−

cele kształcenia czyli wykaz umiejętności, jakie opanujesz w wyniku kształcenia w ramach

tej jednostki modułowej,

−

materiał nauczania, czyli wiadomości teoretyczne konieczne do opanowania treści jednostki

modułowej,

−

zestaw pytań sprawdzających, czy opanowałeś już podane treści,

−

ćwiczenia zawierające polecenia, sposób wykonania oraz wyposażenie stanowiska pracy,

które pozwolą Ci ukształtować określone umiejętności praktyczne,

−

sprawdzian postępów pozwalający sprawdzić Twój poziom wiedzy po wykonaniu ćwiczeń,

−

sprawdzian osiągnięć opracowany w postaci testu, który umożliwi Ci sprawdzenie Twoich

wiadomości i umiejętności opanowanych podczas realizacji programu danej jednostki

modułowej,

−

literaturę związaną z programem jednostki modułowej umożliwiającą pogłębienie Twej

wiedzy z zakresu programu tej jednostki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

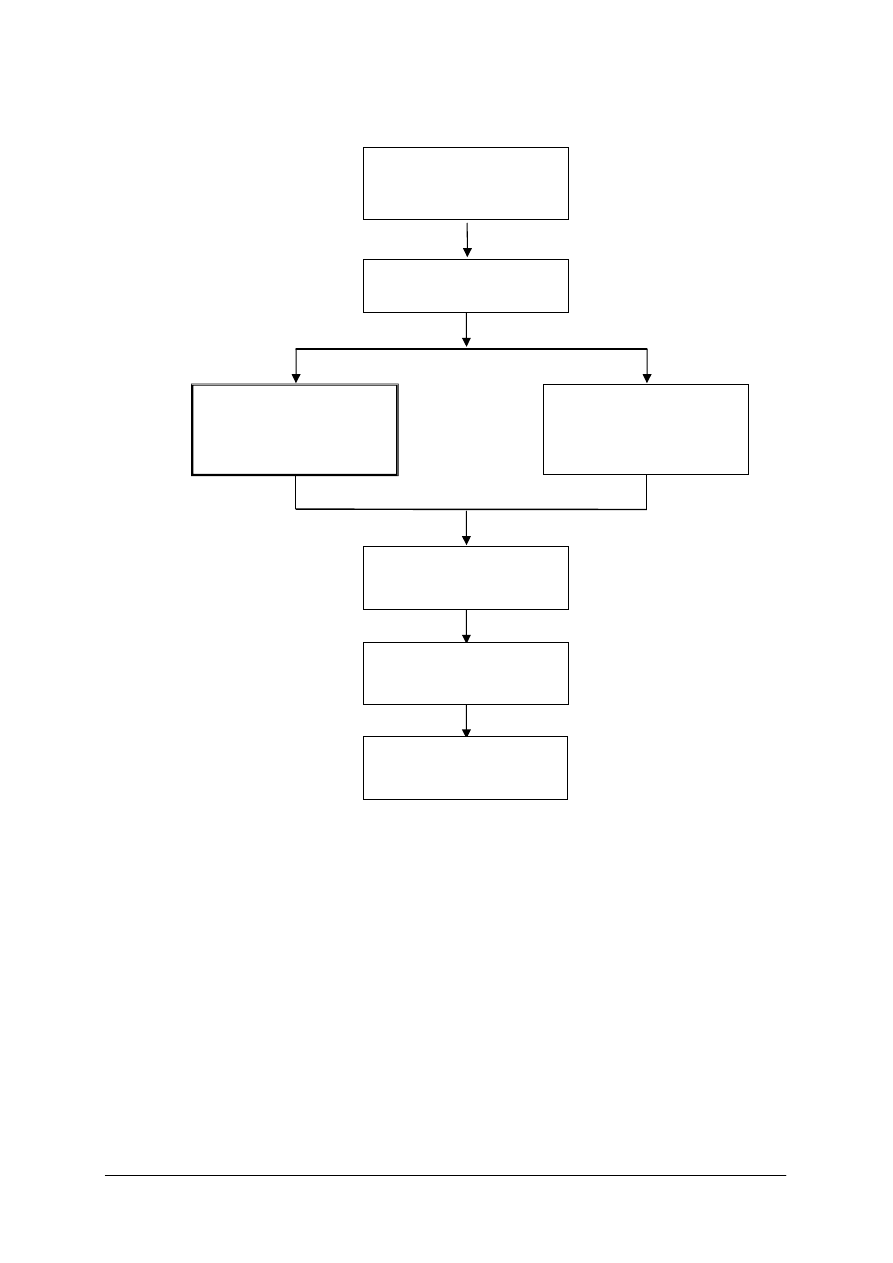

Schemat układu jednostek modułowych

812[03].Z2.01

Przygotowanie mas formierskich

i rdzeniowych

812[03].Z2

Technologia wytwarzania

wyrobów metodami

odlewniczymi

812[03].Z2.02

Wykonywanie ręczne form

piaskowych i rdzeni

812[03].Z2.03

Wykonywanie maszynowe form

piaskowych i rdzeni

812[03].Z2.04

Wykonywanie odlewów

metodami specjalnymi

812[03].Z2.05

Topienie stopów odlewniczych

i zalewanie form

812[03].Z2.06

Wybijanie, oczyszczanie

i wykańczanie odlewów

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

korzystać z poradników i norm,

−

odczytywać informacje podane na rysunku wykonawczym i złożeniowym,

−

analizować treść zadania, dobierać metody i plan rozwiązania,

−

komunikować się i pracować w zespole,

−

stosować umiejętności opanowane we wcześniejszych jednostkach modułowych,

−

samodzielnie podejmować decyzje,

−

dokonywać oceny swoich umiejętności.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

scharakteryzować zespół modelowy,

–

określić przebieg procesu formowania,

–

scharakteryzować typowe metody formowania ręcznego,

–

dobrać narzędzia do wykonywania, wykańczania i naprawy form i rdzeni,

–

dobrać przyrządy pomiarowe,

–

dobrać skrzynki formierskie,

–

przygotować zespół modelowy i przyrządy niezbędne do wykonania formy i rdzenia,

–

wykonać ręcznie formy,

–

sprawdzić jakość i prawidłowość wykonania formy,

–

wykonać ręcznie rdzenie,

–

wykonać montaż rdzeni,

–

zastosować pokrycia ochronne na rdzenie,

–

przygotować formę do zalania,

–

posłużyć się dokumentacją technologiczną, Polskimi Normami, normami branżowymi oraz

poradnikami,

–

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas wykonywania form i rdzeni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Narzędzia i oprzyrządowanie przeznaczone do wykonywania

form i rdzeni

4.1.1 Materiał nauczania

Odlewnictwo metali obejmuje całokształt zagadnień dotyczących wytwarzania przedmiotów

o dowolnych, z góry przewidzianych kształtach i wymiarach przez wypełnianie ciekłym

metalem odpowiednio przygotowanych form odlewniczych.

Odlew – wyrób metalowy wykonany drogą zalewania form odlewniczych ciekłym metalem.

Forma odlewnicza jest zespołem elementów, które po złożeniu tworzą wnękę o kształcie

surowego odlewu, czyli odlewu wraz z układem wlewowym. Wnęka formy odtwarza zewnętrzne

kształty odlewu (powierzchnie) oraz w niektórych przypadkach gniazda rdzeniowe, w których są

osadzane rdzenie odtwarzające powierzchnie wewnętrzne odlewu.

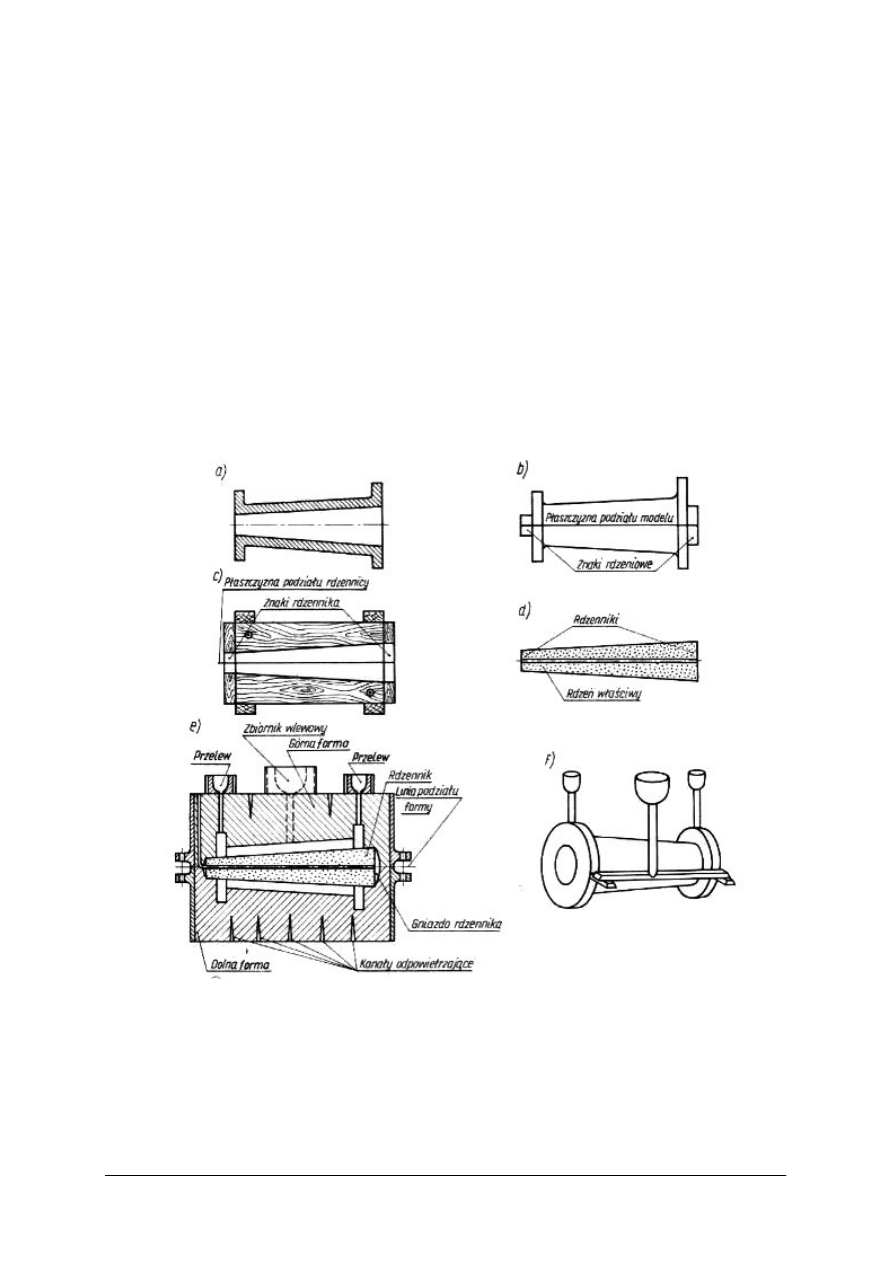

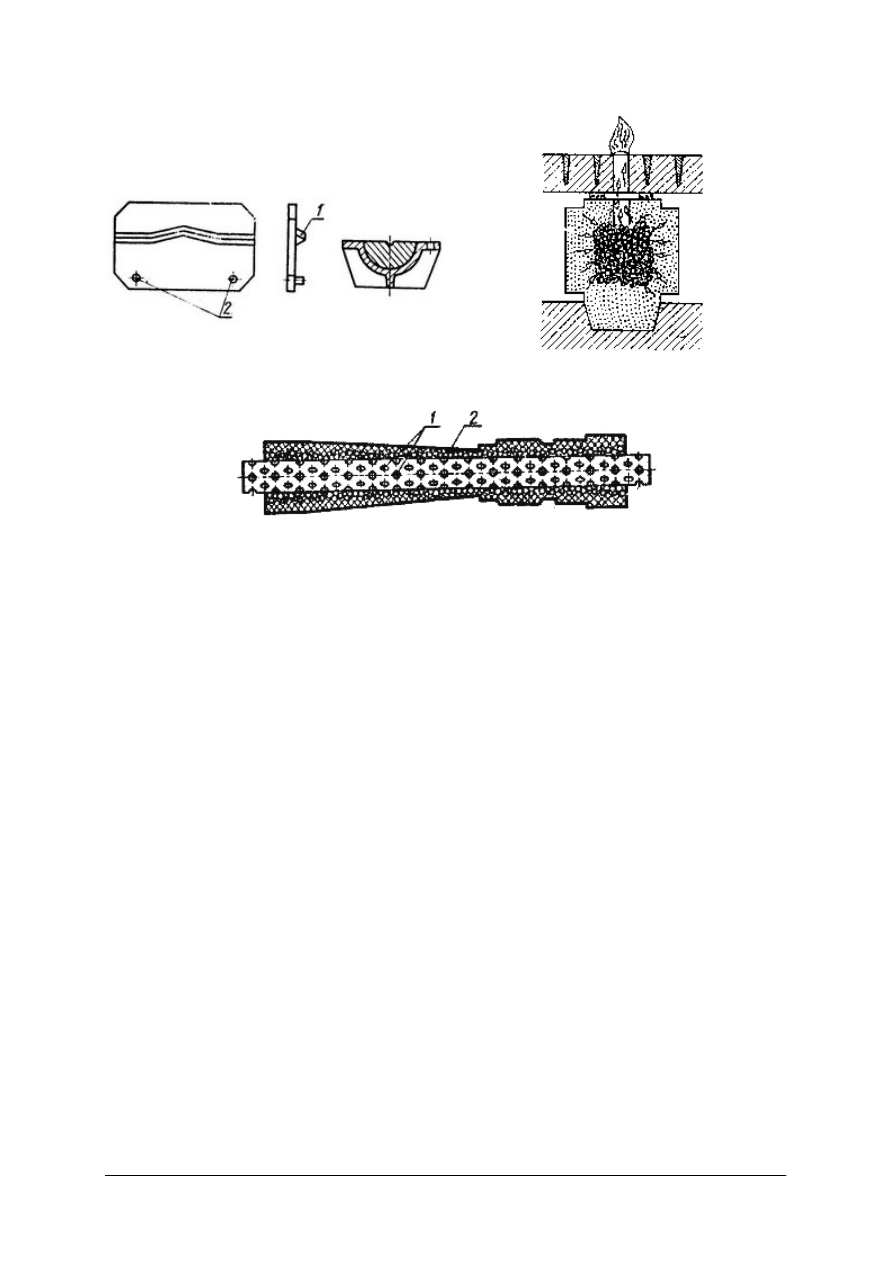

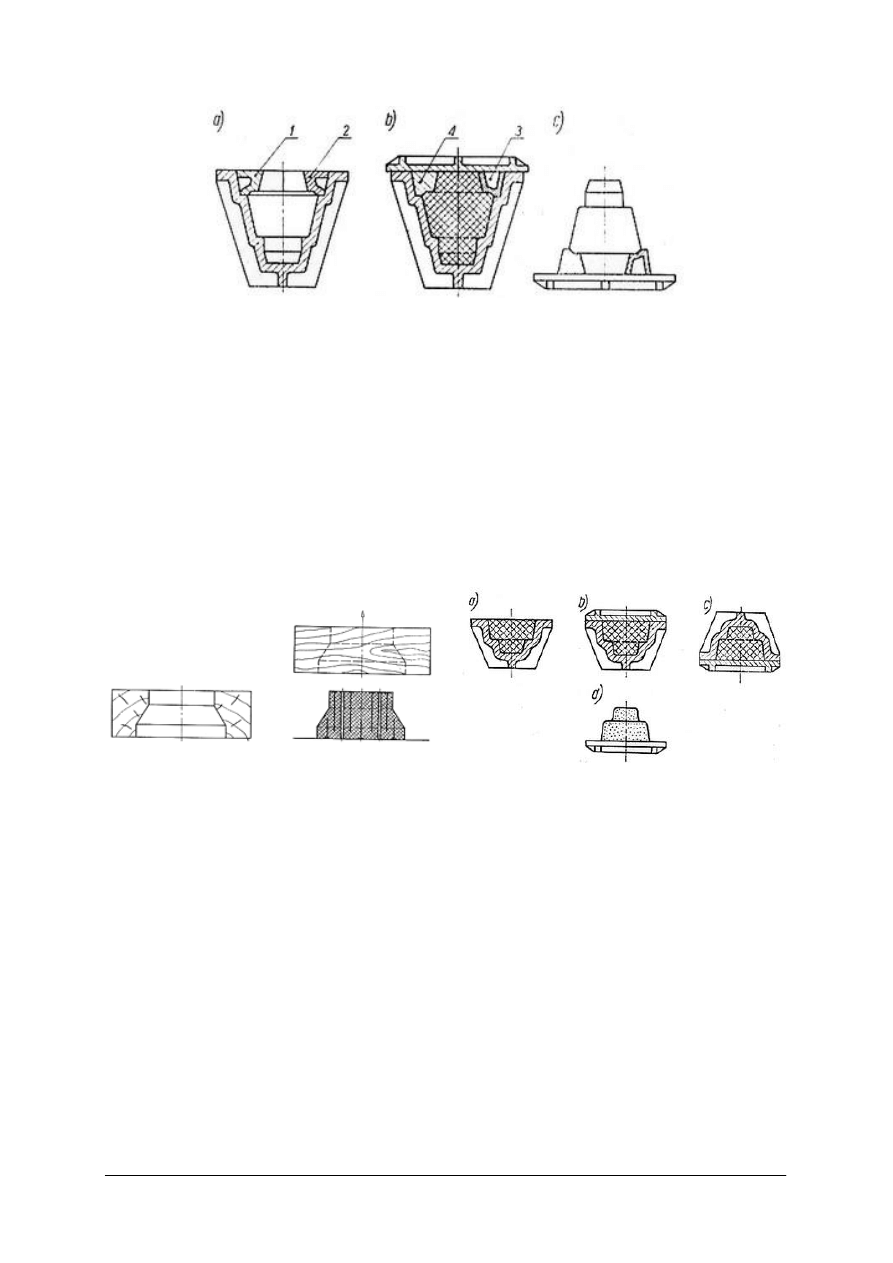

Rys. 1. Wykonanie formy do odlewu rury z kołnierzem: a) przekrój rury z kołnierzem, b) model rury, c) rdzennica,

d) rdzeń, e) forma rury, f) odlew rury z układem wlewowym [1, s. 168]

Odlewanie do form piaskowych formowanych ręcznie jest najprostszą, a zarazem najtańszą

metodą wykonywania odlewów w produkcji jednostkowej i małoseryjnej. Formowanie ręczne

jest pracochłonne i mało wydajne. Przeważnie jest stosowane w odlewniach o produkcji

jednostkowej odlewów dużych w małych seriach. W zależności od wielkości odlewów wykonuje

się je w formach wilgotnych (odlewy drobne i średniej wielkości), w formach suszonych lub

w formach z mas wiązanych chemicznie (odlewy skomplikowane i duże).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

W procesie ręcznego wykonywania form piaskowych wykorzystuje się specjalne narzędzia

i przyrządy, a przygotowane formy zalewa się z kadzi ręcznych.

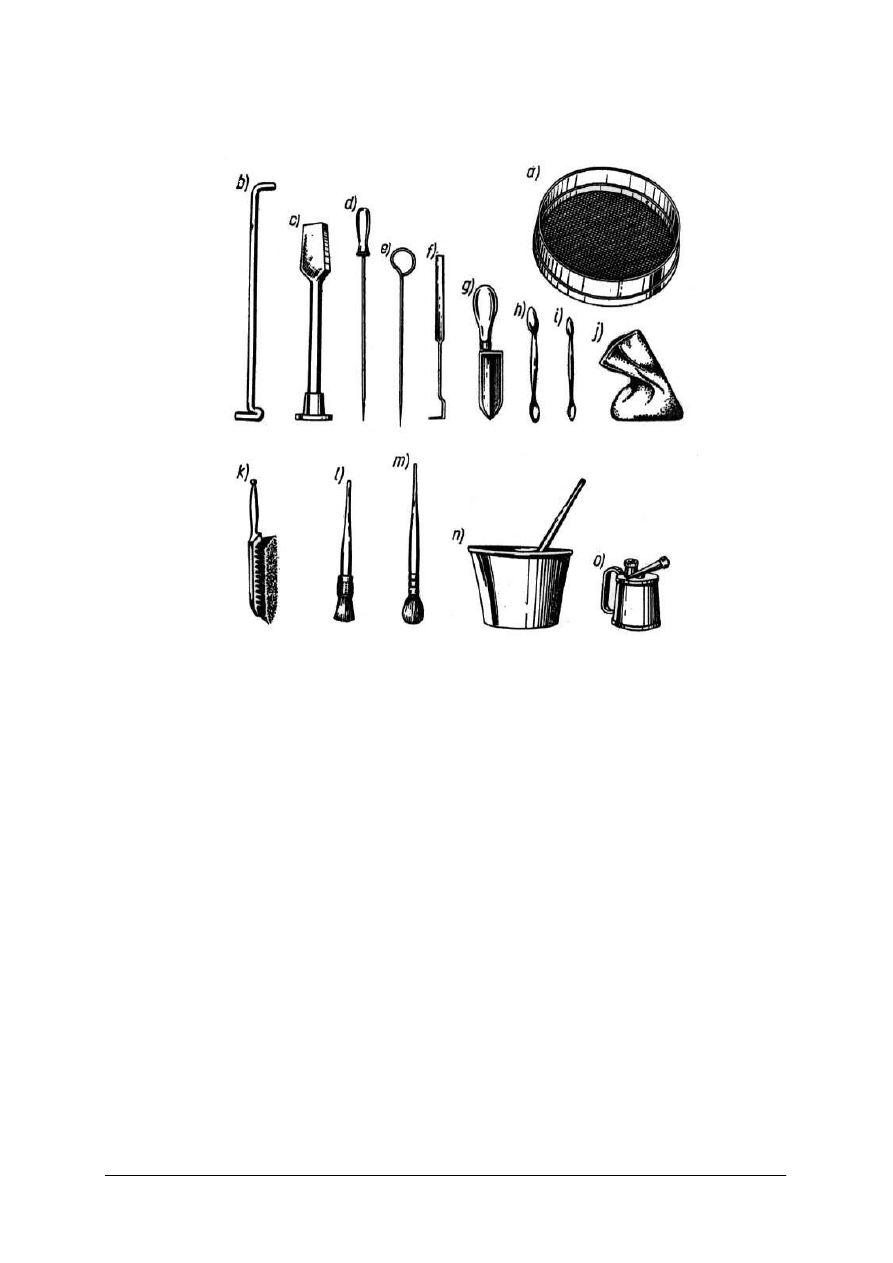

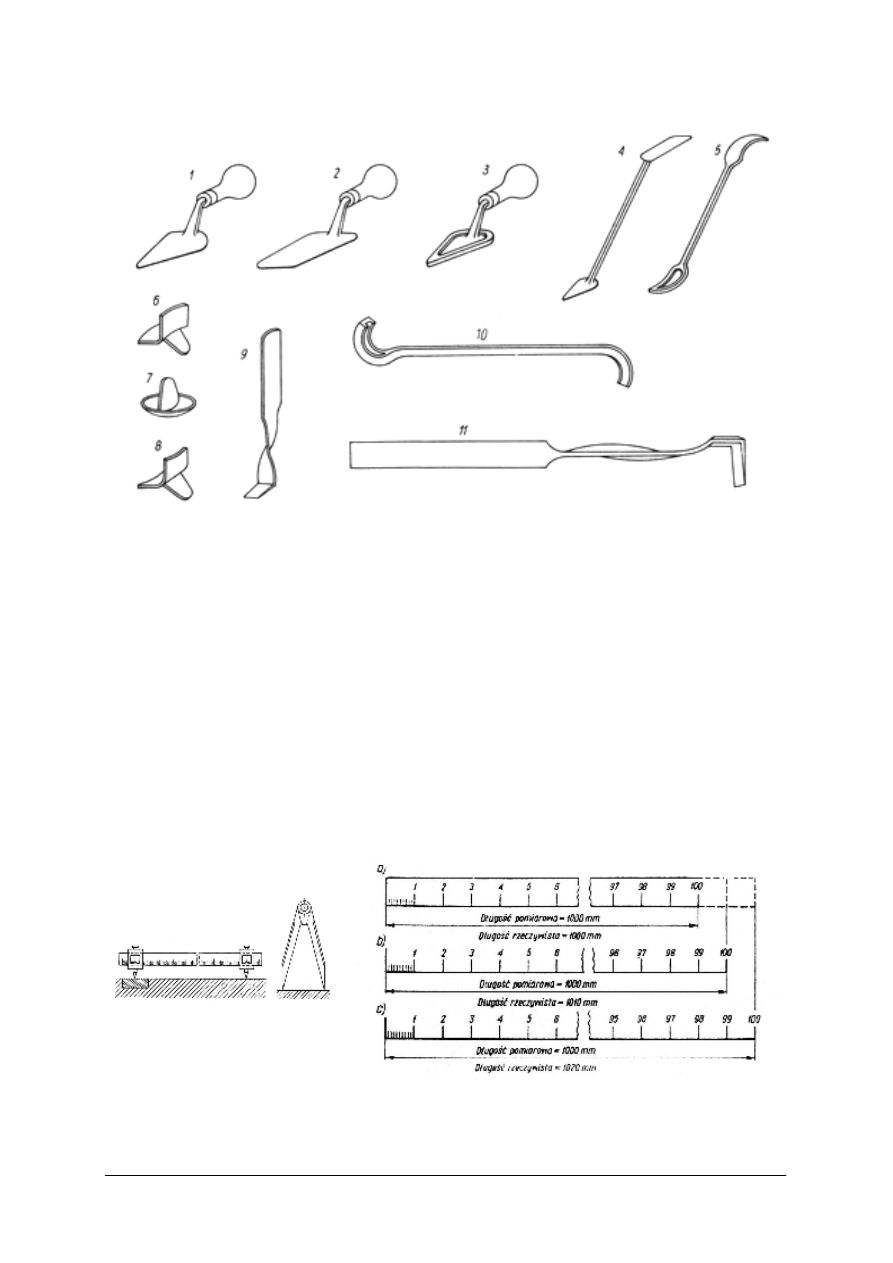

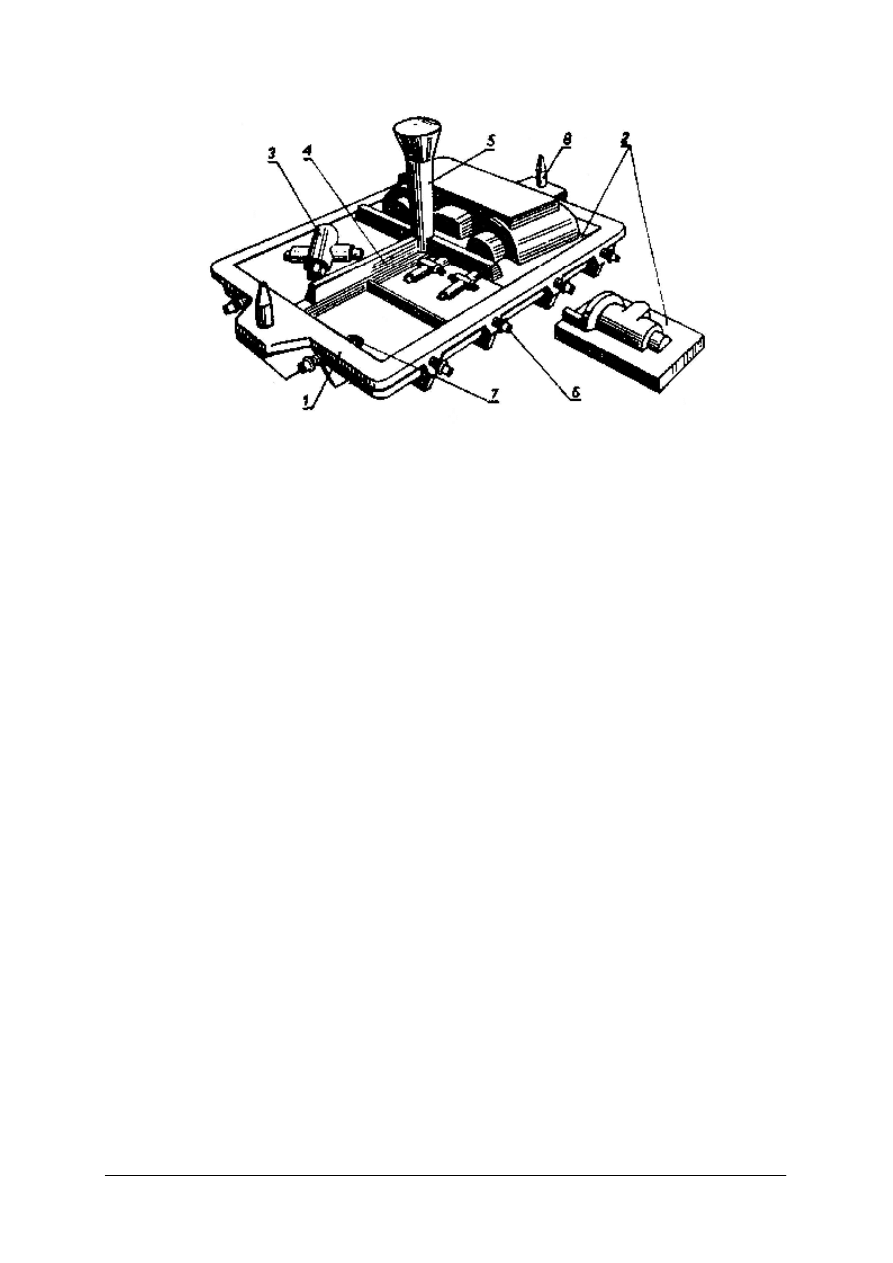

Rys. 2. Narzędzia podstawowe używane przez formierza i rdzeniarza: a) sito, b) ubijak zwinięty, c) ubijak zwykły,

d), e) nakłuwaki, f) lancet z haczykiem, g) gładzik, h), i) jaszczurka, j) woreczek, k) szczotka, l), m) pędzle,

n) naczynie, o) rozpylacz [3, s. 81]

Sita używa formierz do nasiewania na model masy formierskiej.

Ubijaki wykonane najczęściej z twardego drewna, służą do zagęszczania masy formierskiej

w skrzynce. Jego część płaska służy do zagęszczania masy przy modelu i ściankach skrzynki

a część okrągła do zagęszczania górnych warstw masy. Ubijaki hakowe i zwinięte wykonane ze

stalowego pręta służą do zagęszczania rdzeni a rzadziej form. Stosowane są też ubijaki

pneumatyczne z wymiennymi w zależności od potrzeb stopkami (klinową lub płaską). Służą do

zagęszczania masy w dużych skrzynkach formierskich i rdzennicach znacznie przyspieszając

proces zagęszczania formy. Nakłuwaki wykonane z drutu o średnicy 3 ÷ 5 mm stosowane są do

wykonywania kanałów odpowietrzających poprzez nakłuwanie form i rdzeni. Gładziki płaskie

i kształtowe są przeznaczone do wygładzania i naprawy dużych płaskich i kształtowych

powierzchni form i rdzeni. Lancety wykonane ze stali nierdzewnej z jednym końcem płaskim

a drugim zagiętym służą do wygładzania i naprawy pionowych i trudno dostępnych płaszczyzn

form i rdzeni. Jaszczurka stosowana jest do wygładzania i naprawy małych powierzchni form

i rdzeni. Woreczek płócienny służy do pokrywania pudrem powierzchni modeli i rdzennic.

Zapobiega to przywieraniu masy do ich powierzchni. Wykorzystuje się go także do nakurzenia

powierzchni form wilgotnych pyłem węglowym lub innymi proszkami dla otrzymania czystej

i gładkiej powierzchni formy. Rozpylacz służy do pokrywania form i rdzeni czernidłem

rozpylanym sprężonym powietrzem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

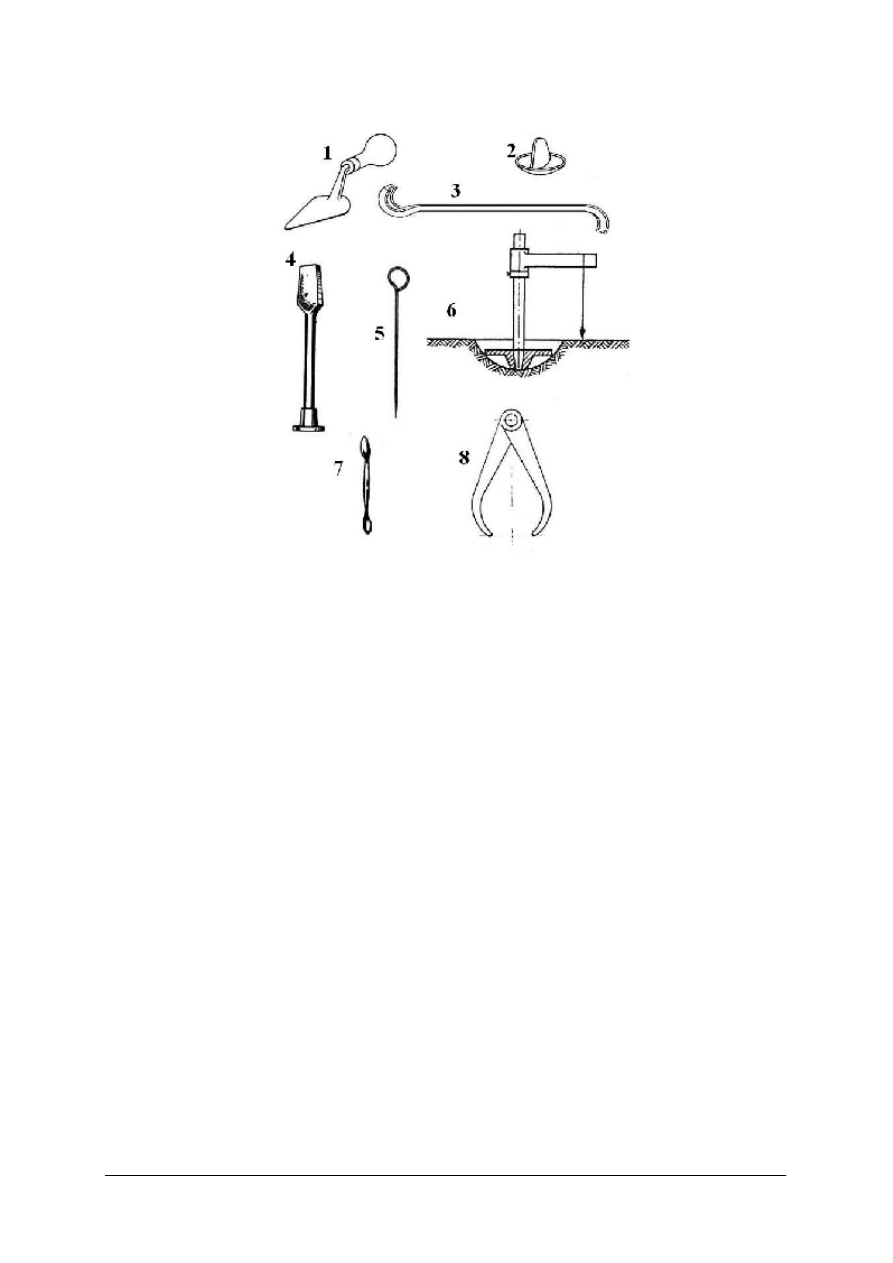

Rys. 3. Narzędzia do gładzenia form: 1, 2 − gładziki płaskie, 3 − sercówka, 4 − jaszczurka,

5, 10 − esy, 6, 7, 8 − gładziki kształtowe, 9, 11 − lancety [1, s. 173]

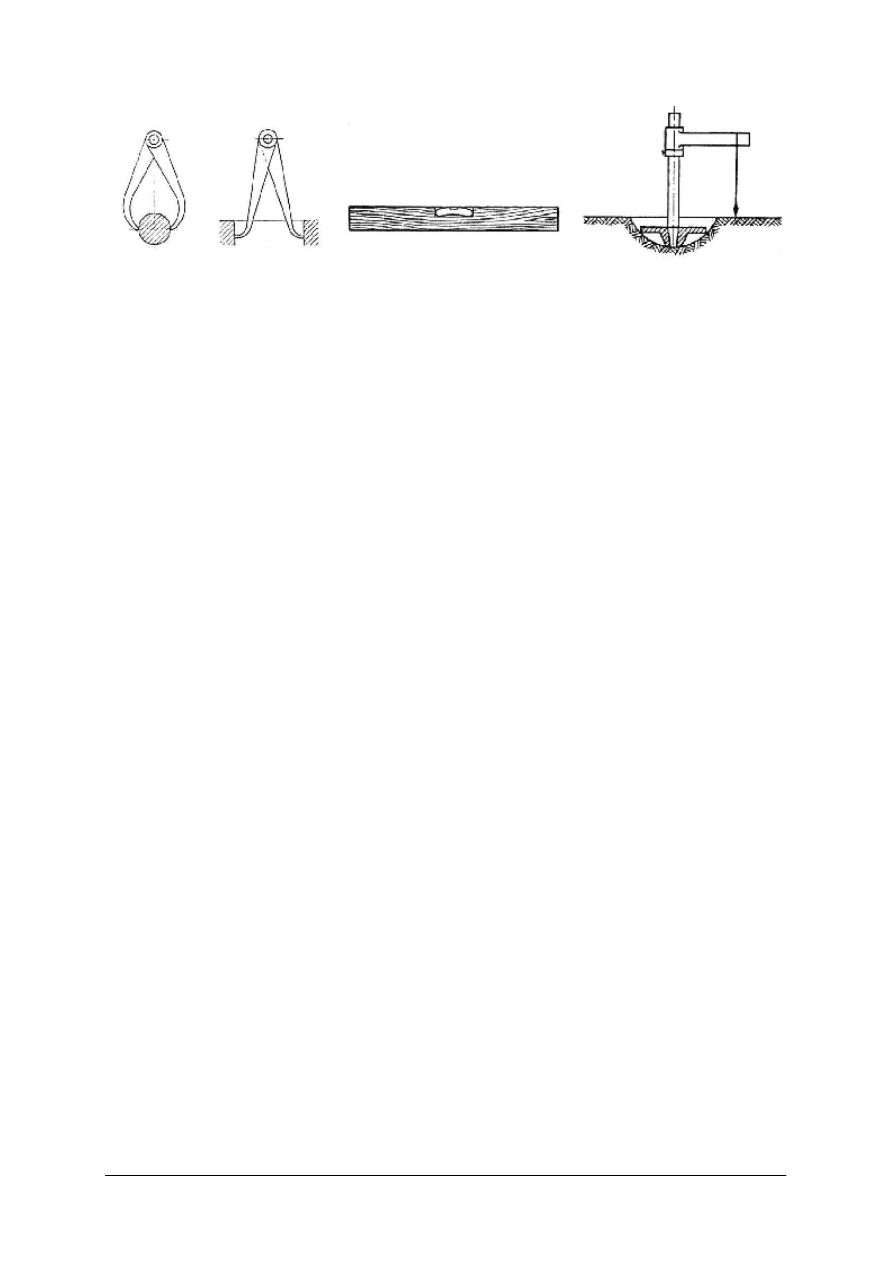

W procesie formowania niezbędne są narzędzia pomiarowe używane przez formierzy

i rdzeniarzy przy produkcji jednostkowej do sprawdzania wymiarów rdzeni, prawidłowości

ustawienia ich w formie oraz do kontroli ustawienia przyrządów przy formowaniu wzornikiem:

−

przymiar skurczowy,

−

cyrkiel prosty i cyrkiel drążkowy służą do przenoszenia wymiarów z jednego przedmiotu na

drugi, wykonywania łuków, kół itd.,

−

macki zewnętrzne i wewnętrzne przeznaczone do pomiaru średnic zewnętrznych

i wewnętrznych,

−

poziomnica stosowana przy ustalaniu poziomego położenia modelu podczas formowania

w „gruncie”,

−

pion stosowany do sprawdzania pionowego położenia wrzeciona przy formowaniu

wzornikiem.

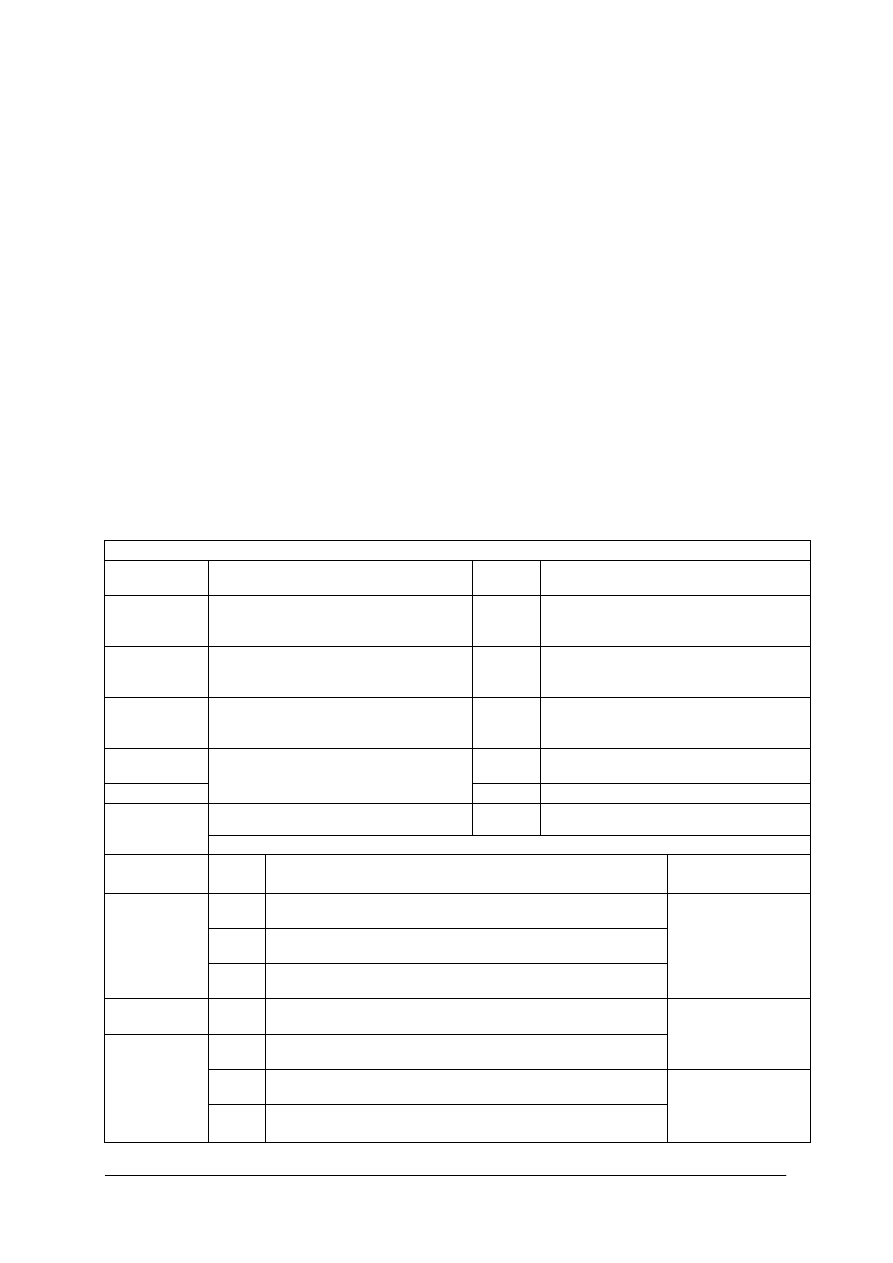

Tabela 1. Narzędzia pomiarowe używane przez formierzy i rdzeniarzy [3, s. 84]

Rys. 4. Cyrkiel drążkowy i cyrkiel

prosty do przenoszenia wymiarów

z jednego przedmiotu na drugi lub

kreślenia łuków i okręgów.

Rys. 5. Przymiar skurczowy: a) przymiar normalny, b) przymiar

skurczowy z 1% skurczem, c) przymiar skurczowy z 2% skurczem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 6. Macki zewnętrzne

i wewnętrzne do pomiaru średnic

zewnętrznych i wewnętrznych.

Rys. 7. Poziomnica do ustalania poziomego położenia modelu i pion do

sprawdzania pionowego położenia wrzeciona przy formowaniu

wzornikiem.

W procesie formowania wykorzystywane są ponadto liczne przyrządy przeznaczone do

wykonywania formy i rdzenia takie jak modele, rdzennice, płyty modelowe i skrzynki

formierskie.

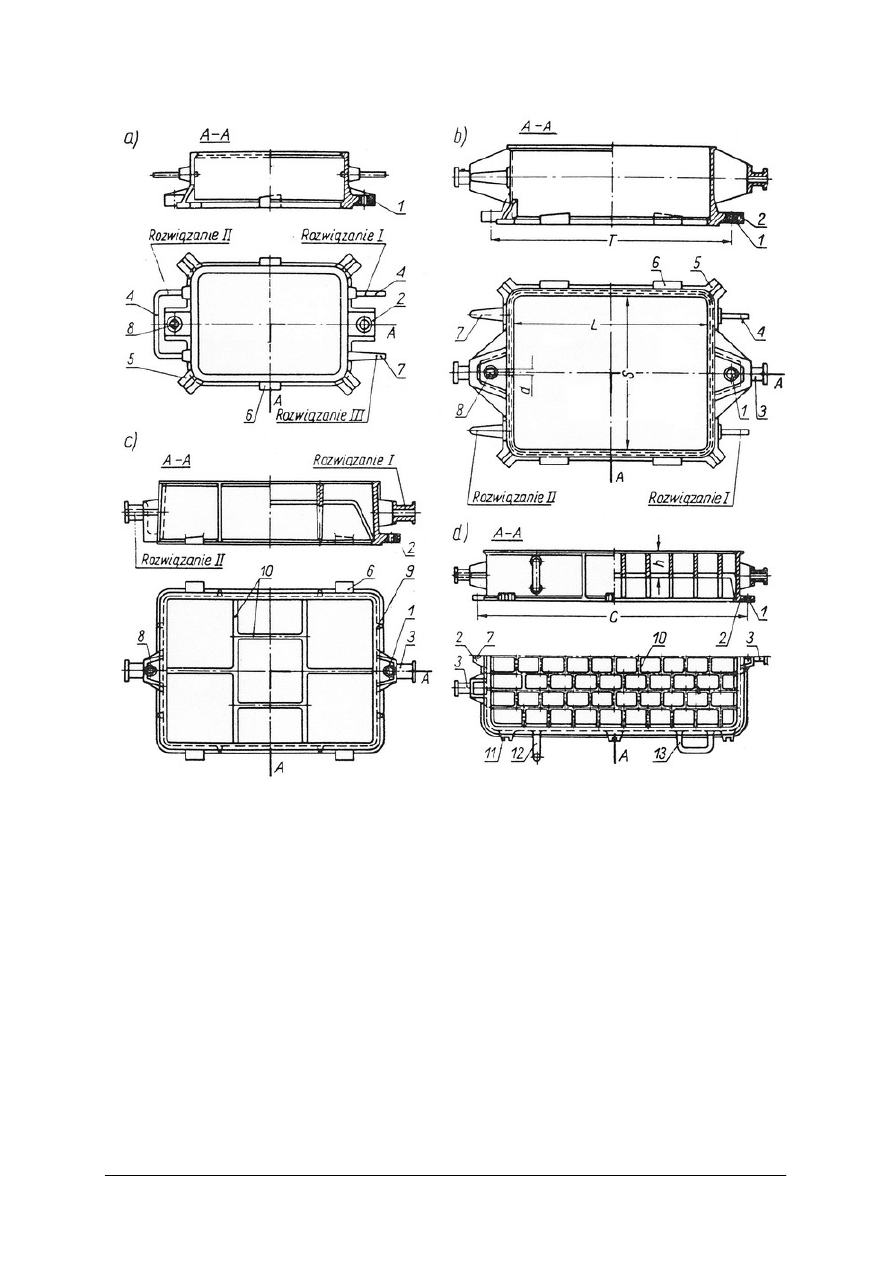

Skrzynki formierskie są to ramy metalowe o odpowiedniej konstrukcji. Stanowią one osłonę

zewnętrzną formy piaskowej podczas zagęszczania masy formierskiej wokół modelu oraz

utrzymanie jej w trakcie transportu form i zalewania ciekłym metalem. Mniejsze skrzynki

wykonywane są jako spawane z blachy profilowej, a większe jako odlewane z żeliwa bądź

staliwa.

Zależnie od wielkości (masy) skrzynki dzieli się:

1. w zależności od konstrukcji

−

odlewane w całości,

−

odlewane składane,

−

gięte ze stali profilowanej,

−

walcowane ze stali,

−

usuwalne.

2. w zależności od kształtu

−

prostokątne,

−

okrągłe,

−

kształtach specjalnych.

3. w zależności od pojemności

−

małe ręczne (przenoszone ręcznie) do 14 dm

3

,

−

duże ręczne 15÷50 dm

3

,

−

małe dźwigowe (zaopatrzone w czopy do transportu przy użyciu różnych urządzeń

dźwigowych) 51÷150 dm

3

,

−

duże dźwigowe powyżej 150 dm

3

.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

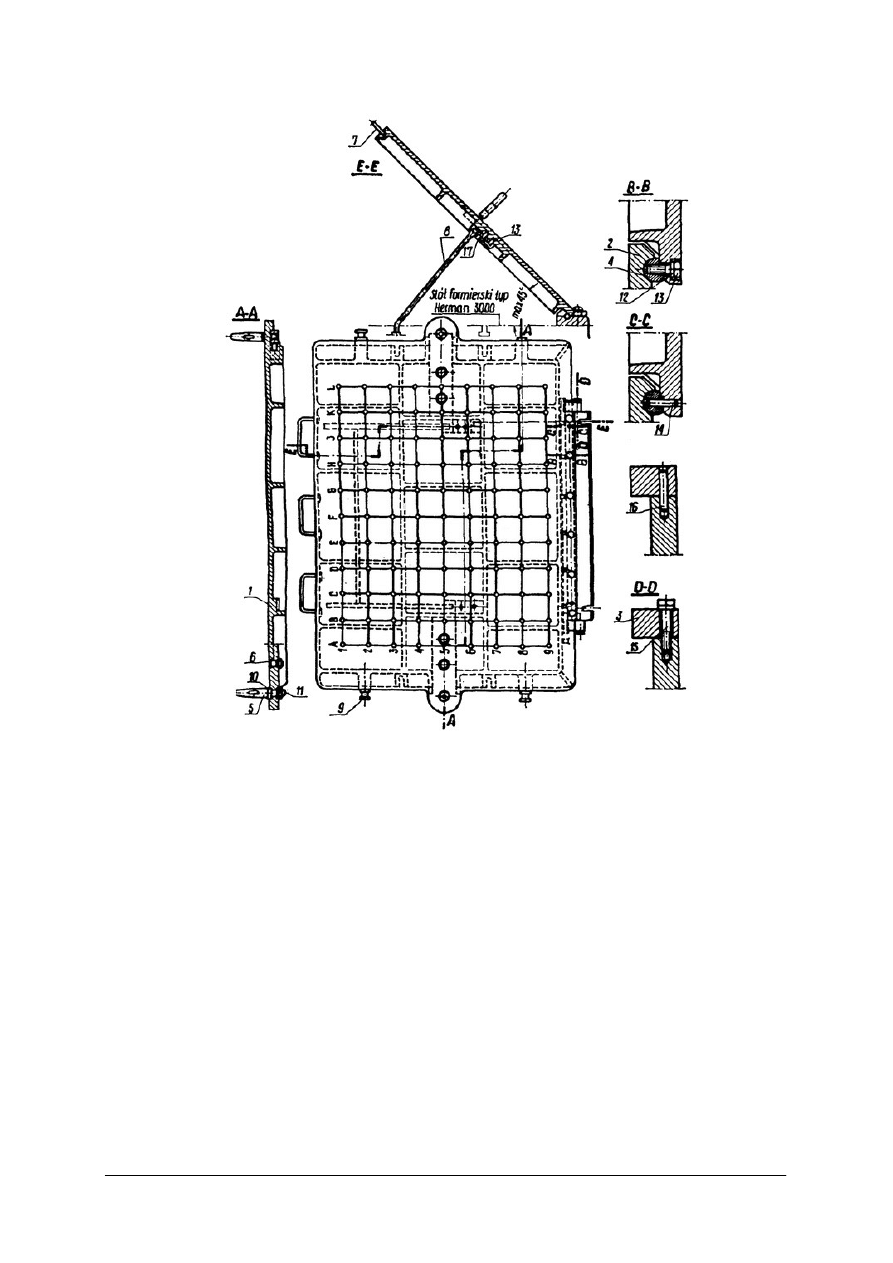

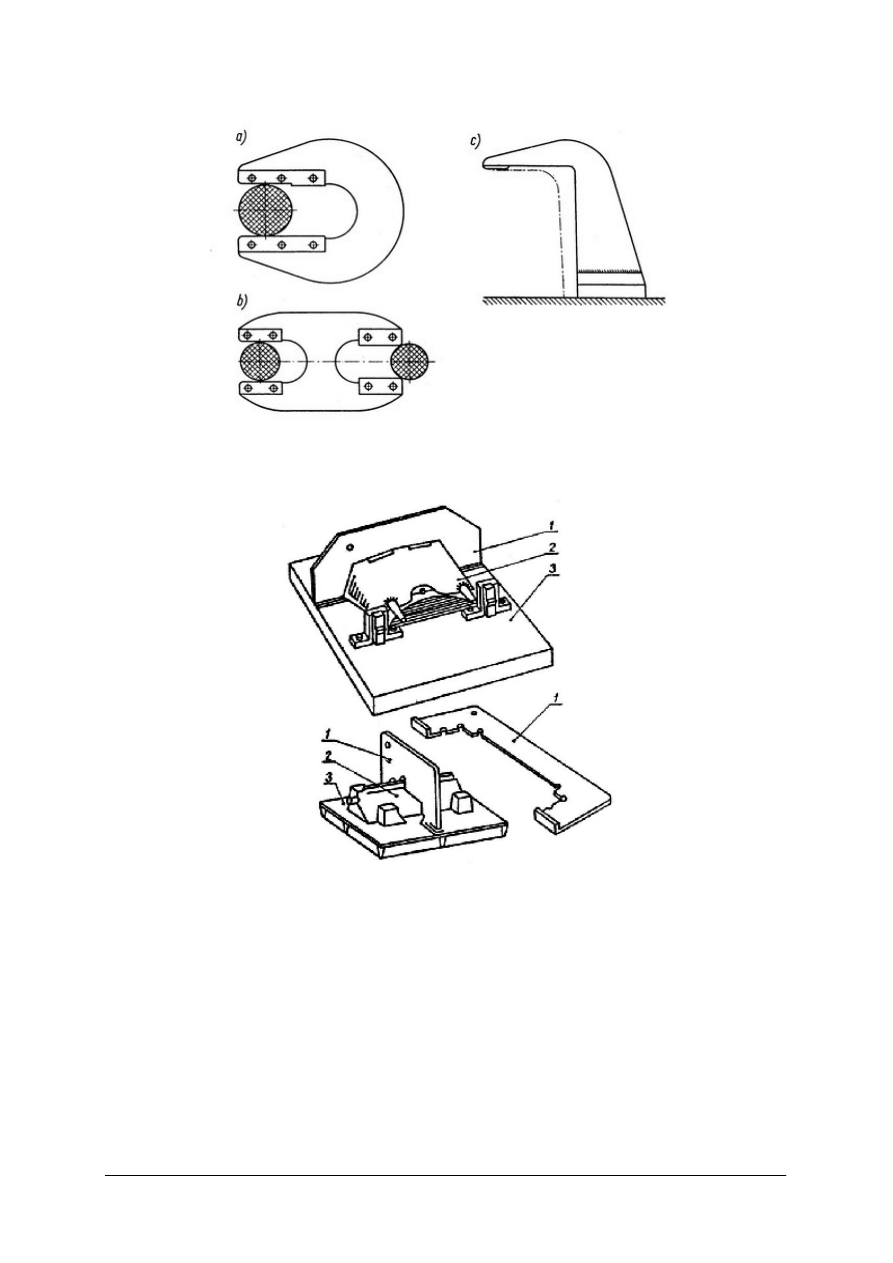

Rys. 8. Różne rodzaje skrzynek formierskich: a) ręczne do formowania maszynowego, b) ręczno-dźwignicowe,

c) dźwignicowe, d) dźwignicowe duże: 1 − tulejka sworznia ustalającego, 2 − ucho, 3 − czop,

4 − rączka zalewania, 5 − nadlew, uchwyt do maszyny formierskiej, 6 − występ do zacisków, 7 − rączka do

odlewania w całości ze skrzynką, 8 − tulejka sworznia prowadzącego,, 9, 10 − żebra, 11 − ucho do mocowania

skrzynek, 12 − uchwyt pionowy, 13 − uchwyt poziomy [5, s. 245]

Do wykonania formy (dolnej i górnej) niezbędne są dwie skrzynki, które łączy się za

pomocą sworzni ustalających. Są one dokładnie obrobione i ściśle dopasowane do otworów

w uchach skrzynki.

Przy doborze skrzynek do określonych odlewów należy kierować się ustalonymi na

podstawie praktyki odległościami pomiędzy poszczególnymi elementami formy, które

uzależniono od masy odlewów.

Najważniejsze jest utrzymanie właściwej odległości pomiędzy:

−

górnymi powierzchniami modelu i formy,

−

dolnymi powierzchniami modelu i formy,

−

modelem i ścianką skrzynki,

−

modelami,

−

modelem i wlewem rozprowadzającym (belką żużlową).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

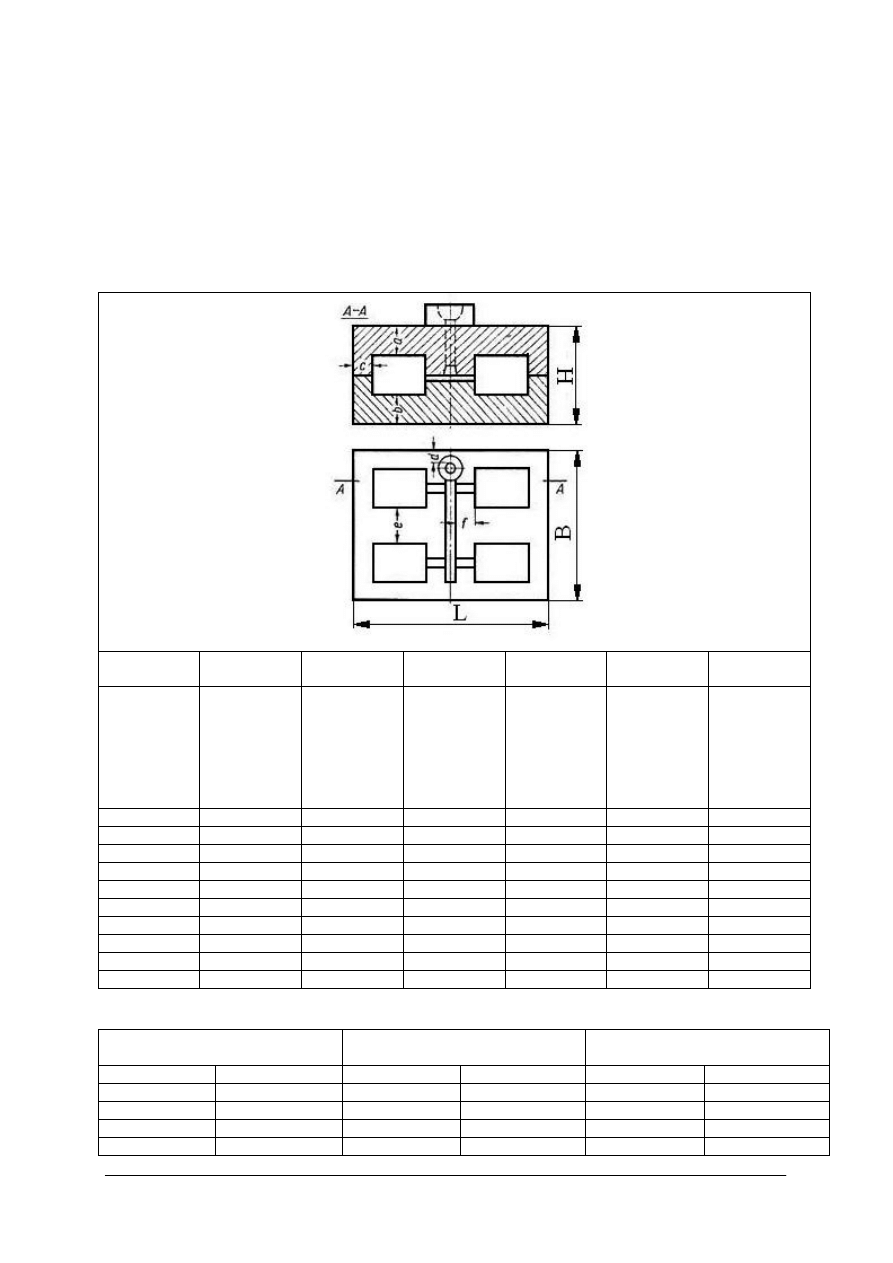

Za główne wymiary skrzynek formierskich prostokątnych przyjmuje się:

D − długość w świetle, w płaszczyźnie podziału,

B − szerokość w świetle, w płaszczyźnie podziału,

H − wysokość.

Za główne wymiary skrzynek formierskich prostokątnych przyjmuje się:

D − średnicę w świetle, w płaszczyźnie podziału,

H − wysokość.

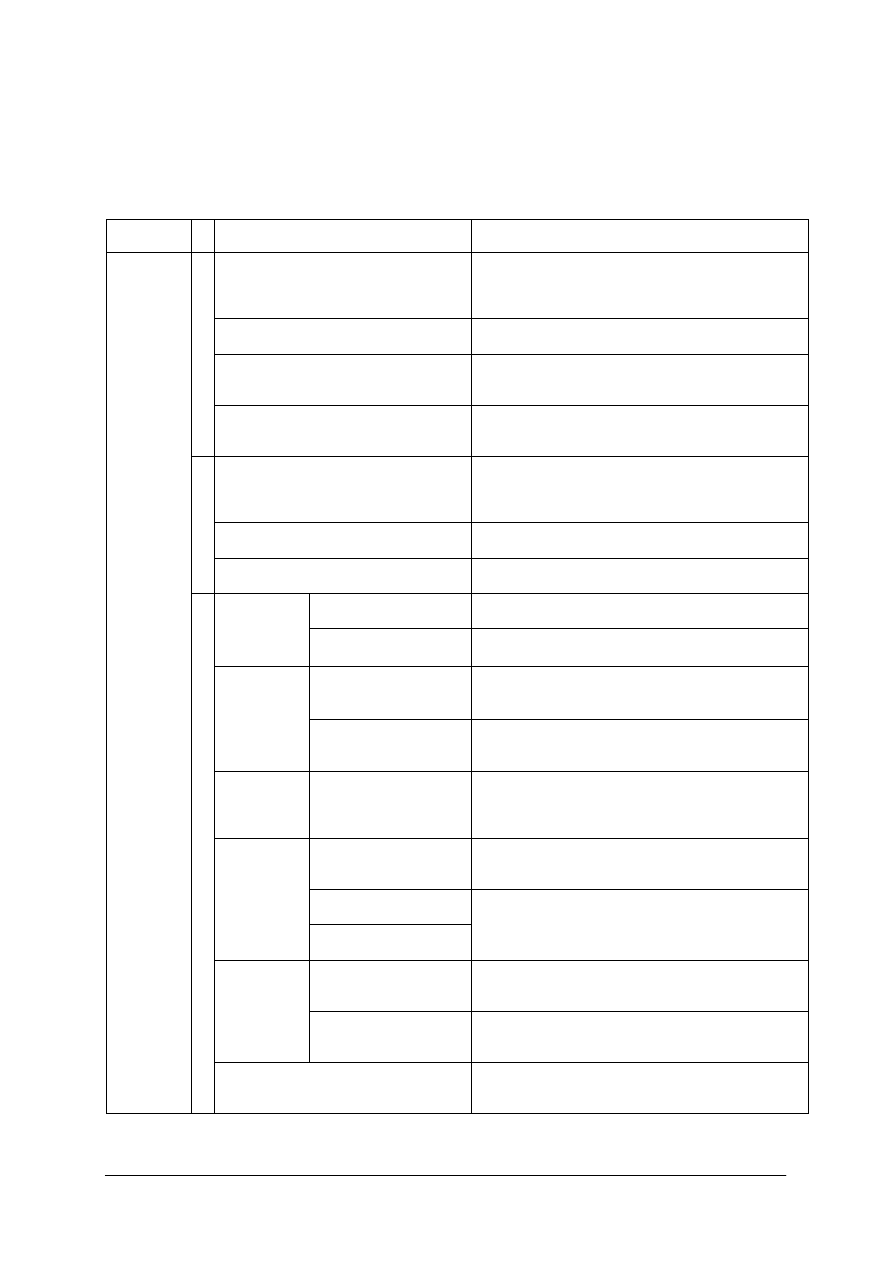

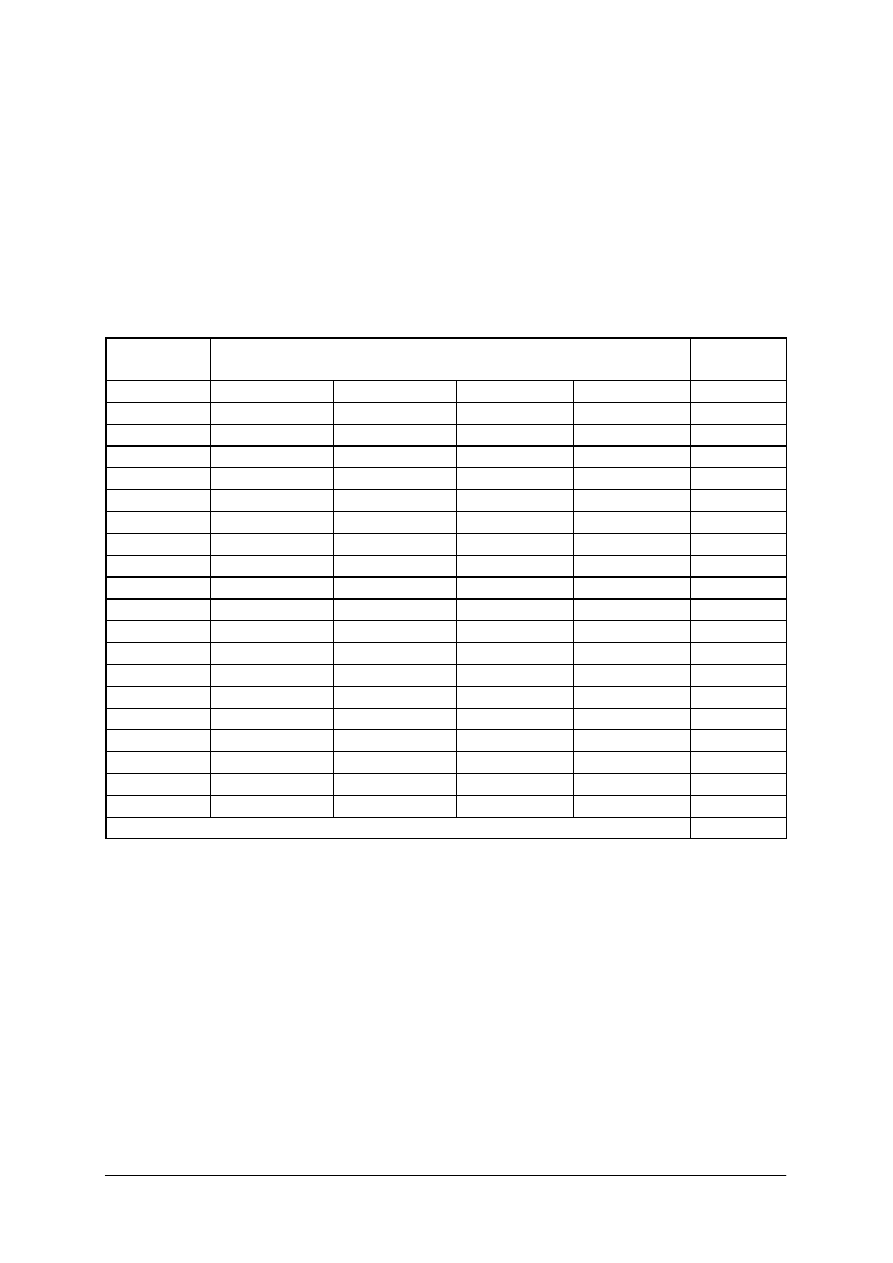

Tabela 2. Odległości pomiędzy modelami i elementami form [5, s. 258]

Odległość

mm

a

b

c

d

e

f

Ciężar

odlewu

w kg

Pomiędzy

górną

powierzchnią

modelu

a górna

powierzchnia

formy

Pomiędzy

dolna

powierzchnią

modelu

a dolną

powierzchnia

formy

Pomiędzy

modelem

a ściana

skrzynki

formierskiej

Pomiędzy

wlewem

a ścianą

skrzynki

formierskiej

Pomiędzy

modelami

Pomiędzy

modelem

a belką

żużlową

Do 5

40

40

30

30

30

30

5 ÷ 10

50

50

40

40

40

30

10 ÷ 25

60

60

40

40

50

30

25 ÷ 50

70

70

50

50

60

40

50 ÷ 100

90

90

50

50

70

50

100 ÷ 250

100

100

60

60

100

60

250 ÷ 500

120

120

70

70

−

70

500 ÷ 1000

150

150

90

90

−

120

1000 ÷ 2000

200

200

100

100

−

150

2000 ÷ 3000

250

250

125

125

−

200

Tabela 3. Główne wymiary skrzynek formierskich [4, s. 246]

Długość L

mm

Szerokość B lub średnica D

mm

Wysokość H

mm

zakres

różnica

zakres

różnica

zakres

różnica

300 ÷ 800

50

250 ÷ 400

50

50 ÷ 200

25

800 ÷ 1600

100

400 ÷ 1000

100

1600 ÷ 3000

200

1000 ÷ 2600

200

ponad 200

50

3000 ÷ 5000

500

ponad 2600

500

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

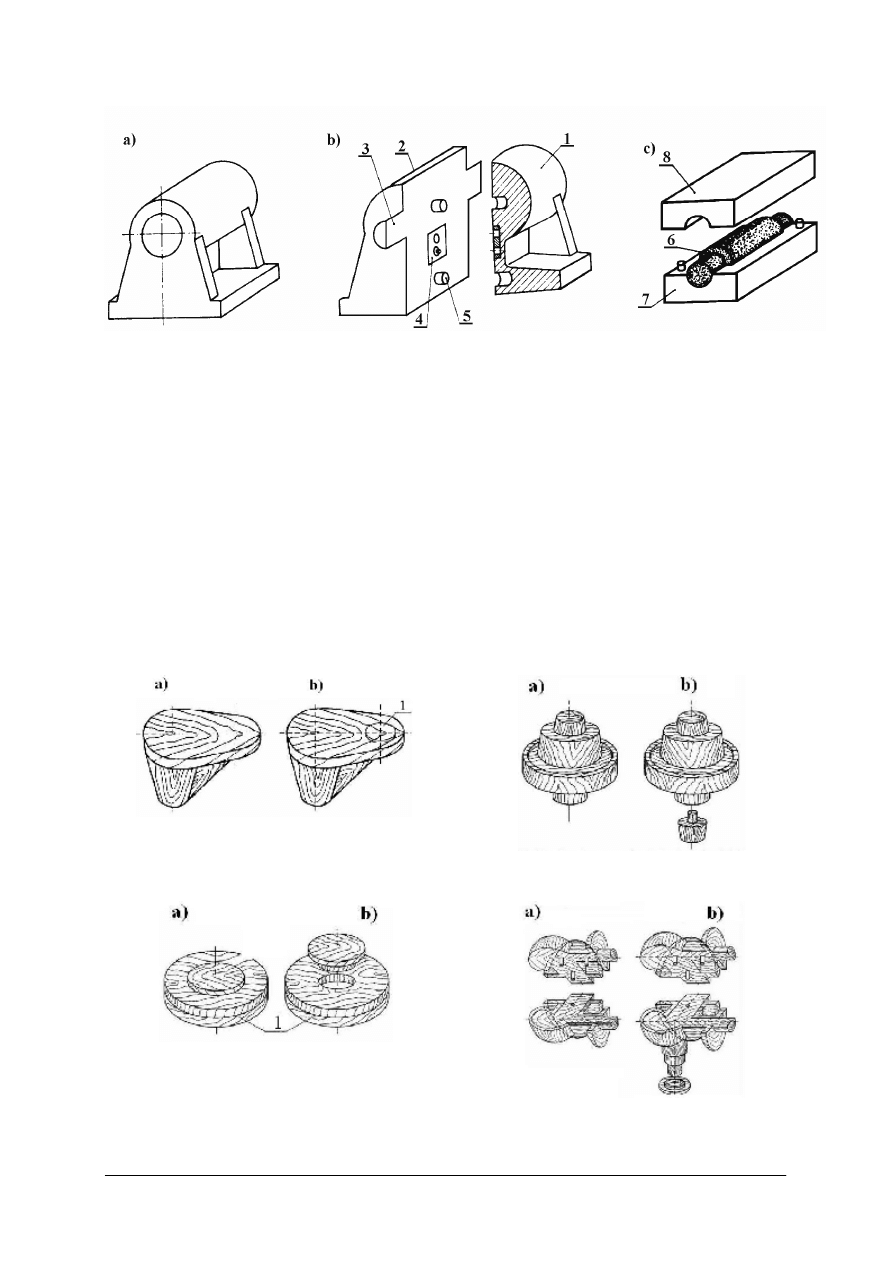

Rys. 9. Część odlewana, jej model i rdzeń: a) gotowy odlew wspornika; b) model; c) rdzeń i rdzennica

1, 2 części modelu, 3 – znak rdzeniowy, 4 – wkładka metalowa, 5 – kołek ustalający, 6 – rdzeń. 7, 8 – części rdzennicy

[4, s. 54]

Model – przyrząd do odwzorowania w formie odlewniczej kształtów zewnętrznych odlewu.

Jest pomocniczym przyrządem o kształcie zewnętrznym odlewanego przedmiotu z pewnymi

zmianami podyktowanymi względami odlewniczym. Wymiary modelu muszą uwzględnić

skurcz odlewniczy metalu (0,7÷2%) − model musi więc mieć nieco większe wymiary niż odlew.

Model musi dać się wyjąć z formy bez jej uszkodzenia, a więc jego ścianki powinny być

odpowiednio pochylone. Pochylenia te wynoszą od 0,5 do 3% i są zależne od sposobu

formowania i wysokości modelu (im wyższy model tym pochylenie mniejsze). Pod względem

konstrukcyjnym modele możemy podzielić na grupy:

−

modele naturalne − bezpośrednio odtwarzające kształt odlewu: są to modele bezrdzeniowe,

−

modele ze znakami rdzeniowymi − pośrednio odtwarzające kształt odlewu, wymagające

stosowania skrzynek rdzeniowych (rdzennic) i pozwalające odtwarzać w formie zarówno

zewnętrzny jak i wewnętrzny kształt przedmiotu odlewanego,

−

modele uproszczone: szkieletowe, przymiary kontrolne, modele klocki oraz wzorniki

(obracane, przesuwne i odcinki).

Rys. 10. Model naturalny niedzielony:

a) bez części odejmowanej, b) z częścią odejmowaną:

1 –część odejmowana [3, s. 79]

Rys. 11. Modele odlewnicze –ze znakami rdzeniowymi

− niedzielone: a) bez części odejmowanej, b) z częścią

odejmowaną [3, s. 79]

Rys. 12. Modele naturalne dzielone: a) bez części

odejmowanej, b) z częścią odejmowaną,

1 – płaszczyzna podziału [3, s. 79]

Rys. 13. Modele odlewnicze –ze znakami rdzeniowymi

–dzielone: a) bez części odejmowanej,

b) z częścią odejmowaną [3, s. 79]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Modele dwóch pierwszych grup można wykonać jako modele dzielone, niedzielone bez

części odejmowanych i z częściami odejmowanymi. Do formowania ręcznego, czyli do

produkcji jednostkowej i małoseryjnej wykonuje się je z drewna. Modele drewniane są

stosowane do ręcznego wykonywania form odlewniczych, a więc w produkcji jednostkowej

i małoseryjnej. Modele o skomplikowanych kształtach wielokrotnego użycia wykonywane są

z trwałych gatunków drewna jak olcha, jawor, orzech, grusza i brzoza. Z mniej trwałych

gatunków drewna − olchy lub sosny − wykonywane są modele odlewów do niezbyt dużego

wykorzystania. Modele do produkcji jednostkowej odlewów wykonuje się z dowolnych

gatunków i klas drewna i sposób ich wykonania jest bardzo uproszczony. W celu zwiększenia

wytrzymałości i odporności na paczenie się modele drewniane są wytwarzane z kilku kawałków

drewna, odpowiednio przygotowanych i sklejonych tak że włókna sąsiednich kawałków są do

siebie prostopadłe. Aby zwiększyć odporność na wilgoć i zmniejszyć chropowatość

powierzchni, modele są malowane specjalnymi lakierami.

Za pomocą jednego modelu drewnianego można wykonać do kilku tysięcy form

odlewniczych. Modele małe i średniej wielkości coraz częściej są wykonywane z tworzyw

sztucznych, głównie żywic epoksydowych. Modele z tworzyw sztucznych są stosowane do

ręcznego oraz maszynowego wykonywania form odlewniczych. Znacznie bardziej trwałe są

modele metalowe wykonywane najczęściej ze stopów aluminium, miedzi i żeliwa. Model

metalowy umożliwia wykonanie 25000÷150000 form odlewniczych.

Tabela 4. Charakterystyka grup trudności modeli oraz ich konstrukcja [5, s. 82]

a. Charakterystyka grup trudności modeli

Grupa

trudności

Charakterystyka odlewów

Liczba

rdzeni

Przykłady

A

odlewy o powierzchniach płaskich

wzajemnie

prostopadłych

lub

o powierzchniach walcowych

1− 4

proste odlewy jak pierścienie, koła

pasowe, koła zamachowe, proste rury

B

odlewy o powierzchniach płaskich lub

walcowych, wzajemnie prostopadłych

lub ukośnych

5 − 6

proste

skrzynki,

podstawy

łożysk,

wygięte dźwignie

C

odlewy o powierzchniach kształtowych

pochylonych pod kątem ostrym lub

rozwartym

7 − 8

odlewy do pojazdów mechanicznych,

maszyn roboczych, proste osłony turbin

D

ponad 8

odlewy obrabiarkowe, kadłuby pomp

i turbin

E

jak C

dowolna głowice, kadłuby silników

jak A i B

bez

rdzeni

płyty, dźwignie, koła, śruby okrętowe

F

modele z drewna powyżej 1800 mm

Tworzywo

modelowe

Klasa

Charakterystyka zespołu modelowego

Rodzaj materiału

1

metalowy do produkcji seryjnej i masowej na maszynach;

najwyższe wymagania jakości

2

metalowy do formowania ręcznego i maszynowego; wysokie

wymagania jakości

Metal

i

tworzywa

sztuczne

3

metalowy do odlewów bezrdzeniowych; formowanie ręczne lub

maszynowe

żeliwo,

stopy

aluminiowe,

mosiądz

i

brąz,

masy

plastyczne,

termoplastyczne

i termoutwardzalne

Kombinowane

4

kombinowane: z twardego drewna, części narażone na zużycie

metalowe; wysokie wymagania jakości

5

z twardego drewna do formowania ręcznego i maszynowego;

części zabezpieczone metalowymi wkładkami

orzech, jawor, buk,

jesion, dąb,

stopy

aluminium,

mosiądz

6

Jak 5 lecz z tańszych gatunków drewna; modele o dużych

wymiarach; do formowania ręcznego

Drewniane

7

modele i wzorniki do formowania ręcznego pojedynczych

sztuk, odlewy bezrdzeniowe

sosna, olcha, świerk

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Rys. 14. Rodzaje modeli uproszczonych: a) model szkieletowy i przekrój odlewu, 1 – modele kołnierzy, 2 – znaki

rdzeniowe, 3 – żebra, 4 – żebra podłużne, b) wzornik o pionowej osi obrotu, c) wzornik o poziomej osi obrotu,

d) wzornik przesuwany, e) wzornik segmentowy: 1 – czop, 2 – wzornik, 3 – ramię; f) modele klocki, g) modele

przymiary kontrolne [2, s. 49]

Kolejna grupę modeli stanowią modele układu wlewowego. Układ wlewowy to system

kanałów wykonanych w formie odlewniczej, który powinien spełniać następujące zadania:

−

doprowadzenie ciekłego metalu do ustalonych miejsc wnęki formy z wymaganą prędkością,

−

zatrzymanie płynących z metalem zanieczyszczeń i żużla,

−

uzyskanie odpowiedniego rozkładu temperatur metalu wypełniającego formę oraz

regulowanie zjawisk cieplnych podczas krzepnięcia i stygnięcia odlewu,

−

zasilanie krzepnącego odlewu ciekłym stopem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 15. Odlew z układem wlewowym i nadlewami: 1 – zbiornik wlewowy, 2 – wlew główny, 3, 4 i 12 – wlewy

rozprowadzające, 5 – wlewy doprowadzające, 6 – oddzielacz, 7 – przelew, 8, 9 – nadlewy górne,

10 – nadlew boczny, 11 – szyjki nadlewów [2, s. 123]

Pierwsze trzy zadania spełniać może część wprowadzająca układu wlewowego, natomiast

ostatnie zadanie spełniają części układu zwane nadlewami lub ochładzalnikami.

Najczęściej stosowany jest układ wlewowy z bocznym poziomym doprowadzeniem metalu do

formy, w płaszczyźnie podziału formy.

Teoretyczny układ wlewowy składa się z następujących elementów:

−

zbiornika wlewowego, którego zadaniem jest ułatwienie wprowadzenia ciekłego metalu do

formy, zabezpieczenie ciągłości zalewania oraz wstępne zatrzymanie zanieczyszczeń,

−

wlewu głównego, który ma najczęściej przekrój kołowy, zawężający się stożkowo ku

dołowi (zadaniem wlewu głównego jest wprowadzenie metalu w głąb formy do poziomu

belki wlewowej),

−

belki wlewowej, zwana tez belką odżużlającą. Ma ona za zadanie wprowadzić model do

podstawy wlewu głównego do wlewów doprowadzających, zmniejszyć szybkość strugi

metalu, a także zatrzymać zanieczyszczenia,

−

wlewów doprowadzających, służących do doprowadzani metalu z belki wlewowej do wnęki

formy (są to kanały poziome, o przekroju najczęściej trapezowym lub trójkątnym),

−

przelewów, które są kanałami pionowymi, służącymi do szybkiego odprowadzenia gazów

i powietrza z wnętrza formy w pierwszym momencie zalewania oraz do informowania

o zapełnieniu formy,

−

filtru, służącego do zatrzymania zanieczyszczeń i żużla (stosuje się je do bardziej

odpowiedzialnych odlewów o ciężarze do 100 kg),

−

zasilacza, którego zadaniem jest zasilanie odlewu ciekłym metalem w okresie krystalizacji.

W układach wlewowych nie wszystkie wymienione elementy muszą występować

równocześnie. Stosuje się różne typy układów wlewowych zależnie od rodzaju stosowanego

tworzywa, kształtu i konstrukcji odlewu oraz technologii wykonania formy odlewniczej.

Równomierne zasilanie wnęki formy ciekłym metalem zapewnia się poprzez takie dobranie

przekrojów poprzecznych poszczególnych elementów układu wlewowego, by przekrój

poprzeczny następnego elementu był mniejszy od przekroju elementu poprzedzającego. Ciekły

metal może być doprowadzony do formy zależnie od wymagań konstrukcji odlewu

i właściwości technologicznych:

−

z góry,

−

z dołu,

−

z boku,

−

na kilku poziomach odlewu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Przy formowaniu maszynowym, produkcji seryjnej lub masowej, najczęściej stosowane są

modele metalowe umieszczone na stałe na płytach podmodelowych mocowanych do maszyn

formierskich.

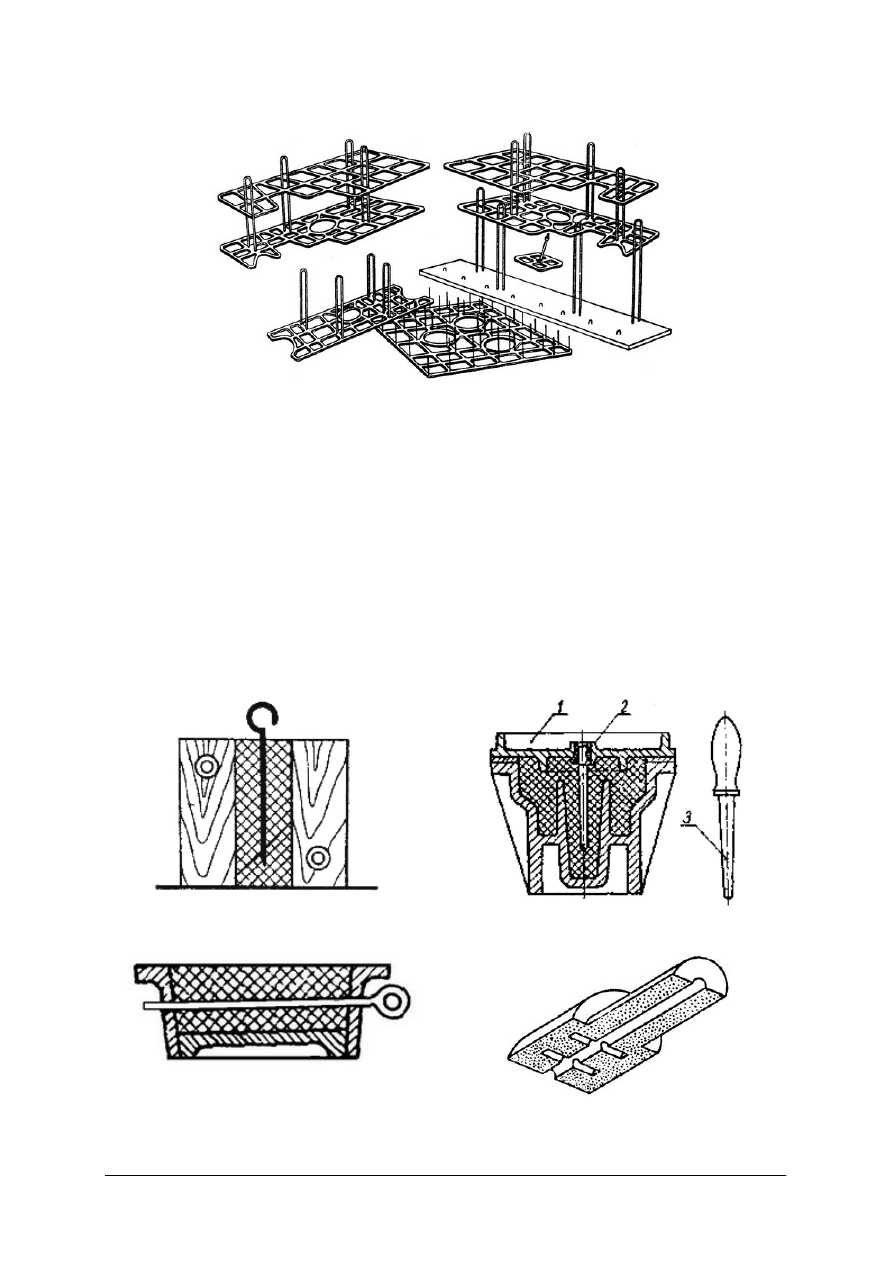

Płyta modelowa to zespół złożony z płyty podmodelowej, zamocowanego na niej modelu

lub modeli oraz modelu układu wlewowego. Modele wykonane są w postaci cienkościennych

odlewów.

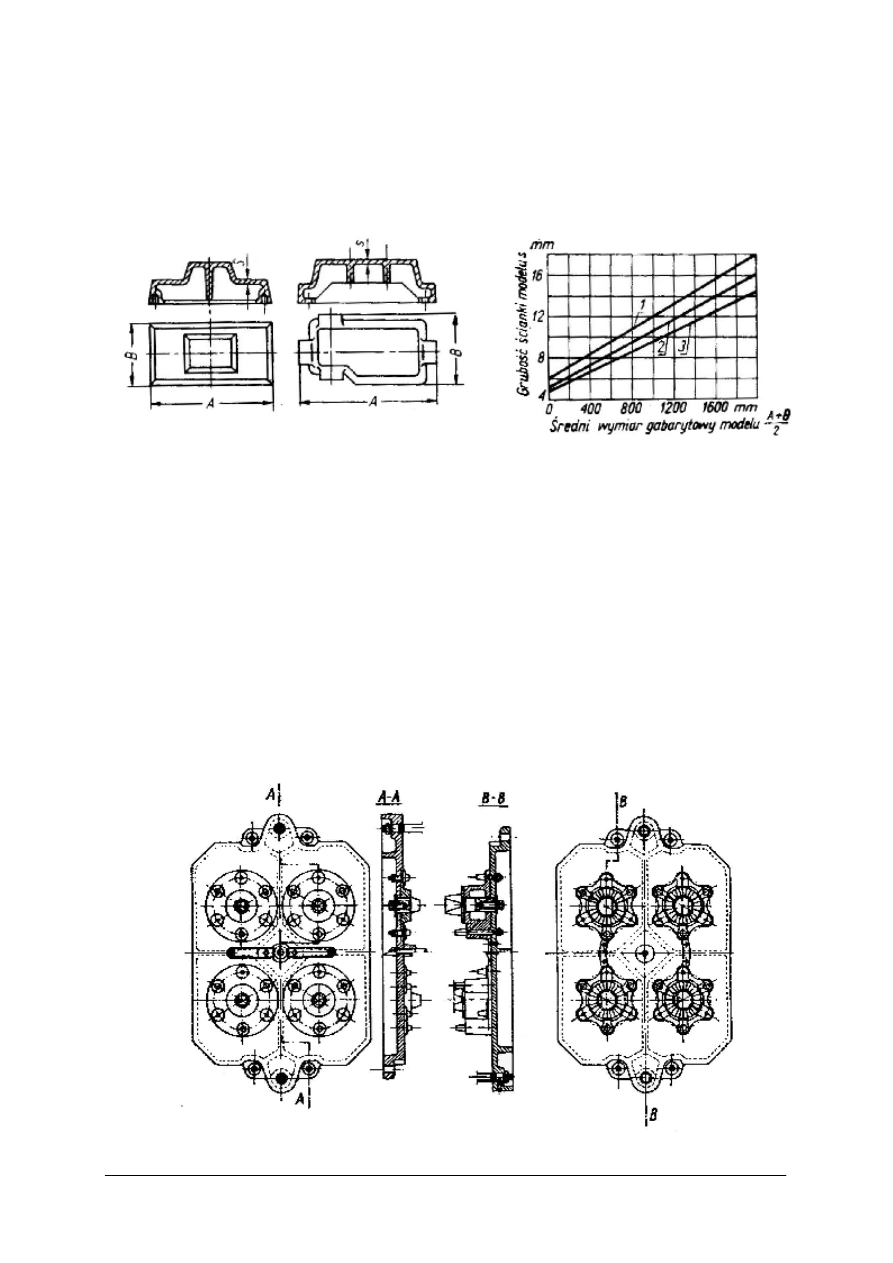

Rys. 16. Grubość ścianek modeli walcowych:

1 − stopy aluminium, 2 − żeliwo, 3 − brąz [8, s. 339]

Płyty podmodelowe wykonuje się z żeliwa, a modele ze stopów brązu, stopów aluminium

lub z tworzyw sztucznych.

Płyty modelowe dzieli się w zależności od:

1. sposobu formowania

−

do formowania w skrzynkach formierskich (jednostronne, dwustronne, przeciągane

i uniwersalne),

−

do formowania w skrzynkach usuwalnych,

−

do formowania w procesie skorupowym.

2. ze względu na konstrukcje

−

jednolite, odlewne w całości z modelami (komplet stanowi para płyt),

−

płyty składane z modelami zamocowanymi na płycie za pomocą wkrętów lub śrub

a ustalonymi za pomocą kołków ustawczych.

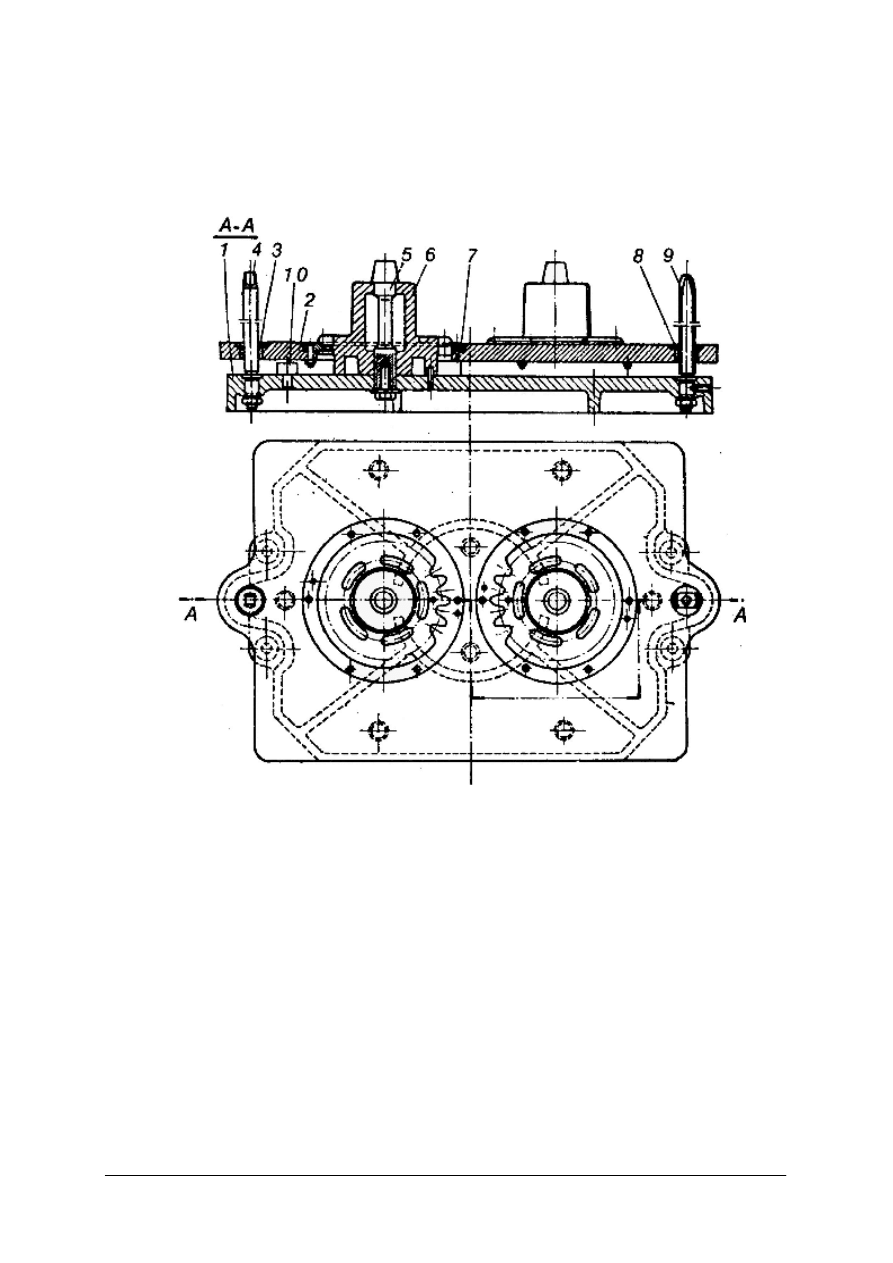

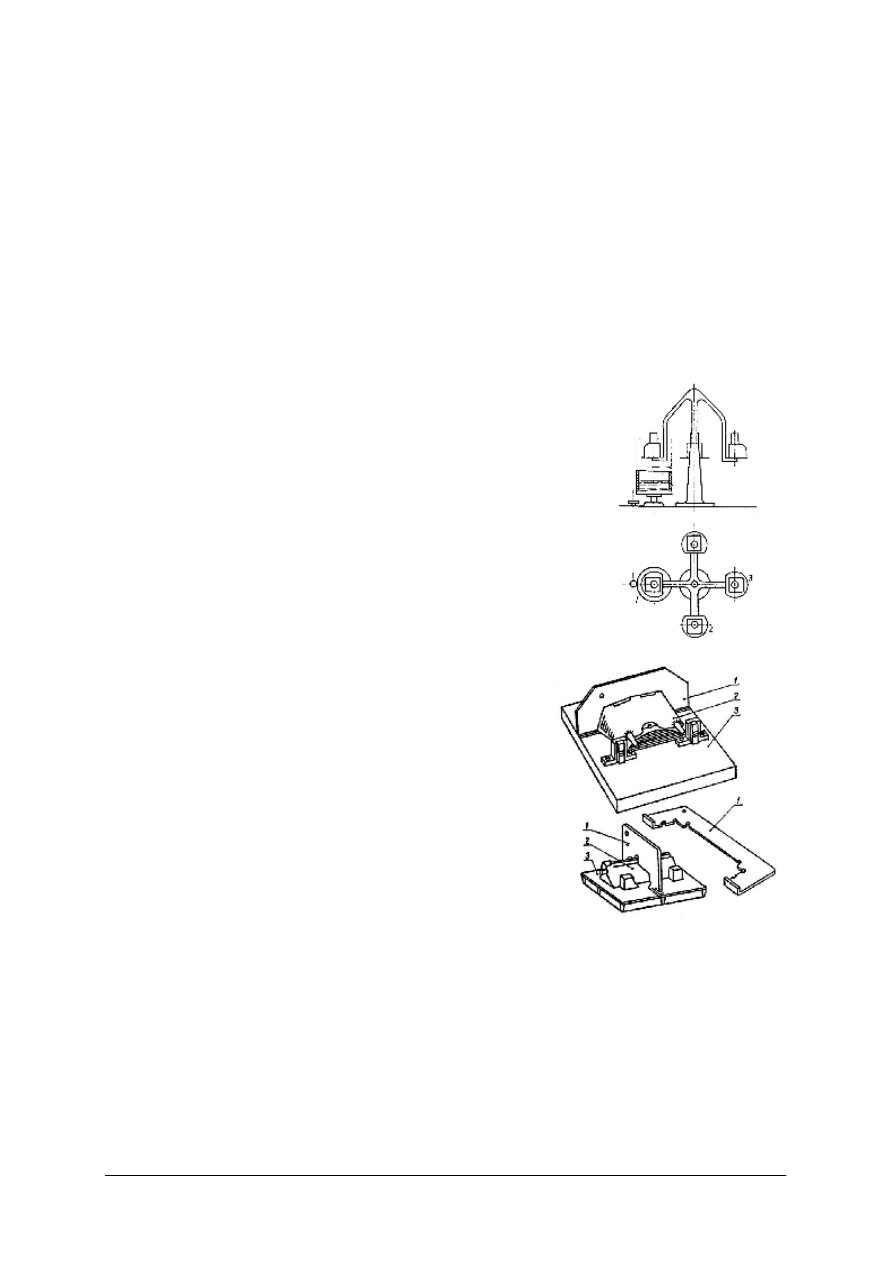

Rys. 17. Komplet płyt modelowych jednostronnych [8, s. 342]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Płyty jednostronne są stosowane najczęściej. Ich wadą jest trudność zapewnienia dużej

dokładności odlewu ponieważ części modelu są mocowane do dwóch różnych płyt. Warunkiem

wykonania formy z jednej płyty jest symetryczność modelu. Można wtedy wykonać górną część

formy a następnie po zdjęciu modelu układu wlewowego dolną część formy.

Stosowane są też płyty rewersyjne (odwrócone). Wykonuje się z nich dolną i górną część

formy. Przy składaniu należy jedną z nich obrócić o 180

o

.

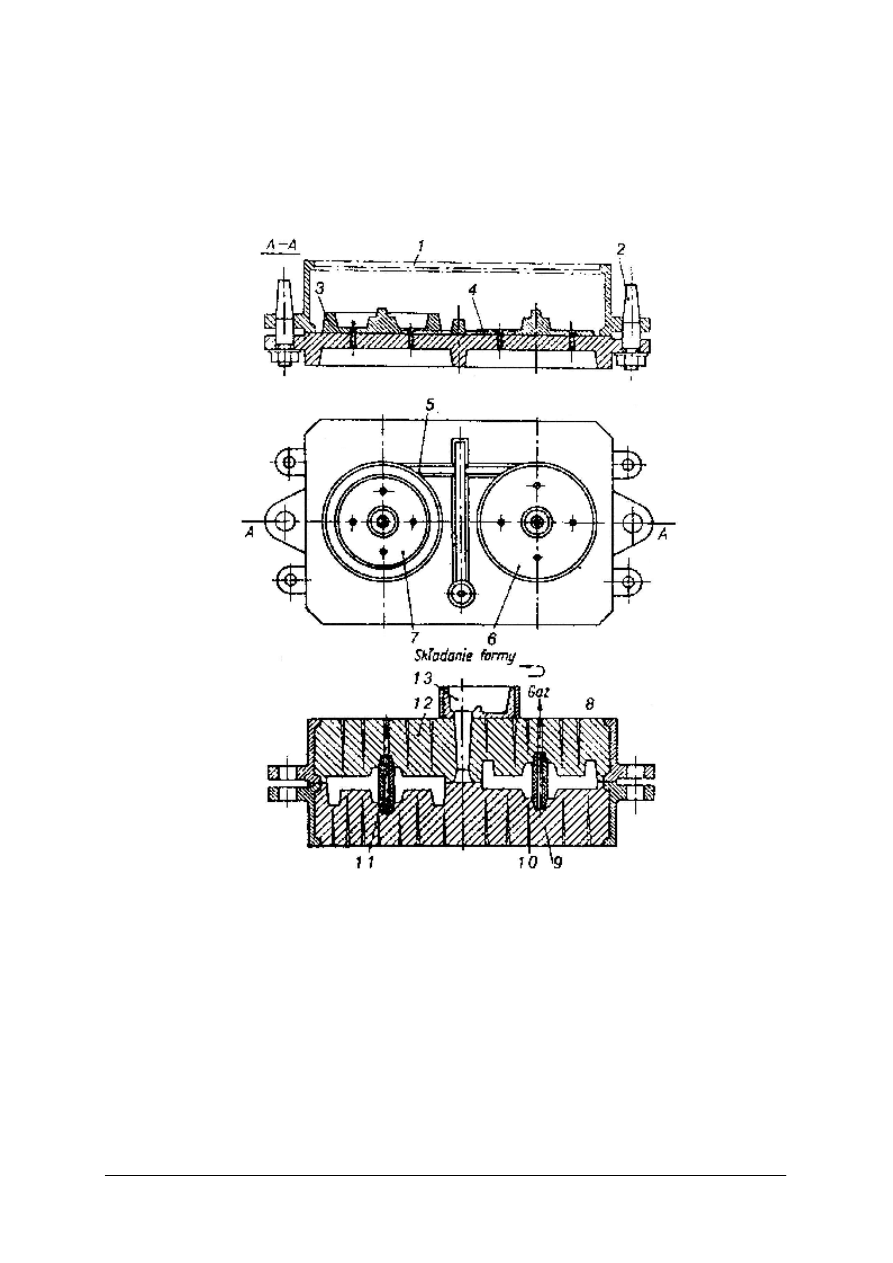

Rys. 18. Płyta modelowa rewersyjna:

1 − zarys skrzynki, 2 − sworzeń, 3, 7 − górna część modelu, 4, 6 − dolna część modelu, 5 − układ wlewowy,

8 − górna część formy, przekręcić przy składaniu o 180

o

, 9 − dolna część formy, 10 − kanały odgazowujące,

11 − rdzeń, 12 − górna część formy, 13 − zbiornik wlewowy [8, s. 342]

Płyty modelowe dwustronne stosowane są najczęściej w skrzynkach formierskich

usuwalnych. Stosowane są najczęściej w półautomatycznych liniach i gniazdach formierskich.

Zapewniają one większą niż wcześniej opisane dokładność wymiarową odlewów. Umożliwiają

jednoczesne wykonanie górnej i dolnej części formy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 19. Płyta modelowa dwustronna wraz z modelem [8, s. 343]

Płyty przeciągane stosowane są tylko w szczególnych przypadkach gdy nie można stosować

pochyleń ścian modeli, w przypadku wysokich modeli lub gdy między ścianami zostaje mało

masy formierskiej. W podobnych przypadkach można stosować też płytę modelową przeciąganą.

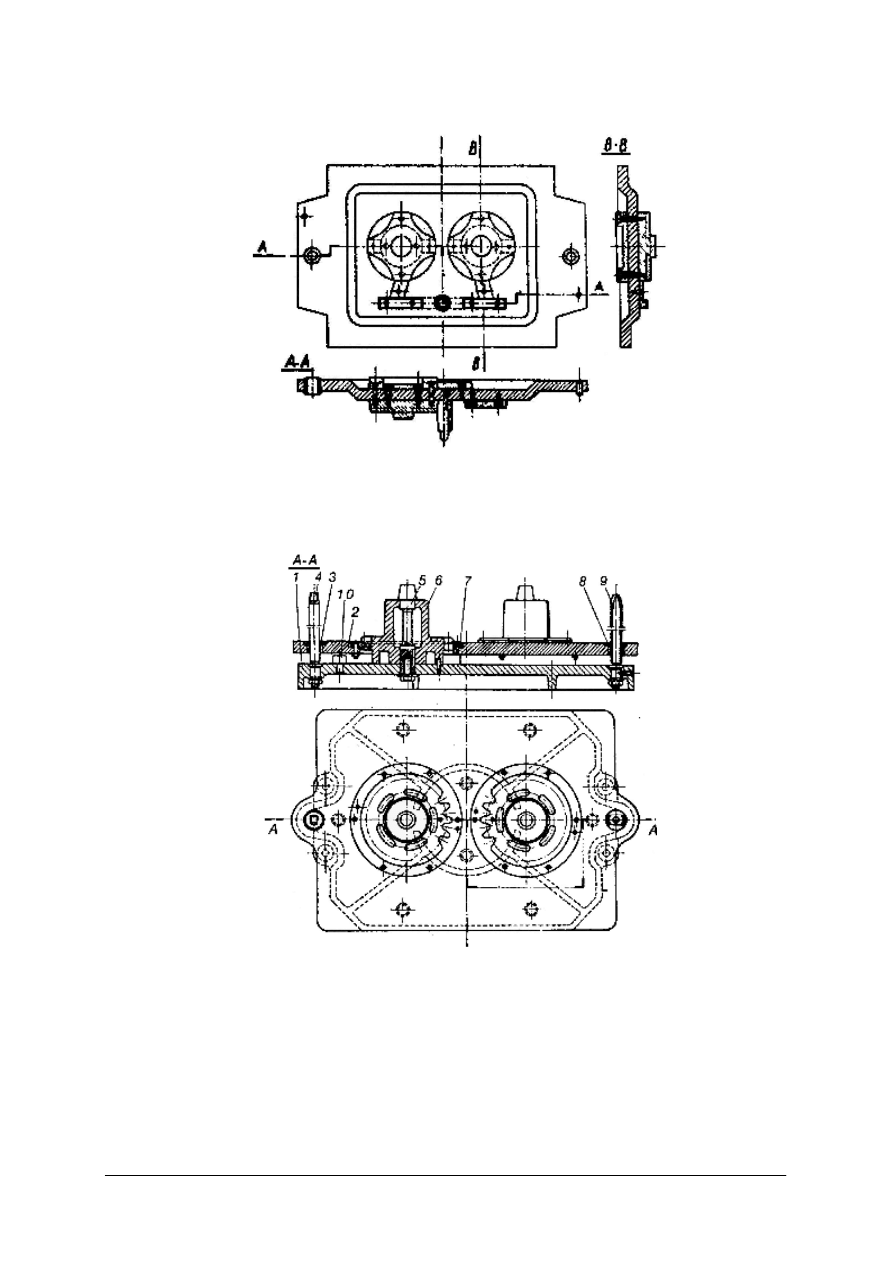

Rys. 20. Płyta modelowa przeciągana:

1 − płyta podmodelowa, 2 − płyta grzebieniowa, 3 − tulejka ustalająca, 4 − kołek ustalający, 5 − model znaku

rdzeniowego, 6 − model, 7 − pierścień prowadzący, 8 − tulejka prowadząca, 9 − sworzeń prowadzący, 10 − kołek

oporowy [8, s. 343]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Do formowania maszynowego krótkich serii lub pojedynczych odlewów stosowane są płyty

modelowe uniwersalne zwane też koordynatowymi. Inne płyty, mają tę wadę, że modele są do

nich mocowane na stałe. Odlewnie muszą posiadać dużą liczbę płyt modelowych. Inaczej jest

w przypadku stosowania płyty koordynatowej. Bez zmiany płyty możliwe jest przy jej

zastosowaniu wykonać maszynowo formy z różnych modeli drewnianych lub z tworzyw

sztucznych. Ze względu na sposób mocowania modeli rozróżnia się trzy typy płyt

uniwersalnych:

−

stałe - modele ustala się mocuje się na płycie wykorzystując siatkę dokładnych precyzyjnie

rozmieszczonych otworów,

−

odchylne – mają urządzenie umożliwiające ukośne ustawienie płyty na stałe w przypadku

przykręcenia modelu do stołu,

−

z wymiennymi nakładkami – stanowią zespół płyty pośredniej i nakładki umożliwiającej

szybką wymianę modeli.

Rys. 21. Uniwersalna płyta modelowa z otworami

1 − model, 2 − kołek, 3 − sworzeń prowadzący, 4 − płyta modelowa, 5 − otwory do zamocowania, 6 − ucho do

zamocowania płyty na maszynie [8, s. 344]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 22. Płyta uniwersalna odchylna

1 − płyta, 2 − nakładka łożyska, 3 − łożysko, 4 − wałek, 5 − sworzeń ustalający, 6 − śruba, 7 − uchwyt, 8 − podpora,

9 − czop, 10, 12 − podkładka sprężynująca, 11 − nakrętka (M18), 13, 15 − śruba (M12), 14, 16 − kołek ustalający

(Ø 10 mm), 17 − uchwyt [8, s. 345]

Coraz częściej stosowane są płyty modelowe składane służące do formowania odlewów

w małych seriach. Do żeliwnej ramy wstawia się płytki modelowe (klisze-kasety).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 23. Płyta modelowa składana

1 − ramka, 2 − płytki modelowe, 3 − model, 4 − belki wlewowe, 5 − wlew główny, 6 − śruba dociskowa, 7 − otwór

do mocowania płytki, 8 − sworzeń prowadzący [8, s. 347]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co nazywamy stanowiskiem pracy?

2. Jakie są podstawowe elementy stanowiska formierskiego?

3. Jakie znasz podstawowe narzędzia formierskie?

4. Jakie znasz podstawowe narzędzia kontrolno-pomiarowe wykorzystywane podczas

formowania?

5. Jakie jest zastosowanie poszczególnych narzędzi formierskich?

6. Jakie znasz rodzaje skrzynek formierskich?

7. Czym należy kierować się przy doborze skrzynek formierskich?

8. Jakie znasz rodzaje płyt modelowych?

9. Z jakich elementów zbudowany jest układ wlewowy?

10. Jakie funkcje spełnia układ wlewowy?

4.1.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj i scharakteryzuj narzędzia przedstawione na rysunku podając przykłady ich

zastosowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

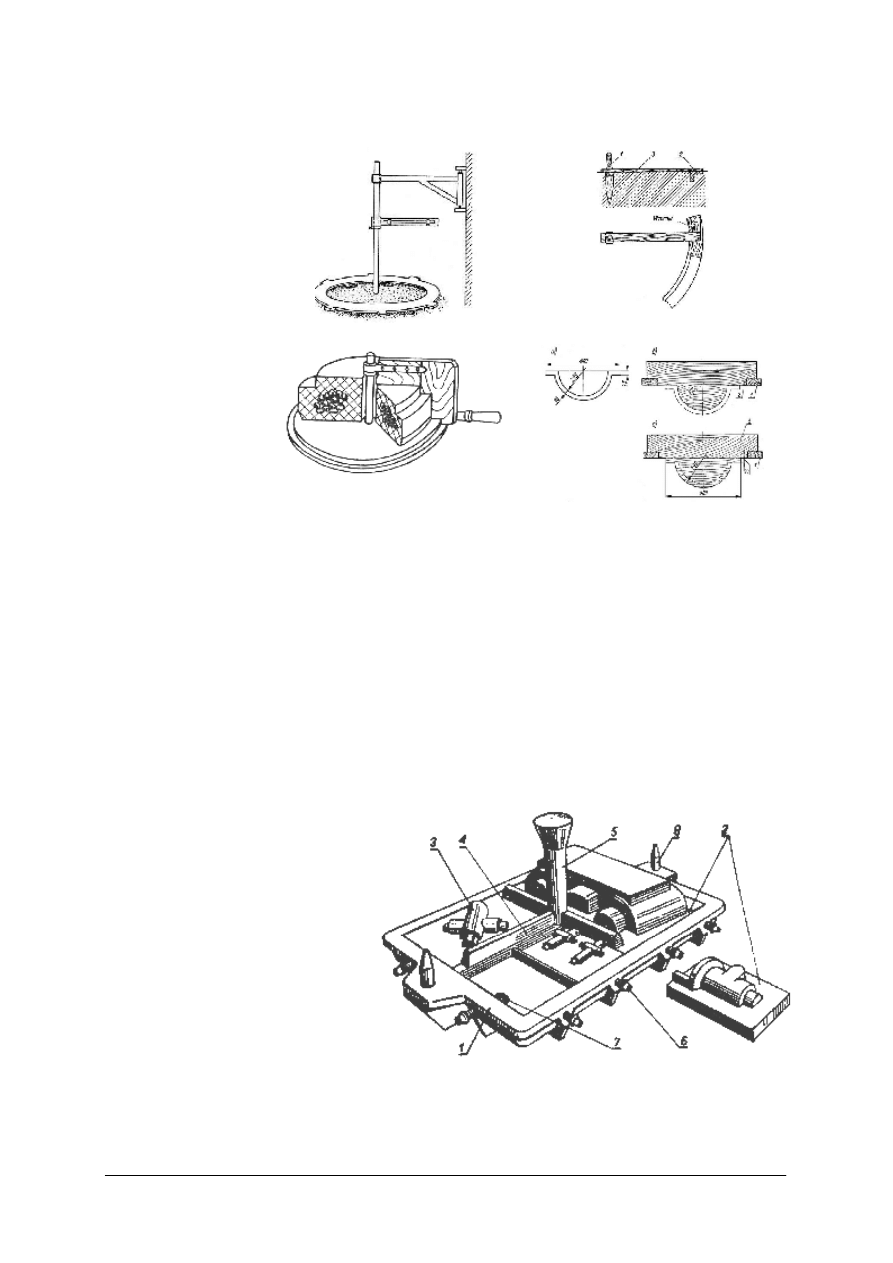

Rysunek do ćwiczenia 1

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać partnerów do pracy w grupie,

2) zapoznać się z rysunkiem,

3) zastanowić się jakie narzędzia są przedstawione na rysunku,

4) wpisać wszystkie pomysły na kartce (burza mózgów - nie krytykując żadnego z pomysłów

Twoich koleżanek/kolegów),

5) scharakteryzować przeznaczenie narzędzi i podać przykłady zastosowania,

6) zaprezentować efekty pracy na forum grupy.

Wyposażenie stanowiska pracy:

−

katalogi narzędzi,

−

literatura techniczna,

−

arkusze papieru formatu A4 i A3,

−

mazaki,

−

tablica flip-chart.

Ćwiczenie 2

Zakład odlewniczy otrzymał zamówienie na wykonanie 4 odlewów z żeliwa szarego

w kształcie tulei o wymiarach gabarytowych 120 x 80 x 160 mm i masie 60 kg. Dobierz

skrzynkę formierską do formowania ręcznego i wykonaj szkic rozmieszczenia odlewów

w formie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z rodzajami skrzynek formierskich,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

2) poznać zasady rozmieszczenia modeli odlewów w skrzynce formierskiej,

3) obrać odległości pomiędzy modelami a elementami formy,

4) dobrać wymiary skrzynki formierskiej,

5) wykonać szkic rozmieszczenia modeli w stosunku do pozostałych elementów formy.

Wyposażenie stanowiska pracy:

−

katalogi oprzyrządowania odlewniczego (w tym skrzynek formierskich),

−

normy i literatura techniczna,

−

arkusze papieru formatu A4.

Ćwiczenie 3

Rozpoznaj, scharakteryzuj i określ zadania elementów układu wlewowego przedstawionego

na rysunku.

Rysunek do ćwiczenia 2

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać partnerów do pracy w grupie,

2) zapoznać się z rysunkiem,

3) korzystając z poradnika i literatury technicznej poznać różne rodzaje układów wlewowych

zależnie od rodzaju stosowanego tworzywa, kształtu i konstrukcji odlewu oraz technologii

wykonania formy odlewniczej,

4) rozpoznać na rysunku poszczególne elementy przedstawionego rysunku układu

wlewowego,

5) określić zadania jakie spełniają poszczególne elementy układu wlewowego,

6) zaprezentować efekty pracy na forum grupy.

Wyposażenie stanowiska pracy:

−

normy i literatura techniczna,

−

modele różnych typów układów wlewowych,

−

arkusze papieru formatu A4,

−

mazaki,

−

tablica flip-chart.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

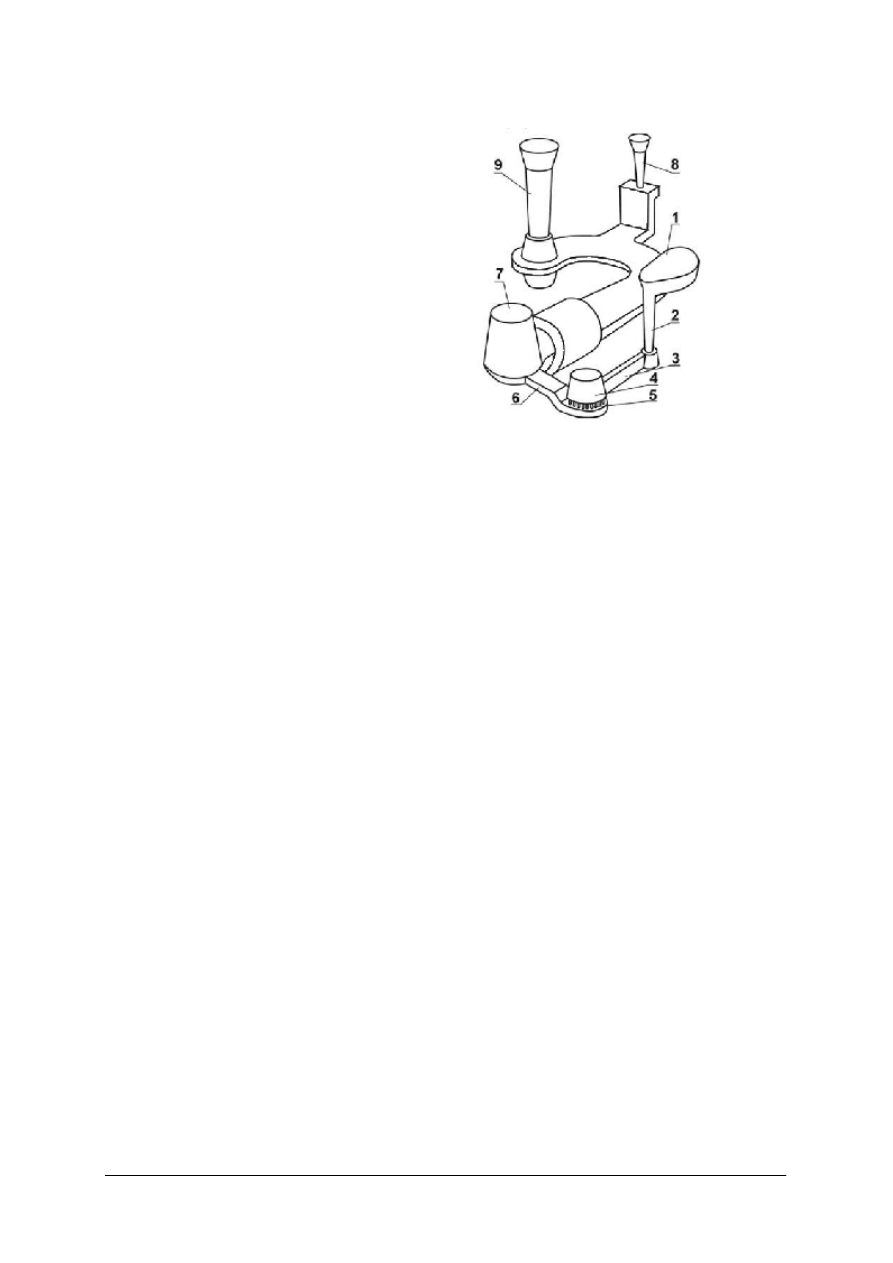

Ćwiczenie 4

Zidentyfikuj przedstawioną na rysunku płytę modelową, scharakteryzuj jej przeznaczenie

i sposób wykonania form z jej zastosowaniem. Opisz budowę płyty podając nazwy

poszczególnych jej elementów.

Rysunek do ćwiczenia 4

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać partnerów do pracy w grupie,

2) korzystając z poradnika i literatury technicznej poznać różne rodzaje płyt modelowych,

3) scharakteryzować przeznaczenie i określić sposób wykonania form z ich zastosowaniem,

4) zidentyfikować przedstawioną na rysunku płytę modelową,

5) rozpoznać na rysunku poszczególne elementy płyty modelowej,

6) zaprezentować efekty pracy na forum grupy.

Wyposażenie stanowiska pracy:

−

normy i literatura techniczna,

−

płyty modelowe,

−

arkusze papieru formatu A4,

−

mazaki,

−

tablica flip-chart.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zorganizować prawidłowo stanowisko do formowania?

□

□

2) rozpoznać i nazwać narzędzia formierskie?

□

□

3) określić przeznaczenie poszczególnych narzędzi formierskich?

□

□

4) dobrać narzędzia do wykonania określonej operacji formowania

ręcznego?

□

□

5) dokonać klasyfikacji skrzynek formierskich?

□

□

6) dobrać skrzynkę formierską do formowania ręcznego?

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.2. Wykonywanie ręczne form piaskowych

4.2.1 Materiał nauczania

Tabela 5. Klasyfikacja technologii odlewniczych w formach piaskowych oraz zakres ich stosowania [6, s. 166]

sposób

odlewania

cechy klasyfikacji

zakres stosowania

modele drewniane, trwałe

produkcja jednostkowa i małoseryjna odlewów

o

średnich

i

dużych

według

wymiarów

gabarytowych

i

masy

można

stosować

do

formowania ręcznego i maszynowego

modele metalowe trwałe,

produkcja wielkoseryjna odlewów małych i średnich

wymiarów

modele

z

tworzyw

sztucznych

i wosków trwałe i jednorazowe

produkcja

seryjna

odlewów

o

małych

i średnich wymiarach oraz jednostkowa odlewów

dużych

o

m

o

d

el

o

w

a

n

ie

modele uproszczone (wzorniki, modele

szkieletowe, przymiary kontrolne)

produkcja

jednostkowa

odlewów

dużych

i rzadziej odlewów o średnich wymiarach mających

kształty proste i średnio skomplikowane

formowanie w skrzynkach stałych

i usuwalnych

wszystkie

rodzaje

produkcji

odlewów

o

dowolnym

stopniu

skomplikowania,

o małych i średnich wymiarach oraz przy produkcji

seryjnej dużych odlewów

formowanie w gruncie

produkcja jednostkowa odlewów głównie dużych

o dowolnym stopniu skomplikowania

budow

a

fo

rmy

formowanie w dołach odlewniczych

i kesonach

powtarzalna produkcja odlewów drobnych o dużych

i bardzo dużych wymiarach

jednorazowa

produkcja

jednostkowa

odlewów

o

dużych

wymiarach

formy

szamotowo-

ceglane

półtrwałe

produkcja seryjna odlewów o średnich wymiarach

i prostych kształtach

formowanie

na

wilgotno

wszystkie rodzaje produkcji odlewów małych

i średniej wielkości o kształtach prostych i średnio

skomplikowanych

masy

formierskie

z lepiszczem

gliniastym

i spoiwami

sztucznymi

formowanie na sucho

wszystkie

rodzaje

produkcji

odlewów

odpowiedzialnych o średnich i dużych wymiarach

masy

formierskie

z lepiszczem

gliniastym

formowanie

w rdzeniach

wszystkie

rodzaje

produkcji

odlewów

odpowiedzialnych

i

średnio skomplikowanych

o podwyższonej dokładności wymiarowej

proces CO

2

produkcja

jednostkowa

i

seryjna

odlewów

odpowiedzialnych o średnich i dużych wymiarach

bez względu na stopień skomplikowania

proces SMS (sypkie

masy samoutwardzalne)

masy

formierskie

ze

szkłem

wodnym

proces CMS (ciekłe

masy samoutwardzalne)

produkcja jednostkowa i seryjna odlewów o średnich

i dużych wymiarach, kształtach prostych i średnio

skomplikowanych

utwardzanie chemicznie

w

temperaturze

otoczenia

produkcja jednostkowa i seryjna odlewów o średnich

i dużych wymiarach i podwyższonej dokładności

wymiarowej

masy

formierskie

z żywicami

syntetyczny

mi

utwardzanie

przez

podgrzewanie

(termoutwardzalne)

produkcja wielkoseryjna i masowa odlewów małych

o wysokiej dokładności wymiarowej

od

le

w

a

n

ie

w

fo

rm

ac

h

p

ia

sko

w

y

ch

m

ate

ria

ł wi

ążą

cy

l

u

b

s

po

iwo

formowanie w masach cementowych

(sypkich i ciekłych)

produkcja jednostkowa i odlewów o dużych

wymiarach i kształtach prostych oraz średnio

skomplikowanych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

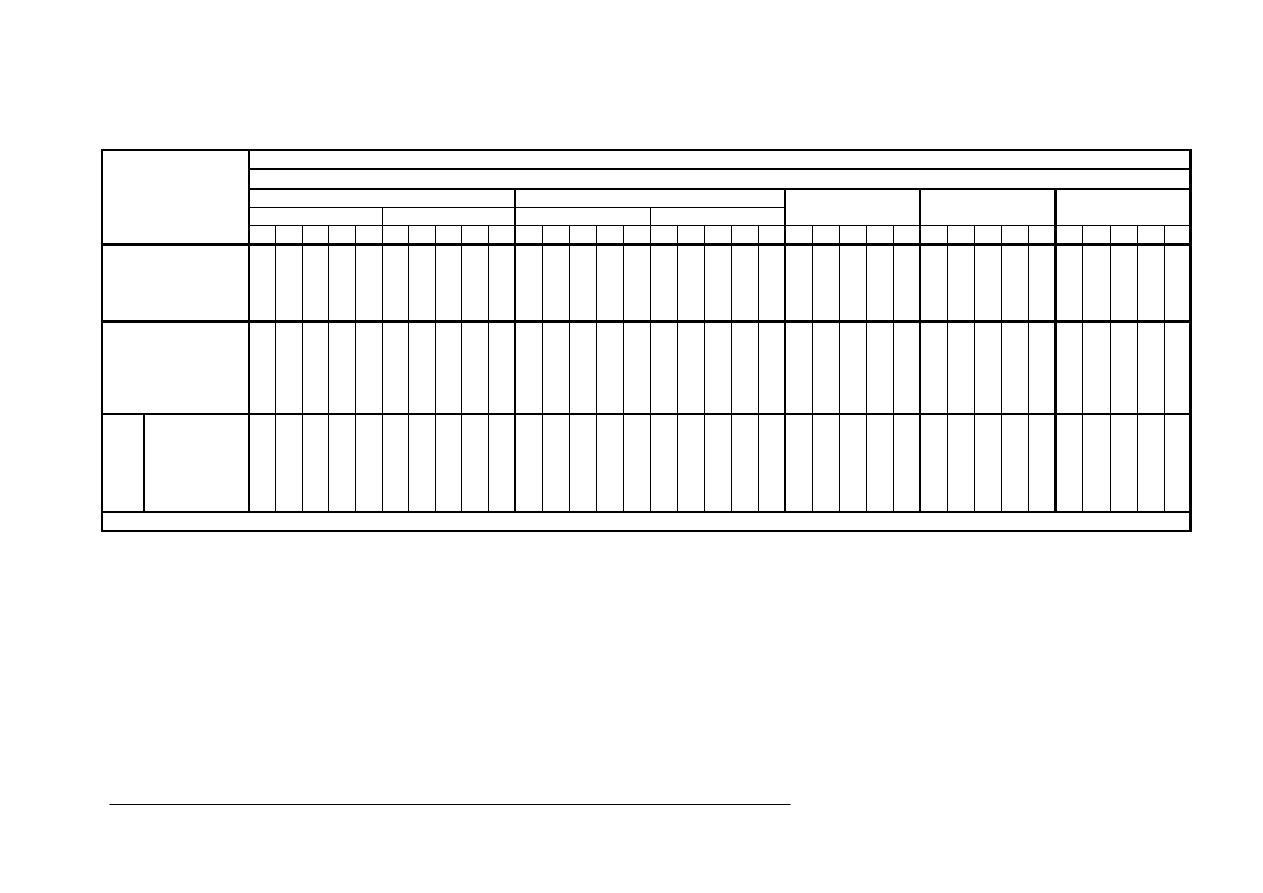

Tabela 6. Zakres zastosowania różnych technologii odlewniczych [6, s. 174]

Formy jednorazowego użycia

Formy piaskowe

Formowanie ręczne

Formowanie maszynowe

wilgotne

utwardzone

wilgotne

utwardzone

Formowanie

w rdzeniach

Formowanie

w CMS

Formowanie

skorupowe

Z C

S

L N Z C

S

L N Z

C

S

L N Z

C

S

L N Z

C

S

L N Z

C

S

L N Z

C

S

L N

jednostkowa

x

x

x

x

x

x

x

x

x

x

x

x

x

x

seryjna

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

wielkoseryjna

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

S

e

ry

jno

ść

produk

cji

masowa

x

x

x

x

x

x

x

x

x

x

x

x

x

x

1,0

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

1 ÷ 10

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

10 ÷ 100

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

100 ÷ 1000

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

G

rup

a

ma

so

wa

1000

x

x

x

x

x

x

x

x

0,5 ÷ 3,0

x

x

x

x

x

x

x

x

x

x

x

x

x

x

3,0 ÷ 20

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

20 ÷ 50

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

50 ÷ 100

x

x

x

x

x

x

x

x

x

x

x

x

G

rubo

ść

ścia

n

k

i

[m

m]

100 ÷ 500

x

x

x

x

x

x

x

x

x

Ż − żeliwo szare, C − żeliwo ciągliwe, S − staliwo, L − stopy nieżelazne lekkie, N − stopy nieżelazne ciężkie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Odlewy w zależności od wielkości serii produkcyjnej, gabarytów i masy wytwarza się

wykorzystując różne metody formowania ręcznego. Do najczęściej stosowanych należy:

1. formowanie w dwóch skrzynkach z modelu niedzielonego,

2. formowanie w dwóch skrzynkach z modelu dzielonego,

3. formowanie z modelu z luźnymi częściami,

4. formowanie z obieraniem,

5. formowanie z płyty modelowej,

6. formowanie w stos,

7. formowanie piętrowe,

8. formowanie w kilku skrzynkach,

9. formowanie w skrzynkach usuwalnych (bezskrzynkowe),

10. formowanie w rdzeniach,

11. formowanie wzornikiem przesuwanym,

12. formowanie wzornikiem obrotowym,

13. formowanie w gruncie otwarte,

14. formowanie w gruncie pod skrzynką.

Formowanie w dwóch skrzynkach z modelu niedzielonego stosuje się przy produkcji

prostych odlewów z jedna powierzchnia płaską. Modele zaformowuje się w jednej części

formy, najczęściej w dolnej skrzynce.

Formowanie w dwóch skrzynkach z modelu dzielonego stosuje się przy produkcji

odlewów o bardziej skomplikowanych kształtach, zwykle z zastosowaniem rdzeni. Model jest

dzielony, przy czym każda z połówek modelu zaformowuje się w innej skrzynce.

Formowanie z modelu z luźnymi częściami (odejmowanymi) stosuje się przy produkcji

jednostkowej, przy występowaniu niewielkich występów na modelu, które nie przylegają do

powierzchni podziałowej formy lub gdy nie jest pożądane stosowanie rdzeni. Przy

wyjmowaniu modelu części luźne wyjmuje się oddzielnie w kierunkach oznaczonych

strzałkami. Istnieje możliwość przesunięć luźnych części modelu i dlatego metoda ta nie

powinna być stosowana przy produkcji seryjnej oraz formowaniu dokładnych odlewów.

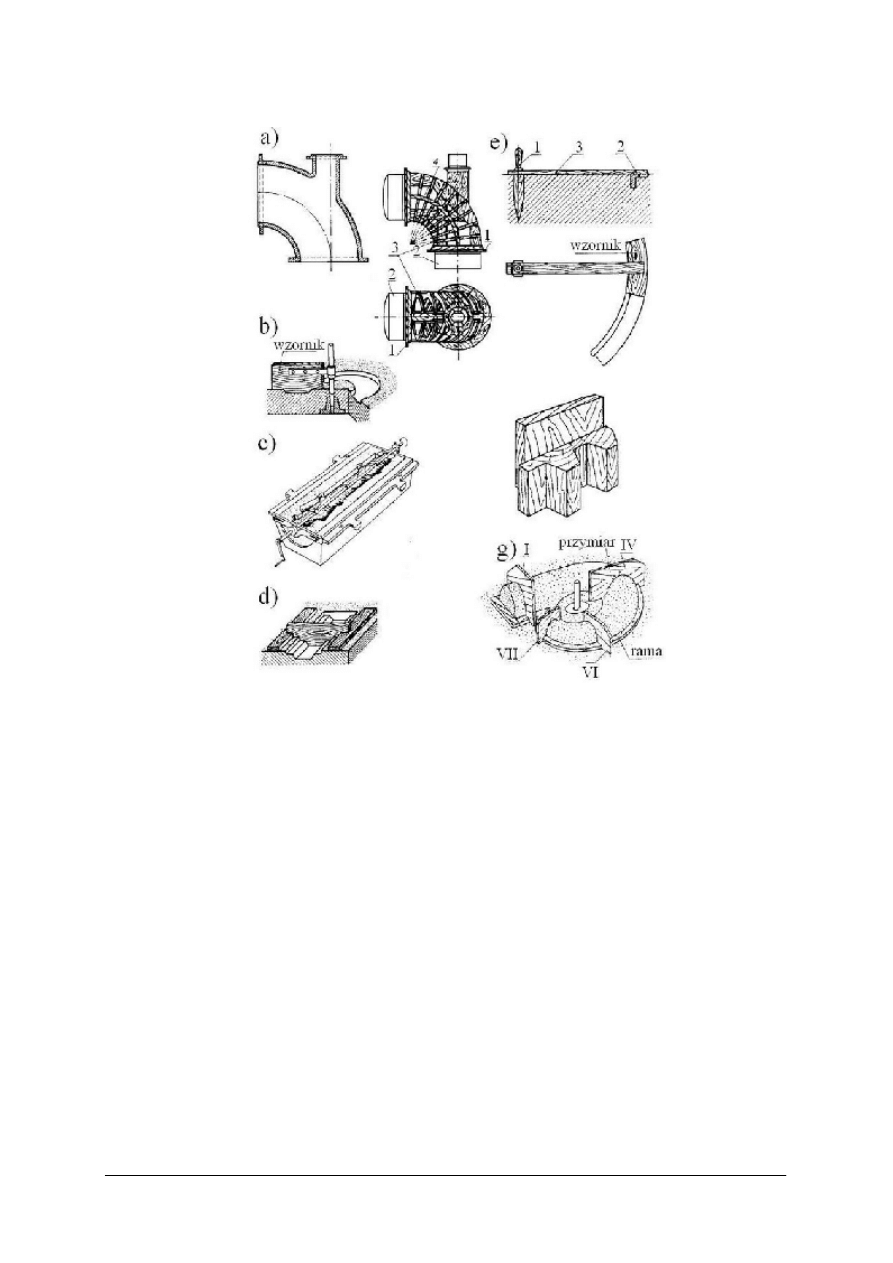

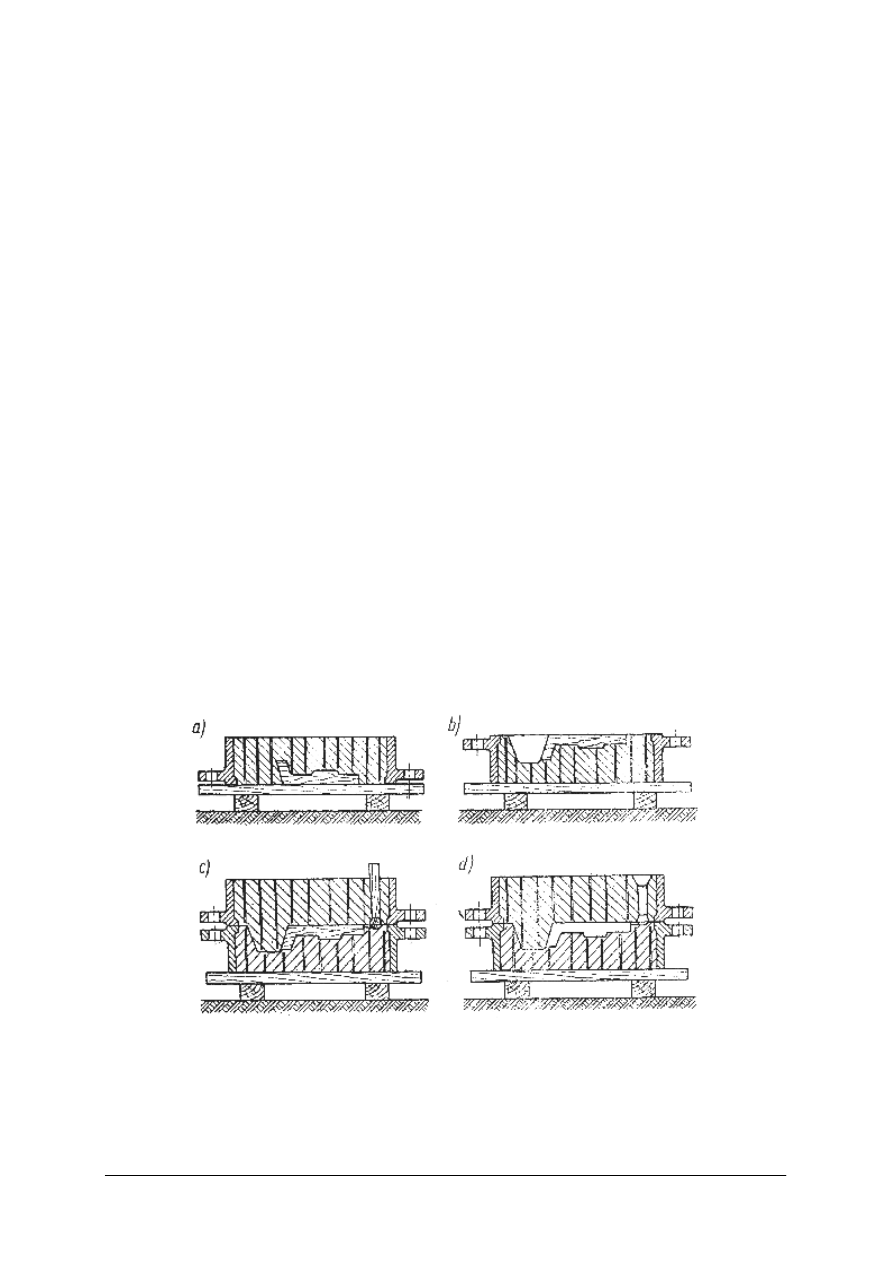

Rys. 24. Formowanie z obieraniem: a) wykonanie dolnej części formy, b) wybranie (odbieranie) masy

umożliwiającej wyjęcie modelu z formy, c) wykonanie górnej części formy, d) wyjęcie modelu i złożenie

formy [3, s. 118]

Formowanie z obieraniem stosuje się w przypadku. modeli niedzielonych których

wyjęcie z formy bez jej uszkodzenia jest niemożliwe. Masę trzymającą model, która

uniemożliwia jego wyjęcie z formy wybiera się gładzikiem oswabadzając go w ten sposób

z formy. Brakującą część modelu, zaformowuje się w drugiej skrzynce.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Formowanie z obieraniem jest pracochłonne i może być stosowane w przypadku

wykonywania jednostkowych odlewów. W produkcji małoseryjnej obieraną część formy

można wykonać jako półtrwałą tzw. „fałszywkę" z masy formierskiej lub z gipsu.

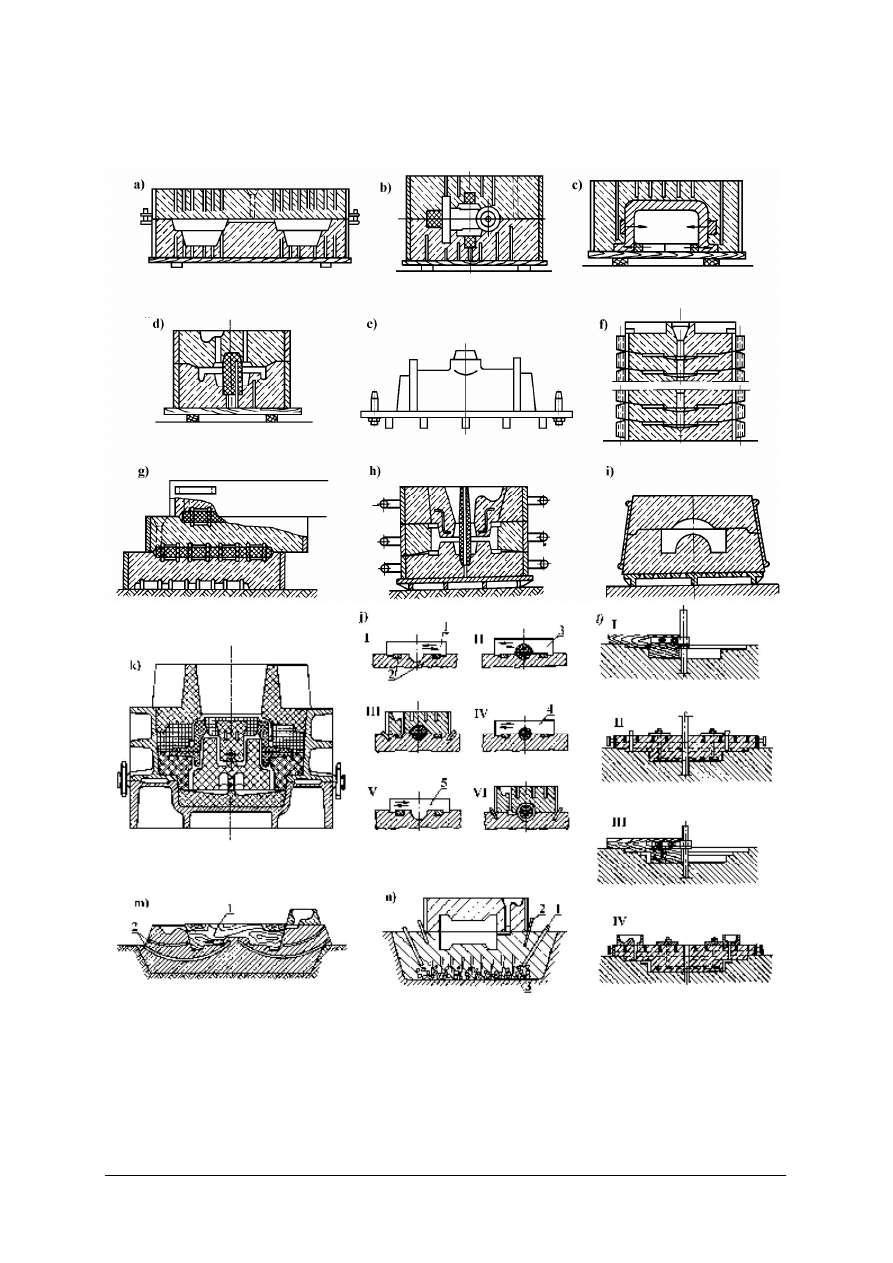

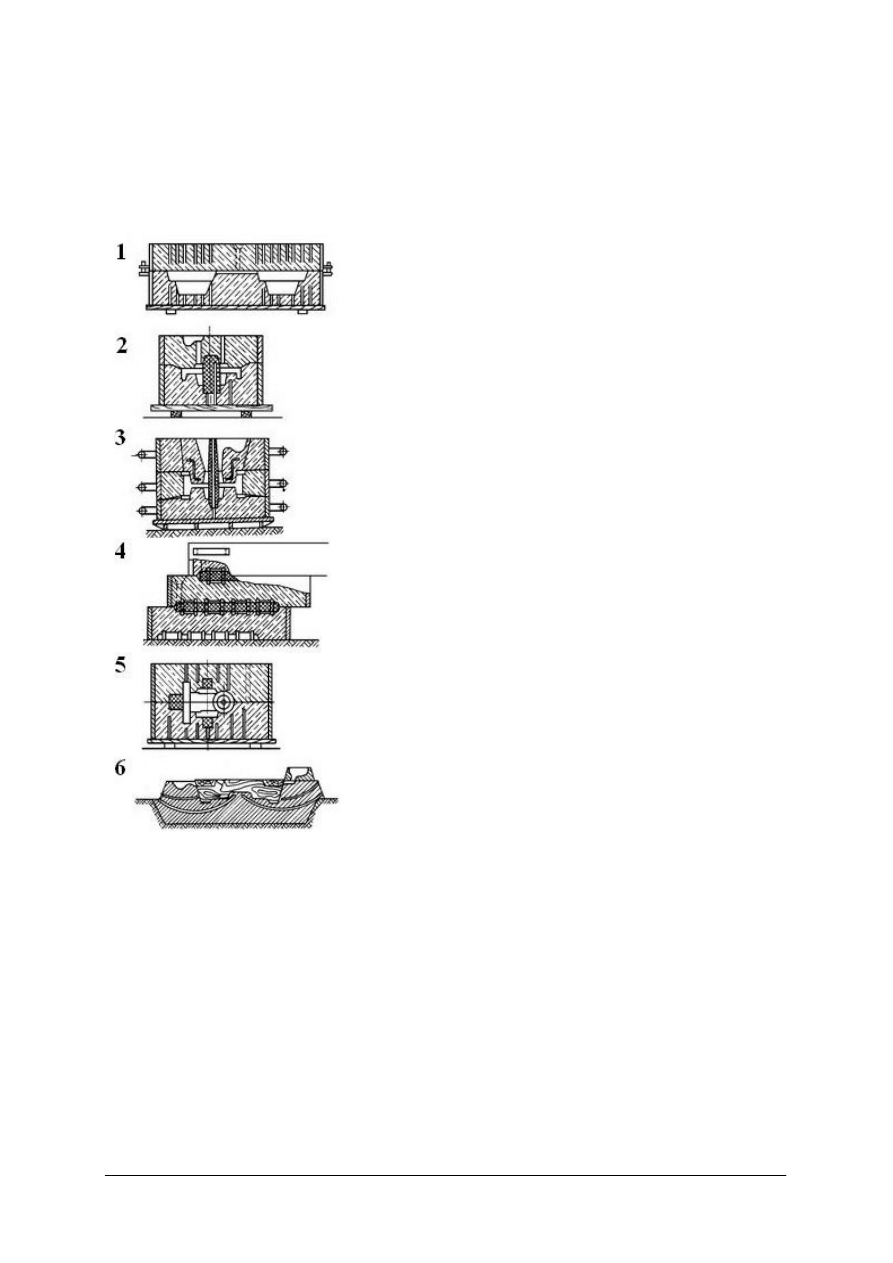

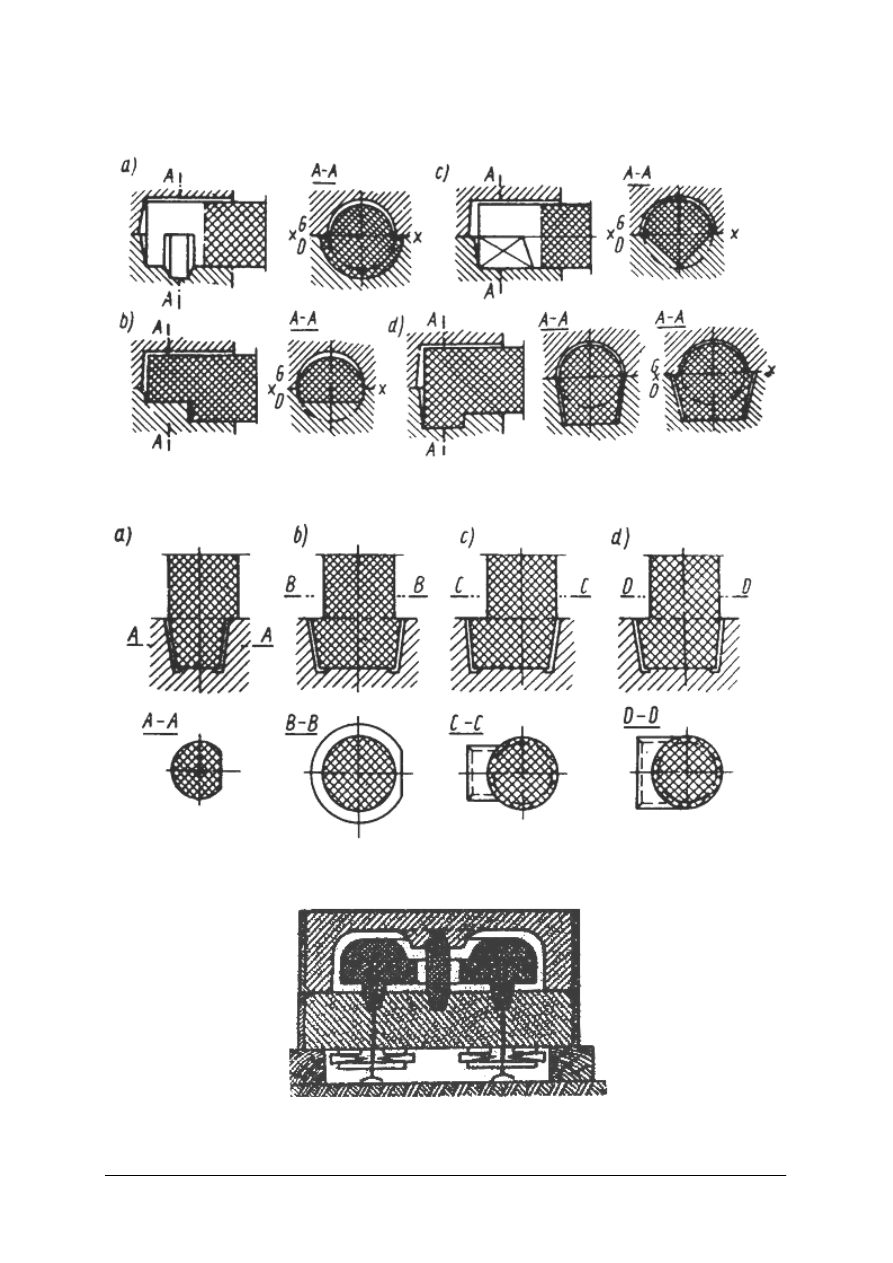

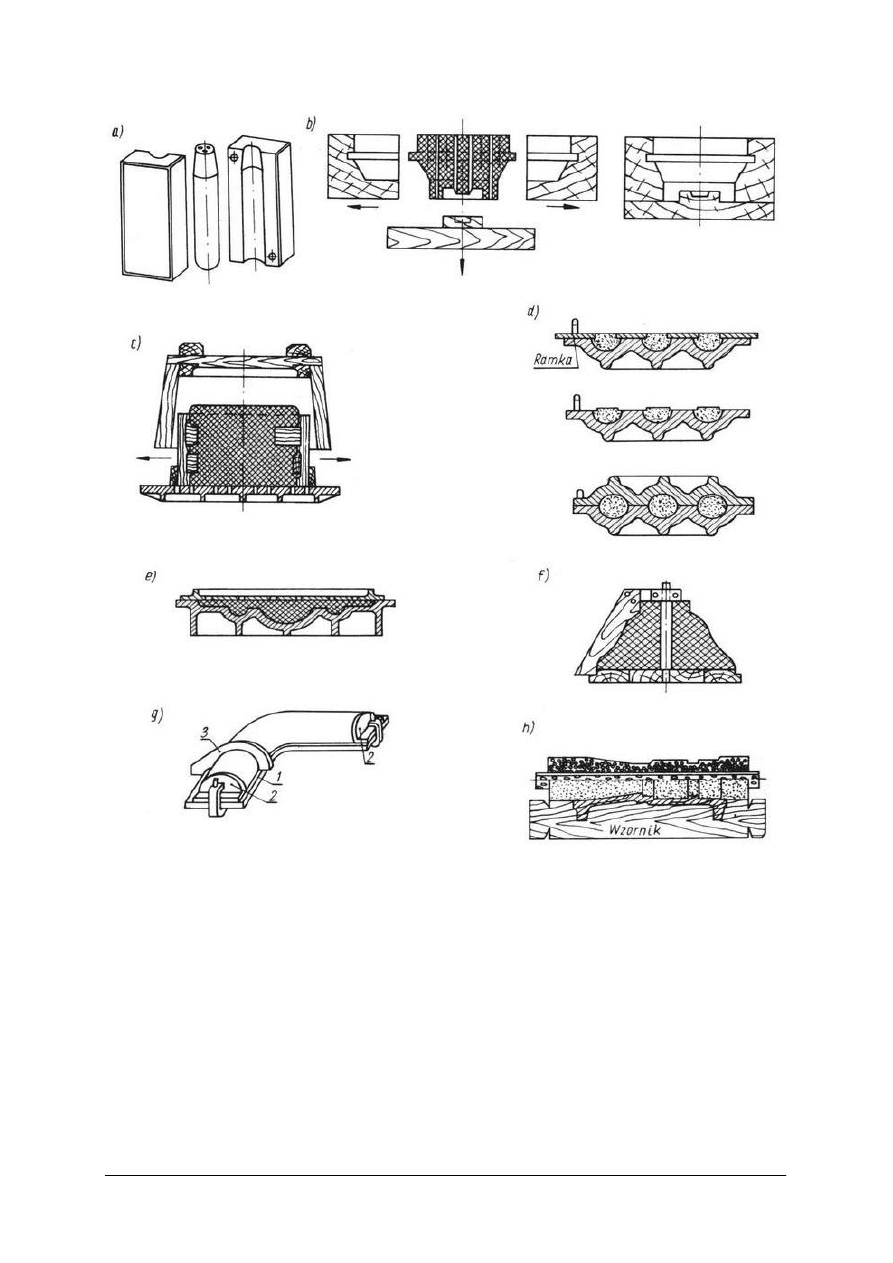

Rys. 25. Sposoby ręcznego formowania

a) formowanie w dwóch skrzynkach z modelu niedzielonego, b) formowanie w dwóch skrzynkach z modelu

dzielonego, c) formowanie z modelu z luźnymi częściami, d) formowanie z obieraniem, e) formowanie

z płyty modelowej, f) formowanie w stos, g) formowanie piętrowe, h) formowanie w kilku skrzynkach,

i) formowanie w skrzynkach usuwalnych (bezskrzynkowe), j) formowanie wzornikiem przesuwanym,

k) formowanie w rdzeniach, l) formowanie wzornikiem obrotowym, m) formowanie w gruncie otwarte,

n) formowanie w gruncie pod skrzynką [7, s. 74, 75]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Formowanie z płyty podmodelowej stosowane jest powszechnie przy produkcji seryjnej.

Zastępuje formowanie przy użyciu formy fałszywej, które jest uciążliwe ze względu na

konieczność obracania dwóch części formy. Połówkę modelu zamocowuje się na płycie

podmodelowej zaopatrzonej w sworznie prowadzące. Nakłada się dolną skrzynkę formierską

i zagęszcza w niej masę. Następnie skrzynkę z płytą obraca się o 180

o

i płytę kształtową

zdejmuje się.

Formowanie w stos stosuje się przy seryjnej produkcji drobnych odlewów uzyskując

dużą oszczędność powierzchni formierskiej, zmniejszenie pracochłonności oraz zmniejszenie

ilości niezbędnych skrzynek formierskich.

Formowanie piętrowe (schodkowe) odbywa się przy zastosowaniu jednostronnych lub

dwustronnych płyt modelowych. w skrzynkach ustawionych jedna na drugiej z pewnym

przesunięciem, pozwalającym na wykonanie oddzielnych układów wlewowych dla każdej ze

skrzynek. Stosując formowanie tą metodą uzyskuje się dużą oszczędność powierzchni

formierskiej, zmniejszenie pracochłonności i zmniejszenie ilości niezbędnych skrzynek

formierskich.

Formowanie w kilku skrzynkach (np. w trzech skrzynkach) ma zastosowanie

w przypadku modeli o złożonym kształcie do którego wyjęcia po zaformowaniu niezbędna

jest więcej niż jedna powierzchnia podziału formy. Metoda ta jest nieekonomiczne i można ją

stosować tylko w produkcji jednostkowej. Istnieje też niebezpieczeństwo przestawień. Lepiej

jest unikać stosowania tej metody wprowadzając dodatkowe rdzenie i stosując formowanie

w dwóch skrzynkach.

Formowanie w skrzynkach usuwalnych (zwane też formowaniem bezskrzynkowym)

stosuje się przy wielkoseryjnej produkcji małych odlewów i średniej wielkości. Wykonuje się

przy użyciu płyt modelowych jednostronnych lub dwustronnych i specjalnych skrzynek

formierskich rozwieranych lub ściąganych. Po zagęszczeniu formy i złożeniu jej, skrzynkę

formierską zdejmuje się nakładając na formę zabezpieczający żakiet (opaskę).

Formowanie w rdzeniach stosuje się przy produkcji skomplikowanych odlewów

o dużej dokładności wymiarowej. Wszystkie powierzchnie odlewu odtworzone są przez

rdzenie. Rdzenie składa się w skrzynkach metalowych lub formach piaskowych stosując

przymiary i sprawdziany.

Formowanie przy użyciu wzorników. Wzornikami nazywa się przyrządy wykonane

z desek i wyprofilowane odpowiednio do kształtu odlewu. Część pracująca wzornika jest

zabezpieczona blachą stalową przed szybkim zużyciem. Wzorniki dzieli się na obracane

dookoła osi pionowej, obracane dookoła osi poziomej, przesuwne i odcinkowe (segmentowe).

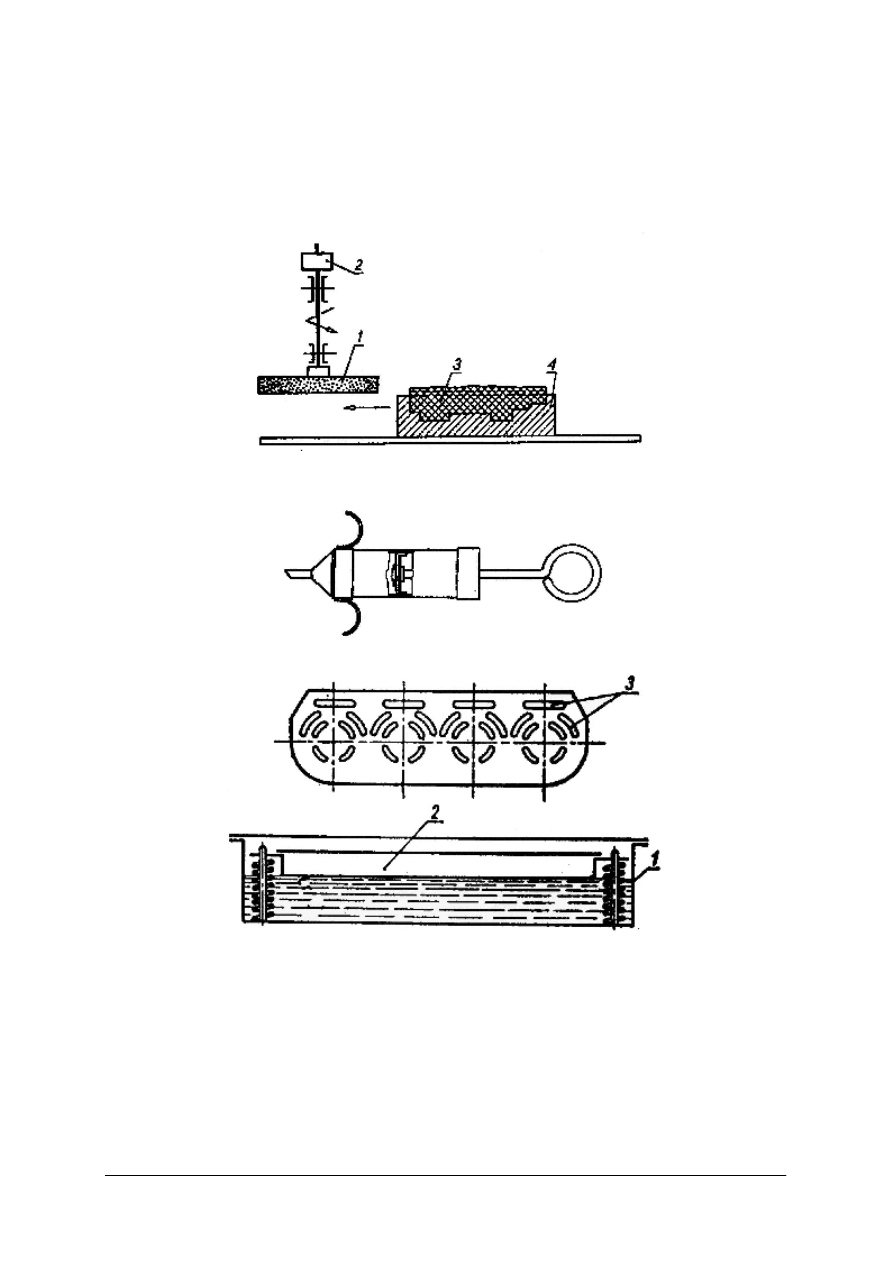

Formowanie wzornikiem przesuwanym (rys. 26) stosuje się przy produkcji jednostkowej

dużych odlewów mających jednakowy przekrój na całej długości (np. rury, kolana, płyty

fundamentowe). Stosuje się do wykonania odlewów, dla których nie opłaca się wykonywać

modeli ze względu na wysokie koszty. Jednym wzornikiem wykonuje się wewnętrzną część

odlewu, a drugim część zewnętrzną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

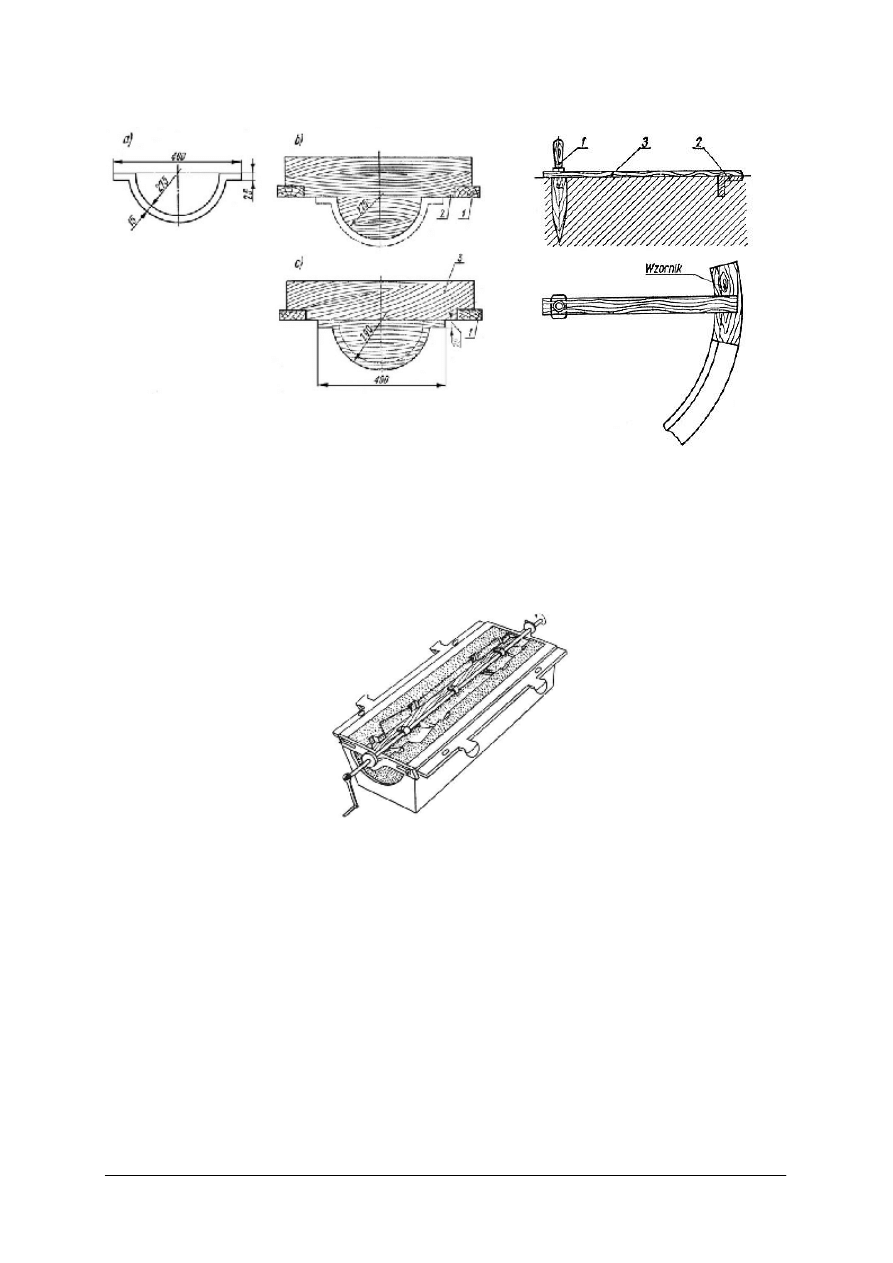

Rys. 26. Wzornik przesuwny: a) rysunek odlewu,

b) i c) wzorniki z prowadnicami [3, s. 139]

Rys. 27. Wykonanie formy pierścienia

wzornikiem odcinkowym

1 – czop, 2 – wzornik, 3 – ramię [3, s. 139]

Formowanie wzornikiem odcinkowym (segmentowym) (rys. 27) są przeznaczone do

wykonywania odlewów o dużej średnicy i małej wysokości (np. odlewy w kształcie

pierścieni).

Rys. 28. Wykonanie formy wzornikiem obracanym dookoła osi poziomej [3, s. 138]

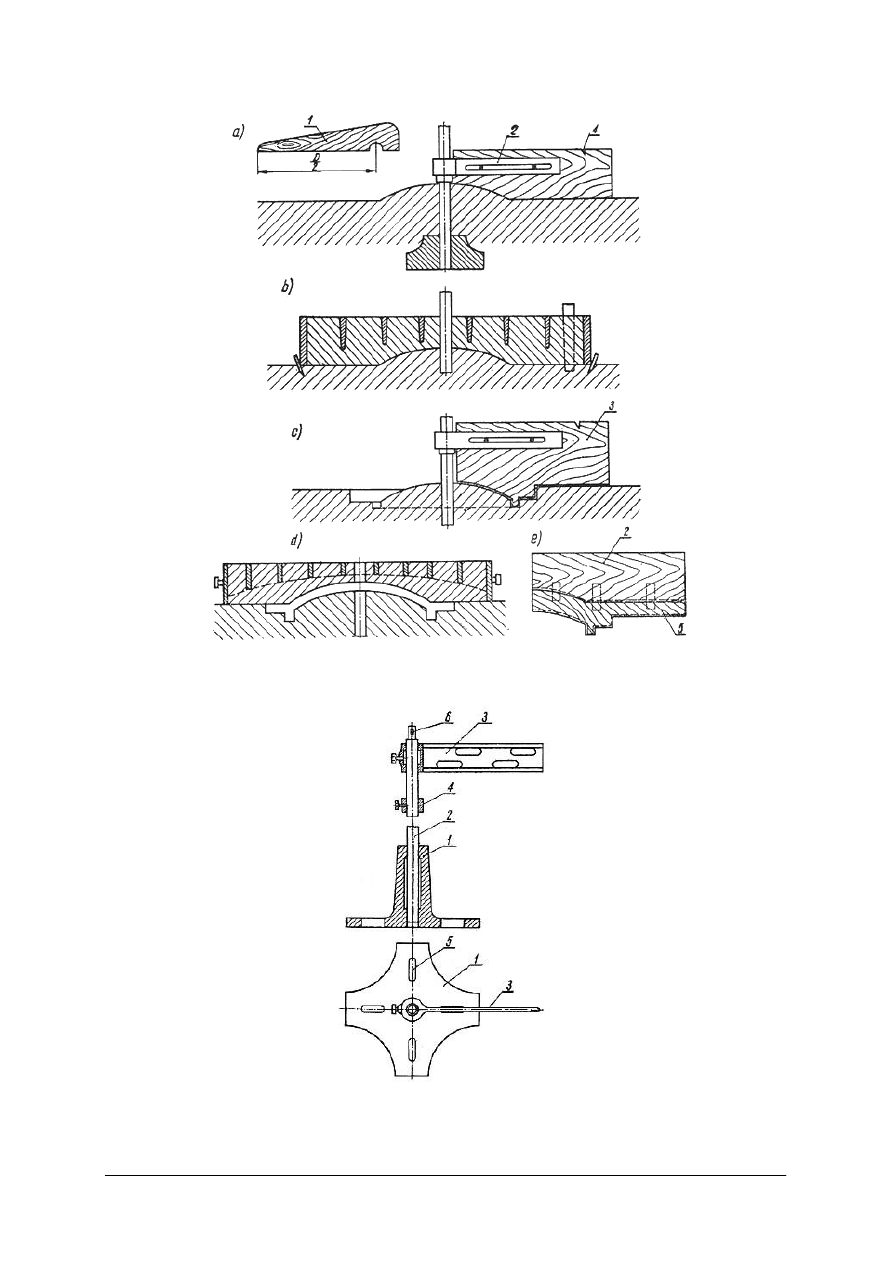

Formowanie wzornikiem obrotowym stosuje się przy produkcji jednostkowej

i małoseryjnej odlewów średniej wielkości i dużych, jeżeli maja one kształt brył obrotowych.

Do wykonania formy stosuje się wzorniki obracające się na wrzecionie ustawionym

w poziomie lub w pionie. Jeden ze wzorników służy do wykonania w masie modelu, na

którym zaformowuje się górną część formy, a drugi do zgarnięcia z tego modelu warstwy

masy o grubości ścianki odlewu, dzięki czemu otrzymuje się dolną cześć formy. Wzornikami

obracanymi dookoła osi pionowej wykonywane są odlewy walców papierniczych, kotłów, kół

pasowych, pokryw. Natomiast wzornikami obracanymi dookoła osi poziomej wykonuje się

odlewy cylindryczne o znacznej długości jak wały, rury, cylindry pras.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Rys. 29. Wzornik obracany dookoła osi pionowej

1 – przymiar, 2 – wzornik do wykonania górnego kształtu odlewu, 3 - wzornik do wykonania

dolnej części formy, 4 – wycięcie wzorników, 5 – część zastępująca wzornik [3, s. 133]

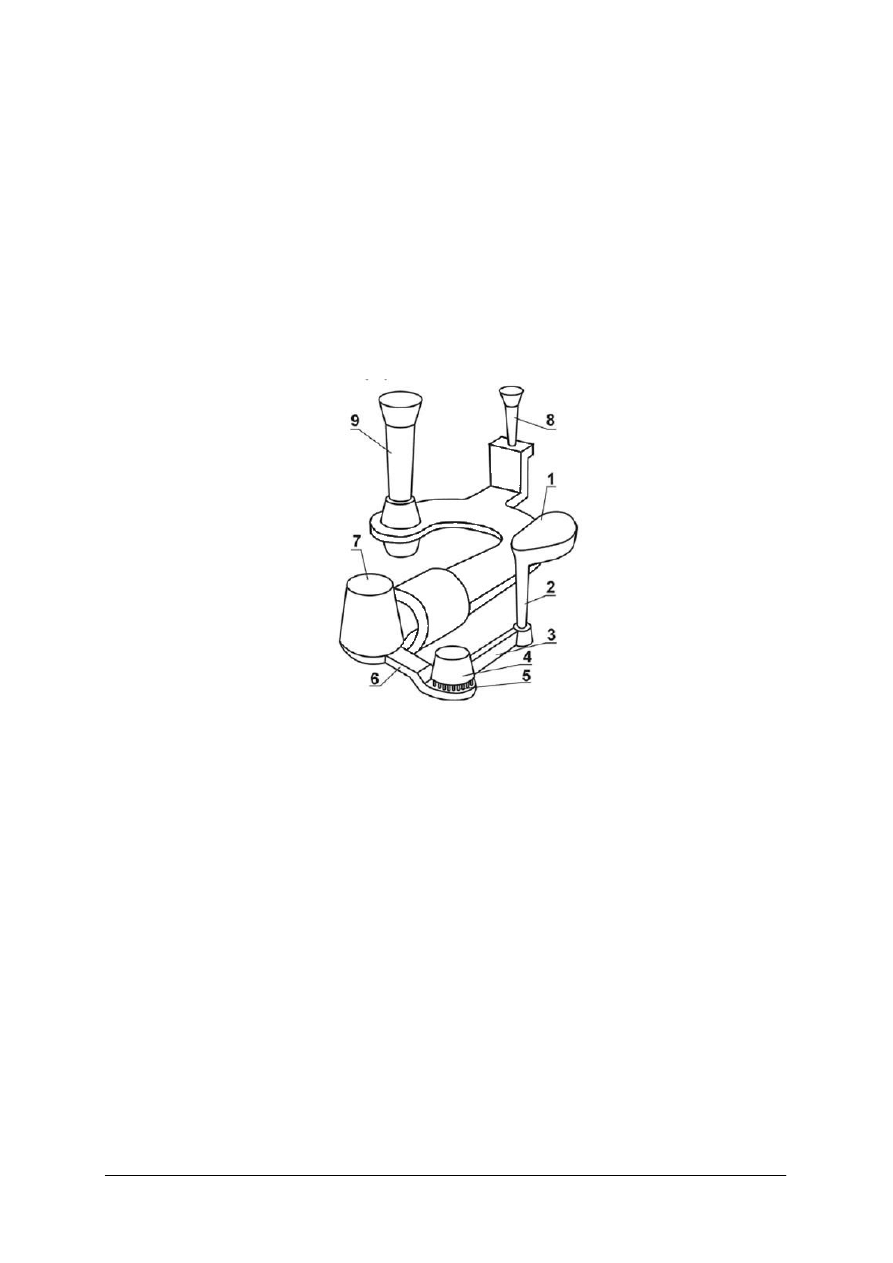

Rys. 30. Urządzenie do formowania wzornikowego

1 – podstawa, 2 – wrzeciono, 3 – ramię, 4 – pierścień obrotowy, 5 – otwory do przymocowania podstawy,

6 – otwór do przenoszenia urządzenia [3, s. 132]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

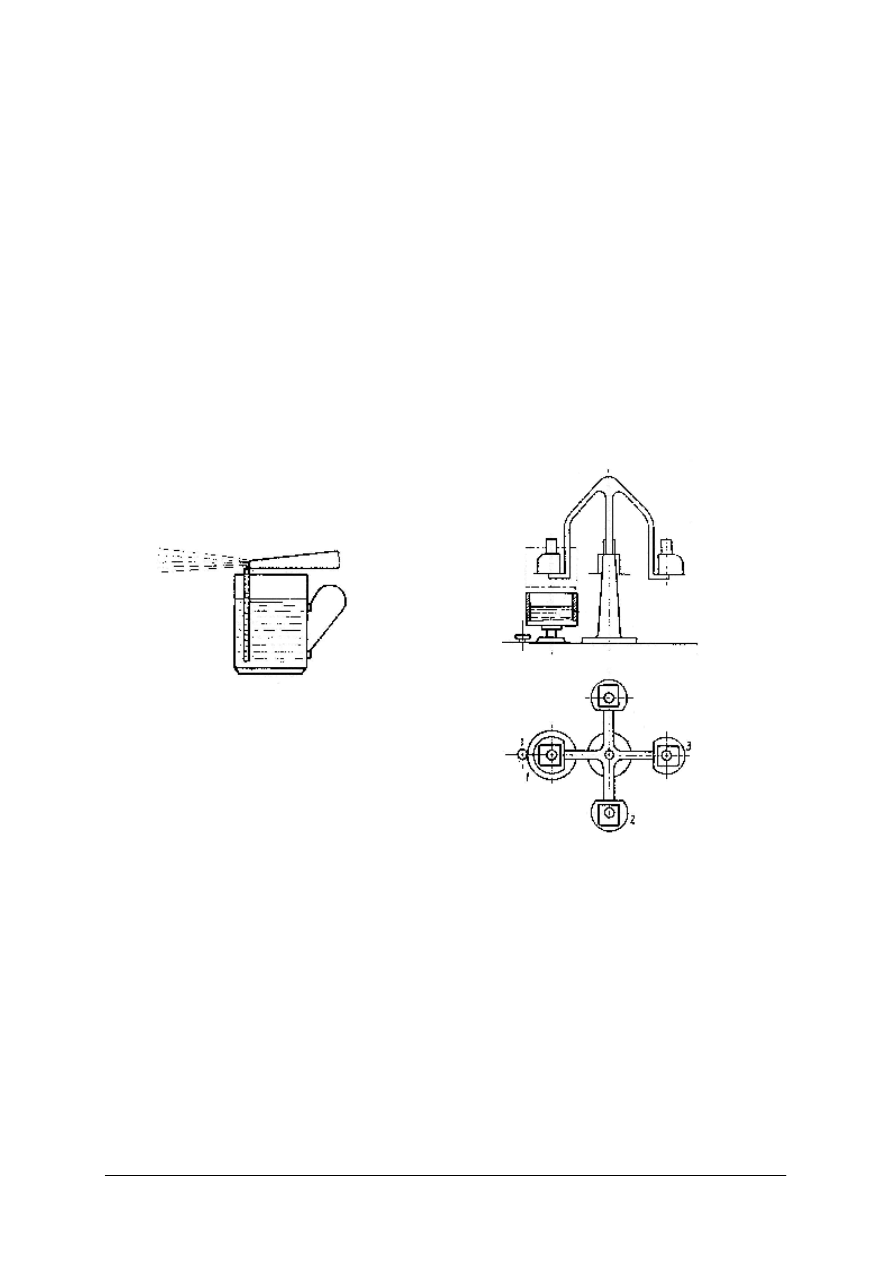

Formowanie w gruncie otwarte stosuje się przy wykonaniu odlewów mało

odpowiedzialnych, prostych, niskiej jakości i przeważnie nieobrabianych mechanicznie jak

płyty, żebra rdzeniowe, ruszty itp. Model wbija się w podłoże. Formę (podłoże) wokół

modelu odpowietrza się nakłuciami.

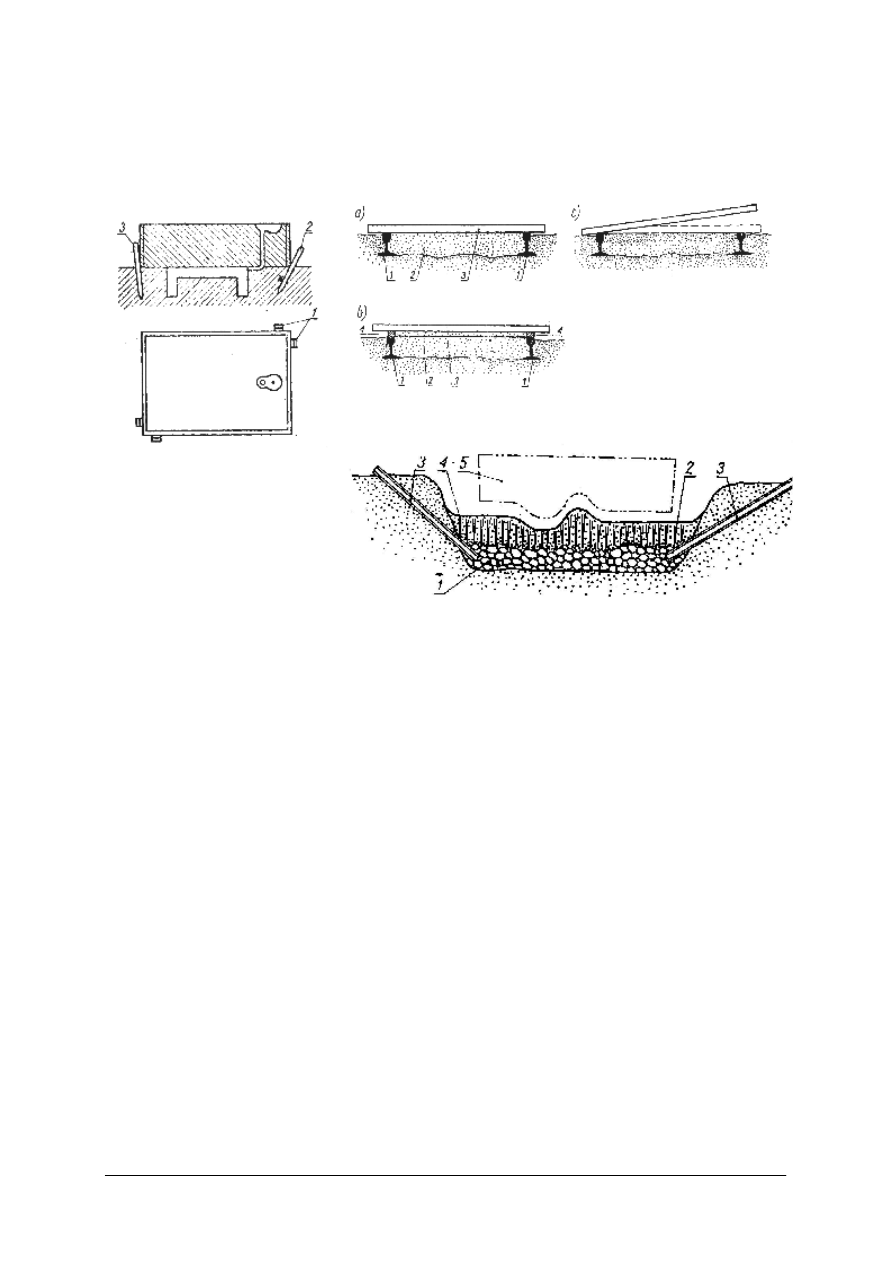

Rys. 31. Formowanie w gruncie pod

skrzynką

1 – pręty stalowe, 2 – pręt wbity źle,

3 – pręt wbity dobrze [3, s. 129]

Rys. 32. Przygotowanie podłoża miękkiego: 1 – szyny, 2 – podłoże,

3 – listwa, 4 – listwy grubości 10 ÷ 15 mm [[3, s. 127]

Rys. 33. Twarde podłoże

1 – warstwa koksu, 2 – masa formierska, 3 – rury, 4 – kanały

odpowietrzające, 5 – zarys modelu [3, s. 127]

Formowanie w gruncie pod skrzynką (rys. 31) stosuje się przy produkcji jednostkowej

i małoseryjnej dużych odlewów formowanych z modelu. Wykonywanie odlewów drobnych

i średniej wielkości jest tą metodą nieekonomiczne. Operacją wstępną jest wykonanie

zależnie od wielkości modelu podłoża miękkiego lub twardego. Dla odlewów o dużej masie

wykonuje się podłoże twarde (rys. 33) z ułożoną na dnie warstwy koksu lub żużla 3, z której

odprowadza się gazy do atmosfery rurami 1. Górną część modelu formuje się w skrzynce.

Położenie skrzyni ustalają kątowniki 2.

Bardzo wielkie odlewy wykonuje się w formach murowanych w dole odlewniczym.

Duże odlewy wytwarzane jednostkowo (np. kadłuby wielkich pomp, turbin) wykonuje się

często z modeli szkieletowych.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz metody formowania ręcznego?

2. Jakie znasz metody formowania z uwagi na budowę formy?

3. W jakich przypadkach stosowane jest formowanie w gruncie?

4. Jakie znasz metody formowania z wykorzystaniem mas formierskich z lepiszczem

gliniastym i spoiwami sztucznymi?

5. W jakich metodach formowania stosowane są masy formierskie z lepiszczem gliniastym?

6. Jakie znasz odmiany formowania z wykorzystaniem mas formierskich ze szkłem

wodnym?

7. Przy jak dużej produkcji stosowane jest formowanie ręczne?

8. Jakie stopy odlewa się wykorzystując formowanie ręczne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.2.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj i przyporządkuj rysunkom właściwe nazwy metody formowania, którą

obrazują. Scharakteryzuj krótko metody formowania zobrazowane na rysunkach.

A − formowanie wzornikiem

obrotowym

1………….

B − formowanie z obieraniem

2………….

C − formowanie w dwóch

skrzynkach

z

modelu

niedzielonego

3………….

D − formowanie w dwóch

skrzynkach

z

modelu

dzielonego

4………….

E

− formowanie w trzech

skrzynkach

5………….

F − formowanie w gruncie otwarte 6………….

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać partnerów do pracy w grupie,

2) zapoznać się z rysunkiem,

3) zastanowić się jakie metody formowania przedstawione są na rysunkach,

4) dopisać po prawej stronie cyfry, symbol metody formowania którą obrazuje rysunek

(np. 1F),

5) scharakteryzować i podać przykłady zastosowania metod formowania przedstawionych

na rysunkach,

6) zaprezentować efekty pracy na forum grupy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Wyposażenie stanowiska pracy:

−

literatura techniczna,

−

arkusze papieru formatu A4 i A3.

Ćwiczenie 2

Dobierz metodę formowania ręcznego do wykonania odlewu pokrywy z żeliw ciągliwego

o masie 126 kg i grubości ścianki 34 mm o małym stopniu skomplikowania

w kształcie niskiej donicy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać partnerów do pracy w grupie,

2) zapoznać się z dokumentacją techniczną i technologiczną,

3) potrafić rozpoznać metody formowania ręcznego,

4) określić zakres stosowania metod formowania w zależności od rodzaju odlewanego

stopu, wielkości i stopnia skomplikowania odlewu oraz wielkości serii produkcyjnej.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczna i technologiczna,

−

literatura techniczna,

−

arkusze papieru formatu A4 i A3.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozpoznać metody formowania ręcznego?

□

□

2) scharakteryzować poszczególne metody formowania ręcznego?

□

□

3) określić zakres zastosowania różnych technologii odlewniczych?

□

□

4) dobrać metody produkcji form w zależności od rodzaju tworzywa,

wielkości i stopnia skomplikowania odlewu oraz wielkości serii

i produkcyjnej?

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

4.3. Przebieg procesu formowania ręcznego

4.3.1 Materiał nauczania

Aby otrzymać dobry odlew, forma musi wykazywać dobrą wytrzymałość, dobrą

przepuszczalność oraz powinna zapewniać równomierne stygnięcie odlewu w różnych jego

przekrojach.

We wszystkich metodach formowania większość czynności jest niemalże jednakowa. Do

podstawowych czynność wykonywanych podczas formowania zalicza się:

1. przygotowanie stanowiska pracy,

2. ustalanie powierzchni podziału formy,

3. dobieranie skrzynek formierskich.

4. przygotowanie skrzynki formierskiej i oprzyrządowania odlewniczego,

5. ustalanie położenia odlewu przy formowaniu i zalewaniu,

6. ustalanie układu modeli w formie,

7. zasypanie skrzynki masą formierską,

8. zagęszczenie masy formierskiej,

9. odpowietrzenie formy,

10. obijanie i wyjmowanie modelu z formy,

11. naprawa i wygładzanie formy,

12. składanie formy,

13. zalewanie formy,

14. wybijanie i oczyszczanie odlewu.

Organizacja stanowiska pracy powinna zapewniać bezpieczeństwo i higienę pracy,

wysoką wydajność i jakość wyrobów przy możliwie najmniejszym wysiłku fizycznym

pracownika. Narzędzia i przyrządy niezbędne do przeprowadzenia procesu formowania

powinny być w zasięgu rąk formierza.

W zależności od wielkości i kształtu odlewu należy dobrać właściwą metodę formowania

oraz ustalić powierzchnię podziału formy.

Niemniej istotne znaczenie ma właściwy dobór wymiarów skrzynki formierskiej

i ustalenie rozmieszczenia modeli w skrzynce. Skrzynka o zbyt małym wymiarze może być

przyczyną wyciekania metalu z formy podczas odlewania. Za duża skrzynka zwiększa

zużycie masy formierskiej oraz zwiększa czas wykonania formy. Zastosowanie za niskiej

skrzynki może być przyczyną wypchnięcia formy przez ciekły metal.

Przed napełnieniem skrzynki masą należy pokryć model pudrem formierskim i nasiania

na niego masy przymodelowej. Masę przymodelową obciska się rękami na modelu, tak by

masa nie obsuwała się z modelu, dobrze odtwarzała jego kształty i pokrywała go warstwą

grubości 15÷50 mm w zależności od jego wielkości i kształtu. Pozostałą objętość skrzynki

zasypuje się masą wypełniającą i zagęszcza równomiernie najlepiej klinową częścią ubijaka,

warstwami o grubości 75÷100 mm. W pobliżu modelu zagęszcza się masę słabiej a mocniej

przy ściankach skrzynki. Zagęszczanie masy wokół modelu powinno być największe

i równomierne, przy czym należy pamiętać, że ciśnienie hydrostatyczne wywierane na ściany

formy wzrasta ze zwiększeniem wysokości słupa metalu, wiec stosownie do tego najniższe

części formy powinny być odpowiednio silniej zagęszczone. W kierunku zewnętrznych części

formy zagęszczenie masy powinno się zmniejszać dzięki czemu osiąga się większą

przepuszczalność oraz ponownie silnie wzrosnąć przy ściankach skrzynki formierskiej. Po

zagęszczeniu tej części masy dosypujemy masy, tak by sięgała około 300 mm ponad górną

krawędź skrzynki i zagęszczamy płaską częścią ubijaka. Właściwie zagęszczona masa

posiada odpowiednią wytrzymałość i przepuszczalność, co zapewnia wytwarzanie odlewów

bez wad odlewniczych. Stopień zagęszczenia masy badany jest przy użyciu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

twardościomierzy. Orientacyjnie zagęszczenie masy przy ręcznym formowaniu, mierzone

twardościomierzem, powinno mieścić się w granicach podanych niżej.

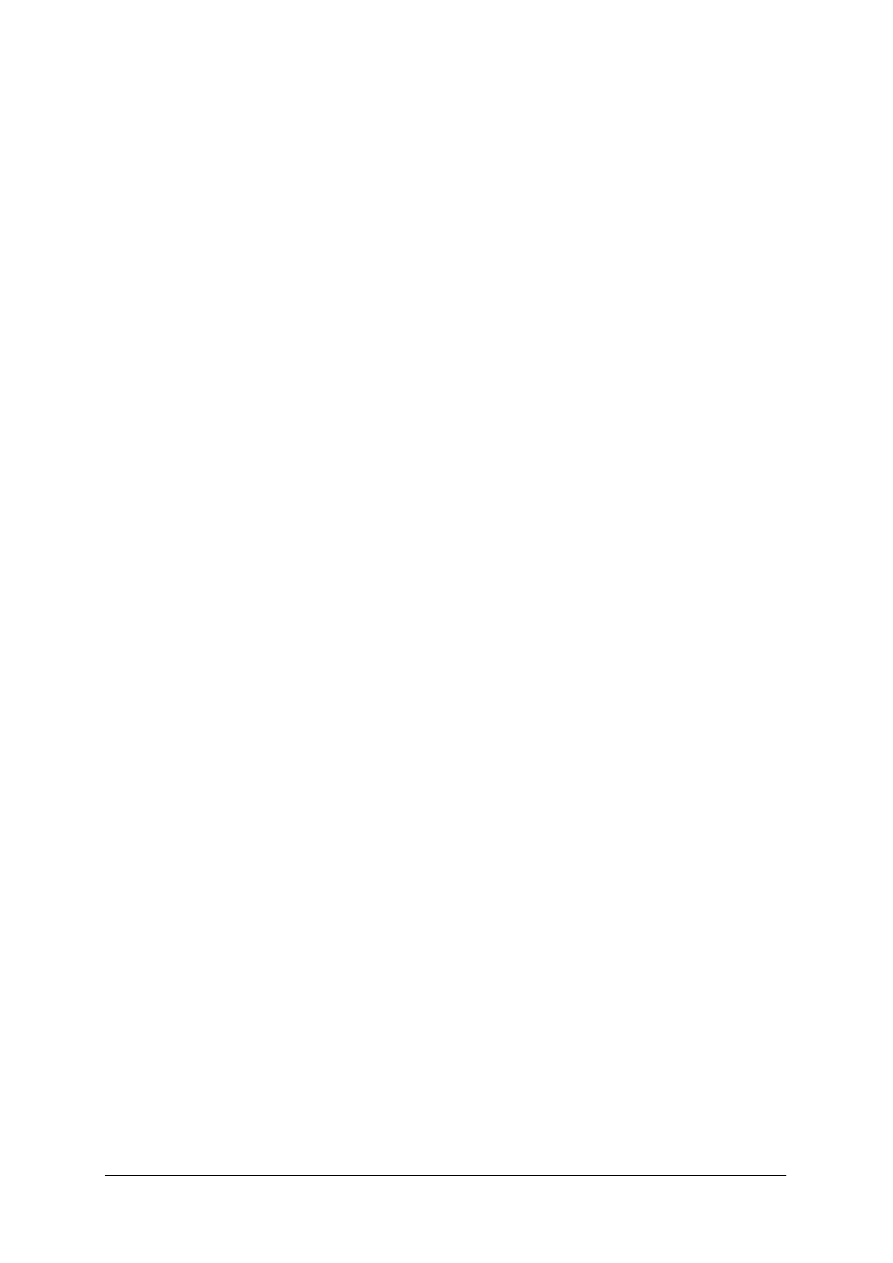

Tabela 7. Orientacyjne zagęszczenie masy przy ręcznym formowaniu [7, s. 80]

Twardość formy wg twardościomierza

Wysokość formy w mm

odlewanie na wilgotno

odlewanie na sucho

góra

dół

góra

dół

Niskie do 300

35

50

40

60

Średnie do 750

50

60

50

70

Wysokie do 2000

60

75

65

85

Po zagęszczeniu górnej warstwy masy zgarnąć należy jej nadmiar zgarniakiem

i wykonać nakłuwakiem kanały odpowietrzające.

Tabela 8. Normatyw odpowietrzania form [5, s. 274]

Sposób

odpowietrzania

Nazwa wskaźnika

Jedn.

miary

Normatyw odpowietrzania

powierzchnia

skrzynki

[m

2

]

do 0,25

0,25÷0,5

1÷2

2

średnica

nakłuwaka

[mm]

3

5

7

10

Odpowietrzenie nakłuwakiem

przy formowaniu ręcznym w

skrzynkach

liczba nakłuć

na 1 dm

2

-

15

10

7

5

Tak przygotowaną dolną część formy należy obrócić wraz z płytą podmodelową

i ustawić na podsypce z masy dobrze spulchnionej (lub specjalnej płycie z otworami)

i docieramy na niej formę przez kilkakrotne przesuwanie skrzynki. Kolejną czynnością jest

naprawa i wygładzenie powierzchni podziału formy gładzikiem i posypanie jej cienką

warstwa piasku podziałowego, który ułatwi rozdzieleni dwóch części formy.

Na tak przygotowaną dolną część formy zakładamy górną część modelu, nakurzamy jego

powierzchnie pudrem i wykorzystując sworznie ustalające nakładamy górną skrzynkę

formierską. Następnie zakładamy model układu wlewowego niezbyt blisko ścianek i żeber

skrzynki. Po zagęszczeniu masy formierskiej należy wyciąć przy użyciu gładzika wokół

wlewu głównego zbiornik wlewowy, dookoła nadlewów niewielkie lejki (w produkcji

seryjnej zamiast wycinania zbiornik i lejki wykonuje się przy użyciu modeli). Teraz po

lekkim ostukaniu modele układu wlewowego należy wyjąć, a górną skrzynkę formierską

zdjąć, ustawić na równej powierzchni płaszczyzną podziału ku górze i usunąć z niej piasek

podziałowy.

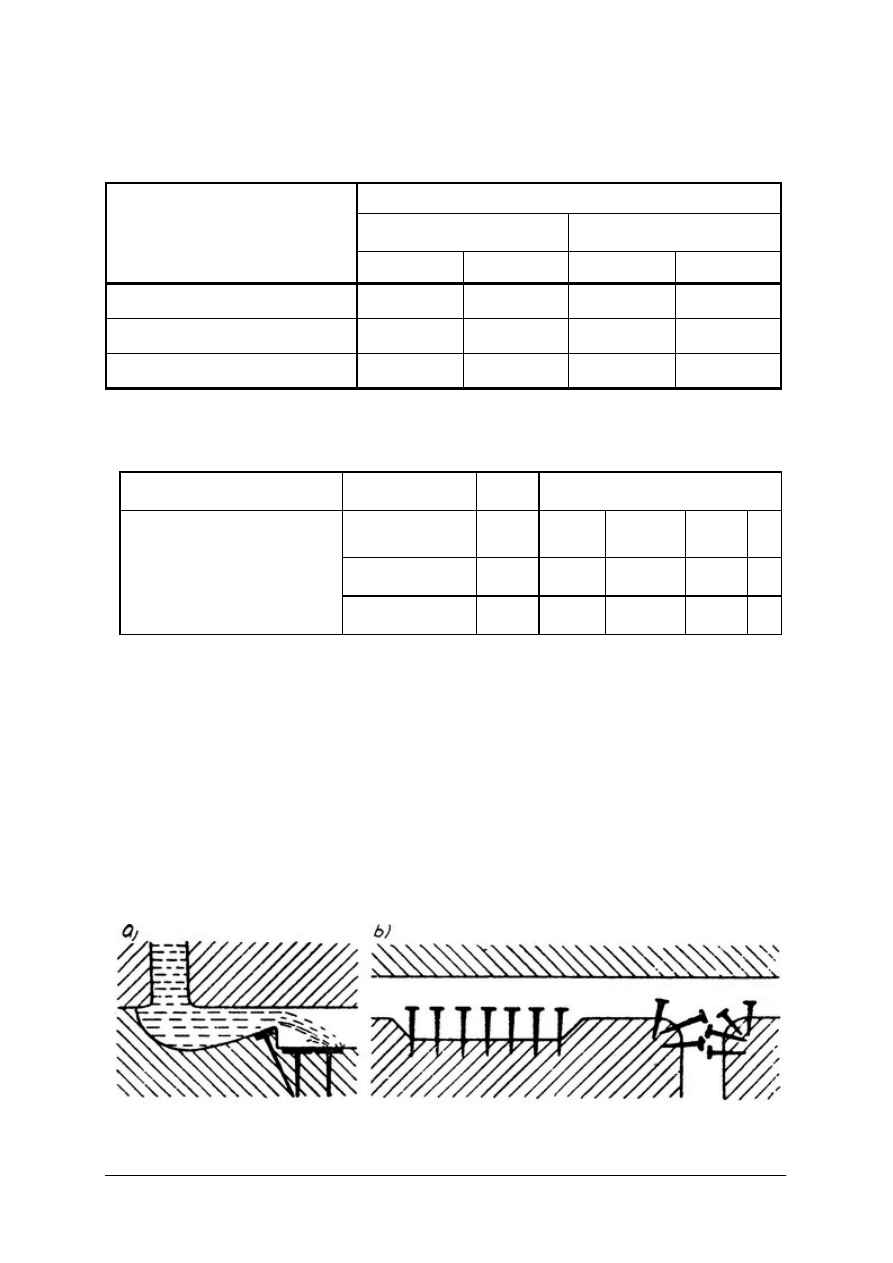

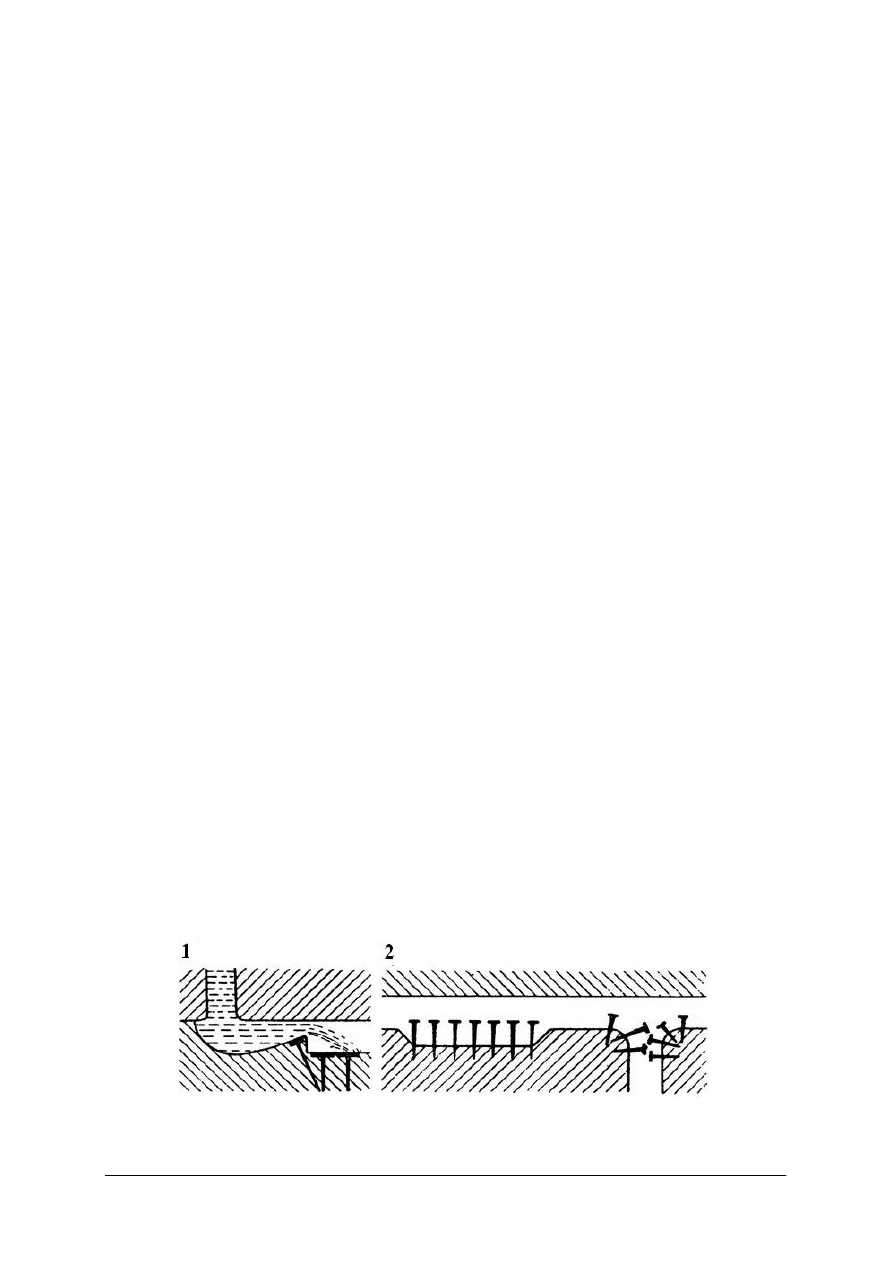

Rys. 34. Szpilkowanie powierzchni formy: a) wzmocnienie elementów układu wlewowego, b) szpilki jako

ochładzalniki wewnętrzne [5, s. 277]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Rys. 35. Wzmocnienie szpilkami wystających

części formy [5, s. 277]

Rys. 36. Nieprawidłowe: a) i prawidłowe, b) wykończenie

krawędzi układu wlewowego [5, s. 277]

Przed wyjęciem modeli z formy należy lekko zwilżyć ją wodą i wzmocnić szpilkami

formierskimi (gwoździe wykonane z miękkiego drutu o jednym końcu tępo zakończonym

a drugim zakończonym łebkiem) wystające jej części. Szpilkowanie stosuje się także dla

powierzchni, w które bezpośrednio uderza struga ciekłego stopu lub powierzchni wnęki

w węzłach cieplnych dla przyspieszenia chłodzenia stopu. Wkręcenie haczyka w model

i rozluźnienie modelu w formie poprzez kilkakrotne uderzenie z różnych stron w haczyk

ułatwi jego wyjęcie z formy.

Po wyjęciu modelu i dokonaniu naprawy wilgotne jeszcze formy należy pokryć pyłem

grafitowym lub pyłem węgla drzewnego. Formy odlewane na sucho pokrywa się pudrem

formierskim lub czernidłem wykorzystując rozpylacz lub pędzel.

Do tak przygotowanej formy odlewniczej wkładamy i mocujemy rdzenie zabezpieczając

je przed przesunięciem poprzez dokładne dopasowanie rdzennika do gniazda. Osadzenie

rdzeni może być wykonane tylko w rdzennikach bez dodatkowego mocowania lub rdzenie

mogą być przypinane, wiązane lub ustawiane na specjalnych podpórkach rdzeniowych. Do

mocowania rdzeni stosuje się także zamki rdzeniowe zabezpieczające rdzenie przed zmianą

ich położenia podczas zalewania formy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Rys. 37. Konstrukcja zamków do rdzeni poziomych: a) zamek pierścieniowy, b) zamek ze ścięciem, c) zamek

z dwoma ścięciami, d) zamek trapezowy [5, s. 284]

Rys. 38. Konstrukcja zamków do rdzeni pionowych: a) zamek ścięty, b) zamek rozszerzony ścięty,

c, d) zamek z wpustem [5, s. 284]

Rys. 39 Wiązanie rdzenia [5, s. 285]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

Rys. 40. Mocowanie rdzenia śrubami 1 – śruby hakowe, 2 – podkładki, 3 – śruby oporowe [5, s. 285]

Odpowietrzenie rdzeni zapewnia się wykonując w formie kanały z ujściem na zewnątrz

połączone z kanałami rdzenia.

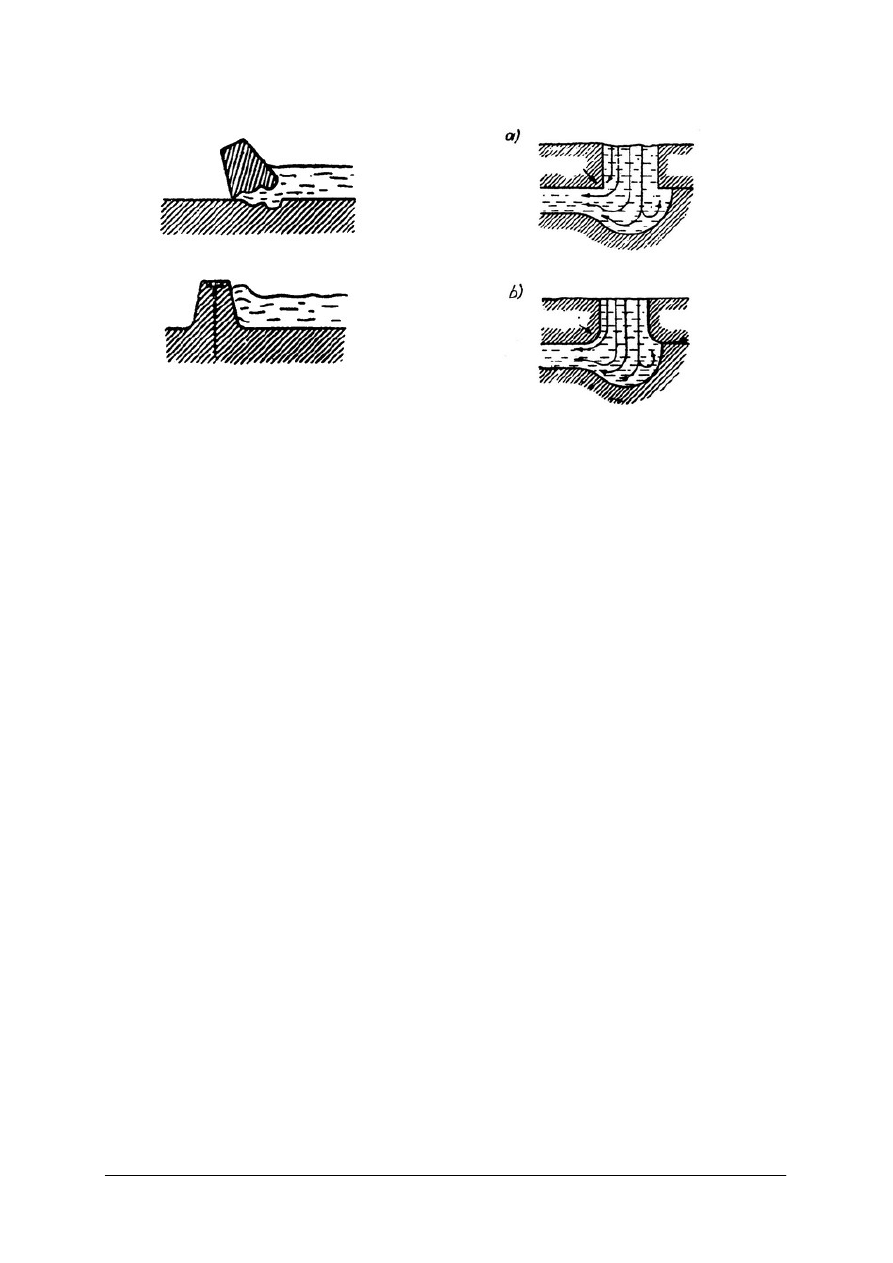

Kolejną czynnością jest uszczelnienie powierzchni formy przez podcięcie masy

formierskiej na powierzchni podziału dolnej części formy wokół jej wnęki. W przypadku

większych form powierzchnię podziału uszczelnia się wałeczkiem z gliny.

Rys. 41. Uszczelnianie powierzchni formy: a) podcięciem, b) wałeczkiem z gliny [5, s. 283]

Formy składa się nakładając skrzynkę górną na dolną pamiętając o jej prostopadłym

prowadzeniu (wykorzystuje się sworznie prowadzące). Przed zalaniem należy formy obciążyć

i zabezpieczyć kanały odpowietrzające przed zalaniem ciekłym metalem, poprzez nałożenie

gliny wokół pręta włożonego w odpowietrznik (pręt wyjmowany jest po oblepieniu gliną).

Gotową formę transportuje się na stanowisko zalewania, gdzie należy ją obciążyć

specjalnymi obciążnikami. Obciążenie formy jest potrzebne ze względu na możliwość

wypłynięcia ciekłego metalu w powierzchni jej podziału. Szczególnie istotne staje się to

w przypadku źle dobranej masy formierskiej, której przepuszczalność jest niewielka oraz przy

źle wykonanym odpowietrzeniu formy. Istnieje wówczas możliwość podniesienia górnej

połowy formy przez gazy powstałe podczas procesu jej zalewania, które nie mogą być

odprowadzone na zewnątrz przez masę formierską. Stosowane obciążenie zależne jest od

wielkości odlewu w formie oraz jego ułożenia i jest liczone podczas projektowania

technologii odlewania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakimi własnościami powinna charakteryzować się dobra forma odlewnicza?

2. Jakie podstawowe czynności należy wykonać podczas wykonywania operacji

formowania ręcznego?

3. Jak powinno być prawidłowo zorganizowane stanowisko formierza?

4. Od jakich czynników zależy wybór metody formowania?

5. Jakie rodzaje mas formierskich stosuje się podczas formowania ręcznego?

6. Jakie są zasady zagęszczania masy formierskiej w skrzynce?

4.3.3. Ćwiczenia

Ćwiczenie 1-7

Wykonaj formę odlewniczą odlewu zgodnie z załączoną dokumentacją techniczną,

metodą formowania ręcznego:

1. w dwóch skrzynkach − odlew 1,

2. w trzech skrzynkach − odlew 2,

3. z obieraniem − odlew 3,

4. na fałszywce − odlew 4,

5. z modelu z częściami odejmowanymi − odlew 5,

6. z zastosowaniem luźnej części formy − odlew 6,

7. z zastosowaniem modeli uproszczonych − odlew 7.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokładnie zapoznać się z instrukcją do wykonania ćwiczenia,

2) dokładnie zapoznać się z dokumentacją techniczna i technologiczną,

3) przedstawić plan działania do zatwierdzenia nauczycielowi,

4) dobrać narzędzia formierskie,

5) zorganizować stanowisko pracy do wykonania zadania,

6) ustalić powierzchnię podziału formy,

7) dobrać skrzynki formierskie i oprzyrządowanie odlewnicze,

8) ustalić położenie odlewu przy formowaniu i zalewaniu,

9) ustalić układ modeli w formie,

10) wykonać formę,

11) przygotować formę do zalania,

12) uporządkować stanowisko pracy,

13) zaprezentować wykonane zadanie,

14) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

−

instrukcje do wykonania ćwiczenia,

−

dokumentacje techniczne wyrobów,

−

dokumentacje technologiczne wyrobów,

−

skrzynki formierskie,

−

narzędzia formierskie,

−

modele odlewnicze,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

−

masy formierskie,

−

literatura techniczna,

−

arkusze papieru.

Ćwiczenie 8

Wykonaj formę odlewniczą odlewu zgodnie z załączoną dokumentacją techniczną,

metodą formowania w gruncie otwartego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokładnie zapoznać się z instrukcją do wykonania ćwiczenia,

2) dokładnie zapoznać się z dokumentacją techniczna i technologiczną,

3) przedstawić plan działania do zatwierdzenia nauczycielowi,

4) dobrać narzędzia formierskie,

5) zorganizować stanowisko pracy do wykonania zadania,

6) przygotować podłoże do formowania,

7) zaformować model odlewu,

8) odpowietrzyć formę,

9) wyciąć zbiornik wlewowy,

10) wykończyć formę,

11) uporządkować stanowisko pracy,

12) zaprezentować wykonane zadanie,

13) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

−

instrukcje do wykonania ćwiczenia,

−

dokumentacje techniczne wyrobów,

−

dokumentacje technologiczne wyrobów,

−

narzędzia i przyrządy formierskie,

−

modele odlewnicze,

−

skrzynki formierskie,

−

masy formierskie,

−

literatura techniczna,

−

arkusze papieru.

Ćwiczenie 9

Wykonaj formę odlewniczą odlewu zgodnie z załączoną dokumentacją techniczną,

metodą formowania w gruncie pod skrzynką. Określ twardość powierzchni podziałowej

i wnęki formy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z zasadami wykonywania formy czytając fragment poradnika dla ucznia

i korzystając z innej literatury technicznej,

2) dokładnie zapoznać się z instrukcją do wykonania ćwiczenia,

3) dokładnie zapoznać się z dokumentacją techniczna i technologiczną,

4) przedstawić plan działania do zatwierdzenia nauczycielowi,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

5) dobrać narzędzia i przyrządy formierskie,

6) zorganizować stanowisko pracy do wykonania zadania,

7) przygotować podłoże do formowania,

8) zaformować model odlewu,

9) przygotować płaszczyznę podziału do ustawienia skrzynki formierskiej,

10) ustawić i zamocować skrzynkę formierską,

11) wstawić modele układu wlewowego, zasypać i zagęścić masę formierską,

12) odpowietrzyć formę,

13) wykończyć formę i przygotować do zalania,

14) uporządkować stanowisko pracy.

Wyposażenie stanowiska pracy:

−

instrukcje do wykonania ćwiczenia,

−

dokumentacje techniczne wyrobów,

−

dokumentacje technologiczne wyrobów,

−

narzędzia i przyrządy formierskie,

−

modele odlewnicze,

−

skrzynki formierskie,

−

twardościomierz,

−

masy formierskie,

−

literatura techniczna,

−

arkusze papieru.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wykonać formę odlewniczą odlewu metodą formowania ręcznego

w dwóch skrzynkach?

□

□

2) wykonać formę odlewniczą odlewu metodą formowania ręcznego

w trzech skrzynkach?

□

□

3) wykonać formę odlewniczą odlewu metodą formowania ręcznego

z obieraniem?

□

□

4) wykonać formę odlewniczą odlewu metodą formowania ręcznego na

fałszywce?

□

□

5) wykonać formę odlewniczą odlewu metodą formowania ręcznego

z modelu z częściami odejmowanymi?

□

□

6) wykonać formę odlewniczą odlewu metodą formowania ręcznego

z zastosowaniem luźnej części formy?

□

□

7) wykonać formę odlewniczą odlewu metodą formowania ręcznego

z zastosowaniem modeli uproszczonych?

□

□

8) wykonać formę odlewniczą odlewu metodą formowania ręcznego

w gruncie otwartą i zakrytą?

□

□

9) dokonać pomiarów twardości powierzchni formy?

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

4.4. Ręczne wykonywanie rdzeni

4.4.1. Materiał nauczania

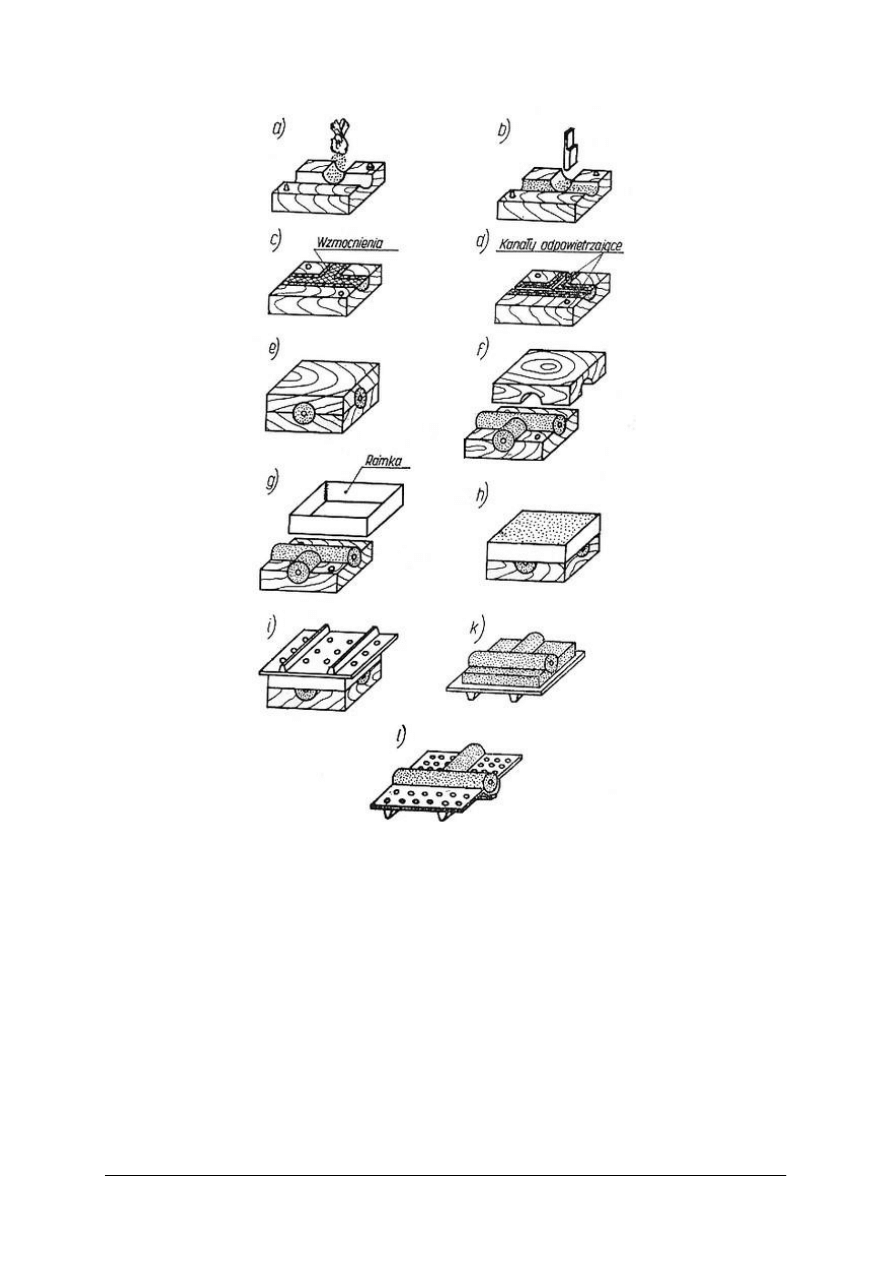

Rdzenie to luźne części formy wykonane oddzielnie. W produkcji jednostkowej

i małoseryjnej odtwarzają one wewnętrzne kształty odlewów. Do odtwarzania kształtów

zewnętrznych stosuje się je głównie w produkcji wielkoseryjnej i masowej. Rdzenie

sporządzane są z masy rdzeniowej w skrzynkach drewnianych, z tworzyw sztucznych lub

metalowych zwanych rdzennicami.

Rdzeń w większym stopniu niż ścianki formy narażony jest na niszczące oddziaływanie

ciekłego metalu. Jest on przez ciekły metal otoczony ze wszystkich stron (oprócz rdzenników)

i poddany nagrzewaniu, ściskaniu i rozmywaniu. Poprzez rdzeń, wykonanymi kanałami

odpowietrzającymi, wydobywają się w trakcie procesu odlewania znaczne ilości gazów.

Rdzenie wykonywane są z masy zwanej masą rdzeniową, różniącą się od masy formierskiej

zarówno parametrami wytrzymałościowymi, jak i technologicznymi. Powinny one

charakteryzować się następującymi własnościami:

−

wytrzymałością, zapewniającą stałość kształtów i wymiarów − odpornością na wstrząsy,

na uderzenia i oddziaływanie ciśnienia ciekłego metalu wlewanego do formy,

−

przepuszczalnością, zapewniającą dobre odprowadzenie z wnętrza gazów powstających

podczas odlewania,

−

podatnością, umożliwiająca łatwe usuwanie rdzenia z odlewu mimo skurczu stopu

odlewniczego,

−

wybijalnością, ułatwiającą usuwanie rdzeni z gotowego odlewu (najłatwiej usuwa się

rdzenie wykonane z piasku kwarcowego z dodatkiem spoiw organicznych, a trudniej

usuwa się rdzenie z dodatkiem lepiszcza naturalnego w postaci gliny),

−

małą higroskopijnością (zdolnością do pochłaniania wilgoci − wysuszony rdzeń nie

powinien pochłaniać wilgoci z powietrza lub z formy) − należy unikać dodawania do

masy rdzeniowej spoiw higroskopijnych,

−

ogniotrwałością, niezbędną do uzyskania czystej powierzchni odlewów bez wżarć

i strupów (rdzenie należy pokrywać czernidłem).

Wymagania te są realizowane poprzez odpowiedni dobór: materiałów formierskich,

sposobu zagęszczania masy rdzeniowej, technologii formowania rdzeni oraz ich odpowiednią

konstrukcję (wkładki odpowietrzające, uzbrojenia, odpowietrzenia itp.).

Dla zapewnienia rdzeniom dużej wytrzymałości wykonuje się je z odpowiedniej masy

oraz wzmacnia stosując szkielety z miękkiego drutu stalowego (rdzenie małej i średniej

wielkości) lub żebra odlewnicze (odlewy duże lub o złożonym kształcie).

Rys. 42. Wzmocnienie rdzenia za pomocą drutu [3, s. 162]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

46

Rys. 43. Żebra żeliwne z zalanymi kolcami i uchami [3, s. 163]

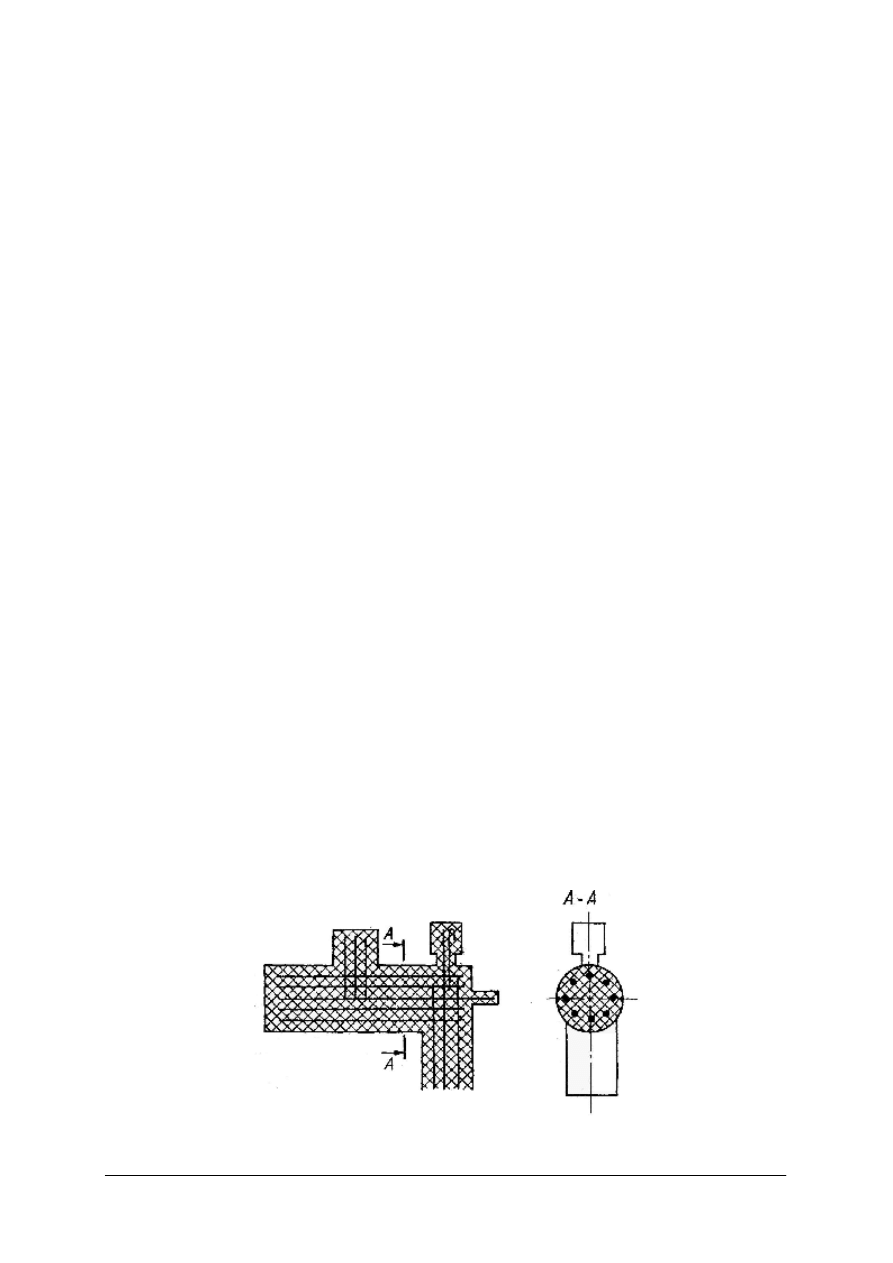

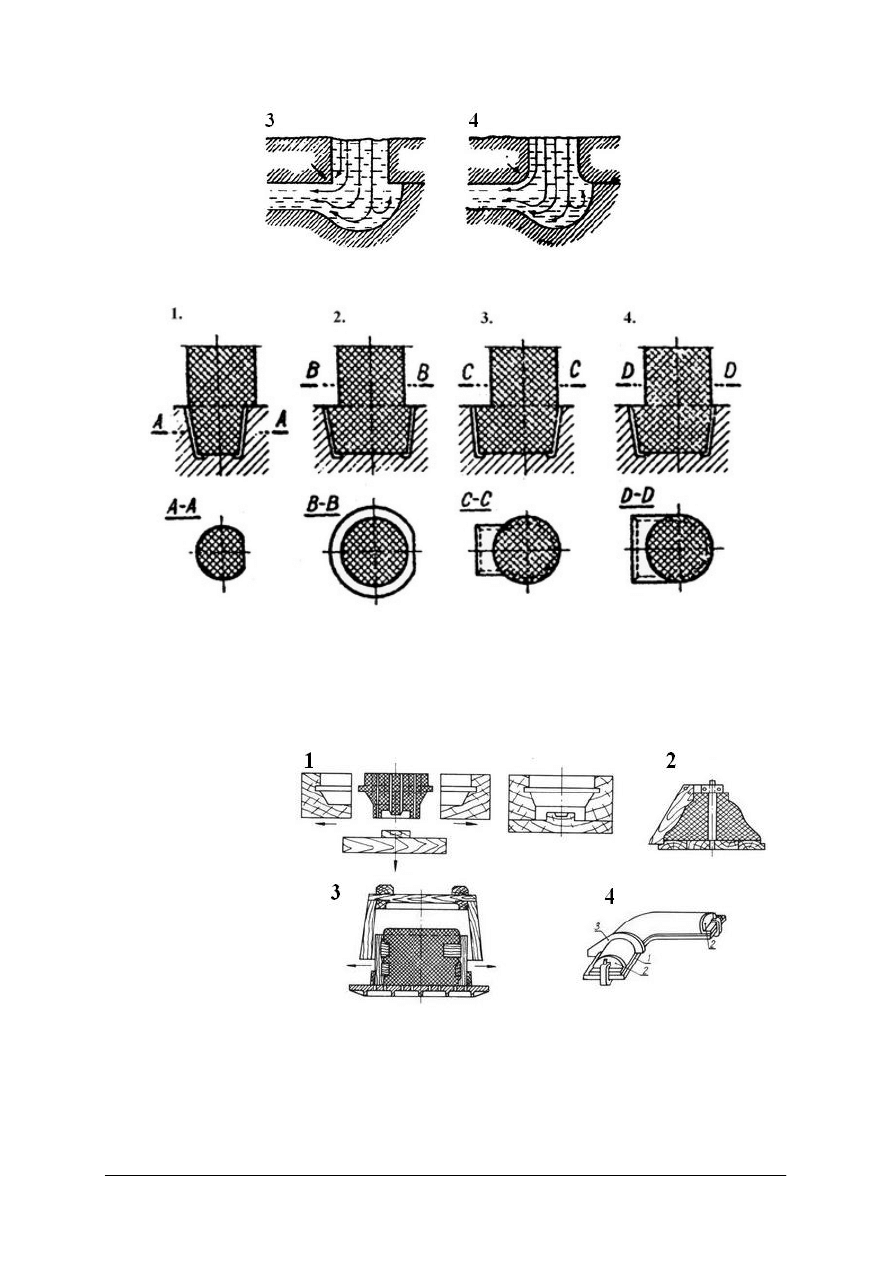

Dobrą przepuszczalność rdzeni, to jest łatwe odprowadzenie gazów, realizuje się

następującymi metodami:

−

wykonuje się kanały odpowietrzające poprzez nakłuwanie rdzenia wzdłuż jego osi

nakłuwakiem poprzez otwory w płycie lub przez ścianki rdzennicy,

−

w rdzeniach dzielonych wycina się w połówkach rdzenia rowki które po złożeniu tworzą

kanał odpowietrzający lub wykonuje kanały wyciskając je w połówkach rdzenia

specjalnymi płytami,

−

stosuje się wkładki koksowe wewnątrz dużych rdzeni,

−

rdzenie wykonuje się na toczaku − odpowietrzanie przez otwory wykonane we

wrzecionie,

−

wkładanie do rdzeni o złożonym kształcie sznura woskowego, wióra stalowego lub rurek

z tworzywa sztucznego.

Rys. 44. Wykonanie kanału odpowietrzającego

[3, s. 163]

Rys. 45. Odpowietrzenie rdzenia poprzez płytę

[3, s. 164]

Rys. 46. Odpowietrzenie rdzenia przez ściankę

rdzennicy [3, s. 164]

Rys. 47. Kanał odpowietrzający wycięty w połówce

rdzenia [3, s. 164]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

47

Rys. 48. Wykonanie kanału za pomocą płyty [3, s. 164]

Rys. 49. Odpowietrzenie rdzeni za pomocą wkładki

koksowej [3, s. 165]

Rys. 50. Odprowadzenie gazów przez otwory wykonane we wrzecionie [3, s. 165]

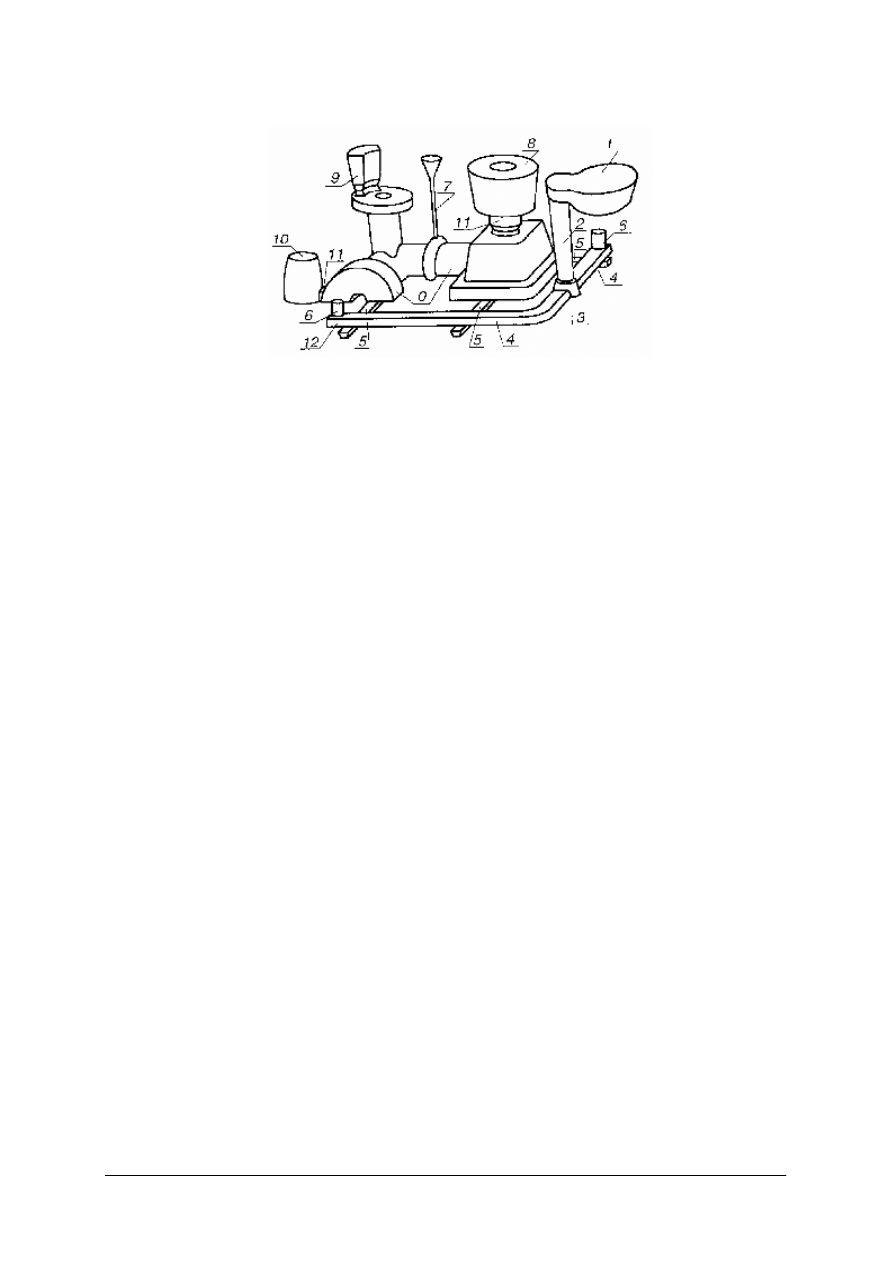

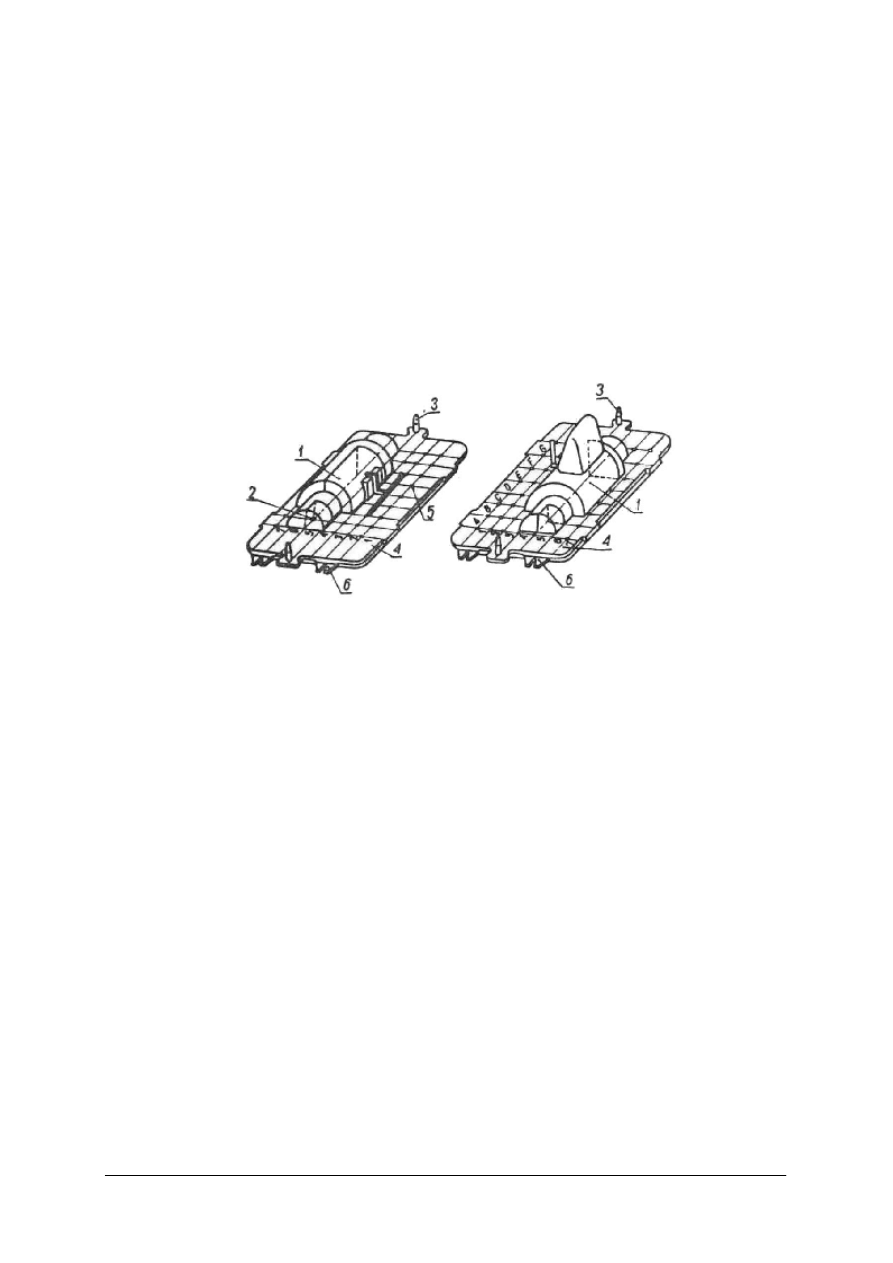

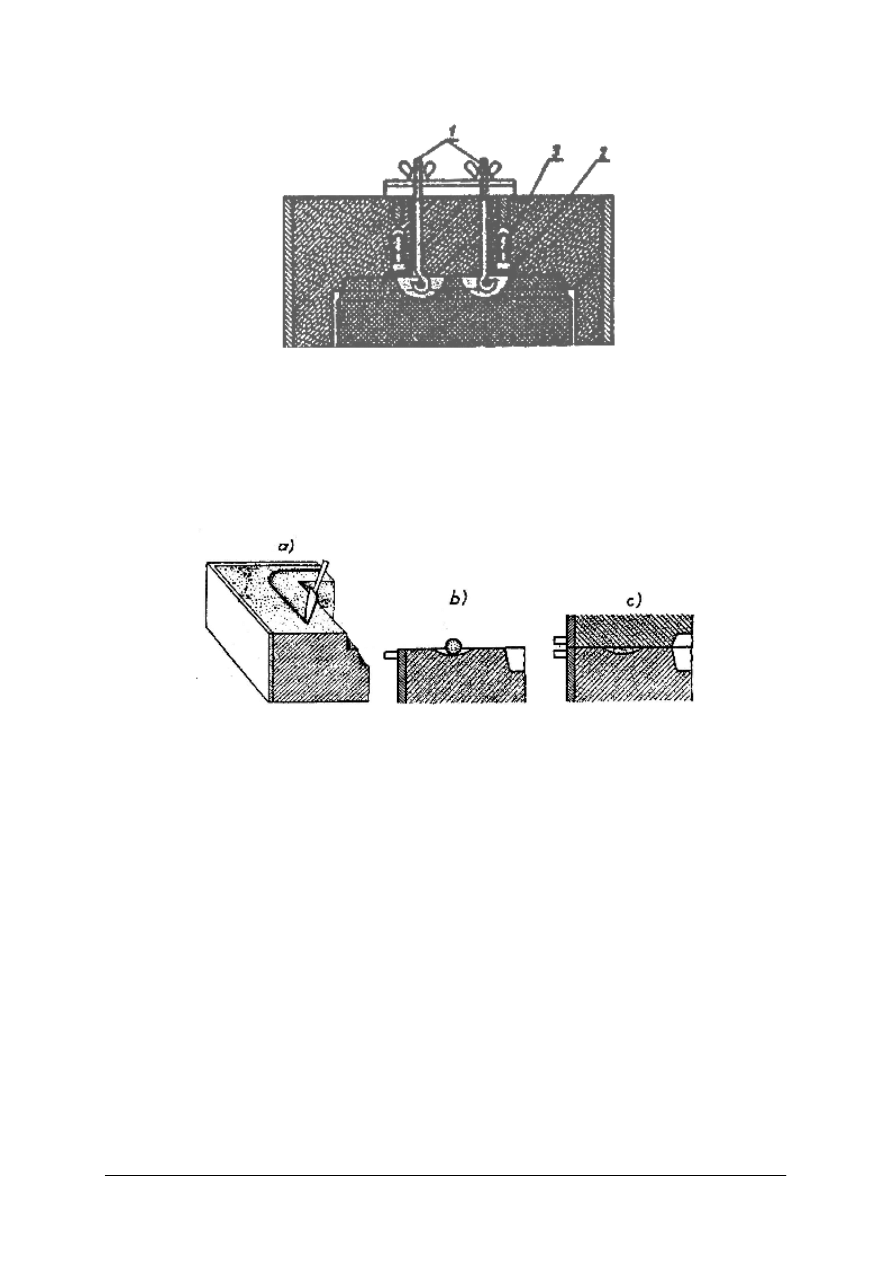

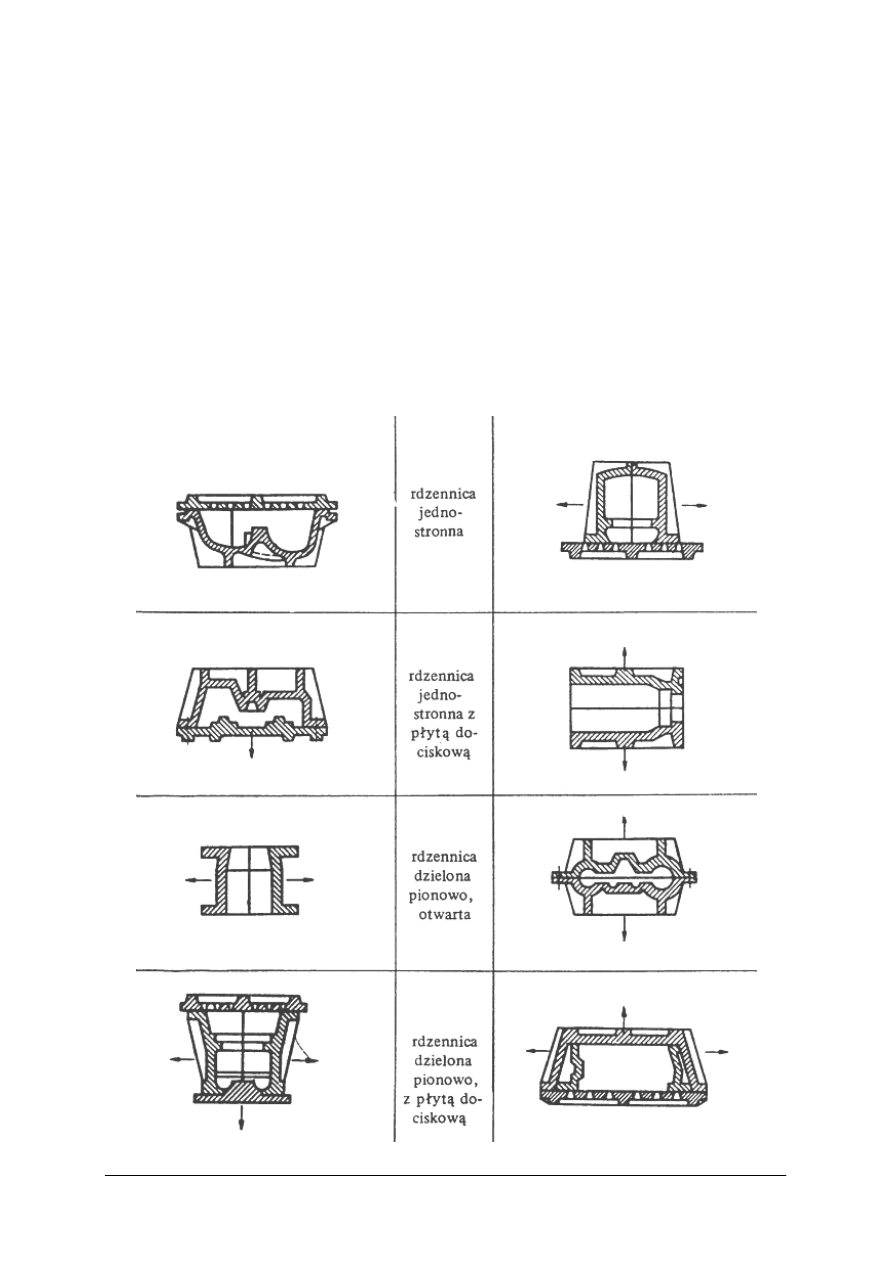

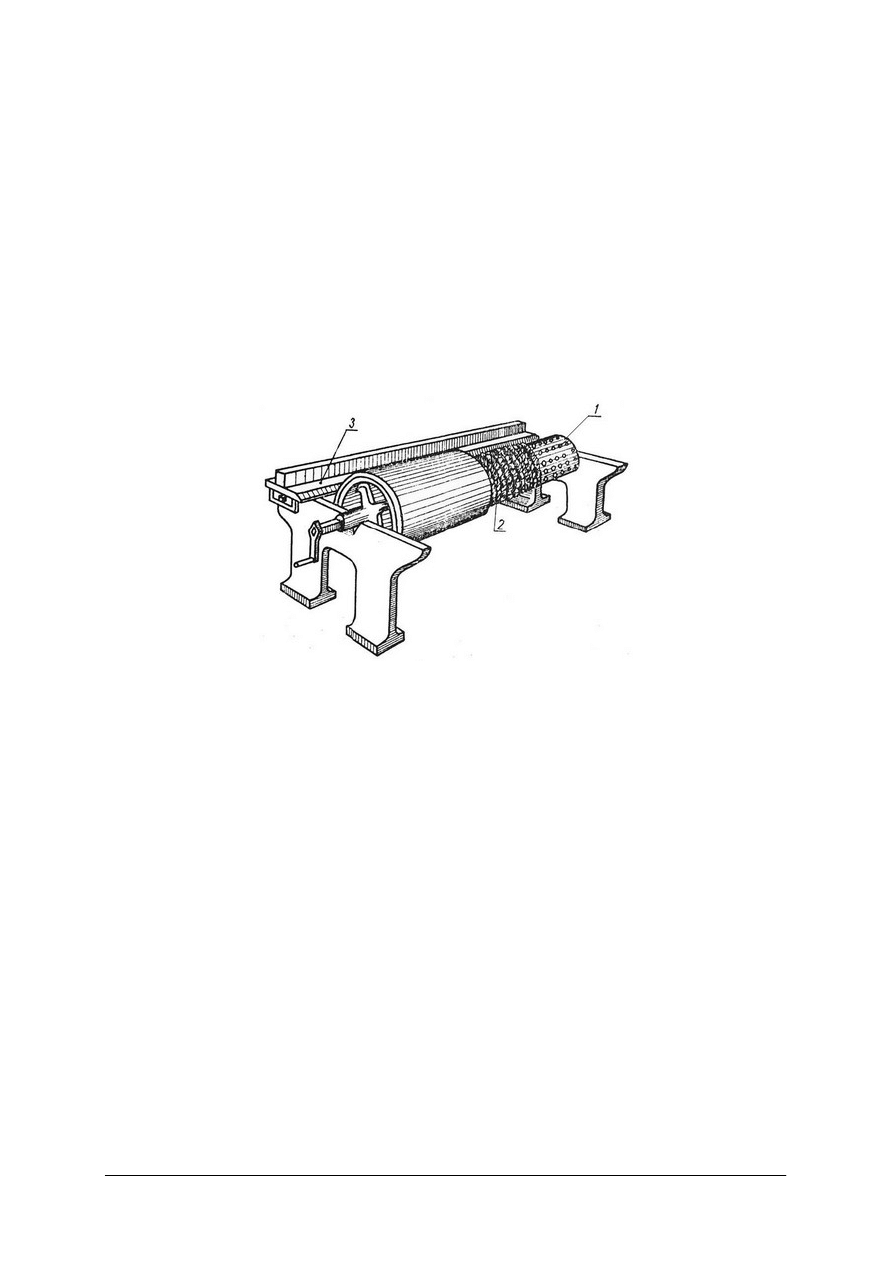

Ręczne wykonanie rdzeni stosuje się w produkcji jednostkowej i małoseryjnej. Sposoby

ręcznego wykonania rdzeni przedstawiono na rys 51.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

48