„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Ryszard Łoin

Użytkowanie

i

obsługiwanie

maszyn

i

urządzeń

812[03].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Ewa Pogorzelska

mgr inż. Marian Cymerys

Opracowanie redakcyjne:

mgr inż. Ryszard Łoin

Konsultacja:

dr inż. Bożena Zając

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 812[03].Z1.02

„Użytkowanie i obsługiwanie maszyn i urządzeń”, zawartego w programie nauczania dla

zawodu operator maszyn i urządzeń odlewniczych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Podstawy eksploatacji maszyn i urządzeń

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

16

4.1.3. Ćwiczenia

16

4.1.4. Sprawdzian postępów

18

4.2. Użytkowanie, obsługa i diagnostyka maszyn i urządzeń

19

4.2.1. Materiał nauczania

19

4.2.2. Pytania sprawdzające

25

4.2.3. Ćwiczenia

25

4.2.4. Sprawdzian postępów

27

4.3. Wykonywanie remontów, napraw i regeneracji

28

4.3.1. Materiał nauczania

28

4.3.2. Pytania sprawdzające

46

4.3.3. Ćwiczenia

46

4.3.4. Sprawdzian postępów

50

5. Sprawdzian osiągnięć ucznia

51

6. Literatura

55

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy dotyczącej użytkowania

i obsługiwania maszyn i urządzeń.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

Miejsce jednostki modułowej w strukturze modułu 812[03].Z1 „Eksploatacja maszyn

i urządzeń odlewniczych” jest wyeksponowane na schemacie zamieszczonym na stronie 4.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp

i instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Wiadomości

dotyczące przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska znajdziesz w jednostce modułowej 812[03].O1.01 „Przestrzeganie

wymagań bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony środowiska”.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

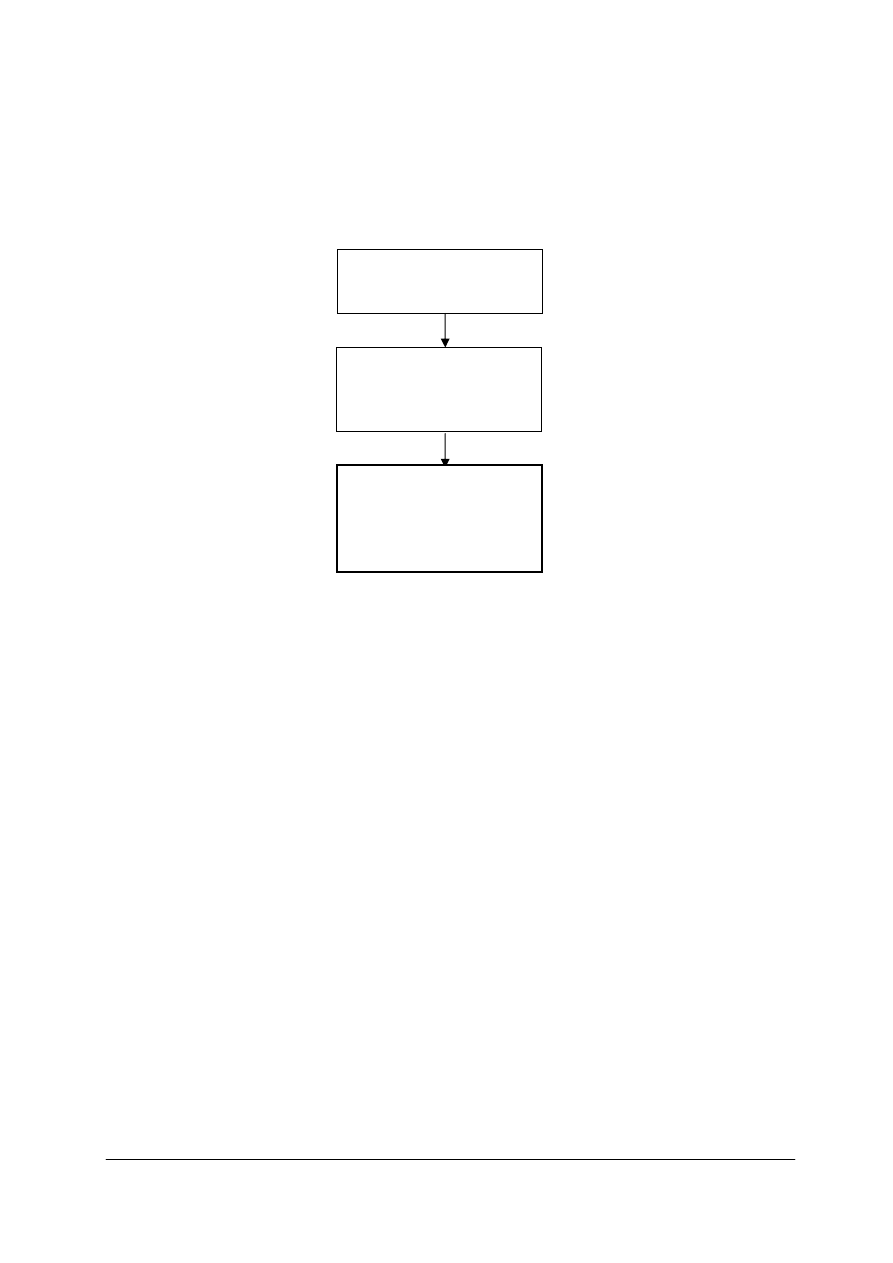

Schemat układu jednostek modułowych

812[03].Z1

Eksploatacja maszyn

i urządzeń odlewniczych

812[03].Z1.01

Dobieranie maszyn

i urządzeń przemysłwych

oraz transportowych

812[03].Z1.02

Użytkowanie

i obsługiwanie maszyn

i urządzeń

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony środowiska i ochrony

przeciwpożarowej podczas wykonywania pracy,

−

organizować stanowisko pracy zgodnie z wymogami ergonomii,

−

czytać rysunki konstrukcyjne i technologiczne, dokumentację techniczno-ruchową oraz

instrukcje obsługi maszyn i urządzeń,

−

określać parametry maszyn i urządzeń elektrycznych na podstawie tabliczki znamionowej

oraz rozróżniać na schematach elementy obwodu elektrycznego,

−

rozpoznawać elementy i mechanizmy maszyn i urządzeń,

−

czytać i interpretować rysunki zespołów i podzespołów maszyn i urządzeń,

−

rozrózniać podstawowe materiały konstrukcyjne,

−

posługiwać się przyrządami pomiarowymi i dobierać je zgodnie z wymaganiami

dokumentacji,

−

wykonywać pomiary podstawowych wielkości geometrycznych i interpretować wyniki

pomiarów,

−

wykonywać podstawowe operacje z zakresu ręcznej i maszynowej obróbki wiórowej,

−

rozróżniać podstawowe elementy elektroniczne oraz podstawowe elementy układów

sterowania,

−

rozróżniać elementy układów automatyki przemysłowej oraz interpretować proste

schematy układów automatycznej regulacji,

−

dokonać klasyfikacji maszyn i urządzeń przemysłowych,

−

rozróżniać elementy napędów hydraulicznych i pneumatycznych,

−

rozróżniać urządzenia do transportu wewnętrznego,

−

korzystać z dokumentacji technicznej, PN, katalogów,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

wyjaśnić podstawowe pojęcia związane z eksploatacją maszyn i urządzeń,

–

rozróżnić

zjawiska

fizykochemiczne

towarzyszące

procesom

destrukcyjnym

w eksploatacji maszyn i urządzeń odlewniczych,

–

rozróżnić podstawowe rodzaje materiałów eksploatacyjnych,

–

dobrać materiały smarowe do elementów maszyn i urządzeń, zgodnie z DTR,

–

określić sposoby ochrony przed korozją,

–

dobrać środki ochrony przed korozją,

–

określić warunki techniczne użytkowania maszyn i urządzeń,

–

zastosować maszyny i urządzenia zgodnie z przeznaczeniem,

–

scharakteryzować podstawowe operacje i czynności montażowe,

–

dobrać narzędzia i przyrządy do wykonywania montażu i demontażu,

–

wykonać montaż typowych części maszyn,

–

wykonać demontaż typowych części maszyn,

–

scharakteryzować rodzaje obsługi i wykazać ich wpływ na prawidłową pracę maszyn

i urządzeń,

–

rozpoznać stan techniczny użytkowanych maszyn i urządzeń,

–

określić zakres przeglądu i naprawy maszyn i urządzeń na podstawie Dokumentacji

Techniczno-Ruchowej,

–

wykonać czynności związane z konserwacją maszyny (czyszczenie, smarowanie,

sprawdzanie stanu technicznego), zgodnie z Dokumentacją Techniczno-Ruchową,

–

dobrać narzędzia i przyrządy do wykonania naprawy,

–

wykonać drobne naprawy, wymianę części, regulację zespołów i całego urządzenia,

–

przeprowadzić próby po naprawie,

–

zastosować przepisy bezpieczeństwa i higieny pracy, Dozoru Technicznego, ochrony

przeciwpożarowej I ochrony środowiska podczas wykonywania pracy,

–

skorzystać z dokumentacji technicznej, Dokumentacji Techniczno- Ruchowej,

dokumentacji warsztatowej, norm, poradników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Podstawy eksploatacji maszyn i urządzeń

4.1.1. Materiał nauczania

Eksploatacja to zespół celowych działań organizacyjno-technicznych i ekonomicznych

ludzi z obiektem technicznym oraz wzajemne relacje występujące pomiędzy nimi od chwili

przejęcia obiektu do wykorzystania zgodnie z przeznaczeniem, aż do jego likwidacji.

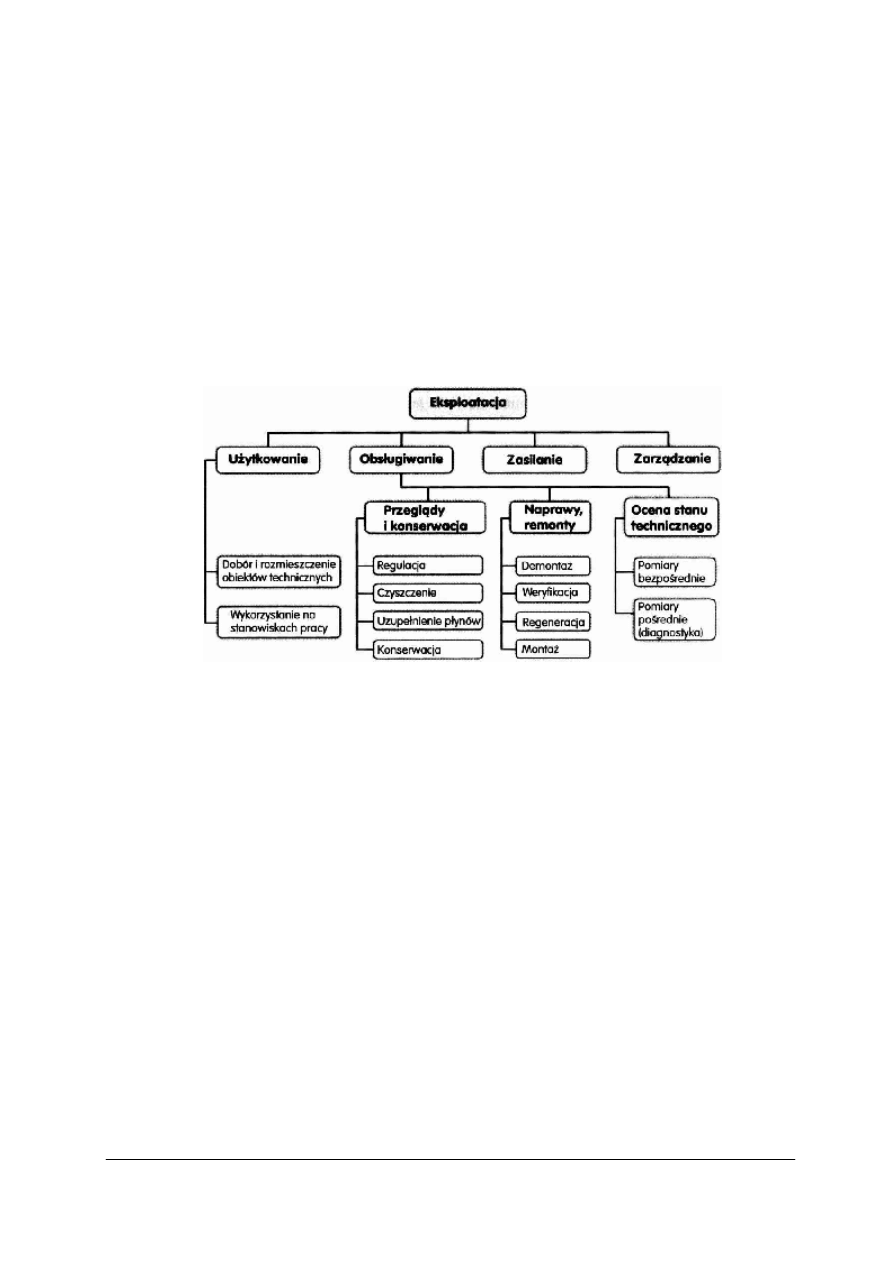

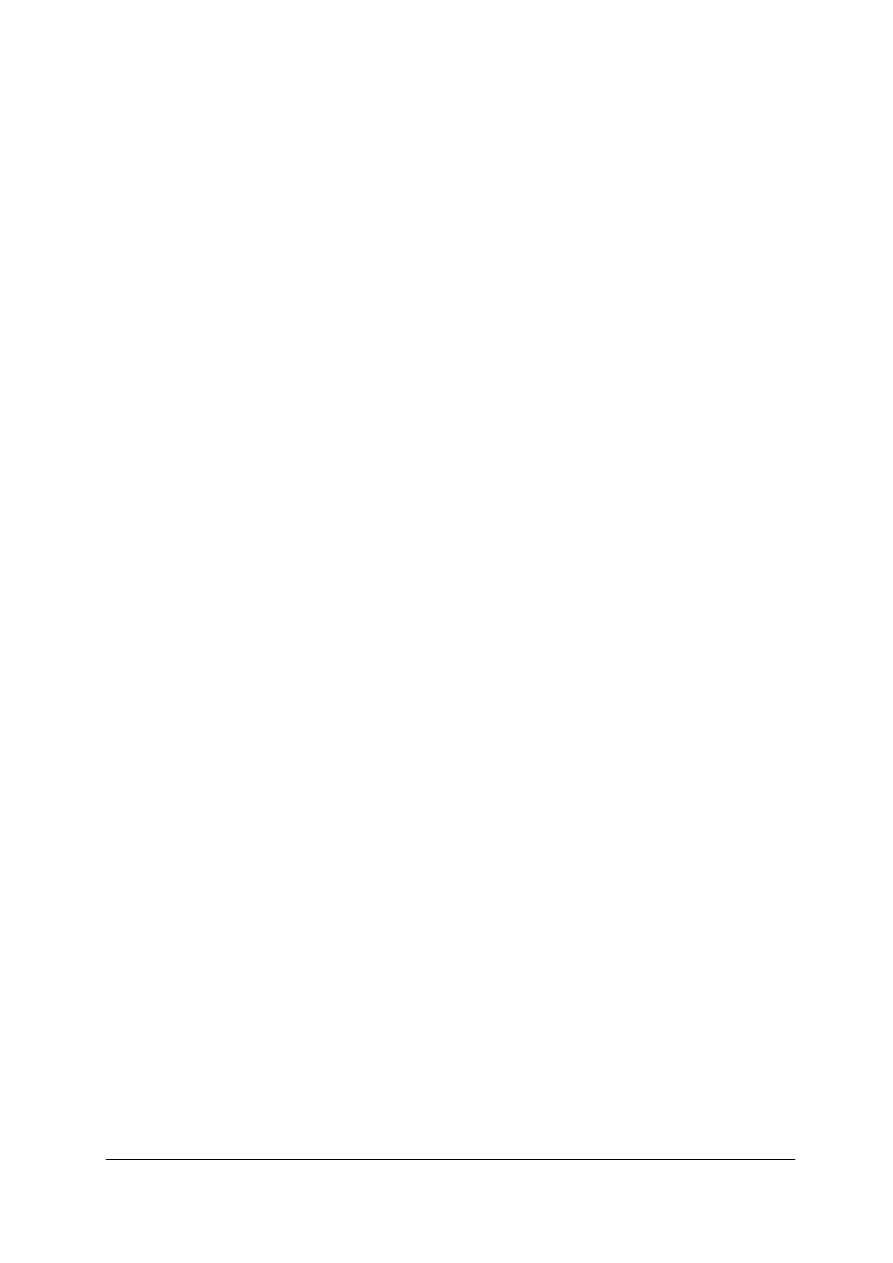

W procesie eksploatacji wyodrębnia się cztery rodzaje działań: użytkowanie, obsługiwanie,

zasilanie oraz zarządzanie – rysunek 1.

Rys. 1. Rodzaje działań w procesie eksploatacji [5, s. 11]

Użytkowanie to wykorzystanie obiektu technicznego zgodnie z jego przeznaczeniem

i właściwościami funkcjonalnymi.

Obsługiwanie to utrzymywanie obiektu w stanie zdatności oraz przywracanie mu

wymaganych właściwości funkcjonalnych dzięki przeglądom, regulacjom, konserwacji,

naprawom i remontom.

Zasilanie polega na dostarczaniu do obiektu materiałów (masy), energii oraz, zwłaszcza

w odniesieniu do urządzeń sterowanych numerycznie, informacji.

Zarządzanie to procesy planistyczno – decyzyjne (dotyczące planowania działań

i podejmowania decyzji) oraz sprawozdawczo – analityczne (dotyczące opracowania

sprawozdań i ich analizy).

Warunki pracy poszczególnych mechanizmów urządzeń są różne i zależą od: rodzaju

występującego tarcia, obciążenia ogólnego, temperatury części trących, obecności środowiska

agresywnego korozyjnie oraz jakości procesu eksploatacji. W czasie eksploatacji urządzeń

mechanicznych następuje pogorszenie się ich stanu technicznego i użyteczności w wyniku

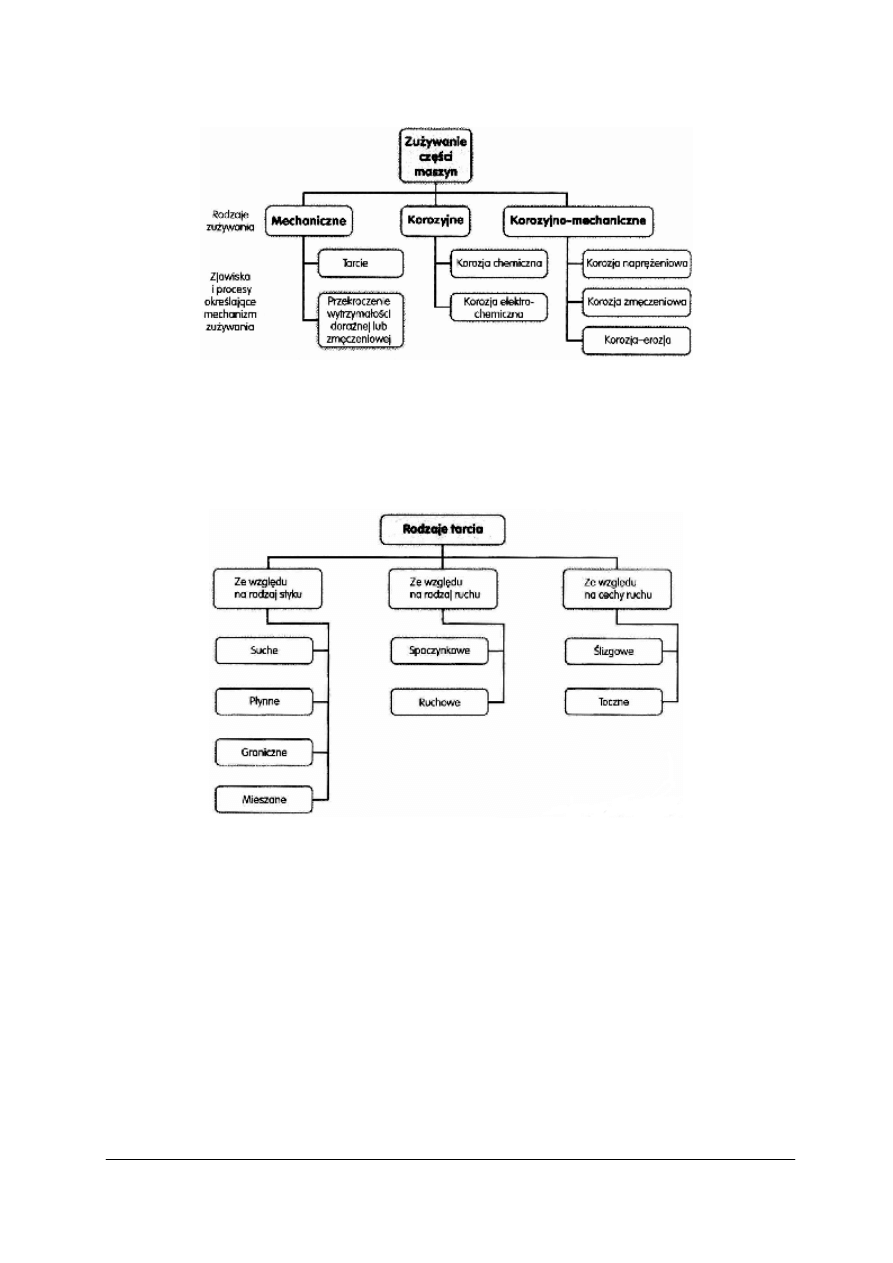

procesu zużywania. Rodzaje zużywania części maszyn przedstawia rysunek 2.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Rys. 2. Rodzaje zużywania części maszyn [5, s. 20]

W maszynach i urządzeniach tarcie występuje we wszystkich zespołach i mechanizmach

ruchowych. Może ono być pozytywne, a więc pożądane w takich zespołach jak np. sprzęgła

cierne lub negatywne, gdyż stwarza niepożądane opory ruchu, a przez to straty energii

i zużywanie się części współpracujących. Klasyfikację rodzajów tarcia przedstawia rysunek 3.

Rys. 3. Klasyfikacja rodzajów tarcia [5, s. 17]

Tarcie suche występuje wtedy, gdy między współpracującymi powierzchniami nie ma

żadnych ciał obcych, np. środka smarnego lub wody.

Tarcie płynne występuje wtedy, gdy powierzchnie tarcia są rozdzielone warstwą środka

smarnego w postaci smaru plastycznego, cieczy lub gazu. Tarcie płynne można uzyskać przez

smarowanie hydrostatyczne lub hydrodynamiczne, które zapewnia istnienie trwałej warstwy

smarnej. Zużywanie elementów maszyn podczas tarcia płynnego jest mniej intensywne niż

w przypadku innych rodzajów tarcia.

Tarcie graniczne powstaje wówczas, gdy powierzchnie trące są pokryte środkami

smarnymi zawierającymi substancje powierzchniowo czynne, które tworzą na powierzchni

elementów warstwy wyjątkowo odporne na duże naciski i trwale z nim połączone.

Tarciem mieszanym nazywa się zjawisko występowania różnych rodzajów tarcia

w strefie styku elementów trących, z wyodrębnionymi mikroobszarami styku (np. w jednym

mikroobszarze występuje tarcie suche, a w pozostałych tarcie graniczne lub płynne).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Tarcie spoczynkowe (statyczne) występuje wtedy, kiedy dwa ciała nie przemieszczają

się względem siebie i jest równe sile, jakiej należy użyć, aby wprowadzić w ruch jedno ciało

względem drugiego.

Tarcie ruchowe (kinetyczne) występuje wtedy, kiedy dwa ciała ślizgają się lub toczą po

sobie. W odróżnieniu od tarcia spoczynkowego, tarcie ruchowe zawsze wywołuje zużycie

elementów trących. Dzieli się je na toczne (potoczyste) oraz ślizgowe (posuwiste).

Tarcie toczne występuje np. w łożyskach tocznych, przekładniach zębatych oraz

w układzie koło – szyna.

Tarcie ślizgowe występuje przy postępowym, postępowo – zwrotnym, obrotowym,

obrotowo – zwrotnym ruchu względnym współpracujących elementów. Tarcie ślizgowe

występuje w większości urządzeń mechanicznych.

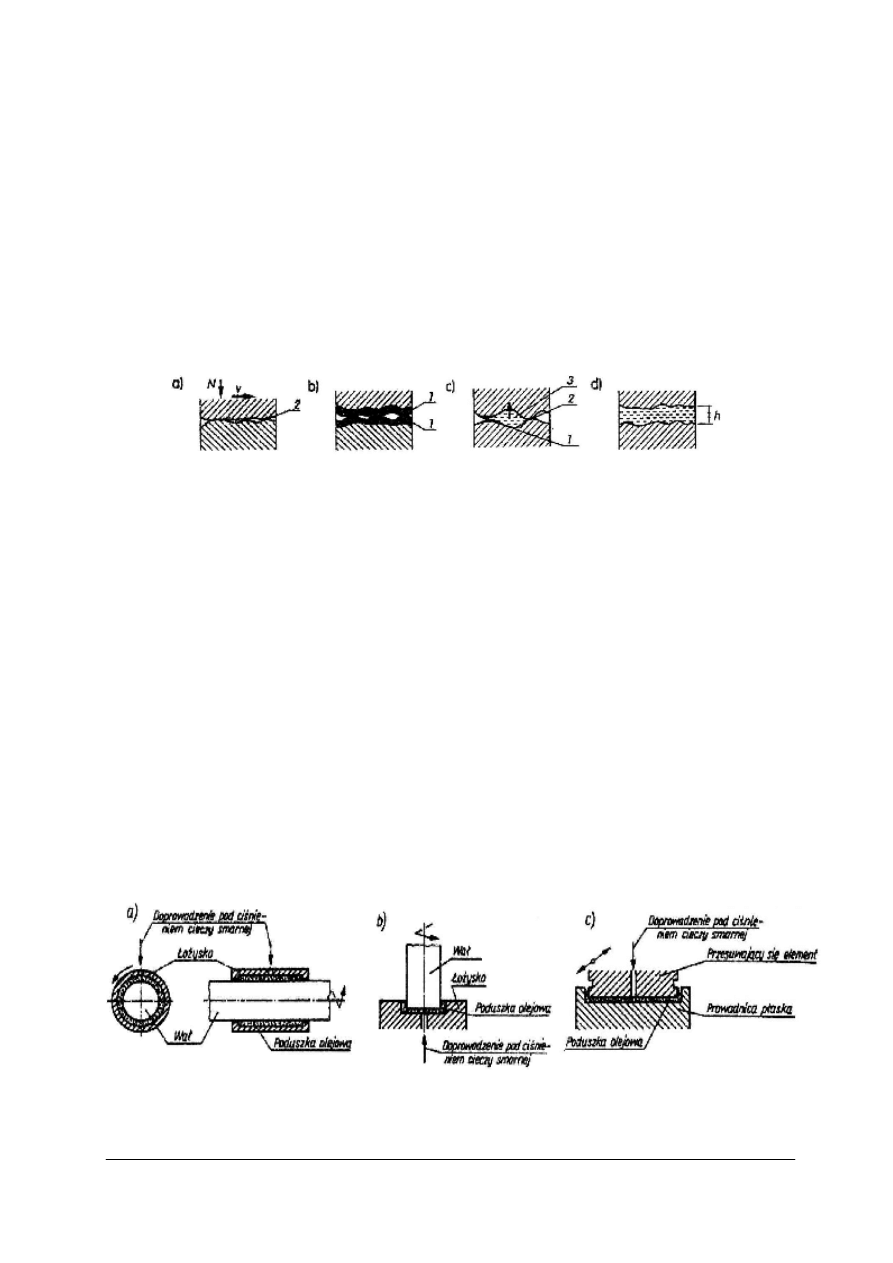

Rodzaje tarcia w obecności środków smarnych przestawiono na rysunku 4.

Rys. 4. Rodzaje tarcia w obecności środków smarnych: a) suche, b) graniczne, c) mieszane, d) płynne;

1 – warstwy graniczne, 2 – styk suchy, 3 – mikroklin smarowy, h – grubość filmu olejowego [5, s. 31]

Rodzaj tarcia wpływa na trwałość i niezawodność urządzeń mechanicznych. Podczas

eksploatacji ze względu na konieczność utrzymania dostatecznie dużej trwałości urządzeń

bardzo ważne jest dążenie do zmiany tarcia suchego na inne, najlepiej płynne. W tym celu

należy odpowiednio użytkować urządzenia mechaniczne oraz prawidłowo wykonywać

czynności smarownicze, stosując zalecane środki smarne.

Najkorzystniejsze warunki pracy występują wtedy, kiedy obie powierzchnie są w pełni

rozdzielone warstwą oleju, tzw. filmem olejowym, wówczas występuje tarcie płynne,

w którym opory ruchu są najmniejsze.

Smarowaniem nazywa się wprowadzenie substancji smarującej między powierzchnie

trące oraz związane z tym przekształcenie tarcia suchego w płynne lub mieszane.

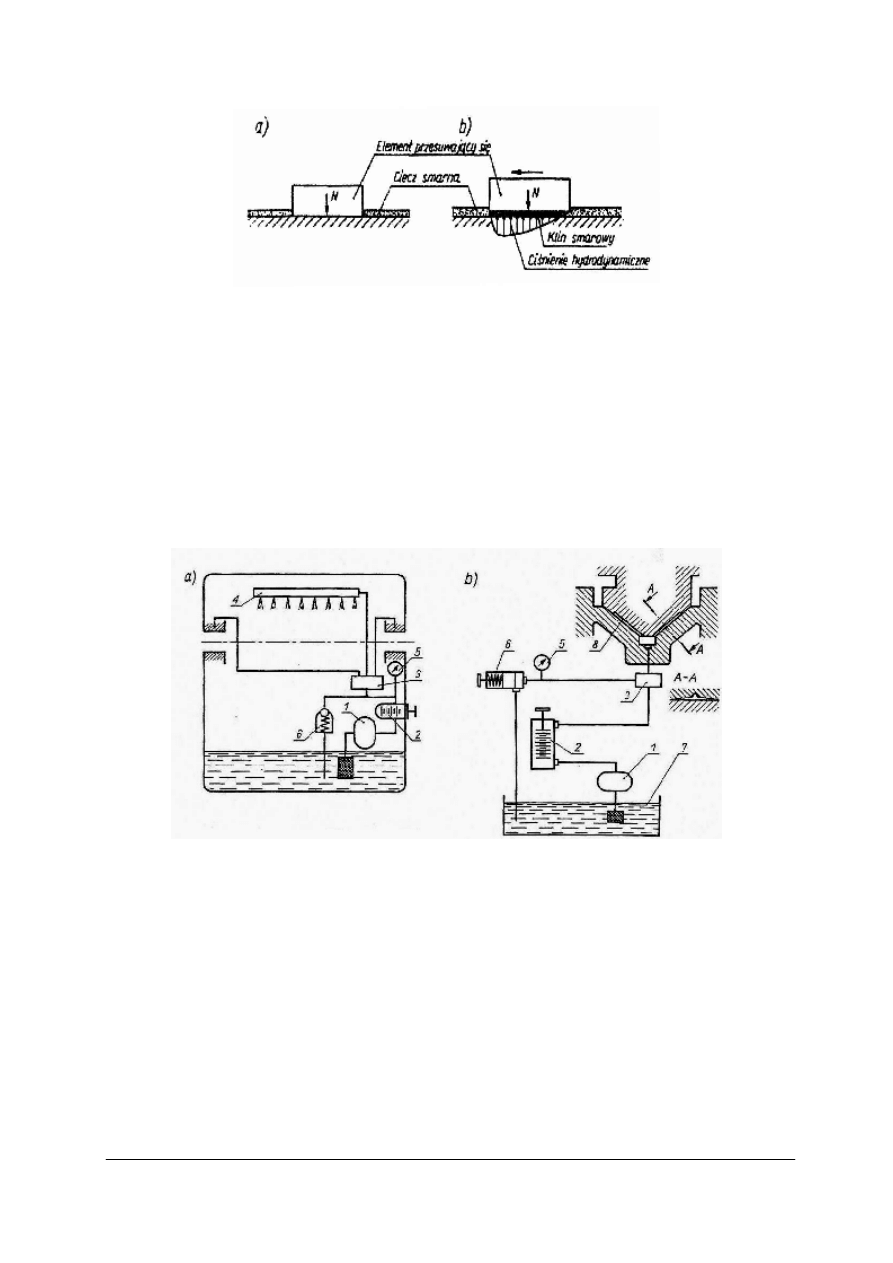

W zależności od metody powstawania warstwy smarującej, rozróżnia się smarowanie:

–

hydrostatyczne, występuje wtedy, gdy dla uzyskania tarcia płynnego warstwa cieczy

smarnej jest dostarczana pod ciśnieniem do obszaru między współpracującymi

powierzchniami – rysunek 5,

–

hydrodynamiczne, występuje wówczas, gdy dla uzyskania tarcia płynnego niezbędna

warstwa cieczy smarnej powstaje w wyniku ruchu względnego obu współpracujących

elementów – rysunek 6.

Rys. 5. Smarowanie hydrostatyczne: a) w łożysku ślizgowym promieniowym, b) w łożysku ślizgowym

osiowym, c) w prowadnicy płaskiej [5, s. 55]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 6. Powstawanie klina smarowego przy smarowaniu hydrodynamicznym: a) w stanie spoczynku,

b) w ruchu. N – obciążenie zewnętrzne działające na powierzchni styku [5, s. 55]

W maszynach i urządzeniach stosuje się dwa podstawowe układy smarowania:

indywidualny i centralny.

Przy smarowaniu indywidualnym każdy punkt smarowania ma swój własny zbiornik

napełniany okresowo.

Smarowanie centralne polega na tym, że wiele punktów smarowania jest zasilanych

ze wspólnego zbiornika.

Podstawowymi elementami układów smarowania są: smarownice, pompy, filtry, zawory

rozdzielające, zbiorniki, urządzenia kontrolne oraz przewody i złącza. Przykłady rodzajów

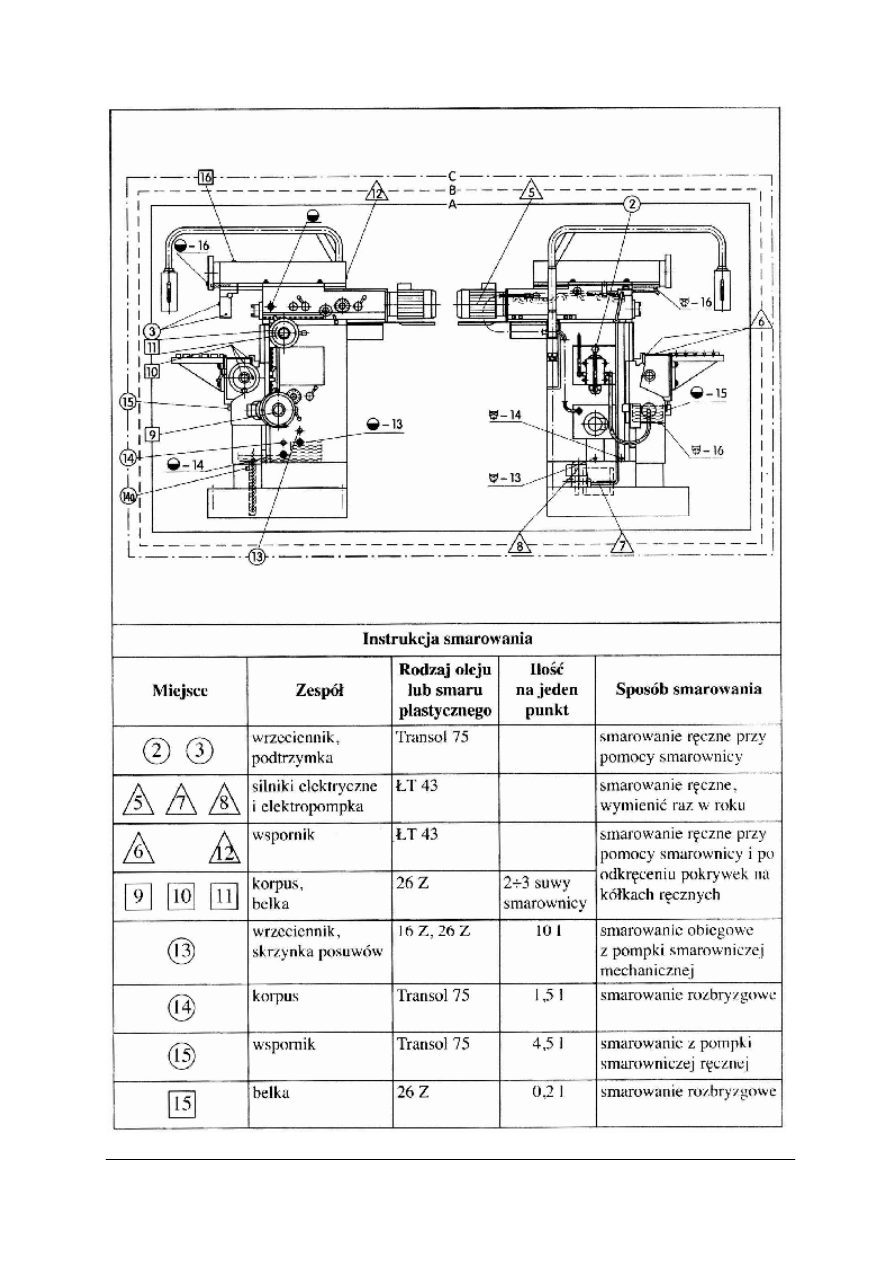

smarowania przedstawia rysunek 7.

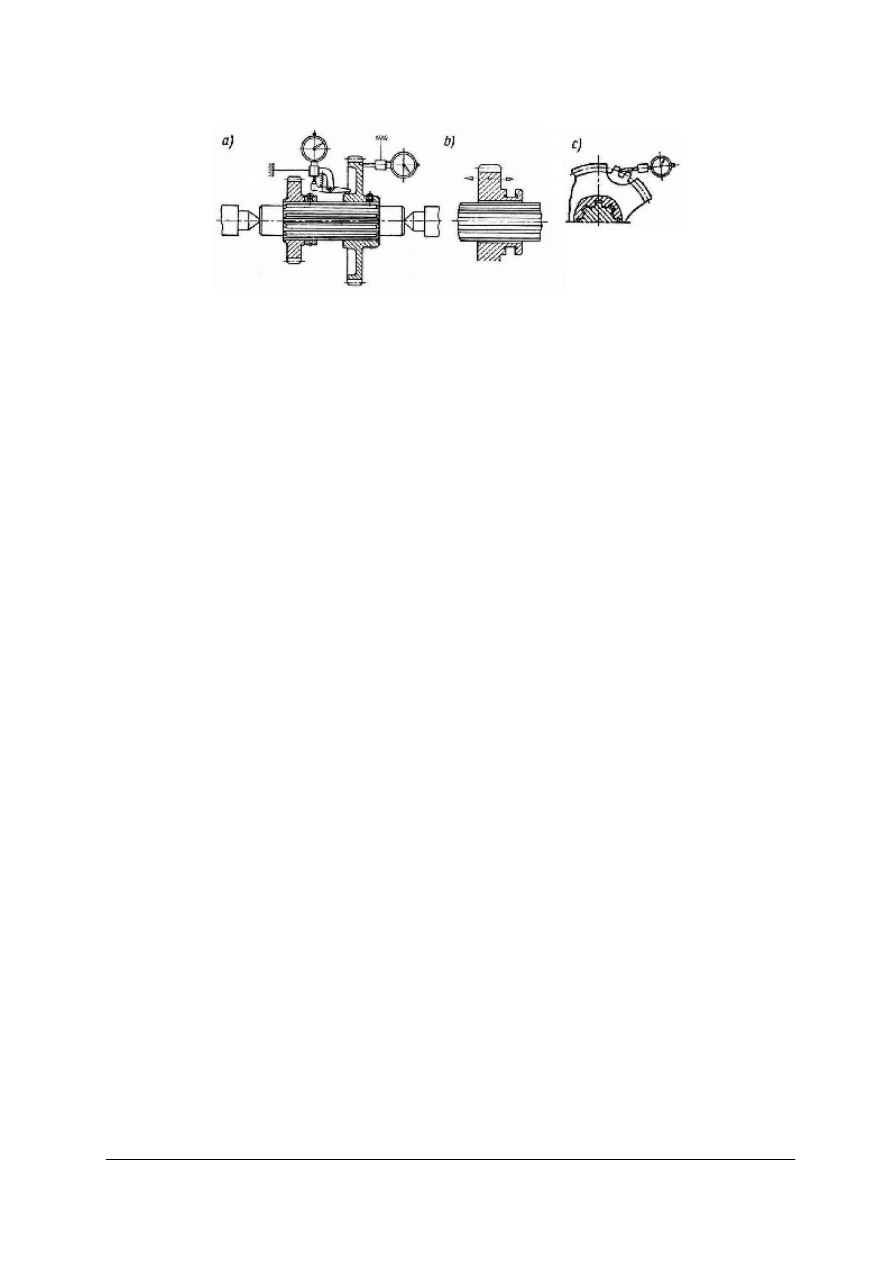

Rys. 7. Rodzaje smarowania: a) z obiegiem oleju pod ciśnieniem, b) pod ciśnieniem prowadnic maszyny;

1 – pompa, 2 – filtr, 3 – rozdzielnica, 4 – rurka rozprowadzająca, 5 – manometr, 6 – zawór przelewowy,

7 – zbiornik, 8 – rowki smarowe [4, s. 349]

Smarowanie maszyn i urządzeń musi być wykonane według instrukcji smarowania, która

jest dołączana do dokumentacji techniczno-ruchowej każdej maszyny i urządzenia.

Przykładową instrukcję smarowania przedstawia rysunek 8.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 8. Instrukcja smarowania [5, s. 59]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Niszczenie mechaniczne powstaje nie tylko w wyniku tarcia, lecz również na skutek

odkształceń plastycznych i zmęczenia. Odkształcenia trwałe, powodujące uszkodzenia

elementów maszyn, powstają w wyniku działania obciążeń statycznych i dynamicznych,

których wartości przekraczają granicę sprężystości materiału. Powstają one również

po osiągnięciu przez materiał granicznej liczby cykli zmęczeniowych przy obciążeniach

zmiennych, których wartość nie przekracza granicy sprężystości materiału.

Niszczeniem zmęczeniowym materiału nazywa się zmiany występujące podczas

okresowo zmiennych odkształceń lub naprężeń, które powodują zmniejszenie wytrzymałości

i trwałości, a nawet całkowite zniszczenie. Najczęściej jest to awaryjny przypadek niszczenia

części maszyn.

Maszyny i urządzenia w okresie eksploatacji narażone są na niszczenie korozyjne

w wyniku korozji chemicznej w cieczach i gazach agresywnych oraz elektrochemicznej.

Korozji ulegają prawie wszystkie metale techniczne z wyjątkiem złota, srebra i platyny.

Korozja chemiczna to niszczenie metali w wyniku działania na nie suchych gazów lub

cieczy nieprzewodzących prądu elektrycznego. Warstwa korozyjna powstaje w wyniku

zaadsorbowania gazu, który następnie zostaje dysocjowany dzięki powinowactwu z metalem

lub wskutek podwyższenia temperatury. Nie napisał Pan o cieczach i reakcjach chemicznych

Korozja elektrochemiczna to niszczenie metalu wskutek zetknięcia się go z wodą lub

roztworem, które mogą stanowić elektrolit przewodzący prąd między lokalnymi ogniwami

znajdującymi się na powierzchni metalu. Tworzeniu się ogniw sprzyjają zanieczyszczenia

występujące w metalach oraz niejednorodność ich składu chemicznego i struktury.

Objawem zniszczenia korozyjnego może być rdzewienie, pękanie lub spadek

wytrzymałości mechanicznej albo ciągliwości metali. Ze względu na wygląd zewnętrzny

metali lub zmianę ich właściwości fizycznych, proces korozji można podzielić na grupy:

−

korozja równomierna obejmuje całą powierzchnię materiału,

−

korozja wżerowa występuje tylko w pewnych miejscach w postaci plam lub wżerów

często sięgających głęboko w materiał. Narażone są na nią metale, na które działa szybko

przepływająca ciecz, stąd nazywa się ją też korozją uderzeniową lub korozjo – erozją,

−

odcynkowanie (rodzaj korozji, któremu ulegają stopy cynku) i korozja selektywna

(parting),

−

korozja międzykrystaliczna, przebiegająca na granicy ziaren metalu, powoduje spadek

jego wytrzymałości i ciągliwości. Postępuje ona bardzo szybko, atakując głębiej

położone warstwy, co czasem jest przyczyną katastrofalnych zniszczeń. Korozja

międzykrystaliczna występuje często w nieprawidłowo obrabianej cieplnie stali

kwasoodpornej i duralowych stopach aluminium,

−

korozja

naprężeniowa,

spowodowana

jednoczesnym

działaniem

środowiska

korozyjnego i statycznych naprężeń rozciągających, następstwem jej są pęknięcia części

maszyn,

−

korozja zmęczeniowa jest wynikiem współdziałania korozji i zmiennych naprężeń

spowodowanych powstawaniem ostrych wżerów przechodzących w pęknięcia

wypełnione produktami korozji.

Odporność na korozję materiałów metalowych i wyrobów z nich wykonanych można

w znacznym stopniu zwiększyć poprzez: zmianę składu chemicznego materiałów na etapie

metalurgicznym, zmianę struktury i wyeliminowanie naprężeń wewnętrznych w wyniku

odpowiedniej obróbki cieplnej, zmianę stanu powierzchni, ochronę trwałą za pomocą różnych

powłok ochronnych, ochronę elektrochemiczną, stosowanie substancji opóźniających

i zatrzymujących proces korozji (inhibitory korozji), stosowanie ochrony czasowej z użyciem

różnych środków konserwujących, np. smarów, olejów itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Znajomość mechanizmu korozji i czynników wpływających na jej szybkość umożliwia

stosowanie różnorodnych metod zabezpieczających wyroby stalowe przed korodującym

działaniem środowiska. Do najważniejszych z nich należą:

–

ochrona elektrochemiczna: katodowa galwaniczna lub elektrolityczna, kombinowana,

–

powłoki ochronne metalowe: powłoki nakładane (utrzymują się na powierzchni metalu

siłami adhezji), powłoki wytwarzane na zasadzie dyfuzji metalu ochronnego w głąb

chronionego,

–

powłoki ochronne niemetalowe: powłoki wytwarzane na powierzchni metalu w wyniku

reakcji chemicznych lub elektrochemicznych (np. fosforowe, chromianowe), nakładane,

np. z tworzyw sztucznych,

–

powłoki ochronne organiczne w postaci farb, lakierów i emalii,

–

stosowanie substancji opóźniających i zatrzymujących korozję (inhibitory korozji),

–

ochrona czasowa: konserwacja za pomocą smarów i olejów, konserwacja bezsmarowa,

–

nowoczesne metody ochrony przed korozją, np.: natryskiwanie z użyciem pistoletu

plazmowego.

Całość zagadnień związanych z ochroną przed korozją opisuje rodzina norm PN/H-97080.

Zużywanie erozyjne jest to proces niszczenia warstwy wierzchniej elementów maszyn

polegający na powstawaniu ubytków materiału w wyniku oddziaływania cząstek ciał stałych,

cieczy i gazów o dużej energii kinetycznej lub prądu elektrycznego. Występuje przede

wszystkim w maszynach przepływowych i wynika z przemieszczania się z dużą prędkością

czynnika roboczego oraz w maszynach elektrycznych.

Użytkowane urządzenia mogą osiągać właściwą wydajność tylko wówczas, gdy ich

mechanizmy będą miały zapewnione warunki pracy zgodne z ich założeniem

i właściwościami konstrukcyjnymi. Przeciwdziałanie zużywaniu części maszyn polega na

właściwym doborze i stosowaniu materiałów eksploatacyjnych. Podczas eksploatacji należy

między innymi zapewnić:

–

ciągłość smarowania (utrzymania warunków tarcia płynnego), co zmniejsza opory ruchu,

–

ochronę przed korozją.

Do podstawowych materiałów eksploatacyjnych zaliczamy środki smarne: smary i oleje.

Racjonalne smarowanie, oprócz znacznego zmniejszenia intensywności tarcia i przedłużenia

trwałości maszyn, przyczynia się także do zwiększenia sprawności mechanicznej.

Spośród wielu funkcji środków smarnych należy wymienić przede wszystkim:

–

zmniejszenie oporów tarcia, co zmniejsza straty energii oraz zużycie urządzeń,

–

usuwanie zanieczyszczeń ze współpracujących powierzchni,

–

ochronę przed korozją,

–

odprowadzenie ciepła z obszaru tarcia,

–

amortyzację drgań i obciążeń uderzeniowych,

–

zmniejszanie luzów i skutków ich powiększania się w połączeniach ruchowych.

Środki smarne stosowane w eksploatacji urządzeń mechanicznych można podzielić

następująco:

–

ze względu na przeznaczenie:

–

płynne silnikowe (oleje silnikowe),

–

płynne przekładniowe (oleje przekładniowe),

–

płynne wrzecionowe (oleje wrzecionowe),

–

smary plastyczne do łożysk ślizgowych i tocznych,

–

środki smarne specjalne.

–

ze względu na konsystencję:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

–

płynne (ciecze, gazy), np. olej, powietrze,

–

smary plastyczne,

–

stałe, np. grafit, dwusiarczek molibdenu (M

o

S

2

).

–

ze względu na pochodzenie:

–

mineralne – otrzymywane z ropy naftowej,

–

organiczne – otrzymywane z tłuszczów organicznych, np. olej rzepakowy; ich wadą

jest to, że ulegają starzeniu, zaletą zaś biodegradowalność,

–

syntetyczne – otrzymywane w wyniku syntezy chemicznej.

Najkorzystniejsze warunki smarowania uzyskuje się dzięki środkom smarnym płynnym –

olejom. Stosuje się je do części silnie obciążonych, pracujących z dużą prędkością obrotową,

kiedy to wydzielają się znaczne ilości ciepła. W innych przypadkach, gdy nie można ze

względów konstrukcyjnych zastosować zamkniętej obudowy – stosuje się smary plastyczne.

Do smarów tych często dodaje się środki smarne stałe, tworzące na powierzchniach trących

cienkie warstwy odporne na duże naciski. Środki stałe są odporne na duże naciski, wysoką

temperaturę i są chemicznie stabilne. Do smarowania maszyn i urządzeń używa się różnych

gatunków olejów maszynowych i smarów stałych.

Oleje nisko krzepnące stosuje się do smarowania maszyn i urządzeń pracujących

w niskich temperaturach otoczenia. Pozostałe oleje mają temperaturę krzepnięcia +5

o

C

i mogą być stosowane w maszynach pracujących w temperaturze pokojowej.

Przykładowe rodzaje olejów maszynowych, smarów stałych wraz ich zastosowaniem:

–

olej maszynowy 8 – do smarowania lekko obciążonych łożysk ślizgowych i tocznych,

pracujących przy dużych prędkościach obrotowych,

–

olej maszynowy 10 – ma podobne zastosowanie jak olej maszynowy 8 oraz służy do

smarowania wrzecion o prędkości obrotowej 4000 do 7000 obr/min,

–

olej maszynowy 16 – do smarowania łożysk ślizgowych,

–

olej maszynowy 26 – do smarowania lekko obciążonych łożysk ślizgowych i przekładni

zębatych,

–

olej maszynowy 40 – do smarowania średnio obciążonych łożysk ślizgowych i tocznych

oraz przekładni zębatych i prowadnic,

–

olej maszynowy 65 – ma podobne zastosowanie jak olej maszynowy 40, lecz przy

większych obciążeniach i obciążeniach podwyższonej temperaturze,

–

olej maszynowy nisko krzepnący 4 Z (temperatura krzepnięcia –25

o

C) – do smarowania

łożysk ślizgowych i tocznych przy prędkości obrotowej ponad 800 obr/min,

–

olej maszynowy nisko krzepnący 10 Z (temperatura krzepnięcia –45

o

C) – do

smarowania lekko obciążonych szybkoobrotowych łożysk tocznych i ślizgowych oraz

wrzecion o prędkości obrotowej 4000÷7000 obr/min,

–

olej maszynowy nisko krzepnący 16 Z (temperatura krzepnięcia –30

o

C) – do

smarowania łożysk ślizgowych,

–

olej maszynowy nisko krzepnący 26 Z (temperatura krzepnięcia –25

o

C) – do

smarowania lekko obciążonych łożysk ślizgowych i przekładni zębatych,

–

olej maszynowy nisko krzepnący 40 Z (temperatura krzepnięcia –20

o

C) – do

smarowania średnio obciążonych łożysk ślizgowych oraz przekładni zębatych,

–

smar maszynowy 1 – do smarowania lekko obciążonych powierzchni ślizgowych

o temperaturze pracy do 50

o

C,

–

smar maszynowy 2 – do smarowania średnio obciążonych powierzchni ślizgowych

o temperaturze pracy do 60

o

C,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

–

smar maszynowy SŁG – 3 i SŁG – 4B – do smarowania silnie obciążonych łożysk

ślizgowych o temperaturze pracy do 140

o

C,

–

smary ŁT – 1, ŁT – 2, ŁT – 3, ŁT – 4S, ŁT – 5, ŁT – 1 – 13 – do smarowania łożysk

tocznych w zależności od obciążenia łożyska, temperatury i warunków jego pracy,

–

wazelina techniczna – stosowana jako uniwersalny smar ochronny do konserwacji

części metalowych,

–

grafit koloidalny – stosowany do smarowania silnie obciążonych mechanizmów

pracujących w bardzo wysokich temperaturach,

–

smary molibdenowe (zawierające dwusiarczek molibdenu) – stosowane w tych samych

warunkach co grafit.

Oleje i smary są przechowywane w beczkach i pojemnikach w magazynach olejów

i smarów. Wszędzie tam, gdzie są używane oleje i smary oraz gdzie się je przechowuje muszą

być ściśle przestrzegane przepisy przeciwpożarowe. Tam, gdzie ma się do czynienia

z materiałami łatwo palnymi nie można stosować otwartego ognia.

Kolejną grupę materiałów eksploatacyjnych stanowią materiały uszczelniające, które

stosuje się do uszczelniania połączeń łączonych ze sobą elementów, np. rur, głowic

cylindrów, pokryw zbiorników itp. Najczęściej stosowanymi szczeliwami są:

–

len i konopie,

–

kauczuk,

–

kauczuk sztuczny,

–

metale miękkie jak np.: ołów, miedź i mosiądz,

–

tektura,

–

minia ołowiana,

–

guma,

–

skóra.

Do izolacji przeciwwilgociowych i wodoszczelnych można wykorzystać wiele

materiałów nienasiąkliwych i nieprzepuszczających wody. Ogólnie materiały te można

podzielić na materiały bitumiczne, tworzywa sztuczne.

Wymienione materiały mają szczególne zastosowanie jako materiały budowlane, ale

niektóre z nich znalazły również zastosowanie w budowie maszyn. Obecnie najczęściej

stosuje się tworzywa sztuczne. Do najważniejszych tworzyw sztucznych stosowanych

w budowie maszyn zalicza się:

–

poliamidy,

–

polichlorek winylu,

–

poliformaldehydy,

–

policzterofluoretyleny.

Tłumienie drgań (między elementem wytwarzającym drgania a otoczeniem – np. innym

elementem) uzyskuje się przez zastosowanie przekładek np. gumowych, korkowych,

drewnianych. W mechanizmach o odpowiedzialnej pracy lub, gdy wytwarzane drgania mogą

spowodować uszkodzenie mechanizmu, stosuje się tłumiki drgań. Są to układy sprężynowo –

gumowe, sprężynowo – olejowe, gumowo – metalowe, sprężynowe, gumowe itp.

Jako materiały izolacji akustycznej stosuje się styropian, folię PCW (karbowaną), maty

i płyty z waty szklanej oraz wełny mineralnej.

Wyroby gumowe z zastosowaniem przekładek tkaninowych znalazły szerokie

zastosowanie w budowie maszyn. Są to różnego rodzaju taśmy przenośnikowe, pasy klinowe,

węże gumowe wzmocnione itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak klasyfikuje się i oznacza materiały eksploatacyjne?

2. Jakie informacje zawiera dokumentacja techniczno-ruchowa DTR?

3. Co nazywamy instrukcją smarowania?

4. Co nazywamy obsługiwaniem?

5. Na czym polega dobór środka smarującego?

6. W jakim celu przeprowadza się smarowanie?

4.1.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj wylosowane, oznaczone próbki materiałów eksploatacyjnych, określ ich

przeznaczenie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiały otrzymane od nauczyciela,

2) korzystać z pytań prowadzących zawartych w przewodnim tekście,

3) zebrać informacje dotyczące materiałów eksploatacyjnych,

4) zaplanować przebieg realizacji ćwiczenia,

5) rozpoznać próbki materiałów eksploatacyjnych,

6) określić przeznaczenie rozpoznanych materiałów,

7) wypełnić arkusz do ćwiczenia,

8) dokonać prezentacji opracowania.

Wyposażenie stanowiska pracy:

–

próbki oznaczonych materiałów eksploatacyjnych,

–

formularz z pytaniami prowadzącymi,

–

arkusz do ćwiczeń,

–

przybory do pisania,

–

katalogi z materiałami eksploatacyjnymi,

–

wskazana możliwość dostępu do komputera i Internetu,

–

literatura z rozdziału 6.

Ćwiczenie 2

Na podstawie otrzymanej Dokumentacji Techniczno – Ruchowej mieszarko-nasypywarki

dobierz potrzebne materiały eksploatacyjne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać dokładnej analizy otrzymanej dokumentacji pod kątem stosowanych materiałów

eksploatacyjnych,

2) korzystać z pytań prowadzących zawartych w przewodnim tekście,

3) wypisać potrzebne materiały eksploatacyjne,

4) uszeregować je według ważności spełniania zadań,

5) dokonać oznaczenia tych materiałów,

6) dokonać prezentacji opracowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Wyposażenie stanowiska pracy:

–

kompletna dokumentacja DTR mieszarko-nasypywarki,

–

formularz z pytaniami prowadzącymi,

–

przybory do pisania,

–

arkusz do ćwiczeń,

–

literatura z rozdziału 6.

Ćwiczenie 3

Na podstawie otrzymanej instrukcji smarowania (maszyny, urządzenia lub mechanizmu)

otrzymanej od nauczyciela określ, jakie należy zastosować rodzaje środków smarujących oraz

podaj sposoby smarowania i ilości środka smarującego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokładnie przeanalizować otrzymaną instrukcję smarowania,

2) korzystać z pytań prowadzących zawartych w przewodnim tekście,

3) wynotować jakie należy zastosować środki smarujące,

4) zapisać ilości środków smarujących,

5) podać sposoby smarowania,

6) wpisać uzyskane dane w arkusz ćwiczeń,

7) dokonać prezentacji opracowania.

Wyposażenie stanowiska pracy:

–

instrukcja smarowania,

–

formularz z pytaniami prowadzącymi,

–

przybory do pisania,

–

arkusz do ćwiczeń,

–

literatura z rozdziału 6.

Ćwiczenie 4

Przeprowadź codzienne smarowanie punktów wskazanych w dokumentacji techniczno-

ruchowej maszyny będącej na wyposażeniu pracowni. Na podstawie otrzymanej DTR

(maszyny, urządzenia lub mechanizmu) określ, jakie należy zastosować rodzaje środków

smarujących i ustal ich ilość.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokładnie przeanalizować otrzymaną dokumentację techniczno-ruchową ze szczególnym

uwzględnieniem instrukcji smarowania,

2) wynotować jakie należy zastosować środki smarujące,

3) wynotować punkty podlegające smarowaniu,

4) ustalić ilości środków smarujących i sposób smarowania,

5) wykonać smarowanie stosując odpowiednie narzędzia i przyrządy,

6) zaprezentować efekty swojej pracy,

7) dokonać oceny poprawności wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Wyposażenie stanowiska pracy:

–

dokumentacja techniczno-ruchowa,

–

maszyna lub urządzenie do smarowania,

–

instrukcja smarowania,

–

środki smarujące,

–

narzędzia i przyrządy do smarowania,

–

przybory do pisania,

–

arkusz do ćwiczeń,

–

literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić podstawowe pojęcia związane z eksploatacją maszyn?

o

o

2) rozróżnić zjawiska fizyko-chemiczne towarzyszące procesom

destrukcyjnym w eksploatacji maszyn i urządzeń odlewniczych?

o

o

3) określić sposoby ochrony przed korozją?

o

o

4) dobrać środek smarujący posługując się dokumentacją techniczno-ruchową

maszyny lub urządzenia?

o

o

5) dobrać oprzyrządowanie do smarowania zależnie od rodzaju środka

smarującego?

o

o

6) wykonać czynności smarowania posługując się dokumentacją

techniczno-ruchową?

o

o

7) określić sposób smarowania i ilość środka smarującego posługując się

dokumentacją techniczno-ruchową?

o

o

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.2. Użytkowanie, obsługa i diagnostyka maszyn i urządzeń

4.2.1. Materiał nauczania

Użytkowanie maszyn i urządzeń jest to etap lub etapy eksploatacji, w czasie których

odbywa się praca sprawnej maszyny i urządzenia oraz bieżąca kontrola jej stanu

technicznego. O prawidłowym użytkowaniu maszyn decydują kwalifikacje pracowników.

Podczas użytkowania urządzenie mechaniczne może być obciążone normalnie, niedociążone

lub przeciążone. Przeciążenia powstają najczęściej wskutek błędów użytkowania maszyn.

Maszyny i urządzenia mogą pracować w sposób ciągły, z planowanymi przerwami lub

z wymuszonymi przestojami. Dla każdego urządzenia i jego elementów istnieje specyficzny

miernik ilości wykonanej pracy. Intensywność pracy całego urządzenia określa intensywność

użytkowania. Urządzenie może mieć ustanowione resursy, czyli ilość pracy, po której

wymaga ono określonego rodzaju obsługi technicznej lub musi być wymienione na nowe.

Resursy maszyn mogą się różnić jednostkami miary, np. czasem pracy. Wartość resursu

można zmieniać w pewnych granicach wprowadzając zmiany konstrukcyjne i technologiczne.

Prawidłowość użytkowania urządzeń mechanicznych można ocenić według następujących

kryteriów:

−

technicznych, określających poprawność funkcji, które mają spełniać, np. wydajność,

−

ekonomicznych, czyli interpretacji ekonomicznego znaczenia właściwości technicznych,

np. wydajność rzeczywista na jednostkę czasu pracy,

−

bezpieczeństwa, uwzględniających warunki bezpieczeństwa, ochrony środowiska,

higieny pracy itd., np. działanie wyłączników zabezpieczających.

Do pomiaru użytkowania stosuje się w praktyce różne miary. W zależności od typu

urządzenia może to być:

−

miara czasu, np. liczba godzin pracy urządzenia w motogodzinach,

−

miara masy, np. liczba kilogramów przemieszczonego ładunku,

−

miara liczebności, np. liczba cykli pracy wykonanych przez urządzenie,

−

miara kosztu, np. wyrobów wyprodukowanych w ciągu zmiany.

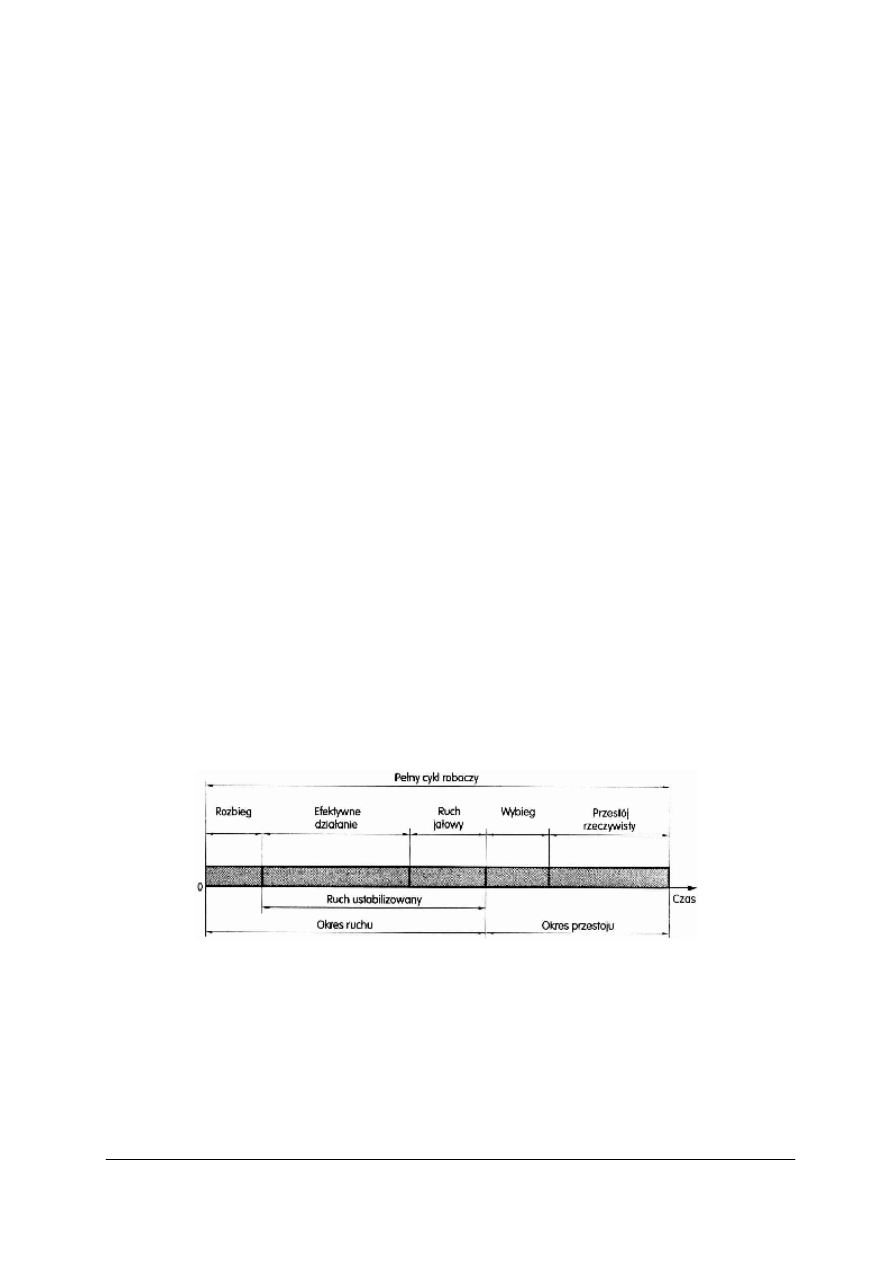

Bilans czasu użytkowania maszyny w cyklu roboczym przedstawia rysunek 9.

Rys. 9. Bilans czasu użytkowania maszyny w jej cyklu roboczym [5, s. 55]

Rozróżnia się dwa zasadnicze cykle pracy maszyn:

−

technologiczny, w trakcie którego organ roboczy urządzenia kolejno łączy się i rozłącza

z przedmiotem, na który oddziałuje, np. przemieszczanym ładunkiem,

−

roboczy, w trakcie którego uwzględnia się czas przestoju urządzenia związany z jego

odłączeniem od przedmiotu oddziaływania, np. zmiana oprzyrządowania.

Analizując cykle pracy urządzeń mechanicznych i ustalając udział charakterystycznych

okresów, można między innymi określić: wydajność urządzenia, współczynnik

wykorzystania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Podczas użytkowania urządzeń mechanicznych ważne jest uwzględnienie odpowiednich

parametrów pracy urządzenia. Są to głównie to głównie parametry fizyczne, np. obciążenie,

chronologiczne (czas rozpoczęcia, trwania i zakończenia pracy), a także technologiczne,

eksploatacyjne, ekonomiczne.

Bezpieczna i długotrwała praca urządzenia mechanicznego w szczególności zależy od

użytkowania obiektu w sposób i w zakresie ustalonym przez wytwórcę. Przede wszystkim

powinny być przestrzegane zapisy wynikające z dokumentacji techniczno-ruchowej DTR.

Dokumentacja techniczno-ruchowa nazywana również paszportem maszyny zawiera:

−

charakterystykę (parametry techniczne) i dane ewidencyjne,

−

rysunek zewnętrzny,

−

wykaz wyposażenia normalnego i specjalnego,

−

schematy kinematyczne, elektryczne oraz pneumatyczne,

−

schematy funkcjonowania,

−

instrukcję użytkowania,

−

instrukcję obsługi,

−

instrukcję konserwacji i smarowania,

−

instrukcję bhp,

−

normatywy remontowe,

−

wykaz części zamiennych,

−

wykaz części zapasowych,

−

wykaz faktycznie posiadanego wyposażenia,

−

wykaz załączonych rysunków.

Do obowiązków użytkownika danej maszyny lub urządzenia należą w szczególności te

czynności, które wytwórca w dokumentacji techniczno-ruchowej zaliczył do czynności

codziennej obsługi. Do tej grupy należą czynności sprawdzające: przed rozpoczęciem pracy,

w czasie pracy oraz po zakończeniu pracy i ocena stanu technicznego urządzenia.

Obsługiwanie to zespół czynności związanych z podtrzymywaniem lub przywracaniem

urządzeniu mechanicznemu jego zdolności użytkowej. W zależności od celu obsługi

rozróżnia się następujące rodzaje obsługi:

−

jednokrotną i wielokrotną,

−

techniczną,

−

organizacyjną.

Obsługę jednokrotną wykonuje się tylko raz, np. podczas wdrożenia urządzenia do

użytkowania. Obsługa wielokrotna to np. obsługa codzienna, remont itp. Obsługa techniczna

ma podtrzymać i odtworzyć stan zdolności urządzenia do wykonywania zadań. Obsługa

organizacyjna umożliwia wykorzystanie urządzenia zgodnie z jego przeznaczeniem oraz

towarzyszy przechowywaniu i transportowaniu.

Urządzenia mechaniczne mogą być naprawialne i nienaprawialne. Wymagane wartości

wielkości fizycznych opisujących ich stan można zachować w okresie użytkowania, aż do

osiągnięcia przez urządzenie stanu granicznego (zagrażającego utracie wydajności pracy

urządzenia). Każdemu rodzajowi maszyn i urządzeń można przyporządkować zbiór

charakterystycznych

rodzajów

obsługi,

które

wynikają

z

przyjętego

kryterium

klasyfikacyjnego, a może nim być: czas, krotność i okresowość występowania, cel obsługi

oraz stan techniczny obiektu. Uwzględniając powyższe kryteria oraz zakres obsługi można

wyróżnić jej następujące rodzaje:

−

codzienną OC,

−

okresową, nazywaną też obsługą techniczną OT,

−

gwarancyjną OG,

−

zabezpieczającą OZ,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

−

sezonową OS,

−

remont: bieżący RB, średni RS, główny (kapitalny) RK,

−

diagnostyczną OD,

−

transportowanie Tr,

−

magazynowanie Mg.

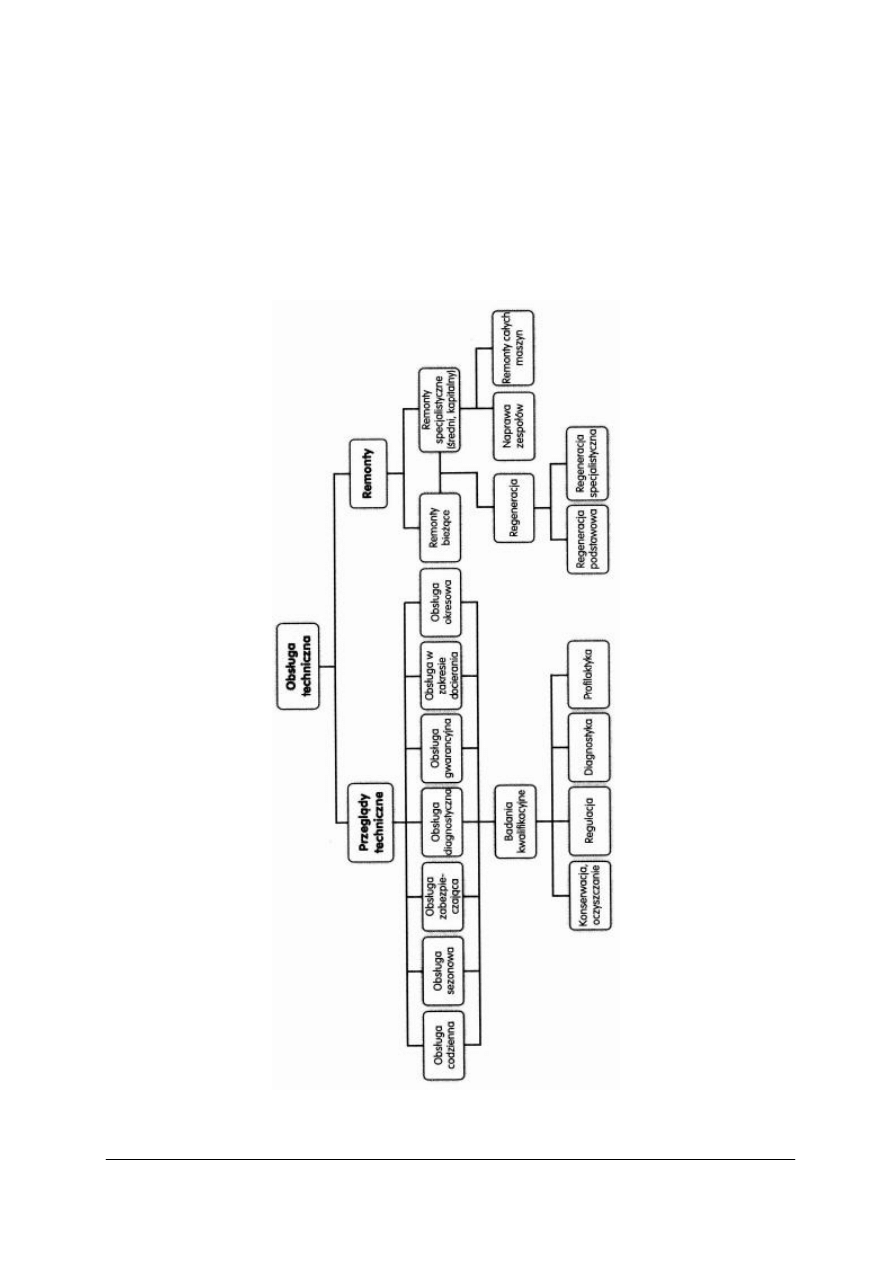

Podstawowe czynności obsługi technicznej, zalecane materiały eksploatacyjne są opisane

w dokumentacji techniczno-ruchowej. Przykładowy podział obsługi technicznej przedstawia

rysunek 10.

Rys. 10. Podział obsługi technicznej [5, s. 72]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Ze względu na stan techniczny maszyn i urządzeń rozróżnia się czynności:

−

odtwarzające sprawność eksploatacyjną – remont średni, remont główny,

−

odtwarzające zdatność – remont bieżący,

−

profilaktyczne – przeglądy techniczne,

−

inne czynności, np. codzienne, gwarancyjne, konserwacyjne.

Przegląd techniczny to podstawowa obsługa techniczna, która może przyjmować formę

obsługi codziennej, okresowej, itp. Celem przeglądu jest wykrycie i usunięcie niesprawności

i uszkodzeń za pomocą regulacji lub elementarnej naprawy. W ramach przeglądu wykonuje

się czynności obejmujące między innymi konserwację, regulację, diagnostykę itp.

Remont dotyczy jednoczesnej naprawy wszystkich zespołów w urządzeniu lub ich

wymiany. Wykonuje się go w celu usunięcia skutków zużywania się części maszyn, aby nie

dopuścić do nadmiernego ich zużycia. Terminy remontów są określone w planach

remontowych.

Naprawa

to

obsługa

umożliwiająca

przywrócenie

właściwości

użytkowych

uszkodzonym ogniwom lub pojedynczym zespołom urządzenia w wyniku regeneracji i/lub

wymiany zużytych części.

Obsługa codzienna maszyn i urządzeń obejmuje takie czynności jak sprawdzenie

czystości maszyny, smarowanie mechanizmów i połączeń oraz ich regulacja z określoną

częstotliwością, sprawdzenie osłon ochronnych i ogólnego bezpieczeństwa pracy itp.

Obsługa sezonowa maszyn i urządzeń obejmuje sprawdzenie stanu gotowości

technicznej, odnowienie uszkodzonych elementów i pokryć ochronnych, uzupełnienie

i zmianę środków smarnych w przypadku zmiany warunków pracy.

Obsługa zabezpieczająca to profilaktyka zapewniająca zdatność użytkową maszyn

i urządzeń przez planowane lub doraźne zabezpieczenie przed oddziaływaniem czynników

otoczenia i utrzymanie czystości.

Obsługa diagnostyczna jest to działalność, która ma określić aktualny stan techniczny

maszyny.

Obsługa gwarancyjna jest wykonywana przez autoryzowane firmy lub producenta i ma

zapewnić utrzymanie zdatności użytkowej w okresie gwarancyjnym.

Obsługa okresowa jest wykonywana cyklicznie, zgodnie z ustalonym harmonogramem,

po upływie określonego czasu pracy maszyny lub po osiągnięciu określonej innej miary

użytkowania. Obsługa okresowa polega na kontrolowaniu stanu technicznego maszyn

i usuwaniu zauważonych wad i usterek, ustaleniu stopnia zużycia części i mechanizmów oraz

sprawdzeniu, czy mechanizmy nie zostały nadmiernie rozregulowane.

Każde urządzenie techniczne przez cały czas znajduje się w pewnym określonym stanie,

który ulega zmianom na skutek oddziaływania na nie zewnętrznych i wewnętrznych

czynników wymuszających.

Z punktu widzenia eksploatacji proces taki prowadzi do spadku funkcjonalności poniżej

dopuszczalnej granicy. Zjawisku temu przeciwdziała proces obsługi, którego jednym z zadań

jest badanie stanu urządzenia.

Stan obiektu jest skutkiem jego przeszłości, a jego znajomość jest potrzebna do ustalenia

zachowania się obiektu obecnie i w przyszłości. Ocenie podlega stan techniczny oraz

eksploatacyjny.

Stan techniczny obiektu zmienia się nieustannie, co oznacza, że można wyróżnić

nieskończenie wiele jego stanów. W praktyce wystarczy wyróżnić dwa stany:

–

stan zdatności – kiedy obiekt działa poprawnie,

–

stan niezdatności – gdy obiekt nie może wykonywać założonych zadań.

Niekiedy wygodniej stosować podział na trzy stany:

–

zdatności (stan dobry),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

–

częściowej zdatności (stan dopuszczalny, tolerowany),

–

niezdatności (stan niedopuszczalny).

Zmiany stanu technicznego obiektu są skutkiem rozmaitych procesów destrukcyjnych,

takich jak: starzenie, zużywanie zmęczeniowe, obciążenia udarowe itp., wywołujących

odkształcenia plastyczne i sprężyste, przepalenia, stopienia oraz utratę wewnętrznej spójności

tworzywa elementów obiektu. Zmiany wymiarów i przełomy powodują zmianę wzajemnego

położenia elementów, co z kolei jest przyczyną nieprawidłowości działania (niesprawności,

niewydolności, niezadziałania), wynikających z niewłaściwego przebiegu pracy i ruchów

roboczych.

Zmiany (odwracalne lub nieodwracalne) stanu technicznego obiektu można podzielić na:

–

krytyczne, zagrażające życiu i zdrowiu ludzi oraz środowisku naturalnemu,

–

graniczne, zagrażające utracie wydajności pracy obiektu,

–

dopuszczalne, zagrażające racjonalnemu sposobowi wykorzystania obiektu.

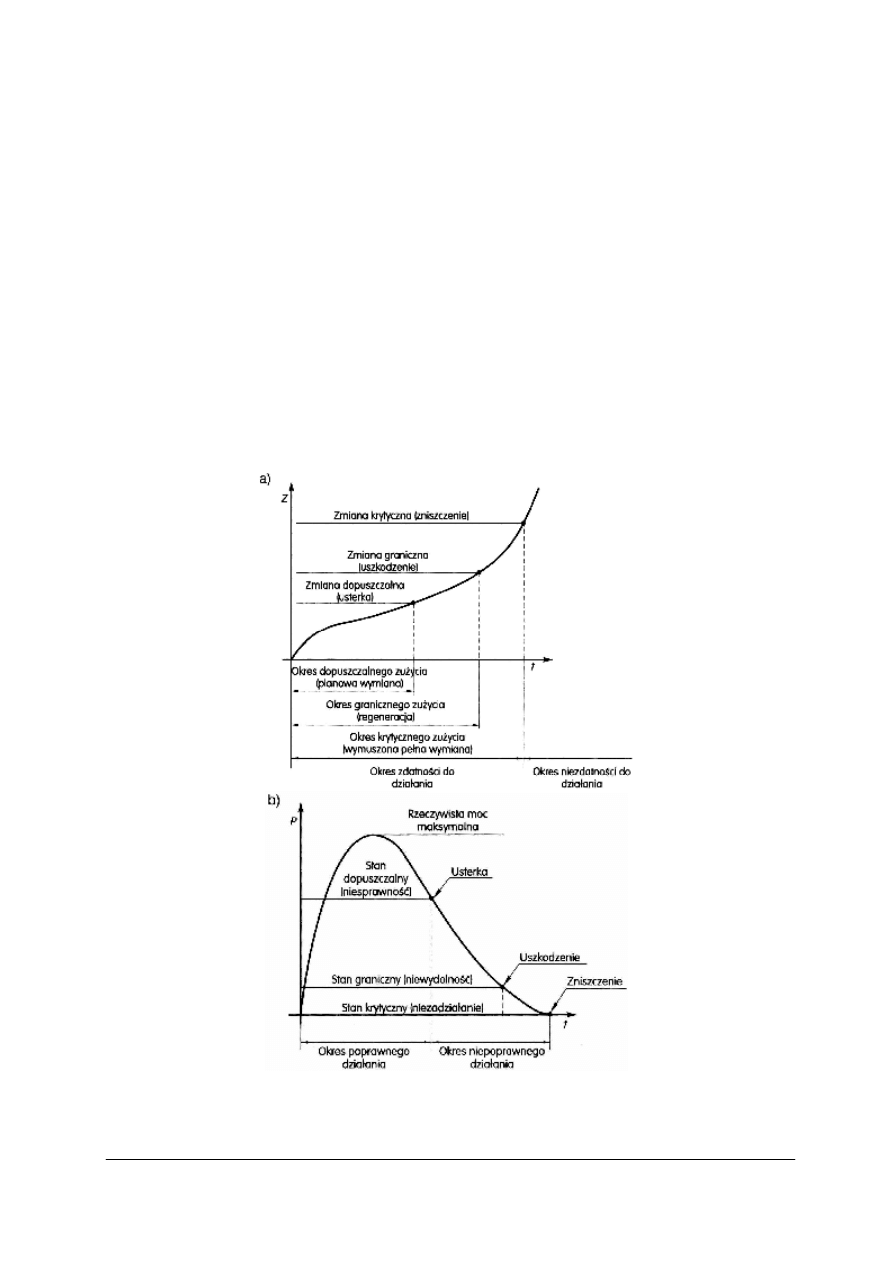

Zmiany wartości cech stanu technicznego wynikają przede wszystkim z dokonujących

się w obiekcie procesów destrukcyjnych, np. zużycia elementu w wyniku tarcia oraz

związanej z tym zmiany cech użytkowych – rysunek 11.

Rys. 11. Przebieg zmian zużycia elementu obiektu technicznego w czasie t (rysunek a)

oraz związane z tym zmiany mocy użytecznej P (rysunek b) [5, s. 34]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Stan eksploatacyjny obiektu technicznego określa to, co dzieje się z nim podczas

eksploatacji. Wyróżnia się następujące podstawowe stany eksploatacyjne:

–

użytkowania aktywnego,

–

przechowywania,

–

konserwacji długoterminowej,

–

konserwacji stałej,

–

przekazania,

–

remontu: głównego, średniego, bieżącego,

–

obsługi bieżącej,

–

likwidacji,

–

transportu.

Diagnostyka techniczna ma za zadanie określenie stanu maszyny lub urządzenia w celu

podjęcia decyzji, dotyczących dalszego postępowania z daną maszyną lub urządzeniem. Może

to być decyzja o jego użytkowaniu, o podjęciu przedsięwzięć profilaktycznych, naprawczych

itp. Obiektem badań diagnostycznych może być cały urządzenie, zespół, podzespół, para

kinematyczna.

Diagnoza może dotyczyć:

–

oceny stanu stwierdzonego,

–

prognozy rozwoju zmian stanu,

–

przyczyn rozwoju zmian stanu,

–

łącznie wszystkich wymienionych elementów.

Wyróżnia się następujące rodzaje badań diagnostycznych:

–

diagnozowanie stanu,

–

monitorowanie stanu (ciągłe diagnozowanie, dozorowanie),

–

generowanie stanów,

–

prognozowanie stanów.

Diagnozowanie to ustalenie stanu obiektu technicznego w chwili t

o

, w której jest

wykonywane badanie diagnostyczne.

Monitorowanie (diagnozowanie ciągłe, dozorowanie) jest bieżącą obserwacją stanu

obiektu. Dostarcza informacji o aktualnym stanie obiektu, a zwłaszcza o każdej zmianie stanu

z niewielką zwłoką.

Genezowanie to ustalanie przyczyn stanu w chwili t

g

poprzedzającego chwilę t

o

badania

obiektu (t

g

< t

o

). Inaczej mówiąc, jest to odtworzenie kolejności zaistniałych w przeszłości

stanów obiektu. Prawidłowa geneza może mieć decydujący wpływ na zmianę, np. przebiegu

procesu technologicznego wytwarzania lub remontu maszyny. Podstawą genezowania są:

–

diagnoza stanu obiektu w chwili t

o

,

–

znajomości przynajmniej niektórych różnych stanów obiektu poprzedzających chwile t

o

,

–

znajomości czynników wymuszających działających na obiekt oraz skali ich

oddziaływania poprzedzających chwile t

o

,

–

znajomość rozkładu prawdopodobieństw zmian stanów obiektu w rozpatrywanym

przedziale czasu Δt, poprzedzającym chwile t

o

.

Genezowanie jest szczególnie ważne podczas ustalania pierwotnych oraz wtórnych

uszkodzeń elementów maszyn. Wiarygodność genezy w dużym stopniu zależy od znajomości

stanów wcześniejszych.

Prognozowanie to wyznaczanie stanów przyszłych, następujących po chwili t

o

,

na podstawie:

–

diagnozy stanu obiektu w chwili t

o

,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

–

znajomości przynajmniej niektórych stanów obiektu poprzedzających chwilę t

o

,

–

znajomości rozkładów prawdopodobieństw oddziaływania na obiekt czynników

wymuszających w przedziale czasu (t

o

+ Δt),

–

znajomości rozkładów prawdopodobieństw zmian stanów maszyny w zależności

od rodzaju realizowanych zadań i oddziaływania otoczenia.

Prognoza jest tym bardziej wiarygodna, im dokładniejsze są informacje, na podstawie,

których została opracowana oraz im krótszy jest czas prognozowania.

Wymienione rodzaje badań diagnostycznych są ze sobą ściśle powiązane i każde z nich

stanowi element tzw. pełnej diagnozy.

Każdemu stanowi technicznemu eksploatowanego urządzenia odpowiada określony

sygnał drganiowo – akustyczny. Rozpoznanie sygnału wysyłanego przez badane urządzenie

i porównanie go z wzorcowym umożliwia określenie stanu technicznego urządzenia i jest

podstawą do podjęcia określonych decyzji eksploatacyjnych. Spośród możliwych rodzajów

diagnostyki maszyn (wizualnej, drganiowej, produktów zużycia, wskaźników sprawności,

emisji akustycznej) nadzór wibroakustyczny dostarcza najwięcej informacji niezbędnych do

oceny stanu technicznego urządzenia, bez potrzeby zatrzymywania jego ruchu. Nadzór ten

umożliwia także bezawaryjne wydłużanie czasu pracy urządzenia dzięki zamianie systemów

remontów z planowo – zapobiegawczego na system z nadzorem diagnostycznym.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie wyróżnia się stany obiektu?

2. Co określa pojęcie stan techniczny maszyny?

3. Co nazywamy konserwacją maszyn i urządzeń?

4. Jakie czynności wchodzą w zakres obsługi?

5. Jakie wyróżnia się rodzaje obsług?

6. Jaki dokument zawiera informacje dotyczące planowanej obsługi?

7. Co to jest przegląd techniczny?

8. Czego dotyczy diagnostyka techniczna?

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie oględzin maszyny lub urządzenia przeznaczonego do remontu ustal

przyczyny stanu tego obiektu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać dokładnych oględzin obiektu,

2) ustalić kolejność zaistniałych w przeszłości stanów,

3) ustalić przyczyny tych stanów,

4) sporządzić opis rozpoznanych przyczyn,

5) dokonać prezentacji opracowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Wyposażenie stanowiska pracy:

−

maszyna lub urządzenie przeznaczone do remontu,

−

arkusz do ćwiczeń,

−

dokumentacja techniczno-ruchowa maszyny, urządzenia,

−

przybory do pisania,

−

literatura z rozdziału 6.

Ćwiczenie 2

Dokonaj analizy wpływu stanu technicznego wybranej maszyny lub urządzenia na

przebieg realizowanego procesu technologicznego z użyciem tej maszyny lub urządzenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować zasadę działania wybranej maszyny lub urządzenia,

2) podać przykłady nieprawidłowego działania maszyny,

3) wyodrębnić zmiany stanu technicznego i zapisać je w tabeli,

4) przeanalizować każdą zmianę oddzielnie, ustalić jaki ma wpływ na przebieg procesu

technologicznego i zapisać w drugiej kolumnie tabeli,

5) określić, która z tych zmian jest efektem niewłaściwego użytkowania,

6) zaprezentować efekty swojej pracy,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

instrukcja tekstu przewodniego,

−

urządzenie lub maszyna,

−

przybory do pisania,

−

literatura z rozdziału 6.

Ćwiczenie 3

Oceń stan techniczny maszyny będącej na wyposażeniu pracowni.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z instrukcją obsługi maszyny i instrukcją bhp,

2) przeanalizować dokumentację techniczno-ruchową maszyny,

3) zaplanować przebieg prac związanych z oceną stanu technicznego maszyny,

4) określić na podstawie dokumentacji parametry maszyny,

5) dobrać narzędzia i przyrządy do oceny stanu technicznego,

6) zorganizować stanowisko pracy,

7) przygotować maszynę do oględzin,

8) dokonać oględzin maszyny,

9) dokonać analizy otrzymanych wyników oględzin,

10) zakwalifikować zaobserwowane zmiany stanu technicznego,

11) zaprezentować efekty swojej pracy,

12) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

maszyna lub urządzenie będące na wyposażeniu pracowni,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

−

dokumentacja techniczno-ruchowa maszyny,

−

narzędzia i przyrządy do oceny stanu technicznego,

−

literatura z rozdziału 6.

Ćwiczenie 4

Wykonaj konserwację wskazanego przez nauczyciela urządzenia odlewniczego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się instrukcją bhp na stanowisku pracy,

2) przeanalizować dokumentację techniczno-ruchową wskazanego urządzenia,

3) dokonać oględzin stanu technicznego urządzenia,

4) zaplanować przebieg prac związanych z konserwacją,

5) dobrać materiały, narzędzia i przyrządy niezbędne do wykonania konserwacji,

6) zorganizować stanowisko pracy,

7) oczyścić miejsca podlegające konserwacji,

8) dokonać konserwacji zgodnie z przyjętym planem i wymaganiami DTR,

9) zaprezentować efekty swojej pracy,

10) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

maszyna lub urządzenie odlewnicze,

−

dokumentacja techniczno-ruchowa maszyny,

−

narzędzia, przyrządy i materiały do konserwacji,

−

formularz do ćwiczenia,

−

przybory do pisania,

−

literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować rodzaje obsługi?

o

o

2) określić warunki techniczne użytkowania maszyn i urządzeń?

o

o

3) rozpoznać stan techniczny użytkowanych maszyn i urządzeń?

o

o

4) określić zakres przeglądu technicznego na podstawie dokumentacji

techniczno-ruchowej maszyny lub urządzenia?

o

o

5) wykonać czynności związane z konserwacją maszyny zgodnie z jej

dokumentacją techniczno-ruchową?

o

o

6) określić zakres naprawy na podstawie dokumentacji techniczno-ruchowej? o

o

7) dokonać analizy wpływu stanu technicznego maszyny lub urządzenia na

jego pracę?

o

o

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3. Wykonywanie remontów, napraw i regeneracji

4.3.1. Materiał nauczania

Bezpieczeństwo i higiena pracy podczas remontów, napraw i regeneracji

Stanowiska remontowe powinny być zorganizowane w pomieszczeniach odpowiednio

przystosowanych, zapewniających bezpieczne i higieniczne warunki pracy. Podłogi

w pomieszczeniach muszą być płaskie, szczelne i nie śliskie, łatwe do oczyszczenia.

Oświetlenie w pracach remontowych powinno zapewniać dobrą widoczność na całym

stanowisku roboczym, zabezpieczać przed silnym blaskiem. W celu ograniczenia możliwości

wypadków w operacjach demontażowo-montażowych należy przestrzegać poniższych zasad:

−

rozmieszczać i składować elementy maszyn w sposób racjonalny, zwracając uwagę, aby:

−

nie przeciążać półek, stojaków i regałów,

−

elementy maszyn, zwłaszcza o dużych wymiarach były ustawiane na powierzchniach

równowagi stałej,

−

nie składować elementów w wysokie stosy,

−

należy zapewnić prawidłowe warunki odmocowywania i zamocowywania elementów

i zespołów przez:

−

stosowanie przyrządów o odpowiedniej sztywności,

−

mocowanie wielopunktowe,

−

nieużywanie przyrządów poza zakresem ich stosowalności,

−

zachowanie stateczności elementu bazowego maszyny lub dużego zespołu,

−

zabezpieczać osłonami ruchome części urządzeń i przyrządów lub posługiwać się nimi

z zachowaniem odpowiedniej ostrożności,

−

osłaniać mechanizmy sterowania oraz zespoły maszynowe podczas prób i docierania,

−

przestrzegać szczegółowych zasad przy wykonywaniu specjalnych czynności

demontażowo-montażowych, jak np. przy wykonywaniu połączeń skurczowych

i rozprężnych,

−

elementy instalacji elektrycznej znajdujące się bezpośrednio pod napięciem powinny być

uziemione,

−

narzędzia elektryczne powinny być specjalnie izolowane.

Proces technologiczny remontu maszyn i urządzeń

Istotnym elementem obsługi przywracającym maszynom i urządzeniom pierwotny stan są

ich remonty, naprawy a także regeneracja części.

Prawidłowo opracowana dokumentacja procesu technologicznego remontu jest

warunkiem procesu remontu. Podstawowym dokumentem jest karta technologiczna remontu

zawierająca spis wszystkich faz procesu. W odniesieniu do poszczególnych faz procesu

technologicznego opracowuje się odrębne dokumenty:

−

instrukcję mycia i czyszczenia zespołu,

−

kartę demontażu,

−

instrukcję czyszczenia części przed weryfikacją,

−

kartę technologiczną regeneracji wraz z kartami instrukcyjnymi regeneracji

zawierającymi szczegółowy opis poszczególnych operacji procesu regeneracji,

−

instrukcję mycia i czyszczenia przed montażem,

−

kartę technologiczną montażu wraz z kartami instrukcyjnymi montażu zawierającymi

szczegółowy opis poszczególnych operacji montażowych,

−

instrukcję kontroli,

−

instrukcję konserwacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Remont obiektu niezależnie od zakresu powinien przywrócić pierwotną lub zbliżoną do

pierwotnej dokładność i wydajność maszyny na ustalony okres. Zakres remontu ustala się na

podstawie oceny stanu zużycia. Do tego celu służą przedremontowe badania diagnostyczne.

Ostateczny zakres prac ustala się na podstawie szczegółowej weryfikacji części Remonty

w zależności od zakresu wykonywanych prac dzieli się na:

−

bieżące,

−

średnie,

−

główny (kapitalny).

Remont bieżący obejmuje wszystkie czynności wykonywane podczas bieżącej obsługi

oraz przy przeglądach i kontrolach dokładności. Może być połączony z całkowitym lub

częściowym demontażem. Koszt remontu bieżącego może dochodzić do 10% wartości nowej

maszyny.

Remont średni obejmuje naprawę kilku zespołów i przegląd pozostałych. Ten rodzaj

remontu powinien zapewnić prawidłową eksploatację obiektu do następnego remontu lub do

remontu głównego (kapitalnego). Koszt remontu średniego nie powinien przekraczać 30%

wartości nowej maszyny.

Remont główny (kapitalny) obejmuje naprawę wszystkich zespołów, tzn. wykonanie

prac demontażowo-remontowych i regeneracyjnych w szerokim zakresie. Jego celem jest

przywrócenie maszynie jej stanu pierwotnego. Koszt remontu głównego nie powinien

przekraczać 75% wartości odtworzeniowej maszyny. Podstawą zakwalifikowania maszyn

i urządzeń do remontu głównego są cykle remontowe i ich zakresy.

Cykl remontowy jest to czas lub ilość wykonanej pracy między dwoma remontami

głównymi. Struktura cyklu remontowego to układ obejmujący zakresy i powtarzalność

poszczególnych operacji i zabiegów, stanowiących pełny cykl remontowy maszyny.

Wyróżnia się dwa rodzaje struktur cyklu remontowego:

−

struktura cyklu 9-remontowego dla wszystkich obrabiarek skrawających,

−

struktura cyklu 6-remontowego np. dla pras hydraulicznych i mechanicznych.

Proces technologiczny remontu maszyn i urządzeń obejmuje czynności operacyjne

i pomocnicze, przeprowadzone w celu przywrócenia maszynom i urządzeniom niezbędnej

wartości użytkowej. Proces technologiczny wraz z czynnościami jego obsługi tworzy proces

remontowy. Ze względu na użyte sposoby, środki oraz organizację pracy wyodrębnia się

następujące fazy technologiczne remontu:

−

oczyszczanie,

−

demontaż,

−

weryfikacja,

−

naprawa,

−

regeneracja,

−

montaż,

−

badania i odbiór.

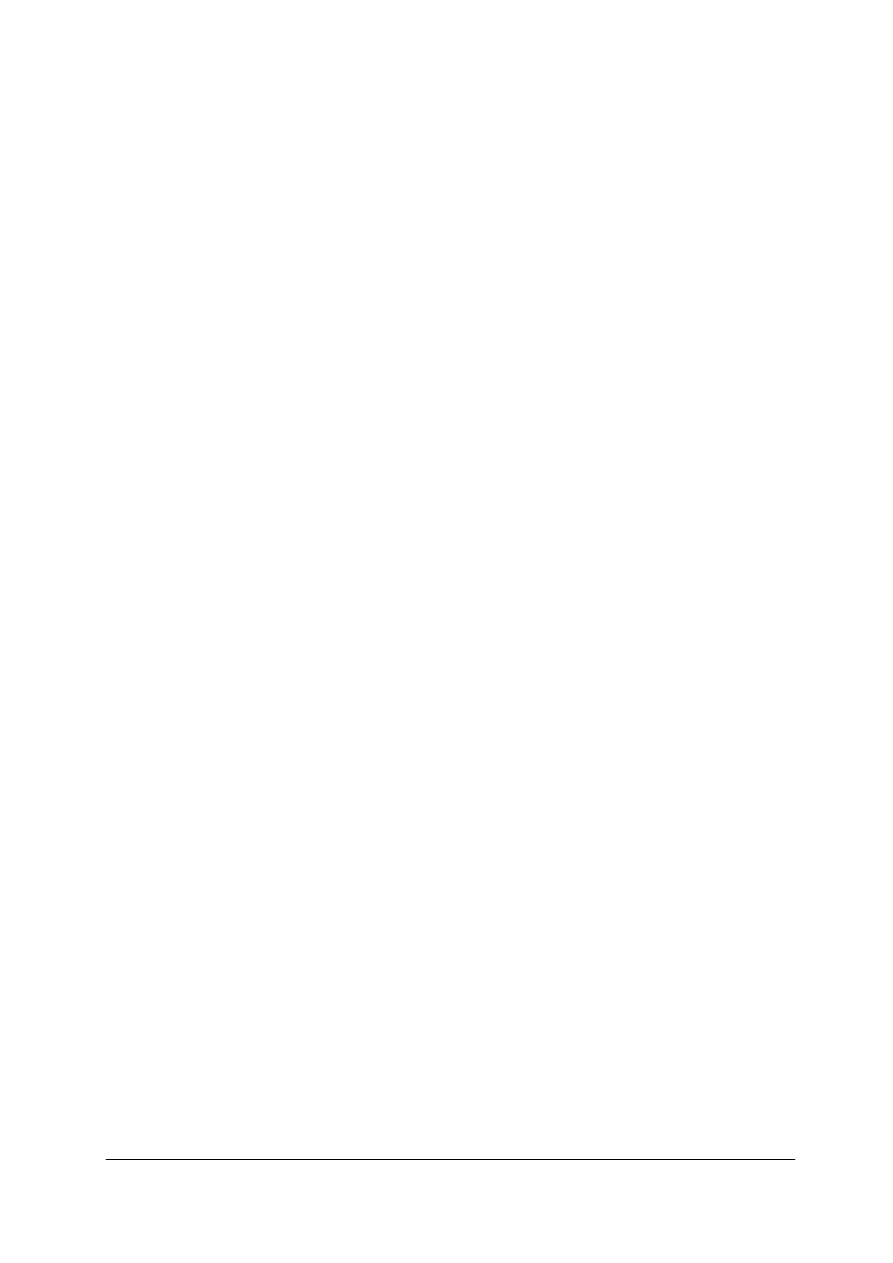

Schemat przebiegu remontu maszyny lub urządzenia przedstawia rysunek 12.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

.

Rys. 12. Schemat przebiegu remontu maszyny lub urządzenia [5, s. 88]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Oczyszczanie maszyn i urządzeń polega na usunięciu zgromadzonych na zewnętrznych

i wewnętrznych powierzchniach różnego rodzaju zanieczyszczeń. Oczyszczaniu podlegają

całe urządzenia i maszyny przed ich demontażem. Po demontażu następuje oczyszczenie

zespołów, podzespołów i poszczególnych części. Oczyszczanie jest wykonywane również

przed montażem. Środki chemiczne stosowane do mycia i oczyszczania elementów maszyn

remontowanych są gotowymi preparatami, których zastosowanie zależy od rodzaju materiału

i zanieczyszczeń. Do mycia elementów maszynowych używa się głównie wodnych

roztworów alkalicznych z dodatkiem związków powierzchniowo czynnych. Po myciu

w roztworach alkalicznych konieczne jest dokładne płukanie wodą, zanurzanie w roztworach

pasywujących i szybkie suszenie w celu zabezpieczenia oczyszczonych powierzchni przed

działaniem korozji. Inną grupą środków są roztwory emulsyjne mające zdolność

rozpuszczania zanieczyszczeń oraz ich zwilżanie i emulgowanie. Najważniejszą ich zaletą jest

brak niszczącego oddziaływania na powierzchnie metalowe. Ponadto do oczyszczania stosuje

się rozpuszczalniki i pary rozpuszczalników organicznych. Mycie i odtłuszczanie w parach

rozpuszczalników można stosować do wszystkich metali i innych materiałów, z wyjątkiem

niektórych rodzajów tworzyw sztucznych (co należy ustalić po przeprowadzeniu próby). Do

usuwania zanieczyszczeń zewnętrznych stosuje się wodę, mieszaninę parowo-wodną oraz

ciecze z dodatkiem środków chemicznych. Proces ten prowadzi się w urządzeniach

natryskowych lub zanurzeniowych. Ponadto oczyszczanie można przeprowadzić ręcznie

poprzez szczotkowanie, skrobanie, zdzieranie papierem ściernym lub wykorzystując do tego

celu narzędzia zmechanizowane oraz sposobem termicznym.

Demontaż to czynności związane z rozbiórką maszyn i urządzeń na zespoły, a zespołów

na części. Niektóre proste urządzenia i maszyny można rozłożyć bezpośrednio na części.

Przebieg demontażu zależy od jego zakresu. Ocenę zakresu prac demontażowych można

zasadniczo ustalić po oględzinach zewnętrznych maszyny i określeniu, na podstawie badań

przedremontowych, ogólnego stanu zużycia.

Demontaż wstępny obejmuje odłączenie od maszyny elementów łatwo dostępnych

i umieszczonych na zewnątrz. Podczas demontażu wstępnego są odłączane osłony, pokrywy,

zewnętrzne rurociągi, przewody hydrauliki siłowej, przewody elektryczne oraz łatwo

odłączalna aparatura kontrolno-pomiarowa.

Demontaż częściowy obejmuje odłączenie niektórych elementów, a także podzespołów

i zespołów ulegających szybkiemu zużyciu. Odłączone podzespoły i zespoły mogą być dalej

rozbierane na elementy składowe.

Demontaż podstawowy obejmuje odłączenie wszystkich zespołów i mechanizmów

w celu ukazania powierzchni z objawami zużycia lub uszkodzenia, wymagających

przeprowadzenia zabiegów remontowych.

Demontaż główny obejmuje odłączenie zespołów od części bazowej i wzajemnie od

siebie oraz ich odrębne przemieszczenie.

Demontaż szczegółowy polega na rozłączeniu połączeń w celu wydzielenia elementów

składowych.

Demontaż połączeń gwintowych

W czasie wykonywania czynności demontażowych należy dążyć do tego, aby części po

rozłączeniu miały powierzchnię i strukturę wewnętrzną taką samą jak przed ich rozłączeniem.

Podstawowe czynności poprzedzające demontaż to mycie i oczyszczanie zewnętrzne,

usuwanie oraz rozluźnianie połączeń środkami chemicznymi. W dalszej kolejności następuje

odkręcanie śrub, śrub dwustronnych, nakrętek oraz usuwanie przedmiotów uszkodzonych, np.

urwanych śrub.

Do wykręcenia śrub dwustronnych używa się specjalnych kluczy lub stosuje się dwie

nakrętki. Dociskając nakrętki do siebie można wykręcać śrubę z użyciem zwykłego klucza

płaskiego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

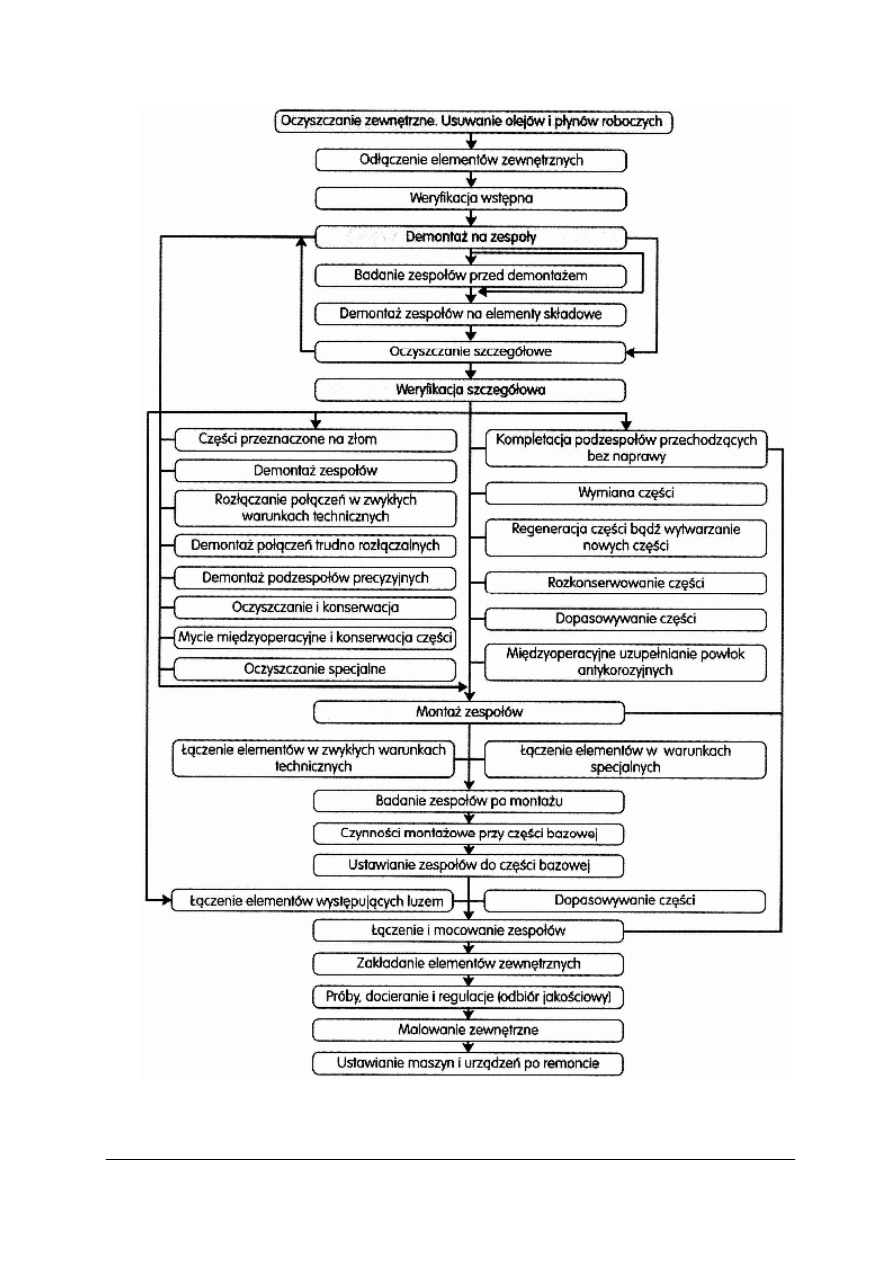

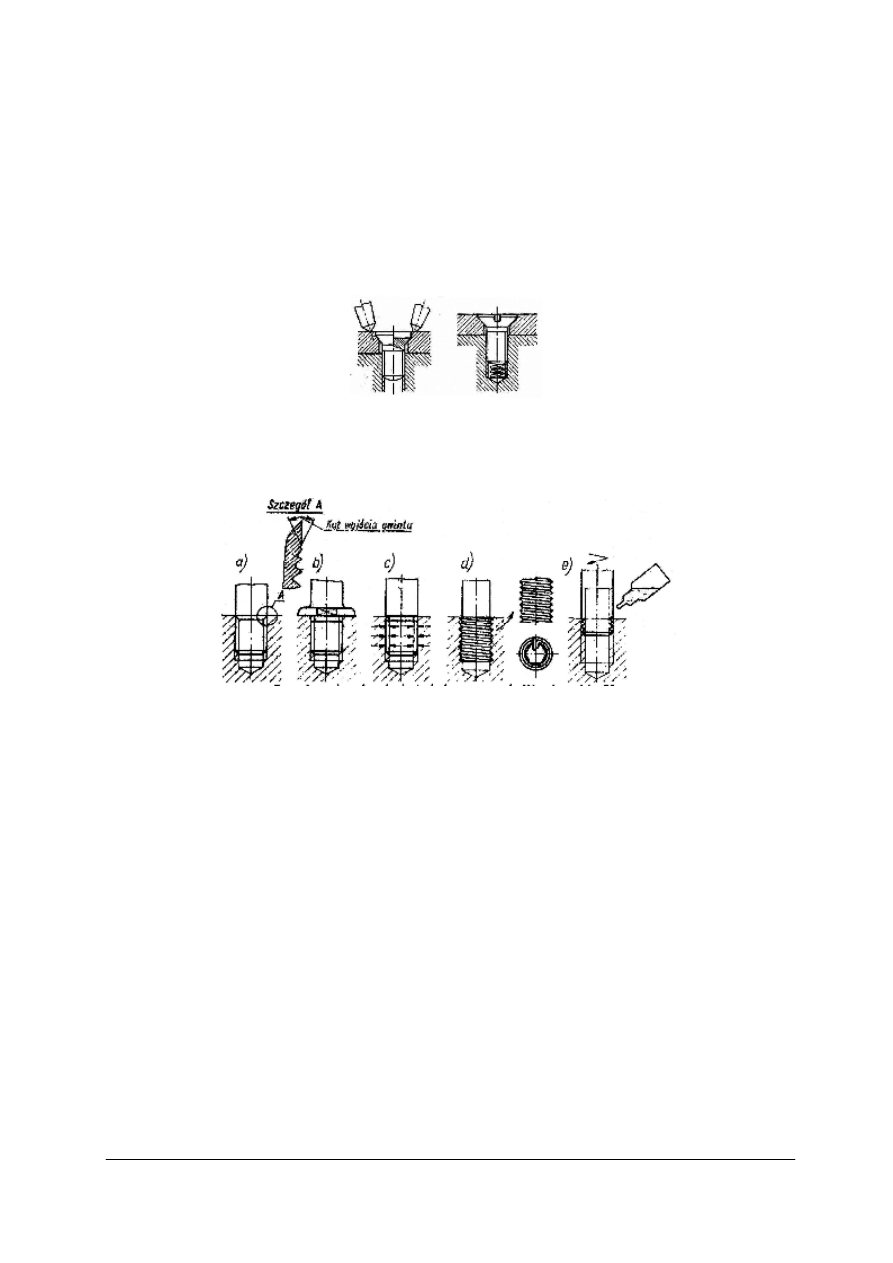

Niejednokrotnie w ramach demontażu śrub zachodzi konieczność usunięcia złamanych

śrub. Stosuje się przy tym między innymi następujące metody usuwania złamanych śrub

(rysunek 13):

−

w śrubie wierci się otwór, w który wbija się kołek w kształcie ostrosłupa ściętego

o podstawie kwadratowej lub kołek stożkowy uzębiony i pokręcając nim wykręca się

śrubę,

−

w śrubie wierci się otwór i wkręca w niego specjalne narzędzie stożkowe o gwincie

odwrotnym i dużym skoku. Po dokręceniu do oporu narzędzia i dalszym obracaniu

wykręca się śrubę z otworu,

−

w przypadku gdy złamana śruba wystaje z otworu można do niej przyspawać nakrętkę

i kluczem wykręcić śrubę.

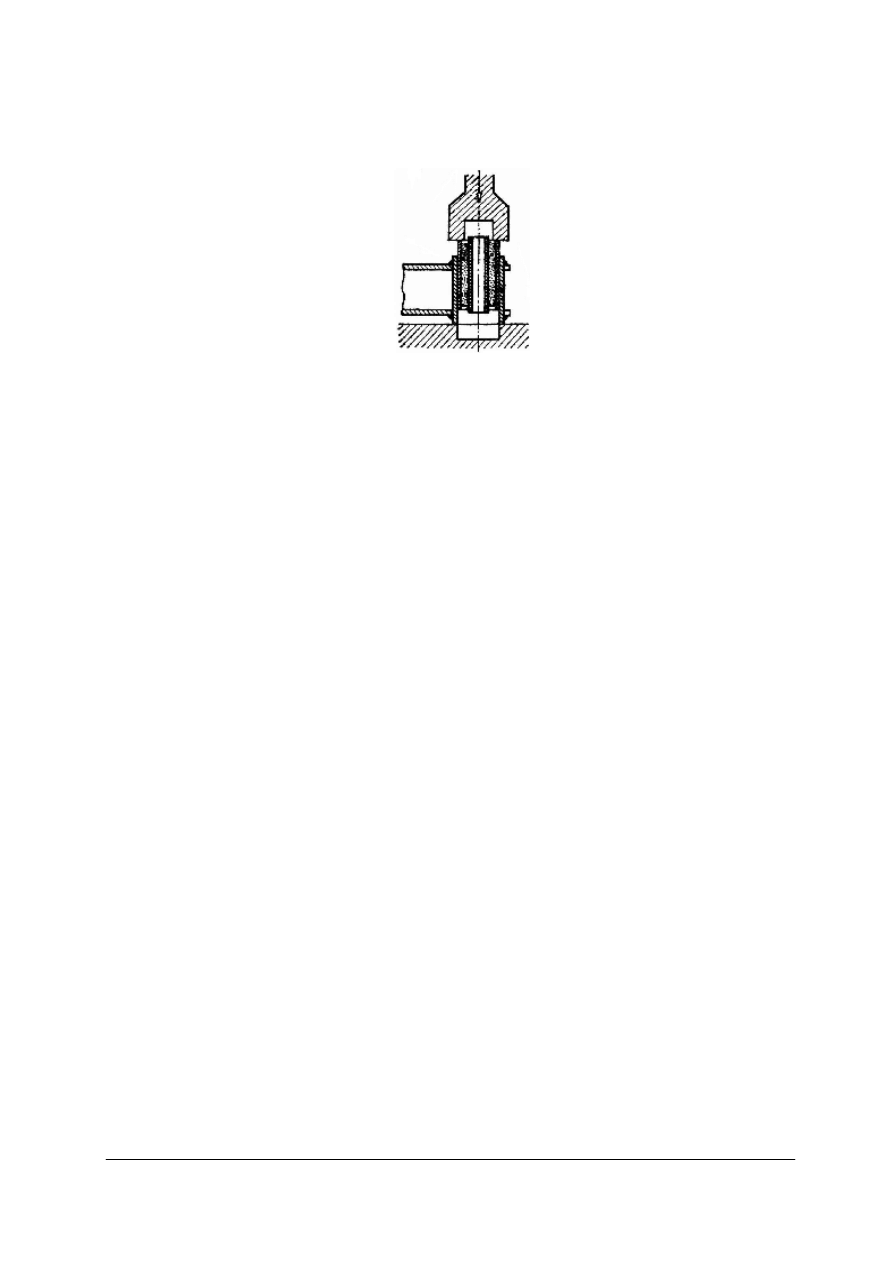

Rys. 13. Przykładowe sposoby usuwania złamanych śrub dwustronnych [4, s. 138]

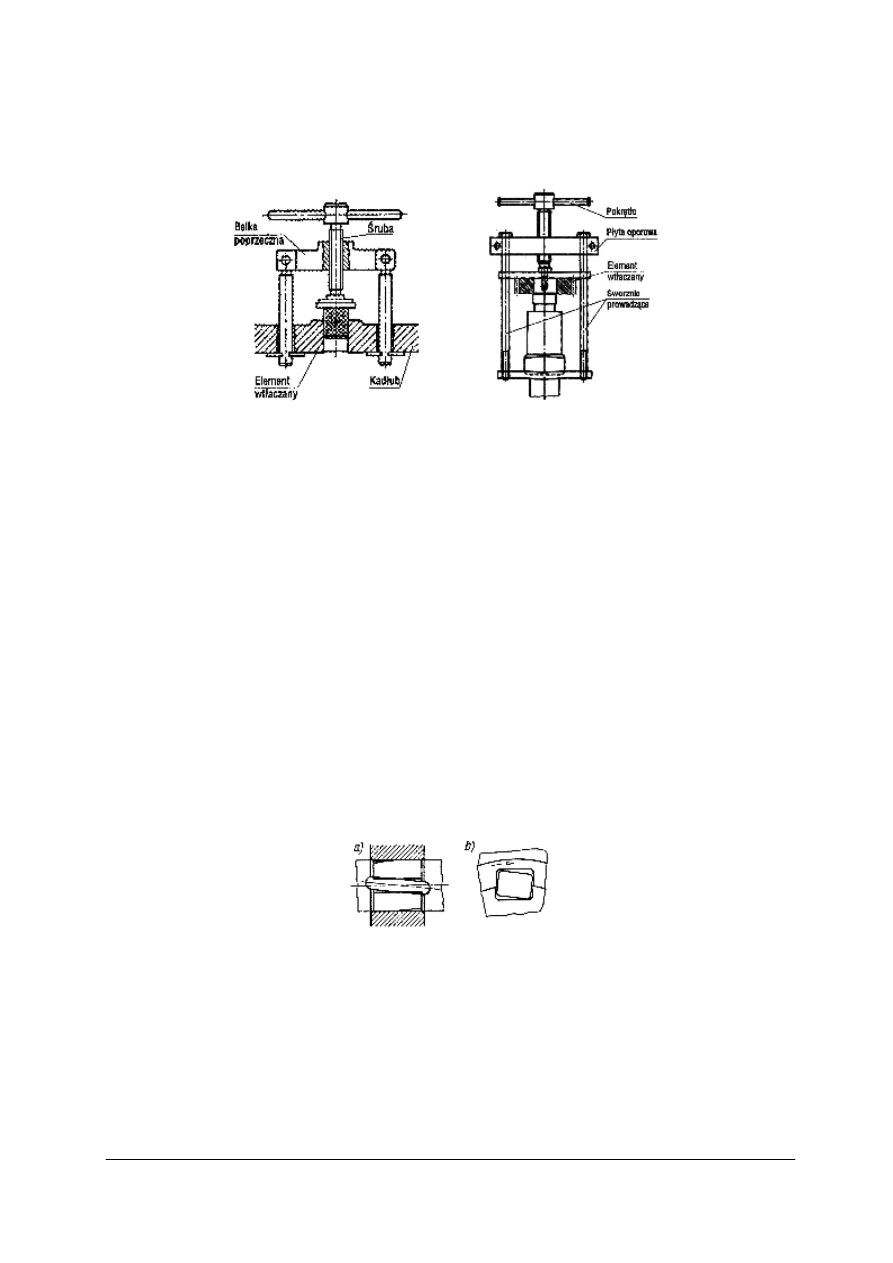

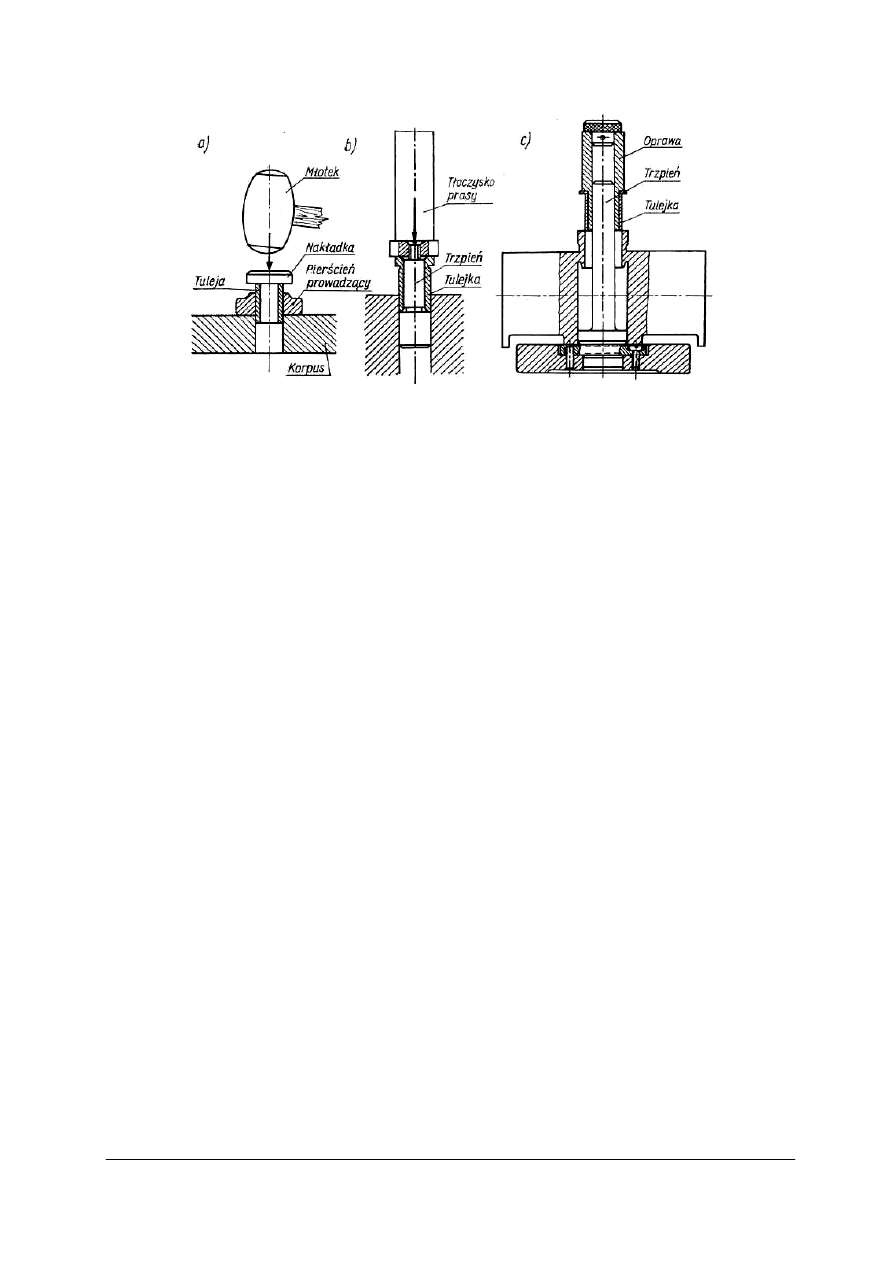

Demontaż połączeń wtłaczanych

Demontaż połączeń wtłaczanych polega na wysuwaniu, przy użyciu siły poosiowej,

elementu obejmowanego z elementu obejmującego, który podczas wykonywania tej

czynności jest w zasadzie nieruchomy lub odwrotnie. Wartość siły wytłaczania zależy od

wartości wcisku, większy wcisk – większa siła. Wzrost potrzebnej siły do wytłaczania

w zakresie odkształceń sprężystych, jakim podlegają nierówności powierzchni, jest

proporcjonalny do długości rozłączanych elementów. Połączenia wtłaczane w zależności od

wartości wcisku demontuje się ręcznie lub na prasach. Drobne elementy można demontować

ręcznie używając młotka i odpowiednich wybijaków. Stosowane są również różnego rodzaju

przyrządy służące do wytłaczania, np. śrubowy przestawiony na rysunku 14.

Rys. 14. Przyrząd śrubowy do demontażu połączeń wtłaczanych [1, s. 405]

Demontaż skurczowych i rozprężnych

Siła rozłączająca połączenia skurczowe i rozprężne, przy wszystkich warunkach takich

samych, jest znacznie (2÷3 razy) większa niż w przypadku połączeń wtłaczanych, zazwyczaj

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

dzięki większej wartości współczynnika tarcia. Wynika to między innymi z tego, że

w połączeniach skurczowych i rozprężnych mikronierówności powierzchni nie ulegają

wygładzeniu jak przy wtłaczaniu, lecz jak gdyby sczepiają się ze sobą.

Połączeń skurczowych i rozprężnych nie można na ogół rozłączyć bez uszkodzenia

części połączenia, nierówności powierzchni tych części są bowiem w tych połączeniach silnie

pozaczepiane o siebie, toteż w razie wytłaczania następuje tzw. zatarcie tych powierzchni.

W pewnych przypadkach jednak udaje się rozłączyć połączenia skurczowe przez szybkie

ogrzanie części zewnętrznej oraz ewentualnie jednoczesne oziębienie części wewnętrznej.

Demontaż połączeń kształtowych

W połączeniach kształtowych łączenie części współpracujących oraz ustalanie ich

wzajemnego położenia uzyskuje się przez odpowiednie ukształtowanie ich powierzchni

(w połączeniach bezpośrednich) lub zastosowanie dodatkowych łączników (w połączeniach

pośrednich). W połączeniach bezpośrednich na powierzchniach styku są wykonane występy

i wgłębienia, które po połączeniu elementów spełniają funkcję łącznika. Rozróżniamy

następujące rodzaje połączeń kształtowych: wpustowe, wielowypustowe, kołkowe,

sworzniowe, klinowe. Do ich demontażu należy podchodzić indywidualnie, w zależności od

rodzaju połączenia.

Demontaż połączeń wpustowych jest odwróceniem kolejności montażu, tzn. należy

najpierw demontować element osadzony na wale, następnie w przypadku wpustów

przykręcanych wykręcić wkręty i wyjąć wpust z rowka wpustowego.

Demontażu połączeń wielowypustowych spoczynkowych, dokonuje się za pomocą

specjalnych przyrządów lub na prasie. Demontaż połączeń ruchowych przeprowadza się

ręcznie lub przy zastosowaniu lekkich uderzeń narzędzia ręcznego.

Demontaż kołków polega na usunięciu kołka za pomocą wybijaka poprzez uderzenia

młotka lub za pomocą prasy. Jedynie demontaż kołków roznitowanych należy poprzedzić

spiłowaniem części roznitowanej i kołki te po demontażu nie nadają się do powtórnego

użycia.

Demontaż połączeń sworzniowych, przebiega w sposób zbliżony do połączeń

kołkowych. W przypadku stosowania pierścieni Seegera w połączeniach sworzniowych

podczas demontażu należy stosować specjalne kleszcze, do pierścieni zewnętrznych lub

wewnętrznych.

Demontaż połączeń klinowych w przypadku rowków klinowych otwartych polega na

usunięciu klina i zsunięciu elementu obejmującego z miejsca osadzenia w kierunku

zbieżności klina, natomiast w przypadku rowków zamkniętych należy najpierw zsunąć piastę

poprzez uderzenia młotkiem lub za pomocą prasy a następnie usunąć klin.

Demontaż łożysk ślizgowych niedzielonych rozpoczyna się od uwolnienia tulei od

zabezpieczeń, które zostały zastosowane w celu zapobieżeniu jej obracaniu się. Demontaż

dzielonych łożysk ślizgowych obejmuje następujące czynności: odkręcenie śrub

łożyskowych, zdjęcie górnej pokrywy, odłączenie panewek, odłączenie wału. Niekiedy

demontaż może obejmować wytopienie starego stopu łożyskowego.

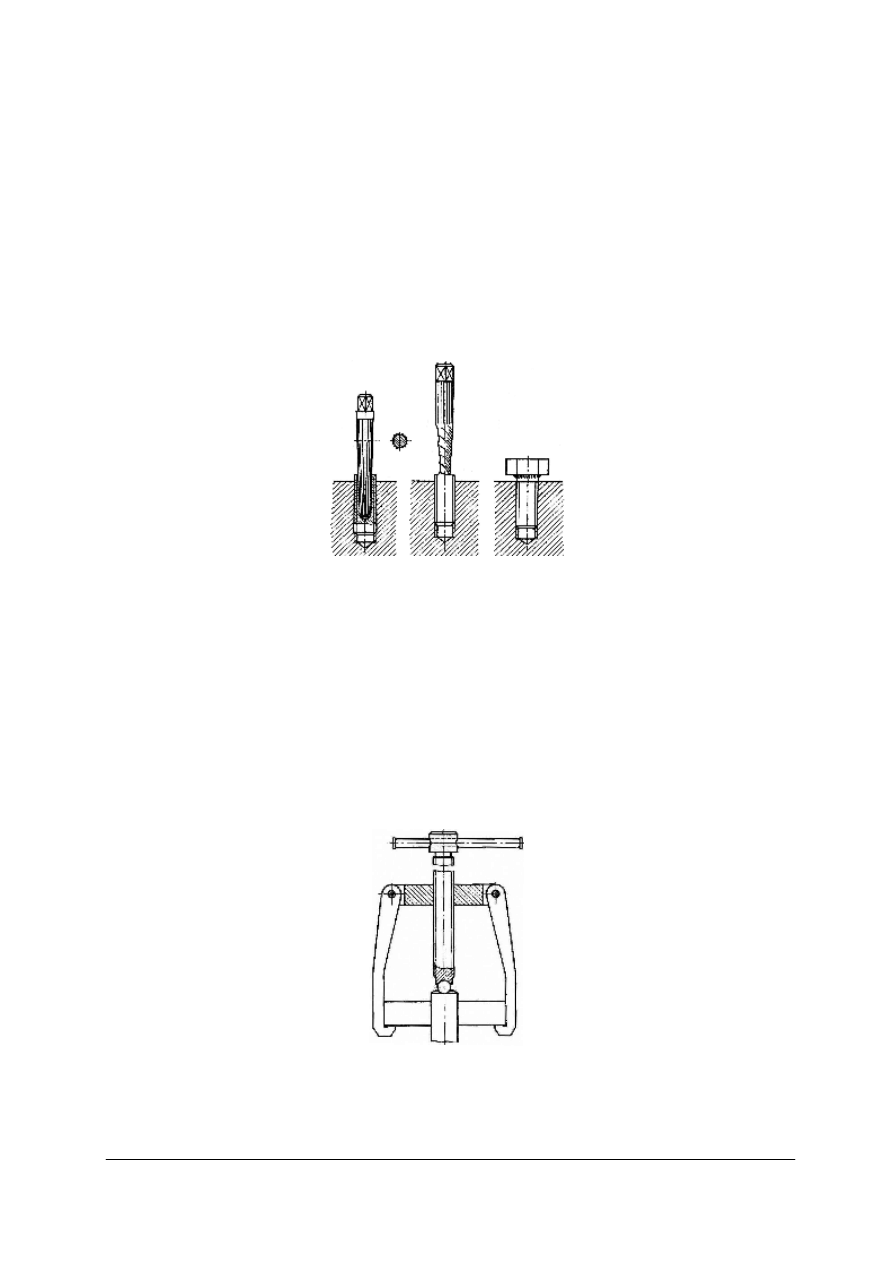

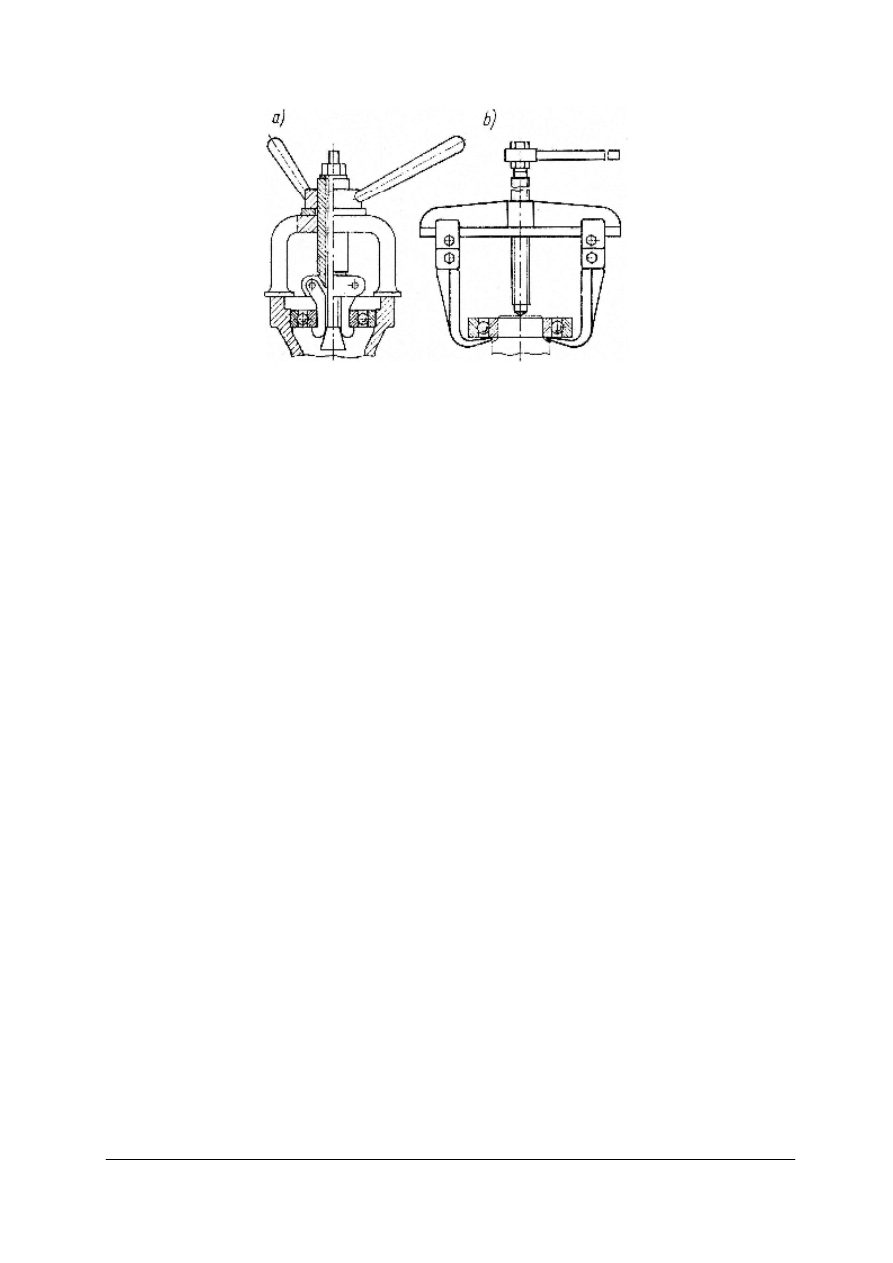

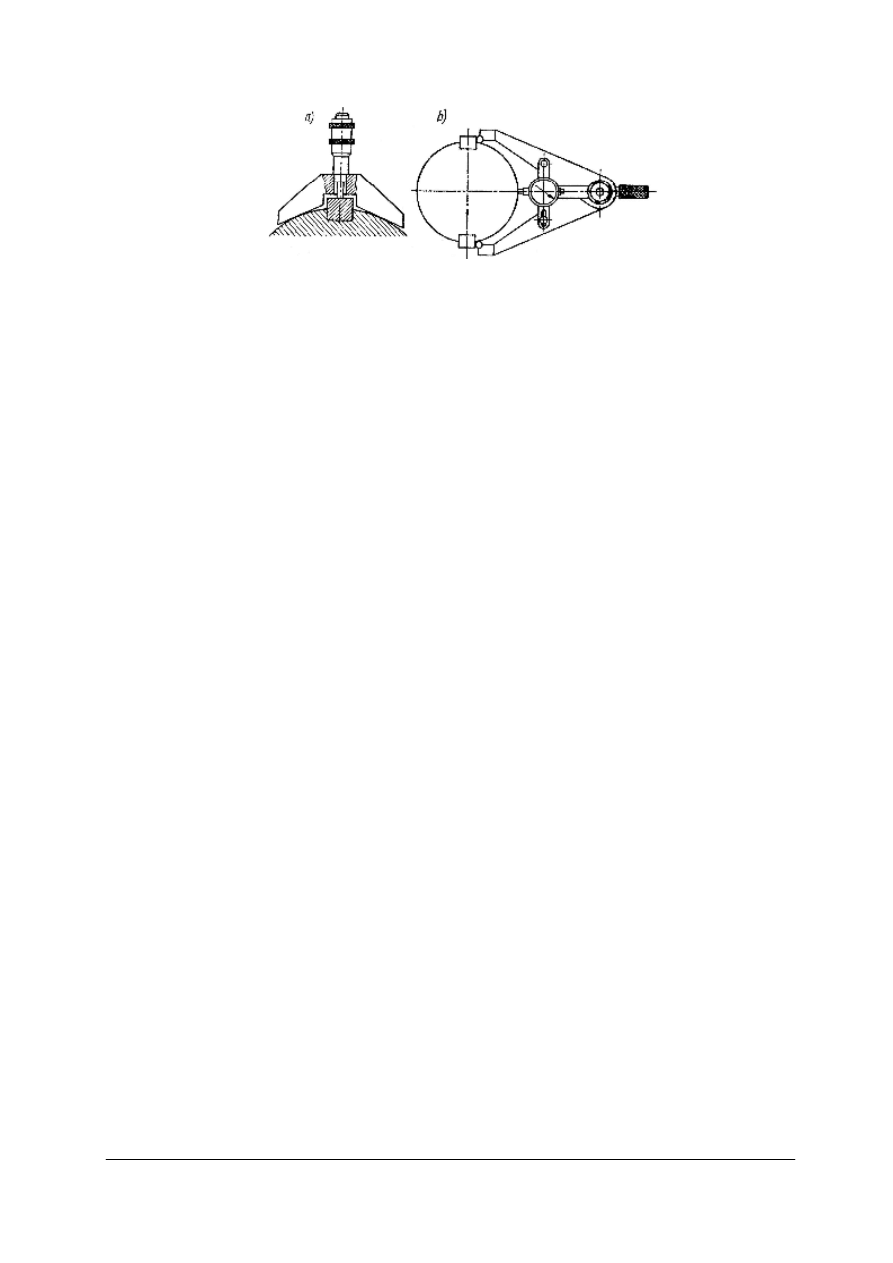

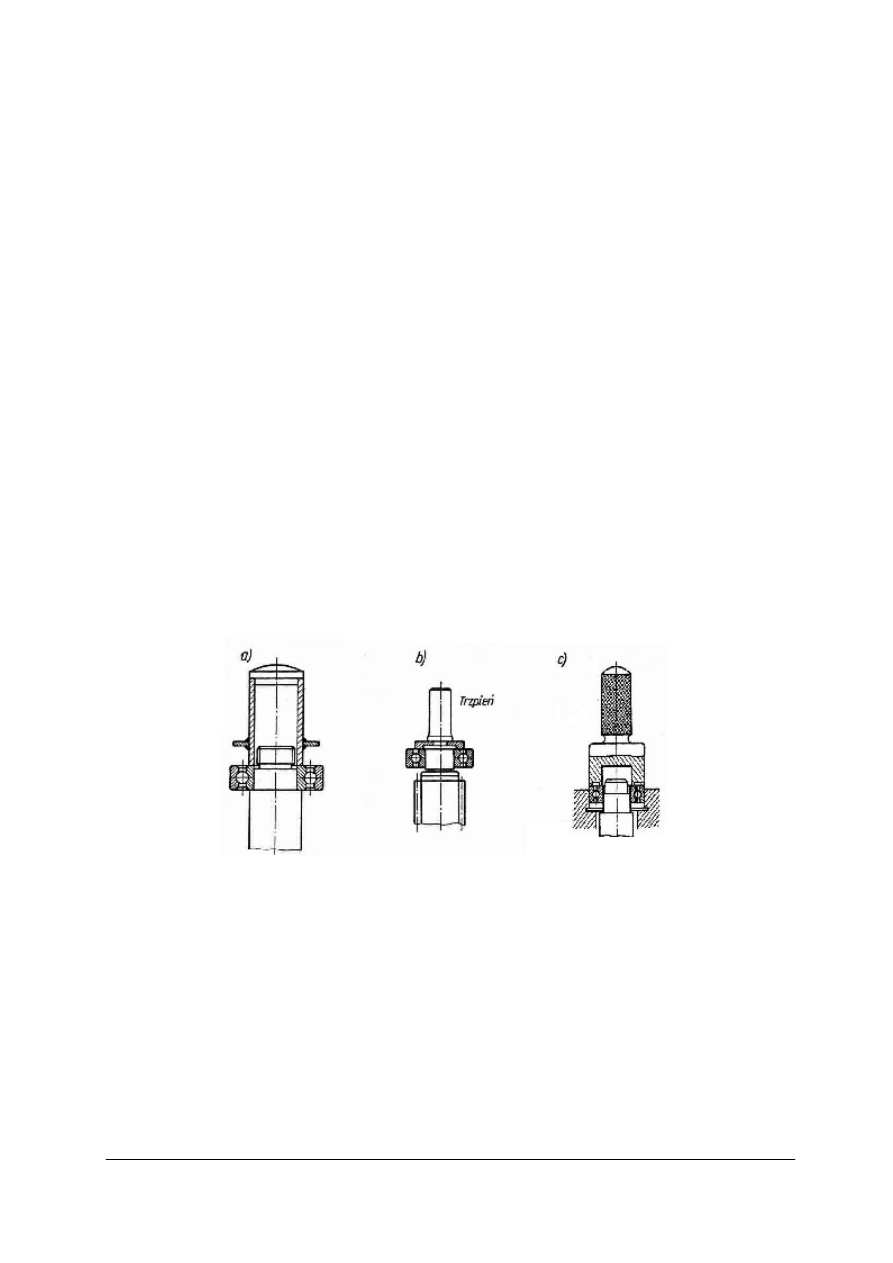

Demontażu łożysk tocznych dokonuje się najczęściej za pomocą ściągaczy. Jest wiele

rozwiązań konstrukcyjnych związanych z typem demontowanego łożyska oraz miejscem jego

osadzenia. Są ściągacze przeznaczone do demontażu łożysk osadzonych na wale, w oprawie

czy też na wale i w oprawie. Siła związana z demontażem powstaje w wyniku obracania

śruby ściągacza. Przykładowe rozwiązania konstrukcyjne ściągaczy przedstawiono na

rysunku 15.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Rys. 15. Ściągacze do łożysk tocznych: a) ściągacz z łapami rozsuwanymi, b) ściągacz z łapami przesuwanymi

[11, s. 70]

Do demontażu łożysk tocznych można posłużyć się także prasą. Należy wtedy dobrać

podparcie, tuleje i płyty gwarantujące prawidłowe przeniesienie sił w czasie demontażu tak,

aby łożysko nie uległo przekoszeniu względem wału czy oprawy. W procesie demontażu

hydraulicznego wykorzystujemy specjalne urządzenia hydrauliczne wykorzystujące zjawisko

powstania filmu olejowego, powstającego pomiędzy przesuwającymi się po sobie

powierzchniami dzięki wtłaczaniu oleju pod wysokim ciśnieniem. Zmniejsza to w sposób

bardzo znaczący siły tarcia powstające w trakcie demontażu.

Weryfikacja polega na rozpoznaniu, określeniu uszkodzeń i podjęciu decyzji co do

dalszego użytkowania zespołu lub części maszyny Weryfikacji podlegają wszystkie elementy

maszyny. Rozróżnia się weryfikację zespołów i części. Weryfikacja zespołów może się odbyć

przed demontażem lub po demontażu na oddzielnym stanowisku. Weryfikacja części polega

na określeniu ich zużycia oraz podjęciu decyzji co do ich dalszego użytkowania. Weryfikację

szczegółową przeprowadza się w czasie demontażu, mierząc elementy maszyny i porównując

uzyskane wyniki z dokumentacją konstrukcyjną. Ocenę badań wpisuje się w arkusz

weryfikacyjny części, podzespołu i zespołu w formie opisu stanu istniejącego i wykazu

czynności potrzebnych do usunięcia tego stanu. Na podstawie weryfikacji decyduje się

o wymianie elementu na nowy lub też o jego regeneracji. Rozpoznawanie zużycia i określenie

uszkodzeń maszyn i urządzeń odbywa się w następującej kolejności: maszyna

→

zespół

→

podzespół

→

część. W celu prawidłowego zakwalifikowania części (do dalszego użytkowania,

do regeneracji lub na złom) najczęściej przeprowadza się pomiary weryfikacyjne. Rozróżnia

się pomiary: stykowe, optyczne, pneumatyczne, interferencyjne. Do obiektywnej oceny

jakości materiałów i części maszyn wykorzystuje się badania nieniszczące: magnetyczne,

penetracyjne, ultradźwiękowe, rentgenowskie.

Naprawa zespołów obejmuje wszystkie czynności przywracające im własności

użytkowe. Zalicza się do nich: rozłączanie, czyszczenie, weryfikację części, diagnostykę

zespołu, naprawę i łączenie części.

Regeneracja części to przywracanie właściwości użytkowych częściom zużytym lub

uszkodzonym. Może to mieć charakter obróbki kompleksowej, w wyniku której przywraca

się częściom wymagany kształt, wymiary i właściwości umożliwiające dalsze ich

użytkowanie. W zależności od specyfiki odtwarzania kształtów i wymiarów części rozróżnia

się następujące metody regeneracji:

−

zamianę par skojarzonych przez selekcję części użytkowanych,

−

wymiarów remontowych,

−

elementów dodatkowych,

−

obróbki plastycznej,

−

nakładania powłok: metalowych, galwanicznych, z tworzyw sztucznych,

−

nakładania kompozytów metalożywicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Zamiana par skojarzonych przez selekcję części użytkowanych polega nie na obróbce

części, lecz na ich selekcjonowaniu i ponownym kojarzeniu według wymiarów

rzeczywistych. Elementy użytkowane są dzielone na grupy selekcyjne z zachowaniem

pasowań nominalnych.

Stosowanie wymiarów remontowych polega na odtwarzaniu prawidłowych kształtów,

tego samego rodzaju pasowania oraz gładkości powierzchni przy jednoczesnej zmianie

wymiarów nominalnych we współpracującej parze roboczej, łączonej następnie z innymi

elementami maszyny. Wymiary remontowe nadaje się nowym częściom zamiennym oraz

częściom zdemontowanym. Zużytą powierzchnię roboczą poddaje się obróbce skrawaniem.

Do montażu przeznacza się tylko jedną część z dwóch współpracujących. Obowiązuje

w takim przypadku zasada odzyskiwania części droższej. Przy wykorzystaniu tej metody

mają zastosowanie wymiary remontowe znormalizowane lub swobodne.

Elementy dodatkowe stosowane w celu regeneracji elementów maszynowych mogą

kompensować zużycie części lub stanowić uzupełniające elementy połączeniowe. Metoda ta

polega na wprowadzeniu do współpracującej pary elementu dodatkowego. Najczęściej

elementami dodatkowymi są: tuleje, listwy, nakładki itd. Łączenie tych elementów

z powierzchnią części zasadniczej odbywa się z wykorzystaniem wcisku, spawania, klejenia,

gwintu.

Regeneracja części metodami obróbki plastycznej polega na wykorzystaniu właściwości

plastycznych metali. Powstające odkształcenia są trwałe, nie naruszają zwartości materiału

i nie zmieniają wymaganej trwałości. Wykorzystuje się do tego operacje spęczania,

roztłaczania, ściskania, rozciągania, prostowania itd.

Regenerację poprzez nakładanie powłok metalowych można wykonywać stosując

napawanie, spawanie, metalizowanie natryskowe i napylanie proszków metalowych.

Napawanie polega na nakładaniu powłok, wypełnieniu ubytków powierzchni zużytej oraz

łączeniu w miejscach nieciągłości materiału. Grubość warstwy napawanej zależy od zużycia

części i może wynosić 3

÷

6 mm. Proces napawania może być realizowany ręcznie,

półautomatycznie i automatycznie. Powstające odkształcenia spawalnicze zmieniają wymiary

części i mimowolnie wywołują powstawanie naprężeń i odkształceń spawalniczych. W celu

ograniczenia naprężeń i odkształceń spawalniczych stosuje się odpowiednie nagrzewanie