„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Janina Żurek

Dokonywanie rozkroju materiałów

311[35].Z3.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

inż. Stanisław Pietryka

mgr inż. Barbara Jaśkiewicz

Opracowanie redakcyjne:

mgr inż. Małgorzata Latek

Konsultacja:

mgr inż. Zdzisław Feldo

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[35].Z3.01,

,,Dokonywanie rozkroju materia

łów", zawartego w modułowym programie nauczania dla

zawodu technik technologii wyrobów skórzanych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Rodzaje skór i materiałów nieskórzanych wykorzystywanych do wytwarzania

wyrobów

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

10

4.2. Zasady i techniki rozkroju skór i materiałów nieskórzanych

11

4.2.1. Materiał nauczania

11

4.2.2. Pytania sprawdzające

13

4.2.3. Ćwiczenia

13

4.2.4. Sprawdzian postępów

15

4.3. Ręczny i mechaniczny rozkrój skór

16

4.3.1. Materiał nauczania

16

4.3.2. Pytania sprawdzające

18

4.3.3. Ćwiczenia

19

4.3.4. Sprawdzian postępów

21

4.4. Rozkrój skór całych, części skór, skór welurowych i skór zwierząt

egzotycznych

22

4.4.1. Materiał nauczania

22

4.4.2. Pytania sprawdzające

25

4.4.3. Ćwiczenia

25

4.4.4. Sprawdzian postępów

27

44.5. Zasady i techniki wycinania tkanin, materiałów papierniczych i podkładowych

28

4.5.1. Materiał nauczania

28

4.5.2. Pytania sprawdzające

30

4.5.3. Ćwiczenia

30

4.5.4. Sprawdzian postępów

31

4.6. Znakowanie i punktowanie wykrojonych elementów

32

4.6.1. Materiał nauczania

32

4.6.2. Pytania sprawdzające

32

4.6.3. Ćwiczenia

33

4.6.4. Sprawdzian postępów

34

5. Sprawdzian osiągnięć

35

6. Literatura

40

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w opanowaniu wiedzy i umiejętności z zakresu

dokonywania rozkroju materiałów stosowanych w procesie produkcji wyrobów skórzanych.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych wiadomości i umiejętności, które

powinieneś mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia, jakie powinieneś osiągnąć w czasie zajęć edukacyjnych tej jednostki

modułowej.

3. Materiał nauczania umożliwiający Ci samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenia sprawdzianów.

4. Pytania sprawdzające wiedzę potrzebną do wykonania ćwiczeń.

5. Ćwiczenia, które umożliwią Ci nabycie umiejętności praktycznych oraz sprawdzenie

wiadomości teoretycznych.

6. Sprawdzian postępów.

7. Zestaw pytań sprawdzających stopień opanowania przez Ciebie wiedzy i umiejętności

z zakresu całej jednostki modułowej

8. Wykaz literatury, którą możesz wykorzystać do poszerzenia wiedzy.

Wykonując sprawdzian postępów powinieneś odpowiadać na pytanie tak lub nie, co

oznacza, że opanowałeś materiał albo nie.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Jednostka modułowa,,Dokonywanie rozkroju materiałów”, której treści teraz poznasz jest

jednym z modułów koniecznych do zapoznania się z materiałami podstawowymi

i pomocniczymi stosowanymi w produkcji wyrobów, oraz ze sposobami, zasadami

i technikami ich rozkroju, jak również znakowaniem elementów.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni, warsztatach lub w zakładzie produkcyjnym musisz

przestrzegać regulaminów, przepisów bezpieczeństwa i higieny pracy oraz instrukcji

przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Przepisy te poznasz

podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

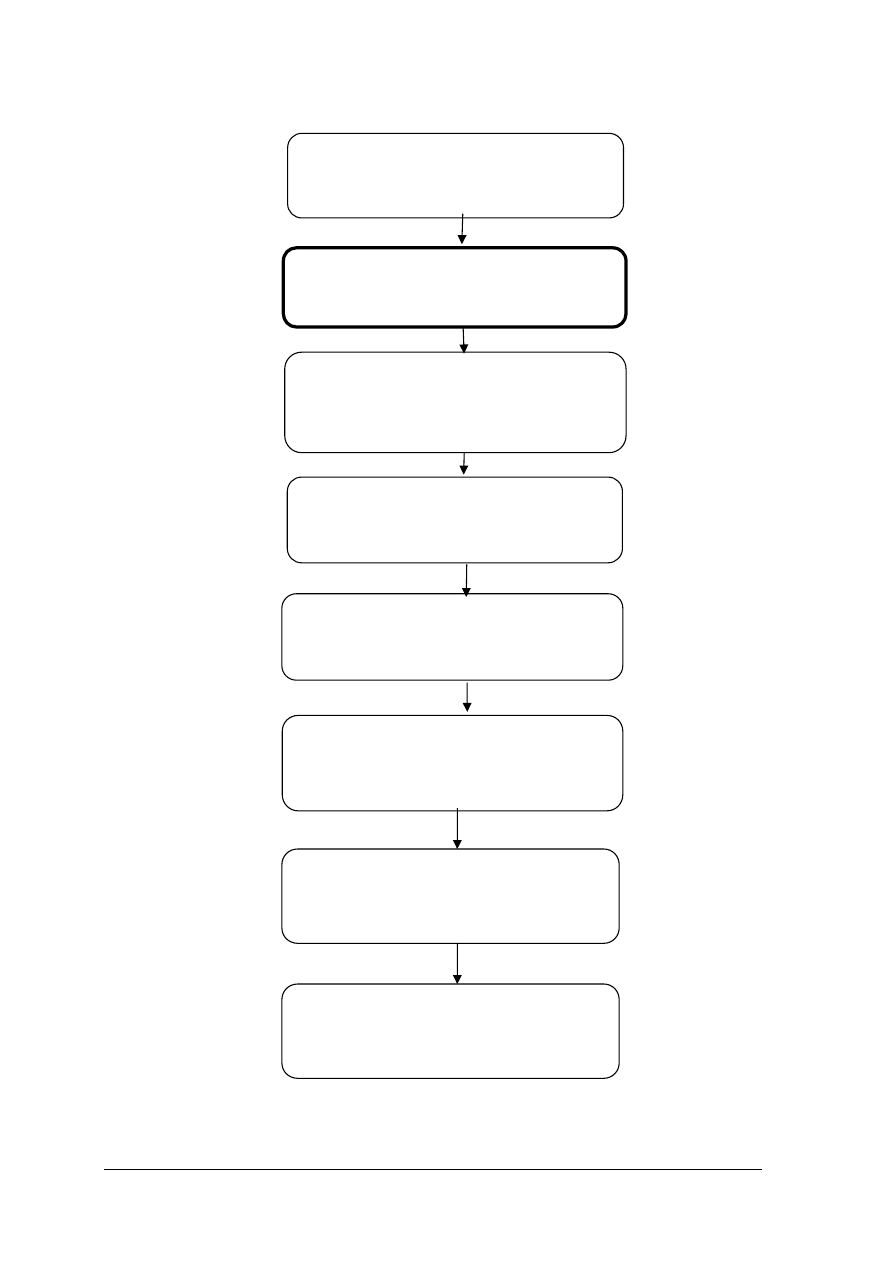

Schemat układu jednostek modułowych

311[35].Z3.01

Dokonywanie rozkroju materiałów

311[35].Z3.03

Dokonywanie montażu wyrobów

skórzanych

311[35].Z3.02

Przygotowanie elementów wyrobów

skórzanych do montażu

311[35].Z3.04

Zdobienie i wykończanie wyrobów

skórzanych

311[35].Z3

Technologia wytwarzania wyrobów

skórzanych

311[35].Z3.05

Wykonywanie międzyoperacyjnej kontroli

produkcji wyrobów skórzanych

311[35].Z3.06

Ocenianie jakości wyrobów

311[35].Z3.07

Przechowywanie i transport wyrobów

skórzanych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

– zorganizować stanowisko pracy zgodnie z wymogami bhp i ppoż. oraz ergonomii,

– rozróżniać materiały podstawowe i pomocnicze stosowane w wyrobach,

– posługiwać się dokumentacją technologiczną i techniczną stosowaną w procesach

rozkroju materiałów podstawowych i pomocniczych,

– stosować badania organoleptyczne do określenia jakości skór gotowych,

– posługiwać się przyrządami pomiarowymi,

– posługiwać się narzędziami,

– określić zasady bezpiecznej obsługi maszyn stosowanych do rozkroju materiałów,

– określać jakość wykrojonych elementów,

– korzystać z różnych źródeł informacji,

– przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

– sklasyfikować materiały stosowane do wytwarzania wyrobów skórzanych,

– rozróżnić rodzaje skór i określić ich wykorzystanie w produkcji wyrobów,

– rozrysować układ topograficzny skóry,

– określić kierunki ciągliwości skóry,

– zorganizować stanowisko pracy do rozkroju skór oraz materiałów nieskórzanych,

– zastosować zasady i metody rozkroju skór całych i części skór,

– wykonać ręczny i mechaniczny rozkrój różnego rodzaju skór,

– wykonać rozkrój tworzyw skóropodobnych i tworzyw sztucznych,

– wykonać rozkrój tkanin podszewkowych, powlekanych, folii oraz tektury,

– wykonać punktowanie i znakowanie wykrojonych elementów,

– zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

wymagania ergonomii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Rodzaje skór i materiałów nieskórzanych wykorzystywanych

do wytwarzania wyrobów

4.1.1. Materiał nauczania

Pierwszą czynnością produkcyjną jest przygotowanie materiałów i ich rozkrój na

poszczególne elementy (wykroje), z których po zmontowaniu powstaje gotowy wyrób.

Materiały stosowane do produkcji wyrobów skórzanych ogólnie dzieli się na

podstawowe i pomocnicze.

Do materiałów podstawowych zaliczamy:

−

skóry naturalne,

−

materiały skóropodobne,

−

tkaniny.

Wśród materiałów pomocniczych, które podlegają rozkrojowi, wyróżnia się: materiały

papiernicze i podkładowe.

Podstawowym surowcem stosowanym w produkcji wyrobów skórzanych są skóry:

bydlęce, cielęce, końskie, świńskie, kozie, dwoiny i w mniejszej ilości, z powodu wysokiej

ceny, skóry zwierząt egzotycznych np. krokodyli, węży, jaszczurek, ryb i płazów.

Skóry te są garbowane najczęściej metodą chromową, roślinną, chromowo-roślinną lub

syntanowo-roślinną.

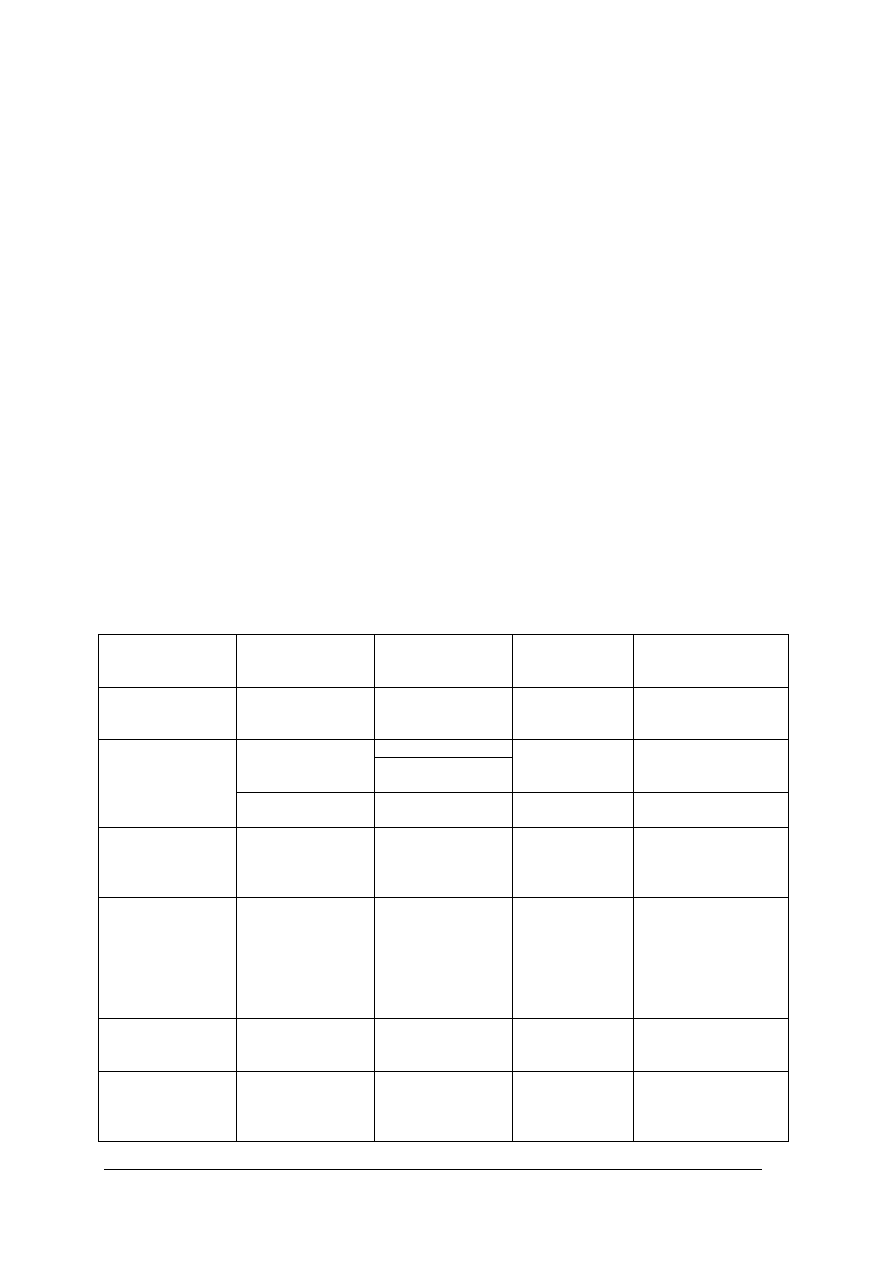

Tabela 1

Rodzaj skór i ich przeznaczenie w wyrobach skórzanych [2, s. 37]

Rodzaj skóry

Sposób

garbowania

Powierzchnia

średnia w dm

2

Grubość

średnia

w mm

Przeznaczenie

Cielęce

chromowy

60 - 100

0,6-1,2

portfele, portmonetki,

torebki damskie,

teczki aktówki

220-320

chromowy

130-160

1,0-2,2

Torby damskie,

gospodarcze i

podróżne oraz walizy

Bydlęce całe

połówki

roślinny

220-320

1,6-3,0

Walizy, pasy i futerały

np. fotograficzne

Końskie przody

chromowy

160-240

0,8-1,6

Torebki damskie,

podróżne, portmonetki

i drobne wyroby

kaletnicze, jak etui

Świńskie

chromowy

i roślinny

60-120

0,7-1,6

Teczki biurowe

i podróżne, torebki

damskie i

gospodarcze, waliz

i nesesery, portfele,

portmonetki i drobne

wyroby

Kozie

chromowy

35-80

0,5-0,8

Wyborowe torebki

damskie, portfele,

portmonetki, etui itp.

Bydlęce dwoiny

chromowy

i roślinny

od 30

1,5-3,0

Teczki szkolne

i tornistry, torby

gospodarcze; drobne

wyroby kaletnicze

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Naturalne skóry

wężów, jaszczurek

i krokodyli

chromowy

i roślinny

Grubość i powierzchnia zróżnicowane

w zależności od gatunku zwierzęcia

Luksusowe torebki

damskie, portfele, etui,

portmonetki, paski do

zegarków itp.

W przemyśle skórzanym coraz częściej stosuje się materiały skóropodobne, które

charakteryzują się niską ceną i dobrymi właściwościami w stosunku do skór naturalnych.

Powoduje to, że coraz częściej zastępują, a niekiedy wypierają skóry naturalne w procesie

produkcji wyrobów.

Materiały skóropodobne można podzielić na trzy podstawowe grupy:

−

tworzywa higieniczne,

−

tworzywa niehigieniczne,

−

skóra wtórna.

Przez tworzywo skóropodobne rozumie się materiał o podłożu włóknistym lub

włókninowym, na który naniesiono jedną lub więcej warstw żywicy syntetycznej.

Skóra wtórna jest produkowana z różnych odpadów skór rozwłóknionych, sklejanych

lateksami żywic syntetycznych, a także kauczuku syntetycznego lub naturalnego.

Z tworzywami skóropodobnymi, ich rodzajami, właściwościami , sposobami otrzymywania

oraz zastosowaniem zostałeś zapoznany w jednostce modułowej 311[35]Z1.02.

W procesie produkcji wyrobów skórzanych na elementy wierzchnie i podszewkowe

stosuje się również tkanin. Tkaniny wierzchnie, przeznaczone do wytwarzania wyrobów są

podklejane fabrycznie drugą tkaniną, najczęściej podszewkową, np.: tkanina typu rena,

lamigal, jak również tkaniny lniane, konopne, z włókien syntetycznych i impregnowane.

Tkaniny te wykazują wiele dodatnich cech, wyroby z nich wykonane mają odpowiednią

sprężystość i estetyczność. Nadają się do wyrobu toreb sportowych, gospodarczych,

podróżnych, waliz, torebek damskich, itp.

Tkanina typu mora, ze sztucznego jedwabiu, jest typowym materiałem na podszewki

wyrobów skórzanych. Z uwagi na to, że jest to tkanina wiotka i słaba, nadaje się tylko na

podszewki do małych wyrobów skórzanych. Na podszewki wyrobów większych, typu:

walizy, torby podróżne i sportowe oraz torebki damskie mogą znaleźć zastosowanie różnego

rodzaju tkaniny odzieżowe, np.:

−

podszewka jedwabna J - 358,

−

rypsowa J -641,

−

podszewka płaszczowa PE i inne.

Z wyrobami włókienniczymi, ich rodzajami, właściwościami, sposobami otrzymywania oraz

zastosowaniem zostałeś zapoznany w jednostce modułowej 311[35]01.03.

Do materiałów pomocniczych stosowanych w kaletnictwie należą podlegających rozkrojowi,

należą:

−

materiały papiernicze,

−

materiały podkładowe.

Do najczęściej stosowanych materiałów papierniczych w wyrobach skórzanych należą:

karton, tektury, fibra, preszpan, papiery różnej grubości itp.

Z wyrobami papierniczymi, ich rodzajami, właściwościami, sposobami otrzymywania oraz

zastosowaniem zostałeś zapoznany w jednostce modułowej 311[35]Z1.04.

Gramatura poszczególnych wyrobów papierniczych wyrażona w g/m

2

jest następująca:

bibułka

– od 8 do 32,

papier

– od 36 do 160,

karton i cienkie tektury

– od 160 do 315,

tektury grube

– od 350 do 3150

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

W przemyśle skórzanym przyjęto uważać wyroby o gramaturze do 250 g/m

2

jako papiery, zaś

powyżej tej gramatury już jako karton i tektury.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak dzieli się materiały podstawowe stosowane w wyrobach skórzanych?

2. Wymień rodzaje skór stosowanych do wytwarzania wyrobów skórzanych?

3. Jak dzielimy materiały skóropodobne?

4. Jakimi metodami są garbowane skóry stosowane do wytwarzania wyrobów skórzanych?

5. Jakie znasz rodzaje tkanin używanych do produkcji wyrobów?

6. Jakie znasz rodzaje podszewek używanych do produkcji wyrobów?

7. Jakie znasz materiały pomocnicze używane do produkcji wyrobów?

8. Wymień materiały papiernicze stosowane do produkcji wyrobów skórzanych?

9. Wymień gramaturę poszczególnych wyrobów papierniczych?

10. Podaj przykłady zastosowani skór bydlęcych i zwierząt egzotycznych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Na podstawie oględzin, oraz badania organoleptycznego próbek skór określ, jakie jest ich

przeznaczenie asortymentowe.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) zapoznać się z instrukcją bezpieczeństwa i higieny pracy w warsztatach lub w zakładzie

gdzie będzie realizowane ćwiczenie,

3) założyć odzież ochronną,

4) zorganizować stanowisko pracy do wykonania ćwiczenia,

5) dokonać oględzin próbek skór i określić ich przeznaczenie na wyroby,

6) swoje spostrzeżenia i ocenę zapisać w dzienniczku praktyk,

7) podzielić się z innymi swoją oceną.

Wyposażenie stanowiska pracy:

– zestaw próbek skór: bydlęcej, świńskiej, końskiej, koziej, cielęcej,

– stół do oglądania próbek,

– dzienniczek praktyk,

– literatura z rozdziału 6.

Ćwiczenie 2

Na podstawie oględzin próbek tkanin podszewkowych, określ ich cechy oraz podaj

przykłady ich zastosowania w produkcji wyrobów skórzanych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

2) zapoznać się z instrukcją bezpieczeństwa i higieny pracy w warsztatach lub w zakładzie

gdzie będzie realizowane ćwiczenie,

3) założyć odzież ochronną,

4) zorganizować stanowisko pracy do wykonania ćwiczenia,

5) dokonać oględzin próbek podszewek,

6) zapisać spostrzeżenia i decyzje w dzienniczku praktyk,

Wyposażenie stanowiska pracy:

– zestaw próbek podszewek jedwabnej, rypsowej, płaszczowej,

– stół do oglądania próbek,

– proste przyrządy pomiarowe,

– dzienniczek praktyk,

– literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić rodzaje skór stosowanych do wytwarzania wyrobów

skórzanych?

2) wymienić materiały skóropodobne?

3) rozpoznać różne rodzaje podszewek?

4) wymienić materiały podkładowe stosowane do wytwarzania wyrobów

skórzanych?

5) określić gramaturę różnych materiałów papierniczych?

6) rozróżnić materiały skóropodobne?

7) rozpoznać różne rodzaje skór po wyglądzie lica?

8) dobrać rodzaj podszewki do określonego wyrobu skórzanego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2. Zasady i techniki rozkroju skór i materiałów nieskórzanych

4.2.1. Materiał nauczania

Rozkrojem nazywa się zespół czynności technologicznych, których celem jest podział

materiałów płaskich( skór, folii, tkanin, tektury itp.) na części o określonych wymiarach

i konturach. Rozkrój skór i materiałów nieskórzanych może odbywać się ręcznie przy użyciu

noży, lub prostych urządzeń, albo mechanicznie za pomocą wycinarek i wycinaków, krajarki

pasów, oraz krajarki taśmowej. W wyniku rozkroju uzyskuje się więc elementy wyrobów

skórzanych, jak np. korpusy, spody, klapy, paski itp. W czasie wycinania części składowych

wyrobu ze skóry uwzględnia się charakterystyczne właściwości skór:

−

zwartość tkanki,

−

ciągliwość skóry,

−

grubość skóry.

Należy pamiętać o tym, że grubość skóry określonego rodzaju zależy od jej układu

topograficznego.

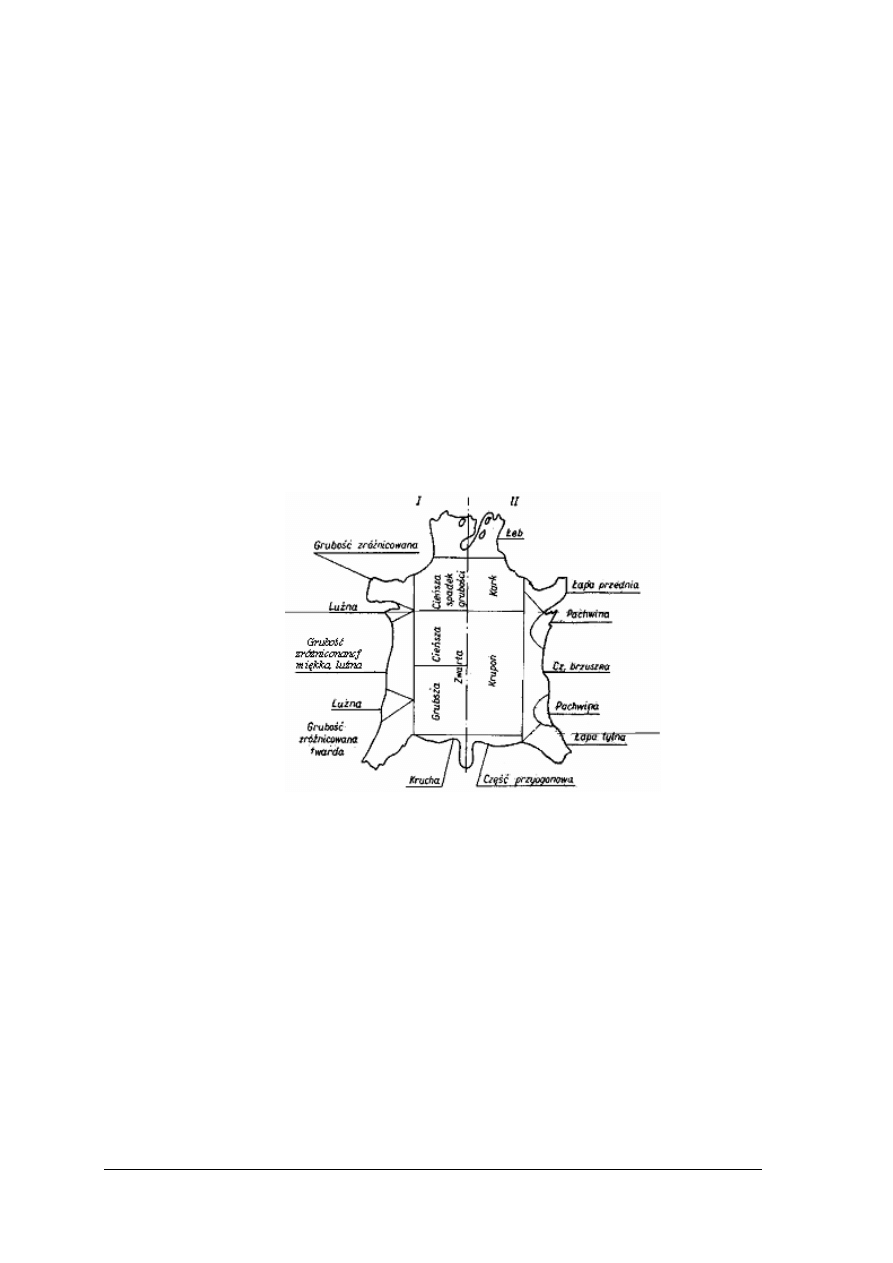

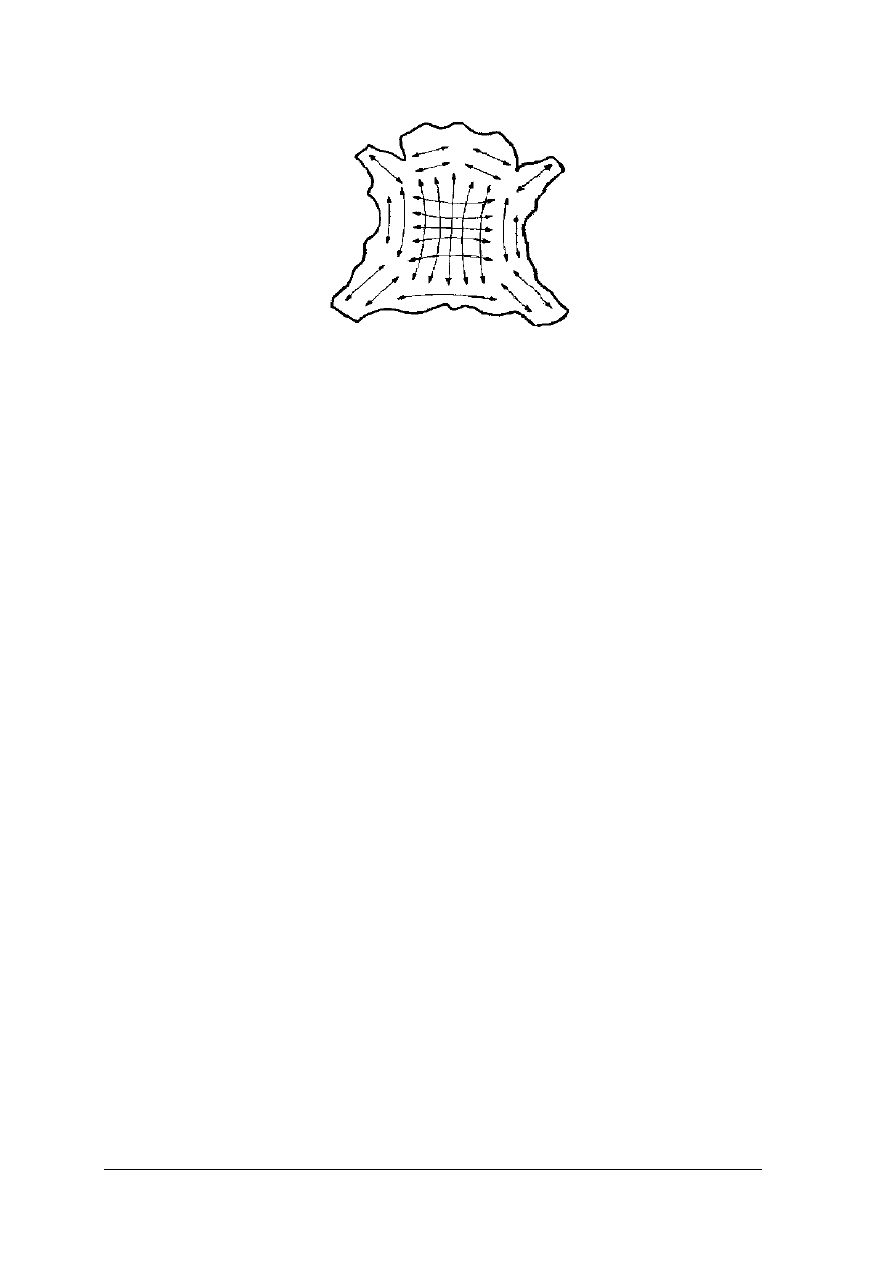

Rys.1. Charakterystyka topograficzna skóry bydlęcej: [3, s. 65]

I - charakterystyka tkanki skórnej,

II - oznaczenie części topograficznych.

W części grzbietowej (kruponowej), skóra jest najgrubsza i równomierna, w karku

najczęściej cieńsza (skóry z byków stanowią wyjątek) i zarazem luźniejsza, boki zaś

wykazują wyraźany spadek grubości, natomiast tylne łapy i część przyogonowa maja

nierównomierną grubość i dodatkowo kruchość tkanki.

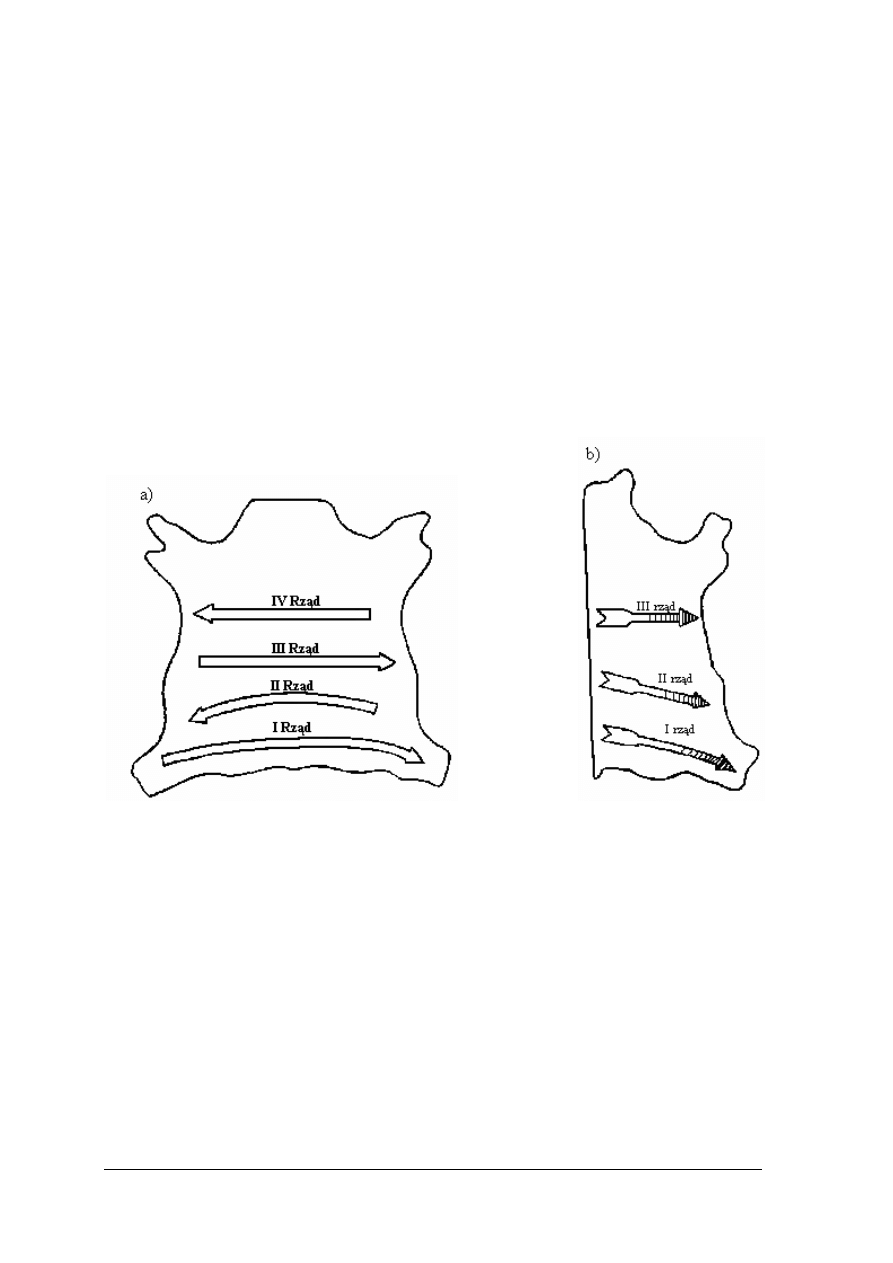

Podczas rozkroju należy pamiętać o kierunkach ciągliwości, gdyż ma to wpływ na jakość

wyciętych elementów oraz o tym, że skóry wycinamy pojedynczo. Kierunki ciągliwości skór,

niezależnie od rodzaju, sposobu garbowania, lub wykończenia są stałe. Na przykładzie skóry

cielęcej pokazano kierunki ciągliwości. Strzałki wskazują, że najmniejszą ciągliwość

wykazuje część grzbietowa skóry, nie tylko w kierunku podłużnym, ale i w poprzecznym,

boki i łapy w kierunku poprzecznym do środka skóry, a kark wzdłuż jarzm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 2. Kierunki najmniejszej ciągliwości skóry cielęcej. [2, s. 66]

Najważniejsze zasady obowiązujące podczas rozkroju skór:

1. Bez względu na ich wielkość i rodzaj najwartościowszą część skóry przeznacza się na te

części wyrobu, od którego wymagana jest najwyższa jakość ze względu na eksploatację.

2. Na oszczędność rozkroju wpływa liczba, kształt oraz wielkość części składowych wyrobu.

Elementy o krzywych konturach powodują powstawanie dużej ilości odpadu

międzywzornikowego, natomiast elementy o łagodnych, jak również prostych kształtach

wpływają na wydajność skóry.

3. Umiejętność układania wzorników i wycinaków na skórze ma duży wpływ na wydajność

rozkroju.

Sposób wycinania skór nazywa się techniką rozkroju lub manipulowaniem. Podczas

wycinania skór musimy zastosować różne metody, aby ze względów ekonomicznych

powstawał jak najmniejszy odpad przybrzeżny oraz międzywzornikowy.

Bez względu na to, czy rozkrój skór odbywa się ręcznie czy mechanicznie, rozróżnia się dwie

metody: kompletową i kombinowaną.

Metoda kompletowa polega na wykrawaniu lub wycinaniu z jednej skóry(lub partii skór)

wszystkich części składowych potrzebnych do wykonania jednego wyrobu. Metoda

kombinowana polega na wykrawaniu lub wycinaniu części składowych przynajmniej dwóch

różnych wyrobów( lub więcej) z tej samej skóry lub partii skór.

Zasady i techniki rozkroju tworzyw skóropodobnych

W porównaniu ze skórami naturalnymi, mającymi zróżnicowaną strukturę, tworzywa

skóropodobne wykazują bardzo dużo zalet technologicznych, takich jak :

−

jednorodną strukturę w całej rolce materiału,

−

jednolity wygląd oraz brak uszkodzeń zewnętrznych,

−

jednakową grubość dla określonego asortymentu,

−

występują w postaci zrolowanych wstęg o szerokości (80÷140 ) cm.

Znormalizowane wymiary oraz jednorodna struktura tworzyw umożliwiają stosowanie

rozkroju wielowarstwowego i zarazem ekonomicznego. W fazie rozkroju tworzyw

skóropodobnych należy pamiętać o następujących zasadach:

1. Tworzywa skóropodobne mają większą ciągliwość w kierunku poprzecznym, dlatego

najważniejsze elementy wyrobów należy wycinać wzdłuż wstęgi tworzywa, ponieważ

powinny wykazywać najmniejszą ciągliwość podczas obciążeń.

2. Tworzywa skóropodobne o określonym rysunku np. imitujących skóry zwierząt

egzotycznych, układa w warstwy i rozkrój wykonuje się tak, aby rysunek lica elementów

w wyrobach był jednakowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

3. Liczba jednocześnie wycinanych warstw zależy od rodzaju tworzywa, jego grubości oraz

miękkości, wykończenia lica oraz od wyposażenia technicznego działu rozkroju i wynosi

od 2÷12 warstw.

4. Tworzywa składa się licem do lica, a te o wykończeniu lakierowanym, przekłada się

papierem zapobiegając ich sklejanie.

5. Tworzywa z grupy polimerów z licem deseniowanym wycina się w dwóch warstwach,

natomiast tworzywa gładkie, uwzględniając grubość, do dwunastu warstw.

6. Podczas wycinania tworzyw z pokryciem PCW, które są bardziej miękkie od polimerów,

należy doświadczalnie ustalić liczbę warstw w stosie, poprzez próbny rozkrój.

7. Do wycinania elementów z tworzyw skóropodobnych stosuje się wycinaki niskie, których

wysokość wynosi 19 mm, służą one do wycinania od 2 ÷ 6 warstw, oraz wycinaki

wysokie od 32 ÷ 50 mm, które służą do wycinania od 6 ÷12 warstw. Wycinając elementy

o dużej powierzchni musimy zastosować wycinaki o masywnej konstrukcji i grubości 3 ÷

4 mm, ponieważ muszą być stabilne.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Wyjaśnij, co nazywamy rozkrojem?

2. Jak może odbywać się rozkrój skór i materiałów nieskórzanych?

3. Jakie właściwości skór uwzględnia się podczas rozkroju?

4. Przy użyciu, jakich narzędzi i maszyn może odbywać się rozkrój?

5. Wymień części topograficzne skóry bydlęcej?

6. Wyjaśnij, czy skóry można wycinać warstwowo?

7. Wyjaśnij, czy kierunki ciągliwości skóry, mają znaczenie podczas rozkroju?

8. Jakie znasz najważniejsze zasady rozkroju skór?

9. Jakie znasz najważniejsze metody rozkroju skór?

10. O jakich zasadach należy pamiętać podczas rozkroju tworzyw skóropodobnych?

11. Od czego zależy, liczba warstw wycinanego tworzywa skóropodobnego?

12. Jakie znasz zasady racjonalnego rozkroju tworzyw skóropodobnych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dokonaj podziału topograficznego skóry bydlęcej rozrysowanej na kartonie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rozdziałem materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) posiadać rozrysowaną skórę bydlęcą na kartonie,

4) dokonać podziału topograficznego rozrysowanej skóry bydlęcej,

5) omówić podział skóry z uzasadnieniem.

Wyposażenie stanowiska pracy:

−

plansze z ogólnym kształtem skóry bydlęcej,

−

plansze innych skór dla porównania np. końskiej, świńskiej, cielęcej,

−

przybory do rysowania i pisania,

−

dzienniczek praktyk,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

−

literatura z rozdziału 6.

Ćwiczenie 2

Przestrzegając zasad rozkroju skór, dokonaj ręcznego rozkroju skóry bydlęcej,

rozrysowanej na kartonie, na określony wyrób np. teczkę męską.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rozdziałem materiału nauczania,

2) zapoznać się z instrukcją bezpieczeństwa i higieny pracy w warsztatach lub w zakładzie

gdzie będzie realizowane ćwiczenie,

3) założyć odzież ochronną,

4) zorganizować stanowisko pracy do wykonania ćwiczenia,

5) przygotować kartonową formę skóry bydlęcej,

6) dokonać rozkroju kartonowej formy na części składowe wyrobu,

7) uzasadnić sposób oraz metodę dokonania rozkroju skóry (wyrysowanej na kartonie) ,

8) zapisać w dzienniczku ilość wykrojonych kompletów.

Wyposażenie stanowiska pracy:

– schemat skóry bydlęcej,

– stół roboczy,

– płyta do rozkroju,

– nożyczki do wycięcia kartonowej formy skóry,

– nóż i wzorniki do rozkroju skóry wyrysowanej na kartonie,

– przybory do pisania i rysowania,

– instrukcja stanowiskowa,

– dzienniczek praktyk,

– literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować układ topograficzny skóry bydlęcej?

2) wymienić metody rozkroju skór?

3) zdefiniować metody rozkroju skór?

4) uzasadnić, że kierunki ciągliwości skór mają znaczenie przy rozkroju

skóry na elementy?

5) wyjaśnić od czego zależy liczba wycinanych warstw tworzywa?

6) wymienić narzędzia i maszyny do rozkroju skór i tworzyw?

7) omówić zasady rozkroju tworzyw?

8) określić wysokość wycinaków niskich i wysokich?

9) wyjaśnić co uzyskujemy w wyniku rozkroju materiałów?

10) wymienić zalety tworzyw skóropodobnych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.3. Ręczny i mechaniczny rozkrój skór

4.3.1. Materiał nauczania

Rozkrój jest pierwszą fazą procesu produkcji wyrobów skórzanych. Jest to zespół

czynności technologicznych, których celem jest podział skór na części składowe wyrobu.

Rozkrój skór powinien odbywać się w wydzielonych do tego celu pomieszczeniach,

a takim pomieszczeniem jest oddział krojowni. Wielkość pomieszczeń do rozkroju

uzależniona jest od wielkości i rodzaju produkcji, jak również od stopnia zmechanizowania

zakładu (krojowni). Rozkroju skór i innych materiałów dokonuje się ręcznie lub

mechanicznie. Powierzchnia stołu do ręcznego rozkroju ma być taka, ażeby umożliwiła

swobodne manewrowanie materiałem przeznaczonym do rozkroju, a niezbędne narzędzia

pracy umieszczać w zasięgu rąk pracownika. Znormalizowane wymiary stołów do rozkroju

wynoszą: długość 150 cm, szerokość 80 cm, wysokość od 80- 100cm z możliwością regulacji

w zależności od wzrostu pracownika. Rozmieszczenie stołów do rozkroju ręcznego oraz

maszyn i innych stanowisk roboczych w krojowni powinno gwarantować bezpieczne warunki

pracy i swobodne dojście do każdego stanowiska. Krojownia kaletnicza, aby spełniała swoje

zadanie musi być wyposażona i urządzona zgodnie z wymogami bhp, ppoż. oraz ergonomii.

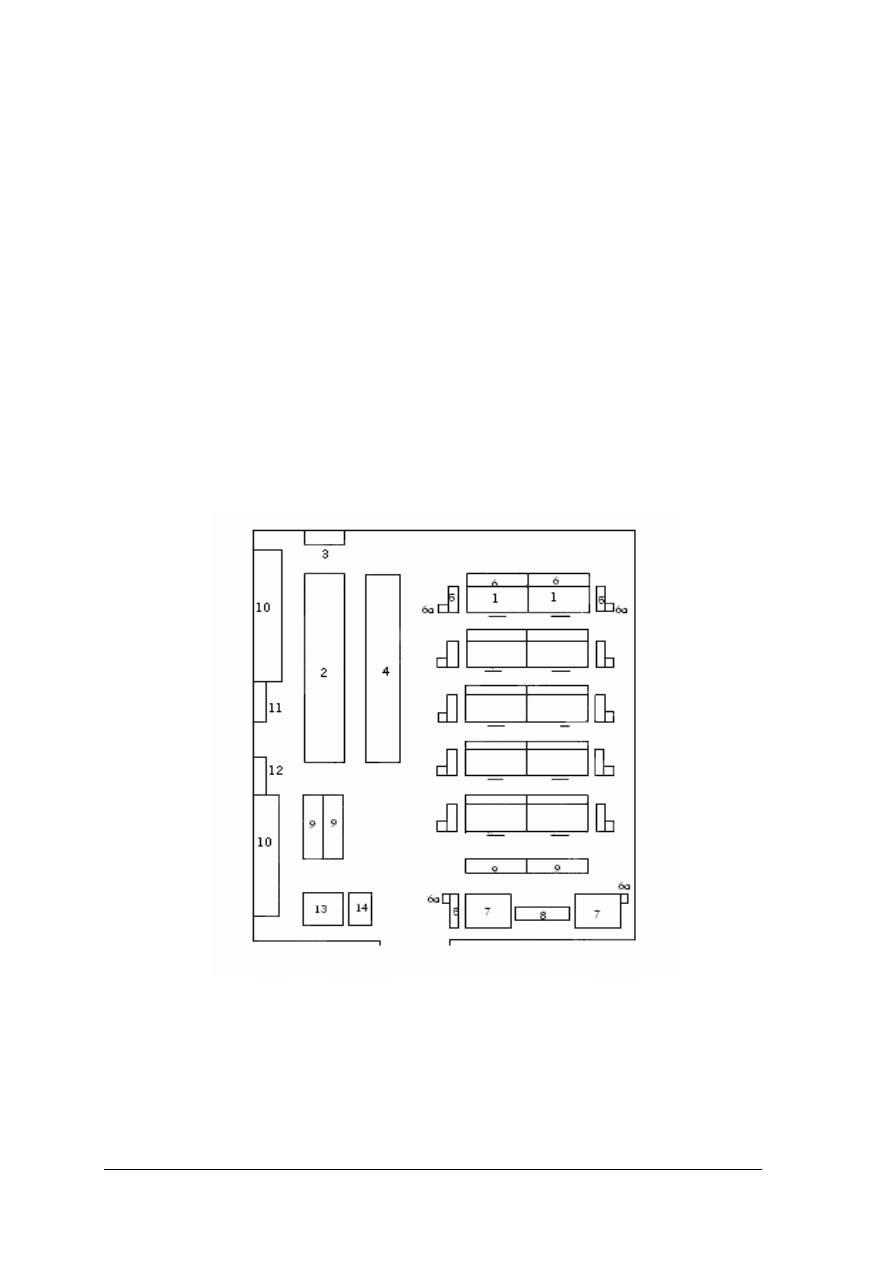

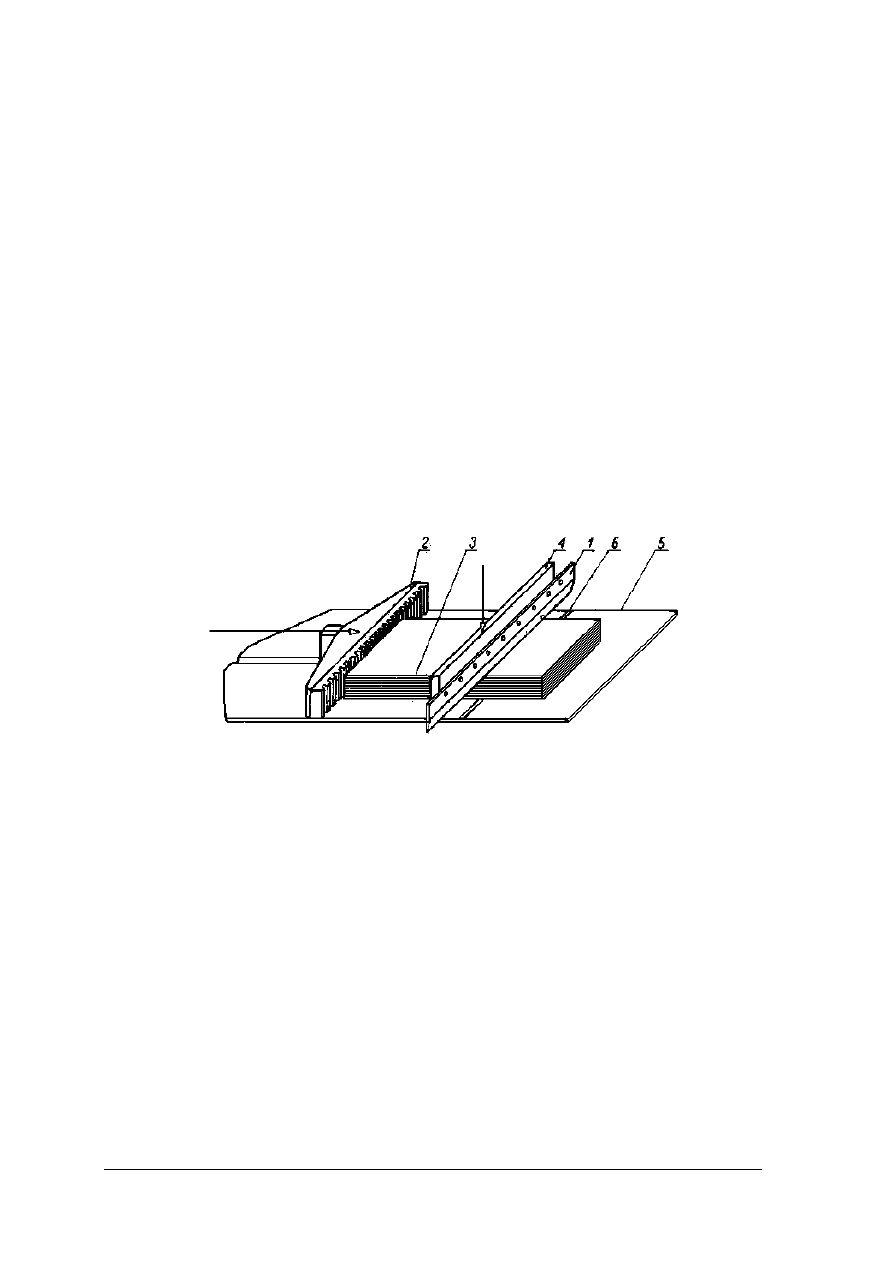

Rys. 3. Plan ustawienia stanowisk ręcznych, maszynowych i urządzeń krojowni. [3, s. 79]

Wyposażenie krojowni:

1 - stół do ręcznego rozkroju skór,

2 - stół do krojenia tkanin,

3 - wałek obrotowy do odwijania tkanin z beli,

4 - deseniarka skór,

5 - stojaki na skóry przeznaczone do rozkroju,

6 - półki na wycięte elementy,

6a - pojemniki na odpady,

7 - wycinarki,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

8 - regał na wycinaki,

9 - wózki jezdne do przewożenia wyciętych elementów,

10 - regały do kompletowania elementów,

11 - stolik pod nóż elektryczny,

12 - ostrzałki mechaniczne,

13 - stolik brygadzisty,

14 - waga dziesiętna.

Rozkrój ręczny

Rozkroju ręcznego skór dokonuje się wzdłuż linii prostych lub przy konturach wzorników

do rozkroju. Do rozkroju skór wzdłuż linii prostych używa się stalowej linii i noża, którego

lewa strona powinna być równa i gładka w celu przylegania prostopadle do linii, natomiast

ostrze prawej strony noża powinno posiadać tak zwaną,,fazę”. Rozkroju dokonujemy wzdłuż

linii od góry w kierunku do siebie.

. Do ręcznego rozkroju skór przy wzornikach stosuje się cienki nóż o wąskim ostrzu. Wzornik

układa się w określone miejsce, stosując zasady rozkroju skór, następnie obciąża się

przyciskiem metalowym w celu unieruchomienia wzornika. Palcami lewej ręki przytrzymuje

się płaszczyznę wzornika, przy brzegu w odległości około 2 cm. od jego krawędzi. Skóry

twarde np. blankowe rozkrawa się według tych samych zasad opisanych powyżej, tylko

dodatkowo przymocowuje się skórę do deski np. szydłem, aby nie przesuwała się na stole.

Podczas rozkroju skór twardych, rękojeść noża chwyta się całą dłonią z uwagi na to, że skóry

te stawiają większy opór podczas krojenia.

Bardzo prostym urządzeniem służącym do ręcznego rozkrawania skór na pasy jest kołodka.

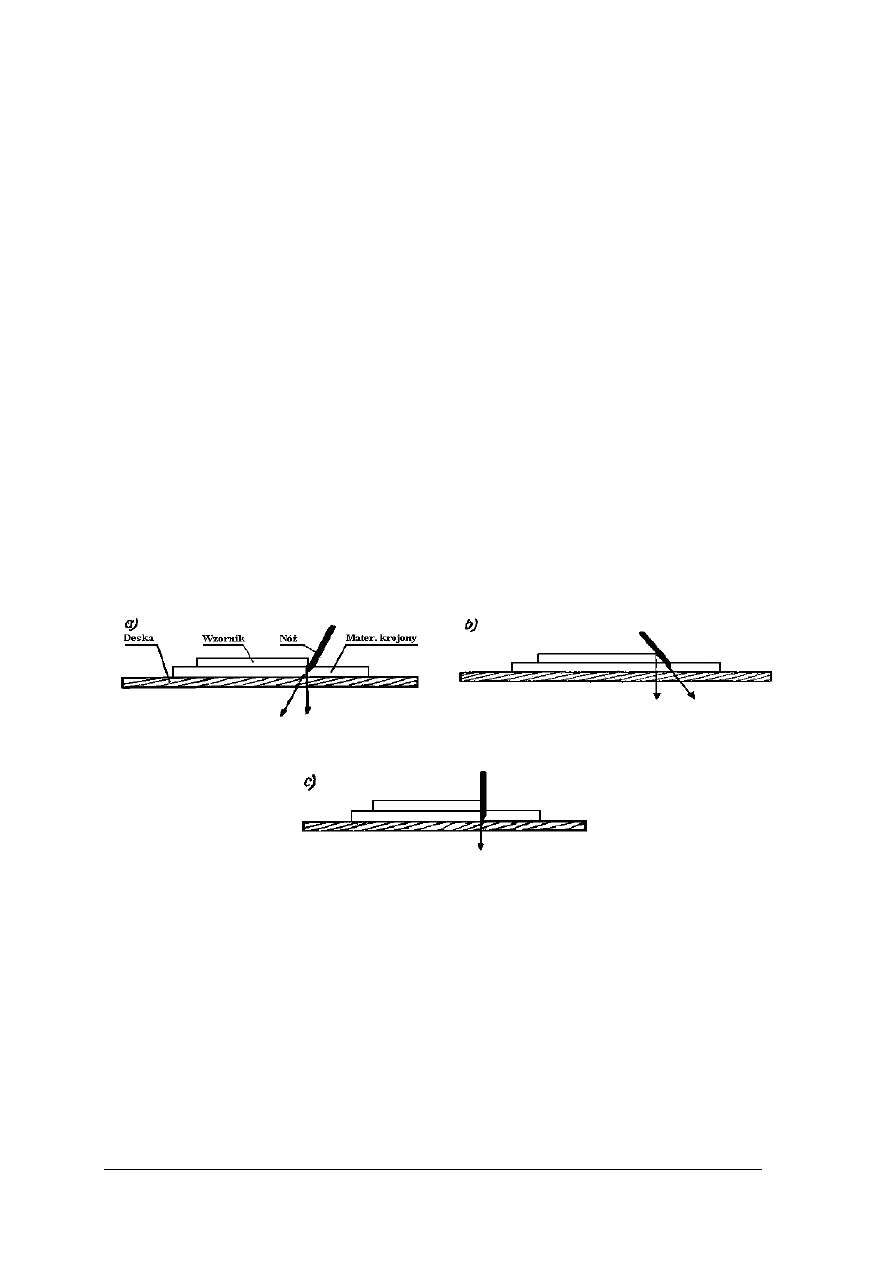

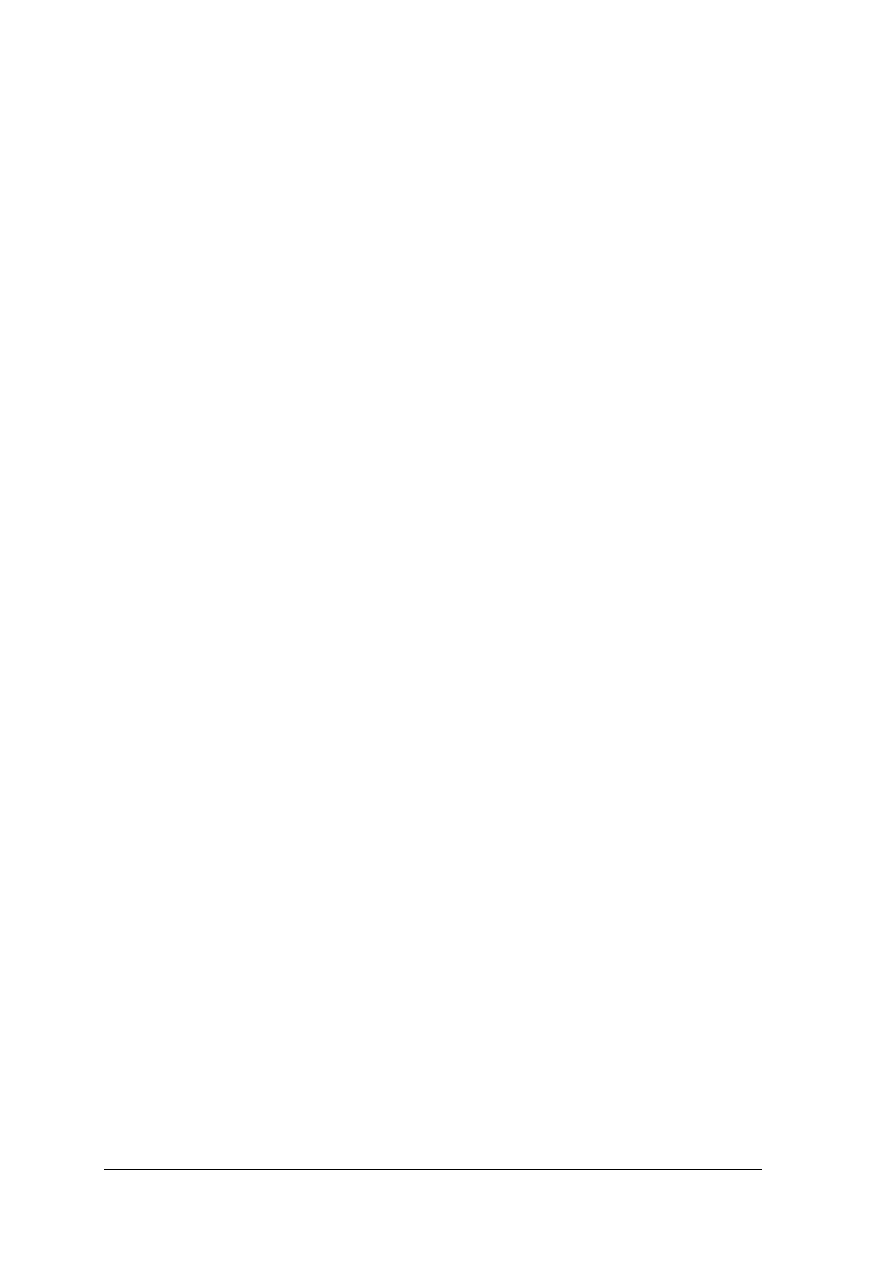

Rys. 4. Ustawienia noża podczas ręcznego rozkroju skór [6, s. 35]

a, b – wadliwe

c – prawidłowe

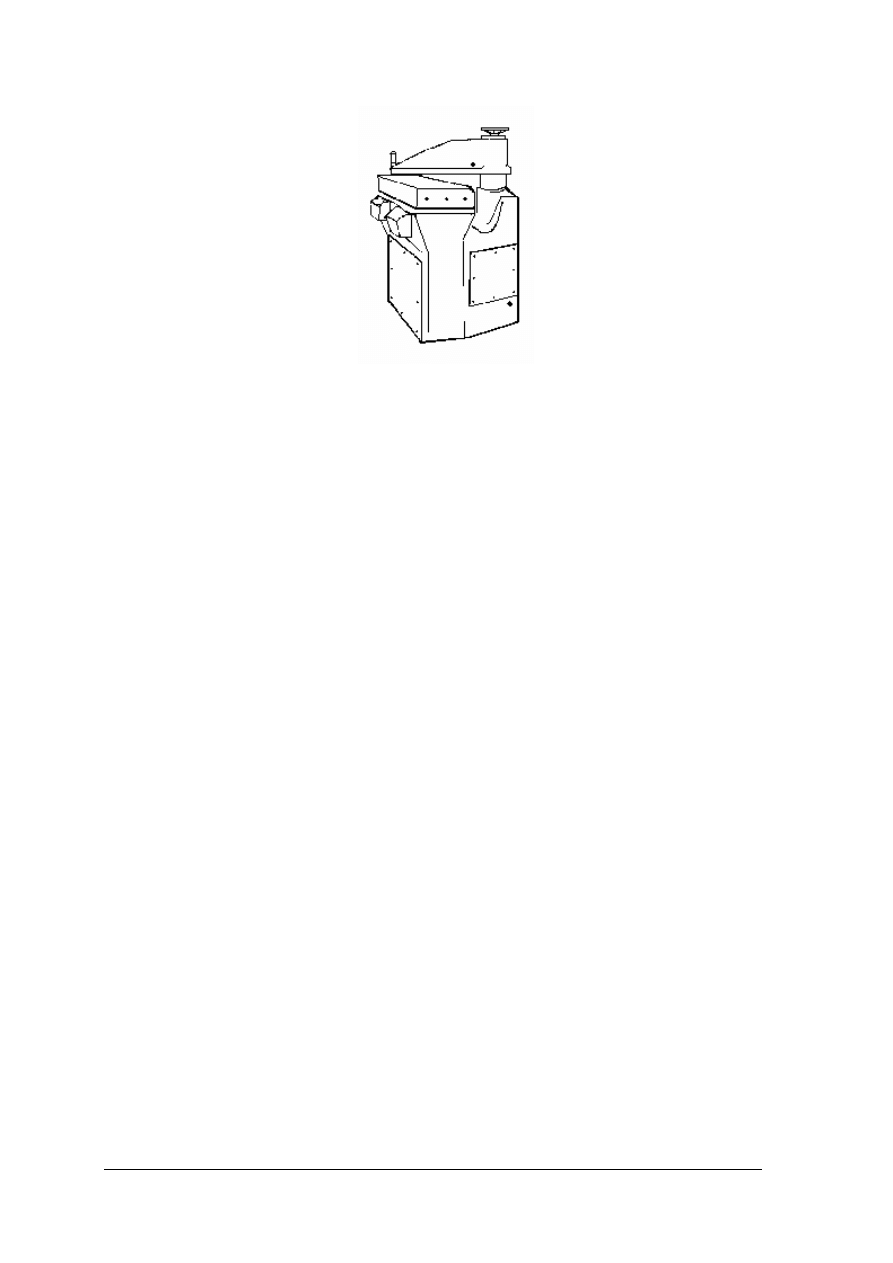

Rozkrój mechaniczny

Do

mechanicznego

rozkroju

skór,

stosuje

się

wycinarki

jednoramienne

elektromechaniczne i elektrohydrauliczne (Rys.5). Skóry przeznaczone do rozkroju układa się

na klocu, stroną licową do góry i dokonuje się rozkroju przy użyciu wycinaków. Są one

podstawowymi narzędziami używanymi w czasie rozkroju materiałów wierzchnich.

Z budową i działaniem wycinarek oraz urządzeń do rozkroju zostałeś zapoznany

w jednostce modułowej 311[35].Z2.02.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys.5. Wycinarka elektrohydrauliczna [2, s. 44]

Przed przystąpieniem do wycinania skór, należy je obejrzeć od strony lica i mizdry

( przeprowadzić badanie organoleptyczne). Wady i uszkodzenia występujące od strony

mizdry zaznaczyć na licu kredą, ponieważ skóry wycina się od strony lica, aby uniknąć

wykrojenia elementów z wadami i uszkodzeniami. Skóry pokrywane farbami plastykowymi

oraz deseniowane bada się przez rozciąganie oburącz, aby ukryte uszkodzenia uwidoczniły

się. Ewentualne wady zaznaczamy kredą w celu ominięcia ich w czasie rozkroju. Przed

przystąpieniem do rozkroju mechanicznego obowiązkiem pracownika jest sprawdzenie

sprawności działania maszyny, sprawdzenie ustawienia wysokości ramienia od kloca

i wycinaka, aby podczas pracy kontury wykrojonych elementów były czyste (bez zacięć

i zniekształceń), a kloc nie uległ zniszczeniu. Powierzchnię płyty igielitowej lub kloca przed

wycinaniem należy natrzeć parafiną. Skóra musi być gładko ułożona na powierzchni kloca,

aby wycinane elementy nie ulegały zniekształceniu. Każdy element wycina się jednym

uderzeniem wycinaka. Pracując przy wycinarkach, musimy szczególnie przestrzegać

przepisów bezpieczeństwa i higieny pracy na tych stanowiskach. Do niezbędnego

wyposażenia oddziału krojowni należy również krajarka pasów, która umożliwia wycinanie

pasków nośnych do różnych wyrobów skórzanych wykonanych ze skór miękkich. Wycięte

pasy przy użyciu krajarki charakteryzują się równymi krawędziami. Stosując mechaniczny

rozkrój skór skracamy czas pracy, zwiększamy wydajność i jakość pracy na poszczególnych

stanowiskach.

Względy uzasadniające wyższość wycinania nad wykrawaniem są następujące:

−

czystość konturów wyciętych elementów,

−

niższa pracochłonność,

−

mniejsza ilość odpadu,

−

lepsza jakość wykrojów.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jakim oddziale powinien odbywać się rozkrój materiałów?

2. Jakie znasz sposoby ręcznego rozkroju skór naturalnych?

3. Do czego służy kołodka?

4. Jakie narzędzia stosujemy przy rozkroju ręcznym?

5. Jakie maszyny stosujemy do mechanicznego wycinania skór naturalnych?

6. Jakie narzędzia służą do mechanicznego wycinania skór?

7. Co należy zrobić ze skórą, przed przystąpieniem do rozkroju?

8. Od której strony dokonuje się rozkroju skór?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

9. Jakie czynności powinien wykonać pracownik przed przystąpieniem do uruchomienia

wycinarki elektrohydraulicznej?

10. Wymień wyposażenie krojowni kaletniczej?

11. Czym należy natrzeć powierzchnię płyty lub kloca przed rozkrojem?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonaj rysunek przedstawiający prawidłowy plan ustawienia stanowisk ręcznych,

maszynowych i urządzeń krojowni kaletniczej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rozdziałem materiału nauczania,

2) zapoznać się z instrukcją bezpieczeństwa i higieny pracy w warsztatach lub pracowni

technologicznej,

3) zorganizować wycieczkę do zakładu produkcyjnego na krojownię,

4) zorganizować stanowisko pracy do wykonania ćwiczenia,

5) przygotować papier do rozrysowania schematu krojowni,

6) przygotować przybory do rysowania,

7) wykonać schemat planu krojowni.

Wyposażenie stanowiska pracy:

– stół do wykonania ćwiczenia,

– papier do wykonania schematu,

– przybory do pisania i rysowania,

– dzienniczek praktyk,

– literatura z rozdziału 6 .

Ćwiczenie 2

Dokonaj rozkroju ręcznego skóry świńskiej na saszetkę męską.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) zapoznać się z instrukcją bezpieczeństwa i higieny pracy w warsztatach lub pracowni

technologicznej,

3) zorganizować stanowisko pracy do wykonania ćwiczenia z zachowaniem zasad

bezpiecznej pracy,

4) założyć odzież ochronną,

5) przygotować skórę do rozkroju,

6) przygotować stół do rozkroju ręcznego,

7) przygotować narzędzia i urządzenia do rozkroju,

8) przygotować wzorniki do rozkroju.

Wyposażenie stanowiska pracy:

– stół do rozkroju,

– skóra świńska,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

– narzędzia: nóż do rozkroju, przyciski, osełka,

– płyta do rozkroju,

– wzorniki do rozkroju saszetki,

– instrukcja stanowiskowa,

– dzienniczek praktyk.

– literatura z rozdziału 6 .

Ćwiczenie 3

Dokonaj rozkroju ręcznego połówki skóry bydlęcej na paski męskie, z użyciem kołodki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rozdziałem materiału nauczania,

2) zapoznać się z instrukcją bezpieczeństwa i higieny pracy w warsztatach lub pracowni

technologicznej,

3) zorganizować stanowisko pracy do wykonania ćwiczenia z zachowaniem zasad

bezpiecznej pracy

4) założyć odzież ochronną,

5) przygotować skórę do rozkroju,

6) przygotować stół do rozkroju ręcznego,

7) przygotować płytę do rozkroju,

8) przygotować linię metalową,

9) przygotować kołodkę.

Wyposażenie stanowiska pracy:

– stół do rozkroju,

– skóra bydlęca,

– płyta do rozkroju,

– kołodka,

– linia metalowa,

– instrukcja stanowiskowa,

– dzienniczek praktyk.

– literatura z rozdziału 6 .

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić wyposażenie krojowni kaletniczej?

2) dokonać rozkroju ręcznego skór na elementy wyrobu?

3) przygotować skórę do rozkroju?

4) dobrać odpowiedni nóż do rozkroju skór miękkich i twardych?

5) przygotować kloc i wycinaki do rozkroju mechanicznego?

6) ułożyć „ekonomicznie” wzorniki na skórze?

7) zastosować kołodkę do rozkroju skór na pasy?

8) zaprojektować krojownię kaletniczą dla dużej produkcji?

9) przygotować maszynę wycinarkę elektrohydrauliczną do pracy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.4. Rozkrój skór całych, części skór, skór welurowych i skór

zwierząt egzotycznych

4.4.1. Materiał nauczania

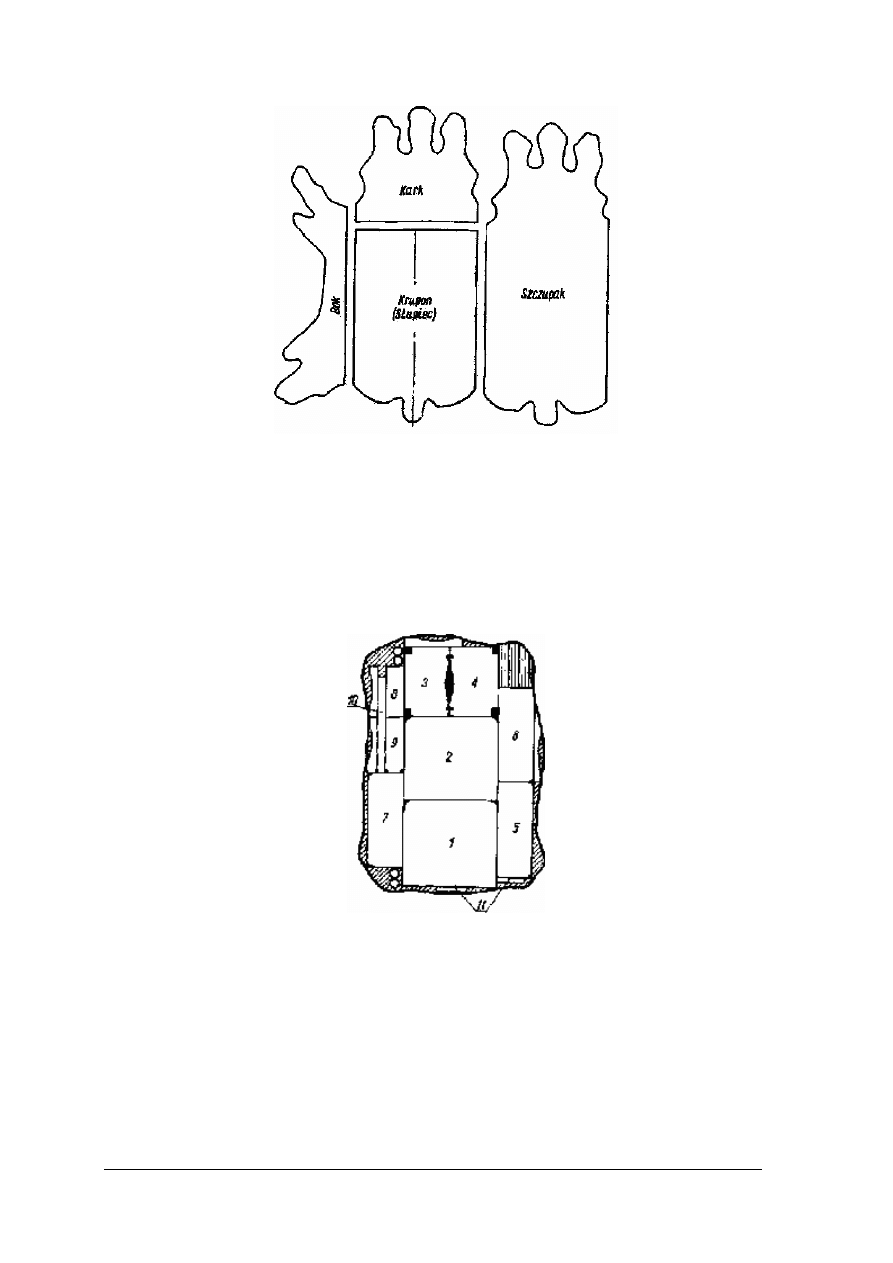

Do zakładu produkcyjnego lub pracowni kaletniczych najczęściej dostarczane są skóry

całe lub połówki, które są przeznaczane do rozkroju na elementy wyrobów skórzanych.

Rozkrój skór całych jest bardzo trudny ze względu na duże zróżnicowanie topograficzne.

Wycinanie elementów wyrobów z całych skór rozpoczyna się odlewej tylnej łapy i prowadzi

szeregowo aż do części karkowej, do całkowitego wykorzystania skóry. Całych skór nie

należy rozkrawać od środka tj. od kruponu gdyż odpad powstawałby po obu bokach skóry.

Połówki skór boksów bydlęcych wycina się od linii grzbietowej w kierunku lewej lub prawej

łapy, w zależności od tego, czy jest to lewa czy prawa połówka skóry.

Według tych samych zasad wycina się i rozkrawa również inne skóry np. cielęce, kozie.

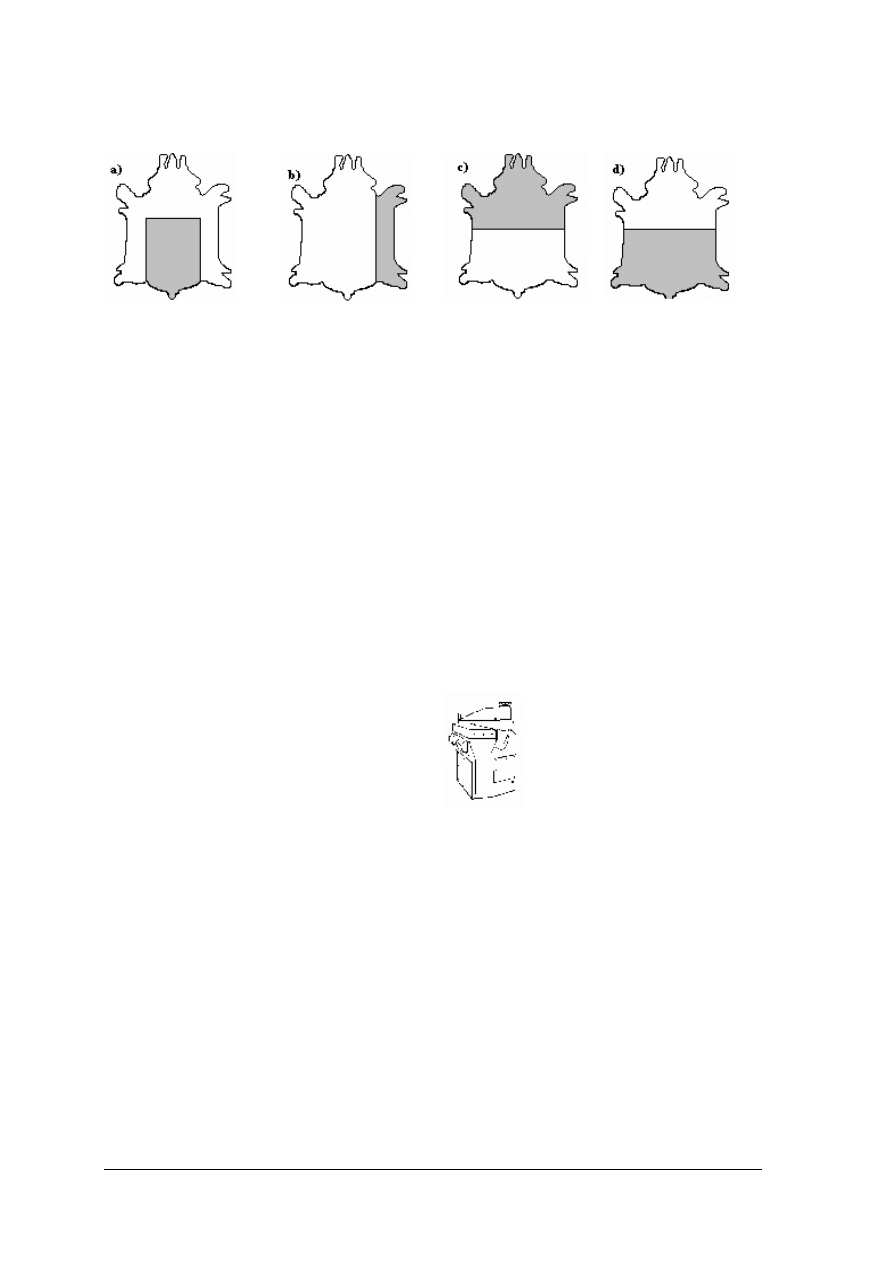

Rys. 6. Zasada rozkroju skóry bydlęcej [1, s. 116]

a – całe

b – połówki

Rozpoczęcie rozkroju od linii grzbietowej uzasadnia się koniecznością wykorzystania

najwartościowszej części skóry na elementy podstawowe wyrobu. W przemyśle skórzanym

duże zastosowanie znajdują również połówki przodów końskich. W skórach końskich już

w surowcu odcina się część przednią od zadniej.

Po obcięciu boków skóry bydlęcej otrzymana część środkowa z karkiem nazywana jest

szczupakiem. Skóry te wycina się lub rozkrawa podobnie jak skóry całe od strony lewej do

prawej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 7. Otrzymywanie szczupaka po rozkroju topograficznym. [2, s. 62]

Zasady rozkroju skór świńskich są takie same jak dla skór całych. Ze skór świńskich, na

wyroby skórzane przeznacza się całą część kruponową i część karku. Skóry te są nadal

podstawowym materiałem do wyrobu wielu wyrobów kaletniczych np. aktówek, teczek,

torebek damskich i innych drobnych wyrobów.

Rys. 8. Racjonalny rozkrój kruponu świńskiego na części składowe teczki szkolnej [2, s. 62]

1, 2 – główne części teczki, 3, 4 – kieszenie teczki, 5, 6, 7 – podklapy,

8, 9 – boki, 10 – paski na rączki, 11 – paski na wsuwki,

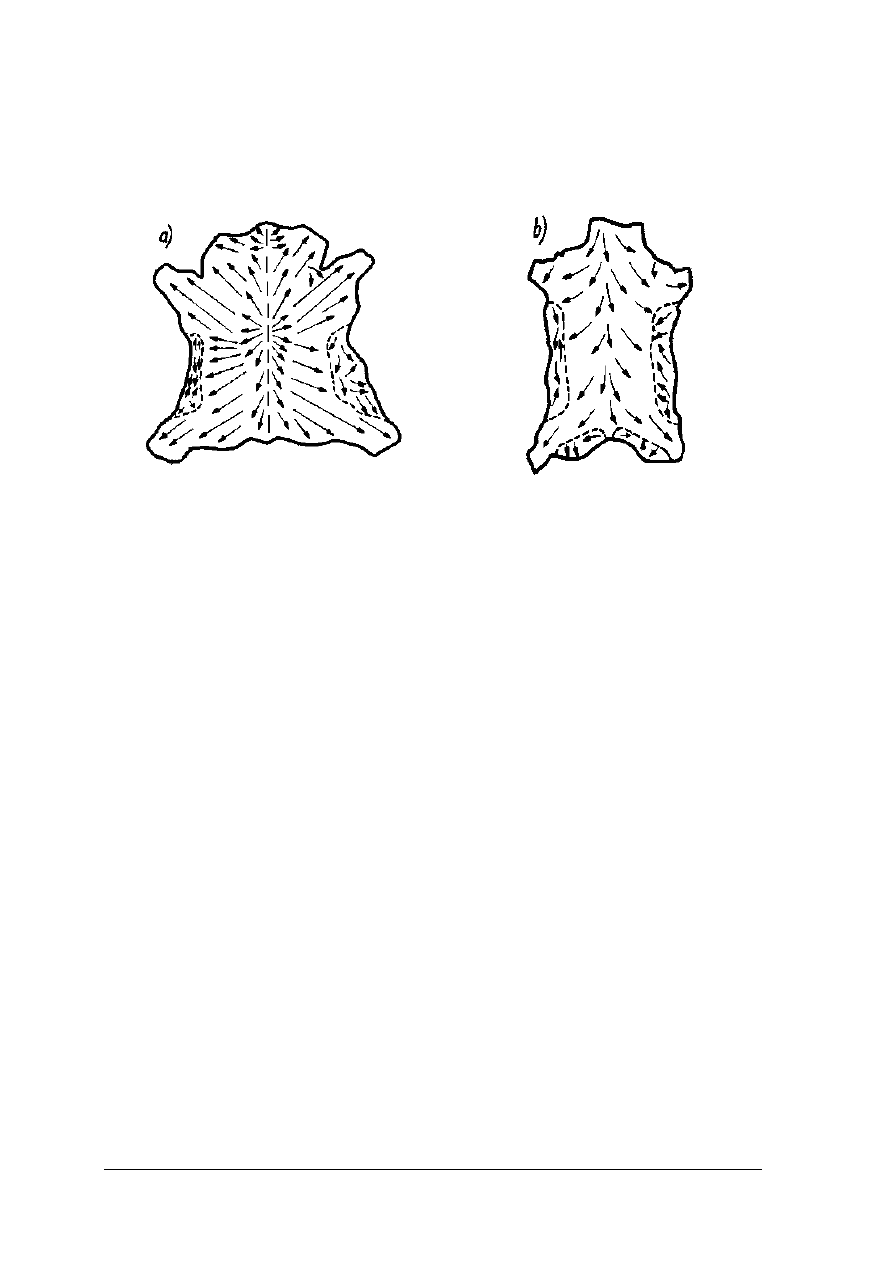

Zasady rozkroju skór welurowych są analogiczne do rozkroju skór wykończonych od

strony lica. Podczas wycinania welurów należy zwrócić uwagę na kierunek ułożenia włókien

oszlifowanej mizdry skóry. Kierunek ten jest zgodny z kierunkiem ułożenia torebek

włosowych. Ułożenie włókien sprawdza się dłonią. Podczas gładzenia włókien zgodnie z ich

kierunkiem barwa skóry nie zmienia się, przy odwrotnym ruchu barwa otrzymuje ciemniejszy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

odcień. Skórę należy rozkrawać tak, aby włókna w zasadniczych elementach wyrobu układały

się w jednym kierunku. Welury kozie, cielęce są garbowane i wykończone w całości, welury

świńskie w postaci kruponów, natomiast bydlęce najczęściej w połówkach.

Rys. 9. Układ włókien na welurze: [2, s. 63]

a – cielęcym,

b – kozim.

Skóry zwierząt egzotycznych stanowią cenny surowiec do produkcji luksusowej galanterii

oraz torebek damskich. Z powodu braku odpowiedniej ilości tego surowca na rynku

krajowym, spotyka się najczęściej imitację uzyskiwaną przez wytłaczanie na skórach

świńskich deseni lica niektórych skór. Ze względu na wysoką cenę skór z gadów i płazów ich

zużycie jest ograniczone. Rozkrawa się je tak jak całe skóry. Dodatkową trudność w czasie

manipulowania wzornikami sprawia charakterystyczny rysunek lica.

W procesie wycinania skór powstają większe lub mniejsze odpady, które dzieli się na

odpad skór miękkich i odpad skór twardych. Odpad w zależności od właściwości możemy

podzielić na dwie grupy:

1. odpad międzywzornikowy – posiada dobrą strukturę i czyste lico,

2. odpad przybrzeżny – posiada zróżnicowaną grubość, uszkodzenia, skóra jest luźna.

W zależności od wielkości odpad dzieli się na pięć klas:

−

do klasy I zalicza się wszystkie odpady skór miękkich o powierzchni 15 dm

2

lub większe,

−

do klasy II zalicza się odpady skór o powierzchni od 3-15 dm

2

,

−

do klasy III zalicza się odpad skór o powierzchni od 2-3 dm

2

,

−

do klasy IV zalicza się odpad o powierzchni od 1-2 dm

2

,

−

do klasy V zalicza się odpad o powierzchni do 1 dm

2

,

W zależności od rodzaju i klasy, odpad można wykorzystać na wyprodukowanie drobnych

przedmiotów skórzanych np. portfeli, etui, pasków do zegarków oraz wykorzystać do

wykonywania rękodzieł artystycznych. Drobne elementy z odpadu należy wycinać na

wycinarkach przy użyciu wycinaków.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Od którego miejsca topograficznego należy rozpocząć rozkrój skór całych?

2. W jaki sposób otrzymuje się część topograficzną skóry zwaną szczupak?

3. Jakie części topograficzne występują w skórach końskich?

4. Jak dokonuje się rozkroju połówek skór?

5. Jak sprawdza się skóry welurowe przed rozkrojem?

6. Jak dokonuje się rozkroju skór welurowych na elementy wyrobów?

7. Czym charakteryzują się skóry zwierząt egzotycznych?

8. Jakie wyroby można wykonać ze skór zwierząt egzotycznych?

9. Co powstaje podczas rozkrawania skór?

10. Wymiń klasy odpadu i podaj ich wielkości?

11. Jakie wyroby można wykonać z odpadu?

4.4.3. Ćwiczenia

Ćwiczenie 1

Dokonaj rozkroju topograficznego skóry bydlęcej narysowanej na kartonie, tak abyś

uzyskał szczupak

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) zapoznać się z instrukcją bezpieczeństwa i higieny pracy w warsztatach lub pracowni

technologicznej,

3) zorganizować stanowisko pracy do wykonania ćwiczenia z zachowaniem zasad

bezpiecznej pracy,

4) zaznaczyć na schemacie skóry narysowanym w zeszycie linie cięć,

5) przygotować papierową formę skóry bydlęcej,

6) dokonać rozkroju papierowej formy tak, aby powstał szczupak,

7) uzasadnić sposób dokonania rozkroju skóry.

Wyposażenie stanowiska pracy:

– plansza podziału topograficznego skóry bydlęcej,

– stół roboczy,

– karton, nożyczki do wycięcia kartonowej formy skóry,

– nóż i linijka do rozkroju skóry,

– przybory do pisania i rysowania,

– dzienniczek praktyk,

– literaturę z rozdziału 6.

Ćwiczenie 2

Dokonaj rozkroju ręcznego skóry świńskiej na saszetkę męską.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

2) zapoznać się z instrukcją bezpieczeństwa i higieny pracy w warsztatach lub pracowni

technologicznej,

3) zorganizować stanowisko pracy do wykonania ćwiczenia z zachowaniem zasad

bezpiecznej pracy,

4) założyć odzież ochronną,

5) przygotować skórę do rozkroju,

6) przygotować stół do rozkroju ręcznego,

7) przygotować narzędzia i urządzenia do rozkroju,

8) przygotować wzorniki do rozkroju.

Wyposażenie stanowiska pracy:

– stół do rozkroju,

– skóra świńska,

– narzędzia i urządzenia do rozkroju ręcznego,

– wzorniki do rozkroju saszetki,

– instrukcja stanowiskowa,

– dzienniczek praktyk,

– literatura z rozdziału 6.

Ćwiczenie 3

Dokonaj segregacji odpadu skóry bydlęcej z podziałem na klasy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) założyć odzież ochronną,

4) rozłożyć odpad skórzany,

5) przygotować przyrządy pomiarowe,

6) posegregować odpad skórzany,

7) ustalić klasy odpadu,

8) uwagami podzielić się z innym uczniami.

Wyposażenie stanowiska pracy:

– stół roboczy,

– odpad skórzany,

– przyrządy pomiarowe ( planimetr, linijka),

– plansza z klasami odpadu,

– przybory do pisania,

– dzienniczek praktyk,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) dokonać rozkroju skóry bydlęcej na części topograficzne?

2) dokonać rozkroju skóry świńskiej na części składowe wyrobu?

3) wymienić i zaznaczyć na schemacie części topograficzne skóry

końskiej?

4) dokonać rozkroju skór welurowych na części składowe wyrobu?

5) dokonać rozkroju skór zwierząt egzotycznych?

6) dokonać rozkroju połówek skóry bydlęcej na części składowe wyrobu?

7) sklasyfikować odpad powstały podczas rozkroju?

8) określić, na jakie wyroby przeznaczysz powstały odpad?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.5. Zasady i techniki wycinania tkanin, materiałów papierniczych

i podkładowych

4.5.1. Materiał nauczania

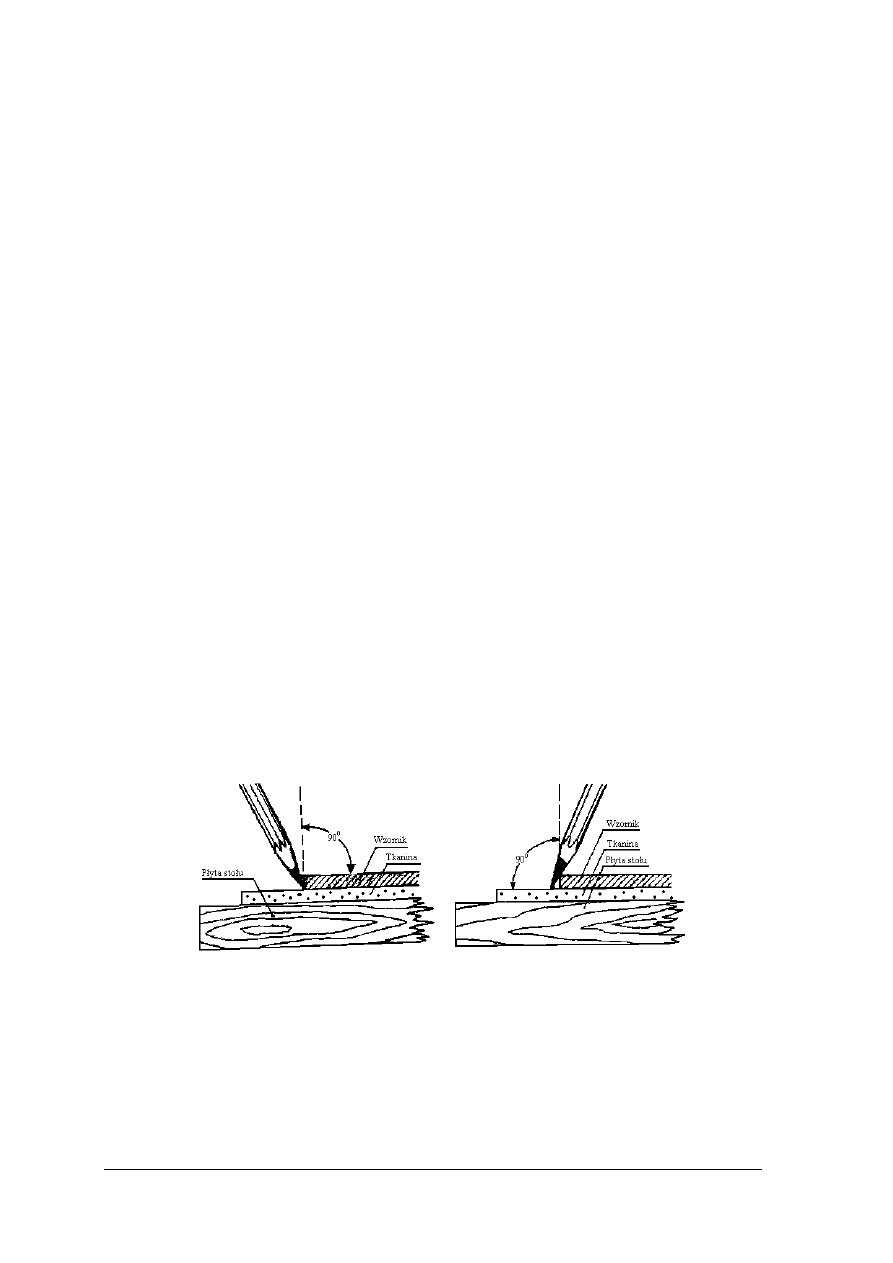

Mechaniczne wycinanie tkanin obejmuje następujące kolejno czynności: wykreślanie,

składanie tkanin w warstwy i wycinanie.

Tkaniny wierzchnie oraz podszewkowe wycina się w warstwach w ilości od 2-40, zgodnie

z zasadą, że im tkanina cieńsza tym więcej warstw. Szerokość określonego rodzaju tkaniny

jest zawsze jednakowa i wynosi od 0,7 ÷ 1,4 m, a struktura tkaniny jest jednolita. Wykreślanie

elementów składowych wyrobów wykonuje się zawsze na pierwszej warstwie tkaniny.

Czynność ta umożliwia jakościowe i ekonomiczne wykorzystanie wszystkich warstw, jak

również kontrolę rozkroju jeszcze przed jego przeprowadzeniem. Wadliwe wykonanie

wykreślania, lub niewykonanie może spowodować duże straty, ponieważ każdy nie

wykorzystany kawałek materiału w pierwszej warstwie, powiększa stratę tyle razy, w ile

warstw złożona jest tkanina.

Przy wykreślaniu należy kierować się następującymi zasadami:

1. wykreślanie części składowych wyrobów narażonych na obciążenie przeprowadza się

w kierunku podłużnym( zgodnie z kierunkiem nitek osnowy),

2. wykreślanie elementów rozpoczyna się od największych elementów, przejście na

mniejsze jest dopuszczalne wówczas, gdy jest lepsza układalność wzorników i racjonalne

wykorzystanie tkaniny,

3. wykreślanie elementów rozpoczyna się od lewej dolnej strony (składanie następuje

zazwyczaj po lewej stronie stosu),

4. po prawej stronie wykreślanej tkaniny umieszcza się zazwyczaj drobne elementy

wyrobów,

5. pozycja ołówka w czasie wykreślania powinna być pionowa (pod katem 90

o

),

podkreślanie zmniejsza powierzchnię elementów, a nadkreślanie wpływa na dodatkowe

zbędne zużycie materiału.

a)

b)

Rys. 10. Wykreślanie tkanin [2, s. 70]

a) niedopuszczalne podkreślanie tkanin

b) niedopuszczalne nadkreślanie tkanin

Ogólnie przyjęto, że wysokość stosu nie powinna przekroczyć 2,5 cm. Pojedyncze tkaniny

poszewkowe układa się, co najmniej w 30 warstw, tkaniny podklejane w stosie od 4 do 20

warstw. Niewskazane jest układanie większej wysokości stosu, ponieważ wycinanie jest

utrudnione, a kształt wyciętych elementów górnych różni się od kształtów elementów

dolnych. Aby uniknąć zmarszczek i fałd, każdą warstwę należy wzdłuż i w szerz wyrównać

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

(wygładzić). Po warstwowaniu tkaniny, brzegi stosu spina się klamrami lub zbija

odpowiedniej długości gwoździami, uniemożliwia to przesuwanie stosu w czasie wycinania.

Rozkroju folii, materiałów zastępczych skóry i tkanin dokonuje się przeważnie maszynowo.

Części składowe wyrobu wycina się za pomocą wycinarek jednoramiennych,

dwuramiennych, belkowych, mostowych( używając wycinaków przelotowych) lub krajarek

taśmowych. Kloce lub deski do wycinania powinny być dostatecznie twarde, a powierzchnie

ich zawsze wyrównane. Za jakość wyciętych elementów jest odpowiedzialna osoba, która

pracuje bezpośrednio przy wycinaniu, mimo że wycinanie i składanie było wykonane przez

innych pracowników. W przemyśle skórzanym stosuje się dwa rodzaje krajarek: - taśmową

z nożem prostym i przenośną z nożem prostym. Liczba warstw materiału powinna być taka,

aby po rozkroju ostatnia warstwa leżąca na desce była również przecięta. Przy rozkroju

podszewki należy wzorniki obciążyć bardziej niż przy rozkroju skóry, aby w czasie pracy

materiał nie fałdował się.

Do rozkroju tektury i papieru stosuje się nożyce stołowe, jak również gilotyny o napędzie

ręcznym lub mechanicznym. Stos materiału wycina się wg. wcześniej oznaczonych linii na

warstwie górnej lub według wzorników. Rozkrój materiału za pomocą gilotyny jest

zazwyczaj dokładny i nie wymaga dodatkowych wyrównań na działach montażowych.

Gilotyną można wycinać tylko części składowe wyrobów o bokach prostych.

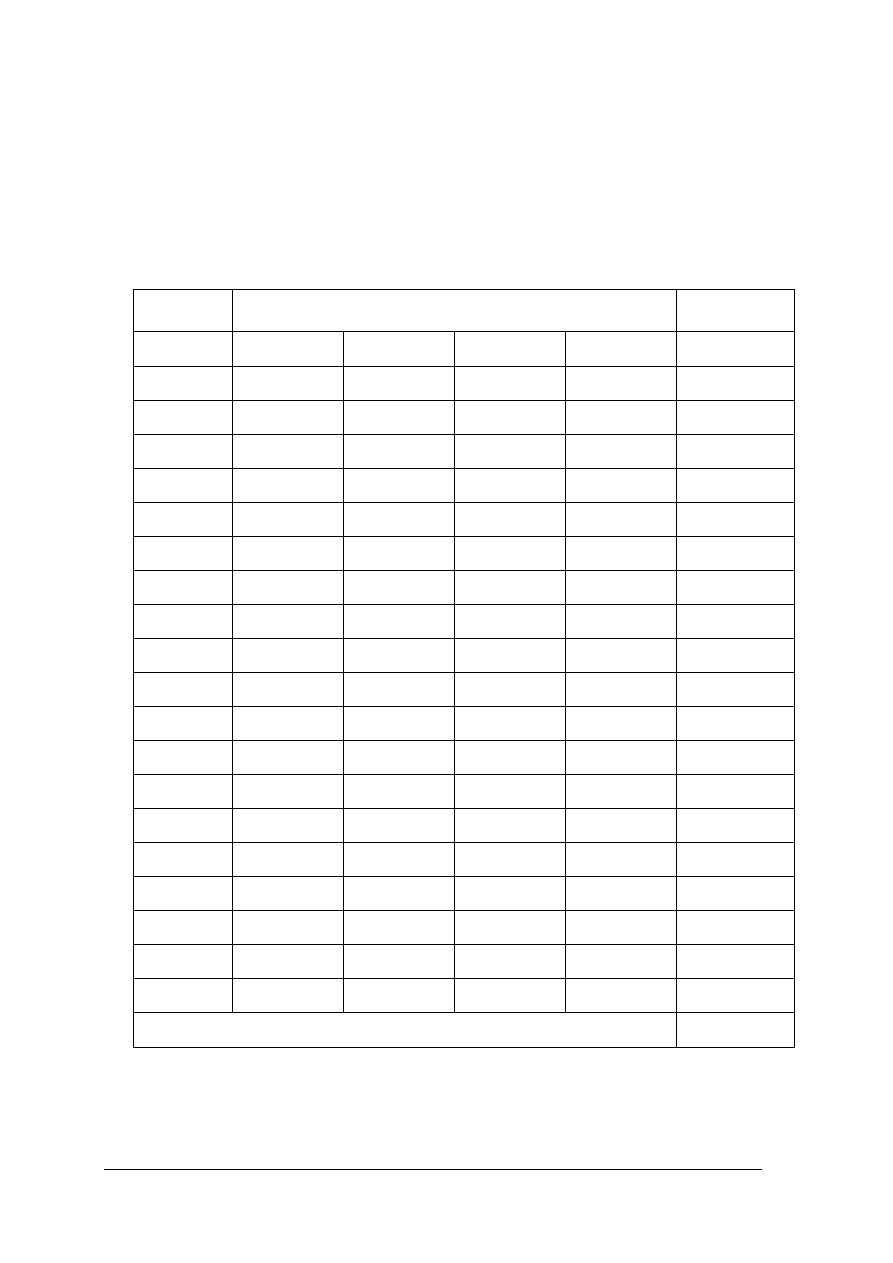

Rys. 11. Główny mechanizm gilotyny [2, s.55]

1 - nóż, 2 - mechanizm przesuwu, 3 - materiał,

4 - mechanizm dociskowy, 5 - płyta stołu,

6 - materiał poślizgowy.

Zasady BHP przy rozkroju materiałów

Podczas rozkroju ręcznego lub mechanicznego często dochodzi do okaleczeń, których

najczęstszymi przyczynami są:

−

brak koncentracji uwagi,

−

bałagan na stanowisku pracy,

−

zanieczyszczenia na desce do rozkroju lub przy wycinarce,

−

zacięcia lub uszkodzenia wzorników,

−

tępe noże do rozkroju,

−

słabe oświetlenie stanowisk pracy.

Zagrożenie stanowią również wszystkie ruchome i obracające się części maszyn.

Obsługując wycinarki mechaniczne, hydrauliczne jak również inne maszyny do rozkroju

należy zwrócić szczególną uwagę na:

−

możliwości powtórzeń uderzeń młota,

−

nieostrożnie podstawiona ręka pod ramie uderzeniowe,

−

niewłaściwą pozycję przy pracy ( noga ustawiona na stałe na pedale maszyny).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie czynności wykonuje się przy wycinaniu tkanin?

2. Jakie zasady obowiązują przy rozkroju tkanin wierzchnich?

3. Co to jest wykreślanie tkanin?

4. W jakim celu wykonujemy wykreślanie tkanin?

5. Jakie zasady obowiązują przy wykreślaniu tkanin?

6. Ile może wynosić liczba warstw w tkaninach podszewkowych?

7. Jakie maszyny możemy zastosować podczas rozkroju tkanin?

8. Jakie maszyny można zastosować podczas rozkroju materiałów papierniczych?

4.5.3. Ćwiczenia

Ćwiczenie 1

Wykonaj wykreślanie elementów torebki damskiej na pierwszej warstwie podszewki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) zapoznać się z instrukcją bezpieczeństwa i higieny pracy w warsztatach lub pracowni

technologicznej,

3) zorganizować stanowisko pracy do wykonania ćwiczenia z zachowaniem zasad

bezpiecznej pracy,

4) przygotować podszewkę,

5) przygotować wzorniki do rozkroju elementów podszewki torebki damskiej,

6) przygotować ołówki do wykreślania,

7) dokonać wykreślania elementów.

Wyposażenie stanowiska pracy:

– stół roboczy,

– przybory do rysowania,

– wzorniki do rozkroju podszewki torebki damskiej,

– podszewka,

– przyciski,

– dzienniczek praktyk,

– literatura z rozdziału 6.

Ćwiczenie 2

Obserwując mechaniczny rozkrój tektury i papieru na elementy usztywniające wyrobów,

opisz działanie gilotyny mechanicznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) wybrać się na wycieczkę do zakładu produkcyjnego,

3) zapoznać się z obowiązującymi zasadami i instrukcją pracy przy maszynie do rozkroju

tektury i papieru,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4) założyć odzież ochronną,

5) zorganizować stanowisko pracy do wykonania ćwiczenia,

6) wysłuchać instruktażu o budowie, działaniu i sposobie wycinania materiałów

papierniczych,

7) wziąć udział w dyskusji i podsumowaniu zajęć,

8) uwagi i wnioski wpisać do dzienniczka praktyk.

Wyposażenie stanowiska pracy:

– maszyna do rozkroju materiałów papierniczych

– tektura, papier,

– instrukcja stanowiskowa,

– instrukcja obsługi gilotyny mechanicznej,

– schemat gilotyny mechanicznej,

– dzienniczek praktyk,

– literatura z rozdziału 6.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić czynności które trzeba wykonać przed wycinaniem tkanin?

2) wykonać wykreślanie tkanin?

3) ułożyć tkaniny w stosie?

4) dobrać maszyny do rozkroju tkanin?

5) dokonać rozkroju tkanin?

6) dobrać maszyny do rozkroju materiałów papierniczych?

7) dokonać rozkroju materiałów papierniczych?

8) zorganizować stanowisko pracy do rozkroju tkanin?

9) zorganizować stanowisko pracy do rozkroju materiałów papierniczych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.6. Znakowanie i punktowanie wykrojonych elementów

4.6.1. Materiał nauczania

Znakowanie wykrojonych elementów ze skóry może odbywać się ręcznie po wzornikach

lub bezpośrednio w trakcie rozkroju mechanicznego, wycinakami, w których

mogą być

wmontowane nakłuwaki, dziurkacze, nożyki.

Znakowanie ma na celu wyznaczenie miejsca do montowania innych części składowych, np.

przyklejenie usztywnień, przymocowanie szyny, miejsc załamań, wszycia zamków

błyskawicznych, wykonania kieszeni lub naszycie pasków itp.. Znakowanie ręczne dokonuje

się nakłuwakiem lub ołówkiem do znakowania na skórach. Oznaczeń tych można dokonać

również przez odrysowywanie lub punktowanie według wzorników montażowych. Czynności

te wykonuje się trzymając ołówek pod kątem 90

o

w stosunku do elementu znakowanego.

Najczęściej stosowane oznaczenia to:

−

punktowe – stosowane na powierzchni elementów,

−

trójkątne nacięcia na krawędziach,

−

liniowe – służące do oznaczenia miejsc naszyć lub połączeń z innymi elementami.

Komplety elementów dla każdego wyrobu oznacza się ponadto symbolami słownymi

i cyframi. Na każdym komplecie wykrojów należy uwidocznić następujące dane:

−

nazwę wyrobu,

−

nazwę elementu wyrobu,

−

liczbę wykrojów.

Poszczególne komplety należy oznaczać kredą w sposób widoczny od lewej strony materiału,

a na skórach od strony mizdry.

Stosując wykrojniki z wmontowanymi nakłuwakami, produkcja wyrobów staje się bardziej

wydajna, a łączenie elementów w całość dokładne. Dziurkacze służą do wycinania otworów

w różnego rodzaju paskach nośnych lub zapinkowych, natomiast nożyki stosuje się

w przypadku elementów, które będą miały brzegi zawijane. Dodatkowymi narzędziami

ułatwiającymi pracę są matryce do perforowania i deseniowania niektórych elementów

wyrobów skórzanych, które omówione są w jednostce modułowej 311[35]Z3.04.

4.6.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czym i od której strony oznacza się wykrojone elementy?

2. W jakim celu stosujemy znakowanie?

3. Jakie narzędzia służą do znakowania?

4. Jakie oznaczenia stosuje się najczęściej?

5. Jakimi symbolami oznacza się wykrojone elementy?

6. Do czego służą dziurkacze i nakłuwaki wmontowane w wykrojniki?

7. Czym wykonujemy perforowanie elementów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.6.3. Ćwiczenia

Ćwiczenie 1

Na wykrojonych ściankach przednich wyrobu skórzanego (np.10 szt.) oznacz miejsca na

wykonanie kieszeni wewnętrznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rozdziałem materiału nauczania,

2) zapoznać się z instrukcją bezpieczeństwa i higieny pracy na stanowisku do znakowania,

3) założyć odzież ochronną,

4) zorganizować stanowisko pracy do wykonania ćwiczenia,

5) przygotować elementy ścianek przednich,

6) przygotować wzorniki montażowe ścianki przedniej danego wyrobu do znakowania,

7) przygotować nakłuwak lub ołówek,

8) wykonać znakowanie na elementach ścianek,

9) spostrzeżenia zapisać w dzienniczku praktyk.

Wyposażenie stanowiska pracy:

−

stół roboczy,

−

ścianki przednie danego wyrobu w ilości 10 szt.,

−

wzorniki montażowe,

−

nakłuwaki lub ołówki,

−

dzienniczek praktyk,

−

literatura z rozdziału 6.

Ćwiczenie 2

Na przykładach próbek skór perforowanych i deseniowanych wyjaśnij:

–

różnice pomiędzy perforowaniem a deseniowaniem,

–

zasadę perforowania i deseniowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rozdziałem materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zgromadzić próbki skór perforowanych i deseniowanych,

4) matryce do deseniowania i perforowania,

5) posiadać dzienniczek praktyk,

6) opisać różnicę w perforowaniu a deseniowaniu,

7) opisać zasadę perforowania i deseniowania,

8) uwagi i spostrzeżenia wpisać do dzienniczka praktyk,

9) informacjami podzielić się z innymi.

Wyposażenie stanowiska pracy:

−

stół do oglądania próbek,

−

próbki skór perforowanych i deseniowanych,

−

matryce do deseniowania i perforowania,

−

dzienniczek praktyk,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.6.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) omówić sposób znakowania elementów wyrobów?

2) wykonać znakowanie elementów wyrobów po wzornikach?

3) wymienić najczęściej stosowane oznaczenia elementów?

4) wymienić narzędzia służące do znakowania elementów?

5) wmówić w jakim celu stosuje się znakowanie?

6) wyjaśnić jak oznacza się komplety elementów?

7) wyjaśnić różnicę pomiędzy perforowaniem a deseniowaniem?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

5.

SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem pytań testowych.

4. Test zawiera 20 zadań dotyczących dokonywania rozkroju materiałów. Wszystkie pytania

są pytaniami wielokrotnego wyboru.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi:

– w zadaniach wielokrotnego wyboru zaznacz prawidłową odpowiedź znakiem X

(w przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową).

6. Odpowiedzi udzielaj samodzielnie, bo tylko wtedy będziesz miał satysfakcję

z wykonanego zadania i sprawdzenia swoich wiadomości.

7. Trudności mogą przysporzyć Ci zadania: 1, 3, 6, 9,16,19, 20, gdyż są one na poziomie

trudniejszym niż pozostałe.

8. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas,

9. Na rozwiązanie testu masz 45 minut.

Powodzenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

ZESTAW ZADAŃ TESTOWYCH

1. Z wymienionych poniżej skór wybierz właściwą do wykonania torby myśliwskie

a) skóra owcza.

b) skóra kozia.

c) jucht bydlęcy.

d) welur świński.

2. Krupon, bok, zad, kark to nazwy

a) warstw budowy histologicznej skóry.

b) rodzajów skór surowych.

c) rodzajów okrywy włosowej skór.

d) części topograficznych skóry.

3. Do wykonania luksusowej torebki damskiej użyto

a) tkaniny impregnowanej.

b) skóry juchtowej.

c) skóry bydlęcej.

d) skóry koziej.

4. Najwartościowsza część skóry to

a) bok.

b) kark.

c) krupon.

d) zad.

5. Połówki skór bydlęcych na elementy wyrobów skórzanych wycina się od

a) lewej tylnej łapy do prawej, rzędami aż do karku.

b) linii grzbietowej w kierunku lewej lub prawej tylnej łapy szeregowo.

c) karku rzędami aż do prawej tylnej łapy.

d) lewej prawej łapy do linii grzbietowej.

6. Tkaniny podszewkowe wycinamy w stosie, ponieważ

a) mają różną grubość.

b) mają osłabione nitki wątku i osnowy .

c) różnią się strukturą .

d) mają jednakową strukturę i jednakowe wymiary.

7. Do rozkroju tkanin w stosie użyjemy następującej maszyny

a) gilotyny.

b) krajarki pasów.

c) nożyc stołowych.

d) krajarki z nożem taśmowym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

8. Do rozkroju ręcznego pasów stosujemy

a) nożyce stołowe.

b) kołodkę.

c) wycinarkę ramienną.

d) gilotynę.

9. Z jednej skóry bydlęcej wykrojono komplet elementów do jednego wyrobu skórzanego.

Ten sposób rozkroju dokonany został w oparciu o

a) racjonalny rozkrój.

b) ekonomiczny rozkrój.

c) metodę kompletową.

d) metodę kombinowaną.

10. Szczupak to część skóry, która obejmuje

a) bok i kark.

b) krupon i łapy.

c) pachwinę i bok.

d) krupon i kark.

11. W ilu warstwach wycinamy skóry naturalne?

a) Pięciowarstwowo.

b) Dwuwarstwowo.

c) Wielowarstwowo.

d) Pojedynczo.

12. W krojowni kaletniczej stosujemy maszyny

a) praworamienne.

b) słupkowe.

c) wycinarki.

d) płaskie.

13. Odpad, który cechuje się dobrą struktura tkanki skórnej i czystym licem to odpad

a) międzywzornikowy.

b) o dużej powierzchni.

c) o nieregularnych kształtach .

d) przybrzeżny .

14. Do maszynowego cięcia papieru, tektury i materiałów nieskórzanych w warstwach

stosuje się

a) wycinarkę jednoramienną.

b) wycinarkę talerzową .

c) gilotynę elektrohydrauliczną.

d) wycinarkę belkową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

15. W układzie topograficznym skóry bydlęcej krupon zaznaczony jest na rysunku

a) a.

b) b.

c) c.

d) d.

16. Skóry szewro stosowane do produkcji galanterii, rękawiczek, odzieży, obuwia, to skóry

a) kozie.

b) bydlęce.

c) wielbłądzie.

d) jaszczurcze.

17. Do maszynowego rozkroju skór miękkich stosowana jest

a) wycinarka jednoramienna .

b) wycinarka mostowa .

c) wycinarka belkowa.

d) krajarka taśmowa.

18. Na rysunku obok przedstawiono maszynę służącą do rozkroju materiałów kaletniczych.

Jaka to maszyna?

a) Wycinarka belkowa.

b) Wycinarka jednoramienna.

c) Wycinarka talerzowa.

d) Wycinarka mostowa.

19. Który z wymienionych materiałów można przeznaczyć do wykonania torebki balowej?

a) Dwoina bydlęca.

b) Tkanina jedwabna.

c) Skóra świńska.

d) Tworzywo jednowarstwowe.

20. Którą z maszyn należy zastosować do rozkroju tkanin w stosach na elementy o małej

powierzchni?

a) Krajarkę z nożem taśmowym.

b) Krajarkę z nożem prostym.

c) Zgrzewarko-wycinarkę.

d) Nożyce stołowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

KARTA ODPOWIEDZI

Imię i nazwisko ……………………………………………………..

Dokonywanie rozkroju materiałów.

Zakreśl poprawną odpowiedź

Nr

zadania

Odpowiedź

Punktacja

1.

a

b

c

d

2.

a

b

c

d

3.

a

b

c

d

4.

a

b

c

d

5.

a

b

c

d

6.

a

b

c

d

7.

a

b

c

d

8.

a

b

c

d

9.

a

b

c

d

10.

a

b

c

d

11.

a

b

c

d

12.

a

b

c

d

13.

a

b

c

d

14.

a

b

c

d

15.

a

b

c

d

16.

a

b

c

d

17.

a

b

c

d

18.

a

b

c

d

19.

a

b

c

d

20.

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

6. LITERATURA

1. Borzeszkowski A. Borzeszkowski W. Persz T : Obuwnictwo przemysłowe część I WSiP

Warszawa 1979

2. Christ J. W.: Kaletnictwo – Podręcznik technologii dla ZSZ. WSiP, Warszawa 1991

3. Christ J. W.: Kaletnictwo – Podręcznik technologii dla ZSS. PWSZ, 1970

4. Dobrosz K., Matysiak A.: Tworzywa sztuczne. Materiałoznawstwo i przetwórstwo.

WSiP, Warszawa 1994

5. Hansen A.: Bezpieczeństwo i higiena pracy. WSiP, Warszawa 1998

6. Napora S.: Galanteria ze skóry i tworzyw sztucznych WPLiS. Warszawa 1962

7. Persz T.: Materiałoznawstwo dla techników przemysłu skórzanego. WSiP, Warszawa

1992

8. Instrukcje obsługi i konserwacji maszyn i urządzeń

Wyszukiwarka

Podobne podstrony:

10 Dokonywanie rozkroju materiałów

Dokonywanie rozkroju materiałów na elementy obuwia

11 Dokonywanie rozkroju materiałów

Dokonywanie rozkroju materiałów i przygotowanie elementów do montażu

Dokonywanie rozkroju materiałów na elementy obuwia

16 Dokonywanie rozkroju materiałów na elementy obuwia

zestaw 5 dynamika punktu materi Nieznany

1996 10 26 praid 18571 Nieznany

instrukcja bhp dla materialow w Nieznany

10 Poslugiwanie sie dokumentacj Nieznany

Cwiczenia nr 10 (z 14) id 98678 Nieznany

Bezpieczenstwo zakres materialu Nieznany

2008 10 06 praid 26459 Nieznany

10 zaburzenia organiczneid 1121 Nieznany

10 Sprawdzenie Konstrukcji Ze W Nieznany (2)

mat bud cwicz 10 11 id 282450 Nieznany

Edukacja integracyjna materialy Nieznany

Cw 5 10 Analiza tolerancji i od Nieznany

więcej podobnych podstron