Materiały pomocnicze do nauki przedmiotu „Materiały budowlane” na kierunku

„Budownictwo” na Wydziale Inżynierii WAT.

Na prawach rękopisu. Prawa autorskie zastrzeżone. Wyrażam zgodę na

kserowanie wyłącznie na potrzeby studentów Wydziału Inżynierii WAT.

mgr inż. Tadeusz Błażejewicz

WYKONYWANIE BETONÓW

Wymagania techniczne dla robót betonowych i żelbetowych określa PN-

63/B-06251. W roku 2000 ustanowiono Prenormę Europejską ENV 13670-1

„Wykonywanie konstrukcji betonowych. Część 1 : Uwagi ogólne”, jako normę

tymczasową, do próbnego stosowania, o okresie ważności ograniczonym

początkowo do 3 lat (będzie ewentualnie przekształcona w normę europejską).

Prenorma ENV 13670-1 nakazuje, aby beton był wyspecyfikowany i

produkowany zgodnie z EN 206-1 „Beton – wymagania, wykonywanie,

produkcja i zgodność”.

1. WYKONYWANIE MIESZANKI BETONOWEJ.

a) Magazynowanie składników.

Magazyn kruszywa powinien być jak najbliżej węzła betoniarskiego.

Kruszywo magazynuje się w zasiekach, silosach lub na hałdach. Kruszywa

różniące się rodzajem i uziarnieniem należy magazynować osobno. Cement

magazynuje się w silosach (cement luzem) lub w magazynach krytych

suchych (cement w workach), każdy rodzaj, klasę i dostawę osobno. Worki

układać na płask, na wysokość do 10 worków, na podłodze i folii lub papie.

Należy najpierw zużywać cement najstarszy danego rodzaju, aby zużywać

cement w okresie gwarancyjnym.

b) Dozowanie składników.

Składniki suche mieszanki (kruszywa, cement i dodatki) należy dozować

wagowo, a składniki ciekłe (woda i domieszki) wagowo lub objętościowo.

Dokładność dozowania powinna wynosić

± 3% projektowanej ilości.

Dopuszcza się stosowanie objętościowego dozowania składników sypkich

pod warunkiem zachowania wymaganej tolerancji dokładności dozowania i

udokumentowania tego faktu. Gęstość nasypowa piasku znacznie zmienia się

wraz z wilgotnością, co należy uwzględniać przy dozowaniu objętościowym.

Przy stosowaniu cementu w workach należy go dozować pełnymi workami.

Przy dozowaniu objętościowym kruszyw należy je dozować pełnymi

pojemnikami. Przy dozowaniu wody należy zawsze uwzględniać aktualną

wilgotność kruszywa. Przy dozowaniu domieszek w ilościach mniejszych niż

2% masy cementu należy je rozpuszczać w wodzie zarobowej. Korektę

konsystencji mieszanki przed wyładunkiem należy prowadzić przez dodatek

superplastyfikatorów, a nie przez dodawanie wody (ewentualnie cementu lub

piasku przy mieszankach zbyt ciekłych). Dla utrzymania stabilności

wytrzymałości betonu ważna jest stałość punktu piaskowego kruszywa.

c) Mieszanie składników.

Do sporządzania niewielkich ilości betonu na placu budowy służą betoniarki,

a do produkcji większych ilości mieszanki – węzły betoniarskie. Betoniarnie

mogą pracować w układzie pionowym (grawitacyjny załadunek składników i

wyładunek mieszanki), lub w układzie poziomym. Oprócz mieszalnika, który

stanowi najważniejszą część węzła, występują różnego rodzaju urządzenia

wspomagające: silosy i zbiorniki na składniki mieszanki, transportery

kruszywa, instalacje sterujące klapami, urządzenia ważące, wibratory zsypów

składników pylastych, instalacje myjące itp. W węzłach betoniarskich stosuje

się mieszalniki (betoniarki) przeciwbieżne o pojemności 1

÷ 2 m

3

. Betoniarki

można podzielić na jednostopniowe i dwustopniowe, oraz o działaniu

periodycznym lub ciągłym. W betoniarkach dwustopniowych najpierw

mieszany jest zaczyn lub zaprawa z bardzo dużą szybkością mieszania (1000

obr/min) lub przy stosowaniu ultrawibracji, co powoduje domielenie

cementu i zwiększa wykorzystanie jego mocy wiążącej, a następnie w

mieszarce o działaniu ciągłym taki zaczyn jest mieszany z kruszywem.

Betoniarki o działaniu ciągłym mają bardzo duże wydajności (brak przerw

technologicznych na załadunek składników i wyładunek mieszanki) i są

wykorzystywane przy budowie dróg i nawierzchni lotniskowych. W

betoniarkach tych do mieszalnika w sposób ciągły wpływa strumień

składników mieszanki i z tą samą szybkością wypływa gotowa mieszanka.

Betoniarki o działaniu cyklicznym (najczęściej stosowane) można podzielić

na wolnospadowe oraz przeciwbieżne. Mieszarki wolnospadowe mają oś

obrotu nachyloną (pod zmiennym kątem) do poziomu, a mieszanie

składników następuje wskutek wynoszenia ich do góry bębna pod działaniem

siły odśrodkowej oraz listew wewnątrz bębna, a następnie swobodny spadek

w dół. Załadunek i wyładunek odbywa się od góry. Betoniarki

wolnospadowe mają pojemności od 30 do 500 litrów i są przeznaczone

głównie do mieszanek plastycznych i półciekłych. W mieszalnikach

przeciwbieżnych oś bębna jest pionowa, a ruch bębna wokół osi odbywa się

w kierunku przeciwnym do ruchu mieszadła wewnątrz bębna. Załadunek

składników odbywa się od góry, a wyładunek mieszanki dołem. Betoniarki

przeciwbieżne mają pojemności do 2 m

3

. Są one przydatne dla wszystkich

konsystencji mieszanek. Orientacyjne czasy mieszania wynoszą:

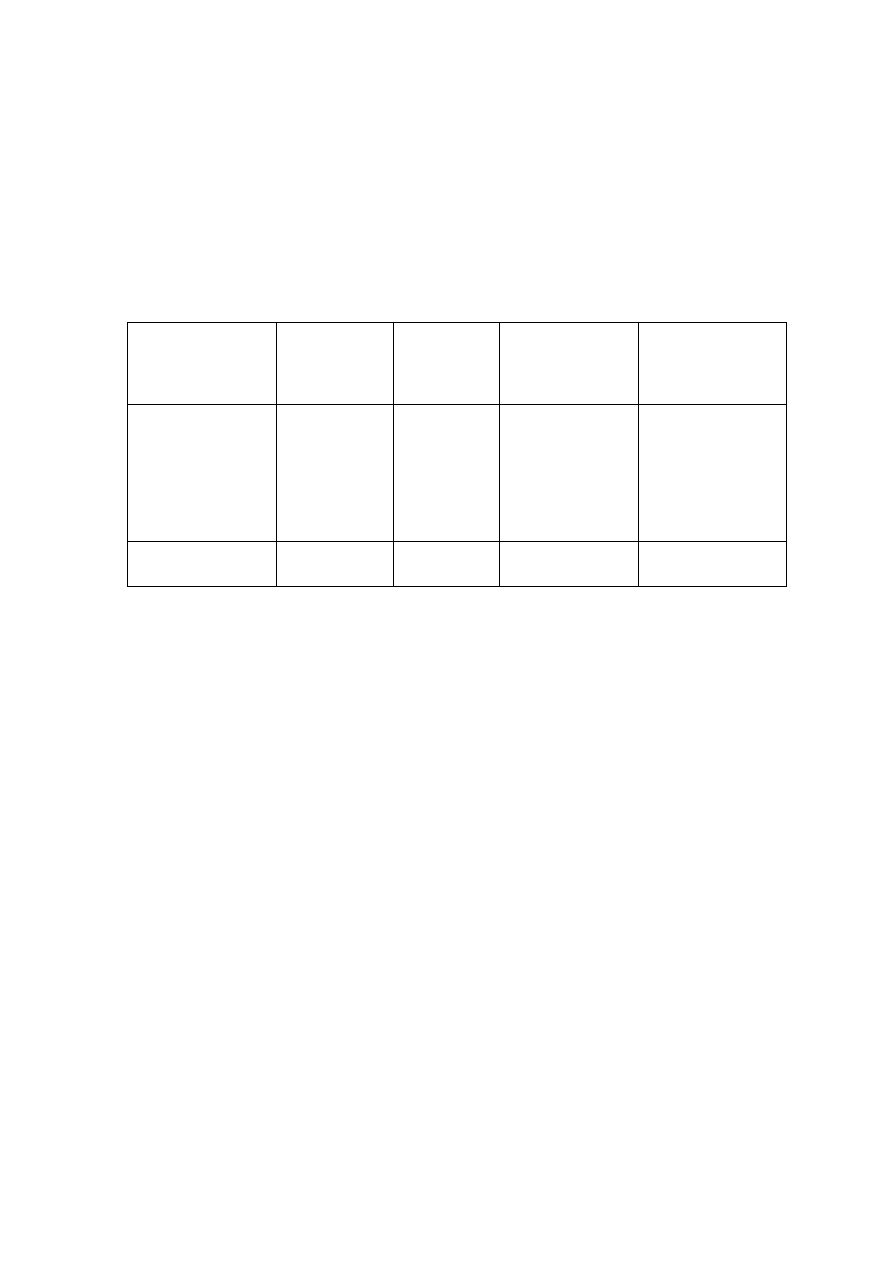

Typ betoniarki Pojemność,

litry

K. ciekła i

półciekła,

minuty

K. plastyczna,

minuty

K.

gęstoplastyczna

i wilgotna

Poniżej 500

1

1,5

2

500 - 1000

1,5

2

Powyżej 3

Przeciwbieżne

1000 - 2000

2

2,5

Powyżej 4

Wolnospadowe

100 - 500

1

÷ 2

1,5

÷ 3

-

Za długie mieszanie nie daje lepszych efektów i niepotrzebnie zużywa

betoniarkę i energię. Mieszanie prowadzi się do uzyskania jednolitej barwy i

wilgotności (bez smug piasku, cementu i wody) oraz osiągnięcia zakładanej

konsystencji. Nie ma sztywnych reguł dozowania składników. Przy

betoniarkach przeciwbieżnych zaleca się wymieszać na sucho kruszywa z

cementem i następnie dodać wodę. Przy betoniarkach wolnospadowych

zaleca się dozować 1/3 całej ilości wody, następnie kruszywa i cement, a po

wymieszaniu resztę wody. Ostatnie porcje wody dobrze jest dozować przy

pomocy konewki z sitkiem, aby nie obniżyć zanadto konsystencji. Przy

ręcznym mieszaniu najpierw należy dokładnie wymieszać (na utwardzonym

podłożu) wszystkie suche składniki i następnie dodać wodę. Ręczne

mieszanie wymaga dużego wysiłku (zwłaszcza mieszanie na mokro kleistej

mieszanki) i jest mało efektywne, dlatego należy liczyć się ze spadkiem

wytrzymałości betonu o 20% oraz znacznym rozrzutem wytrzymałości.

d) Roboty przygotowawcze i zanikające.

Przed rozpoczęciem betonowania powinny być odebrane szalunki, zbrojenie,

izolacje i inne roboty zanikające.

Kontrola w zakresie deskowań powinna obejmować:

- geometrię deskowania (odchyłki deskowań powodują nadmierne

odchyłki kształtu i wymiarów elementów konstrukcyjnych, co może

uniemożliwić dalsze roboty, np.: montaż metalowo-gumowych profili

dylatacyjnych);

- stateczność deskowania (przemieszczanie się deskowań podczas

zagęszczania betonu powoduje nadmierne odchyłki wymiarowe;

rozszczelnienie deskowania może doprowadzić do katastrofy budowlanej

wskutek nagłego, niekontrolowanego przemieszczenia się dużych mas

betonu w miejsce do tego nie przeznaczone);

- szczelność deskowania (wycieki zaczynu prowadzą do powstania raków

oraz niejednorodnego wyglądu powierzchni, co na przykład dla betonu

architektonicznego jest niedopuszczalne);

- czystość deskowania (lód, zastoiska wody, gruz i resztki betonu,

pozostałości zbrojenia itp.);

- prawidłowość zamocowania izolacji (folie i papy luzem unoszą się

podczas wibrowania) oraz wkładek (np.: profili dylatacyjnych).

Deskowania drewniane przed betonowaniem należy nawilżyć (aby nie

nastąpiło odciągnięcie z mieszanki wody potrzebnej do wiązania cementu), a

wszystkie szalunki pokryć środkiem antyadhezyjnym (np.: emulsją oleju

mineralnego). Nie wolno stosować w tym celu przepracowanych olejów

silnikowych, gdyż zawierają składniki rakotwórcze silnie wchłaniające się

przez skórę. Zbrojenie powinno być zamocowane w sposób umiemożli-

wiający przemieszczanie się lub drgania prętów podczas wibrowania betonu,

a wymagane grubości otulin powinny być zapewnione przez stosowanie

wkładek dystansowych (najlepiej cementowych, ewentualnie stalowych

ocynkowanych) z materiałów nienasiąkliwych. Pręty zbrojeniowe powinny

być oczyszczone z rdzy i zanieczyszczeń oraz powinny być wyprostowane

(miejscowe wykrzywienie nie większe niż 4 mm). Mieszankę betonową

układaną bezpośrednio na gruncie należy zabezpieczyć przed zmieszaniem z

gruntem przez wcześniejsze ułożenie warstwy chudego betonu lub folii.

e) Transport mieszanki betonowej.

Podczas transportu mieszanka musi być zabezpieczona przed rozsegre-

gowaniem, zmianą składu (zawodnienie lub wyschnięcie), zamarznięciem i

zanieczyszczeniem. Mieszanka musi być przetransportowana, ułożona i

zagęszczona przed wystąpieniem początku wiązania. W temperaturze +15

o

do +20

o

C maksymalny dopuszczalny czas transportu wynosi 90 minut, a w

temperaturze +30

o

C 30 minut. Czasy te są krótsze dla mieszanek o

konsystencji wyższej od plastycznej (K1 i K2) oraz dla mieszanek na

cementach 42,5 i 52,5. Skrócenie czasu transportu przy wzroście

temperatury powyżej 20

o

C wynosi dla betoniarek około 5 minut na 1

o

C, a

dla wannowych wywrotek samochodowych 3 minuty na 1

o

C. Dla dłuższych

czasów transportu należy stosować domieszki opóźniające początek

wiązania. Przy temperaturze poniżej –3

o

C mieszankę należy przy produkcji

ogrzewać i dostarczać o temperaturze 15

o

C dla betonów klas do C 25/30 lub

10

o

C dla klas wyższych. Środki transportu dobiera się w zależności od ilości

mieszanki, konsystencji mieszanki oraz odległości transportu. Do transportu

mieszanki w obrębie placu budowy najczęściej stosowane są pompy do

betonu(pompy Stetter). Pompy umożliwiają tłoczenie na odległość do

kilkuset metrów w poziomie i do 20 metrów w pionie (przy pompowaniu na

dalekie odległości montuje się rurociągi stacjonarne, a przy małych

odległościach korzysta z wysięgnika pompy). Przed rozpoczęciem

pompowania rurociąg powinien być przesmarowany zaczynem lub zaprawą

cementową w celu stworzenia warstwy poślizgowej. Nie każda mieszanka

nadaje się do pompowania. Najlepsza jest konsystencja plastyczna (przy

bardziej suchej może występować korkowanie, a przy bardziej ciekłej

segregacja składników), wymagana jest też odpowiednia zawartość cementu

i drobnych frakcji piaskowych oraz zastosowanie upłynniacza. Konieczna

jest ciągłość betonowania. Wydajność pomp dochodzi do 70 m

3

/godzinę.

Bardzo dobrym środkiem transportu jest zasobnik do betonu (o pojemności

do 6 m

3

), transportowany dźwigiem w obrębie placu budowy (przy

rozładunku nie wolno opierać go na zbrojeniu). Mogą być stosowane

również:

- taczki (odległość do 40 m, płaski teren, przerób do 30 m

3

/zmianę);

- koleby dwukołowe (japonki) (odległość do 80 m, przerób do 100 m

3

);

- przenośniki taśmowe (odległość do 25 m, duży przerób, nachylenie do

18

o

, konsystencja mieszanki od plastycznej wzwyż).

Do transportu dalekiego stosuje się betoniarki samochodowe o pojemności

6 m

3

lub 9 m

3

(umożliwiające dodanie wody lub domieszek pod koniec

transportu), gruszki do betonu (załadunek gotowej mieszanki, bez

możliwości dodania wody) oraz wywrotki samochodowe wannowe. Wanna

wywrotki powinna być stalowa, a nie aluminiowa, gdyż wytarte cząstki

aluminium powodują powstawanie pęcherzy i odprysków na nawierzchniach

w wyniku reakcji z alkaliami cementu. Wywrotki stosuje się do transportu

mieszanek o konsystencji od gestoplastycznej wzwyż, a betonowozy do

mieszanek od plastycznej w dół. Mieszanki transportowane wywrotką

należy okryć plandeką dla zabezpieczenia przed wysychaniem.

f) Układanie mieszanki.

Ułożenie i zagęszczenie mieszanki musi nastąpić przed rozpoczęciem

wiązania. Objawem wiązania jest zgęstnienie mieszanki. Jeżeli wiążąca

mieszanka da się jeszcze zagęścić, to spadki wytrzymałości mogą dochodzić

do 30%. Nie wolno gęstniejącej mieszanki rozcieńczać wodą, bo da to

jeszcze gorsze rezultaty. Zaleca się, aby beton był kontrolowany wzrokowo

podczas rozładowywania. Zaleca się przerwanie rozładowywania, jeżeli

wygląd betonu oceniony przez doświadczoną osobę jest nietypowy. Zaleca

się układanie betonu jak najbliżej miejsca wbudowania, bez poziomego

przemieszczania mieszanki w szalunku(szuflami lub wibratorem), gdyż grozi

to rozsegregowaniem. Beton układa się warstwami o takiej grubości, aby

można je było zagęścić. Dla wibratorów powierzchniowych grubość

zagęszczonej warstwy w zasadzie nie powinna przekraczać 10 cm, a dla

wgłębnych powinna być o 5

÷ 10 cm mniejsza, niż długość buławy (do 40

cm). Dla bardziej suchych mieszanek grubości zagęszczanych warstw

powinny być mniejsze. Należy minimalizować segregację mieszanki oraz

nadmierne wydzielanie wody (bleeding) podczas układania i zagęszczania.

W związku z tym ogranicza się wysokość zrzucania mieszanki w głąb

szalunku:

- dla mieszanek o konsystencji plastycznej i powyżej plastycznej do 3 m;

- dla konsystencji ciekłej i półciekłej do 1,5 m;

- dla słupów o przekroju powyżej 40 x 40 cm (do 0,8 m

2

) bez krzyżującego

się zbrojenia – do 5 metrów. Jeżeli występuje potrzeba zrzucania

mieszanki z większej wysokości, należy stosować pochyłe rynny lub rury

teleskopowe elastyczne itp. (ostatni odcinek opadania o wysokości 60 cm

powinien być pionowy).

We wszystkich przypadkach, gdy jest to możliwe, należy stosować

betonowanie ciągłe, aby nie powstawały tzw. zimne złącza (gdy beton w

warstwie stykowej zwiąże przed ułożeniem i zagęszczeniem następnej

warstwy betonu). Miejsca te są bardzo narażone na powstanie rys

skurczowych. Wykonując elementy o dużej powierzchni, lecz o małej

grubości (np.: płyty stropowe), mieszankę układa się jedną warstwą.

Wykonując elementy o małej powierzchni i dużej wysokości (np.: ściany),

mieszankę układa się kolejnymi warstwami na całą powierzchnię (kolejna

warstwa musi być zawibrowana wraz ze stykiem dwóch warstw zanim

zacznie wiązać warstwa poprzednio ułożona). Przy betonowaniu elementów

o dużych powierzchniach i dużej grubości (np.: płyt fundamentowych)

mieszankę układa się warstwami ze „schodkami”, tak aby zdążyć

zawibrować styk warstw przed początkiem wiązania dolnej warstwy.

Najsłabszymi miejscami elementów betonowych są przerwy robocze. Dla

ważnych elementów konstrukcyjnych miejsce przerwy roboczej powinno

być określone w projekcie. Dla belek i podciągów przerwy robocze należy

lokalizować w miejscu występowania najmniejszych sił poprzecznych, w

słupach – w płaszczyznach stropów, w płytach na linii prostopadłej do belek

na których wspiera się płyta. Powierzchnia betonu w miejscu przerwy

powinna być dla mieszanek od plastycznej wzwyż ukształtowana w sposób

naturalny (pod kątem około 45

o

). Dla mieszanek bardziej ciekłych przerwę

roboczą można ukształtować przy pomocy siatek do przerw roboczych

(Streckmetall). Oczka siatki powinny być mniejsze, niż najgrubsze

kruszywo w mieszance. Przerw roboczych można uniknąć stosując

opóźniacze wiązania cementu. Powierzchnia betonu w przerwie roboczej

powinna być starannie przygotowana do wznowienia betonowania. Należy:

- usunąć mleczko cementowe przy pomocy szczotek stalowych;

- powierzchnię dobrze zwilżyć (powierzchnia matowo-wilgotna, bez

zastoisk wody);

- pokryć powierzchnię styku zaczynem o wysokim stosunku c/w, z

cementu jak najwyższej klasy, ewentualnie z dodatkiem emulsji

akrylowej lub pokryć ją specjalnym środkiem sczepnym z zestawu

zapraw do remontu żelbetu;

- można ewentualnie dodatkowo zazbroić złącze.

Specyficzną metodą układania mieszanki jest torkretowanie, polegające na

natrysku powietrznym mieszanki betonowej. Metoda ta jest wykorzysty-

wana do napraw powierzchniowych żelbetu na dużych powierzchniach oraz

do wykonywania cienkościennych elementów zbrojonych siatkami lub

włóknem stalowym. Mieszanki do torkretowania muszą być specjalnie

zaprojektowane. Rozróżnia się torkret suchy (o uziarnieniu do 8 mm), przy

którym suche składniki mieszane są z wodą dopiero w strumieniu powietrza

(c/w = 2,35) oraz torkret mokry (o uziarnieniu do 4 mm), gdzie

natryskiwana jest gotowa mieszanka (c/w = 2). Torkret suchy służy do

tworzenia warstwy sczepnej (dobrze wbitej w podłoże i zagęszczonej przez

kruszywo natryskiwane pod ciśnieniem kilkunastu atmosfer) oraz do

wypełniania ubytków, a torkret mokry do warstw wygładzających.

Optymalna odległość dyszy od podłoża wynosi około 1 m. Natryskowi

towarzyszy znaczny odbój – przy natrysku poziomym straty wynoszą około

10 – 15%, a przy natrysku do góry do 25%. W recepturach torkretu

występuje duża ilość cementu (rzędu 400

÷ 500 kg/m

3

), dlatego torkret

wykazuje duże skurcze i wymaga starannej pielęgnacji mokrej.

g) Zagęszczanie mieszanki betonowej.

Mieszanka po wyładunku z betoniarki może zawierać do 18% powietrza.

Głównym celem zagęszczania jest usunięcie powietrza do jamistości poniżej

2%, a także dokładne otulenie betonem zbrojenia i wkładek oraz dobre

odwzorowanie kształtów. Oznaką dobrego zagęszczenia betonu jest ustanie

wydzielania się pęcherzyków powietrza na jego powierzchni. Zaleca się

unikanie nadmiernej wibracji (do pokrycia powierzchni betonu mleczkiem

cementowym), gdyż może to spowodować powstanie słabej warstwy

powierzchniowej lub segregację składników. Ręczne zagęszczanie betonu

może być stosowane tylko przy bardzo gęstym zbrojeniu i do mieszanek

ciekłych. Polega ono na sztychowaniu mieszanki zaostrzonym prętem

∅16 i

opukiwaniu szalunku gumowym młotkiem. Mechaniczne metody

zagęszczania betonu można podzielić na takie, które nie zmieniają stosunku

c/w (walcowanie, ubijanie, wibrowanie, prasowanie i metody mieszane, np.:

wibroprasowanie) oraz takie, przy których stosunek c/w wzrasta

(próżniowanie, wirowanie). Najczęściej stosowaną metodą zagęszczania jest

wibrowanie. Wibrowanie polega na przyłożeniu do mieszanki drgającego

elementu i wprawienie jej w ruch o małej amplitudzie (od 0,1 do 1 mm) i

dużej częstotliwości (od 30 do 300 Hz). Drgające ziarna kruszywa ulegają

jakby zawieszeniu w cieczy, lepkość mieszanki silnie maleje, co umożliwia

ułożenie się kruszywa w szczelny stos i wyparcie pęcherzyków powietrza.

Skuteczność wibrowania zależy od właściwości mieszanki i parametrów

wibratora, które muszą być do siebie dobrane. Dla ułożenia kruszywa

grubego lepsza jest większa amplituda i mniejsza częstotliwość, dla

mieszanek drobnoziarnistych odwrotnie. Najlepsze byłyby wibratory o

regulowanej amplitudzie i częstotliwości. Im bardziej suche mieszanki, tym

czas wibrowania powinien być dłuższy. Czas wibrowania dobiera się

doświadczalnie, nie powinien on przekraczaj jednej minuty. Występują 4

grupy wibratorów: pogrążalne, powierzchniowe, przyczepne i stoły

wibracyjne. Najbardziej rozpowszech-nione są wibratory pogrążalne

(wgłębne, buławowe), stosowane do elementów o niewielkiej powierzchni i

większej wysokości, głównie do mieszanek o konsystencji od plastycznej

wzwyż (mieszanki półciekłe należy wibrować bardzo krótko i ostrożnie, by

nie spowodować segregacji). W zależności od kształtu końcówki dzieli się je

na igłowe, mieczowe i buławowe. Igłowe i mieczowe mają małą wydajność i

stosuje się je tylko przy bardzo gęstym zbrojeniu. Wibrator nie może dotykać

zbrojenia, gdyż wtedy przy prętach zbierają się krople wody. Buławowe mają

końcówki o średnicy najczęściej 50 do 70 mm (od 20 do 150 mm), a długość

buławy około 40 cm. Promień skutecznego działania wibratora wynosi

orientacyjnie 8

÷ 10 średnic buławy (średnica buławy zależy od mocy

wibratora). Wibrator buławowy należy opuszczać z taka szybkością, z jaka

sam opada. Buławę należy opuszczać i podnosić pionowo. Odległość miejsc

zapuszczania powinna być równa około 1,5 promienia zasięgu wibratora.

Wibrator należy wyciągać z taka szybkością, z jaka opadał (nie za szybko, bo

powstanie kanał powietrzny). Wibrator powinien wnikać na około 5 cm w

warstwę mieszanki poprzednio ułożonej. Jeżeli po zanurzeniu wibratora nie

widać upłynnienia mieszanki to znaczy, że zastosowano wibrator o za małej

amplitudzie. Jeżeli po zanurzeniu buławy mieszanka pryska, to amplituda

jest za duża. Jeżeli wokół buławy zbiera się woda, to należy zmienić skład

mieszanki, aby nie doszło do rozsegregowania. Ponieważ promień

skuteczności wibrowania zmienia się wzdłuż wysokości buławy, należy ją

podczas wibrowania w danym punkcie podnosić i opuszczać na 4

÷ 10 cm.

Wibratorami buławowymi można zagęszczać warstwy o grubości do około

40 cm.

Wibratory powierzchniowe składają się z płyty stalowej (około 50 x 50 cm) i

silnika z wirującym mimośrodem, wywołującym drgania płyty prostopadle

do powierzchni mieszanki. Stosuje się je do wibrowania elementów stosun-

kowo płytkich i o dużych powierzchniach (stropy, posadzki) oraz głównie

dla mieszanek plastycznych. Wibratory przesuwa się po powierzchni

mieszanki z szybkością 0,5

÷ 1 m/minutę, tak aby kolejne zagęszczane pasy

zachodziły na siebie na 10

÷ 20 cm. Wibratory te oddziaływują na głębokość

około 20 cm; zaleca się zagęszczanie warstw o grubości do 10 cm. Efekt

zagęszczania zależy od mocy wibratora (od jego masy, która może dochodzić

do 170 kg; wibratory te można dociążać). Wibratory przyczepne działają na

mieszankę pośrednio poprzez deskowanie. Czas wibracji jest dłuższy i

dochodzi do kilku minut. Dla elementów grubszych należy stosować

wibratory o większej amplitudzie. Można zagęszczać mieszanki o dowolnej

konsystencji. Wibratory oddziaływują w głąb elementu na odległość od 20

do 50 cm, a wzdłuż szalunku od 1 do 1,5 m.

Stoły wibracyjne stosowane są w prefabrykacji do zagęszczania betonu w

formach. Ważne jest, aby forma była dobrze zamocowana do stołu. Lepsze

efekty daje zagęszczanie mieszanek od plastycznej wzwyż. Listwy

wibracyjne (o rozpiętościach do 25 m) oddziaływują na powierzchnię

mieszanki powodując jej wyrównanie i zagęszczenie. W ruch drgający

wprawiają listwę wibratory przyczepne zamontowane na przesuwanej na

rolkach listwie. Stosowane są one powszechnie przy budowie nawierzchni

drogowych.

Metodą walcowania (wałowania) zagęszcza się mieszanki o konsystencji

wilgotnej, stosowane na podbudowy nawierzchni, gdzie nie jest wymagane

uzyskanie pełnej szczelności betonu.

Ubijanie mieszanki prowadzi się przy pomocy ubijaków mechanicznych, aż

do pojawienia się mleczka cementowego. Stosuje się je do konsystencji

gęstoplastycznych i wilgotnych. Im mieszanka bardziej sucha, tym cięższy

powinien być ubijak. Metodą ubijania można zagęszczać warstwy o grubości

10

÷ 20 cm.

Metodą wibroprasowania produkuje się betonową kostkę brukową oraz inne

drobnowymiarowe elementy prefabrykowane. Jest to połączenie prasowania

mieszanki o konsystencji wilgotnej w formach z wibracja stempla.

Metodą wirowania zagęszcza się rury betonowe oraz słupy elektroenergety-

czne (puste w środku). Do zagęszczania mieszanki wykorzystuje się siłę

odśrodkową powstającą przy wirowaniu formy wypełnionej mieszanką. Siła

odśrodkowa powoduje dociśnięcie mieszanki do ścian formy i wyciśnięcie z

niej wody do środka, dzięki czemu rośnie stosunek c/w i wytrzymałość

betonu.

Zagęszczanie przez próżniowanie polega na odciągnięciu części wody oraz

powietrza z mieszanki pod wpływem podciśnienia wytworzonego pod

deskowaniem aktywnym. Na powierzchniach poziomych (drogi, mosty,

stropy) układa się elastyczne deskowanie aktywne (matę), składające się z

następujących warstw:

- tkaniny filtracyjnej zapobiegającej odsysaniu cementu;

- gąbczastego tworzywa tworzącego komorę próżniową;

- szczelnej warstwy zewnętrznej umożliwiającej wytworzenie w komorze

próżni.

Wytrzymałość betonu natychmiast po próżniowaniu jest rzędu do 3 MPa, co

umożliwia chodzenie. Skurcz betonu maleje o 30

÷ 50%. Wytrzymałość

końcowa betonu wzrasta o 15 do 40% (zależnie od ilości cementu).

Poprawia się wodoszczelność i mrozoodporność oraz rośnie (do 25%) siła

kotwiąca stal w betonie.

h) Pielęgnacja mieszanki.

Wyróżniamy pielęgnację mechaniczną, wilgotnościową i termiczną.

Pielęgnacja mechaniczna polega na zabezpieczeniu wiążącego betonu przed

obciążeniem i wstrząsami (od środków transportu, robót rozbiórkowych itp.).

Ruch pieszy można dopuścić po 1,5

÷ 2 dobach (gdy R

c

powyżej 1,5 MPa), a

ruch taczkami po deskach o grubości co najmniej 36 mm.

Pielęgnacja wilgotnościowa polega na utrzymaniu betonu w stanie pełnej

wilgotności aż do uzyskania wytrzymałości zapewniającej rysoodporność.

Stosuje się następujące metody:

- pozostawienie elementu w deskowaniu;

- przykrycie folią paroszczelną przyklejona przy krawędziach taśmą

samoprzylepną i sklejoną na zakładkach;

- ułożenie mokrych mat i zabezpieczenie przed wyschnięciem;

- zamgławianie betonu;

- zastosowanie natryskiwanych preparatów pielęgnacyjnych (odcinają one

parowanie w nie więcej niż 80% i nadają się głównie do wstępnego

okresu pielęgnacji, gdy nie można wejść na beton).

Pielęgnację należy rozpocząć natychmiast po zakończeniu wiązania (po

około 12 godzinach). Minimalny okres pielęgnacji w dniach zależy od

temperatury powierzchni betonu oraz szybkości rozwoju wytrzymałości:

Temperatura

Minimalny okres pielęgnacji, doby

Rozwój wytrzymałości:

o

C Szybki

Średni Powolny

Bardzo

powolny

Powyżej 25

1

1,5

2

3

15

÷

25

1 2 3

5

10

÷

15

2 4 7 10

5

÷ 10

3

6

10

15

Dla temperatur poniżej 5

o

C czas pielęgnacji należy wydłużyć o okres, w

którym temperatura jest niższa od 5

o

C.

Im wyższe wymagania stawia się dla szczelności i wytrzymałości betonu,

tym dłużej powinna trwać pielęgnacja mokra (dla betonów wodoszczelnych

14 dni). Przy określaniu minimalnego dopuszczalnego czasu pielęgnacji

mokrej należy również brać pod uwagę czynniki zewnętrzne (klasy

ekspozycji) oddziaływujące na beton. Dla klas ekspozycji bardziej

agresywnych niż XO lub XC1 beton powinien być pielęgnowany do chwili,

gdy wytrzymałość powierzchni betonu osiągnie co najmniej 50%

wymaganej wytrzymałości na ściskanie.

Pielęgnacja termiczna polega na ochronie betonu przed zamarznięciem oraz

przed przegrzaniem (zarówno własnym ciepłem hydratacji, jak i z zewnątrz).

Ochrona przed przegrzaniem obejmuje:

- stosowanie w elementach grubościennych (powyżej 60 cm) betonów na

cementach o niskim cieple hydratacji, przy zastąpieniu części cementu

popiołem lotnym;

- cieniowanie i zamgławianie konstrukcji betonowych;

- chłodzenie elementów wodą płynąca przez specjalnie zabetonowany

układ rur chłodzących.

Najwyższa temperatura wewnątrz elementu nie powinna przekraczać 65

o

C.

Zasady betonowania w warunkach zimowych są następujące:

Betonowanie w warunkach obniżonych temperatur występuje, gdy

temperatura

średniodobowa jest niższa od +10

o

C. Temperatura

średniodobowa jest równa średniej arytmetycznej z sumy temperatur o

godzinie 7, 13 i podwojonej temperatury o godzinie 21. Przy temperaturach

dojrzewania poniżej +10

o

C beton nie uzyskuje wymaganej wytrzymałości

we właściwym czasie (po długim czasie wytrzymałość może być nawet

wyższa). Dla reakcji jonowych spadek temperatury o 10

o

C zmniejsza

szybkość reakcji około 2

÷ 3 razy. Dlatego dla betonów dojrzewających w

temperaturach od +5

o

do +10

o

C, czas do osiągnięcia wymaganej wytrzy-

małości należy orientacyjnie przyjmować 2-krotnie dłuższy. Temperatura

krytyczna, przy której zamarza woda w betonie wynosi około -1

o

C (czasem

do -3

o

C). Dni, w których temperatura jest niższa od 0

o

C nie wlicza się w

ogóle do czasu dojrzewania betonu. Wiatr przyspiesza parowanie wody z

mieszanki i powoduje dodatkowe jej oziębienie. Szybkość oziębienia V jest

proporcjonalna do szybkości wiatru U [m/s]:

V = 0,4

⋅

U

(wiatr o szybkości 5 m/s zwiększa szybkość oziębienia 2-krotnie). Dlatego

celowe jest okrywanie świeżego betonu nawet cienką folią (bez właściwości

termoizolacyjnych), gdyż zapobiega ona parowaniu wody. Również

topniejący śnieg odbiera ciepło z mieszanki. Temperatura powierzchni

betonu nie powinna spadać poniżej 0

o

C dopóki powierzchnia betonu nie

osiągnie wytrzymałości, przy której jest odporna na zamarzanie bez

uszkodzeń, to jest zazwyczaj powyżej f

c

= 5 MPa.

Zamarznięcie mieszanki we wstępnym okresie wiązania powoduje

powstanie mikroporowatej struktury wskutek pęcznienia zamarzających

mikrokropelek wody. Ponieważ betonu o takiej strukturze nie można już

zagęścić ze względu na rozpoczęty proces twardnienia, występują bardzo

duże spadki wytrzymałości betonu. Stopień obniżenia wytrzymałości w

zależności od zaawansowania procesu wiązania pokazano na rys. 1.

W okresie 1 – do początku wiązania cementu, jeżeli okres zamarznięcia był

krótki, a po rozmarznięciu mieszankę można jeszcze zagęścić, spadki

wytrzymałości nie powinny przekraczać 25%. W okresie 2 i 3 (po

rozpoczęciu wiązania, a przed osiągnięciem wytrzymałości 5 MPa) spadki

wytrzymałości mogą dochodzić do 80%. Beton taki musi być z konstrukcji

usunięty. Najczęściej strefa zamarznięta obejmuje grubość otuliny prętów

zbrojeniowych i powoduje brak wymaganej współpracy pomiędzy betonem i

stalą. Orientacyjne czasy do osiągnięcia wytrzymałości 5 MPa przy

dojrzewaniu betonu w temperaturze +5

o

C wynoszą:

- dla cementów portlandzkich CEM I normalnie dojrzewających 2 doby;

- dla cementów CEM I R 18 godzin.

Najczęściej stosowane są następujące metody betonowania w zimie:

- metoda modyfikacji składu mieszanki;

- metoda zachowania ciepła mieszanki;

- metoda nagrzewania betonu;

- metoda cieplaków.

Metoda modyfikacji składu polega na zastosowaniu domieszek przeciw-

mrozowych (przyspieszających wiązanie i obniżających temperaturę zamar-

zania wody), które umożliwiają betonowanie do temperatury około –10

o

C.

Dla skompensowania spadku wytrzymałości zwiększa się również ilość

cementu o około 10% (tzw. beton zimowy).

Metoda zachowania ciepła mieszanki polega na stosowaniu osłon termo-

izolacyjnych (maty słomiane, styropian, koce brezentowe, czarne folie itp.),

które powinny utrzymać temperaturę mieszanki powyżej 0

o

C tak długo, aż

beton osiągnie wytrzymałość na zamarzanie. Dla zwiększenia ilości ciepła

wnoszonego przez mieszankę stosuje się podgrzewanie jej składników.

Temperatura ciepłej mieszanki nie może przekraczać 40

o

C. Najczęściej

stosuje się podgrzewanie wody (do temperatury nie wyższej niż 60

o

C, gdyż

inaczej grozi natychmiastowe związanie cementu). Można też nagrzewać

kruszywo gorącym powietrzem lub parą wodną, przepuszczaną

perforowanymi rurami przez hałdę kruszywa. Niektóre betoniarnie

dostarczają w okresie zimowym mieszankę podgrzewaną.

Metoda nagrzewania betonu jest realizowana najczęściej poprzez

wbetonowanie elektrycznych kabli grzejnych lub za pomocą mat

grzewczych układanych na powierzchni betonu.

Metoda cieplaków polega na wykonaniu prowizorycznych pomieszczeń

chroniących przed mrozem, stałych lub przesuwnych (np.: namiotów

pneumatycznych) i ogrzewanie ich dmuchawami podczas robót.

i) Usuwanie deskowań.

Jeżeli betonowanie było prowadzone w okresie obniżonych temperatur,

rozdeskowanie konstrukcji może nastąpić po ustaleniu rzeczywistej

wytrzymałości betonu na podstawie badania próbek przechowywanych przy

konstrukcji. Przy betonowaniu w temperaturze powyżej +15

o

C, orientacyjne

terminy usunięcia deskowań powinny wynosić:

- dla bocznych deskowań belek i masywnych słupów 2 doby (do f

c

około

3 MPa);

- dla ścian i smukłych słupów 4 doby (do f

c

około 6 MPa);

- dla płyt o rozpiętości do 2,5 m 5 dni (do uzyskania 50% wytrzymałości

docelowej);

- dla płyt i belek o rozpiętości do 6 m 10 do 12 dni (70% wytrzymałości

docelowej);

- dla konstrukcji o rozpiętościach powyżej 6 m – po uzyskaniu pełnej

planowanej wytrzymałości (po 28 dobach).

Wyszukiwarka

Podobne podstrony:

713[07] Z1 10 Wykonywanie konse Nieznany

10 Wykonywanie pomiarow krawiec Nieznany

10 Wykonywanie otworów okrągłych

10 Wykonywanie izolacji wodochr Nieznany (2)

10 Wykonywanie modeli wyrobów kaletniczych

10 Wykonywanie błamów ze skór futerkowych

10 Wykonywanie izolacji wodochronnych zbiorników

10 Projektowanie betonów zwykłych

10 Wykonywanie czynności związanych z asystowaniem

10 Wykonywanie montażu i demontażu układów zasilania

10 Wykonywanie konserwacji i na Nieznany (2)

713[07] Z1 10 Wykonywanie konse Nieznany

10 Wykonywanie zabiegów higieniczno pielęgnacyjnych

10 Wykonywanie elementów przedmiotów ortopedycznych z tworzyw

10 Wykonywanie elementów przedmiotów ortopedycznych z tworzyw

10 Wykonywanie zdjęć portretowych

10 Wykonywanie konserwacji i naprawy maszyn górniczych

10 Wykonywanie zdobień powłok, ornamentów i napisów 2

10 Wykonywanie robót zbrojarskich i betoniarskich

więcej podobnych podstron