Czas przebiegu produkcji

To wskaźnik czasu, w którym odzwierciedla się trwanie

etapów przedprodukcyjnych i trwanie właściwej produkcji.

Składa się z:

•Cyklu przedprodukcyjnego – czas prac przygotowawczych,

wykonywanych przed uruchomieniem właściwej produkcji,

realizowany głównie w sferze informacyjnej (TPP, B+R itp.),

•Cyklu produkcyjnego – kompleksowy wskaźnik czasu

trwania bezpośredniego procesu produkcyjnego, realizowany

głównie w sferze materialnej wiąże się z zaangażowaniem

kapitału obrotowego i inwestycyjnego,

•Cykl dystrybucji i sprzedaży – realizowany w sferze

materialnej wiąże się z zaangażowaniem kapitału obrotowego.

Cykl produkcyjny

Definicja

Definicja

Przedział czasu pomiędzy rozpoczęciem i zakończeniem

procesu produkcyjnego danego wyrobu (okres czasu, w którym

surowiec lub materiał wejściowy przechodzi kolejno przez wszystkie

operacje procesu produkcyjnego i jest przekształcony w wyrób

gotowy)

- Podstawowy przedmiot wyznaczania cyklu produkcyjnego jest

wyrób gotowy; czasami można wyznaczać go w odniesieniu do grupy

wyrobów lub detali jeżeli stanowią jednolity i zagregowany obiekt

procesu produkcyjnego.

- Okres cyklu stanowi podstawę planowania i organizacji produkcji.

Ustala się dzięki niemu plan produkcji, normatywy zapasów robót w

toku, określenia zapotrzebowania na środki obrotowe itp.

-

Podstawowy składnik cyklu produkcyjnego jest czas trwania

operacji technologicznych, wynikający z parametrów urządzeń i

maszyn.

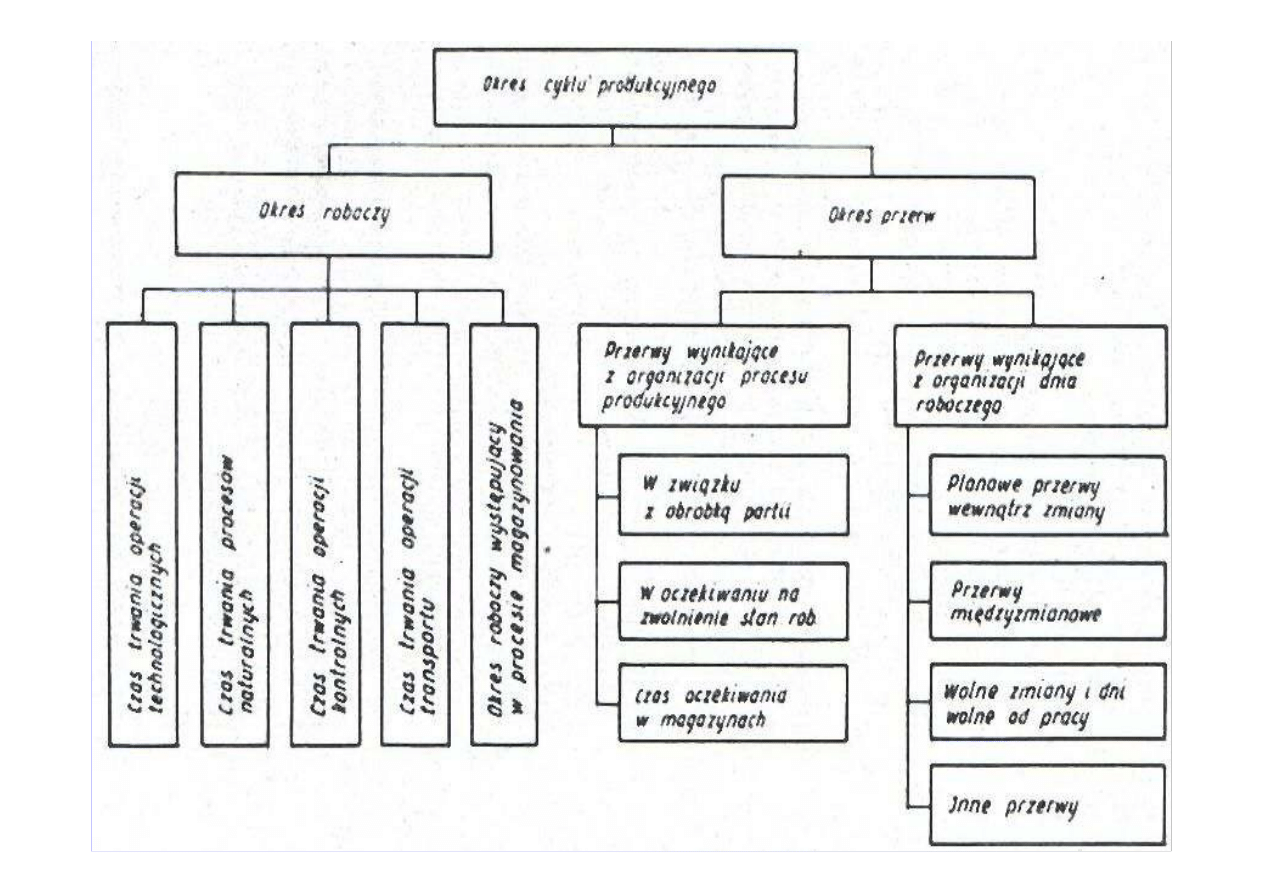

Struktura cyklu produkcyjnego

Struktura cyklu produkcyjnego składa się

z dwóch

podstawowych okresów:

•

•

Roboczego

Roboczego,

•

•

P

P

rzerw

rzerw, który obejmuje wszelkiego rodzaju stany

bezczynności wyrobów tzn. takie okresy, w których z

wyrobem nic się nie dzieje. Przerwy te mogą wynikać

zarówno z organizacji procesu produkcyjnego, jak i z

organizacji dnia roboczego, zmianowości, przyjętego reżimu

pracy itp.

Przykładowe

metody wyznaczania

metody wyznaczania

długości cyklu

produkcyjnego

•

•

Szacunkowa

Szacunkowa

•

•

Statystyczno

Statystyczno

–

–

do

do

ś

ś

wiadczalna

wiadczalna – ustalanie danych o

wielkościach cyklu produkcyjnego na podstawie danych

statystycznych

•

•

A

A

nalityczna

nalityczna – stosowana najczęściej do obliczania cyklu

produkcyjnego wyrobów prostych konstrukcyjnie i

technologicznie oraz partii detali. Dla wyrobów złożonych

stosuje się metodę grafo – analityczną

•

•

Graficzne

Graficzne – szczegółowe rozrysowanie harmonogramu

przebiegu operacji i czynności związanych z wykonaniem

wyrobu (cyklogramy, metody sieciowe itp.)

Czas trwania cyklu produkcyjnego

Cykl produkcyjny można wyrazić następującym wzorem:

C =

C =

O

O

t

t

+

+

T

T

k

k

+

+

T

T

t

t

+ T

+ T

m

m

+

+

T

T

os

os

+ T

+ T

om

om

+

+

T

T

od

od

O

t

– okres technologiczny cyklu,

T

k

– łączny czas trwania operacji kontrolnych,

T

t

– łączny czas trwania operacji transportowych,

T

m

– okres roboczy występujący w procesie magazynowania,

T

os

– łączny czas oczekiwania międzyoperacyjnego partii części na

zwolnienie stanowiska roboczego,

T

om

– łączny czas oczekiwania w magazynach kompletacyjnych,

międzywydziałowych,

T

od

– okres przerw wynikających z organizacji dnia roboczego.

Wskaźniki struktury cyklu produkcyjnego

Strukturą cyklu produkcyjnego nazywa się procentowy udział jego

poszczególnych składników. Znajomość struktury cyklu daje możliwości

w zakresie wyciągania wniosków zmierzających do skrócenia cyklu

produkcyjnego i jest podstawą planowania operatywnego.

Do analizy wykorzystuje się następujące wskaźniki:

-wskaźnik udziału okresu technologicznego w cyklu produkcyjnym

-wskaźnik udziału robotnika

gdzie: P – przestoje

-wskaźnik przestoju

C

O

t

t

=

ψ

C

P

C

P

C

C

T

T

T

O

m

t

k

t

r

−

=

−

=

+

+

+

=

1

ψ

C

P

p

=

ψ

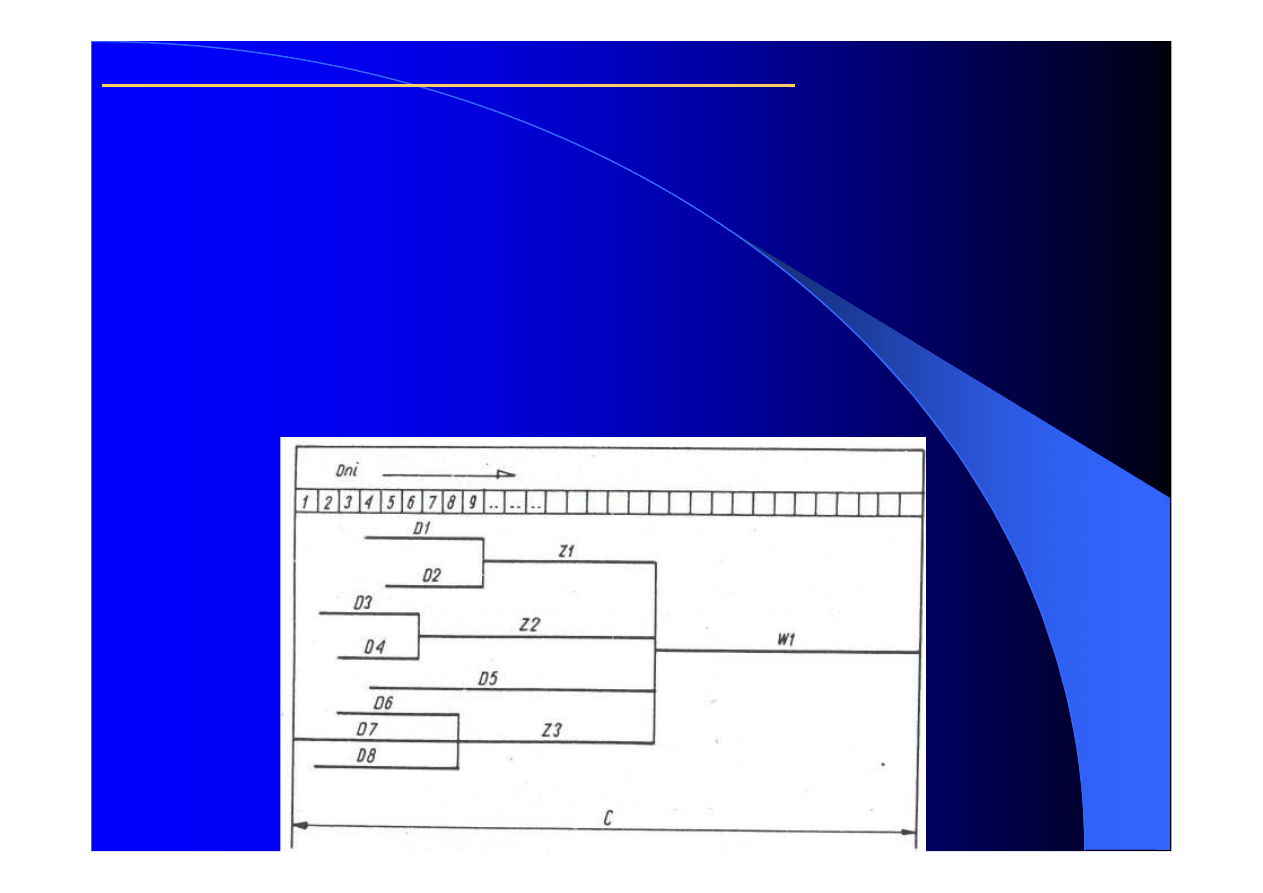

Cykl produkcyjny wyrobów złożonych

Cykl produkcyjny wyrobu złożonego obejmuje cykle

produkcyjne

detali,

zespołów

i

wyrobu

finalnego.

Odpowiednie zorganizowanie przebiegu tych cząstkowych

cykli produkcyjnych względem siebie jest istotą planowania

operatywnego.

Graficzną ilustracją cyklu produkcyjnego wyrobu złożonego

jest cyklogram.

Skracanie cyklu produkcyjnego

Możliwe jest drogą:

1.

skrócenia okresu roboczego cyklu, a szczególnie okresu

technologicznego,

2. skrócenie lub nawet likwidacja wszelkiego rodzaju przerw w cyklu

produkcyjnym.

Skrócenie czasu trwania operacji technologicznych można osiągnąć

przede wszystkim przez wdrażanie postępu technicznego,

nowoczesnych metod obróbki, utechnologicznienie konstrukcji itp.

Podobnie można skracać czas trwania operacji transportowych

poprzez skrócenie dróg transportowych, stosowanie pojemników,

mechanizację oraz automatyzację prac transportowych itp. Skrócenie

czasu trwania operacji kontrolnych może nastąpić np.: poprzez

zautomatyzowanie i zmechanizowanie kontroli oraz poprzez

zastosowanie statystycznych metod kontroli jakości.

Istotnym elementem skrócenia czasu roboczego jest

doprowadzenie do wzajemnego pokrycia się czasów trwania

poszczególnych operacji. Znaczne efekty można osiągnąć

likwidując przerwy np.: poprzez zastosowanie równoległego

przebiegu

partii

zamiast

szeregowego,

ograniczenie

przebywania detali w magazynach i zmniejszenie czasu

oczekiwania na zwolnienie stanowisk roboczych przez

właściwe ustalenie zmianowości, wielkości partii, kolejności

ich zapuszczania do produkcji i odpowiednie planowanie

przebiegu

produkcji.

Duże

możliwości

w

zakresie

zmniejszenia przerw w cyklu produkcyjnym daje wdrożenie

produkcji potokowej, gdzie wszystkie czynności i operacje

produkcyjne wykonywane są

wg ściśle określonego

harmonogramu.

Układy przebiegu partii produkcyjnej detali w procesie produkcyjnym

Rozróżnia się następujące możliwe przebiegi:

-

szeregowy,

szeregowy,

-

-

r

r

ó

ó

wnoleg

wnoleg

ł

ł

y,

y,

-

-

szeregowo

szeregowo

–

–

r

r

ó

ó

wnoleg

wnoleg

ł

ł

y

y.

Na rysunkach przedstawiono różne warianty przebiegu partii detali w

czasie.

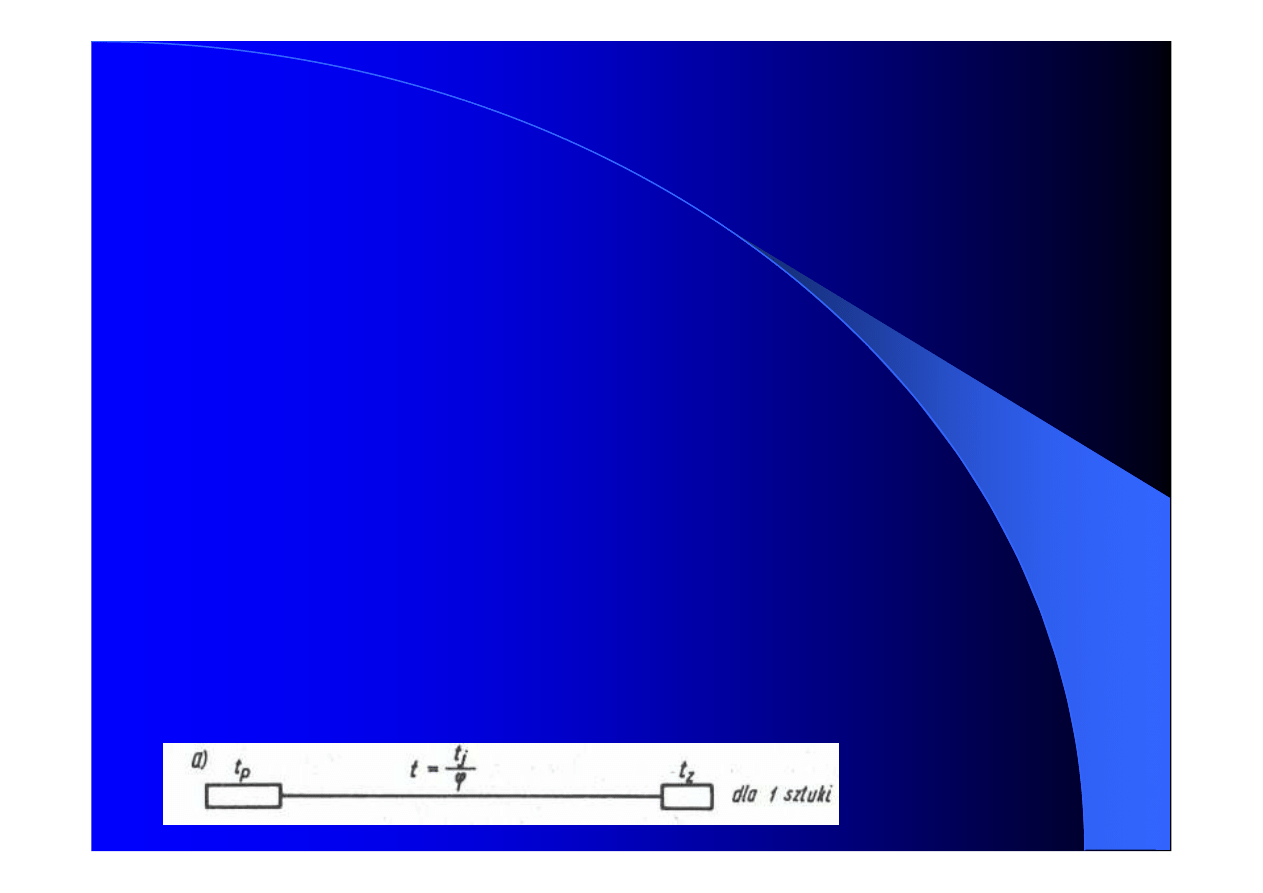

Rysunek a przedstawia wykonanie jednej sztuki wyrobu. Czas jej

wykonania t równy jest normowanemu jednostkowemu czasowi operacji

skorygowanemu

do

warunków

rzeczywistych

współczynnikiem

wykonania normy. Na początku operacji występuje czas t

p

– czas na

przygotowanie stanowiska, a na końcu czas t

z

– czas na uprzątnięcie

stanowiska.

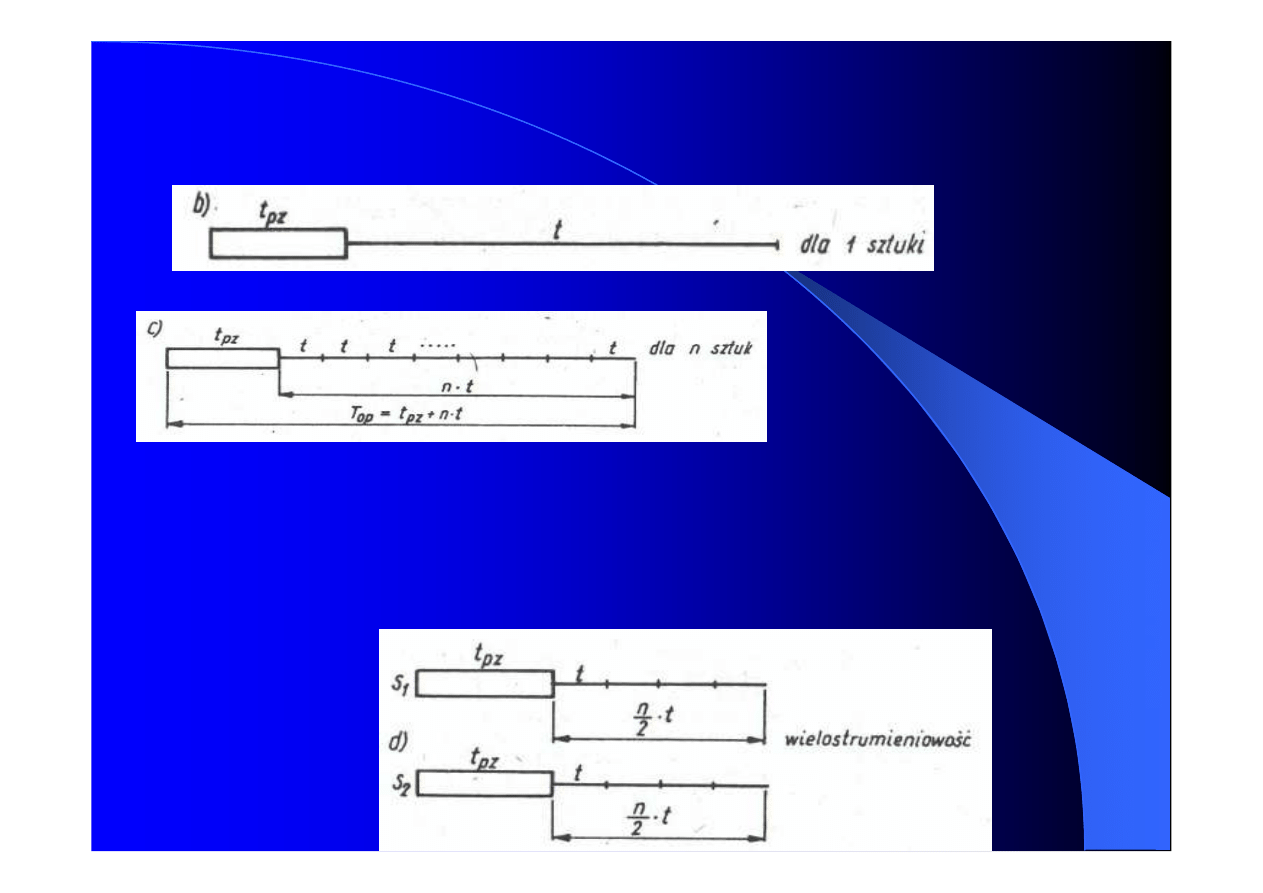

Rysunek b przedstawia to samo, co rysunek a, przy czym dla

odróżnienia scalono czas t

p

i t

z

w jeden czas przygotowawczo –

zakończeniowy t

pz

.

Rysunek c ilustruje przypadek wykonania n sztuk wyrobów.

Rysunek d przedstawia zastosowanie tzw. wielostrumieniowości, tzn.

wykonania operacji na partii detali zamiast na jednym stanowisku

równolegle na dwóch stanowiskach. Wariant taki pozwala na

dwukrotne skrócenie cyklu wykonania partii, ale podwojeniu ulega

czas t

pz

.

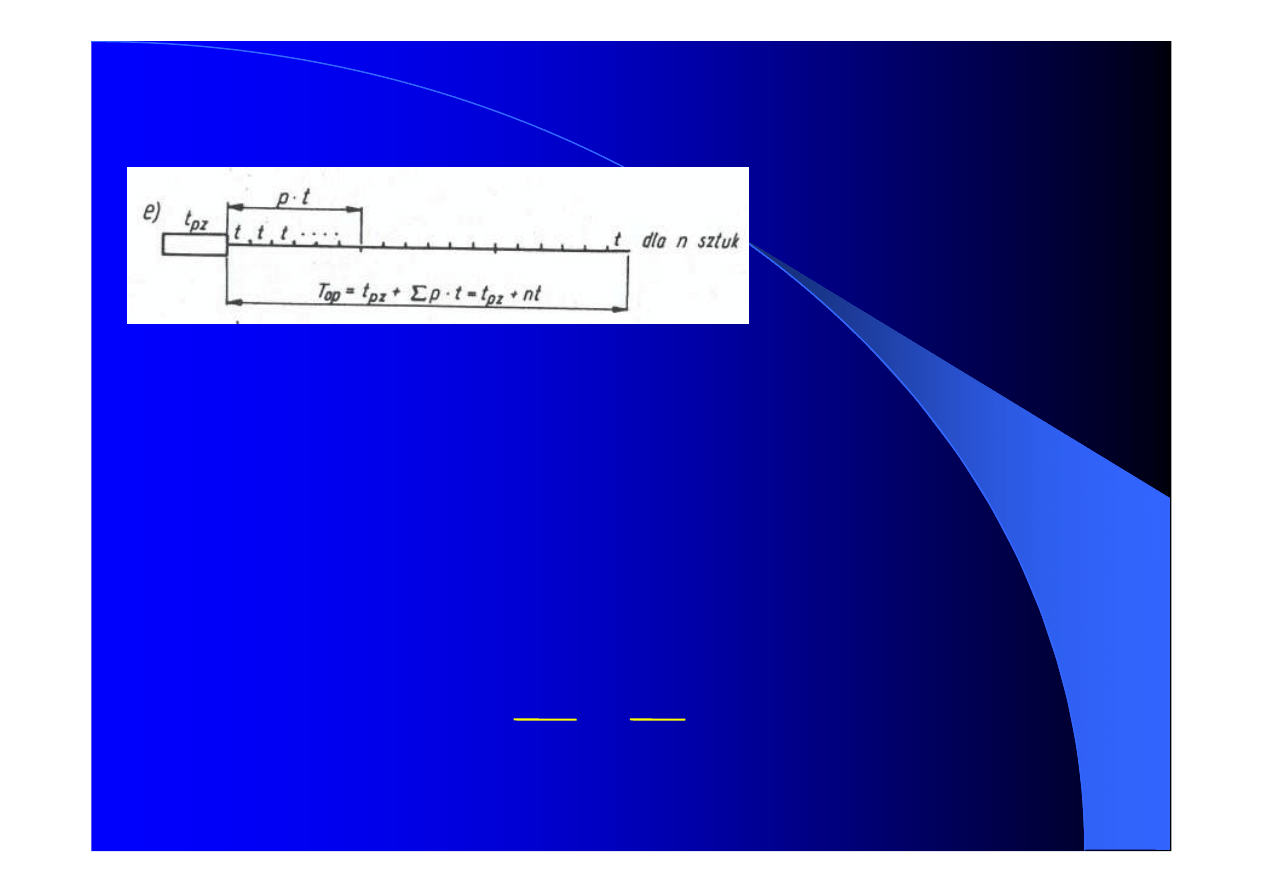

Rysunek e obrazuje przypadek wykonania partii n sztuk wyrobu

podzielonej na kilka partii transportowych o liczebności p.

W produkcji masowej produkcja na stanowisku roboczym ma

charakter stały i nie ma konieczności przezbrajania stanowisk.

Czas wykonania operacji na partii detali wynoszącej n sztuk

można określić:

T

T

op

op

=

=

t

t

pz

pz

+

+

nt

nt

j

j

czyli na jedną sztukę

Ze wzoru wynika, że wraz ze zwiększeniem liczebności partii

produkcyjnej łączny czas wykonania jednej sztuki jest mniejszy.

j

pz

op

t

n

t

n

T

+

=

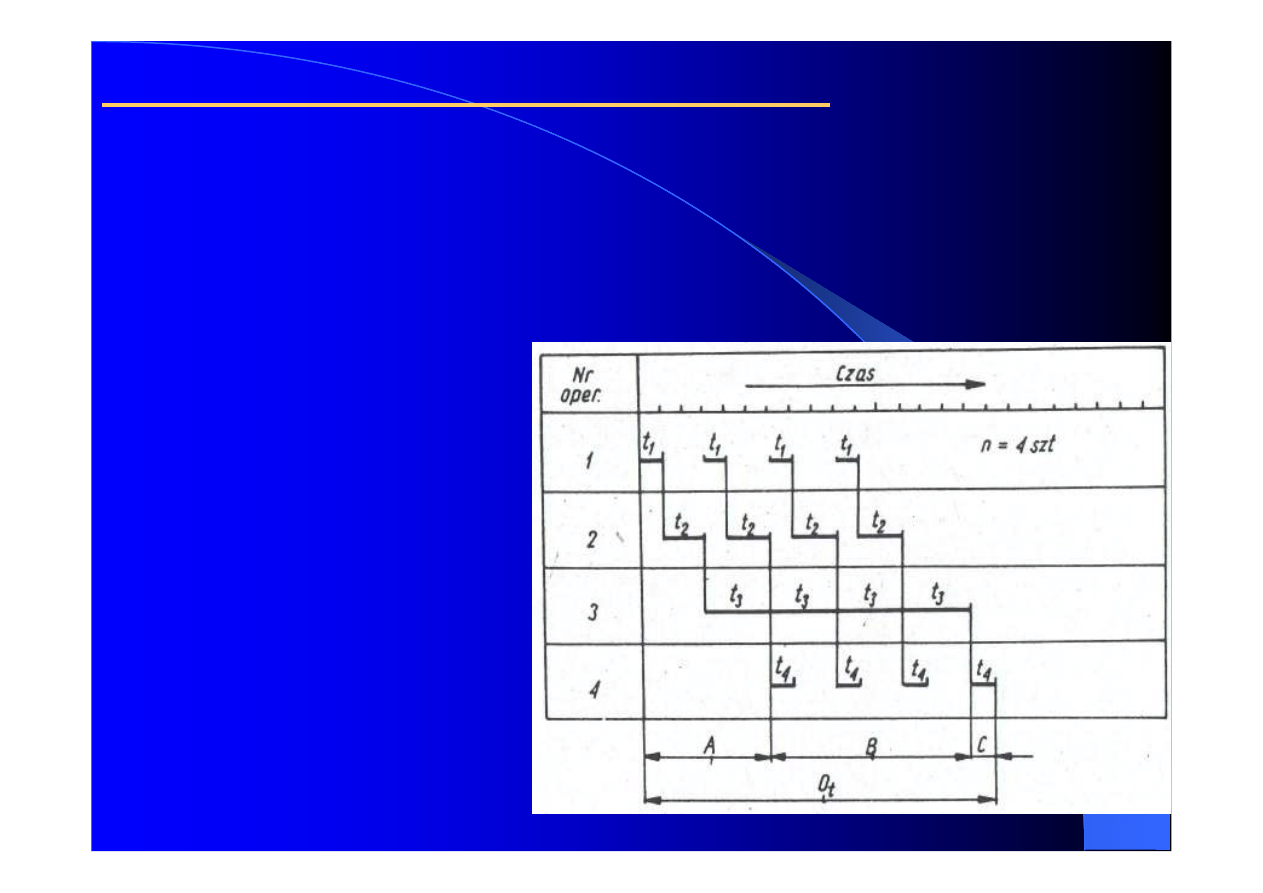

Szeregowy przebieg partii produkcyjnej

Przebieg szeregowy przedstawia rysunek (założenie: każda operacja

wykonywana jest tylko na jednym stanowisku).

Cechą charakterystyczną tego przebiegu jest fakt, że następna operacja

rozpoczyna się po zakończeniu operacji poprzedniej dla n sztuk całej

partii.

Okres technologiczny cyklu produkcyjnego partii detali stanowi sumę

czasu trwania wszystkich operacji technologicznych.

Można to zapisać:

O

O

t

t

= nt

= nt

1

1

+ nt

+ nt

2

2

+ nt

+ nt

3

3

+ nt

+ nt

4

4

= n (t

= n (t

1

1

+ t

+ t

2

2

+ t

+ t

3

3

+ t

+ t

4

4

)

)

gdzie:

m –liczba operacji technologicznych,

n – liczba detali w partii produkcyjnej,

t – rzeczywisty czas wykonania operacji

Szeregowy układ przebiegu obróbki partii produkcyjnej detali

daje najdłuższe okresy technologiczne cyklu produkcyjnego.

W przypadku, gdy przy wykonaniu danej detalooperacji

zajętych jest więcej niż jedno stanowisko lub gdy

jednocześnie obrabiany jest cały pakiet detali, okres

technologiczny cyklu produkcyjnego ulega skróceniu i

wynosi:

gdzie: S

i

– liczba stanowisk roboczych wykonujących

jednocześnie tę samą operację na

różnych detalach danej partii,

r

i

– liczba jednocześnie obrabianych detali na danym

stanowisku roboczym.

∑

=

=

m

i

i

i

i

t

r

S

t

n

O

1

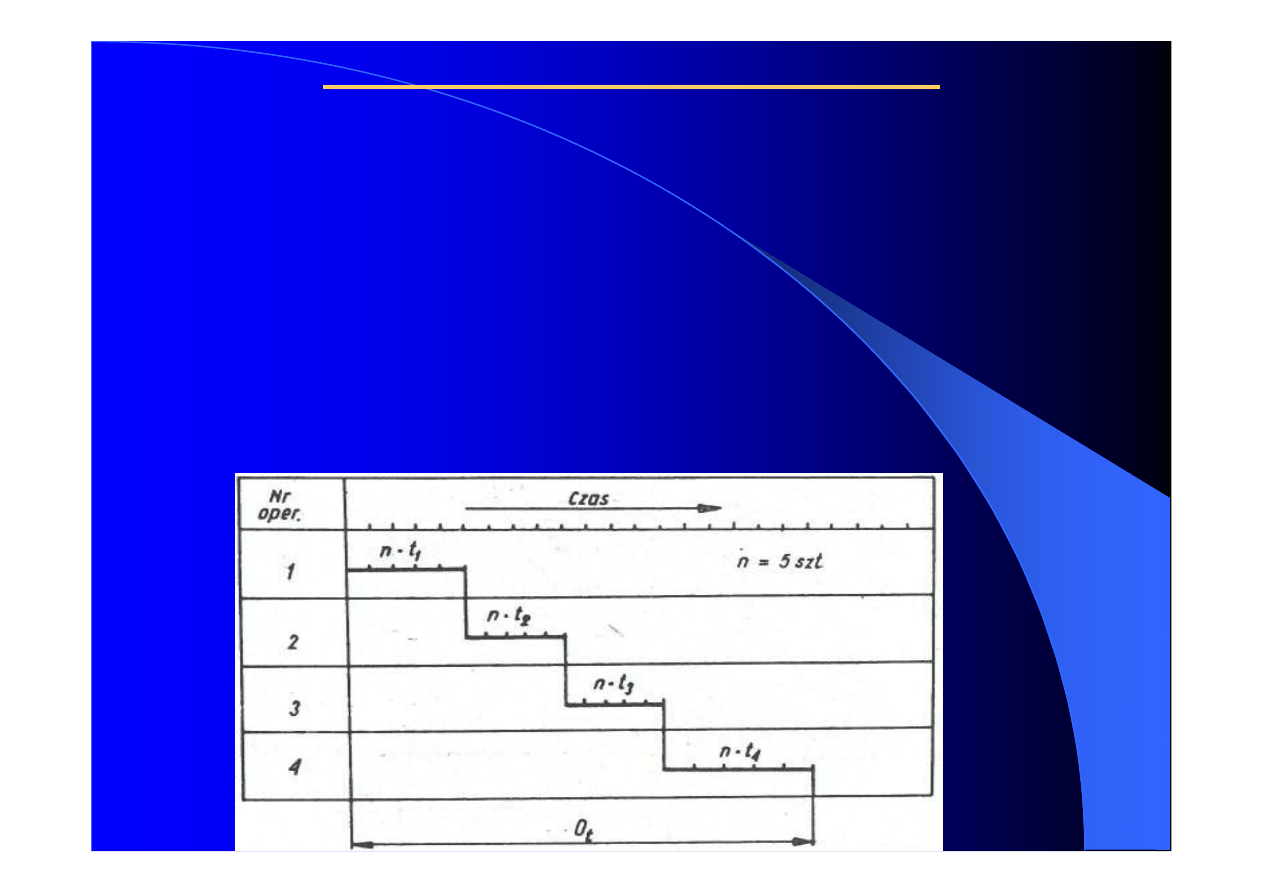

Równoległy przebieg partii produkcyjnej detali

Przebieg ten przedstawiono na rysunku.

Charakteryzuje się tym, że poszczególne detale przechodzą na

następną operację natychmiast po wykonaniu operacji poprzedniej.

Dla układu przedstawionego na rysunku okres technologiczny

wyniesie:

O

t

= A + B + C

B = (n-1)t

3

Operacja trzecia jest

operacją najdłuższą.

∑

=

=

+

+

+

=

+

4

1

4

3

2

1

i

i

t

t

t

t

t

C

A

Ogólnie można zapisać:

Brak

synchroniczności

(sytuacja,

gdy

czasy

poszczególnych operacji nie są sobie równe ani też nie są

krotne (liczba krotności powinna być liczbą całkowitą)),

wywołuje, że na stanowiskach roboczych wykonujących

operacje mniejsze niż t

max

występują przerwy w pracy.

Przy krotnościach czasów przerwy nie występują tylko

wtedy, gdy operacja najdłuższa będzie wykonywana na

kilku stanowiskach, tzn. wtedy, gdy średni czas

przebywania detali na poszczególnych stanowiskach

będzie sobie równy.

(

)

max

1

1 t

n

t

O

m

i

i

t

−

+

=

∑

=

Obrabiane wyroby mogą być przekazywane ze stanowiska

roboczego na stanowisko nie pojedynczo lecz partiami

transportowymi po p sztuk , gdzie 1 ≤ p ≤ n. W takim

przypadku mamy do czynienia z przebiegiem równoległym

wykonania poszczególnych partii transportowych, natomiast

rozpatrując przebieg wykonania detali w ramach partii

transportowej p to będzie on szeregowy. Okres

technologiczny wynosi w tym wypadku:

W przypadku synchroniczności okres technologiczny partii

detali, obrabianych w układzie równoległym po jednej sztuce

będzie wynosił:

(

)

max

1

t

p

n

t

p

O

m

i

i

t

−

+

=

∑

=

(

)

t

n

t

O

m

i

i

t

1

1

−

+

=

∑

=

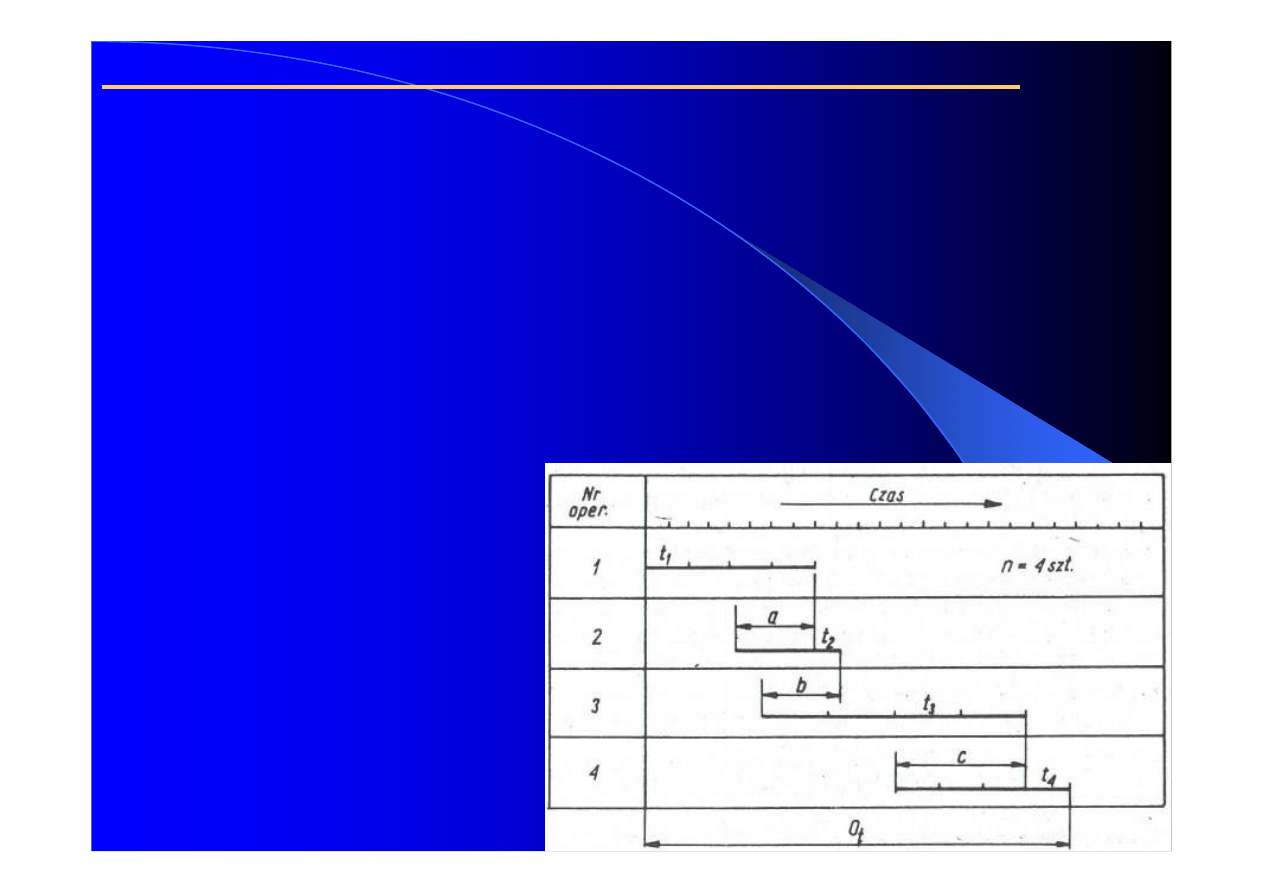

Szeregowo – równoległy przebieg partii produkcyjnej detali

Przebieg ten charakteryzuje się tym, że kolejna operacja dla tej samej

partii rozpoczyna się przed zakończeniem operacji poprzedzającej.

Początek każdej operacji ustala się pod kątem zapewnienia możliwie

największej ciągłości obróbki na poszczególnych stanowiskach. W

szeregowo – równoległym przebieg obróbki partii detali następuje w

porównaniu

z

przebiegiem

szeregowym

skrócenie

okresu

technologicznego cyklu produkcyjnego o sumę wartości pokrywających

się odcinków czasu (na rysunku odcinki a,b,c). Przebieg szeregowo -

równoległy przedstawia rys.

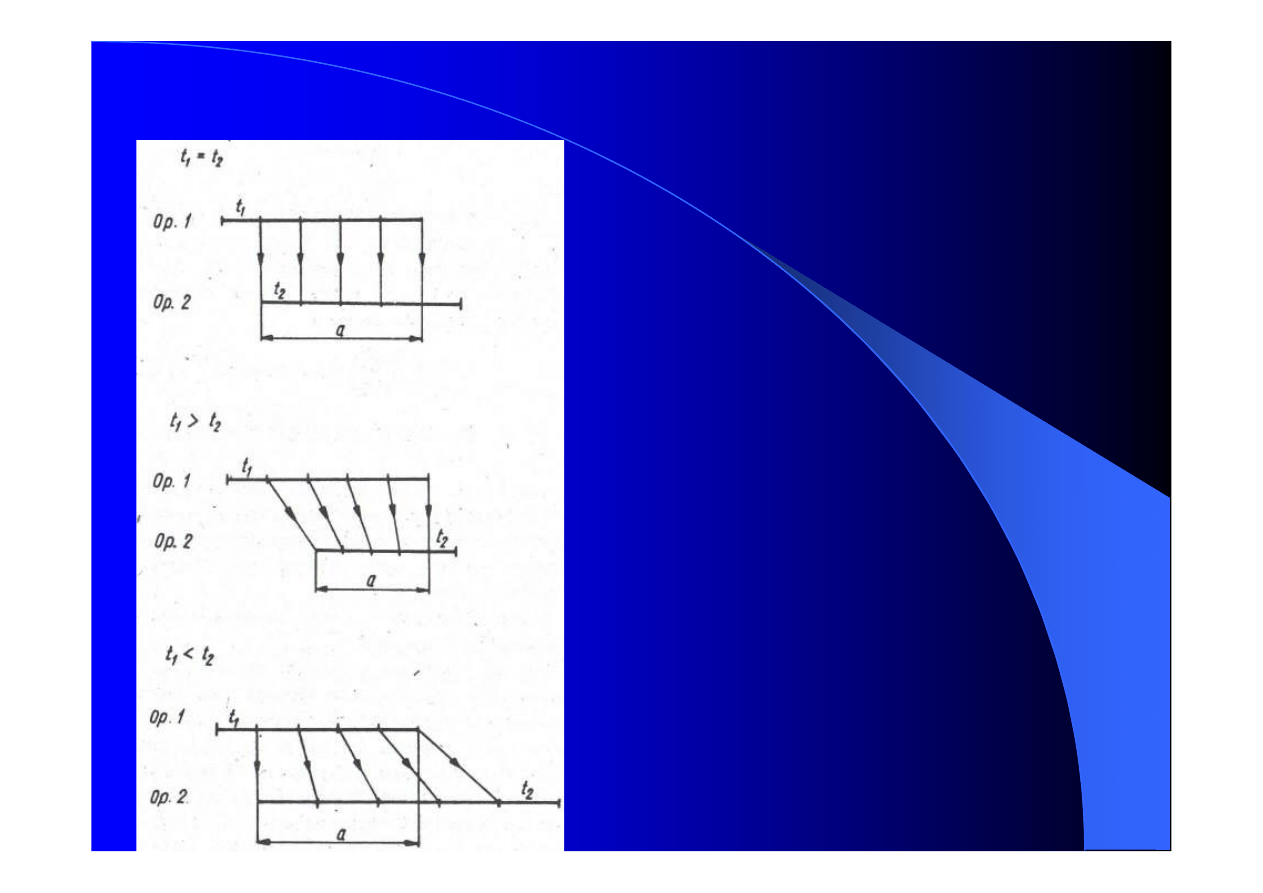

Z punktu widzenia wielkości czasów

następujących po sobie operacji mogą

wystąpić

różne

przypadki,

które

przedstawia rysunek

Dla

przypadku

pierwszego

okres

technologiczny wyniesie

Dla przypadku drugiego

Dla przypadku trzeciego

P

1

P

2

P

3

(

)

2

2

1

1 t

n

t

n

O

i

i

t

−

+

=

∑

=

(

)

2

2

1

1 t

n

t

n

O

i

i

t

−

+

=

∑

=

(

)

1

2

1

1 t

n

t

n

O

i

i

t

−

+

=

∑

=

Ogólnie można więc zapisać:

gdzie:

t

mni

– czas operacji mniejszej w każdej parze

kolejnych operacji.

Jeżeli przebieg wykonania partii obróbczej realizowany

jest partiami transportowymi po p sztuk wzór przybierze

postać:

(

)

∑

∑

−

=

=

−

−

=

1

1

1

1

m

i

mni

m

i

i

t

t

n

t

n

O

(

)

∑

∑

−

=

=

−

−

=

1

1

1

m

i

mni

m

i

i

t

t

p

n

t

n

O

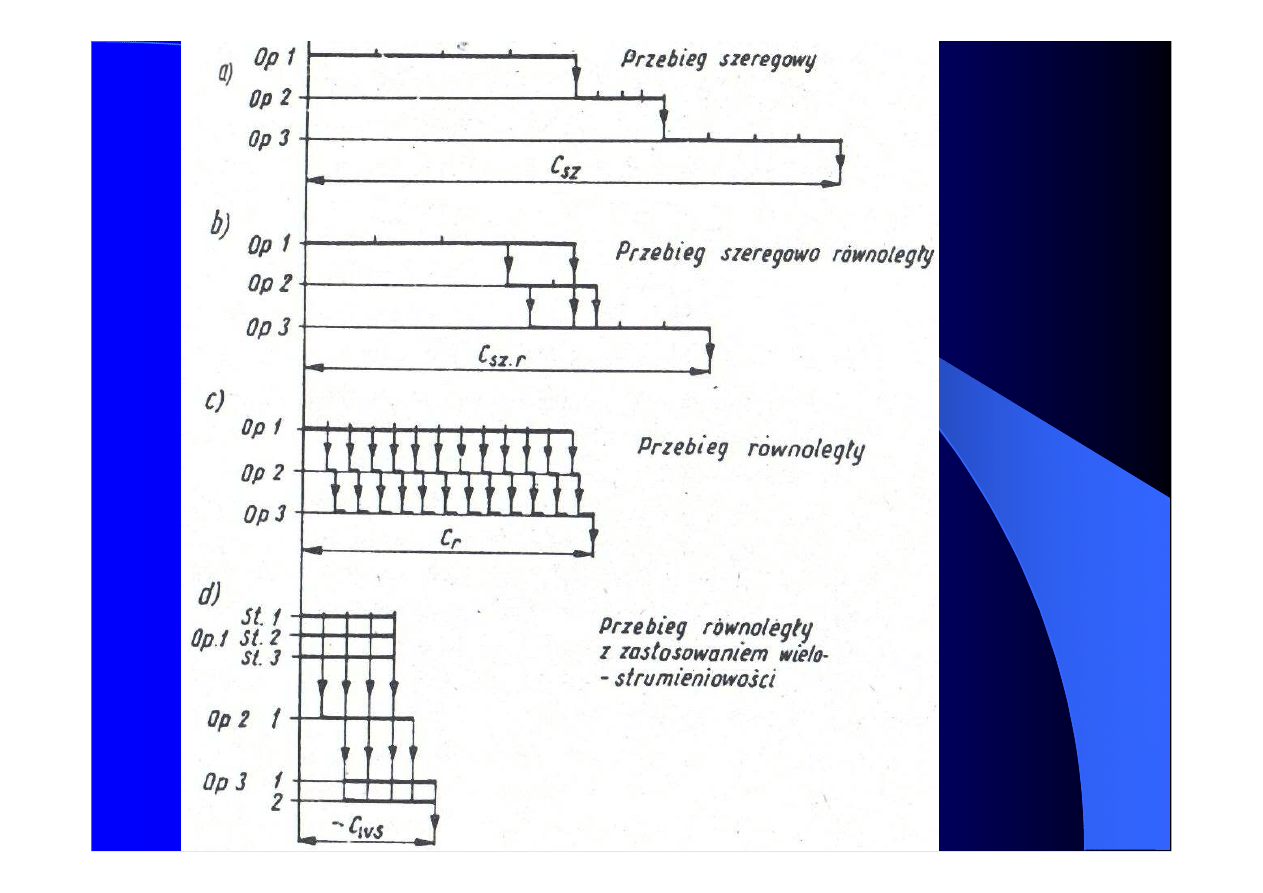

Porównanie

Wybór wariantu układu cyklu produkcyjnego ma zasadnicze znaczenie dla długotrwałości cyklu

produkcyjnego wyrobów. Wyboru należy dokonać rozpatrując istotne czynniki organizacyjne.

Szeregowy

Szeregowo - równoległy

Równoległy

Równoległy z

zastosowaniem

wielostrumieniowości

Dane

Operacja 1 – 12 jednostek czasu

Operacja 2 – 4 jednostki czasu

Operacja 3 – 8 jednostek czasu

Rysunek

Długotrwałość

1

0,75

0,54

0,25

Liczba operacji transportowych

2

5

24

16

Charakterystyka

1.

największa

długotrwałość

cyklu

produkcyjnego,

2.

najmniejsza

liczba operacji

transportowych

3.

skrócenie

długotrwałości

cyklu

produkcyjnego,

4.

wzrost liczby

operacji

transportowych

•

skrócenie

długotrwałości

cyklu

produkcyjnego,

•

może

powodować

przestoje

maszyn (przy

braku

synchronizacji),

•

zwiększa liczbę

operacji

transportowych i

powoduje

dodatkowe

koszty

transportu

•

skrócenie

długotrwałości

cyklu

produkcyjnego,

•

zwiększenie

liczby

przezbrojeń,

•

wzrost liczby

potrzebnych

pomocy

warsztatowych,

gdyż wzrasta

liczba stanowisk

jednocześnie

wykonujących

obróbkę

P

P

O

O

R

R

Ó

Ó

W

W

N

N

A

A

N

N

I

I

E

E

Wyszukiwarka

Podobne podstrony:

Cykl produkcyjny

baruk, zarządzanie produkcją, CYKL PRODUKCYJNY I JEGO OPTYMALIZACJA

CYKL PRODUKCJI

Cykl produkcyjny

Cykl produkcyjny, Studia, Zarządzanie i Inżynieria Produkcji, Procesy Produkcyjne, Kolos II

cykl produkcyjny nauka o przedsiebiorstwie, Ekonomika przedsiębiorstw, ekonomika

cykl produkcyjny VNAD73KYACT6MD6ANCRPEKEGG4OHTXIYJLLU2AQ

Cykl produkcyjny zadania

cykl produkcyjny i rytmicznosc produkcji [tryb zgodnosci]

cykl produkcyjny i rytmicznosc produkcji [tryb zgodnosci]

Przemysłowy cykl produkcji kurczaka wędzonego

konspekt cw 3 cykl produkcyjny

Cykl produkcyjny i zasady organizacji pracy (Harutyun Vardikyan)

więcej podobnych podstron