„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Anita Bogdan

Prowadzenie procesów jednostkowych w technologii

przetwarzania żywności 321[09].Z2.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Beata Kownacka

dr inż. Małgorzata Kuśmierczyk

Opracowanie redakcyjne:

Konsultacja:

mgr inż. Maria Majewska

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 321[09].Z2.02

„Prowadzenie procesów jednostkowych w technologii przetwarzania żywności” zawartego

modułowym programie nauczania dla zawodu technik technologii żywności.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Procesy fizykochemiczne i ich znaczenie w przetwórstwie żywności

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

13

4.1.3. Ćwiczenia

15

4.1.4. Sprawdzian postępów

16

4.2. Procesy chemiczne i ich znaczenie w przetwórstwie żywności

17

4.2.1. Materiał nauczania

17

4.2.2. Pytania sprawdzające

22

4.2.3. Ćwiczenia

22

4.2.4. Sprawdzian postępów

24

4.3. Procesy biotechnologiczne i ich znaczenie w przetwórstwie żywności

25

4.3.1. Materiał nauczania

25

4.3.2. Pytania sprawdzające

32

4.3.3. Ćwiczenia

33

4.3.4. Sprawdzian postępów

35

5. Sprawdzian osiągnięć

36

6. Literatura

41

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o procesach jednostkowych

w technologii przetwarzania żywności, o wpływie właściwości surowców na zachodzące

zmiany a także ułatwi dobieranie maszyn, urządzeń i aparatów do poszczególnych procesów

jednostkowych.

Poradnik ten zawiera:

−

wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej,

−

cele kształcenia tej jednostki modułowej,

−

materiał nauczania, który umożliwia samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenia sprawdzianów (wykorzystaj do poszerzenia wiedzy wskazaną

literaturę oraz inne źródła informacji),

−

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

−

literaturę uzupełniającą.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Jednostka modułowa: Prowadzenie procesów jednostkowych w technologii przetwarzania

żywności, której treści poznasz umożliwia zrozumienie procesów technologicznych

w przetwórstwie spożywczym.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp

i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych

prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

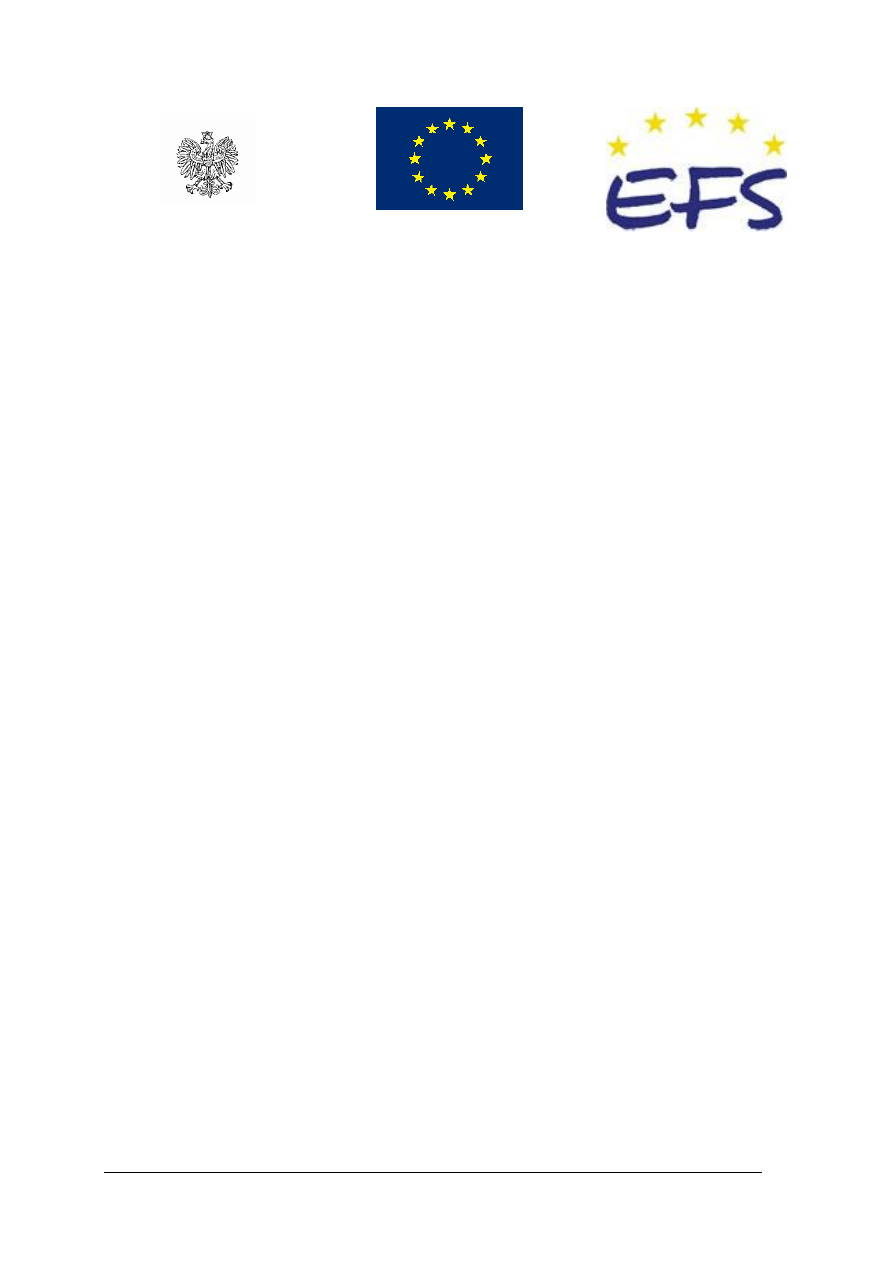

Schemat układu jednostek modułowych

321[09].Z2

Procesy technologiczne w przetwórstwie spożywczym

321[09].Z2.03

Organizowanie i prowadzenie procesów konserwowania żywności

321[09].Z2.01

Wykonywanie operacji

jednostkowych

w technologii przetwarzania

żywności

321[09].Z2.02

Prowadzenie procesów

jednostkowych

w technologii

przetwarzania żywności

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

klasyfikować maszyny i urządzenia ogólnego zastosowania w przemyśle spożywczym,

−

charakteryzować surowce stosowane w przemyśle spożywczym,

−

określać wpływ różnych operacji technologicznych na wartość użytkową wyrobów

przetwórstwa spożywczego,

−

prowadzić badania organoleptyczne jakości surowców, półproduktów i produktów

spożywczych,

−

stosować zasady obsługi maszyn i urządzeń używanych w procesach dyfuzyjnych,

fizykochemicznych i biotechnologicznych,

−

dobierać maszyny i urządzenia do procesów technologicznych przemysłu spożywczego,

−

określać konfigurację maszyn i urządzeń do produkcji ciągłej w przemyśle spożywczym,

−

przestrzegać przepisów bezpieczeństwa, higieny pracy, wymagań ergonomii, ochrony

przeciwpożarowej i ochrony środowiska,

−

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować sposoby prowadzenia procesów przetwarzania żywności,

−

określić wady i zalety poszczególnych procesów przetwarzania żywności,

−

dokonać analizy zmian sensorycznych i odżywczych zachodzących w surowcach pod

wpływem procesów jednostkowych w przetwórstwie spożywczym,

−

rozróżnić procesy jednostkowe stosowane w przetwórstwie spożywczym na podstawie

oceny sensorycznej produktów żywnościowych,

−

dobrać procesy jednostkowe do różnych technologii przetwarzania żywności,

−

określić parametry pracy maszyn i urządzeń podczas przeprowadzania operacji

technologicznych żywności,

−

zaprojektować cykl produkcyjny zakładu przetwórczego,

−

zastosować zasady bezpieczeństwa i higieny pracy, ochrony środowiska i ochrony

przeciwpożarowej, ochrony zdrowotnej żywności, wymagania ergonomii przy

prowadzeniu procesów jednostkowych,

−

skorzystać z różnych źródeł informacji technicznej, technologicznej i ekonomicznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Procesy fizykochemiczne i ich znaczenie w przetwórstwie

żywności

4.1.1. Materiał nauczania

Klasyfikacja operacji i procesów fizykochemicznych

Operacje i procesy fizykochemiczne polegają głównie na zmianie stanu skupienia lub

rozproszenia przetwarzanego surowca, w których zasadnicza rolę odgrywają zagadnienia

powierzchniowe natury fizykochemicznej. Powierzchnię odgraniczającą od siebie dwie fazy,

czyli jednolite pod względem fizycznym i chemicznym części układu, nazywa się

powierzchnią granicy faz, albo granicą faz [3, s.167].

Operacje i procesy fizykochemiczne w technologii żywności wykorzystuje się głównie do:

−

nadawania produktom płynnym konsystencji bardziej zestalonej, przez dodatek

substancji wiskozogennych lub żelujących,

−

tworzenia struktury jednorodnej układów wielopostaciowych,

−

destabilizacji układów złożonych, w celu wydzielenia z nich składnika, albo

otrzymywania jednego czystego składnika.

Do najbardziej rozpowszechnionych operacji i procesów fizykochemicznych można zaliczyć:

−

krystalizację,

−

sorpcję,

−

emulgowanie,

−

żelifikację,

−

aglomerowanie ciał sproszkowanych.

Krystalizacja i sorpcja są również zaliczane do operacji dyfuzyjnych, jednakże różnią się od

nich jednokierunkowym ruchem dyfuzyjnym składnika do granicy powierzchni i dlatego też

są omawiane razem z procesami fizykochemicznymi.

Krystalizacją nazywa się wydzielenie fazy stałej w postaci kryształów z fazy płynnej lub

z gazowej. Wydzielanie kryształów z fazy gazowej nazywa się kondensacją sublimacyjną.

Krystalizacja polega na porządkowaniu atomów, jonów lub cząsteczek, będących w stanie

bezładnego ruchu, charakterystycznego dla płynów, do stanu bardziej trwałego, regularnego,

krystalicznego.

Warunkiem niezbędnym do powstania fazy krystalicznej z fazy ciekłej jest przesycenie

roztworu na skutek zmiany temperatury roztworu nasyconego, przez usunięcie części

rozpuszczalnika lub poprzez obie te metody razem. Sposób krystalizacji zależy od tego czy

rozpuszczalność ciała maleje, czy też wzrasta wraz ze zmianą temperatury. Jeśli

rozpuszczalność maleje, wystarczy roztwór oziębić, jeśli wzrasta - należy rozpuszczalnik

odparować lub dodać substancje go wiążące. W tworzeniu fazy krystalicznej można wyróżnić

dwa etapy:

–

tworzenie się zarodków krystalicznych,

–

wzrost zarodków, z ewentualnym tworzeniem się nowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

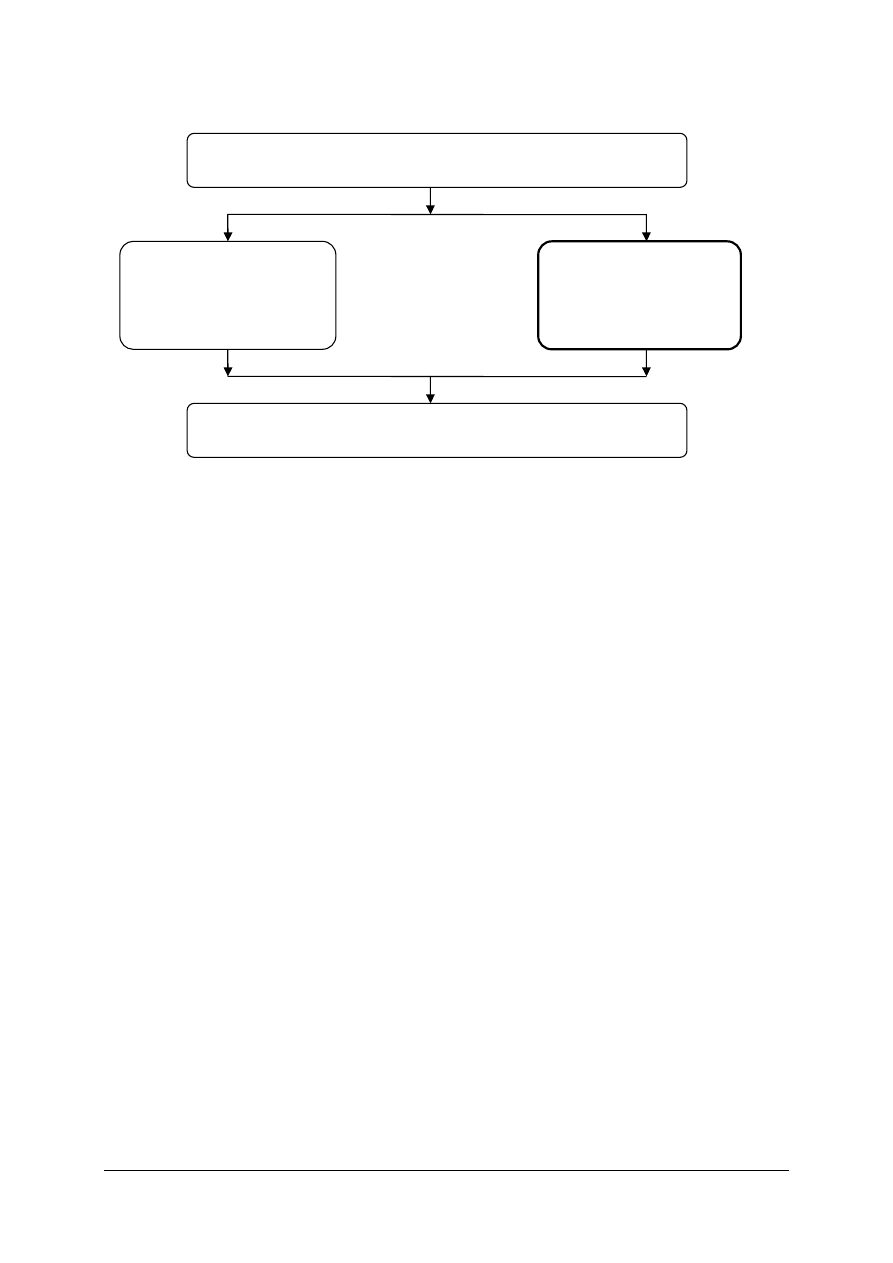

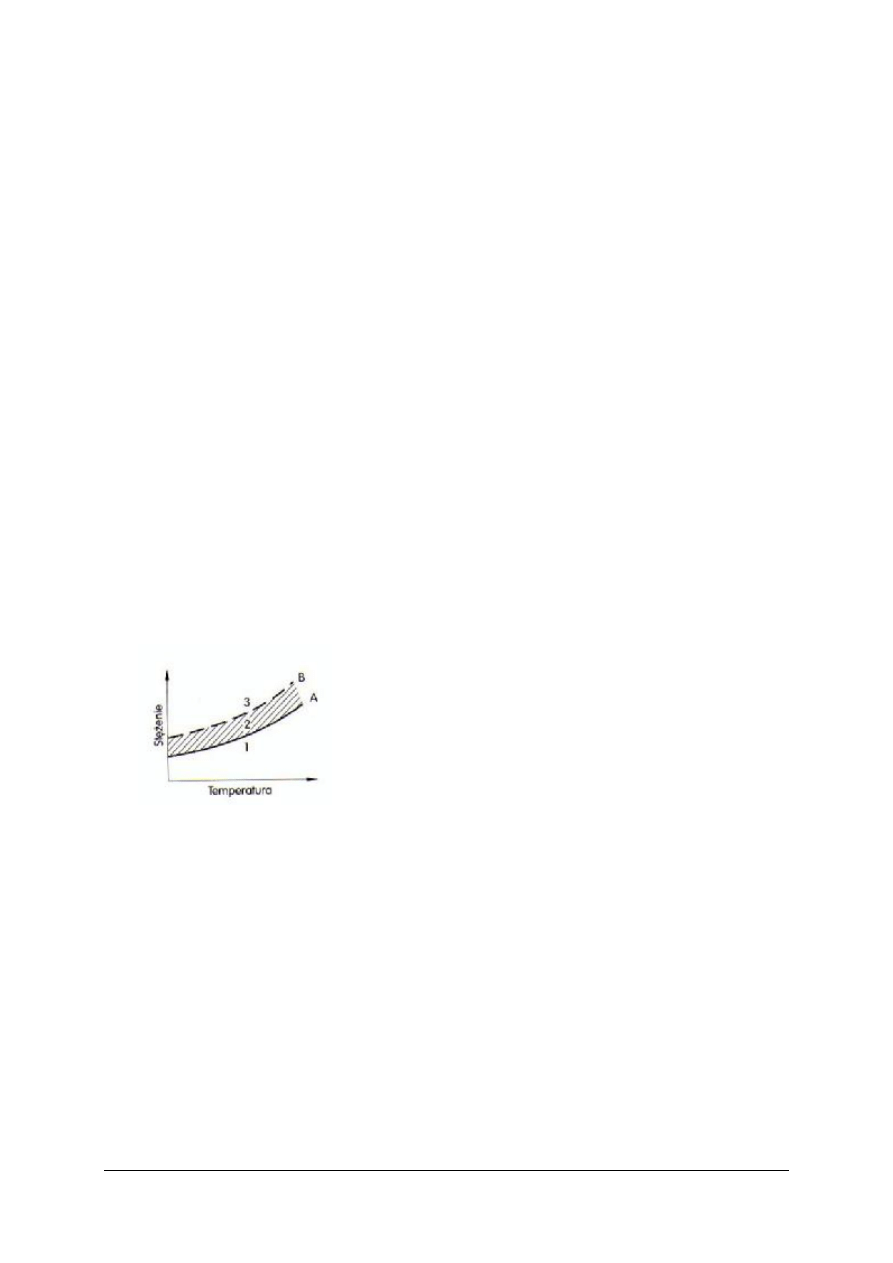

Powstawanie kryształów wymaga otrzymania roztworu przesyconego (rys.1.).

Rys. 1. Rozpuszczalność ciał krystalicznych według teorii Miersa [ 4, s. 171]

1- roztwór nienasycony, 2 – roztwór przesycony półtrwały, 3- roztwór przesycony labilny,

A – krzywa normalnej rozpuszczalności, B – krzywa nadrozpuszczalności

Następnie dodaje się niewielkie ilości drobno zmielonego ciała stałego, w celu

zapoczątkowania krystalizacji, czyli tzw. zaszczepienia kryształów. Ilość zarodków

powstających w jednostce czasu, zdolność do krystalizacji zależy od stopnia przechłodzenia

i lepkości roztworu lub stopu. Kolejna faza to narastanie kryształów. Tempo przesuwania się

granicy między fazą stałą, krystaliczną a ciekłą, zależy również od stopnia przechłodzenia

i w pewnym przedziale temperatur osiąga wartość maksymalną. Zdolność do tworzenia

kryształów i szybkość krystalizacji mogą przybierać wartości maksymalne w różnych

temperaturach. Właściwość ta została wykorzystana w praktyce do kierowania procesem

krystalizacji. Jeśli krystalizację będzie się prowadzić w temperaturze optymalnej dla

tworzenia się zarodków krystalicznych, to otrzyma się dużą liczbę kryształów, ale o małych

wymiarach. Jeśli krystalizację poprowadzimy w temperaturze optymalnej dla powiększania

się rozmiarów kryształów i nie pokrywającej się temperaturą optymalną dla tworzenia się

zarodków

,

powstanie wówczas mało, ale dużych kryształów.

Krystalizacja w przemyśle spożywczym jest stosowana głównie w celu:

−

wydzielania z surowca składnika w czystej postaci krystalicznej, np. cukier, kwasy

spożywcze, witaminy, aminokwasy,

−

krystalizacji składnika bez wydzielania go z gotowego produktu, np. lody spożywcze,

mleko zagęszczone z cukrem, margaryna, masło, czekolada.

W pierwszym przypadku zależy na otrzymaniu dużych kryształów o wyrównanej

wielkości. Ułatwia to znacznie oddzielenie od płynu macierzystego, oczyszczanie, a także

transport i magazynowanie, gdyż produkt się nie pyli, nie zbryla. W drugim przypadku, gdy

wykrystalizowane składniki nie są usuwane z przetwarzanego surowca, zależy na tym aby

otrzymać kryształy jak najmniejsze, nie wyczuwalne w czasie konsumpcji oraz nie

powodujące takich wad jak: mączystość, grysikowatość.

Krystalizacja sacharozy w produkcji cukru jest przykładem krystalizacji składnika

oddzielanego z roztworu. Można tego dokonać dwoma sposobami: przez oziębienie roztworu

o stężeniu wyższym niż mieszaniny eutektycznej, lub przez odparowanie wody.

Sok buraczany otrzymany przez ekstrakcję jest oczyszczany, zagęszczany do stężenia 60 - 65%,

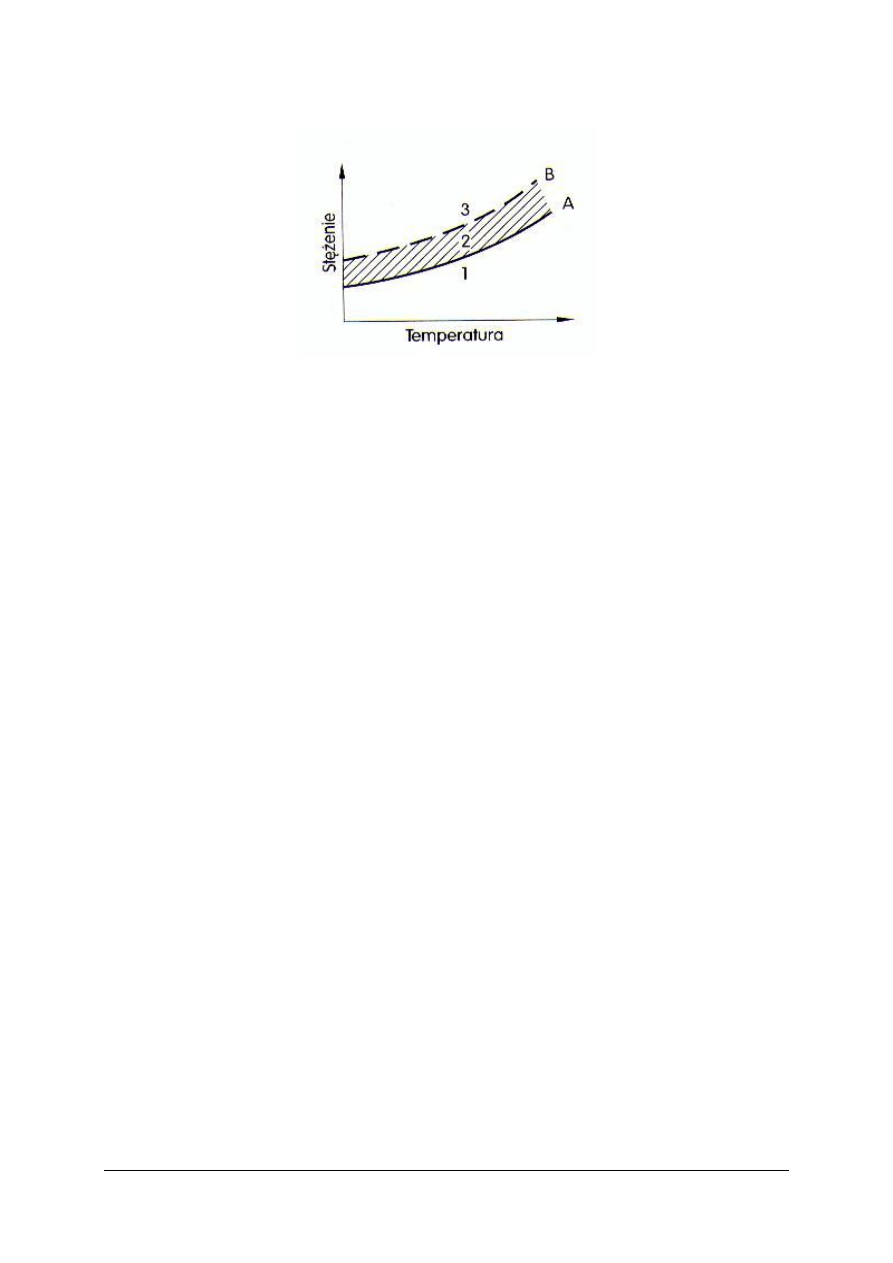

kierowany do warników (rys.2), gdzie ulega zagęszczeniu do tzw. cukrzycy, a następnie, po

zapoczątkowaniu krystalizacji jest kierowany do krystalizatorów (rys.3).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

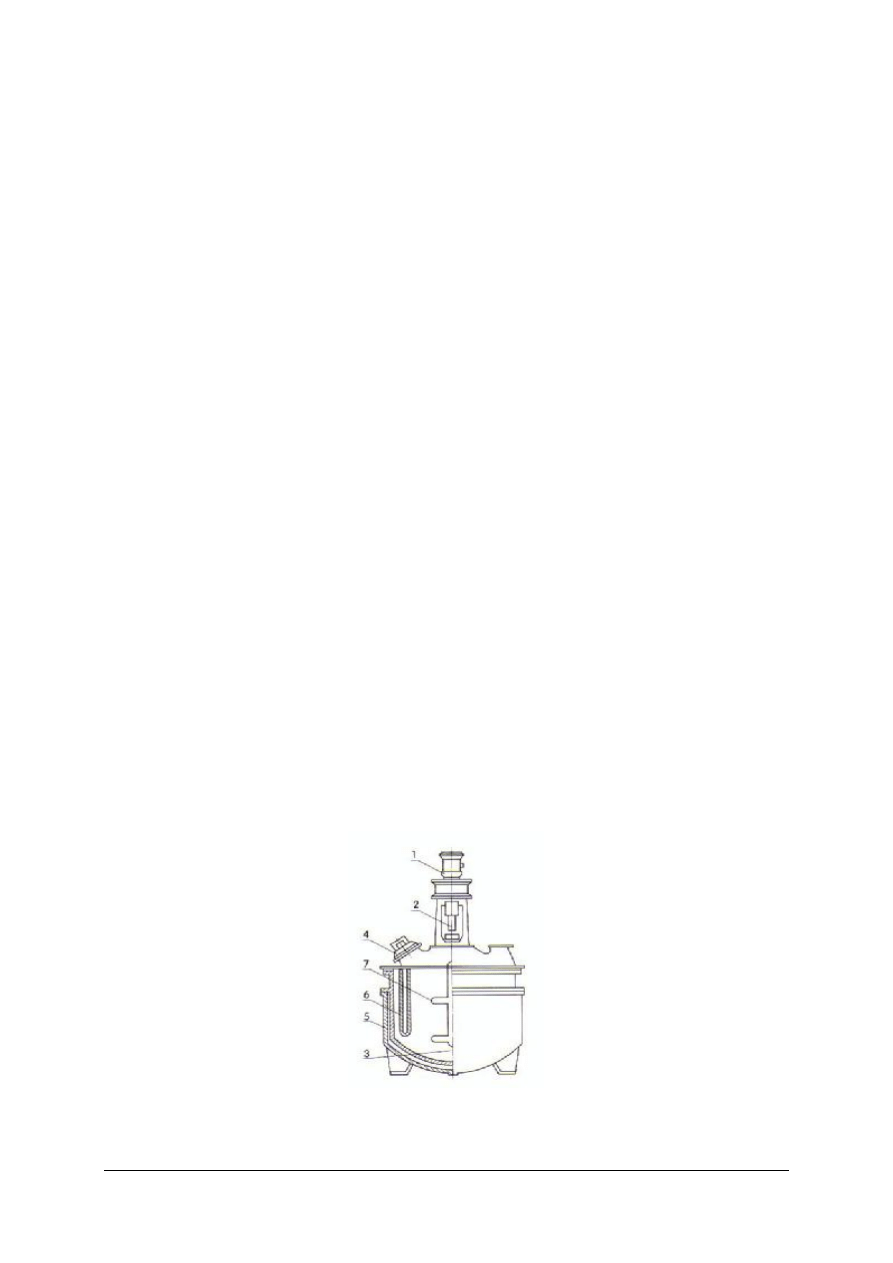

Rys.2. Warnik jednokomorowy [9, s. 301] 1 – komora grzejna z rurą cyrkulacyjną

2, 3 – doprowadzenie pary do komory grzejnej, 4 – rurki odprowadzające nieskroplone gazy,

5 – bełkotka parowa, 6 – rurka do odciągu soku

Rys.3. Powierzchnie chłodzenia krystalizatorów [9, s.301]

Krystalizacja tłuszczu jest przykładem krystalizacji stopu. Jest to proces bardzo

skomplikowany ze względu na fakt, że tłuszcze są mieszaniną cząsteczek rożnych

glicerydów, o różnych temperaturach krystalizacji, stopniach przesycenia, różnej zdolności do

tworzenia kryształów mieszanych. Kryształy mieszane to takie, w których część cząsteczek

jednego składnika została zastąpiona przez cząsteczki drugiego składnika.

W przypadku tłuszczów nie ma jednej krzywej równowagi fazowej, tak jak w przypadku

sacharozy, ale dwie - jedna dla całkowitego zestalania, druga dla upłynniania. Krzywe te

tworzą pętlę, co oznacza, że dla określonego składu mieszaniny temperatura krzepnięcia jest

inna niż temperatura topnienia i odwrotnie. Mieszaniny o tym samym składzie nie upłynniają

się i nie zestalają w tej samej temperaturze (rys. 4.). Prowadząc krystalizację w odpowiednich

warunkach można zmieniać kształt kryształów bez zmiany struktury siatki krystalicznej.

Rys. 4. Krystalizacja mieszaniny trójglicerydów [9,s. 302 ]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Krystalizacja frakcyjna polega na powolnym ochładzaniu tłuszczu stopionego

lub rozpuszczonego w rozpuszczalniku organicznym, w celu rozdzielenia go na frakcje

o różnym zakresie temperatury topnienia. Stosuje się ją do tzw. wymrażania albo winteryzacji

olejów z nasion słonecznika lub bawełny. Ma to na celu oddzielenie niewielkiej ilości

glicerydów stałych, które w czasie przechowywania wytrącają się i powodują zmętnienie oraz

osad. Metodą tą uzyskuje się tłuszcze stanowiące namiastki masła kakaowego.

Sorpcja jest to proces zachodzący podczas zetknięcia się dwóch faz, polegający na

adsorpcji, czyli zwiększaniu lub zmniejszaniu stężenia substancji na granicy faz, lub też na

absorpcji, czyli na pochłanianiu substancji i równomiernym rozprowadzaniu w całej masie

jednej z faz. Substancja pochłaniająca to sorbent (adsorbent, absorbent), pochłaniana- sorbat

(adsorbat, absorbat).

Adsorpcja

Substancją pochłaniającą powierzchniowo jest najczęściej ciało stałe z rozbudowaną

powierzchnią, a adsorbatami są gazy, pary, substancje rozpuszczone w roztworze albo obecne

w gazie. Adsorpcja w technologii żywności jest wykorzystywana przy: wytwarzaniu

i stabilizacji różnych układów dyspersyjnych typu emulsji i pian, odkwaszaniu żywności,

usuwaniu soli mineralnych z mleka i serwatki przy produkcji odżywek dla niemowląt i dzieci,

otrzymywaniu laktozy, aglomerowaniu substancji sproszkowanych. Adsorpcja występuje

również przy chłonięciu rozpuszczalnika i pęcznieniu ciał, np. chłonięcie wody przez ziarenka

skrobi przy jej kleikowaniu, czy przez ziarna zbóż podczas kiełkowania związanego

z otrzymywaniem słodu. W przetwórstwie żywności najczęściej stosowanym adsorbentem

jest węgiel aktywny. Może być stosowany w odbarwianiu cukru, syropu skrobiowego,

hydrolizatów białkowych, do klarowania i usuwania niepożądanych zapachów z wina.

Adsorbentem szeroko stosowanym w technologii przetwórstwa żywności jest ziemia bieląca.

Głównie stosuję się ją w przemyśle olejarskim do odbarwiania i odwaniania surowych olejów

roślinnych i usuwania z nich katalizatora niklowego. Do ziemi bielącej zalicza się bentonity,

zdolne do pęcznienia i adsorbowania zmętnień. Jako adsorbenty można wykorzystywać:

żelatynę, agar, skrobię modyfikowaną i inne substancje klarujące, stabilizujące,

zagęszczające, należące do substancji dodatkowych dozwolonych.

Absorpcja

W technologii przetwórstwa żywności największe znaczenie ma pochłanianie gazu przez

ośrodek ciekły. Spośród stosowanych gazów najczęściej używa się dwutlenku węgla,

dwutlenku siarki i powietrza.

CO

2

jest stosowany do nasycania cieczy, czyli tzw. saturacji w cukrownictwie, do

strącania nadmiaru wapnia po defekacji, w produkcji win szampańskich i innych napojów

gazowanych alkoholowych i bezalkoholowych.

SO

2

jest wykorzystywany przy tzw. siarkowaniu w celu usunięcia z wina niepożądanego

zapachu „nawietrzenia”, w zapobieganiu ciemnieniu nieenzymatycznemu, do chemicznego

konserwowania półproduktów, np. pulp, miazg, przecierów, moszczów.

Sterylne powietrze jest stosowane przy napowietrzaniu podłoża w hodowli tlenowych

drobnoustrojów.

Urządzenia do absorpcji nazywa się absorberami. Zetknięcie gazu z cieczą może zachodzić

w przeciwprądzie, lub we współprądzie. Odbywa się to przez przepuszczenie gazu nad cieczą,

doprowadzenie gazu od dołu cieczy przewodem z drobnymi otworkami, rozpylanie cieczy

w tzw. kolumnach rozpylających, rozdział cieczy na cienkie strumienie w kolumnach

o zraszanych rurach pionowych w wieżach półkowych lub też przepływ cieczy i gazu przez

aparat wypełniony pierścieniami Raschiga i innymi materiałami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Desorpcja jest zjawiskiem odwrotnym do absorpcji lub adsorpcji. Wykorzystuje się ją do

odzyskiwania gazu zużytego uprzednio do nasycenia ośrodka ciekłego, desulfitacji

półproduktów, regeneracji adsorbentów, np. węgla aktywnego. Może być stosowana przy

usuwaniu powietrza z proszku mlecznego w celu wprowadzenia na jego miejsce gazu

nieczynnego - azotu lub dwutlenku węgla. Desorpcja gazów odbywa się najczęściej przez

silną redukcję ciśnienia, niekiedy przy współudziale doprowadzonego ciepła.

Emulsja jest to makroskopowo jednorodny układ dyspersyjny dwóch nie mieszających

się ze sobą cieczy. Jedna z nich stanowi fazę zdyspergowaną, rozproszona albo wewnętrzną,

natomiast druga - ciecz, w której są zawieszone kuleczki fazy rozproszonej, nosi nazwę fazy

dyspergującej, ciągłej albo zewnętrznej. W technologii żywności spotyka się emulsje,

w których jedną z faz jest faza wodna z rozpuszczonymi w niej solami. Drugą jest faza

olejowa złożona z tłuszczów roślinnych i zwierzęcych oraz rozpuszczonych w nich

substancji. Emulsje dzielimy na emulsje typu olej w wodzie (o/w), w których fazą

rozproszoną jest tłuszcz a ciągłą woda i emulsje typu woda w oleju (w/o), w których fazą

ciągłą jest tłuszcz a rozproszoną woda. Emulsje dzielimy na naturalne (mleko) i sztuczne

(sosy, majonezy, margaryna), a także na rozcieńczone, w których faza rozproszona stanowi

mniej niż 50% objętości całego układu i stężone, w których faza rozproszona zajmuje ponad

50% objętości układu.

Emulsje można otrzymać z dwóch nie mieszających się cieczy w wyniku mechanicznego

rozdrobnienia, ale emulsje te bardzo szybko tracą jednorodny wygląd, ulegają

rozwarstwieniu. Emulsja dostatecznie trwała wymaga obecności substancji zdolnej do

obniżenia napięcia powierzchniowego na granicy wytworzonych faz, czyli emulgatora.

Emulgator jest adsorbowany na powierzchni międzyfazowej. Jego stężenie w warstwie

powierzchniowej jest wyższe niż w każdej z faz nie mieszających się. Adsorpcja emulgatora

na granicy faz powoduje usunięcie z niej cząsteczek silnie przyciąganych przez cząsteczki

jednoimienne faz nie mieszających się, a w konsekwencji powoduje to obniżenie napięcia

międzyfazowego. Dzięki temu na granicy faz nie tylko obniża się napięcie powierzchniowe,

ale tworzy się błonka powierzchniowa, która przeciwdziała zlewaniu się kuleczek fazy

wewnętrznej.

W technologii żywności z dwóch nie mieszających się faz można otrzymać obydwa typy

emulsji, głównie dzięki zastosowaniu odpowiedniego emulgatora. Emulgatory oprócz

właściwego działania emulgującego mogą również zwiększać odporność na utlenianie

niektórych składników żywności, poprawiać ich właściwości reologiczne, rozpuszczalność.

Emulgowanie tłuszczów zwiększa ich przyswajalność.

Koagulacja i żelifikacja

Koagulacja to proces łączenia się cząstek koloidowych w większe agregaty. Proces ten

jest charakterystyczny dla układu koloidowego, w którym wymiary cząstek składających się

na fazę rozproszoną, wynoszą od 1 do 500 nm.

Właściwości fizyczne i chemiczne układów koloidowych zależą zarówno od fazy

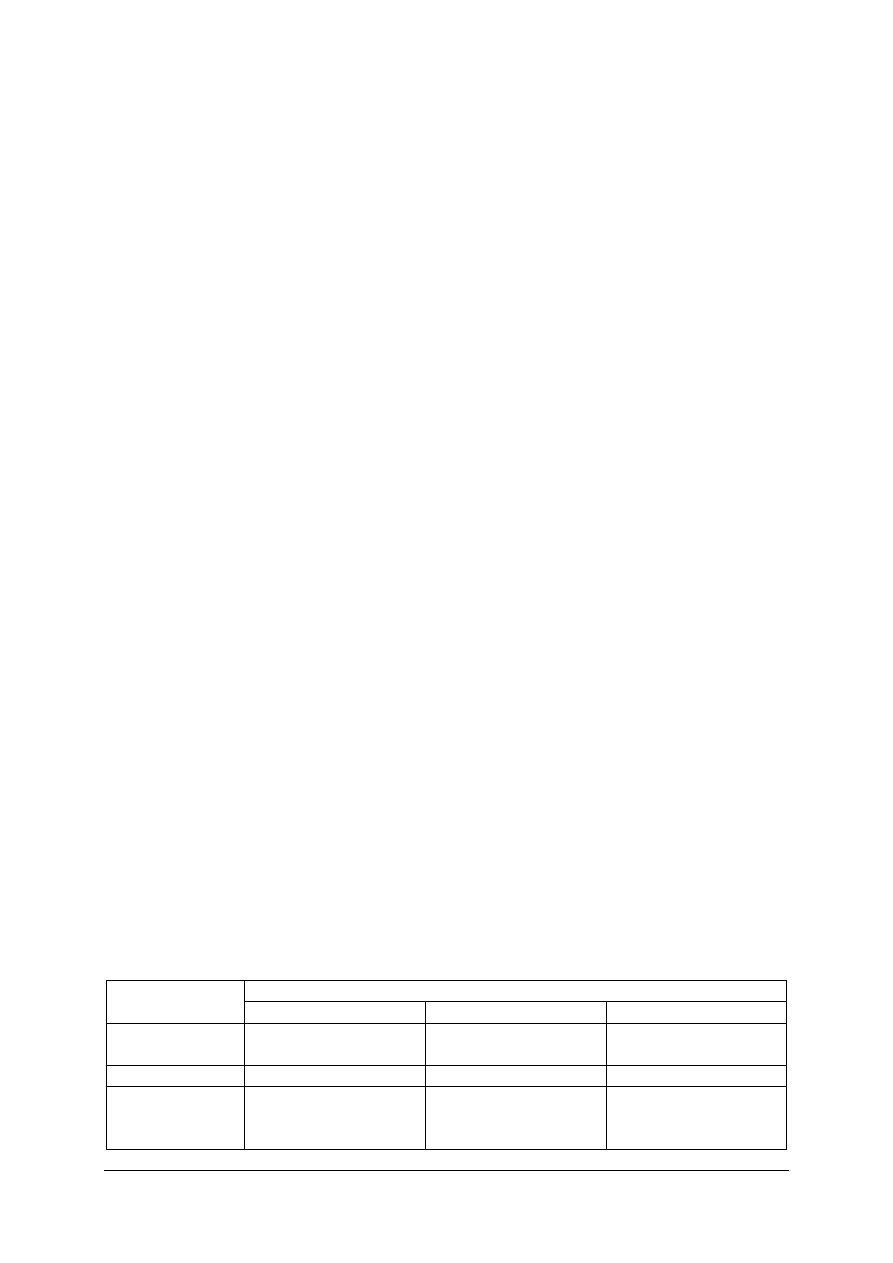

rozproszonej, jak i od fazy ciągłej (tab.1).

Tabela 1. Nazwy układów koloidowych wg Oswalda [9,s. 305]

Faza ciągła

Faza

rozpuszczona

gaz

ciecz

ciało stałe

Gaz

-

piana

okluzja,

piana stała

Ciecz

mgła

emulsja

emulsja stała

Ciało stałe

aerozol (np. dym)

zawiesina,

suspensja koloidowa,

zol

zol stały

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Koloidy można podzielić w zależności od relacji między fazą rozproszoną i ciągłą.

Jeśli cząsteczki fazy rozproszonej łączą się z fazą ciągłą, czyli ulegają solwatacji, koloid

nazywa się liofilowym (hydrofilowym - jeśli fazą ciągłą jest woda). Gdy cząstki fazy

zdyspergowanej nie łączą się z cząsteczkami fazy ciągłej, koloid określany jest jako

liofobowy (hydrofobowy - gdy fazą ciągłą jest woda).

Jedną z cech charakterystycznych dla koloidów liofilowych jest galaretowacenie, żelowanie,

czyli samorzutne przechodzenie ze stanu rozpuszczalnego, zwanego zolem, w stan półstały,

lepki - żel (tab.2.). Przyczyną żelowania, oprócz koagulacji może być asocjacja lub

powstawanie wiązań między cząsteczkami koloidu bez utraty przez nie otoczek stabilizujących.

Może to również być powodowane przez łączenie się cząsteczek koloidowych w struktury

wewnętrzne, złożone z trójwymiarowej sieci przestrzennej, stanowiącej rusztowanie albo

szkielet, wewnątrz którego zostaje unieruchomiona ciągła płynna faza żelu. Proces żelowania

i jakość otrzymanej galarety zależą od wielu czynników: kształtu i stężenia fazy rozproszonej,

obecności elektrolitów i środków odwadniających w roztworze, pH i temperatury roztworu,

czasu żelowania.

Tabela 2. Właściwości koloidów liofobowych i liofilowych [ 9,s.305]

Koagulacja i żelowanie mają zastosowanie w technologii żywności np.:

−

w mleczarstwie - przy wyrobie serów, mlecznych napojów fermentowanych, kazeiny,

−

w przemyśle owocowo-warzywnym - do otrzymywania galaret, dżemów, marmolad,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

−

w przemyśle mięsnym i rybnym – przy produkcji galaret.

Galaretowacenie może być również zjawiskiem niepożądanym. Dotyczy to m.in.

galaretowacenia mleka zagęszczonego, śmietanki do kawy, soków podczas zagęszczania.

Aglomerowanie ciał sypkich

Aglomerowaniem, ogólnie nazywa się łączenie cząstek małych w większe. Dzięki

aglomerowaniu ciał sypkich nabierają one nowych właściwości. Nie rozpylają się w trakcie

mieszania, dozowania, pakowania, są mniej higroskopijne, maja lepszą zwilżalność,

opadalność i prawie natychmiastową roztwarzalność w roztworach wodnych. Produkty

aglomerowane, charakteryzujące się szybką, prawie natychmiastową rozpuszczalnością, są

określane jako instant. W przemyśle spożywczym można spotkać wiele przykładów

produktów aglomerowanych: mleko w proszku, cukier puder, ekstrakty kawy, herbaty, kakao,

zupy błyskawiczne, napoje owocowe i warzywne w proszku, dekstryna, odżywki.

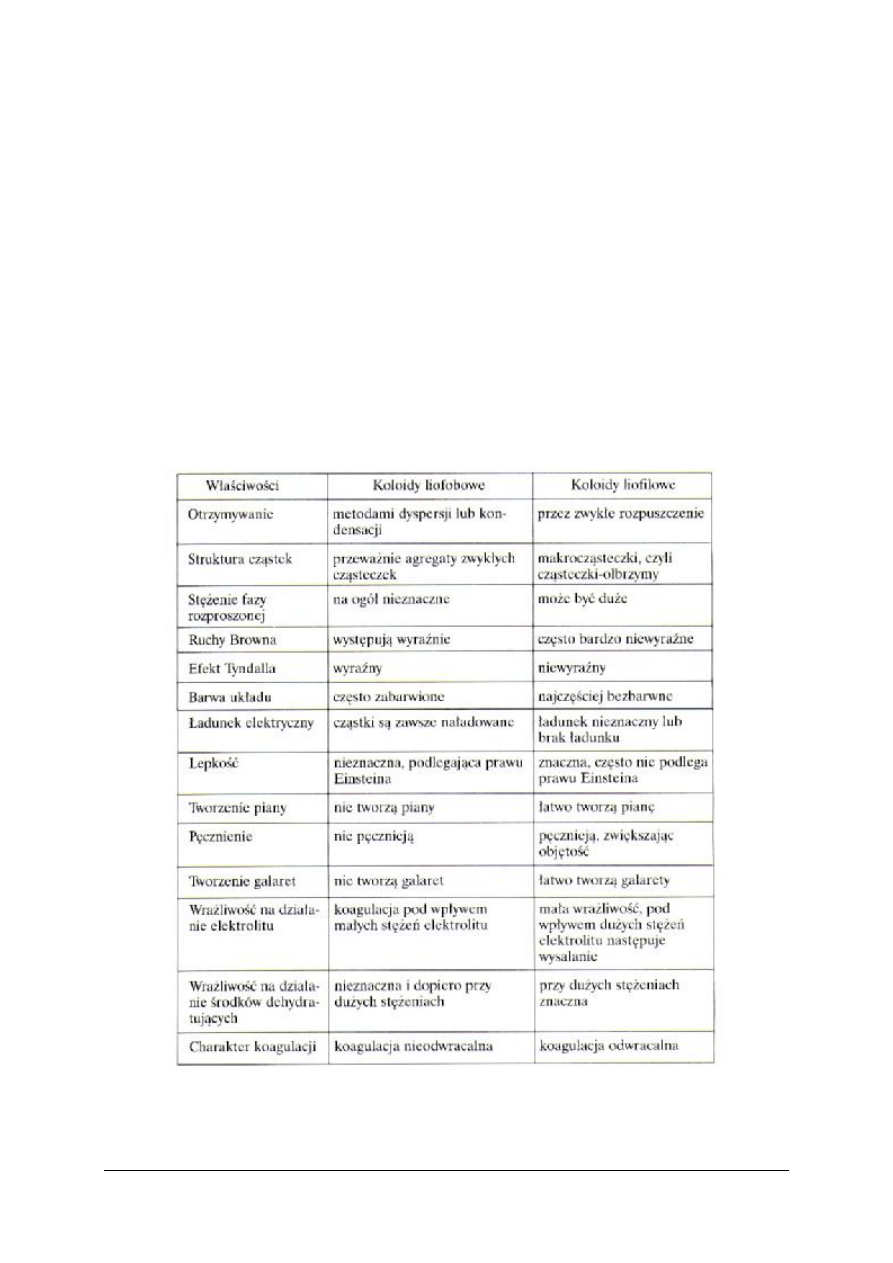

Mleko chude w proszku typu instant było pierwszym aglomerowanym na dużą skalę

produktem (rys.5.). Aglomerowany cukier jest bardzo sypki, ale się nie pyli i bardzo szybko

się rozpuszcza. Stosuje się go do produkcji napojów w proszku, czekolady, lukru.

Aglomerowane dekstryny wykazują lepszą zwilżalność.

Rys. 5. Urządzenie Niro – Atomizer do produkcji proszku mlecznego typu instant jednofazową metodą

bezpośrednią [4,s.190]

1 – wieża suszarnicza, 2 – suszarka wibrofluidyzacyjna, 3 – oziębiacz wibrofluidyzacyjny, 4 – przesiewacz,

5 – filtr powietrza, 6 – wentylator, 7 – ogrzewnica powietrza, 8 – urządzenie rozpylające, 9 – cyklony,

10 – przewód doprowadzający drobnoziarnistą frakcję proszku do wieży, 11 – oziębiacz powietrza

4.1.2 Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki jest warunek niezbędny do powstania fazy krystalicznej?

2. Od czego zależy wielkość powstających kryształów?

3. Co to jest krystalizacja frakcjonowana?

4. Czym rożni się adsorpcja od absorpcji i desorpcji?

5. Gdzie ma zastosowanie absorpcja w technologii żywności?

6. Jakie znasz rodzaje emulsji?

7. Jaki jest cel stosowania emulgatorów w technologii przetwórstwa żywności?

8. Jakie znasz koloidy wg Ostwalda?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

9. Czym różnią się koloidy liofilowe od liofobowych?

10. Jakie czynniki wpływają na jakość galaret?

11. Jakie właściwości mają produkty żywnościowe aglomerowane?

12. W jaki sposób otrzymuje się produkty szybko rozpuszczalne typu instant?

4.1.3. Ćwiczenia

Ćwiczenie 1

Porównaj przebieg krystalizacji cukru i tłuszczu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wyszukać w materiałach dydaktycznych informacje na temat krystalizacji cukru,

2) wyszukać w materiałach dydaktycznych informacje na temat krystalizacji tłuszczu,

3) przeanalizować podobieństwa i różnice między tymi procesami,

4) przeprowadzić obserwację krystalizacji cukru i tłuszczu,

5) zaprezentować wnioski wynikające z ćwiczenia.

Wyposażenie stanowiska pracy:

−

próbki produktów: cukru i margaryny,

−

schematy technologiczne produkcji cukru i margaryny,

−

katalogi maszyn i urządzeń stosowanych w operacjach fizykochemicznych,

−

literatura [9].

Ćwiczenie 2

Porównaj procesy sorpcji: adsorpcji, absorpcji, desorpcji w przetwórstwie spożywczym na

przykładzie odbarwiania cukru, saturacji cukrowniczej, desulfitacji pulp i przecierów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wyszukać w materiałach dydaktycznych informacje na temat procesów sorpcji,

2) przeanalizować podobieństwa i różnice między tymi procesami,

3) przeanalizować zastosowanie poszczególnych procesów w technologii przetwórstwa

żywności.

Wyposażenie stanowiska pracy:

−

próbki cukru,

−

próbki węgla aktywnego,

−

schematy technologiczne cukru i przetworów owocowych,

−

katalogi maszyn i urządzeń stosowanych w operacjach fizykochemicznych,

−

literatura [9].

Ćwiczenie 3

Wyjaśnij procesy koagulacji i żelifikację w technologii żywności na przykładzie

klarowania soków owocowych i produkcji galaret owocowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wyszukać w materiałach dydaktycznych informacje na temat procesów koagulacji

i żelifikacji,

2) przeanalizować podobieństwa i różnice między tymi procesami,

3) przedstawić podobieństwa i różnice na forum grupy.

Wyposażenie stanowiska pracy:

−

próbki produktów soki naturalnie mętne, soki klarowne, dżemy, konfitury,

−

schematy technologiczne produkcji soków owocowych, dżemów,

−

literatura [9].

Ćwiczenie 4

Dobierz urządzenia do produkcji granulatu kawy rozpuszczalnej, pastylek miętowych,

koncentratów zup, zestawów obiadowych z sosem, deserów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wyszukać w materiałach dydaktycznych informacje na temat aglomerowania produktów

sypkich,

2) wyszukać w materiałach dydaktycznych informacje o celowości aglomerowania,

3) wyszukać w katalogach maszyny i urządzenia stosowane do aglomerowania,

4) dopasować urządzenia do aglomerowania określonych produktów,

5) krótko uzasadnić swój wybór.

Wyposażenie stanowiska pracy:

−

schematy technologiczne produktów spożywczych,

−

katalogi maszyn i urządzeń stosowanych do aglomerowania produktów sypkich,

−

literatura [4].

Ćwiczenie 5

Porównaj

próbki

rzeczywiste

i

mikroskopowe

mleka

pełnego

surowego

i homogenizowanego w różnych odstępach czasowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wyszukać w materiałach dydaktycznych informacje o celowości homogenizacji i jej

wpływie na jakość produktów,

2) wyszukać w katalogach maszyny i urządzenia stosowane do homogenizacji,

3) obserwować mleko surowe i homogenizowane w różnych odstępach czasowych,

4) zapisać wyniki obserwacji,

5) krótko je uzasadnić.

Wyposażenie stanowiska pracy:

−

próbki mleka surowego i mleka spożywczego homogenizowanego,

−

schematy technologiczne produkcji mleka spożywczego,

−

zestaw do badań mikroskopowych,

−

katalogi maszyn i urządzeń stosowanych do homogenizacji,

−

literatura [4].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozróżnić procesy fizykochemiczne?

2) określić sposoby krystalizacji?

3) porównać krystalizację sacharozy i tłuszczów?

4) określić sposoby krystalizacji?

5) rozróżnić adsorpcję od absorpcji?

6) określić wpływ emulgatorów i innych czynników na jakość emulsji?

7) rozróżnić emulsje o/w i w/o?

8) rozróżnić rodzaje koloidów?

9) określić czynniki wpływające na jakość galaret?

10) określić zastosowanie koagulacji w przemyśle spożywczym?

11) dobrać urządzenia do produkcji mleka w proszku instant?

12) wymienić produkty spożywcze aglomerowane?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2. Procesy chemiczne i ich znaczenie w przetwórstwie

żywności

4.2.1. Materiał nauczania

Procesami chemicznymi w technologii żywności nazywa się te z nich, których istotą są

reakcje chemiczne, wymagające zastosowania określonych substancji chemicznych

i przebiegające bez udziału czynnika biologicznego. Ze względu na swoją specyfikę przemysł

spożywczy korzysta z reakcji chemicznych w ograniczonym zakresie. Procesy chemiczne

w przetwórstwie żywności to takie, które można łatwo kontrolować. Syntezę chemiczną

stosuje się w produkcji barwników spożywczych, substancji zapachowych, konserwantów,

niektórych witamin, aminokwasów.

Do najbardziej typowych procesów chemicznych wykorzystywanych w przemyśle

spożywczym należą:

–

hydroliza,

–

neutralizacja,

–

uwodornienie,

–

reestryfikacja,

–

modyfikowanie skrobi i innych składników.

Hydroliza chemiczna w przemyśle spożywczym

Hydroliza jest to reakcja rozkładu substancji pod wpływem wody, przebiegająca według

ogólnego wzoru:

AB+ H·OH →AH+ BOH, gdzie AB - substancja ulegająca hydrolizie, AH i BOH -

produkty hydrolizy.

Hydroliza może być przyspieszona przez rożne czynniki fizyczne (wysoka temperatura,

ciśnienie), chemiczne (działanie kwasów, zasad), enzymatyczne (działanie enzymów

hydrolitycznych - hydrolaz). Hydroliza jest stosowana na dużą skalę w przemysłach:

ziemniaczanym - wyrób syropów skrobiowych, glukozy oraz koncentratów spożywczych -

produkcja przypraw bulionowych z hydrolizatów białkowych. Stosuje się również hydrolizę

w przemyśle owocowo-warzywnym, przy produkcji miodu sztucznego.

Hydroliza skrobi ziemniaczanej ma zastosowanie w przetwórstwie przemysłowym

ziemniaka. Polega ona na rozerwaniu wiązań glikozydowych w cząsteczkach skrobi,

z jednoczesnym przyłączeniem po jednej cząsteczce wody na każde wiązanie.

Hydroliza skrobi przebiega stopniowo:

SKROBIA →DEKSTRYNY→MALTOZA→GLUKOZA

Zależnie od stopnia hydrolizy, inaczej stopnia scukrzenia skrobi otrzymuje się różny skład

związków chemicznych będących elementami rozłożonej cząsteczki skrobi. Całkowity

rozkład skrobi do glukozy pozwala na otrzymanie glukozy krystalicznej. Produkty

niecałkowitej hydrolizy zawierające pewne ilości maltozy i dekstryn to cukier skrobiowy -

50-55% glukozy, syrop skrobiowy - 40% glukozy.

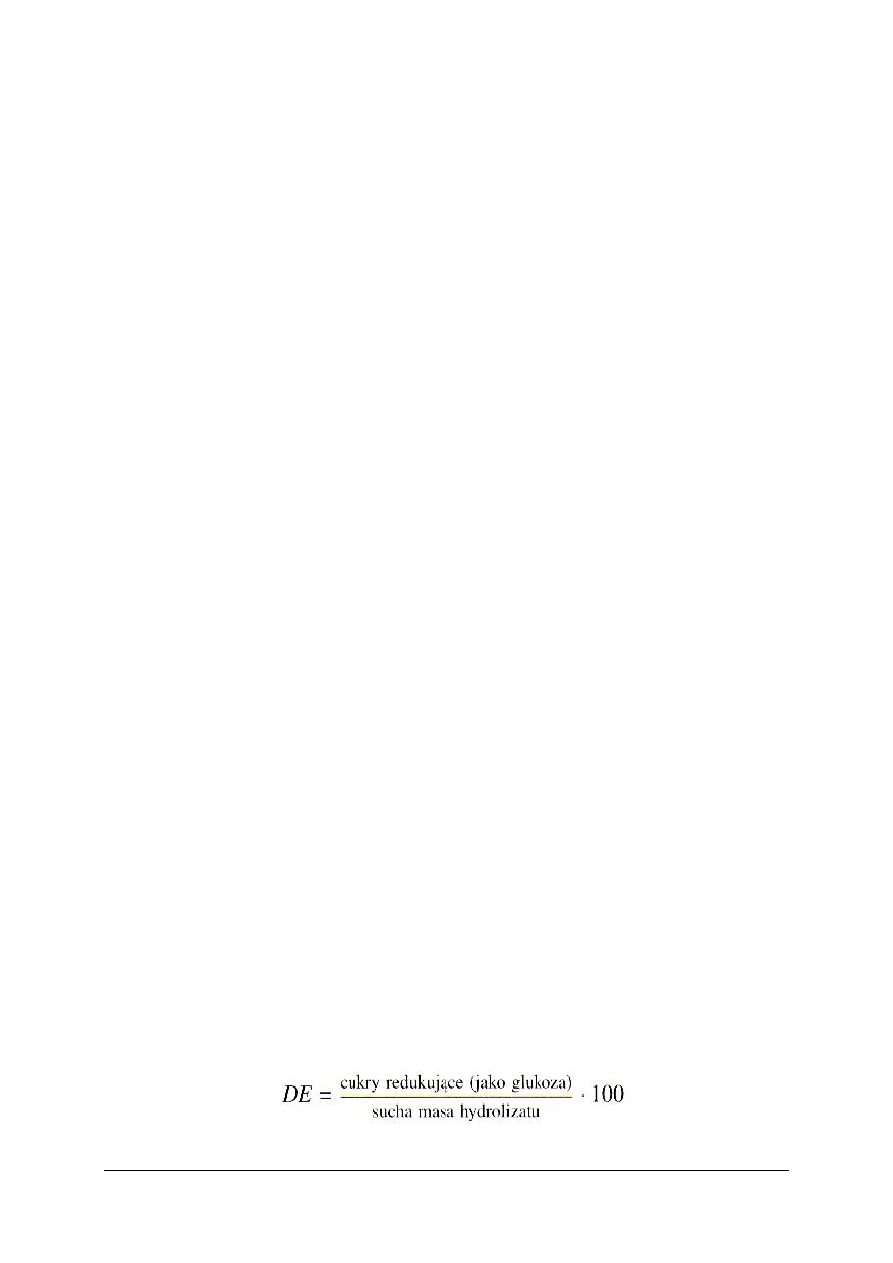

Stopień scukrzenia skrobi określa się za pomocą równoważnika glukozowego, oznaczonego

symbolem DE, od słów ang. dextrose equivalent. Równoważnik ten podaje procentową

zawartość cukrów redukujących w suchej substancji hydrolizatu w przeliczeniu na glukozę:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Scukrzenie skrobi metodą kwasową nigdy nie przebiega do końca. DE osiąga wartość do 91,

co oznacza, że ze 100 kg skrobi można uzyskać ok. 91 kg glukozy.

Hydrolizie poddaje się mleczko skrobiowe o zawartości 35-38% skrobi z dodatkiem 0,1-0,4%

kwasu solnego lub siarkowego. Mieszaninę ogrzewa się w konwertorze w temperaturze 120-

130ºC przez 30÷50 minut. Podnoszenie temperatury i ciśnienia następuje stopniowo. Skrobia

zgodnie z równaniem przekształca się w dekstryny, następnie w maltozę i glukozę.

Hydroliza sacharozy w produkcji miodu sztucznego

Sztuczny miód jest otrzymywany przez łagodną kwaśną hydrolizę sacharozy. Sacharoza

stosunkowo łatwo rozkłada się pod wpływem kwasów na glukozę i fruktozę. Miód sztuczny

jest zestalony na skutek wykrystalizowania glukozy, której rozpuszczalność w wodzie jest ok.

2 razy niższa w porównaniu z sacharozą i 4- krotnie niższa niż fruktozy. W temperaturze

pokojowej w 100 g wody rozpuszcza się ok. 83 g glukozy, 200 g sacharozy, 355 g fruktozy.

W celu przeprowadzenia hydrolizy wodny roztwór sacharozy - 100 kg cukru i ok. 35 dm

3

wody, zadaje się 300-350 g kwasu solnego 25% i ogrzewa w temperaturze 80ºC przez 2-3

godziny. Następnie roztwór neutralizuje się i ochładza. W czasie chłodzenia ulega

wykrystalizowaniu glukoza, ze względu na swoją mniejszą rozpuszczalność. W celu

przyspieszenia krystalizacji roztwór zaszczepia się krystaliczną glukozą.

Hydroliza białek w produkcji koncentratów spożywczych.

Hydrolizie poddaje się białka np. kazeinę, gluten. Rozerwaniu ulęgają wiązania

peptydowe w łańcuchach polipeptydowych.

Ogólny schemat hydrolizy białek:

BIAŁKA →POLIPEPTYDY→ PEPTYDY→ DWUPEPTYDY→ AMINOKWASY.

Hydrolizę dwupeptydu można przedstawić następująco:

NH

2

R

1

−CO·NH− R

2

·COOH + H

2

O→ NH

2

·R

1

COOH + NH

2

R

2

·COOH

Hydrolityczne rozerwanie wiązań peptydowych wymaga długotrwałego ogrzewania

i wysokiego stężenia kwasów, zwykle HCl lub H

2

SO

4.

Kwas siarkowy (VI) stosuje się

w stężeniu ok. 25%, kwas solny - ok. 13%. Wsad do hydrolizatora suchej kazeiny, wody

i 95% H

2

SO

4

, może być we wzajemnym stosunku wagowym jak 1:1:1. Hydrolizę można

prowadzić pod ciśnieniem normalnym, przy utrzymywaniu mieszaniny w stanie wrzenia

przez kilkanaście godzin, lub przy zastosowaniu ciśnienia wyższego 0,2-0,3 MPa, w czasie

1,5 - 3 godzin. W takich warunkach rozerwaniu ulega ok. 75% wiązań peptydowych.

Hydrolizę prowadzi się w aparatach kamionkowych lub żeliwnych, powlekanych emalią

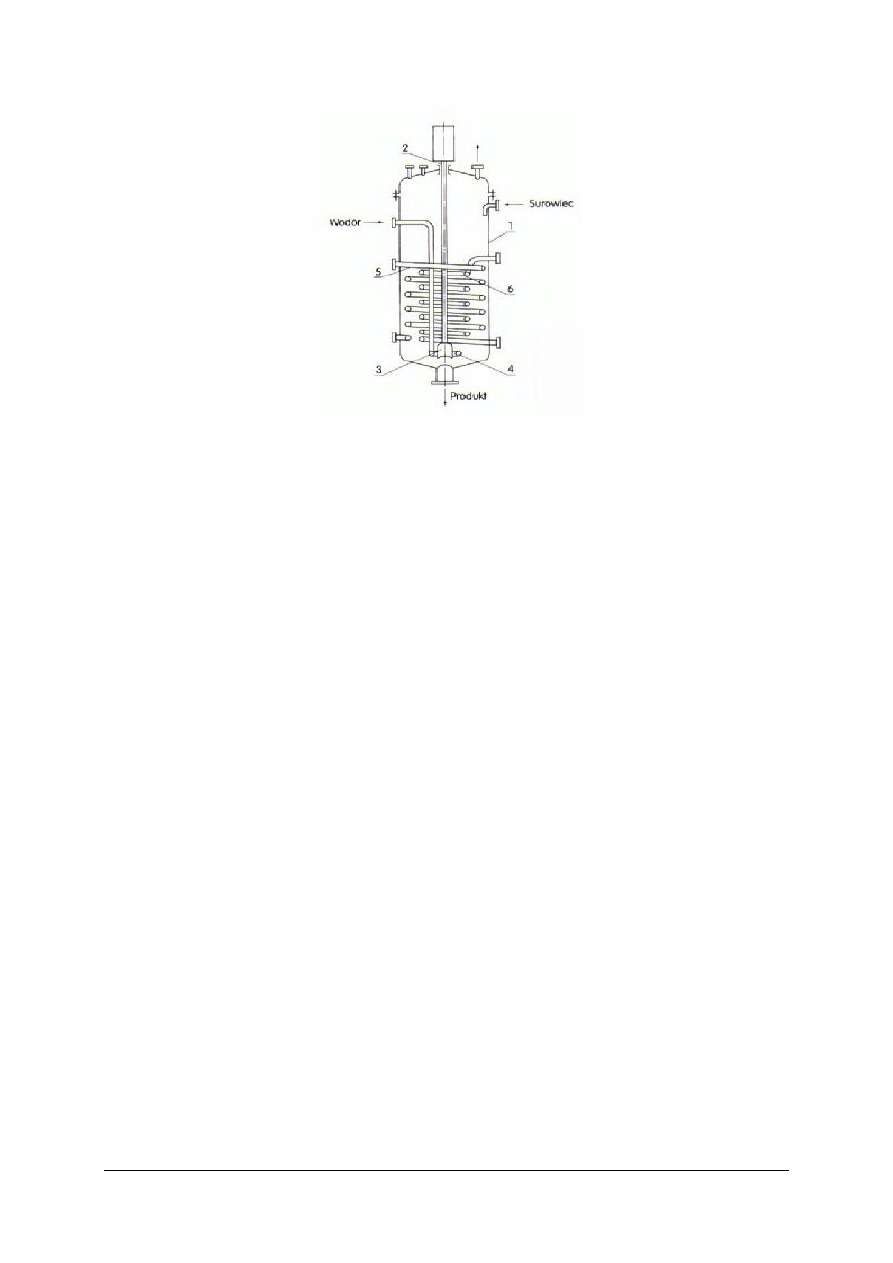

kwasoodporną (rys. 6.).

Rys. 6. Hydrolizator [9, s.315]

1 – elektryczny napęd mieszadła, 2 – sprzęgło, 3 – kocioł, 4 – właz,

5 – płaszcz parowy, 6 – termometr, 7 - mieszadło

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Neutralizacja jest to proces chemiczny, w którym zobojętnia się kwasy lub zasady.

W przemyśle spożywczym jest ściśle związana z produkcją cukru skrobiowego, hydrolizatów

białkowych, rafinacją olejów roślinnych. W produkcji cukru skrobiowego i miodu sztucznego

hydrolizat kwasowy, np. z dodatkiem kwasu solnego jest zobojętniany węglanem sodu

(Na

2

CO

3

). Powstający chlorek sodu (NaCl) w ilości 0,1-0,3% nie wpływa ujemnie na smak

syropu skrobiowego. Utrudnieniem może być wydzielający się w dużych ilościach CO

2

,

co powoduje pienienie się hydrolizatu i konieczność pozostawienia odpowiedniej ilości

wolnej przestrzeni na tworzącą się pianę.

Gdy hydrolizę prowadzi się z udziałem H

2

SO

4

do zobojętniania stosuje się węglan wapnia

CaCO

3

. Powstający siarczan wapnia wytrąca się w postaci osadu łatwego do odfiltrowania.

H

2

SO

4

+ CaCO

3

= CaSO

4

↓ + H

2

CO

3

H

2

CO

3

→ H

2

O + CO

2

↑

Przy produkcji hydrolizatów białkowych ważne jest zobojętnienie do odpowiedniego pH.

Powinno ono wynosić od 5,5 do 5,8. Silniejsza neutralizacja (pH>5,8) może wpłynąć ujemnie

na wartości dietetyczne produktu, słabsza (pH<5,5) wywołuje nieprzyjemny kwaśny smak

bulionów. Podobnie jak przy hydrolizie cukrów, w zależności od użytego kwasu stosuje się

odpowiednio sodę - gdy do hydrolizy był użyty HCl i węglan wapnia - gdy H

2

SO

4

.

W procesie rafinacji oleju surowego konieczne jest usunięcie obecnych w nim wolnych

kwasów tłuszczowych, łącznie z barwnikami i substancjami goryczkowymi. Olej neutralizuje

się przy udziale wodorotlenku sodu (NaOH) lub sody (Na

2

CO

3

). Neutralizacja kwasów

tłuszczowych prowadzi do powstawania mydeł (soapstock). Mydła te osadzają się na dnie

neutralizatora. Wodny roztwór tych mydeł pełni funkcję absorpcyjną, klarującą. Neutralizacja

olejów musi być prowadzona dokładnie, a dodatek neutralizatorów ściśle obliczany

i odmierzany, w przeciwnym razie mogą tworzyć się niepożądane emulsje. Neutralizację

prowadzi się w neutralizatorach (odkwaszaczach). Mogą to być otwarte lub zamknięte

cylindryczne pojemniki z dnem stożkowym, zaopatrzone w mieszadło, dolny płaszcz parowy,

odpowiednie przewody doprowadzające z zaworami oraz urządzenia kontrolno-pomiarowe.

Uwodornienie tłuszczów polega na wysyceniu wodorem podwójnych wiązań kwasów

tłuszczowych. Zabieg ten powoduje przemianę olejów płynnych w tłuszcze stałe. Dzięki tym

zabiegom tłuszcze te lepiej nadają się do wyrobu margaryny, tłuszczów do smażenia

i piekarskich. Uwodornienie przeprowadza się w autoklawach (rys.7.) w temperaturze ok.

180ºC w obecności katalizatorów. Katalizator niklowy miesza się z olejem ogrzanym

do temperatury 150 - 170º C w stosunku ok. 0,3% i wprowadza do autoklawu, gdzie na

gorąco miesza się z wodorem pod ciśnieniem kilkuset kPa (np. 0,3-0,4 MPa). W miarę

zużycia wodoru doprowadza się go do autoklawu. Reakcje uwodornienia mają charakter

egzotermiczny. Po zakończeniu procesu z tłuszczu usuwa się katalizator w prasie filtracyjnej

i regeneruje go. Uwodornienie ma jednak negatywne aspekty. Według zaleceń żywieniowców

lepsze są tłuszcze zawierające kwasy wielonienasycone niż nasycone, ponieważ kwasy te

odgrywają istotna rolę w przemianie materii i muszą być dostarczone w niezmienionej

postaci, ponieważ organizm ludzki nie ma zdolności ich syntetyzowania. Niekorzystnymi

zjawiskami wynikającym z silnego nagrzania tłuszczu mogą być zmiany izomeryzacyjne

kwasów tłuszczowych, polegające zarówno na zmianie pozycji podwójnych wiązań

w cząsteczce, jak i na zmianie stereoizometrycznej typu cis-trans. Stereoizometria kwasów

tłuszczowych jest zjawiskiem niepożądanym, ponieważ naturalne kwasy tłuszczowe, łatwo

metabolizowane, są to kwasy cis, natomiast trans nie są przyswajalne i są szkodliwe dla

zdrowia. Działają prorodnikowo, co za tym idzie promiażdżycowo, nowotworowo. Mimo

swego roślinnego pochodzenia, podobnie jak kwasy nasycone, sprzyjają rozwojowi chorób

dietozależnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 7. Autoklaw do uwodornienia olejów [4, s.196]

1 – korpus autoklawu, 2- wał mieszadła, 3 – mieszadło turbinowe,

4 – barboter wodoru, 5 – wężownica grzejna, 6 – wężownica chłodząca

Przeestryfikowanie (transestryfikacja, reestryfikacja) tłuszczów

Przeestryfikowanie polega na wzajemnej wymianie grup acylowych w trójglicerydach.

Wymiana grup acylowych może występować wewnątrz poszczególnych cząsteczek, jako

przeestryfikowanie wewnątrzcząsteczkowe., lub między różnymi cząsteczkami, jako

przeestryfikowanie międzycząsteczkowe. W zależności od doboru odpowiednich warunków

przeestryfikowanie może przebiegać w jednej fazie ciekłej lub w obecności fazy ciekłej

i stałej. Można też wyróżnić przeestryfikowanie kierowane, w celu podwyższenia temperatury

topnienia tłuszczu, i niekierowane, w wyniku, którego otrzymuje się tłuszcz o niższej

temperaturze

topnienia.

Znalazło

ono

zastosowanie

w

produkcji

margaryny.

Przeestryfikowanie umożliwia otrzymanie z nasyconych, twardych tłuszczów zwierzęcych

i płynnych olejów roślinnych nowych tłuszczów, o poprawionej wartości odżywczej pod

względem zawartości NNKT (niezbędnych nienasyconych kwasów tłuszczowych)

i o korzystnych cechach organoleptycznych. Oprócz produkcji margaryny stosuje się je

również w produkcji masła kakaowego.

Chemiczne metody modyfikowania skrobi

Skrobia naturalna stosunkowo łatwo ulega depolimeryzacji, rozkładowi na składniki

prostsze, głównie na skutek hydrolizy. Do skrobi modyfikowanej należą produkty, które

uległy niezbyt dużym zmianom, w stosunku do surowca wyjściowego - skrobi naturalnej. Nie

zalicza się tu więc dekstryn, syropu skrobiowego, glukozy. W Polsce modyfikuje się głównie

skrobię ziemniaczaną. Modyfikację skrobi można prowadzić rożnymi sposobami. Jedną

z nich jest depolimeryzacja. Depolimeryzację przeprowadza się metodami fizycznymi,

chemicznymi, biochemicznymi.

Metody chemiczne polegają na łagodnej hydrolizie kwasowej lub na działaniu na skrobię

związków utleniających, alkalicznych, i soli. Skrobia modyfikowana kwasowo charakteryzuje

się: lepszą rozpuszczalnością w wodzie w temperaturze poniżej temp. kleikowania, wyższym

ciśnieniem osmotycznym i wyższą temperaturą kleikowania, mniejszą lepkością gorących

kleików, mniejszym powinowactwem do jodu, obniżoną zdolnością do pęcznienia przy

kleikowaniu w gorącej wodzie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Reakcja podstawienia polega na przyłączaniu do skrobi grup o charakterze obojętnym,

kationowym lub anionowym. Grupy te wiążą się wiązaniami eterowymi lub estrowymi

z jednostkami glukozy. Spośród estrów skrobi największe zastosowanie mają skrobie

fosforanowe. Charakteryzują się one obniżoną temperaturą kleikowania, dużą lepkością

kleików, podwyższoną zdolnością wchłaniania wody oraz małą retrogradacją, czyli

zdolnością do ponownego odzyskania częściowej struktury krystalicznej. Skrobie

fosforanowe są stosowane w przemyśle spożywczym w produkcji zup, budyniów, soków,

odżywek dla dzieci, deserów błyskawicznych, wyrobów cukierniczych.

Chemiczna modyfikacja laktozy

Modyfikacja laktozy polega głównie na jej uwodornieniu i na epimeryzacji laktozy,

czyli zmianie konfiguracji przy asymetrycznym atomie węgla.

W wyniku uwodornienia laktozy (dwucukier C

12

H

22

O

11

złożony z dwóch cukrów

prostych glukozy i galaktozy) prowadzonego w wysokiej temperaturze, pod zwiększonym

ciśnieniem i przy udziale katalizatora niklowego, powstaje alkohol cukrowy – laktitol,

charakteryzujący się delikatnym słodkim smakiem. Alkohol ten ma zastosowanie w produkcji

słodzonych wyrobów owocowych, cukierniczych, odżywek dla diabetyków. Laktitol

z kwasami tłuszczowymi tworzy estry mające zastosowanie w produkcji niskokalorycznych

zamienników tłuszczu.

Epimeryzacja laktozy zachodzi pod wpływem ogrzewania z kwasem lub ługiem.

Prowadzi to do przemiany laktozy w inny dwucukier laktulozę, złożoną z galaktozy

i fruktozy. Laktuloza jest wykorzystywana w cukiernictwie, piekarstwie, przy produkcji

mlecznych odżywek dla niemowląt ze względu na jej korzystne oddziaływanie w przewodzie

pokarmowym na rozwój właściwej mikroflory.

Chemiczna modyfikacja białek

Modyfikacja białek może być prowadzona metodami fizycznymi, chemicznymi

i biologicznymi (enzymatycznie). Dotyczy ona głównie białek roślinnych i ma na celu

zwiększenie ich wartości użytkowej, a przede wszystkim ich właściwości funkcjonalnych,

takich jak:

–

rozpuszczalność białka,

–

zwilżalność białka,

–

zdolność do adsorbowania wody, pęcznienia, rehydratacji,

–

zdolność do adsorbowania i emulgowania tłuszczu,

–

stabilizowanie emulsji,

–

tworzenie żelu, włókien, ciasta, błon, piany i jej stabilizacja,

–

właściwości buforowe.

Białka ze względu na swoje właściwości: dużą masę cząsteczkową, budowę oraz labilność są

materiałem podatnym na modyfikację. Spośród reakcji chemicznych do modyfikacji białek

stosuje się: alkilowanie, acylowanie, glikozylację, estryfikację. Reakcje modyfikacji

poprawiają właściwości białek, jednak mogą również wpływać negatywnie, obniżając na

przykład ich strawność i wartość biologiczną.

W przetwórstwie mięsnym i rybnym wykorzystuje się kompleksowanie białek

z fosforanami - fosforylację. Zwiększa się w ten sposób wodochłonność mięsa i umożliwia

ograniczenie stosowania soli bez pogorszenia właściwości organoleptycznych. Z drugiej

strony wprowadza się do organizmu człowieka zbyt dużo fosforanów, co jest szkodliwe dla

zdrowia ze względu na zachwianie równowagi wapniowo-fosforanowej. Tak więc określa się

maksymalną ilość fosforanów dopuszczalną w produkcie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz procesy chemiczne stosowane w technologii żywności?

2. W jakim celu prowadzi się hydrolizę sacharozy?

3. Jak przebiega hydroliza skrobi a jak białek?

4. Jakie produkty otrzymuje się w wyniku hydrolizy skrobi?

5. Jakie związki stosuje się do neutralizacji hydrolizatów skrobiowych?

6. Na czym polega utwardzanie tłuszczów?

7. Które izomery tłuszczów nie są korzystne dla organizmu człowieka?

8. Na czym polega depolimeryzacja skrobi?

9. Gdzie znajdują zastosowanie skrobie modyfikowane?

10. Na czym polega uwodornienie a na czym epimeryzacja laktozy?

11. W jakim celu przeprowadza się modyfikację białek?

12. Czy fosforylacja białek jest korzystna dla organizmu człowieka?

4.2.3. Ćwiczenia

Ćwiczenie 1

Porównaj hydrolizę i hydrolizaty: skrobiowe, sacharozy, białkowe.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wyszukać w materiałach dydaktycznych informacje na temat hydrolizy skrobi

ziemniaczanej, sacharozy, białek

2) przeanalizować podobieństwa i różnice między tymi procesami,

3) ocenić organoleptycznie hydrolizaty skrobiowe (np. syrop skrobiowy, glukoza

krystaliczna, miód sztuczny, przyprawa w płynie typu maggi),

4) ocenić organoleptycznie surowce do produkcji hydrolizatów (skrobia ziemniaczana,

sacharoza, kazeina, albumina mleczna, skwarki odtłuszczone),

5) dokonać analizy zmian zachodzących w surowcach pod wpływem procesu hydrolizy.

Wyposażenie stanowiska pracy:

−

próbki produktów: glukoza krystaliczna, syrop skrobiowy, miód sztuczny, przyprawa

w płynie typu maggi,

−

schematy technologiczne hydrolizatów skrobiowych, miodu sztucznego, hydrolizatów

białkowych

−

katalogi stosowanych maszyn i urządzeń,

−

literatura [9].

Ćwiczenie 2

Dobierz sposób neutralizacji w produkcji hydrolizatów białkowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wyszukać w materiałach dydaktycznych informacje na temat neutralizacji w przemyśle

spożywczym,

2) określić czynniki wpływające na dobór sposobu neutralizacji,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

3) napisać równania zachodzących reakcji,

4) dokonać analizy zmian zachodzących pod wpływem neutralizacji,

5) określić punkty krytyczne podczas neutralizacji hydrolizatów białkowych.

Wyposażenie stanowiska pracy:

−

próbki produktów: przyprawa w płynie typu maggi, buliony, kostki rosołowe,

−

schematy technologiczne hydrolizatów białkowych,

−

katalogi stosowanych maszyn i urządzeń,

−

literatura [9].

Ćwiczenie 3

Porównaj uwodornienie i transestryfikację tłuszczów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wyszukać w materiałach dydaktycznych informacje na temat uwodornienia

i transestryfikacji tłuszczów w przemyśle spożywczym,

2) określić zastosowanie tłuszczów utwardzonych i przeestryfikowanych,

3) napisać równania zachodzących reakcji,

4) dokonać analizy zmian zachodzących w tłuszczach pod wpływem procesów utwardzania

i transestryfikacji,

5) określić wady i zalety stosowanych procesów.

Wyposażenie stanowiska pracy:

−

próbki produktów zawierających tłuszcze utwardzone i przeestryfikowane,

−

schemat technologiczny uwodorniania olejów roślinnych,

−

katalogi stosowanych maszyn i urządzeń,

−

literatura [4].

Ćwiczenie 4

Porównaj modyfikację skrobi przez depolimeryzację i przez reakcje podstawienia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wyszukać w materiałach dydaktycznych informacje na temat sposobów modyfikacji

skrobi,

2) dokonać analizy warunków depolimeryzacji skrobi i estryfikacji fosforanowej,

3) określić zastosowanie skrobi modyfikowanych w przemyśle spożywczym,

4) dokonać analizy zmian zachodzących w skrobi podczas modyfikacji metodą hydrolizy

kwasowej i estryfikacji fosforanowej.

Wyposażenie stanowiska pracy:

−

próbki produktów zawierających skrobie modyfikowane: budynie, zupy, odżywki dla

dzieci, desery błyskawiczne,

−

schematy technologiczne produktów zawierających skrobie modyfikowane,

−

katalogi stosowanych maszyn i urządzeń,

−

literatura [4].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Ćwiczenie 5

Określ wady i zalety chemicznej modyfikacji białek.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wyszukać w materiałach dydaktycznych informacje na temat chemicznej modyfikacji

białek,

2) dokonać analizy zmian zachodzących w białkach pod wpływem ich modyfikacji,

3) określić wady i zalety kompleksowania białek z fosforanami,

Wyposażenie stanowiska pracy:

−

próbki produktów zawierających białka modyfikowane, np. wędzonki wysokowydajne,

−

schematy obrazujące przebieg modyfikowania białek,

−

prospekty reklamowe firm produkujących białka modyfikowane,

−

literatura [4].

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozróżnić procesy chemiczne stosowane w przemyśle spożywczym?

2) określić warunki hydrolizy skrobi ziemniaczanej?

3) określić warunki hydrolizy sacharozy w produkcji miodu sztucznego?

4) określić warunki hydrolizy białek w produkcji hydrolizatów

białkowych?

5) dobrać warunki neutralizacji w zależności od surowca i kwasu

zastosowanego do hydrolizy?

6) określić wady i zalety uwodornienia tłuszczów?

7) wyjaśnić celowość transestryfikacji tłuszczów?

8) rozróżnić sposoby modyfikowania skrobi?

9) określić zmiany zachodzące w białkach podczas ich modyfikacji?

10) porównać modyfikację laktozy poprzez jej uwodornienie

i

epimeryzację?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.3. Procesy biotechnologiczne i ich znaczenie w przetwórstwie

żywności

4.3.1. Materiał nauczania

Procesy biotechnologiczne i ich klasyfikacja

Procesy biotechnologiczne oznaczają zastosowanie systemów biologicznych do celów

produkcyjnych i usługowych. Systemami biologicznymi mogą być żywe organizmy, ich

organa, tkanki, komórki, części komórek, enzymy, a także geny. Procesy biotechnologiczne

w przemyśle spożywczym obejmują wszystkie procesy, które wymagają zastosowania

odpowiednich enzymów lub drobnoustrojów w celu wywołania w surowcach odpowiednich

zmian. Do procesów tych zalicza się również namnażanie biomasy.

Procesy biotechnologiczne w przemyśle spożywczym to:

–

biosynteza masy komórkowej,

–

procesy fermentacyjne,

–

procesy enzymatyczne.

Do zalet procesów biotechnologicznych można zaliczyć duże możliwości wytwarzania,

przetwarzania i modyfikacji żywności, otrzymywania atrakcyjnych artykułów spożywczych,

dodatków funkcjonalnych, możliwość wykorzystywania produktów ubocznych do celów

spożywczych, dużą wydajność procesów, energooszczędność.

Procesy biotechnologiczne mają również wady, do których zalicza się: podatność drobnoustrojów

na mutacje i konieczność stosowania drobnoustrojów o ściśle określonych cechach użytkowych,

co z kolei wymaga zastosowania czystych kultur oraz wrażliwość drobnoustrojów na czynniki

zewnętrzne, co wymaga zachowania aseptycznych warunków pracy.

Biosynteza masy komórkowej

Synteza biomasy ma na celu namnożenie masy drobnoustrojów, wykorzystywanych

następnie do różnych celów. Hodowla drobnoustrojów może być prowadzona metodą

okresową lub ciągłą, w odpowiednich dla danych drobnoustrojów warunkach: pH,

temperatury, składu podłoża, stężenia tlenu, światła .Urządzenia stosowane w hodowli

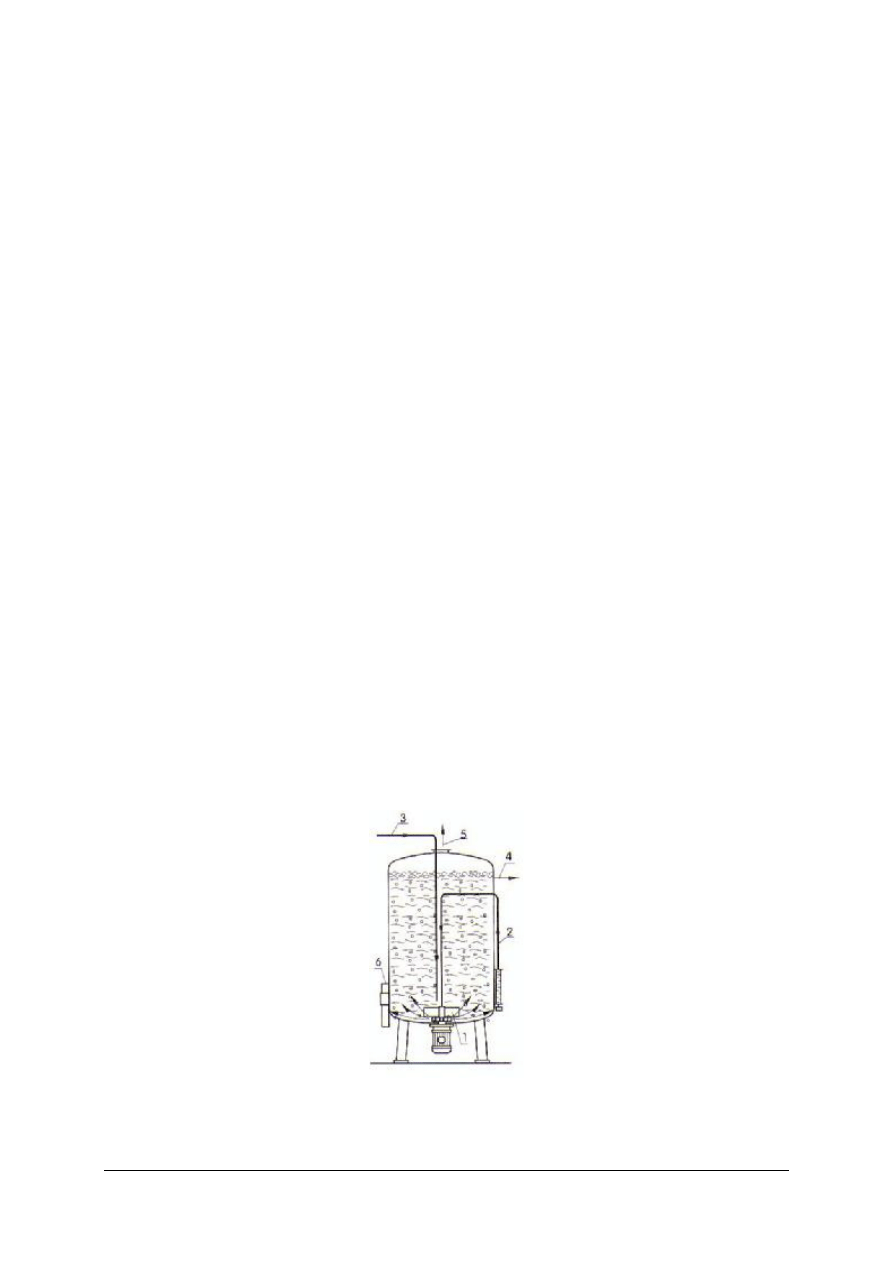

drobnoustrojów nazywane są tankami fermentacyjnymi albo fermentorami (rys. 8.).

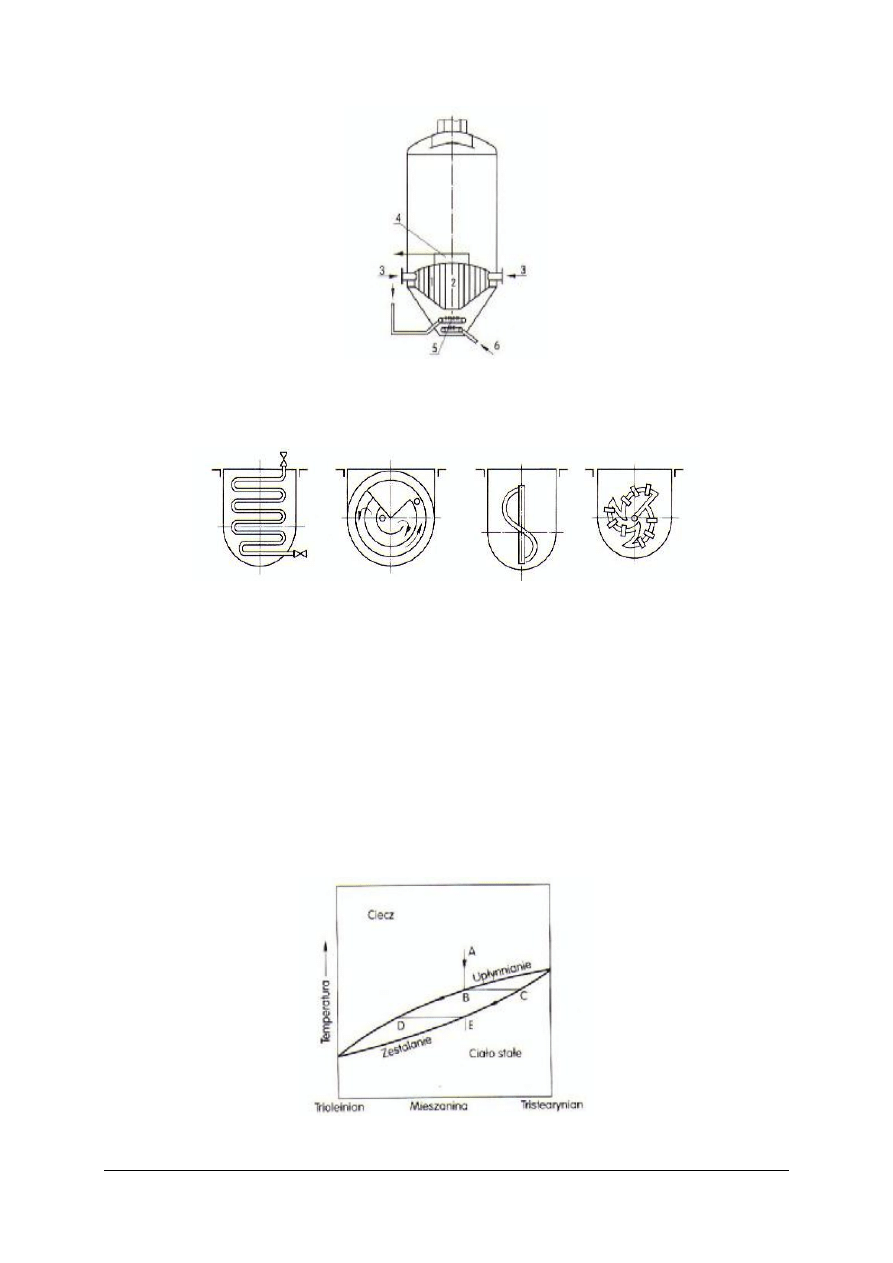

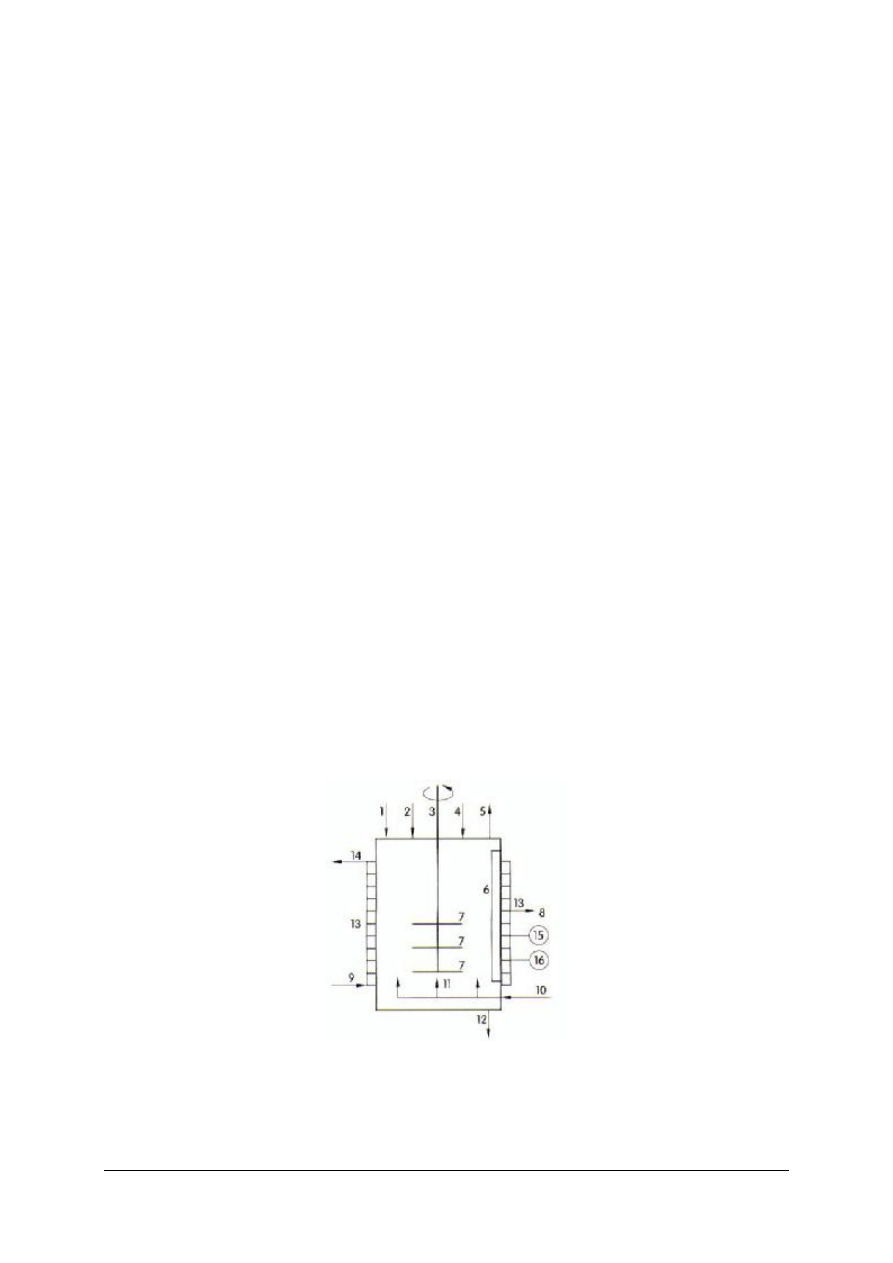

Rys. 8. Schemat ideowy podstawowego typu fermentora [4, s. 207]

1 - dopływ kwasu lub ługu do regulacji pH, 2 – dopływ pożywki, 3 – wał z napędem, 4 – środek odpieniający,

5 – odpowietrzenie, 6 – odbijak, 7 – mieszadło trójtarczowe, 8 – kubek pobierczy, 9 – dopływ wody chłodzącej,

10 – doprowadzenie sprężonego powietrza lub gazu, 11 – dyspergator powietrza, 12 – zawór do odpowietrzenia,

13 – płaszcz chłodzący, 14 – odpływ wody chłodzącej, 15 – analizator stężenia CO

2

, 16 – analizator zawartości

rozpuszczonego powietrza

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

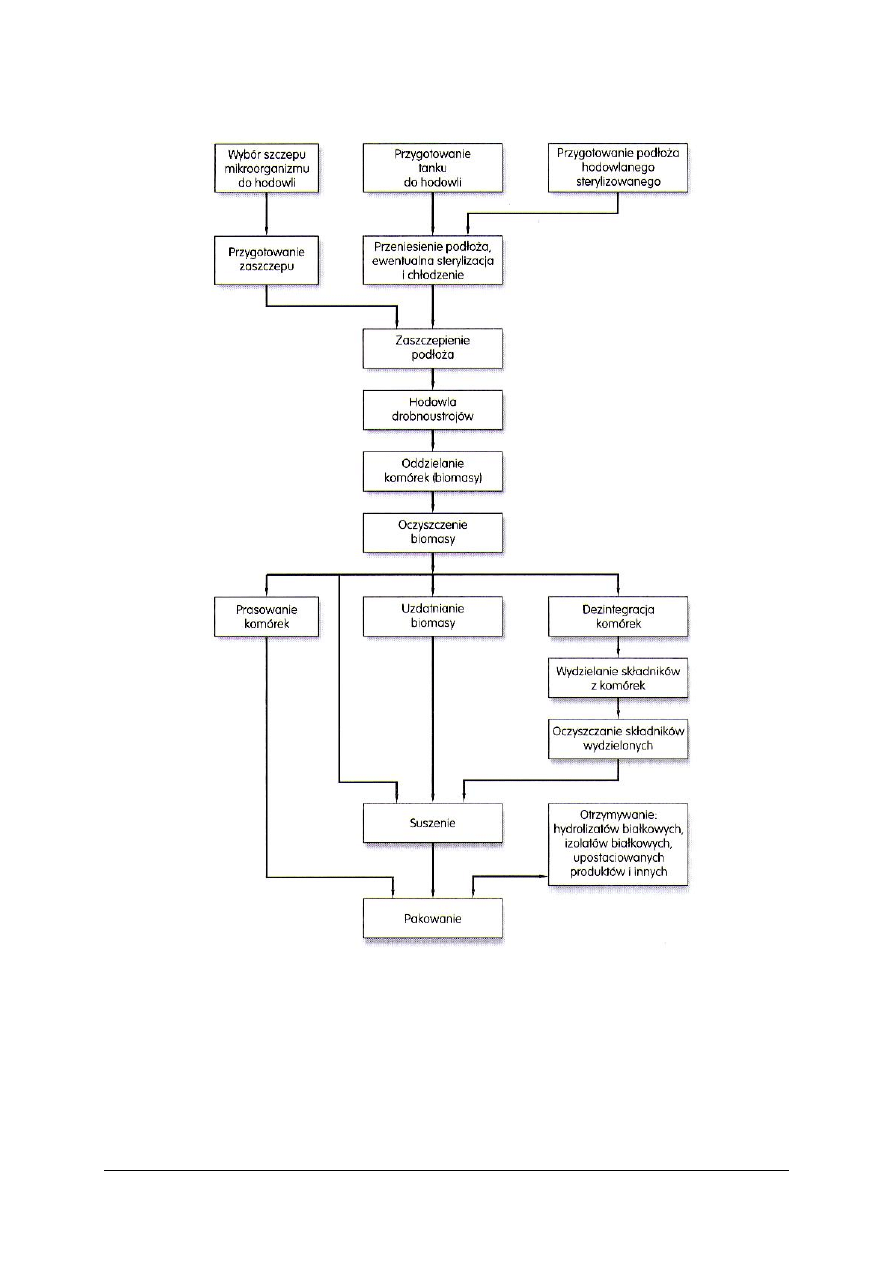

Proces technologiczny produkcji biomasy przebiega zgodnie ze schematem (rys.9)

Rys. 9. Proces technologiczny produkcji biomasy komórkowej [4, s.206]

Produkcja drożdży jest typowym przykładem biosyntezy masy komórkowej. Główny

kierunek produkcji to otrzymywanie drożdży piekarskich, również paszowych oraz

stanowiących surowiec do otrzymywania witamin z grupy B, białek, hydrolizatów

białkowych. Surowcem do produkcji drożdży jest rozcieńczona melasa, wzbogacona

w fosforany i sole amonowe. Warunkiem niezbędnym do namnażanie masy drożdżowej jest

intensywne napowietrzanie, w przeciwnym razie, przy braku dostępu powietrza, drożdże

zaczęłyby fermentować cukier z wytworzeniem alkoholu etylowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Drożdże otrzymuje się w postaci sprasowanej lub jako drożdże suszone. Drożdże prasowane,

tzw. mokre, zawierają ok. 75% wody. Do wyprodukowania 100 kg drożdży prasowanych

zużywa się przeciętnie 135 kg melasy o średniej zawartości 50% sacharozy. 1/3 energii

rozłożonych cukrów zamieniana jest na energię cieplną.

Drożdże piekarskie, a także piwne i gorzelnicze należą do gatunku Saccharomyces cerevisiae.

Rozmnażają się przez pączkowanie, wytwarzają zarodniki i mają zastosowanie w przemyśle

piekarskim i fermentacyjnym.

Drożdże spożywcze i paszowe nie wytwarzają zarodników i należą do grupy grzybów

niedoskonałych Fungi imperfecti. Jako surowiec do produkcji drożdży paszowych

wykorzystuje się małowartościowe odpady typu wywar z gorzelni przemysłowych, ługi

pocelulozowe itp. Do produkcji drożdży spożywczych stosuje się melasę.

Produkcja biomasy bakteryjnej, pleśniowej i glonowej.

Produkcja biomasy mikrobiologicznej nie ma zbyt szerokiego zastosowania w przemyśle

spożywczym i paszowym. Dopuszczenie biomasy drobnoustrojów do spożycia lub jako

paszy, wymaga uprzednio bardzo dokładnego sprawdzenia pod względem cech

organoleptycznych, wartości odżywczej i zdrowotności. Drobnoustroje mogą bowiem

wytwarzać różne związki toksyczne.

Produkcja biomasy bakteryjnej ma niewątpliwie wiele zalet, jak np. bardzo szybki

przyrost masy, stosunkowo duża zawartość białka w suchej masie komórkowej, duża

zdolność do wykorzystywania różnych substratów i adaptowania się do różnych warunków

środowiskowych. Jednakże ma również wady, które ograniczają jej wykorzystanie: małe

wymiary komórek, podatność na wyradzanie się i działanie bakteriofagów. Większe

zastosowanie jako pasza lub pożywienie może mieć grzybnia pleśni. Zawiera również duże

ilości białka. Może być otrzymywana na podłożach płynnych, np. ściekach przemysłu

owocowo-warzywnego. Grzybnia taka zachowuje przyjemny smak i zapach, zawiera dużo

białka - ok.33%, i można ją szybko i łatwo namnożyć.

Biosynteza

masy

glonów

może

stanowić

potencjalne

źródło

żywności

niekonwencjonalnej. Glony mogą syntezować masę organiczną bogatą w białko, tłuszcze

i inne ważne składniki odżywcze, z wodnego podłoża, zwierającego sole mineralne

i dwutlenek węgla, przy wykorzystaniu energii światła słonecznego.

Fermentacja

Fermentacja oznacza proces metaboliczny beztlenowego zdobywania energii, polegający

na odwodorowaniu związków organicznych. Fermentacja to oddychanie prowadzone bez

udziału tlenu atmosferycznego, prowadzone przez drobnoustroje beztlenowe. W przemyśle

spożywczym do fermentacji zalicza się również procesy z udziałem tlenu, w których jednak

utlenianie nie zachodzi do końca, czyli do otrzymania produktów takich jak CO

2

i H

2

O.

Fermentacje mogą być wykorzystywane do przetwarzania surowców spożywczych,

modyfikowania i utrwalania żywności, otrzymywania czystych składników odżywczych,

enzymów, alkoholi, kwasów organicznych, barwników spożywczych i innych.

W przetwarzaniu surowców, modyfikowaniu żywności i jej biologicznym utrwalaniu

wykorzystuje się drobnoustroje występujące w sposób naturalny (kiszenie kapusty, ogórków),

bądź dodaje się je w postaci szczepionek, zakwasów (produkcja wina, sera, chleba żytniego).

Proces technologiczny należy tak poprowadzić, aby stworzyć drobnoustrojom jak najlepsze

warunki do działania. Po zakończeniu drobnoustroje albo są oddzielane (wirowanie, filtracja),

albo pozostają w produkcie (kiszona kapusta, jogurty).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Fermentacja alkoholowa jest to beztlenowa przemiana cukrów prostych zachodząca

głównie w komórkach żywych drożdży gatunku Saccharomyces cerevisiae i niektórych pleśni

(Mucor), według równania:

C

6

H

12

O

6

= 2 C

2

H

5

OH + 2CO

2

+ 234,5 kJ

Fermentacja przebiega w kilkunastu etapach, przy udziale dużej liczby enzymów zwanych

zymazą Buchnera. Wszystkie zachodzące reakcje są nazwane schematem fermentacyjnym

Embden- Meyerhof- Parnasa.

Fermentacja alkoholowa jest stosowana w gorzelnictwie, winiarstwie, miodosytnictwie,

piwowarstwie. Jest również wykorzystywana w piekarnictwie (produkcja ciasta pszennego)

i mleczarstwie (produkcja kefiru). W fermentacji alkoholowej wymagane jest stosowanie

odpowiedniej szczepionki czystej kultury drożdży, zwykle z gatunku Saccharomyces

cerevisiae, najlepiej dostosowanej do fermentowanego środowiska. Optymalna temperatura

fermentacji alkoholowej wynosi 25-30°C, jednakże np. w piwowarstwie stosuje się znacznie

niższe temperatury, co powoduje wydłużenie czasu fermentacji.

W gorzelnictwie, fermentacja alkoholowa, prowadząca do otrzymania czystego spirytusu,

jest prowadzona w temperaturze optymalnej. W metodzie okresowej trwa 2-3 doby. Powstaje

wówczas 7-12% objętościowych alkoholu.

W browarnictwie fermentacja brzeczki piwnej w temperaturze 5-10°C trwa 1-2 tygodnie

i umożliwia otrzymanie młodego piwa zawierającego 2,5 -5% objętościowych alkoholu. Piwo

to, aby nabrać odpowiednich cech organoleptycznych, musi być poddane dość długiemu

procesowi leżakowania.

W winiarstwie fermentacja jest podzielona na etapy fermentacji głównej (burzliwej), fazy

dofermentowania i fermentacji cichej (wtórnej). Trwa 1-2 miesiące.

W wyniku fermentacji alkoholowej oprócz alkoholu etylowego (C

2

H

5

OH), CO

2

i energii,

powstają jeszcze w mniejszych ilościach produkty uboczne fermentacji (kwas octowy,

bursztynowy, aldehyd octowy, metanol, alkohole wyższe – fuzle). Przy produkcji spirytusu są

one oddzielane i rozdzielane podczas rektyfikacji, natomiast przy produkcji wina, piwa,

napojów mlecznych fermentowanych, pozostają w roztworach, nadając im określone cechy

smakowo-zapachowe.

Fermentacja glicerolowa jest zmodyfikowaną fermentacją alkoholową. Zachodzi ona

w wyniku związania aldehydu octowego, powstającego w typowej fermentacji alkoholowej, za

pomocą dodanego do środowiska wodorosiarczanu (IV). W fermentacji glicerolowej cukier

prosty heksoza jest w połowie przetworzony na glicerol, w połowie na aldehyd octowy oraz CO

2

.

C

6

H

12

O

6

+ NaHSO

3

→ C

3

H

5

(OH)

3

+ CH

3

CHOH∙SO

3

Na + CO

2

Fermentacja kwasu mlekowego jest biochemiczną przemianą beztlenową cukru na

kwas mlekowy przy udziale bakterii kwasu mlekowego.

Wyróżnia się dwie grupy właściwych bakterii kwasu mlekowego:

homofermentatywne – Lactococcus, Lactobacillus, przekształcające glukozę w prawie czysty

kwas mlekowy:

C

6

H

12

O

6

→ 2 CH

3

CHOH∙COOH

heterofermentatywne – Leuconostoc, Betabacterium, wytwarzające z glukozy oprócz kwasu

mlekowego, produkty uboczne: a) etanol i dwutlenek węgla, b) kwas octowy, lub też c) kwas

octowy, dwutlenek węgla i mannitol:

a) C

6

H

12

O

6

→ CH

3

CHOH∙COOH + C

2

H

5

OH + CO

2

;

b) 2C

6

H

12

O

6

→ 2CH

3

CHOH∙COOH + 3CH

3

COOH ;

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

c) 3C

6

H

12

O

6

→ CH

3

CHOH∙COOH + CH

3

COOH + CO

2

+ 2C

6

H

6

(OH)

6

;

Fermentacja kwasu mlekowego jest stosowana do produkcji kwaśnych napojów z mleka

lub serwatki, przy ukwaszaniu śmietany, przy kiszeniu kapusty, ogórków, przy produkcji

ciasta chlebowego z mąki żytniej, przy silosowaniu pasz zielonych. Obecnie stosuje się

fermentację mlekową w nowoczesnej technologii mleczarstwa przy produkcji zakwasów

maślarskich, serowarskich, jogurtów, w gorzelnictwie rolniczym, w produkcji kwasu

mlekowego.

Fermentacja jabłkowo –mlekowa jest to przemiana biochemiczna kwasu jabłkowego na

kwas mlekowy i dwutlenek węgla, prowadzona przez bakterie Bacterium gracile,

Micrococcus malolactius, Micrococcus acidovorax, Micrococcus varians. Przyczynia się ona

do zmniejszenia kwasowości wina i złagodzenia jego cech smakowych.

HOOC∙CHOH∙CH

2

∙COOH → CH

3

∙CHOH∙COOH + CO

2

Fermentacja octowa jest procesem biochemicznym, w którym z etanolu, przy udziale

bakterii octowych Acetobacter, wytwarza się kwas octowy. Utlenianie etanolu przebiega

dwuetapowo:

I. C

2

H

5

OH + H

2

O → CH

3

∙COOH + 2 H

2

- 29,29 kJ,

II. 2H

2

+ O

2

→ 2 H

2

O

+ 477,09 kJ,

Kwas octowy powstaje również w wielu innych reakcjach, np. przy fermentacji

alkoholowej, mlekowej, masłowej, ale głównie jako produkt uboczny, wytwarzany

w niewielkich ilościach. We właściwej fermentacji octowej wykorzystuje się szybko

i intensywnie kwaszące gatunki bakterii octowych Acetobacter schutzenbachii, Acetobacter

aceti, Acetobacter orleanense.

Wyróżnia się trzy metody produkcyjne kwasu octowego:

–

powierzchniową, w której bakterie rozwijają się w postaci kożuszka na powierzchni

wina, rozlanego do płaskich naczyń lub kadzi fermentacyjnych,

–

wiązaną, w której bakterie są związane materiałem nośnym, np. rozwijają się na wiórach

drewna bukowego, wypełniających wysokie kadzie octownicze i omywanych przez

cyrkulujący zacier,

–

wgłębną, w której fermentacja jest prowadzona w specjalnym fermentatorze, tzw.

acetatorze Fringsa (rys.10.). Rozmnażanie bakterii, dzięki wysokosprawnemu systemowi

napowietrzania zachodzi nie tylko na powierzchni, ale w całej masie zacieru.

Rys. 10. Acetator Fringsa [4, s.221]

1- aerator, 2 – dopływ powietrza,3 – dopływ zacieru octowniczego, 4 – odpływ zacieru przefermentowanego,

5 – odpływ powietrza pofermentacyjnego, 6 – układ sterujący

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Ocet to 3,5-15,5% roztwór kwasu octowego.

Zacier octowniczy to wodny roztwór etanolu (6-12% obj.) z dodatkiem pożywki mineralnej

i ewentualnie organicznej.

Fermentacja propionowa polega na przemianie cukrów, mleczanów i innych związków

na kwas propionowy, octowy i dwutlenek węgla, przy udziale bakterii Propionibacterium.

3 CH

3

∙ CH∙ OH∙ COOH → 2 CH

3

∙ CH

2

∙ COOH + CH

3

COOH + CO

2

+ H

2

O

Bakterie propionowe wytwarzają kwas propionowy, witaminę B

12

, niektóre produkują też

enzymy amylolityczne. Propionian wapnia i sodu są wykorzystywane do utrwalania

żywności. Fermentacja propionowa ma zastosowanie przy produkcji serów podpuszczkowych

dojrzewających. Wydzielający się podczas fermentacji dwutlenek węgla, powoduje

powstawanie prawidłowych oczek w serach typu szwajcarskiego i edamskiego. Zwiększa się

także zawartość witamin z grupy B, w tym witaminy B

12

w tych serach.

Fermentacja metanowa zachodzi w środowisku alkalicznym bez udziału tlenu.

Wywoływana jest przez bakterie Methanobacterium, Methanosarcina, Methanococcus.

Powodują one rozkład kwasów organicznych, alkoholi na metan i tlen. Mogą również

fermentować dwutlenek węgla i wodór. Fermentacja ta odgrywa ważną rolę w biologicznym

oczyszczaniu ścieków. Powstający metan może być ze względu na swoją palność

wykorzystany jako źródło energii.

Fermentacja kwasu masłowego zachodzi w warunkach beztlenowych i polega na

przemianie cukrów pod wpływem bakterii masłowych z rodzaju Clostridium na kwas

masłowy. W przemyśle spożywczym fermentacja ta jest niekorzystna, może bowiem

powodować psucie się serów twardych dojrzewających (wzdęcia wtórne serów), niewłaściwą

fermentację kiszonek, psucie się konserw niedostatecznie sterylizowanych.

Fermentacja cytrynianowa jest stosowana do produkcji kwasu cytrynowego na skalę

przemysłową. Prowadzą ją pleśnie, głównie Aspergillus niger. Substratem jest rozcieńczona

do zawartości ok. 15% cukru melasa, oczyszczona i dokwaszona. Stosuje się metodę

powierzchniową na tacach lub wgłębną w tankach fermentacyjnych. Kwas cytrynowy ma

szerokie zastosowanie w technologii żywności, przy produkcji napojów gazowanych,

marmolad, dżemów, majonezów, proszków do pieczenia, jako synergent i przeciwutleniacz,

także w przemyśle farmaceutycznym.

Zastosowanie enzymów w przetwórstwie żywności

Enzymy inaczej biokatalizatory mają na celu przyspieszanie przebiegu reakcji

zachodzących w procesach technologicznych.

Stosowanie preparatów enzymatycznych w technologii żywności przynosi wiele korzyści:

–

powoduje przyspieszenie procesów technologicznych,

–

można otrzymać produkty o korzystnie zmienionych cechach jakościowych lub zupełnie

nowe,

–

można lepiej wykorzystać surowce tradycyjne, a także niespotykane dotąd w przemyśle

spożywczym.

Najczęściej wykorzystuje się następujące grupy enzymów: amylazy, enzymy pektynolityczne,

proteolityczne, lipolityczne.

Amylazy to enzymy katalizujące rozkład hydrolityczny skrobi i glikogenu.

Najważniejszymi są α-amylaza, β-amylaza i glukoamylaza. Enzymy te katalizują hydrolizę

wiązań 1→4-α-glikozydowych.Amylazy to typowe enzymy trawienne. Występują w ślinie,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

wydzielinie trzustki kręgowców, w roślinach i drobnoustrojach. Szczególnie dużo amylaz

występuje w zarodkach ziarna zbóż. Od dawna enzymy są wykorzystywane w postaci słodu -

skiełkowanego ziarna jęczmienia. Ostatnio, zamiast słodu stosuje się preparaty amylolityczne

pochodzenia pleśniowego, o wyższej aktywności od słodu, pozwalając w ten sposób na

szybsze, tańsze i dokładniejsze scukrzanie skrobi. Amylazy stosuje się:

–

w gorzelnictwie przy zacieraniu i scukrzaniu surowców skrobiowych,

–

w browarnictwie przy otrzymywaniu brzeczki,

–

w piekarstwie w celu ułatwienia fermentacji ciasta i przedłużenia świeżości pieczywa,

–

w przetwórstwie ziemniaczanym przy produkcji syropów skrobiowych i modyfikacji

skrobi,

–

w produkcji różnego typu odżywek.

Sacharaza to enzym hydrolizujący sacharozę do glukozy i fruktozy oraz rafinozę do

fruktozy i melibiozy. Może być stosowana do:

–

produkcji cukierniczej, przy przygotowaniu syropów cukru inwertowanego, używanego

do produkcji sztucznego miodu, cukierków, likieru,

–

usuwania sacharozy z żywności,

–

zapobiegania krystalizacji melasy,

–

produkcji mrożonych deserów.

Laktaza to enzym hydrolizujący laktozę do D-glukozy i D-galaktozy. Stosuje się ją w:

–

przemyśle mleczarskim, zapobiega krystalizacji laktozy w mleku słodzonym

zagęszczonym,

–

przemyśle fermentacyjnym, pozwala na modyfikację procesów fermentacji laktozy

i lepsze wykorzystanie serwatki

–

produkcji odżywek dla niemowląt.

Enzymy pektynolityczne katalizują rozkład pektyn. Można wyróżnić trzy grupy

enzymów rozkładających pektyny (wielocukrowce kwaśne, o różnym stopniu zestryfikowania

metanolem, złożone z łańcuchów kwasu poligalakturonowego):

–

pektynoesteraza – enzym odszczepiający grupę metoksylową,

–

poligalakturonaza – enzym powodujący hydrolityczny rozkład wiązań w kwasie

poligalakturonowym, wewnątrz łańcucha, lub na jego końcach,

–

pektynoliazy – enzymy powodujące rozpad wiązań glikozydowych bez udziału wody.

Enzymy pektynolityczne mają głównie zastosowanie przy otrzymywaniu moszczów,

klarowaniu soków i win.

Enzymy proteolityczne katalizują hydrolityczny rozpad wiązań peptydowych

w białkach. Należą do nich: aminopeptydazy, karboksypeptydazy, dipepytydazy, proteinazy.

Mogą być wykorzystywane w:

–

przemyśle mięsnym, dla polepszenia kruchości mięsa,

–

przemyśle rybnym, w celu przyspieszenia dojrzewania solonych i marynowanych śledzi,

obniżenia lepkości i zapobieżenia żelowaniu skoncentrowanych rozpuszczalnych

produktów rybnych,

–

przemyśle piekarskim dla zwiększenia plastyczności ciasta chlebowego i jednoczesnej

poprawie tekstury i smakowitości,

–

przemyśle mleczarskim przy produkcji serów (renina, chymozyna, podpuszczka), dla

otrzymania skrzepu, poprawienia smarowności i smakowitości,

–

piwowarstwie dla zapobiegania mętnieniu piwa w trakcie ochładzania,

–

w produkcji autolizatów drożdżowych, modyfikacji białek,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

–

produkcji żelatyny dla skrócenia czasu krzepnięcia beż obniżenia siły krzepnięcia,

–

polepszenia rozpuszczalności żywności sproszkowanej.

Lipazy to enzymy hydrolizujące tłuszcze i estry kwasów tłuszczowych. Lipazy

rozkładające tłuszcze właściwe są typowymi enzymami trawiennymi. Występują w trzustce,

ścianach jelita, soku żołądkowym, także w bogatych w tłuszcz nasionach roślin oleistych.

Działalność lipaz w przemyśle spożywczym generalnie jest szkodliwa, ze względu na

hydrolizę tłuszczów masła, śmietany, margaryny, smalcu, majonezu. Z drugiej strony

hydroliza tłuszczów w serach dojrzewających, zwłaszcza pleśniowych przyczynia się do

wytworzenia w nich odpowiedniego smaku i zapachu. Preparaty enzymów lipolitycznych

mogą być stosowane do:

–

poprawienia właściwości pianotwórczych albuminy jaj,

–

modyfikowania tłuszczu,

–

otrzymywania wolnych kwasów tłuszczowych z tłuszczu maślanego.

Pozostałe enzymy stosowane w technologii przetwórstwa żywności.

Oksydaza glukozowa katalizuje utlenianie glukozy do kwasu glukonowego. Może mieć

zastosowanie w celu zwiększenia trwałości produktów wrażliwych na reakcje Maillarda i tlen

atmosferyczny – produkty jajczarskie, butelkowane piwo, napoje bezalkoholowe.

Katalaza – katalizuje rozkład nadtlenku wodoru, stosowana jest razem z oksydazą jako

przeciwutleniacz niektórych produktów suszonych pakowanych hermetycznie.

Reduktaza diacetylu - katalizuje rozkład diacetylu do bezwonnej acetoiny – polepsza zapach

piwa.

Limonaza oraz naringinaza polepszają smak soków pomarańczowego i grejpfrutowego, przez

rozkład gorzkich składników tych soków.

Stachionaza – hydrolizuje stachiozę i rafinozę do cukrów prostych, dzięki czemu redukuje

wzdęcia wywoływane spożyciem produktów z roślin strączkowych.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie procesy jednostkowe zaliczamy do procesów biotechnologicznych?

2. Jakie są wady i zalety procesów biotechnologicznych?

3. Gdzie ma zastosowanie synteza biomasy?

4. Jak przebiega produkcja drożdży?

5. Jakie czynniki ograniczają wykorzystanie biomasy bakteryjnej?

6. Co to jest fermentacja?

7. Jakie fermentacje wykorzystuje się najczęściej w technologii żywności?

8. Czym różni się fermentacja alkoholowa w gorzelnictwie, winiarstwie i browarnictwie?

9. Gdzie stosuje się fermentację alkoholową?

10. Czym rożni się fermentacja mlekowa prowadzona przez bakterie homofermentatywne

i heterofermentatywne?

11. W jaki sposób produkuje się kwas octowy?

12. Które fermentacje są niepożądane w przemyśle spożywczym?

13. W której fermentacji wytwarza się witaminę B

12

?

14. Jakie korzyści daje zastosowanie enzymów w technologii żywności?

15. Gdzie stosuje się amylazy?

16. Do czego stosuje się: sacharazę, laktazę, enzymy pektynolityczne?

17. Jaki jest cel stosowania enzymów proteolitycznych ?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.3.3. Ćwiczenia

Ćwiczenie 1

Wyjaśnij schemat produkcji drożdży.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wyszukać w materiałach dydaktycznych informacje na temat produkcji drożdży,

2) wyszukać w materiałach dydaktycznych schemat produkcji drożdży,

3) wyszukać w katalogach i prospektach firm urządzenia stosowane do produkcji drożdży,

4) ocenić przydatność poszczególnych maszyn i urządzeń w zależności od skali produkcji.

Wyposażenie stanowiska pracy:

−

próbki produktów: drożdże prasowane, suszone, winiarskie

−

schematy technologiczne produkcji drożdży,

−

katalogi stosowanych maszyn i urządzeń,

−