WYDZIAŁ TECHNICZNY

Kolegium Karkonoskie w Jeleniej Górze

INSTRUKCJA DO ĆWICZEŃ LABORATORYJNYCH

Przedmiot:

METROLOGIA I MIERNICTWO

Nr ćwiczenia: 3

Temat:

Pomiary gwintów i określanie klasy dokładności

Kierunek :

Edukacja techniczno - informatyczna

1. Zadanie

Celem ćwiczenia jest poznanie przez studenta środków pomiarowych stosowanych przy pomiarach gwintów

oraz sposobów ich praktycznego wykorzystania, a także przeprowadzenie oceny uzyskania dokładności

pomiarów tymi przyrządami.

2. Wyposażenie stanowiska

•

Narzędzia pomiarowe: mikrometr do gwintów, wałeczki pomiarowe, wzorniki

•

Elementy gwintowane, które mają być mierzone

•

Instrukcja szczegółowa do ćwiczeń

3. Przebieg ćwiczenia

•

Sprawdzić wyposażenie stanowiska w narzędzia pomiarowe oraz w elementy połączeń gwintowych,

które mają być mierzone.

•

Zapoznać się z elementami do pomiaru, sporządzić szkice przedmiotów (z zachowaniem proporcji) oraz

zwymiarować symbolami ogólnymi wielkości pomiarowe gwintu (D

2

, D

1

, d

2

, d

1

, d

3

itd.).

•

Wyspecyfikować wymiary, które mają być zmierzone – zatwierdzić u prowadzącego ćwiczenie.

•

Narysować schematy pomiarowe, wybrać dla danego wymiaru odpowiednie narzędzie pomiarowe i

określić błąd systematyczny przyjętego narzędzia pomiarowego.

•

Pomierzyć wskazane wielkości odpowiednimi narzędziami pomiarowymi a wyniki pomiarów

zanotować w odpowiedniej tabeli.

•

Określić wymiary nominalne oraz klasę dokładności ich wykonania.

1. ).

LITERATURA:

[1] Bałaziński B.: Metrologia warsztatowa. Wrocław 1986, Skrypt Politechniki Wrocławskiej

[2] Białas S.: Metrologia techniczna z podstawami tolerowania wielkości geometrycznych dla mechaników.

Warszawa 2006, Oficyna Wydawnicza Politechniki Warszawskiej

[3] Jezierski J.: Analiza tolerancji i niedokładności pomiarów w budowie maszyn. Warszawa 1994,

Wydawnictwo Naukowo-Techniczne

[4] Jakubiec W., Malinowski J.: Metrologia wielkości geometrycznych. Warszawa 1976, WNT

[5] Tomaszewski A.: Podstawy nowoczesnej metrologii. Warszawa 1976, WNT

Opracował:

dr inż. Krzysztof Dudek

Sprawdził:

dr inż. Lech Kaczmarek

Uwagi:

Załącznikiem jest instrukcja szczegółowa

Laboratorium 3 - Pomiary gwintów i okre

ś

lanie klasy dokładno

ś

ci

Cel

ć

wiczenia

Celem ćwiczenia jest poznanie środków pomiarowych (narzędzi i urządzeń pomiarowych

pomocniczych) stosowanych przy pomiarach gwintów oraz sposobów ich praktycznego

wykorzystania, a także przeprowadzenie oceny uzyskania dokładności pomiarów tymi

przyrządami.

Wprowadzenie

Gwint jest elementem konstrukcyjnym spotykanym bardzo często w najrozmaitszych

częściach maszyn lub urządzeniach. Ze względu na konieczność utrzymywania zamienności

gwinty muszą być wszechstronnie kontrolowane pod względem wymiarowym. Głównymi

wymiarami konstrukcyjnymi gwintu najczęściej podlegającymi pomiarom są: skok gwintu

(P), kąt zarysu (

α

), średnica podziałowa (d

2

lub D

2

), średnica zewnętrzna (d lub D), średnica

wewnętrzna (d

1

lub D

1

).

Zależnie od zarysu gwintu w przekroju wzdłużnym przechodzącym przez jego oś,

rozróżnia się trzy zasadnicze rodzaje gwintów: gwinty trójkątne, trapezowe i okrągłe. Gwint

może być prawy, gdy dla obserwatora patrzącego wzdłuż osi gwintu oddalające się od niego

zwoje gwintu przebiegają zgodnie z ruchem wskazówki zegarowej, albo lewy – gdy kierunek

przebiegu zwojów jest przeciwny. Gwinty (znormalizowane) utworzone przez skojarzenie

odpowiednio stopniowanego szeregu średnic z dobranym do każdej średnicy określonym

skokiem gwintu noszą nazwę gwintów zwykłych. Gwinty o skokach mniejszych niż

w gwintach zwykłych nazywają się drobnozwojowymi, a gwinty o skokach większych niż

w gwintach zwykłych – grubozwojowymi.

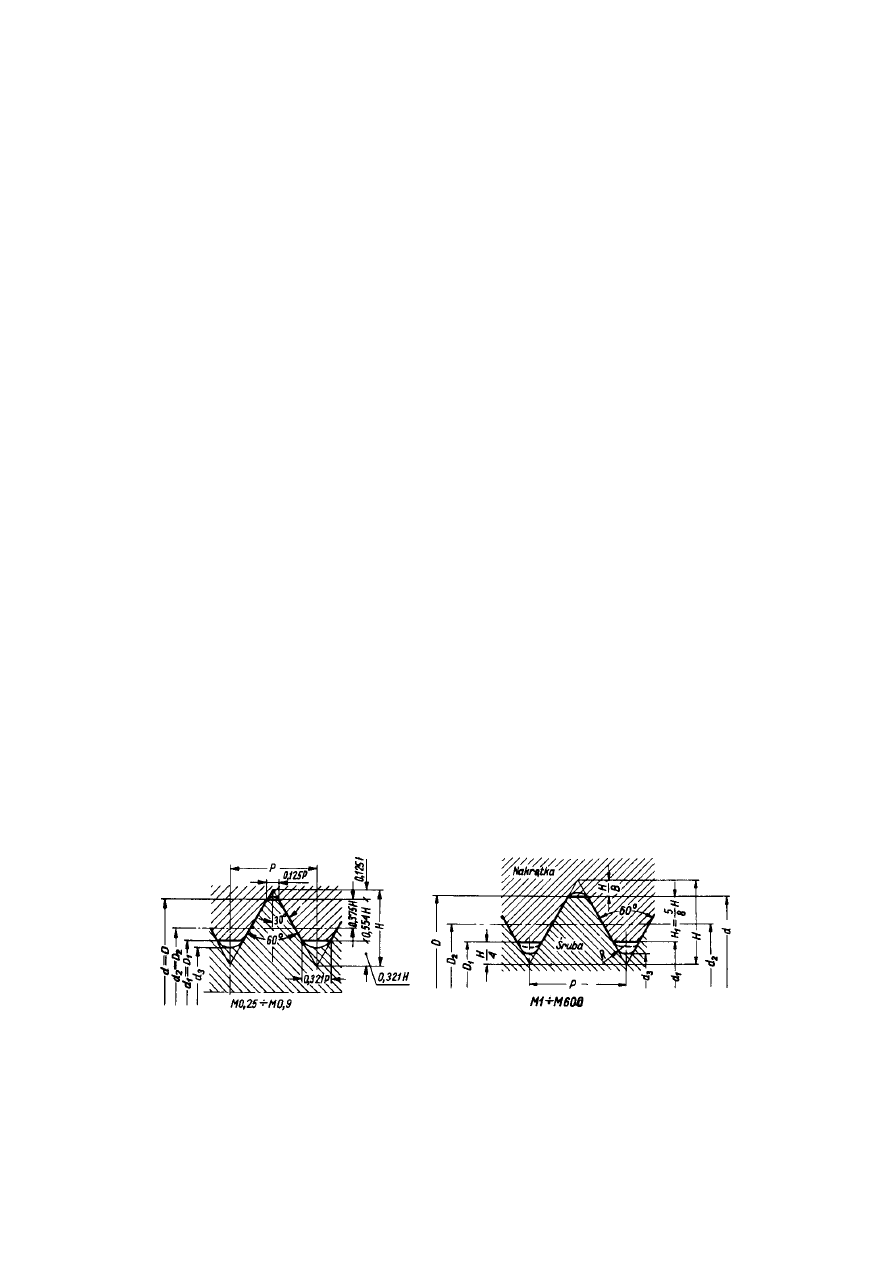

Rys. 1. Wymiary zarysu nominalnego gwintu metrycznego

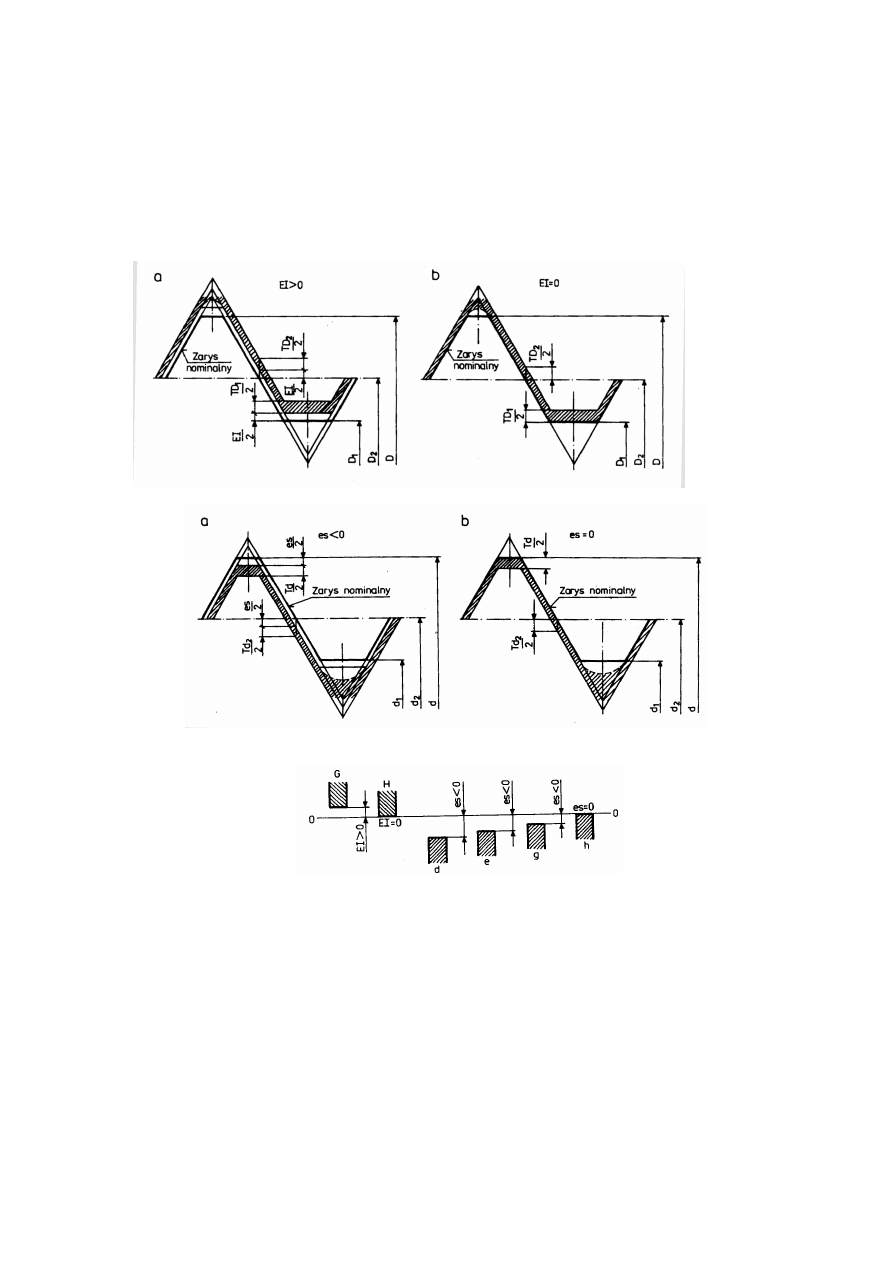

Tolerancje gwintów

Układ tolerancji i pasowań gwintów metrycznych o średnicach od 1 do 600 mm

(PN-70/M-02113) obejmuje tolerancje T

D1

, T

d

, T

D2

i T

d2

uporządkowane w szeregach

tolerancji od 3 do 9 oraz położenia pól tolerancji określone, względem wymiarów

nominalnych średnic, odchyłkami podstawowymi: dolną EI dla gwintów wewnętrznych

(rys. 2) i górną es dla gwintów zewnętrznych (rys. 3). Ponadto ustalone są w nim skojarzenia

szeregów tolerancji i położeń pól tolerancji, zalecane do stosowania dla różnych długości

skręcania: S – małej, N – normalnej j L – długiej.

Rys. 2. Położenie pól tolerancji gwintu wewnętrznego: a) – dla EI > 0, b) – dla EI = 0

Rys. 3. Położenie pól tolerancji gwintu zewnętrznego: a) – dla es < 0, b) – dla es = 0

Rys. 4. Odchyłki podstawowe gwintu o średnicach od 1 do 600 mm

Rozróżnia się trzy klasy dokładności wykonania złączy gwintowych :

a) klasa dokładna – dla gwintów o zwiększonych wymaganiach jakościowych,

b) klasa średnio dokładna – dla gwintów ogólnego przeznaczenia,

c) klasa zgrubna – dla gwintów o obniżonej dokładności, np. gwintów walcowanych na

gorąco, gwintów w głębokich nieprzelotowych otworach itp.

Klasa określana jest przez szereg tolerancji średnicy i długość skręcenia.

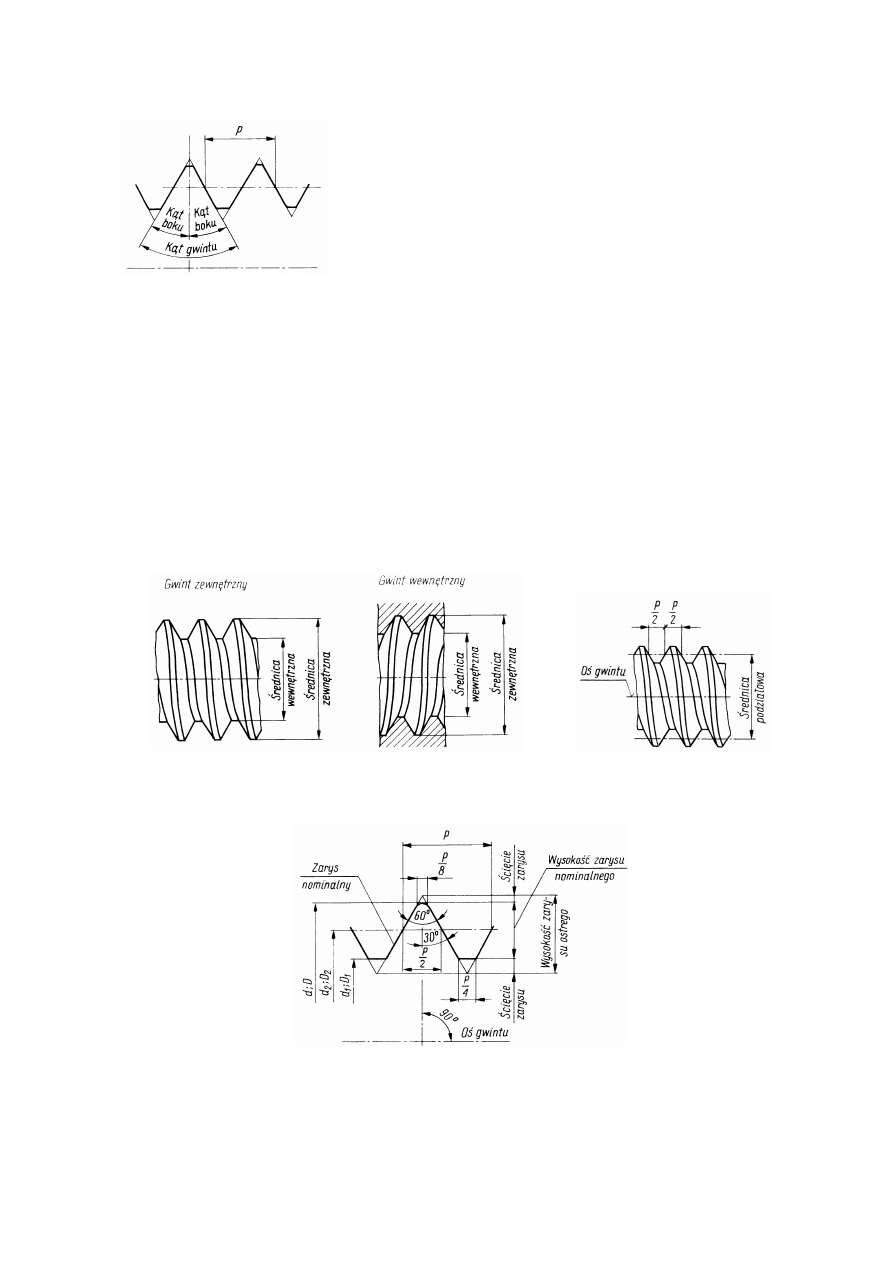

Dla jednoznacznego określenia kształtu gwintu należy

podać pięć podstawowych wymiarów (PN-85/M02001): kąt

gwintu (lub kąt boku), podziałkę gwintu, średnicę

zewnętrzną, średnicę wewnętrzną i średnicę podziałową.

Kąt gwintu jest to kąt między bokami zarysu. Kąt boku

jest to kąt między bokiem zarysu i prostą prostopadłą do osi

gwintu. Podziałka gwintu P jest to skok linii śrubowej, która posłużyła do utworzenia gwintu.

Ś

rednica zewnętrzna (d, D) jest to odległość między wierzchołkami występów gwintu

zewnętrznego (d) lub dnami bruzd gwintu wewnętrznego (D), mierzona prostopadle do osi

gwintu w płaszczyźnie osiowej. Średnica wewnętrzna (d

1

, D

1

) gwintu jest to odległość

między dnami bruzd gwintu zewnętrznego (d

1

) lub wierzchołkami występów gwintu

wewnętrznego (D

1

), mierzona prostopadle do osi gwintu w płaszczyźnie osiowej. Średnica

podziałowa (d

2

, D

2

) gwintu jest to średnica powierzchni walcowej, której wszystkie tworzące

przecinają gwint w ten sposób, że ich długość objęta bruzdą jest równa objętości objętej

występem.

Zarysem nominalnym gwintu nazywa się zarys gwintu odpowiadający wymiarom

nominalnym średnic zewnętrznej, podziałowej i wewnętrznej.

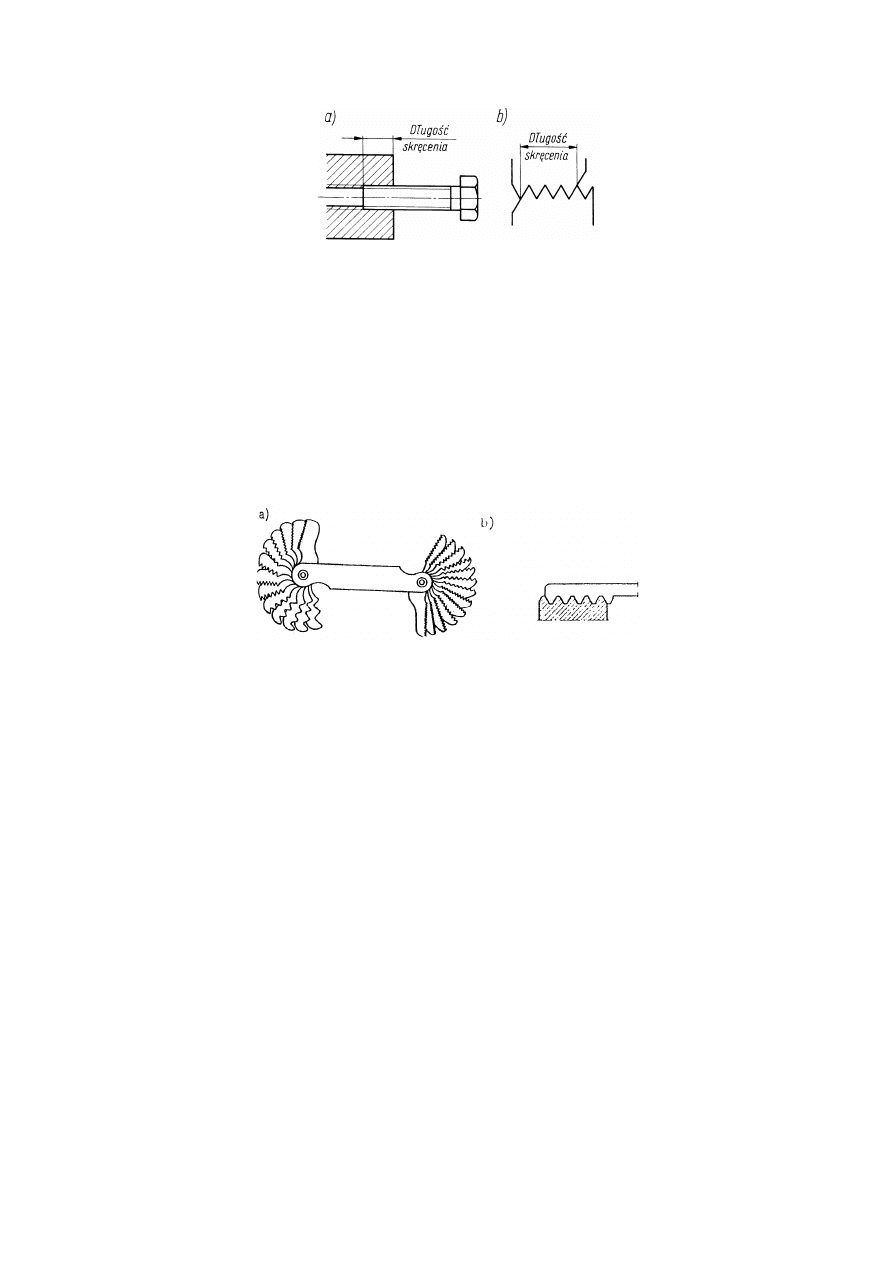

Długość skręcenia jest to długość skojarzenia (połączenia) gwintu zewnętrznego

i wewnętrznego, określana równolegle do osi gwintu, np. grubość nakrętki lub głębokość

wkręcenia śruby w nagwintowany otwór nieprzelotowy.

W praktyce warsztatowej ograniczamy się przeważnie do pomiaru tylko niektórych

wymiarów gwintów. Najczęściej identyfikacja gwintu polega na określeniu jego rodzaju

( metryczny, calowy, rurowy itp.), skoku gwintu P , średnicy zewnętrznej d ( lub D)

i średnicy podziałowej d

2

(lub D

2

). Skok gwintu określa się za pomocą suwmiarki, mierząc

długość odliczonej liczby zwojów i dzieląc uzyskaną wielkość przez liczbę zwojów.

Można również posłużyć się wzornikiem grzebieniowym do gwintów dobierając wzornik,

który przyłożony do gwintu najbardziej do niego pasuje (nie wykazuje szczeliny optycznej).

Rys. Rozpoznanie gwintu za pomocą wzorca zarysu gwintu

Ś

rednicę zewnętrzną określa się przy pomocy suwmiarki i odnalezienie w tablicach

( Tab. 2) najbliższej wartości odpowiadającej danemu skokowi i rodzajowi gwintu.

W gwintach bardzo dokładnych mierzy się wszystkie wymiary gwintów. Gwinty

zewnętrzne można mierzyć stosunkowo łatwo, pomiar gwintów wewnętrznych natomiast

nastręcza trudności.. Podczas kontroli dużych ilości elementów gwintowych stosuje się

sprawdziany.

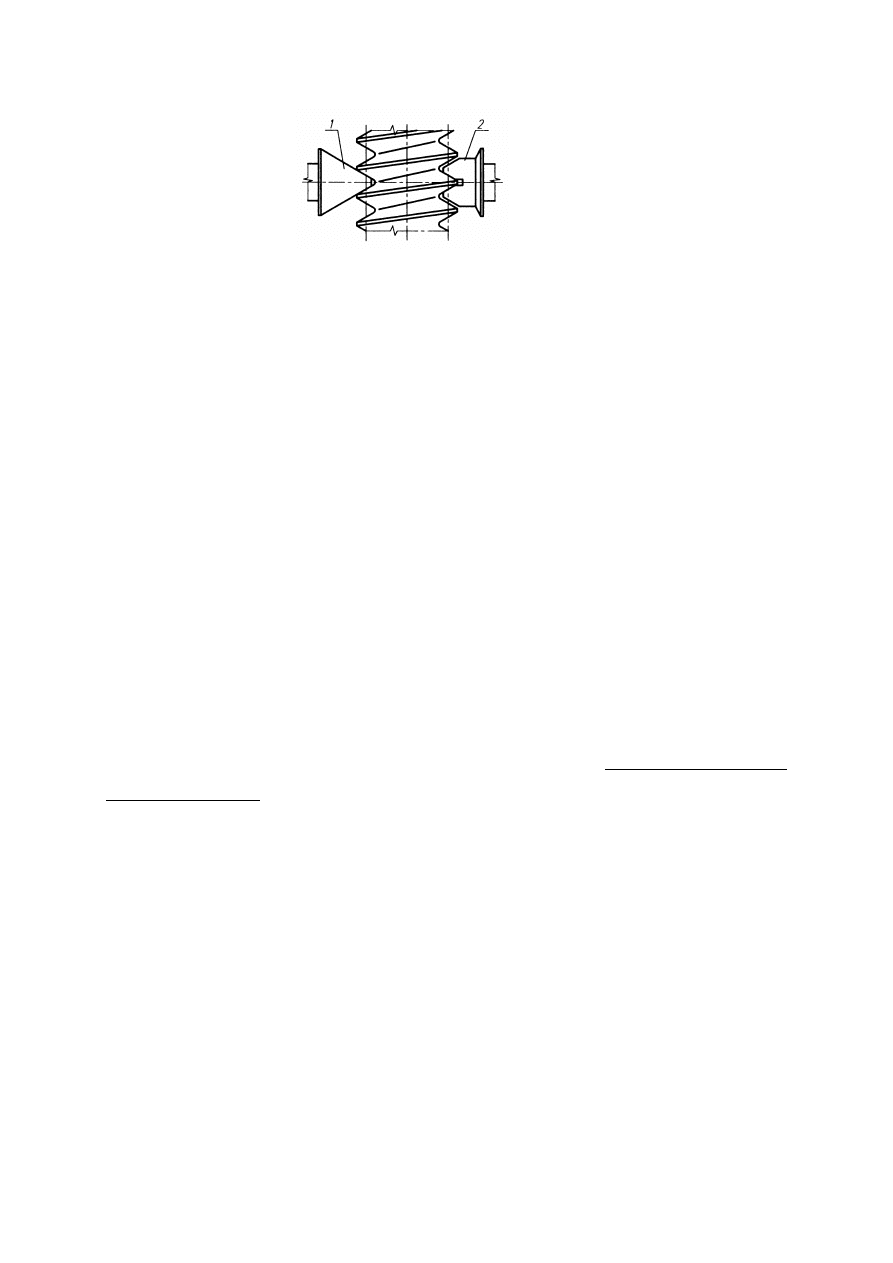

Pomiar średnicy podziałowej gwintu mikrometrem do gwintów MMGe

Mikrometr do gwintów wyposażony jest w komplet wymiennych końcówek pomiarowych

o określonym kształcie. Końcówkę stożkową osadza się we wrzecionie (ruchomej części

mikrometru) , a końcówkę pryzmatyczną w kowadełku mikrometru. Parę końcówek dobiera

się dla mierzonego gwintu w zależności od jego skoku i kąta. Każda para końcówek jest

przeznaczona dla pewnego zakresu skoków. Mikrometry do pomiaru gwintów są

przeznaczone do mierzenia średnic podziałowych od 2 do 100 mm gwintów metrycznych.

Pomiar przeprowadza się tak samo, jak przy użyciu mikrometru ogólnego przeznaczenia.

Dokładność pomiaru waha się w granicach 0,04 – 0,15 mm.

Rys.. Pomiar średnicy podziałowej d

2

mikrometrem do gwintów :

końcówki pomiarowe: 1 – stożkowa, 2 - pryzmatyczna

Przebieg

ć

wiczenia

1. Przed rozpoczęciem ćwiczenia należy sprawdzić wyposażenia stanowiska zarówno

w środki pomiarowe jak i przedmioty, które mają być mierzone.

2. Zapoznać się z przedmiotami do pomiaru, sporządzić rysunki przedmiotów

(zachować proporcję) oraz zwymiarować symbolami ogólnymi (D

2

, D

1

, d

2

, d

1

, d

3

,

itd.) wielkości pomiarowe gwintu.

3. Wyspecyfikować wielkości, które mają być mierzone oraz dobrać odpowiednie

narzędzia pomiarowe – zatwierdzić u prowadzącego ćwiczenia.

4. Narysować schematy pomiarowe – stosując umowne oznaczenia narzędzi

(środków) pomiarowych.

5. Pomierzyć

wskazane

wielkości

(wymiary)

odpowiednimi

narzędziami

pomiarowymi a wyniki pomiarów (P’, d’, …) notować w odpowiedniej tabeli

wyników. Określić wymiary nominalne oraz klasę dokładności ich wykonania.

Notowane wyniki pomiarów nie mogą być obciążone błędami nadmiernymi (grubymi),

zatem należy je wyeliminować w czasie pomiarów poprzez przynajmniej trzykrotne

powtórzenie pomiaru.

Wyniki pomiarów przedłożyć prowadzącemu do zatwierdzenia, gdyż są one podstawą do

opracowania sprawozdania i stanowią jego część składową.

Analiza wyników pomiarów

Ponieważ błędy nadmierne – wielkości mierzonych bezpośrednio - zostały usunięte

w czasie pomiarów, zatem wyniki pomiarów mogą być jeszcze obciążone błędami

systematycznymi (

ε

) oraz niepewnościami pomiarowymi (

±∆

).

Błąd systematyczny (

εεεε

) eliminuje się poprzez wprowadzenie do „surowego” wyniku x’

poprawkę c równą co do wartości błędowi systematycznemu lecz ze znakiem przeciwnym,

czyli:

x = (x’ + c)

±

∆

gdzie:

c = -

ε

oraz

z

n

W

W

ε =

−

gdzie:

z

W

- średnia arytmetyczna wskazań (W

zi

), otrzymanych za pomocą przyrządu w jednej

serii kolejnych pomiarów tej samej wielkości mierzonej, wykonanych w normalnych

warunkach, czyli:

1

z

zi

i

W

W

n

=

∑

W

n

– wartość poprawna wielkości mierzonej określona za pomocą etalonu odniesienia

(kontrolnego).

Po wyeliminowaniu błędów systematycznych (

ε

) wyniki pomiarów bezpośrednich są

jeszcze obciążone niepewnościami pomiarowymi (

±∆

):

∆

=

±

(

|∆

W

|

+

|

∆

R

|

)

gdzie :

∆

W – błąd wskazań mikrometru ( suwmiarki),

∆

R – błąd odczytu ( 0,1 działki elementarnej ).

Niepewności pomiaru (

∆

) nie można wyeliminować, można ją natomiast zmniejszać –

w kontroli jednostkowej – tylko przez zmianę metody (narzędzia pomiaru).

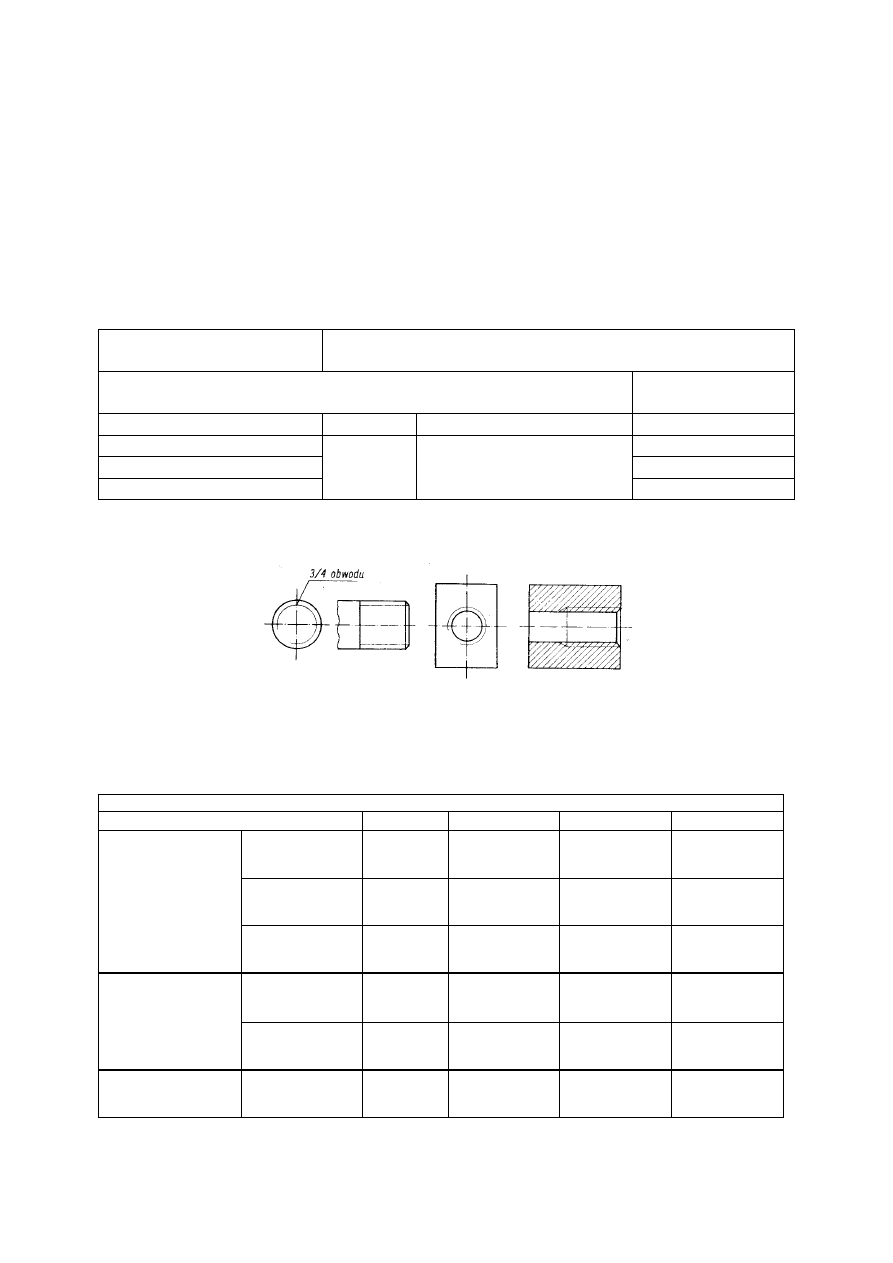

Struktura sprawozdania

1. Tabliczka opisowa wg załączonego wzoru.

2. Rysunki mierzonych przedmiotów – zwymiarowanych symbolami przyjętymi do

oznaczenia charakterystycznych wielkości gwintów.

3. Schematy pomiarowe wielkości zatwierdzonych do pomiaru.

4. Tabela wyników pomiarów wg załączonego wzoru.

5. Analiza wyników pomiaru – obliczenia.

6. Podsumowanie – wnioski.

7. Załączony protokół pomiarów (zatwierdzony podpisem prowadzącego).

Zagadnienia do przygotowania

1. Podstawowe wielkości określające zarys gwintu.

2. Tolerowanie gwintów – podstawowe pojęcia dotyczące tolerancji i pasowań gwintu,

a także takie pojęcia jak: długość i głębokość skręcenia, szereg tolerancji oraz klasa

dokładności gwintu.

3. Metody pomiaru podstawowych wielkości gwintu.

4. Ocena dokładności wyników w pomiarach bezpośrednich i pośrednich.

Zał

ą

cznik

Tabliczka opisowa

Wydział Techniczny

Laboratorium metrologii i miernictwa

Temat: Pomiary gwintów i określanie klasy dokładności

Nr tematu :

3

Nazwisko i imię :

Grupa:

Data wykonania:

Zaliczenie:

Rysunek mierzonego przedmiotu

Tabela wyników pomiarów

Tabela 1. Wyniki pomiarów gwintu zewn

ę

trznego

Identyfikacja gwintu zewnętrznego

Rodzaj gwintu:

M - ...

M - ...

M - ...

M - ...

odczyt I =

odczyt II =

odczyt III =

wartość średnia

zmierzona d =

pomiar średnicy

zewnętrznej d

ś

rednica

nominalna d=

odczyt I =

odczyt II =

odczyt III =

pomiar skoku

gwintu P

( przy pomocy

wzorca)

P [ mm]

pomiar średnicy

podziałowej d

2

odczyt I =

odczyt II =

odczyt III =

wartość średnia

zmierzona d

2

=

ś

rednica

nominalna d

2

=

Niedokładno

ść

pomiarów :

∆

d =

±

……………

∆

P =

±

……………

∆

d

2

=

±

……………

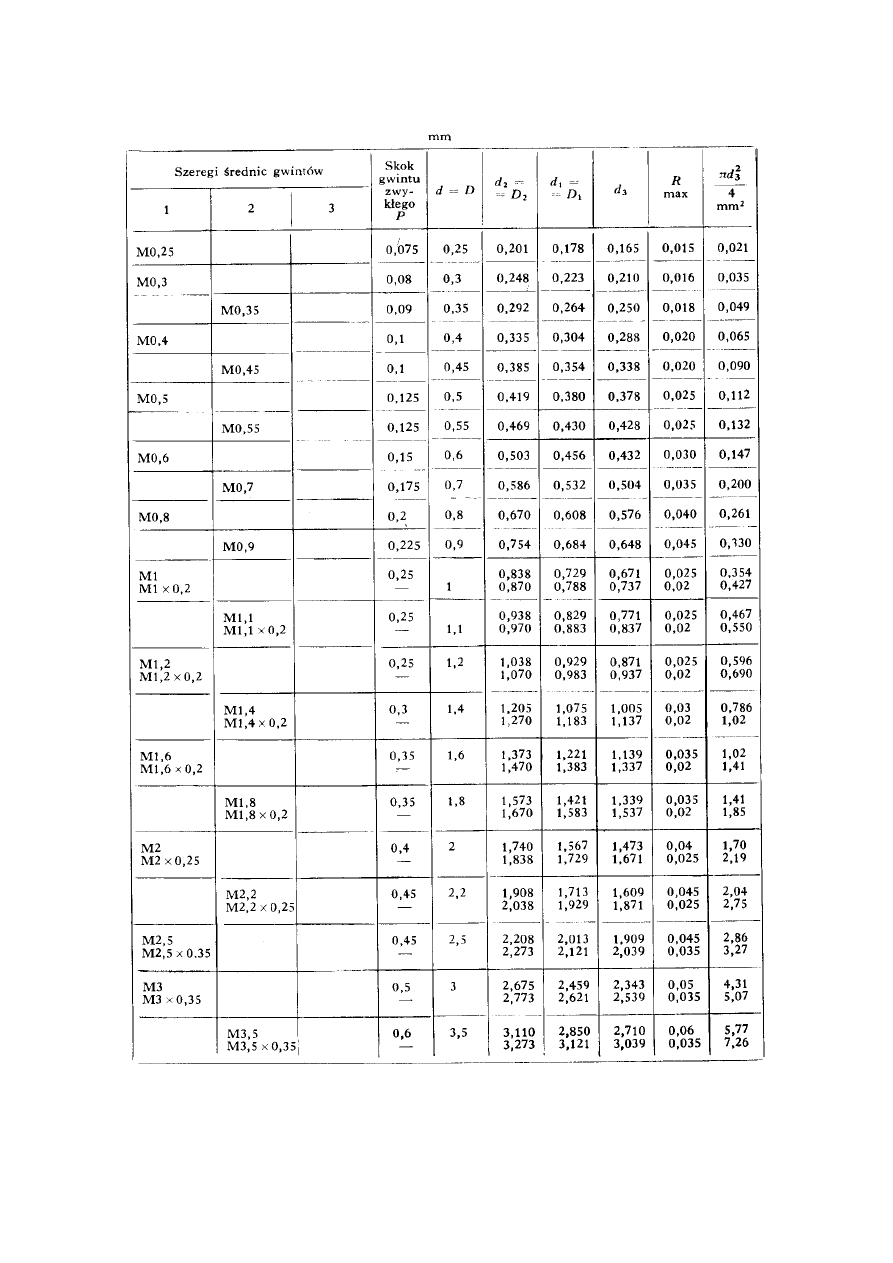

Tabela 2 : Szeregi średnic gwintów metrycznych

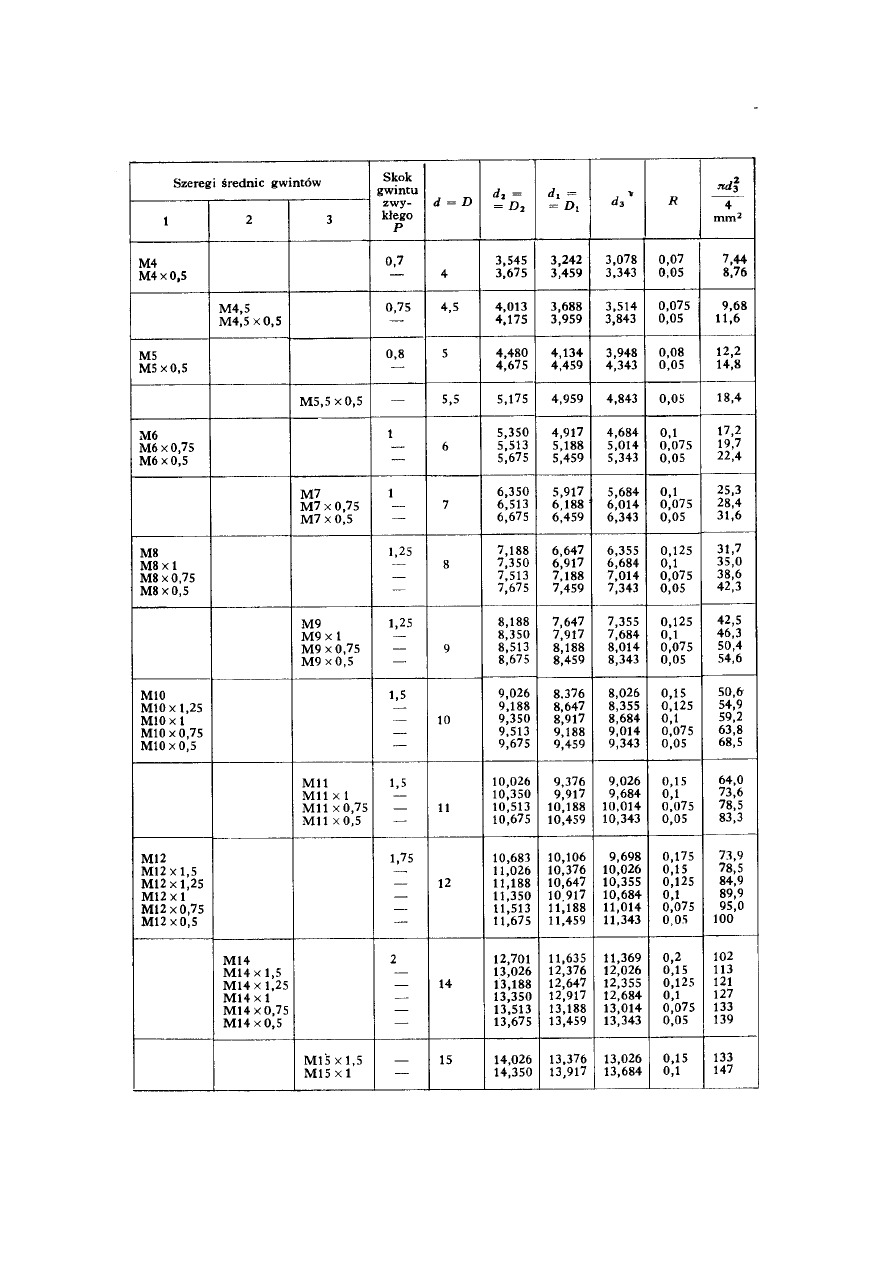

Tabela 2 (cd.)

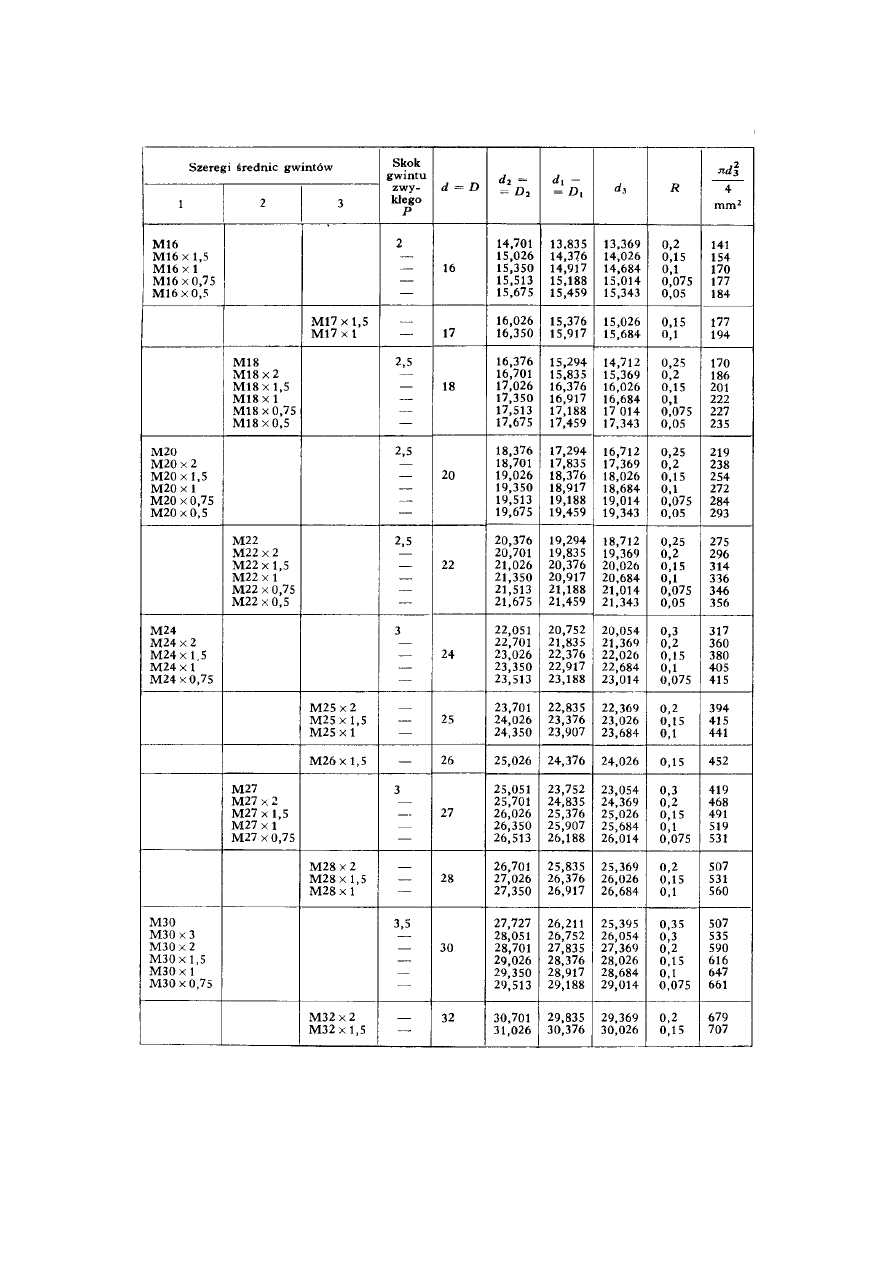

Tabela 2 (cd.)

Wyszukiwarka

Podobne podstrony:

MSIB Instrukcja do Cw Lab krystalizacja

MSIB Instrukcja do Cw Lab krystalizacja

Biofizyka instrukcja do cw nr 23

Biofizyka instrukcja do cw nr 0 Nieznany (2)

Biofizyka instrukcja do cw nr 09

Biofizyka instrukcja do cw nr 03

Biofizyka instrukcja do cw nr 11

Biofizyka instrukcja do cw nr 18

Biofizyka instrukcja do cw nr 07

Biofizyka instrukcja do cw nr 18

Biofizyka instrukcja do cw nr 21

Instrukcja do cw nr 4 Metalurgia proszkow

Biofizyka instrukcja do cw nr 03

Biofizyka instrukcja do cw nr 07

Biofizyka instrukcja do cw nr 01

Biofizyka instrukcja do cw nr 16

Ćw Lab nr 3 charakt wentylatora ZSI, ZSI, instrukcje ZSI

Biofizyka instrukcja do cw nr 17

więcej podobnych podstron