„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Paweł Krawczak

Stosowanie mechanicznych technik wytwarzania części

maszyn 812[03].O1.06

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Ewa Pogorzelska

mgr inż. Jadwiga Łoin

Opracowanie redakcyjne:

mgr inż. Paweł Krawczak

Konsultacja:

dr inż. Bożena Zając

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 812[03].O1.06

„Stosowanie mechanicznych technik wytwarzania części maszyn”, zawartego w modułowym

programie nauczania dla zawodu operator maszyn i urządzeń odlewniczych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Pomiary warsztatowe

7

4.1.1. Materiał nauczania

4.1.2. Pytania sprawdzające

4.1.3. Ćwiczenia

4.1.4. Sprawdzian postępów

7

17

17

18

4.2. Obróbka ręczna

19

4.2.1. Materiał nauczania

4.2.2. Pytania sprawdzające

4.2.3. Ćwiczenia

4.2.4. Sprawdzian postępów

19

31

31

33

4.3. Obróbka mechaniczna

34

4.3.1. Materiał nauczania

4.3.2. Pytania sprawdzające

4.3.3. Ćwiczenia

4.3.4. Sprawdzian postępów

34

70

70

72

4.4. Połączenia nierozłączne

73

4.4.1. Materiał nauczania

4.4.2. Pytania sprawdzające

4.4.3. Ćwiczenia

4.4.4. Sprawdzian postępów

73

83

83

85

5. Sprawdzian osiągnięć

86

6. Literatura

91

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o stosowaniu mechanicznych

technik wytwarzania części maszyn. W poradniku znajdziesz:

– wymagania wstępne określające umiejętności, jakie powinieneś posiadać, abyś mógł bez

problemów rozpocząć pracę z poradnikiem,

–

cele kształcenia czyli wykaz umiejętności, jakie opanujesz w wyniku kształcenia

w ramach tej jednostki modułowej,

–

materiał nauczania, czyli wiadomości teoretyczne konieczne do opanowania treści

jednostki modułowej,

–

zestaw pytań sprawdzających, abyś mógł sprawdzić czy opanowałeś już materiał

nauczania,

–

ćwiczenia zawierające polecenia, sposób wykonania oraz wyposażenie stanowiska pracy,

które pozwolą Ci ukształtować określone umiejętności praktyczne,

–

sprawdzian postępów pozwalający sprawdzić Twój poziom wiedzy po wykonaniu

ćwiczeń,

–

sprawdzian osiągnięć opracowany w postaci testu, który umożliwi Ci sprawdzenie

Twoich wiadomości i umiejętności opanowanych podczas realizacji programu danej

jednostki modułowej,

–

literaturę związaną z programem jednostki modułowej umożliwiającą pogłębienie Twej

wiedzy z zakresu programu tej jednostki.

Materiał nauczania został podzielony na cztery części. W pierwszej części zawarte

zostały podstawowe informacje na temat pomiarów warsztatowych. Obróbka ręczna została

opisana w rozdziale drugim poradnika. W rozdziale trzecim znajdziesz informacje

poświecone obróbce mechanicznej. Czwarty rozdział poświęcony został wykonywaniu

połączeń nierozłącznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

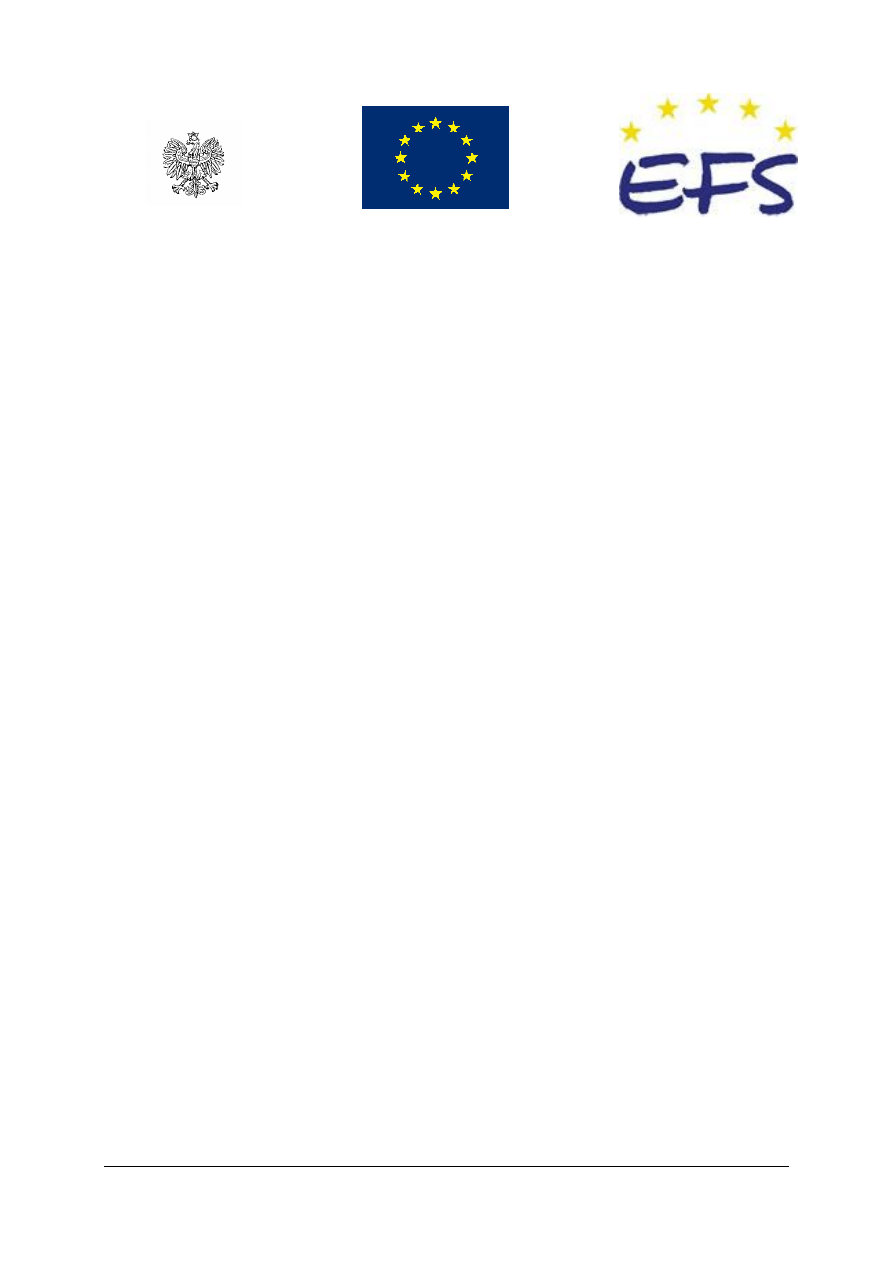

Schemat układu jednostek modułowych

812[03].O1

Techniczne podstawy zawodu

812[03].O1.01

Przestrzeganie przepisów

bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej

i ochrony środowiska

812[03].O1.02

Posługiwanie się

dokumentacją techniczną

812[03].O1.04

Rozpoznawanie elementów maszyn

i mechanizmów

812[03].O1.05

Analizowanie układów

elektrycznych i automatyki

przemysłowej

812[03].O1.06

Stosowanie mechanicznych

technik wytwarzania części

maszyn

812[03].O1.03

Stosowanie materiałów

konstrukcyjnych

i narzędziowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować zasady bezpieczeństwa i higieny pracy na stanowiskach dydaktycznych oraz na

stanowiskach pracy,

−

rozróżniać gatunki, właściwości i zastosowanie metali i ich stopów,

−

rozpoznawać na podstawie oznaczenia: stal, staliwo, żeliwo, metale nieżelazne i ich

stopy,

−

odczytywać na rysunkach technicznych oznaczenia chropowatości powierzchni, sposób

obróbki, powłoki ochronne oraz tolerancję kształtu i położenia, pasowanie,

−

odczytywać rysunki konstrukcyjne i technologiczne,

−

korzystać z różnych źródeł informacji technicznej, jak: Polskie Normy, poradniki,

−

analizować treść zadania, dobierać metody i plan rozwiązania,

−

komunikować się i pracować w zespole,

−

podejmować samodzielnie decyzje,

−

dokonywać oceny swoich umiejętności.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

wyjaśnić istotę tolerancji, pasowania i chropowatości powierzchni,

–

zastosować układ tolerancji i pasowań,

–

rozróżnić metody pomiaru,

–

sklasyfikować przyrządy pomiarowe,

–

dobrać przyrządy pomiarowe do pomiaru i sprawdzania części maszyn w zależności od

kształtu oraz dokładności wykonania,

–

wykonać z różną dokładnością pomiar części maszyn o różnych kształtach,

–

zinterpretować wyniki pomiarów,

–

dokonać konserwacji przyrządów pomiarowych,

–

dobrać narzędzia, przyrządy i materiały do wykonywanych zadań,

–

wykonać trasowanie na płaszczyźnie,

–

wykonać podstawowe prace z zakresu obróbki ręcznej (cięcie, prostowanie, gięcie,

piłowanie, wiercenie, rozwiercanie, gwintowanie),

–

określić cechy charakterystyczne maszynowej obróbki wiórowej,

–

wykonać podstawowe operacje z zakresu maszynowej obróbki wiórowej (wiercenie,

toczenie, frezowanie, szlifowanie),

–

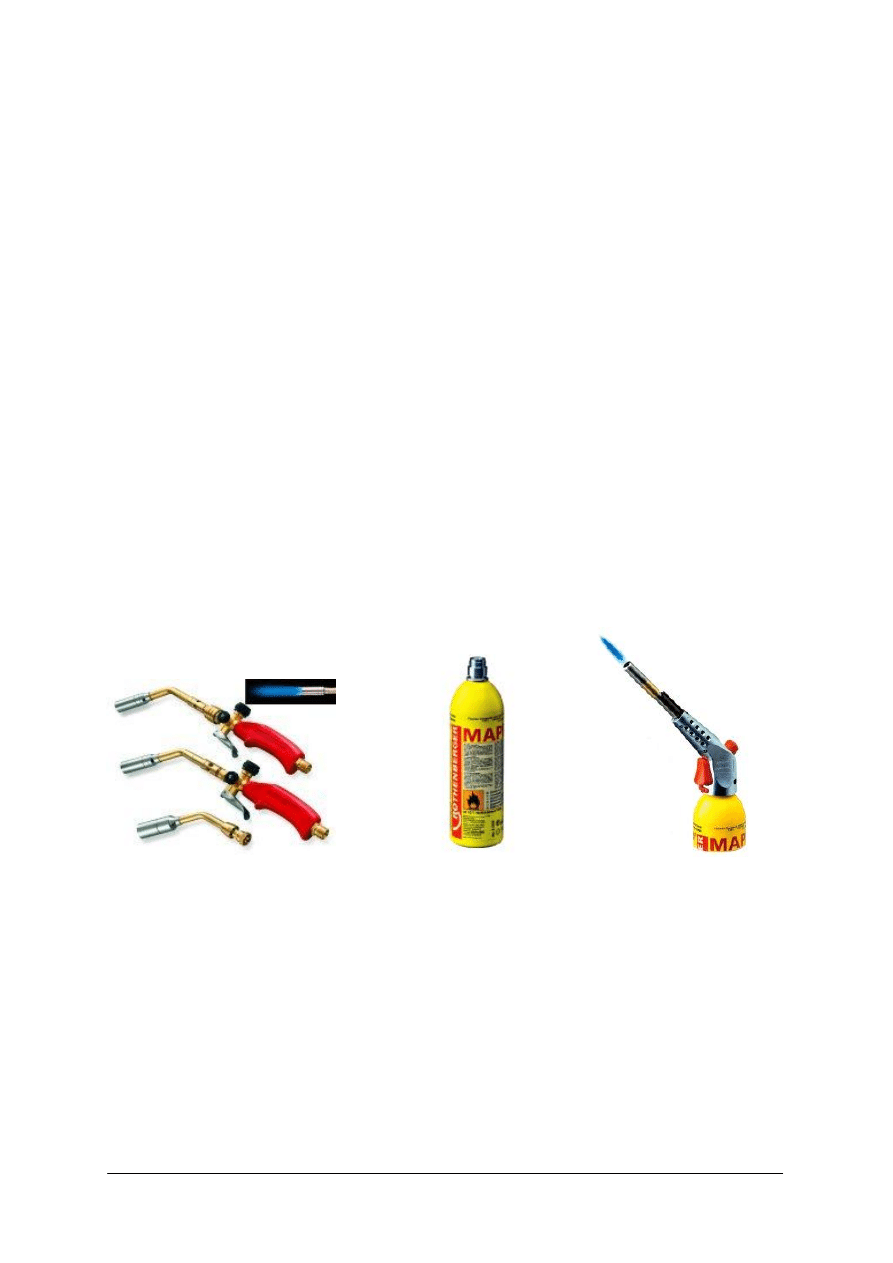

określić cechy charakterystyczne typowych metod spajania,

–

wykonać lutowanie, klejenie i podstawowe operacje spawania elektrycznego i gazowego

(pod nadzorem),

–

wykonać podstawowe operacje kucia swobodnego ręcznego i mechanicznego,

–

odczytać dokumentację technologiczną,

–

sprawdzić jakość wykonanej pracy,

–

posłużyć się normami technicznymi i katalogami,

–

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska podczas wykonywania pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Pomiary warsztatowe

4.1.1. Materiał nauczania

Celem pomiarów jest sprawdzenie prawidłowości wykonania elementów konstrukcji

mechanicznych zgodnie z rysunkiem technicznym. Pomiar jest to doświadczalne porównanie

mierzonej wartości danej wielkości ze znaną wartością przyjmowaną za jednostkę miary.

Zależnie od zastosowanego przy tym sposobu porównywania można mówić o różnych

metodach pomiarowych:

−

metoda pomiarowa bezpośrednia, w której wynik pomiaru otrzymuje się przez odczytanie

bezpośredniego wskazania narzędzia pomiarowego, wywzorcowanego w jednostkach

miary mierzonej wielkości; tak np. mierzymy długość przymiarem kreskowym, kąt –

kątomierzem, czy wskazanie temperatury na skali termometru,

−

metoda pomiarowa pośrednia, w której mierzy się bezpośrednio inne wielkości, a wyniki

oblicza się, opierając się na określonej znanej zależności tych wielkości od wielkości,

której wartość miała być wyznaczona; przykładem może być pomiar objętości czy

powierzchni, w którym wynik oblicza się z bezpośrednich pomiarów wymiarów

geometrycznych (wysokości, długości, szerokości),

−

metoda pomiarowa porównawcza oparta jest na porównaniu mierzonej wartości ze znaną

wartością tej samej wielkości; przy pomiarze wielkości podstawowych, np. długości,

przez porównywanie z inną długością, pomiar bezpośredni jest równocześnie pomiarem

porównawczym,

−

metoda różnicowa polega na pomiarze niewielkiej różnicy między wartością wielkości

mierzonej a znaną wartością tej wielkości (np. pomiar średnicy średnicówką czujnikową).

Wymiary tolerowane

Wymiar tolerowany określają jednoznacznie dwa wymiary graniczne, których nie może

przekroczyć zmierzony wymiar produktu, jeżeli ma on być uznany jako poprawnie

wykonany, są to:

−

górny wymiar graniczny B (większy wymiar graniczny),

−

dolny wymiar graniczny A (mniejszy wymiar graniczny).

Wymiar nominalny D jest wymiarem wyjściowym, względem którego określa się

odchyłki. Wymiar tolerowany liczbowo składa się z trzech wymiarów wyrażonych liczbami,

wymiaru nominalnego D oraz odchyłek granicznych – górnej (es, ES) i dolnej (ei, EI).

Małymi literami (es, ei) oznacza się odchyłki graniczne wymiarów zewnętrznych, dużymi

(ES, EI) – wymiarów wewnętrznych. Wymiar górny wałka oznacza się B

w

, otworu B

o

,

wymiar dolny wałka A

w

, otworu A

o

.

Odchyłka górna (es, ES) jest różnicą algebraiczną między wymiarem górnym B

i odpowiadającym mu wymiarem nominalnym D.

es = B

w

– D oraz ES = B

o

– D

Odchyłka dolna (ei, EI) jest różnicą algebraiczną między wymiarem dolnym A

i odpowiadającym mu wymiarem nominalnym D.

ei = A

w

– D oraz EI = A

0

– D

Ponieważ wymiar nominalny D może być mniejszy, równy lub większy od każdego

z wymiarów granicznych (B, A), odchyłki graniczne mogą być ujemne, równe zeru lub

dodatnie. Przy graficznym przedstawianiu odchyłek rysuje się linię zerową, której położenie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

odpowiada wymiarowi nominalnemu D. Dodatnie odchyłki zaznacza się powyżej linii

zerowej, ujemne zaś – poniżej.

Wymiar górny B otrzymuje się przez algebraiczne dodanie do wymiaru nominalnego D

odchyłki górnej es (ES).

B = D + es (ES)

Wymiar dolny A otrzymuje się przez algebraiczne dodanie do wymiaru nominalnego D,

odchyłki dolnej ei (EI).

A = D + ei (EI)

Wartość tolerancji jest zależna od wartości wykonywanego wymiaru elementu, oraz

sposobu obróbki. Ustalone wartości tolerancji, w zależności od przedziału wymiarów

nominalnych i klasy dokładności, zawierają normy PN-EN-20286-1. Polska Norma

przewiduje 20 klas dokładności wykonania wałków i otworów: 01; 0; 1; 2; 3;...;16; 17; 18.

Tolerancje normalne odpowiednich klas dokładności oznacza się: IT01, IT0, ITl, IT2,… IT18.

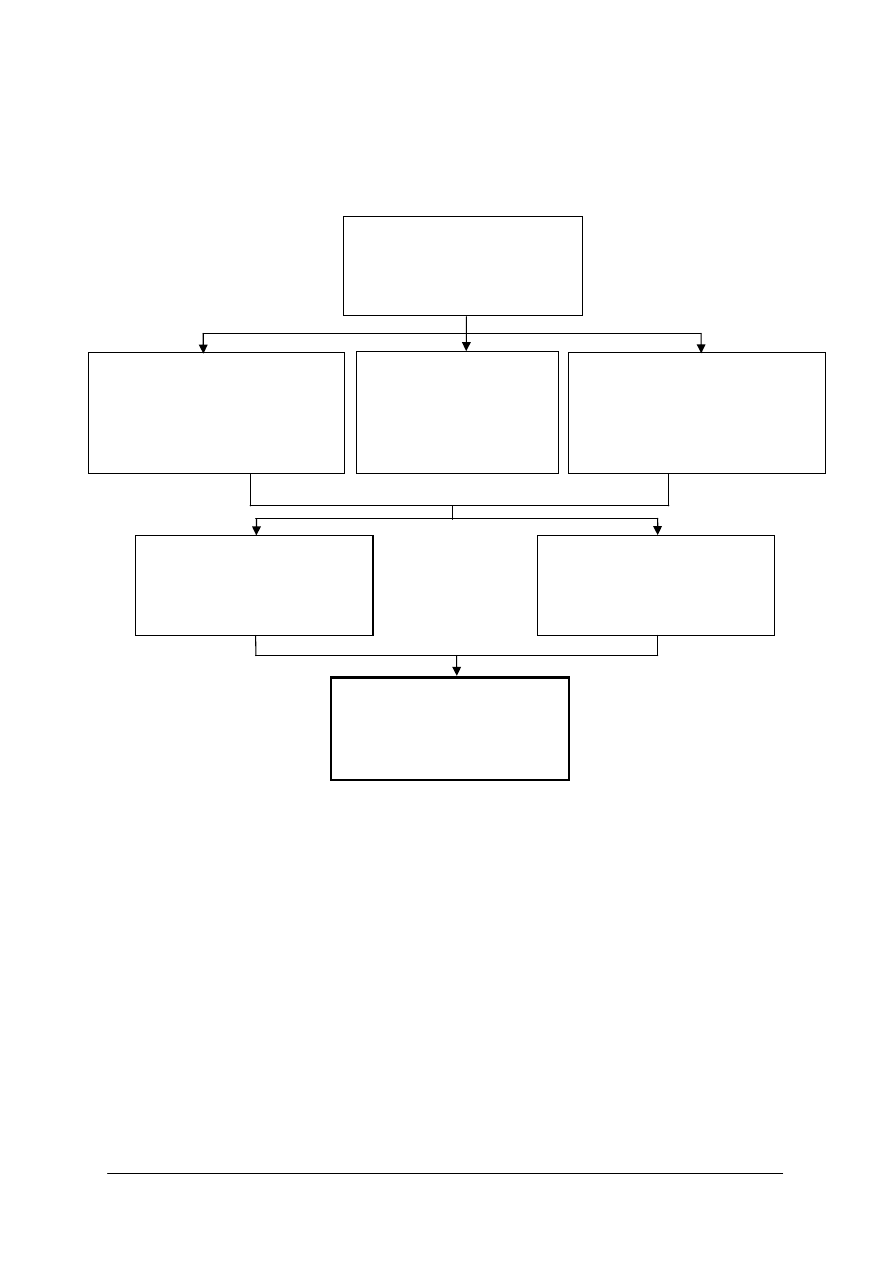

Położenie pola tolerancji względem linii zerowej (wymiaru nominalnego) można określić

w dwojaki sposób:

1) przez podanie odchyłek es (ES) i ei (EI),

2) przez podanie tolerancji IT i jednej z odchyłek.

Klasyfikując wałki i otwory przyjęto drugi sposób określania położenia pól tolerancji.

Po opracowaniu układu tolerancji, znormalizowano niezbędne odchyłki es (ES) lub ei (El),

nazywając je odchyłkami podstawowymi. Brakującą odchyłkę, zwaną odchyłką

niepodstawową, oblicza się wychodząc z zależności:

IT = es – ei oraz IT = ES – EI

es = ei + IT, ES = EI + IT

oraz

ei = es – IT, EI = ES – IT

Przy symbolowym zapisie wałków i otworów przyjęto (podobnie jak dla odchyłek) zasadę

oznaczania wałków małymi literami alfabetu łacińskiego, otworów - wielkimi.

Rys. 1. Położenie pól tolerancji wałków i otworów [7, s. 54]

Do jednoznacznego określania wymiaru tolerowanego niezbędne jest podanie:

−

wartości wymiaru nominalnego,

−

położenia pola tolerancji względem wymiaru nominalnego,

−

wartości tolerancji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Oznaczeniom położenia pól tolerancji wałków i otworów przypisano wartości odchyłek

podstawowych, które określają położenie pola tolerancji względem linii zerowej, samą zaś

wartość tolerancji określa się przez podanie klasy dokładności.

Wartości odchyłek podstawowych zależą od rodzaju (oznaczenia) elementu i przedziału

wymiarów, a tylko w kilku przypadkach także od klasy dokładności.

Przy tolerowaniu symbolowym, za wymiarem nominalnym wyrażonym liczbą umieszcza

się oznaczenie położenia pola tolerancji (symbol literowy), oraz klasę dokładności (symbol

cyfrowy) np. 50 H7.

Chropowatość powierzchni

Chropowatość powierzchni jest to cecha powierzchni ciała stałego, oznaczająca

rozpoznawalne optycznie lub wyczuwalne mechanicznie nierówności powierzchni,

nie wynikające z jej kształtu. Chropowatość w przeciwieństwie do innej podobnej cechy -

falistości powierzchni, jest pojęciem odnoszącym się do nierówności o relatywnie małych

odległościach wierzchołków. Wielkość chropowatości powierzchni zależy od rodzaju

materiału i przede wszystkim od rodzaju jego obróbki.

Im mniejsza jest chropowatość powierzchni, tym większa jest jej odporność na ścieranie

i korozję oraz tym większa jest wytrzymałość zmęczeniowa części maszynowej. Poza tym

pasowania części maszynowych są pewniejsze (dłużej zachowują swój charakter), gdy

współpracujące powierzchnie obu części są gładkie, ze względu na dużą powierzchnię

przylegania.

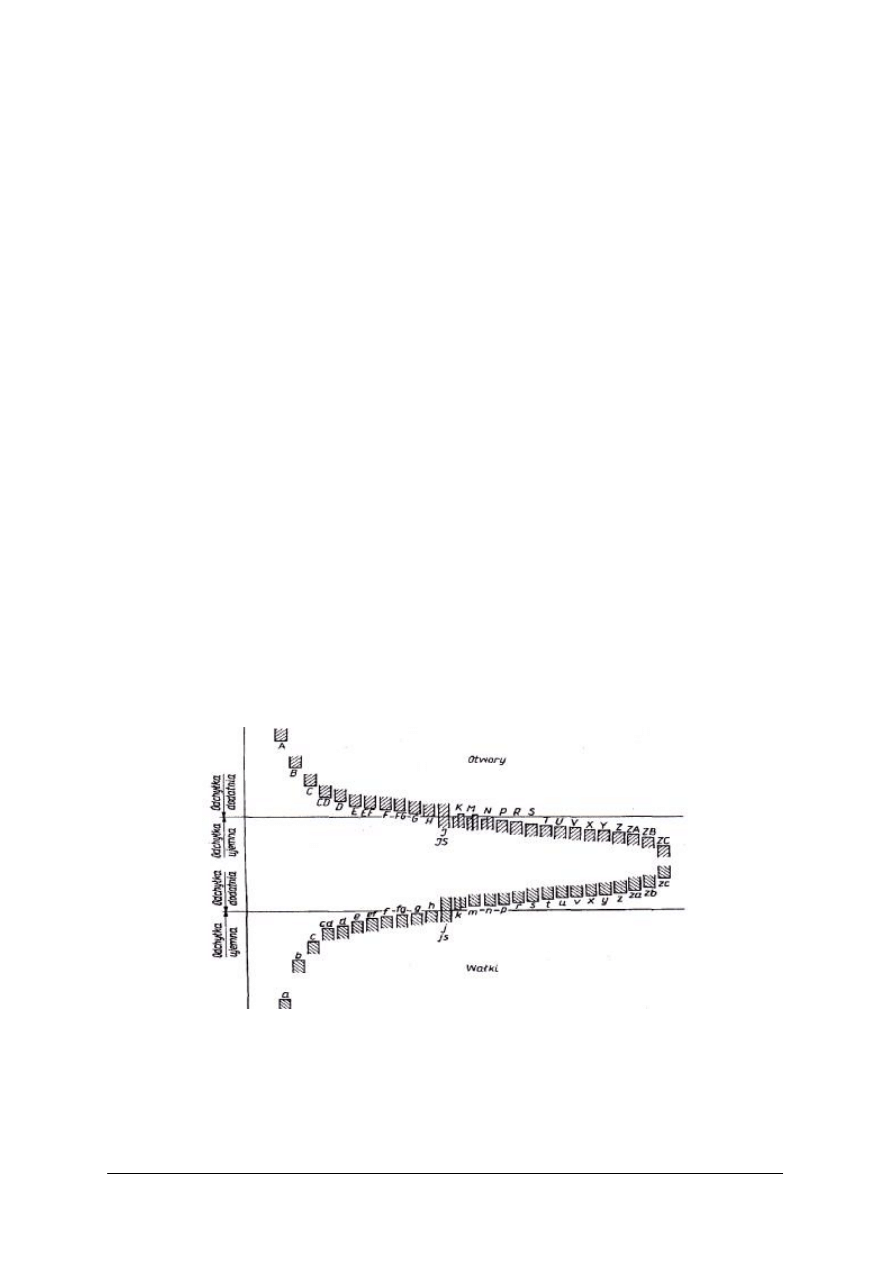

W normie PN-M-04251:1987 - Struktura geometryczna powierzchni. Chropowatość

powierzchni. Wartości liczbowe parametrów - przyjęto do określania wartości liczbowych

chropowatości dwa parametry:

−

średnie arytmetyczne odchylenie profilu od linii średniej R

a

- średnia arytmetyczna

bezwzględnych wartości odległości: y

1

, y

2

,...........y

n

punktów profilu zaobserwowanego

(zmierzonego) od linii średniej, na długości odcinka elementarnego Le,

−

wysokość chropowatości według dziesięciu punktów profilu R

z

- średnia odległość pięciu

najwyżej położonych wierzchołków od pięciu najniżej położonych punktów wgłębień

profilu zaobserwowanego, na długości odcinka elementarnego Le.

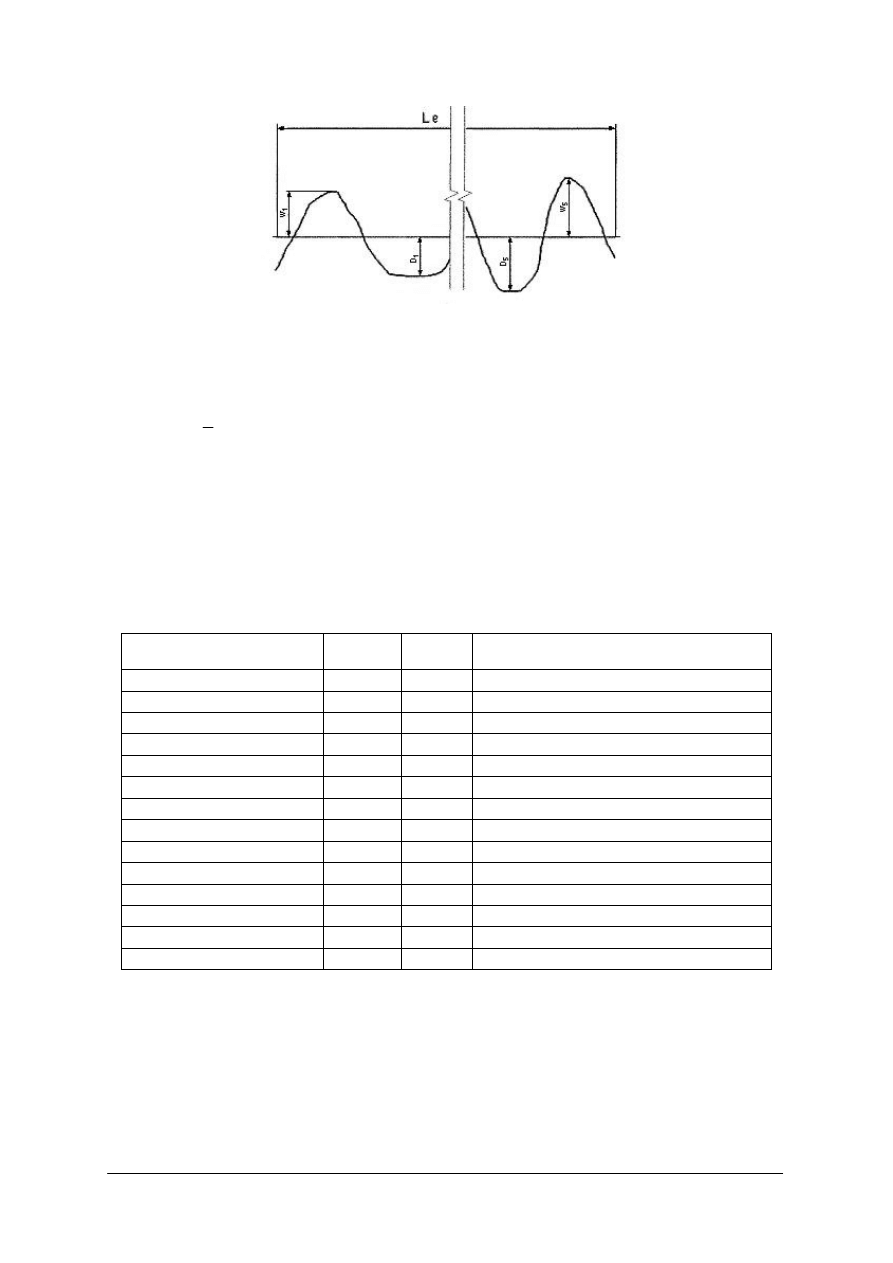

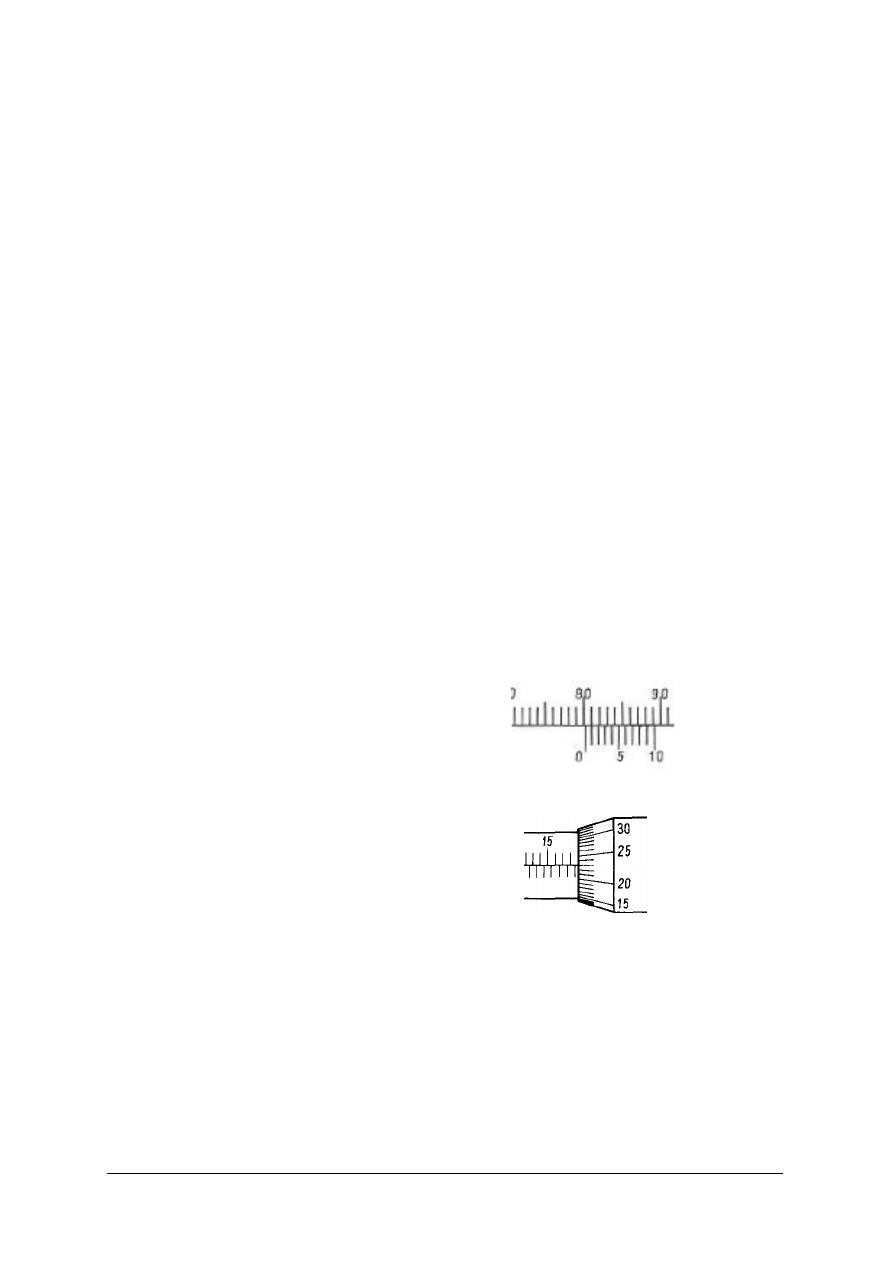

Rys. 2. Średnie arytmetyczne odchylenie profilu od linii średniej – R

a

[9, s. 58]

Linia średnia jest teoretyczną linią, przy której suma kwadratów odległości wzniesień

i wgłębień jest najmniejsza. Pomiaru dokonuje się na odcinku elementarnym Le określanym

przez Polską Normę.

∑

=

n

a

y

n

R

1

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

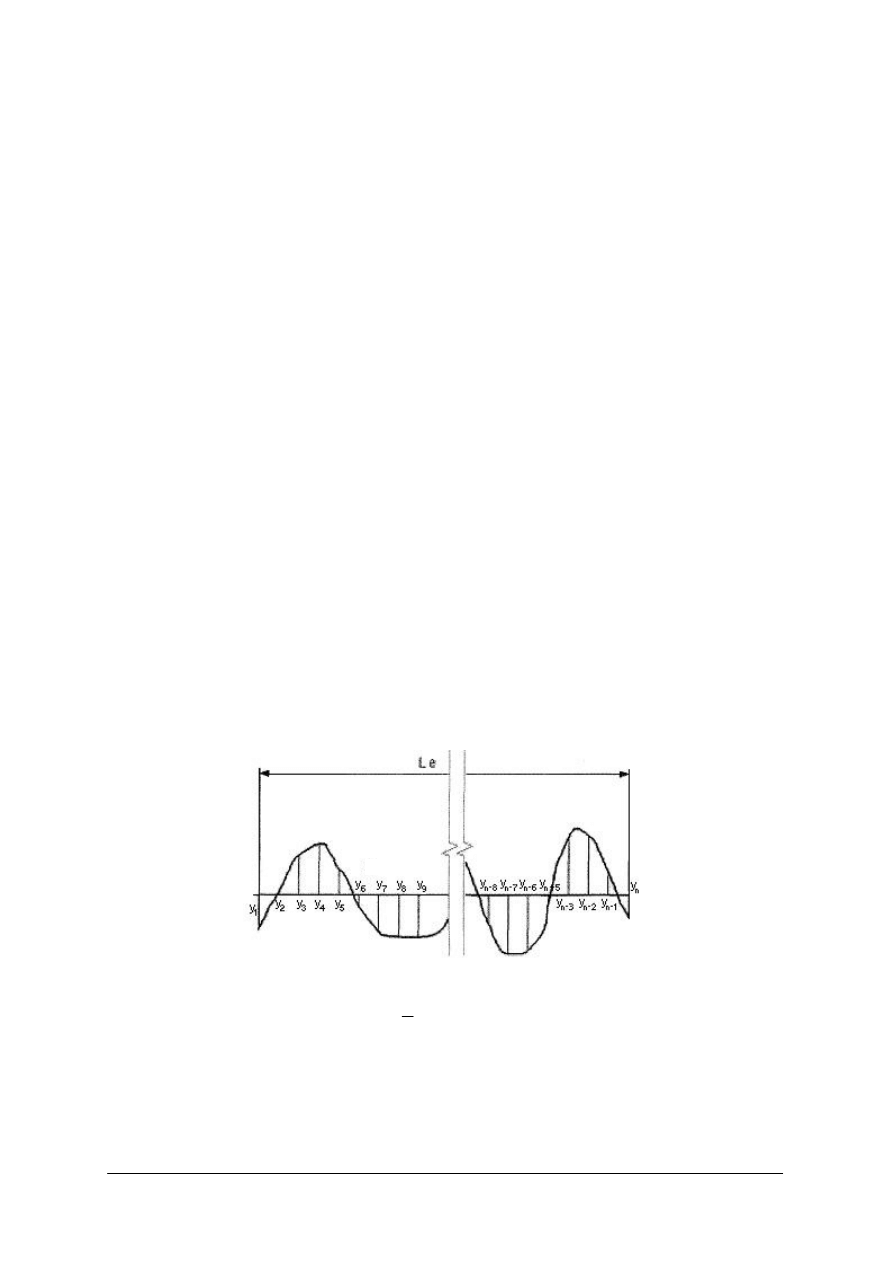

Rys. 3. Wysokość chropowatości według dziesięciu punktów profilu - R

z

[9, s. 58]

Średnia arytmetyczna wysokość R

z

pięciu najwyższych wzniesień ponad linię średnią

pomniejszona o średnią pięciu najniższych wgłębień poniżej linii średniej wynosi:

R

z

=

5

1

(W1 + W2 + W3 + W4 + W5) – (D1 + D2 + D3 + D4 + D5) μm

Chropowatość powierzchni mierzona jest specjalnymi urządzeniami pomiarowymi.

Parametr R

a

[µm] jest uprzywilejowany i w budowie maszyn zaleca się pomiar dający

chropowatość R

a

[µm]. Parametr R

z

[µm] wolno stosować tylko wtedy, gdy brak jest urządzeń

do pomiaru parametru R

a

[µm]. Polska Norma wyróżnia 14 klas chropowatości. Każdej

z nich odpowiadają wartości liczbowe R

a

i R

z

podawane w µm.

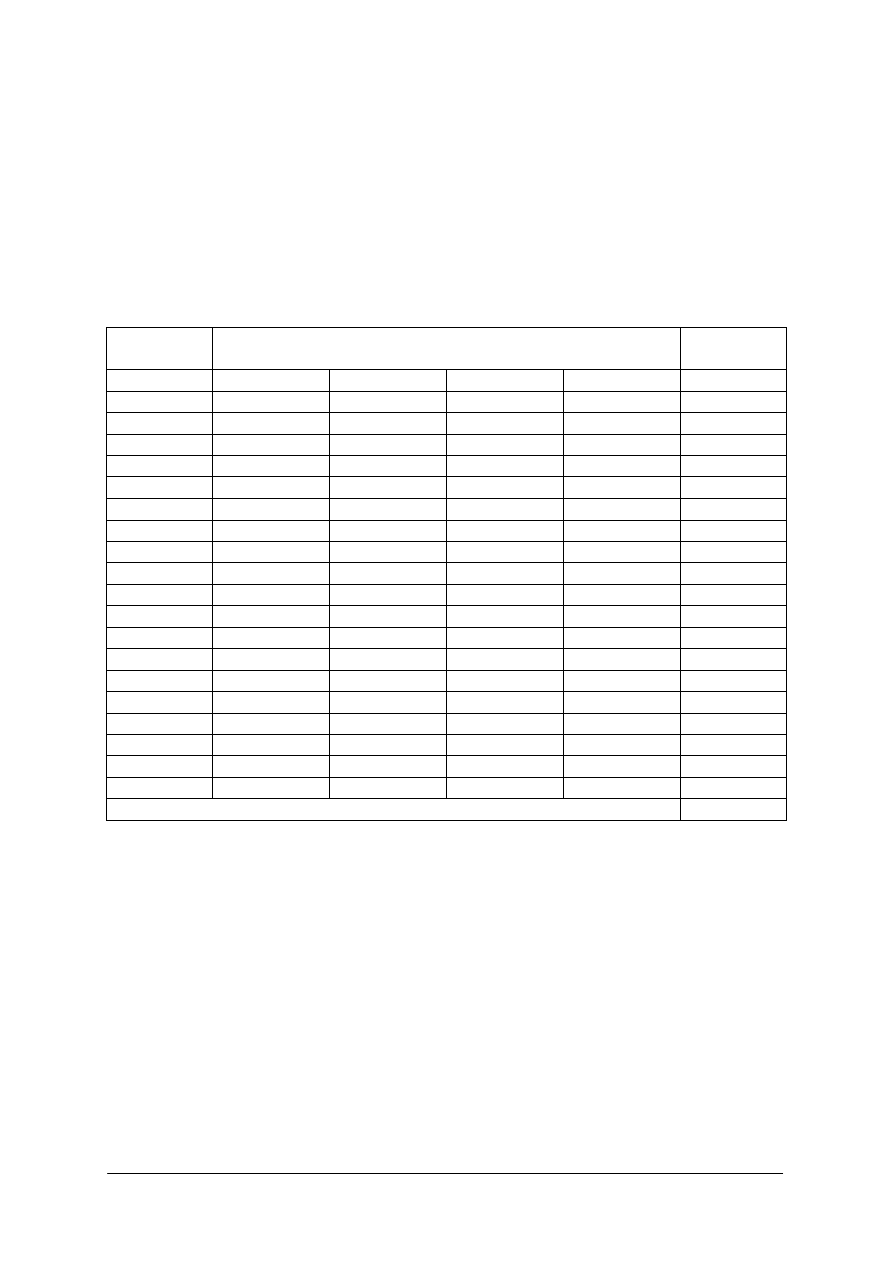

Tabela 1. Klasy chropowatości [9, s. 59]

Klasa chropowatości

Ra [µm] Rz [µm]

Rodzaj obróbki

1

80

320

zgrubna obróbka skrawaniem

2

40

160

zgrubna obróbka skrawaniem

3

20

80

dokładna obróbka skrawaniem

4

10

40

dokładna obróbka skrawaniem

5

5

20

wykańczająca obróbka skrawaniem

6

2.5

10

wykańczająca obróbka skrawaniem

7

1.25

6.3

szlifowanie zgrubne

8

0.63

3.2

szlifowanie zgrubne

9

0.32

1.6

szlifowanie wykańczające

10

0.16

0.8

docieranie

11

0.08

0.4

docieranie pastą diamentową

12

0.04

0.2

gładzenie

13

0.02

0.1

polerowanie

14

0.01

0.05

polerowanie

Wzorce miar

Wzorce pomiarowe odtwarzają miarę danej wielkości z określoną dokładnością.

Wzorce mogą odtwarzać jedną miarę (w przypadku długości jeden konkretny wymiar) bądź

też więcej niż jedną miarę (np. przymiar kreskowy, śruba mikrometryczna). Wzorce

jednomiarowe ze względów praktycznych często łączone się w komplety, np. komplet płytek

wzorcowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

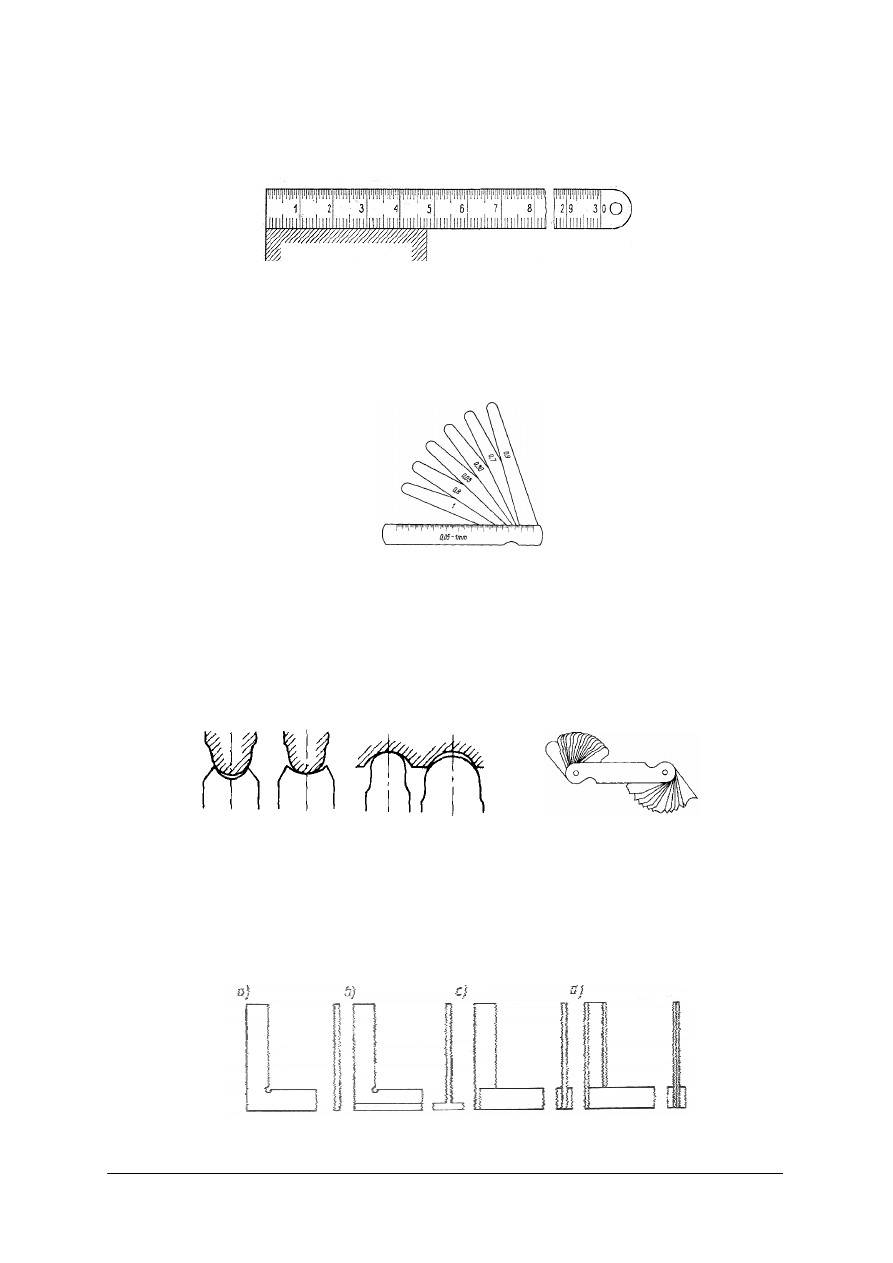

Przymiar kreskowy jest podstawowym wzorcem długości. Ma on postać pręta lub

taśmy, na której znajduje się podziałka. Wartość podziałki elementarnej wynosi zwykle 1mm,

a zakres pomiarowy 0 ÷ 1m.

Rys. 4. Przymiar kreskowy [4, s. 148]

Szczelinomierz służy do określenia wymiaru szczelin lub luzów między sąsiadującymi

ze sobą powierzchniami części maszyn. Składa się z kompletu płytek (11, 14 lub 20), każda

o innej grubości, osadzonych obrotowo jednym końcem w oprawie. Szczelinomierz

11 płytkowy składa się z płytek o grubości: 0,05, 0,1, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8, 0,9

i l mm.

Rys. 5. Szczelinomierz [4, s. 13]

Promieniomierze to wzorniki do sprawdzania promieni zaokrągleń wypukłych

i wklęsłych. Zestaw wzorników o różnych promieniach zaokrąglenia stanowi komplet

promieniomierzy o określonym zakresie pomiarowym. Sprawdzanie zaokrąglenia odbywa się

przez przymierzanie kolejnych wzorników, aż do dopasowania takiego, który będzie

dokładnie przylegał.

Rys. 6. Promieniomierze: a) sprawdzanie promieniomierzem zaokrąglenia wypukłego, b) sprawdzanie

zaokrąglenia wklęsłego, c) komplet w oprawce [4, s. 13]

Kątowniki są to wzorniki służące do sprawdzania kąta prostego. Sprawdzając kąt prosty

zewnętrzny, kątownik przykłada się wewnętrznymi bokami ramion do obrobionych

płaszczyzn przedmiotu prostopadle do krawędzi przedmiotu i obserwuje szczelinę świetlną.

Badając kąt wewnętrzny, kątownik przykłada się bokami zewnętrznymi.

Rys. 7. Kątowniki: a) płaski, b) ze stopą, c) z grubym ramieniem, d) krawędziowy [4, s. 14]

a)

c)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

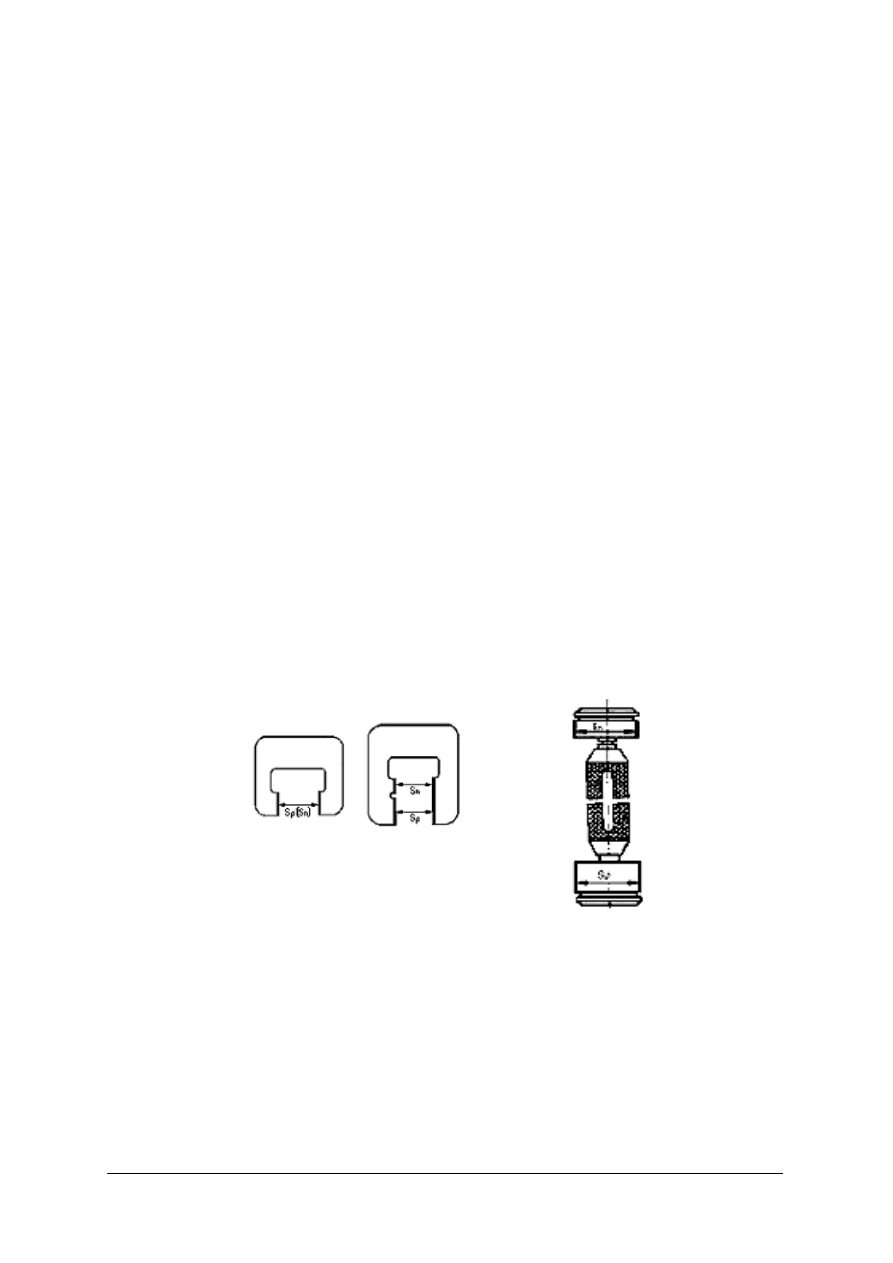

Płytki

wzorcowe

są

to

wzorce

długości

w

kształcie

prostopadłościanów

o znormalizowanych wymiarach. Wymiar nominalny N płytki wzorcowej zawarty jest między

dwiema przeciwległymi jej płaszczyznami mierniczymi. Powierzchnie miernicze powinny być

względem siebie równoległe i oddalone o ściśle określoną odległość, dlatego też są dokładnie

szlifowane i docierane.

Gładkość i płaskość powierzchni pomiarowych jest tak wielka, że dwie płytki wzorcowe

podczas równoległego przesuwania się po powierzchniach pomiarowych przywierają do

siebie. W taki sposób tworzy się wymiar równy sumie grubości płytek przywartych do siebie

w stosie. Płytki wzorcowe są kompletowane tak, aby można było ułożyć z nich stos

o dowolnym wymiarze. Wymiary nominalne płytek wzorcowych mogą wynosić:

−

0,5; 1; 1,001; 1,002 do 1,009 stopniowane co 0,001mm,

−

1,11; 1,12, do 1,49 stopniowane co 0,01mm,

−

1,5; 2; 2,5 do 24,5 stopniowane co 0,5mm,

−

25; 30; 40; 50; 70; 100 a niekiedy również 150; 200; 300; 400; i 500mm.

W celu dokonania pomiaru przedmiotu, składa się płytki wzorcowe w stos o odpowiednim

wymiarze, a następnie stos ten, ustawiony na płaskiej płycie, porównuje się za pomocą liniału

krawędziowego lub czujnika z mierzonym przedmiotem.

Sprawdziany

Zastosowanie sprawdzianu nie pozwala na określenie rzeczywistego wymiaru - lecz na

stwierdzenie czy sprawdzany wymiar jest prawidłowy czy nieprawidłowy.

W zależności od rodzaju zadania sprawdziany można podzielić na sprawdziany wymiaru

i kształtu. Do najczęściej stosowanych sprawdzianów wymiaru zalicza się sprawdziany do

otworów, do wałków, do stożków i do gwintów. W tej grupie sprawdzianów można

wyodrębnić sprawdziany jednograniczne i dwugraniczne. Sprawdziany jednograniczne

odwzorowują jeden z granicznych wymiarów: największy lub najmniejszy. Sprawdziany

dwugraniczne odwzorowują oba wymiary graniczne.

Rys. 8. Typowe sprawdziany wymiarów: a) szczękowe, b) tłoczkowy [4, s. 224]

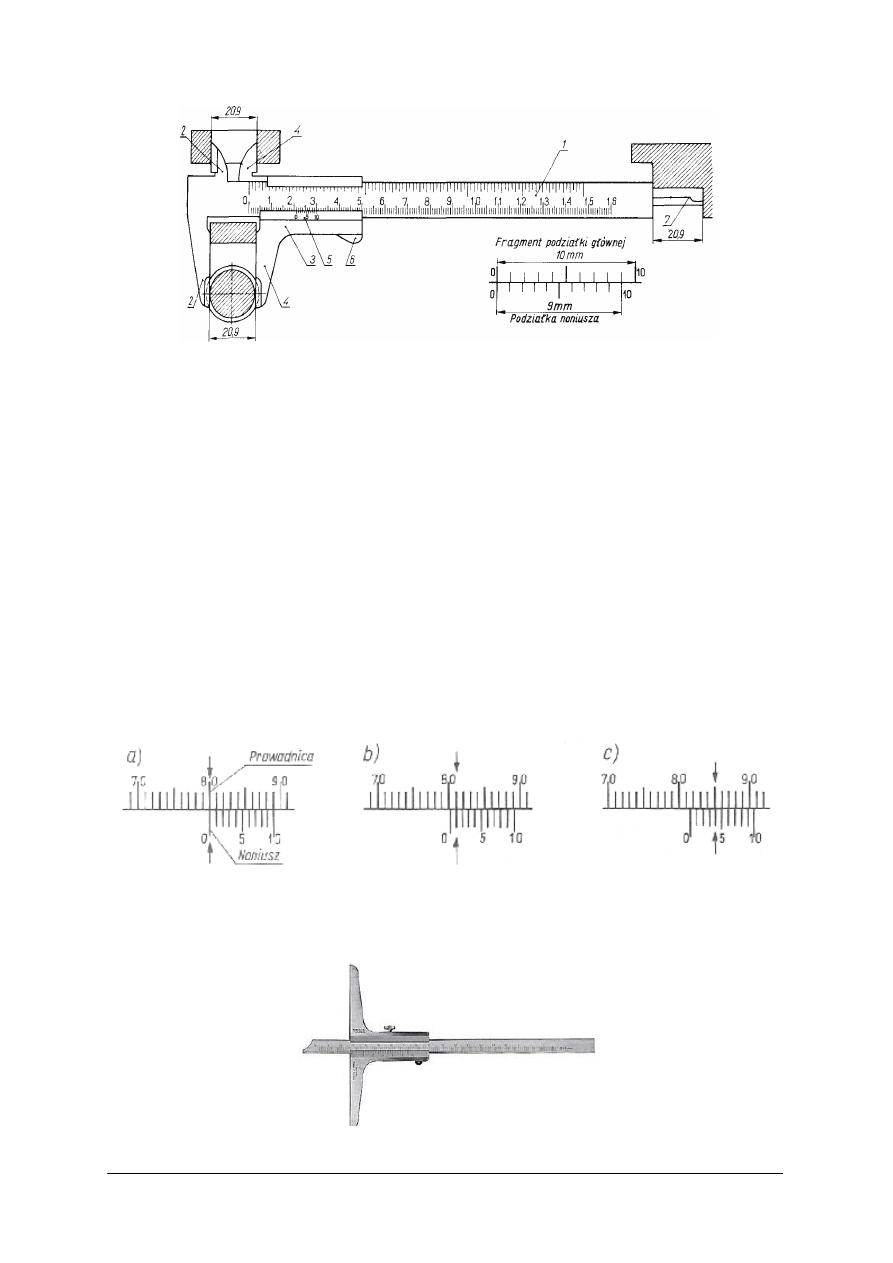

Przyrządy suwmiarkowe

Przyrządy suwmiarkowe tworzą grupę najbardziej rozpowszechnionych przyrządów

pomiarowych, stosowanych bezpośrednio przez pracowników przy wymiarowej kontroli

drobnych części maszyn. Przyrząd suwmiarkowy to przyrząd, w którym po prowadnicy

zaopatrzonej w podziałkę kreskową przesuwa się suwak z urządzeniem zwanym noniuszem,

służącym

do

zwiększania

dokładności

odczytywania

pomiaru.

Najbardziej

charakterystycznym reprezentantem tej grupy narzędzi pomiarowych jest suwmiarka.

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Rys. 9. Suwmiarka: 1 - prowadnica ze szczęką stałą 2, 3 - suwak, 4 - szczęki przesuwne, 5 - noniusz,

6 - dźwignia zacisku, 7 - wysuwka głębokościomierza [4, s. 15]

Suwmiarka składa się z prowadnicy stalowej z podziałką milimetrową, zakończonej dwiema

szczękami nieruchomymi. Po prowadnicy przesuwa się suwak mający dwie szczęki

przesuwne (dolną dłuższą i górną krótszą), odpowiadające szczękom stałym. Na suwaku

znajduje się specjalna podziałka, zwana noniuszem, składająca się z 10 równych części dla

suwmiarki mierzącej z dokładnością do 0,1 mm, działka noniusza jest równa 9/10, tj. 0,9 mm.

Suwak jest wyposażony w dźwignię zacisku, za pomocą której ustala się położenie suwaka.

Suwmiarka warsztatowa jest wyposażona w wysuwkę głębokościomierza do pomiaru

głębokości.

Pomiaru suwmiarką dokonuje się następująco: suwak odsuwa się w prawo i między

rozsunięte szczęki wkłada się mierzony przedmiot; następnie dosuwa się suwak do zetknięcia

płaszczyzn stykowych szczęk z krawędzią przedmiotu. Następnie odczytuje się, ile całych

działek prowadnicy (milimetrów) odcina zerowa kreska noniusza, co odpowiada mierzonemu

wymiarowi w milimetrach. Następnie odczytuje się, która kreska noniusza znajduje się na

przedłużeniu kreski podziałki prowadnicy (kreska noniusza wskazuje dziesiąte części

milimetra).

Rys. 10. Przykłady położenia podziałki noniusza suwmiarki podczas pomiaru: a) wymiar 80,0 mm,

b) wymiar 80,1 mm, c) wymiar 81,4 mm [4, s. 16]

Na tej samej zasadzie, co suwmiarki są zbudowane głębokościomierze suwmiarkowe, służące

do pomiarów głębokości.

Rys. 11. Głębokościomierz suwmiarkowy [25]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Odpowiednikiem suwmiarki służącym do pomiaru kąta jest kątomierz uniwersalny.

Przyrząd posiada dwa ramiona, którymi obejmuje się przedmiot podobnie jak szczękami

suwmiarki. Jedno ramię połączone jest z nieruchomą tarczą, na której jest noniusz kątowy,

a drugie z pierścieniem obrotowym, na którym znajduje się podziałka kątowa. Ramię

połączone z tarczą nazywa się umownie ramieniem stałym, a ramię połączone z pierścieniem

ramieniem ruchomym. Ramię ruchome można dodatkowo przesuwać liniowo w stałej

odległości od środka tarczy. W osi tarczy znajduje się zacisk unieruchamiający ramię

ruchome. Technika pomiaru kątomierzem uniwersalnym polega na dokładnym przyłożeniu

ramion kątomierza do powierzchni przedmiotu tak, aby nie było widocznej szczeliny,

unieruchomieniu ramion przy pomocy zacisku i dokonaniu odczytu. Odczyt minut na

noniuszu dokonuje się z tej strony podziałki noniusza, z której oznaczenia liczbowe rosną

zgodnie ze wzrostem podziałki kątowej na pierścieniu,

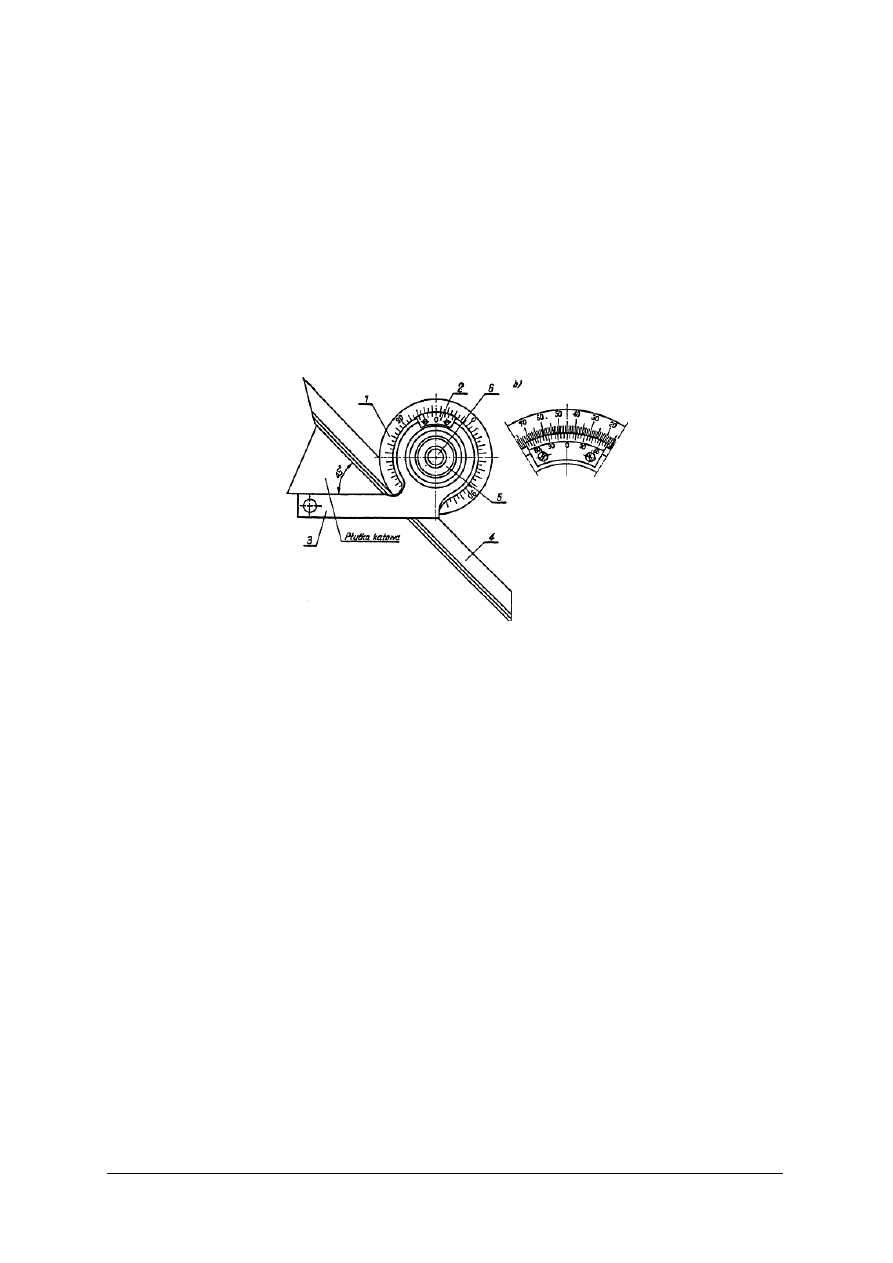

Rys. 12. Kątomierz uniwersalny: a) schemat pomiaru, 1 - tarcza z podziałką, 2 - noniusz, 3 - ramię stałe,

4 - ramię ruchome, 5 - zacisk tarczy, 6 - zacisk ramienia ruchomego, b) noniusz kątowy [4, s. 16]

Przyrządy mikrometryczne

Mikrometr zewnętrzny jest przeznaczony do pomiaru długości, grubości i średnicy

z dokładnością do 0,01 mm. Składa się on z kabłąka, którego jeden koniec jest zakończony

kowadełkiem, a drugi nieruchomą tuleją z podziałką wzdłużną i obrotowym bębnem,

z podziałką poprzeczną. Poza tym mikrometr jest wyposażony we wrzeciono, zacisk

ustalający i pokrętło sprzęgła ciernego. Wrzeciono ma nacięty gwint o skoku 0,5 mm i jest

wkręcone w nakrętkę zamocowaną wewnątrz nieruchomej tulei z podziałką wzdłużną.

Obracając bęben można dowolnie wysuwać lub cofać wrzeciono. Aby dokonać właściwego

pomiaru i uniknąć uszkodzenia gwintu, przez zbyt mocne dociśnięcie czoła wrzeciona do

powierzchni mierzonego przedmiotu, mikrometr jest wyposażony w sprzęgło cierne

z pokrętłem. Obracając pokrętłem sprzęgła ciernego, obracamy wrzeciono do chwili

zetknięcia go z mierzonym przedmiotem lub kowadełkiem, po czym sprzęgło ślizga się i nie

przesuwa wrzeciona. Położenie wrzeciona ustala się za pomocą zacisku. Nieruchoma tuleja

z podziałką jest wyposażona w kreskę wskaźnikową wzdłużną, nad którą jest naniesiona

podziałką milimetrowa. Pod kreską wskaźnikową są naniesione kreski, które dzielą na połowy

podziałkę milimetrową (górną). Na powierzchni bębna jest nacięta podziałka obrotowa

poprzeczna dzieląca obwód bębna na 50 równych części.

a)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

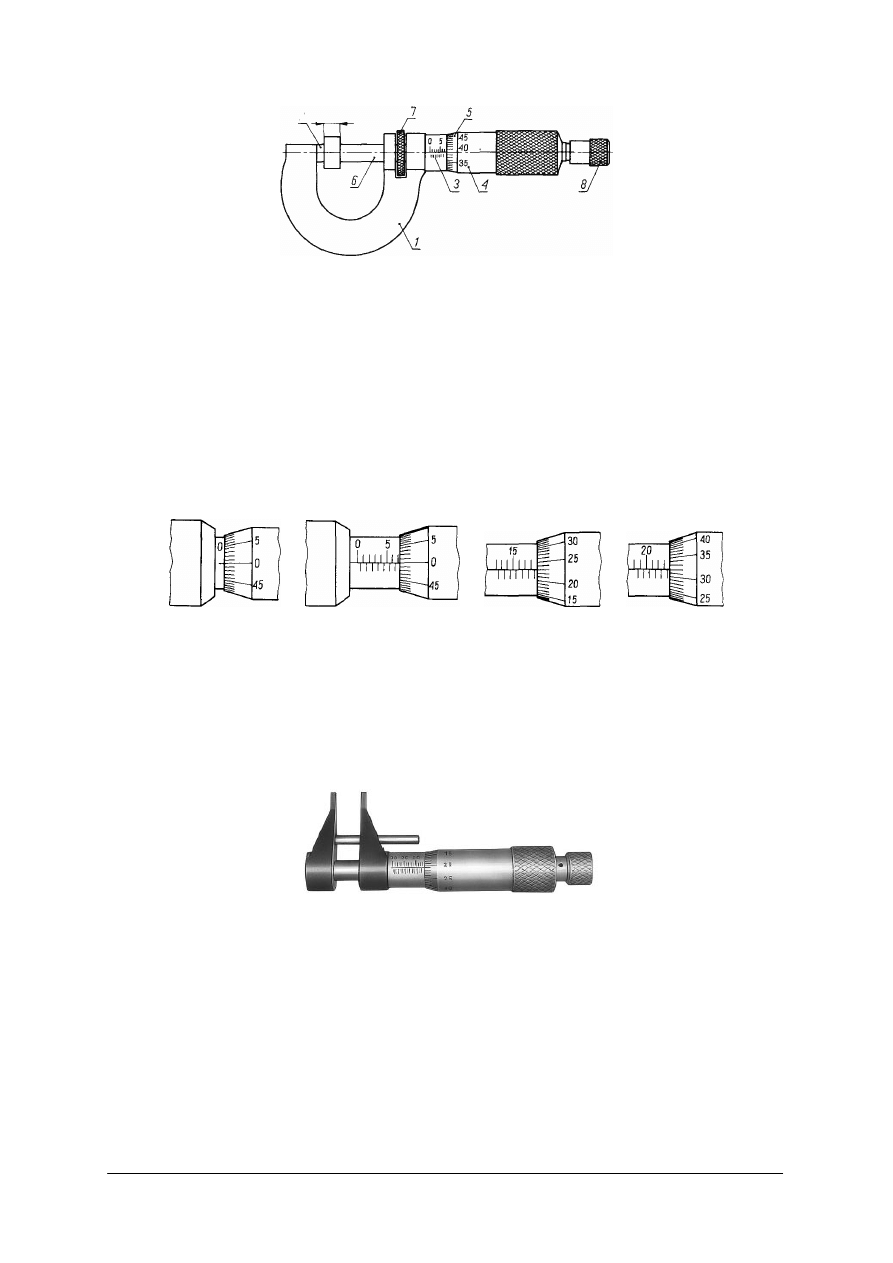

Rys. 13. Mikrometr zewnętrzny: 1- kabłąk, 2 - kowadełko, 3- tuleja z podziałką wzdłużną, 4 - bęben,

5 - podziałka poprzeczna, 6 - wrzeciono, 7 - zacisk ustalający, 8 - pokrętło sprzęgła [4, s. 17]

Skok śruby mikrometrycznej (gwintu wrzeciona) wynosi 0,5 mm. Pełny obrót bębna

powoduje przesunięcie wrzeciona o 0,5 mm. Wartość mierzonej wielkości określa się

najpierw odczytując na podziałce wzdłużnej liczbę pełnych milimetrów i połówek

milimetrów odsłoniętych przez brzeg bębna, a następnie odczytuje się setne części milimetra

na podziałce bębna patrząc, która działka na obwodzie bębna odpowiada wzdłużnej kresce

wskaźnikowej tulei. Mikrometry są wykonywane w różnych wielkościach o zakresach

pomiarowych 0 ÷ 25 mm, 25 ÷ 50 mm, 50 ÷ 75 mm i dalej co 25 mm do 1000 mm.

Rys. 14. Przykłady położenia bębna w czasie pomiaru: a) wymiar 0,00, b) wymiar 7,50 mm,

c) wymiar 18,73 mm, d) wymiar 23,82 mm. [4, s. 18]

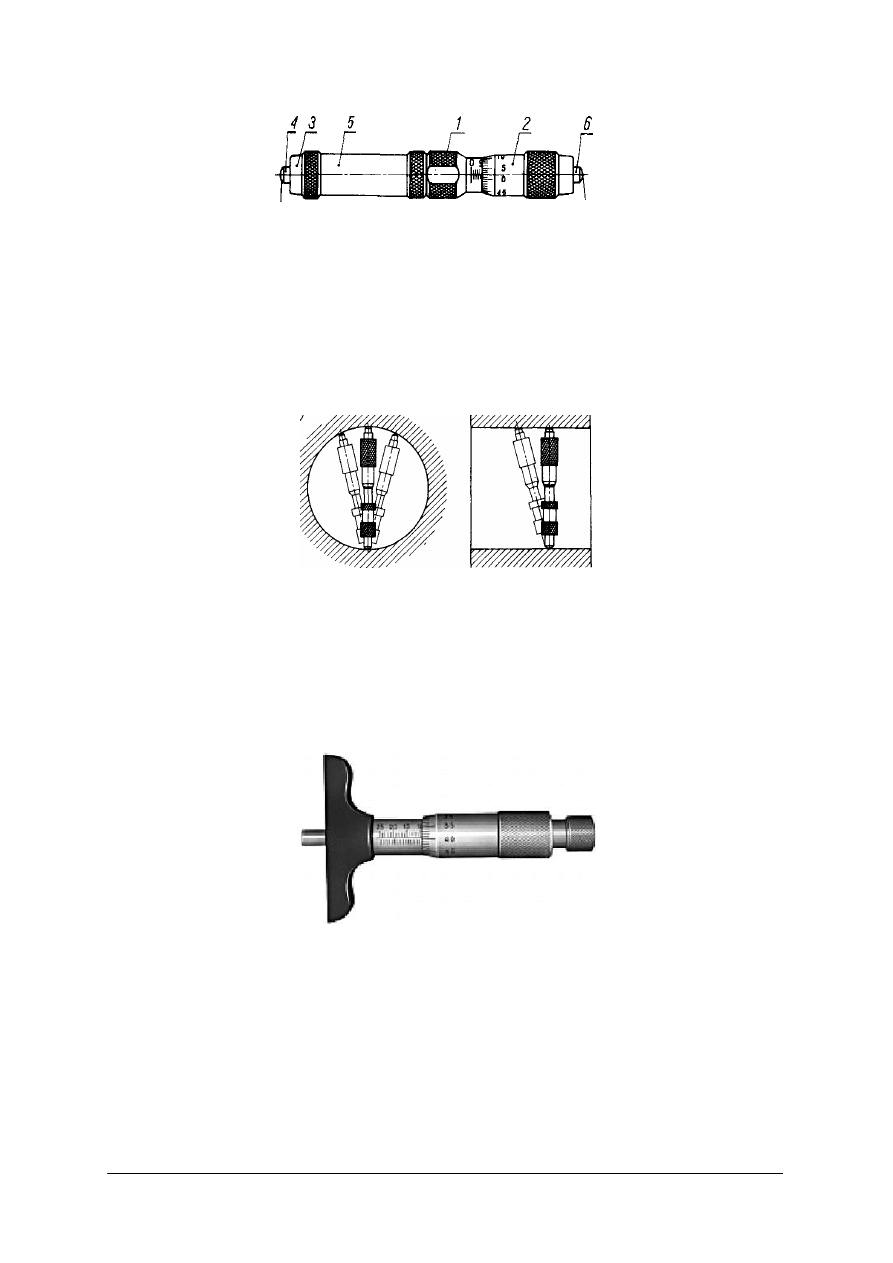

Mikrometr wewnętrzny jest stosowany do pomiaru średnic otworów, wgłębień

i szerokości rowków. Odczytywanie wyników i sposób pomiaru są identyczne jak

w mikrometrze zewnętrznym. Mikrometry wewnętrzne są budowane o zakresach

pomiarowych: 5 ÷ 30 mm i 30 ÷ 55 mm.

Rys. 15. Mikrometr wewnętrzny szczękowy [25

]

Średnicówka służy do wyznaczania wymiarów otworów, głównie średnic, w zakresie

75 ÷ 575 mm. Średnicówka mikrometryczna zbudowana jest z tulei, wrzeciona ze śrubą

mikrometryczną, bębna, końcówki stałej z trzpieniem pomiarowym i przedłużacza. Na tulei

znajduje się kreska wzdłużna i podziałka o zakresie pomiarowym 13 mm. Na jednym końcu

tulei znajduje się końcówka o powierzchni sferycznej, a na drugim nagwintowany wewnątrz

otwór, w którym przesuwa się wrzeciono ze śrubą mikrometryczną o skoku 0,5 mm.

Na wrzecionie jest zamocowany bęben z podziałką o zakresie pomiarowym 0,5 mm,

co umożliwia odczyt z dokładnością do 0,01 mm.

a)

b)

c)

d)

2

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 16. Średnicówka mikrometryczna: 1- tuleja, 2- bęben, 3 - końcówka stała, 4 - trzpień pomiarowy,

5- przedłużacz, 6 - wrzeciono [4, s. 19]

Do sferycznej powierzchni tulei przylega trzpień pomiarowy osadzony w przykręconej do

tulei oprawie ze sprężyną zapewniającą odpowiedni docisk. Jeden koniec wrzeciona ma

sferyczną powierzchnię pomiarową i zabezpieczone nakrętką dwie śruby regulacyjne do

nastawienia dolnej granicy zakresu pomiarowego. Dla zwiększenia zakresu pomiarowego

między tuleję a końcówkę stałą wkręca się odpowiedni przedłużacz lub ich zestaw.

W skład kompletu wchodzą przedłużacze długości 13, 25, 50, 100 i 200 mm.

Rys. 17. Prawidłowe (linie grube) położenie średnicówki w otworze [4, s. 19]

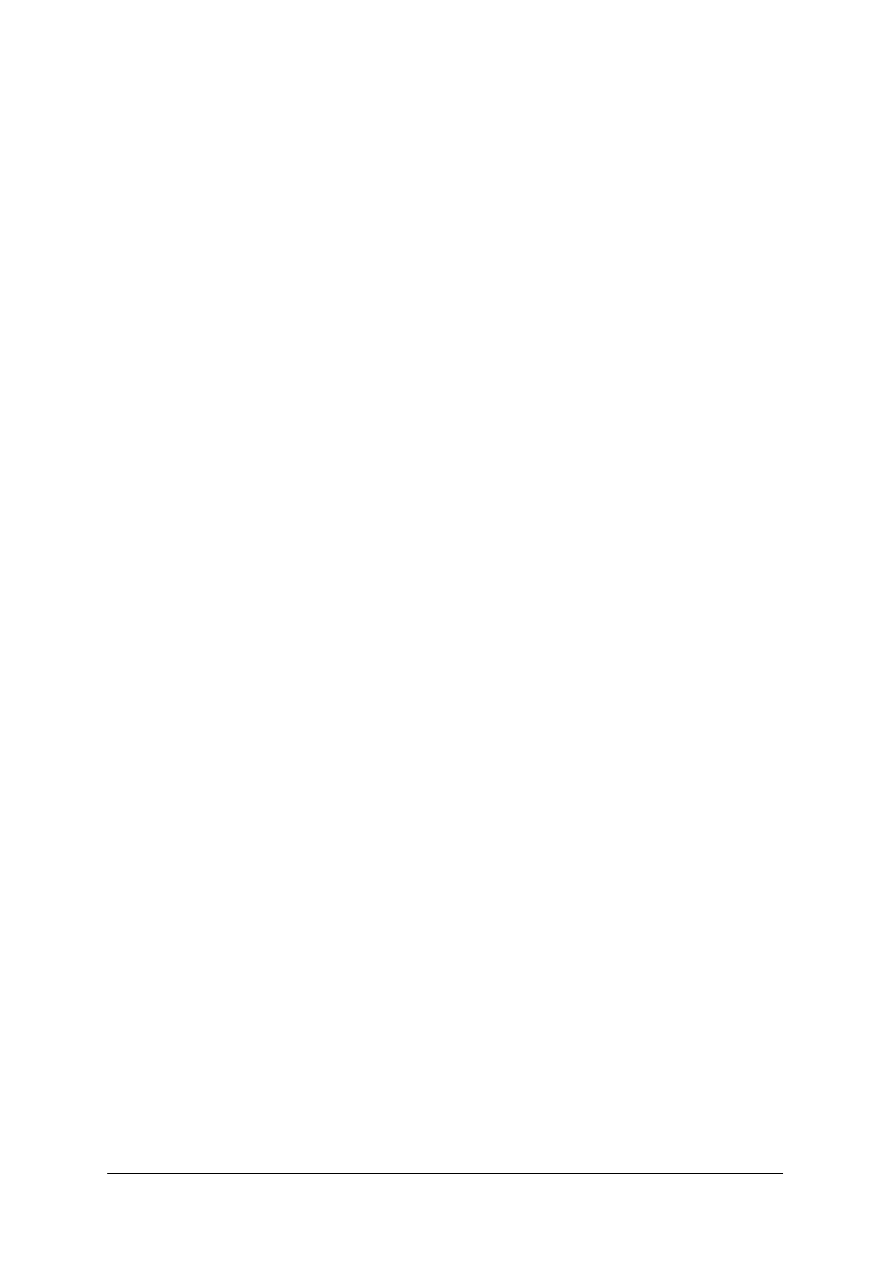

Głębokościomierz mikrometryczny służy do pomiarów głębokości otworów

nieprzelotowych, zagłębień lub uskoków. Elementem pomiarowym tego głębokościomierza

jest śruba mikrometryczna. Umożliwia on dokonywanie pomiarów z dokładnością 0,01 mm.

Głębokościomierze mikrometryczne mogą być z przedłużaczami wymiennymi lub bez

przedłużaczy. Najczęściej stosowane zakresy pomiarowe wynoszą 0÷100 mm, a wartość

działki elementarnej, podobnie jak w mikrometrze, wynosi 0,01 mm.

Rys. 18. Głębokościomierz mikrometryczny [25]

Narzędzia

pomiarowe

należy

chronić

przed

uszkodzeniami

mechanicznymi,

nagrzewaniem, zanieczyszczaniem i korozją. Powierzchnie pomiarowe i robocze narzędzi

pomiarowych wykonanych ze stali nie powinny być dotykane palcami, gdyż pot ludzki

wpływa korodująco. Po skończeniu pomiaru powierzchnie pomiarowe należy wymyć

w benzynie, wytrzeć do sucha ściereczką (z flaneli lub irchy) i nasmarować cienką warstwą

tłuszczu (np. wazeliną). Przed pomiarem warstewkę tłuszczu zmywa się w benzynie

i powierzchnie robocze wyciera do sucha. Na stanowisku roboczym narzędzia pomiarowe

powinny leżeć na filcu, flaneli lub desce.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Narzędzia pomiarowe nie wyposażone w futerały powinny być przechowywane

w szufladach lub regałach zaopatrzonych w odpowiednie gniazda, zabezpieczające narzędzia

przed uszkodzeniem. Elementy optyczne w narzędziach pomiarowych, jeśli nie są zakryte

osłoną lub włożone do futerału mogą łatwo ulec porysowaniu przez kurz czy pył.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co jest celem pomiarów warsztatowych?

2. Co to jest pomiar?

3. W jaki sposób oblicza się górny wymiar graniczny?

4. W jaki sposób oblicza się dolny wymiar graniczny?

5. Jakie znasz metody pomiarów?

6. Jakie znasz rodzaje przyrządów suwmiarkowych?

7. Jakie znasz rodzaje przyrządów mikrometrycznych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Wykonaj pomiary otworów części mechanicznych za pomocą suwmiarki, mikrometru

wewnętrznego oraz średnicówki mikrometrycznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z treścią zadania (tekst przewodni do wykonania ćwiczenia),

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zapoznać się z zasadami pomiarów suwmiarką, mikrometrem i średnicówką,

4) dobrać przyrządy pomiarowe,

5) dokonać pomiaru za pomocą suwmiarki,

6) dokonać pomiaru za pomocą mikrometru wewnętrznego,

7) dokonać pomiaru za pomocą średnicówki,

8) uporządkować stanowisko pracy,

9) zaprezentować wykonane ćwiczenie,

10) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

–

instrukcja do wykonania ćwiczenia zawierająca dokumentację zadania,

–

stół pomiarowy,

–

części maszyn,

–

suwmiarki o różnym zakresie pomiarowym (dokładność pomiarowa suwmiarki 0,1 mm),

–

mikrometry wewnętrzne o różnym zakresie pomiarowym,

–

średnicówki o różnym zakresie pomiarowym,

–

czyściwo,

–

pisaki,

–

kartki papieru.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Ćwiczenie 2

Dokonaj pomiaru wymiarów gabarytowych części mechanicznych za pomocą przymiaru

kreskowego, suwmiarki i mikrometru. Wyniki pomiarów umieść w tabeli.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z treścią zadania (tekst przewodni do wykonania ćwiczenia),

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zapoznać się z zasadami pomiarów przymiarem kreskowym, suwmiarką i mikrometrem,

4) dobrać przyrządy pomiarowe,

5) dokonać pomiaru za pomocą przymiaru kreskowego,

6) dokonać pomiaru za pomocą suwmiarki,

7) dokonać pomiaru za pomocą mikrometru,

8) umieścić wyniki w tabeli,

9) uporządkować stanowisko pracy,

10) zaprezentować wykonane ćwiczenie,

11) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

–

instrukcja do wykonania ćwiczenia zawierająca dokumentację zadania,

–

stół pomiarowy,

–

części maszyn,

–

przymiar kreskowy,

–

suwmiarki o różnym zakresie pomiarowym (dokładność pomiarowa suwmiarki 0,1 mm),

–

mikrometry o różnym zakresie pomiarowym,

–

czyściwo,

–

pisaki,

–

kartki papieru.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) dobrać przyrządy pomiarowe do wykonania pomiarów?

2) wykonać pomiary za pomocą przymiaru kreskowego?

3) wykonać pomiary za pomocą suwmiarek?

4) wykonać pomiary za pomocą mikrometrów?

5) wykonać pomiary za pomocą średnicówek mikrometrycznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.2. Obróbka ręczna

4.2.1. Materiał nauczania

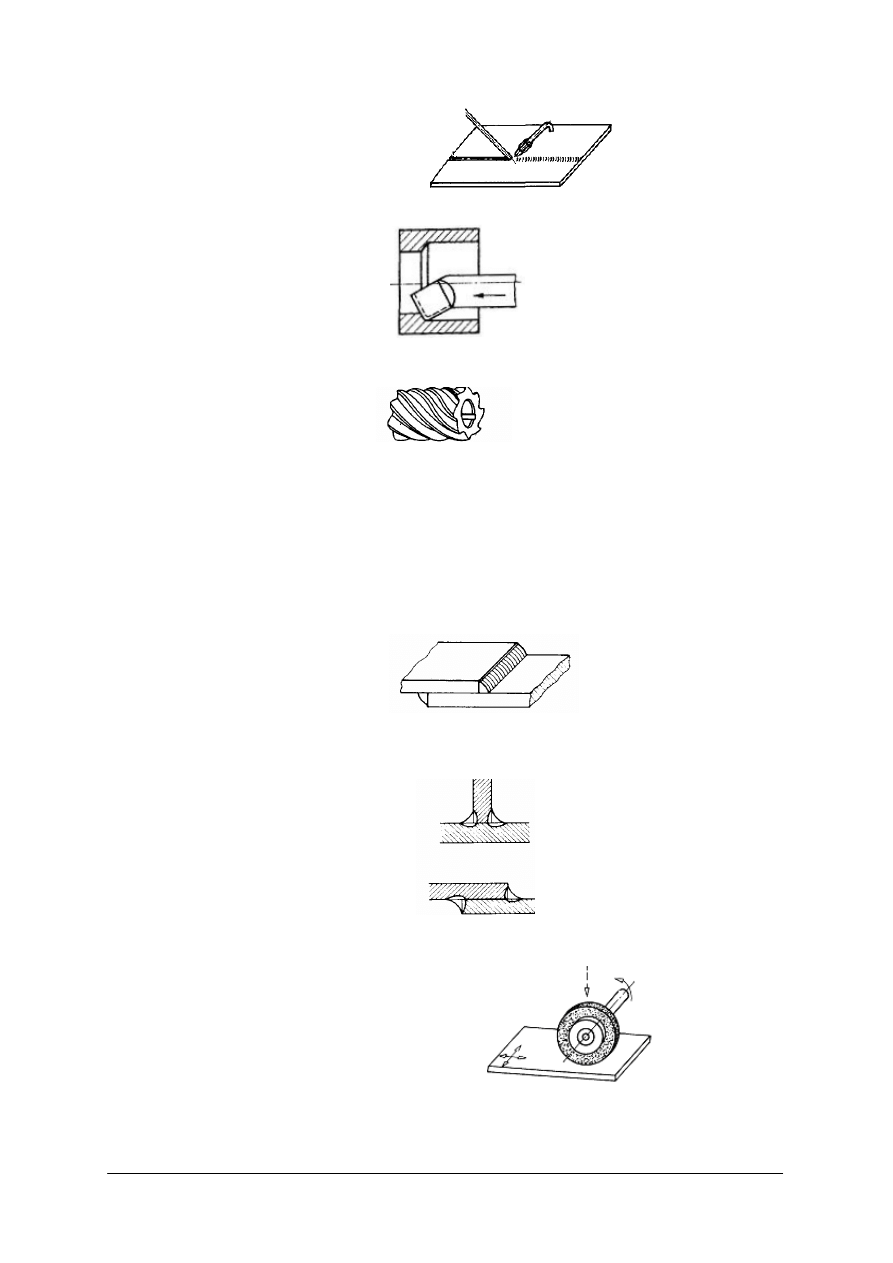

Trasowanie

Trasowanie jest czynnością polegająca na przenoszeniu zarysów przedmiotu

przedstawionego na rysunku wykonawczym na półfabrykat w postaci blachy, odlewu,

odkuwki za pomocą narzędzi traserskich. Rozróżniamy trasowanie płaskie (na płaszczyźnie)

oraz trasowanie przestrzenne (stosowane do brył).

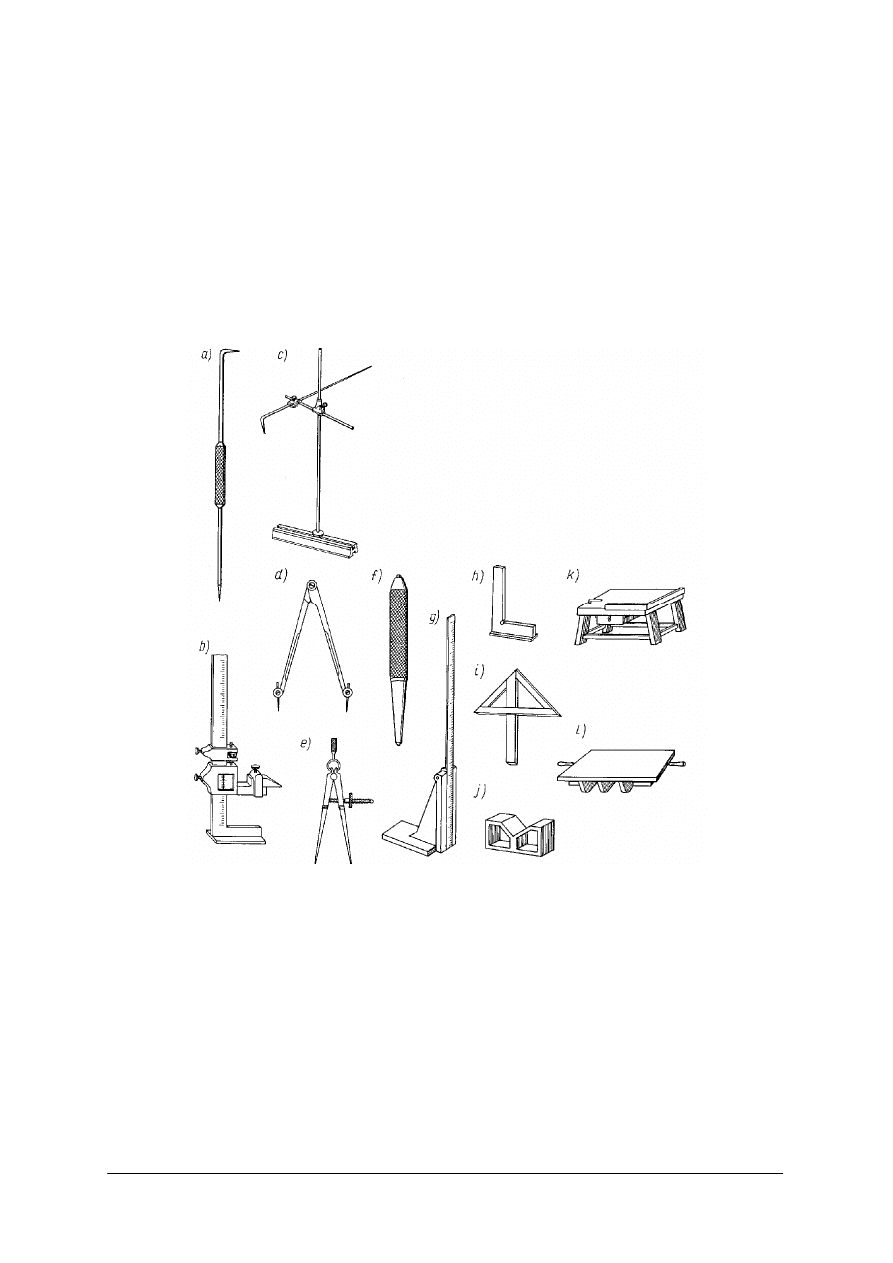

Rys. 19. Podstawowe narzędzia traserskie: a) rysik, b) suwmiarka traserska, c) znacznik, d, e)

cyrkle traserskie,

f) punktak, g) liniał traserski, h) kątownik ze stopką, i) środkownik, j) pryzma traserska, k, l) płyty

traserskie [4, s. 21]

Przed przystąpieniem do trasowania należy:

−

sprawdzić jakość i stan materiału przeznaczonego do trasowania, zwracając szczególną

uwagę na porowatość, skrzywienia, pęknięcia i inne widoczne wady,

−

sprawdzić główne wymiary materiału, grubość jego ścianek, rozstawienie wgłębień lub

wypukłości, odległości otworów od krawędzi itp.,

−

sprawdzić prawidłowość naddatków na późniejszą obróbkę,

−

pomalować materiał farbą traserską w celu zwiększenia widoczności trasowanych linii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Trasowanie rozpoczyna się od wyznaczenia głównych osi symetrii przedmiotu. Jeżeli

zarys przedmiotu składa się z odcinków linii prostych i krzywych, to najpierw wykreśla się

linie proste, a następnie łączy się je odpowiednimi łukami lub krzywymi. Ponieważ podczas

obróbki wyznaczone linie mogą się zetrzeć, więc żeby można je było łatwo odtworzyć,

punktuje się wszystkie przecięcia tych linii oraz środki okręgów, łuki i dłuższe rysy

w odstępach 20÷50 mm. Rysy krótkie, łuki i okręgi punktuje się w odstępach 5÷10 mm. Wymiary

odmierza się za pomocą przymiaru lub cyrkla według rysunku technicznego.

Rys. 20. Trasowanie linii równoległych: 1- płyta, 2 - liniał, 3 - przymiar, 4 - kątownik, 5 - rysik [4, s. 23]

Wykreślanie okręgów i łuków wykonuje się za pomocą ostrego cyrkla. Cyrkiel rozwiera

się na wymiar danego promienia i umieszcza się jego jedno ramię w napunktowanym środku

okręgu lub łuku. Następnie lekko naciskając na drugie ramię cyrkla zatacza się żądany okrąg

lub łuk.

Trasowanie środka otworu, który ma być wiercony, polega na trasowaniu dwóch

wzajemnie prostopadłych linii, na przecięciu których znajduje się środek otworu.

Trasowanie wg wzorników jest powszechnie stosowane podczas wykonywania większej

liczby jednakowych przedmiotów. Polega ono na przyłożeniu wzornika do płaszczyzny

materiału i wyznaczeniu zarysów przedmiotu przez obrysowanie zarysu wzornika rysikiem.

Osie otworów wyznacza się przez specjalne otwory we wzorniku, stosując do tego celu

specjalny punktak. Trasując wg wzornika trzeba pamiętać, żeby wzornik był zawsze

jednakowo ustawiony, co osiąga się za pomocą wykonywania we wzorniku wycięć, które

muszą trafiać na osie przedmiotu.

W trasowaniu przestrzennym stosowane są trzy metody trasowania:

−

za pomocą obrotu przedmiotu obrabianego,

−

za pomocą kątownika,

−

za pomocą skrzynek traserskich.

Trasowanie metodą obrotu przedmiotu obrabianego polega na ustawieniu przedmiotu

albo bezpośrednio na płycie, jeżeli jedna jego powierzchnia jest obrobiona - to na tejże

powierzchni, albo na płycie za pomocą podstawek traserskich, w przypadku gdy powierzchnia

trasowanego przedmiotu jest nie obrobiona. Następnie na płycie traserskiej ustawia się obok

znacznik z rysikiem. Wysokość ostrza rysika w stosunku do płyty ustala się na podstawie

rysunku wykonawczego za pomocą np. przymiaru kreskowego. Obracając trasowany

przedmiot wykonuje się jednocześnie rysę rysikiem. W ten sposób można wykreślić

wszystkie linie poziome i pionowe, a tym samym można wykonać żądaną siatkę przestrzenną

na przedmiocie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

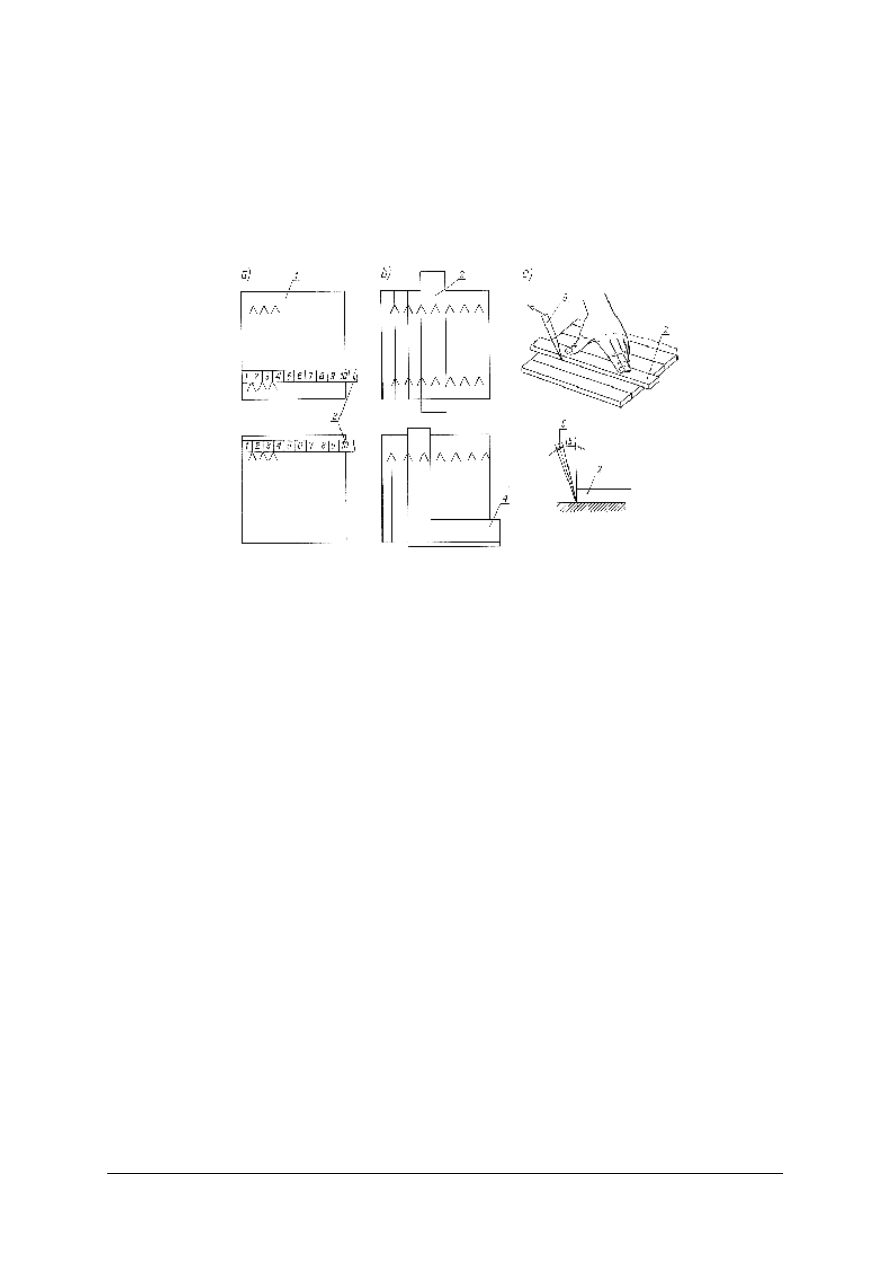

Rys. 21. Trasowanie przestrzenne: a) z obracaniem przedmiotu, b) za pomocą kątownika, c) za pomocą skrzynek

traserskich [4, s. 28]

Trasowanie za pomocą kątownika polega na wykreślaniu rys poziomych w taki sam

sposób, jak w metodzie obracania przedmiotu, natomiast rysy pionowe wykonuje się rysikiem

wzdłuż odmierzonych wymiarów za pomocą kątownika ze stopą. Zastosowanie tego rodzaju

trasowania jest ograniczone i odnosi się tylko do takich przedmiotów, które mają

powierzchnie przystające do krawędzi kątownika.

Trasowanie za pomocą skrzynek traserskich stosuje się w przypadku, gdy mamy do

czynienia z przedmiotem ciężkim, trudnym do obracania, oraz w przypadku trasowania

przedmiotów o powierzchniach kształtowych, uniemożliwiających ustawienie przedmiotu wg

kątownika. W takim przypadku przedmiot trasowany ustawia się bezpośrednio na płycie lub

na podstawkach traserskich, wyznacza się ostrzem rysika konieczne rysy poziome, następnie

ustawia się na płycie skrzynkę lub skrzynki traserskie w ten sposób, żeby ich krawędź lub

krawędzie przystawały do rysy na płycie. Traktując skrzynkę jako płytę, przykłada się do niej

podstawę znacznika, którego ostrze zostało nastawione na odpowiedni wymiar i obwodzi się

rysikiem przedmiot kreśląc rysę pionową. W przypadku, gdy jedna skrzynka jest

niewystarczająca stosuje się skrzynki o płaszczyznach roboczych prostopadłych do siebie.

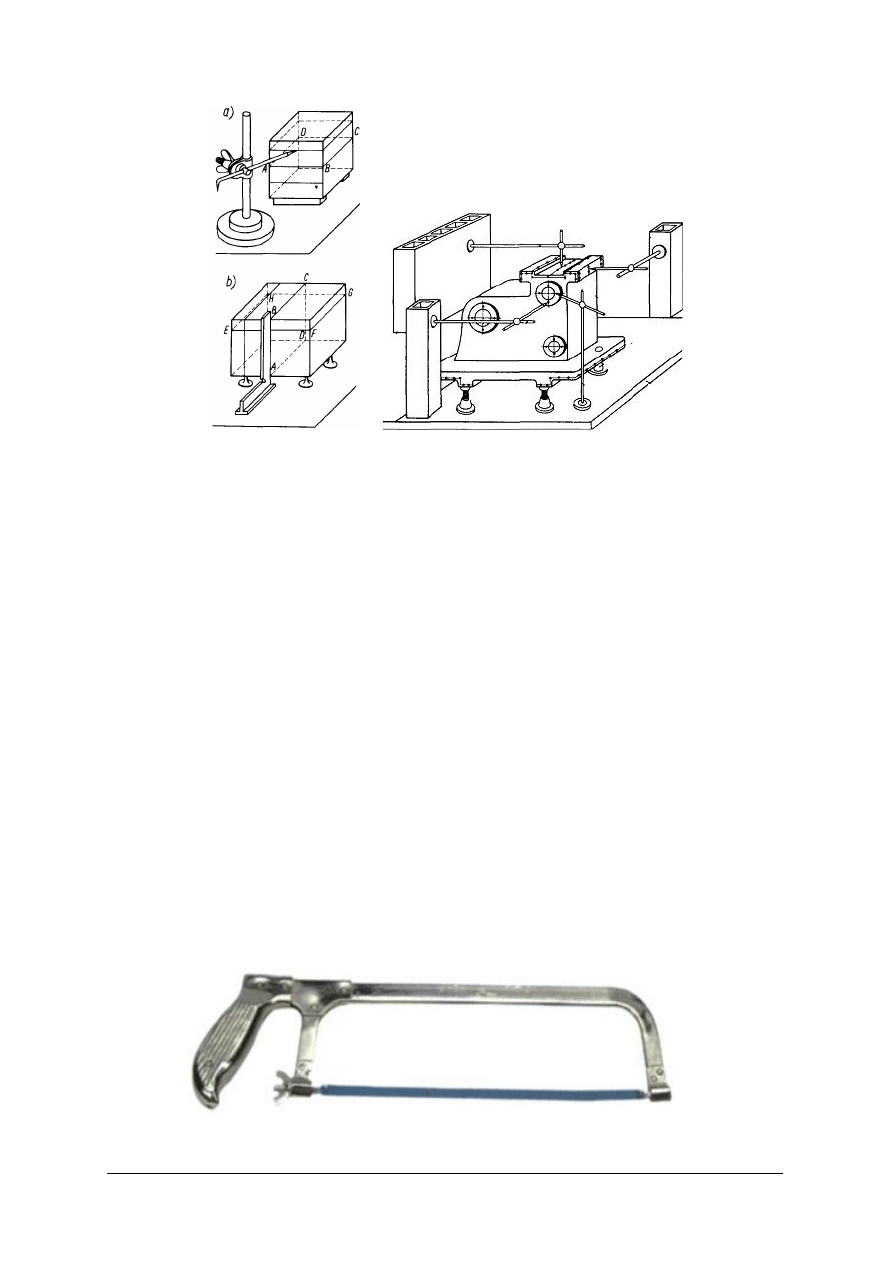

Przecinanie metali piłką

Przecinanie metali przy wykonywaniu prac ślusarskich wykonuje się zwykle za pomocą

piłki ręcznej do metali. W budowie piłki ręcznej wyróżniamy następujące elementy:

−

oprawkę - jednolitą lub rozsuwaną,

−

brzeszczot,

−

rękojeść.

Rys. 22. Piłka ręczna do metali [16]

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Oprawka piłki ręcznej jest wyposażona w dwa uchwyty do mocowania brzeszczotu: stały

i przesuwny (nastawny). W obu uchwytach znajdują się dwa prostopadłe przecięcia oraz

otwory. Brzeszczot wsuwa się w przecięcia i przez otwory w uchwytach przetyka kołki

zabezpieczające. Brzeszczot jest wykonany w postaci cienkiej taśmy stalowej z naciętymi na

jednej lub obu krawędziach ostrzami w postaci zębów. Brzeszczot mocuje się w oprawce tak,

aby ząbki piłki miały kierunek nachylenia ku przedniemu uchwytowi. Uzębienie brzeszczotu

jest rozwierane, zgrubiane lub falowane i dlatego szerokość powstającego przecięcia jest

większa od grubości brzeszczotu, co zapobiega zakleszczaniu się brzeszczotu w materiale

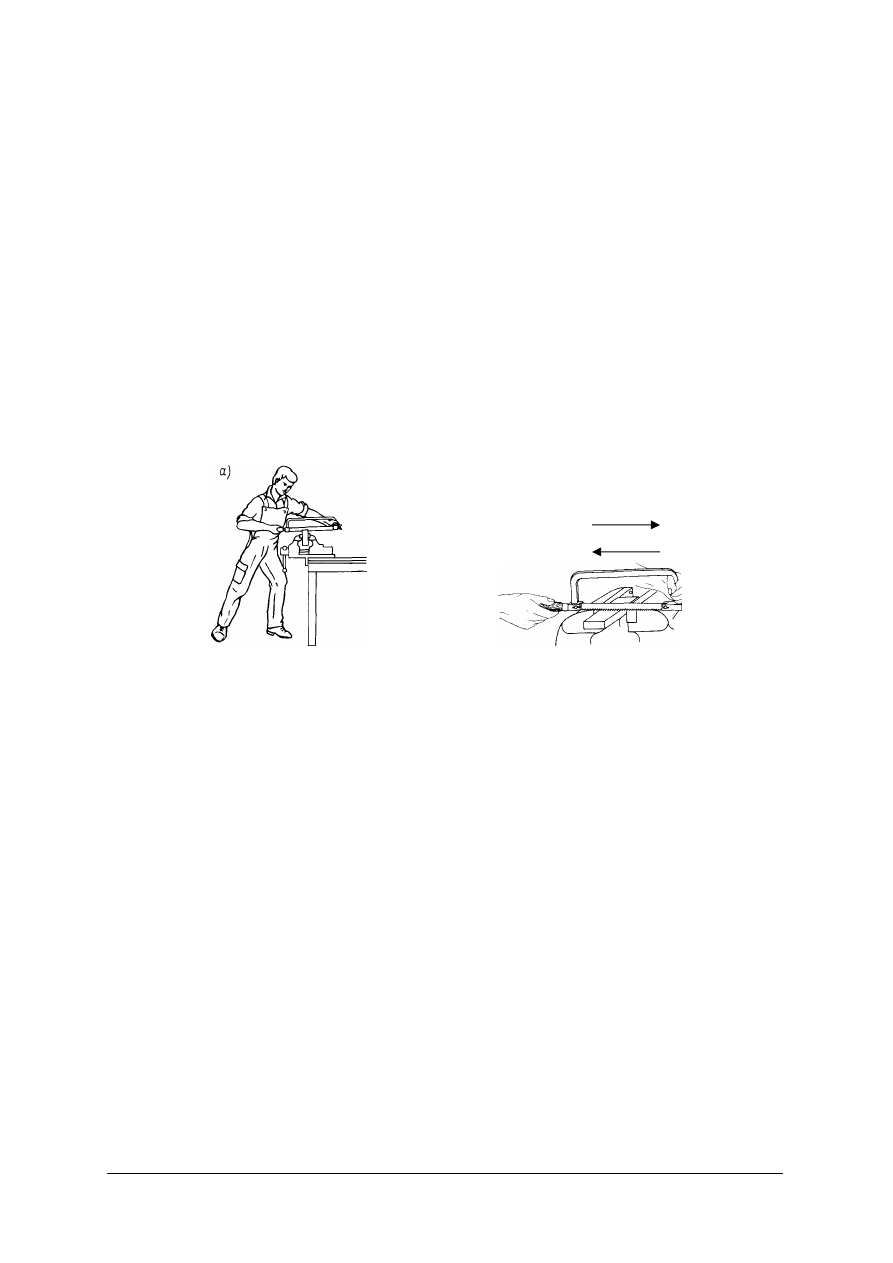

Podczas przecinania piłką ręczną nacisk na piłkę wywiera się podczas ruchu roboczego,

czyli w kierunku do imadła, natomiast ruch powrotny jako jałowy odbywa się bez nacisku.

Ruch piłki powinien być płynny bez szarpnięć, a przesuw piłki powinien wynosić około 2/3

użytecznej długości brzeszczotu. Przedmioty płaskie przecina się wzdłuż szerszej krawędzi.

Przecinanie płaskich przedmiotów wzdłuż węższej krawędzi jest niewłaściwe, ponieważ piłka

łatwo zbacza z wyznaczonego kierunku. Przecinanie trzeba rozpoczynać lekko pochyloną od

siebie piłką z małym naciskiem. Wykonanie małego wgłębienia trójkątnym pilnikiem

w miejscu rozpoczęcia ułatwia początek przecinania.

Rys. 23. Technika przecinania piłką [4, s. 35]

Gięcie i prostowanie

Gięcie i prostowanie należą do operacji obróbki plastycznej, podczas których, dzięki

działaniu odpowiednich sił, nadaje się przedmiotowi żądany kształt bez skrawania materiału.

Gięcie i prostowanie można wykonywać ręcznie lub maszynowo z użyciem pras lub walców.

Podstawowymi narzędziami używanymi do gięcia ręcznego i prostowania są: różnego

rodzaju, kowadło, płyta żeliwna, szczęki imadła, prasa dźwigniowa ręczna, prasa śrubowa,

giętarka trójwalcowa, prasa krawędziowa ręczna, przyrząd do ręcznego gięcia rur i prętów,

przyrząd do ręcznego gięcia płaskowników. Gięcia płaskowników najczęściej dokonuje się

w szczękach imadła. Gięcia grubych płaskowników oraz prętów dokonuje się, przeważnie po

uprzednim nagrzaniu, najczęściej na prasach śrubowych lub giętarkach do płaskowników.

Wyginanie przedmiotów o drobnych kształtach wykonanych z cienkich płaskowników

i drutu możemy wykonać posługując się szczypcami z końcówkami płaskimi i okrągłymi.

Zgięty pręt lub płaskownik można wstępnie wyprostować, umieszczając jego wygięcie

między szczękami imadła ślusarskiego a następnie je zaciskając. Końcowy etap prostowania

wykonuje się za pomocą młotka kładąc przedmiot wybrzuszeniem do góry na płycie żeliwnej

lub kowadle i uderzając.

Z naciskiem

Bez nacisku

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

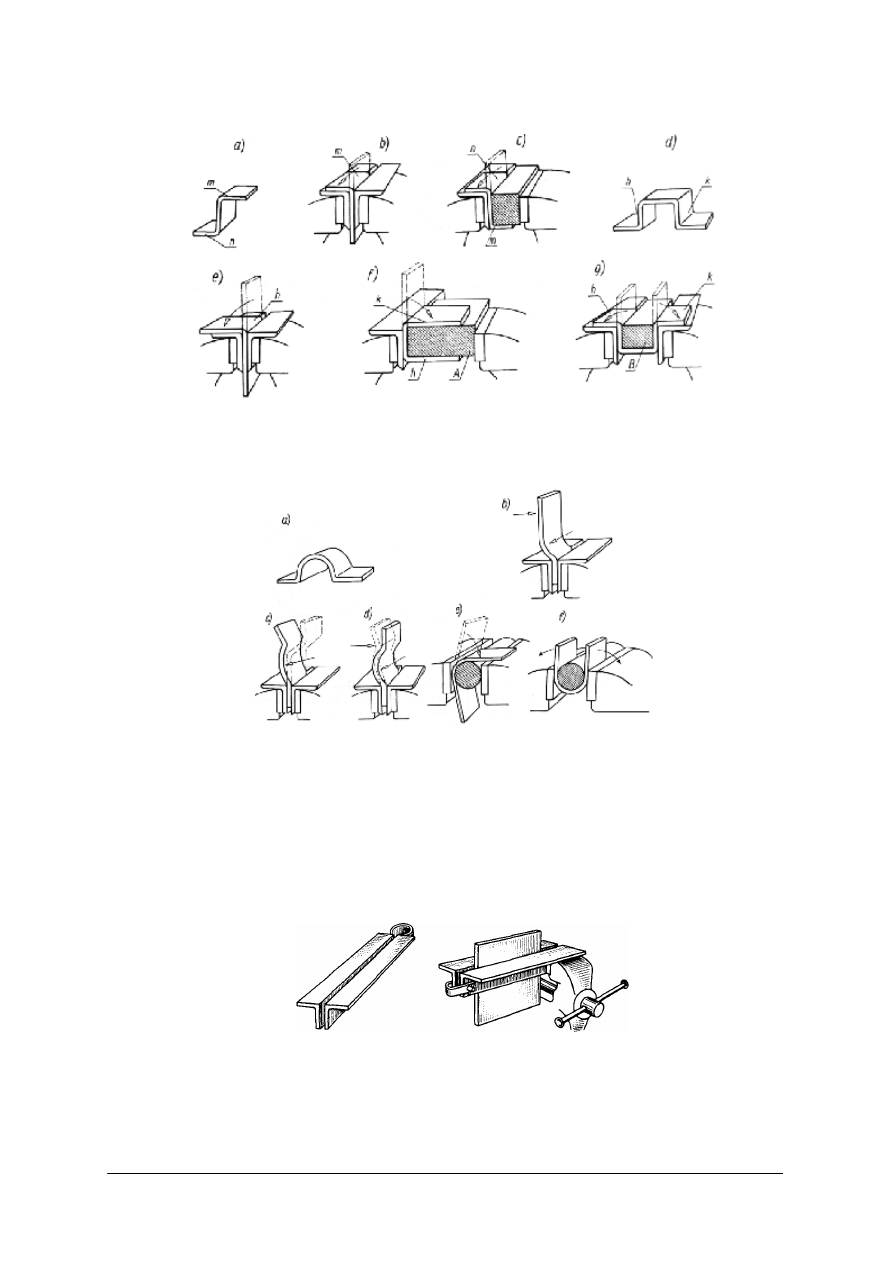

Rys. 24. Gięcie zetownika i skobla prostokątnego w imadle: a) rysunek zetownika, b) zaginanie ramienia m,

c) zaginanie ramienia n, d) rysunek skobla prostokątnego, e) zaginanie ramienia h, f} zaginanie

ramienia k za pomocą klocka A, g) odginanie końcówek ramion h i k za pomocą klocka B [4, s. 36]

Rys. 25. Gięcie w imadle przedmiotu z zaokrągleniem [4, s.37]

Ręcznie blachy cienkie gnie się w szczękach imadła bez żadnych środków

pomocniczych. W przypadku gięcia blach znacznej szerokości lub długości należy je

mocować w dwóch kątownikach osadzonych w imadle. W przypadku gięcia blach pod kątem

ostrym i małych promieniach gięcia należy zwrócić uwagę na kierunek włókien w blasze,

powstałych podczas jej walcowania. Linia gięcia nie powinna być zgodna z kierunkiem tych

włókien, gdyż blacha może pęknąć na krawędzi gięcia.

Rys. 26. Zamocowanie blachy w imadle za pomocą dwóch kątowników [4, s.87]

Cienkie blachy z metali nieżelaznych prostuje się przeciągając je przez gładką krawędź

z drewna lub metalu kilkakrotnie w kierunkach prostopadłych. Cienkie blachy stalowe

prostuje się na gładkiej stalowej płycie młotkiem drewnianym, a blachy grubsze młotkiem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

stalowym. Blachę układa się na płycie wypukłościami do góry i uderza młotkiem między

wypukłości w celu sprowadzenia nierówności do jednej wypukłości w środkowej części

powierzchni blachy. Prostowanie wypukłości polega na zastosowaniu serii uderzeń młotkiem

wg schematu przedstawionego na rysunku.

Rys. 27. Schemat uderzeń przy prostowaniu blachy [4, s. 89]

Uderzenia powinny być częste, silne przy krawędziach blachy, a coraz słabsze w miarę

zbliżania się do wypukłości. Po zmniejszeniu wypukłości odwracamy blachę na drugą stronę

i lekkimi uderzeniami doprowadzamy się powierzchnię blachy do płaskości. Prostowania

blach i taśm można dokonywać również mechanicznie za pomocą walców lub na prasach za

pomocą przyrządu składającego się z dwóch płyt.

Piłowanie

Piłowanie ma na celu skrawanie z powierzchni obrabianego materiału cienkiej warstwy

grubości 0,5÷1,5 mm za pomocą narzędzia zwanego pilnikiem. Pilnik jest podstawowym

narzędziem ślusarskim i składa się z części roboczej, chwytu i rękojeści.

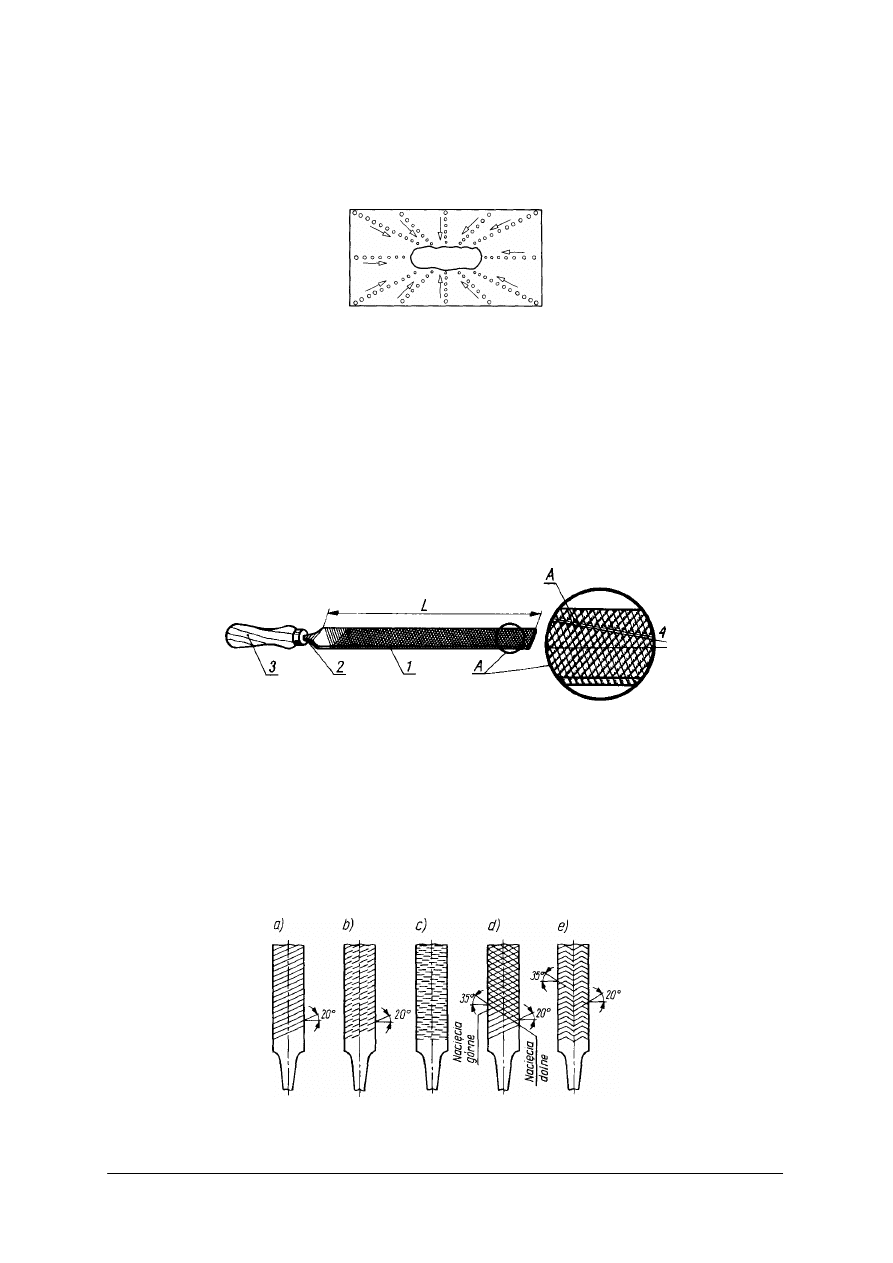

Rys. 28. Budowa pilnika: 1- część robocza, 2 - uchwyt, 3 - drewniana rękojeść, 4 - linia kolejnych zębów

utworzonych przez przecięcie nacięcia górnego z dolnym [4, s. 56]

Wielkość pilnika jest określona długością części roboczej L i waha się w granicach od

50 do 500 mm. Na części roboczej są wykonane nacięcia, czyli zęby. Na powierzchniach

płaskich pilników mogą być nacięcia jednorzędowe pojedyncze i jednorzędowe podwójne.

Na powierzchniach wypukłych pilników mogą być nacięcia wielorzędowe pojedyncze,

nacięcia wielorzędowe śrubowe albo nacięcia wielorzędowe podwójne. Pilniki o nacięciu

jednorzędowym są używane do piłowania materiałów miękkich (tworzyw sztucznych).

Rys. 29. Nacięcia pilników: a) pojedyncze jednorzędowe b) pojedyncze wielorzędowe, c) pojedyncze

wielorzędowe śrubowe, d) podwójne jednorzędowe, e) podwójne wielorzędowe [4, s. 57]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Ze względu na liczbę nacięć na długości 10 mm rozróżniamy następujące rodzaje pilników:

−

nr 0 zdzieraki – liczba nacięć od 4,5 do 10,

−

nr 1 równiaki – liczba nacięć od 6,3 do 28,

−

nr 2 półgładziki – liczba nacięć od 10 do 40,

−

nr 3 gładziki – liczba nacięć od 14 do 40,

−

nr 4 podwójne gładziki – liczba nacięć od 25 do 80,

−

nr 5 jedwabniki – liczba nacięć od 40 do 80.

Pilniki dobiera się w zależności od wymiarów, kształtu i wymaganej chropowatości

obrabianej powierzchni. Do piłowania zgrubnego używa się zdzieraków, które skrawają

warstwę metalu grubości ok. l mm. Po piłowaniu zgrubnym zdzierakiem stosuje się równiak,

który zbiera warstwę metalu grubości 0,3 - 0,5 mm. Pozostałe pilniki, tzn. od półgładzików do

jedwabników, używa się do wykończania powierzchni zależnie od wymaganej gładkości.

Ponieważ pilniki używane są do piłowania powierzchni o różnych kształtach, wykonuje

się je o różnych przekrojach poprzecznych części roboczej. W zależności od kształtu

powierzchni przekroju poprzecznego możemy wyróżnić pilniki:

−

płaski zbieżny,

−

płaski,

−

kwadratowy,

−

trójkątny,

−

nożowy,

−

owalny,

−

okrągły,

−

półokrągły,

−

mieczowy,

−

soczewkowy.

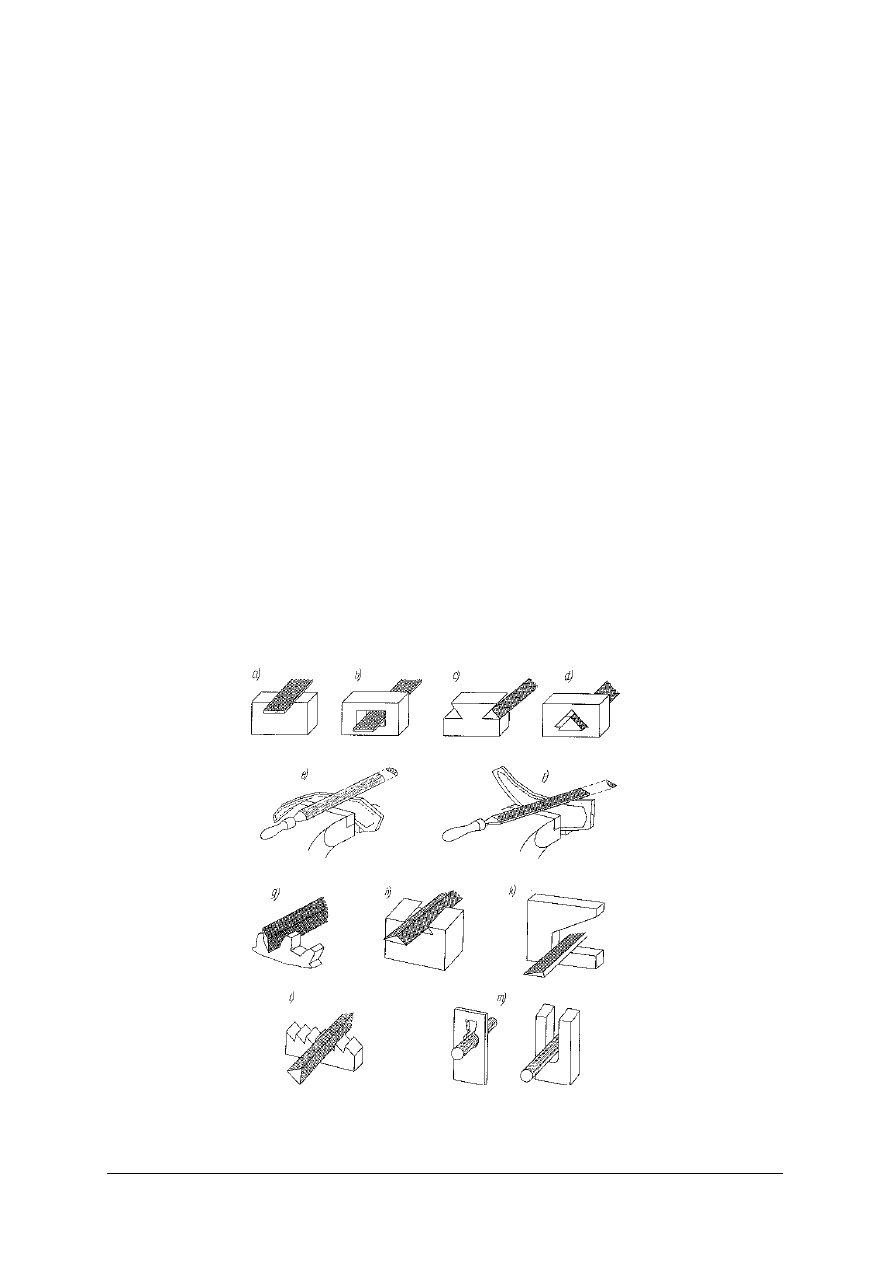

Rys. 30. Pilniki o różnych kształtach i ich zastosowanie: a i b) płaskie, c i d) trójkątne, e i f) półokrągłe,

g) mieczowe, h) trójkątne spłaszczone, k) nożowe, l) trójkątne do ostrzenia pił, m) okrągłe [4, s. 58]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

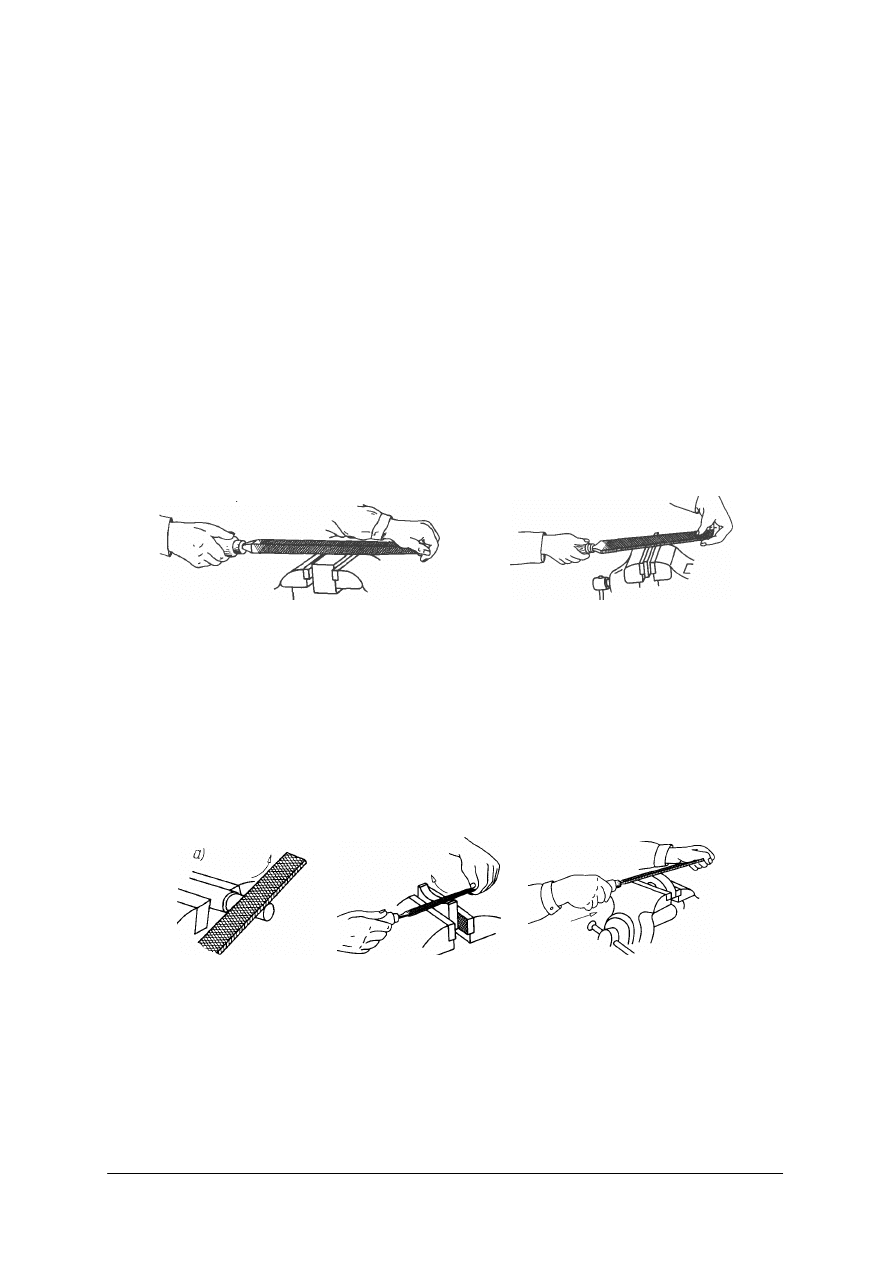

Właściwa technika piłowania ma decydujący wpływ na dokładność obróbki oraz

wydajność pracy. Podczas piłowania zgrubnego zdzierakiem, wymagającym dużego nacisku,

należy wykorzystać ciężar ciała, przesuwając tułów wraz z ramionami do przodu

i z powrotem, przy czym ciężar ciała przesuwa się z nogi prawej na lewą. Podczas piłowania

wykańczającego ciężar ciała powinien być równomiernie rozłożony na obie nogi, a ruchy

robocze wykonują tylko ramiona, gdy tymczasem tułów jest w równowadze.

Podczas piłowania ruch pilnika powinien być ciągły i równomierny na całej długości roboczej

pilnika. Nacisk na pilnik należy wywierać tylko podczas ruchu roboczego, czyli ruchu do

przodu. Nacisk ten powinien być równomierny w stosunku do przedmiotu obrabianego, czyli

w czasie ruchu pilnika do przodu nacisk prawej ręki powinien się zwiększać, a lewej

zmniejszać. Ma to duży wpływ na otrzymanie prostej i równej powierzchni.

W czasie piłowania dużych powierzchni płaszczyzn pilnik należy prowadzić na krzyż.

Wówczas należy stanąć z jednej strony imadła i piłować płaszczyznę pod kątem 30 ÷ 45° do

osi imadła, a następnie z drugiej strony i również piłować pod kątem 30 ÷ 45°. Podczas

piłowania należy często sprawdzać płaskość obrabianej powierzchni liniałem krawędziowym.

Podczas piłowania cienkich płytek należy prowadzić pilnik wzdłuż dłuższej krawędzi, żeby

uniknąć drgań przedmiotu. Podczas piłowania wykańczającego nie należy zmieniać kierunku

piłowania, a pilnik można prowadzić wzdłuż jego osi lub w poprzek.

Rys. 31. Prawidłowe uchwycenie pilnika [4, s. 61]

Podczas piłowania płaszczyzn wzajemnie prostopadłych należy najpierw opiłować jedną

płaszczyznę, a następnie po sprawdzeniu płaskości powierzchni obrócić przedmiot o kąt 90°

i przystąpić do piłowania drugiej płaszczyzny. Podczas piłowania należy często sprawdzać

kątownikiem prostopadłość obu płaszczyzn i po osiągnięciu właściwych wymiarów

wygładzić gładzikiem obie powierzchnie, ponownie sprawdzając kąt między płaszczyznami.

Piłowanie powierzchni kształtowych wykonuje się zwykle według wytrasowanych linii.

Do piłowania powierzchni wypukłych stosuje się pilniki płaskie, a do powierzchni

wklęsłych pilniki półokrągłe, okrągłe, owalne i soczewkowe, zależnie od kształtu wklęsłości.

Rys. 32. Piłowanie powierzchni kształtowych: a) walcowych, b) wklęsłych, c) wypukłych [4, s. 63]

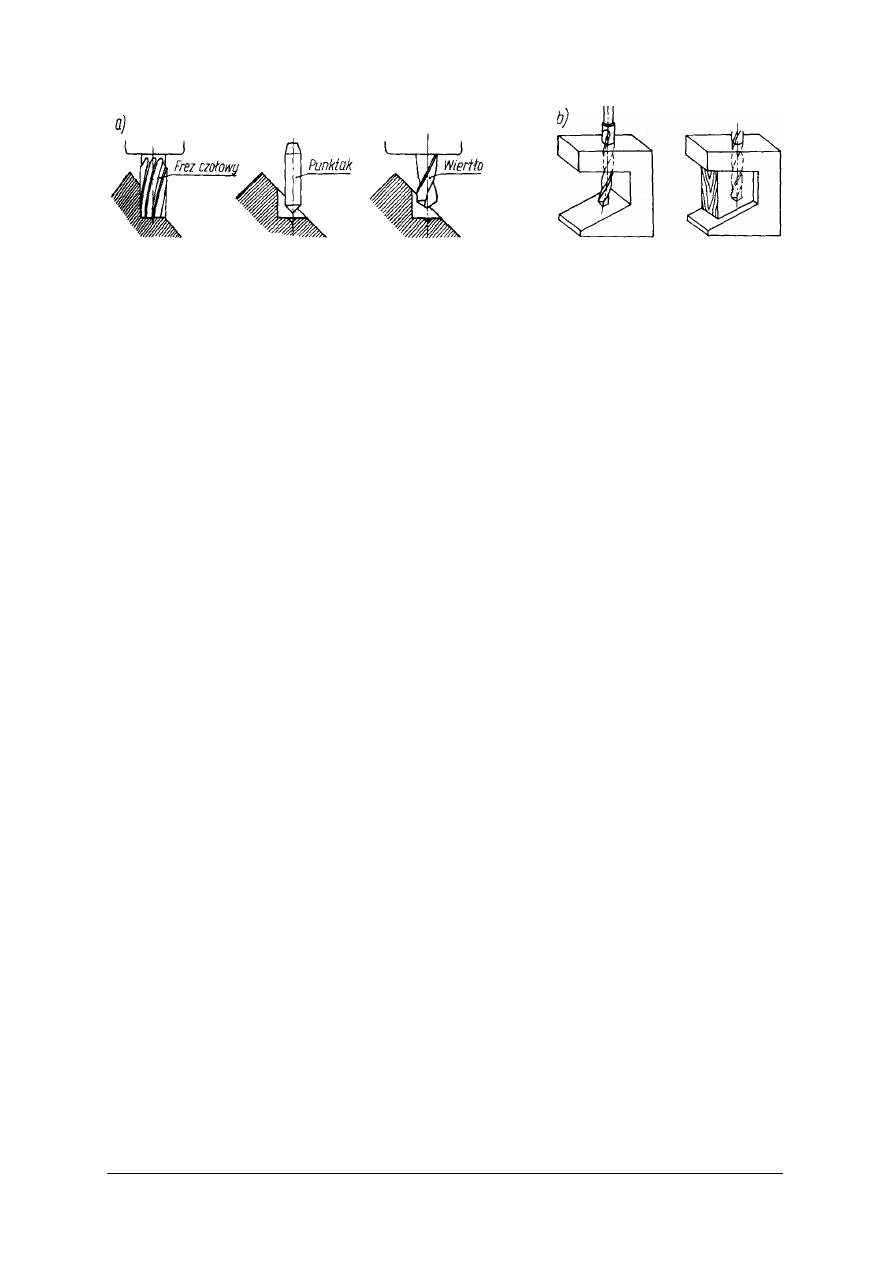

Wiercenie, rozwiercanie i pogłębianie

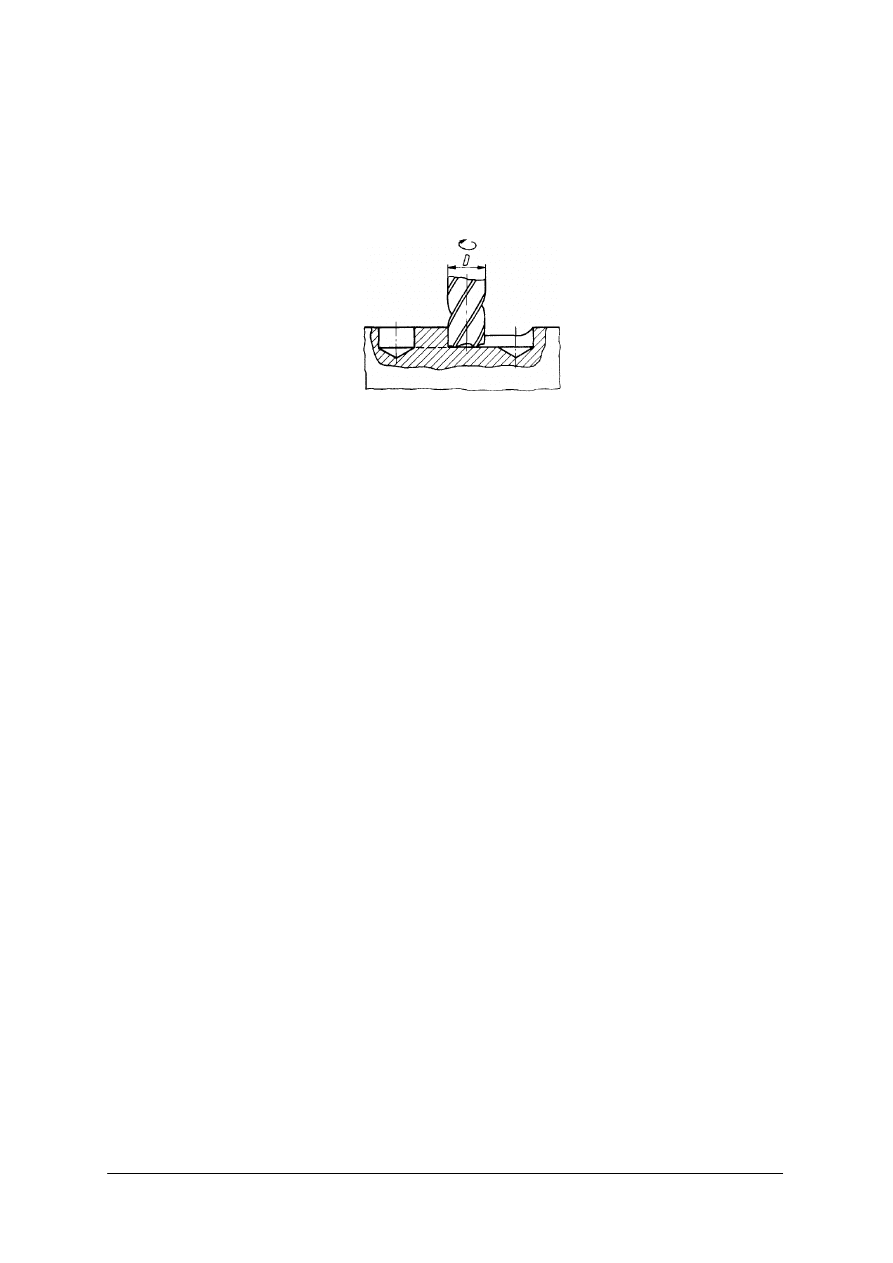

Wiercenie jest to wykonywanie otworów w pełnym materiale za pomocą narzędzia

skrawającego zwanego wiertłem. W czasie obróbki wiertło wykonuje ruch obrotowy

i posuwowy, a przedmiot obrabiany jest nieruchomy. Wiertło usuwa obrabiany materiał

w postaci wiórów tworząc walcowy otwór, przy czym średnica otworu odpowiada średnicy

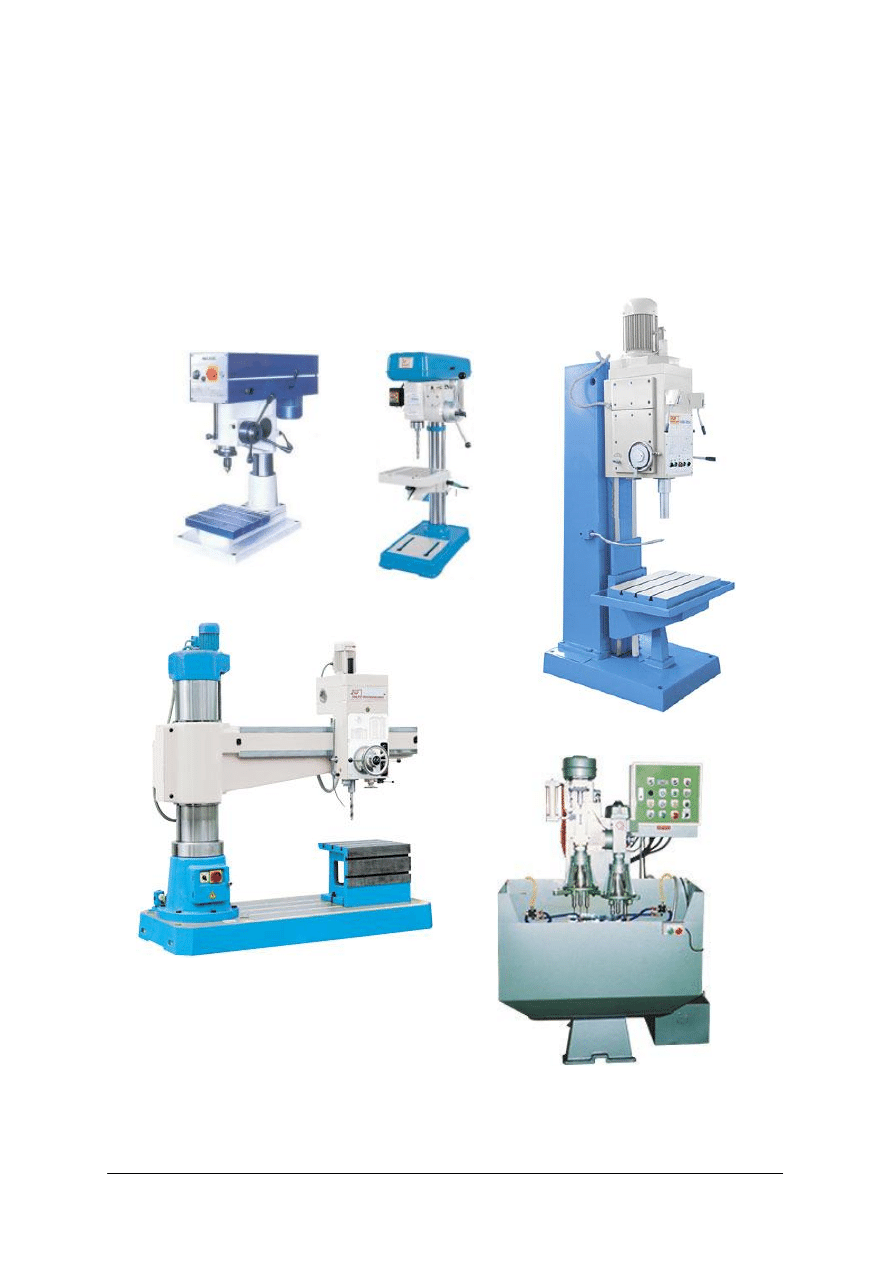

wiertła. Do wiercenia otworów stosuje się wiertarki ręczne (przenośne) oraz wiertarki stałe.

b)

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

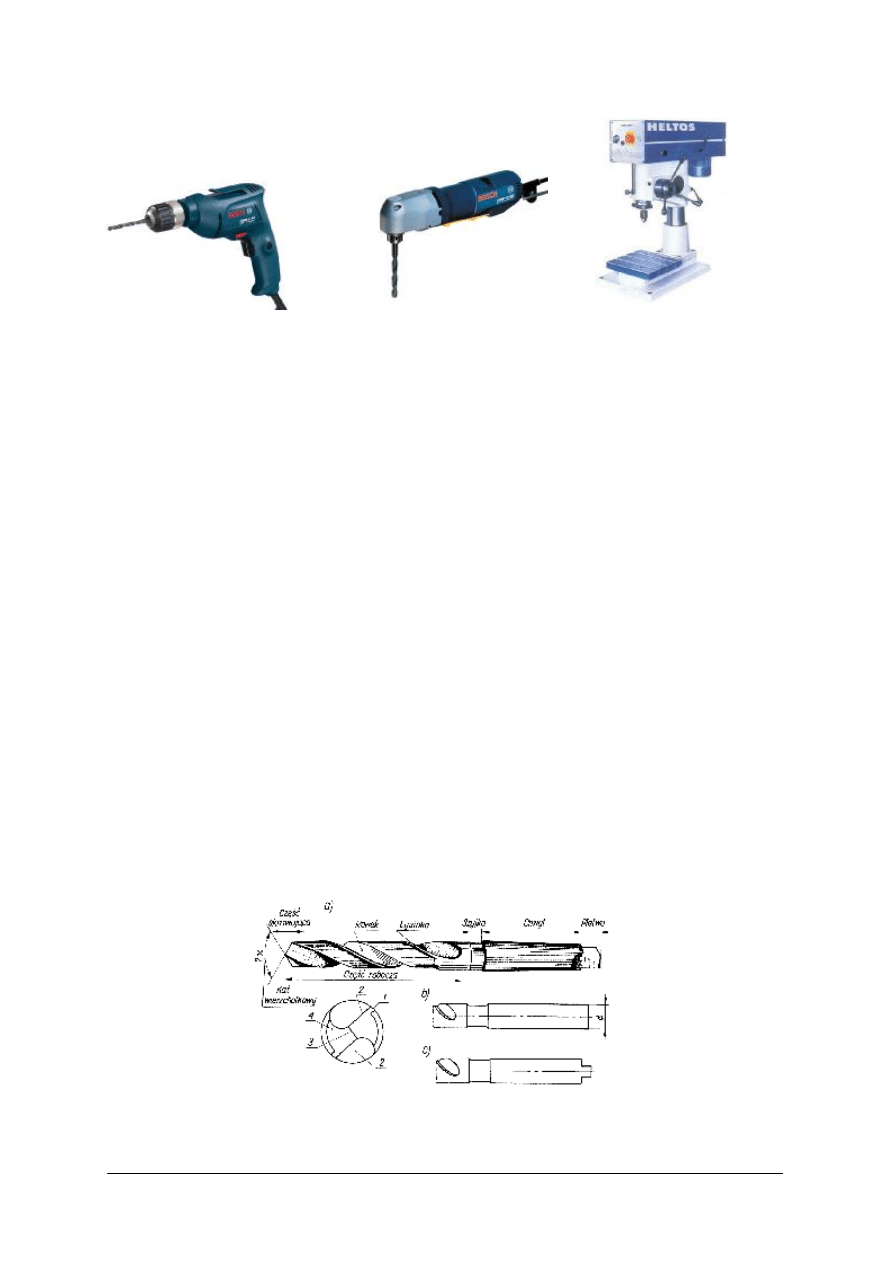

Rys. 33. Wiertarki: a) ręczna, b) ręczna kątowa, c) stołowa [16]

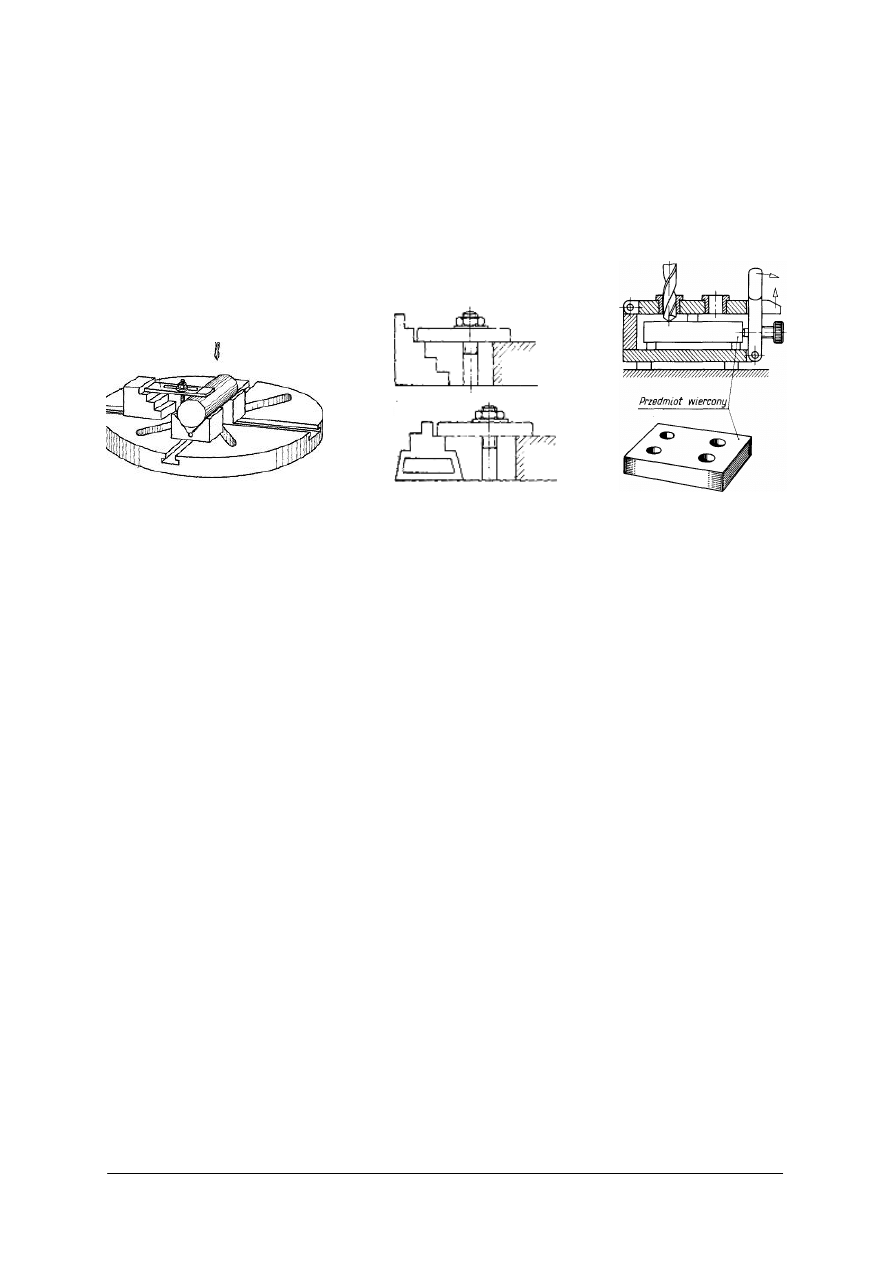

Przygotowanie do pracy wiertarki stołowej polega na ustawieniu i zamocowaniu

przedmiotu na stole wiertarki, ustawieniu na właściwą wysokość kadłuba wiertarki oraz

ustaleniu odpowiedniej prędkości obrotowej wrzeciona. W większości wiertarek stołowych

istnieje możliwość ustawienia na odpowiednią wysokość kadłuba wiertarki w zależności od

wysokości przedmiotu wierconego. Przedmiot należy tak ustawiać i mocować na stole

wiertarki, żeby wierzchołek wiertła trafiał w napunktowany środek otworu.

Właściwą prędkość obrotową wrzeciona wiertarki ustawia się wg tabliczki umieszczonej na

skrzynce przekładniowej. Właściwą prędkość obrotową wrzeciona wiertarki określa się na

podstawie prędkości skrawania, która powinna być dostosowana do rodzaju obrabianego

materiału i średnicy wiertła (tablice ułatwiające dobór prędkości skrawania w zależności od

rodzaju wierconego materiału są zawarte w poradnikach technicznych).

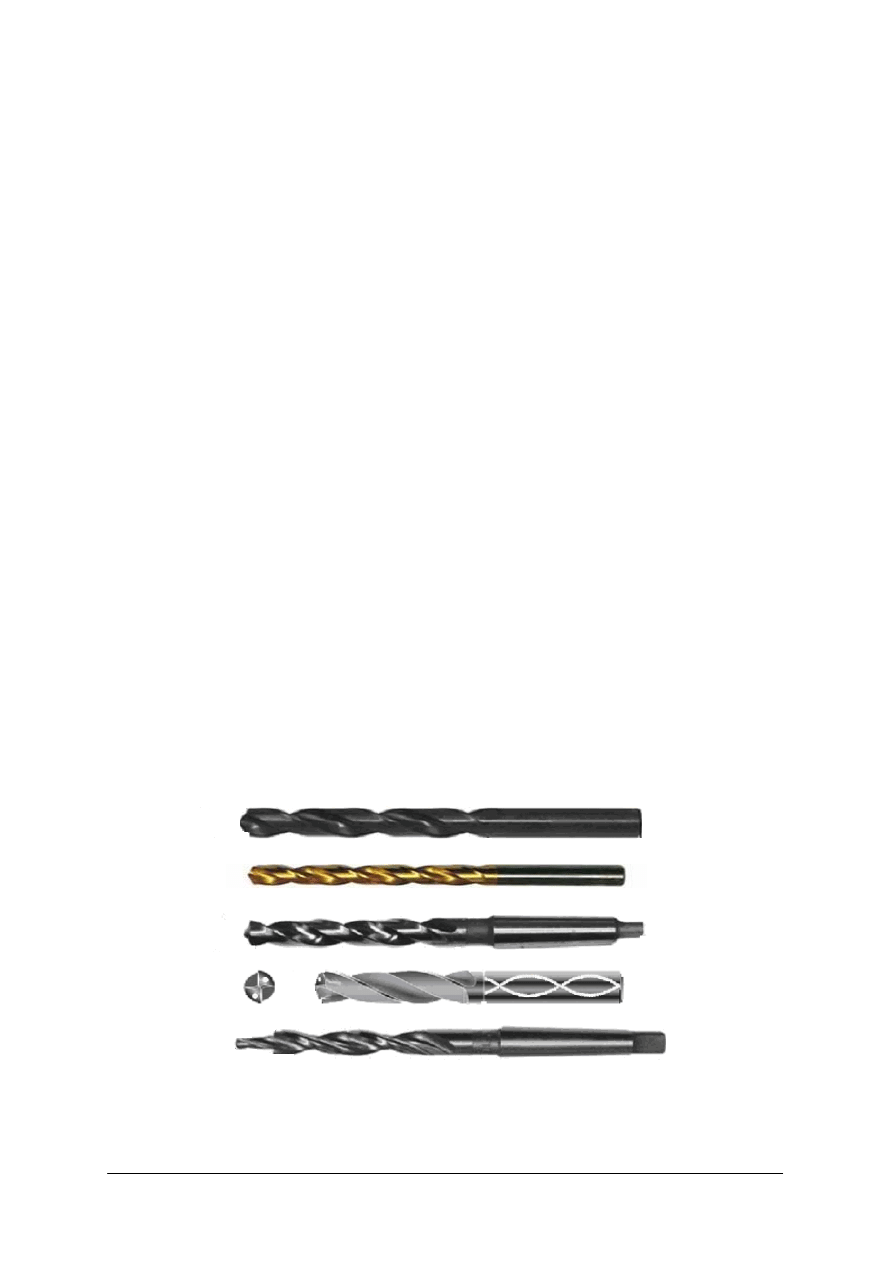

Narzędziem do wiercenia otworu jest wiertło. Wiertło kręte składa się z części roboczej,

szyjki i chwytu. Część robocza składa się z części skrawającej i części prowadzącej. Chwyt

może być stożkowy z płetwą (w wiertłach o średnicy powyżej 10 mm) oraz walcowy z płetwą

lub bez (w wiertłach o średnicy poniżej 10 mm). Część robocza wiertła ma nacięte na

obwodzie przeciwległe rowki śrubowe do odprowadzania wiórów z wierconego otworu. Dwie

łysinki w kształcie wąskich pasków, położone wzdłuż rowków, służą do prawidłowego

prowadzenia wiertła w otworze. Część skrawającą stanowią dwie proste krawędzie tnące

jednakowej długości, które łączą się ze sobą poprzeczną krawędzią tnącą, zwaną ścinem. Ścin

jest wierzchołkiem wiertła, a krawędzie tnące tworzą kąt wierzchołkowy, którego wartość

zależy od rodzaju wierconego materiału. Im twardszy jest materiał obrabiany, tym mniejszy

powinien być kąt wierzchołkowy. Do stali stosuje się wiertła o kącie wierzchołkowym

wynoszącym 118°, do mosiądzu i stopów aluminium 130÷140°, do miedzi 125°, do tworzyw

sztucznych 85÷90°. Wiertła wykonuje się ze stali szybkotnącej, a także z płytkami

z węglików spiekanych. Wymiary wierteł są znormalizowane i ich dobór zależy od rodzaju

i wielkości wykonywanych otworów.

Rys. 34. Wiertło kręte: a) budowa wiertła krętego, b) chwyt walcowy wiertła, c) chwyt walcowy z płetwą;

1 - pomocnicza powierzchnia przyłożenia (łysinka), 2 - główna krawędź skrawająca, 3 - krawędź

poprzeczna (ścin), 4 - powierzchnia przyłożenia [4, s. 67]

b)

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

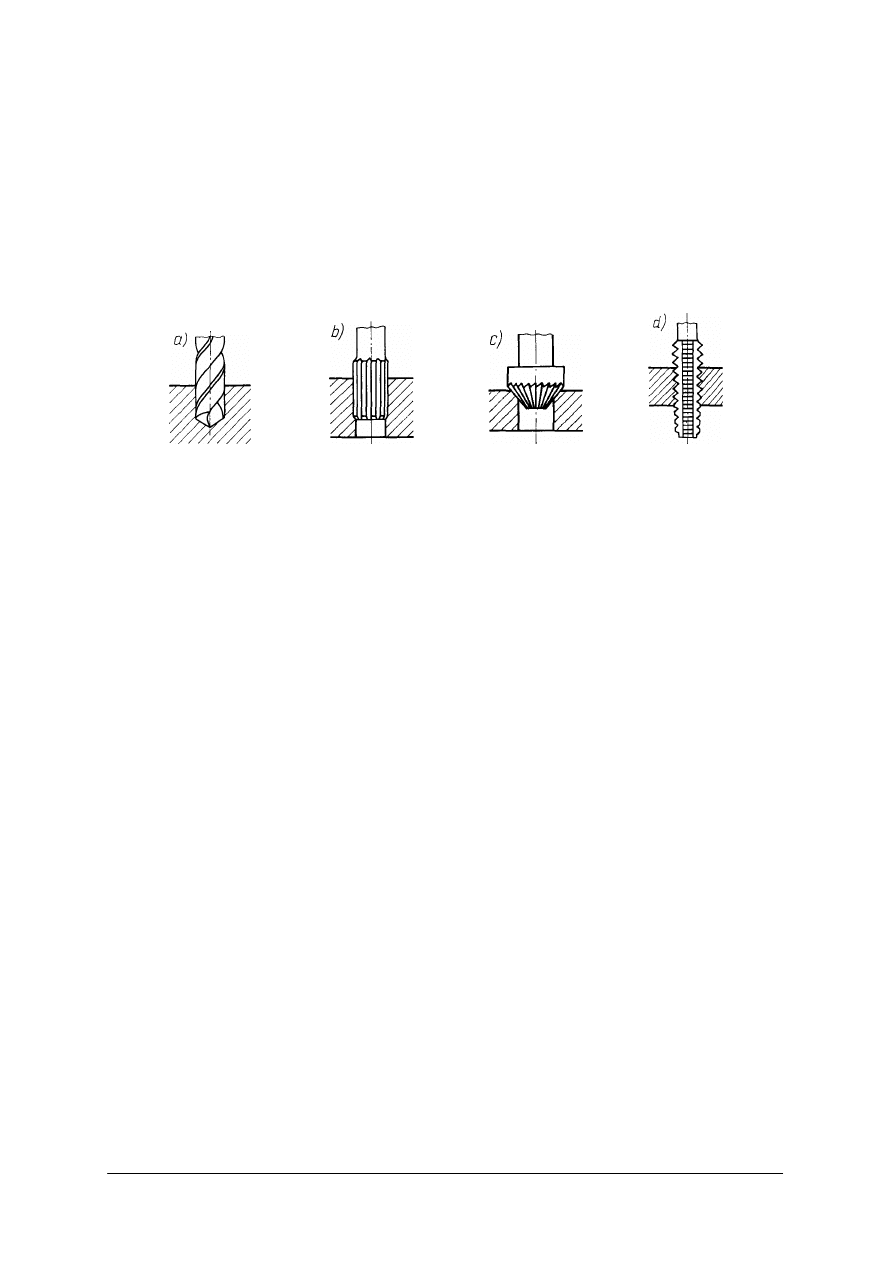

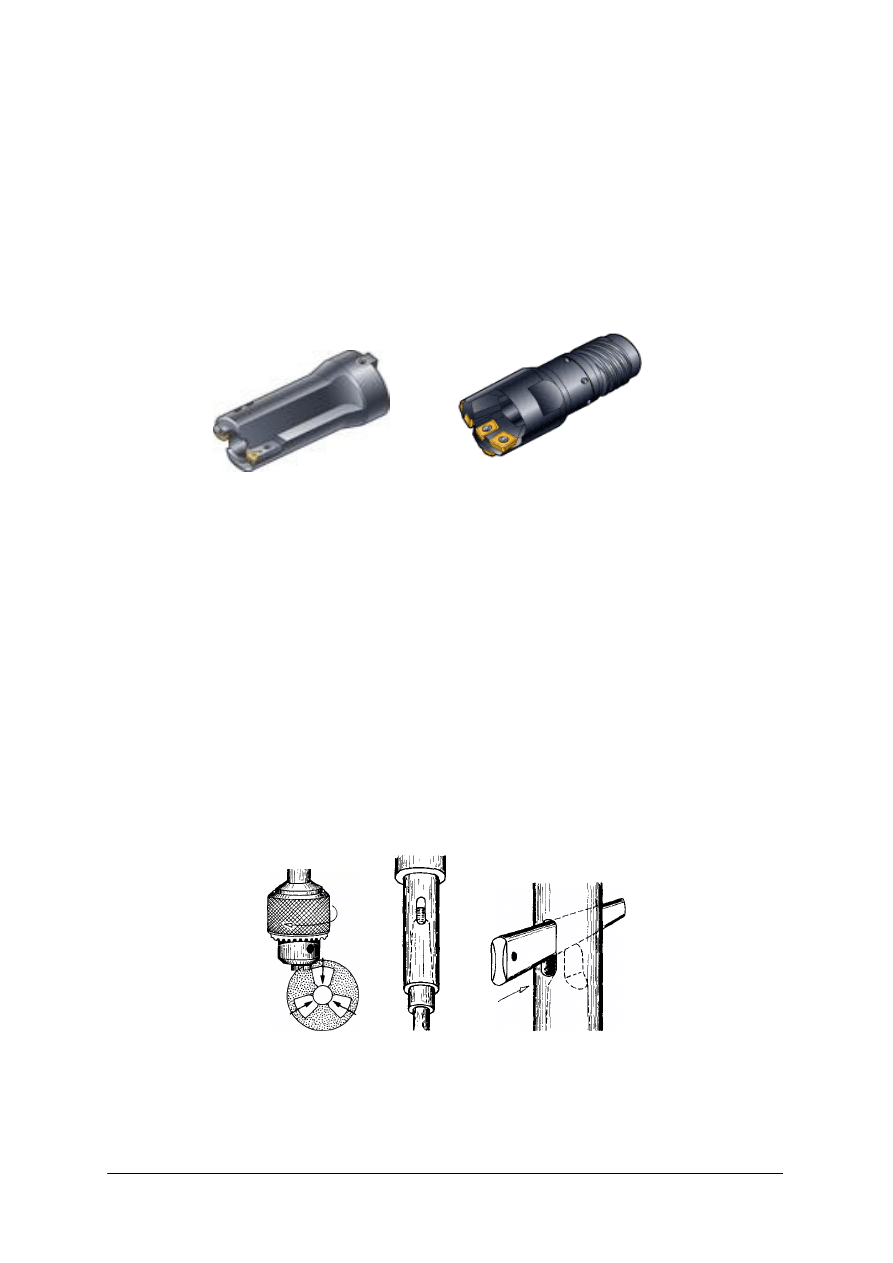

Pogłębianie otworów wykonuje się za pomocą narzędzi zwanych pogłębiaczami.

Rozróżnia się pogłębiacze stożkowe i czołowe. Pogłębiacze czołowe mają czop prowadzący

o średnicy równej średnicy otworu w celu utrzymania współosiowości. Chwyty pogłębiaczy

są takie same jak wierteł. Podczas pogłębiania należy zwrócić szczególną uwagę na

wykonanie właściwej głębokości wgłębienia, tak żeby łeb śruby nie wystawał lub nie był

położony zbyt nisko.

Rys. 36. Poglębiacze czołowe [25]

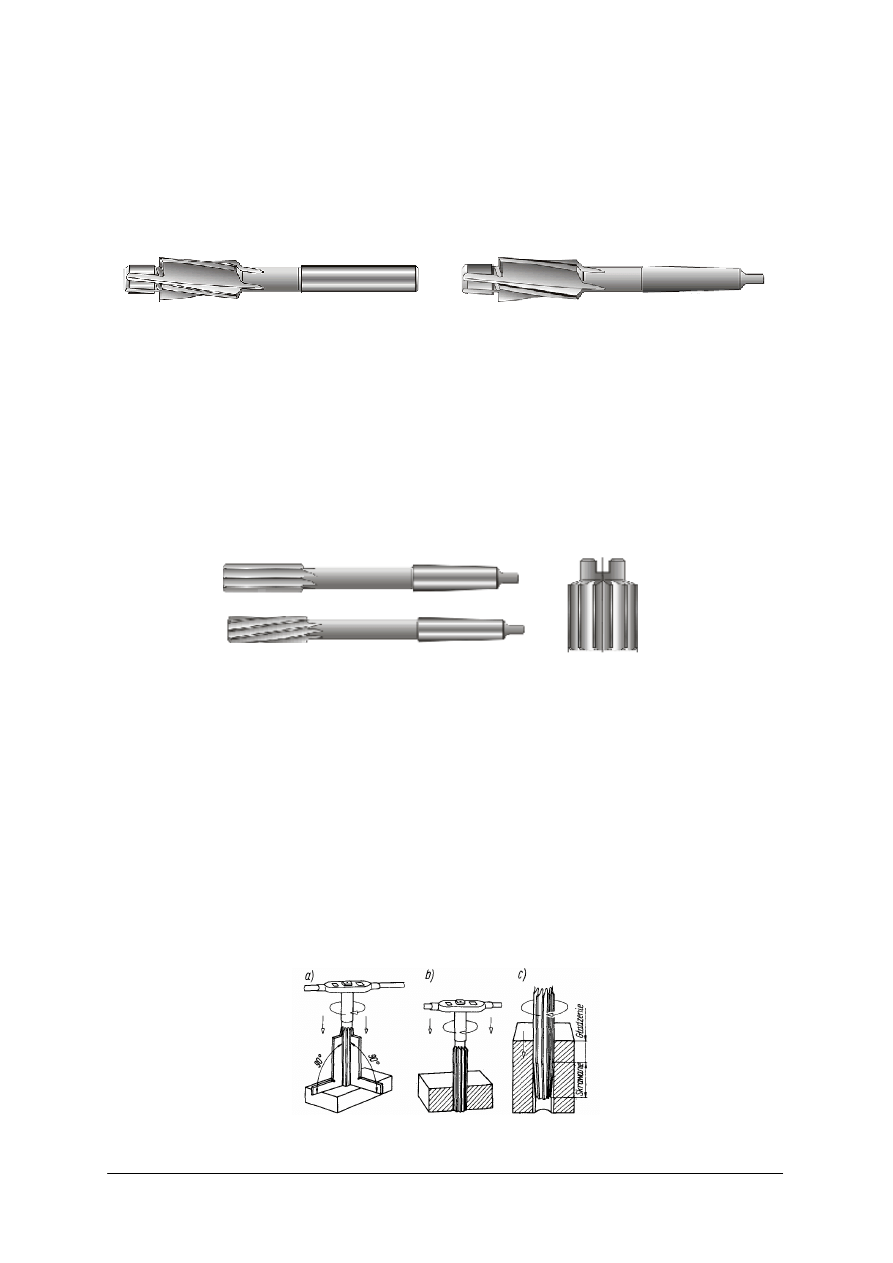

Rozwiertaki są narzędziami skrawającymi, które mają zastosowanie do rozwiercania

otworów wykonanych na wiertarkach lub tokarkach w celu poprawy dokładności wymiarowej

jak i dokładności kształtu walcowości i kołowości. Rozwiertaki dzielimy na: zdzieraki

i wykańczaki oraz rozwiertaki ręczne mające chwyt walcowy z łbem kwadratowym

i rozwiertaki maszynowe z chwytem stożkowym lub walcowym. Rozwiertaki są narzędziami

wieloostrzowymi z zębami prostymi lub śrubowymi na części roboczej. Podziałka zębów jest

nierównomierna, co zapewnia większą dokładność obrabianego otworu. Rozwiertaki z zębami

śrubowymi lewoskrętnymi stosuje się do rozwiercania otworów z rowkami. W zależności od

kształtu otworu rozróżnia się rozwiertaki walcowe i stożkowe.

Rys. 37. Rozwiertaki maszynowe do otworów walcowych: a) z ostrzami prostymi z chwytem stożkowym NRTb,

b) z ostrzami śrubowymi z chwytem stożkowym NRTb, c) nasadzany z ostrzami prostymi NRNa [25]

W celu uzyskania dokładnego otworu najpierw należy go wywiercić wiertłem o mniejszej

średnicy, następnie rozwiercić zgrubnie i wykańczająco. Odpowiednią średnicę wiertła

i rozwiertaka zdzieraka dobiera się wg tabel zamieszczonych w poradnikach.

Przystępując do rozwiercania, przedmiot należy zamocować w imadle i ostrożnie

wprowadzać rozwiertak do wywierconego otworu, sprawdzając prostopadłość. Następnie na

kwadratowy koniec chwytu należy założyć pokrętkę i obracać rozwiertak równomiernie

w prawo, wywierając lekki nacisk do dołu. Nie należy nigdy obracać rozwiertaka w stronę

przeciwną, a jedynie przy zakleszczeniu w otworze lekko cofnąć w lewo i dalej pokręcać

w prawo. Otwory stożkowe o dużej zbieżności obrabia się kolejno trzema rozwiertakami:

wstępnym, zdzierakiem i wykańczakiem. Stosowane są również rozwiertaki nastawne,

w których można regulować średnicę w niewielkim zakresie.

Rys. 38. Rozwiercanie otworów walcowych: a) sprawdzenie prostopadłości, b) rozwiercanie, c) proces

rozwiercania [4, s. 76]

a

b

c

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

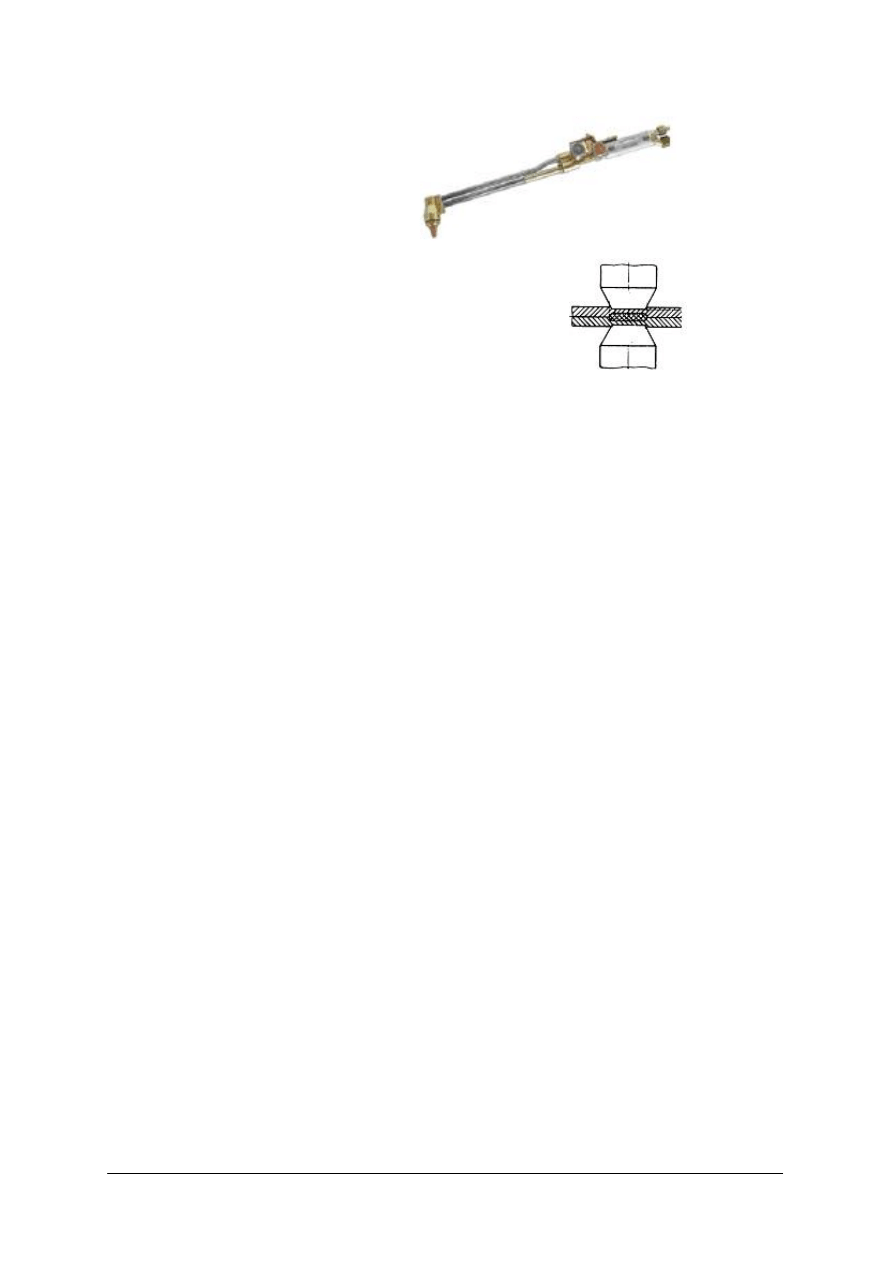

Nacinanie gwintu

Nacinanie gwintu, czyli gwintowanie polega na wykonaniu na powierzchni wałka lub

otworu wgłębień wzdłuż linii śrubowej. W czasie nacinania gwintu ostrze narzędzia

wykonuje w stosunku do obrabianej części ruch po linii śrubowej, tworząc rowek

o odpowiednim zarysie gwintu. Gwint można nacinać na powierzchni walcowej zewnętrznej

(śruba) lub na powierzchni walcowej wewnętrznej (nakrętka).

W zależności od kształtu zarysu gwintu w płaszczyźnie przechodzącej przez jego oś

rozróżnia się gwinty: trójkątne, prostokątne, trapezowe (symetryczne i niesymetryczne)

i okrągłe. Do połączeń nieruchomych, czyli jako gwinty złączne, stosuje się wyłącznie gwinty

trójkątne. Gwinty trapezowe i prostokątne stosuje się w śrubach do przenoszenia ruchu, jak

np. śruba pociągowa w obrabiarkach. W przypadku gwintu o zarysie trójkątnym dla gwintów

metrycznych kąt wierzchołkowy gwintu wynosi 60°. Wymiary gwintów są znormalizowane

i określone w Polskich Normach. Gwinty metryczne są określane przez podanie symbolu

gwintu - M oraz wartości średnicy zewnętrznej, np. M20 - dla gwintów zwykłych,

a w przypadku gwintów drobnozwojnych podaje się podziałkę gwintu, np. M20 x 1,5.

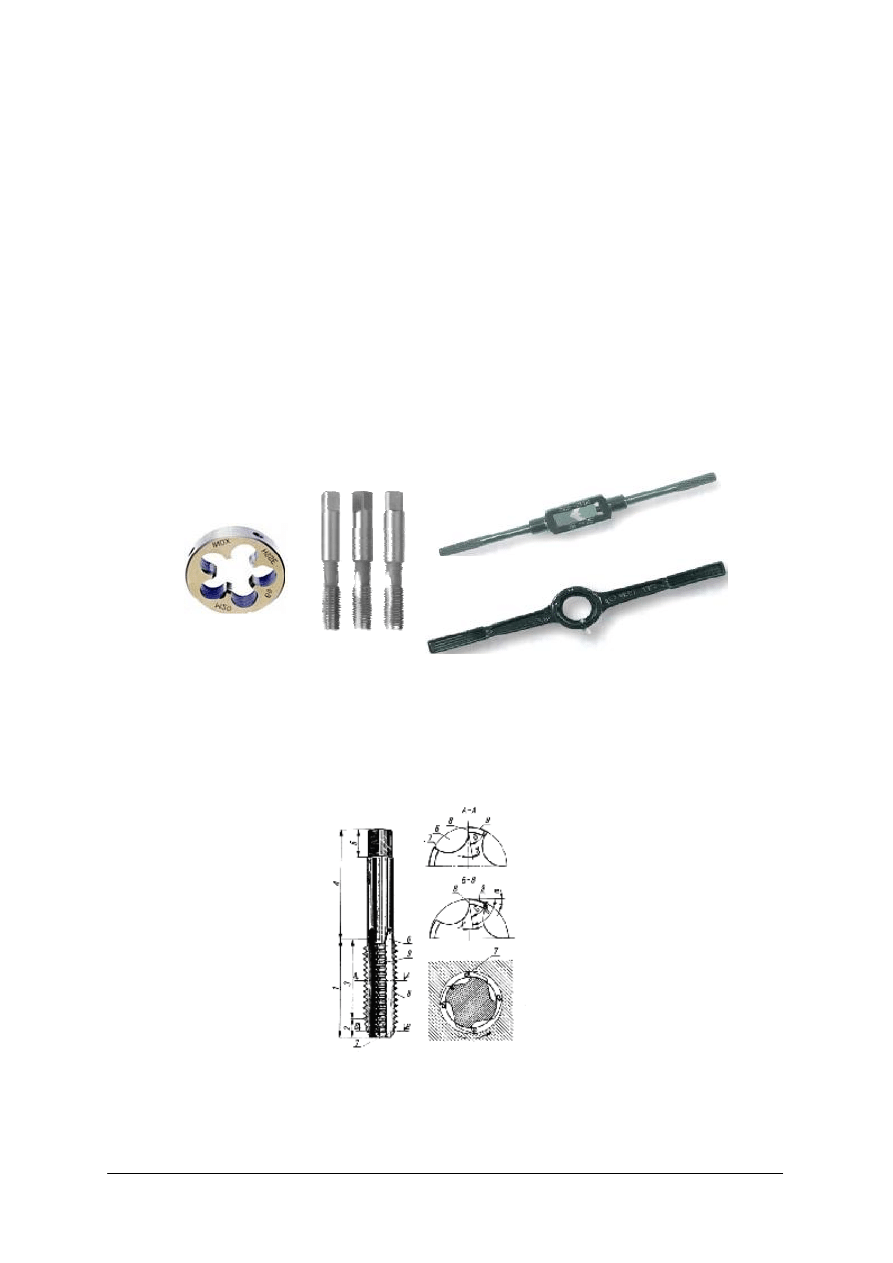

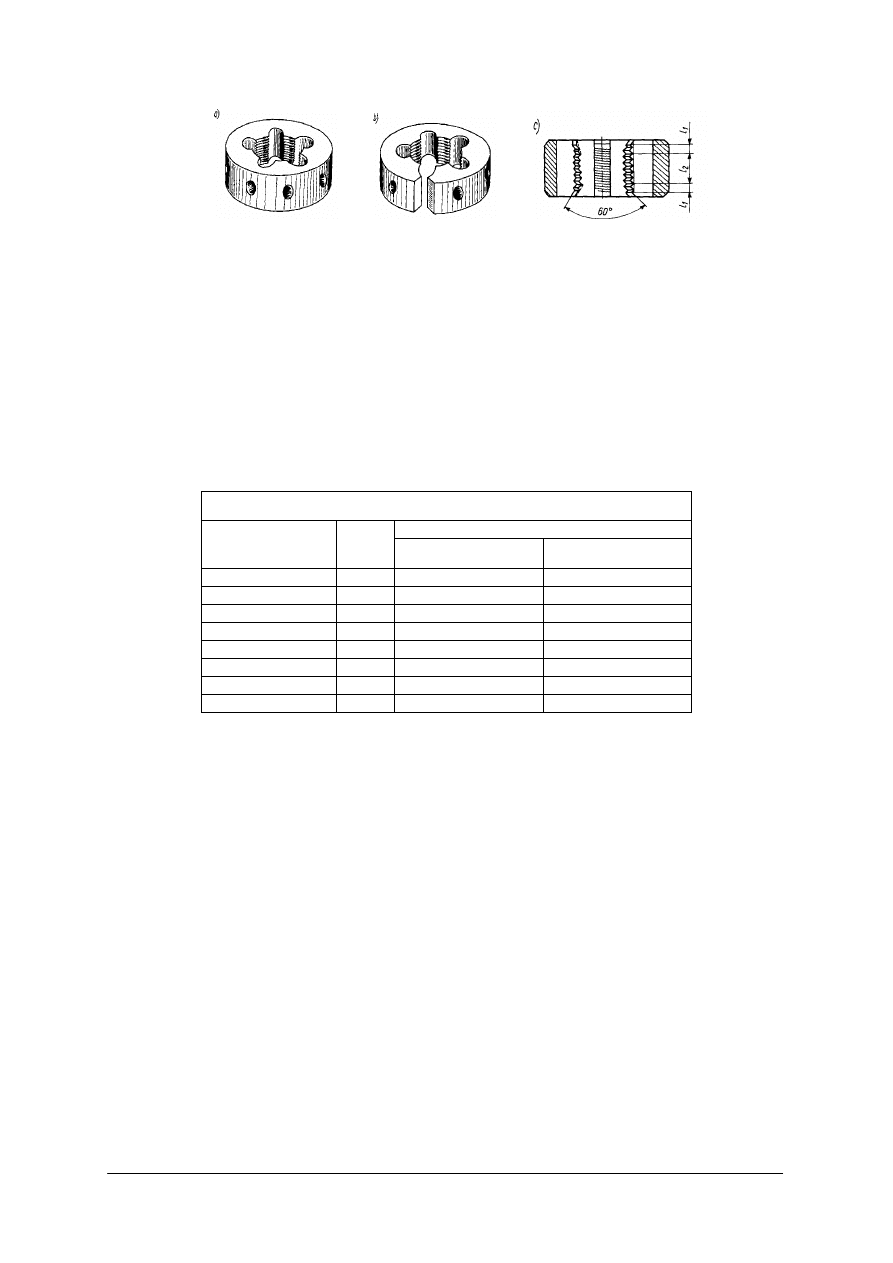

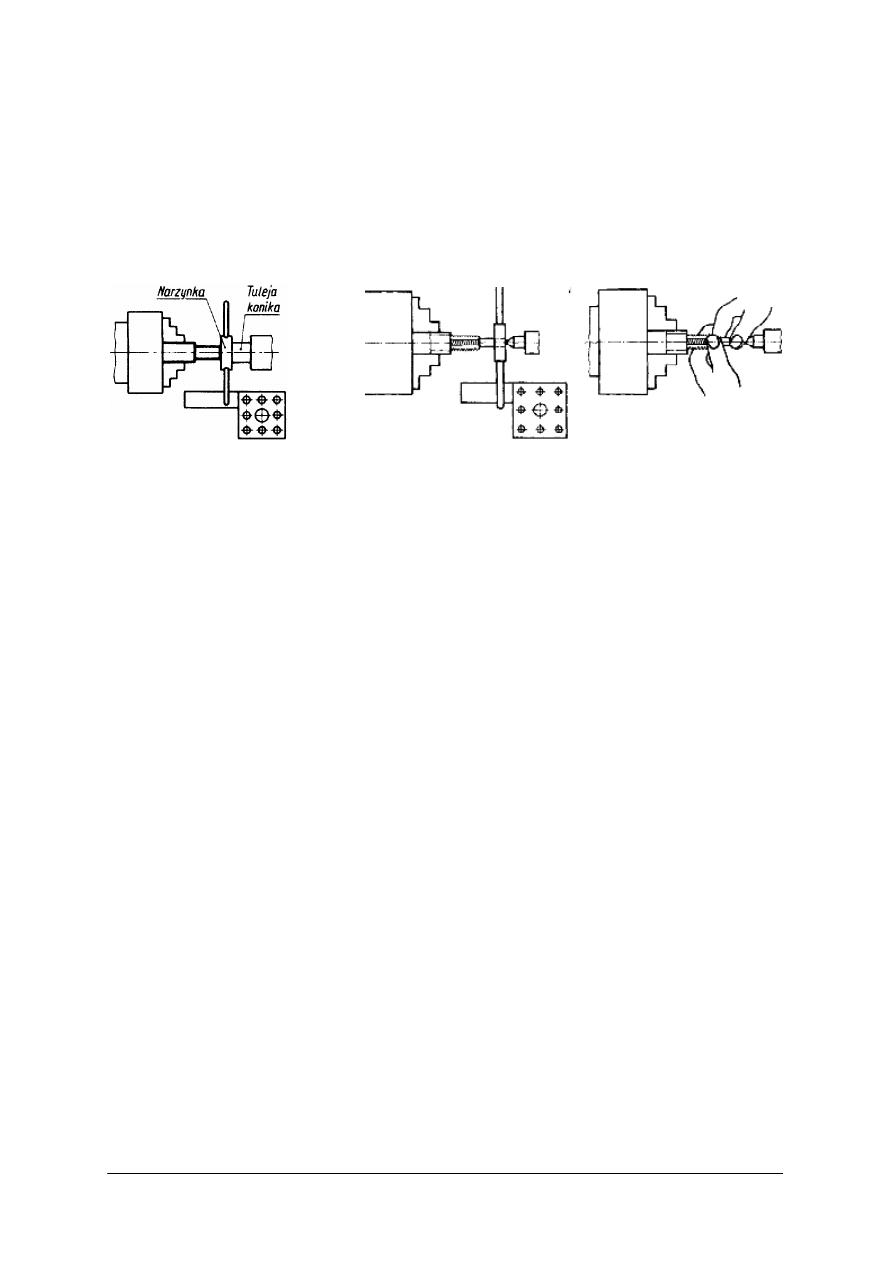

Do nacinania gwintów zewnętrznych (śrub) służą narzynki, a do wewnętrznych

(nakrętek) gwintowniki.

Rys. 39. Narzędzia do gwintowania ręcznego: a) narzynka, b) komplet gwintowników, c) oprawka do

gwintowników, d) oprawka do narzynek [16]

Gwintownik ma kształt śruby o stożkowym zakończeniu z rowkami wyciętymi na

powierzchni wzdłuż osi gwintownika. Rowki te tworzą krawędzie tnące i służą do

odprowadzania wiórów. Gwintownik ręczny składa się z części roboczej i części chwytowej.

Rys. 40. Budowa gwintownika: 1 – część robocza, 2 – część skrawająca, 3 – część wygładzająca,

4 – uchwyt, 5 – łeb kwadratowy, 6 – rowek wiórowy, 7 – krawędź tnąca, 8 - powierzchnia natarcia,

9 – powierzchnia przyłożenia, α – kąt przyłożenia, β – kąt ostrza, γ – kat natarcia, δ – kat skrawania

[4, s. 82]

a

d

c

b

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Gwintowniki używane są w kompletach. Komplet gwintowników dla danej wartości gwintu

składa się z trzech sztuk: gwintownika wstępnego, zdzieraka, wykańczaka.

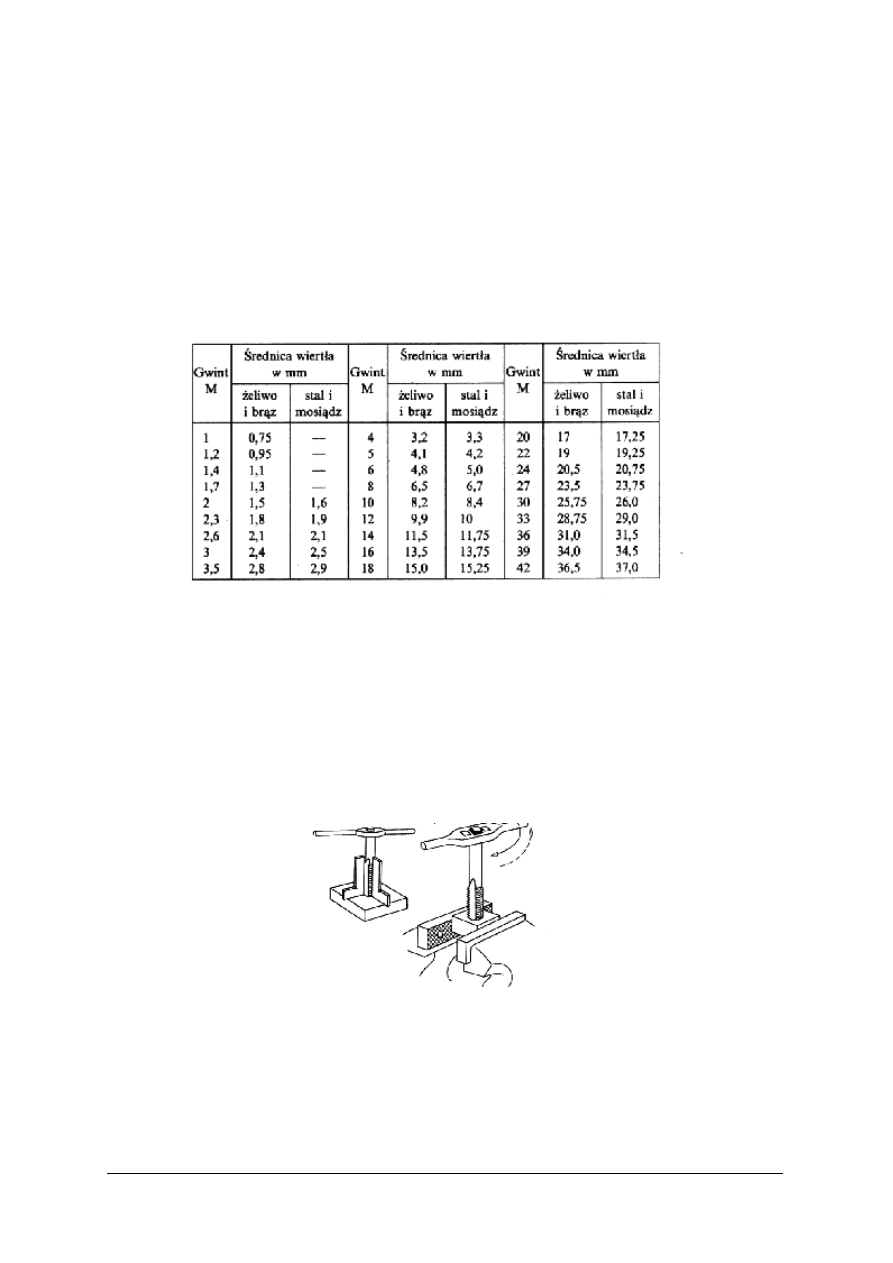

Ze względu na sposób kształtowania zarysu gwintu wstępnie wykonuje się otwór.

Średnicę wiertła do otworu pod gwint dobiera się wg tablic w zależności od rodzaju gwintu,

jego średnicy i rodzaju materiału. Dobór właściwej średnicy wiertła ma bardzo duże

znaczenie, ponieważ przy zbyt dużej średnicy otrzymuje się gwint niepełny, a przy za małej

łamie się gwintownik lub zrywa nitka gwintu. Podczas wiercenia otworów pod gwinty

nieprzelotowe należy przestrzegać zasady, że otwór musi mieć większą głębokość niż

wymagana głębokość gwintu.

Tabela 2. Średnice wierteł do otworów pod gwinty

Podczas wykonywania gwintu należy zwracać uwagę, by przez cały czas gwintowania oś

gwintownika była prostopadła do powierzchni materiału gwintowanego. W początkowej fazie

należy to sprawdzić przy pomocy kątownika. Ponieważ podczas gwintowania ostrza

gwintownika zbierają nadmiar materiału tworząc wiór, należy po każdym pełnym obrocie

pokrętką w prawo wykonać pół obrotu w lewo. W tym przypadku wiór jest odcięty od

materiału i wypada. Dzięki takiemu działaniu powierzchnia zarysu gwintu jest gładka.

Gwintowanie rozpoczyna się od gwintownika zdzieraka, który wprowadzamy w otwór, lekko

wywierając nacisk osiowy aż do momentu, kiedy powstanie bruzda i gwintownik

samodzielnie będzie się zagłębiał w otwór. Te same czynności należy powtarzać z każdym

następnym gwintownikiem.

Rys. 41. Technika gwintowania [4, s. 84]

Do wykonywania gwintów na powierzchni zewnętrznej używamy narzędzia nazywanego

narzynką. Narzynki są to stalowe hartowane pierścienie, wewnątrz nagwintowane,

z wywierconymi otworami tworzącymi krawędzie tnące i jednocześnie służącymi do

odprowadzania wiórów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 42. Narzynki okrągłe: a) pełna, b) przecięta, c) przekrój narzynki [4, s. 81]

Technika wykonywania gwintów zewnętrznych jest analogiczna jak przy wykonywaniu

gwintów wewnętrznych. Przed rozpoczęciem nacinania gwintu należy szczególną uwagę

zwrócić na prostopadle położenie narzynki względem osi sworznia. Po założeniu narzynki na

koniec sworznia należy rozpocząć obrót w prawo, wywierając niewielki nacisk osiowy w dół

aż do momentu, gdy zacznie powstawać bruzda i narzynka będzie prowadzona samoczynnie.

Po wykonaniu każdego pełnego obrotu w prawo należy cofnąć narzynkę o pół obrotu

w lewo, powtarzając tę czynność aż do nacięcia całego gwintu. Średnica elementu, na którym

będzie wykonywany gwint zewnętrzny powinna być mniejsza jak średnica gwintu.

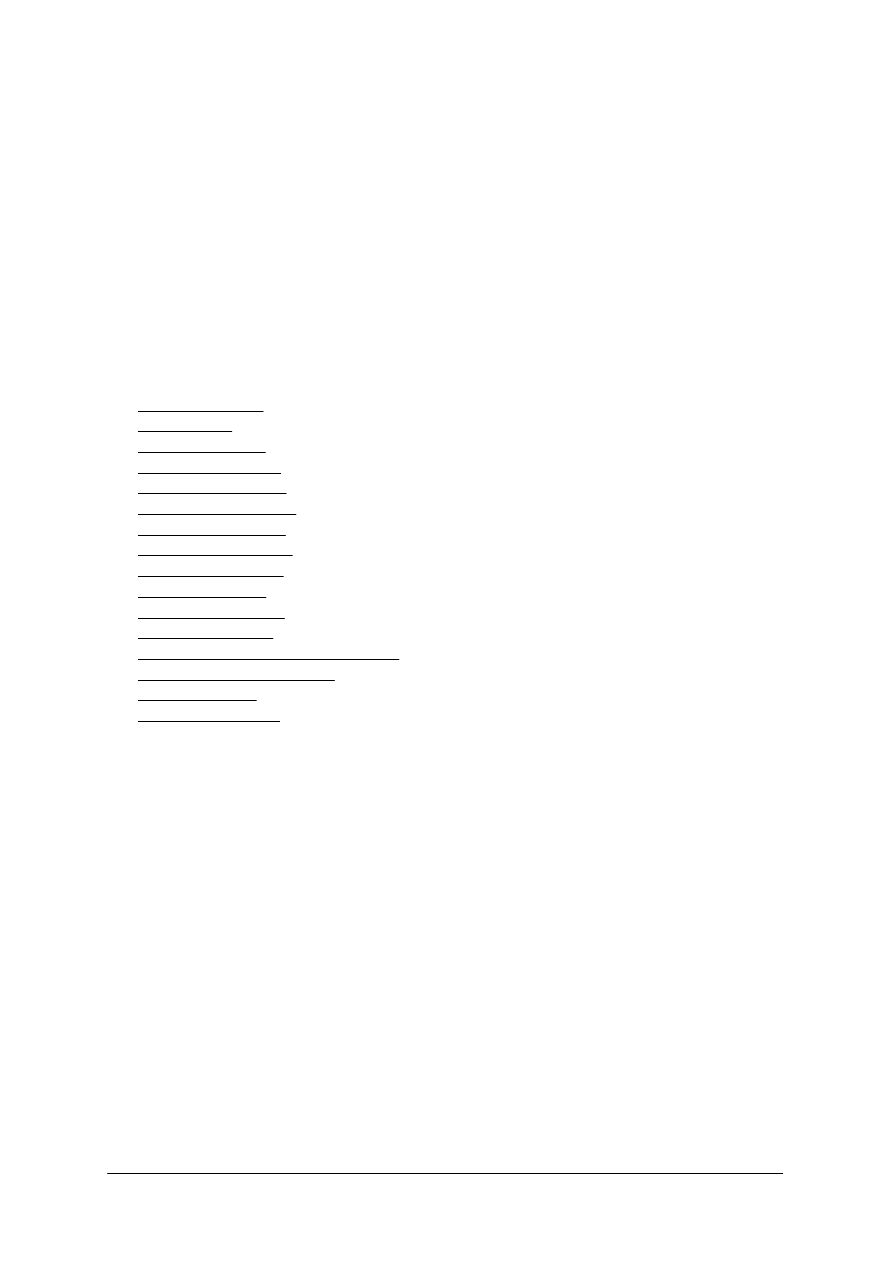

Tabela 3. Wybrane średnice sworzni pod gwint

Gwint metryczny

Średnica sworznia w mm

Średnica gwintu

w mm

Skok

gwintu

Najmniejsza

Największa

M6

1,00

5,80

5,90

M8

1,25

7,80

7,90

M10

1,50

9,75

9,85

M12

1,75

11,76

11,88

M14

2,00

13,70

13,82

M16

2,00

15,70

15,82

M18

2,25

17,70

17,82

M20

2,25

19,72

19,86

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega trasowanie?

2. W jaki sposób piłuje się duże powierzchnie płaskie?

3. W jaki sposób piłuje się powierzchnie kształtowe?

4. Jakich narzędzi używamy do wiercenia?

5. Co to jest rozwiercanie?

6. W jaki sposób nacinamy gwinty zewnętrzne?

7. W jaki sposób nacinamy gwinty wewnętrzne?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj piłowanie powierzchni kształtowej zgodnie z dokumentacją.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z treścią zadania (tekst przewodni do wykonania ćwiczenia),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zapoznać się z technika piłowania powierzchni kształtowych,

4) dobrać narzędzie do piłowania,

5) sprawdzić stan techniczny narzędzia,

6) wytrasować kształt przedmiotu obrabianego,

7) wykonać piłowanie powierzchni,

8) uporządkować stanowisko pracy,

9) zagospodarować odpady,

10) zaprezentować wykonane ćwiczenie,

11) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

–

instrukcja do wykonania ćwiczenia zawierająca dokumentację zadania,

–

imadło ślusarskie,

–

pilniki różnego typu,

–

przyrządy traserskie,

–

liniał krawędziowy,

–

suwmiarka,

–

kątownik,

–

pisaki,

–

kartki papieru.

Ćwiczenie 2

Wykonaj wiercenie otworów zgodnie z dokumentacją.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z dokumentacją zadania i instrukcją wykonania ćwiczenia,

3) zapoznać się z techniką wiercenia,

4) dobrać narzędzie do wiercenia,

5) dobrać uchwyty i oprawki narzędziowe,

6) sprawdzić stan techniczny narzędzia, uchwytów i obrabiarki,

7) wykonać wiercenie otworów,

8) uporządkować stanowisko pracy,

9) zagospodarować odpady,

10) zaprezentować wykonane ćwiczenie,

11) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

–

instrukcja do wykonania ćwiczenia zawierająca dokumentację zadania,

–

imadło ślusarskie,

–

wiertarka stołowa,

–

wiertła,

–

uchwyt wiertarski,

–

suwmiarka,

–

pisaki,

–

kartki papieru.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Ćwiczenie 3

Wykonaj ręcznie gwint wewnętrzny M10 zgodnie z dokumentacją.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z treścią zadania (tekst przewodni do wykonania ćwiczenia),

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zapoznać się z techniką nacinania gwintów wewnętrznych,

4) dobrać z tabeli średnicę otworu pod gwint,

5) dobrać narzędzie do gwintowania,

6) dobrać narzędzie do wiercenia otworu pod gwint,

7) sprawdzić stan techniczny narzędzi,

8) wykonać wiercenie otworu pod gwint,

9) wykonać gwintowanie otworu,

10) uporządkować stanowisko pracy,

11) zagospodarować odpady,

12) zaprezentować wykonane ćwiczenie,

13) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

–

instrukcja do wykonania ćwiczenia zawierająca dokumentację zadania,

–

imadło ślusarskie,

–

wiertarka stołowa,

–

uchwyt wiertarski,

–

wiertła,

–

gwintowniki,

–

oprawki do gwintowników,

–

środek smarny,

–

wzornik do gwintu,

–

sprawdzian do gwintów wewnętrznych,

–

suwmiarka,

–

pisaki,

–

kartki papieru.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wykonać trasowanie na płaszczyźnie?

2) wykonać piłowanie płaszczyzn i powierzchni kształtowych?

3) dobrać narzędzia do wykonywania otworów?

4) wykonać wiercenie otworów?

5) wykonać nacinanie gwintu wewnętrznego?

6) wykonać nacinanie gwintu zewnętrznego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

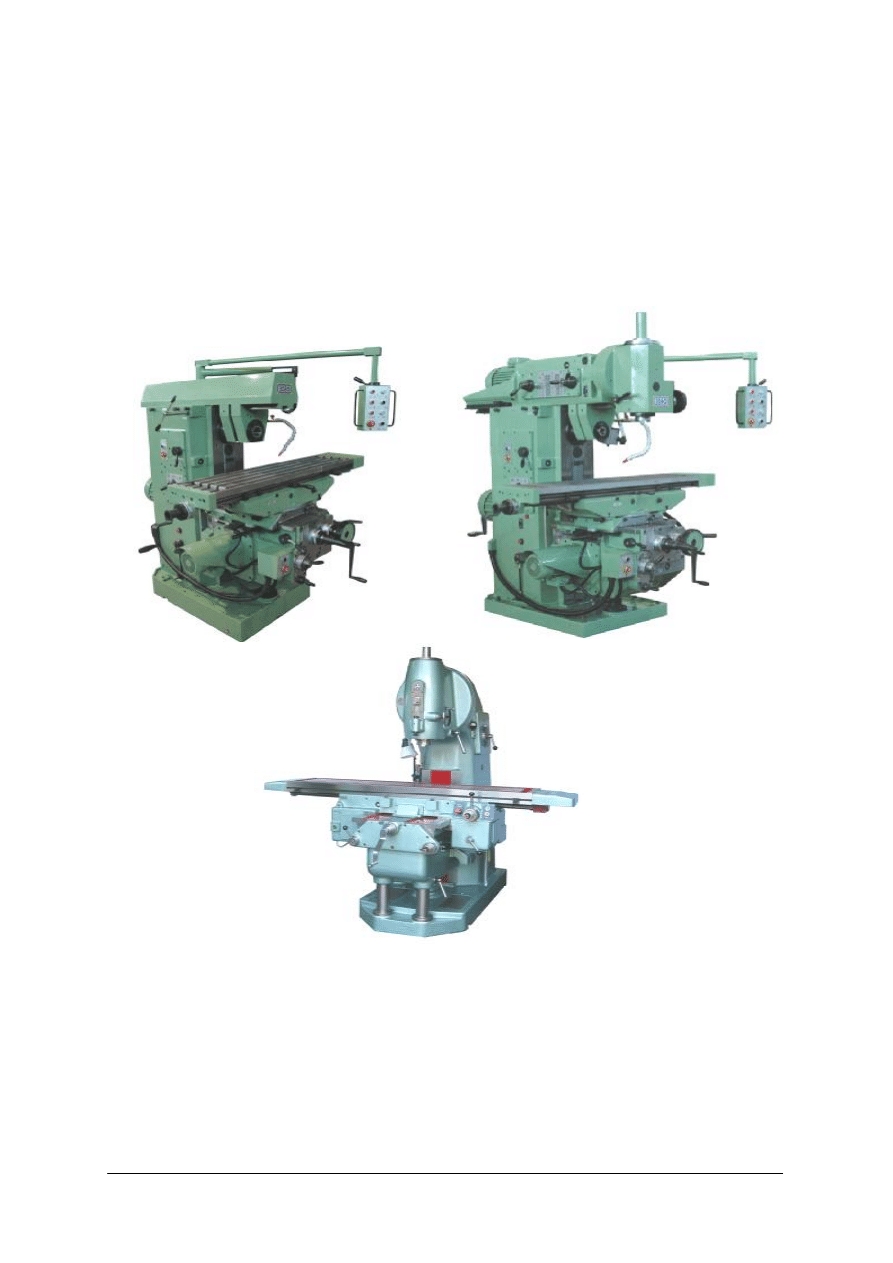

4.3. Obróbka mechaniczna

4.3.1. Materiał nauczania

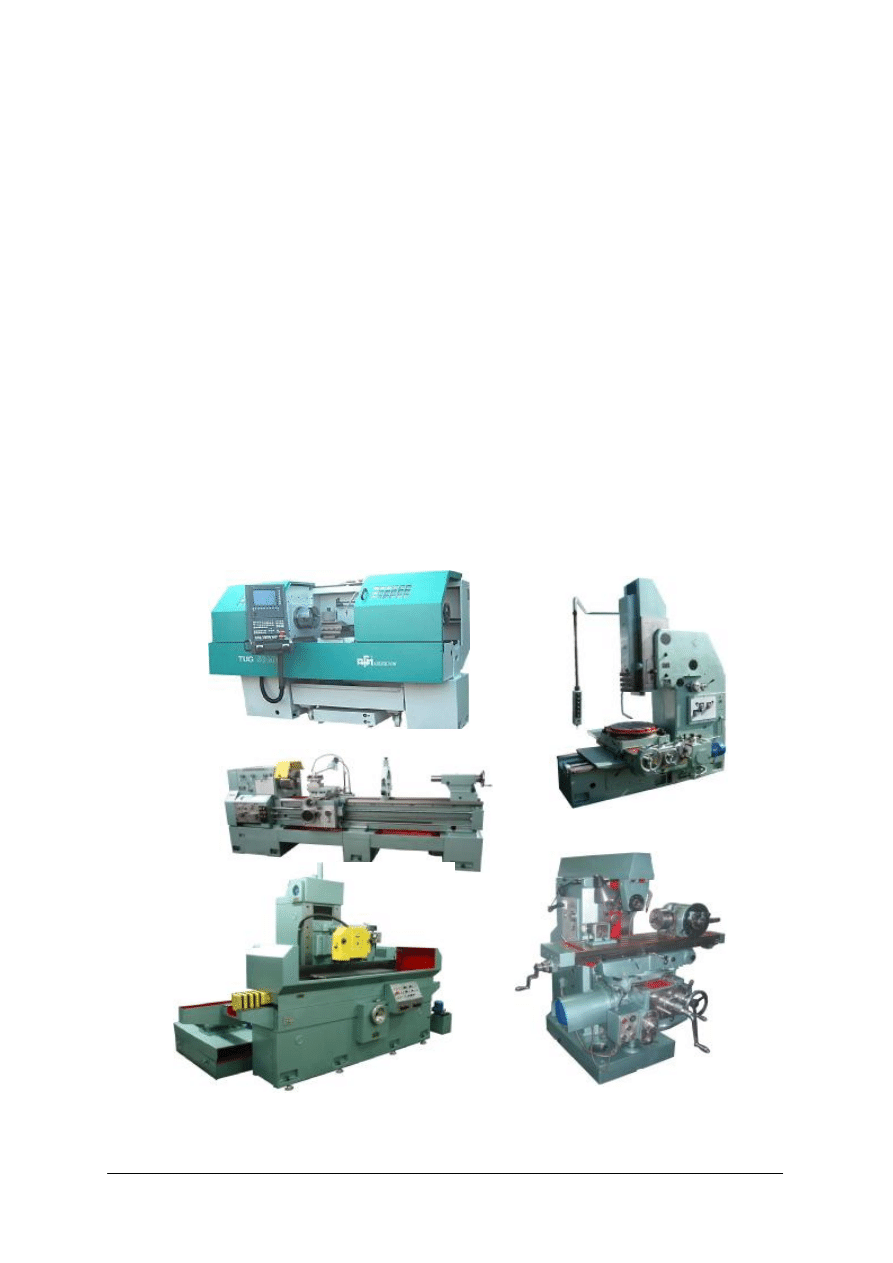

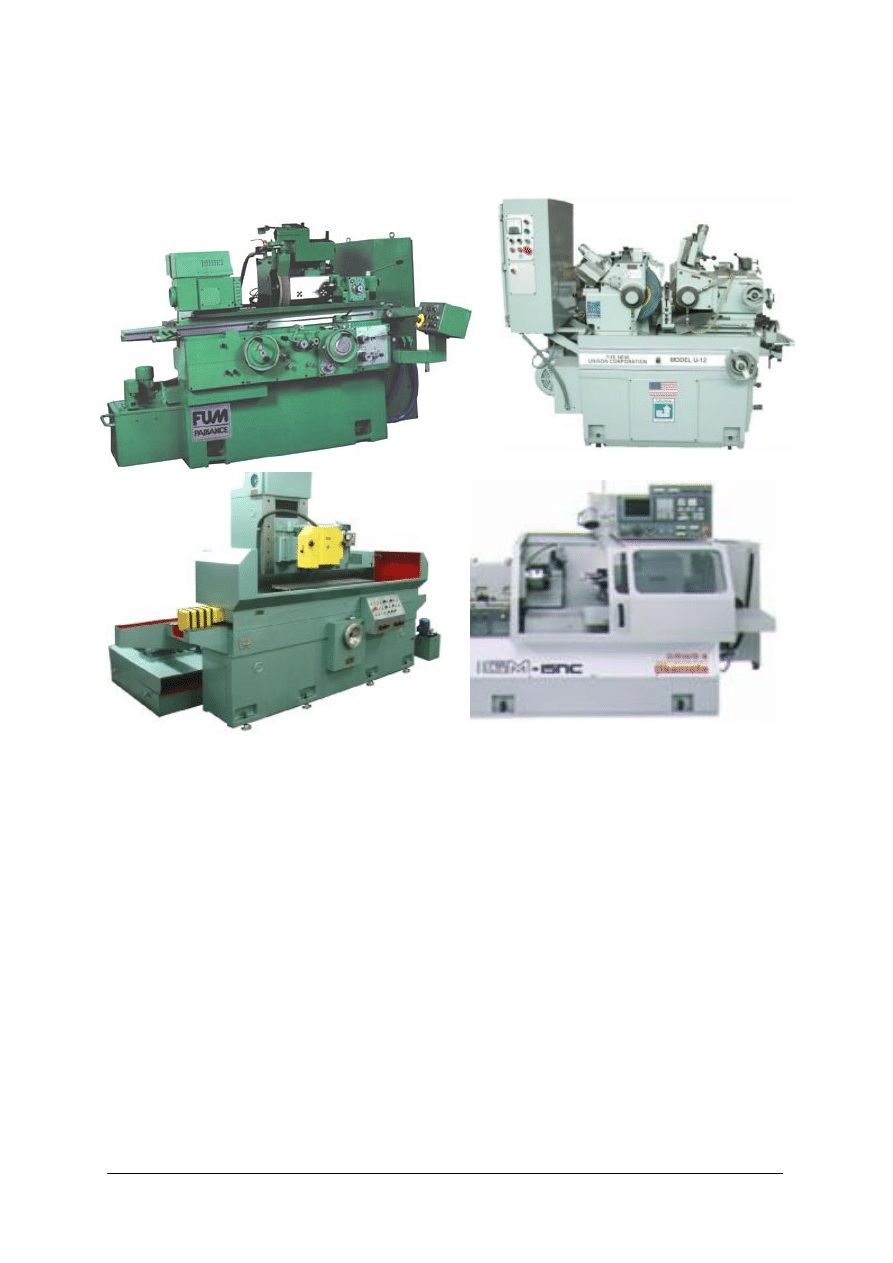

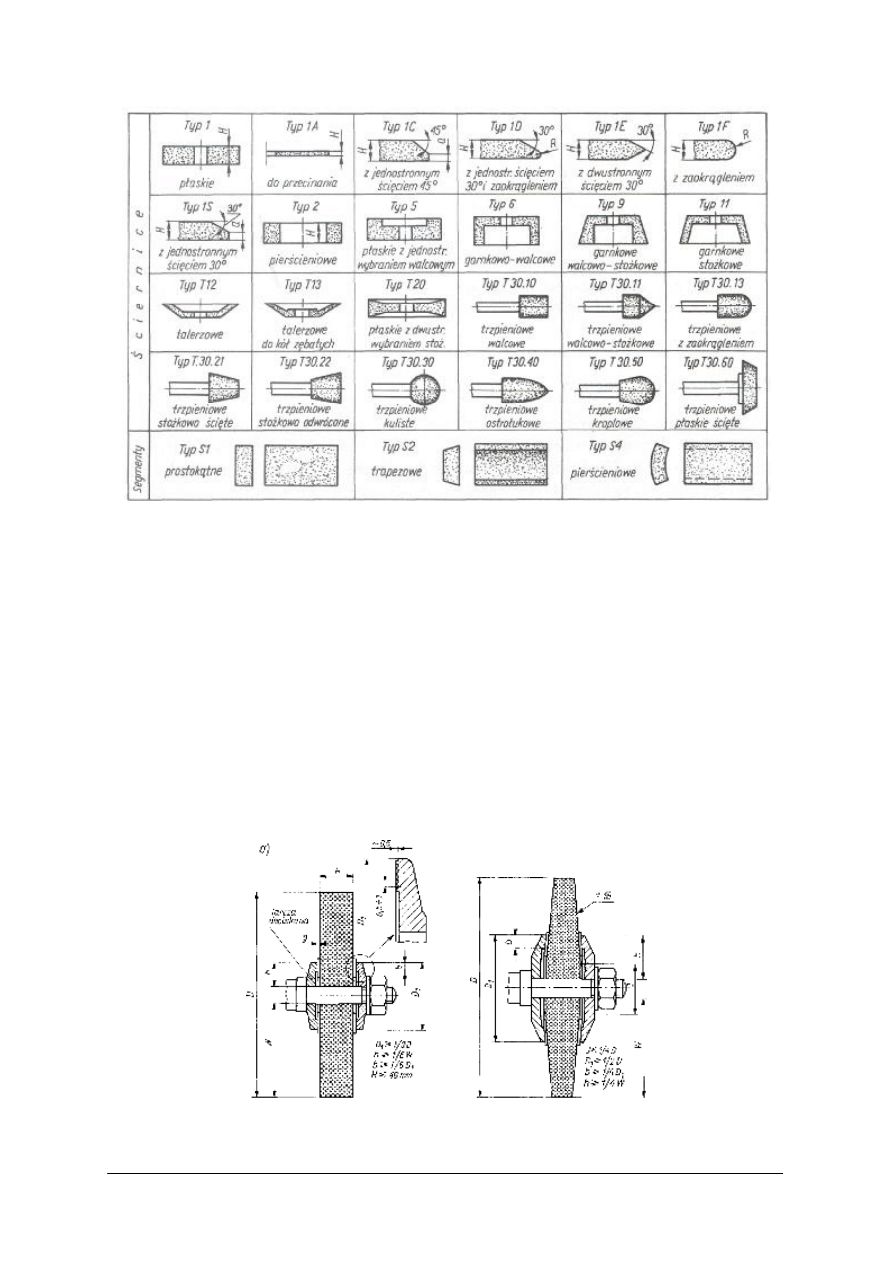

Obrabiarka jest to maszyna robocza technologiczna przeznaczona do kształtowania

przedmiotów z różnych materiałów konstrukcyjnych za pomocą zamocowanych w niej

narzędzi. W zależności od metody kształtowania przedmiotów na obrabiarce rozróżnia się

obrabiarki do obróbki plastycznej i skrawające. Obrabiarki skrawające są stosowane do

nadawania obrabianemu przedmiotowi wymaganego kształtu przez oddzielenie nadmiaru

materiału w postaci wiórów. Do obrabiarek tych należą np. tokarki, wiertarki, frezarki,

strugarki, szlifierki. Celem obróbki skrawaniem jest nadanie przedmiotowi obrabianemu

żądanego kształtu, wymiarów i właściwości warstwy wierzchniej przez usunięcie materiału.

Ze względu na przeznaczenie produkcyjne rozróżnia się obrabiarki:

−

ogólnego przeznaczenia (uniwersalne) – umożliwiające wykonywanie różnorodnych prac

w produkcji jednostkowej i małoseryjnej,

−

specjalizowane przewidziane do wykonywania określonych robót w węższym zakresie,

np. tokarko - kopiarki, frezarki obwiedniowe,

−

specjalne – stosowane w określonych gałęziach przemysłu, np. tokarki dla kolejnictwa do

obróbki kół wagonowych, tokarki dla przemysłu hutniczego do obróbki walców

hutniczych itp.

Rys. 43. Obrabiarki skrawające: a) tokarka sterowana numerycznie, b) tokarka uniwersalna, c) szlifierka do

płaszczyzn, d) dłutownica, e) frezarka pozioma [11,13]

a)

b)

d

)

e)

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Głównymi wielkościami charakterystycznymi obrabiarek są:

−

maksymalne wymiary obrabianych przedmiotów, np. średnica i długość toczenia

w przypadku tokarek kłowych,

−

maksymalne średnice narzędzi, np. maksymalna średnica wiercenia w przypadku

wiertarek,

−

maksymalne wymiary przestrzeni roboczej, np. maksymalna powierzchnia robocza

i maksymalne przesuwy stołu w przypadku frezarek,

−

maksymalne obciążenie robocze, np. maksymalna siła skrawania w przypadku

przeciągarek,

−

wymiary elementów przyłączeniowych, np. końcówek wrzecion, rowków teowych.

W celu pełniejszego scharakteryzowania obrabiarki podaje się dodatkowe wielkości

charakterystyczne, takie jak: wymiary gabarytowe, masa obrabiarki, moce silników,

prędkości obrotowe wrzecion, wartości posuwów itp. Wyposażenie obrabiarki dzieli się na

normalne i specjalne. Wyposażenie normalne stanowią urządzenia dostarczane wraz

z obrabiarką, które są niezbędne do wykonywania na niej podstawowych zabiegów

obróbkowych. Należą do nich uchwyty, klucze itp. Wyposażenie specjalne jest dostarczane

na życzenie użytkownika (za dodatkową opłatą) i obejmuje urządzenia okresowo stosowane

na obrabiarce w celu zwiększenia zakresu jej możliwości obróbkowych.

Obrabiarka jako maszyna robocza technologiczna stanowi zespół mechanizmów, których

konstrukcja i spełniane funkcje zależą od przeznaczenia produkcyjnego oraz od stopnia

automatyzacji i wyposażenia obrabiarki. Pod względem funkcjonalnym można wyróżnić

w obrabiarce szereg zespołów, które są przeznaczone do wykonywania określonych zadań

w ramach procesu roboczego obrabiarki. Do zespołów funkcjonalnych obrabiarki należą:

−

zespoły robocze, których zadaniem jest wykonywanie podstawowych ruchów obrabiarki,

−

korpusy, których zadaniem jest usytuowanie przestrzenne zespołów roboczych

i powiązanie ich w jedną całość konstrukcyjną,

−

zespoły napędowe, których zadaniem jest przeniesienie ruchu ze źródła napędu do

zespołów roboczych obrabiarki,

−

silniki elektryczne, które stanowią źródło energii mechanicznej dla zespołów

napędowych,

−

uchwyty, które są przeznaczone do łączenia (mocowania) narzędzi oraz przedmiotów

obrabianych z zespołami roboczymi,

−

zespoły i elementy sterowania, które służą do ręcznego lub automatycznego sterowania

pracą obrabiarki,

−

mechanizmy i elementy nastawcze i pomiarowe, których zadaniem jest ustalanie i pomiar

położenia narzędzi względem przedmiotu obrabianego,

−

urządzenia smarujące, chłodzące, usuwające wióry itp.

Celem procesu roboczego obrabiarki jest prawidłowe ukształtowanie powierzchni

przedmiotu obrabianego. Osiągnięcie tego celu zapewniają odpowiednio zaprojektowane

narzędzie i obrabiarka. Proces roboczy jest realizowany przez zespoły robocze obrabiarki,

które nadają przedmiotowi obrabianemu i narzędziu określone ruchy. W obrabiarkach

powszechne zastosowanie mają mechanizmy napędowe, które służą do przenoszenia napędu

z jego źródła, tj. z silnika, do elementów roboczych wykonujących ruchy główne i posuwowe.

Skrzynki przekładniowe umożliwiają nastawianie zmiennych przełożeń niezbędnych do

uzyskania żądanych parametrów skrawania. Skrzynki przekładniowe (w zależności od tego,

czy znajdują się w mechanizmie napędowym ruchu głównego, czy posuwowego) są

nazywane skrzynkami prędkości lub skrzynkami posuwów. Zarówno skrzynki prędkości,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

jak i skrzynki posuwów mogą być stopniowe (umożliwiające stopniową zmianę prędkości)

lub bezstopniowe (zapewniające ciągłą zmianę prędkości).

W mechanizmach napędowych ruchu prostoliniowego są stosowane przekładnie nawrotne,

umożliwiające zmianę kierunku ruchu, oraz przekładnie do zmiany ruchu obrotowego na

prostoliniowy. W licznych obrabiarkach, w których elementy robocze wykonują złożone

ruchy kształtowania, stosuje się mechanizmy podziałowe, sumujące, korekcyjne oraz

przekładnie gitarowe. We wszystkich obrabiarkach znajdują się także mechanizmy służące do

uzyskiwania ruchów nastawczych oraz różne mechanizmy przeznaczone do wykonywania

ruchów pomocniczych. Wszystkie obrabiarki są też wyposażone w mechanizmy i urządzenia

umożliwiające sterowanie nimi. Rozwiązania tych mechanizmów są dostosowane do rodzaju

sterowania i stopnia automatyzacji obrabiarki.

Sterowanie przebiegiem pracy obrabiarki obejmuje wszystkie czynności związane

z realizacją procesu roboczego obrabiarki i może być dokonywane ręcznie lub automatycznie.

Ręczne sterowanie obrabiarki jest dokonywane w całości przez pracownika, który za pomocą

umieszczonych na zewnętrznych powierzchniach korpusów obrabiarek elementów sterowania

w postaci kółek ręcznych, dźwigni, przełączników, przycisków itp. kieruje przebiegiem

wykonywanej na obrabiarce operacji obróbkowej.

Automatyczne sterowanie przebiegiem pracy obrabiarki może odbywać się w układzie

otwartym lub zamkniętym. W przypadku automatycznego sterowania w układzie otwartym

udział człowieka sprowadza się do okresowej kontroli jakości wyrobu (np. do kontroli

wymiarów) oraz do okresowego korygowania nastawienia obrabiarki (np. ustawienia

narzędzi). Układem otwartym jest np. sterowanie krzywkowe automatów tokarskich.

Sterowanie automatyczne w układzie zamkniętym odbywa się bez udziału pracownika, gdyż

kontrola procesu, a coraz częściej także kontrola wyrobu, jest dokonywana samoczynnie

przez układ sterowania. Przykładem takiego sterowania jest sterowanie numeryczne

obrabiarek.

Jako wynik obróbki na obrabiarce uzyskuje się przedmiot obrobiony, którego kształt,

dokładność wykonania i jakość powierzchni powinny być zgodne z rysunkiem wykonawczym

przedmiotu. W zależności od przeznaczenia przedmiotu oraz możliwości technologicznych

obrabiarki mogą być na niej wykonane wszystkie powierzchnie określające kształt

przedmiotu albo tylko niektóre spośród nich.

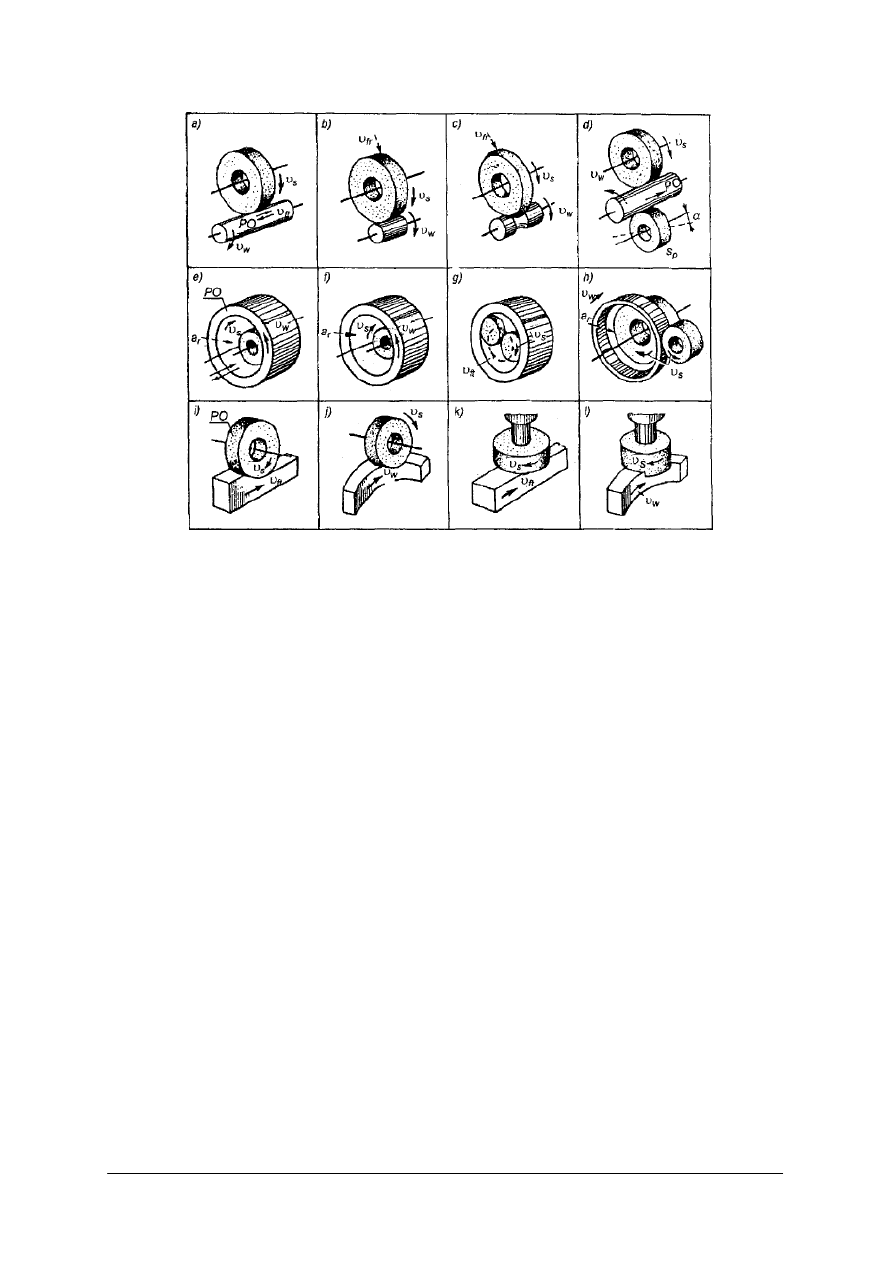

Toczenie i tokarki

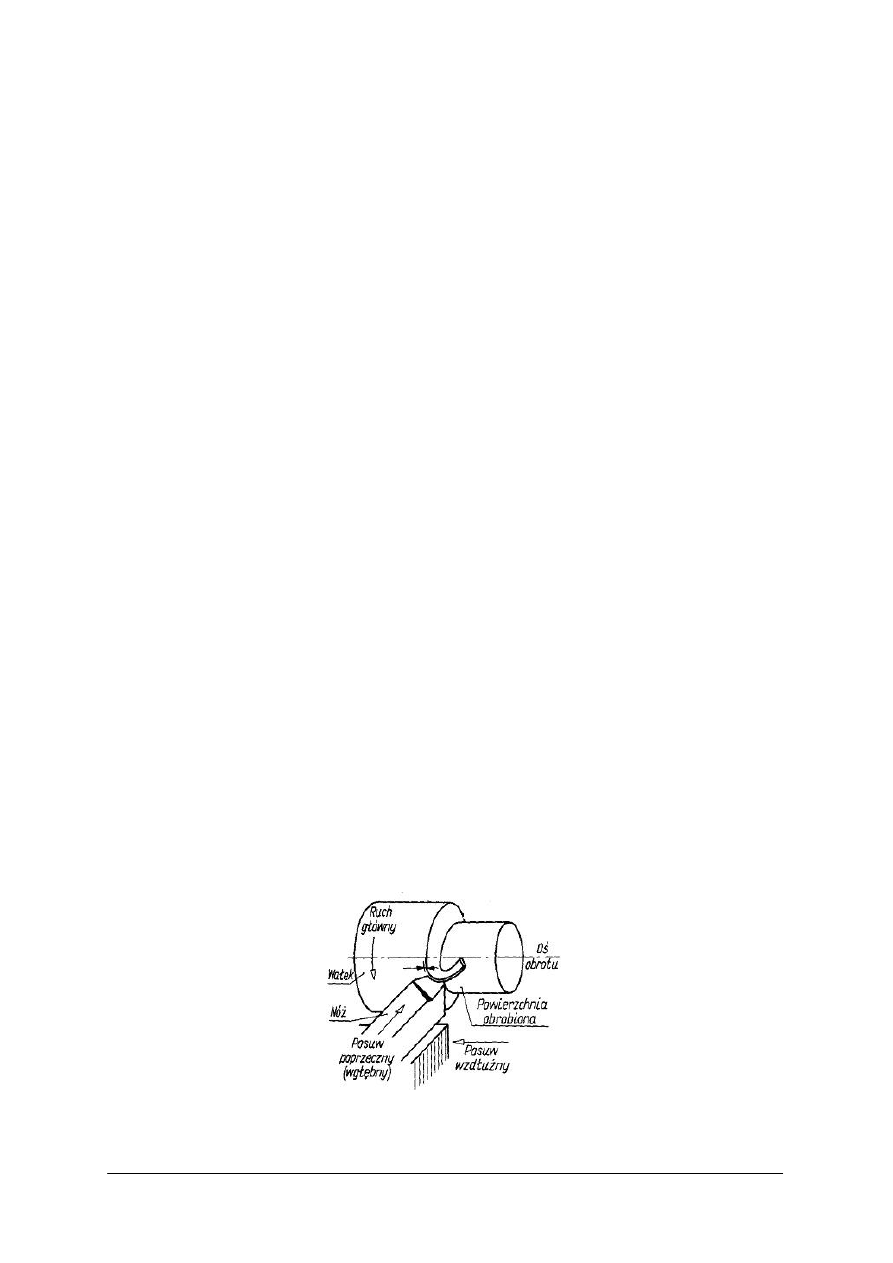

Obróbka na tokarkach (toczenie) jest najpowszechniejszą odmianą obróbki wiórowej.

Wynika to z faktu, że bryły obrotowe stanowią najczęściej spotykany kształt różnych części

maszyn. Tak więc podstawowym zastosowaniem technologicznym procesu toczenia jest

obróbka brył (powierzchni) obrotowych.

Rys. 44. Zasada obróbki tokarskiej [4, s. 56]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Tokarka jest obrabiarką przeznaczoną do obróbki powierzchni obrotowych zewnętrznych

(toczenie) i wewnętrznych (wytaczanie). Podstawowymi ruchami są: ruch główny obrotowy

przedmiotu obrabianego oraz prostoliniowy ruch posuwowy narzędzia. Tokarki odznaczają

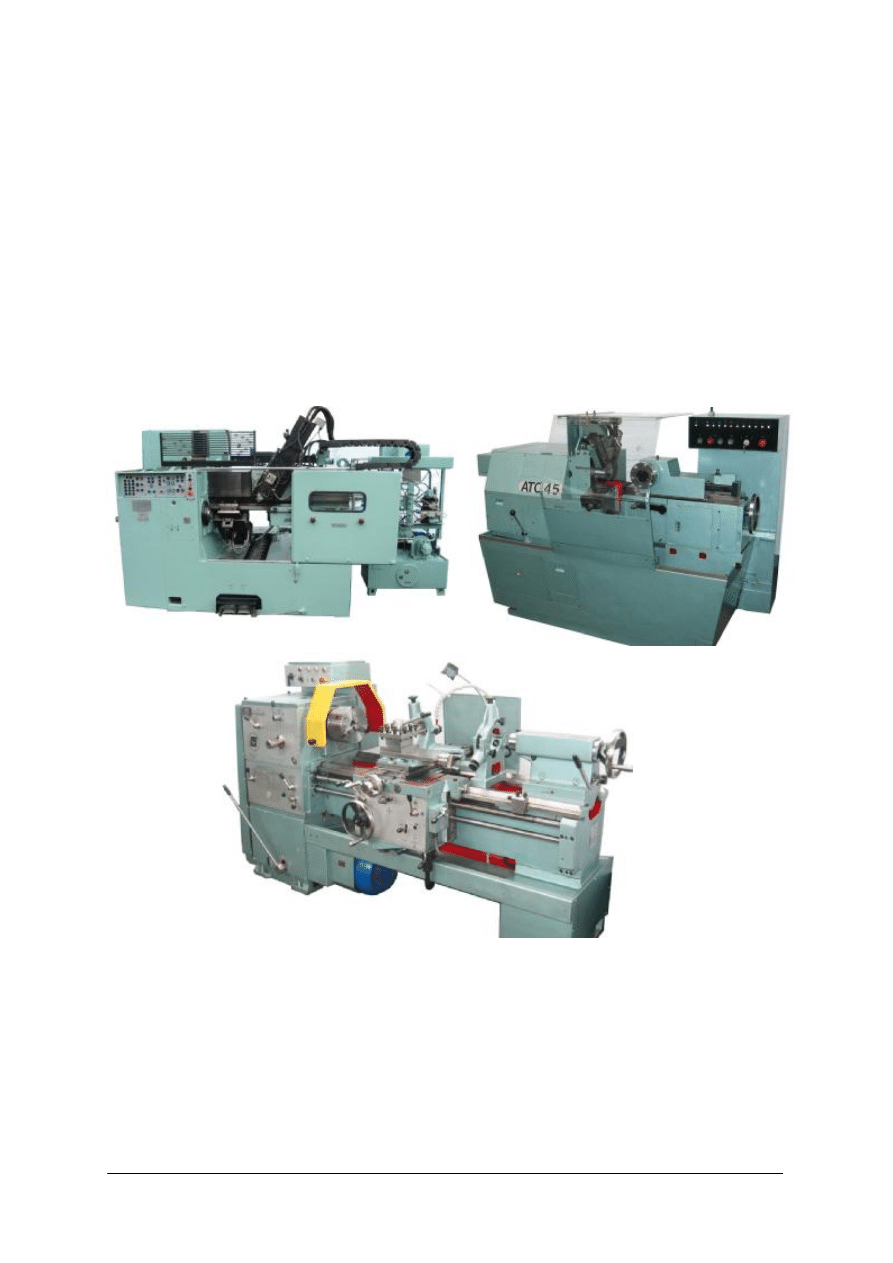

się dużym zróżnicowaniem i dzieli się je na następujące grupy:

−

tokarki kłowe,

−

tokarki uchwytowe,

−

tokarki wielonożowe,

−

tokarki rewolwerowe,

−

tokarki karuzelowe,

−

tokarki kopiarki,

−

tokarki zataczarki,

−

automaty i półautomaty tokarskie.

−

tokarki i centra tokarskie sterowane numerycznie.

Rys. 45. Tokarki: a) kopiarka, b) automat tokarski, c) tokarka kłowa uniwersalna [18]

Tokarki kłowe są przeznaczone przede wszystkim do obróbki przedmiotów o długości

l > 6d, gdzie d oznacza średnicę przedmiotów ustalonych w kłach wrzeciona i konika.

Każda tokarka kłowa ogólnego przeznaczenia jest wyposażona w uchwyt tokarski,

co umożliwia toczenie, wytaczanie, gwintowanie, wiercenie i rozwiercanie przedmiotów

krótkich. Tokarki kłowe uniwersalne przeznaczone są do szerokiego zakresu zastosowań

w różnych gałęziach przemysłu, głównie do obróbki części w produkcji jednostkowej,

małoseryjnej, umożliwiające oprócz różnorodnych robót tokarskich również toczenia

gwintów nożem na całej długości rozstawu kłów. Tokarki kłowe produkcyjne różnią się od

a)

c)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

uniwersalnych tym, że nie mają skrzynki posuwów i śruby pociągowej w związku z czym nie

można na nich toczyć gwintów, tokarki produkcyjne przeznaczone są głównie do wysoce

wydajnej obróbki przedmiotów w produkcji średnio, wielkoseryjnej oraz masowej.

Charakterystycznymi cechami tokarek produkcyjnych jest: zwiększona moc napędu,

częściowa automatyzacja cyklu pracy, łatwość przezbrajania, bogate wyposażenie specjalne.

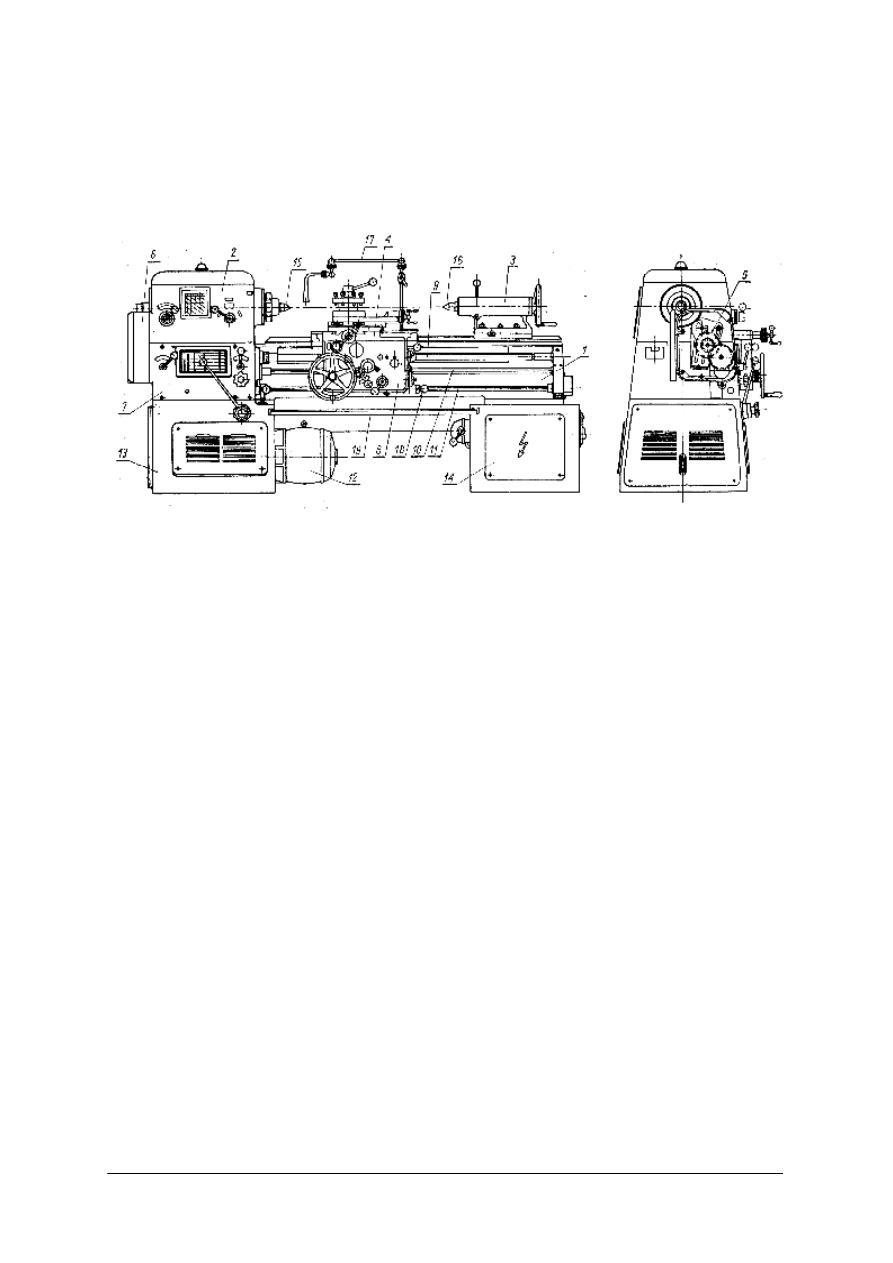

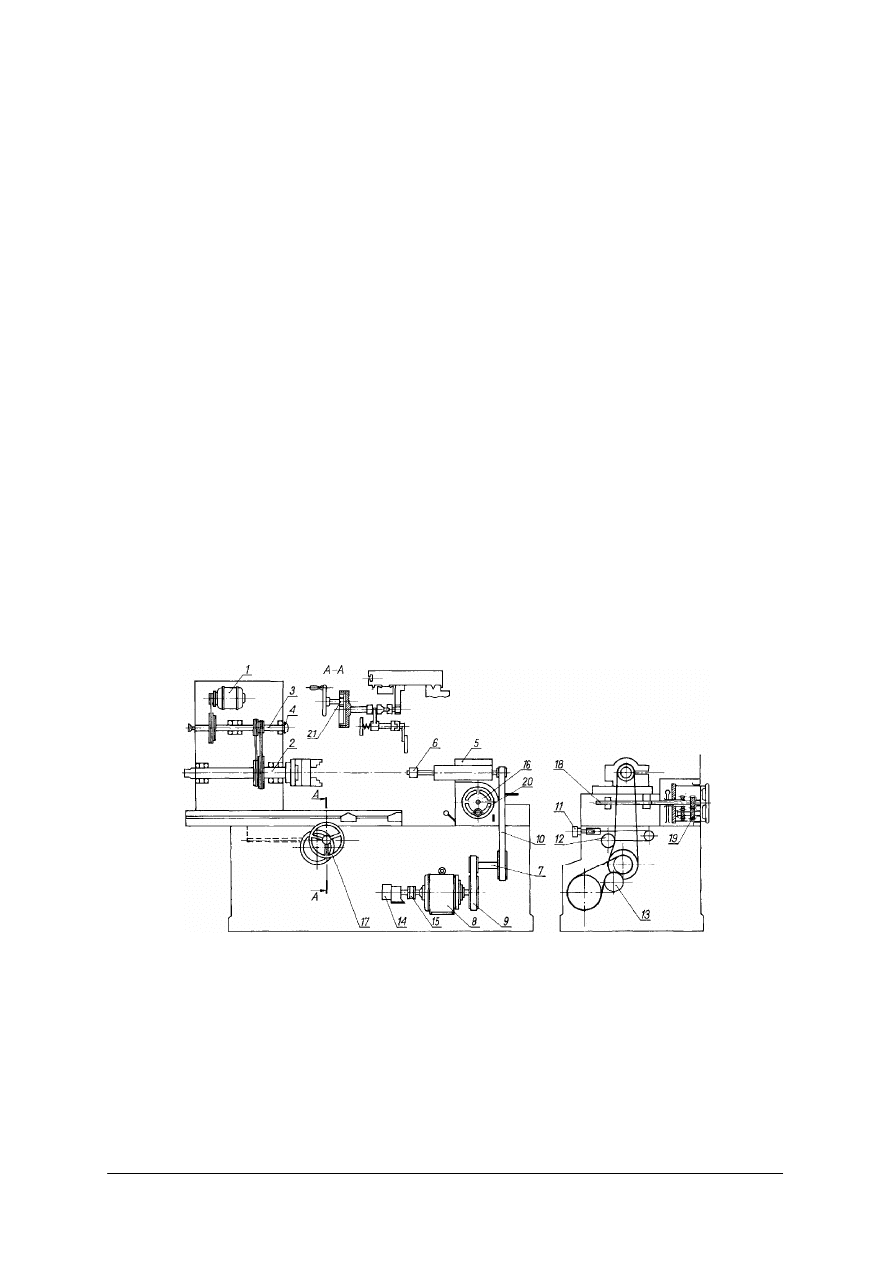

Rys. 46. Budowa tokarki: 1 – łoże, 2 – wrzeciennik, 3 – konik, 4 – suport wzdłużny,

5 – gitara z kołami zmianowymi, 7 – skrzynka posuwów, 8 – skrzynka suportowa, 9 – śruba

pociągowa, 10 – wałek pociągowy, 11 – wałek do włączania i wyłączani obrotów wrzeciona

dźwignią 18, 12 – silnik,13 – lewa noga tokarki, 14 – prawa noga tokarki, 15 i 16 – kły,

17 – przewód płynu chłodzącego,19 – wanna na wióry [3, s. 275]

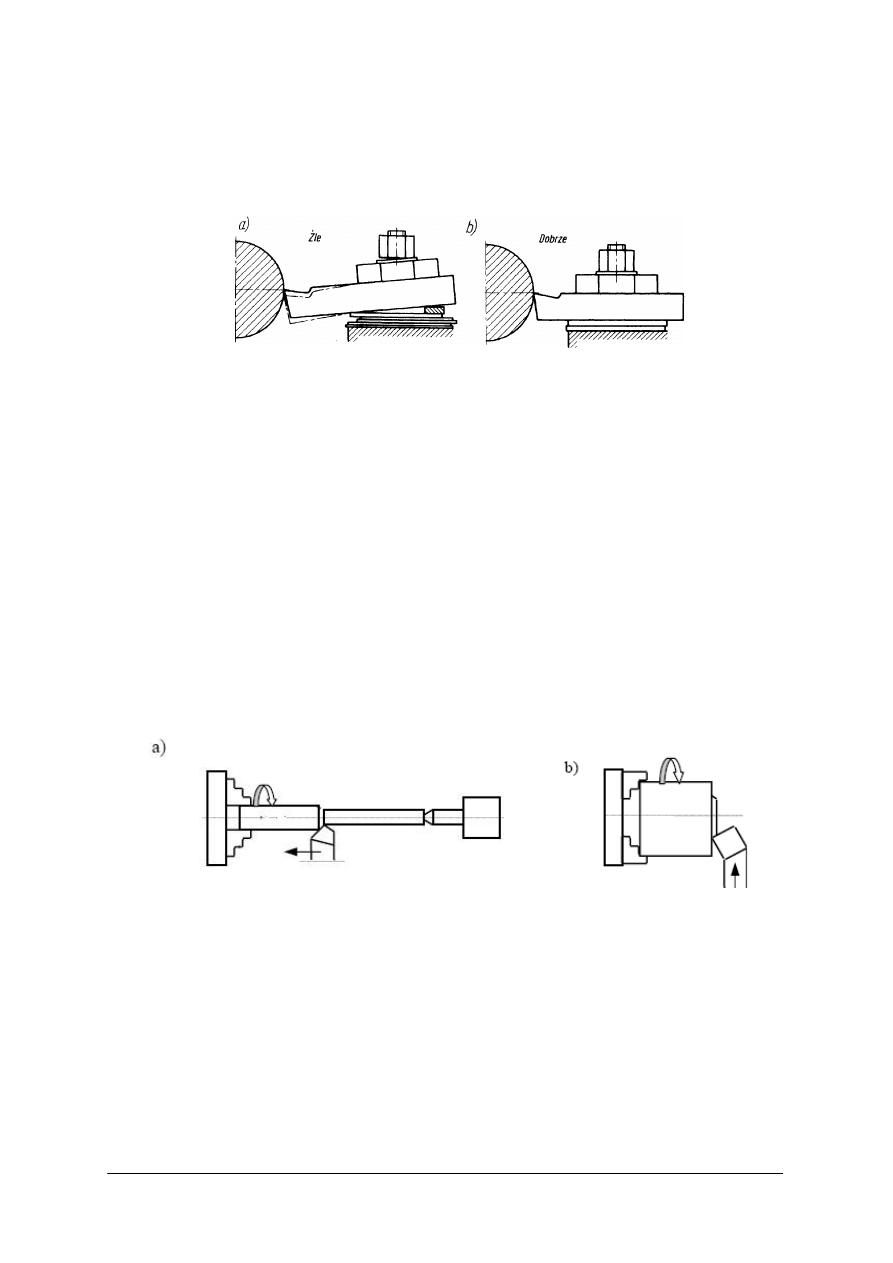

Podstawową częścią tokarki, na której są umieszczone pozostałe zespoły, jest łoże.

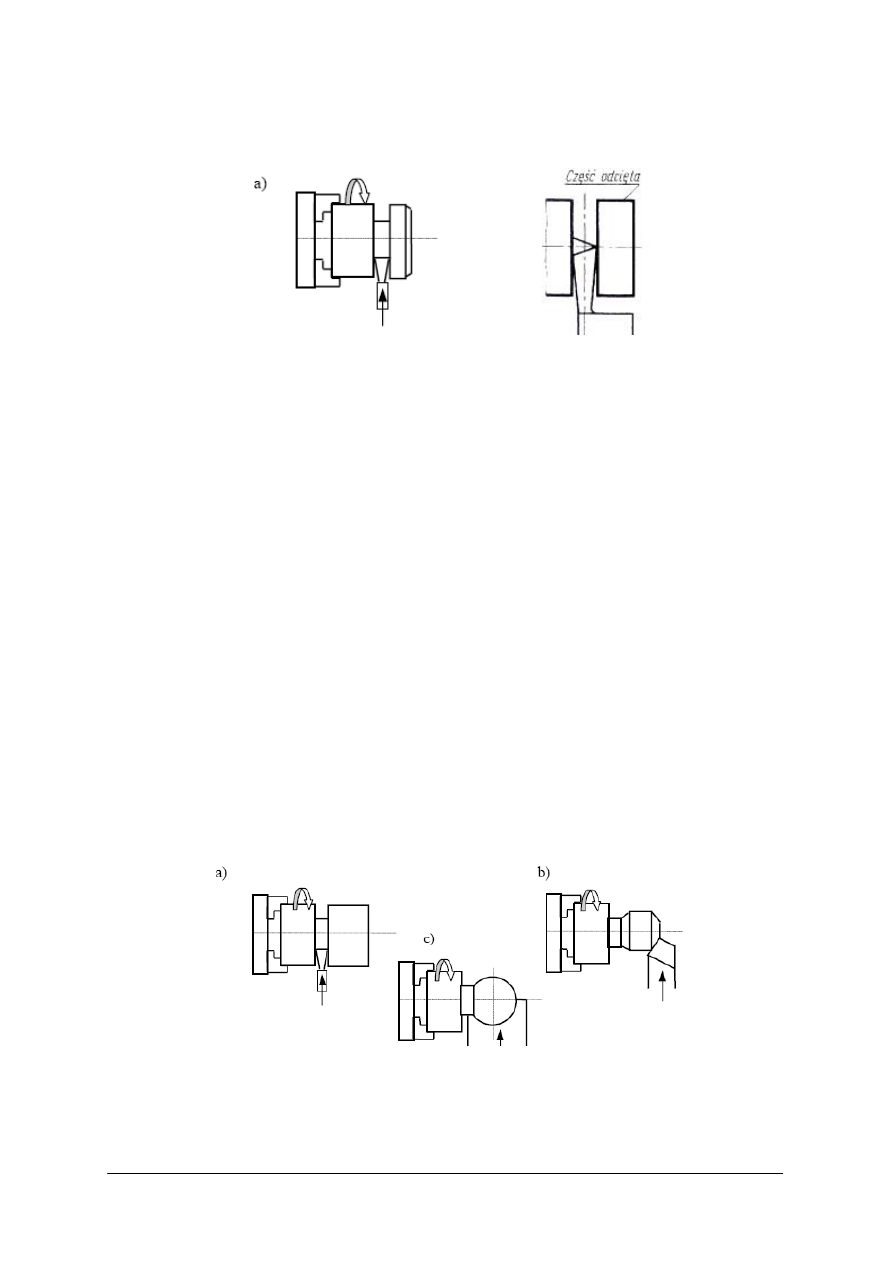

Składa się ono z dwóch ścian bocznych połączonych ze sobą żebrami. Górną część łoża

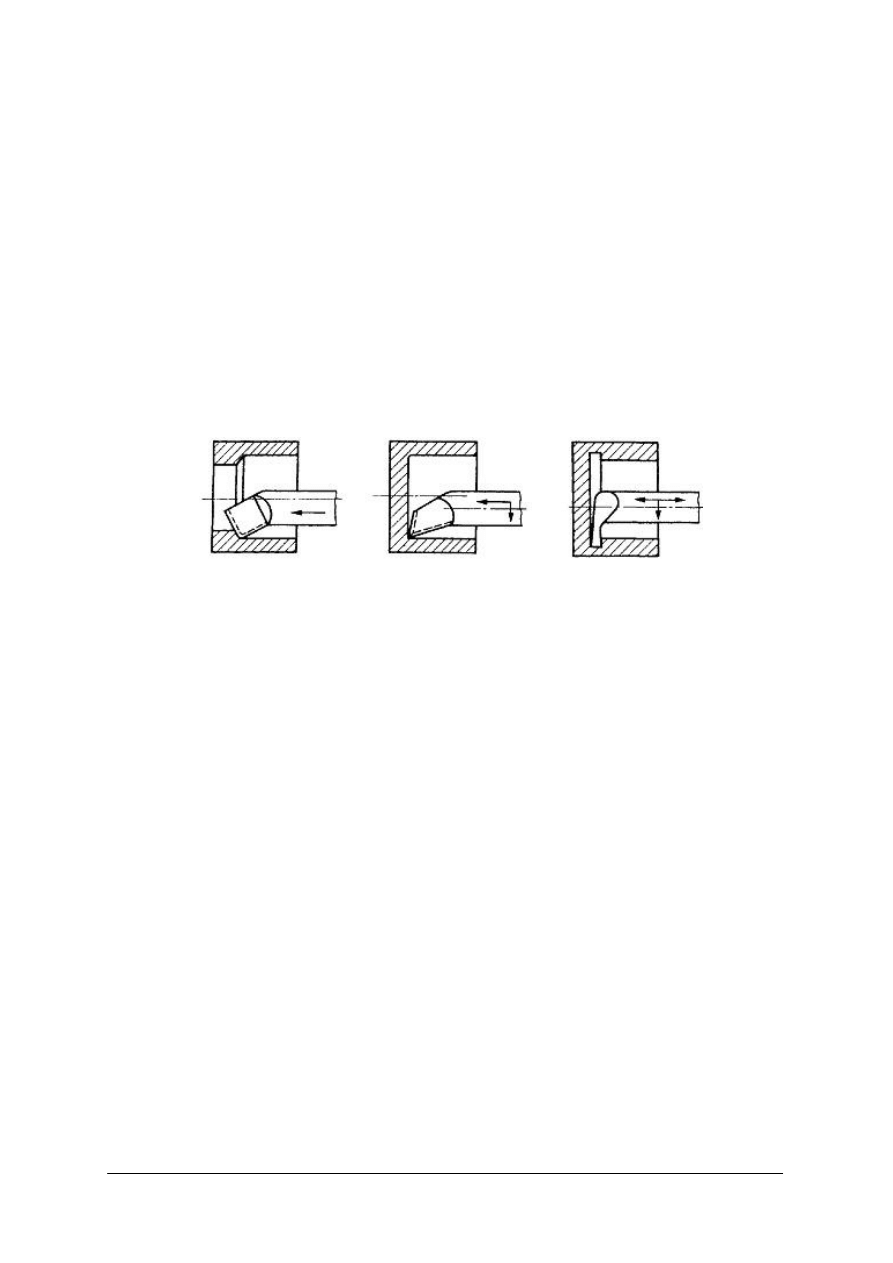

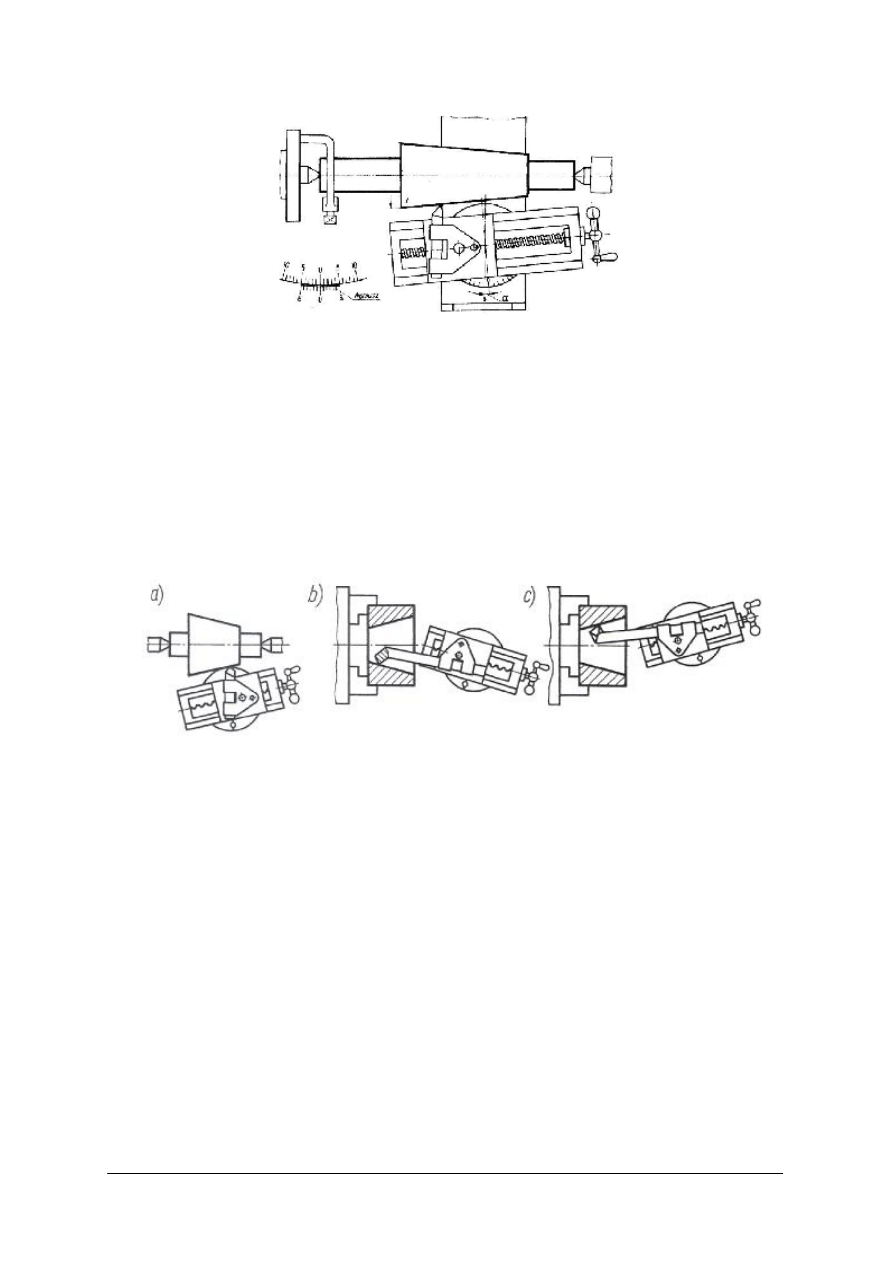

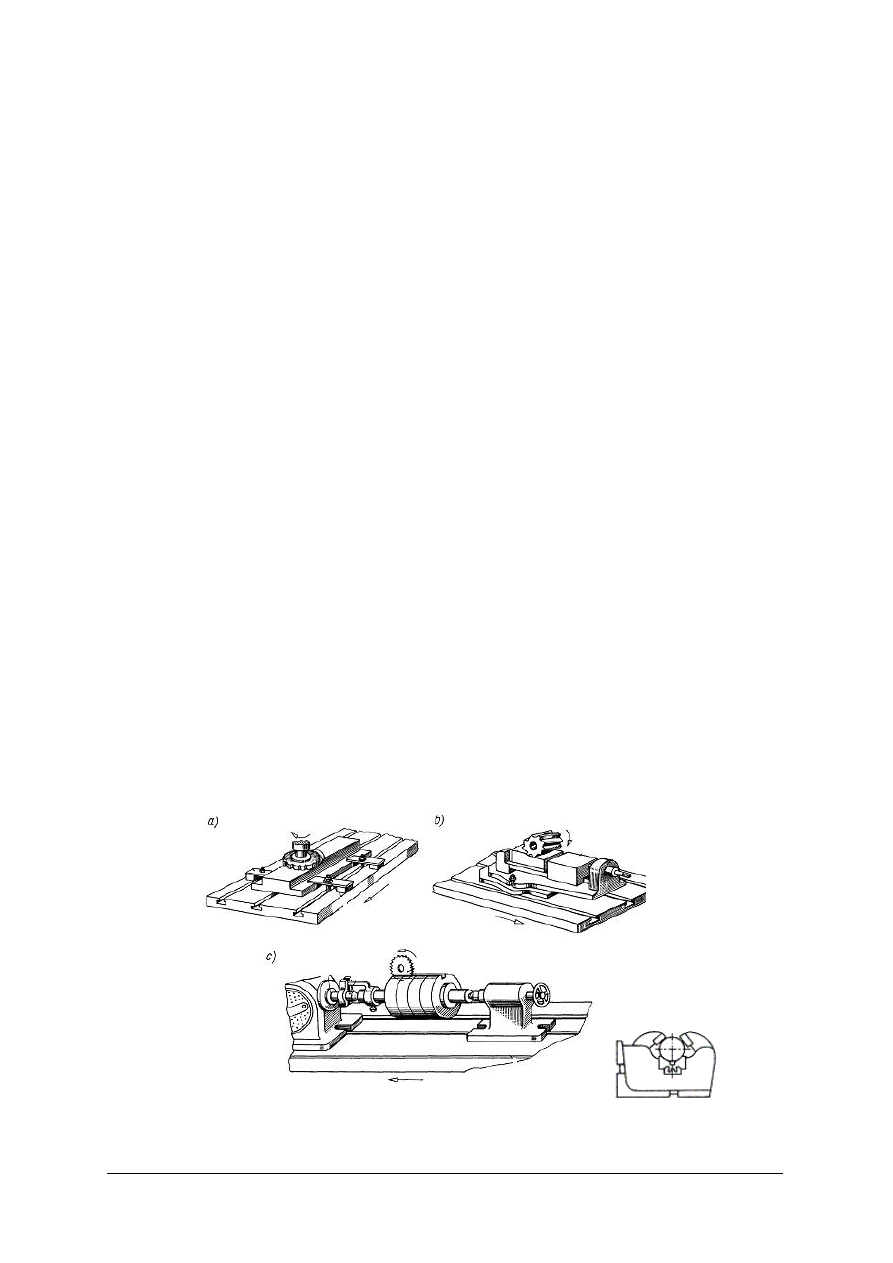

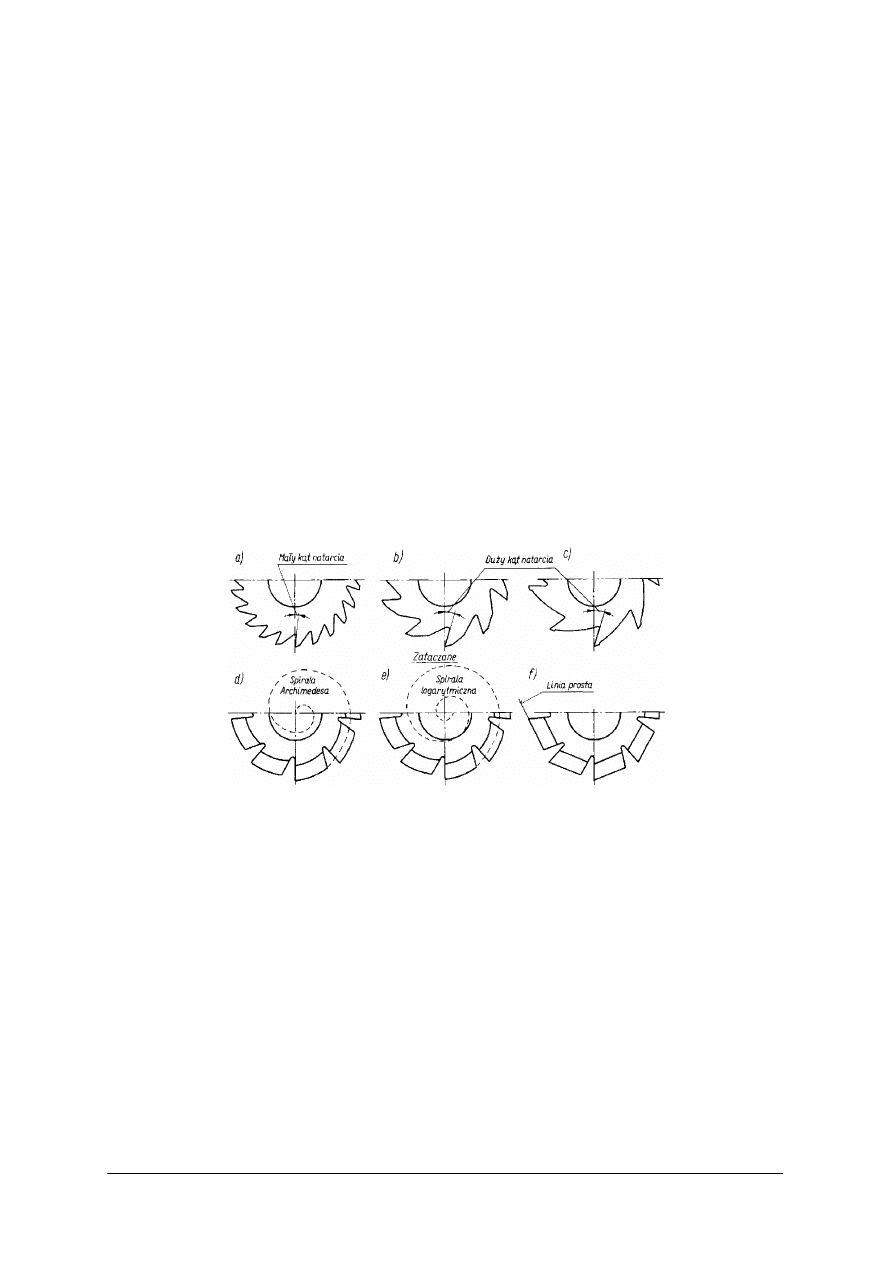

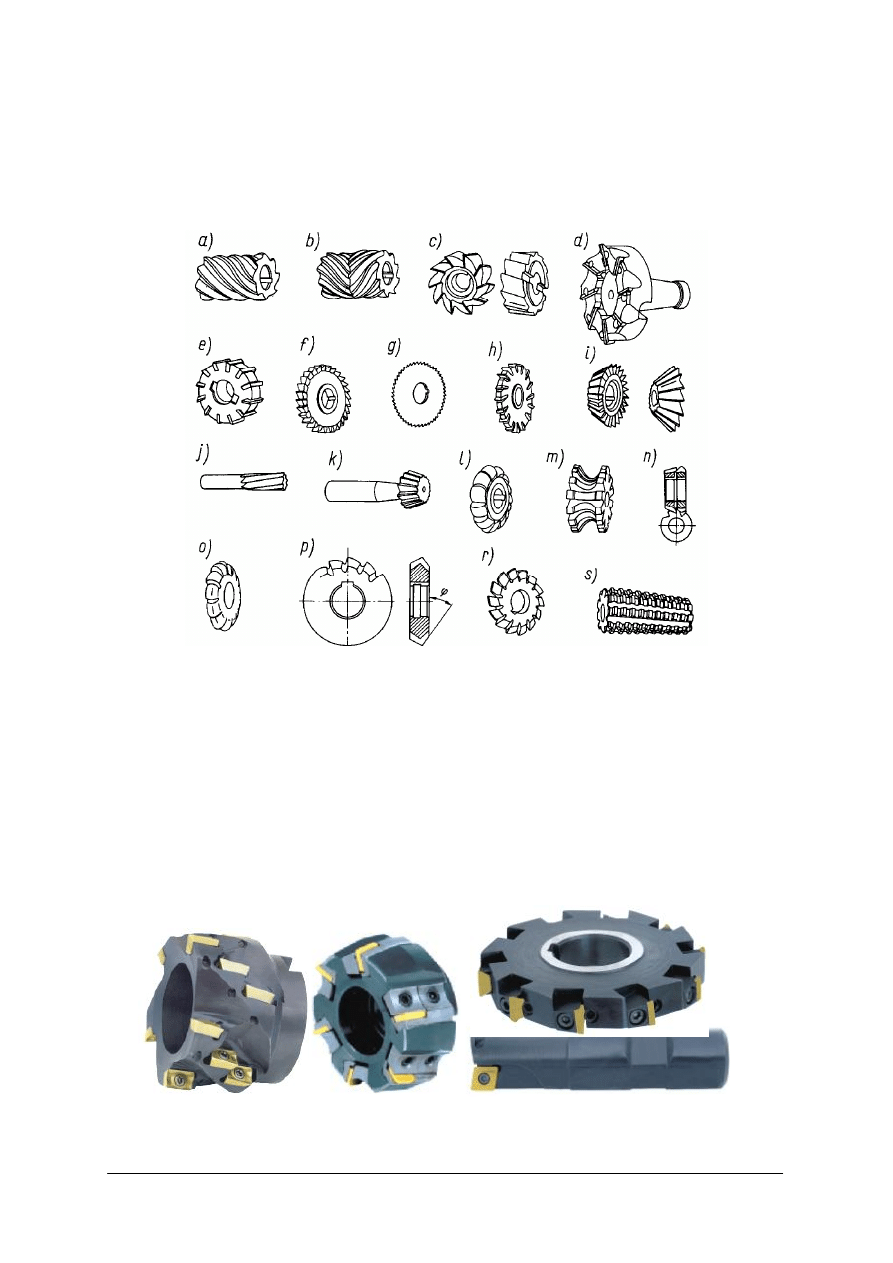

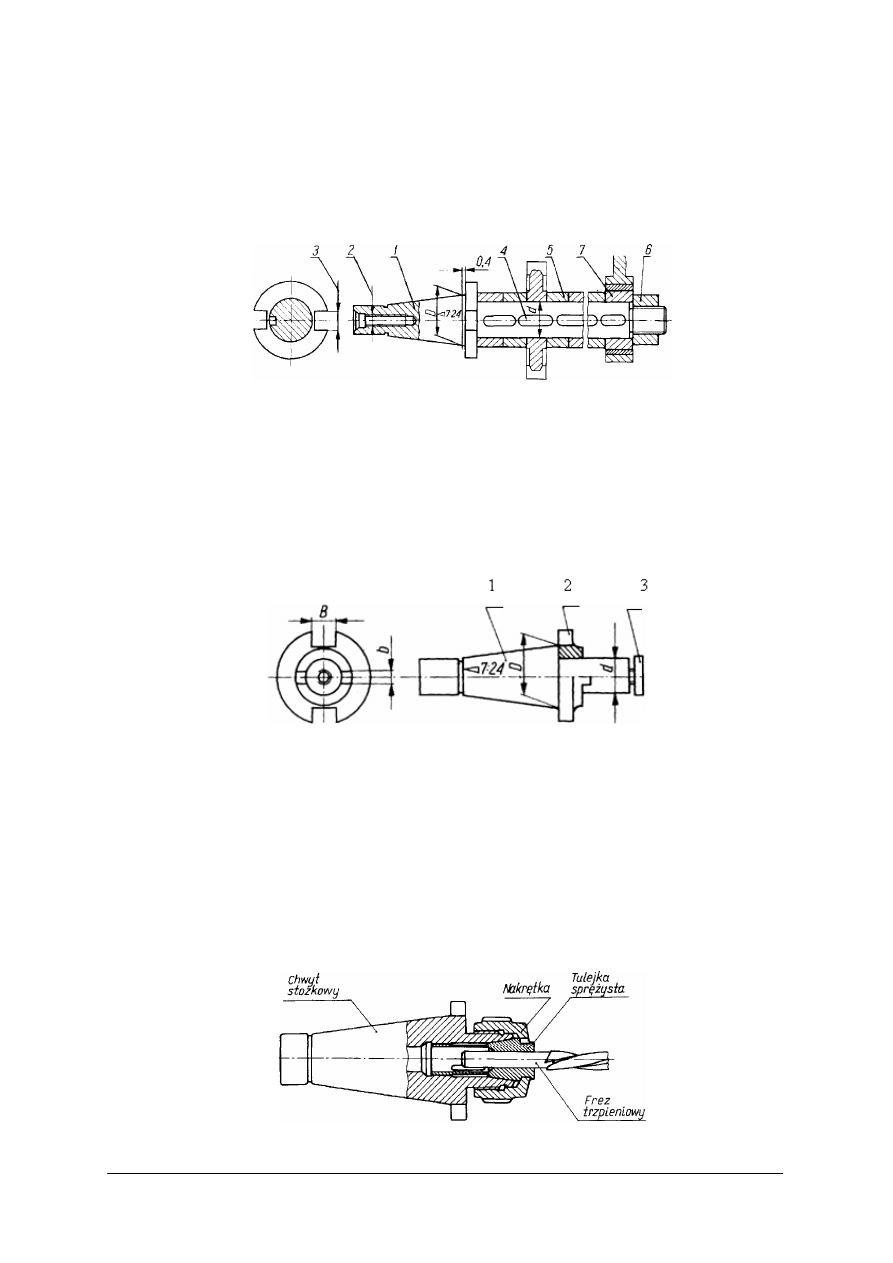

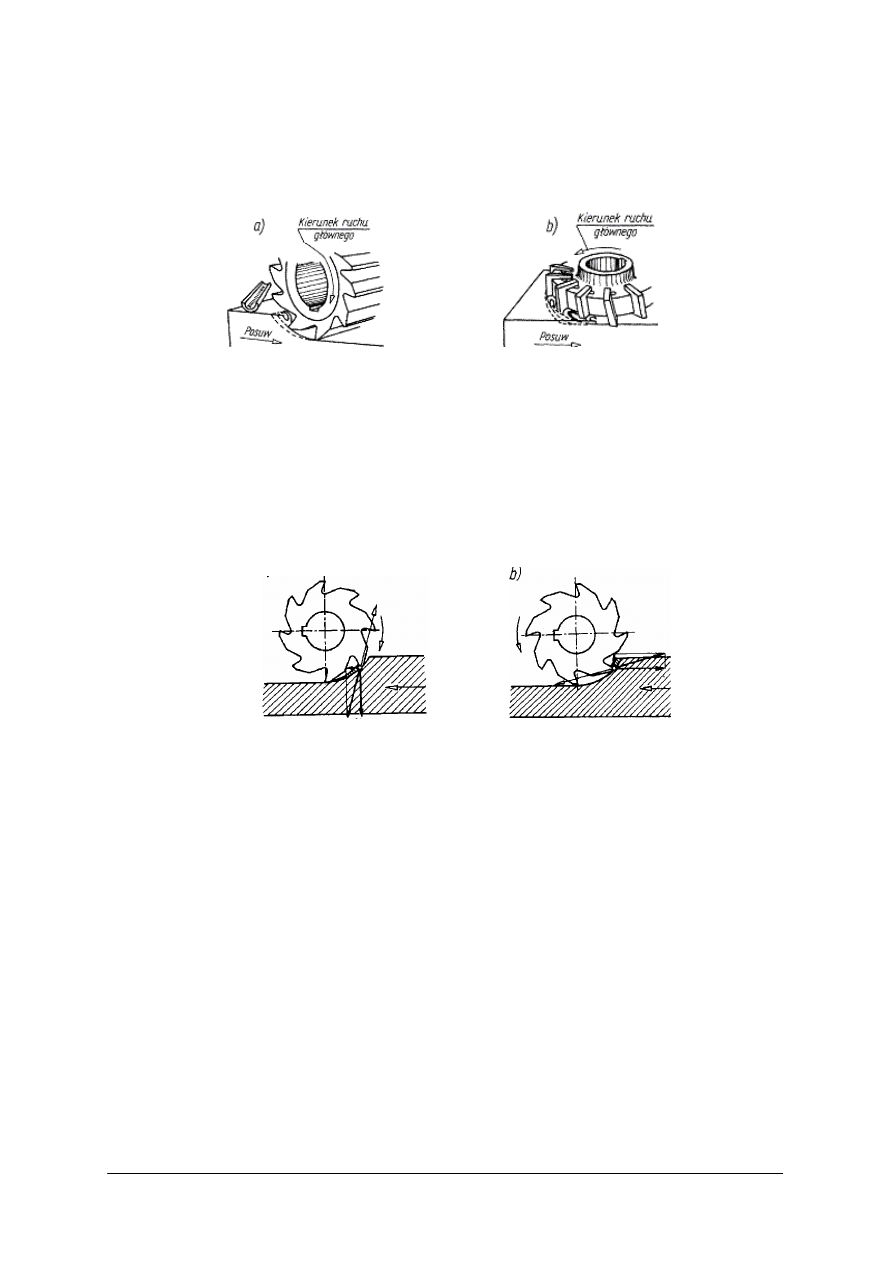

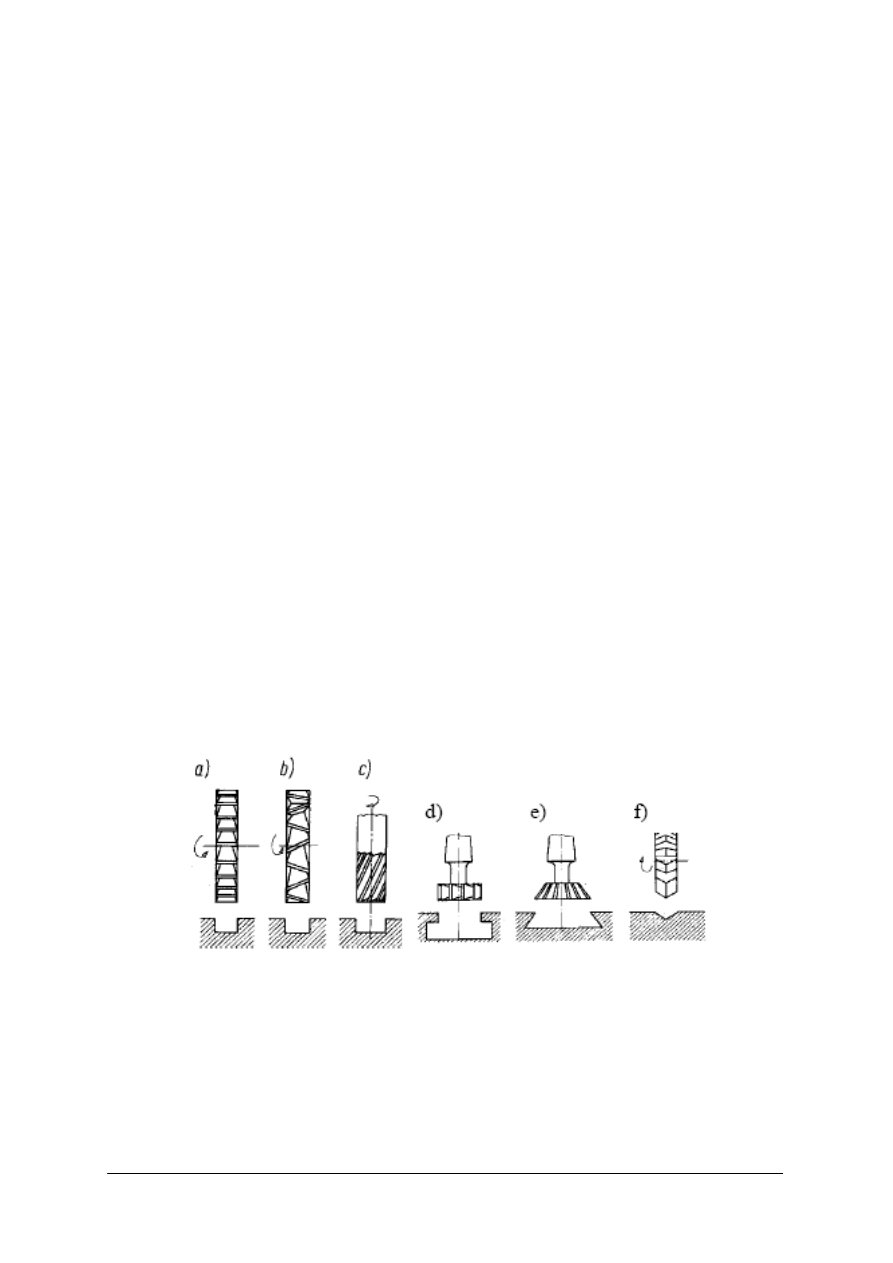

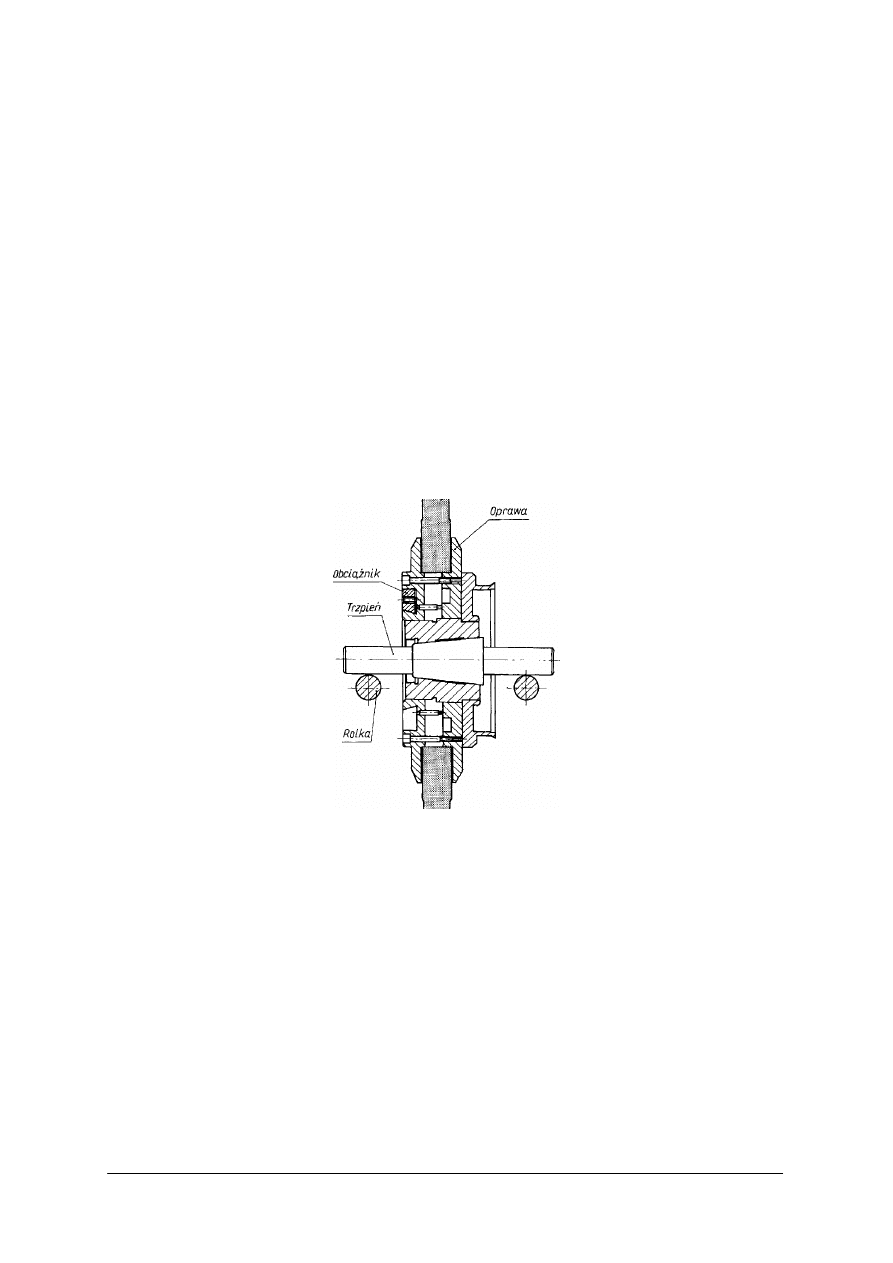

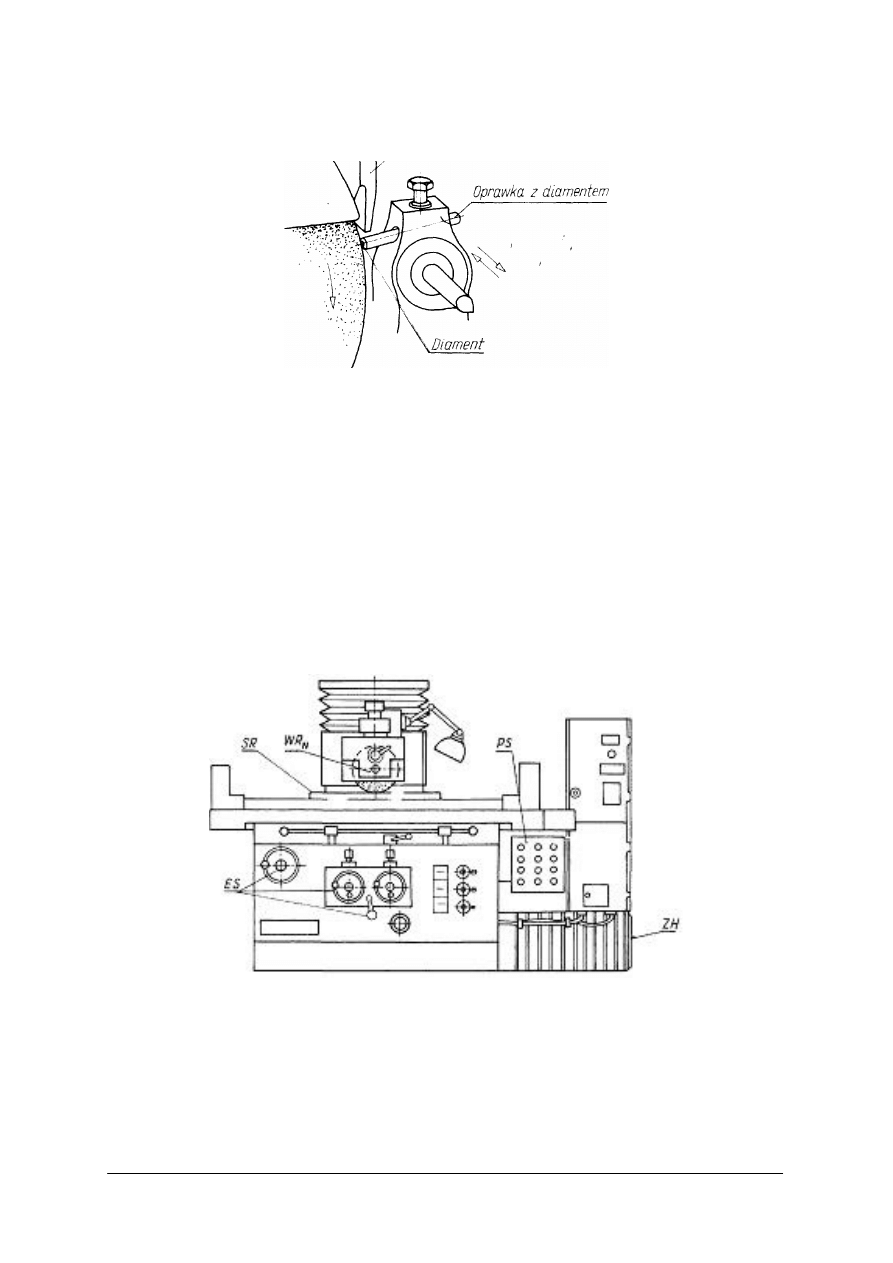

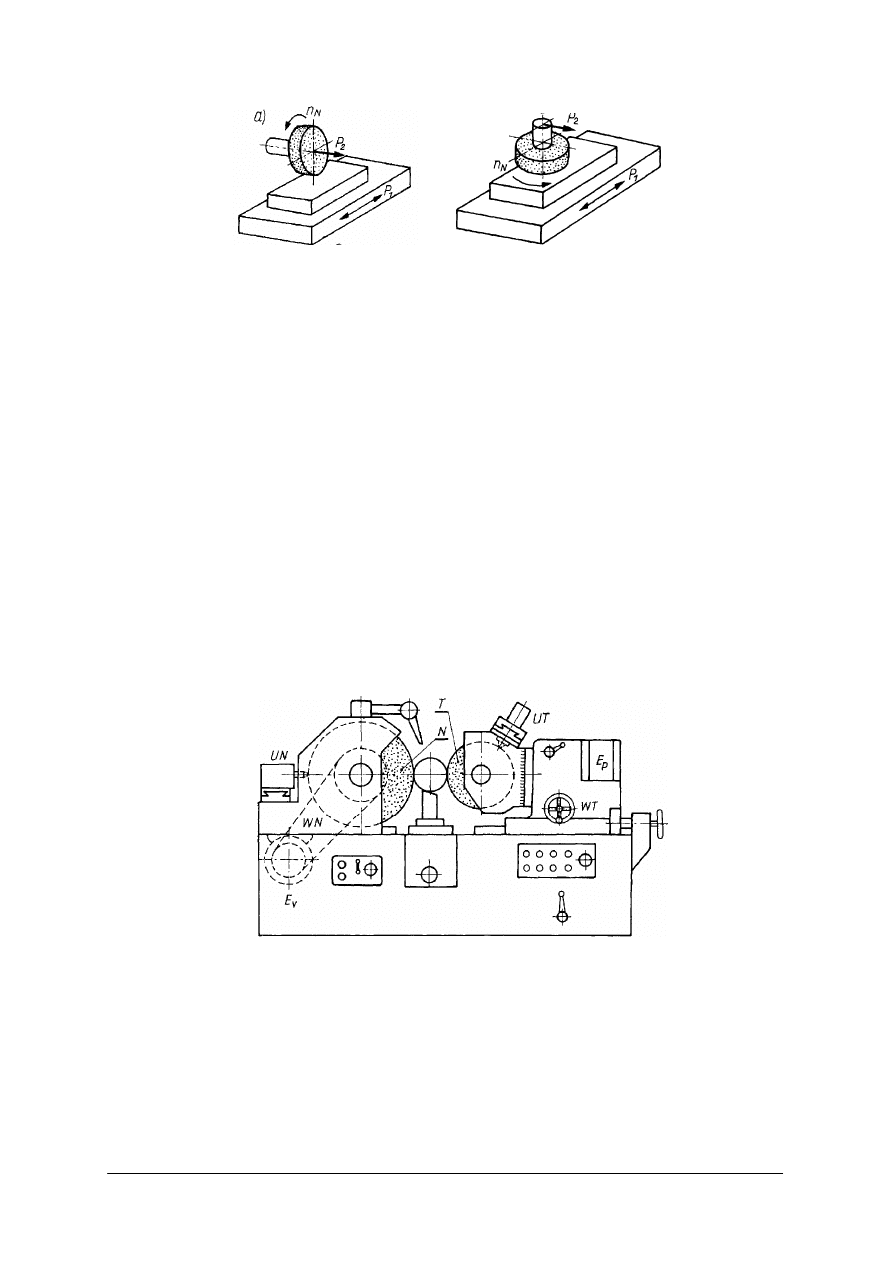

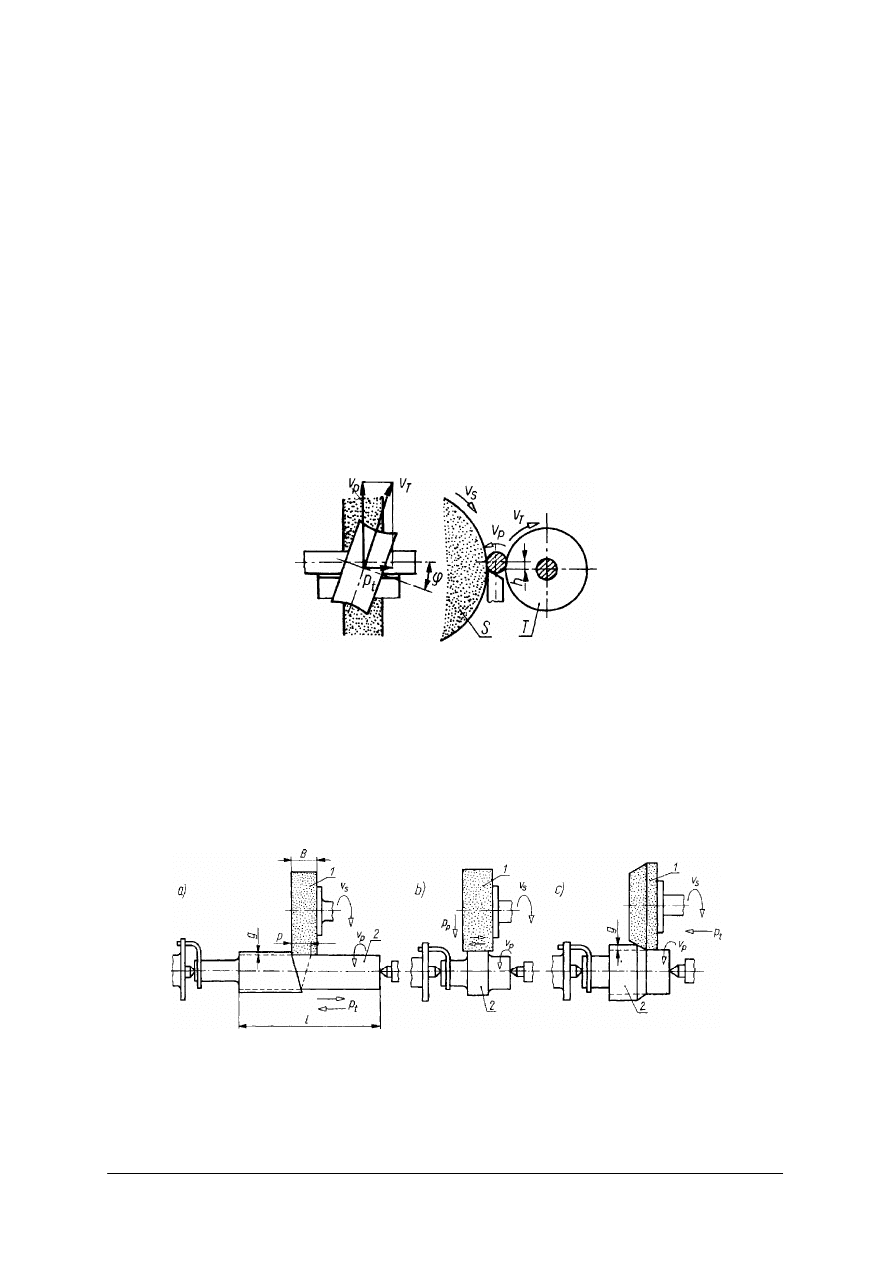

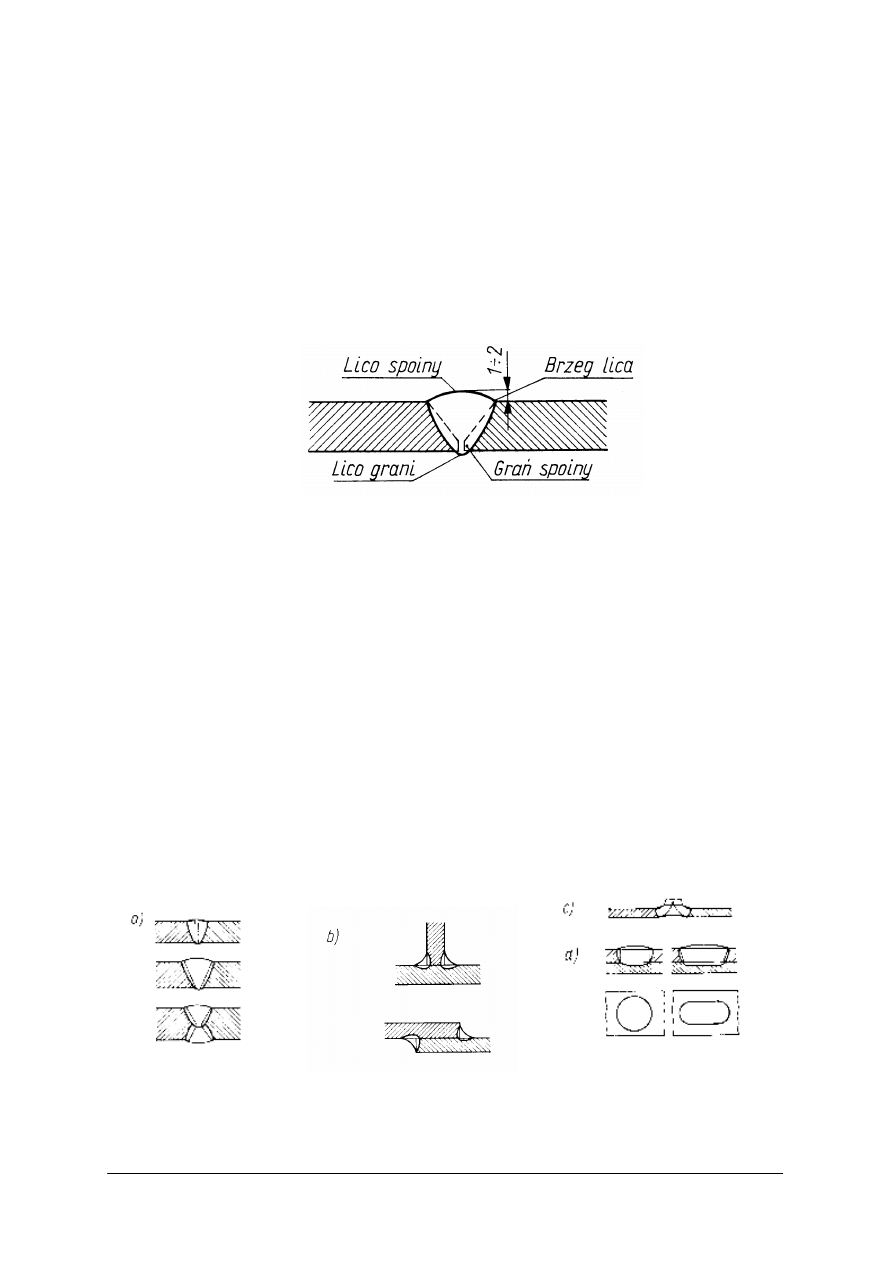

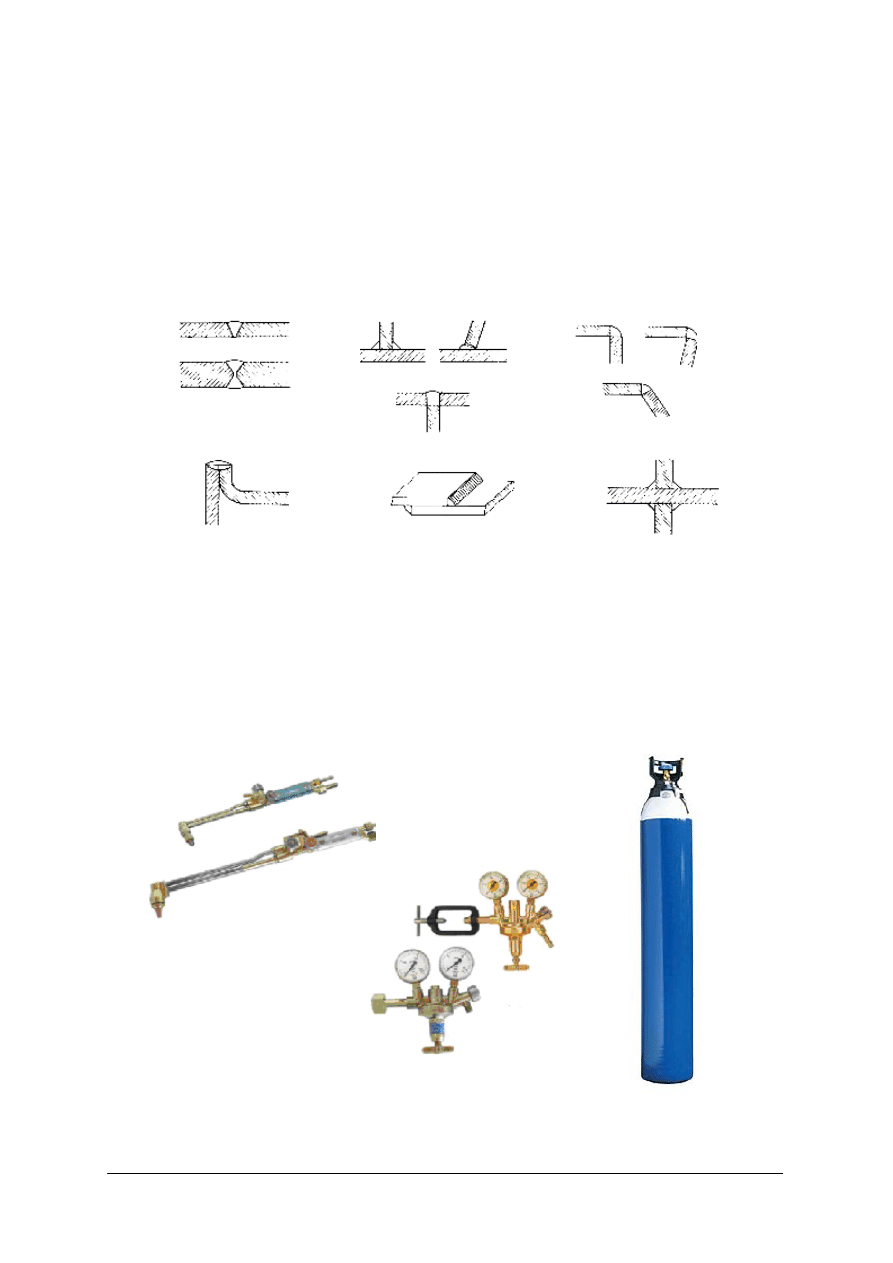

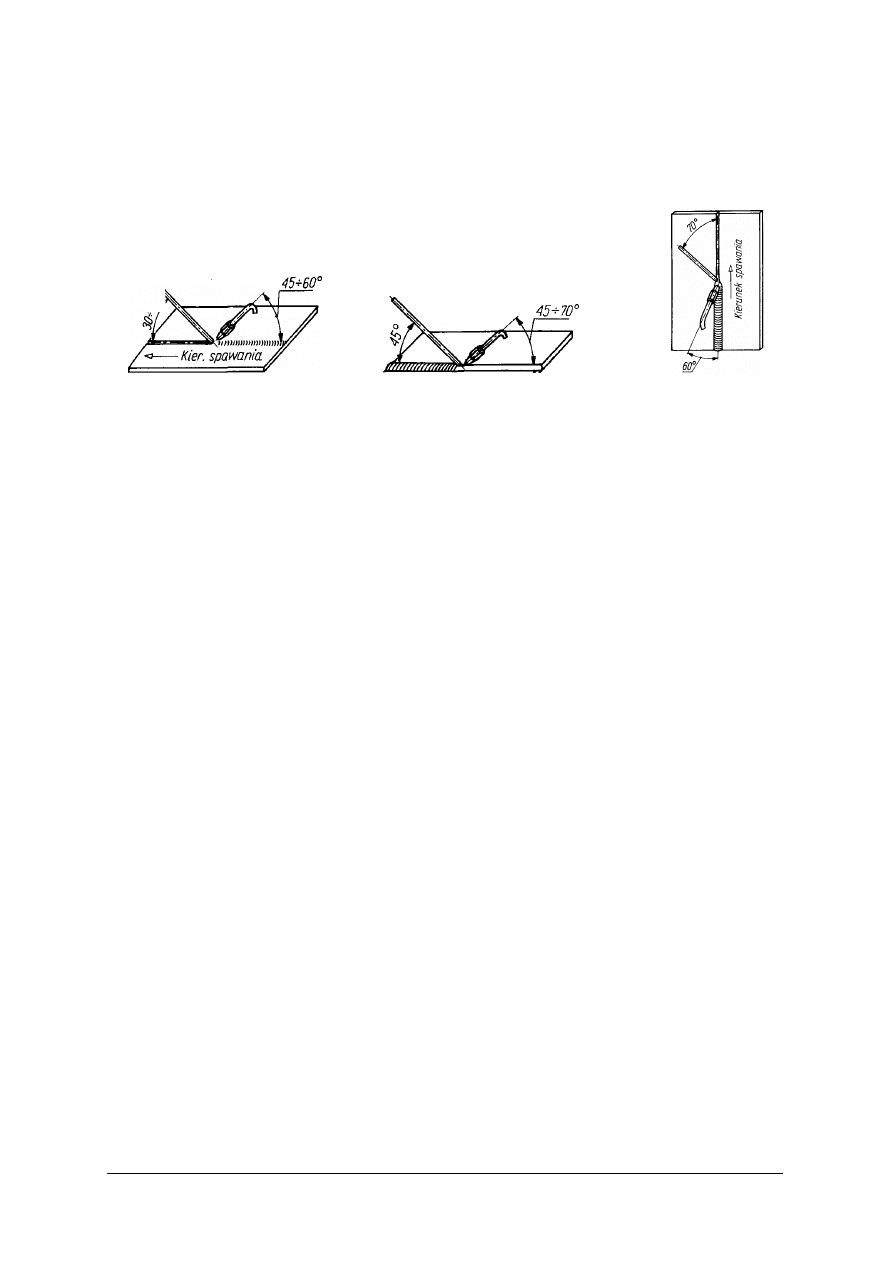

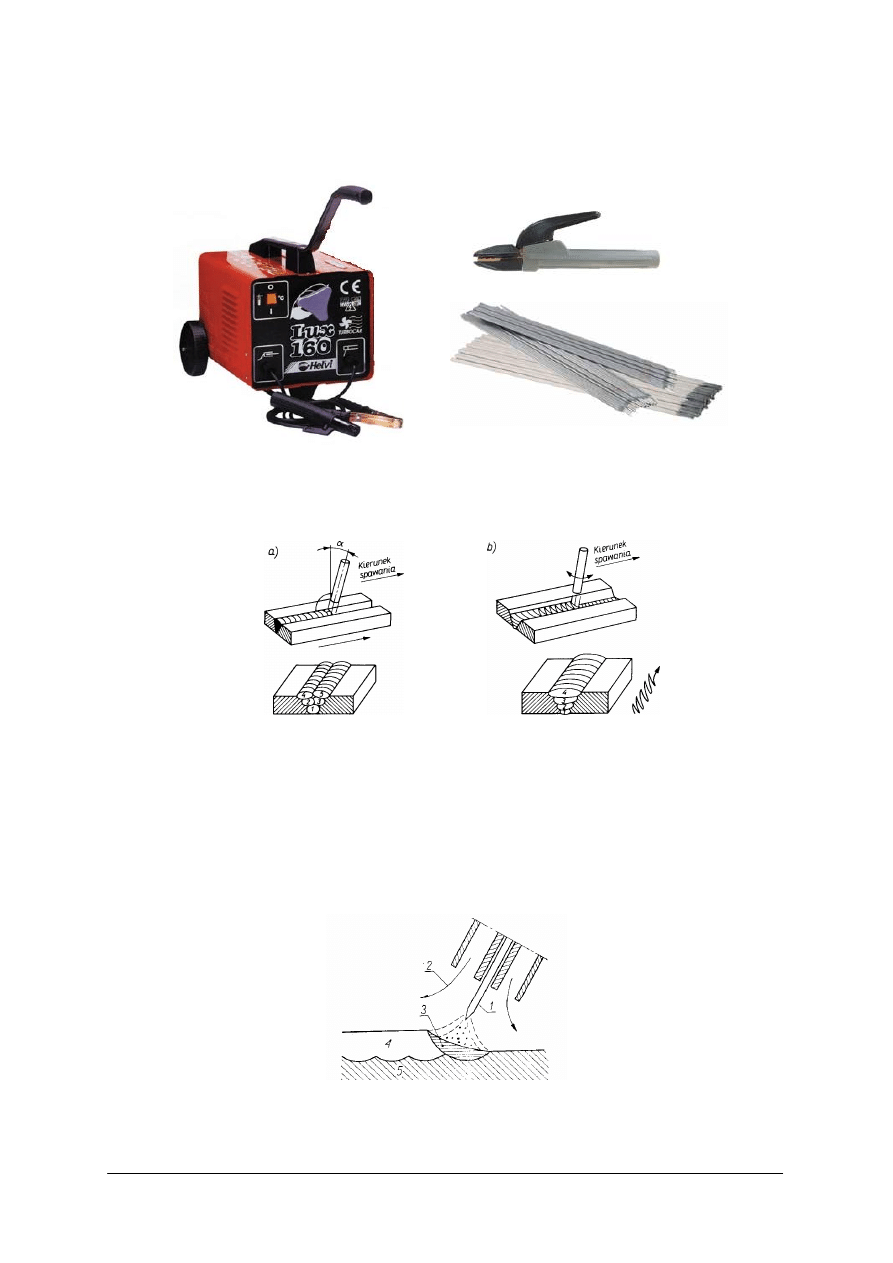

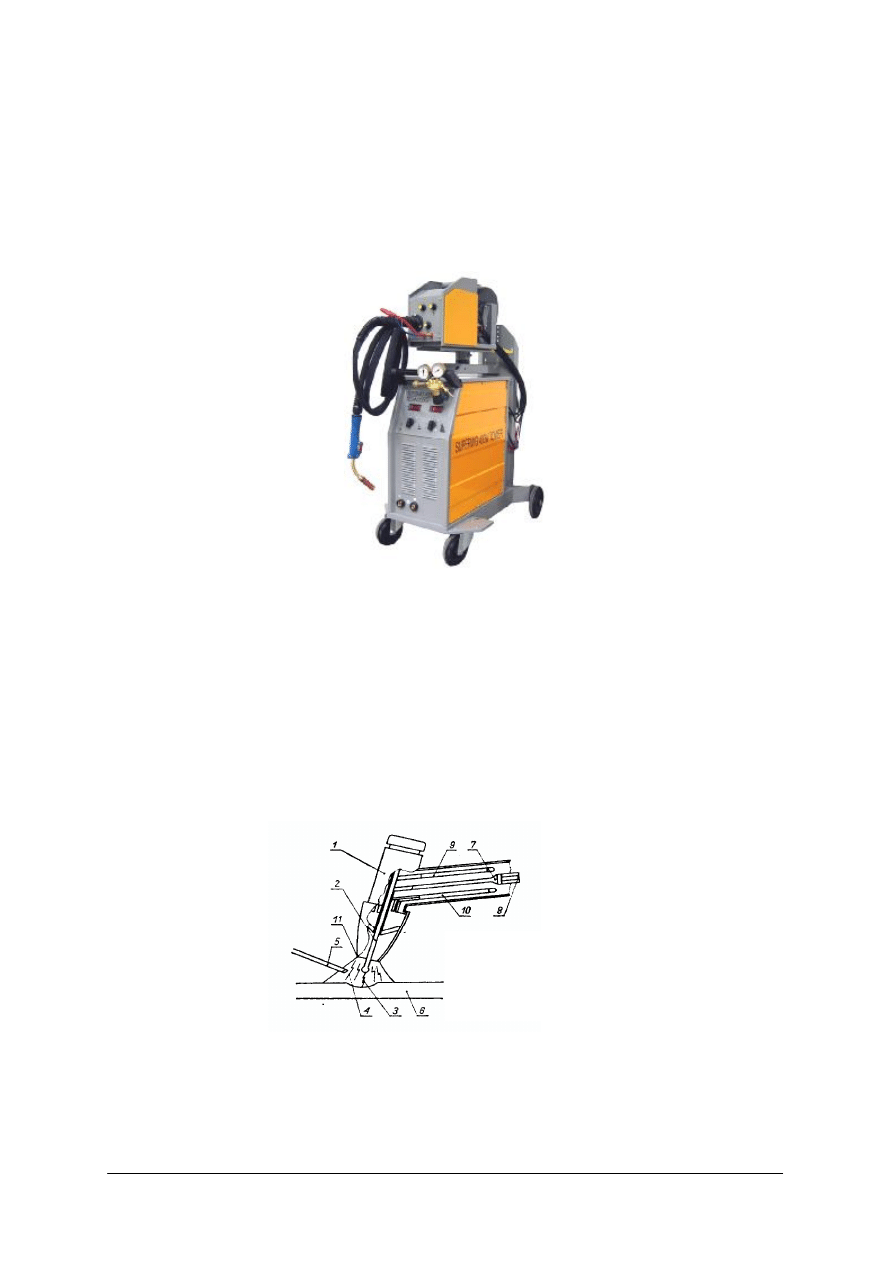

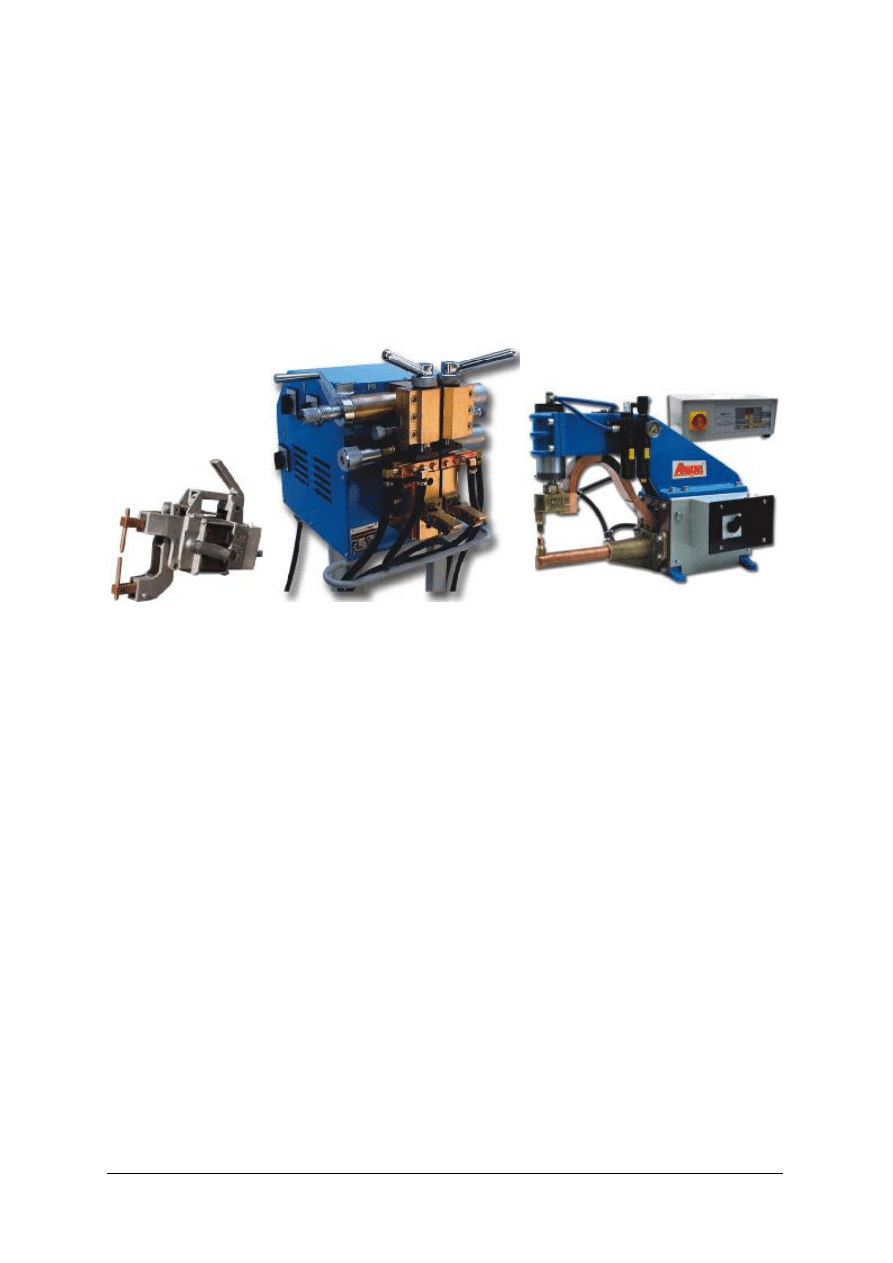

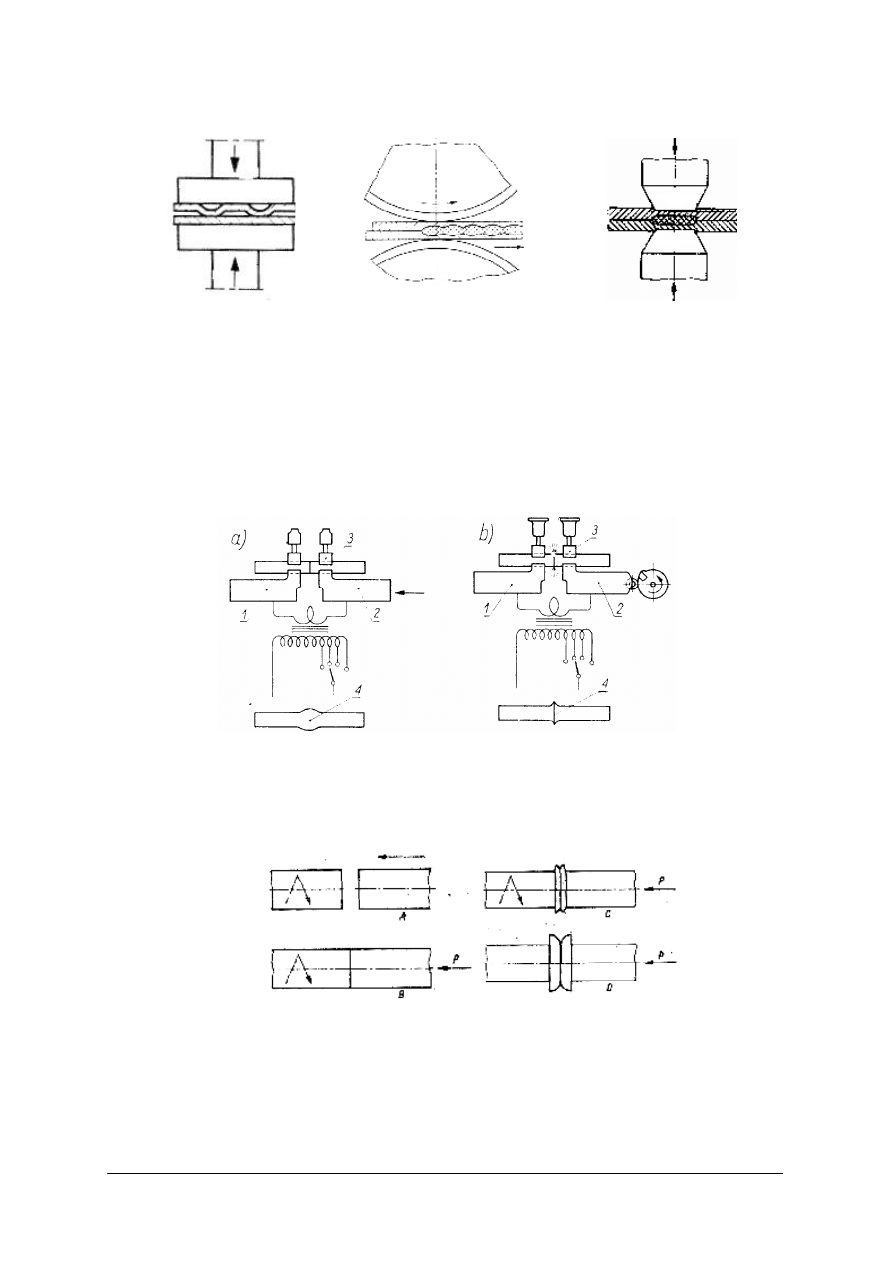

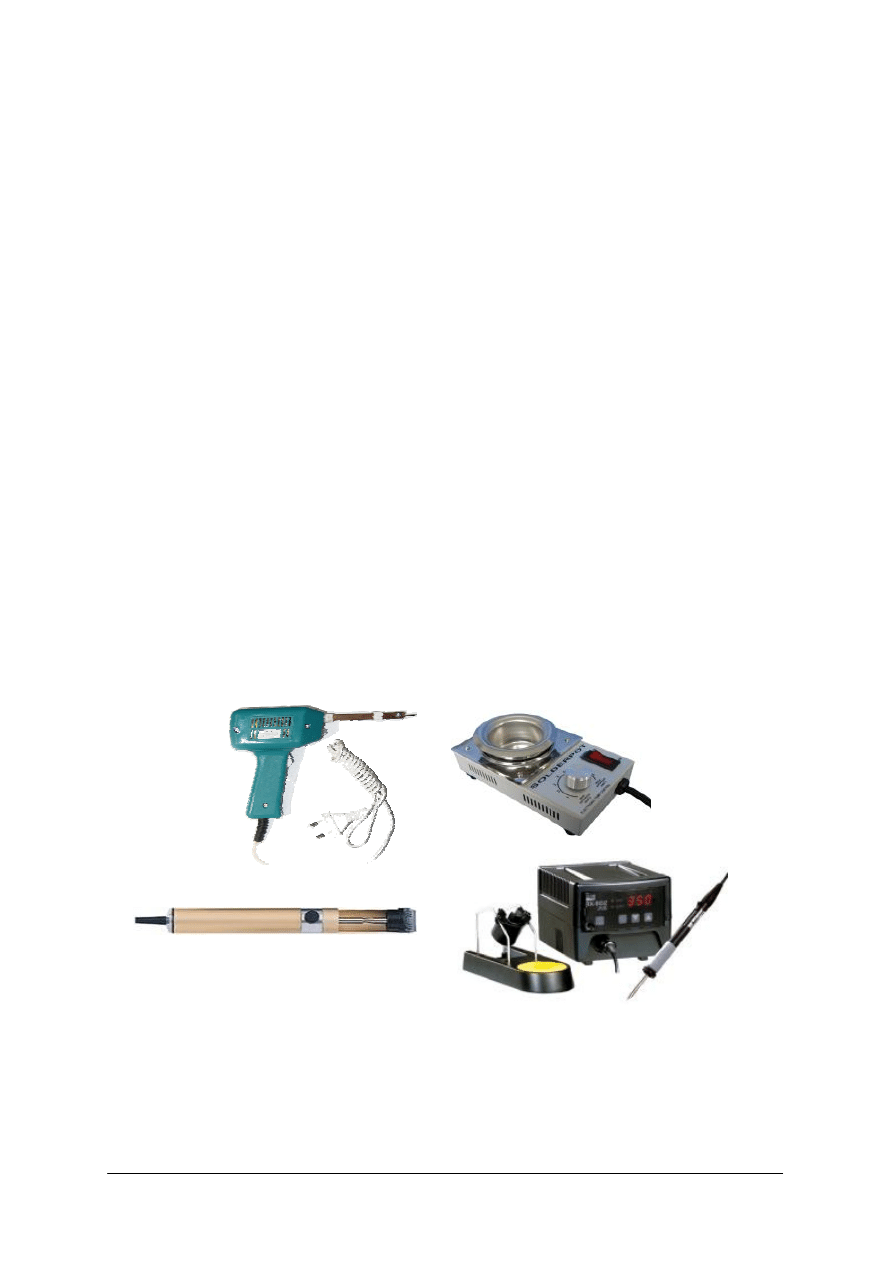

stanowią prowadnice. Z lewej strony znajduje się na prowadnicach wrzeciennik, zawierający