„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Grzegorz Śmigielski

Wytwarzanie prostych części maszyn i urządzeń

precyzyjnych 731[03].O1.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Henryk Stańczyk

mgr inż. Igor Lange

Opracowanie redakcyjne:

mgr inż. Grzegorz Śmigielski

Konsultacja:

mgr inż. Andrzej Zych

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 731[03].O1.05

„Wytwarzanie prostych części maszyn i urządzeń precyzyjnych” zawartej w modułowym

programie nauczania dla zawodu mechanik precyzyjny 731[03].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Organizacja stanowiska pracy do wykonywania obróbki ręcznej

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

11

4.2. Obróbka ręczna

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

16

4.2.3. Ćwiczenia

16

4.2.4. Sprawdzian postępów

18

4.3. Połączenia

19

4.3.1. Materiał nauczania

19

4.3.2. Pytania sprawdzające

21

4.3.3. Ćwiczenia

22

4.3.4. Sprawdzian postępów

24

4.4. Mechaniczna obróbka skrawaniem

25

4.4.1. Materiał nauczania

25

4.4.2. Pytania sprawdzające

27

4.4.3. Ćwiczenia

27

4.4.4. Sprawdzian postępów

35

4.5. Obróbka plastyczna, cieplna i cieplno-chemiczna

36

4.5.1. Materiał nauczania

36

4.5.2. Pytania sprawdzające

39

4.5.3. Ćwiczenia

39

4.5.4. Sprawdzian postępów

41

5. Sprawdzian osiągnięć

42

6. Literatura

48

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o organizacji stanowiska

ślusarskiego, operacjach obróbki ręcznej, połączeniach, mechanicznej obróbce skrawaniem,

obróbce plastycznej i obróbce cieplno-chemicznej.

Poradnik ten posiada następującą strukturę:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności, które powinieneś mieć

opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej.

3. Materiał nauczania (rozdział 4) umożliwia samodzielne przygotowanie się do wykonania

ćwiczeń. Materiał nauczania obejmuje:

−

informacje, opisy, tabele, rysunki z danego tematu,

−

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczeń,

−

zestaw ćwiczeń,

−

sprawdzian postępów.

4. Sprawdzian osiągnięć zawierający zestaw zadań testowych z zakresu całej jednostki

modułowej.

Poradnik zawiera materiał nauczania składający się z 5 tematów. Są to: Organizacja

stanowiska pracy do wykonywania obróbki ręcznej, Obróbka ręczna, Połączenia, Mechaniczna

obróbka skrawaniem, Obróbka plastyczna, cieplna i cieplno-chemiczna.

Treści zawarte w temacie „Organizacja stanowiska pracy” przygotuje Cię, przede wszystkim,

do wykonywania prac z zakresu obróbki ręcznej. Ponadto przybliży Ci zagadnienia z zakresu

bezpieczeństwa i higieny pracy oraz ochrony środowiska.

Treści zawarte w tematach „Obróbka ręczna” i „Połączenia” są najważniejszymi tematami

w tej jednostce modułowej. Przerabiając tematy z zakresu obróbki ręcznej i połączeń nauczysz się

wykonywać podstawowe prace ślusarskie i montażowe oraz posługiwać się narzędziami.

Umiejętności te będą bardzo przydatne podczas wykonywania montażu i naprawy mechanizmów

precyzyjnych.

Treści zawarte w tematach „Mechaniczna obróbka skrawaniem”, „Obróbka plastyczna,

cieplna i cieplno-chemiczna” służą ukształtowaniu umiejętności wykonywania części do

mechanizmów precyzyjnych. Umiejętności te wykorzystywane będą przede wszystkim podczas

wykonywania naprawy mechanizmów precyzyjnych.

Jeżeli będziesz miał trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela

lub instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bezpieczeństwa

i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac.

Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

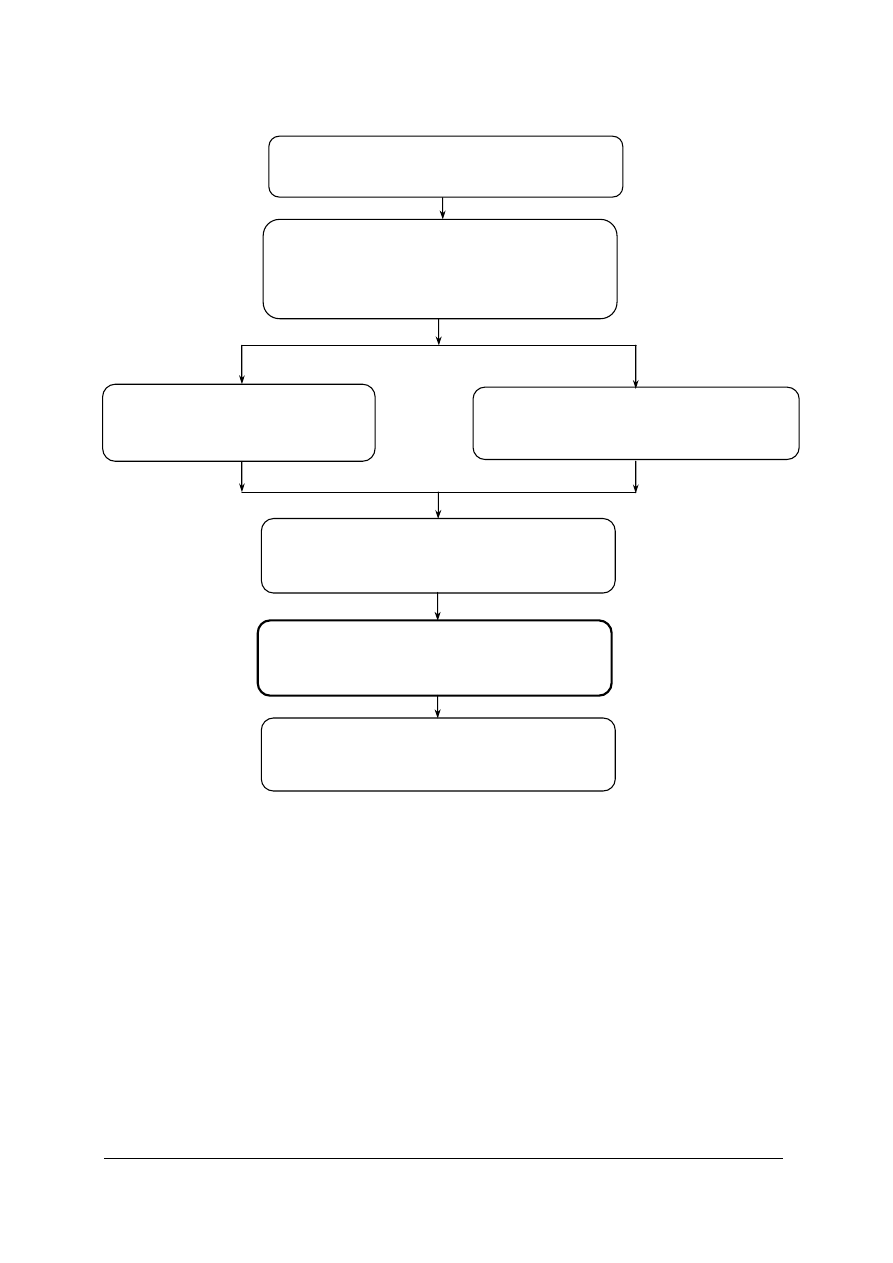

Schemat jednostek modułowych

731[03].O1

Techniczne podstawy mechaniki precyzyjnej

731[03].O1.01

Stosowanie przepisów bezpieczeństwa

i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska

731[03].O1.02

Posługiwanie się dokumentacją

techniczną

731[03].O1.03

Rozróżnianie materiałów konstrukcyjnych

stosowanych w mechanice precyzyjnej

731[03].O1.04

Wykonywanie pomiarów warsztatowych

731[03].O1.05

Wytwarzanie prostych części maszyn

i urządzeń precyzyjnych

731[03].O1.06

Magazynowanie i transport maszyn i urządzeń

precyzyjnych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

posługiwać się jednostkami układu SI,

−

odczytywać informacje z rysunków technicznych,

−

rozróżniać podstawowe materiały na podstawie ich właściwości,

−

dobierać materiały konstrukcyjne,

−

wykonywać pomiary warsztatowe,

−

przestrzegać zasad bezpieczeństwa i higieny pracy przy obsłudze maszyn, urządzeń i narzędzi

z napędem elektrycznym,

−

przestrzegać zasad ochrony przeciwpożarowej przy obsłudze maszyn, urządzeń i narzędzi

z napędem elektrycznym,

−

przestrzegać wymagań dotyczących ochrony środowiska naturalnego,

−

dobierać odzież ochronną oraz środki ochrony osobistej w zależności od wykonywanych

prac,

−

przestrzegać regulaminów obowiązujących w pracowniach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony

środowiska na stanowisku pracy,

–

zorganizować i wyposażyć stanowisko pracy,

–

scharakteryzować techniki wytwarzania części mechanizmów precyzyjnych,

–

dobrać narzędzia obróbcze,

–

dobrać oprzyrządowanie technologiczne,

–

wykonać część mechanizmu precyzyjnego z zastosowaniem obróbki ręcznej,

–

wykonać część mechanizmu precyzyjnego z zastosowaniem obróbki mechanicznej

skrawaniem,

–

wykonać część mechanizmu precyzyjnego z zastosowaniem obróbki plastycznej,

–

zastosować obróbkę cieplną i cieplno - chemiczną do wykonanych części,

–

wykonać docieranie wykonanych części,

–

zastosować obróbkę wykończającą do wykonanych części,

–

ocenić jakość wykonanych części,

–

posłużyć się dokumentacją techniczną przy wytwarzaniu części maszyn i urządzeń

precyzyjnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Organizacja stanowiska pracy do wykonywania obróbki

ręcznej

4.1.1. Materiał nauczania

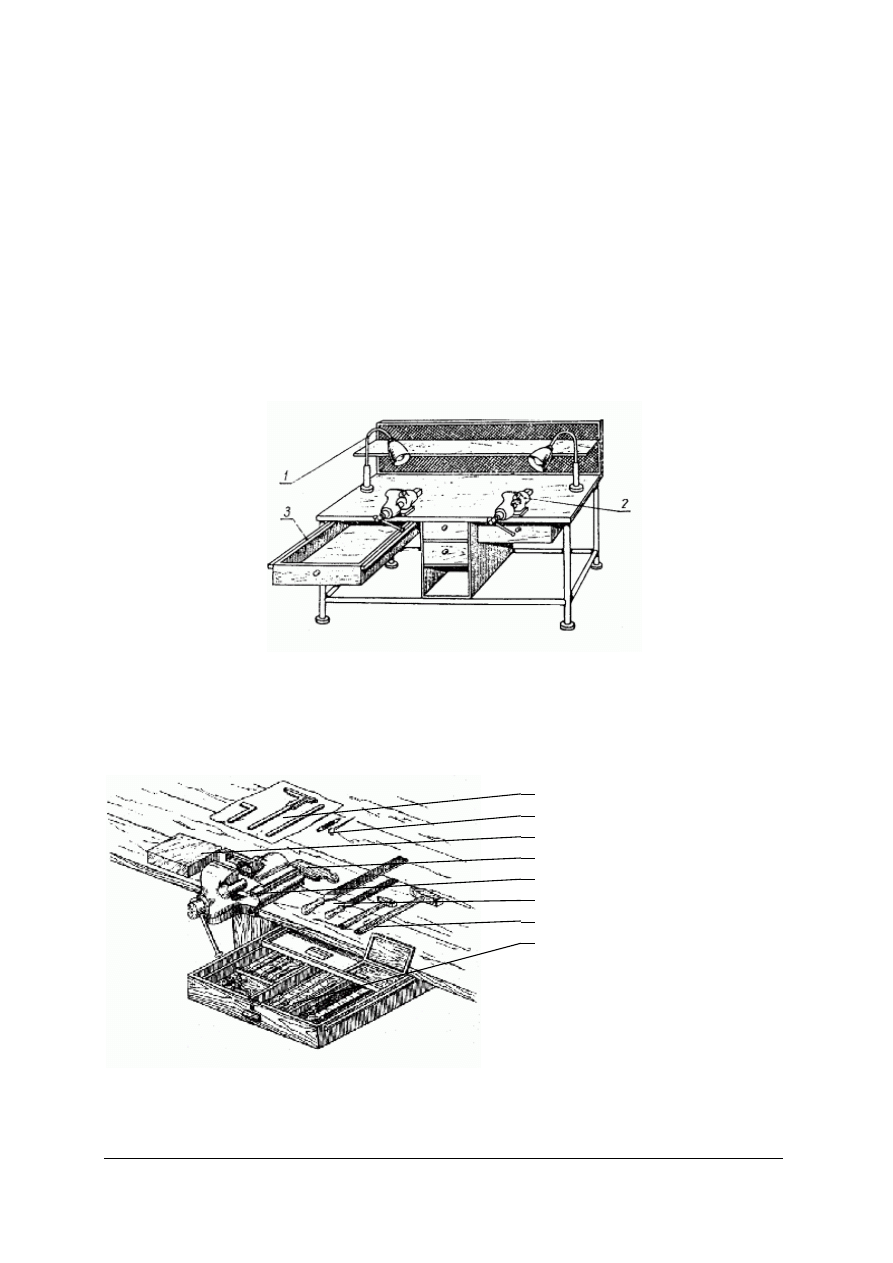

Obróbka ręczna polega na wykonywaniu różnych przedmiotów z metali i innych tworzyw

przy użyciu narzędzi ręcznych i elektronarzędzi (np. wiertarki ręcznej elektrycznej). Większość

tych prac wykonuje się na stole ślusarskim wyposażonym w imadło, różnego rodzaju narzędzia

i przyrządy ślusarskie. Stół ślusarki przedstawiony jest na rysunku 1.

Rys. 1. Stół ślusarski dwustanowiskowy: 1 – lampa, 2 – imadło ślusarskie, 3 – szuflada na narzędzia. [3, s. 9].

Na stanowisku ślusarskim powinien być utrzymywany porządek i ład (właściwe ułożenie

narzędzi, nie rzucanie nimi, nie układanie jednych na drugich). Sposób ułożenia narzędzi

przedstawiony jest na rysunku 2.

1. Narzędzia pomiarowe.

2. Rysik, punktak.

3. Płyta do prostowania.

4. Szczotka do czyszczenia pilnika.

5. Imadło ślusarskie.

6. Pilniki.

7. Młotki.

8. Wyposażenie dodatkowe.

Rys. 2. Rozmieszczenie narzędzi na stole ślusarskim. [3, s. 13]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

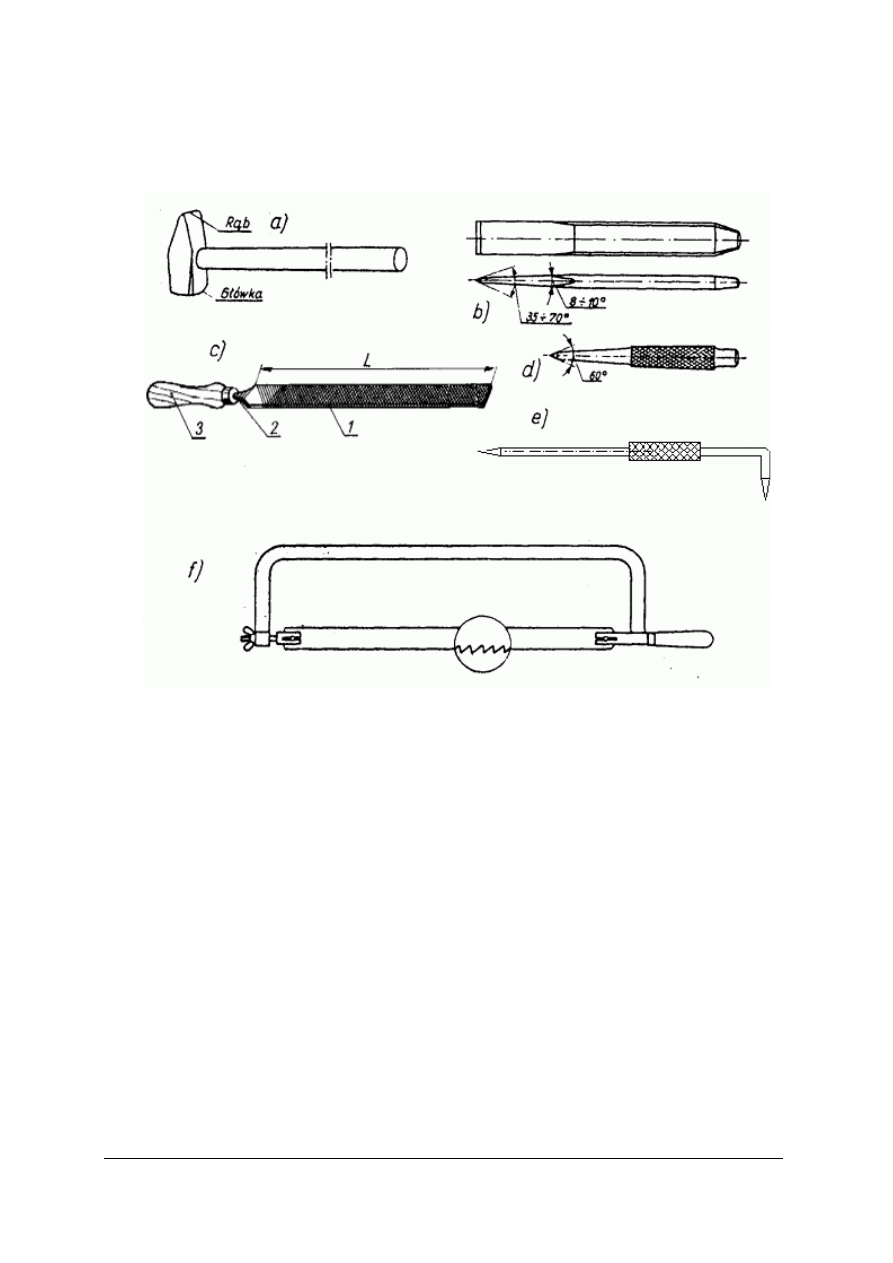

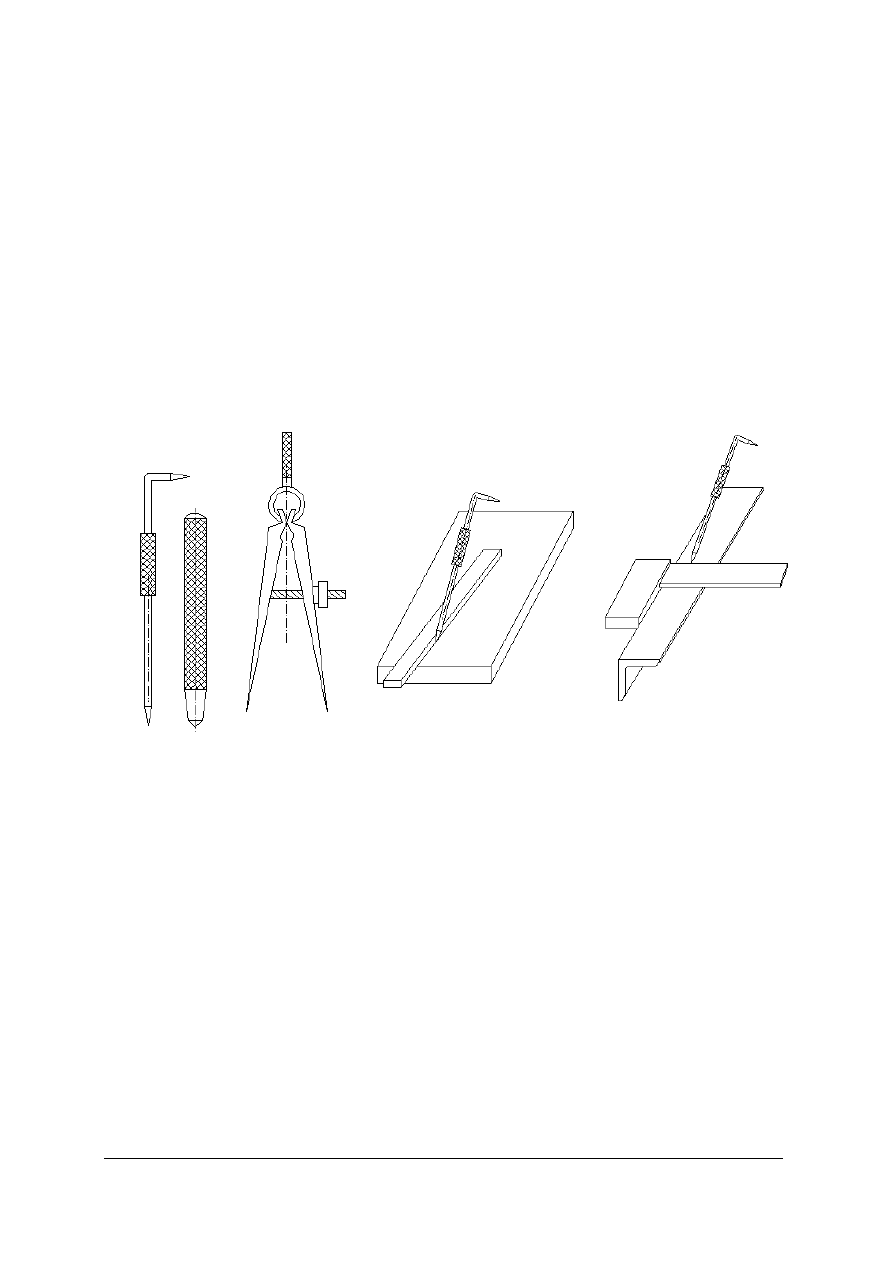

Do podstawowych narzędzi ślusarskich zaliczamy: pilniki, młotki, piłki do metalu, przecinaki,

rysik, punktak, cyrkiel traserski, wiertła, gwintowniki, narzynki, narzędzia pomiarowe. Zestaw

wybranych narzędzi ślusarskich przedstawiono na rysunku 3.

Rys. 3. Narzędzia ślusarskie: a) młotek ślusarski, b) przecinak, c) pilnik ślusarski (1 – część robocza, 2 – część

chwytowa, 3 – rękojeść, d) punktak, e) rysik, f) piłka do metalu [3].

Podczas wykonywania prac należy stosować się do zasad bezpieczeństwa i higieny pracy oraz

ochrony środowiska.

Podczas pracy bardzo łatwo jest o wypadek lub uraz. Należy więc zachować ostrożność,

prace wykonywać spokojnie i dokładnie, narzędzia stosować zgodnie z przeznaczeniem. Ponadto

należy stosować środki ochrony indywidualnej. Rękawice ochronne używać do prac przy gięciu,

prostowaniu oraz tam, gdzie materiał może posiadać ostre krawędzie, np. blachy. Okularów

ochronnych używać tam, gdzie mogą wystąpić odpryski, wióry (np. przy prostowaniu, wierceniu).

W warsztacie mogą leżeć na podłodze ostre przedmioty i odpady, co wymaga stosowania obuwia

na twardej podeszwie. Konieczne jest również stosowanie ubrania ochronnego.

Przy pracach ślusarskich powstaje dużo odpadów, wiórów (np. resztki materiałów

metalowych, z tworzyw sztucznych), stosuje się różne materiały pomocnicze (np. olej).

W związku z tym należy przestrzegać zasad ochrony środowiska. Wszelkie odpady należy

segregować i składać w odpowiednio oznakowane pojemniki. To samo należy robić ze śmieciami,

np. zaoliwione szmaty należy składać osobno).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

4.1.2. Pytania sprawdzające

Odpowiadając na podane pytania, sprawdzisz, czy jesteś przygotowany do wykonania

ćwiczeń.

1. Jakie są podstawowe narzędzia ślusarskie?

2. Jakie przyrządy pomiarowe stosuje się podczas wykonywania prac ślusarskich?

3. Jakie są podstawowe zasady bezpieczeństwa i higieny pracy podczas prac ślusarskich?

4. Jakich zasad ochrony środowiska należy przestrzegać podczas wykonywania prac

ślusarskich?

4.1.3. Ćwiczenia

Ćwiczenie 1

Wypisz znajdujący się w sali sprzęt ochrony osobistej i określ jego przeznaczenie.

Nazwa środków ochrony

osobistej

Przeznaczenie środków ochrony osobistej

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wypisać wszystkie środki ochrony osobistej,

2) korzystając z informacji zamieszczonej na sprzęcie i literatury określić ich przeznaczenie,

3) porównać swoje wyniki z wynikami kolegów oraz przedstawić nauczycielowi do oceny.

Wyposażenie stanowiska pracy:

−

wyposażenie pracowni,

−

katalogi sprzętu ochrony osobistej,

−

literatura podana w poradniku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Ćwiczenie 2

Odszukaj w katalogu narzędzia i przyrządy stosowane do obróbki ręcznej. Podaj ich

zastosowanie i wielkości charakterystyczne.

Nazwa narzędzia

(przyrządu)

Typ i wielkości

charakterystyczne

Zastosowanie

Młotki ślusarskie

Pilniki ślusarskie

Piłka do metalu

Przecinaki

Imadło ślusarskie

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w katalogu podane narzędzie,

2) wpisać podstawowe dane i wielkości charakteryzujące to narzędzie,

3) wpisać zastosowanie,

4) porównać swoją tabelę z tabelami kolegów oraz przedstawić nauczycielowi do oceny.

Wyposażenie stanowiska pracy:

−

katalogi narzędzi i przyrządów ślusarskich.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) przygotować stanowisko pracy do obróbki ręcznej?

2) podać wymagania dotyczące ochrony środowiska?

3) podać wymagania dotyczące bezpieczeństwa i higieny pracy?

4) podać podstawowe zasady organizacji stanowiska pracy?

5) odszukać w katalogach narzędzia ślusarskie i podać ich zastosowanie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Obróbka ręczna

4.2.1. Materiał nauczania

Trasowanie

Trasowaniem nazywamy wyznaczanie na powierzchni wyrobu (blachy, kształtownika)

środków kół, obrysów, linii pomocniczych za pomocą rys traserskich (kresek). Do trasowania na

metalu używa się następujących narzędzi traserskich:

–

rysiki (do nanoszenia linii prostych),

–

cyrkle traserskie (do trasowania kół),

–

liniały i kątowniki (do prowadzenia rysika),

–

punktak (do wybijania punktów).

Podstawowe narzędzia traserskie przedstawiono na rysunku 4.

Rys. 4. Podstawowe narzędzia traserskie: rysik, punktak, cyrkiel traserski, liniał traserski, kątownik.

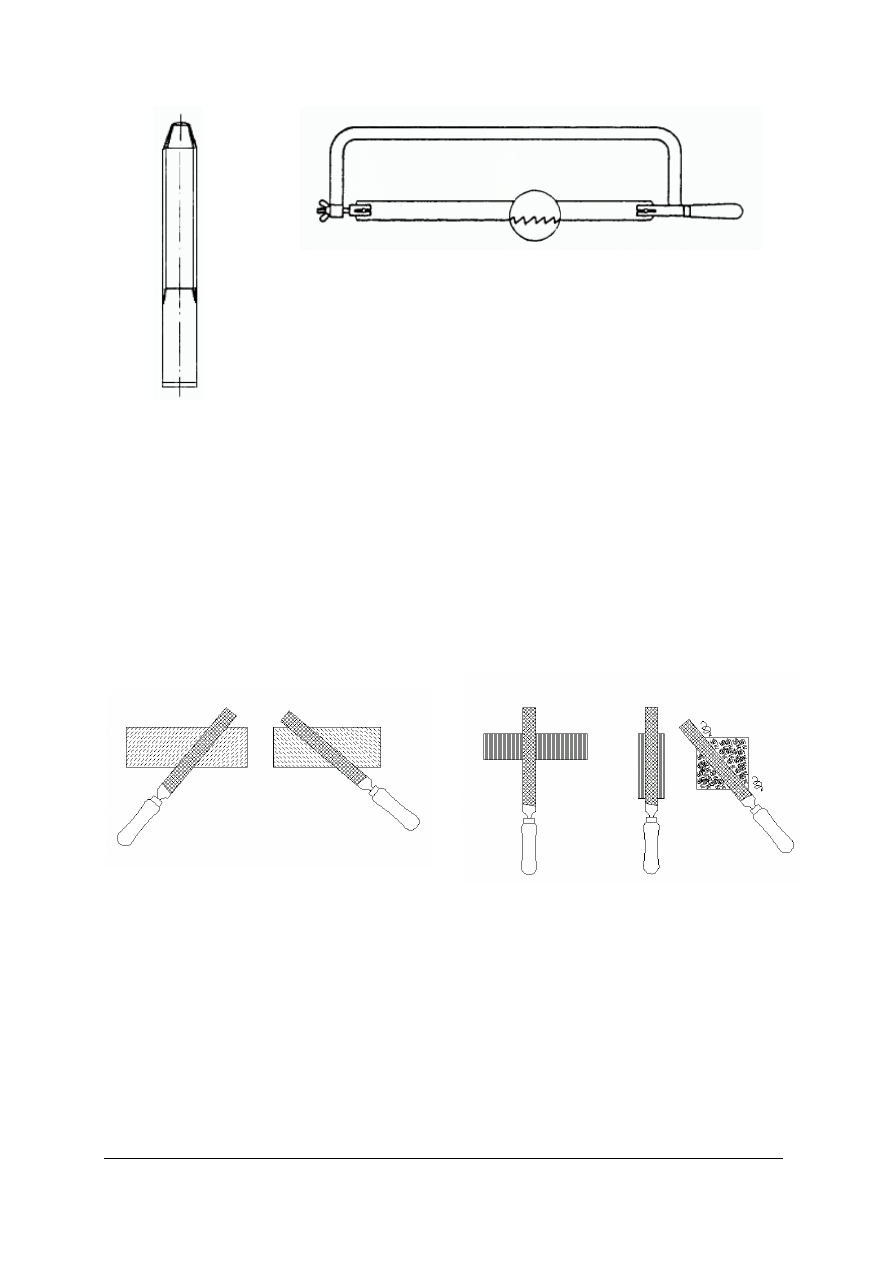

Cięcie i piłowanie

Przy wykonywaniu przedmiotów w operacjach obróbki ręcznej konieczne jest dobranie

odpowiedniego materiału. Następnie należy przygotować odpowiedni jego kawałek (np. odcinek

pręta, kątownika). W obróbce ręcznej operacje cięcia wykonuje się za pomocą piłki do metalu

(np. odcięcie odpowiednio długiego kształtownika), ręcznych lub dźwigniowych nożyc do blach,

przecinaka (np. przecięcie kawałka grubego drutu). Przecinak i piłkę do metalu przedstawiono na

rysunku 5.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Rys. 5. Przecinak i piłka do metalu.

Piłowanie

Po ucięciu odpowiedniego kawałka materiału dalszą obróbkę możemy wykonać pilnikami.

Do piłowania stosuje się różne pilniki. Są to przede wszystkim pilniki ślusarskie o różnym

kształcie części roboczej (płaskie, kwadratowe, okrągłe, trójkątne, półokrągłe) i różnej wielkości

(długości części roboczej od 100 mm do 600 mm). Ponadto różnią się wielkościami nacięć.

Są więc pilniki zdzieraki (o grubych nacięciach), pilniki równiaki (o średnich nacięciach) i pilniki

gładziki (o drobnych nacięciach). Do piłowania bardzo małych przedmiotów służą pilniki igłowe

(iglaki), które mają różny przekrój części roboczej (płaskie, okrągłe, owalne, soczewkowe,

kwadratowe) oraz pilniki kluczykowe. Piłowanie powierzchni płaskich pokazano na rysunku 6.

Na lewym rysunku przedstawiono piłowanie zgrubne, a na prawym piłowanie wykańczające.

Rys. 6. Piłowanie płaszczyzn.

Na rysunku 7 przedstawiono piłowanie kształtowe pilnikami o różnym przekroju części

roboczej. Pilniki dobiera się w zależności od kształtu powierzchni piłowanej oraz od jej wielkości

(małe powierzchnie piłuje się pilnikami igłowymi o różnych kształtach, większe pilnikami

ślusarskimi).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 7. Dobór kształtu pilnika w piłowaniu kształtowym.

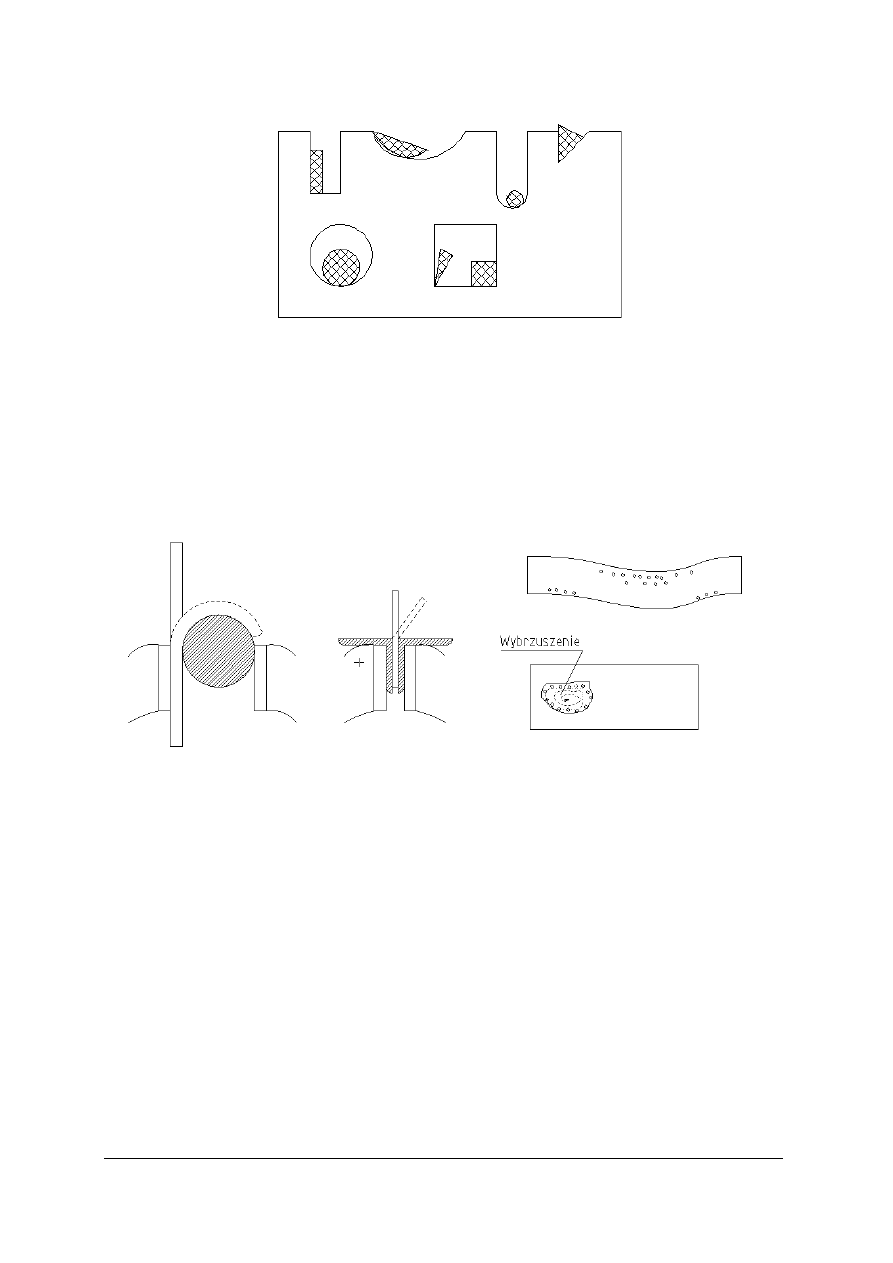

Gięcie i prostowanie

W obróbce ręcznej często zachodzi konieczność gięcia oraz prostowania. Przykłady gięcia

i prostowania przedstawiono na rysunku 8. Przy gięciu i prostowaniu musimy stosować

narzędzia, które nie uszkadzają przedmiotów. Mogą to być młotki drewniane, z tworzywa

sztucznego, z miedzi.

Rys. 8. Przykłady gięcia i prostowania: a) gięcie pręta na walcu zamocowanym w imadle, b) gięcie blach

w skręconych kątownikach, c) prostowanie płaskownika (kółeczkami oznaczono miejsca uderzeń), d) prostowanie

wybrzuszenia w blasze (uderzenia zaczynamy od zewnątrz i ruchem spiralnym poruszamy się do środka).

Wiercenie

Wierceniem nazywamy wykonywanie otworu za pomocą wiertła. Może to być wiercenie

w pełnym materiale lub powiększanie średnicy otworu (powiercanie). Budowę wiertła

przedstawia rysunek 9b. Wiertło zbudowane jest z chwytu, szyjki i części roboczej. W wiertłach

do wiercenia na wiertarkach przemysłowych chwyt może być walcowy lub stożkowy. Wiertła

z chwytem walcowym mocuje się w uchwytach (np. trzyszczękowy samocentrujący, taki jaki na

ogół posiada wiertarka elektryczna ręczna). Wiertła z chwytem stożkowym wbija się

bezpośrednio we wrzeciono wiertarki (stożek jest samozaciskający się i nie trzeba dodatkowo

mocować wiertła).

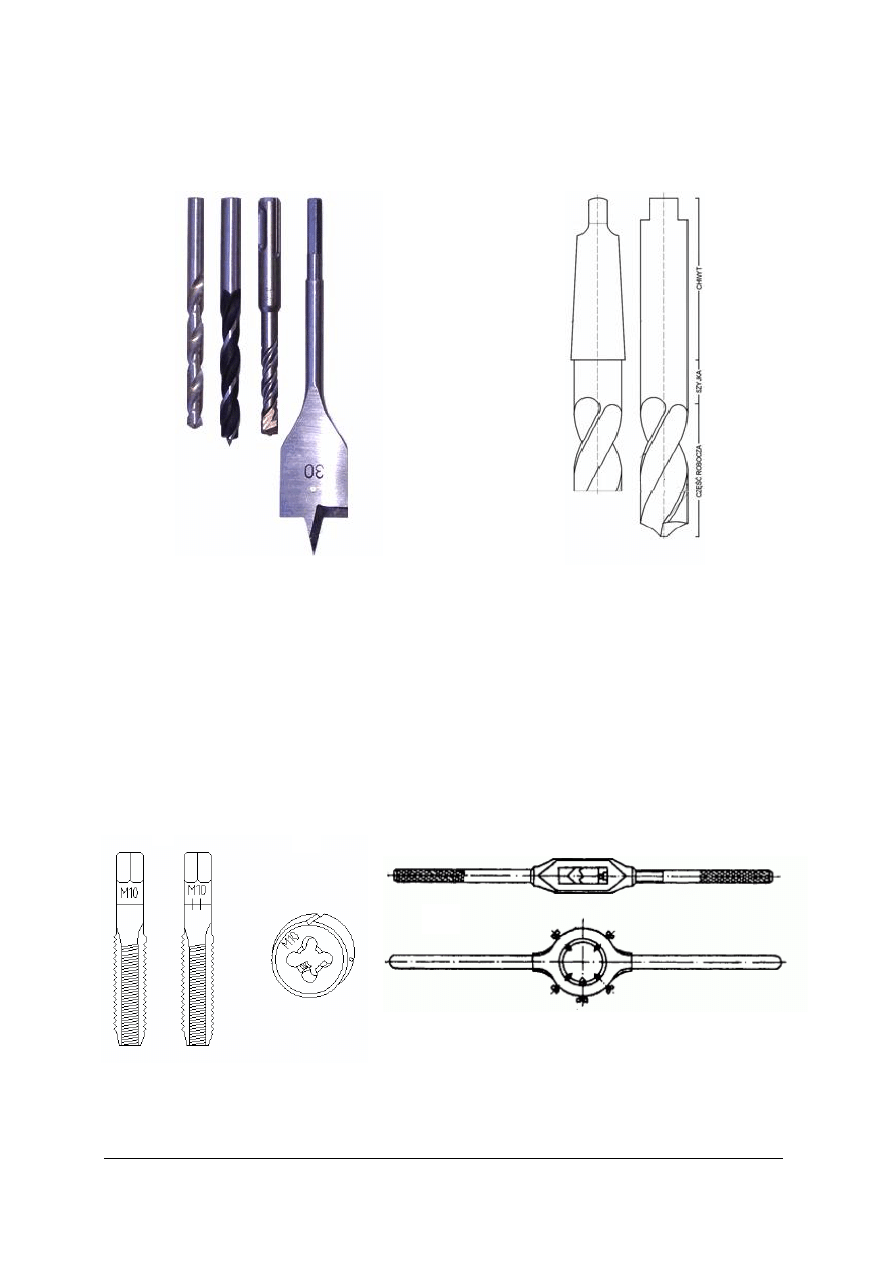

Do wiercenia w różnych materiałach stosuje się różne wiertła. Na rysunku 9a przedstawiono

kolejno: wiertło do metalu, wiertło do drewna, wiertło do wiercenia w cegle, betonie i wiertło

piórkowe do drewna.

Podczas wiercenia bardzo ważne jest mocowanie materiału obrabianego na stole wiertarki.

Przedmioty duże mocujemy w imadle maszynowym lub łapami bezpośrednio do stołu wiertarki.

a)

b)

c)

d)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Przedmioty małe trzymamy za pomocą dodatkowego uchwytu, np. za pośrednictwem imadełka

ręcznego. Nie wolno trzymać w rękach materiału obrabianego. Poza tym podczas wiercenia nie

wolno używać rękawic, ubranie powinno być pozapinane, a na głowie powinno się mieć czapkę.

Rys. 9. Wiertła: a) różne rodzaje wierteł (do metalu, do drewna, do betonu, piórkowe do drewna), b) budowa

wiertła do metalu z chwytem stożkowym i walcowym. [6]

Gwintowanie

Gwintowanie jest to nacinanie na zewnętrznych lub wewnętrznych powierzchniach

walcowych rowka po linii śrubowej (gwintu). Gwinty wewnętrzne nacina się gwintownikami

(komplet składa się w dwóch lub trzech gwintowników), a gwinty zewnętrzne nacina się

narzynkami. Komplet gwintowników przedstawiony jest na rysunku 10a. Narzynka

przedstawiona jest na rysunku 10b. Podczas gwintowania gwintownikami osadza się je

w pokrętłach (rysunek 10c). Podczas gwintowania narzynkami mocuje się je w oprawkach

(rysunek 10d).

Rys. 10. Narzędzia do gwintowania ręcznego: a) komplet gwintowników, b) narzynka, c) pokrętło do

gwintowników, d) oprawka do narzynek.

a)

b)

a)

b)

c)

d)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Na rysunkach technicznych gwinty oznacza się, podając symbol rodzaju gwintu i średnicę

zewnętrzną, np. na gwintownikach i narzynce podano symbol „M10”, co oznacza, że jest to gwint

metryczny o średnicy 10 mm. Gwinty zewnętrzne nacina się na trzpieniach o średnicy troszkę

mniejszej niż średnica gwintu (np. dla gwintu M10 średnica trzpienia powinna wynosić 9,8 mm).

Gwinty wewnętrzne nacina się w otworach odpowiednio dobranych do średnicy gwintu (dla

gwintu M10 średnica otworu powinna wynosić ok. 8,4 mm). Wymiary te można dobrać

z poradników (np. z poradnika ślusarza).

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest trasowanie?

2. Jakimi narzędziami posługujemy się podczas trasowania?

3. Jakich narzędzi używamy podczas cięcia i przecinania?

4. Jakie są podstawowe rodzaje pilników?

5. Jakie pilniki stosuje się do obróbki zgrubnej i dokładnej?

6. Jakich młotków używamy podczas prostowania i gięcia?

7. Jakie rodzaje chwytów może mieć wiertło do metalu?

8. Jakie są sposoby mocowania przedmiotów obrabianych na wiertarkach?

9. Jakich zasad bezpieczeństwa należy przestrzegać podczas wiercenia?

10. Jakimi narzędziami wykonujemy gwinty wewnętrzne i zewnętrzne?

11. Jak dobieramy średnicę wiertła do wywiercenia otworu pod gwint wewnętrzny?

4.2.3. Ćwiczenia

Ćwiczenie 1

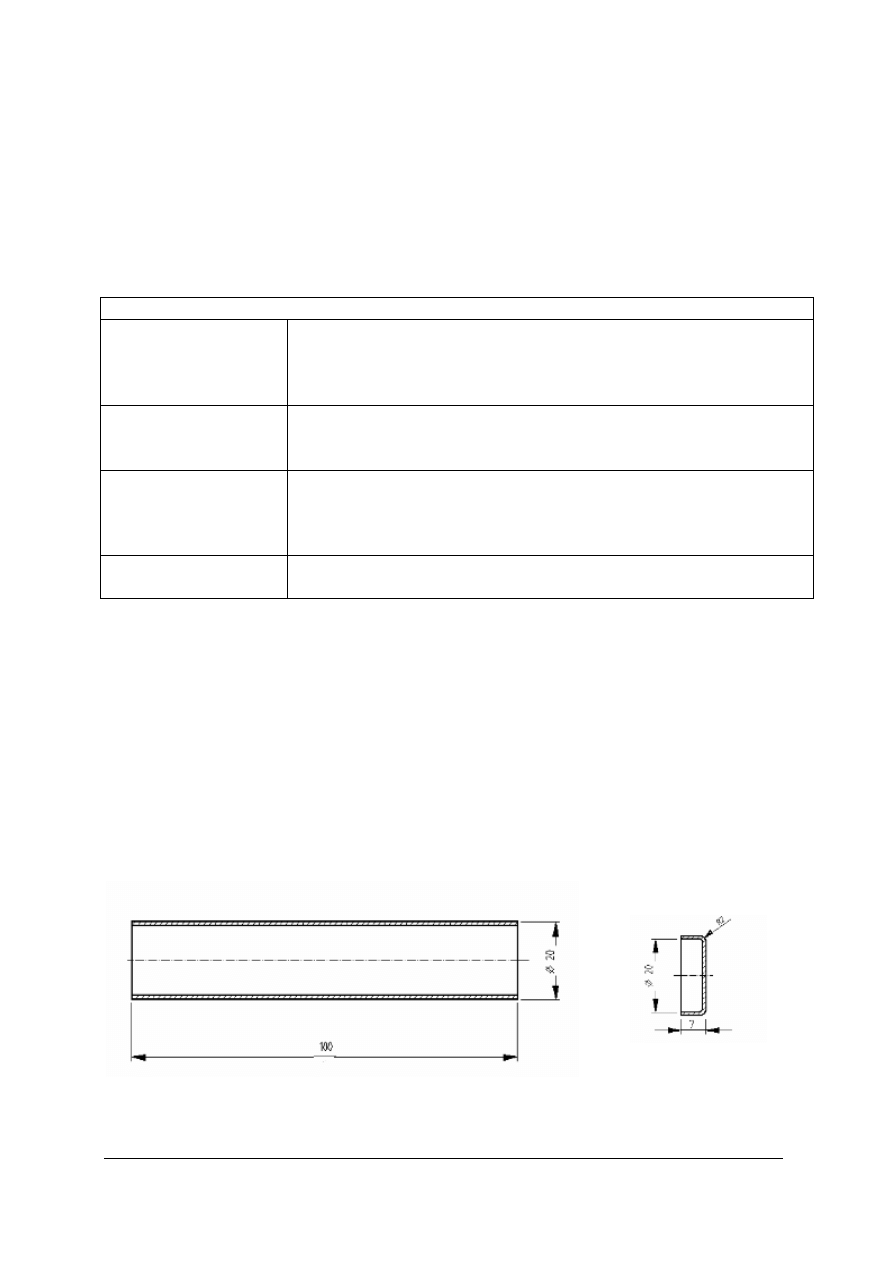

Wykonaj cztery kątowniki 20,5x20,5x251 z blachy o grubości od 1,5 do 2 mm i utnij

4 kątowniki 20x20x3, zachowując wymiar 21.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaplanować kolejność czynności podczas wykonywania kątowników,

2) dobrać narzędzia i przygotować stanowisko pracy,

3) wytrasować pasy blach na kątowniki,

4) wyciąć pasy blach,

5) wykonać gięcie kątowników,

6) wytrasować i uciąć 4 kątowniki 20x20x3 na długość 21 mm,

7) sprawdzić wymiary i w razie potrzeby dokonać poprawek.

251

20,5

20,5

20

20

21

Mat: stal

Szt: 4

Mat: kątownik

20x20x3

Szt: 4

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Wyposażenie stanowiska pracy:

−

materiał do wykonania kątowników,

−

narzędzia pomiarowe,

−

narzędzia traserskie, nożyce do blach, piłka do metalu,

−

listwy pomocnicze i młotek drewniany lub z tworzywa sztucznego.

Ćwiczenie 2

Korzystając z materiału przygotowanego w ćwiczeniu 1 wykonaj 4 przedmioty (detale):

2 sztuki zgodnie z poniższym rysunkiem i 2 kątowniki 20x20x20 (zachowaj kąty proste).

Detal 1. szt. 4

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaplanować kolejność czynności podczas wykonywania kątowników,

2) dobrać narzędzia i przygotować stanowisko pracy,

3) ściąć skosy piłką do metalu,

4) wypiłować kątowniki zachowując wymiary z rysunku,

5) stępić ostre krawędzie,

6) sprawdzić wymiary i w razie potrzeby dokonać poprawek.

Wyposażenie stanowiska pracy:

−

materiał do wykonania kątowników,

−

narzędzia pomiarowe,

−

piłka do metalu, pilniki zdzieraki i gładziki płaskie,

20

20

250

20

20

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

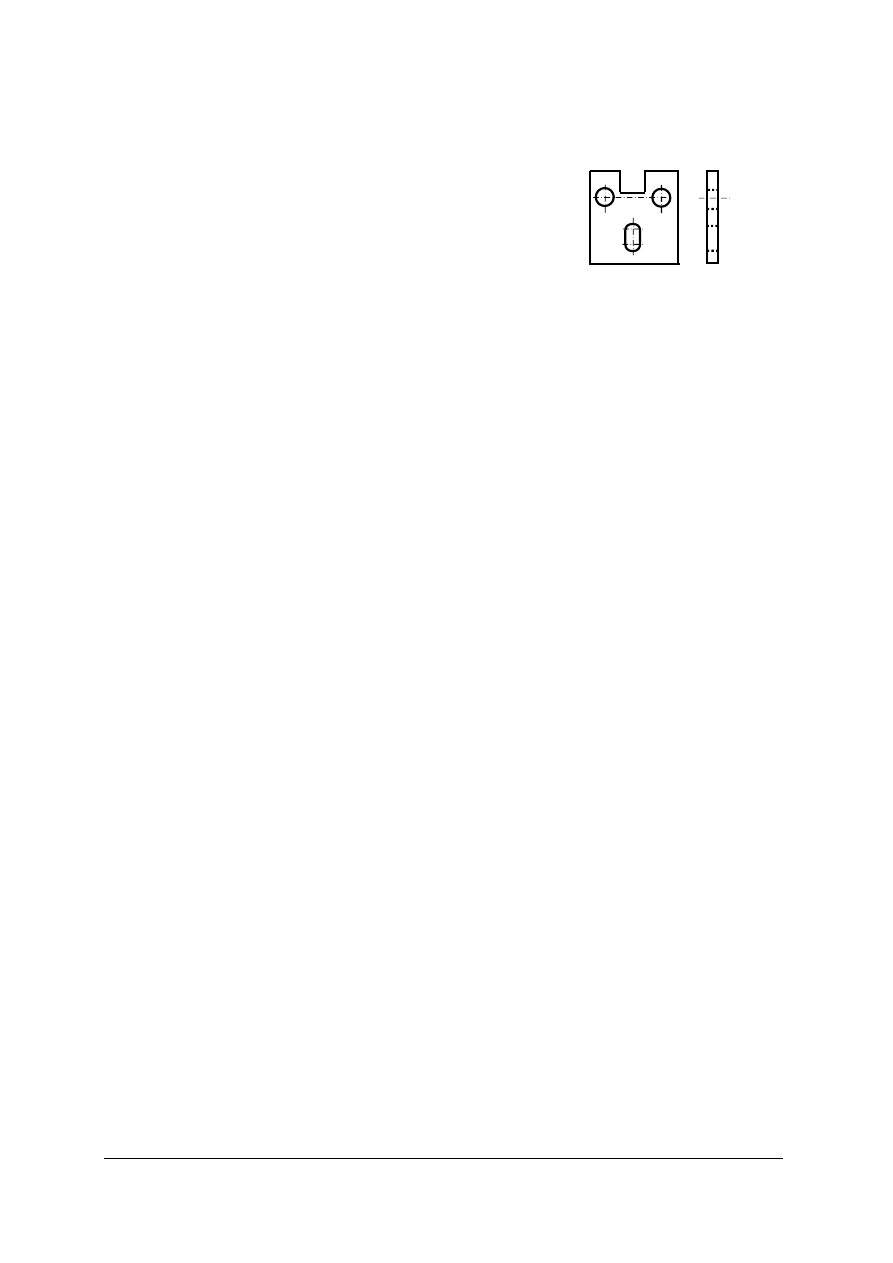

Ćwiczenie 3

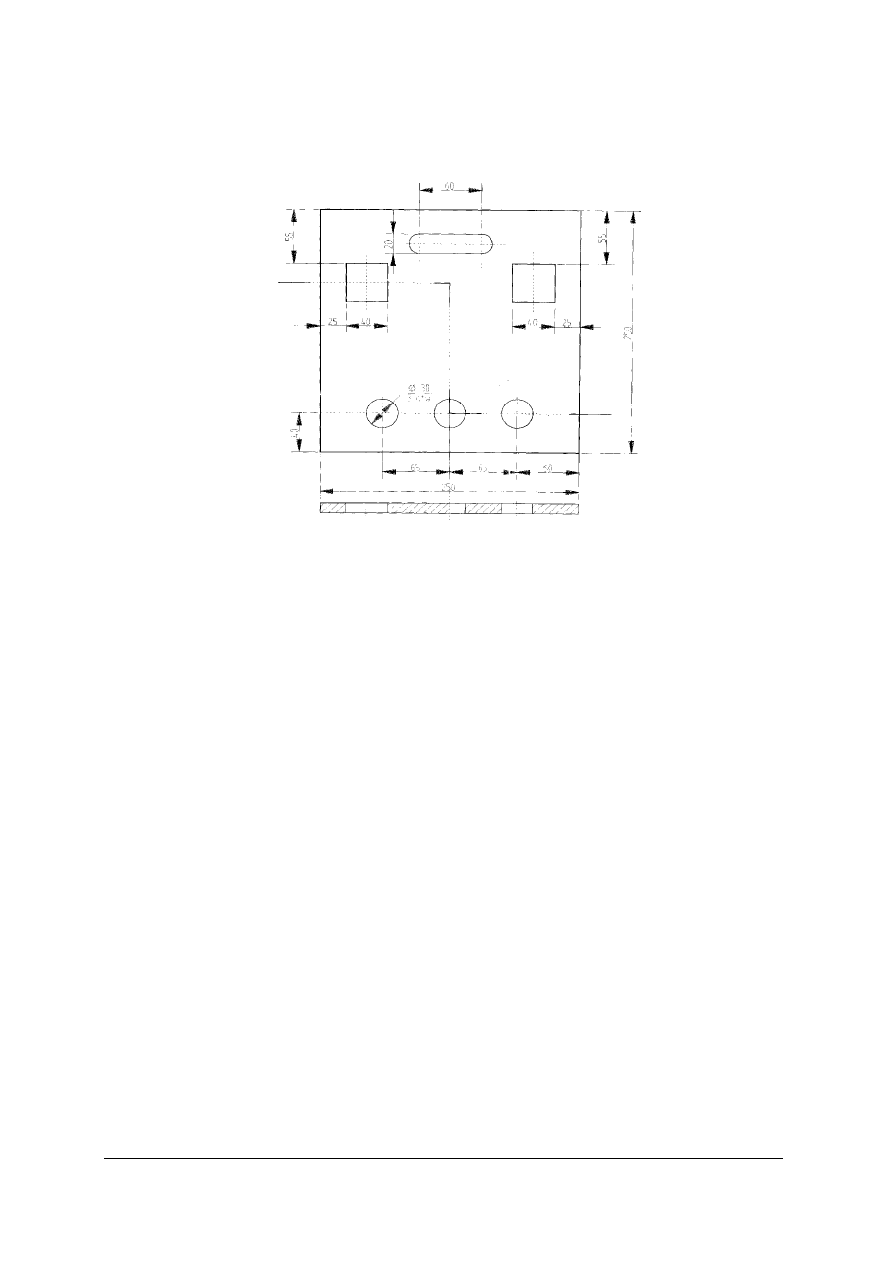

Wykonaj pokrywę przedstawioną na rysunku poniżej. Materiał: tworzywo sztuczne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaplanować kolejność czynności podczas wykonywania płyty,

2) dobrać narzędzia i przygotować stanowisko pracy,

3) uciąć płytę, wyrównać i stępić krawędzie, zachowując wymiary,

4) wytrasować otwory,

5) wywiercić otwory, które umożliwią rozpoczęcie piłowania,

6) wypiłować otwory wg rysunku,

7) stępić ostre krawędzie,

8) sprawdzić wymiary i w razie potrzeby dokonać poprawek.

Wyposażenie stanowiska pracy:

−

materiał do wykonania płyty,

−

narzędzia pomiarowe,

−

nożyce do blach, pilniki zdzieraki i gładziki,

−

wiertarka stołowa, wiertła.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wykonać trasowanie na płaszczyźnie?

2) przeciąć blachę nożycami ręcznymi i dźwigniowymi?

3) przeciąć materiał piłką do metalu?

4) wypiłować powierzchnie płaskie i kształtowe?

5) wywiercić otwory w stali?

6) dobrać narzędzia do gwintowania?

7) dobrać średnicę wałka pod gwint zewnętrzny?

8) dobrać średnicę otworu pod gwint wewnętrzny?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.3. Połączenia

4.3.1. Materiał nauczania

Połączenia części maszyn możemy podzielić na połączenia rozłączne i położenia nierozłączne.

Połączenia nierozłączne są to takie połączenia, których nie można rozłączyć bez zniszczenia

części łączonych lub łącznika. Przykładem takich połączeń są: połączenia spawane, lutowane,

klejone, kitowane, zgrzewane, skurczowe, wtłaczane i nitowe.

Połączenia rozłączne można rozłączać wielokrotnie i ponownie je łączyć (demontować

i montować). Przykładami takich połączeń są: połączenia gwintowe (za pomocą śrub i wkrętów,

połączenia kołkowe, połączenia klinowe, połączenia wpustowe, połączenia sworzniowe.

Połączenia nierozłączne

Połączenia lutowane:

Lutowanie jest to sposób łączenia części metalowych za pomocą stopu metalowego, tzw.

lutu. Prawidłowe złącze otrzymuje się, gdy powierzchnie przeznaczone do lutowania są starannie

oczyszczone z rdzy, brudu, tłuszczu, farby i innych zanieczyszczeń. Powierzchnie oczyszcza się

mechanicznie lub ręcznie pilnikiem, skrobakiem, szczotkami, płótnem ściernym i następnie

chemicznie np. kwasem solnym, wodą lutowniczą, specjalnymi pastami. Zależnie od temperatury

topnienia lutu użytego do lutowania rozróżnia się lutowanie miękkie (w temperaturze do 450

o

C)

i twarde (w temperaturze ponad 450

o

C).

W lutowaniu miękkim materiały łączy się za pomocą lutów, których głównym składnikiem

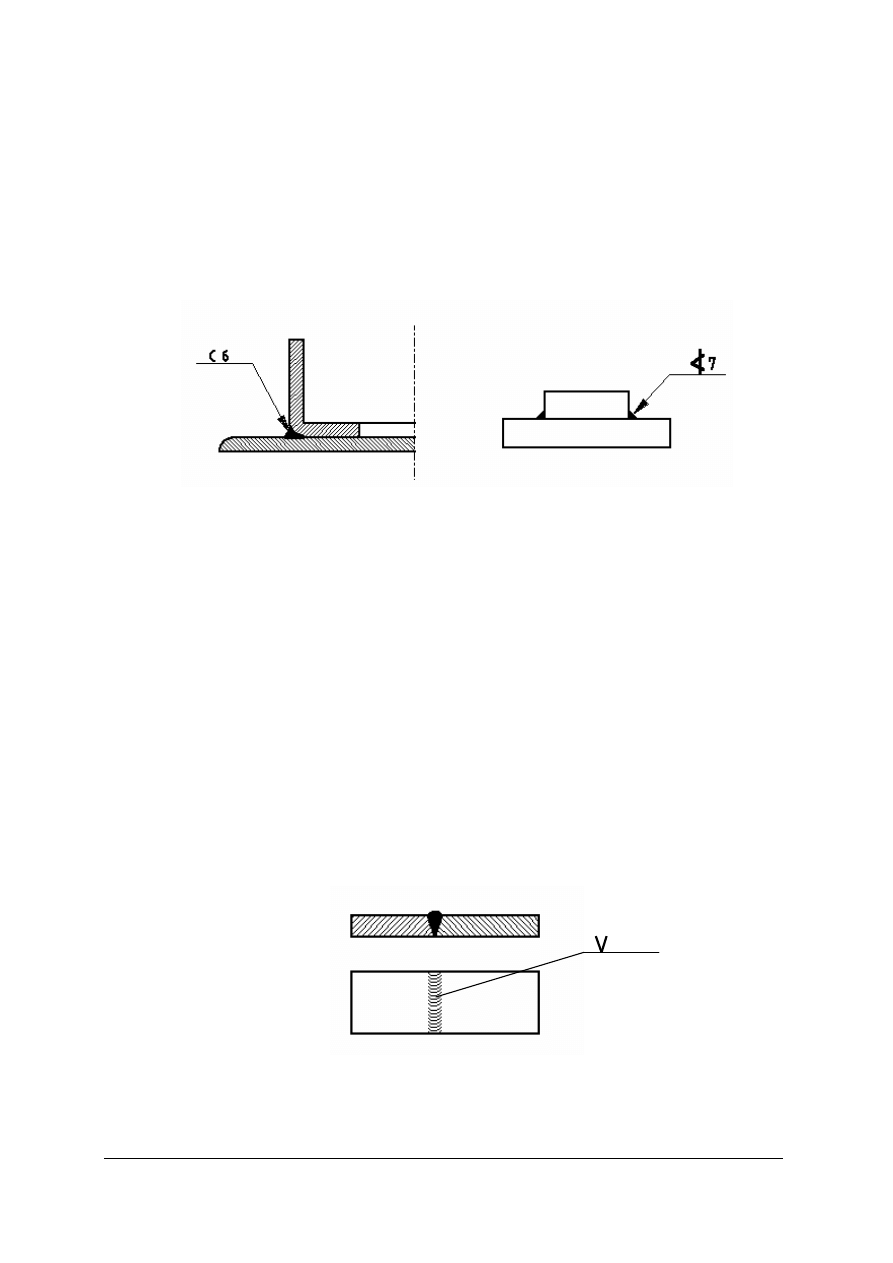

jest cyna i ołów. Przykłady lutów i ich zastosowanie podano w tabeli 1. Natomiast na rysunku 11a

przedstawiono rysunek połączenia lutowanego.

Tabela 1. Luty miękkie i ich zastosowanie (wg PN-76/M-694000)

Temperatura topnienia

[

°

C]

Cecha

spoiwa

dolna

górna

Metale

łączone

Przykłady

LC2

320

325

stal

lutowanie opakowań na produkty spożywcze

LC30

183

260

miedź

mosiądz

stal

spoiwo powszechnego użytku, lutowanie blach

stalowych, ocynowanych, ocynkowanych oraz

cynku, pobielanie i lutowanie kąpielowe,

lutowanie chłodnic

LC50

183

216

miedź

mosiądz

stal

lutowanie i pobielanie drobnych elementów

w budowie maszyn, pobielanie i lutowanie

w przemyśle elektrotechnicznym

LC90

183

220

miedź

mosiądz

stal

lutowanie i pobielanie wewnętrznych części

opakowań oraz sprzętu na produkty

spożywcze, lutowanie aparatury medycznej

Połączenia klejone:

Połączenia klejone są to połączenia metali, niemetali i metali z niemetalami za pomocą kleju.

W połączeniach klejonych wykorzystuje się adhezyjne właściwości substancji klejowych. Klej

wnika w drobne pory (nierówności) na powierzchni materiału, po czym zastyga. Przy klejeniu

tworzyw sztucznych dodatkowo następuje częściowe rozpuszczenie powierzchni klejonej.

Przystępując do klejenia należy dobrać odpowiedni klej, następnie starannie przeczytać

instrukcję i postępować zgodnie z zaleceniami tam zapisanymi. Ogólnie można powiedzieć,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

że proces klejenia przebiega następująco: oczyszczenie mechaniczne powierzchni klejonych,

oczyszczenie chemiczne (jeżeli jest to konieczne), przygotowanie kleju (dwuskładnikowe:

lepiszcza i utwardzacze), nałożenie warstwy kleju (często należy odczekać określony czas – na

odparowanie rozpuszczalnika, np. butapren), ściśnięcie elementów łączonych (oczyszczenie

z wycieków) i pozostawienie ściśniętych elementów do zaschnięcia kleju. Po zaschnięciu kleju

należy oczyścić złącze z nadmiaru kleju.

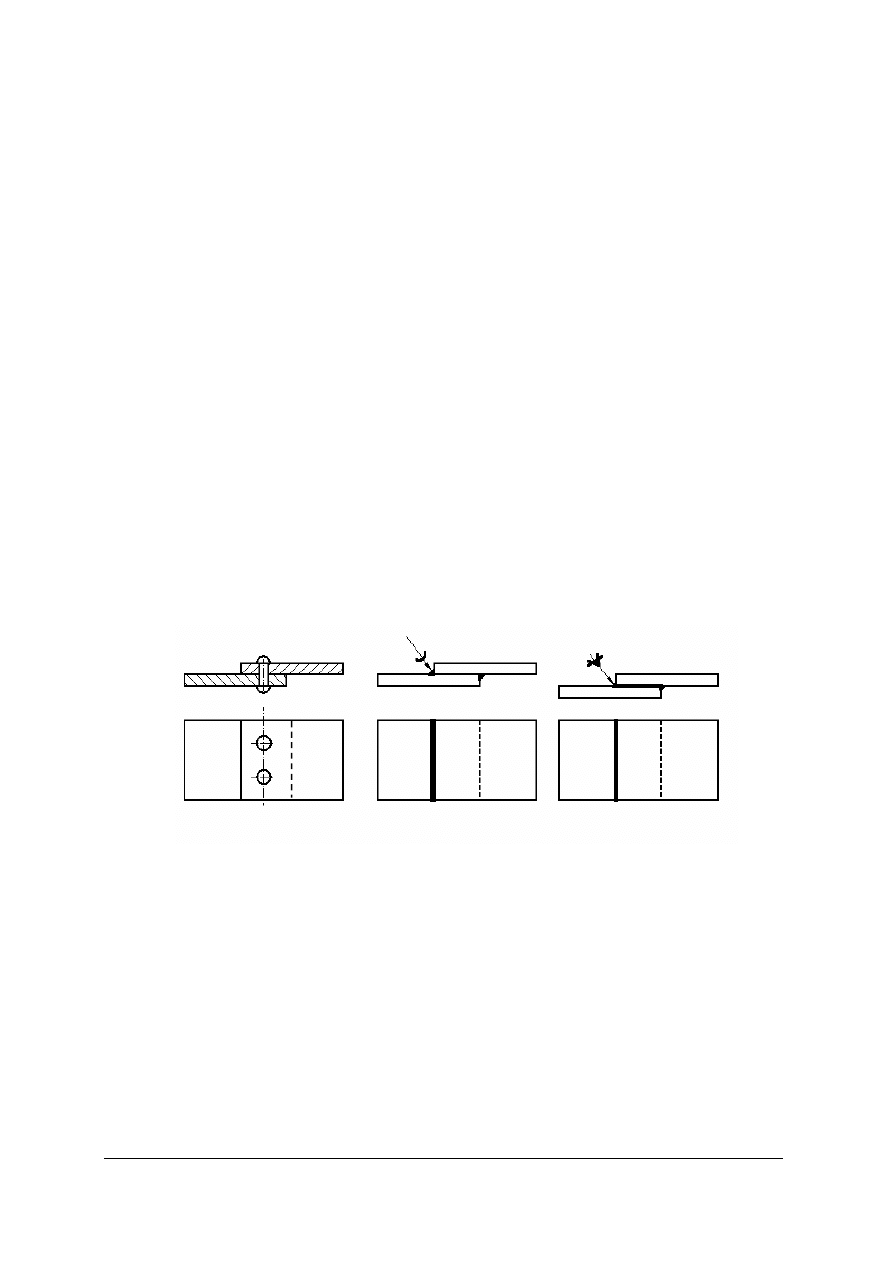

Przykład połączenia klejonego przedstawiano na rysunku 11 b.

a)

b)

Rys. 11. Połączenia lutowane i klejone: a) połączenie lutowane i jego oznaczenie, b) połączenie klejone i jego

oznaczenie.

Połączenia zgrzewane:

Połączenia zgrzewane to połączenia metali lub tworzyw sztucznych przez doprowadzenie

miejsca łączenia do plastyczności, przy jednoczesnym dociśnięciu łączonych części. Jedną

z częściej stosowanych metod zgrzewania jest zgrzewanie elektryczne oporowe. Na skutek

przepływu prądu następuje rozgrzanie miejsca styku łączonych części i jednoczesne dociśnięcie.

Po chwili prąd zostanie odłączony, miejsce styku ostygnie i łączone części zgrzeją się. Zgrzewanie

to stosuje się do łączenia blach.

Połączenia spawane:

Połączenia spawane są połączeniami o największej wytrzymałości i dlatego są one najczęściej

stosowane. Połączenia te wykonuje się metodą spawania elektrycznego i gazowego. Do spawania

gazowego używa się spawarek elektrycznych, a do spawania gazowego palników zasilanych

tlenem i acetylenem z butli gazowych. Sposób oznaczania połączeń spawanych na rysunkach

przedstawiony jest na rysunku 12.

Rys. 12. Połączenie spawane

5x20

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Połączenia nitowe:

Połączenie nitowe jest to połączenie dwóch części za pomocą nita. Do połączenia stasuje się

różne rodzaje nitów. Mogą to być nity z łbem kulistym, stożkowym, soczewkowym, nity

rurkowe, nity samozrywalne.

Połączenia rozłączne

Połączenia gwintowe:

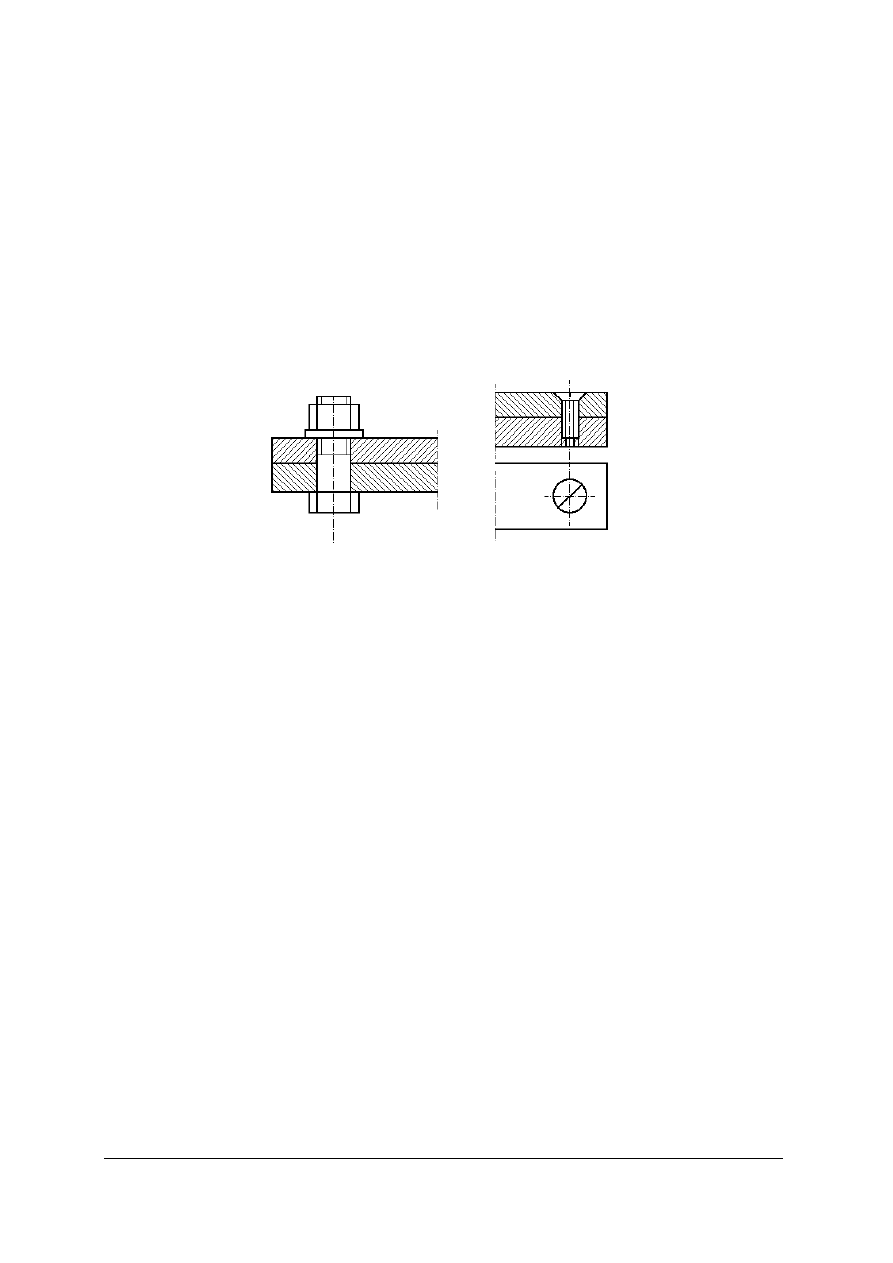

Połączenia gwintowe stosuje się do łączenia części maszyn za pomocą łączników.

Łącznikami mogą być śruby i wkręty (do montażu połączeń ze śrubą używa się kluczy, natomiast

do montażu połączeń z wkrętem używa się wkrętaka). Przykłady połączeń gwintowych

przedstawiono na rysunku 13.

a)

b)

Rys. 13. Połączenia gwintowe: a) za pomocą śruby, b) za pomocą wkręta.

W połączeniu śrubowym występuje śruba, podkładka i nakrętka. Śruby i nakrętki mogą mieć

różne rodzaje łbów. Do najczęściej występujących należą łby sześciokątne. Wkręty również mogą

posiadać różne rodzaje łbów (walcowe, stożkowe, kuliste) oraz różne wcięcia pod wkrętak

(proste, krzyżowe, sześciokątne). Do każdego rodzaju wcięcia wkręta używa się innego rodzaju

wkrętaka. Do najbardziej popularnych należą wkrętaki płaskie i wkrętaki krzyżowe.

Do połączeń gwintowych możemy zaliczyć połączenia za pomocą wkrętów do blach

(blachowkrętów). Wykonanie połączenia za pomocą blachowkręta polega na przewierceniu

otworu przez obydwie łączone blachy (o średnicy równej rdzeniowi blachowkręta), następnie

rozłączeniu blach, powierceniu otworu w zewnętrznej blasze (o średnicy troszkę większej niż

zewnętrzna średnica blachowkręta).

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są rodzaje połączeń?

2. Jaka jest różnica pomiędzy połączeniem rozłącznym i nierozłącznym?

3. Jakie połączenia możemy zaliczyć do nierozłącznych?

4. Jakie połączenia możemy zaliczyć do rozłącznych?

5. Jakie materiały i narzędzia są konieczne do wykonania połączenia lutowanego lutem

miękkim?

6. Jaka jest kolejność postępowania przy wykonaniu połączenia lutowanego?

7. Jaka jest kolejność postępowania przy wykonaniu połączenia klejonego?

8. Jaka jest kolejność wykonania połączenia dwóch części za pomocą połączenia gwintowego

ze śrubą i nakrętką?

9. Jaka jest kolejność wykonania połączenia dwóch części za pomocą połączenia gwintowego

wkrętem?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.3.3. Ćwiczenia

Ćwiczenie 1

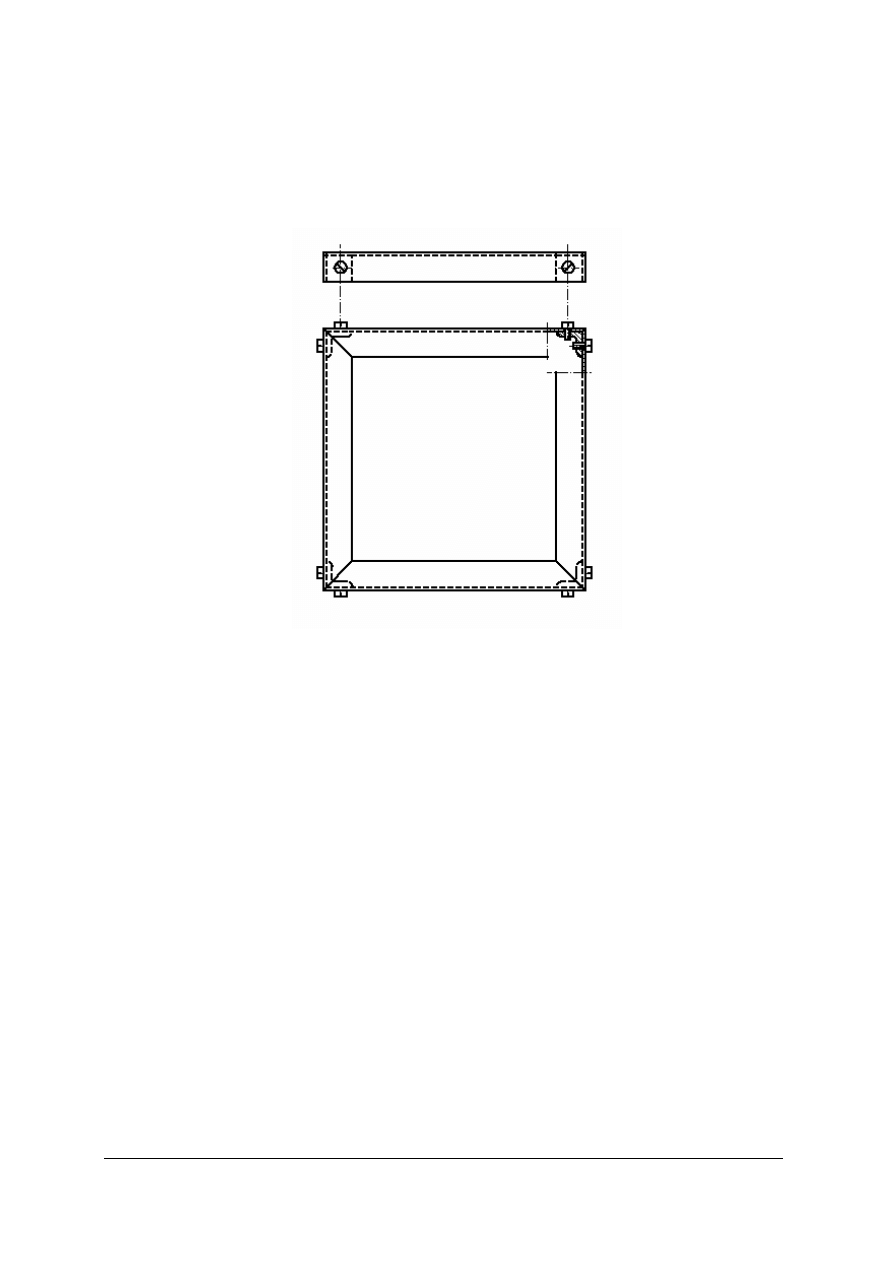

Wykonaj połączenie kątowników tak, aby powstała ramka, jak na rysunku. Zastosuj

kątowniki wykonane w ćwiczeniach z części 4.2.3 tego poradnika.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) opracować plan wykonania zadania,

2) przedstawić go nauczycielowi,

3) skompletować 4 zestawy (kątownik z blachy i kształtownik),

4) wywiercić otwory Φ3,3 mm jednocześnie przez złączone komplety,

5) rozłączyć zestawy,

6) powiercić w kątownikach otwory na średnicę Φ4,5,

7) wykonać gwinty M4 w kształtownikach,

8) skręcić 4 komplety kątowników,

9) połączyć zestawy w ramkę (kolejność wykonania połączenia za pomocą wkręta zachować

taką, jak wcześniej).

Wyposażenie stanowiska pracy:

−

wiertarka stołowa,

−

detale wykonane w ćwiczeniach z części 4.2.3,

−

wiertła Φ3,3, Φ4,5,

−

komplet gwintowników M4,

−

wkrętak,

−

wkręty M4 z łbem walcowym, szt. 8.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Ćwiczenie 2

Wykonaj połączenie ramki wykonanej w poprzednim ćwiczeniu i pokrywy wykonanej

w ćwiczeniach z części 4.2.3 tego poradnika. Zastosuj śruby, nakrętki i podkładki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) opracować plan pracy (wykaz kolejnych czynności),

2) przedstawić nauczycielowi opracowany plan,

3) wykonać szkic obrazujący miejsca i liczbę połączeń,

4) wykonać połączenie.

Wyposażenie stanowiska pracy:

−

wiertarka ręczna elektryczna,

−

detale wykonane w ćwiczeniach z części 4.2.3 i ramka wykonana w ćwiczeniu poprzednim,

−

wiertło Φ4,5,

−

16 kompletów śrub M4 x 20, nakrętek M4 i podkładek Φ4,5,

−

klucze.

Ćwiczenie 3

Wykonaj połączenia zgodnie z zamieszczonym rysunkiem. Najpierw połącz płytki stalowe.

Następnie połącz płytki z tworzywa sztucznego (za pomocą kleju i nitów).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się ze sposobami wykonywania połączeń nitowych, lutowanych i klejonych

(skorzystać z poradników),

2) zapoznać się z narzędziami i materiałami stosowanymi do nitowania, lutowania i klejenia

(skorzystać z poradników),

3) opracować plan (wykaz kolejnych czynności) wykonania klejenia, lutowania, nitowania,

4) dobrać narzędzia i materiały do lutowania, klejenia i nitowania,

5) przedstawić nauczycielowi opracowane plany i zestawienia,

6) wykonać połączenia,

7) dokonać oceny jakości wykonanych połączeń,

8) wykonać połączenia klejone i nitowe płytek wykonanych z tworzywa sztucznego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

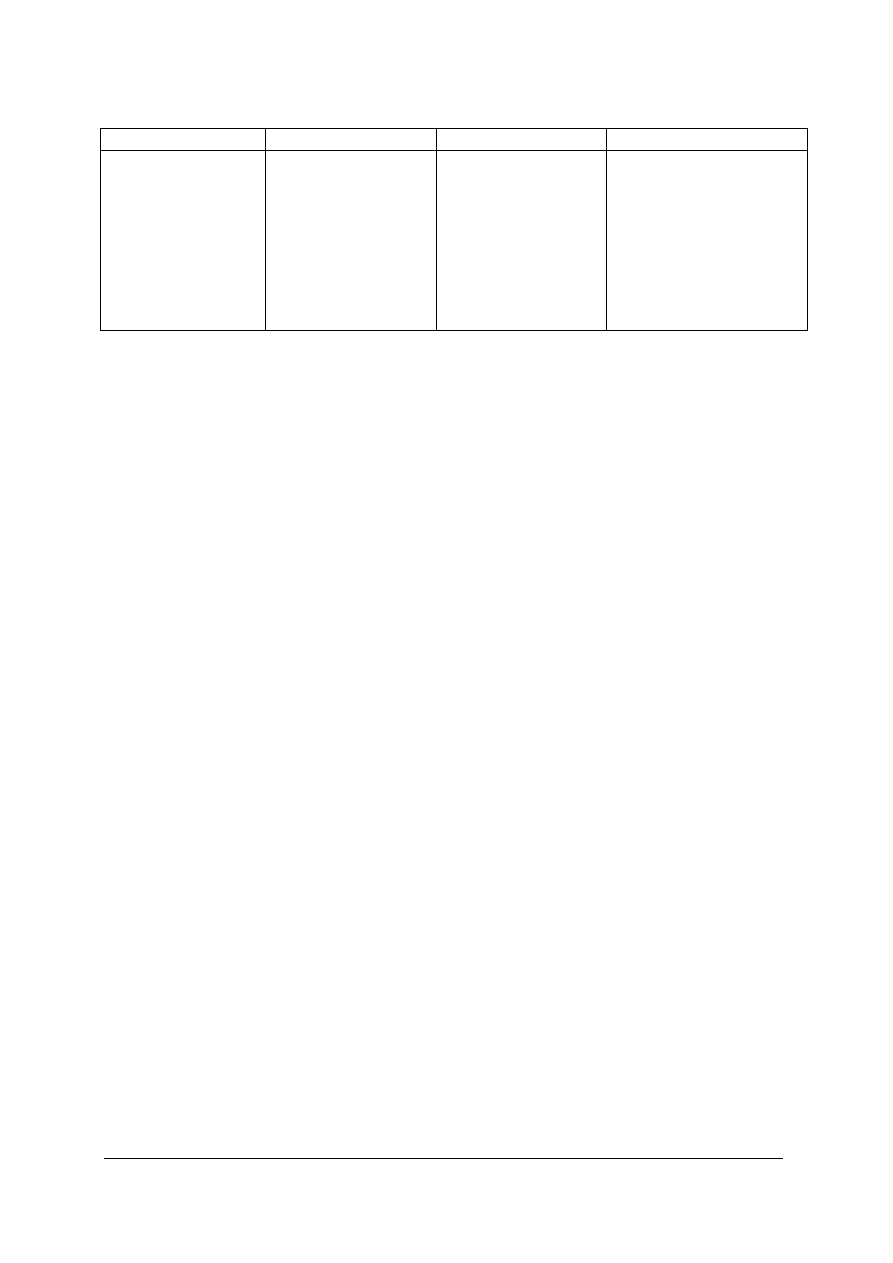

Plany pracy

Połączenie nitowe

Połączenie lutowane

Połączenie klejone

Narzędzia

Połączenie nitowe

Połączenie lutowane

Połączenie klejone

Materiały

Połączenie nitowe

Połączenie lutowane

Połączenie klejone

Uwagi o błędach, usterkach

Połączenie nitowe

Połączenie lutowane

Połączenie klejone

Łączenie płytek z tworzywa sztucznego

Materiały

Połączenie nitowe

Połączenie klejone

Uwagi o błędach, usterkach

Połączenie nitowe

Połączenie klejone

Wyposażenie stanowiska pracy:

−

płytki z blachy stalowej,

−

płytki z tworzywa sztucznego,

−

zestaw narzędzi do nitowania, lutowania, klejenia,

−

materiały do nitowania, klejenia, lutowania,

−

rękawice ochronne, okulary ochronne.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozróżnić rodzaje połączeń?

2) podać przykłady połączeń nierozłącznych i rozłącznych?

3) dobrać narzędzia i materiały do lutowania miękkiego?

4) rozróżnić na rysunku połączenie spawane, klejone i lutowane?

5) przedstawić kolejne czynności wykonania połączenia lutowanego?

6) wykonać połączenie za pomocą śruby i nakrętki?

7) wykonać połączenie za pomocą wkręta?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.4. Mechaniczna obróbka skrawaniem

4.4.1. Materiał nauczania

Mechaniczna obróbka skrawaniem jest jedną z technik wytwarzania, polegającą na

nadawaniu przedmiotom pożądanego kształtu, wymiarów i dokładności przez usuwanie warstwy

materiału. Warstwa usuwana jest przez ostrze skrawające, a napęd nadaje mu obrabiarka

(tokarka, frezarka, szlifierka).

Toczenie

Toczeniem nazywamy rodzaj obróbki skrawaniem wykonywanej nożem tokarskim na

tokarce. Przy toczeniu ruch obrotowy wykonuje przedmiot obrabiany, a ruch posuwowy

wykonuje nóż tokarski. Toczy się głównie przedmioty walcowe.

Na tokarkach można wykonywać różne rodzaje robót, mogą to być:

–

toczenie powierzchni zewnętrznych,

–

toczenie powierzchni czołowych (planowanie),

–

toczenie powierzchni wewnętrznych (wytaczanie),

–

przecinanie,

–

wiercenie,

–

pogłębianie,

–

rozwiercanie i inne.

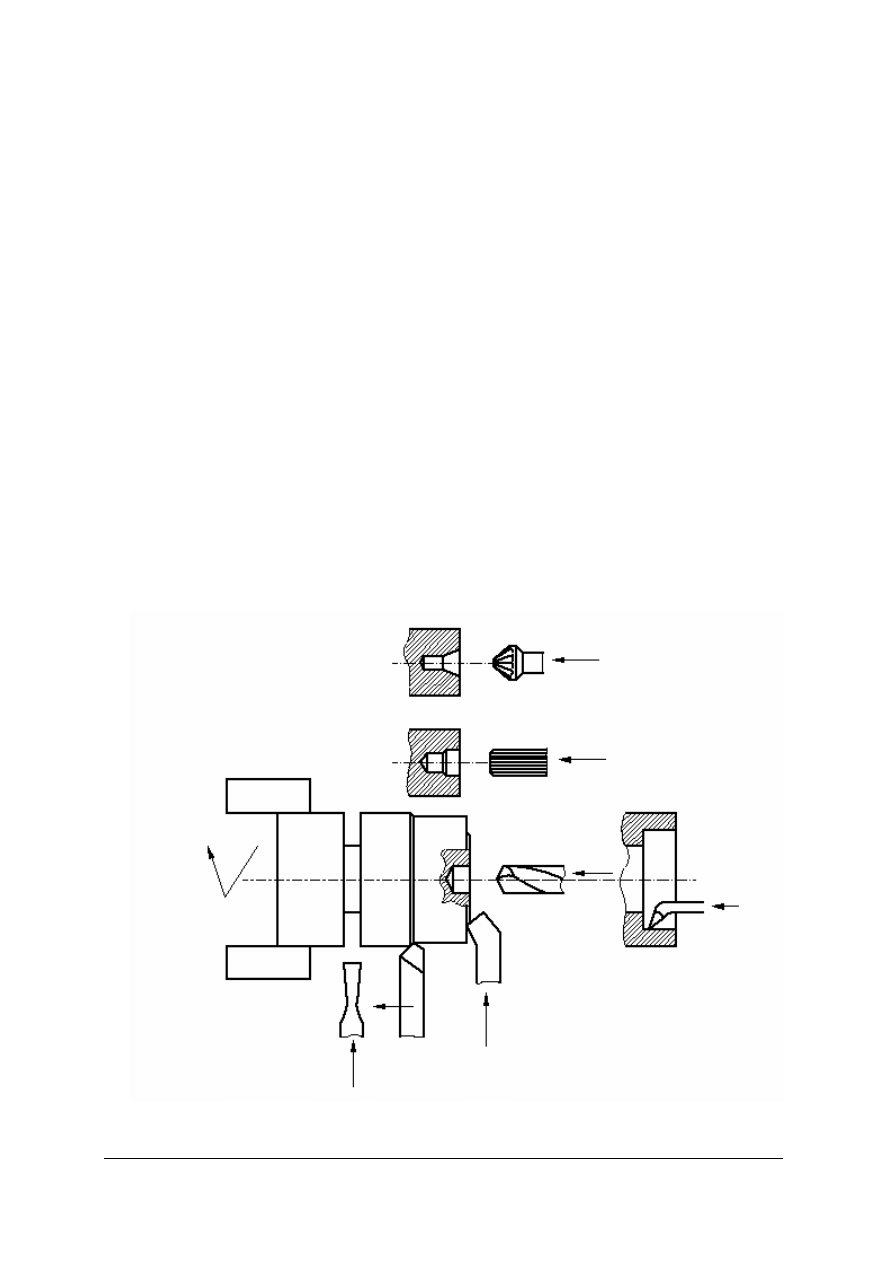

Przykłady robot tokarskich przedstawione są na rysunku 14.

Rys. 14. Rodzaje robót tokarskich: a) przecinanie (toczenie rowków), b) toczenie powierzchni zewnętrznych,

c) toczenie powierzchni czołowych, d) wytaczanie, e) wiercenie, f) rozwiercanie, g) pogłębianie.

a)

b)

c)

d)

e)

f)

g)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Mocowanie przedmiotów obrabianych na tokarkach uzależnione jest przede wszystkim od

kształtu

przedmiotu.

Przedmioty

krótkie

mocuje

się

w uchwycie

trójszczękowym

samocentrującym, przedmioty dłuższe dodatkowo podpiera się kłem obrotowym, przedmioty

długie mocuje się w kłach, a najdłuższe w kłach i podpiera podtrzymką.

Narzędzia do toczenia nazywają się nożami tokarskimi. Występują różne rodzaje noży

tokarskich. Są noże to toczenia zgrubnego powierzchni zewnętrznych, do toczenia

wykańczającego, do wytaczania, do toczenia powierzchni czołowych.

Podczas toczenia bardzo ważne jest dobranie odpowiednich parametrów obróbki. Przy

toczeniu podstawowymi parametrami są:

– prędkość obrotowa wrzeciona (to znaczy liczba obrotów, jaką wykonuje przedmiot w ciągu

jednej minuty),

– głębokość toczenia (jest to grubość warstwy jaką skrawa nóż tokarski),

– posuw (jest to liczba milimetrów, o jaką przesuwa się nóż podczas jednego obrotu

przedmiotu obrabianego).

Frezowanie

Frezowaniem nazywamy proces obróbki powierzchni płaskich i kształtowych za pomocą

wieloostrzowych narzędzi (frezów) wykonywany na frezarkach. Frezowanie umożliwia obróbkę:

płaszczyzn, rowków, gwintów, powierzchni kształtowych (np.: wpusty i wielowypusty) i uzębień.

Frezy są to narzędzia obrotowe, wieloostrzowe. Ruch główny (obrotowy) wykonywany jest

przez narzędzie, podstawowe ruchy posuwowe frezowania są prostoliniowe i wykonuje je

przedmiot obrabiany. Zastosowanie narzędzi wieloostrzowych i dużych prędkości skrawania

umożliwia obróbkę z dużą wydajnością.

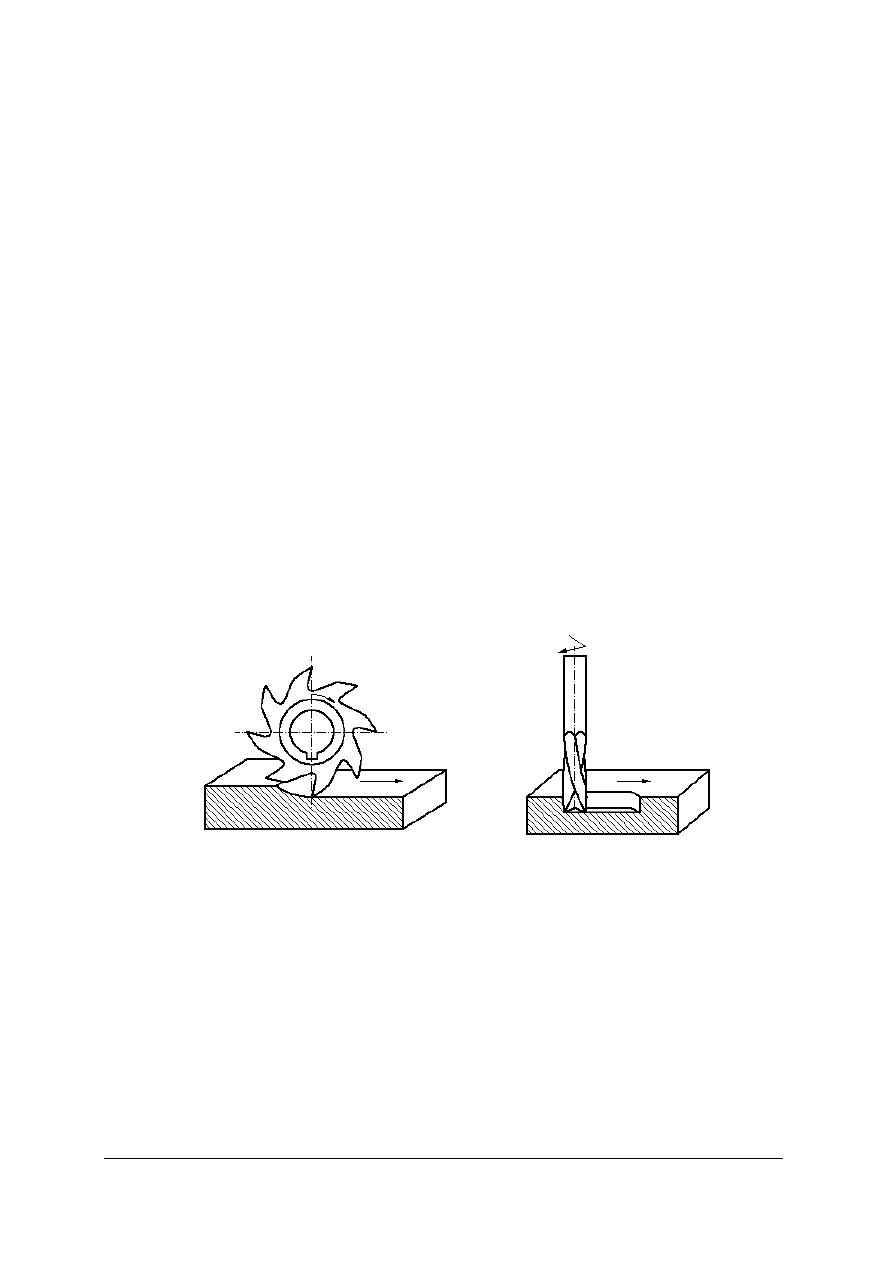

Rys 15. Frezowanie: a) płaszczyzny, b) rowka.

Obróbka ścierna

Szlifowanie przeprowadza się na szlifierkach. Polega na usuwaniu naddatku obróbkowego za

pomocą narzędzi nazywanych ściernicami. Szlifować można materiały o dużej twardości.

W czasie szlifowania ruch główny wykonuje ściernica, obracająca się wokół własnej osi. Ruch

posuwowy - w zależności od odmiany szlifowania - może wykonywać przedmiot obrabiany lub

ściernica. Szlifowanie stosowane jest głównie do obróbki wykańczającej przedmiotów. Szlifuje się

przede wszystkim wałki, otwory i płaszczyzny.

Docieranie jest to obróbka powierzchni za pomocą narzędzi zwanych docierakami i zawiesiny

materiałów ściernych (pasty). Materiał ścierny umieszczony między narzędziem i powierzchnią

obrabianą wygładza ją dzięki naciskom i ruchom narzędzia (mechanicznym lub ręcznym) lub

przedmiotu obrabianego. Docieranie przeprowadza się dla uzyskania bardzo dużej dokładności.

b)

a)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Polerowanie jest to obróbka ścierna poprawiająca gładkość powierzchni, również nadająca

połysk. Polerowanie jest przeprowadzane za pomocą past lub emulsji ściernych zawierających

miękkie materiały ścierne (np. tlenki metali), naniesionych na specjalne narzędzia polerskie

(np. tarcze obłożone suknem, skórą, wojłokiem).

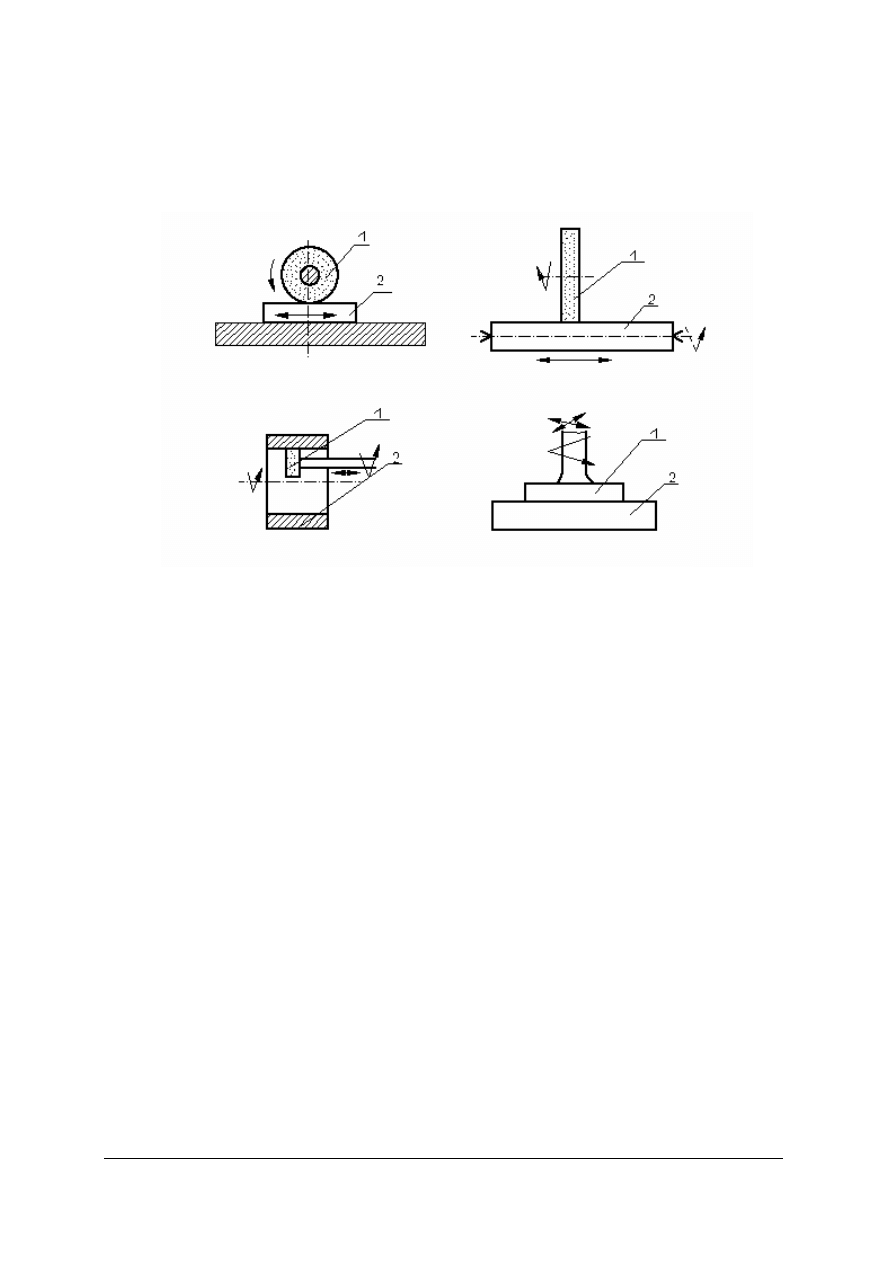

Rys. 16. Wybrane rodzaje obróbki ściernej: a) szlifowanie płaszczyzny, b) szlifowanie wałka, c) szlifowanie

otworu, d) docieranie płaszczyzny docierakiem, gdzie: 1 – ściernica, docierak, 2 – przedmiot obrabiany.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki rodzaj obróbki nazywamy toczeniem?

2. Jakie rodzaje robót można wykonywać na tokarkach?

3. Jakie są sposoby mocowania na tokarkach przedmiotów obrabianych?

4. Jakie parametry obróbki dobiera się przy toczeniu?

5. Jaki rodzaj obróbki nazywamy frezowaniem?

6. Jak nazywają się narzędzia do frezowania?

7. Jakie rodzaje robót można wykonywać na frezarkach?

8. Jakie mogą być rodzaje obróbki ściernej?

9. Jaki rodzaj obróbki nazywamy szlifowaniem?

10. Jak nazywają się narzędzia do szlifowania?

11. Jakie rodzaje robót można wykonywać na szlifierkach?

12. Jaki rodzaj obróbki nazywamy docieraniem?

13. Jak nazywają się narzędzia do docierania?

14. Jaki rodzaj obróbki nazywamy polerowaniem?

b)

a)

c)

d)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.4.3. Ćwiczenia

Ćwiczenie 1

Posługując się dokumentacją techniczną oraz instrukcją obsługi tokarki wpisz jej dane

techniczne, opracuj skróconą instrukcję obsługi oraz opisz roboty, jakie można na niej

wykonywać.

Nazwa i typ tokarki

Dane techniczne

Wyposażenie podstawowe

Rodzaje robót

podstawowych, które

można wykonać na tokarce

Instrukcja obsługi

Czynności, jakie należy

wykonać przed

przystąpieniem do pracy

Zasady i metody

bezpiecznego

wykonywania pracy

Czynności jakie należy

wykonać po zakończeniu

pracy

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w dokumentacji technicznej tokarki jej nazwę, typ oraz parametry i wpisać je do

tabeli,

2) odszukać w dokumentacji technicznej tokarki wyposażenie podstawowe i wpisać je do tabeli,

3) odszukać w dokumentacji technicznej tokarki rodzaje robót podstawowych i dodatkowych

oraz wpisać je do tabeli,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4) wpisać do tabeli skróconą instrukcję obsługi,

5) porównać swoją tabelę z tabelami kolegów.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczna tokarki,

−

instrukcja obsługi tokarki.

Ćwiczenie 2

Odszukaj w katalogu narzędzia do mechanicznej obróbki skrawaniem.

Nazwa narzędzia

Typ i wielkości charakterystyczne, szkic

Noże tokarskie

Frezy

Pogłębiacze

Rozwiertaki

Ściernice

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w katalogu podane narzędzia,

2) wpisać po kilka przykładów narzędzi,

3) wykonać szkice wybranych narzędzi,

4) porównać swoją tabelę z tabelami kolegów.

Środki dydaktyczne:

−

katalogi narzędzi.

Ćwiczenie 3

Przygotuj tokarkę do toczenia zewnętrznego (zgrubnego i dokładnego) wałka o średnicy

10 mm i długości 30 mm. Przedmiot obrabiany będzie mocowany w uchwycie trójszczękowym,

bez podparcia.

Dobór warunków skrawania

Nazwa, typ, szkic, wielkości

Noże tokarskie

Parametry obróbki do toczenia

zgrubnego stali zwykłej jakości

(obroty, posuw)

Parametry do obróbki dokładnej stali

zwykłej jakości (obroty, posuw)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w katalogu noże tokarskie i wpisać je do tabeli (nóż do obróbki zgrubnej,

dokładnej i do toczenia poprzecznego – planowania),

2) zapoznać się ze sposobem dobierania parametrów toczenia,

3) dobrać parametry obróbki (z poradnika tokarza),

4) porównać swoją tabelę z tabelami kolegów,

5) zamocować przedmiot obrabiany i ustawić parametry obróbki,

6) zgłosić nauczycielowi przygotowanie tokarki do pracy.

Wyposażenie stanowiska pracy:

–

tokarka,

–

wałek stalowy o średnicy ok. 10 mm i długości ok. 30 mm,

–

katalog noży tokarskich,

–

dokumentacja techniczna tokarki,

–

poradnik tokarza.

Ćwiczenie 4

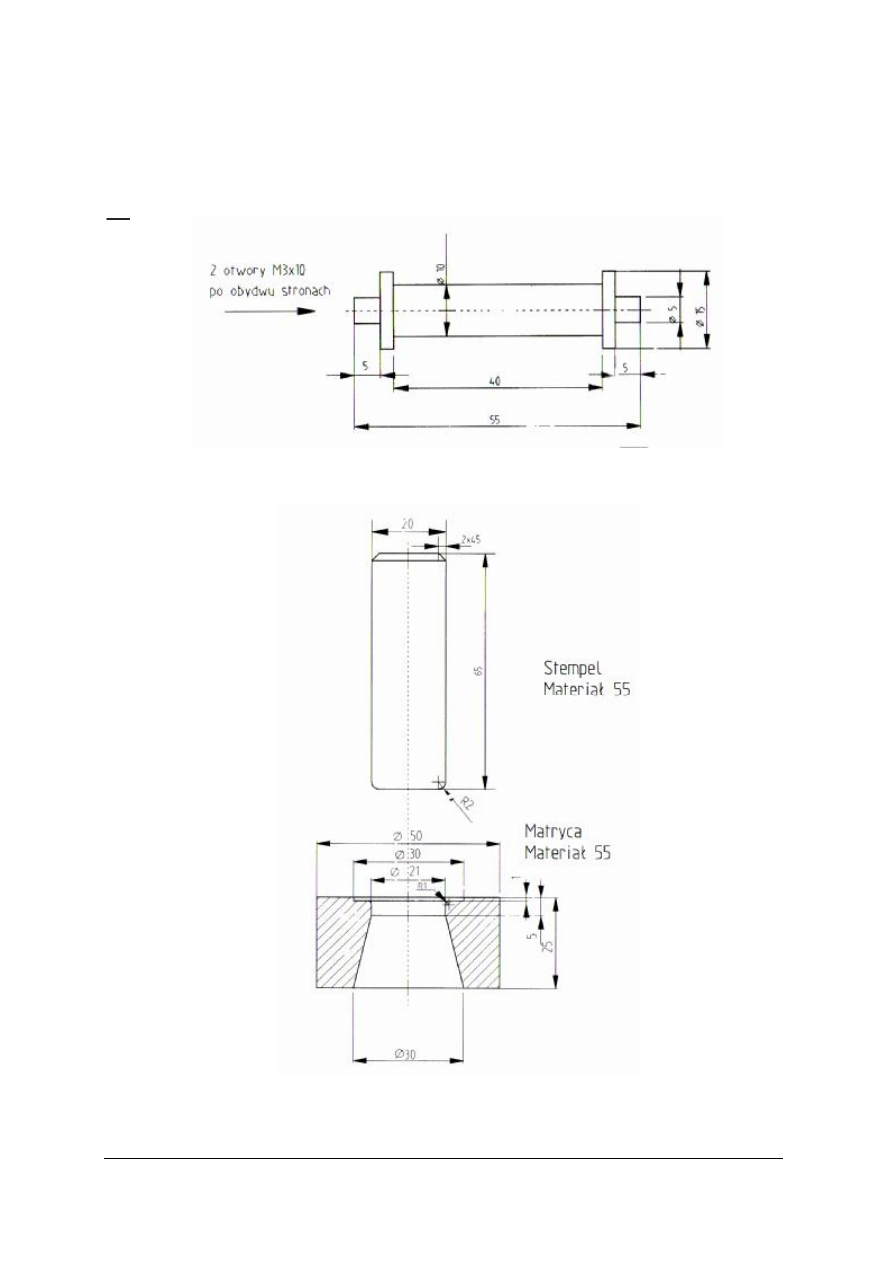

Przygotuj frezarkę i szlifierkę do płaszczyzn. Przedmiot obrabiany przedstawiony jest na

poniższym rysunku.

Dobór warunków

skrawania

Nazwa, typ, szkic, wielkości

Frezy, ściernice

Parametry obróbki

(frezowanie)

Parametry obróbki

(szlifowanie)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Instrukcja obsługi frezarki

Czynności, jakie należy

wykonać przed

przystąpieniem do pracy

Zasady i metody

bezpiecznego

wykonywania pracy

Czynności, jakie należy

wykonać po zakończeniu

pracy

Instrukcja obsługi szlifierki do płaszczyzn

Czynności, jakie należy

wykonać przed

przystąpieniem do pracy

Zasady i metody

bezpiecznego

wykonywania pracy

Czynności, jakie należy

wykonać po zakończeniu

pracy

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w katalogach narzędzia i wpisać je do tabeli (frez palcowy, wiertło, ściernicę),

2) zapoznać się ze sposobem dobierania parametrów frezowania i szlifowania,

3) dobrać parametry obróbki (z poradników lub dokumentacji technicznych),

4) porównać swoją tabelę z tabelami kolegów,

5) przygotować frezarkę do pracy,

6) zgłosić nauczycielowi przygotowanie frezarki do pracy,

7) przygotować szlifierkę do pracy,

8) zgłosić nauczycielowi przygotowanie szlifierki do pracy.

Wyposażenie stanowiska pracy:

–

frezarka, szlifierka,

–

katalogi frezów i ściernic,

–

dokumentacje techniczne frezarki i szlifierki,

–

instrukcje obsługi frezarki i szlifierki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

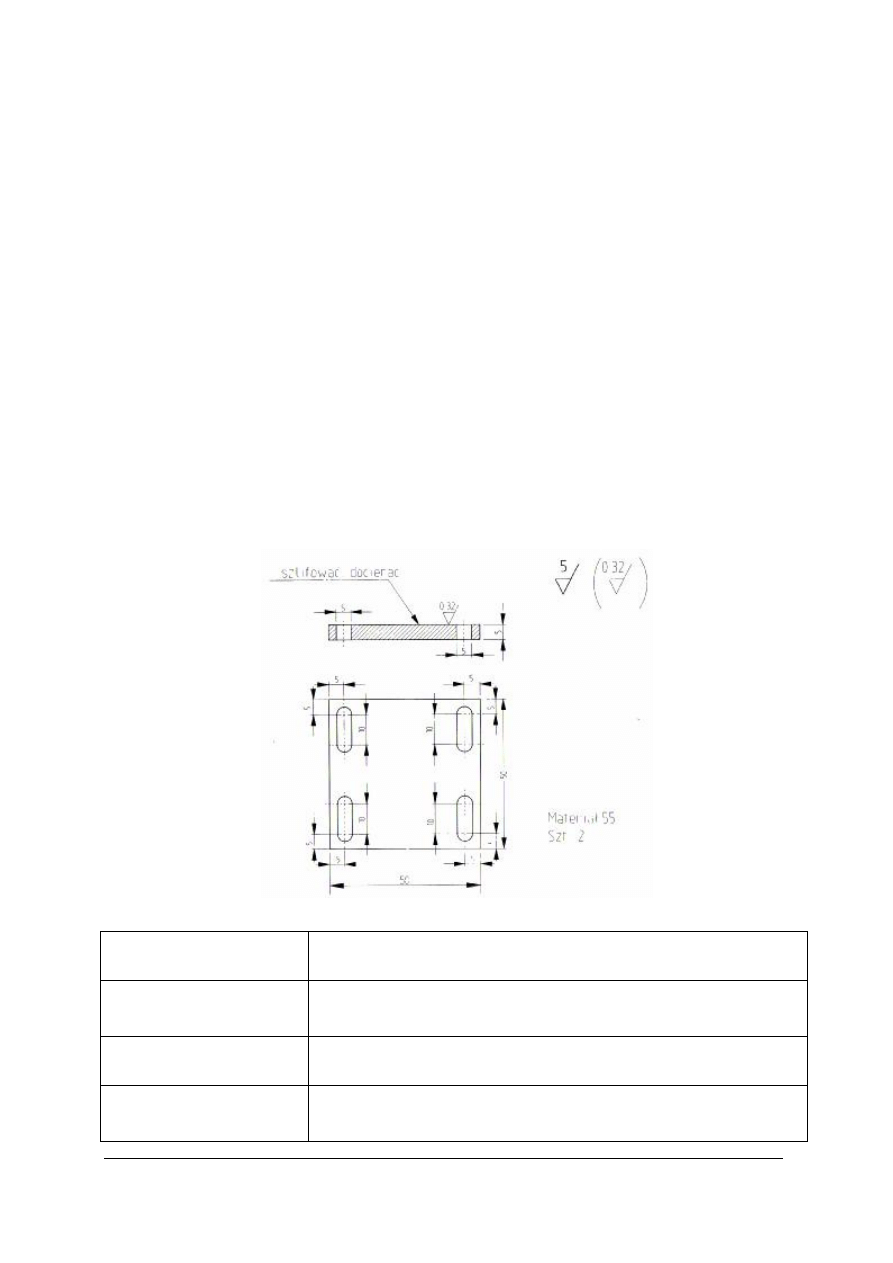

Ćwiczenie 5

Wykonaj 4 wałki ze stali zwykłej jakości zgodnie z poniższym rysunkiem (rys. 1 do ćwiczenia 5.)

Następnie wykonaj stempel i matrycę zgodnie z rysunkiem 2 do ćwiczenia 5 (będą ci potrzebne

do ćwiczenia w następnym temacie).

Rys. 1 do ćwiczenia 5

Rys. 2 do ćwiczenia 5

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) opracować plan obróbki,

2) przygotować tokarkę do pracy,

3) zgłosić nauczycielowi gotowość wykonania ćwiczenia,

4) wytoczyć 4 wałki zgodnie z rysunkiem,

5) wykonać 4 szkice wykonanych wałków i nanieść na nie wszystkie wymiary zmierzone

suwmiarką,

6) wykonać stempel i matrycę.

Plan obróbki wałków

Parametry

obróbki

Kolejne zabiegi

procesu

wykonania

wałków

Wyposażenie stanowiska pracy:

–

tokarka,

–

wałek stalowy o średnicy ok. 20 mm i długości ok. 60 mm,

–

noże tokarskie, wiertło, gwintownik,

–

dokumentacja techniczna tokarki,

–

poradnik tokarza.

Ćwiczenie 6

Wykonaj 2 płytki stalowe zgodnie z rysunkiem zamieszczonym w ćwiczeniu 4.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) opracować plan obróbki na frezarce,

2) opracować plan obróbki na szlifierce,

3) przygotować frezarkę do pracy,

4) zgłosić nauczycielowi gotowość wykonania ćwiczenia,

5) wykonać obróbkę frezarską,

6) przygotować szlifierkę do pracy,

7) zgłosić nauczycielowi gotowość wykonania ćwiczenia,

8) wykonać obróbkę szlifierską,

9) wykonać docieranie (do docierania należy przygotować docierak),

10) wykonać 2 szkice płytek i nanieść na nie wszystkie rzeczywiste wymiary,

11) przestawić płytki i szkice nauczycielowi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Plan obróbki na frezarce

Kolejne zabiegi

procesu

wykonania

płytek

Plan obróbki na szlifierce

Kolejne zabiegi

procesu

szlifowania

płytek

Docieranie

Szkic

docieraka

Materiały do

docierania

Szkice płytek

Wyposażenie stanowiska pracy:

–

frezarka, szlifierka,

–

2 blachy stalowe o wymiarach 60x60x6,

–

narzędzia do obróbki,

–

docierak i pasta do docierania.

–

dokumentacja techniczna frezarki i szlifierki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) przygotować tokarkę do pracy?

2) przygotować frezarkę do pracy?

3) przygotować szlifierkę do pracy?

4) dobrać parametry toczenia?

5) dobrać narzędzia do operacji obróbki skrawaniem?

6) wykonać detal na tokarce?

7) wykonać detal na frezarce?

8) wykonać operacje obróbki wykańczającej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.5. Obróbka plastyczna, cieplna i cieplno-chemiczna

4.5.1. Materiał nauczania

Obróbka plastyczna

Obróbka plastyczna jest to taka obróbka, przy której kształtowanie (np. gięcie blachy) lub

podzielenie materiału (np. cięcie blachy), zmianę właściwości fizykochemicznych (np. kucie na

gorąco), struktury (np. walcowanie blachy) i gładkości powierzchni (np. przeciąganie rur) osiąga

się przez odkształcenie plastyczne.

Rozróżnia się obróbkę plastyczną na zimno (odkształcenie plastyczne osiągane jest

w temperaturze niższej od temperatury rekrystalizacji) oraz obróbkę plastyczną na gorąco

(odkształcenie plastyczne osiągane jest w temperaturze wyższej od temperatury rekrystalizacji).

Podstawowe rodzaje obróbki plastycznej, to: kucie, walcowanie, tłoczenie, ciągnienie.

Kucie, jest to obróbka plastyczna metali na gorąco lub na zimno, wykonywana ręcznie lub

mechanicznie (na młotach, prasach i kuźniarkach), podczas której nadaje się przedmiotom kształt

przez uderzenie lub nacisk.

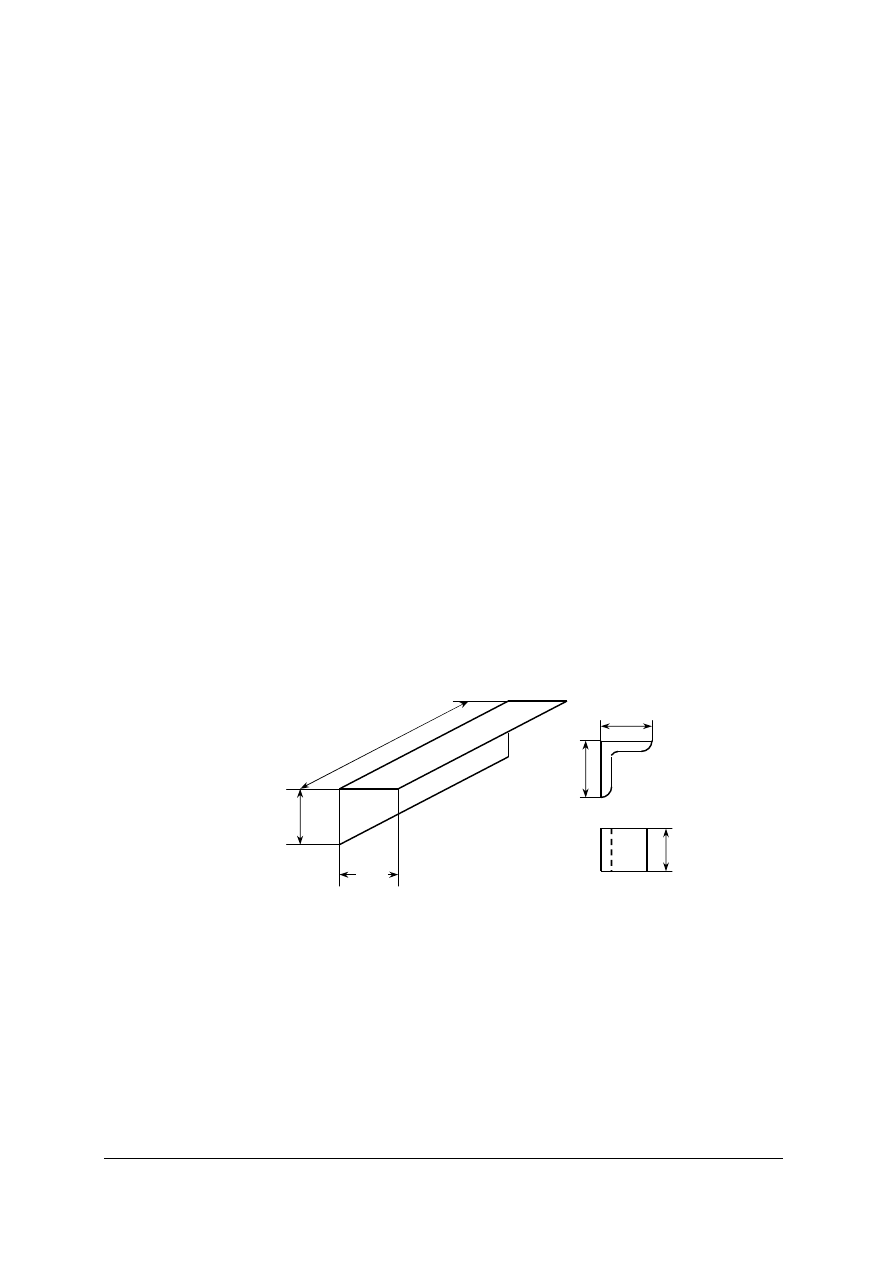

Walcowanie jest to obróbka wykonywana na zimno lub na gorąco, w której materiał

odkształca się plastycznie przechodząc pomiędzy walcami. Metodą tą otrzymuje się kształtowniki,

pręty, blachy, rury.

Ciągnienie jest to obróbka wykonywana na zimno lub na gorąco, w której zmienia się kształt

i pole przekroju drutu, pręta, rury.

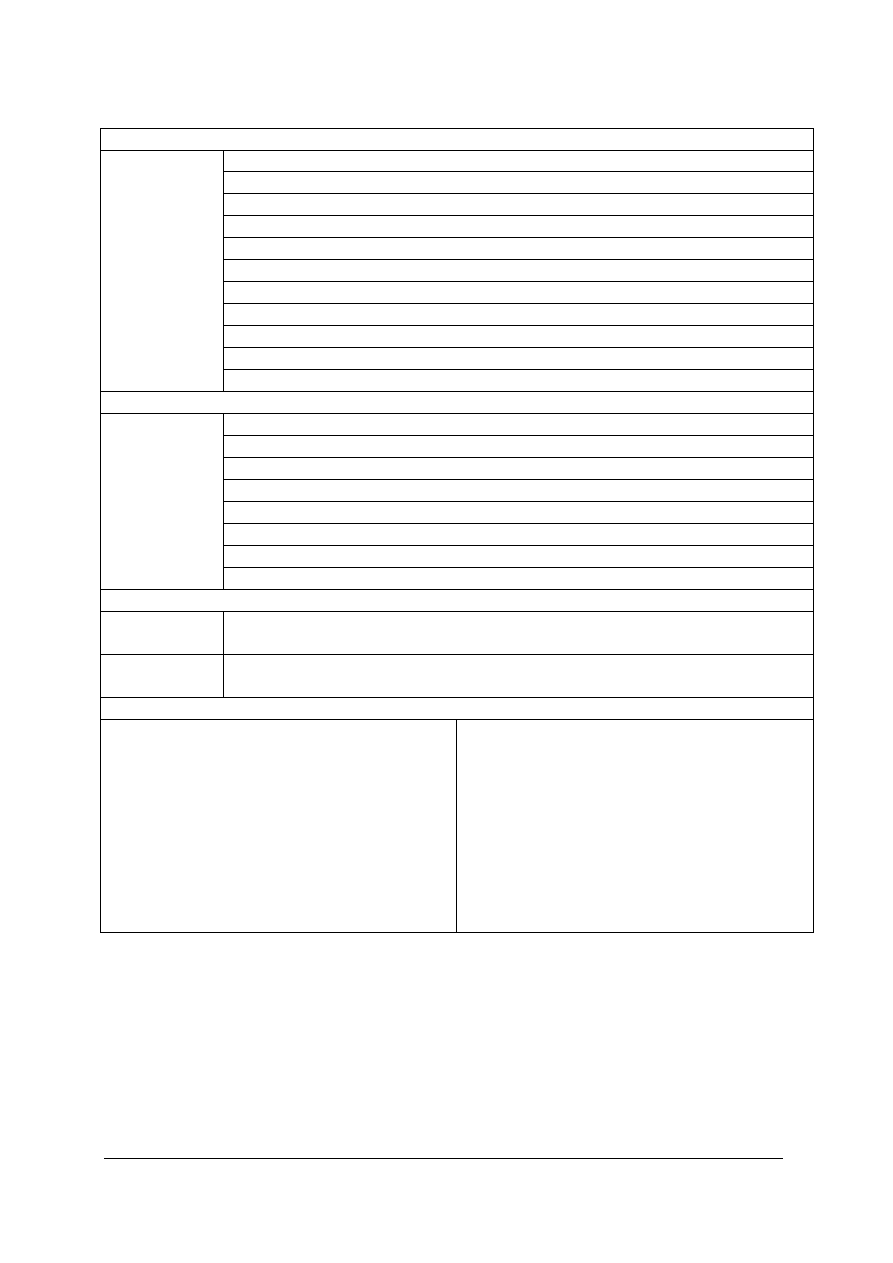

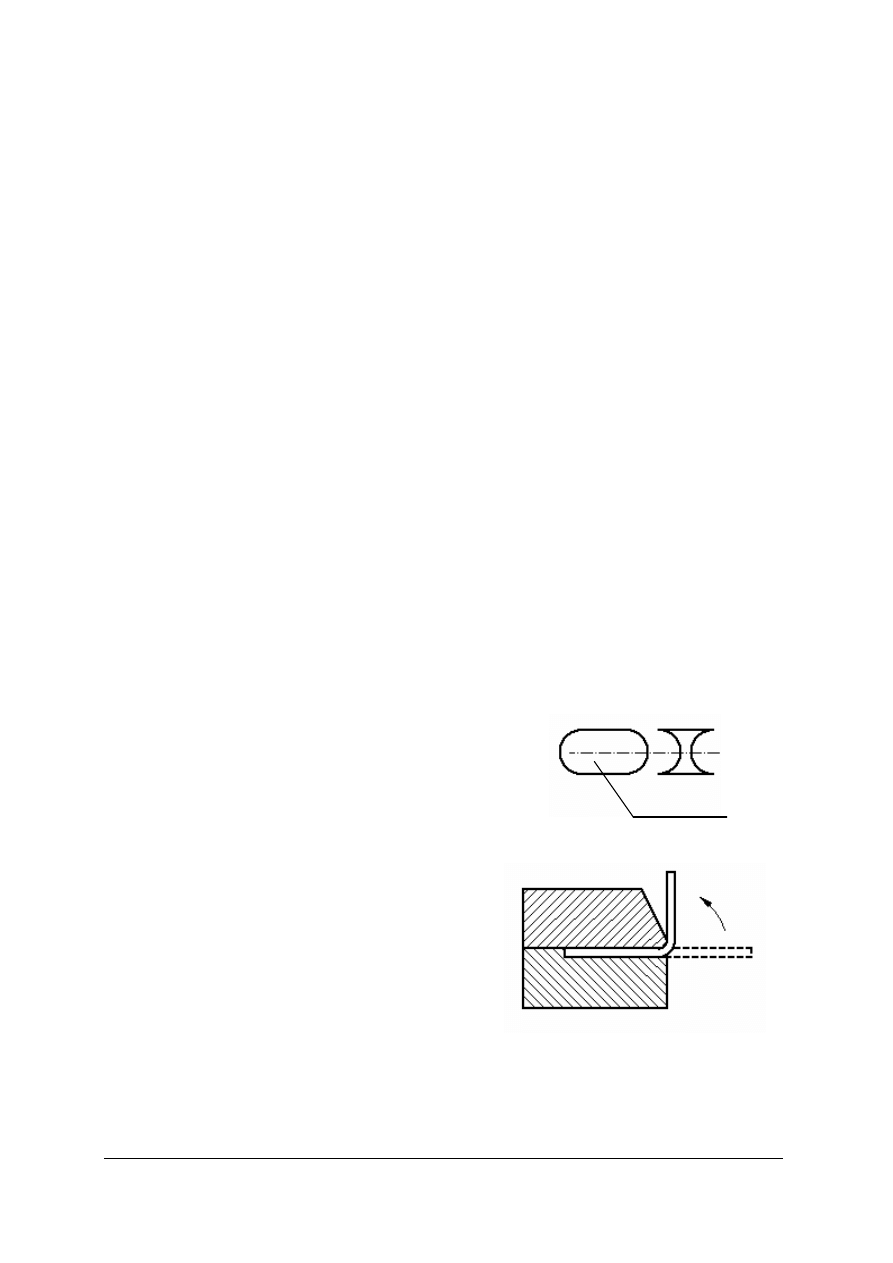

Rys. 17. Przykłady obróbki plastycznej: a) walcowanie, b) ciągnienie, c) kucie.

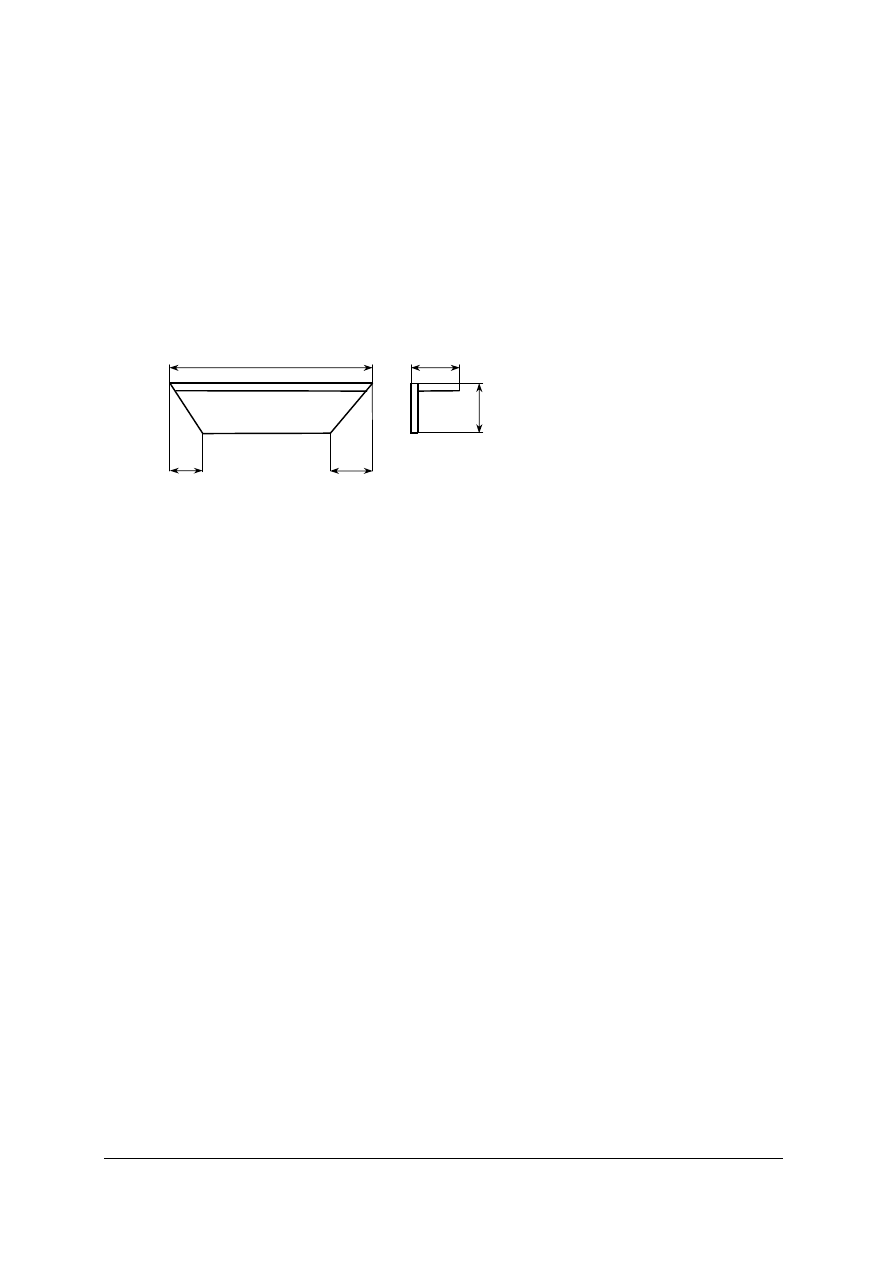

Tłoczenie, jest to obróbka plastyczna na zimno lub na gorąco, obejmująca procesy cięcia

i kształtowania blach i taśm metalowych. Wymagany kształt w procesie tłoczenia uzyskuje się

przez cięcie, tj. oddzielenie zbędnych części od reszty materiału wyjściowego (do cięcia zalicza

się odcinanie, wycinanie, dziurkowanie, przecinanie, okrawanie, nacinanie i rozcinanie) lub

plastyczne kształtowanie materiału wyjściowego bez naruszenia jego spójności (np. przez:

wyginanie, zawijanie, skręcanie, profilowanie, wygniatanie, przetłaczanie, obciąganie, wywijanie,

obciskanie). Tłoczenie przeprowadza się najczęściej na prasach. Przykłady tłoczenia podano na

rysunkach 18 i 19.

a)

b)

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

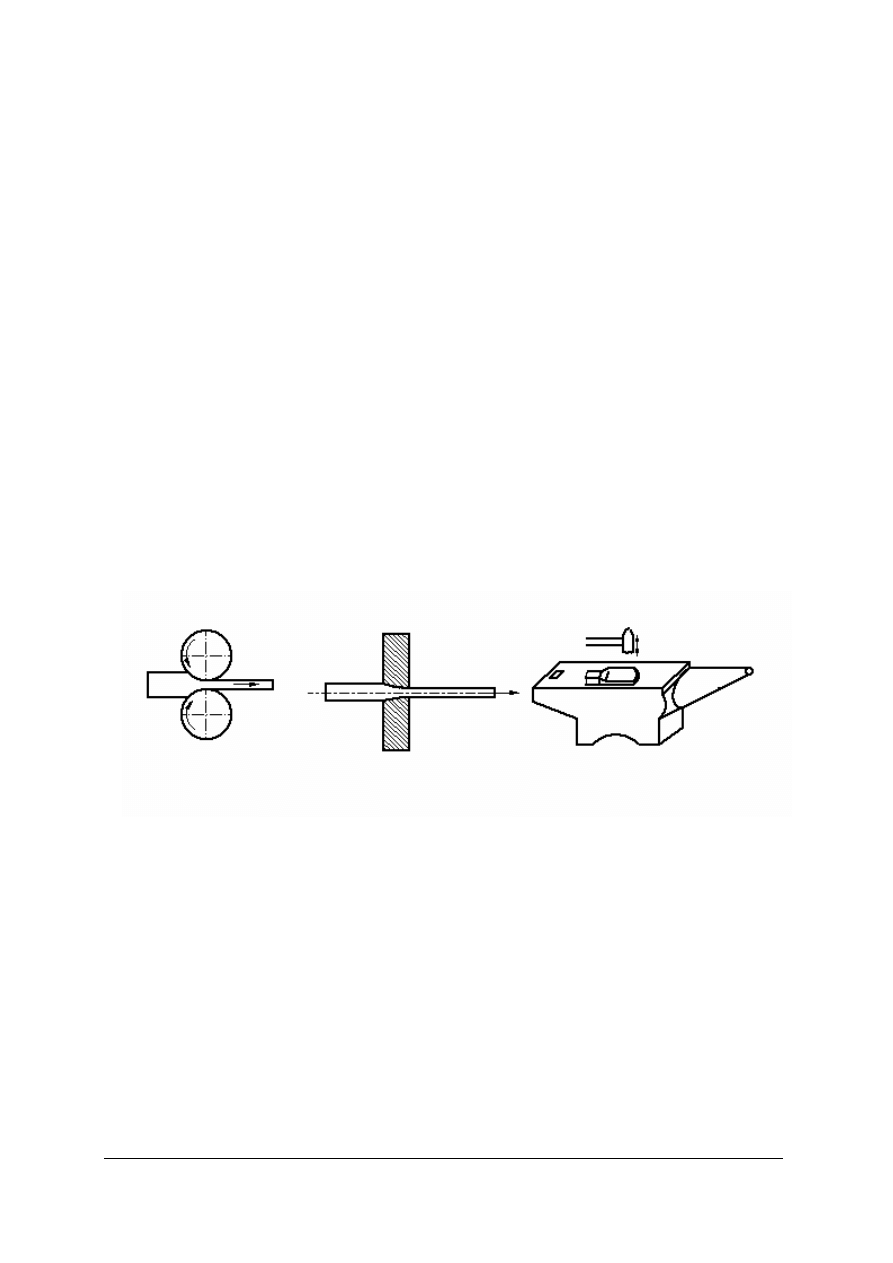

Rys. 18. Tłoczenie – cięcie: a) odcinanie, b) wycinanie, c) dziurkowanie.

Rys. 19. Tłoczenie – kształtowanie plastyczne: a) wyginanie, b) zaginanie, c) zawijanie, d) wytłaczanie,

e) przetłaczanie.

Obróbka cieplna i cieplno-chemiczna

Obróbka cieplna jest to zespół odpowiednio dobranych zabiegów cieplnych (nagrzewania,

wygrzewanie i chłodzenia) prowadzonych po to, aby zmienić właściwości stali.

Do podstawowych rodzajów obróbki cieplnej zaliczamy:

–

obróbkę cieplną zwykłą,

–

obróbkę cieplno-chemiczną.

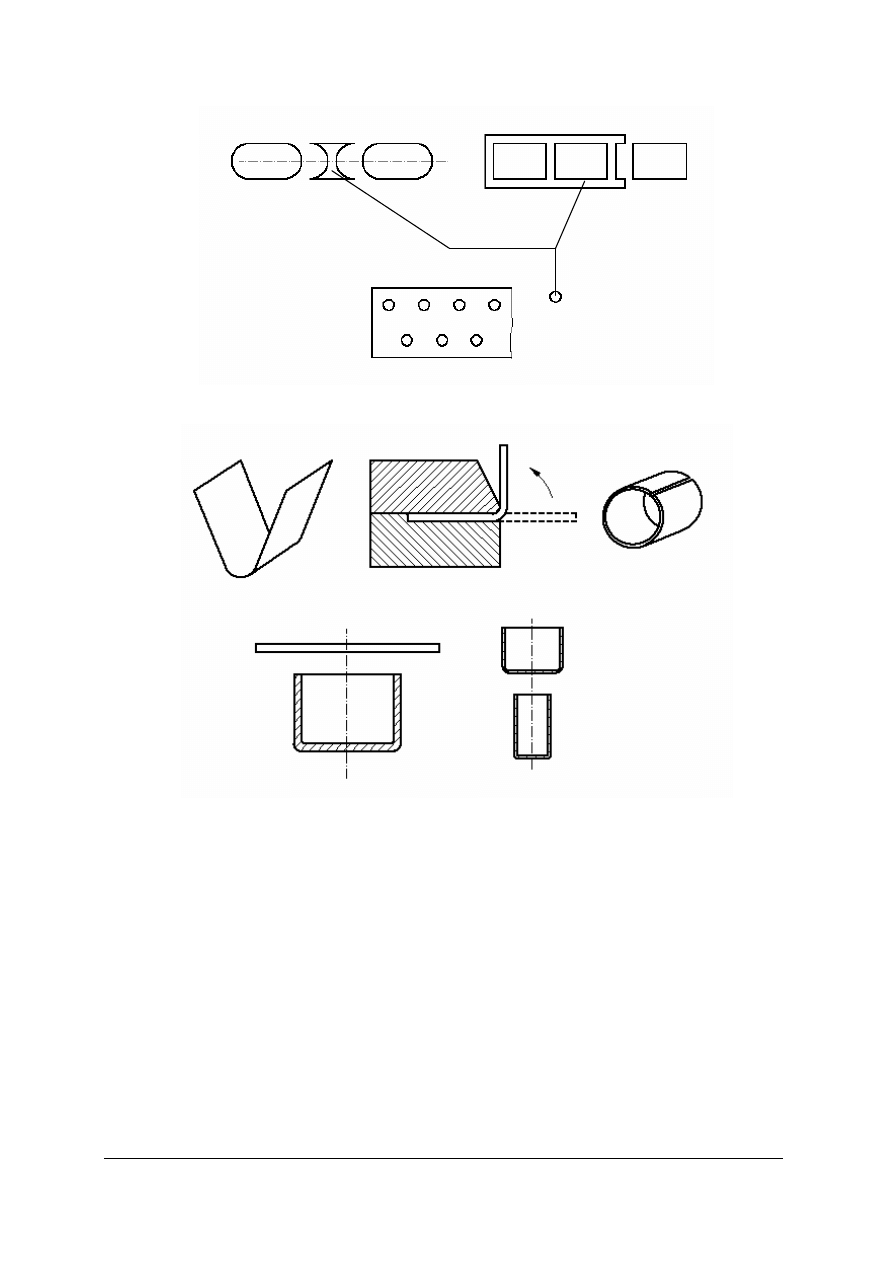

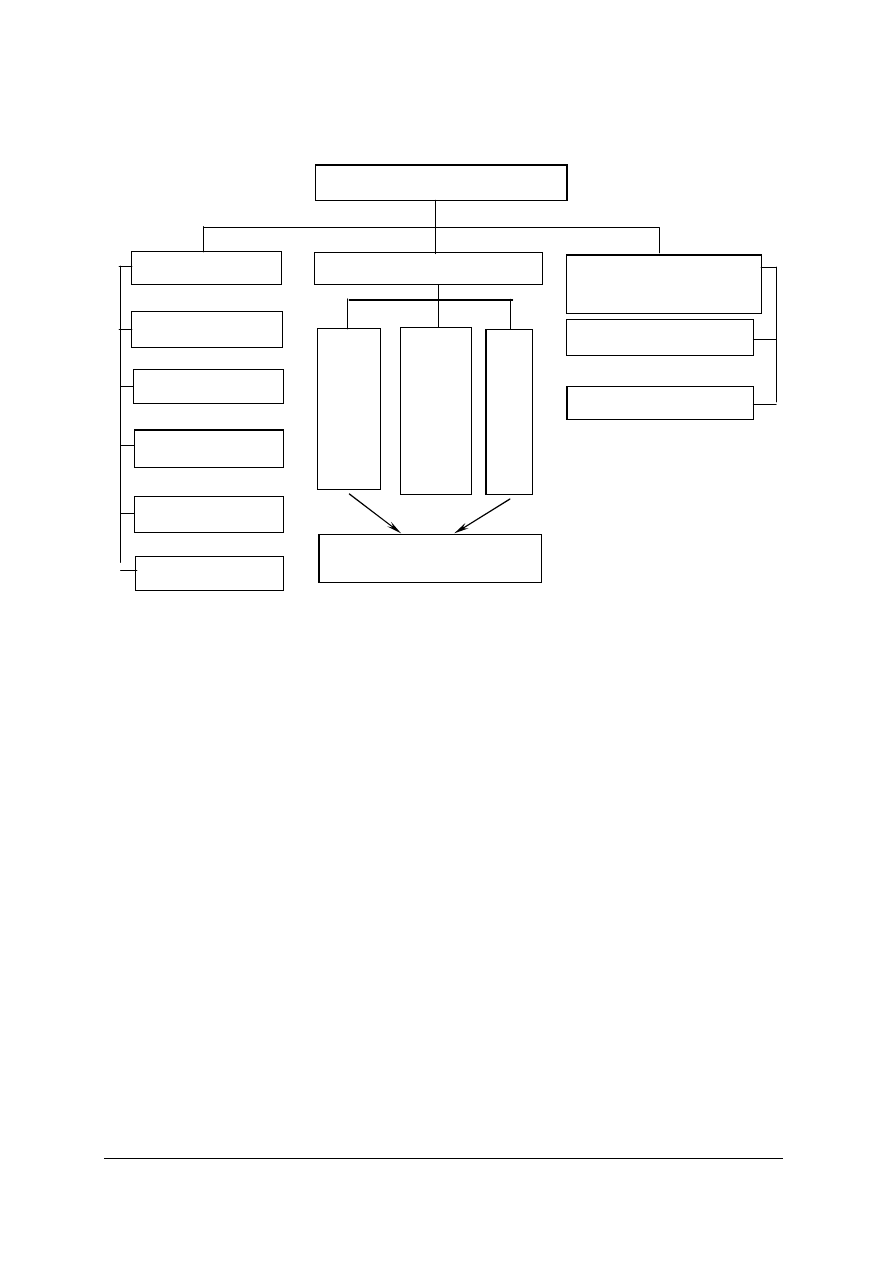

Klasyfikację wybranych rodzajów obróbki cieplnej przedstawia rysunek 20.

a)

b)

c)

odpady

a)

b)

c)

d)

e)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Hartowanie i odpuszczanie

Rys. 20. Klasyfikacja wybranych rodzajów obróbki cieplnej

Wyżarzanie rekrystalizujące przeprowadza się po obróbce plastycznej na zimno. Polega na

nagrzaniu materiału do temperatury wyższej od temperatury początku rekrystalizacji (to jest

wyższej niż 550 do 650 °C) wygrzaniu w tej temperaturze i chłodzeniu. Celem wyżarzania

rekrystalizującego jest usunięcie skutków zgniotu i przywrócenie pierwotnych właściwości

materiału.

Wyżarzanie odprężające polega na nagrzaniu materiału do temperatury najczęściej ok. 600 do

650 °C, wygrzaniu w tej temperaturze i powolnym studzeniu. Celem wyżarzania odprężającego

jest zmniejszenie naprężeń własnych takich wyrobów jak elementy spawane, czy utwardzonych

przez odkształcenia plastyczne.

Wyżarzanie ujednorodniające polega na nagrzaniu materiału do temperatury ok. 1000 do

1250 °C, długotrwałym wygrzaniu w tej temperaturze oraz powolnym chłodzeniu. Celem zabiegu

jest zmniejszenie niejednorodności składu chemicznego i struktury.

Wyżarzanie normalizujące polega na nagrzaniu do temperatury 750 do 1000 °C (w zależności

od rodzaju stali) i następnie studzeniu w powietrzu. Celem operacji jest uzyskanie jednorodnej

struktury drobnoziarnistej.

Wyżarzanie zmiękczające polega na powolnym nagrzaniu stali do temperatury około

750 °C, wygrzaniu w tej temperaturze i następnie powolnym chłodzeniu. Celem tego wyżarzania

jest polepszenie plastyczności.

Hartowanie polega na nagrzaniu stali do temperatury 700 do 1200 °C (w zależności od

rodzaju stali), krótkim wygrzaniu w tej temperaturze i szybkim oziębieniu. Celem hartowania jest

podwyższenie twardości i wytrzymałości stali. Podczas hartowania stale stają się jednak bardziej

Obróbka cieplna

Wyżarzanie

Obróbka cieplno-

chemiczna

Rekrystalizujące

Odprężające

Ujednoradniające

Normalizujące

Zmiękczające

H

ar

to

w

an

ie

z

w

yk

łe

H

ar

to

w

an

ie

po

w

ie

rzc

hn

io

we

Ulepszanie cieplne

O

dpu

szcza

n

ie

Nawęglanie

Azotowanie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

kruche. Przy hartowaniu zwykłym materiał staje się twardszy w całej swojej objętości. Natomiast

przy hartowaniu powierzchniowym twarda staje się tylko powierzchnia (uzyskujemy twardą

powierzchnię przy zachowaniu plastyczności rdzenia).

Odpuszczanie polega na nagrzaniu stali zahartowanej do odpowiedniej temperatury,

wygrzaniu w tej temperaturze i chłodzeniu do temperatury pokojowej. W zależności od

temperatury, w której prowadzony jest proces, rozróżnia się odpuszczanie: niskie 100 do 250 °C,

średnie 250 do 500 °C, wysokie 500 °C do 700 °C.

Ulepszenie cieplne jest zabiegiem składającym się z hartowania i odpuszczania. Celem jest

uzyskanie dobrych właściwości mechanicznych, przy zachowaniu możliwości obróbki

skrawaniem.

Hartowanie powierzchniowe polega na szybkim nagrzaniu warstwy wierzchniej stali

(w płomieniu, indukcyjnie lub w kąpieli) i następnie szybkim chłodzeniu. Podczas nagrzewania

rdzeń nie zdąży się nagrzać, więc się nie zahartuje. Uzyskamy przedmiot o twardej powierzchni

i plastycznym rdzeniu.

Nawęglanie jest obróbką cieplno-chemiczną. Polega na nagrzaniu stali do temperatury 900 do

950 °C w ośrodku wydzielającym tlenek węgla (w otoczeniu mieszaniny zawierającej węgiel

drzewny lub w otoczeniu tlenku węgla), następnie długotrwałym przetrzymywaniu w tej

temperaturze. W wyniku nawęglania do warstwy wierzchniej stali (stali miękkiej, plastycznej)

przedostaje się węgiel, co daje możliwość późniejszego zahartowania. Hartuje się tylko warstwa

wierzchnia, a rdzeń pozostaje miękki i plastyczny.

Azotowanie polega na wprowadzeniu do warstwy wierzchniej stali azotu, który tworząc

odpowiednie związki przyczynia się do uzyskania bardzo twardej i odpornej na ścieranie warstwy

wierzchniej. Przedmiotów azotowanych nie trzeba hartować.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są podstawowe rodzaje obróbki plastycznej?

2. Jaki rodzaj obróbki plastycznej nazywamy kuciem?

3. Jaki rodzaj obróbki plastycznej nazywamy walcowaniem?

4. Jaki rodzaj obróbki plastycznej nazywamy ciągnieniem?

5. Jaki rodzaj obróbki plastycznej nazywamy tłoczeniem?

6. Jakie procesy obejmuje tłoczenie?

7. Jaki jest cel obróbki cieplnej?

8. Jakie są podstawowe rodzaje obróbki cieplnej?

9. Jakie są rodzaje wyżarzania?

10. Jakie są rodzaje hartowania?

11. Jakie są rodzaje obróbki cieplno - chemicznej?

12. Jaki jest cel odpuszczania?

4.5.3. Ćwiczenia

Ćwiczenie 1

Zahartuj stempel i matrycę wykonane w ćwiczeniu 5 z tematu 4.4.3. Zastosuj hartowanie

stopniowe.

(W przypadku braku pieca do hartowania zabieg można przeprowadzić w ognisku kowalskim lub

korzystając z palnika acetylenowo – tlenowego).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) opracować plan obróbki,

2) przygotować stempel i matrycę,

3) przygotować piec i kąpiel chłodzącą (olej),

4) zgłosić nauczycielowi gotowość wykonania ćwiczenia,

5) zahartować stempel i matrycę.

Plan obróbki cieplnej

Opisz, na czym polega

i jak się przeprowadza

hartowanie stopniowe

(skorzystaj z literatury)

Wypisz kolejne zabiegi

procesu zahartowania

części

Wypisz podstawowe

zasady bezpieczeństwa

podczas wykonywania

ćwiczenia

Dobierz temperaturę

i czas nagrzewania

Wyposażenie stanowiska pracy:

–

piec do obróbki cieplnej, wanna na kąpiel chłodzącą z olejem,

–

detale wykonane w ćwiczeniu 5 tematu 4.4.3,

–

wałek stalowy o średnicy ok. 20 mm i długości ok. 60 mm,

–

poradnik ślusarza.

Ćwiczenie 2

Wykonaj detale przedstawione na poniższym rysunku.

Rurę wykonaj w procesie zawijania z blachy głębokotłocznej 0,5.

Miseczki (2 sztuki) wykonaj w procesie wytłaczania. Wykorzystaj stempel i matrycę zahartowane

w ćwiczeniu 1.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wykonać szkice materiału przed obróbką plastyczną (półfabrykatu) i zwymiarować go,

2) przedstawić szkice nauczycielowi,

3) przygotować półfabrykaty,

4) wykonać rurę i miseczki,

5) rurę zlutować wzdłuż złącza,

6) obrobić detale tak, aby były zgodne z rysunkiem,

7) założyć miseczki na rurę i przylutować je.

Wyposażenie stanowiska pracy:

–

stanowisko ślusarskie,

–

blacha 0,5 mm, głębokotłoczna,

–

pręt do wykonania zawijania,

–

młotek drewniany,

–

stempel i matryca,

–

narzędzia i materiały do lutowania,

–

poradnik ślusarza.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) sklasyfikować obróbkę cieplną?

2) sklasyfikować wyżarzanie?

3) sklasyfikować hartowanie?

4) opracować plan obróbki cieplnej korzystając z poradnika?

5) wykonać wybraną operację obróbki cieplnej?

6) sklasyfikować obróbkę plastyczną?

7) opracować plan obróbki plastycznej korzystając z poradnika?

8) wykonać wybraną operację obróbki plastycznej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 23 zadania wielokrotnego wyboru, z których tylko jedna odpowiedź jest

poprawna.

5. Udzielaj odpowiedzi na załączonej karcie odpowiedzi.

6. Zakreśl prawidłową odpowiedź w karcie odpowiedzi. Jeżeli się pomyliłeś, weź złą odpowiedź

w kółko i zaznacz odpowiedź poprawną.

7. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż rozwiązanie na

później i wróć do niego, gdy zostanie Ci czas wolny.

9. Na rozwiązanie testu masz 45 min.

ZESTAW ZADAŃ TESTOWYCH

1. Nie wolno stosować rękawic ochronnych przy następujących operacjach z zakresu obróbki

ręcznej:

a) piłowanie płaszczyzn.

b) przecinanie piłką do metalu.

c) gięcie blach.

d) wiercenie na wiertarce.

2. Odpady powstające przy pracach ślusarskich powinny być składowane w następujący sposób:

a) osobne pojemniki na metale, papier, zaoliwione szmaty i pozostałe śmieci.

b) wystarczy pojemnik na metale i pozostałe śmieci.

c) osobne pojemniki na każdy metal, papier, zaoliwione szmaty, czyste szmaty i pozostałe

śmieci.

d) wystarczy jeden pojemnik, który na końcu zostaje opróżniony, a śmieci posegregowane.

3. Przyporządkuj narzędzia operacjom obróbki ręcznej.

1. pilnik, 2. piłka do metalu, 3. rysik, 4. wiertło, 5. gwintownik

a) gięcie, b) prostowanie, c) wiercenie, d) gwintowanie, e) przecinanie, f) trasowanie,

g) piłowanie, h) rysowanie,

Wybierz sekwencję przedstawiającą poprawne przyporządkowanie.

a) 1h, 2g, 3h, 4c, 5d.

b) 1g , 2e , 3f , 4c , 5d.

c) 1g , 2c , 3f , 4e , 5d.

d) 1h , 2e , 3h , 4c , 5d.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

4. Kolejność wykonania detalu z rysunku powinna być następująca:

a) piłowanie zgrubne powierzchni zewnętrznych, wiercenie,

rozwiercanie, wypiłowywanie.

b) piłowanie zgrubne, piłowanie wykańczające, wiercenie.

c) trasowanie, piłowanie powierzchni zewnętrznych, wiercenie,

piłowanie powierzchni wewnętrznych.

d) trasowanie, piłowanie, wiercenie, rozwiercanie, wycinanie.

5. Operacja polegająca na powiększaniu średnicy istniejącego otworu nazywa się:

a) poszerzanie.

b) rozwiercanie.

c) pogłębianie.

d) powiercanie.

6. Do połączenia dwóch blach o grubości po 5 mm wkrętem z łbem stożkowym należy wykonać

następujące operacje:

a) wiercenie, gwintowanie, wkręcenie wkręta

b) wiercenie, powiercenie górnej blachy i jej nagwintowanie, wkręcenie wkręta.

c) wiercenie, powiercenie górnej blachy, nagwintowanie dolnej blachy, wkręcenie wkręta.

d) wiercenie, powiercenie górnej blachy, pogłębienie otworu w górnej blasze, nagwintowanie

dolnej blachy, wkręcenie wkręta.

7. Dobierając wiertło do wykonania otworu pod gwint jego średnicę określamy w następujący

sposób:

a) obliczamy ze wzoru.

b) odczytujemy z napisu na gwintowniku.

c) mierzymy średnice gwintownika.

d) odczytujemy z tablic zamieszczonych w poradnikach.

8. Do połączeń nierozłącznych zaliczamy następujące rodzaje: (Wybierz odpowiedź zawierającą

w swoim zestawie wszystkie połączenia nierozłączne).

a) połączenia: spawane, lutowane, klejone, wtłaczane, nitowe.

b) połączenia: spawane, zgrzewane, klinowe, lutowane, gwintowe.

c) połączenia: spawane, gwintowe, lutowane, zgrzewane, skurczowe.

d) połączenia: lutowane, zgrzewane, skurczowe, nitowe, klinowe.

9. Do połączeń rozłącznych zaliczamy następujące rodzaje: Wybierz odpowiedź zawierającą

w swoim zestawie wszystkie połączenia rozłączne.

a) połączenia: wtłaczane, nitowe, gwintowe, klinowe.

b) połączenia: klinowe, wpustowe, wtłaczane, skurczowe.

c) połączenia: wpustowe, gwintowe, klinowe, sworzniowe.

d) połączenia: wpustowe, gwintowe, klinowe, skurczowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

10. Proces klejenia powinien być wykonany w następującej kolejności:

A

B

C

D

1) oczyszczenie

mechaniczne,

2) nałożenie warstwy

kleju,

3) ściśniecie

elementów

łączonych,

4) oczyszczenie

chemiczne,

5) oczyszczenie złącza.

1) oczyszczenie

mechaniczne,

2) oczyszczenie

chemiczne,

3) nałożenie warstwy

kleju,

4) ściśniecie elementów

łączonych,

5) oczyszczenie złącza.

1) oczyszczenie

chemiczne

2) oczyszczenie

mechaniczne,

3) oczyszczenie złącza,

4) nałożenie warstwy

kleju,

5) ściśniecie elementów

łączonych.

1) nałożenie warstwy kleju,

2) ściśniecie elementów

łączonych,

3) oczyszczenie

mechaniczne,

4) oczyszczenie chemiczne,

5) sprawdzenie

wytrzymałości złącza.

11. Sprawdzenie jakości wykonanego detalu możemy przeprowadzić w następujący sposób:

a) porównując wzrokowo wykonany detal z wzorcem.

b) porównując wzrokowo wykonany detal z rysunkiem.

c) wykonując pomiary narzędziami pomiarowymi i porównując je z wymiarami określonymi

na rysunku.

d) wykonując pomiary mikrometrem mierzącym z dokładnością do 0,01 mm.

12. Wybierz rodzaje robót, które można wykonywać na tokarkach:

a) toczenie, frezowanie, wiercenie, rozwiercanie.

b) toczenie, wiercenie, pogłębianie, rozwiercanie.

c) toczenie, wiercenie, szlifowanie, rozwiercanie.

d) toczenie, pogłębianie, rozwiercanie, ścinanie.

13. Parametr obróbki określający, ile przesunie się nóż tokarski podczas jednego obrotu

przedmiotu obrabianego, nazywamy:

a) głębokością toczenia.

b) szybkością przesuwu.

c) posuwem.

d) wydajnością toczenia.

14. Dobierz najwłaściwszy sposób mocowania na tokarce bardzo długich przedmiotów. Spośród

wymienionych najwłaściwszym jest następujący sposób:

a) uchwycie trójszczękowym.

b) w uchwycie trójszczękowym z podparciem kłem.

c) w kłach.

d) w uchwycie trójszczękowym i dwóch kłach.

15. Wybierz rodzaje robót, które można wykonywać na frezarkach:

a) frezowanie płaszczyzn, frezowanie rowków, frezowanie gwintów.

b) frezowanie płaszczyzn, frezowanie rowków, frezowanie nakiełków.

c) frezowanie płaszczyzn, frezowanie rowków na wpusty, frezowanie rozwierconych

otworów.

d) frezowanie rowków, frezowanie powierzchni kształtowych, frezowanie czopów pod

łożyska toczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

16. Wybierz rodzaje robót, które można wykonywać na szlifierkach:

a) szlifowanie płaszczyzn, szlifowanie wałków, szlifowanie pogłębień.

b) szlifowanie płaszczyzn, szlifowanie wałków, szlifowanie spawów.

c) szlifowanie wałków krótkich, szlifowanie wałków długich, szlifowanie rozwierceń.

d) szlifowanie wałków, szlifowanie otworów, szlifowanie płaszczyzn.

17. Spośród wymienionych narzędzi i materiałów do docierania potrzebne są:

Narzędzia: polerownik, docierak, docierarka.

Materiały: pasta polerska, pasta do docierania, czyścidło do docierania.

a) polerownik i pasta polerska.

b) docierak i czyścidło do docierania.

c) docierak i pasta do docierania.

d) docierarka i pasta do docierania.

18. Aby uzyskać gładką powierzchnię, należy zastosować następujący rodzaj obróbki

wykańczającej:

a) glancowanie.

b) docieranie.

c) polerowanie.

d) szlifowanie.

19. Obróbka plastyczna metali na gorąco lub na zimno, wykonywana ręcznie lub mechanicznie,

podczas której nadaje się przedmiotom kształt przez uderzenie lub nacisk, nazywa się:

a) tłoczenie.

b) wyciskanie.

c) obróbka udarowa.

d) kucie.

20. Przedstawiona na rysunku operacja nazywa się:

a) wycinaniem.

b) ucinaniem.

c) odcinaniem.

d) przycinaniem.

21. Przedstawiona na rysunku operacja nazywa się:

a) wyginaniem.

b) zaginaniem.

c) odginaniem.

d) przetłaczaniem.

odpad

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

46

22. Obróbka polegająca na nagrzaniu materiału do temperatury najczęściej ok. 600 do 650 °C,

wygrzaniu w tej temperaturze i powolnym studzeniu nazywa się:

a) odpuszczaniem.

b) wyżarzaniem odprężającym.

c) wyżarzaniem stabilizującym.

d) wyżarzaniem rekrystalizującym.

23. Obróbka polegająca na nagrzaniu stali do temperatury 900 do 950 °C w ośrodku

wydzielającym tlenek węgla, następnie długotrwałym przetrzymywaniu w tej temperaturze,

nazywa się:

a) nawęglaniem.

b) odwęglaniem.

c) wyżarzaniem cieplno - chemicznym.

d) odpuszczaniem cieplno - chemicznym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

47

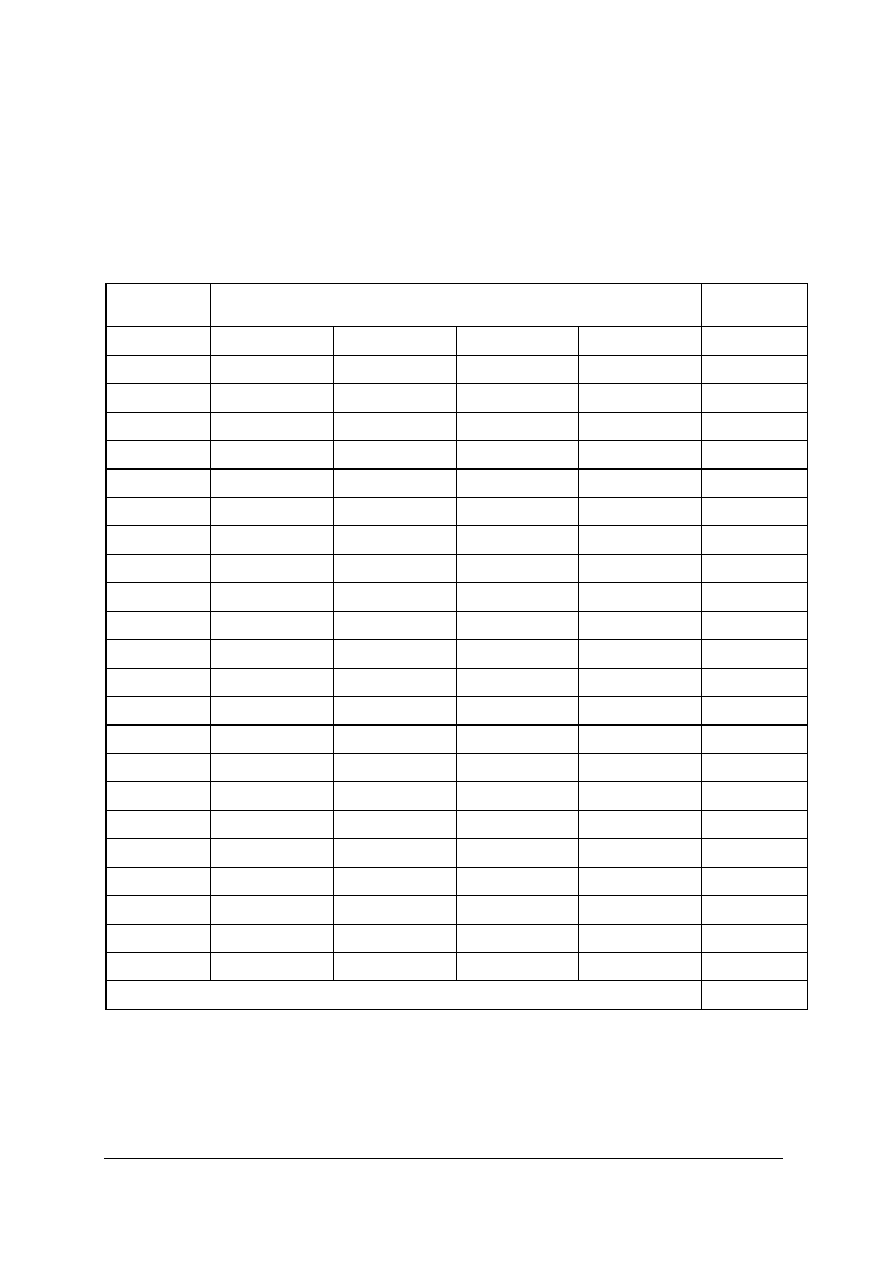

KARTA ODPOWIEDZI

Imię i nazwisko ..........................................................................................

Wytwarzanie prostych części maszyn i urządzeń precyzyjnych

Zakreśl poprawną odpowiedź

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

21

a

b

c

d

22

a

b

c

d

23

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

48

6. LITERATURA

1. Bartosiewicz J.: Obróbka i montaż części. Poradnik. WSiP, Warszawa 1986

2. Ciekanowski A.: Poradnik ślusarza narzędziowego wzorcarza. WNT, Warszawa 1989

3. Czerwiński W., Czerwiński J.: Poradnik ślusarza. WNT, Warszawa 1989

4. Dobrzański T.: Rysunek techniczny maszynowy. WNT, Warszawa 2004

5. Mały poradnik mechanika. Praca zbiorowa: WNT, Warszawa 1999

6. http://pl.wikipedia.org

Wyszukiwarka

Podobne podstrony:

mechanik precyzyjny 731[03] o1 05 n

mechanik precyzyjny 731[03] o1 05 n

mechanik precyzyjny 731[03] o1 03 u

mechanik precyzyjny 731[03] o1 04 n

mechanik precyzyjny 731[03] z2 05 u

mechanik precyzyjny 731[03] o1 04 u

mechanik precyzyjny 731[03] z1 05 u

mechanik precyzyjny 731[03] o1 06 n

mechanik precyzyjny 731[03] o1 02 n

mechanik precyzyjny 731[03] z1 05 n

mechanik precyzyjny 731[03] z2 05 n

mechanik precyzyjny 731[03] o1 02 u

mechanik precyzyjny 731[03] o1 03 u

więcej podobnych podstron