„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Wacław Chrząszczewski

Obróbka mechaniczna kamienia

711[04].Z2.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Władysława Maria Francuz

mgr inż. Anna Kusina

Opracowanie redakcyjne:

mgr Halina Zwolska

Konsultacja:

dr inż. Janusz Figurski

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 711[04].Z2.02

Obróbka mechaniczna kamienia zawartego w modułowym programie nauczania dla zawodu

711[04] kamieniarz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

4

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Mechaniczna obróbka kamienia

4.1.1. Materiał nauczania

4.1.2. Pytania sprawdzające

4.1.3. Ćwiczenia

4.1.4. Sprawdzian postępów

7

7

12

13

13

4.2. Obróbka trakowa – traki wahadłowe

4.2.1. Materiał nauczania

4.2.2. Pytania sprawdzające

4.2.3. Ćwiczenia

4.2.4. Sprawdzian postępów

14

14

19

20

21

4.3. Traki diamentowe (prostoliniowe)

4.3.1. Materiał nauczania

4.3.2. Pytania sprawdzające

4.3.3. Ćwiczenia

4.3.4. Sprawdzian postępów

22

22

27

28

29

4.4. Piły wielkotarczowe

4.4.1. Materiał nauczania

4.4.2. Pytania sprawdzające

4.4.3. Ćwiczenia

4.4.4. Sprawdzian postępów

31

31

36

36

37

4.5. Traki cięgnowe: linowe i łańcuchowe

4.5.1. Materiał nauczania

4.5.2. Pytania sprawdzające

4.5.3. Ćwiczenia

4.5.4. Sprawdzian postępów

38

38

43

44

44

4.6. Obróbka wymiarowo-kształtowa

4.6.1. Materiał nauczania

4.6.2. Pytania sprawdzające

4.6.3. Ćwiczenia

4.6.4. Sprawdzian postępów

45

45

52

52

53

4.7. Specjalne rodzaje obróbki kamienia (toczenie, struganie, wiercenie)

4.7.1. Materiał nauczania

4.7.2. Pytania sprawdzające

4.7.3. Ćwiczenia

4.7.4. Sprawdzian postępów

54

54

60

60

62

4.8. Obróbka fakturalna (szlifowanie, polerowanie i inne)

4.8.1. Materiał nauczania

4.8.2. Pytania sprawdzające

4.8.3. Ćwiczenia

4.8.4. Sprawdzian postępów

63

63

73

73

74

4.9. Kalkulacja kosztów i kosztorysowanie

4.9.1. Materiał nauczania

4.9.2. Pytania sprawdzające

75

75

78

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

3

4.9.3. Ćwiczenia

4.9.4. Sprawdzian postępów

79

80

5. Sprawdzian osiągnięć

81

6. Literatura

87

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

4

1. WPROWADZENIE

Niniejszy poradnik opracowany dla jednostki modułowej „Obróbka mechaniczna

kamienia” będzie Ci pomocny w przyswajaniu wiedzy i umiejętności związanych

z mechaniczną obróbką kamienia.

Poznasz konstrukcje i sposób działania najnowszych obrabiarek do kamienia, od

najprostszych, do sterowanych komputerowo, z którymi możesz zetknąć się w zakładach

obróbki kamienia. Zawarte w materiałach pytania kontrolne oraz testy umożliwią

samodzielne sprawdzenie, czy opanowałeś treść i wykonałeś poprawnie ćwiczenia

praktyczne. W przypadku trudności nauczyciel/instruktor udzieli Ci pomocy, a następnie

ostatecznie oceni nabyte wiadomości i umiejętności.

Każda z jednostek modułowych określa konkretne umiejętności niezbędne do wykonania

określonych zadań, które po ukończeniu nauki będziesz musiał wykonywać samodzielnie.

Umiejętności te powinien opanować i zaliczyć każdy uczestnik szkolenia.

W poradniku zamieszczono:

–

wymagania wstępne, czyli wykaz umiejętności, jakimi powinieneś dysponować przed

przystąpieniem do nauki w tej jednostce modułowej,

–

wykaz umiejętności praktycznych, które musisz opanować w tej jednostce modułowej,

–

materiał nauczania – to znaczy wiadomości teoretyczne o wykonywaniu podstawowych

robót związanych z obróbką mechaniczną kamienia, czyli co powinieneś wiedzieć, aby

wykonać ćwiczenia,

–

pytania sprawdzające, które pomogą Ci samodzielnie sprawdzić czy opanowałeś materiał

w sposób umożliwiający wykonanie ćwiczeń,

–

ćwiczenia, które musisz wykonać aby praktycznie sprawdzić Twoją wiedzę oraz

sprawność w wykonywaniu prac ręcznych,

–

sprawdzian postępów, czyli zestawy pytań, na podstawie których sam możesz sprawdzić,

czy samodzielnie jesteś w stanie poradzić sobie z problemami, jakie rozwiązywałeś

wcześniej. Wstawiając w odpowiednie kratki pytań TAK lub NIE sam możesz ocenić

swoją wiedzę. Gdy wpiszesz NIE, możesz samodzielnie wrócić do tematu i/lub

ponownie wykonać ćwiczenie praktyczne.

–

sprawdzian osiągnięć – przykładowy zestaw pytań testowych, który pozwoli Ci na

sprawdzenie, czy opanowałeś materiał nauczania w stopniu umożliwiającym zaliczenie

całej jednostki modułowej,

–

wykaz literatury, czyli poradniki, podręczniki oraz wydawnictwa branżowe, w których

znajdziesz bieżące informacje o nowościach w branży kamieniarskiej.

Przy omawianiu poszczególnych obrabiarek i narzędzi do obróbki kamienia – szczególna

uwaga będzie zwrócona na zagrożenia występujące przy ich obsłudze – nie tylko podczas

zajęć praktycznych w szkole.

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

posługiwać się podstawowymi pojęciami i nazwami z zakresu budownictwa,

–

posługiwać się podstawowymi pojęciami z zakresu robót murarsko-tynkarskich

i ślusarsko-kowalskich,

–

rozpoznawać podstawowe materiały budowlane,

–

rozróżniać i rozpoznać skały magmowe, osadowe i przeobrażone,

–

rozpoznać i określić cechy techniczne i użytkowe skał,

–

rozpoznawać wady bloków i półfabrykatów kamiennych,

–

odczytywać rysunki techniczne,

–

dobierać sprzęt i przetransportować materiały kamienne na niewielkie odległości,

–

dobierać warunki składowania elementów kamiennych na stanowisku pracy,

–

poszukiwać informacji w dostępnej literaturze, wydawnictwach i informatorach

branżowych, a zwłaszcza w Internecie.

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

odczytać dokumentację techniczną (rysunki warsztatowe) w zakresie niezbędnym do

wykonania mechanicznej obróbki kamienia,

–

odczytać i posłużyć się instrukcjami obsługi maszyn i urządzeń stosowanych przy

obróbce kamienia naturalnego i sztucznego,

–

posłużyć się sprzętem pomiarowym w celu dokonania pomiarów,

–

zorganizować i eksploatować stanowisko obróbki mechanicznej kamienia,

–

przygotować surowiec kamienny do obróbki mechanicznej,

–

przetrzeć blok kamienny z płyty,

–

zabezpieczyć blok skalny przed samoczynnym rozsypaniem się podczas przecierania,

–

przenieść linie obróbkowe na kamień,

–

zamocować płytę do stołu roboczego obrabiarki przed obróbką,

–

przeciąć wzdłuż linii prostej płyty kamienne o różnym stopniu twardości na elementy

budowlane za pomocą piły tarczowej,

–

przeciąć płyty kamienne w celu otrzymania profilu krzywoliniowego,

–

wykonać frezowanie elementu z kamienia na wymaganą głębokość,

–

wykonać szlifowanie licowych i bocznych powierzchni elementów z kamienia o różnej

twardości, za pomocą szlifierki przegubowej i środków szlifierskich,

–

wykonać szlifowanie licowych i bocznych powierzchni elementów lastrykowych,

–

wygładzić oraz wykonać polerowanie wyszlifowanej powierzchni za pomocą różnych

środków polerskich,

–

nawiercić otwory w kamieniu,

–

sporządzić rozliczenie materiałowe wykonanej pracy,

–

obliczyć wynagrodzenie za pracę,

–

posłużyć się sprzętem ochrony osobistej przy wykonywaniu pracy w celu zabezpieczenia

się przed niekorzystnymi czynnikami towarzyszącymi mechanicznej obróbce kamienia

(pył, hałas),

–

wykonać pracę z zachowaniem zasad bhp, ochrony ppoż. i ochrony środowiska.

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.Mechaniczna obróbka kamienia

4.1.1.Materiał nauczania

Obróbka kamienia polega na dzieleniu bloków kamiennych na elementy płytowe,

nadawaniu im wymaganych kształtów i wymiarów, a następnie nadanie ich powierzchni

wymaganej faktury czyli stanu powierzchni.

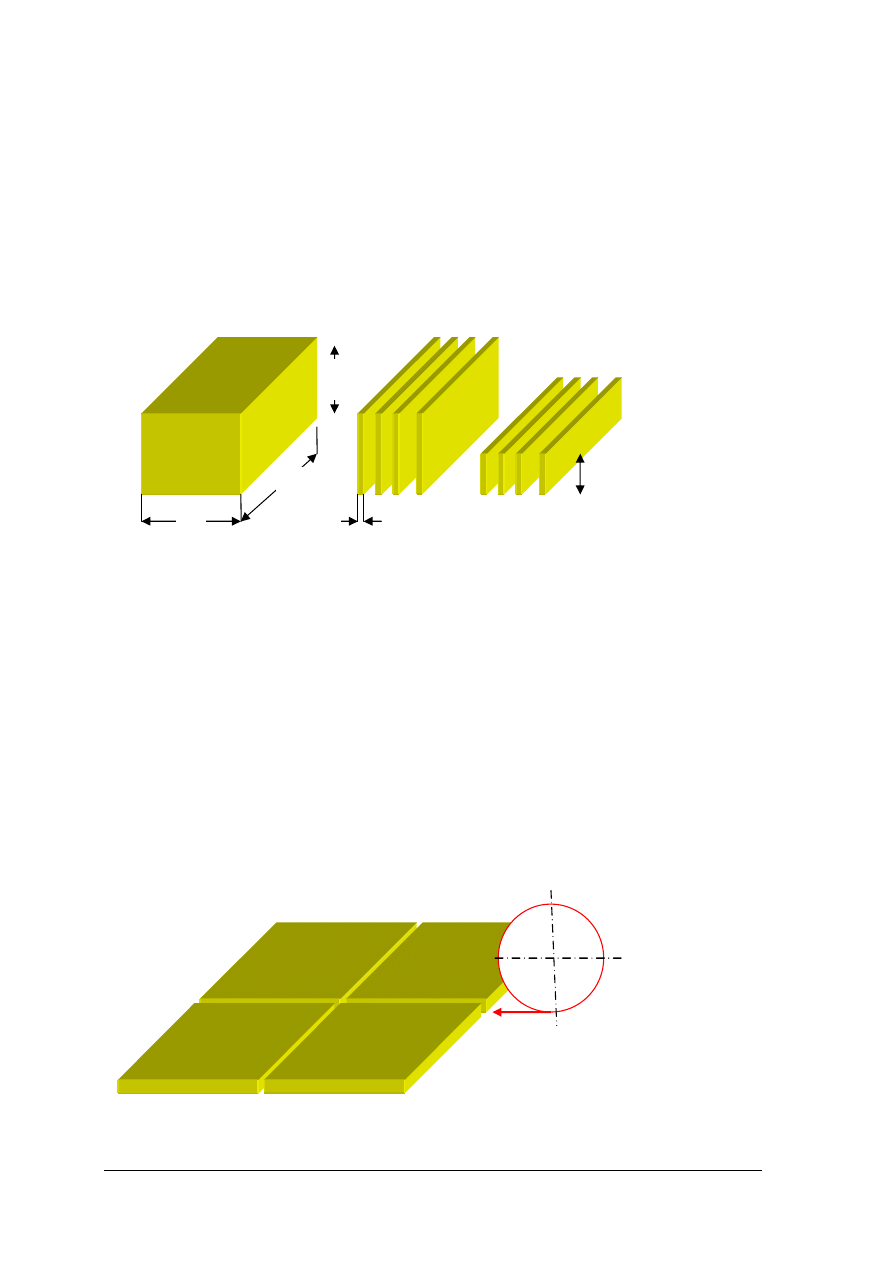

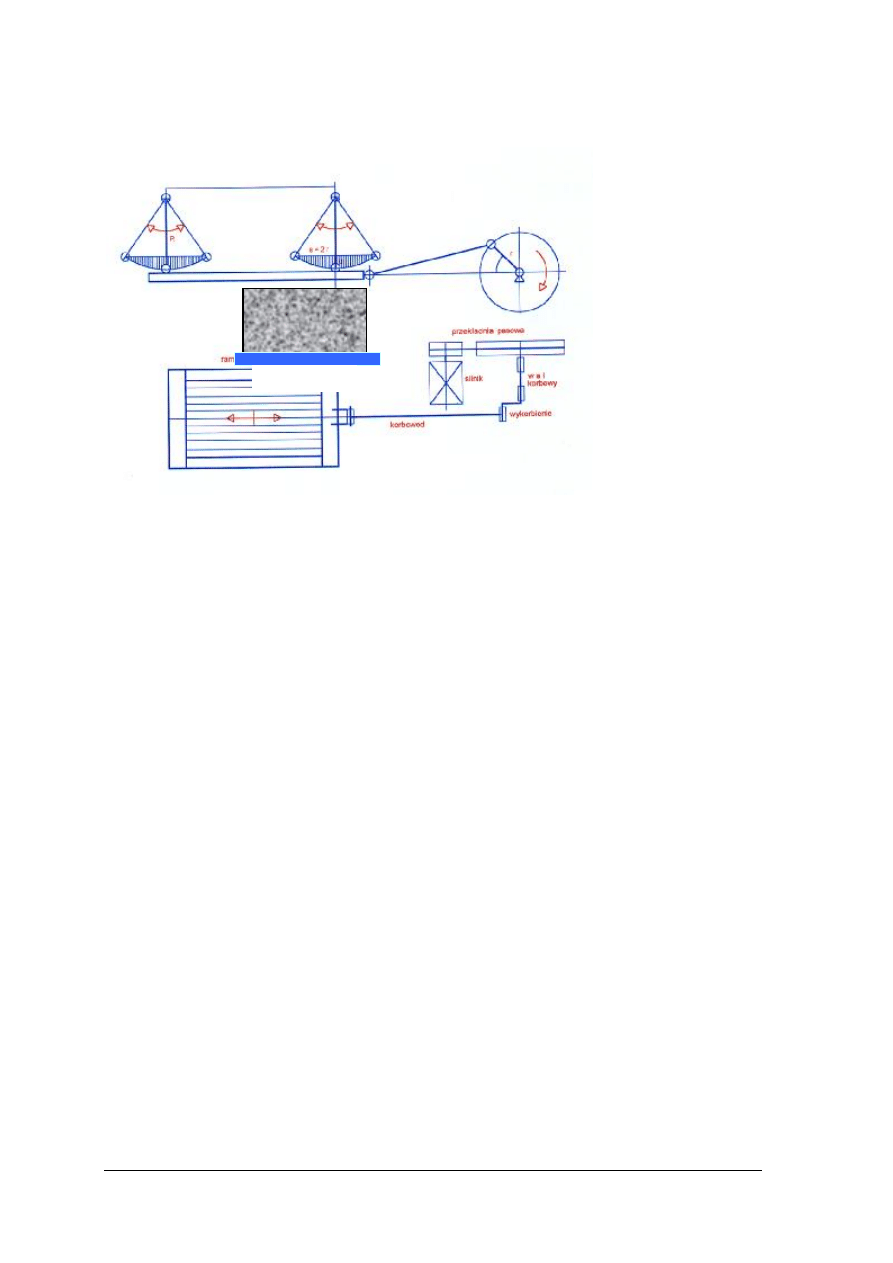

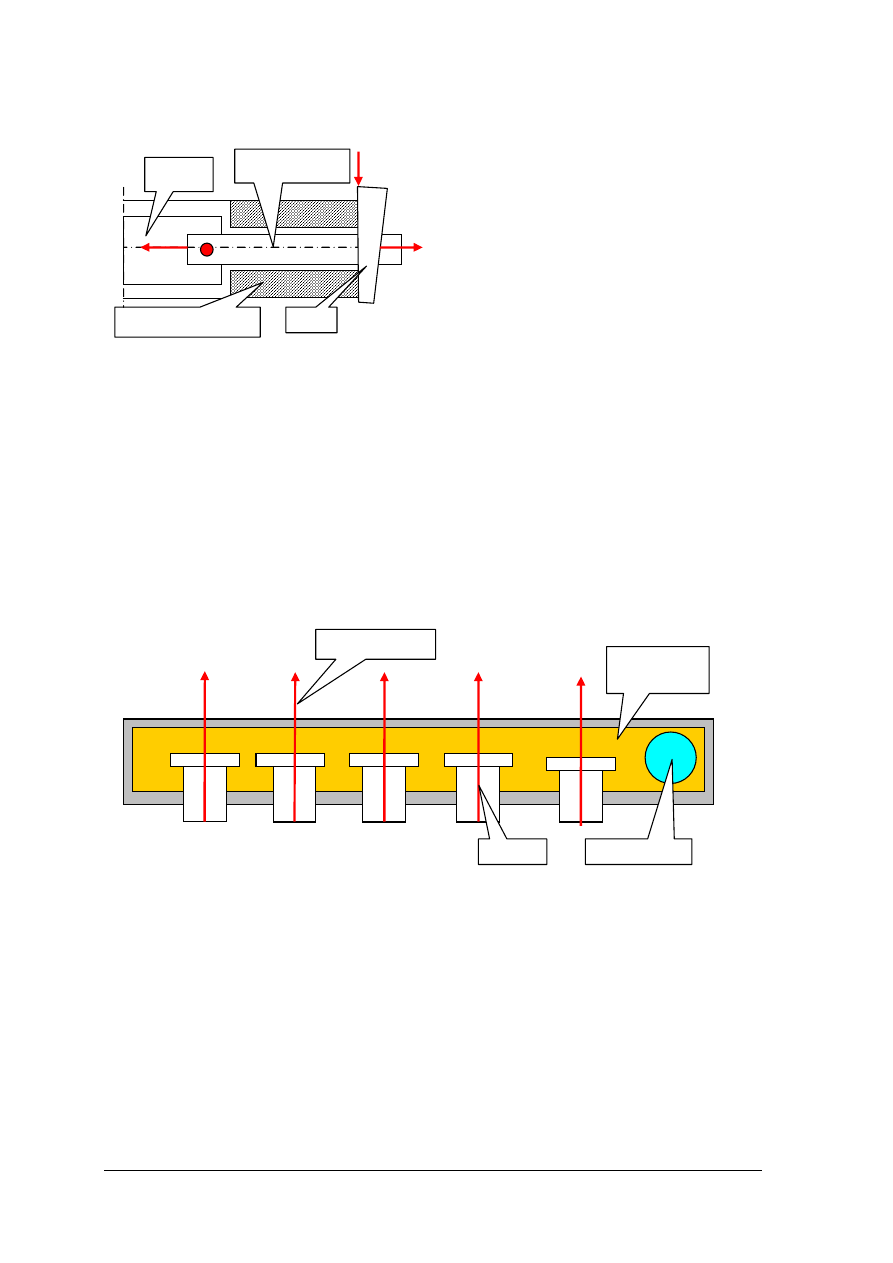

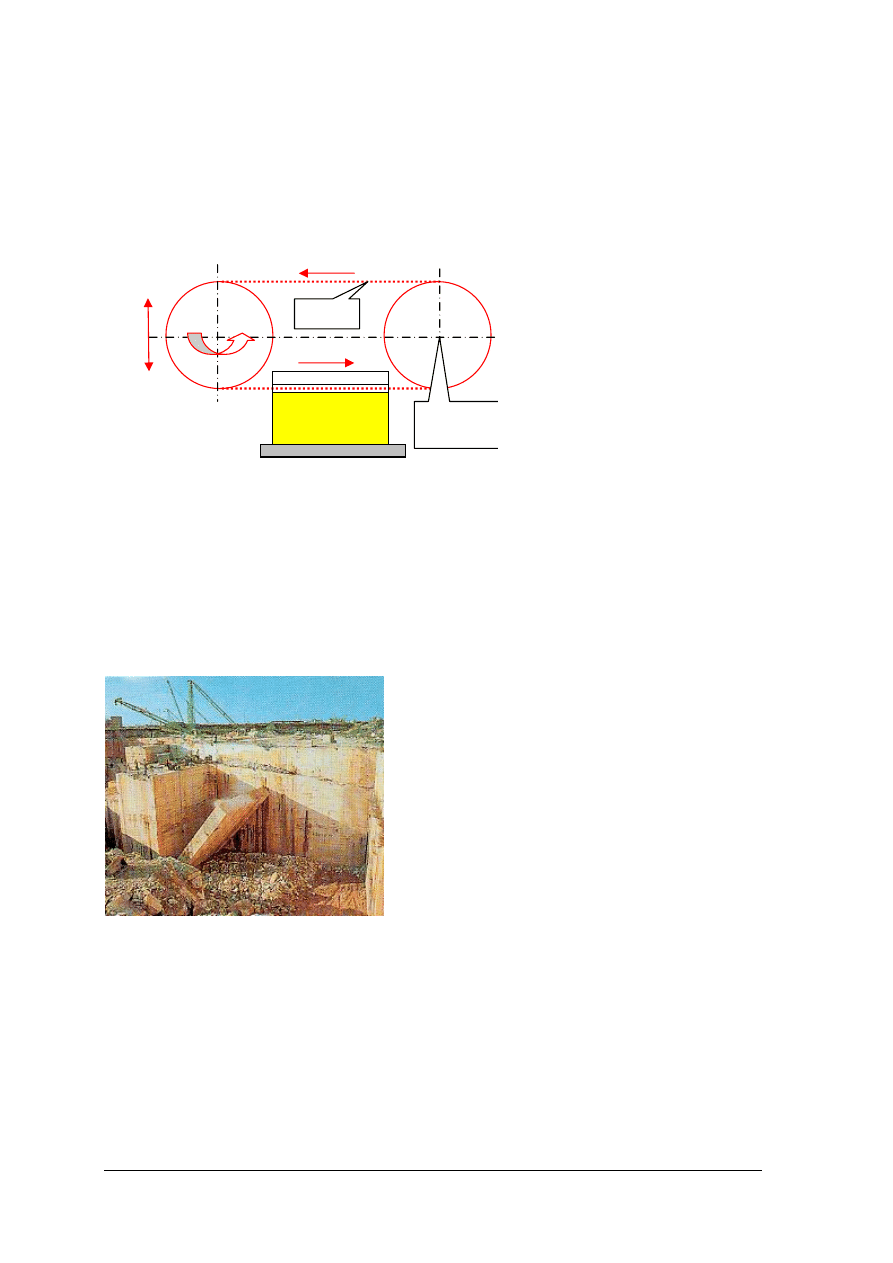

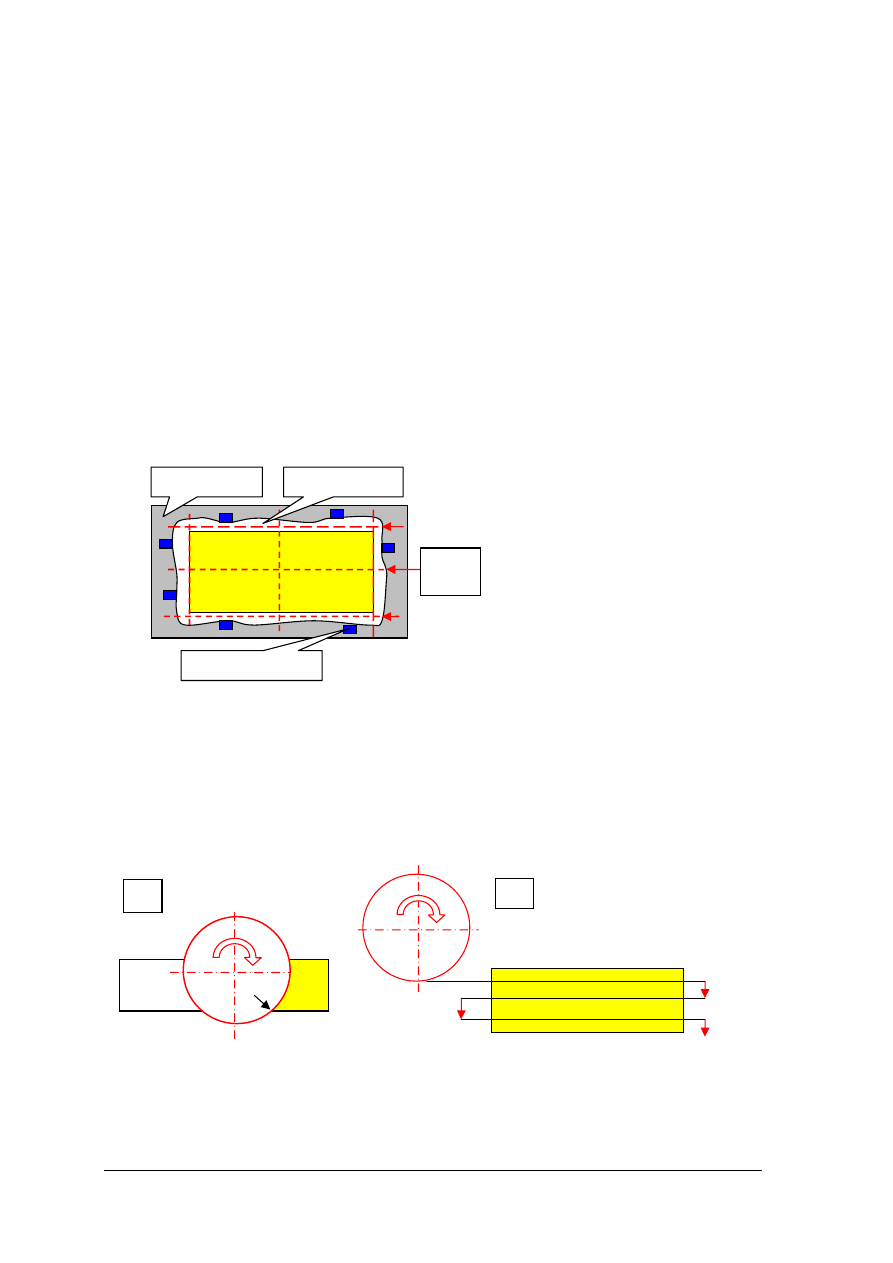

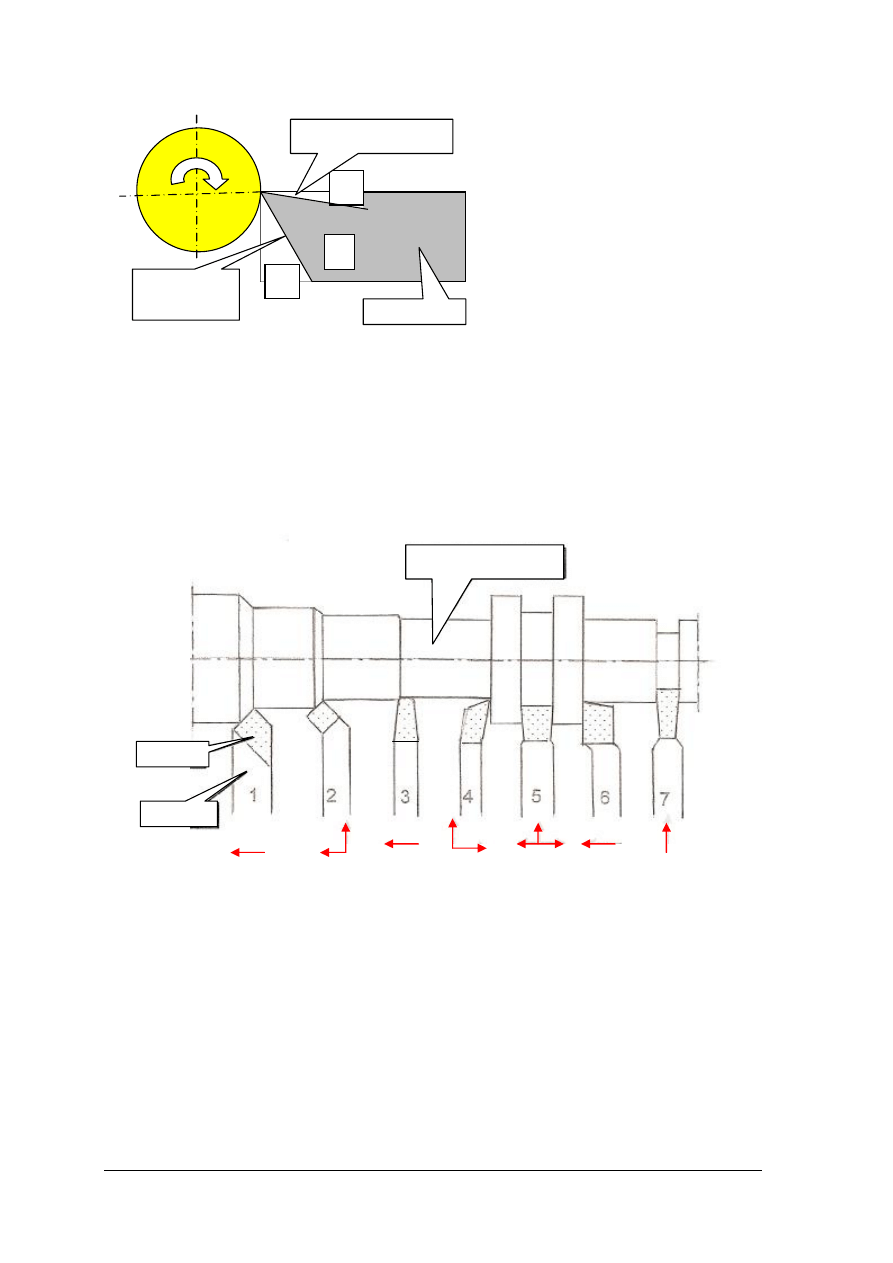

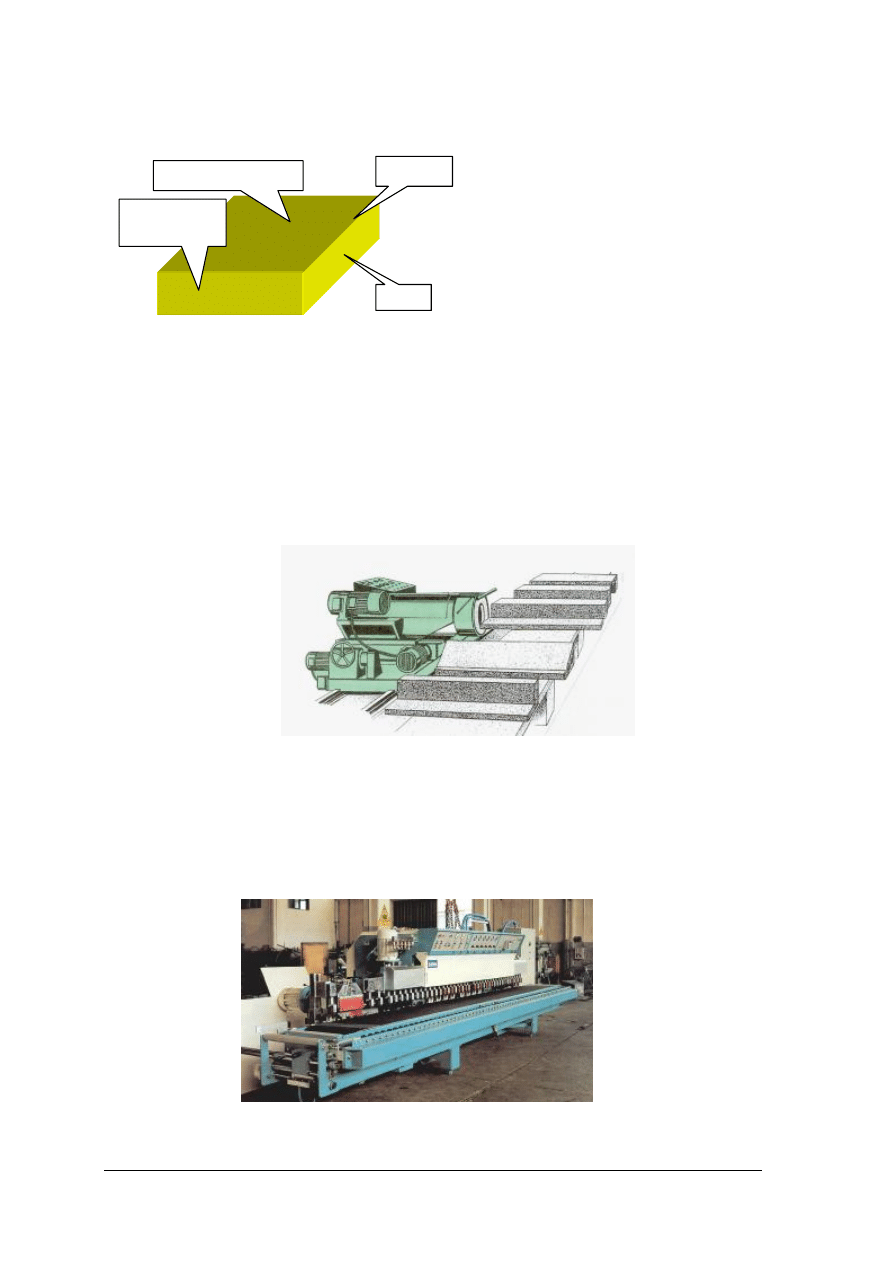

Rys. 1. Schemat technologii obróbki trakowej [2]

Obróbka trakowa

Wydobyty w kamieniołomie blok kamienia, o kształcie zbliżonym do prostopadłościanu,

o długości L ,szerokości B i wysokości H dzielony jest na płaskie elementy (rys.1).

Stosowane są dwie podstawowe metody dzielenia bloków:

•

technologia dużej płyty - bloki piłowane są na płyty o wysokości bloku H długości L

i grubości G: w efekcie otrzymuje się zestaw płyt surowych o wymiarach H x L,

•

technologia paskowa – z bloku wycinane są cienkie paski o grubości G (od 1 cm)

długości bloku L i wymaganej szerokości W (do 60 cm).

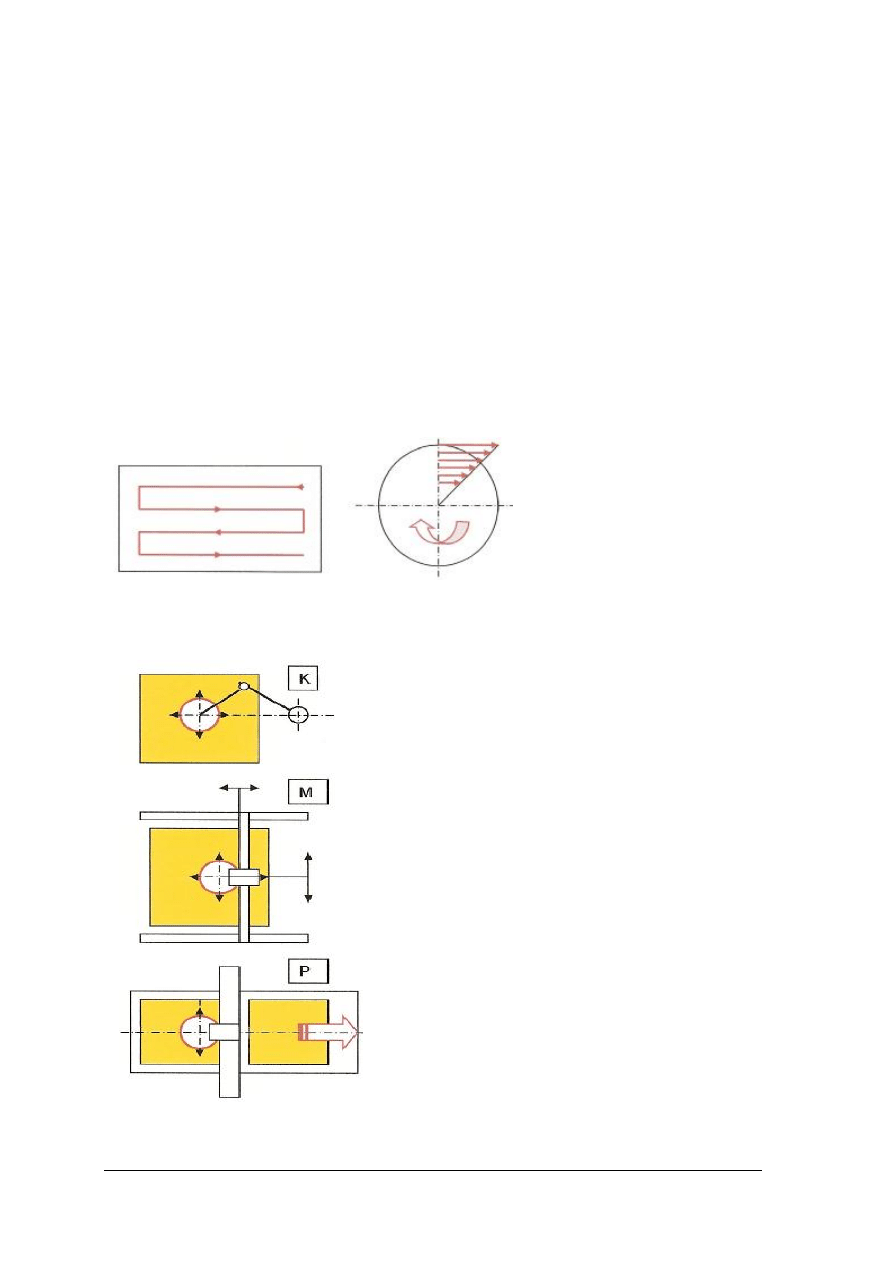

Obróbka wymiarowo-kształtowa

Otrzymane z traka duże płyty lub paski są obcinane lub rozcinane na mniejsze elementy

zgodnie z rysunkami wykonanymi najczęściej przez architekta projektującego obiekt. Drogą

rozcinania i nacinania płyt można również wykonać elementy przestrzenne o złożonych

kształtach.

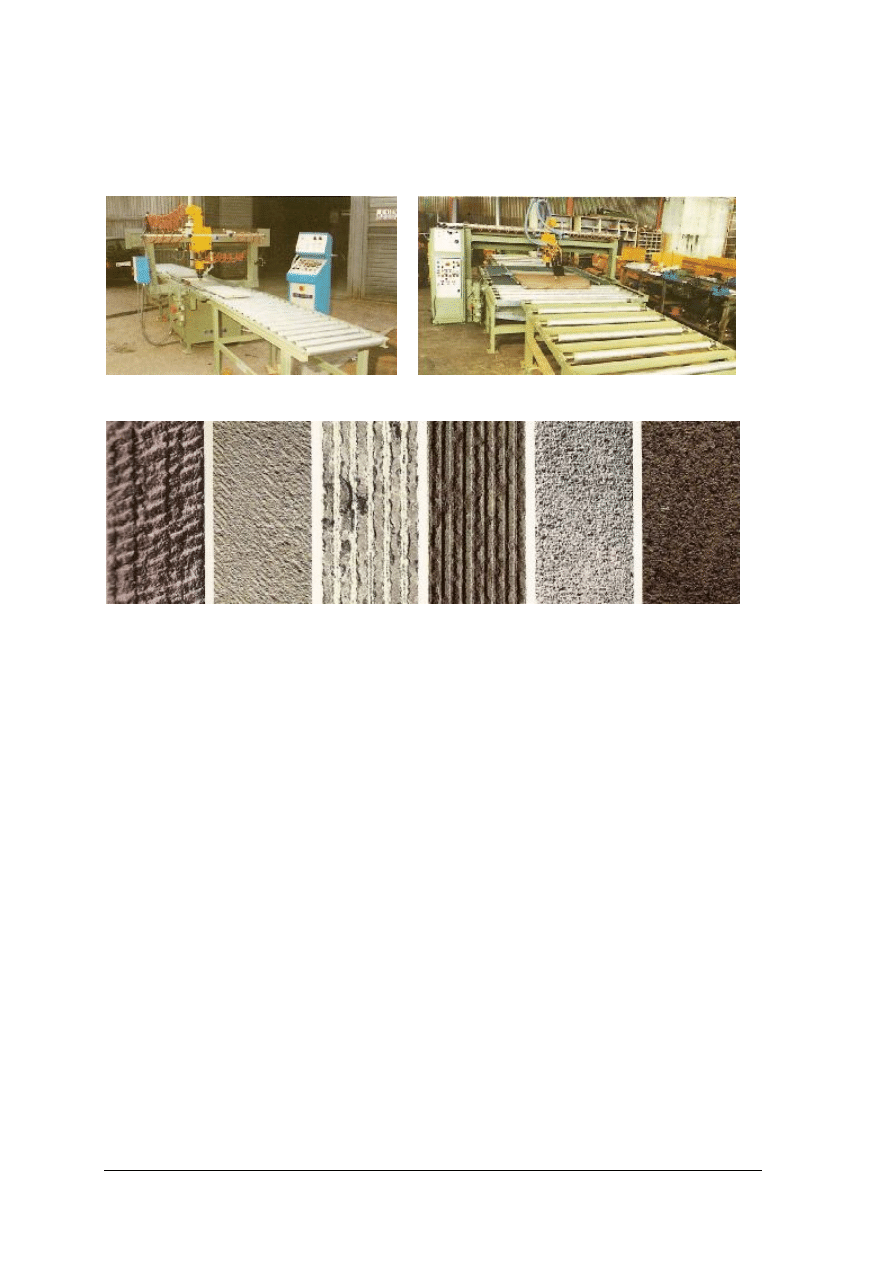

Rys. 2. Rozcinanie wzdłużne i poprzeczne dużej płyty za pomocą diamentowej tarczy tnącej [2]

BLOK

PŁYTA

PASEK

L

H

B

G

W

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Najczęściej stosowane są płyty o kształcie prostokątnym lub kwadratowym, możliwym

jest również rozcinanie pod innymi kątami (w płaszczyźnie licowej płyty) i uzyskiwanie płyt

o obrysie trójkątnym, rombowym, wielobocznym. Cięcia mogą być wykonywane prostopadle

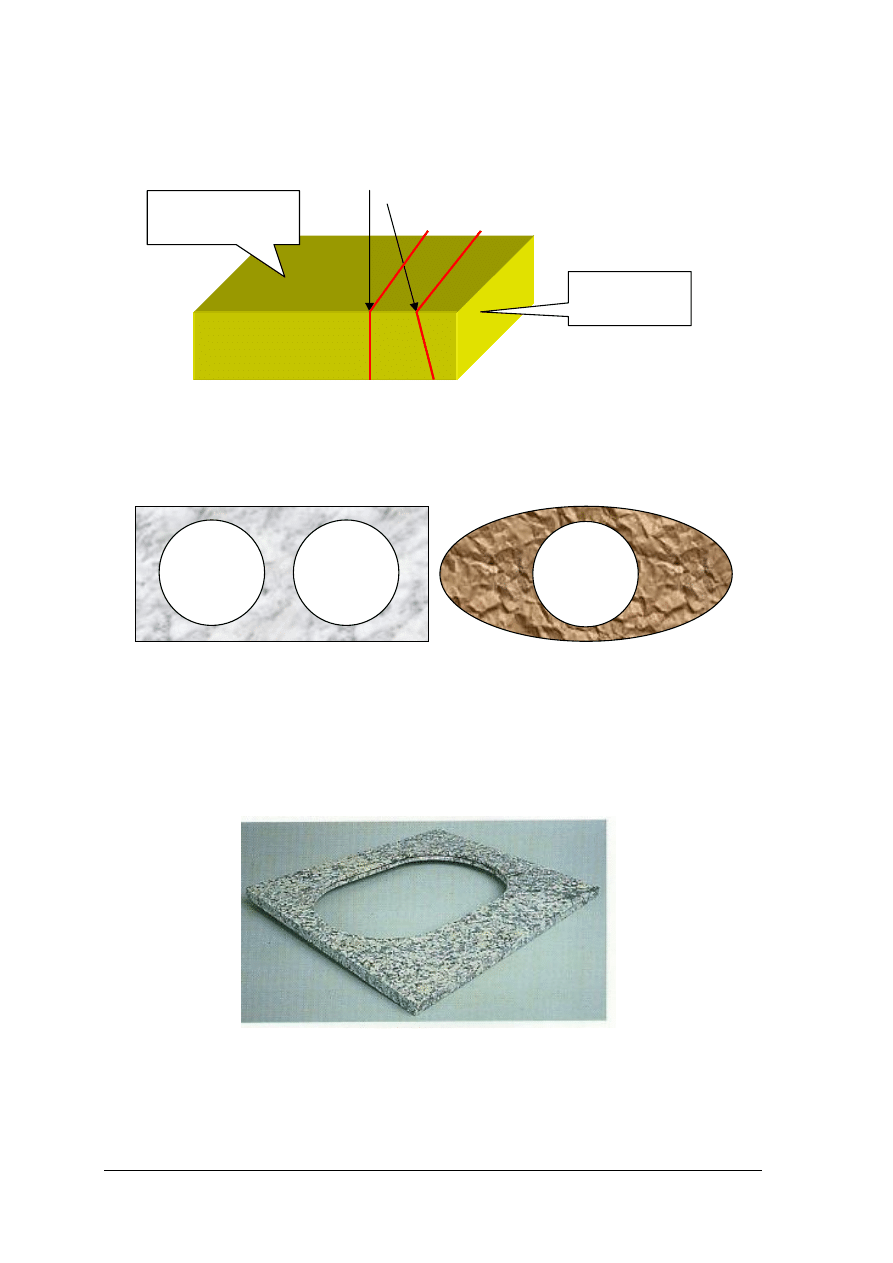

lub skośnie względem powierzchni licowej (patrz rys.3).

Rys. 3.Rozcinanie płyty prostopadłe i skośnie względem płaszczyzny licowej [2]

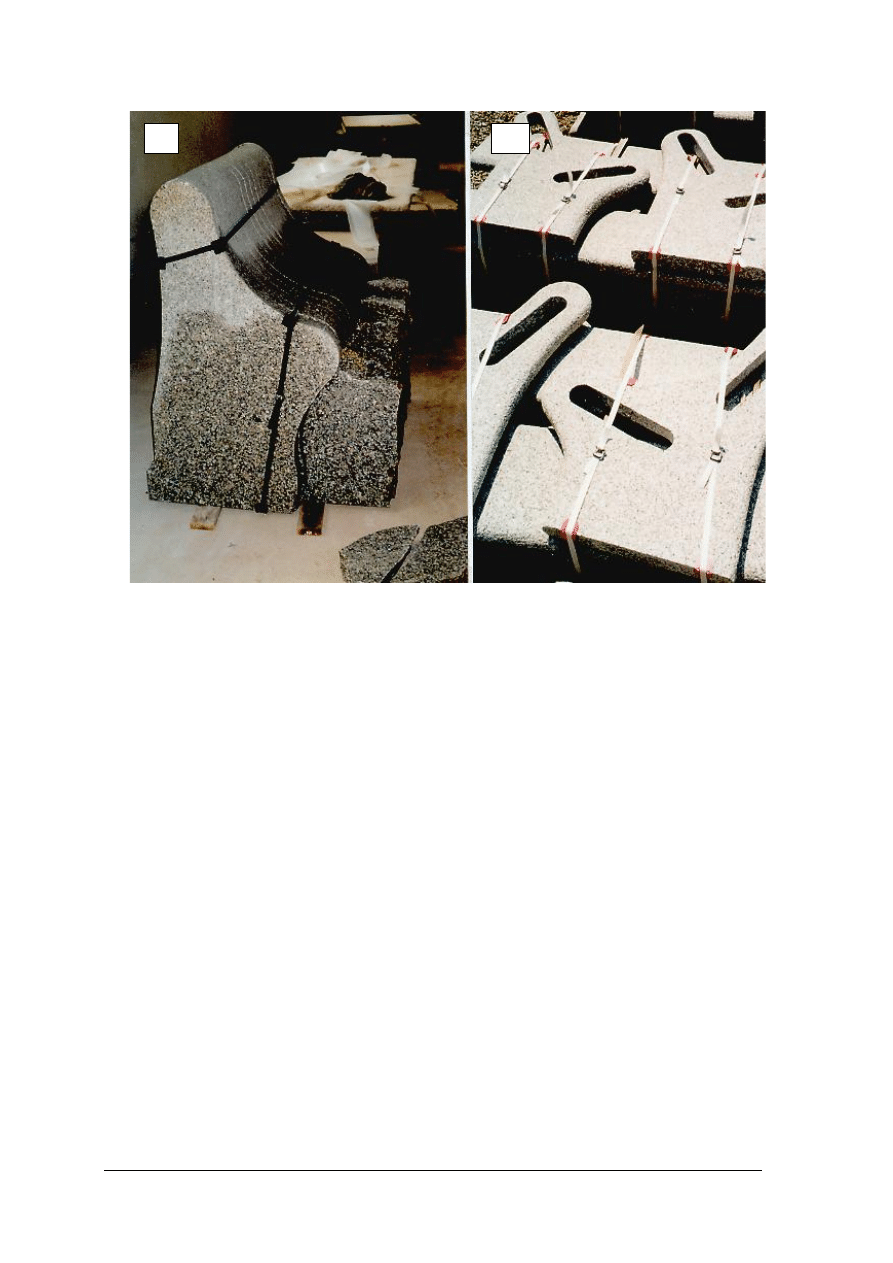

Współczesne obrabiarki do kamienia umożliwiają wykonywanie elementów płytowych o

krzywoliniowym obrysie w płaszczyźnie licowej (patrz rys.4).

Rys. 4.Przykłady elementów płytowych o krzywoliniowym kształcie w płaszczyźnie licowej [2]

Przedstawione na rys.4 elementy na styku powierzchni licowych z otworami tworzą

ostre krawędzie, niebezpieczne dla użytkowników. Usuwając tą niedogodność krawędziom

tym nadaje się często kształt stanowiący ozdobne wykończenie elementu. Czynność ta nosi

nazwę profilowania.

Pokrywa umywalki z owalnym i profilowanym otworem oraz profilowanym obrysem

przedstawiona jest na rys. 5.

Rys. 5. Element płytowy z owalnym i profilowanym otworem

[ ]

11

Obróbka fakturalna

Po nadaniu elementowi wymaganych wymiarów i kształtu następuje ostateczne jego

wykończenie przez nadanie powierzchniom odpowiedniego stanu i wyglądu.

powierzchnia

licowa

powierzchnia

boczna

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Każdy rodzaj kamienia posiada określone własności użytkowe lub estetyczne, które

wydobywa się właśnie przez nadanie odpowiedniej faktury. Niekiedy faktura uzyskiwana jest

już w trakcie obróbki trakowej: faktura piłowana - uzyskiwana podczas piłowania na trakach

piłowych lub faktura przecinana przy rozcinaniu bloków tarczami diamentowymi.

Materiały, których piękno struktury wewnętrznej ujawnia się po obróbce gładkościowej

a więc granity, sjenity, marmury i wapienie zbite poddawane są szlifowaniu i polerowaniu,

a stany ich powierzchni noszą nazwę faktury szlifowanej i polerowanej. Są to podstawowe

faktury wykonywane maszynowo przez szlifierki i szlifierskie linie przelotowe.

Niektóre rodzaje elementów płytowych, na przykład płyty podłogowe, schody muszą

mieć nadaną szorstką powierzchnię zabezpieczającą przed poślizgiem.

Faktury takie uzyskuje się na drodze piaskowania - oddziaływania strumienia piasku,

płomieniowania – oddziaływanie strumienia gazu o wysokiej temperaturze, groszkowania –

mechanicznego nacinania powierzchni, laserowania – punktowego traktowania („nacinania”)

polerowanych powierzchni promieniem lasera dla nadania im szorstkości.

Masa elementu kamiennego

Masę elementu obliczamy mnożąc jego objętość przez gęstość objętościową. Wartość tą

przyjmuje się ze świadectwa badania własności fizyko-mechanicznych kamienia.

Do celów szkoleniowych można przyjmować(według BN-84/6716-03):

granity 2600–2700 kg/m

3

wapienie zbite 2600–2700 kg/m

3

sjenity 2700–2800 kg/m

3

wapienie lekkie 1200–1800 kg/m

3

gabro 2900–3000 kg/m

3

trawertyn 2200-2700 kg/m

3

marmury 2600–2700 kg kg/m

3

piaskowce bolesł.2000–2100 kg/m

3

piaskowce karpackie 2600–2700 kg/m

3

[ ]

kg

V

m

γ

.

=

gdzie V(m3) –bjętość elementu, γ (kg/m3) – gęstość objętościowa

Obliczenie masy jest istotne dla określenia obciążenia samochodu ,ładowarki

przewożącej bloki, wózka widłowego lub żurawika do przewożenia płyt lub innych

elementów.

Metody obróbki kamienia

Kamień jest naturalnym materiałem powstałym i uformowanym w skorupie ziemskiej.

Powstawał z gorącej magmy zastygającej pod lub na jego powierzchni i w ten sposób

powstały skały magmowe – GRANITY, SJENITY, GABRO I BAZALTY.

Z osadzających się na dnie oceanów, mórz i jezior cząstek organicznych (muszle) lub

nieorganicznych (piasek) powstały skały osadowe: WAPIENIE i PIASKOWCE. Poddane

wysokiemu ciśnieniu wapienie przekształciły się w WAPIENIE ZBITE lub MARMURY. Do

grupy tej zaliczane są również TRAWERTYNY.

Warunki w jakich powstał kamień powodują, że posiada on strukturę krystaliczną lub

ziarnistą i jego własności zmieniają się wielokierunkowo, nawet w objętości jednego bloku

wydobytego w kamieniołomie. Narzędzie które będzie piłowało lub rozcinało taki blok

musi być przygotowane na wystąpienie zmiennych obciążeń .Poza oporami skrawania

występuje drugi czynnik: ścierność materiału, która powoduje szybkie tępienie ostrzy.

Każdy z podanych głównych rodzajów kamienia posiada charakterystyczne własności

technologiczne –określane jako obrabialność czyli podatność na obróbkę .

Obróbka ścierna

Obróbka ścierna jest podstawową metodą obróbki kamienia polegającą na ścieraniu

kamienia przez materiały o wyższej od niego twardości i/lub ścierności. Ta metoda obróbki

stosowana jest od kilku tysięcy lat, zaś naukowe jej podstawy stworzył wiedeński mineralog

Friedrich Mohs tworząc w 1812 r skalę twardości minerałów nazwaną jego imieniem. Za

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

10

podstawę klasyfikacji przyjął założenie, że materiał może być zarysowany tylko minerałem

o wyższej numeracji.

W 10-cio stopniowej skali nr 1 zajmuje TALK, który można zarysować nawet

paznokciem.

Z materiałów które stosowane są najczęściej w produkcji kamieniarskiej, kolejne

pozycje zajmują 7-KWARC, 8-TOPAZ i 9-KORUND.Najwyższą pozycję w tej skali

zajmuje z numerem 10-DIAMENT – najtwardszy minerał występujący w naturze.

Obróbka ścierna polega na ścieraniu kamienia przez ziarna ścierne o nieokreślonym

ściśle kształcie i liczbie, lecz o wysokich własnościach ściernych – najczęściej o twardości

powyżej nr.7 z skali Mohsa.

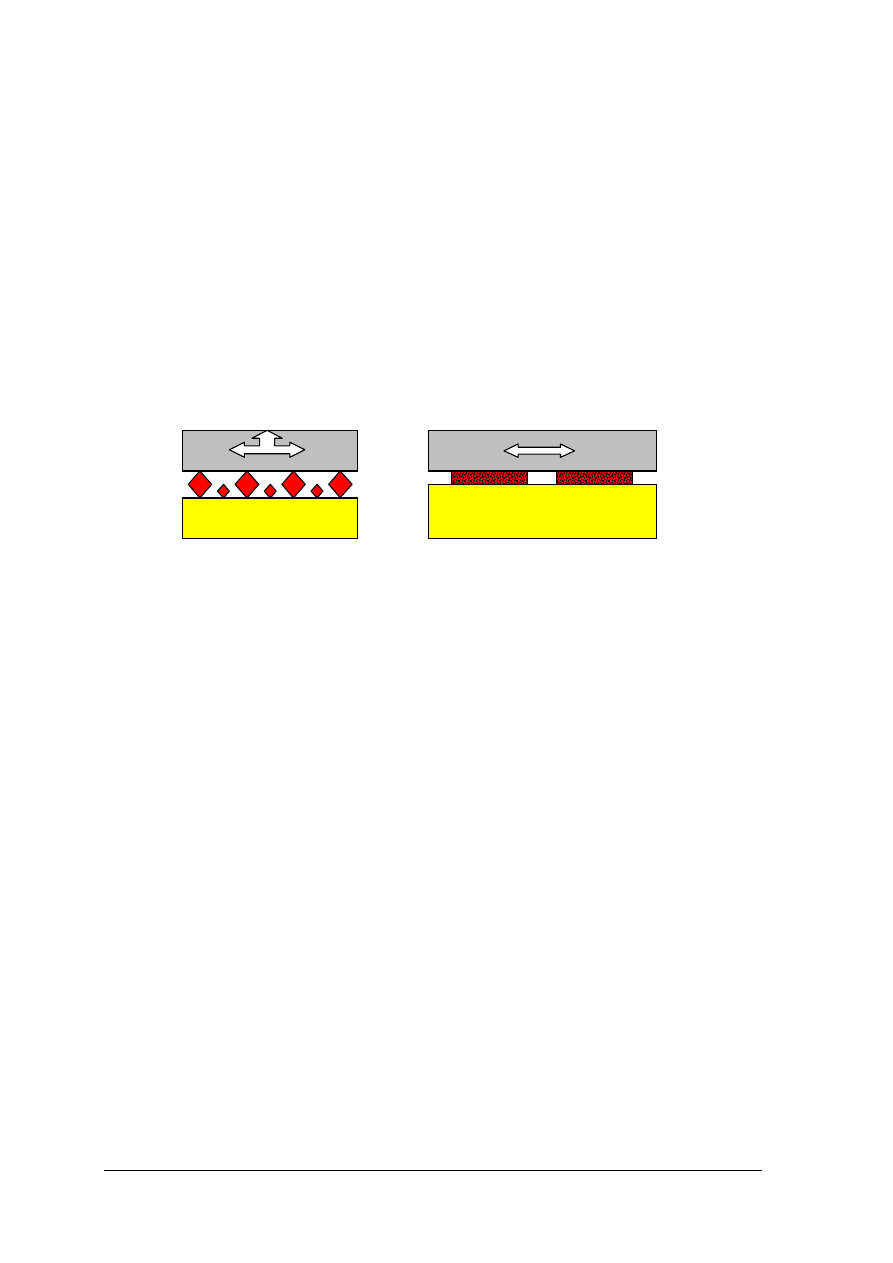

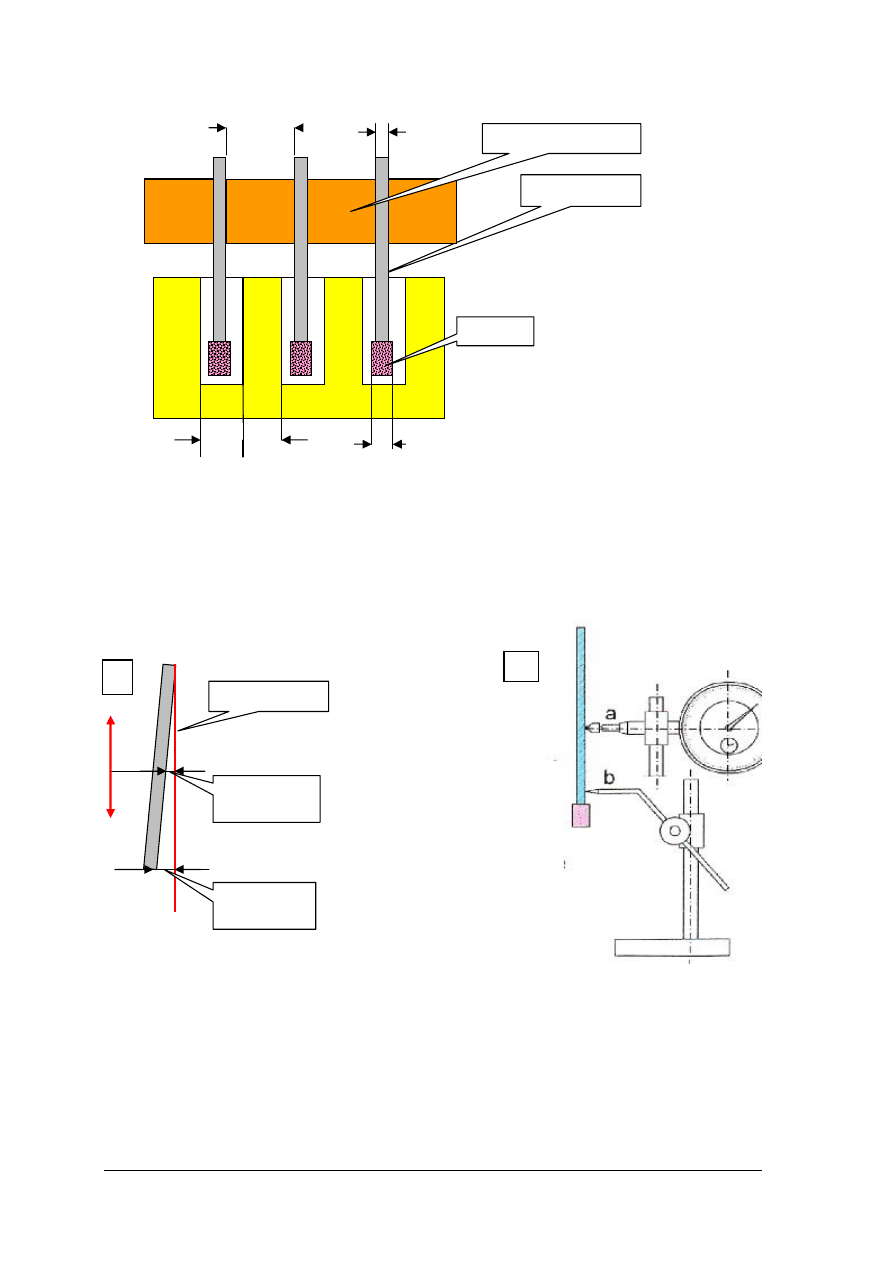

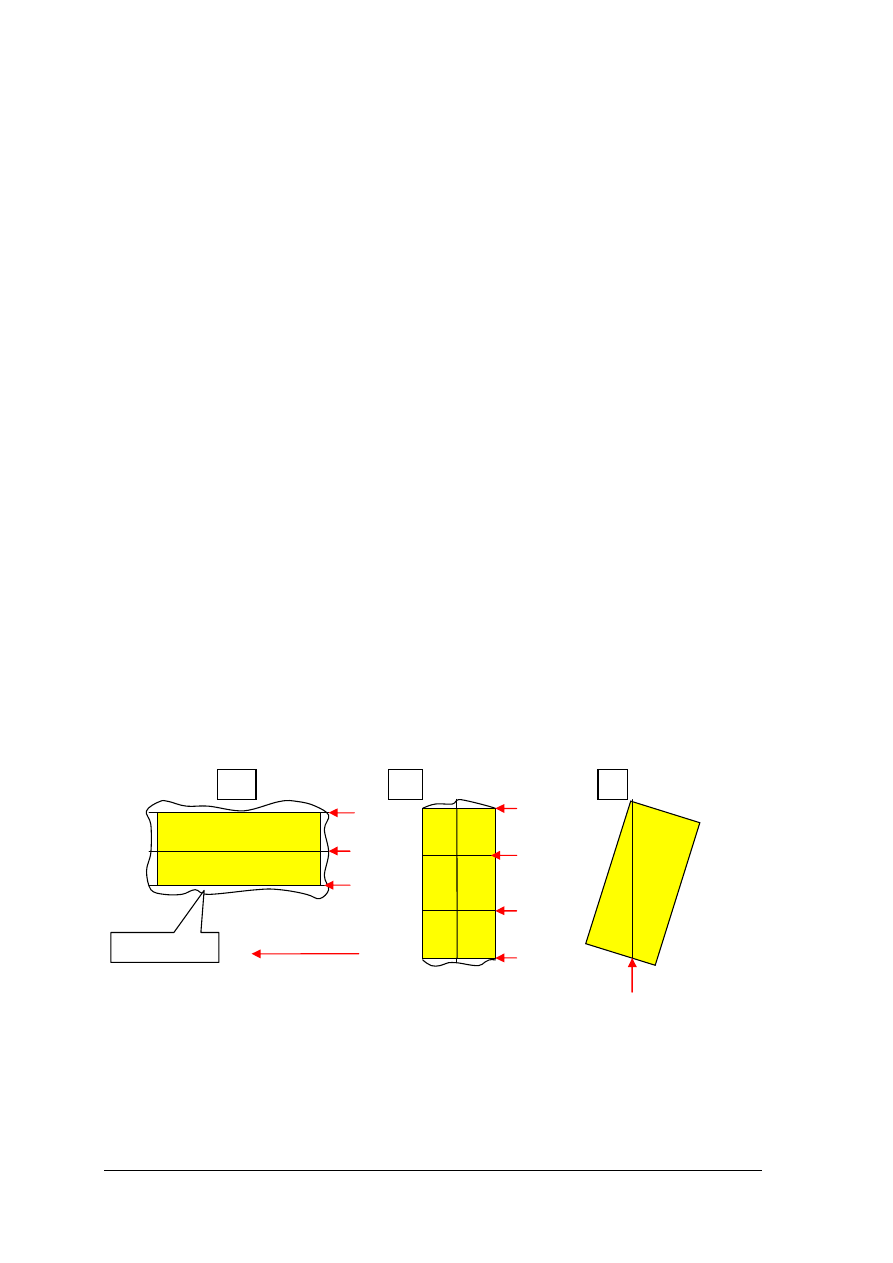

W praktyce kamieniarskiej stosowane są dwie podstawowe odmiany tej technologii:

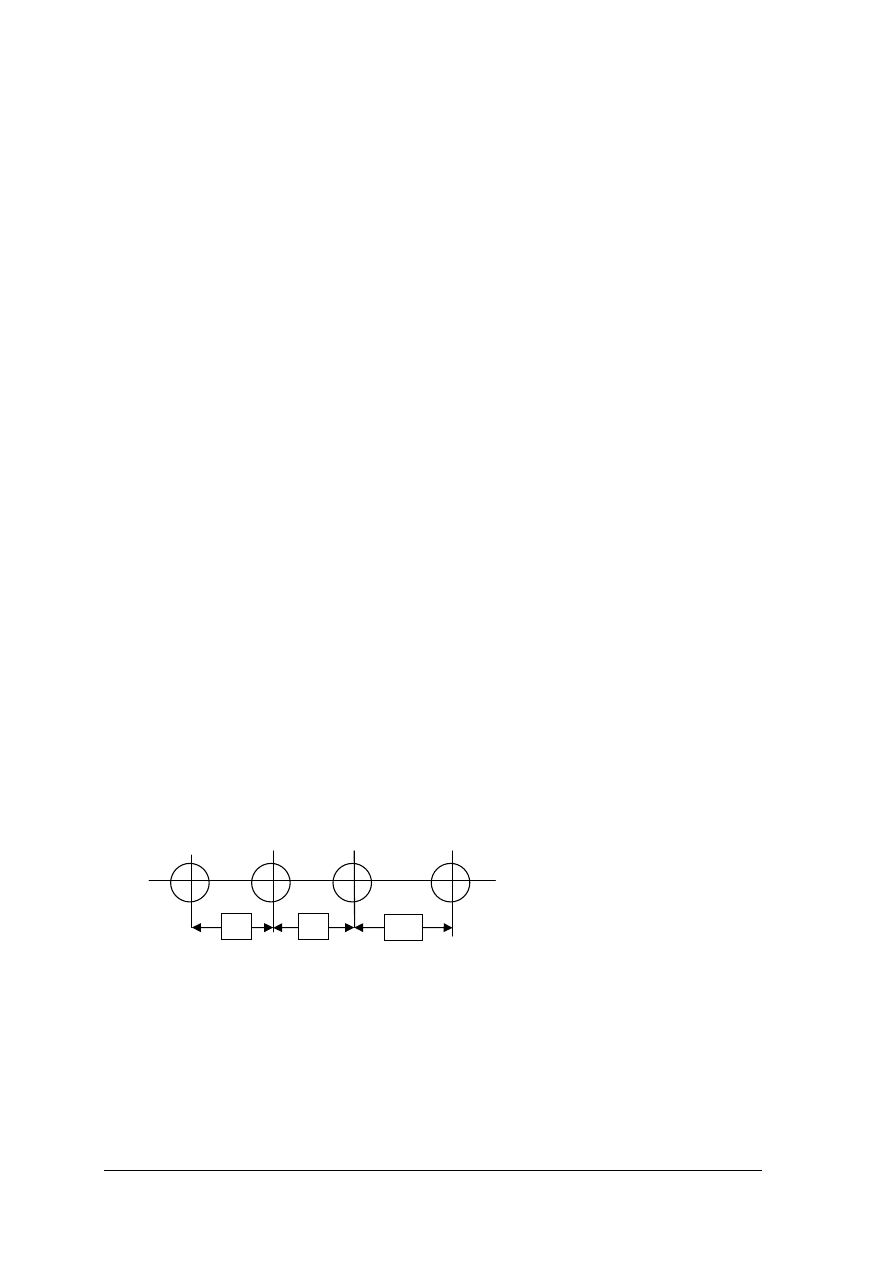

obróbka ścierniwem luźnym i ścierniwem związanym co przedstawiono na rys.6.

Elementem powodującym przesuwanie luźnych ziaren ścierniwa lub segmentów jest piła

trakowa oznaczona na rysunku kolorem popielatym.

Rys. 6. Porównanie odmian obróbki ściernej na przykładzie piłowania a. piłowanie ścierniwem luźnym b.

piłowanie ścierniwem związanym [2]

Obróbka ścierniwem luźnym

Ścierniwo – ziarnisty materiał ścierny o dużej twardości- wprowadzany jest pomiędzy

piłę i piłowany materiał (patrz rys.6a). Piła poruszając się ruchem posuwisto-zwrotnym

i dosuwając się do kamienia powoduje wciskanie ziaren w jego powierzchnię i ścieranie

kamienia. W ten sposób powstaje szczelina piłowa, w której porusza się piła. Ścierniwo ściera

również piłę, zaś poszczególne ziarna ścierniwa ścierają się wzajemnie. Dla utrzymania

ciągłości piłowania do szczeliny piłowej i pod piłę muszą być dostarczane nowe ziarna

i odprowadzane zużyte wraz ze startym materiałem kamiennym. Wnikanie ziaren ścierniwa

pod krawędź tnącą piły umożliwia ruch unoszenia piły (góra-dół) na rysunku oznaczony

strzałką skierowaną ku górze.

Obróbka ścierniwem luźnym stosowana jest do piłowania materiałów twardych (granity,

sjenity) oraz ściernych (twarde piaskowce) oraz do niwelacji (wyrównywania) niedokładnie

piłowanych płyt granitowych.

Obróbka ścierniwem związanym

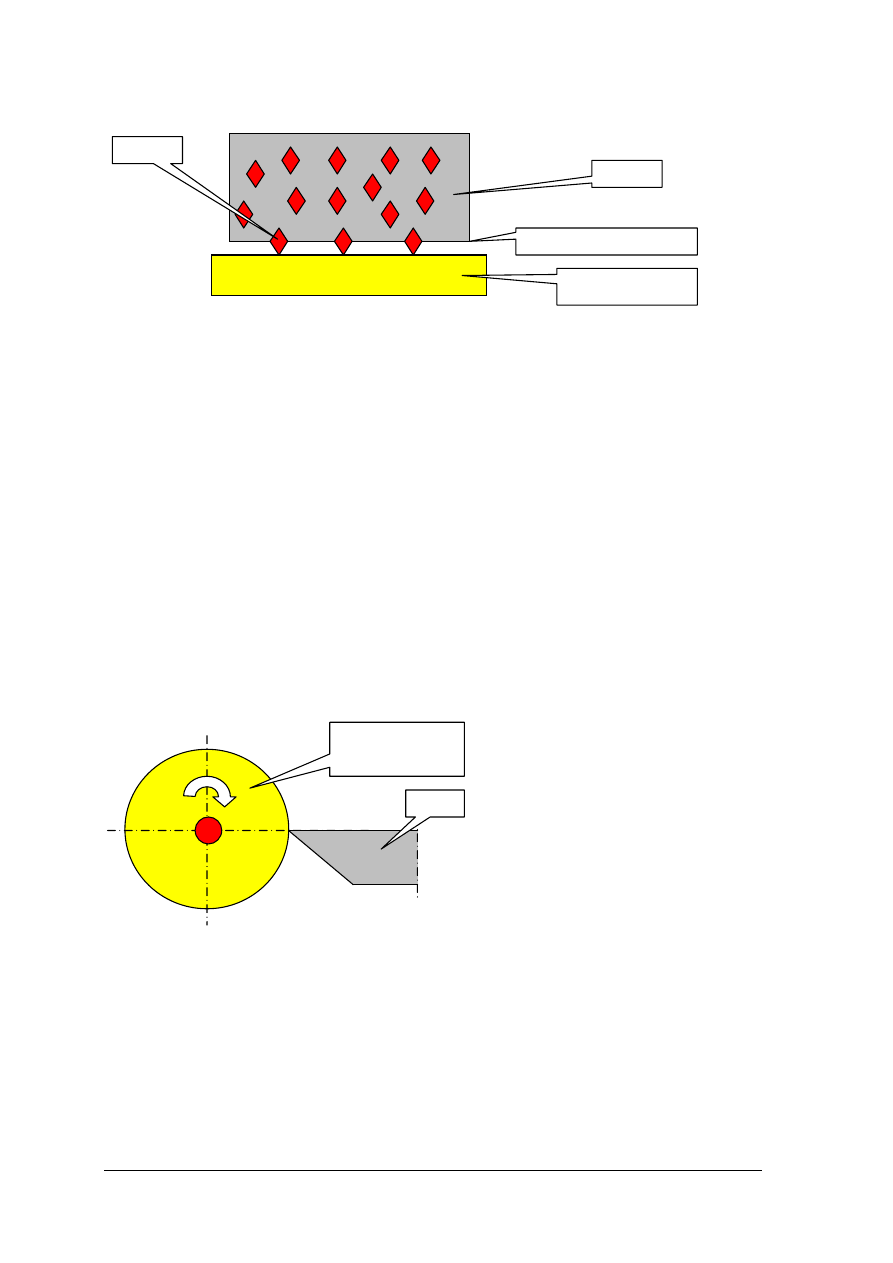

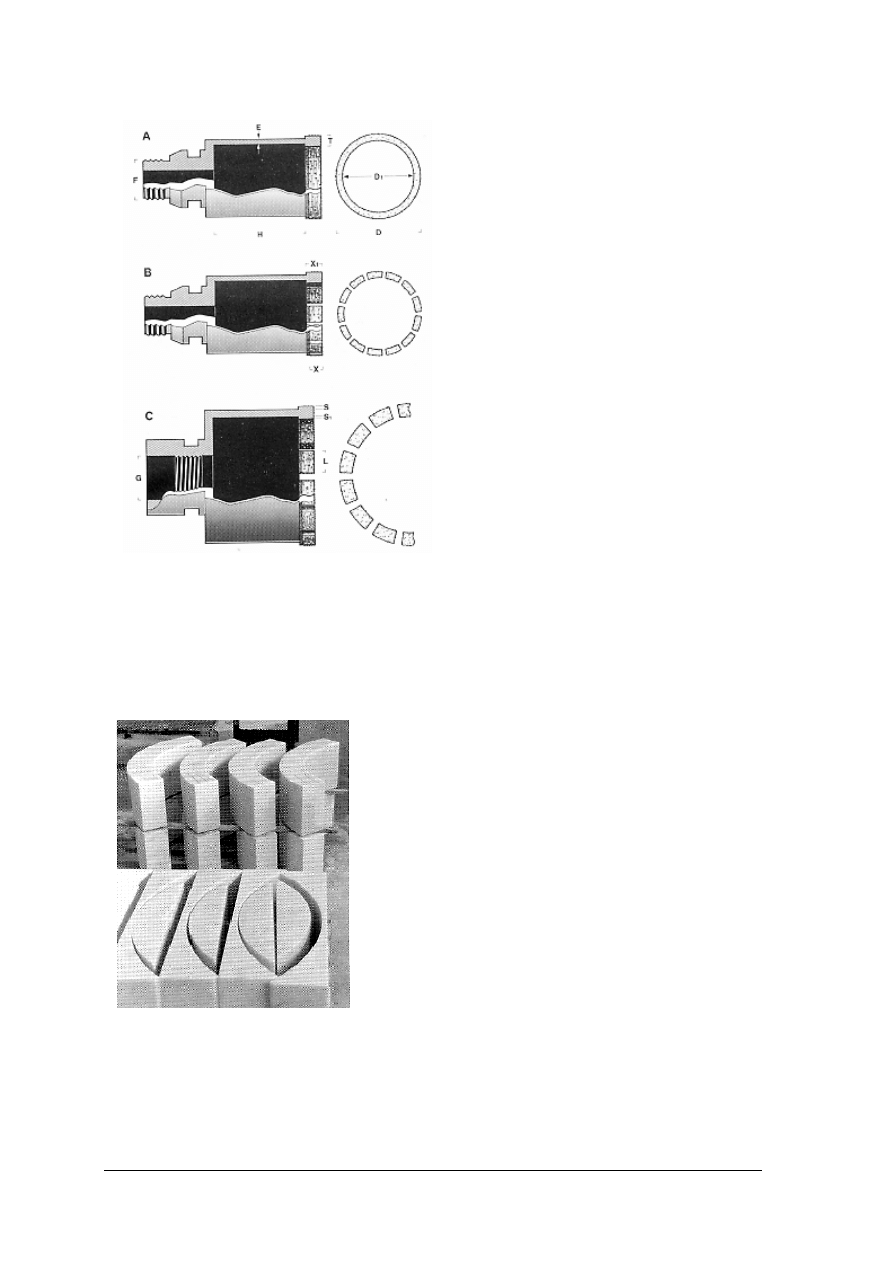

W tej metodzie ziarna ścierne są izolowane od siebie przez zatopienie w spoiwie.

Narzędziem jest segment uformowany ze spoiwa, wewnątrz którego równomiernie

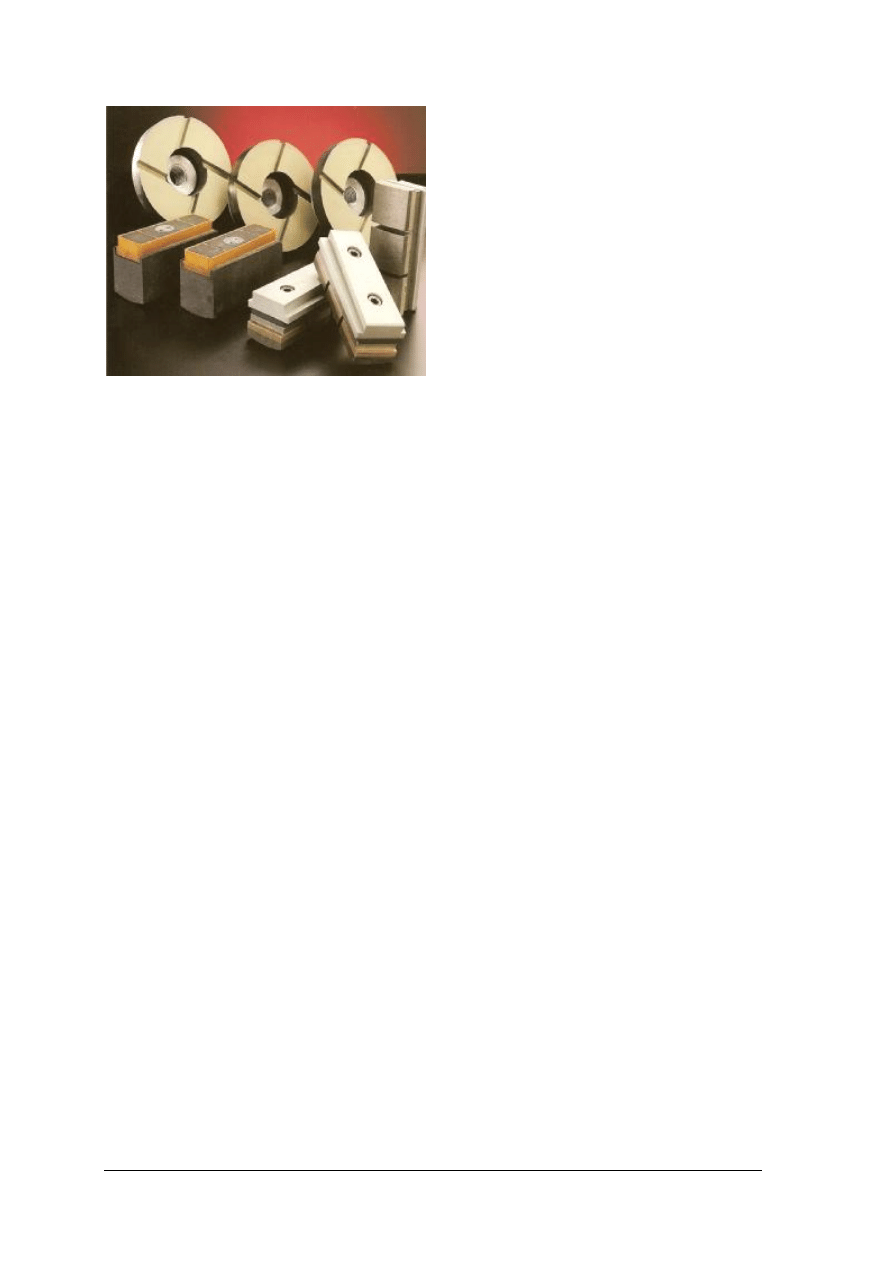

rozmieszczone są ziarna ścierne. Jak pokazano na rys.7 segmenty umieszczone na krawędzi

tnącej piły trakowej ścierają kamień, zaś w miarę zużywania spoiwa ziarna ścierne wychodzą

na zewnątrz segmentu, co powoduje samoostrzenie się narzędzia.

Takie rozwiązanie eliminuje wzajemne ścieranie się ziaren ścierniwa ,co istotnie wpływa

na ich trwałość. Niepotrzebnym staje się ruch unoszenia piły (góra-dół) i piły mogą się

poruszać prostoliniowym ruchem posuwisto-zwrotnym.

a

b

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

11

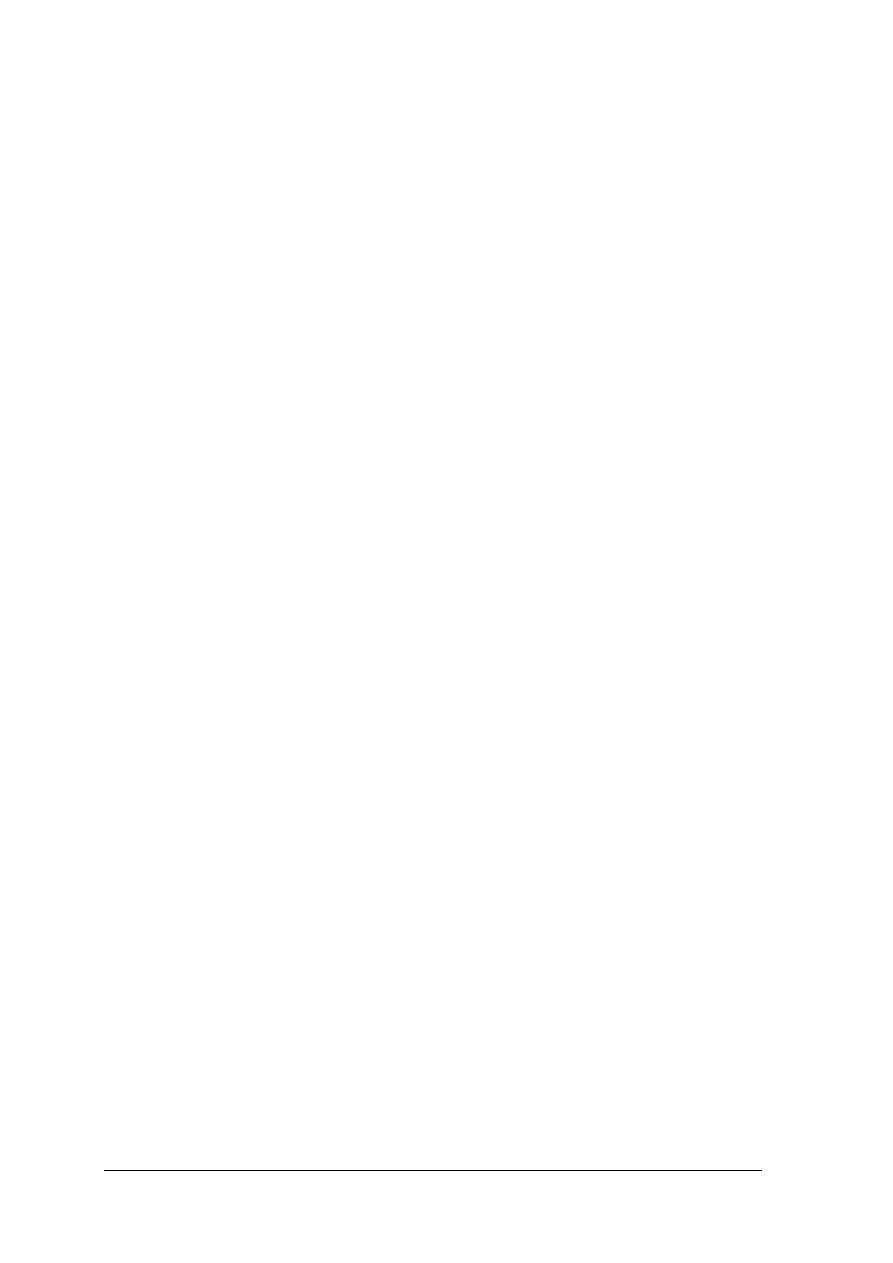

Rys. 7. Zasada budowy i pracy segmentu ściernego [2]

Obróbka ścierniwem związanym jest obecnie najczęściej stosowaną metodą ;dzięki

zastosowaniu ścierniwa diamentowego i segmentów na spoiwie metalowym jest

wykorzystywana do piłowania i rozcinania bloków marmurowych i wapieniowych,

rozcinania i obcinania elementów płytowych ze wszystkich materiałów kamiennych. Metoda

ta znajduje szerokie zastosowanie przy szlifowaniu kamienia za pomocą karborundowych

segmentów szlifierskich o coraz drobniejszym ziarnie.

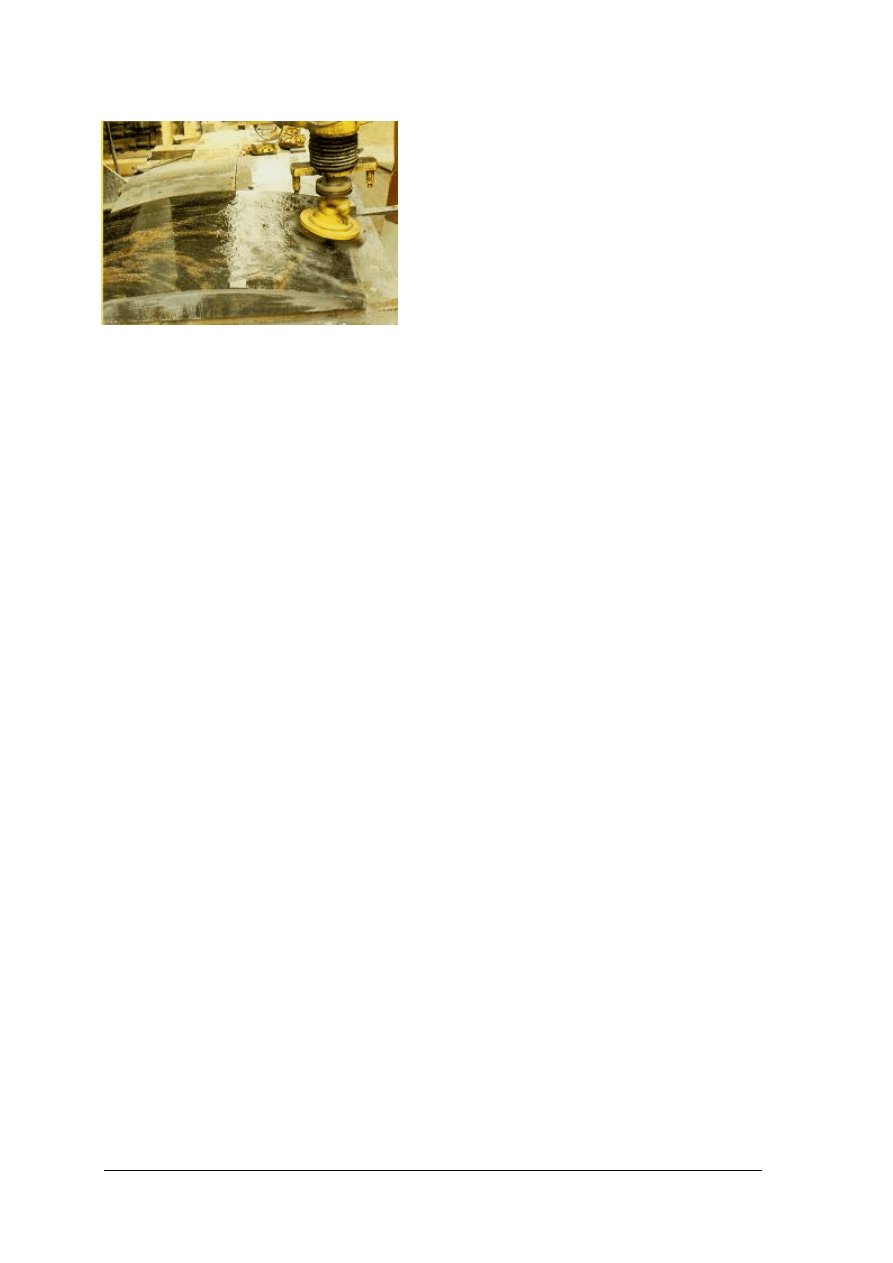

Obróbka ostrzowa

Obróbka ostrzowa polega na zastosowaniu narzędzi z ostrzami o określonym kształcie

części skrawającej (rys.8.). Kamień ze względu na twardość i własności ścierne powoduje

szybkie zużycie ostrzy narzędzi. Czynnik ten powoduje, że tą metodę można stosować

jedynie do piłowania miękkich wapieni lekkich (Pinczów, Karsy). Przy piłowaniu bardziej

zwartych materiałów szybkie tępienie ostrzy i brak możliwości ich ostrzenia podczas

piłowania czynią tą metodę nieopłacalną.

Z tego względu mechaniczna obróbka ostrzowa stosowana jest głównie do robót

tokarskich (toczenie wazonów, kolumn) lub strugarskich. W tych przypadkach istnieje

możliwość ostrzenia narzędzi w tracie obróbki.

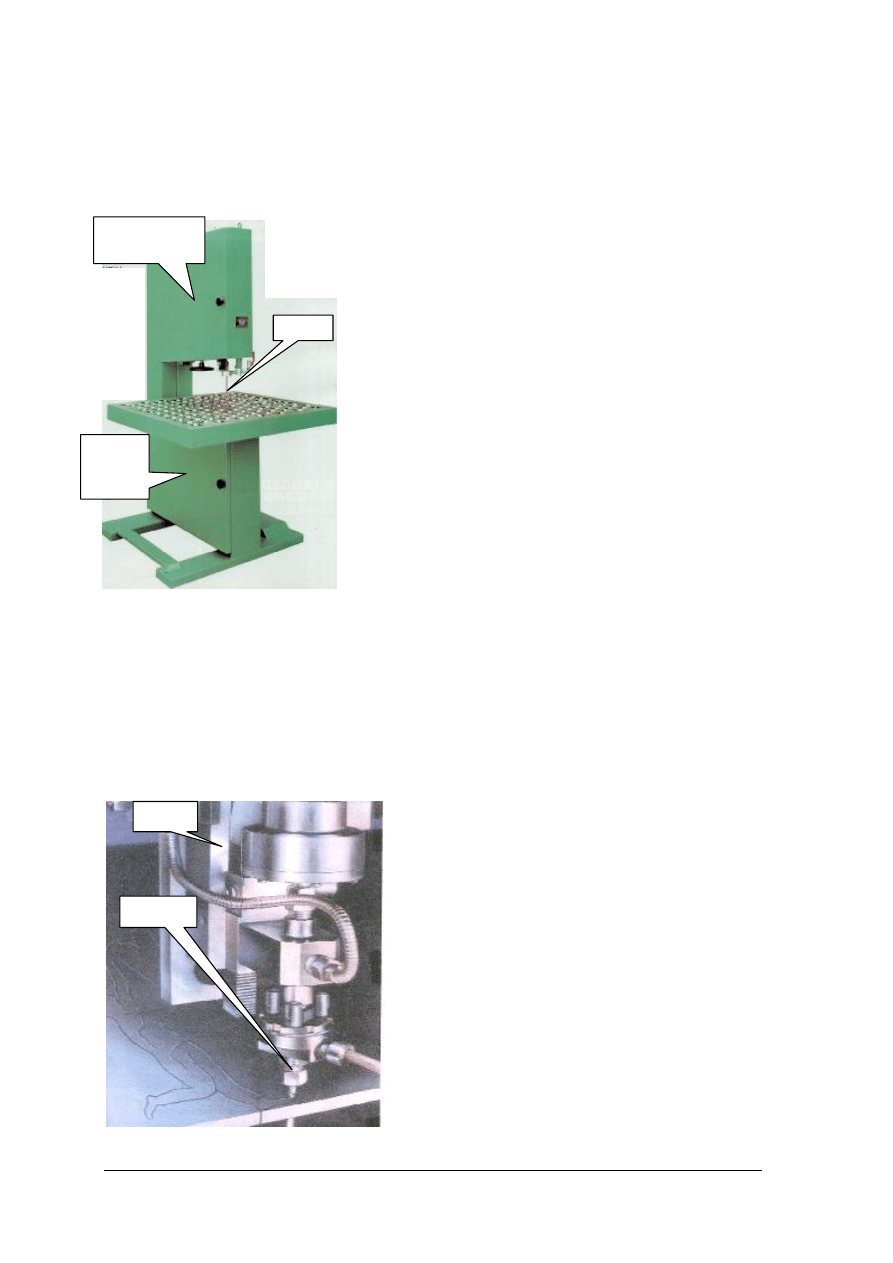

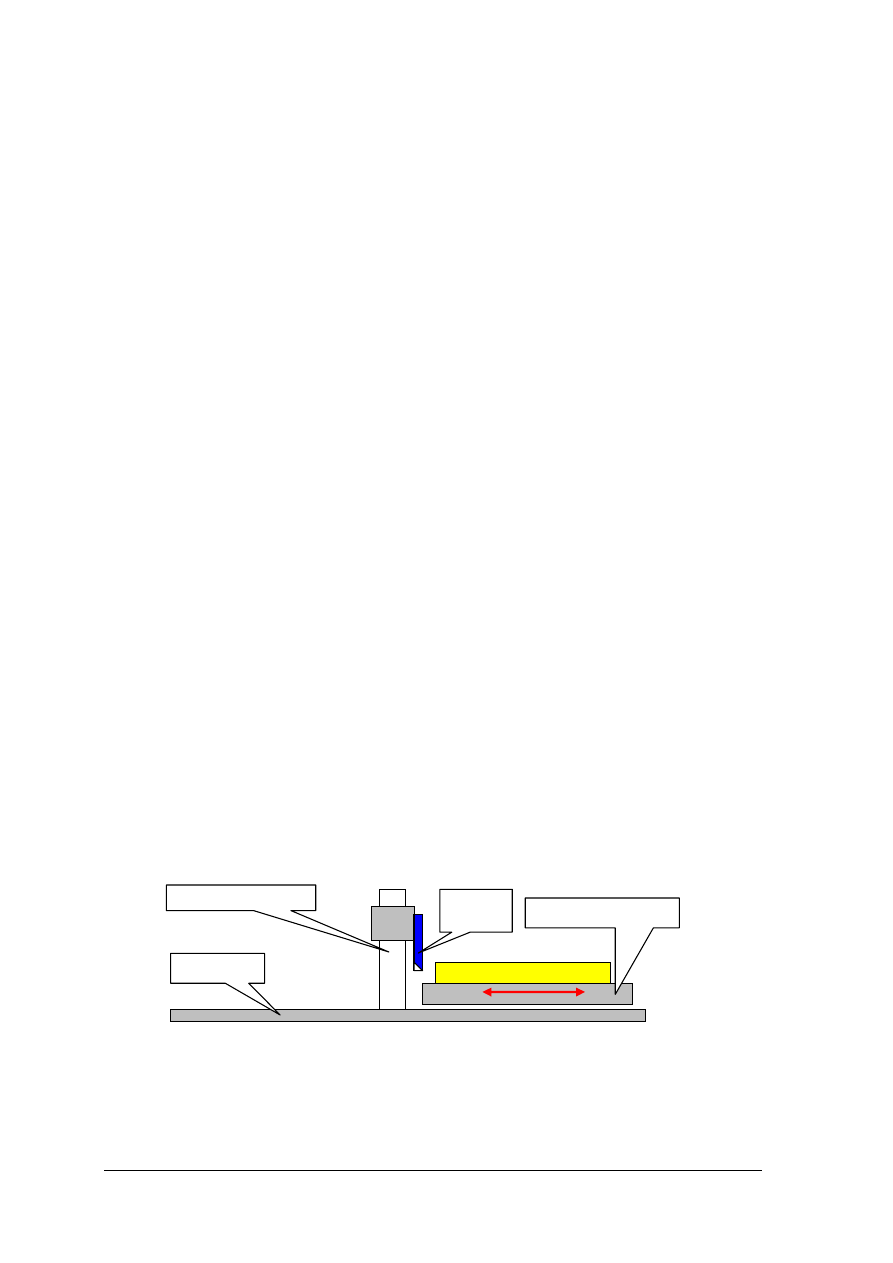

Rys. 8. Obróbka ostrzowa na przykładzie toczenia [2]

Łupanie kamienia

Łupanie kamienia była najstarszą i jest najczęściej stosowaną metoda dzielenia kamienia.

Dzielenie tą metodą wykonywano ręcznie, po wprowadzeniu urządzeń mechanicznych –

łupiarek- stało się jedną z metod obróbki mechanicznej .

Metoda ta polega na wywieraniu nacisku za pośrednictwem klinowego narzędzia

dociskanego do materiału co powoduje pęknięcie kamienia w płaszczyźnie podziału. Metodę

tą wykorzystuje się głównie do dzielenia skał o wyraźnej podzielności (granity, piaskowce)-

przy produkcji krawężników, formaków, słupków i kostki brukowej.

obrabiany element

kamienny

nóż

spoiwo

krawędź tnąca segmentu

piłowany materiał

ziarno

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

12

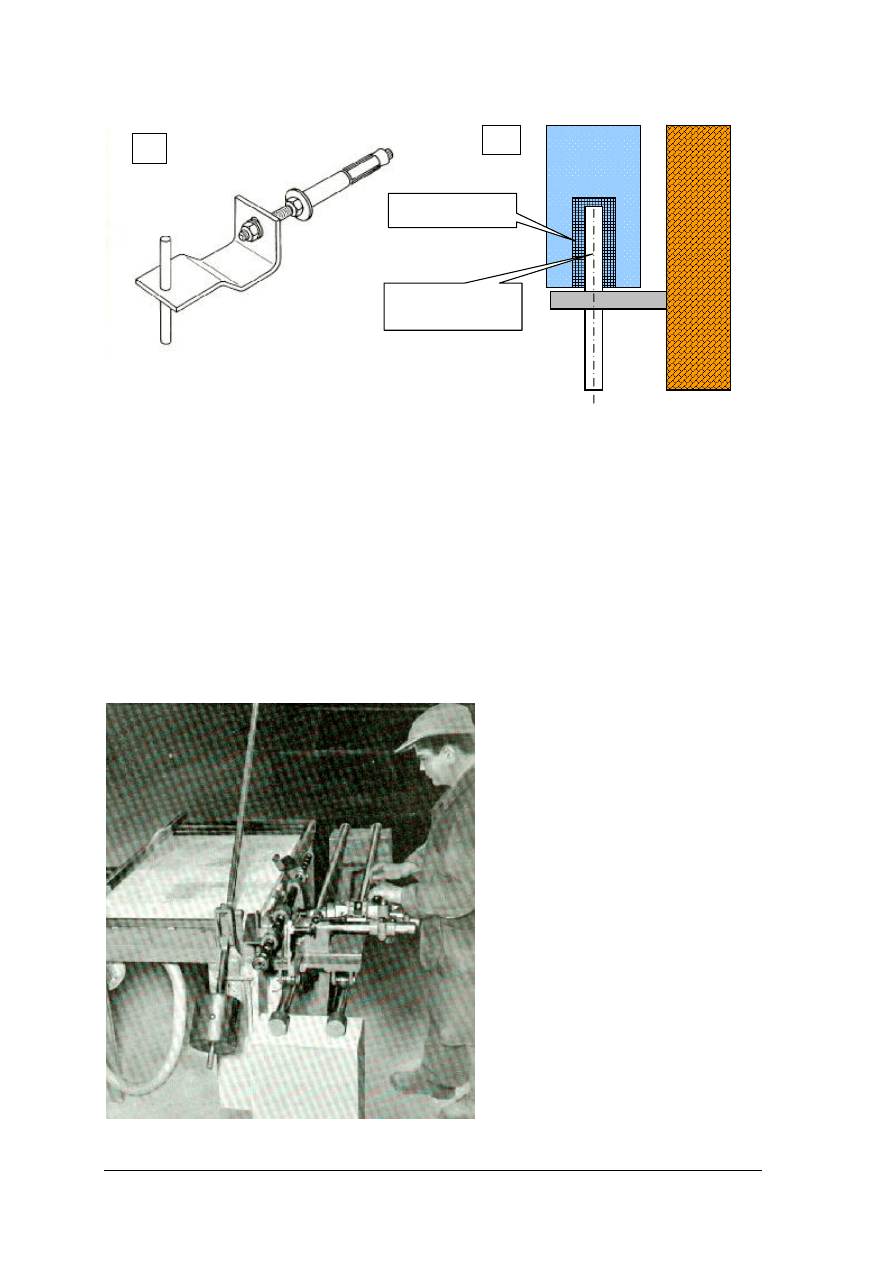

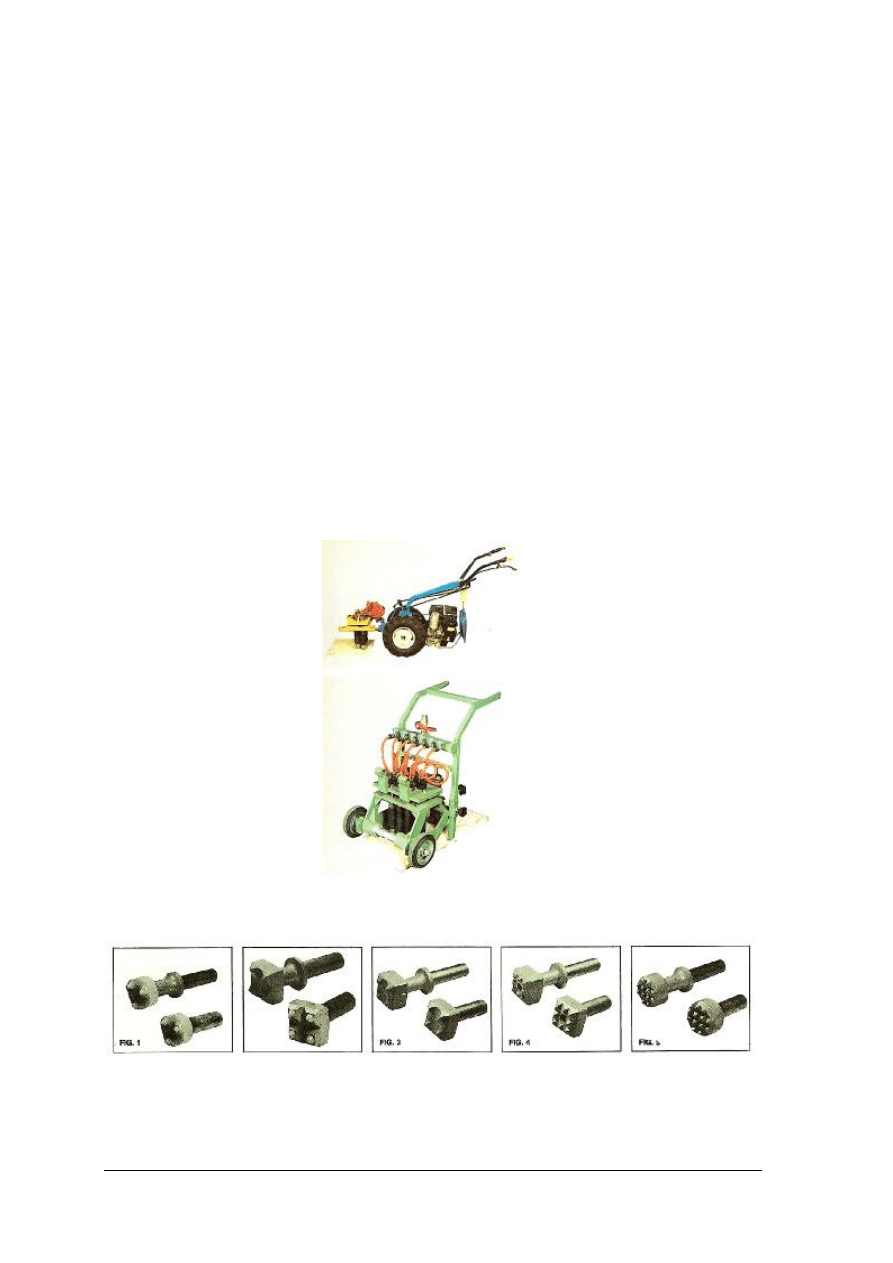

Cięcie wodą (obróbka hydrodynamiczna)

Obróbka hydrodynamiczna jest nową metodą obróbki kamienia. Metoda o angielskiej

nazwie WATER JET polega na działaniu na materiał cienkim (0,8–1,2 mm) strumieniem

wody pod wysokim ciśnieniem (około 4000 bar) i dużej szybkości (około 900 m/s). W takich

warunkach strumień wody w łatwy sposób przecina mrożone ryby, blachy stalowe, odlewy

żeliwne, również najtwardsze rodzaje kamienia.

Przecinarki pracujące tą metodą stosowane są do wycinania złożonych, krzywoliniowych

kształtów na powierzchniach licowych elementów płytowych (rys.5.) Kształty te są

projektowane komputerowo i przekazywane do układu sterującego przecinarki. Zaletą tego

rodzaju obróbki jest brak metalowego narzędzia (narzędziem jest woda),brak naprężeń

termicznych wywoływanych przez narzędzia, dokładność wykonania krawędzi oraz gładkość

powierzchni przecięcia. Wadą jest wysoki koszt zakupu i eksploatacji urządzenia .

Inne rodzaje obróbki mechanicznej

Oprócz omówionych metod obróbki mechanicznej kamienia pojawiają się nowe techniki,

które dopiero wychodzą z laboratoriów i/lub są próbowane w warunkach przemysłowych :

•

obróbka ultradźwiękowa – stosowana do drążenia nieprzelotowych („ślepych”)

otworów kształtowych

•

obróbka laserowa – stosowana do uszorstniania polerowanych płyt podłogowych.

Postęp techniczny we wszystkich dziedzinach wiedzy i techniki jest coraz szybszy

i można spodziewać się kolejnych nowości. Polecam studiowanie prasy fachowej

i przeglądanie Internetu.

Bezpieczeństwo i higiena pracy

Mechaniczna obróbka kamienia stwarza wiele zagrożeń dla zdrowia a nawet dla życia

kamieniarza . Główne zagrożenia to:

–

kontakt z blokami kamiennymi lub elementami o dużej masie, różnych kształtach

i nierównych powierzchniach,

–

wysokie natężenie hałasu wywoływane przez wysokoobrotowe narzędzia diamentowe

oraz pracujące urządzenia obróbcze,

–

możliwość zetknięcia w wirującymi i/lub wykonującymi szybkie ruchy posuwisto-

zwrotne – częściami obrabiarek,

–

możliwość porażenia prądem elektrycznym w warunkach prowadzenia obróbki kamienia

w warunkach intensywnego chłodzenia wodnego,

–

możliwość doznania urazów ze strony odprysków kamiennych występujących podczas

pracy wysokoobrotowych narzędzi obrotowych.

Warunki bezpiecznej pracy zmniejszającej lub eliminującej podane zagrożenia będą

omawiane szczegółowo przy omawianiu konstrukcji i sposobu działania każdej grupy

obrabiarek do kamienia.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jaki sposób z bloku otrzymuje się płyty surowe?

2. Czy płytę można rozciąć tak aby otrzymać kształt trójkątny w płaszczyźnie licowej?

3. Czy płytę można obcinać za pomocą piły tarczowej w taki sposób, aby powierzchnia

boczna była nachylona pod kątem 30

o

do powierzchni licowej?

4. Jaką fakturę zastosujesz dla granitowej płyty posadzkowej, a jaką dla marmurowej płyty

okładzinowej o pięknym kolorze i bogatym użyleniu?

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

13

5. Dlaczego po piłowaniu granitu i twardych piaskowców nie można stosować pił zębatych

(ostrzowych)?

6. W jaki sposób pracują ziarna piasku stalowego podczas piłowania bloków granitowych?

7. W jaki sposób pracują ziarna ścierne w karborundowych segmentach szlifierskich?

4.1.3. Ćwiczenia

Ćwiczenie 1

Z przedstawionego przez nauczyciela zestawu płyt kamiennych wybierz płytę granitową

marmurową, wapieniową lub piaskowcową i opisz sposób jej wykonania. Zmierz wymiary

płyty i oblicz jej masę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś :

1) uzasadnić wybór płyty granitowej z zestawu płyt,

2) opisać sposób uzyskania płyty z bloku i fakturę powierzchni licowej,

3) zmierzyć płytę (długość, szerokość, grubość) i obliczyć jej masę przyjmując gęstość

objętościową 2650 kg/m

3

,

4) sporządzić notatkę z zapisem obliczeń.

Wyposażenie stanowiska pracy:

–

zestaw obcinanych płyt kamiennych,

–

przymiar liniowy 2 m,

–

waga o nośności do 50 kg,

–

kalkulator.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać różnicę między piłowaniem ścierniwem luźnym i związanym?

2) scharakteryzować budowę i sposób ostrzenia się segmentu szlifierskiego?

3) wskazać sposób piłowania bloku granitu na płyty?

4) określić sposób wykonania płyty trójkątnej?

5) rozpoznać płytę granitową i piaskowcową?

6) określić rodzaj faktury wybranych płyt (piłowana, szlifowana)?

7) obliczyć masę płyty kamiennej?

8) wskazać podstawowe zagrożenia bhp w kamieniarce?

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Obróbka trakowa – traki wahadłowe

4.2.1. Materiał nauczania

Obróbka trakowa jest pierwszym etapem przekształcania bloku kamienia w element

płytowy o różnej grubości. Według polskich norm za płytę trakowane są elementy o grubości

do 20 cm. W praktyce piłowane lub wycinane są płyty lub paski o znacznie mniejszej

grubości(zwłaszcza paski o grubości od 8 mm wycinane z bloku w technologii

paskowej).Minimalna grubość standartowych płyt wynika głównie z ich wytrzymałości na

ściskanie i zginanie. Dla płyt marmurowych i wapieniowych (wapienie zbite) przyjmuje się

jako minimalną grubość 2 (1,5) cm, granitowych 2–3cm,twardych piaskowców 3–4cm.

Traki do kamienia – podstawowe określenia

Obrabiarka – to maszyna robocza do obróbki przedmiotów w celu nadania im

określonych kształtów, wymiarów i gładkości. W przemyśle metalowym stosowane są różne

obrabiarki: tokarki, frezarki, szlifierki, wiertarki zaś obrabiarki do kamienia często przejmują

ich nazwy.

Trak kamieniarski jest specyficznym rodzajem obrabiarki charakterystycznym dla

branży kamieniarskiej (podobną nazwę posiadają jedynie traki do drewna). Traki stanowią

dużą grupę ciężkich obrabiarek umożliwiającą dzielenie bloków kamiennych. Trak do

kamienia jest obrabiarką do dzielenia bloków kamiennych na elementy płytowe, za pomocą

różnych narzędzi trakowych.

W podanej definicji traka zwróćcie uwagę na dwa elementy :przedmiotem obróbki jest

blok kamienny, zaś cechą charakteryzującą trak jest rodzaj narzędzia.

Ze względu na rodzaj narzędzia traki dzielimy na:

–

traki piłowe, piłujące bloki za pomocą gładkich pił trakowych i piasku stalowego lub za

pomocą pił zbrojonych segmentami diamentowymi,

–

traki wielkotarczowe, pracujące diamentowymi tarczami o średnicy do 3500 (4000)mm;

w gwarze warsztatowej nazywane są piłami.

–

traki cięgnowe pracujące narzędziami w kształcie liniowej pętli bez końca:

–

linowe, pracujące liną zbrojoną diamentowymi koralikami,

–

łańcuchowe, rozcinające kamień za pomocą łańcucha z segmentami diamentowymi.

Każdy z podanych rodzajów traków posiada specyficzny sposób pracy i konstrukcję,

a tym samym wymaga innej obsługi. Musicie poznać podstawowe zasady działania tych

urządzeń. W przypadku gdy będziecie musieli obsługiwać obrabiarkę o innej konstrukcji

będziecie mieli do dyspozycji fabryczną instrukcję obsługi lub informacje służb technicznych

zakładu obróbki kamienia.

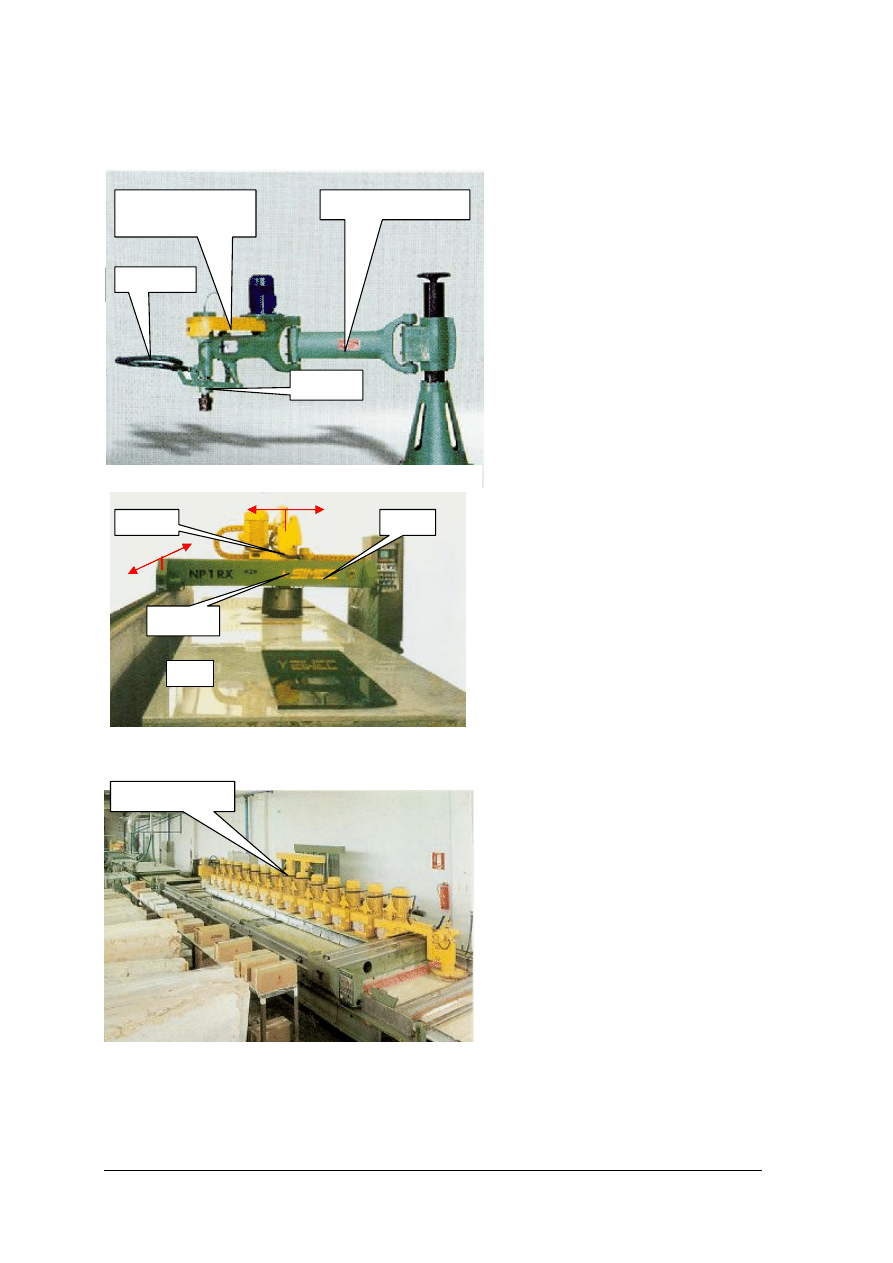

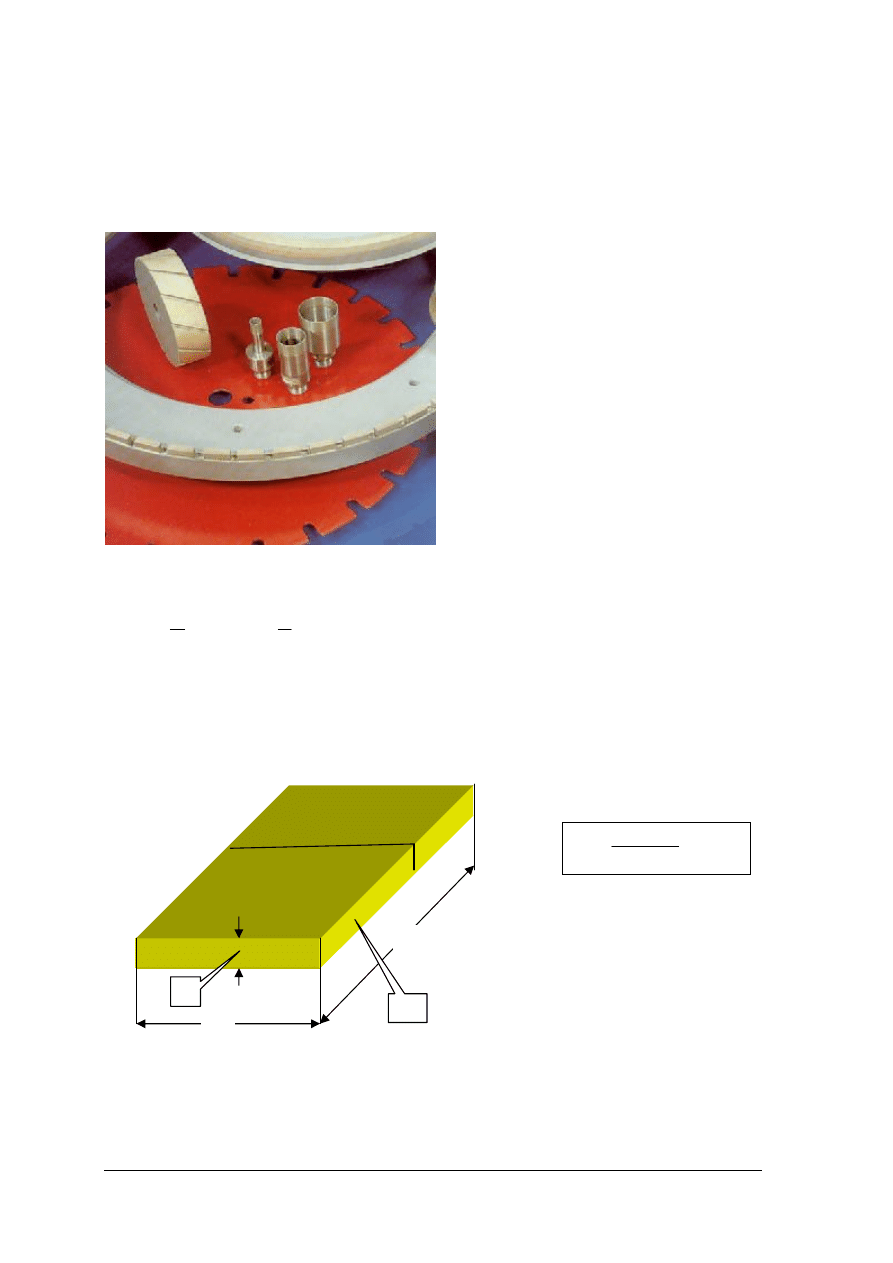

Traki piłowe wahadłowe

Schemat traka wahadłowego przedstawiony jest na rys.9. Podstawowym zespołem

napędowym traka jest przystawka korbowa, na której ustawiony jest główny silnik obracający

wał korbowy za pośrednictwem przekładni pasowej. Przekładnia ta składa się z małego koła

pasowego osadzonego na osi silnika oraz dużego koła (o średnicy dochodzącej do 4,5m),

która redukuje obroty silnika (najczęściej 1450 obr/min) do 80–90 obrotów na minutę, z jaką

obraca się wał korbowy.

Na osi wykorbienia wału korbowego mocowane jest łożysko długiego korbowodu,

którego drugi koniec mocowany jest do ramy piłowej.

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Opisany układ nosi w mechanice nazwę układu korbowo-wodzikowego i jest szeroko

stosowany między innymi w samochodowych silnikach spalinowych i sprężarkach tłokowych.

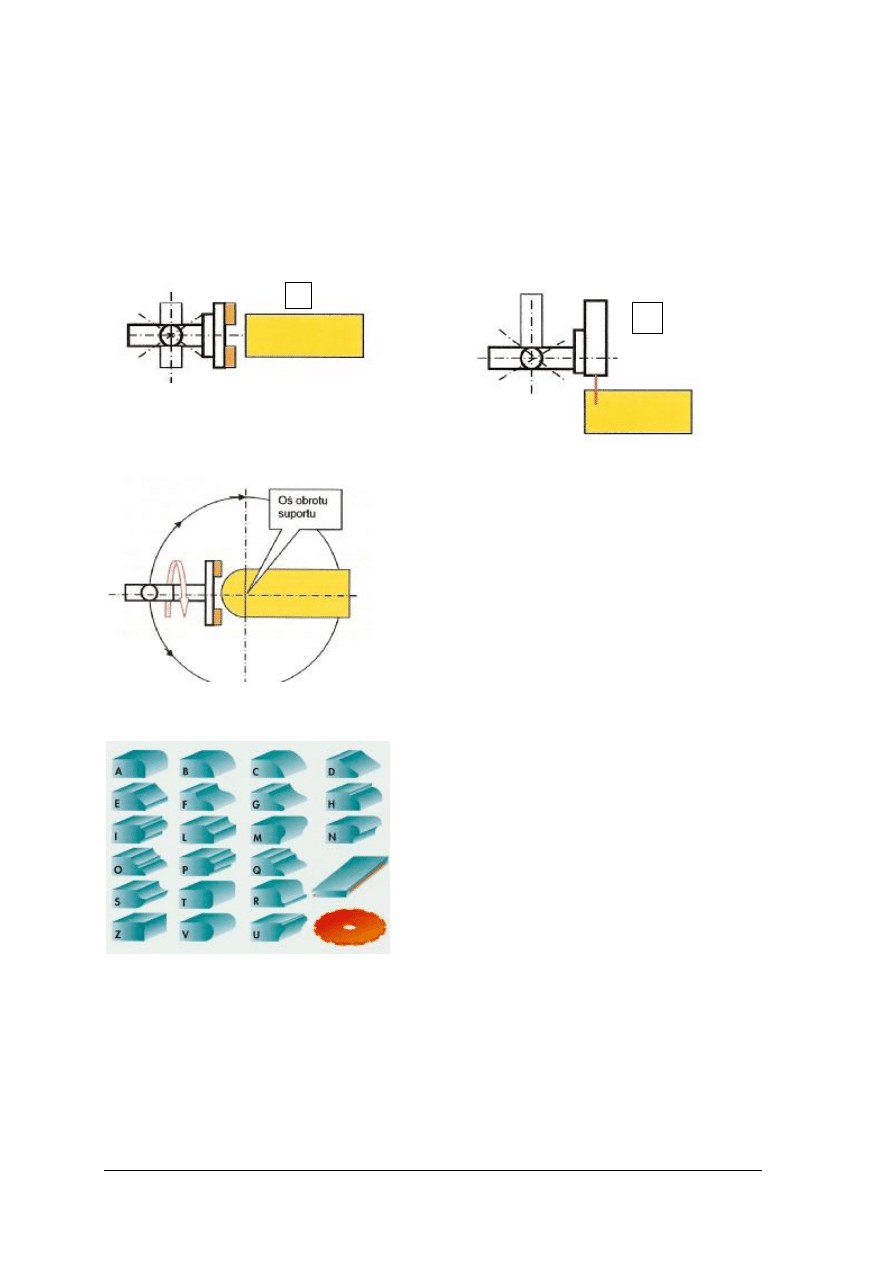

Rys. 9. Schemat traka wahadłowego – widok z boku, u dołu widok traka z góry [2]

Układ korbowo-wodzikowy zapewnia zamianę ruchu obrotowego silnika napędowego na

ruch posuwisto-zwrotny ramy („tam i z powrotem”).

Piłowanie bloku następuje przez opuszczanie ramy piłowej z piłami w kierunku bloku co

realizuje zespół opadu piły. Blok lub bloki wtaczane są pod piły na wózku trakowym.

Wózek trakowy jest wózkiem szynowym o nośności od 30 do 90 ton, poruszającym się

na szynach pomiędzy stanowiskiem załadunku a strefą piłowania traka. Podczas piłowania

wózek jest mocowany do fundamentu i wyposażony w ustawione pionowo kłonice

zabezpieczające przed przechylaniem i upadkiem płyt przy docinaniu bloku.

Narzędzia trakowe

Traki wahadłowe pracują w technologii ścierniwa luźnego wykorzystując do tego celu

gładkie piły trakowe. Są one wykonywane z cienkich płaskowników stalowych o grubości

3–6 mm, które odpowiednią sztywność uzyskują dopiero po napięciu w ramie piłowej.

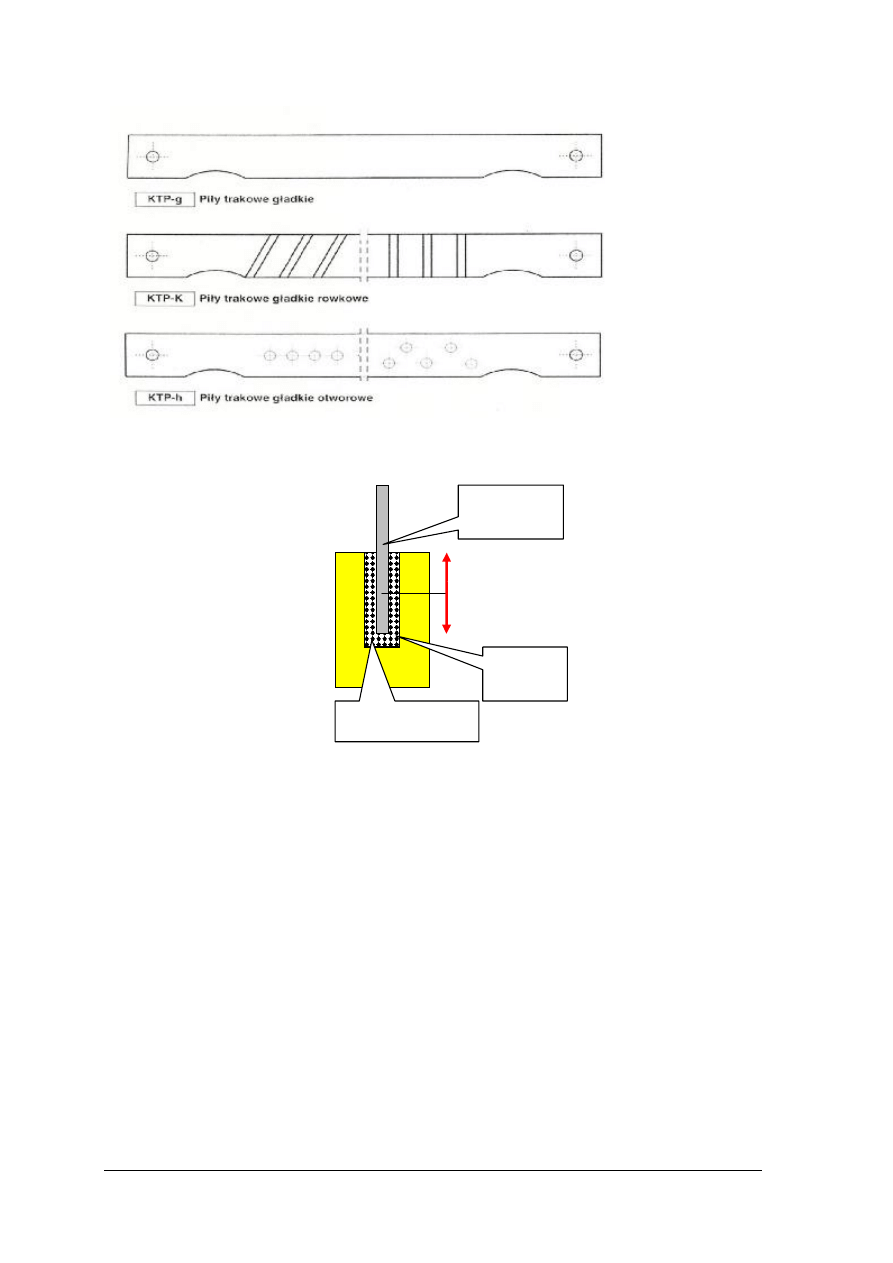

Podstawowe rodzaje pił gładkich przedstawia rys.10.

Piłowanie na traku wahadłowym polega na ciągłym podawaniu ścierniwa (piasku

kwarcowego lub obecnie najczęściej stosowanego piasku stalowego) pod piły, które poruszają

się wahadłowo ruchem posuwisto-zwrotnym, z równoczesnym unoszeniem i podnoszeniem

(góra-dół).

wózek trakowy

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 10. Podstawowe rodzaje gładkich pił trakowych pracujących metodą ścierniwa luźnego

(oznaczenia według PN-70/M-02810)

Rys. 11. Przekrój poprzeczny przez szczelinę piłową przy piłowaniu ścierniwem luźnym

Ścierniwo podawane jest pod piły w postaci masy ściernej składającej się ze ścierniwa,

startego kamienia i wody. Dla zwiększenia przyczepności ziaren do pił stosuje się dodatek

w postaci wapna lub gipsu.

W XX wieku masę ścierną z piaskiem kwarcowym podawał ręcznie trakowy, który

podczas jednej zmiany musiał podać na blok kilka ton piasku. Każdą przerwę w podawaniu

było widać na powierzchni płyt w postaci liniowych nierówności i rowków. Obecnie funkcje

tą spełniają automatyczne podawacze masy ściernej. Szerokość szczeliny piłowej jest większa

od grubości samej piły ponieważ ziarna ścierne opadające po jej ścianach muszą się

przedostać pod krawędź tnącą i po drodze ścierają kamień. Im grubsze jest ziarno tym

większe jest poszerzenie szczeliny piłowej.

Ustawianie pił trakowych

W wyniku piłowania mamy otrzymać płyty surowe o określonej grubości. Piły o grubości

(T) muszą być rozstawione w taki sposób, aby po przepiłowaniu bloku uzyskać płyty

o grubości (G). Aby otrzymać płyty o jednakowej grubości stosuje się przekładki dystansowe

wkładane pomiędzy brzeszczoty pił.

gładka piła

trakowa

ruch uno-

szenia piły

góra-dół

szczelina piłowa

masa

ścierna

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 12. Rozstawienie gładkich pił trakowych w ramie piłowej traka. Oznaczenia: T-grubość piły SD-grubość

przekładki dystansowej SP-szerokość szczeliny piłowej G-grubość płyty surowej

Ścierniwo

Do piłowania bloków granitowych i twardych piaskowców stosuje się obecnie piasek

stalowy.

Do piłowania stosowane są ziarna okrągłe, łamane lub mieszanki obu rodzajów.

Producenci oferują najczęściej gotowe mieszanki wypróbowane w warunkach

przemysłowych przy piłowaniu różnych materiałów.

Równie ważnym czynnikiem jak dobór ścierniwa jest równomierność podawania masy

ściernej pod piły. Brak ścierniwa pod jedną z pił zestawu może spowodować zatrzymanie

wszystkich pił i/lub krzywienie szczelin piłowych.

W obecnie eksploatowanych i produkowanych trakach wielopiłowych automatyczny

podawacz masy ściernej jest wyposażeniem standardowym.

SD

T

G

przekładka

dystansowa

pił

a

SP

PODSTAWOWE

WZORY:

Szerokość szczeliny

piłowej

SP = T + P gdzie

P-poszerzenie

Grubość przekładki

dystansowej

SD = G+P gdzie

G-grubość płyty surowej

P= 1,6-2,8mm poszerzenie

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

18

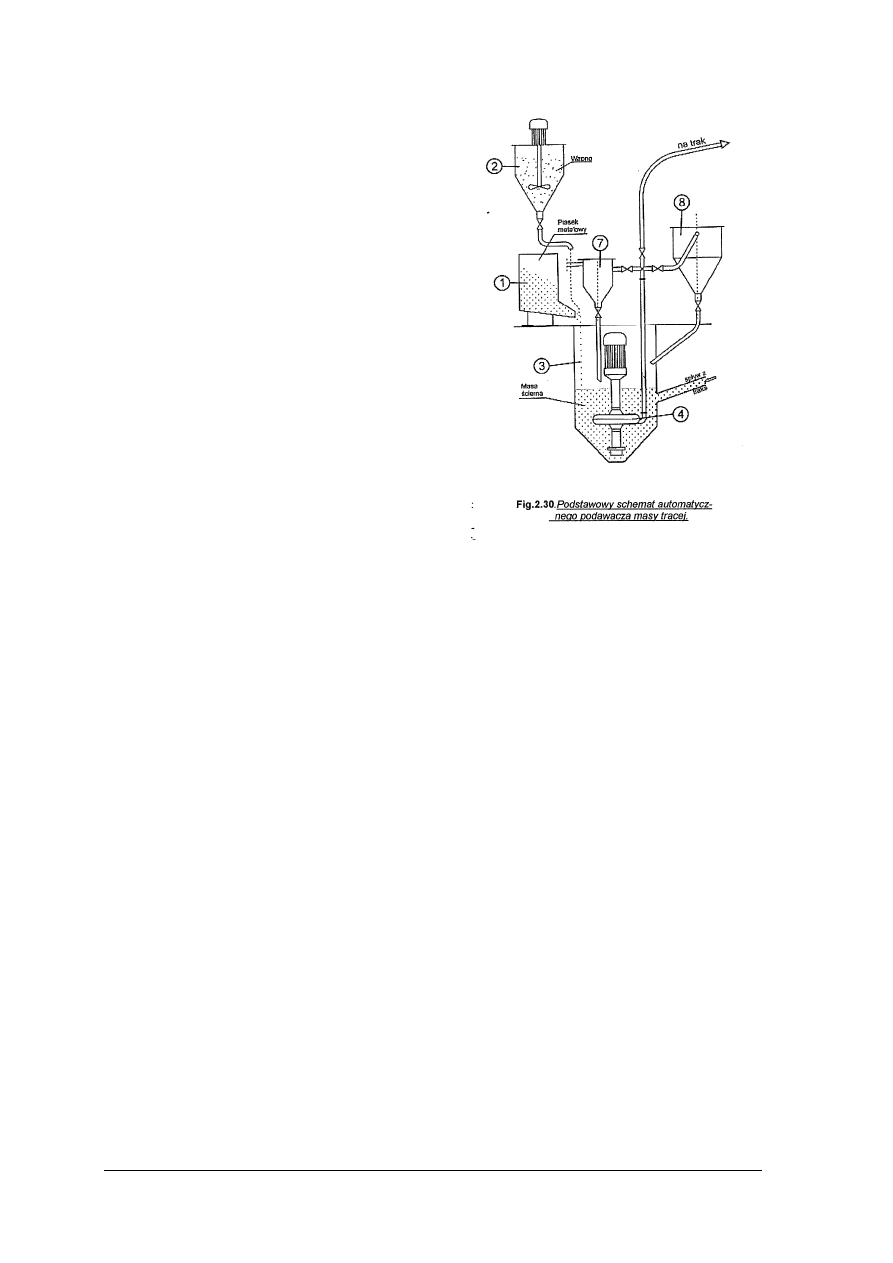

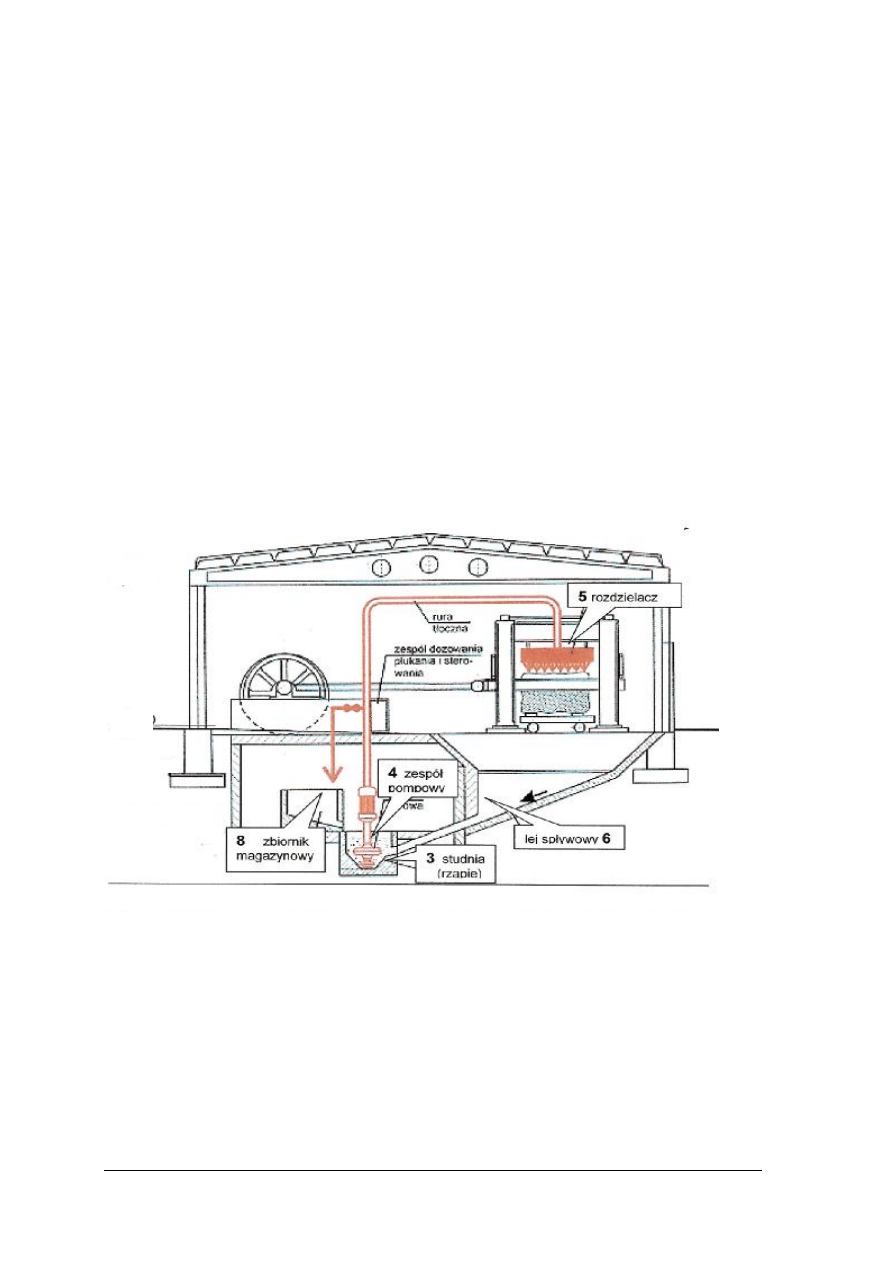

Rys. 13. Schemat automatycznego podawacza masy ściernej na trak [2]

W skład automatycznego podawacza wchodzą (rys. 13 i 14 ):

1. zbiornik piasku stalowego z dozownikiem,

2. zbiornik roztworu wapna z mieszadłem,

3. studnia (rząpie) ścieku spływającego z traka,

4. zespół pompowy wyposażony w pompę wirową(często z mieszaczem ścieku). Pompa

tłoczy masę ścierną do rozdzielacza umieszczonego nad blokiem,

5. rozdzielacz masy ściernej nad piłowanym blokiem, który ma równomiernie rozprowadzić

masę ścierną na powierzchni bloku,

6. kanał spływowy doprowadzający masę spod bloku,

7. płuczka do okresowego płukania masy z nadmiaru startych narzędzi i kamienia,

8. zbiornik magazynowy do którego wprowadzana jest masa ścierna po zakończeniu

piłowania bloku (rys. 14). Przed rozpoczęciem piłowania kolejnego bloku masa ta jest

wpuszczana do rząpia, co skraca czas przygotowania nowej masy ściernej.

Podawacze automatyczne umożliwiają ciągłe podawanie masy ściernej na górę bloku

i pod piły, odbieranie masy spływającej z bloku i podanie masy na blok po uzupełnieniu

składu mieszanki o nowe ścierniwo (rys. 14). Masa ścierna krąży w obiegu zamkniętym a jej

składniki ścierne są systematycznie uzupełniane.

W nowych trakach proces kontroli składu masy ściernej jest sterowany automatycznie

według programu umieszczonego w centrum sterowania traka.

Bezpieczeństwo i higiena pracy

Konstrukcja i sposób działania traka oraz jego wyposażenia stwarzają zagrożenia dla

obsługi i osób znajdujących się w jego pobliżu. Zagrożenie stwarzają duże i szybko

poruszające się elementy: rama piłowa, korbowód, koło zamachowe i przekładnia pasowa.

Podawana na blok masa trąca ma tendencje do rozpryskiwania wokół wózka trakowego

i stwarzania możliwości poślizgów. Podczas pracy powstaje hałas o dużym natężeniu.

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Dla zmniejszenia zagrożeń koniecznym jest przestrzeganie poniższych zasad:

1) Do obsługi traków mogą być dopuszczone tylko osoby trzeźwe, znające zasadę działania

traka i sposób jego obsługi, przeszkolone w zakresie bezpieczeństwa i higieny pracy.

Przed przystąpieniem do obsługi traka należy dokładnie przeczytać fabryczną instrukcję

obsługi, zaś w przypadku obsługi nowego traka skorzystać ze szkolenia prowadzonego

podczas rozruchu przez fachowców serwisowych.

2) Trak musi być wyposażony w siatkowe lub blaszane osłony: od czoła ramy piłowej,

wzdłuż korbowodu oraz koła zamachowego. Osłony te stanowią standartowe

wyposażenie nowych traków.

3) Studnia (rząpie) podawacza masy ściernej winno być zabezpieczone barierką.

4) Konstrukcja traka winna być wyposażona w zabezpieczenia przeciwporażeniowe.

Zabronione jest dotykanie elementów konstrukcji mogących przewodzić prąd.

5) Pulpit sterowniczy z wyłącznikiem bezpieczeństwa winien być zlokalizowany w miejscu

łatwo dostępnym, zapewniającym dobrą obserwację pracy traka.

6) Stanowisko trakowego winno być wyposażone w podkład drewniany izolujący od drgań

i mokrej posadzki.

7) Naprawy, wymiana części lub narzędzi, smarowanie lub konserwacja może odbywać się

tylko na unieruchomionym traku, po odcięciu zasilania wyłącznikiem głównym.

8) Trakowy podczas pracy winien być wyposażony w odzież ochronną: kombinezon, buty,

ochronniki słuchu.

Rys. 14. Przekrój trakowni z wahadłowym trakiem piłowym wyposażonym w podawacz masy trącej

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Do piłowania jakich rodzajów kamienia zastosujesz trak wahadłowy?

2. W jaki sposób ruch obrotowy wału korbowego przekształca się w ruch wahadłowy ramy

piłowej?

3. W jaki sposób piasek stalowy dostaje się pod krawędź tnącą piły?

4. W jaki sposób powstaje szczelina piłowa i od jakich czynników zależy jej szerokość?

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

20

5. Co się stanie jeśli podczas piłowania piasek stalowy nie będzie docierał do jednej

z zestawu pracujących pił?

6. W jaki sposób w automatycznym podawaczu masy uzupełniany jest skład masy ściernej

w świeży piasek stalowy?

7. W jaki sposób podawana jest masa ścierna na górną powierzchnię piłowanego bloku?

8. Do czego służy wózek trakowy?

9. Co zabezpiecza płyty przed przewróceniem po przepiłowaniu bloku umieszczonego na

wózku trakowym?

10. Jakie miejsca w otoczeniu traka stwarzają największe zagrożenia?

11. Jakie zespoły traka muszą być zabezpieczone osłonami?

12. Jakie wyposażenie ochronne winien posiadać trakowy?

4.2.3. Ćwiczenia

Ćwiczenie 1

Na planszy przedstawiającej konstrukcję traka wahadłowego powinieneś:

1) wskazać i nazwać elementy napędu traka oraz opisać ich przeznaczenie,

2) wskazać i nazwać elementy ramy piłowej oraz jej zawieszenia,

3) opisać wpływ długości ramienia zawieszenia R na uniesienie ramy i pił.

Na planszy przedstawiającej automatyczny podawacz masy ściernej powinieneś:

4) wskazać i nazwać elementy podawacza i ich przeznaczenie,

5) oznaczyć drogę masy ściernej od rząpia na górę bloku,

6) opisać drogę spływu masy ściernej z bloku do rząpia,

7) wskazać miejsce dozowania piasku stalowego i wapna.

Na planszy przedstawiającej piły trakowe powinieneś:

8) wskazać i nazwać podstawowe rodzaje pił trakowych

9) opisać sposób przemieszczania się ziaren piasku stalowego po pile w drodze pod krawędź

tnącą piły.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przypomnieć sobie materiał o konstrukcji traka wahadłowego z podawaczem masy,

2) zapoznać się z planszą urządzenia wskazaną przez nauczyciela,

3) odpowiedzieć na pytania związane z tematyką planszy.

Wyposażenie stanowiska pracy:

–

plansza przedstawiająca wahadłowy trak piłowy,

–

plansza przedstawiająca automatyczny podawacz masy ściernej,

–

plansza przedstawiająca rodzaje pił trakowych,

–

prospekty firm produkujących traki i podawacze masy ściernej

[ ]

11 .

Ćwiczenie 2

Wykonaj obliczenia technologiczne związane z rozmieszczaniem i ustawianiem pił

trakowych:

−

Oblicz szerokość przekładki dystansowej SD do piłowania płyt o grubości G=4 cm,

piłami gładkimi o grubości 0,5 cm przy poszerzeniu P=1,2 cm,

−

Oblicz szerokość przekładki dystansowej do piłowania płyt o grubości G=6 cm, piłami

gładkimi o grubości 0,5 cm przy poszerzeniu P=1,2 cm,

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

21

−

Oblicz szerokość przekładki dystansowej do piłowania płyt o grubości G=10 cm, piłami

gładkimi o grubości 0,5 cm przy poszerzeniu P=1,2 cm,

−

Oblicz szerokość przekładki dystansowej do piłowania płyt o grubości G=4 cm, piłami

gładkimi o grubości 0,5 cm przy poszerzeniu P=0,8 cm.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przypomnieć sobie sposób ustawiania i rozmieszczania pił w ramie trakowej oraz wzory

o obliczenia grubości przekładek dystansowych,

2) wykonać obliczenia zadań 2a do 2d,

3) sporządzić i podpisać notatkę z wynikami.

Wyposażenie stanowiska pracy:

–

plansza przedstawiająca rozmieszczanie pił trakowych,

–

plansza przedstawiająca piły trakowe,

–

przekładki dystansowe (różne konstrukcje jako przykłady),

–

piły trakowe gładkie i diamentowe (przykłady).

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować sposób działania traka wahadłowego?

2) wskazać, w jaki sposób piasek stalowy dostaje się pod piłę?

3) określić, w jaki sposób powstaje szczelina piłowa?

4) obliczyć szerokość przekładki dystansowej?

5) scharakteryzować sposób działania automatycznego podawacza masy

ściernej?

6) wskazać miejsce dozowania piasku stalowego do obiegu masy ściernej?

7) określić, jakie rodzaje kamienia można piłować na traku wahadłowym i

dlaczego?

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

22

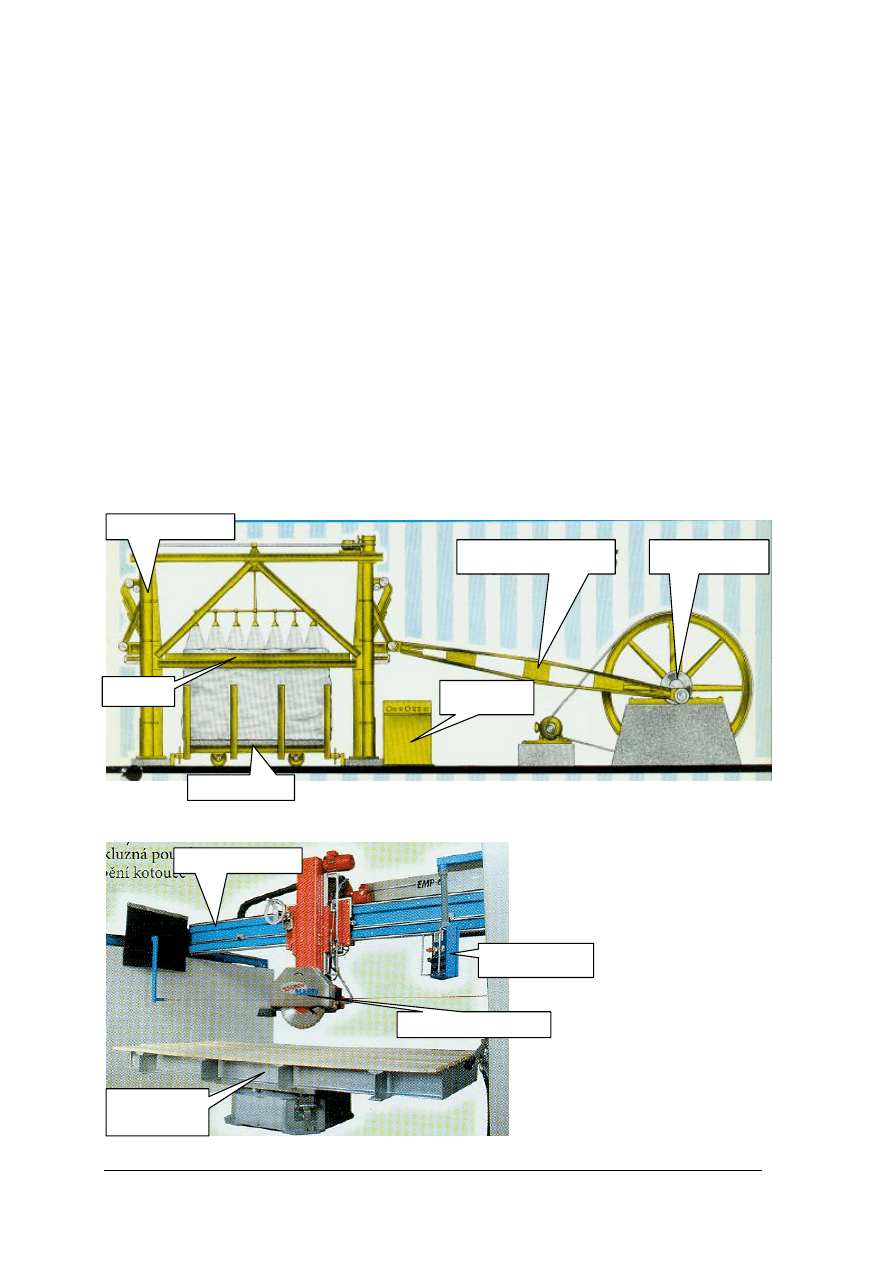

4.3. Traki diamentowe (prostoliniowe)

4.3.1. Materiał nauczania

Traki o prostoliniowym ruchu ramy piłowej (bez unoszenia pił), ze względu na rodzaj

narzędzia jakimi się posługują nazywane są trakami diamentowymi.

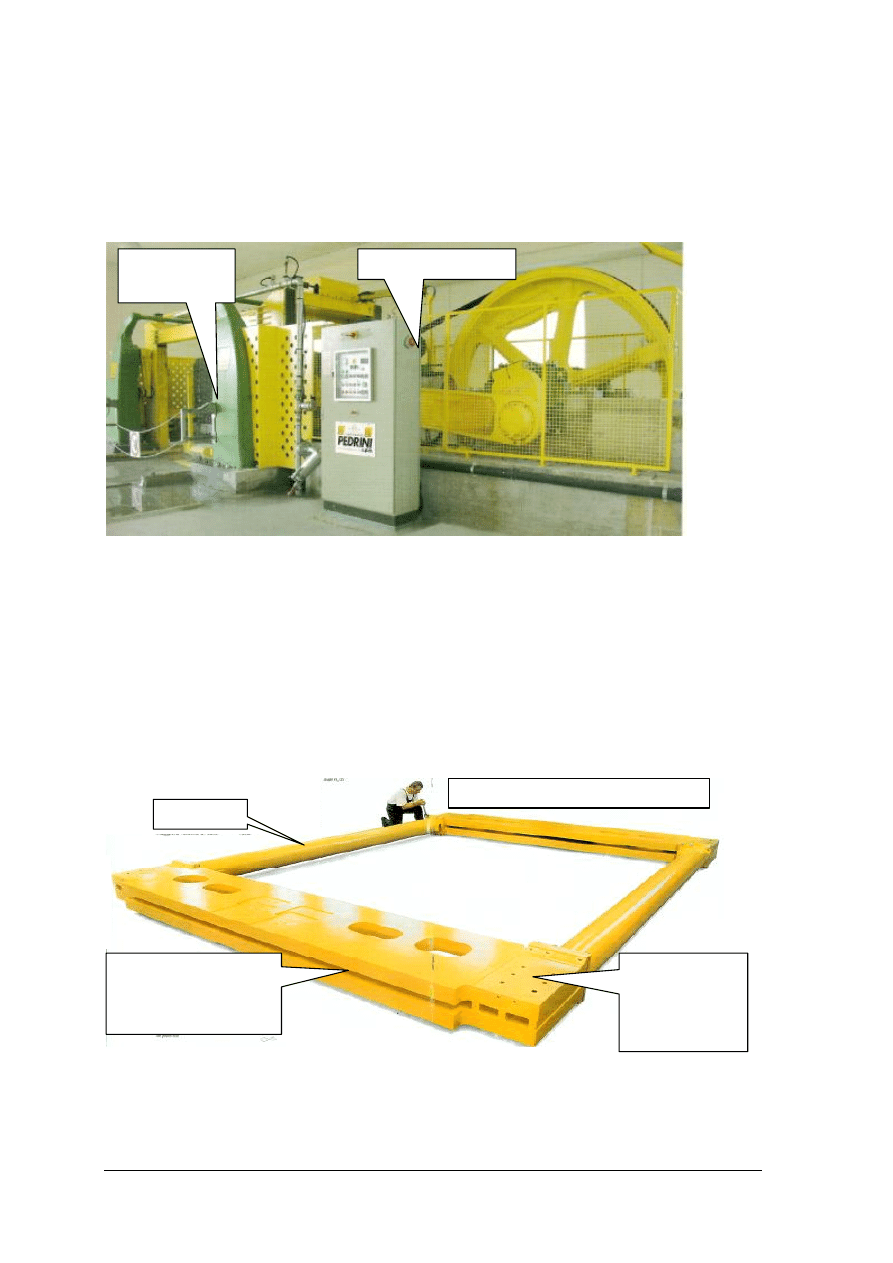

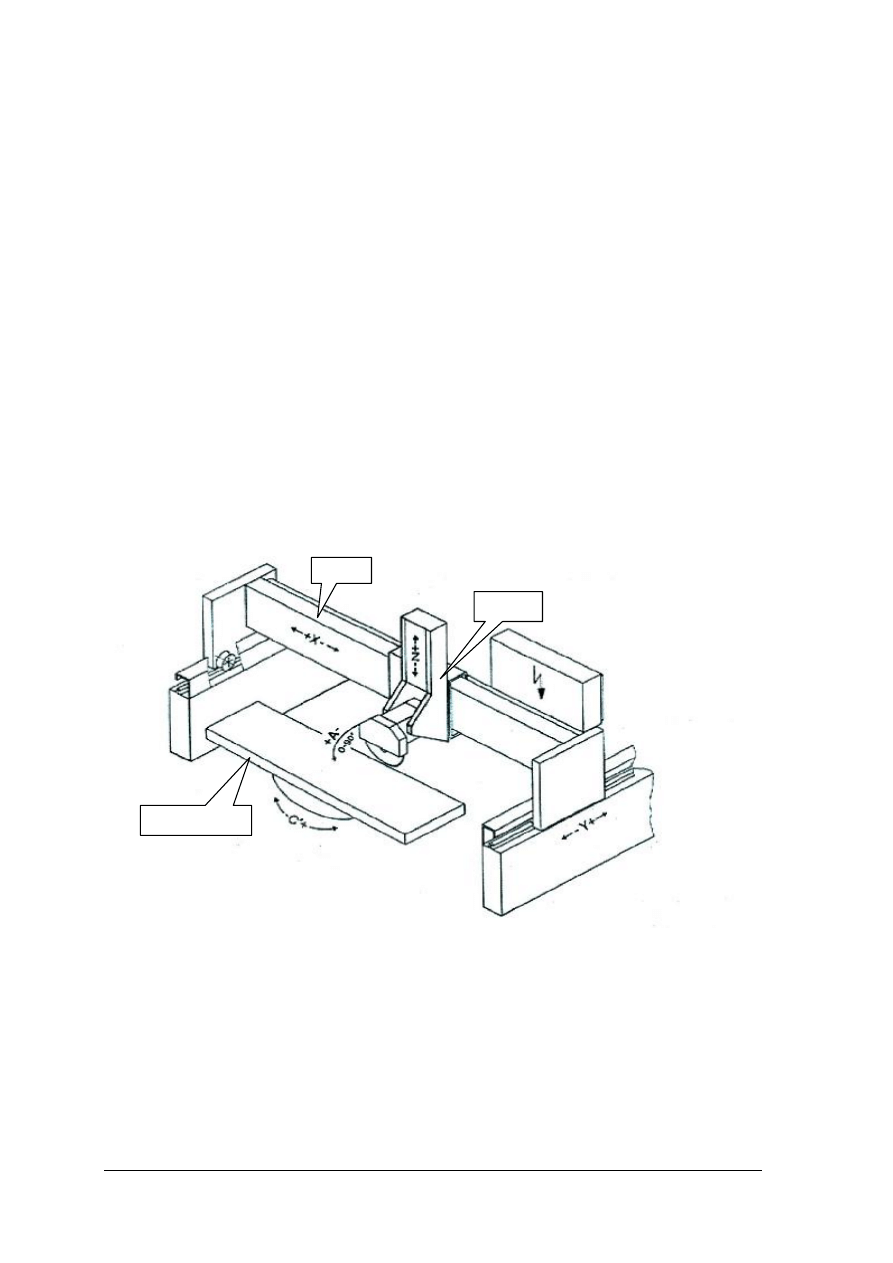

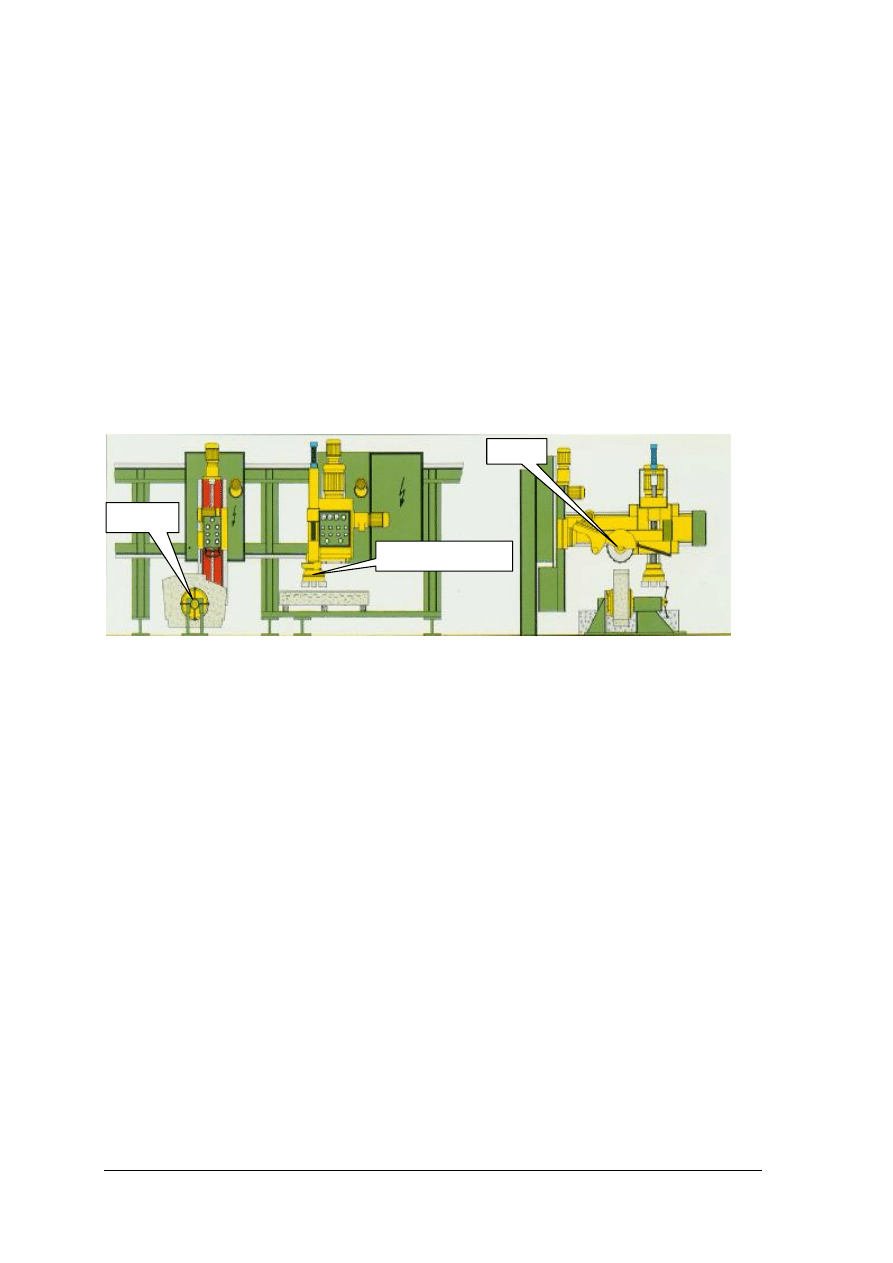

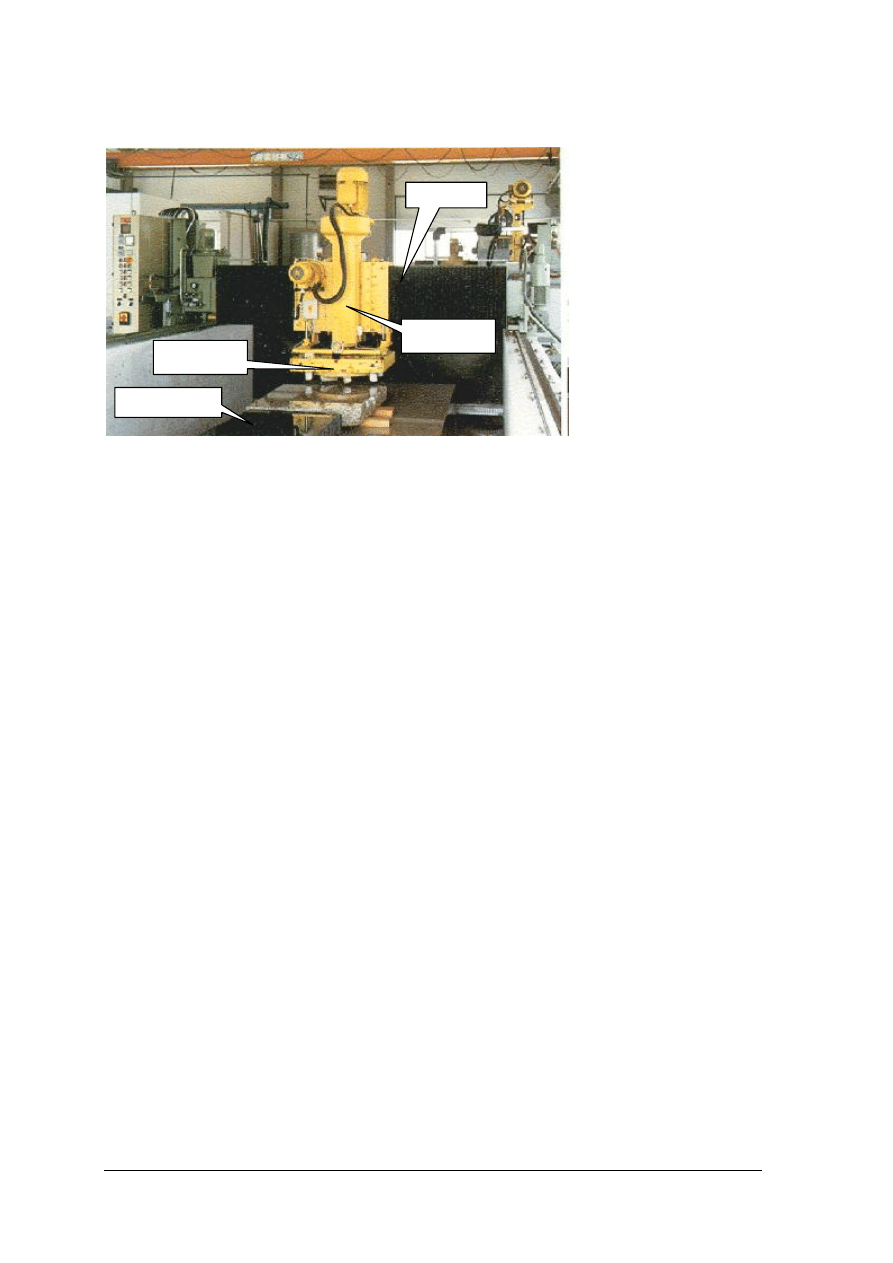

Rys. 15. Widok wielopiłowego traka diamentowego o pionowej ramie piłowej. Widoczny napęd z silnikiem,

przekładnią pasową, duże koło zamachowe i korbowód. Zwróć uwagę na żółte osłony siatkowe i perforowane

osłaniające miejsca niebezpieczne dla osób znajdujących się w pobliżu.

[ ]

11

Traki diamentowe wykorzystują identyczny jak w trakach wahadłowych układ napędu

ramy piłowej z wykorzystaniem układu korbowo-wodzikowego (rys.15).

Różnica polega na zmianie sposobu prowadzenia ramy piłowej: zamiast zawieszenia na

wahaczach rama piłowa z piłami diamentowymi porusza się w prostoliniowych

prowadnicach. Rama piłowa z piłami porusza się poziomo zagłębiając piły w kamień; rzadziej

stosowane są traki o pionowym ruchu piły (jak w trakach do drewna).

Większość traków wielopiłowych wyposażona jest w ramy piłowe pracujące w pozycji

poziomej jak na fotografii poniżej.

Rys. 16. Widok poziomej ramy piłowej ciężkiego traka wielopiłowego do granitu

[ ]

11

Trak pokazany na rys.17 pracuje jedną piłą diamentową poruszającą się poziomo ruchem

posuwisto-zwrotnym i opuszczającą się w kierunku piłowanego bloku. Na przykładzie tego

traka można opisać podstawowe zespoły występujące w większości traków do kamienia:

–

konstrukcja nośna składająca się ze słupów i poziomej belki stężającej,

wózek trakowy

z blokiem

pulpit sterowniczy

dla porównania -tak wygląda człowiek

podłużnica

pomiędzy płytami

nośnymi utworzona jest

szczelina przez którą

przechodzą uchwyty pił

tutaj mocowane

są przeguby

wahaczy

podtrzymujących

ramę

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

23

–

suporty poruszające się w prowadnicach słupów (ruch góra-dół), na rys.17 z prawej

strony suport napędowy (silnik, przekładnia pasowa, korbowody) – z lewej suport

bierny,

–

zespół opadu ramy – widoczny napęd, wały pędniane, przekładnie stożkowe, oraz dwie

pionowe śruby pociągowe podnoszące i opuszczające równocześnie oba suporty,

–

wózek trakowy z przecieranym blokiem, blok ustawiony jest na krawędziakach

drewnianych: zwróć uwagę na pionowe kłonice zabezpieczające odpiłowane płyty przed

przewróceniem,

–

instalację wody chłodzącej, woda podawana jest na piły przez zespół dysz

opuszczających się na blok i podnoszących przy podnoszeniu pił po zakończeniu

przecierania bloku,

–

pulpit sterowniczy, z którego ustala się i kontroluje warunki pracy traka.

Rys. 17. Diamentowy trak dzielący pracujący jedna piłą diamentową

[ ]

11

Diamentowe piły trakowe

Dzięki zastosowaniu pił trakowych zbrojonych segmentami metalowo-diamentowymi,

w skrócie nazywanych piłami diamentowymi, zbędnym staje się unoszenie pił przy każdym

skoku piły. Drobne ziarna diamentowe zawarte w segmentach ścierają kamień i pod piły

podawana jest jedynie woda, która chłodzi piły i usuwa starty kamień ze szczeliny piłowej.

Piła diamentowa składa się z cienkiej taśmy stalowej, która na krawędzi natarcia

zaopatrzona jest w zestaw segmentów.

pulpit

sterowniczy

konstrukcja nośna

zespół opadu ramy

suport napędowy

wózek trakowy

z blokiem

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rys. 18. Piła trakowa zbrojona segmentami matalowo-diamentowymi, z prawej strony przekrój poprzeczny piły

[2]

Segmenty metalowo-diamentowe, zwane dalej segmentami, powstają z drobnych

okruchów i ziaren diamentowych, które miesza się z proszkami, tlenkami i węglikami metali,

prasuje, obrabia cieplnie i kalibruje, otrzymując proste (dla pił) lub łukowe segmenty (do

tarcz tnących) o przekroju prostokątnym. Segmenty te lutowane są do krawędzi brzeszczota

tworząc krawędź tnącą narzędzia (rys.18).

Zwróć uwagę: grubość segmentu (T) jest większa od grubości brzeszota (E) - dla

zabezpieczenia taśmy przed tarciem o piłowany materiał.

Napinanie pił trakowych

Piły trakowe, zarówno gładkie jak diamentowe, ze względu na małą sztywność muszą

być mocno napięte w ramie piłowej, aby z odpowiednią siłą docisnąć do kamienia luźne

ziarna ścierne lub segmenty diamentowe. Stosowane są dwie podstawowe metody napinania

pił: mechaniczna – napinanie za pomocą klinów lub śrub oraz hydrauliczna-napinanie za

pomocą hydraulicznych napinaczy pił.

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rys. 19. Schemat klinowego napinania pił [2]

Po drugiej stronie ramy piłowej piła mocowana jest identycznie, jedynie zamiast klina

uchwyt wyposażony jest stały zaczep. Siła napinania piły tym sposobem zależy od kąta

pochylenia klina i siły z jaką trakowy uderza w klin. Aby uzyskać jednakowe napięcie

wszystkich pił w ramie potrzebne jest doświadczenie i dobre ucho.

Prawidłowe napięcie wszystkich pił jest warunkiem otrzymania równo przetartych płyt

bez konieczności zatrzymywania pił w połowie bloku, co najczęściej kończy się

zniszczeniem materiału. Podstawowym mankamentem tego typu napinania jest możliwość

luzowania się klinów lub pojedynczych pił w trakcie piłowania.

Niedogodności te eliminują napinacze hydrauliczne stanowiące standartowe

wyposażenie współczesnych traków wahadłowych i diamentowych.

Rys. 20. Zasada działania hydraulicznego napinacza pił trakowych [2]

Komora ciśnieniowa napinacza napełniana jest gęstym środkiem smarnym, pod jego

ciśnieniem tłoczki wysuwają się na zewnątrz i zmniejsza się objętość elastycznego

akumulatora napełnionego gazem.

W przypadku gdy jedna z pił wydłuży się jej tłoczek wyrówna różnicę napięcia

korzystając z energii rozprężania akumulatora.

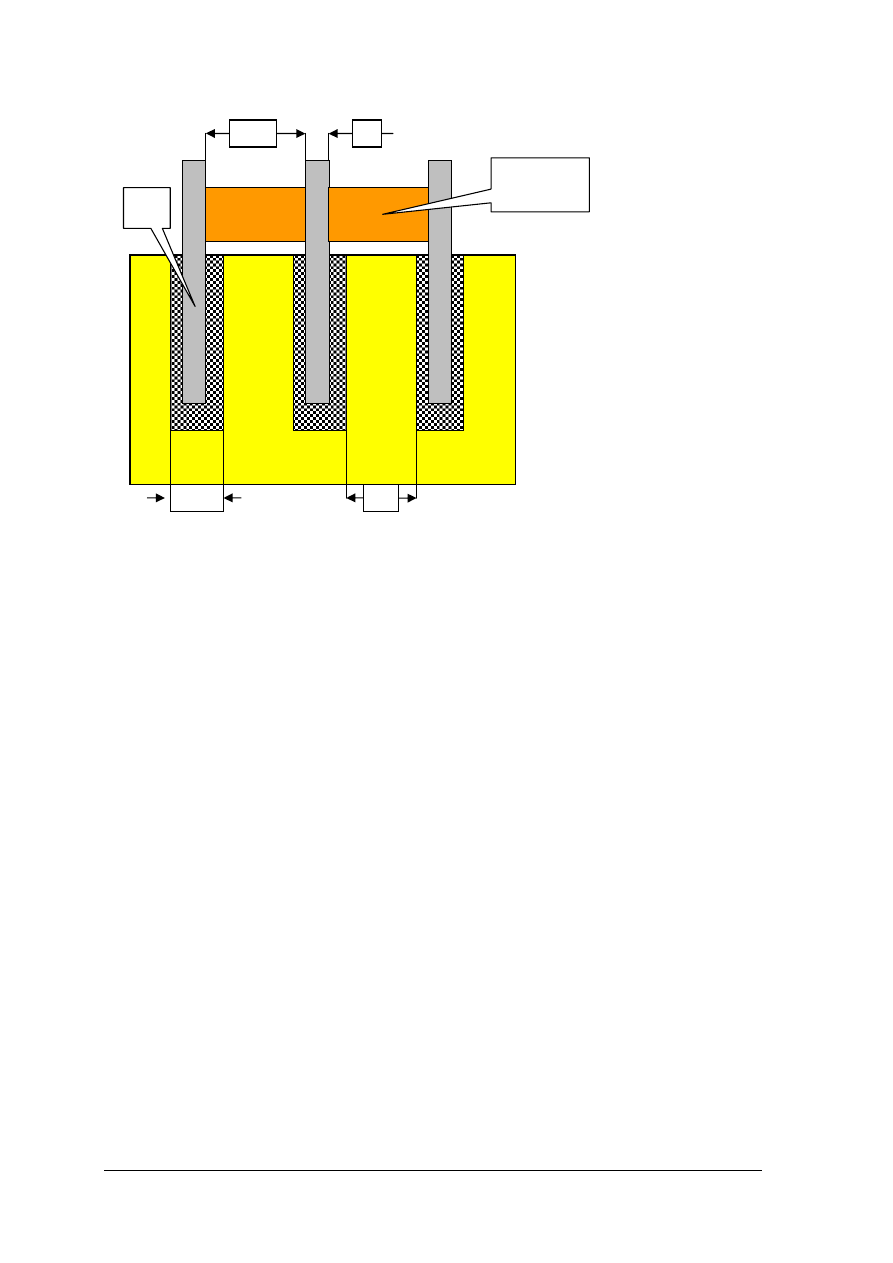

Rozstawianie i ustawianie pił

W rozdziale 4.3 został omówiony sposób ustawiania pił gładkich. W przypadku

stosowania pił diamentowych przy obliczaniu grubości przekładki dystansowej musimy

uwzględnić fakt, że segment diamentowy jest szerszy od grubości brzeszczota.

komora

ciśnieniowa

tłoczek

uchwyt piłowy

akumulator

uchwyt piłowy

piła

belka ramy piłowej

klin

Na rys. 19 pokazany jest przekrój belek

nośnych ramy piłowej między którymi

przechodzi uchwyt piłowy. Uchwyt ten łączy

się z piłą za pomocą bolca, z drugiej strony

jest napinany za pomocą stalowego klina

opierającego się o boczne powierzchnie

belek.

Przez wbijanie klina w kierunku pionowym

uzyskuje się poziomą siłę napinającą piłę.

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 21. Rozstawienie diamentowych pił trakowych [2]

Rozstawianie pił w ramie piłowej rozpoczyna się od dokładnego ustawienia jednej z pił,

do której dosuwa się pozostałe. Ustawienie polega na wypoziomowaniu krawędzi piły na

przykład za pomocą poziomnicy lub wagi wodnej, a następnie wypionowaniu brzeszczota.

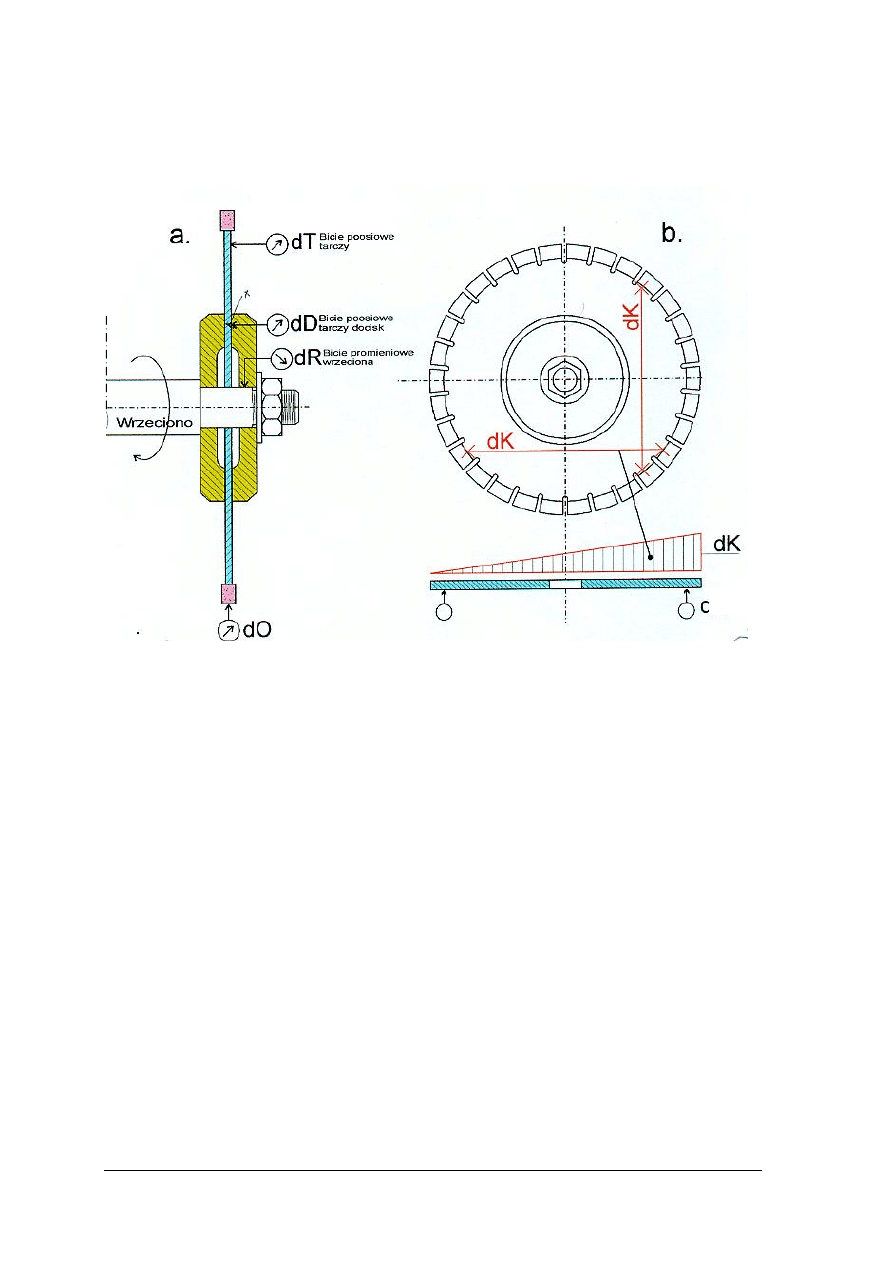

Rys. 22. Schemat pomiaru odchylenia narzędzia od linii wzorcowej (c) oraz stosowane przyrządy pomiarowe:

a. czujnik zegarowy b. znacznik [2]

Na rys. 22. pokazany jest sposób ustawiania i sprawdzania ustawienia piły. Sposób ten

polega na przesuwaniu (tutaj w kierunku pionowym) brzeszczota piły i obserwacji odchyłek

odległości między nim i ostrzem. Ostrze znacznika wykonanego z zaostrzonego pręta

ustawionego na solidnej podstawie (ważne!) wskazuje różnicę między linią wzorcową –

oznaczającą idealne ustawienie narzędzia, a rzeczywistym jego położeniem. Ustawienie

SD

brzeszczot piły

PODSTAWOWE

WZORY :

Szerokość szczeliny

piłowej

SP = T + P gdzie

P-poszerzenie

Grubość przekładki

dystansowej

SD = G+SP-t gdzie

G-grubość płyty surowej

P=0,5-0,8 mm poszerzenie

t = 3-3,5 mm –grubość

brzeszczota piły

przekładka dystanowa

grubość segmentu

szerokość szczeliny piłowej

t

G

T

SP

segment

linia wzorcowa

odchyłka

w punkcie A

odchyłka

w punkcie B

c

d

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

27

polega na takiej zmianie nachylenia brzeszczota narzędzia aby ustawiło się wzdłuż linii

wzorcowej.

Błędne ustawienie spowoduje że narzędzie będzie przesuwać się pod kątem w stosunku

do linii wzorcowej powiększając odchyłkę, co prowadzi do wyginania brzeszczota i cięcia

krzywych płyt.

Do ustawiania gładkich pił trakowych wystarcza zastosowanie znacznika, piły

diamentowe o równych powierzchniach bocznych najlepiej ustawiać za pomocą czujnika

zegarowego.

Zagrożenia przy obsłudze traków piłowych

Konstrukcja traków wahadłowych i prostoliniowych, w których występują części szybko

poruszające i o dużych wymiarach stwarzają istotne zagrożenie dla trakowego i osób

znajdujących się w pobliżu. Podczas pracy traka powstaje również hałas o dużym natężeniu.

Piłowanie odbywa się z udziałem masy ściernej z wodą lub samą wodą, która stykając się

z elementami instalacji elektrycznej może spowodować porażenie prądem.

Zagrożenia te musi znać każdy trakowy i osoby pracujące w otoczeniu traków. Dla

uniknięcia lub zmniejszenia skutków niekorzystnych zdarzeń muszą być spełnione warunki

jak niżej:

1) Do obsługi traków mogą być dopuszczone tylko osoby trzeźwe, znające zasadę działania

traka i sposób jego obsługi, przeszkolone w zakresie bezpieczeństwa i higieny pracy.

2) Przed przystąpieniem do obsługi traka należy dokładnie przeczytać fabryczną instrukcję

obsługi, zaś w przypadku obsługi nowego traka skorzystać ze szkolenia prowadzonego

podczas rozruchu przez fachowców serwisowych.

3) Trak musi być wyposażony w siatkowe lub blaszane osłony: od czoła ramy piłowej,

wzdłuż korbowodu oraz koła zamachowego (rys. 15), osłony te stanowią standartowe

i obowiązkowe wyposażenie traków.

4) Trak musi być wyposażony w sprawnie działające zabezpieczenia przeciwporażeniowe.

Zabronione jest dotykanie elementów konstrukcji mogących przewodzić prąd.

5) Pulpit sterowniczy z wyłącznikiem bezpieczeństwa winien być zlokalizowany w miejscu

łatwo dostępnym, zapewniającym dobrą obserwację pracy traka.

6) Stanowisko trakowego winno być wyposażone w podkład drewniany izolujący od drgań i

mokrej posadzki.

7) Naprawy, wymiana części lub narzędzi, smarowanie lub konserwacja może odbywać się

tylko na unieruchomionym traku, po odcięciu zasilania wyłącznikiem głównym.

8) Trakowy podczas pracy winien być wyposażony w odzież ochronną: kombinezon, buty

ochronniki słuchu.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czym różni się trak diamentowy od traka wahadłowego?

2. Z jakich zespołów składa się trak diamentowy, omów przeznaczenie każdego z nich?

3. Jakie rodzaje pił są stosowane do traka diamentowego?

4. Czy poszerzenie szczeliny piłowej P jest większe przy piłowaniu piłami diamentowym

czy gładkimi i dlaczego?

4. Dlaczego piły muszą być napinane z dużą siłą?

5. Jaka jest różnica między klinowym i hydraulicznym napinaniem pił?

6. Jakimi narzędziami ustawia się i sprawdza ustawienie pił?

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3.3. Ćwiczenia

Ćwiczenie 1

Na planszy przedstawiającej konstrukcję traka diamentowego powinieneś:

1) wskazać i nazwać elementy konstrukcyjne traka (konstrukcja nośna, zespół napędowy,

rama piłowa, zespół opadu ramy, wózek trakowy) oraz opisać ich przeznaczenie,

2) uzasadnić dlaczego rama piłowa musi mieć bardzo mocną i sztywna konstrukcję,

3) wskazać i opisać osłony ruchomych części traka (rama piłowa, koło zamachowe).

Na planszy przedstawiającej diamentową piłę trakową powinieneś:

4) opisać konstrukcję diamentowej piły trakowej i wyjaśnić dlaczego grubość segmentu

diamentowego jest większa od grubości brzeszczota,

5) opisać sposób mocowania piły diamentowej w uchwycie piłowym.

Na planszy przedstawiającej schemat i zdjęcie hydraulicznego napinacza pił trakowych

powinieneś:

6) wyjaśnić zasadę działania napinacza hydraulicznego,

7) wyjaśnić sposób wyrównywania napięcia w przypadku poluzowania jednej z pił

napinanych przez napinacz.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeglądnąć prospekty traków i wydawnictwa branżowe zawierające fotografie traków,

pił trakowych i napinaczy,

2) opisać podstawowe zespoły traka, piły trakowej lub napinacza hydraulicznego oraz ich

przeznaczenie, wskazane przez nauczyciela,

3) wskazać elementy zabezpieczające wymagane przy pracy traka (osłony).

Wyposażenie stanowiska pracy:

–

plansza przedstawiająca trak diamentowy

–

plansza przedstawiająca diamentową piłę trakową

–

plansza przedstawiająca hydrauliczny napinacz pił

–

materiały informacyjne producentów traków

[ ]

11

–

periodyki i wydawnictwa branżowe

[

]

10

,

9

,

8

Ćwiczenie 2

Wykonaj obmiar bloku wyznaczonego przez nauczyciela a następnie powinieneś

wykonać pełne obliczenia technologiczne do obróbki trakowej (od bloku do płyty surowej).

1) ustal rodzaj materiału i wymiary nominalne dostarczonego bloku surowego (długość,

szerokość, długość),

2) oblicz objętość (m

3

) i masę bloku (kg),

3) oblicz czas piłowania bloku o zmierzonej wysokości (H) przy założeniu opadu p=20

cm/h,

4) oblicz ilość pił, które zmieszczą się na zmierzonej szerokości bloku (B) przy założonej

grubości płyt surowych G= 4 cm i szczelinie piłowej SP= 0,8 cm,

5) oblicz wydajność godzinową traka wykorzystując dane z punktów 3–4,

6) ustal wymiary płyty surowej i oblicz jej masę przyjmując gęstość γ = 2600 kg/m

3

.

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przypomnieć sobie zasady wykonania obmiaru bloku oraz obliczenia masy płyty,

2) wykonać obmiar bloku,

3) wykonać obliczenia technologiczne,

4) sporządzić notatkę z wynikami obliczeń.

Wyposażenie stanowiska pracy:

–

blok kamienia o objętości min. 0,5 m

3

,

–

podkłady drewniane do ustawienia bloku,

–

przymiar liniowy 3 m.

Ćwiczenie 3

Wykonaj obliczenia do tabeli ciężaru płyt z różnych materiałów, o różnej grubości

i wielkości, według danych otrzymanych od nauczyciela:

1) oblicz masę płyt o powierzchni 1 – 1,5 – 2 – 2,5 m

2

i grubości 1,2,3,4,5,6,7,8,9,10 cm dla

wyznaczonego przez nauczyciela materiału:

1a. dla granitów przyjmując γ = 2650 kg/m

3

1b. dla sjenitów przyjmując γ = 2750 kg/m

3

1c. dla gabro przyjmując γ = 2900 kg/m

3

1d. dla marmuru przyjmując γ = 2700 kg/m

3

1e. dla piaskowca twardego przyjmując γ = 2650 kg/m

3

1f. dla wapienia lekkiego przyjmując γ = 1200 kg/m

3

2) wspólnie z kolegami wykonaj tabele dla każdej grupy materiałów(a-f), grubości od 1–2,5

m

2

. Tabele te po sprawdzeniu i powieleniu powinieneś przekazać kolegom, którzy przyczynili

się do ich realizacji (tabele te przydadzą się również po ukończeniu nauki ).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) uzgodnić z kolegami sposób wykonania obliczeń, w taki sposób, aby najłatwiej

wykorzystać je do wykonania tabeli zbiorczej,

2) wykonać obliczenia,

3) sprawdzić i zestawić wyniki w tabeli zbiorczej,

4) powielić tabelę zbiorczą i rozdzielić pomiędzy uczniów.

Wyposażenie stanowiska pracy:

–

puste tabele do wpisania wyników obliczeń uczniów,

–

kalkulatory lub inne urządzenia liczące,

–

periodyki i wydawnictwa branżowe

[

]

10

,

9

,

8

.

4.3.4.Sprawdzian postępu

Czy potrafisz:

Tak

Nie

1) opisać sposób klinowego i hydraulicznego napinania diamentowych pił

trakowych?

2) scharakteryzować konstrukcję i sposób działania traka diamentowego?

3) określić, w jaki sposób piła trakowa zagłębia się w blok kamienia?

4) scharakteryzować sposób pracy segmentu diamentowego piły trakowej

pracującego w szczelinie piłowej z udziałem wody?

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

30

5) określić sposób wykorzystania znacznika i czujnika zegarowego przy

ustawianiu pił trakowych?

6) ustalić i zmierzyć wymiary nominalne bloku kamiennego?

7) określić, jakie rodzaje kamienia można piłować na traku diamentowym

i dlaczego?

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.4. Piły wielkotarczowe

4.4.1. Materiał nauczania

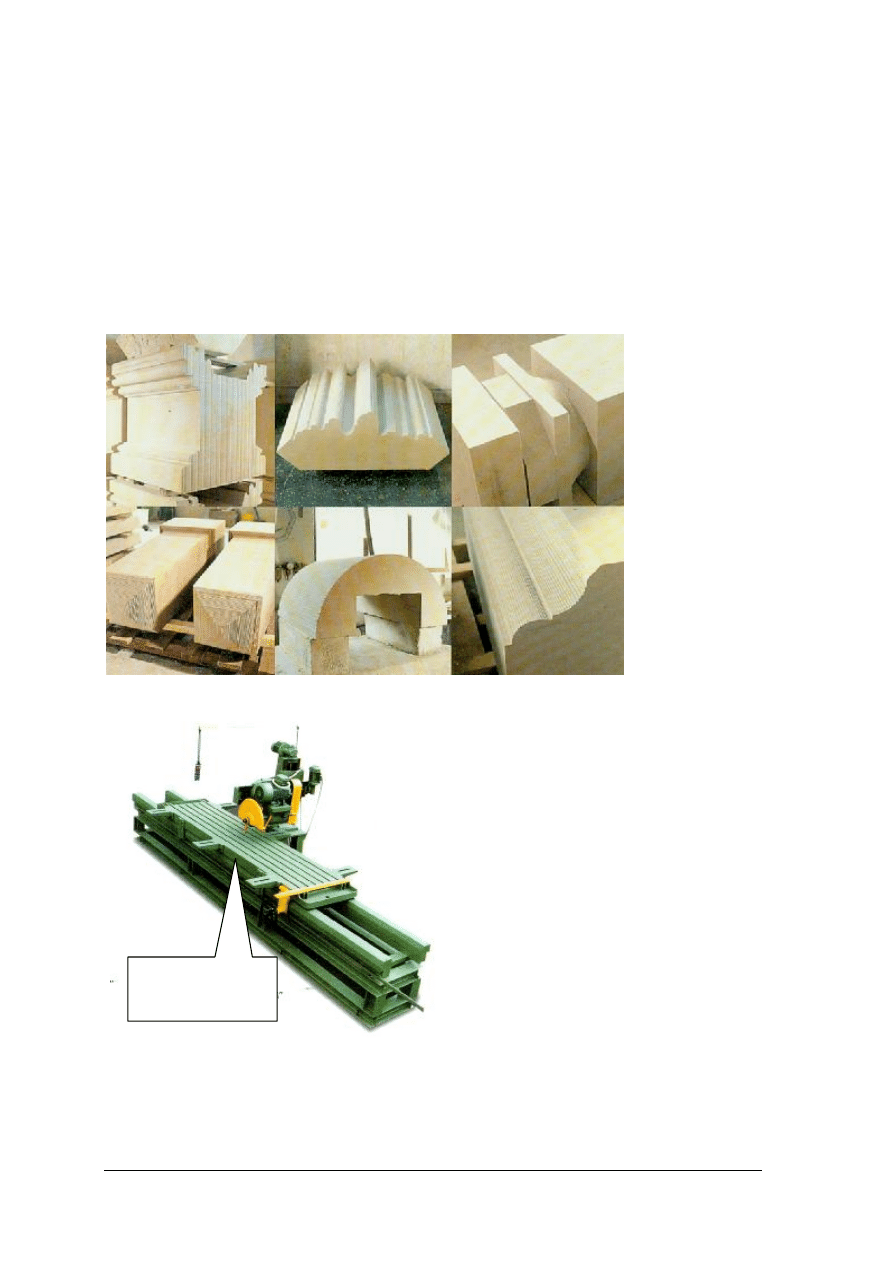

Piły (traki) wielkotarczowe służą do rozcinania bloków kamiennych na grube płyty,

formowania bloków lub nadawania elementom płytowym różnych kształtów przestrzennych.

Od traków piłowych różni ich sposób pracy i wynikająca z niego konstrukcja.

Narzędziem pracy jest diamentowa tarcza tnąca o dużej średnicy – od 1000 do 3500 mm

–4000 mm. Zgodnie z zasadami poddanymi w rozdziale 4.3.1 nazwa narzędzia nadaje nazwę

obrabiarce. W praktyce warsztatowej często określana jest jako piła lub piła tarczowa.

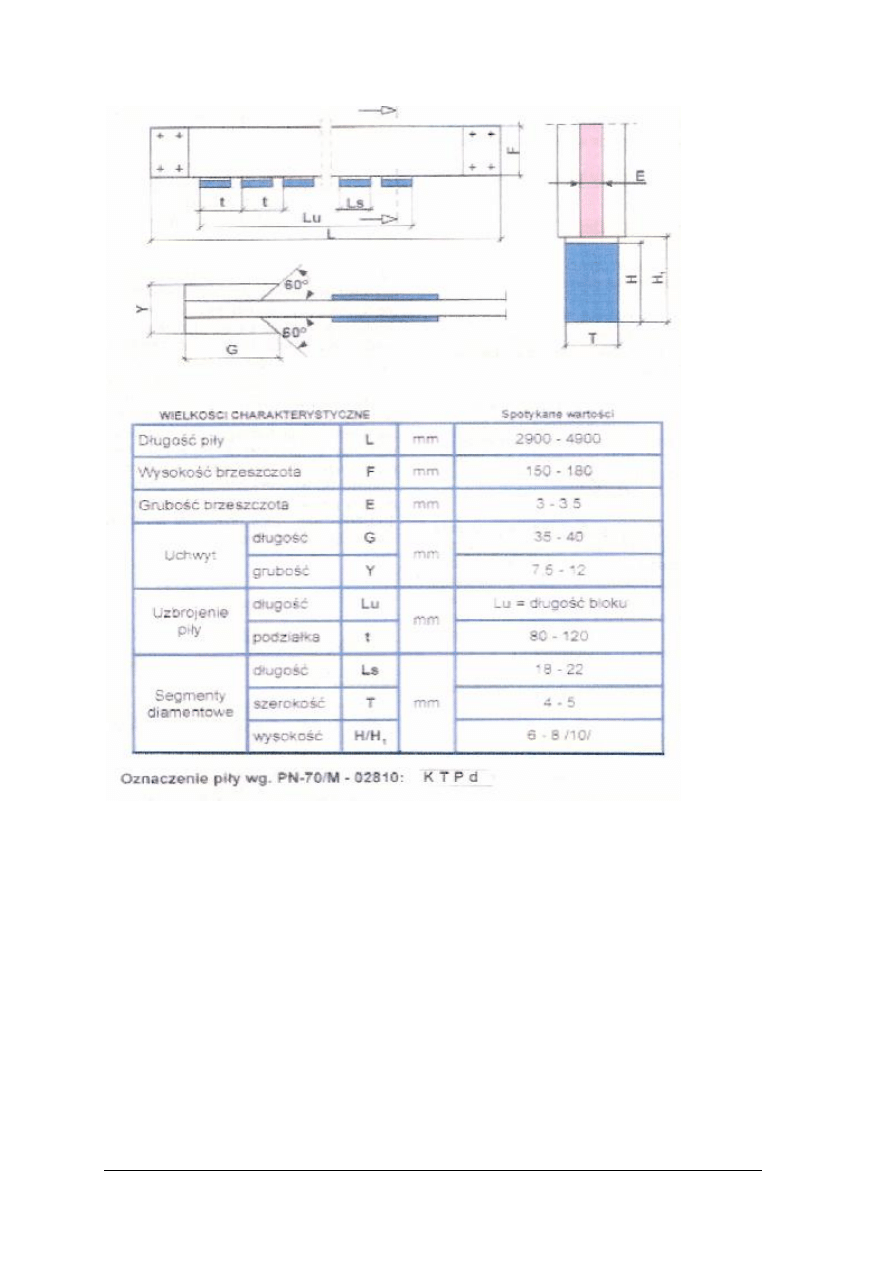

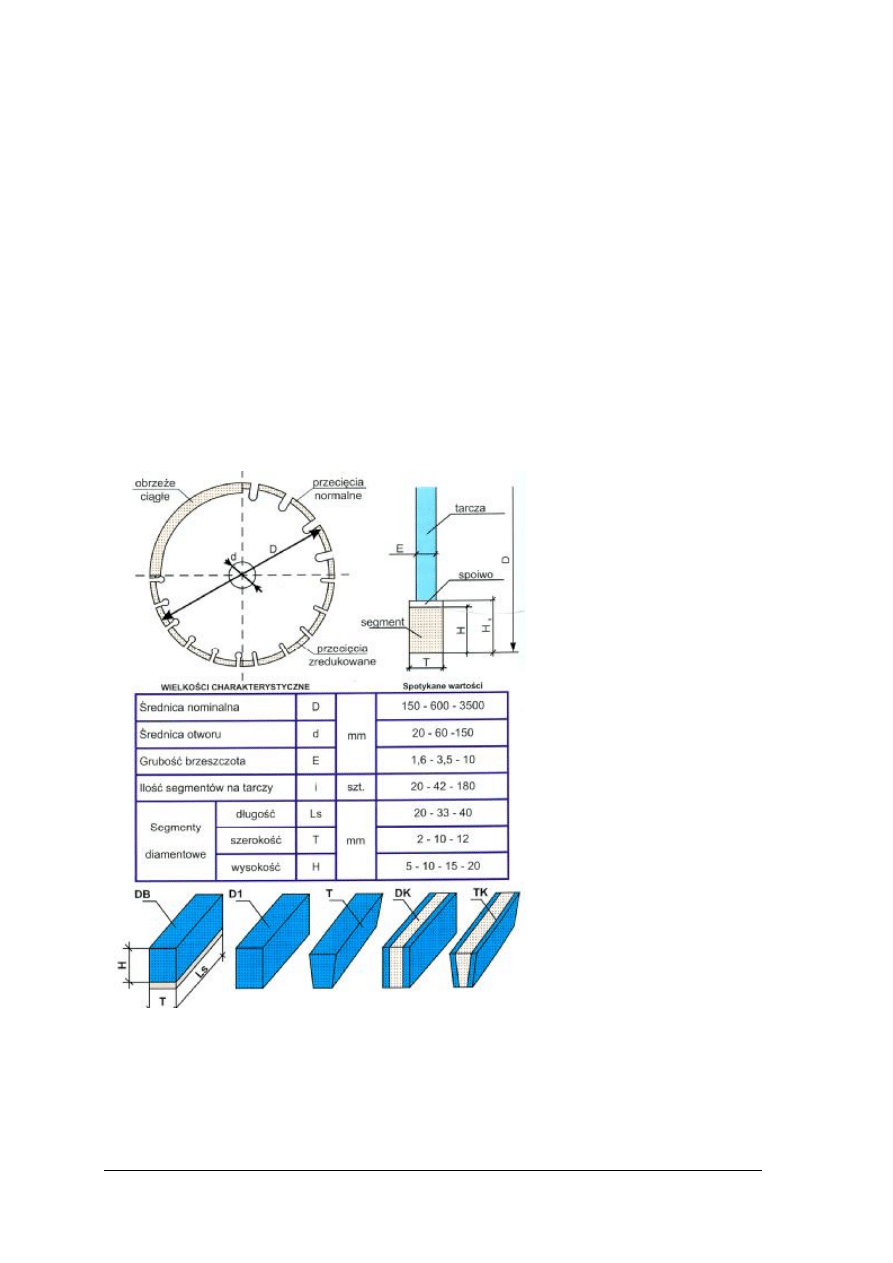

Diamentowa tarcza tnąca

Diamentowa tarcza tnąca pokazana na rys. 21. zamiast ruchu posuwisto-zwrotnego piły

trakowej wykonuje szybki ruch obrotowy względem swojej osi i zagłębiając się w kamień

powoduje jego rozcinanie. O ile średnia szybkość piły diamentowej mieści się w granicach

1,2–2 m/s – to szybkość na obwodzie tarczy wynosi od 25 do 60 m/s. Kilkunastokrotnie

większa szybkość z jaką segmenty diamentowe tarczy wcinają się w kamień powoduje

znaczny wzrost wydajności cięcia.

Rys. 23. Diamentowa tarcza tnąca i podstawowe dane techniczne [2]

.

Tarcza składa się ze stalowego dysku o grubości (E) z otworem (d), na obwodzie którego

lutowane jest obrzeże złożone z segmentów diamentowych. Segmenty mają różną długość

i różne rozstawienie. Grubość segmentu (T) jest zawsze większa od grubości tarczy (E), co

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

32

zabezpiecza ją przed tarciem o rozcinany materiał. Obrzeże ciągłe jest najczęściej nakładane

na drodze galwanicznej.

Im większe jest zagęszczenie segmentów na obrzeżu tym dokładniejsze jest cięcie i jakość

ciętej powierzchni, natomiast zmniejsza się wydajność cięcia.

Warunki pracy tarczy tnącej

Diamentowe tarcze tnące są narzędziami najczęściej stosowanymi w obróbce kamienia,

od ręcznych pilarek, przez przecinarki tarczowe do traków tarczowych. Rzadziej stosowane są

tarcze karborundowe na spoiwie mineralnym lub bakelitowym. Bez względu na konstrukcję

i wymiary podlegają tym samym zasadom i warunki ich pracy są określane za pomocą

dwóch podstawowych wielkości:

Prędkość obwodowa. Każdy punkt na obwodzie tarczy o średnicy D podczas jednego

obrotu pokonuje drogę równą jego obwodowi π x D. Przy n obrotach na minutę droga ta jest

n razy dłuższa. Prędkość obwodową najczęściej podaje się w metrach na sekundę.

Wzór podstawowy:

[ ]

s

m

xDxn

V

/

60

π

=

gdzie: D-średnica tarczy w (m) , n-obroty tarczy (obr./min).

Dla każdego rodzaju kamienia producenci narzędzi podają zalecaną prędkość obwodową

przy której uzyskuje się największą wydajność cięcia, przy najmniejszym zużyciu tarczy.

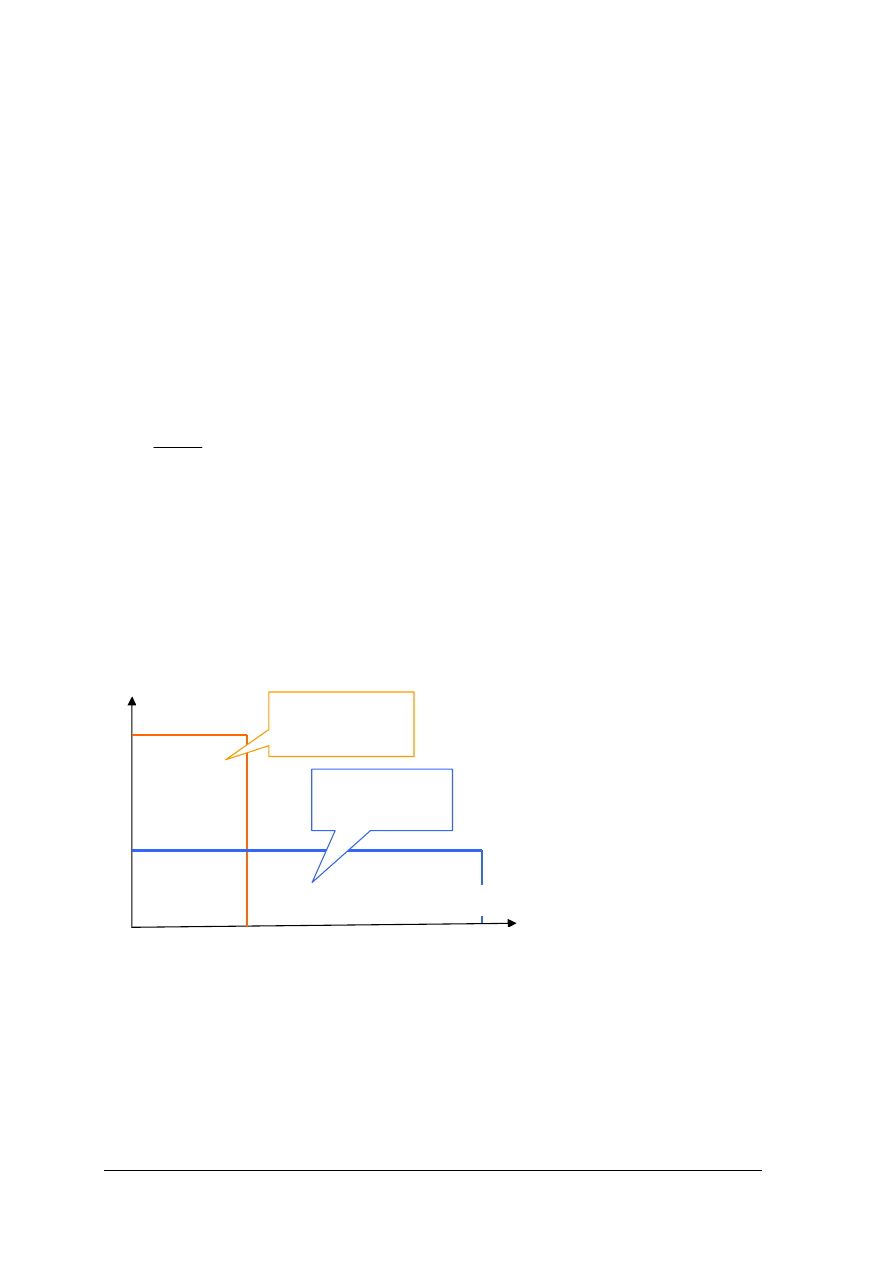

Wydajność minutowa Z – jest wielkością charakterystyczną dla przecinanego materiału.

Podaje ona jaką powierzchnię (w cm

2

) można przeciąć tarczą w ciągu jednej minuty.

Powierzchnie taką można obliczyć mierząc głębokość cięcia (zagłębienie tarczy) i posuw

czyli szybkość jej przemieszczania według wzoru:

[

]

min

/

100

2

cm

p

x

g

x

Z

=

gdzie g–głębokość cięcia (cm), p–posuw minutowy (m/min).

Wykorzystując ten wzór można obliczyć posuw(p) mając dane (Z+g) lub głębokość (g) mając

dane (Z+p).

Rys. 23. Graficzna interpretacja wydajności minutowej

Chłodzenie tarczy. Cięcie tarczą diamentową odbywa się w warunkach intensywnego

chłodzenia wodą. Woda chłodzi tarczę rozgrzaną przez tarcie o kamień oraz usuwa starty

materiał ze szczeliny piłowej. Woda musi być podawana przy wlocie do szczeliny piłowej,

w miejscu gdzie tarcza wchodzi w materiał. Korzystnym jest zastosowanie końcówek

widlastych podającej wodę na boczne powierzchnie tarczy.

Dla najczęściej stosowanych tarcz o średnicach 300–500 mm podaje się wodę w ilości

10–15 l/min.

g(cm)

posuw

głębokość cięcia

Z=100.p.g

MARMURY

-pełna głębokość(g)

-mały posuw (p)

GRANITY

-mała głębokość(g)

-duży posuw (p)

p(m/min)

Zwróć uwagę! na rys.22

prostokąt p x g jest polem

powierzchni Z(mnożnik 100

wynika jedynie z przeliczenia

jednostek).

Praktyka

warsztatowa

wykazała, że marmury lepiej

jest ciąć na pełną grubość

płyty, natomiast granity tnie

się przy małym zagłębieniu

tarczy,

lecz

z

większym

posuwem.

Dla

granitów

stosuje się cięcie skokowe: po

każdym cięciu tarczę obniża

się o głębokość kolejnego

cięcia (g).

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Produkowane są również diamentowe tarcze do cięcia na sucho, stosowane najczęściej do

ręcznych pilarek lub przecinarek przejezdnych (wycinanie betonu lub asfaltu na drogach).

Ustawianie tarcz

Rys. 24. Oznaczenie odchyłek występujących przy ustawianiu diamentowej tarczy tnącej

Do ustawiania tarcz i ustalania odchyłek wykorzystuje się przyrządy pokazane na rys.

22c,d. Odchyłki oznaczone są umownie literą „d”, z dodaniem litery określającej jej rodzaj.

Zalecana kolejność czynności przy ustawianiu i montażu tarcz:

1) przed założeniem tarczy sprawdź przy pomocy czujnika czy łożyska wrzeciona są

w dobrym stanie (bicie promieniowe - odchyłki mierzone wzdłuż promienia - odchyłka

dR),

2) po oczyszczeniu powierzchni stykowych tarcz dociskowych umieść tarczę na wrzecionie

zwracając uwagę na strzałkę wskazującą kierunek obrotu, załóż i dokręć nakrętkę,

3) obracając ręcznie tarczę sprawdź bicie posiowe dysku tarczy dT,

4) obracając tarczę jak wyżej sprawdź, czy tarcza nie ma tendencji do szkodliwych skoków

(góra-dół)-odchyłka dO, przed ewentualną reklamacją sprawdź czy powodem nie jest za

duży otwór w tarczy lub źle dobrana wkładka redukcyjna,

5) przesuwając tarczę lub czujnik w płaszczyźnie dysku tarczy sprawdzić, czy kierunek

ruchu wózka lub tarczy jest zgodny z kierunkiem cięcia (odchyłka kierunku dK), jest to

najważniejsza odchyłka, która może spowodować wygięcie tarczy lub zniszczenie płyty.

To sprawdzenie należy wykonać co najmniej dwukrotnie: jak pokazano na rys. 23b linię

sprawdzenia należy prowadzić bezpośrednio pod tarczą dociskową, przy dwóch

wzajemnie prostopadłych ustawieniach tarczy.

Podany sposób ustawiania dotyczy wszystkich tarcz tnących od najmniejszych

stosowanych

w

przecinarkach

formatowych

do

największych

stosowanych

w

wielkośrednicowych trakach tarczowych. Dokładne ustawienie narzędzia stanowi gwarancję

jego prawidłowej pracy: uzyskania równych powierzchni przecięcia oraz mniejszego zużycia

drogiego narzędzia diamentowego.

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

34

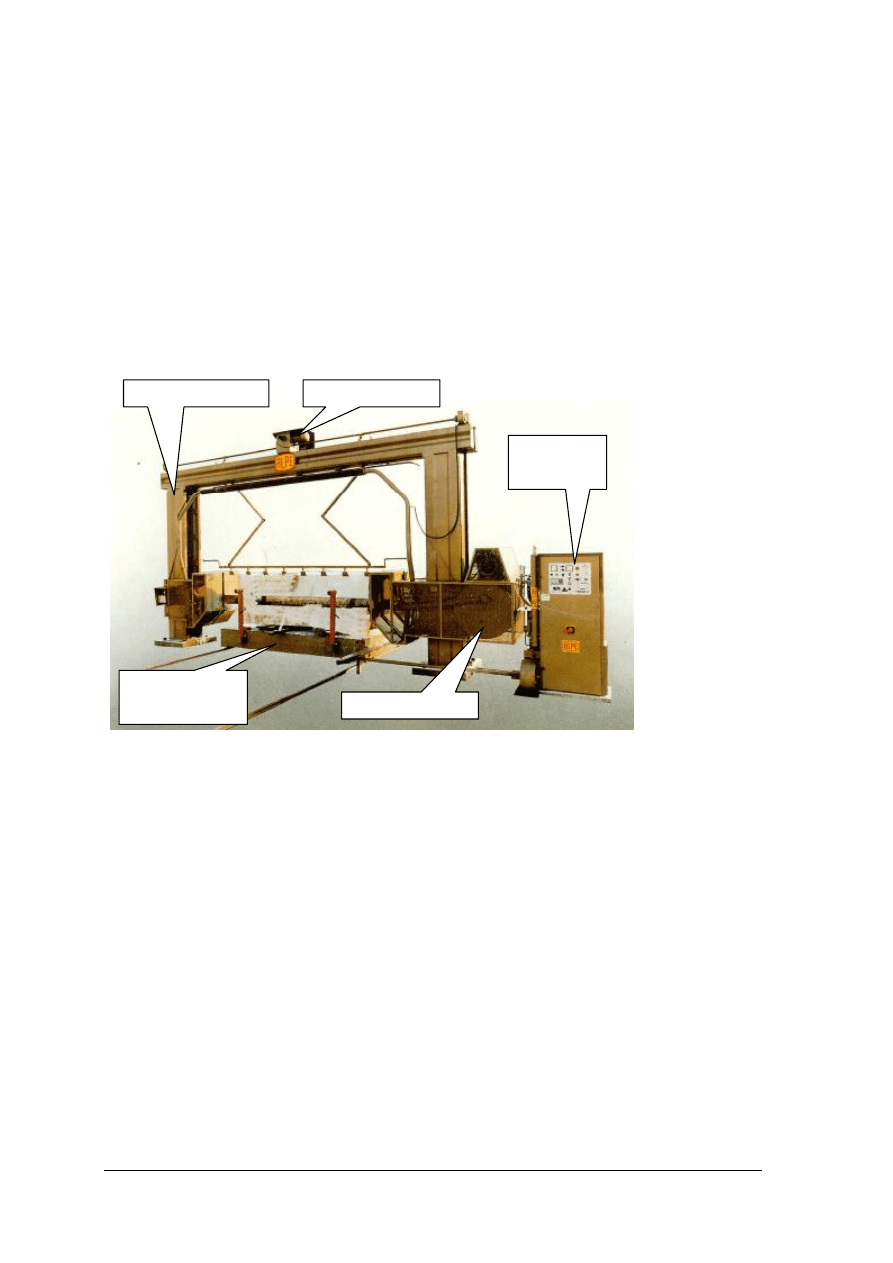

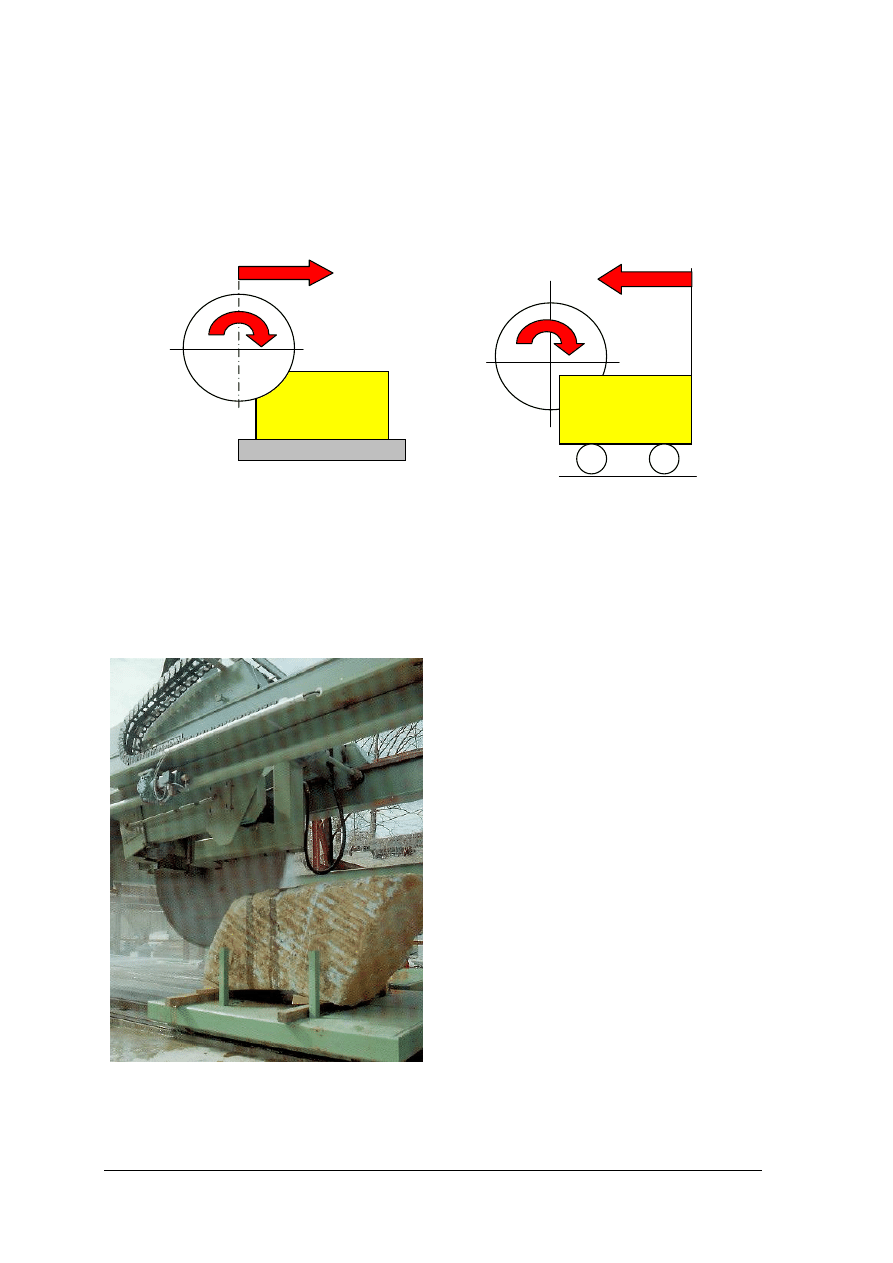

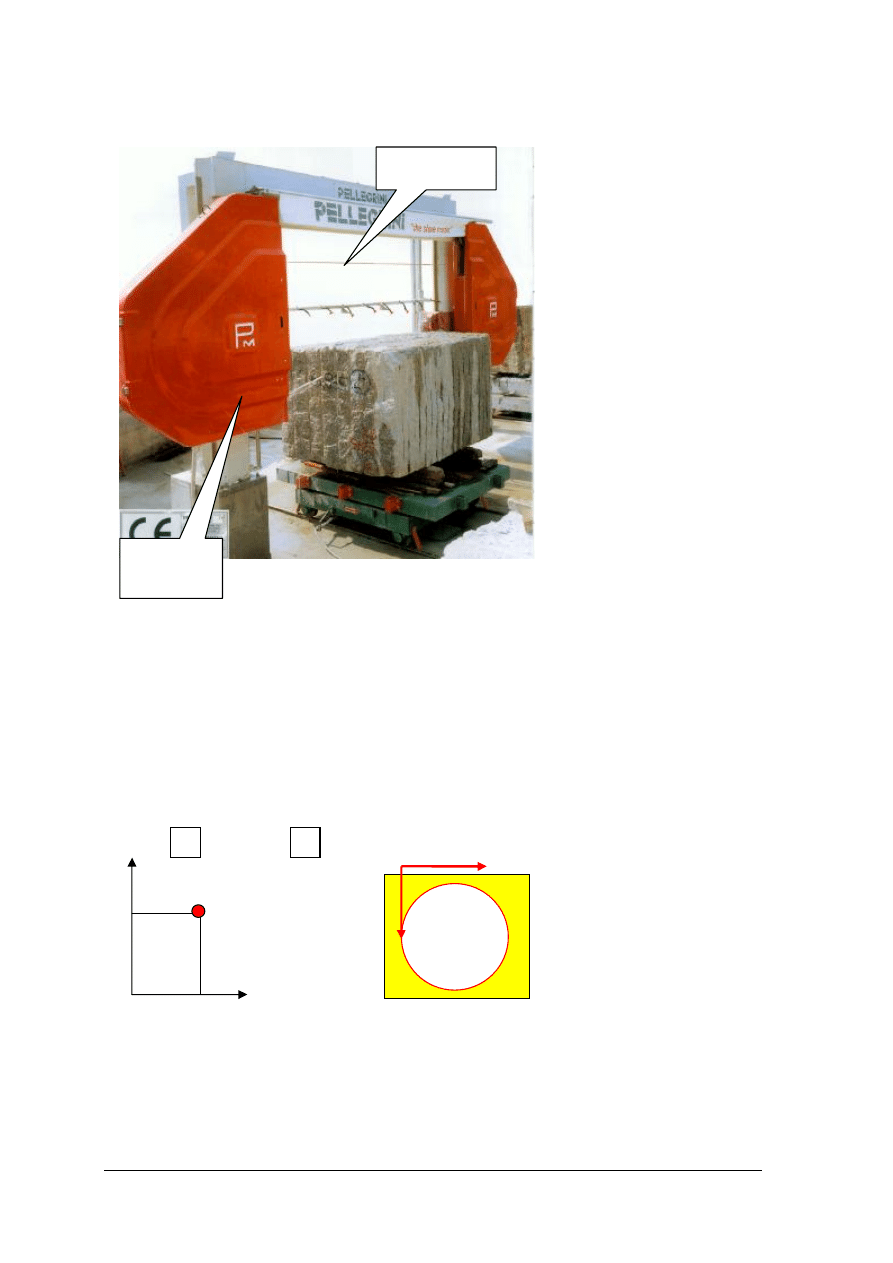

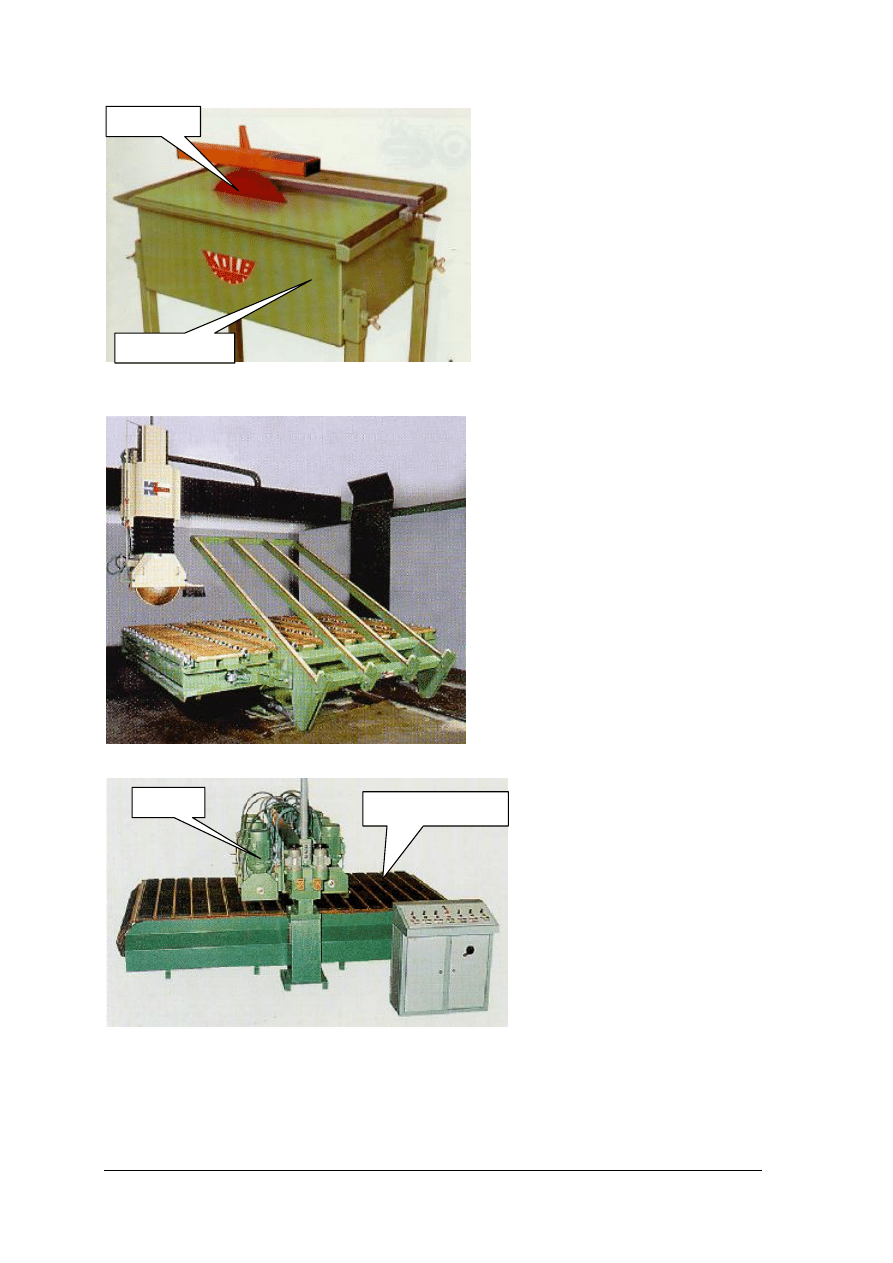

Piły wielkotarczowe – konstrukcja

Podstawową cechą pił tarczowych jest obrót tarczy tnącej, co określane jest jako ruch

główny, bez tego ruchu cięcie jest niemożliwe. Podobnie jak traki piłowe – traki tarczowe

posiadają szereg odmian polegających na innych rozwiązaniach konstrukcyjnych. Aby

rozciąć blok tarcza musi przesuwać się w jego kierunku lub blok w kierunku tarczy (zasada

zamienności ruchu).

Rys. 25. Porównanie odmian pił wielkotarczowych a. piły suportowe b. piły wózkowe [2]

Na rys. 26. pokazana jest suportowa piła tarczowa rozcinająca blok granitowy tarczą

Ø2000 mm. Blok spoczywa na znanym już wózku trakowym wyposażonym w kłonice

chroniące przed wywróceniem się odciętych płyt. Dla wykonania kolejnego cięcia suport

przesuwany jest na moście suportowym prostopadle do płaszczyzny tarczy diamentowej.

Przesunięcie to nazywamy ruchem ustawczym, który umożliwia ustawianie grubości

odcinanej płyty.

Rys. 26. Suportowy trak tarczowy do granitu

[ ]

11

a

b

Ustawienie tarczy w linii cięcia ułatwia

najczęściej promień lasera (czerwony –

dobrze widoczny na powierzchni bloku),

który wskazuje miejsce wejścia tarczy

w materiał.

Zwróć uwagę: po lewej stronie tarczy na

zdjęciu widoczna jest widlasta końcówka

rury doprowadzające wodę na tarczę

w miejscu jej wejścia w blok.

Zwróć uwagę: blok ustawiony jest na

drewnianych krawędziakach i podbity

klinem drewnianym. Zabezpiecza to przed

przechyleniem bloku po odcięciu płyty

w miejscu podparcia bloku.

Na rys. 26. pokazany jest wózkowa piła

tarczowa

polskiej

produkcji.

Wózek

trakowy z blokiem przesuwany jest za

pomocą długiego siłownika (cylindra)

hydraulicznego. Ruch ustawczy tarczy

(przesuwanie

dla

uzyskania

płyt

o określonej grubości) wykonuje suport.

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

35

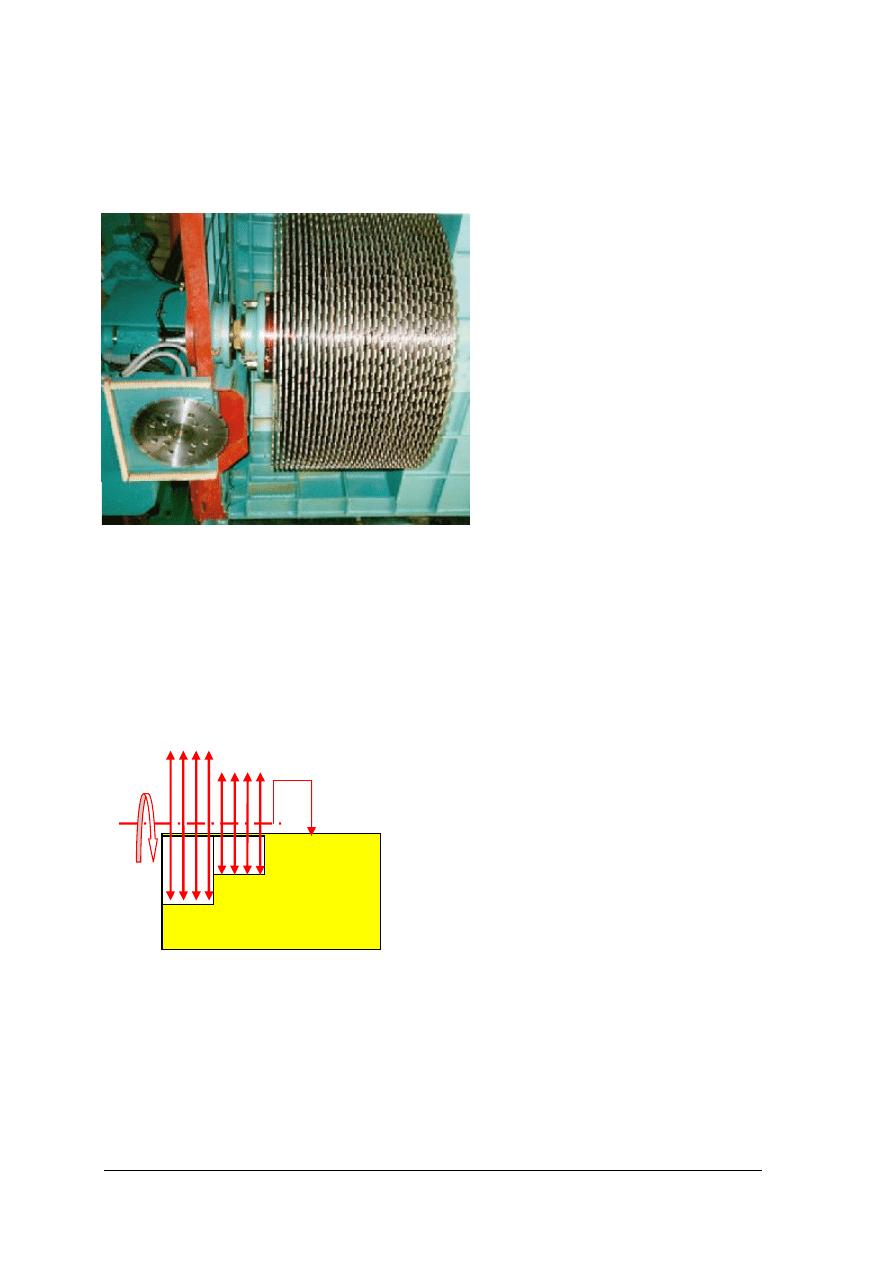

Piły wielotarczowe

Piły wielotarczowe pracują na tej samej zasadzie jak piły wielkotarczowe różnią się

ilością tarcz tnących mocowanych na jednym wrzecionie. Traki wielotarczowe stosowane są

głównie w technologii paskowej, przy wycinaniu z bloków pasków o grubości od 1–1,2 cm

(czasem jeszcze cieńszych).

Rys. 27. Suport narzędziowy piły wielotarczowej

Przy omawianiu traków wielotarczowych należy opisać dowcipny sposób w jakie włoscy

kamieniarze rozwiązali problem wyginania się tarcz diamentowych o średnicy 1600 mm, które

często krzywiły się podczas cięcia granitu. Metoda ta nosi nazwę system SCALETTA i polega

na zakładaniu na wrzeciono traka tarcz o różnych średnicach. Tarcze o mniejszej średnicy

nacinają pionowe szczeliny do połowy głębokości. Wtedy cały zestaw tarcz przesuwany jest w

prawo (rys. 28), tarcze większe wchodzą w wykonane już nacięcia i docinają materiał do pełnej

głębokości, zaś tarcze mniejsze wykonują kolejne nacięcie wstępne.

Rys. 28. Schemat nacinania bloków tarczami w systemie Scaletta [2]

Zagrożenia przy pracy pił wielkotarczowych

Zagrożenia występujące przy stosowaniu pił wielkotarczowych wynikają głównie

z szybkiego ruchu obrotowego tarczy tnącej, która bez trudu potrafi przeciąć nie tylko twardy

blok granitowy. Spod tarczy tnącej wylatuje strumień wody ze startymi kawałkami kamienia.

Ruchome wózki trakowe zagrażają osobom znajdującym się na torowisku. Części metalowe

stykające się z wodą oraz elementami instalacji elektrycznej mogą spowodować porażenie

prądem elektrycznym.

Na rys. 27 pokazany jest suport

narzędziowy piły wielotarczowej

niosącej 32 tarcze diamentowe

Ø1600 mm oraz tarczę odcinającą

Ø400. Trak przeznaczony do

wycinania pasków granitowych o

grubości od 1cm i szerokości do

60 cm. Zgodnie z zasadami

obróbki granitu nacina blok

małymi

zagłębieniami

(1–1,2

mm) przy posuwie p=0,9–1,2 m/s.

Po nacięciu pasków włączana jest

tarcza odcinająca, która odcina

paski od bloku.

Traki wielotarczowe realizowane

są w wersjach dwu- lub cztero

słupowej.

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Dla uniknięcia lub zmniejszenia możliwości wystąpienia tych zagrożeń opracowano

zasady mieszczące się w instrukcjach bhp:

1) Do obsługi traka mogą być dopuszczone tylko osoby znające jego sposób działania,

sposób ustawiania i mocowania bloków, osoby sprawne (zwłaszcza trzeźwe) i znające

zagrożenia występujące na tym stanowisku.

2) Zakładanie i zdejmowanie tarcz tnących oraz czynności pomocnicze w obrębie traka

mogą się odbywać się tylko przy wyłączonym napięciu zasilania (wyłącznik główny

obrabiarki).

3) Zdejmowanie odciętych płyt z wózka może się odbywać dopiero po unieruchomieniu

tarczy, nie wolno podtrzymywać odcinanej płyty podczas cięcia.

4) Nakrętka zaciskająca tarczę tnącą pomiędzy tarczami dociskowymi musi być dokręcona

kluczem, najlepiej dynametrycznym, gwarantującym pewne zamontowanie narzędzia.

5) Przekładnie pasowe muszą być osłonięte osłonami (najlepiej siatkowymi).

6) Największe zagrożenia występują w płaszczyźnie pracy tarczy, z tego względu podczas

cięcia nikt nie może przebywać w tej strefie.

7) Pulpit sterowania z wyłącznikiem bezpieczeństwa musi być zlokalizowany poza tą

strefą, w miejscu dostępnym i zapewniającym dobrą obserwację miejsca cięcia.

8) Nie wolno dotykać elementów traka mogących mieć kontakt z instalacją elektryczną

traka.

9) Trakowy podczas pracy winien być wyposażony w odzież ochronną: kombinezon

(najlepiej wodoodporny), okulary ochronne i buty gumowe.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Dlaczego diamentowa tarcza tnąca ma większą wydajność cięcia niż piła trakowa?

2.

Jak wpływa zagęszczenie segmentów diamentowych na obwodzie tarczy na jakość

i wydajność cięcia?

3.

Jak należy rozcinać płyty marmurowe, a jak granitowe?

4.

Ile wody chłodzącej i w jaki sposób należy podać pod tarczę podczas cięcia?

5.

Jak na jakość cięcia wpływa dokładność ustawienia wrzeciona i tarcz dociskowych?

6.

W jaki sposób sprawdzisz czy wózek z rozcinaną płytą porusza się dokładnie

w płaszczyźnie cięcia tarczy?

7.

Opisz elementy i sposób działania hydraulicznego napędu wózka?

8.

Jaki trak zastosujesz do wycinania cienkich (1cm) pasków z bloku?

9.

Jakie zagrożenia występują przy pracy traka tarczowego?

10. Jakie winno być wyposażenie trakowego pracującego na traku tarczowym?

4.4.3. Ćwiczenia

Ćwiczenie 1

Wykonaj obliczenia technologiczne związane z cięciem kamienia za pomocą

diamentowych tarcz tnących.

1. Oblicz prędkość obwodową tarczy diamentowej o średnicy D=800 mm jeśli obroty

wrzeciona według dokumentacji piły wynoszą n=900 obr/min. Sprawdź czy prędkość ta

mieści się w granicach podanych w tab.1 dla piaskowców twardych.

2. Jakie obroty winna mieć piła tarczowa D=600 mm rozcinająca płytę twardego marmuru

o grubości 3 cm (cięcie w jednym przejściu).

3. Oblicz posuw minutowy (p) dla materiału o minutowej wydajności cięcia Z=300 cm

2

/min

przy grubości płyty g= 3 cm.

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przypomnieć sobie podstawowe wzory na prędkość obwodową tarczy tnącej,

2) wykonać obliczenia i zapisać je w formie notatki.

Wyposażenie stanowiska pracy:

–

plansze z podstawowymi wzorami obliczeniowymi,

– plansza z diamentową tarczą tnącą.

Ćwiczenie 2

Na planszy przedstawiającej trak wielkotarczowy powinieneś:

1) wskazać i nazwać główne zespoły traka (konstrukcja nośna, suport, wrzeciono, most,

wózek trakowy z napędem, pulpit sterowniczy),

2) wskazać strefy niebezpieczne i sposób ich zabezpieczenia,

3) opisać sposób mocowania bloku na wózku trakowym.

Na planszy przedstawiającej trak wielotarczowy powinieneś powtórzyć czynności

według p. 1 oraz

4) opisać sposób wycinania cienkich pasków bezpośrednio z bloku ze szczególnym

uwzględnieniem systemu Scaletta.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś :

1) odszukać i przeglądnąć prospekty i materiały firm produkujących traki tarczowe

[ ]

11 ,

2) odszukać w Internecie adresy i informacje dotyczące producentów traków tarczowych,

głównie włoskich),

3) na planszy przedstawiającej traki tarczowe wskazać podstawowe zespoły traka i ich

funkcje w obrabiarce.

Wyposażenie stanowiska pracy:

–

plansza przedstawiająca trak wielkotarczowy,

–

plansza przedstawiająca trak wielotarczowy,

–

materiały informacyjne producentów traków

[ ]

11 ,

–

periodyki i wydawnictwa krajowe

[

]

10

8

−

.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać różnice pomiędzy piłowaniem diamentowymi piłami. trakowymi

i rozcinaniem tarczami diamentowymi?

2) określić konstrukcję diamentowej tarczy tnącej?

3) określić sposób doboru warunków pracy tarczy diamentowej (obroty,

prędkość obwodowa, posuw, głębokość cięcia?

4) określić sposób chłodzenia tarcz tnących?

5) nazwać podstawowe zespoły traka wielkotarczowego oraz pełnione

funkcje?

6) wskazać zespoły traka wielotarczowego i określić ich przeznaczenie?

7) wyznaczyć strefy niebezpieczne w otoczeniu traka?

„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

38

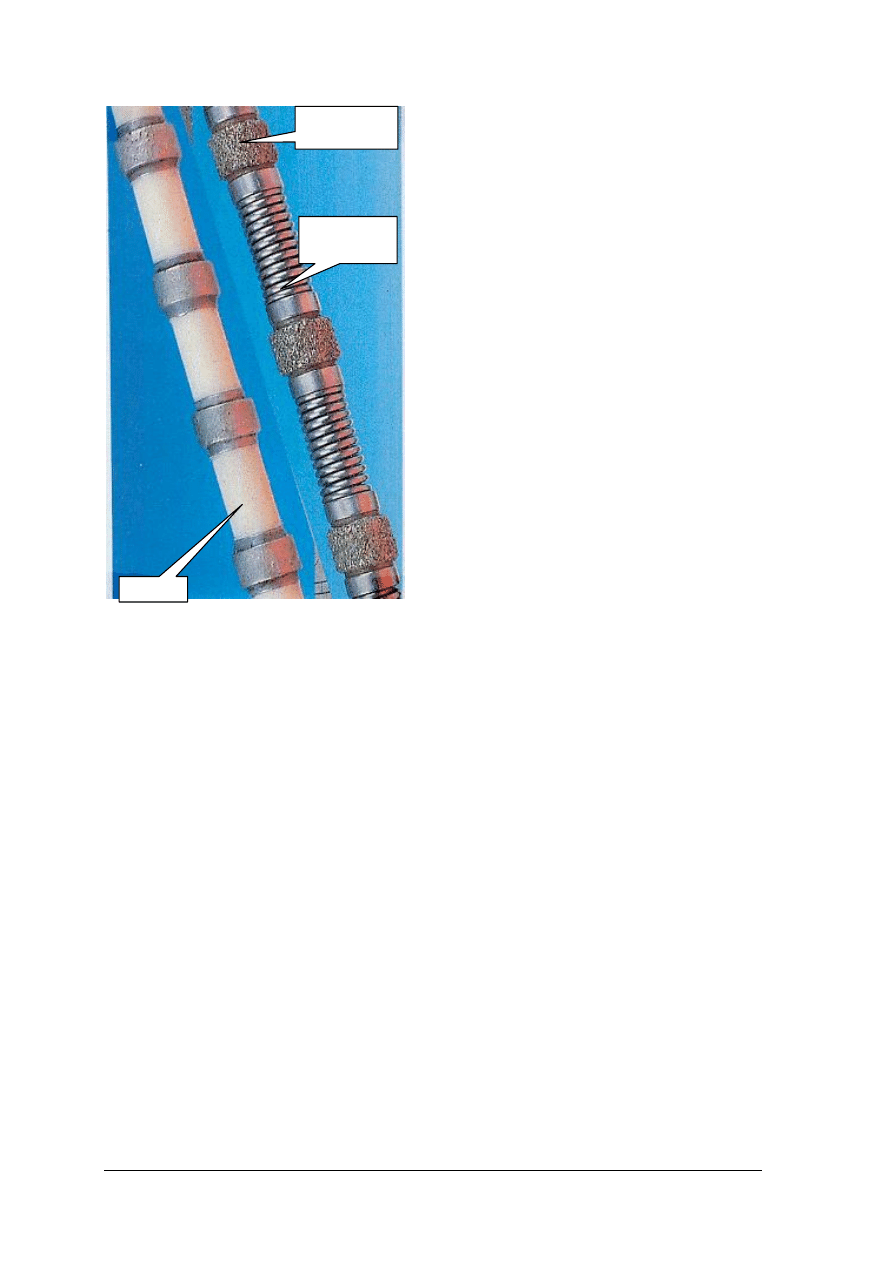

4.5. Traki cięgnowe: linowe i łańcuchowe

4.5.1. Materiał nauczania

Traki cięgnowe służą do piłowania bloków kamiennych na płyty płaskie lub profilowe

i paserowania (formowania bloków) za pomocą narzędzia liniowego w kształcie zamkniętej

pętli. Narzędzie trakowe, w tym przypadku diamentowa lina, łańcuch lub pas klinowy, jest

napinane na obwodzie dwóch kół, z których jedno jest napędzane (schemat na rys. 29).

Rys. 29. Schemat piły cięgnowej [2]

W zależności od rodzaju stosowanego narzędzia trakowego wyróżniamy piły (traki)

linowe, łańcuchowe i obecnie wprowadzane we Włoszech traki pasowe.

Traki linowe

Traki linowe są obrabiarkami stosowanymi coraz częściej w zakładach obróbki kamienia.

Wynalezienie i ulepszanie lin zbrojonych segmentami diamentowymi spowodowało, że są

one stosowane nie tylko do obróbki bloków, lecz również do ich wydobycia. Od przeszło 40