/tania z części wykładu prof. J. Trawczyńskiego

ista Pytań

1. Przedstaw kryteria oceny technologicznej rafinerii oraz klasy jej kompleksowości.

2. Podstawowe procesy produkcyjne w rafinerii ropy naftowej.

3. Omów źródła emisji w rafinerii.

4. Omów BAT dla procesów katalitycznej konwersji w technologii ropy naftowej. 5. Omów BAT dla procesów

oczyszczania i uszlachetniania produktów naftowych. 6. Przedstaw i omów schemat technologiczny wytwarzania

koksu.

7. Omów BAT dla procesu koksowania

8. Omów metody oczyszczania ścieków z wydziału węglopochodnych.

9. Procesy jednostkowe na piecowni - wymienić i omówić jeden wybrany proces, uwzględniając rodzaj emitowanych

zanieczyszczeń oraz metody ich ograniczania.

10. Przedstaw techniki zapobiegania/ograniczania emisjom do komponentów środowiska w procesie koksowania.

11. Omów źródła emisji do komponentów środowiska podczas spalania odpadów niebezpiecznych.

12. Omów BAT dla procesu spalania odpadów niebezpiecznych.

13. Wymień BAT dla procesu obróbki gazów spalinowych ze spalania odpadów. 14. Wymień zasady składowania

odpadów niebezpiecznych stałych i pompowalnych.

15. Omów techniki zwiększania efektywności energetycznej spalania odpadów.

16. Przedstaw techniki magazynowania odpadów w zależności od typu odpadów.

17. Omów techniki stosowane przy magazynowaniu, transporsporcie i przeładunku cieczy, skroplonych gazów i

materiałów stałych.

18. Przedstaw BAT dla ograniczania emisji powstających podczas normalnej eksploatacji rodzajów zbiorników z

zewnętrznymi dachem pływającym oraz zbiorników (pionowych) z dachem stałym.

19. Wymień środki kontroli emisji podczas normalnej eksploatacji zbiorników.

20. Wymień główne źródła wód ściekowych w przemyśle chemicznym oraz czynniki określające wielkość ich

oddziaływania na środowisko.

21. Przedstaw podstawowe metody oczyszczania ścieków

22. Omów BAT dla oczyszczania wód zaolejonych i emulsji.

23. Omów BAT dla oczyszczania ścieków z substancji rozkładalnych biologicznie 24. Omów BAT dla oczyszczania

ścieków z substancji nierozkładalnych biologicznie.

25. Wymień metody obróbki gazów odpadowych.

26. Omów BAT w unieszkodliwianiu gazów odpadowych.

Odpowiedzi

1. Przedstaw kryteria oceny technologicznej rafinerii ora/ klasy jej kompleksowości.

Do

podstawowych

kryteriów

oceny

rafinerii

zarówno

pod

kątem

ekonomicznym

(opłacalność

produkcji)

jaki

spełnienia norm ochrony środowiska należą:

•

wskaźnik kompleksowości przerobu ropy

•

wskaźnik oktanowości

•

wskaźnik

krakingu-

informuje

o

głębokości

przerobu

ropy

naftowej,

szczególnie

ciężkich

destylatów

próżniowych na lekkie produkty (benzyny, oleje napędowe, lpg)

•

wskaźnik odsiarczania- stopień odzysku S z surowca w procesie Cluas’a oraz stopień zanieczyszczenia paliw

siarką

•

Wskaźnik

energochłonności-

zużycie

mediów

energetycznych

na

potrzeby

własne

rafinerii.

Ma

duże

znaczenie, gdyż mówi o emisji zanieczyszczeń energetycznych z rafinerii stopień hermetyzacji instalacji,

zbiorników,

zaworów,

pomp,

systemów

nalewkowych

produktów

-

informacja

o

wielkości

emisji

węglowodorów

typ oczyszczalni ścieków- emisja węglowodorów

odstawowym kryterium, mającym największe znaczenie jest wielkość jednostek produkcyjnych i ich moc przerobowa

Uważa się obecnie, że z punktu widzenia ekonomicznego minimalna zdolność produkcyjna jednostki przerobu ropy to

3 min ton/rok

Aby rafineria dawała zyski to powinna obejmować zintegrowane instalacje do głębokiego przerobu ropy naftowej o

wydajności 7 min t/ rok

Rafinerie dzieli sie na 4 klasy kompleksowości:

Klasa 1 - to rafinerie posiadające instalacje zachowawczego przerobu ropy naftowej + instalacje do izomeryzacji ,

reformingu

klasa 3 - rafinerie posiadające instalacje krakingu termicznego lub visbreakingu

Klasa 3 - rozszerzenie klasy 2 o instalacje FCC i/lub HK

Klasa 4 - rozszerzenie klasy 3 o dalsze instalacje pogłębiające stopień przerobu ropy o maksymalnym uzysku tzw.

„białych produktów”

2. Podstawowe procesy produkcyjne w rafinerii ropy naftowej.

Instalacja destylacji

- grupa urządzeń służących do rozdziału ropy naftowej oraz produktów pośrednich

- składniki potencjalnej emisji z tych instalacji : HC, H

2

S

- odgazy z procesów destylacyjny kierowane są do sieci gazu rafineryjnego. Jeżeli takiej sieci nie ma, to gazy należy

spalić w piecu technologicznym

Instalacje konwersji katalitycznej

- regułą jest odprowadzenie gazów HC z procesów konwersji do instalacji wymywania H

2

S a następnie kierowanie

oczyszczonych gazów do sieci gazu rafineryjnego

- gazy bogate w H

2

S odprowadza się do instalacji odzysku siarki

- gazy z oksydacji asfaltu zawierające organiczne związki zapachowe należy spalić w piecu technologicznym

- gazy odlotowe z regeneracji katalizatora z procesów FCC zawierają S0

2

w ilości proporcjonalnej do zawartości w

surowcu , a także pył katalizatora oraz CO. Pył zawierający metale ciężkie (Ni, V) usuwany jest w odpowiednim

odpylacze a gorące gazy kierowane są do dopalenie CO i VOC w kotle odzysknicowym

Instalacja uszlachetniania i oczyszczania

- rafinacje prowadzi się w instalacjach : odsiarczania przez uwodornienie, konwersji i ekstrakcji merkaptanów oraz

myciem alkalicznym

-substancje emitowane: HC, związki S oraz inne związki właściwe danemu procesowi

-sposobu ograniczenia emisji - analogicznie jak wcześniej

Czyszczenie instalacji, regeneracją katalizatorów

- instalacje zatrzymane do okresowych przeglądów lub remontów muszą być opróżnione i dokładnie oczyszczone

-opróżnianie i mycie instalacji można prowadzić poprzez zbiornik, którego wydech podłączony jest do pochodni -

ważne aby opróżnianie instalacji wykonać bardzo dokładnie, by uniknąć emisji podczas kolejnej operacji

czyszczenia przy użyciu pary

- usunięte parą wodną gazy i ciecze resztkowe powinny być skierowane do węzła wymywania , kondesacji i i/lub

spalenia

-

podobne postępowanie zaleca się dla gazów i par powstających przy regeneracji katalizatorów w procesach

odsiarczania

3. Omów źródła emisji w rafinerii.

Źródła emisji poszczególnych komponentów do środowiska dzielą się następująco:

• Kotły energetyczne i piece technologiczne, w których spalane są gazy odpadowe, gudrony i oleje opałowe.

• Instalacje spalające koks powstały w procesach technologicznych takich jak :

- kraking katalityczny,

- fluidalne koksowanie,

- reforming,

• Instalacje spalania odpadowych gazów :

- z instalacji Claus'a,

- z oksydacji asfaltów,

- spalarnie odpadów stałych i szlamów,

- pochodnie otwarte.

• Odpowietrzenia zbiorników magazynowych oraz stacji nalewczych niskowrzących produktów.

• Emisja na skutek nieszczelności w armaturze i urządzeniach przetłaczających.

• Emisja powstająca w trakcie poboru prób.

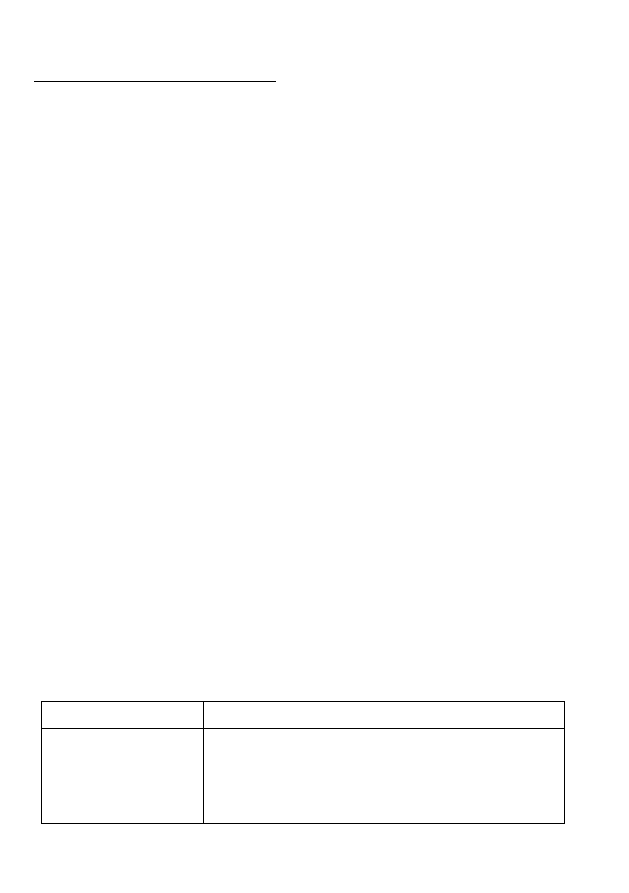

-----/"■'-J*

Konwersja katalityczna

Uszlachetnianie

i oczyszczanie

Czyszczenie

instalacji.

regeneracja

kataiizatoró

w

emisje

węglowodory,

siarkowodór,

organiczne

związki siarki

węglowodory,

siarkowodór,agamczne

związki siarki, dwutlenek siarki, tlenek

węgla,pyły

węglowodory,

związki siarki

gazy

i ciecze

resztkowe

Podłoisems

enasji.

Oksydacja asfaltu,

regeneracja katalizatora

Odsiarczanie

;

instalacje

k onwersji i

ekstrakcji

merkaptanów,

instalacje

mycia

alkalicznego.

Czyszczenie

parą wodną

Ograniczanie

emisji

Odgazy

kieruje się do

sieci gazu

rafineryjnego

tub spala się

Gazy węglowodorowe kieruje się do

instalacji wymywania siarkowodoru

następnie do sieci gazu rafineryjnego.

Gazy siarkowodorowe

odprowadza się do instalacji Clausa.

Gazy z oksydacji asfaltu ulegają

spaleniu . Pyl)'

usuwa się jest odpylaezu, gorące

gazy kieruje się do dopalenia tlenku

węgla i

związków organicznych

Jak w destylacji

i konwersji

katalitycznej.

Wymywanie,

kondensacja

lub spalenie.

¡Operacja

Magazynowanie

Transport

rurociągami

Przeładunek

Załadunek

asfaltu

eaasje

mieszanina węglowodorów

i powietrza

Węglowodory’

Węglowodory'

benzyny i

mskowrzące

produkty

Węglowodory

Pocbodame

emisji

Zawor\'

Pompy, zawory,

sprężarki

Przeładunek gazu

ciekłego .benzyn i

mskowrzących

produktów,

Załadunek

asfaltu w

podwyższonej

tempera mrze

Ograniczanie Stosowanie odpowiedniego

zbiornika z dachem stałym

lub pływającym o

odpowiednim

uszczelnieniu,

odprowadzenie

toksycznych gazów do

procesu

produkcyjnego, lub do

spalenia,

zastosowania gazu

ochronnego.

Stosowanie

odpowiednich

pomp i sprężarek,

za stosowame

gazów i cieczy

mertnych.

Odpowiednie

ułożenie

rurociągów, odzysk

par benzyn i

lotnych produktów

lub ich spalenie,

zwrotny przepływ

gazu.

Odprowadzenie

gazów do

instalacji

spalającej.

4. Omów BAT dla procesów katalitycznej konwersji w technologii ropy naftowej.

A) FCC (Fluidalny kraking katalityczny)

Surowiec do FCC to zwykle strumień ciężkiego destylatu prożniowego z destylacji prożniowej, jednak może być on

zmieszany ciężkim olejem napędowych pochodzącym z instalacji destylacji atmosferycznej.

Instalacja do krakingu katalitycznego obejmuje trzy sekcje:

- reaktor-regenerator

- główna sekcja frakcjonowania

- sekcja gazu nienasyconego

Podgrzany olej i pary oleju do 250-425oC kieruje się do reaktora wznoszącego gdzie następujekontakt z katalizatorem

zeolitowym o temperaturze około 680 - 730°C. W celu zwiększenia parowania rozpyla się olej w strumieniu pary.

Sam

proces

krakingu

odbywa

się

w

temperaturze

500-540°C

i

1 , 5 - 2

atmosfer

nadciśnienia.

Katalizatorem

stosowanym w krakingu są z reguły zeolity (15% w/w). Fluidalny katalizator oddziela się dwustopniowo od

produktów reakcji: zapomocą systemu cyklonow oraz resztę oleju odpędza się parą wodną. Ubytki katalizatora na

cyklonie są uzupełniane świeżym złożem. W procesie krakingu na powierzchni katalizatora osadza się koks, który

pogarsza zdolności katalityczne. Katalizator musi być regenerowany w sposób okresowy lub ciągły w regeneratorze

po przez spalanie koksu w wysokich temperaturach. Mimo to częściowo jest trwale dezaktywowany po przez wysol?

temperatury i zatrucie wanadem. Wypalony katalizator kieruje się u dotu reaktora wznoszącego gdzie zostą

ochłodzony w kontakcie z olejem i jego parami. Pary oleju po krakingu podaje się do wieży frakcjonowanie gdzie

produkty reakcji są oddzielane. Pozostałość w kolumnie używana jest do ogrzewania strumienia wchodzącego do

reaktora oraz do wytwarzania pary. Olej odpadowy po recyklingu używany jest jako olej płuczkowy (wash oil) do

mycia i gaszenia gorących powierzchni reaktora. Resztę oleju odpadowego oddziela się od resztek katalizatora,

chłodzi i wysyła do składowania. Gaz szczytowy z frakcjonowania częściowo skondensowany gromadzi się bębnach

gdzie rozdziela się na trzy fazy: gaz, ciecz i kwaśną wodę. Gaz i ciecz wysyłana jest do dalszego rozdzielania a

kwaśna woda do oczyszczania.

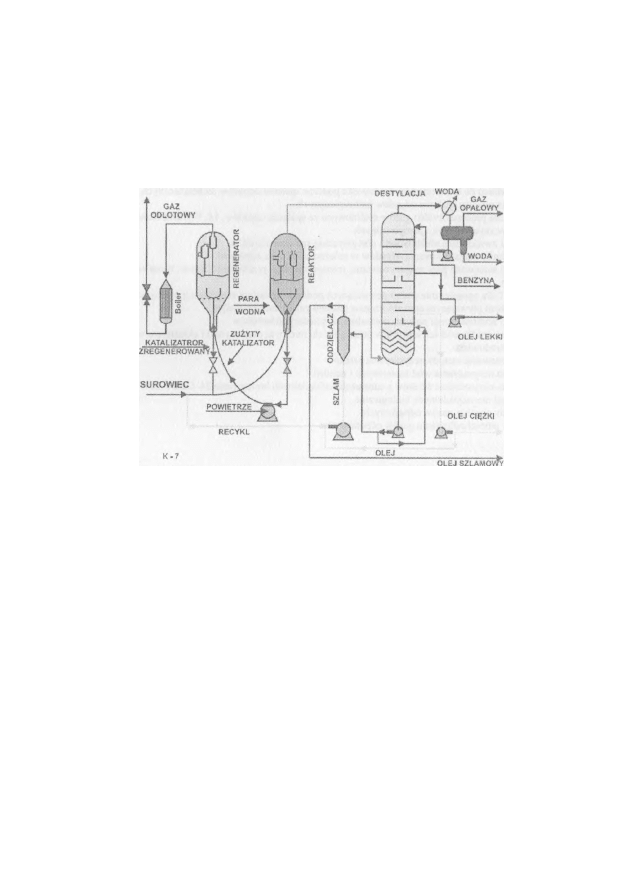

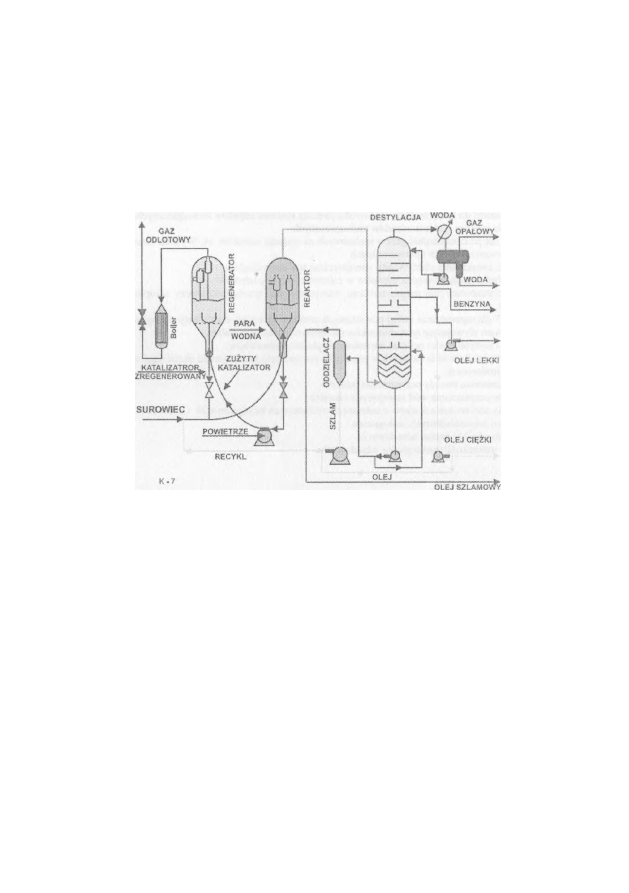

Rys. 6. FCC modelIV- schemat ideowy.

B) Reforming katalityczny

Typowym surowcem dla reformingu katalitycznego sąhydrorafinowane strumienie benzyny ciężkiej z destylacji ropy

oraz w stosownych przypadkach hydrorafinowane strumienie benzyny z jednostki hydrokrakingu.

Surowiec hydrorafinuje się w celu usunięcia siarki, azotu oraz zanieczyszczeń metalicznych. Katalizatory stosowane

w reformingu katalitycznym zwykle są bardzo drogie (zawierają Pt osadzoną na tlenku glinu z dodatkiem chloru) i

wymagają stosowania dodatkowych zabezpieczeń przeciw ubytkom katalizatora.

Istnieje kilka rodzajów reformingu katalitycznego, które możemy podzielić ze względu na

częstotliwość regeneracji katalizatora na:

- ciągły

- cykliczny

semiregeneratywne

Procesy te prowadzi się w serii reaktorów od trzech do sześciu.

1) Ciągły reforming katalitycznym

W procesie tym złoże katalizatora jest regenerowane w sposob ciągły co zapewnia wysoką aktywność i selektywność

katalizatora, co jest główną zaletą tego typu jednostki. Potrzebne jest tutaj dostarczanie ciepła między reaktorami za

pomocą pieców potrzebnego do endotermicznego odwodornienia. W miarę postępu benzyny do dalszych reaktorów

potrzebne jest co raz mniej energii. Świeżo zregenerowany katalizator wprowadzany jest od gory do pierwszego

reaktora (500-550oC; 15-30 atn). Katalizator z dna przenosi się do zewnętrznego regeneratora gdzie węgiel jest

spalany z katalizatora. Katalizator redukuje się i zakwasza przed wprowadzeniem do górnej części reaktora.

Mieszanina reakcyjna z ostatniego reaktora jest używana do podgrzewania świeżej mieszanki, ochłodzona mieszanina

jest kierowana do separatora niskiego ciśnienia gdzie bogaty w wodor gaz oddziela się od fazy ciekłej. Gaz ten jest

sprężany i częściowo zawracany do procesu. Reszta skompresowanych gazów oraz ciecz z separatora niskiego

ciśnienia kierowany jest do separatora wysokiego ciśnienia. Ponowne łączenie gazu z cieczą jest tu uzasadnione aby

zmaksymalizować odzysk frakcji C3/C4 ze strumienia bogatego w wodor gazu.

Instalacje te oprocz reaktorow aktualnie wykorzystywanych w procesie, miały dodatkowy reaktor,tzw. swing reaktor,

który mógł być włączany zamiast każdego z 3 - 4 reaktorow normalnych, gdy był on wyłączany na czas regeneracji.

Jednostki te pracowały przy niższym ciśnieniu 0,7-1,5 MPa dzięki czemu można było uzyskać wyższe liczby

oktanowe, ponad 100. Ale niskie ciśnienie powodowało znacznie szybsze zakoksowanie i regenerację trzeba było

prowadzić co 5 do 14 dni. Częściej regenerowano reaktor ostatni niż pierwszy ponieważ w nim była wyższa średnia

temperatura. W instalacjach cyklicznych wydajności wodoru i produktu ciekłego były bardziej stabilne. Katalizator

wytrzymywał do 600 regeneracji.

3) Semiregeneratywne

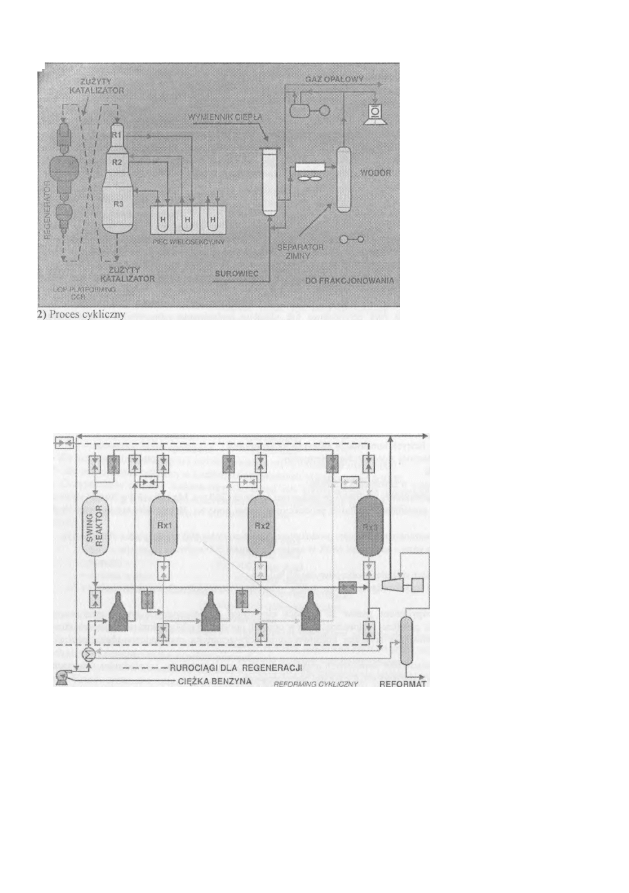

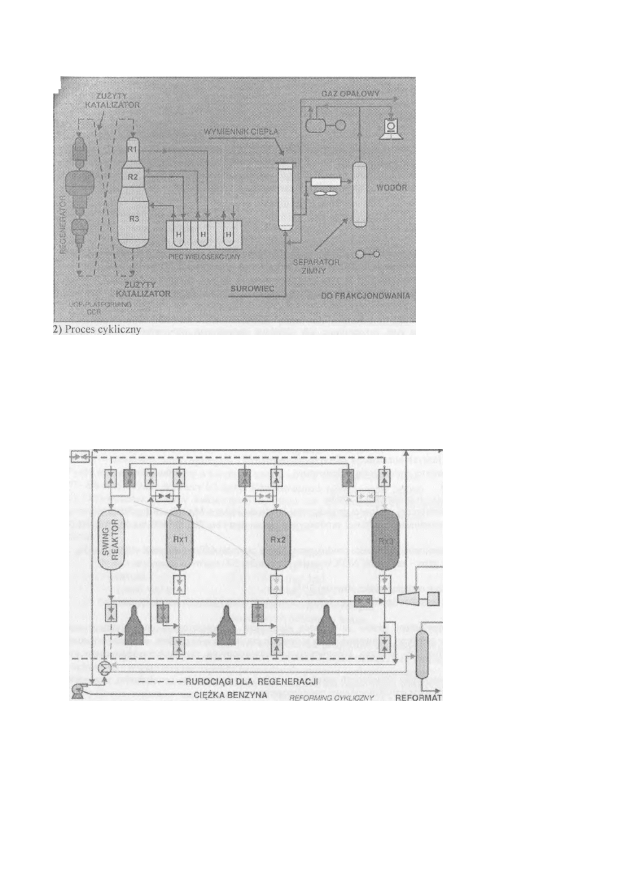

Rys. 4. Reforming cykliczny.

Semiregeneratywne

Są okresowo zatrzymywane dla przeprowadzenia regeneracji katalizatora we wszystkich reaktorach. Takimi były

pierwsze instalacje platformingu. Okresy między regeneracjami wynosiły od 6 miesięcy do roku. Pracowały one przy

stosunkowo wysokim ciśnieniu do 3 a nawet 3,5 Mpa.

GAZ WODOROWY

1 1

Ł

BENZYNA CIĘŻKA

REFORMłNG SB/iREGEN&RATYWKY

REFORMAT DO

STABILIZACJI

i

5. Omów BAT dla procesów oczyszczania i uszlachetniania produktów naftowych

Wybór metod :

wykorzystywanych w rafinerii do osiągnięcia pewnych specyfikacji w których dwa rodzaje procesów może być

zidentyfikowana. Do pierwszej grupy procesów odpowiada ekstrakcji lub techniki usunięcia (sita molekularne do

usunięcia dwutlenku węgla, wody, siarkowodoru lub merkaptanów, szorowania aminowego usuwania siarkowodoru

lub mycie żrące w celu usunięcia kwasów lub merkaptanów. Druga grupa składa się z tych systemów, z reakcją

chemiczną a nie usuwaniem z zanieczyszczeń ze strumieni (hydrokraking)

CEL I ZASADY :W rafinacji ropy naftowej, chemiczna obróbka służy do usuwania lub zmiany niepożądane

właściwości związanych z siarką, azotem, tlenem lub zanieczyszczeniami związków w produktach ropopochodnych.

Niektóre z tych systemów (tzw. utlenianie merkaptanów) mają na celu zmniejszenie treści merkaptanu (organiczne

związki siarki) z węglowodorowych w celu poprawy zapach produktu oraz zmniejszenie korozyjności. Te zabiegi są

wykonywane albo przez ekstrakcję lub utleniania (również znany jako środka), w zależności od produktu.

R-SH + NaOH =NaSR +H20

NaSR +1/4 02 + 1/2 H20 = NaOH + 1/2RSSR

Inny proces, który można znaleźć w rafineriach jest selektywny hydrokrakingu (hydrofming), gdzie jeden lub dwa

zeolitu katalizatory stosuje się do selektywnego crack parafiny wosku (n-i nearto- n-parafiny). Technika ta może być

używane do usuwania wosku składników średnich destylatów że mogą być mieszane na produkty w ekstremalnych

warunkach zimowych

Techniki, które należy rozważyć przy określaniu BAT

Kaskada ługowa : usuwanie merkaptanów, tiofenoli, H2S

Zarządzanie siarkowodorem - do zbierania i usuwania siarkowodoru i fenolu zanieczyszczeń z pośrednich i

końcowych produktów strumieni może często być poddane recyklingowi.

Spalanie zanieczyszczonego powietrza wentylowane od środka

Zastąpienie gliny filtracją z wodorem Jeżeli konieczne jest usuniecie barwy i olefin zastępuje filtracje gliną

hydrorafinacją. Prowadzi to do zwiększenia stabilności oraz barku straty wydajności, eliminuje problem z likwidacją

zużytego gliny.

Treating ( leczenie ) regeneracja ? Leczenie gazu, LPG, butanów, benzyny, nafty z ługu, w celu usunięcia amin,

żrących substancji zanieczyszczających, H2S, COS i merkaptanów

Katalityczne od parafinowanie system produkcji składników paliwowych zamiast wosków.

BAT dla uszlachetniania produktu:

Hydrotreat ( poddany działaniu wodory gdzie produkty olefin i ciała barwne muszą być usunięte dla nowych

zakładów

rozważyć

zastosowanie

katalitycznego

odparafinowania

dla

nowych

obiektów

wdrożenie

dobrego

systemu zarządzania ługami w celu minimalizować wykorzystanie świeżego ługu i maksymalnego wykorzystania

siarkowodór, (patrz 4.20.1-2), Techniki, które można wykorzystać:

do recyklingu są kaskadowe ługu i ponownego wykorzystania rozwiązania zużytego ługu przez odpędzenie.

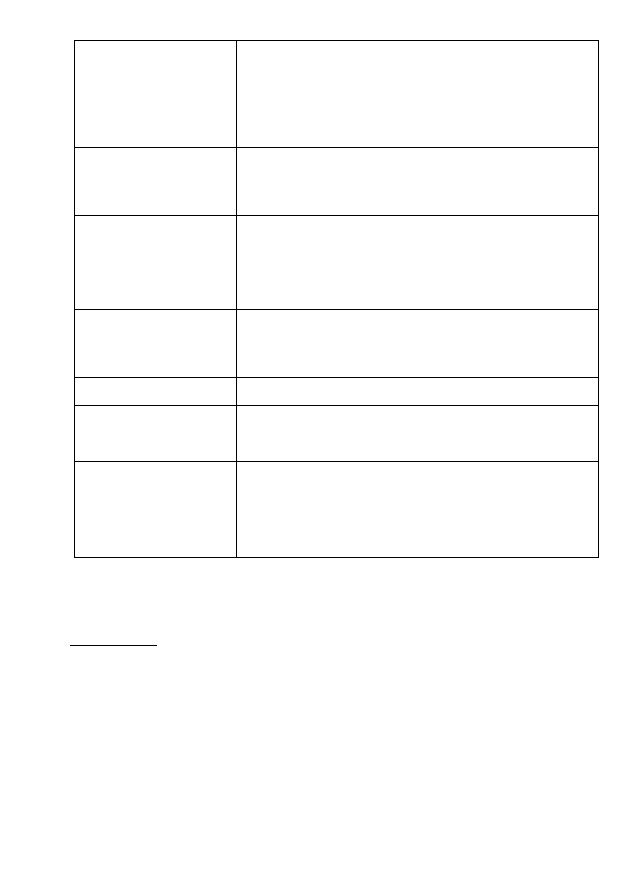

Instalacja

Destylacja

Konwersja katalityczna

Uszlachetnianie

i oczyszczanie

Czyszczenie

instalacji.

regeneracja

kafalizatoró

w

ensisje

węglowodory,

siarkowodór,

organiczne

związki siarki

węglowodory, siarkowodór,organiczne

związki siarki, dwutlenek siarki, tlenek

węgla,pyły

węglowodory,

związki siarki

gazy

i ciecze

resztkowe

Podiodaen:«

HEÓSji

Oksydacja asfaltu,

regeneracja katalizatora

Odsiarczanie,

instalacje

konwersji i

ekstrakcji

merkaptanów,

instalacje

mycia

alkalicznego.

Czyszczenie

parą wodną

Ograniczanie

emi-gi

Odgazy

kieruje się do

sieci gazu

rafineryjnego

tab spala się

Gazy węglowodorowa kieruje się do

instalacji wymywania siarkowodoru

następnie do sieci gazu rafineryjnego..

Gazy siarkowodorowe

odprowadza się do instalacji Clausa.

Gazy z oksydacji asfaltu ulegają

spaleniu. Pyły

usuwa się jest odpylaczu, gorące

gazy kieruje się do dopalenia tlenku

węgla i

związków' organicznych

Jak w destylacji

i konwersji

katalitycznej..

Wymywanie,

kondensacja

łub spalenie.

fDperacja

Magazynowanie

Transport

rurociągami

Przeładunek

Załadunek

asfaltu

eusi s.je

mieszanina węglowodorów

i powietrza

Węglowodory

Węglowodory'

benzyny i

niskowTzące

produkt}’

Węglowodory

Pocíüxizema

ercisp

Zawory

Pompy, zawory,

sprężarki

Przeładunek gani

ciekłego.benzyn i

niskowrzących

produktów,

Załadunek

asfaltu w

podwyższonej

temperaturze

Ograniczanie Stosowanie odpowiedniego

zbiornika z dachem stałym

lub pływającym o

odpowiednim

uszczelnieniu,

odprowadzenie

toksycznych gazów do

procesu

produkcyjnego, lub do

spalenia,

zastosowania gam

ochronnego.

Stosowanie

odpowiednich

pomp i sprężarek,

zastosowanie

gazów i ciecz)'

mertnyck

Odpowiednie

ułożenie

rurociągów, odzysk

par benzyn i

lotnych, produktów

lub ich spalenie,

zwrotny przepływ

gazu.

Odprowadzenie

gazów do

instalacji

spalającej..

4. Omów BAT dla procesów katalitycznej konwersji w technologii ropy naftowej.

A) FCC (Fluidalny kraking katalityczny)

Surowiec do FCC to zwykle strumień ciężkiego destylatu prożniowego z destylacji prożniowej, jednak może być on

zmieszany ciężkim olejem napędowych pochodzącym z instalacji destylacji atmosferycznej.

Instalacja do krakingu katalitycznego obejmuje trzy sekcje:

- reaktor-regenerator

- gtowna sekcja frakcjonowania

- sekcja gazu nienasyconego

Podgrzany olej i pary oleju do 250-425oC kieruje się do reaktora wznoszącego gdzie następujekontakt z katalizatorem

zeolitowym o temperaturze około 680 - 730°C. W celu zwiększenia parowania rozpyla się olej w strumieniu pary.

Sam

proces

krakingu

odbywa

się

w

temperaturze

500-540°C

i

1 , 5 - 2

atmosfer

nadciśnienia.

Katalizatorem

stosowanym w krakingu są z reguły zeolity (15% w/w). Fluidalny katalizator oddziela się dwustopniowo od

produktów reakcji: zapomocą systemu cyklonow oraz resztę oleju odpędza się parą wodną. Ubytki katalizatora na

cyklonie są uzupełniane świeżym złożem. W procesie krakingu na powierzchni katalizatora osadza się koks, który

pogarsza zdolności katalityczne. Katalizator musi być regenerowany w sposób okresowy lub ciągły w regeneratorze

po przez spalanie koksu w wysokich temperaturach. Mimo to częściowo jest trwale dezaktywowany po przez wysokie

temperatury i zatrucie wanadem. Wypalony katalizator kieruje się u dołu reaktora wznoszącego gdzie zostaje

ochłodzony w kontakcie z olejem i jego parami. Pary oleju po krakingu podaje się do wieży frakcjonowanie gdzie

produkty reakcji są oddzielane. Pozostałość w kolumnie używana jest do ogrzewania strumienia wchodzącego do

reaktora oraz do wytwarzania pary. Olej odpadowy po recyklingu używany jest jako olej płuczkowy (wash oil) do

mycia i gaszenia gorących powierzchni reaktora. Resztę oleju odpadowego oddziela się od resztek katalizatora,

chłodzi i wysyła do składowania. Gaz szczytowy z frakcjonowania częściowo skondensowany gromadzi się bębnach

gdzie rozdziela się na trzy fazy: gaz, ciecz i kwaśną wodę. Gaz i ciecz wysyłana jest do dalszego rozdzielania a

kwaśna woda do oczyszczania.

Rys. 6. FCC model IV - schemat ideowy.

B) Reforming katalityczny

Typowym surowcem dla reformingu katalitycznego są hydrorafinowane strumienie benzyny ciężkiej z destylacji ropy

oraz w stosownych przypadkach hydrorafinowane strumienie benzyny z jednostki hydrokrakingu.

Surowiec hydrorafinuje się w celu usunięcia siarki, azotu oraz zanieczyszczeń metalicznych. Katalizatory stosowane

w reformingu katalitycznym zwykle są bardzo drogie (zawierają Pt osadzoną na tlenku glinu z dodatkiem chloru) i

wymagają stosowania dodatkowych zabezpieczeń przeciw ubytkom katalizatora.

Istnieje kilka rodzajow reformingu katalitycznego, które możemy podzielić ze względu na

częstotliwość regeneracji katalizatora na:

- ciągły

- cykliczny

- semiregeneratywne

Procesy te prowadzi się w serii reaktorow od trzech do sześciu.

1) Ciągły reforming katalitycznym

W procesie tym złoże katalizatora jest regenerowane w sposob ciągły co zapewnia wysoką aktywność i selektywność

katalizatora, co jest główną zaletą tego typu jednostki. Potrzebne jest tutaj dostarczanie ciepła między reaktorami za

pomocą pieców potrzebnego do endotermicznego odwodornienia. W miarę postępu benzyny do dalszych reaktorow

potrzebne jest co raz mniej energii. Świeżo zregenerowany katalizator wprowadzany jest od gory do pierwszego

reaktora (500-550oC; 15-30 atn). Katalizator z dna przenosi się do zewnętrznego regeneratora gdzie węgiel jest

spalany z katalizatora. Katalizator redukuje się i zakwasza przed wprowadzeniem do górnej części reaktora.

Mieszanina reakcyjna z ostatniego reaktora jest używana do podgrzewania świeżej mieszanki, ochłodzona mieszanina

jest kierowana do separatora niskiego ciśnienia gdzie bogaty w wodor gaz oddziela się od fazy ciekłej. Gaz ten jest

sprężany i częściowo zawracany do procesu. Reszta skompresowanych gazów oraz ciecz z separatora niskiego

ciśnienia kierowany jest do separatora wysokiego ciśnienia. Ponowne łączenie gazu z cieczą jest tu uzasadnione aby

zmaksymalizować odzysk frakcji C3/C4 ze strumienia bogatego w wodor gazu.

Instalacje te oprocz reaktorow aktualnie wykorzystywanych w procesie, miały dodatkowy reaktor,tzw. swing reaktor,

który mógł być włączany zamiast każdego z 3 - 4 reaktorow normalnych, gdy był on wyłączany na czas regeneracji.

Jednostki te pracowały przy niższym ciśnieniu 0,7-1,5 MPa dzięki czemu można było uzyskać wyższe liczby

oktanowe, ponad 100. Ale niskie ciśnienie powodowało znacznie szybsze zakoksowanie i regenerację trzeba było

prowadzić co 5 do 14 dni. Częściej regenerowano reaktor ostatni niż pierwszy ponieważ w nim była wyższa średnia

temperatura. W instalacjach cyklicznych wydajności wodoru i produktu ciekłego były bardziej stabilne. Katalizator

wytrzymywał do 600 regeneracji.

3) Semiregeneratywne

Rys. 4. Reforming cykliczny.

Semiregeneratywne

Są okresowo zatrzymywane dla przeprowadzenia regeneracji katalizatora we wszystkich reaktorach. Takimi były

pierwsze instalacje platformingu. Okresy między regeneracjami wynosiły od 6 miesięcy do roku. Pracowały one przy

stosunkowo wysokim ciśnieniu do 3 a nawet 3,5 Mpa.

i

i I

BENZYNA CIĘŻKA

REFORMiMG SEMREGENERATYWNY

REFORMAT DO

STABILIZACJI

t

5. Omów BAT dla procesów oczyszczania i uszlachetniania produktów naftowych

Wybór inetod :

wykorzystywanych w rafinerii do osiągnięcia pewnych specyfikacji w których dwa rodzaje procesów może być

zidentyfikowana. Do pierwszej grupy procesów odpowiada ekstrakcji lub techniki usunięcia (sita molekularne do

usunięcia dwutlenku węgla, wody, siarkowodoru lub merkaptanów, szorowania aminowego usuwania siarkowodoru

lub mycie żrące w celu usunięcia kwasów lub merkaptanów. Druga grupa składa się z tych systemów, z reakcją

chemiczną a nie usuwaniem z zanieczyszczeń ze strumieni (hydrokraking)

CFA I ZASADY :W rafinacji ropy naftowej, chemiczna obróbka służy do usuwania lub zmiany niepożądane

właściwości związanych z siarką, azotem , tlenem lub zanieczyszczeniami związków w produktach ropopochodnych.

Niektóre z tych systemów (tzw. utlenianie merkaptanów) mają na celu zmniejszenie treści merkaptanu (organiczne

związki siarki) z węglowodorowych w celu poprawy zapach produktu oraz zmniejszenie korozyjności. Te zabiegi są

wykonywane albo przez ekstrakcję lub utleniania (również znany jako środka), w zależności od produktu.

R-SH + NaOH =NaSR +H20

NaSR +1/4 02 + 1/2 H20 = NaOH + 1/2RSSR

Inny proces, który można znaleźć w rafineriach jest selektywny hydrokrakingu (hydrofining), gdzie jeden lub dwa

zeolitu katalizatory stosuje się do selektywnego crack parafiny wosku (n-i nearto- n-parafiny). Technika ta może być

używane do usuwania wosku składników średnich destylatów że mogą być mieszane na produkty w ekstremalnych

warunkach zimowych

Techniki, które należy rozważyć przy określaniu BAT

Kaskada ługowa : usuwanie merkaptanów, tiofenoli, H2S

Zarządzanie siarkowodorem - do zbierania i usuwania siarkowodoru i fenolu zanieczyszczeń z pośrednich i

końcowych produktów strumieni może często być poddane recyklingowi.

Spalanie zanieczyszczonego powietrza wentylowane od środka

Zastąpienie gliny fdtracją z wodorem Jeżeli konieczne jest usuniecie barwy i olefin zastępuje filtracje gliną

hydrorafinacją. Prowadzi to do zwiększenia stabilności oraz barku straty wydajności, eliminuje problem z likwidacją

zużytego gliny.

Treating ( leczenie ) regeneracja ? Leczenie gazu, LPG, butanów, benzyny, nafty z ługu, w celu usunięcia amin,

żrących substancji zanieczyszczających, H2S, COS i merkaptanów

Katalityczne od parafinowanie system produkcji składników paliwowych zamiast wosków.

BAT dla uszlachetniania produktu:

Hydrotreat ( poddany działaniu wodory gdzie produkty olefin i ciała barwne muszą być usunięte dla nowych

zakładów

rozważyć

zastosowanie

katalitycznego

odparafinowania

dla

nowych

obiektów

wdrożenie

dobrego

systemu zarządzania ługami w celu minimalizować wykorzystanie świeżego ługu i maksymalnego wykorzystania

siarkowodór, (patrz 4.20.1-2). Techniki, które można wykorzystać:

do recyklingu są kaskadowe ługu i ponownego wykorzystania rozwiązania zużytego ługu przez odpędzenie.

_____ _

ivuk

.

su

na przykład w visbreakers) lub

___ .^w lizania w przypadku COD jest wysoka (np> 100 g /1).

panc zużyte powietrze z procesów odsiarczania (w ramach program redukcji zapach)

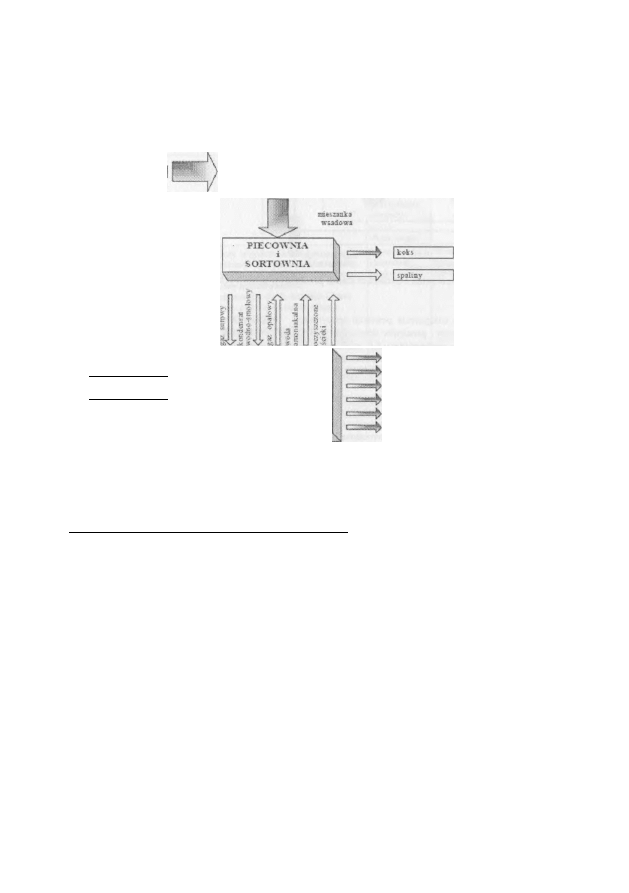

6. Przedstaw i omów schemat technologiczny wytwarzania koksu.

Poniżej schemat ideowy wytwarzania koksu.

| Łw a i sśarłrtrwy fVI) |

| o-S-ej placłktm y 1

I wode>rot3*aeł: i-aiu

W Ę GŁOWNIA

WEGLOPOCHODNE

siarczan (VI) am>Du

gaz

kokiowmiczy

feaolasy '.oda

Koksowanie węgla odbywa się najczęściej metodą wysokotemperaturowego (1000°C) odgazowania (pirolizy) węgla

kamiennego

o

odpowiednich

właściwościach

fizyko-chemicznych.

Piroliza

jest

procesem

suchej

destylacji

przebiegającym w komorach koksowniczych będących częścią baterii koksowej.

Wyróżnia się dwa podstawowe sposoby napełniania komór koksowych:

•

zasypowy - napełniając tym sposobem mieszanka węglowa pobrana z wieży węglowej wprowadzana jest do

komory grawitacyjnie z wozu zasypowego przez otwory zasypowe. Dozowanie mieszanki węglowej z wozy

zasypowego

może

odbywać

się

jako

wolny

wypływ

lub

zastosowanie

podajników

talerzowych

czy

ślimakowych,

•

ubijany - w tym systemie mieszanka wsadowa dozowana jest porcjami z zasobnika wsadnicy do skrzyni

nabojowej. W skrzyni tej mieszanka zostaje ubijana ubijarkami młotowymi w wyniku czego następuje jej

zagęszczenie. Tak ubity nabój trafia do komory koksowniczej

Proces koksowania rozpoczyna się w momencie napełnienia komory i trwa od 16 do 40 godzin w zależności od

szerokości pieca, systemu napełnienia komory i warunków ogrzewania.

W trakcie trwania koksowania w materiale węglowym zachodzą liczne nieodwracalne chemiczne, fizyczne i fizyko

chemiczne przemiany. W początkowej fazie procesu (do około 200 °C) wydzielają się z węgla głównie gaz i

niezwiązana chemicznie woda. Dalszy wzrost temperatury powoduje intensywny rozkład termiczny węgla, połączony

z wydzielaniem się gazu i substancji ciekłych oraz czasową zmianą konsystencji ziaren węglowych - następuje

zjawisko mięknienia i przechodzenia w stan plastyczny.

W temperaturze około 500 °C następuje zestalenie masy plastycznej i utworzenie półkoksu. Wskutek dalszego

ogrzewania półkoksu zachodzi jego odgazowanie w wyniku czego następuje ubytek masy i wzrost gęstości. W

końcowym okresie ogrzewania wsad w swoim centrum osiąga temperaturę na poziomie 1000-M100 °C. Lotne

produkty koksowania odprowadzane są z komory koksowniczej poprzez rurę odciągową (wznośną) do

dalej do instalacji oddziału węglopochodnych.

Po ustaniu koksowania następuje wypchnięcie za pomocą tłoka/drąga koksu przez wypycharkę. W późniejszym czasie

przez prowadnicę wozu przelotowego kierowana na platformę wozu gaśniczego. Gaszenie może przebiegać na dwa

sposoby: mokry za pomocą wody i suchy za pomocą gazu inertnego. Tak zgaszony koks zrzuca się na rampę zrzutni

koksu, skąd dalej koks na taśmociągach trafia do sortowni. Jeżeli gaz suszony metodą suchą to od razu następuje jego

transport do sortowni.

7. Omów BAT dla procesu koksowania.

Najbardziej rozpowszechnioną w świecie metodą produkcji koksu jest technologia wysokotemperaturowego (1000

°C) odgazowania (pirolizy) węgla kamiennego, a ściślej węgla koksowego charakteryzującego się odpowiednimi

właściwościami fizyko-chemicznymi, niezbędnymi w tym procesie. Piroliza polega na suchej destylacji węgla w

zespole komór koksowniczych stanowiących baterię, ogrzewanych przeponowo bez dostępu powietrza (hermetycznie

zamkniętych).

Obsadzanie komór koksowniczych

a) Hydroinżekcja wspomagana rurą przerzutową lub układem podwójnego odbieralnika - skuteczność

powyżej 95 % lub

b) Hydroinżekcja wspomagana w systemie zasypowym korkami węglowymi i rurą przerzutową - skuteczność

powyżej 98 % lub

c) Hydroinżekcja - skuteczność powyżej 90 %.

Proces koksowania węgla

a) Współczesne metody profilaktyki i uszczelniania masywu ceramicznego,

b) Hydrauliczne zamknięcie pokryw rur wznośnych,

c) Utrzymanie w czystości i drożności osprzętu odbieralnikowego baterii koksowniczej,

d) Utrzymanie w czystości osprzętu uszczelniającego pieców koksowniczych,

e) Drzwi pieców koksowniczych, których konstrukcja zabezpiecza szczelność

komory mniej niż 5 % emisji widocznej z powyższych elementów.

Opalanie baterii koksowniczych

a) Stosowanie gazu koksowniczego - o zawartości g S/m3u:

- bateria koksownicza o nominalnej zdolności produkcyjnej koksu do 360 tys. Mg/rok - 3,5 g S/m3u,

- bateria koksownicza o nominalnej zdolności produkcyjnej koksu powyżej 360 do 600 tys Mg/rok - 1,5 g

S/m3u,

- baterie koksownicze o nominalnej zdolności produkcyjnej koksu powyżej 600 tys. Mg/rok - 1,0 g S/m3u,

b) Techniki stopniowego spalania gazu - zawartość NOX w spalinach poniżej 500 mg/m3u.

Wypychanie koksu

a) Instalacje odciągowo - odpylające o skuteczności powyżej 95 % i/lub

b) Wytwarzanie równomiernego i wysokoodgazowanego koksu - zawartość części lotnych w koksie poniżej 1 %.

Gaszenie koksu

ą)

Mokre

gaszenie

koksu

z

odpylaniem

gazów

za

pomocą

elementów

ograniczających

emisję

pyłów

i

par

rozmieszczonych wewnątrz wieży gaśniczej - zawartość pyłu w oparach poniżej 50 g/Mg koksu, uzupełnianie obiegu

gaszenia

koksu

wodą

przemysłową

lub

ściekami

koksowniczymi

oczyszczonymi

mechaniczno-chemicznie

i/lub

biologicznie, lub:

b} Suche chłodzenie koksu - zastosowanie skutecznych urządzeń do odpylania operacji za- i rozładunku, transportu i

sortowania koksu, a także utylizacji gazu recyrkulacyjnego nadmiarowego.

Odsiarczanie gazu koksowniczego

a) Produkcja gazu z instalacji do 20 tys m3u/h - zawartość siarki < 3,5 g S/m3u gazu,

b) Produkcja gazu z instalacji od 20 tys m3u/h do 120 tys m3u/h - zawartość siarki < 1,5 g S/m3u gazu,

c) Produkcja gazu z instalacji powyżej 120 tys m3u/h i dla nowych baterii koksowniczych - zawartość siarki

< 1,0 g S/m3u gazu.

Odzysk produktów węglopochodnych

ąl Hermetyzacja zbiorników, aparatów, rurociągów i armatury poprzez odsysanie oparów do kolektora gazu surowego

- dyspozycyjność hermetyzacji powyżej 95 %,

bX

Hermetyzacja

zbiorników,

aparatów,

rurociągów

i

armatury

poprzez

wytworzenie

„poduszki”

azotowej

i

skierowanie gazów do gazu koksowniczego - dyspozycyjność hermetyzacji powyżej 95 %,

c)

Hermetyzacja

zbiorników,

aparatów,

rurociągów

i

armatury

poprzez

zastosowanie

dochładzaczy

i

skraplaczy

oparów - dyspozycyjność hermetyzacji powyżej 95 %,

d[ Odizolowanie od gleby zbiorników magazynowych i punktów przeładunkowych substancji niebezpiecznych - 100

% zabezpieczenia dla zgromadzonych substancji powyżej 1 Mg.

Usuwanie amoniaku i lotnych związków kwaśnych ze ścieków koksowniczych

Stosowanie usuwania amoniaku i lotnych związków kwaśnych z wód poprocesowych w kolumnach odpędowych z

odpowiednią alkalizacją umożliwia obniżenie zawartości azotu amonowego poniżej 82 mg/dm3 (amoniak całkowity

poniżej 100mg/dm3).

Oczyszczanie ścieków koksowniczych

a)

Oczyszczanie ścieków koksowniczych, przed odprowadzeniem do odbiornika zintegrowaną metodą mechaniczno-

chemiczno-biologiczną, graniczne zawartości zanieczyszczeń nie powinny przekraczać:

- ilość odprowadzonych wód - 0,6 m3/Mg koksu,

skład:

- ChZTcr -

< 250 mg/dm3

- siarczki -

< 0,2 mg/dm3

- cyjanki związane -

<5,0 mg/dm3

- tiocyjaniany (rodanki) -

<10 mg/ dm3

- fenole lotne (indeks fenolowy) - < 0,1 mg/dm3

- azot amonowy -

<10 mg/dm3

- zawiesina ogólna -

<70 mg/dm3

chlorki i siarczany - poziom uzależniony od charakterystyki odbiornika

lub

b}

Oczyszczanie

ścieków

koksowniczych,

przed

ich

odprowadzeniem

do

urządzeń

kanalizacyjnych

metodami

mechaniczno-chemicznobiologicznymi; graniczne zawartości zanieczyszczeń nie powinny przekraczać:

- ilość odprowadzonych ścieków - - 0,6 m3/Mg koksu,

skład:

- ChZTCr -

wg pozwolenia dla oczyszczalni odbiorcy,

- siarczki -

< 1 mg/dm3

- cyjanki wolne -

< 0,5 mg/dm3

- fenole lotne (indeks fenolowy) - < 15 mg/dm3

- azot amonowy -

<100 mg/dm3*

< 200 mg/dm3**

- tiocyjaniany (rodanki) -

<30 mg/dm3

- zawiesiny łatwo opadające - <10 ml/dm3

*- dla oczyszczalni odbiorcy o Liczbie Równoważnych Mieszkańców < 5000

**- dla oczyszczalni odbiorcy o Liczbie Równoważnych Mieszkańców >5000

ę)

Oczyszczanie

ścieków

koksowniczych,

przed

ich

kierowaniem

do

uzupełnienia

obiegu

gaśniczego

mokrego

gaszenia koksu; graniczne zawartości zanieczyszczeń nie powinny przekraczać:

- ilość odprowadzanych ścieków - - 0,6 m3/Mg koksu,

skład:

- fenole lotne (indeks fenolowy) - < 1 5 mg/ dm3

- azot amonowy -

<82 mg/ dm3

- siarczki -

< 0,2 mg/ dm3

- cyjanki wolne -

<0,1 mg/ dm3

- suma chlorków i siarczanów - uzależniona od wymagań

jakościowych odbiorców koksu.

Recyrkulacja ubocznych produktów koksowania

Recyrkulowanie w 100 % powstających organicznych produktów ubocznych z procesu koksowania węgla, uzysku

produktów węglopochodnych oraz oczyszczania ścieków koksowniczych do preparacji wsadu węglowego.

Techniczne i organizacyjne aspekty prowadzenia procesu technologicznego

Wdrażanie systemów zarządzania jakością wg norm ISO dla zapewnienia wysokiej jakości produktów. Wprowadzanie

i certyfikacja systemów zarządzania środowiskowego wg normy ISO 14 000 lub wdrożenie i rejestracja systemu

EM AS.

8. Omów metody oczyszczania ścieków z wydziału węglopochodnych.

Usuwanie amoniaku i lotnych związków kwaśnych ze ścieków koksowniczych

Można

zastosować

usuwanie

amoniaku

i

lotnych

związków

kwaśnych

z

wód

poprocesowych

w

kolumnach

odpędowych z odpowiednią alkalizacją. Umożliwia to obniżenie zawartości azotu amonowego poniżej 82 mg/dm

3

(amoniak całkowity poniżej 100 mg/dm

3

).

Oczyszczanie ścieków koksowniczych

a)

Oczyszczanie ścieków koksowniczych, przed odprowadzeniem do odbiornika zintegrowaną metodą mechaniczno-

chemiczno-biologiczną, graniczne zawartości zanieczyszczeń nie powinny przekraczać:

- ilość odprowadzonych wód - 0,6 m

3

/Mg koksu,

skład:

- fenole lotne (indeks fenolowy) - < 0,1 mg/dm

3

- ChZTcr - < 250 mg/dm

3

- azot amonowy - < 1 0 mg/dm

3

- siarczki - < 0,2 mg/dm

3

- zawiesina ogólna - < 70 mg/dm

3

- cyjanki związane-< 5,0 mg/dm

3

- chlorki i siarczany - poziom uzależniony od

- tiocyjaniany (rodanki) - <10 mg/dm3

3

charakterystyki odbiornika

Lub

b) Oczyszczanie ścieków koksowniczych, przed ich odprowadzeniem do urządzeń kanalizacyjnych metodami

mechaniczno-chemiczno-biologicznymi; graniczne zawartości zanieczyszczeń nie powinny przekraczać:

- ilość odprowadzonych ścieków - 0,6 m

3

/Mg koksu,

skład:

- ChZTCr - wg pozwolenia dla oczyszczalni odbiorcy,

- azot amonowy - < 100 mg/dm

3

- siarczki - < 1 mg/dm

3

- < 200 mg/dm

3

- cyjanki wolne - < 0,5 mg/dm

3

- tiocyjaniany (rodanki) - < 30 mg/dm

- fenole lotne (indeks fenolowy) - < 15 mg/dm

3

- zawiesiny łatwo opadające - < 10 ml/dm'

c) Oczyszczanie ścieków koksowniczych, przed ich kierowaniem do uzupełnienia obiegu gaśniczego mokrego

gaszenia koksu; graniczne zawartości zanieczyszczeń nie powinny przekraczać:

- ilość odprowadzanych ścieków - - 0,6 m

3

/Mg koksu,

skład:

- fenole lotne (indeks fenolowy) - < 1 5 mg/dm

3

- cyjanki wolne - < 0,1 mg/dm

3

- azot amonowy - < 82 mg/dm

3

- suma chlorków i siarczanów - uzależniona od

- siarczki - < 0,2 mg/dm

3

wymagań jakościowych odbiorców koksu

9. Procesy jednostkowe na piecowni - wymienić i omówić jeden wybrany proces, uwzględniając rodzaj

emitowanych zanieczyszczeń oraz metody ich ograniczania.

Proces jednostkowy jest zasadniczo jeden - koksowanie czyli piroliza węgla.

Proces produkcji koksu składa się z następujących podstawowych operacji technologicznych:

•

pobierania węgla z wieży węglowej,

•

napełniania komór koksowniczych mieszanką węglową,

•

opalania pieców, koksowania mieszanki węglowej,

•

wypychania koksu,

•

gaszenia koksu,

o gaszenie na mokro wodą,

o gaszenie na sucho gazem inertnym,

•

odbioru gazu surowego z komór koksowniczych.

Opis opalania mieszanki węglowej w baterii koksowniczej:

a) Stosowanie gazu koksowniczego - o zawartości g S/mu

3

:

- bateria koksownicza o nominalnej zdolności produkcyjnej koksu do

360 tys. Mg/rok - 3,5 g S/mu

3

-bateria koksownicza o nominalnej zdolności produkcyjnej koksu powyżej

360 do 600 tys Mg/rok - 1,5 g S/mu

3

,

- baterie koksownicze o nominalnej zdolności produkcyjnej koksu powyżej 600 tys. Mg/rok - 1,0 g S/mu

3

,

b) Techniki stopniowego spalania gazu - zawartość NOX w spalinach poniżej 500 mg/mu

3

.

Metody zapobiegania emisji w procesie opalania i koksowania mieszanki węglowej:

a) Uszczelniania masywu ceramicznego,

b) Hydrauliczne zamknięcie pokryw rur wznośnych,

c) Utrzymanie w czystości i drożności osprzętu odbieralnikowego baterii koksowniczej,

d) Utrzymanie w czystości osprzętu uszczelniającego pieców koksowniczych,

e) Drzwi pieców koksowniczych, których konstrukcja zabezpiecza szczelność komory mniej niż 5 % emisji widocznej

z powyższych elementów.

10.

Przedstaw

techniki

zapobiegania/ograniczania

emisjom

do

komponentów

środowiska

w

procesie

koksowania.

Najlepsze Dostępne Techniki podzielono na dwie grupy: techniki integralnie powiązane z procesem produkcyjnym (PI

- Process Integrated measures) oraz techniki stosowane „na końcu rury” (EP - End of Pipe techniques).

Techniki integralne powiązane z procesem produkcyjnym

1. Obniżenie temperatury płomienia w kanałach

5.

grzewczych 6.

2. Równomierna praca baterii koksowniczej

3. Baterie o zwiększonej objętości komór

7.

4. Konserwacja pieców koksowniczych

Uszczelnienia drzwi i ram piecowych

Utrzymanie ciągłego i stabilnego przepływu

gazu surowego w komorze koksowniczej

Suche chłodzenie koksu

Techniki stosowane „na końcu rury”

1. Zmniejszenie emisji z obsadzania komór koksowniczych

2. Uszczelnienie rur odciągowych gazu i otworów technologicznych na stropie baterii koksowniczych

3. Zmniejszenie emisji z wypychania koksu

4. Zmniejszenie emisji z opalania baterii koksowniczych

5. Zmniejszenie emisji z mokrego gaszenia koksu

6. Odsiarczanie gazu koksowniczego

7. Usuwanie smoły, amoniaku i lotnych związków kwaśnych ze ścieków koksowniczych

8. Oczyszczanie ścieków koksowniczych

9. Zmniejszenie emisji do powietrza, wód podziemnych i gleby z instalacji węglopochodnych

11. Omów źródła emisji do komponentów środowiska podczas spalania odpadów niebezpiecznych

Celem spalania odpadów, podobnie jak w przypadku większości rodzajów obróbki odpadów, jest obróbka odpadów w

taki sposób, aby zmniejszyć ich objętość oraz powodowane przez nie zagrożenia, i jednocześnie wychwycić (a więc

skoncentrować), lub zniszczyć potencjalnie niebezpieczne substancje. Procesy spalania mogą również stanowić środek

umożliwiający odzyskanie energii, zawartości mineralnej i/lub chemicznej odpadów.

spalanie odpadów niebezpiecznych - dotyczy spalania w zakładach przemysłowych i w elektrowniach komercyjnych

(zwykle obejmuje bardzo zróżnicowane odpady);

około 12 % niebezpiecznych odpadów wytwarzanych w EU jest spalanych (ogółem rocznie wytwarzanych jest prawie

22 min ton odpadów niebezpiecznych).

Emisje gazowe

\

\

Zależne głównie od składu

spalanych odpadów i

sposobu oczyszczania

spalin

CO; lotne związki organiczne

oraz PCDD F (polichlorowane

dibenzo - dioksyny;

polichlorowane dibenzo fiiranv)

Emisje ze spalania odpadów

H

2

S; HC1; HF: S0

2

; NO

x

oraz metale ciężkie

Emisje do wody

Związane z rodzajem odpadów oraz urządzeniami,

zastosowanymi do oczyszczania spalin

Zależne głównie od warunków spalania

koiLstnikcji pieca

Zastosowanie urządzeń do

oczyszczania gazów

odlotowych .jia sucho"

Brak emisji do wody

Zastosowanie urządzeń do

oczyszczania gazów

odlotowych „na mokro"

Powstawanie ścieków; zawierających

m. in. związki siarki oraz zawieszone

pyły

Gazowe (złożone . .

m. in. z ITC1, ITF,

SC)

2

. NO

x

. CO i

metali ciężkich)

Pod względem

występujących w nich

pierwiastków

Odpady

stale

Ciepło

(popioły lub żużle)

Klasyfikacja emisji

Pod względem postaci,

* w jakiej występują

poszczególne

komponenty

Rodzaj emisji i ich skład (ilościowy i jakościowy) jest ściśle

zależny od rodzaju spalanych odpadów, a także sposobów

12. Omów BAT dla procesu spalania odpadów niebezpiecznych.

Zasadniczo, stosowanie warunków spalania określonych w art. 6 dyrektywy 2000/76/WE (WID) uważa się za zgodne

z BAT. Jednakże TWG zwróciła uwagę, że stosowanie warunków wykraczających poza określone (np. wyższych

temperatur) może doprowadzić do pogorszenia ogólnego wpływu na środowisko. W niektórych instalacjach spalania

odpadów niebezpiecznych udało się osiągnąć ogólną poprawę skutków środowiskowych dzięki stosowaniu niższej

temperatury operacyjnej niż 1100 0C, określonej w dyrektywie WID dla niektórych odpadów niebezpiecznych.

Zgodnie z ogólnym wnioskiem dotyczącym BAT, warunki spalania (np. temperatura) powinny być wystarczające, aby

zniszczyć odpady, lecz w celu ograniczenia potencjalnego wpływu na środowisko i procesy, nie powinny one

znacząco

przekraczać

tych

warunków.

Udostępnienie

dodatkowego

palnika

(palników)

w

celu

osiągnięcia

i

utrzymania warunków operacyjnych uznaje się za BAT w przypadku spalania odpadów.

W

przypadku

gazyfikacji

lub

rozpadu

termicznego,

w

celu

uniknięcia

generowania

odpadów

przez

usuwanie

produktów

reakcji

powstających

przy

stosowaniu

tych

technik,

za

BAT

uznaje

się

odzyskiwanie

wartości

energetycznych z produktów poprzez zastosowanie etapu spalania lub dostarczenie ich do wykorzystania. Związane z

BAT poziomy emisji do powietrza, powstające na etapie spalania w takich instalacjach, są takie same jak poziomy

ustalone dla instalacji do spalania.

Odzyskiwanie wartości energetycznej odpadów jest podstawowym problemem środowiskowym dla tego sektora i

ukazuje

zakres,

w

którym

sektor

może

wnieść

znaczny

pozytywny

wkład.

Kilka

BAT

dotyczy

powyższej

problematyki i obejmuje:

•

szczególne techniki, które uznaje się za BAT

•

wymagania, które powinny spełniać kotły w zakresie wydajności transferu ciepła

•

zastosowanie CHP (kogeneracja - produkcja skojarzona energii elektrycznej i cieplnej), ogrzewanie rejonowe,

dostarczanie pary przemysłowej oraz produkcja elektryczności

•

przewidywalna wydajność odzyskiwania.

13. Wymień BAT dla procesu obróbki gazów spalinowych ze spalania odpadów.

Techniki BAT obejmują:

•

dla LZO (VOC) i związków nieorganicznych:

o separację membranową

o kondensację

o adsorpcję

o mokre przemywanie

o biofiltrację

.

o przemywanie biologiczne

o zraszanie na złożu biologicznym

o spalanie termiczne

o spalanie katalityczne

o dopalanie

•

dla zanieczyszczeń gazowych w spalinach

o iniekcja suchych sorbentów

o iniekcja sorbentów pół-suchych

o selektywna, nie katalityczna redukcja NOxx (SNCR)

o selektywna redukcja katalityczna NOx (SCR)

Następujące źródła gazów odpadowych są rozróżnione w tvm dokumencie:

•

Źródła niskotemperaturowe, takie jak procesy produkcyjne, postępowanie z chemikaliami, testy produktów

•

Źródła wysokotemperaturowe, takie jak procesy spalania, obejmujące kotłownie, elektrownie, spalarnie i

instalacje utleniania katalitycznego

Źródła niskotemperaturowe

Zanieczyszczenia, które powinny być ograniczane w gazach pochodzących ze źródeł niskotemperaturowych (gazy

poprodukcyjne) to: pyły, LZO (VOC) i związki nieorganiczne (HC1, S02, NOx, itd.)

Do BAT należy usuwanie pyłów z emitowanych strumieni zanieczyszczeń gazowych, zarówno na etapie ostatecznego

oczyszczania, jak i oczyszczania wstępnego, w celu ochrony kolejnych urządzeń oczyszczających, stosując odzysk

surowców gdzie tylko jest to wykonalne. Należy mieć również na uwadze zużycie energii i wody związane ze

stosowanymi technikami oczyszczania. Do właściwych technik oczyszczania należą:

Techniki wstępnego oczyszczania z potencjalnym

odzyskiem:

•

separatory

• filtr MIST

•

cyklony

• dla pyłów

o separatory

o cyklony

o elektrofiltry

o mokre skrubery

o filtracja tkaninowa

o filtracja katalityczna

o dwu-stopniowe filtry pyłowe

o filtry absolutne (filtry pyłowe wysokiej sprawności

HEPA)

o wysokosprawne filtry powietrzne (HEAF)

o filtry mgłowe

echmki końcowego oczyszczaniu:

• filtry tkaninowe

•

mokre skrubery

• rozmaite filtry o wysokiej efektywności,

•

elektrofiltry

zależnej od rodzaju pyłu

Do BAT należy usuwanie I ./.O (VOC) ze strumienia zanieczyszczeń. Wybór techniki oczyszczania zależy głównie od

rodzaju procesu, w którym powstają zanieczyszczenia i stopnia zagrożenia, który jest z nimi związany.

•

Wybór I: techniki odzysku surowca i/lub rozpuszczalników, często stosowane jako wstępne oczyszczanie,

mające

na

celu

usunięcie

głównego

ładunku

LZO

przed

skierowaniem

do

kolejnych

urządzeń

oczyszczających lub w celu zabezpieczenia tych urządzeń. Do odpowiednich technik należą:

o mokre płukanie

o separacja membranowa

o kondensacja

o adsorpcja

Lub następujące kombinacje:

o kondensacja/adsorpcja

o separacja membranowa/kondensacja

•

Wybór 2: techniki ograniczania emisji, gdy odzysk jest niewykonalny, z preferencjami dla technik nisko

energetycznych

•

Wybór 3: techniki spalania (utlenianie termiczne lub katalityczne), gdy inne równie skuteczne techniki są

niedostępne

Przy zastosowaniu technik spalania, do BAT należy oczyszczanie produktów spalania, gdy można sie spodziewać, że

zawierają one duże ilości zanieczyszczeń. Jest.także BAT, aby stosować dopalanie wyłącznie w celu bezpiecznego

usuwaniajiadmiaru gazów palnych, np. z prac remontowych, w sytuacji zakłóceń systemu lub^oddalonych wyrzutni

niepodłączonych do układu oczyszczania gazów._Dla związków innych niż LZO (VOC), do BAT należy ich usuwanie

poprzez_zastosowanie odpowiedniej techniki:

•

mokre płukanie (woda, roztwory kwaśne lub zasadowe) dla wodorohalogenków, C12, S02, H2S, NH3

•

płukanie rozpuszczalnikami bezwodnymi CS2, COS

•

adsorpcja dla CS2, COS i Hg

•

oczyszczanie biologiczne dla NH2, H2S, CS2

•

spalanie dla H2S, CS2 , COS, HCN, CO

•

SNCR lub SCR dla NOx

Gdy jest to wykonalne, techniki odzysku są preferowane przed technikami ograniczającymi emisję, np:

•

odzysk chlorowodoru używając wody jako medium płuczącego w skruberze 1-ego stopnia do uzyskania

roztworu kwasu chlorowodorowego

•

odzysk NH3

Wielkości emisji związane z BAT są ściśle zależne od specyfiki procesu produkcyjnego w związku, z czym

zaproponowano

rozwiązanie

tego

problemu

poprzez

stosowanie

odpowiednich

dla

danego

procesu

BREF-ów.

Natomiast sposoby redukowania emisji zanieczyszczeń w ściekach i w gazach odlotowych opierająsię na technikach i

technologiach

niezależnych

od

procesów

produkcyjnych,

a

więc

możliwe

jest

podejście

horyzontalne

dające

możliwość

określenia

Najlepszych

Dostępnych

Technik

służących

minimalizacji

oddziaływania

instalacji

chemicznych na środowisko.

Źródła wysokotemperaturowe

Poddawane

kontroli

zanieczyszczenia

z

procesów

wysokotemperaturowych

(gazy

spalinowe)

obejmują

pyły,

halogenki, tlenek węgla, tlenki siarki, tlenki azotu a także dioksyny.

Do BAT należy usuwanie pyłów poprzez zastosowanie:

•

elektrofiltru

•

filtry tkaninowe (po wymienniku ciepła, o temperaturze 120-1500C)

•

filtry katalityczne (w warunkach jak dla filtrów tkaninowych)

•

mokre płukanie

Do BAT należy odzysk HCI. HF i SQ2 poprzez zastosowanie 2-stopiowego płukania mokrego, lub ich usuwanie

poprzez wtrysk suchy, pół-suchy lub mokry, chociaż mokre płukanie w normalnych warunkach jest najbardziej

skuteczną metodą zarówno usuwania jak i odzysku tych związków.

Dla tlenków azotu, do BAT należy stosowanie technik SCR w miejsce SCNR (co najmniej dla większych instalacji) z

uwagi na lepszą skuteczność tych technik i wpływ na środowisko. Dla istniejących instalacji wykorzystujących

techniki SNCR stosownym czasem dla wdrożenia techniki SCR jest czas planowej przebudowy instalacji spalania.

Chociaż w ogólnym znaczeniu SCR stanowi BAT, to są indywidualne przypadki (np. małe instalacje), dla których

SNCR

jest

ekonomicznie

i

technicznie

najlepszym

rozwiązaniem.

Należy

rozpatrywać

wówczas

inne

środki

zapewniające wzrost ogólnej skuteczności niż modernizacja SNCR.

14. Wymień zasady składowania odpadów niebezpiecznych stałych i prompowalnych.

Odpady niebezpieczne powinny być w pierwszej kolejności wykorzystywane lub unieszkodliwiane w miejscu ich

powstania. Ich usuwanie z miejsca powstania dopuszczalne jest tylko wtedy, gdy wykorzystywanie lub

unieszkodliwianie odpadów w tych miejscach jeśt niewykonalne bądź też nieracjonalne ze względów ekologicznych

lub ekonomicznych.

Wytwarzasz odpady niebezpieczne - poznaj swoie obowiązki!

Wytwarzając

odpady

niebezpieczne

jesteś

zobowiązany

do

określonego

przez

prawo

postępowania

w

celu

ograniczenia szkodliwych dla środowiska skutków produkcji zanieczyszczeń.

W

przypadku,

kiedy

nie

masz

możliwości

zagospodarowania

odpadów

niebezpiecznych,

konieczne

jest

ich

unieszkodliwienie poprzez składowanie.

Składowanie odpadów niebezpiecznych należy do inwestycji szczególnie szkodliwych dla środowiska oraz zdrowia

ludzi i jest jednym z ostatecznych procesów ich unieszkodliwiania.

Składowanie odpadów niebezpiecznych - gdzie i pod jakimi warunkami?

Składowanie

odpadów

niebezpiecznych

może

odbywać

się

na

składowisku

odpadów,

które

posiada

decyzję

o

warunkach zabudowy i zagospodarowania terenu, pozwolenie na budowę oraz pozwolenie na użytkowanie.

Odpady powinny być składowane selektywnie.

Pozwolenie na użytkowanie składowiska odpadów niebezpiecznych może być wydane po zatwierdzeniu instrukcji

eksploatacji

tego

składowiska

oraz

po

przeprowadzeniu

kontroli

przez

wojewódzkiego

inspektora

ochrony

środowiska.

15. Omów techniki zwiększania efektywności energetycznej spalania odpadów.

Odzyskiwanie energii z odpadów jest bardzo ważną kwestią związaną z ich spalaniem. Naturalnie nie każde

odpady pozwalają na uzyskiwanie energii - jeżeli ich ciepło spalania nie jest wyższe od ciepła rozkładu, to wymagają

ciągłego dostarczania energii. W innym przypadku stosuje się różne techniki zwiększające wydajność instalacji do

odbierania energii w postaci ciepła (pary wodnej) lub zamianie go na energię elektryczną. Wśród tych technik

wyróżnić można:

-

ograniczenie strat energii niesionej przez gorące gazy spalinowe, np. zawracanie ich do instalacji, odbieranie

energii w wymiennikach ciepła

-

stosowanie materiałów izolacyjnych

-

stosowanie kotłów parowych do odzysku energii ze spalin i wytworzenia pary wodnej, mogącej służyć do

napędu turbin, a więc do wytwarzania energii elektrycznej, lub po prostu ciepła do podgrzewania wody

wodociągowej

-

właściwa konstrukcja kotła - zapewniająca łatwe utrzymanie go w czystości - osadzający się brud obniża

zdolność do odbioru ciepła ze spalin

-

kogeneracja - skojarzona produkcja energii elektrycznej i cieplnej - pozwala na zachowanie pewnej

elastyczności. Produkcja energii dopasowana jest do aktualnych potrzeb i odbiorców

-

dla produkcji energii elektrycznej uzyskanie pary wodnej o odpowiednich parametrach (przede wszystkim

odpowiednio duże ciśnienie) oraz właściwy dobór turbiny

-

kondensacja pary wodnej po przejściu przez turbinę - daje dodatkowe ciepło w wyniku skraplania

-

dążenie do utrzymywania na stałym poziomie ilości produkowanej energii - nierównomierna produkcja

energii zniechęca potencjalnych odbiorców do korzystania z niej

-

odpowiednia lokalizacja - aby maksymalnie wykorzystać produkowaną energię, spalarnia odpadów powinna

znajdować się jak najbliżej odbiorców - jak wiadomo transport energii, czy to elektrycznej, czy cieplnej,

wiąże

się

ze

stratami

spowodowanymi

oporem

elektrycznym

lub

przenikaniem

ciepła

przez

warstwę

izolacyjną

16. Przedstaw techniki magazynowania odpadów w zależności od typu odpadów.

Rodzaj odpadów

Techniki magazynowania

Ogólne

zagadnienia

obowiązujące

dla

wszystkich

odpadów

• wonne materiały przechowywane wewnątrz z kontrolowanym systemem

wymiany powietrza - wylatujące powietrze zasila piec

• wyznaczanie obszarów dla załadunku/rozładunku z kontrolowanym

drenażem

• wyraźnie oznakowanie (np. kodowanie kolorem) drenażowych obszarów,

narażonych na potencjalne skażenie

(magazynowanie/przeładunek/transport)

•

ograniczenie

czasów

przechowywania

zgodnie

z

typem

odpadu

i

ryzykiem

• odpowiednia pojemność składowiska

•

belowanie

lub

hermetyzowanie/zamykanie

niektórych

odpadów

do

tymczasowego składowania - w zależności od ryzyka jakie stwarza dany

odpad i lokalizacja

•

środki

ochrony

przeciwpożarowej,

np.,

ogniotrwałe

ściany

pomiędzy

zbiornikiem i halą pieców

Stale odpady komunalne i nie

niebezpieczne

odpady

przemysłowe

•

szczelne podłogi zbiornika lub szczelne podłoże przy przechowywaniu na

powierzchni

• przykryte i otoczone murem budynki

•

odpady o potencjalnie niskim zagrożeniu mogą być składowane bez

specjalnych zabezpieczeń

Wstępnie

obrobione

lub

posegregowane

odpady

komunalne

• zamknięte zsypy/zbiorniki

•

szczelne podłogi zbiornika lub szczelne podłoże przy przechowywaniu na

powierzchni

• przykryte i otoczone murem budynki

•

opakowane

lub

załadowane

do

kontenerów

mogą

być

odpowiednio

przechowywane na zewnątrz bez specjalnych zabezpieczeń, w zależności

od natury odpadów

Duże ilości ścieków i szlamów

• odporne na uszkodzenia obmurowane dookoła zbiorniki

• kołnierze i zawory wewnątrz obszaru zbiornika obmurowanego dookoła

•

odprowadzanie z obszaru zbiornika substancji lotnych do spalania w

specjalnym piecu

• narzędzie kontroli wybuchów w przewodach

Beczki ze ściekami i szlamami

• składowanie pod przykrytymi obszarami

• obmurowane dookoła i odporne podłoża

Odpady niebezpieczne

• segregacj a zgodnie z oceną ryzyka

• zwrócenie specjalnej uwagi na czas przechowywania

• urządzenia automatycznego manipulowania i załadowywania

• urządzenia czyszczące dla podłoży i zbiorników

Odpady medyczne

• segregacja

• przechowywanie schłodzonych lub zamrożonych odpadów biologicznych

• skierowanie uwagi na skrócenie czasu magazynowania

• urządzenia automatycznego manipulowania i załadowywania

• instalacja do dezynfekcji zbiorników, kontenerów

•

przechowywanie w zamrażarkach, jeśli okres składowania przekroczy

pewien okres czasu np. 48 godzin

17. Omów techniki stosowane przy magazynowaniu, transporsporcie i przeładunku cieczy, skroplonych gazów i

materiałów stałych.

Transport i przeładunek cieczy i skroplonych gazów

Sprzęt: odpowietrzniki, kanały odprowadzające, elementy uszczelniające oraz urządzenia dekompresujące

Techniki lub działania.

- nadziemne otwarte i zamknięte systemy rurociągów przesyłowych

podziemne systemy rurociągów przesyłowych

załadowywanie i rozładowywanie urządzeń transportowych

przepływ grawitacyjny

pompy i sprężarki

gazy obojętne

- kołnierze i uszczelki

- zawory i łączniki

Transport produktu

Naziemny zamknięty system rurociągowy

Systemy rurociągowe zwykle składają się z: rurociągów, zaworów (kulowych, igłowych, motylkowych itd.),

przyłączy (np. do AK.P), stacji pomp.

Magazynowanie gazów

Magazynowanie gazu związane jest z różnym jego przeznaczeniem. Zbiorniki magazynowe gazów dzielą się na

niskociśnieniowe- o zmiennej pojemności (suche i mokre) i wysokociśnieniowe- o stałej pojemności.

Magazynowanie cieczy

Sposób magazynowania cieczy zależy w największym stopniu od jej objętości i właściwości, takich jak prężność par,

korozyjność, palność i wybuchowość. Pojemność zbiorników zmienia się od litrów do kilkudziesięciu tysięcy m3. Ze

względu na kształt rzutu poziomego zbiorniki dzielą się na prostokątne, okrągłe i wieloboczne. Usytuowanie ich może

być podziemne, półpodziemne i naziemne.

Zbiorniki podziemne są stosowane przede wszystkim do magazynowania cieczy łatwopalnych i wybuchowych i

podlegają specjalnym przepisom pod względem konstrukcji i eksploatacji, ze względu na bezpieczeństwo i ochronę

środowiska.

Zbiorniki półpodziemne mają dno poniżej terenu i zagłębienie zwykle większe od połowy wysokości.

Zbiorniki naziemne mają dno umieszczone powyżej, na poziomie lub poniżej terenu, ale nie wyżej niż na połowic

jego wysokości.

Magazynowanie ciał stałych

Magazyny otwarte - stanowią najtańszy rodzaj magazynu. Służą do magazynowania produktów odpornych na

działanie czynników atmosferycznych. Są to zazwyczaj ogrodzone place, odpowiednio przygotowane do

magazynowania określonych towarów. W magazynach otwartych składowane są, materiały pochodzenia mineralnego,

wyroby stalowe i żeliwne, drewno, ceramiczne materiały budowlane itp.

Magazyny półotwarte - posiadają dach, jedną, dwie tub trzy ściany. Mogą one stanowić konstrukcję stałą lub tez mogą

być ustawiane czasowo z przenośnych elementów składanych. Magazyny te zabezpieczają przechowywane materiały

przed bezpośrednim oddziaływaniem warunków atmosferycznych. W takich magazynach składowane są towary

odporne na zmiany temperatury lecz wrażliwe na bezpośrednie oddziaływanie warunków atmosferycznych, np.

wyroby ceramiczne, cement w workach itp.

Magazyny zamknięte - posiadają pełną budowę ścian, podłogę, drzwi i niekiedy okna. Stanowią one najliczniejszą

grupę magazynów. Do najprostszych zaliczane są magazyny nie posiadające żadnego wyposażenia. W magazynach

tych składowane są, następujące materiały: nawozy sztuczne, gwoździe, druty itp.

Magazyny wysokiego składowania - znakomicie sprawdzają się w warunkach przemysłu maszynowego w zakładach

montażowych, gdzie nomenklatura przechowywanych materiałów liczy niejednokrotnie kilkanaście tysięcy pozycji.

Występują jako magazyny zamknięte, zmechanizowane lub zautomatyzowane w postaci wysokiej (współcześnie ok.

30 m) jednokondygnacyjnej hali. Są najczęściej wyposażone w zautomatyzowane manipulatory sterowane

komputerowo. Mogą one pracować w cyklu automatycznym tub półautomatycznym. Należy zaznaczyć że budowle

magazynowe wysokiego składowania są bardzo kapitałochłonnym składnikiem infrastruktury technicznej i logistyki.

Koszt budowy i wyposażenia magazynu wysokiego składowania jest blisko pięciokrotnie wyższy od kosztu budowy i

wyposażenia magazynu niskiego składowania.

Magazyny specjalne - przeznaczone są do składowania określonego rodzaju towaru. Do tego typu magazynów zalicza

się: zbiorniki stalowe naziemne i podziemne do magazynowania cieczy (materiałów pędnych, smoły, asfaltu itp.),

silosy do przechowywania towarów sypkich (np. zbóż, cementu itp.), spichlerze.

Podczas transportu materiałów sypkich i ich przesypywania następuje generowanie pyłu do środowiska gazu w

zbiorniku. Jest to zjawisko niepożądane i wiąże się z niebezpieczeństwem zapylenia środowiska strumieniem gazu

odlotowego, stratami produktu, pożaru i eksplozji. Do odpylania strumieni gazów odlotowych ze zbiorników

magazynowych są stosowane odpylacze suche, cyklony i filtry tkaninowe.

Przy doborze zbiornika materiału stałego powinny być przestrzegane następujące zasady:

- powierzchnia wewnętrzna zbiornika powinna być gładka

-kąt pochylenia dna powinien zapewnić wysyp masowy

-zbiornik powinien mieć wentylację odlotową

-zbiornik powinien być wyposażony w instalację powietrza sprężonego, dopływ wody do mycia i otwory do inspekcji

wnętrza

Transport i manipulowanie skroplonymi gazami oraz cieczami

Rozporządzenie Ministra Gospodarki w sprawie warunków technicznych, jakim powinny odpowiadać bazy i stacje

paliw płynnych, rurociągi dalekosiężne do transportu ropy naftowej i produktów naftowych i ich usytuowanie, 20

września 2000 r.

§ 41. 1. Rurociągi technologiczne należy wykonywać z rur stalowych.

2. Dopuszcza się wykonywanie rurociągów technologicznych z innych tworzyw charakteryzujących się niezbędnymi

właściwościami wytrzymałościowymi, odpornością chemiczną oraz przewodnictwem elektrycznym.

3. Rury przeznaczone do przetłaczania ropy naftowej i produktów naftowych powinny spełniać wymagania określone

w odrębnych przepisach.

§ 42. 1. Rurociągi na terenie baz paliw mogą być podziemne lub naziemne. Rurociągi naziemne nie powinny

utrudniać dostępu d< > ol*i< i

ióvn

i

prowadzenia akcji gaśniczych przez jednostki straży pożarnej.

2. Rurociągi dlii pmdukiow naftowych I i II klasy niebezpieczeństwa pożarowego nie powinny być układane z

rurociągami }’;i/mv\ nu, pniowymi, cieplnymi, kablami energetycznymi oraz rurociągami wodociągowymi i

kanali/ai \ |ii\ im

. 1

ponadto powinny być uziemione i zabezpieczone przed zetknięciem się z przewodami

elektrycznymi I'odpory rurociągów powinny być wykonane z materiałów niepalnych

Załadunek ł 10/ladunck urządzeń transportowych

Podc/ii*. załadunku lub rozładunku substancji ciekłych lub gazowych niemożliwe jest zastosowanie sztywnych

r u n u i;||'ow, dlatego w tym celu stosowane są gumowe, elastyczne węże i przewody, wzmocnione przez spirale ze stali

lub siat k v Zarówno materiał z jakiego wykonany jest wąż oraz rodzaj jego konstrukcji musi być odpowiedni do

pizenoszenia danego produktu. Węże są wyposażone w przeguby z uszczelkami zapobiegającymi wyciekom,

pozwalające na połączenie z urządzeniem transportującym . jeśli podczas załadunku możliwe jest występowanie

oparów to dodatkowo systemy załadunku/rozładunku wyposażone są w urządzenia niezbędne do zbierania tych

oparów.

18. Przedstaw BAT dla ograniczania emisji powstających podczas normalnej eksploatacji rodzajów zbiorników

z zewnętrznymi dachem pływającym oraz zbiorników (pionowych) z dachem stałym.

Zbiornik z dachem pływającym

- Usprawnienie procedur eksploatacyjnych,

- usprawnienie uszczelnień podstawowych i dodatkowych,

- kontrola szczelności pokrywy,

- pokrycie zewnętrznych powierzchni farbą o jasnym odcieniu

W pionowych zbiornikach cylindrycznych z pokrywą płaską lub stożkową nie można dopuścić do wzrostu ciśnienia

powyżej 0,12MN/m

2

i spadku ciśnienia poniżej 0,097MN/m

2

. Dlatego pokrywa musi być wyposażona w zawory

zabezpieczające , umożliwiające ruch pary cieczy i powietrza, spowodowany zmianami temperatury, a więc i ciśnienia

w ciągu doby, co powoduje znaczne straty cieczy (zjawisko oddychania zbiorników).[ Zjawisko to, polega na tym, że

w ciągu dnia temperatura podwyższa się, co powoduje wzrost prężności pary w przestrzeni nad powierzchnią cieczy w

zbiorniku i objętości mieszaniny powietrzno- parowej, część mieszaniny jest wypychana ze zbiornika przez zawór

zabezpieczający lub nieszczelności. Natomiast w nocy temperatura spada, więc ciśnienie także maleje i następuje

zassanie pewnej objętości powietrza oraz pary wodnej z otoczenia do zbiornika. W wyniku wytłaczania mieszaniny w

dzień oraz zasysania powietrza w nocy dochodzi do stałego ubytku cieczy w zbiorniku.]

Aby zmniejszyć ilość powstających strat, stosuje się skraplacz przeponowy, który łączy przestrzeń parowo-powietrzną

z otoczeniem. Zbiorniki naziemne, w których magazynuje się ciecze silnie korodujące i ciecze bardziej cenne ustawia

się na specjalnych wannach (tacach, najczęściej z betonu), do których w razie uszkodzenia zbiornika spłynie jego

zawartość.

BAT dla instalacji magazynowania i przeładunków obejmuje następujące techniki:

• Techniki wskazane w specjalnym BREF dotyczącym magazynowania,

• Magazynowanie gazów i cieczy w zbiornikach pod ciśnieniem równym ciśnieniu parcjalnemu magazynowanego

produktu,

• Stosowanie wysokoskutecznych uszczelnień w zbiornikach z dachami pływającymi.

• Obwałowanie zbiorników na wszystkie chemikalia, oddzielne obwałowania dla poszczególnych substancji

• Stosowanie środków ograniczania emisji przy czyszczeniu zbiorników,

• Stosowanie zasad dobrej praktyki i ochrony środowiska,

•

Mnimalizacja liczby zbiorników

i

ich objętości przez

odpowiednie stosowanie: ciągłych

metod zestawiania

mieszanek produktu (in-line blending), integrację jednostek produkcyjnych, kooperację z odbiorcami przemysłowymi.

Technika ta jest dużo łatwiejsza do wprowadzenia na etapie projektu nowego zakładu.

• Stosowanie tzw. wagi gazowej przy przeładunkach (odprowadzanie oparów z napełnianej objętości do zbiornika

opróżnianego). Przykładem braku możliwości zastosowanie tej techniki są zbiorniki z dachami pływającymi.

• Stosowanie instalacji odzysku oparów ze zbiorników, cystern transportowych, zbiorników statków.

•

Ograniczanie zanieczyszczenia gleby przez stosowanie: programu inspekcji i obsługi uwzględniającego środki

dobrej

praktyki,

podwójnych

ścian

zbiorników,

pokryć

nieprzepuszczalnych,

zasad

dobrej

praktyki

(odwadnianie,

pobory prób),

• Instalacja samouszczelniających połączeń węży.

• Instalacja systemu barier i zamknięć dla zabezpieczenia przed uszkodzeniem wyposażenia spowodowanym

przypadkowymi ruchem pojazdów (cystern drogowych i kolejowych) podczas operacji napełniania.

• Wprowadzenie procedur wykluczających pracę nalewaka, gdy nie jest w pełni wprowadzony do zbiornika cysterny -

dla unikania wylewów.

• Stosowanie oprzyrządowania lub procedur zabezpieczających przed przelaniem zbiorników w czasie napełniania.

• Instalacja w zbiornikach alarmów nadmiernych poziomów, niezależnych od normalnego systemu pomiarów stopnia

napełnienia.

19. Wymień środki kontroli emisji podczas normalnej eksploatacji zbiorników.

Ograniczania emisji powstających podczas normalnej

uwzględniają:

zarządzanie bezpieczeństwem i ryzykiem

procedury operacyjne i szkolenie

przecieki w wyniku korozji i/lub erozji

procedury operacyjne i oprzyrządowanie

zapobiegające przepełnieniu

oprzyrządowanie i automatyzacja do wykrywania

przecieków

oparte na ryzyku podejście do emisji do gleby pod

zbiornikami

eksploatacji dla poszczególnych rodzajów zbiorników

zabezpieczenie gleby dookoła zbiorników

(zapobieganie przedostawaniu się cieczy)

miejsca łatwopalne i źródła zapłonu

zabezpieczenie przeciwpożarowe

sprzęt gaśniczy, oraz

zapobieganie wyciekowi zanieczyszczonego środka

gaśniczego.

20.

Wymień główne źródła wód ściekowych w przemyśle chemicznym oraz czynniki określające wielkość ich

oddziaływania na środowisko.

Głównymi źródłami ścieków w przemyśle chemicznym są:

•

Syntezy chemiczne

•

Systemy oczyszczania gazów odlotowych

•

Kondycjonowanie wód użytkowych

•

Przecieki z systemów wody kotłowej

•

Zrzuty wód z systemów chłodzących

Wody

z

płukania

filtrów

i

wymieniaczy

jonowych

Odcieki ze składowisk

Wody

opadowe

spływające

z

terenów

zanieczyszczonych etc.

Wielkość ich oddziaływania na środowisko charakteryzowane jest przez:

•

Ładunek hydrauliczny

•

Zawartość substancji zanieczyszczających (wyrażona jako ładunek albo stężenie)

•

Bezpośredni efekt albo potencjalne zagrożenie dla wód powierzchniowych (odbiorników), wyrażone w

sposób

pośredni

lub

w

sposób

bezpośredni

poprzez

zestawienie

parametrów

mających

negatywne

oddziaływanie na odbiornik

•

Skutki dla organizmów bytujących w odbiornikach wodnych, wyrażone za pomocą danych o toksyczności

21. Przedstaw podstawowe metody oczyszczania ścieków.

Należy budować oczyszczalnie ścieków, gdzie naturalne procesy oczyszczania zostaną na tyle wzmożone, żeby

podołały

ilościom

wytwarzanych