„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Małgorzat Latek

Zdobienie i wykończanie wyrobów skórzanych

311 [35].Z3.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Barbara Jaśkiewicz

dr inż. Jan Żarłok

Opracowanie redakcyjne:

mgr inż. Małgorzata Latek

Konsultacja:

mgr inż. Zdzisław Feldo

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[35].Z3.04,

„Zdobienie i wykończanie wyrobów skórzanych”, zawartego w modułowym programie

nauczania dla zawodu technik technologii wyrobów skórzanych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Cel i znaczenie zdobienia wyrobów skórzanych – techniki zdobienia

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

14

4.1.3. Ćwiczenia

15

4.1.4. Sprawdzian postępów

17

4.2. Wpływ wykończania na jakość i estetykę wyrobów

18

4.2.1. Materiał nauczania

18

4.2.2. Pytania sprawdzające

19

4.2.3. Ćwiczenia

19

4.2.4. Sprawdzian postępów

21

4.3. Metody wykończania brzegów elementów

22

4.3.1. Materiał nauczania

22

4.3.2. Pytania sprawdzające

24

4.3.3. Ćwiczenia

24

4.3.4. Sprawdzian postępów

26

5. Sprawdzian osiągnięć

27

6. Literatura

32

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy i opanowaniu umiejętności

z zakresu zdobienia i wykończania wyrobów skórzanych ze szczególnym uwzględnieniem

technik zdobienia, wykończania wyrobów i metod wykończania brzegów.

W poradniku zamieszczono:

−

wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej,

−

cele kształcenia tej jednostki modułowej,

−

materiał nauczania (rozdział 4) umożliwia samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenia sprawdzianów. Do poszerzenia wiedzy wykorzystaj wskazaną

literaturę oraz inne źródła informacji,

−

zestawy pytań, które pomogą Ci sprawdzić stopień opanowania przez Ciebie treści

z materiału nauczania,

−

ćwiczenia, które umożliwią nabycie umiejętności praktycznych,

−

sprawdzian osiągnięć . Zaliczenie testu potwierdzi opanowanie materiału z zakresu całej

jednostki modułowej,

−

wykaz literatury, z jakiej możesz korzystać podczas nauki.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Jednostka modułowa: „Zdobienie i wykończanie wyrobów”, z której treścią teraz się

zapoznasz jest częścią materiału modułu 311[35].Z3 „Technologia wytwarzania wyrobów”.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp oraz

instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Przepisy te

poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

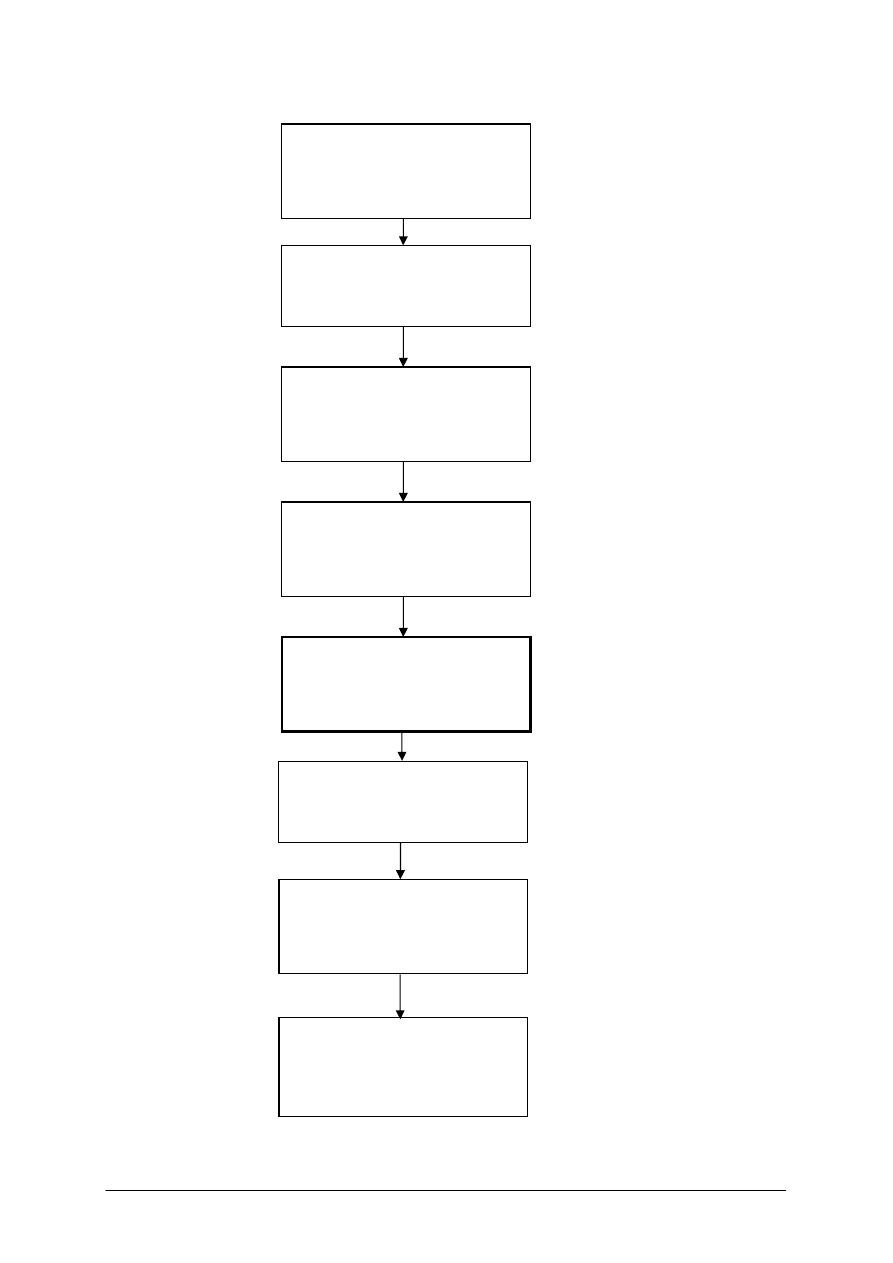

Schemat układu jednostek modułowych

311[35].Z3

Technologia wytwarzania

wyrobów skórzanych

311[35].Z3.02

Przygotowanie elementów

wyrobów skórzanych do monta

żu

311[35].Z3.03

Dokonywanie monta

żu wyrobów

skórzanych

311[35].Z3.04

Zdobienie i wyko

ńczanie

wyrobów skórzanych

311[35].Z3.01

Dokonywanie rozkroju materia

łów

311[35].Z3.05

Wykonywanie mi

ędzyoperacyjnej

kontroli produkcji wyrobów

skórzanych

311[35].Z3.06

Ocenianie jako

ści wyrobów

311[35].Z3.07

Przechowywanie i transport

wyrobów skórzanych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

charakteryzować materiały podstawowe i pomocnicze stosowane do produkcji wyrobów

skórzanych,

−

stosować terminologię dotyczącą surowców, materiałów i procesów technologicznych

wytwarzania wyrobów skórzanych,

−

wykonywać szkice, rysunki techniczne i odręczne wyrobów skórzanych i ich części

z zachowaniem proporcji,

−

wykonywać proste projekty plastyczne wyrobów skórzanych,

−

rozpoznawać wady i uszkodzenia skór wyprawionych stosowanych do produkcji

wyrobów,

−

oceniać jakość i określać przydatność różnych materiałów do produkcji wyrobów,

−

projektować kompozycje kolorystyczne,

−

stosować zasady wymiarowania rysunków technicznych,

−

odczytywać symbole stosowane w rysunkach technicznych,

−

wyjaśniać pojęcie kompozycji plastycznej,

−

charakteryzować środki wykończalnicze stosowane w produkcji wyrobów skórzanych,

−

charakteryzować i stosować kleje stosowane w produkcji wyrobów skórzanych,

−

charakteryzować okucia stosowane w produkcji wyrobów skórzanych,

−

klasyfikować i dobierać maszyny i urządzenia stosowane w produkcji wyrobów

skórzanych,

−

obsługiwać maszyny i urządzenia stosowane w produkcji wyrobów skórzanych,

−

określać cechy użytkowe i konstrukcyjne wyrobów skórzanych,

−

określać części składowe wyrobów skórzanych,

−

organizować produkcję wyrobów skórzanych,

−

dobierać i stosować techniki montażu okuć,

−

oceniać jakość wyrobów skórzanych,

−

dobierać metody i rodzaje przygotowania elementów do montażu wyrobów skórzanych,

−

określać metody i techniki łączenia elementów w wyrobach skórzanych,

−

posługiwać się dokumentacją techniczną i technologiczną,

−

korzystać z różnych źródeł informacji technicznej i technologicznej,

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

wymagania ergonomii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

dobrać techniki zdobienia elementów wyrobów skórzanych,

−

obsłużyć maszyny i urządzenia do zdobienia wyrobów,

−

wykonać zdobienie elementów wyrobów metodą deseniowania i perforowania,

−

zastosować techniki sitodruku i kalkomanii do zdobienia wyrobów,

−

zastosować marszczenie i fałdowanie do zdobienia elementów i wyrobów,

−

zastosować metodę przeplatania do zdobienia elementów i wyrobów,

−

nałożyć aplikacje na elementy i wyroby,

−

wykonać szycie ozdobne i haftowanie,

−

zastosować technikę liniowania,

−

dobrać techniki wykończania wyrobów,

−

zastosować maszyny i urządzenia do wykończania wyrobów,

−

rozróżnić i zastosować środki wykończalnicze,

−

dobrać środki wykończalnicze do rodzaju materiału,

−

dobrać metody wykończania brzegów wyrobów,

−

dobrać rodzaje lamowania do rodzaju wyrobu i materiału,

−

wykonać retuszowanie, apreturowanie nabłyszczanie i polerowanie do wykończania

powierzchni wyrobu,

−

usunąć plamy i zanieczyszczenia z powierzchni elementów i wyrobów,

−

posługiwać się dokumentacją techniczną i technologiczną,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

wymagania ergonomii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Cel i znaczenie zdobienia wyrobów – techniki zdobienia

4.1.1. Materiał nauczania

Techniki zdobienia wyrobów skórzanych

Przy produkcji wyrobów skórzanych, szczególnie torebek damskich, pasków czy

rękawiczek wykonuje się wiele czynności mających na celu podniesienie estetyki

i atrakcyjności wyrobu przez wprowadzenie elementów zdobniczych. Dobór rozwiązań

zdobniczych uzależniony jest od wymagań mody, przeznaczenia wyrobu i jego konstrukcji,

rodzaju zastosowanych surowców do produkcji, płci i wieku użytkownika itp.

Do najczęściej stosowanych technik zdobniczych w wyrobach skórzanych zaliczamy:

deseniowanie, perforowanie, liniowanie, sitodruk, stemplowanie tamponowe, kalkomanię,

marszczenie, fałdowanie, przeplatanie, szycie ozdobne, haft.

Deseniowanie (tzn. nadanie licu sztucznych deseni poprzez wytłaczania)- stosuje się

w celach zdobniczych lub zamaskowania na powierzchni skóry różnych uszkodzeń,

zadrapań, skaleczeń, blizn itp. Deseniowanie skór przeprowadza się na maszynie zwanej

deseniarką, która jest wyposażona w specjalne matryce (imitujące naturalne uziarnienie lica

skór gadów i płazów, szwy ozdobne lub inne fantazyjne desenie) oraz urządzenie grzejne

i regulujące siłę nacisku, a także czas prasowania. Deseniowanie elementów z tworzyw

skóropodobnych powleczonych PCW lub innymi polimerami o dobrych właściwościach

zgrzewalnych, odbywa się w lekkich prasach „zgrzewarkach”. Przed przystąpieniem do

pracy należy ustalić parametry deseniowania takie, jak: docisk stołu, temperaturę płyty, czas

deseniowania, który zależy od gęstości materiału, temperatury i siły nacisku, ostrości

konturów płyty i kształtu deseni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

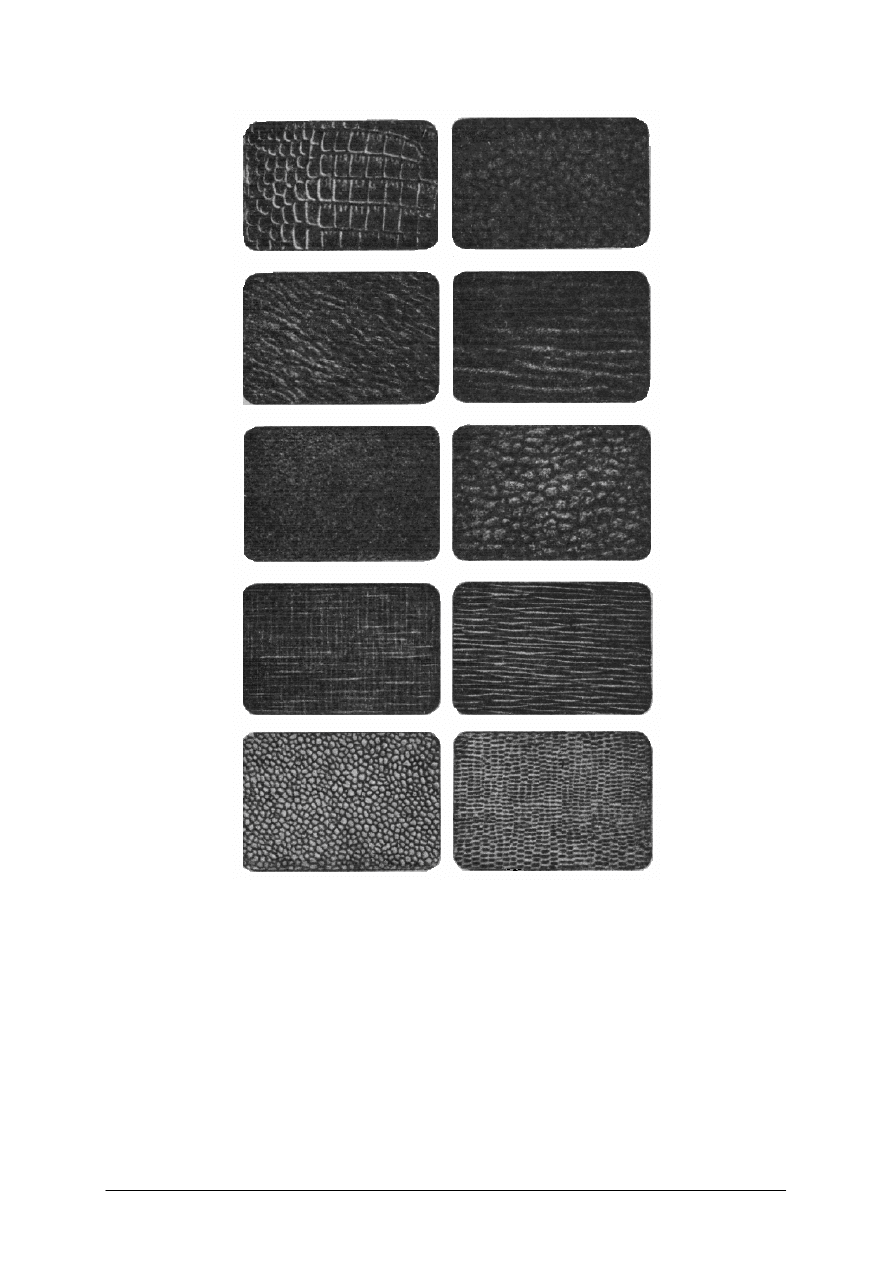

Rys. 1. Wzory płyt do wytłaczania deseni [2 str. 83].

Perforowanie - wycinanie w elementach dziurek różnego kształtu i wielkości

tworzących ozdobny wzór. Do perforowania używa się specjalnych matryc i pras zwanych

perforowarkami. Biorąc pod uwagę efekt zdobniczy perforacji czynność tę należy wykonać

wyjątkowo starannie. Rodzaje i wielkość perforacji zależą od rodzaju materiału i wyrobu.

Nieodpowiednia perforacja może spowodować osłabienie wyrobu. Przy perforacji elementów

z tworzyw skóropodobnych należy stosować dziurki okrągłe lub owalne. Należy unikać

perforacji o zbyt ostrych konturach, tj. dziurek trójkątnych, kwadratowych lub prostokątnych,

co może być powodem pękania lica materiałów podczas użytkowania. W celu uzyskania

dwubarwnego efektu zdobniczego, pod otwory perforacji podkładamy materiał o odmiennym,

umiejętnie dobranym kolorze.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Liniowanie - jest to wyciskanie na brzegach wyrobów najczęściej skórzanych, trwałych

linii w celu nadania wyrobowi estetycznego wyglądu, a także w celu wzmocnienia

zawiniętych, a nie przyszytych brzegów wyrobu.

Liniowanie przeprowadza się:

−

„na zimno”- przy wyrobach ze skór garbowania roślinnego,

−

„na gorąco”- przy wyrobach ze skór garbowania chromowego, stosując temperaturę 80-

90

°

C i niektórych gatunków skór garbowania roślinnego stosując temperaturę 55-69

°

C.

Liniowanie na zimno odbywa się przy użyciu liniarki drewnianej, zaś na gorąco przy użyciu

liniarek metalowych nagrzanych do odpowiedniej temperatury lub przy użyciu urządzeń do

liniowania.

Na przebieg liniowania duży wpływ mają właściwości lica skóry-kolor, skład farb kryjących,

sposób wykończenia itp. Przy liniowaniu materiałów o różnych kolorach otrzymuje się różne

wyniki, przy zastosowaniu jednakowej temperatury nagrzania liniarki. Przy liniowaniu

czarnego materiału otrzymuje się zawsze dobre wyniki, zaś przy liniowaniu materiałów

jasnych- ciemne linie niekiedy są przepalone lub też są o różnych odcieniach. Na przebieg

liniowania mają wpływ: temperatura, nacisk i właściwości lica skóry. Temperaturę i nacisk

należy ustalić przeprowadzając liniowanie próbne.

Do liniowania ręcznego używa się: liniarek różnej wielkości i o różnych promieniach

krzywizn, płyty marmurowej, urządzenia do ogrzewania liniarek. Przed przystąpieniem do

liniowania ustala się sposób wykonania liniowania, rodzaj linii, odległość linii od brzegu oraz

rodzaj liniarki i jej temperaturę.

Zależnie od kształtu i wielkości obrabianego wyrobu stosuje się przy liniowaniu ręcznym

różne promienie krzywizn roboczych liniarek. Do liniowania elementów dużych, o brzegach

prostoliniowych stosuje się liniarki o małym łuku, natomiast do wyrobów małych, o brzegach

krzywoliniowych – liniarek o dużym łuku.

Liniowanie maszynowe stosuje się w przypadku elementów o brzegach prostych. Szerokość

elementów (pasów) może być dowolnie regulowana - maszyna posiada regulację.

Na powierzchni pasów można wytłaczać ozdobne desenie. Do tego celu służy tłoczarka.

Sitodruk- ta technika zdobnicza polega na przecieraniu farby przez sita z wzorami.

Miejsca drukujące siatki są zakryte warstwą nie przepuszczającą farby, w miejscach

drukujących oczka sita są otwarte, a więc zdolne do przepuszczani farby. W technice

sitodruku stosuje się siatki z włókien naturalnych (jedwab), z włókien syntetycznych i siatki

metalowe. Siatki napina się na ramie z drewna lub metalowej uzyskując, tzw. sito. W celu

uzyskania drukowań wielobarwnych stosuje się kolejno kilka sit o różnym rozmieszczeniu

wzorów przy czym, przez każde sito nakłada się farbę w innym kolorze. Farby sitodrukowe

dzielimy na cztery grupy:

−

farby wysychające przez odparowanie,

−

farby wysychające przez utlenienie,

−

farby zestalające się przez polimeryzację,

−

farby wysychające przez wsiąkanie.

W druku sitowym wysychanie spoiwa jest niesłychanie ważne ze względu na specyfikę

budowy farby drukarskiej.

Urządzeniem do wykonywania odbitek ozdobnych jest prasa drukarska. Składa się ona

z następujących elementów:

−

ramy, na której napina się sito,

−

stołu, na którym wykonuje się odbitki,

−

ścieraka (rakla) przeciskającego farbę przez niezasklepione oczka sita,

−

zbieraka farby.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Technika stemplowania tamponowego przy zastosowaniu farb - jest to metoda

polegająca na automatycznym naniesieniu wzoru ozdoby za pomocą stempla (matrycy)

zamoczonego w farbie i wydrukowaniu na materiale. Stemplowania możemy dokonywać przy

użyciu automatycznych stemplowarek.

Maszyna składa się m. in. z:

−

zbiornika farby,

−

kliszy matrycy drukującej,

−

mechanizmu drukującego,

−

stempla gumowego (tamponu drukarskiego) o trzech różnych twardościach i o różnych

kształtach.

Matryca może być wykonana z blachy cynkowej metodą trawienia. Matryca powinna

dokładnie reprodukować wszystkie szczegóły zdobnicze(dekoracyjne). Drugim bardzo

ważnym elementem jest tampon drukarski(stempel). Tampony produkowane są w różnych

kształtach i w trzech twardościach: miękki, średniotwardy i twardy. O twardości tamponu

decyduje wykonanie obrazu drukarskiego i rodzaj drukowanego materiału, np. miękkie

tampony zaleca się do drukowania większych pism i powierzchni oraz nierównych

płaszczyzn, twarde tampony używa się do drukowania drobnego pisma. Wielkość tamponu

dobieramy w ten sposób, aby stempel drukarski dobrze przykrywał obraz drukarski przy

przyjmowaniu farby. Przygotowanie rysunku do druku odbywa się analogicznie jak przy

druku sitowym, w sposób kopiowania fotograficznego.

Kalkomania -polega na przenoszeniu kolorowych rysunków z papieru na elementy

wyrobu. Papier z odpowiednio przygotowanym rysunkiem zwilża się wodą i odciska na

elemencie, na którym pozostaje sam rysunek.

Zdobienie przez marszczenie - do tego celu używa się taśmy gumowej lub nici.

Marszczenie taśmą gumową o szerokości 8-10mm stosuje się w stosunku do elementów

z boksów cielęcych, nubuków, welurów oraz cieńszych materiałów z PCW. W tym celu

rozciągniętą odpowiednio taśmę gumową naszywa się na brzeg materiału. W kaletnictwie

marszczenie takie używa się, np. w stosunku do ścianek, które będą umocowane w zamkach

biglowych. Elementy z grubszych i twardszych materiałów marszczy się przy użyciu taśmy

gumowej o szerokości 20mm. Taśmę rozciąga się na długość wzornika i przybija szydłami

lub teksami do deski tak, aby jej końce wystawały po 10mm poza długość elementu

marszczonego. Ścieniony brzeg elementu skleja się z taśmą gumową i po usunięciu szydeł

element marszczy się do odpowiedniej długości. W celu zapewnienia symetrycznego ułożenia

się fałd, miejsca w których są przewidziane można ścienić od strony mizdry i delikatnie

sklepać na płycie marmurowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

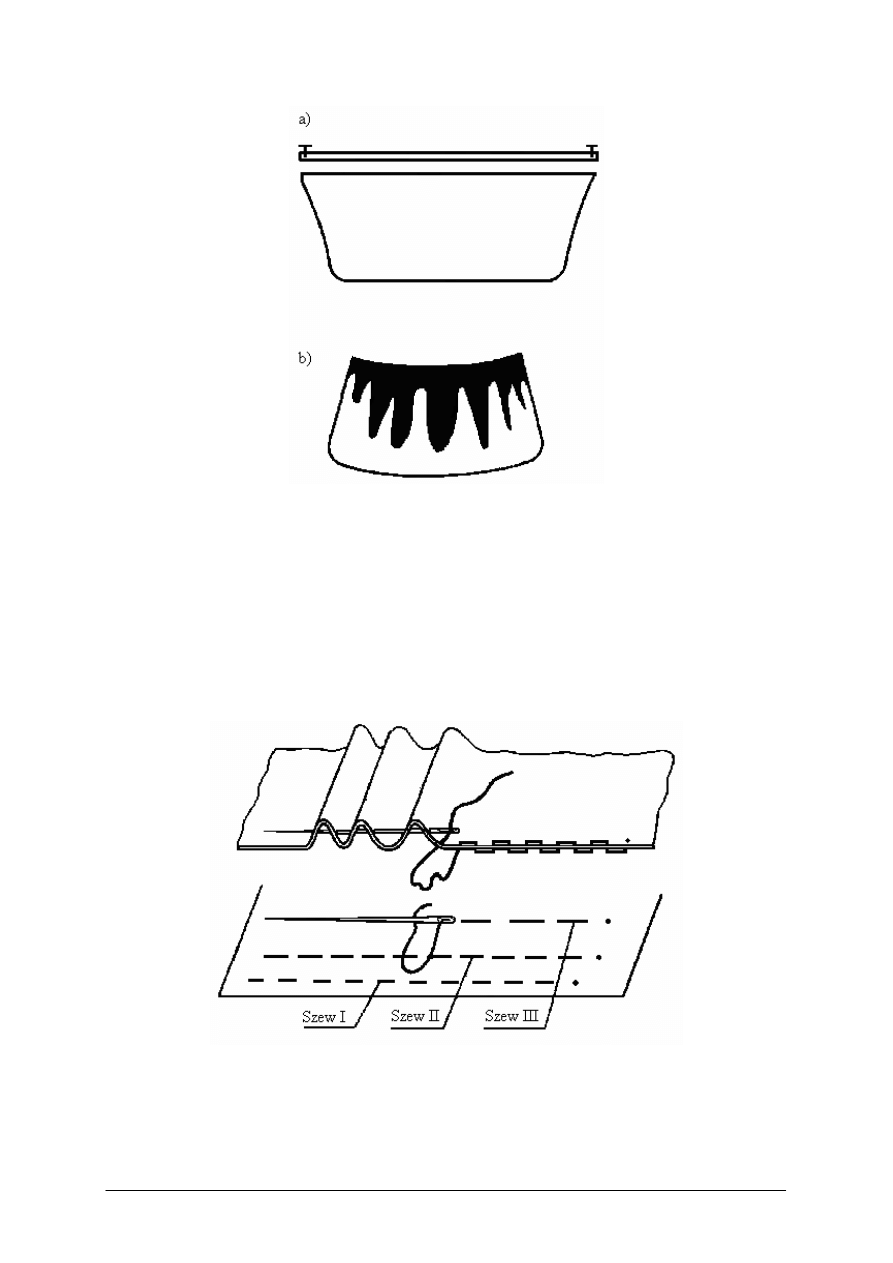

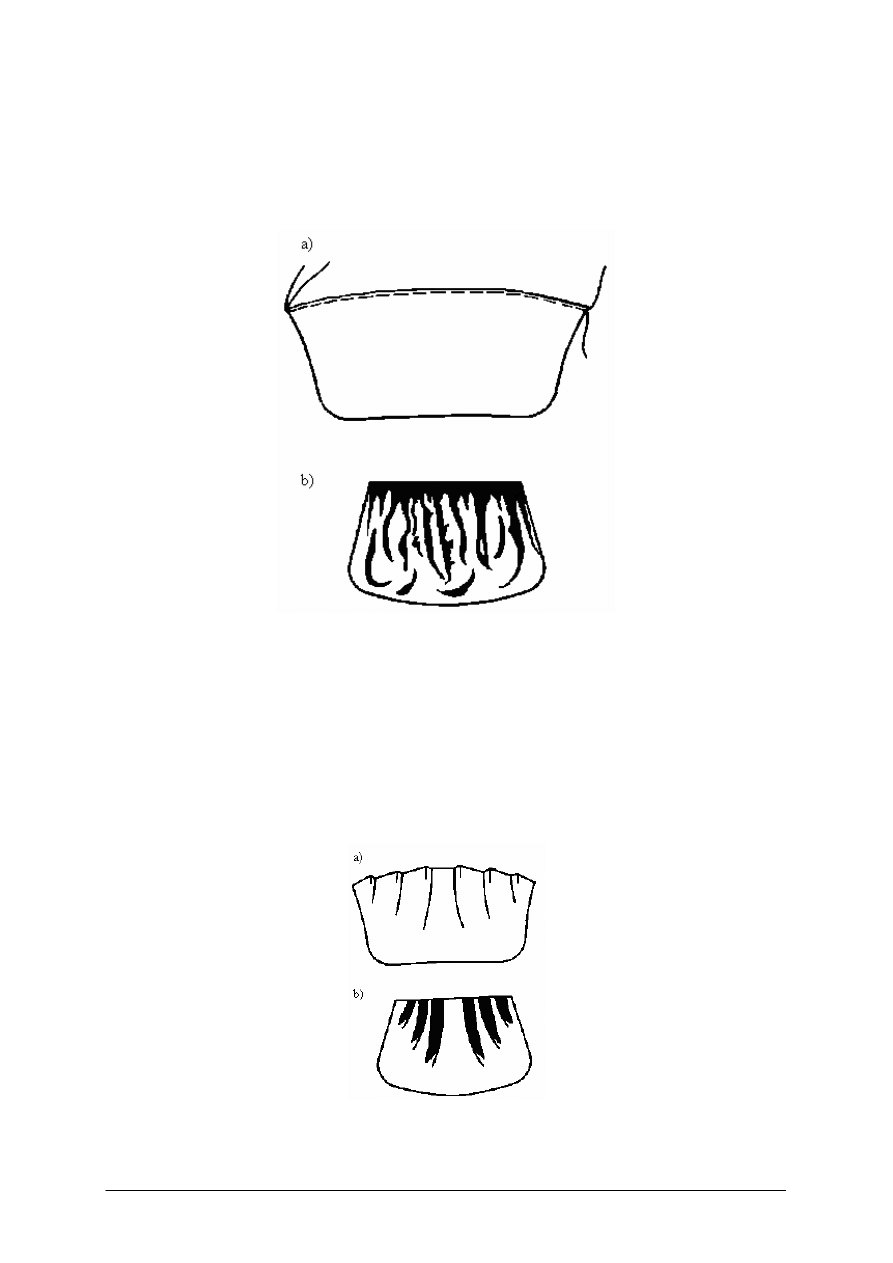

Rys. 2. Marszczenie przy użyciu taśmy gumowej: a) przygotowanie taśmy gumowej,

b) ścianka korpusu po zmarszczeniu [2 str. 131].

Marszczenie nicią stosuje się w stosunku do cienkich materiałów. Można

przeprowadzić je ręcznie lub maszynowo. Przy ręcznym marszczeniu brzeg elementu

przeszywa się mocną nicią dwoma lub trzema rzędami ściegów w odstępach 4-5mm.

Następnie nitki ściąga się na długość wzornika, a końce ich zakończa węzłami, aby zapobiec

rozsuwaniu się materiału.

Rys. 3. Marszczenie brzegów torby ściegiem ręcznym [2 str. 132].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Przy marszczeniu maszynowym nić wychodzącą z bębenka należy odpowiednio zwolnić,

tak aby podczas szycia była ona wyciągana bez trudu przez nić górną. Po zmarszczeniu

elementu nitki zakończa się węzłami. Marszczenie brzegu szwem maszynowym możemy

dokonać na maszynie praworamiennej wyposażonej w prowadnik umożliwiający marszczenie

(np. firmy Adler105 RM – 25).

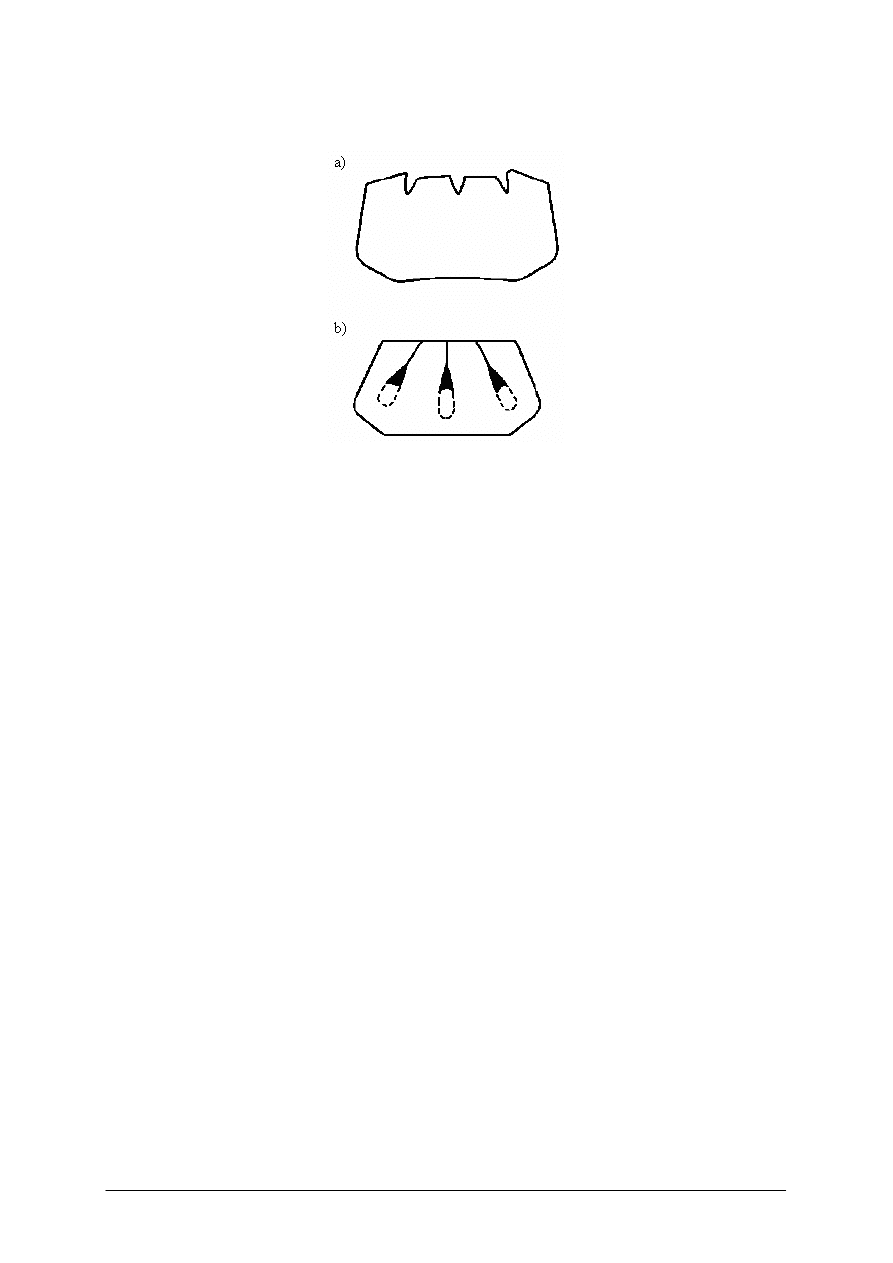

Rys. 4. Marszczenie brzegów szwem maszynowym: a) ścianka przed marszczeniem,

b) ścianka zmarszczona [2 str.132].

Fałdowanie- stosuje się zwykle w kaletnictwie w stosunku do ścianek torebek

z grubszych czy sztywniejszych materiałów, których nie można marszczyć. Najpierw

wykonuje się wzorniki, na których oznacza się długości i odstępy fałd. W przypadku skór

cieńszych, ślady załamań oznacza się kostką, natomiast na skórach grubszych należy miejsca

fałd ścienić na ścieniarce. Poukładane fałdy sklepuje się lekko młotkiem, a następnie na górny

brzeg ścianki nakleja się pasek papieru. Klej należy nanieść na taką szerokość, jaka będzie

później zakryta innymi elementami.

Rys. 5. Sklepywanie fałd: a) ścianka torebki po oznaczeniu załamań,

b) ścianka torebki po sklepaniu fałd [2 str. 133].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

W przypadku grubych lub sprężystych materiałów fałdy można po prostu zszywać.

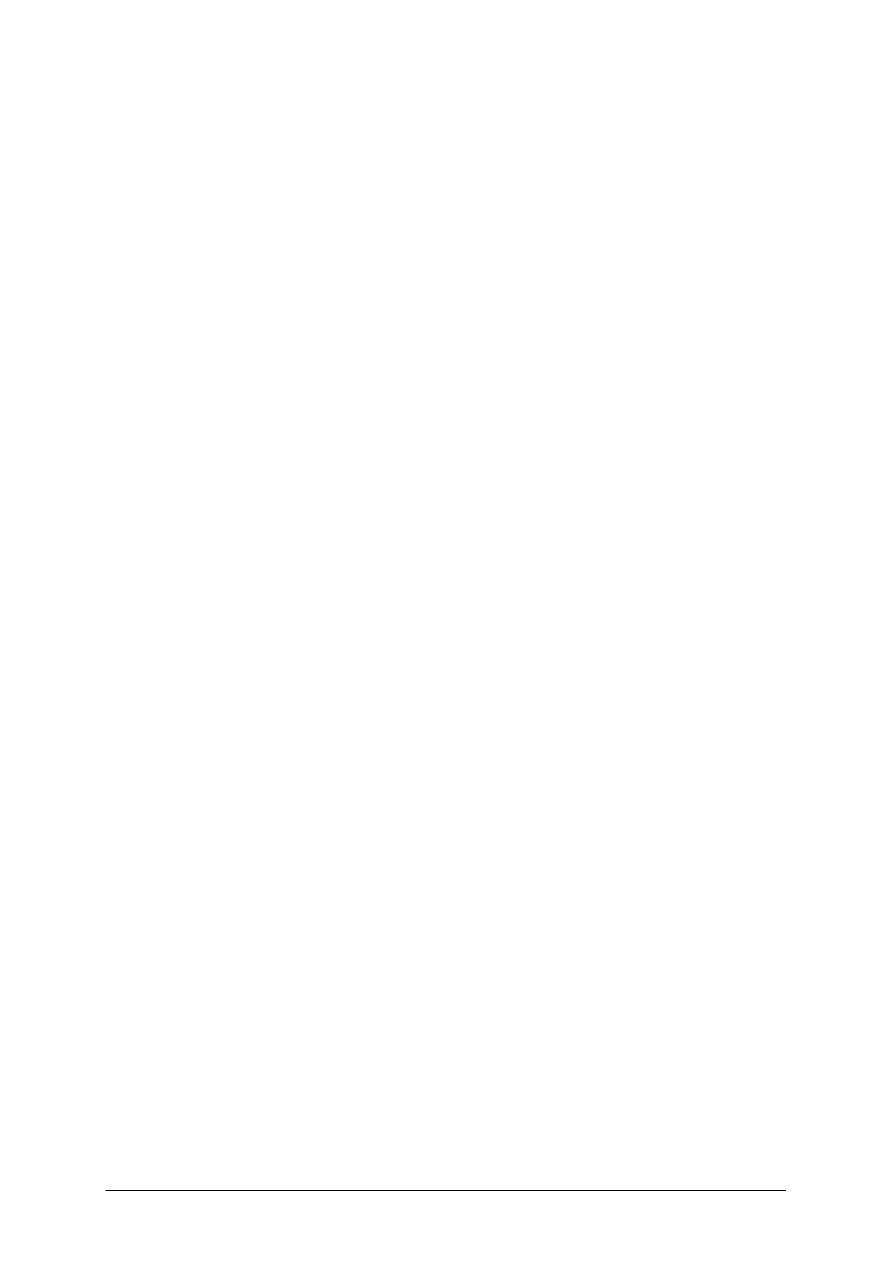

Rys. 6. Zszywanie fałd: a) ścianka torebki przed zszyciem, b) ścianka po zszyciu [2 str. 133].

Przeplatanie - może mieć miejsce wyłącznie po uprzednim wykonaniu nacięć. Jest ono

logicznym następstwem tej czynności. Poprzez nacięcia przetykane bywają paski skóry

różnych szerokości i kolorów, tworząc zaplanowany deseń plecionki. Drogą przeplatania

uzyskuje się wiele efektów zdobniczych, zmieniających w zasadniczy sposób zewnętrzny

wygląd wyrobu. Z chwilą wejścia do produkcji wyrobów materiałów tworzywowych – zdarza

się, że wchodzą one do przeplatań jako podstawowy materiał. Jeśli projekt wzorniczy planuje

wykonanie przeplatania całej powierzchni zewnętrznej - można na to tło zużyć skórę o niższej

jakości, przy czym końcowy efekt nie zostaje pomniejszony. Plecionki i przeplatania

wykonuje się z różnych surowców, wśród których znajdują się: rafia, słoma, wiórki

drewniane itp.

Szycie ozdobne - ponieważ ma na celu upiększenie wyrobu, dlatego powinno być

wykonane szczególnie starannie i dokładnie. Istnieje wiele szwów ozdobnych, które zależą od

inwencji twórczej projektantów modelarzy. Mogą być jedno- lub wielorzędowe,

z zastosowaniem wszystkich znanych rodzajów szwów i ściegów. Bardzo często szwy

ozdobne wykonuje się kontrastowymi, kolorowymi nićmi lub też nićmi grubymi.

Haft - jest rodzajem szycia ozdobnego. Może być wykonywany ręcznie lub maszynowo.

Polega na wyszywaniu elementów wyrobu według nakreślonego wzoru. Ręczne haftowanie

jest metodą bardzo pracochłonną. Metoda haftowania maszynowego realizowana jest na

automatach szyjących, sterowanych komputerowo. Ten sposób zdobienia jest bardzo

ekonomiczny i efektowny, ale wymaga dużego wkładu pracy w przygotowanie odpowiednich

matryc i programów.

W wyrobach skórzanych można zastosować ponadto takie zdobienia, jak:

−

kontrastowe połączenia,

−

okucia ozdobne,

−

plisowania

−

aplikacje i inne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz metody zdobienia elementów w wyrobie?

2. Jaki jest cel deseniowania?

3. Jakie parametry charakteryzują deseniowanie?

4. Na czym polega perforowanie?

5. Jak należy perforować elementy z tworzyw skóropodobnych?

6. Jak można uzyskać efekt dwubarwny przy perforowaniu?

7. Co to jest liniowanie?

8. Od czego zależy efekt liniowania?

9. Jakie znasz techniki liniowania?

10. Jakie jest wyposażenie stanowiska pracy przy liniowaniu ręcznym?

11. Na czym polega technika druku sitowego?

12. Jak wykonane są sita w technice sitodruku?

13. Jak dzielimy farby stosowane w sitodruku?

14. Na czym polega technika stemplowania tamponowego?

15. Jakie znasz rodzaje tamponów drukarskich?

16. Jak dobieramy twardość tamponów?

17. Co to jest kalkomania?

18. Jakie materiały stosujemy do marszczenia elementów?

19. Co wpływa na dobór sposobu marszczenia?

20. Jak przebiega czynność marszczenia taśmą gumową?

21. Jak przebiega ręczne marszczenie elementów?

22. Jak przebiega maszynowe marszczenie elementów?

23. Kiedy stosujemy zdobienie przez fałdowanie?

24. Jak przebiega fałdowanie elementów ze skór cieńszych?

25. Jak przebiega fałdowanie elementów z materiałów grubych lub sprężystych?

26. Co wykorzystujemy w szyciu ozdobnym?

4.1.3. Ćwiczenia

Ćwiczenie 1

Przyporządkuj właściwą nazwę przedstawionym metodom zdobienia w wyrobach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeczytać rozdział materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dokonać obserwacji przedstawionych metod zdobienia zastosowanych w kolekcji

wyrobów,

4) nadać właściwe nazwy przedstawionym metodom zdobienia,

5) zapisać na paskach samoprzylepnych nazwy metod zdobienia,

6) przykleić samoprzylepny pasek z właściwą nazwą zdobienia do wyrobu.

Wyposażenie stanowiska pracy:

−

kolekcja wyrobów zdobionych różnymi metodami,

−

samoprzylepne papierowe paski,

−

przybory do pisania,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Ćwiczenie 2

Marszczenie elementu przy użyciu nici ściegiem ręcznym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeczytać rozdział materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dobrać odpowiednie elementy do marszczenia ściegiem ręcznym,

4) przygotować igłę z nitką,

5) oznaczyć linie i ilość rzędów szycia,

6) przeszyć element zgodnie z oznaczeniami,

7) ściągnąć nitki, a końce zakończyć węzłami,

8) zaprezentować wykonaną pracę i uzasadnić dobór elementu,

9) wnioski zapisać w zeszycie.

Wyposażenie stanowiska pracy:

–

zestaw próbek elementów z różnych materiałów przeznaczonych do zdobienia,

–

przybory do rysowania i pisania,

–

igły i nici,

–

zeszyt,

–

literatura z rozdziału 6.

Ćwiczenie 3

Zdobienie elementu przez marszczenie, przy użyciu urządzenia marszczącego

zamocowanego do maszyny szyjącej praworamiennej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie uczeń powinien:

1) przeczytać rozdział materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przygotować maszynę szyjącą poprzez odpowiednie zwolnienie nici wychodzącej

z bębenka,

4) przeszyć górny brzeg elementu,

5) zmarszczyć materiał,

6) zakończyć nitki węzełkami,

7) zaprezentować wykonaną pracę i uzasadnić dobór elementu,

8) wnioski zapisać w zeszycie.

Środki dydaktyczne:

–

zestaw elementów z różnych materiałów przeznaczonych do zdobienia,

–

maszyna szyjąca praworamienna z urządzeniem marszczącym,

–

nici,

–

zeszyt,

–

literatura z rozdziału 6.

Ćwiczenie 4

Dobieranie zdobień do wyrobu kaletniczego - paska odzieżowego męskiego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeczytać rozdział materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dokonać obserwacji przedstawionych metod zdobienia,

4) dobrać odpowiednie metody zdobienia,

5) naszkicować pasek z uwzględnieniem dobranych zdobień,

6) wnioski zapisać w zeszycie.

Wyposażenie stanowiska pracy:

−

kolekcja zdobień,

−

prospekty i żurnale z wyrobami kaletniczymi dla mężczyzn,

−

blok rysunkowy,

−

przybory do pisania i rysowania,

−

zeszyt,

−

literatura z rozdziału 6.

Ćwiczenie 5

Zdobienie wyrobu kaletniczego – tornistra szkolnego dla dzieci w wieku 7-9 lat.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeczytać rozdział materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zaproponować zdobienia tornistra,

4) naszkicować tornister z zaproponowanymi zdobieniami,

5) uzasadnić dobór zdobień,

6) wnioski zapisać w zeszycie.

Wyposażenie stanowiska pracy:

–

kolekcja zdobień,

–

prospekty i żurnale z wyrobami kaletniczymi dla dzieci,

–

przybory do rysowania i pisania,

–

blok rysunkowy,

–

zeszyt,

–

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić metody zdobienia wyrobów?

¨

¨

2)

rozpoznać metody zdobienia?

¨

¨

3)

scharakteryzować perforowanie?

¨

¨

4)

scharakteryzować liniowanie?

¨

¨

5)

dobrać techniki liniowania w zależności od rodzaju materiału?

¨

¨

6)

wyjaśnić technikę sitodruku?

¨

¨

7)

wyjaśnić technikę stemplowania tamponowego?

¨

¨

8)

omówić zdobienie przez marszczenie?

¨

¨

9)

wykonać marszczenie taśmą gumową?

¨

¨

10) wykonać zdobienie przez fałdowanie?

¨

¨

11) wykonać zdobienie przez przeplatanie?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2. Wpływ wykończania na jakość i estetykę wyrobów

4.2.1. Materiał nauczania

Usuwanie plam i zanieczyszczeń

W procesie wytwarzania wyrobów, trudno jest uniknąć pewnych uszkodzeń lub

zanieczyszczeń. W czasie klejenia – pozostają ślady kleju, w czasie szycia - półwyroby mogą

ulec zatłuszczeniu, w czasie okuwania - lico skóry może być starte lub zarysowane.

Ponadto w procesie wytwarzania wyroby skórzane mogą ulec zmatowieniu. W celu usunięcia

dostrzeżonych usterek, gotowe wyroby poddaje się ostatecznemu wykończeniu, do którego

zaliczamy, min.: usuwanie plam i zanieczyszczeń, korygowanie barwy, nabłyszczanie

powierzchni, wykończanie wyrobów ze skór welurowych i nubukowych.

Usuwanie plam i zanieczyszczeń - plamy mogą być różnego rodzaju. Bardzo ważną

rzeczą jest rozpoznanie pochodzenia plam, co pozwoli na zastosowanie właściwych środków

wywabiających, bez zniszczenia materiału. Należy pamiętać, że wiele środków chemicznych

działa na skórę i tkaniny niszcząco i żrąco, a także stwarza niebezpieczeństwo pożarów.

Dlatego też, należy zastosować środki ostrożności i wykonać na odpadzie próbę, gdyż

nieodpowiedni rozpuszczalnik może spowodować zmianę lub utratę farby kryjącej.

Niektóre środki chemiczne używane do wywabiania plam to:

−

aceton - wywabia plamy z żywic, smoły, pokostu, mleka, krwi,

−

alkohol - wywabia plamy z kawy, owoców, trawy, atramentu, mydła, perfum,

−

benzyna - wywabia plamy z tłuszczu,

−

chloroform - wywabia plamy z tłuszczu, oleju, żywic, lakieru, farb olejnych,

−

dwusiarczek węgla - wywabia plamy z tłuszczu, żywic,

−

kwas octowy - wywabia plamy z ołówków kopiowych.

Błony kleju kauczukowego można zetrzeć kawałkiem gumy naturalnej lub zwykłą

gumką biurową. Błony kleju neoprenowego usuwamy odpowiednio zestawionymi

rozpuszczalnikami, w skład których wchodzą: benzyna, toluen i octan etylu.

Plamy z tłuszczów mineralnych i olejów smarnych - usuwa się magnezją rozdrobnioną

w benzynie, czterochlorku węgla lub trójchloroetylenem (tri). Magnezję rozrabia się

w rozpuszczalniku do konsystencji gęstej papki, którą należy nałożyć na plamę. Po

odparowaniu rozpuszczalnika magnezję sczyszcza się szczotką. Ślady z tłuszczu można też

pokryć roztworem kauczuku, który po wyschnięciu usuwa się z plamą.

Plamy ze smoły – należy najpierw posmarować masłem, a następnie traktować jak

plamy tłuszczowe.

Plamy z lakierów nitrocelulozowych – usuwa się acetonem.

Nabłyszczanie powierzchni - jeżeli przecieranie powierzchni wyrobu czystą flanelą nie

wystarczy, odtworzenie naturalnego połysku uzyskujemy przez nabłyszczanie. Do

nabłyszczania stosuje się apretury żywicowe lub żywicowo-kazeinowe. Apretury żywicowe

zawierają naturalną żywicę (zwaną szelakiem) lub żywice syntetyczne z dodatkiem boraksu

i gliceryny. Rozpuszczalnikiem tych składników jest spirytus techniczny z wodą. Apretury

żywicowo-kazeinowe oprócz powyższych składników zawierają również kazeinę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Apretury powinny odznaczać się :

−

dobra przyczepnością,

−

wysokim połyskiem,

−

elastycznością powłoki,

−

odpornością na pękanie przy zginaniu.

Apreturowania możemy dokonać ręcznie przy użyciu gąbki lub mechanicznie przy użyciu

pistoletu natryskowego. Apreturowanie mechaniczne nie może być stosowane w przypadku

wyrobów z okuciami.

Wykończanie wyrobów ze skór welurowych i nubukowych - w przypadku uszkodzeń

tych skór stosuje się pudry retuszerskie, czyli sproszkowane pigmenty. Służą one przeważnie

do wyrównywania różnic odcieni między elementami. Przed ich zastosowaniem powierzchnię

należy dokładnie oczyścić szczotką.

Drobne uszkodzenia skóry - powstałe, np. przy nitowaniu czy montażu okuć możemy

zatuszować barwnymi ołówkami.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakim uszkodzeniom i zanieczyszczeniom ulegają wyroby podczas wytwarzania?

2. Jak należy postępować w przypadku usuwania plam i zanieczyszczeń?

3. Jak usuwamy plamy z kleju kauczukowego?

4. Jak usuwamy plamy tłuszczowe?

5. Co stosujemy do nabłyszczania powierzchni?

6. Jakie znasz rodzaje apretur do nabłyszczania?

7. Jaki jest skład apretur?

8. Jak możemy przeprowadzić apreturowanie?

9. Jak wyrównujemy różnice odcieni w skórach welurowych i nubukowych?

10. Jak retuszujemy drobne uszkodzenia?

4.2.3. Ćwiczenia

Ćwiczenie 1

Usunięcia plam tłuszczowych z wyrobu skórzanego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeczytać rozdział materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przygotować odpowiednie środki chemiczne,

4) zapoznać się z zasadami i instrukcjami bezpiecznej pracy,

5) dokonać próby na odpadzie skórzanym,

6) dokonać usunięcia plamy z wyrobu,

7) zaprezentować wywabione plamy na wyrobach i uzasadnić dobór środków chemicznych,

8) uwagi i wnioski zapisać w zeszycie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Wyposażenie stanowiska pracy:

−

zestaw wyrobów poplamionych tłuszczem,

−

odpad skórzany poplamiony tłuszczem,

−

zestaw środków chemicznych,

−

instrukcje zachowania zasad bezpiecznej pracy przy stosowaniu środków chemicznych,

−

przybory do pisania,

−

zeszyt,

−

literatura z rozdziału 6.

Ćwiczenie 2

Retuszowanie drobnych uszkodzeń powstałych na skórze licowej przy montażu zamka na

elemencie wyrobu kaletniczego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeczytać rozdział materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dobrać ołówek do retuszowania zgodnie z barwą skóry,

4) zretuszować uszkodzenie,

5) zapisać obserwacje w zeszycie.

Wyposażenie stanowiska pracy:

–

uszkodzony element skórzany z zamontowanym zamkiem,

–

kolorowe ołówki,

–

przybory do pisania,

–

zeszyt,

–

literatura z rozdziału 6.

Ćwiczenie 3

Rozpoznaj rodzaje plam i zaproponuj sposób ich usunięcia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeczytać rozdział materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przygotować odpowiednie środki chemiczne,

4) zapoznać się z zasadami i instrukcjami bezpiecznej pracy,

5) rozpoznać rodzaje plam,

6) zaproponować i uzasadnić sposoby usunięcia plam,

7) dokonać usunięcia plamy z elementów,

8) uwagi i wnioski zapisać w zeszycie.

Wyposażenie stanowiska pracy:

−

zestaw elementów wyrobów skórzanych z różnymi rodzajami plam,

−

zestaw środków chemicznych,

−

instrukcje zachowania zasad bezpiecznej pracy przy stosowaniu środków chemicznych,

−

przybory do pisania,

−

zeszyt,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

rozróżnić plamy na wyrobach?

¨

¨

2)

wymienić środki stosowane do usuwania plam i zanieczyszczeń?

¨

¨

3)

dobrać środki do usuwania plam i zanieczyszczeń?

¨

¨

4)

usunąć plamy tłuszczowe?

¨

¨

5)

podać skład apretur do nabłyszczania?

¨

¨

6)

wymienić sposoby apreturowania?

¨

¨

7)

wyrównać odcienie w skórach welurowych i nubukowych?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.3. Metody wykończania brzegów elementów

4.3.1. Materiał nauczania

Odpowiednie wykończenie brzegów wyroby wpływa na jego estetyczny wygląd

i trwałość. Istnieje wiele metod wykończania, których wybór zależy od rodzaju materiału,

konstrukcji wyrobu czy jego przeznaczenia. Najczęściej stosowane metody to: barwienie,

opalanie, frezowanie, polerowanie, zawijanie, ząbkowanie, lamowanie i duolastik.

Barwienie - przy zastosowaniu na elementy skór grubszych, brzegi elementu, które

w dalszych procesach technologicznych nie będą wykończone innymi metodami i pozostają

z widocznym przekrojem skóry należy barwić. Przy skórach garbowania roślinnego, którego

kolor przekroju jest identyczny albo zbliżony do powierzchni lica, wykończenie brzegów nie

jest konieczne. W przypadku skór garbowania chromowego brzegi cięte do kantu wymagają

barwienia. Zwykle stosuje się do tego celu farb kryjących, jakimi skóry zostały pokryte

w garbarni. Brzegi elementu barwi się ręcznie za pomocą pędzla lub przez natrysk elementów

równo ułożonych w stos. Stos należy układać ściśle, aby nie powstały zacieki.

Opalanie - jest jednym ze sposobów wykończenia skór grubszych. Przed opaleniem

krawędzie elementu należy stępić. Opalanie wykonuje się na maszynie zwanej opalarką.

Istota opalania polega na tym, że skóra pod wpływem temperatury kurczy się, a przy

jednoczesnym usunięci wilgoci ścieniony brzeg staje się podatny na przegięcie. Właściwe

opalenie brzegu do złudzenia przypomina brzegi zawinięte.

Frezowanie - obróbka polegająca na wyrównywaniu krawędzi elementów ze brzegów

elementów. Istota frezowania polega na oddzieleniu materiału w kształcie strużyn, które

zmieniają swój przekrój od minimum do maksimum lub odwrotnie w zależności od

zastosowania. Metoda ta nie jest dominującą wśród metod wykończania brzegów

w kaletnictwie czy rękawicznictwie.

Polerowanie brzegów - ma na celu podniesienie estetyki wyrobu oraz zabezpieczenie

przed wilgocią. Stosuje się przy brzegach ciętych do kantu z grubszych skór naturalnych.

Na powierzchnię brzegu nanosi się odpowiednio dobrany środek, np. wosk, a następnie

poleruje się na szczotkarce z włosia. Wosk może być również nanoszony przy użyciu

specjalnych szczotek nawoskowanych, które wcierają go, a następnie poleruje się szczotką

z włosia. Metoda ta nie znajduje większego zastosowania.

Zawijanie - czynność ta jest skomplikowana, nie tylko z uwagi na warunki techniczno-

produkcyjne, lecz i przez różnorodne właściwości materiałów i substancji klejowych.

W kaletnictwie stosuje się:

−

zawijanie ręczne

−

zawijanie maszynowe

Zawijanie może być:

−

niewidoczne (kryte) – zawinięte brzegi w następnych fazach obróbki będą zakryte inną

częścią wyrobu najczęściej ciętą do kantu,

−

widoczne (odkryte) - krawędź zawiniętego elementu jest widoczna.

Zawijanie może przebiegać po linii prostej, łamanej lub krzywej (wklęsłej i wypukłej).

W miejscach łuków wklęsłych wykonuje się nacięcia na brzegu elementu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Ze względu na sposób wykonania, zawijanie ręczne dzieli się na:

−

zawijanie bezpośrednie - stosuje się przy skórach grubszych i szerokim brzegu zawijania,

brzegi elementu należy przygotować, tj. ścienić go, nanieść klej i następnie zawinąć, po

zawinięciu brzeg należy lekko zaklepać,

−

zawijanie pośrednie (na wzornik) - stosuje się przy elementach ze skór cienkich

i delikatnych o wąskim do zawinięcia brzegu. Na przygotowany element (ścieniony)

nakłada się wzornik z cienkiej blachy cynkowej, następnie na brzeg nanosi się klej

i zawija kostką na wzornik. Po zawinięciu sprawdza się szerokość zawiniętego brzegu,

wyrównuje go, a następnie wzornik lekko się podnosi i wyjmuje, a brzegi doklepuje się

młoteczkiem.

Po zawinięciu brzegi w miarę potrzeby, wyrównuje się nożykiem.

Do zawijania brzegów służy maszyna zwana zawijarką. Maszyna wyposażona jest w układ

nanoszenia kleju, podajnik, prowadnik szerokości zawijania, układ sklepujący.

Przy zawijaniu obowiązują następujące wymagania technologiczne:

−

szerokość zawijania brzegów zależy od grubości materiału i konstrukcji wyrobu,

wymagania te określa każdorazowo dokumentacja technologiczna,

−

szerokości zawinięcia brzegów elementów skórzanych muszą być uwzględnione już

podczas rozkroju,

−

powlekanie klejem brzegów przeznaczonych do zawijania powinno być równomierne

i niezbyt obfite, aby klej po dociśnięciu materiału nie wydostawał się spod zawinięcia,

−

po zawinięciu, bez względu na kształt konturów, na materiale nie mogą występować

fałdy, zmarszczki, rozdarcia itp.,

Zewnętrzne brzegi zawinięcia powinny być równo obcięte na wymaganą szerokość.

Parametry zawijania dobierane w zależności od rodzaju wyrobu i konstrukcji poszczególnych

części zawarte są w literaturze fachowej bądź instrukcjach wykonania.

Ząbkowanie – jeden ze sposobów wykończania brzegów. Przez ząbkowanie można

wykończyć elementy wierzchu, np. ze skóry w celach zdobniczych lub elementy wewnętrzne

(podszewkowe) w celach ozdobnych lub w zapobieganiu pruciu się materiału. Wysokość

ząbków uzależniona jest od rodzaju materiału, techniki wykonania ząbkowania oraz

oczekiwanego efektu zdobniczego.

Lamowanie – celem lamowania jest wzmocnienie zszytych brzegów wyrobu,

zabezpieczenie ich przed strzępieniem oraz w przypadku lamowania widocznego, nadanie

wyrobowi estetycznego wyglądu. Rozróżniamy lamowanie zwykłe i ozdobne (tzw.

francuskie).

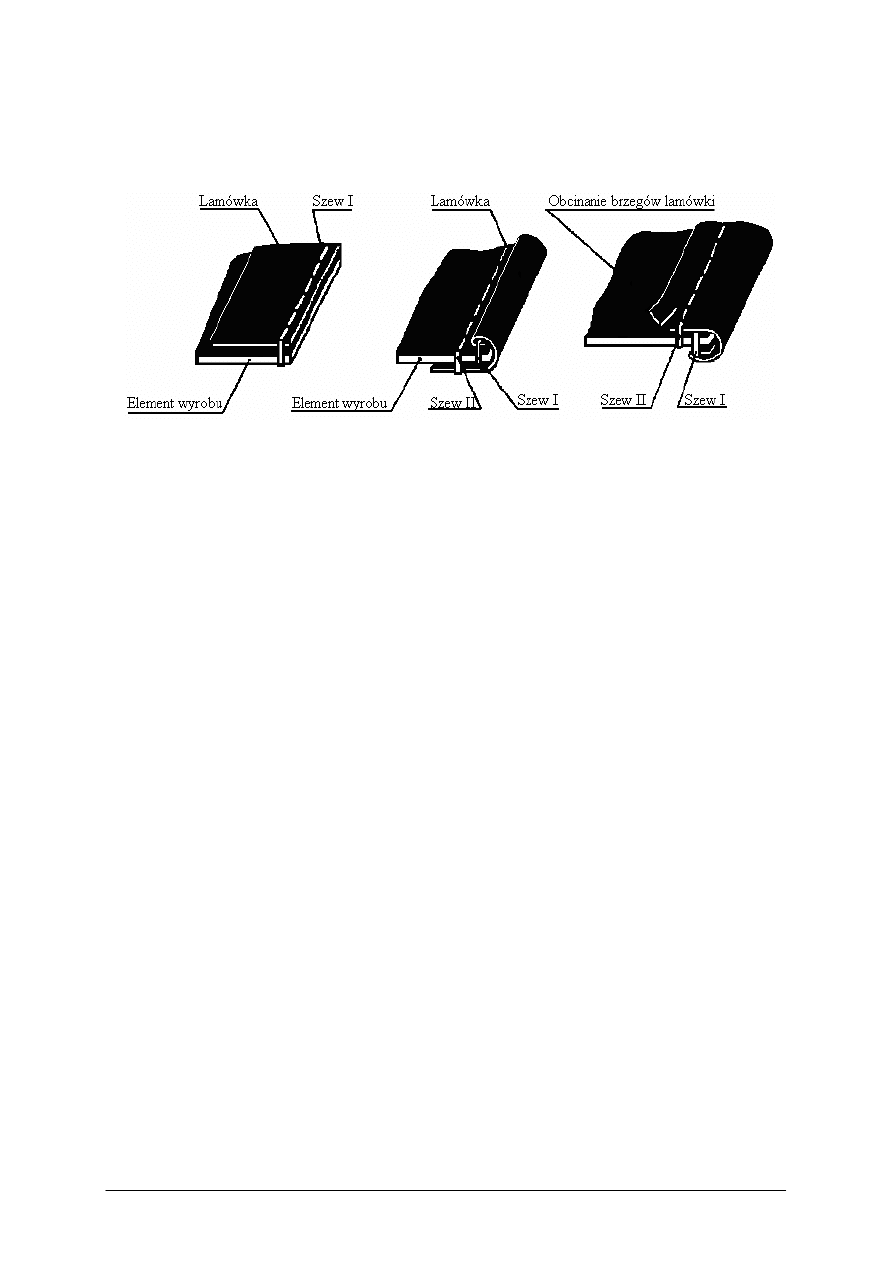

Lamowanie brzegów zwykłe polega na łączeniu i naszyciu na brzeg elementów paska

materiału (lamówki). Lamówkę składa się na pół wzdłuż długości i zawija nią brzegi

elementów, a następnie zszywa jednym rzędem ściegów zwartych.

Rys. 7. Lamowanie brzegów lamówką zwykła [2 str. 124].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Lamowanie ozdobne - brzegi elementów i lamówkę składa się stronami zewnętrznymi do

siebie, przeszywa jednym rzędem ściegów zwartych, następnie odwraca i ponownie

przeszywa takim samym rzędem ściegów.

Rys. 8. Naszywanie lamówki ozdobnej [2 str. 126].

Wykończanie metodą Duolastic - stosowane jest w przypadku stosowania skór

grubszych. Brzeg elementu rozdwaja się na nacinarce (poziome nacięcie do głębokości

30mm i 10mm na krzywiznach). Następnie zewnętrzną cześć brzegów zawija się, zaś

wewnętrzną obcina przy obszywaniu. Tak wykończony brzeg sprawia wrażenie, że element

ma podszewkę. W rozdwojony brzeg można wszyć, np. zamek błyskawiczny, uzyskując

ciekawy efekt wzorniczy.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz metody wykończania brzegów?

2. Jak przebiega wykończanie przez barwienie?

3. W stosunku do jakich skór stosujemy opalanie?

4. Jakimi technikami wykonujemy zawijanie?

5. Jakie znasz rodzaje zawijania ręcznego?

6. Dlaczego w miejscach wklęsłych krzywizn brzegi przed zawijaniem powinny być

nacięte?

7. Jakie wymagania technologiczne obowiązują przy zawijaniu?

8. Od czego zależą parametry zawijania?

9. Jakie znasz rodzaje lamowania?

10. Jak wykonujemy lamowanie zwykle?

11. Jak przebiega lamowanie ozdobne?

12. Do jakich skór stosujemy wykończanie metodę Duolastic?

4.3.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj i nazwij przedstawione metody wykończania brzegów w wyrobach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeczytać rozdział materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dokonać obserwacji przedstawionych metod wykończania brzegów w wyrobach,

4) nadać właściwe nazwy przedstawionym metodom wykończenia brzegów,

5) zapisać na paskach samoprzylepnych nazwy metod wykończania,

6) przykleić samoprzylepny pasek z właściwą nazwą wykończenia brzegu do wyrobu.

Wyposażenie stanowiska pracy:

–

kolekcja wyrobów o różnych metodach wykończenia brzegów,

–

samoprzylepne papierowe paski,

–

przybory do pisania,

–

literatura z rozdziału 6.

Ćwiczenie 2

Elementy wierzchnie saszetki męskiej i torby młodzieżowej wycięte są odpowiednio: ze

skór grubych i z tkaniny. Analizując rysunki poglądowe wyrobów kaletniczych, wykończ

brzegi elementów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeczytać rozdział materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dokonać oględzin elementów na poszczególne wyroby, biorąc pod uwagę rodzaj

materiału z jakiego są wycięte oraz ich kształty,

4) zaproponować metodę wykończenia brzegów,

5) wykończyć brzegi elementów zaproponowanymi metodami,

6) zaprezentować wykończone brzegi i uzasadnić dobór metody,

7) ocenić wykonane prace,

8) wnioski zapisać w zeszycie.

Wyposażenie stanowiska pracy:

–

elementy i wyroby o brzegach niewykończonych ze skór grubych i z tkanin,

–

zestaw materiałów, środków, narzędzi i maszyn do wykończania brzegów elementów,

–

rysunki poglądowe wyrobów kaletniczych, tj.: saszetki męskiej i torby młodzieżowej,

–

literatura z rozdziału 6.

Ćwiczenie 3

Zawijania bezpośrednie brzegów elementu ze skóry.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie uczeń powinien:

1) przeczytać rozdział materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dokonać zawinięcia brzegu w następującej kolejności:

−

nanieść klej na brzegi elementu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

−

zawinąć brzegi kostką,

−

zaklepać zawinięty brzeg,

−

dokonać oceny zawiniętego brzegu,

4) wnioski i uwagi zapisać w zeszycie.

Środki dydaktyczne:

– elementy wyrobu kaletniczego ze skóry,

– klej,

– pędzel do nanoszenia kleju,

– kostka,

– młotek,

– płytka marmurkowa,

– literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

podać metody wykończenia brzegów w wyrobach?

¨

¨

2)

wymienić rodzaje lamowania ?

¨

¨

3)

scharakteryzować i wykonać opalanie brzegów?

¨

¨

4)

scharakteryzować i wykonać zawijanie ręczne i maszynowe?

¨

¨

5)

dobrać parametry zawijania?

¨

¨

6)

wykonać lamowanie zwykłe?

¨

¨

7)

wykonać lamowanie francuskie?

¨

¨

8)

wszyć zamek błyskawiczny z jednoczesnym wykończeniem

brzegu metodą Duolastic?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem pytań testowych.

4. Test zawiera 20 zadań dotyczących zdobienia i wykończania wyrobów skórzanych.

Wszystkie pytania są pytaniami wielokrotnego wyboru.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi. W pytaniach wielokrotnego

wyboru zaznacz prawidłową odpowiedź X (w przypadku pomyłki należy błędną

odpowiedź zaznaczyć kółkiem, a następnie ponownie zakreślić odpowiedź prawidłową).

6. Odpowiedzi udzielaj samodzielnie, bo tylko wtedy będziesz miał satysfakcję

z wykonanego zadania.

7. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego

rozwiązanie na później i wróć do niego, gdy zostanie Ci wolny czas.

8. Na rozwiązanie testu masz 60 min.

Powodzenia

ZESTAW ZADAŃ TESTOWYCH

1. Do wytłaczania rysunku sztucznego lica na elementach wyrobu zastosujemy maszynę

a) perforowarkę.

b) krążkowarkę.

c) wycinarkę.

d) deseniarkę.

2. Brzegi połączonych ścianek korpusu plecaka turystycznego wykonanego z tkaniny

impregnowanej , w celu wzmocnienia połączeń i nadania estetycznego wyglądu,

dodatkowo wykończono przez

a) lamowanie francuskie.

b) barwienie.

c) opalanie.

d) perforowanie.

3. Na rysunku obok przedstawiono jedną z metod wykończania brzegów elementów za

pomocą wąskiego paska złożonego w kształcie litery U. Ten sposób wykończania

uzyskano stosując

a) zawijanie brzegu.

b) ścienianie brzeg.

c) lamowanie zwykle.

d) kiedrowanie.

4. Brzeg klapy torebki damskiej ukazany na schemacie obok poddano obróbce przez

zawijanie. Jest to rodzaj zawijania

a) krytego.

b) odkrytego.

c) bezpośredniego.

d) pośredniego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

5. W wyrobach z grubszych skór, brzegi elementów ciętych do kantu wykończa się przez

a) apreturowanie.

b) barwienie.

c) zawijanie na wzornik.

d) wypustkowanie.

6. W celu zwiększenia bezpieczeństwa użytkownika tornistra przy jego zdobieniu stosuje się

a) montaż zdobień metalowych.

b) montaż elementów odblaskowych.

c) naklejenie kolorowych ozdób.

d) drukowanie kolorowych znaków.

7. Środkiem który stosuje się do sporządzania apretur jest

a) amoniak.

b) szelak.

c) benzyna.

d) farba kryjąca.

8. Do usuwania plam tłuszczowych z powierzchni wyrobu wykonanego ze skóry stosuje się

a) krepę.

b) gumę.

c) kwas octowy.

d) magnezję.

9. Plamy z lakierów nitrocelulozowych najlepiej usunąć jest

a) terpentyną.

b) acetonem.

c) tłuszczem roślinnym.

d) kwasem szczawiowym.

10. W procesie wytwarzania wyrobów skórzanych ich licowe płaszczyzny mogą ulec

zmatowieniu. Jeżeli przecieranie czystą flanelą nie wystarczy do odtworzenia naturalnego

połysku, powierzchnię wyrobu wykończa się stosując

a) barwienie.

b) czyszczenie i barwienie.

c) apreturowanie.

d) pastowanie i barwienie.

11. Biorąc pod uwagę możliwość lekkiego miejscowego uszkodzenia lica skóry, dobierz

środki do renowacji teczki poplamionej smołą.

a) Olej mineralny, benzyna, farba retuszerska.

b) Masło, trójchloroetylen, farba retuszerska.

c) Olej roślinny, octan etylu, farba retuszerska.

d) Guma, octan etylu, farba retuszerska.

12. Barwne ołówki stosuje się do tuszowania

a) pofałdowanego lica skóry.

b) przekrojów skóry.

c) drobnych uszkodzeń lica skóry.

d) wiotkości skóry.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

13. Do wyrównywania różnic odcieni między elementami ze skór welurowych i nubukowych

stosuje się

a) apretury.

b) pudry retuszerskie.

c) farby kazeinowych.

d) farby lakierowane.

14. Perforowanie jest to

a) wytłaczanie na licu skóry dowolnego wzoru.

b) wycinanie dziurek różnego kształtu i wielkości tworzących ozdobny wzór.

c) oznaczanie miejsc naszycia aplikacji.

d) wykończenie brzegu farbą.

15. Czym powinna się charakteryzować dobra apretura stosowana do nabłyszczania

powierzchni?

a) Żywą barwą, odpornością na zrywanie, kruchością, plastycznością.

b) Dobrą przyczepnością, wysokim połyskiem, plastycznością, odpornością na

zrywanie.

c) Dobrą przyczepnością, wysokim połyskiem, odpornością na zginanie, elastycznością.

d) Żywą barwą, odpornością na zginanie, plastycznością, dobrą przyczepnością.

16. Do wykonania zdobienia metodą druku sitowego niezbędne są m.in.

a) nóż i dziurkacz.

b) rama z sitem i ścierak.

c) młotek.

d) kostka.

17. Jedną z metod wykończania brzegów jest opalanie. Metodę tę stosuje się w przypadku

elementów

a) z tkanin.

b) ze skór cienkich.

c) ze skór grubych.

d) z tworzyw skóropodobnych.

18. Wskaż urządzenie niezbędne do deseniowania wykrojonych elementów.

a) Nożyce stołowe.

b) Gilotyna.

c) Matryca.

d) Sito.

19. Torebka damska ze skóry cielęcej wykończona o wysokim połysku poplamiona została

błotem. Aby przywrócić jej pierwotny wygląd należy zastosować

a) retuszowanie i nabłyszczanie.

b) czyszczenie i nabłyszczanie.

c) czyszczenie i barwienie.

d) pastowanie i barwienie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

20. Liniowanie polegające na wyciskaniu na brzegach wyrobu trwałych linii może odbywać

się na zimno i na gorąco. Do jakiej temperatury należy nagrzać liniarkę w przypadku

liniowania skór garbowania roślinnego?

a) 80-90

o

C,

b) 55-60

o

C,

c) 90- 100

o

C,

d) 100-120

o

C.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

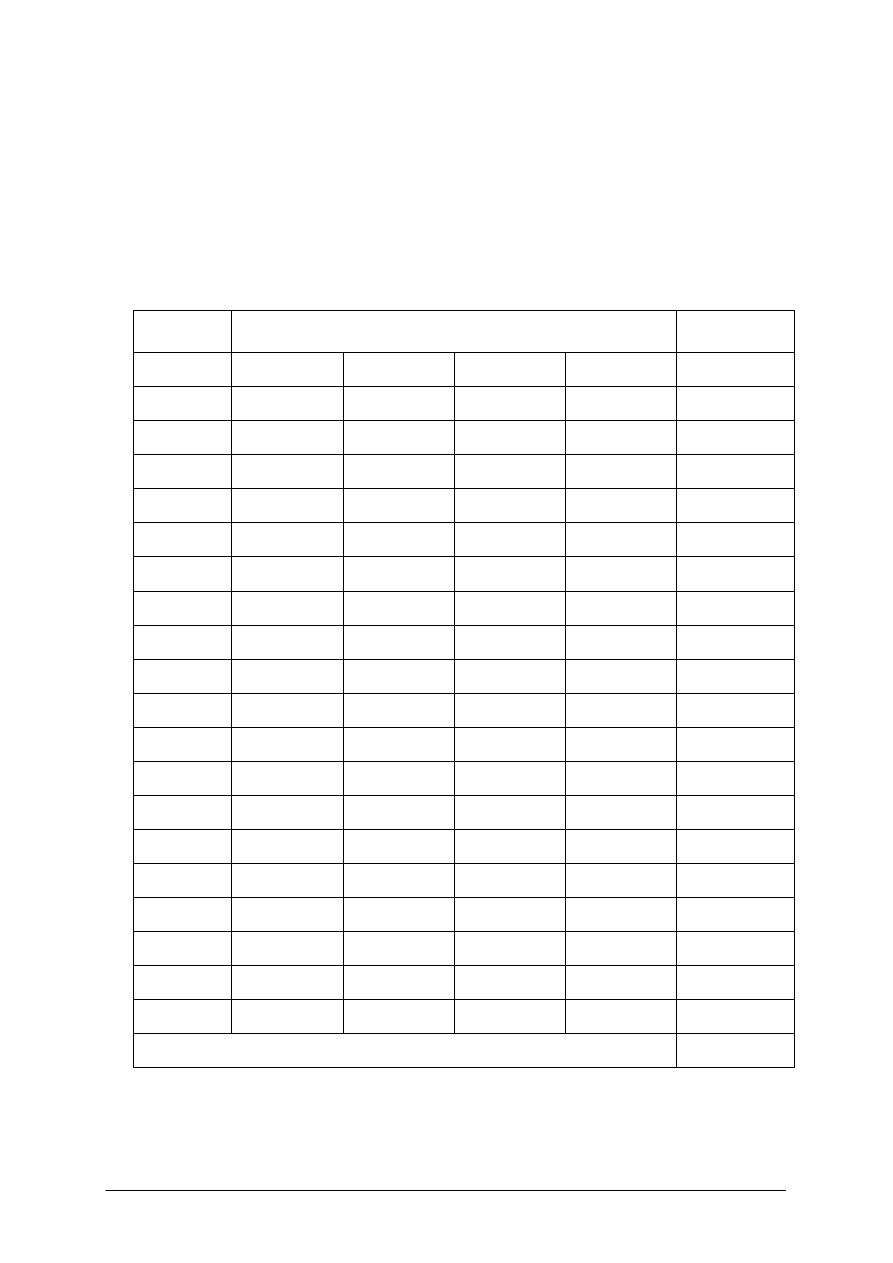

KARTA ODPOWIEDZI

Imię i nazwisko ……………………………………………………..

Zdobienie i wykończanie wyrobów skórzanych

Zakreśl poprawną odpowiedź

Nr

zadania

Odpowiedź

Punktacja

1.

a

b

c

d

2.

a

b

c

d

3.

a

b

c

d

4.

a

b

c

d

5.

a

b

c

d

6.

a

b

c

d

7.

a

b

c

d

8.

a

b

c

d

9.

a

b

c

d

10.

a

b

c

d

11.

a

b

c

d

12.

a

b

c

d

13.

a

b

c

d

14.

a

b

c

d

15.

a

b

c

d

16.

a

b

c

d

17.

a

b

c

d

18.

a

b

c

d

19.

a

b

c

d

20.

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

6. LITERATURA

1. Brzozowski Cz., Kałuża B., Kosior Z.: Technologie kierunek skórzany. Podstawowe

studium zawodowe, WSiP, Warszawa 1993

2. Christ J. W.: Kaletnictwo – Podręcznik technologii dla ZSZ. WSiP, Warszawa 1991

3. Encyklopedia techniki. Przemysł lekki. WTN, Warszawa 1986

4. Epsztejn M.: Rękawicznictwo. WPLiS, Warszawa1960

5. Grabkowski M.: Obuwnictwo Podręcznik dla zasadniczej szkoły zawodowej. WSiP,

Warszawa 1992

6. Hansen A.: Bezpieczeństwo i higiena pracy. WSiP, Warszawa 1998

7. Instrukcje obsługi i konserwacji maszyn i urządzeń

8. Moda skórzana – kwartalnik Wyd. TWiL Warszawa

9. Napora S.: Galanteria ze skóry i tworzyw sztucznych. WPLiS, Warszawa 1962

10. Napora S.: Technologia galanterii skórzanej. WPLiS, 1957

11. Odzież – miesięcznik Wyd. NOT

12. Persz

T.:

Materiałoznawstwo

dla

techników

przemysłu

skórzanego.

WSiP,

Warszawa 1997

13. Rerutkiewicz J., Tobiszewski A.: Rymarstwo. WPLiS, Warszawa 1956

14. Przegląd Skórzany – miesięcznik Wyd. Skórimpex, Łódź.

15. Przepisy bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej

16. Zestaw obowiązujących norm

17. Żurnale wyrobów kaletniczych i rękawiczniczych, polskie i zagraniczne

Wykaz literatury należy aktualizować w miarę ukazywania się nowych pozycji

wydawniczych.

Wyszukiwarka

Podobne podstrony:

13 Zdobienie i wykończanie wyrobów skórzanych

13 Produkowanie kielbasid 14752 Nieznany

11 Wytwarzanie specjalnych wyro Nieznany (2)

17 rzs 2012 13 net wersja pods Nieznany (2)

Cwiczenia nr 13 RPiS id 124686 Nieznany

13 Sporzadzanie mapy sytuacyjno Nieznany

EZNiOS Log 12 13 w4 pojecia id Nieznany

Cwiczenia nr 13 (z 14) id 98681 Nieznany

13 bhp szkolaid 14618 Nieznany (2)

13 Wykonywanie zabiegow zdobnic Nieznany (2)

13 IMIR uzupelnienie materialy Nieznany (2)

13 Rozdziae 12id 14782 Nieznany (2)

13 wybite szybyid 14908 Nieznany

13 Prowadzenie rachunkowosci je Nieznany (2)

Pr dom nr 13 RPiS id 382114 Nieznany

PM 13 2T id 363324 Nieznany

13 Uzytkowanie maszyn i urzadze Nieznany

więcej podobnych podstron