Instytut

Spawalnictwa

w Gliwicach

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawanie łukowe

drutem proszkowym

1.8.2

opracował: dr inż. Krzysztof Madej

Nowelizacja materiału: 02. 2012 r.

DRUTY PROSZKOWE

Drut proszkowy

( rdzeniowy ) jest materiałem elektrodowym stosowanym głównie do

spawania połączeniowego, napawania łukowego i natryskiwania cieplnego. Składa się

z metalowej powłoki o zewnętrznym kształcie rurki i z rdzenia stanowiącego kompozycję

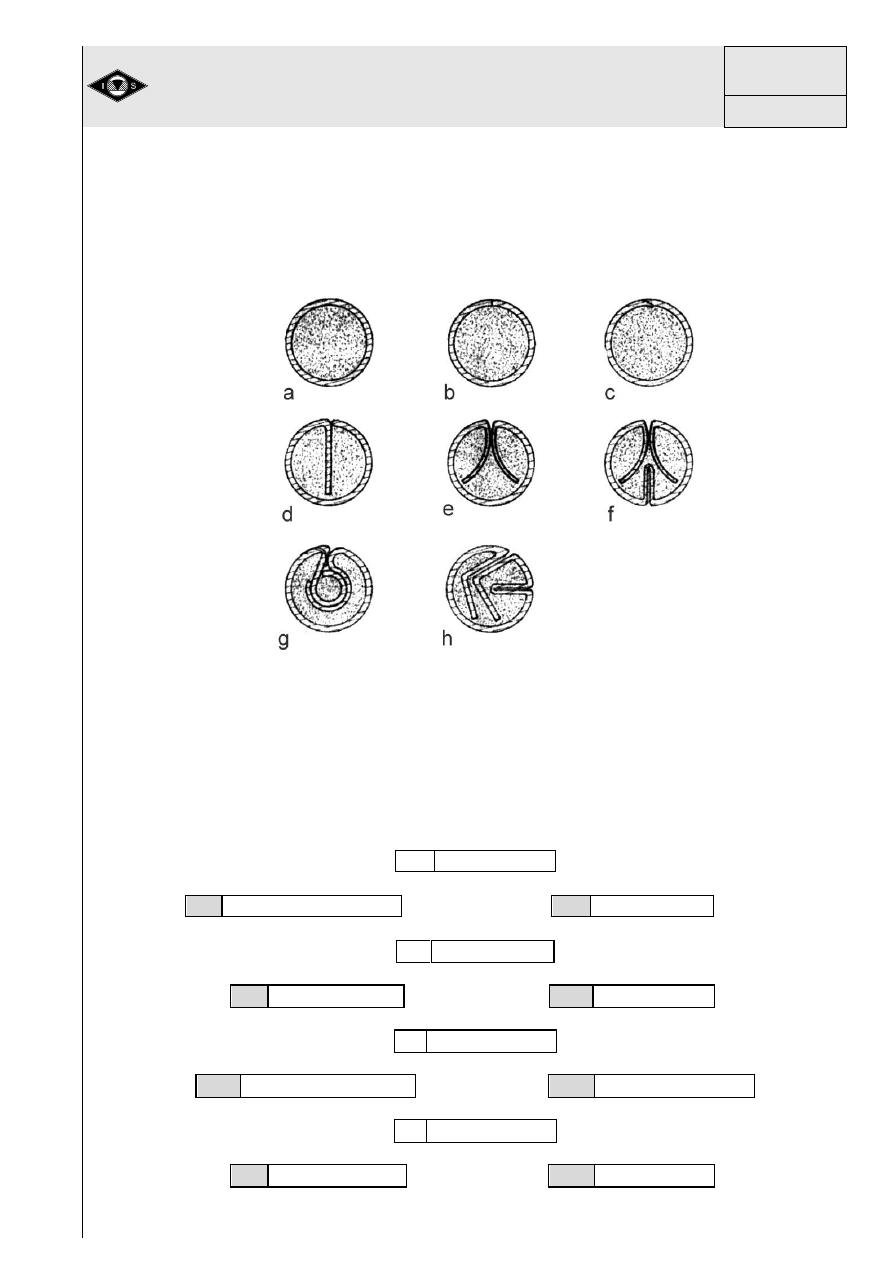

proszkową ( rys.1 ).

Rys.1. Przekroje drutów proszkowych.

Podział drutów

proszkowych uwzględniający ich konstrukcję i aspekty technologiczne

przedstawiono poniżej.

Podział drutów proszkowych i ich charakterystyka

1 Konstrukcja

1.1 bez i ze stykiem

1.2 z zakładką

2

Przekrój

.1

prosty

2.2

złożony

3 Osłona łuku

3.1

osłona gazowa

3.2 samoosłonowy

4 Rdzeń drutu

4.1 metaliczny

4.2 topnikowy

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawanie łukowe drutem proszkowym

1.8.2

Instytut

Spawalnictwa

w Gliwicach

AW 1

1.1 ; 1.2 ; 2.1 ; 2.2 Konstrukcja drutu może być właściwie dowolna lecz najczęstszymi

odmianami są druty rurkowe proste ze stykiem i bez styku, z zakładką

oraz różne warianty

drutów o przekrojach złożonych.

Druty bez styku

(rys.1a) wykonuje się metodą wibracyjnego napełniania proszkiem gotowej

rurki z następującym jej kalibrowaniem do uzyskania żądanej średnicy. Są one zwykle

miedziowane, charakteryzują się wysoką jakością lecz zwykle podwyższoną ceną.

Większość produkowanych drutów proszkowych stanowią druty ze stykiem, których powłokę

wykonuje się z miękkiej taśmy metalowej (stalowej, niklowej ). Najbardziej rozpowszechnione

z nich to druty proste ze stykiem i z zakładką.

Druty ze stykiem

(rys.1 b) są najprostszą

i jednocześnie najłatwiejszą w wykonaniu konstrukcją.

Jakościowo dobry drut tej konstrukcji uzyskuje się stosując taśmę o odpowiedniej grubości.

W przypadku cienkiej powłoki i większej średnicy omawiany drut jest niedostatecznie

sztywny, podlega w trakcie spawania zgniataniu przez rolki podające, co wywołuje

wysypywanie się proszku rdzenia. Druty proszkowe do napawania są często produkowane

o

konstrukcji z zakładką

(rys.1 c). Konstrukcja również łatwa w wykonaniu, wyklucza

wysypywanie się proszku rdzenia, co ma istotne znaczenie przy spawaniu

półautomatycznym o znacznej długości przewodów doprowadzających drut.

Druty o złożonym przekroju

(rys.1 d -g) wykazują ważną zaletę polegającą na

równomiernym, jednoczesnym topieniu się powłoki i rdzenia drutu, co zabezpiecza bardziej

efektywną osłonę łuku. Wynika to stąd, że w związku z zazwyczaj wysoką opornością

elektryczną rdzenia, łuk jarzy się między taśmą lub kroplą ciekłego metalu i przedmiotem

spawanym, rdzeń natomiast topi się na zasadzie przewodnictwa cieplnego. Jeżeli więc rdzeń

drutu jest rozdzielony taśmą lub zawiera znaczną ilość proszków metalicznych, to topienie

powłoki praktycznie nie wyprzedza topienia się rdzenia.

Druty proszkowe o złożonym przekroju wskazują również większe wtopienie aniżeli druty

o przekroju prostym. Z tego powodu, w przypadku napawania, z reguły stosuje się druty

rurkowe proste.

Ze względu na trudniejsze wytwarzanie tych drutów ( mniejsza szybkość ciągnięcia ) oraz

trudność uzyskania ich mniejszych średnic, w praktyce druty te są produkowane

sporadycznie.

Średnice drutów proszkowych

są różne. Cienkie w zakresie 0,8-2 mm to zwykle druty do

spawania w osłonach gazowych, 1,6 - 2,0 mm to druty w większości samoosłonowe,

powyżej tej średnicy, dochodzące nawet do 6 mm to druty do spawania lub napawania

łukiem krytym, chociaż zwykle tak grube druty są zamieniane taśmą proszkową.

3.1 ; 3.2 ; 4.1 ; 4.2

Rdzeń drutu

jest mieszaniną proszków metalicznych ( druty

o wypełnieniu metalicznym ) lub metalicznych i mineralnych ( druty o wypełnieniu

topnikowym ), które zapewniają wymagany skład chemiczny stopiwa i właściwą osłonę

płynnego metalu, stabilizację łuku, kształtowanie się spoiny, a więc w sposób decydujący

wpływają na uzyskanie prawidłowego złącza lub napoiny.

Współczynnik napełnienia drutu

określany jako stosunek masy rdzenia do całkowitej masy drutu zwykle nie przekracza 40-

45%.

Osłona gazowa łuku

jest stosowana dla drutów o wypełnieniu metalicznym oraz drutów

topnikowych (bez składników gazotwórczych), a jej nadrzędnym celem jest zmniejszenie

zawartości gazów w stopiwie.

Samoosłonowy drut proszkowy

zawierający w rdzeniu składniki gazo - i żużlotwórcze oraz

pierwiastki metaliczne o dużym powinowactwie do tlenu i azotu (Si, Mn, Al ), które mogą być

jak w przypadku drutu - rys.1 g wydzielone w postaci odrębnej warstwy ( warstwa

zewnętrzna jest kompozycją gazo-żużlotwórczą, wewnętrzna metaliczną -analogia elektrod

otulonych) samoistnie wytwarza osłonę łuku, co eliminuje stosowanie osłony gazowej, która

w przypadku spawania montażowego na otwartej przestrzeni zwykle jest trudna i często nie

spełnia wyznaczonego celu.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawanie łukowe drutem proszkowym

Instytut

Spawalnictwa

w Gliwicach

1.8.2

AW 2

Za

lety i niedostatki drutów proszkowych

Prosty cykl wytwarzania drutów proszkowych.

Stosowane obecnie urządzenia do produkcji

drutów proszkowych charakteryzują się wysoką wydajnością ( do 500 m drutu /min),

a sposób wytwarzania tego rodzaju materiału elektrodowego umożliwia uzyskiwanie

wysokostopowych drutów, co w przypadku wykonywania drutów pełnych niejednokrotnie

stwarza wiele trudności technicznych lub jest wręcz niemożliwe.

Możliwości asortymentowe.

Konstrukcja drutu proszkowego umożliwia w szerokim zakresie

regulowanie składu chemicznego rdzenia ( stopiwa ), a więc dostosowywanie własności

stopiwa do konkretnych warunków pracy wyrobu, a nie odwrotnie, co niejednokrotnie

występuje przy zawężonym asortymencie danego typu materiałów elektrodowych.

Jednocześnie przy opracowywaniu nowych gatunków materiałów elektrodowych zostaje

wyeliminowany doraźny udział hutnictwa.

Wydajność spawania.

Wysoka wydajność spawania drutami proszkowymi wynika z wysokiej

wielkości uzysku stopiwa oraz możliwości stosowania dużych gęstości prądowych.

W porównaniu ze spawaniem elektrodami otulonymi i spawaniem metodą MAG

, wydajność

spawania drutami proszkowymi jest wyższa odpowiednio o około 200-400% i 10-30%.

Mechanizacja i automatyzacja procesu spawania.

Drut proszkowy jako "elektroda ciągła"

najczęściej stosowany w procesie spawania półautomatycznego, umożliwia stosowanie

spawania automatycznego i realizację mechanizacji tego procesu.

Inne.

Ważną zaletą drutów proszkowych jest zmniejszona skłonność spoin do tworzenia

przyklejeń, szczególnie w porównaniu z metodą MAG drutem pełnym.

W porównaniu ze spawaniem metodą MAG podkreśla się mniejszą ilość odprysków

i łatwość ich usuwania oraz lepsze kształtowanie spoiny.

Efektywność spawania drutami proszkowymi wynika również z możliwości uzyskania

znacznego wtopienia , a tym samym zmniejszenie grubości spoin pachwinowych

i ukosowania krawędzi blach.

Pomimo przedstawionych niewątpliwych zalet stosowania spawania drutami

proszkowymi, technologia ta w przypadku drutów samoosłonowych wykazuje jednak istotne

niedostatki spowodowane głównie dużą zawartością gazów w stopiwie . Problem ten

wynikający z trudności uzyskania odpowiedniej osłony i ograniczenia w stopiwie głównie

zawartości azotu jest szczególnie odczuwalny w przypadku samoosłonowych drutów do

spawania połączeniowego. Zastosowanie pierwiastków aktywnie reagujących z azotem, np.

Al nie dało oczekiwanych rezultatów, gdyż wpływ metalurgiczny aluminium działa

niekorzystnie na własności plastyczne i udarność stopiwa .

Analizując jednak dane katalogowe własności mechanicznych stopiwa drutów proszkowych,

należy stwierdzić, że postęp w tym zakresie jest widoczny.

Dotychczasowe osiągnięcia w zakresie technologii spawania drutami proszkowymi

ugruntowały pozycję i rozwój tej techniki. Wszystkie większe firmy produkujące materiały

elektrodowe wytwarzają również druty proszkowe.

Wytwarzanie drutów proszkowych

Proces wytwarzania drutów proszkowych jest realizacją dwóch konkretnych operacji:

- kształtowania z taśmy powłoki rurkowej i wypełnienie jej proszkiem;

- redukcji ( zmniejszenia ) średnicy drutu proszkowego.

Ww. wymienione operacje mogą występować w jednym lub dwóch oddzielnych cyklach.

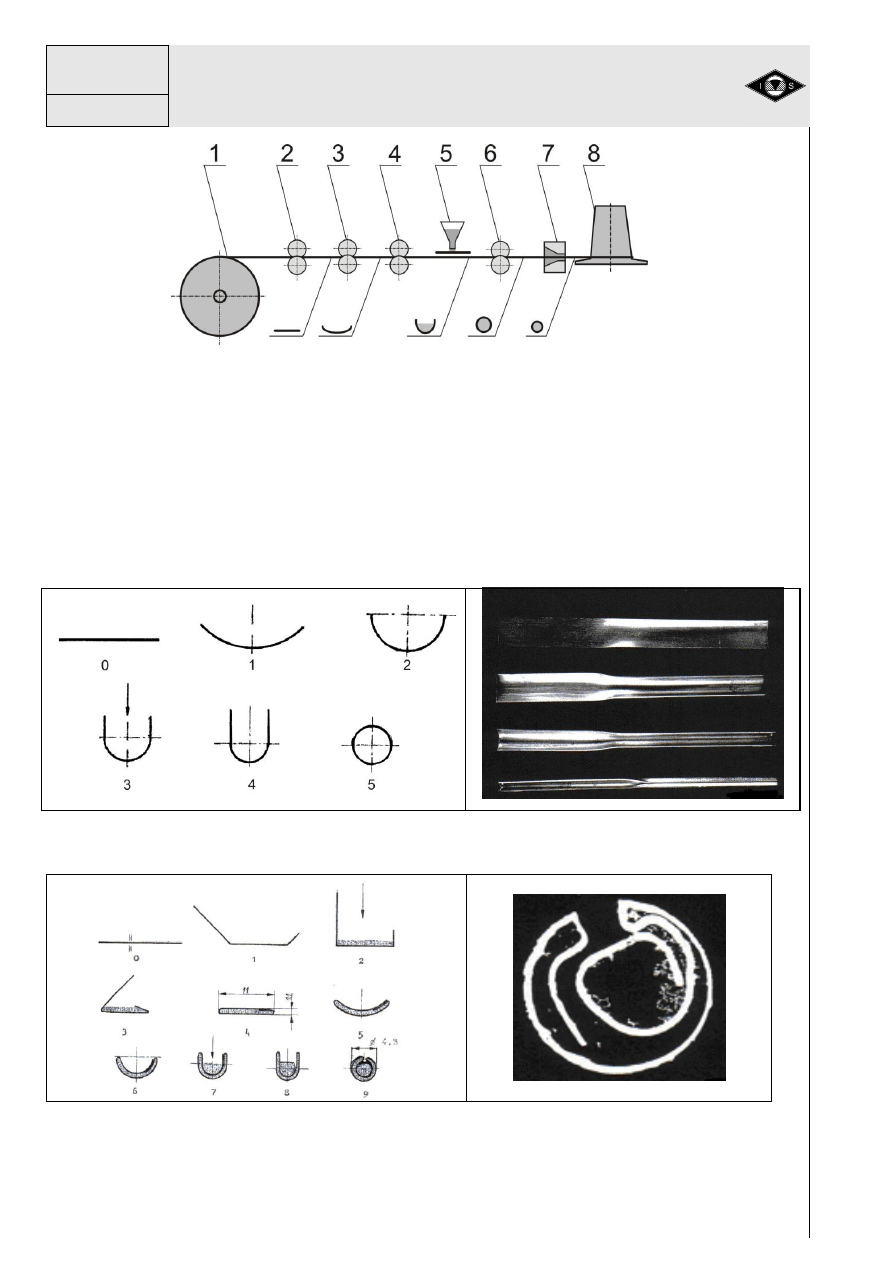

Przykład wytwarzania drutu proszkowego

ze stykiem przedstawiono na rys.2.

Do wytwarzania tego drutu wykorzystuje się głębokotłoczną taśmę stalową, która w trakcie

kształtowania w rurkę jest napełniana proszkiem, a jej średnica jest następnie redukowana.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawanie łukowe drutem proszkowym

1.8.2

Instytut

Spawalnictwa

w Gliwicach

AW 3

Rys.2. Schemat wytwarzania drutu proszkowego o przekroju prostym ze stykiem.

1-kręg taśmy; 2-4 rolki profilujące; 5-dozownik proszku; 6 – rolki zamykające; 7-ciągadło;

8-bęben napędowy

Zasada działania urządzenia

Taśma stalowa odwijana z kręgu 1 jest przeciągana przy

pomocy bębna napędowego 8 przez szereg rolek profilujących 2-4oraz ciągadło 7. Rolki

profilujące stopniowo kształtują taśmę profilując ją ostatecznie w rurkę. Na odcinku

korytkowego wyprofilowania taśmy [U] następuje napełnienie profilu kompozycją proszkową

przy pomocy dozownika 5 .Po zamknięciu profilu w okręg przez rolki 6, wytworzona rurka

z proszkiem jest kalibrowana w ciągadle 7 i nawijana na bęben 8.

Rys.3 Kształtowanie taśmy drutu o przekroju prostym

ø 3,4 mm, Pow. x 10

Rys. 4 Kształtowanie taśmy drutu dwuwarstwowego i jego przekrój.

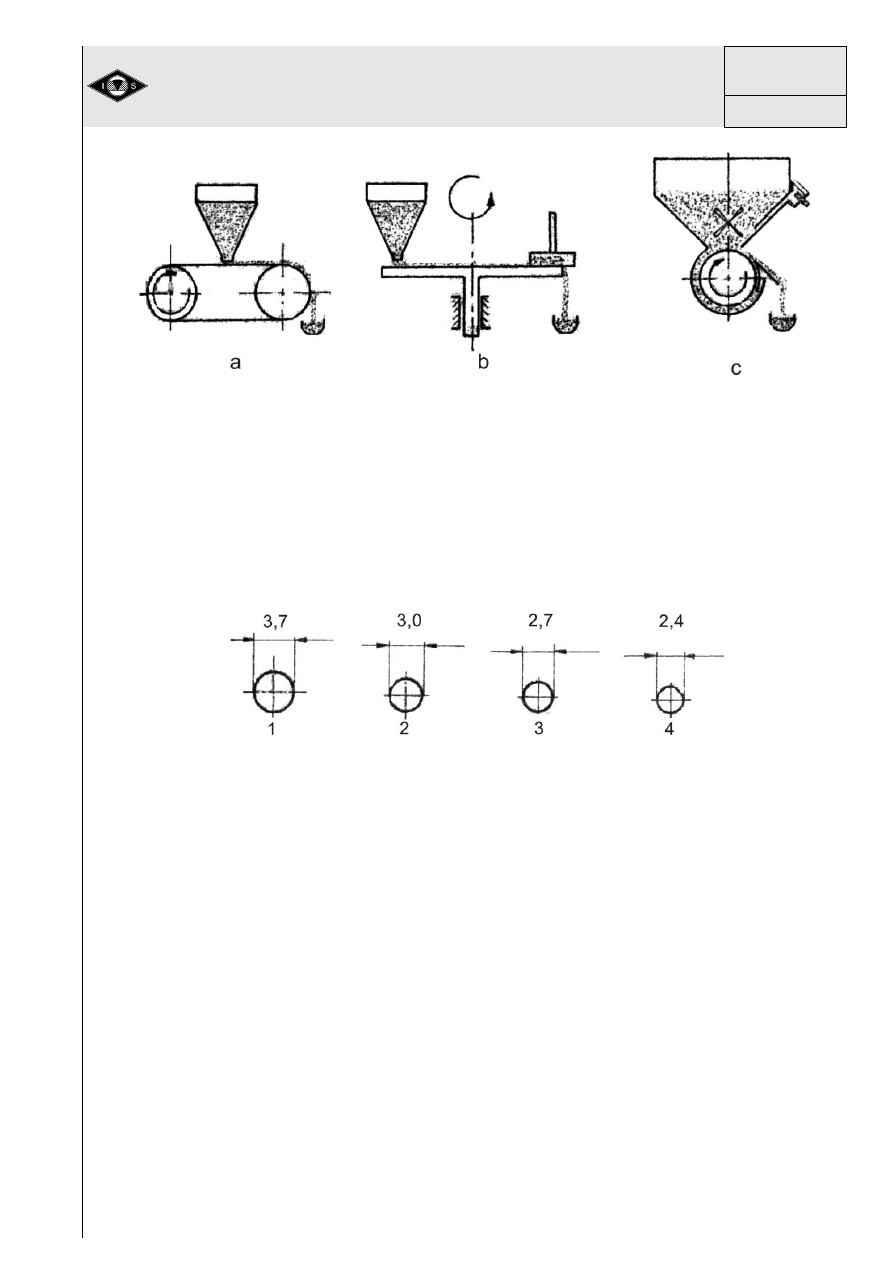

Dozownik proszku

jest zespołem transportującym proszek z zasobnika do odpowiednio

ukształtowanej taśmy. Prawidłowe funkcjonowanie tego zespołu decyduje o stabilności

współczynnika napełnienia drutu proszkiem, a tym samym o jakości drutu. Ogólnie znane są

trzy typy dozowników: taśmowy, talerzowy i bębnowy.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawanie łukowe drutem proszkowym

Instytut

Spawalnictwa

w Gliwicach

1.8.2

AW 4

Rys.5. Schemat dozowników: a - taśmowy, b - talerzowy, c – bębnowy

W urządzeniu laboratoryjnym Instytutu Spawalnictwa ruch obrotowy dolnej rolki

poprzedzającej dozownik jest wykorzystany do jego napędu. Taki system kinematyczny

zapewnia prostą mechanicznie synchronizację przesuwu taśmy i zasypu proszku, co

stabilizuje wielkość współczynnika napełnienia drutu niezależnie od możliwych zmian

szybkości wykonywania drutu.

Redukcja średnicy drutu

realizowana przy pomocy ciągadeł ma na celu zmniejszenie

średnicy drutu i dokładne zaprasowanie znajdującego się wewnątrz proszku.

Rys.6 Przykład redukcji średnicy drutu wykonanego z taśmy 12 x 0,5 mm

W nowoczesnych urządzeniach

do produkcji drutów proszkowych poszczególne pary rolek

profilujących są wyposażone w odrębne napędy – motoreduktory, umożliwiające regulację

szybkości obrotowej, a redukcja średnicy drutu następuje nie na zasadzie kalibrowania

( przeciąganie przez oczka ) lecz na zasadzie walcowania

za pomocą rolek walcujących wyposażonych również w odrębne zespoły napędowe.

Ważny w tym przypadku jest układ sterowniczy sprzęgający działanie tych napędów –

stopniowanie szybkości obrotowych z zapewnieniem elastycznego naciągu taśmy,

a następnie powłoki rurkowej drutu.

Należy zaznaczyć, że ze względu na proces kalibracji drutu, szybkość obrotowa każdego

kolejnego motoreduktory jest większa od poprzedniego.

MIESZANINA PROSZKOWA

O rodzaju i jakości drutów proszkowych decyduje przede wszystkim kompozycja proszkowa

składająca się z: proszków metali → Fe, Mn,Cr,Ni ; proszków żelazostopów →FeMn, FeCr,

FeSi, FeTi ; proszków niemetali→ C; proszków nieorganicznych→ żużlotwórczych: CaCO

3

,

CaF

2

, TiO

2,

Na

2

SiF

6

itd.

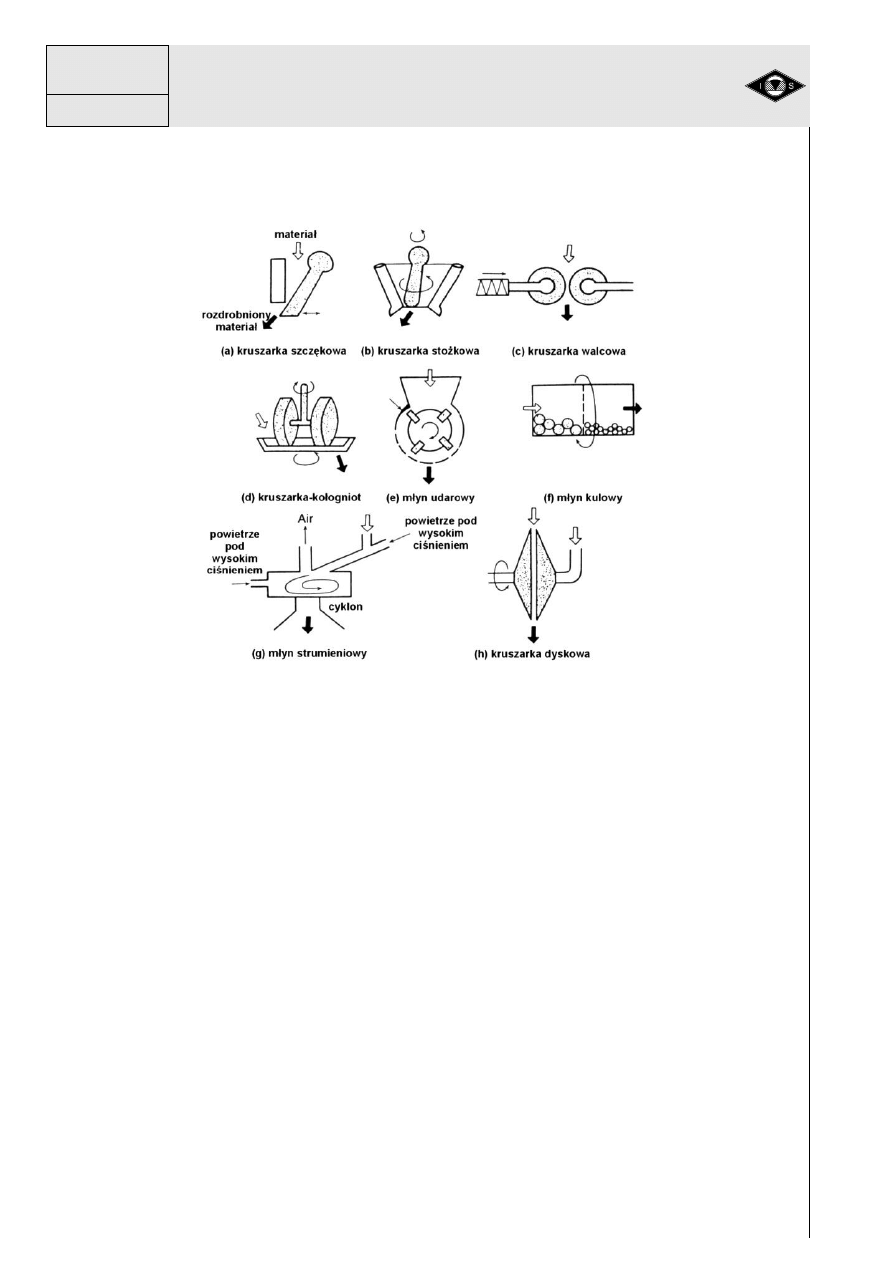

Wymienione składniki, jako surowce wyjściowe, w większości występują w postaci

kawałkowej i podlegają rozdrobnieniu do postaci proszkowej.

Do tego celu służą różnego rodzaju kruszarki i młyny zwykle z ciągłym przesiewaniem

proszku przez sita umożliwiające minimalizację frakcji pylistej, pogarszającej sypkość

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawanie łukowe drutem proszkowym

1.8.2

Instytut

Spawalnictwa

w Gliwicach

AW 5

mieszaniny proszkowej. Składniki skłonne do wybuchu w młynie np. żelazomangan są

mielone na mokro lub z dodatkiem innych materiałów np. wapienia.

Frakcje pyliste proszków są wykorzystywane do innych celów, np. do produkcji elektrod

otulonych.

Rys. 7

Metody rozdrabniania surowców

Sypkość proszku stanowi jeden z podstawowych problemów wytwarzania drutów

proszkowych dobrej jakości. Proszek „ musi się dobrze sypać”, aby równomiernie wypełniać

rdzeń drutu.

Dlatego niejednokrotnie warto przeanalizować w tym względzie odmiany alotropowe

niektórych materiałów i zastosować np. zamiast kredy marmur.

Wielkość i stabilność napełnienia drutu proszkiem ocenia się na podstawie współczynnika

napełnienia:

K

N

= M

P

/ M

D

= M

P

/ M

T

+ M

P

gdzie: M

P

– ciężar proszku; M

T

- ciężar taśmy; M

D

– ciężar dutu;

Wahania wielkości współczynnika napełnienia decydują o składzie chemicznym stopiwa

i w konsekwencji o własnościach mechanicznych spoiny lub np. o twardości

( ścieralności ) napoiny .

Poza tym, szczególnie w przypadku drutów zawierających składniki żużlotwórcze, zmiana ich

zawartości może negatywnie wpływać na własności technologiczne spawania ( jarzenie łuku,

układ spoiny, osłona stopiwa ) i skłonność do tworzenia wad – pory, pęknięcia itp.

Charakterystyka układów żużlowych

W zależności od składu rdzenia drutu proszkowego, zawierającego oprócz składników

metalicznych również składniki mineralne, których funkcja polega na wytworzeniu osłony

płynnego metalu, odtlenieniu i likwidacji szkodliwych gazów w stopiwie, uzyskaniu żądanego

składu chemicznego stopiwa stabilizacji jarzenia łuku i zabezpieczeniu innych wymagań

prawidłowego procesu spawania, druty proszkowe można ogólnie podzielić na następujące

typy.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawanie łukowe drutem proszkowym

Instytut

Spawalnictwa

w Gliwicach

1.8.2

AW 6

Typ rutylowy

Druty proszkowe o rdzeniu rutylowym tworzą przy topieniu żużle o charakterze kwaśnym

z dominującą zawartością dwutlenku tytanu.Typowe układy żużlowe tych drutów są

następujące:TiO

2

– SiO

2

; TiO

2

- SiO

2

-CaO; TiO

2

– SiO

2

– Al

2

O

3.

Komponentami rdzenia są:

rutyl, glinokrzemiany, rudy i inne. Dostatecznie wysoki potencjał utleniający żużla i znaczne

zawartości związków alkalicznych w stosowanych surowcach zapewniają wysoką stabilność

łuku, drobnokroplowe topienie metalu z niewielkim rozpryskiem. Własności żużli rutylowych

sprzyjają uzyskiwaniu spoin ( napoin ) o prawidłowym kształcie i wyglądzie zewnętrznym.

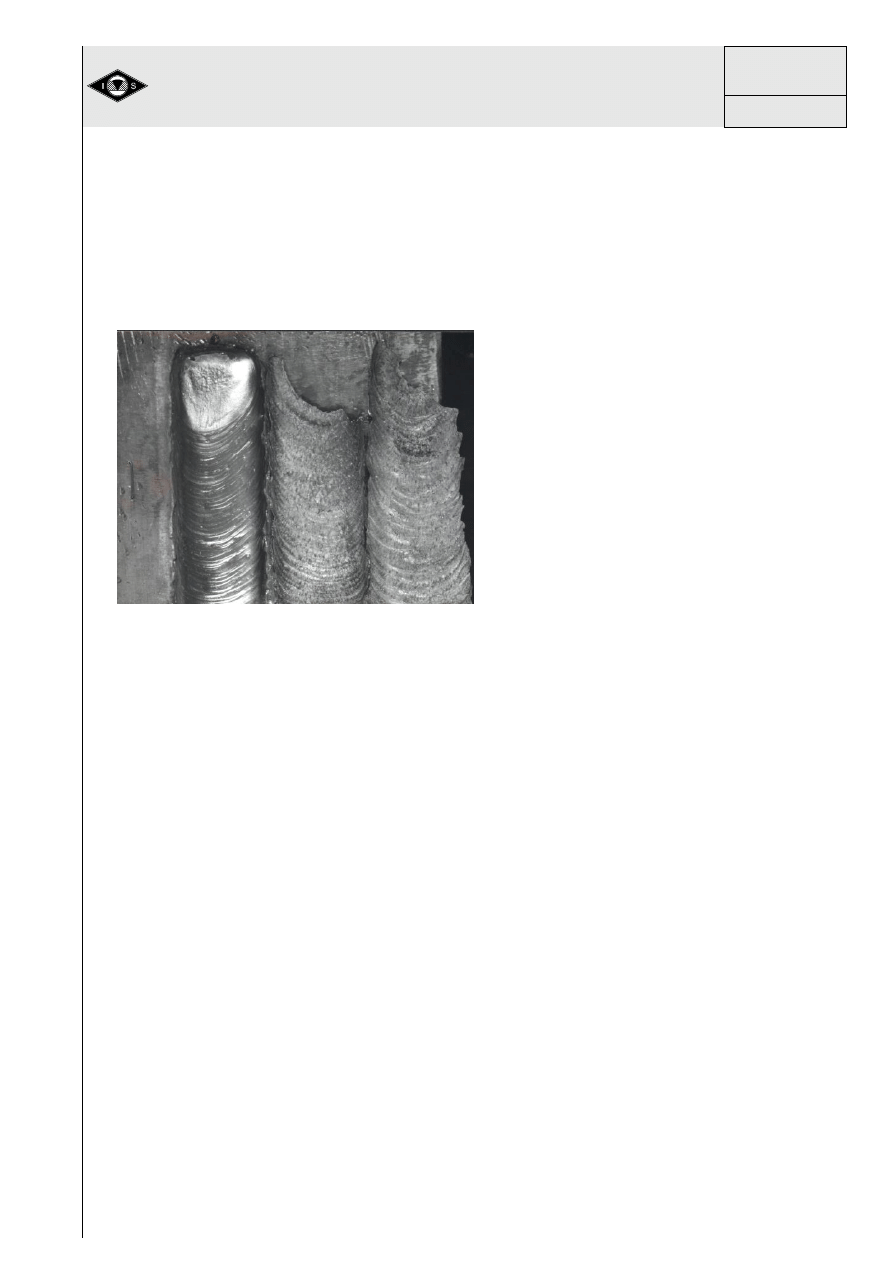

Rys. 8 Widok przykładowej napoiny ( obok

żużel ) wykonanej drutem typu rutylowego.

Druty proszkowe rutylowe charakteryzują się doskonałymi właściwościami

spawalniczymi we wszystkich pozycjach i szerokim zakresem parametrów optymalnych . Są

stosowane głównie do spawania złączy w pozycjach przymusowych. Topnik rutylowy

zapewnia bardzo stabilne jarzenie się łuku i stosunkowo rzadkopłynny metal spoiny. Ciekły

metal spoiny ma doskonałe własności zwilżające, lecz cecha ta w połączeniu z natryskowym

przenoszeniem metalu w łuku sprawia, że jest utrudnione wykonanie ściegu graniowego

i niekiedy jest wymagane stosowanie podkładek formujących, np. ceramicznych.

Do spawania w pozycjach przymusowych są produkowane druty proszkowe rutylowe

wytwarzające szybko krzepnący i sztywny żużel, utrzymujący w wymaganej pozycji szybko

krzepnące jeziorko spoiny. Do spawania w pozycjach podolnych są stosowane druty

proszkowe o bardziej rzadkopłynnych żużlach, umożliwiających spawanie z dużymi

prędkościami.

Druty proszkowe rutylowe mogą być stosowane do spawania stali niskowęglowych

i niskostopowych o wytrzymałości do 650 MPa i wysokiej udarności stopiwa

aż do -50°C.

Typ rutylowo – fluorytowy

Żużel tego typu drutu wykazuje charakter zasadowy i wyróżnia się znaczną zawartością

fluorytu i dwutlenku tytanu. Proces utlenienia manganu i krzemu zachodzi w ograniczonym

stopniu.Typowe układy żużlowe tych drutów to:

TiO

2

-CaF

2

-CaO-MgO; TiO

2

-CaF

2

; TiO

2

-CaF

2

-MgO- Al

2

O

3

. Zawartość wodoru w metalu

napawanym drutem

rutylowo – fluorytowym jest niższa aniżeli w stopiwie drutu rutylowego.

Typ rutylowo-organiczny

Rdzeń tego drutu zawiera zwykle rutyl i glinokrzemiany. Materiał gazotwórczy stanowi

krochmal lub celuloza, natomiast jako odtleniacz stosuje się żelazomangan. Żużel tego drutu

wykazuje charakter kwaśny i składa się głównie z tlenków tytanu i krzemu. Z pewnym

przybliżeniem, żużel ten można zaliczyć do jednego z dwóch układów: Ti0

2

-SiO

2

-Al

2

O

3

;

Ti0

2

-SiO

2

-MgO.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawanie łukowe drutem proszkowym

1.8.2

Instytut

Spawalnictwa

w Gliwicach

AW 7

Zwiększenie zawartości krzemu w stopiwie, wprowadzenie do rdzenia aktywnych

odtleniaczy, zwiększenie prądu spawania oraz długości wolnego wylotu drutu, to czynniki

sprzyjające porowatości spoin.

Nawilgocenie masy rdzeniowej, rdza i zgorzelina powierzchni elementów spawanych nie

wywołują porowatości. Ograniczenie nasycenia stopiwa gazami uzyskuje się głównie

poprzez rozkład materiałów organicznych. Zwiększenie jednak udziału krochmalu lub

celulozy w rdzeniu, powoduje nierównomierność topienia się drutu pogorszenie własności

technologiczno-spawalniczych i jest mało efektywna z punktu widzenia dalszego obniżenia

zawartości gazów w stopiwie.

Ograniczenie wielkości prądu spawania wywołującego nierównomierne topienie się drutu

i nadmierną porowatość , znacznie obniża wydajność spawania tymi drutami proszkowymi.

Typ węglanowo- fluorytowy

Materiałami gazotwórczymi tych drutów są węglany (wapnia, magnezu, sodu, itp.), natomiast

składniki żużlotwórcze stanowią: fluoryt, rutyl, glinokrzemiany, tlenki metali zasadowych.

Jako odtleniaczy stosuje się głównie żelazomangan i żelazokrzem.

W celu dodatkowego odtlenienia, a przede wszystkim związania azotu, do rdzenia drutu

wprowadza się również proszek tytanu lub aluminium.

W przypadku drutów proszkowych jednowarstwowych, wykazujących w porównaniu

z dwuwarstwowymi, gorszą osłonę łuku, zastosowanie pierwiastków aktywnie reagujących

z azotem jest bezwzględnie wymagane. Pomimo negatywnego wpływu aluminium i tytanu na

własności plastyczne i udarność stopiwa, pierwiastki te w chwili obecnej stanowią

niezastąpione składniki przeciwdziałające porowatości.

Żużel omawianych drutów wykazuje charakter zasadowy i odpowiada jednemu

z następujących układów:

CaO-CaF

2

-Ti0

2

; CaO-CaF

2

-Al

2

O

3

; MgO-CaF

2

-SiO

2

; CaO-CaF

2

-Si0

2

Zawartość w żużlu tlenków zasadowych umożliwia odsiarczenie I odfosforowanie stopiwa.

Druty proszkowe tego typu charakteryzują się wysoką wydajnością i możliwością stosowania

wysokich gęstości prądowych. Stopiwo jest w znacznym stopniu odtlenione, a ilość gazów w

nim jest nieznaczna. Rdzeń drutu wykazuje podwyższoną higroskopijność, co wymaga

hermetycznego pakowania drutu i odpowiedniego przechowywania. Druty typu węglanowo -

fluorytowego stosuje się do spawania odpowiedzialnych konstrukcji stalowych.

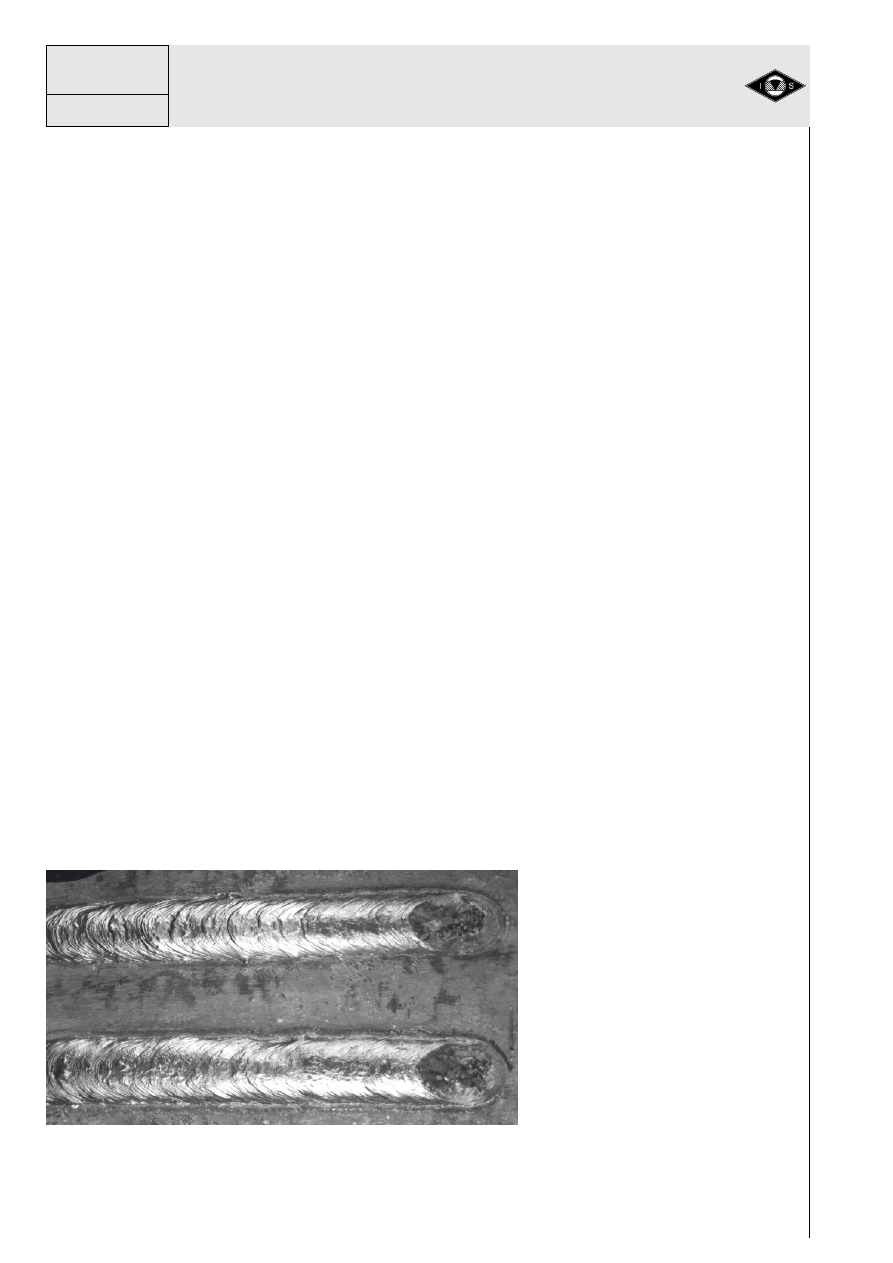

Rys. 9 Widok przykładowych napoin

wykonanych drutem typu

węglanowo - fluorytowego.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawanie łukowe drutem proszkowym

Instytut

Spawalnictwa

w Gliwicach

1.8.2

AW 8

Typ fluorytowy

Podstawowymi składnikami żużla tych drutów są fluorki wapnia lub magnezu, z niewielkimi

dodatkami związków regulujących technologicznie własności żużla. Ze względu na

niebezpieczeństwo powstawania na powierzchni metalu warstwy tlenkowej typu spineli,

znacznie utrudniającej oddzielanie żużla, rdzeń drutu zawiera związki słabo utleniające lub

zasadowe (tlenek magnezu, tlenki glinu, węglany, fluorki). Niska zawartość lub brak

w rdzeniu materiałów gazo twórczych, jest kompensowana przez pierwiastki o dużym

powinowactwie do azotu, które są wprowadzane do drutu w postaci proszków metalicznych

lub ligatur

(aluminium, żelazotytan, stop aluminium-magnez, itp.) Przy spawaniu tymi

drutami, wzrost napięcia łuku powoduje znaczne zwiększenie zawartości azotu w stopiwie,

co może być przyczyną porowatości lub kruchości metali.

Przedstawione typy drutów proszkowych z uwzględnieniem ich charakterystycznych

układów żużlowych, odniesienie do drutów proszkowych do spawania, dotyczą również

drutów do napawania.

Węglany wprowadzone do drutów proszkowych spełniają rolę składników gazo-

i żużlotwórczych, przy czym węglany sodu i potasu są równocześnie stabilizatorami łuku.

Dysocjacja węglanów.

Na przykład węglan sodu w obecności SiO

2

dysocjuje w stosunkowo

niskim zakresie temperatur wg reakcji:

Na

2

CO

3

+ SiO

2

→

Na

2

SiO

3

+ CO

2

Węglany mogą dysocjować w sposób bezpośredni , np.:

CaCO

3

→ CaO + CO

2

MgCO

3

→ MgO + CO

2

lub w sposób pośredni z niskostopowych eutektyk i podwójnych węglanów, np.:

CaNa

2

(CO

3

)

2

+ 2SiO

2

→ CaSiO

3

+Na

2

SiO

3

+2CO

2

Rola fluoru.

Związki fluoru są stosowane w celu obniżenia zawartości wodoru w stopiwie

i zmian ( regulacji ) własności żużla.

Łączenie wodoru z fluorem można przedstawić ma przykładzie następujących reakcji:

2CaF

2

+ 3SiO

2

→

SiF

4

+ 2CaSiO

3

2CaF

2

+ Si + 2O →SiF

4

+2CaO

Na

2

SiF

6

→

2NaF + SiF

4

SiF

4

+ 2H

2

O → SiO

2

+ 4HF

Przebieg reakcji łączenia wodoru z fluorkami jest dyskusyjny. Istnieje np. pogląd, że

bezpośrednie wiązanie wodoru przez CaF

2

wg podanych niżej reakcji jest wątpliwe:

CaF

2

+ H → CaF + HF

CaF

2

+ H

2

O → CaO +2HF

Przedstawione typy drutów proszkowych z uwzględnieniem ich charakterystycznych układów

żużlowych dotyczą zarówno drutów stosowanych do spawania jak i napawania.

Druty proszkowe zasadowe i rutylowo-zasadowe

zapewniają znacznie lepsze właściwości

mechaniczne stopiwa niż druty proszkowe rutylowe i szczególnie bardzo dobrą odporność na

kruche pękanie w niskich temperaturach i wysokie CTOD, zarówno w stanie surowym po

spawaniu, jak i po wyżarzaniu odprężającym.

Druty proszkowe z rdzeniem metalicznym

zawierają w rdzeniu co najmniej 95% wag.

metalicznych składników stopowych i niewielką ilość topnikowych stabilizatorów łuku, w

postaci związków sodu lub potasu, oraz niewiele lub w ogóle nie zawierają składników

żużlotwórczych. Niekiedy do rdzenia tych drutów dodaje się związki fluoru w celu

zmniejszenia porowatości spoin i poprawy ich kształtu. Podobnie jak po spawaniu GMA

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawanie łukowe drutem proszkowym

1.8.2

Instytut

Spawalnictwa

w Gliwicach

AW 9

drutem litym na licu spoiny wykonanej drutem proszkowym z rdzeniem metalicznym

występują tylko drobne wysepki produktów reakcji metalurgicznych, co sprawia, że druty te

coraz częściej są stosowane do spawania wielowarstwowego złączy grubościennych, bez

konieczności czyszczenia każdego ściegu przed ułożeniem następnego.

Przedstawione typy drutów proszkowych z uwzględnieniem ich charakterystycznych układów

żużlowych dotyczą zarówno drutów stosowanych do spawania jak i napawania.

Reakcje płynnego metalu z gazami i żużlem . Rafinacja stopiwa.

Reakcje metalu z tlenem.

Występowanie ciekłego metalu jak również jego par wywołanych

przegrzaniem metalu przy znacznej jego powierzchni rozwinięcia

( kontaktu) stwarza warunki intensywnego oddziaływania metalu z otaczającą atmosferą

(powietrzem). Oddziaływanie to jest szkodliwe, gdyż powoduje obniżenie własności

mechanicznych złączy, a w konsekwencji obniżenie charakterystyk eksploatacyjnych

konstrukcji. Tak np. przy spawaniu gołym drutem bez osłony, metal spoiny pomimo znacznej

plastyczności metalu podstawowego i samego drutu jest kruchy. Kruchość ta jest

spowodowana reakcją ciekłego metalu z tlenem i azotem zawartym w powietrzu. Poniżej na

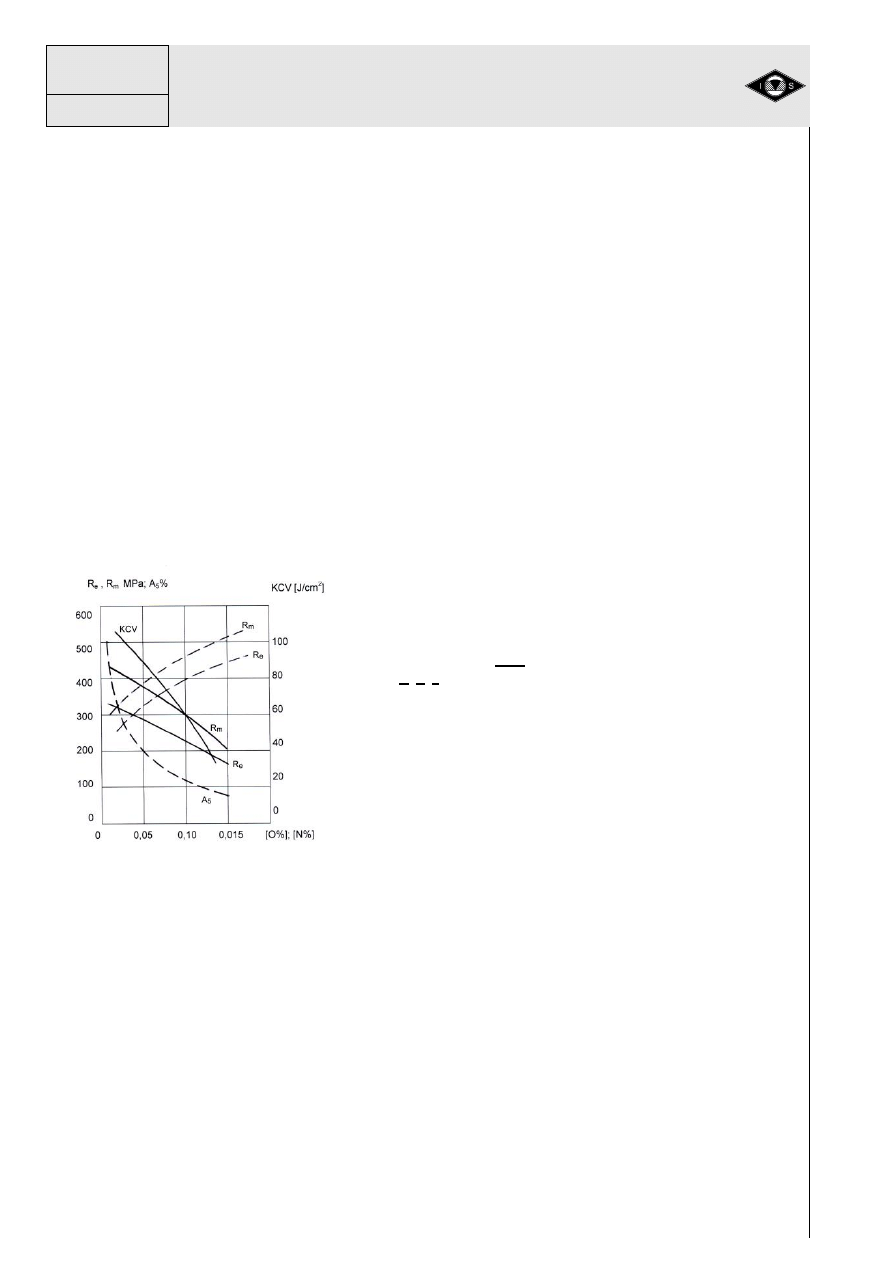

rys.15 przedstawiono wpływ ww. gazów na własności żelaza.

Rys.10 Wpływ tlenu ( ) i azotu

( ) na własności mechaniczne żelaza

Uzyskanie stopiwa o wysokiej wytrzymałości i jednocześnie wysokiej plastyczności

i udarności wymaga osłony przetapianego metalu przed działaniem powietrza. W procesach

technologicznych spawania uzyskuje się to stosując elektrody otulone, druty proszkowe

samoosłonowe, topniki lub gazy osłonowe.

Określoną rolę w procesie osłonowym stopiwa spełnia dysocjacja węglanów zawartych

w rdzeniu drutu.

Dysocjacja węglanów.

Druty proszkowe często zawierają w części żużlowej rdzenia składniki

gazo- i żużlotwórcze np. węglany. Typowym węglanem stosowanym w żużlach zasadowych

jest węglan wapnia, który w wysokich temperaturach rozkłada się wg reakcji:

CaCO

3

→CaO + CO

2

.

Prężność dysocjacji tej reakcji opisuje równanie:

lg

PCO2

= - 9300/T + 7,85

Zgodnie z tym równaniem przy

PCO2

= 10N/cm

2

temperatura początku rozkładu CaCO

3

wynosi

910

0

C (1183

0

K ). W atmosferze powietrza ( powietrze zawiera ok. 0,03% CO

2

)

PCO2

wynosi

ok. 0,003 N/cm

2

, co oznacza , że reakcja ta rozpoczyna się w temperaturze 510

0

C ( 783

0

K ).

Produkty opisanej reakcji są wykorzystane następująco:

- dwutlenek węgla (CO

2

) do osłony łuku przed powietrzem;

- CaO jako składnik żużla.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawanie łukowe drutem proszkowym

Instytut

Spawalnictwa

w Gliwicach

1.8.2

AW 10

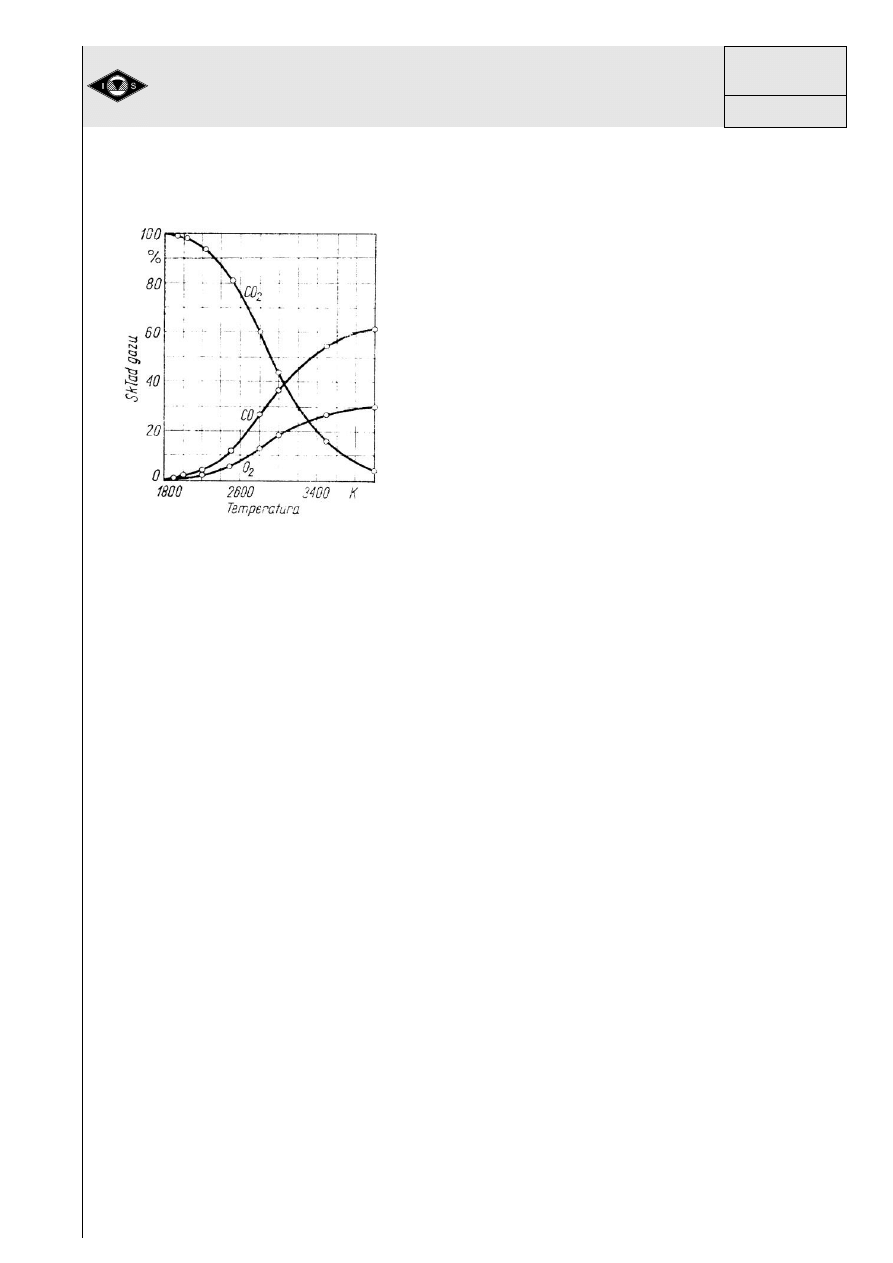

W wysokich temperaturach, jako konsekwencja poprzedniego rozkładu następuje

dysocjacja

CO

2

: CO

2

→ CO + ½ O

2

;

Rozkład CO

2

w zależności od temperatury określony obliczeniowo przedstawiono

na rys. 11.

Rys. 11 Skład gazów na skutek dysocjacji CO

2

w

zależności od temperatury

Równocześnie z osłoną łuku wprowadzane są do stopiwa pierwiastki wiążące tlen i azot.

Najczęstszymi odtleniaczami węglowych stali nieuspokojonych są węgiel i mangan, stali

uspokojonych węgiel – mangan i krzem, a stali o podwyższonych wymaganiach często

jeszcze aluminium i tytan.

Tlen w żelazie znajduje się przeważnie w postaci FeO; rozpuszczalność tlenu w postaci

atomów O w żelazie jest znikoma. Im niższa jest temperatura tym mniej jest tlenu w ciekłej

stali przy danej temperaturze.

Odtlenianie stali i spoin manganem, krzemem, aluminium i tytanem nazywa się odtlenianiem

przez strącanie lub wymianę. Istnieje też proces odtleniania stali przez dyfuzję wynikający

z redukującego i utleniającego charakteru żużli.

Żużle redukujące są to żużle o małej zawartości tlenku żelaza FeO i dużej zawartości tlenku

SiO

2

. Tlenek FeO jest tlenkiem zasadowym rozpuszczalnym w żużlu (FeO) i w stali [FeO],

przy czym ilości FeO w stali i w żużlu określa współczynnik podziału L. Im więcej jest FeO

w żużlu, tym więcej jest FeO w stali zgodnie z zależnością:

[FeO] = L x (FeO).

Jeżeli w żużlu jest dużo tlenku SiO

2

, to wówczas z ciekłej stali tlenek FeO jako

zasadowy przemieszcza się przez granicę fazową do żużla gdzie jest skutecznie

wiązany przez tlenek SiO

2

– tlenek kwaśny, w trwały związek typu xFeO ySiO

2

–

krzemian żelaza.

Jeżeli żużel jest zasadowy, to wówczas tlenek SiO

2

wiąże się z tlenkami zasadowymi,

np. x

CaO y SiO

2

i proces odtleniania dyfuzyjnego prawie nie przebiega.

Proces odtleniania dyfuzyjnego jest procesem stosunkowo wolnym i dlatego nie ma

istotnego znaczenia w procesach spawania.

Proces odfosforowania

, czyli usuwanie z metali szkodliwej domieszki fosforu, przebiega przy

udziale żużla o charakterze zasadowym. W stali fosfor występuje przeważnie w postaci

fosforków Fe

2

P i Fe

3

P, będących przyczyną kruchości stali, nazywanych często kruchością

na zimno, w przeciwieństwie do kruchości na gorąco powodowanej zwykle obecnością

zwiększonej zawartości siarki w stali. W ciekłej stali fosfor występuje prawdopodobnie

w postaci roztworu atomów P, a nie fosforków. Aby usunąć fosfor z ciekłej stali, należy go

utlenić, a następnie tlenki fosforu przeprowadzić do żużla i trwale związać. Utleniania fosforu

dokonuje się przy udziale tlenku żelaza w stali:

2[P] + 5 [FeO]→(P

2

O

5

) + 5 Fe

Powstały tlenek P

2

O

5

przechodzi do żużla zasadowego i jest znim wiązany za

pośrednictwem CaO:

3CaO + P

2

O

5

→ 3CaO x P

2

O

5

lub 4CaO + P

2

O

5

→ 4CaO x P

2

O

5

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawanie łukowe drutem proszkowym

1.8.2

Instytut

Spawalnictwa

w Gliwicach

AW 11

Również obecność FeO w żużlu sprzyja wiązaniu w nim P

2

O

5

przez wytworzenie związku

3 FeO x P

2

O

5.

Zmniejszeniu zawartości fosforu w stali sprzyja żużel zasadowy i obecność

tlenku FeO w stali, potrzebnego do utleniania fosforu.

Żużel kwaśny nie wiąże tlenku P

2

O

5

, również kwaśnego, gdyż tlenki zasadowe – CaO,

MgO, FeO są związane z tlenkiem SiO

2

.

Zawartość fosforu w stali jest odwrotnie proporcjonalna do stężenia CaO w żużlu i FeO

w stali, a wprost proporcjonalna do stężenia P

2

O

5

w żużlu:

P = (P

2

O

5

) / (CaO)x [FeO]

Możliwości odsiarczania spoin

, czyli zmniejszenie w nich stężenia siarki, są znacznie

większe niż odfosforowania i również przebiegają skutecznie przy udziale żużla

zasadowego.

Siarka znajduje się w każdej stali. Siarka tworzy w stali siarczek FeS, a z tlenkiem FeO

niskotopliwą eutektykę, gromadzącą się między krzepnącymi dendrytami i będącą przyczyną

pęknięć gorących.

Siarczek żelaza jest stosunkowo dobrze rozpuszczalny w ciekłym żelazie i dlatego proces

odsiarczania polega na przeprowadzeniu siarczku żelaza w inny siarczek o niskiej

rozpuszczalności w żelazie, najczęściej MnS i CaS, łatwo przechodzące i pozostające

w żużlu zasadowym. Siarczek manganu powstaje wg reakcji:

[FeS] + [Mn]→ Fe + (MnS)

[FeS] + (MnO) → FeO+ (MnS)

Stężęnie FeS w stali wg tych reakcji można przedstawić (pomijając stężenie Fe):

FeS = 1/K x (MnS) / [Mn]

FeS = 1/K x (MnS)[FeO] / (MnO)

Im więcej jest MnO w stali oraz MnO w żużlu i mniej MnS i FeO w żużlu, tym mniej jest siarki

w stali. Ogólnie uważa się, że proces odsiarczania przebiega skutecznie, jeżli stosunek w

stali Mn / S > 22.

Tworzenie się siarczku wapnia przebiega wg reakcji:

[FeS] + CaO→(CaS) + FeO

Dla odsiarczenia z udziałem CaO potrzebny jest żużel zasadowy.

Z analizowanych równań wynika, że stężenie siarki w stali jest odwrotnie proporcjonalne do

stężenia manganu w stali oraz tlenku manganu i tlenku wapnia w żużlu, a wprost

proporcjonalne do stężenia siarczku manganu i tlenku żelaza w żużlu:

[S] = (MnS) x (FeO) / [Mn] (MnO) (CaO)

Spawanie łukowe drutem proszkowym w osłonie gazowej

Urządzenia spawalnicze

Urządzenia do spawania elektrodą topliwą (drutem) w osłonach gazowych ( gaz: obojętny,

aktywny, mieszanki ) składają się z następujących zespołów:

- zasilacza energii elektrycznej o parametrach wyjściowych i charakterystykach

przystosowanych do wymagań łuku spawalniczego jarzącego się w atmosferze gazu

osłonowego;

- podajnika drutu elektrodowego doprowadzającego drut do strefy spawania ze stałą

nastawianą prędkością;

- uchwytu spawalniczego lub głowicy połączonych z zasilaczem za pomocą przewodu

giętkiego zawierającego: przewody prądowe i sterownicze, spiralę stalową lub

teflonową do podawania drutu, węża wodnego;

- butli z gazem osłonowym;

- pulpitu zdalnego sterowania.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawanie łukowe drutem proszkowym

Instytut

Spawalnictwa

w Gliwicach

1.8.2

AW 12

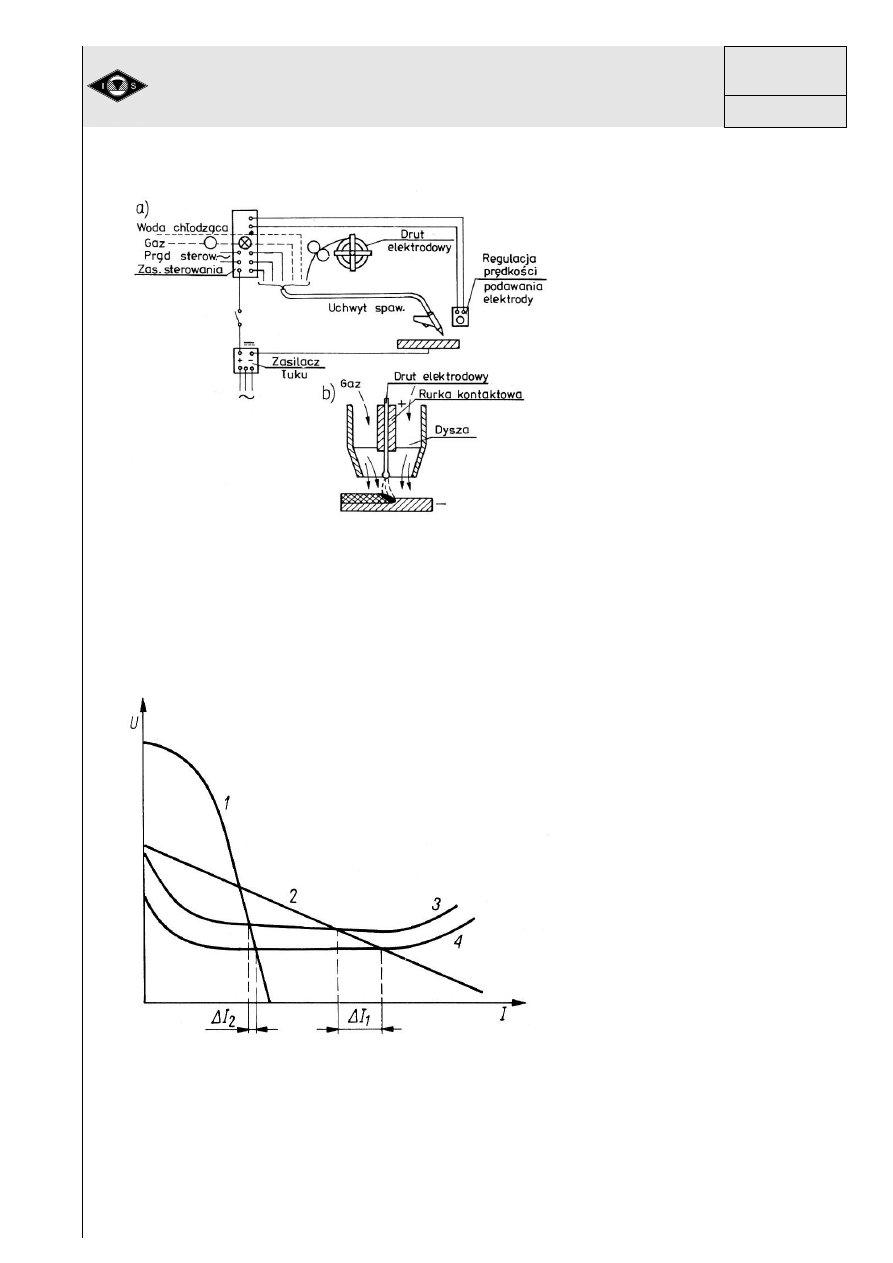

Zespoły te są połączone wg schematu pokazanego poniżej na rysunku.

Samoregulacja łuku spawalniczego

– proces zapewniający stabilność jarzenia łuku, co przy

podawaniu drutu ze stałą szybkością oznacza, że prędkość topienia się drutu w łuku jest

równa prędkości jego podawania.

Warunek stabilności samoregulacji łuku przy spawaniu elektrodami topliwymi określa się na

podstawie charakterystyk statycznych źródła zasilania i łuku. Na rysunku poniżej

przedstawiono wpływ kształtu charakterystyki zewnętrznej źródła zasilania na czułość

samoregulacji.

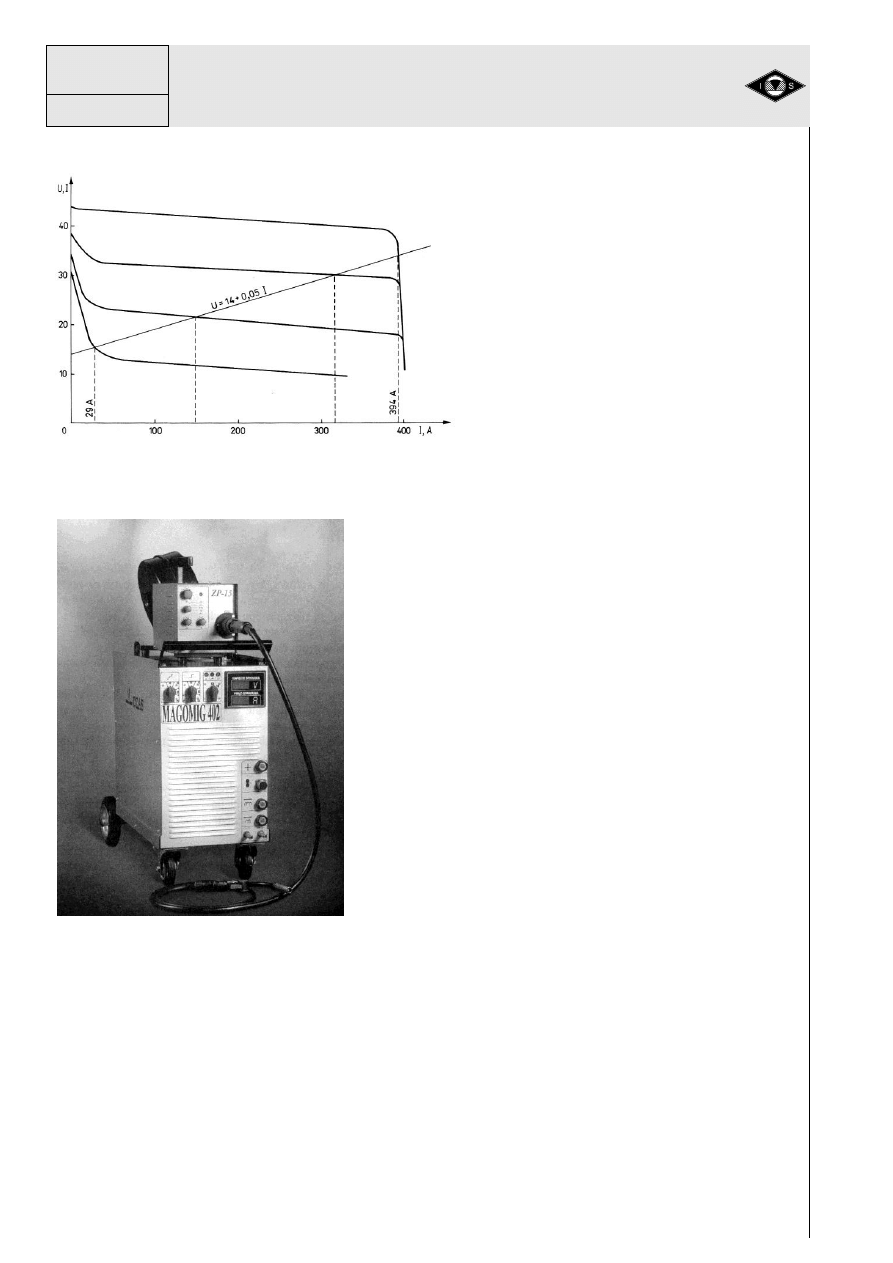

Do spawania elektrodami topliwymi w osłonach gazowych są stosowane:

- zasilacze o płaskiej lub stałonapięciowej charakterystyce zewnętrznej oraz

odpowiedniej charakterystyce dynamicznej;

- zasilacze prostownikowe (stałe napięcie) jako: diodowe, tyrystorowe i

inwertorowe.

Zasilacze te nazywane prostownikami są konstruowane na różne wartości prądu

znamionowego: 60 –630 A i odpowiadające tym wartościom prądów napięcia nastawiane

w granicach 14 – 60 V.

Rys. 12 Schemat spawania elektrodą

topliwą w osłonie gazu:

a) schemat połączeń zespołów

urządzenia,

b) schemat procesu spawania

Rys. 13 Wpływ kształtu

charakterystyki zewnętrznej źródła

zasilania na czułość samoregulacji

1,2 – charakterystyki zewnętrzne

zasilacza;

3,4 – charakterystyki statyczne

łuku przy różnych jego

długościach.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawanie łukowe drutem proszkowym

1.8.2

Instytut

Spawalnictwa

w Gliwicach

AW 13

Rys. 14 Możliwości kształtowania charakterystyk

statycznych prostownika inwersyjnego

Urządzenia do spawania o wysokiej wydajności metodą TIME

z uwagi na dużą dynamikę

i wydajność procesu muszą spełniać znacznie ostrzejsze wymagania. Źródłami zasilania

łuku spawalniczego mogą być wyłącznie zasilacze inwersyjne programowane, pozwalające

na precyzyjną regulację prądu spawania, o dobrych właściwościach dynamicznych oraz

o dobrej sprawności i wydajności. Zasilacz o prądzie np. 760A jest przeznaczony do

spawania automatycznego ( trudności spawania ręcznego).Podajniki o b. dużych

szybkościach podawania drutu są wyposażone w 6-rolkowy układ napędzany przez silnik

o obrotach stabilizowanych za pomocą regulatora działającego w obwodzie prędkościowego

sprzężenia zwrotnego.

Urządzenia do spawania metodą GMA ze

sterowaniem synergicznym.

Pod określeniem synergii należy rozumieć system

organizujący współdziałanie wszystkich czynników

wpływających na proces spawania w celu realizacji

założonej funkcji tego procesu. Techniczne warunki

realizacji sterowania synergicznego powstały po

zastosowaniu prądu pulsującego do spawania, przy

możliwości wpływania na: częstotliwość pulsacji,

wartości prądów impulsu i bazowego, czas

przepływu prądu impulsu i prądu bazowego przy

stabilizowanym napięciu zasilania łuku i przy

równoczesnym sterowaniu stabilizowaną prędkością

podawania elektrody. Wszystko to przy określonych

warunkach stałych, takich jak średnica drutu,

materiał elektrodowy i skład mieszanki gazowej.

Prostowniki

tyrystorowe

zapewniają

płynną

zmianę

charakterystyk

statycznych, co pozwala na uzyskanie

dowolnej charakterystyki zewnętrznej

zasilacza.

Prostowniki inwersyjne ( inwertorowe ) są

możliwe do zastosowania we wszystkich

metodach spawania wykazując łatwość

kształtowania charakterystyk statycznych

i

dynamicznych

oraz

umożliwiają

sterowanie przenoszeniem metalu.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawanie łukowe drutem proszkowym

Instytut

Spawalnictwa

w Gliwicach

1.8.2

AW 14

Charakterystyka metody

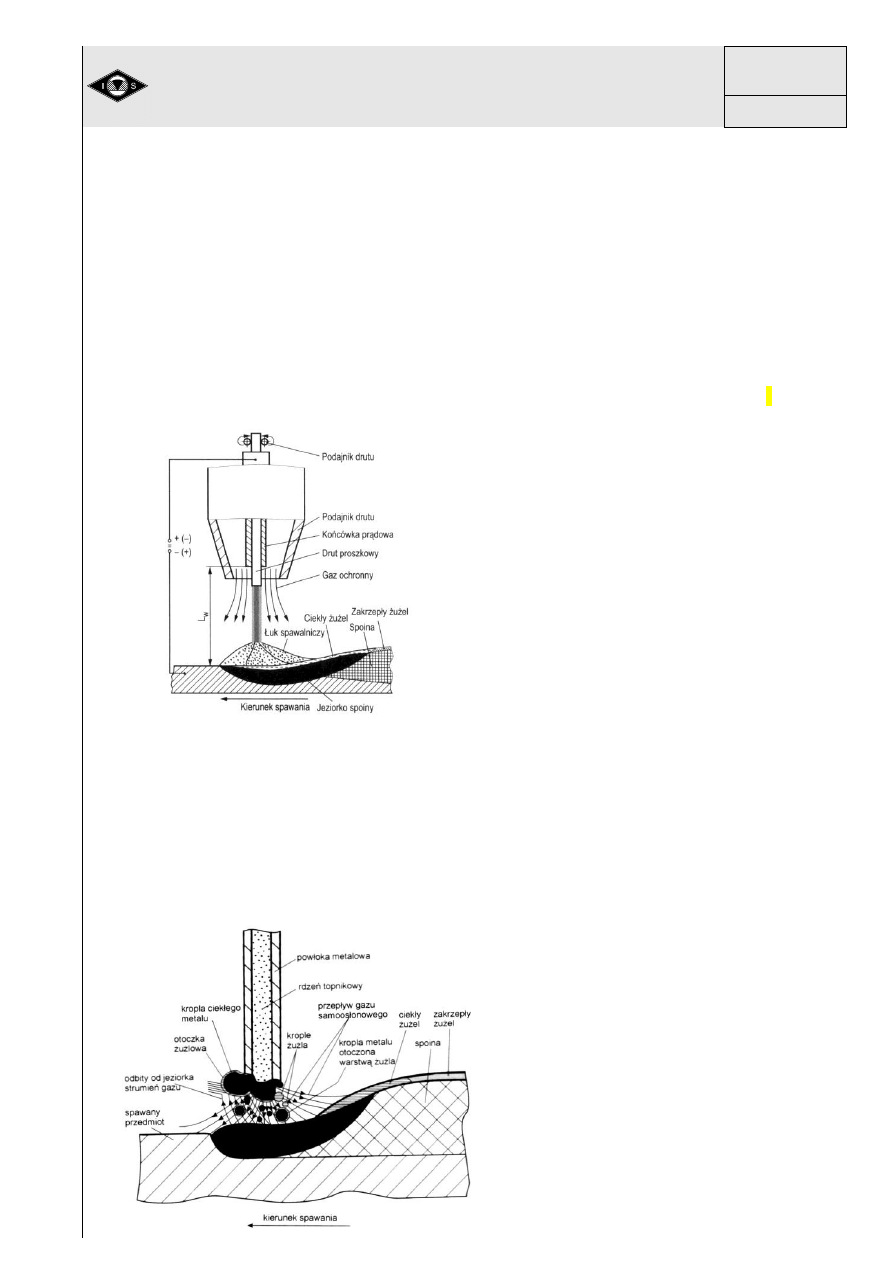

Spawanie łukowe w osłonach gazowych (GMA) drutem proszkowym polega na stopieniu

brzegów łączonych elementów ciepłem łuku spawalniczego, jarzącego się w osłonie gazowej

między metalową powłoką rurkową drutu a przedmiotem spawanym (Rys.12).

Do spawania drutami proszkowymi wykorzystuje się półautomaty spawalnicze analogiczne

do spawania drutami pełnymi tj. z płaską charakterystyką statyczną prądu stałego. Przy

spawaniu elementów w pozycjach przymusowych korzystne jest stosowanie prądu

pulsującego.

Podajnik półautomatu powinien być wyposażony w co najmniej dwurolkowy układ napędowy

drutu lub system „ pchaj – ciągnij „ zapewniający płynne podawanie drutu bez jego

nadmiernego ściskania.

Jako gaz ochronny stosuje się prawie wyłącznie gazy aktywne chemicznie: czyste CO

2

lub

mieszanki Ar + CO

2

i Ar + O

2

.

Rys.15. Schemat procesu spawania łukowego

drutem proszkowym w osłonie gazowej – spawanie

GMA drutem proszkowym; L

w

– długość wolnego

wylotu drutu proszkowego

Rdzeń topnikowy drutów proszkowych spełnia podobne zadanie jak otulina elektrod

otulonych i topnik do spawania łukiem krytym. Ograniczony udział masowy rdzenia drutu

w stosunku do masy drutu proszkowego ( współczynnik napełnienia), nieprzekraczający

30-45% zawęża jednakże możliwość oddziaływania mieszanki proszkowej na własności

spawalnicze i metalurgiczne.

Zasadnicza różnica miedzy spawaniem GMA drutem litym, a GMA drutem proszkowym

polega na odmiennym mechanizmie przenoszenia metalu w łuku (rys. 13).

Prąd przepływa w drucie proszkowym niemalże wyłącznie przez metalową powłokę topiąc ją

ciepłem Jouela – Lenza natomiast rdzeń o znacznej oporności elektrycznej topi się na

zasadzie konwekcji cieplnej, a krople ciekłego stopiwa tworzą się na obrzeżu powłoki drutu.

Rys. 16 Zwarciowy proces topienia drutu

proszkowego ( topnikowego, samoosłonowego )

z charakterystycznym tworzeniem się kropli na

obrzeżu powłoki

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawanie łukowe drutem proszkowym

1.8.2

Instytut

Spawalnictwa

w Gliwicach

AW 15

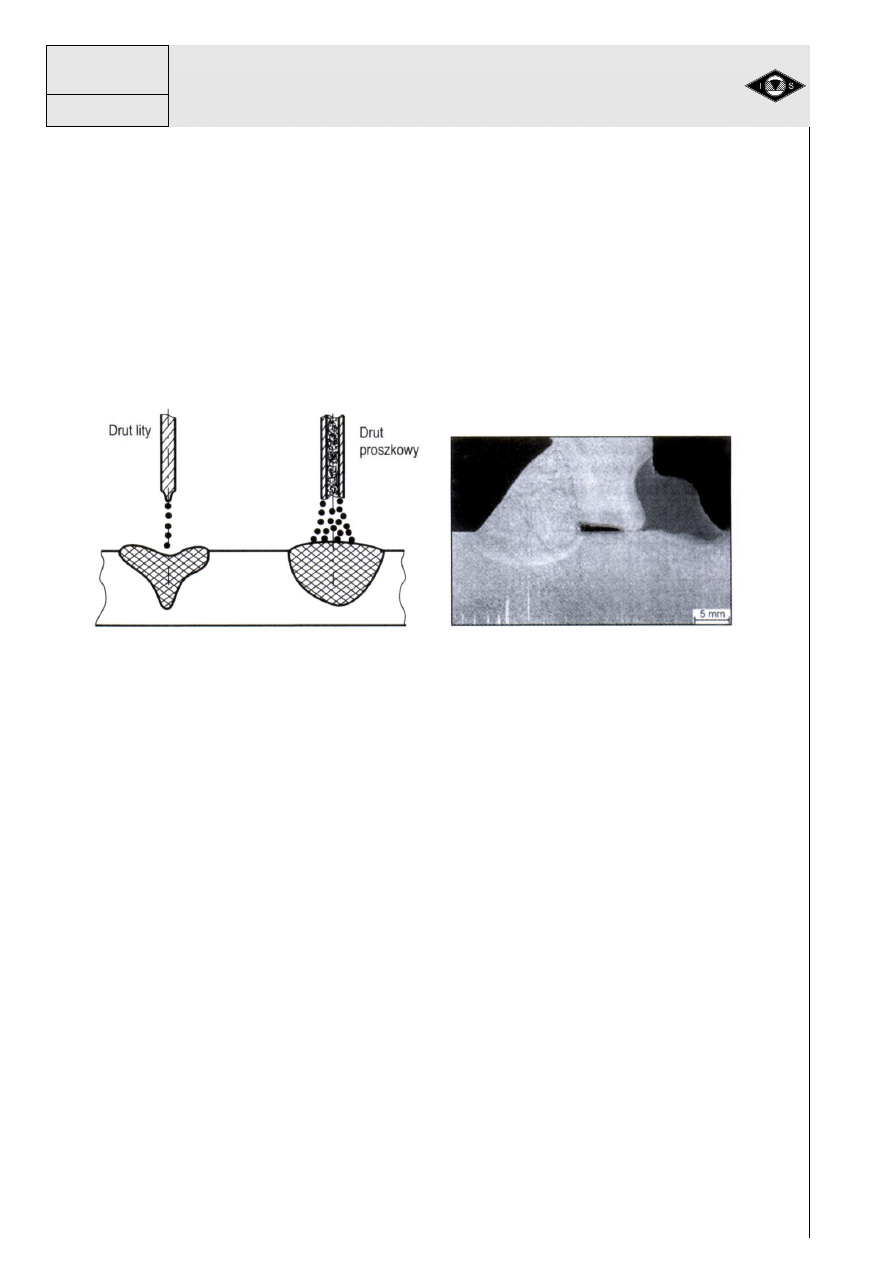

Spawanie natryskowe

. Druty lite, które w celu zapewnienia natryskowego przenoszenia

metalu w łuku bez rozprysku wymagają osłony mieszanki gazowej Ar + CO

2

lub Ar + O

2

,

wytwarzają wąski łuk i bardzo ukierunkowane, osiowe przenoszenie z dużą częstotliwością

drobnych kropel ciekłego metalu w łuku do jeziorka spoiny. Krople te wpadają do jeziorka

spoiny na stosunkowo małym obszarze, co sprawia, że wtopienie ściegu spoiny ma

charakterystyczny grzybkowaty kształt. Druty proszkowe o tej samej średnicy stapiają się w

łuku o znacznie większej szerokości niż druty lite, gdyż drobne krople metalu odrywają się

tylko od bardzo , wąskiej koszulki rurkowej, wykonanej z taśmy o grubości ok. 0,3-0,5 mm,

i mają znacznie szerszy obszar padania na powierzchnię jeziorka spoiny. Wskutek tego

energia cieplna łuku jest wprowadzana do jeziorka spoiny bardziej równomiernie, na

większej powierzchni. Jednocześnie przetopienie spawanego materiału jest szersze i nieco

płytsze, o regularnym kształcie kołowym.

Rys. 17. Sposób przenoszenia metalu w łuku i kształt linii wtopienia ściegu: w przypadku

spawania GMA drutem litym i w przypadku spawania GMA drutem proszkowym.

Makrostruktura złącza teowego blach ze stali niskostopowej

Szerszy łuk spawalniczy zapewnia większą tolerancję dokładności prowadzenia palnika

wzdłuż linii spawania i mniejsze zagrożenie wystąpienia przyklejeń w złączu

w stosunku do spawania GMA drutem litym. Efekt ten jest szczególnie widoczny

w przypadku zastosowania czystego CO

2

jako osłony łuku drutu proszkowego. Dwutlenek

węgla ma wyższy współczynnik przewodnictwa cieplnego niż mieszanka

Ar + CO

2

, dzięki czemu jest szersza powierzchnia wprowadzania ciepła łuku do jeziorka

spoiny i jest zapewniony bardzo korzystny, kołowy kształt linii przetopienia.

Parametry spawania

Spawanie GMA drutami proszkowymi jest realizowane prawie wyłącznie prądem stałym,

głownie z biegunowością dodatnią. Tylko dla pewnych gatunków drutów proszkowych

topnikowych zasadowych i metalicznych, przeznaczonych do spawania cienkich blach,

spawanie zaleca się prowadzić prądem stałym z biegunowością ujemną. Stosuje się prąd

stały lub prąd pulsujący, zalecany zwłaszcza do spawania w pozycjach przymusowych

drutami proszkowymi zasadowymi.

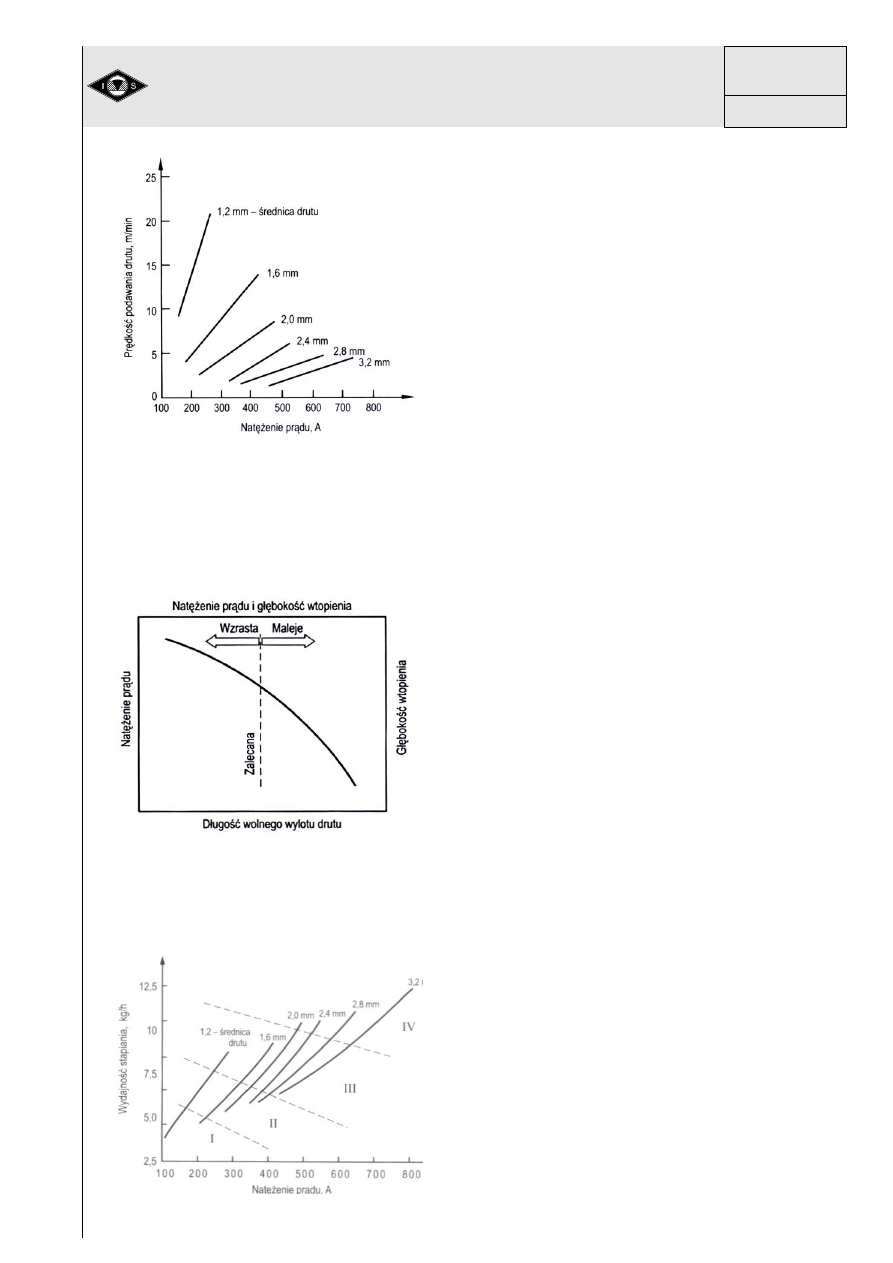

Natężenie prądu spawania GMA drutem proszkowym

jest proporcjonalne do prędkości

podawania drutu o danej średnicy, składzie chemiczny i długości wolnego wylotu (Rys.15).

Zwiększenie lub zmniejszenie prędkości podawania drutu odpowiednio zwiększa lub

zmniejsza natężenie prądu spawania. Głębokość wtopienia, przy danej średnicy drutu prosz-

kowego, zwiększa się ze wzrostem natężenia prądu, lecz nadmierne natężenie prądu

sprawia, ze ścieg spoiny jest wypukły i ma nieregularny kształt.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawanie łukowe drutem proszkowym

Instytut

Spawalnictwa

w Gliwicach

1.8.2

AW 16

Rys.18. Zależności natężenia prądu od prędkości

podawania drutu w przypadku spawania

półautomatycznego GMA, drutem proszkowym

niskostopowym, w osłonie CO

2

. Spawanie prądem

stałym z biegunowością dodatnią.

Z kolei zbyt małe natężenie prądu zwiększa rozprysk, a metal jest przenoszony w łuku

grubokroplowo. Jednocześnie może nastąpić zwiększenie ilości azotu w stopiwie i może

pojawić się porowatość spoiny.

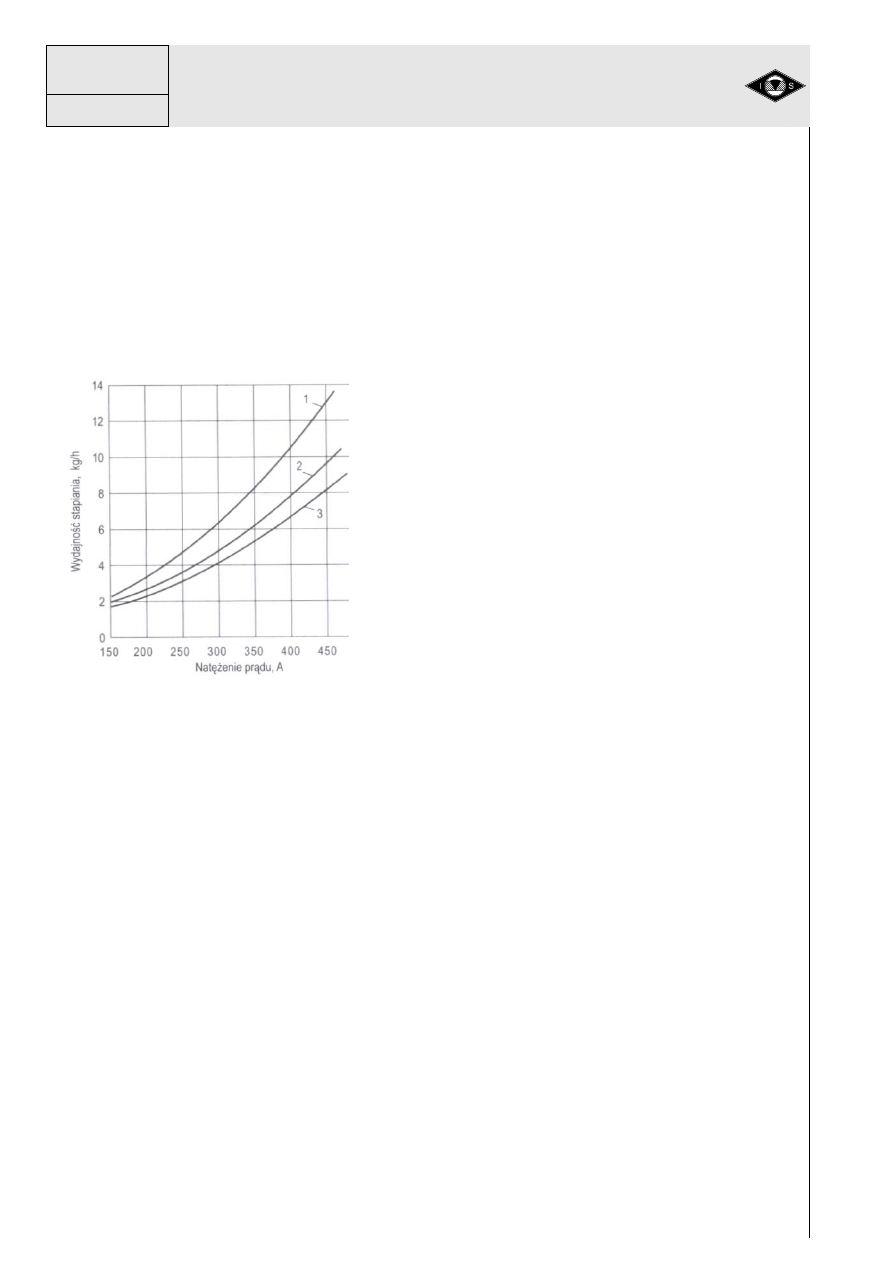

Przy danej prędkości podawania drutu proszkowego natężenie prądu będzie się zmieniać ze

zmianą długości wolnego wylotu drutu. Gdy zwiększy się długość wolnego wylotu, natężenie

prądu spawania zmaleje i odwrotnie ( Rys.16). Przy wzroście lub spadku natężenia prądu

napięcie łuku powinno być proporcjonalnie

R

YS

.

19

Wpływ długości wolnego wylotu

drutu proszkowego na natężenie

prądu i głębokość wtopienia w przypadku

spawania GMA drutem proszkowym

topnikowym.

zwiększone lub obniżone w celu utrzymania optymalnej zależności miedzy natężeniem prądu

a napięciem łuku. Wielkość natężenia prądu spawania wpływa na wydajność stapiania, która

zależy również od składu chemicznego drutu proszkowego oraz długości jego wolnego

wylotu ( Rys. 17 ). Im większa jest gęstość prądu spawania, tym większa jest głębokość

wtopienia i jednocześnie większa masa uzyskanego stopiwa.

R

YS

.20.

Zależność wydajności stapiania drutu

proszkowego od natężenia prądu w przypadku

spawania półautomatycznego GMA drutem

proszkowym topnikowym niskostopowym w osłonie

CO

2

. Spawanie prądem stałym z biegunowością

dodatnią: I – zakres parametrów spawania w pozycji

pionowej, II – pozycji naściennej, III – pozycji

podolnej, IV – spawanie automatyczne w pozycji

podolnej

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawanie łukowe drutem proszkowym

1.8.2

Instytut

Spawalnictwa

w Gliwicach

AW 17

Współczynnik stapiania jest zatem funkcją, prędkości podawania drutu proszkowego

i jego średnicy. Jak już wspomniano wcześniej, w drucie proszkowym prąd płynie przez

zewnętrzną powłokę metalową o znacznie mniejszym przekroju niż drutu litego o tej samej

średnicy. W efekcie gęstość prądu jest znacznie większa niż w drucie litym, przy tym samym

natężeniu prądu. Dodatkowo intensywniejsze jest również nagrzewanie oporowe drutu

proszkowego przy tej samej długości wolnego wylotu drutu. Oba te czynniki sprawiają, że

wydajność stapiania drutów proszkowych jest wyraźnie większa niż drutów litych o tej samej

średnicy. Związana z tym zwiększona prędkość podawania drutu proszkowego zapewnia

większą wydajność stapiania niż w przypadku drutów litych, pomimo mniejszego uzysku

drutów proszkowych, zwykle ok.80÷90% w przypadku drutów z rdzeniem topnikowym

(Rys. 18).

R

YS

.

21. Porównanie wydajności stapiania w osłonie

CO

2

drutów proszkowych rutylowych o średnicy 1,2

mm, o różnym współczynniku wypełnienia z

wydajnością stapiania w osłonie CO

2

drutu litego

o średnicy 1,2 mm; 1 – drut proszkowy topnikowy

rutylowy o współczynniku wypełnienia 30%, 2 – drut

proszkowy, topnikowy rutylowy o współczynniku

wypełnienia 20%, 3 – drut lity. Spawanie GMA

prądem stałym z biegunowością dodatnią w pozycji

podolnej

Odpowiednio dobrany skład chemiczny topnika drutów proszkowych musi zapewnić

wytworzenie żużla, który szybko krzepnąc, doskonale podpiera w pozycjach przymusowych

jeziorko spoiny, nawet o dużej objętości. Na przykład, druty proszkowe rutylowe o średnicy

1,2 mm i średnim współczynniku wypełnienia umożliwiają spawanie w pozycji pionowej

z dołu do góry z natężeniem prądu 240 A, z wydajnością stapiania nawet do 3,5 kg/h.

Większość drutów proszkowych stosuje się do spawania zmechanizowanego

w pozycjach podolnej i nabocznej głównie z powodu większych prędkości spawania, a nie

z powodu większej wydajności stapiania w stosunku do spawania GMA drutem litym.

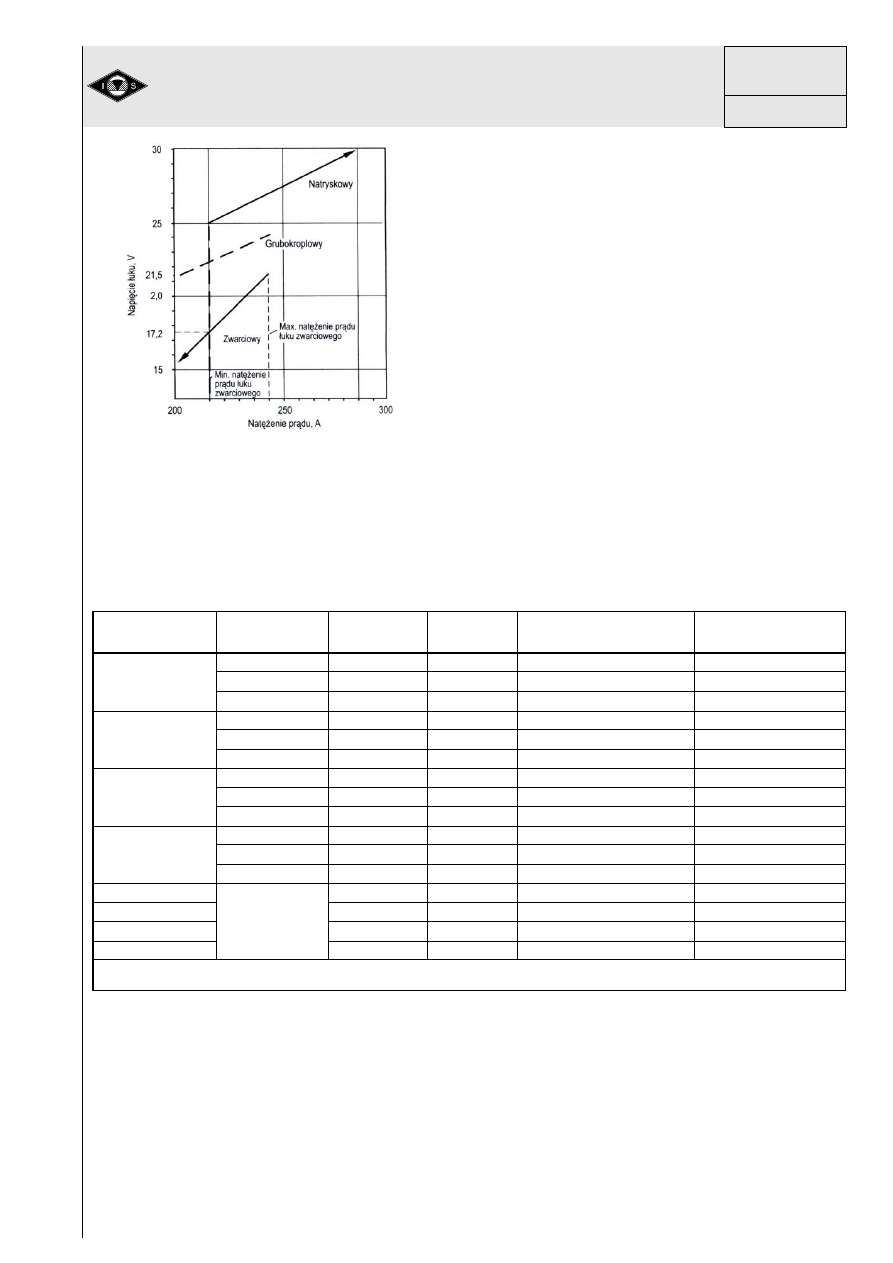

Napięcie łuku GMA

decyduje o jakości ściegu spoiny, a zwłaszcza o jego wyglądzie

zewnętrznym. Zbyt wysokie napięcie łuku (nadmierna długość łuku) powoduje, ze spoina jest

zbyt szeroka, lico nierówne i występuje znaczny rozprysk. Zbyt niskie napięcie łuku (mała

długość łuku) sprawia, że ścieg spoiny jest wąski i wysoki, występuje nadmierny rozprysk

oraz maleje głębokość wtopienia. W przypadku spawania GMA drutami z rdzeniem

proszkowym metalicznym wyższe napięcie łuku zapewnia drobnokroplowe, natryskowe

przenoszenie metalu w łuku w znacznie większym zakresie natężeń prądu niż jest to

możliwe podczas spawania GMA drutem litym (Rys. 19).

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawanie łukowe drutem proszkowym

Instytut

Spawalnictwa

w Gliwicach

1.8.2

AW 18

Rys. 22 Wpływ napięcia łuku i natężenia prądu na

charakter przenoszenia metalu w łuku, w przypadku

spawania GMA drutem proszkowym metalicznym

wysokostopowym o średnicy 1,2 mm,

w osłonie Ar + 25% CO

2

Prędkość stapiania drutu proszkowego jest proporcjonalna do gęstości prądu,

a ta z kolei jest odwrotnie proporcjonalna do przekroju poprzecznego i grubości metalicznej

koszulki rurkowej drutu. Stąd też, im jest prostsza konfiguracja drutu, a więc mniejszy jego

przekrój poprzeczny, tym większa będzie prędkość stapiania przy danym natężeniu prądu.

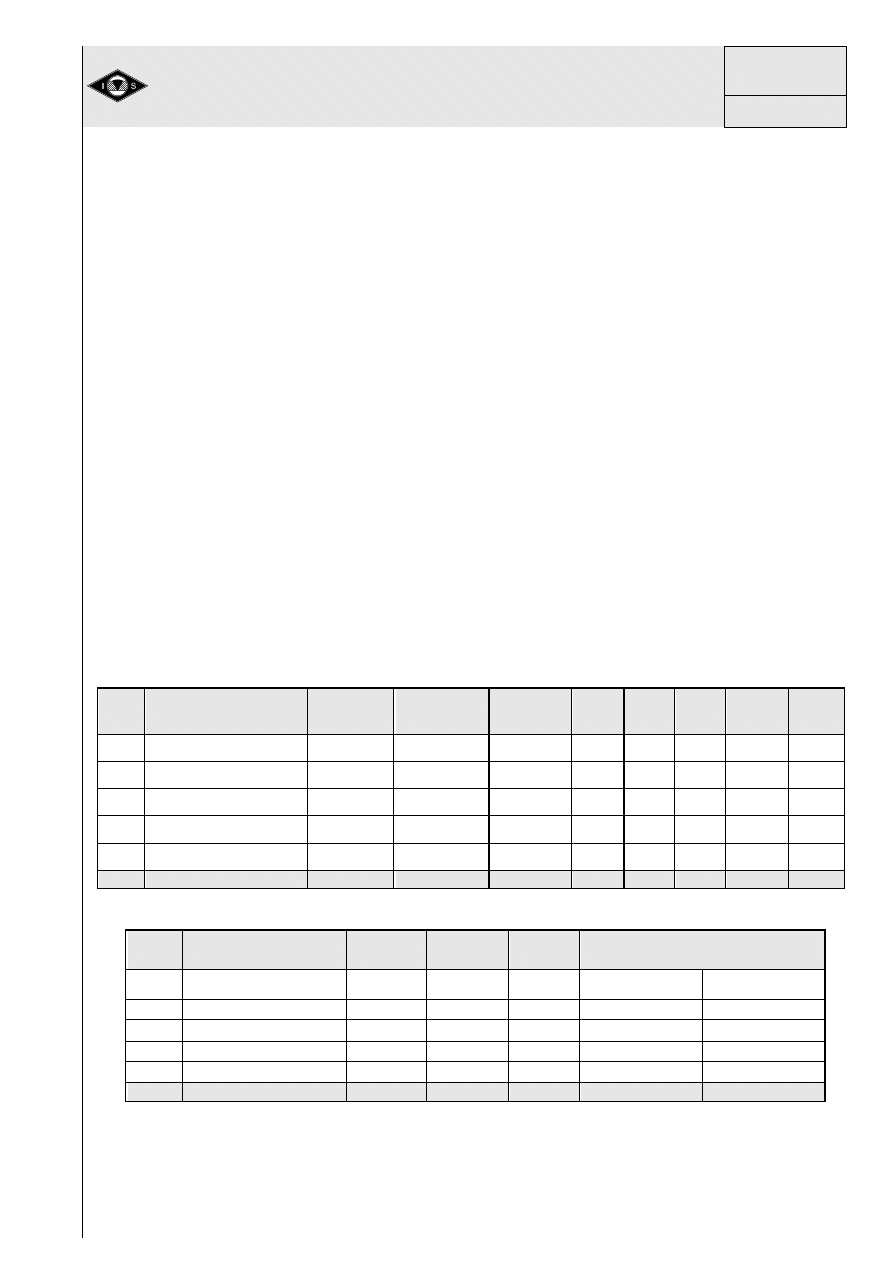

Zalecane parametry prądowe oraz zakresy natężeń prądu i napięcia łuku przy spawaniu

GMA stali niskowęglowych i niskostopowych drutami proszkowymi topnikowymi w osłonie

CO

2

.

Średnica

drutu, mm

Pozycja

spawania

Natężenie

prądu, A

Napięcie

łuku, V

Zakres natężenia

prądu, A

Zakres napięcia

łuku, V

0,8

PA

180

28

100-250

23-31

PF i PG

150

26

100-225

23-30

PE

150

26

100-225

25-31

1,2

PA

240

28

100- 280

22-31

PF i PG

200

26

100-220

22-28

PE

200

27

150-275

22-29

1,4

PA

250

28

100-280

21-31

PF i PG

225

25

100-275

21-27

PE

225

26

150-260

22-28

1,6

PA

250

28

150-350

22-35

PF i PG

225

25

150-275

22-27

PE

225

26

150-300

22-32

2,0

PA

280

29

200-300

25-34

2,4

300

29

260-360

26-38

2,8

340

31

280-380

27-39

3,2

360

32

290-400

30-43

Uwagi: Spawanie GMA pradem stałym z biegunowością dodatnią. Natężenie przepływu CO

2

16-20 l/min. W przypadku drutów

o średnicy 0,8-2,0 mm zalecana długość wolnego wylotu wynosi 20±5mm, a drutów o średnicy 2,4 -3,2 mm – 25±5mm.

Właściwości złączy spawanych wykonanych drutami proszkowymi topnikowymi i

metalicznymi mogą różnić się znacznie w zależności od średnicy drutu, współczynnika

wypełnienia, parametrów spawania, grubości spawanych blach, geometrii złącza, stanu

powierzchni i składu chemicznego spawanego materiału oraz stopnia jego wymieszania ze

stopiwem, jak też i od rodzaju gazu ochronnego.

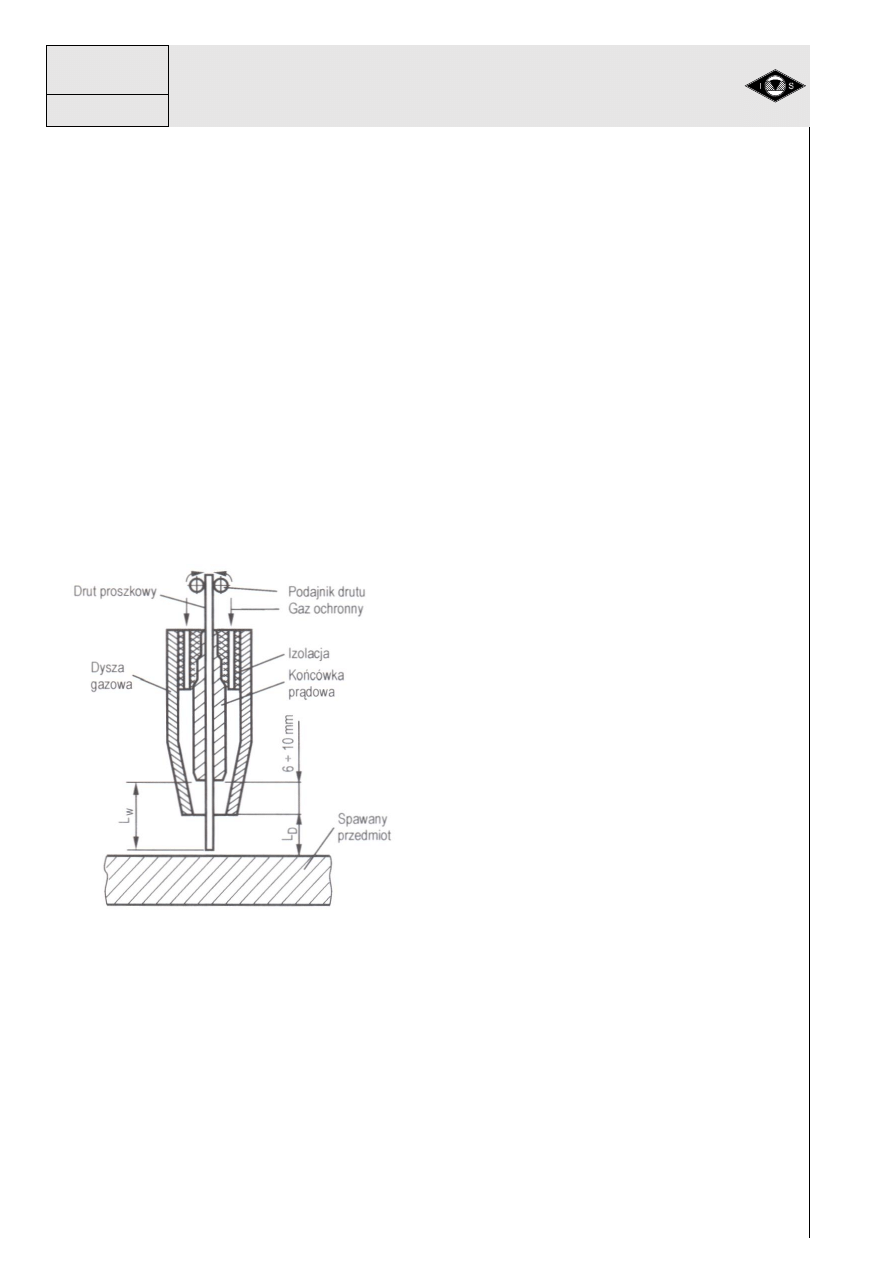

Długość wolnego wylotu drutu proszkowego

, podobnie jak i drutu litego, to długość

drutu wystająca poza końcówkę prądową. W praktyce wygodniej jest ustalać ten parametr

jako odległość końcówki prądowej od górnej powierzchni złącza, jak pokazano na rys.1, gdyż

każda zmiana długości łuku zmienia rzeczywistą długość wolnego wylotu drutu.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawanie łukowe drutem proszkowym

1.8.2

Instytut

Spawalnictwa

w Gliwicach

AW 19

Długość wolnego wylotu drutu w istotny sposób wpływa również na jakość złącza, a

zwłaszcza na głębokość wtopienia, stabilność łuku i wydajność stapiania. Zalecana długość

wolnego wylotu drutu wynosi 20÷30 mm, a więc jest większa niż podczas spawania GMA

drutem litym. Pełny zakres zalecanych przez producentów długości wolnego wylotu drutu

mieści się w granicach 12÷40 mm. Wpływa ona na oporność elektryczną obwodu spawania i

stąd na stopień podgrzewania wstępnego drutu przed wejściem w obszar łuku. Jeśli wolny

wylot drutu jest krótki, to mała jest oporność i jego podgrzanie wstępne, lecz wtopienie jest

głębsze, a łuk jarzy się stabilniej niż gdyby wolny wylot drutu był długi. Operator przez

niewielką zmianę długości wolnego wylotu elektrody może dokładnie regulować szybkie, lecz

niewielkie, zmiany natężenia prądu i napięcia łuku.

Gdy wolny wylot drutu jest zbyt duży, zmniejsza się rzeczywiste napięcie łuku

o spadek napięcia na długości wolnego wylotu drutu i następuje zanik stabilności jarzenia się

łuku. W wyniku tego pojawia się nadmierny rozprysk i konieczne jest odpowiednie

zwiększenie

napięcia

łuku

oraz

natężenie

przepływu

gazu ochronnego,

w celu zachowania odpowiedniej osłony łuku. W przypadku dysz koncentrycznych

(rys. 10), rurka prądowa znajduje się wewnątrz dyszy na głębokości 6÷10 mm, a dysza

gazowa powinna znajdować się w odległości 20÷25 mm od przedmiotu spawanego. Gdy

wolny wylot jest zbyt mały, szybko następuje osadzanie się rozprysków wewnątrz dyszy i na

rurce prądowej, co w istotny sposób zakłóca proces spawania. Jeśli są stosowane

zewnętrzne boczne dysze osłaniające, wolny wylot drutu zaleca się nastawiać w granicach

20÷30 mm.

Rys 23. Zalecane ustawienie końcówki prądowej

względem dyszy gazowej podczas spawania GMA

drutem proszkowym; L

W

– długość wolnego wylotu

elektrody, L

D

– odległość dyszy gazowej od

przedmiotu

Prędkość spawania GMA drutem proszkowym

oddziałuje na głębokość przetopienia i kształt

ściegu spoiny, podobnie jak w innych metodach spawania. Przetopienie przy małych

prędkościach spawania, do pewnej minimalnej wartości, jest większe niż przy dużych

prędkościach spawania. Zbyt małe prędkości spawania, przy dużych natężeniach prądu,

mogą powodować przegrzanie spoiny, objawiające się znaczną nierównością ściegu spoiny

oraz brakiem przetopu. Zbyt duże prędkości spawania powodują również nieregularny kształt

ściegu.

Gaz osłonowy

stosowany najczęściej podczas spawania GMA drutem proszkowym

topnikowym stali niskowęglowych, niskostopowych i wysokostopowych to czyste CO

2

lub

mieszaniny Ar + CO

2

i Ar + O

2.

Dwutlenek węgla jest najtańszym spośród wszystkich gazów ochronnych,

a dodatkowo zapewnia dużą głębokość przetopienia. Dzięki odpowiedniemu składowi

topnika, pomimo osłony CO

2

destabilizującej jarzenie się łuku, jest zapewnione natryskowe

przenoszenie metalu w łuku.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawanie łukowe drutem proszkowym

Instytut

Spawalnictwa

w Gliwicach

1.8.2

AW 20

Natężenie przepływu gazu ochronnego

ma znaczący wpływ na jakość złącza. Zbyt

mały przepływ gazu sprawia, że osłona jest niewystarczająca i pojawia się porowatość.

Nadmierne natężenie przepływu gazu powoduje jego turbulencje w obszarze łuku

i wskutek tego porowatość lub nierówność lica spoiny. Właściwe natężenie przepływu zależy

od średnicy dyszy, jej odległości od przedmiotu spawanego oraz natężenia przepływu

powietrza w pomieszczeniu. Zalecane natężenia przepływu wynoszą 15÷25 l/min. Gdy w

pomieszczeniu występuje przewiew lub gdy jest stosowany większy wylot drutu, należy

nastawić natężenie przepływu do 30 l/min.

Skład chemiczny i własności mechaniczne stopiw drutów proszkowych

W tabelach poniżej przedstawiono składy chemiczne wybranych drutów proszkowych firmy

Lincoln Electrick i własności mechaniczne ich stopiw. Dla porównania przytoczono

analogiczne charakterystyki drutu litego (X).

Podane wartości własności mechanicznych są wartościami typowymi.

Poszczególne druty wyróżniają się:

- Outershield 71E-H : doskonałym wyglądem spoiny, przydatnością do wykonywania warstw

przetopowych na podkładce ceramicznej;

- Outershield 71M-H : drut opracowany do spawania w osłonie CO

2

; spawanie blach

powlekanych;

- Outershield T55-H : zasadowy, wszystkie pozycje, b.d. udarność;

- Outershield MC715-H : może być alternatywą dla zasadowych drutów proszkowych.

Skład chemiczny stopiwa, %

L.p.

Nazwa drutu

Typ drutu Pozycje

spawania

Osłona

łuku

C

Mn

Si

P

S

1

Outershield 71E-H

rutylowy

PA,PB,PC,PF,

PG,PE

M21

0,04

1,4

0,6

0,013 0,010

2

Outershield 71M-H

rutylowy

PA,PB,PC,PF,

PG,PE

C1

0,04

1,4

0,6

0,013 0,010

3

Outershield T55-H zasadowy

PA,PB,PC,PF,

PG,PE

M21/C1 0,05

1,5 0,55 0,012 0,010

4

Outershield T55-H

metalowy

PA,PB,PC,PF,

PG,PE

M21

0,05 1,35 0,6

0,015 0,023

5 Outershield MC715-H metalowy

PA,PB,PC,PF,

PG,PE

M21

0,04

1,5

0,4

0,012 0,020

X

LNT/LNM 25

lity

-

M21/C1 0,08

1,1

0,6

-

-

L.p.

Nazwa drutu

R

0,2

N/mm

2

R

m

N/mm

2

A

5

%

Praca łamania , J

1

Outershield 71E-H

570

620

25

90 (- 20

0

C )

40 (- 40

0

C )

2

Outershield 71M-H

580

620

24

80 (- 20

0

C )

40 (- 40

0

C )

3

Outershield T55-H

480

570

27

130 (- 20

0

C ) 85 (- 40

0

C )

4

Outershield MC710-H

495

570

26

90 (- 20

0

C )

60 (- 30

0

C )

5

Outershield MC715-H

480

540

27

120 (- 30

0

C ) 110 (- 40

0

C )

X

LNT/LNM 25

450

560

26

170 (- 20

0

C ) 100 (- 50

0

C )

Przedstawione własności mechaniczne stopiw drutów proszkowych do spawania

w osłonach gazowych świadczą o ich wysokiej jakośc

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawanie łukowe drutem proszkowym

1.8.2

Instytut

Spawalnictwa

w Gliwicach

AW 21

Zastosowanie drutów proszkowych.

Druty proszkowe znajdują ugruntowaną

pozycję w grupie materiałów dodatkowych do spawania łukowego i są stosowane

alternatywnie z elektrodami otulonymi i drutami litymi wykorzystywanymi w metodach

spawania MAG i łukiem krytym. Skala tego zastosowania w poszczególnych krajach jest

różna i nie wszędzie wynika to z przyczyn technicznych. Druty proszkowe są od dawna b.

popularne w Stanach Zjednoczonych, w Ameryce Łacińskiej, w Japonii i Korei natomiast

relatywnie w mniejszym stopniu w Europie, gdzie jedynie kraje skandynawskie wykazują

większe zainteresowanie tym materiałem spawalniczym.

Warto jednak podkreślić, że udział produkcji drutów proszkowych w ogólnej wielkości

materiałów spawalniczych wzrasta, intensywnie np. w Rosji i Chinach.

O przemysłowym wykorzystaniu drutów proszkowych decydują dwa aspekty: techniczny i

ekonomiczny. W porównaniu z innymi materiałami spawalniczymi, druty proszkowe są drogie

lecz tendencja ta systematycznie ulega zmianie. Techniczną konkurencyjność drutów

proszkowych można ująć następująco: udarność stopiwa drutów proszkowych szczególnie typu

zasadowego jest porównywalna z udarnością stopiw elektrod otulonych zasadowych natomiast

wydajność spawania jest porównywalna ze spawaniem drutem litym. Bardzo ważnym w tym

względzie jest także fakt znacznej odporności na występowanie przyklejeń w spoinach, które są

najczęstszą niezgodnością przy spawaniu drutem litym metodą MAG.

Druty proszkowe można stosować tam, gdzie są stosowane elektrody otulone lub drut

lity, to jest do spawania np. : rurociągów, konstrukcji stalowych budowlanych ( hale, mosty ),

dźwigów, wież, elementów maszyn, konstrukcji górniczych itd., zwracając uwagę, że

spawanie metodą MAG nie należy prowadzić na otwartych przestrzeniach.

BHP drutów proszkowych.

Przepisy dotyczące

bezpieczeństwa i higieny pracy przy

spawaniu drutami proszkowymi w zasadzie nie odbiegają od przepisów dotyczących

spawania metodą MAG drutem litym i elektrodami otulonymi ( ubrania ochronne, porażenie

prądem, wydzielanie gazów i pyłów itd. ). Z punktu widzenia szkodliwych wydzieleń gazów

i pyłów, druty proszkowe do spawania w osłonach gazowych można uszeregować między

ww. spawaniem drutem litym i elektrodą otuloną z tym, że z jednej strony druty te zawierają

mniej składników gazo- i żużlotwórczych aniżeli elektrody otulone, z drugiej natomiast ich

wysoka wydajność stapiania intensyfikuje procesy wydzieleniowe. Dlatego w trosce

o zdrowie spawacza należy zadbać o odciągi stanowiskowe i ogólne pomieszczenia nie

wykluczając przy tym odciągu miejscowego w prowadniku drutu.

Normy.

PN-EN ISO 17632:2011

Materiały dodatkowe do spawania- Druty elektrodowe proszkowe do

spawania łukowego elektrodą metalową, w osłonie gazu i bez osłony gazu, stali

niestopowych i drobnoziarnistych- Klasyfikacja

PN-EN ISO 17633:2010

Materiały dodatkowe do spawania- Druty elektrodowe proszkowe

i pręty do spawania łukowego w osłonie gazu i bez osłony gazu elektrodą metalową, , stali

nierdzewnych i żaroodpornych – Klasyfikacja

PN-EN ISO 17634:2006

Materiały dodatkowe do spawania- Druty proszkowe do spawania

łukowego w osłonie gazów stali odpornych na pełzanie - Klasyfikacja

PN-EN ISO 18276:2008

Materiały dodatkowe do spawania- Druty proszkowe do spawania

łukowego elektrodą metalową, w osłonie gazu i bez osłony gazu, stali o wysokiej

wytrzymałości - Klasyfikacja

Literatura:

1. E. Dobaj, Maszyny i urządzenia spawalnicze, WNT, 1998 r.

2. I.K. Pocodnia i inni, Poroszkowaja prowoloka, Naukowa Dumka, 1969 r.

3. I.K. Pochodnia i inni, Metallurgia dugowoj svarki, Naukowa Dumka, 2004

4. E. Tasak, Metalurgia spawania, Kraków 2008

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawanie łukowe drutem proszkowym

Instytut

Spawalnictwa

w Gliwicach

1.8.2

AW 22

Wyszukiwarka

Podobne podstrony:

IWE IWP 2 5 2012

IWE IWP 4 6 2012

IWE IWP 1 7 2012

IWE IWP 4 4 2012

IWE IWP 1 2 2012

IWE IWP 3 2 2012

IWE IWP 2 8 2012

IWE IWP 1 5 2012

IWE IWP 1 6 2012

IWE IWP 3 1 2012

IWE IWP 2 5 2012

IWE IWP 4 6 2012

IWE IWP 1 7 2012

IWE IWP 1 7 2012

IWE IWP 2 18 2012

IWE IWP 2 19 2012

IWE IWP 2 11 2012

IWE IWP 1 16 2012

IWE IWP 2 22 2012

więcej podobnych podstron