„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Czesław Nowak

Użytkowanie i obsługiwanie maszyn i urządzeń

812[01]Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Robert Wanic

mgr inż. Andrzej Pasiut

Opracowanie redakcyjne:

mgr Janusz Górny

Konsultacja:

mgr inż. Marek Olsza

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 812[01]Z1.02.

„Użytkowanie i obsługiwanie maszyn i urządzeń”, zawartego w modułowym programie

nauczania dla zawodu operator maszyn i urządzeń do obróbki plastycznej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

4

3.

Cele kształcenia

5

4.

Materiał nauczania

6

4.1. Podstawowe pojęcia z zakresu eksploatacji obiektów technicznych

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Fizyko-chemiczne podstawy eksploatacji maszyn i urządzeń

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

26

4.2.3. Ćwiczenia

26

4.2.4. Sprawdzian postępów

27

4.3. Stosowanie materiałów eksploatacyjnych

28

4.3.1. Materiał nauczania

28

4.3.2. Pytania sprawdzające

33

4.3.3. Ćwiczenia

34

4.3.4. Sprawdzian postępów

35

4.4. Zasady użytkowania i obsługiwania maszyn i urządzeń

36

4.4.1. Materiał nauczania

36

4.4.2. Pytania sprawdzające

42

4.4.3. Ćwiczenia

42

4.4.4. Sprawdzian postępów

43

4.5. Proces technologiczny remontu maszyn. Weryfikacja części maszyn

i metody regeneracji

44

4.5.1. Materiał nauczania

44

4.5.2. Pytania sprawdzające

50

4.5.3. Ćwiczenia

51

4.5.4. Sprawdzian postępów

52

5. Sprawdzian osiągnięć

53

6. Literatura

57

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiadomości i umiejętności dotyczących

użytkowania i obsługiwania maszyn i urządzeń.

W poradniku zamieszczono:

–

wymagania wstępne, czyli wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

aby bez problemów opanować treści nauczania w ramach tej jednostki modułowej,

–

cele kształcenia, czyli wykaz umiejętności, jakie powinieneś nabyć podczas zajęć

w ramach tej jednostki modułowej,

–

materiał nauczania, czyli niezbędne minimum wiadomości teoretycznych, wymaganych

do opanowania treści jednostki modułowej,

–

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś wymagane treści nauczania,

–

ć

wiczenia, doskonalące umiejętności praktyczne w oparciu o wiedzę teoretyczną,

zaczerpniętą z poradnika i innych wskazanych źródeł,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, czyli przykładowy zestaw zadań tekstowych. Pozytywny wynik

sprawdzianu potwierdzi, posiadanie niezbędnej wiedzę i umiejętności z zakresu tej

jednostki modułowej,

–

wykaz literatury uzupełniającej.

Poradnik ten ma być przewodnikiem, który wprowadzi Cię w tematykę użytkowania

i obsługiwania maszyn i urządzeń oraz wskaże szczegółowe treści, z którymi powinieneś

się zapoznać. Nie zastępuje podręczników, katalogów czy innych źródeł informacji, jak

również wskazówek, instrukcji i informacji udzielanych przez nauczyciela.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela

lub instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonałeś daną

czynność.

Schemat układu jednostek modułowych

812[01]Z1

Eksploatacja maszyn i urządzeń do

obróbki plastycznej

812[01]Z1.01

Dobieranie maszyn i urządzeń przemysłowych

oraz transportowych

812[02]Z1.02

Użytkowanie i obsługiwanie maszyn i urządzeń

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2.

WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

korzystać z różnych źródeł informacji,

–

selekcjonować, porządkować i przechowywać informacje,

–

rozróżniać materiały konstrukcyjne i narzędziowe,

–

rozróżnić techniki wytwarzania części maszyn,

–

rozróżniać maszyny i urządzenia przemysłowe,

–

posługiwać się dokumentacją techniczną,

–

rozpoznawać podstawowe elementy maszyn i urządzeń,

–

dokonywać oceny stanu technicznego użytkowanych maszyn i urządzeń,

–

stosować przepisy bezpieczeństwa i higieny pracy, ochrony środowiska i ochrony

przeciwpożarowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

wyjaśnić podstawowe pojęcia związane z eksploatacją maszyn i urządzeń,

–

rozróżnić

zjawiska

fizykochemiczne

towarzyszące

procesom

destrukcyjnym

w eksploatacji maszyn i urządzeń do obróbki plastycznej,

–

rozróżnić podstawowe rodzaje materiałów eksploatacyjnych,

–

dobrać materiały smarowe do elementów maszyn i urządzeń, zgodnie z DTR,

–

rozróżnić układy smarowania maszyn i urządzeń wykorzystywanych w procesach

obróbki plastycznej,

–

określić sposoby ochrony przed korozją,

–

dobrać środki ochrony przed korozją,

–

określić warunki techniczne użytkowania maszyn i urządzeń,

–

użytkować maszyny i urządzenia zgodnie z przeznaczeniem,

–

scharakteryzować podstawowe operacje i czynności montażowe,

–

dobrać narzędzia i przyrządy do wykonywania montażu, demontażu,

–

wykonać montaż typowych części maszyn,

–

wykonać demontaż typowych części maszyn,

–

scharakteryzować rodzaje obsługi i wykazać ich wpływ na prawidłową pracę maszyn

i urządzeń,

–

rozpoznać stan techniczny użytkowanych maszyn i urządzeń,

–

określić zakres przeglądu i naprawy maszyn i urządzeń na podstawie Dokumentacji

Techniczno-Ruchowej,

–

wykonać czynności związane z konserwacją maszyny (czyszczenie, smarowanie,

sprawdzanie stanu technicznego), zgodnie z Dokumentacją Techniczno-Ruchową,

–

dobrać narzędzia i przyrządy do wykonywania naprawy,

–

wykonać drobne naprawy, wymianę części, regulację zespołów i całego urządzenia,

–

przeprowadzić próby po naprawie,

–

zastosować przepisy bhp, dozoru technicznego, ochrony ppoż. i ochrony środowiska

podczas wykonywania pracy,

–

skorzystać

z

dokumentacji

technicznej,

Dokumentacji

Techniczno-Ruchowej,

dokumentacji warsztatowej, norm, poradników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1. Podstawowe pojęcia z zakresu eksploatacji obiektów

technicznych

4.1.1. Materiał nauczania

Eksploatacja to użytkowanie i obsługa pojedynczego urządzenia (maszyny) lub grupy

maszyn. Obejmuje, zatem organizacyjne, techniczne, ekonomiczne i społeczne zagadnienia

dotyczące współdziałania ludzi i maszyn.

Podstawowym procesem w systemie eksploatacji maszyn jest użytkowanie. Jego

efektywność zależy

przede wszystkim od racjonalnego wykorzystania maszyn,

ich właściwości technicznych, oszczędnego zużywania, organizacji procesu oraz wydajności

pracy.

Właściwości techniczne maszyn, takie jak: funkcjonalność (zdolność do spełniania

założonych funkcji), efektywność (wydajność), elastyczność (zdolność do realizacji wielu

funkcji), stopień gotowości (trwałość i niezawodność) oraz jakość decydują o procesie

użytkowania.

Obiektem technicznym nazywa się każdy dowolny wytwór cywilizacji technicznej.

Są nimi: samochód, obrabiarka, budynek, most, długopis, książka, kartka papieru, itp.

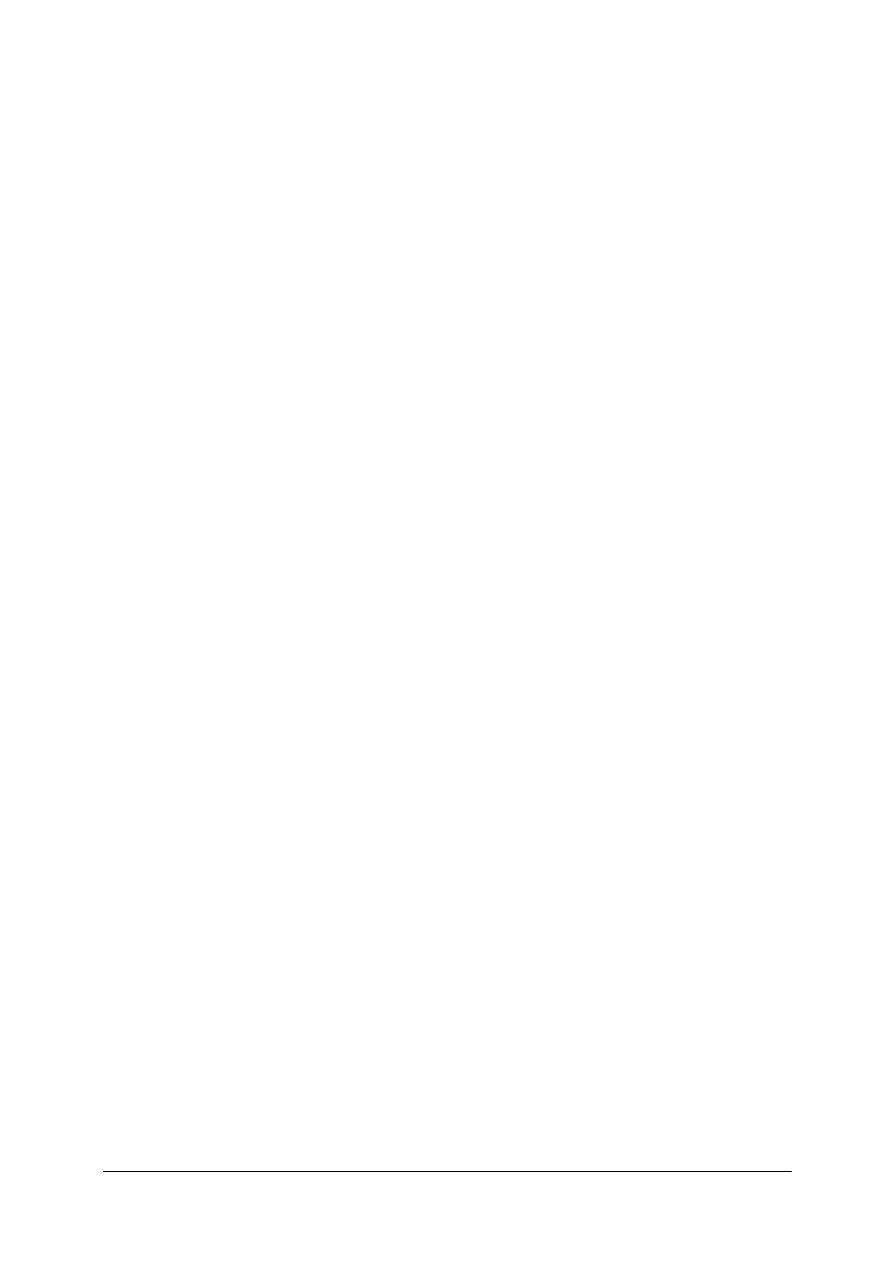

Przyjmuje się, że powstaniu obiektu technicznego towarzyszy pięć podstawowych faz:

–

sformułowanie potrzeby (SP),

–

konstruowanie (K),

–

wytwarzanie (W),

–

eksploatacja (E),

–

likwidacja (L) – w tym powtórne przetwarzanie (recykling).

Sformułowanie potrzeby (SP) może występować m. in. w strefach produkcji,

konsumpcji, usług itp. oraz może dotyczyć jednostki, grup społecznych, społeczeństw

lub mieć zasięg globalny. Po sformułowaniu potrzeby następuje jej wartościowanie,

w trakcie, którego należy odpowiedzieć na pytanie: czy można zaspokoić potrzebę

wykorzystując istniejące już obiekty techniczne? Jeżeli odpowiedź jest pozytywna, wówczas

nie powstaje nowy obiekt. W przypadku odpowiedzi negatywnej podejmuje się działania

zmierzające do jego powstania.

Bardzo ważny jest wybór najlepszego wariantu realizacji, gdyż ponad 70% efektywności

całego przedsięwzięcia zależy od właściwego wyboru. Na nic, bowiem zda się praca

konstruktorów, technologów i użytkowników, jeżeli wybierze się niewłaściwy sposób

rozwiązania problemu.

W fazie konstruowania (K) dobiera się sposoby rozwiązania technicznego, opracowuje

koncepcje systemów technicznych całego obiektu oraz ustala użyteczność społeczną całego

przedsięwzięcia.

Konstruowanie maszyn polega na obmyśleniu koncepcji działania maszyny, doborze

układów przetwarzania energii, materiałów i informacji, odpowiednim wykorzystaniu

i kojarzeniu właściwości materii oraz zjawisk fizycznych, opracowaniu struktur

mechanizmów oraz powiązaniu ich elementów. W tej fazie przedstawia się różne rozwiązania

konstrukcyjne.

Następnie określa się metodę wyboru właściwego rozwiązania konstrukcyjnego, wybiera

wariant przeznaczony do realizacji i opracowuje dokumentację konstrukcyjną – w przypadku

maszyn obejmuje ona przede wszystkim rysunek złożeniowy całości oraz rysunki

wykonawcze poszczególnych części. Wartościowanie po tej fazie to odbiór dokumentacji

konstrukcyjnej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

Rys. 1. Fazy istnienia obiektu technicznego [5, s. 8]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Wytwarzanie (W) to materialna realizacja projektu. Faza ta obejmuje działania związane

z projektowaniem procesów technologicznych, organizacją procesów produkcyjnych oraz

wytworzeniem obiektu technicznego. Odstępstwa od założeń projektowych podczas

wytwarzania powodują, że obiekt techniczny (maszyna) nie osiąga wymaganych właściwości.

Wartościowanie po tej fazie polega na odbiorze gotowego obiektu technicznego.

W przypadku maszyn i urządzeń odbywa się to najczęściej na podstawie tzw. warunków

odbioru technicznego.

Faza eksploatacji (E) – jest fazą najważniejszą, w której obiekt techniczny (maszyna)

realizuje cele, dla których został zaprojektowany i wytworzony. Faza ta obejmuje czas

od chwili zakończenia produkcji (wytworzenia) do likwidacji obiektu. Podczas eksploatacji

ujawniają się wszystkie wcześniej popełnione błędy, będące przyczynami uszkodzeń.

Uszkodzenia mogą też powstać w wyniku zużycia, korozji, starzenia itp. eksploatowanych

elementów oraz niewłaściwego użytkowania obiektów technicznych.

Likwidacja (L) – na ogół przyjmuje się, że obiekt techniczny podlega likwidacji wtedy,

kiedy nakłady poniesione na przywrócenie jego właściwości funkcjonalnych przekraczają

75% wartości odtworzonej, czyli nakładów poniesionych na odtworzenie całkowicie zużytego

obiektu. Przyczyną likwidacji może być też starzenie ekonomiczne (moralne). Dotyczy

to dziedzin, w których następuje szybki postęp techniczny, np. komputerów. Komputer sprzed

kilku lat, chociaż sprawny jest przestarzały moralnie, tzn. nie można korzystać z najnowszych

programów. Ponadto może on być relatywnie droższy niż nowy, o nieporównywalnie

większych możliwościach.

Ze względu na skalę wytwarzania obiektów technicznych oraz skończoność zasobów,

którymi dysponuje nasza cywilizacja, ochronę środowiska musimy ponownie wykorzystywać

to, co można jeszcze raz użyć. Tak powstał recykling, czyli powtórne wykorzystanie

poszczególnych części lub materiałów odzyskanych z likwidowanych obiektów. Stąd na rys.

1 połączono fazy likwidacji i wytwarzania poprzez recykling.

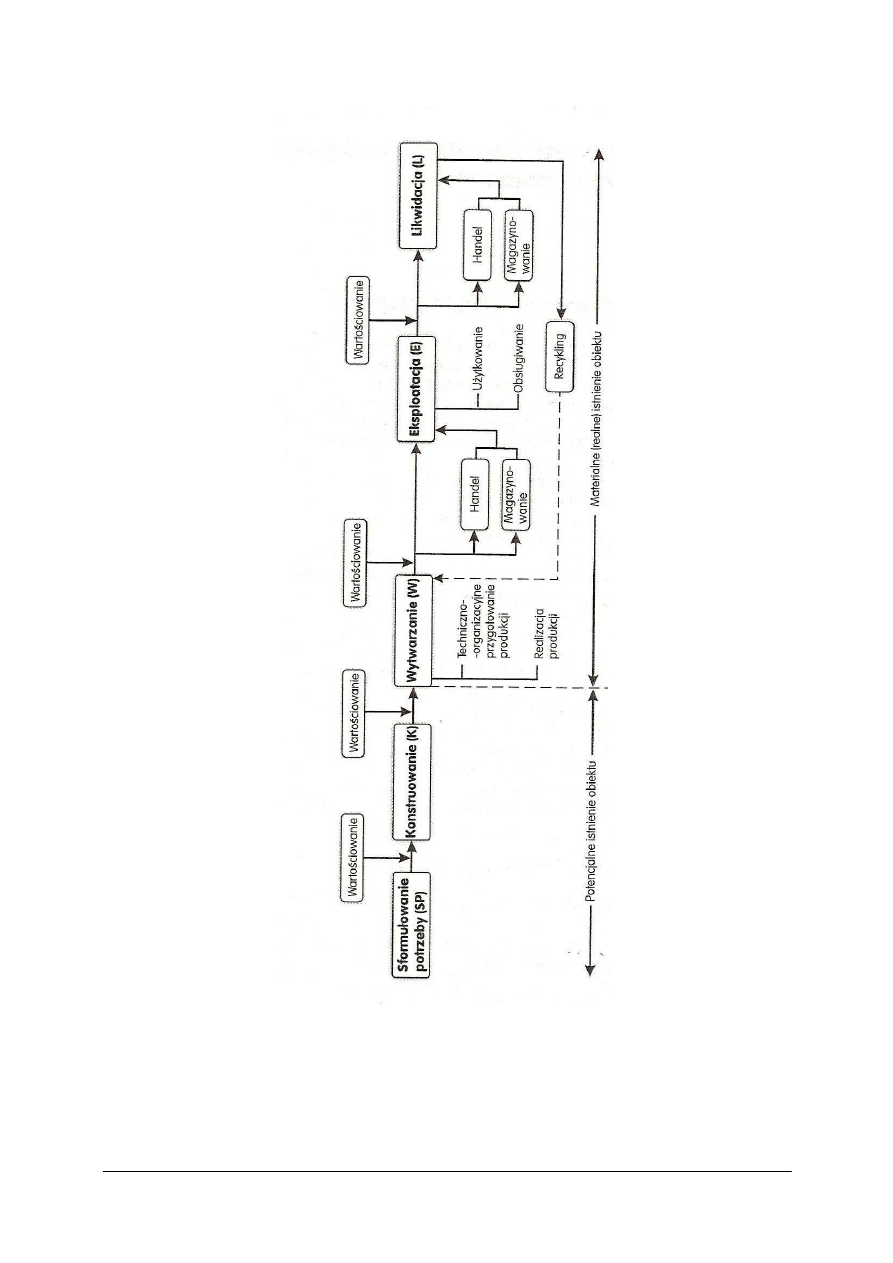

Eksploatacja to ciąg działań, procesów i zjawisk związanych z wykorzystywaniem

obiektów technicznych przez człowieka. Celem tych działań jest zaspokajanie potrzeb

związanych pośrednio lub bezpośrednio z jego potrzebami życiowymi. W procesie

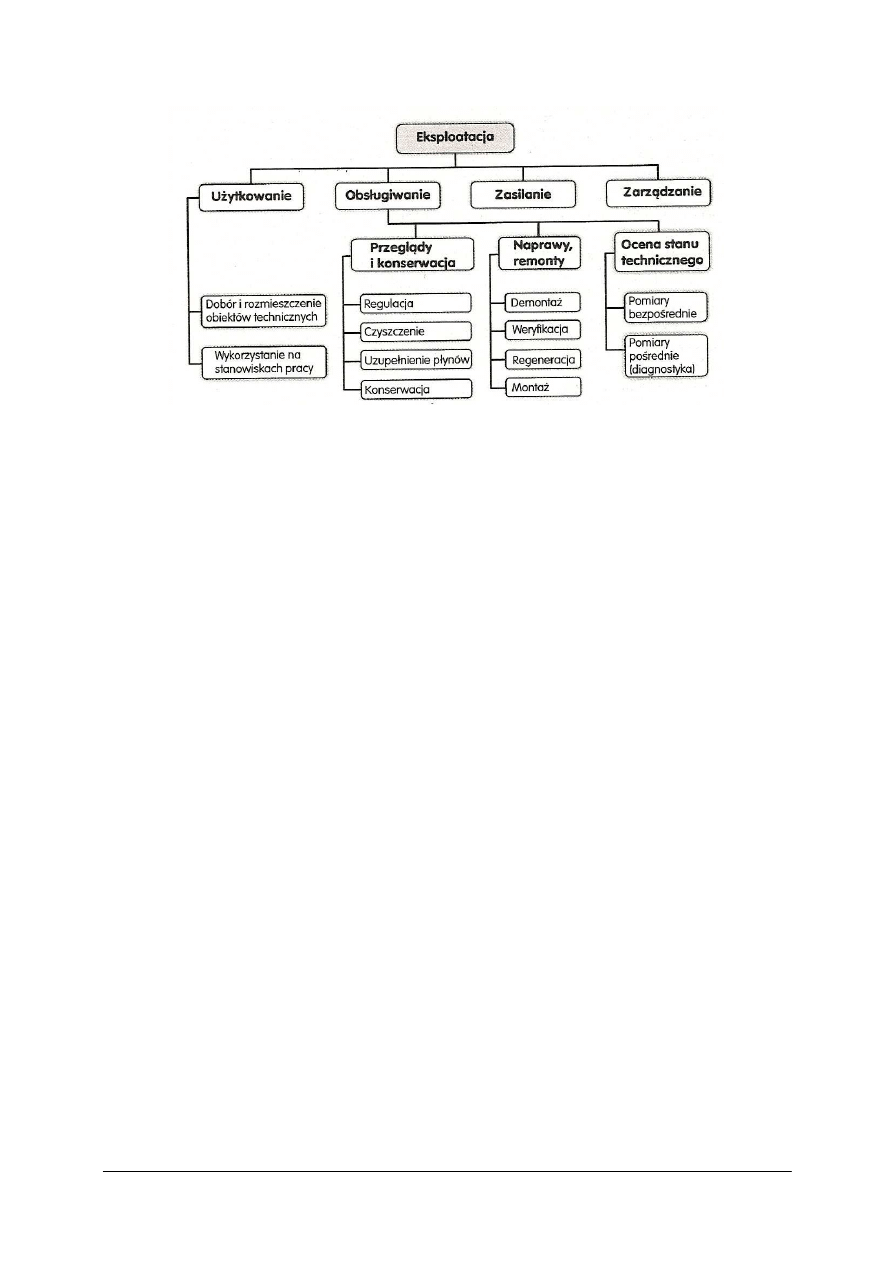

eksploatacji wyodrębnia się cztery rodzaje działań: użytkowanie, obsługiwanie, zasilanie

oraz zarządzanie, które zostały przedstawione na rysunku 2.

Użytkowanie to wykorzystanie obiektu technicznego zgodnie z jego przeznaczeniem

i właściwościami funkcjonalnymi.

Obsługiwanie to utrzymywanie obiektu w stanie zdatności oraz przywracanie

mu wymaganych właściwości funkcjonalnych dzięki przeglądom, regulacjom, konserwacji,

naprawom i remontom.

Zasilanie polega na dostarczaniu do obiektu materiałów (masy), energii oraz, zwłaszcza

w odniesieniu do urządzeń sterowanych numerycznie, informacji.

Zarządzanie – to procesy planistyczno – decyzyjne (dotyczące planowania działań

i podejmowania decyzji) oraz sprawozdawczo – analityczne (dotyczące opracowania

sprawozdań i ich analizy).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Rys. 2. Działania w procesie eksploatacji [5, s. 11]

Podstawami racjonalnej eksploatacji urządzeń technicznych zajmuje się eksploatyka.

Odnosi się ona do współpracy człowieka z dowolnym urządzeniem, niezależnie od jego

konstrukcji i przeznaczenia. Eksploatyka to przede wszystkim uogólnienia tzw. eksploatacji

szczegółowych dotyczących określonych rodzajów urządzeń (np. maszyn roboczych). Muszą

się z nią zapoznać konstruktorzy i technolodzy, ponieważ często nie dostrzegają złożonych

problemów eksploatacji urządzeń, które powinny być zarówno konstruowane, wytwarzane,

jak i eksploatowane w sposób ekonomiczny. Również użytkownicy obiektów, oprócz

znajomości ich konstrukcji i technologii, powinni mieć wiedzę z zakresu eksploatacji.

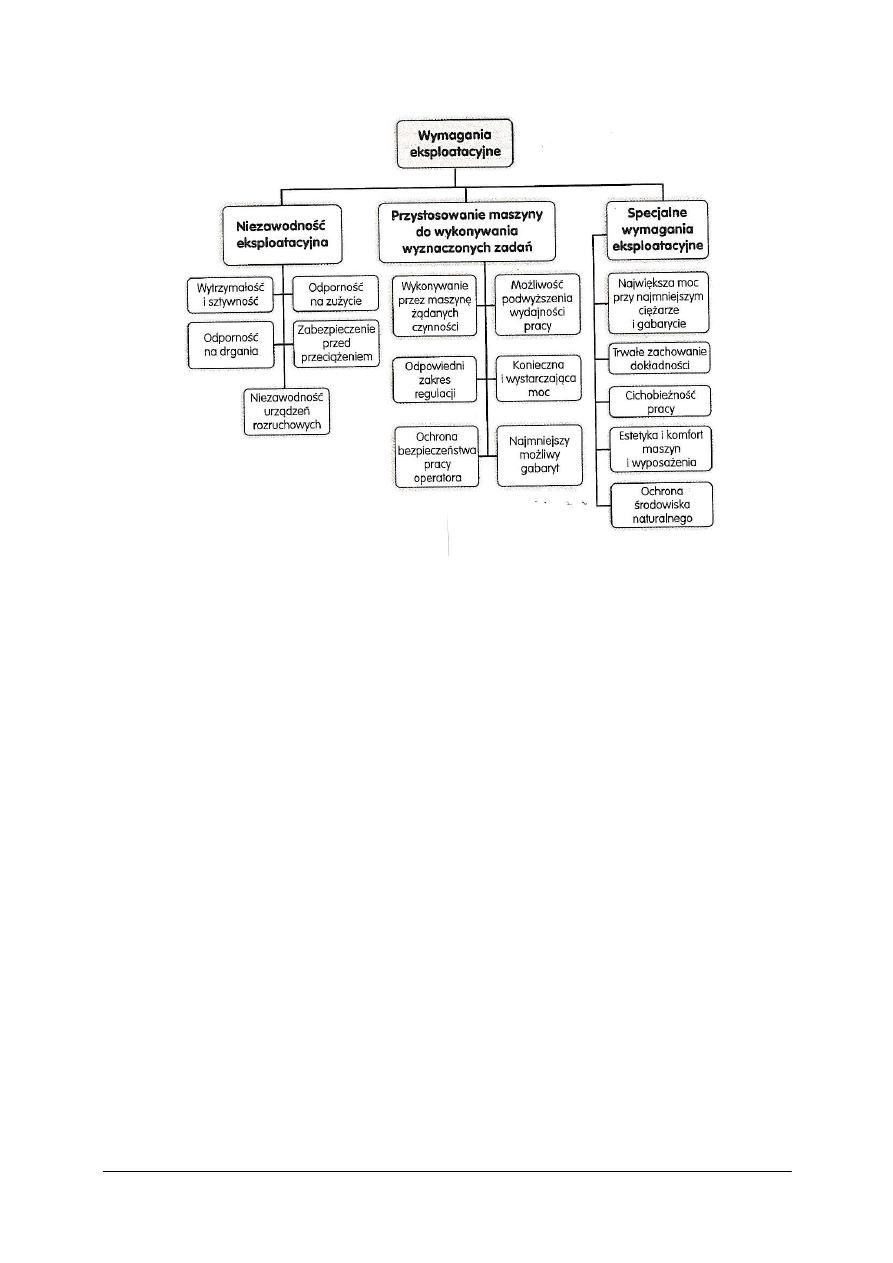

Wymagania eksploatacyjne

Zasadniczym dążeniem w budowie i eksploatacji maszyn jest zapewnienie im jak

najdłuższego prawidłowego działania. Użytkowanie powoduje, że stan fizyczny maszyny

pogarsza się, a następnie jest okresowo przywracany w procesie odnawiania. Gdy dalsze

odnawianie staje się nieefektywne, wówczas następuje likwidacja maszyny.

Wadliwa praca maszyny powoduje obniżenie jakości produkcji, utrudnia utrzymanie

jej rytmiczności, dezorganizuje pracę i powoduje zagrożenie dla otoczenia. Nawet

na podstawie obserwacji zewnętrznych (bez demontażu) można zauważyć prawidłową

lub wadliwą pracę maszyny. W przypadku obrabiarki będzie to np. obniżenie dokładności

wykonania wyrobu, w silniku – spadek mocy, zwiększenie zużycia paliwa lub środków

smarnych itp. Nieprawidłowość pracy zespołów niemal we wszystkich maszynach powoduje

spadek sprawności mechanicznej, wzrost temperatury, zwiększenie natężenia hałasu

i nadmierne drgania. Objawy wadliwej pracy nie zawsze występują równocześnie w całej

maszynie. Zazwyczaj najpierw dotyczą niektórych jej części, a potem zespołów. Dlatego

już podczas konstruowania i wytwarzania maszyny należy określić podstawowe wymagania

eksploatacyjne. Na rysunku 3 przedstawiony jest schemat z podstawowymi wymaganiami

eksploatacyjnymi. Wymagania zostały podzielone na trzy zasadnicze grupy: niezawodność

eksploatacyjną, przystosowanie maszyn do wykonywania wyznaczonych zadań oraz specjalne

wymagania eksploatacyjne. W każdej grupie są uwzględnione szczegółowe wymagania

eksploatacyjne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 3. Wymagania eksploatacyjne [5, s. 12]

4.1.2.

Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1.

Czym jest eksploatacja?

2.

Na czym polega użytkowanie?

3.

Na czym polega zasilanie?

4.

Na czym polega zarządzanie?

5.

Jakie są stany istnienia obiektu technicznego?

6.

Jakie działania wyodrębnia się w procesie eksploatacji?

7.

Jakie są podstawowe wymagania eksploatacyjne?

4.1.3.

Ćwiczenia

Ćwiczenie 1

Na podstawie dokumentacji warunków odbioru technicznego (WOT) maszyny

lub urządzenia określ, które z podstawowych niespełnionych wymagań eksploatacyjnych były

przyczyną remontu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

dokładnie przeanalizować dokumentację (WOT),

2)

ustalić procesy naprawcze,

3)

podporządkować je wymaganiom eksploatacyjnym,

4)

określić, jakich wymagań eksploatacyjnych nie spełniała maszyna lub urządzenie przed

remontem,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

5)

wypełnić arkusz ćwiczeń,

6)

dokonać prezentacji opracowania.

Wyposażenie stanowiska pracy:

–

komplet dokumentacji warunków odbioru technicznego (WOT),

–

arkusz papieru formatu A4,

–

formularz z pytaniami prowadzącymi,

–

arkusz do ćwiczeń.

Ćwiczenie 2

Na podstawie wylosowanej Dokumentacji Techniczno-Ruchowej (DTR) maszyny

lub urządzenia, określ jej wymagania eksploatacyjne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

dokładnie przeanalizować wylosowaną dokumentację,

2)

wyselekcjonować procesy dotyczące eksploatacji,

3)

wypisać procesy eksploatacyjne maszyny,

4)

wypełnić arkusz do ćwiczeń,

5)

dokonać prezentacji opracowania.

Wyposażenie stanowiska pracy:

–

komplet dokumentacji (DTR),

–

arkusz papieru formatu A4,

–

formularz z pytaniami prowadzącymi,

–

arkusz do ćwiczeń.

4.1.4.

Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zdefiniować pojęcie eksploatacji?

□

□

2)

zdefiniować pojęcia użytkowania, zasilania i zarządzania?

□

□

3)

określić stany istnienia obiektu technicznego?

□

□

4)

określić wymagania eksploatacyjne?

□

□

5)

wyodrębnić elementarne procesy użytkowania i obsługiwania?

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2.

Fizyko-chemiczne podstawy eksploatacji maszyn i urządzeń

4.2.1. Materiał nauczania

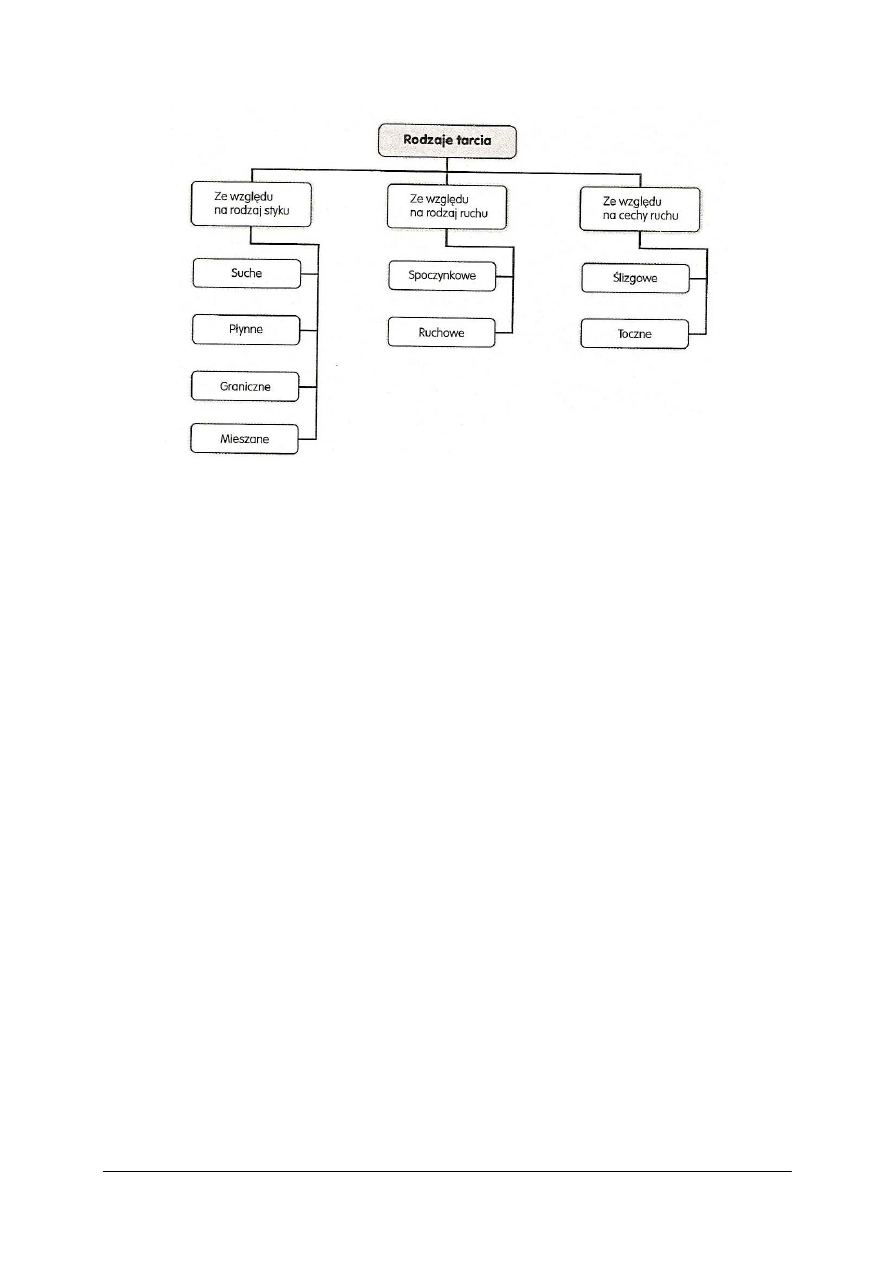

Tarcie i jego rodzaje

Tarcie to zjawisko przeciwdziałające ruchowi względnemu stykających się ze sobą

dwóch ciał (tarcie zewnętrzne) lub elementów tego samego ciała (tarcie wewnętrzne).

Tarcie stanowi podstawową przyczynę niszczenia części maszyn i utraty ich właściwości

użytkowych. Wywołuje powstawanie ubytku materiału z powierzchni i narastanie zmian

w warstwie wierzchniej materiału. Towarzyszą mu: korozja, erozja, odkształcenia plastyczne

itp. Tarcie i towarzyszące mu zużywanie części maszyn z reguły prowadzą do pogorszenia

się jakości powierzchni części trących, co powoduje utratę ich właściwości użytkowych

lub nawet konieczność wycofania z eksploatacji, a także pęknięcia lub złamania części przy

dostatecznie dużym zmniejszeniu ich przekroju, co zawsze jest przyczyną awarii.

Tarcie powoduje straty energii, zużywanie powierzchni części współpracujących i wzrost

ich temperatury, a także drgania i efekty akustyczne. Nie można uniknąć tarcia, natomiast

można je złagodzić przez zmianę jego rodzaju.

W urządzeniach mechanicznych tarcie występuje we wszystkich zespołach

i mechanizmach ruchowych. Może mieć charakter pozytywny (pożądany), z czym mamy

do czynienia w takich zespołach, jak: sprzęgła cierne, hamulce, niektóre napędy cięgnowe

(paski klinowe), przekładnie cierne i inne, lub negatywny, gdy powoduje niepożądane opory

ruchu, a przez to straty energii i zużywanie części współpracujących – np. w łożyskach,

przekładniach zębatych, prowadnicach i różnego rodzaju przegubach.

Rozróżnia się tarcie wewnętrzne i zewnętrzne.

Tarcie wewnętrzne to opór powstający między elementami jednego ciała. W ciałach

stałych tarcie jest uzależnione od właściwości tłumiących materiałów, natomiast w płynnych

od lepkości.

Tarcie zewnętrzne występuje w obszarze styku dwu ciał stałych będących w ruchu

lub wprawianych w ruch bez udziału czynnika smarowego. Jeżeli tarciu podlegają elementy

maszyn, to między nimi występują nie tylko oddziaływania o charakterze adhezyjnym,

ale również oddziaływania mechaniczne spowodowane nierównościami współpracujących

powierzchni. Stąd opory tarcia zewnętrznego to pokonywanie zarówno sił adhezyjnych,

jak i spójności.

Na rys. 4 przedstawiona została klasyfikacja rodzajów tarcia ze względu na rodzaj styku,

rodzaj ruchu i cechy ruchu.

Tarcie ze względu na rodzaj styku

Tarcie suche występuje wtedy, gdy między współpracującymi powierzchniami

nie ma żadnych ciał obcych, np. środka smarnego lub wody. Jest ono bardzo intensywne

podczas ślizgania się materiałów chropowatych. Podczas tarcia ślizgowego na sucho wydziela

się zawsze dużo ciepła, które nagrzewa do wysokiej temperatury warstwę wierzchnią części

trących, powodując znaczny spadek jej wytrzymałości i wzrost intensywności zużywania.

W skrajnych przypadkach występuje zatarcie, czyli trwałe połączenie współpracujących

części, co unieruchamia węzeł ruchowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Rys. 4. Rodzaje tarcia [5, s. 17]

Tarcie płynne występuje wtedy, gdy powierzchnie tarcia są rozdzielone warstwą środka

smarnego w postaci smaru plastycznego, cieczy lub gazu. Wówczas tarcie zewnętrzne

elementów zostaje zastąpione tarciem wewnętrznym (płynnym) czynnika smarującego.

Wtedy siła tarcia zależy wyłącznie od właściwości środka smarnego, a nie od właściwości

powierzchni współpracujących. Wartość współczynnika tarcia płynnego (a więc i opory

ruchu) jest wielokrotnie mniejsza od wartości współczynnika tarcia suchego i zależy

od grubości warstwy cieczy smarującej, jej lepkości oraz od prędkości względnej elementów

trących.

Tarcie

płynne

można

uzyskać

przez

smarowanie

hydrostatyczne

lub hydrodynamiczne, które zapewnia istnienie trwałej warstwy smarnej. Zużywanie

elementów maszyn podczas tarcia płynnego jest mniej intensywne niż w przypadku innych

rodzajów tarcia.

Tarcie graniczne powstaje wówczas, gdy powierzchnie trące są pokryte środkami

smarnymi zawierającymi substancje powierzchniowo czynne, które tworzą na powierzchni

elementów warstwy wyjątkowo odporne na duże naciski i trwale z nim połączone. Zapobiega

to powstawaniu tarcia suchego nawet przy nieciągłym dopływie środka smarnego.

Tarciem mieszanym nazywa się zjawisko występowania różnych rodzajów tarcia

w strefie styku elementów trących, z wyodrębnionymi mikroobszarami styku (np. w jednym

mikroobszarze występuje tarcie suche, a w pozostałych tarcie graniczne lub płynne).

Rodzaje tarcia w obecności środków smarnych przestawiono graficznie na rysunku 5.

Z rysunku tego wynika, że w różnych warunkach obciążenia, określonych przez naciski

jednostkowe i względną prędkość ślizgania, mogą zaistnieć różne rodzaje współpracy węzła

ruchowego.

Tarcie spoczynkowe (statyczne) występuje wtedy, kiedy dwa ciała nie przemieszczają

się względem siebie i jest równe sile, jakiej należy użyć, aby wprowadzić w ruch jedno ciało

względem drugiego.

Tarcie ruchowe (kinetyczne) występuje wtedy, kiedy dwa ciała ślizgają się lub toczą po

sobie. Siła tarcia przeciwstawia się wówczas ruchowi i powstają opory tarcia, których

pokonanie wymaga odpowiednich sił. W odróżnieniu od tarcia spoczynkowego, tarcie

ruchowe zawsze wywołuje zużycie elementów trących. Dzieli się je na toczne (potoczyste)

oraz ślizgowe (posuwiste).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

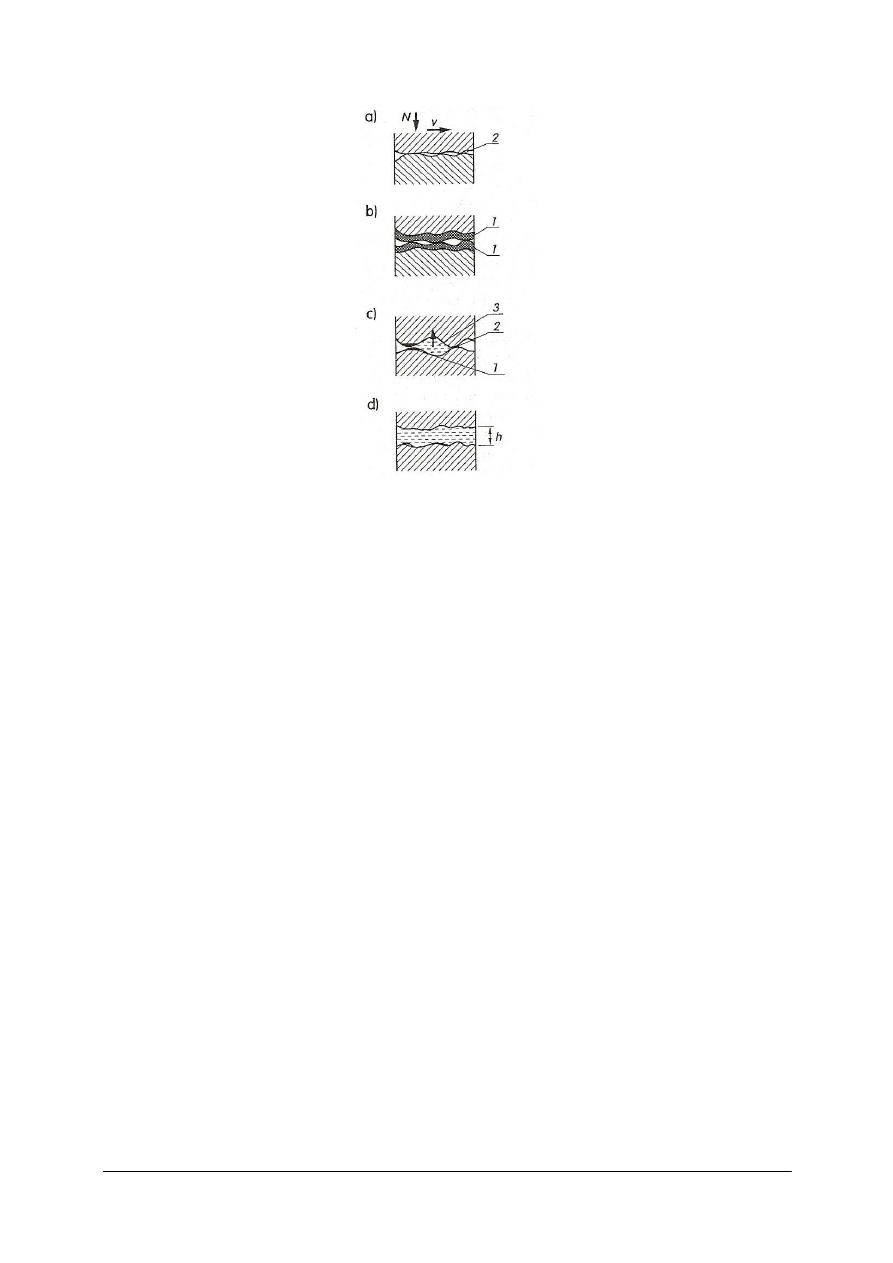

Rys. 5. Rodzaje tarcia w obecności środków smarnych: a) suche, b) graniczne, c) mieszane, d) płynne;

1 – warstwy graniczne, 2 – styk suchy, 3 – mikroklin smarowy, h – grubość filmu olejowego [5, s. 31]

Tarcie toczne występuje np. w łożyskach tocznych, przekładniach zębatych

oraz w układzie koło – szyna. Tocząca się rolka powinna stykać się z teoretycznie gładką

powierzchnią. W praktyce rolka odkształca się, wywierając pewien nacisk na powierzchnię,

która również ulega odkształceniu. Następują sprężyste, a niekiedy nawet plastyczne

odkształcenia obu materiałów, powodując, tzw. styk strefowy elementów.

Tarcie ślizgowe występuje przy postępowym, postępowo – zwrotnym, obrotowym,

obrotowo – zwrotnym lub wiertnym (złożenie ruchu postępowego i obrotowego) ruchu

względnym współpracujących elementów. Tarcie ślizgowe występuje w większości urządzeń

mechanicznych.

Rodzaj tarcia wpływa na trwałość i niezawodność urządzeń mechanicznych. Podczas

eksploatacji ze względu na konieczność utrzymania dostatecznie dużej trwałości urządzeń

bardzo ważne jest dążenie do zmiany tarcia suchego na inne najlepiej płynne. W tym celu

należy odpowiednio użytkować urządzenia mechaniczne oraz prawidłowo wykonywać

czynności

smarownicze,

stosując

zalecane

ś

rodki

smarne.

Wówczas

zmniejszy

się intensywność zużycia oraz liczbę nieprzewidzianych awarii (zatarcia), a wydłuża okresy

bezusterkowej pracy urządzeń.

Najkorzystniejsze warunki pracy występują wtedy, kiedy obie powierzchnie są w pełni

rozdzielone warstwą oleju, tzw. filmem olejowym (patrz rys. 5d). Wówczas występuje tarcie

płynne, w którym opory ruchu są najmniejsze w porównaniu z przypadkami a), b) i c).

Jak widać, najkorzystniejsza jest zamiana tarcia zewnętrznego ciał stałych (a) na tarcie

wewnętrzne cieczy smarowej (d). Jeśli nie można „wywołać” w węźle tarcia płynnego,

to można zastąpić je tarciem granicznym lub mieszanym. Dobre smarowanie węzła

ruchowego polega na zapewnieniu w nim tarcia płynnego.

Zużycie i uszkodzenia elementów maszyn i urządzeń

Oceniając stan techniczny maszyny oceniamy jej niezawodność, trwałość i zużycie

w określonym etapie procesu zużywania.

Zużywanie to proces zmian stanu części, węzła kinematycznego, zespołu lub całej

maszyny powodujący utratę ich właściwości użytkowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Zużycie to stan poszczególnych części, węzła kinematycznego, zespołu lub maszyny

na określonym etapie procesu zużywania.

Zużywania nie da się uniknąć, ale można i należy je opóźniać.

Trwałość elementów maszyny zależy od tego, czy między współpracującymi

powierzchniami występuje tarcie toczne czy ślizgowe. Należy dążyć do zmniejszenia tarcia

ś

lizgowego poprzez zastosowanie elementu pracującego w warunkach tarcia tocznego

oraz dobór odpowiednich środków smarnych.

W praktyce występuje głównie zużywanie mechaniczne, które można podzielić na dwie

grupy:

–

zużywanie ustabilizowane,

–

zużywanie nieustabilizowane.

Podczas zużywania ustabilizowanego ubytek materiału z powierzchni następuje przez

cały czas trwania procesu. W przypadku zużywania nieustabilizowanego w warstwie

wierzchniej elementu przez pewien czas zauważa się jedynie zmiany jakościowe, takie jak

zgniot czy narastanie mikropęknięć, a zauważalny ubytek materiału występuje znacznie

później.

Zużywanie

ścierne

to

proces

niszczenia

warstw

wierzchnich

elementów

współpracujących ze sobą w wyniku skrawającego, bruzdującego, rysującego i ścinającego

oddziaływania nierówności powierzchni lub cząsteczek ciał obcych (ścierniwa)

oraz produktów zużywania znajdujących się między tymi powierzchniami.

Zużywanie ścierne to zjawisko typowe dla tarcia suchego.

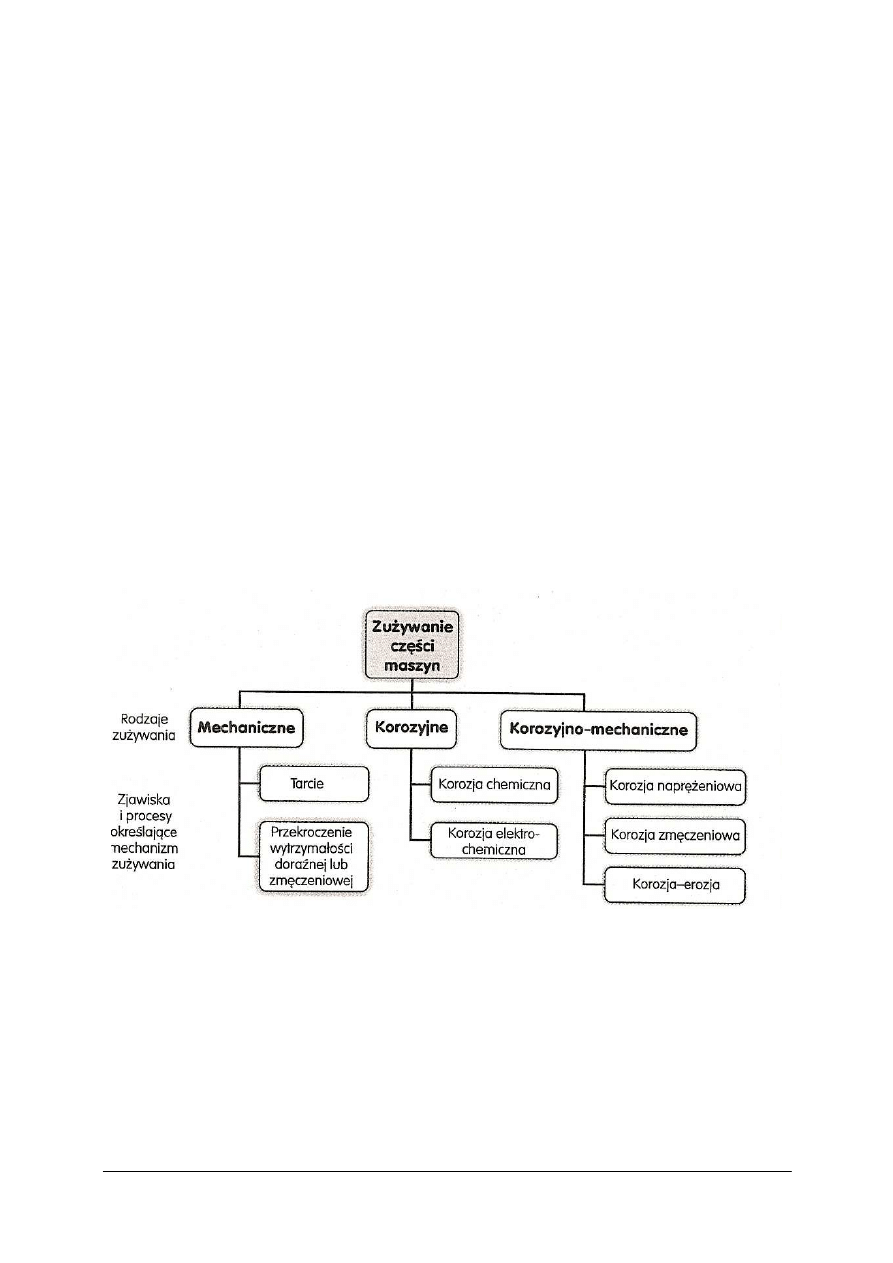

Ze względu na rodzaj oddziałującego czynnika rozróżnia się zużywanie mechaniczne,

korozyjne i korozyjno – mechaniczne. Podział taki przedstawiony jest na rysunku 6.

Rys. 6. Rodzaje zużywania części maszyn [5, s. 20]

Zużywanie mechaniczne

W przypadku tarcia ślizgowego powodującego zużywanie ścierne, wyodrębnia się trzy

typowe okresy:

1)

docieranie,

2)

zużywanie umiarkowane – normalna praca, zwykle o stałej intensywności,

3)

zużywanie awaryjne (patologiczne).

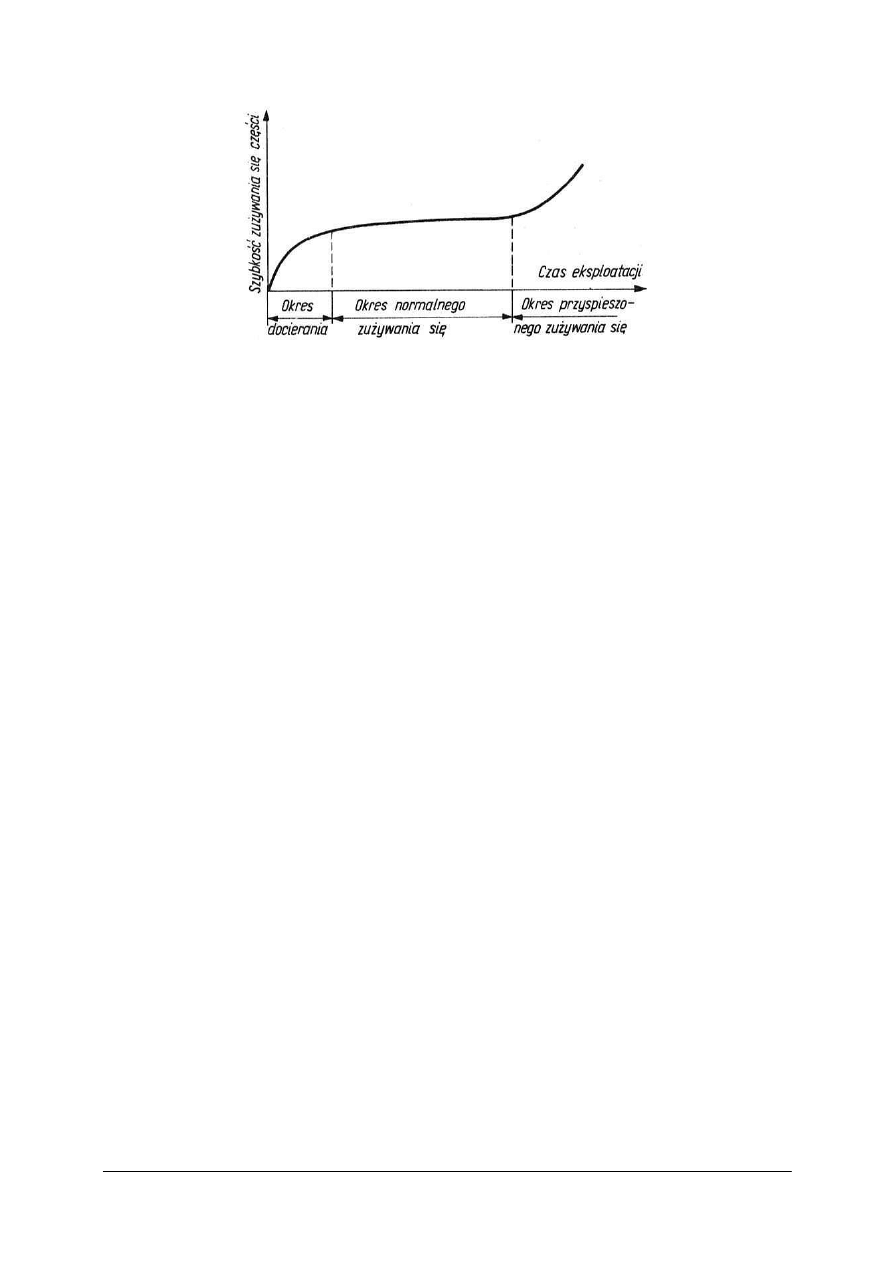

Okresy zużywania się części w zależności od czasu eksploatacji pokazane są na rys. 7.

Najbardziej dynamiczne zużywanie się części następuje w okresie docierania

i w końcowej fazie żywotności części. Jeżeli część jest prawidłowo eksploatowana to okres

normalnego zużywania powinien być najdłuższy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

I

II

III

Rys. 7. Zależność szybkości zużywania się części od czasu eksploatacji [2, s. 9]

Okres I, zwany docieraniem jest stosunkowo krótki, a zarazem bardzo ważny

dla prawidłowego działania urządzenia. Następuje wówczas dogładzanie i dopasowywanie

się współpracujących powierzchni. W początkowej fazie ubytki materiału są dość intensywne.

W końcu okresu rzeczywista powierzchnia styku obu części powiększa się, maleje

intensywność zużywania oraz ustabilizuje się stan naprężeń i odkształceń w warstwie

wierzchniej.

Okres II to normalna praca elementów maszyny. Charakteryzuje się powolnym

przebiegiem zachodzących zjawisk oraz zmniejszoną i prawie stałą intensywnością

zużywania. Trwałość części maszyn określa się na podstawie tego okresu.

Okres III zaczyna się w chwili, gdy następuje przekroczenie dopuszczalnego luzu danej

pary trącej. Wówczas występuje zakłócenie normalnej współpracy części, co objawia

się skutkami: nadmiernym nagrzewaniem się, obniżeniem sprawności mechanicznej,

wzrostem zużycia środka smarnego, obniżeniem dokładności oraz sztywności połączenia.

Dalsza eksploatacja w tych warunkach powoduje zniszczenie lub awarię pary trącej.

W przypadku tarcia tocznego zmiany zachodzące w okresie docierania i zużywania

normalnego, wywołane zgniotem materiału warstwy wierzchniej, są w zasadzie

niezauważalne. W skutek zmian zmęczeniowych w tej warstwie, po pewnym czasie następuje

wypadanie z niej cząstek materiału, co jest początkiem zużywania lawinowego, awaryjnego.

Długość oraz intensywność poszczególnych okresów zużywania zależą od:

–

cech konstrukcyjnych współpracujących części, kształtu ich powierzchni, rodzaju

materiałów, obciążenia i smarowania,

–

cech technologicznych współpracujących części: rodzaju ostatecznej obróbki, jakości

obróbki cieplnej lub cieplno – chemicznej, chropowatości powierzchni i jakości montażu,

–

cech eksploatacji: prawidłowego użytkowania, konserwacji oraz obsługi między

naprawami.

Zużywanie korozyjne

Korozja to niszczenie metali pod wpływem chemicznej lub elektrochemicznej reakcji

z otaczającym środowiskiem. Przebiega ona z różną intensywnością, zależną od warunków

eksploatacji metalu oraz jego składu i struktury. Korozji ulegają prawie wszystkie metale

techniczne z wyjątkiem złota, srebra i platyny. Niszczenie korozyjne towarzyszy eksploatacji

wszystkich maszyn i urządzeń mechanicznych, a straty nim spowodowane niekiedy

wielokrotnie przewyższają skutki zużywania mechanicznego.

Korozja chemiczna to niszczenie metali w wyniku działania na nie suchych gazów

lub cieczy nieprzewodzących prądu elektrycznego. Warstwa korozyjna powstaje w wyniku

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

zaadsorbowania gazu, który następnie zostaje dysocjowany dzięki powinowactwu z metalem

lub wskutek podwyższenia temperatury.

Korozja elektrochemiczna to niszczenie metalu wskutek zetknięcia się go z wodą

lub roztworem, które mogą stanowić elektrolit przewodzący prąd między lokalnymi

ogniwami znajdującymi się na powierzchni metalu. Tworzeniu się ogniw sprzyjają

zanieczyszczenia występujące w metalach oraz niejednorodność ich składu chemicznego

i struktury.

Objawem zniszczenia korozyjnego może być rdzewienie, pękanie lub spadek

wytrzymałości mechanicznej albo ciągliwości metali. Ze względu na wygląd zewnętrzny

metali lub zmianę ich właściwości fizycznych, proces korozji można podzielić na cztery

grupy.

1)

Korozja równomierna obejmuje całą powierzchnię materiału. Do tej grupy zalicza

się rdzewienie żelaza i matowienie (utlenianie powierzchniowe) srebra.

2)

Korozja wżerowa występuje tylko w pewnych miejscach w postaci plam lub wżerów

często sięgających głęboko w materiał. Narażone są na nią metale, na które działa szybko

przepływająca ciecz, stąd nazywa się ją też korozją uderzeniową lub korozjo-erozją.

3)

Odcynkowanie (rodzaj korozji, któremu ulegają stopy cynku) i korozja selektywna

(parting).

4)

Korozja międzykrystaliczna, lokalna, przebiegająca na granicy ziaren metalu, powoduje

spadek jego wytrzymałości i ciągliwości. Postępuje ona bardzo szybko, atakując głębiej

położone warstwy, co czasem jest przyczyną katastrofalnych zniszczeń. Korozja

międzykrystaliczna występuje często w nieprawidłowo obrabianej cieplnie stali

kwasoodpornej i duralowych stopach aluminium (4% Cu).

Zużywanie korozyjno-mechaniczne

Zużywanie korozyjno – mechaniczne jest spowodowane korozją oraz mechanicznym

oddziaływaniem współpracujących elementów. Ze względu na specyfikę czynnika

mechanicznego można wyróżnić trzy główne procesy określające mechanizm tego

zużywania.

Korozja naprężeniowa jest wynikiem jednoczesnego działania statycznych naprężeń

rozciągających oraz środowiska. Następstwem jej są pęknięcia części maszyn. W procesie

wyróżnia się:

–

okres początkowy – następuje przebicie warstewki ochronnej materiału; uszkodzenia

mają charakter elektromechaniczny,

–

okres rozprzestrzeniania pęknięć – przebiega bardzo szybko i głównie na drodze

mechanicznej,

–

okres lawinowego niszczenia.

Korozja zmęczeniowa jest wynikiem współdziałania korozji elektromechanicznej

i zmiennych naprężeń spowodowanych powstawaniem ostrych wżerów przechodzących

w pęknięcia wypełnione produktami korozji. Jednoczesne działania naprężeń cyklicznych

i agresywnego środowiska ciekłego obniżają wytrzymałość stali na zmęczenie od 1,5 do 10

razy. Naprężenie zmienne powstające w wyniku obciążeń cyklicznych wywołują korozję

międzykrystaliczną i śródkrystaliczną. Uszkodzenie spowodowane korozją zmęczeniową

jest znacznie większe niż suma uszkodzeń wynikających z samego naprężenia zmiennego

i korozji elektrochemicznej.

Zużywanie erozyjne (odmiana zużywania korozyjno-erozyjnego) to proces niszczenia

warstwy wierzchniej elementów maszyn polegający na powstawaniu ubytków materiału

w wyniku oddziaływania cząstek ciał stałych, cieczy i gazów o dużej energii kinetycznej

lub prądu elektrycznego. Występuje przede wszystkim w maszynach przepływowych

i wynika z przemieszczania się z dużą prędkością czynnika roboczego (w dyszach silników

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

rakietowych, silnikach helikopterów, filtrach cyklonowych, instalacjach do przeróbki ropy

naftowej) oraz w maszynach elektrycznych. Charakter zużywania erozyjnego zależy

od warunków, w jakich występuje ubytek materiału.

Uszkodzenia obiektu eksploatacji

Uszkodzenie obiektu eksploatacji to zdarzenie losowe, powodujące, że obiekt czasowo

lub na stałe traci stan zdatności i przechodzi do stanu częściowej zdatności lub

do niezdatności.

Uszkodzenie następuje wtedy, gdy wartości parametrów określających obciążenie

obiektu (elementu, podzespołu, zespołu) przekraczają jego graniczne wartości wytrzymałości

(odporności). Uszkodzenie jest, więc zdarzeniem, niezamierzonym (pomijając uszkodzenie

celowe).

Podział uszkodzeń

Uszkodzenia stopniowe występują wtedy, gdy wartość obciążenia zewnętrznego

stopniowo zwiększa się i/lub wytrzymałość obiektu stopniowo się pogarsza do chwili,

aż wystąpi uszkodzenie.

Uszkodzenie nagłe – jest to nagła (niespodziewana) zmiana obciążenia lub nagły spadek

wytrzymałości obiektu.

Uwzględniając kryterium zdatności uszkodzenia można podzielić na:

–

uszkodzenia usuwalne (nazywane także czasowymi lub chwilowymi),

–

uszkodzenia nieusuwalne (nazywane także stałymi),

Uwzględniając wpływ uszkodzenia na działanie obiektu, wyróżnia się uszkodzenia:

–

krytyczne, wykluczające możliwość dalszego użytkowania obiektu,

–

ważne, wymagające niezwłocznego podjęcia działań związanych z przywróceniem

zdatności obiektu,

–

mało ważne, gdy podjęcie działań związanych z przywróceniem zdatności obiektu może

być odłożone w czasie,

–

nieistotne, których wpływ na działanie obiektu można pominąć.

W ramach podziału uwzględniającego rozległość skutków uszkodzeń, wyróżnia

się ich następujące rodzaje: usterka, uszkodzenie, awaria, zniszczenie.

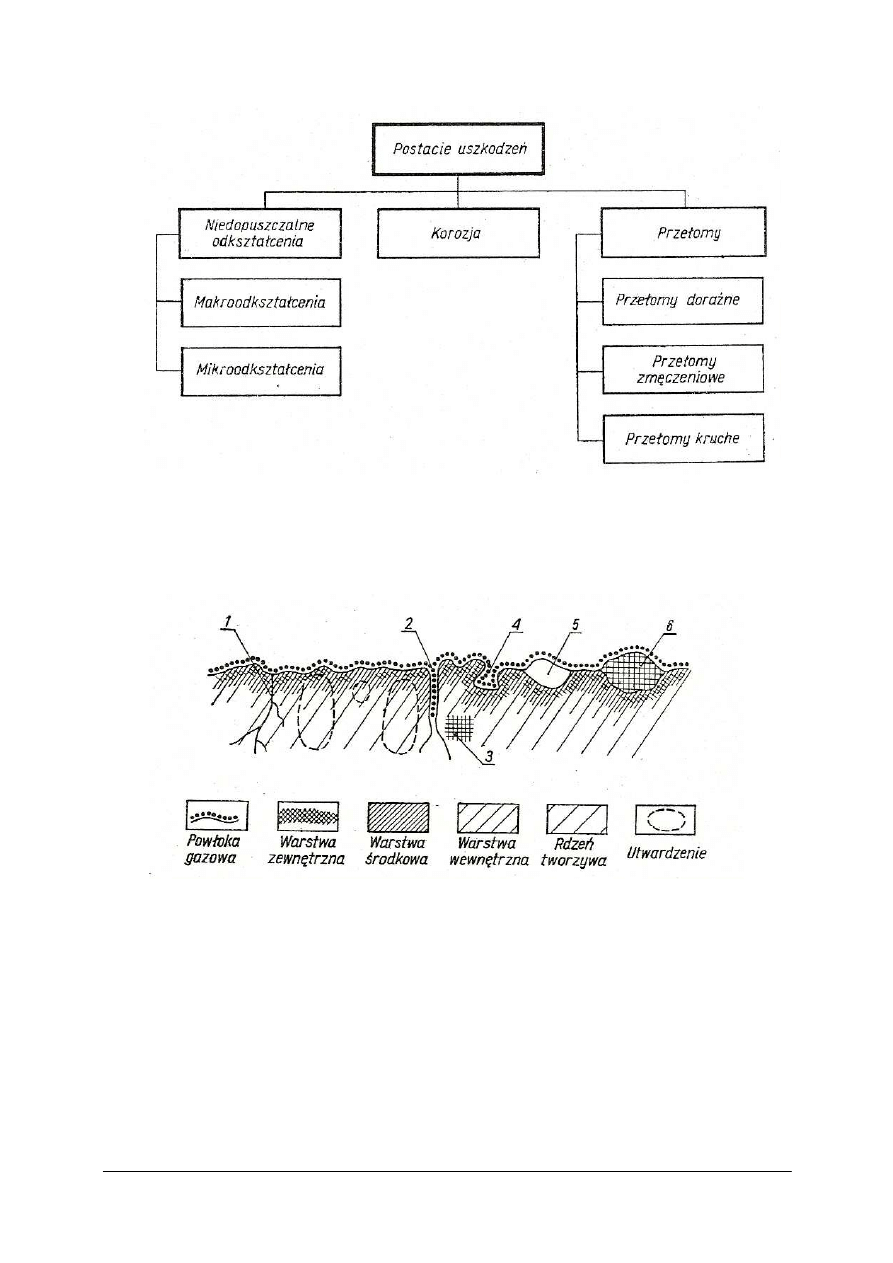

Na rysunku 8 przedstawiona jest klasyfikacja uszkodzeń w makro- i mikrostrukturze

części maszyn. W przypadku makroskopowych pęknięć występują przełomy kruche

i zmęczeniowe, a w mikrostrukturze występują przełomy międzyziarniste i śródziarniste.

Przełomy zmęczeniowe charakteryzują się wyraźnymi odkształceniami plastycznymi

w części przełomu, czego nie ma w przełomach kruchych.

Przełomy międzyziarniste (międzykrystaliczne) są to rozwarstwienia tworzywa

przechodzące na granicy, ziaren krystalicznych.

Przełomy śródziarniste to rozwarstwienia tworzywa przechodzące przez ziarna

krystaliczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 8. Klasyfikacja postaci uszkodzeń urządzeń w makro – i mikrostrukturze części maszyn [3, s. 351]

Na rysunku 9 przedstawiony jest przekrój przez warstwę wierzchnią z pokazanymi

uszkodzeniami, które najczęściej występują.

Rys. 9. Schemat poprzecznego przekroju warstwy wierzchniej z typowymi uszkodzeniami; 1 – mikropęknięcia,

2 – szczeliny, 3 – rzadzizny, 4 – pory, 5 – wyrwy, 6 – wtrącenia [3, s. 353]

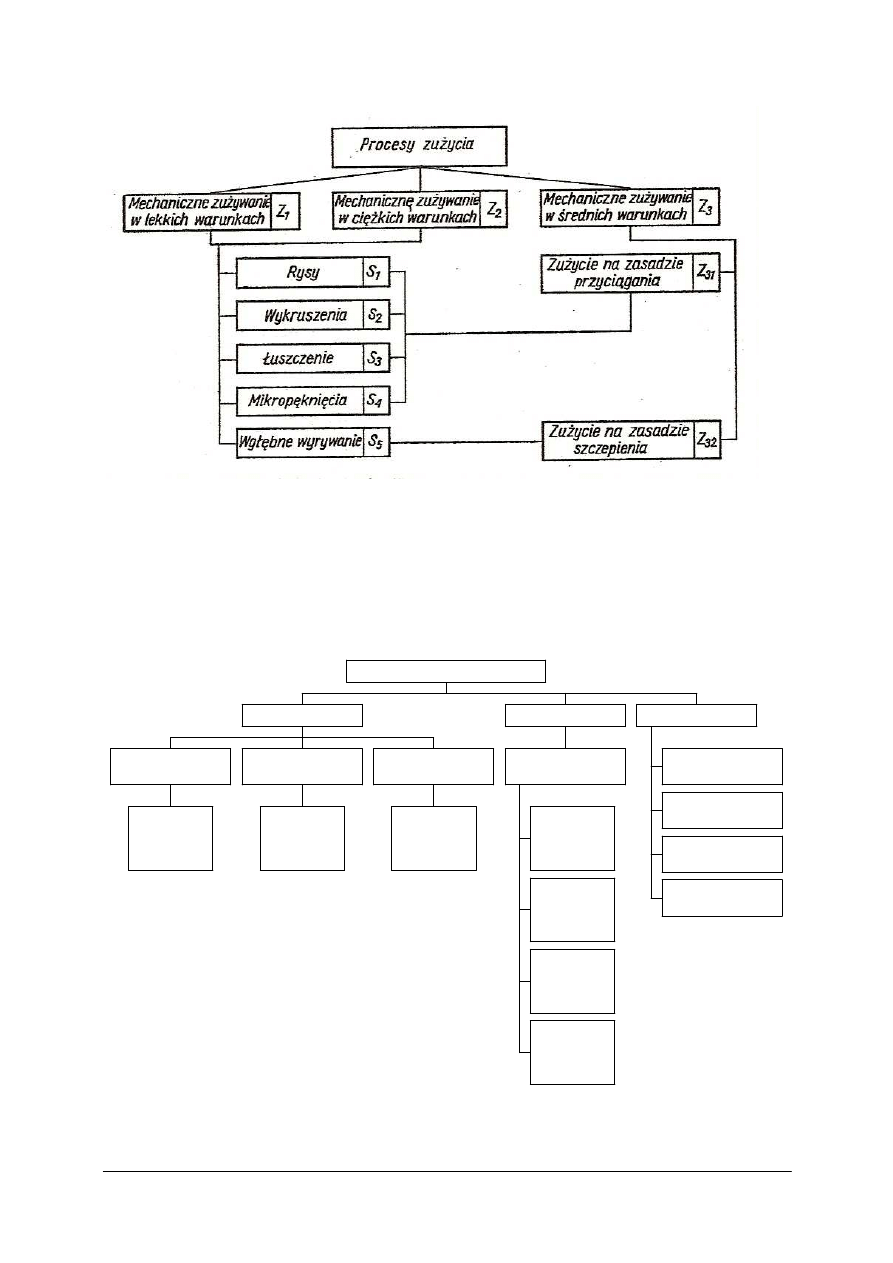

Rysunek 10 przedstawia podział uszkodzeń ze względu na warunki pracy w procesie

mechanicznego zużywania w warunkach lekkich, średnich i ciężkich.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 10. Podział uszkodzeń ze względu na warunki pracy części [3, s. 353]

Przyczyny powstawania uszkodzeń

Przyczyny wywołujące uszkodzenia obiektów technicznych są związane bądź z samym

obiektem (z realizowanymi przez obiekt działaniami), bądź z jego otoczeniem. Na podstawie

przeprowadzanych badań w zakładach remontujących maszyny można wyodrębnić

przyczyny powstawania uszkodzeń przedstawione na rysunku 11.

Przekroczenie

dopuszczlnych

obciążeń

doraźnych

MECHANICZNE

Przekroczenie

dopuszczalnych

obciążeń

cieplnych

CIEPLNE

Oddziaływania

intensywne

fizyko-

chemiczne

FIZYKO-CHEMICZNE

BEZPOŚREDNIE

Zmęczenie

objętościowe

materiału

Zużycie

ś

cierne

Zmęczenie

powierzchniowe

Kawitacja

MECHANICZNE

POŚREDNIE

Wady

konstrukcyjne

Wady

produkcyjne

Wady

materiałowe

Błędy

eksploatacji

PIERWOTNE

PRZYCZYNY USZKODZEŃ MASZYN

Rys. 11. Schemat przyczyn uszkodzeń maszyn.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Sposoby usuwania uszkodzeń

Zidentyfikowanie

uszkodzenia

podczas

eksploatacji

jest

podstawą

działań

przywracających obiektowi możliwości realizacji jego zadań. Zakres tych działań

jest związany z rodzajem uszkodzenia, jego lokalizacją oraz zasięgiem.

Od rodzaju uszkodzenia zależy szybkość jego usunięcia. Ma to znaczenie szczególnie

w przypadku obiektów złożonych, gdyż tam można spodziewać się równoczesnego

wystąpienia wielu uszkodzeń.

O rodzaju działań decydują takie czynniki jak:

–

wpływ uszkodzenia na parametry użytkowe obiektu technicznego,

–

wpływ uszkodzenia na bezpieczeństwo użytkowania obiektu,

–

możliwość naprawy uszkodzonego elementu obiektu.

Typowe sposoby usuwania uszkodzeń to:

–

wyłączenie i zastąpienie uszkodzonego elementu jego sprawnym rezerwowym

odpowiednikiem; gdy uszkodzony element nie może być zastąpiony sprawnym,

dopuszcza się wyłączenie go z eksploatacji (po odpowiednim zabezpieczeniu)

i użytkowanie obiektu z ograniczoną wydajnością,

–

wyłączenie i naprawa uszkodzonego elementu obiektu.

Procedura usunięcia uszkodzenia obejmuje następujące zadania przygotowawcze:

–

identyfikację i lokalizację uszkodzenia,

–

rozpoznanie zaistniałych skutków uszkodzenia,

–

ocenę potencjalnych dalszych skutków uszkodzenia.

Realizacja wymienionych zadań umożliwia określenie zakresu prac naprawczych

oraz potrzeb związanych z:

–

personelem,

–

narzędziami,

–

materiałami i częściami zamiennymi,

–

nakładami finansowymi,

–

innymi potrzebami (np. środkami transportu, specjalistycznymi stanowiskami

remontowymi).

Smarowanie

Smarowaniem nazywa się wprowadzenie substancji smarującej między powierzchnie

trące oraz związane z tym przekształcenie tarcia suchego w płynne lub mieszane.

W zależności od metody powstawania warstwy smarującej, rozróżnia się smarowanie:

–

hydrostatyczne,

–

hydrodynamiczne.

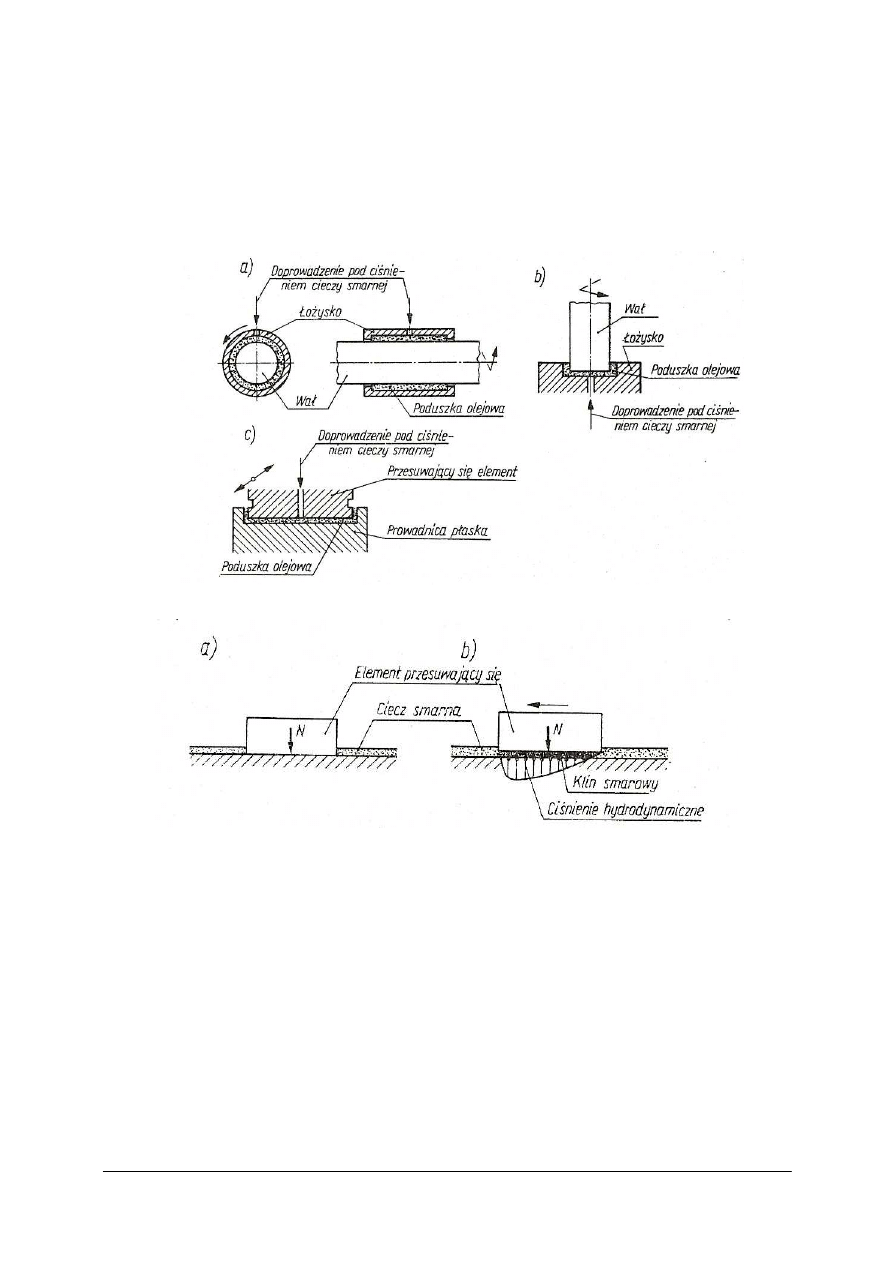

Smarowanie hydrostatyczne występuje wtedy, gdy dla uzyskania tarcia płynnego

warstwa cieczy smarnej jest dostarczana pod ciśnieniem do obszaru między

współpracującymi powierzchniami. Smarowanie hydrostatyczne jest stosowane w różnego

rodzaju łożyskach promieniowych i osiowych oraz w przesuwanych prowadnicach ciężkich

obrabiarek (rys. 12).

Smarowanie hydrodynamiczne występuje wówczas, gdy dla uzyskania tarcia płynnego

niezbędna warstwa cieczy smarnej powstaje w wyniku ruchu względnego obu

współpracujących elementów.

Ciecz smarna wypełnia całkowicie przestrzeń między współpracującymi elementami

i jest dostarczana okresowo lub w sposób ciągły, gdy podczas ruchu współpracujących

elementów wydziela się duża ilość ciepła.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Ruch względny współpracujących elementów wytwarza w warstwie cieczy smarnej

ciśnienie hydrodynamiczne. Obciążenie zewnętrzne działające na nieruchomy element

(rys. 13a) powoduje wyciskanie cieczy smarnej spomiędzy współpracujących powierzchni.

Gdy element ruchomy rozpoczyna ruch, jego powierzchnia porywa cząsteczki cieczy smarnej,

a w wyniku tarcia wewnętrznego w cieczy powstaje ciśnienie hydrodynamiczne wytwarzające

tzw. klin smarowy (rys. 13b).

Rys. 12. Smarowanie hydrostatyczne: a) w łożysku ślizgowym promieniowym, b) w łożysku ślizgowym

osiowym, c) w prowadnicy płaskiej [3, s. 338]

Rys. 13. Powstawanie klina smarowego przy hydrodynamicznym smarowaniu powierzchni płaskich;

a) w stanie spoczynku, b) w ruchu. N – obciążenie zewnętrzne działające na powierzchni styku

[3, s. 339]

Technika smarowania

Smarowanie jest dokonywane przez wprowadzenie między współpracujące powierzchnie

ciała trzeciego (cieczy smarnej) o bardzo małym tarciu wewnętrznym, w celu zmniejszenia

współczynnika tarcia.

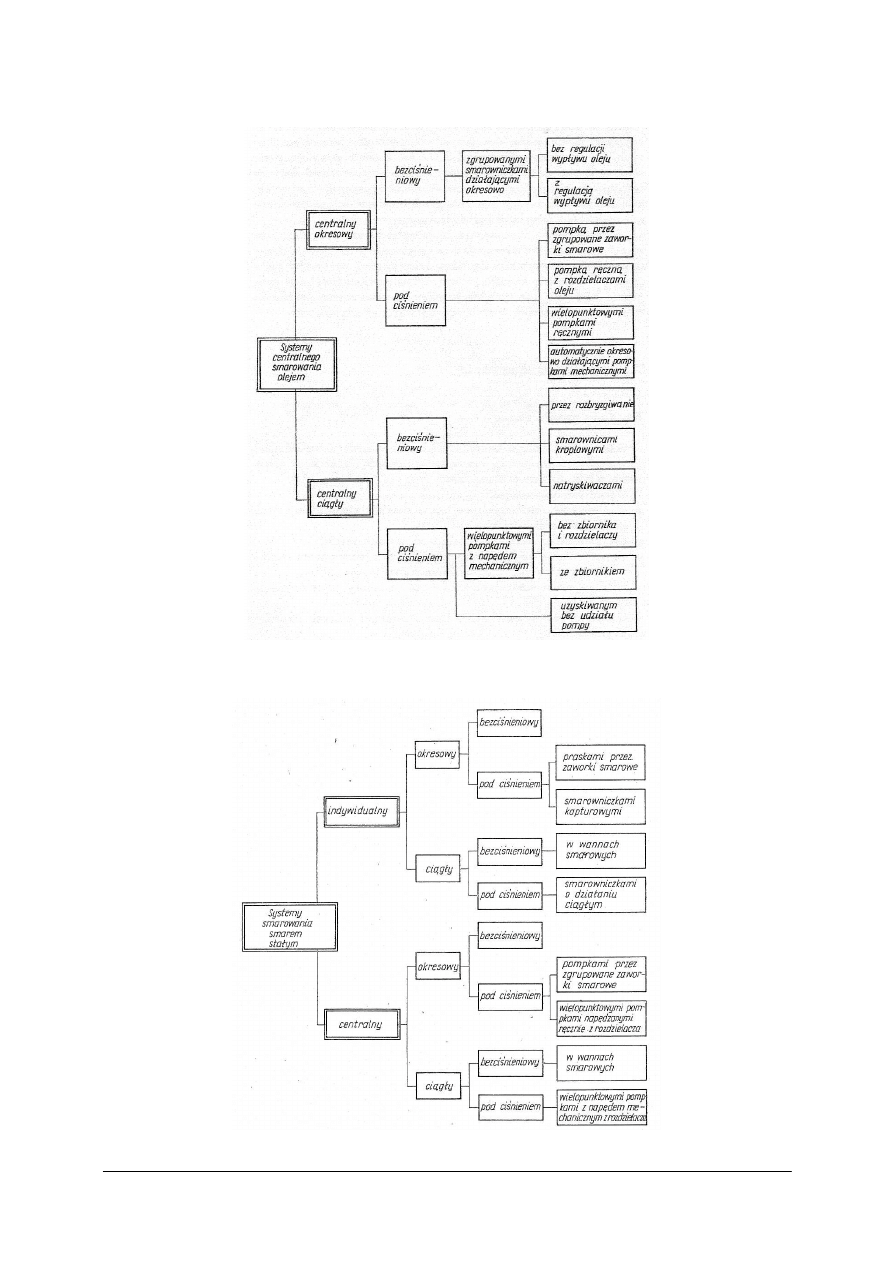

W maszynach i urządzeniach stosuje się dwa podstawowe układy smarowania:

indywidualny i centralny.

Przy smarowaniu indywidualnym każdy punkt smarowania ma swój własny zbiornik

napełniany okresowo.

Smarowanie centralne polega na tym, że wiele punktów smarowania jest zasilanych

ze wspólnego zbiornika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

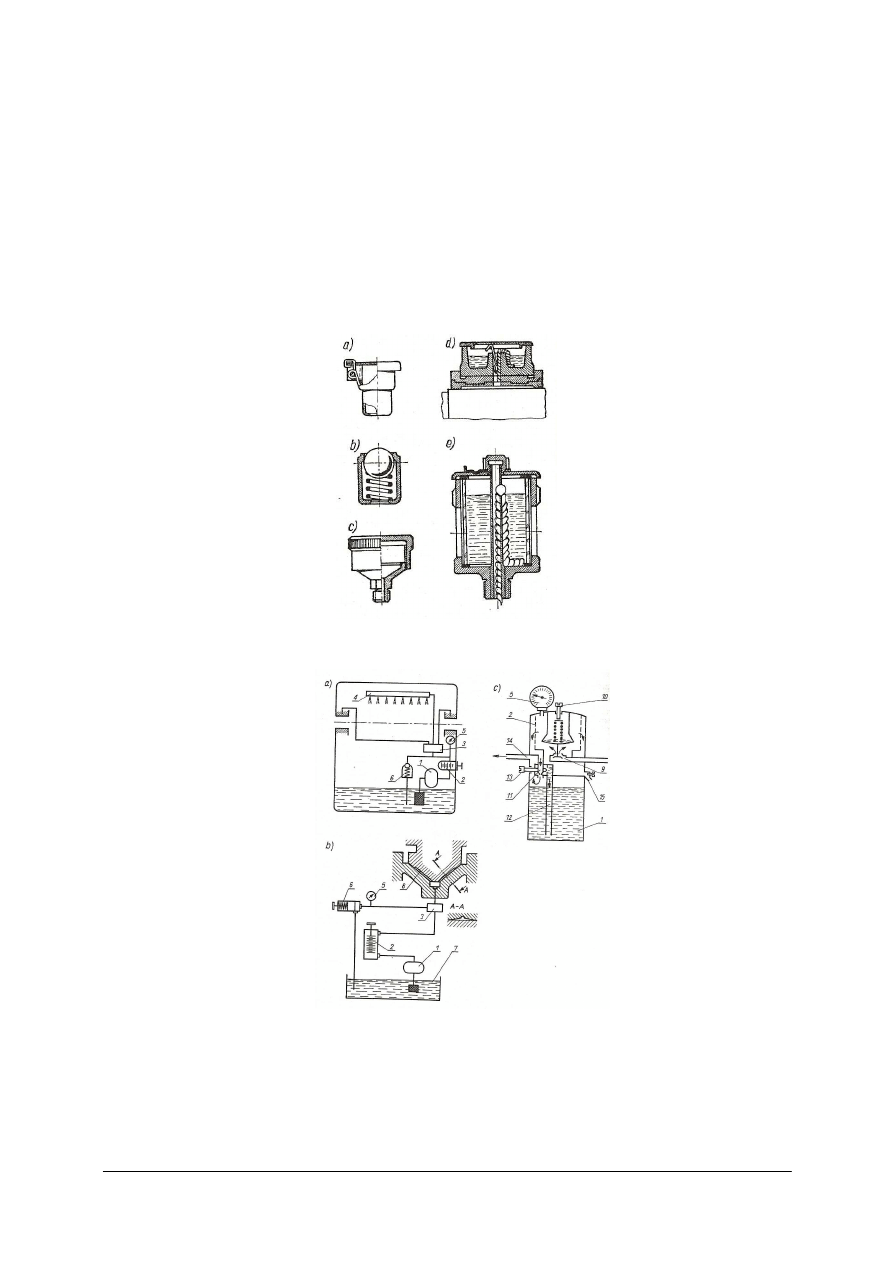

Podstawowymi elementami układów smarowania, które znalazły zastosowanie

w maszynach i urządzeniach, są: smarownice, pompy, filtry, zawory rozdzielcze, zbiorniki,

urządzenia kontrolne, przewody i złącza.

Smarownice są urządzeniami, które po ręcznym napełnieniu smarem lub olejem

samoczynnie zasilają nim współpracujące części. Przykłady różnych smarownic przedstawia

rysunek 14.

W układach smarowania olejem pod ciśnieniem znalazły zastosowanie pompy tłoczkowe

ręczne, zębate i hydrauliczne. Do urządzeń kontrolnych układu smarowania zalicza

się wskaźniki poziomu oleju, manometry oraz wyłączniki elektryczne, które umożliwiają

pracę obrabiarki, gdy w układzie smarowania jest odpowiednie ciśnienie oleju. Na rysunku

15 pokazano różne rodzaje smarowania.

Rys. 14. Smarownice: a) wprasowana w korpus z odchylną samozamykającą się pokrywą, b) wprasowana

kulkowa, c) wkręcana na smar stały, d) knotowa w korpusie pokrywy łożyska ślizgowego, e) knotowa

ze zbiornikiem szklanym [3, s. 343]

Rys. 15. Rodzaje smarowania: a) z obiegiem oleju pod ciśnieniem, b) pod ciśnieniem prowadnic strugarki,

c) rozpylacz do wytwarzania mgły olejowej; 1 – pompa, 2 – filtr, 3 – rozdzielnica, 4 – rurka

rozprowadzająca, 5 – manometr, 6 – zawór przelewowy, 7 – zbiornik, 8 – rowki smarowe, 9 – zawór

redukcyjny sprężonego powietrza, 10 – śruba regulacyjna zaworu redukcyjnego, 11 – dysza

sprężonego powietrza, 12 – rura zasysająca olej, 13 – śruba regulująca ilość zasysanego oleju,

14 – przewód doprowadzający mgłę olejową, 15 – zawór do odprowadzania wody [3, s. 344]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Systemy centralnego smarowania ilustruje rysunek 16.

Rys. 16. Systemy centralnego smarowania olejem [4, s. 138]

Systemy smarowania smarem stałym przedstawiono na rysunku 17.

Rys. 17. Systemy smarowania smarem stałym [4, s. 141]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Smarowanie

maszyn

musi

być

wykonane

według

instrukcji

smarowania.

W tabeli 1 przedstawiono przykład takiej instrukcji smarowania.

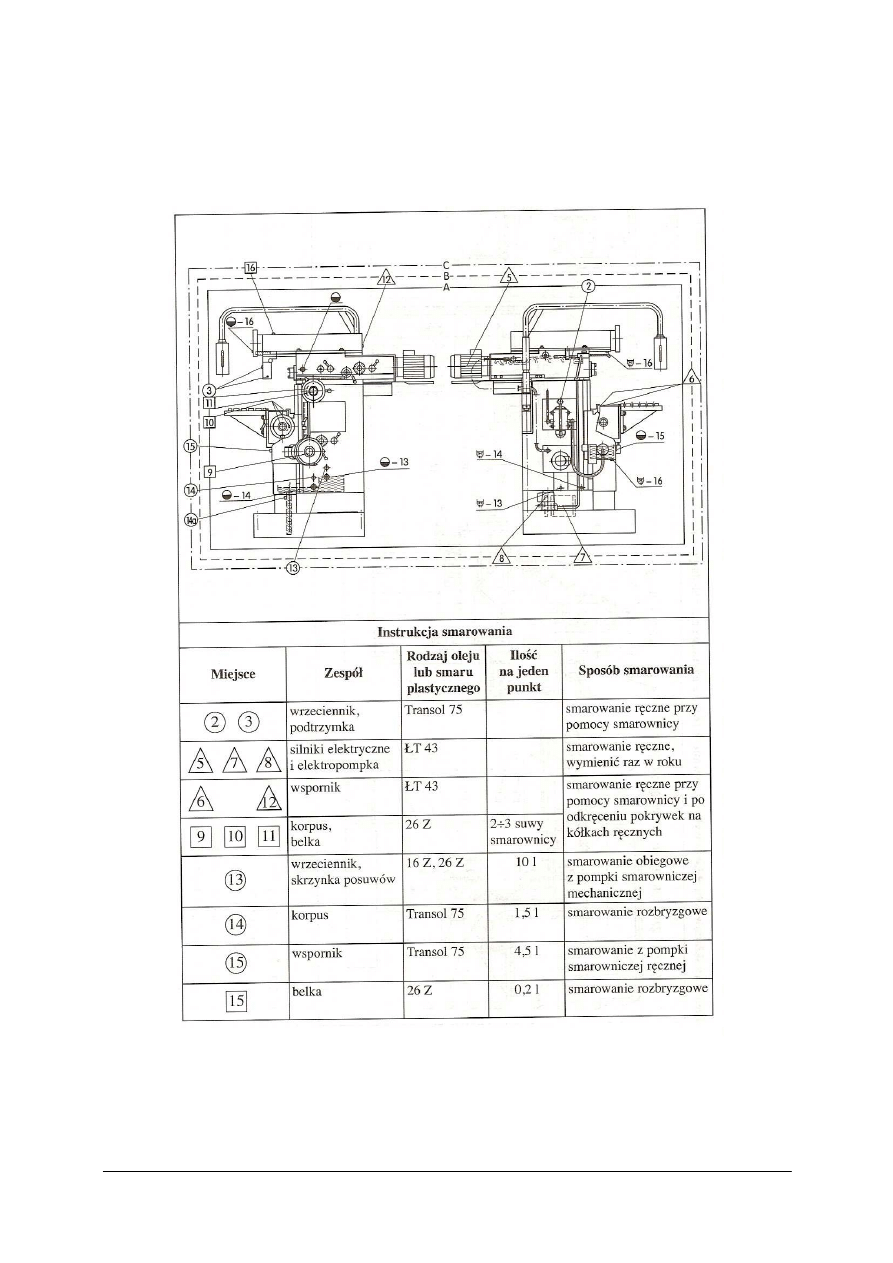

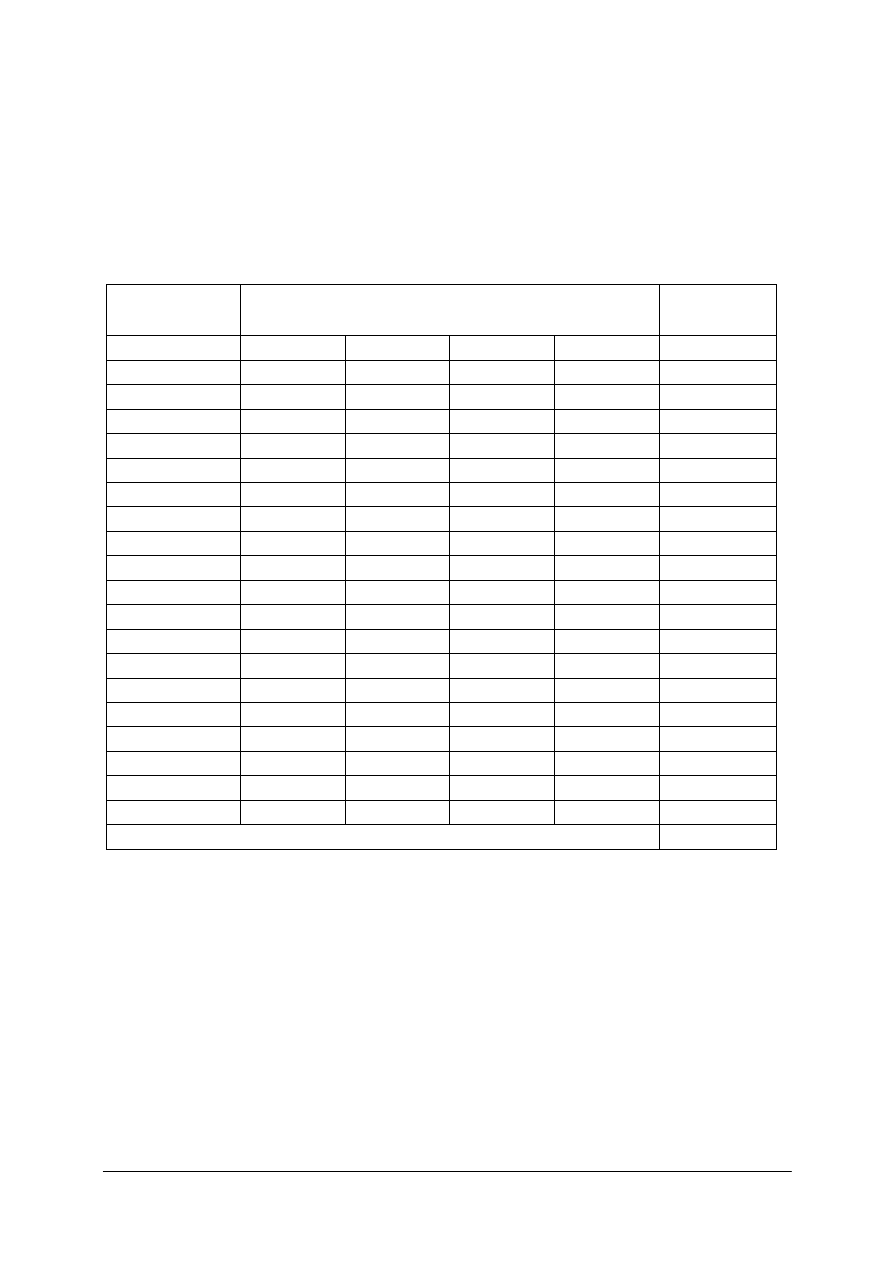

Tabela 1. Instrukcja smarowania [5, s. 59]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co to jest tarcie?

2.

Jakie są rodzaje tarcia?

3.

Jakie są rodzaje tarcia z udziałem środków smarnych?

4.

Jak dzielimy zużywanie mechaniczne?

5.

Jak można podzielić uszkodzenia ze względu na zdatność?

6.

Jakie są przyczyny powstawania uszkodzeń?

7.

Jakimi sposobami usuwamy uszkodzenia?

8.

Co to jest smarowanie?

9.

Jakie są układy smarowania?

10.

Jakie są podstawowe elementy układów smarowania?

11.

Na podstawie, jakich dokumentów wykonuje się smarowanie maszyn?

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie otrzymanej instrukcji smarowania (maszyny, urządzenia lub mechanizmu)

określ, jakie zastosowano gatunki oleju (smaru) oraz sposoby smarowania i ilości oleju.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

dokładnie przeanalizować instrukcję smarowania,

2)

wynotować zastosowane gatunki oleju (smaru),

3)

zapisać ilości oleju jakie trzeba użyć,

4)

zanotować sposoby smarowania,

5)

wpisać uzyskane dane w arkusz ćwiczeń,

6)

dokonać prezentacji opracowania.

Wyposażenie stanowiska pracy:

–

instrukcja smarowania,

–

arkusz papieru formatu A4,

–

formularz z pytaniami prowadzącymi,

–

arkusz do ćwiczeń.

Ćwiczenie 2

Na podstawie oględzin uszkodzonego urządzenia określ rodzaj uszkodzenia, podaj

przyczynę powstania uszkodzenia i sposób jego usunięcia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

dokonać oględzin urządzenia,

2)

określić rodzaj uszkodzenia,

3)

określić przyczynę powstania uszkodzenia,

4)

ustalić sposób jego usunięcia,

5)

wypełnić arkusz do ćwiczeń,

6)

dokonać prezentacji opracowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Wyposażenie stanowiska pracy:

–

uszkodzone urządzenie,

–

arkusz papieru formatu A4,

–

arkusz do ćwiczeń.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

scharakteryzować rodzaje tarcia z udziałem środka smarnego?

□

□

2)

wykazać różnicę między tarciem hydrostatycznym a hydrodynamicznym? □

□

3)

dokonać podziału uszkodzeń?

□

□

4)

na podstawie oględzin określić rodzaj uszkodzenia?

□

□

5)

posłużyć się instrukcją smarowania?

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3. Stosowanie materiałów eksploatacyjnych

4.3.1. Materiał nauczania

Użytkowane urządzenia mogą osiągać właściwą wydajność tylko wówczas,

gdy ich mechanizmy będą miały zapewnione warunki pracy zgodne z ich założeniem

i właściwościami konstrukcyjnymi. Zmiana tych warunków odbije się na pracy całego

urządzenia powodując przyspieszone zużycie mechanizmów i części, a nawet

ich uszkodzenie.

Przeciwdziałanie zużywaniu części maszyn polega na stworzeniu możliwości

złagodzenia owych procesów. Do tych procesów zaliczamy właściwy dobór materiałów

eksploatacyjnych. Funkcje materiałów eksploatacyjnych:

−

zmniejszenie tarcia i zużycia,

−

chłodzenie,

−

uszczelnianie,

−

przenoszenie sygnałów,

−

redukcja hałasu,

−

ochrona przed korozją,

−

usuwanie produktów zużycia.

Rodzaje materiałów eksploatacyjnych:

−

smary plastyczne i oleje smarowne,

−

ciecze hydrauliczne,

−

oleje sprężarkowe, turbinowe, przekładniowe, obróbkowe i inne: grzewcze,

hartownicze, izolacyjne.

Smary

Racjonalne smarowanie, oprócz znacznego zmniejszenia intensywności tarcia

i przedłużenia trwałości maszyn, przyczynia się także do zwiększenia sprawności

mechanicznej. Spośród wielu funkcji środków smarnych należy wymienić przede wszystkim:

–

zmniejszenie oporów tarcia, co zmniejsza straty energii oraz zużycie urządzeń,

–

usuwanie zanieczyszczeń ze współpracujących powierzchni,

–

ochronę przed korozją,

–

odprowadzenie ciepła z obszaru tarcia,

–

amortyzację drgań i obciążeń uderzeniowych,

–

zmniejszanie luzów i skutków ich powiększania się w połączeniach ruchowych.

Ś

rodki smarne stosowane w eksploatacji urządzeń mechanicznych można podzielić

następująco:

1)

ze względu na przeznaczenie:

–

płynne silnikowe (oleje silnikowe),

–

płynne przekładniowe (oleje przekładniowe),

–

płynne wrzecionowe (oleje wrzecionowe),

–

smary plastyczne do łożysk ślizgowych i tocznych,

–

ś

rodki smarne specjalne.

2)

ze względu na konsystencję:

–

płynne (ciecze, gazy), np. olej, powietrze,

–

smary plastyczne,

–

stałe, np. grafit, dwusiarczek molibdenu (MoS

2

).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

3)

ze względu na pochodzenie:

–

mineralne – otrzymywane z ropy naftowej,

–

organiczne – otrzymywane z tłuszczów organicznych, np. olej rzepakowy; ich wadą

jest to, że ulegają starzeniu, zaletą zaś biodegradowalność,

–

syntetyczne – otrzymywane w wyniku syntezy chemicznej.

Najkorzystniejsze warunki smarowania uzyskuje się dzięki środkom smarnym płynnym –

olejom. Stosuje się je do części silnie obciążonych, pracujących z dużą prędkością obrotową,

kiedy to wydzielają się znaczne ilości ciepła. W innych przypadkach, gdy nie można

ze względów konstrukcyjnych zastosować zamkniętej obudowy – stosuje się smary

plastyczne. Do smarów tych często dodaje się środki smarne stałe, tworzące

na powierzchniach trących cienkie warstwy odporne na duże naciski. Środki stale są odporne

na duże naciski, wysoką temperaturę i są chemicznie stabilne.

Do smarowania maszyn i urządzeń używa się różnych gatunków olejów maszynowych

i smarów stałych.

Są one następujące:

–

olej maszynowy 4 – do smarowania lekko obciążonych łożysk ślizgowych, pracujących

przy dużych prędkościach obrotowych,

–

olej maszynowy 8 – do smarowania lekko obciążonych łożysk ślizgowych i tocznych,

pracujących przy dużych prędkościach obrotowych,

–

olej maszynowy 10 – ma podobne zastosowanie jak olej maszynowy 8 oraz służy

do smarowania wrzecion o prędkości obrotowej 4000 do 7000 obr/min,

–

olej maszynowy 16 – do smarowania łożysk ślizgowych,

–

olej maszynowy 26 – do smarowania lekko obciążonych łożysk ślizgowych i przekładni

zębatych,

–

olej maszynowy 40 – do smarowania średnio obciążonych łożysk ślizgowych i tocznych

oraz przekładni zębatych i prowadnic,

–

olej maszynowy 65 – ma podobne zastosowanie jak olej maszynowy 40,

lecz przy większych obciążeniach i obciążeniach w podwyższonej temperaturze,

–

olej maszynowy nisko krzepnący 4Z (temperatura krzepnięcia –25

o

C) – do smarowania

łożysk ślizgowych i tocznych przy prędkości obrotowej ponad 800 obr/min,

–

olej maszynowy nisko krzepnący 10Z (temperatura krzepnięcia –45

o

C) – do

smarowania lekko obciążonych szybkoobrotowych łożysk tocznych i ślizgowych oraz

wrzecion o prędkości obrotowej 4000 ÷ 7000 obr/min,

–

olej maszynowy nisko krzepnący 16Z (temperatura krzepnięcia –30

0

C) – do

smarowania łożysk ślizgowych,

–

olej maszynowy nisko krzepnący 26Z (temperatura krzepnięcia –25

0

C) – do

smarowania lekko obciążonych łożysk ślizgowych i przekładni zębatych,

–

olej maszynowy nisko krzepnący 40Z (temperatura krzepnięcia –20

0

C) – do

smarowania średnio obciążonych łożysk ślizgowych oraz przekładni zębatych,

–

smar maszynowy 1 – do smarowania lekko obciążonych powierzchni ślizgowych

o temperaturze pracy do 50

o

C,

–

smar maszynowy 2 – do smarowania średnio obciążonych powierzchni ślizgowych

o temperaturze pracy do 60

o

C,

–

smar maszynowy SŁG – 3 i SŁG – 4B – do smarowania silnie obciążonych łożysk

ś

lizgowych o temperaturze pracy do 140

o

C,

–

smary ŁT – 1, ŁT – 2, ŁT – 3, ŁT – 4S, ŁT – 5, ŁT – 1 – 13 – do smarowania łożysk

tocznych w zależności od obciążenia łożyska, temperatury i warunków jego pracy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

–

oleje typu Hipol – stosuje się w przekładniach obciążonych i pracujących w zmiennych

warunkach.

Oleje nisko krzepnące stosuje się do smarowania maszyn i urządzeń pracujących

w niskich temperaturach otoczenia. Pozostałe oleje mają temperaturę krzepnięcia +5

o

C

i mogą być stosowane w maszynach pracujących w temperaturze pokojowej.

Duże znaczenie ekonomiczne dla każdego zakładu ma regenerowanie oraz odzyskiwanie

olejów. Oleje przepracowane, po dokładnym oczyszczeniu i dodaniu specjalnych składników

uszlachetniających, można ponownie używać. Ma to duże znaczenie, gdyż wszystkie oleje

powstają w wyniku przeróbki ropy naftowej, którą trzeba importować. W zamkniętych

układach smarowania obiegowego oraz kąpielowego, tj. przy smarowaniu skrzynek

przekładniowych, wrzecienników, suportów itp. olej przepracowany odzyskuje się w czasie

jego okresowej wymiany.

Wszędzie tam, gdzie są używane paliwa płynne i smary oraz gdzie się je przechowuje

muszą być ściśle przestrzegane przepisy przeciwpożarowe. W pomieszczeniach

produkcyjnych i pomocniczych, gdzie są stosowane paliwa (np. hamowanie silników, mycie

części itd.) przed rozpoczęciem pracy musi być włączona wentylacja, która zapobiega

powstawaniu mieszanin wybuchowych. Stosowane urządzenia muszą mieć konstrukcje

przeciwwybuchową (zastosowane materiały i rozwiązania konstrukcyjne nie mogą

powodować podczas ruchu iskrzenia). Przed wejściem do pomieszczeń magazynowych,

w których odbywa się m.in. rozlewnie paliw, należy najpierw je wywietrzyć i włączyć

wentylację, aby usunąć ewentualne opary paliw. Wszędzie tam, gdzie ma się do czynienia

z materiałami łatwo palnymi nie można stosować otwartego ognia, np. palników

acetylenowo-tlenowych, palących się papierosów.

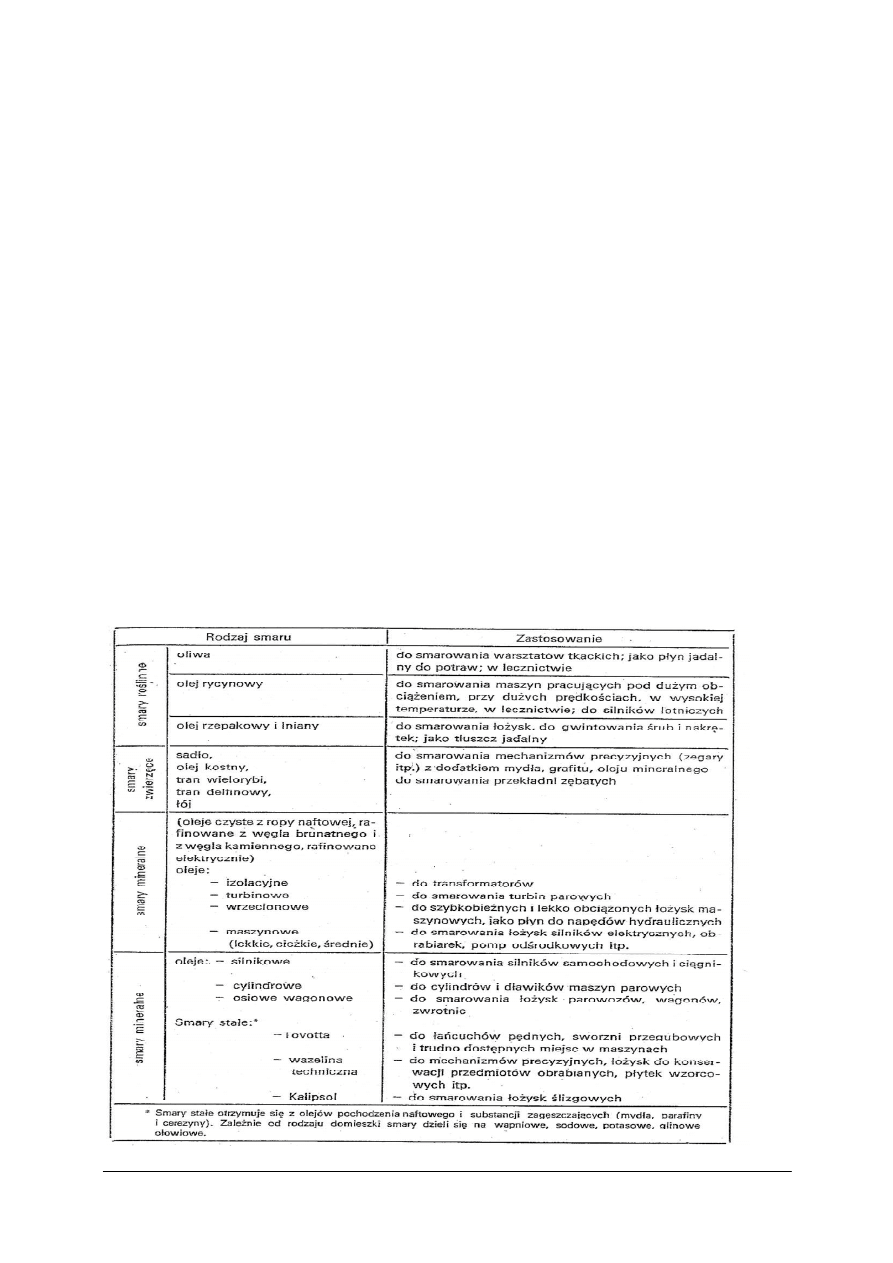

Zastosowanie ważniejszych smarów przedstawiono w innym ujęciu w tabeli 2.

Tabela 2. Zastosowanie ważniejszych smarów [6, s. 363]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Smarowanie gazowe

Smarowanie gazowe stosuje się przy wysokiej (800

o

C) i niskiej (13K) temperaturze.

Własności smarne gazów zmieniają się nieznacznie z temperaturą i są znacznie niższe od

olejów smarowych. Obciążenia przenoszone przez łożyska aerodynamiczne są względnie

małe.

Stosowane w turbinach gazowych (czynnikiem smarującym jest gaz transportowany),

w wysokoobrotowych łożyskach urządzeń precyzyjnych, żyroskopach, reaktorach jądrowych,

układach chłodziarek. W momencie rozruchu ma miejsce tarcie suche, więc gdy istnieje

potrzeba chronienia łożysk stosuje się smarowanie aerostatyczne z układem sprężarkowym

zewnętrznym.

Ciecze hydrauliczne

Ciecz robocza w układach hydraulicznych powinna spełniać takie funkcje podstawowe jak:

−

przenoszenie energii i sygnałów (mała ściśliwość),

−

uszczelnianie układu (duża lepkość cieczy),

−

smarowanie par tarciowych (lepkość w warunkach roboczych),

−

odprowadzanie ciepła (niska lepkość z dobrym smarowaniem),

−

ochrona przed zużyciem (dodatki przeciwzużyciowe),

−

ochrona przed korozją (inhibitory korozji),

−

zabezpieczenie przed szkodliwym działaniem powietrza,

−

zabezpieczenie przed szkodliwym działaniem wody.

Skład oleju hydraulicznego powinien być tak dobrany, aby olej nie tworzył dużej ilości

piany, a jednocześnie posiadał zdolności szybkiego wydzielania powietrza z objętości (olej

może zawierać do 9% powietrza).

Obok zwiększonej ściśliwości, obecność powietrza przyśpiesza proces starzenia oleju.

Ciecz robocza powinna posiadać zdolność wchłonięcia pewnej ilości wody (kondensatu

z wilgotnego powietrza) ale również zdolność do demulgowania tj. wydzielenia wody

w większej ilości pojawiającej się w oleju (przecieki z zewnątrz).

Z uwagi na występującą wysoką jakość urządzeń (małe luzy) ciecze hydrauliczne muszą

zachowywać wysoką czystość i muszą się dać łatwo filtrować

Oleje sprężarkowe

Smarowanie elementów mających bezpośredni kontakt ze sprężanym czynnikiem winno

się odbywać przy pomocy specjalnie opracowanych olejów sprężarkowych Ogólne

wymagania wynikają z:

−

temperatury i ciśnienia sprężanego gazu (odporność na utlenianie i brak skłonności do

tworzenia osadów),

−

olej nie powinien zawierać lotnych składników, a jego temperatura zapłonu powinna być

wyższa od najwyższej temperatury w układzie o ok. 50

o

C,

−

wymaganej czystości medium,

−

konstrukcji sprężarki.

Lepkość oleju powinna być na tyle duża, aby zapewnić dobre smarowanie, jednak na tyle

niska, aby umożliwić wnikanie oleju w węzły smarowe.

Oleje turbinowe

Oleje turbinowe mają za zadanie:

−

smarowanie i odprowadzanie ciepła z łożysk,

−

smarowanie i chłodzenie przekładni mechanicznych,

−

przenoszenie impulsów w hydraulicznym układzie sterowania pracą turbiny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Oleje turbinowe musi więc charakteryzować:

−

odpowiednia plastyczność,

−

wysoka odporność na utlenianie,

−

bardzo dobre własności przeciwrdzewne,

−

brak zanieczyszczeń mechanicznych,

−

odporność na pienienie,

−

zdolność do wydzielania zdespergowanego w oleju powietrza (określane jako czas

potrzebny do osiągnięcia 0,2% objętości).

Problemem jest pojawianie się wody w oleju (turbiny parowe), która wpływa negatywnie

na własności olejów.

Przemysłowe oleje przekładniowe

Wśród różnego typu przekładni, szczególnie ciężkie warunki pracy mają przekładnie

zębate (wysokie naciski i temperatura styku, współpraca w warunkach tarcia tocznego

z poślizgiem) Od środków smarujących przekładnie wymaga się:

−

zmniejszenia tarcia, zużycia i ochrony przed zatarciem (środki EP = Extreme Pressure),

−

chłodzenia styku tarciowego,

−

zmniejszanie hałasu i wibracji,

−

odprowadzania produktów zużycia ze strefy tarcia,

−

ochrony przed korozją,

−

stabilności termicznej i odporności na utlenianie,

−

odporności na pienienie i zdolności do szybkiego wydzielania powietrza.

Rodzaj środka smarowego, który można zastosować w danej przekładni zależy od

temperatury pracy i obciążeń przekładni:

−

przy niskich obciążeniach i temperaturze 0–70

o

C stosowane są stałe powłoki smarowe,

−

ze wzrostem obciążenia przechodzi się na smary plastyczne i oleje mineralne,

−

najwyższe obciążenia przenoszą oleje EP (do 120

o

C)

−

przy temperaturach niższych niż 0

o

C i powyżej 100

o

C konieczne jest stosowanie

poliglikoli i polialfaolefin.

Ciecze obróbkowe

W procesach wytwarzania elementów maszyn często stosuje się obróbkę ubytkową

(toczenie, frezowanie, wiercenie itp.), plastyczną (wytłaczanie) oraz obróbkę specjalną (np.

obróbka erozyjna). Np. podczas procesu skrawania wytwarza się duża ilość ciepła i konieczne

jest stosowanie cieczy chłodzących, które jednocześnie spełniają funkcje smarowe i ochronne

(przed korozją).

Przy wytłaczaniu zastosowanie cieczy pozwala na zmniejszenie oporów tarcia przy

obróbce i odprowadzenie ciepła z procesu.

Najszerszą grupę stanowią ciecze chłodząco-smarujące stosowane przy obróbce

ubytkowej. Są to:

−

oleje obróbkowe,

−

emulsje do obróbki metali,

−

mikroemulsje,

−

ciecze syntetyczne,

−

pasty obróbkowe,

−

gazy,

−

inne środki specjalne (roztopione metale, sole).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Oleje obróbkowe (mineralne i inne) stosuje się, gdy wymagana jest duża dokładność

obróbki. Dodaje się do nich dodatki smarnościowe, inhibitory korozji i utleniania. Wadą jest

małe ciepło właściwe, co ogranicza ilość ciepła odprowadzanego ze strefy skrawania.

Emulsje obróbkowe zawierają najczęściej 2–8% oleju emulgującego. Przez dużą

zawartość wody lepiej odprowadzają ciepło. Znajdują zastosowanie przy obróbce z dużymi

prędkościami przy niewielkich obciążeniach w strefie styku Syntetyczne ciecze obróbkowe

(roztwory substancji chemicznych) nie zawierają olejów mineralnych. Obok dobrych

własności eksploatacyjnych mają wysoką stabilność eksploatacyjną.

Inne środki przemysłowe

Oleje znajdują zastosowanie jeszcze w innych dziedzinach przemysłu, są to:

−

oleje grzewcze,

−

oleje hartownicze,

−

oleje izolacyjne.

Oleje grzewcze stosuje się jako nośniki ciepła do maksymalnej temperatury 340

o

C (oleje

mineralne). Mają zadowalającą pojemność cieplną i małą lepkość (zachodzi efektywna

wymiana ciepła).

Oleje hartownicze zapewniają schłodzenie hartowanego elementu z szybkością kilkuset

stopni na sekundę. Temperaturę w której jest najlepsze odprowadzanie ciepła można

kształtować przez stosowanie odpowiednich dodatków. Stosowane są wielkocząsteczkowe

polimery, które przy wysokiej temperaturze tworzą na powierzchni elementu hartowanego

osady będące miejscem zarodkowania powstawania pęcherzyków (miejsc intensywnej

wymiany ciepła).

Wśród olei izolacyjnych rozróżnia się:

−

transformatorowe – mające izolować i chłodzić uzwojenia oraz rdzeń transformatorów,

−

łącznikowe – służące do gaszenie łuku elektrycznego w stykach elektrycznych,

−

kablowe – przeznaczone do izolowania i chłodzenia kabli energetycznych,

−

kondesatorowe – które są zarówno cieczami izolacyjnymi jak i dielektrykami wpływając

na pojemność kondensatorów.

Zazwyczaj oleje izolacyjne są przeznaczone do długotrwałej pracy (nawet 20 lat). Muszą

posiadać odpowiednie własności w tym odporność na utlenianie, niską skłonność do

wydzielania gazów, wysoką temperaturę zapłonu, odpowiednią płynność.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie funkcje spełniają środki smarne?

2.

Jak dzielimy środki smarne?

3.

Kiedy stosujemy smarowanie gazowe?

4.

Jak powinno przebiegać prawidłowe gospodarowanie materiałami eksploatacyjnymi?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.3.3. Ćwiczenia

Ćwiczenie 1

Na podstawie Dokumentacji Techniczno-Ruchowej dobierz potrzebne materiały

eksploatacyjne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

dokonać dokładnej analizy dokumentacji pod kątem występowania materiałów

eksploatacyjnych,

2)

wypisać potrzebne materiały eksploatacyjne,

3)

uszeregować je według ważności spełniania zadań,

4)

dokonać oznaczenia tych materiałów,

5)

wypełnić arkusz do ćwiczeń,

6)

dokonać prezentacji opracowania.

Wyposażenie stanowiska pracy:

–

komplet dokumentacji DTR,

–

arkusz papieru formatu A4,

–

formularz z pytaniami prowadzącymi,

–

arkusz do ćwiczeń,

–

literatura z rozdziału 6 Poradnika dla ucznia,

–

wskazana możliwość dostępu do komputera i Internetu.

Ćwiczenie 2

Na podstawie wylosowanych oznaczeń materiałów eksploatacyjnych dokonaj

rozpoznania i przeznaczenia tych materiałów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z wylosowanymi oznaczeniami,

2)

zapisać jakie to materiały,

3)

opisać jakie będą spełniać zadania,

4)

wypełnić arkusz do ćwiczeń,

5)

dokonać prezentacji opracowania.

Wyposażenie stanowiska pracy:

–

wydruk wylosowanych oznaczeń,

–

arkusz papieru formatu A4,

–

formularz z pytaniami prowadzącymi,

–

arkusz do ćwiczeń,

–

katalogi z materiałami eksploatacyjnymi,

–

wskazana możliwość dostępu do komputera i Internetu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić funkcje środków smarnych?

□

□

2)

dokonać podziału środków smarnych?

□

□

3)

dokonać podziału materiałów eksploatacyjnych?

□

□

4)

dokonać doboru materiałów eksploatacyjnych?

□

□

5)

posłużyć się dokumentacją DTR?

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.4.

Zasady użytkowania i obsługiwania maszyn i urządzeń

4.4.1.

Materiał nauczania

O prawidłowym użytkowaniu maszyn i urządzeń oraz efektywności pracy decydują,

kwalifikacje pracowników, czyli przygotowanie do zawodu, doświadczenie oraz zdolności

i chęć do pracy.

Kierowanie użytkowaniem maszyn i urządzeń polega na wydawaniu i wykonywaniu

poleceń oraz kontrolowaniu i koordynowaniu tego procesu.

W celu unikania awarii maszyny, należy użytkować ją zgodnie z przeznaczeniem

oraz przestrzegać zalecanych zasad użytkowania.

Okres przyspieszonego zużywania powinien nastąpić po długim okresie normalnej

eksploatacji i wtedy następuje bardzo szybkie zużycie, co wiąże się z częstymi i drogimi

naprawami lub złomowaniem maszyny.

Naprawa obiektów technicznych ma na celu przywrócenie wartości użytkowej wskutek

zużycia. W zakładach przemysłowych obowiązuje system planowo-zapobiegawczych napraw,

który zorganizowany jest zgodnie z wcześniej przygotowanymi instrukcjami

i normami.

System planowo-zapobiegawczych napraw obejmuje całokształt czynności związanych

z należytym użytkowaniem, konserwacją, przeglądami technicznymi i planowaniem

oraz wykonywaniem napraw maszyn i urządzeń.

System ten przewiduje dokładne planowanie przeglądów i napraw oraz ustala ich zakres

oraz częstotliwość, co powoduje znaczne przedłużenie okresu eksploatacji maszyn i urządzeń.

Za stan techniczny i właściwą eksploatację maszyn i urządzeń odpowiada kierownik

wydziału użytkującego dane maszyny lub urządzenia. Natomiast odpowiedzialność

za zapewnienie prawidłowych zasad gospodarki konserwacyjno-naprawczej ponoszą działy

głównego mechanika i głównego energetyka przedsiębiorstwa.

Remonty kapitalne oraz średnie maszyn i urządzeń wykonuje się w wydziałach

remontowych danego przedsiębiorstwa. Wydziały te muszą być wyposażone w odpowiednie

obrabiarki i urządzenia umożliwiające wykonanie napraw oraz muszą dysponować pełnym

asortymentem części zamiennych. Remonty kapitalne maszyn i urządzeń wykonuje

się również w specjalistycznych zakładach remontowych.

Okres między dwoma remontami kapitalnymi lub czas zainstalowania nowej maszyny

do remontu kapitalnego, mierzony w godzinach pracy maszyny lub w kalendarzowych

jednostkach czasu, nazywa się cyklem remontowym. W okresie tym, czyli między dwoma

kolejnymi remontami kapitalnymi, dokonuje się w ustalonej kolejności i odstępach czasu

przeglądów (obsług okresowych) oraz remontów bieżących i średnich. Długość cyklu

remontowego i jego struktura, tzn. liczba, rodzaj i kolejność przeglądów (obsług okresowych)

i remontów w czasie cyklu, zależą od tego, w jaki sposób występuje nierównomierność

zużywania się części. Poszczególne części zużywają się w różnym czasie i dlatego należy

w różnych okresach przewidywać remonty bieżące lub średnie, ażeby wymienić lub naprawić

pewne grupy części.

Dla poszczególnych maszyn i urządzeń przyjmuje się cykle remontowe o różnej długości

i strukturze:

–

dla obrabiarek skrawających do metali oraz pras mechanicznych i hydraulicznych

przewiduje się cykl dziewięcioremontowy o czasie cyklu 24000 godzin i następującej

kolejności przeglądów i remontów:

0/K-OO-RB-OO-RB-OO-RS-OO-RB-OO-RB-OO-RS-OO-RB-OO-RB-OO-RK

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

–

dla obrabiarek automatycznych, młotów, kuźniarek i nożyc przyjmuje się cykl

sześcioremontowy o czasie cyklu 16000 godzin i następującej kolejności przeglądów

i remontów:

0/K-OO-RB-OO-RB-OO-RS-OO-RB-OO-RB-OO-RK

gdzie:

0/K – data uruchomienia lub ostatniego remontu kapitalnego,

OO – obsługa okresowa (przegląd techniczny), obejmująca czynności związane

z regulacją zespołów i mechanizmów, usunięciem usterek i uszkodzeń,

myciem i czyszczeniem, ustaleniem stopnia zużycia poszczególnych części

i zespołów dla określenia szczegółowego zakresu naprawy,

RB – remont bieżący, obejmuje naprawę lub wymianę szybko zużywających się

części. W zakres remontu bieżącego wchodzą również wszystkie czynności

przeglądu technicznego,

RS – remont średni, obejmuje naprawę lub wymianę szybciej zużywających się

części zespołów w celu zapewnienia prawidłowej eksploatacji maszyny lub

urządzenia do następnego remontu średniego i kapitalnego. Remont średni

obejmuje również wszystkie czynności remontu bieżącego,

RK – remont kapitalny, obejmuje naprawę lub wymianę wszystkich części, a nawet

całych zespołów ulegających zużyciu w celu przywrócenia pierwotnej lub

zbliżonej do pierwotnej wartości użytkowej maszyny lub urządzenia.

W uzasadnionych przypadkach dopuszcza się odstępstwa od przyjętych struktur i czasu

trwania cyklu. Odstępstwa te mogą wynikać z innych rozwiązań konstrukcyjnych danej

maszyny lub dokonanych modernizacji. Czas trwania cyklu dla tych samych maszyn może

być różny i zależy do warunków pracy i obciążenia.

Remonty i przeglądy w zakładzie przemysłowym planuje się w odniesieniu do każdej

maszyny na podstawie jej cyklu remontowego oraz do całego parku maszynowego, ustalając

roczne i miesięczne plany remontów. Cykl remontowy, zaplanowane terminy poszczególnych

przeglądów i napraw oraz wykaz wymienionych części dla danej maszyny zapisuje

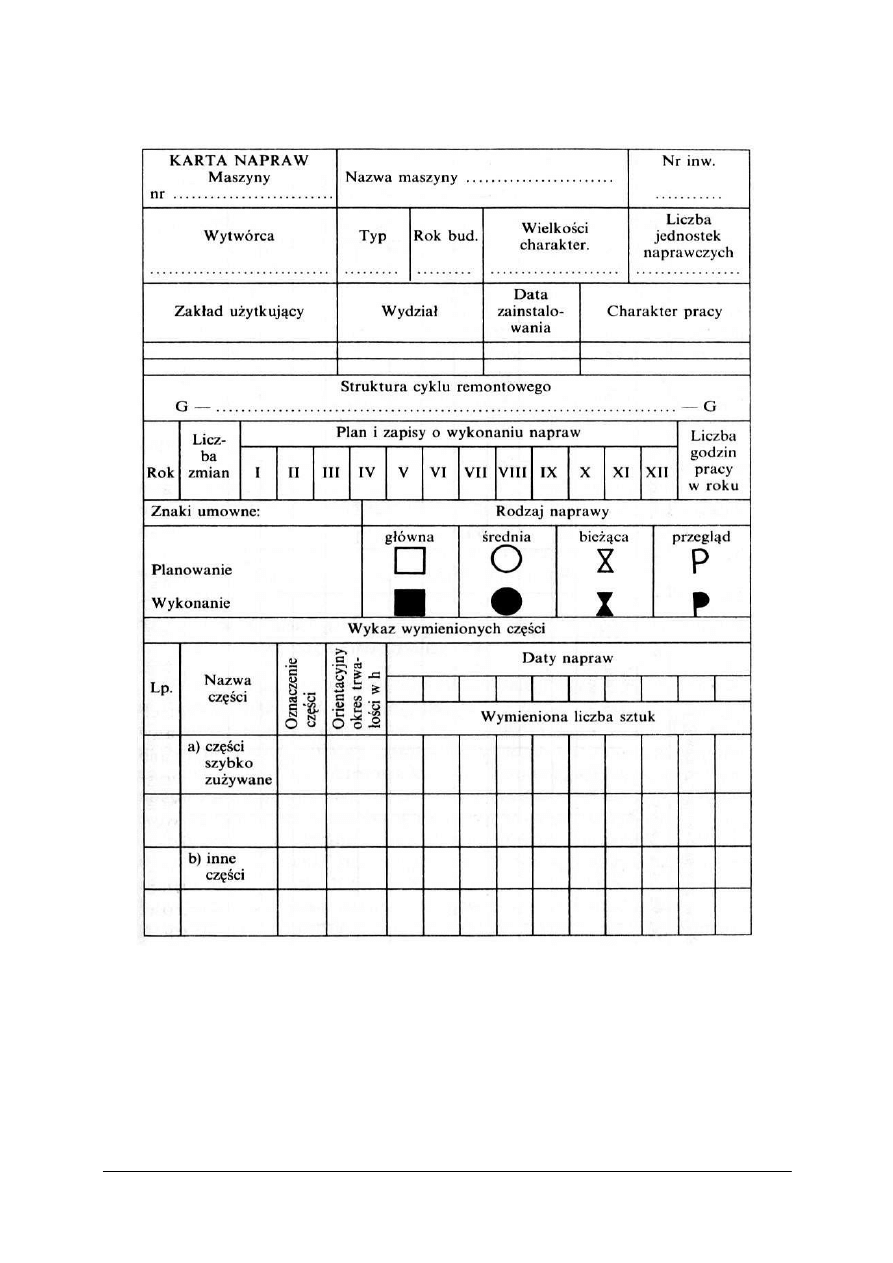

się w karcie napraw (remontu) maszyny. Wzór tego dokumentu znajduje się w tabeli 3.

W karcie tej odnotowuje się również wykonane naprawy i przeglądy, liczbę godzin pracy

maszyny w roku i wymienione części. Na podstawie kart naprawczych maszyn wykonuje się

roczny plan napraw i przeglądów dla całego parku maszynowego danego zakładu

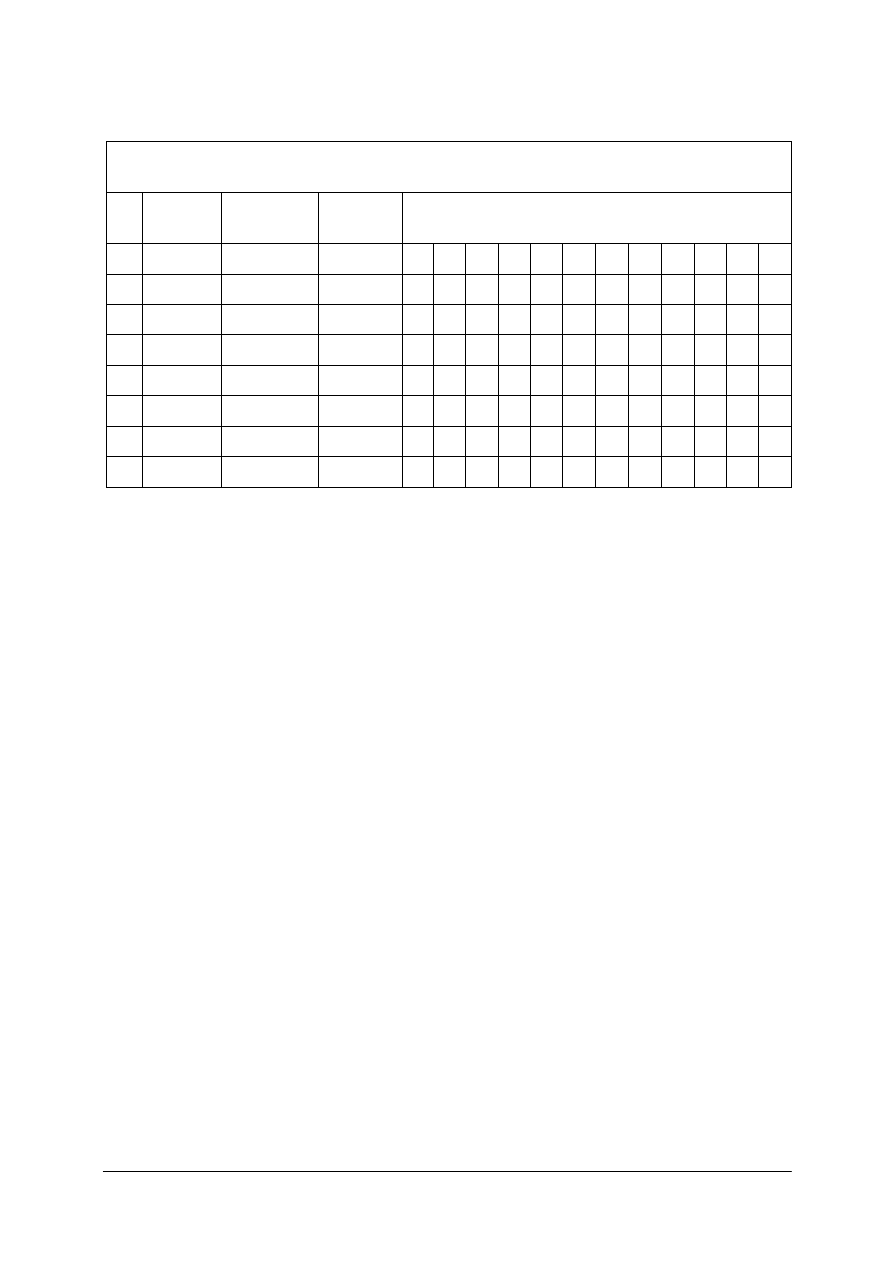

przemysłowego. Wzór tego dokumentu znajduje się w tabeli 4.

Zakres napraw dla konkretnego przypadku określany jest w Dokumentacji Techniczno-

Ruchowej (DTR) tej maszyny. Przegląd techniczny wykonuje się wykorzystując przestoje

od pracy, bezpośrednio na wydziale gdzie pracuje maszyna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Tabela 3. Karta naprawy (remontu) maszyny [4, s. 317]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Tabela 4. Roczny plan remontów i przeglądów [4, s. 318]

Nazwa zakładu pracy

Roczny

plan

napraw

przeglądów

rok................

Lp

Nazwa

Maszyny

Nr

inwentarza

Liczba

jednostek

Miesiące

1

2

3

4

I

II III IV V VI VII VII IX X XI XII

W zakres prac wykonywanych podczas obsługi okresowej (przeglądu technicznego)

wchodzą:

–

częściowy demontaż maszyny lub urządzenia,

–

czyszczenie i mycie poszczególnych elementów maszyny lub urządzenia, bądź mycie

i czyszczenie układów smarowania i chłodzenia oraz wymianę olejów lub innych

ś

rodków smarnych,

–

sprawdzenie i pomiar zespołów dławicowych, styków i zespołów uszczelniających,

–

przegląd i badanie łożysk, sprzęgieł i czopów wałów, przekładni zębatych, łańcuchów

napędowych, pędni, urządzeń ciernych, armatury, przewodów elektrycznych, izolacji

maszyn elektrycznych,

–

wykonanie pomiarów luzów,

–

określanie stopnia zużycia i czasów pracy zespołów i części, a tym samym ustalenie

zakresu rzeczowego oraz terminu następnego remontu,

–

sprawdzenie i wyregulowanie dokładności pracy maszyny zgodnie z ustaloną dla niej

klasą dokładności,

–

sprawdzenie za pomocą odpowiednich przyrządów pomiarowo-kontrolnych osi maszyn

i urządzeń technologicznych,

–

wyważenie urządzeń napędowych maszyny lub urządzenia technologicznego,

–

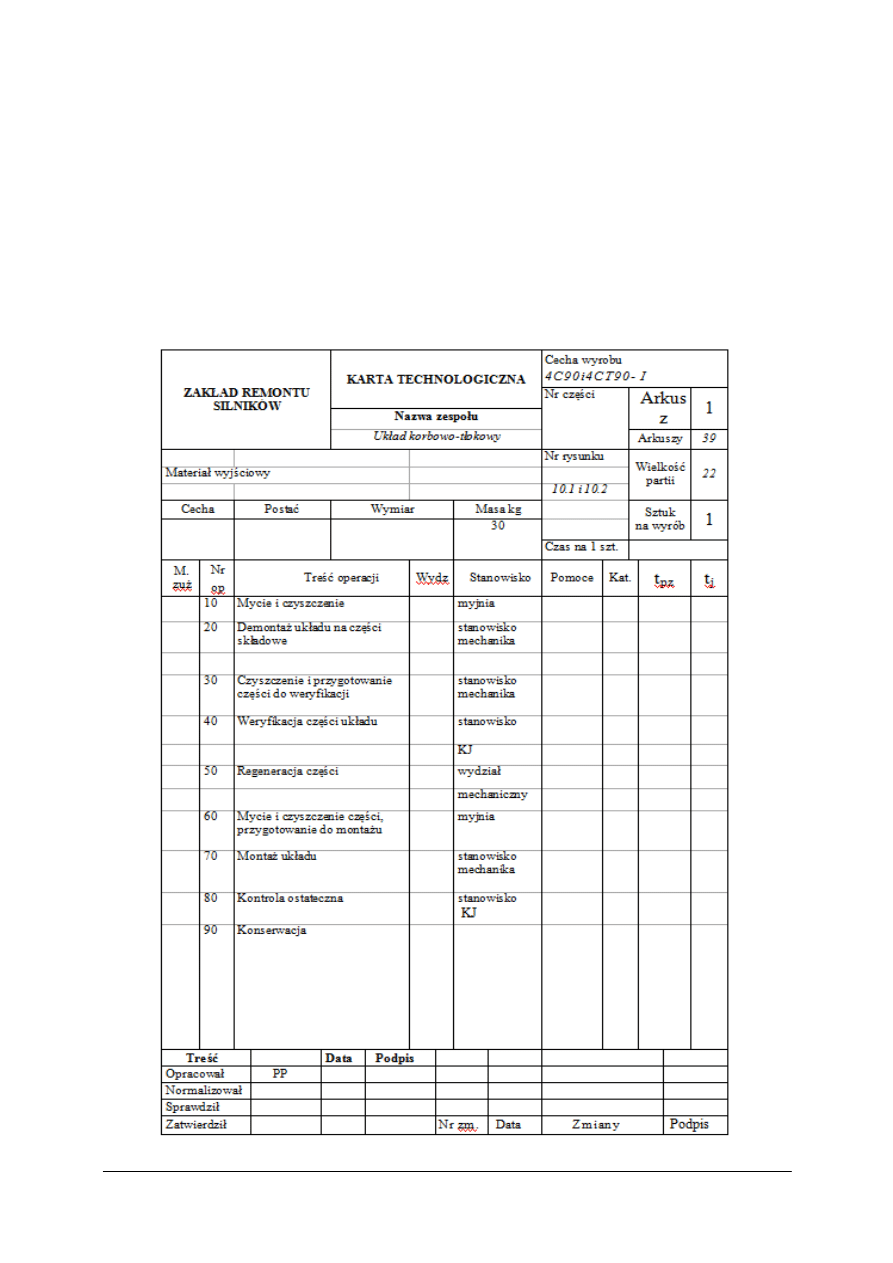

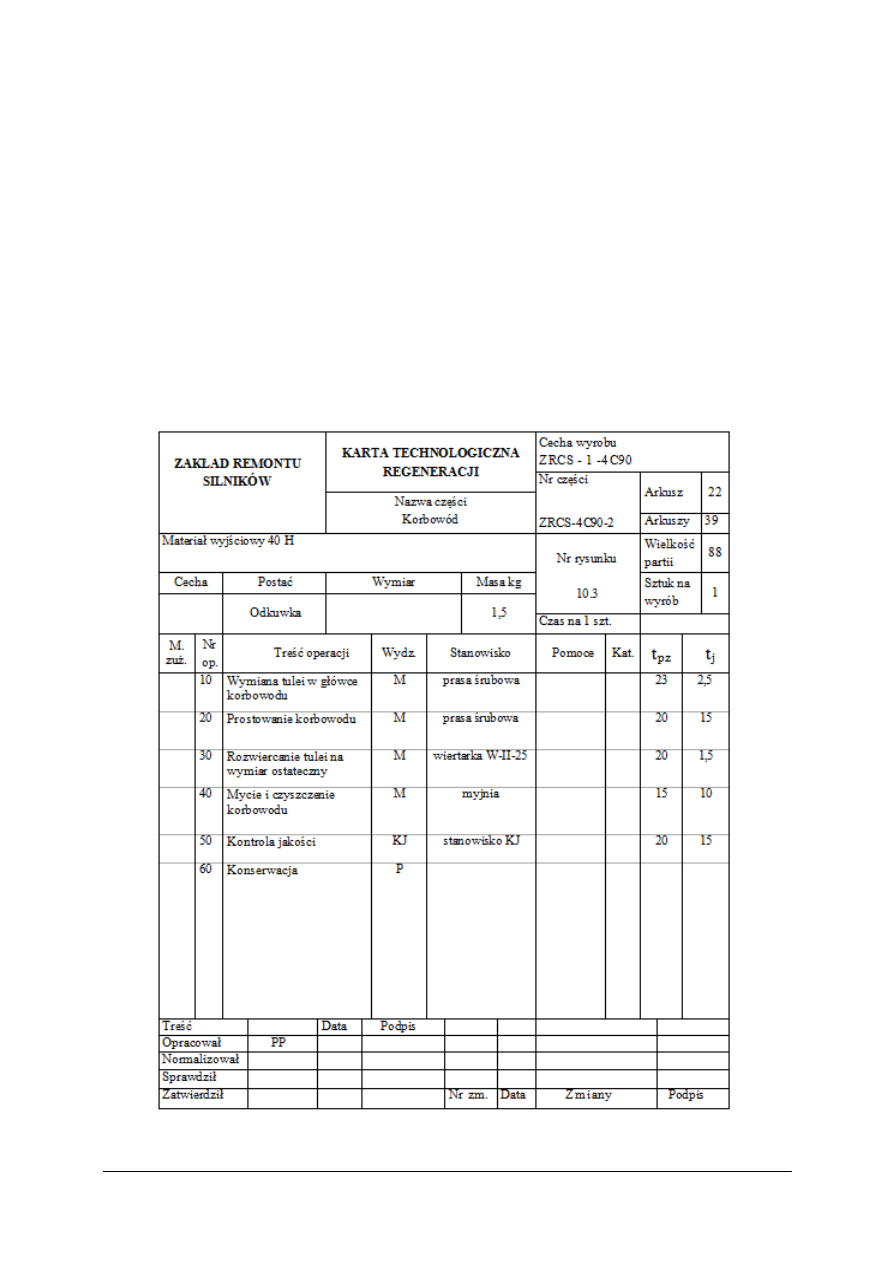

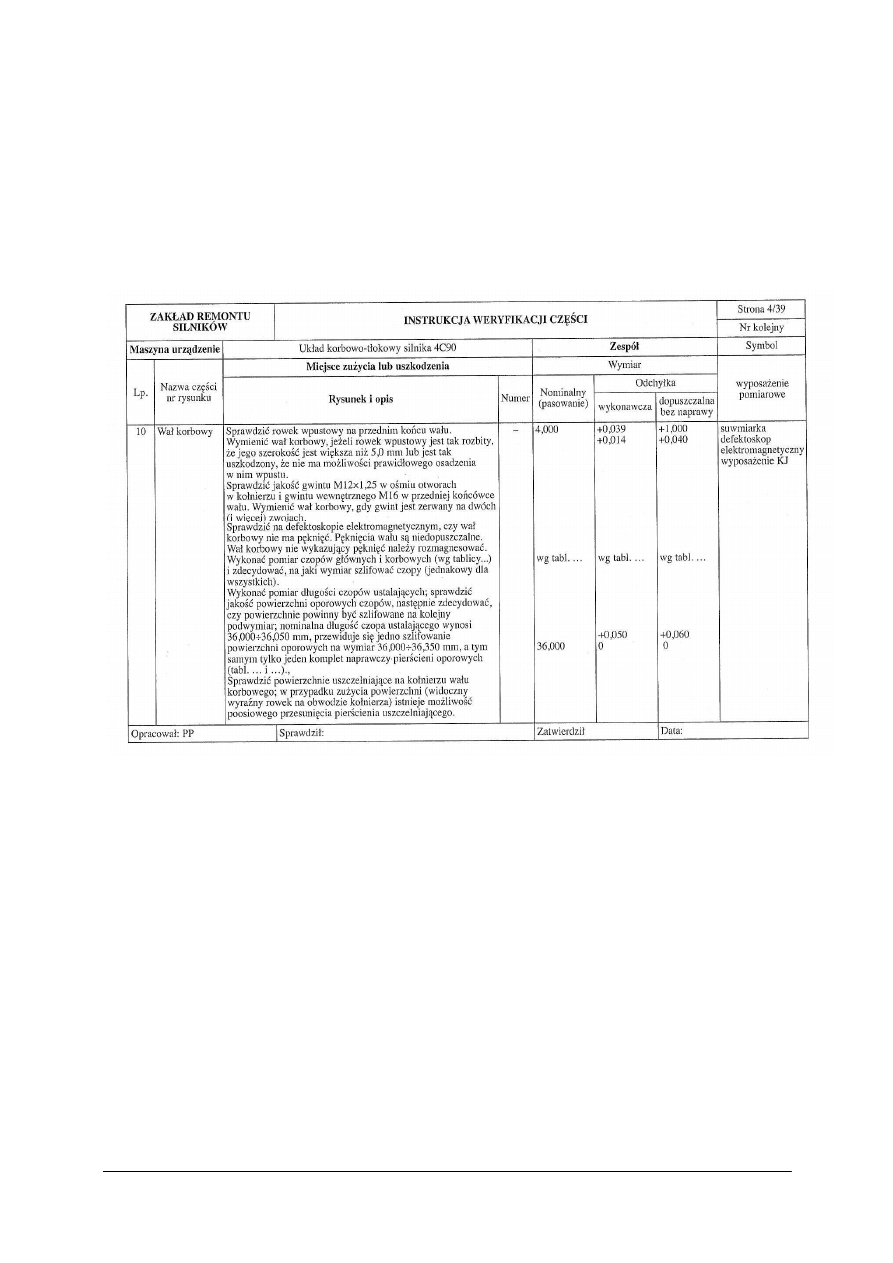

sprawdzenie działania przyrządów pomiarowo – kontrolnych i urządzeń regulacyjnych,