1

Politechnika Wrocławska

W y d z i a ł M e c h a n i c z n y

W y d z i a ł M e c h a n i c z n y

Instytut Technologii Maszyn i Automatyzacji

Kierunek studiów:

Mechatronika

Mechatronika

Studia I-stopnia, rok I, sem. 2, rok akad. 2010/11

Materiały do wykładu „

Wst

ę

p do

Wst

ę

p do

mechatroniki

mechatroniki”

Dr in

ż

. Zbigniew Smalec (p. 3.19 B-4)

Cz

ęść

1 (1 – 108)

Wrocław, 2011

Mecha

nika + Elek

tron

ika + Informat

yka

=

Mechatronik

Mechatronik

a

a

Mechatroni

Mechatroni

ka

ka

Informatyka

Mikroelektronika

Elektromechanika

Mechanika

Układy elektryczne

Informatyka elektroniczna

Elektronika mocy

Układy adaptacyjne

Teoria stanów

Systemy o wi

ę

kszej zło

ż

ono

ś

ci

Oprogramowanie steruj

ą

ce

Oprogramowanie projektowe

Teoria systemów

i teoria sterowania

Mechatronika - podstawy

2

Pocz

ą

tki mechatroniki:

poj

ę

cie (termin) mechatronika zostało po raz pierwszy u

ż

yte w 1969 r. przez

Tatsuro Mori z japo

ń

skiej firmy Yaskava Electric Cooperation,

od 1971 r. poj

ę

cie „mechatronika” było chronione przez t

ą

firm

ę

jako nazwa

handlowa (wtedy pierwotnie rozumiano pod tym uzupełnienie składników

mechanicznych przez układy elektroniczne w takim sprz

ę

cie jak np. aparaty

fotograficzne z lustrzank

ą

),

od1982 r. poj

ę

cie mechatronika jest do swobodnego u

ż

ytku.

Definicja poj

ę

cia mechatroniki

Definicje mechatroniki

Układ (system) mechatroniczny stanowi wyrób ko

ń

cowy procesu optymalizacji, który

musi uwzgl

ę

dnia

ć

ograniczenia ekonomiczne, mechaniczne, wytwórcze, elektryczne,

elektroniczne i informatyczne (H. J. Herpel, 1996).

Mechatronika jest synergiczn

ą

kombinacj

ą

in

ż

ynierii mechanicznej, in

ż

ynierii

elektrycznej i technologii informatycznej w zintegrowanym projektowaniu

zaawansowanych (inteligentnych) układów technicznych w zespołach i maszynach

(IFToMM, 1995).

Jako system mechatroniczny okre

ś

lany jest funkcjonalny i przestrzennie

zintegrowany układ mechaniczno-elektryczny, w którym czujniki (sensory) przyjmuj

ą

informacje, układy mikroprocesorowe przetwarzaj

ą

te informacje, a elementy

wykonawcze (aktuatory) w celowy sposób wytwarzaj

ą

siły lub ruchy, które oddziałuj

ą

na system lub jego otoczenie.

Definicja poj

ę

cia mechatroniki

Mecha

Mecha

Mecha

Mecha

nika

nika

nika

nika

Elek

Elek

Elek

Elek

tron

tron

tron

tron

ika

ika

ika

ika

Informat

Informat

Informat

Informat

yka

yka

yka

yka

Mecha tron ika

Jest to interdyscyplinarny

obszar, w którym

współpracuj

ą

ze sob

ą

nast

ę

puj

ą

ce dyscypliny:

•

•

układy mechaniczne

układy mechaniczne

(budowa maszyn,

mechanika precyzyjna,

budowa aparatury),

•

•

układy elektroniczne

układy elektroniczne

(mikroelektronika,

elektronika mocy, technika

pomiarowa, aktuatoryka),

•

•

informatyka

informatyka (teoria

systemów, automatyzacja,

in

ż

ynieria

oprogramowania, sztuczna

inteligencja).

3

Mechatronika - wst

ę

p

Mechatronika to nauka istniej

ą

ca na styku pi

ę

ciu innych dziedzin wiedzy: mechaniki,

elektroniki, informatyki, automatyki i robotyki.

Przedmiotem zainteresowa

ń

i zastosowa

ń

mechatroniki s

ą

mi

ę

dzy innymi:

• roboty przemysłowe,

• układy sterowania pojazdami,

• nowoczesne zabawki,

• zaawansowany sprz

ę

t gospodarstwa domowego,

• urz

ą

dzenia automatyki i robotyki,

• obrabiarki sterowane numerycznie CNC (ang. Computerized Numerical Control),

• aparatura medyczna,

• technologie mikrosystemów MEMS (ang. Micro-electro-mechanical System) i

MOEMS (ang. Micro-optical-electro-mechanical System),

• obszary pomiarów w zakresie nano,

• mikrotechnologia,

• optyka,

• informatyka.

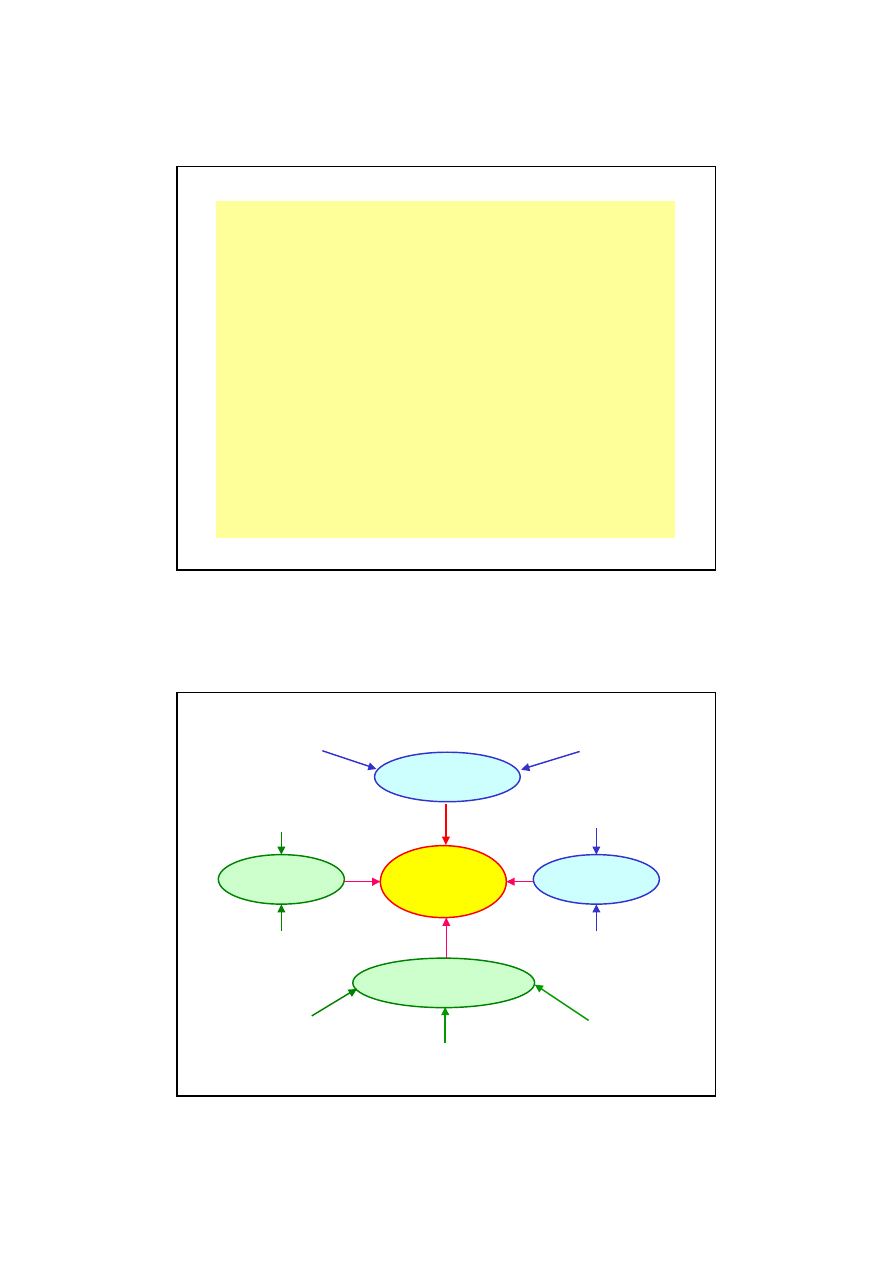

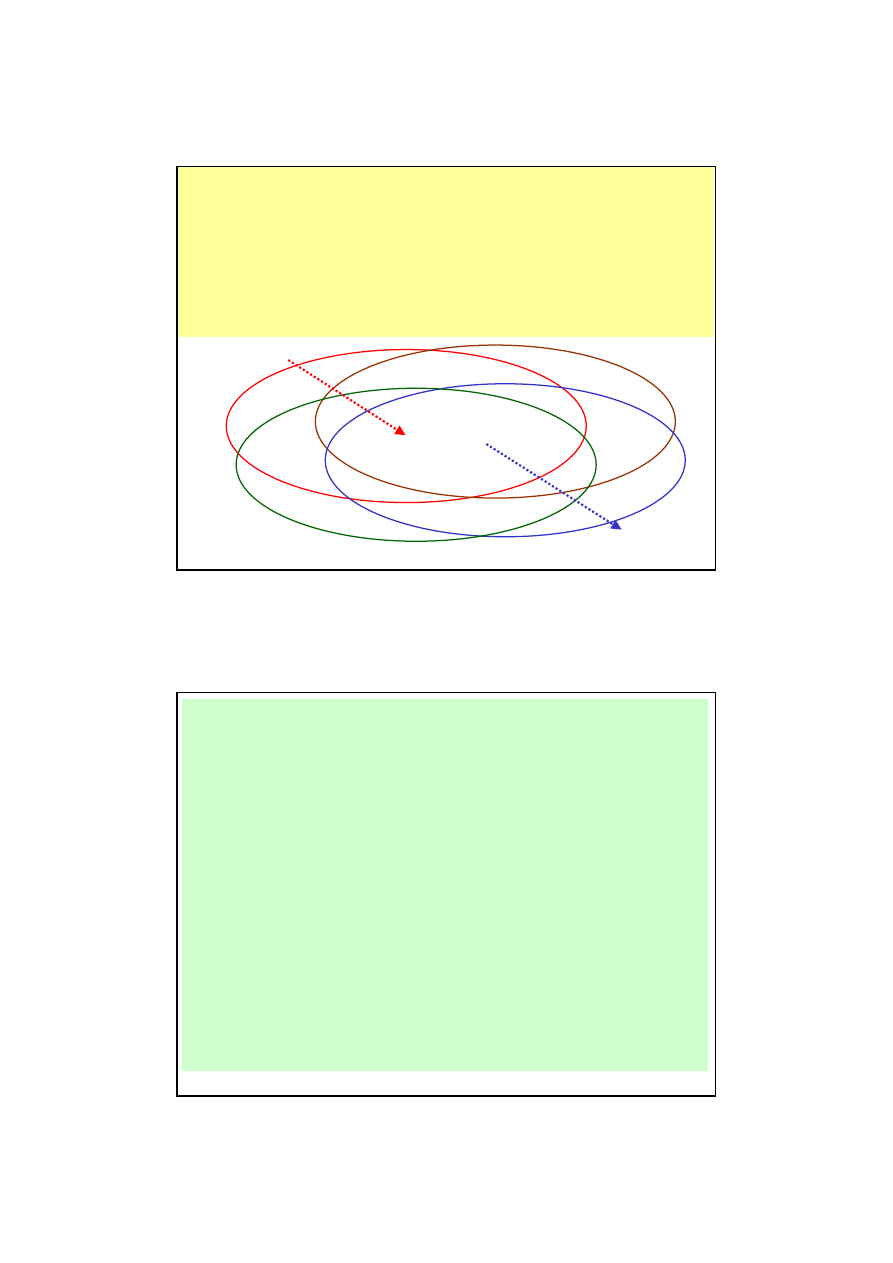

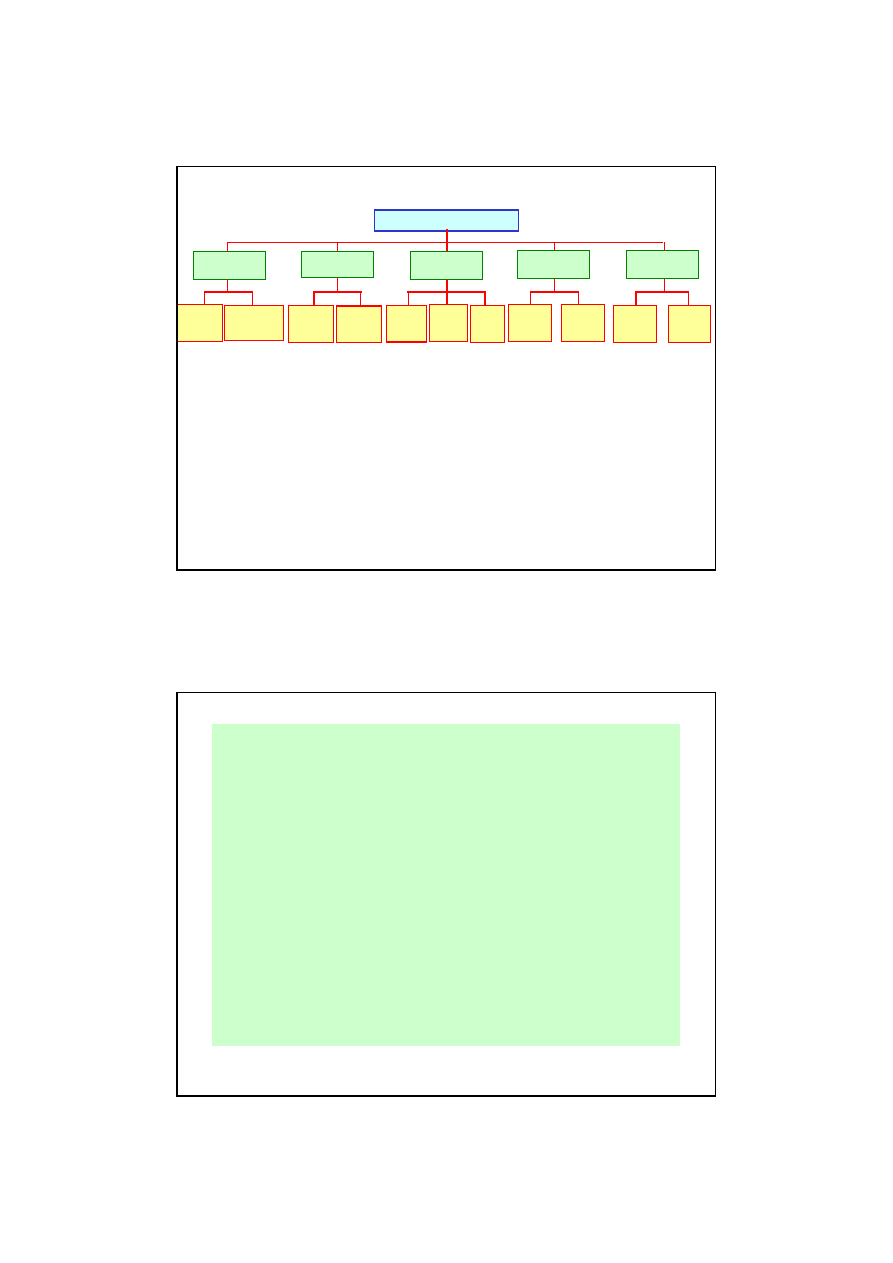

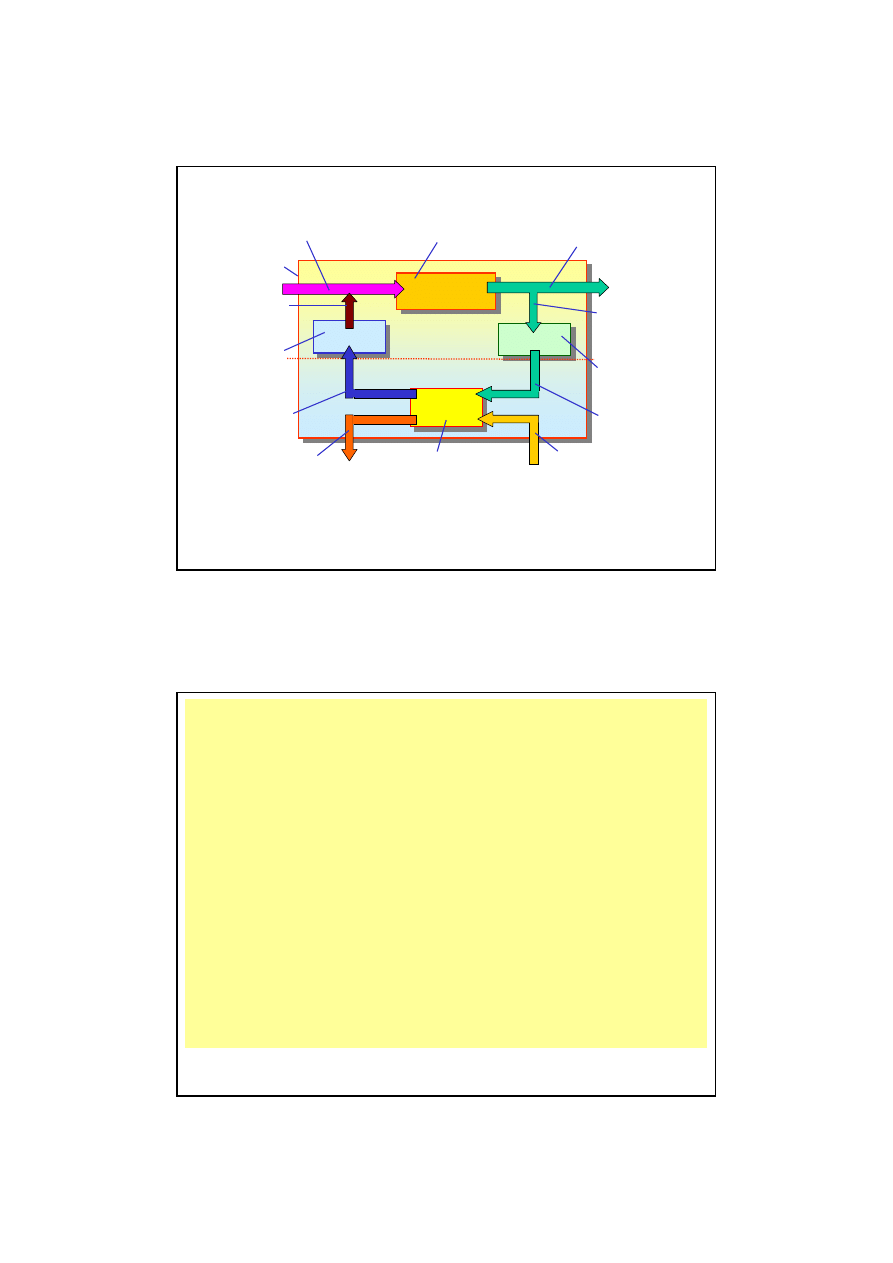

Typowy diagram mechatroniki

Sterowanie

Oprogramowanie

Mechanika

Elektronika

Sterowanie cyfrowe

Układy

sterowania

Elektromechanika

CAD/CAM

Czujniki

Modelowanie

systemów

Symulacja

Mikrosterowniki

MECHATRONIKA

MECHATRONIKA

Mechatronika jest synergi

ą

ró

ż

nych dziedzin.

4

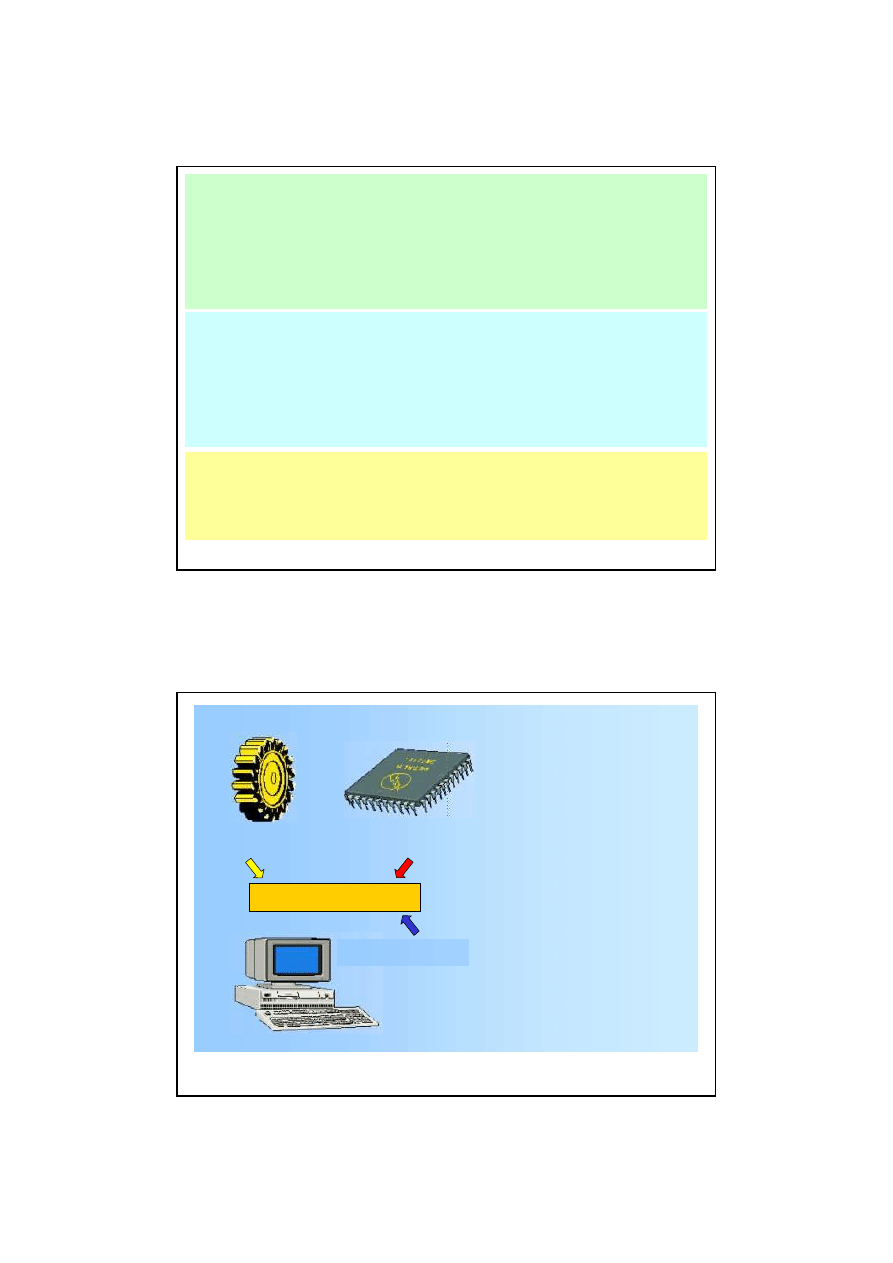

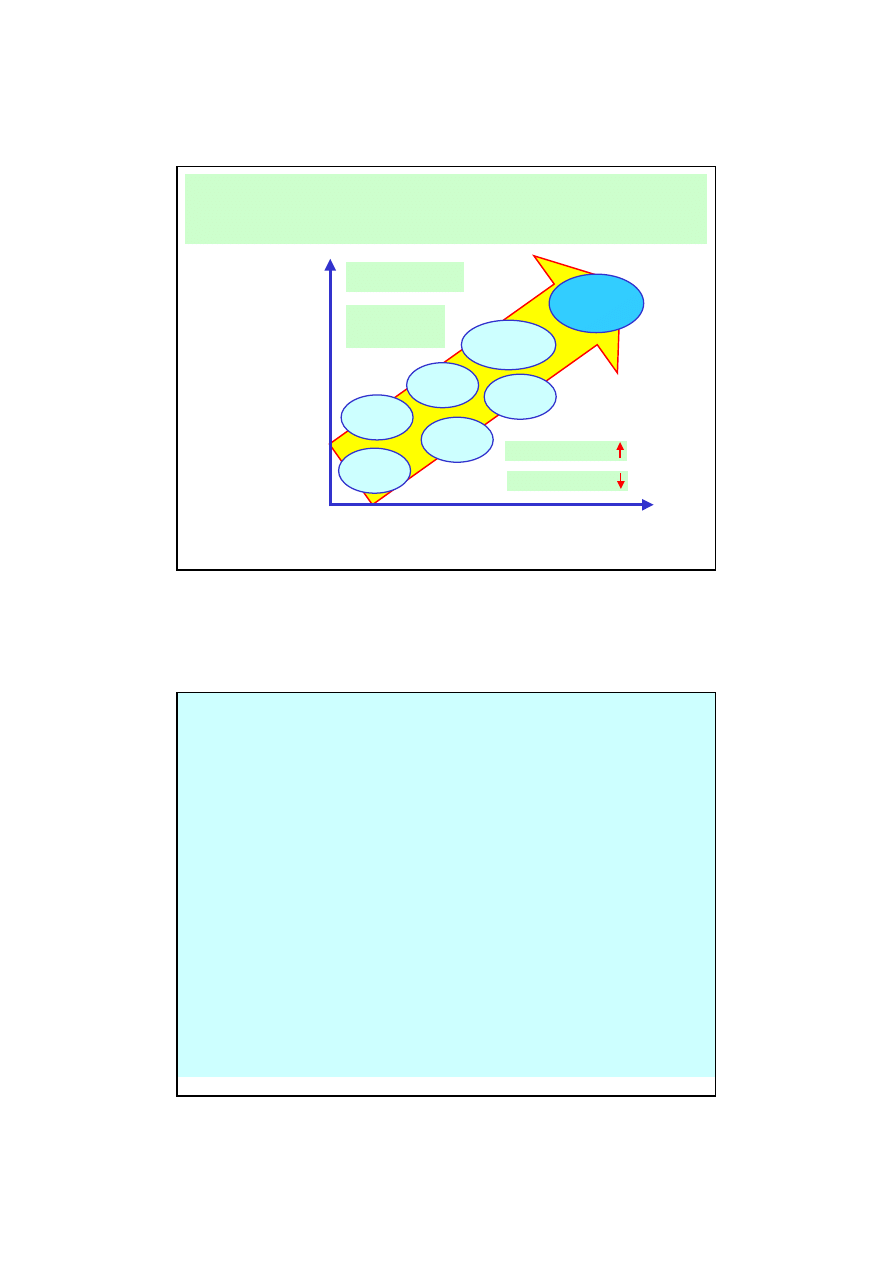

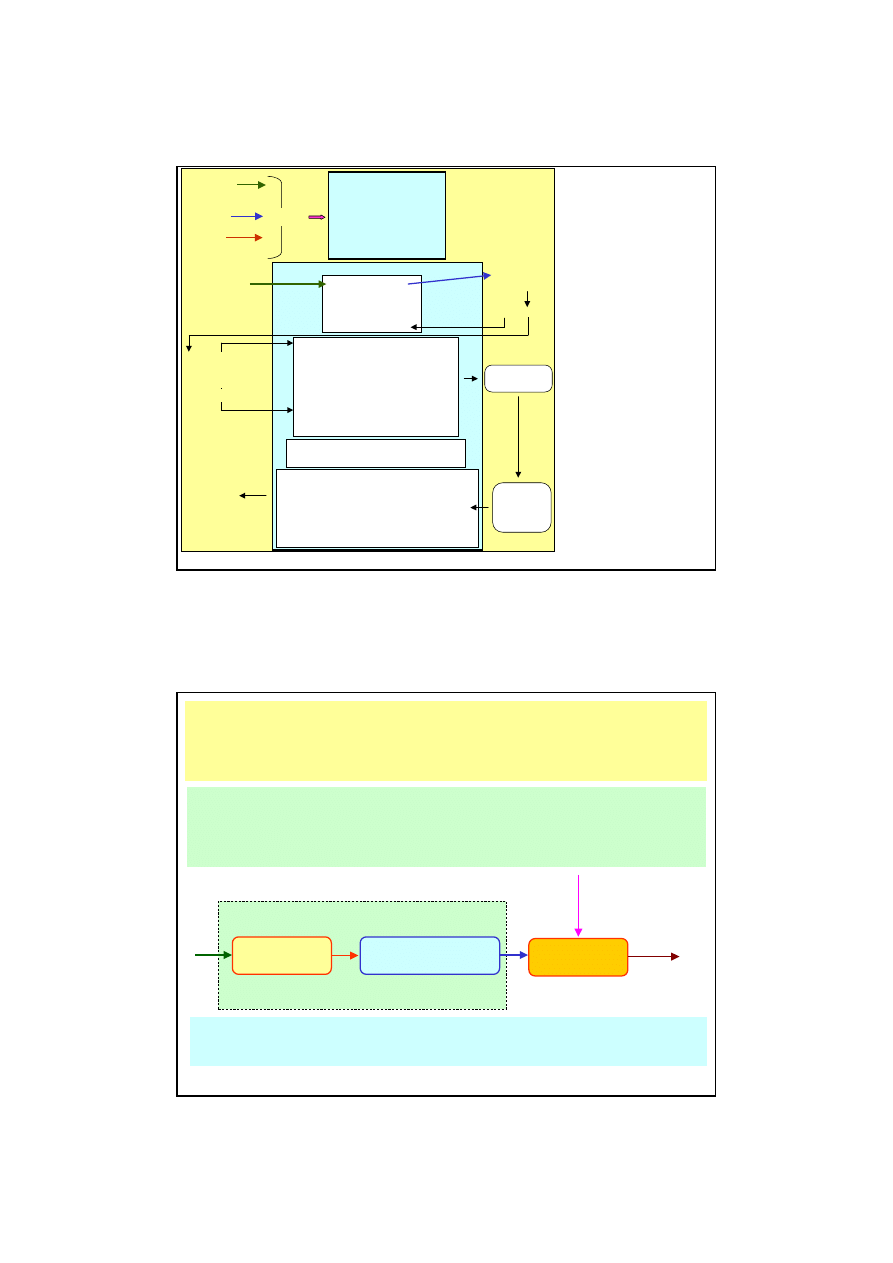

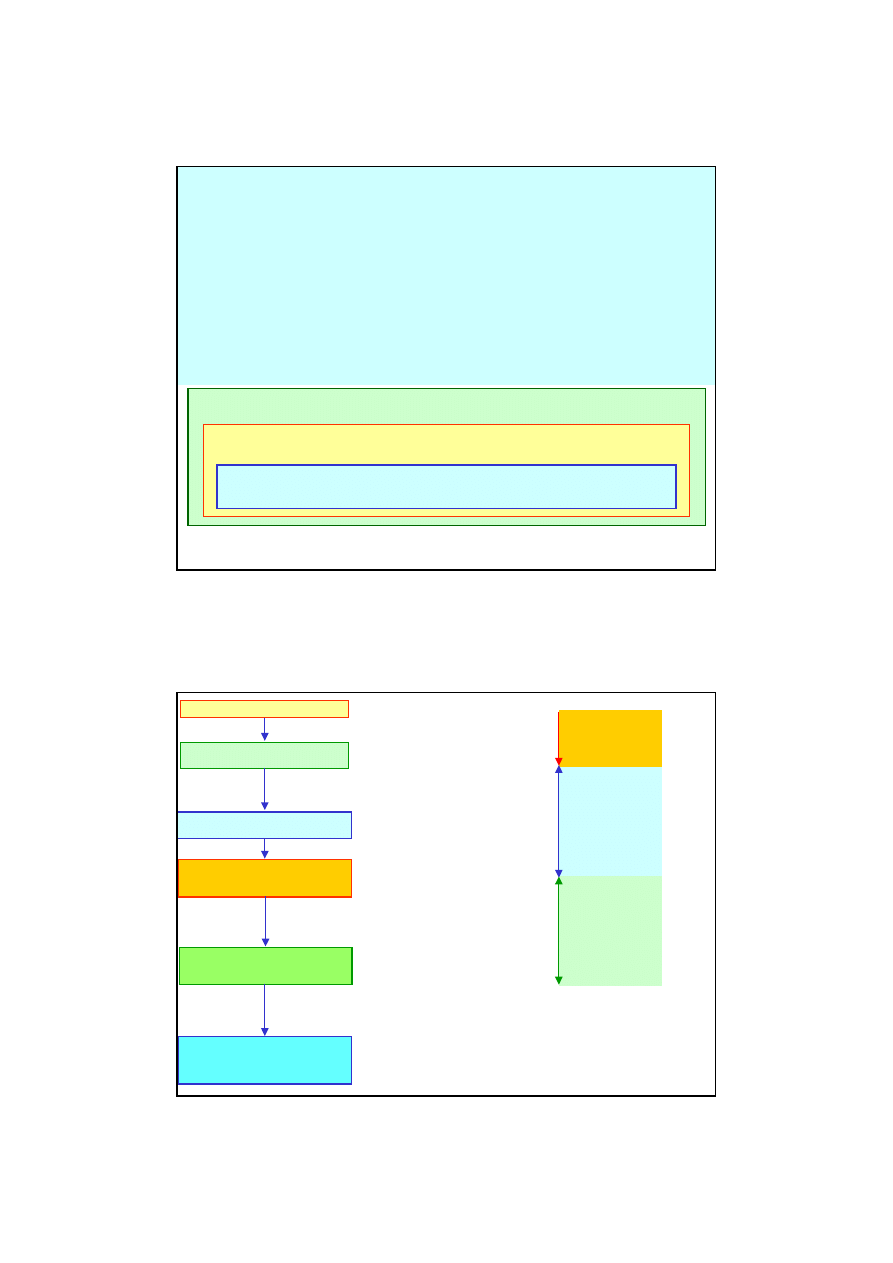

Historyczny rozwój mechatroniki na

przykładzie samochodów

1970

1980

1990

2000

Mechanika

Mechanika

Elektronika

Mechanika

Elektronika

Informatyka

Informatyka

Elektronika

Mechanika

Mechatronika

Rok

Mikroelektronika

Elektronika mocy

Nap

ę

dy elektryczne

Układy

elektromechaniczne

Systemy

mikromechaniczne

Roboty

Technika pomiarowa

Aktuatoryka

Technika systemów

Przetwarzanie

sygnałów

Technika regulacji

i automatyzacja

Techniki

komputerowe

Sztuczna

inteligencja

Informatyka

stosowana

Pojazdy

Silniki spalinowe

Turbiny

Samoloty

Mechanika techniczna

Dynamika maszyn

Mechanika płynów

Wspomaganie komputerowe

projektowania

MECHATRONIKA

ELEKTRO-

TECHNIKA

INFORMA-

TYKA

BUDOWA

MASZYN

Mechatronika

5

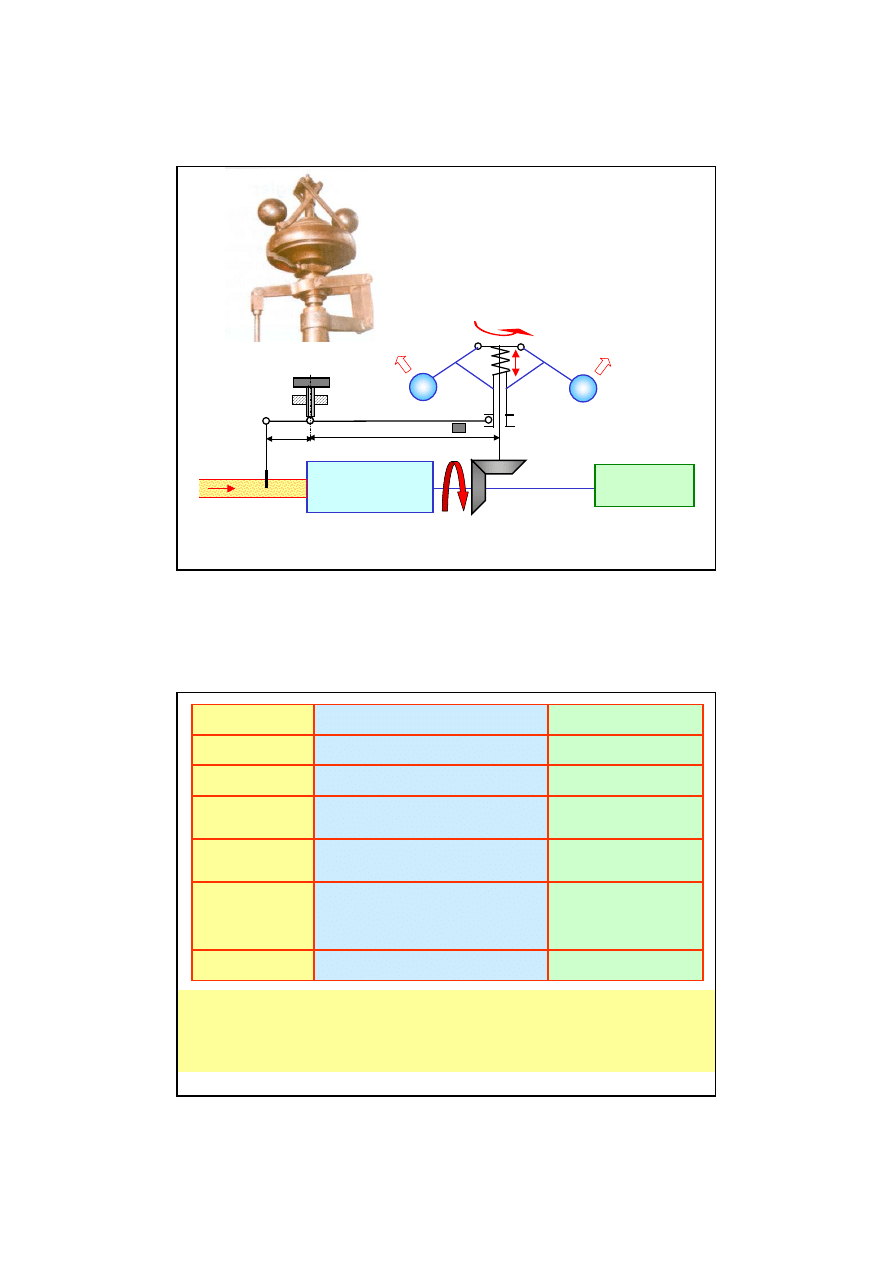

Regulator Watta do maszyny parowej jest przykładem urz

ą

dzenia, w którym funkcje ustawiania warto

ś

ci zadanej,

pomiaru wielko

ś

ci regulowanej i porównania jej z warto

ś

ci

ą

zadan

ą

(przetwarzanie informacji) oraz sterowanie s

ą

realizowane w cało

ś

ci na drodze mechanicznej. Urz

ą

dzenia mechaniczne, które maj

ą

znaczn

ą

ilo

ść

cz

ęś

ci

ruchomych s

ą

kosztowne i kłopotliwe w eksploatacji, a wzrost liczby cz

ęś

ci mechanicznych pogarsza ich

niezawodno

ść

. Alternatyw

ą

dla takich urz

ą

dze

ń

s

ą

systemy mechatroniczne, w których przetwarzanie informacji

i sterowanie jest realizowane przez układy elektroniczne i mikroprocesory. Słowo mechatronika powstało

z poł

ą

czenia cz

ęś

ci słów angielskich MECHAnism i elecTRONICS. Za dat

ę

powstania słowa mechatronika

mo

ż

na przyj

ąć

rok 1969, gdy w firmie Yasakawa Electronic z Japonii wszcz

ę

to starania o uzyskanie

mi

ę

dzynarodowej ochrony dla nazwy mechatronics jako znaku towarowego (z ochrony tej nazwy zrezygnowano

w 1982 r.). W Europie pierwsze wykłady na temat „projektowania zło

ż

onych systemów” (nazwy

mechatronika jeszcze nie u

ż

ywano) prowadzono ju

ż

w latach siedemdziesi

ą

tych XX w. w Szwecji.

Mechatronika jest to synergiczna integracja mechaniki, elektroniki, automatyki i informatyki w procesie

projektowania i wytwarzania produktów.

Mechatronika to synergiczna integracja wielu obszarów wiedzy

Marketing

Wytwarzanie

MECHATRO

MECHATRO

-

-

NIKA

NIKA

Elektronika

analogowa

Czujniki

Elektrotechnika

Mechanika

Komputerowo

wspomagane

projektowanie

CAD

Modelo-

wanie

Symulacja

Sterowanie

cyfrowe

Komputery

Mikroste-

rowniki

Automatyka

Elektroniczne

układy

sterowania

Mechatronika oferuje wprawdzie znaczny potencjał rozwojowy, jednak stawia szczególne wymagania: układy

mechatroniczne ze wzgl

ę

du na sieciowe współdziałanie ró

ż

nych dziedzin wiedzy odznaczaj

ą

si

ę

wysok

ą

zło

ż

ono

ś

ci

ą

. Wynika ona, w porównaniu z układami mechanicznymi, z wi

ę

kszej liczby poł

ą

czonych elementów,

które ponadto s

ą

realizowane w ró

ż

nych specjalno

ś

ciach (heterogeniczno

ść

). Dlatego te

ż

problematyka ta

powinna by

ć

uwzgl

ę

dniana ju

ż

we wczesnych fazach projektowania wyrobów, poniewa

ż

wzajemne

oddziaływanie składników mechanicznych, elektrotechnicznych i informatycznych ma wpływ na ukształtowanie

i przebiegi układu mechatronicznego jako cało

ś

ci.

Rozwój wyrobów odbywał si

ę

dotychczas najcz

ęś

ciej oddzielnie w poszczególnych dziedzinach na podstawie

przyj

ę

tych, specyficznych metod, które były ukształtowane przez własny sposób my

ś

lenia i do

ś

wiadczenia.

Integracja heterogenicznych składników w układ mechatroniczny wymaga jednak wykraczaj

ą

cej poza

dziedziny komunikacji i kooperacji uczestnicz

ą

cych dyscyplin specjalistycznych, aby uzyska

ć

wspólne

wyobra

ż

enie przyszłego wyrobu i opracowa

ć

zoptymalizowane rozwi

ą

zanie. Wraz z rozwojem informatyki

powstało wiele narz

ę

dzi IT (ang. Information Technology), które wspomagaj

ą

projektowanie. Narz

ę

dzia te

umo

ż

liwiaj

ą

wczesne modelowe odwzorowanie i symulacj

ę

układów mechatronicznych.

Dotychczas nie ma jednak ogólnie akceptowanej, jednolitej definicji poj

ę

cia „mechatronika”. Ponadto obserwuje

si

ę

ci

ą

gły rozwój tego poj

ę

cia przez rozszerzanie technologii.

W 1989 r. Schweitzer zdefiniował:

"Mechatronika jest interdyscyplinarn

ą

dziedzin

ą

nauk in

ż

ynierskich, która powstała z klasycznych

dyscyplin takich jak budowa maszyn, elektrotechnika i informatyka. Typowy układ mechatroniczny

przyjmuje sygnały, przetwarza je i wyprowadza po to, aby zamieni

ć

je w siły i ruchy.”

W ten sposób wszystkie postacie czujników, aktuatorów i składników mechanicznych zestawione w

zintegrowany funkcjonalny układ okre

ś

la si

ę

jako mechatronik

ę

. W 1996 r. Harashima, Tomizuka i Fukuda

rozszerzyli to poj

ę

cie:

"[Mechatronika] ... jest synergiczn

ą

integracj

ą

in

ż

ynierii mechanicznej z elektronik

ą

i zaawansowanym

sterowaniem komputerowym podczas projektowania i wytwarzania wyrobów przemysłowych

i procesów”.

Mechatronika – poj

ę

cia podstawowe

6

Dlatego mechatronika odnosi si

ę

nie tylko do integracji funkcyjnej i modułowej, ale tak

ż

e do

zintegrowanego projektowania oraz wytwarzania wyrobów mechatronicznych.

W 1996 r. Van Brussel zmodyfikował i podkre

ś

lił ponaddyscyplinowy sposób post

ę

powania

podczas projektowania układów mechatronicznych: "[Mechatronics needs]... a synergetic

crossfertilization between the different engineering disciplines involved: mechanical

engineering, control engineering, microelectronics and computer science. This is

exactly what mechatronics is aiming at; it is a concurrent-engineering view on machine

design."

W obszarze niemieckoj

ę

zycznym wyst

ę

puje nast

ę

puj

ą

ca definicja zaproponowana przez

Isermann’a: "Mechatronika jest interdyscyplinarn

ą

dziedzin

ą

, w której współdziałaj

ą

nast

ę

puj

ą

ce dyscypliny: układy mechaniczne i poł

ą

czone z nimi układy elektroniczne

oraz technika informatyczna. Układ mechaniczny jest przy tym dominuj

ą

cy w

odniesieniu do funkcji. Oczekiwane s

ą

efekty synergii, które wnosz

ą

wi

ę

cej ni

ż

czyste

sumowanie dyscyplin."

Rdzeniem nowoczesnego rozumienia mechatroniki jest zatem efekt synergiczny ró

ż

nych

technologii. Rozstrzygaj

ą

ce znaczenie maj

ą

zatem nie poszczególne technologie, lecz ich

kombinacja, która umo

ż

liwia to,

ż

e układ optymalnie spełnia swoje zadanie lub mo

ż

na

zrealizowa

ć

nowe funkcjonalno

ś

ci. Integracja technologii musi nast

ą

pi

ć

ju

ż

na pocz

ą

tku

rozwoju wyrobu w pierwszej fazie specyfikacji.

Najkrótsza i najcz

ęś

ciej u

ż

ywana definicja - przyj

ę

ta przez IFToMM

(

International Federation

for the Theory of Machines and Mechanism

)

- okre

ś

la mechatronik

ę

jako synergiczn

ą

kombinacj

ę

mechaniki precyzyjnej, elektronicznego sterowania i systemowego

my

ś

lenia przy projektowaniu produktów i procesów produkcyjnych.

Mechatronika – poj

ę

cia podstawowe c.d.

Obecnie przez mechatronik

ę

rozumie si

ę

działalno

ść

in

ż

yniersk

ą

obejmuj

ą

c

ą

projektowanie, badania oraz eksploatacj

ę

maszyn i urz

ą

dze

ń

,

w których wyst

ę

puje wysoki poziom integracji funkcjonalnej układów

mechanicznych z elektronik

ą

i sterowaniem komputerowym.

Mechatronika jest dziedzin

ą

interdyscyplinarn

ą

, ł

ą

cz

ą

c

ą

w sposób

synergiczny wiedz

ę

z klasycznej budowy maszyn, hydrauliki, pneumatyki,

elektrotechniki, elektroniki, optyki i informatyki.

Celem mechatroniki jest poprawianie (doskonalenie) funkcjonalno

ś

ci

systemów technicznych oraz tworzenie nowych koncepcji maszyn

i urz

ą

dze

ń

z wbudowan

ą

"sztuczn

ą

inteligencj

ą

".

W literaturze przedmiotu spotka si

ę

wiele definicji mechatroniki. Prawie

we wszystkich z nich kładzie si

ę

nacisk na funkcjonaln

ą

integracj

ę

mechanicznych układów wykonawczych z elektronik

ą

i sterowaniem

komputerowym.

I tak np. według Heimann B., Gerth W., Popp K.: „Mechatronika

obejmuje programowalne urz

ą

dzenia elektroniczne i systemy

elektromechaniczne o wbudowanej, rozproszonej strukturze

sensorów, przetwarzania sygnałów, aktuatorów i komunikacji".

Mechatronika – poj

ę

cia podstawowe c.d.

7

Pod koniec lat siedemdziesi

ą

tych XX w. dokonano w Japonii klasyfikacji

urz

ą

dze

ń

mechatronicznych na 4 grupy ró

ż

ni

ą

ce si

ę

stopniem integracji

podsystemów elektronicznych i mikroprocesorowych z mechanik

ą

:

1. urz

ą

dzenia mechaniczne uzupełnione o układy elektroniczne dla poprawy

ich funkcjonalno

ś

ci,

2. znaczna poprawa funkcjonalno

ś

ci urz

ą

dze

ń

mechanicznych (np. maszyny

szwalniczej) uzyskana przez wbudowanie układów elektronicznych, ale

bez zmiany ich tradycyjnego, mechanicznego interfejsu,

3. całkowite zast

ą

pienie mechanizmów wewn

ę

trznych urz

ą

dzenia przez

układ elektroniczny (np. zegarek cyfrowy),

4. synergiczna integracja elementów mechanicznych i elektronicznych (w

tym sterowania) w nowych jako

ś

ciowo urz

ą

dzeniach (np. kserokopiarka).

Synergia

to współdziałanie kilku czynników daj

ą

ce ł

ą

czny efekt

skuteczniejszy ni

ż

suma ich oddzielnych działa

ń

.

Obecnie przewa

ż

a opinia,

ż

e urz

ą

dzenia mechatroniczne powinny w pełni

spełnia

ć

warunki podane w punkcie (4). Oznacza to,

ż

e mechatronika

jest to synergiczna integracja mechaniki, elektroniki, automatyki

i informatyki w procesie projektowania i wytwarzania produktów.

Mechatronika – poj

ę

cia podstawowe c.d.

Urz

ą

dzenia mechatroniczne s

ą

zintegrowanymi zespołami elementów składowych

i podzespołów spełniaj

ą

cych ró

ż

ne funkcje, działaj

ą

cych na ró

ż

nych zasadach

fizycznych i wykorzystuj

ą

cych ró

ż

ne zjawiska. Ich głównym zadaniem jest

czynno

ść

mechaniczna, a istot

ą

jest mo

ż

liwo

ść

reagowania na bod

ź

ce

zewn

ę

trzne docieraj

ą

ce do urz

ą

dzenia poprzez system czujników. Pomi

ę

dzy

sensorami (czujnikami) a elementami wykonawczymi, znajduj

ą

si

ę

układy

przetwarzania i analizy sygnałów, jak równie

ż

element decyzyjny wyposa

ż

ony

w odpowiedni program działania urz

ą

dzenia.

Urz

ą

dzenia mechatroniczne charakteryzuj

ą

si

ę

nast

ę

puj

ą

cymi cechami:

• multifunkcjonalno

ś

ci

ą

, oznaczaj

ą

c

ą

łatwo

ść

realizacji ró

ż

nych zada

ń

przez jedno

urz

ą

dzenie, np. przez zmian

ę

oprogramowania;

• inteligencj

ą

, oznaczaj

ą

c

ą

mo

ż

liwo

ść

podejmowania decyzji i komunikacji

z otoczeniem;

• elastyczno

ś

ci

ą

, czyli łatwo

ś

ci

ą

modyfikacji konstrukcji na etapie projektowania,

produkcji oraz eksploatacji urz

ą

dzenia, np. przez zastosowanie konstrukcji

modułowej;

• mo

ż

liwo

ś

ci

ą

niewidocznego dla operatora sposobu działania, co wymaga

zastosowania interfejsu u

ż

ytkownika dla komunikowania si

ę

z operatorem;

• zale

ż

no

ś

ci

ą

od wymaga

ń

rynkowych i mo

ż

liwo

ś

ci technologicznych wykonania.

Mechatronika – podstawy

8

Jednak najwa

ż

niejszym aspektem mechatroniki jest to,

ż

e maszyny

i urz

ą

dzenia mechatroniczne s

ą

wyrazem na

ś

ladownictwa przyrody

(bionika). W otoczeniu naturalnym takie układy s

ą

powszechne

i umo

ż

liwiaj

ą

funkcjonowanie istot

ż

ywych w zmiennych warunkach

naturalnego

ś

rodowiska.

Istotn

ą

cech

ą

urz

ą

dze

ń

mechatronicznych jest zdolno

ść

do wiernego

przetwarzania i przekazywania informacji (w formie sygnałów

mechanicznych,

elektrycznych,

pneumatycznych,

optycznych

i innych), przy jednoczesnym wysokim stopniu automatyzacji tych

urz

ą

dze

ń

. Systemy

mechatroniczne

wyposa

ż

one s

ą

w czujniki

zbieraj

ą

ce sygnały ze swojego otoczenia, programowalne układy

przetwarzania

i

interpretacji

tych

sygnałów

oraz

zespoły

komunikacyjne i urz

ą

dzenia wykonawcze oddziałuj

ą

ce odpowiednio na

otoczenie. Ich inteligencja polega na reagowaniu na polecenia

człowieka i otoczenia oraz przekazywaniu informacji zwrotnych

i realizowaniu tych polece

ń

.

Projektowanie urz

ą

dze

ń

mechatronicznych, ich budowa, u

ż

ytkowanie,

analiza pracy i diagnostyka eksploatacyjna, wymagaj

ą

specjalnego

podej

ś

cia

metodycznego

i

systemowego,

niestosowanego

w konwencjonalnych dziedzinach techniki, np. w mechanice.

Mechatronika – podstawy

Mechatronika jest synergicznym poł

ą

czeniem mechaniki precyzyjnej, elektronicznych układów steruj

ą

cych

i informatyki w celu projektowania, wytwarzania i eksploatacji inteligentnych systemów automatyki.

Mechatronika nie jest to

ż

sama ani z automatyk

ą

, ani robotyk

ą

, czy te

ż

automatyzacj

ą

produkcji. Mechatronika

mo

ż

e by

ć

uznana za nowoczesne uj

ę

cie technik automatyzacji dla szeroko rozumianych potrzeb in

ż

ynierii

i edukacji. Mo

ż

na przyj

ąć

,

ż

e mechatronika jest interdyscyplinarn

ą

dziedzin

ą

nauki i techniki zajmuj

ą

c

ą

si

ę

generalnie problemami mechaniki, elektroniki i informatyki. Jednak zawiera ona tak

ż

e wiele obszarów para-

mechatronicznych, które tworz

ą

fundament mechatroniki i pokrywaj

ą

wiele znanych dyscyplin, takich jak:

elektrotechnika, energoelektronika, technika cyfrowa, technika mikroprocesorowa, techniki regulacyjne i inne.

Mechatronika zacz

ę

ła si

ę

dynamicznie rozwija

ć

dopiero w latach 80. XX w. i to głównie ze wzgl

ę

du na

wymagania rynku. Natomiast elementy elektryczne i elektroniczne w układach mechanicznych zacz

ę

to

wprowadza

ć

ju

ż

w latach czterdziestych XX w., a urz

ą

dzenia z tego okresu mo

ż

na nazwa

ć

pierwsz

ą

generacj

ą

mechatroniki. Rozwój informatyki od pocz

ą

tku lat 70. XX w. spowodował,

ż

e logiczne i decyzyjne

elementy elektroniczne zacz

ę

to zast

ę

powa

ć

mikroprocesorami z odpowiednim oprogramowaniem. Etap ten

mo

ż

na uzna

ć

za drug

ą

generacj

ę

mechatroniki. Lata 80. przyniosły dalszy jej rozwój, zmierzaj

ą

cy w kierunku

uzyskania zintegrowanych elementów zapewniaj

ą

cych funkcjonowanie skomplikowanych urz

ą

dze

ń

, maszyn

i systemów.

Zapocz

ą

tkowało to rozwój mechatroniki trzeciej generacji, przedmiotem zainteresowania której s

ą

urz

ą

dzenia charakteryzuj

ą

ce si

ę

wielofunkcyjno

ś

ci

ą

i du

żą

zło

ż

ono

ś

ci

ą

konstrukcji. Uwa

ż

a si

ę

,

ż

e pierwszym

wyrobem mechatronicznym była obrabiarka sterowana numerycznie NC (ang. Numerical Control) do produkcji

ś

migieł helikoptera, skonstruowana w MIT (ang. Massachusetts Institute of Technology, USA) w 1952 r.

Do podstawowych produktów mechatronicznych mo

ż

na zaliczy

ć

drukarki laserowe lub atramentowe,

kserokopiarki nowej generacji, sterowane cyfrowo maszyny do szycia i maszyny dziewiarskie, elektronicznie

sterowany silnik spalinowy, ró

ż

ne systemy (np. przeciwblokuj

ą

ce i przeciwpo

ś

lizgowe) w technice

samochodowej, obrabiarki sterowane numerycznie, roboty i manipulatory itp. Produktami mechatronicznymi

s

ą

miniaturowe kamery video, odtwarzacze CD i wiele mikromaszyn, ale równie

ż

du

ż

e maszyny rolnicze

i drogowe nowej generacji oraz wielkogabarytowe systemy i linie produkcyjne.

Mechatronika - podstawy

9

Mechatronika pozwala na uzyskanie o wiele wi

ę

kszych efektów ani

ż

eli konwencjonalnie

realizowany rozwój i działanie elektromechanicznych lub elektroniczno-mechanicznych układów

z sumowanym i najcz

ęś

ciej dodatkowym uzupełnieniem biernych mechanicznych struktur za

pomoc

ą

wspomaganych programowo i elektronicznie sterowanych (regulowanych) składników.

Systemy

mechatroniczne

pozostaj

ą

pod silnym wpływem realizowanego od pocz

ą

tku

interdyscyplinarnego projektowania, konstrukcji i rozwoju zło

ż

onych urz

ą

dze

ń

, systemów

i instalacji. Dzi

ę

ki temu uzyskuje si

ę

całkowicie nowe, cz

ęś

ciowo nawet zaskakuj

ą

ce mo

ż

liwo

ś

ci

techniczne, umo

ż

liwiaj

ą

ce przesuni

ę

cie funkcjonalno

ś

ci z biernych struktur mechanicznych do

aktywnych,

sterowanych

programowo

elektronicznych

składników,

w

poł

ą

czeniu

z

zaawansowanymi

(inteligentnymi)

czujnikami

i

aktuatorami

oraz

elektronicznym

przetwarzaniem informacji z odpowiednim oprogramowaniem.

Przykładami systemów mechatronicznych w przemy

ś

le samochodowym s

ą

: elektroniczne

zarz

ą

dzanie silnikiem, układ zapobiegaj

ą

cy blokowaniu kół podczas hamowania (ABS), układ

przeciwdziałaj

ą

cy po

ś

lizgom (ASR) oraz układ regulacji dynamiki jazdy (FDR).

Natomiast przykładami układów mechatronicznych w budowie maszyn i instalacji s

ą

: pracuj

ą

ce

w znacznym stopniu autonomicznie roboty przemysłowe, urz

ą

dzenia z samoczynnymi układami

mocowania, narz

ę

dzia z samoczynnym, automatycznym nastawianiem oraz bezstykowo

regulowane ło

ż

yska powietrzne i magnetyczne.

W przemy

ś

le elektrotechnicznym, elektronicznym i komputerowym przykładami systemów

mechatronicznych s

ą

: nowe generacje przyrz

ą

dów pomiarowych, układy pomiarowe, czujniki,

aktuatory, kamery wideo, comcordery, dyski twarde, drukarki, plotery i kserografy.

Rozwój tego rodzaju nowoczesnych wyrobów wi

ąż

e si

ę

realizacj

ą

trudnych zada

ń

o bardzo

wysokich wymaganiach dotycz

ą

cych opanowania i stosowania najnowszych technologii

z obszaru: mechaniki, elektroniki/ mikroelektroniki i informatyki, aktuatoryki, sensoryki, optyki

oraz techniki mikrosystemów i fotoniki.

Mechatronika – podstawy

Definicja poj

ę

cia mechatronika

Klasyczna mechanika zajmuje si

ę

problemem, jaki ruch wykonuje ciało, je

ż

eli działa na nie

okre

ś

lona siła w warunkach wyst

ę

puj

ą

cych wi

ę

zów. Jednak obecnie, w odniesieniu do układów

cz

ę

sto rozpatruje si

ę

odwrotne sformułowanie problemu, tzn. jaka siła musi działa

ć

na ciało, aby

uzyska

ć

okre

ś

lony jego ruch tak

ż

e w warunkach działania zakłóce

ń

. Realizacja techniczna

takiego syntetycznego zadania wymaga wł

ą

czenia do mechaniki tak

ż

e innych dyscyplin takich

jak elektrotechnika, elektronika i informatyka.

Wszystkie definicje mechatroniki ł

ą

czy to,

ż

e okre

ś

laj

ą

j

ą

jako interdyscyplinarny sposób

post

ę

powania podczas rozwoju wyrobów oraz współdziałanie składników z poszczególnych

obszarów w celu uzyskania funkcjonalno

ś

ci tych wyrobów. Je

ż

eli jednak wcze

ś

niej na plan

pierwszy wysuwał si

ę

wyrób mechatroniczny, to obecnie z mechatronik

ą

s

ą

równie

ż

zwi

ą

zane

przebiegi i zale

ż

no

ś

ci wyst

ę

puj

ą

ce podczas rozwoju i produkcji systemów mechatronicznych.

Mechatronika stanowi nowy rodzaj my

ś

lenia i działania, w którym wszystkie uczestnicz

ą

ce

dyscypliny musz

ą

by

ć

wspólnie rozpatrywane i traktowane. Jest to zatem wi

ę

cej ni

ż

tylko suma

tych obszarów.

Mo

ż

na zatem sformułowa

ć

jeszcze nast

ę

puj

ą

c

ą

definicj

ę

mechatroniki:

Mechatronika jest najwi

ę

ksz

ą

z mo

ż

liwych integracj

ą

mechaniki, elektrotechniki,

elektroniki i informatyki w jednym no

ś

niku funkcji. Obejmuje to zarówno integracj

ę

funkcyjn

ą

, jak i sposób post

ę

powania podczas rozwoju i produkcji wyrobów.

Integracja geometryczna nie jest

ż

adnym koniecznym warunkiem mechatroniki. Pod poj

ę

ciem

no

ś

nika funkcji rozumie si

ę

zamkni

ę

ty układ (system), który nie musi by

ć

koniecznie

umieszczony w jednej obudowie. Przykładem tego jest robot przemysłowy, który za pomoc

ą

kabla jest poł

ą

czony z układem sterowania.

10

Co to jest mechatronika?

Pod poj

ę

ciem mechatroniki rozumie si

ę

interdyscyplinarny rozwój wyrobów, które

ukierunkowane mechanicznie zadania realizuj

ą

przez wykorzystanie przestrzennej

i funkcjonalnej integracji składników mechanicznych, elektrycznych i informatycznych.

Wyroby mechatroniczne odznaczaj

ą

si

ę

uproszczon

ą

konstrukcj

ą

mechaniczn

ą

,

wy

ż

sz

ą

dokładno

ś

ci

ą

, zintegrowanym samo-nadzorowaniem i diagnostyk

ą

bł

ę

dów,

rozszerzonymi warunkami pracy oraz łatwiejsz

ą

obsług

ą

. Uzyskiwana w ten sposób

rozszerzona funkcjonalno

ść

wyrobów jest cz

ę

sto rozstrzygaj

ą

cym czynnikiem

przewagi konkurencyjnej na rynku.

Dzi

ę

ki temu daj

ą

si

ę

wytwarza

ć

w pełni nowe wyroby lub te

ż

wyroby ze znacznie

ulepszonymi własno

ś

ciami, np. w samochodach - systemy do kierowania,

hamowania i zarz

ą

dzania silnikiem oraz do aktywnego zapewniania bezpiecze

ń

stwa

(ABS, ESP), w obszarze artykułów konsumpcyjnych - kamery z nap

ę

dami

piezoelektrycznymi, odtwarzacze CD z ultraszybkimi jednostkami pozycjonuj

ą

cymi,

w medycynie - inteligentne protezy i roboty (ang. human assistance) lub w technikach

wytwarzania - mikroroboty z elementami z pami

ę

ci

ą

kształtu.

Wymagane kompetencje in

ż

ynierów uczestnicz

ą

cych w pracach nad rozwojem

wyrobów mechatronicznych, ze wzgl

ę

du na pogł

ę

biaj

ą

c

ą

si

ę

specjalizacj

ę

, wymagaj

ą

podej

ś

cia interdyscyplinarnego. Bardziej wskazana jest wiedza wykraczaj

ą

ca poza

poszczególne obszary w postaci wspólnych podstaw, aby umo

ż

liwi

ć

synergiczn

ą

(tzn.

korzystn

ą

) współprac

ę

specjalistów z ró

ż

nych dziedzin dla zapewnienia optymalnego

ukształtowania wyrobu.

Pod poj

ę

ciem „mechatronika” rozumie si

ę

funkcjonaln

ą

, a tak

ż

e przestrzenn

ą

integracj

ę

składników

mechanicznych i elektronicznych oraz oprogramowania w jednym obiekcie (systemie). Ta interdyscyplinarna

dziedzina specjalno

ś

ci stanowi pomost pomi

ę

dzy ró

ż

nymi obszarami. Nowoczesne wyroby techniczne

składaj

ą

si

ę

bardzo cz

ę

sto nie tylko ze składników czysto mechanicznych lub czysto elektrycznych/

elektronicznych. Wskutek tego problematyka mechatroniczna wyst

ę

puje wsz

ę

dzie tam, gdzie przez

odpowiednie poł

ą

czenie metod/ narz

ę

dzi poszczególnych dyscyplin mo

ż

na uzyska

ć

popraw

ę

budowanych

systemów.

Wcze

ś

niej elektronika pojawiała si

ę

jako dodatek podczas wyposa

ż

ania maszyn i instalacji i cz

ę

sto słu

ż

yła

ona tylko do zwi

ę

kszenia wygody obsługi. Jednak takie podej

ś

cie w ostatnich latach zostało ju

ż

w znacznym

stopniu zarzucone. I tak np. wcze

ś

niej w maszynach drukarskich nap

ę

d i cykl pracy był realizowany

w sposób czysto mechaniczny za pomoc

ą

wału głównego, przekładni i sprz

ę

gieł. Natomiast obecnie

elektronika jest integraln

ą

cz

ęś

ci

ą

całego procesu drukowania, co pozwala na w pełni automatyczny jego

przebieg. Najwi

ę

ksza zaleta takiego rozwi

ą

zania polega na tym,

ż

e takie systemy s

ą

ta

ń

sze, poniewa

ż

cz

ęś

ci

mechaniczne mo

ż

na zast

ą

pi

ć

ta

ń

sz

ą

elektronik

ą

, która jest ponadto bardziej niezawodna i lepsza

w piel

ę

gnacji, gdy

ż

jest ona odpowiednia do samonadzorowania, a tak

ż

e dokładniejsza dzi

ę

ki temu,

ż

e

precyzj

ę

uzyskuje si

ę

nie przez stabilno

ść

mechaniczn

ą

, a za pomoc

ą

elektronicznych pomiarów i regulacji.

Obecnie na rynek wchodz

ą

coraz nowsze wyroby mechatroniczne. I tak np. nowy samochód osobowy

mercedes klasy S Coupé dysponuje aktywnym zawieszeniem, dzi

ę

ki czemu komfort jazdy znacznie si

ę

poprawił. Innymi przykładami systemów mechatronicznych s

ą

: odtwarzacz CD, system ABS w samochodach,

automatyczna przekładnia (skrzynia biegów), elektrownie wiatrowe, a nawet taki sprz

ę

t AGD jak pralka

automatyczna. Systemy mechatroniczne pozwalaj

ą

na to,

ż

e dzi

ę

ki

ś

cisłej interakcji budowy maszyn,

elektrotechniki/ elektroniki i informatyki podczas projektowania, wytwarzania i piel

ę

gnacji w nowoczesnych

maszynach (wyrobach) b

ę

dzie mo

ż

na wykorzysta

ć

wiele efektów synergii. Wa

ż

nym aspektem jest tak

ż

e

miniaturyzacja wyrobów, dzi

ę

ki czemu ci

ą

gle coraz wi

ę

cej funkcji i niezb

ę

dnych do tego celu składników

mo

ż

na umie

ś

ci

ć

wewn

ą

trz małej obj

ę

to

ś

ci. System mechatroniczny zawiera zawsze składniki mechaniczne,

elementy elektroniczne w postaci standardowego sprz

ę

tu, ł

ą

cznie z sensorami i aktuatorami, modułami

regulacji wraz z przetwarzaniem informacji oraz odpowiednie oprogramowanie. Cało

ś

ciowy sposób

rozpatrywania dotyczy zarówno rozwoju systemu mechatronicznego jak i jego technicznej realizacji.

Co to jest mechatronika?

11

Pierwotnie, tzn. na pocz

ą

tku lat 70. XX w. termin mechatronika odnosił si

ę

do kombinacji mechaniki

i elektroniki. Jednak wskutek rosn

ą

cej integracji systemów wbudowanych ES (ang. Embedded Systems)

oprogramowanie stało si

ę

dodatkowym no

ś

nikiem funkcji, który umo

ż

liwił uzyskanie w nowych wyrobach

prawie dowolnej funkcjonalno

ś

ci. Był to istotny przeskok w rozwoju wyrobów, który spowodował,

ż

e

mechatronika uzyskała strategiczne znaczenie w innowacyjno

ś

ci i konkurencji na rynku.

Mechatronika - integracja mechaniki,

elektroniki i oprogramowania

Współpraca

pracowników

Mechatronika

Mikro-

mechanika

Mikro-

optyka

Czujniki

Elektronika

mocy

Aktuatory

Technologie

mikrosystemów

Kwalifikacje

pracowników s

ą

wielostronne

Składy zespołów

zmieniaj

ą

si

ę

szybciej

Wska

ź

niki innowacji

Czasy rozwoju

Czas

Układy mechatroniczne ł

ą

cz

ą

elementy mechaniczne, nap

ę

dowe, czujnikowe jak równie

ż

pozostałe

składniki sprz

ę

tu i oprogramowania w jednej, zwartej jednostce funkcyjnej. Tak wi

ę

c poj

ę

cie mechatroniki

mo

ż

e by

ć

synonimem zaawansowanych jednostek funkcyjnych o wysokim stopniu integracji. Jednak

odpowiedzi na pytanie: „Jak szeroko powinno by

ć

ujmowane poj

ę

cie układ mechatroniczny?” - nie

jest prosto udzieli

ć

. Czy układ nap

ę

dowy składaj

ą

cy si

ę

z kombinacji takich urz

ą

dze

ń

jak np.: silnik,

prowadnice liniowe i wył

ą

czniki kra

ń

cowe jest ju

ż

systemem mechatronicznym? Nale

ż

ałoby na to

odpowiedzie

ć

,

ż

e nie. Dla układu mechatronicznego charakterystyczna powinna by

ć

integracja funkcji

prowadz

ą

ca do redukcji interfejsów u

ż

ytkownika. Zatem poj

ę

cie układ mechatroniczny daje si

ę

ograniczy

ć

do zwartych i zaawansowanych (inteligentnych) jednostek funkcyjnych.

Przykładem mechatronicznego modułu nap

ę

dowego jest kompaktowa jednostka, w której zintegrowano

silnik, układ pomiaru poło

ż

enia, przekładni

ę

, elektronik

ę

mocy oraz układ sterowania poło

ż

eniem

z ró

ż

nymi interfejsami miejscowych sieci komunikacyjnych (ang. Fieldbus). Ró

ż

norodne moduły

nap

ę

dowe i regulacyjne tworz

ą

idealne warunki do optymalnej realizacji ró

ż

nych aplikacji. Pozwala to na

zmniejszenie kosztów, zwi

ę

kszenie elastyczno

ś

ci zastosowa

ń

dzi

ę

ki wi

ę

kszej funkcjonalno

ś

ci oraz

uproszczenie piel

ę

gnacji. Mechatronika odpowiada trendowi wi

ę

kszej integracji i efektywno

ś

ci, przy

równoczesnej poprawie niezawodno

ś

ci i zdolno

ś

ci komunikacyjnej. Wszystkie te czynniki upraszczaj

ą

wykorzystanie maszyn i instalacji.

Oczekiwania u

ż

ytkowników ko

ń

cowych dotycz

ą

szczególnie wzrostu wydajno

ś

ci i dokładno

ś

ci,

zwi

ę

kszenia elastyczno

ś

ci, zmniejszenia zapotrzebowania na miejsce, a tak

ż

e poprawy struktury

kosztów. Rozwi

ą

zania mechatroniczne cz

ę

sto tworz

ą

tak

ż

e baz

ę

innowacyjn

ą

dla technologicznego

rozwoju wyrobów zgodnie z oczekiwaniami klientów. Dzi

ę

ki podej

ś

ciu mechatronicznemu mo

ż

liwe jest

równie

ż

znaczne zredukowanie nakładów zwi

ą

zanych z monta

ż

em i okablowaniem, co powoduje

znaczne zmniejszenie lub nawet wyeliminowanie szaf sterowniczych. I tak np. rozproszone

(zdecentralizowane) rozwi

ą

zania nap

ę

dów zwi

ę

kszaj

ą

elastyczno

ść

, a cz

ę

sto tak

ż

e szybko

ść

(wydajno

ść

) produkcji. Przeprowadzane dotychczas tylko w sposób r

ę

czny czynno

ś

ci ustawiania

i justowania dzi

ę

ki inteligentnym (zaawansowanym), kompaktowym nap

ę

dom daje si

ę

w prosty sposób

zautomatyzowa

ć

.

Cechy układów mechatronicznych

12

Mechatronik to in

ż

ynier poruszaj

ą

cy si

ę

w dziedzinie nauki i techniki zwi

ą

zanej z wytwarzaniem

wyrobów, które stanowi

ą

synergiczn

ą

kombinacj

ę

mechaniki precyzyjnej, elektronicznego

sterowania oraz systemowego my

ś

lenia przy projektowaniu produktów i procesów

produkcyjnych. Mechatronika jest dziedzin

ą

interdyscyplinarn

ą

, bowiem oprócz mechaniki,

elektroniki i informatyki, obejmuje ona szereg innych dyscyplin, takich jak in

ż

ynieria materiałowa,

optyka, a nawet bioin

ż

ynieria.

Mechatronikowi niezb

ę

dne s

ą

predyspozycje ogólnoin

ż

ynierskie - ciekawo

ść

zasady działania

wszelkich urz

ą

dze

ń

technicznych, szczególnie z zakresu automatyki. Musi on oczywi

ś

cie

posiada

ć

tak

ż

e pewne uzdolnienia matematyczne oraz by

ć

kreatywny technicznie. Musi te

ż

by

ć

otwarty na wiedz

ę

interdyscyplinarn

ą

- zna

ć

si

ę

na wielu dziedzinach: mechanice, elektronice,

sterowaniu, oprogramowaniu. A to z kolei wymusza na nim konieczno

ść

my

ś

lenia globalnego,

cało

ś

ciowego (pod k

ą

tem wielu u

ż

ytkowników danej konstrukcji). Wreszcie mechatronik musi

posiada

ć

umiej

ę

tno

ść

pracy zespołowej i koordynacji oraz kierowania zespołami in

ż

ynierskimi.

Oznacza to tak

ż

e umiej

ę

tno

ść

łatwego nawi

ą

zywania kontaktów mi

ę

dzyludzkich.

Mechatronika jest jedn

ą

z młodszych dziedzin nauki i techniki. Jej rozwój rozpocz

ą

ł si

ę

wła

ś

ciwie

dopiero w latach 80. XX w. Wzrastaj

ą

ce zapotrzebowanie na automatyzacj

ę

procesów

produkcyjnych i powtarzalno

ść

procesów technologicznych spowodowały próby zast

ą

pienia

w wielu dziedzinach r

ą

k ludzkich maszynami i urz

ą

dzeniami (np. roboty przemysłowe czy

obrabiarki sterowane numerycznie). Zacz

ę

to wprowadza

ć

tak

ż

e manipulatory wielofunkcyjne,

programowalne roboty, specjalnie zaprojektowane urz

ą

dzenia do przemieszczania cz

ęś

ci,

narz

ę

dzi i innych materiałów. Odt

ą

d tworzy si

ę

dedykowane urz

ą

dzenia o zaprogramowanym

ruchu, które wykonuj

ą

okre

ś

lone prace i s

ą

wykorzystywane do obsługi całych

zautomatyzowanych linii produkcyjnych, np. w montowniach samochodów czy podczas

wytwarzania układów scalonych lub leków.

Mechatronik – wymagania i predyspozycje zawodu

Mechatronik jest cz

ę

sto koordynatorem, który współpracuje z ró

ż

nymi specjalistami podczas realizacji

projektów dotycz

ą

cych rozwoju wyrobów mechatronicznych. Przed in

ż

ynierem mechatronikiem otwieraj

ą

si

ę

nast

ę

puj

ą

ce mo

ż

liwo

ś

ci działania:

Badania: opracowywanie matematycznych i fizycznych podstaw oraz metod. Wyroby s

ą

kształtowane od

nowa, wzgl. istniej

ą

ce ju

ż

wyroby podlegaj

ą

udoskonaleniu. Taka działalno

ść

wymaga pogł

ę

bionej wiedzy

z nauk podstawowych.

Rozwój: koncepcja, obliczanie i konstruowanie nowych systemów, maszyn i urz

ą

dze

ń

w działach

rozwojowych (laboratoriach) i biurach projektowych. Opracowywanie programów dla sterowników

(mikrokomputerów), inteligentnych składników i systemów oraz rozwój oprogramowania do

wspomaganych komputerowo prac podczas rozwoju wyrobów.

Wytwarzanie: projektowanie technologiczne, wytwarzanie, sprawdzanie (kontrola) i badania wyrobów

mechatronicznych.

Projektowanie: projektowanie systemowe i planowanie wyrobów mechatronicznych we współpracy ze

zleceniodawcami i wytwórcami a

ż

do uzyskania dojrzałego wyrobu.

Sprzeda

ż

: dystrybucja i doradzanie techniczne klientom w zakresie komponentów mechatronicznych.

Eksploatacja: u

ż

ytkowanie maszyn i instalacji, piel

ę

gnacja i utrzymanie ruchu.

Monta

ż

: składanie i uruchamianie maszyn i urz

ą

dze

ń

mechatronicznych ł

ą

cznie z ich przekazaniem do

zleceniodawcy.

Nadzorowanie: np. zapewnienie bezpiecze

ń

stwa pracy maszyn i instalacji. Kontrola i badania urz

ą

dze

ń

mechatronicznych itd.

Zawód in

ż

yniera mechatronika daje zatem wiele mo

ż

liwo

ś

ci pracy i działa

ń

. Wymaga to jednak ci

ą

głego

nad

ąż

ania za rozwojem technicznym sprz

ę

tu i oprogramowania, a tak

ż

e metod i systemów

komputerowych wspomagaj

ą

cych realizacj

ę

projektów.

Zakres działania mechatronika

13

W wyniku kształcenia na kierunku Mechatronika absolwent politechniki powinien umie

ć

:

• oblicza

ć

parametry charakteryzuj

ą

ce urz

ą

dzenia i systemy mechatroniczne,

• wykonywa

ć

pomiary wielko

ś

ci elektrycznych i nieelektrycznych oraz interpretowa

ć

ich

wyniki,

• instalowa

ć

i obsługiwa

ć

systemy sieciowe transmisji danych stosowane w mechatronice,

• projektowa

ć

urz

ą

dzenia i systemy mechatroniczne,

• programowa

ć

urz

ą

dzenia i systemy mechatroniczne,

• dozorowa

ć

prac

ę

maszyn, urz

ą

dze

ń

i systemów mechatronicznych oraz ocenia

ć

ich stan

techniczny,

• prowadzi

ć

dokumentacj

ę

techniczn

ą

, techniczno – ruchow

ą

urz

ą

dze

ń

i systemów

mechatronicznych,

• przestrzega

ć

przepisów bezpiecze

ń

stwa i higieny pracy, ochrony przeciwpo

ż

arowej oraz

ochrony

ś

rodowiska,

• organizowa

ć

stanowisko pracy zgodnie z wymaganiami ergonomii,

• stosowa

ć

przepisy prawa w zakresie wykonywanych zada

ń

zawodowych,

• komunikowa

ć

si

ę

w j

ę

zyku obcym w zakresie wykonywanych zada

ń

,

• korzysta

ć

z ró

ż

nych

ź

ródeł informacji w celu doskonalenia si

ę

i aktualizowania wiedzy

zawodowej.

Mechatronik – wiedza i umiej

ę

tno

ś

ci

Mechatronika pojawiła si

ę

równie

ż

w naszym

ż

yciu codziennym, np. w postaci

automatycznie otwieranych drzwi, aparatów fotograficznych z autofocusem, czy

automatów sprzedaj

ą

cych. Nast

ą

piła tak

ż

e szybka miniaturyzacja i zwi

ę

kszenie

niezawodno

ś

ci elementów elektronicznych - logicznych i decyzyjnych. Szybko zacz

ę

to

je zast

ę

powa

ć

mikroprocesorami z odpowiednim oprogramowaniem. Był to pocz

ą

tek

rozwoju zaawansowanych metod sterowania.

Obecnie w mechatronice trwa udoskonalanie technik przekazywania informacji, co

wydatnie zwi

ę

ksza mo

ż

liwo

ś

ci u

ż

ytkowe mikroprocesorów. W wi

ę

kszo

ś

ci tych układów,

wykorzystuj

ą

cych w ró

ż

nym stopniu bazy danych, stosuje si

ę

układy zaawansowanego

(inteligentnego) sterowania. Nawet w urz

ą

dzeniach powszechnego u

ż

ytku, takich jak

np. automatyczna pralka, instaluje si

ę

układy oparte na metodach i technikach

sztucznej inteligencji. Wiele wyrafinowanych układów mechatronicznych znalazło tak

ż

e

szerokie zastosowanie w przemy

ś

le samochodowym. Systemy nawigacji, które tak

niedawno by

ł

y rzadko

ś

ci

ą

, obecnie instaluje si

ę

ju

ż

w pojazdach seryjnych.

W niedalekiej przyszło

ś

ci na pewno wprowadzone zostan

ą

jeszcze „inteligentniejsze”

wyroby mechatroniczne, podnosz

ą

ce komfort i bezpiecze

ń

stwo pojazdów.

W latach 80. XX w. do mechatroniki wkroczyła tak

ż

e optyka, w wyniku czego narodziła

si

ę

optomechatronika, a w latach 90. wprowadzono technik

ę

komunikacji, słu

żą

c

ą

do

ł

ą

czenia oddzielnych, konwencjonalnych układów. Wiele urz

ą

dze

ń

ma równie

ż

mo

ż

liwo

ść

zdalnego sterowania, a rozpowszechnia si

ę

mechatronika z sieciowym

sterowaniem komputerowym.

Rozwój mechatroniki

14

Dziesi

ęć

technologii, które zmieni

ą

ś

wiat

Mobilne sieci ad-hoc

Molekuły glukozy

Grid Computing

Biosubstancje

i technika

komórkowa

Metody nano-kształtowania

(nanotechnologie)

Nano-energia słoneczna

Komputery kwantowe

Automatyczna weryfikacja

oprogramowania

Wizualizacja molekularna

Mechatronika

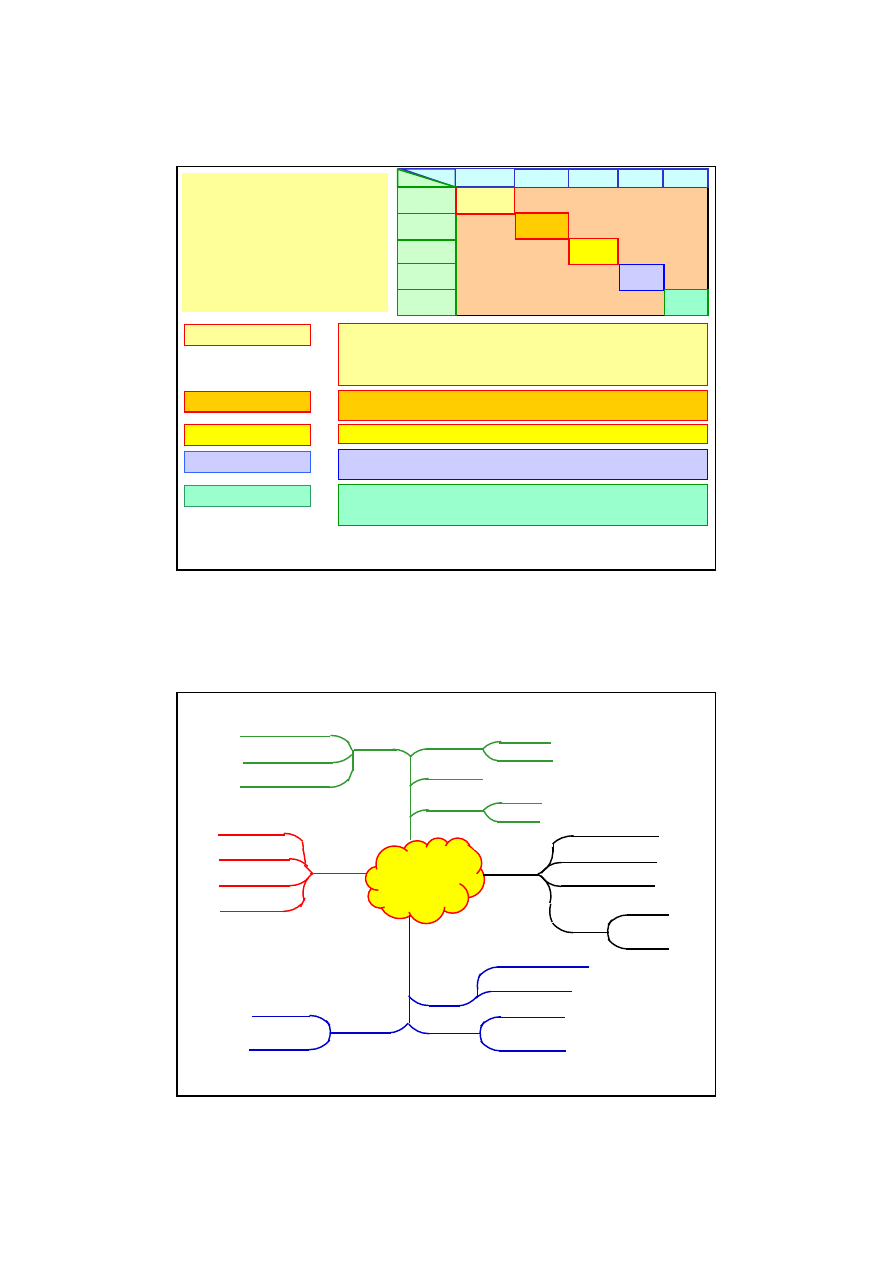

Przykładami wyrobów mechatronicznych

s

ą

:

• układy kierowania, hamowania (ABS),

sterowania silnikiem, poduszki

powietrzne, aktywne zawieszenie,

stabilizacja toru jazdy i tempomat

w nowoczesnych samochodach,

• innowacyjne systemy wytwarzania takie

jak obrabiarki sterowane numerycznie

CNC (ang. Computerized Numerical

Control) i roboty przemysłowe,

• sprz

ę

t elektroniczny taki jak kamery,

odtwarzacze CD itp.

Mo

ż

liwo

ś

ci wyrobów mechatronicznych

wynikaj

ą

z zawansowanego

współdziałania składników

mechanicznych, elektrycznych/

elektronicznych i przetwarzania

informacji.

Przykłady wyrobów mechatronicznych

15

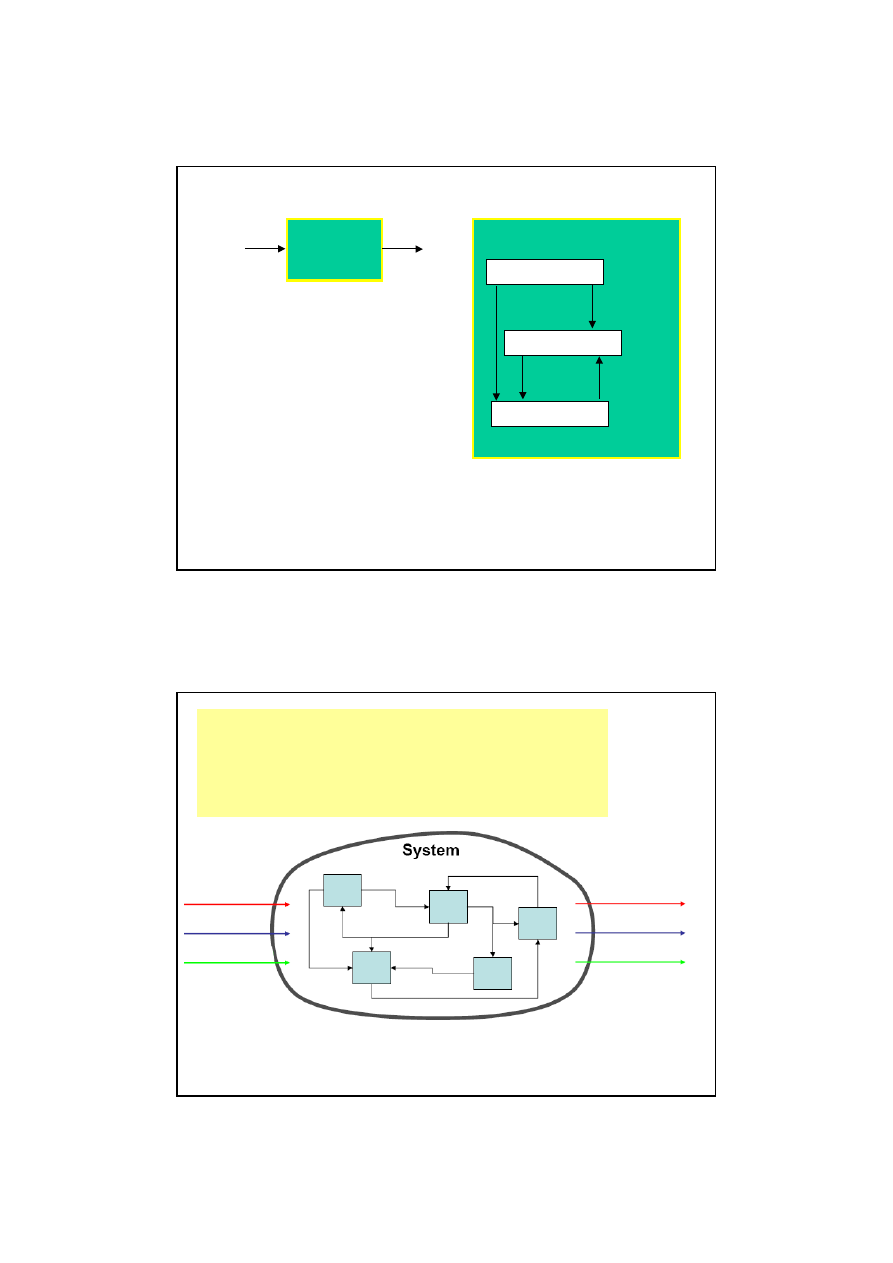

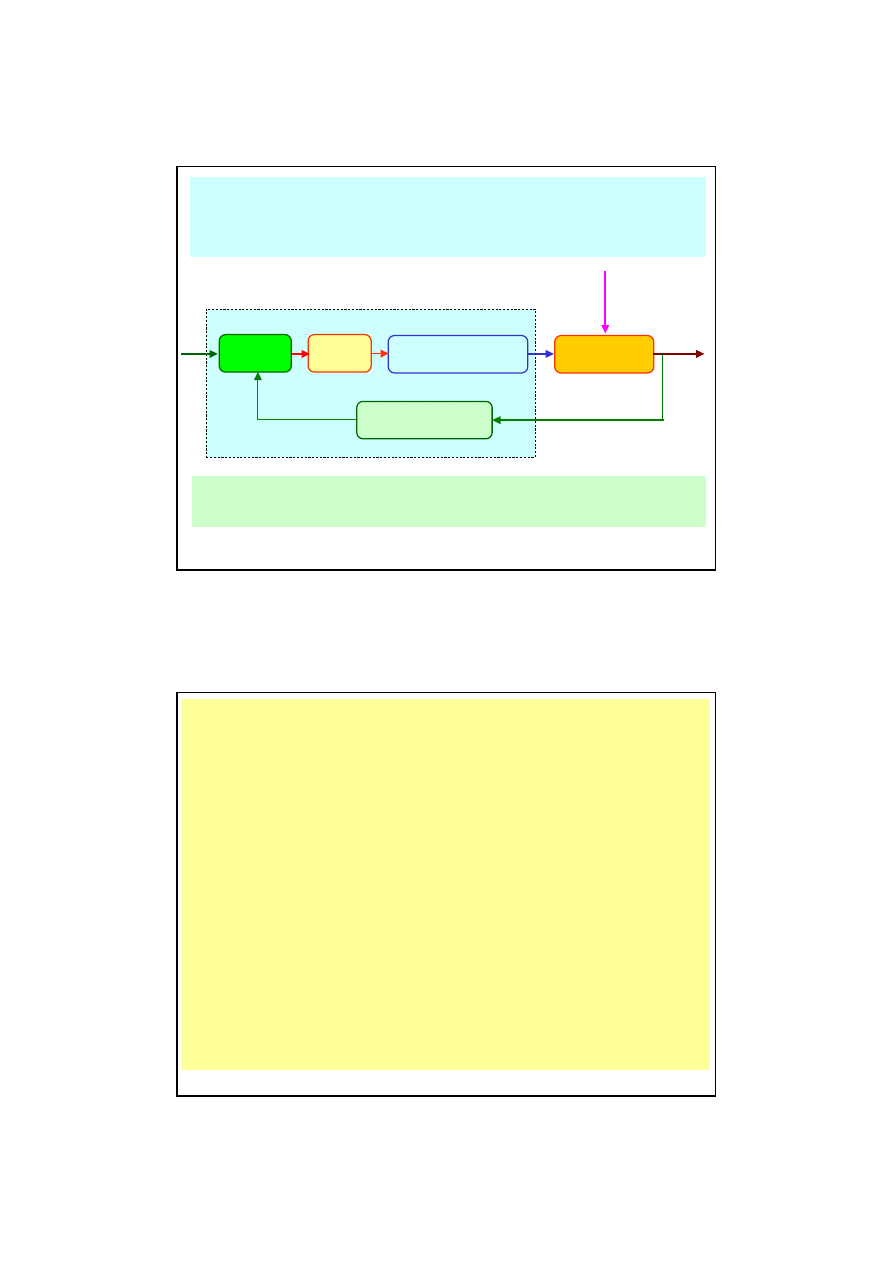

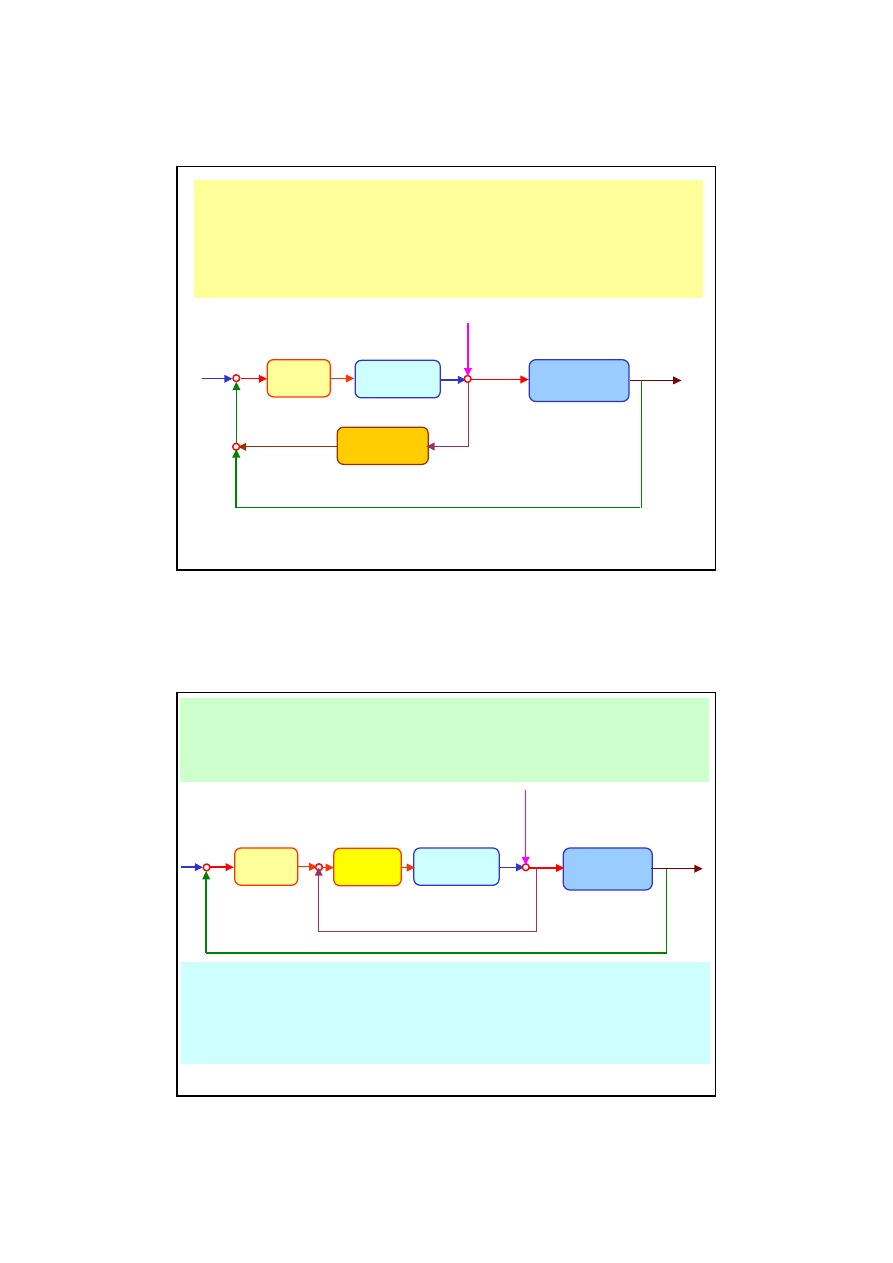

Konwencjonalny sposób post

ę

powania podczas projektowania wyrobów odznacza si

ę

sekwencyjnym przebiegiem, tzn. najpierw tworzona jest konstrukcja mechaniczna,

a nast

ę

pnie składniki elektryczne/ elektroniczne i ewentualnie oprogramowanie.

Rzeczywisty wyrób (maszyna, urz

ą

dzenie) po zako

ń

czeniu fazy projektowania jest

budowana jako prototyp i dopiero wtedy poddawana testom.

Natomiast cech

ą

nowego (mechatronicznego) sposobu post

ę

powania podczas rozwoju

np. maszyny jest to,

ż

e od pocz

ą

tku równolegle (współbie

ż

nie) współpracuj

ą

ze sob

ą

projektanci zespołów mechanicznych i elektrycznych (elektronicznych), tworz

ą

c wirtualn

ą

maszyn

ę

przy wspomaganiu przez ekspertów od mechatroniki.

Testy wirtualnej maszyny s

ą

zatem realizowane ju

ż

na pocz

ą

tku jej rozwoju. Dzi

ę

ki

równoległej (współbie

ż

nej) pracy wspólnie uzyskiwany jest

żą

dany wynik oraz wspólnie

ponosi si

ę

odpowiedzialno

ść

.

Dalsz

ą

cech

ą

jest pewno

ść

,

ż

e wyniki rozwoju mo

ż

na zweryfikowa

ć

za pomoc

ą

symulacji,

a wi

ę

c jeszcze zanim wyrób (np. maszyna) zostanie rzeczywi

ś

cie zbudowany.

Trzecim rozstrzygaj

ą

cym aspektem zastosowania mechatronicznego podej

ś

cia jest to,

ż

e

tego rodzaju nowe sposoby rozwoju s

ą

zwi

ą

zane ze znacznie ni

ż

szymi kosztami i

szybszym wprowadzaniem wyrobów na rynek.

Ka

ż

dy wyrób powstaje na podstawie pomysłu i celów, które z jego pomoc

ą

powinny by

ć

uzyskane. Wyra

ź

ne zdefiniowanie celu jest rozstrzygaj

ą

ce dla wła

ś

ciwie zorganizowanego

przebiegu, aby przyj

ąć

wspóln

ą

odpowiedzialno

ść

za post

ę

p i wynik prac konstrukcji

mechanicznej i elektrycznej oraz oprogramowania.

Mechatroniczny rozwój wyrobów

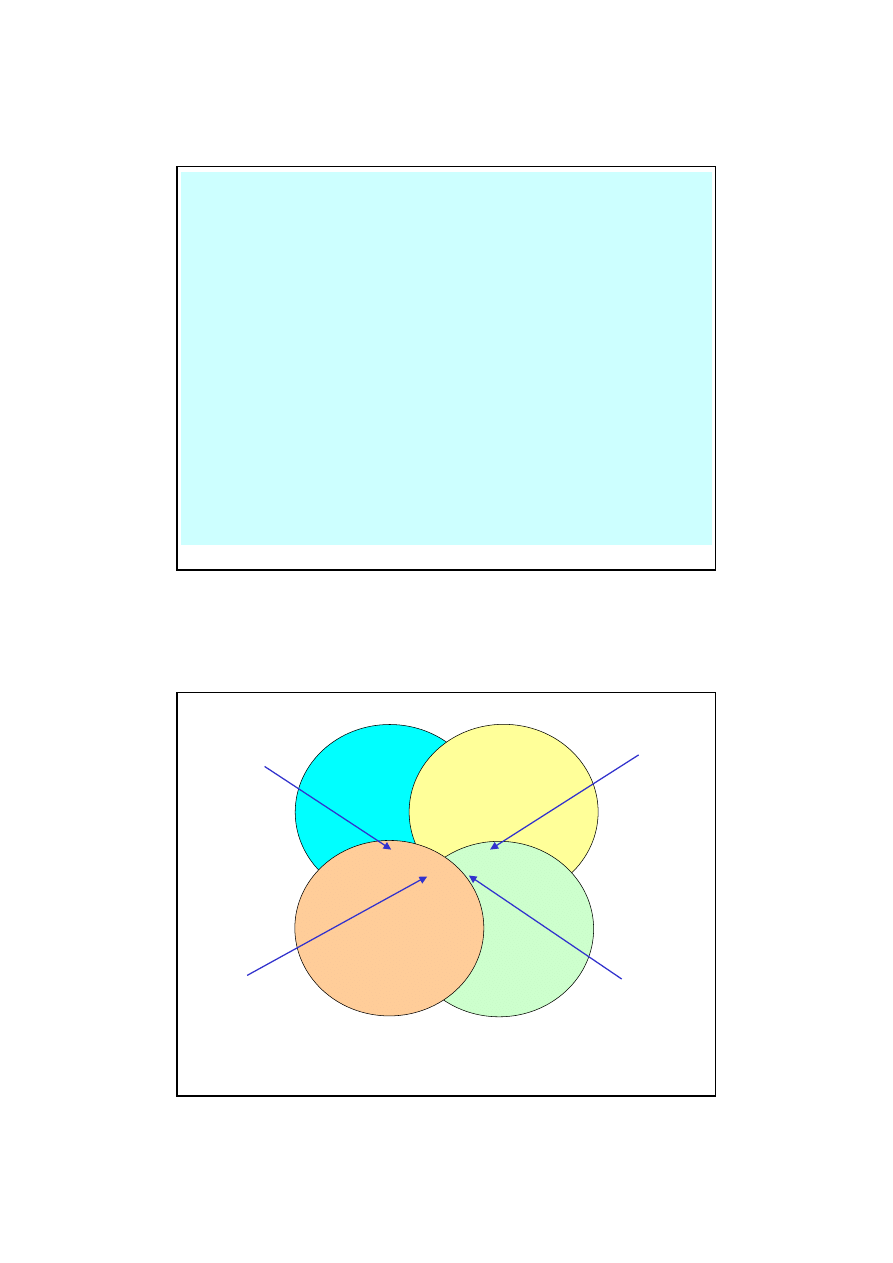

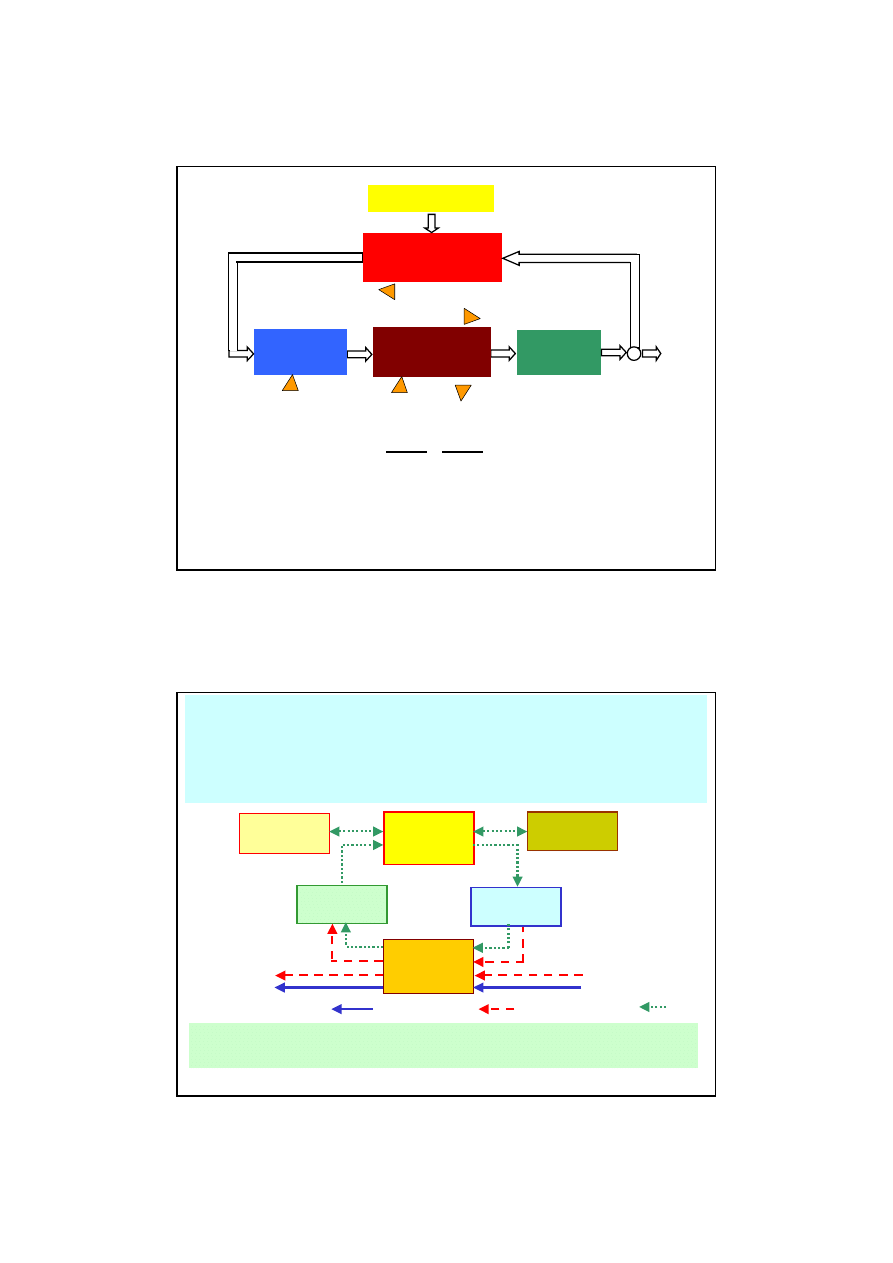

Mechatronika - wprowadzenie

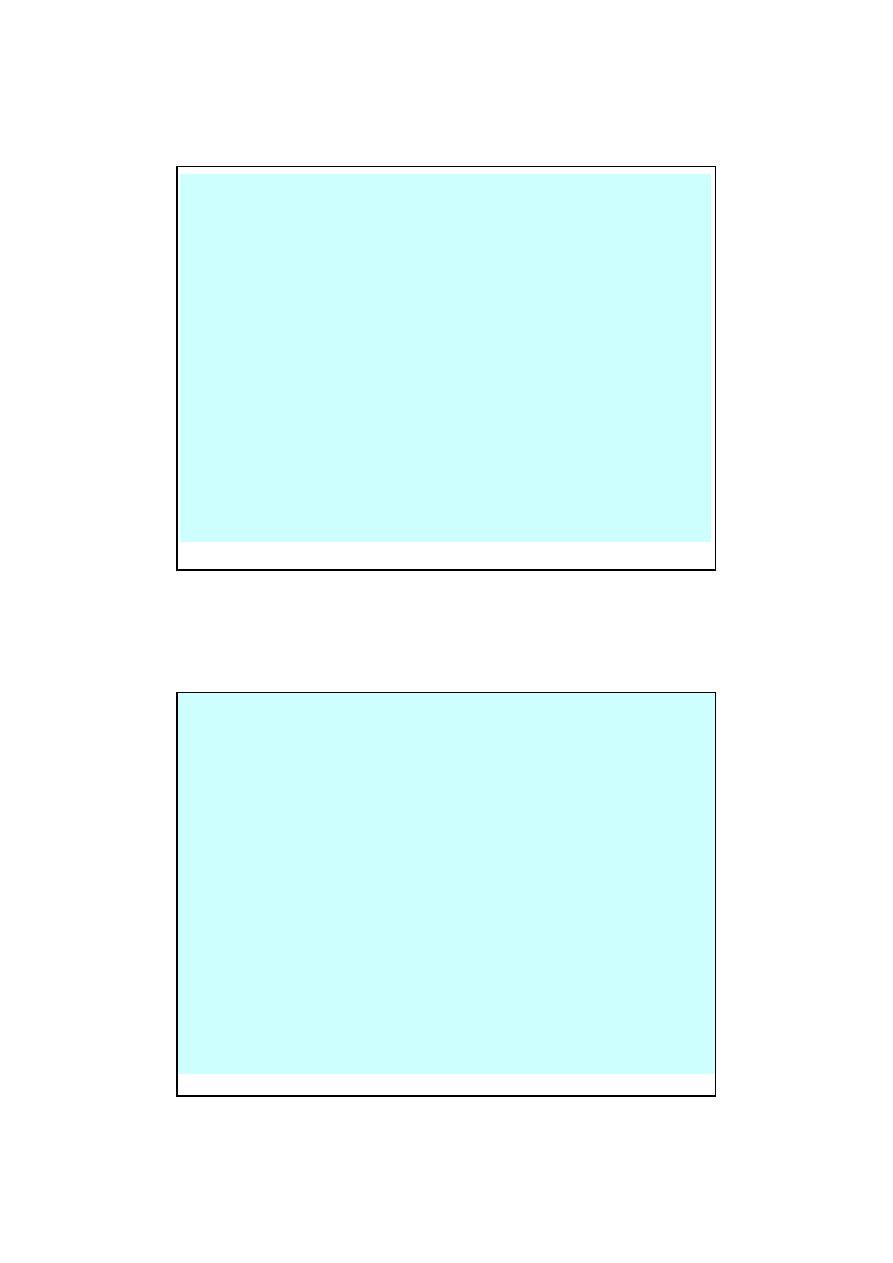

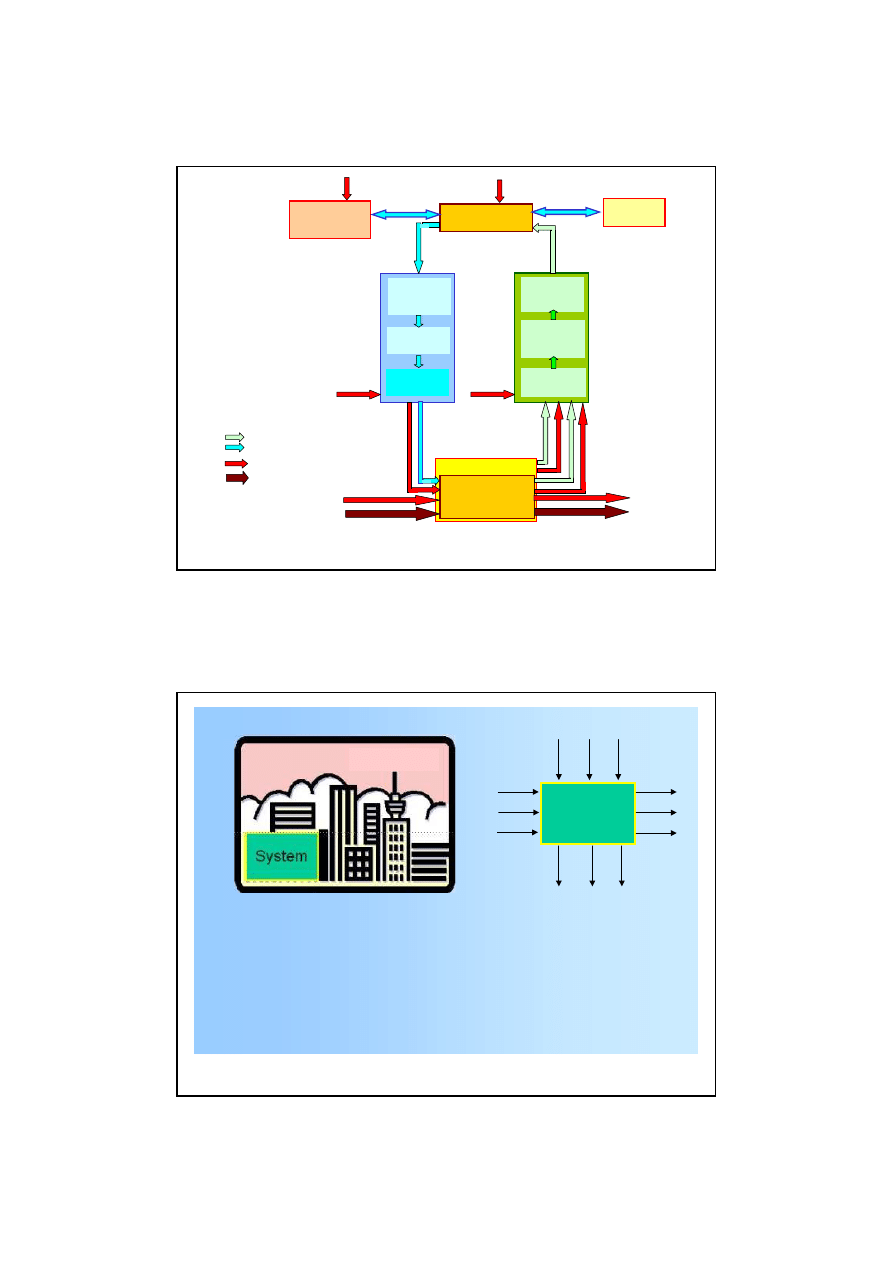

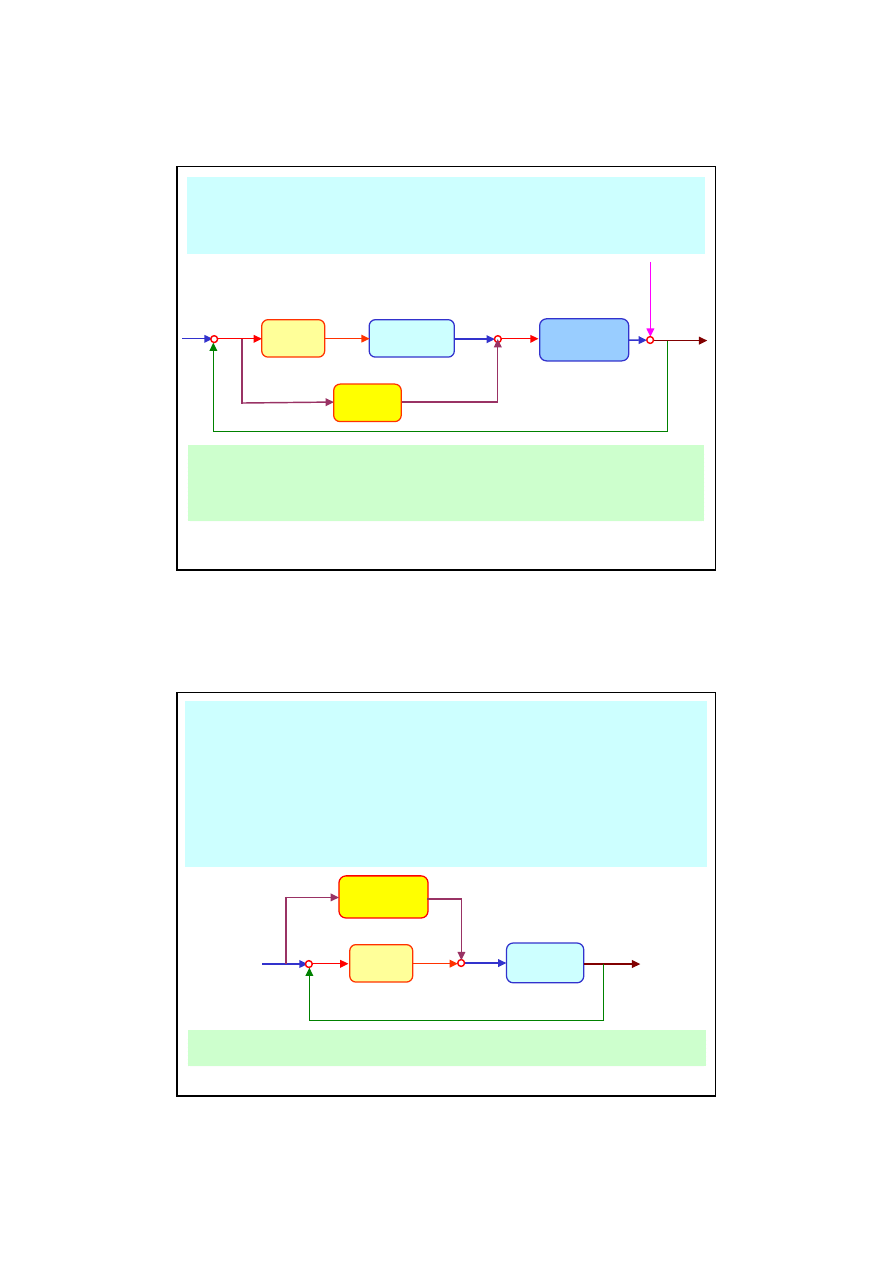

Czujniki

Aktuatory

Wielko

ś

ci

fizyczne

Wielko

ś

ci

mierzone

Struktura

Struktura

mechaniczna

mechaniczna

Wielko

ś

ci nastawiaj

ą

ce

Przekładnie

i

prowadnice

Ruchy

Przetwarzanie wielko

ś

ci

mierzonych

Komputer

Jednostka mocy

Meldunki zwrotne

Siły

Ruchy

Otoczenie

Otoczenie

(

ś

rodowisko)

(

ś

rodowisko)

Typowy układ

mechatroniczny

przyjmuje sygnały,

przetwarza je,

a nast

ę

pnie

wyprowadza

sygnały, które s

ą

przetwarzane np.

na siły i ruchy.

16

Mechatronika rozszerza układy mechaniczne przez sensory, mikrokomputery, oprogramowanie

i aktuatory. Takie zintegrowane rozwi

ą

zania przyjmuj

ą

sygnały ze swojego otoczenia,

przetwarzaj

ą

je i wykonuj

ą

odpowiednie działania uzale

ż

nione od zada

ń

i sytuacji. Dzi

ę

ki

poł

ą

czeniu zawansowanych (inteligentnych) składników sprz

ę

tu (hardware) i oprogramowania

(software) znacznej poprawie ulegaj

ą

mo

ż

liwo

ś

ci konwencjonalnych układów oraz staje si

ę

mo

ż

liwa realizacja w pełni nowych funkcji.

Stopie

ń

integracji układów mechatronicznych jest cz

ę

sto tak znaczny,

ż

e pełn

ą

funkcjonalno

ść

mo

ż

na uzyska

ć

tylko przez perfekcyjne współdziałanie ró

ż

nych składników. I tak np. wysokie

wymagania dotycz

ą

ce dokładno

ś

ci obróbki mechanicznej lub zautomatyzowanego monta

ż

u

mo

ż

na efektywnie zrealizowa

ć

dopiero wtedy, gdy niedokładno

ś

ci mechaniczne zostan

ą

rozpoznane przez odpowiednie sensory i skompensowane przez zaawansowane przetwarzanie

informacji. Powoduje to znacz

ą

redukcj

ę

nakładów zwi

ą

zanych z rozwojem i wytwarzaniem

maszyn.

Mechatronika

stanowi tutaj podstaw

ę

zwi

ę

kszonej funkcjonalno

ś

ci i lepszej

produktywno

ś

ci.

Ponadto mechatronika w nowoczesnych koncepcjach budowy maszyn umo

ż

liwia racjonalizacj

ę

rozwi

ą

za

ń

automatyzacji przez zaawansowan

ą

decentralizacj

ę

(rozproszenie). Albo te

ż

na odwrót

– rozproszona inteligencja umo

ż

liwia indywidualne sterowanie komputerowe poszczególnych

zespołów. Zadania sterownicze nie musz

ą

ju

ż

by

ć

wykonywane przez nadrz

ę

dny układ

sterowania, lecz daj

ą

si

ę

realizowa

ć

bezpo

ś

rednio na miejscu przez inteligentne aktuatory.

Decentralizacja w automatyzacji przyczynia si

ę

tak

ż

e w znacznym stopniu do tego,

ż

e poprawia

si

ę

efektywno

ść

monta

ż

u i serwisu. Znacznie redukuje si

ę

równie

ż

zapotrzebowanie miejsca

w szafach sterowniczych i nakłady zwi

ą

zane z okablowaniem. Do sterowania takich rozwi

ą

za

ń

wystarczaj

ą

kable zasilania elektrycznego i magistrala. Inteligentne aktuatory

realizuj

ą

samodzielnie np. zadania pozycjonowania.

Cechy układów mechatronicznych

Zalety wyrobów mechatronicznych

Systemy mechatroniczne, w porównaniu z czysto mechanicznymi rozwi

ą

zaniami, maj

ą

cały

szereg zalet:

s

ą

one ta

ń

sze i l

ż

ejsze, poniewa

ż

cz

ęś

ci mechaniczne zostały zast

ą

pione ta

ń

sz

ą

elektronik

ą

(przykład: drukarka komputerowa),

s

ą

one niezawodne i bardziej u

ż

yteczne, poniewa

ż

s

ą

one przystosowane do

samonadzorowania, a nawet cz

ę

sto tak

ż

e do zdalnej diagnostyki (przykład: komputer

pokładowy samochodu),

s

ą

one dokładniejsze, poniewa

ż

uzyskuj

ą

precyzj

ę

nie w wyniku mechanicznej

stabilno

ś

ci, ale za pomoc

ą

elektronicznej techniki pomiarowej i regulacyjnej (przykład:

robot),

s

ą

one efektywniejsze w zu

ż

yciu energii, poniewa

ż

dzi

ę

ki wbudowanej „inteligencji”

mog

ą

pracowa

ć

w pobli

ż

u optymalnego stopnia działania (przykład: regulacja

ogrzewania),

s

ą

one dłu

ż

sze w u

ż

ytkowaniu, poniewa

ż

przez prost

ą

wymian

ę

oprogramowania mog

ą

one mie

ć

inne, lub nawet w pełni nowe własno

ś

ci (przykład: nowoczesna pralka),

tym samym s

ą

one równie

ż

przyjazne dla u

ż

ytkownika, a tak

ż

e odporne na bł

ę

dy

obsługi, poniewa

ż

wiele wska

ź

ników, pokr

ę

teł i d

ź

wigni zostało zast

ą

pionych kilkoma

klawiszami i monitorem komputerowym i w ten sposób system mo

ż

e si

ę

„broni

ć

” przed

bł

ę

dami obsługi (przykład: nowoczesna instalacja produkcyjna),

wreszcie jest wiele urz

ą

dze

ń

, do których

ż

e

ś

my si

ę

od dawna przyzwyczaili, a których bez

mechatroniki nie mo

ż

na sobie nawet wyobrazi

ć

(przykład: odtwarzacz wideo, ABS).

17

Mechatronika jako nowa, interdyscyplinarna dziedzina wiedzy in

ż

ynierskiej

i technologii ł

ą

czy w sobie elementy konwencjonalnych dyscyplin, takich jak

mechanika, elektronika i informatyka. Jest ona stosowana przede wszystkim tam,

gdzie przez zaawansowane (inteligentne) poł

ą

czenie poszczególnych dyscyplin

mo

ż

na uzyska

ć

znaczny wzrost całkowitej funkcjonalno

ś

ci.

W nowych, mechatronicznych wyrobach układy mechaniczne, czujniki, aktuatory

i mikrokomputery oraz odpowiednie oprogramowanie tworz

ą

działaj

ą

cy system

techniczny - system mechatroniczny.

Stopie

ń

integracji systemów mechatronicznych jest tak znaczny,

ż

e poszczególne

układy (podsystemy) bez udziału innych układów nie mog

ą

pracowa

ć

, a całkowit

ą

funkcjonalno

ść

mo

ż

na uzyska

ć

tylko przez idealne współdziałanie wszystkich

funkcji cz

ą

stkowych. I tak np. w obrabiarkach wysok

ą

dokładno

ść

obróbki mo

ż

na

ekonomicznie uzyska

ć

dopiero wtedy, gdy wszystkie niedokładno

ś

ci w układach

mechanicznych zostan

ą

rozpoznane przez odpowiednie czujniki i nast

ę

pnie

skorygowane przez zaawansowane przetwarzanie informacji. Dzi

ę

ki takim

działaniom mo

ż

na znacznie zredukowa

ć

nakłady zwi

ą

zane z rozwojem

i wytwarzaniem obrabiarek.

Mechatronika jest zatem podstaw

ą

dla rozwoju i produkcji nowych, w sposób

zaawansowany (inteligentny) sterowanych i regulowanych wyrobów, o wi

ę

kszej

funkcjonalno

ś

ci, wy

ż

szej niezawodno

ś

ci oraz bardziej ekonomicznych.

Mechatronika – nowa dziedzina wiedzy in

ż

ynierskiej

Mechatronika:

Mechatronika:

1969 r., firma Yaskava (Japonia):

⇒

⇒

⇒

⇒

Mechatronika = Mechanika + Elektronika

Lata 80. XX w., rozszerzenie definicji:

⇒

⇒

⇒

⇒

Mechatronika = Mechanika + Elektronika + Informatyka

Cało

ś

ciowe rozpatrywanie trzech dyscyplin:

⇒

⇒

⇒

⇒

Wykorzystanie potencjału mechatroniki!

Interdyscyplinarne post

ę

powanie i współdziałanie

ró

ż

nych składników:

⇒

⇒

⇒

⇒

uzyskanie funkcjonalno

ś

ci wyrobów

Mo

ż

liwa tylko realizacja systemowa:

Funkcja cz

ą

stkowa + funkcja cz

ą

stkowa + funkcja

cz

ą

stkowa = funkcja całkowita

Przykłady: roboty, obrabiarki, samoloty

Mechanika

Mechanika

Elektronika

Elektronika

Informatyka

Informatyka

Rozwój mechatroniki

18

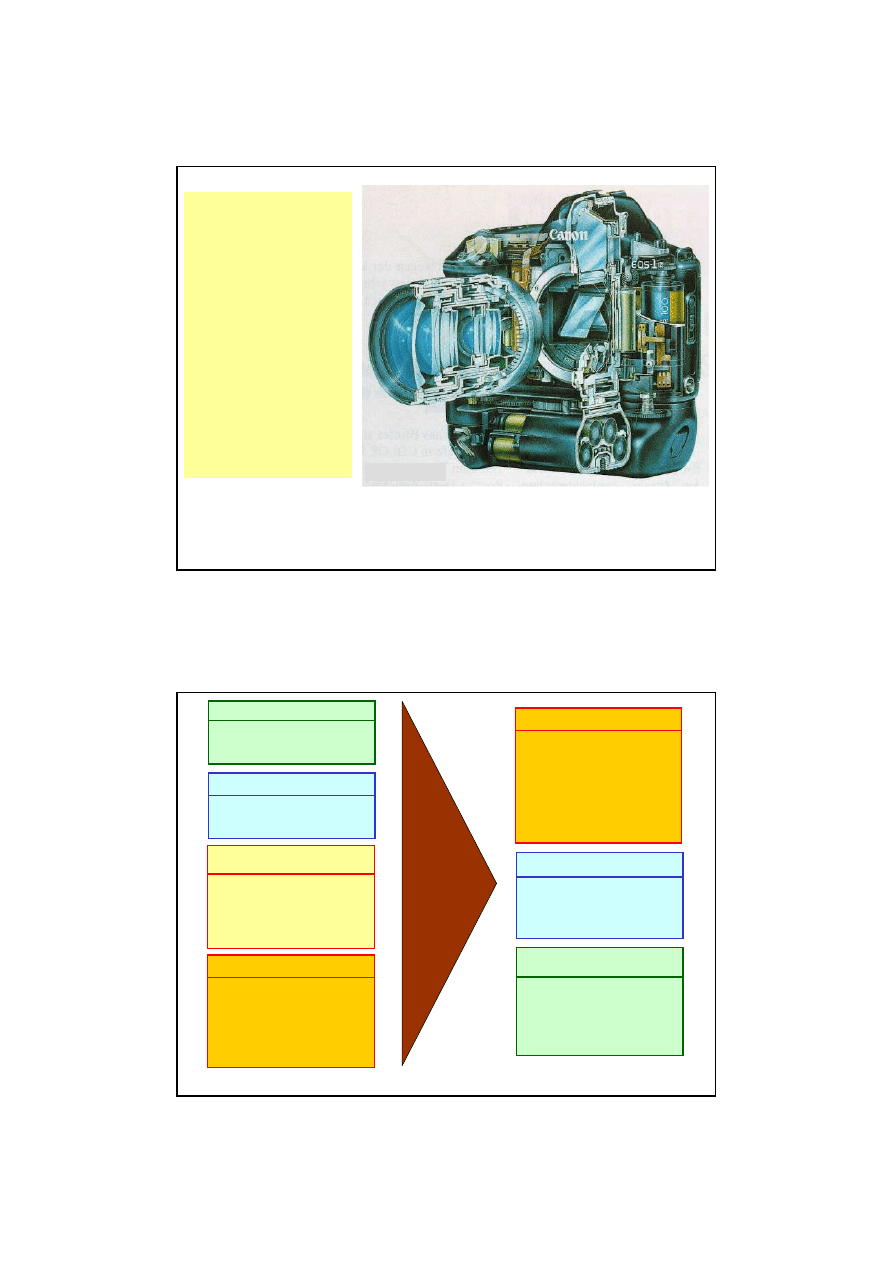

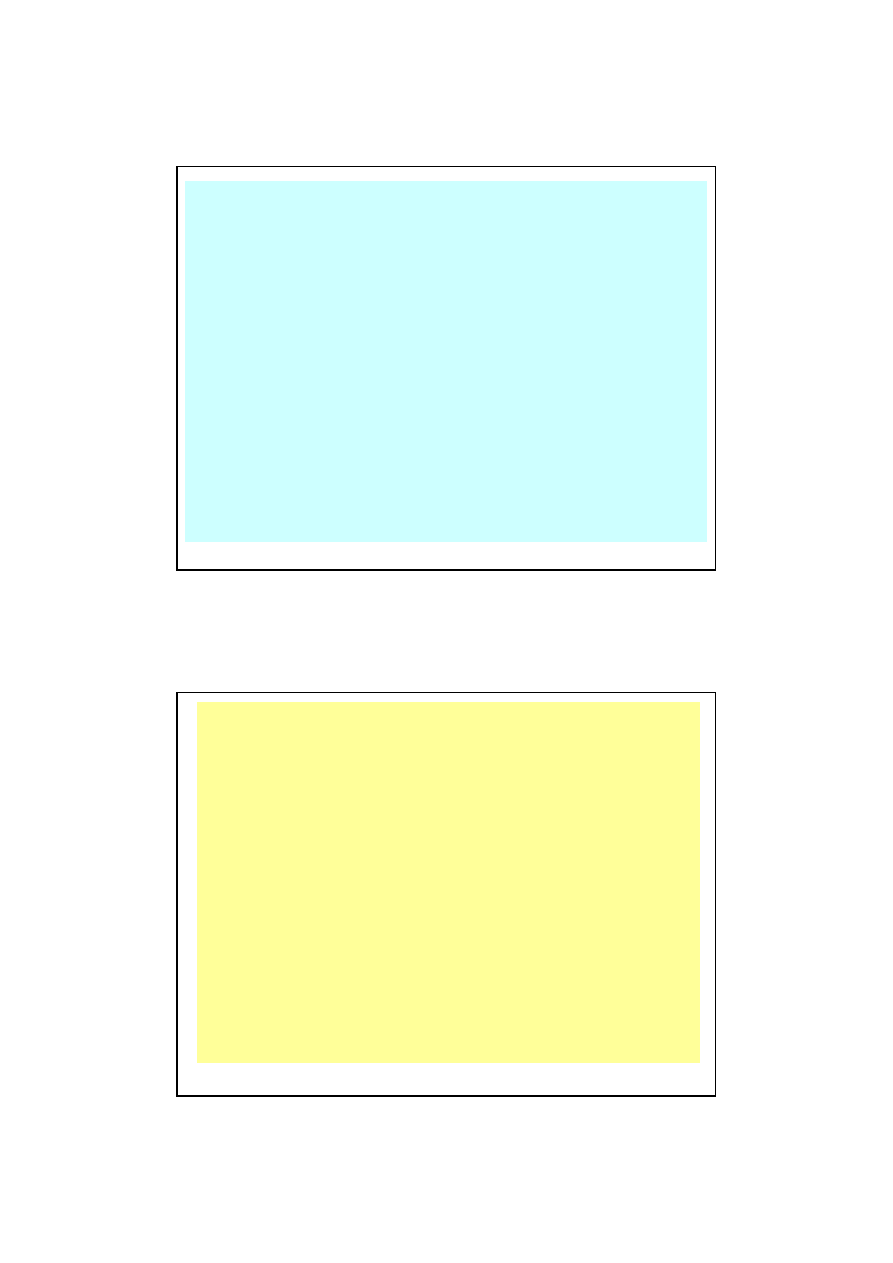

Kamera filmowa:

Przed 30. laty małoobrazkowa kamera filmowa była wył

ą

cznie wyrobem mechaniki precyzyjnej

z układami optycznymi. Z tego okresu w obecnych kamerach pozostała obudowa, soczewki

i migawka. Natomiast nowoczesna kamera zawiera czujniki, które okre

ś

laj

ą

stopie

ń

o

ś

wietlenia

obiektu, ostro

ść

obrazu i czuło

ść

filmu. Zawiera ona tak

ż

e aktuatory, a zatem elektromagnesy

i silniki, które transportuj

ą

film, uruchamiaj

ą

przysłon

ę

i migawk

ę

, nastawiaj

ą

ostro

ść

i ogniskow

ą

. Kamera taka zawiera procesor, który wg zapami

ę

tanego programu steruje

funkcjami tego urz

ą

dzenia. Nast

ą

pił tak

ż

e dalszy rozwój kamer przez zast

ą

pienie błony filmowej

czujnikiem obrazu i pami

ę

ci

ą

elektroniczn

ą

.

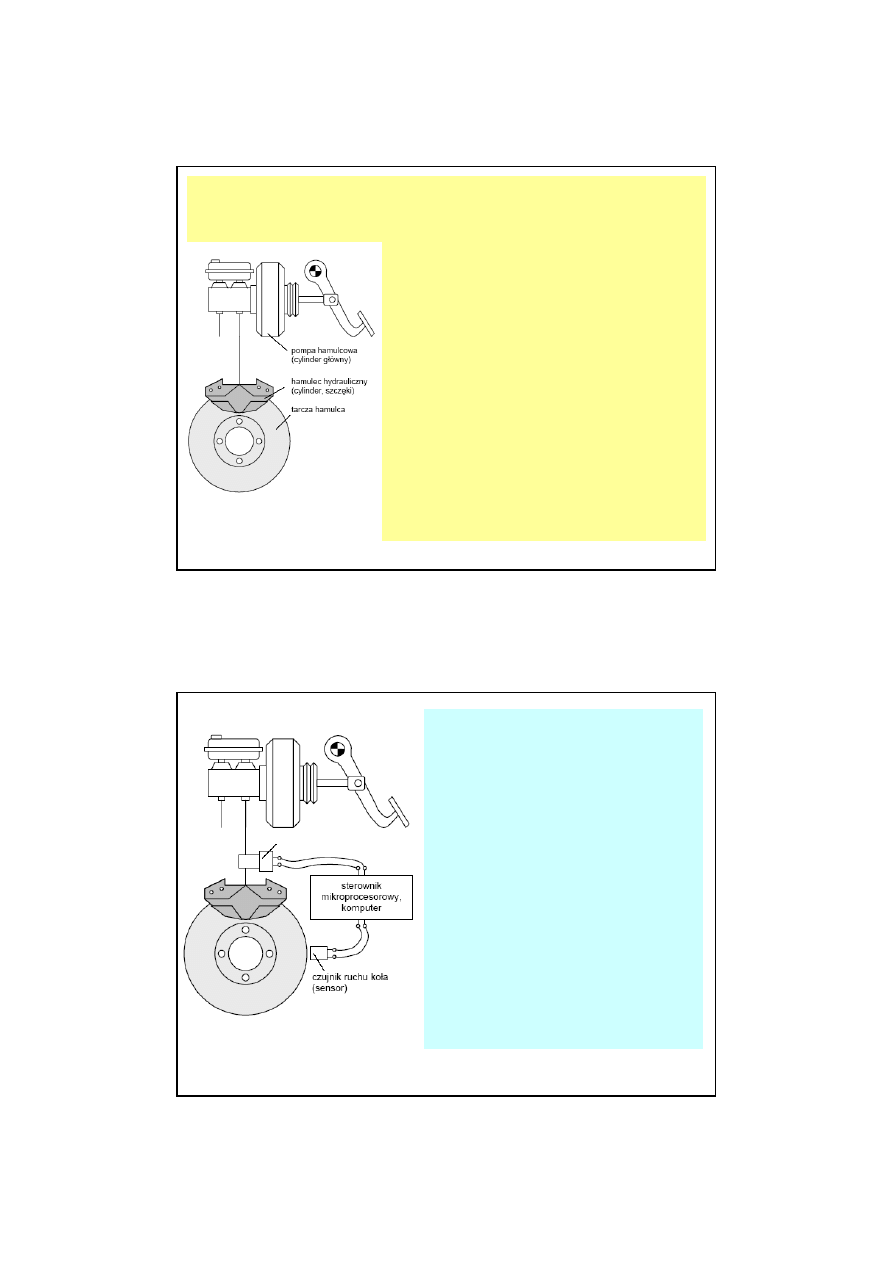

Spalinowy silnik wysokopr

ęż

ny (Diesel):

Nowoczesne silniki wysokopr

ęż

ne pojazdów s

ą

zaawansowanymi wyrobami budowy maszyn.

Równie

ż

w nich znalazła zastosowanie mechatronika: wtrysk paliwa i doładowanie s

ą

obecnie

sterowane i regulowane przez elektroniczny układ zarz

ą

dzania silnikiem. Do tego celu s

ą

stosowane: czujniki, aktuatory, procesory i oprogramowanie. Dzi

ę

ki temu silniki tych generacji s

ą

tak efektywne, ekonomiczne i przyjazne dla

ś

rodowiska jak nigdy wcze

ś

niej. Ponadto w celu

dopasowania do warunków pracy w specyficznych zastosowaniach w wielu przypadkach

wystarcza prosta modyfikacja oprogramowania.

Wyroby mechatroniczne odznaczaj

ą

si

ę

tym,

ż

e w maszynach i urz

ą

dzeniach istotne funkcje nie

s

ą

ju

ż

realizowane konwencjonalnie w sposób mechaniczny, lecz ze wspomaganiem

elektronicznym (sprz

ę

tu i oprogramowania). W wyniku post

ę

pów w rozwoju mikroelektroniki takie

nowe rozwi

ą

zania wyrobów s

ą

ta

ń

sze, a przede wszystkim o wiele efektywniejsze i łatwiejsze

w dopasowaniu do potrzeb ni

ż

dotychczasowe.

Przykłady wyrobów mechatronicznych

Ró

ż

nego rodzaju systemy techniczne mog

ą

by

ć

układami

mechatronicznymi. Maj

ą

one ogólnie nast

ę

puj

ą

ce cechy:

• wysoka zło

ż

ono

ść

,

• wysoki stopie

ń

integracji składników mechanicznych, elektrycznych

i przetwarzania informacji,

• optymalizacja systemu jako cało

ś

ci.

W wyrobach mechatronicznych stopie

ń

powi

ą

zania poszczególnych

składników jest tak wysoki,

ż

e ich optymalne projektowanie wymaga

realizacji równoległego działania dla wszystkich składników, przy czym

system od pocz

ą

tku musi by

ć

rozpatrywany jako funkcjonalnie

i przestrzennie zintegrowany układ całkowity.

Podstawowe zasady mechatroniki:

• optymalizacja cało

ś

ci zamiast optymalizacji poszczególnych elementów,

• przestrzenna integracja składników,

• wielofunkcjonalno

ść

zamiast monofunkcjonalno

ś

ci,

• rozpatrywanie systemowe zamiast liniowego sposobu post

ę

powania,

• zastosowanie symulacji.

Własno

ś

ci układów mechatronicznych

19

Ogólnie obowi

ą

zuj

ą

c

ą

zasad

ą

panuj

ą

c

ą

na rynku jest to,

ż

e wyroby musz

ą

by

ć

jednoznacznie

ukierunkowane na wymagania (potrzeby) klientów. Dotyczy to np. trwało

ś

ci (

ż

ywotno

ś

ci) wyrobów,

a tak

ż

e takich ich cech jak małe nakłady na ich piel

ę

gnacj

ę

, cicha praca, szybko

ść

, a tak

ż

e

wielofunkcyjno

ść

dzi

ę

ki integracji dodatkowych funkcji.

Jednym z istotnych zada

ń

realizowanych w wielu zło

ż

onych wyrobach jest ci

ą

głe nadzorowanie stanu

(ang. Condition Monitoring) ich istotnych zespołów. Dzi

ę

ki integracji w takich zespołach czujników

uzyskuje si

ę

informacje dotycz

ą

ce np. temperatury lub zu

ż

ycia. Na tej podstawie mo

ż

na wcze

ś

nie

rozpoznawa

ć

stany przedawaryjne, zwi

ę

ksza

ć

niezawodno

ść

wyrobów, a tak

ż

e znacznie wydłu

ż

a

ć

okresy przegl

ą

dów serwisowych. I tak np. w elektrowniach wiatrowych czynnikiem rozstrzygaj

ą

cym o ich

dyspozycyjno

ś

ci i rentowno

ś

ci, a tak

ż

e warunkiem ich ubezpieczenia jest zastosowanie nadzorowania

stanu w trybie on-line.

W budowie maszyn tak

ż

e obserwuje si

ę

rosn

ą

ce zastosowanie układów nadzorowania stanu w trybie

on-line. Jednak ze wzgl

ę

du na mniejsze serie produkcyjne, a tak

ż

e wi

ę

ksz

ą

zło

ż

ono

ść

maszyn proces

ten przebiega wolniej. Wraz z rozwojem mechtronicznego podej

ś

cia w budowie maszyn tak

ż

e nale

ż

y

oczekiwa

ć

istotnych zmian.

Mechatroniki nie nale

ż

y jednak rozpatrywa

ć

w sposób wyizolowany lecz systemowy, co szczególnie

wyra

ź

nie widocznie jest na przykładzie budowy maszyn. Je

ż

eli dotychczas były to poszczególne

składniki, to obecnie spotyka si

ę

ju

ż

okre

ś

lone moduły, np. elektrowrzeciona obrabiarek z bezpo

ś

rednim

nap

ę

dem, układami pomiarowymi oraz zintegrowanym układem nadzorowania. Innymi takimi

rozwi

ą

zaniami s

ą

moduły zespołów posuwu z prowadnicami tocznymi i nap

ę

dami z bezpo

ś

rednimi

silnikami liniowymi. Ponadto moduły te, w zale

ż

no

ś

ci od wymaga

ń

klientów, mog

ą

zawiera

ć

dodatkowe

funkcje, takie jak np. magnetyczne przyrostowe układy pomiarowe, osłony, zespół doprowadzenia

energii, tłumik i hamulce pneumatyczne. Zatem klient uzyskuje bardzo zwart

ą

i kompletnie wyposa

ż

on

ą

jednostk

ę

, za pomoc

ą

której mo

ż

na realizowa

ć

dokładne i powtarzalne ruchy. Wielofunkcjonalno

ść

modułów jest podstaw

ą

sukcesu.

Wa

ż

nym warunkiem rosn

ą

cej integracji mechatronicznych modułów w budowie maszyn jest

zacie

ś

nienie współpracy klientów (przedsi

ę

biorstw budowy maszyn) z dostawcami podzespołów.

Cechy wyrobów mechatronicznych

Maszyny, urz

ą

dzenia i instalacje mechatroniczne

charakteryzuj

ą

si

ę

:

multifunkcjonalno

ś

ci

ą

, oznaczaj

ą

c

ą

łatwo

ść

realizacji ró

ż

nych

zada

ń

przez jedno urz

ą

dzenie, np. przez zmian

ę

oprogramowania;

inteligencj

ą

, oznaczaj

ą

c

ą

mo

ż

liwo

ść

podejmowania decyzji

komunikacji z otoczeniem;

elastyczno

ś

ci

ą

, czyli łatwo

ś

ci

ą

modyfikacji konstrukcji na

etapie projektowania, produkcji oraz eksploatacji maszyny czy

urz

ą

dzenia, np. przez zastosowanie konstrukcji modułowej;

mo

ż

liwo

ś

ci

ą

niewidocznego dla operatora sposobu działania,

co wymaga zastosowania interfejsu u

ż

ytkownika dla

komunikowania si

ę

z operatorem;

zale

ż

no

ś

ci

ą

od wymaga

ń

rynkowych i mo

ż

liwo

ś

ci

technologicznych wykonania.

Cechy systemów mechatronicznych

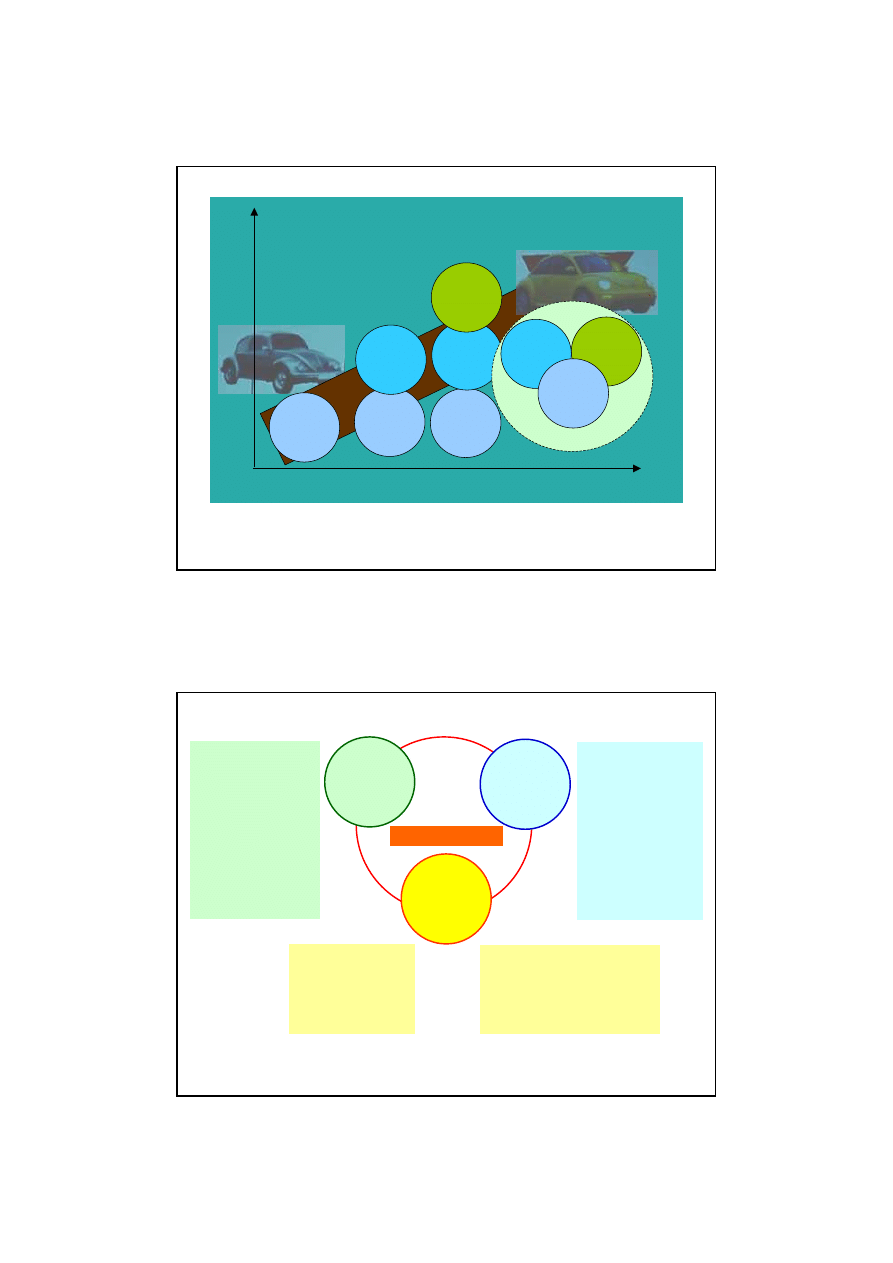

20

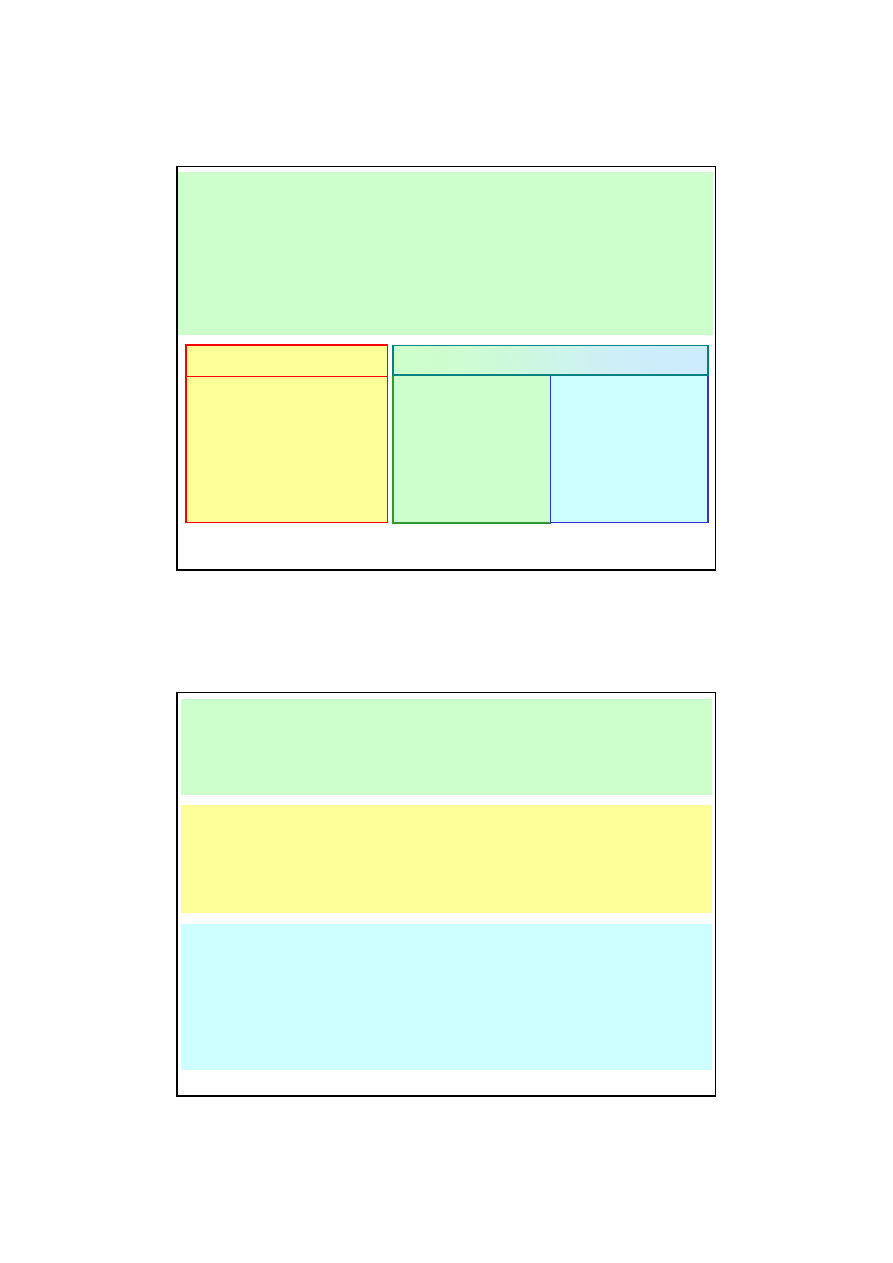

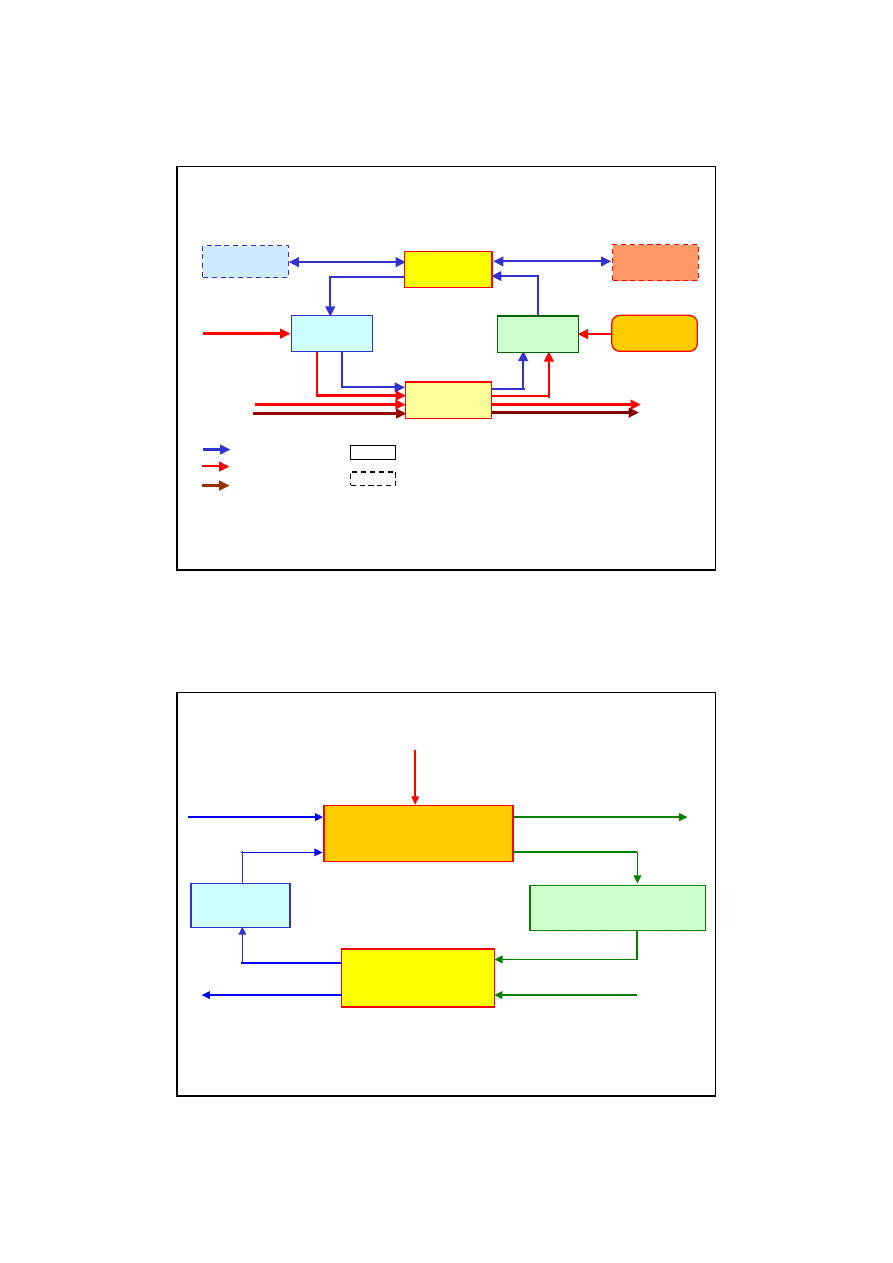

Porównanie własno

ś

ci systemów mechatronicznych

z konwencjonalnymi układami mechanicznymi

Dzi

ę

ki funkcjonalnej integracji urz

ą

dze

ń

elektrycznych, elektroniki i informatyki w układzie

mechanicznym systemy ze składnikami mechatronicznymi, w porównaniu z układami konwencjonalnej

budowy wyrobów (np. maszyn), maj

ą

zmienione własno

ś

ci. Te własno

ś

ci mo

ż

na podzieli

ć

na:

strukturalne wzgl. geometryczne i funkcjonalne. Własno

ś

ci funkcjonalne mo

ż

na dalej podzieli

ć

na

poprawiaj

ą

ce funkcje oraz rozszerzaj

ą

ce funkcje.

Strukturalne wzgl. geometryczne własno

ś

ci uzyskuje si

ę

z tego,

ż

e cz

ą

stkowe funkcje systemu ze

składnikami mechatronicznymi s

ą

realizowane na ró

ż

nych poziomach fizycznych (heterogeniczno

ść

). Ta

heterogeniczno

ść

prowadzi do wi

ę

kszej liczby poł

ą

czonych ze sob

ą

elementów i tym samym wi

ę

kszej

zło

ż

ono

ś

ci struktury wyrobu. Pomimo tej bardziej zło

ż

onej budowy w takim systemie, przy porównywalnej

liczbie funkcji, uzyskuje si

ę

zmniejszenie ilo

ś

ci mechanicznych elementów składowych, a ro

ś

nie liczba

wielofunkcyjnych składników. Efektem tego jest redukcja obj

ę

to

ś

ci systemu i jego ci

ęż

aru.

Strukturalne / geometryczne

- heterogeniczne,

- bardziej zło

ż

one,

- mniej mechanicznych elementów,

- wielofunkcyjne składniki,

- mniejsze gabaryty,

- l

ż

ejsze.

poprawiaj

ą

ce funkcje:

- zwi

ę

kszenie parametrów

funkcjonalnych (np.

dokładno

ść

,

przyspieszenie itp.),

- automatyzacja funkcji,

- przyjazno

ść

dla

u

ż

ytkownika.

rozszerzaj

ą

ce funkcje:

- okre

ś

lanie stanów

bezpo

ś

rednio

niemierzalnych,

- wy

ż

sza niezawodno

ść

systemu,

- elastyczne dopasowanie

do wymaga

ń

.

Funkcjonalne

Własno

ś

ci funkcyjne systemów mechatronicznych, w porównaniu z konwencjonalnymi układami

mechanicznymi, zmieniaj

ą

si

ę

przede wszystkim dlatego,

ż

e pierwotne mechaniczne zasady rozwi

ą

za

ń

zostały

uzupełnione lub zast

ą

pione przez poł

ą

czenie zespołów elektrycznych, elektronicznych i informatycznych.

Funkcje systemu mog

ą

by

ć

przy tym realizowane albo przez sprz

ę

t albo oprogramowanie. Dzi

ę

ki temu

poprawiaj

ą

si

ę

funkcje systemu lub s

ą

generowane nowe. S

ą

one w du

ż

ej mierze okre

ś

lone przez elementy

niematerialne takie jak oprogramowanie. Oprogramowanie mo

ż

e by

ć

nawet traktowane jako element maszyny.

Dzi

ę

ki temu otwieraj

ą

si

ę

znacznie bardziej elastyczne mo

ż

liwo

ś

ci kształtowania systemów mechatronicznych.

Przy poprawie funkcji wymagaj

ą

ce cz

ę

sto znacznych nakładów lub niewystarczaj

ą

ce rozwi

ą

zania

mechaniczne s

ą

wspomagane lub zast

ę

powane przez zastosowanie elektroniki i informatyki. Dzi

ę

ki temu

polepszaj

ą

si

ę

graniczne warto

ś

ci parametrów i rozszerza obszar pracy. I tak np. wysok

ą

dokładno

ść

pozycjonowania mo

ż

na uzyska

ć

nie za pomoc

ą

samej precyzji mechanicznej, ale przez regulacyjne

porównywanie warto

ś

ci rzeczywistej z warto

ś

ci

ą

zadan

ą

w obwodzie sprz

ęż

enia zwrotnego. Zastosowanie

elektroniki i informatyki umo

ż

liwia równie

ż

wy