„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Andrzej Kilian

Wykonywanie naprawy podtorza i toru kolejowego 712

[05].Z2.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy,

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci

inż. Andrzej Zieliński

inż. Artur Wilk

Opracowanie redakcyjne:

mgr inż. Andrzej Kilian

Konsultacja:

mgr inż. Krzysztof Wojewoda

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 712[05].Z2.03

„Wykonywanie naprawy podtorza i toru kolejowego” zawartego w modułowym programie

nauczania dla zawodu monter nawierzchni kolejowej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Podtorze kolejowe

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

21

4.1.3. Ćwiczenia

22

4.1.4. Sprawdzian postępów

23

4.2. Nawierzchnia kolejowa

24

4.2.1. Materiał nauczania

24

4.2.2. Pytania sprawdzające

32

4.2.3. Ćwiczenia

32

4.2.4. Sprawdzian postępów

34

4.3. Naprawa nawierzchni

35

4.3.1. Materiał nauczania

35

4.3.2. Pytania sprawdzające

52

4.3.3. Ćwiczenia

52

4.3.4. Sprawdzian postępów

54

5. Sprawdzian osiągnięć

55

6. Literatura

61

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o organizowania stanowiska pracy

do robót związanych z wykonaniem naprawy głównej rozjazdów kolejowych, zapoznasz się

z materiałami, maszynami i narzędziami, które są stosowane w trakcie tych robót.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy,które powinieneś

posiadać, aby przystąpić do realizacji jednostki modułowej „Wykonanie naprawy

głównej rozjazdów kolejowych”

2. Cele kształcenia tej jednostki modułowej.

3. Materiał nauczania umożliwia samodzielne przygotowanie się do wykonania ćwiczeń

i zaliczenia sprawdzianów. Wykorzystaj do poszerzenia wiedzy wskazaną literaturę oraz

inne źródła informacji. Obejmuje on również ćwiczenia, które zawierają:

−

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia,

−

wykaz materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczenia,

−

sprawdzian postępów umożliwiający sprawdzenie poziomu wiedzy po wykonaniu

ćwiczeń.

4. Sprawdzian osiągnięć, który umożliwi sprawdzenie wiadomości i umiejętności jakie

powinieneś opanować podczas realizacji programu tej jednostki modułowej. Sprawdzian

osiągnięć powinieneś wykonać według instrukcji załączonej w poradniku.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przyswojeniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Jednostka modułowa „Wykonanie naprawy głównej rozjazdów kolejowych”, której treść

teraz poznasz jest konieczna do zapoznania się z procesem remontów jednego z elementów

infrastruktury kolejowej niezbędnych do prawidłowego funkcjonowania transportu

kolejowego.

Bezpieczeństwo i higiena pracy

W trakcie pobytu na ćwiczeniach na terenie kolejowym musisz bezwzględnie

przestrzegać zaleceń wydanych przez szkolącego przed rozpoczęciem zajęć, przestrzegać

regulaminów, przepisów bhp i higieny pracy, wynikających z rodzaju wykonywanych prac.

Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

712[05].Z2.04

Wykonywanie naprawy rozjazdów

kolejowych

712[05].Z2.03

Wykonywanie naprawy podtorza

i toru kolejowego

712[05].Z2

Utrzymanie i naprawa drogi

kolejowej

712[05].Z2.01

Badanie i ocena stanu drogi

kolejowej

712[05].Z2.02

Wykonywanie prac

bieżącego utrzymania dróg

kolejowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

posługiwać się techniczną terminologią kolejową,

−

przestrzegać zasad bezpiecznej pracy, przewidywać i zapobiegać zagrożeniom,

−

dobrać odzież ochronną i sprzęt ochrony osobistej,

−

stosować procedury udzielania pierwszej pomocy osobom poszkodowanym,

−

posługiwać się dokumentacją techniczną,

−

rozpoznawać i charakteryzować podstawowe typy szyn i rozjazdów,

−

dobrać i zastosować narzędzia pomiarowe,

−

wykonywać podstawowe pomiary parametrów toru i rozjazdów,

−

stosować zasady transportu i składowania materiałów nawierzchni kolejowej,

−

określać zasady osygnalizowania miejsca robót,

−

określać zasady działania maszyn, urządzeń, i sprzętu znajdujących zastosowanie

w/w robotach,

−

określać zasady postępowania z materiałami odzyskanymi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

zorganizować stanowiska pracy do naprawy toru kolejowego,

−

odczytać dokumentację napraw torów,

−

rozpoznać odkształcenia podtorza,

−

wykonać naprawy podtorza,

−

odczytać dokumentację montażową,

−

rozróżnić technologie montażu przęseł torowych,

−

wykonać montaż przęsła torowego bezpośrednio w torze oraz w bazie montażowej

sposobem ręcznym lub zmechanizowanym,

−

określić dopuszczalne tolerancje wymiarowe przy montażu nawierzchni kolejowej,

−

zerwać i ułożyć przęsła torowe ręcznie lub sposobem zmechanizowanym,

−

wymienić szyny na bezstykowe,

−

dobrać elementy i materiały nawierzchniowe,

−

obliczyć ilość elementów nawierzchni i materiałów potrzebnych do naprawy nawierzchni

kolejowej,

−

dobrać

maszyny

i

urządzenia

do

wykonania

prac

związanych

z naprawą główną drogi kolejowej,

−

zastosować nowoczesne technologie wymiany nawierzchni wykonywane zespołem do

potokowej wymiany nawierzchni kolejowej,

−

zastosować przepisy bezpieczeństwa i higieny pracy,

−

dobrać środki ochrony indywidualnej do wykonywania prac naprawy drogi kolejowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Podtorze kolejowe

4.1.1. Materiał nauczania

Do uzyskania korzystnych rezultatów eksploatacji pojazdów trakcyjnych, wielkości

pochyleń (wzniesień i spadków) w profilu podłużnym drogi kolejowej nie mogą być zbyt

wielkie. Zachodzi więc konieczność odpowiedniego wyrównania terenu i utworzenie trwałej

pewnej podstawy dla ułożenia na niej nawierzchni. Podstawą tą, spełniającą rolę fundamentu,

jest podtorze. Podtorze musi mieć ustalone w warunkach technicznych wzniesienia i spadki,

a w miejscach zmiany kierunku drogi musi być zaokrąglone łukami o odpowiednich

promieniach. Dla spełnienia tych warunków na pewnych odcinkach drogi podtorze musi być

wykonane jako nasyp, na innych konieczne jest wykonanie przekopu. Podtorze musi mieć

urządzenia odwadniające i umacniające. Górna powierzchnia podtorza, na której układa się

tor, nazywa się torowiskiem. Boczne pochyłe powierzchnie nasypów i przekopów nazywane

są stokami lub skarpami. Konstrukcja podtorza musi zapewnić sprężyste, bez trwałych

odkształceń, przyjęcie statycznych i dynamicznych oddziaływań pojazdów, jak również

ciężaru nawierzchni i własnego ciężaru podtorza. Nieodzowną cechą podtorza musi być

stateczność i odporność na długoletnie działanie sił przyrody, występujących stale, okresowo

lub doraźnie w danym środowisku. Jednym z czynników najbardziej szkodliwych dla budowli

ziemnej, jaką stanowi podtorze, jest woda w różnych postaciach, a wiec wody gruntowe,

powierzchniowe i opadowe. Poważny wpływ na stateczność i trwałość podtorza wywierają

drgania i wstrząsy, wywoływane przez ruch ciężkich pociągów towarowych oraz innych,

przebiegających z wielkimi prędkościami. Drgania i wstrząsy wywołują ruchy cząsteczek

gruntów i zmiany w, ich wzajemnym układzie. W rezultacie tych ruchów i zmian następuje

osiadanie i przemieszczenie mas ziemnych. Zmiany te staja, się dostrzegalne przeważnie

dopiero po upływie pewnego czasu, jednak mogą powodować poważne skutki, naruszając

stateczność podtorza i jego stoków lub mas gruntu przyległych do kolei.

Przekroje poprzeczne podtorza. Rowy odwadniające

Kształt i zasadnicze wymiary podtorza są, ustalone i podane na normalnych przekrojach.

Wymiarem podstawowym jest szerokość torowiska. Szerokość ta uzależniona jest od

kategorii linii. Na liniach, na których zachodzi konieczność zastosowania warstwy podsypki

większej grubości, konieczna jest większa szerokość torowiska.. Należy zaznaczyć, że dla

nowo budowanych linii pierwszorzędnych dwutorowych szerokość torowiska wynosi

11.00 m.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

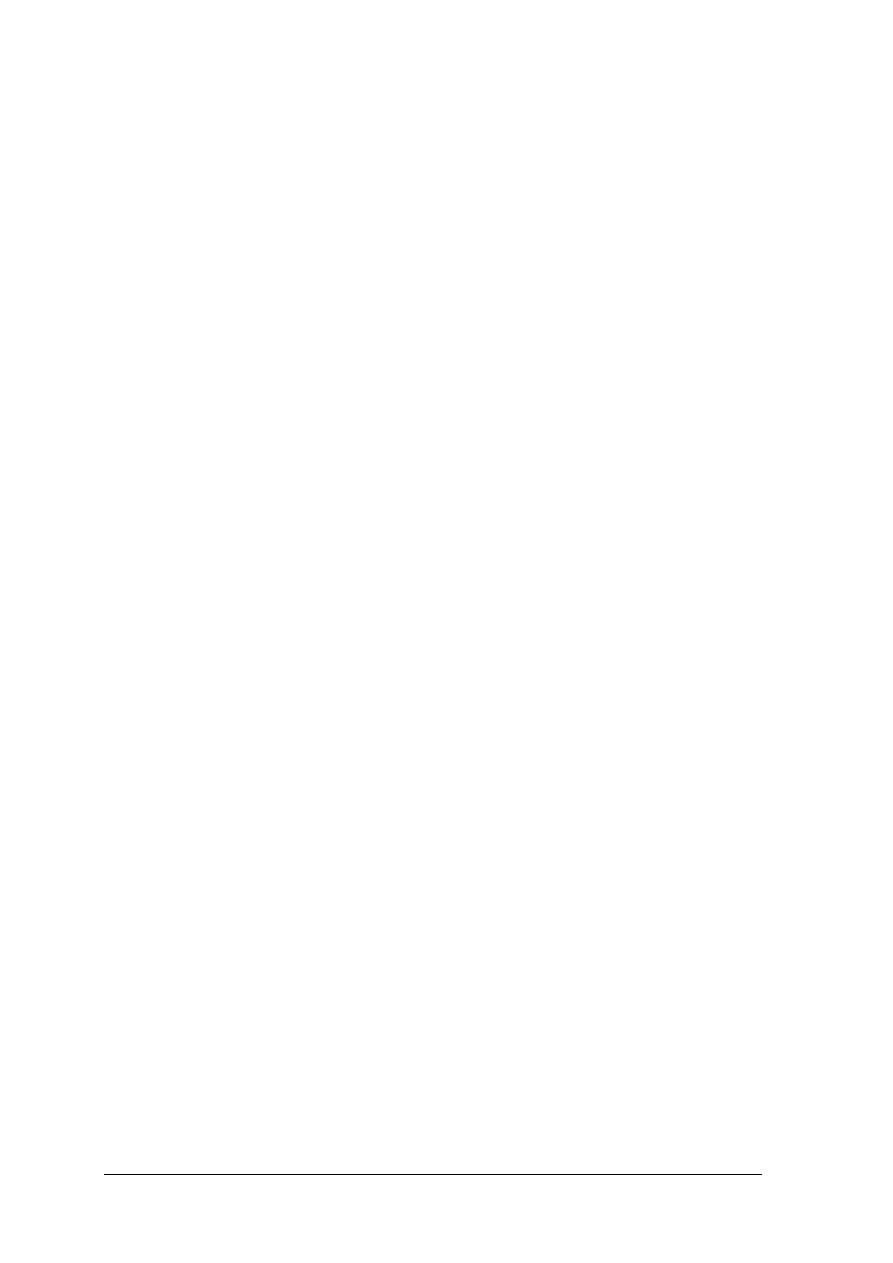

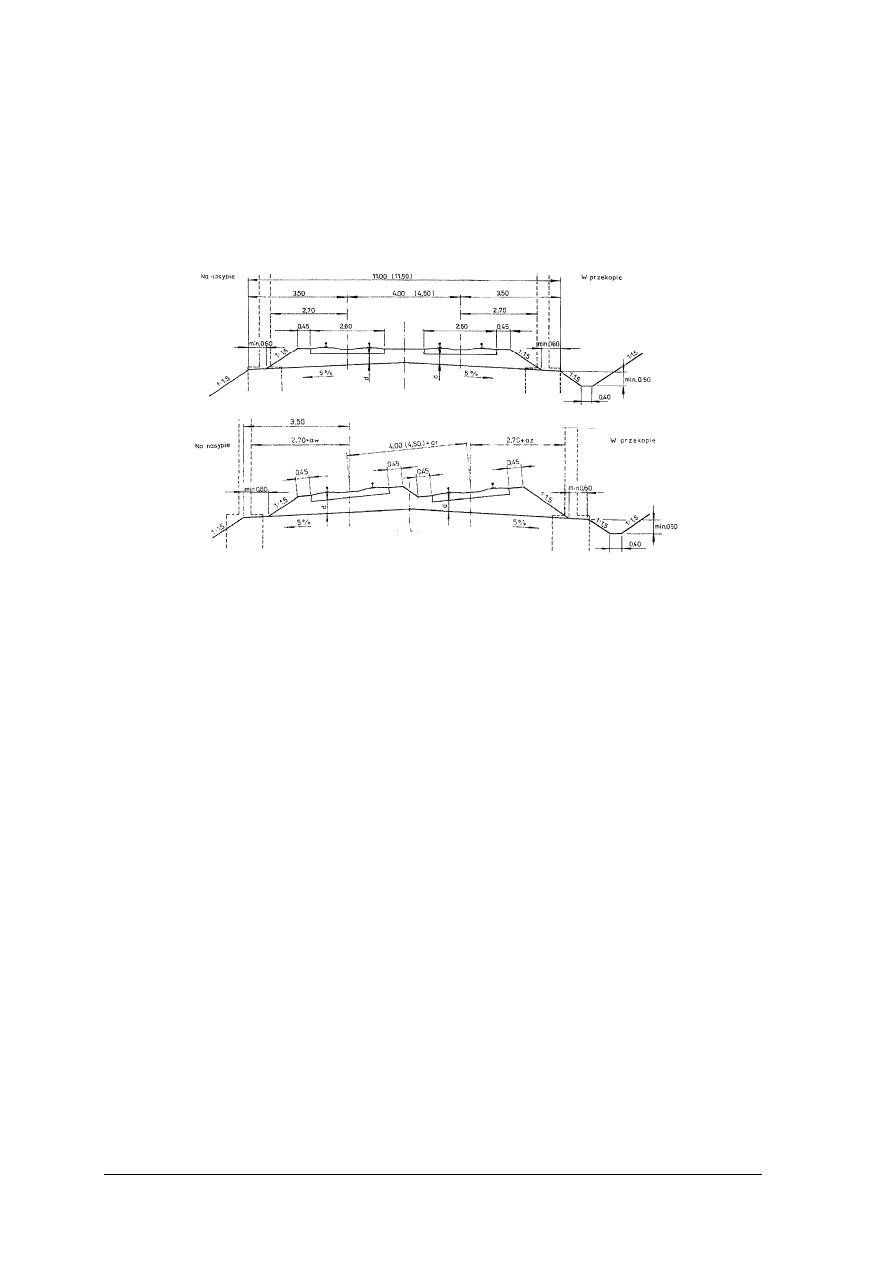

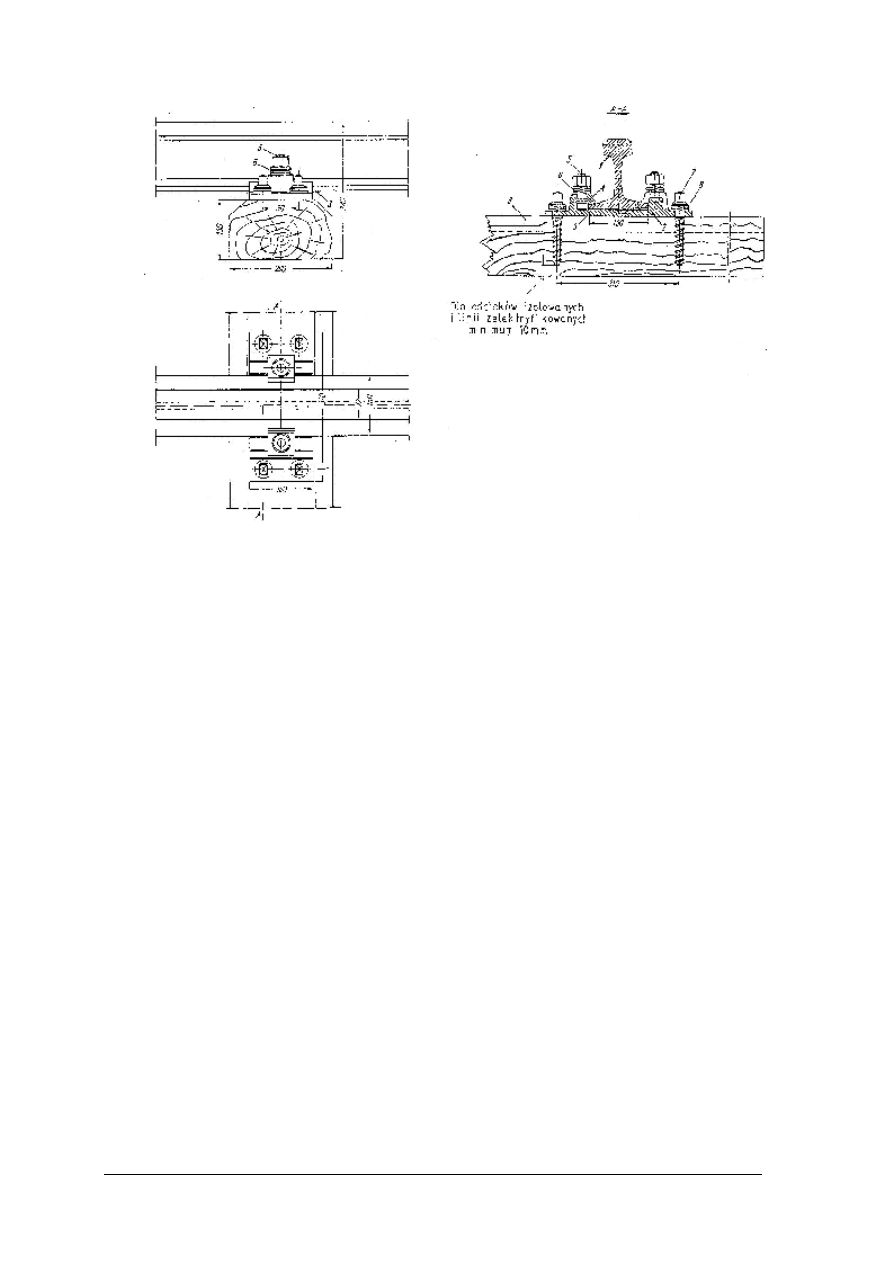

PRZEKROJE POPRZECZNE NAWIERZCHNI I PODTORZA

Rys.1. Przekrój poprzeczny nawierzchni i podtorza dwutorowej linii magistralnej i pierwszorzędnej.

Rysunek górny – tor na prostej, dolny – tor w łuku. Oznaczenia na rysunkach: d – grubość

warstwy podsypki pod podkładami w zależności od standardu nawierzchni a

r

– poszerzenie

rozstawu torów na łuku wg zał.11 tabl.3 a

w

– poszerzenie skrajni do wewnątrz łuku wg zał. 11 a

z

– poszerzenie skrajni na zewnątrz łuku wg zał. 11 Wartości w nawiasach dotyczą odcinków linii,

na których przewiduje się prowadzenie ruchu pociągów z prędkością większą niż 160 km/h.

Załączniki Id – 1 [6.str.119]

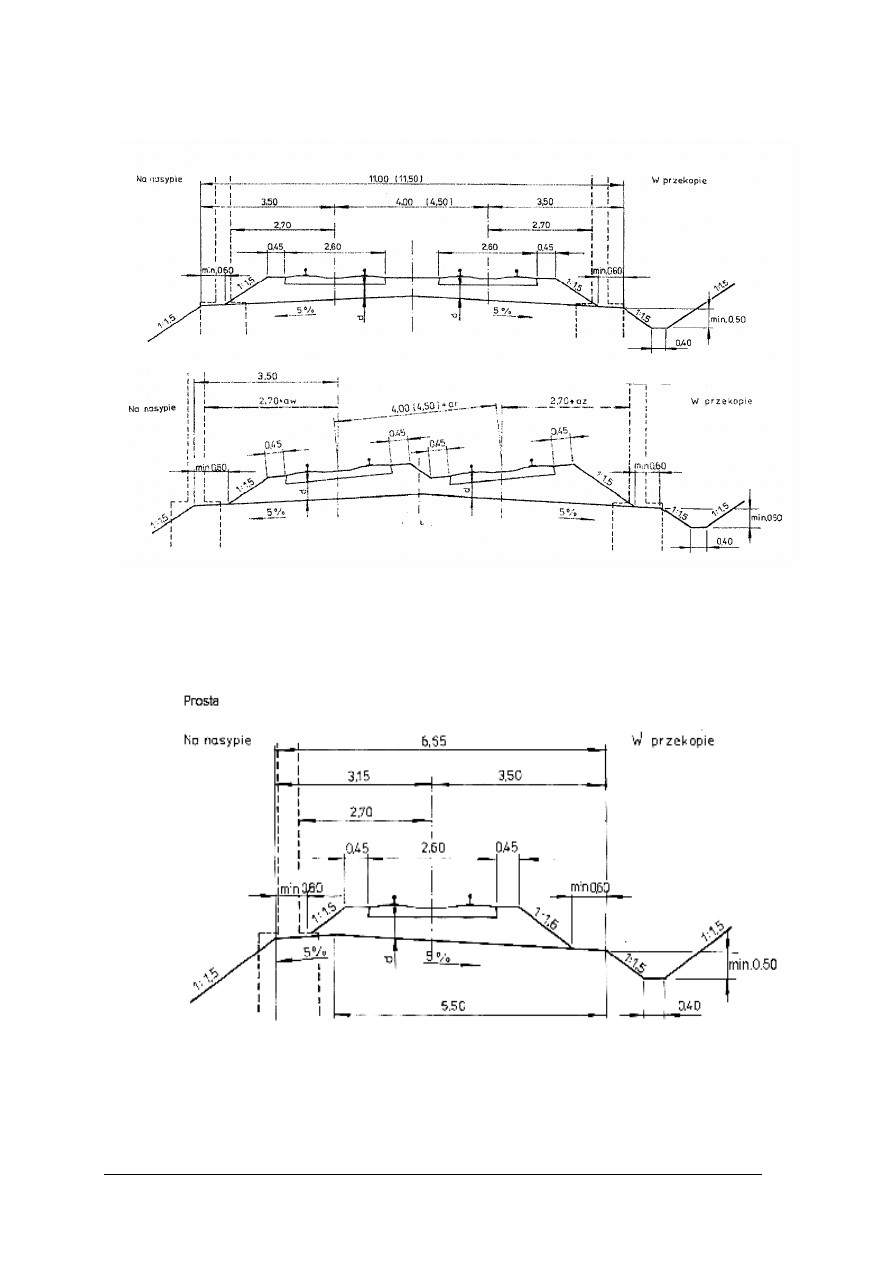

Rys.2.

Przekrój poprzeczny nawierzchni i podtorza jednotorowej linii magistralnej

i pierwszorzędnej. Załączniki Id – 1 [6.str.119]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Rys.3.

Przekrój poprzeczny nawierzchni i podtorza dwutorowej linii drugorzędnej. Załączniki

Id – 1 [6.str.119]

W łuku należy uwzględniać poszerzenie rozstawu toru jak w torach wyższej kategorii.

Wartości w nawiasach dotyczą odcinków linii, po których przewiduje się prowadzenie ruchu

pociągów z prędkością większą niż 80 km/h i mniejszą niż 160 km/h.

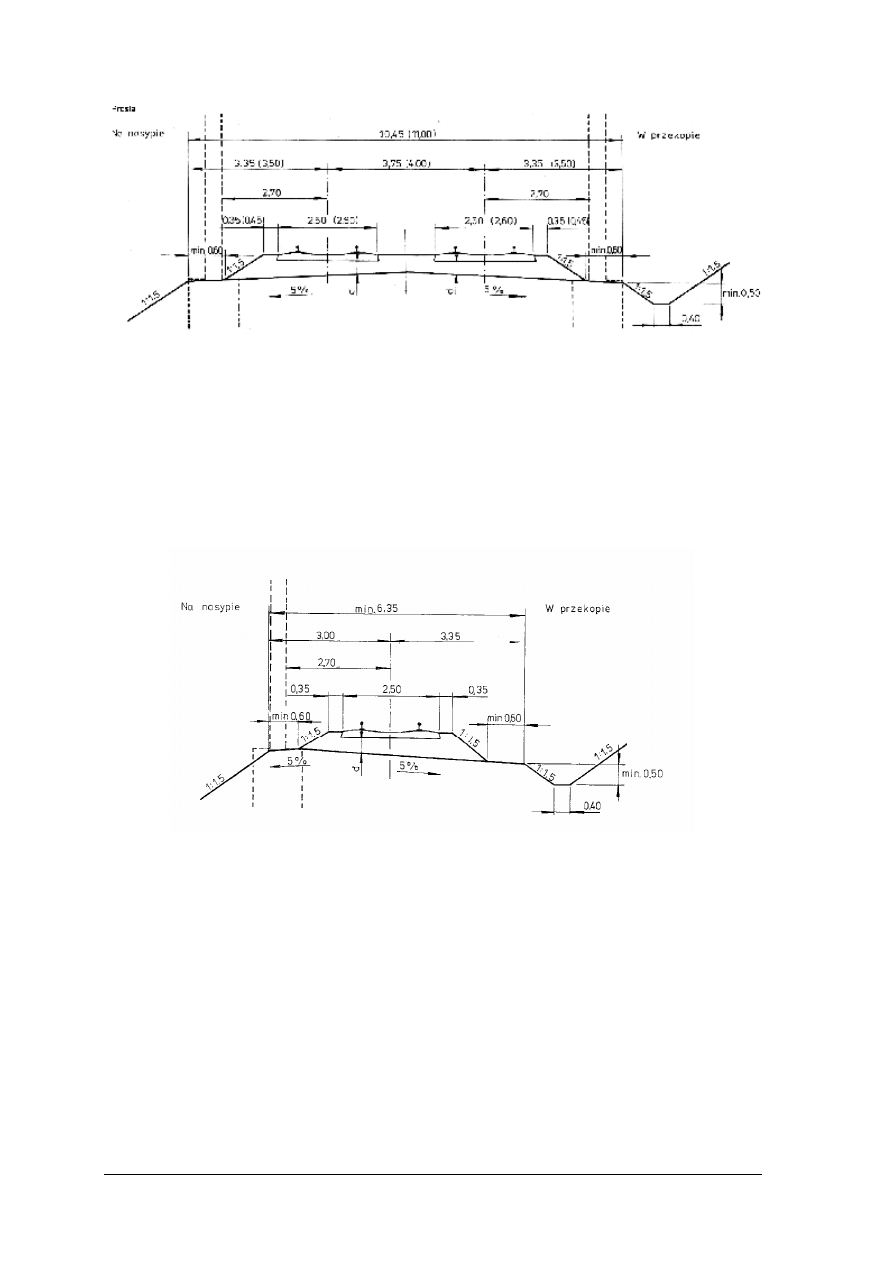

Rys.4.

Przekrój poprzeczny nawierzchni i podtorza jednotorowej linii drugorzędnej. Załączniki

Id – 1 [6.str.119]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

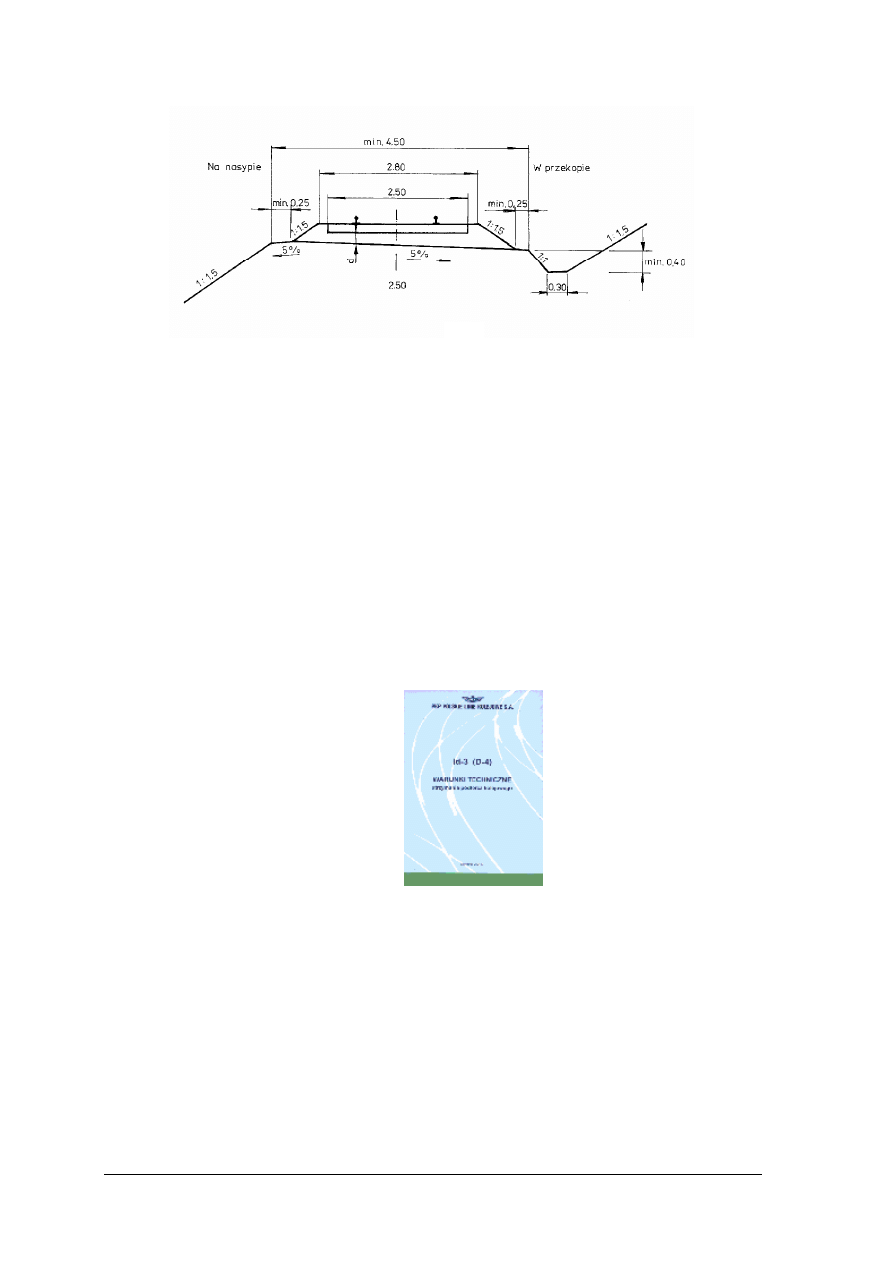

Rys. 5.

Przekrój poprzeczny nawierzchni i podtorza jednotorowej linii znaczenia miejscowego.

Załącznik 1 Id – 1

[

6. str.119]

W celu zapewnienia spływu wód opadowych, powierzchni torowiska nadaje się spadek

od środka w kierunku stoków podtorza. Zwrócić należy uwagę na odmienny kształt profilu

torowiska na liniach jednotorowych (część pozioma pośrodku) i dwutorowych (spadki

obustronne zaczynają się od osi torowiska).

Rozróżniać należy przekroje podtorza w nasypach i przekopach. Na niektórych

odcinkach drogi torowisko przebiega na poziomie mniej więcej równym z poziomem terenu.

Miejsca tych płytkich przekopów nazywa się miejscami zerowymi. W przekopach, miejscach

zerowych i przy niskich nasypach ( do 0.60 m) wzdłuż podtorza wykonuje się rowy boczne,

które mają za zadanie osuszanie podtorza i odprowadzanie wód gruntowych i opadowych.

Rowy boczne muszą być budowane z odpowiednim spadkiem podłużnym, nie mniejszym niż

2 – 1%ο i nie większym niż 6%ο. Spadki większe wymagają wzmocnienia dna skarp.

Eksploatację i budowę nowych obiektów reguluje Instrukcja Id – 3 (D – 4).

Rys.6. Instrukcja Id – 3 (D – 4)

[

7

]

NAPRAWY PODTORZA

Remonty

1. Remont ma na celu przywrócenie w całości lub części pierwotnej zdolności użytkowej

podtorza i polega na wymianie lub naprawie elementów, które uległy zużyciu lub

zniszczeniu.

2. W ramach remontu podtorza wykonuje się:

−

wzmocnienie skarp i torowisk,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

−

odwodnienie skarp i torowisk, ścinanie i wyrównanie ław z wyprofilowaniem

spadku,

−

wymianę gruntu podtorza i podłoża,

−

zabudowę w podtorzu i podłożu pokryć ochronnych.

−

przygotowanie podtorza i innych budowli znajdujących się w jego obrębie do

przejęcia wód wiosennych i powodziowych, obudowanie rowów i koryt,

−

uszczelnienie ław przypór, skarp i torowisk pokryciami szczelnymi lub zabudowanie

na nich pokryć filtracyjnych, wypełnienie jam i pęknięć w ścianach,

−

urządzenia regulacyjne dla sterowania przepływem wody w ciekach, przepustach

itp.,

−

remont drenaży (przebudowę lub wymianę elementów, w tym również materiałów

filtracyjnych, oczyszczanie, spulchnianie lub wymianę gruntu nad drenażem,

−

zmianę pochyleń skarp, odsadzek,

−

podwyższenie lub obniżenie torowiska,

−

budowę zabezpieczeń stałych, tam przeciwśniegowych,

−

wzmocnienie

podtorza

przez

iniektowanie

w

nie

środków wiążących,

temowzmocnienie, elektroosmozę itp.,

−

naprawę w większym zakresie murów oporowych, podporowych, okładzin, wykony-

wanie przedłużeń murów, uzupełnienie pokryć bitumowych i żywicowych,

−

likwidację innych wad podtorza, podłoża, terenu przyległego.

3. Do remontów podtorza zalicza się również roboty o charakterze konserwacyjnym,

których potrzeba wynikła w czasie wykonywania remontu.

Modernizacja i rozbudowa.

1. Modernizacja podtorza ma na celu przystosowanie go do wyższych niż dotychczasowe

parametrów techniczno – eksploatacyjnych.

2. Rozbudowa jest to dobudowanie nowych elementów podtorza do istniejącego.

3. W ramach modernizacji podtorza wykonuje się:

−

roboty podtorzowe na stacjach i szlakach, pociągające za sobą, przyrost długości

torów i rozjazdów,

−

roboty podtorzowe wynikające z konieczności sprostowania trudniejszym warunkom

użytkowania podtorza (większe prędkości, obciążenia na oś, roczne obciążenie

przewozami).

4. W ramach rozbudowy wykonuje się np.:

−

poszerzenie torowisk z uwagi na dostosowanie do odpowiedniej skrajni, w tym

również wynikającą, z niej przebudowe podtorza lub jego elementów,

−

dobudowę sieci odwadniających przypadku konieczności sprostania trudniejszy

warunkom użytkowania podtorza.

Planowanie remontów podtorza

1. Dla podtorza nie ustala się cykli remontowych.

2. Podstawą planowania zakresu i rodzaju remontów są: a ) wyniki przeglądów, b) strategia

Centrali Spółki PKP Polskie Linie Kolejowe S.A.

3. Plan remontów zakłady linii kolejowych opracowują, na okres dwuletni, osobno dla

każdego roku z uwzględnieniem:

−

skorelowania robot remontowych podtorza z innym robotami(nawierzchniowymi),

−

właściwego ustalenia kolejności robot i sposobu ich wykonania,

−

trybu i terminu składania zamówień na materiały, sprzęt, itp.,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

−

trybu i terminu przygotowania dokumentacji technicznej i organizacyjnej oraz

doboru wykonawcy,

−

trybu i terminu opracowania zamknięć torowych na właściwy okres,

−

trybu i terminu zgłaszania ograniczeń prędkości i zamknięć toru do rozkładu jazdy,

−

innych zasad o charakterze ogólnym, obowiązujących w Spółce PKP Polskie Linie

Kolejowe S.A.

4. Plan remontów na rok następny zakład linii kolejowych opracowuje w terminie do 30

października i po zatwierdzeniu go przez naczelnego dyrektora oddziału regionalnego,

przyjmują do realizacji.

5. Zmiany w zatwierdzonych planach mogą, być wykonywane za zgodą lub na polecenie

naczelnego dyrektora oddziału regionalnego.

6. Za realizację planów robot remontowych odpowiadają, oddziały regionalne.

7. Elementy podtorza zakwalifikowane do remontu, nie objęte planem na dany rok,

uwzględnia się przy planowaniu prac na rok następny.

8. Do planowania działalności utrzymaniowej używa się określeń rodzajów robót ściśle

dostosowanych do systemu finansowego Spółki PKP Polskie Linie Kolejowe S.A.

(Zakładowego Planu Kont).

9. Do planowania i rozliczania działalności utrzymaniowej podtorza wyszczególnia się

następujące rodzaje robot:

−

konserwacje – zakres robót według § 25 ust. 3,

−

naprawy bieżące – zakres robót określa ust. 10 niniejszego paragrafu

−

naprawy główne – zakres robót określa ust. 11 niniejszego paragrafu,

−

inwestycje – zakres robot według § 27 ust. 3 i 4.

10. Naprawa bieżąca podtorza obejmuje

−

dla torowisk:

−

ścinanie i wyrównanie ław z wyprofilowaniem spadku,

−

usuwanie spękań (tamponaż, szczelin),

−

dla skarp i ław nasypów i przekopów:

−

usuwanie następstw rozmyć, zalań, rozwiań itp.,

−

usuwanie zanieczyszczeń,

−

naprawa i uzupełnienie odarniowania, bruku itp.,

−

dla odprowadzeń wód powierzchniowych:

−

naprawa i uzupełnienie wzmocnień dna i skarp w urządzeniach

odprowadzających wodę (rowy, kanały),

−

przygotowanie podtorza i innych budowli znajdujących się w ego obrębie

−

do przejścia wód wiosennych i powodziowych,

−

wykonywanie innych prac zabezpieczających i naprawczych,

−

dla odwodnień wgłębnych:

−

oczyszczanie, spulchnianie lub wymiana gruntu nad drenami,

−

wykonywanie innych prac o charakterze naprawczym i zapobiegawczym,

−

dla budowli wzmacniających i ochronnych:

−

uzupełnienie oblicowania ścian (pojedynczych kamieni, płlyt, cegieł),

−

wypełnienie pęknięć w ścianach.

W zakres napraw bieżących wchodzą również te roboty konserwacyjne, których

konieczność zaistniała podczas naprawy bieżącej.

11. Naprawa główna podtorza obejmuje:

−

wzmocnienie i odwodnienie skarp i torowisk,

−

wymiana gruntu podtorza i podłoża,

−

zabudowę w podtorzu pokryć ochronnych,

−

obudowanie rowów i koryt,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

−

uszczelnianie law przypór, skarp i torowisk pokryciami szczelnymi oraz zabudowa

−

nie na nich pokryć filtracyjnych,

−

remont drenaży (przebudowanie lub wymianę elementów, w tym również materiałów

filtracyjnych) zmianę pochyleń skarp, odsadzek,

−

podwyższenie lub obniżenie torowiska,

−

budowę zabezpieczeń stałych, tam przeciwśniegowych,

−

wzmocnienie

podtorza

przez

iniektowanie

w

nie

środków wiążących,

termowzmocnienie elektroosmozę itp.,

−

naprawę w większym zakresie murów oporowych, podporowych, okładzin,

wykonywanie przedłużeń murów itp.,

−

likwidację innych wad podtorza, podłoża, terenu przyległego.

W zakres napraw głównych podtorza wchodzą również roboty o charakterze

konserwacyjnym i napraw bieżących, których konieczność zaistniała podczas wykonywania

naprawy głównej.

Dokumentacja eksploatacyjna i remontowa

1. Podstawowymi dokumentami do prowadzenia prawidłowej eksploatacji podtorza są:

−

książka kontroli obchodów,

−

książka kontroli stanu toru,

−

protokół z przeglądu okresowego podtorza,

−

karta ewidencyjna słabego (zagrożonego) miejsca w podtorzu,

−

protokoły z przeglądów badawczych i awaryjnych,

−

dzienniki robót,

−

projekty i plany remontów,

2. dokumentacje badawcze, projektowokosztorysowe, plany sytuacyjne odcinków, profile

szczegółowe, protokóły, notatki służbowe itp.

3. Dla remontów wykonywanych sposobem zleconym powinna być sporządzona

dokumentacja projektowo kosztorysowa w zakresie niezbędnym do wykonania robót

i ich zlecenia, zgodnie z obowiązującymi przepisami.

4. Dokumentację dla remontów wykonywanych sposobem gospodarczym opracowuje się

w zakresie niezbędnym dla wykonawstwa robót.

5. Sporządzoną dokumentację dla remontów sposobem zleconym lub gospodarczym należy

uzgodnić z właściwymi jednostkami Spółki PKP Polskie Linie Kolejowe S.A. lub

Spółkami Grupy PKP w zakresie występowania ich urządzeń technicznych oraz

lokalizacji miejsckolizyjnych.

6. Do bieżącej kontroli prawidłowości postępu robót w podtorzu służy sprawozdanie

7. z remontów i konserwacji wykonywanych na liniach PKP Polskie Linie Kolejowe S.A.

Szczegółowy sposób opracowania sprawozdania oraz terminy przesyłania sprawozdań

podane są w „instrukcji w sprawie wewnętrznej sprawozdawczości statystycznej

w zakresie służby drogowej".

Organizacja i sposób wykonywania remontów i konserwacji

1. Roboty konserwacyjne powinny być wykonywane sposobem gospodarczym.

W uzasadnionych

przypadkach

mogą

być

zlecane

do

wykonania

innym

przedsiębiorstwom, a także osobom fizycznym w trybie obowiązujących przepisów.

2. Remonty mogą być wykonywane sposobem gospodarczym i zleconym.

3. Do robót wykonywanych sposobem gospodarczym zalicza się roboty wykonywane przez

jednostki organizacyjne PKP Polskie Linie Kolejowe S.A.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4. Do robót wykonywanych sposobem zleconym zalicza się roboty wykonywane przez

jednostki spoza Spółki PKP Polskie Linie Kolejowe S.A.

5. Zasady organizowania robót, nadzoru nad ich realizacją ze strony zleceniodawcy,

autorówprojektu, zainteresowanych jednostek organizacyjnych PKP Polskie Linie

Kolejowe S.A., itp., regulują przepisy właściwe dla przyjętego sposobu wykonywania

robót.

WADY PODTORZA I ZALECENIA DOTYCZĄCE JEGO UTRZYMYNIA(

załącznik 13 Id –

3)

1. Za podtorze z wadą uważa się podtorze o zmniejszonej przydatności do eksploatacji, lub

gdy nastąpiła całkowita utrata jego przydatności na skutek zbyt dużych odkształceń tej

budowli, jej uszkodzeń, zmian wymagań itp. Za podtorze z wadą uważa się również

podtorze zagrożone – szczególnie wtedy, gdy przewidywane skutki wystąpienia wady są

poważne.

2. Wady podtorza klasyfikuje się na podstawie objawów zewnętrznych oraz przyczyn

3. Zależnie od charakteru wady zalicza się do jednej z następujących grup:

– spotykane najczęściej w eksploatacji uszkodzenia, odkształcenia i zagrożenia,

wynikające ze stopniowego starzenia się podtorza wskutek ciągłych przemieszczeń

gruntów, działania wody, zmiennych temperatur, oddziaływań eksploatacyjnych

i zmian zachodzących w otoczeniu podtorza,

– uszkodzenia i zagrożenia spotykane w eksploatacji rzadziej, których przyczyny

w małym stopniu zależne są od pracy zajmujących się utrzymaniem podtorza –

przyczynami takimi mogą być np. wyjątkowo niekorzystne warunki klimatyczne,

wypadki kolejowe,

– odchyłki od obowiązujących norm, w tym przypadku podtorze zmniejsza lub traci

swoją przydatność do dalszej eksploatacji pomimo braku uszkodzeń.

4. Opisy wad, charakterystyczne objawy ułatwiające rozpoznanie oraz najczęstsze

przyczyny pojawienia się i rozwoju wad podano w kol. 1–4 tabl. 13–1.

5. W kolumnie 5 tabl. 13–1 podano zalecenia dotyczące utrzymania podtorza i nawierzchni

na odcinkach z wadami podtorza. Przy organizowaniu tych prac należy dążyć do

możliwie wczesnego wykrywania wad, zagrożeń i stosowania odpowiednich środków

profilaktycznych, umożliwiających usunięcie zagrożenia bądź skutków wady. Integralną

częścią tych działań powinno być odwadnianie tj. osuszanie gruntów i zapobieganie

dopływom wody.

Podtorze kolejowe powinno być stateczne, wytrzymałe i trwale w procesie eksploatacji.

Nie powinny w nim powstawać niebezpieczne odkształcenia pod działaniem wód

podziemnych i powierzchniowych, pod wpływem temperatury i ruchu pociągów. W praktyce

jednak nie można uniknąć powstania odkształceń podtorza. Przyjęta uogólniona klasyfikacja:

−

odkształcenie torowiska (koryta, niecki, gniazda i worki podsypkowe);

−

osiadanie podtorza, w tym osiadanie w obrębie wyrobisk górniczych;

−

rozpłynięcia nasypów

−

wysadziny (zimą) lub zapadnięcia wysadzinowe (wiosną);

−

osuwiska (całości lub części podtorza);

−

spływy skarp;

−

obwały i osypiska;

−

zapadnięcia (na terenach krasowych i błotach);

−

przesunięcia nasypów;

−

wypieranie gruntów; rozmycia i podmycia;

−

powstawanie parowów;

−

potoki i lawiny błotne;

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

−

lawiny śnieżne i oblodzenia;

−

zaspy piaskowe;

−

nagłe zniszczenie podtorza (wskutek ruchu pociągów, trzęsienia ziemi lub innych

przyczyn.

Ze względu na warunki pracy podtorza kolejowego pod obciążeniem pociągami

odkształcenia podtorza można podzielić na dwie grupy.

−

Pierwsza grupa obejmuje odkształcenia, których powstawanie nie jest związane z ruchem

pociągów. Do nich można zaliczyć: spływy, podmycia, rozmycia, lawiny błotne,

odkształcenia w pobliżu parowów, zaspy piaskowe i oblodzenia.

−

Druga grupa obejmuje odkształcenia, których powstawanie bezpośrednio lub pośrednio

jest związane z ruchem pociągów. Do nich zaliczamy: wszystkie rodzaje odkształceń

torowiska, osiadanie, osypiska, obwały, zapadnięcia, przesunięcia nasypów, nagłe

zniszczenia.

Niektóre odkształcenia drugiej grupy mogą powstawać z przyczyn nie związanych

z ruchem pociągów, jednak drgania spowodowane działaniem obciążeń dynamicznych na

grunty podłoża lub skarpy mogą przyśpieszyć lub zwiększyć proces powstawania osuwisk,

osypisk, obwałów i innych odkształceń podtorza. Działanie obciążeń na zawilgocone grunty

może zwiększyć proces przenikania wody powodujący powstawanie wysadzin.

Głównymi przyczynami powstawania odkształceń torowiska, oprócz obciążeń od

pojazdów są:

−

nieprzestrzeganie zasad i warunków technicznych budowy podtorza;

−

niewystarczająca grubość warstwy podsypki oraz jej zanieczyszczenie;

−

niewłaściwe utrzymanie rowów odwadniających.

Podtorze kolejowe powinno wykazywać następujące cechy:

−

sprężystość przy przejęciu stałych i dynamicznych obciążeń pojazdów, jak również masy

własnej nawierzchni i podtorza,

−

odporność na drgania i wstrząsy wywołane ruchem ciężkich pociągów towarowych oraz

innych, jadących z dużymi prędkościami

−

odporność

na

długoletnie

działanie

zmiennych

warunków

atmosferycznych,

a w szczególności na działanie wód

−

trwałość w utrzymaniu prawidłowych jego przekrojów poprzecznych pod względem

wymiarowym i jakościowym przez cały okres eksploatacji.

Gdy górna warstwa podtorza wykonana jest z gruntów nasiąkających wodą, całą

szerokość torowiska pokrywa się warstwą ochronną zwaną filtracyjną, o grubości 10–30 cm,

a w przypadkach szczególnych i większej. Warstwę filtracyjną wykonuje się z piasku.

Pochylenie skarp nasypu zależy od rodzaju użytego materiału ziemnego oraz od wysokości

nasypu. Stosuje się najczęściej pochylenie skap 1:1,5 z uwagi na przewagę gruntów

piaszczystych, gliniastych i piaszczysto – gliniastych. Przy nasypach o wysokości 6–12 m

stosuje się pochylenia skarp 1:1,75, a powyżej 12 m – pochylenie 1:2. Miejsca zmiany

pochyleń skarp oddziela się ławami o szerokości 0,5–1 m i pochyleniu 1:10–1:20 na

zewnątrz.

Przekopy wykonuje się do głębokości 12 m, a powyżej 12 m – wyjątkowo. Pochylenie

skarp zależy od rodzaju gruntów, ich uwarstwienia kierunku pochylenia warstw i stopnia

zawilgocenia. Przeważnie stosuje się pochylenie skarp 1:1,5, choć czasami w gruntach

skalistych zwiększa się je do 1:0,1. Przy przekopach o głębokości powyżej 6 m pochylenia

skarp wynoszą podobnie, jak pochylenia skarp nasypów o tej wysokości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Odwodnienie podtorza Wody powierzchniowe pochodzą z opadów atmosferycznych

i z topniejących śniegów. Należy zapewnić dość szybki spływ tych wód, aby nie przenikały

one do torowiska i innych części podtorza. W tym celu powierzchniom torowiska oraz skarp

nasypów i przekopów nadaje się możliwie największe pochylenia dla danego gruntu, ale nie

powodujące jego rozmywania. Torowisko ma obustronny spadek około 4% skierowany od osi

torowiska ku jego krawędziom, tylko na linii jednotorowej środkowa jego część na długości

podkładu jest pozioma.

Wody powierzchniowe z torowiska oraz skarp przekopu spływają do rowów bocznych,

a stąd w kierunku naturalnego spadku terenu. Rowy boczne w przekopach powinny mieć

spadek podłużny odpowiadający pochyleniu podłużnemu toru, lecz nie mniejszy niż 2

promile. W przypadkach gdy pochylenie rowu jest duże, jego dno i skarpy należy umocnić

darniną lub brukiem. Przy bardzo dużych spadkach należy stosować kaskady. Rowy przy

nasypach otrzymują spadek podłużny dostosowany do spadku naturalnego terenu.

Umocnienia rowów mają na celu zabezpieczenie przed rozmyciem skarp i dna rowów, sposób

zaś umocnienia należy dobierać zależnie od obliczeniowej prędkości przepływu wody.

W rowach bocznych stosuje się powszechnie prefabrykowane koryta żelbetowe.

Skarpy podtorza muszą być zabezpieczone przed rozmyciem i wywiewaniem cząstek

gruntów i w tym celu są one umacniane przez obsiewanie nasionami traw, drapowanie,

brukowanie, narzuty z kamienia itp. Przy niskich nasypach do 6 m i płytkich przekopach do

2,5 m skarpy o pochyleniu 1:1,5 pokrywa się cienką warstwą ziemi roślinnej i następnie

obsiewa nasionami traw. Górną krawędź skarpy zabezpiecza się pasem darniny przed

działaniem wody powierzchniowej. Lepszym sposobem umocnienia skarp jest darniowanie

w kratę, polegające na przybijaniu kołkami drewnianymi płatów darni. Przy darniowaniu

kożuchowym cała powierzchnia skarpy jest pokryta darniną.

Skarpy podtorza o pochyleniu większym niż normalne, a także narażone na działanie wód

płynących zabezpiecza się brukowaniem pojedynczym lub podwójnym.

Wody gruntowe występują wskutek przenikania wód opadowych do głębszych warstw

gruntu lub też innego pochodzenia, ale mające ustalone zwierciadło na określonej głębokości

pod powierzchnią terenu. Przy wysokim poziomie wody gruntowe zagrażają stateczności

podtorza i dlatego należy koniecznie obniżyć ich poziom. Obniżenie poziomu wód

gruntowych uzyskuje się przez stosowanie urządzeń drenarskich. Na szlakach kolejowych

ciągi drenarskie mogą być stosowane przy krawędzi torowiska lub pod rowami bocznymi,

natomiast na stacjach kolejowych – na międzytorzach.

Naprawy główne podtorza

Naprawa główna ma na celu przywrócenie w całości lub w części pierwotnej zdolności

użytkowej podtorza i polega na wymianie lub naprawie elementów, które uległy zużyciu lub

zniszczeniu. Wykonywane podczas napraw głównych roboty modernizacyjne mają na celu

przygotowanie obiektu do określonych wymagań eksploatacyjnych (zwiększone naciski,

prędkości, obciążenie) oraz wydłużenie okresu eksploatacji obiektu.

Naprawa główna podtorza (wzmacnianie górnej warstwy) prowadzona jest jedną z dwóch

metod: tradycyjną lub potokową.

Metodę tradycyjną stosuje się wszędzie tam, gdzie odcinki podtorza wymagające

wzmocnienia są krótkie. Kolejność czynności tych robót można przedstawić w trzech

etapach:

1. Demontaż nawierzchni szynowej wraz z podsypką,

2. Odbudowa i wykonanie wzmocnienia podtorza,

3. Zabudowa nawierzchni z wykorzystaniem maszyn torowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

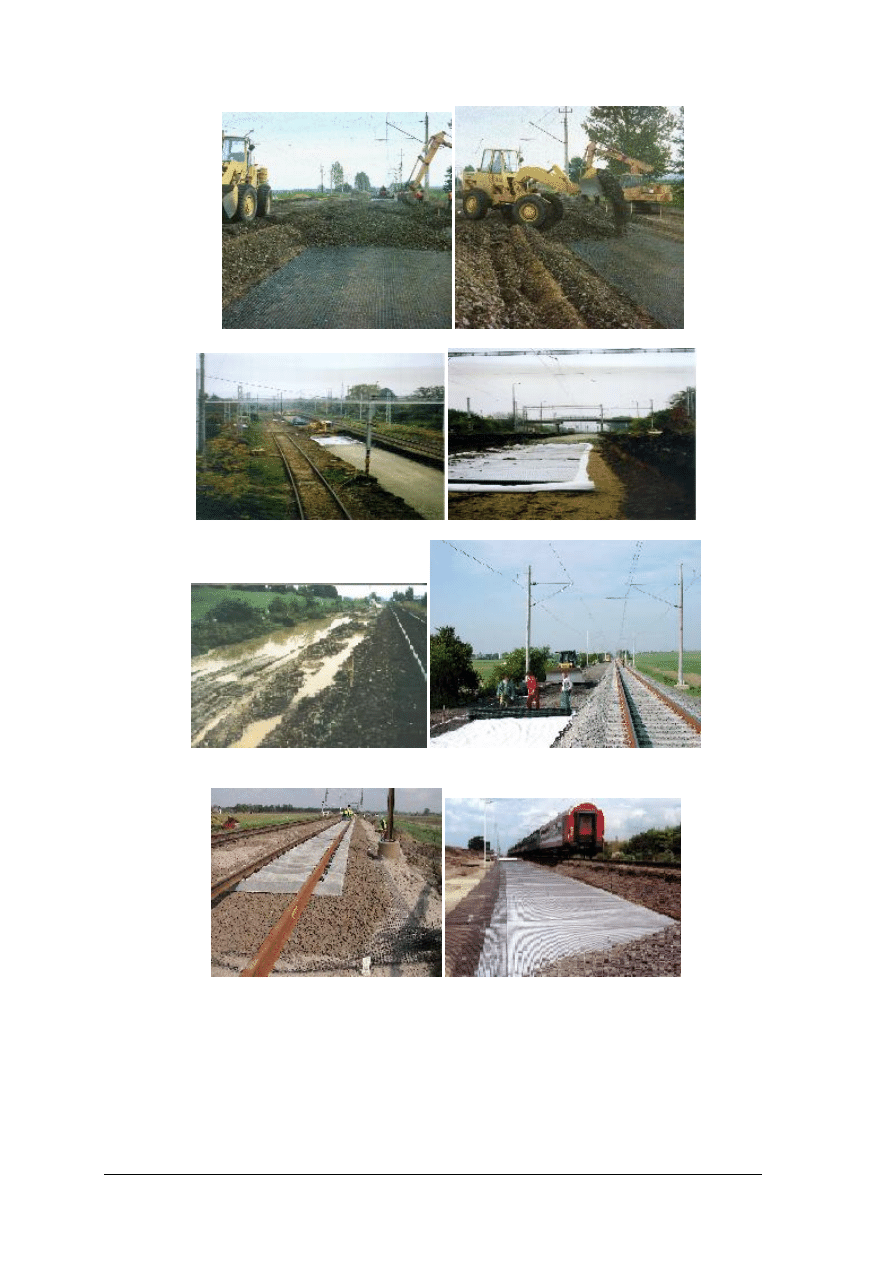

Rys. 7. Wzmacnianie nośności podtorza geosiatką i geomembraną Tensar [11]

Metoda potokowa prowadzona jest bez demontażu toru przy wykorzystaniu do wymiany

i wzmacniania podtorza AHM 800R z zestawem wagonów samowyładowczych MFS.

Głównym zadaniem tej maszyny jest ułożenie warstwy ochronnej z możliwością ułożenia

geosiatek i geomembran bez konieczności rozbierania nawierzchni szynowej oraz

oczyszczenia tłucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

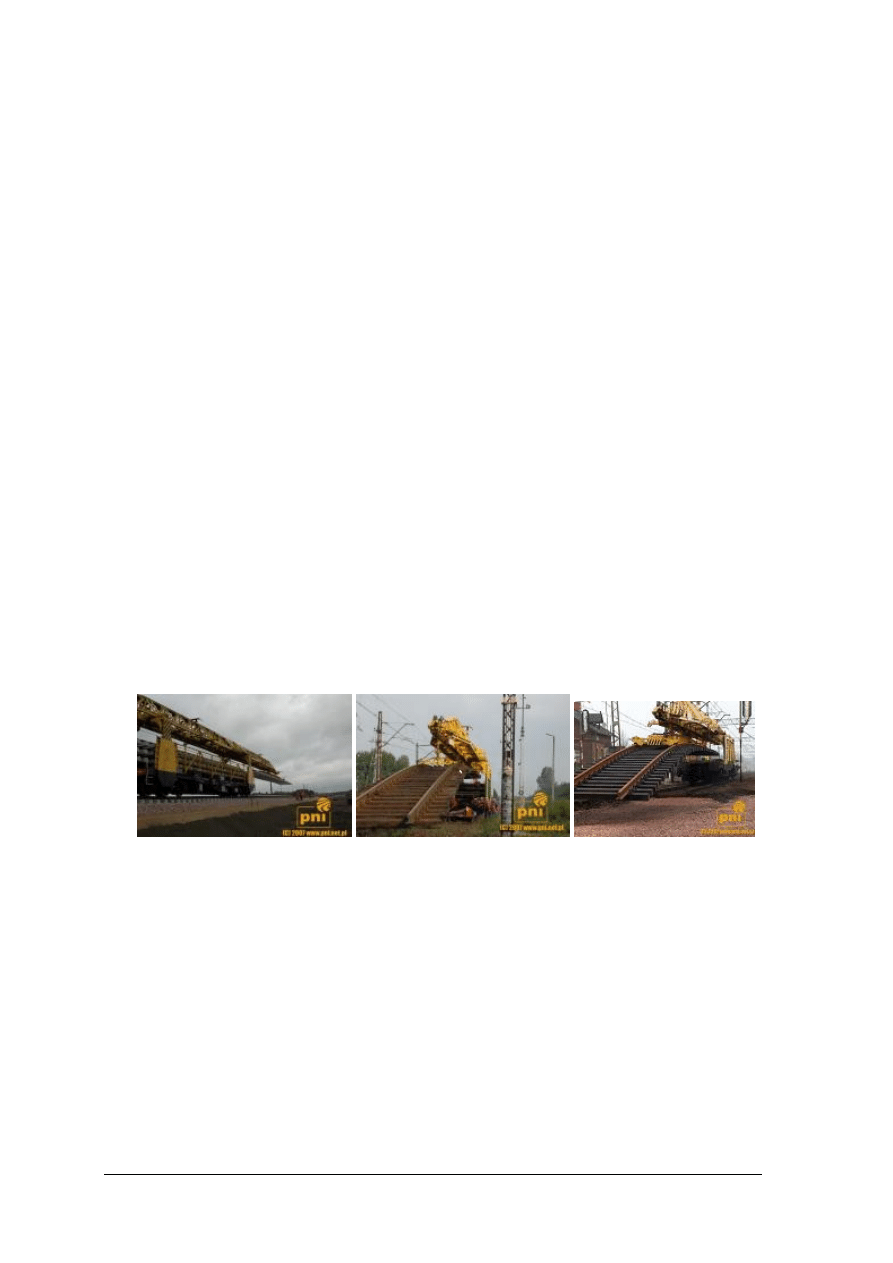

ZESPÓŁ DO NAPRAW PODTORZA (PNP) Z MASZYNĄ WIODĄCĄ AHM 800R

PRZEZNACZENIE I MOŻLIWOSCI TECHNOLOGICZNE PNP [13]

−

PNP – ,,Pociąg do Naprawy Podtorza,, stanowi zespół maszyn przeznaczonych do

realizowania zasadniczych robot ziemnych wykonywanych w pasie torowiska głównie

w ramach tzw. wzmocnień torowisk (Wykonywanie w pasie torowiska robót ziemnych

polegających na usunięciu niewłaściwego układu gruntów stanowiących podłoże

podsypki i zastąpieniu go nowymi „warstwami ochronnymi torowiska"). PNP jest

podwykonawcą robót w części dotyczącej wykonania wzmocnienia torowiska.

−

Zasadniczym elementem PNP jest „kombajn podtorzowy" maszyna AHM – 800R.

−

Wszystkie roboty AHM – 800R wykonywane są bez demontowania ramy toru. Maszyna

−

ta przystosowana jest do pracy na torach o szerokości nominalnej wynoszącej 1435mm.

−

Roboty prowadzone przez PNP realizowane są w ramach całodobowych zamknięć toru.

−

Maszyny tego zespołu przystosowane są do pracy w nocy.

−

Zalecane jest prowadzenie robót zespołem PNP na starym torze z oczyszczonym

mechanicznie tłuczniem i wykonaniem robot przygotowawczych.

Maszyna AHM – 800R przystosowana jest do wykonywania warstwami typowych

konstrukcji górnych warstw torowiska stosowanych na PKP w ramach napraw lub

modernizacji torów. Możliwości techniczne AHM – 800R pozwalają, na wykonanie

w jednym przejściu roboczym następujące czynności:

1) Wybieranie podsypki pierwszym układem wybierającym (tzw. mały łańcuch).

2) Podawanie wybieranego tłucznia do kruszarki, a następnie cześć do ponownego

wbudowania w tor.

3) Kruszenie starej podsypki do frakcji 0 – 32 i podanie jej części do mieszalnika kruszyw.

4) Usuwanie mas ziemnych (podsypki, piasków, glin) drugim układem wybierającym (tzw.

dużym łańcuchem). Czynność ta może być wykonana niezależnie od pozostałych

w przypadku obniżania torów (bez zabudowy warstwy ochronnej).

5) Wyrównywanie i zagęszczenie podłoża warstwy ochronnej bezpośrednio za dużym

łańcuchem.

6) Rozwijanie geosyntetyku lub zabudowa geosiatki na podłożu warstwy ochronnej tj.

bezpośrednio za dużym łańcuchem, wg wariantu zgodnego z projektem.

7) Podawanie do mieszalnika:

−

kruszywa dostarczonego z bazy (składowiska)

−

podsypki rozdrobnionej w kruszarce i wytwarzanie mieszanki przeznaczonej do

wbudowania jako warstwa ochronna podtorza.

8) Zraszanie podawanej mieszanki wodą,

9) Wbudowywanie warstwy ochronnej poprzez:

−

wsypywanie mieszanki na podtorze,(wyrównaną warstwę gruntu)

−

formowanie warstwy ochronnej o wymaganej szerokości i grubości,

−

zagęszczanie warstwy ochronnej płytami wibracyjnymi.

Uwagi uzupełniające

−

Urobek przeznaczony do usunięcia może być:

−

wysypywany z taśmociągu maszyny na bok (np. na nasyp)

−

podawany do przodu do transporterów MFS a następnie wywożony i rozładowywany

w innej lokalizacji lub przeładowywany na inne środki transportowe.

−

Kruszywo z bazy (składowiska) dostarczane jest od tyłu maszyny transporterami MFS.

−

Woda dostarczana jest do maszyny od tyłu z cysterny rurociągiem zainstalowanym na

zmodyfikowanych transporterach MFS.

−

Załadunek transporterów MFS kruszywem na bazie magazynowej, dokonywany jest

poprzez platformę załadowczą, BLS2000 – R (ustawianą na placu przytorowym

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

prostopadle do transporterów), do której ładowarka L180C wsypuje załadowane

uprzednio kruszywo.

−

Paliwo dostarczane jest do maszyny z samochodu cysterny przystosowanej do jazdy po

torze.

−

Maszyna cały czas prowadzona jest według własnej bazy odniesienia wykonanej

w postaci linki referencyjnej, mocowanej przez obsługę PNP na międzytorzu. Pozwala to

wyeliminować konieczność precyzyjnej regulacji toru, na którym maszyna ma pracować.

−

Maszyna AHM – 800R wyposażona jest w rejestrator zapisujący podstawowe parametry

pracy mające wpływ na kształt i położenie zabudowanej warstwy ochronnej. Parametry te

określane są, w funkcji mierzonej automatycznie drogi.

Zadania i charakterystyka zespołu PNP, ustawienie maszyn w zespole.

Zadaniem "Pociągu do Naprawy Podtorza PNP", jest potokowe wykonanie całego

zakresu robót związanych z zabudowa, i zagęszczeniem warstwy ochronnej torowiska przy

zachowaniu wymaganych parametrów szerokości, grubości i pochylenia tej warstwy oraz

wymaganego modułu.

Zestaw maszyn składa się z zasadniczej maszyny AHM – 800R, transporterów

samowyładowczych z ruchomą podłogą, MFS – 40YP, MFS – 100P wyposażonych

w instalację wodną oraz cysterny z wodą. Ilość transporterów jest regulowana w zależności

od planowanych przerobów dziennych i przyjętej technologii robót.

Maszyna typu AHM – 800R wyposażona jest w kruszarkę do rozdrabniania tłucznia, co

umożliwia ponowne wykorzystanie go częściowo jako składnika ochronnej warstwy podtorza

lub do ponownego wbudowania w tor. Proces realizowany jest w sposób ciągły. Wybieranie

tłucznia i dotychczasowej, górnej warstwy podtorza odbywa się przy pomocy dwóch

niezależnych łańcuchów wybierakowych. Wszystkie materiały do i z maszyny są,

transportowane za pomocy transporterów MFS – 40YP (MFS – 100P).

Konstrukcja maszyny typu AHM – 800R składa się z trzech głównych trzonów

−

8 - osiowego członu do odzysku materiału,

−

11- osiowego członu wybierającego

−

4 - osiowego członu napędowego.

Rys. 8. AHM – 800 R [11]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

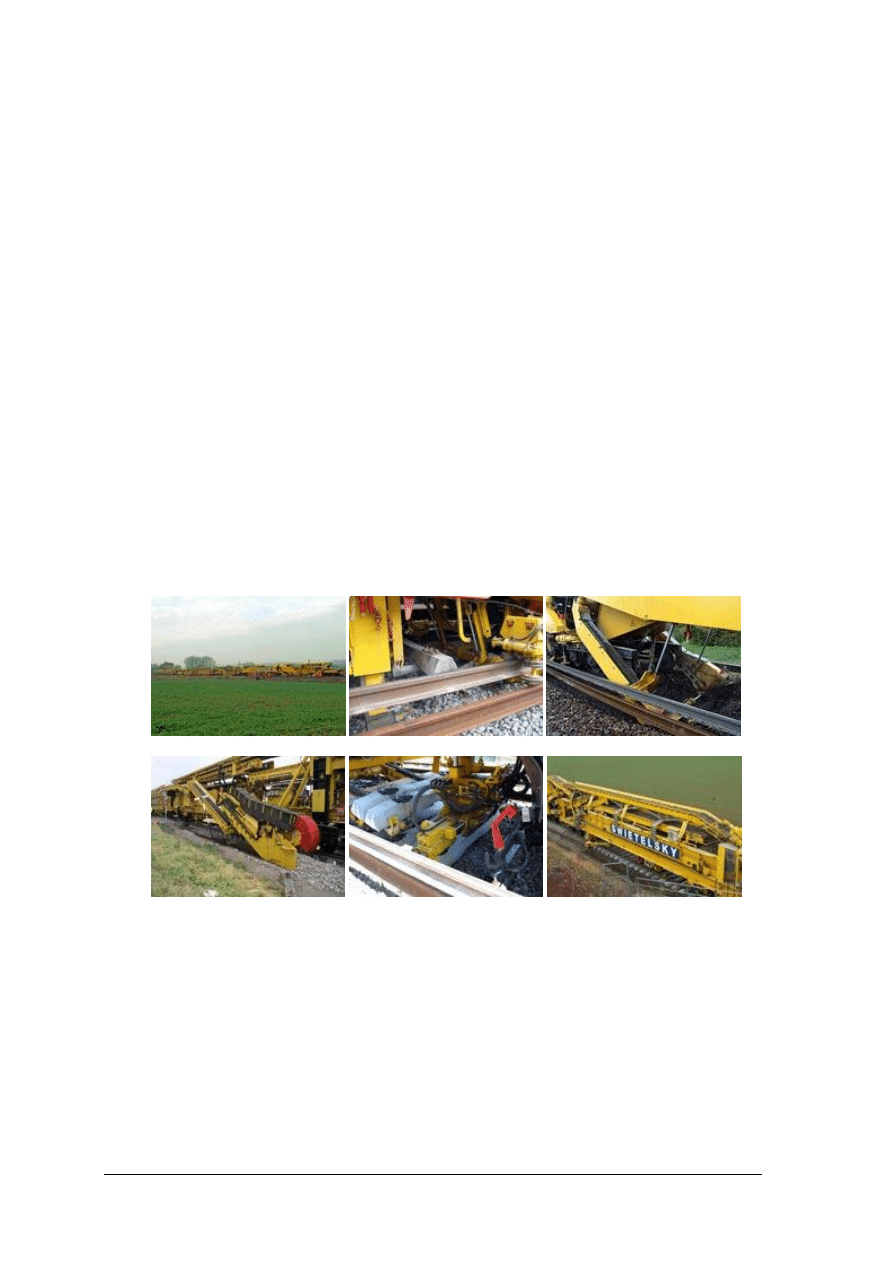

Rys. 9. AHM – 800 R [11]

Zadania i ogólny opis działania zespołu PNP.

AHM – 800R stosowany jest do wykonania następujących czynności:

−

Stary oczyszczony tłuczeń wybierany jest za pomocą pierwszego łańcucha

wybierakowego i przemieszczany zespołami przenośników do kruszarki.

−

W tym samym czasie odbywa się wybieranie materiału górnej warstwy podtorza przez

drugi łańcuch wybierakowy a urobek przenoszony jest na transportery MFS – 40YP

(MFS – 100P) grupy A.

−

Rozdrobniony w kruszarce tłuczeń przemieszczany jest do mieszalnika, w którym

łączony jest z materiałem na nową warstwę ochronną dostarczanym transporterami MFS

– 40YP (MFS – 100P). Transportery wyposażone są w magistrale wodną, umożliwiającą

dostarczanie wody z cysterny o pojemności 50000 l umieszczonej na końcu

transporterów grupy B do zraszaczy w mieszalniku.

−

Wymieszany materiał na nową warstwę ochronną o optymalnej wilgotności poprzez

urządzenia zasypowe jest rozkładany i zagęszczany na wyrównanej powierzchni gruntu

za urządzeniem wybierakowym (duży łańcuch).

−

W trakcie zabudowy warstwy ochronnej za pomocą, mechanizmów umieszczonych

bezpośrednio za dużym łańcuchem może być dokonana zabudowa geowłókniny lub

geosiatki albo obu jednocześnie.

−

Odzyskany tłuczeń z kruszarki może być przemieszczany poza mieszalnik do ponownego

wbudowania w tor (tłuczeń zsypywany jest w tor położony na wykonanej warstwie

ochronnej).

Jeżeli wymagana jest grubsza niż 400 mm nowa warstwa ochronna, lub też wymagane

jest ułożenie 2 różnych warstw nowego podtorza, konieczne jest również dwukrotne przejście

robocze. W tym przypadku w czasie drugiego przejścia roboczego obydwa łańcuchy nie

pracują, zajmując położenie nad szynami toru.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 10.

AHM – 800 R [11]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś

przygotowany do wykonania ćwiczeń.

1. Co oznacza termin miejsce zerowe torowiska.

2. Jakie zadania spełniają rowy boczne

?

3. Jaka instrukcja kolejowa określa warunki techniczne dla podtorza

?

4. Jak definiujemy podtorze?

5. Jakie czynności obejmuje naprawa główna podtorza

?

6. Jakie są główne przyczyny powstawania odkształceń torowiska

?

7. Jakimi cechami powinno charakteryzować się podtorze

?

8. Co należy wykonać aby właściwie odwodnić podtorze

?

9. Jak należy zabezpieczyć skarpy nasypów

?

10. Jakie są dwie metody napraw podtorza

?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.1.3. Ćwiczenia

Ćwiczenie 1

Na poniższych rysunkach przedstawione są przekroje poprzeczne nawierzchni i podtorza.

Rozpoznaj kategorię linii i nazwij części składowe.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przypomnieć sobie materiał dotyczący podtorza kolejowego.

2) zapoznać się z rysunkami przedstawiającymi przekroje poprzeczne nawierzchni

i podtorza,

3) rozpoznać przekroje poprzeczne nawierzchni i podtorza przedstawione na rysunkach,

4) scharakteryzować je,

5) rozpoznawać poszczególne elementy składowe,

6) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

tablice poglądowe z przekrojami poprzecznymi nawierzchni i podtorza,

−

instrukcje Id – 1; Id – 3,

−

zdjęcia przedstawiające różne typy tras kolejowych,

−

kartki papieru A4 i przybory do pisania,

−

poradnik dla ucznia,

−

literatura z rozdziału 6 poradnika dla nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Ćwiczenie 2

Na zdjęciach przedstawiono maszynę. Podaj jej nazwę i opisz fazy wykonywanych robót.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przypomnieć sobie materiał dotyczący podtorza kolejowego.

2) rozpoznawać maszyny do napraw potokowych podtorza kolejowego,

3) scharakteryzować je,

4) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

zdjęcia przedstawiające naprawę potokową podtorza,

−

materiały instruktażowe do potokowej naprawy podtorza.

−

kartki papieru A4 i przybory do pisania,

−

poradnik dla ucznia,

−

literatura z rozdziału 6 poradnika dla nauczyciela.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać różnicę między przekrojami poprzecznymi podtorza dla

poszczególnych kategorii linii kolejowych

?

2) wymienić elementy torowiska

?

3) wskazać zadania rowów bocznych

?

4) określić kiedy wykonujemy naprawę potokową podtorza kolejowego

?

5) określić dlaczego stosuje się geowłókninę

?

6) określić jakie roboty wykonuje maszyna AHM – 800

?

7) określić jakimi wagonami przewozimy tłuczeń

?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.2. Nawierzchnia kolejowa

4.2.1. Materiał nauczania

Nawierzchnia kolejowa jest to zespół konstrukcyjny, składający się z szyn, podkładów,

złączek i podsypki. Elementy te służą do zbudowania toru szynowego, który stanowią dwa

równoległe toki szynowe, ułożone w ustalonej między nimi odległości. Tor ma odpowiednie

położenie w planie i profilu. Tor w planie składa się z odcinków prostych i krzywych

(obejmujących łuki z krzywymi przejściowymi), w profilu zaś – z odcinków położonych

w poziomie i na pochyleniu (wzniesienia i spadki) oraz z załomów profilu podłużnego. Do

nawierzchni kolejowej zalicza się także rozjazdy oraz skrzyżowania torów. W skład drogi

kolejowej wchodzą także przejazdy kolejowe.

Podstawowym elementem nawierzchni są szyny. Zadaniem szyn jest umożliwienie

toczenia się kół pojazdów i nadawanie im kierunku biegu oraz przekazywanie nacisków kół

na podkłady pośrednio przez podkładki szynowe. Szyny są przymocowywane do podkładów

za pomocą złączek przytwierdzających, którymi są: podkładki szynowe, wkręty lub haki,

śruby stopowe, łapki i pierścienie sprężyste. Oprócz złączek przytwierdzających są również

złączki szynowe, tj. łubki, śruby łubkowe i pierścienie sprężyste, których zadaniem jest

połączenie szyn ze sobą. Przy nowszych typach nawierzchni stosowane są podkładki

zakładane między stopkę szyny a podkładkę szynową w celu zwiększenia oporów tarcia.

Podkłady ułożone w ustalonych odstępach poprzecznie do osi toru przejmują naciski kół na

szyny, przekazywane za pośrednictwem podkładek i przytwierdzeń szynowych, przenoszą te

naciski na warstwę podsypki, a ponadto zapewniają prawidłowe szerokości toru. Zamiast

podkładów mogą być stosowane inne elementy podparcia szyn, np. płyty betonowe. Szyny

przytwierdzone do podkładów za pomocą złączek stanowią przęsła torowe, które następnie są

układane na podsypce. Podsypka ma za zadanie: uzyskanie wymaganego położenia toru w

planie i profilu, przejęcie nacisków kół pojazdów z podkładów z przekazaniem ich na

torowisko, szybkie odprowadzenie wód opadowych oraz przeciwdziałanie przesunięciom

podłużnym i poprzecznym toru. Do nawierzchni kolejowej zalicza się także elementy

dodatkowe stosowane w szczególnych przypadkach, jak prowadnice w łukach o małych

promieniach, przyrządy wyrównawcze na mostach, opórki przeciwpełzne itp.

Szyny

Szyny stanowią podstawowy element konstrukcji nawierzchni kolejowej. Szyny

przytwierdzone do poprzecznych podkładów stanowią ruszt torowy. Podstawowymi typami

szyn stosowanych na PKP są:UIC60, S49 oraz S42(obecnie nie produkowane). Liczby

określają w przybliżeniu masę na 1 m szyny.

Szyny kolejowe muszą się odznaczać dużą wytrzymałością na zginanie i ścieranie,

twardością i jednocześnie pewną ciągliwością, a ponadto sprężystością i trwałością. Szyny są

wyrabiane ze stali zlewnej. W skład stali szynowej – oprócz żelaza – wchodzą: węgiel

0,4–0,75%, mangan 0,6–2,1%, krzem do 0,5%, fosfor do 0,05% o siarka do 0,05%. Od

zawartości tych składników zależą właściwości stali szynowej. Efektywnym sposobem

podwyższenia trwałości szyny jest stosowanie stali o zwiększonej wytrzymałości na

rozciąganie, dzięki czemu szyny są bardziej odporne na zużycie, zmęczenie, a także zwiększa

się odporność szyny na obciążenia udarowe.

Zastosowanie stali o podwyższonej zawartości pierwiastka C do około 0,6–0,7 i Mn do

około 2% podwyższa wytrzymałość stali szynowej na rozciąganie do 900 MPa, a trwałość

szyn, wyrażona w przewiezionej masie brutto, zwiększa się prawie dwukrotnie. W ostatnich

latach opanowana została przez przemysł hutniczy produkcja szyn ze stali dodatkowo

termicznie ulepszonej, osiągającej wytrzymałość na rozciąganie co najmniej 1100 MPa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Szyny UIC60 wykonane z tej stali charakteryzuje trwałość sięgająca 800 mln ton brutto

przewożonej masy ładunku. W zależności od przeznaczenia rozróżnia się dwie odmiany szyn:

−

odmiana K: szyny przeznaczone do toru klasycznego

−

odmiana S: szyny przeznaczone do toru bezstykowego

W zależności od dokładności wykonania rozróżnia się dwie klasy szyn:

−

klasa I: szyny o normalnych właściwościach tworzywa, o normalnych odchyłkach

wymiarów i o normalnej jakości powierzchni

−

klasa II: szyny o właściwościach jak dla klasy I, lecz o zwiększonych odchyłkach

wymiarów i o zwiększonych głębokościach dopuszczalnych wad powierzchniowych

Szyny typu S60 mają długości 23, 24 lub 25 m, niezależnie od odmiany, szyny S49 i S42

mają długość 25 i 30 m, niezależnie od odmiany. Ponadto szyny S49 przeznaczone do torów

bezstykowych (odmiana S) mają dodatkowo długość 27,5 m. Niezależnie od podanych

długości, występują w torze klasycznym szyny skrócone na łukach z uwagi na różnice

w długościach toku zewnętrznego i wewnętrznego oraz konieczność uzyskania

przeciwległego położenia styków szyn w obu tokach. Szyny takie są krótsze od szyn

normalnej długości o 4,5; 9; 13,5; i 18 cm przy szynach nowych oraz 4; 8 i 12 cm przy

szynach dawniej produkowanych.

Szyny przeznaczone do toru klasycznego mają otwory na końcach, natomiast szyny do

toru bezstykowego takich otworów nie posiadają. Szyny przeznaczone do toru bezstykowego

mogą być łączone ze sobą w odcinki dowolnej długości w zgrzewalniach lub za pomocą

spawania termitowego i zgrzewania elektrycznego w trakcie robót.

Przy łączeniu szyn różnych rodzajów np. UIC60 i S49 stosuje się specjalne szyny

przejściowe. Szyna taka składa się z fragmentu szyny UIC60, krótkiej odkuwki stanowiącej

element przejściowy z profilu szyny UIC60 do S49 oraz odcinka szyny typu S49.

Podkłady kolejowe

Zadaniem podkładów jest przejęcie nacisków kół na szyny i przeniesienie ich na warstwę

podsypki oraz utrzymanie właściwej szerokości toru.

Podkład oparty jest na warstwie podsypki. Pod naciskiem kół pojazdów podkład pracuje

na zginanie, a w miejscach ułożenia podkładek – na ściskanie. Największe momenty

zginające występują w przekroju pod szyną i dlatego najsilniejsze podbicie podkładu

podsypką powinno być dokonane pod szynami i po obu stronach, z wyjątkiem środkowej

części podkładu długości 50 cm, która powinna pozostawać bez podbicia.

Odległości między osiami podkładów w torze zależą w szczególności od nacisku osi,

typu szyn i ich długości, rodzaju podkładów oraz znaczenia torów. Odległości te wahają się

najczęściej w granicach 655–578 mm przy liczbie 1566–1733 sztuk podkładów na 1 km toru.

Na PKP są stosowane podkłady drewniane, stalowe i betonowe.

Podkłady drewniane wykonane są z drewna miękkiego (sosna) lub twardego (buk i dąb).

Dla przedłużenia okresu pracy podkładów w torze są one poddawane nasycaniu środkami

przeciwgnilnymi oraz innym zabiegom. Zasadniczym środkiem impregnacyjnym jest olej

kreozotowy. Przed nasyceniem należy w podkładach nawiercić otwory na wkręty.

Podkłady w przekroju poprzecznym mają kształt belkowy lub obły. Każdy z tych rodzajów

dzieli się na typy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

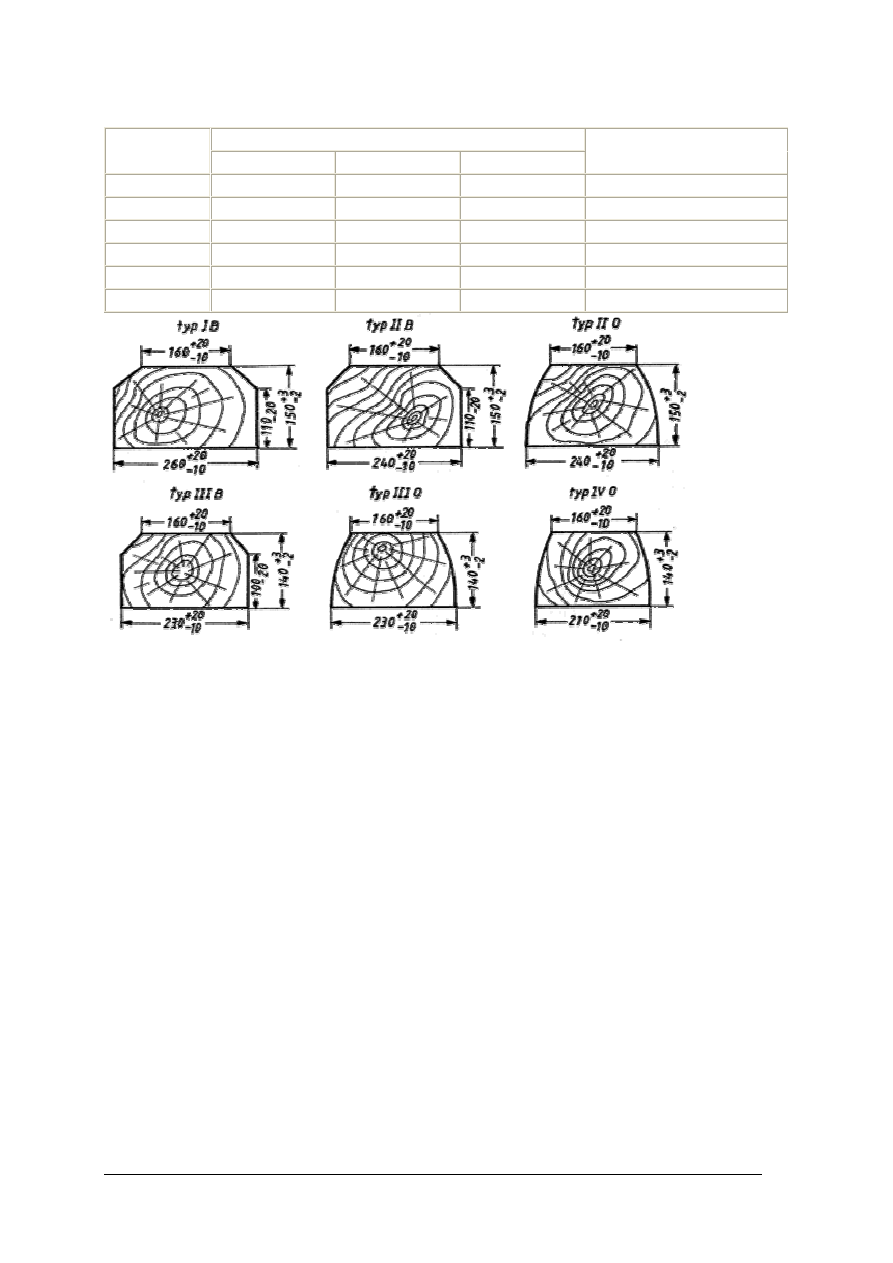

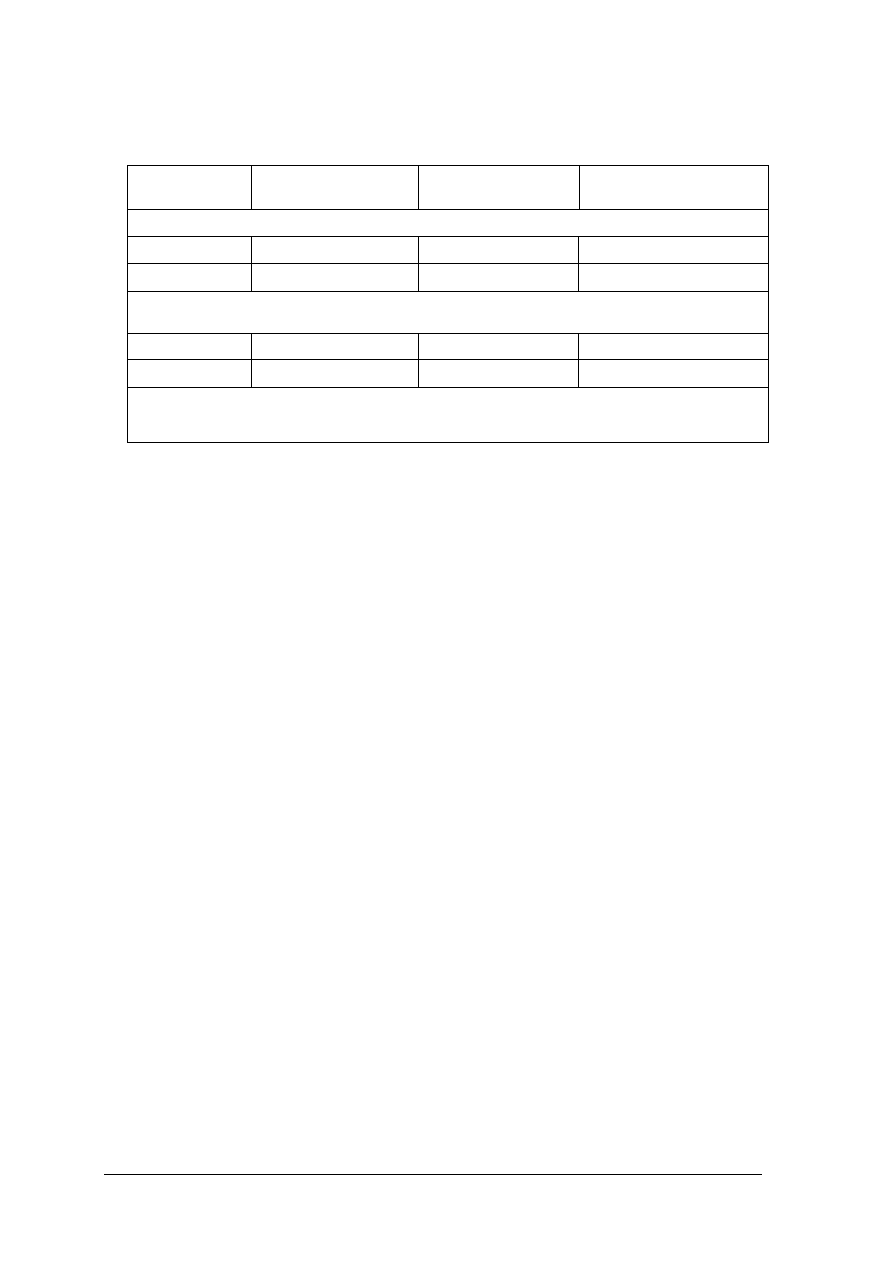

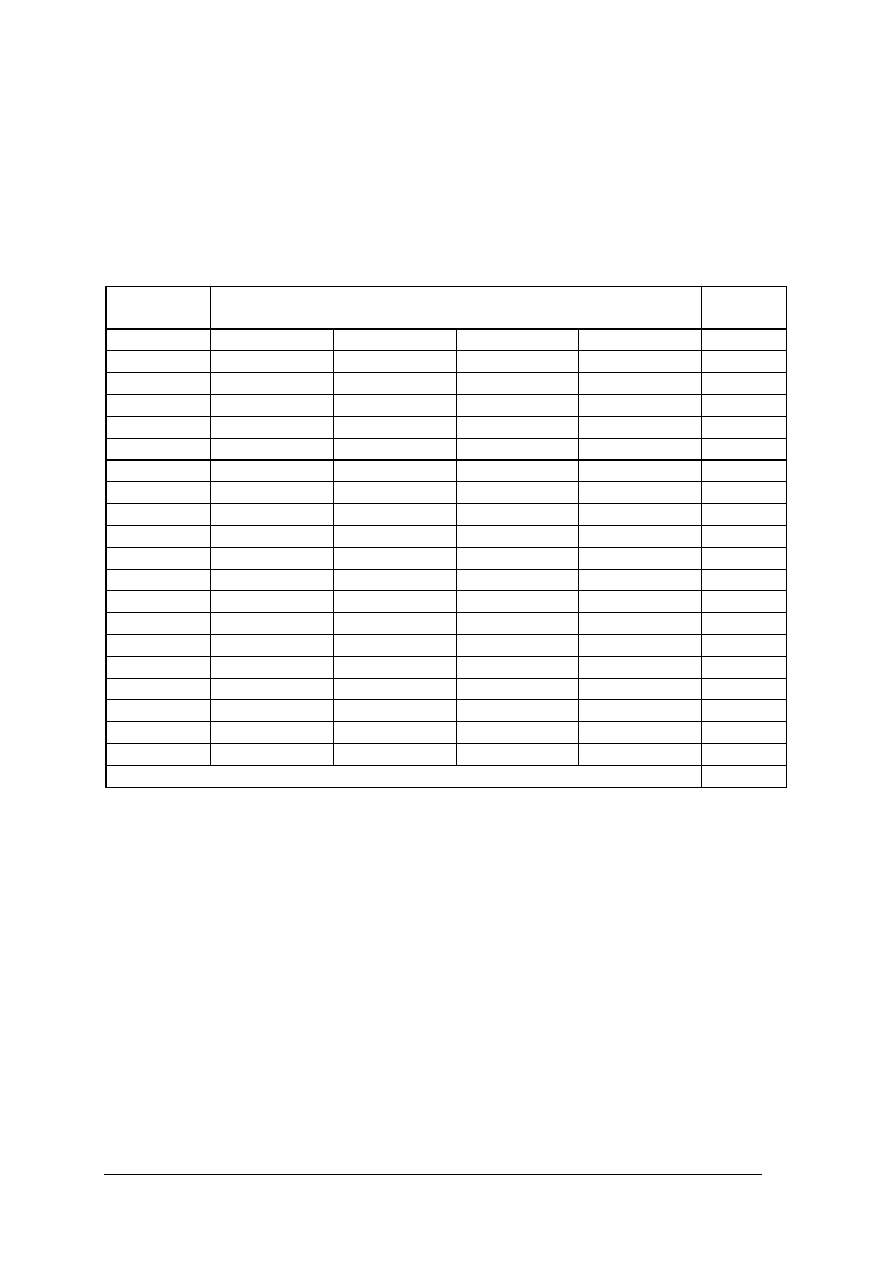

Tab. Typy podkładów drewnianych

Wymiary [mm]

Typ

a

b

h

Długość

[cm]

IB

260

160

150

260

IIB

240

160

150

260

IIO

240

160

150

260

IIIB

240

160

140

250

III0

240

160

140

250

IV0

220

160

140

250

Masa podkładów drewnianych wynosi 70–75 kg.

Pod złączami szynowymi układa się podkłady podzłączowe, powstające z połączenia

śrubami dwóch podkładów pojedynczych.

Podkłady stalowe mają przekrój w kształcie odwróconego koryta, z końcami zgiętymi ku

dołowi. Wymiary podkładów są zbliżone do wymiarów podkładów drewnianych. Masa

podkładów stalowych wynosi 60–80 kg. Nowych podkładów stalowych dla PKP nie

produkuje się.

Najlepszym

sposobem

przytwierdzenia

szyny

do

podkładu

stalowego

jest

przymocowanie jej śrubami stopowymi, łapkami i pierścieniami sprężystymi do podkładki

żebrowej, przyspawanej do podkładu.

Podkłady betonowe ze względu na kształt dzielą się na: podkłady blokowe, podkłady

belkowe i płyty betonowe, a ze względu na sposób zbrojenia – na żelbetowe

i strunobetonowe.

Beton nie zbrojony z uwagi na kruchość i niską wytrzymałość na rozciąganie nie nadaje

się jako materiał konstrukcyjny na podkłady kolejowe. Z tego powodu stosuje się zbrojenie

betonu, które zwiększa jego wytrzymałość, lecz w mniejszym stopniu podwyższa odporność

na powstawanie rys i pęknięć.

Zastosowanie jako podkładu dwóch krótkich u wysokich bloków połączonych sztywnym

stalowym łącznikiem zwiększa wybitnie jego wytrzymałość i zmniejsza naprężenia

rozciągające przy zginaniu.

Przykładem podkładu blokowego (żelbetowego) jest podkład typu Bl – 3. Zwiększenie

odporności betonu na rysy można uzyskać przez wprowadzenie wstępnego sprężania betonu,

co zastosowano przy produkcji podkładów strunobetonowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Podkłady strunobetonowe z betonu sprężonego – w czasie wykonywania podkładu

stalowe struny stanowiące zbrojenie poddawane są określonemu naciągowi, następuje potem

silne związanie betonu ze zbrojeniem, a po stwardnieniu betonu i zwolnieniu naciągu strun

uzyskuje się sprężenie betonu. Podkłady te maja kształt belkowy.

Aktualnie w torach sieci PKP stosowane są podkłady strunobetonowe typu INBK – 3,

INBK – 4, INBK – 7, INBK – 8, PBS1, BS65 i BS66.

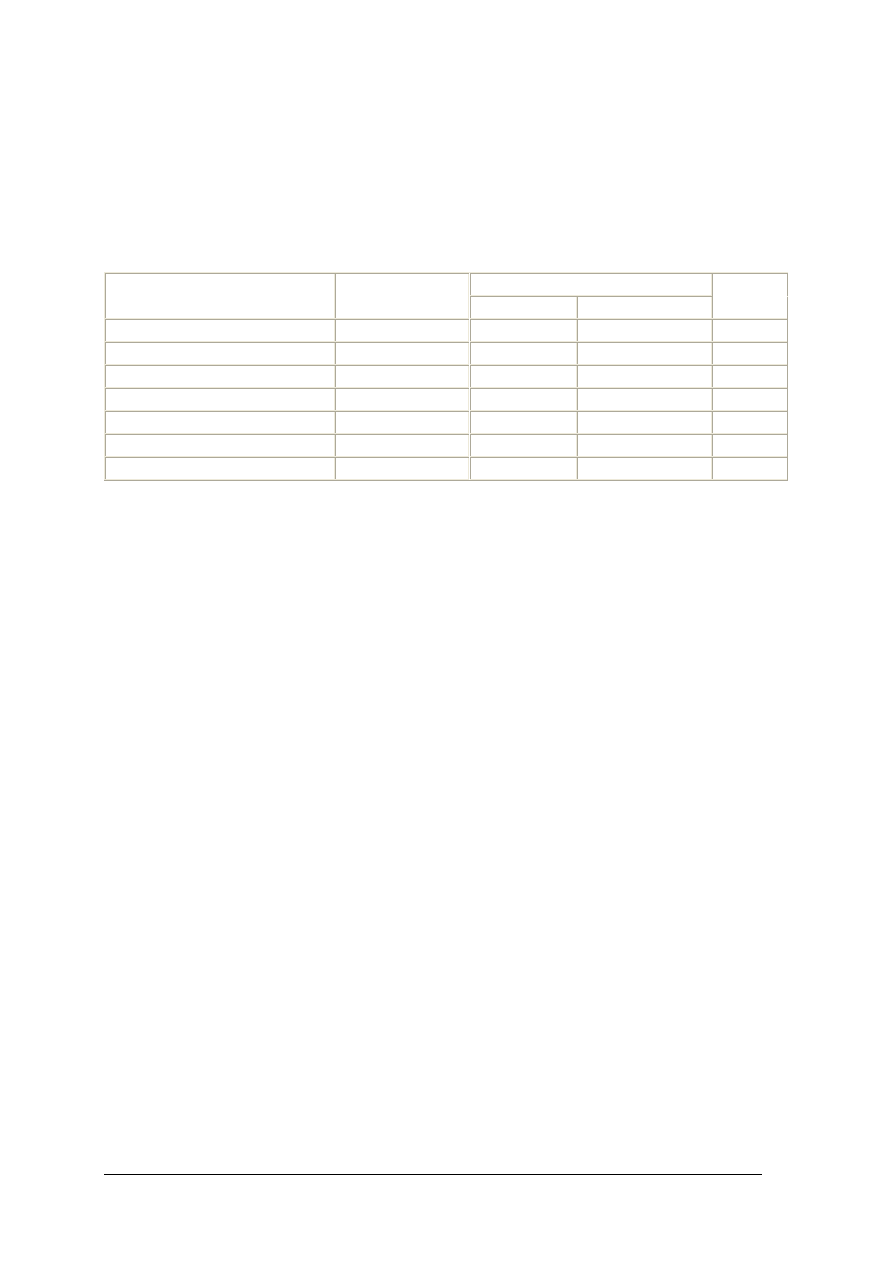

Tab. Typy podkładów betonowych

Wymiary [cm]

Rodzaj podkładu

Typ

długość

szerokość

Masa

[kg]

żelbetowy

Bl – 3

224

30,0

210

strunobetonowy

INBK – 3

250

26,5

225

strunobetonowy

INBK – 4

230

28,6

215

strunobetonowy

INBK – 7

250

30,0

250

strunobetonowy

INBK – 8

250

28,6

240

strunobetonowy

BS65

240

26,8

250

strunobetonowy

BS66

227

35,0

265

Podkłady betonowe mają w części podszynowej pochylenie 1:20 lub 1:40 ku osi toru

i w związku z tym stosuje się do nich podkładki żebrowe o stałej grubości. W celu

przytwierdzenia szyny do podkładu betonowego zakłada się w nim dyble do wkrętów. Dyble

wykonane są z drewna twardego nasyconego olejem kreozotowym lub z tworzyw sztucznych.

Dla uzyskania stałego docisku szyny do podkładu stosuje się przekładki amortyzacyjne

między podkładem a podkładką podszynową, a pod wkręty zakłada się pierścienie sprężyste

podwójne. Stosowane są również inne sposoby przytwierdzania szyn do podkładów

betonowych. W torze z podkładami betonowymi jako podkłady podzłączowe stosuje się

wyłącznie podkłady drewniane.

Podsypka kolejowa

Zadaniem podsypki jest przeniesienie nacisków przekazywanych przez podkłady na

podtorze oraz zapewnienie stabilności rusztu torowego w płaszczyźnie poziomej,

uniemożliwiające przemieszczenia podłużne i poprzeczne podkładów. Ponadto podsypka

spełnia ważną rolę odwodnienia nawierzchni. Torowisko w przekroju poprzecznym ma 4%

pochylenia dla szybkiego odprowadzenia wody powierzchniowej, ograniczając przenikanie

jej w podtorze.

Podsypka jest wykonywana przez kruszenie twardych skał typu: bazalt, granit, sjenit

i dolomit (skały odporne na ściskanie 100–140 MPa). Tłuczeń ten odporny jest na uderzanie

przy podbijaniu podkładów, wykazuje dużą wytrzymałość na ścieranie. Stosuje się podsypkę

o uziarnieniu 20/60 mm lub 30/60 mm. W torach o małym obciążeniu dopuszcza się

stosowanie żwiru, żużla i klińca jako materiału podsypkowego.

Tłuczeń wyrabiany jest z twardych skał naturalnych. ziarna tłucznia o ostrych

krawędziach powinny mieć wymiary 20–63 mm. dzięki szorstkości i ostrym krawędziom

ziarna wzajemnie się zazębiają i dlatego tłuczeń nadaje się doskonale do podbijania

podkładów.

Żużel wielkopiecowy bez zawartości siarki, o wymiarach ziaren 20–63 mm ma gorsze

właściwości od podsypki tłuczniowej.

Żwir rzeczny lub kopalny ma ziarna o zaokrąglonych krawędziach i wymiarach 5–63

mm. Spoistosć podsypki żwirowej jest mniejsza niż tłuczniowej. Żwir nie może być używany

w torach na podkładach betonowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Pospółka jest naturalną mieszaniną żwiru i piasku, wymiary ziaren żwiru wynoszą do 63

mm, przy czym zawartość ziaren o wymiarach do 2 mm nie powinna przekraczać 55%

Kliniec oraz gryz o uziarnieniu 5–20 mm powstają przy produkcji tłucznia, przy czym kliniec

charakteryzuje się ziarnami blaszkowatymi, a grys – bryłkowatymi.

Grubość warstwy podsypki jest mierzona od spodu podkładów do torowiska lub warstwy

ochronnej i zależy od standardu konstrukcyjnego nawierzchni linii, znaczenia torów oraz

rodzaju podkładów. W torach głównych i bocznych na podkładach drewnianych grubość

warstwy podsypki przyjmuje się odpowiednio:

na liniach magistralnych 35 i 30 cm

na liniach pierwszorzędnych 25 i 20 cm

na liniach drugorzędnych 20 i 16 cm

na liniach znaczenia miejscowego 16 i 13 cm

Przy układaniu torów na podkładach betonowych grubość warstwy podsypki należy

w zasadzie zwiększyć o 5 cm. W torach, gdzie normalna grubość warstwy podsypki jest

mniejsza niż 20 cm, zwiększoną grubość tej warstwy przyjmuje się nie mniej niż 25 cm.

Podsypkę układa się wprost na torowisku lub na warstwie ochronnej (filtracyjnej) grubości

10–30 cm, wykonanej z piasku.

Przekrój poprzeczny podsypki jest podany w normalnych przekrojach poprzecznych

podtorza i nawierzchni poszczególnych kategorii linii (Przepisy Id – 1). Profil poprzeczny

podsypki zależy od kategorii linii, rodzaju i długości podkładów, rodzaju konstrukcji toru

(klasyczny czy bezstykowy), położenia toru na prostej czy w łuku, odstępu między osiami

torów oraz urządzeń zrk

W szczególnych przypadkach istnieje możliwość eliminacji podsypki – na długich

mostach gdzie stalowa nawierzchnia kolejowa jest ułożona na mostownicach, w tunelach,

gdzie szyny mogą być przytwierdzone do podłoża betonowego nie podlegającego

odkształceniom.

Zadania podsypki są następujące:

1) sprężyste przejęcie nacisków od pojazdów przekazywanych przez szyny i podkłady

i przeniesienie tych nacisków na torowisko z rozłożeniem na większą powierzchnię

o odpowiedniej wytrzymałości,

2) zapewnienie wymaganego położenia toru w profilu i planie,

3) szybkie odprowadzenie wód pochodzących z opadów atmosferycznych

Dla spełnienia tych zadań podsypka kolejowa powinna mieć:

−

odpowiednia wytrzymałość na ściskanie i miażdżenie, sprężystość

−

chropowatość oraz małą ścieralność, aby nie tworzyła pyłu i kurzu;

−

dobrą przepuszczalność wody;

−

odporność na wpływy atmosferyczne;

−

duży ciężar, nadający warstwie podsypki stateczność.

Na podsypkę stosuje się tłuczeń ze skał naturalnych, żużel wielkopiecowy, żwir kopalny

lub rzeczny oraz pospółkę.

Materiałem podsypkowym, w pełni odpowiadającym wymaganiom, jest tłuczeń

z twardych skał magmowych, jak bazalty, porfiry, granit itp. Tłuczeń wytwarza się również ze

skał metamorficznych, jak gnejsy, marmury i kwarcyty, oraz ze skal osadowych, do których

należą twarde piaskowce, wapienie i dolomity, a także z żużla wielkopiecowego.

Tłuczeń z wymienionych materiałów odpowiadający wymaganiom normy używany jest

do torów głównych linii magistralnych, pierwszorzędnych i drugorzędnych oraz innych

torów, szczególnie gdy zachodzi potrzeba układania podkładów betonowych. Oprócz tłucznia

w torach drugorzędnych stosuje się kliniec i grys. Są to materiały odpadkowe przy produkcji

tłucznia. Kliniec ma granulację (uziarnienie) 5–20 mm, lecz zawiera znaczną ilość ziarn

blaszkowatych. Grys przy tej samej granulacji powinien mieć ziarna bryłkowate. W tym celu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

przepuszcza się go dwa razy przez kruszarkę i przesiewa. Pożądany jest również jako warstwa

wyrównawcza przy układaniu toru na podkładach betonowych.

Na podsypki używany jest także gruboziarnisty piasek, pospółka i różne żwiry oraz żużel

wielkopiecowy. Materiały te tylko częściowo spełniają podane wymagania.

Żwir rzeczny i kopalny oraz pospółka należą do materiałów podsypkowych o mniejszej

wartości niż tłuczeń. Są one mniej sprężyste, mniej przepuszczalne (po upływie tego samego

czasu) i mniej pewne co do trwałości podbicia. Wielką wadą tych materiałów jest

niemożliwość stosowania ich dla torów na podkładach betonowych, nawet w bocznych torach

stacyjnych.

Obliczanie ilości materiałów nawierzchni

Ilość potrzebnych materiałów nawierzchni oblicza się zwykle na 1 km toru, czasem na jedno

przęsło.

Do obliczenia potrzebne są informacje określające:

długość szyn;

liczbę podkładów na 1 km toru lub na przęsło;

liczbę złączek każdego rodzaju na jedno połączenie szyn, tj. na jeden styk;

liczbę złączek każdego rodzaju na jedno przytwierdzenie szyn do podkładu;

ciężar każdej części nawierzchni.

Ciężar poszczególnych części podany jest wraz z ilością w katalogach lub w albumach

nawierzchni.

Przykład obliczenia liczby poszczególnych elementów potrzebnych do budowy 275 m toru

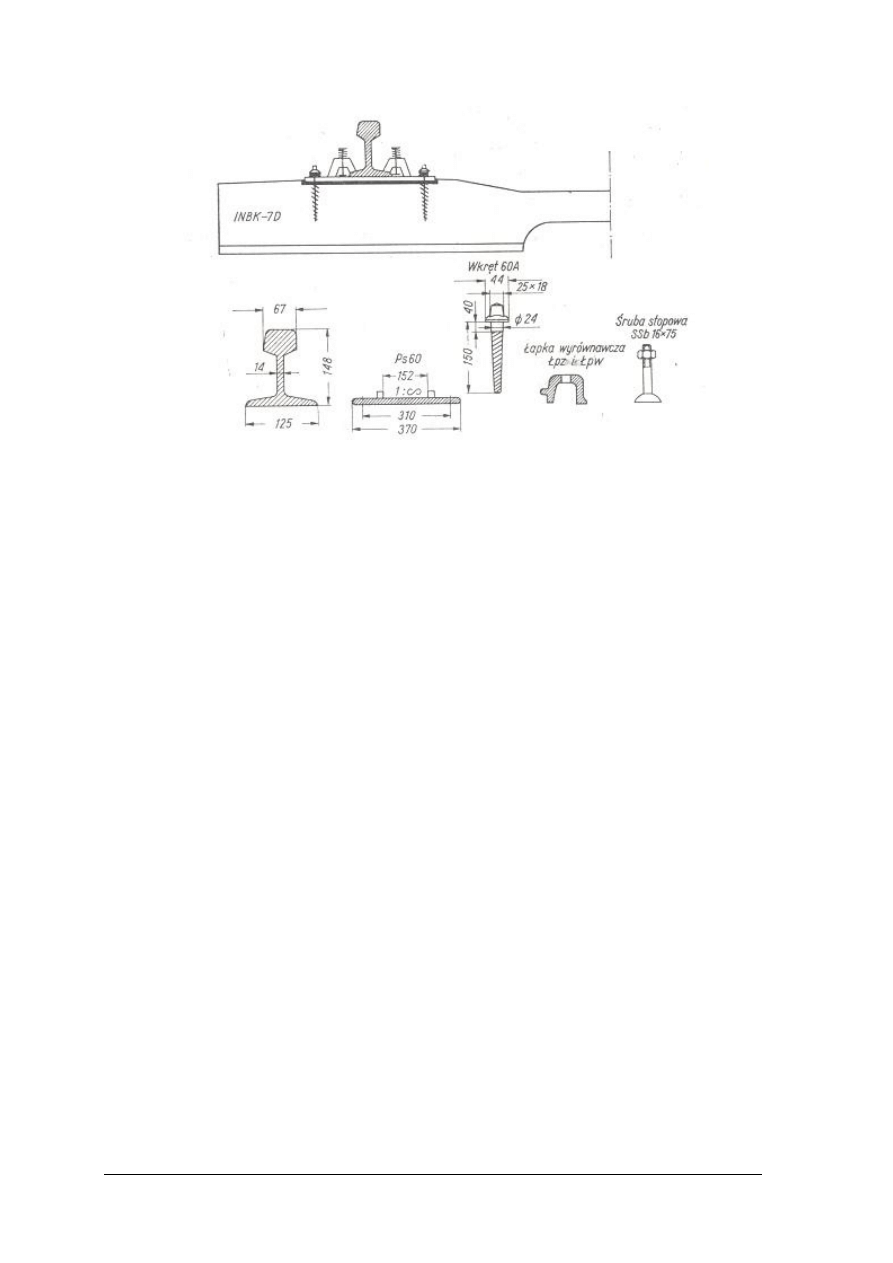

prostego nawierzchnia S49 podkłady INBK – 7 [1. s.149].

Obliczenie liczby elementów przytwierdzenia szyn na 275 m toru prostego bezstykowego

(przy 1733 podkładach na 1 km)

Szyny S49

275 x 2 = 550 m

Podkłady INBK – 7

1733 x 0.275 = 477 szt.

Podkładki szynowe Ps60

477 x 2 = 954 szt.

Wkręty 60A

954 x 2 = 1908 szt.

Łapki wyrównawcze Łpz1

477 x 2 = 954szt.

Łapki wyrównawcze Łpw1

477 x 2 = 954szt.

Pierścienie sprężyste podwójne Pds25a

1908 x 1 = 1908 szt.

Pierścienie sprężyste potrójne Pds25b

1908 x 1 = 1908 szt.

Przekładki izolacyjne Pia1

954 x 1 = 954 szt.

Przekładki poliuretanowe D60

954 x 1 = 954 szt.

Dla toru klasycznego przy długościach szyn 30 m potrzebne są:

Szyny S49 – 30 m (275: 30) x 2 = 16 szyn po 30m + 2 szyny po 35 m

Dodatkowo:

Łubki typu Ł49 (18 x 2 )+2 = 38 szt.

Śruby łubkowe StB 1 – 150 76 szt.

Pierścienie sprężyste podwójne Pdsa 76 szt.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys.11. Nawierzchnia S49 na podkładach INBK –7 [1. s.150]

Montaż elementów nawierzchni kolejowej

Prowadzenie robót torowych wymaga użycia zróżnicowanych i specjalistycznych

materiałów w dużych ilościach. Zadania takie spełniają bazy nawierzchniowe ich główne

zadania to: magazynowanie materiałów nawierzchniowych w okresie przed sezonem

budowlanym do wielkości tzw. zapasu produkcyjnego ( dla robót inwestycyjnych

i kapitalnych remontów na okres 1–2 miesięcy) magazynowanie materiałów niezbędnych do

bieżącego utrzymania i rozprowadzania ich wg potrzeb po sekcjach drogowych, umożliwienie

wdrożenia wysokowydajnych zmechanizowanych procesów roboczych w celu zwiększenia

szybkości postępu prac, montaż poszczególnych elementów torowych w konstrukcje

stanowiące półfabrykaty torowe (zbrojone podkłady, przęsła torowe, rozjazdy itp.) demontaż

przęseł torowych odzyskanych w procesie napraw głównych nawierzchni i klasyfikacja

odzyskanych

materiałów,

regeneracja

staroużytecznych

(odzyskanych)

materiałów

nawierzchniowych w zależności od możliwości technicznych bazy.

Jednym ze sposobów budowy nowych torów i wymiany nawierzchni jest metoda

przęsłowa. Wymaga ona przygotowania przęseł w bazach nawierzchniowych oraz rozbiórki

starych, odzyskanych z wymiany. Montaż przęseł w bazach nawierzchniowych wykonuje się

na tzw. ciągach montażowych. Ciąg montażowy stanowi na ogół zespół dwóch torów

objętych suwnicami wraz z przyległym terenem, stanowiącym składowiska materiałów. Na

torach są wyznaczone stanowiska montażowe W zależności od zmianowości pracy na ciągu

montażowym, gdy w jednej zmianie jeden tor (I) stanowi tor montażowy, wówczas tor drugi

(II) służy do rozładunków materiałów oraz poprzecznego załadunku gotowych przęseł z toru

(I); w następnej zmianie lub dniu pracy, tor drugi (II) stanowi tor montażowy.

Stanowiska montażowe powinny umożliwiać montaż przęseł zarówno o długości 30 m

jak i 25 m dlatego długość stanowiska wynosi 30 m. Ponadto między stanowiskami należy

przewidzieć miejsce na przejście i przenoszenie narzędzi (pas o szerokości 2–3 m). Obok

stanowisk montażowych po obu stronach są rozmieszczone składowiska podkładów, szyn lub

złącz. Taki typowy układ ciągu montażowego powinien zawierać minimum 12, a maksimum

22–25 stanowisk. Powinien on być wyposażony w 6–8 suwnic portalowych.

Stała baza nawierzchniowa powinna zawierać przynajmniej 2 ciągi montażowe oraz

1–2 ciągi demontażowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Technologia robót na ciągu montażowym polega na wykonywaniu przez dobrane pod

względem mocy przerobowej brygady (w ustalonym rytmie czasowym, w ciągu jednej

zmiany) metodą potokową następujących czynności:

−

brygada I — rozkładanie podkładów ze stosów lub wagonów na stanowiska montażowe

przy użyciu suwnicy portalowej;

−

brygada II — rozkładanie złącz w wymaganej kolejności wraz ze smarowaniem

konserwującym lub izolacyjnym przekładek podkładowych,

−

wkrętów i śrub;

−

brygada III — rozkładanie szyn na ułożone podkładki przy użyciu suwnicy portalowej

(jednej lub dwóch, w zależności od osprzętu);

−

brygada IV — zbrojenie podkładów przez zakręcanie wkrętów;

−

brygada V — przytwierdzanie szyn za pomocą śrub stopowych.

Równocześnie na torze II ciągu montażowego dwie brygady dokonują rozładunków

nadchodzących nowych materiałów nawierzchniowych, a I brygada przy użyciu 2 suwnic

dokonuje załadunku gotowych przęseł toru I na platformy ustawione na torze II naprzeciw

stanowisk, na których nie odbywa się montaż.

Zmontowane

przęsła

podlegają

bardzo

rygorystycznej

kontroli

obejmującej

prawidłowość montażu poszczególnych elementów. Odbioru dokonuje specjalny pracownik

kontroli technicznej dokonując oględzin i pomiarów:

−

braku wad i uszkodzeń podkładów,

−

prostolinijności szyn i braku uszkodzeń szyn,

−

prawidłowości rozstawu podkładów

−

prawidłowości przytwierdzeń szyn do podkładów,

−

pomiaru szerokości toru w przęsłach,

−

pomiaru wzajemnego położenia końców szyn przeciwległych toków.

Rozbiórka starych, odzyskanych z wymian przęseł, odbywa się w stałych bazach

nawierzchniowych na specjalnie wydzielonym ciągu demontażowym. Układ w planie takiego

ciągu, jak i jego wyposażenie, są identyczne jak na ciągu montażowym. Organizacja prac na

ciągu demontażowym jest podobna do organizacji na ciągu montażowym, a wydajność jest

o około 33% większa. Wynika to z większego tempa pracy, wobec braku potrzeby zwracania

uwagi na problem jakości robót. Demontaż przęseł na kolejnych stanowiskach

demontażowych przebiega następująco:

−

brygada I – zdejmowanie przęseł z wagonów; ponadto brygada ta dokonuje jeszcze przy

użyciu tych samych 2 suwnic portalowych załadunków odzyskanych materiałów do

wysyłki, gdyż czas rozładunku

−

przęseł z dziennego przerobu (900–1000 m) trwa tylko ok. 4 godzin;

−

brygada II – odkręcanie wkrętów i śrub stopowych w tempie 4 przęsła na I godzinę, przy

użyciu 4 – 8 zakrętek (w zależności od rodzaju zamocowania);

−

brygada III – zdejmowanie szyn za pomocą suwnic, układanie ich w stosy lub ładowanie

na wagony do wysyłki;

−

brygada IV – zbieranie złącz, segregacja, ładowanie do palet lub na wagony do wysyłki;

−

brygada V – klasyfikacja odzyskanych podkładów, zbieranie ze stanowisk montażowych

przy użyciu suwnic i składowanie w stosy lub ładowanie na wagony do wysyłki;

−

brygada VI – ładowanie odzyskanych materiałów na wagony według ich przeznaczenia

na złom lub odpad, do regeneracji lub do ponownego użycia.

Odzyskane w wyniku rozbiórki przęseł materiały nawierzchniowe podlegają w bazie

segregacji i klasyfikacji. Procesy technologiczne montażu i demontażu mogą ulec zmianom,

jeżeli wprowadza się dodatkowe czynności, np. równoczesną regenerację podkładów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś

przygotowany do wykonania ćwiczeń.

1. Jak definiujemy tor kolejowy?

2. Jakie są główne typy szyn kolejowych?

3. Z jakich materiałów wykonuje się podkłady kolejowe?

4. Jaka jest granulacja tłucznia kolejowego?

5. Jakimi własnościami powinna charakteryzować się podsypka?

6. Jakie parametry należy sprawdzić po zmontowaniu przęsła na bazie montażowej?

7. Jakie są typy konstrukcji toru kolejowego?

4.2.3. Ćwiczenia

Ćwiczenie 1

Oblicz ilość potrzebnych elementów nawierzchni do wykonania 750m toru

bezstykowego S49 dla standardu konstrukcyjnego nawierzchni dla torów klasy 2 wariant 2.4

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przypomnieć sobie materiał dotyczący nawierzchni kolejowej,

2) rozpoznać standardy konstrukcyjne nawierzchni kolejowej,

3) scharakteryzować typy elementów nawierzchni kolejowej,

4) rozpoznawać poszczególne elementy składowe nawierzchni kolejowej,

5) obliczyć ilość potrzebnych elementów nawierzchni,

6) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

tablica poglądowa z elementami składowymi nawierzchni kolejowej,

−

katalogi nawierzchni kolejowej,

−

instrukcja Id – 1,

−

kartki papieru A4 i przybory do pisania,

−

poradnik dla ucznia,

−

literatura z rozdziału 6 poradnika dla nauczyciela.

Ćwiczenie 2

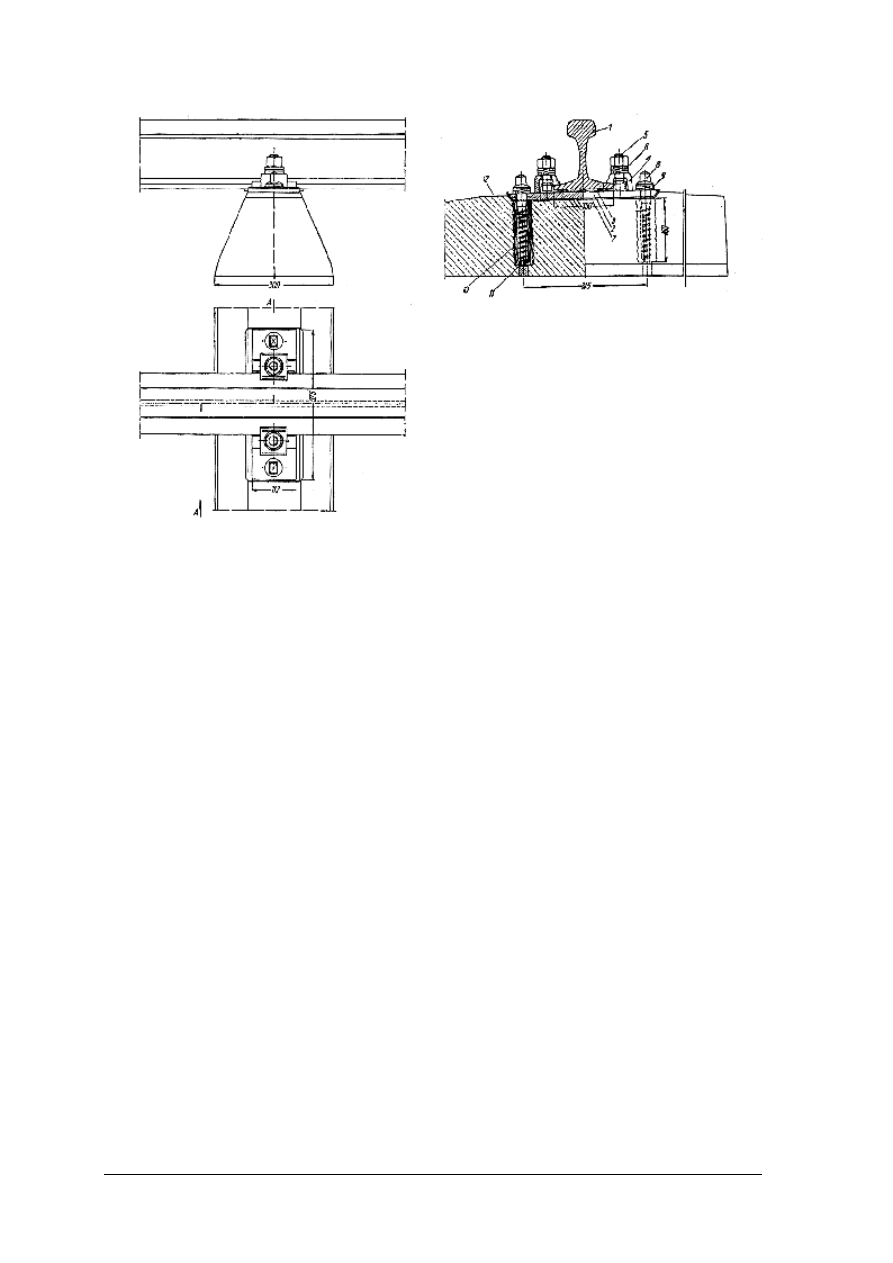

Na rysunku pokazano przytwierdzenie szyny UIC60 do podkładu. Określ jaki to podkład,

napisz jakie elementy występują w tym przytwierdzeniu. Oblicz ilość elementów stalowych

i ich wagę na jednym podkładzie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przypomnieć sobie materiał dotyczący nawierzchni kolejowej,

2) scharakteryzować typy elementów nawierzchni kolejowej,

3) rozpoznawać poszczególne elementy składowe nawierzchni kolejowej,

4) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

tablica poglądowa z elementami składowymi nawierzchni kolejowej,

−

katalogi nawierzchni kolejowej,

−

instrukcja Id – 1,

−

kartki papieru A4 i przybory do pisania,

−

poradnik dla ucznia,

−

literatura z rozdziału 6 poradnika dla nauczyciela.

Ćwiczenie 3

Na rysunku pokazano przytwierdzenie szyny UIC60 do podkładu. Określ jaki to podkład,

napisz jakie elementy występują w tym przytwierdzeniu. Oblicz ilość elementów stalowych

i ich wagę na jednym podkładzie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przypomnieć sobie materiał dotyczący nawierzchni kolejowej,

2) scharakteryzować typy elementów nawierzchni kolejowej,

3) rozpoznawać poszczególne elementy składowe nawierzchni kolejowej,

4) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

tablica poglądowa z elementami składowymi nawierzchni kolejowej,

−

katalogi nawierzchni kolejowej,

−

instrukcja Id – 1,

−

kartki papieru A4 i przybory do pisania,

−

poradnik dla ucznia,

−

literatura rozdziału 6 poradnika dla nauczyciela.

4.2.3. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać różnicę między szyną UIC60 a S49

?

2) wymienić części przytwierdzenia typu K

?

3) wymienić nazwy nowoczesnych podkładów strunobetonowych

?

4) określić do czego służą dyble w podkładach strunobetonowych

?

5) określić do czego służą podkłady podzłączowe

?

6) określić grubość podsypki na liniach magistralnych.

7) wymienić kolejność prac przy montażu przęseł na bazie

?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.3. Naprawa nawierzchni

4.3.1. Materiał nauczania

Dokumentacja techniczna i techniczno-organizacyjna napraw nawierzchni.

Szczegółowość opracowania dokumentacji naprawy nawierzchni zależy od charakteru

i zakresu robót i powinna dostarczać informacji o technologii i organizacji placu budowy,

jakim jest odcinek toru podlegający naprawie. Dokumentacja techniczna powinna zawierać

informacje o konstrukcji oraz stanie technicznym nawierzchni przed podjęciem naprawy.

W przypadku naprawy głównej, mającej najobszerniejszy zakres robot, dokumentacja ta

zazwyczaj obejmuje:

−

inwentaryzację nawierzchni, sporządzoną w formie opisowo-graficznej i zawierającej

informacje dotyczące konstrukcji, stanu utrzymania nawierzchni oraz układu

geometrycznego toru, układy dróg rozjazdowych w torach głównych poszczególnych

stacji, typy i stan techniczny rozjazdów itp.;

−

charakterystykę warunków eksploatacji nawierzchni na odcinku przeznaczonym do

naprawy (wielkość i natężenie przewozów, nacisk osi, dopuszczalna prędkość jazdy);

−

przewidywane zmiany układu geometrycznego toru i układów rozjazdowych

poszczególnych stacji, sprawdzenie skrajni budowli oraz konstrukcji obiektów

inżynierskich w przypadku zwiększenia obciążeń osi itp. na podstawie wyników analizy

możliwości zmodernizowania linii;

−

profil podłużny i sytuacyjne plany torów oraz głowic stacyjnych po uwzględnieniu

przewidywanych zmian;

−

charakterystykę robót towarzyszących związanych z przystosowaniem przejazdów,

naprawą lub wzmocnieniem obiektów inżynierskich (mostów, przepustów) oraz urządzeń

odwadniających.

Dokumentacja techniczno-organizacyjna określa realizację robót naprawy w planowanym

czasie oraz dostarcza informacji o przyjętej technologii i organizacji wykonawstwa robót.

Zawiera ona zazwyczaj:

−

opis techniczny robót,

−

schemat podający lokalizację robót, baz nawierzchniowych dróg dojazdowych, postoju

maszyn na poszczególnych stacjach oraz miejsc zakwaterowania pracowników;

−

schemat linii z zaznaczonymi miejscami, w których występują utrudnienia

w wykonawstwie robót;

−

wykresy pracy maszyn, sprzętu i brygad roboczych;

−

obliczenia robocizny, liczby i rodzaju maszyn, sprzętu, środków trakcyjnych

i transportowych oraz rodzaju i ilości potrzebnych materiałów;

−

organizację zespołów maszyn oraz pociągów roboczych podczas wykonywania robót

z podaniem kolejności ich wyjazdów i powrotów ze szlaku;

−

szczegółowe harmonogramy robót zasadniczych i towarzyszących oraz wykresy zużycia

materiałów.

Prócz tego dokumentacja techniczno-organizacyjna powinna zawierać:

−

schemat organizacyjny jednostki wykonującej naprawę,

−

opis organizacji i technologii pracy bazy nawierzchniowej współuczestniczącej

w wykonawstwie robót,

−

opis organizacji napraw maszyn i sprzętu oraz zaplecza socjalno-bytowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Budowa torów metodą przęsłową.

Budowa torów szlakowych metoda pełnej mechanizacji oznacza układanie na gotowym

torowisku przęseł torowych, zmontowanych w stałych bazach nawierzchniowych. W ten

sposób buduje się tor nowy, także w przypadku docelowej budowy toru bezstykowego. Po