„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Jan Sarniak

Henryk Stańczyk

Wykonywanie

typowych

zabiegów

na

frezarkach

722[03].Z2.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Michał Sylwestrzak

mgr inż. Grzegorz Śmigielski

Opracowanie redakcyjne:

mgr inż. Henryk Stańczyk

mgr inż. Jan Sarniak

Konsultacja:

mgr inż. Andrzej Zych

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 722[03].Z2.02.

„Wykonywanie typowych zabiegów na frezarkach”, zawartego w programie nauczania dla

zawodu Ślusarz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Podstawy procesu frezowania

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Narzędzia do frezowania

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

16

4.2.3. Ćwiczenia

16

4.2.4. Sprawdzian postępów

18

4.3. Rodzaje frezarek i ich wyposażenie

19

4.3.1. Materiał nauczania

19

4.3.2. Pytania sprawdzające

23

4.3.3. Ćwiczenia

23

4.3.4. Sprawdzian postępów

25

4.4. Typowe operacje frezarskie

26

4.4.1. Materiał nauczania

26

4.4.2. Pytania sprawdzające

29

4.4.3. Ćwiczenia

29

4.4.4. Sprawdzian postępów

32

4.5. Zasady bhp, ochrony ppoż. i ochrony środowiska

33

4.5.1. Materiał nauczania

33

4.5.2. Pytania sprawdzające

33

4.5.3. Ćwiczenia

34

4.5.4. Sprawdzian postępów

36

5. Sprawdzian osiągnięć ucznia

37

6. Literatura

46

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o wykonywaniu typowych

zabiegów na frezarkach. Będzie to rozszerzenie wiadomości z technologii wytwarzania części

maszyn które te pomogą Ci zrozumieć zagadnienia związane z procesem frezowania.

W poradniku zamieszczono:

−

wymagania wstępne, wykaz umiejętności, jakie powinieneś mieć już ukształtowane, abyś

bez problemów mógł korzystać z poradnika,

−

cele kształcenia, wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania, czyli wiadomości teoretyczne niezbędne do opanowania treści

jednostki modułowej,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś wymagane umiejętności,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian osiągnięć w postaci przykładowego zestawu zadań testowych. Pozytywny

wynik sprawdzianu potwierdzi osiągnięcie wymaganego poziomu wiadomości

i umiejętności z zakresu tej jednostki modułowej,

−

literaturę uzupełniającą.

Na początku pracy z poradnikiem zapoznaj się z wymaganiami wstępnymi. Jeśli nie

opanowałeś ich w pełni, to powinieneś uzupełnić braki. W razie potrzeby możesz poprosić

nauczyciela o dodatkowe wyjaśnienia. Następnie zapoznaj się ogólnie z celami kształcenia.

Poziom osiągnięcia celów kształcenia będzie sprawdzany za pomocą testów.

Materiał nauczania podzielony jest na rozdziały. Najpierw dokładnie przeczytaj

wiadomości teoretyczne a następnie samodzielnie udziel odpowiedzi na pytania

sprawdzające.

Teraz możesz już przystąpić do ćwiczeń, które w miarę możliwości wykonaj samodzielnie.

Możesz również konsultować się z kolegami i razem rozwiązywać problemy. Po zakończeniu

ćwiczeń sprawdź poziom opanowania umiejętności zawartych w celach kształcenia,

wykorzystując do tego celu sprawdzian osiągnięć.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

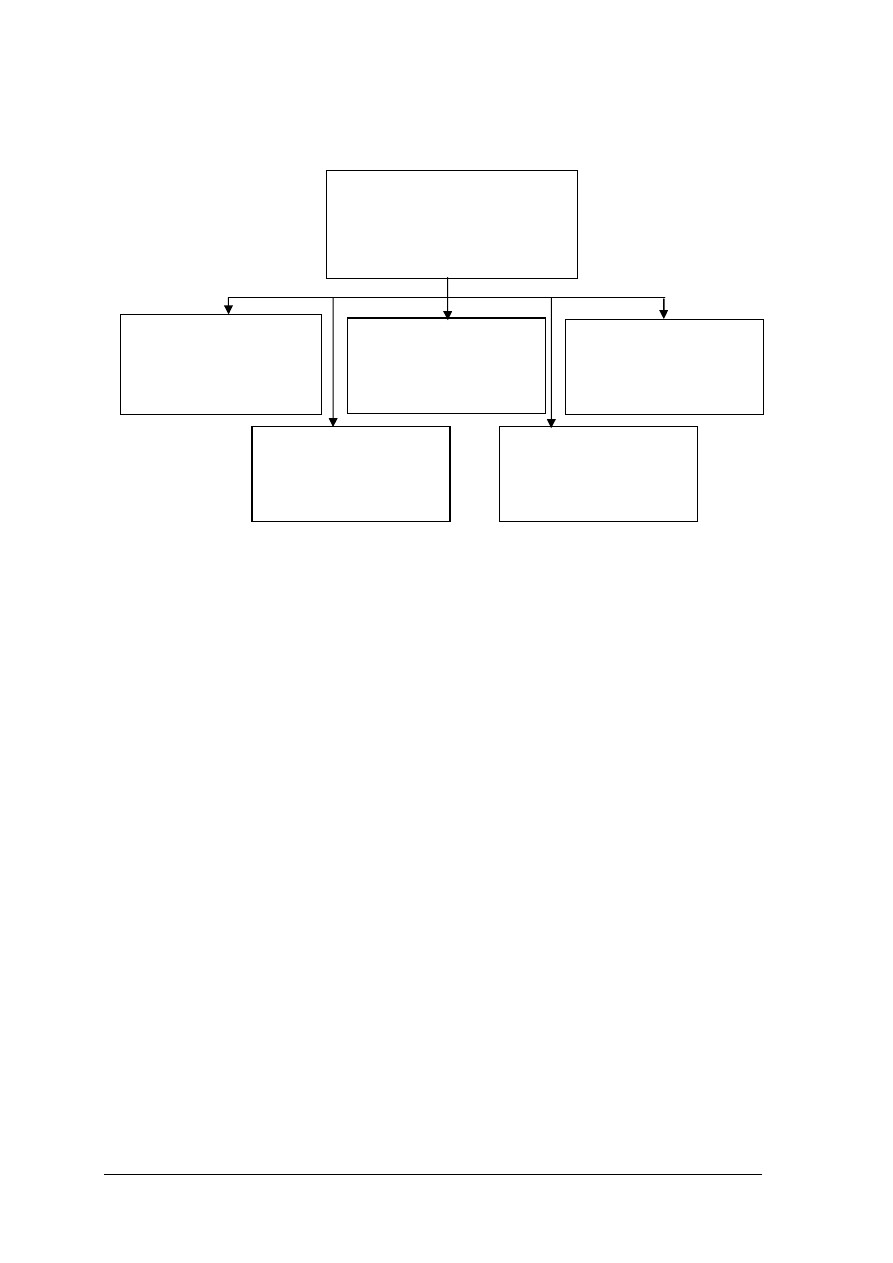

Schemat układu jednostek modułowych

722[03].Z2

Technologia wytwarzania części

maszyn

722[03].Z2.01

Wykonywanie typowych

zabiegów na tokarkach

722[03].Z2.02

Wykonywanie typowych

zabiegów na frezarkach

722[03].Z2.04

Wykonywanie obróbki

cieplnej i plastycznej

722[03].Z2.03

Wykonywanie typowych

zabiegów na szlifierkach

722[03].Z2.05

Wykonywanie połączeń

spajanych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska,

−

posługiwać się dokumentacją techniczną,

−

wykonywać pomiary warsztatowe,

−

rozpoznawać materiały konstrukcyjne, narzędziowe i eksploatacyjne,

−

rozpoznawać elementy maszyn i mechanizmy,

−

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować proces frezowania,

−

rozpoznać zespoły frezarki i określić ich przeznaczenie,

−

sklasyfikować narzędzia do frezowania,

−

zaplanować obróbkę części na frezarce,

−

dobrać ciecze chłodząco-smarujące do frezowania,

−

dobrać warunki skrawania do frezowania,

−

zamocować narzędzia na frezarce,

−

zamocować przedmioty obrabiane,

−

wykonać frezowanie płaszczyzn,

−

wykonać frezowanie rowków,

−

wykonać frezowanie wielowypustu z zastosowaniem podzielnicy,

−

sprawdzić jakość wykonanej pracy,

−

skorzystać z instrukcji obsługi frezarki,

−

skorzystać z dokumentacji technologicznej,

−

zastosować przepisy bhp, ochrony ppoż. i ochrony środowiska obowiązujące na

stanowisku pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Podstawy procesu frezowania

4.1.1. Materiał nauczania

Frezowanie

Frezowanie jest obróbką skrawaniem narzędziami wieloostrzowymi, zwanymi frezami.

Frez wykonuje ruch obrotowy, który jest ruchem głównym, natomiast stół frezarki

z zamocowanym materiałem, wykonuje ruch posuwowy.

Ze względu na kształt powierzchni obrabianych wyróżnia się następujące rodzaje

frezowania:

−

frezowanie płaszczyzn,

−

frezowanie obwiedniowe powierzchni zewnętrznych i wewnętrznych,

−

frezowanie gwintów i rowków śrubowych,

−

frezowanie obwiedniowe kół zębatych,

−

frezowanie rowków profilowych,

−

frezowanie kształtowe,

−

frezowanie numeryczne.

Ze względu na kształt części skrawającej freza rozróżniamy frezowanie:

−

walcowe,

−

czołowe,

−

walcowo-czołowe,

−

kształtowe.

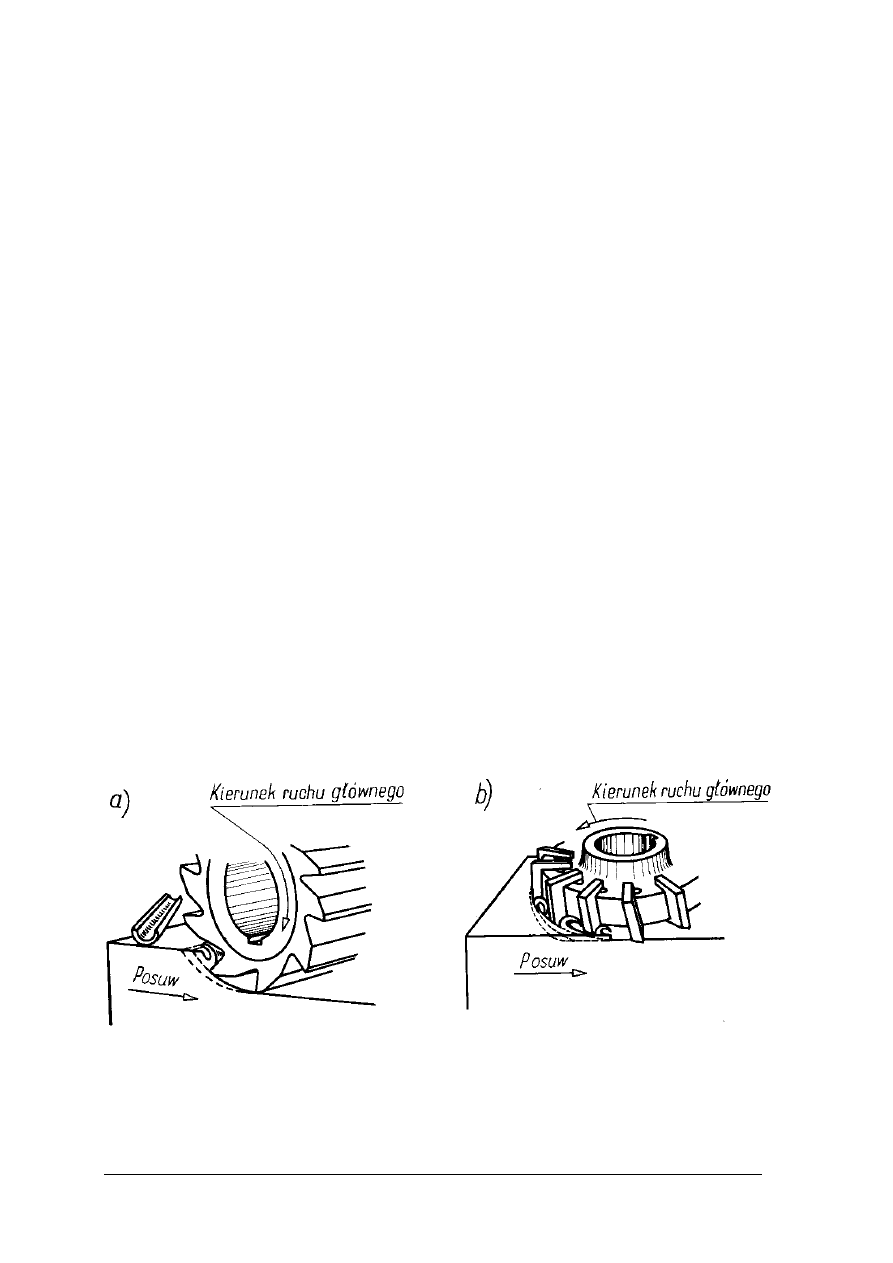

Podczas frezowania czołowego frez skrawa ostrzami wykonanymi na powierzchni

czołowej. Przy frezowaniu walcowo-czołowym frez skrawa równocześnie ostrzami na

powierzchni walcowej i czołowej.

W procesie frezowania kształtowego zarys powierzchni frezowanej zależy od kształtu

krawędzi skrawających freza.

Rys.1. Frezowanie: a) walcowe, b) czołowe [8]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

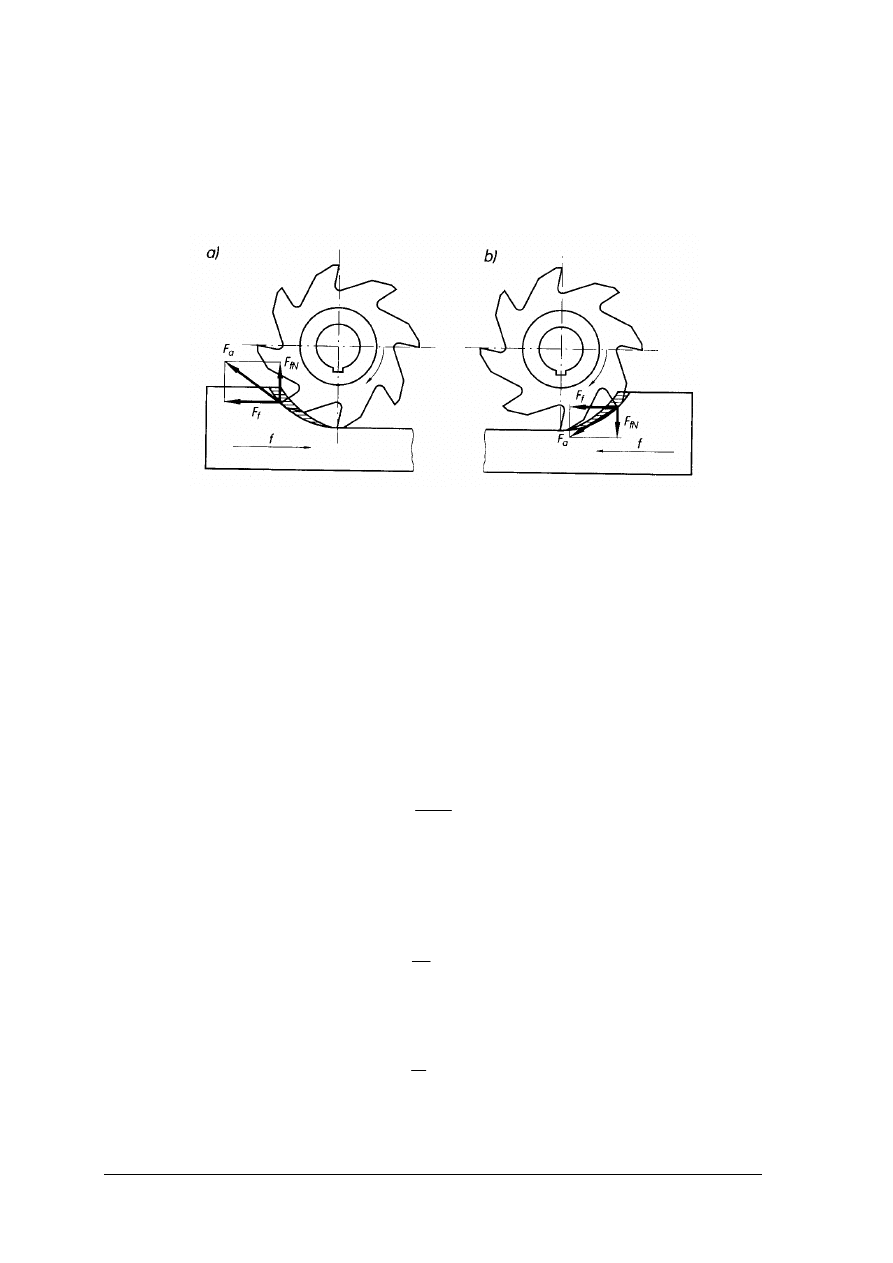

Rozróżniamy frezowanie obwodowe przeciwbieżne i współbieżne. Przy frezowaniu

przeciwbieżnym, kierunek ruchu posuwowego materiału f (rys. 2) jest przeciwny do kierunku

poziomej składowej prędkości obwodowej freza w miejscu styku z materiałem F

f

, a przy

frezowaniu współbieżnym kierunki te są zgodne.

Rys.2. Rodzaje frezowania: a) przeciwbieżne, b) współbieżne[11]

Przy frezowaniu współbieżnym zachodzi możliwość wciągnięcia materiału przez frez,

w przypadku gdy, występują luzy w mechanizmie posuwu frezarki.

Może to być przyczyną uszkodzenia freza lub części obrabianej. Dlatego przy frezowaniu

współbieżnym luzy w mechanizmie posuwowym muszą być usunięte [11].

Parametry skrawania

W procesie frezowania wyróżniamy technologiczne i geometryczne parametry skrawania.

Technologicznymi parametrami skrawania przy frezowaniu są: prędkość skrawania V

c,

posuw

minutowy f

t

, posuw na obrót f, posuw na ostrze f

z

, głębokość frezowania a

p

, szerokość

frezowania B.

Prędkość skrawania oblicza się według wzoru:

V

c

=

1000

dn

π

[m/min]

Przy czym: d – średnica zewnętrzna freza w mm,

n – prędkość obrotowa wrzeciona frezarki w obr/min.

Posuw na jeden obrót, jest to. wartość przemieszczenia elementu obrabianego w kierunku

ruchu posuwowego podczas jednego obrotu freza.

ƒ =

n

f

1

[ mm/obr]

gdzie: ƒ

t

– posuw minutowy w mm/min.

Posuw na jedno ostrze jest to wartość przemieszczenia części w kierunku ruchu posuwowego

odpowiadającego obrotowi freza o kąt odpowiadający jego podziałce:

ƒ

z

=

z

f

[mm/ostrze]

gdzie: z – liczba zębów freza.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Głębokość skrawania przy frezowaniu a

p

jest wymiarem naddatku skrawanego przy

jednym przejściu freza.

Geometrycznymi parametrami frezowania są:

−

szerokość warstwy frezowanej B,

−

grubość warstwy frezowanej h,

−

kąt zetknięcia ψ,

−

chwilowy kąt zetknięcia freza z materiałem obrabianym [11].

Dobór warunków skrawania przy frezowaniu sprowadza się do ustalenia prędkości

skrawania, posuwu, głębokości skrawania i liczby przejść narzędzia potrzebnych dla

całkowitego usunięcia naddatku na obróbkę.

Prędkość skrawania zależy przede wszystkim od materiału narzędzia, rodzaju materiału

obrabianego i sposobu jego zamocowania. Prędkość skrawania dobiera się na podstawie

specjalnie opracowanych tablic, a następnie określa wartość posuwu.

Ciecze chłodząco-smarujące

Z uwagi na duże opory skrawania przy frezowaniu i powstające w związku z tym duże

ilości ciepła, zachodzi konieczność stosowania cieczy chłodząco smarujących.

Stosowanie cieczy chłodząco-smarujących w procesie frezowania powoduje intensywne

odprowadzenie ciepła ze strefy skrawania, zmniejszenie współczynnika tarcia ostrza

o powierzchnię materiału obrabianego, zmniejszenie oporów skrawania i zmniejszenie mocy

skrawania.

Rozróżniamy trzy grupy cieczy chłodząco – smarujących; ciecze o działaniu chłodzącym,

emulsje typu woda-olej oraz oleje tworzące na powierzchni obrabianej trwałe powłoki.

Do grupy cieczy o działaniu chłodzącym należą wodne roztwory elektrolitów, które chłodząc

jednocześnie zabezpieczają przed korozją.

Emulsje typu „olej-woda”, stanowią zawieszone w wodzie bardzo drobne kuleczki oleju

pokryte cienką warstewką mydła. Ciecze tej grupy zapewniają dobre smarowanie przy

jednoczesnym działaniu chłodzącym.

Do trzeciej grupy należą oleje, tworzące na powierzchni obrabianej trwałe i mocne powłoki.

Właściwości chłodzące cieczy tej grupy są bardzo słabe [1].

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega proces frezowania?

2. Jakich narzędzi używa się do frezowania?

3. Jaki ruch wykonuje narzędzie w procesie frezowania?

4. Jaki ruch wykonuje przedmiot obrabiany podczas frezowania?

5. Na czym polega frezowanie współbieżne?

6. Na czym polega frezowanie przeciwbieżne?

7. Na czym polega frezowanie walcowe?

8. Na czym polega frezowanie czołowe?

9. Na czym polega frezowanie walcowo-czołowe?

10. Na czym polega frezowanie kształtowe?

11. Jakie są technologiczne parametry skrawania przy frezowaniu?

12. Jakie ciecze chłodzaco-smarujące stosowane są podczas frezowania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

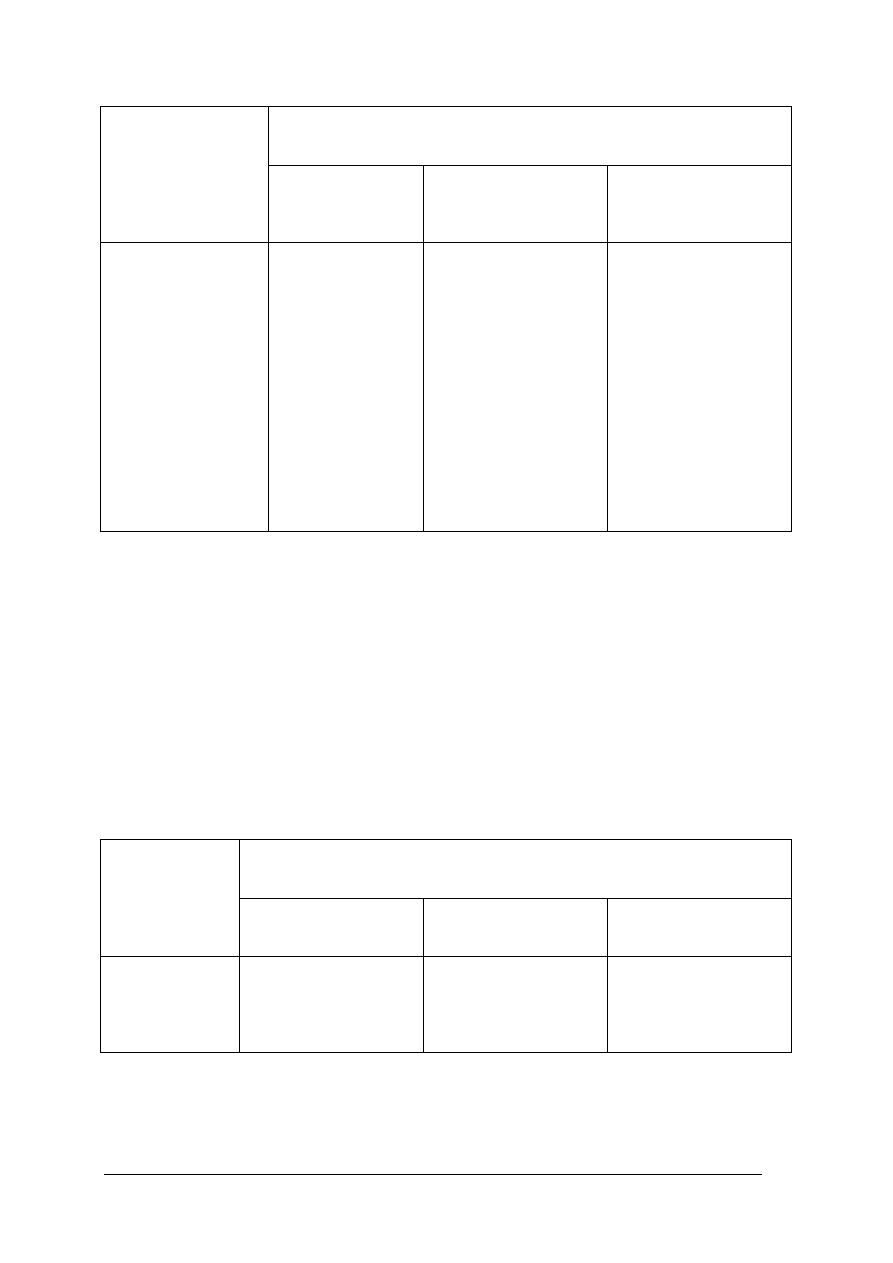

4.1.3. Ćwiczenia

Ćwiczenie 1

Uzupełnij tabelę wpisując w odpowiednich rubrykach cechy charakterystyczne

frezowania współbieżnego i przeciwbieżnego:

Rodzaj frezowania

Cechy charakterystyczne

Frezowanie współbieżne

Frezowanie przeciwbieżne

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiał zamieszczony w poradniku i w spisie literatury, dotyczący

problematyki frezowania współbieżnego i przeciwbieżnego,

2) uzupełnić tabelę wpisując w odpowiednich rubrykach cechy charakterystyczne

frezowania współbieżnego i przeciwbieżnego.

Wyposażenie stanowiska pracy:

−

materiały piśmienne,

−

literatura techniczna.

Ćwiczenie 2

Dobierz parametry skrawania dla operacji frezarskich przedstawionych w tabeli:

Opis operacji frezowania

Szybkość

skrawania V

c

[m/min]

Posuw

f

z

[ mm/1 ostrze]

Frezowanie rowka wpustowego o szerokości 10 mm.

Materiał obrabiany – stal gat. St5.

Narzędzie – frez palcowy ze stali szybkotnącej.

Frezowanie czołowe płaszczyzny korpusu

Materiał obrabiany – żeliwo gat. Zl 250.

Narzędzie – głowica frezarska

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiał zamieszczony w poradniku i literaturze, dotyczący doboru

parametrów skrawania przy frezowaniu,

2) uzupełnić tabelę wpisując w odpowiednich rubrykach wartości szybkości skrawania

i posuwów.

Wyposażenie stanowiska pracy:

−

materiały piśmienne,

−

literatura techniczna.

Ćwiczenie 3

Dobierz czynnik chłodzący odpowiedni do rodzaju obróbki:

Charakterystyka obróbki

Sposób chłodzenia

Frezowanie stali węglowej

i stopowej narzędziami

ze stali szybkotnącej.

Frezowanie

stopów

magnezu

narzędziami ze stali

szybkotnącej

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować rodzaje czynników chłodząco – smarujących stosowanych w procesie

frezowania i ich zastosowanie w poszczególnych rodzajach obróbki, wykorzystując

poradnik dla ucznia i literaturę,

2) uzupełnić

tabelę

wpisując

w

odpowiednich

rubrykach

rodzaj

cieczy

chłodząco-smarującej.

Wyposażenie stanowiska pracy:

−

materiały piśmienne,

−

poradnik dla ucznia,

−

literatura techniczna.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wykonać frezowanie płaszczyzn?

2)

wyjaśnić na czym polega frezowanie przeciwbieżne?

3)

wyjaśnić na czym polega frezowanie współbieżne?

4)

dobrać parametry skrawania przy frezowaniu?

5)

dobrać ciecze chłodząco-smarujące do rodzaju obróbki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Narzędzia do frezowania

4.2.1. Materiał nauczania

Frezy

Frezy są narzędziami wieloostrzowymi o ostrzach rozmieszczonych na powierzchniach

brył obrotowych, służącymi do obróbki płaszczyzn, rowków i powierzchni kształtowych na

frezarkach. Ze względu na rodzaj powierzchni, na której znajdują się ostrza, wyróżnia się

frezy walcowe, czołowe i walcowo-czołowe. Frezy walcowe mogą być wykonane z zębami

prostymi lub śrubowymi. W zależności od kształtu i sposobu wykonania ostrzy wyróżnia się

frezy ścinowe i zataczane.

Ze względu na sposób mocowania rozróżnia się frezy nasadzane i trzpieniowe.Frezy

trzpieniowe mogą być wykonane z uchwytem stożkowym i walcowym. Pod względem

wykonania spotyka się frezy pojedyncze, zespołowe, składane oraz głowice frezowe. Z uwagi

na kształt frezy możemy podzielić na: walcowe, trzpieniowe, tarczowe, piłkowe, kątowe

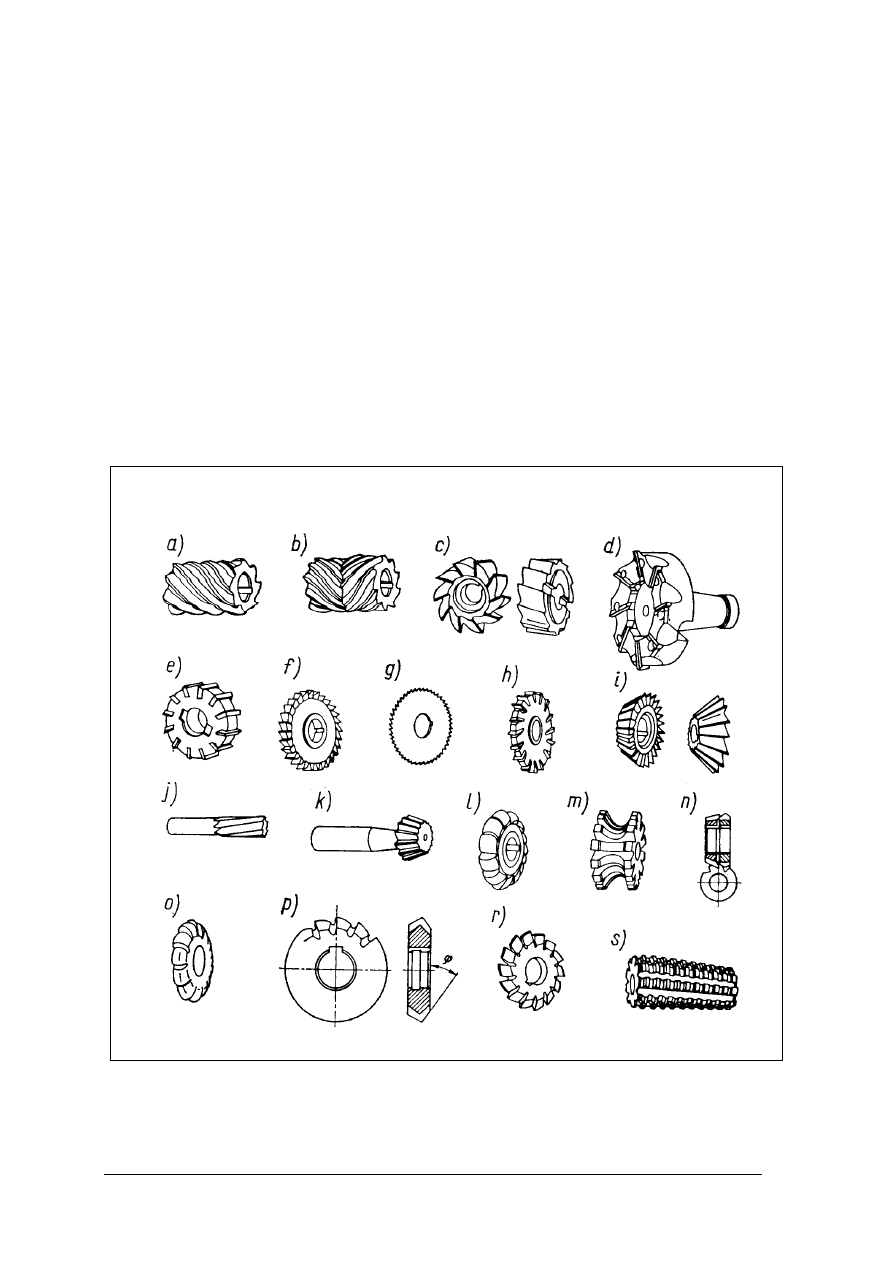

i kształtowe [11]. Omawiane rodzaje frezów przedstawiono na rys.4.

Rys. 4. Rodzaje frezów: a) pojedynczy walcowy, b) zespołowy walcowy, c) walcowo-czołowy,

d) głowica trzpieniowa, e) głowica nasadzana, f) tarczowy trzystronny, g) piłkowy,

h) tarczowy trzystronny o wstawianychostrzach, i) kątowy, j) palcowy, k) trzpieniowy,

l), m) kształtowe, n) zespołowy do rozwiertaków, o) do gwintów, p) do frezów r) do kół

zębatych, s) do ślimacznic [9]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Frezy walcowo-czołowe do średnicy 80 mm są wykonywane w całości ze stali

szybkotnącej. Frezy walcowo-czołowe o średnicach większych niż 80 mm, zbudowane są

z korpusu wykonanego ze stali węglowej konstrukcyjnej wyższej jakości, w którym osadzone

są ostrza w postaci płytek z węglików spiekanych lub z noży ze stali szybkotnącej. Pozostałe

frezy są przeważnie wykonywane ze stali szybkotnącej [9].

Geometria ostrzy frezów

Geometria ostrza jest rozpatrywana w układzie narzędzia i roboczym. Charakterystyczne

kąty części roboczej frezów podane są w katalogach i normach. Kształty i elementy

geometryczne ostrzy frezów ścinowych i zataczanych przedstawiono na rys. 5.

Rys. 5.

Kształty i elementy geometryczne ostrzy frezów: a) jednościnowych, b) dwuścinowych,

c) jednościnowych z grzebieniem krzywoliniowym, d) zataczanych [11] γ

0

– kąt

natarcia w płaszczyźnie przekroju głównego, α

0

– kąt przyłożenia, α

01

– pomocniczy

kątprzyłożenia, f – szerokość powierzchni przyłożenia

Sposoby mocowania frezów

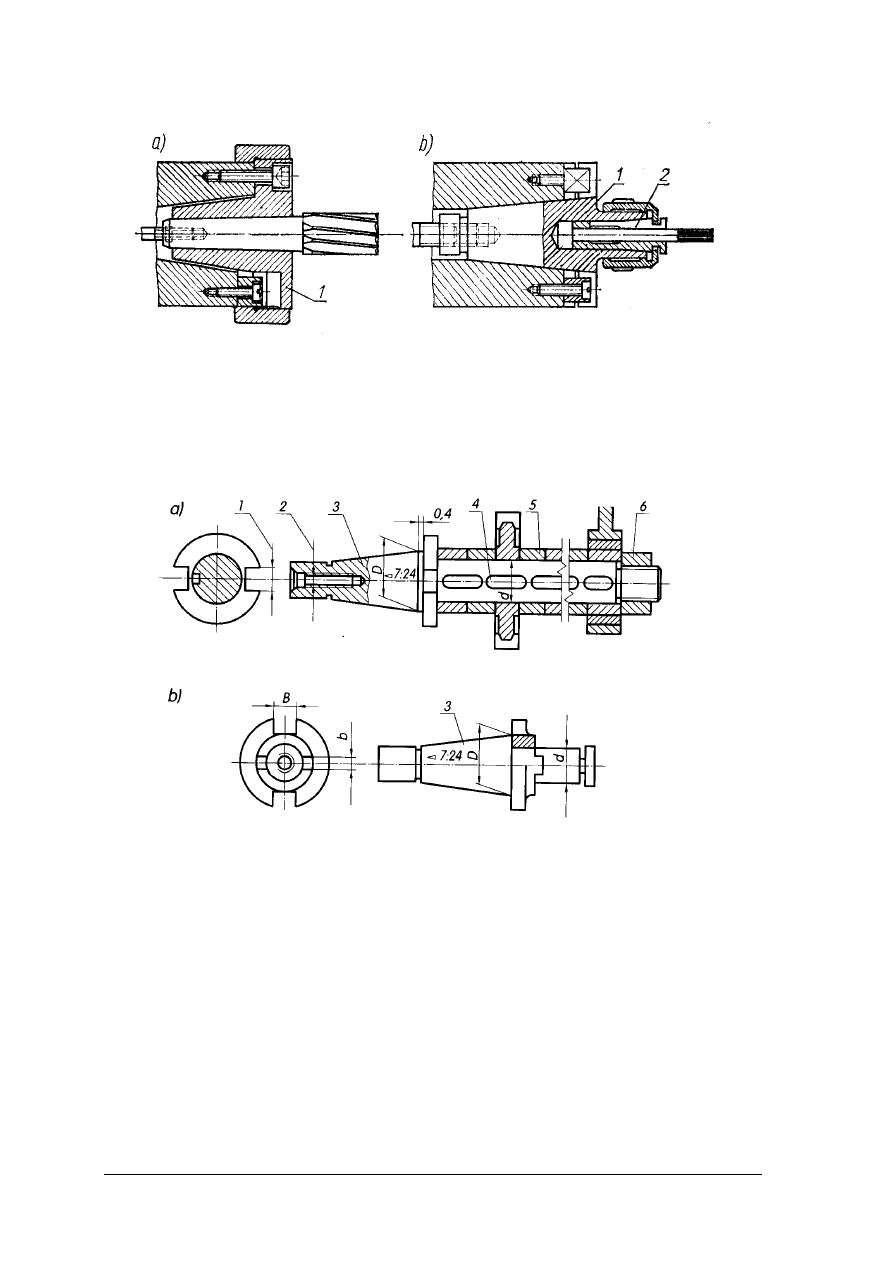

Rys. 6.

Trzpień do freza piłkowego: 1 – trzpień, 2 – podkładka oporowa,

3 – podkładka dociskowa, 4 – nakrętka, 5 – narzędzie [6]

Frezy trzpieniowe o średnicy do 16 mm posiadają uchwyt walcowy, natomiast w zakresie

średnic 10–40 mm mają chwyt stożkowy Morse`a. Frezy o średnicy większej niż 40 mm są

wykonywane jako nasadzane.

Małe frezy piłkowe mocuje się na trzpieniach za pomocą pierścieni i nakrętek (rys. 6),

natomiast większe są wykonywane z rowkiem wpustowym. Końcówki wrzecion frezarskich

są wykonywane z gniazdem stożkowym o zbieżności 7:24, które służy do ustalania trzpienia

freza (rys. 7). W celu zamocowania oprawki do frezów z chwytem stożkowym Morse`a

w gnieździe z uchwytem stożkowym o zbieżności 7:24, stosuje się tulejki redukcyjne.

Małe głowice, trzpienie do frezarek z osią poziomą lub pionową, trzpienie zabierakowe,

trzpienie do frezów piłkowych, oprawki zaciskowe z chwytem stożkowym 7:24 są ustalane

w gnieździe wrzeciona za pomocą powierzchni stożkowej trzpienia i mocowane we

wrzecionie śrubą wkręcaną w trzpień [11].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 7. Sposób mocowania frezów palcowych na wrzecionie frezarki: a) w oprawce redukcyjnej,

b) w tulei rozprężnej osadzonej w oprawce [4] 1 – oprawka, 2 – tuleja rozprężna

Trzpienie frezarskie

Rys. 8. Trzpienie frezarskie: a) długi, do frezarki z poziomą osią obrotu, b) krótki do frezarki

z poziomą osią obrotu [11] 1 – rowek zabieraka, 2 – gwint do zaciśnięcia śrubą,

3 – chwyt stożkowy, 4 – wpust, 5 – pierścień ustalający, 6 – nakrętka

Trzpienie frezarskie służą do mocowania frezów nasadzanych na frezarkach poziomych

przedstawiono na rys. 8. Wykonywane są one w trzech odmianach: długie, średnie i krótkie.

Część chwytowa trzpienia jest osadzona w stożkowym gnieździe wrzeciona. Trzpienie

frezarski w zależności od potrzeb, może być podparty przy wykorzystaniu podtrzymki stałej

lub ruchomej w dowolnym miejscu.

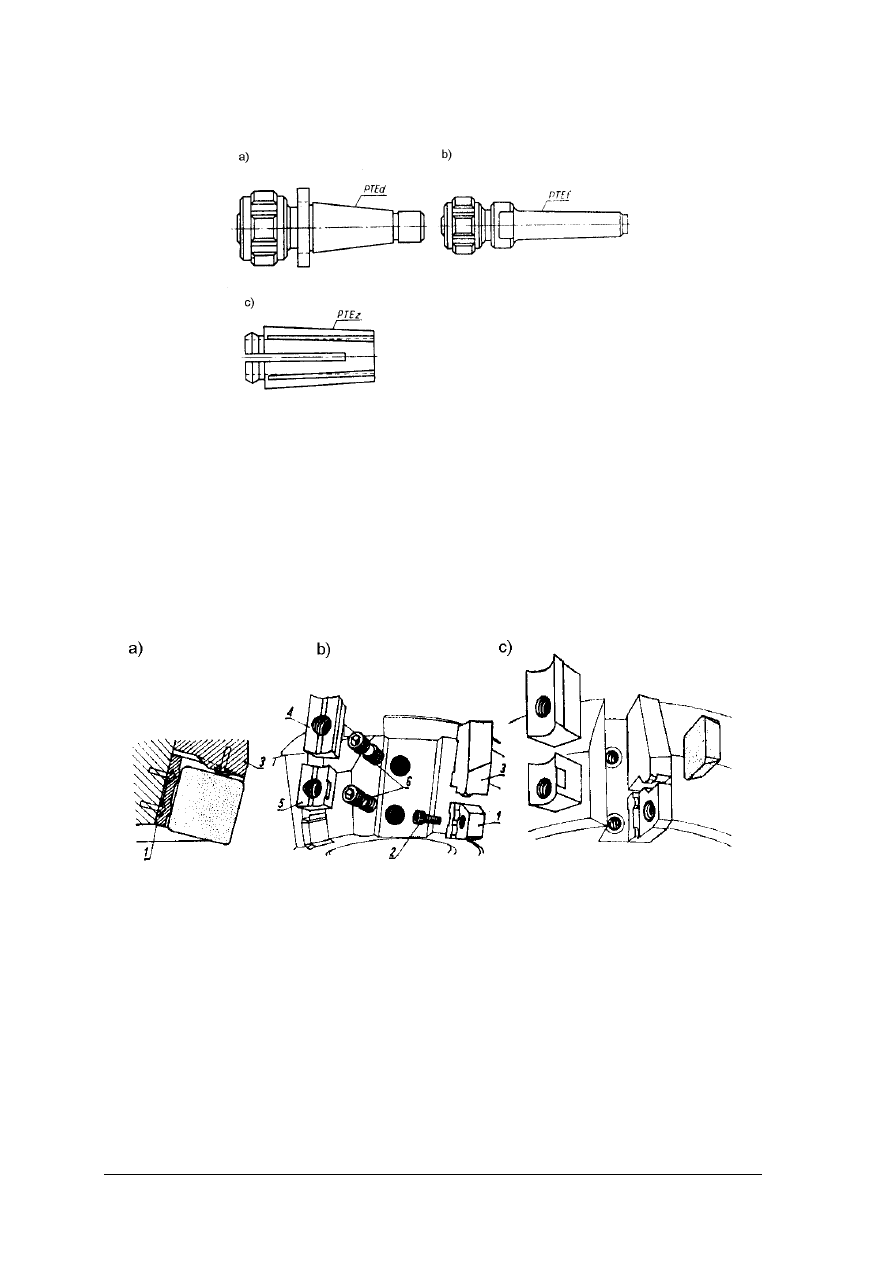

Oprawki zaciskowe

Frezy trzpieniowe z chwytem walcowym mocowane są w oprawkach zaciskowych

z chwytem Morse’a lub amerykańskim 7 : 24. Wewnątrz korpusu oprawki znajduje się tulejka

sprężynująca, przesuwana za pomocą nakrętki. Oprawki zaciskowe przedstawiono na rys. 9.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Rys. 9. Oprawki zaciskowe: a) z chwytem stożkowym, b) z chwytem stożkowym

Morse’a, c) tuleja rozprężna do oprawek zaciskowych [3]

Zamocowanie płytek wieloostrzowych z węglików spiekanych

Opracowano wiele systemów zamocowania płytek wieloostrzowych z węglików

spiekanych do frezów składanych i głowic frezarskich. Rozwiązania konstrukcyjne

poszczególnych systemów zamocowań zostały opracowane przez producentów płytek

wieloostrzowych i narzędzi składanych.

Elementy składowe ustalania położenia i mocowania płytek wieloostrzowych głowicy

frezowej pokazano na rys. 10.

Rys. 10. Elementy składowe głowic frezowych [2]

Płytka skrawająca (rys. 10a) jest ustalona w gnieździe dolną powierzchnią oraz dwiema

powierzchniami bocznymi. Jedną powierzchnią boczną przylega ona w dwóch punktach do

gniazda 1, a drugą – tylko w jednym punkcie do podtrzymki osiowej 3. Gniazdo 1 jest

zamocowane do korpusu głowicy (rys. 10b) wkrętem 2, natomiast podtrzymka 3 jest

unieruchomiona klinem 4 dociskanym wkrętem 6 z gwintem różnicowym.

Zamocowanie płytki skrawającej w gnieździe odbywa się klinem 5 dociskanym drugim

wkrętem 6. Elementy te w częściowym złożeniu pokazano na rys. 10c.

Płytki wieloostrzowe głowicy (rys. 11) mają specjalny kształt. Są to płytki odwracalne

z dwoma ostrzami na każdej z dwóch powierzchni czołowych (natarcia).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

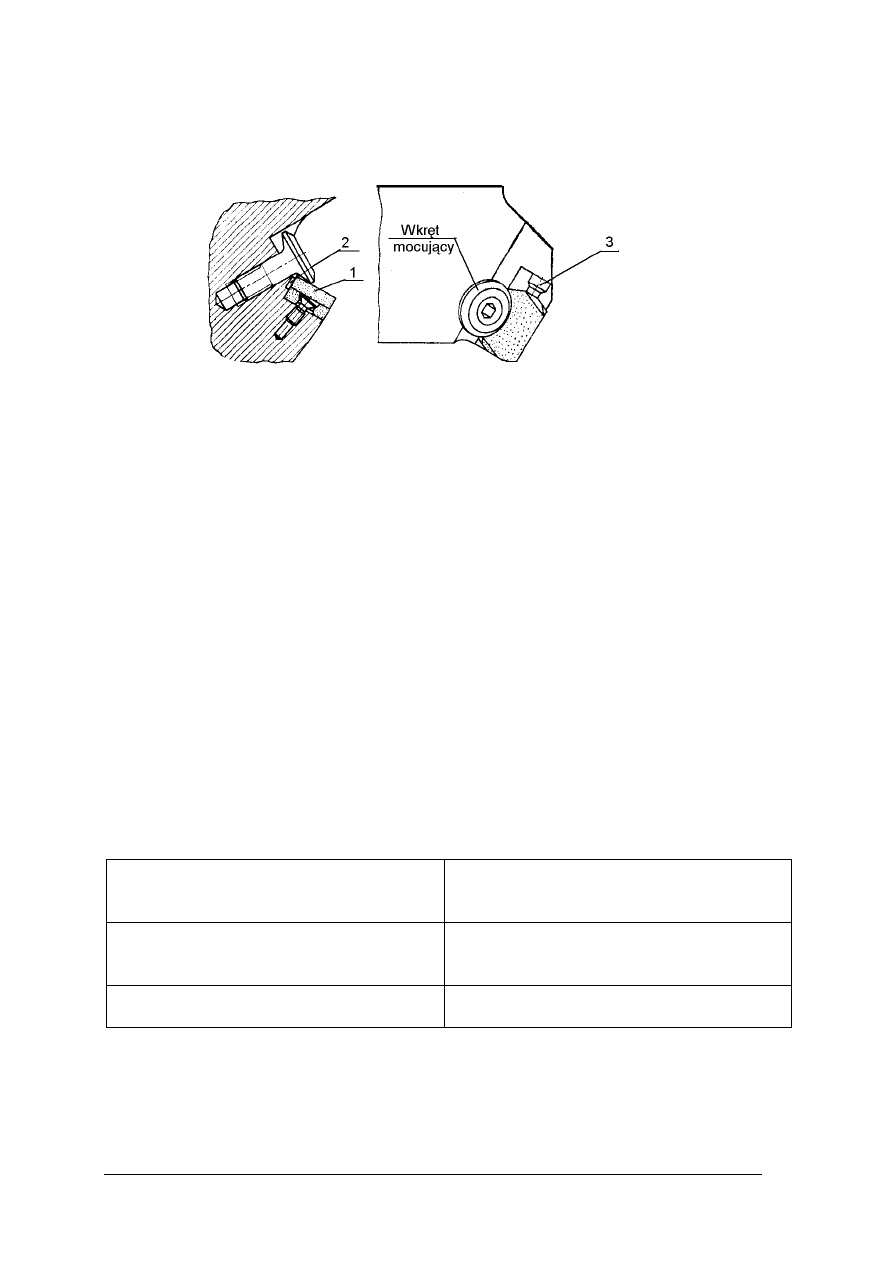

Płytka skrawająca 1 opiera się boczną powierzchnią o twardą wkładkę 2 z węglików

spiekanych oraz górną powierzchnią – o kołek 3 również z węglików spiekanych [2].

Rys. 11. Zamocowanie płytki skrawającej w głowicy frezowej [2]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki jest podział frezów ze względu na przeznaczenie?

2. Jaki jest podział frezów ze względu na materiał ostrza?

3. Jakie są rodzaje frezów ze względu na kształt?

4. Jaki jest podział frezów ze względu na rodzaje ostrzy?

5. Jakie znasz rodzaje frezów ze względu na sposób zamocowania?

6. Jakie znasz sposoby zamocowania frezów?

7. Jakie znasz rodzaje płytek wieloostrzowych do głowic frezarskich?

8. Jakie są sposoby płytek wieloostrzowych w głowicy frezowej?

4.2.3. Ćwiczenia

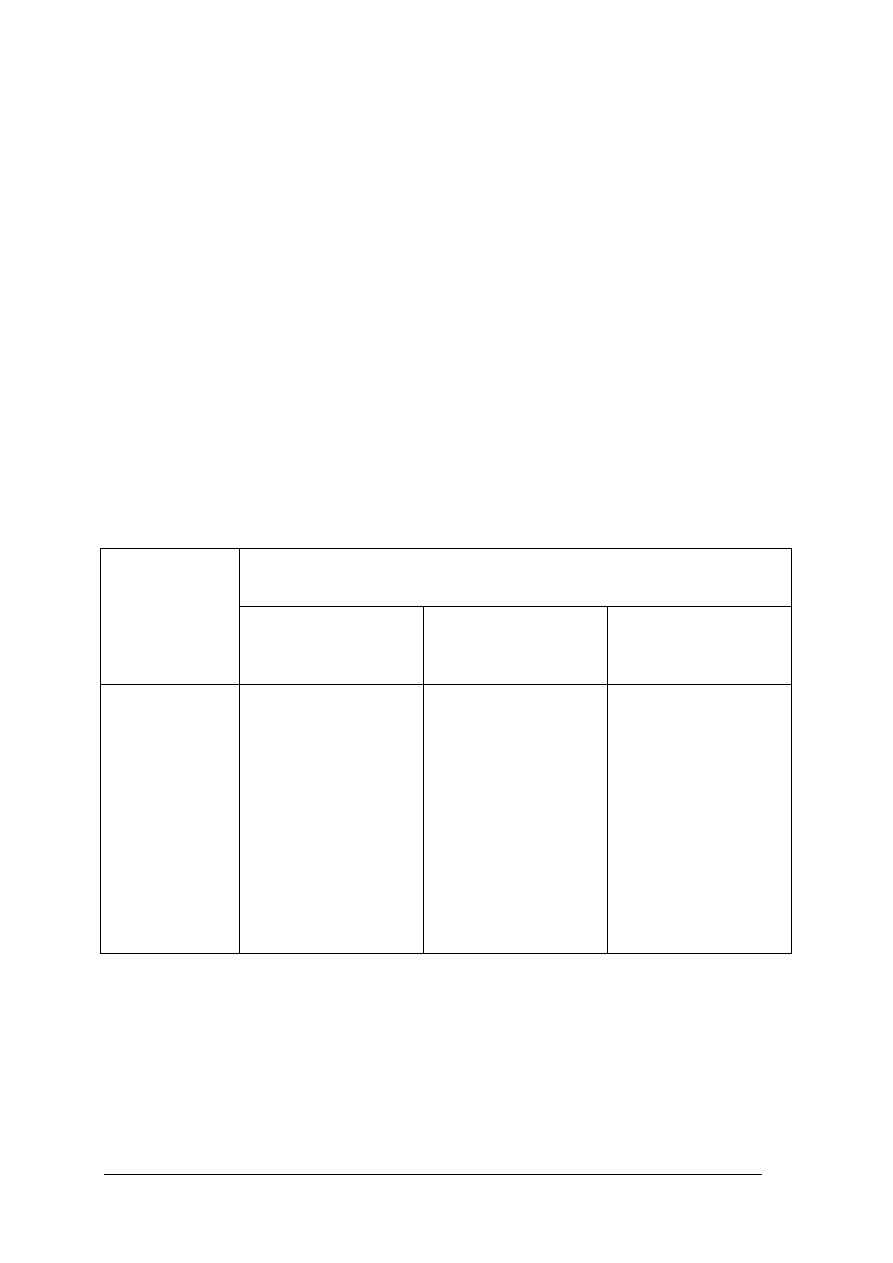

Ćwiczenie 1

Dobierz frezy oraz przyrządy pomiarowe do wykonania podanych operacji, według

rysunków znajdujących się na stanowisku pracy.

Zakres wykonywanych prac frezarskich

Rodzaj freza

Frezowanie rowka wpustowego

nieprzelotowego

Frezowanie czołowe płaszczyzny

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiał zamieszczony w poradniku i literaturze,

2) dobrać frezy do wskazanych operacji,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

3) opracować wykaz przyrządów pomiarowych,

4) zgromadzić narzędzia na stanowisku pracy,

5) uzupełnić tabelę wpisując w odpowiednich rubrykach narzędzia do wykonania

wskazanych prac.

Wyposażenie stanowiska pracy:

−

materiały piśmienne,

−

literatura techniczna,

−

komplet frezów do wykonania wskazanych operacji (wypożyczalnia narzędzi),

−

przyrządy pomiarowe niezbędne do przeprowadzenia wskazanych operacji frezowania.

Ćwiczenie 2

Dobierz narzędzia i oprzyrządowanie do obróbki rowka wpustowego, przy zamocowaniu

w imadle maszynowym według rysunku znajdującego się na stanowisku pracy oraz wykonaj

zamocowanie freza i przedmiotu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z instrukcją obsługi frezarki,

2) zapoznać się z rysunkiem warsztatowym przedmiotu obrabianego,

3) opracować wykaz narzędzi do wykonania prac wskazanych w ćwiczeniu,

4) opracować wykaz oprzyrządowania technologicznego do zamocowania freza,

5) zamocować frez do wrzeciona,

6) zamocować imadło maszynowe na stole frezarki,

7) sprawdzić poprawność wykonanych prac.

Wyposażenie stanowiska pracy:

−

rysunek warsztatowy przedmiotu obrabianego,

−

frezarka uniwersalna pionowa,

−

imadło maszynowe,

−

elementy do zamocowania imadła na stole frezarki,

−

oprawka z tulejkami zaciskowymi do zamocowania freza palcowego,

−

elementy do zamocowania oprawki we wrzecionie frezarki,

−

frez palcowy do rowków,

−

komplet kluczy płaskich,

−

literatura techniczna,

−

materiały piśmienne.

Ćwiczenie 3

Dobierz narzędzia i oprzyrządowanie do obróbki płaszczyzn, przy zamocowaniu

w imadle maszynowym oraz wykonaj zamocowanie freza i przedmiotu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z instrukcją obsługi frezarki,

2) zapoznać się z rysunkiem warsztatowym przedmiotu obrabianego,

3) opracować wykaz narzędzi do wykonania prac wskazanych w ćwiczeniu,

4) opracować wykaz oprzyrządowania technologicznego do zamocowania freza,

5) zamocować frez do wrzeciona,

6) zamocować imadło maszynowe na stole frezarki,

7) sprawdzić poprawność wykonanych prac.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Wyposażenie stanowiska pracy:

−

rysunek warsztatowy przedmiotu obrabianego,

−

frezarka uniwersalna pionowa,

−

imadło maszynowe,

−

elementy do zamocowania imadła na stole frezarki,

−

oprawka z tulejkami zaciskowymi do zamocowania freza palcowego,

−

elementy do zamocowania oprawki we wrzecionie frezarki,

−

frez palcowy do rowków,

−

komplet kluczy płaskich,

−

literatura techniczna,

−

materiały piśmienne.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

rozróżnić rodzaje frezów?

2)

scharakteryzować rodzaje ostrzy frezów?

3)

rozróżnić oprzyrządowanie do zamocowania frezów?

4)

scharakteryzować sposoby mocowania frezów na obrabiarce?

5)

rozróżnić typy głowic frezarskich?

6)

scharakteryzować

sposoby

mocowania

głowic

frezarskich

charakteryzować rodzaje płytek wieloostrzowych?

7)

określić sposoby zamocowania płytek wieloostrzowych w głowicy

frezarskiej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.3. Rodzaje budowa i wyposażenie frezarek

4.3.1. Materiał nauczania

Rodzaje i budowa frezarek

Zadaniem frezarek jest obróbka powierzchni za pomocą frezów walcowych, walcowo-

czołowych oraz głowic frezarskich. Można na nich obrabiać powierzchnie przez frezowanie

kształtowe, kopiowe lub obwiedniowe. Ruch główny obrotowy wykonuje narzędzie,

natomiast ruch posuwowy wykonuje przedmiot obrabiany. Mechanizmy posuwu frezarkach

posiadają oddzielny niezależny napęd.

Rozróżniamy frezarki:

−

ogólnego przeznaczenia,

−

frezarki specjalizowane,

−

frezarki specjalne.

Do frezarek ogólnego przeznaczenia zaliczamy:

−

frezarki wspornikowe – (poziome zwykłe, poziome uniwersalne, pionowe zwykłe,

pionowe uniwersalne, narzędziowe),

−

fezarki bezwspornikowe-łożowe i wzdłużne,

−

frezarki karuzelowe [4].

Frezarki wspornikowe służą do obróbki niedużych przedmiotów, z możliwością

przemieszczania przedmiotu z posuwem mechanicznym lub ręcznym w każdej z trzech osi

układu współrzędnych. Frezarki poziome uniwersalne są wyposażone w obrotnicę, na której

znajduje się stół krzyżowy. Obrotnica wraz z podzielnicą umożliwiają frezowanie

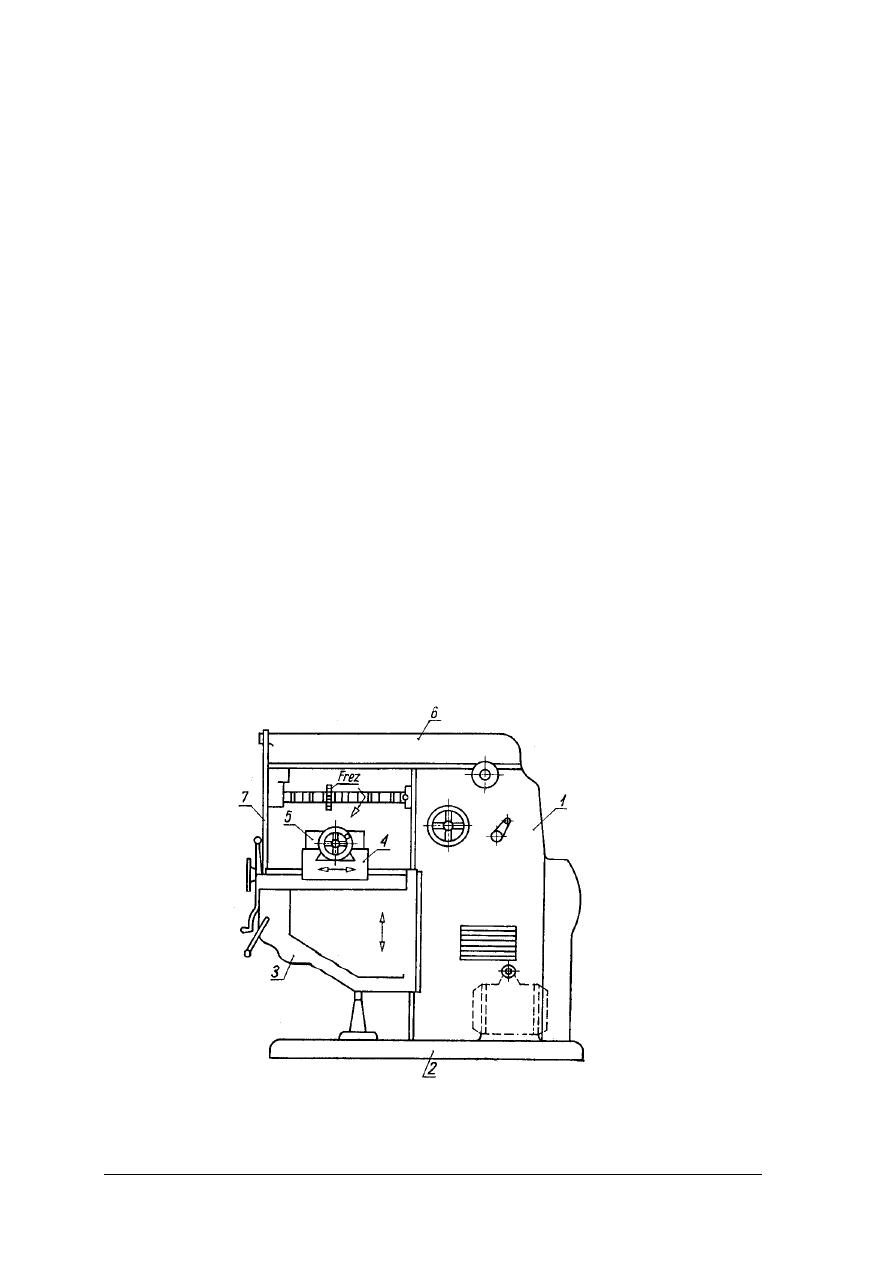

powierzchni śrubowych. Mechanizmy napędu głównego frezarki (rys.12), znajdują się

w korpusie 1, a mechanizmy napędu posuwu wraz z odrębnym silnikiem – we wsporniku 3.

W celu usztywnienia konstrukcji wspornik 3 jest połączony belką wysuwną 6 za pomocą

podtrzymki 7.

Rys.12. Frezarka wspornikowa pozioma zwykła. [4]

1 –

korpus, 2 – podstawa,

3 – wspornik, 4 – sanie poprzeczne, 5 – stół, 6 – belka wysuwna,

7 – podtrzymka

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Frezarki wspornikowe poziome uniwersalne mają podobną budowę jak frezarki poziome

zwykłe. Frezarki te charakteryzuje bogate oprzyrządowanie w postaci podzielnicy, skrętnego

stołu wraz z prowadnicami oraz poszerzony zakres prędkości obrotowych wrzeciona i

posuwów stołu.

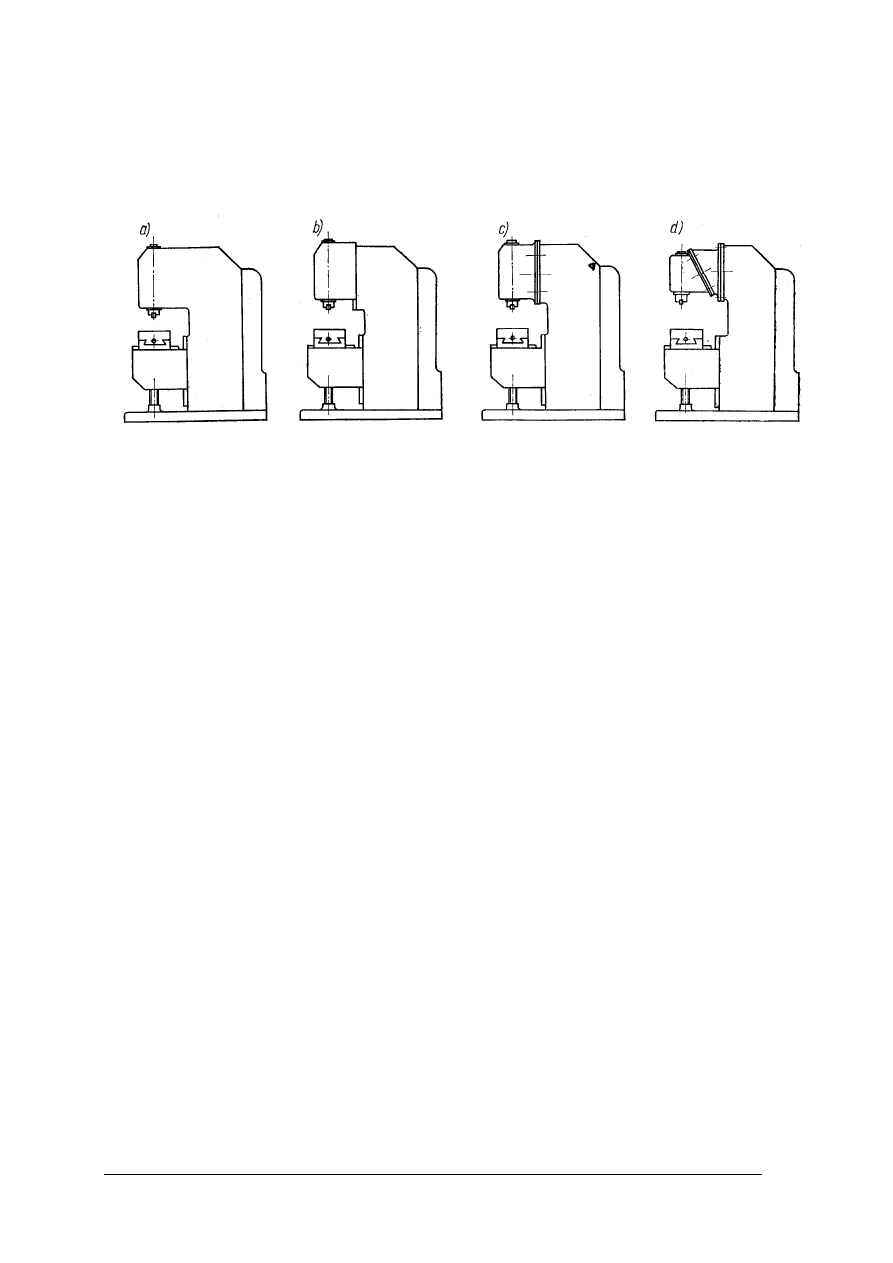

Rys.13. Frezarki wspornikowe pionowe: a) zwykła, b) z przesuwnym wrzeciennikiem,

c) ze skrętnym wrzeciennikiem w płaszczyźnie pionowej, d) ze skrętnym

wrzeciennikiem w dwóch płaszczyznach [4]

Frezarki wspornikowe pionowe różnią się od frezarek poziomych tym, że ich oś

wrzeciona jest pionowa. Na rys. 13 przedstawiono cztery odmiany wspornikowych frezarek

pionowych.

Frezarki bezwspornikowe łożowe są wyposażone w stół krzyżowy osadzony na

prowadnicach łoża. Stół może wykonywać ruchy posuwowe wzdłużne i poprzeczne

w płaszczyźnie poziomej. Posuwowy ruch pionowy lub ruch wgłębny jest uzyskiwany przez

wrzecienniki lub wysuwne wrzeciono. Napęd stołu pochodzi od odrębnego silnika. Frezarki

bezwspornikowe są budowane jako pionowe lub poziome i mogą być wyposażone w głowice

wrzecionowe skrętne w dwóch płaszczyznach. Są przeznaczone do obróbki długich i ciężkich

przedmiotów lub drobnych, mocowanych jednocześnie nawet po kilkanaście sztuk [4].

Wyposażenie frezarek

Wyposażenie frezarek stanowią:

−

uchwyty obróbkowe – (elementy do bezpośredniego mocowania przedmiotu na stole

frezarki, imadła maszynowe, uchwyty składane z części uniwersalnych),

−

frezerskie przyrządy obrabiarkowe – (stoły dwupozycyjne, obrotowe, pochylne,

przyrządy podziałowe, podzielnice),

−

uchwyty (oprawki) do mocowania frezów – (trzpienie frezarskie, trzpienie frezarskie

zabierakowe, oprawki zaciskowe, tuleje redukcyjne),

−

głowice przystawne,

−

skrzynki mechanicznego posuwu głowicy wrzeciona [3].

Mocowanie przedmiotów obrabianych na frezarce

Mocowanie przedmiotów na stole frezarek odbywa się za pomocą: imadeł, uchwytów

samocentrujących, stołu obrotowego lub podzielnicy, specjalnych uchwytów frezarskich,

docisków i śrub z łbami założonymi w rowki teowe stołu. Środkowy rowek teowy stołu

frezarki jest wykonany znacznie dokładniej niż pozostałe rowki i służy do dokładnego

ustalania przyrządów mocujących przedmioty [11].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

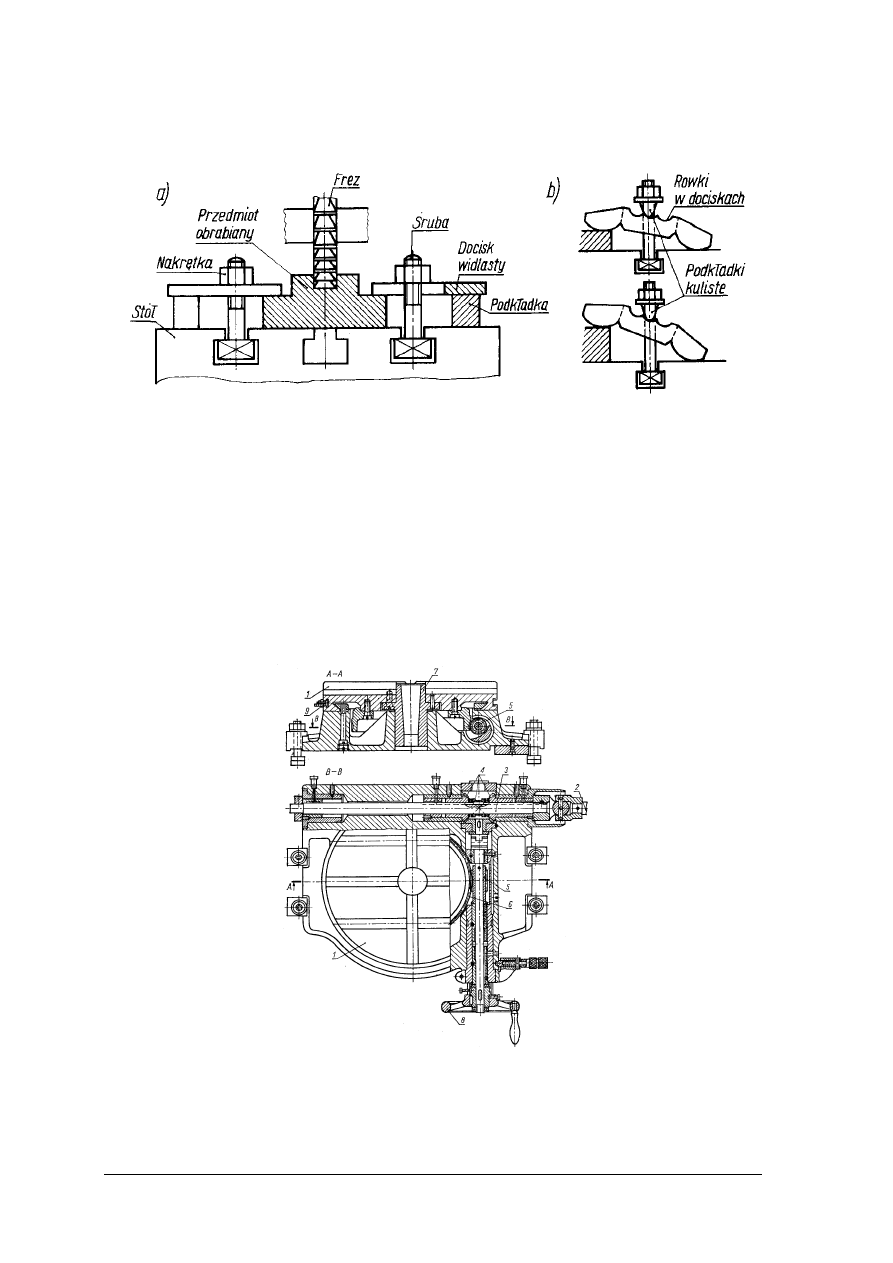

Rys.14.

Zamocowanie przedmiotu obrabianego bezpośrednio na stole frezarki: a) za pomocą

docisków widlastych, b) za pomocą docisków uniwersalnych [8]

Do bezpośredniego mocowania przedmiotów na stołach frezarek stosuje się dociski (rys.

14). Jako opory pod dociski widlaste stosuje się podkładki zwykłe lub schodkowe.

Do zamocowania przedmiotu na frezarce służą imadła maszynowe, które mogą być

mocowane na stole frezarki.

Do frezowania wieloboków, rowków lub innych elementów rozmieszczonych na

obwodzie przedmiotu obrabianego służą stoły obrotowe z podzielnicą (rys. 15). Stół taki

można wykorzystać przy obróbce powierzchni o zarysie kołowym. Napęd stołu jest ręczny

lub mechaniczny [4].

Rys. 15. Stół obrotowy z napędem mechanicznym [4] 1 – stół, 2 – wałek redukcyjno-

przegubowy, 3 – wałek nawrotnicy stożkowej, 4, 5 i 6 – przekładnia ślimakowa,

7 – wrzeciono stołu, 8 – kółko ręcznego napędu stołu, 9 – zderzak

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

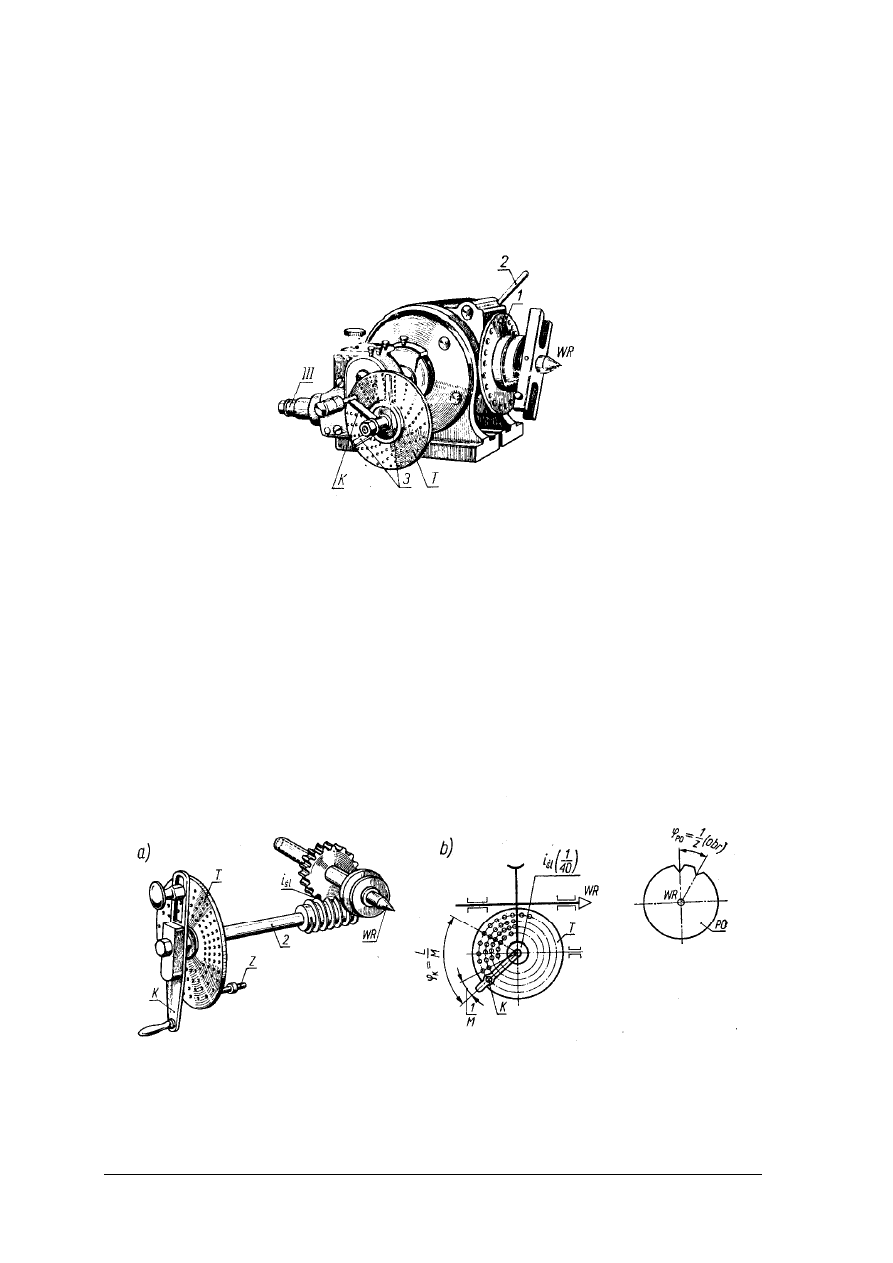

Podzielnice służą do wykonywania podziału kątowego, a także jako mechanizmy

pomocnicze przy obróbce rowków śrubowych i krzywek o zarysie w postaci spirali

Archimedesa. Podzielnicę uniwersalną jednotarczową przedstawia rys. 16. Podział następuje

w wyniku ręcznego obrotu korby K względem tarczy podziałowej T, mającej szereg

współśrodkowych okręgów podziałowych o różnych liczbach podziałek.

Rys. 16.

Podzielnica uniwersalna jednotarczowa [4] WR – wrzeciono podzielnicy, T – tarcza

podziałowa, 1 – dodatkowa tarcza do podziału bezpośredniego, 2 – dźwignia do

kasowania luzów i usztywnienia przekładni ślimakowej w celu przeciwdziałania siłom

skrawania, z – zatrzask unieruchamiający tarczę T do zwykłego podziału

Podział zwykły (rys. 17a) – tarcza podziałowa T unieruchomiona jest zatrzaskiem

Z. W celu wykonania podziału zwykłego obraca się korbę K o wartość kątową φ

K

na

unieruchomionej tarczy podziałowej T (rys. 17b).

W celu wykonania podziału zwykłego należy wyznaczyć wartość φ

K

= 40 : z w postaci

ułamka zwyczajnego i tak go przekształcić, aby mianownik M był równy liczbie otworków

wybranego okręgu podziałowego. Wtedy licznik L będzie liczbą podziałek (otworków),

o które należy obrócić korbę K na obwodzie tarczy o M otworkach (rys.17b).

gdzie: z – liczba podziału.

Rys. 17. Podzielnica w przypadku podziału zwykłego: a). elementy biorące udział w podziale,

b) schemat kinematyczny [4] WR – wrzeciono, i

śl –

przełożenie przekładni ślimakowej,

Z – zatrzask unieruchamiania tarczy T, K – korba, M – liczba otworków w tarczy]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

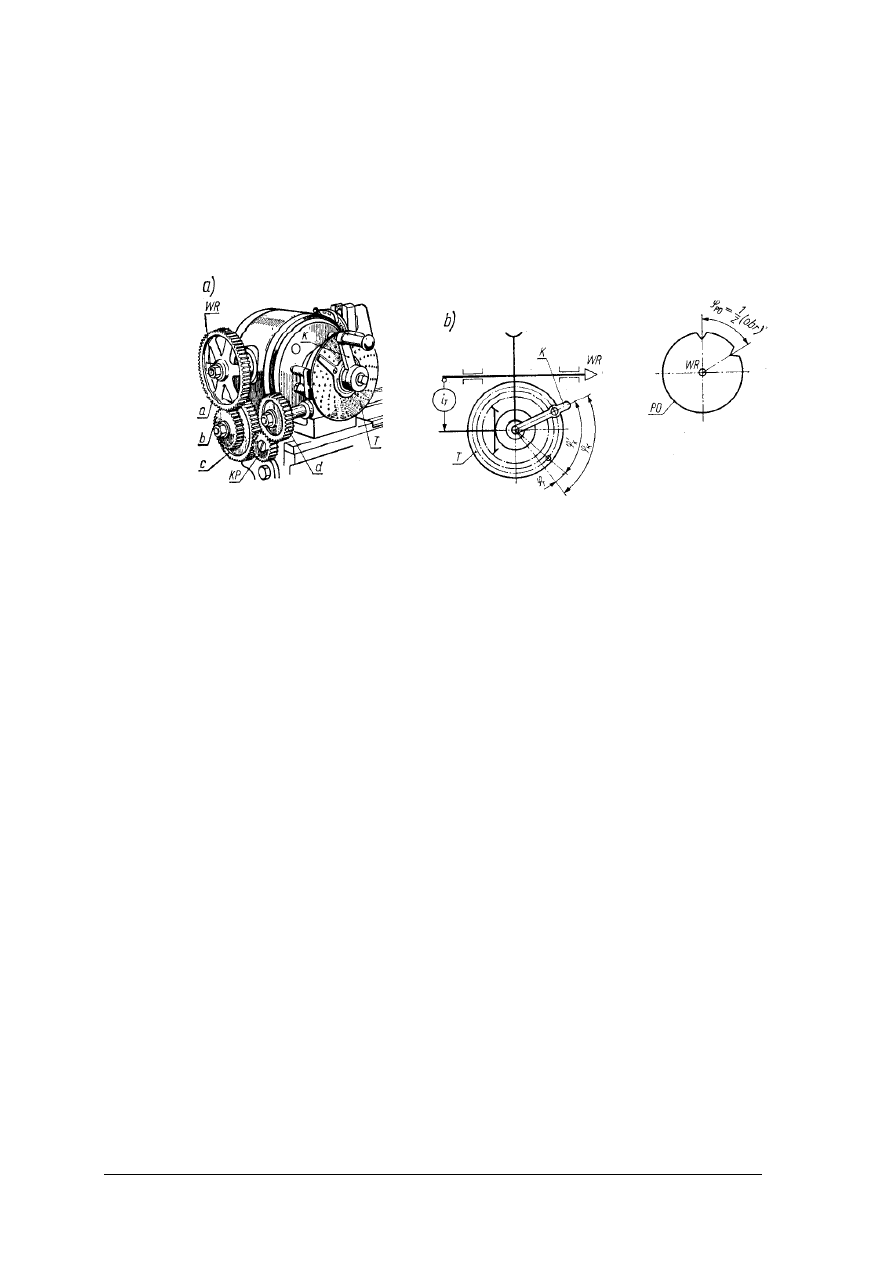

Podział różnicowy (rys. 18), tarcza T jest odblokowana i uczestniczy w ruchu

podziałowym. Podziału różnicowego dokonuje się wtedy, gdy ze względu na ograniczoną

liczbę okręgów podziałowych nie można dokonać podziału zwykłego. Dotyczy to liczb nie

będących liczbami pierwszymi większymi od 50 lub będących wielokrotnością tych liczb.

Podział różnicowy wymaga dużego doświadczenia wykonania, dlatego należy go wykonywać

przy wykorzystaniu odpowiedniej literatury podanej w spisie [4].

Rys. 18.

Podzielnica w przypadku podziału złożonego: a). elementy biorące udział

w podziale, b) schemat kinematyczny [4] K – korba, T – tarcza, a, b, c, i d – koła

zmianowe, KP – koła pośrednie, WR – wrzeciono, i

T

– przełożenie przekładni

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki zakres prac można wykonać na frezarkach?

2. Jakie są rodzaje frezarek?

3. Jakie ruchy wykonuje przedmiot obrabiany w procesie frezowania?

4. Jakie główne podzespoły posiada frezarka?

5. Jakie wyposażenie posiadają frezarki?

6. Jakie przyrządy obróbkowe stosowane są do prac frezerskich?

7. Jakie są sposoby zamocowania materiału obrabianego na frezarce?

8. Na czym polega podział zwykły przy wykorzystaniu podzielnicy?

4.3.3. Ćwiczenia

Ćwiczenie 1

Przygotuj podzielnicę do frezowania sześciokątnego łba śruby na frezarce pionowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiał zamieszczony w poradniku i w spisie literatury, dotyczący

przygotowania podzielnicy do pracy,

2) zapoznać się z instrukcją obsługi podzielnicy,

3) wykonać niezbędne obliczenia związane z przygotowaniem podzielnicy do pracy,

4) zamontować odpowiednią tarczkę podziałową do podzielnicy,

5) sporządzić wykaz elementów do zamocowania podzielnicy,

6) zamontować podzielnicę na stole frezarki,

7) zamocować przedmiot obrabiany w uchwycie podzielnicy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

8) sprawdzić jakość wykonanych prac,

9) przestrzegać przepisów bhp na stanowisku pracy.

Wyposażenie stanowiska pracy:

−

frezarka pionowa,

−

podzielnica uniwersalna z wyposażeniem,

−

rysunek warsztatowy przedmiotu obrabianego,

−

materiały piśmienne,

−

literatura techniczna.

Ćwiczenie 2

Wykonaj zamocowanie przedmiotu do obróbki bezpośrednio na stole frezarki poziomej

według rysunku znajdującego się na stanowisku pracy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiał zamieszczony w poradniku i w spisie literatury, dotyczący

zamocowania przedmiotu bezpośrednio na stole frezarki,

2) zapoznać się z instrukcją obsługi frezarki,

3) zapoznać się z rysunkiem przedmiotu,

4) wykonać wykaz elementów wyposażenia do zamocowania przedmiotu,

5) wykonać wykaz narzędzi do zamocowania przedmiotu na stole frezarki,

6) zamocować przedmiot na stole frezarki,

7) sprawdzić jakość wykonanej pracy,

8) przestrzegać przepisów bhp na stanowisku pracy.

Wyposażenie stanowiska pracy:

−

frezarka pionowa,

−

przedmiot obrabiany,

−

rysunek warsztatowy przedmiotu obrabianego,

−

elementy do zamocowania przedmiotu bezpośrednio na stole frezarki,

−

komplet kluczy płaskich,

−

przyrządy pomiarowe,

−

materiały piśmienne,

−

literatura techniczna.

Ćwiczenie 3

Wykonaj zamocowanie imadła maszynowego i przedmiotu do frezowania według

rysunku znajdującego się na stanowisku pracy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiał zamieszczony w poradniku i w spisie literatury, dotyczący

sposobów mocowania przedmiotu przy pomocy imadła maszynowego,

2) zapoznać się z instrukcją obsługi frezarki,

3) zapoznać się z rysunkiem przedmiotu,

4) wykonać wykaz elementów wyposażenia do zamocowania imadła maszynowego,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

5) wykonać wykaz narzędzi do zamocowania przedmiotu na stole frezarki,

6) zamocować imadło na stole frezarki,

7) zamocować przedmiot w imadle maszynowym,

8) sprawdzić jakość wykonanych prac,

9) przestrzegać przepiów bhp na stanowisku pracy.

Wyposażenie stanowiska pracy:

−

frezarka pionowa,

−

imadło maszynowe,

−

przedmiot obrabiany,

−

rysunek warsztatowy przedmiotu obrabianego,

−

elementy do zamocowania imadła maszynowego,

−

komplet kluczy płaskich,

−

przyrządy pomiarowe,

−

materiały piśmienne,

−

literatura techniczna.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić przeznaczenie poszczególnych typów frezarek?

2)

rozróżnić główne zespoły frezarki?

3)

określić wyposażenie frezarek?

4)

dobrać oprzyrządowanie do zamocowania frezów?

5)

dobrać oprzyrządowanie do zamocowania głowic frezerskich?

6)

zamocować przedmioty do obróbki na frezarce?

7)

przygotować podzielnicę do podziału zwykłego?

8)

przygotować podzielnicę do podziału różnicowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.4. Typowe operacje frezerskie

4.4.1. Materiał nauczania

Frezowanie płaszczyzn

Obróbka płaszczyzn może być przeprowadzana z zastosowaniem frezowania

obwodowego frezami walcowymi albo frezowania czołowego głowicami frezowymi lub

frezami walcowo-czołowymi.

Przy obwodowym frezowaniu płaszczyzny na wybór freza w głównej mierze wpływa

rodzaj materiału przedmiotu obrabianego, szerokość płaszczyzny obrabianej i głębokość

frezowania. Do frezowania płaszczyzn o szerokości do 100 mm stosuje się frezy walcowe

pojedyncze, natomiast przy szerokościach większych stosowane są frezy zespołowe.

Ustawienie freza walcowego na wymaganą głębokość frezowania przy frezowaniu płaszczyzn

w przedmiotach zamocowanych bezpośrednio na stole frezarki lub w imadle, odbywa się

przez podniesienie stołu [3].

Frezowanie czołowe płaszczyzn o niewielkich szerokościach jest wykonywane przy

użyciu frezów walcowo-czołowych. Frezowanie czołowe płaszczyzn o dużych szerokościach

przeprowadza się przy zastosowaniu głowic frezowych.

Obecnie coraz szerzej obróbkę płaszczyzn przeprowadza się głowicami frezowymi.

Parametry skrawania przyjmuje się na podstawie norm i katalogów.

Przedmioty obrabiane mocuje się bezpośrednio na stole frezarki, w imadłach maszynowych,

na stołach podziałowych lub w podzielnicy. Sposób zamocowania jest zależny od zakresu

wykonywanych oraz przyjętej technologii obróbki:

Frezowanie rowków

Przelotowe rowki o przekroju prostokątnym frezowane są frezami tarczowymi,

a nieprzelotowe – frezami palcowymi walcowo-czołowymi. Rowki przelotowe, które nie

wymagają dużej dokładności, frezowane są frezami tarczowymi trzystronnymi, a wymagające

dokładniejszej obróbki, jak np. rowki klinowe – frezami do rowków klinowych z ostrzami

zataczanymi.

Przedmioty płaskie do frezowania rowków powinny być mocowane bezpośrednio na

stole frezarki lub w imadle na frezarce poziomej, w której zapewniona jest prostopadłość

wzdłużnego przesuwu stołu do osi wrzeciona. Frezowanie rowków w przedmiotach płaskich

powinno być przeprowadzone na frezarce poziomej z zamocowaniem przedmiotu

bezpośrednio na stole lub w imadle maszynowym.

Przy zamocowaniu bezpośrednim na stole frezarki, przedmiot należy zamocować przy

pomocy docisków widlastych, śrub z płetwą i płytek oporowych. Przy zamocowaniu

przedmiotu w imadle maszynowym, należy sprawdzić ustawienie imadła względem

prowadnic głównych frezarki. Ustawienie freza na wymaganą głębokość przy frezowaniu

rowka wykonuje się pokrętłem do ręcznego podnoszenia stołu, a wielkość podniesienia

odczytuje się na podziałce.

Ustawienie freza w osi wałka przy frezowaniu rowka frezem tarczowym przedstawiono

na rys. 19. Przy prawidłowym ustawieniu freza wymiary S i a powinny być równe. Wymiar

S mierzony jest suwmiarką, a wymiar a może być sprawdzony płytkami wzorcowymi.

Pomiary położenia freza wykonuje się z obu stron wałka.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 19.

Ustawienie freza tarczowego w osi wałka [ 3]

Rowki nieprzelotowe lub jednostronnie przelotowe, o mniejszym stopniu dokładności,

frezowane są frezami palcowymi walcowo-czołowymi, a o większej dokładności frezami

palcowymi do rowków na wpusty [3].

Frezowanie rowków wpustowych

Rowki wpustowe mogą być wykonywane frezami tarczowymi, frezami palcowymi

walcowo-czołowymi i frezami palcowymi do rowków na wpusty. Frezami tarczowymi

wykonywane są rowki na wpusty wtedy, gdy rowek jest długi. Najbardziej zalecane jest

wykonywanie rowków frezami specjalnie przeznaczonymi do tego celu na frezarkach do

rowków wpustowych (rys. 20).

Rys. 20. Frezowanie rowka na wpust po wielokrotnym przejściu freza palcowego dwuostrzowego [3]

Rowki na wpusty czółenkowe Woodruffa o mniejszych wymiarach wykonywane są

frezami trzpieniowymi, natomiast o większych wymiarach – frezami tarczowymi

(nasadzanymi). Rowki te mogą być wykonywane na frezarkach poziomych z ręcznym

podnoszeniem stołu [3].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

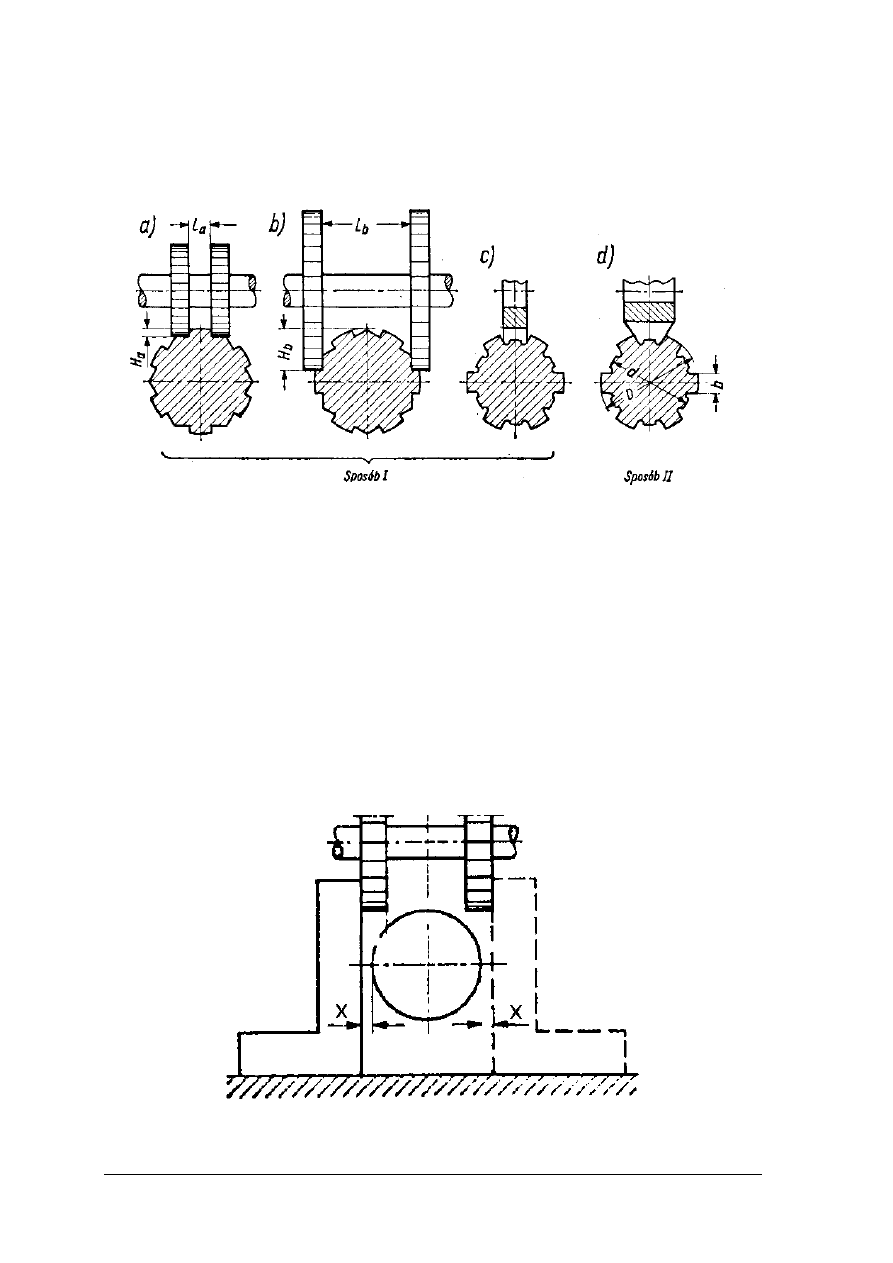

Frezowanie wałków wielowypustowych

Na rys. 21 przedstawione są dwa sposoby frezowania wałków wielowypustowych na

frezarkach uniwersalnych

Rys. 21. Sposoby frezowania wałków wielowypustowych na frezarce uniwersalnej [7]

Pierwszy sposób polega frezowaniu powierzchni bocznych jednego wypustu (rys. 21a)

lub wypustów przeciwległych (rys. 21b) za pomocą frezów tarczowych dwu lub

trzystronnych. Frezowanie dna rowków wykonuje się frezem kształtowym z ostrzami

zataczanymi (rys. 21c, 21 d).

Drugi sposób polega na frezowaniu pełnego zarysu rowka przy jednym przejściu, za

pomocą freza kształtowego z ostrzami zataczanymi.

Wałek do frezowania rowków wielowypustowych jest zamocowany przy wykorzystaniu

podzielnicy uniwersalnej i konika, które montuje się na stole frezarki.

Podstawowym warunkiem prawidłowego wykonania wałka wielowypustowego jest

symetryczne ustawienie frezów względem osi wałka. Ustawienie to sprawdza się za pomocą

kątownika i płytek wzorcowych (rys.22). Wymiary x przy ustawieniu z obu stron wałka

muszą być jednakowe [3].

Rys. 22.

Sprawdzenie ustawienia frezów względem osi wałka [3]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

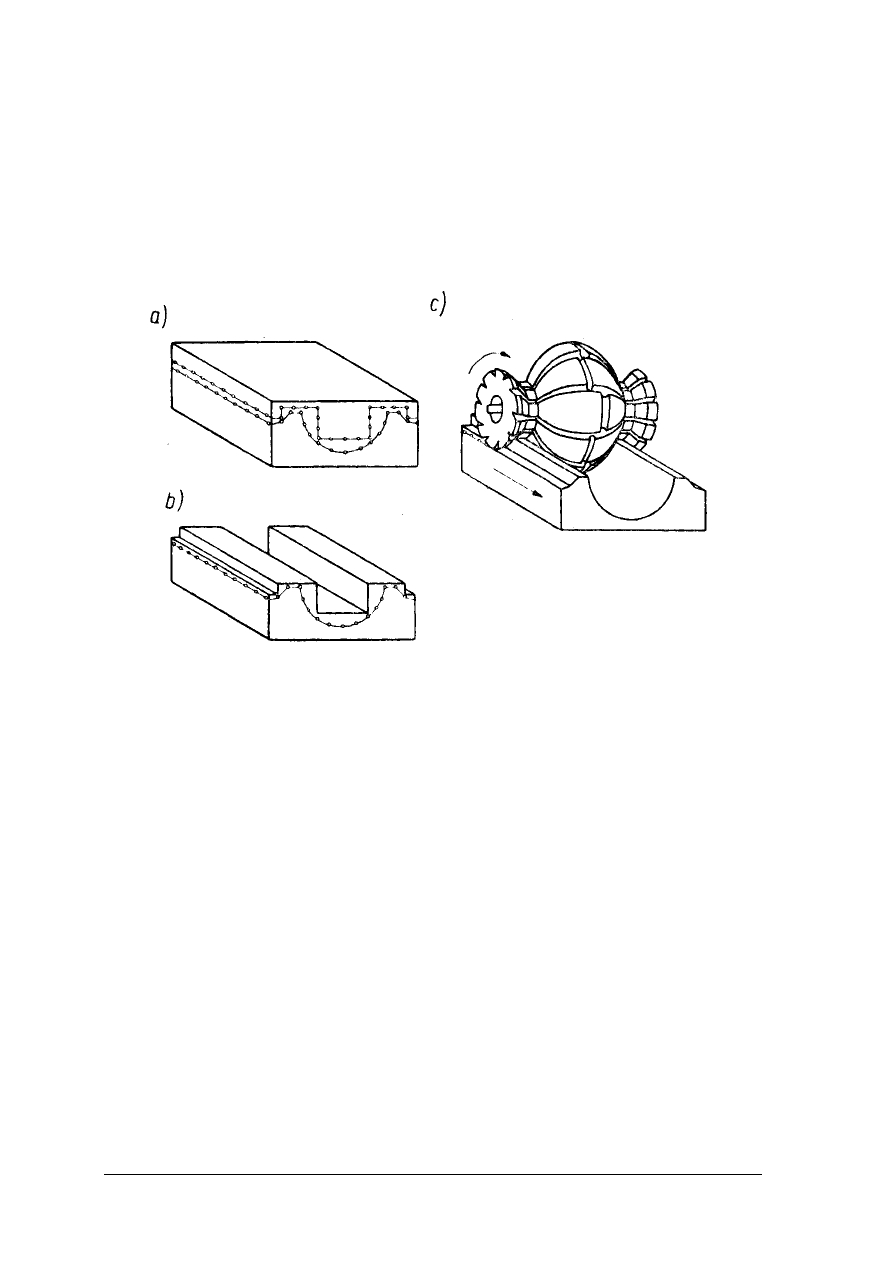

Frezowanie kształtowe

W produkcji seryjnej i masowej wąskie powierzchnie kształtowe frezuje się frezami

kształtowymi (rys. 23). Ze względu na znaczne opory przy pracy tych frezów na obróbkę

prowadzi się w dwóch etapach. W pierwszym etapie przeprowadza się wstępne usunięcie

materiału frezem tarczowym lub zespołem frezów tarczowych (rys. 23b), natomiast drugim

etapie przeprowadza się obróbkę wykańczającą frezem kształtowym (rys. 23c).

Rys.23.

Obróbka powierzchni kształtowej frezem kształtowym: a) wytrasowanie

czół przedmiotów przed obróbką, b) obróbka zgrubna frezami

tarczowymi, c) obróbka wykańczająca frezem kształtowym [7]

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są metody obróbki płaszczyzn na frezarce?

2. Jakie są metody frezowania rowków przelotowych?

3. Jakimi frezami wykonuje się rowki wpustowe?

4. Jakie frezy stosowane są do wykonywania rowków?

5. Jakie są sposoby frezowania wałków wielowypustowych?

6. Jakich narzędzi używa się do frezowania rowków wielowypustowych?

7. Jakie są metody frezowania powierzchni kształtowych?

4.4.3. Ćwiczenia

Ćwiczenie 1

Wykonaj frezowanie powierzchni czołowych płyty stalowej o wymiarach 30 x 20 x 500

według rysunku znajdującego się na stanowisku pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiał zamieszczony w poradniku i literaturze, dotyczący obróbki

przedmiotów przy zamocowaniu bezpośrednio na stole frezarki, doboru narzędzi,

ustalania parametrów skrawania, pomiarów warsztatowych,

2) zapoznać się z instrukcją obsługi frezarki,

3) zapoznać się z rysunkiem warsztatowym przedmiotu,

4) opracować wykaz operacji technologicznych,

5) opracować wykaz narzędzi obróbkowych,

6) opracować wykaz elementów wyposażenia do zamocowania przedmiotu,

7) opracować wykaz narzędzi do zamocowania przedmiotu na stole frezarki,

8) zamocować przedmiot na stole frezarki,

9) zamocować frez,

10) ustawić parametry pracy frezarki,

11) wykonać frezowanie powierzchni czołowych płyty,

12) sprawdzić jakość wykonanych prac,

13) uporządkować stanowisko pracy,

14) przestrzegać przepisów bhp na stanowisku pracy.

Wyposażenie stanowiska pracy:

−

frezarka pozioma,

−

frez walcowo-czołowy,

−

trzpień frezarski krótki,

−

przedmiot obrabiany,

−

rysunek warsztatowy przedmiotu obrabianego,

−

elementy do zamocowania przedmiotu na stole frezarki,

−

komplet kluczy płaskich,

−

narzędzia pomiarowe,

−

pilnik gładzik,

−

środki ochrony bhp,

−

materiały piśmienne,

−

literatura zamieszczona w poradniku dla ucznia.

Ćwiczenie 2

Wykonaj frezowanie rowka wpustowego nieprzelotowego w wałku według rysunku

znajdującego się na stanowisku pracy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiał zamieszczony w poradniku i w literaturze dotyczący technologii

wykonania rowków wpustowych,

2) zapoznać się z instrukcją obsługi frezarki,

3) zapoznać się z rysunkiem warsztatowym przedmiotu,

4) opracować wykaz operacji technologicznych do wykonania rowka wpustowego,

5) opracować wykaz narzędzi obróbkowych,

6) opracować wykaz oprzyrządowania technologicznego,

7) zamocować podzielnicę i konik na stole frezarki,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

8) zamocować wałek do wykonania rowka,

9) zamocować frez,

10) ustawić parametry pracy frezarki,

11) wykonać frezowanie rowka,

12) sprawdzić jakość wykonanej pracy,

13) uporządkować stanowisko pracy,

14) przestrzegać przepisów bhp na stanowisku pracy.

Wyposażenie stanowiska pracy:

−

frezarka pionowa,

−

frez palcowy do rowków wpustowych,

−

oprawka do freza palcowego z tulejkami zaciskowymi,

−

elementy do zamocowania oprawki we wrzecionie frezarki,

−

przedmiot obrabiany,

−

rysunek warsztatowy przedmiotu obrabianego,

−

podzielnica uniwersalna,

−

konik podzielnicy,

−

komplet kluczy,

−

przyrządy pomiarowe,

−

pilnik gładzik,

−

środki ochrony bhp,

−

materiały piśmienne,

−

literatura zamieszczona w poradniku dla ucznia.

Ćwiczenie 3

Wykonaj frezowanie mosiężnego korpusu o wymiarach 50 x 80 x 100, przy

zamocowaniu w imadle maszynowym, na frezarce pionowej według rysunku znajdującego się

na stanowisku pracy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiał zamieszczony w poradniku i w literaturze, dotyczący obróbki

przedmiotów przy zamocowaniu w imadle maszynowym,

2) zapoznać się z instrukcją obsługi frezarki,

3) zapoznać się z rysunkiem warsztatowym przedmiotu,

4) opracować wykaz operacji technologicznych,

5) opracować wykaz narzędzi obróbkowych,

6) opracować wykaz elementów wyposażenia do zamocowania przedmiotu,

7) zamocować przedmiot na stole frezarki,

8) zamocować frez,

9) ustawić parametry pracy frezarki,

10) wykonać frezowanie korpusu według rysunku,

11) sprawdzić jakość wykonanych prac,

12) uporządkować stanowisko pracy,

13) przestrzegać przepisów bhp na stanowisku pracy.

Wyposażenie stanowiska pracy:

−

frezarka pionowa,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

−

imadło maszynowe,

−

nakładki miekkie do szczęk imadła,

−

frez walcowo-czołowy,

−

trzpień frezarski krótki,

−

przedmiot obrabiany,

−

rysunek warsztatowy przedmiotu obrabianego,

−

elementy do zamocowania imadła na stole frezarki,

−

komplet kluczy płaskich,

−

przyrządy pomiarowe,

−

pilnik gładzik,

−

środki ochrony bhp,

−

materiały piśmienne,

−

literatura zamieszczona w poradniku dla ucznia.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

rozróżnić sposoby frezowania płaszczyzn?

2)

rozróżnić narzędzia do frezowania płaszczyzn?

3)

scharakteryzować

frezowanie

płaszczyzn

metodą

obwodową?

4)

scharakteryzować frezowanie płaszczyzn metodą obwodową?

5)

scharakteryzować frezowanie płaszczyzn metodą czołową?

6)

dobrać oprzyrządowanie do frezowania płaszczyzn?

7)

rozróżnić metody frezowania rowków wpustowych?

8)

rozróżnić narzędzia do obróbki rowków wpustowych?

9)

dobrać oprzyrządowanie do frezowania rowków wpustowych?

10) scharakteryzować metody obróbki rowków wpustowych?

11) rozróżnić sposoby frezowania wielowypustów?

12) dobrać narzędzia do frezowania wielowypustów?

13) dobrać oprzyrządowanie do frezowania wielowypustów?

14) sprawdzić jakość wykonanych prac?

15) skorzystać z dokumentacji technologicznej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.5. Zasady BHP, ochrony ppoż. i ochrony środowiska

4.5.1. Materiał nauczania

Przy wykonywaniu prac na frezarkach należy zachować wzmożone środki ostrożności.

Brak skupienia i uwagi może być przyczyną nieszczęśliwych wypadków. Pracownik przy

pracach na frezarce powinien mieć odpowiednią odzież i stosować środki ochrony osobistej.

Mechanizmy napędowe frezarki powinny być osłonięte. Niedopuszczalne jest

zdejmowanie osłon. Bardzo częstą przyczyną okaleczenia jest wykonywanie pomiarów

kontrolnych przy obracającym się frezie. Pomiary obrabianego elementu należy wykonywać

tylko przy wyłączonej frezarce. Nie należy usuwać ręką wiórów lub zdmuchiwać strumieniem

sprężonego powietrza. Jeżeli zaistnieje konieczność usunięcia wiórów sprzed freza, to należy

do tego celu użyć pędzelka. Wióry znajdujące się na stanowisku pracy należy zgarniać

zmiotką do pojemnika.

Przy pracy na frezarce istnieje niebezpieczeństwo wciągnięcia ubrania pracownika przez

obracające się pokrętła. Aby temu zapobiec, wszystkie pokrętła w nowoczesnych

obrabiarkach osadzone są luźno na wałkach a sprzęgnięcie ich odbywa się za pośrednictwem

sprzęgieł kłowych. Frezer powinien unikać gromadzenia zbędnych materiałów, ponieważ

utrudniają one obsługę. Należy zwracać uwagę aby na podłodze nie było plam olejowych,

ponieważ pracownik może pośliznać się na zaoliwionej podłodze i ulec wypadkowi. Dla

uniknięcia pośliźnięcia się na zaoliwionej podłodze zawsze przed frezarką powinien

znajdować się drewniany chodnik.

W widocznym miejscu hali obróbki powinna znajdować się apteczka wyposażona

w środki opatrunkowe. Hale warsztatowe obróbki mechanicznej powinny posiadać

odpowiednią wentylację, klimatyzację (ogrzewanie w zimie i schładzanie powietrza w lecie),

odpowiednie oświetlenie, itp.

Napięcie lamp oświetleniowych przy obrabiarkach nie powinno być większe niż 24 V.

Słaba izolacja przewodów elektrycznych oraz wadliwe działanie przełączników elektrycznych

może być przyczyna nieszczęśliwych wypadków. Pracownik jest zobowiązany zgłaszać

uszkodzenia instalacji elektrycznej swojemu przełożonemu, a w żadnym wypadku nie

powinien samodzielnie ich naprawiać. Aby uniknąć porażenia prądem, wszystkie obrabiarki

muszą być uziemione.

W przypadku porażenia pracownika prądem elektrycznym, należy w pierwszej kolejności

odłączyć źródło prądu, a następnie przystąpić do udzielania pomocy poszkodowanemu.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są wymagania dotyczące środków ochrony osobistej przy pracach frzerskich?

2. Czy pracownik może naprawiać uszkodzenia przewodów elektrycznych?

3. Jakie czynności należy wykonać przy udzielaniu pomocy porażonemu prądem?

4. Jakie powinno być napięcie lamp oświetleniowych frezarki?

5. Jakie warunki powinno spełniać oświetlenie hali warsztatowej?

6. Jakie zasady bhp obowiązują przy smarowaniu i konserwacji frezarki?

7. Jakie zasady bhp obowiązują przy usuwaniu wiórów z frezarki?

8. Jakie zasady bhp obowiązują przy pomiarach elementów obrabianych na frezarce?

4.5.3. Ćwiczenia

Ćwiczenie 1

Określ warunki bhp przy wykonywaniu operacji frezowania korpusu stalowego według

podanego w tabeli opisu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Warunki bhp dla stanowiska pracy

Opis

operacji frezowania

Środki ochrony

osobistej

Zabezpieczenie przed

odpryskami wiórów

Oświetlenie

stanowiska pracy

Frezowanie czołowe

korpusu

stalowego

głowicą

frezarską

z

płytkami

wieloostrzowymi

z

zamocowaniem

bezpośrednio na stole

frezarki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiał zamieszczony w poradniku i literaturze, dotyczący warunków

bhp na stanowisku frezerskim,

2) uzupełnić tabelę zgodnie ze wskazaniami.

Wyposażenie stanowiska pracy:

−

materiały piśmienne,

−

literatura zamieszczona w poradniku dla ucznia.

Ćwiczenie 2

Określ warunki bhp jakie powinna spełniać hala obróbki w której odbywa się frezowanie

bloków pomp.

Warunki BHP dla hali obróbki

Opis

operacji

frezowania

Oświetlenie hali

obróbki

mechanicznej

Warunki klimatyczne

hali obróbki

Zabezpieczenie

przed odpryskami

wiórów

Frezowanie

czołowe bloków

pomp ze staliwa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiał zamieszczony w poradniku i literaturze, dotyczący warunków

bhp na stanowisku frezerskim,

2) uzupełnić tabelę zgodnie ze wskazaniami.

Wyposażenie stanowiska pracy:

−

materiały piśmienne,

−

literatura zamieszczona w poradniku dla ucznia.

Ćwiczenie 3

Określ warunki bhp które obowiązują podczas wykonywania operacji frezowania według

opisu podanego w tabeli.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiał zamieszczony w poradniku i w spisie literatury, dotyczący

warunków bhp na stanowisku frezerskim,

2) uzupełnić tabelę zgodnie ze wskazaniami.

Warunki bhp

Opis operacji

frezowania

Środki ochrony

osobistej

Oświetlenie

stanowiskowe

Zabezpieczenie przed

zapyleniem

Frezowanie

elementów

z żeliwa szarego

głowicami

frezowymi

z płytkami

z węglików

spiekanych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Wyposażenie stanowiska pracy:

−

materiały piśmienne,

−

literatura zamieszczona w poradniku dla ucznia.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

dobrać środki ochrony osobistej do prac frezerskich?

2)

określić warunki oświetlenia hali i stanowiska pracy?

3)

wskazać zabezpieczenia narzędzi do operacji frezerskich?

4)

określić warunki klimatyczne hali obróbki mechaniczne?

5)

określić wymagania dotyczące organizacji pracy przy pracy na

frezarce?

6)

określić wymagania dotyczące instalacji elektrycznej frezarki?

7)

podać wymagania dotyczące środków opatrunkowych?

8)

zastosować zasady udzielania pierwszej pomocy przy wypadkach?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 30 zadań wielokrotnego wyboru. Tylko jedna odpowiedź jest prawidłowa.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi, stawiając w odpowiedniej

rubryce znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem,

a następnie ponownie zakreślić odpowiedź prawidłową.

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego

rozwiązanie zadania na później i wróć do niego, gdy zostanie Ci wolny czas.

8. Na rozwiązanie testu masz 60 min.

Powodzenia!

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

ZESTAW ZADAŃ TESTOWYCH

1. W procesie frezowania narzędzie wykonuje ruch

a) posuwowy wzdłuż osi x, y.

b) obrotowy.

c) posuwisto-zwrotny.

d) posuwowy wzdłuż osi x.

2. W procesie frezowania współbieżnego

a) kierunek ruchu posuwowego materiału jest przeciwny do kierunku poziomej

składowej prędkości obwodowej freza w miejscu styku z materiałem.

b) kierunek ruchu posuwowego materiału jest zgodny z kierunkiem poziomej składowej

prędkości obwodowej freza w miejscu styku z materiałem.

c) kierunek ruchu posuwowego materiału jest prostopadły do kierunku poziomej

składowej prędkości obwodowej freza w miejscu styku z materiałem.

d) wióry gromadzą się przed frezem.

3. Mechanizm napędu posuwu frezarki jest

a) niezależny od prędkości obrotowej wrzeciona i posiada oddzielny napęd.

b) zależny od prędkości obrotowej wrzeciona i posiada oddzielny napęd.

c) niezależny od prędkości obrotowej wrzeciona i posiada wspólny napęd.

d) zależny od prędkości obrotowej wrzeciona i posiada wspólny napęd.

4. Frezarki poziome uniwersalne

a) posiadają zespół wrzeciona skrętny w dwóch płaszczyznach.

b) są wyposażone w obrotnicę, na której znajduje się stół krzyżowy.

c) służą do obróbki przedmiotów długich i ciężkich.

d) służą do obróbki wszystkich przedmiotów bez względu na zakres operacji.

5. Do wykonania rowka wpustowego nieprzelotowego należy zastosować

a) frez walcowy.

b) głowicę frezową.

c) frez palcowy.

d) frez piłkowy.

6. Frezy krążkowe modułowe do nacinania uzębienia kół zębatych mają ostrza

a) jednościnowe.

b) dwuścinowe.

c) zataczane.

d) ścinowe z krzywoliniowym zarysem grzbietu.

7. Kolejność czynności podczas frezowania powinna być następująca

a) zamocowanie przedmiotu, pomiary końcowe, obróbka, zamocowanie narzędzia.

b) pomiary końcowe, zamocowanie przedmiotu, obróbka, zamocowanie narzędzia.

c) obróbka, zamocowanie narzędzia, pomiary końcowe, zamocowanie przedmiotu.

d) zamocowanie narzędzia, zamocowanie przedmiotu, obróbka, pomiary końcowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

8. Obróbkę wielowypustu należy wykonać w kolejności

a) obróbka frezem kształtowym, obróbka zgrubna frezem tarczowym, szlifowanie,

pomiary końcowe.

b) szlifowanie, obróbka zgrubna frezami tarczowymi, obróbka frezami kształtowymi,

pomiary końcowe.

c) obróbka zgrubna zespołem frezów tarczowych, obróbka frezem kształtowym,

szlifowanie, pomiary końcowe.

d) pomiary końcowe, obróbka zgrubna frezami tarczowymi, obróbka kształtowa.

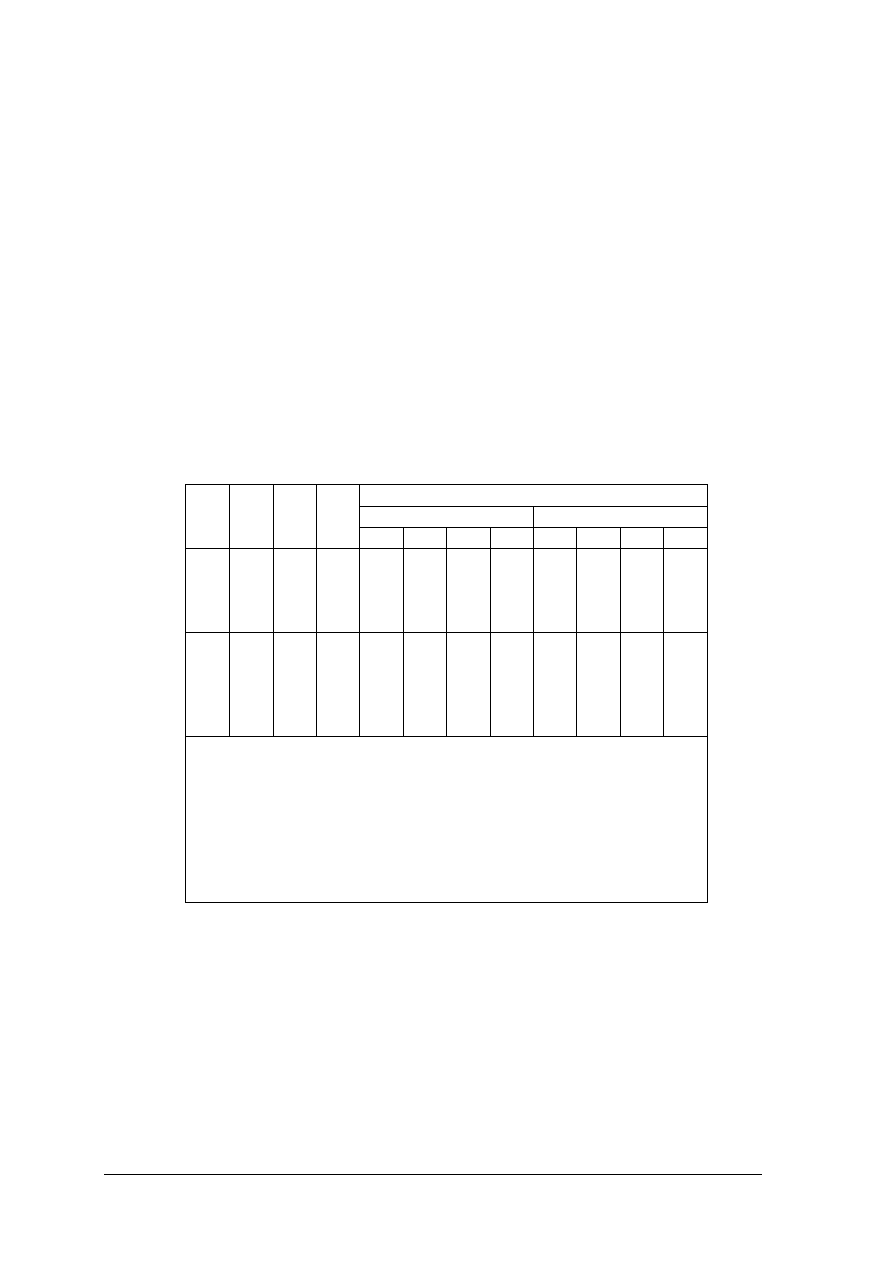

9. Przy frezowaniu czołowym płaszczyzn, dla głębokości frezowania g = 5 mm, średnicy

freza D = 75 mm i posuwu p

z

= 0,08 mm, prędkości skrawania v oraz n wg tabeli

powinny posiadać wartości

a) v = 29,7 m/min, n = 126 obr/min.

b) v = 36,6 m/min, n = 155 obr/min.

c) v = 41 m/min., n = 174 obr/min.

d) v = 44,2 m/min, n = 187 obr/min.

Warunki skrawania przy czołowy frezowaniu płaszczyzn [9]

Głębokość frezowania g [mm]

3

5

v

z

B

p

z

v

n

p

m

N

s

v

n

p

m

N

s

60

10

50

0,12

0,08

0,05

0,03

36,9

42,0

45,1

50,6

196

222

239

268

235

178

120

81

1,54

1,25

0,95

0,73

35,1

39,7

42,8

48,0

186

210

227

254

223

168

114

76

2,35

2,7

2,0

1,6

75

10

60

0,20

0,12

0,08

0,05

0,03

31,4

38,4

43,2

46,5

52,1

133

163

183

197

221

266

196

146

99

66

1,91

1,54

1,25

1,3

0,95

29,7

36,6

41,0

44,2

49,5

126

155

174

187

210

252

186

139

93

63

4,0

1,98

1,91

1,39

1,17

Materiał obrabiany: stal konstrukcyjna węglowa R

r

= 750 MPa.

Narzędzia: frezy walcowo-czołowe, stal SW9, praca z chłodzeniem

narzędzia.

Oznaczenia: D – średnica freza w [mm], z – liczba zębów freza, B –

szerokość frezowania w [mm],

p

z

– posuw na 1 ząb freza w [mm], v – prędkość skrawania w [m/min],

n – prędkość obrotowa freza [obr/min], p

m

– posuw minutowy

w [mm/min], N

s

– moc skrawania kW.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

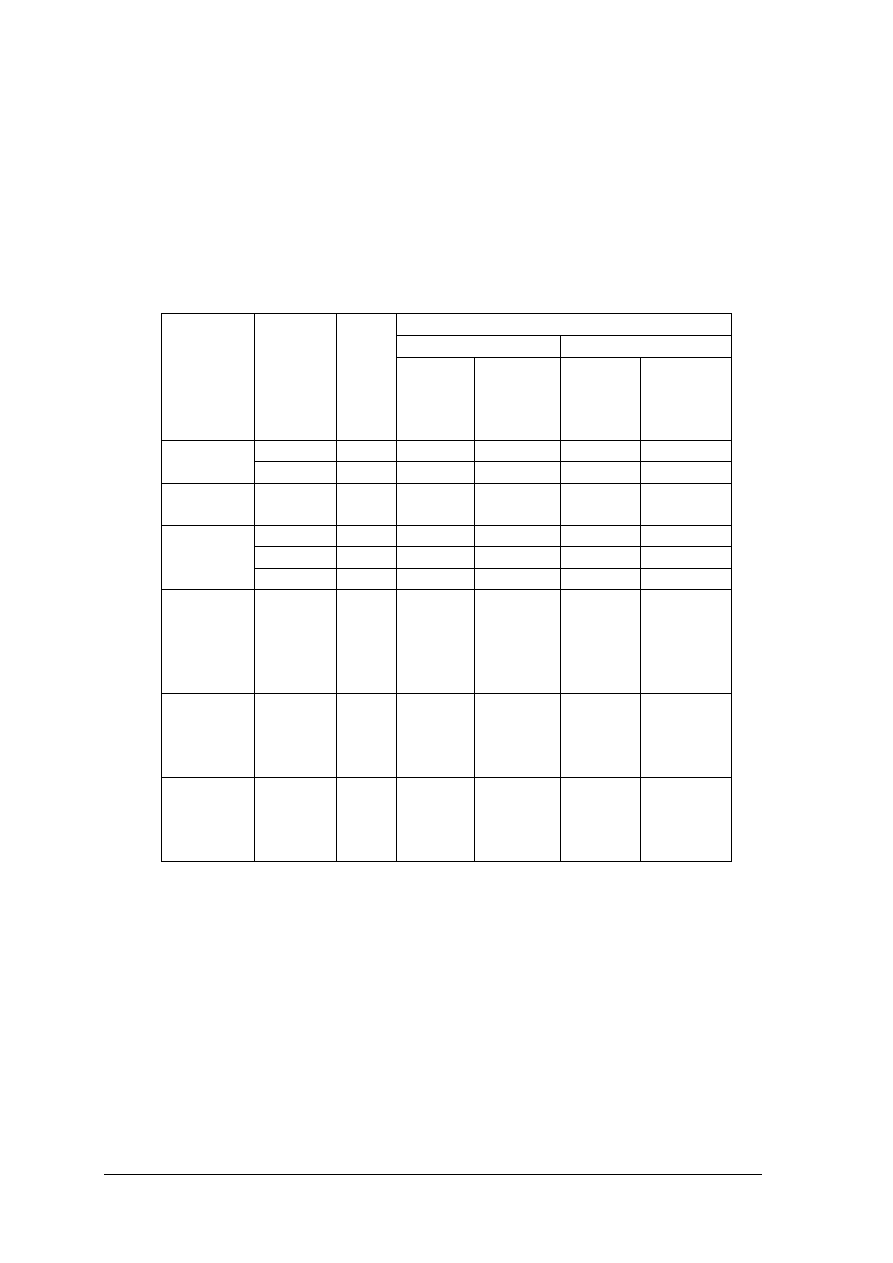

10. Przy frezowaniu przeciwbieżnym stali węglowej do ulepszania cieplnego, głowicami

frezowymi z ostrzami z węglików spiekanych prędkość skrawania powinna wynosić

a) v = (80–120) m/min

b) v = (100–160) m/min

c) v = (120–200) m/min

d) v = (150–200) m/min

Zalecane szybkości skrawania przy frezowaniu przeciwbieżnym frezami ze stali

szybkotnącej

i głowicami frezowymi [7]

Szybkość skrawania v [m/mim]

Frezy

Głowice z ostrzami

Materiał

obrabiany

Twardość

HB

[MPa]

Wytrz.

R

m

[MPa]

Walcowe

Walcowo-

czołowe

Ze stali

szybkotn.

Z

węglików

spiekanych

1700

180

14–20

16–22

17–25

60–100

Żeliwo

szare

2200

230

10–16

12–17

12–18

30–50

Żeliwo

ciągliwe

1500

380

14–20

16–23

17–25

60–100

1400

500

14–24

18–28

20–30

120–200

1700

600

16–24

18–28

18–28

100–160

Stal

węglowa

2200

750

1520

17–23

16–24

80–120

Stal

węglowa

do

ulepszania

cieplnego

1800

750

16–22

18–25

18–28

100–160

Stal

chromowo-

niklowa do

nawęglania

2200

650

14 – 20

16 – 23

17 – 25

80 – 100

Stal

chromowo-

niklowa do

ulepszania

2300

750

12 – 18

14 – 20

15 – 22

60 – 100

11. Podczas frezowania elementów wykonanych z żeliwa szarego należy

a) stosować emulsję chłodząco-smarujace typu „olej-woda”.

b) obrabiać bez użycia środków chłodząco-smarujących.

c) chłodzić wodą.

d) chłodzić sprężonym powietrzem.

12 W procesie skrawania stopów magnezu jako środek chłodząco-smarujący należy

stosować wyłącznie

a) wodę.

b) emulsje wodno-olejowe.

c) oleje mineralne.

d) sprężone powietrze.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

13. Do zamocowania zespołu frezów na frezarce poziomej należy zastosować

a) trzpień frezarski długi.

b) trzpień frezarski krótki.

c) oprawkę do frezów palcowych.

d) tulejki rozprężne.

14. Do zamocowania freza walcowo-czołowego na frezarce pionowej należy zastosować

a) oprawkę z tulejkami zaciskowymi.

b) trzpień frezarski krótki i tuleję redukcyjną,

c) trzpień frezarski długi i tulejki dystansowe,

d) podtrzymkę przesuwną i tulejki dystansowe.

15. Do zamocowania przedmiotu obrabianego bezpośrednio na stole frezarki należy

zastosować

a) imadło o regulowanym kącie pochylenia.

b) oprzyrządowanie specjalne.

c) imadło maszynowe bez podstawy.

d) śruby z płetwą, dociski widlaste i podpory zębate.

16. Przy frezowaniu wałka wielowypustowego należy zastosować

a) stół podziałowy.

b) pryzmy.

c) liniał sinusowy.

d) podzielnicę z konikiem.

17. Kolejność operacji technologicznych podczas frezowania płaszczyzn korpusu stalowego

w kształcie prostopadłościanu o wymiarach 50x100x100 powinna być następująca

a) frezowanie

zgrubne,

pomiary

międzyoperacyjne,

frezowanie

kształtujące,

załamanieostrych krawędzi pilnikiem, kontrola ostateczna.

b) frezowanie

kształtujące,

pomiary

międzyoperacyjne,

frezowanie

zgrubne,

załamanieostrych krawędzi pilnikiem, kontrola ostateczna.

c) pomiary

międzyoperacyjne,

frezowanie

zgrubne,

frezowanie

kształtujące,

załamanieostrych krawędzi pilnikiem, kontrola ostateczna.

d) kontrola ostateczna, frezowanie zgrubne, frezowanie kształtujące, załamanie ostrych

krawędzi pilnikiem, pomiary międzyoperacyjne.

18. Czynności przygotowawcze do obróbki powierzchni czołowych elementu o wymiarach

30 x 450 x 600 na frezarce poziomej, obejmują

a) Zamocowanie przedmiotu na stole podziałowym przy pomocy docisków,

zamocowanie freza tarczowego.

b) zamocowanie przedmiotu w dwóch imadłach maszynowych, zamocowanie głowicy

frezowej.

c) zamocowanie freza kształtowego, zamocowanie przedmiotu przy pomocy docisków

bezpośrednio na stole frezarki.

d) zamocowanie freza walcowo-czołowego, zamocowanie przedmiotu przy pomocy

docisków bezpośrednio na stole frezarki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

19. Do wykonania rowka wpustowego nieprzelotowego w wałku należy zastosować

a) frezarkę poziomą, frez tarczowy, imadło maszynowe.

b) frezarkę pionową, podzielnicę z konikiem, frez palcowy.

c) frezarkę pionową, stół podziałowy, frez piłkowy.

d) frezarkę poziomą, frez kształtowy, podzielnicę.

20. Rowek na wpust czółenkowy Woodruffa należy wykonać przy zastosowaniu

a) freza trzpieniowego, frezarki pionowej i ręcznego podnoszenia stołu.

b) freza tarczowego, frezarki pionowej i mechanicznego posuwu stołu.

c) frezarki poziomej, ręcznego podnoszenia stołu i freza trzpieniowego.

d) frezarki poziomej, mechanicznego podnoszenia stołu i freza trzpieniowego.

21. Podczas wykonywania wielowypustów w produkcji seryjnej kolejność operacji powinna

być następująca

a) frezowanie wypustów frezem kształtowym, szlifowanie.

b) frezowanie zgrubne wypustów frezem palcowym, frezowanie dna rowków frezem

kształtowym, szlifowanie wypustów.

c) frezowanie zgrubne wypustów zespołem frezów tarczowych, frezowanie dna

rowków frezem kształtowym, szlifowanie wypustów

d) frezowanie dna rowków frezem kształtowym, frezowanie wypustów zespołem

frezów tarczowych, szlifowanie wypustów.

22. Frezowanie wielowypustów na wałku wykonujemy

a) frezarką poziomą, frezem kształtowym, trzpieniem frezarskim, podzielnicą

z konikiem.

b) frezarką pionową, zespołem frezów tarczowych, trzpieniem frezarskim, przy

użyciuimadła maszynowego.

c) frezarką narzędziową, frezem palcowym, oprawką z tulejkami zaciskowymi, prz

użyciu stołu podziałowego.

d) frezarką obwiedniową, frezem palcowym, trzpieniem frezarskim, przy użyciu

uchwytu trójszczękowego samocentrującego.

23. Rowek 6 N9 został wykonany poprawnie, jeżeli jego wymiar wynosi

a) 10,290 [mm] Odchyłki wymiarów tolerowanych według PN / M- 02105

b) 10,140 [mm]

c) 9,970 [mm]

d) 9,960 [ mm]

24. Wymiar 24 k6 należy sprawdzić przy wykorzystaniu

a) suwmiarka o dokładności pomiarowej 0,5 mm.

b) mikrometr o zakresie pomiarowym (0–25) mm.

c) średnicówka mikrometryczna o zakresie pomiarowym (25–50) mm.

d) przymiar kreskowy.

Klasy dokładności 9 i 10

Przedział

wymiarów

nominalnych

Pole tolerancji

Powyżej

do

[ mm ]

A9

B9

C9

CD9

N9

P9

E10

1

3

+ 295

+270

+165

+140

+85

+60

+59

+34

-4

-29

-6

-31

+54

+14

3

6

+300

+270

+170

+140

+100

+70

+75

+45

0

-30

-12

-42

+68

+20

14

18

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

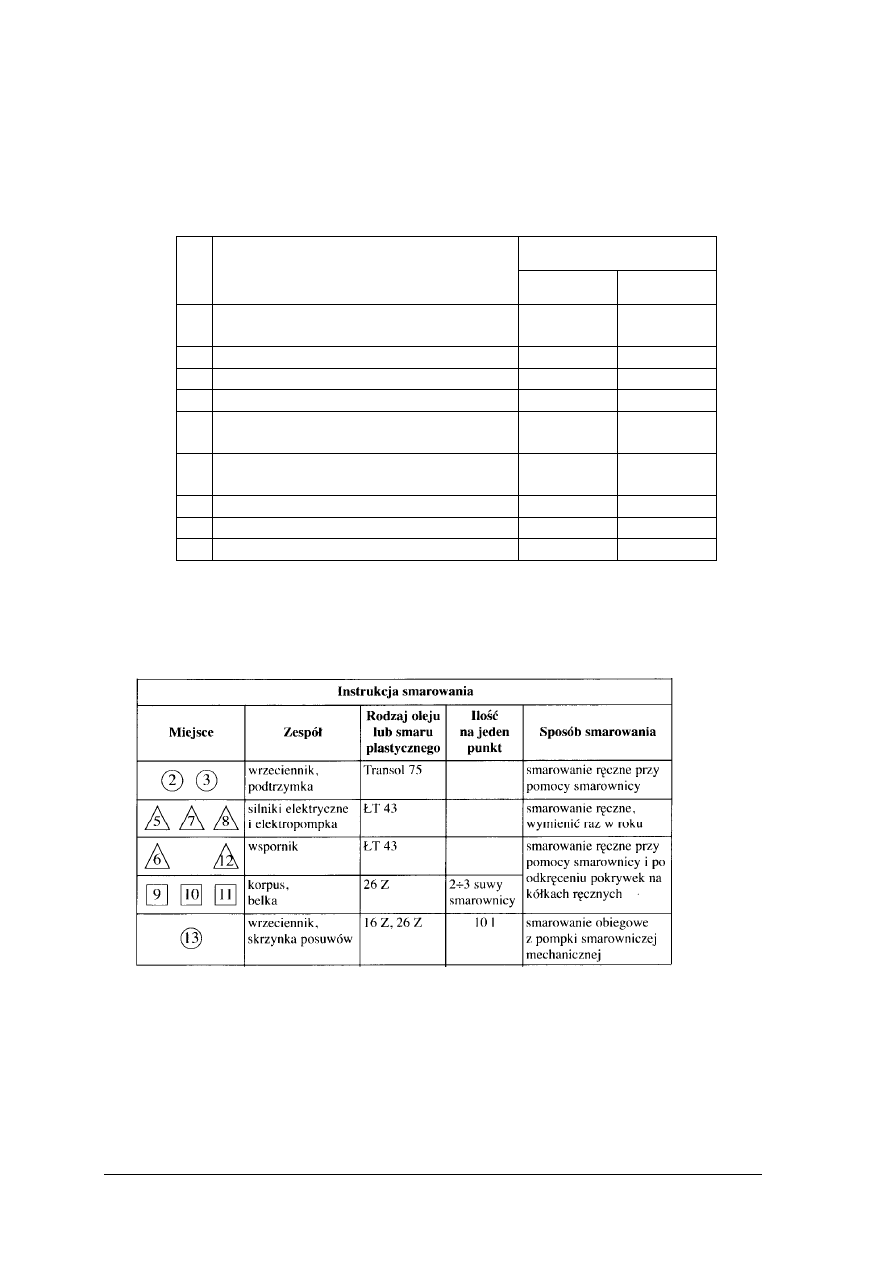

25. Zgodnie z tabelą frezarka FHV – 50 posiada:

a) stożek wrzeciona MT 5.

b) wymiary stołu 600 x 240 mm.

c) osiem prędkości obrotów wrzeciona.

d) maksymalną poziomą szerokość frezowania 50 mm.

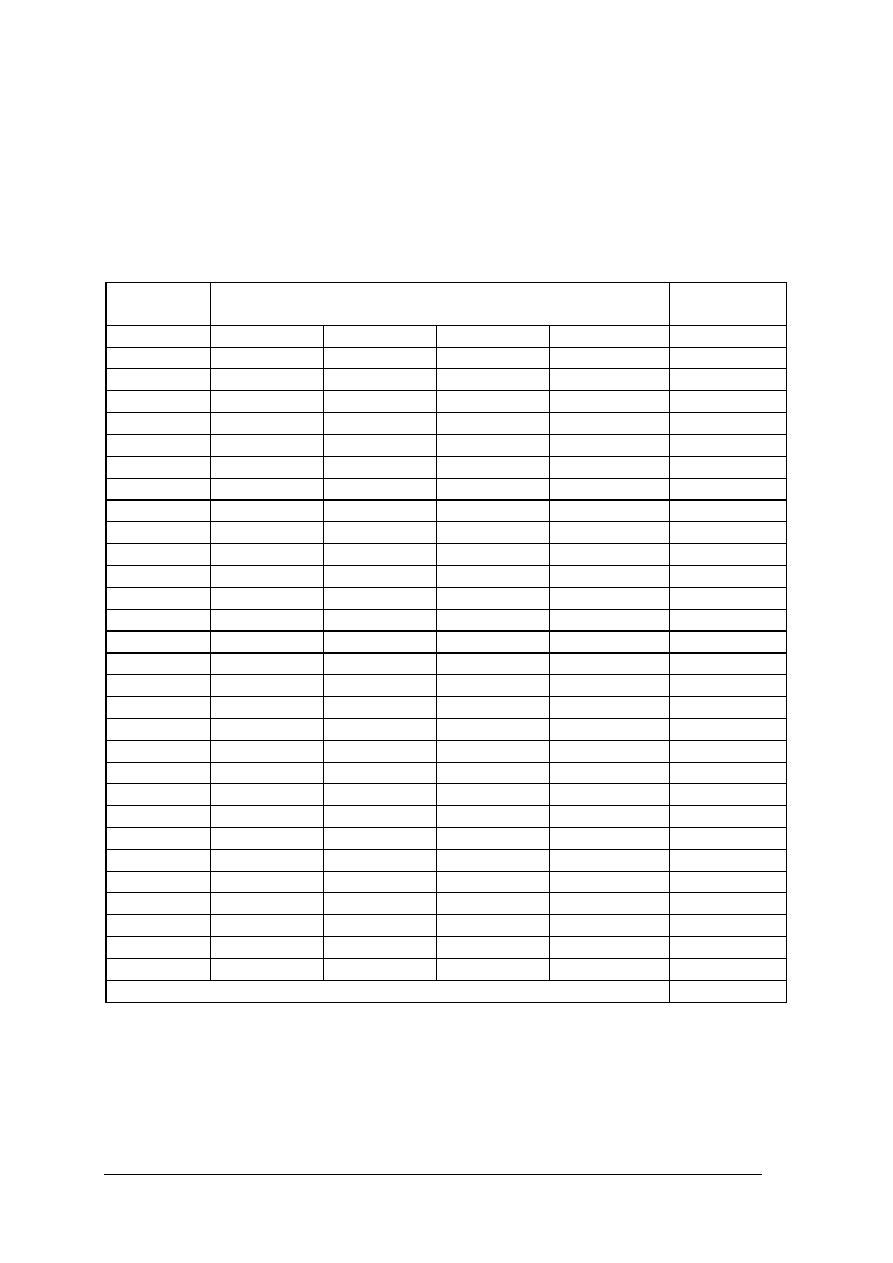

26. Zgodnie z instrukcją podtrzymka frezarki jest smarowana:

a) obiegowo przy pomocy pompki smarowniczej.

b) rozbryzgowo olejem Transol 75.

c) ręcznie przy pomocy smarownicy olejem Transol 75.

d) ręcznie przy pomocy smarownicy smarem ŁT 43.

27. Przedmiot obrabiany do wykonania operacji frezowania powinien być zamocowany

według

a) karty normowania czasów pracy.

b) rysunku konstrukcyjnego przedmiotu obrabianego.

c) wykazu narzędzi skrawających i pomiarowych.

d) karty instrukcji obróbki.

Typ frezarki

Lp.

Parametry techniczne

FHV – 50P FHV – 54P

1

Maksymalna

pozioma

szerokość

frezowania [mm]

100

100

2

Stożek wrzeciona

MT 4

MT5

3

Liczba prędkości wrzeciona

8

8, 9

4

Zakres obrotów wrzeciona

230–1825

230–1825

5

Odległość

pomiędzy

wrzecionem

a kolumną

200–550

200–700

6

Odległość

pomiędzy

wrzecionem

a stołem

100 – 480

100 – 480

7

Wymiary stołu

800 x 240

800 x 240

8

Przesuw stołu w osi X i Y

400 x 230

400 x 230

9

Masa [kg]

770

970

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

28. Kolejność wykonywania operacji frezowania powinna być określana na podstawie

a) wykazu narzędzi specjalnych i oprzyrządowania technologicznego.

b) karty technologicznej obróbki.

c) dokumentacji techniczno-ruchowej obrabiarki.

d) wykazu wyposażenia obrabiarki.

29. W przypadku porażenia pracownika prądem elektrycznym podczas pracy na obrabiarce

z utratą przytomności, należy postępować według kolejności

a) powiadomić przełożonych, odłączyć źródło prądu, prowadzić sztuczne oddychanie,

wezwać na pomoc personel medyczny.

b) wezwać na pomoc personel medyczny, powiadomić przełożonych, odłączyć źródło

prądu, prowadzić sztuczne oddychanie.

c) prowadzić sztuczne oddychanie, wezwać na pomoc personel medyczny, powiadomić

przełożonych, odłączyć źródło prądu.

d) odłączyć źródło prądu, prowadzić sztuczne oddychanie, wezwać na pomoc personel

medyczny, powiadomić przełożonych.

30. Napięcie indywidualnych lamp oświetleniowych przy obrabiarkach nie powinno być

w żadnym przypadku większe niż

a) 24 V.

b) 38 V.

c) 45 V.

d) 60 V.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

KARTA ODPOWIEDZI

Imię i nazwisko...................................................................................

Wykonywanie typowych zabiegów na frezarkach

Zaznacz poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

21

a

b

c

d

22

a

b

c

d

23

a

b

c

d

24

a

b

c

d

25

a

b

c

d

26

a

b

c

d

27

a

b

c

d

28

a

b

c

d

29

a

b

c

d

30

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

46

6. LITERATURA