„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Jan Sarniak

Henryk Stańczyk

Wykonywanie

typowych

zabiegów

na

szlifierkach

722[03].Z2.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Grzegorz Śmigielski

mgr inż. Michał Sylwestrzak

Opracowanie redakcyjne:

mgr inż. Jan Sarniak

mgr inż. Henryk Stańczyk

Konsultacja:

mgr inż. Andrzej Zych

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 722[03].Z2.03.

„Wykonywanie typowych zabiegów na szlifierkach”, zawartego w programie nauczania dla

zawodu Ślusarz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Zasady bhp, ochrony ppoż oraz ochrony środowiska

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

8

4.1.3. Ćwiczenia

8

4.1.4. Sprawdzian postępów

9

4.2. Szlifierki i ściernice

10

4.2.1. Materiał nauczania

10

4.2.2. Pytania sprawdzające

16

4.2.3. Ćwiczenia

17

4.2.4. Sprawdzian postępów

20

4.3. Szlifowanie powierzchni płaskich, walcowych i stożkowych

21

4.3.1. Materiał nauczania

21

4.3.2. Pytania sprawdzające

23

4.3.3. Ćwiczenia

24

4.3.4. Sprawdzian postępów

26

4.4. Ostrzenie narzędzi

27

4.4.1. Materiał nauczania

27

4.4.2. Pytania sprawdzające

32

4.4.3. Ćwiczenia

33

4.4.4. Sprawdzian postępów

34

5. Sprawdzian osiągnięć ucznia

35

6. Literatura

43

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy dotyczącej wykonywania typowych

zabiegów na szlifierkach. Będzie to rozszerzenie wiadomości z technologii wytwarzania

części maszyn które te pomogą Ci zrozumieć zagadnienia związane z procesem szlifowania.

W poradniku zamieszczono:

–

wymagania wstępne, wykaz umiejętności, jakie powinieneś mieć już ukształtowane, abyś

bez problemów mógł korzystać z poradnika,

–

cele kształcenia, wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania, czyli skondensowane wiadomości teoretyczne niezbędne do

opanowania treści jednostki modułowej,

–

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś wymagane umiejętności,

–

ćwiczenia pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian osiągnięć w postaci przykładowego zestawu zadań. Pozytywny wynik

sprawdzianu potwierdzi Twoją właściwą pracę na zajęciach i osiągnięcie wymaganego

poziomu wiedzy i umiejętności z zakresu tej jednostki modułowej,

–

literaturę uzupełniającą z którą powinieneś się zapoznać, gdyż poradnik jest tylko

rodzajem przewodnika który ma Ci ułatwić przyswajanie wiedzy w uporządkowany

i systematyczny sposób.

Na początku pracy z poradnikiem zapoznaj się z wymaganiami wstępnymi. Jeśli nie

opanowałeś ich w pełni, to powinieneś uzupełnić braki. W razie potrzeby możesz poprosić

nauczyciela o dodatkowe wyjaśnienia.

Następnie zapoznaj się ogólnie z celami kształcenia. Poziom osiągnięcia celów

kształcenia będzie sprawdzany za pomocą testów. Materiał nauczania podzielony jest na

rozdziały. Najpierw dokładnie przeczytaj wiadomości teoretyczne a następnie samodzielnie

udziel odpowiedzi na pytania sprawdzające. Jeżeli w pytaniach wystąpią zagadnienia nie ujęte

w poradniku, to uzupełnij wiedzę, abyś mógł na nie odpowiedzieć

Teraz możesz już przystąpić do ćwiczeń, które w miarę możliwości wykonaj samodzielnie.

Możesz również konsultować się z kolegami i razem rozwiązywać problemy.

Po zakończeniu ćwiczeń sprawdź poziom opanowania umiejętności zawartych w celach

kształcenia, wykorzystując do tego celu zamieszczony w poradniku sprawdzian osiągnięć.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

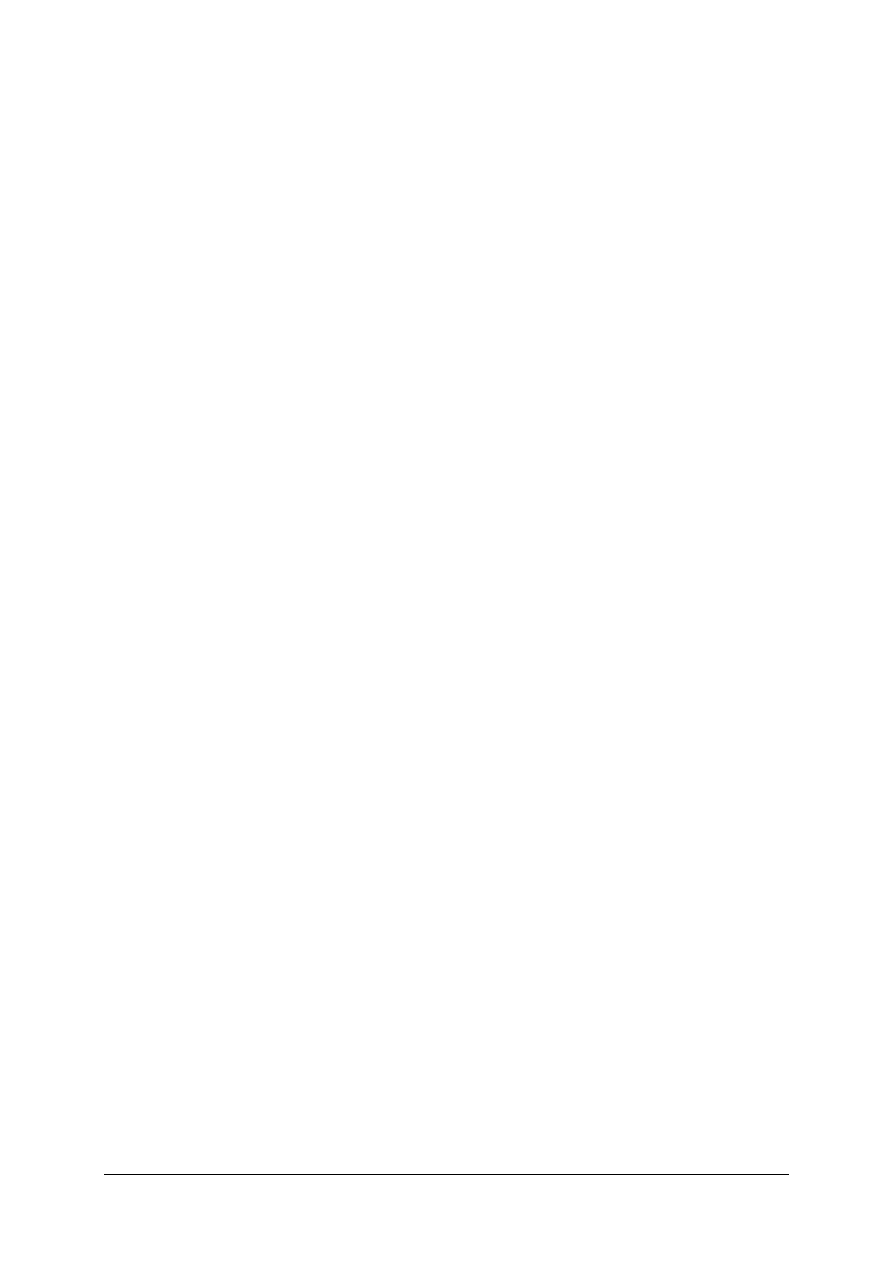

Schemat układu jednostek modułowych

722[03].Z2

Technologia wytwarzania części

maszyn

722[03].Z2.01

Wykonywanie typowych

zabiegów na tokarkach

722[03].Z2.02

Wykonywanie typowych

zabiegów na frezarkach

722[03].Z2.04

Wykonywanie obróbki

cieplnej i plastycznej

722[03].Z2.03

Wykonywanie typowych

zabiegów na szlifierkach

722[03].Z2.05

Wykonywanie połączeń

spajanych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska,

–

posługiwać się dokumentacją techniczną,

–

wykonywać pomiary warsztatowe,

–

rozpoznawać materiały konstrukcyjne, narzędziowe i eksploatacyjne,

–

rozpoznawać elementy maszyn i mechanizmów,

–

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

scharakteryzować proces szlifowania,

–

rozpoznać zespoły typowych szlifierek,

–

rozpoznać i sklasyfikować materiały na ściernice,

–

dobrać ciecze chłodząco-smarujące do szlifowania,

–

zamocować ściernice,

–

zamocować przedmioty szlifowane,

–

dobrać warunki skrawania do szlifowania,

–

scharakteryzować zużycie ściernic,

–

wykonać szlifowanie płaszczyzn,

–

wykonać szlifowanie powierzchni walcowej zewnętrznej,

–

naostrzyć narzędzia,

–

sprawdzić jakość wykonanej pracy,

–

skorzystać z instrukcji obsługi szlifierki,

–

skorzystać z dokumentacji technologicznej,

–

zastosować przepisy bhp, ochrony ppoż. i ochrony środowiska obowiązujące na

stanowisku pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Zasady bhp, ochrony ppoż. oraz ochrony środowiska

4.1.1. Materiał nauczania

Zasady bezpiecznego użytkowania maszyn

Istotnym czynnikiem wpływającym na jakość i wydajność pracy jest bezpieczeństwo

i higiena pracy. Stworzenie bezpiecznych i higienicznych warunków pracy jest obowiązkiem

pracodawcy. Operator (bezpośredni użytkownik) maszyny musi przestrzegać w pełni

ustanowionych w tym zakresie przepisów. Przepisy takie określa się najczęściej w sposób

zwięzły w formie instrukcji. Mogą to być instrukcje bhp, dotyczące wszystkich pracowników

przedsiębiorstwa, a także dotyczące użytkowania konkretnych maszyn i urządzeń, tzw.

instrukcje stanowiskowe przeznaczone dla operatorów.

Bezpieczeństwo pracy podczas szlifowania [5]

Przy pracy na szlifierkach konieczne jest przestrzeganie następujących zasad:

–

nie wolno pracować ściernicami nie oznaczonymi fabrycznie,

–

nie wolno przekraczać dopuszczalnej prędkości skrawania ustalonej dla ściernicy,

–

ściernicę należy przechowywać w pomieszczeniach suchych o stałej pokojowej

temperaturze, oraz chronić przed uderzeniami i zanieczyszczeniami,

–

ściernica przed zamocowaniem na wrzecionie powinna być poddana próbie „dźwięku”

przez lekkie uderzenie drewnianym młotkiem (tarcza bez pęknięć wydaje czysty,

metaliczny dźwięk),

–

ściernica musi być dobrze wyważona, tak, aby nie powodowała drgań szlifierki,

–

ściernice o średnicach powyżej 50 mm muszą być zabezpieczone osłonami wykonanymi

z blachy stalowej,

–

podczas szlifowania nie wolno dokonywać pomiarów, ani dotykać ręką obrabianego

przedmiotu,

–

podczas szlifowania (oczyszczania) odlewów szlifierz powinien pracować w ubraniu

ochronnym i skórzanych rękawicach,

–

podczas szlifowania bez użycia cieczy smarująco-chłodzących należy chronić oczy

specjalnymi okularami,

–

niedopuszczalne jest szlifowanie na sucho bez urządzeń do odprowadzania pyłu

szlifierskiego (w tym celu należy używać kapturów ochronnych z rurą przewodu ssącego

i przewodami odprowadzającymi pył do specjalnego zbiornika),

–

podczas pracy nie wolno samowolnie zmieniać ustalonych w dokumentacji

technologicznej warunków skrawania, np. głębokości czy prędkości obwodowej

ściernicy,

–

zamocowanie ściernicy oraz przedmiotu obrabianego winno być pewne,

–

przed przystąpieniem do pracy pracownik powinien zapoznać się dokładnie z instrukcją

obsługi szlifierki i przestrzegać zawartych w niej wskazówek,

–

przed rozpoczęciem szlifowania na kilka minut należy uruchomić wrzeciennik ściernicy

(bieg luzem) w celu rozgrzania wrzeciona i dodatkowego wykrycia ewentualnych wad

ściernicy,

–

nie wolno pracować przy uszkodzonych osłonach ściernicy lub na szlifierce bez osłon,

–

przy mocowaniu przedmiotów w uchwycie, należy pamiętać o wyjęciu klucza z gniazda

uchwytu przed uruchomieniem wrzeciona przedmiotu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

–

po zakończeniu pracy należy dokładnie oczyścić szlifierkę, a w celu usunięcia cieczy

chłodzącej, która gromadzi się w dolnej części tarczy, należy uruchomić wrzeciono

ściernicy na kilka minut bez dopływu chłodziwa,

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakiej próbie poddaje się ściernice przed zamontowaniem?

2. Jakie ściernice wymagają osłon z blachy stalowej?

3. Jaki rodzaj szlifowania wymaga bezwzględnego odprowadzania pyłu?

4. W jakim celu uruchamia się wrzeciennik na biegu luzem przed rozpoczęciem obróbki?

5. Z jakim dokumentem należy się zapoznać przed rozpoczęciem pracy na szlifierce?

6. Dlaczego konieczne jest wyważenie ściernicy przed montażem?

4.1.3. Ćwiczenia

Ćwiczenie 1

Przygotuj się do pracy na szlifierce zgodnie z wymaganiami bezpieczeństwa i higieny

pracy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się dokładnie z instrukcją obsługi szlifierki, sprawdzić stan osłon ściernicy,

2) uruchomić wrzeciennik na 3 minuty dla rozgrzania wrzeciona i wykrycia ewentualnych

wad ściernicy,

3) wyłączyć szlifierkę i przekazać nauczycielowi swoje spostrzeżenia i uwagi.

Wyposażenie stanowiska pracy:

−

szlifierka dowolnego rodzaju,

−

instrukcja obsługi szlifierki.

Ćwiczenie 2

Sprawdź która z dwóch przygotowanych do montażu ściernic może być użyta do

szlifowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) opukać starannie obie ściernice drewnianym młotkiem,

2) ustalić która ze ściernic jest pęknięta i nie nadaje się do użycia pamiętając, że dobra

z nich powinna wydawać czysty metaliczny dźwięk.

Wyposażenie stanowiska pracy:

−

dwie ściernice, z których jedna jest pęknięta,

−

młotek drewniany.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Ćwiczenie 3

Wykonaj czynności wymagane od pracownika po zakończeniu pracy na szlifierce.

Aby wykonać ćwiczenie, powinieneś:

1) uruchomić wrzeciono ściernicy na 3 minuty bez dopływu cieczy chłodzącej, dla

usunięcia cieczy spod ściernicy,

2) dokładnie oczyścić szlifierkę z wiórów i pyłu.

Wyposażenie stanowiska pracy:

−

szlifierka nie oczyszczona po zakończeniu pracy,

−

szczotka zmiotka,

−

szufelka,

−

pojemnik na odpady.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

rozróżnić czynności dozwolone i niedozwolone dla szlifierza?

2)

określić wymagania bhp dotyczące osłon szlifierki?

3)

wykonać czynności po zakończeniu pracy na szlifierce?

4)

wyróżnić czynności przed uruchomieniem szlifierki?

5)

sprawdzić, czy ściernica nie jest pęknięta?

6)

sprawdzić szlifierkę przed rozpoczęciem pracy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.2. Szlifierki i ściernice

4.2.1. Materiał nauczania

Szlifierki

Szlifowanie umożliwia uzyskanie wysokiej dokładności wymiarowej oraz dużej

gładkości powierzchni.

Szlifierki są obrabiarkami przeznaczonymi do obróbki wykańczającej powierzchni

cylindrycznych i płaszczyzn części maszyn w stanie surowym lub uprzednio utwardzonych.

Do szlifowania stosowane są narzędzia wieloostrzowe zwane ściernicami, które posiadają

nieregularna geometrię ostrza. Ruch główny, obrotowy w procesie szlifowania wykonuje

zawsze ściernica, a ruch posuwowy przedmiot obrabiany, ściernica lub oba elementy

równocześnie.

Rozróżnia się szlifierki:

–

ogólnego przeznaczenia,

–

specjalizowane,

–

specjalne.

Szlifierki ogólnego przeznaczenia można podzielić na:

–

szlifierki do wałków: kłowe (zwykłe i uniwersalne), bezkłowe,

–

szlifierki do otworów: zwykłe, bezkłowe,

–

szlifierki do płaszczyzn: pracujące obwodem ściernicy, ze stołem prostokątnym lub

obrotowym oraz pracujące czołem ściernicy ze stołem prostokątnym lub obrotowym.

Szlifierki do wałków kłowe

Szlifierki do wałków kłowe uniwersalne.

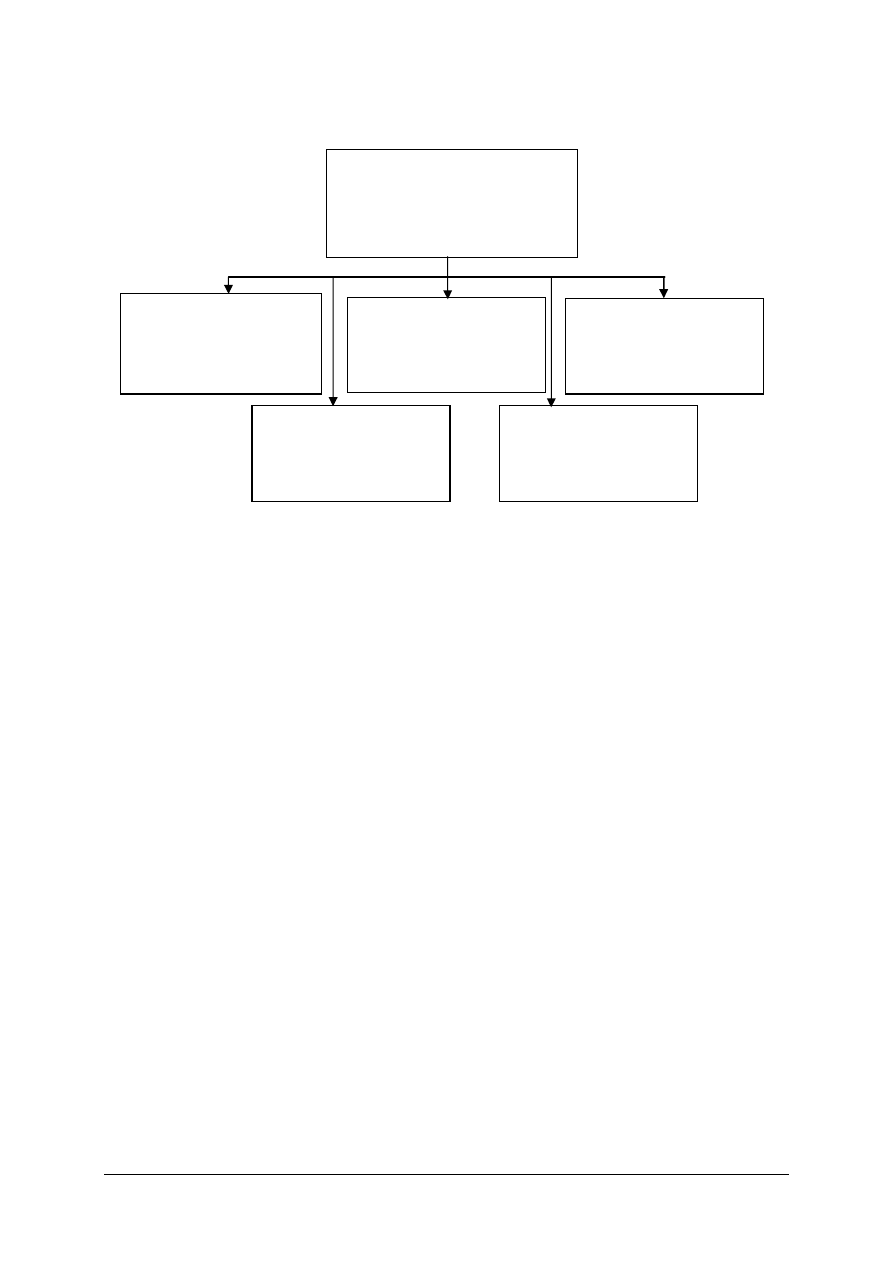

Na rys.1 przedstawiono schemat uniwersalnej szlifierki kłowej do wałków.

Szlifierka ta posiada możliwość skrętu stołu oraz wrzeciennika przedmiotu, co umożliwia

szlifowanie wałków oraz stożków krótkich o małej zbieżności.

Rys. 1. Sposób szlifowania na uniwersalnej szlifierce kłowej do wałków: a) układ kształtowania

walców, b) układ kształtowania stożków długich, c) układ kształtowania stożków krótkich

A – prowadnice łoża, B – sanie stołu, C – płyta stołu, skrętna w osi O

1

, D – prowadnice

wrzeciennika ściernicy, F – konik, G – wrzeciennik przedmiotu obrabianego [5]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

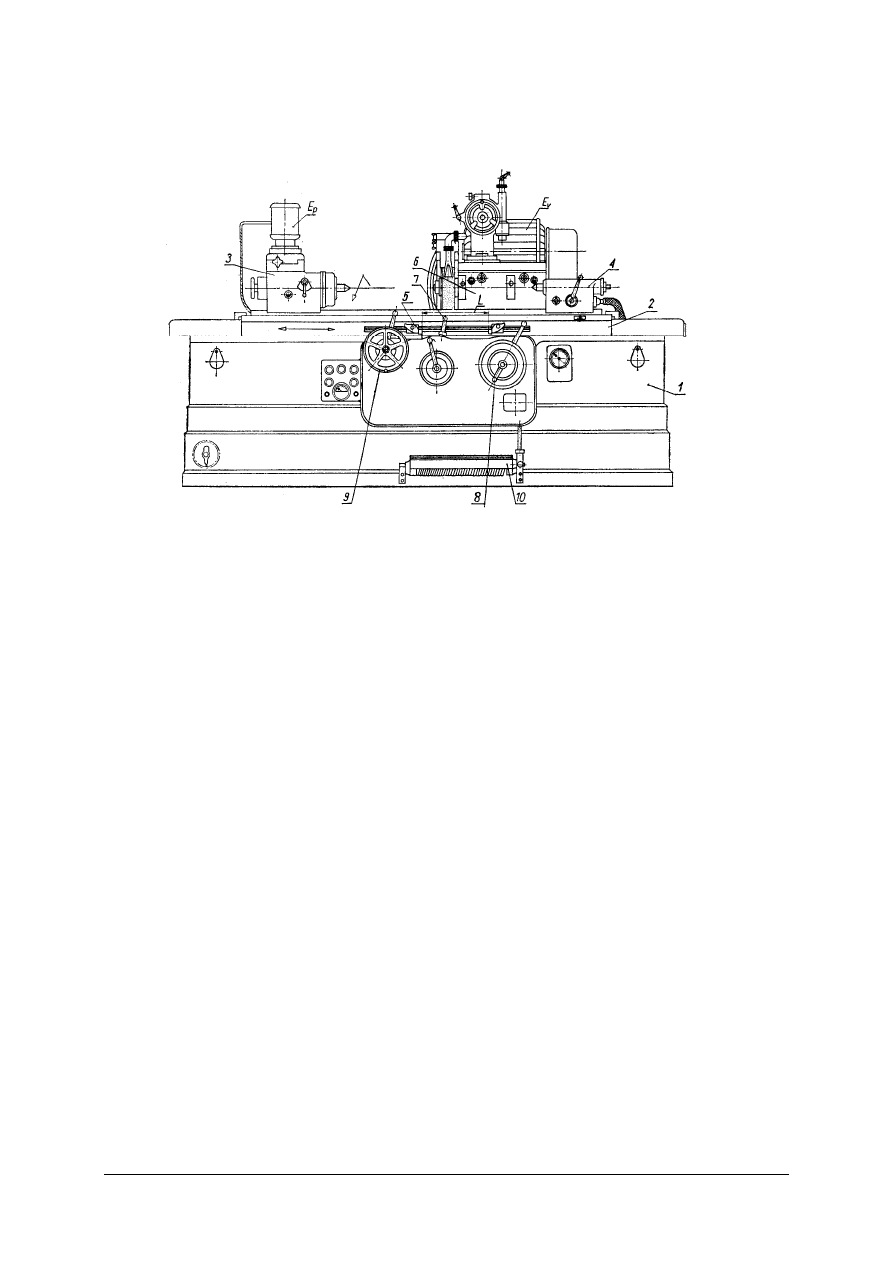

Na rys. 2 przedstawiono szlifierkę kłową do wałków SJW1000.

Rys. 2.

Szlifierka kłowa do wałków SJW 1000, produkcji krajowej [6]: 1 – łoże, 2 – stół,

3 – wrzeciennik przedmiotu, 4 – konik, 5 – zderzak, 6 – wrzeciennik narzędzia,

7 – dźwignia zaworu rozrządu

Na łożu osadzone są wszystkie zespoły szlifierki. Na wzdłużnych prowadnicach łoża

osadzony jest stół z napędem hydraulicznym, który w procesie szlifowania wykonuje ruchy

prostoliniowo-zwrotne.

Górna część stołu może być skręcana dookoła osi pionowej w granicach ± 4,5

o

, co

umożliwia obróbkę stożków o niewielkiej zbieżności.

Wrzeciono szlifierki zakończone kołnierzem z zewnętrzną powierzchnią ustalającą

umożliwia osadzenie uchwytu trójszczękowego do zamocowania przedmiotu, a także posiada

wewnątrz stożek Morse’a do osadzenia kła stałego, umożliwiającego podparcie szlifowanych

wałków. Wrzeciennik przedmiotu jest napędzany z oddzielnego silnika

umieszczonego

w górnej jego powierzchni.

Konik

służy do podtrzymania przedmiotu zamocowanego

w kłach. Za stołem szlifierki na poprzecznych prowadnicach łoża jest umieszczony

wrzeciennik ściernicy. Wrzeciennik ten ma przesuw w kierunku prostopadłym do osi

szlifierki [5].

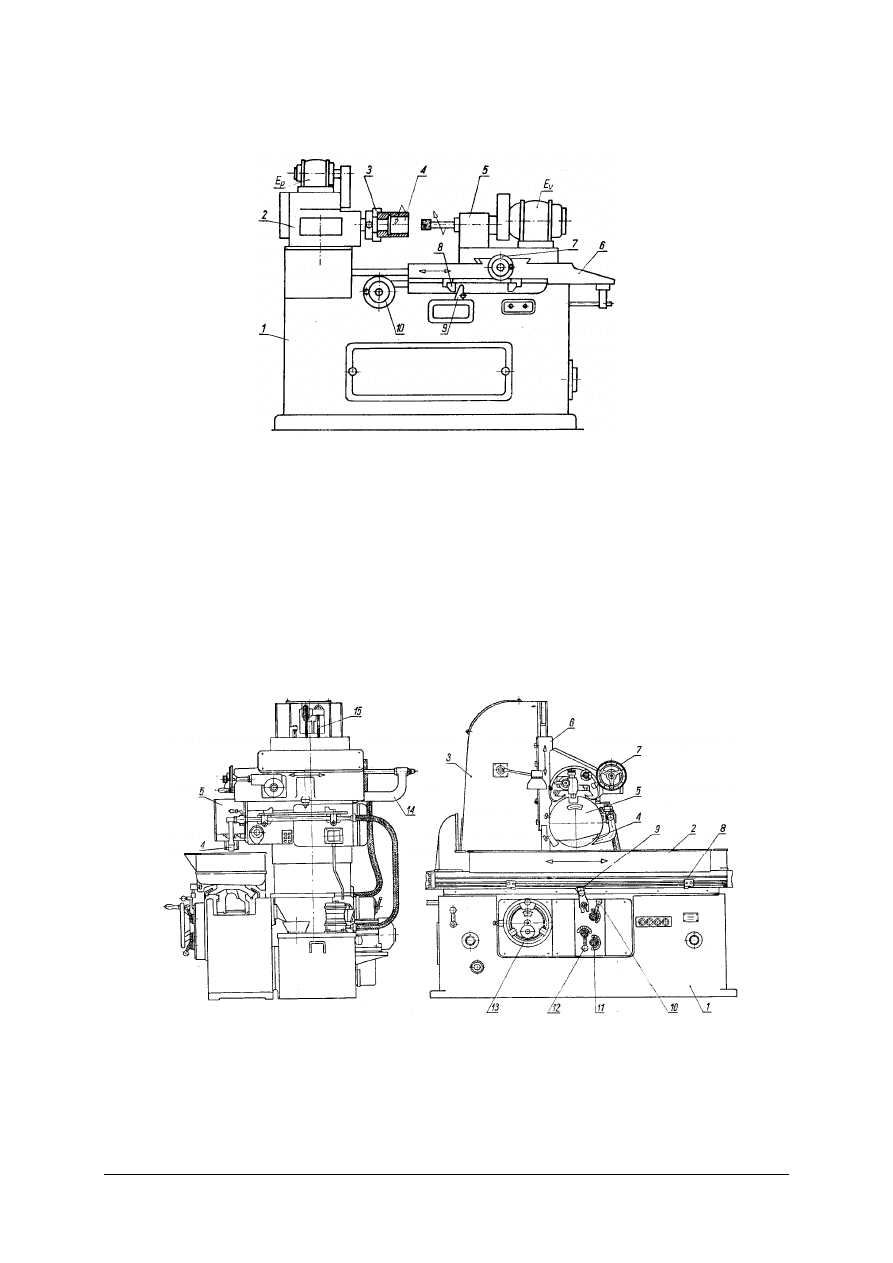

Szlifierki do otworów

Szlifierki do otworów są obrabiarkami przeznaczonymi do szlifowania otworów

przelotowych i nieprzelotowych, niestopniowanych i stopniowanych, walcowych

i stożkowych w zakresie średnic 12–100 mm. Szlifierki te zwykle buduje się w dwu

odmianach: z prostoliniowo-zwrotnym ruchem posuwowym wrzeciennika narzędziowego lub

prostoliniowo-zwrotnym ruchem posuwowym wrzeciennika przedmiotu. Szlifierkę do

otworów z prostoliniowo-zwrotnym ruchem wrzeciennika narzędziowego przedstawiono na

rys. 3. Szlifierka ta ma wrzeciennik przedmiotu zamocowany na łożu, a stół porusza się wraz

z wrzeciennikiem narzędziowym. Ponadto wrzeciennik narzędziowy można przesuwać

w kierunku poprzecznym w celu nastawienia ściernicy na głębokość szlifowania [5].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 3.

Szlifierka do otworów z przesuwnym wrzeciennikiem ściernicy [4]: 1 – łoże,

2 – wrzeciennik przedmiotu, 3 – uchwyt samocentrujący, 4 – przedmiot

obrabiany, 5 – wrzeciennik narzędziowy, 6 – stół, 7 – kółko ręcznego posuwu

wrzeciennika narzędziowego, 8 – przestawny zderzak, 9 – dźwignia mechanizmu

hydraulicznego, 10 – kółko ręcznego posuwu stołu

Szlifierki do płaszczyzn

Szlifierki do płaszczyzn budowane są jako obwodowe i czołowe. Najczęściej

stosowane są szlifierki obwodowe. Na rysunku 4 przedstawiono szlifierkę do płaszczyzn

obwodową SPB30, produkcji krajowej.

Rys. 4. Szlifierka do płaszczyzn obwodowa [5]: 1 – łoże, 2 – stół, 3 – stojak, 4 – ściernica,

5 – wrzeciennik, 6 – sanie pionowe, 7 – kółko ręcznego przesuwu wrzeciennika narzędziowego,

8 – zderzaki krańcowe przesuwu stołu, 9 – dźwignia suwaka sterującego przesuwem stołu,

10 – dźwignia do regulacji prędkości przesuwu stołu, 11 – dźwignia do nastawiania ciągłego lub

stopniowego przesuwu ściernicy, 12 – dźwignia wyłączania hydraulicznego napędu stołu

i nastawiania szlifierki na ręczny przesuw stołu, 13 – kółko pionowego dosuwu ściernicy,

14 – wspornik tłoczyska cylindra

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Przedstawiona na rys.4 szlifierka posiada poziomą oś wrzeciona i pracuje obwodem

ściernicy. Przedmiot obrabiany w zależności od rodzaju materiału, kształtów zamocowuje się

na stole elektromagnetycznym lub bezpośrednio na stole szlifierki przy wykorzystaniu

rowków teowych i śrub dociskowych. Stół ma napęd hydrauliczny. Prędkość przesuwu stołu

jest regulowana bezstopniowo. Zmiana kierunku przesuwu stołu jest dokonywana

samoczynnie – zderzakami lub ręcznie. Ściernica jest osadzona na wrzecionie połączonym

bezpośrednio z osią silnika. Przesuw wgłębny wrzeciennika ściernicy może być sterowany

przez mechanizm hydrauliczny (samoczynnie) lub ręcznie. Dosuwu ściernicy do przedmiotu

obrabianego dokonuje się ręcznie [5].

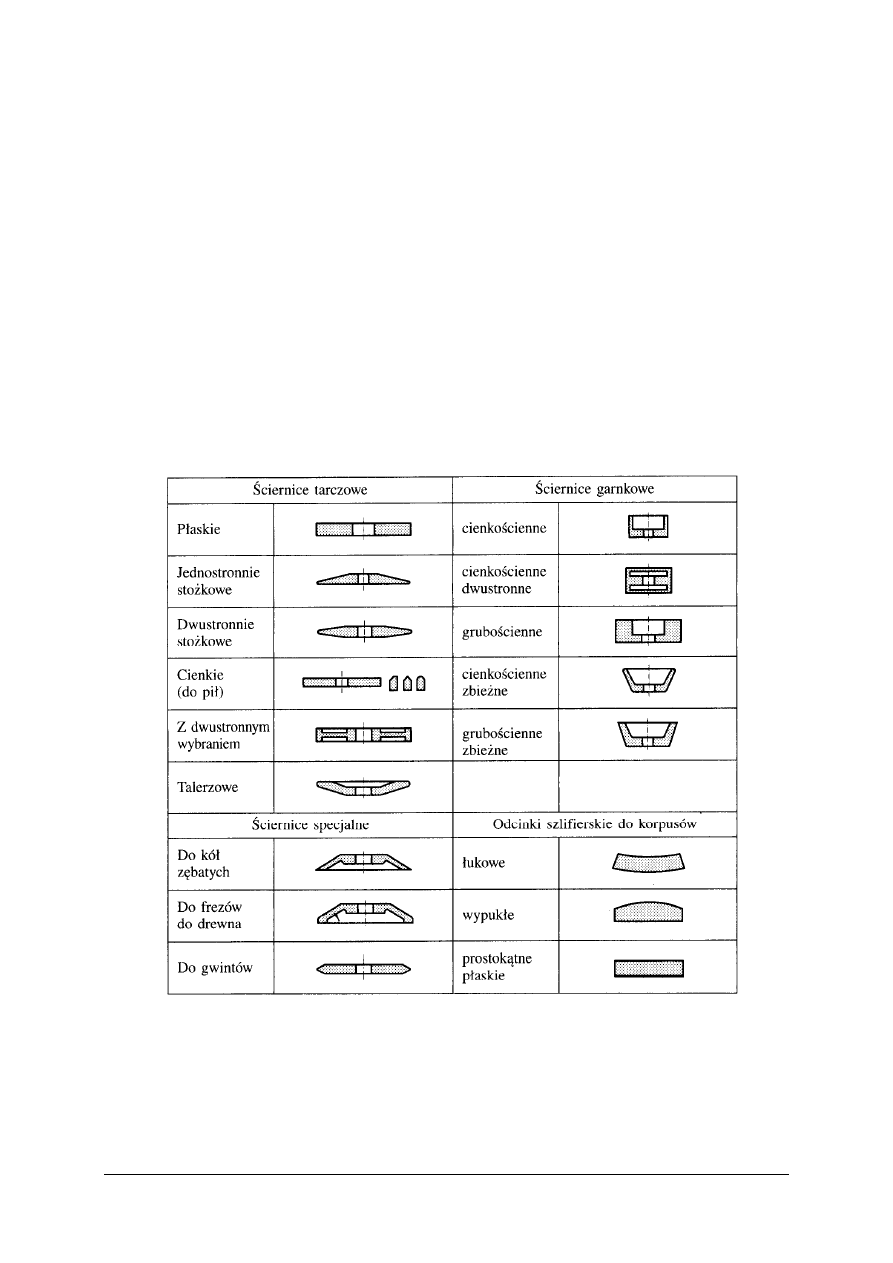

Ściernice

W procesie szlifowania stosowane są narzędzia zwane ściernicami, które wykonują ruch

obrotowy będący ruchem głównym Ściernice są narzędziami obrotowymi o różnych

kształtach w przekrojach osiowych dostosowanych do różnorodnych zadań obróbkowych

(tablica 1).

Tablica 1. Rodzaje ściernic [11]

Części robocze ściernic są wykonywane z mieszaniny twardych ziaren ściernych i spoiwa

wiążącego je w porowate struktury. Ziarna ścierne są osadzone w spoiwie w sposób

przypadkowy.

Najczęściej stosowanymi głównymi materiałami ściernymi są: korund lub elektrokorund

,

węglik krzemu, węglik boru, regularny azotek boru i diament. Oznaczenie ściernic ujęte

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

w PN-91/M-59101 obejmuje: kształt i wymiary, materiał i wielkość ziaren, rodzaj spoiwa,

strukturę i twardość ściernicy [11].

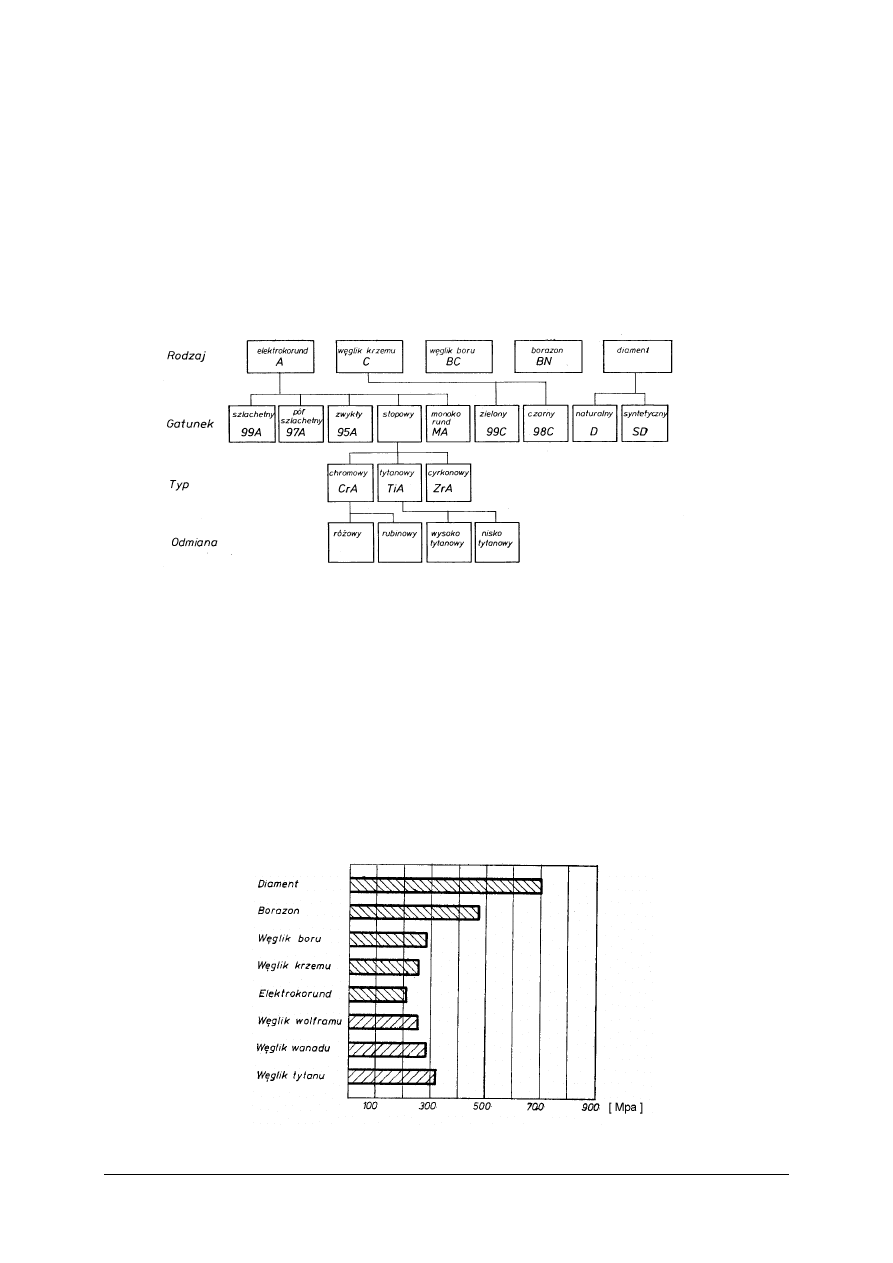

Klasyfikacja i zasady doboru ściernic

Wyróżniamy trzy podstawowe grupy narzędzi i materiałów ściernych: narzędzia ścierne

spojone, narzędzia ścierne nasypowe, pasty ścierne i polerskie.

Narzędzia ścierne spojone stanowią ściernice w postaci brył obrotowych; segmenty ścierne

osełki ścierne, przeznaczone do maszynowej lub ręcznej obróbki wykańczającej

[2].

Na rys. 5 przedstawiono umowny schemat klasyfikacyjny ścierniw stosowanych do wyrobu

ściernic.

Rys. 5. Schemat klasyfikacyjny i oznaczenia ścierniw [3]

Wielkościami charakteryzującymi materiały ścierne spojone są: rodzaj materiału

ściernego, wielkość ziarna, rodzaj materiału wiążącego, struktura, twardość i porowatość oraz

kształt i wymiary [2].

Spoiwo jest składnikiem wiążącym materiał ściernicy. Najczęściej stosowane są spoiwa

ceramiczne, żywiczne, gumowe, metalowe i galwaniczne.

Struktura jest umowną liczbą zależną od objętości ścierniwa, masy narzędzia oraz jego

całkowitej objętości [2].

Twardość ściernicy określana jest wielkością oporu, który stawia spoiwo przeciw

odrywaniu ziaren ściernych z powierzchni narzędzia pod działaniem sił zewnętrznych [2].

Rys. 6. Średnie twardości niektórych rodzajów ścierniwa i węglików metali [2]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Wstępny dobór ściernicy do wykonania określonej operacji szlifowania prowadzi się wg

ogólnych wytycznych oraz zaleceń katalogów narzędzi ściernych i poradników normowania.

W dalszej kolejności koryguje się go na podstawie obserwacji ściernicy w konkretnej operacji

szlifowania [2].

Mocowanie ściernic

Prawidłowy przebieg procesu szlifowania wymaga poprawnego zamocowania,

obciągania i wyrównoważenia tarczy ściernej.

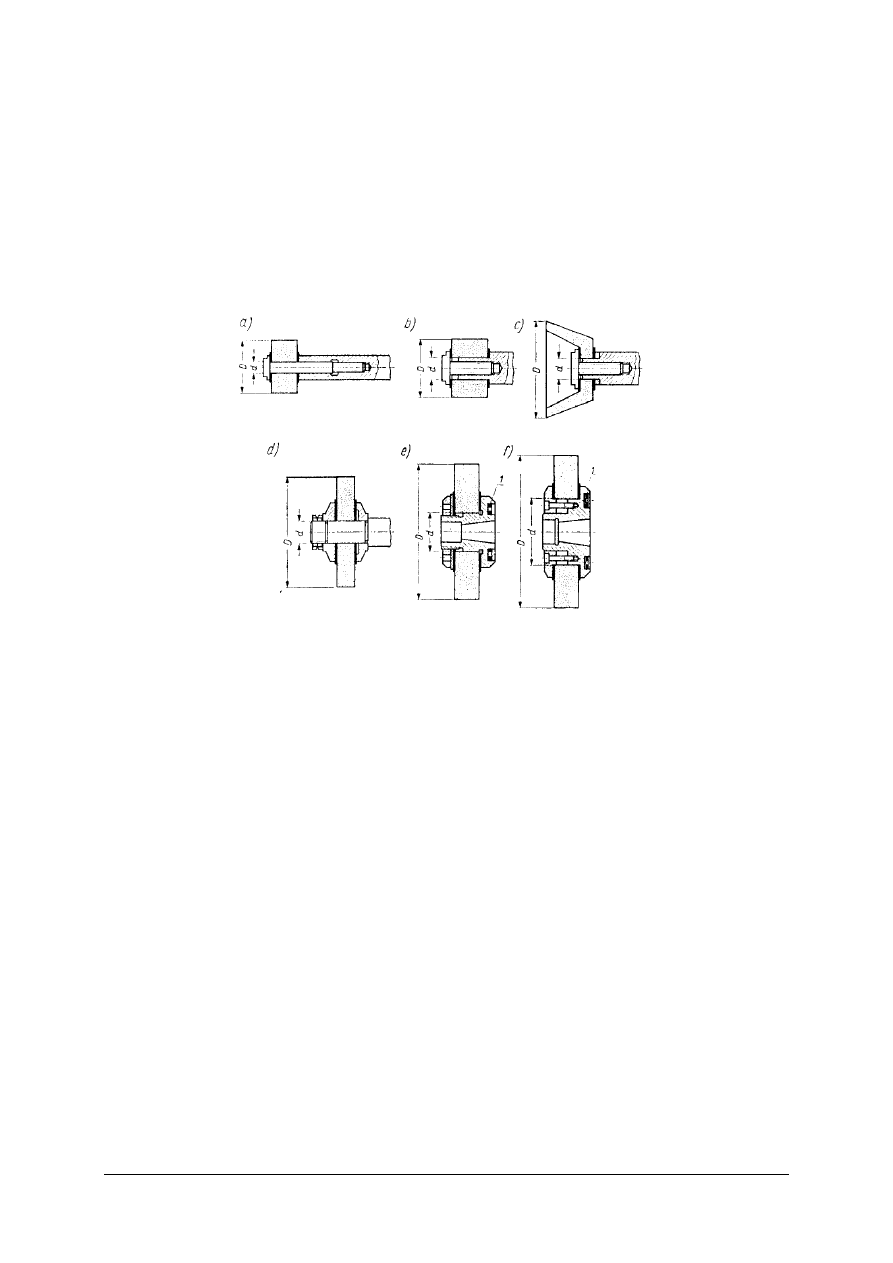

Przykłady zamocowanie ściernic zamieszczono na rys. 7.

Rys. 7.

Przykłady zamocowania ściernic [4]

Sposób a) jest stosowany przy zamocowaniu ściernic w zakresie średnic:

D = (10–70) mm, d = (3–20) mm.

Sposoby b) i c) stosowane są przy zamocowaniu ściernic w zakresie średnic:

D = (30–110) mm, d = (10–20) mm.

Sposób d) jest stosowany przy zamocowaniu ściernic w zakresie średnic:

D = (50–300) mm, d = (10–40) mm.

Sposób e) i f) jest stosowany przy zamocowaniu ściernic w zakresie średnic:

D = (125–1000) mm, d = (32–304,8) mm.

Do zamocowania ściernic stosowane są metalowe oprawy kołnierzowe, podkładki

skórzane lub gumowe, elementy do wyrównoważania oraz elementy złączne. Oprawy

kołnierzowe ściernic płaskich objęte są PN – 76/M-60625.

Dla ściernic nasadzanych i trzpieniowych o średnicach: 10, 12 i 14 mm są przewidziane

przedłużacze do wrzecion, stosowane głównie przy szlifowaniu otworów [4].

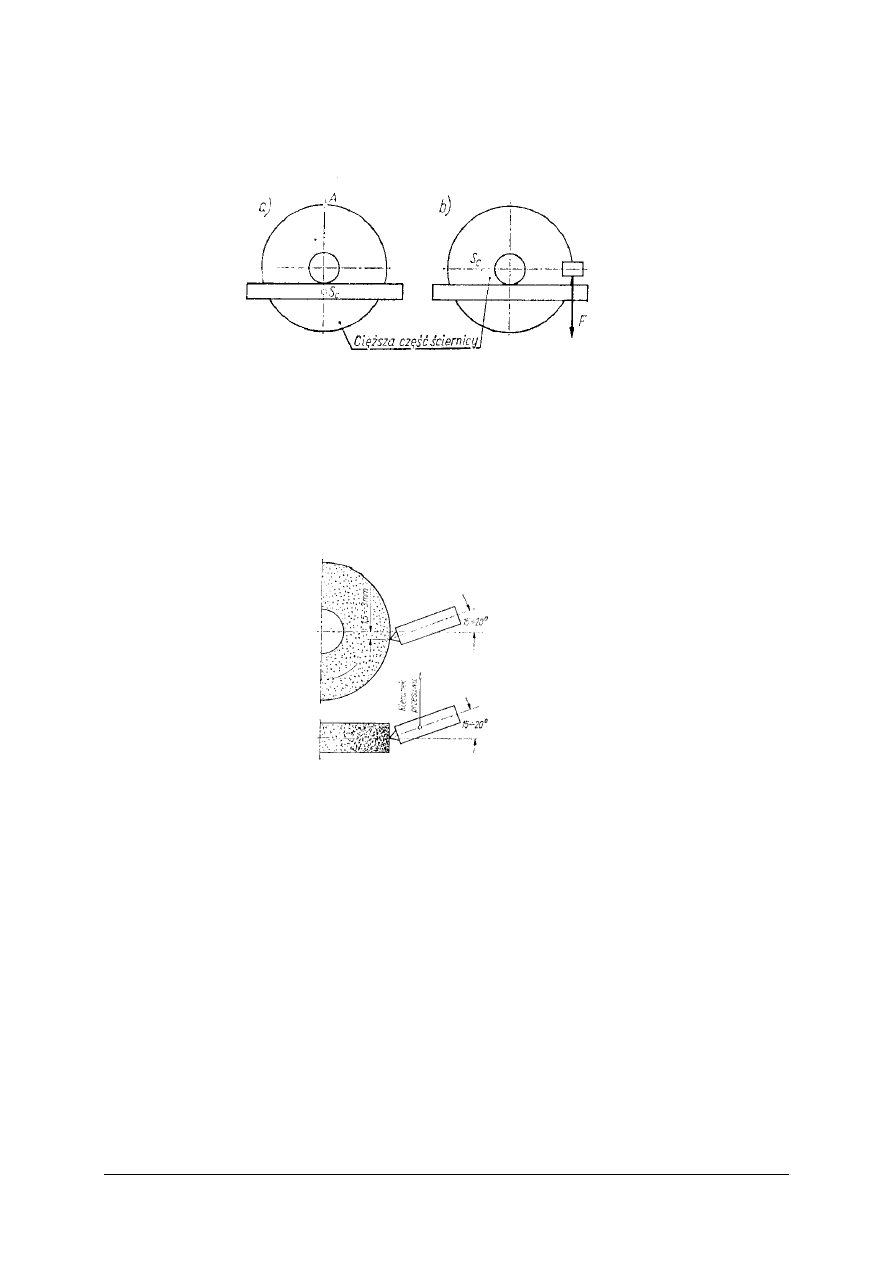

Wyrównoważanie ściernic

Ściernice stosowane do operacji szlifowania powinny być wyrównoważane statycznie

i dynamicznie.

Wyrównoważenie statyczne polega na doprowadzeniu środka ciężkości tarczy do

położenia osiowego.

Wyrównoważenie dynamiczne polega na ograniczeniu do możliwego minimum

momentów sił bezwładności powstających wskutek niejednorodnego rozkładu masy

ściernicy. Powinno być stosowane bezpośrednio na wrzecionie szlifierki, jeżeli prędkość

obwodowa tarczy jest większa niż 45 m/s [11].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Najprostszym urządzeniem służącym do wyrównoważania statycznego mogą być dwie

listwy (pryzmy) ustawione poziomo i równolegle (rys.8).

Rys. 8. Pomiar odchyłki statycznego wyrównoważenia ściernicy [4]

Obciaganie ściernic

Obciąganie polega na usunięciu bicia promieniowego i wzdłużnego ściernicy za pomocą

narzędzia zwanego obciągaczem diamentowym (rys.9).

Rys. 9. Ustawienie obciągacza diamentowego przy ostrzeniu ściernicy [4]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz materiały ścierne do wyroby ściernic?

2. Na jakich obrabiarkach wykonuje się szlifowanie wałków?

3. Na jakich obrabiarkach wykonuje się szlifowanie płaszczyzn?

4. Jakich narzędzi używa się do szlifowania?

5. Na czym polega wyrównoważanie statyczne i dynamiczne ściernicy?

6. W jakim celu stosuje się obciąganie ściernicy?

7. Na czym polega szlifowanie kłowe wałków?

8. Na czym polega szlifowanie obwodowe płaszczyzn?

9. Jakie są kryteria ogólne doboru ściernic?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2.3. Ćwiczenia

Ćwiczenie 1

Określ ruch główny i charakterystykę ruchu posuwowego szlifierek.

Typ szlifierki

Ruch główny

Charakterystyka ruchu

posuwowego

Szlifierka do wałków kłowa

Szlifierka do otworów

Szlifierka do płaszczyzn obwodowa

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować zawarty w poradniku i literaturze materiał, dotyczący szlifierek i ściernic,

2) uzupełnić tabelę wpisując odpowiednie ruchy główne i posuwowe dla wskazanych

szlifierek.

Wyposażenie stanowiska pracy:

–

kartka papieru,

–

materiał zamieszczony w poradniku,

–

literatura techniczna.

Ćwiczenie 2

Określ typ ściernicy i oprzyrządowanie do zamocowania przedmiotu na szlifierkach.

Rodzaj szlifierki

Typ ściernicy

Oprzyrządowanie

do

zamocowania

przedmiotu obrabianego

Szlifierka do wałków kłowa

Szlifierka do otworów

Szlifierka do płaszczyzn obwodowa

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiał zawarty w literaturze dotyczący szlifierek i ściernic,

2) uzupełnić tabelę wpisując odpowiednio typ ściernicy i oprzyrządowanie do zamocowania

przedmiotu obrabianego dla wskazanych rodzajów szlifierek.

Wyposażenie stanowiska pracy:

–

kartka papieru,

–

materiał zamieszczony w poradniku,

–

literatura techniczna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Ćwiczenie 3

Określ charakterystykę napędów: ściernicy i posuwu dla szlifierek.

Typ szlifierki

Charakterystyka napędu

ściernicy

Charakterystyka

napędu posuwu

Szlifierka do wałków kłowa

Szlifierka do otworów

Szlifierka do płaszczyzn obwodowa

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiał zawarty w poradniku i literaturze, dotyczący szlifierek i ściernic,

2) uzupełnić tabelę wpisując odpowiednio charakterystykę napędu ściernicy i posuwu dla

wskazanych szlifierek.

Wyposażenie stanowiska pracy:

–

kartka papieru,

–

materiał zamieszczony w poradniku,

–

literatura techniczna.

Ćwiczenie 4

Dobierz oprzyrządowanie technologiczne do szlifowania otworu o średnicy 100 mm.

Zakres

prac

przygotowawczych

doprzeprowadzeniaoperacji

szlifowania otworu ø 100 mm.

Rodzaj oprzyrządowania technologicznego

Zamocowanie przedmiotu obrabianego

Zamocowanie ściernicy

Obciąganie ściernicy

Wyrównoważanie ściernicy

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować zawarty w poradniku i literaturze materiał, dotyczący szlifierek i ściernic,

2) uzupełnić tabelę wpisując odpowiedni typ oprzyrządowania dla wskazanych rodzajów

prac przygotowawczych do przeprowadzenia operacji szlifowania otworu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Wyposażenie stanowiska pracy:

–

kartka papieru,

–

materiał zamieszczony w poradniku,

–

literatura techniczna.

Ćwiczenie 5

Dobierz materiał ściernicy do zabiegów szlifierskich.

Opis zabiegów szlifowania

Dobór materiału ściernego ściernicy

Szlifowanie

stali

konstrukcyjnych

węglowych

Szlifowanie

dokładne

stali

hartowanych.

Szlifowanie stali i stopów o twardości

powyżej 60HRC

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować zawarty w poradniku i literaturze materiał, dotyczący klasyfikacji

i doboru ściernic,

2) uzupełnić tabelę wpisując odpowiedni rodzaj materiału ściernego do wskazanych

zabiegów szlifowania.

Wyposażenie stanowiska pracy:

−

kartka papieru,

−

materiał zamieszczony w poradniku,

−

literatura techniczna.

Ćwiczenie 6

Dobierz twardość ściernicy do prac szlifierskich.

Opis operacji szlifowania

Dobór twardości ściernicy

Szlifowanie materiałów twardych

Szlifowanie materiałów miękkich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować zawarty w poradniku i literaturze materiał, dotyczący klasyfikacji

i doboru ściernic,

2) uzupełnić tabelę wpisując odpowiedni rodzaj materiału ściernego do wskazanych prac

szlifierskich.

Wyposażenie stanowiska pracy:

−

kartka papieru,

−

materiał zamieszczony w poradniku,

−

literatura techniczna.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

sklasyfikować szlifierki?

2)

sklasyfikować ściernice?

3)

rozróżnić główne zespoły szlifierki kłowej do wałków?

4)

rozróżnić główne zespoły szlifierki do otworów?

5)

rozróżnić główne zespoły szlifierki do płaszczyzn?

6)

rozróżnić elementy zamocowania ściernicy na wrzecionie szlifierki?

7)

określić

sposoby

zamocowania

przedmiotu

obrabianego

na

szlifierkach?

8)

określić sposoby wyrównoważania ściernic?

9)

określić zasady obciągania ściernic?

10) podać ogólne zasady doboru ściernic?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3.

Szlifowanie powierzchni płaskich, walcowych i stożkowych

4.3.1. Materiał nauczania

Zasada procesu szlifowania

Szlifowaniem nazywa się obróbkę skrawaniem, w której narzędziem skrawającym jest

najczęściej ściernica zbudowana z drobnych ziaren mineralnych tkwiących w odpowiednim

spoiwie. Szlifowanie stosuje się do usuwania cienkiej warstwy z różnych materiałów i może

ono być stosowane zarówno jako obróbka zgrubna, jak i wykańczająca.

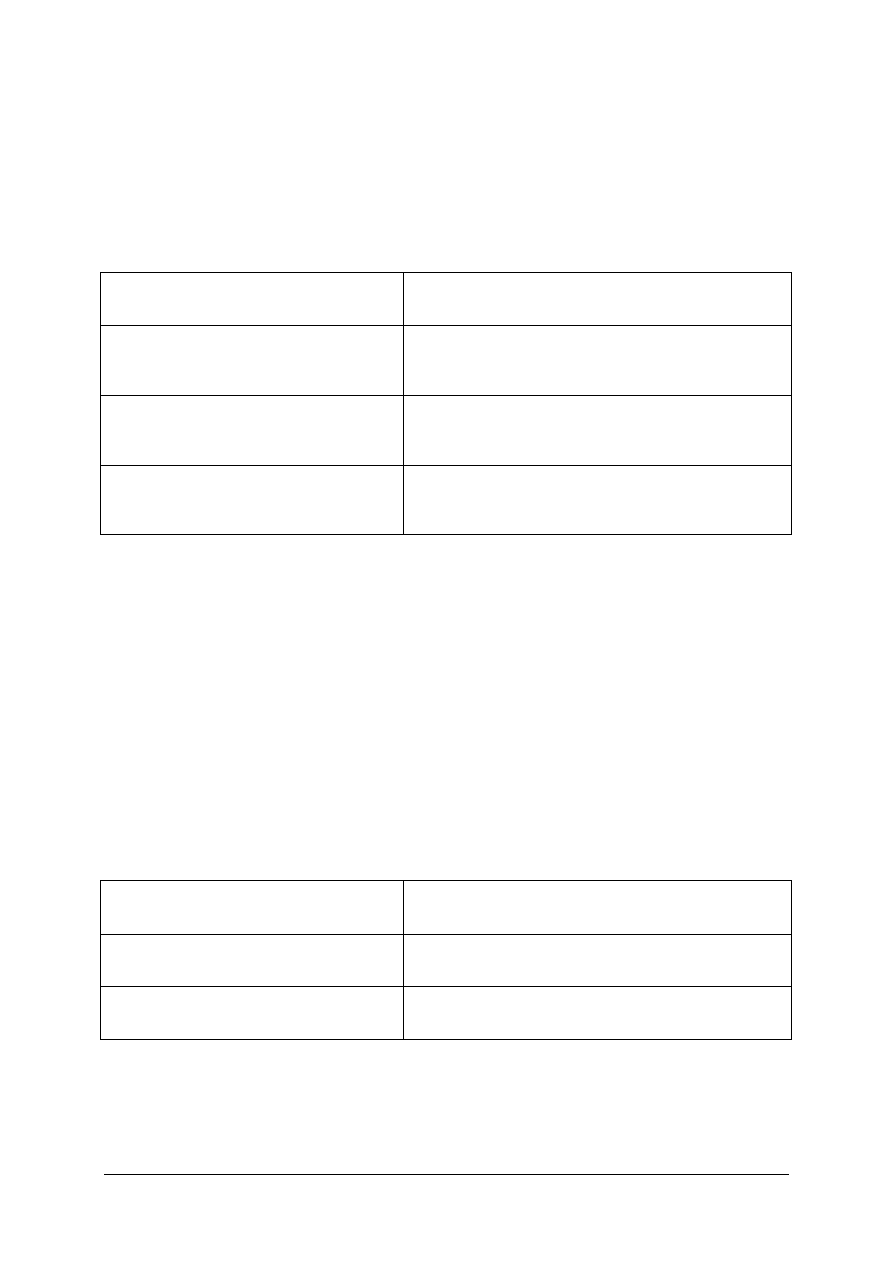

Przykład szlifowania przedstawia rys.10.

Rys. 10. Praca skrawania przy szlifowaniu [8]

Wydzielające się w czasie szlifowania ciepło wymaga obfitego chłodzenia narzędzia

i przedmiotu cieczami smarująco-chłodzącymi.

W tym rodzaju obróbki rozróżnia się szlifowanie: wałków, otworów, płaszczyzn,

gwintów i kół zębatych, oraz szlifowanie kształtowe i kopiowe, przy którym można uzyskać

bardzo duże dokładności: od (10 do 0,05) μm.

Szlifowanie powierzchni płaskich

Rozróżniamy dwa sposoby szlifowania płaszczyzn: obwodem i powierzchnią czołową

ściernicy. W przypadku pierwszym stosujemy najczęściej ściernice tarczowe płaskie,

w drugim – garnkowe i segmentowe.

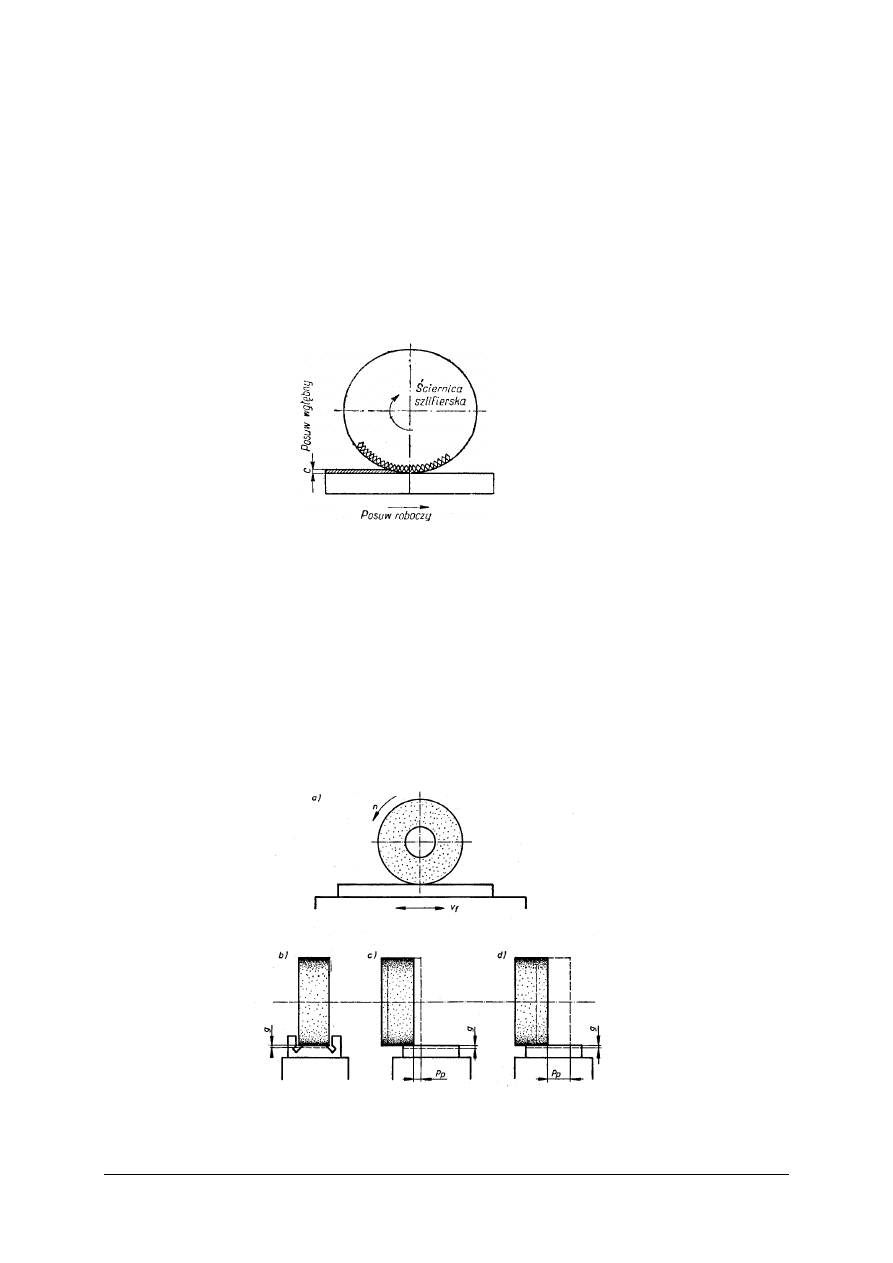

Rys. 11. Schemat szlifowania płaszczyzn obwodem ściernicy: a, b) bez posuwu poprzecznego;

c) z posuwem poprzecznym głębokie; d) z posuwem poprzecznym zwykłe [2]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rozróżniamy trzy odmiany szlifowania płaszczyzn obwodem ściernicy (rys. 11): bez

posuwu poprzecznego, z posuwem poprzecznym głębokie oraz z posuwem poprzecznym

zwykłe.

Przy szlifowaniu z posuwem poprzecznym głębokim, naddatek na szlifowanie odpowiada

głębokości skrawania.

Podczas szlifowania z posuwem poprzecznym zwykłym, naddatek na szlifowanie

usuwany jest w wyniku wielokrotnych przejść ściernicy.

Podstawowymi parametrami procesu szlifowania obwodowego są: prędkość obrotowa

i prędkość obwodowa ściernicy, posuw wzdłużny przedmiotu szlifowanego, posuw

poprzeczny, posuw wgłębny odpowiadający głębokości skrawania. [2].

Szlifowanie zewnętrzne powierzchni walcowych i stożkowych z posuwem wzdłużnym

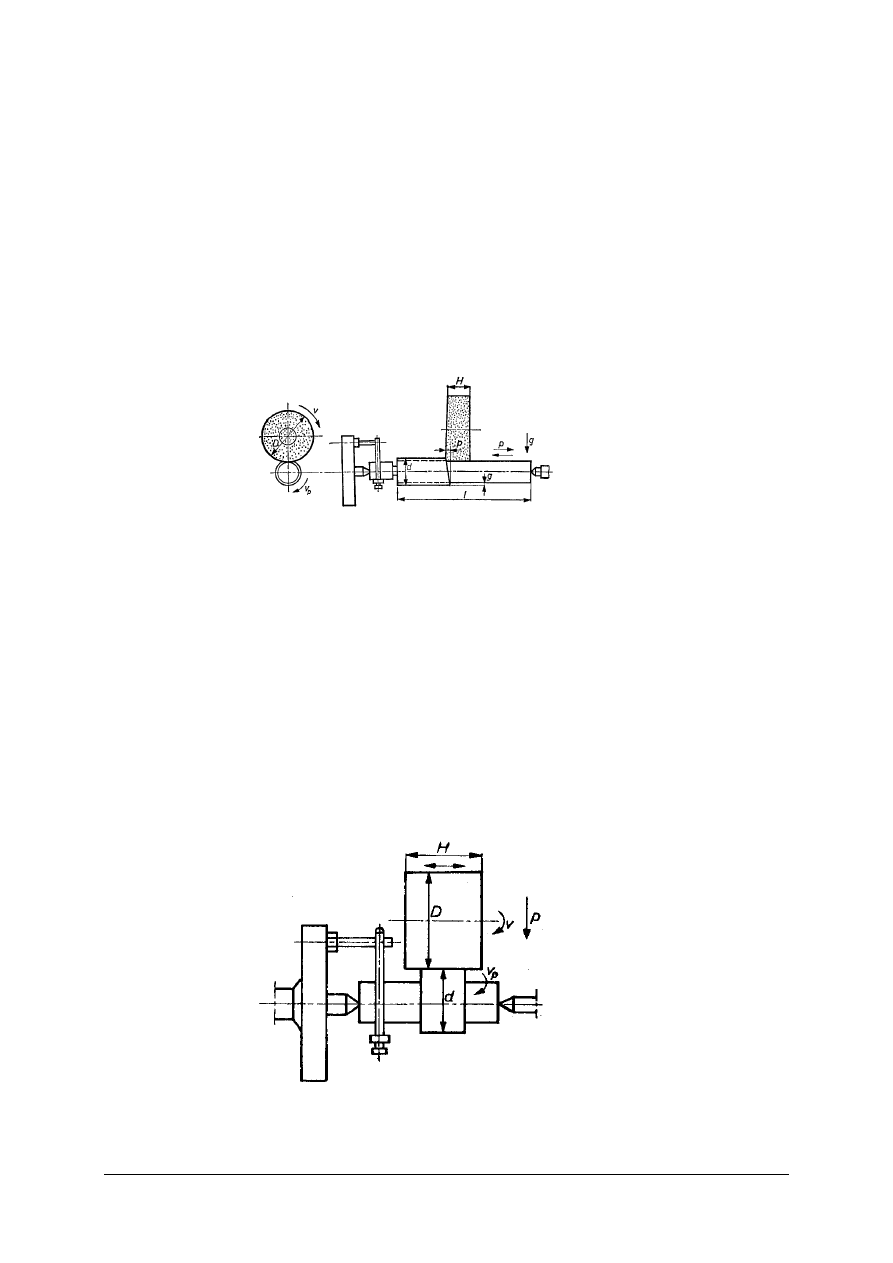

Rys. 12. Schemat szlifowania zewnętrznego z posuwem wzdłużnym [2]

Podczas szlifowania ruchem głównym jest ruch obrotowy ściernicy. Ruchami

posuwowymi są: ruch obrotowy przedmiotu obrabianego, ruch wzdłużny ściernicy lub

przedmiotu oraz ruch poprzeczny ściernicy, przy zmianie kierunku posuwu wzdłużnego.

Do technologicznych parametrów szlifowania zewnętrznego zaliczamy: prędkość

obwodową ściernicy, posuw wzdłużny ściernicy lub przedmiotu obrabianego, posuw

poprzeczny oraz prędkość obrotową

i obwodową przedmiotu obrabianego.

Prędkości obwodowe przy szlifowaniu zewnętrznym, w zależności od własności

ściernicy, wynoszą od (25–40) m/s, przy wysoce wydajnym szlifowaniu mogą dochodzić

nawet do (80–100) m/s.

Podczas szlifowania zewnętrznego powierzchni walcowych z posuwem wzdłużnym (rys. 12)

średnie prędkości obwodowe przedmiotu obrabianego wahają się w granicach (10–40) m/min [2].

Szlifowanie zewnętrzne wgłębne powierzchni walcowych i stożkowych

Rys. 13. Schemat szlifowania wgłębnego [2] 1 – ściernica szlifująca, 2 – ściernica prowadząca,

3 – przedmiot obrabiany, 4 – zderzak

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

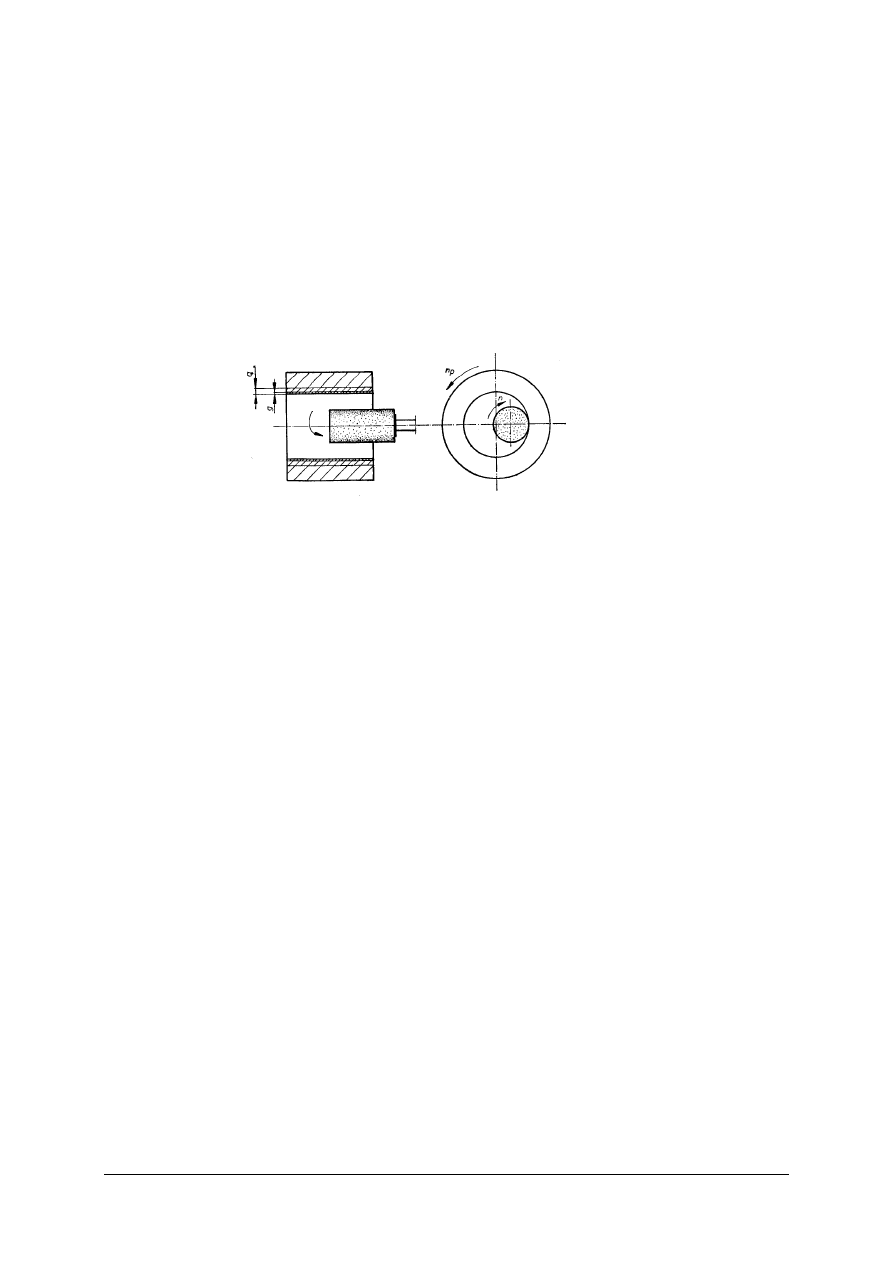

Przy szlifowaniu wgłębnym (rys. 13) ruchem głównym jest ruch obrotowy ściernicy.

Szerokość ściernicy musi być większa od długości powierzchni szlifowanej. Ruchami

posuwowymi są: ruch obrotowy przedmiotu obrabianego oraz ciągły posuw poprzeczny

ściernicy [2].

Szlifowanie wewnętrzne powierzchni walcowych i stożkowych

Szlifowanie wewnętrzne stosuje się do powierzchni walcowych i stożkowych,

przelotowych i nieprzelotowych. Schemat szlifowania wewnętrznego ilustruje rys. 14.

Podczas szlifowania ruchem głównym jest ruch obrotowy ściernicy, a ruchami posuwowymi:

posuw wzdłużny oraz poprzeczny ściernicy oraz posuw obwodowy, którym jest ruch

obrotowy przedmiotu obrabianego[2].

Rys. 14. Schemat szlifowania wewnętrznego [2]

Ciecze chłodząco-smarujące

Z uwagi na duże opory skrawania przy szlifowaniu i powstające w związku z tym duże

ilości ciepła oraz niebezpieczeństwo przegrzania powierzchni przedmiotu obrabianego,

zachodzi konieczność stosowania cieczy chłodząco-smarujących.

Stosowanie cieczy chłodząco-smarujących w procesie szlifowania powoduje intensywne

odprowadzenie ciepła ze strefy skrawania, zmniejszenie współczynnika tarcia ostrza

o powierzchnię materiału obrabianego, zmniejszenie oporów skrawania, zmniejszenie mocy

skrawania, pochłaniają i odprowadzają pył szlifierski a także pozwalają na podniesienie

gładkości powierzchni i dokładności wymiarowej.

Rozróżniamy trzy grupy cieczy chłodząco-smarujących; ciecze o działaniu chłodzącym,

emulsje typu „olej-woda” oraz oleje tworzące na powierzchni obrabianej trwałe powłoki.

Do grupy cieczy o działaniu chłodzącym należą wodne roztwory elektrolitów, które

chłodząc jednocześnie zabezpieczają przed korozją.

Emulsje typu „olej-woda”, stanowią zawieszone w wodzie bardzo drobne kuleczki oleju

pokryte cienką warstewką mydła. Ciecze tej grupy zapewniają dobre smarowanie przy

jednoczesnym działaniu chłodzącym.

Do trzeciej grupy należą oleje, tworzące na powierzchni obrabianej trwałe i mocne

powłoki. Właściwości chłodzące cieczy tej grupy są bardzo słabe

[2].

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są metody szlifowania wałków i otworów?

2. Na czym polega szlifowanie wałków z posuwem wzdłużnym?

3. Na czym polega szlifowanie wgłębne wałków?

4. Na czym polega szlifowanie wewnętrzne otworów walcowych i stożkowych?

5. Na czym polega szlifowanie obwodowe płaszczyzn?

6. Jakie ruchy występują w poszczególnych metodach szlifowania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

7. Jakie oprzyrządowanie technologiczne zastosujesz do szlifowania płaszczyzn, wałków

i otworów?

8. Jakie ciecze chłodząco-smarujące stosowane są przy szlifowaniu?

9. Jakie są technologiczne parametry skrawania przy szlifowaniu?

4.3.3. Ćwiczenia

Ćwiczenie 1

Dobierz: oprzyrządowanie, ściernicę i parametry szlifowania wałka.

Opis operacji

szlifowania

Oprzyrządowanie

technologiczne

Ściernica

Parametry obróbki

Szlifowanie

dokładne

powierzchni

zewnętrznej

wałka

niestopniowanego

o

średnicy 30 mm ze stali

hartowanej

z posuwem wzdłużnym

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować zawarty w poradniku i literaturze materiał, dotyczący szlifowania

wałków,

2) uzupełnić tabelę podając oprzyrządowanie technologiczne, ściernicę i parametry obróbki.

Wyposażenie stanowiska pracy:

−

kartka papieru,

−

materiał zamieszczony w poradniku,

−

literatura techniczna.

Ćwiczenie 2

Do operacji szlifowania wałka zaplanuj: oprzyrządowanie technologiczne, ściernicę

i parametry obróbki.

Warunki szlifowania

Opis operacji

szlifowania

Oprzyrządowanie

technologiczne

Ściernica

Parametry obróbki

Szlifowanie

dokładne

wgłębne

wałka

stopniowanego

ze stali węglowej

w

stanie

surowym

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiał zawarty w poradniku i literaturze, dotyczący technologii

szlifowania wałków,

2) uzupełnić tabelę podając oprzyrządowanie technologiczne, ściernicę i parametry obróbki.

Wyposażenie stanowiska pracy:

–

kartka papieru,

–

materiał zamieszczony w poradniku,

–

literatura techniczna.

Ćwiczenie 3

Wykonaj szlifowanie obustronne płaszczyzn stalowej płyty o wymiarach 100 x 400

o grubości 6 [mm] na grubość 5±0,05 [mm].

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić, która z obrabiarek znajdujących się w warsztacie, może być wykorzystana do

wykonania tej operacji,

2) dobrać przyrządy pomiarowe,

3) wyrównać ściernicę przy pomocy urządzenia do obciągania,

4) uzyskać zgodę nauczyciela na uruchomienie szlifierki i wykonać operację szlifowania,

5) usunąć ostre krawędzie pilnikiem,

6) wykonać pomiary po szlifowaniu,

7) przedstawić pracę do oceny.

Wyposażenie stanowiska pracy:

−

szlifierka do płaszczyzn ze stołem elektromagnetycznym,

−

urządzenie do obciągania ściernicy,

−

pilnik gładzik płaski,

−

mikrometr o zakresie pomiarowym 0–25 mm,

−

stalowa płyta do szlifowania o wymiarach 6 x 100 x 410 mm.

Ćwiczenie 4

Wykonaj szlifowanie przelotowe otworu w tulei o długości 50 mm na wymiar ø 32 H7.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie, powinieneś:

1) określić, która z obrabiarek znajdujących się w warsztacie, może być wykorzystana do

wykonania tej operacji,

2) dobrać przyrządy pomiarowe,

3) wyrównać ściernicę przy pomocy urządzenia do obciągania,

4) uzyskać zgodę nauczyciela na uruchomienie szlifierki i wykonać operację szlifowania,

5) wykonać pomiary po szlifowaniu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Wyposażenie stanowiska pracy:

–

szlifierka do otworów,

–

urządzenie do obciągania ściernicy,

–

średnicówka zegarowa z przedłużaczem o zakresie pomiarowym 25–50 mm,

–

tuleja do szlifowania.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

dobrać oprzyrządowanie do szlifowania wałków?

2)

dobrać parametry skrawania do szlifowania wałków?

3)

wykonać szlifowanie wałka?

4)

wykonać szlifowanie otworu?

5)

dobrać oprzyrządowanie do szlifowania otworów?

6)

wykonać szlifowanie płaszczyzn?

7)

dobrać oprzyrządowanie do szlifowania płaszczyzn?

8)

dobrać ciecze chłodząco-smarujące do szlifowania?

9)

sprawdzić jakość wykonanych prac?

10) skorzystać z dokumentacji technologicznej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.4. Ostrzenie narzędzi

4.4.1. Materiał nauczania

Technologia ostrzenia narzędzi

Celem ostrzenia narzędzi poprzez szlifowanie jest przywrócenie ostrzu jego prawidłowej

geometrii przez częściowe usuwanie materiału ostrza za pomocą tarczy szlifierskiej. Ostrzenie

wykonuje się na powierzchni przyłożenia, natarcia, lub na obu tych powierzchniach.

Ostrzenie wykonuje się ściernicami elektrokorundowymi, karborundowymi lub

diamentowymi, zależnie od rodzaju (twardości) materiału. Na rysunku 15 przedstawiono

powierzchnie: przyłożenia, natarcia oraz krawędź skrawającą po ostrzeniu.

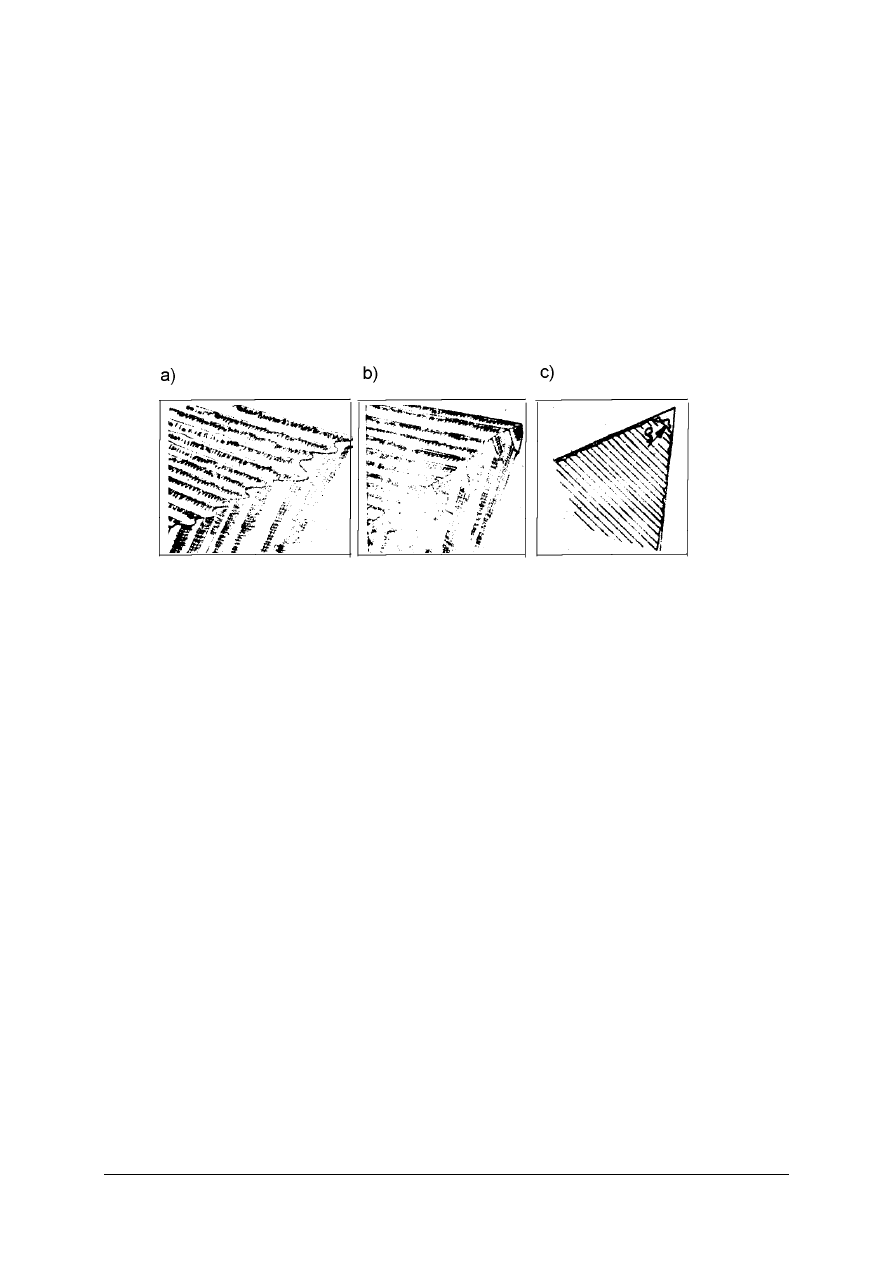

Rys. 15.

Szczerbatość i promień zaokrąglenia krawędzi ostrza: a) szczerbatość krawędzi,

b) wykruszenie krawędzi skrawającej powstające podczas pracy narzędzia,

c) zaokrąglenie w przekroju prostopadłym do krawędzi ostrza [1]

Czynnikami decydującymi o przebiegu ostrzenia są: dokładność obrabiarek (ostrzarek)

i warunki ostrzenia. Ostrzarki powinny być obrabiarkami o dużej dokładności i dokładnym

wyważeniu.

Warunki ostrzenia jest to zbiór parametrów określających kinematykę ostrzenia, ściernicę

oraz parametry operacji.

Najwyższe dokładności obróbki można osiągnąć ściernicami diamentowymi, które coraz

częściej zastępują ściernice tradycyjne. Powinno się ich koniecznie używać do ostrzenia

narzędzi z węglików spiekanych i spieków.

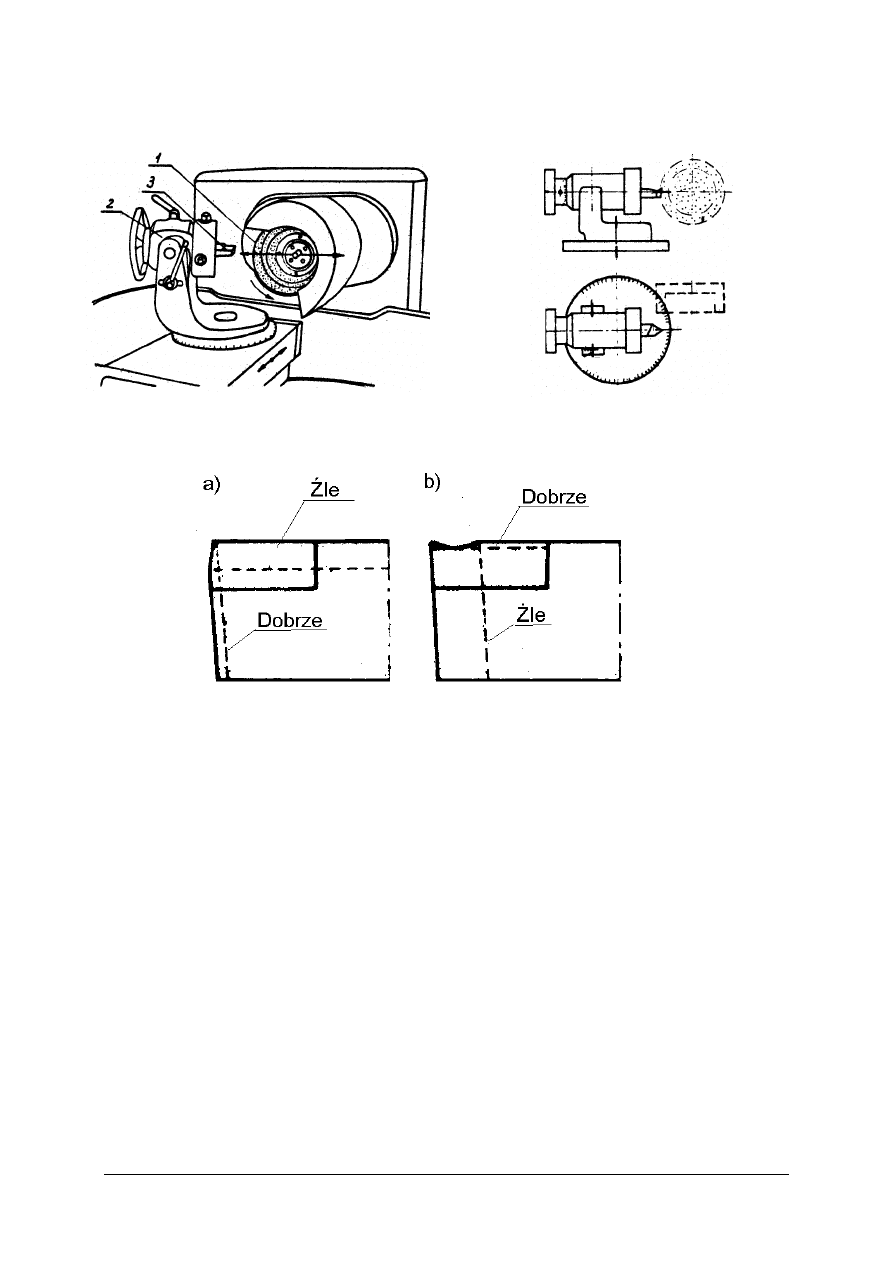

Ostrzenie noży tokarskich

Ostrzenie noży tokarskich wykonuje się na szlifierkach specjalnych lub uniwersalnych,

zależnie od wielkości produkcji. Często stosuje się ostrzarki o trzech osiach obrotu rys.16.

W nożach, w których występuje wyraźne zużycie na jednej powierzchni, szlifujemy tylko

tę powierzchnię (rys. 17). Zasada ta dotyczy noży ze stali szybkotnącej, oraz noży z płytkami

z węglików spiekanych.

Doboru warunków szlifowania przy ostrzeniu noży dokonuje się na podstawie

specjalnych tabel podanych w literaturze np. [4]. Ze względów ekonomicznych dość często

zabieg ostrzenia wstępnego przeprowadza się ściernicą karborundową, a ostrzenie

wykańczające – ściernicą diamentową.

Kontrola noży po ostrzeniu dotyczy sprawdzenia wartości elementów geometrycznych

ostrza, oraz jakości szlifowanych powierzchni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Rys. 16.

Ostrzarka o trzech osiach obrotu: 1 – ściernica, 2 – uchwyt trójskalowy, 3 – ostrzone narzędzie

[1]

Rys. 17. Prawidłowe i nieprawidłowe szlifowanie powierzchni roboczych [1]

Przy ostrzeniu jednostkowym lub małoseryjnym geometrię ostrza sprawdza się

uniwersalnymi przyrządami pomiarowymi, ewentualnie kątomierzami przeznaczonymi

wyłącznie do noży, a w produkcji masowej za pomocą sprawdzianów i specjalnych

wzorników.

Docieranie ostrzy wykonuje się: dla zwiększenia trwałości ostrza lub dla uzyskania jak

najwyższej gładkości powierzchni. Zabieg docierania wykonuje się przy pomocy specjalnych

tarcz (np. żeliwnych) z użyciem materiału ściernego w postaci pasty (np. z proszku węglika

boru lub pasty diamentowej). Jakość docierania sprawdza się przy pomocy lupy, przy czym,

na docieranym nożu nie powinny być widoczne wyszczerbienia i inne nierówności krawędzi

skrawającej ostrza [4].

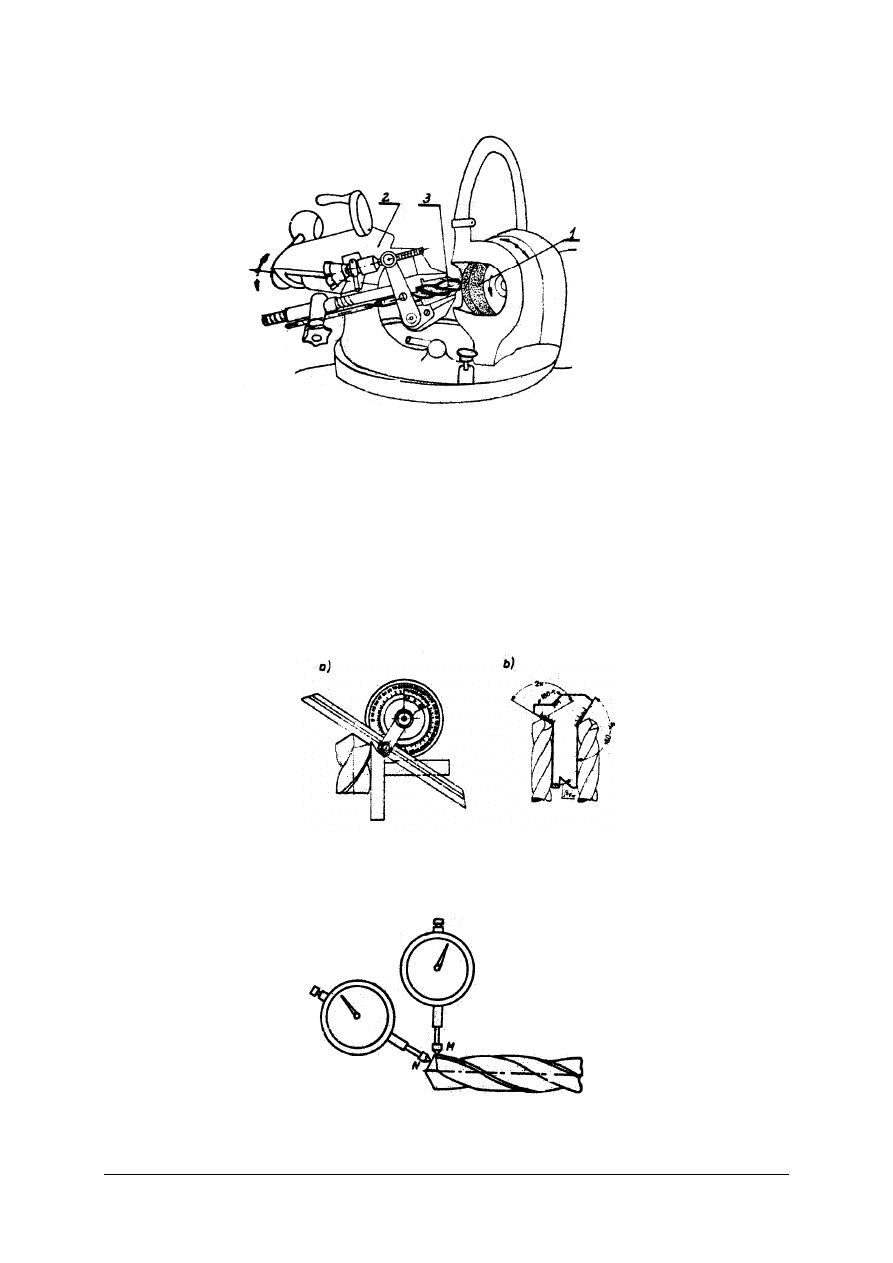

Ostrzenie wierteł krętych

Wiertła kręte ostrzy się na głównych powierzchniach przyłożenia. Jest wiele sposobów

ostrzenia wierteł, z których najczęściej stosowana jest tzw. metoda Washburne’a, przy której

powierzchnia przyłożenia kształtowana jest w postaci powierzchni stożkowej. Powierzchnie

przyłożenia najczęściej ostrzone są kolejno, najpierw jedna a następnie druga. Typową

ostrzarkę do wierteł przedstawiono na rys. 18.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys. 18.

Ostrzarka do wierteł krętych: 1) ściernica, 2) uchwyt, 3) ostrzone narzędzie [1]

Ostrzarka wyposażona jest w specjalny uchwyt zapewniający odpowiednie usytuowanie

i ruch wiertła względem ściernicy. Ostrzone wiertło mocuje się w uchwycie, którego oś

stożka obrotu nie pokrywa się z osią wiertła. Po włączeniu ostrzarki i ustawieniu głębokości

szlifowania dokonuje się obrotu uchwytu o 180˚. W trakcie obrotu kształtowana jest

powierzchnia przyłożenia będąca wycinkiem stożka [1].

Kontrola wierteł krętych obejmuje [1]:

a) oględziny zewnętrzne – jak przy nożach tokarskich,

b) kontrolę wymiarową – np. pomiar kątów (rys. 19), czy bicia osiowego (rys. 20).

Rys. 19.

Pomiar kątów w wiertle: a) kątomierzem uniwersalnym, b) wzornikiem [1]

Rys. 20.

Schemat pomiaru bicia osiowego w punkcie N oraz promieniowego w punkcie M [1]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Ostrzenie frezów

Jest wiele różnych rodzajów frezów. Ostrzenie tych narzędzi wykonuje się na

uniwersalnych szlifierkach ostrzarkach, w sposób zależny od rodzaju freza [4].

Na rys. 21, rys. 22, rys. 23, rys. 24, rys. 25, rys. 26 przedstawione są przykłady ostrzenia

różnych rodzajów frezów.

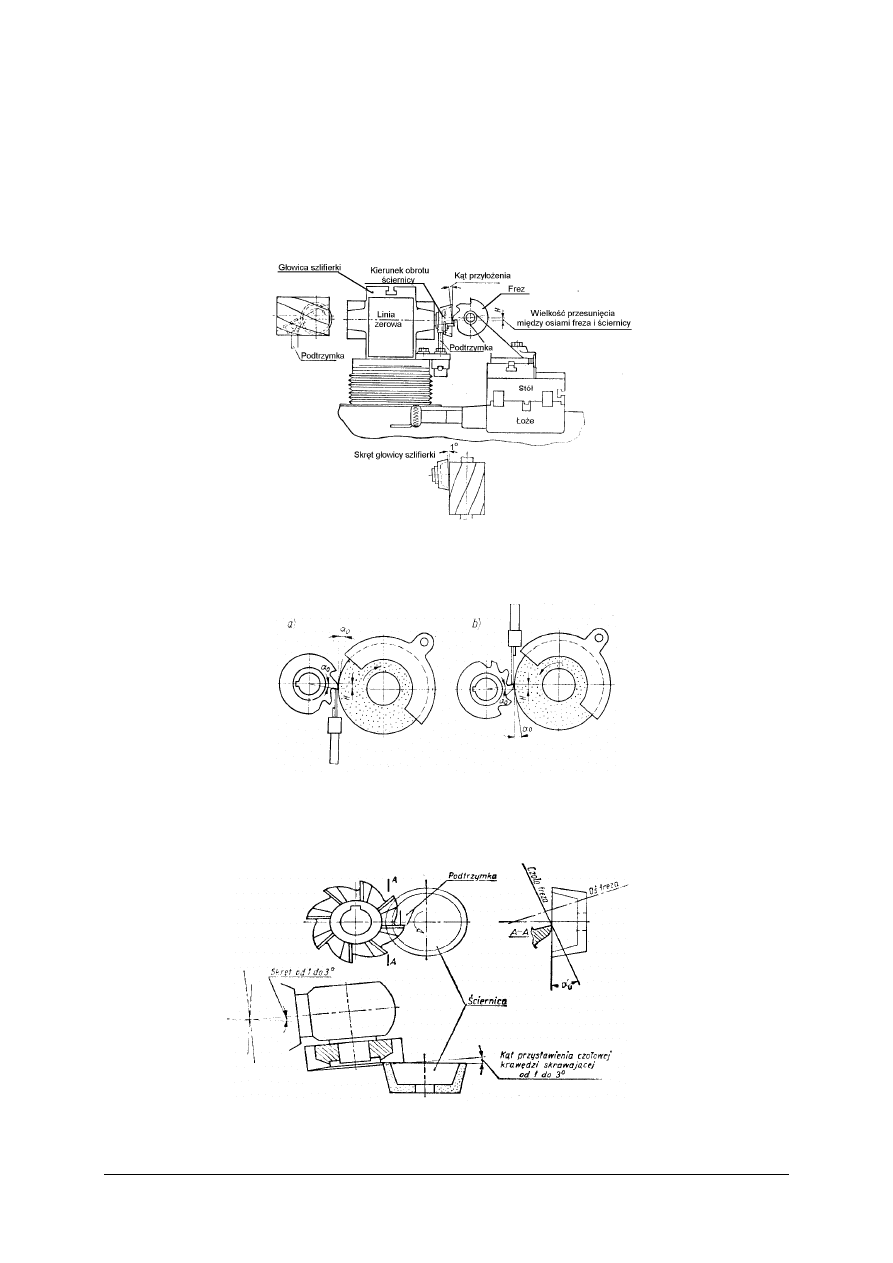

Rys. 21. Ustawienie szlifierki uniwersalnej przy ostrzeniu freza walcowego [4]

Rys. 22. Ustawienie ostrza freza przy szlifowaniu powierzchni przyłożenia obwodem ściernicy

tarczowej: a) przy dolnym podparciu ostrza, b) przy górnym podparciu ostrza [4]

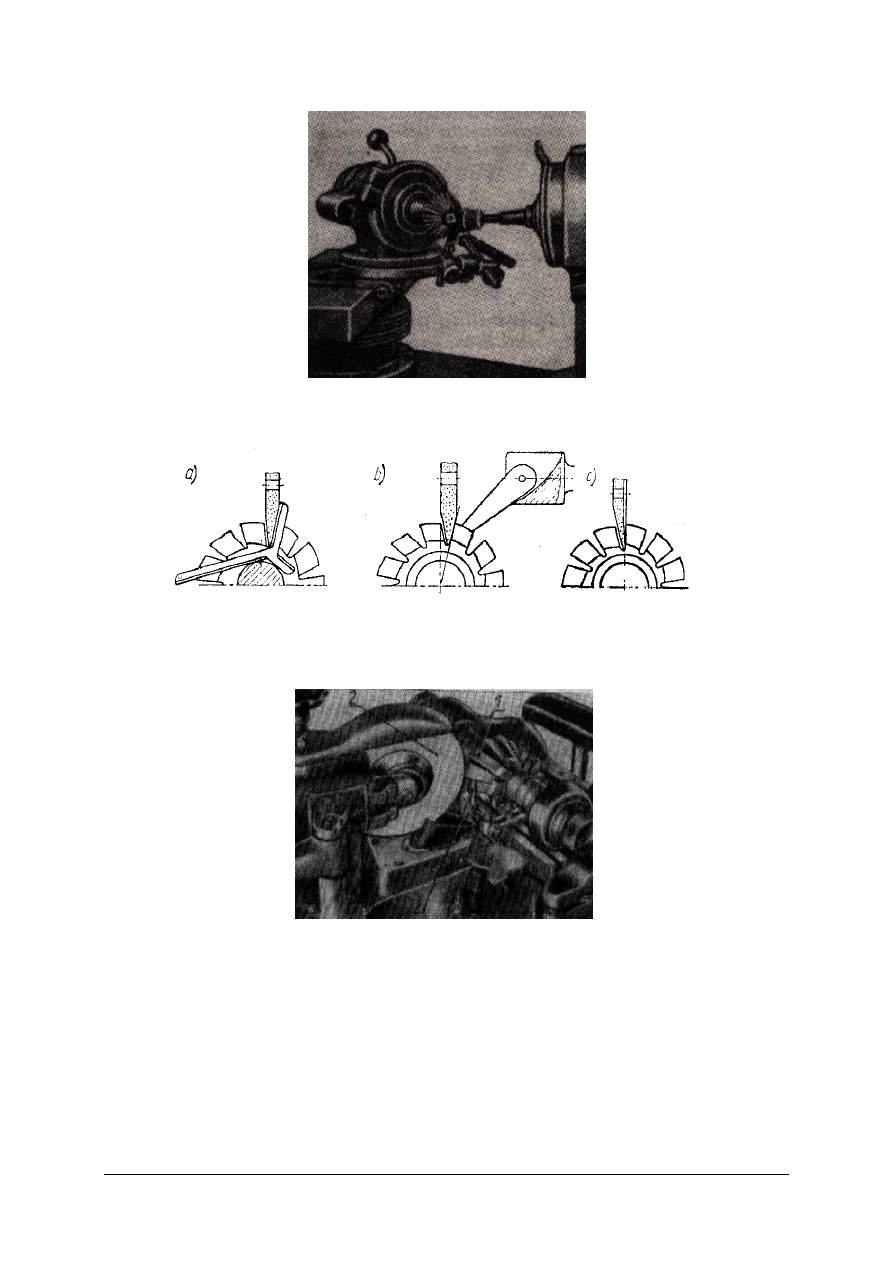

Rys. 23.

Ustawienie freza walcowo-czołowego przy szlifowaniu powierzchni przyłożenia ostrzy

czołowych [4]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 24. Szlifowanie powierzchni przyłożenia ostrzy freza kątowego [4]

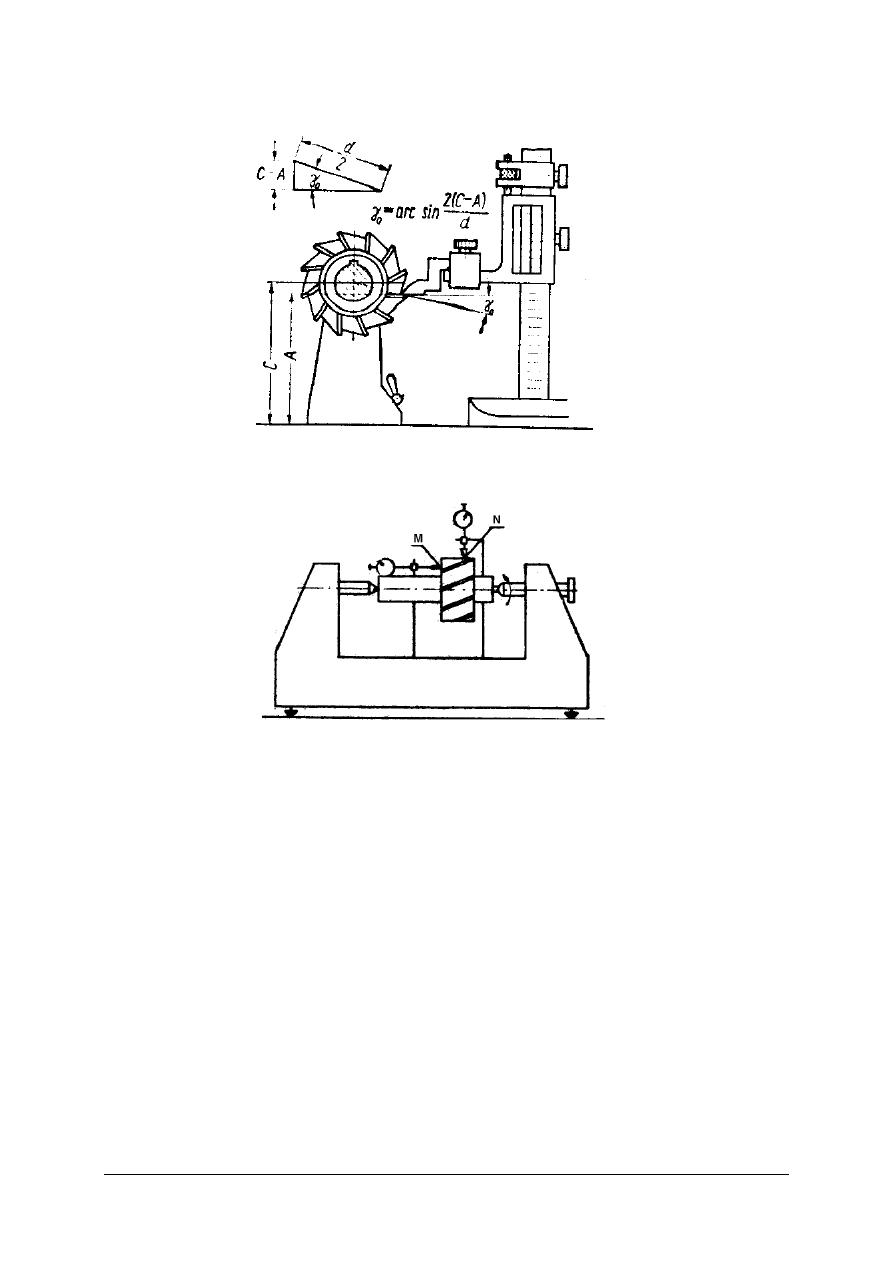

Rys. 25.

Ostrzenie freza krążkowego z ostrzami zataczanymi przez szlifowanie powierzchni

natarcia ostrzy z kątem natarcia 0˚: a) ustawienie freza za pomocą wzornika,

b) szlifowanie ściernicą dwustronnie stożkową, c) szlifowanie ściernicą talerzową [4]

Rys. 26.

Ostrzenie freza kształtowego z ostrzami ścinowymi na ostrzarce kopiowej: 1) frez

kształtowy, 2) ściernica, 3) podtrzymka [4]

Kontrola frezów obejmuje [1]:

−

oględziny zewnętrzne frezów – mające na celu wstępną weryfikację jakości frezów

i obejmujące podobne czynności jakie opisano przy kontroli noży i wierteł,

−

kontrolę wymiarową frezów – która przewiduje pomiary: średnicy freza, długości części

roboczej (ewentualnie chwytowej jeżeli istnieje), kątów natarcia i przyłożenia ostrzy

głównych i pomocniczych, oraz kontrolę bicia ostrzy frezów. Pomiaru kątów dokonuje

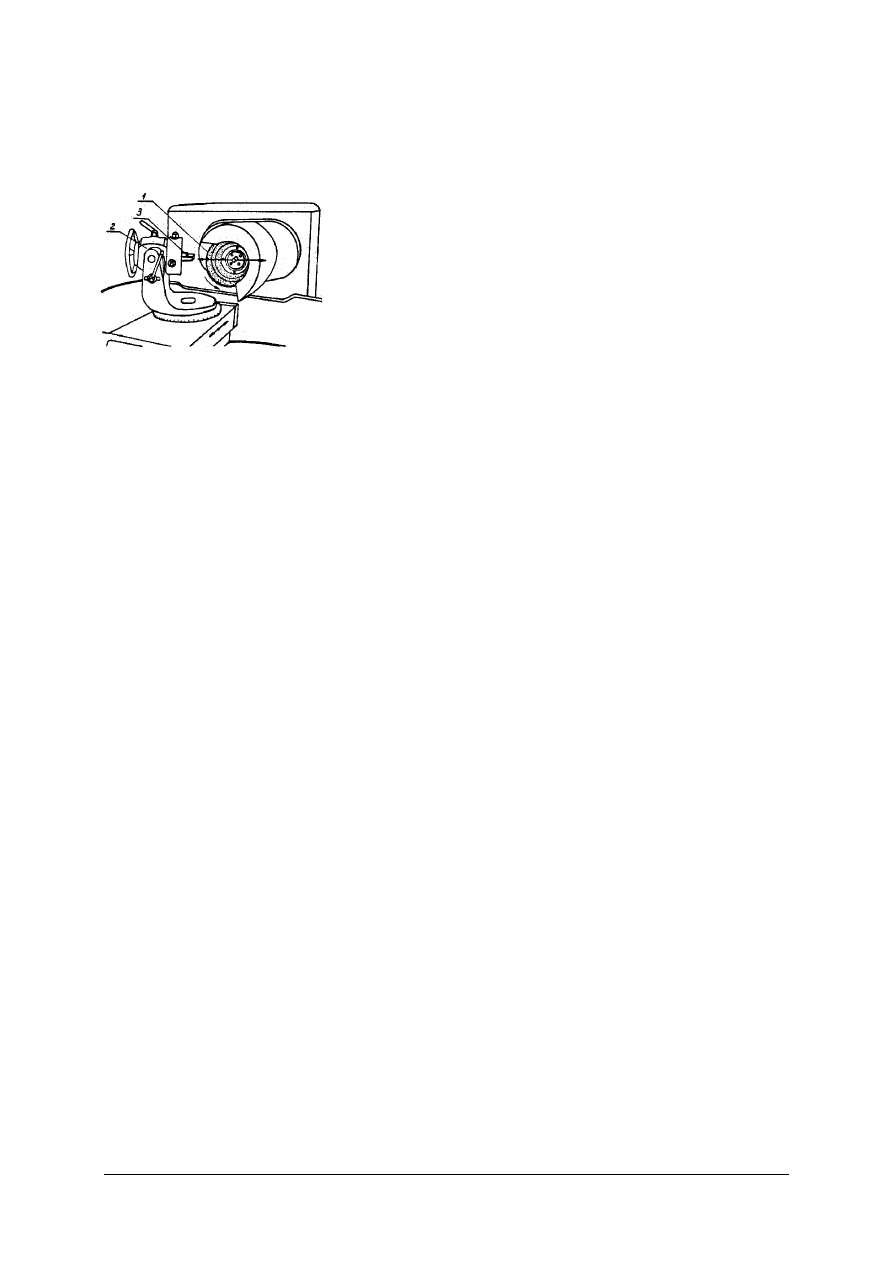

się zwykle wysokościomierzem (rys. 27), a bicia na przyrządzie kłowym (rys. 28).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys. 27.

Określanie kątów ostrza freza za pomocą wysokościomierza suwmiarkowego [1]

Rys. 28. Bicie osiowe w punkcie M oraz promieniowe w punkcie N frezów [1]

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki jest cel ostrzenia narzędzi?

2. Z jakich materiałów wykonuje się ściernice do ostrzenia narzędzi?

3. Jakie czynniki decydują o przebiegu ostrzenia?

4. Co rozumie się przez warunki ostrzenia?

5. Na jakich obrabiarkach wykonuje się ostrzenie?

6. W jaki sposób ostrzy się noże tokarskie?

7. W jakim celu wykonuje się docieranie ostrzy noży tokarskich?

8. Jak ostrzy się wiertła?

9. Jakie czynności obejmuje kontrola wierteł?

10. Co obejmuje kontrola frezów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.4.3. Ćwiczenia

Ćwiczenie 1

Określ nazwy zespołów nr. 1, 2 i 3 ostrzarki o trzech osiach obrotu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przypomnieć sobie wiadomości z poradnika dotyczące ostrzarek do ostrzenia

podstawowych narzędzi obróbczych,

2) zapisać w notatkach nazwy zespołów szlifierki i sprawdzić poprawność odpowiedzi na

podstawie poradnika.

Wyposażenie stanowiska pracy:

−

literatura techniczna,

−

poradnik dla ucznia.

Ćwiczenie 2

Uzupełnij poniższe zdania dotyczące ostrzenia narzędzi:

a) przy dolnym lub górnym podparciu ostrza, szlifuje się frezy ściernicą..........................

b) metodą Washburne’a ostrzy się.......................................................................................

c) wklęsła powierzchnia przyłożenia powstaje przy ostrzeniu ściernicą............................

d) z wyjmowaniem lub bez wyjmowania noży ostrzy się....................................................

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z poradnikiem i literaturą,

2) uzupełnić podane zdania wpisując rodzaj ściernicy lub narzędzia.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

literatura techniczna,

−

poradnik dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Ćwiczenie 3

Wykonaj ostrzenie wiertła

φ

16 do wykonania otworów w płycie wykonanej ze stali St5

i pomierz kąt wierzchołkowy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić na podstawie literatury wymagany kąt wierzchołkowy dla stali St5,

2) wykonać ostrzenie wiertła na szlifierce stołowej,

3) wykonać pomiary kąta wierzchołkowego za pomocą sprawdzianu,

4) przedstawić nauczycielowi wyniki pomiarów.

Wyposażenie stanowiska pracy:

−

wiertło kręte

φ

16,

−

sprawdzian kontrolny kąta wierzchołkowego,

−

szlifierka stołowa,

−

literatura techniczna.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

dobierać rodzaj ściernicy do rodzaju materiału ostrza?

2)

wykonać ostrzenie wiertła?

3)

ocenić, czy frez lub wiertło wymagają ostrzenia?

4)

rozróżnić czynności kontrolno-pomiarowe po ostrzeniu narzędzi?

5)

dobrać sprzęt do kontroli narzędzi?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 30 zadań. Tylko jedna odpowiedź jest prawidłowa.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi, stawiając w odpowiedniej

rubryce znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem,

a następnie ponownie zakreślić odpowiedź prawidłową.

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego

rozwiązanie na później i wróć do niego, gdy zostanie Ci wolny czas.

8. Na rozwiązanie testu masz 60 minut.

Powodzenia!

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

ZESTAW ZADAŃ TESTOWYCH

1. W procesie szlifowania bezkłowego wałków ruch główny wykonuje

a) przedmiot obrabiany.

b) ściernica robocza.

c) ściernica prowadząca.

d) podtrzymka.

2. Przy szlifowaniu wewnętrznym otworów ściernica zamocowana na trzpieniu wykonuje ruch

a) posuwowy wzdłużny.

b) obrotowy, posuwowy wzdłużny i poprzeczny.

c) obrotowy.

d) posuwowy poprzeczny.

3. Napęd ruchów posuwowych w szlifierkach do płaszczyzn jest

a) hydrauliczny.

b) elektryczny.

c) elektromagnetyczny.

d) zależny od prędkości obrotowej wrzeciona szlifierki.

4. Wyposażenie szlifierki bezkłowej do wałków stanowi

a) rolka prowadząca.

b) podtrzymka.

c) tuleja dystansowa.

d) konik do podparcia przedmiotu szlifowanego.

5. Materiałem ściernym o największej twardości jest

a) borazon.

b) węglik tytanu.

c) diament naturalny.

d) elektrokorund.

6. Parametrem charakteryzującym materiał ścierny jest

a) kształt ziarna ściernego.

b) gładkość ziarna ściernego.

c) kolor ścierniwa.

d) wielkość ziarna.

7. Prawidłowo dobrana ciecz chłodząco-smarująca w procesie szlifowania powinna

wykazywać

a) dobrą przewodność elektryczną.

b) słabe właściwości zmywające.

c) odporność na przejmowanie ciepła.

d) dobre właściwości chłodzące i smarujące.

6. Ciecz chłodząco-smarująca w czasie pracy szlifierki powinna być

a) filtrowana.

b) podgrzewana.

c) chłodzona.

d) wymieniana.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

7. Do zamocowania ściernicy trzpieniowej o średnicy 10 mm należy zastosować

a) tuleję redukcyjną.

b) tuleję rozprężną.

c) trzpień szlifierski.

d) przedłużacz.

8. Do zamocowania ściernicy płaskiej należy użyć

a) oprawy kołnierzowe i podkładki skórzane.

b) kołnierze i podkładki stalowe.

c) podkładki skórzane.

d) tulejki redukcyjne i podkładki z poliamidu.

.

11. Do zamocowania przedmiotu przy szlifowaniu obwodowym płaszczyzn należy zastosować

a) stół elektromagnetyczny.

b) oprzyrządowanie specjalne.

c) liniał sinusowy.

d) stół podziałowy.

12. Konik należy zastosować przy szlifowaniu

a) czołowym płaszczyzn.

b) powierzchni cylindrycznych wewnętrznych.

c) bezkłowym wałków.

d) zewnętrznym wgłębnym wałków.

13. Przy szlifowaniu maszynowym ściernicą o spoiwie żywicznym należy zastosować

prędkość obwodową ściernicy

a) 12 [m/s].

b) 15 [m/s].

c) 25 [m/s].

d) 30 [m/s].

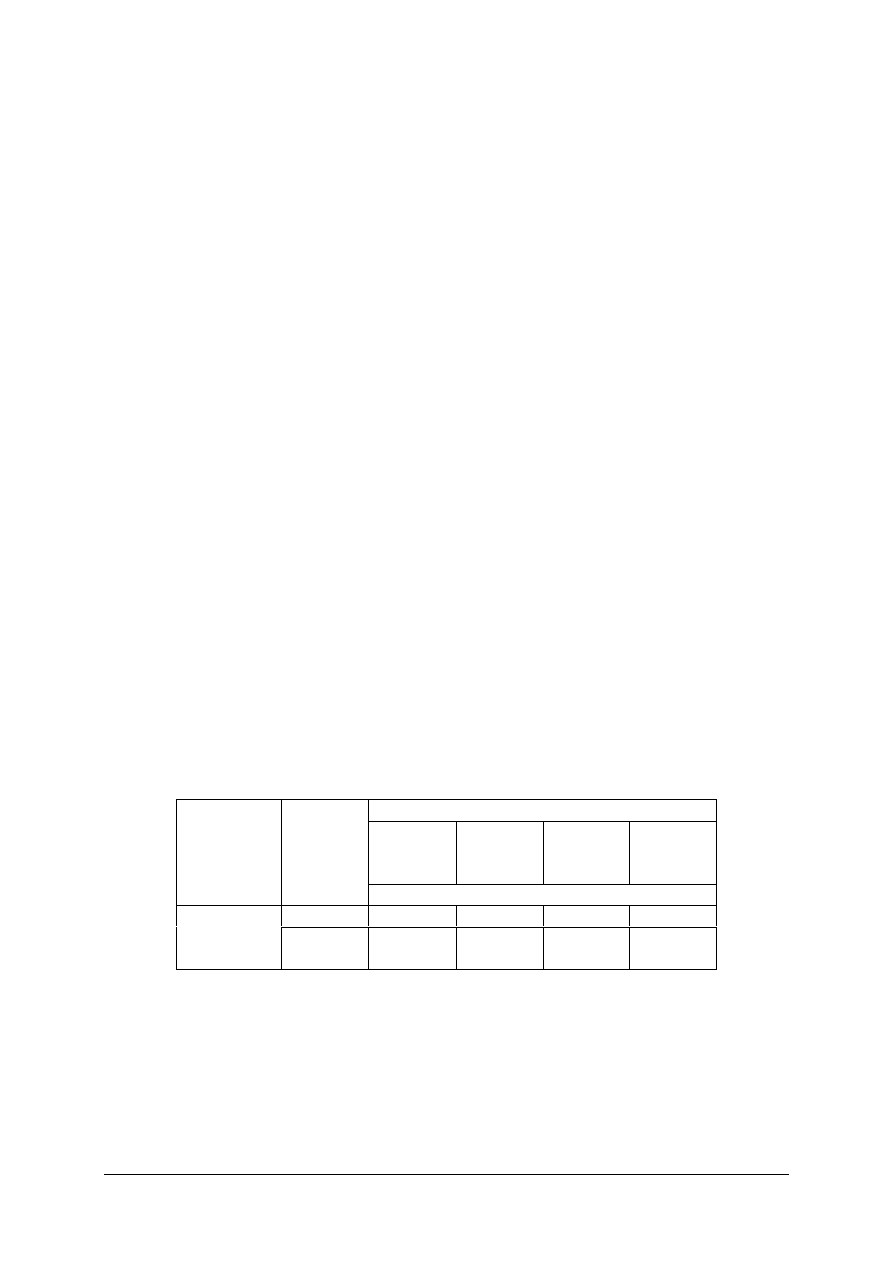

Dopuszczalne prędkości obwodowe ściernic ogólnego przeznaczenia o średnicy

powyżej 150 mm(wg PN-61/M-59122)

14. Do szlifowania materiałów miękkich należy zastosować ściernice

a) bardzo miękkie.

b) miękkie.

c) twarde.

d) o dowolnej twardości.

Spoiwo

Ceramiczn

e

Żywiczne Gumowe

Magnezyt

Rodzaj

narzędzia

Rodzaj

szlifowani

a

Dopuszczalna prędkość obwodowa [m/s]

Ręczne

20

25

25

12

Wszystkie

rodz.

ściernic

Maszyno

we

25

30

30

15

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

15. Po operacji szlifowania bezkłowego wałka, trwającej 10 minut należy

a) ściernicę wymienić na nową.

b) przeprowadzić zabieg obciągania ściernicy.

c) wykonać wyrównoważanie ściernicy.

d) stosować ściernicę bez zabiegów naprawczych.

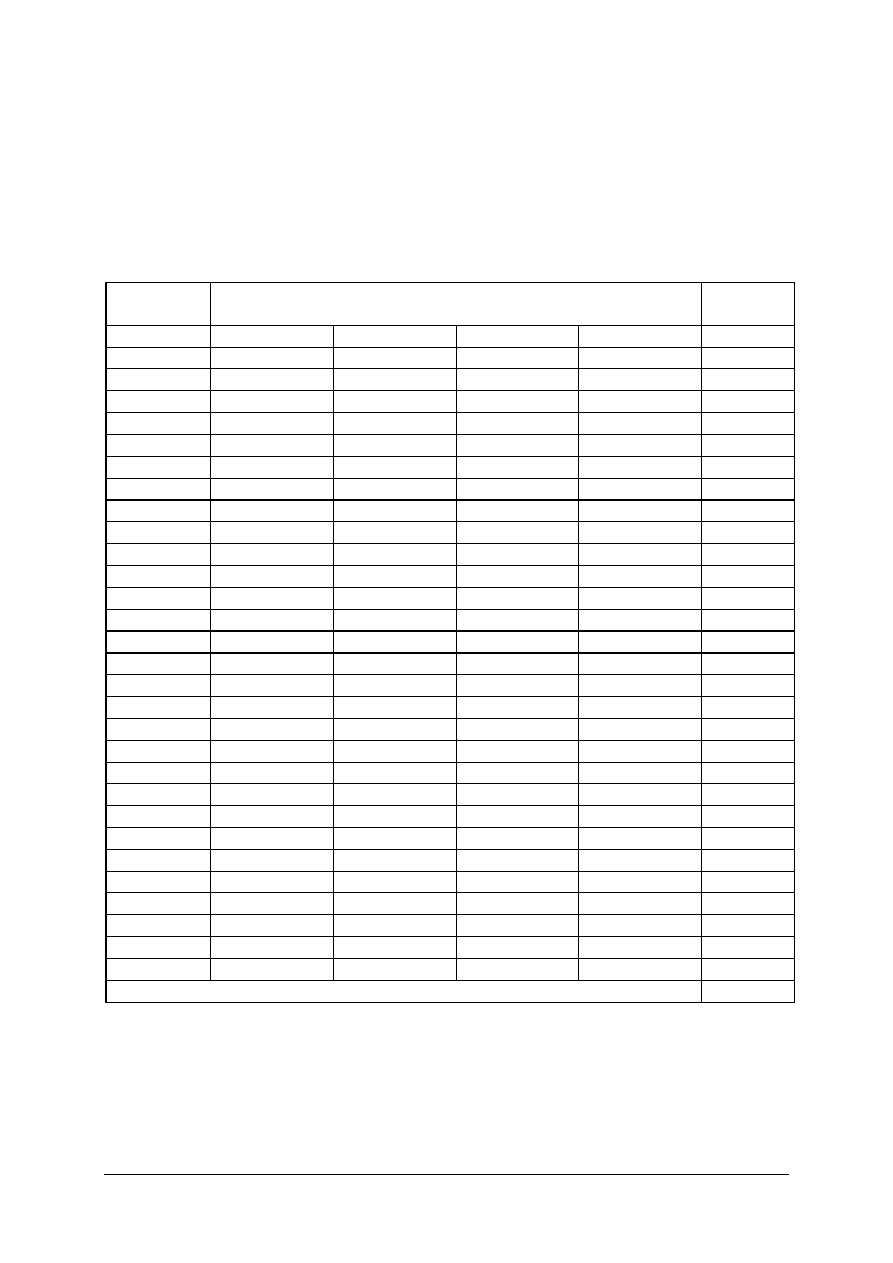

Średnie okresy trwałości ściernic [3]

Sposób i odmiana szlifowania

Trwałość

T [min]

Szlifowanie zewnętrzne na okrągło:

—

z posuwem wzdłużnym i wybiegiem ściernicy,

—

z posuwem wzdłużnym bez wybiegu,

—

bezkłowe z posuwem wzdłużnym,

—

bezkłowe z posuwem poprzecznym

40

30

60

30

Szlifowanie wewnętrzne

10

Szlifowanie płaszczyzn:

—

obwodem ściernicy,

—

czołem ściernicy.

25

10

Szlifowanie kształtowe

10

16. Przy zużyciu ściernicy może wystąpić

a) napełnienie porów narzędzia sprasowanymi cząstkami wiórów.

b) uszkodzenie napędu szlifierki.

c) wadliwa praca układu chłodzenia.

d) wzrost gładkości powierzchni szlifowanej.

17. Kolejność czynności przy szlifowaniu płaszczyzn korpusu stalowego w kształcie

prostopadłościanu o wymiarach 5x100x200 będzie następująca

a) zamocowanie przedmiotu na stole elektromagnetycznym, szlifowanie powierzchni

z jednej strony, pomiar międzyoperacyjny, odwrócenie i zamocowanie przedmiotu

z drugiej strony, szlifowanie powierzchni z drugiej strony, pomiary końcowe.

b) zamocowanie przedmiotu na stole elektromagnetycznym, szlifowanie powierzchni

z jednej strony, pomiar międzyoperacyjny, odwrócenie i zamocowanie przedmiotu

z drugiej strony, pomiary końcowe, szlifowanie powierzchni z drugiej strony.

c) zamocowanie przedmiotu na stole elektromagnetycznym, szlifowanie powierzchni

z jednej strony, odwrócenie i zamocowanie przedmiotu z drugiej strony, pomiary

końcowe, szlifowanie powierzchni z drugiej strony, pomiar międzyoperacyjny.

d) zamocowanie przedmiotu na stole elektromagnetycznym, szlifowanie powierzchni

z jednej strony, odwrócenie i zamocowanie przedmiotu z drugiej strony, szlifowanie

powierzchni z drugiej strony, pomiar międzyoperacyjny, pomiary końcowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

18. Czynności przygotowawcze do szlifowania powierzchni o wymiarach 50 x 400 na

szlifierce do płaszczyzn, będą następujące

a) dobór ściernicy, pomiary sprawdzające, zamocowanie ściernicy, zamocowanie

przedmiotu, ustawienie parametrów pracy obrabiarki, szlifowanie zgrubne,

szlifowanie dokładne.

b) dobór ściernicy, zamocowanie ściernicy, zamocowanie przedmiotu, ustawienie

parametrów pracy obrabiarki, szlifowanie dokładne, szlifowanie zgrubne, pomiary

sprawdzające.

c) dobór ściernicy, zamocowanie ściernicy, zamocowanie przedmiotu, ustawienie

parametrów pracy obrabiarki, szlifowanie zgrubne, szlifowanie dokładne, pomiary

sprawdzające.

d) szlifowanie zgrubne, zamocowanie ściernicy, dobór ściernicy, zamocowanie

przedmiotu, ustawienie parametrów pracy obrabiarki, szlifowanie dokładne, pomiary

sprawdzające.

19. Do wykonania szlifowania bezkłowego wałka należy przygotować

a) tarczę szlifierską, tarczę prowadzącą, tuleję rozprężną, pryzmy.

b) rolkę prowadzącą, rolkę podpierającą, tuleję oporową, mikroskop warsztatowy.

c) rolkę prowadzącą, rolkę dociskową, rolkę podpierającą, narzędzia ślusarskie.

d) tarczę szlifierską, tarczę prowadzącą, podtrzymkę, narzędzia pomiarowe.

20. Technologiczna kolejność czynności przy wykonywaniu szlifowania powierzchni otworu

cylindrycznego powinna być następująca

a) przygotowanie ściernicy, zamocowanie przedmiotu, szlifowanie zgrubne, pomiary

międzyoperacyjne, szlifowanie dokładne, pomiary końcowe.

b) zamocowanie przedmiotu, szlifowanie dokładne, pomiary międzyoperacyjne,

szlifowanie zgrubne, pomiary końcowe, przygotowanie ściernicy.

c) szlifowanie

zgrubne,

przygotowanie

ściernicy, zamocowanie przedmiotu,

szlifowanie dokładne, pomiary międzyoperacyjne, pomiary końcowe.

d) pomiary międzyoperacyjne, zamocowanie przedmiotu, szlifowanie dokładne,

szlifowanie zgrubne, pomiary końcowe, przygotowanie ściernicy.

21. Ostrzenie wierteł dużych średnic należy przeprowadzić poprzez szlifowanie powierzchni

a) przyłożenia na szlifierce stołowej.

b) natarcia na szlifierce do wierteł.

c) przyłożenia na szlifierce do wierteł.

d) natarcia na szlifierce stołowej.

22. Do ostrzenia freza walcowego należy przygotować

a) szlifierkę narzędziową, tarczę szlifierską, trzpień do zamocowania freza, pazur

prowadzący.

b) szlifierkę stołową, trzpień frezarski, podzielnicę uniwersalną, tarczę szlifierską,

trzpień do zamocowania freza.

c) szlifierkę bezkłową, podzielnicę zwykłą, ściernicę palcową, trzpień do zamocowania

freza.

d) szlifierkę narzędziową, stół podziałowy, ściernicę tarczową, trzpień do zamocowania

freza.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

23. Wymiar 24 k6 należy sprawdzić przy wykorzystaniu

a) suwmiarki o dokładności pomiarowej 0,5 mm.

b) mikrometru o zakresie pomiarowym 0–25 mm.

c) średnicówki mikrometrycznej o zakresie pomiarowym 25–50 mm.

d) głębokościomierza mikrometrycznego o dokładności pomiarowej 0,01 mm.

24. Odchyłki wymiaru 10 H7 należy określić na podstawie tabeli odchyłek dla

a) wymiarów tolerowanych dla wymiaru 7 mm i 10 klasy dokładności wykonania.

b) wymiarów swobodnych tzw. warsztatowych, dla wymiaru 7 mm i 10 klasy

dokładności wykonania.

c) wymiarów tolerowanych dla wymiaru 10 mm i 7 klasy dokładności wykonania,

d) swobodnych tzw. warsztatowych, dla wymiaru 10 mm i 7 klasy dokładności

wykonania.

25. Przeprowadzenie regulacji mechanizmów szlifierki, oczyszczanie filtrów oleju i cieczy

chłodzącej można przeprowadzić na podstawie zaleceń podanych w

a) instrukcji prób.

b) karcie instrukcji obróbki.

c) instrukcji obsługi.

d) karcie technologicznej remontu głównego.

26. Na podstawie instrukcji obsługi szlifierki można określić

a) parametry techniczne obrabiarki.

b) niezawodność danej frezarki.

c) zakres prac diagnostycznych przy naprawie głównej.

d) cenę obrabiarki i jej podzespołów.

27. Parametry skrawania do wykonania operacji szlifowania powinny być dobierane na

podstawie

a) karty normowania czasów pracy.

b) rysunku konstrukcyjnego przedmiotu obrabianego.

c) wykazu narzędzi skrawających i pomiarowych.

d) karty instrukcyjnej obróbki.

28. Kolejność technologiczna wykonywania operacji szlifowania powinna być określana

przy wykorzystaniu

a) wykazu narzędzi specjalnych i oprzyrządowania technologicznego.

b) karty technologicznej obróbki.

c) dokumentacji techniczno-ruchowej maszyny.

d) wykazu wyposażenia obrabiarki.

29. W przypadku porażenia pracownika prądem elektrycznym podczas pracy na obrabiarce

z utratą przytomności, należy postępować według kolejności

a) Powiadomić przełożonych, odłączyć źródło prądu, prowadzić sztuczne oddychanie,

wezwać na pomoc personel medyczny.

b) Wezwać na pomoc personel medyczny, powiadomić przełożonych, odłączyć źródło

prądu, prowadzić sztuczne oddychanie.

c) Prowadzić sztuczne oddychanie, wezwać na pomoc personel medyczny, powiadomić

przełożonych, odłączyć źródło prądu.

d) Odłączyć źródło prądu, prowadzić sztuczne oddychanie, wezwać na pomoc personel

medyczny, powiadomić przełożonych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

30. Napięcie indywidualnych lamp oświetleniowych przy obrabiarkach nie powinno być

w żadnym przypadku większe niż

a) 24 V.

b) 38 V.

c) 45 V.

d) 60 V.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

KARTA ODPOWIEDZI

Imię i nazwisko.....................................................................................................

Wykonywanie typowych zabiegów na szlifierkach

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

21

a

b

c

d

22

a

b

c

d

23

a

b

c

d

24

a

b

c

d

25

a

b

c

d

26

a

b

c

d

27

a

b

c

d

28

a

b

c

d

29

a

b

c

d

30

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

6. LITERATURA

1. Biedunkiewicz W.: Materiały do ćwiczeń warsztatowych z techniki wytwarzania – zeszyt

VII – Politechnika Szczecińska 1982

2. Dmochowski J.: Podstawy obróbki skrawaniem. PWN, Warszawa 1978

3. Feld M.: Projektowanie procesów technologicznych typowych części maszyn.WNT,

Warszawa 1983

4. Górski E.: Poradnik narzędziowca. WNT, Warszawa 1980

5. Jaworski Z, Jurczak E.: Maszyny i urządzenia. Obrabiarki. WSiP, Warszawa 1982

6. Legutko S.: Podstawy eksploatacji maszyn i urządzeń. WSiP, Warszawa 2004

7. Lipski R.: Ślusarstwo cz.II-Zarys obróbki mechanicznej. PWSZ, Wrocław 1962

8. Mac S.: Obróbka metali z materiałoznawstwem. WSiP, Warszawa 1992

9. Solis H, Lenart T.: Technologia i eksploatacja maszyn. WSiP, Warszawa 1996

10. Wrotny L.: Obrabiarki skrawające do metali. WNT, Warszawa 1979

11. Zawora J.: Podstawy technologii maszyn. WSiP, Warszawa 2001

Wyszukiwarka

Podobne podstrony:

12 Wykonywanie typowych zabiegów na tokarkach

13 Wykonywanie typowych zabiegów na frezarkach

14 Wykonywanie zabiegow zdobnic Nieznany

14 Wykonywanie zabiegów zdobniczych paznokci

14 Wykonywanie zabiegów zdobniczych paznokci

BOROWINA - zabiegi na twarz i ciało, KOSMETYKA

Czy wykonywanie skazanej z góry na niepowodzenie RKO jest zawsze niewłaściwe, MEDYCYNA, RATOWNICTWO

Jaki jest mechanizm działania zabiegów na rozstępy

ZABIEGI NA TR. RӯOWATY, Kosmetyka wżne!!!!a

peojekt -Zabieg na ciało, Kosmetologia

projekty stopy, zabieg na stopy

20 Wykonywanie powłok antykorozyjnych na powierzchniach metalu

14 - Kod ramki, RAMKI NA CHOMIKA, Miłego dnia

ZABIEG NA PIERSI, Kosmetyka

ZABIEG NA OKOLICE OCZU+HENNA, PROJEKTY ZABIEGÓW

14 Wykonywanie izolacji termicz Nieznany

więcej podobnych podstron