Wytłaczarki

Dr inż. Marek

Szostak

Rodzaje wytłaczarek

Wytłaczarki jednoślimakowe

Wytłaczarki jednoślimakowe są używane

najczęściej. Masa tworzywa jest dostarczana

lejem zasypowym do ślimaka, który obraca się

w strefowo grzanym cylindrze. Tam tworzywo

topi się, głównie przez tarcie, a w mniejszym

stopniu przez dopływ ciepła, ewentualnie

odgazowuje, ulega ujednorodnieniu przez

ścinanie

oraz

spręża

się.

Działanie

transportujące zachodzi wskutek występowania

sił tarcia tworzywa względem ścian cylindra i

ślimaka. Wymiary ślimaka dopasowuje się do

wymogów wytłaczanego tworzywa najczęściej

wtedy, kiedy ma być osiągnięta optymalna

wydajność.

4

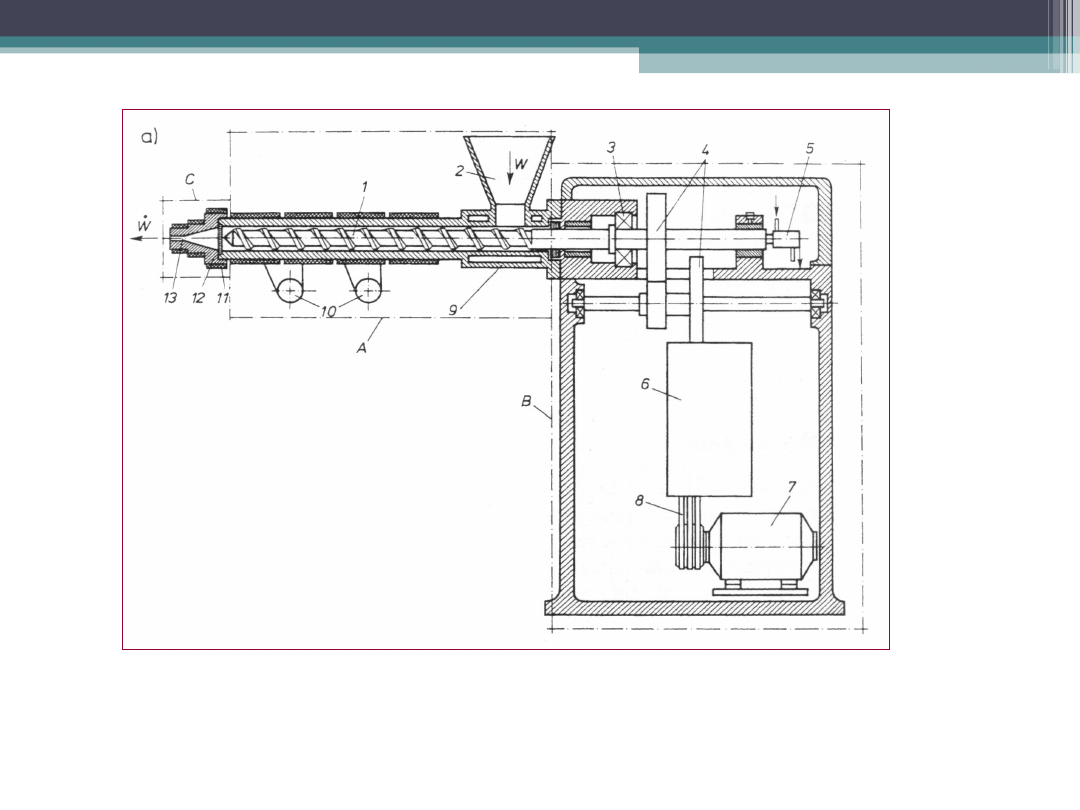

Wytłaczarka jednoślimakowa

A – układ uplastyczniający, B – układ napędowy, C – narzędzie (głowica wytłaczarska); 1 – ślimak, 2 – zasobnik, 3

– łożysko, przekładnia zębata, 5 – doprowadzenie wody chłodzącej ślimak, 6 – przekładnia bezstopniowa, 7 –

silnik elektryczny, 8 – przekładnia pasowa, 9 – chłodzenie wodą zasobnika, 10 – wentylatory, 11 – filtr tworzywa,

12 – głowica wytłaczarska, 13 – dysza wytłaczarska

Źródło: Sikora R.: Przetwórstwo tworzyw wielkocząsteczkowych, WE Warszawa 1993.

Wytłaczarki z odgazowaniem

•

Wytłaczarki z odgazowaniem umożliwiają

ominięcie wstępnego suszenia granulatu

tworzywa, które jest wrażliwe na wilgoć. W

tych wytłaczarkach mniej więcej w połowie

długości ślimaka profil rdzenia jest tak

pogłębiony, że ciśnienie stopu spada do

ciśnienia atmosferycznego, a para wodna i

inne lotne części składowe mogą uchodzić

przez otwory odgazowujące w cylindrze.

Wytłaczarki kaskadowe

•

Wytłaczarki kaskadowe lub tandemowe są

różnymi wariantami ślimaka odgazowującego.

Składają się one z szeregowego połączenia

wytłaczarki uplastyczniającej, która

przygotowuje wstępnie stop tworzywa i

wytłaczarki stopowej, która homogenizuje go i

wywołuje ciśnienie masy stopu. Ponieważ obie

wytłaczarki mają osobny napęd, wydajności obu

ślimaków daje się łatwo dopasować, jednakże

koszt zbudowania takiej maszyny jest większy.

Wytłaczarki szybkobieżne

•

Wytłaczarki szybkobieżne (wytłaczarki

adiabatyczne) pracują z szybkościami

obwodowymi większymi niż zwykłe

maszyny (do 1,2 m/s). Ślimaki są tak

skonstruowane, że topienie tworzywa

następuje wyłącznie za pomocą energii

ścinania. Są one proste w budowie i nadają

się dla tworzyw niewrażliwych na działanie

temperatury, jak np. PE, PS lub PA.

Wytłaczarki planetarne

•

Wytłaczarki planetarne mają cechy

uplastyczniania zachowawczego,

zapewniają dobrą homogenizację oraz

zdyspergowanie i z tego względu nadają

się szczególnie do tworzyw wrażliwych na

działanie temperatury, jak PCW.

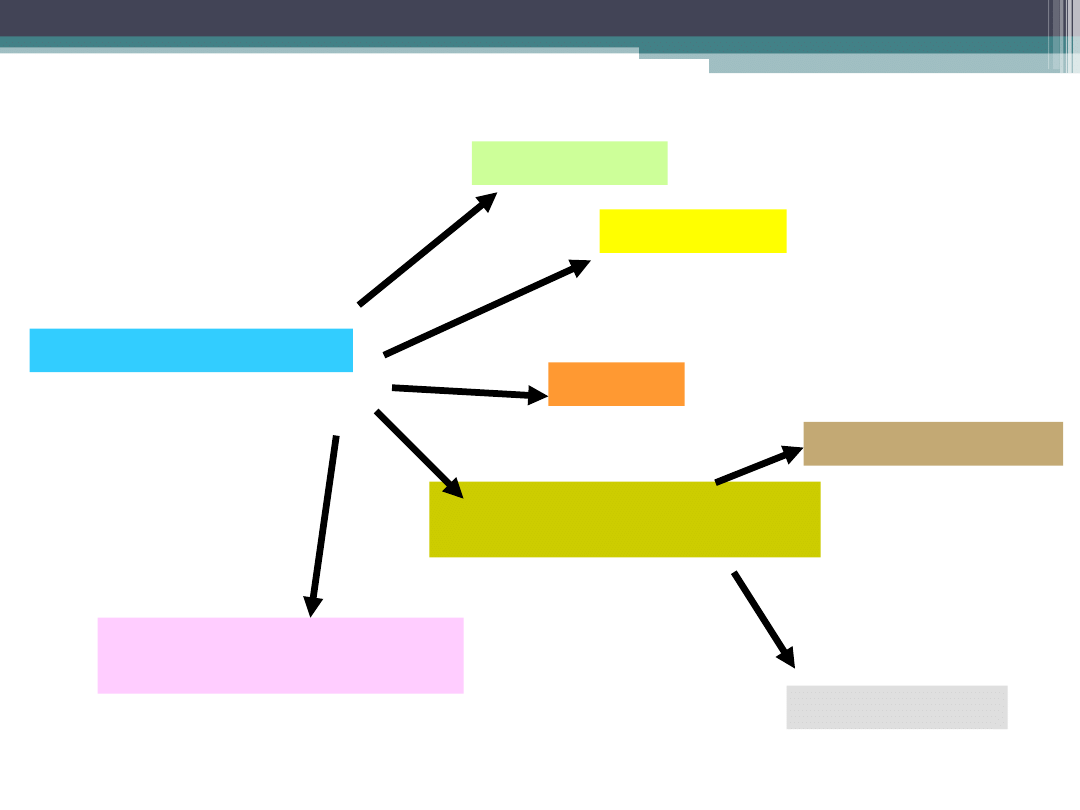

Podział procesów

wytłaczania

WYTŁACZANIE

Profili

Płyt

Folii

Wytłaczanie

z rozdmuchiwaniem

Swobodnym

W formie

Wytłaczanie

z granulowaniem

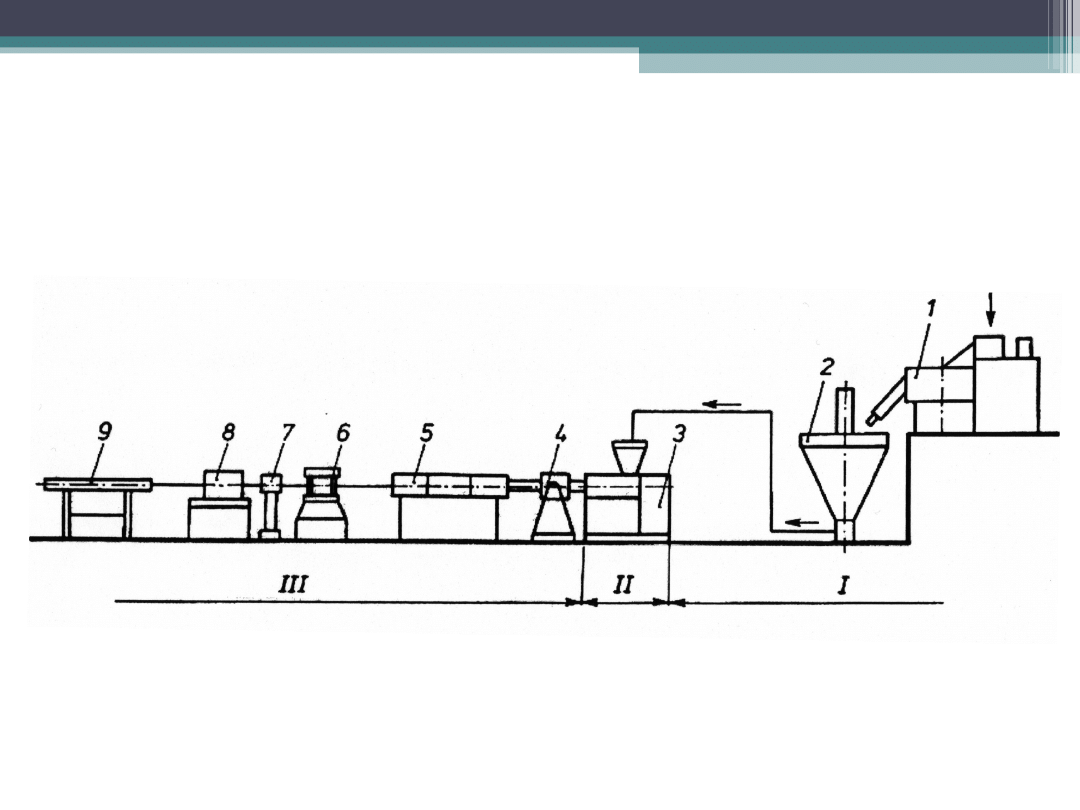

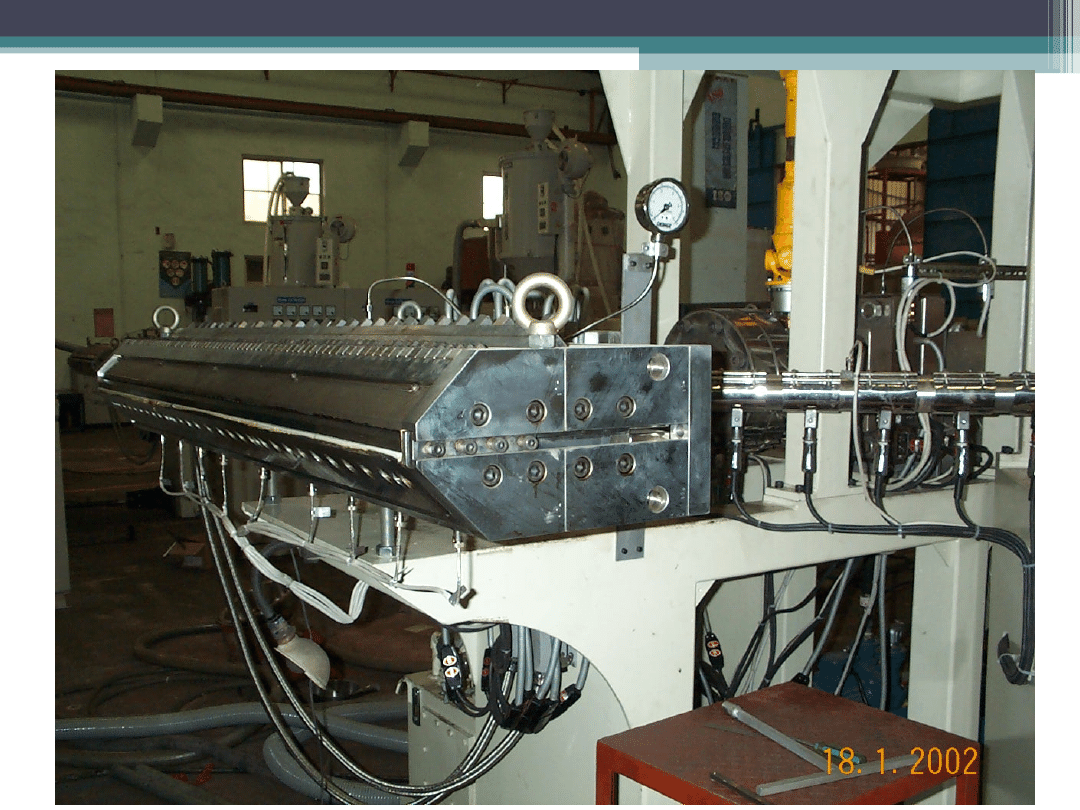

Linia do wytłaczania

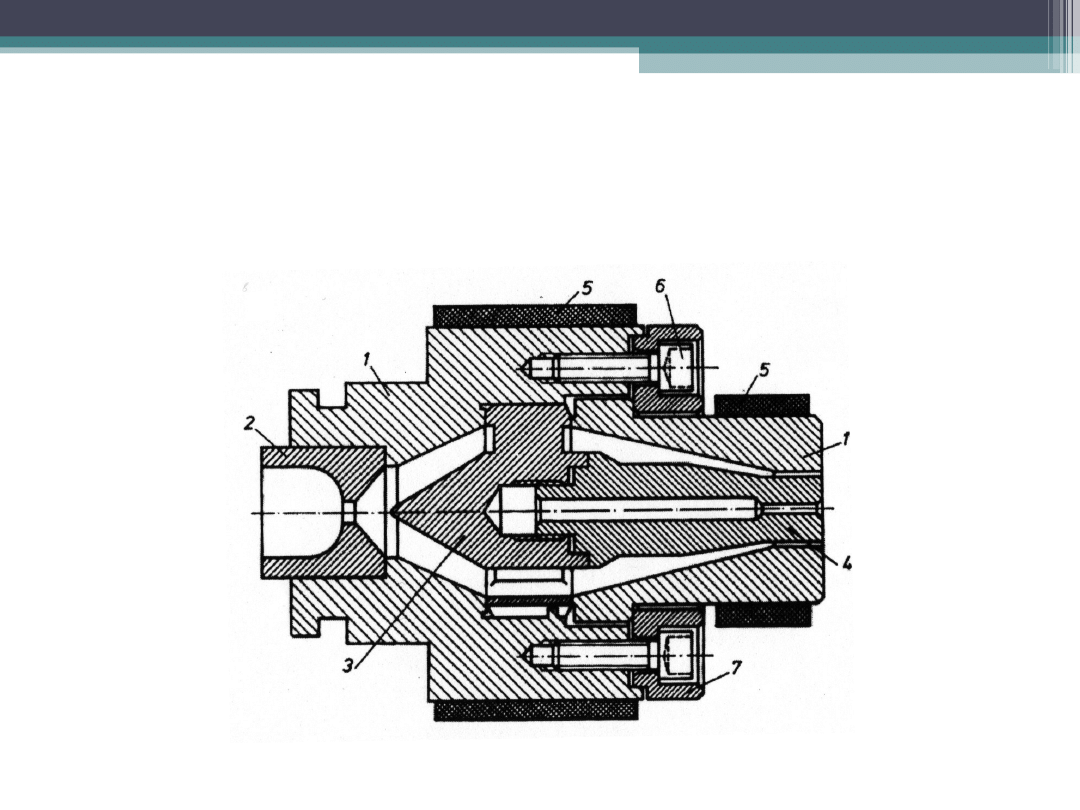

Głowica płaska

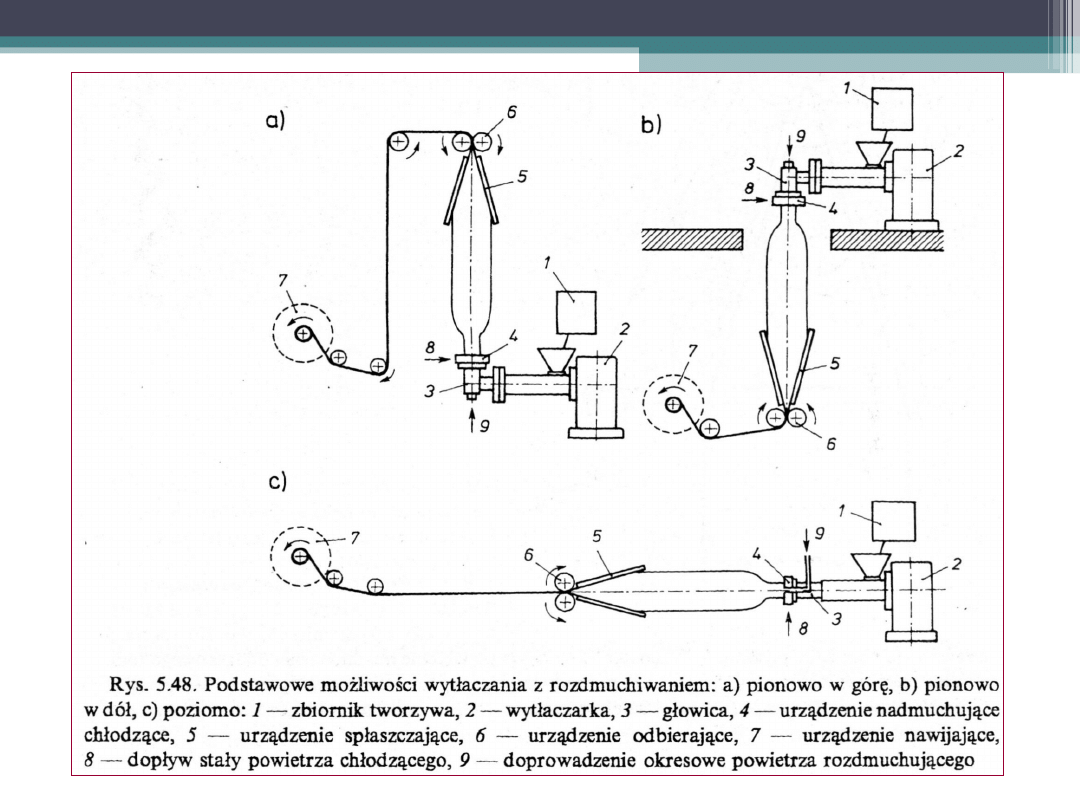

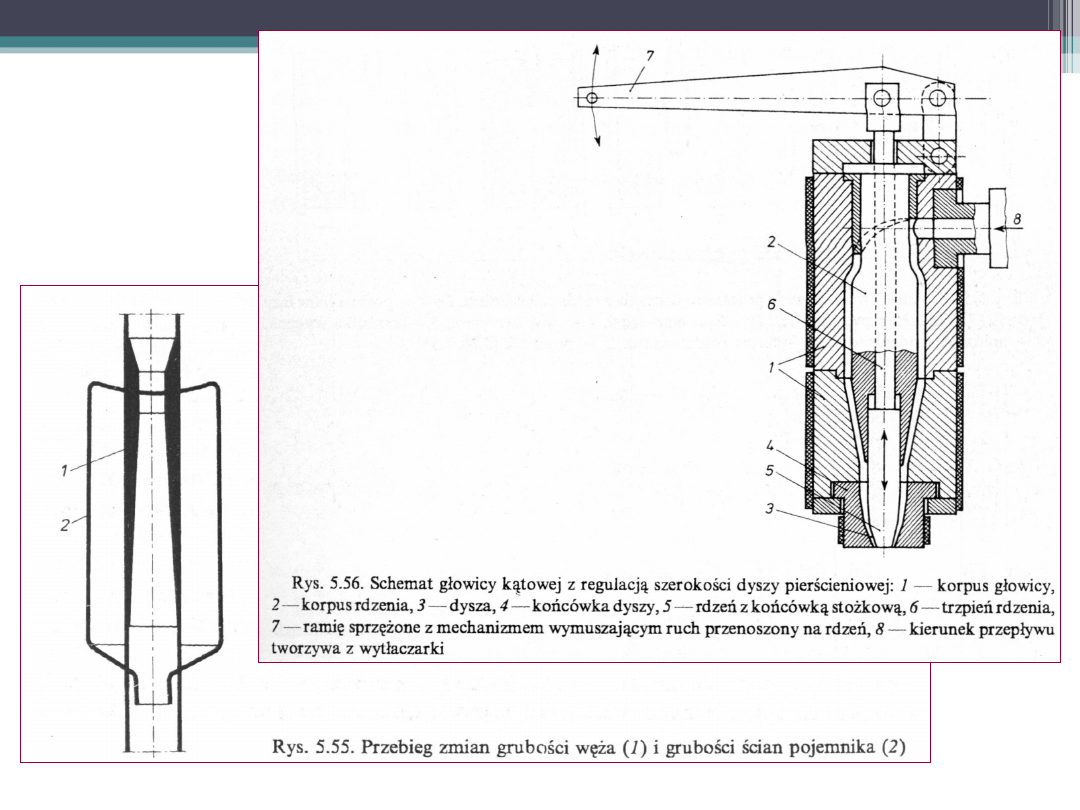

Wytłaczanie z rozdmuchiwaniem

swobodnym

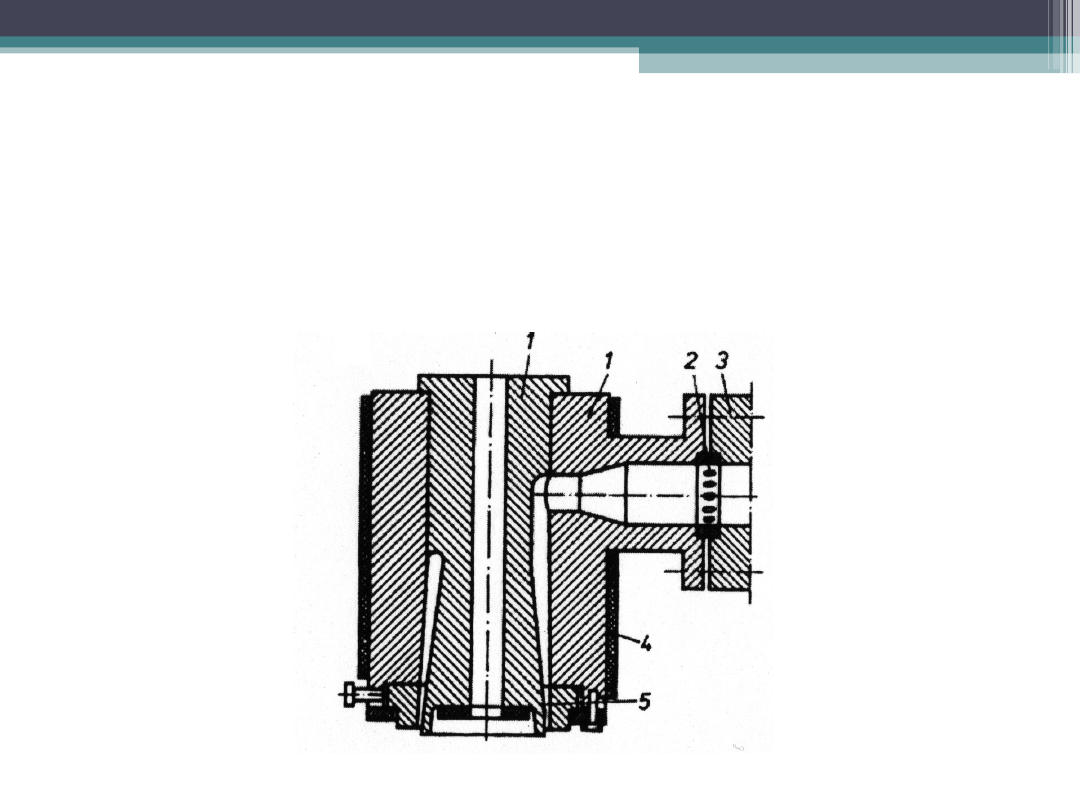

Głowica kątowa

Źródło: Sikora R.: Przetwórstwo tworzyw wielkocząsteczkowych, WE Warszawa 1993.

Źródło: Sikora R.: Przetwórstwo tworzyw wielkocząsteczkowych, WE Warszawa 1993.

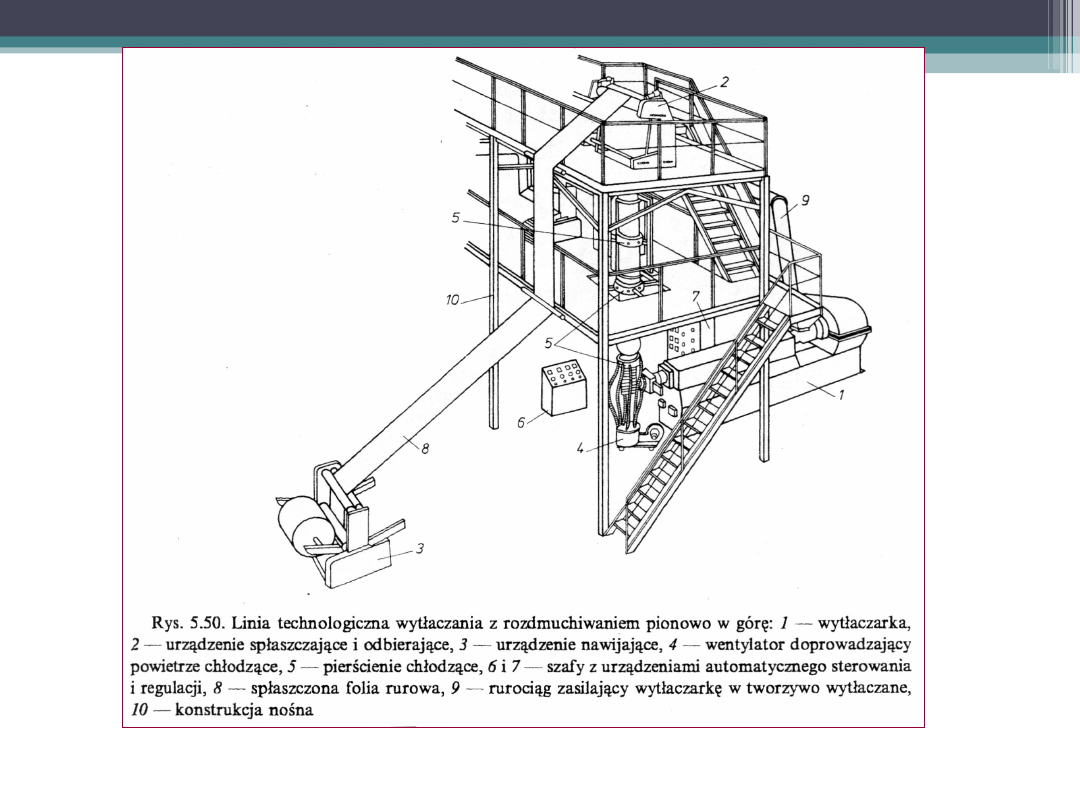

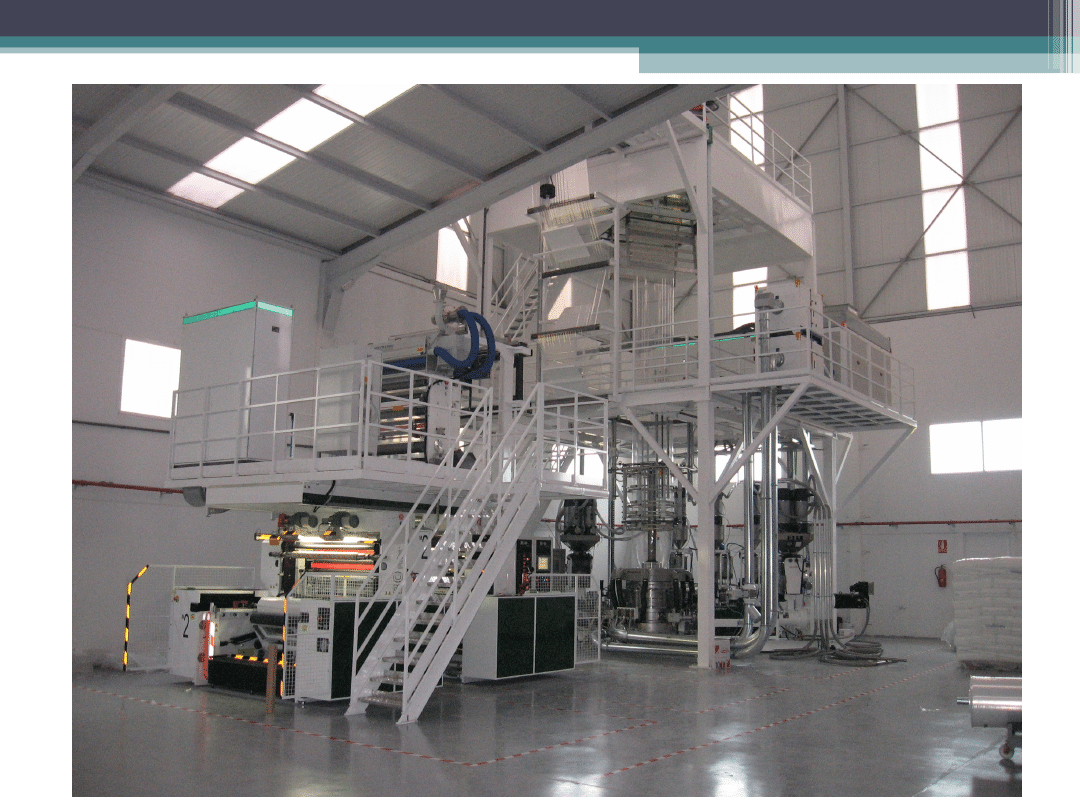

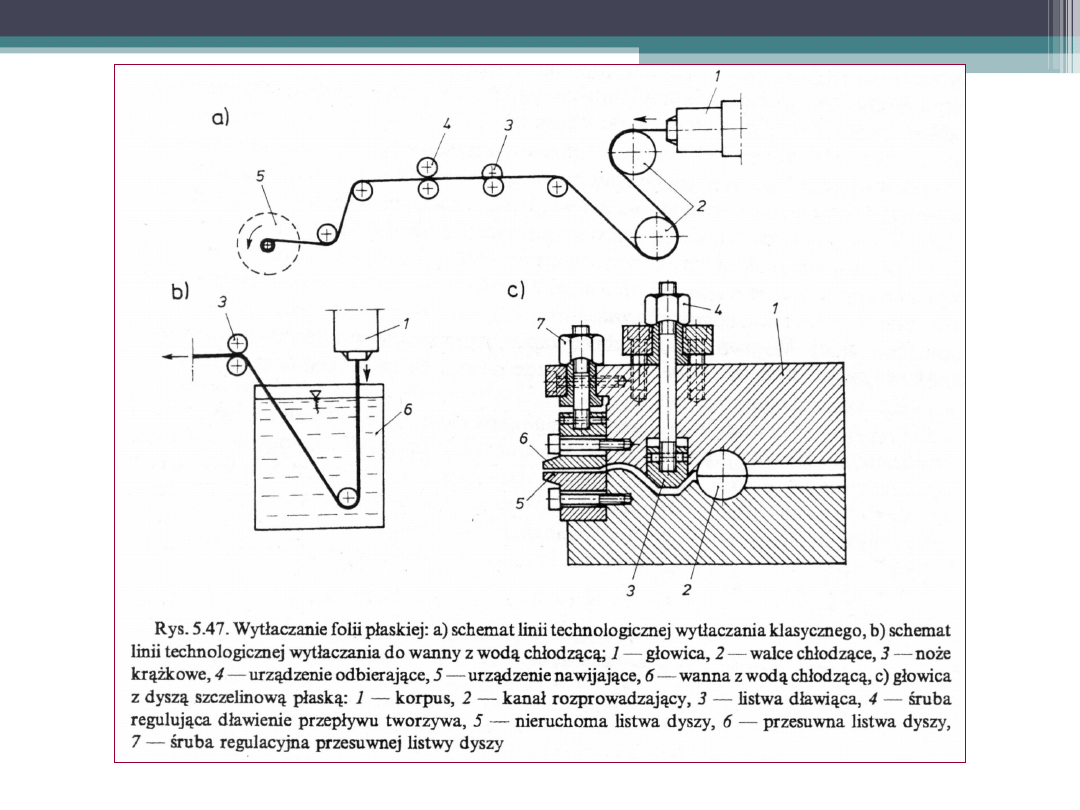

Wytłaczanie folii

Wytłaczanie folii

18

Źródło: Sikora R.: Przetwórstwo tworzyw wielkocząsteczkowych, WE Warszawa 1993.

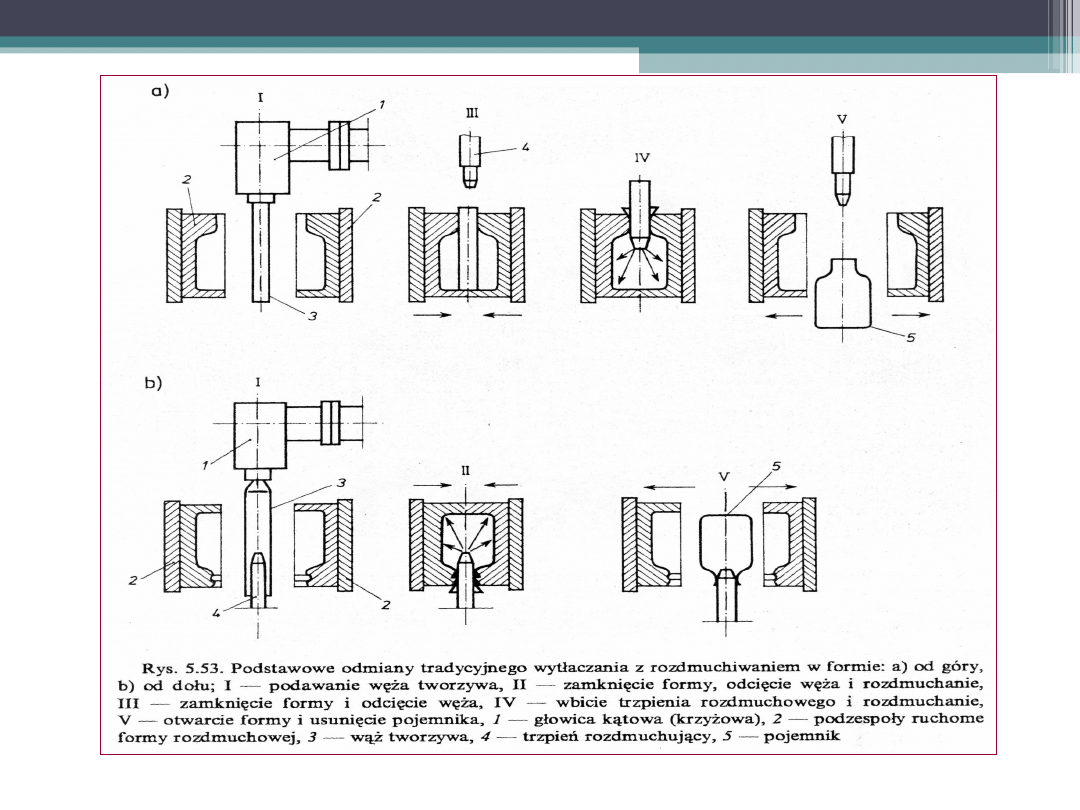

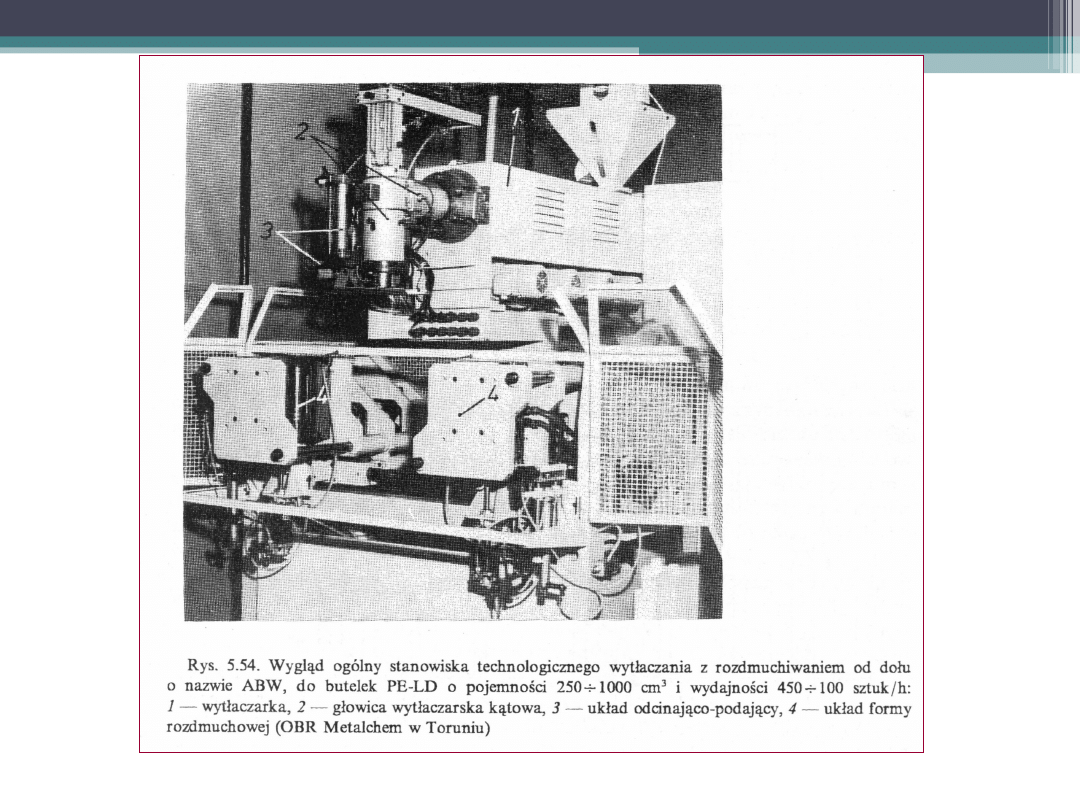

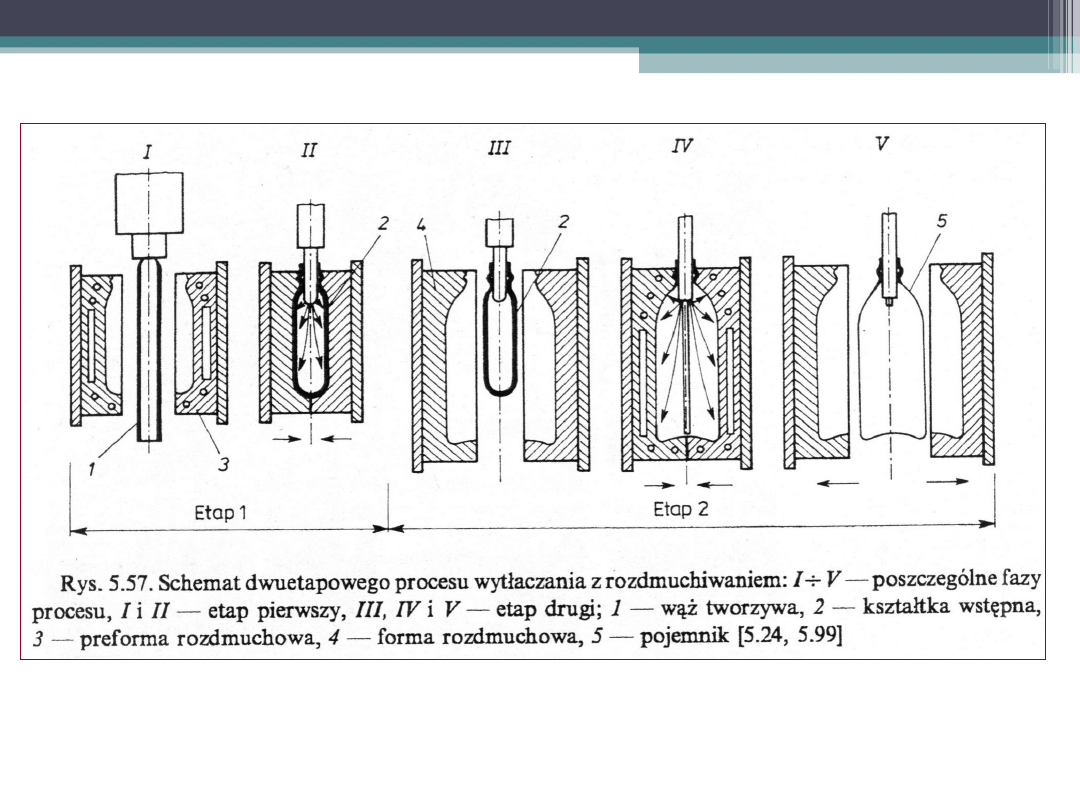

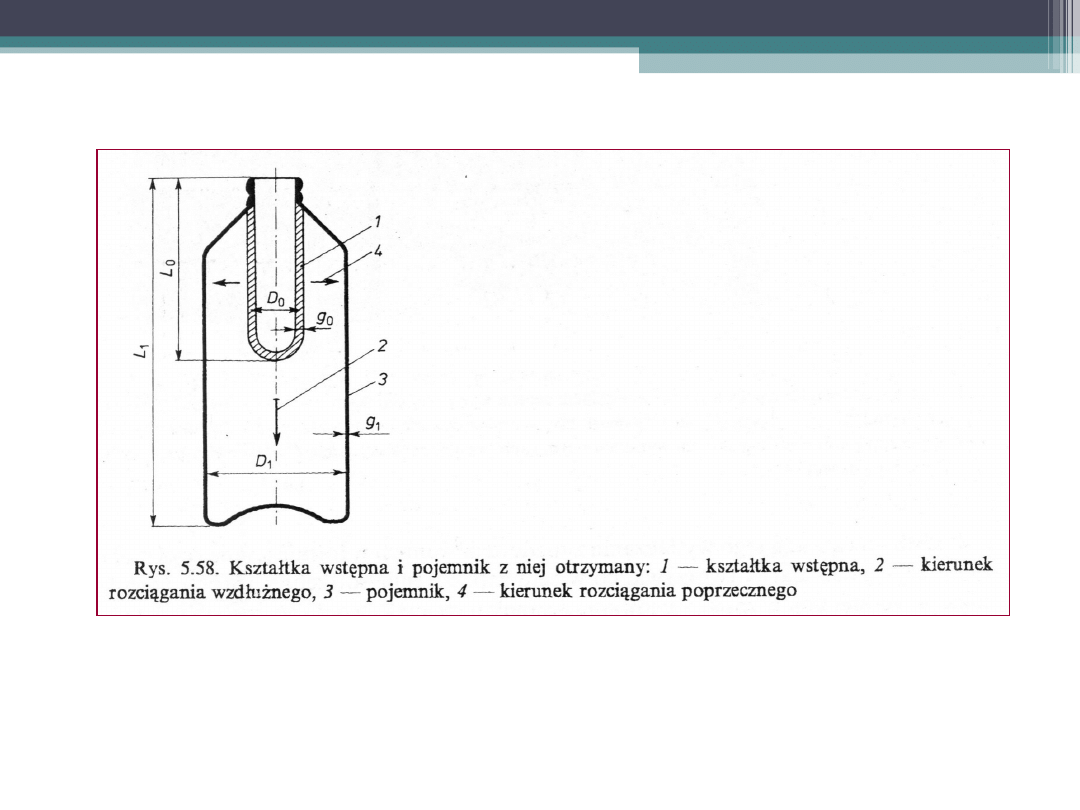

Wytłaczanie z

rozdmuchiwaniem w

formie

Źródło: Sikora R.: Przetwórstwo tworzyw wielkocząsteczkowych, WE Warszawa 1993.

Źródło: Sikora R.: Przetwórstwo tworzyw wielkocząsteczkowych, WE Warszawa 1993.

Źródło: Sikora R.: Przetwórstwo tworzyw wielkocząsteczkowych, WE Warszawa 1993.

Źródło: Sikora R.: Przetwórstwo tworzyw wielkocząsteczkowych, WE Warszawa 1993.

Źródło: Sikora R.: Przetwórstwo tworzyw wielkocząsteczkowych, WE Warszawa 1993.

Zalety

•

Praktycznie nielimitowana objętość

•

Możliwość współwytłaczania

•

Pojedyncza forma, niższy koszt

oprzyrządowania

•

Duża dowolność kształtu

•

Możliwość prototypowania przy formach

drewnianych i z aluminium

Wady

•

Powstawanie odpadu

•

Ograniczona precyzja wykonania gwintu i

szyjki

•

Pogarszające estetykę i wytrzymałość

linie styku formy

•

Gorsza powtarzalność

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

Wyszukiwarka

Podobne podstrony:

Sprawko wytłaczanie z rozdmuchiwaniem

4 Wytlaczanie z rozdmuchem id Nieznany (2)

6 Wytlaczanie z rozdmuchem

T3 Wytłaczanie i rozdmuch

z akumulatorem i rozdmuchem

wytlaczanie

wytłaczanie

13 WYZNACZANIE GRANICZNYCH WARTOŚCI WSPÓŁCZYNNIKA WYTŁACZANIA (2)

Narzędzie tnące i do wytłaczania

MMM PROCES WYTŁACZANIA

INSTRUKCJA OBSŁUGI WYTŁACZARKI

wytłaczanie

sprawko wytłaczanie

technologia wytlaczania

Kurs dal początkujących- 10 lekcji, Lekcja 10-Wytłaczanie metodą GetShape, Wytłaczanie metodą GetSha

KSZTAŁTOWANIE NACZYŃ CYLINDRYCZNYCH W PROCESIE WYTŁACZANIA

więcej podobnych podstron