D M A I C

Define Measure Analyze Improve Control

D

Define

M

Measure

A

Analyze

I

Improve

C

Control

Implementing Six Sigma Quality

at Better Body Manufacturing

2

D M A I C

Define Measure Analyze Improve Control

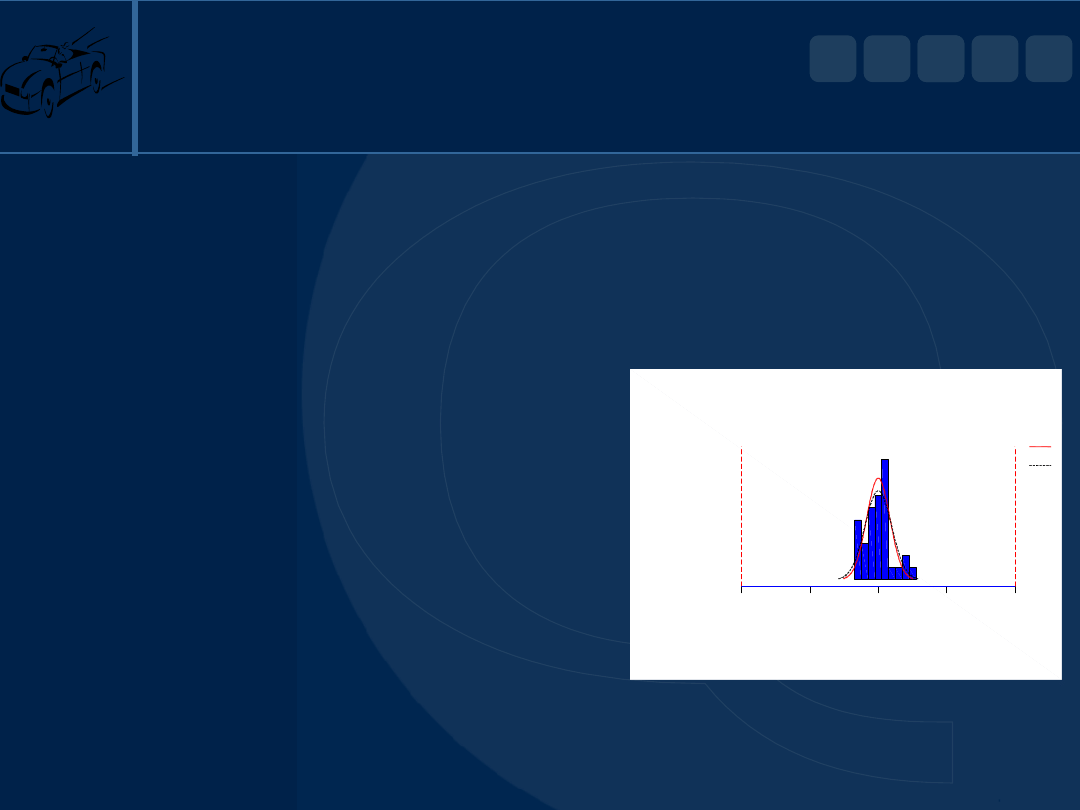

Dimension

DPM

ASM_7Y

172475

ASM_8Y

85824

ASM_3Y

19786

ASM_9Y

3874

ASM_10Y

776

ASM_6Y

4

Overview

ABC Incorporated (ABC) is not achieving Six Sigma quality levels

for all critical Body-Side Sub-Assembly dimensions as requested by

their customers.

Ensure that all critical body-side subassembly dimensions are

within Six Sigma quality levels of 3.4 DPM. C

p

2.0 and C

pk

1.67.

• Change tonnage to > 935 to correct ASM_7Y and

ASM_8Y

• Set clamp position to location 2 for ASM_9Y and

ASM_10Y

• Re-machine A-pillar die to correct A_3Y and

ASM_3Y

• Determined the correlation between body side and assembly

dimensions.

• Evaluated the significance of Tonnage > 935 for ASM_7Y &

ASM_8Y.

• Conducted a DOE for Clamp position for ASM_9Y & ASM_10Y.

0

50000

100000

150000

200000

A

S

M

_7

Y

A

S

M

_8

Y

A

S

M

_3

Y

A

S

M

_9

Y

A

S

M

_1

0

Y

A

S

M

_6

Y

DPM

3

D M A I C

Define Measure Analyze Improve Control

Problem Statement & The

Goal

ABC Incorporated’s customer wants ABC to apply Six Sigma problem

solving methodology to insure that the body side subassembly is

achieving Six Sigma quality levels of less than 3.4 defects per million

for all critical body side subassembly dimensions.

ABC needs an improvement strategy that minimizes the rework costs

while achieving the desired quality objective. ABC’s goal is to produce

module subassemblies that meet the customer requirements and not

necessarily to insure that every individual stamped component within

the assembly meets it original print specifications – sub-system

optimizations vs. local optimization.

+

+

A-Pillar

Reinforcement

B-Pillar

Reinforcement

Body Side Outer

+

+

A-Pillar

Reinforcement

B-Pillar

Reinforcement

Body Side Outer

D

Define

4

D M A I C

Define Measure Analyze Improve Control

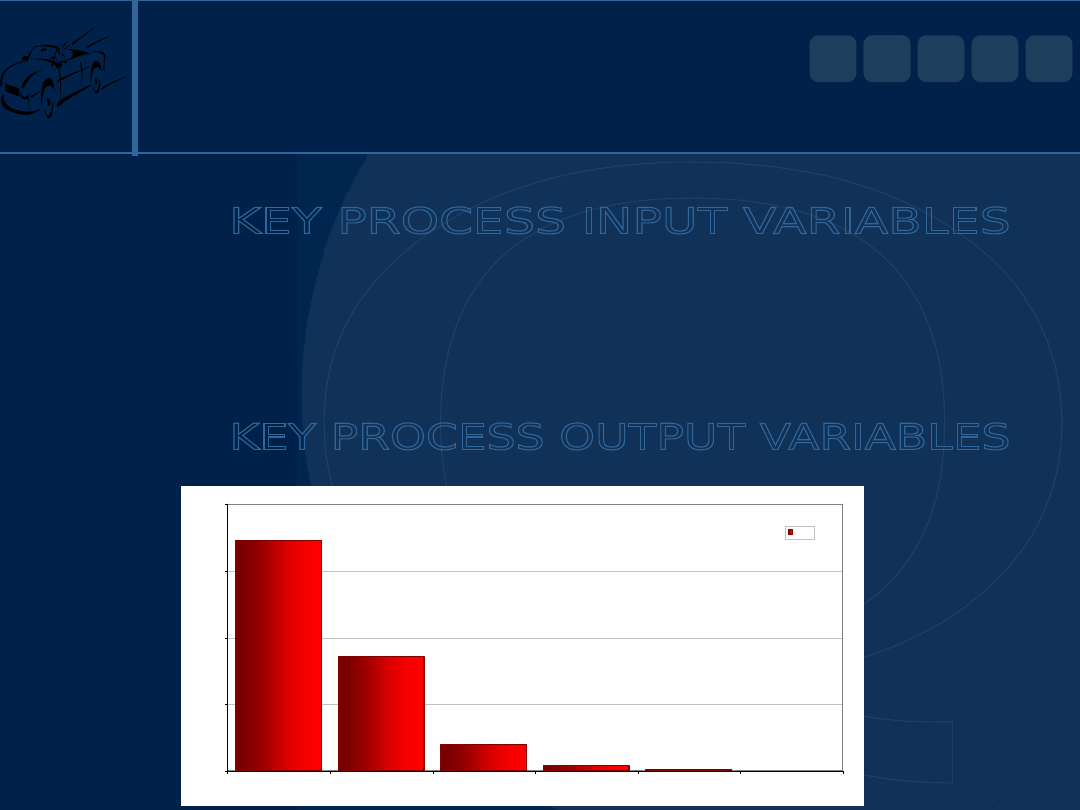

Measure Phase

Key Variables:

Assembly process variables:

Weld Pattern (density), Clamp Location, and Clamp Weld

Pressure

Stamping process variables (body side):

Press Tonnage, Die Cushion Pressure, Material Thickness

Body Assembly Dimensions ASM_1Y through ASM_10Y

M

Measure

4

776

172475

85824

19786

3874

0

50000

100000

150000

200000

ASM_7Y

ASM_8Y

ASM_3Y

ASM_9Y

ASM_10Y

ASM_6Y

DPM

Assembly Dimensions with Highest

Defects

5

D M A I C

Define Measure Analyze Improve Control

Resolution alternatives (based upon past experience):

1. Make adjustments to assembly process settings

2. Reduce variation of components through better control of

stamping

process input variables

3. Rework stamping dies to shift component mean deviation that

is off

target and causing assembly defects

Target Performance Level:

All ten critical assembly dimensions at Six Sigma quality level of

3.4 DPM.

C

p

2.0 and C

pk

1.67

Fish Bone and P-Diagrams:

Understanding potential causes of defects. From this we pick the

assembly and component dimensions that require further analysis

Analyze Phase

A

Analyze

6

D M A I C

Define Measure Analyze Improve Control

For our analysis we will do a DOE to

check for levels that contribute to

better quality product.

Weld Pattern

(density)

Clamp

Location

Operator

Machine

Materials

Methods

Clamp Weld

Pressure

Press

Tonnage

Die Cushion

Pressure

Material

Thickness

Training

Yield

Strength

Elastic

Limit

Environment

Temperature

Humidity

Quality

Component

Variability

Inspection

Process

Gage R&R

Body

Assembly

Analyze Phase

A

Analyze

Body Side Sub-Assembly

Stamping Process

Outputs

Body Side Sub-Assemblies at

Six Sigma quality levels

Control Variables

Clamp Location Press

Tonnage

Weld Density Die Pressure

Clamp Pressure

Error

States

Dimensional

defects

Noise Variables

Environment

Inherent Variation

Inputs

Material Thickness

Yield Strength

7

D M A I C

Define Measure Analyze Improve Control

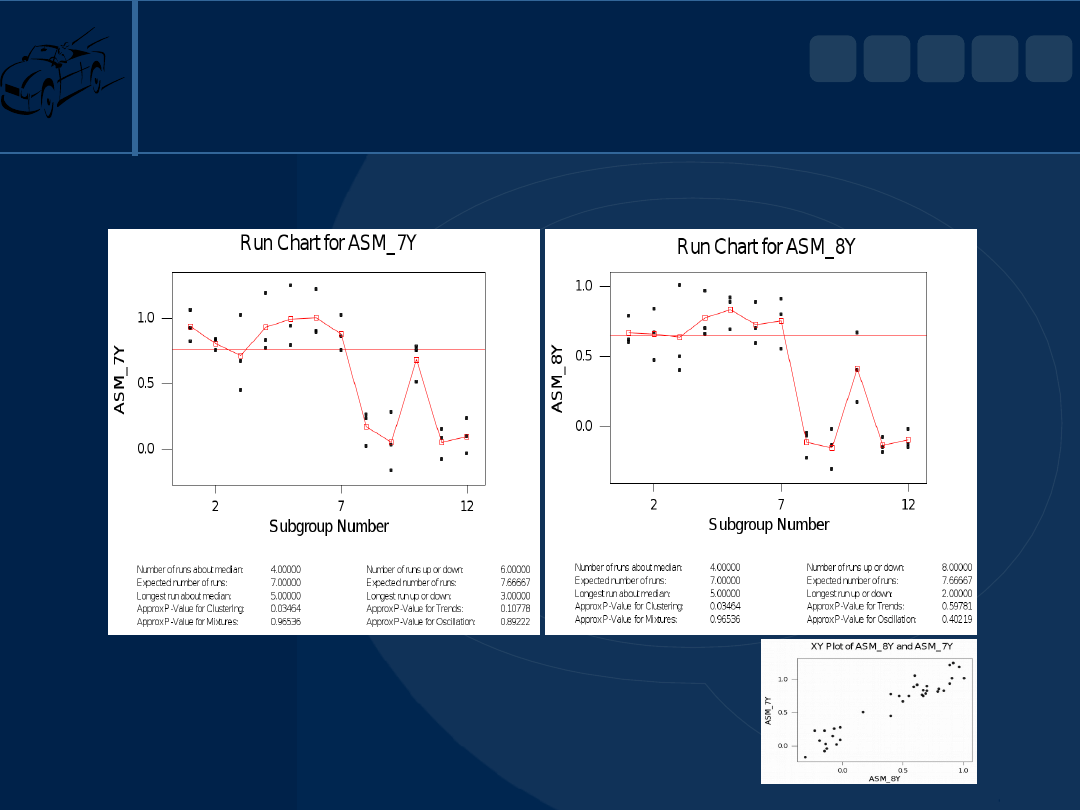

Analysis of ASM_7Y and ASM_8Y

Analyze Phase

A

Analyze

Conclusion: BS_7Y and ASM_7Y are following a

similar trend.

A correlation chart to study this further shows high

correlation.

(Pearson correlation, R of 0.701).

8

D M A I C

Define Measure Analyze Improve Control

Analyze Phase

A

Analyze

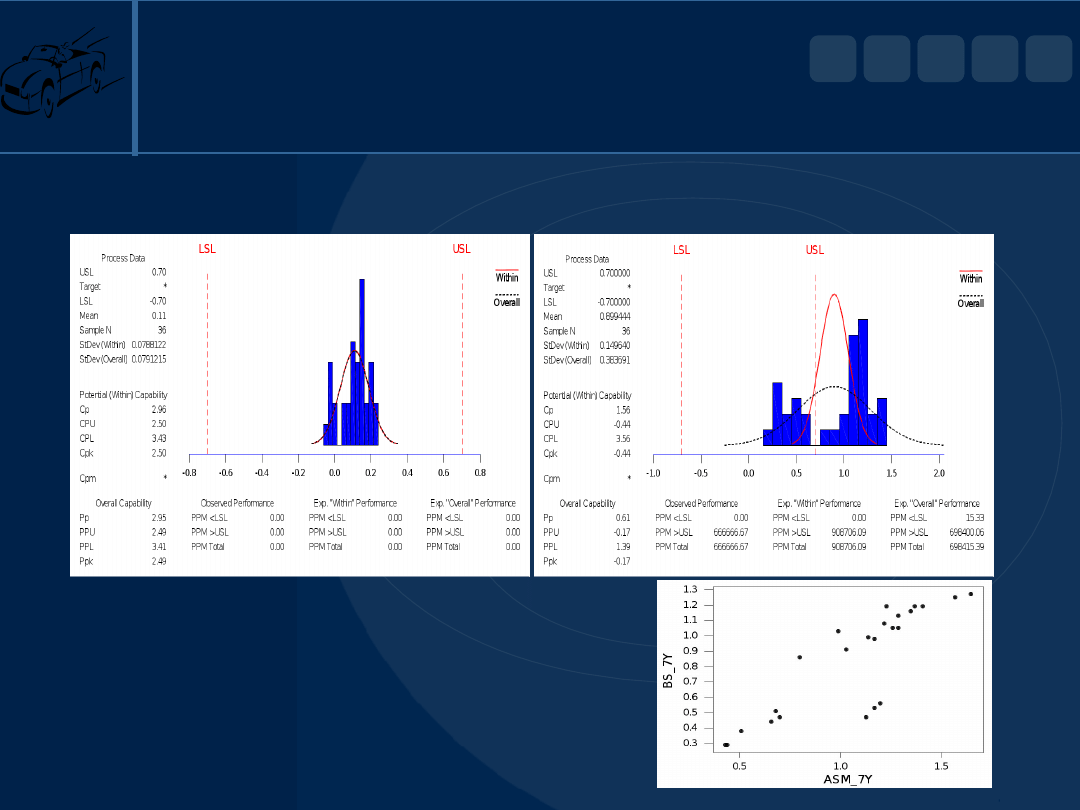

Capability of

B_7Y

698416 DPM

0 DPM

Conclusion: B_7Y has 0 ppm compared

to ~700K DPM in BS_7Y.

Furthermore, BS_7Y shows strong

correlation on dimension ASM_7Y.

(Pearson correlation, R of 0.786).

Capability of

BS_7Y

9

D M A I C

Define Measure Analyze Improve Control

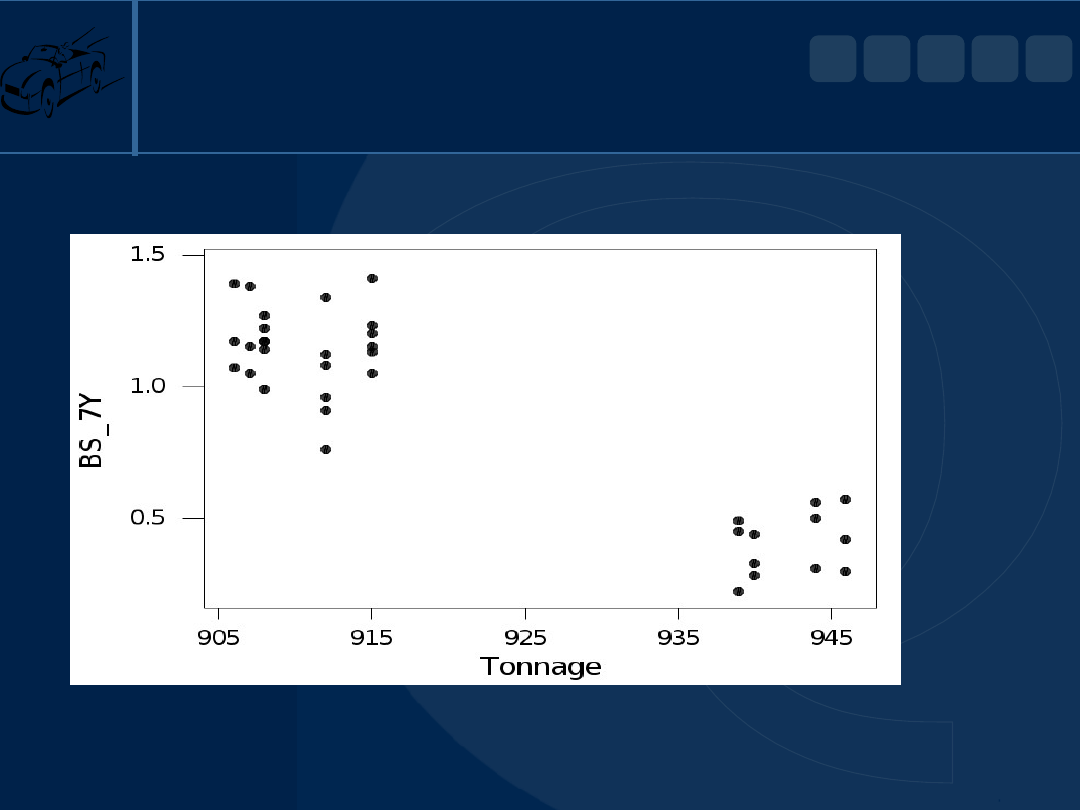

XY Plot of Tonnage vs. BS_7Y

Conclusion: Tonnage values above 935 greatly improves BS_7Y

and brings it closer to the mean. Let’s see what impact this has on

ASM dimensions 7Y, 8Y, 9Y, and 10Y by creating a subset of the

data looking only at Tonnage > 935.

Analyze Phase

A

Analyze

10

D M A I C

Define Measure Analyze Improve Control

Analyze Phase

A

Analyze

-1.0

-0.5

0.0

0.5

1.0

LSL

USL

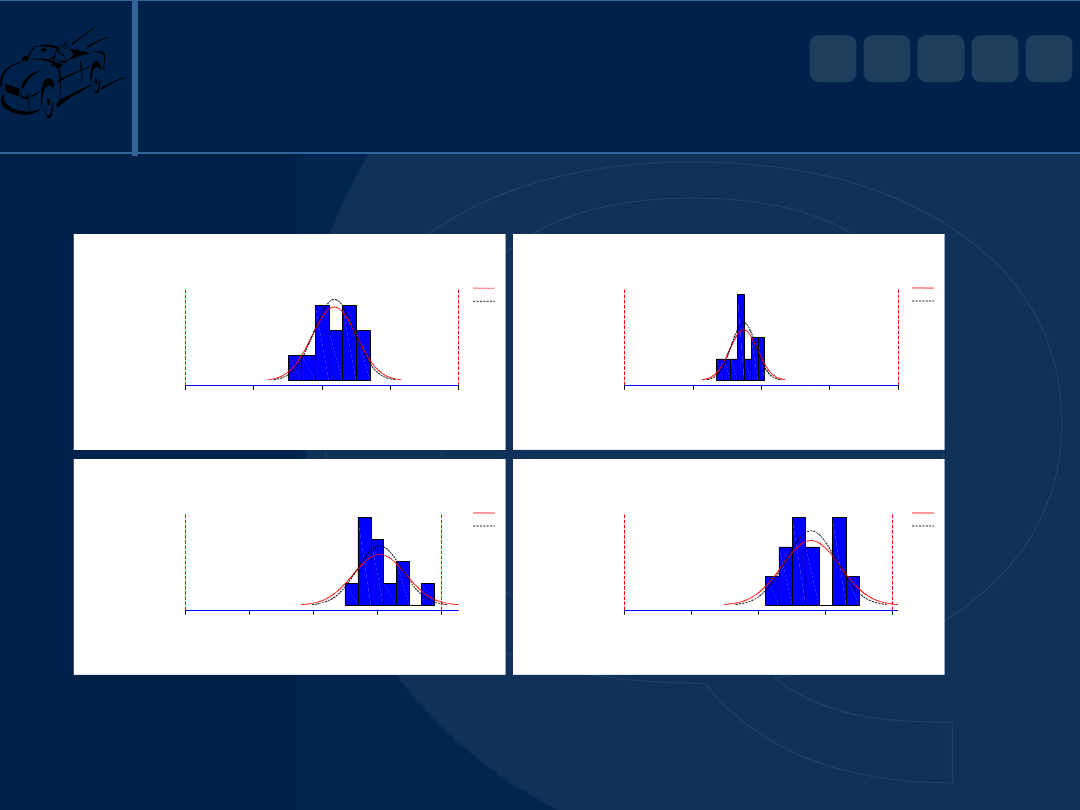

Capability Analysis of ASM_7Y at Tonnage > 935

USL

Target

LSL

Mean

Sample N

StDev (Within)

StDev (Overall)

Cp

CPU

CPL

Cpk

Cpm

Pp

PPU

PPL

Ppk

P PM < LSL

P PM > USL

P PM Total

PPM < LSL

PPM > USL

PPM Total

PPM < LSL

PPM > USL

PPM Total

1.00

*

-1.00

0.09

12

0.163174

0.147855

2.04

1.86

2.23

1.86

*

2.25

2.05

2.46

2.05

0.00

0.00

0.00

0.00

0.01

0.01

0.00

0.00

0.00

Process Data

Potential (Within) Capability

Overall Capability

Observed Performance

Exp. "Within" P erformance

Exp. "Overall" Performance

Within

Overall

-1.0

-0.5

0.0

0.5

1.0

LSL

USL

Capability Analysis of ASM_8Y at Tonnage > 935

USL

Target

LSL

Mean

Sample N

StDev (Within)

StDev (Overall)

Cp

CPU

CPL

Cpk

Cpm

Pp

PP U

PP L

Ppk

PPM < LSL

PPM > USL

PPM Total

PPM < LSL

PPM > USL

PPM Total

PP M < LSL

PP M > USL

PP M Total

1.00000

*

-1.00000

-0.12833

12

0.101825

0.089161

3.27

3.69

2.85

2.85

*

3.74

4.22

3.26

3.26

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

Process Data

Potential (Within) Capability

Overall Capability

Observed Performance

Exp. "Within" Performance

Exp. "Overall" Performance

Within

Overall

-1.0

-0.5

0.0

0.5

1.0

LSL

USL

Capability Analysis of ASM_9Y at Tonnage > 935

USL

Target

LSL

Mean

Sample N

StDev (Within)

StDev (Overall)

Cp

CPU

CPL

Cpk

Cpm

Pp

PPU

PPL

Ppk

P PM < LSL

P PM > USL

P PM Total

PPM < LSL

PPM > USL

PPM Total

PPM < LSL

PPM > USL

PPM Total

1.00000

*

-1.00000

0.52083

12

0.206010

0.177098

1.62

0.78

2.46

0.78

*

1.88

0.90

2.86

0.90

0.00

0.00

0.00

0.00

10010.77

10010.77

0.00

3408.51

3408.51

Process Data

Potential (Within) Capability

Overall Capability

Observed Performance

Exp. "Within" P erformance

Exp. "Overall" Performance

Within

Overall

-1.0

-0.5

0.0

0.5

1.0

LSL

USL

Capability Analysis of ASM_10Y at Tonnage > 935

USL

Target

LSL

Mean

Sample N

StDev (Within)

StDev (Overall)

Cp

CPU

CPL

Cpk

Cpm

Pp

PP U

PP L

Ppk

PPM < LSL

PPM > USL

PPM Total

PPM < LSL

PPM > USL

PPM Total

PP M < LSL

PP M > USL

PP M Total

1.00

*

-1.00

0.39

12

0.215541

0.187663

1.55

0.94

2.15

0.94

*

1.78

1.08

2.47

1.08

0.00

0.00

0.00

0.00

2326.72

2326.72

0.00

576.00

576.00

Process Data

Potential (Within) Capability

Overall Capability

Observed Performance

Exp. "Within" Performance

Exp. "Overall" Performance

Within

Overall

Conclusion: Setting Tonnage to greater than 935 resulted in

ASM_7Y and ASM_8Y meeting the goal of <3.4 DPM. ASM_9Y and

ASM_10Y require further analysis.

Impact this has on ASM dimensions 7Y, 8Y, 9Y & 10Y on Tonnage

11

D M A I C

Define Measure Analyze Improve Control

DOE for Response Variable ASM_9Y

• DOE factorial analysis shows Clamp Position is the only

significant factor in

determining ASM_9Y dimension

DOE Response Optimization for ASM_9Y

• Set Clamp Position to Location 2 (level 1)

• Optimizer recommends setting Weld Density to 1.33 weld per

inch (level 1),

but this appears to be a robust parameter, which could be

changed for the benefit

of process without reducing quality if processing time or cost

shows a benefit.

• Optimizer recommends setting Clamp Pressure to 2100 psi (level

1), but this

appears to be a robust parameter, which could be changed for

the benefit of process

without reducing quality if processing time or cost shows a

benefit.

• Run additional tests at recommended settings to confirm results

• Weld Density and Clamp Pressure are robust parameters and

can be set to optimize

the process capability to maximum level and lowest cost.

Analyze Phase

A

Analyze

Input Variable

Proposed ASM_9Y Setting Proposed ASM_10Y Setting

Clamp Location

Location 2

Location 2

Weld Density (welds per X inches)

1.33

1.33

Clamp Pressure

2100 psi

2100 psi

12

D M A I C

Define Measure Analyze Improve Control

Analyze Phase

A

Analyze

DOE for Response Variable ASM_10Y

• DOE factorial analysis shows Clamp Position is also the only

significant

factor in determining ASM_10Y dimension

DOE Response Optimization for ASM_10Y

• Setting clamp to location 2 also improves ASM_10Y

• Recommend same settings used to improve ASM_9Y to improve

process

capability which also allows for no changes to machine setup and

helps reduce

possible process concerns

• Run additional tests at recommended settings to confirm results

• Weld Density and Clamp Pressure are robust parameters and can

be set to optimize

the process capability to maximum level and lowest cost.

13

D M A I C

Define Measure Analyze Improve Control

DOE for Response Variable ASM_3Y

• DOE factorial analysis shows that no factors are significant

• Response Optimization shows no solution for response

optimizer

Observe Process Capability of A_3Y and BS_3Y

• ASM_3Y and A_3Y have a similar mean shift in the -Y

direction

Correlation of Output Variables

• No dimensional correlations appear to exist between

ASM_3Y and

A_3Y or BS_3Y

Stepwise Regression Analysis of BS_3Y

• Tonnage and Die Pressure appear to be significant in

determining

dimension BS_3Y

• Tonnage values < 920 may improve BS_3Y

• Die Pressure appears to have no clear correlation to

BS_3Y

Analyze Phase

A

Analyze

14

D M A I C

Define Measure Analyze Improve Control

Process Capability of BS_ 3Y and ASM_3Y at Tonnage < 920

• Created subset of body data looking only at dimensions with

Tonnage < 935

• Tonnage < 920 appears to improve the mean of BS_3Y slightly,

but has no

impact on improving the mean of ASM_3Y.

-1.0

-0.5

0.0

0.5

1.0

LSL

USL

Capability Analysis of ASM_3Y

USL

Target

LSL

Mean

Sample N

StDev (Within)

StDev (Overall)

Cp

CPU

CPL

Cpk

Cpm

Pp

PPU

PPL

Ppk

PPM < LSL

PPM > USL

PPM Total

PPM < LSL

PPM > USL

PPM Total

PPM < LSL

PPM > USL

PPM Total

1

*

-1

0

36

0.0851436

0.0971725

3.91

3.91

3.91

3.91

*

3.43

3.43

3.43

3.43

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

Process Data

Potential (Within) Capability

Overall Capability

Observed Performance

Exp. "Within" Performance

Exp. "Overall" Performance

Within

Overall

Die remachined to move mean +0.80

Capability of A_3Y and ASM_3Y with

+0.80 mm mean offset

• Manipulate data for A_3Y and

ASM_3Y by +0.80 mm to simulate

re-machining

• Process capability shows 0

defects for A_3Y and ASM_3Y with

this mean offset

Analyze Phase

A

Analyze

15

D M A I C

Define Measure Analyze Improve Control

Analyze Phase

A

Analyze

Conclusions

• From the analysis of ASM_7Y and ASM_8Y we can conclude

that:

•

Setting tonnage > 935 results in ASM_7Y and ASM_8Y

meeting the goal

• Analyzing ASM_9Y and ASM_10Y helps determine that:

•

Setting clamp position to location 2, weld density to 1 weld

every 1.33”

and clamp pressure to 2000 psi helps with dimensions

ASM_9Y and

ASM_10Y

• Analyzing ASM_3Y helps us conclude that:

•

Re-machine A-Pillar die to move A_3Y to nominal – which

could cause

BS_3Y to shift towards nominal – effectively shifting ASM_3Y

to nominal

16

D M A I C

Define Measure Analyze Improve Control

With the recommended changes the process performance will

improve significantly

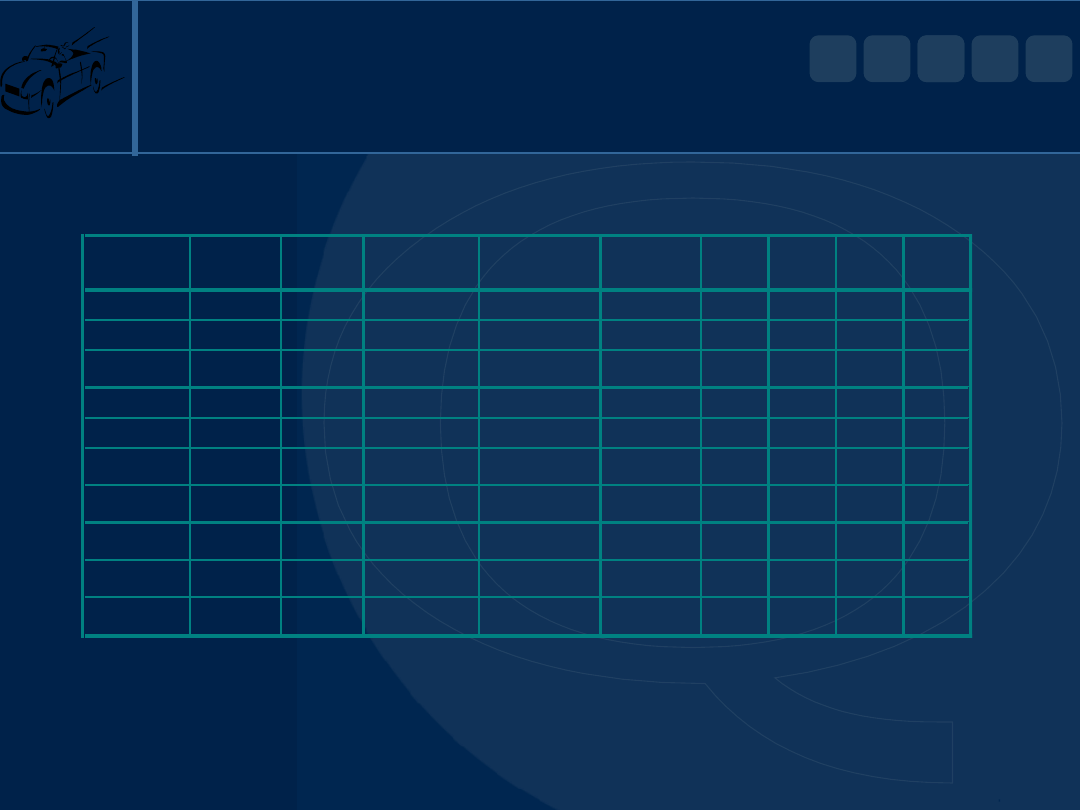

Dimension Mean

StDev

Overall

DPM_Obsv DPM_Within DPM_Exp

P

p

P

pk

C

p

C

pk

ASM_1Y

-0.035

0.165

0

0

0

2.01

1.94

2.47

2.39

ASM_2Y

0.259

0.152

0

0

1

2.20

1.63

2.31

1.71

ASM_3Y

0.000

0.097

0

0

0

ASM_4Y

0.009

0.115

0

0

0

2.90

2.87

3.53

3.50

ASM_5Y

-0.330

0.145

0

0

2

2.30

1.54

3.72

2.50

ASM_6Y

-0.284

0.160

0

1

4

2.08

1.49

2.24

1.60

ASM_7Y

0.090

0.148

0

0

0

2.25

2.05

2.04

1.86

ASM_8Y

-0.128

0.089

0

0

0

3.74

3.26

3.27

2.85

ASM_9Y

0.521

0.180

0

0

0

ASM_10Y

0.395

0.191

0

0

0

A

Analyze

Analyze Phase

17

D M A I C

Define Measure Analyze Improve Control

Recommendations for improving the process:

•

Set Tonnage to above 935 to improve ASM_7Y & ASM_8Y

•

Set Clamp to Location 2 to improve ASM_9Y & ASM_10Y

•

Re-machine the A-Pillar die to move the mean of A_3Y to

nominal which in turn will move ASM_3Y to nominal

Implement the above recommendations and run additional samples to

verify results.

I

Improve

Improve Phase

18

D M A I C

Define Measure Analyze Improve Control

Control Phase

C

Control

Recommended controls :

•

Implement a gauge on the body side component press to

monitor tonnage

•

Implement an alarm and shut-off feature on the body side press

if tonnage

falls below 935 tons

•

Implement poke-yoke clamping fixture that ensures clamp is

always in

Position 2

•

Establish an affordable control plan for ongoing monitoring of

the 10

critical assembly dimensions.

19

D M A I C

Define Measure Analyze Improve Control

Summary

ABC Incorporated is not achieving Six Sigma quality levels for all

critical Body-Side Sub-Assembly dimensions as requested by their

customers. BBM needs to apply Six Sigma problem solving

methodology to establish an improvement strategy that minimizes

rework costs, yet achieves the desired quality objective.

•

Implement a gauge on the body side component press to monitor

tonnage

•

Implement an alarm & shut-off feature on body side press if

tonnage falls below 935

•

Implement poke-yoke clamping fixture that ensures clamp is always

in Position 2

•

Establish control plan for ongoing monitoring of the 10 critical

assembly dimensions.

•

Set Tonnage to above 935 to improve ASM_7Y & ASM_8Y

•

Set Clamp to Location 2 to improve ASM_9Y & ASM_10Y

•

Re-machine the A-Pillar die to move the mean of A_3Y to

nominal

Bring the key process output variables within Six Sigma quality

level of 3.4 DPM.

C

p

2.0 and C

pk

1.67

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

Wyszukiwarka

Podobne podstrony:

Quality Beyond Six Sigma Butter Worth Heinemann 2003 4AH

Six Sigma In Non Manufacturing

Project Management Six Sigma (Summary)

SIX SIGMA raport

Ref six sigma

AMACOM Demystifying Six Sigma 2003

Tabela przeliczeniowa Six Sigma, WZR UG, III semestr, Zarządzanie jakością - prof. UG, dr hab. Małgo

Lean Six Sigma

Sześć sigma six sigma metoda 6 sigm

Nowa Six Sigma nowasi

Lean Six Sigma, Lean

Six Sigma

Cz Mesjasz SIX SIGMA 25 01 2012

pytania wszystkie six sigma, jakość pytania

Zarządzanie przez jakość Six Sigma

Zarządzanie przez jakość Six Sigma tekst do mówienia

SIX SIGMA koncepcja doskonalenia jakości (8 stron)

Six Sigma

AMACOM Demystifying Six Sigma 2003

więcej podobnych podstron