w w w. e l e k t r o . i n f o . p l

n r 5 / 2 0 0 5

p r e z e n t a c j a

48

p r e z e n t a c j a

rozwiązania uziomów pionowych

i sposoby zwiększania

ich trwałości

mgr inż. Adam Hardt – A.H. sj Hardt i Wspólnicy

J

eśli przewody uziemiające łączymy

z metalowymi podziemnymi czę-

ściami obiektu, to zwykle mamy do-

bry dostęp do miejsca podłączenia,

więc możemy trwale zamocować

przewód uziemiający i zabezpieczyć

połączenie przed korozją ogólnie do-

stępnymi środkami. Od staranności

wykonania, połączenia i zabezpiecze-

nia przed niszczeniem zależy trwa-

łość połączenia. Ponieważ przy tych

pracach przewód uziomowy nie jest

narażony na uszkodzenia mechanicz-

ne, najczęściej stosowane przewody

uziomowe chronione antykorozyjną

warstwą cynku mogą służyć nawet

kilkadziesiąt lat.

O trwałość uziemienia zabiega-

my również, gdy musimy zastoso-

wać uziomy sztuczne. Kiedy stosu-

jemy uziomy otokowe lub poziome,

zakopujemy taśmy ocynkowane, nie

narażając ich na uszkodzenia mecha-

niczne. Mając dobry dostęp do połą-

czenia zabezpieczamy je ogólnie do-

stępnymi środkami.

Połączenia są najbardziej nara-

żonymi na korozję miejscami uzio-

mu. W uziomach fundamentowych

są one zalane betonem, co jest pro-

ste do wykonania, w przypadku uzie-

mień sztucznych powinniśmy dążyć

do ograniczania ich liczby i jak naj-

lepiej chronić je przed korozją. Naj-

lepiej stosować wówczas połącze-

nia zagniatane lub w ostateczności

skręcane (61024-1-2). Elementy uzio-

mu pionowego muszą być chronio-

ne warstwą ochronną na powierzch-

ni uziomu oraz mieć połączenie z na-

stępnym odcinkiem uziomu, zapew-

niające odpowiednią wytrzymałość

mechaniczną i korozyjną, a przede

wszystkim dobre połączenie elek-

tryczne. Na te parametry uziomu

pionowego składanego mają wpływ

konstrukcja połączenia elementów

i sposób ochrony powierzchni. Pro-

ducenci uziomów stosują różne po-

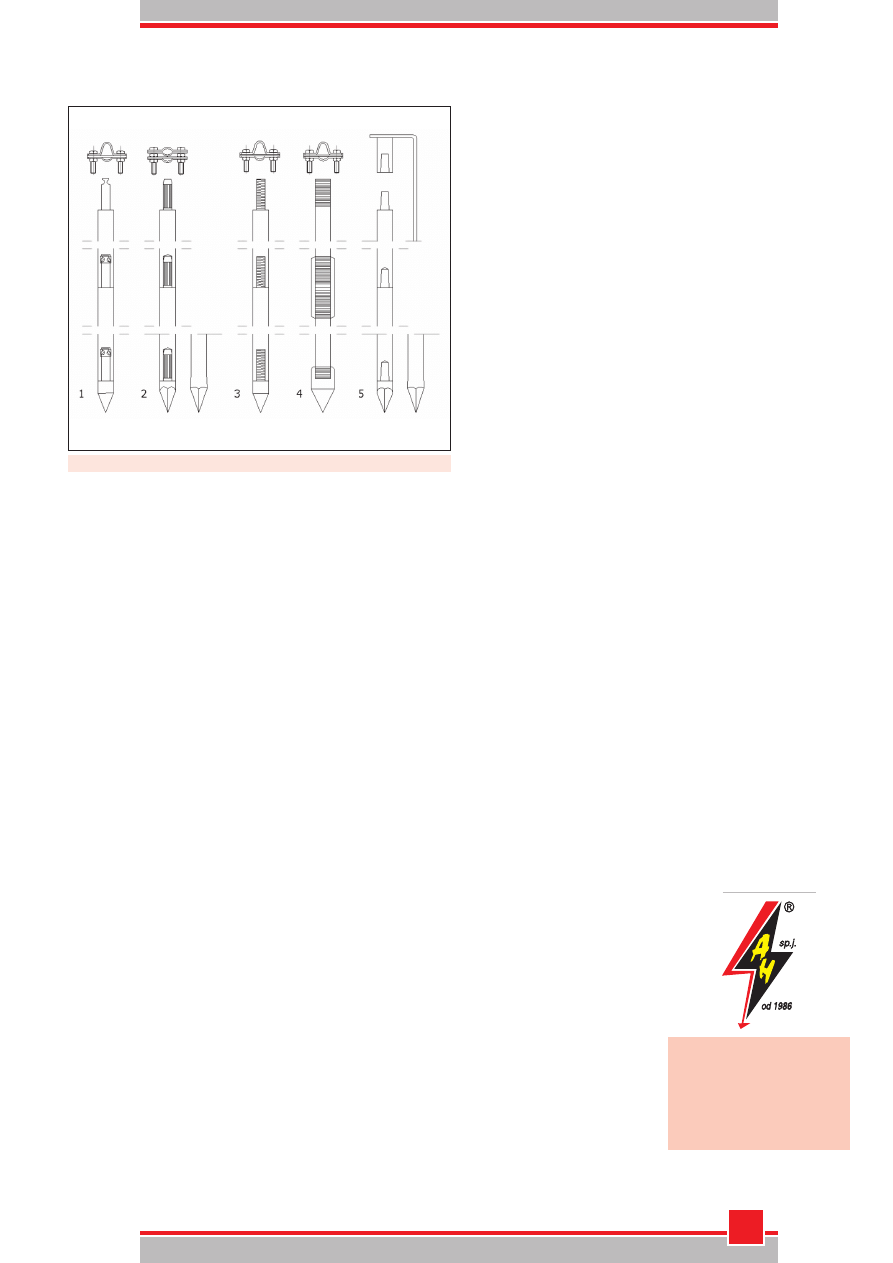

łączenia

(rys. 1):

1. wciskane z dodatkowym elemen-

tem uszczelniającym (ołów),

2. wtłaczane, gdzie dokładność wy-

miarowa elementów jest duża,

3. gwintowane, gdzie nagwinto-

waną część uziomu wkręca się

w gwintowany otwór następnego

elementu,

4. gwintowanych końców uziomów

tulejką gwintowaną,

5. zagniatane na stożkach samoha-

mownych.

Wszystkie uziomy są zaostrzone,

umożliwia to łatwiejsze wciśnięcie

ich w grunt. Niektóre mają dodatko-

wo grot prowadzący. O ile w uziomach

pomiedziowanych grot o zwiększo-

nej średnicy ma znaczenie, bo chro-

ni warstwę miedzi, to w uziomach

cynkowanych ogniowo nie jest to tak

ważne. Zwiększenie średnicy uziomu

powoduje, że siła potrzebna do jego

wbicia musi być większa. Nawet nie-

wielki wzrost średnicy uziomu skut-

kuje sporym przyrostem siły pogrą-

żania, którą muszą przenieść połącze-

nia (zamki) uziomów. Są one nara-

żone na wielokrotne uderzenia mło-

ta. Połączenia gwintowane nie najle-

piej znoszą tego typu naciski. Styka-

jące się powierzchnie płaskie ulegają

sklepaniu i nawet najmocniej skręco-

na nakrętka elementu uziomu ulega

rozluźnieniu. W celu zminimalizowa-

nia tego negatywnego zjawiska pro-

ducenci zalecają smarowanie gwintu

specjalnymi pastami, aby uszczelnić

go przed wilgocią.

Takich trudności nie mają pro-

ducenci, którzy w swoich rozwiąza-

niach stosują zamki zaciskowe. Ich

użycie nie powiększa średnicy uzio-

mu, dzięki czemu osiągamy łatwiej-

sze pogrążanie i mniejsze siły przeno-

szone przez zamek. Najprościej wyko-

nać zamek jako luźny z wkładką oło-

wianą, która uszczelnia połączenie,

trudniejszym zamkiem jest połącze-

nie wciskane, przy którym trzeba za-

chować spore dokładności wymiaro-

we kształtowe. Te połączenia mają

wiele zalet, jeżeli uziom jest ocynko-

wany. Zerwana miejscowo warstwa

cynku nie powoduje przyśpieszonej

korozji, o ile wymiary długości zam-

ka są tak dobrane, że powierzchnie

czołowe zostały dociśnięte. Pracu-

jący młot sklepuje stykające się po-

wierzchnie, ale nie powoduje poluzo-

wania elementów. Uziomy z zamkiem

wciskanym lub wtłaczanym nie mogą

być wykonywane jako pomiedziowa-

ne, bo w tych połączeniach wystę-

puje miejscowe zniszczenie powłoki

ochronnej miedzi w czasie wbijania,

co jest katastrofą dla uziomu pokry-

tego miedzią.

Ostatni rodzaj połączenia – zgnia-

tane na stożku samohamownym, po-

zbawiony jest wymienionych wad.

W czasie wbijania nie następuje znisz-

czenie powłoki ochronnej cynku. Po-

łączenie jest absolutnie szczelne, dla-

tego nie musimy stosować uszczelnia-

czy, wręcz przeciwnie, powierzchnie

styku powinny być czyste. W czasie

wbijania stożek Morse’a zapewnia za-

chowanie pionu uziomu, a ewentual-

ne odchylenie – o co łatwo przy nie-

jednorodnym gruncie – nie powodu-

je rozszczelnienia zamka.

Kiedy mówimy o konstrukcyjnych

rozwiązaniach zamków, powinniśmy

założyć, że będą pracowały w moż-

liwie najgorszych warunkach, tzn.

uziom w czasie pogrążania zejdzie

z osi i zamki będą musiały przenosić

również moment zginający. Może to

prowadzić do rozszczelnienia. Ponie-

waż brak jakichkolwiek badań na ten

temat, należy tylko przypuszczać, że

w trudnych warunkach sprawdzą się

zarówno zamki wtłaczane, jak i te za-

gniatane na stożkach samohamow-

nych. Zamki pasowane luźno i na

gwintach mogą ulec rozszczelnieniu,

gdy będą musiały przenosić zmienne

momenty gnące. Warto wspomnieć

o ważnej cesze uziomów o jednako-

wej średnicy. Na całej długości styka-

ją się one z gruntem i ewentualne wy-

boczenia pręta są wówczas utrudnio-

Kiedy dzielimy uziomy na naturalne i sztuczne, zwykle nie zastanawiamy się nad trwa-

łością tych pierwszych. W czasie układania zbrojenia fundamentów wystarczy przypil-

nować, aby pracownicy trwale połączyli pręty zbrojeniowe (najlepiej przez spawanie)

i wyprowadzili na zewnątrz przewody uziemiające. Wówczas po zalaniu fundamentu be-

tonem problem korozji uziomu naturalnego znika.

w w w. e l e k t r o . i n f o . p l

n r 5 / 2 0 0 5

49

ne. Najgorzej wypadają uziomy o nie-

jednakowej średnicy (zamki gwintowa-

ne z tulejkami) Pręt jest usztywniony

na obu końcach, natomiast środkowa

część może się w granicach poszerzo-

nego otworu swobodnie wybaczać. Po-

wstające przy tym odkształcenia amor-

tyzują siły wbijania, skutecznie utrud-

niając pogrążanie. Momenty gnące na

zamkach tego typu uziomów są naj-

większe. Producenci tego typu uzio-

mów zalecają zatem stosowanie spe-

cjalnych urządzeń do pogrążania.

Trwałość uziomów zależy też od

zabezpieczenia antykorozyjnego po-

wierzchni (wyróżniamy uziomy ocyn-

kowane i pomiedziowane). Powłoki

antykorozyjne nie powinny być ba-

dane w „wyidealizowanych” warun-

kach laboratoryjnych. Musimy zało-

żyć, że uziom będzie pracował w mak-

symalnie trudnych warunkach, a więc

w czasie pogrążania uziom zostanie

odchylony od pionu i zarysowany na

swojej długości tak, by rdzeń pręta

był odkryty. Należy sądzić, że często

tak się dzieje. Nie można zakładać, że

wbijemy uziom idealnie prosto i że

nie uszkodzimy w żadnym miejscu

jego powłoki, zwłaszcza, gdy powłoka

jest miękka (dotyczy to zarówno cyn-

ku, jak i miedzi). Zniszczenie na pew-

nej długości powłoki ochronnej mie-

dzi lub cynku to dwa różne problemy.

Podczas procesu niszczenia powstaje

korozja elektrochemiczna, której szyb-

kość i intensywność działania jest zu-

pełnie różna w zależności od materia-

łu, z którego wykonana jest powłoka.

Gdy rdzeń stalowy pokryty jest cyn-

kiem, to w pierwszej kolejności roz-

puszczony będzie cynk – z niewielką

intensywnością, bo żelazo i cynk są

niedaleko od siebie w szeregu elek-

trochemicznym metali, poza tym po-

wierzchnia odsłoniętego rdzenia jest

wielokrotnie mniejsza od powierzchni

powłoki cynkowej. Po całkowitym roz-

puszczeniu cynku zacznie się korozja

stalowego rdzenia. Zupełnie inaczej

będzie, gdy zrobimy rysę na powłoce

miedzianej na rdzeniu stalowym.

Te dwa metale są daleko od siebie

w szeregu elektrochemicznym meta-

li. W pierwszej kolejności korozja do-

tknie stalowego rdzenia i będzie ona

o wiele bardziej intensywna, ponie-

waż różnica potencjałów jest więk-

sza, a powierzchnia katody (powłoki

miedzianej) jest duża. Szybki ubytek

żelaza spowoduje przerwanie rdzenia

i nagłą utratę rezystancji uziemienia.

Opisany przypadek jest wytłumaczo-

ny w każdym podręczniku chemii czy

elektrochemii.

Obecne normy polecają zwrócić

szczególną uwagę, gdy próbujemy łą-

czyć ze sobą metale o różnej galwanicz-

nej aktywności. Wystarczy przywołać

normy PN-IEC 61024 i 1-2 (§ 5.2.1). Każ-

dorazowe stosowanie uziomów po-

miedziowanych powinno być poprze-

dzone dokładną analizą przypuszczal-

nych zagrożeń ich pracy. Producenci

uziomów pomiedziowanych stosują

groty o większej średnicy niż średnica

rdzenia. Uważają, że przyczynia się to

do zmniejszenia zagrożenia zniszcze-

nia powłoki pomiedziowanej i chro-

ni szpic uziomu przed uszkodzenia-

mi mechanicznymi powłoki antyko-

rozyjnej. Milczeniem pomijają większe

trudności w pogrążaniu uziomu oraz

niebezpieczeństwo rozszczelnienia

połączenia, a także szybką utratę rezy-

stancji, gdy zarysowana będzie powło-

ka miedziana. Uważają też, że utwar-

dzony grot łatwiej wbijać w glebę.

Producenci uziomów ocynkowa-

nych zakładają, że powłoka ochronna

może ulec uszkodzeniu, ale wobec wol-

no postępującej korozji przewaga uzio-

mu o jednakowej i mniejszej średni-

cy utrzyma się. Norma 61024-1-2 § 5.21

wyraźnie zresztą stwierdza, że powin-

no się unikać kontaktu metali o zasad-

niczo różniącej się elektrochemicznej

lub galwanicznej aktywności. Powyższa

norma nie stwierdza jednoznacznie, że

połączenie Fe / Cu jest niedobrym roz-

wiązaniem, ale wyraźnie zmusza wyko-

nawcę do przeanalizowania połączeń

tego typu pod kątem trwałości.

Zamki wtłaczane i zagniatane prze-

noszą mniejsze siły i trudniej ulegają

rozszczelnieniu. Uziomy można wbi-

jać bez specjalistycznych przyrządów

i przede wszystkim mierzyć rezystan-

cję w trakcie pogrążania, co nakazuje

norma 61024-1-2 (§ 3.3.4) - niemożliwe

w uziomach o różnej średnicy (tulej-

ki gwintowane). Mowa w niej również

o rzadszym stosowaniu uziomów głę-

binowych § 2.4.4.4. W uziomach pro-

mieniowych zalecane głębokości są

niewielkie, co zapewne jest przyczy-

ną tego, że prawie wszyscy producen-

ci uziomów ocynkowanych zrezygno-

wali z utwardzanych grotów. Tylko je-

den stosuje w uziomie prowadzącym

kute ostrze, które oprócz zwiększonej

nieco twardości ma jeszcze jedną zale-

tę, tuż za ostrzem średnica pręta nie-

znacznie rośnie – niewiele więcej niż

grubość warstwy antykorozyjnej, co

minimalnie lepiej chroni boczną war-

stwę cynku.

Ostatnim elementem wpływającym

na trwałość uziomu jest jego połącze-

nie z przewodem uziomowym. Wspól-

ną cechą stosowanych przez wszyst-

kich złącz i uchwytów jest koniecz-

ność dodatkowego zabezpieczenia złą-

cza przed wilgocią. Zasada zaciśnię-

cia jest wszędzie podobna. Niektórzy

producenci mają w ofercie połączenie

egzotermiczne, jednak mimo wszyst-

kich jego zalet, jest ono dość kosztow-

ne. Jeden z producentów stosuje za-

strzeżony wzór połączenia z bednar-

ką. Jest to identyczne połączenie jak

między pionowymi odcinkiem uzio-

mu, oparte na stożku samohamow-

nym Morse’a. Oprócz błyskawiczne-

go połączenia z kilkumetrowej długo-

ści taśmą uziomową ma wszystkie za-

lety zamka na stożku samohamow-

nym, jest szczelne, trwałe i nie wyma-

ga jakiegokolwiek zabezpieczenia an-

tykorozyjnego. Jako materiał na uzio-

my stosuje się stal węglową konstruk-

cyjną zwykłej jakości o Rm 400÷600

MPa (wytrzymałość na rozciąganie),

są to stale od St3 do St5. Materiałem,

który najlepiej spełnia wszystkie ce-

chy mogące wpłynąć na trwałość uzio-

mu jest stal nierdzewna i kwasood-

porna np. 1H18N9T(M), tzw. 321 w

nomenklaturze europejskiej, w Pol-

sce nieprodukowana. Uziomy wyko-

nywane z tej stali są trwałe, lecz nie-

stety drogie. Częściej stosowana jest

niewiele tańsza stal nierdzewna, np.

0H18N9 lub mniej trwalsze stale chro-

mowe np. 2HI3.

reklama

A.H. sj Hardt i Wspólnicy

30- 668 Kraków

ul. Polonijna 1

tel. / faks (0-12) 658 66 88

tel. 0602 357 755

www.ah.com.pl

Rys. 1 Rozwiązania konstrukcyjne uziomów

Wyszukiwarka

Podobne podstrony:

ei 2005 05 s022 id 154158 Nieznany

ei 2005 03 s024 id 154147 Nieznany

ei 2005 09 s004 id 154186 Nieznany

ei 2005 04 s060 id 154155 Nieznany

ei 2005 03 s006 id 154146 Nieznany

ei 2005 09 s144 id 154191 Nieznany

ei 2005 11 s006 id 154194 Nieznany

ei 2005 03 s027 id 154148 Nieznany

ei 2005 04 s084 id 154156 Nieznany

ei 2005 12 s069 id 154209 Nieznany

ei 2005 09 s150 id 154192 Nieznany

ei 2005 12 s058 id 154208 Nieznany

ei 2005 12 s057 id 154207 Nieznany

ei 2005 11 s094 id 154202 Nieznany

ei 2005 11 s070 id 154197 Nieznany

ei 2005 12 s088 id 154211 Nieznany

ei 2005 11 s092 id 154201 Nieznany

ei 2005 03 s097 id 154152 Nieznany

ei 2005 03 s077 id 154151 Nieznany

więcej podobnych podstron