A k a d e m i a G ó r n i c z o - H u t n i c z a

i m . S t a n i s ł a w a S t a s z i c a

w K r a k o w i e

W y d z i a ł I n ż y n i e r i i M a t e r i a ł o w e j i

C e r a m i k i

M a s z y n o z n a w s t w o C e r a m i c z n e

P r o j e k t n r 1

T e m a t :

D o b r a ć u r z ą d z e n i a k r u s z ą c e d l a w ę z ł a

r o z d r a b n i a n i a o r a z o k r e ś l i ć w a r u n k i p r a c y d l a

w y b r a n e j k r u s z a r k i a n a l i z o w a n e g o w ę z ł a .

Dane

Obliczenia

Wyniki

1

. Dobrać urządzenia kruszące dla węzła rozdrabniania oraz

określić warunki pracy dla wybranej kruszarki analizowanego

węzła przy następujących danych:

1) rodzaj rozdrabnianego surowca - marmur

2) maksymalna wielkość brył nadawy- D

max

= 900 [mm]

3) pożądany produkt z węzła kruszenia - d

max

=15 – 40 [mm]

4) wydajność węzła kruszenia – Q=120 [t/h]

2. Charakterystyka surowca:

Skała

metamorficzna

powstała z przeobrażenia

wapieni

, rzadziej

dolomitów

.

Składa się głównie z

krystalicznego

kalcytu

lub

dolomitu

(

marmur

dolomitowy

).Od

starożytności

stosowany jako cenny materiał budowlany,

rzeźbiarski oraz architektoniczny. Znane marmury wydobywa się w

Carrarze

we

Włoszech

i na

chorwackiej

wyspie

Brač

. Marmury wydobywa się przy użyciu

różnych urządzeń tnących, nie stosuje się materiałów wybuchowych, gdyż

prowadzą one do spękania skał i drastycznej redukcji bloczności złoża, co

uniemożliwia wydobycie bloków na tyle dużych by pociąć je na płyty

okładzinowe lub przeznaczyć na rzeźby. W Polsce marmur wydobywany jest

wyłącznie w

Sudetach

, przede wszystkim w

Masywie Śnieżnika

, gdzie występuje

w dwóch odmianach kolorystycznych, jako "Biała Marianna" (na górze

Krzyżnik

) i "Zielona Marianna". Innym złożem marmuru jest złoże marmuru

szarego z odcieniem niebieskawym w

Sławniowicach

. Eksploatuje się także

dolomity przeobrażone (nazywane przez większość geologów marmurem lub

dolomitem krystalicznym) w

Rędzinach

. Marmur znajduje szerokie zastosowanie

w wykańczaniu wnętrz, jako materiał okładzinowy na wszelkie wykładziny

wewnętrzne poziome i pionowe w budownictwie, przemyśle kamieniarskim i

zdobniczym.

Właściwości:

1)

gęstość ρ = 2720 kg/m

3

2)

gęstość nasypowa ρ

n

= 1620 kg/m

3

3)

współczynnik tarcia surowca o stal µ = 0,5

4)

wytrzymałość na ściskanie σ

c

= 127 MPa

5)

moduł Younga E = 54 GPa

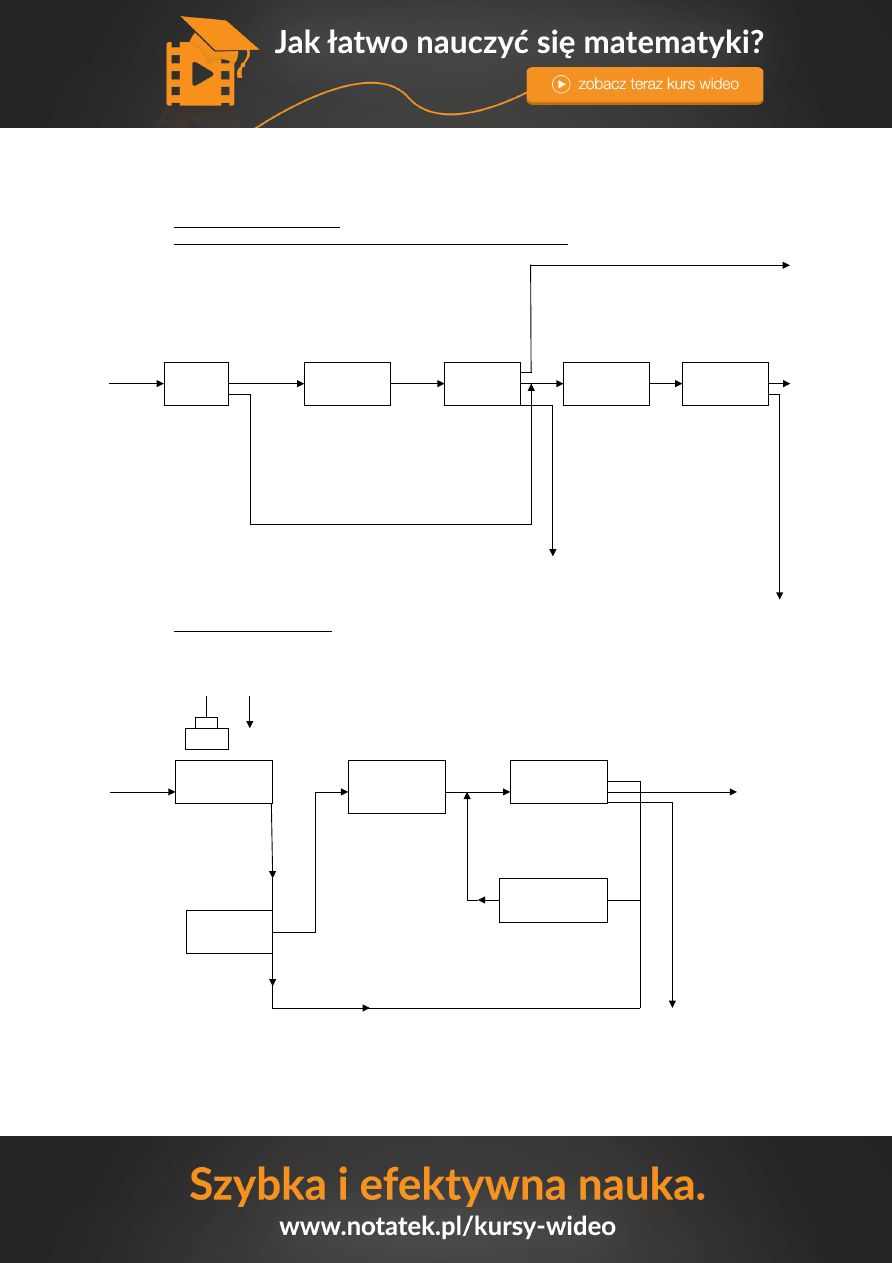

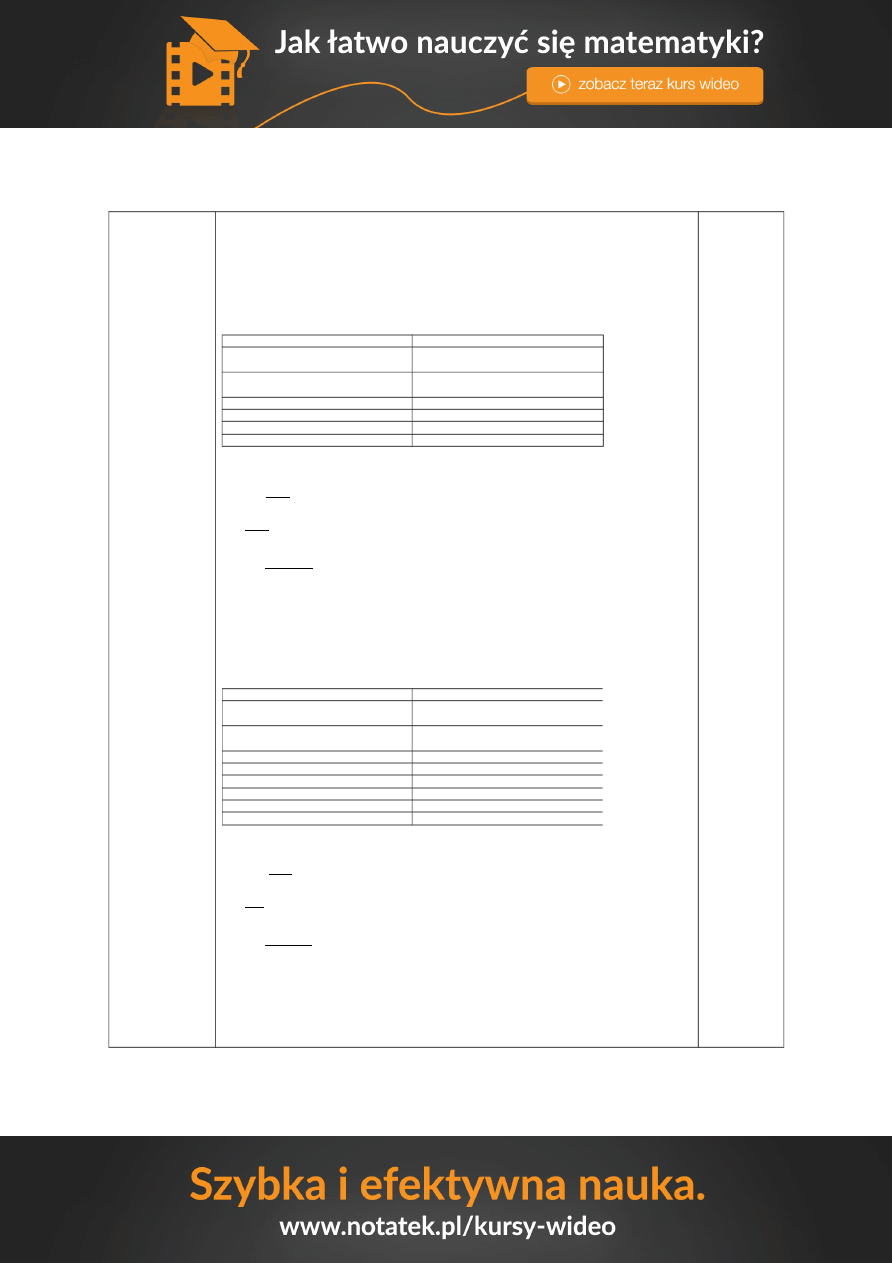

3. Warianty węzła kruszenia:

I model węzła kruszenia:

15÷40 Q

p1

=20 t/h

Q

1

=99 t/h Q

2

= 108 t/h

Q

n

=132 t/h i=5 i= 5 0÷36 Q

p2

=100 t/h

Nadawa Ruszt 200÷900 I st. kruszenia 0÷180 Sortownia >40 II st. kruszenia Sortownia

s= 200

kr. szczękowa kr. stożkowa

0÷900

Q

R

= 33 t/h 0÷200 odpad odpad

Q

O

= 4 t/h Q

O

=8 t/h

II model węzła kruszenia

Q

1

= 99 t/h

i= 5

Q

n

= 132 t/h

Nadawa Ruszt I st. Kruszenia 0÷200 Sortownia Q

p

= 120 t/h

e= 600

kr. szczękowa

a

0÷900 15÷40

<40 >40

0÷600 200÷600 Q

2

= 50 t/h

II st. kruszenia

kr. stożkowa

Ruszt

e= 200 i= 6 odpad

Q

O

= 12 t/h

0÷200 Q

R

= 33 t/h

i= 5

D

max

=900 mm

ρ

n

= 1,62 t/m

3

d

max I

=180 mm

i= 4

ρ

n

= 1,62 t/m

3

3.1. Dobór urządzeń kruszących dla I węzła kruszenia.

Założono 10 % odpadu, ok. 3 % po pierwszym stopniu kruszenia i 7 % po

drugim stopniu kruszenia.

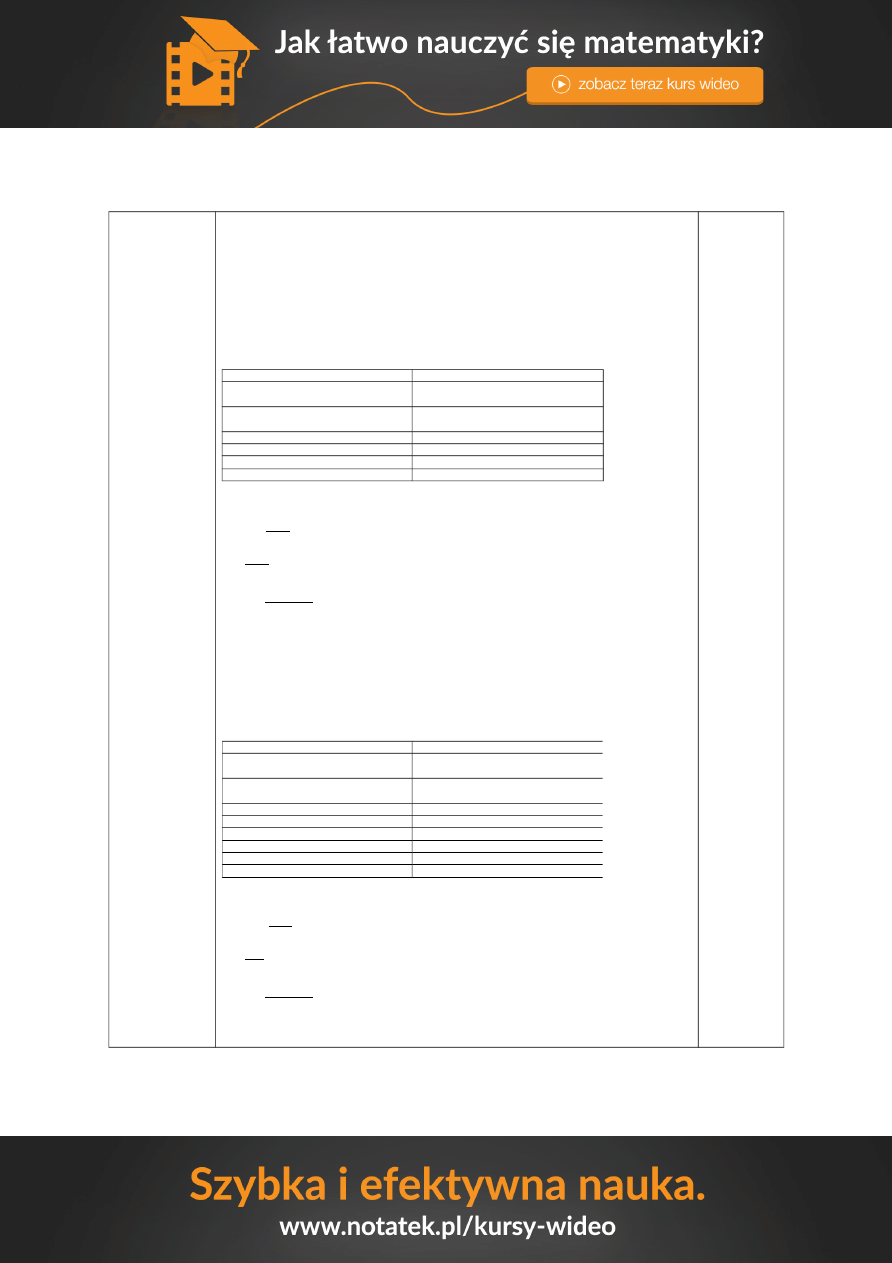

3.1.1. I stopień kruszenia:

Dla tego stopnia

dobrano kruszarkę o prostym ruchu szczęki firmy Makrum, model

40.17.

Parametry kruszarki.

Wielkość wlotu

800x1000 [mm]

Zakres regulacji wielkości szczeliny

wylotowej

80÷180 [mm]

Maksymalna wielkość materiału

wejściowego

750 [mm]

Wydajność

35÷90 [m

3

/h]

Moc silnika napędowego

35÷90 [kW]

Masa największego zespołu

14,0 [t]

Masa kruszarki

38,

1 [t]

Obliczenie wielkości d

max I

:

d

max I

=

180

5

900

=

mm

b=

150

2

,

1

180

=

, b- maksymalna wielkość szczeliny wylotowej.

Q

1

=

(

)

120

62

,

1

35

80

150

80

180

35

90

=

⋅

+

−

⋅

−

−

t/h

3.1.2. II stopień kruszenia:

Dla tego stopnia dobrano kruszarkę stożkową również firmy Makrum,

model 44.51 G.

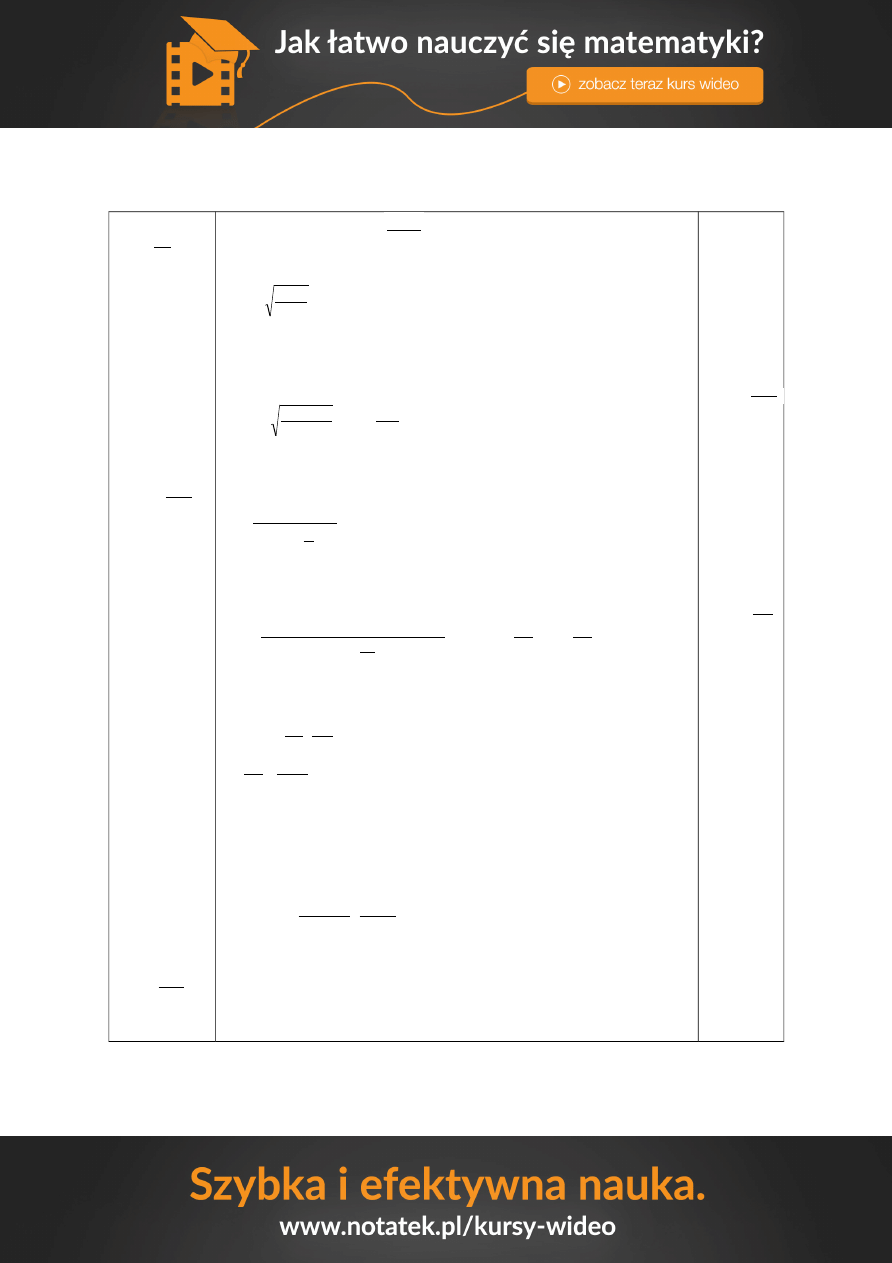

Parametry kruszarki.

Obliczenie wielkości d

max II

:

d

max II

=

36

4

180

=

mm

b=

30

2

,

1

36

=

Q

2

=

(

)

141

62

,

1

37

15

30

15

40

37

120

=

⋅

+

−

⋅

−

−

t/h

3.2. Dobór urządzeń kruszących dla II węzła kruszenia.

d

max I

=180

mm

Q

1

=120 t/h

d

max II

=36mm

Q

1

=141 t/h

Średnica stożka wewnętrznego

900 [mm]

Zakres regulacji wielkości szczeliny

wylotowej

15-40 [mm]

Maksymalna wielkość materiału

wejściowego

175 [mm]

Wydajność

37÷121 [m

3

/h]

Moc napędu

55 [kW]

Masa bez osprzętu

7,3 [t]

Masa z osprzętem – na fundamencie

10 [t]

Masa z osprzętem – na ramie

11,8 [t]

Skok mimośrodu

16;22,5;29 [mm]

i= 5

D

max

=900 mm

ρ

n

= 1,62 t/m

3

d

max I

=180 mm

i= 6

ρ

n

= 1,62 t/m

3

Założono 10 % odpadu.

3.2.1. I stopień kruszenia:

Dla tego stopnia

dobrano kruszarkę o prostym ruchu szczęki firmy Makrum, model

40.17.

Parametry kruszarki.

Wielkość wlotu

800x1000 [mm]

Zakres regulacji wielkości szczeliny

wylotowej

80÷180 [mm]

Maksymalna wielkość materiału

wejściowego

750 [mm]

Wydajność

35÷90 [m

3

/h]

Moc silnika napędowego

35÷90 [kW]

Masa największego zespołu

14,0 [t]

Masa kruszarki

38,

1 [t]

Obliczenie wielkości d

max I

:

d

max I

=

180

5

900

=

mm

b=

150

2

,

1

180

=

Q

1

=

(

)

120

62

,

1

35

80

150

80

180

35

90

=

⋅

+

−

⋅

−

−

t/h

3.2.2. II stopień kruszenia:

Dla tego stopnia dobrano kruszarkę stożkową również firmy Makrum,

model 44.52 G.

Parametry kruszarki.

Obliczenie wielkości d

max II

:

d

max II

=

30

6

180

=

mm

b=

25

2

,

1

30

=

Q

2

=

(

)

77

62

,

1

25

20

25

20

50

25

159

=

⋅

+

−

⋅

−

−

t/h

4. Ocena i wybór wariantu węzła kruszenia.

Do procesu rozdrabniania wybrano I model węzła kruszenia. Kierowano się

d

max I

=180

mm

Q

1

=120 t/h

d

max II

=30mm

Q

1

=77 t/h

Średnica stożka wewnętrznego

1200 [mm]

Zakres regulacji wielkości szczeliny

wylotowej

20-50 [mm]

Maksymalna wielkość materiału

wejściowego

200 [mm]

Wydajność

25÷159 [m

3

/h]

Moc napędu

90 [kW]

Masa bez osprzętu

15,9 [t]

Masa z osprzętem – na fundamencie

19 [t]

Masa z osprzętem – na ramie

22,4 [t]

Skok mimośrodu

19;25;31 [mm]

μ= 0,5

D

max

= 900 mm

następującymi kryteriami:

1) względny wskaźnik masowy- dla pierwszej linii jest on o wiele niższy od

wskaźnika dla drugiej linii kruszenia;

2) I linia kruszenia pozwala na osiągnięcie wyższych wydajności produkcji,

a więc jest bardziej opłacalna;

3) serwis- producent oferuje różne typy maszyn zapewniając 24 godzinną

dyspozycyjność oraz błyskawiczną realizację powierzonego zadania

przez wysoko wyspecjalizowany zespół serwisowy. Dzięki silnemu

zapleczu konstrukcyjno-technologicznemu firma przeprowadza

szczegółowe ekspertyzy techniczne oraz inwentaryzacje maszyn i

urządzeń. Wykonuje także okresowe przeglądy i bieżące remonty

instalacji technologicznych oraz świadczy serwis gwarancyjny i

pogwarancyjny.

5. Warunki pracy kruszarki szczękowej, model 40.17, pracującej na I

stopniu, I węzła kruszenia

.

5.1 Obliczenie kąta rozwarcia, α:

μ ≥tg

2

α

μ= tgφ

tgφ≥tg

2

α

α

≤2φ

μ =0,5

μ= tgφ

φ=arctg0,5

φ≈27

o

α

≤2φ

α

≤2• 27

α

≤54

μ – współczynnik tarcia materiału

α

- kąt między szczękami

Dla kruszarek szczękowych kąt

α

wynosi 21-23

o

. Przyjęto kąt równy 22

o

.

5.2 Obliczenie wielkości produktu (d

max

):

b- wielkość szczeliny wylotowej (zakładam 80 mm).

d

max

=1,2×b

d

max

=1,2×80 [mm]

d

max

=96 [mm]

d

max

≈100 [mm]

b= e + s

e - nastawa szczeliny

Ustawiono wielkość e na 72 mm.

s = b

- e

s = 8 [mm].

5.3 Obliczenie szerokości komory na wejściu (B):

α

=22

o

B= 1060 mm

α= 22°

g≈ 10

2

s

m

s= 0,008 m

n= 7,94

s

obr

e= 0,072 m

s=0,008 m

L= 1 m

k= 0,5

α= 22°

D

80

=0,72 m

d

80

= 0,144 m

L= 1m

σ

c

=127 MPa

E=54000MPa

n=7,94

s

obr

D

max

= (0,8÷0,85) B

⇒

B =

85

,

0

max

D

= 1060 mm

5.4 Obliczenie liczby obrotów na sekundę korzystając ze wzoru:

n= 0,5

s

gtg

2

α

gdzie:

g – przyspieszenie ziemskie

s – skok

α

- kąt między szczękami

n= 0,5

s

obr

tg

94

,

7

008

,

0

2

22

10

=

⋅

⋅

⋅

5.5 Obliczenie wydajności objętościowej Q

V

, korzystając z następującego

wzoru:

k

tg

L

n

s

s

e

Q

V

⋅

⋅

⋅

⋅

⋅

+

=

2

2

)

2

(

α

Gdzie:

L – długość szczęki, zakładam L= 1 m.

k – współczynnik rozluźnienia materiału, zakładam k= 0,5.

h

m

h

m

tg

Q

V

3

3

7

,

44

3600

5

,

0

2

22

2

1

94

,

7

008

,

0

)

008

,

0

072

,

0

2

(

=

⋅

⋅

⋅

⋅

⋅

⋅

+

⋅

=

5.6 Określenie mocy silnika kruszarki N:

Korzystano ze wzoru:

N= k

1

• k

2

(

)

n

d

D

L

E

c

⋅

−

⋅

⋅

2

80

2

80

2

6

2

η

π

σ

k

2

=

ρ

ρ

n

=

72

,

2

62

,

1

=0,6

k

1

– współczynnik osłabienia materiału

Przyjęto k

1

= 0,8

c

η

- sprawność mechaniczna kruszarki

Przyjęto

c

η

= 0,8

N= 0,8 • 0,6

(

)

184

,

0

94

,

7

144

,

0

72

,

0

8

,

0

6

1

14

,

3

54000

2

127

2

2

2

=

⋅

−

⋅

⋅

⋅

⋅

⋅

W

n= 7,94

s

obr

Q

V

=44,7

h

m

3

N= 0,184 W

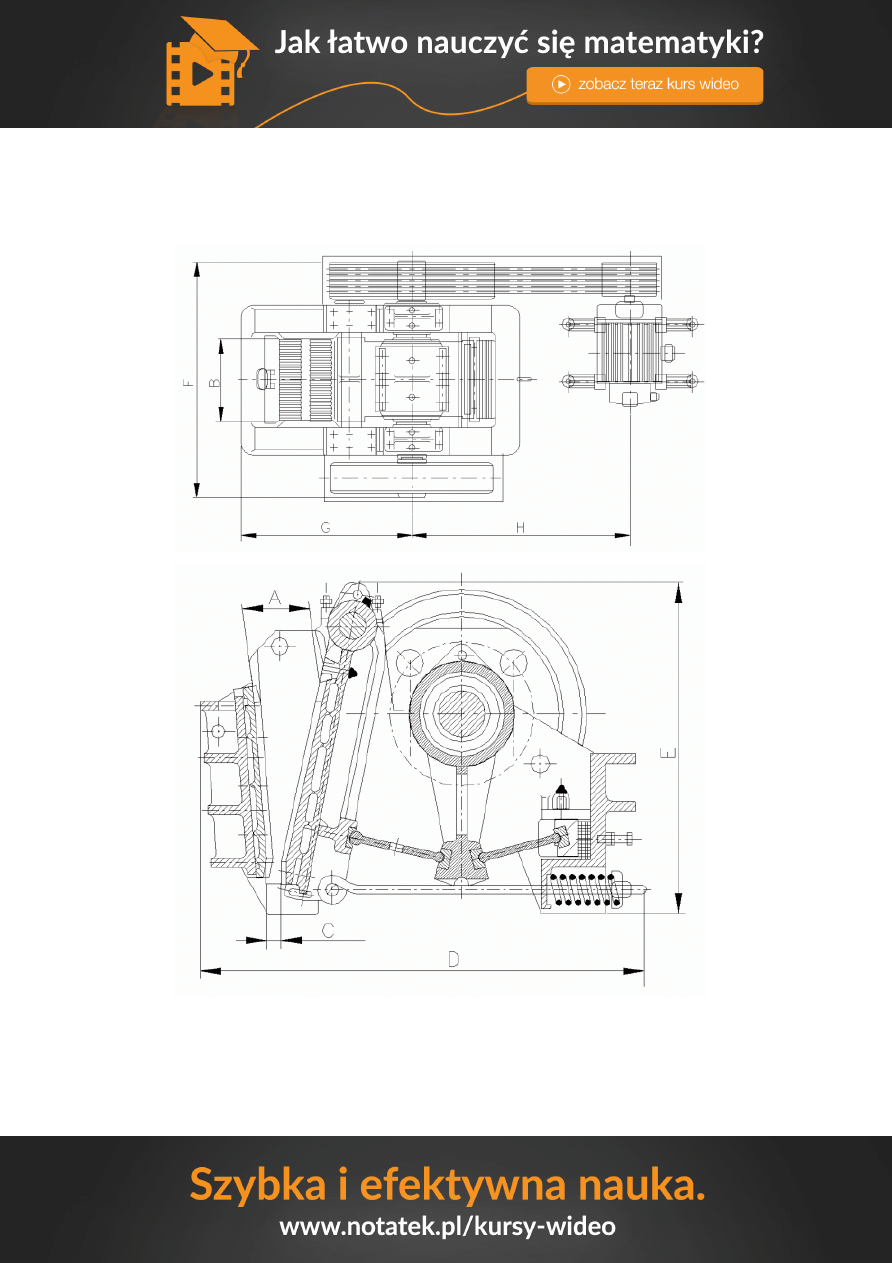

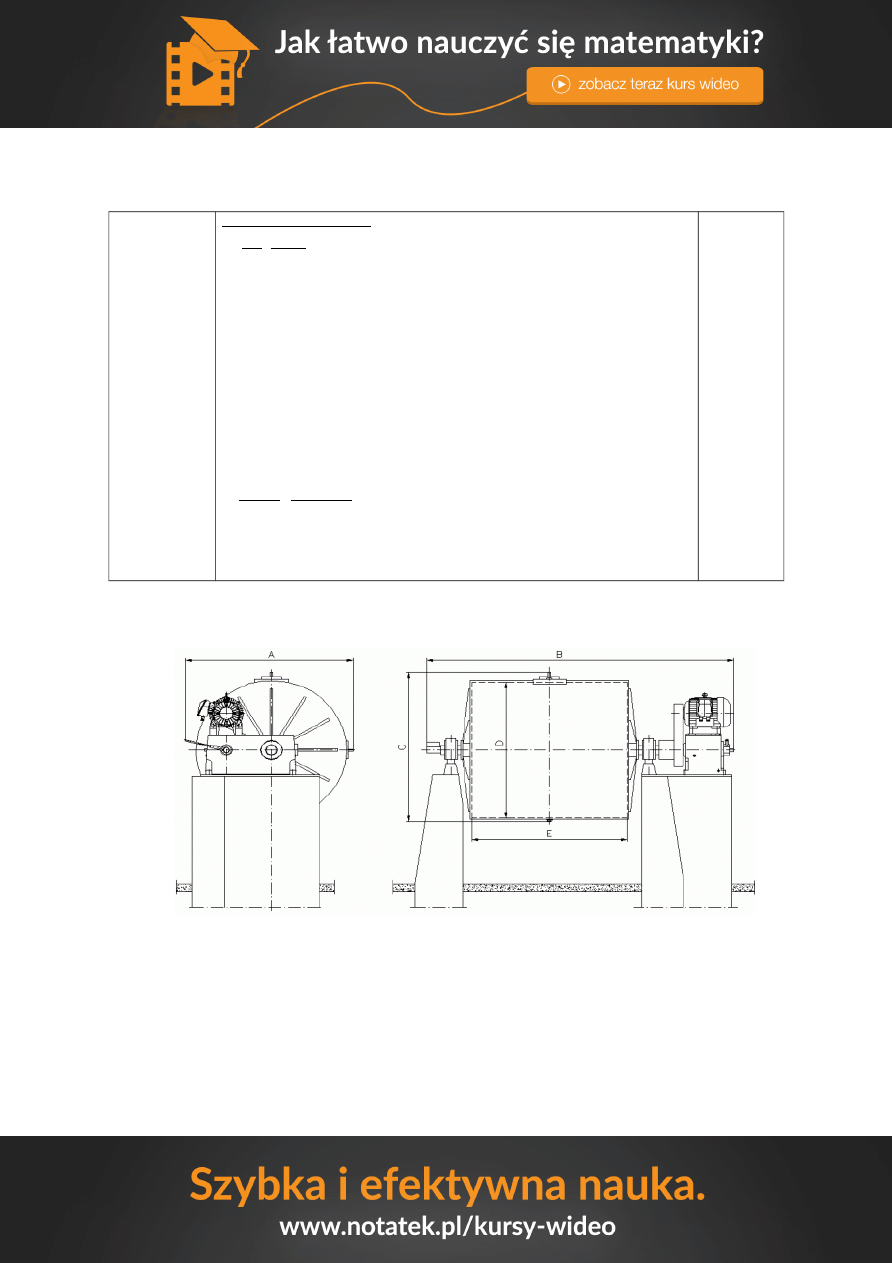

Typ

Wymiar

40.17

A

B

C

D

E

F

G

H

800

1000

80÷180

4500

3000

2650

2440

2605

Literatura:

1) Bolesław Stefan „ Maszynoznawstwo ceramiczne” 1956;

2) B. Stefan, M. Mikoś, E. Marecki – „Maszyny ceramiczne” PWN Kraków 1964

3)

www.makrum.pl

;

4)

www.wikipedia.org

.

A k a d e m i a G ó r n i c z o - H u t n i c z a

i m . S t a n i s ł a w a S t a s z i c a

w K r a k o w i e

W y d z i a ł I n ż y n i e r i i M a t e r i a ł o w e j i

C e r a m i k i

M a s z y n o z n a w s t w o C e r a m i c z n e

P r o j e k t n r 2

T e m a t :

O k r e ś l i ć w a r u n k i p r a c y m ł y n a

k u l o w e g o o k r e s o w e g o d z i a ł a n i a .

Dane

Obliczenia

Wyniki

t

m

= 19 h

1. Określić warunki pracy młyna kulowego okresowego działania

dla następujących danych:

1) roczne zapotrzebowanie na produkt- Q

r

= 650 Mg;

2) straty rozlania s

w

= 0,07;

3) współczynnik udziału wody k

w

= 0,35;

4) średnica komory młyna D

Ł

=2,0 m;

5) współczynnik prędkości obrotowej k

n

= 0,65;

6) rodzaj mielonego surowca: iły porcelanowe;

7) czas mielenia T

m

= 19 h;

8) gęstość usypowa surowca- ρ

u

=2,06 g/cm

3

.

2. Charakterystyka surowca.

Iły porcelanowe- są to iły (gliny) biało wypalające się, po wypaleniu w

temperaturze 1300ºC mają stopień białości co najmniej 50%, a po wypaleniu

w temperaturze 1200ºC co najmniej 60%. Podstawowy surowiec w przemyśle

ceramiki szlachetnej, stosowane do produkcji wyrobów o białym czerepie.

Tworzą złoża na obszarze bolesławieckim na Dolnym Śląsku, także występują

w okolicach Nowogrodźca i Węglińca. Są to złoża: Czerwona Woda, Zofia w

Czerwonej Wodzie, Maria I i Maria II w Czernej, Maria III w Ołdrzychowie,

Bolko, Ocice, Anna, Janina, Jaroszowice. Na skalę przemysłową iły biało

wypalające się eksploatowane są w dwóch podziemnych kopalniach: Bolko i

Janina. Dotychczas udokumentowano 6 złóż glin biało wypalających się o

łącznych zasobach 17 mln ton. Gliny biało wypalające się są stosowane do

produkcji wyrobów porcelitowych, fajansowych, sanitarnych, płytek

okładzinowych, oraz porcelany elektrotechnicznej.

3.

Wyznaczenie ilości cykli pracy w ciągu jednego roku.

Czas mielenia t

c

:

t

c

= t

m

+t

z

+t

r

t

z

- czas załadunku

t

r

- czas rozładunku

Przyjęto, że: t

z

=

m

t

4

1

=

19

4

1

⋅

≈ 5 h

t

r

=

m

t

3

1

=

19

3

1

⋅

≈ 6 h

t

c

= 19+5+6=30 h

t

c

= 30 h

Q

r

=650 Mg

n

c/r

= 192 cykli/

rok

s

w

=0,07

m

s

=3,62

cykl

Mg

D

Ł

=2,0 m

ρ

u

=2,06 t/m

3

D

Ł

=2,0 m

φ=0,5

L=2,8

cykl

m

ρ

nm

=1,55 t/m

3

m

s

=3,62

cykl

Mg

ρ

u

=2,06 t/m

3

k

w

=0,35

m

m

=10 Mg

Przyjęto

pracę 24 h/dobę w systemie trójzmianowym przez 5 dni w tygodniu:

•

Ilość godzin roboczych w jednym tygodniu:

24 · 5 = 120 h

•

Ilość cykli w jednym tygodniu:

4

30

120

/

=

=

t

c

n

cykle

Przyjęto 48 tygodni w ciągu roku:

•

Ilość cykli w ciągu jednego roku:

n

c/r

= 4· 48 = 192 cykli mielenia / rok.

4. Wyznaczenie wydajności jednego cyklu.

cykl

Mg

n

Q

Q

r

c

r

c

38

,

3

192

650

/

=

=

=

Q

c rzecz.

= Q

c

+s

w

·Q

c

Q

c rzecz.

=3,38+0,07·3,38=3,62

cykl

Mg

-masa mielonego surowca m

s

5. Wyznaczenie długości młyna.

L=

s

m

u

Ł

s

V

V

D

m

⋅

⋅

⋅

⋅

⋅

ρ

ϕ

π

2

4

Dobrano φ=0,5

.

5

,

2

=

s

m

V

V

L=

cykl

m

8

,

2

5

,

2

06

,

2

5

,

0

2

62

,

3

4

2

=

⋅

⋅

⋅

⋅

⋅

π

4

,

1

2

8

,

2

=

=

Ł

D

L

-warunek spełniony.

6. Obliczenie masy:

a). mielników:

nm

Ł

m

L

D

m

ρ

ϕ

π

⋅

⋅

⋅

⋅

=

4

2

Przyjęto mielniki Steatyt , o gęstości nasypowej ρ

nm

=1,55 t/m

3

.

8

,

6

55

,

1

5

,

0

8

,

2

4

2

2

=

⋅

⋅

⋅

⋅

= π

m

m

Mg

b). wody:

V

s

=

3

75

,

1

06

,

2

62

,

3

m

m

u

s

=

=

ρ

V

H2O

=k

w

·V

s

=0,35 ·1,75=0,6125 m

3

m

H20

= V

H2O

·ρ

H2O

=0,6125· 1= 0,6125 Mg.

n

c/r

= 192

cykli/rok

Q

c

=3,38

cykl

Mg

Q

c rzecz.

=3,62

cykl

Mg

L=2,8

cykl

m

m

m

=6,8 Mg

m

H20

=0,6125

Mg

m

H20

=0,6125

Mg

m

s

=3,62 Mg

α=180º

φ=0,5

D

Ł

=2,0 m

R= 1 m

g=9,81m/s

2

k

n

= 0,65

m

c

=11 Mg

ω

opt

=2

s

1

Masa całkowita:

m

c

= m

s

+ m

m

+m

H20

= 3,62+6,8+0,6125=11 Mg

7. Obliczenie współrzędnej środka ciężkości x

C

:

x

c-

odległość od środka ciężkości

β – kąt odchylenia środka ciężkości

x

C

=

ϕ

π

α

⋅

⋅

3

2

sin

3

· D

Ł

=

5

,

0

3

2

180

sin

3

⋅

⋅

π

· 2= 0,4246

Dla k

n

= 0,65 i φ=0,5; kąt β= 0,6766 rad= 38º46´.

sin β= 0,6262

8. Obliczenie prędkości kątowej krytycznej i optymalnej:

ω

kr

=

R

g

R- promień komory młyna.

ω

kr

=

s

1

13

,

3

1

81

,

9

=

ω

opt

= k

n

· ω

kr

= 0,65· 3,13= 2,0345

min

1

122

1

=

s

9. Obliczenie mocy N

m

:

G= m

c

· g= 11 · 9,81= 108 [

2

s

m

Mg

]

l= x

C

· sin β= 0,4246 · 0,6262=0,266

m

M

m

= G · l= 108· 0,266=28,728 [

3

2

s

m

Mg

⋅

]

N

m

= M

m

· ω

opt

=28,728· 2=57,4 [

s

m

N

1

⋅

⋅

]

10. Dobór napędu:

m

c

=11Mg

ω

kr

=3,13

s

1

ω

opt

=2

s

1

N

m

=57 kW

ω

opt

=2

s

1

n

s

=1482

obr/min

N

m

= 57 kW

Wybrano napęd czołowy.

Przyjęto:

η

pp

=0,9

η

pz

=0,97

η

sp

=0,99

η

c

=0,9·0,97·0,99=0,86 η

c

- sprawność całkowita układu napędowego.

N

s

=

kW

44

,

67

86

,

0

58

=

Dobrano typ młyna

Sg 250 M - 4B

o mocy 75 kW, firmy Tamel S.A. z

Tarnowa.

N

s

= 75 kW

n

s

=1482 obr/min

η=0,94

k

p

=2,2

Przełożenie:

n

opt

=

min

1

1

,

19

14

,

3

2

30

30

=

⋅

=

⋅

π

ω

opt

i=

opt

s

n

n

=

78

1

,

19

1482

=

11. Dobór reduktora:

Moc reduktora:

N

R

= f· N

m,

gdzie f to współczynnik warunków pracy.

Założono f=1,23.

N

R

=1,23· 57=70 kW\

Dobrano reduktor firmy Befared z Bielska Białej:

N

R

=76 kW

n

wej

=1500 obr/min

i

R

= 64

n

opt

=19,1

1/min

i= 78

N

R

=76 kW

n

1

= 1482 1/min

i

pp

=1,22

i

pp

=1,22

D

1

=0,355 m

i

pp

=

22

,

1

64

78

=

12. Przekładnia pasowa:

Założono V

p

=25 m/s

d

1

=

m

n

V

p

322

,

0

1482

25

60

60

1

=

⋅

⋅

=

⋅

⋅

π

π

Przyjęto wg PN: d

1

= 355 mm

d

2

=d

1

· i

pp

=355 · 1,22= 433 mm

Liczenie długości pasa:

L= 2·a·cosγ+

)

(

180

2

)

(

1

2

2

1

d

d

d

d

−

+

°

⋅

+

+

⋅

γ

π

π

)

(

2

50

2

2

1

2

1

d

d

a

d

d

+

⋅

<

<

+

+

)

433

355

(

2

50

2

433

355

+

⋅

<

<

+

+

a

1576

444

<

<

a

Przyjęto a= 1000 mm

sin γ=

039

,

0

1000

2

355

433

2

1

2

=

⋅

−

=

⋅

−

a

d

d

γ= 2,23º

L= 2·1000·cos(2,23)+

mm

66

,

3238

)

355

433

(

180

23

,

2

2

)

433

355

(

=

−

⋅

°

⋅

+

+

⋅

π

π

Dobrano znormalizowaną długość paska L= 3350 mm

13. Ilość pasów:

D

e

– średnica równoważna przekładni

c

i

– współczynnik zależny od przełożenia przekładni

D

e

= D

1

· c

i

Dla przełożenia przekładni pasowej i

pp

> 1,80 → c

i

= 1,15

D

e

= 0,355 · 1,15= 0,408 m

Moc przenoszona przez pasek typu D.

Dla V

1

= V

p

=25 m/s i D

e

= 408 mm dobrano moc przenoszoną przez pasek:

N

1

= 19,785 kW

i

pp

= 1,22

d

1

=0,355 m

d

2

=433 mm

a= 1000mm

γ= 2,23º

L=3350mm

D

e

=408mm

N

p

.=75 kW

N

1

= 19,785 kW

Obliczenie ilości pasków:

z=

ϕ

c

c

c

N

N

L

T

p

⋅

⋅

1

gdzie:

z – liczba pasków klinowych,

N

1

- moc przenoszona przez jeden pas klinowy

przekładni wzorcowej dobierana z tablic na podstawie średnicy równoważnej D

e

i prędkości obwodowej V

p

,

c

L

- liczba uwzględniająca zmienność obciążeń pasa zależnej od

długości pasa klinowego,

c

φ

- liczba uwzględniająca kat opasania mniejszego koła

rowkowego przekładni,

c

T

– liczba uwzględniająca trwałość pasa klinowego.

Dobrano: c

L

=0,91; c

φ

= 0,99; c

T

= 1,3.

z=

47

,

5

99

,

0

91

,

0

3

,

1

785

,

19

75

=

⋅

⋅

≈6 pasków

z= 6

pasków

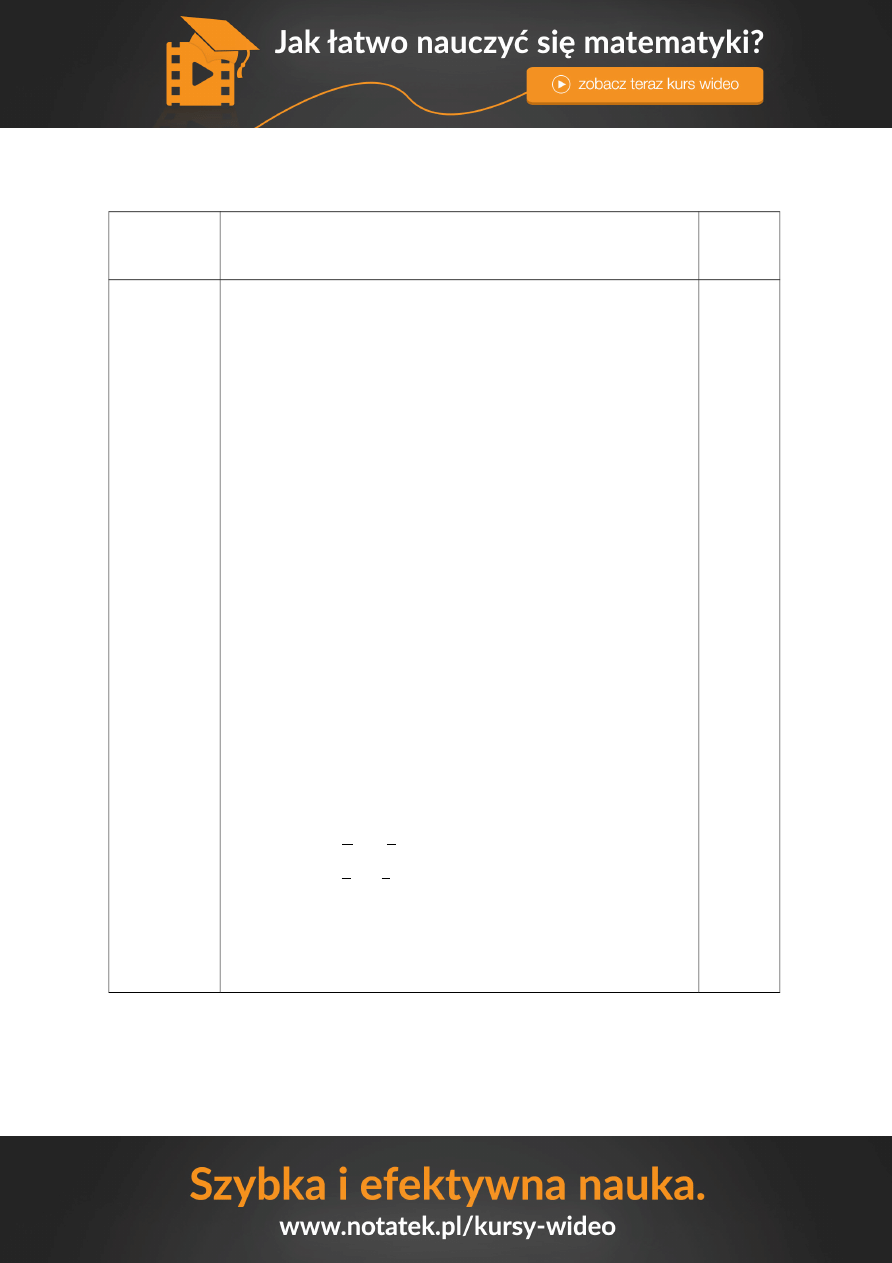

14. Ogólny schemat młyna kulowego:

15. Literatura:

1) Zajęcia projektowe z Maszynoznawstwa Ceramicznego.

Prowadzący: dr inż. B. Kurek.

2) Poradnik mechanika.

3) Bolewski A., Budkiewicz M., Wyszomirski P., Surowce ceramiczne, Wydawnictwa

Geologiczne, W-wa 1991.

4)

http://www.kmpkm.ps.pl/pub/Podstawy_Konstrukcji_Maszyn/PKM_cwiczenia_projekt

owe/Przekladnia_pasowa/PRZEKLADNIA_PASOWA2.pdf

5)

www.tamel.pl

6)

http://www.befared.com.pl

A k a d e m i a G ó r n i c z o - H u t n i c z a

i m . S t a n i s ł a w a S t a s z i c a

w K r a k o w i e

W y d z i a ł I n ż y n i e r i i M a t e r i a ł o w e j i

C e r a m i k i

M a s z y n o z n a w s t w o C e r a m i c z n e

P r o j e k t n r 3

T e m a t :

P r o j e k t t e c h n i c z n y m i e s z a d ł a d o

m i e s z a n i a c i e c z y ( z a w i e s i n y ) w r a z z d o b o r e m

n a p ę d u .

Dane

Obliczenia

Wyniki

d

m

= 1250 [mm]

D

w

=1,786 m

H

m

= 1,786 m

D

w

=1,786 m

H

w

= 2,38 m

H

m

= 1,786 m

1

.

Projekt techniczny mieszadła do mieszania cieczy (zawiesiny) wraz z

doborem napędu:

1) rodzaj mieszadła - dwułopatowe proste

2) średnica mieszadła- d

m

= 1250 [mm]

3) rodzaj surowca - kaolin

4) ilość stałego surowca – 36%.

2. Obliczenie średnicy wewnętrznej komory mieszalnika.

7

,

0

=

w

m

D

d

→

7

,

0

m

w

d

D

=

7

,

0

1250

=

w

D

= 1786 mm= 1,786 m

3. Obliczenie wysokości wypełnienia komory H

m

.

H

m

= (0,8 -1,3) ∙D

w

[m]

gdzie: H

m

– wysokość wypełnienia mieszalnika

Przyjmuję: H

m

=1,0∙ D

w

H

m

= 1,0 ∙ 1,786= 1,786 [m]

H

m

= 1,786 [m]

4. Obliczenie wysokości zbiornika mieszalnika H

w

.

38

,

2

75

,

0

786

,

1

75

,

0

=

=

=

m

w

H

H

m

5. Obliczenie objętości komory mieszalnika V

w

.

w

w

w

H

D

V

4

2

⋅

=

π

=

6

38

,

2

4

786

,

1

2

=

⋅

⋅

π

m

3

6. Obliczenie objętości mieszaniny w mieszalniku V

m

.

5

,

4

786

,

1

4

786

,

1

4

2

2

=

⋅

⋅

=

⋅

⋅

=

π

π

m

w

w

H

D

V

m

3

7. Obliczenie gęstości zastępczej mieszaniny.

2

2

1

1

1

ρ

ρ

ρ

x

x

z

+

=

gdzie:

ρ

z

– gęstość zastępcza [kg/m

3

]

ρ

1

– gęstość kaolinu [kg/m

3

]

ρ

2

– gęstość wody [kg/m

3

]

x

1

– udział kaolinu w mieszaninie [-]

x

2

– udział wody w mieszaninie [-]

D

w

=1,786 m

H

m

= 1,786 m

H

w

= 2,38 m

V

w

= 6 m

3

V

m

= 4,5 m

3

x

1

=0,36 [-]

x

2

=0,64 [-]

ρ

1

=2650 [kg/m

3

]

ρ

2

=1000 [kg/m

3

]

V

m

= 4,5 m

3

ρ

z

= 1289

3

m

kg

x

1

=0,36 [-]

m

m

=5800,5 kg

ρ

1

=2650 [kg/m

3

]

m

k

=2088,18 kg

x

2

=0,64 [-]

m

w

=3712,32 kg

ρ

2

=1000 [kg/m

3

]

μ

w

=0,001 Pa∙s

V

k

= 0,78 m

3

V

m

= 4,5 m

3

]

[

1289

99

,

1288

1000

64

,

0

2650

36

,

0

1

3

m

kg

z

=

=

+

=

ρ

8. Obliczenie masy mieszaniny w mieszalniku m

m

.

z

m

m

V

m

ρ

⋅

=

= 4,5 ∙ 1289=5800,5 kg

9. Obliczenie masy kaolinu m

k

.

18

,

2088

5

,

5800

36

,

0

1

=

⋅

=

⋅

=

m

k

m

x

m

kg

10. Obliczenie objętości kaolinu V

k

.

78

,

0

2650

18

,

2088

1

=

=

=

ρ

k

k

m

V

m

3

11. Obliczenie masy wody m

w

.

32

,

3712

5

,

5800

64

,

0

2

=

⋅

=

⋅

=

m

w

m

x

m

kg

12. Obliczenie objętości wody V

wod

.

V

wod

=

=

2

ρ

w

m

71

,

3

1000

32

,

3712

=

m

3

13. Obliczenie lepkości zastępczej mieszaniny μ

z

.

)

5

,

2

1

(

m

k

w

z

V

V

⋅

+

⋅

=

µ

µ

gdzie: μ

w

– lepkość wody[Pa*s]

V

k

– objętość kaolinu [m

3

]

V

m

– objętość mieszaniny [m

3

]

00143

,

0

)

5

,

4

78

,

0

5

,

2

1

(

001

,

0

=

⋅

+

⋅

=

z

µ

Pa∙s

14. Obliczenie prędkości obrotowej mieszadła.

m

d

n

⋅

Π

= ω

gdzie: ω – optymalna prędkość obwodowa mieszadła [m/s];

d

m

– średnica mieszadła [m].

Optymalna prędkość obwodowa mieszadła zależy od konstrukcji mieszadła i

lepkości mieszanej substancji. Wielkość prędkości obwodowej

rozpatrywanego mieszadła wg danych projektowych mieści się w zakresie

ρ

z

= 1289

3

m

kg

m

m

=5800,5 kg

m

k

=2088,18 kg

V

k

=0,78 m

3

m

w

=3712,32 kg

V

wod

=3,71 m

3

μ

z

=0,00143 Pa∙s

ω=3 [m/s]

d

m

=1,25 [m]

ρ

z

= 1289

3

m

kg

n= 0,76 [1/s]

d

m

= 1,25 m

μ

z

=0,00143 Pa∙s

H

m

= 1,786 m

D

w

=1,786 m

2,5 – 4,0 [m/s], przyjęto wartość: ω = 3 [m/s].

s

n

1

76

,

0

25

,

1

3

=

⋅

Π

=

15. Obliczenie liczby Reynoldsa.

84

,

1070410

00143

,

0

25

,

1

76

,

0

1289

Re

2

2

=

⋅

⋅

=

⋅

⋅

=

z

m

z

d

n

µ

ρ

[-]

Re >10000 – przepływ turbulentny (burzliwy).

16. Obliczenie mocy mieszadła N

m

.

Liczbę mocy wyznaczono z wykresu zależności M

i

= f(Re) zamieszczonego

w [1], rys. XIII, 22; str. 131; krzywa nr 29. Dobrano M

i

~ 0,12 [-]

]

[

5

3

W

d

n

M

N

m

z

i

m

⋅

⋅

⋅

=

ρ

]

[

207

25

,

1

76

,

0

1289

12

,

0

5

3

W

N

m

=

⋅

⋅

⋅

=

=0,2 [kW]

17. Obliczenie mocy na wale mieszadła N

w

.

]

[

3

2

1

W

N

k

k

k

N

m

w

⋅

⋅

⋅

=

gdzie:

N

m

– moc mieszania [W];

k

1

– współczynnik uwzględniający stopień napełnienia mieszalnika;

k

2

– współczynnik uwzględniający wzrost mocy przy rozruchu mieszadła i

wzrost mocy przy ewentualnym wzroście oporów mieszania w procesie

mieszania;

k

3

– współczynnik uwzględniający wzrost oporów wskutek zabudowania w

mieszalniku elementów wspomagających np. przegród.

Wyznaczono współczynniki k

1

, k

2

, k

3

:

1

786

,

1

786

,

1

1

=

=

=

w

m

D

H

k

Dla mieszadeł wielołopatkowych k

2

=2,5.

Dla mieszadeł bez dodatkowych elementów k

3

= 1.

Uwzględniając wartości przyjętych współczynników, moc na wale mieszadła

jest równa:

]

[

52

,

0

]

[

5

,

517

207

1

5

,

2

1

kW

W

N

w

=

=

⋅

⋅

⋅

=

18. Obliczenie sprawności zespołu przekładni.

η

z

= η

r

∙ η

sp

η

z

– sprawność zastępcza; η

r

– sprawność reduktora;

η

sp

– sprawność sprzęgła

n= 0,76 [1/s]

Re=1070410,84

N

m

=0,2 kW

N

w

=0,52 kW

η

r

=(0,97)

n

[-]

η

sp

=0,98 [-]

N

w

=0,52 kW

η

z

=0,95 [-]

n=0,76

[obr/s]=45,6

[obr/min]

f=1,2 [-]

N

wej

=0,55 [kW]

N

w

=0,52

n=45,6

[obr/min]

η

z

= 0,97*0,98=0,95 [-]

19. Obliczenie zapotrzebowania mocy silnika N

s

.

]

[W

N

N

z

w

s

η

=

gdzie: N

w

– moc na wale mieszadła [W];

η

z

- zastępcza sprawność układu [-].

]

[

55

,

0

95

,

0

52

,

0

kW

N

s

=

=

Dobrano silnik typu

Sg71-2B firmy TAMEL o mocy 0,55 kW.

Dobór motoreduktora

Korzystając z informacji, że prędkość obrotowa mieszadła wynosi ~ 0,76

[obr/s]= 45,6[obr/min], szukano reduktora o prędkości obrotowej (na

wejściu) znajdującej się w pobliżu tej właśnie wartości. Jak również brano

pod uwagę wyliczoną moc mojego reduktora.

.

wej

R

N

f

N

⋅

=

gdzie: N

r

- moc reduktora; N

wej

- moc wejścia (ponieważ nie ma przekładni

pasowej, jest ona równa mocy silnika z danych technicznych); f -

współczynnik warunków pracy silnika

N

R

=1,2∙0,55=0,66[kW]

Dobrano motoreduktor firmy Redor, typu S230/950/1,1 (do pracy pionowej),

o mocy 0,9 [kW].

20. Obliczenie momentu skręcającego wału.

]

[

9550

m

N

n

N

M

w

s

⋅

⋅

=

M

s

– moment obrotowy na wale mieszadła [Nm]

N

w

– moc na wale mieszadła [kW]

n - prędkość obrotowa mieszadła [obr/min]

]

[

9

,

108

6

,

45

52

,

0

9550

m

N

M

s

⋅

=

⋅

=

21. Wyznaczenie dopuszczalnego naprężenia na skręcanie k

s.

]

[

6

,

0

MPa

k

k

r

s

⋅

=

k

r

– naprężenia dopuszczalne na rozciąganie;

k

s

– naprężenia dopuszczalne na skręcanie

η

z

=0,95 [-]

N

s

=0,55 kW

N

R

=0,66[kW]

M

s

=109 [N∙m]

R

e

=360 [MPa]

M

skr

=109

[N∙m]=109000

[N∙mm]

k

s

=124,14

[MPa]

k

r

= R

e

/x

w

R

e

– granica plastyczności; x

w

– współczynnik bezpieczeństwa

Współczynnik bezpieczeństwa można wyznaczyć w sposób

uproszczony ze wzoru:

x

w

= x

1

⋅

x

2

⋅

x

3

⋅

x

4

Założono, że wał jest wykonany ze stali St 7 (stal konstrukcyjna węglowa

zwykłej jakości).

x

1

, x

2

, x

3,

x

4

– cząstkowe współczynniki

bezpieczeństwa:

x

1

-współczynnik pewności założeń (x

1

= 1,2);

x

2

-współczynnik ważności przedmiotu (x

2

= 1,2);

x

3

-współczynnik jednorodności materiału (x

3

= 1,1);

x

4

-współczynnik zachowania wymiarów (x

4

= 1,1).

x

w

= 1,2*1,2*1,1*1,1=1,74

]

[

14

,

124

9

,

206

6

,

0

6

,

0

]

[

9

,

206

74

,

1

360

MPa

k

k

k

k

MPa

k

k

x

R

k

s

s

r

s

r

r

w

e

r

=

⋅

=

⋅

=

=

=

=

22. Wyznaczenie średnicy wału (dobór wału ze względu na skręcanie).

Z warunku na skręcanie obliczam średnicę wału:

3

16

s

skr

k

M

d

⋅

⋅

≥

π

]

[

88

,

66

14

,

124

14

,

3

109000

16

3

mm

d

=

⋅

⋅

≥

Dobrano średnicę wału- 70 mm.

23. Sprawdzenie wału z warunku na dopuszczalny kąt skręcenia

dop

ϕ

ϕ

≤

dop

o

s

I

G

l

M

ϕ

ϕ

≤

⋅

⋅

=

gdzie:

M

s

- moment skręcający

x

w

=1,74 [-]

d=70 mm

M

s

=109 [N∙m]

l=1,786 m

G=81000

⋅

10

6

[Pa]

d=70 mm= 0,07

m

l – długość wałka (zakładam, że jest równa wysokości mieszalnika

H

m

)

G- moduł sprężystości postaciowej (81000

⋅

10

6

[Pa] dla stali St7);

I

0

- biegunowy moment bezwładności przekroju.

]

/

[

00436

,

0

180

4

m

rad

dop

=

⋅

Π

=

ϕ

Kąt skręcania:

4

32

d

G

l

M

s

⋅

⋅

⋅

⋅

=

π

ϕ

4

6

07

,

0

10

81000

786

,

1

109

32

⋅

⋅

⋅

⋅

⋅

=

π

ϕ

= 0,00102[rad/m]

d – dobrana średnica wału [m]

0,00102<0,00436 - warunek

ϕ

dop

ϕ

≤

jest spełniony.

24. Dobór dławnicy:

Ze względu na średnicę wału d=70[mm] dobrano dławnicę typu C –

są to dławnice odlewane, żeliwne, nie chłodzone, o średnicy

nominalnej d

nom

=70 [mm] (wg normy BN–68/2214–10).

25. Dobór sprzęgła

Ze względu na średnicę wału d=70 [mm] dobrano sprzęgło

niepodatne skrętnie, sztywne, kołnierzowe, z obsadzeniem z

ochronnymi obrzeżami (wg PN–66/M-85251).

φ

dop

=0,00436

[rad/m]

Literatura:

1. J. Pikoń, Podstawy konstrukcji aparatury chemicznej, Warszawa 1978.

2. M. E. Niezgodziński, T. Niezgodziński, Wzory, wykresy i tablice wytrzymałościowe,

Warszawa 1996.

3. F. Stręk, Mieszanie i mieszalniki, Warszawa 1981.

4. Maszynoznawstwo ceramiczne - materiały z wykładów oraz zajęć projektowych, dr inż.

Bronisław Kurek.

5. Strony internetowe:

http://www.redor.com.pl/

http://www.tamel.pl/katalogi/seriasg/trojfazowe_silniki_indukcyjne.pdf

http://www.lb-minerals.cz/pl/produkty/2-kaoliny/11-kaoliny-jako-wypelniacze

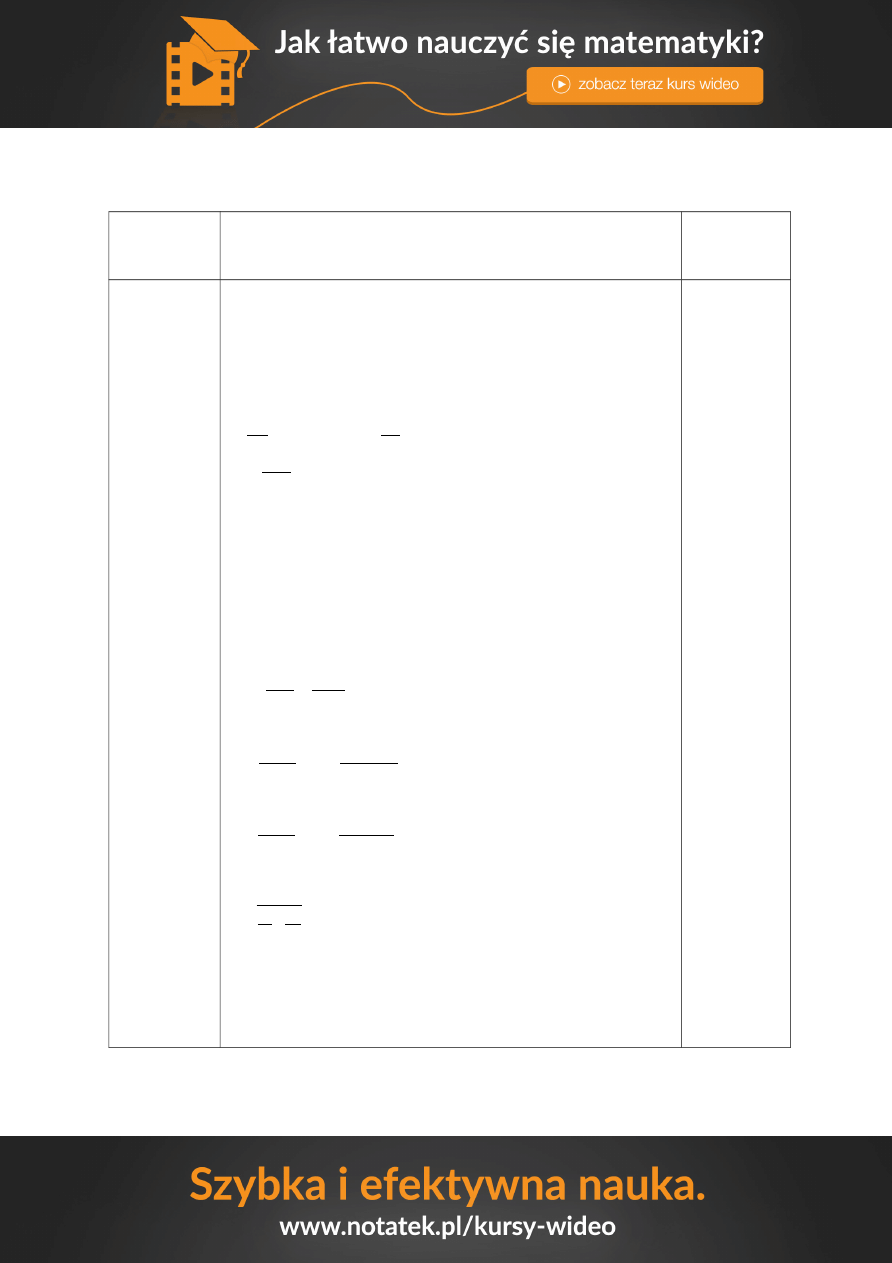

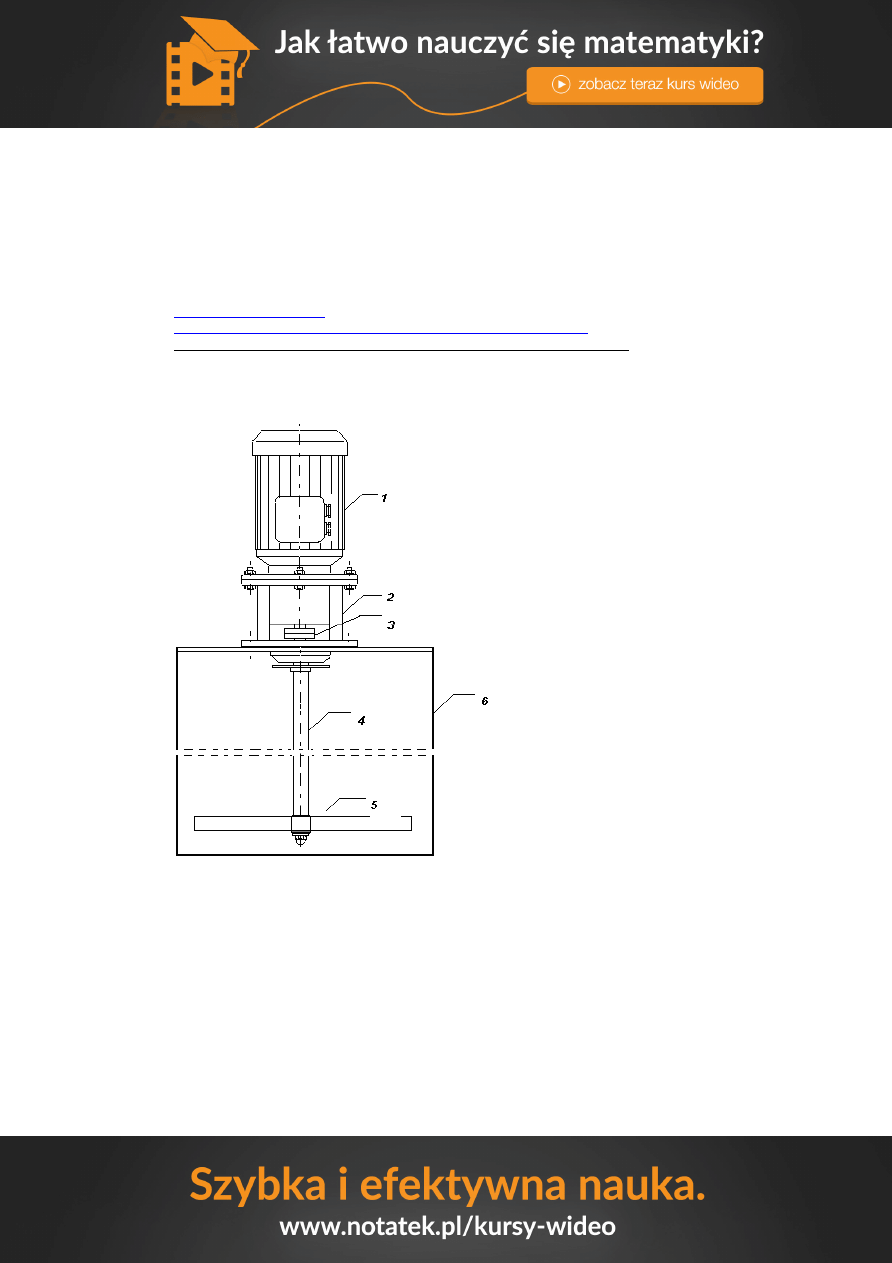

Schemat mechaniczny mieszalnika wraz z napędem

Oznaczenia:

1- silnik

2- reduktor

3- sprzęgło

4- wał mieszadła

5- mieszadło łopatkowe

6- zbiornik mieszadła

Wyszukiwarka

Podobne podstrony:

notatek pl projekt drogi przykl Nieznany

notatek pl projekt przychodnia system ocen

notatek pl zarzadzanie projektami pojecia

notatek pl w, technologia betonu, beton projekt

notatek pl klimek Ochab, mikrobiologia przemys owa,Bakterie kwasu octowego

notatek pl klimek Ochab, mikrobiologia przemys owa,przemys owe wykorzystanie ple ni

notatek pl zarzadzanie projektami wyklady prof adam stabryla(1)

notatek pl ekologia wyklady zielen miejska

notatek pl karotenoidy

notatek pl g owacki,bazy danych Nieznany

opracowane Notatek pl id 321371 Nieznany

notatek pl W,ANATOMIA,SCHEMAT B Nieznany

operator urzadzen przemyslu ceramicznego 813[01] z2 07 u

test3-Notatek.pl, Studia, Rynki Finansowe

więcej podobnych podstron