Temat: 9. Urabianie skał.

Urabianie skał jest jedną z zasadniczych operacji górniczych. Od najdawniejszych czasów górnicy doskonalili zarówno sposoby urabiania skał, jak i narzędzia służące do tego celu. Od wydajności urabiania zależy wydajność całego procesu wydobywania kopaliny użytecznej, czyli efekty pracy górnika.

Temat 9.1. Pojęcie urabiania i urabialności skał.

Skały znajdujące się w skorupie ziemskiej w stanie naturalnym noszą w języku górniczym nazwę calizny. Przez urabianie skały rozumie się odspajanie różnymi sposobami porcji skały od calizny. Urobiona skała powinna nadawać się do ładowania i transportu przy użyciu obecnie dostępnych środków transportowych oraz umożliwiać swobodne manipulowanie kopalinami, stosownie do wymogów aktualnych procesów technologicznych przeróbki i przetwórstwa kopalin.

Różne są sposoby urabiania skał, stosowane w zależności od różnych czynników. Górnika kopalni podziemnej, czy też odkrywkowej, najbardziej interesują mechaniczne sposoby urabiania skał, gdyż te sposoby są tu prawie wyłącznie stosowane.

Mechaniczne urabianie polega na odspajaniu kawałków skały od calizny i rozdrobnieniu ich do wymaganych rozmiarów bez zmiany stanu skupienia z zastosowaniem różnego rodzaju maszyn, urządzeń i narzędzi.

Różne są stopnie trudności urabiania skał, wynikające z ich naturalnych własności Do mierzenia stopnia trudności urabiania, skał wprowadzono pojęcie ich urabialności. Przez urabialność w sensie mechanicznym rozumie się podatność skały na oddzielenie jej części od calizny.

W praktyce stosuje się różne sposoby pomiaru urabialności. Jednym z najprostszych sposobów jest pomiar ilości pracy potrzebnej do odspojenia i rozdrobnienia jednostki objętości skały; wyraża się to np. w J/m3.

W zależności od zastosowanych środków do urabiania skał można wyróżnić urabialność:

- strzelniczą, wyrażającą się liczbą kg materiału wybuchowego zużytego do urabiania 1 m3 skały,

- wiertniczą, czyli tzw. zwiercalność, mierzoną ilością czasu (w min) potrzebnego do odwiercenia np. 1 m otworu itp.

Temat 9.2. Klasyfikacja skał ze względu na urabialność.

Potrzeba klasyfikacji skał ze względu na urabialność wynika przede wszystkim z konieczności wyboru odpowiedniej, najbardziej efektywnej metody i sposobu urabiania danej skały.

Badanie i mierzenie urabialności skał nastręcza wiele trudności z uwagi na to, że urabialność zależy od wielu czynników. Istnieje wiele metod oznaczania urabialności skał, ale żadna z nich nie uwzględnia wpływu wszystkich czynników, stąd uzyskane wyniki mają jedynie wartość orientacyjną.

Najogólniej pod względem urabialności skały dzielimy na:

- sypkie,

- miękkie,

- kruche,

- twarde,

- bardzo twarde.

Skały sypkie są to piaski i żwiry nienastręczające większych trudności przy urabianiu.

Skały miękkie mają małą twardość i wytrzymałość, dają się stosunkowo łatwo urabiać. Do skał miękkich zalicza się iły, gliny, kredę, gips oraz niektóre typy węgla brunatnego.

Skały kruche mają zwykle gęstą sieć wyraźnych płaszczyzn zmniejszonej spoistości, dzięki której są łatwo urabialne. Należą do nich: węgiel brunatny, niektóre typy węgla kamiennego oraz piaskowce szczelinowate i łupki piaszczyste.

Skały twarde odznaczają się dużą zwięzłością, twardością oraz wytrzymałością i wskutek tego są trudno urabialne. Zalicza się do nich węgiel kamienny i antracyty, zbite piaskowce oraz wapienie i dolomity.

Skały bardzo twarde są to przede wszystkim skały magmowe, jak granity, bazalty, gnejsy, porfiry i inne; są one bardzo trudno urabialne.

Dla węgla kamiennego zastosowano w Polsce wskaźnik urabialności f określony metodą M. B. Protodiakonowa. Główny Instytut Górnictwa w Katowicach przebadał za pomocą tej metody węgiel pochodzący z około 400 przodków ścianowych w Zagłębiach Górnośląskim i Dolnośląskim, co pozwoliło podzielić polskie węgle na pięć klas pod względem urabialności:

Klasa wskaźnik f nazwa węgla pod względem urabialności

I < 0,4 bardzo łatwo urabialny

II 0,4 - 0,8 łatwo urabialny

III 0,8 - 1,4 średnio urabialny

IV 1,4 - 2,4 trudno urabialny

V > 2,4 bardzo trudno urabialny Polskie węgle kamienne w większości należą do trudno lub bardzo trudno urabialnych. Jedynie większość pokładów w Rybnickim Okręgu Węglowym, w kopalni Gliwice i w Dolnośląskim Zagłębiu Węglowym mają wskaźnik f mniejszy, od 1,4, czyli należą do łatwo urabialnych.

Na podstawie wskaźnika f ustalono wytyczne dotyczące metod urabiania węgla dostępnymi maszynami krajowymi następująco:

wartość f metoda urabiania

0,3 - 1,2 strugi węglowe statyczne

do 1,5 kombajny frezujące średniej mocy do 120 kW

do 1,6 kombajny frezujące o mocy 135 kW

do 1,8 kombajny frezujące dużej mocy (240 kW)

do 2,4 kombajny dużej mocy oraz środki pomocnicze, jak strzelanie wstrząsowe, nawilgacanie pokładu itp.

> 2,4 materiały wybuchowe.

Dogodność stosowania tej metody klasyfikacji węgla pod względem urabialności polega na tym, że można określić z dużym przybliżeniem możliwość mechanizacji urabiania złoża już w trakcie opracowywania dokumentacji geologicznej. Ma to duże znaczenie przy podejmowaniu decyzji o eksploatacji złoża, gdyż mechanizacja urabiania wpływa znacznie na koszty wydobycia kopaliny użytecznej.

Pokłady węgla, nawet łatwo urabialne zawierają dość często twarde buły sferosyderytowe lub przerosty, które utrudniają urabianie, a czasami nawet uniemożliwiają mechanizację urabiania.

Temat 9.3. Sposoby urabiania skał.

Skały urabia się sposobami mechanicznymi, rzadziej fizycznymi i mechanicznymi lub kombinacją tych sposobów.

Mechanicznie urabia się skały za pomocą:

- narzędzi ręcznych lub organów górniczych maszyn urabiających;

- strumienia wody o dużym ciśnieniu (tzw. hydrourabianie);

- ciśnienia gazów wywiązujących się w otworach strzałowych w wyniku wybuchu w nich materiału wybuchowego lub wypływających z nabojnic wkładanych do otworów;

- wytwarzania w skale naprężeń cieplnych przez nagłe zmiany temperatury skały; np. dawniej zlewano wodą skałę nagrzaną ogniem, powodując jej spękanie; obecnie czynione są próby nagrzewania skał polem elektromagnetycznym wysokiej częstotliwości; nagrzewanie takie powoduje pękanie skały lub zmniejszenie jej wytrzymałości.

Fizyczne sposoby urabiania polegają na zmianie stanu skupienia skały ze stałego w ciekły lub gazowy bez powodowania zmian chemicznych. Zmiana stanu skupienia może być osiągnięta przez rozpuszczanie (ługowanie), np. soli zawartej w złożu, lub wytapianie, np. siarki metodą Frasha. Prowadzi się również próby urabiania skał przy użyciu światła laserowego o dużej energii.

Chemiczne sposoby urabiania polegają na zmianie stanu skupienia skały ze stałego w ciekły lub gazowy z równoczesnym przebiegiem reakcji chemicznych, np. za pomocą gazyfikacji skały (podziemne zgazowanie węgla itp.).

Temat: 9.4. Urabianie ręczne skał.

Od najdawniejszych czasów przez wiele wieków do urabiania skał służyły wyłącznie narzędzia ręczne, wykonane początkowo z kamienia lub jeleniego rogu, a później z żelaza. Były to kilofy, żelazka i młoty, kliny oraz łomy; łopaty i inne. Narzędzia te stosowano do urabiania nie tylko skał łatwo urabialnych, ale nawet najtrudniej urabialnych.

Obecnie narzędzia ręczne w postaci kilofów i łopat stosuje się w górnictwie sporadycznie i w zasadzie nie do urabiania, lecz do wykonywania różnych prac pomocniczych w skałach łatwo urabialnych.

Kilof górniczy używany jest do odbijania oraz obrywania calizny naruszonej przy robocie strzelniczej, rozbijania większych brył skalnych, wykonywania gniazdek dla stropnic i stojaków itp. Kilof coraz częściej zastępowany jest młotkami mechanicznymi. Łopatami również wykonuje się tylko czynności pomocnicze w skałach sypkich i miękkich, przy przebudowach, remontach obudowy, przeróbkach komór itp.

W górnictwie współczesnym nawet skały sypkie, jak piaski i żwiry, oraz miękkie - jak iły, gliny, węgiel brunatny - urabia się przy użyciu wysokowydajnych koparek mechanicznych.

Temat: 16.5. Urabianie maszynowe skał.

Rozwój mechanizacji urabiania i w ogóle mechanizacji operacji górniczych datuje się od momentu opanowania i rozpowszechnienia źródeł energii.

Obecnie do napędu maszyn urabiających stosuje się następujące rodzaje energii:

- elektryczną,

- hydrauliczną,

- powietrza sprężonego.

Energia elektryczna jest obecnie w górnictwie powszechnie stosowana. W ostatnich latach obserwuje się stały wzrost stopnia elektryfikacji kopalń, czyli udziału energii elektrycznej w ogólnym bilansie energetycznym kopalni.

Jest tak, dlatego, ponieważ energia elektryczna ma wiele zalet, z których najważniejsze to:

- stosunkowo duża łatwość w rozsyłaniu do odbiorników, - łatwe przetwarzanie na energię mechaniczną,

- duża sprawność, czyli małe straty zarówno przy rozsyłaniu, jak i przy przetwarzaniu,

- łatwe sterowanie z dużymi możliwościami automatyzacji sterowania,

- stosunkowo niskie koszty.

Wadami energii elektrycznej są:

- zagrożenie porażenia prądem elektrycznym,

- możliwość powodowania wybuchów metanu i pyłu węglowego oraz wzniecania pożarów.

Wady te powodują konieczność stosowania specjalnych obudów dla urządzeń elektrycznych (np. obudowy BM - bezpieczne wobec metanu) i specjalnych zabezpieczeń (np. zabezpieczenia przeciwrażeniowe, przeciwzwarciowe itp.).

Stosowanie energii elektrycznej wymaga przestrzegania przepisów dotyczących stosowania energii elektrycznej w kopalni. To gwarantuje skuteczne eliminowanie wad energii elektrycznej.

Energia hydrauliczna to energia cieczy znajdującej się w ruchu, który wywołany jest odpowiednią różnicą ciśnień. Energia hydrauliczna została rozpowszechniona w kopalniach w ostatnich latach.

Celem wprowadzenia tej energii do napędu maszyn górniczych było przede wszystkim:

- wyeliminowanie niektórych wad energii elektrycznej,

- poprawa walorów użytkowych maszyn górniczych.

Napęd hydrauliczny składa się z pompy hydraulicznej i silnika hydraulicznego. Pompa hydrauliczna przekształca pracę silnika elektrycznego w energię cieczy tłoczonej pod różnym ciśnieniem i wprawiającej w ruch silnik (siłownik) hydrauliczny. Zespół pompa-silnik hydrauliczny może znajdować się w samej maszynie roboczej (np. w ciągniku kombajnu) lub też w chodniku przyścianowym, skąd tłoczy się ciecz przewodami wysokociśnieniowymi do silników (siłowników) znajdujących się w maszynach zainstalowanych w wyrobisku ścianowym.

Energia hydrauliczna ma wiele zalet, z których ważniejsze to:

- małe wymiary napędów,

- wysoka sprawność,

- bezprzekładniowy rozruch i bezstopniowa regulacja obrotów,

- możliwość przenoszenia dużych mocy i odporność na przeciążenia,

- możliwość uproszczenia urządzeń zdalnego sterowania i automatyzacji,

- przy należytej eksploatacji całkowite bezpieczeństwo wobec metanu i pyłu węglowego.

Energia hydrauliczna ma także wady, z których ważniejsze to:

- wysoki koszt układów hydraulicznych z uwagi na wymaganą dużą precyzję wykonania i wytrzymałości,

- układy hydrauliczne wymagają wysokich kwalifikacji i kultury technicznej od użytkowników.

Udział energii hydraulicznej w bilansie energetycznym kopalń stale się zwiększa.

Energia powietrza sprężonego nie tak dawno była dominującym rodzajem energii stosowanej w kopalniach, z uwagi na swoje zalety. Obecnie jej udział w bilansie energetycznym kopalń stale się zmniejsza. Stosuje się ją do napędu młotków mechanicznych, wiertarek obrotowych i udarowych oraz udarowo-obrotowych, wentylatorów lutniowych, niektórych typów ładowarek, pomp itp. Stosowanie energii powietrza sprężonego do napędu niektórych maszyn górniczych podyktowane jest brakiem udanych rozwiązań konstrukcyjnych maszyn z napędem innym rodzajem energii lub względami bezpieczeństwa.

Zaletami energii powietrza sprężonego są:

- całkowite bezpieczeństwo wobec metanu i pyłu węglowego,

- nie stwarzanie zagrożenia pożarowego,

- wpływa na poprawę komfortu pracy w kopalni, głównie przez obniżenie temperatury powietrza.

Do wad energii powietrza sprężonego należą:

- wysoki koszt (najdroższa z wszystkich rodzajów energii),

- mała sprawność zarówno w wytwarzaniu, przesyłaniu, jak i użytkowaniu,

- ograniczona moc napędów górniczych z uwagi na ograniczone wymiary.

Współcześnie stosuje się następujące maszyny do urabiania:

- maszyny do wiercenia otworów strzałowych i innych związanych z urabianiem skał,

- młotki mechaniczne,

- wrębiarki,

- kombajny ścianowe i chodnikowe,

- strugi węglowe, strugozgarniarki i tarany.

Temat: 16.5.1. Wiercenie otworów strzałowych.

Do wiercenia otworów strzałowych w górnictwie podziemnym stosuje się trzy następujące rodzaje wiertarek:

- obrotowe,

- udarowe,

- udarowo-obrotowe.

Wiertarki obrotowe. Produkuje się je w kilku wersjach do wiercenia ręcznego oraz z urządzeniami podtrzymującymi i posuwem mechanicznym. Wiertarki obrotowe mogą mieć napęd elektryczny, pneumatyczny lub hydrauliczny.

Tradycyjnym producentem wiertarek obrotowych w Polsce jest Fabryka Sprzętu i Narzędzi Górniczych FASING w Katowicach, dawniej Moj-Rapid.

Ręczne wiertarki elektryczne mają korpus zaopatrzony w dwa uchwyty (rys. 16.1). W jednym z tych uchwytów znajduje się dźwignia służąca do uruchamiania wiertarki oraz gniazdo, przez które wprowadzony jest przewód oponowy doprowadzający energię elektryczną do silnika wiertarki.

W środkowej części korpusu znajduje się silnik elektryczny indukcyjny zwarty trójfazowy, a w tylnej części korpusu na wale silnika osadzony jest wirnik wentylatora, który w czasie pracy silnika powoduje ruch powietrza wzdłuż żeberek w celu chłodzenia zwiększonej tym sposobem powierzchni obudowy silnika. W przedniej części korpusu jest wrzeciono służące do osadzenia wiertła oraz przekładnia zębata przenosząca obroty z silnika na wrzeciono i wiertło.

Wiertarki obrotowe pneumatyczne zbudowane są podobnie do elektrycznych, tylko w korpusie zamiast silnika elektrycznego znajduje się silnik napędzany powietrzem sprężonym. Silnik ten nie wymaga chłodzenia, więc korpus nie ma żeber, ale wymaga smarowania, do którego przewidziano system smarowniczy. System smarowniczy składa się ze zbiornika olejowego, korka wlewowego i pokrętła służącego do regulacji, intensywności smarowania. Ponadto w wiertarkach tych, zamiast gniazda wprowadzającego końcówkę przewodu oponowego, znajduje się króciec służący do przykręcania węża doprowadzającego powietrze sprężone.

Wiertła wiertarek obrotowych (rys. 16.2) mają znormalizowaną budowę. Składają się z ostrza 1, z żerdzi spiralnej 2, zawleczki 3 i uchwytu 4 wkładanego do wrzeciona wiertarki.

Do wiercenia otworów większej długości łączy się poszczególne żerdzie za pomocą różnego typu złączek (gwintowe, tulejowe itd.) i otrzymuje się tzw. żerdzie składane. Wiertła przeważnie są dwuskrzydłowe. Ostrze jest wymienne i wstawiane do wywierconego w żerdzi otworu. Wymienne ostrze nazywa się końcówką. Dwuskrzydłowe rozwidlone ostrze wymienne, stosowane powszechnie w polskim przemyśle węglowym, nazywa się raczkiem (rys. 16.3).

Wiertarki obrotowe przeznaczone są da wiercenia w skałach miękkich lub kruchych (węgiel kamienny, miękkie łupki ilaste, kruche piaskowce itp.). Zasada ich pracy polega na skrawaniu warstwy skały na dnie otworu wierconego. Skrawanie to następuje pod wpływem nacisku na ostrze wiertła, które wskutek tego wcina się na niewielką głębokość w skałę (skały miękkie), a następnie w czasie obrotów wiertła następuje skrawanie.

Usuwanie zwiercin z otworu odbywa się przez spiralę wiertła i dzięki znacznym obrotom wiertła jest zwykle wystarczająco intensywne. W przypadku trudności w usuwaniu zwiercin stosuje się wiertła drążone, przez które - za pomocą głowic przepłuczkowych - doprowadza się do otworu wodę przepłuczkową w celu usunięcia zwiercin. Wydajność wiercenia w danej skale i przy określonym typie wiertarki oraz przy założeniu jej prawidłowej obsługi zależy tylko i wyłącznie od prawidłowo zaostrzonego raczka. Wynika stąd, ze do wiercenia należy stosować ostre i prawidłowo zaostrzone raczki oraz proste wiertła.

Dane techniczne ręcznych wiertarek obrotowych wraz ze wskazówkami odnośnie do zastosowania przedstawiono w tabl. 16.1. Wiertarki pneumatyczne mogą być stosowane zarówno w kopalniach metanowych, jak i niemetanowych, natomiast wiertarki elektryczne można stosować w kopalniach metanowych tylko wtedy, gdy mają obudowę ognioszczelną.

Nacisk wiertacza na wiertarkę - zwłaszcza elektryczną - nie powinien przekraczać 150 do 200 N. Stosowanie większych nacisków jest niedopuszczalne i niecelowe; może powodować uszkodzenie wiertarki i jej nadmierne nagrzewanie się, co utrudnia lub uniemożliwia wiercenie, a nie zwiększa wydajności wiercenia. Wynika to z ograniczonej mocy silnika, którą limituje ciężar wiertarki (wiertarka zbyt ciężka uniemożliwiałaby pracę z ręki).

Mając na uwadze liczne zalety maszyn z napędem hydraulicznym, skonstruowano wiertarkę obrotową hydrauliczną typu WHR-55. Wiertarka ta składa się ze stacji zasilającej, z której medium podawane jest przewodami elastycznymi do silnika hydraulicznego zabudowanego w wiertarce. Obroty silnika przenoszone są na wiertło.

Wiertarki hydrauliczne mają wiele zalet, jak niewielką masę, odporność na przeciążenia, wysoki moment obrotowy, są bezpieczne wobec metanu, jeżeli mają ognioszczelną stację zasilającą.

Do ich wad należą: wysoki koszt produkcji, dodatkowe koszty związane z koniecznością instalowania w pobliżu przodku stacji zasilającej i inne. Obecnie w Polsce produkuje się wiertarki hydrauliczne OWHR-50 i WHR-55.

Do wiercenia w skałach średniej twardości (f = 4 - 6 - rudy, sole, łupki) konieczny jest większy docisk ostrza wiertła do skały; wymaga to zastosowania przesuwu mechanicznego. Również wiercenie długich otworów oraz otworów przeznaczonych dla kotwi wymaga stosowania wiertarek o większej mocy. Wiertarką tego typu jest wiertarka WD-02 pokazana na rys. 16.4.

Wiertarki obrotowe nadają się do wiercenia tylko w skałach miękkich i średnio twardych. Do wiercenia w skałach twardych i zwięzłych (piaskowce, łupki piaszczyste, granity, kwarcyty, ił). Obecnie produkowane wiertarki obrotowe nie nadają, się ze względu na zbyt mały nacisk oraz szybkie tępienie się ostrzy (brak warunków niezbędnych do skrawania skały).

Wiertarki udarowe. Do wiercenia w skałach twardych stosuje się obecnie powszechnie wiertarki udarowe (rys. 16.5).

Ostrze wiertła wiertarki udarowej wykonuje uderzenie o skałę, co powoduje jej kruszenie i pękanie. Po każdym uderzeniu następuje obrót wiertła o pewien niewielki kąt i następne uderzenie. Dzięki temu, niezależnie od kształtu ostrza wiertła, otwory wiercone mają przekrój kołowy. Zwierciny z dna otworu wierconego mogą być usuwane przez:

- przedmuch powietrzem sprężonym,

- śrubowo zwinięte wiertło piórkowe,

- przepłuczkę wodną,

- odsysanie.

Wiertarki udarowe dzieli się na:

- lekkie, o masie do 15 kg, stosowane do wiercenia ręcznego,

- ciężkie, o masie powyżej 15 kg, umieszczane na podpórkach lub wozach wiertniczych oraz do wiercenia ręcznego otworów skierowanych w dół, np. na dnie głębionego szybu.

Charakterystykę techniczną wiertarek udarowych stosowanych w polskim górnictwie podano w tabl. 16.2.

Wiertła do wiertarek udarowych wykonane są jako jednolite lub z oddzielnym ostrzem. Ostrza zbrojone są najczęściej wkładkami z węglików spiekanych, przy czym ostrze oddzielne w postaci koronki łączy się z żerdzią za pomocą gwintu lub stożka. Wiertła mogą być o przekroju sześciokątnym lub piórkowym, pełne i drążone dla przepłuczki wodnej lub przedmuchu oraz odsysania.

Jeżeli wiertarka nie jest konstrukcyjnie przygotowana do przepłuczki, to stosuje się odpowiednie wiertła drążone umożliwiające zamocowanie w jej tylnej części głowicy przepłuczkowej, przez którą wprowadza się wodę do kanału wydrążonego w wiertle i tym kanałem do otworu wierconego.

Koniecznym warunkiem uzyskania postępu wiercenia jest skuteczne usuwanie zwiercin z dna wierconego otworu. W przypadku niewystarczającego usuwania zwiercin, znaczna moc energii wiertarki jest bezużytecznie tracona na kruszenie kawałków skały na dnie otworu.

Usuwanie zwiercin przez przedmuch polega na doprowadzeniu powietrza sprężonego kanałem wydrążonym w wiertle na dno wierconego otworu. Powietrze to wydmuchuje zwierciny oraz chłodzi ostrze wiertła. Rozróżnia się przedmuch zwykły i wzmocniony.

Przedmuch zwykły następuje w czasie normalnej pracy wiertarki w tych momentach, gdy powietrze sprężone dopływa do tej części cylindra, która połączona jest z kanałem w wiertle. Jest on więc niezbyt intensywny i przerywany.

Przedmuch wzmocniony uzyskuje się po przestawieniu odpowiedniej dzwigni na cylindrze wiertarki. Powoduje to zatrzymanie pracy wiertarki i stały dopływ powietrza sprężonego na dno wierconego otworu.

Usuwanie zwiercin przez przedmuch jest na ogół wystarczające i bardzo wygodne w stosowaniu, bo nie wymaga dodatkowego wyposażenia wiertarek. Wadą tego sposobu usuwania zwiercin jest powodowanie znacznego zapylenia przodku pyłami o znacznej szkodliwości dla zdrowia.. Obecnie ten sposób usuwania zwiercin stosuje się przeważnie w kopalniach odkrywkowych, gdzie naturalne usuwanie pyłu z wyrobiska jest dostatecznie intensywne.

Równie prostym sposobem usuwania zwiercin jest stosowanie do wiercenia śrubowo zwiniętych wierteł piórkowych. W tym przypadku zwierciny, które z dna otworu dostają się do jego cylindrycznej części, zabierane są na zewnątrz przez pióra wiertła, podobnie jak w otworach wierconych wiertarkami obrotowymi. Usuwanie zwiercin tym sposobem jest niedostatecznie intensywne z uwagi na małe i przerywane obroty wiertła. Z tego powodu może być stosowane tylko w przypadku wiercenia otworów nachylonych w górę.

Usuwanie zwiercin przez przepłuczkę wodną polega na doprowadzeniu wody przez drążone wiertło na dno wierconego otworu. Strumień wody zabiera zwierciny, chłodzi ostrze wiertła i wynosi je na zewnątrz otworu. Ten sposób usuwania zwiercin gwarantuje wystarczającą intensywność oraz nie powoduje szkodliwego zapylenia przodku.

Do jego wad należy konieczność instalowania rurociągów wodnych w pobliżu przodków lub stosowania urządzeń do zasilania wiertarek albo głowic przepłuczkowych wodą.

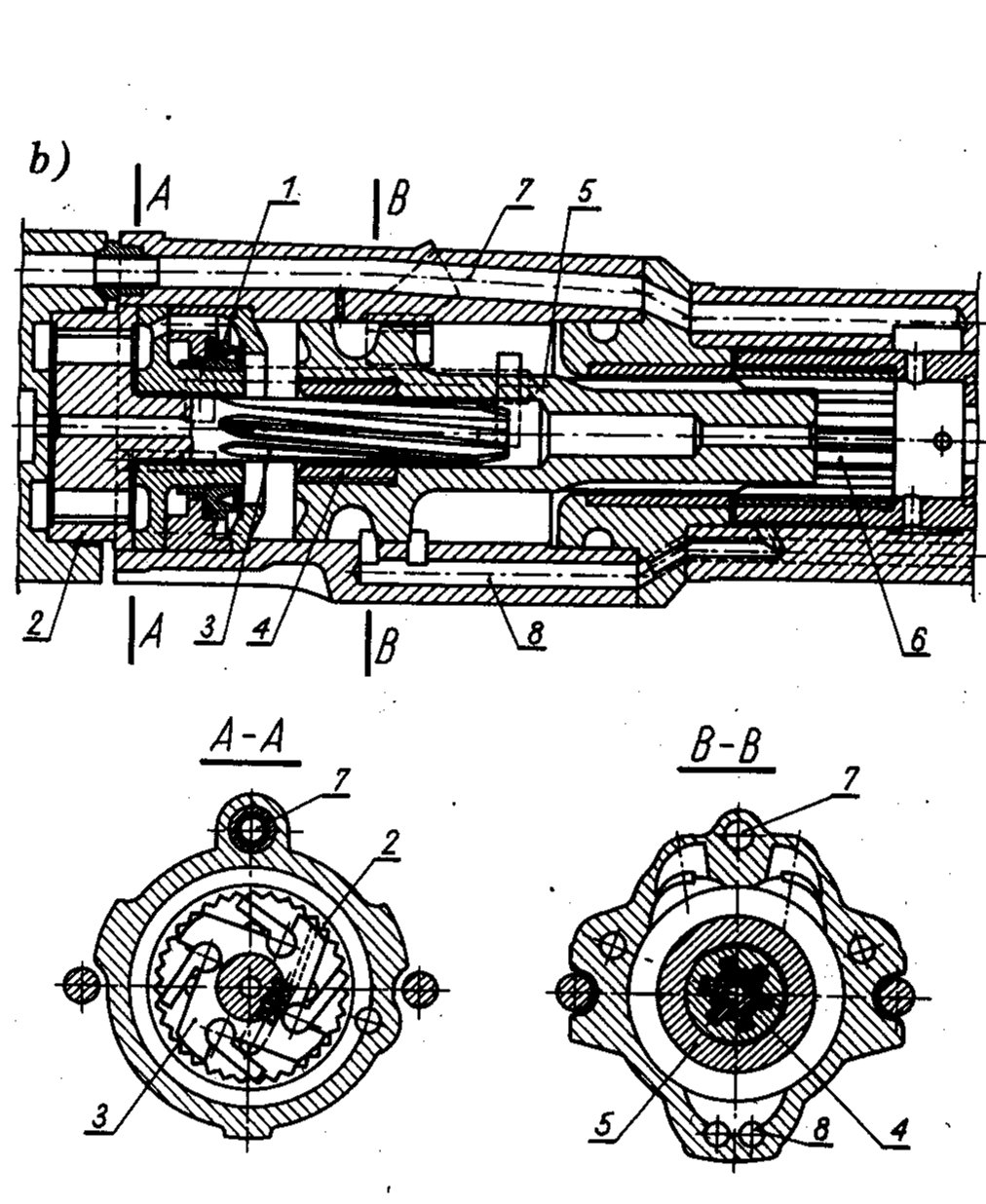

Rys. 16.5. Wiertarka udarowa pneumatyczna typu WLTP-22

a - widok,

b - przekroje;

1 - kołnierzowy rozrząd powietrza sprężonego,

2 - nieruchome koło zapadkowe obracadła,

3 - głowica sworznia z wielowypustem pochyłym,

4 - nakrętka współpracująca z pochyłym wielowypustem sworznia,

5 - tłok-bijak,

6 - tuleja z wielowypustami prostymi współpracująca z tłokiem oraz chwytem wiertła,

7 - kanał doprowadzający powietrze sprężone dla przedmuchu,

8 - kanały doprowadzające powietrze odlotowe dla smarowania mgłą olejową mechanizmu

obrotu wiertła

Ponadto sposób ten nie może być stosowany w skalach pęczniejących pod wpływem wody, bo wówczas nastąpiłoby zaklinowanie wiertła w otworze.

Innym stosunkowo nowym sposobem usuwania zwiercin jest odsysanie. Polega na wciąganiu zwiercin do wydrążonego w wiertle odpowiedniego otworu pod wpływem strumienia powietrza, który jest wywoływany specjalnym urządzeniem.

W polskim górnictwie do odsysania stosuje się pyłochłonny np. typu Smok. Usuwanie zwiercin tym sposobem jest średnio intensywne, ale ma tą zaletę, że może być stosowane w tych przypadkach, gdy inne sposoby zawodzą lub są niewskazane.

Wiertarki udarowe dotychczas mają udane rozwiązania konstrukcyjne wyłącznie z napędem powietrzem sprężonym. Wiertarki takie wymagają jednak ciągłego smarowania. Niektóre wiertarki udarowe mają wbudowany zbiornik oleju, z którego jest zasysany olej w ilości koniecznej do smarowania ruchomych wewnętrznych części wiertarki. Częściej jednak stosuje się smarownice przewodowe umieszczone na przewodzie w pobliżu wiertarki. Warunkiem poprawnego działania smarownicy jest podawanie oleju w tej samej ilości, niezależnie od położenia smarownicy.

W smarownicy typu SP-1 mieści się 0,5 kg oleju, co wystarcza na jedną zmianę przy mało intensywnej pracy wiertarki.

Z uwagi na znaczną masę wiertarek udarowych do ich podtrzymywania w czasie wiercenia oraz wywierania docisku do skały stosuje się podpory. Zastosowanie podpory eliminuje skutki działania odrzutu wiertarki jako czynnika szkodliwego dla organizmu wiertacza.

W kraju produkuje się trzy typy podpór pneumatycznych: P-62A, P-68 i P-75 (rys. 16.6).

Cięższe wiertarki mocuje się także na słupach rozporowych, wyposażonych w urządzenia do mechanicznego przesuwania wiertarki oraz na manipulatorach wozów wiertniczych, umożliwiających wiercenie na różnych wysokościach i pod różnymi kątami.

Wiertarki udarowo-obrotowe. Zalety wiercenia obrotowego i udarowego połączone w wiertarkach udarowo-obrotowych.

W wiertarkach udarowo-obrotowych wiertło wykonuje ciągle, niezbyt duże obroty oraz uderzenia przy stałym dość znacznym docisku wiertła do calizny. W wyniku tego uzyskano znaczne zwiększenie wydajności wiercenia, wyeliminowano straty energii na powtórne miażdżenie zwiercin, zmniejszono szybkość tępienia ostrza.

Do wiercenia obrotowo-udarowego stosuje się wiertła o specjalnych ostrzach zbrojonych węglikami spiekanymi (rys.. 16.7).

Ze względu na znaczną masę wiertarek, dużą siłę docisku oraz silne drgania wiercenie obrotowo-udarowe wymaga prowadzenia wiertarek na ciężkich i sztywnych wysięgnikach wozów wiertniczych.

Wiertarki obrotowo-udarowe wykonuje się zwykle z napędem pneumatycznym zarówno dla układu udarowego, jak i obrotu. Usuwanie zwiercin z otworów wierconych wiertarkami obrotowo-udarowymi przeważnie odbywa się za pomocą przepłuczki

W kraju produkuje się wiertarkę obrotowo-udarową typu P-1.

Dane techniczne wiertarki typu P-1

Moc silników, kW 3,7

Prędkość obrotowa wiertła, obr/min 70/150

Liczba uderzeń, 1/min 1400

Energia uderzenia, N.m 80

Zużycie powietrza sprężonego, m3/min 9,0

Ciśnienie nominalne, MPa 0,4

Masa wiertarki, kg 150

Średnica wierconych otworów może wynosić od 42 do 63 mm w skałach twardych i do 100 mm w skałach średnio twardych i łatwo urabialnych.

Temat: 16.5.2. Urabianie młotkami mechanicznymi.

Młotki mechaniczne, dawniej zwane także młotkami odbudowy, stanowiły jeden z pierwszych sposobów częściowej mechanizacji urabiania miękkiego węgla w ścianach i chodnikach. Obecnie młotki mechaniczne stosowane są w górnictwie podziemnym jako urządzenia pomocnicze w robotach przodkowych oraz przy remontach obudowy, przebudowach wyrobisk itp., szczególnie w tych miejscach, gdzie roboty strzelnicze z różnych względów są zabronione. W przodkach młotki są stosowane do wyrównywania ociosów, wykonywania gniazd dla obudowy, rozbijania większych brył skalnych itp.

W górnictwie podziemnym znalazły zastosowanie młotki mechaniczne z napędem pneumatycznym. Dzieli się je w zależności od masy, od której zależy moc młotka, na:

- lekkie, o masie 7 do 9 kg,

- średnie, o masie 10 do 12 kg,

- ciężkie, o masie powyżej 12 kg.

Na rys. 16.8 przedstawiono przekrój przez typowy młotek pneumatyczny z rozrządem zaworowym (kulkowym). Młotek pneumatyczny składa się z: cylindra 1, tloka-bijaka 2, mechanizmu rozrządu 3, uchwytu 4, grotu 5.

W położeniu przedstawionym na rys. 16.8a powietrze sprężone z węża dostaje się przez króciec do rozrządu, a następnie przez kanał 6 do przedniej części cylindra. Działa tu swoim ciśnieniem na tłok-bijak powodując jego ruch w prawo (suw jałowy), a w rozrządzie działa na kulkę utrzymując ją w prawym położeniu, przez co wlot powietrza do kanału 8 jest zamknięty.

W czasie ruchu tloka-bijaka 2 w prawo powietrze atmosferyczne znajdujące się w tylnej części cylindra uchodzi początkowo otworami wylotowymi, 7, a gdy otwory te zostaną przysłonięte przez tlok-bijak, rozpocznie się sprężanie tego powietrza, co spowoduje wzrost ciśnienia na kulkę rozrządu przez kanał 8. Przy dalszym ruchu tloka-bijaka w prawo jego przednia krawędź przechodzi poza otwory wylotowe 7, przez które powietrze sprężone z przedniej części cylindra uchodzi do atmosfery. Powoduje to spadek ciśnienia w przedniej części cylindra, w kanale 6 i działającego na kulkę rozrządu, która pod wpływem ciśnienia działającego z kanału 8 zostanie przerzucona do przedniej części komory rozrządu (w lewo), zamykając wlot powietrza sprężonego do kanału 6 i przedniej części cylindra (rys. .16.8b).

Powietrze dopływające do tylnej części cylindra działa swoim ciśnieniem na tlok-bijak, powodując jego ruch do przodu (suw roboczy). W początkowej fazie tego ruchu powietrze atmosferyczne z przedniej części cylindra uchodzi otworami wylotowymi 7, a gdy otwory te zostaną przysłonięte przez tlok-bijak, następuje sprężanie powietrza w przedniej części cylindra i przez kanał 6 zaczyna działać ciśnienie na kulkę rozrządu. W końcowej fazie ruchu tloka-bijaka następuje uderzenie bijaka o grot, które przenosi się na skałę przez jego ostrze (zostaje wykonana praca użyteczna), oraz zostają otwarte otwory wylotowe 7, przez które powietrze sprężone z tylnej części cylindra uchodzi do atmosfery. Powoduje to spadek ciśnienia zarówno w tylnej części cylindra, jak i w kanale 8 oraz w komorze rozrządu.

Ponieważ na kulkę działa przez kanał 6 ciśnienie powietrza sprężonego przez tlok-bijak, przeto zostaje ona przerzucona w położenie prawe zamykając dopływ powietrza sprężonego do tylnej części cylindra, a kieruje go przez kanał 6 do przedniej - rozpoczyna się kolejny suw jałowy tloka-bijaka.

W polskich kopalniach stosuje się wiele odmian młotków pneumatycznych, różniących się, rodzajem rozrządu oraz wielkością i masą. Charakterystykę techniczną młotków produkowanych seryjnie i najczęściej stosowanych podano w tabl. 16.3.

Jakkolwiek we współcześnie produkowanych młotkach mechanicznych nie stosuje się już rozrządów kulkowych, to zasada ich pracy jest taka sama. Celem stosowania innych konstrukcji rozrządów jest uzyskanie lepszej sprawności i niezawodności młotków. Większość obecnie stosowanych młotków mechanicznych ma system smarowniczy, składający się ze zbiornika oleju umieszczonego najczęściej w uchwycie młotka, z którego olej kanałami przedostaje się do rozrządu w czasie przepływu powietrza sprężonego do młotka.

Niektóre młotki mechaniczne wyposażone są także w urządzenia do zraszania. Stosuje się je w przypadku powodowania silnego zapylenia w czasie pracy młotka.

W czasie pracy młotkami mechanicznymi należy przestrzegać następujących zasad:

- dbać o należyte smarowanie młotka (rozrząd, cylinder, bijak - olejem, tylna część grotu - smarem stałym)

- w czasie pracy tak trzymać młotek, aby oś ramienia pokrywała się z osią młotka (rys. 16.9);

- nie demontować młotka w miejscu pracy; uszkodzone młotki należy oddać do warsztatu do naprawy;

- po skończonej pracy młotek z wężem należy powiesić w miejscu suchym;

- przed przyłączeniem węża do młotka należy go przedmuchać powietrzem sprężonym.

Temat: 16.5.3. Urabianie wrębiarkami.

Obecnie w polskich kopalniach pracuje jedna wręboładowarka w kop. Murcki - resztę rozdziału należy traktować historycznie. Wrębiarki są to maszyny do wykonywania wrębów. Wrębem nazywa się wąską szczelinę wykonaną w caliźnie przodka. Podstawowymi wymiarami wrębu są: wysokość h, głębokość g i długość l (rys. 16.10)

Celem wykonywania wrębów jest ułatwianie urabiania za pomocą materiałów wybuchowych przez odsłonięcie dodatkowej płaszczyzny calizny. Zmniejsza się dzięki temu liczbę otworów strzałowych, zużycie materiałów wybuchowych i środków zapalczych. Równocześnie unika się nadmiernego kruszenia węgla i tworzenia pyłu oraz zwiększa się wychód grubych sortymentów. Jeszcze w latach pięćdziesiątych urabianie z wrębami było szeroko rozpowszechnione w polskim górnictwie węglowym, obecnie zostało prawie całkowicie zastąpione maszynami zespołowymi.

Temat: 16.5.4. Urabianie maszynami zespołowymi.

Maszyny zespołowe, czyli kombajny, wykonują równocześnie kilka operacji górniczych - najczęściej urabiają ładują.

Ze względu na dużą, wydajność i całkowitą mechanizację uciążliwych operacji górniczych maszyny zespołowe są stosowane coraz powszechniej.

W polskim górnictwie węglowym powszechne zastosowanie znalazły do mechanizacji drążenia chodników - kombajny chodnikowe, a do urabiania i ładowania w wyrobiskach ścianowych - kombajny ścianowe.

Temat: 16.5.4.1. Kombajny chodnikowe.

Całkowitą mechanizację drążenia chodników węglowych uzyskuje się przez zastosowanie do ich drążenia kombajnów chodnikowych. Kombajn urabia caliznę węglową, ładuje urobek na przenośnik odstawy i jest pomocny przy wykonywaniu obudowy górniczej. Urabianie polega na skrawaniu (frezowaniu) calizny węglowej organem urabiającym. Pozwala to na nienaruszenie górotworu robotą strzelniczą, uzyskanie dokładnego kształtu pożądanego wyłamu skalnego, a również skraca do minimum obecność załogi w czole przodku, zwiększając bezpieczeństwo pracy.

Wady: to duże zapylenie przodku i zmniejszenie ilości grubego urobku.

Obecnie w polskim górnictwie węglowym stosowane są najczęściej kombajny chodnikowe AM-5O, również w odmianach AM-50Z i AM-SOIIB produkowane w Polsce na licencji austriackiej firmy Alpina-Miner. Obok nich stosowane są również kombajny rosyjskie PK-9r.

Kombajn chodnikowy stanowi maszynę zespołową złożoną z następujących podstawowych zespołów: wysięgnika z organem urabiającym 1, nadwozia z obrotnicą 2, umożliwiającą urabianie calizny na określonej szerokości bez przemieszczenia całego kombajnu, podwozia gąsienicowego 3, ładowarki łapowej 4, podawarki zgrzebłowej przyczepnej (w PK-9r), lub stanowiącej integralny zespól kombajnu (AM-50) oraz układów hydraulicznych i elektrycznych.

Organ urabiający kombajnu PK-9r wykonany jest w kształcie stożka o średnicy postawy 800 mm i długości 600 mm. Uzbrojony jest w 36 noży promieniowych. Urabianie następuje przez wysuwanie organu urabiającego do przodu siłownikami hydraulicznymi Zabiór wynosi 600 mm.

W kombajnie AM-50 organ urabiający składa się z dwóch stożków usytuowanych poziomo, prostopadłych do osi wysięgnika i uzbrojonych w 96 noży stycznych. Dzięki większej liczbie noży i mniejszemu zabiorowi, kombajn AM-50 nadaje się również do urabiania skał o wytrzymałości na ściskanie do 10 kPa, a - więc łupków ilastych, łupków piaszczystych i piaskowców łupkowych. Kombajny chodnikowe mogą pracować bez zastrzeżeń w polach niemetanowych i metanowych kat. I. W polach metanowych kat. II, III i IV drążenie wyrobisk korytarzowych kombajnami jest uwarunkowane ustaleniami

zasad ich przewietrzania przez Główny Instytut Górnictwa w porozumieniu z Wyższym Urzędem Górniczym.

Charakterystyka techniczna kombajnów chodnikowych Pk-9r AM-50

Wydajność w węglu, t/min do 2,6 do 1,7

Wysokość wyrobiska, m 2,2-3,9 2,0-3,75

Szerokość wyrobiska, m 3,0-5,8 3,0-4,80

Moc silników, kW 183,8 155 (100+5 x 11)

Nachylenie pokładu, stopnie 10 15

Masa, t 30 24

Kombajn AM-50Z ma moc zainstalowaną 100+ 3 x 11 + 2 x 15 kW. Kombajnem AM-5OIIB można drążyć wyrobiska szerokości do 5,66 m i wysokości do 4,8 m. Jego moc zainstalowana wynosi 100+5 x 11 kW. Prędkość jazdy obu tych kombajnów wynosi 5 m/min.

Temat: 16.5.4.2. Kombajny ścianowe.

Kombajnem ścianowym nazywamy kombajn przeznaczony do pracy w przodkach ścianowych. Zależnie od sposobu urabiania węgla rozróżnia się:

- kombajny strugające, w których organ urabiający przesuwa się ruchem postępowym i odcina urobek w przodku ścianowym; tego typu maszyny stosowane są do węgli miękkich i znane są pod nazwą strugów, strugozgarniarek, taranów.

- kombajny wycinające urabiające węgiel odpowiednio skonstruowanymi wrębnikami; kombajny tego typu wprowadzano do polskiego górnictwa bez powodzenia; cechowały się one dużym zabiorem wynoszącym 1,6 do 2,0 m;

- kombajny wiercące urabiające węgiel zespołem wierteł - nie były stosowane w polskim górnictwie;

- kombajny frezujące, w których organ urabiający w postaci bębna, ślimaka lub tarczy skrawa caliznę węglową osadzonymi na nich nożami; kombajny te cechują się małymi zabiorami 0,6 do 1,0 m.

Pierwszym wprowadzonym do polskiego górnictwa węglowego kombajnem frezującym był kombajn angielski Anderton. Wzorowany na nim kombajn KWB-2 i jego odmiana z silnikiem pneumatycznym KWB-2p zapoczątkowały szybki rozwój kombajnizacji oraz rozpowszechniły metodę wybierania ścian krótkimi zabiorami. Spowodowało to przewrót w dziedzinie organizacji pracy wybierania węgla systemem ścianowym i podwyższyło w znacznym stopniu koncentrację wydobycia oraz wydajność.

Przy zastosowaniu kombajnów płytkozabiorowych czoło ściany jest wolne od stojaków obudowy i przenośnik w nowe pole przesuwa się w całości. Zmniejszenie zabioru, a więc kroku obudowy, umożliwiło zmechanizowanie obudowy, co w systemie głębokozabiorowym było niemożliwe.

Kombajny frezujące składają się z trzech podstawowych zespołów połączonych z sobą śrubami:

- jednej lub dwóch głowic z organami urabiającymi,

- ciągnika,

- silników elektrycznych i hydraulicznych.

Oprócz tego kombajn wyposażony jest w różne urządzenia i zespoły pomocnicze, w sanie (płozy), za pośrednictwem, których kombajn posuwa się po przenośniku, w wózek do układania na nim oponowego przewodu elektrycznego lub układaka takiego przewodu, w urządzenia do zraszania, sygnalizacyjne i in.

W polskich kopalniach węgla stosuje się wiele typów kombajnów frezujących przystosowanych do pracy w rożnych warunkach górniczo-geologicznych. Ze starszych typów wymienić należy: KWB-125z, KR-1, KWB-3DS, KWB-3DFamur, KWB-3RDS, KWB-3RFamur, KWB-6, KWB-3RDU produkcji krajowej oraz zagraniczne: angielski Anderson-Mavor, niemiecki Eickhoff, rosyjskie KSz-1kg, 2K-52, UKR-1k.

Nowoczesne typy kombajnów produkowane obecnie przez polski przemysł maszyn górniczych przedstawiono w czasie zajęć praktycznych.

Pierwsze kombajny miały jedną głowicę urabiającą i były wyposażone w silniki elektryczne o malej mocy. W kombajnie KWB-3 zastosowano silnik na napięcie 500 V o mocy 125 kW. Kombajn KWB-3D był już przeznaczony do dwukierunkowego urabiania. W kombajnie KWB-4 wprowadzono jedną głowicę z dwoma organami urabiającymi - jednym umocowanym sztywno w głowicy i drugim na ramieniu poruszanym siłownikiem hydraulicznym. Przez odpowiednie podnoszenie ramienia kombajn mógł być dostosowany do wysokości ściany. Był to pierwszy kombajn ramionowy.

KombajnKWB-3DS przeznaczony jest do dwukierunkowego urabiania i ładowania węgla w ścianach wysokości 1,3 do 1,8 m o nachyleniu do 30°. Przy nachyleniu ściany powyżej 12° kombajn może pracować tylko z odpowiednim kołowrotem bezpieczeństwa. Kombajn składa się z dwóch głowic, dwóch organów urabiających, dwóch silników elektrycznych (1000 V o mocy 135 kW każdy), ciągnika hydraulicznego i sań hydraulicznych. Kombajn prowadzony jest na przenośniku (prowadniki rurowe). Organy urabiające są ślimakowe, samowcinające, to znaczy umożliwiające wcinanie się do calizny bez konieczności wykonywania w ścianie tzw. wnęk kombajnowych. Wymiary organów urabiających są ujednolicone, a ich średnice wynoszą od 1300 do 1700 mm (stopniując, co 100 mm). Zabiór może wynosić 630 lub 800 mm. Wyposażone są w noże styczne i promieniowe oraz dysze zraszające.

Do przesuwania kombajnu służy ciągnik hydrauliczny z ręczną lub automatyczną regulacją prędkości posuwu od 0 do 7,4 m/min. Ciągnik zbudowany jest z elementów mechanicznych, hydraulicznych i elektrycznych umieszczonych we wspólnym kadłubie.

Kombajn uruchamia się tylko przyciskiem Zał, znajdującym się pod uchylną pokrywą na kombajnie. Po naciśnięciu przycisku Zał. automatycznie nadawany jest sygnał akustyczny ostrzegający. Po upływie około 5 s następuje uruchomienie pierwszego silnika, a po dalszych 4 s uruchomienie drugiego. W przypadku stosowania kołowrotu bezpieczeństwa jego napęd uruchamiany jest również samoczynnie.

Sterowanie kombajnem może odbywać się bezpośrednio przez odpowiednie manipulowanie dźwigniami sterowniczymi znajdującymi się na kombajnie lub zdalnie (radiowo) za pomocą urządzenia typu RADIAN-FM. Nadajnik urządzenia sterowniczego powinien być w odległości do 15 m od kombajnu.

Kombajn typu KWB-3DS wybiera zabiór w ścianie dwukierunkowo na całą jej wysokość. Na początku ściany sanie hydrauliczne kombajnu ustawia się tak, aby organ urabiający przedni urabiał węgiel aż pod samym stropem, organ tylny przy spągu. Tylny organ służy również do ładowania pozostałego urobku. Po dojechaniu do końca ściany uprzednio podniesiony organ kombajnu obniża się, a obniżońy - podnosi i cykl rozpoczyna się na nowo po dokonaniu wcięcia (zawrębienia) organów urabiających do calizny na głębokość zabioru. Poszczególne fazy cyklu pracy kombajnu w ścianie przedstawiono na rys. 16.14.

Rys. 16.14. Fazy pracy kombajnów KWB-3DS w ścianie.

Kombajn KGS-245 (rys. 16.15) jest kombajnem płytkozabiorowym dwuramieniowym średniej mocy. Stosuje się go do dwukierunkowego, bezwnękowego urabiania i ładowania węgla kamiennego w ścianach o wysokości 1,1 do 2,0 m. Kombajn może pracować w ścianach nachylonych podłużnie do 35° i poprzecznie do 10°. Przeznaczony jest do współpracy z przenośnikiem Rybnik-225/750 i obudową Glinik-066/16-Ozk lub Glinik-08/22-Ozk.

Rys. 16.15. Kombajn ścianowy typu KGS-245

W skład kombajnu KGS-245 wchodzą następujące zespoły:

- dwa ramiona nośne, w których zamontowane są poprzecznie silniki elektryczne napę-dzające organy urabiające;

- zespół napędowy stanowiący ciągnik zasadniczy napędzany silnikiem elektrycznym o mocy 45 kW; silnik elektryczny napędzający pompy ciągnika zasadniczego jest poprzecznie zamontowany w kadłubie ciągnika;

- zespół napędowo-sterowniczy składający się ze skrzyni aparatury elektrycznej i ciągnika pomocniczego;

- instalacja hydrauliczna.

Zespół napędu posuwu pracuje w bezłańcuchowym systemie napędu posuwu. W kombajnie organy urabiające napędzane są silnikami elektrycznymi o mocy 100 kW umieszczonymi poprzecznie w stosunku do osi podłużnej kombajnu. Ciągniki wyposażone są w hamulce hydrauliczne.

Do zwalczania pyłu węglowego powstającego przy urabianiu calizny węglowej stosuje się wydajną instalację wodną. Kombajn jest przystosowany do sterowania lokalnego za pomocą urządzeń sterowniczych znajdujących się na kombajnie lub zdalnie - radiowo. Napięcie zasilania - 1000 V. Średnica organów urabiających 1000, 1250 i 1400 mm. Szerokość kombajnu (bez uchwytu na kabel) - 1944 mm, wysokość (bez organów urabiających) - 804 mm. Masa kombajnu wynosi 18 t.

Kombajn KGS-440/2B (rys. 16.16) jest kombajnem płytkozabiorowym, dwuramionowym z bezcięgnowym systemem posuwu typu Poltrak II przeznaczony do współpracy z przenośnikiem Rybnik-80/Poltrak II.

Kombajn przeznaczony jest do wybierania pokładów systemem ścianowym o nachyleniu podłużnym do 35o i poprzecznym do 6 °. Przy nachyleniu podłużnym powyżej 12° należy stosować kołowrót bezpieczeństwa. Urządzenia elektryczne kombajnu mają budowę ognioszczelną umożliwiającą pracę w pomieszczeniach ze stopniem niebezpieczeństwa „a" „b" i „c”.

W skład kombajnu wchodzą następujące zespoły główne: dwa wzmocnione ramiona wraz z silnikami elektrycznymi i organami urabiającymi, zespół napędu posuwu, wstawka, skrzynia aparatury elektrycznej, dwa przeguby oraz sanie kombajnowe.

Cechą charakterystyczną tego kombajnu jest zabudowanie silników elektrycznych bezpośrednio w ramionach głowic urabiających. Zastosowano organy urabiające, usytuowane na końcach maszyny, oraz bezstopniowa regulacja wysokości urabiania umożliwiają samowcinanie i bezwnękową pracę kombajnu.

Bezcięgnowy napęd w systemie Pottrak II wdrożony został w 1980 roku. W systemie tym gwiazda napędowa ciągnika kombajnowego pracuje w płaszczyźnie poziomej i zazębia się z drabinką dociskaną do ciągnika specjalną przystawką, co powoduje przesuwanie kombajnu. Usunięcie cięgna z pola ścianowego poprawia w znacznym stopniu bezpieczeństwo pracy w ścianie.

Rys. 16.16. Kombajn ścianowy typu KGS-440/213

Obecnie w kopalniach węgla kamiennego stosuje się obok systemu Poltrak również bezcięgnowe systemy posuwu kombajnu Eicotrack i Dynatrack. W systemach tych gwiazda napędowa pracuje w płaszczyźnie pionowej i zazębia się w pierwszym przypadku z drabinką odlewaną lub kutą, a w drugim z łańcuchem dwupodziałowym. Elementy robocze (drabinki lub łańcuch) zabudowane są pomiędzy, korytem a przystawką.

Do zwalczania pyłu węglowego powstającego przy urabianiu ściany węglowej stosuje się bardzo skuteczny wysokociśnieniowy układ zraszania AQUA.

Kombajn jest przystosowany do sterowania przez obsługę. Napięcie znamionowe wynosi 1000 V. Szerokość kombajnu 2285 mm - wysokość (bez organów urabiających) 1670 mm. Masa kombajnu wynosi 32,0 t.

Kombajn KSE-344 przeznaczony jest do dwukierunkowego bezwnękowego urabiania i ładowania urobku w pokładach grubości 0,9 do 1,9 m, nachylonych podłużnie do 35° i poprzecznie do 10°. Przy nachyleniu powyżej 12° kombajn jest zabezpieczony przed obsunięciem się w dół hamulcami tarczowymi zamocowanymi bezpośrednio na wałkach napędowych silników mechanizmu posuwu. Hamulce są odblokowywane za pomocą ciśnienia oleju z układu hydraulicznego.

Kombajn jest przystosowany do współpracy z obudową Glinik-06/16 lub Glinik-08/22-Ozk oraz z przenośnikiem zgrzebłowym Rybnik-225 z rynnami szerokości 750 mm.

Schemat kombajnu przedstawiono na rys. 16.17.

Rys. 16.17. Kombajn ścianowy typu KSE-344

1 - silnik mechanizmu posuwu,

2 - silnik napędu organów urabiających,

3 - ładowarka

Temat: 16.5.4.3. Urabianie strugami węglowymi.

W polskich kopalniach, szczególnie w kopalniach Rybnickiego Okręgu Węglowego, stosuje się coraz powszechniej wybieranie węgla strugami.

Strug typu SWS-4 (rys. 16.18) składa się z głowicy 1, przenośnika zgrzebłowego 2, dwu napędów 3 poruszających głowicę, belki oporowej 4, podciągnika 5 kotwiczącego przenośnik 2, przesuwników 6, dwu mechanizmów zapadkowych do przesuwania napędow oraz urządzeń elektrycznych, oswietleniowych i sygnalizacyjnvch.

Rys. 16.18. Strug typu SWS-4

Głowica ciągniona łańcuchem, poruszająca się wzdłuż czoła ściany, ścina swymi nożami warstwę węgla grubosci do 100 lub 150 mm. Aby głowica wskutek reakcji węgla nie została od czoła ściany odepchnięta, wywierany jest na nią nacisk za posrednictwem prowadnicy przenośnika przez zespół przesuwaków hydraulicznych typu PH-6 lub przesuwaków, stanowiących wyposażenie obudowy zmechanizowanej. W czasie ruchu głowicy nagarnia ona urobiony węgiel na przenośnik. Ponieważ głowica strugowa nie wymaga bezpośredniej obecności obsługi w czasie urabiania, przeto jej prędkość może być znaczna i wynosi 26,4 do 102,6 m/min. Wysokość głowicy strugowej dobiera się w zależności od warunków górniczych; minimalna jej wysokość wynosi 500 mm.

Do kotwiczenia oraz przesuwania zwrotnego napędu struga służy podciągnik kotwiący. Zadaniem jego jest również zabezpieczenie przenośnika strugowego przed spełzaniem przy pracy w ścianach nachylonych oraz przesuwanie przenośnika wzdłuż jego osi podłużnej w razie potrzeby. Podciągnik kotwiący pozwala na przesunięcie przenośnika długości około 160 m po twardym i równym spągu.

Strug SWS-4 przeznaczony jest do pracy w ścianach długości 140 do 200 m, wysokości 0,8 do 1,8 m i nachylonych pod kątem do 20°.

Strug SWS-4u jest udoskonaloną wersją struga SWS-4. Przeznaczony jest do pracy w ścianach wysokosci 0,5 do 1,8 m i nachyleniu do 35°.

Strug typu SWS-4/E190 przeznaczony jest do pracy w ścianach długości do 200 m, wysokości 0,6 do 1,8 m i nachyleniu do 20°. Może być również stosowany w pokładach do ładowania i transportu urobku z wyrobisk ścianowych, w których urabia się węgiel materiałami wybuchowymi.

Strug ślizgowy typu 7-26 przeznaczony jest do pracy w ścianach wysokości 0,9-2,0 m. Strug dostosowany jest do współpracy z obudową zmechanizowaną osłonową, tworząc kompleks strugowy przeznaczony do pracy w trudnych warunkach stropowych i spągowych.

Strug typu SWS-34SM (rys. 16.19) ma odzawałowe prowadzenie łańcucha strugowego i jest przydatny do ścian o wysokosci od 0,8 do 1,6 m. W stosunku do dotychczas produkowanych strugów charakteryzuje się tym, że przesuwający się pod przenośnikiem miecz głowicy urabiającej ślizga się po płytach, ułożonych pod przenośnikiem na jego całej długości. Taki mieczowo-ślizgowy sposób prowadzenia głowicy zmniejsza jej opory ruchu.

W polskich kopalniach pracują też strugi firm niemieckich Westfalia Lunen, Halbach Braun. Są to wysokowydajne maszyny mogące pracować nawet w twardych węglach, o optymalnej geometrii noża pozwalającej na uzyskanie większej ilości grubego sortymentu. Przykładem takiego struga jest strug KHS-2 pokazany na rys. 16.20.

Do najważniejszych zalet strugów należą:

- prosta budowa,

- uzyskiwanie korzystnej granulacji urobku i małej ilości miału,

- mały stopień zapylenia,

- nieprzesuwanie napędów organu urabiającego wzdłuż czoła ściany, co eliminuje konieczność doprowadzenia energii do przemieszczającej się maszyny.

Najważniejszą wadą strugów w obecnym ich rozwiązaniu jest nieprzydatność do urabiania węgla bardzo zwięzłego. Nie mogą one również osiągać jeszcze wydobycia dobowego z jednej ściany takiego, jakie uzyskuje się przez stosowanie nowoczesnych wysokowydajnych kombajnów ścianowych.

Charakterystykę techniczną strugów stosowanych w polskich kopalniach podano w tabl. 16.5.

Temat: 16.5.4.4. Urabianie strugołupaczami.

Strugołupacz jest to ścianowa maszyna urabiająca przemieszczająca się po przenośniku zgrzebłowym za pomocą łancuchowego bądź bezcięgnowego mechanizmu posuwu adaptowanego z typowych kombajnów węglowych.

Noże urabiają węgiel równolegle do czoła ściany i są napędzane aktywnymi napędami hydraulicznymi lub młotami hydraulicznymi. Równe wydobycie, możliwość pracy tam, gdzie występuje samostaczanie urobku, całkowity brak zapylenia, cicha praca noży, poprawienie jakości wydobywanego węgla to cechy, które osiągnął strugołupacz SŁH-08/15 (rys. 16.21) w ścianie 220 KWK Powstańcow Śląskich.

Strugołupacze SŁH-08/15 oraz SŁH-08/15BP to maszyny, które w przyszłości być może zastąpią dotychczasowe technologie wybierania pokładów cienkich i średniej grubości.

Temat: 16.5.5. Kompleksy ścianowe.

W celu uzyskania dobrych wyników produkcyjnych w ścianowych systemach wybierania węgla nie tylko stosuje się, maszyny do urabiania, ładowania, transportu i obudowy, ale zestawia się je w odpowiednie zespoły zwane kompleksami mechanicznymi. Poszczególne maszyny wchodzące w skład takich kompleksów, jak kombajny lub strugi, przenośniki zgrzebłowe ścianowe, przenośniki podścianowe, obudowa oraz urządzenia do wszelkich prac pomocniczych, cechuje wzajemna współzależność konstrukcyjna i ruchowa.

W polskim górnictwie węglowym pracuje już, wiele ścianowych kompleksów mechanicznych, dla których opracowano poszczególne maszyny górnicze, uwzględniając szeroki zakres warunków górniczo-geologicznych naszych kopalń (grubość pokładu, kąt nachylenia, urabialność węgla).

Kompleksy ścianowe umożliwiają nie tylko znaczne zwiększenie wydajnosci pracy i wy-dobycia węgla ze ściany, ale jednocześnie niezawodnosci pracy maszyn oraz zwiększenie bezpieczeństwa i komfortu pracy górników.

Przykładowy zestaw maszyn i urządzeń wchodzących w skład kompleksów ścianowych pokazano na rys. 16.22.

Kompleks jest wyposażony w:

- kombajn 3,

- obudowę zmechanizowaną 1,

- przenośnik zgrzebłowy 2 ze stacjami kotwiącymi,

- oświetlenie lampami typu Świt,

- urządzenia głośnomówiące,

- pociąg aparaturowy 10,

- agregat zasilający 6,

- kołowrót bezpieczeństwa 7,

- urządzenia stabilizujące obudowę 9 i przenośnik 8.

Odstawa urobku w chodniku odbywa się za pomocą podścianowego przenośnika zgrzebłowego 4, w trasie którego zainstalowano do kruszenia kęsów urobku kruszarkę 5.

Temat: 16.6. Urabianie skał za pomocą materiałów wybuchowych .

Zasada urabiania materiałami wybuchowymi polega na tym, że zwykle do otworów wykonanych w caliźnie wprowadza się ładunki materiału wybuchowego, które następnie odpala się, tj. powoduje ich wybuch. Wytwarzające się przy wybuchu duże ilości gazów o wysokiej temperaturze mają olbrzymie ciśnienie, które powoduje rozerwanie calizny.

Najdawniej znanym materiałem wybuchowym jest, proch czarny. Został on wynaleziony w Europie około 1300 roku. Do urabiania skał proch został użyty po raz pierwszy w Słowacji dopiero w 1627 roku. Przez długie lata proch był też jedynym górniczym materiałem wybuchowym. Dopiero w roku 1866 wynaleziono dynamit, a w roku 1888 pojawiły się pierwsze materiały, tzw. bezpieczne.

Zastosowanie materiałów wybuchowych do urabiania skał było wydarzeniem przełomowym w rozwoju górnictwa.

Jakkolwiek zużycie materiałów wybuchowych w naszym górnictwie, zwłaszcza węglowym, systematycznie się zmniejsza, to jednak stosowanie urabiania materiałami wybuchowymi w wielu robotach górniczych jest jeszcze obecnie najrozsądniejsze.

Temat: 16.6.1. Ogólne wiadomości o robotach strzelniczych.

Zespół czynności i zabiegów mających na celu urabianie skał za pomocą materiałów wybuchowych w wyrobiskach górniczych nazywa się górnic;ymi robotami strzelniczymi.

Prowadzenie robót strzelniczych w kopalni związane jest z problematyką dotyczącą między innymi:

- środków strzelniczych,

- wykonywania strzelania,

- techniki strzelniczej,

- uprawnień do wykonywania robót strzelniczych,

- uprawnień do nabywania i obrotu środkami strzelniczymi,

- nadzoru nad robotami strzelniczymi,

- dokumentacji dotyczącej robót strzelniczych.

Wykonywanie robót strzelniczych w kopalni powinno gwarantować osiąganie celów, dla jakich się je prowadzi, przy maksymalnym zapewnieniu bezpieczeństwa nie tylko ludziom bezpośrednio zatrudnionym przy ich wykonywaniu, ale wszystkim przebywającym w kopalni. Manipulowanie środkami strzelniczymi oraz wykonywanie robót strzelniczych może stwarzać różne sytuacje. Względy bezpieczeństwa wymagają, aby człowiek we wszystkich tych sytuacjach postępował prawidłowo. Jednym z niezbędnych warunków osiągnięcia tego stanu jest dostateczna znajomość problematyki dotyczącej robót strzelniczych przez wszystkich pracowników zakładu górniczego.

Środki służące do wykonywania robót strzelniczych nazywa się środkami strzelniczymi. Należą do nich: materiały wybuchowe, środki inicjujące i zapalające oraz sprzęt strzelniczy.

Temat: 16.6.2. Materiały wybuchowe stosowane w górnictwie.

Z materiałami wybuchowymi wiąże się ściśle pojęcie wybuchu. Wybuch jest, zjawisko gwałtownej zmiany stanu równowagi, któremu towarzyszy zniszczenie środowiska, huk i przeważnie błysk.

Wybuchy mogą być fizyczne i chemiczne. Wybuch fizyczny polega na gwałtownej fizycznej zmianie stanu równowagi, której towarzyszy huk i wykonanie pracy mechanicznej, np. rozerwanie butli z gazem sprężonym lub nabojnic. Wybuch chemiczny jest to gwałtownie przebiegająca reakcja chemiczna, której towarzyszy wykonanie pracy mechanicznej i efekt dźwiękowo-świetlny. Zjawiska te są skutkiem wydzielania się w czasie reakcji dużej ilosci ciepła i dużej ilości gazów lub par. Przykładami wybuchów chemicznych są wybuchy pyłu węglowego, metanu oraz innych substancji wybuchowych.

Materiał wybuchowy (MW). Jest on związkiem chemicznym lub ich mieszaniną zdolną pod wpływem bodźca zewnętrznego do gwałtownej reakcji chemicznej przy której wydziela się duża ilość ciepła i gazów lub par, przy równoczesnym dużym stężeniu energii.

Nie każde ciało wybuchowe zdolne do reakcji wybuchowej- jest materiałem wybuchowym, a tym bardziej górniczym materiałem wybuchowym (GMW).

Za górnicze materiały wybuchowe (GMW) uznaje się tylko te MW, które zostały dopuszczone do użytku w gornictwie przez Wyższy Urząd Górmczy na podstawie opinii z badań przeprowadzonych w Instytucie Bezpieczeństwa Górniczego - Kopalnia Doświadczalna Barbara w Mikołowie.

GMW może być tylko takie ciało wybuchowe, które gwarantuje bezpieczeństwo manipulacji, tzn. ma odpowiednią wrażliwość na bodźce zewnętrzne, dostateczną stałość chemiczną, poręczność i moc.

Wrażliwość na bodźce zewnętrzne, czyli czułość MW, powinna być odpowiednia, tzn. źe MW nie może być zbyt czuły, czyli łatwo rozpoczynający reakcję pod wpływem bardzo słabych przypadkowych bodźców zewnętrznych, jak tarcie, uderzenie lub temperatura, ktore występują w czasie transportu albo ładowania i innych manipulacji, lecz dopiero po dostatecznie silnym pobudzeniu, uzależnionym od woli ludzkiej i łatwo osiągalnym za pomocą prostych, tanich i niezawodnie działających środków pobudzających. MW nie może być też za mało czuły na bodźce zewnętrzne, bo wtedy byłoby trudne lub niemożliwe wyzwolenie zawartej w nim energii.

Dostateczna stalość chemiczra powinna gwarantować w czasie przechowywania MW zachowanie wrażliwości na bodźce oraz niezachodzenie w nim żadnych reakcji chemicznych, mogących doprowadzić do jego samorzutnego rozkładu.

Poręczność jest to łatwość w posługiwaniu się MW w czasie wykonywania robót strzelniczych. Najporęczniejsze są stałe MW i one obecnie przeważnie są stosowane. Ciekłe i gazowe ciała wybuchowe są znacznie mniej poręczne.

Dostateczna moc zależy od ilości pracy wykonanej przez MW w czasie wybuchu, a ta z kolei zależy od temperatury i ilości gazów powybuchowych. Największą wydajność mają stałe i ciekłe ciała wybuchowe - produkty ich wybuchu zajmują zwykle kilkaset razy większą objętość.

Temat: 16.6.2.1. Rodzaje rozkładu MW.

W zależności od szybkości przebiegu reakcji rozkładu materiału wybuchowego wyróżnia się deflagrację, eksplozję i detonację.

Deflagracja jest powolnym egzotermicznym ( z wydzielaniem ciepła) rozkładem MW. Deflagracji towarzyszy obfite wydzielanie trujących gazów, zawierających tlenki azotu i tlenek węgla. Ponadto jest zjawiskiem niebezpiecznym ze względu na możliwość zapalenia metanu (w kopalni metanowej).

Przyczynami deflagracji są: rozerwanie opakowań nabojów MW w czasie ładowania i zanieczyszczenie go pyłem węglowym, zastosowanie zbyt słabego środka inicjującego, nadmierne zawilgocenie MW itp.

Eksplozja jest rozkładem wybuchowym charakterystycznym dla MW miotających (prochów) o prędkości nie przekraczającej 1000 m/s.

Detonacja jest to szybka reakcja rozkładu MW kruszących. Jej prędkość wynosi od 1500 do 8000 m/s w górniczych MW.

Ze względu na prędkość rozkładu i zastosowanie MW dzielą się na:

- inicjujące; detonują pod wplywem bodźców prostych (płomień, tarcie), dlatego są używane do wywołania detonacji innych MW,

- kruszące,

- miotajgce.

W praktyce górniczej MW mogą być pobudzone do wybuchu działaniem następujących bodźców:

- płomienia lontu lub główki zapalnika, który powoduje wybuch MW inicjującego znajdującego się w spłonce, a ten z kolei pobudza MW znajdujący się w naboju,

- detonacji innego MW za pośrednictwem lontu detonującego, spłonki lub zapalnika ostrego,

- przenoszenia detonacji z naboju uzbrojonego na następne, umieszczone w pobliżu.

Temat: 16.6.2.2. Podział górniczych materiałów wybuchowych (GMW).

Ze względu na sklad chemiczny GMW dzieli się na:

- amonowo-saletrzane,

- nitroglicerynowe.

Materiały wybuchowe amonowo-saletrzane. Podstwawowym składnikiem tych kruszących MW jest saletra amonowa (NH4N03). Znaczną jej wadą jest skłonność do pochłaniania wody (higroskopijność). Zależnie od temperatury i wilgotności powietrza następują zmiany, powodujące zbijanie się jej w twardą masę. Saletra amonowa jest trwała chemicznie oraz mało wrażliwa na tarcie, uderzenie i zapalenie. W związku z tymi właściwościami jest ona trudna do pobudzenia detonacji, jednak silne impulsy, jak również domieszki organiczne doprowadzają ją do wybuchu, dlatego wymaga ostrożnego obchodzenia się oraz odpowiedniego składowania.

Pozostałe składniki GMW amonowo-saletrzanych to estry kwasu azotowego, nitrozwiązki aromatyczne, mączka drzewna, sól kuchenna, pył aluminiowy oraz barwniki.

Zaletą tej grupy GMW jest prostota produkcji, taniość, trudność deflagracji w warunkach górniczych i mała wrażliwość na tarcie oraz uderzenie.

Materiały wybuchowe nitroglicerynowe. Stanowią one mieszaninę wielu składników, z których dużą ilość stanowi nitrogliceryna. Ponieważ jedną z wad nitrogliceryny jest jej stosunkowo wysoka temperatura krzepnięcia (+13°C), przeto GMW nitroglicerynowe łatwo „zamarzają" (twardnieją) w niższych temperaturach, tak że ich ładunki detonują trudno, a osadzanie spłonek i zapalników w stwardniałych nabojach, jest utrudnione.

Odtajanie zamarzniętych naboi wywołuje topnienie kryształków nitrogliceryny i wydzielanie się jej z masy MW w postaci ciekłej, bardzo niebezpiecznej podczas manipulacji. Usuwa się tę wadę, zastępując część nitrogliceryny nitrogliltolem; tak jest we wszystkich MW mających w symbolu przy nazwie literę G, np. Dynamit skalny SGI. Poza tym w skład MW nitroglicerynowych wchodzą: bawełna kolodionowa, saletra amonowa lub sodowa, mączka drzewna, trotyl, gliceryna, sól kuchenna, barwniki i inne.

Dzięki swej budowie żelatynowej MW nitroglicerynowe są znacznie odporniejsze na działanie wody niż MW amonowo-saletrzane i dlatego mogą być używane w otworach mokrych oraz pod wodą. Nitrogliceryna ma smak słodkawy o silnym działaniu fizjologicznym, powoduje silne bóle głowy, a w większych ilościach jest trująca.

Specjalną grupę stanowią MW inicjujące. Charakterystyczną cechą MW inicjujących jest bardzo duża szybkość rozwoju w nich fali detonacyjnej, zapoczątkowanej impulsem prostym (płomieniem, tarciem, ukłuciem, uderzeniem). W związku z tym te MW są bardzo wrażliwe na wszelkie bodźce (mechaniczne, elektryczne i cieplne), dlatego należy się z nimi obchodzić bardzo ostrożnie, ściśle przestrzegając obowiązujących przepisów bezpieczeństwa.

Przedstawicielami MW inicjujących są azydek ołowiu i trójnitrorezorcynian ołowiu.

Azydek ołowiu jest najczęściej stosowanym MW inicjującym. Ma on znacznie większą zdolność inicjowania MW niż stosowany dawniej piorunian rtęci, ale mniejszą wrażliwość na płomień. Nie jest odporny na działanie atmosfery; wilgoć i dwutlenek węgla powodują jego rozkład. W obecności wilgoci i C02 działa łatwo na miedź, tworząc azydek miedzi, bardzo wrażliwy na bodźce mechaniczne; dlatego spłonki azydkowe nie mogą mieć łusek miedzianych.

Trójnitrorezorcynian ołowiu jest znacznie mniej wrażliwy na uderzenie niż azydek ołowiu, natomiast bardziej wrażliwy na płomień, w związku z czym stosuje się go w ładunku pierwotnym spłonek jako dodatek uczulający azydek na płomień.

Dawniej powszechnie stosowany proch czarny stanowi mieszaninę o składzie: 75% saletry potasowej, 15% węgla drzewnego i 10% siarki; jest obecnie używany w ograniczonym zakresie (górnictwo odkrywkowe) oraz do wyrobu lontów prochowych.

Ze względu na stopień bezpieczeństwa GMW dzieli się na cztery grupy:

1) skalne, zawierające pięć podgrup:

- MW amonowo-saletrzane,

- MW nitroglicerynowe,

- MW o zmniejszonej wrażliwości na bodźce zewnętrzne,

- prochy górnicze,

- inne MW skalne,

2) węglowe (amonowo-saletrzane),

3) powietrzne, zawierające dwie podgrupy:

- MW amonowo-saletrzane,

- MW nitroglicerynowe,

4) powietrzne specjalne, zawierające dwie podgrupy:

- MW amonowo-saletrzane,

- MW wymiennojonowe.

GMW skalne są to MW, którym nie stawia się wymagań bezpieczeństwa wobec metanu i pyłu węglowego; wolno je stosować w robotach strzelniczych:

1) w wyrobiskach kamiennych w kopalniach węgla do odległości 4 m od pokładów lub warstw węgla; w celu stwierdzenia warstw węgla należy wykonać otwory badawcze, wyprzedzające czoło przodku o co najmniej 4 m;

2) po przejściu wyrobiskiem kamiennym pokładów lub warstw węgla, jeżeli odległość przodku od strefy z niebezpiecznym pyłem węglowym wynosi co najmniej 10 m;

3) w wyrobiskach kamienno-węglowych MW skalne mogą być użyte tylko do nabijania otworów wywierconych w kamieniu i w czasie odpalania ładunków w tych otworach nie mogą być odpalane ładunki w otworach wywierconych w węglu;

4) w metanowych kopalniach węgla muszą być spełnione dodatkowe warunki, a mianowicie:

- maksymalna dopuszczalna zawartość metanu 0,5%, a przy stosowaniu zapalarek elektrycznych z blokadą metanometryczną do 1%;

- stanowisko odpalania oraz miejsce schronienia załogi powinno się znajdować w odległości co najmniej 100 m od przodku (we wnęce lub za załamaniem wyrobiska),

5) w kopalniach podziemnych soli, rud, surowców mineralnych i chemicznych MW skalne mogą być stosowane:

- w polach niemetanowych bez ograniczeń,

- w polach metanowych I kategorii przy zawartości metanu do 0,3%, a II kategorii przy zawartosci metanu do 0,3%, a przy stosowaniu zabezpieczenia metanometrycznego do 1%; w obu przypadkach stanowisko strzałowe powinno się znajdować co najmniej 100 m od przodku we wnęce lub za załamaniem wyrobiska;

6) szczegółowe warunki użycia MW skalnych w innych robotach strzelniczych ustalają postanowienia Zarządzenia Nr 8 Prezesa Wyższego Urzędu Gorniczego z dn. 1.06.1983 r. w sprawie warunkow stosowania środkow strzałowych i sprzętu strzałowego w zakładach górniczych.

Przedstawicielami podgrupy amonowo-saletrzanych MW skalnych są Amonity skalne: 6G, 12GH, 1H, 15GH oraz saletrol.

Amonity skalne oznaczone literą H są wodoodporne.

Saletrol jest bardzo prostym GMW, sporządzanym na miejscu zużycia w zakładzie górniczym przez zmieszanie saletry amonowej z dodatkami 3 do 6% oleju mineralnego i 0 do 5% pyłu aluminiowego. Saletrol jako mało wrażliwy na bodźce wymaga pobudzania ładunkiem amonitu skalnego lub dynamitu skalnego; może być stosowany na powierzchni, jak i pod ziemią, w robotach strzelniczych w kamieniu w polach niemetanowych.

Przedstawicielami podgrupy nitroglicerynowych MW skalnych są odporne na niską temperaturę, dynamity skalne: SG3, 3GH2, 8GH, 10G5H i 12G5H. Są one najsilniejszymi GMW, wymagają jednak silnego pobudzenia; za słaba spłonka może spowodować deflagrację.

Proch górniczy, ziarnisty MW, z uwagi na jego zdolność łatwego zapalenia metanu i pyłu węglowego stosowany jest wyłącznie w kamieniołomach. Wobec powolności jego działania wymaga szczelnej przybitki, pozwala na uzyskanie dużych bloków i płyt.

Przedstawicielami podgrupy innych MW skalnych są trotyl i ładunki przystawne plastyczne, kierunkowe (kumulacyjne) oraz torpedowe, a także detonatory.

Do podgrupy MW o zmniejszonej wrażliwości na bodźce zewnętrzne należą hydroamonity skalne; odznaczają się wieloma korzystnymi właściwościami jak duża siła i prędkość detonacji, niewrażliwość na tarcie, uderzenie i płomień oraz działanie ciśnienia i wody, brak skłonności do deflagracji, łatwość sporządzania na miejscu zużycia.

GMW węglowe są to MW o wymaganym stopniu bezpieczeństwa wobec pyłu węglowego, dzięki zawartosci około 10% soli kuchennej obniżającej siłę MW i temperaturę wybuchu. Nadają się do robót strzelniczych w kopalniach węgla:

- w niemetanowych pokładach węgla,

- w kamieniu w stropie ścian w polach metanowych, przestrzegając rygorów bezpieczeństwa podczas prowadzenia robót strzelniczych.

Przedstawicielem MW węglowych jest Karbonit węglowy D8G i D12H.

GMW powietrzne są to MW o wymaganym stopniu bezpieczeństwa wobec pyłu węlowego i metau (dzięki zawartości co najmniej 25% soli chłodzących), dlatego mogą byc stosowane do robót strzelniczych w kopalniach metanowych przy zawartości najwyżej 1% metanu w powietrzu kopalnianym.

Przedstawicielami podgrupy amonowo-saletrzanych MW powietrznych są Metanity powietrzne W2, W2A, DSG, D7G, D6G, W3G, 9H, D8GH, wodoodporne D13H.

Przedstawicielami podgrupy nitroglicerynowych MW powietrznych są Barbaryty powietrzne FGH2, L, M, L2G.

GMW powietrzne specjalne są to MW o znacznie wyższym stopniu bezpieczenstwa (dzięki zawartości co najmniej 34% soli chłodzących) niż MW powietrzne, co umożliwia prowadzenie robót strzelniczych za pomocą tych MW nawet w silnie metanowych polach kopalń węgla, przy zawartości najwyżej 1,5% metanu w powietrzu kopalnianym. Przedstawicielem podgrupy amonowo-saletrzanych MW powietrznych specjalnych jest Metanit powietrzny specjalny C, a podgrupy sypkich wymiennojonowych MW powietrznych specjalnych jest Metanit powietrzny specjalny E; jest on najbezpieczniejszy wobec metanu i pyłu węglowego.

W ostatnich latach wdrożono wodoodporne amonity, karbonity węglowe (D12H), metanity powietrzne (DBGH i D13H) oraz metanity specjalne, których ładunki mogą przebywać w otworach zawodnionych do trzech godzin, oraz dynamity (10GSH i 12GSH) mogące przebywać w takich warunkach do ośmiu godzin.

Temat: 16.6.2.3. Opakowania i oznaczenia GMW.

Produkowane dla górnictwa MW pakowane są w workach do stosowania luzem i w nabojach. W workach o zawartości 25 kg pakowane są amonity skalne, przeważnie dla potrzeb górnictwa odkrywkowego.

Najczęściej stosowanym kształtem opakowania w górnictwie zarówno MW sypkich, jak i plastycznych są naboje.

Nabój jest to porcja MW owinięta papierem parafinowym w kształcie walca o średnicy 32 lub 36 mm.

Materiały wybuchowe amonowo-saletrzane pakowane są w naboje o średnicy 32 i 36 mm, o masie 50, 100, 150 g.

Materiały wybuchowe nitroglicerynowe produkowane są w nabojach o średnicach 32 i 36 mm, o masie 125, 150, 200 i 750 g (Dynamit skalny 5Gl). Dynamit skalny 10G5H produkowany jest w nabojach 250, 500 i 1000 g.

Naboje paczkowane są w torebki z folii polietylenowej, a następnie w skrzynki drewniane lub pudła tekturowe. Przy MW nitroglicerynowych wytwórnie dodają do torebek z folii niewielką ilość trocin drewnianych w celu usunięcia skutków wypacania.

W celu odróżnienia poszczególnych MW stosuje się odpowiednie zabarwienie opakowania. MW skalne mają barwę opakowania czerwoną, MW węglowe mają barwę opakowania niebieską, MW powietrzne mają barwę opakowania jasnokremową, a MW powietrzne specjalne mają barwę opakowania jasnokremową z dwoma czarnymi paskami Ponadto na opakowaniu naboju wydrukowana jest nazwa MW i nazwa producenta oraz numer kolejny skrzynki i paczki.

Wewnątrz paczki znajduje się karta kontrolna, na której podane są: nazwa MW, producent, symbol dopuszczenia przez Wyższy Urząd Górniczy oraz data produkcji.

Temat: 16.6.3. Środki inicjujące i zapalające.

Środki inicjujące i zapalające służą do pobudzenia w odpowiednim momencie MW do wybuchu, podczas którego powinien on wykonać zamierzoną pracę mechaniczną. Środkami tymi są spłonki górnicze, lonty górnicze, zapalarki lontowe, detonatrory i opóźniacze detonujące i zapalniki elektryczne.

Spłonki górnicze. Spłonka jest to metalowa rurka z dnem (tzw. łuska) z zaprasowanym ładunkiem MW inicjującego łatwo pobudzanego płomieniem do detonacji, którego fala detonacyjna wywołuje detonację ładunku pośredniego i wtórnego również zaprasowanego w dalszej części spłonki (rys. 16.24).

Rys. 16.24. Spłonka górnicza powietrzna ZnT

1 - łuska cynkowa, 2 - czapeczka cynkowa,

3 - ładunek pierwotny, 4 - ładunek pośredni (podsypka), 5 - ładunek wtórny

Detonacja ładunku wtórnego ma za zadanie spowodowanie wybuchu MW w naboju, w którym spłonka została umieszczona.

Połowę wysokości łuski zajmuje 1 g MW w tym:

- 0,3 g mieszaniny inicjującej, znajdująćej się w czapeczce z otworem w środku, tzw. ładunek pierwotny,

- 0,1 g pentrytu, stanowiącego ładunek pośredni (podsypka),

- 0,6 g trotylu, stanowiącego ładunek wtórny.

Stosowane spłonki górnicze powietrzne mają łuskę cynkową, a spłonki górnicze skalne - aluminiową o średnicy około 7 mm i dlugości około 40 mm. Spłonki pakowane są po 100 sztuk w pudełka tekturowe, oklejane następnie papierem z etykietą i parafinowane. W zależności od rodzaju spłonki etykieta ma barwę białą (spłonki powietrzne z łuską cynkową) lub czerwoną (spłonki skalne z łuską aluminiową).

Opisane poprzednio spłonki przeznaczone są głównie do stosowania łącznie z lontami prochowymi. W tym przypadku zastosowanie ich ogranicza się do tych robót strzelniczych, gdzie dozwolone jest stosowanie lontów prochowych. Obecnie zastosowanie spłonek jest powszechne w zapalnikach elektrycznych ostrych, w których spłonka została fabrycznie połączona z zapalnikiem.

Lonty prochowe. Lont prochowy jest to giętka rurka wypełniona prochem czarnym, służąca do spowodowania wybuchu MW za pośrednictwem spłonki. Użycie lontu prochowego ma poza tym na celu umożliwienie obsłudze (po zapaleniu odcinka lontu odpowiedniej długości) wycofania się w bezpieczne miejsce przed wybuchem MW.

Lont prochowy (rys. 16.25) składa się z rdzenia drobno uziarnionego prochu, ze znajdującej się wewnątrz rdzenia nitki rozpoznawczej, owinięcia grubymi nićmi oraz z jednego do trzech oplotów ułożonych w przeciwnych kierunkach i impregnowanych.

Rys. 16.25. Lont wodoszczelny

1 - nitka rozpoznawcza,

2 - rdzeń prochowy,

3 - oplot grubymi nitkami

4 - oplot cienkimi nitkami,

5 - powłoka polichlorowinylowa

Obecnie stosuje się tylko jeden rodzaj lontu - lont prochowy wodoszczelny, mający dwa oploty pokryte plastycznym tworzywem sztucznym. Lont ten przeznaczony jest do otworów suchych i mokrych. Lonty prochowe zapalają się od płomienia zapałki i zapalacza lontowego. Czas palenia się tych lontow wynosi około 120 s/m, tj. około 0,8 cm/s. Ze względów bezpieczeństwa do zapalania. lontów zaleca się stosowanie zapalaczy lontowych, których czas palenia wynosi około 60 s.

Lonty prochowe długości 10 m zwijane są w krążki; 25 takich krążków owiniętych papierem pakunkowym stanowi pakiet Pakiety umieszczane są w drewnianych skrzyniach lub tekturowych pudłach.

Lonty detonujące. Mają one rdzeń utworzony z MW kruszącego (pentryt, heksogen, oktogen), osłonięty niciowymi oplotami pokrytymi syntetycznym tworzywem lub powłoką ołowiową. W zależności od rodzaju tego pokrycia istnieją lonty detonujące wodoszczelne, wodoszczelne ciśnieniowe i wodoszczelne wysokociśnieniowe oraz termoodporne.

Lonty detonujące są pobudzane detonacją spłonki, zapalnika elektrycznego ostrego lub innego odcinka lontu detonującego, przylegającego na długości co najmniej 10 cm. Prędkość ich detonacji wynosi 6 do 7 km/s.

Stosuje się je do inicjowania detonacji wydłużonych i rozdzielonych (wieloczłonowych) ładunków MW w otworach strzałowych, do strzelania komorowego, w odwiertach eksploatacyjnych w górnictwie naftowym i w geofizyce. Umieszczony wzdłuż ładunków MW lont detonujący pentrytowy zapobiega powstawaniu częściowych niewypałów.

W związku z dopuszczeniem przez WUG do stosowania lontów detonujących dla potrzeb górnictwa węglowego, opracowano dwa nowe rodzaje lontów detonujących pentrytowych wodoszczelnych, a mianowicie:

- metanowy o wyższym stopniu bezpieczeństwa wobec metanu i pyłu węglowego,

- węglowy o wyższym stopniu bezpieczeństwa wobec pyłu węglowego.

Lonty detonujące pakowane są w pakiety, w których znajduje się jeden krążek lontu około 50 m długości z zaizolowanymi końcami. Na każdej jednostce opakowania lontów powinien być umieszczony napis informacyjny podający liczbę krążków w pakiecie, całkowitą długość lontu w krążku, średni czas palenia się lontu prochowego lub prędkość detonacji lontu detonującego.

Zapalniki elektryczne (ZE). Zapalnik elektryczny jest urządzeniem, w którym energia elektryczna zostaje zamieniona na ciepło potrzebne do zapłonu niewielkiej ilości masy zapalczej. Daje ona płomień, powodujący detonację MW inicjującego spłonki

Zapalnik elektryczny ostry (rys. 16.26) składa się z trzech zasadniczych części:

- zespołu zapalczego,

- zespołu spłonkowego,

- przewodów zapalnikowych.

Poszczególne części ZE zawarte są w jednostronnie zamkniętej rurce metalowej (łusce cynkowej, aluminiowej lub miedzianej) o średnicy około 8 mm, zamkniętej korkiem gumowym, przez który wyprowadzone są przewody zapalnikowe.

Zespół zapalczy składa się z główki zapalczej, przewodów zapalnikowych oraz korka uszczelniającego.

Główka zapalcza składa się z pary elektrod metalowych, usztywnionych izolowaną klamerką. Koniec tej pary elektrod połączony jest drucikiem oporowym, tworzącym mostek żarowy, otoczony masą zapalczą. Do drugiego końca elektrod przymocowane są przewody zapalnikowe z nałożonym na nie trudno palnym korkiem gumowym.

Zespół spłonkowy składa się ze spłonki właściwej (opisanej uprzednio), a przy ZE zwłocznych także z opóźniacza. Opóźniaczem jest rurka z masą palną, zapalającą się od główki zapalczej i dającą ostry płomień. W zależności od wielkości opóźnienia wzrasta odpowiednio masa opóźniacza, a w konsekwencji długość łuski ZE.

Przewody zapalnikowe wykonane są z drutu żelaznego ocynowanego o średnicy 0,6 mm lub miedzianego o średnicy 0,5 mm, pokrytego masą izolacyjną z polichlorku winylu. W zależności od zamówienia wytwórnie dostarczają ZE z przewodami długości: Fe 2 do 4 m i Cu 2 do 20 m.

Poszczególne rodzaje ZE mają charakterystyczną barwę przewodów. Końce przewodów są odizolowane na odcinku około 4 cm. Do celów specjalnych, np. roboty strzelnicze w szybach, końce przewodów odizolowane są na odcinku około 12 cm.

Oznaczenie zapalników elektrycznych. Przy nazwie „zapalnik elektryczny" stosuje się przymiotniki:

- wodoszczelny, ciśnieniowy lub termoodporny - w zależności od stopnia szczelności, odporności na ciśnienie i odporności na temperaturę,

- normalny lub specjalny - zależnie od stopnia bezpieczeństwa wobec prądów błądzących i elektryczności statycznej,

- ostry, tzn. fabrycznie scalony ze spłonką,

- momentalny, sekundowy, półsekundowy, ćwierćsekundowy lub milisekundowy - w zależności od czasu działania ZE.

Po tych przymiotnikach przy nazwie ZE podane są symbole literowe odnoszące się:

- do rodzaju główki zapalnika (R - rodankowa, K - krezolanowa),

- do materiału, z którego wykonana jest łuska (A1 - aluminiowa, Cu - miedziana, Zn - cynkowa),

- do rodzaju ładunku wtórnego w części spłonkowej (P - pentryt, T - trotyl).

Na przykład w nazwie zapalnik elektryczny węglowy ostry zwłoczny sekundowy KZnPT-ls (0 - 5) liczba 1 s oznacza stałą zwłokę międzystrzałową wynoszącą 1 sekundę, a liczby (0 - 5) dotyczą stopni opóźnienia oznaczonych kolejno 0, 1, 2, 3, 4, 5.

Podział zapalników elektrycznych według zakresu stosowania. Pod względem stopnia bezpieczeństwa wobec metanu i pyłu węglowego zapalniki elektryczne dzieli się na:

- skalne, którym nie stawia się wymagań bezpieczeństwa wobec metanu i pyłu węglowego;

- węglowe, które są bezpieczne wobec pyłu węglowego; mogą być stosowane w polach niemetanowych oraz wszędzie tam, gdzie wolno używać GMW skalnych i węglowych (zwłoczne na denku łuski mają wytłoczoną literę W);

- powietrzne, które spełniają określone wymagania bezpieczeństwa wobec metanu u pyłu węglowego (zwłoczne mają na denku wytłoczoną literę P i stopnie opóźnienia).