„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Danuta Bajor

Organizowanie pracy w zakładach przetwórstwa

spożywczego 321[09].O1.08

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jadwiga Kuszerska

mgr inż. Jadwiga Mieczyńska

Opracowanie redakcyjne:

mgr inż. Danuta Bajor

Konsultacja:

mgr inż. Maria Majewska

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 321[09]O1.08

Organizowanie pracy w zakładach przetwórstwa spożywczego zawartego w modułowym

programie nauczania dla zawodu technik

technologii żywności

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Struktura organizacyjna przedsiębiorstwa przemysłowego

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

12

4.1.4. Sprawdzian postępów

13

4.2. Organizowanie kontroli jakości produkcji w zakładzie przetwórstwa

spożywczego

14

4.2.1. Materiał nauczania

14

4.2.2. Pytania sprawdzające

15

4.2.3. Ćwiczenia

15

4.2.4. Sprawdzian postępów

17

4.3. Aparatura kontrolno-pomiarowa i instalacje w przemyśle spożywczym

18

4.3.1. Materiał nauczania

18

4.3.2. Pytania sprawdzające

25

4.3.3. Ćwiczenia

25

4.3.4. Sprawdzian postępów

26

5. Sprawdzian osiągnięć

27

6. Literatura

32

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o strukturze organizacyjnej oraz

zasadach organizowania procesu produkcji w zakładach spożywczych i organizowaniu kontroli

jakości. Ułatwi ukształtowanie umiejętności związanych z rozpoznawaniem instalacji

występujących w zakładach spożywczych oraz dobieraniem aparatury kontrolno-pomiarowej.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej, czyli co powinieneś umieć na zakończenie

procesu kształcenia w tej jednostce.

3. Materiał nauczania umożliwiający samodzielne przygotowanie się do wykonania ćwiczeń

i zaliczenia sprawdzianów. Wykorzystaj do poszerzenia wiedzy wskazaną literaturę oraz

inne źródła informacji.

4. Przykłady ćwiczeń oraz zestaw pytań sprawdzających Twoje opanowanie wiedzy

i umiejętności z zakresu całej jednostki. Wszystkie ćwiczenia zawierają:

−

wykaz materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczenia,

−

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia.

5. Wykonując sprawdzian postępów powinieneś odpowiadać na pytanie tak lub nie, co

oznacza, że opanowałeś materiał albo nie.

6. Jeżeli będziesz miał trudności ze zrozumieniem tematów lub ćwiczeń zgłoś się do

nauczyciela o pomoc.

Jednostka modułowa: Organizowanie pracy w zakładach przetwórstwa spożywczego jest

jedną z wprowadzających jednostek do dalszego kształcenia, dlatego powinieneś szczególnie

na nią zwrócić uwagę. Umiejętności zdobyte w tej jednostce modułowej będą wykorzystywane

w wielu następnych jednostkach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

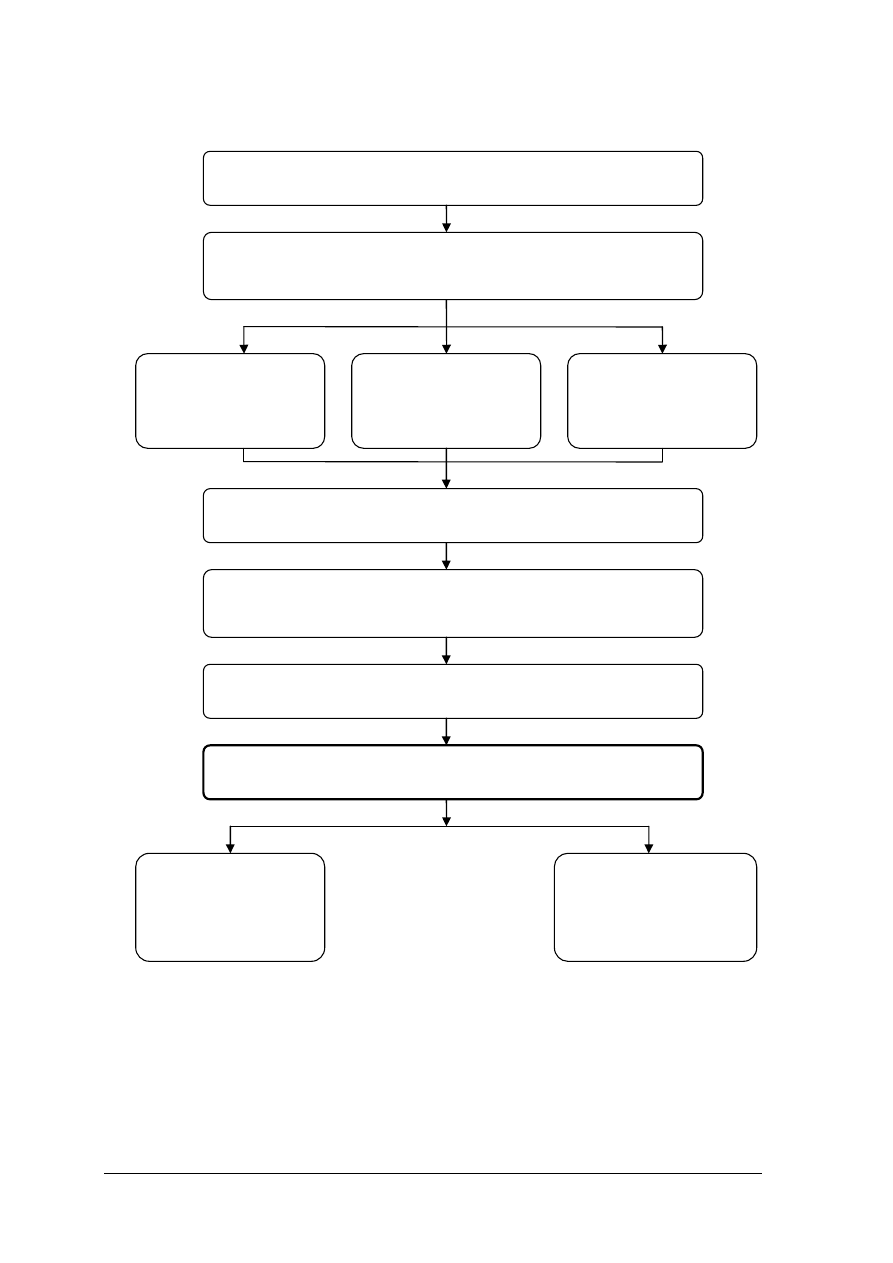

Schemat układu jednostek modułowych

321[09].O1

Podstawy działalności przedsiębiorstwa spożywczego

321[09].O1.01

Przestrzeganie przepisów bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej oraz ochrony środowiska w przemyśle spożywczym

321[09].O1.05

Pozyskiwanie surowców dla przetwórstwa spożywczego

321[09].O1.06

Badanie organoleptyczne jakości surowców, półproduktów

i produktów spożywczych

321[09].O1.07

Analizowanie podstawowych działań w produkcji i przetwórstwie żywności

321[09].O1.08

Organizowanie pracy w zakładach przetwórstwa spożywczego

321[09].O1.02

Posługiwanie się

dokumentacją techniczno-

technologiczną

321[09].O1.03

Rozróżnianie surowców

stosowanych w przemyśle

spożywczym

321[09].O1.04

Stosowanie materiałów

pomocniczych w

przemyśle spożywczym

321[09].O1.09

Zarządzanie

przedsiębiorstwem

321[09].O1.10

Prowadzenie działalności

marketingowej związanej z

produkcją i przetwórstwem

żywności

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji naukowo-technicznej,

−

wykazywać się umiejętnością pracy z tekstem przewodnim,

−

opisywać przebieg omawianych procesów i zjawisk,

−

charakteryzować systemy zapewnienia jakości,

−

korzystać z zasad ergonomii,

−

przeprowadzać ocenę organoleptyczną,

−

sporządzać proste szkice maszyn i urządzeń,

−

wykonywać proste obliczenia,

−

określać skutki błędnych rozwiązań i je eliminować,

−

obsługiwać podstawowe programy komputerowe,

−

opracowywać i prezentować projekt.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

określić kierunki rozwoju i specyfikę przetwórstwa spożywczego,

−

scharakteryzować systemy struktury organizacyjnej przedsiębiorstw,

−

przedstawić strukturę procesu produkcyjnego przetwórstwa żywności,

−

scharakteryzować formy i zasady organizacji procesów produkcyjnych w przemyśle

spożywczym,

−

zorganizować stanowisko pracy w zakładzie przetwórstwa spożywczego zgodnie

z wymaganiami ergonomii, przepisami bezpieczeństwa i higieny pracy oraz ochrony

przeciw pożarowej,

−

obliczyć zdolność produkcyjną, pracochłonność i wydajność pracy w przemyśle

spożywczym,

−

zaplanować kontrolę jakości produkcji,

−

zastosować aparaturę kontrolno-pomiarową,

−

określić

skutki

nieprawidłowego

działania

przyrządów

kontrolno-pomiarowych

w przetwórstwie spożywczym,

−

scharakteryzować układy automatycznego sterowania procesami w przemyśle

spożywczym,

−

scharakteryzować instalacje: elektryczną, wodno-kanalizacyjną, gazową i cieplną

w zakładzie przemysłu spożywczego,

−

wykorzystać programy komputerowe do wspomagania procesu produkcyjnego,

−

zastosować programy komputerowe do planowania i kontrolowania procesów

produkcyjnych w przemyśle spożywczym,

−

posłużyć się dokumentacją produkcyjną i organizacyjną zakładu przemysłu spożywczego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Struktura organizacyjna przedsiębiorstwa przemysłowego

4.1.1. Materiał nauczania

Przetwórstwo spożywcze

W

każdej

gałęzi

przemysłowej,

zasady

budowania

struktur

organizacyjnych

przedsiębiorstw i zakładów muszą uwzględniać specyfikę danej dziedziny. Przetwórstwo

spożywcze, ma własną specyfikę, wyróżniającą je od innych dziedzin działalności

gospodarczej. Szczególny wpływ wywierają w tym zakresie m.in. następujące czynniki:

−

nietrwałość surowców rolnych i ich duża podatność na zepsucie;

−

rozproszenie przetwórstwa spożywczego, tj. względnie niski stopień jego koncentracji;

−

terytorialne rozmieszczenie przetwórstwa spożywczego;

−

wahania sezonowe;

−

codzienne i powszechne związki przetwórstwa spożywczego z rynkiem, zwłaszcza

z rynkiem krajowym.

Na podstawie przeprowadzonych analiz można uznać, że na kierunki przyszłych zmian

w organizacji i zarządzaniu przedsiębiorstwem oraz zakładami przetwórstwa spożywczego,

będą oddziaływać przede wszystkim:

−

intensyfikacja, mechanizacja i automatyzacja oraz postęp techniczny, technologiczny

i organizacyjny,

−

ścisłe związki z rynkiem krajowym i międzynarodowym,

−

marketing,

−

tworzenie silnych zintegrowanych jednostek organizacyjno-ekonomicznych, opartych

w coraz większym stopniu na podstawach naukowych oraz wyposażonych

w skomputeryzowane systemy informatyczne, a przede wszystkim w wysoko

kwalifikowane, prężne i nowoczesne kadry.

Struktura organizacyjna przedsiębiorstwa przemysłowego

Zakład przemysłowy stanowi całość, wyodrębnioną pod względem techniczno-

produkcyjnym, jest wyposażony w urządzenia produkcyjne i dysponuje załogą, celem zakładu

zaś jest wytwarzanie określonych produktów. Zakład przemysłowy ma zatem odrębność

techniczno-produkcyjną, terytorialną i organizacyjną, natomiast nie ma odrębności

ekonomicznej ani osobowości prawnej.

Każde przedsiębiorstwo przemysłowe składa się z mniejszych zespołów ludzkich,

z których każdy realizuje zadania, wynikające z wewnętrznego podziału pracy. Są to komórki

organizacyjne przedsiębiorstwa, tworzone w celu ciągłego wykonywania funkcji,

wymagających odpowiednio wyspecjalizowanych kwalifikacji.

Z punktu widzenia funkcji, realizowanych przez komórki organizacyjne przedsiębiorstwa,

można je ująć w trzy grupy:

−

tzw. zarząd przedsiębiorstwa, obejmujący dyrekcję oraz komórki organizacyjne, związane

z ogólną administracją, zarządzaniem i obsługą;

−

tzw. ruch przedsiębiorstwa, czyli komórki bezpośrednio zajmujące się produkcją lub

służące jej w sposób pomocniczy;

−

komórki pozaprodukcyjne, np. stołówka.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

W wewnętrznym systemie powiązań komórek organizacyjnych przyjęto trzy systemy:

−

liniowy – oparty na zasadzie jednoosobowego kierownictwa, który polega na tym, że

każdy pracownik podlega jednemu tylko zwierzchnikowi i tylko od niego otrzymuje

polecenia;

−

funkcjonalny – polegający na wprowadzeniu kilku kierowników, wyspecjalizowanych

w pewnych dziedzinach;

−

sztabowo-liniowy – w systemie tym wykorzystuje się zasadę prostego podporządkowania,

w formie zasady jednoosobowego kierownictwa oraz zasadę specjalistów pełniących

funkcje doradcze przy kierownikach.

Tabela 1. Charakterystyka tradycyjnych struktur organizacyjnych [poz.3, 278]

Najważniejsze cechy

Rodzaj struktury

zalety

wady

Struktura liniowa

- jednoosobowe kierownictwo,

- możliwość szybkiego

podejmowania decyzji,

- łatwość utrzymania

dyscypliny,

- indywidualna

odpowiedzialność.

- mała elastyczność działania,

- znaczna centralizacja,

- trudności w opanowaniu

przez kierowników całej

wiedzy o funkcjonowaniu

organizacji

Struktura funkcjonalna - daleko posunięty podział pracy

i wysoka specjalizacja,

- zdolność szybkiego

reagowania na zmiany w

organizacji

- możliwość bezpośrednich

kontaktów ze specjalistami

- trudności w rozliczaniu

odpowiedzialności

kierowników,

- możliwość otrzymywania

przez wykonawców

sprzecznych poleceń,

- naruszanie zasady jedności

rozkazodawstwa

Struktura sztabowo-

liniowa

- przestrzeganie zasady

jednoosobowego

kierownictwa,

- możliwość korzystania przez

kierowników liniowych z opinii

wysoko wykwalifikowanych

doradców

- tendencje do utożsamiania się

komórek sztabowych z

kierownictwem liniowym,

- możliwość nieporozumień

między kierownikami

komórek sztabowych i

komórek wykonawczych.

Podstawy organizacji procesów produkcyjnych

System produkcyjny, to każdy, celowo zaprojektowany i zorganizowany układ materialny,

energetyczny i informacyjny, wykorzystywany przez człowieka do produkcji określonych

wyrobów lub usług, służących zaspokajaniu różnorodnych potrzeb konsumentów.

Proces produkcyjny w tym systemie stanowią:

−

procesy przetwarzania zasobów i czynników produkcji na produkty, wzajemnie powiązane

ze sobą,

−

procesy zarządzania, w których funkcja organizowania procesu przetwarzania ma

podstawowe znaczenie.

Aby uporządkować całość zasobów i działań, podejmowanych w procesach produkcyjnych,

w celu wytworzenia konkretnych produktów, należy uwzględnić takie elementy sytemu, jak:

−

cele i zadania, sformułowane w sposób konkretny, określone czasowo i podzielone na cele

cząstkowe;

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−

ludzie – członkowie organizacji i grupy pracownicze, które posiadają odpowiednie

kwalifikacje;

−

urządzenia i technologia, decydujące o sposobie i technice wykonania działań wewnątrz

systemu;

−

struktura formalna, obejmująca hierarchię i zależności wewnątrz organizacji, zakresy

czynności i schemat organizacyjny, wynikający ze sposobu sprawowania władzy.

W przetwórstwie żywności występują następujące typy produkcji:

−

produkcja jednostkowa – charakteryzuje się wytwarzaniem pojedynczych wyrobów lub

kilku wyrobów jednego rodzaju o dużej wartości. Produkcja ta jest bardzo pracochłonna,

a pracownicy muszą mieć wysokie kwalifikacje. Z punktu widzenie ekonomicznego,

produkcja jednostkowa jest mało efektywna, co wynika z wysokich kosztów wytwarzania,

niskiego stopnia specjalizacji i wykorzystania stanowisk produkcyjnych. W przetwórstwie

spożywczym ten typ produkcji można spotkać w małych zakładach uboju i przetwórstwa

mięsa, cukierniach (produkcja tortów);

−

produkcja seryjna – jest stosowana przy wytwarzaniu oznaczonej liczby (serii) wyrobów,

z zachowaniem podobnej technologii. Istotną cechą jest okresowość powtarzania się

produkcji wyrobów, w postaci kolejnych partii. Ten typ produkcji występuje głównie

w produkcji przetworów mięsnych, mleczarskich, pieczywa i innych;

−

produkcja masowa – to wytwarzanie określonego wyrobu w jednym asortymencie, przy

znacznych rozmiarach produkcji, np. produkcja mąki, cukru, czekolad itp.

Formy organizacji procesów produkcyjnych

Ze względu na kryterium techniczno-ekonomiczne można wyróżnić dwie podstawowe

formy organizacji produkcji:

−

potokową – charakteryzującą się ścisłym przydzieleniem określonych zadań do

odpowiednich stanowisk roboczych. Obróbka obywa się bez przerwy najczęściej za

pomocą linii technologicznych (stała trasa i ustalony kierunek);

−

niepotokową (gniazdową) – która stanowi formę organizacji produkcji, w której więź

między stanowiskami nie jest ściśle określona, podobnie jak kolejność operacji. Produkcję

najczęściej organizuje się w gniazdach technologicznych, wyposażonych w jednakowe

maszyny i urządzenia, wykonujące te same operacje.

Zasady organizowania procesu produkcyjnego

Podstawą organizacji procesu produkcyjnego jest jego podział na elementy składowe, fazy

(technologiczne), różniące się między sobą metodami pracy, zastosowaniem odmiennych

maszyn i urządzeń oraz odrębną organizacja produkcji. Pod względem czynności składowych,

fazy można podzielić na poszczególne operacje, a pod względem miejsca realizacji – na

stanowiska produkcyjne.

Operacje są to części określonego procesu produkcyjnego, realizowane na jednym

stanowisku, przez jednego wykonawcę, przy jednym przedmiocie, wykonywane bez przerw na

inny rodzaj pracy.

Stanowiska produkcyjne są to miejsca, w których są wykonywane procesy produkcyjne

(operacje).

Miejsce, w których znajduje się człowiek, kierujący stanowiskiem produkcyjnym, nazywa się

stanowiskiem pracy.

Z punktu widzenia organizacji procesu pracy, operacja może być podzielona na: zabiegi,

czynności i ruchy robocze.

Procesy produkcyjne różnią się zasadniczo, w różnych kierunkach przetwórstwa

spożywczego. Zupełnie inne występują w produkcji mięsa i przetworów, inne przy produkcji

piwa czy cukru. Odmienności te wynikają z różnych technologii produkcji, cech produktów,

lokalizacji zakładów, rytmiczności produkcji itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Właściwa organizacja procesu produkcyjnego umożliwia racjonalny jego przebieg poprzez:

−

tworzenie odpowiednich układów komórek produkcyjnych;

−

ustalenie kolejności i następstw w czasie poszczególnych faz i operacji technologicznych;

−

doprowadzenie do określonej specjalizacji i stabilności produkcji;

−

zapewnienie rytmiczności produkcji.

Organizacja procesu produkcyjnego powinna być podporządkowana następującym zasadom:

−

specjalizacji – polegającej na skoncentrowaniu wysiłku i umiejętności wykonawców na

skutecznej realizacji zadań cząstkowych;

−

proporcjonalności – nakazującej właściwy podział procesu technologicznego w czasie

i przestrzeni, w celu zapewnienia harmonijnego wykonywania zaplanowanych zadań;

−

rytmiczności – zakładającej spływ równych ilości produkcji w równych odcinkach czasu;

−

ciągłości

–

eliminowanie

z

procesu

technologicznego

wszelkiego

rodzaju

nieuzasadnionych przerw;

−

liniowości – polegającej na zapewnieniu najkrótszego przebiegu wyrobu, przechodzącego

przez kolejne operacje i fazy procesu produkcyjnego;

−

równoległości – oznaczającej równoległe wykonywanie operacji technologicznych na

poszczególnych częściach wyrobu złożonego.

Zdolność produkcyjna

Według Nowej Encyklopedii Powszechnej PWN „zdolność produkcyjna, zwana też mocą

produkcyjną, jest to techniczna sprawność zespołu urządzeń produkcyjnych, wyrażana liczbą

wyrobów, która może być wykonana lub ilością surowców, która może być przerobiona

w jednostce czasu, w normalnych warunkach pracy”.

Wielkość zdolności produkcyjnej zależy od wielu czynników, a przed wszystkim od:

−

maszyn, urządzeń i aparatów,

−

powierzchni produkcyjnych,

−

rodzaju wyrobu i technologii jego wytwarzania,

−

systemu organizacji produkcji,

−

kwalifikacji kadr.

Przy ustalaniu zdolności produkcyjnej zakłada się maksymalnie możliwy czas pracy maszyn,

urządzeń i aparatów, przy optymalizacji wykorzystania pozostałych czynników produkcyjnych.

Pracochłonność produkcji według Encyklopedii Powszechnej jest to ilość pracy zużytej do

wytworzenia określonego dobra lub jednostki wartości produkcji.

Wydajność pracy, stanowi miarę efektywności pracownika, jest to wielkość produkcji na

jednego zatrudnionego lub na ustaloną jednostkę czasu (np. roboczogodzinę).

Wydajność pracy można obliczyć według następującego wzoru:

P

W

p

=

I

p

gdzie: W

p

– wydajność pracy,

P - wielkość produkcji zakładu,

I

p

– suma wszystkich nakładów pracy w tym zakładzie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Dokumentacja produkcyjna, technologiczna i organizacyjna

Dokumentacja produkcyjna pełni podstawową funkcję w przygotowaniu i rozliczaniu

procesów produkcyjnych i jest związana z organizacją i przebiegiem produkcji. Dzieli się ją na

ogół na następujące grupy zadaniowe:

−

dokumentację wyznaczającą zadania produkcyjne – zlecenia produkcji, plany dzienne

i miesięczne;

−

dokumentację realizacji zadań produkcyjnych – karty pracy, raporty dzienne i miesięczne;

−

dokumentację magazynową – pobrania, zwrotu i zużycia surowców, opakowań

i materiałów zużytych do produkcji, przekazania produkcji między wydziałami oraz

magazynu wyrobów gotowych.

W prowadzeniu tej dokumentacji wykorzystuje się specjalne programy komputerowe.

Dokumentacja technologiczna jest przygotowywana w fazie projektowania zakładu,

a następnie systematycznie dostosowywana do zmieniających się warunków produkcji.

Obejmuje ona:

−

instrukcje technologiczne – zbiór przepisów postępowania technologicznego, który łączy

instrukcje, dotyczące receptur, normy zużycia składników i opakowań;

−

instrukcje bezpieczeństwa pracy – dotyczą obsługi maszyn, urządzeń oraz warunków

pracy i stosowania odzieży ochronnej;

−

instrukcje higieny produkcji – dotyczą higieny osobistej personelu oraz pomieszczeń,

maszyn, urządzeń i kontroli stosowanych surowców;

−

normy zakładowe i Polskie Normy;

−

dokumenty tworzone w celu zapewnienia jakości, takie jak Księga Jakości czy

dokumentacja systemu HACCP.

Dokumentacja organizacyjna to przepisy opracowane w formie regulaminu organizacyjnego

i jest ujęta w tzw. Księdze Służb. Podaje się w niej:

−

zasady i tryb postępowania w odniesieniu do poszczególnych zakresów funkcjonowania

przedsiębiorstwa,

−

podział i zakres zadań dla poszczególnych jednostek organizacyjnych,

−

zakresy obowiązków i uprawnień poszczególnych pracowników.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie czynniki mają wpływ na strukturę organizacyjną zakładów spożywczych?

2. Jakie komórki organizacyjne wyodrębnia się w przedsiębiorstwach przemysłowych?

3. Jacy pracownicy będą wchodzić w skład zarządu przedsiębiorstwa, bezpośrednio

zajmujący się produkcją i tzw. pozaprodukcyjni?

4. Czy potrafisz scharakteryzować trzy systemy powiązań komórek organizacyjnych?

5. Czy znasz wady i zalety struktur organizacyjnych: liniowych, funkcjonalnych i sztabowo-

liniowych?

6. Jakie poznałeś typy produkcji w przetwórstwie żywności?

7. Jakim zasadom przyporządkowuje się organizację całego procesu produkcyjnego?

8. Co to jest zdolność produkcyjna zakładu spożywczego?

9. Jak definiuje się pracochłonność produkcji i wydajność pracy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.1.3. Ćwiczenia

Ćwiczenie 1

Opracuj schemat struktury organizacyjnej zakładu przetwórstwa spożywczego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeanalizować strukturę w przykładowym zakładzie spożywczym,

2) narysować za pomocą schematu blokowego strukturę organizacyjną,

3) przyporządkować powiązania komórek organizacyjnych,

4) ustalić wady i zalety tego systemu organizacyjnego,

5) ustalić występujące stanowiska pracy,

6) zrobić notatkę w zeszycie lub w postaci plakatu do pokazania na forum klasy.

Wyposażenie stanowiska pracy:

−

podręcznik [3],

−

arkusze papieru, mazaki lub kredki do rysowania schematu blokowego.

Ćwiczenie 2

Przyporządkuj wyrobom przetwórstwa spożywczego typ produkcji i formę organizacyjną

procesu produkcji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeanalizować poznane typy produkcji i formy organizacyjne procesu produkcji,

2) przyporządkować je poszczególnym wyrobom zgodnie z tabelą:

Rodzaj wyrobów

Typ produkcji

Forma organizacyjna

Cukier kryształ

Bułki drobne

Jogurt owocowy

Kasza jęczmienna

Tort czekoladowy

Szynka

Cukierki miętowe

Margaryna mleczna

Piwo mocne

3) przepisać tabelę do zeszytu,

4) zaprezentować pracę na forum klasy lub przekazać nauczycielowi do sprawdzenia.

Wyposażenie stanowiska pracy:

−

przygotowana tabela dla każdego ucznia lub w postaci foliogramu,

−

podręczniki [3].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Ćwiczenie 3

Zakład piekarski produkuje dziennie 2,25 ton pieczywa. Produkcja odbywa się w systemie

dwuzmianowym – 16 godzinnym. Oblicz, ile pieczywa produkuje się w ciągu 1 godziny

uwzględniając dwie przerwy 0,5 godzinne na posiłek.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeprowadzić analizę danych,

2) uwzględnić 2 przerwy na posiłek w ciągu 16 godzin pracy,

3) obliczyć ile produkowanego pieczywa przypada na 1 pracownika na 1 godzinę pracy,

wiedząc, że na jednej zmianie pracuje po 5 pracowników,

4) zapisać w zeszycie obliczenia i przekazać nauczycielowi do sprawdzenia.

Wyposażenie stanowiska pracy:

−

katalogi i poradniki piekarskie,

−

kalkulatory,

−

podręczniki [3].

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić czynniki mające wpływ na strukturę organizacyjną

zakładów spożywczych

2) wskazać kierunki zmian organizacyjnych w zakładach przetwórstwa

spożywczego

3) wskazać komórki organizacyjne wyodrębniane w przedsiębiorstwach

przemysłowych

4) wymienić pracowników zarządu, produkcyjnych i pozaprodukcyjnych

5) scharakteryzować trzy systemy powiązań komórek organizacyjnych

6) ustalić wady i zalety struktur organizacyjnych

7) ustalić elementy procesu produkcyjnego, które należy uwzględnić

przy porządkowaniu całości zasobów i działań produkcyjnych

8) wskazać typy produkcji w przetwórstwie spożywczym

9) wymienić zasady, którym przyporządkowuje się organizację całego

procesu produkcyjnego

10) zdefiniować zdolność produkcyjną, pracochłonność produkcji

i wydajność pracy

11) wskazać znaczenie dokumentacji produkcyjnej w zakładzie

12) wymienić dokumenty wchodzące w skład dokumentacji produkcyjnej,

technologicznej i organizacyjnej zakładu produkcyjnego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Organizowanie kontroli jakości produkcji w zakładzie

przetwórstwa spożywczego

4.2.1. Materiał nauczania

Organizacja kontroli jakości w przedsiębiorstwie przetwórstwa spożywczego

Według Polskiej Normy PN-ISO jakość to: ogół właściwości obiektu, wiążących się

z jego zdolnością do zaspokojenia potrzeb stwierdzonych i oczekiwanych. W świetle prawa,

obowiązek dostarczania wyrobów o jakości zgodnej z oczekiwaniami konsumentów ciąży na

producentach żywności. Produkty żywnościowe przeznaczone do obrotu towarowego

i wprowadzane na rynek podlegają obowiązkowi kontroli.

Zgodnie z Polską Normą PN-EN kontrolą nazywa się czynności, takie jak mierzenie,

badanie, stosowanie sprawdzianów w odniesieniu do jednej lub kilku cech wyrobu oraz

porównywanie wyników z ustalonymi wymaganiami, w celu określenia zgodności.

Organizacja kontroli jakości w zakładach przetwórstwa spożywczego polega na

stworzeniu warunków do przeprowadzenia kontroli wewnętrznej, dotyczącej jakości

surowców rolnych, materiałów, opakowań, półproduktów i wyrobów gotowych oraz

zgodności procesów technologicznych, magazynowania i transportu, a także dystrybucji

z wewnętrznymi standardami, instrukcjami i normami w tym zakresie.

Kontrola jakości w sferze produkcyjnej, wynikająca z obowiązku dostarczenia odbiorcom

produktów żywnościowych o gwarantowanej jakości, polega na spełnieniu następujących

zadań:

−

sprawdzeniu

jakości

surowców,

materiałów,

opakowań

i

półproduktów,

wykorzystywanych w produkcji gotowych wyrobów;

−

kontrolowaniu poprawności stosowanej technologii produkcji;

−

kontrolowaniu przebiegu magazynowaniu i transportu surowców i produktów;

−

kwalifikowaniu produktów do odpowiednich klas jakości (jako ocena i ustalanie gatunku).

Całość zagadnień związanych z organizacją kontroli jakości w zakładach przetwórstwa

spożywczego, zależnie od wielkości zakładu, należy do zakresu Działu Kontroli Jakości,

laboratorium zakładowego, a niekiedy, w małych zakładach bez wyodrębniania służb jakości,

zagadnienia te znajdują się w gestii Głównego Technologa.

Laboratorium spełnia bardzo ważną rolę w zakładowym systemie jakości, którego celem

jest zagwarantowanie jakości wyrobu na wszystkich etapach produkcji. W związku z tym

konieczne jest monitorowanie procesu od chwili przyjęcia surowca do wytworzenia gotowego

produktu. Podstawową rolę w procesie monitorowania spełniają badania laboratoryjne. Liczba

wykonywanych zadań i ocenianych cech jakościowych surowców, półproduktów i wyrobów

gotowych, zależy od charakteru i specyfiki. Winno to być opisane w odpowiednich

procedurach i znajdować się w laboratorium. Praca laboratorium w zakładzie, w którym

wdrożono HACCP powinna opierać się na zasadach dobrej praktyki laboratoryjnej.

Metody oceny jakości surowców i produktów w procesach przetwórstwa żywności

W metodach oceny jakości surowców, półproduktów i produktów wykorzystuje się analizę

składowych cech, decydujących o zachowaniu i przestrzeganiu jakości.

Podstawowe wyróżniki jakości to:

−

zdrowotność: bezpieczeństwo, wartość odżywcza, energetyczna i dietetyczna;

−

atrakcyjność sensoryczna: wygląd zewnętrzny, zapach, konsystencja, struktura

i smakowitość;

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

−

dyspozycyjność: rozpoznawalność gatunku, wielkość jednostkowa, trwałość i łatwość

przygotowania.

Jakość zależy od dużej liczby czynników obiektywnych i subiektywnych. Należy

podkreślić, że negatywna ocena jednego z nich, szczególnie z zakresu bezpieczeństwa

zdrowotnego, dyskwalifikuje z reguły cały produkt.

Badając jakość surowców należy przed wszystkim zwrócić uwagę na zanieczyszczenia

biologiczne, chemiczne i fizyczne oraz stwierdzić, czy odpowiadają wymaganiom

jakościowym.

Badanie półproduktów ma na celu stwierdzenie poprawności przebiegu procesu

produkcyjnego.

Badanie jakości gotowego produktu polega na przebadaniu każdej partii produktów przed

przekazaniem odbiorcy, w celu stwierdzenia, że wyroby spełniają wymagania jakościowe.

Systemy zapewnienia jakości w przetwórstwie żywności

Systemy zapewniające jakość w przetwórstwie żywności były już omawiane w jednostce

modułowej 321[09].O1.02. należy sobie przypomnieć te systemy, natomiast nieco rozszerzone

informacje znajdują się w podręczniku M. Dłużewskiego. Technologia żywności. Część IV:

str. 310-324.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czy potrafisz zdefiniować jakość według Polskich Norm?

2. W jaki sposób definiuje się kontrolę?

3. Czy potrafisz scharakteryzować elementy kontroli jakości w zakładach przetwórstwa

spożywczego?

4. Jakie komórki organizacyjne w zakładach przetwórstwa spożywczego odpowiedzialne są

za kontrolę jakości?

5. Jakie znasz podstawowe wyróżniki jakości?

6. Jakie badania jakościowe przeprowadza się na surowcach, półproduktach i wyrobach

gotowych w zakładach przetwórstwa spożywczego?

7. Jakie systemy wdrażane w zakładach spożywczych zapewniają wysoką jakość

produkowanych wyrobów?

4.2.3. Ćwiczenia

Ćwiczenie 1

Opracuj zestaw wyróżników jakościowych (organoleptycznych), które należy sprawdzać

przy produkcji jogurtu owocowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się ze schematem blokowym produkcji jogurtu,

2) ustalić jakie wyróżniki organoleptyczne należy sprawdzić w surowcach, opakowaniach,

dodatkach i wyrobach gotowych,

3) zapisać swoje ustalenia na arkuszu papieru i zaprezentować na forum klasy,

4) oddać nauczycielowi do sprawdzenia arkusze lub notatkę w zeszycie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Wyposażenie stanowiska pracy:

−

schemat blokowy produkcji jogurtu,

−

Polskie Normy dotyczące badań np. mleka i przetworów owocowych,

−

arkusze papieru i mazaki,

−

podręcznik [3].

Ćwiczenie 2

Oblicz procentowy stopień zanieczyszczenia ziarna żyta zanieczyszczeniami fizycznymi

(innymi nasionami, piaskiem i kamieniami).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odważyć dokładnie 300 g żyta,

2) oddzielić ręcznie żyto od zanieczyszczeń,

3) odważyć ponownie bardzo dokładnie ziarno pozbawione zanieczyszczeń,

4) obliczyć procentowy udział zanieczyszczeń w badanym zbożu,

5) porównać z wymaganiami Polskich Norm,

6) wyniki zapisać w zeszycie.

Wyposażenie stanowiska pracy:

−

żyto dostarczone bezpośrednio od rolnika,

−

waga analityczna,

−

miseczki lub pojemniki do odważania ziarna,

−

Polskie Normy dotyczące zanieczyszczeń dopuszczalnych w zbożach,

−

kalkulator.

Ćwiczenie 3

Przeprowadź ocenę organoleptyczną wybranego produktu spożywczego.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie powinieneś:

1) dobrać metodę oceny organoleptycznej,

2) przygotować stanowisko do badań organoleptycznych,

3) dobrać sprzęt do wykonania oceny jakościowej metodą organoleptyczną,

4) zapisać w zeszycie najważniejsze dane dotyczące analizowanego produktu z opakowania,

5) przeprowadzić ocenę organoleptyczną i wyciągnąć wnioski,

6) zrobić notatkę w zeszycie.

Wyposażenie stanowiska pracy:

−

różne asortymenty produktów spożywczych,

−

Polskie Normy dotyczące oceny organoleptycznej,

−

drobny sprzęt do wykonania oceny organoleptycznej (deski, noże, waga elektroniczna, itp.).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) zdefiniować jakość według Polskiej Normy

2) określić celowość kontroli

3) wskazać elementy kontroli jakości w zakładach przetwórstwa

spożywczego

4) wskazać komórki organizacyjne odpowiedzialne za kontrolę jakości

5) wymienić podstawowe wyróżniki jakości

6) ustalić badania jakościowe, które należy przeprowadzić na surowcach,

półproduktach i wyrobach gotowych

7) przeprowadzić ocenę organoleptyczną wyrobów gotowych

8) zdefiniować GHP, GMP i HACCP

9) scharakteryzować siedem zasad HACCP

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.3. Aparatura kontrolno-pomiarowa i instalacje w przemyśle

spożywczym

4.3.1. Materiał nauczania

Wprowadzenie

W przetwórstwie spożywczym wytwarza się produkty w różnorodnych procesach

technologicznych. Aby uzyskać wymaganą jakość produktów finalnych oraz wysoką

wydajność produkcji, niezbędne jest monitorowanie parametrów zachodzących procesów

i obrabianych materiałów. Znajomość parametrów produkcji jest niezbędna do ręcznego lub

automatycznego sterowania procesami zmechanizowanymi w pojedynczych urządzeniach lub

w liniach technologicznych. Do najważniejszych parametrów procesów zalicza się temperaturę,

ciśnienie, masę, natężenie przepływu, wilgotność, energię i skład mieszaniny.

Zespół czynności związanych z wyznaczeniem wartości określonej wielkości mierzonej

nazywa się pomiarem. Wielkościami mierzonymi są np. wielkości fizyczne, takie jak długość,

masa, temperatura, ciśnienie. Wielkość mierzona składa się z liczby i z jednostki.

Pomiaru wielkości dokonuje się za pomocą wielu różnorodnych przyrządów pomiarowo-

kontrolnych pracujących samodzielnie lub usytuowanych w systemach kontrolno-

pomiarowych. Do głównych przyrządów pomiarowo-kontrolnych zalicza się:

−

termometry,

−

manometry,

−

wagi,

−

przepływomierze,

−

wilgotnościomierze,

−

poziomowskazy.

Wyróżnia się bezpośrednie i pośrednie metody pomiarów. W metodach bezpośrednich nie

dokonuje się dodatkowych obliczeń, a wynik pomiaru odczytuje się bezpośrednio z przyrządu

(temperaturę, ciśnienie itp). Metody pośrednie wymagają przeprowadzenia dodatkowych

obliczeń wielkości mierzonej na podstawie innych zmierzonych wielkości.

Najważniejsze cechy przyrządów pomiarowych to zakres wskazań i zakres pomiaru.

Zakres wskazań przyrządu to cały obszar skali. Natomiast zakres pomiaru jest zwykle mniejszy

i odnosi się do pewnego obszaru skali ograniczonego dolną i górną granicą,

w zakresie którego dokonuje się pomiarów z dopuszczalnym błędem dla danego przyrządu.

Wynik uzyskiwany podczas pomiarów różni się najczęściej od wartości wielkości

mierzonej. Różnica pomiędzy wartością wielkości mierzonej a uzyskanym wynikiem nazywa

się błędem lub uchybem pomiaru.

Termometry

Termometry to przyrządy pomiarowe służące do pomiaru temperatury gazów, cieczy i ciał

stałych.

Termometry dzielimy na trzy podstawowe grupy:

−

rozszerzalnościowe,

−

manometryczne,

−

elektryczne.

W zależności od stanu substancji, materiału i warunków procesu stosuje się różne

rozwiązania przyrządów pomiarowych. Podstawowe grupy przyrządów do pomiaru

temperatury to termometry stykowe i pirometry bezstykowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Do najczęściej stosowanych termometrów stykowych zalicza się:

−

rozszerzalnościowe cieczowe,

−

rozszerzalnościowe bimetalowe,

−

manometryczne cieczowe,

−

elektryczne oporowe,

−

termoelektryczne.

Tabela 2. Orientacyjne zakresy pomiarowe wybranych termometrów [1, s.99]

Rodzaj termometru

Zakres pomiarowy termometrów

[

0

C]

Termometry manometryczne cieczowe

- cieczowe szklane

- cieczowe manometryczne

- parowe manometryczne

- metalowe

Termometry rozszerzalnościowe

bimetalowe

Termometry termoelektryczne

- Cu-konstantan, Mn-konstantan

- NiCr-Ni

- PtRh-Pt

Termometry oporowe

od – 200 do + 750

od – 35 do +600

od – 200 do + 360

od – 100 do + 1000

od – 100 do + 1000

od – 200 do + 13000

od – 200 do + 1000

od – 200 do + 1300

do około + 700

od – 220 do + 50

Manometry

Manometry są to przyrządy pomiarowe służące do pomiaru ciśnienia cieczy i gazów.

Ciśnienie jest definiowane jako stosunek siły wywieranej przez ciecz na daną powierzchnię do

wielkości tej powierzchni. Przyrządy te mierzą ciśnienie substancji w odniesieniu do pewnego

ciśnienia stanowiącego bazę odniesienia. Najczęściej bazą odniesienia jest ciśnienie

atmosferyczne. Przyjmuje się, że ciśnienie atmosferyczne wynosi zero; ciśnienie o wartości

niższej nazywane jest podciśnieniem, a ciśnienie o wartości wyższej – nadciśnieniem.

Podstawową jednostką ciśnienia w układzie SI jest paskal, wyrażany w N/m

2

. W praktyce

ciśnienie wyraża się również w barach lub mm słupa rtęci.

Do pomiaru ciśnienia stosuje się najczęściej:

−

manometry cieczowe do pomiaru ciśnienia bezwzględnego (barometry),

−

manometry cieczowe do pomiaru nadciśnienia,

−

cieczowe manometry różnicowe do pomiaru różnicy ciśnień,

−

manometry sprężynowe do pomiaru nadciśnienia.

Wagi

Wagi są urządzeniami pomiarowymi służącymi do określania masy ciał stałych i sypkich

w procesie ważenia. Określenie masy dokonuje się najczęściej przez porównanie znanej masy –

masy odważników – z masą ciała ważonego. Do tego celu wykorzystuje się zjawisko

równoważenia się sił działających na masy umieszczone w ziemskim polu grawitacyjnym lub

równoważenia sił grawitacyjnych siłami pochodzącymi od sprężyn.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Wagi, których działanie oparte jest na powyższych zasadach, dzieli się na:

−

wagi dźwigniowe ze stałą i ze zmienną długością ramion,

−

wagi uchylne,

−

wagi sprężynowe,

−

automatyczne wagi porcjowe,

−

wagi przenośnikowe,

−

wagi elektroniczne.

Przepływomierze

W procesach produkcyjnych często niezbędne jest określenie ilości dostarczanej substancji:

gazu lub cieczy. Ilość tę określa się w postaci masy (np. w kg) lub objętości

(np. w m

3

lub w litrach). Substancje dostarcza się najczęściej rurociągami. Zachodzi także

konieczność określenia natężenia jej przepływu w czasie (np. w m

3

/s, l/s lub kg/s). Do pomiaru

ilości substancji służą przyrządy pomiarowe zwane przepływomierzami. Do często

stosowanych przepływomierzy zalicza się:

−

silnikowe komorowe,

−

silnikowe wirnikowe,

−

pływakowe, wahadłowe,

−

wirowe,

−

elektryczne.

Objętościowe natężenie przepływu definiuje się najczęściej jako stosunek objętości

substancji przepływającej w danym przewodzie do czasu, w którym dana objętość przepłynęła,

i wyraża się w np. m

3

/s lub l/s. Natomiast masowe natężenie przepływu substancji definiuje się

najczęściej jako stosunek masy substancji przepływającej w danym przewodzie do czasu,

w którym dana masa przepłynęła, i wyrażane jest w kg/s.

Podczas doboru przepływomierzy do określonych pomiarów należy kierować się zakresem

pomiarowym dla danego typu urządzenia i dla warunków pomiaru. Niewłaściwe dobranie

przepływomierza może powodować znaczne błędy pomiaru lub prowadzić do jego

uszkodzenia.

Wilgotnościomierze

Pomiary wilgotności w procesach przetwórstwa spożywczego dotyczą przed wszystkim

materiałów stałych oraz powietrza. Pomiar wilgotności materiałów stałych, głównie

produktów spożywczych, jest dość trudny. Dokładne metody pomiaru wilgotności polegają na

suszeniu produktów w suszarkach, ich ważeniu i obliczaniu bezwzględnej zawartości wilgoci

w badanym materiale (wyrażanej np. w kg) oraz obliczaniu względnej wilgotności materiału

(wyrażanej w procentach).

Wilgotność względna materiałów stałych jest stosunkiem zawartości wody do masy stałej

fazy materiału:

m

w

w = x 100 [%]

m

m

gdzie: w – wilgotność materiału [%],

m

w

– masa wody w materiale [kg],

m

m

– masa suchej fazy stałej materiału [kg].

Inne metody bezpośrednie są szybkie, ale mniej dokładne, i polegają na wykorzystaniu

właściwości

elektrycznych

produktów

zależnych od wilgotności: rezystancyjnych,

pojemnościowych

czy

pochłaniania

promieniowania

podczerwonego.

Przyrządami

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

pomiarowymi

zalecanymi

do

pomiaru

wilgotności

produktów

spożywczych

są

wilgotnościomierze:

−

rezystancyjne,

−

pojemnościowe,

−

absorpcyjne promieniowania.

Powietrze jest zwykle mieszaniną suchego powietrza i zawartej w nim pary wodnej.

Pomiary wilgotności powietrza dotyczą przed wszystkim jego wilgotności względnej

określanej wzorem:

m

w

w = x 100 [%]

m

L

gdzie: w – wilgotność względna powietrza [%],

m

w

– masa wody w danej objętości powietrza [kg],

m

L

– masa suchego powietrza [kg].

Do pomiaru wilgotności powietrza stosuje się przyrządy pomiarowe oparte na metodach

punktu rosy, psychrometrycznych, higroskopowych i higrometrycznych, np.:

−

psychrometry,

−

higrometry włosowe,

−

higrometry opornościowe,

−

higrometry chlorofitowe.

Poziomowskazy

Poziomowskazy należą do najprostszych przyrządów pomiarowych. Służą do pomiaru

poziomu cieczy w zbiornikach otwartych i zamkniętych, zbudowanych najczęściej

z materiałów nieprzeźroczystych, oraz do wskazywania poziomu ciał sypkich. Wyróżnia się

poziomowskazy

rurkowe,

hydrostatyczne,

pływakowe,

elektryczne,

izotopowe,

ulradźwiękowe i przeponowe.

Systemy kontrolno-pomiarowe

W przemyśle spożywczym zachodzi konieczność monitorowania i kontrolowania wielu

parametrów podczas prowadzenia jednocześnie nawet kilku procesów technologicznych. Jest

to ważne dla uzyskania odpowiedniej jakości produktów i wydajności produkcji.

Jednoczesnego pomiaru różnych wielkości dokonuje się za pomocą różnorodnych przyrządów

pomiarowo-kontrolnych pracujących samodzielnie lub połączonych z rozmaitymi urządzeniami

w

systemach

kontrolno-pomiarowych.

Systemy

takie

są

zbudowane

z centralnego komputera, do którego są podłączone poprzez odpowiednie inerfejsty różne

czujniki i urządzenia pomiarowe. Sygnały z tych urządzeń pomiarowych mogą być również

przesyłane drogą radiową. Możliwa jest zatem nie tylko prezentacja mierzonych wielkości na

ekranie komputera, ale także ich rejestracja i przechowywanie w pamięci komputera oraz

obróbka uzyskiwanych danych. Ponadto wszelkie odstępstwa od zadanych parametrów

procesów są w różny sposób bezpośrednio sygnalizowane, a nawet może nastąpić zatrzymanie

taśmy produkcyjnej lub procesu produkcji.

System Walidacji i Monitoringu Procesów ELLAB jest przeznaczony dla przemysłu

spożywczego i farmaceutycznego, a wyniki pomiarów uzyskane za jego pomocą są

akceptowane przez instytucje nadzorcze jakości produktów spożywczych. System ten jest

zbudowany z komputera centralnego, z wielu modułów do pomiaru różnych wielkości,

z czujników przewodowych, czujników bezprzewodowych, urządzenia programowo-

czytającego oraz wielu łączników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Podczas pomiarów możliwe jest równoczesne kontrolowanie kilku procesów

technologicznych. Zastosowane oprogramowanie umożliwia jednoczesne rejestrowanie wielu

danych, aktualizowanych co dwie sekundy. Dane w komputerze mogą być prezentowane

i zapamiętywane, można je drukować, obrabiać i eksportować.

Układy automatycznego sterowania procesami w przemyśle spożywczym

W zakładach przetwórstwa spożywczego bardzo ważne jest utrzymanie prawidłowego

przebiegu

procesów

oraz

zachowanie

określonych

warunków

technologicznych,

organizacyjnych, technicznych itp. Podczas produkcji występują jednak przypadkowe

zakłócenia pracy maszyn czy urządzeń powodujące niedopuszczalne odstępstwa od

założonego przebiegu procesu. Wówczas podejmuje się czynności zmierzające do

przywrócenia założonych warunków produkcyjnych. Taki zespół czynności określa się mianem

sterowania.

Sterowanie, będące zespołem czynności polegających na wywarciu pożądanego wpływu na

zjawiska występujące w danym układzie, może być wykonywane przez człowieka (wówczas

jest to sterownie ręczne) lub przez urządzenie (wówczas nazywane jest sterowaniem

automatycznym). W sterowaniu automatycznym korzysta się z urządzeń automatycznych.

Zastępowanie człowieka urządzeniami pracującymi bez jego bezpośredniego udziału nazywane

jest automatyzacją.

W automatyce wyróżnia się dwa układy sterowania:

−

układ sterowania otwartego, zwany układem sterowania – układ ten nie korzysta

z informacji dotyczących bieżących wartości wielkości sterowanych i nie ma kontroli nad

wynikami swojego oddziaływania. Przykładem takiego rozwiązania jest myjnia instalacji

do transportu mleka, w której urządzenie automatyczne zgodnie z zadanym programem

wykonuje kolejne czynności mycia bez sprawdzenia przebiegu czystości rurociągu;

−

układ sterowania zamkniętego, zwany układem regulacji – przy wytwarzaniu sygnałów

sterujących doprowadzana jest informacja o bieżących wartościach wielkości sterowanych

określających rzeczywiste stany obiektu. Występuje tutaj zatem sprzężenie pomiędzy

stanem wielkości wyjściowych a stanem wielkości wejściowej tego samego elementu,

nazywane sprzężeniem zwrotnym. Układ ten najczęściej stosowany jest w przetwórstwie

żywności.

Instalacje wodno-kanalizacyjne w przetwórstwie żywności

W procesach przetwórstwa żywności niezbędne jest pozyskiwanie, magazynowanie

i przemieszczanie wody i innych substancji płynnych oraz wytwarzanie ciśnienia. Do tego celu

służą różne urządzenia hydrauliczne. Najważniejsze spośród nich to:

−

zespół urządzeń do doprowadzania wody, zwany wodociągiem,

−

zespół urządzeń do odprowadzania wody, zwany kanalizacją.

Zadaniem wodociągów jest dostarczanie wody dla ludności i do celów produkcyjnych.

Powinny one zapewnić dostarczanie w określonym czasie wystarczającej ilości wody

o odpowiedniej jakości. Wodociągi zbudowane są z następujących zespołów urządzeń

technicznych:

−

ujęcia wody – to zespół urządzeń technicznych służących do pobierania wód

powierzchniowych i podziemnych, gromadzonych i transportowanych następnie przez inne

zespoły urządzeń wodociągu. Ujęcia wód powierzchniowych dokonuje się ze zbiorników

wód stojących oraz wód płynących. Wody podziemne pozyskuje się za pomocą takich

ujęć wód podziemnych, jak: studnie kopane, galerie, drenaże i studnie wiercone;

−

pompowni – które wyposażone są w urządzenia do przemieszczania wody z ujęcia do

dalszych elementów wodociągu oraz do podnoszenia wody, do czego niezbędne jest

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

ciśnienie. Takie urządzenia hydrauliczne nazywane jest pompami. Najczęściej stosuje się

pompy wirowe lub wyporowe (np. tłokowe);

−

stacji uzdatniania wody – która powinna zapewniać odpowiednią jakość wody, zależnie od

celu i sposobu jej wykorzystania. Ze względu na różnorodność użytkowania wody różne

są wymagania co do jej jakości. Aby je spełnić, stosuje się różnorakie procesy

i operacje uzdatniania wody, a zatem i różnorodne urządzenia.

Przykładem może być stacja uzdatniania wody powierzchniowej złożona z:

−

kraty (sita),

−

mieszalnika,

−

klarownika,

−

filtru pośpiesznego,

−

urządzenia do chlorowania,

−

zbiornika wody czystej.

−

Do uzdatniania wody gruntowej stosuje się w linii technologicznej np.:

−

aerator,

−

osadnik,

−

filtr,

−

urządzenie do dezynfekcji,

−

zbiornik wody czystej.

Instalacje kanalizacyjne

Kanalizacja to zespół urządzeń technicznych i obiektów budowlanych przeznaczonych do

odprowadzania i unieszkodliwiania ścieków bytowo-gospodarczych i przemysłowych, czyli

wód zużytych, o zmienionych właściwościach fizycznych, chemicznych, powstałych

w budynkach mieszkalnych i w procesach produkcyjnych. Ścieki zawierają oprócz wody wiele

różnych

szkodliwych

zanieczyszczeń

w

postaci

substancji

organicznych

i nieorganicznych, a także bakterii chorobotwórczych. Dlatego też, ze względu na znaczenie

tego zagadnienia dla ochrony środowiska, zasady odprowadzania i unieszkodliwiania ścieków

regulują odpowiednie przepisy prawne.

Wewnętrzne instalacje kanalizacyjne służą do zbierania i odprowadzania ścieków

bezpośrednio do oczyszczalni lub do osadników bezodpływowych. Instalacja kanalizacyjna

wewnętrzna składa się z następujących zespołów urządzeń:

−

przyborów sanitarnych,

−

wewnętrznych przewodów w budynku (odpływowych, wentylacyjnych i odgałęzień),

−

zamknięć wodnych.

Instalacje gazowe

Gaz jest jednym z najważniejszych źródeł energii, tanim i czystym ekologicznie. Należy do

paliw o największej wartości opałowej. Podczas spalania wydziela się ciepło i nie emituje do

atmosfery szkodliwych substancji w postaci związków siarki, tlenku węgla, azotu i metali

ciężkich.

Ogólnie można przyjąć, że eksploatacja gazu jest związana z następującymi instalacjami:

doprowadzającymi

gaz,

wentylacyjną

i

odprowadzającą

spaliny

oraz kontrolno-

zabezpieczającymi. Instalacja gazowa najczęściej jest zbudowana z następujących zespołów

urządzeń:

−

przyłącza gazowego,

−

sieci przewodów wewnętrznych,

−

gazomierza,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

−

gazowych urządzeń odbiorczych,

−

urządzeń wentylacyjnych,

−

urządzeń do odprowadzania spalin.

Należy pamiętać, że:

−

w przypadku ulatniania się gazu trzeba bezwzględnie wezwać pogotowie gazowe;

−

do pomieszczeń, w których stwierdzono ulatnianie gazu, nie wolno wchodzić z otwartym

ogniem; nie wolno też włączać tam żadnych urządzeń elektrycznych, gdyż może to

spowodować iskrzenie, zapłon gazu i jego wybuch.

Instalacje elektryczne

Prąd elektryczny przemienny trójfazowy wytwarzany w elektrowniach jest rozprowadzany

w następujący sposób:

−

Od elektrowni do transformatora położonego najbliżej odbiorców. Prąd elektryczny jest

przesyłany za pomocą sieci przesyłowych;

−

Od transformatora prąd jest przesyłany siecią zasilania niskiego napięcia do użytkownika,

tzn. do tablicy rozdzielczej znajdującej się na terenie nieruchomości lub w budynku;

−

Od rozdzielnicy są odprowadzane instalacje wewnętrzne, spośród których najważniejsze to:

−

instalacje odbiorcze do zasilania drobnych odbiorców,

−

instalacje oświetleniowe (wewnątrz i na zewnątrz budynków),

−

instalacje grzewcze,

−

instalacje siłowe (do zasilania silników elektrycznych),

−

inne, np. sterujące, przeciwpożarowe, antywłamaniowe.

Instalacje cieplne

Ogrzewanie ma na celu podnoszenie temperatury powietrza w pomieszczeniach

mieszkalnych i produkcyjnych, a także podnoszenie temperatury cieczy do celów domowych

i produkcyjnych. Podniesienie temperatury odbywa się przez dostarczenie energii cieplnej

z różnych źródeł. Źródłem ciepła są najczęściej spalane paliwa płynne (olej opałowy), gazowe

(gaz ziemny), węgiel oraz paliwa ekologiczne (słoma, oleje roślinne, biogaz, alkohole, itp.).

Ciepło ze spalania tych paliw wytwarzane jest w specjalnych urządzeniach zwanych źródłem

ciepła. Ciepło do ogrzewania może być również pobierane ze słońca, z wnętrza ziemi, z wód

wgłębnych i powierzchniowych oraz może pochodzić z procesów produkcyjnych.

Ze względu na położenie źródła ciepła wyróżnia się ogrzewanie miejscowe, centralne

z wymiennikami ciepła i centralne bez wymiennika. Urządzenia do ogrzewania dzieli się ze

względu na rodzaj stosowanego źródła energii: węglowe, gazowe, olejowe, elektryczne,

słoneczne, na słomę lub drewno. Ponadto ze względu na rodzaj stosowanego nośnika energii

cieplnej od źródła ciepła do miejsca ogrzewania wyróżnia się systemy wodne, parowe

i powietrzne.

Najczęściej stosowane systemy ogrzewania to:

−

ogrzewanie miejscowe za pomocą grzejników elektrycznych, pieców węglowych,

kominków,

−

centralne ogrzewanie wodne,

−

centralne ogrzewanie powietrzne,

−

systemy ogrzewania za pomocą kolektorów słonecznych,

−

systemy ogrzewania za pomocą pomp ciepła.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czy znasz najważniejsze parametry procesów technologicznych?

2. Jakie znasz przyrządy pomiarowo-kontrolne?

3. Czy potrafisz scharakteryzować główne przyrządy kontrolno-pomiarowe?

4. Jakie są trzy podstawowe grupy termometrów?

5. Jaki jest zakres mierzonych temperatur przez poszczególne termometry?

6. Czy potrafisz scharakteryzować instalacje wodno-kanalizacyjne, gazowe, elektryczne

i cieplne?

4.3.3. Ćwiczenia

Ćwiczenie 1

Korzystając z tabeli nr 2 akt. 4.3.1 w poradniku dla ucznia dobierz rodzaj termometru do

kontroli temperatury wewnątrz pieca piekarskiego. Wypiek pieczywa odbywa się

w temperaturze 180

0

C – 260

0

C.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeanalizować tabelę nr 2,

2) ustalić z materiałów źródłowych lub z podręcznika budowę, zasadę działania i sposób

pomiaru temperatury wybranym termometrem,

3) zapisać w zeszycie wnioski oraz informacje na temat wybranych termometrów.

Wyposażenie stanowiska pracy:

−

tabela nr 2 przygotowana dla każdego ucznia,

−

materiały źródłowe dotyczące charakterystyki poszczególnych termometrów stosowanych

w przemyśle spożywczym,

−

podręczniki [1].

Ćwiczenie 2

Zakładając, że w zakładzie spożywczym produkuje się piwo, dobierz aparaturę kontrolno-

pomiarową, która będzie niezbędna przy jego produkcji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) prześledzić etapy produkcji piwa,

2) przerysować schemat blokowy produkcji piwa do zeszytu,

3) ustalić jakie parametry należy kontrolować w czasie produkcji,

4) dobrać aparaturę kontrolno-pomiarową do pomiaru tych parametrów,

5) zapisać wnioski w zeszycie.

Wyposażenie stanowiska pracy:

−

schemat blokowy produkcji piwa,

−

katalogi aparatury kontrolno-pomiarowej stosowanej w zakładach spożywczych,

−

podręcznik [1].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Ćwiczenie 3

Naszkicuj schemat rozprowadzania prądu elektrycznego z elektrowni do zakładu

spożywczego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeanalizować rodzaje instalacji elektrycznych,

2) dokonać wstępnych ustaleń związanych z zastosowaniem energii elektrycznej,

3) określić sposób rozprowadzania prądu z elektrowni,

4) wymienić do jakich czynności, procesów będzie stosowany prąd elektryczny w zakładzie

przetwórstwa spożywczego.

Wyposażenie stanowiska pracy:

−

zbiór – wykaz urządzeń stosowanych w przetwórstwie żywności,

−

schematy instalacji elektrycznych,

−

podręczniki [1 i 2]

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać najważniejsze parametry procesów technologicznych

2) wymienić i scharakteryzować główne przyrządy pomiarowo-kontrolne

3) rozróżnić metody pomiarów

4) ustalić najważniejsze cechy przyrządów pomiarowych

5) określić czym jest błąd pomiarowy

6) wskazać trzy podstawowe grupy termometrów

7) wskazać zakres mierzonych temperatur przez poszczególne termometry

8) wymienić najczęściej stosowane manometry

9) określić sposoby pomiaru masy przez stosowane wagi

10) ustalić podział wag

11) wymienić rodzaje przepływomierzy

12) ustalić sposób określania ilości dostarczanej cieczy lub gazu

13) wymienić stosowane przepływomierze

14) wybrać sposób pomiaru wilgotności ciał stałych i powietrza

15) obliczyć wilgotność względną materiałów stałych i powietrza

16) wskazać zastosowanie poziomowskazów

17) scharakteryzować system kontrolno-pomiarowy funkcjonujący

w nowoczesnych zakładach spożywczych

18) scharakteryzować układy automatycznego sterowania procesami

w przemyśle spożywczym

19) scharakteryzować instalacje wodno-kanalizacyjne, gazowe, elektryczne

i cieplne

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test składa się z 20 zadań wielokrotnego wyboru.

5. Tylko jedna odpowiedź jest prawidłowa.

6. Udzielaj odpowiedzi na załączonej karcie odpowiedzi.

7. W razie pomyłki, błędną odpowiedź weź w kółko i zaznacz prawidłową.

8. Za każdą prawidłową odpowiedź otrzymasz po 1 punkcie.

9. Na rozwiązanie testu masz 30 minut.

Powodzenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

ZESTAW ZADAŃ TESTOWYCH

1. Czynniki wpływające na strukturę organizacyjną zakładu spożywczego to:

a) duża ilość płodów rolnych i import surowców,

b) duża komputeryzacja przedsiębiorstw spożywczych,

c) bardzo duży eksport surowców i znaczne wahania ich cen,

d) nietrwałość surowców i ich podatność na zepsucie, związek z rynkiem.

2. Kierunki przyszłych zmian organizacyjnych w przedsiębiorstwach spożywczych to:

a) zwiększenie ilości produkcji i zatrudnienia,

b) zmniejszenie zatrudnienia i eksportu,

c) mechanizacja, automatyzacja i postęp technologiczny,

d) tylko automatyzacja bez konieczności zatrudniania.

3. Wskaż komórki organizacyjne przedsiębiorstwa:

a) zarząd, komórki magazynowe,

b) zarząd, komórki pozaprodukcyjne i produkcyjne,

c) prezes, sekcja porządkowa i kulturalno-oświatowa,

d) sekcja spraw pracowniczych i sportowych.

4. Wybierz zalety struktury organizacyjnej sztabowo-liniowej:

a) możliwość korzystania przez kierowników z opinii wykwalifikowanych doradców,

b) daleko posunięty podział pracy i wysoka specjalizacja,

c) łatwość utrzymania dyscypliny,

d) zdolność szybkiego reagowania na zmiany.

5. Wskaż typ produkcji seryjnej:

a) charakteryzuje się wytwarzaniem pojedynczych wyrobów,

b) stosowana przy wytwarzaniu oznaczonej liczby wyrobów,

c) charakteryzuje się produkcją wyrobów w jednym asortymencie,

d) stosowana przy produkcji bardzo dużej różnorodności wyrobów.

6. Właściwa organizacja procesu produkcyjnego polega na:

a) doprowadzeniu do określonej specjalizacji i stabilności produkcji,

b) ustalenie kolejności i następstw poszczególnych faz i operacji,

c) doprowadzeniu do określonej specjalizacji i stabilizacji,

d) wszystkie wyżej odpowiedzi są prawdziwe.

7. Od jakich czynników zależy wielkość zdolności produkcyjnej:

a) systemu organizacji produkcji, maszyn, kwalifikacji kadr,

b) ilości surowców, dodatków i opakowań, trwałości wyrobów,

c) ilości zatrudnionej sekcji porządkowej, socjalnej i administracji,

d) systemu doprowadzającego wodę, ciepło i energię elektryczną.

8. Czego dotyczą instrukcje bezpieczeństwa pracy:

a) zbioru przepisów postępowania technologicznego,

b) obsługi maszyn, urządzeń oraz warunków pracy,

c) higieny osobistej personelu oraz pomieszczeń,

d) zbioru norm zakładowych i Polskich Norm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

9. Planując kontrolę jakości produkcji należy:

a) sprawdzić jakość magazynów do przechowywania opakowań,

b) kontrolować stan zdrowia pracowników,

c) kontrolować ilość komórek organizacyjnych,

d) sprawdzać jakość surowców, półproduktów i wyrobów gotowych.

10. Podstawowe wyróżniki oceny organoleptycznej to:

a) zawartość zanieczyszczeń fizycznych i chemicznych,

b) zawartość ciał obcych i ciężar,

c) wygląd zewnętrzny, konsystencja, smak i zapach,

d) ciężar opakowania i zawartość drobnoustrojów.

11. Wybierz najważniejsze parametry procesów technologicznych w przetwórstwie żywności:

a) długość, szerokość, natężenie hałasu,

b) temperatura, wilgotność, ciśnienie,

c) czas, szybkość, stopień zapylenia,

d) ilość obrotów na minutę, głośność.

12. Wskaż przyrządy kontrolno-pomiarowe stosowane w zakładach spożywczych:

a) wilgotnościomierz, manometr, wagi,

b) komputer, filtr, osadnik,

c) prasa, wentylator, wirnik,

d) sita, klarownik, gazomierz.

13. Który termometr zaliczamy do elektrycznych:

a) rozszerzalnościowe cieczowe,

b) rozszerzalnościowe bimetalowe,

c) manometry cieczowe,

d) termoelektryczne.

14. Przy określaniu masy wykorzystuje się w wagach zjawisko:

a) równoważenia sił tarcia i sił pola grawitacyjnego,

b) równoważenia się sił działających na masy umieszczone w polu grawitacyjnym,

c) równoważeniu sił nacisku i tarcia,

d) równoważeniu się sił pola grawitacyjnego i wyporu.

15. Przepływomierze służą do:

a) określania ilości dostarczanej cieczy lub gazu,

b) pomiaru zawartości pyłu w powietrzu,

c) pomiaru wilgotności ciał stałych i powietrza,

d) określania poziomu cieczy.

16. Zdefiniuj sterowanie automatyczne:

a) zastępowanie człowieka urządzeniami,

b) czynności zmierzające do przywrócenia założonych warunków produkcji,

c) zespół czynności polegających na wywarciu pożądanego wpływu na zjawiska przez

urządzenie,

d) zespół czynności polegających na wywarciu pożądanego wpływu na zjawiska przez

człowieka.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

17. Wskaż manometr zwany barometrem:

a) manometr cieczowy do pomiaru nadciśnienia,

b) cieczowy manometr do pomiaru różnicy ciśnień,

c) cieczowy manometr do pomiaru ciśnienia bezwzględnego,

d) manometr sprężynowy do pomiaru nadciśnienia.

18. Układ sterowania otwartego dotyczy:

a) sprzężenia pomiędzy stanem wielkości wyjściowych a stanem wejściowym,

b) nie korzystania z informacji dotyczących bieżących wartości,

c) korzystania z informacji bieżących,

d) sprzężenia między wielkościami zadanymi i żądanymi.

19. Wodociągiem nazywamy:

a) zespół urządzeń technicznych do uzdatniania wody,

b) zespół urządzeń technicznych do oczyszczania ścieków,

c) zespół urządzeń do doprowadzania wody,

d) zespół urządzeń do odprowadzania wody.

20. Wskaż najbardziej chroniący środowisko naturalny system ogrzewania:

a) za pomocą grzejników elektrycznych,

b) za pomocą kolektorów słonecznych,

c) za pomocą pomp ciepła,

d) za pomocą kominków.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

KARTA ODPOWIEDZI

Imię i nazwisko ................................................................................................

Organizowanie pracy w zakładach przetwórstwa spożywczego

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1.

a

b

c

d

2.

a

b

c

d

3.

a

b

c

d

4.

a

b

c

d

5.

a

b

c

d

6.

a

b

c

d

7.

a

b

c

d

8.

a

b

c

d

9.

a

b

c

d

10.

a

b

c

d

11.

a

b

c

d

12.

a

b

c

d

13.

a

b

c

d

14.

a

b

c

d

15.

a

b

c

d

16.

a

b

c

d

17.

a

b

c

d

18.

a

b

c

d

19.

a

b

c

d

20.

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

6. LITERATURA

1. Błaszkiewicz Z.: Podstawy techniki część II. Podręcznik dla liceum o profilu rolniczo-

spożywczym. eMPi

2

, Poznań 2003.

2. Dąbrowski A.: Podstawy techniki w przemyśle spożywczym. WSiP, Warszawa 1999.

3. Dłużewski M. Praca zbiorowa.: Technologia żywności. Podręcznik dla technikum. Cz. 4.

WSiP, Warszawa 2001.

Wyszukiwarka

Podobne podstrony:

08 Organizowanie pracy w zakładach przetwórstwa

Archiwum zakładowe, organizacja pracy biurowej

klauzula zgody na przetwarzanie danych, organizacja-pracy

upowaznienie do przetwarzania danych os, organizacja-pracy

05 Organizacja pracy w części parterowej zakładu

Organizacja pracy w recepcji zakładu hotelarskiego

Organizacja pracy w części parterowej zakładu hotelarskiego

klauzula informacyjna o przetwarzaniu danych dla rodzicow i op, organizacja-pracy

Dostosuj swój zakład do obowiązującego prawa pracy Poradnik dla pracodawców małych zakładów przetwór

04 Organizacja pracy w recepcji zakładu hotelarskiego

4i5 ZASADY ORGANIZACJI PRACY I BHP PRZY UPRAWIE MIĘDZYRZĘDOWEJ

Organizacja pracy zespołu ds pomocy psychologiczno pedagogicznej w szkole

PRACA DYPLOMOWA BHP - ORGANIZACJA PRACY W PSP, TEMATY PRAC DYPLOMOWYCH Z BHP

więcej podobnych podstron