„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Leszek Jaszczyk

Suszenie drewna

311[32].Z1.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Elżbieta Krajnik-Scelina

mgr inż. Barbara Krasnodębska

Opracowanie redakcyjne:

mgr inż. Leszek Jaszczyk

Konsultacja:

mgr inż. Teresa Jaszczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[32].Z1.04

Suszenie drewna zawartego w modułowym programie nauczania dla zawodu technik

technologii drewna.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Zjawiska fizyczne w procesie suszenia drewna

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

13

4.2. Planowanie procesu suszenia drewna

14

4.2.1. Materiał nauczania

14

4.2.2. Pytania sprawdzające

19

4.2.3. Ćwiczenia

19

4.2.4. Sprawdzian postępów

21

4.3. Urządzenia suszarnicze

22

4.3.1. Materiał nauczania

22

4.3.2. Pytania sprawdzające

25

4.3.3. Ćwiczenia

26

4.3.4. Sprawdzian postępów

27

4.4. Suszenie materiałów tartych

28

4.4.1. Materiał nauczania

28

4.4.2. Pytania sprawdzające

37

4.4.3. Ćwiczenia

37

4.4.4. Sprawdzian postępów

39

5. Sprawdzian osiągnięć

40

6. Literatura

45

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Tobie pomocny w nabywaniu umiejętności z zakresu planowania

procesu suszenia drewna i jego przeprowadzenia, a także umożliwi poznanie zjawisk

zachodzących w procesie suszenia drewna.

Jednostka

modułowa:

Suszenie

drewna jest kolejną jednostką w procesie

technologicznym przerobu drewna.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności, które powinieneś posiadać,

aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej, które określają umiejętności, jakie opanujesz

w wyniku procesu kształcenia.

3. Materiał nauczania, który zawiera informacje niezbędne do realizacji zaplanowanych

szczegółowych celów kształcenia, umożliwia samodzielne przygotowanie się do

wykonania ćwiczeń i zaliczenia sprawdzianów. Wykorzystaj do poszerzenia wiedzy

wskazaną literaturę oraz inne źródła informacji. Obejmuje on również:

−

pytania sprawdzające wiedzę niezbędną do wykonania ćwiczeń,

−

ćwiczenia z opisem sposobu ich wykonania oraz wyposażenia stanowiska pracy,

−

sprawdzian postępów, który umożliwi sprawdzenie poziomu Twojej wiedzy po

wykonaniu ćwiczeń.

4. Sprawdzian osiągnięć w postaci zestawu pytań sprawdzających opanowanie umiejętności

z zakresu całej jednostki. Zaliczenie tego jest dowodem umiejętności określonych w tej

jednostce modułowej.

5. Wykaz literatury dotyczącej programu jednostki modułowej.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Wykonując sprawdzian postępów powinieneś odpowiadać na pytania tak lub nie, co oznacza,

że opanowałeś materiał lub nie.

Bezpieczeństwo i higiena pracy

W czasie pobytu w suszarniach drewna musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, obowiązujących podczas

poszczególnych rodzajów prac.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

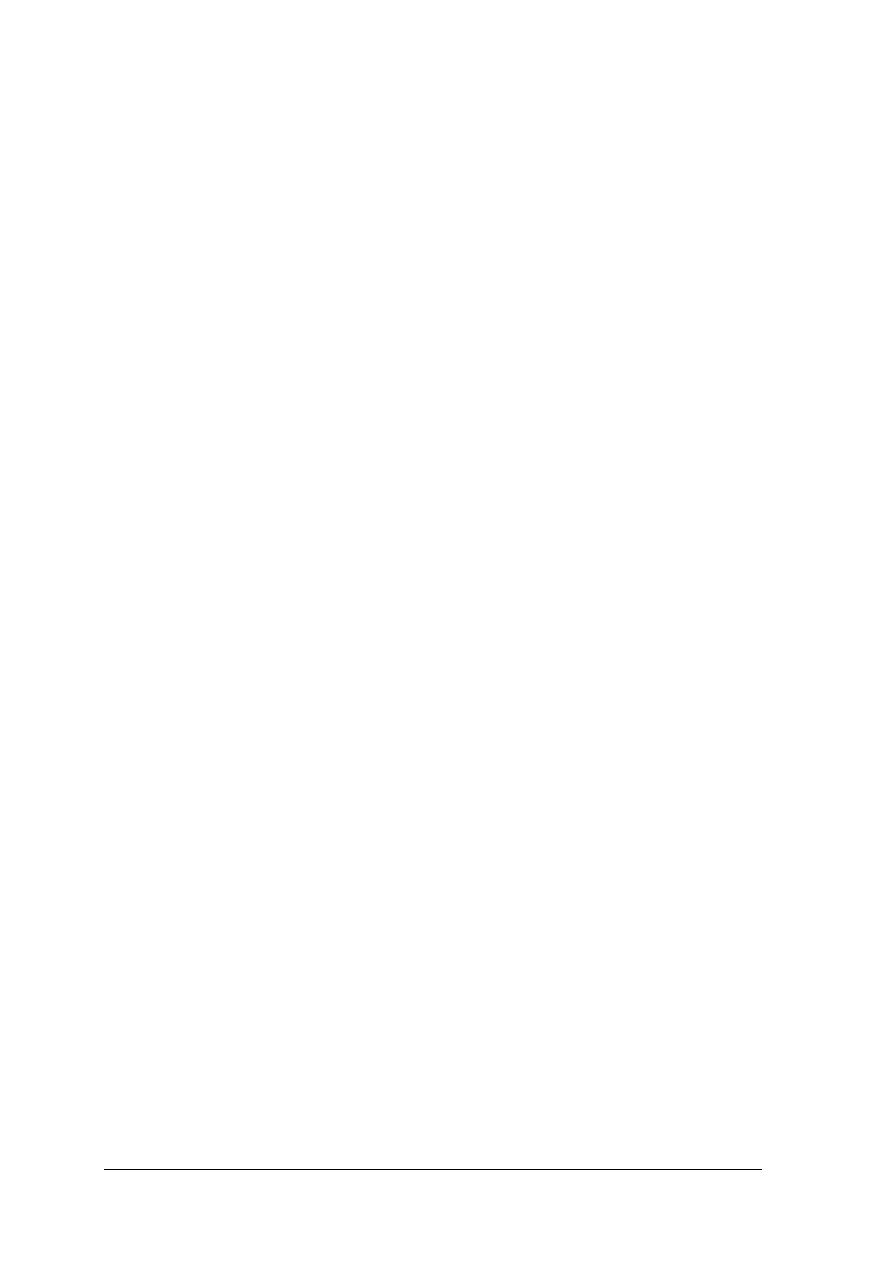

Schemat układu jednostek modułowych

311[32].Z1.06

Chemiczny przerób drewna

311[32].Z1.05

Technologia tworzyw

drzewnych

311[32].Z1.02

Obróbka drewna

tartacznego

311[32].Z1.04

Suszenie drewna

Moduł 311[32].Z1

Technologia przerobu

drewna

311[32].Z1.01

Dostawa i odbiór drewna

okrągłego

311[32].Z1.03

Sortowanie materiałów

tartych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

rozpoznawać gatunki drewna,

−

organizować stanowisko pracy zgodnie z zasadami bhp,

−

dobierać przybory i materiały do wykonania rysunku,

−

posługiwać się normami,

−

wykonywać i odczytywać szkice, schematy i rysunki,

−

rozróżniać typowe części i zespoły maszyn,

−

wykorzystywać techniki komputerowe,

−

posługiwać się dokumentacją techniczną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

zinterpretować zjawiska zachodzące podczas procesu suszenia drewna,

−

określić rodzaj czynników i ich wpływ na przebieg naturalnego i sztucznego suszenia

drewna,

−

skontrolować przebieg wysychania,

−

rozpoznać rodzaje stosów,

−

wskazać zasady ręcznego i mechanicznego sztaplowania materiałów tartych,

−

rozmieścić sztaple na składzie z uwzględnieniem właściwości składowanego drewna,

−

wskazać różnice między suszeniem naturalnym i sztucznym,

−

określić zalety i wady suszenia sztucznego i naturalnego,

−

dobrać wilgotność końcową,

−

obliczyć czas suszenia,

−

wyróżnić etapy suszenia i określić ich przebieg,

−

przeprowadzić kontrolę procesu suszenia tarcicy,

−

zinterpretować zmiany parametrów czynnika suszącego,

−

sporządzić zapisy i wykresy kontrolne procesu suszenia drewna,

−

obsłużyć komputerowe programy suszenia drewna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Zjawiska fizyczne w procesie suszenia drewna

4.1.1. Materiał nauczania

Suszenie materiałów tartych może odbywać się na wolnym powietrzu na składach

tartacznych lub w suszarniach. Pierwsza z metod jest procesem długotrwałym, wymaga

dużych nakładów robocizny i znacznych przestrzeni na zgromadzenie odpowiedniego zapasu

materiałów drzewnych. Suszenie w suszarniach jest procesem przyspieszonym, w czasie

którego czynniki wpływające na wysychanie drewna są regulowane w poszczególnych jego

fazach.

Woda w drewnie

Wysychanie drewna polega na obniżaniu się jego wilgotności, tj. zmniejszaniu

zawartości wody w drewnie. W świeżo ściętym drewnie wyróżnia się trzy rodzaje wody:

– wolna, która wypełnia wnętrze komórek i przestrzeni międzykomórkowych,

– związana, która nasyca błony komórkowe, wypełniając przestrzenie międzymicelarne,

– krystalizacyjna, wchodząca w skład niektórych związków chemicznych występujących

w drewnie [2, s. 511], nazywana również konstytucyjną [3, s. 324].

W czasie suszenia obniża się tylko zawartość wody wolnej i związanej w drewnie,

natomiast woda krystalizacyjna nie bierze żadnego udziału w procesach jego suszenia. Woda

związana występuje w nasyconych błonach komórkowych w postaci warstewek zawartych

między sąsiednimi micelami. Micele błonnika tworzą z wodą rodzaj roztworu koloidalnego.

Chcąc usunąć z drewna wodę związaną trzeba mu dostarczyć pewną ilość energii cieplnej,

oprócz wynikającej z parowania. Woda wolna natomiast występująca w naczyniach

włoskowatych (porach) drewna jest przy suszeniu wydalana z niego stosunkowo łatwo bez

dostarczania dodatkowych ilości ciepła.

Komórki drzewne, których micele są rozdzielone warstewkami wody związanej,

pęcznieją i zwiększają swoją objętość do pewnych granic. Nadmiar wody wypełnia wnętrza

komórek jako woda wolna. Przy wysychaniu drewna najpierw zmniejsza się w nim zawartość

wody wolnej, a pozostaje tylko woda związana. Przy dalszym suszeniu, a więc wydalaniu

wody związanej, międzymicelarne warstewki wody stają się coraz cieńsze, micele zbliżają się

do siebie, komórki drewna zmniejszają swoje wymiary, w następstwie czego całe drewno

ulega skurczeniu. Tak więc zmniejszanie lub zwiększanie się zawartości wody wolnej nie ma

znaczenia dla zmiany wymiarów i kształtu drewna. Natomiast zmniejszaniu się zawartości

wody związanej towarzyszy kurczenie się drewna, a zwiększaniu pęcznienie i zwiększanie się

jego objętości. Zmiany te występują zarówno przy suszeniu materiałów tartych na wolnym

powietrzu jak i w suszarniach.

Wydalanie wody wolnej z drewna następuje w sposób mechaniczny i przebiega

stosunkowo łatwo, podobnie jak przy odparowywaniu wody z powierzchni otwartych. Woda

związana, utrzymywana siłami włoskowatości i siłami molekularnymi, opuszcza drewno na

zasadzie zjawisk osmozy, dyfuzji i termodyfuzji, przemieszczając się ze ścianki jednej

komórki do ścianki następnej, aż do powierzchni drewna, z której wyparowuje do atmosfery.

Osmoza to przemieszczanie się cząsteczek wody przez błonę komórkową oddzielającą

dwa roztwory różniące się potencjałami chemicznymi. Różnica potencjałów chemicznych

wynika z różnicy składu (stężenia) roztworów. Jeżeli pomiędzy takimi roztworami istnieje

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

różnica potencjałów chemicznych, pojawia się wówczas proprocjonalne do niej tzw. ciśnienie

osmotyczne, które wymusza przepływ cząsteczek wody przez błonę komórkową.

W ten sposób w czasie schnięcia drewna odbywa się stały ruch wody od jego wnętrza ku

powierzchni. Jednym z zadań suszarników jest utrzymywanie takiej samej szybkości

parowania wody na powierzchni drewna, z jaką przebiega jej dyfuzja w jego wnętrzu. Jeżeli

szybkość parowania na powierzchni jest mniejsza od szybkości dyfuzji drewno schnie za

wolno. Jeśli natomiast szybkość parowania na powierzchni jest większa od szybkości dyfuzji,

następuje przerwanie strumienia dyfundującej wody, co powoduje szkodliwe zjawiska, przede

wszystkim pękanie drewna.

Dyfuzja wzdłuż włókien jest 2-4 razy szybsza od dyfuzji w poprzek włókien, dlatego

w czasie schnięcia materiałów tartych często występują pęknięcia na czołach, które kurczą się

znacznie szybciej niż dalsze odcinki tarcicy.

Punkt nasycenia włókien jest to taki stan wilgotności drewna, w którym błony drzewne są

całkowicie nasycone wodą, a jednocześnie nie występuje woda związana. Po uzyskaniu przez

drewno wilgotności odpowiadającej punktowi nasycenia włókien, dalsze jego schnięcie

postępuje aż do osiągnięcia stanu równowagi higroskopijnej, tzn. do chwili gdy wilgotność

drewna ustali się na poziomie odpowiadającym warunkom klimatycznym otoczenia

(wilgotności względnej, temperaturze i ciśnieniu powietrza). Po osiągnięciu stanu równowagi

higroskopijnej nie odbywa się już dalsze wydalanie wody (schnięcie drewna), ani jej

wchłanianie przez drewno z powietrza (wtórne nawilżanie). [2, s. 515]

Wilgotność względna powietrza jest to procentowy stosunek rzeczywistej ilości wody

(pary wodnej), zawartej w jednostce jego objętości, do największej ilości wody możliwej do

wchłonięcia przez powietrze o określonej temperaturze aż do stanu pełnego nasycenia. Przy

suszeniu drewna używa się tego określenia, ponieważ bardzo dobrze obrazuje jaką

procentowo ilość wody może powietrze jeszcze wchłonąć. Stan równowagi higroskopijnej

zależy tylko od wilgotności drewna oraz od wilgotności względnej i temperatury powietrza,

natomiast nie zależy od rodzaju drewna.

Zjawiska fizyczne przy suszeniu drewna

Przy suszeniu materiałów tartych powietrzem niezbędna jest znajomość jego parametrów,

tj. właściwości fizycznych charakteryzujących jego stan: temperatury, wilgotności i ciśnienia.

Podstawą techniki suszenia drewna jest wzrost pojemności wilgotnościowej powietrza

przy podwyższaniu temperatury. Do suszarni wprowadza się powietrze atmosferyczne

o pewnej wilgotności, zawierające ilość pary wodnej odpowiadającej jego pojemności

wilgotnościowej, przy aktualnej temperaturze. Gdy powietrze zostanie ogrzane, jego

pojemność cieplna, tzn. zdolność wchłaniania wody z otoczenia, gwałtownie wzrasta i chłonie

ono wodę z drewna.

Spadek wilgotnościowej pojemności powietrza przy obniżaniu temperatury jest

wykorzystywany w technice suszarniczej w celu osuszenia silnie nawilgoconego powietrza.

Ciepłe powietrze można osuszyć przez skierowanie jego strumienia na jakieś ciało silnie

ochłodzone, wskutek czego pojemność wilgotnościowa ulega zmniejszeniu, a nadmiar pary

wodnej ulega skropleniu i może być wówczas wydalony z suszarni.

Parowanie wody wolnej w procesach powietrznego suszenia drewna odbywa się

w wierzchniej warstwie drewna, zwanej strefą parowania. Uwarunkowane jest temperaturą

i ciśnieniem na granicy wody i powietrza. Parowanie ma szybkość proporcjonalną do różnicy

ciśnienia pary przy samej powierzchni wody i ciśnienia pary w otaczającym powietrzu.

Przemieszczanie się wody z warstw głębszych ku powierzchni następuje zarówno

w postaci ciekłej jak i pary. Czynnikami umożliwiającymi to przemieszczanie się są: dyfuzja,

termodyfuzja i osmoza.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Dyfuzja pary lub cieczy jest ruch cząsteczek substancji dyfundującej, tzn. dążącej do

rozprzestrzeniania się w całej objętości materiału, w którym się znajduje. Ponieważ dyfuzja

jest przemieszczaniem się wody od miejsc wilgotniejszych do suchszych, warunkiem

prawidłowego suszenia drewna jest spadek jego wilgotności od wnętrza w stronę

powierzchni. Dyfuzja wówczas powoduje przemieszczanie wody z wnętrza drewna na jego

powierzchnię, gdzie następuje jej odparowanie.

Termodyfuzja to zjawisko przemieszczania się wody w kierunku strumienia cieplnego od

miejsc o wyższej temperaturze do miejsc chłodniejszych. Wpływa to hamująco na przebieg

dyfuzji i przemieszczania się wody w stronę powierzchni drewna, ponieważ ciepło powietrza

nagrzewa najpierw silnie powierzchnie drewna, a dopiero potem stopniowo wewnętrzne jego

warstwy. Dlatego stosuje się m.in. nocne przerwy w pracy suszarni, w czasie których

ochładza się najpierw powierzchnia drewna, a to powoduje, że termodyfuzja działa w tym

samym kierunku co dyfuzja. Podobnie jest przy suszeniu diatermicznym, kiedy materiał

nagrzewa się w całej swej objętości tak, że wnętrze drewna jest nieco cieplejsze od stale

chłodzonej powietrzem powierzchni.

Woda wolna wskutek zjawiska osmozy przemieszcza się w drewnie przez przewody

przeważnie w postaci ciekłej, natomiast woda związana zarówno w postaci ciekłej jak i pary.

Im materiał jest bardziej suchy i grubszy tym więcej wody przemieszcza się w postaci pary.

Istotny wpływ na przebieg przemieszczania się wody w drewnie ma budowa drewna.

Drewno o skomplikowanej budowie, np. dębowe, przewodzi wodę w poprzek włókien

o wiele wolniej i trudniej niż drewno drzew iglastych.

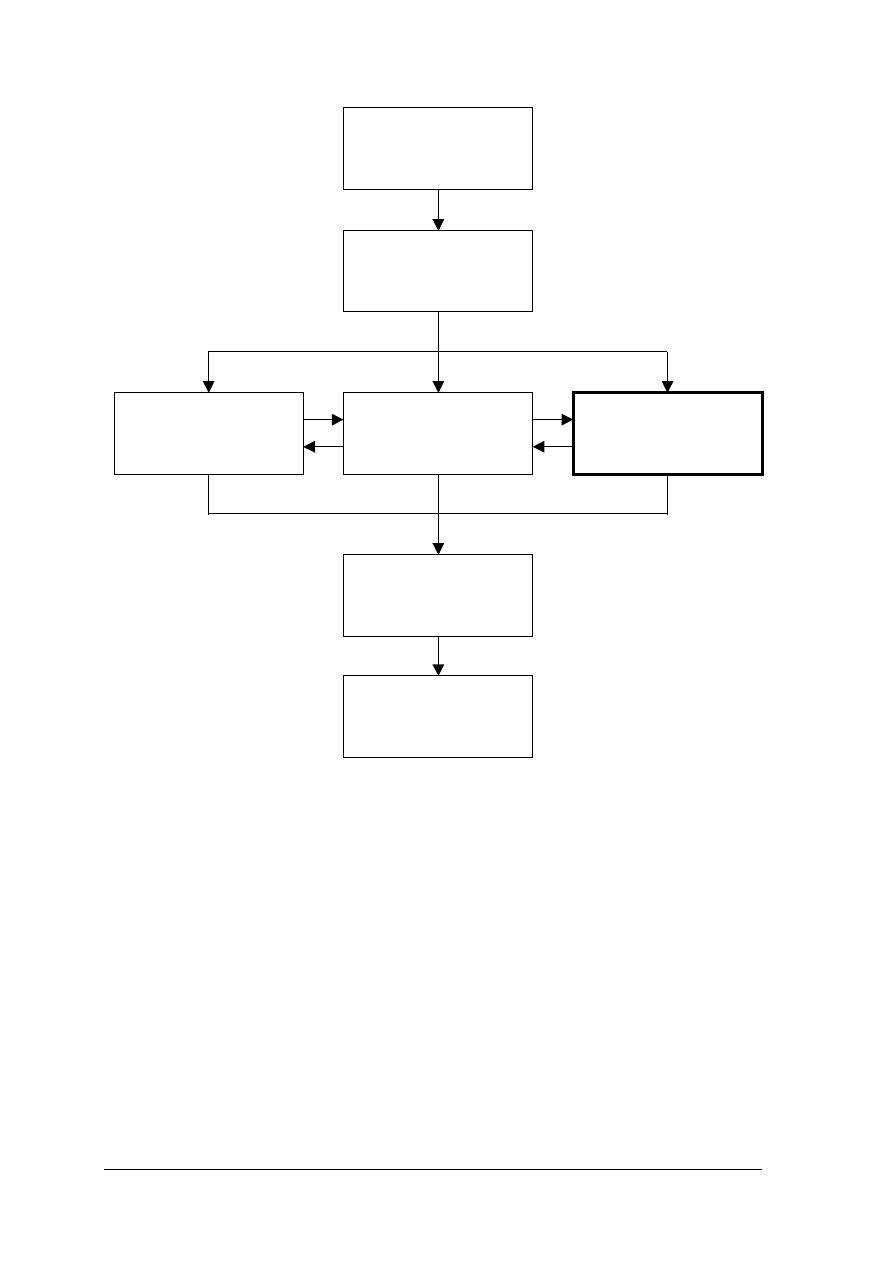

Biorąc pod uwagę zmiany wilgotności warstw zewnętrznych i wewnętrznych,

występowanie i zmiany naprężeń oraz plastyczne odkształcenie drewna, można w jego

zachowaniu się wyróżnić sześć charakterystycznych okresów schnięcia. [2, s. 542]

Rys. 1. Zmiany zachodzące w drewnie w czasie procesu

suszenia:

a

–

zmiany

wilgotności

drewna:

powierzchniowej (W

p

), wewnętrznej (W

m

) i średniej (W

śr

)

W

pg

– wilgotność przy granicy higroskopijności; b –

zmiany naprężeń desorpcyjnych, c – odkształcenia

plastyczne drewna [2, s. 541]

a)

b)

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Okresy schnięcia drewna wyróżniają się następująco:

(0-1) pierwszy okres schnięcia drewna, gdy jego wilgotność w warstwach zewnętrznych

i wewnętrznych jest jeszcze powyżej granicy higroskopijności; w okresie tym nie

występują ani naprężenia, ani plastyczne odkształcenia drewna;

(1) moment, w którym wilgotność warstw zewnętrznych drewna osiąga granicę

higroskopijności;

(1-2) drugi okres schnięcia drewna, w którym wilgotność warstw zewnętrznych stopniowo

spada poniżej granicy higroskopijności, wywiązują się pierwsze słabe naprężenia

rozciągające w warstwach zewnętrznych i ściskające w wewnętrznych; odkształcenia

plastyczne nie występują, ponieważ naprężenia nie przekroczyły jeszcze granicy

sprężystości;

(2) moment, w którym naprężenia zaczynają przekraczać granicę sprężystości;

(2-3) trzeci okres schnięcia drewna, w którym wilgotność warstw zewnętrznych obniża się

silnie poniżej granicy higroskopijności, rosną naprężenia rozciągające w warstwach

zewnętrznych, rozpoczyna się plastyczne wydłużanie warstw zewnętrznych i kurczenie

wewnętrznych;

(3) moment największej różnicy wilgotności warstw zewnętrznych i wewnętrznych oraz

maksimum naprężeń;

(3-4) czwarty okres schnięcia drewna, w którym warstwy wewnętrzne też obniżają swoją

wilgotność poniżej granicy higroskopijności; plastyczne wydłużenie warstw

zewnętrznych i skurczenie się wewnętrznych dążą do swojego maksimum, natomiast

naprężenia stopniowo maleją;

(4) moment zmian kierunku naprężeń i chwilowego ich braku; odkształcenia plastyczne

w tym momencie osiągają swoje maksimum;

(4-5) piąty okres suszenia, w którym wskutek coraz silniejszego wysychania i tendencji do

kurczenia się warstw wewnętrznych występują wzrastające naprężenia ściskające

w plastycznie wydłużonych warstwach zewnętrznych, a rozciągające w warstwach

wewnętrznych;

(5) moment drugiego maksimum naprężeń z odwrotnym znakiem niż w momencie 3;

odkształcenia plastyczne warstw wewnętrznych zmieniają się, a warstwy te zaczynają

się wydłużać;

(5-6) szósty okres schnięcia drewna, w którym różnice wilgotności warstw zewnętrznych

i wewnętrznych zmniejszają się dążąc do wyrównania; następuje stopniowe zanikanie

naprężeń; odkształcenia plastyczne zmniejszają się, pozostaje jednak niewielkie

plastyczne wydłużenie warstw zewnętrznych o wewnętrznych. [2, s. 543]

Z analizy przebiegu naprężeń i odkształceń plastycznych wynika, że najbezpieczniejszy

dla suszonego drewna jest pierwszy okres schnięcia. Po przekroczeniu granicy sprężystości

szczególnie duże niebezpieczeństwo pęknięć zewnętrznych występuje w momencie

największej różnicy wilgotności między warstwami zewnętrznymi i wewnętrznymi oraz na

początku czwartego okresu schnięcia drewna. W momencie zmiany znaku naprężeń można

stosować energiczne przyspieszenie suszenia, jednak w momencie drugiego maksimum

naprężeń występuje największe niebezpieczeństwo pęknięć wewnętrznych.

Znajomość opisanych odkształceń naprężeniowych i plastycznych oraz ich przebiegu

w poszczególnych etapach suszenia jest niezbędna dla prawidłowego kierowania procesem

suszenia materiałów tartych, zwłaszcza twardych gatunków drewna i grubszych sortymentów

przy większych wymaganiach jakościowych.

Przy powietrznym suszeniu konwekcyjnym powietrze musi znajdować się w ciągłym

ruchu od grzejników do suszonego materiału o od materiału do grzejników. Ruch powietrza

w suszarni jest niezbędny, aby można było szybko doprowadzić ciepło przekazywane przez

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

grzejniki do suszonego materiału, powtórnie ogrzać powietrze ochłodzone przez zetknięcie

się z nim i odprowadzić wyparowaną z drewna wodę. Ruch powietrza w suszarni może być:

−

swobodny, polegający na przemieszczaniu się ogrzewanego i ochładzanego powietrza

wskutek zmiany jego gęstości, czyli tzw. naturalny obieg powietrza,

−

wymuszony przez ssąco-tłoczące działanie wentylatorów, najpowszechniej stosowany

w suszarnictwie,

−

wymuszony injekcyjny, gdzie powietrze zasysane jest przez wentylator i następnie

tłoczone do kanału injekcyjnego, skąd specjalnymi dyszami jest wtryskiwane z dużą

prędkością do wnętrza komory suszarniczej.

W procesie suszenia materiałów tartych pożądany jest tzw. ruch wirowy powietrza.

Umożliwia on mieszanie się strumieni wypełniających komorę, rozbijając warstwę graniczną

i rozprowadzając nadmiar pary w całej ilości powietrza znajdującego się w suszarni.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega wysychanie drewna?

2. Jakie rodzaje wody wyróżnia się w drewnie?

3. Co trzeba wykonać aby usunąć z drewna wodę związaną?

4. Jakie zjawiska fizyczne występują przy suszeniu drewna?

5. Od czego zależy szybkość parowania wody wolnej?

6. W jaki sposób można spowodować ten sam kierunek dyfuzji i termodyfuzji?

7. Jakie zmiany zachodzą w zewnętrznych i wewnętrznych warstwach drewna w trakcie

suszenia?

8. Jakie wyróżniamy okresy schnięcia drewna?

9. Jakie rodzaje ruchu powietrza mogą występować w suszarniach?

4.1.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj rodzaje wody w drewnie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z zagadnieniem zawartości wody w drewnie,

2) scharakteryzować rodzaje wody występujące w drewnie,

3) określić zachowanie się wody wolnej i związanej w drewnie,

4) przedstawić powyższe w formie opisowej,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– ołówek/długopis,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Ćwiczenie 2

Określ i opisz rodzaje zjawisk fizycznych przy suszeniu drewna.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na temat zjawisk fizycznych przy suszeniu drewna,

2) określić czynniki wpływające na proces suszenia drewna,

3) scharakteryzować zjawiska dyfuzji, termodyfuzji i osmozy,

4) przedstawić powyższe zjawiska w formie opisowej,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– ołówek/długopis,

– literatura z rozdziału 6.

Ćwiczenie 3

Scharakteryzuj zmiany zachodzące w drewnie w czasie procesu suszenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na ten temat,

2) przedstawić na rysunku zmiany w drewnie w czasie procesu suszenia,

3) przedstawić zmiany w formie opisowej,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– arkusz papieru w kratkę formatu A-4,

– ołówek/długopis,

– linijka,

– literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) wyjaśnić na czym polega wysychanie drewna?

¨

¨

2) określić rodzaje wody w drewnie?

¨

¨

3) przedstawić metodę usuwania wody związanej z drewna?

¨

¨

4) określić zjawiska fizyczne występujące przy suszeniu drewna?

¨

¨

5) wyjaśnić od czego zależy szybkość parowania wody wolnej?

¨

¨

6) określić jak spowodować ten sam kierunek dyfuzji i termodyfuzji?

¨

¨

7) scharakteryzować zmiany w zewnętrznych i wewnętrznych warstwach

drewna w trakcie suszenia?

¨

¨

8) scharakteryzować okresy schnięcia drewna?

¨

¨

9) określić rodzaje ruchu powietrza występujące w suszarniach?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2. Planowanie procesu suszenia drewna

4.2.1. Materiał nauczania

Ustalanie początkowej i końcowej wilgotności drewna

Pierwszą czynnością przygotowawczą przed zaplanowaniem suszenia jest określenie

rzeczywistej wilgotności drewna przeznaczonego do suszenia w suszarni. Jest to niezbędne do

ułożenia prawidłowego planu suszenia oraz ustalenia wzorcowego przebiegu zmian

temperatury i wilgotności względnej powietrza oraz określenia czasu suszenia.

Partia materiałów tartych suszonych w jednej komorze lub w jednym cyklu suszenia

w jednym tunelu powinna mieć podobną wilgotność początkową. W tym celu wybiera się

sztuki próbne i pobiera się próbki. Jeśli w takiej partii występują różnice wilgotności należy

pobrać sztuki o większej wilgotności. Taki wybór spowoduje wprawdzie wydłużenie czasu

suszenia, ale daje pozytywne wyniki, gdyż zapewnia wysuszenie całej partii równomiernie

i w zamierzonym stopniu. W początkowym bowiem okresie suszenia sztuki bardziej suche nie

będą schły, a nawet mogą ulec nawilżeniu, lecz z chwilą wyrównania się wilgotności przebieg

suszenia będzie jednolity dla całej partii.

Pobierane próbki są:

−

małe, potrzebne do dokładnego określenia wilgotności początkowej,

−

większe, tzw. wyrzynki kontrolne, do bieżącego stwierdzenia postępu wysychania drewna

w czasie procesu suszenia.

Próbki pobiera przy dłuższych sztukach tarcicy w odległości 50 cm od czoła, przy

krótszych w połowie ich długości, ze względu na to, że czołowe partie mają mniejszą

wilgotność. Próbki wycina się przez całą grubość i szerokość sztuki próbnej. Szerokość

próbki wynosi zwykle 5-10 mm, grubość odpowiada grubości sztuki próbnej, a długość jej

szerokości. Z każdej sztuki próbnej pobiera się 3-4 próbki.

Obok próbek wycina się przez całą szerokość i grubość sztuki próbnej wyrzynek

kontrolny o długości kilkudziesięciu centymetrów. Przy pobieraniu próbek z materiałów

tartych o mniejszej długości (np. fryzy) jako wyrzynek kontrolny traktuje się resztę sztuki

próbnej pozostałą po odcięciu próbek.

Po pobraniu próbek należy je ponumerować, przy czym próbkom i wyrzynkom

kontrolnym pochodzącym z tej samej sztuki próbnej nadaje się ten sam numer. Po

ponumerowaniu próbki waży się z dokładnością do 0,01 g, a wyrzynki kontrolne

z dokładnością do 0,1 g. Następnie umieszcza się próbki w suszarce elektrycznej i suszy

w temperaturze 100-105

0

C, ważąc je w określonych odstępach czasu. Pierwsze ważenie

przeprowadza się po 12 godzinach, następne po 6, kolejne co 2 godziny. Suszenie uważa się

za zakończone, gdy różnica między wynikami dwóch ostatnich ważeń nie przekracza

dokładności pomiaru, a więc próbka nie wykazuje już ubytku masy. W tym samym czasie

należy zważyć wyrzynki kontrolne z dokładnością do 1 g.

Od trafnego wyboru sztuk próbnych oraz prawidłowego i dokładnego wykonania

wszystkich czynności związanych z ustaleniem procentu początkowej wilgotności drewna

(obliczanego według wzorów zawartych we wskazanej literaturze), zależy prawidłowe

zaplanowanie przebiegu suszenia, a tym samym w znacznym stopniu również efekt suszenia

drewna.

Końcowa wilgotność, do której chcemy doprowadzić materiały tarte przez suszenie

w suszarni, zależy od ich przeznaczenia. Procent końcowej wilgotności suszonych materiałów

powinien odpowiadać stanowi równowagi higroskopijnej wyrobów z warunkami

klimatycznymi otoczenia, w którym będą one użytkowane. Ponieważ i one są w pewnych

granicach zmienne, zakłada się warunki przeciętne, a materiały tarte suszy się do wilgotności

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

1-2% niższej od wilgotności odpowiadającej stanowi równowagi z przeciętnymi warunkami

klimatycznymi. Tak ustalony procent wilgotności końcowej drewna powoduje, że nie będzie

ono nadal wysychać, ani nawilżać się w warunkach nowego otoczenia. Nie nastąpi więc

zmiana jego wymiarów, kształtu, nie wystąpią pęknięcia ani spaczenia.

Planowanie czasu suszenia

Czas suszenia materiałów tartych uzależniony jest od rodzaju drewna, jego budowy

i szczególnych właściwości, od wymiarów suszonych materiałów, głównie ich grubości, od

procentu wilgotności początkowej drewna i wymaganego procentu wilgotności końcowej, od

temperatury i wilgotności względnej powietrza oraz od rodzaju suszarni. Ponadto na czas

suszenia wpływają warunki klimatyczne zewnętrzne i wymagana dokładność i ostrożność

suszenia.

Wzorcowy czas suszenia oblicza się najczęściej przed ustaleniem przebiegu temperatury

i wilgotności względnej powietrza. Jest on istotnym elementem planu suszenia tylko przy

przyjęciu czasowej regulacji parametrów powietrza suszącego. W innych przypadkach jest on

elementem pomocniczym.

Do obliczenia wzorcowego czasu suszenia przyjmuje się wilgotność najwilgotniejszej

sztuki próbnej jako wilgotność początkową. Obliczenia wzorcowych czasów suszenia wykonuje

się sposobami podanymi w literaturze specjalistycznej lub w instrukcjach. [2, s. 595]

Przy planowaniu procesu suszenia oprócz czasu całkowitego oblicza się cząstkowe czasy

suszenia, odpowiadające ubytkom wilgotności początkowej o każde 10%, a po obniżeniu się

wilgotności poniżej 40% co 5%. Czasy cząstkowe oblicza się metodą, według której ustalono

wzorcowy czas całkowity suszenia.

Ustalanie przebiegu temperatury i wilgotności względnej powietrza

Jeżeli planuje się suszenie ze stopniowym wzrostem temperatury, obliczając czas według

sposobu opartego na jednej temperaturze, wówczas miarodajna jest średnia temperatura

okresu właściwego suszenia. Ostatni okres to kilkugodzinne ochładzanie, czyli stopniowe

obniżanie temperatury do 30-40

0

C już po zakończeniu właściwego procesu suszenia. Długość

okresu nagrzewania jest tym większa, im drewno jest twardsze, suchsze i grubsze. W tym

czasie następuje ogrzanie nie tylko suszarni, ale również nagrzanie umieszczonej w niej

tarcicy. [2, s. 597]

W suszarniach z naturalnym obiegiem powietrza szybkie podniesienie temperatury

powietrza i utrzymanie jej na stałym, wymaganym poziomie, jest z zasady niemożliwe.

W suszarniach takich zwykle podnosi się temperaturę do wymaganego poziomu stopniowo,

prawie przez cały czas suszenia, i dopiero w końcowym okresie można ją utrzymać w stałej

wysokości.

W suszarniach o działaniu ciągłym temperatura powietrza w określonym miejscu jest

stała przez cały czas cyklu suszenia, ale odmienna w każdym miejscu tunelu – najniższa przy

wejściu, a najwyższa przy wyjściu suszonego materiału.

W celu zapobieżenia ujemnym skutkom nadmiernego wysuszania powietrza (pękanie

tarcicy) w okresie nagrzewania stosuje się równocześnie z nagrzewaniem parowanie, czyli

doprowadza się do wnętrza suszarni świeżą parę wodną. Parowanie nie tylko podnosi

wilgotność względna powietrza w suszarni do wymaganego poziomu, ale również szybko

nagrzewa materiały tarte.

Najwydatniejszy wpływ na przebieg suszenia materiałów tartych i na zachowanie jakości

suszonych materiałów ma odpowiednie obniżanie wilgotności względnej powietrza.

W praktyce posługujemy się tzw. gradientem spadku wilgotności drewna. Jest to stosunek

rzeczywistej średniej wilgotności drewna w danym momencie do jego wilgotności przy stanie

równowagi z panującymi w tym momencie warunkami klimatycznymi, przy których drewno

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

schnie. Gradient spadku wilgotności drewna powinien w procesie schnięcia drewna być

zawsze większy od jedności. Gdy jest on równy jedności wówczas wilgotność drewna

znajduje się w stanie równowagi z warunkami klimatycznymi powietrza, a drewno nie schnie.

Gradient mniejszy od jedności odpowiada procesowi wchłaniania wody przez suche drewno

z wilgotnego powietrza.

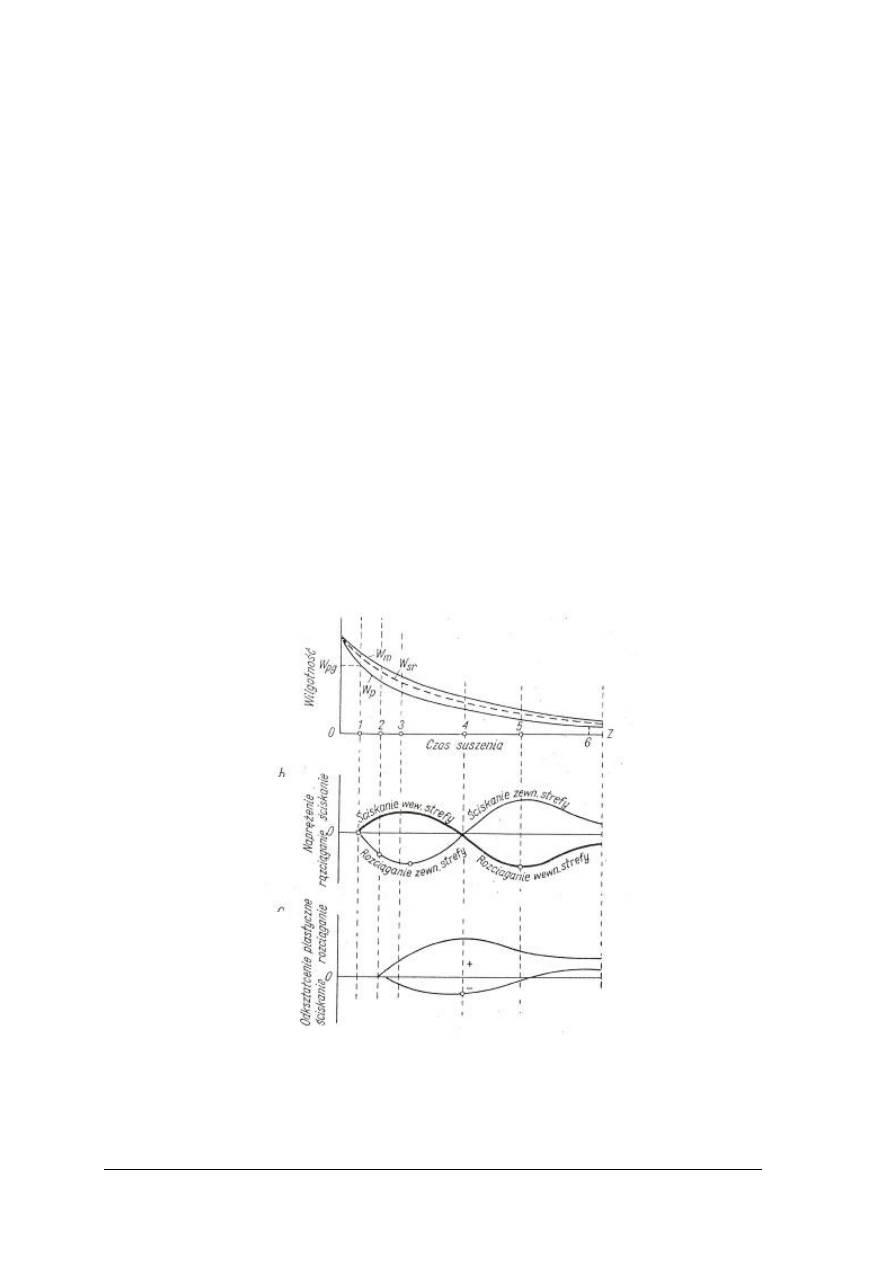

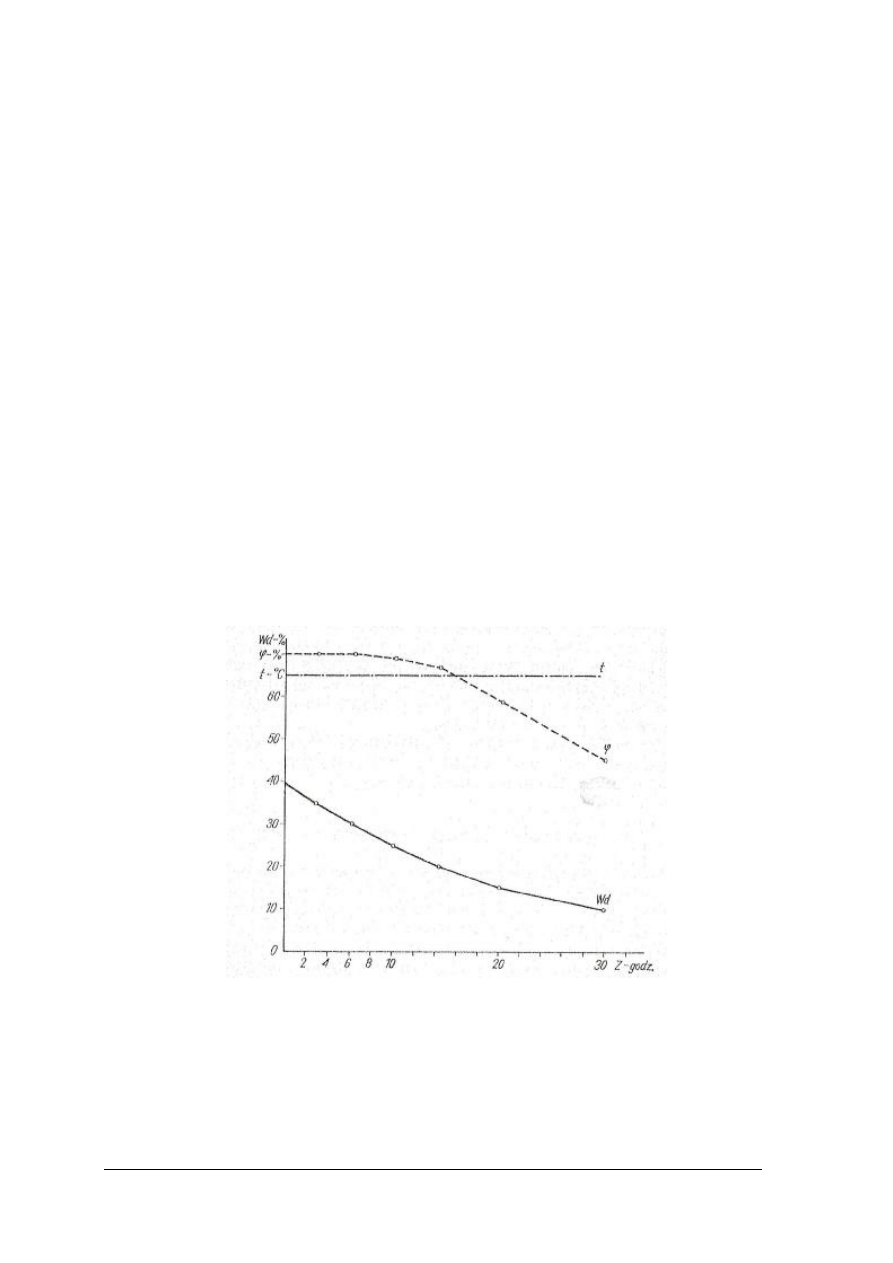

Wzorcowe wykresy przebiegu suszenia

Wzorcowe wykresy przebiegu suszenia są niezbędne do kierowania i kontroli procesu

suszenia. Najpierw sporządza się wykres przebiegu wilgotności drewna, następnie wykreśla

się linię planowanego przebiegu temperatury suszenia, jako ostatnią wykreśla się krzywą

planowanego przebiegu wilgotności względnej powietrza. Poniżej przedstawiono wzorcowe

wykresy przebiegu suszenia w suszarni z wymuszonym obiegiem powietrza dla różnych

rodzajów drewna, różnych grubości materiałów tartych i granic wysuszenia, przy różnych

sposobach planowania parametrów suszenia.

Oznaczenia na wykresach:

W

d

– rzeczywista średnia wilgotność drewna,

W

r

– wilgotność drewna w stanie równowagi z panującymi warunkami klimatycznymi,

W

p

– początkowa wilgotność drewna,

W

k

– końcowa wilgotność drewna,

ϕ

- wilgotność względna powietrza,

ϕ

r

- wilgotność względna powietrza pozostająca przy danej temperaturze w stanie równowagi

z aktualną średnią wilgotnością drewna W

r

,

t – temperatura.

Rys. 2. Wzorcowy wykres suszenia desek sosnowych grubości

25 mm; czas suszenia obliczony według sposobu Kollmanna; W

p

– 40%, W

k

– 10%,

ϕ

= 0,70%

ϕ

r

[2, s. 608]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

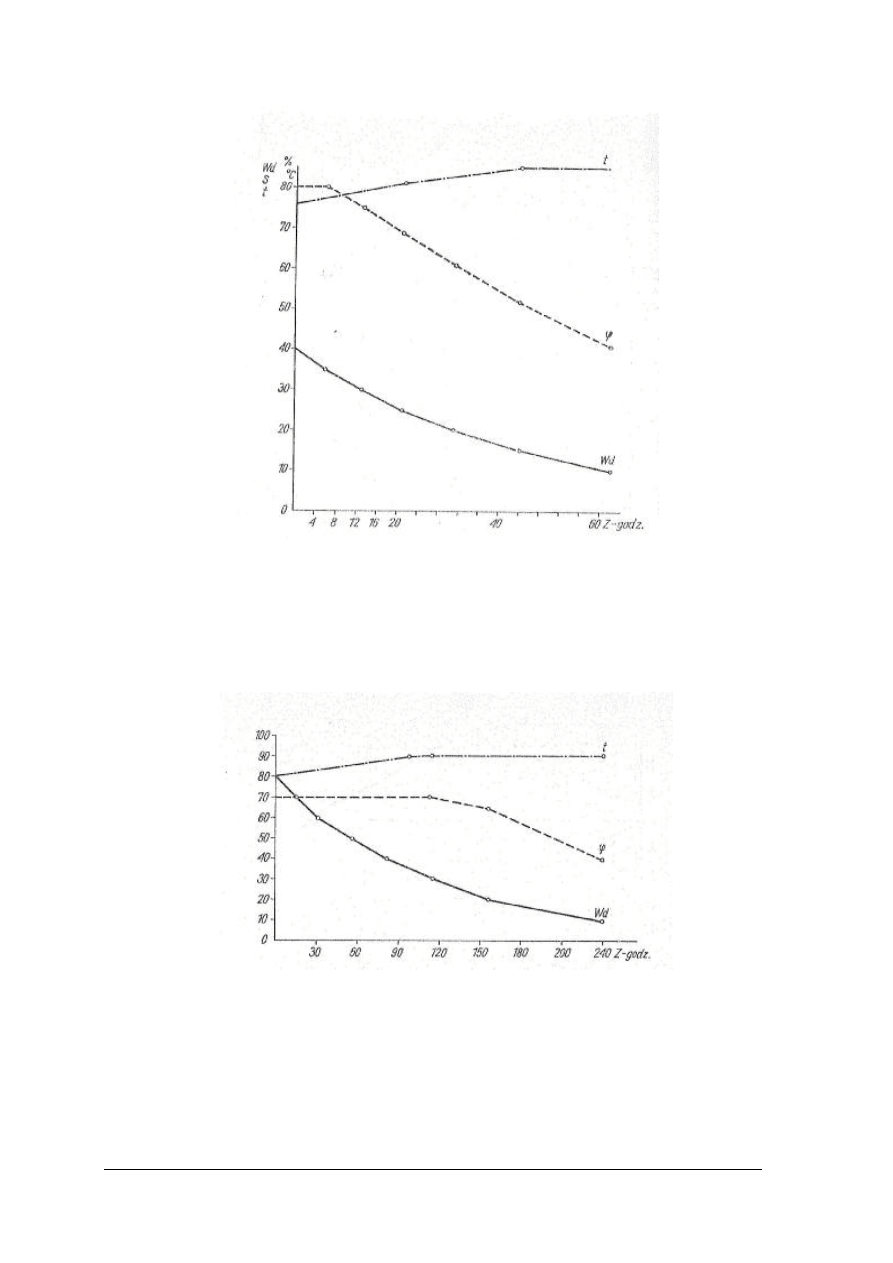

Rys. 3. Wzorcowy wykres suszenia desek sosnowych grubości

25 mm; czas suszenia obliczony według sposobu CNIIMOD;

W

p

– 40%, W

k

– 10%,

ϕ

= 0,70%

ϕ

r

[2, s. 610]

Rys. 4. Wzorcowy wykres suszenia bali świerkowych grubości

100 mm; czas suszenia obliczony według sposobu Janika;

W

p

– 80%, W

k

– 10%,

ϕ

= 0,80%

ϕ

r

[2, s. 611]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

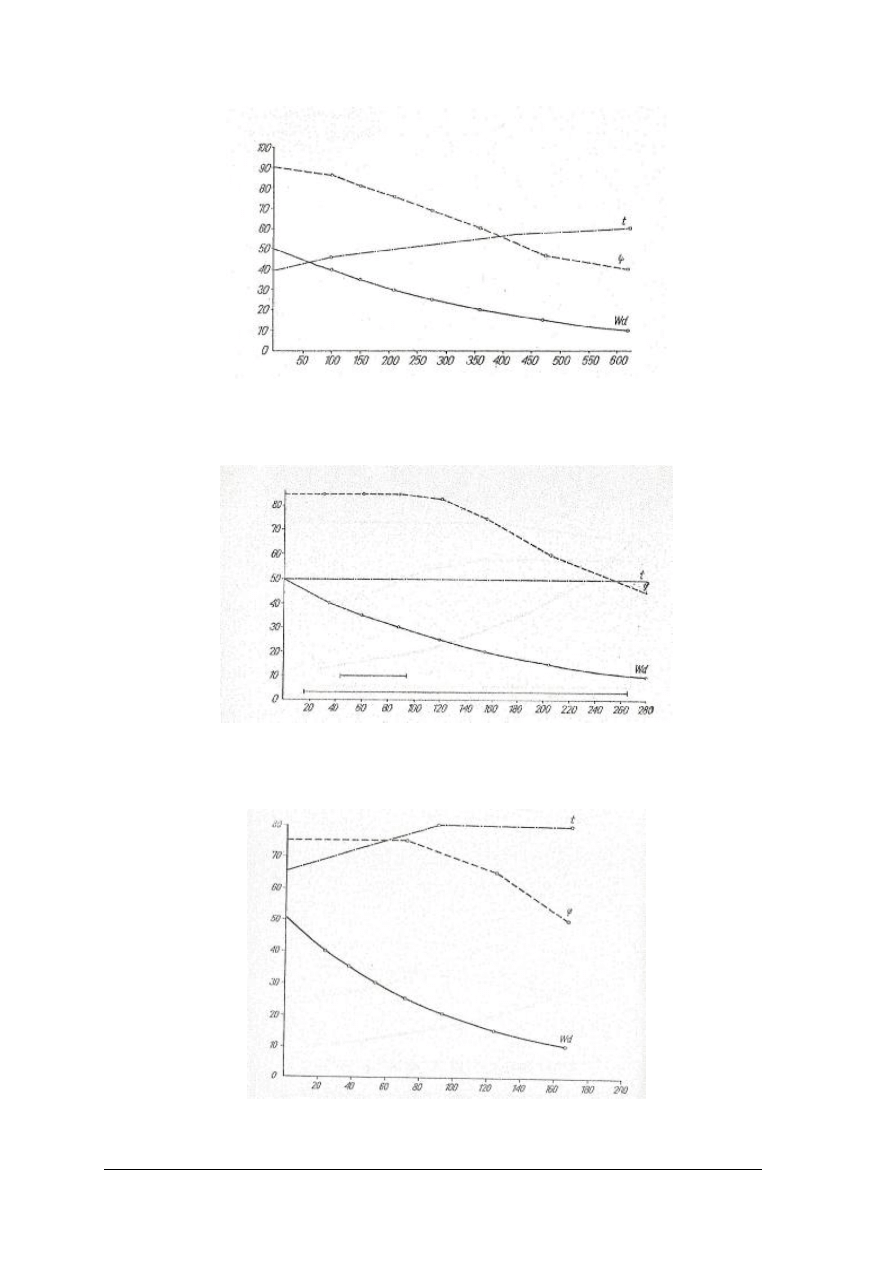

Rys. 5. Wzorcowy wykres suszenia bali świerkowych grubości

100 mm; czas suszenia obliczony według sposobu CNIIMOD;

W

p

– 80%, W

k

– 10%,

ϕ

= 0,80%

ϕ

r

[2, s. 611]

Rys. 6. Wzorcowy wykres suszenia bali dębowych grubości 50

mm; czas suszenia obliczony według sposobu Kollmanna;

W

p

– 50%, W

k

– 10%,

ϕ

= 0,85%

ϕ

r

[2, s. 612]

Rys. 7. Wzorcowy wykres suszenia bali dębowych grubości 50

mm; czas suszenia obliczony według sposobu Janika;

W

p

– 50%, W

k

– 10%,

ϕ

= 0,85%

ϕ

r

[2, s. 612]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jakim celu pobiera się próbne sztuki tarcicy i jej próbki?

2. Z których części tarcicy pobiera się próbki?

3. Jakie są wymiary próbek tarcicy i wyrzynków kontrolnych?

4. Z jaką dokładnością waży się próbki i wyrzynki kontrolne tarcicy?

5. W jaki sposób określamy czas suszenia?

6. W jaki sposób ustala się przebieg temperatury powietrza w czasie suszenia?

7. W jaki sposób ustala się wilgotność względną powietrza w czasie suszenia?

8. Jakie znasz wzorcowe wykresy suszenia materiałów tartych?

9. Omów zasady sporządzania wykresów suszenia materiałów tartych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Pobierz próbki tarcicy do ustalenia wilgotności początkowej partii tarcicy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać informacje w literaturze dotyczące ustalania wilgotności początkowej partii

tarcicy,

2) wybrać sztuki próbne tarcicy,

3) odciąć z sztuk próbnych próbki odpowiednich wymiarów,

4) odciąć wyrzynki kontrolne,

5) ponumerować próbki i wyrzynki,

6) zważyć próbki i wyrzynki,

7) odnotować ilość i rodzaj pobranych próbek i wyrzynków,

8) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– tarcica różnych rodzajów i wymiarów,

– piła ręczna do cięcia drewna,

– pilarka tarczowa elektryczna do drewna,

– pilarka spalinowa łańcuchowa,

– kreda lub lubryka,

– waga laboratoryjna,

– naczynko wagowe,

– eksykator,

– notatnik,

– ołówek/długopis,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Ćwiczenie 2

Oblicz czas suszenia materiałów tartych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać informacje w literaturze dotyczące planowania czasu suszenia materiałów

tartych,

2) scharakteryzować planowanie wzorcowego czasu suszenia oraz czasów cząstkowych,

3) oblicz czas suszenia drewna dla wskazanego gatunku, wilgotności początkowe i grubości

tarcicy,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– arkusze papieru format A-4,

– ołówek/długopis,

– literatura z rozdziału 6.

Ćwiczenie 3

Ustal przebieg temperatury i wilgotności względnej powietrza.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać informacje w literaturze na ten temat,

2) scharakteryzować ustalanie przebiegu temperatury i wilgotności względnej powietrza,

3) przedstawić powyższe w formie opisowej,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– arkusze papieru format A-4,

– ołówek/długopis,

– literatura z rozdziału 6.

Ćwiczenie 4

Przedstaw graficznie przykładowe wzorcowe wykresy suszenia materiałów tartych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać informacje w literaturze na temat wzorcowych wykresów przebiegu suszenia,

2) narysować wzorcowe wykresy suszenia desek sosnowych dla różnych metod obliczania

czasu suszenia,

3) narysować wzorcowe wykresy suszenia bali świerkowych dla różnych metod obliczania

czasu suszenia,

4) narysować wzorcowe wykresy suszenia bali dębowych dla różnych metod obliczania

czasu suszenia,

5) opisać powyższe wykresy,

6) dokonać oceny poprawności wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Wyposażenie stanowiska pracy:

– notatnik,

– arkusze papieru w kratkę formatu A-4,

– ołówek/długopis,

– linijka,

– literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) określić w jakim celu pobiera się próbne sztuki tarcicy i jej próbki?

¨

¨

2) określić z których części tarcicy pobiera się próbki?

¨

¨

3) scharakteryzować mierzenie i ważenie próbek tarcicy i wyrzynków

kontrolnych?

¨

¨

4) scharakteryzować planowanie czasu suszenia?

¨

¨

5) scharakteryzować ustalanie przebiegu temperatury powietrza w czasie

suszenia?

¨

¨

6) scharakteryzować ustalanie wilgotności względnej powietrza w czasie

suszenia?

¨

¨

7) określić rodzaje wzorcowych wykresów suszenia materiałów tartych?

¨

¨

8) narysować przykładowe wykresy wzorcowe suszenia materiałów tartych?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3. Urządzenia suszarnicze

4.3.1. Materiał nauczania

Suszarnie komorowe

Wśród suszarni komorowych wyróżnia się rodzaje:

−

z wentylatorami umieszczonymi na jednym wspólnym wale pod stropem komory wzdłuż

całej jej długości i w środku jej szerokości,

−

z wentylatorami umieszczonymi pojedynczo na krótkich wałach, ustawionych również

pod stropem, ale w poprzek komory,

−

z wentylatorami umieszczonymi na bocznej ścianie komory,

−

z wentylatorami umieszczonymi na wspólnym wale, ustawionymi pod sztaplem

w podpiwniczeniu komory,

−

z wentylatorami umieszczonymi poziomo (lub lekko skośnie do poziomu) pod stropem

komory na krótkich, pionowych wałach (lub lekko odchylonych od pionu).

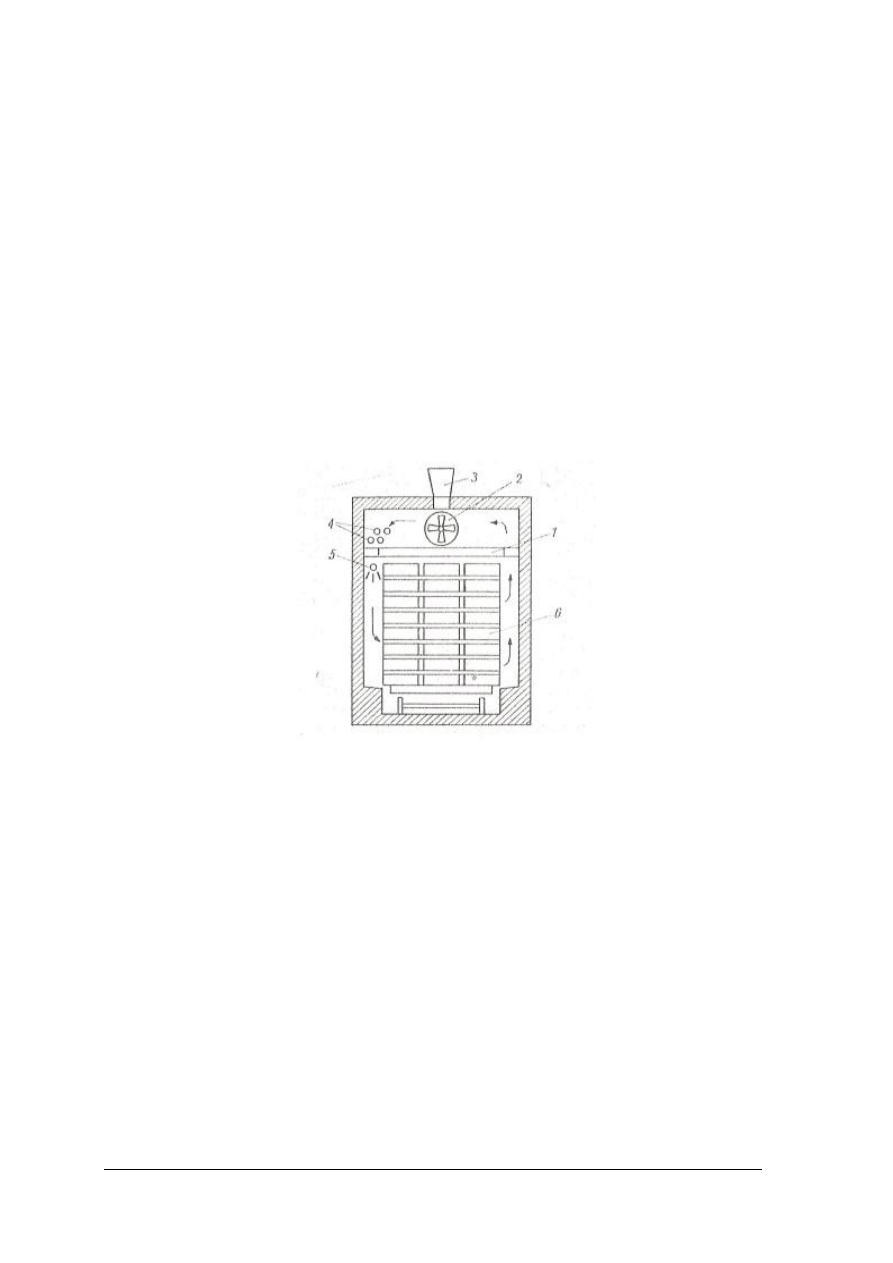

Rys. 8. Przekrój poprzeczny suszarni

komorowej z wewnątrz umieszczonymi

wentylatorami na jednym wspólnym

wale: 1 – strop pozorny, 2 – wentylator,

3 – kominek, 4 – rury grzejne, 5 – ruta

do parowania, 6 – sztapel tarcicy na

wózku [2, s. 553]

W odmianie pierwszej zaletę stanowi jeden wspólny wał z jednym silnikiem. Wadą tego

rozwiązania jest większy koszt i trudności montażu długiego wału oraz konieczność obudowy

wentylatorów zasłonami kierunkowymi. Bez tych zasłon powietrze pędzone wentylatorami

ustawionymi prostopadle do długości komory przepływałoby wzdłuż komory, a nie poprzek

jej długości.

Wadą drugiej odmiany jest duża liczba silników (oddzielny dla każdego wału). Natomiast

niewątpliwą zaletą jest niższy koszt i ułatwienie montażu takich wałów, a przede wszystkim

prawidłowy kierunek obiegu powietrza pędzonego przez wentylatory ustawione równolegle

do długości komory.

Odmiana trzecia to suszarnie skonstruowane dla zakładów przemysłowych suszących

niewielkie ilości materiałów tartych. Szczególną ich zaletą jest to, że sama komora może być

nie tylko murowana, ale również prefabrykowana z dwu warstw blachy, między którymi

znajduje się warstwa izolacyjna. [2, s. 555]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Odmiana czwarta i piąta to rozwiązania przestarzałe i praktycznie już nie stosowane

w suszarnictwie materiałów tartych.

Wyposażenie suszarni komorowych składa się z odpowiedniej do wymiarów komory

ilości wentylatorów śrubowych, baterii rur grzejnych (lub specjalnych grzejników)

umieszczonych

na

drodze

obiegu

pędzonego

wentylatorami

powietrza,

z

rur

doprowadzających parę potrzebną do parowania, oraz z umieszczonych na stropie kominków

dopływowych i odpływowych, wyposażonych w klapy lub zasuwy do regulacji dopływu

świeżego i odpływu zużytego (wilgotnego) powietrza. Aparaturę kontrolno-pomiarową

stanowi psychometr do badania wilgotności względnej powietrza. Termometr suchy tego

psychometru służy jednocześnie jako wskaźnik temperatury panującej w komorze.

W nowoczesnych rozwiązaniach suszarni warunki klimatyczne powietrza wewnątrz komory

regulowane są przez półautomatyczne lub w pełni zautomatyzowane urządzenia sterowane

komputerowo.

Zasada działania, wspólna dla wymienionych wyżej odmian suszarni, polega na

wymuszeniu obiegu powietrza przez wentylatory śrubowe dookoła poprzecznego przekroju

komory. Obieg ten może być przyspieszany lub zwalniany przez stosowanie odpowiednich

urządzeń, w zależności od potrzeb. Można również zmieniać kierunek obrotu wentylatorów,

co powoduje zmianę kierunku przepływu strumienia powietrznego. Świeże powietrze

doprowadzane kominkiem dopływowym tłoczą wentylatory wzdłuż stropu komory między

rurami grzejnymi. Ogrzane tam powietrze tłoczone jest następnie w dół przelotami przy

bocznych ścianach. Wskutek tłoczącego działania w bocznych przelotach i ssącego

w kominie sztapla w środku komory prąd ciepłego powietrza rozgałęzia się poziomo w stronę

środka komory i biegnie do komina sztapla między warstwami materiałów usztaplowanych na

wózkach. W kominie sztapla powietrze zasysane przez wentylatory tłoczone jest w kierunku

rur grzejnych, gdzie nagrzewa się ponownie i znowu odbywa kolejny obieg przez sztaple

z tarcicą.

Wilgotność względną w komorze reguluje się odpowiednio przez zamykanie lub

otwieranie zasuw dopływowych lub odpływowych. Przez otwarcie zasuw osiąga się obniżenie

wilgotności względnej powietrza, ponieważ z zewnątrz dopływa świeże powietrze suche,

a kominkami odpływowymi wylatuje powietrze nawilgocone. Gdy zasuwy są zamknięte

wilgotność względna powietrza podwyższa się wskutek wchłaniania parującej wody

z drewna.

Komory z wymuszonym obiegiem powietrza są prawie niezależne od zewnętrznych

warunków klimatycznych. Duża swoboda w kierowaniu procesem suszenia i dowolnym

ustalaniu jego czynników (temperatury, wilgotności względnej i ruchu powietrza) umożliwia

zależnie od rodzaju drewna, sortymentu, jego wilgotności początkowej i końcowej

indywidualne traktowanie każdej partii suszonych materiałów. [2, s. 559]

Suszarnie tunelowe

Do zalet suszarni tunelowych należy przede wszystkim stosunkowo małe zużycie energii

cieplnej oraz wygoda i łatwość sterowania dużymi suszarniami, spełniającymi w dużych

tartakach zadania składów materiałów tartych, polegające na podsuszaniu świeżo

wyprodukowanych materiałów do stanu załadowczo suchego lub nawet powietrznie suchego.

Wyróżnia się suszarnie tunelowe w kilku odmianach:

−

przeciwprądowe z wzdłużnym ułożeniem tarcicy,

−

przeciwprądowe z poprzecznym ułożeniem tarcicy,

−

z poprzecznym śrubowym obiegiem powietrza,

−

z poprzecznym strefowym obiegiem powietrza,

−

suszarnie przewiewowe,

−

kombinowane, częściowo przeciwprądowe, a częściowo współprądowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

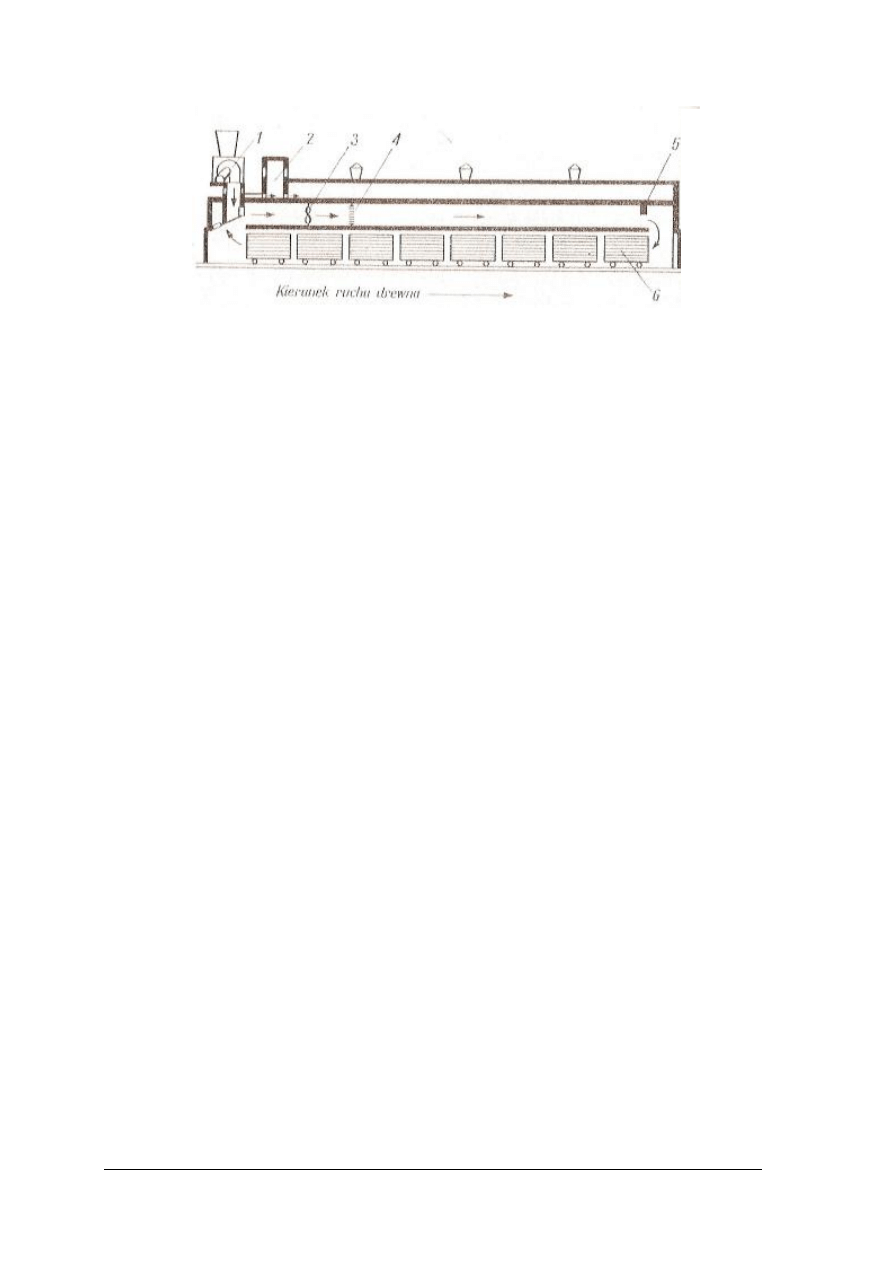

Rys. 9. Przekrój wzdłużny tunelowej suszarni przeciwprądowej z podłużnym

ułożeniem tarcicy: 1 – wymiennik ciepła i kominek, 2 – centralna sterownia,

3 – wentylator, 4 – nagrzewnica, 5 – aparatura pomiarowa i regulacyjna, 6 –

sztaple tarcicy [2, s. 560]

Dwie pierwsze odmiany mają tą samą zasadę działania: przesuwanie sztapli materiałów

tartych (na wózkach lub na rolkach) wzdłuż tunelu przeciw prądowi suszącego powietrza.

Sposób ułożenia materiałów tartych – wzdłuż lub w poprzek tunelu – wywiera duży wpływ na

proces suszenia. Powietrze przy poprzecznym układzie tarcicy łatwiej przepływa przez

przeloty w bocznych ścianach sztapli niż przez czołowe ich powierzchnie, a przy tym nie

trafia bezpośrednio na wrażliwe czoła tarcicy. [2, s. 561]

Wyposażenie tunelowej suszarni przeciwprądowej składa się zwykle z umieszczonego

w jej wnętrzu wentylatora osiowego, połączonego z kominkiem dopływowym i grzejnikiem.

Wentylator tłoczy suche i ogrzane na grzejniku powietrze w wyjściowy koniec tunelu.

Powietrze biegnie przez całą długość tunelu aż do znajdującego się przy wejściu kominka

odpływowego lub do umieszczonego obok niego przewodu, doprowadzającego przez

dmuchawę i grzejnik zużyte, wilgotne powietrze z powrotem do dalszego obiegu. Chociaż

obieg jest w ten sposób zamknięty, wewnątrz tunelu powietrze przemieszcza się jednak po

linii prostej, a nie wykonuje, jak w komorach, obiegu walcowego lub śrubowego.

Inny system suszarni tunelowych ma wentylatory umieszczone wewnątrz tunelu,

podobnie jak w suszarniach komorowych. W tym przypadku wentylatory kierują powietrze

wzdłuż tunelu ruchem śrubowym od umieszczonego przy wejściu grzejnika, a następnie do

kominka odpływowego, znajdującego się przy wejściowym końcu tunelu.

Wskutek tak prowadzonego obiegu powietrza jego temperatura i wilgotność względna

zmieniają się stopniowo wzdłuż tunelu. Przy drzwiach wejściowych temperatura jest

najniższa, a wilgotność względna najwyższa. W miarę oddalania się od drzwi wejściowych

tunelu temperatura wzrasta, a wilgotność względna powietrza maleje.

Suszarnie tunelowe z poprzecznym śrubowym obiegiem powietrza miały wyeliminować

wady suszarni przeciwprądowych z wzdłużnym układaniem tarcicy, kierując przepływ

powietrza na boczne powierzchnie sztapli, a nie na ich czoła. W suszarniach takich

umieszczano między stropem i pułapem pozornym szereg wentylatorów, które kierowały

powietrze ruchem śrubowym dookoła tunelu, a przez boczne ściany sztapli od wejścia

suchego powietrza przez nagrzewnice i kolejne wentylatory aż do jego odpływu. [2, s. 565]

Suszarnie z poprzecznym strefowym obiegiem powietrza każda ze stref ma oddzielny

wentylator, a nagrzewanie oraz dopływ świeżego powietrza i odpływ zużytego powietrza są

regulowane automatyczną aparaturą, sterowaną oddzielnie dla każdej strefy.

W suszarniach tunelowych przewiewowych sztaple tarcicy umieszczone na wózkach lub

na rolkach przesuwają się w tunelu w przeciwprądzie ogrzanego powietrza. Powietrze po

przejściu przez cały tunel z tarcicą odpływa na zewnątrz i nie wraca już do obiegu. Suszenie

drewna odbywa się w stosunkowo niskiej temperaturze wynoszącej około 30

0

C. Powietrze nie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

przechodzi wielokrotnie przez sztaple tarcicy, dzięki czemu jest zupełnie pozbawione

zarodników sinizny.

Suszarnie przeciwprądowo-współprądowe działają w układzie dwóch przeciwległych

strumieni powietrza. Całą długość tunelu można podzielić na cztery strefy: I – wejścia sztapla

i podgrzewania drewna, II – właściwego ostrego suszenia, III – łagodnego, wyrównawczego

suszenia, IV – ochładzania i klimatyzacji drewna oraz wstępnego podgrzewania wchodzącego

powietrza. W strefie I i II ruch powietrza odbywa się w kierunku przeciwnym do ruchu

tarcicy, natomiast w strefie III ruch powietrza jest zgodny z ruchem tarcicy. Sztaple tarcicy po

przejściu strefy III przesuwane są do strefy IV, w której chłodzi je strumień wchodzącego

świeżego powietrza skierowanego przeciwnie do ruchu tarcicy.

Wybór suszarni

Suszarnie komorowe z wymuszonym obiegiem powietrza są najbardziej uniwersalne

i mają najszerszy zakres stosowania. Ich zalety polegające na stosunkowo dużej szybkości

i dokładności suszenia materiałów do żądanego procentu wilgotności, na jednolitości suszenia

wszystkich materiałów w całej komorze, wreszcie duża swoboda w kierowaniu procesem

suszenia zależnie od suszonego materiału i stawianych wymagań dotyczących przebiegu

procesu, powodują, że suszarnie te nadają się do suszenia wszystkich rodzajów drewna

i wszystkich sortymentów. Z uwagi na szybki przebieg suszenia w tych suszarniach

sortymenty grubsze i wrażliwsze rodzaje drewna ciężkiego są dość poważnie narażone na

zeschnięcie, pękanie oraz paczenie. [2, s. 572]

Suszarnie komorowe z wymuszonym obiegiem powietrza powinny być stosowane przede

wszystkim do suszenia elementów przeznaczeniowych (budowlanych, meblarskich itp.).

W dużych tartakach i zakładach przemysłu tartacznego zaleca się stosowanie suszarni

tunelowych przeciwprądowych z poprzecznym ułożeniem tarcicy w tunelach, z automatyczną

regulacją warunków klimatycznych, wymiennikiem ciepła i rolkowymi przenośnikami do

przesuwania sztapli. Suszarnie tunelowe są urządzeniami przeznaczonymi do masowego

suszenia sortymentów o jednolitych cechach jakościowych i wymiarowych, a więc

wyprodukowanych z jednego rodzaju drewna i o zbliżonej wilgotności początkowej, a przy

tym o niezbyt wysokich wymaganiach pod względem jednolitości wysuszenia i końcowej

wilgotności. [2, s. 574]

Suszarnie tunelowe mniej nadają się natomiast do suszenia drewna wrażliwego, np.

większości rodzajów drewna z drzew liściastych, grubszych sortymentów i o większych

wymaganiach pod względem dokładności i jednolitości suszenia.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz rodzaje suszarni komorowych?

2. Scharakteryzować działanie suszarni komorowych?

3. Czy potrafisz narysować przykładowe schematy suszarni komorowych?

4. Jakie znasz rodzaje suszarni tunelowych?

5. Scharakteryzować działanie suszarni tunelowych?

6. Narysować przykładowe schematy suszarni tunelowych?

7. Jakie są wady i zalety rozwiązań poszczególnych rodzajów suszarni?

8. Określić podstawowe zasady wyboru suszarni?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.3.3. Ćwiczenia

Ćwiczenie 1

Określ rodzaje suszarni komorowych i scharakteryzuj ich działanie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą dotyczącą suszarni komorowych,

2) określić rodzaje suszarni komorowych,

3) narysować schematycznie przekrój przykładowej suszarni komorowej,

4) scharakteryzować działanie suszarni komorowych i przedstawić w formie opisowej,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– arkusz papieru w kratkę formatu A-4,

– ołówek/długopis,

– linijka,

– literatura z rozdziału 6.

Ćwiczenie 2

Określ rodzaje suszarni tunelowych i scharakteryzuj ich działanie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą dotyczącą suszarni tunelowych,

2) określić rodzaje suszarni tunelowych,

3) narysować schematycznie przekrój przykładowej suszarni tunelowej,

4) scharakteryzować działanie suszarni tunelowych i przedstawić w formie opisowej,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– arkusz papieru w kratkę formatu A-4,

– ołówek/długopis,

– linijka,

– literatura z rozdziału 6.

Ćwiczenie 3

Określ podstawowe zasady wyboru suszarni.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na temat wyboru suszarni,

2) określić w formie pisemnej podstawowe zasady wyboru suszarni,

3) dokonać oceny poprawności wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Wyposażenie stanowiska pracy:

– notatnik,

– arkusz papieru format A-4,

– ołówek/długopis,

– literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) określić rodzaje suszarni komorowych?

¨

¨

2) scharakteryzować działanie suszarni komorowych?

¨

¨

3) narysować przykładowy schemat suszarni komorowej?

¨

¨

4) określić rodzaje suszarni tunelowych?

¨

¨

5) scharakteryzować działanie suszarni tunelowych?

¨

¨

6) narysować przykładowy schemat suszarni tunelowej?

¨

¨

7) określić wady i zalety rozwiązań poszczególnych rodzajów suszarni?

¨

¨

8) określić podstawowe zasady wyboru suszarni?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.4. Suszenie materiałów tartych

4.4.1. Materiał nauczania

Czynniki suszenia i ich wpływ na proces suszenia

Suszenie naturalne, nazywane również suszeniem na wolnym powietrzu lub

sezonowaniem, określa suszenie drewna przy wykorzystaniu otaczającego powietrza o nie

zmienionych parametrach. Suszenie naturalne charakteryzują poniższe cechy:

– brak możliwości osiągnięcia dowolnego poziomu wilgotności końcowej drewna;

wilgotność ta ustala się na poziomie zależnym od stanu powietrza atmosferycznego,

– sezonowość związana ze zróżnicowaniem warunków klimatycznych w różnych porach

roku,

– długotrwałość wynikająca z faktu wykorzystywania powietrza o naturalnych, nie

podwyższonych własnościach suszących,

– niebezpieczeństwo spękania drewna i opanowania go przez grzyby przy nadmiernym

przedłużaniu sezonowania lub niewłaściwym ułożeniu tarcicy. [5, s. 99]

Za wykorzystaniem naturalnego sposobu suszenia przemawiają: suszenia już w trakcie

składowania tarcicy wynikającego z organizacji procesu technologicznego, mniejsze

niebezpieczeństwo spękań wielkowymiarowych sortymentów, niskie koszty.

Przy sezonowaniu na wolnym powietrzu najważniejszy jest właściwy obieg powietrza.

Zależny jest on od dwóch grup czynników:

– dotyczących składowiska: kształt składowiska z uwzględnieniem rzeźby terenu, kierunek

panujących wiatrów i nasłonecznienie, system podziału składowiska na kwatery,

rozlokowanie sztapli na poszczególnych kwaterach,

– dotyczących konstrukcji sztapla: wysokość umieszczenia suszonego materiału nad

powierzchnią podłoża, gęstość rozmieszczenia materiału w stosie, wpływ konstrukcji

dachu oraz jego ustawienia w stosunku do kierunku panujących wiatrów, rodzaj obiektów

suszarniczych (zamknięte, otwarte).

Oprócz obiegu powietrza przy suszenia naturalnym istotne są również temperatura

i wilgotność powietrza, które w zależności od pory roku jak również w trakcie doby ulegają

znacznym wahaniom, co ma ujemny wpływ na długość i przebieg suszenia.

Przy konwekcyjnej metodzie przenoszenia ciepła czynnikami suszenia są: temperatura

powietrza, jego wilgotność względna i ruch powietrza obiegającego suszone drewno.

Przy suszeniu na wolnym powietrzu na otwartych składach mamy niewielki wpływ na

wymienione wyżej czynniki. Przez stosowanie prawidłowego sposobu sztaplowania,

legarowania i dachowania sztapli oraz wyboru kierunku ich ustawienia można do pewnego

stopnia wpływać na prędkość i kierunek ruchu powietrza.

Sztuczne suszenie materiałów tartych jest metodą szeroko rozpowszechnioną

w przemyśle. Posiada ono następujące zalety:

– wydatnie skraca czas suszenia w porównaniu z suszeniem naturalnym; umożliwia to

przyspieszenie obrotów tarcicą o odpowiednio niskim poziomie wilgotności,

– umożliwia osiągnięcie dowolnie niskiego poziomu średniej wilgotności końcowej tarcicy

przy zachowaniu odpowiedniej jakości wysuszonego drewna, tzn. równomierności

wysuszenia, eliminacji lub ograniczenia naprężeń wewnętrznych i wywoływanych przez

nie skutków w postaci spękań, zwichrowań itp. oraz fizycznych i technicznych własności

drewna,

– powoduje zabicie grzybni i ewentualnie znajdujących się w drewnie owadów, spełniając

rolę

czynnika

sterylizującego

i

konserwującego,

zmniejszając

lub

eliminując

niebezpieczeństwo sinienia, czerwienienia i pękania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

– zmniejsza zapotrzebowanie na powierzchnie składowisk.

Proces suszenia powietrznego metodą konwekcyjną w suszarniach opiera się na

kontrolowanej zmianie czynników suszenia. Każdy z nich oddziałuje na przebieg suszenia

w odpowiedni sposób i w określonym zakresie.

Temperatura powietrza wpływa przede wszystkim na procesy zachodzące wewnątrz

suszonego materiału, zwłaszcza na przewodność wody. Szczególne znaczenie ma gradient

temperatury, a więc różnica między temperaturą powierzchni drewna i jego wnętrza.

W konwekcyjnym suszeniu gradient temperatury do pewnego stopnia hamuje szybkość

przemieszczania wody, gdyż kieruje się ona od miejsc silnie nagrzanych do chłodniejszych,

a więc przy suszeniu konwekcyjnym od nagrzanej powierzchni do chłodniejszego wnętrza.

Dlatego też przy stosowaniu tej metody należy zwracać uwagę na możliwie jednolite

i szybkie nagrzanie całego przekroju suszonej tarcicy. [2, s. 599]

Wilgotność względna powietrza wpływa wyraźnie na intensywność parowania wody na

powierzchni materiału, przez co również działa na procesy zachodzące wewnątrz suszonego

materiału, a więc na szybkość dyfuzji wody z wilgotnego wnętrza drewna do jego suchszych

warstw przypowierzchniowych.

Prędkość obiegu powietrza również wpływa przede wszystkim na szybkość parowania

wody z powierzchni suszonych materiałów tartych, zabierając przylegającą do suszonego

drewna warstwę powietrza nasyconą wodą i wskutek tego umożliwiając dalsze jej parowanie.

Dokładne zharmonizowanie działania tych trzech czynników jest warunkiem szybkiego,

ekonomicznego i dobrego jakościowo suszenia drewna.

Regulacja czynników suszenia

Rozróżnia się trzy sposoby regulacji czynników suszenia:

−

temperatura stała, wilgotność względna powietrza malejąca, prędkość obiegu powietrza

stała,

−

temperatura wzrastająca, wilgotność względna powietrza malejąca, prędkość obiegu

powietrza stała,

−

temperatura wzrastająca, wilgotność względna powietrza stała, prędkość obiegu powietrza

stała.

Proces suszenia materiałów tartych może mieć różną intensywność, czyli różną szybkość

usuwania wody z drewna. Największa dopuszczalna w określonych warunkach intensywność

suszenia nie może powodować ujemnych następstw dla suszonego materiału. Dlatego też jest

ona różna dla różnych rodzajów drewna i grubości suszonych sortymentów, a ponadto zależy

także od przeznaczenia drewna.

Zmiany temperatury i wilgotności względnej powietrza (różnicy psychometrycznej)

reguluje się jednym z następujących sposobów:

−

według upływu czasu od początku zaplanowanego procesu suszenia: polega na

zmienianiu w określonych odstępach czasu temperatury powietrza i jego wilgotności

względnej,

−

według stopniowo zmniejszającej się wilgotności drewna: w określonych odstępach czasu

bada się wilgotność suszonych materiałów i dostosowuje się temperaturę i wilgotność

względną powietrza do wielkości planowanych,

−

według naprężeń zaobserwowanych w suszonym drewnie: w tym celu bada się stan

suszonego drewna według objawów wskazujących istnienie lub brak nadmiernych

naprężeń (pęknięcia, spaczenia, odkształcenia próbek itp.) i dostosowuje się do wyników

tych obserwacji parametry suszącego powietrza. [2, s. 581]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Przyrządy pomiarowe stosowane w procesie suszenia

W procesie suszenia materiałów tartych stosuje się następujące przyrządy pomiarowe:

−

do pomiaru temperatury: termometry szklane i manometryczne oraz pirometry elektryczne

lub termografy,

−

do pomiaru wilgotności względnej powietrza: psychometry lub psychografy,

−

do pomiaru wilgotności drewna: wagi oraz suszarki próbek drewna, przy pomocy których

ustala się dane wyjściowe do wzorów obliczeniowych, wilgotnościomierze elektryczne,

−

do pomiaru czasu – zegar,

−

do badania obiegu powietrza: anemometry skrzydełkowe, talerzowe lub dyferencjalne,

termoanemometry, aparaty dymowe.

Układanie materiałów tartych

W przypadku magazynowania i suszenia naturalnego tartych materiałów drzewnych

skład tarcicy nie może być zlokalizowany na gruntach podmokłych i gliniastych, powinien

być umiejscowiony na otwartej powierzchni, aby powietrze miało swobodny dostęp

i przepływ przez stosy drewna, tzw. sztaple.

Skład tarcicy dzieli się na kwatery. Szerokość kwater, wyznaczona odległością między

osiami podłużnych dróg transportu wewnątrzzakładowego, wynosi:

– przy sztaplowaniu ręcznym 12-13 m,

– przy sztaplowaniu za pomocą sztaplarek 13-14 m,

– przy stosowaniu wózków widłowych bocznego podnoszenia 6-11 m, zależnie od

wymiarów i konstrukcji wózków,

– przy używaniu widłowych wózków przedniego podnoszenia około 7 m. [5, s. 103]

Długości kwater, wyznaczone przez odległość między osiami poprzecznych dróg

transportu wewnętrznego, zamykają się w granicach 45-55 m. Pozwala to na umieszczenie na

długości kwatery 4 lub 5 sztapli. Na każdej z kwater można ustawić po dwa sztaple na

szerokości i cztery lub pięć sztapli na długości, czyli na jednej kwaterze można rozmieścić

8 lub 10 stosów, przy zachowaniu między nimi:

– odstępów wzdłużnych (między bokami sztapli) ok. 2 m,

– odstępów poprzecznych (między czołami sztapli) ok. 2,5 m.

Wykorzystanie poszczególnych części składowiska powinno sprzyjać właściwemu

wysychaniu zróżnicowanego materiału. Należy uwzględnić, że:

– najłagodniejsze warunki wysychania trzeba zapewnić dla drewna najbardziej wrażliwego,

tzn. bukowego, jesionowego oraz wiązowego; pozostałe gatunki drewna liściastego

znoszą nieco ostrzejsze warunki wysychania; najbardziej odporne na warunki suszenia

jest drewno świerkowe, jodłowe i modrzewiowe; najodporniejsze i znoszące

najintensywniejszy sposób suszenia jest drewno sosnowe,

– od strony nawietrznej należy układać na składowisku drewno sosnowe, świerkowe,

jodłowe i modrzewiowe, następnie zaś liściaste z wyjątkiem bukowego, jesionowego

i wiązowego, które należy układać w środkowej części składowiska,

– najbardziej nasłoneczniona część składowiska kwalifikuje się do suszenia cenniejszego

drewna, z tym jednak, że należy je zabezpieczyć przed powstawaniem pęknięć

słonecznych,

– metody dotyczące składowania drewna poszczególnych gatunków powinny być

modyfikowane w zależności od wymiarów sortymentów, tj. najcieńsze układa się od

strony nawietrznej, grubsze od strony zawietrznej, a najgrubsze na środku składowiska,

oraz od jakości, tj. sortymenty najwyższych klas jakości powinny być składowane

w środkowej części składowiska, gdzie panują najłagodniejsze warunki wysychania.

Zagospodarowanie poszczególnych kwater polega na ustawieniu stosów tarcicy.

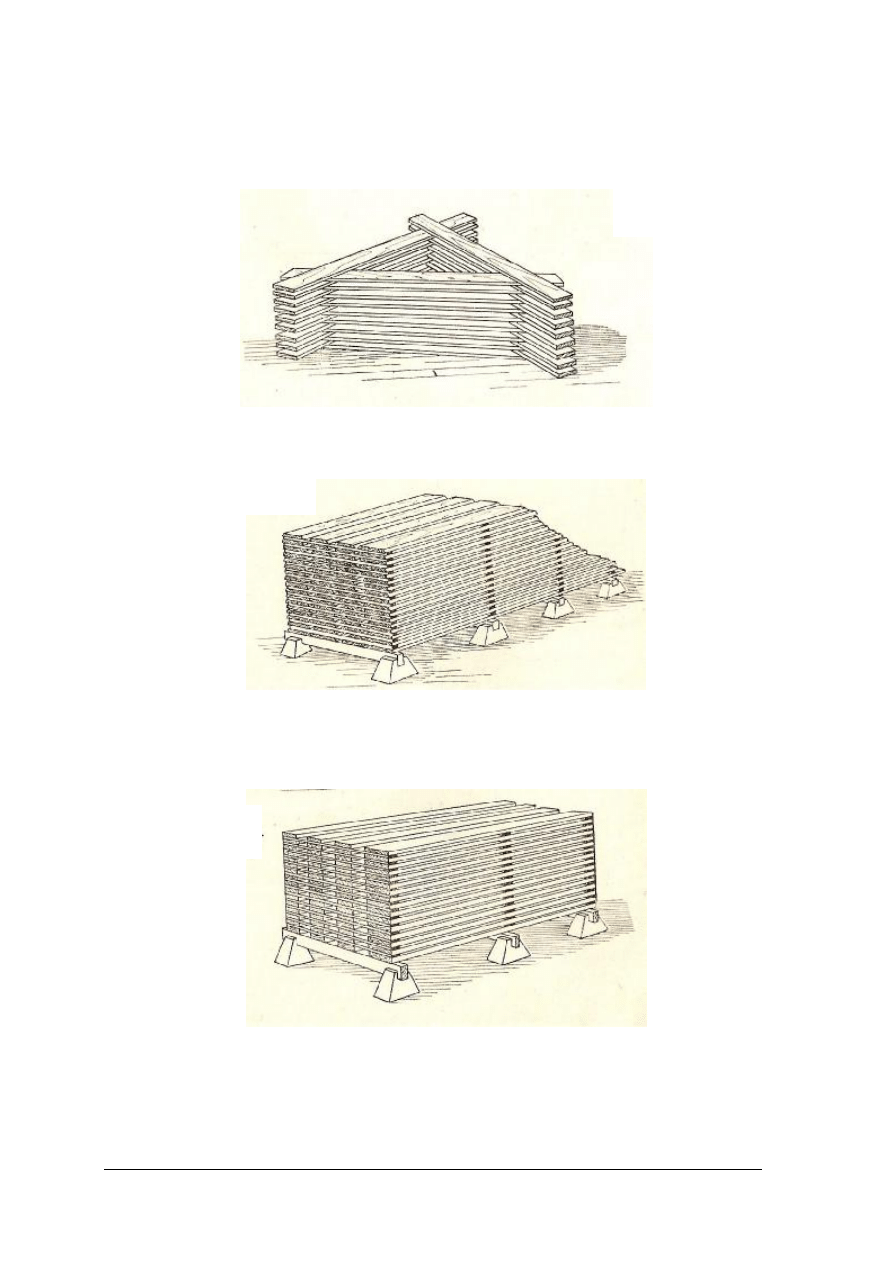

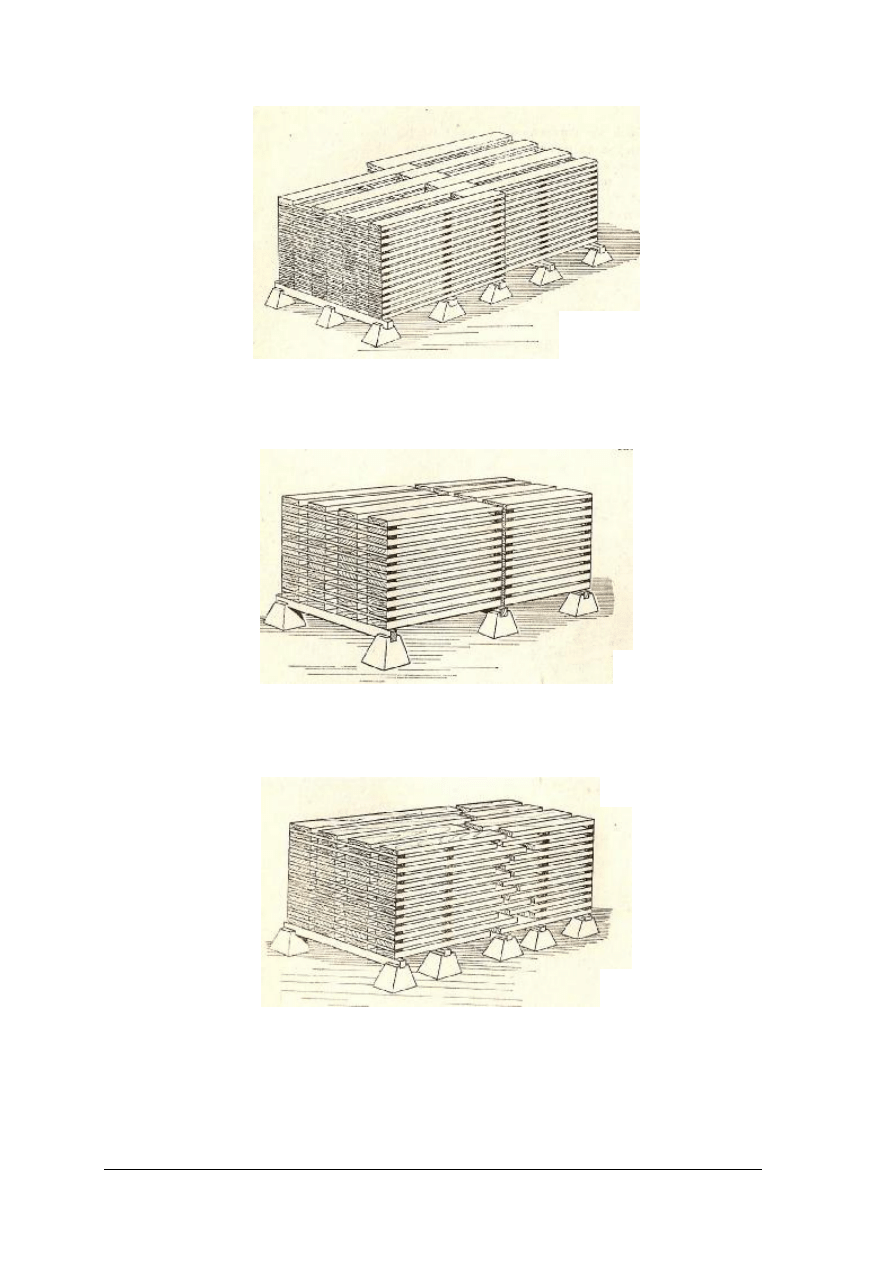

Rozróżnia się następujące rodzaje stosów:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

– trójkątne do krótkotrwałego przechowywania tarcicy,

– stałe jednoczołowe i dwuczołowe pojedyncze o jednej długości układania tarcicy,

– stałe o podwójnej długości układania tarcicy: dwuczołowe niepełne, pełne i bliźniacze.

Rys. 10. Stos trójkątny [4, s. 166]

Rys. 11. Stos jednoczołowy pojedynczy [4, s. 167]

Rys. 12. Stos dwuczołowy pojedynczy [4, s. 167]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 13. Stos o podwójnej długości układania tarcicy

dwuczołowy niepełny [4, s. 168]

Rys. 14. Stos o podwójnej długości układania tarcicy

dwuczołowy pełny [4, s. 168]

Rys. 15. Stos o podwójnej długości układania tarcicy

bliźniaczy [4, s. 168]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Więcej informacji na temat technik sztaplowania, m.in. tarcicy nie obrzynanej,

podkładów kolejowych, fryzów i elementów przeznaczeniowych, znajdziesz w literaturze pod

pozycjami 2 (str. 407) i 5 (str. 106).

Pomiędzy warstwy tarcicy wkłada się listwy (przekładki), co umożliwia przepływ

powietrza. Grubsze przekładki powodują lepsze wietrzenie, a co za tym idzie szybsze

suszenie. W zależności od grubości desek stosuje się listwy przekładkowe o grubości 20 do

40 mm. Zbyt szerokie przekładki utrudniają suszenia, zbyt wąskie – pozostawiają odciśnięte

ślady. W praktyce najkorzystniejsze okazały się przekładki o przekroju kwadratowym. [1, s. 33]

Prawidłowe usztaplowanie materiałów powinno zapewnić:

−

utrzymanie kształtu nadanego im przez obróbkę maszynową, a więc wyeliminowanie

zwichrowaceń i spaczeń,

−

utrzymanie pierwotnej jakości, przede wszystkim przez uniknięcie pęknięć,

−

uzyskanie prawidłowego, równomiernego i niepowikłanego obiegu powietrza w całej

suszarni, a przede wszystkim między warstwami suszonych materiałów,

−

uzyskanie równomiernego wysuszenia całej partii i każdej suszonej sztuki,

−

pełne wykorzystanie objętości suszarni, a tym samym jej maksymalnej przelotowości.

W suszarniach ładunek komory powinien składać się z materiałów wypiłowanych

z jednego rodzaju drewna, o jednakowym stopniu obróbki maszynowej (obrzynane albo nie

obrzynane), o jednakowej grubości i możliwie zbliżonej wilgotności początkowej. Nie należy

także sztaplować materiałów krótkich długości poniżej 1 m z materiałami długimi.

Sztapel powinien być foremnym prostopadłościanem bez sztuk wystających poza

płaszczyznę boku albo czoła sztapla. Nierównomierności bocznej powierzchni sztapla wikłają

obieg powietrza, powodując miejscami odwrócenie kierunku obiegu powietrza, a między

niektórymi warstwami tarcicy jego zastój. [2, s. 615]

Szczególną uwagę należy zwrócić na to, aby przekładki sztaplowe były wykonane ze

zdrowego, nie zasiniałego i suchego drewna drzew iglastych i o jednakowej grubości. Należy

je układać:

−

prostopadle do długości suszonych materiałów, tzn. do boków sztapli,

−

dokładnie w pionowych kolumnach jedna nad drugą, co zapobiega zwisom i paczeniu się

materiałów,

−

w jednakowych odstępach,

−

pierwsze przekładki od czół sztapli równo z czołami suszonych materiałów.

Tarcicę układa się w warstwy w dwojaki sposób:

−

w suszarniach komorowych z wymuszonym lub w tunelowych z poprzecznym albo

śrubowym obiegiem powietrza – szczelnie, dosuwając boki sąsiednich sztuk do siebie,

−

w suszarniach komorowych z naturalnym obiegiem powietrza i w tunelowych

przeciwprądowych o wzdłużnym ułożeniu materiałów – z pozostawieniem między

bokami sąsiadujących ze sobą sztuk odstępów równych ok. 1/3 ich szerokości. [2, s. 616]

Kierowanie procesem suszenia

Kierowanie procesem suszenia jest nierozłącznie związane z kontrolą przebiegu

temperatury i wilgotności względnej powietrza oraz wilgotności suszonego drewna.

Proces suszenia rozpoczyna się z chwilą zamknięcia drzwi załadowanej komory lub

tunelu suszarni i włączenia ogrzewania przez otwarcie zaworu regulującego dopływ pary do

rur grzejnych. Jednocześnie w suszarni z wymuszonym obiegiem powietrza uruchamia się

wentylatory. W tym początkowym okresie kominki dopływowe i odpływowe powietrza

powinny być zamknięte.

W pierwszym okresie drewno jeszcze nie schnie, ponieważ suszarnia i wraz z nią

materiały tarte dopiero nagrzewają się do zaplanowanej temperatury. Okres nagrzewania trwa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

2-3 godzin dla drewna drzew iglastych i 3-16 godzin dla liściastych. Jest on tym dłuższy im

suszone sortymenty są grubsze oraz im suchsze i cięższe jest suszone drewno. [2, s. 617]

Po nagrzaniu komory i drewna do zaplanowanej temperatury rozpoczyna się okres

właściwego suszenia. Temperaturę w tym okresie, zależnie od przyjętej metody suszenia,

utrzymuje się na stałym, zaplanowanym poziomie albo stopniowo podwyższa się zgodnie

z odpowiadającymi danemu procesowi wskazówkami. Żądaną temperaturę uzyskuje się przez

włączanie lub wyłączanie dopływu pary do poszczególnych rur grzejnych. Temperaturę

można również regulować otwierając lub zamykając zasuwy w kominkach odpływowych

i dopływowych.

Jeśli temperatura w suszarni wzrośnie nadmiernie, wyłącza się część rur grzejnych przez

zamknięcie zaworu. Wzrasta przy tym wilgotność względna powietrza. W takim przypadku

należy usunąć część wilgotnego powietrza z suszarni i wprowadzić na jego miejsce

z zewnątrz powietrze suche przez częściowe otwarcie zasuw kominków dopływowych

i odpływowych. Gdyby wówczas obniżyła się temperatura, należy ponownie włączyć

grzejniki.

Dokładne utrzymanie przebiegu wilgotności względnej powietrza według zaplanowanej

krzywej byłoby możliwe w przypadku, gdyby faktyczny przebieg wysychania drewna

w czasie odpowiadał dokładnie zaplanowanemu wzorcowi. W praktyce jednak, ze względu na

dużą różnorodność budowy drewna, rzeczywista krzywa spadku wilgotności drewna mniej

lub bardziej odbiega od wzorcowej. Należy więc stale regulować wilgotność względną

powietrza w zależności od rzeczywistej wilgotności drewna w danej chwili. W tym celu bada

się w określonych odstępach czasu wilgotność wyrzynków kontrolnych, umieszczonych

w suszarni i dostosowuje się wilgotność względną powietrza do stwierdzonej wilgotności

drewna. Odpowiednią dla danego momentu wilgotność względną powietrza odczytuje się

z wykresu wzorcowego.

Przy bardziej wrażliwych rodzajach drewna i grubszych sortymentach, a także przy

wymaganej wysokiej jakości suszenia należy dodatkowo wprowadzić regulację warunków

klimatycznych na podstawie zachowania się suszonego drewna.

Czasem stosuje się czasowy system regulacji parametrów suszącego powietrza. Przy tym

systemie nie bada się wilgotności wyrzynków kontrolnych, ale zakłada się, że przebieg

spadku wilgotności drewna w czasie odpowiada zaplanowanemu. Dlatego też temperaturę

i wilgotność względną powietrza reguluje się w określonych odstępach czasu (np. co 2 lub 3

godziny), zgodnie z zaplanowanymi na tą godzinę wielkościami.

Wskazane jest zmienianie w czasie suszenia kierunku obrotów wentylatorów, a więc

i obiegu powietrza. Dzięki temu następuje wyrównanie i ujednolicenie warunków wysychania

drewna w środkowych częściach sztapli i przy bocznych ścianach komory. Takie

postępowanie jest szczególnie pożyteczne przy większych szerokościach sztapli (ponad 1,5m)

i przy większej wilgotności suszonych materiałów. [2, s. 621]

Suszenie jest ukończone, gdy na podstawie badania wilgotności wyrzynków kontrolnych

stwierdzi się osiągnięcie planowanego procentu końcowej wilgotności drewna.

W nowoczesnych zakładach przerobu drewna procesy suszenia materiałów tartych są

całkowicie zautomatyzowane, a regulacja poszczególnych czynników w zależności od

bieżących potrzeb i założonych parametrów prowadzona jest z wykorzystaniem

specjalistycznego sprzętu i oprogramowania komputerowego. Obsługa komputerowych

programów suszenia drewna prowadzona jest na podstawie szczegółowych instrukcji

stanowiskowych.

Obsługa komputerowego programu suszenia drewna, po szczegółowym zapoznaniu się

z instrukcją programu, rozpoczyna się od zainstalowania programu w komputerze. Zaznaczyć

należy, że właściwy przebieg procesów suszenia zapewni program pochodzący

z wyspecjalizowanej firmy, opatrzony stosownym hologramem i posiadający licencję.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Instalację programu należy przeprowadzić zgodnie z poleceniami instalatora. Po

zainstalowaniu należy ponownie uruchomić komputer.

Po umieszczeniu partii tarcicy w komorze suszarniczej przeszkolony operator uruchamia

program komputerowy suszenia drewna. W zależności od rodzaju drewna, wymiarów oraz

oczekiwanych efektów suszenia operator wprowadza poszczególne dane wejściowe do

komputera (omówione wyżej), na bazie których program będzie realizował i kontrolował

przebieg procesu suszenia. Po zakończeniu cyklu suszenia na ekranie monitora pojawi się

komunikat o zakończonym procesie i wyłączeniu poszczególnych urządzeń. Program

umożliwia wydruk raportu suszenia jak również raporty i wykresy kontrolne z przebiegu

procesu.

Parowanie suszonego drewna

Parowanie materiałów tartych w czasie suszenia ma na celu:

−

równoczesne nagrzanie drewna i komory suszarniczej przy równoczesnym utrzymaniu

odpowiednio wysokiej wilgotności względnej powietrza,

−

przesycenie wodą warstw suchszych, wyrównując w ten sposób rozkład wilgotności

w poszczególnych sztukach i w całej partii suszonych materiałów, dzięki czemu

zmniejszają się naprężenia wewnętrzne oraz niebezpieczeństwo pękania i paczenia się

materiałów,

−

umożliwienie dalszej dyfuzji wody z wilgotnego wnętrza w stronę warstw zewnętrznych,

−

wyrównanie rozkładu wilgotności w wysuszonym drewnie, a więc i naprężeń, przez co

ułatwia dalszą obróbkę materiałów oraz ich ochronę przed pękaniem i paczeniem się

w tym czasie,

−

niszczenie żerujących w drewnie szkodliwych owadów i zapobieganie rozwojowi

grzybów oraz pleśni.

Parowanie jako jeden z czynników suszenia materiałów tartych może być:

−

wstępne, przed okresem suszenia właściwego,

−

zapobiegawcze, w okresie właściwego suszenia,

−

wyrównawcze, po okresie właściwego suszenia.

Parowanie wstępne ma na celu szybkie nagrzanie komory i materiałów tartych przy

jednoczesnym zachowaniu wymaganej w tym czasie wysokiej wilgotności względnej

powietrza. Jeśli poddaje się suszeniu w suszarni materiały już podsuszone na wolnym

powietrzu, parowanie wstępne ma również na celu wyrównanie rozkładu wilgotności

w drewnie i usunięcie ewentualnie już istniejącego zaschnięcia. Ponadto zabieg ten stosuje się

w celu zabicia owadów żerujących w drewnie i usunięcia niebezpieczeństwa rozwoju pleśni,

sinizny i innych grzybów. Należy pamiętać, że zbyt długie parowanie wywołuje ujemne

skutki, gdyż warstwy drewna nadmiernie nasycone wodą i spęczniałe nie przyjmują wody