„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Tomasz Jagiełło

Stosowanie materiałów konstrukcyjnych

i eksploatacyjnych 723[03].O1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Andrzej Kulka

mgr inż. Piotr Nowak

Opracowanie redakcyjne:

mgr inż. Tomasz Jagiełło

Konsultacja:

mgr inż. Andrzej Kacperczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 723[03].O1.03.

,,Stosowanie materiałów konstrukcyjnych i eksploatacyjnych”, zawartego w modułowym

programie nauczania dla zawodu mechanik-operator pojazdów i maszyn rolniczych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Materiały konstrukcyjne

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

17

4.1.3. Ćwiczenia

18

4.1.4. Sprawdzian postępów

19

4.2. Materiały eksploatacyjne

20

4.2.1. Materiał nauczania

20

4.2.2. Pytania sprawdzające

30

4.2.3. Ćwiczenia

30

4.2.4. Sprawdzian postępów

31

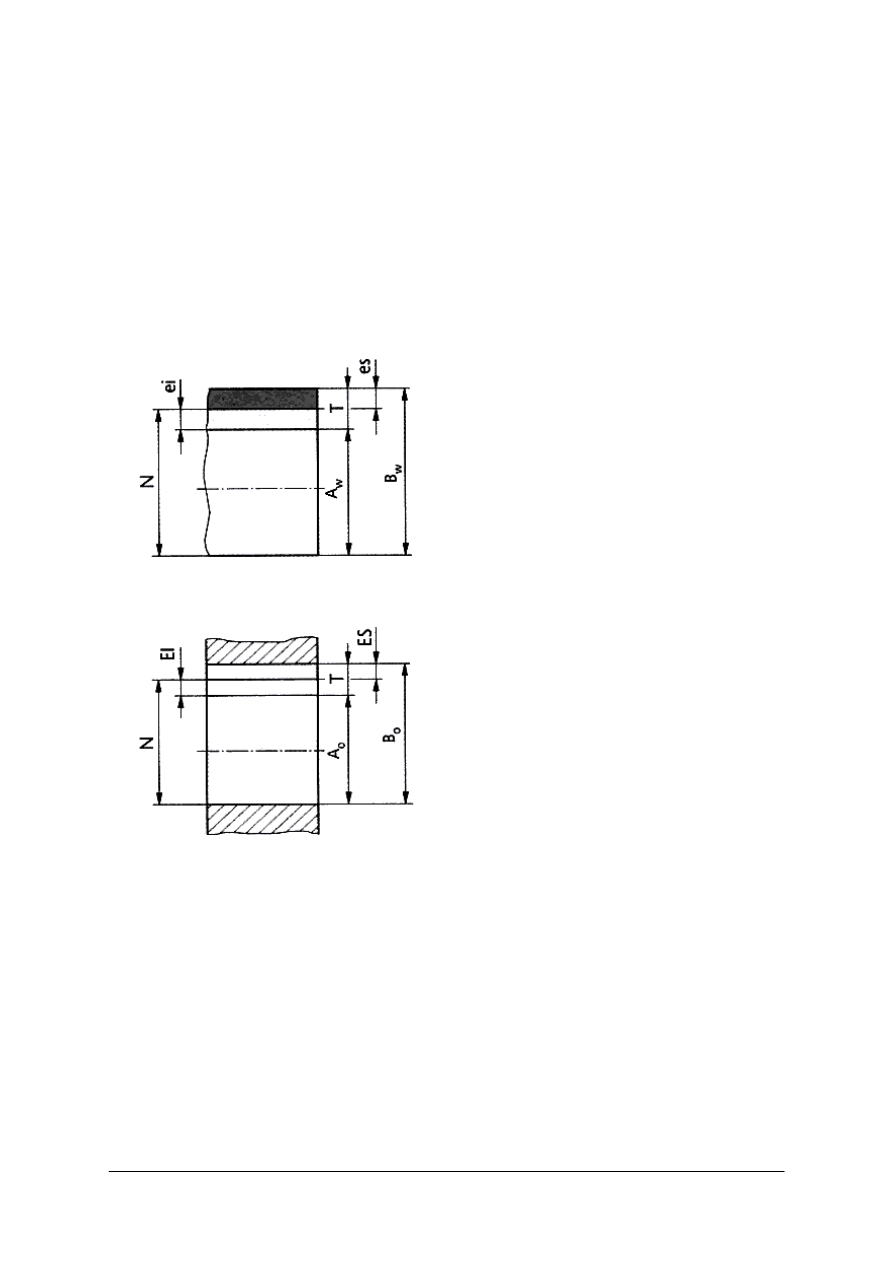

4.3. Pomiary warsztatowe. Tolerancje i pasowania

32

4.3.1. Materiał nauczania

32

4.3.2. Pytania sprawdzające

42

4.3.3. Ćwiczenia

42

4.3.4. Sprawdzian postępów

44

4.4. Ochrona przed korozją. Zasady ochrony środowiska w zakresie

stosowania materiałów konstrukcyjnych i eksploatacyjnych

45

4.4.1. Materiał nauczania

45

4.4.2. Pytania sprawdzające

53

4.4.3. Ćwiczenia

53

4.4.4. Sprawdzian postępów

55

5. Sprawdzian osiągnięć

56

6. Literatura

60

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten pomoże Ci poznać zasady stosowania materiałów konstrukcyjnych

i eksploatacyjnych w technice, a także wykształcić podstawowe umiejętności z tego zakresu.

Poradnik zawiera:

−

wymagania wstępne, czyli wykaz umiejętności, jakie powinieneś opanować przed

przystąpieniem do realizacji jednostki modułowej,

−

cele kształcenia, czyli wykaz umiejętności, jakie ukształtujesz podczas jej realizacji,

−

materiał nauczania, który umożliwi Ci samodzielne przygotowanie się do wykonywania

ćwiczeń i zaliczenie sprawdzianów,

−

pytania sprawdzające, które pomogą Ci sprawdzić, czy już opanowałeś zamieszczony

materiał nauczania z zakresu stosowania materiałów konstrukcyjnych i eksploatacyjnych

w technice,

−

ćwiczenia, które ułatwią Ci nabycie umiejętności praktycznych,

−

sprawdzian postępów, który pozwoli Ci na samodzielne określenie opanowania

wymaganych umiejętności i wiadomości po zakończeniu każdego rozdziału materiału

nauczania,

−

sprawdzian osiągnięć ucznia, czyli przykładowy zestaw zadań testowych, który służy do

oceny poziomu opanowania umiejętności i wiadomości z zakresu całej jednostki,

−

wykaz literatury.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

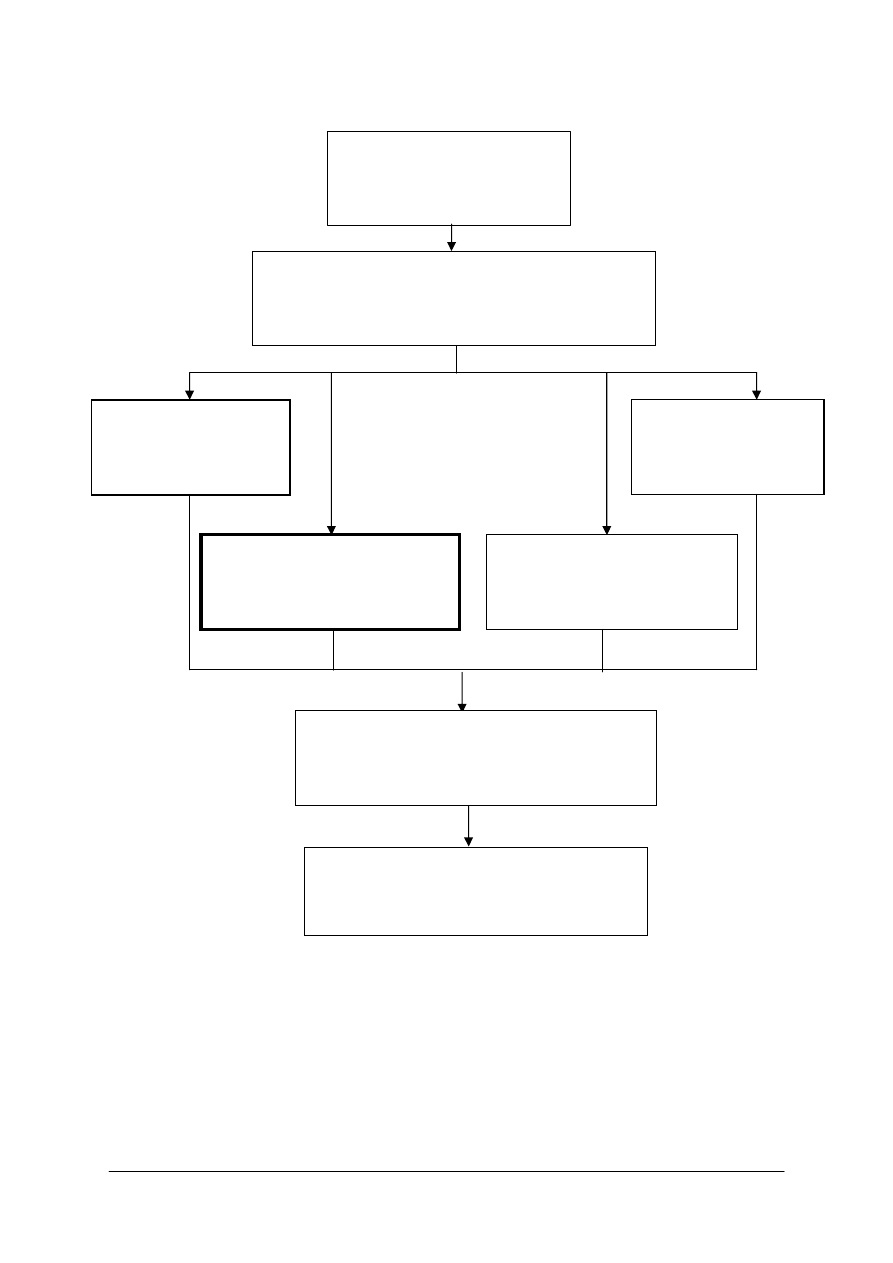

Schemat układu jednostek modułowych

723[03].O1

Podstawy techniki ogólnej

723[03].O1.02

Posługiwanie się

dokumentacją

techniczną

723[03].O1.05

Wykonywanie operacji

obróbki skrawaniem

723[03].O1.03

Stosowanie materiałów

konstrukcyjnych

i eksploatacyjnych

723[03].O1.04

Wykonywanie operacji

techniczno-technologicznych

723[03].O1.07

Obsługiwanie maszyn i urządzeń

elektrycznych

723[03].O1.06

Analizowanie obwodów elektrycznych

i elektronicznych

723[03].O1.01

Stosowanie przepisów bezpieczeństwa i higieny

pracy, ochrony przeciwpożarowej oraz ochrony

środowiska

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

−

rozpoznawać i przewidywać zagrożenia bezpieczeństwa w środowisku pracy oraz

wskazywać sposoby ich usunięcia,

−

stosować

procedury

udzielania

pierwszej

pomocy

osobom

poszkodowanym

w wypadkach,

−

dobierać środki ochrony indywidualnej do wykonywanych prac,

−

stosować przepisy bezpiecznej pracy z urządzeniami mechanicznymi i elektrycznymi,

−

reagować w przypadku zagrożenia pożarowego zgodnie z instrukcją przeciwpożarową,

−

stosować podręczny sprzęt oraz środki gaśnicze zgodnie z zasadami ochrony

przeciwpożarowej,

−

stosować zasady ochrony środowiska obowiązujące na stanowisku pracy,

−

udzielać pierwszej pomocy w stanach zagrożenia życia lub zdrowia,

−

odczytywać rysunki techniczne,

−

odczytywać na rysunkach technicznych oznaczenia chropowatości powierzchni,

tolerancję kształtu i położenia, pasowania, rodzaj obróbki powierzchni i powłoki

ochronne,

−

odczytywać dokumentację techniczno-ruchową, konstrukcyjną i technologiczną,

−

odczytywać typowe schematy mechaniczne i elektryczne,

−

korzystać z norm rysunku technicznego,

−

stosować technikę komputerową do powielania i archiwizowania informacji rysunkowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

sklasyfikować i rozróżnić materiały konstrukcyjne metalowe (stopy żelaza i metali

nieżelaznych),

−

sklasyfikować i rozróżnić materiały konstrukcyjne niemetalowe (tworzywa sztuczne,

materiały uszczelniające, materiały cierne),

−

określić właściwości fizyczne, chemiczne, mechaniczne i technologiczne materiałów

konstrukcyjnych oraz ich zastosowanie,

−

sklasyfikować i rozróżnić materiały eksploatacyjne (smary i oleje hydrauliczne, lakiery

i środki konserwujące),

−

określić właściwości chemiczne i technologiczne materiałów eksploatacyjnych oraz ich

zastosowanie,

−

określić przeznaczenie typowych przyrządów pomiarowych stosowanych w praktyce

warsztatowej,

−

określić właściwości metrologiczne przyrządów pomiarowych,

−

dobrać przyrządy pomiarowe i wykonać pomiary podstawowych wielkości fizycznych

i geometrycznych,

−

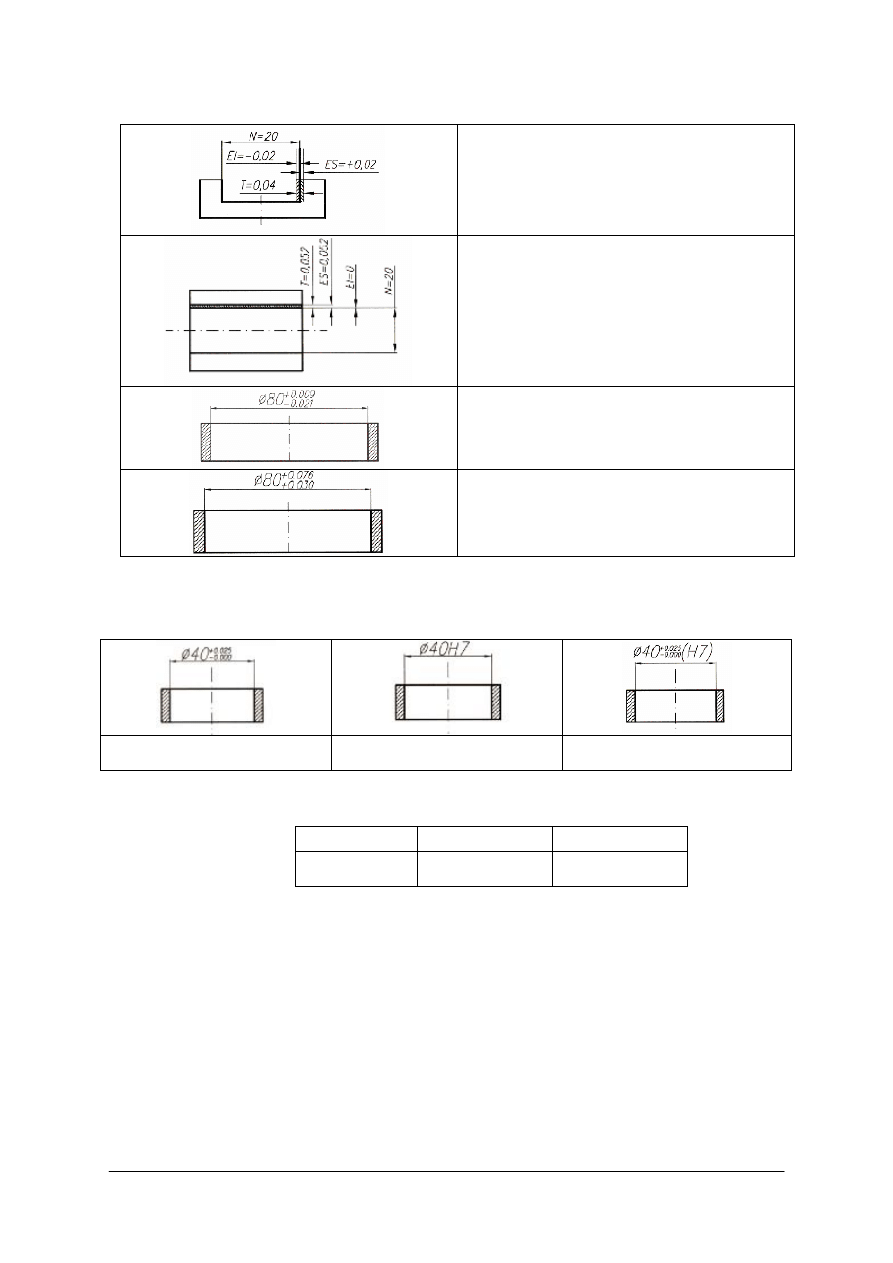

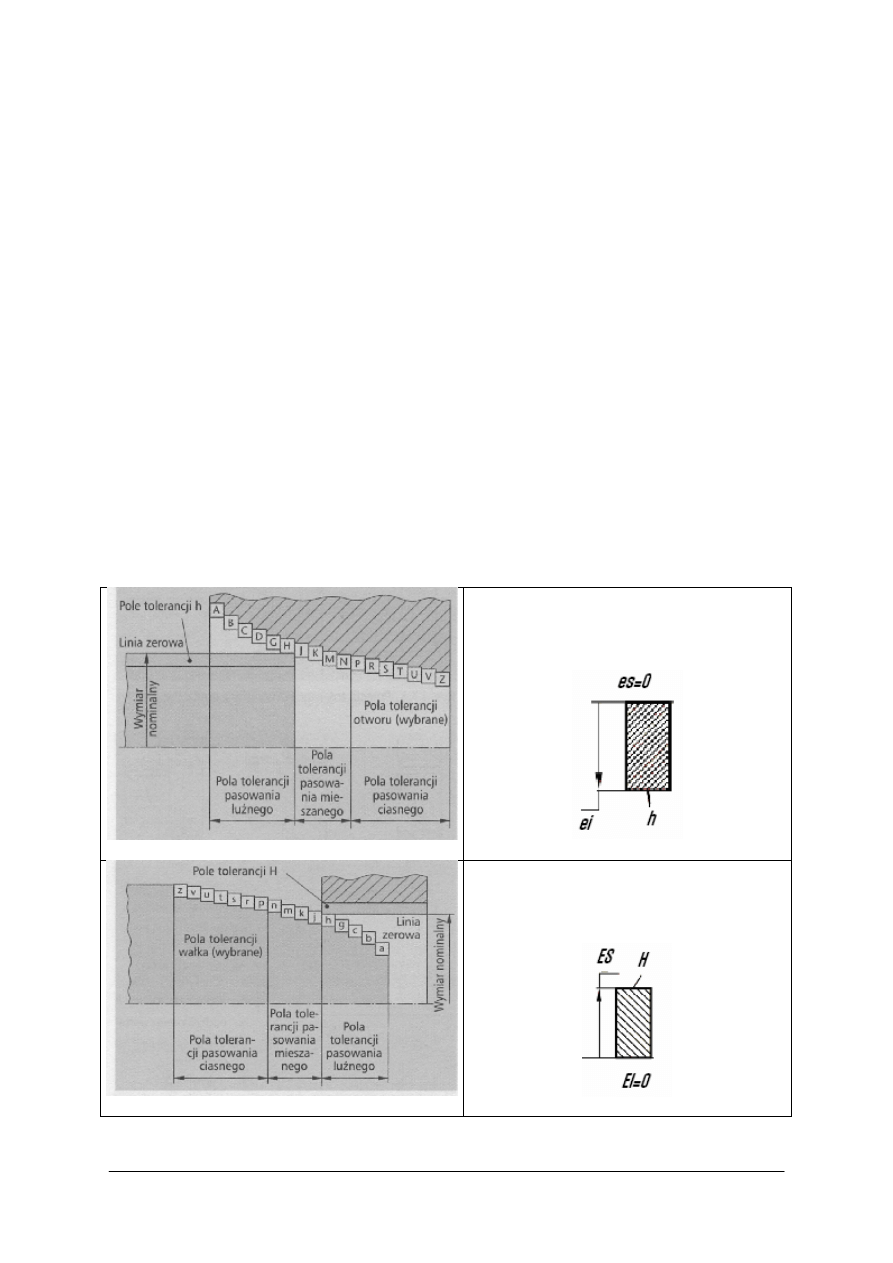

wyjaśnić istotę tolerancji, pasowania i chropowatości powierzchni oraz zastosować układ

tolerancji i pasowań,

−

odczytać i interpretować wyniki pomiarów,

−

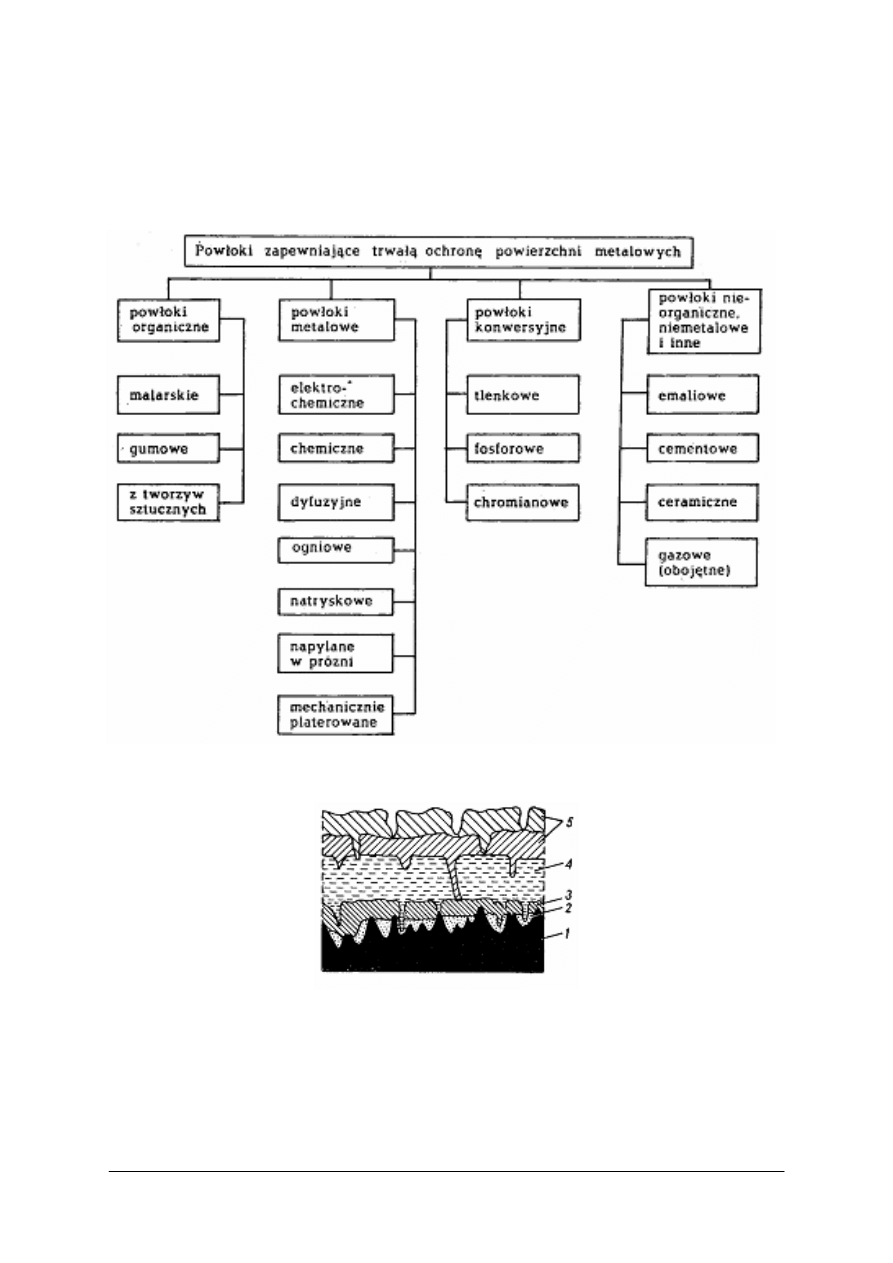

rozpoznać zjawiska korozyjne i ich skutki oraz dobrać sposoby zapobiegania korozji,

−

rozróżnić i dobrać powłoki ochronne,

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony

środowiska podczas dobierania materiałów eksploatacyjnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Materiały konstrukcyjne

4.1.1. Materiał nauczania

Metale

Pierwiastki występujące w przyrodzie można ogólnie podzielić na metale i niemetale.

Grupa metali odznacza się pewnymi charakterystycznymi dla niej właściwościami. Są to

m.in.: metaliczny połysk, sprężystość, plastyczność, nieprzezroczystość, dobra przewodność

cieplna i elektryczna, a także pewna mechaniczna wytrzymałość oraz łatwość obróbki. Jednak

okazuje się, że niektóre z tych cech mogą w pewnych warunkach przejawiać również

niemetale, a z kolei niektóre metale niekiedy tracą właściwości przypisane metalom. Dlatego

też właściwości metali uważa się raczej za cechy pewnego stanu, a nie za trwałe właściwości

przypisywane określonym pierwiastkom.

Pierwiastki metaliczne występują w przyrodzie przeważnie w postaci rud. Na drodze

różnych procesów metalurgicznych są one przerabiane na czyste metale. Z powodu swoich

bardzo dobrych właściwości mechanicznych metale są powszechnie wykorzystywane do

produkcji maszyn, urządzeń i wielu innych wyrobów, a także jako materiały konstrukcyjne

w budownictwie.

Właściwości fizyczne metali

Metale charakteryzują niżej zdefiniowane właściwości fizyczne.

Gęstość (masa właściwa) określa stosunek masy do objętości. Wyraża się ją w [kg/m

3

].

Gęstość jest cechą charakterystyczną każdej substancji, służy m.in. do obliczania masy

i ciężaru określonej objętości substancji. Przykładem metalu o dużej gęstości jest platyna

[21,45 g/cm

3

], natomiast metal o małej gęstości to aluminium [2,7 g/cm

3

].

Temperatura topnienia to taka temperatura, przy której kryształy (z których zbudowana jest

substancja) zamieniają się w ciecz. Wyrażana jest w stopniach Kelwina [K] lub

Celsjusza [°C]. Metalem łatwo topliwymi jest ołów [327°C], trudno topliwym wolfram

[3422°C].

Rozszerzalność cieplna przejawia się w zwiększaniu wymiarów liniowych i objętościowych

pod wpływem wzrostu temperatury i zmniejszaniu się ich przy chłodzeniu.

Przewodność cieplna to zdolność do przewodzenia ciepła. Dzięki tej właściwości metale

szybko się nagrzewają i szybko tracą ciepło.

Przewodność elektryczna to zdolność do przewodzenia prądu. To zjawisko przebiega za

pośrednictwem elektronów. Dobrymi przewodnikami są m.in.: złoto, srebro, miedź,

aluminium.

Właściwości mechaniczne metali

Właściwości mechaniczne mają zasadnicze znaczenie dla trwałości wszelkich konstrukcji

metalowych stosowanych w technice. Określają one zdolność metali do przeciwstawiania się

działaniu na nie sił zewnętrznych.

Właściwości mechaniczne są określane przez niżej określone cechy.

Wytrzymałość to opór stawiany przez materiał sile, która usiłuje go rozdzielić lub zmienić

jego kształt. W zależności od sposobu działania siły można rozróżnić wytrzymałość na

rozciąganie (R

r

), na ściskanie (R

c

), na zginanie (R

a

), na skręcanie (R

s

) oraz na ścinanie (R

t

).

Miarą wytrzymałości jest stosunek siły do pola powierzchni, na którą ta siła działa. Wyraża

się ją w [N/mm

2

].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Twardość jest to odporność materiału na odkształcenia trwałe, powstające wskutek wciskania

weń wgłębnika. Twardość materiałów jest wartością pozwalającą na określenie zmian

zachodzących od powierzchni w głąb materiału. Twardość można mierzyć różnymi

metodami: Brinella, Rockwella, Vickersa, Poldiego i Shore'a.

Metoda Brinella polega na wgniataniu twardej kalibrowanej kulki stalowej o określonej

średnicy w płaską, wygładzoną część przedmiotu. Kulka pozostawia na przedmiocie trwały

ślad w postaci wgłębienia (odcisk). Jego wielkość pośrednio służy do określenia twardości

danego materiału. Do pomiaru twardości służy specjalny twardościomierz. Twardość

określoną sposobem Brinella oznacza się HB.

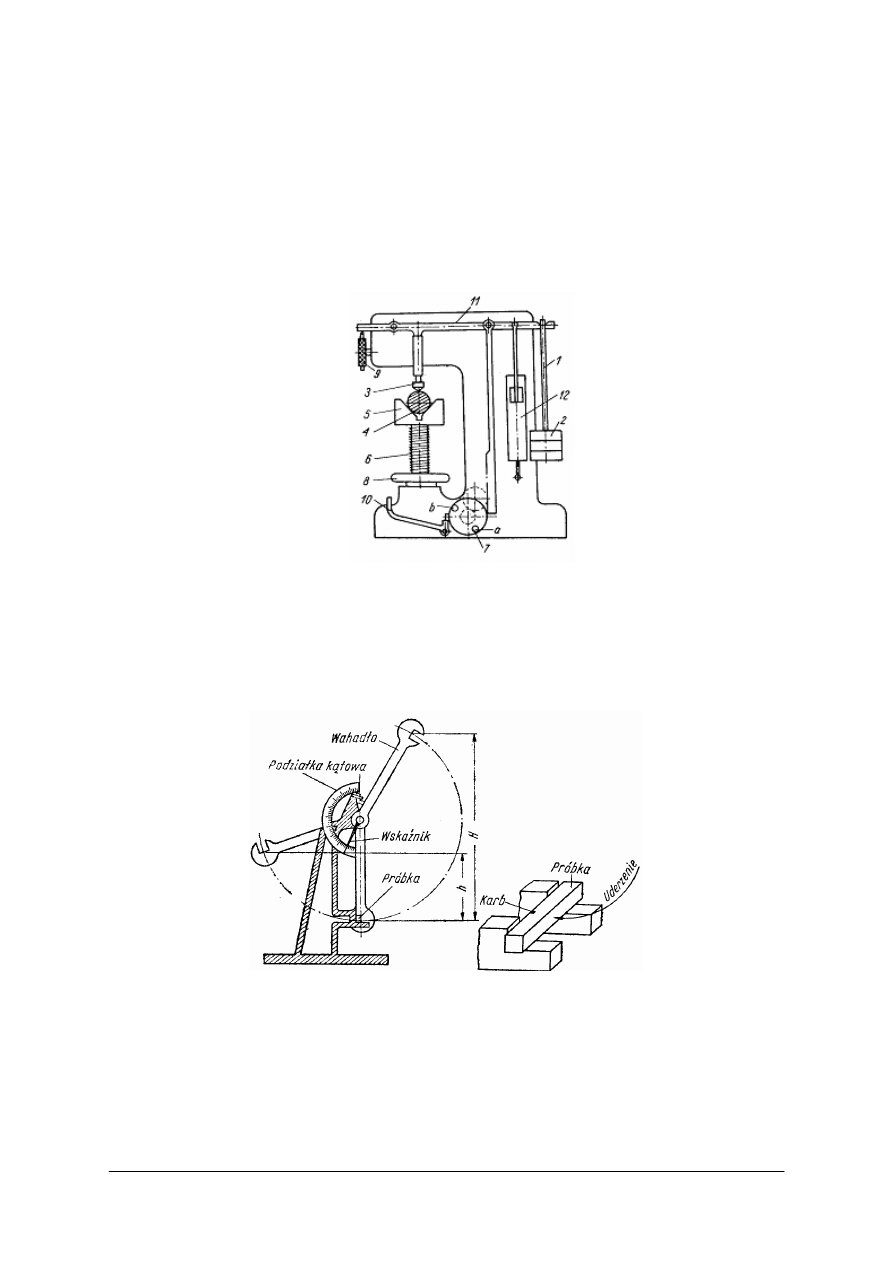

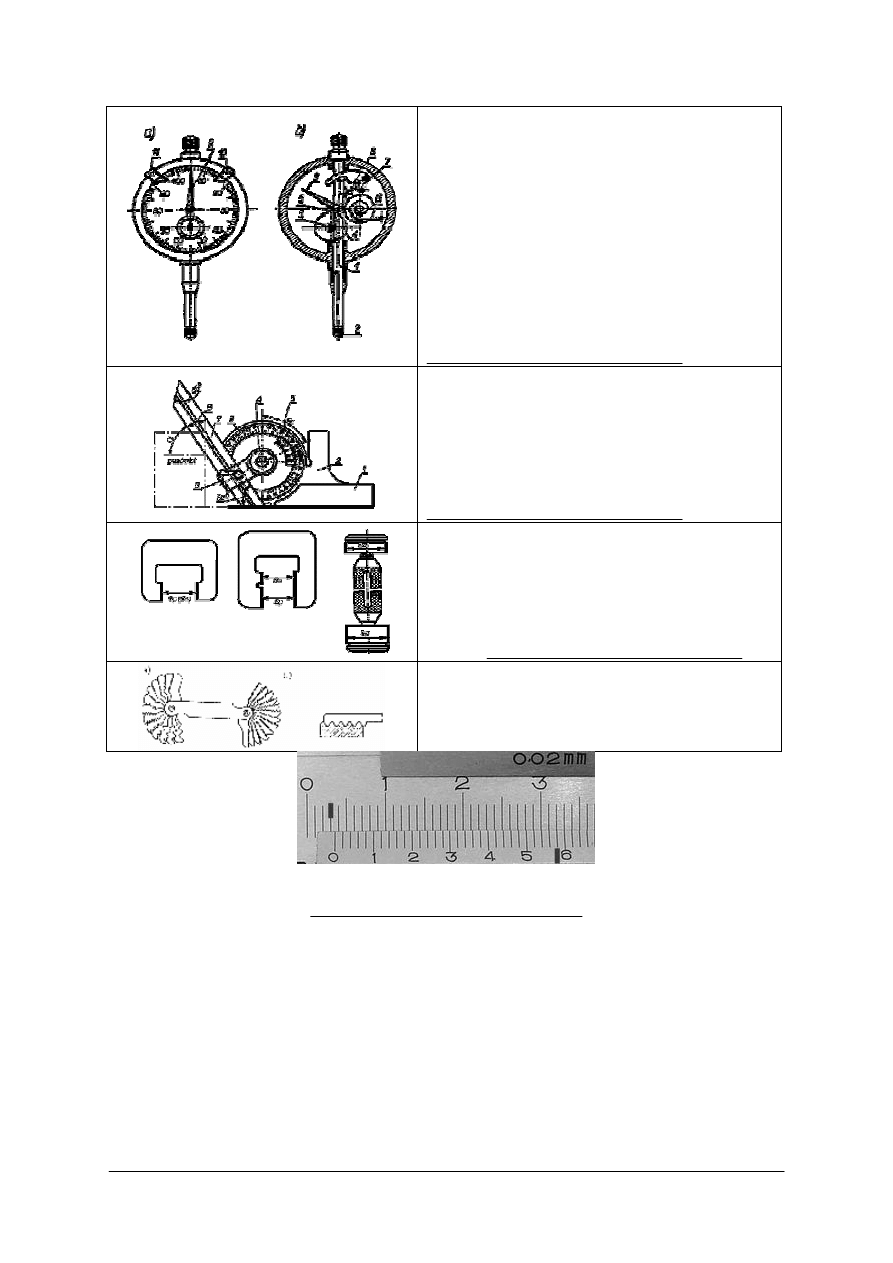

Rys. 1. Twardościomierz Rockwella 1) wieszak, 2) obciążniki, 3) wgłębnik, 4) badany materiał, 5) pryzma,

6) śruba, 7) korbka, 8) koło, 9) czujnik, 10) zwalniacz, 11) dźwignia, 12) amortyzator olejowy [7, s. 95]

Metoda Rockwella pozwala na badanie przedmiotów cienkościennych i małych. Pomiar

twardości polega na wciskaniu w badany metal stożka diamentowego o kącie

wierzchołkowym 120° lub kulki stalowej o średnicy 1/16 cala. Twardość określa się

z głębokości odcisku w badanym metalu. Twardość określoną tą metodą oznacza się [HRC].

Rys. 2. Młot Charpy’ego [16, s. 313]

Udarność to odporność materiału na uderzenie lub nagłe obciążenie. Udarność materiału

zależy od składu chemicznego badanego materiału, ale także od obróbki plastycznej i cieplnej

jakiej ten materiał został poddany. Na przykład stale zahartowane wykazują znacznie

mniejszą udarność niż stale wyżarzone, a stale twarde mniejszą udarność niż stale miękkie.

Na zmniejszenie udarności stali ma duży wpływ zawartość domieszek fosforu. Próba

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

udarności polega na złamaniu próbki, specjalnie przygotowanej z karbem, jednorazowym

uderzeniem młota wahadłowego (najczęściej stosuje się młot Charpy'ego).

Właściwości technologiczne

Właściwości technologiczne metali, decydują o wyborze metod ich obróbki. Do

właściwości technologicznych metali zalicza się m.in.: skrawalność, ścieralność, własności

odlewnicze oraz własności plastyczne.

Skrawalność jest to podatność materiałów na obróbkę skrawaniem. Skrawalność zależy

pośrednio od twardości metalu. Metale miękkie mają lepszą skrawalność od metali twardych.

Ścieralność określa zdolność materiału do zużywania się jako skutek tarcia.

Spawalność to podatność metalu do tworzenia złącz spawanych. Zależy ona od składu

chemicznego materiału spawanego, rodzaju spoiwa, rodzaju spawania.

Kowalność to podatność metali na obróbkę kuźniczą.

Plastyczność jest to zdolność do zmiany kształtu pod wpływem kucia, tłoczenia, czy też

walcowania.

Metale żelazne i ich stopy

Żelazo pozyskuje się z rud żelaza w trakcie wytapiania surówek w piecach hutniczych.

Najbardziej znane rudy żelaza to magnetyt (zawiera 60-72% żelaza), hematyt (40-56%),

limonit (20-45%) i syderyt (25-39%). Do tzw. wielkiego pieca oprócz rudy żelaza ładuje się

również materiały wsadowe, którymi są koks i topniki. Koks pełni rolę paliwa, a topniki

(kamień wapienny i palone wapno) odprowadzają do żużla w procesie wytopu niepotrzebne

domieszki. Wydzielanie czystego żelaza z jego rud w czasie procesu wielkopiecowego

głównie polega na odłączeniu tlenu od tlenków żelaza (proces redukcji).

Stop żelaza z węglem jest to taki stop, w którym węgiel jest rozpuszczony w żelazie. Węgiel

w tym stopie może występować w dwóch postaciach:

–

węgla czystego czyli grafitu,

–

węglika żelaza zwanego cementytem.

Z wielkiego pieca otrzymuje się surówkę. Jej nazwa pochodzi stąd, że jest to dopiero

surowiec przewidziany do dalszej przeróbki. Surówka hutnicza odlewana jest w postaci

bloczków zwanych gąskami. Bezpośredni wpływ na budowę surówki mają jej skład

chemiczny i szybkość chłodzenia. Ze względu na budowę (strukturę) rozróżnia się

następujące surówki:

–

białą, (o białym przełomie), zawierająca węgiel wyłącznie w stanie związanym w postaci

cementytu, charakteryzuje się dużą twardością i kruchością, jest produktem wyjściowym

do wytwarzania stali i staliwa,

–

szarą, (o szarym przełomie), zawierająca węgiel w stanie wolnym, w postaci grafitu, jest

miękka, charakteryzuje się dużą lejnością, jest wyjściowym produktem do produkcji

żeliwa,

–

pstrą (tzw. połowiczną), zawierająca węgiel zarówno w stanie związanym, jak i wolnym.

Klasyfikacja stali

Stalą nazywa się stop żelaza z węglem, w którym zawartość węgla nie przekracza

wartości 2 %. Stal można otrzymywać w procesie tzw. świeżenia surówki białej (proces

Simensa-Martina w piecu martenowskim). Pierwotnie w surówce znajduje się 4,5% węgla,

oraz liczne zanieczyszczenia. Świeżenie oznacza wypalanie szkodliwych domieszek

i obniżenie zawartości węgla. Stal w nowoczesnych hutach uzyskuje się w piecach

konwertorowych, łukowych lub próżniowych. Pozwalają one uzyskać stal wysokiej jakości.

W celu uzyskania specjalnych właściwości stali wprowadza się do jej składu domieszki

dodatkowych pierwiastków (tzw. składniki stopowe). Do składników stopowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

podnoszących jakość stali należą następujące pierwiastki: chrom, nikiel, mangan, wolfram,

miedź, molibden, tytan, wanad. Pierwiastki takie jak tlen, azot, siarka oraz wtrącenia

niemetaliczne, głównie tlenków siarki, fosforu zanieczyszczają stal i obniżają jej jakość.

Wyroby stalowe dostępne są w postaci znormalizowanych i różnorodnych wyrobów

hutniczych: wlewek, prętów okrągłych, kwadratowych, sześciokątnych, rur okrągłych, profili

zamkniętych i otwartych (płaskowniki, kątowniki, ceowniki, teowniki, dwuteowniki), a także

blach. Uwzględniając przeznaczenie stali, dzieli się ją na:

–

stale konstrukcyjne (węglowe i stopowe),

–

stale narzędziowe (węglowe, stopowe do pracy na zimno, stopowe do pracy na gorąco,

szybkotnące),

–

stale specjalne (nierdzewne, kwasoodporne, żaroodporne).

Stali konstrukcyjnej używa się do budowy konstrukcji stalowych oraz części urządzeń

i maszyn o typowym przeznaczeniu. Gdy konstrukcja lub element urządzenia pracuje

w trudnych lub ekstremalnych warunkach atmosferycznych, wytrzymałościowych lub

cieplnych, stosuje się stale specjalne (stale resorowe, sprężynowe, łożyskowe itp.).

Stal narzędziowa służy do produkcji narzędzi, elementów przyrządów pomiarowych oraz

odpowiedzialnych uchwytów. Stale narzędziowe charakteryzują się wysoką twardością,

odpornością na ścieranie, niewielką odkształcalnością i niewrażliwością na przegrzanie.

Cechy te gwarantuje wysoka zawartość węgla i odpowiednia obróbka cieplna, oraz użycie

odpowiednich dodatków stopowych. W zależności od warunków pracy narzędzia wyróżnia

się stale narzędziowe do pracy na zimno (do 200°C) i do pracy na gorąco. Specjalną grupę

tworzą tzw. stale szybkotnące.

Stal specjalna – to rodzaj stali przeznaczonej do specjalnych zastosowań. Stale specjalne są

bardzo drogie, gdyż zawierają dużą ilość dodatków stopowych, wymagają skomplikowanej

obróbki cieplnej oraz wysokiego reżimu obróbki. Stalami specjalnymi są m.in. stale

nierdzewne, kwasoodporne, żaroodporne, o specjalnych właściwościach magnetycznych,

odporne na zużycie.

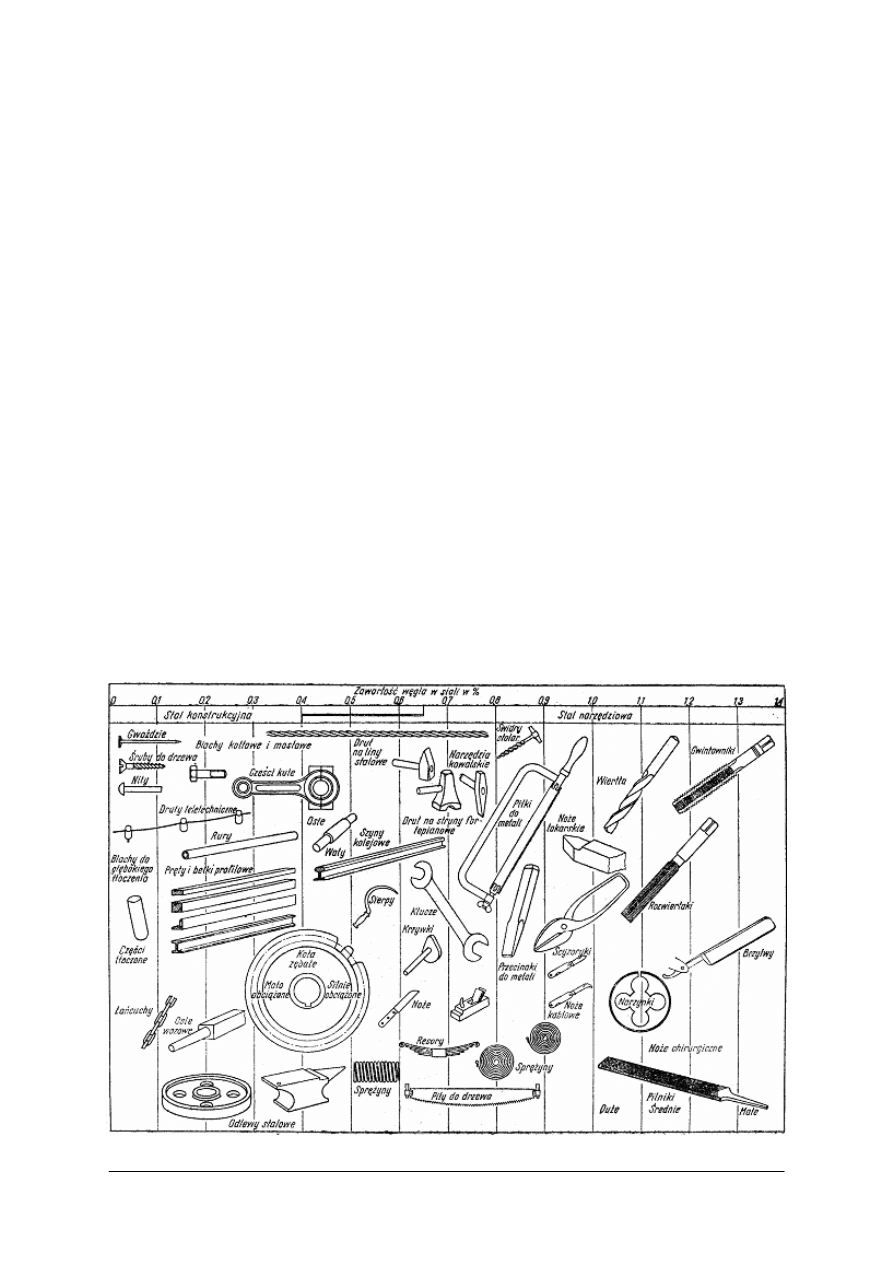

Rys. 3. Zastosowanie stali węglowych w zależności od procentowej zawartości węgla [16, s. 333]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Uwzględniając skład chemiczny stali, klasyfikuje się je na:

–

stale węglowe,

–

stale stopowe.

Stale węglowe to takie, w których głównym składnikiem wywierającym wpływ na własności

mechaniczne stali jest węgiel. Zależność jest następująca, im większa zawartość węgla

w stali, tym większa jest jej wytrzymałość, twardość, zaś mniejsza plastyczność. Stale

węglowe dzieli się na niskowęglowe (zawartość węgla do 0,25%), średniowęglowe (0,25-

0,60%) i wysokowęglowe (0,60-2%). Pod względem jakości stale wśród stali węglowych

wyróżnia się stale pospolitej jakości (z dużą ilością szkodliwych domieszek siarki i fosforu),

zwykłej i podwyższonej jakości.

Stale stopowe od stali węglowych różnią się tym, że celowo do ich składu wprowadza się

różne pierwiastki (nieżelazne metale, krzem), które pozwalają nadać stali specjalne

właściwości. Nazwy poszczególnych stali tworzy się od nazw głównych składników

stopowych np.: stal chromowa, stal chromowo-niklowa, stal wanadowa itp. Dzięki

składnikom stopowym nim można uzyskać stal: o zwiększonej wytrzymałości, odporną na

korozję, żaroodporną itp.

Oznaczanie stali

Sposób oznaczania poszczególnych stali został szczegółowo ustalony w Polskich

Normach. Gatunki i rodzaje stali są umownie oznaczane literami i cyframi.

Stale konstrukcyjne węglowe zwykłej jakości w zależności od składu chemicznego

i właściwości mechanicznych oznacza się literami „St” z cyfrą od 0 do 7 oznaczającej kolejny

gatunek stali (np. St0, St1, St2 itd., do St7).

Stale konstrukcyjne węglowe zwykłej jakości o określonym składzie chemicznym

oznacza się MSt9, MSt1, do MSt7. Symbol stali konstrukcyjnych węglowych zwykłej

jakości, przydatnych do spawania zakończony jest literą „S” (np.: St3S). Stale konstrukcyjne

wyższej jakości oznacza się liczbą dwucyfrową, która określa średnią zawartość węgla w stali

(np.: stal 08 zawiera 0,05 do 0,11% węgla, a stal 25 zawiera 0,22 do 0,30% węgla).

Stale konstrukcyjne stopowe do nawęglania składa się z cyfr i liter. Pierwsze dwie cyfry

oznaczają średnią zawartość węgla w stali, natomiast litery określają rodzaj pierwiastków

stopowych według następującego porządku: G – mangan, H – chrom, J – aluminium,

N – nikiel, B – bor, M – molibden, T – tytan, F – wanad, W – wolfram, D – miedź,

Z – krzemochromowolfram, P – chromonikiel.

Oznaczenie stali narzędziowych rozpoczyna się dużą literą „N”. Po niej następuje

dwucyfrowa liczba określająca średnią zawartość węgla w stali. Jeżeli na końcu symbolu

pojawia się litera E, oznacza to stal płytko hartującą się. Stale głęboko hartujące się nie mają

na końcu symbolu żadnej litery (np.: N12E stal narzędziowa, płytko hartująca się, o średniej

zawartości węgla 1,2% - zwykle używana do wyrobu pilników, noży, N9 – stal narzędziowa,

głęboko hartująca się, o zawartości węgla 0,9% używana do wyrabiania gwintowników,

przebijaków).

Oznaczenie stali narzędziowych stopowych do pracy na zimno składa się z liter; „N”

i liter oznaczających zawarte w stali najważniejsze pierwiastki stopowe (np.: NV – stal

narzędziowa, stopowa do pracy na zimno - wanadowa). Oznaczenie stali narzędziowych

stopowych do pracy na gorąco składa się z liter; „W” i liter oznaczających zawarte w stali

najważniejsze pierwiastki stopowe (np.: WV – stal narzędziowa, stopowa do pracy na gorąco

- wanadowa). Oznaczenie stali narzędziowych stopowych szybkotnących rozpoczyna się

literą „S” (np.: SW stal szybkotnąca wolframowa, SV stal szybkotnąca wanadowa).

Stale do produkcji rur są oznaczone symbolami „R” (np.: R35, R45)

Przykłady stali o podwyższonej wytrzymałości 18G2, 18G2A i 18G2AV. Stale

trudnordzewiejące są oznaczone symbolami 10HA, 10H, 12HIJA, 12PJA.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Nowe oznaczanie stali wg norm PN-EN

W normach PN-EN stosowane są dwa systemy oznaczania stali:

–

system literowo-cyfrowy (PN-EN 10027-1:1994),

–

system cyfrowy (PN-EN 10027-2:1994).

Każdy gatunek stali ma nadany znak i numer, który jednoznacznie identyfikuje tylko

jeden materiał. W przypadku systemu literowo cyfrowego symbole literowe są odpowiednio

dobrane tak, że wskazują na główne cechy stali np. zastosowanie, własności mechaniczne,

skład chemiczny. Umożliwia to łatwe identyfikowanie poszczególnych gatunków stali.

W przypadku oznaczania stali w systemie cyfrowym każdy gatunek stali ma nadany numer

składający się z pięciu cyfr, który można stosować zamiast znaku stali. Numer gatunku stali

nadaje Europejskie biuro rejestracyjne. Pierwsza cyfra w numerze „1” oznacza, że jest to stal,

dwie następne oznaczają grupę stali, a dwie końcowe wyróżniają konkretny gatunek w grupie.

(Przykład: „1.4541” oznacza stal odporną na korozję ze specjalnymi dodatkami).

Stale oznaczane wg ich zastosowania i właściwości mechanicznych i fizycznych

W tym przypadku znak zawiera symbole główne np: S stale konstrukcyjne, P stale

pracujące pod ciśnieniem, E stale maszynowe. (Przykład: stal S185 zastosowanie:

konstrukcje nitowane i łączone śrubami pracujące w temperaturze otoczenia).

Stale niestopowe. Znak stali składa się z następujących symboli: litery C, liczby określającej

100-krotną wartość wymaganej zawartości procentowej węgla. (Przykład: stal C45U

zastosowanie: proste narzędzia ręczne, młotki zwykłe i kowalskie, kowadła, pomocnicze

narzędzia kowalskie itp.).

Stale stopowe. Znak stali składa się z następujących symboli literowych i liczbowych: litery

X, liczby określającej 100-krotną wartość wymaganej zawartości procentowej węgla, symboli

chemicznych oznaczających składniki stopowe stali, liczb oznaczających średni procent

zawartości pierwiastków stopowych. (Przykład: stal X5CrNi18-10 zastosowanie:

w przemyśle chemicznym, przetwórstwa spożywczego, zbiorniki, pompy, rurociągi, implanty

medyczne, naczynia).

Stale szybkotnące. Znak stali składa się z: liter HS, liczby oznaczającą średnie procentowe

zawartości pierwiastków stopowych, zaokrąglone do liczby całkowitej i oddzielone kreska

poziomą w następującym porządku: wolfram (W)-molibden (Mo)-wanad (v)-kobalt (Co)

(Przykład: stal HS2-9-2 zastosowanie: wiertła spiralne, frezy, narzynki i gwintowniki,

narzędzia do obróbki kół zębatych).

Staliwo

Jest to stal w postaci lanej, o zawartości węgla od 0,1 do 0,6%, odlana w formie

o określonym kształcie. Odlew po zakrzepnięciu może być poddany dalszej obróbce

skrawaniem lub cieplnej.

Rozpoznawanie jakości stali metodami warsztatowymi.

W warunkach warsztatowych w pewnym przybliżeniu można określić jakość stali jaką

dysponujemy. Jednym ze sposobów jest obserwacja barwy i kształtu iskier powstających

podczas szlifowania. Podczas szlifowania stali miękkiej powstają iskry białe i długie.

W przypadku szlifowania stali o zwartości węgla do 0,6% powstają iskry jasnożółte

o niewielkiej ilości gwiazdek. Ze stali o zawartości węgla ponad 0,6% podczas szlifowania

powstaje duży snop iskier w kształcie gwiazdek o żółtym kolorze. Jeżeli szlifujemy stal

specjalną, powstają iskry kolorowe. W przypadku stali wolframowej czerwone, a chromowo-

wolframowej biało-czerwone z żółtymi punktami. Inna metoda określenia zawartości węgla

w stali polega na wnikliwym obejrzeniu przełomu próbki. Stal o małej zawartości węgla

będzie miała przełom włóknisty i barwę srebrzystoszarą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Badanie twardości metalu w warunkach warsztatowych polega na nacięciu próbki

materiału pilnikiem.

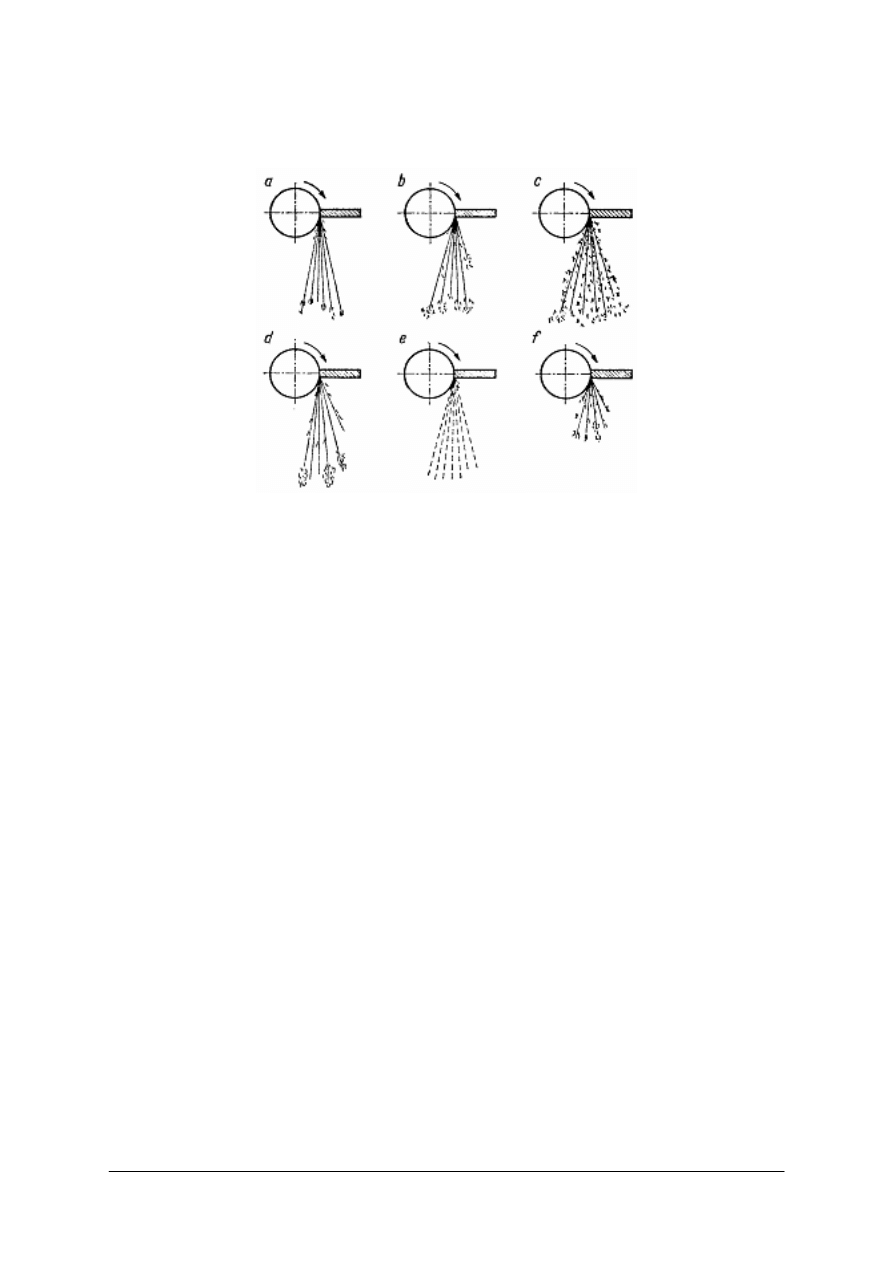

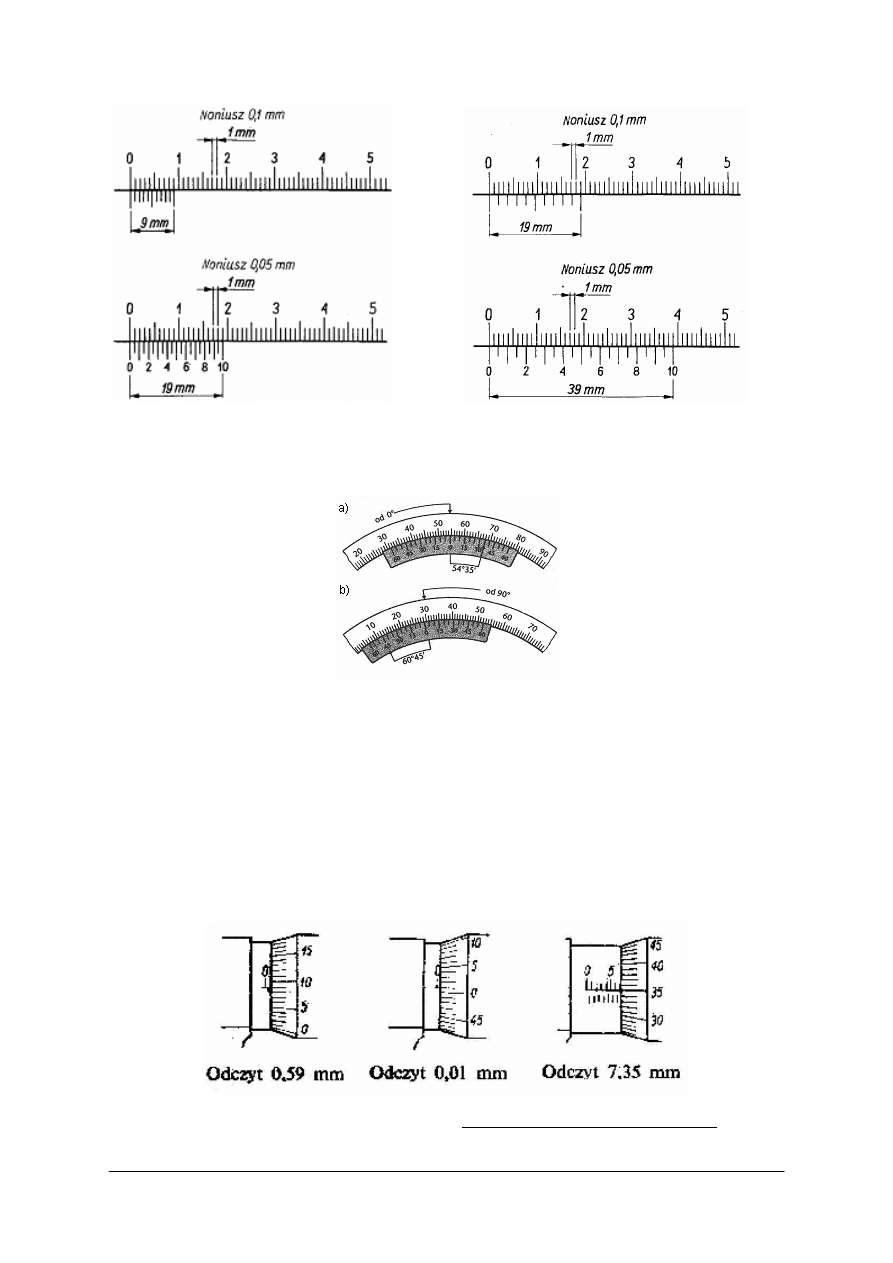

Rys. 4. Badanie składu chemicznego stali przez iskrzenie a) stal niskowęglowa, b) średniowęglowa,

c) narzędziowa, d) żeliwo, e) szybkotnąca, f) manganowa [16, s. 316]

Żeliwo

Jest to stop odlewniczy żelaza z węglem, krzemem, manganem, fosforem, siarką i innymi

składnikami zawierający od 2% do 3,6% węgla w postaci cementytu lub grafitu.

Występowanie konkretnej postaci węgla zależy od szybkości chłodzenia. Żeliwo otrzymuje

się przez przetapianie surówki z dodatkami złomu stalowego lub żeliwnego w piecach

zwanych żeliwniakami. Tak powstały materiał stosuje się do wykonywania odlewów. Żeliwo

charakteryzuje się niewielkim skurczem odlewniczym, łatwością wypełniania form, a po

zastygnięciu dość dobrą obrabialnością. W celu usunięcia ewentualnych ostrych krawędzi

i pozostałości formy odlewniczej wyroby odlewnicze po zastygnięciu poddaje się obróbce

mechanicznej przez szlifowanie. Odlew poddaje się także procesowi sezonowania, którego

celem jest zmniejszenie wewnętrznych naprężeń. Bez tego zabiegu wewnętrzne naprężenia

mogłyby doprowadzić do odkształceń wyrobu lub nawet jego uszkodzenia. Żeliwo dzięki

wysokiej zawartości węgla posiada wysoką odporność na korozję.

W technice stosuje się różne rodzaje żeliwa.

Żeliwo szare to rodzaj żeliwa w którym węgiel występuje w postaci grafitu. Nazwa jego

pochodzi od faktu, iż jego przełom ma szary kolor. Uznawane za żeliwo wyższej jakości, jest

bardziej ciągliwe, łatwiej obrabialne, charakteryzuje się dobrą lejnością i posiada mniejszy

skurcz odlewniczy niż żeliwo białe.

Żeliwo białe to żeliwo w którym węgiel występuje w postaci kruchego cementytu. Nazwa

jego pochodzi od faktu, iż jego przełom ma jasnoszary kolor. Uznawane za żeliwo niższej

jakości, jest mniej ciągliwe, gorzej obrabialne, charakteryzuje się nie najlepszą lejnością

i posiada większy skurcz odlewniczy, niż żeliwo szare. Jest to żeliwo kruche i nieobrabialne,

nie nadaje się na części konstrukcyjne. Jest materiałem wyjściowym do otrzymywania żeliwa

ciągliwego.

Żeliwo ciągliwe to żeliwo otrzymane w wyniku długotrwałego wyżarzania żeliwa białego.

Żeliwo takie posiada bardzo dobre własności wytrzymałościowe, porównywalne do stali.

Żeliwo stopowe to takie żeliwo, do którego w celu modyfikacji jego własności fizycznych

i chemicznych dodawane są dodatki stopowe takie jak krzem, nikiel, chrom, molibden,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

aluminium i inne. Istnieją następujące typy żeliw stopowych: żeliwo odporne na korozję,

żeliwo kwasoodporne, żeliwo żaroodporne.

Przykłady żeliw stopowych:

–

silal - przeznaczone na odlewane elementy do pracy w temperaturach dochodzących do

600–800°C, wadą silalu jest wysoka kruchość,

–

nicrosilal - podobne do silalu z większym dodatkiem niklu. Charakteryzuje się większą

żaroodopornością i lepszymi charakterystykami wytrzymałościowymi,

–

niresist - cechuje się wysoką żaroodpornością, a zarazem odpornością na korozję.

Metale nieżelazne i ich stopy

W technice najczęściej wykorzystuje się metale nieżelazne takie jak: cyna, miedź,

aluminium, ołów, nikiel, cynk. Ponieważ metale nieżelazne są dość drogie, często zastępuje

się je ich stopami.

Aluminium (Al.) zwane również glinem, jest lekkim metalem o barwie srebrzystobiałej. Jest

odporny na wpływy atmosferyczne, a także działanie słabych kwasów, alkoholi i tłuszczów.

Charakteryzuje się dobrą przewodnością elektryczną i cieplną, a także dobrą kowalnością

i lejnością. Stosuje się go do wyrobu przewodów elektrycznych, różnego rodzaju zbiorników,

armatury, naczyń mleczarskich. Ma także duże zastosowanie jako składnik stopów z innymi

metalami.

Cyna (Sn) jest bardzo miękkim metalem o barwie szarej. Cyna poprzez zabieg cynowania lub

bielenia stosowana jest do pokrywania warstwą ochronną stali i miedzi. Dokonuje się tego

przez zanurzenie części pobielanej w roztopionej cynie. Cyna jest składnikiem stopowym

brązu i spiżu. Jest także wykorzystywana w stopach łożyskowych i stopach do lutowania.

Cynk (Zn) jest metalem o barwie srebrzystej z odcieniem błękitnym. Jest bardzo odporny na

działanie powietrza i wilgoci, daje się łatwo przerabiać na blachy, pręty, folie i drut. Cynk

wykorzystuje się do tworzenia warstw ochronnych na wyrobach żelaznych (cynkowanie).

Stosuje się go również jako składnik w stopach.

Chrom (Cr) jest metalem o barwie srebrzystej z niebieskawym odcieniem. Jest twardy,

trudno topliwy. Dzięki niewidocznej powłoce tlenku którym się pokrywa

jest odporny na

korozję. Stosowany jest jako składnik stopowy, a także do ozdobnego pokrywania

galwanicznego (chromowania) wyrobów stalowych i mosiężnych.

Kadm (Cd) o własnościach podobnych do własności cynku. Jest używany jako składnik

stopowy.

Kobalt (Co) metal srebrzystobiały, o niebieskawym połysku, kowalny, ciągliwy,

ferromagnetyczny, trudnotopliwy. Odporny na działanie czynników atmosferycznych.

Nikiel (Ni) jest metalem o srebrzystobiałej barwie z lekkim żółtawym odcieniem. Jest

odporny na korozję i niektóre kwasy. Nikiel jest ciągliwy i plastyczny. Stosowany jest do

galwanicznego pokrywania (niklowania) innych metali. Ma szerokie zastosowanie jako

składnik stali stopowych, brązów i mosiądzów.

Miedź (Cu) jest plastycznym metalem o jasnoczerwonej barwie. Po długotrwałym działaniu

warunków atmosferycznych pokrywa się zielonym nalotem. Miedź jest dobrym

przewodnikiem prądu elektrycznego i ciepła. Używana jest do wyrobu przewodów

elektrycznych, uzwojeń silników elektrycznych i prądnic. Miedź znajduje również duże

zastosowanie

do

pokrywania

przedmiotów

stalowych,

cynkowych,

cynowych

i aluminiowych, przed chromowaniem lub niklowaniem. Z miedzi wykonuje się elementy

urządzeń grzewczych, chłodniczych itp. Miedź jest głównym składnikiem stopowym takich

stopów jak: mosiądze, brązy, spiże.

Ołów jest metalem o barwie szarej, miękkim i odpornym na działanie kwasów i zasad. Jest

składnikiem wielu stopów. Stosuje się go w przemyśle chemicznym do sporządzania naczyń

i armatury do kwasów, w przemyśle elektrotechnicznym do wykonywania płyt

akumulatorowych. Bywa również stosowany w formie różnego rodzaju obciążników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Stopy metali nieżelaznych

Stopy aluminium ze względu na małą masę właściwą noszą nazwę stopów lekkich. Z tego

względu oraz dzięki dobrym właściwościom wytrzymałościowym znajdują szerokie

zastosowanie w przemyśle maszynowym. Najbardziej znanymi stopami aluminiowymi są

duraluminium i silumin.

–

Duraluminium (dural) jest stopem aluminium, miedzi, magnezu i manganu

z domieszkami żelaza i krzemu. Odznacza się dużą twardością, wytrzymałością i małą

masą właściwą. Duraluminium jest stopem, który znalazł szerokie zastosowanie

w przemyśle motoryzacyjnym i lotniczym.

–

Silumin jest odmianą stopu aluminiowego, która oprócz aluminium zawiera duże ilości

krzemu oraz niewielkie ilości miedzi, magnezu i manganu. Silumin jest stopem

stosowanym do wyrobu elementów silników spalinowych (tłoków), części pomp

i armatury chemicznej.

Stopy miedzi

Najbardziej znanymi stopami miedzi są brązy i mosiądze.

–

Brąz to stop miedzi z cyną (brązy cynowe), miedzi z ołowiem (brązy ołowiowe) lub

miedzi z aluminium (brązy aluminiowe). Brązy są odporne na ścieranie oraz na działanie

związków chemicznych. Stosowane są na tulejki, panewki łożysk ślizgowych, części

armatury, zawory pomp itp.

–

Mosiądz jest stopem miedzi z cynkiem. Barwa mosiądzu zależnie od zawartości miedzi

zmienia się od żółtej do czerwono-żółtej. Stosowany jest do wyrobu armatury

wodociągowej, przewodów paliwowych, części elektrotechnicznych, przyrządów

optycznych i instrumentów muzycznych.

Stopy łożyskowe

Są to stopy służące do wylewania panewek łożyskowych. Stopy te powinny

charakteryzować

się

odpowiednimi

właściwościami

mechanicznymi

do

pracy

w podwyższonej temperaturze łożyska, małym współczynnikiem tarcia, dużą odpornością na

ścieranie, odpornością na kwasy znajdujące się w smarach. Najczęściej stosowanymi stopami

łożyskowymi są:

–

stopy cynowe (stosowane w łożyskach samochodów, ciągników i innych łożyskach

mocno obciążonych),

–

stopy cynowo-ołowiowe, (używane w łożyskach mniej obciążonych, np. w maszynach

rolniczych),

–

brązy cynowe (stosowane na odlewy panewek),

–

brązy ołowiowe (stosowane do łożysk pracujących pod dużym obciążeniem).

Inne materiały

Kompozyty

Są to takie materiały, dla otrzymania których połączono składniki o różnych

właściwościach w wyniku czego otrzymano właściwości albo wyższe albo dodatkowe

w stosunku do składników wziętych osobno lub zmieszanych tylko razem. Do najbardziej

znanych kompozytów należą żelazobeton, eternit, szkło zbrojone siatką metalową, węgliki

spiekane, włókna szklane, węglowe, kevlar (z którego przędzie się włókna o bardzo wysokiej

odporności mechanicznej na rozciąganie) i inne. Kompozyty pozwalają na otrzymywanie

lekkich, mocnych i elastycznych konstrukcji.

Węgliki spiekane

Węgliki spiekane metali, zwane także spiekami, są sprasowanymi pod dużym ciśnieniem

proszkami metalurgicznymi, w następnej kolejności spieczone w piecach w temperaturze

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

ok. 1400°C. Wykorzystuje się proszki węglika wolframu, tytanu, tantalu i wanadu.

Odznaczają się bardzo wysoką twardością zbliżoną do twardości diamentu, nawet w bardzo

wysokich temperaturach. Węgliki używane są w produkcji narzędzi do obróbki skrawaniem,

gdzie przybierają postać płytek stanowiących nakładki na ostrza noży tokarskich, frezów itp.

Tworzywa sztuczne

Tworzywa sztuczne są wielkocząsteczkowymi związkami organicznymi otrzymywanymi

przez chemiczną przeróbkę surowców pochodzenia naturalnego (roślinnego lub zwierzęcego)

bądź też metodą syntezy z produktów chemicznej przeróbki węgla, ropy naftowej lub gazu

ziemnego. Materiały oparte na polimerach syntetycznych, często zastępują tradycyjne

materiały takie jak drewno, ceramika, metal, kauczuk naturalny. Tworzywa sztuczne mogą

być półproduktami (np. żywice poliestrowe) lub jako wyroby gotowe. W

skład

tworzyw

sztucznych wchodzą oprócz polimerów także plastyfikatory (zmiękczacze), wypełniacze

(zmieniające właściwości mechaniczne) oraz substancje barwiące.

Uwzględniając właściwości tworzyw sztucznych można je sklasyfikować jako:

–

duromery, czyli tworzywa twarde, trudnotopliwe, o wysokiej odporności mechanicznej,

służące często jako materiały konstrukcyjne (tzw. sztuczne metale); niektóre duromery

zastępują też materiały ceramiczne,

–

plastomery, tworzywa popularnie zwane termoplastami, mniej sztywne od duromerów,

łatwotopliwe i zwykle rozpuszczalne; dzięki ich topliwości można je przetwarzać

poprzez topienie i wtryskiwanie do form lub wytłaczanie, dzięki czemu można z nich

uzyskać bardzo skomplikowane kształty; stosowane np. jako obudowy do maszyn

i urządzeń, elementy wyposażenia domowego,

–

elastomery to tworzywa, które można rozciągać i ściskać; w wyniku rozciągania lub

ściskania elastomery zmieniają znacznie swój kształt, ale po odjęciu siły wracają do

poprzednich wymiarów; elastomery zastąpiły prawie całkowicie kauczuk naturalny.

Ze względów ekologicznych trwają prace nad tworzywami sztucznymi, które podlegałyby

biologicznej degradacji, a produkowane by były na bazie roślinnej lub zwierzęcej.

Rodzaje tworzyw sztucznych

Polimery można otrzymywać w trzech różnych procesach chemicznych:

–

przez polimeryzację, gdy z wielu pojedynczych cząstek (monmerów), tworzą się zespoły

tych cząstek (polimery); gdy w reakcji bierze udział więcej związków wówczas powstaje

kopolimer (przykłady tworzyw: polietylen, polipropylen, polistyren, kopolimery winylu

PCW, żywice akrylowe),

–

polikondensacja przebiega podobnie do polimeryzacji z tym, że w czasie jej przebiegu

wydzielają się produkty uboczne (woda, chlorowodór, alkohol), (przykłady tworzyw:

fenoplasty, aminoplasty, silikony, poliestry nasycone i nienasycone),

–

poliaddycja to reakcja wiązania monomerów w związki wielkocząsteczkowe bez

wydzielania produktów ubocznych (przykłady tworzyw: poliuretany).

Podstawa klasyfikacji tworzyw sztucznych jest ich zachowanie się pod wpływem ciepła.

Dlatego klasyfikuje się je na:

–

termoplastyczne (termoplasty) po powtórnym nagraniu miękną i poddają się formowaniu,

czyli staja się plastyczne; takie tworzywa można kilkukrotnie przerabiać; są

wodoodporne i odporne na udar, dają się łatwo spawać,

–

termoutwardzalne pod wpływem wysokiej temperatury stają się plastyczne, po czym

twardnieją w sposób nieodwracalny; są mało ścieralne, mniej kruche.

Poliamidy (PA) twarde i elastyczne tworzywo, niewrażliwe na uderzenia, duża odporność

chemiczna, mogą pracować bez smarowania,. Wykonuje się z nich tuleje łożyskowe, koła

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

zębate, pokrywy, korpusy, podkładki, kordy do opon, obicia tapicerskie, pasy bezpieczeństwa

itp.

Tworzywa akrylowe (PMM) służą do produkcji sztucznego szkła organicznego

(pleksiglasu).

Polichlorek winylu (PCW) to tworzywo niepalne, niewrażliwe na wilgoć, odporne na

czynniki chemiczne. Występuje pod wieloma nazwami handlowymi: winidur, igielit,

winoplast.

Polietylen (PE) przetwarza się metodą wtrysku i wytłaczania. Zaletami są odporność na

czynniki chemiczne, dobre własności dielektryczne, łatwo się barwi. Do wad zalicza się małą

płynność, szybkie starzenie się. Między innymi z polietylenu produkuje się zbiorniki do

opryskiwaczy.

Polistyren (PS) jest odporny na wodę, ale posiada niską odporność na ciepło jest łatwopalny,

co eliminuje go jako materiał konstrukcyjny.

Żywice poliestrowe po zmieszaniu ze styrenem tworzą żywice utwardzalne na zimno.

Włókna szklane służą do otrzymywania sztucznej przędzy, z której wyrabia się tkaniny.

Żywice epoksydowe znajdują zastosowanie jako kleje. Łącznie ze szkieletem z tkaniny

szklanej służą m.in. do wykonywania zbiorników opryskiwaczy, łodzi, itp.

Masy uszczelniające

Silikony, to plastyczne masy uszczelniające sprzedawane w charakterystycznych

opakowaniach, zwanych kartuszami. Stosuje się je do wypełniania szczelin o niewielkiej

szerokości

i

głębokości.

Stanowią

wówczas

zabezpieczenie

przeciwwilgociowe

i przeciwwodne. Wykonywane z nich spoiny są trwale elastyczne. Silikony mogą być również

wykorzystywane do łączenia ze sobą różnych materiałów. Uszczelniacze silikonowe mogą

mieć różny kolor. Jest to istotna cecha, ponieważ silikonowych połączeń nie da się

pomalować. Silikony mają konsystencję półplastyczną. Po nałożeniu łatwo dają się

rozsmarować, jednak w ciągu kilku minut po wyciśnięciu następuje ich utwardzanie. Są dwa

rodzaje utwardzania i odpowiadające im dwa podstawowe rodzaje silikonów:

–

silikony o utwardzaniu kwaśnym, w trakcie utwardzania wydzielają kwas octowy; mają

dobrą przyczepność do gładkich powierzchni. Odznaczają się dobra odpornością na

wilgoć i wysoką temperaturę. Niestety, mogą powodować korozję niektórych metali

i betonu, który ma odczyn zasadowy. Podczas nakładania takiego silikonu czuć

w pomieszczeniu nieprzyjemny zapach,

–

silikony o utwardzaniu neutralnym - gdy się utwardzają, wydzielane są związki

chemiczne o odczynie neutralnym, które nie mają przykrego zapachu. Dobrze przylegają

do niemal wszystkich materiałów budowlanych i wykończeniowych. Stykając się

z metalami, nie powodują ich korozji. Są jednak droższe od silikonów o utwardzaniu

kwaśnym.

Produkowanych jest wiele rodzajów uszczelniaczy silikonowych o różnych cechach

i różnym przeznaczeniu: silikony budowlane, silikony sanitarne, silikony szklarskie.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie właściwości fizyczne charakteryzują metale?

2. Jakie znasz właściwości mechaniczne metali?

3. Co to jest stal?

4. Jak klasyfikujemy stal pod względem przeznaczenia?

5. Czym się różnią stale stopowe od stali węglowych?

6. W jaki sposób oznacza się stale?

7. Co to jest żeliwo?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

8. Jakie znasz metale nieżelazne i ich stopy?

9. Jak powstają tworzywa sztuczne?

10. Jakie znasz rodzaje tworzyw sztucznych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Mając do dyspozycji stalowy pręt o przekroju kwadratowym i długości 1,2 m, oblicz jego

masę wiedząc, że gęstość stali wynosi 7850 kg/m

3

.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) obliczyć objętość pręta,

3) obliczyć masę pręta.

Wyposażenie stanowiska pracy:

–

materiały piśmiennicze,

–

literatura zgodna z wykazem w poradniku.

Ćwiczenie 2

Odszukaj w Poradniku mechanika informację na temat twardości różnych metali.

W jakich jednostkach jest ona określona? Czy można zmienić twardość stali? Jeśli tak to

w jaki sposób.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przeanalizuj treść ćwiczenia,

3) korzystając z Poradnika ucznia i Poradnika mechanika odpowiedz na zadane pytania.

Wyposażenie stanowiska pracy:

−

materiały piśmiennicze,

−

literatura zgodna z wykazem w poradniku.

Ćwiczenie 3

W Poradniku mechanika odszukaj w tabeli wyrobów hutniczych informacje

charakteryzujące kątownik równoramienny o wymiarach 45x45x4. Na podstawie tych

informacji oblicz masę konstrukcji do której budowy zużyto 12 m tego kątownika.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) odszukać w Poradniku mechanika potrzebne informacje,

3) wykonać polecenie z ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Wyposażenie stanowiska pracy:

−

materiały piśmiennicze,

−

literatura zgodna z wykazem w poradniku.

Ćwiczenie 4

Rozpoznaj różne rodzaje próbek stalowych, wykonując próbę za pomocą szlifierki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić zasady bezpiecznej pracy,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przeczytać odpowiedni fragment Poradnika,

4) przeprowadzić obserwację iskier podczas szlifowania różnych gatunków stali,

5) określić gatunki stali na podstawie iskier.

Wyposażenie stanowiska pracy:

–

stołowa szlifierka tarczowa, okulary ochronne,

–

próbki różnych gatunków stali,

–

literatura zgodna z wykazem w poradniku.

Ćwiczenie 5

Rozpoznaj różne rodzaje tworzyw sztucznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić zasady bezpiecznej pracy,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przeczytać odpowiedni fragment Poradnika,

4) odnaleźć znaki identyfikacyjne na przedmiotach wykonanych z tworzyw sztucznych,

5) określić rodzaje tworzywa sztucznego, z jakiego zostały zrobione przedmioty.

Wyposażenie stanowiska pracy:

–

próbki różnych przedmiotów wykonanych z tworzyw sztucznych, na których widnieją

oznaczenia pomocne przy segregacji do recyklingu,

–

literatura zgodna z wykazem w poradniku.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) sklasyfikować i rozróżnić stopy żelaza?

2) sklasyfikować i rozróżnić metale nieżelazne?

3) sklasyfikować i rozróżnić tworzywa sztuczne?

4) określić właściwości fizyczne metali?

5) określić właściwości mechaniczne metali?

6) określić zastosowanie różnych tworzyw sztucznych?

7) określić rodzaje mas uszczelniających?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.2. Materiały eksploatacyjne

4.2.1. Materiał nauczania

Do materiałów eksploatacyjnych używanych w technice rolniczej zalicza się m.in.: oleje

(silnikowe, przekładniowe i hydrauliczne), paliwa (olej napędowy, benzyna, gaz ziemny

i płynny), smary, farby, lakiery, środki konserwujące.

Oleje

Ocenę fizykochemicznych własności olejów dokonuje się na podstawie precyzyjnie

opisanych procedur badawczych. Pozwalają one dokładnie poznać cechy olejów

i obiektywnie porównać oleje różnych marek i różnych producentów. Do pełnego

scharakteryzowania oleju niezbędnych jest wiele wskaźników określających m.in.:

–

lepkość,

–

smarność,

–

gęstość,

–

temperaturę krzepnięcia, zapłonu, pompowalności, płynności itp.

Podstawową cechą oleju, od której w dużej mierze zależy zakres jego stosowania, jest

jego lepkość. Jest ona głównym miernikiem przydatności oleju w określonych warunkach

pracy. Aby lepkość oleju dokładnie określić, należy zbadać jego zachowanie w ściśle

ustalonych temperaturach, zarówno dodatnich, jak i ujemnych. Lepkość oleju bowiem

zmienia się wraz ze zmianą temperatury. Gdy temperatura oleju rośnie, to jego lepkość maleje

i odwrotnie. Wskaźnik lepkości oblicza się na podstawie lepkości oleju określonej w dwóch

temperaturach: 40°C i 100°C. Im wyższy wskaźnik lepkości, tym zmiana lepkości wraz ze

zmianą temperatury jest mniejsza. Stąd wniosek, że dobre oleje powinny charakteryzować się

wysokimi wskaźnikami lepkości.

Zdolność oleju do trwałego przylegania do powierzchni metalu wskutek przyciągania

cząsteczkowego nazywa się smarnością. Ten wskaźnik nie ma nic wspólnego z lepkością.

Oleje posiadające dobre własności smarne tworzą na powierzchniach chronionych elementów

trwałe, cienkie graniczne warstwy.

Na zdecydowaną poprawę właściwości eksploatacyjnych olejów mają duży wpływ tzw.

dodatki uszlachetniające. Należą do nich:

– wiskozatory służą do poprawy wskaźnika lepkości oleju,

– depresatory obniżają temperaturę jego krzepnięcia,

– inhibitory utleniania i korozji to dodatki przeciwutleniające i przeciwkorozyjne,

– lubryfikatory poprawiają smarność olejów,

– detergenty to dodatki myjące,

– dodatki przeciwpieniące obniżają zdolność tworzenia się piany w olejach.

Dobór dodatków uszlachetniających w odpowiednich ilościach pozwala na uzyskanie

olejów o poszerzonych granicach stosowania. Dzięki temu mogą one sprostać pracy

w urządzeniach o różnych parametrach konstrukcyjnych, działających nawet w bardzo

trudnych warunkach pracy.

Oleje silnikowe

Oleje w silnikach spalinowych mają szczególnie trudne i niekorzystne warunki pracy.

Składają się na nie wysoka temperatura oraz podwyższone i zmienne w czasie ciśnienie.

Niekorzystnie na stan oleju wpływa także jego styczność z gazami spalinowymi,

rozcieńczanie oleju paliwem, a także zdarzające się niekiedy przedostawanie się wody do

układu olejenia. W instrukcjach obsługi poszczególnych silników, ich producenci precyzyjnie

określają zalecane rodzaje olejów.

Olej w silniku ma do spełnienia wiele istotnych zadań:

–

zmniejszenie współczynnika tarcia między współpracującymi częściami,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

–

chłodzenie

gorących

części

silnika

(w

silnikach

szczególnie

intensywnie

eksploatowanych obok chłodnic cieczy chłodzących, istnieją również specjalne chłodnice

oleju),

–

zapobieganie korozji silnika (szczególnie w warunkach długotrwałego postoju pojazdu),

–

zmywanie i usuwanie z powierzchni części silnikowych różnych zanieczyszczeń

i osadów, w tym również skutecznego odprowadzenia od trących i zużywających się

powierzchni opiłków metali.

Lepkość olejów silnikowych nie może się zbytnio zmieniać wraz ze zmianą temperatury

pracy. Wskazane jest również, by oleje silnikowe cechowały się niską temperaturą

krzepnięcia. Dodatkowo powinny mieć wysoką smarność i niską kwasowość. Wszystkie

wyżej wymienione cechy mają bezpośredni wpływ na warunki eksploatowania silników.

Od temperatury krzepnięcia oleju i jego chwilowej lepkości będzie zależeć szybkość

uruchamiania silnika, zwłaszcza w niskich temperaturach. Na łatwość i równomierność

przepływu oleju w układzie smarowania będzie miała wpływ jego lepkość, temperatura

krzepnięcia, a także zawartość w oleju wody i zanieczyszczeń. Od lepkości będzie również

zależeć stopień uszczelnienia luzu w układzie tłok – cylinder. Z kolei od smarności oleju

w istotny sposób zależy szybkość zużywania ściernego współpracujących ze sobą

powierzchni trących. Kwasowość oleju jest powiązana z jego działaniem korodującym.

Rodzaje olejów silnikowych

Z

e względu na skład chemiczny oraz pochodzenie oleju bazowego wyróżnia się oleje

mineralne, półsyntetyczne i syntetyczne. Oleje mineralne to takie, które powstały podczas

przeróbki ropy naftowej. Oleje syntetyczne to mieszanki syntetycznych węglowodorów

i innych substancji. Oleje półsyntetyczne powstały na bazie mieszanek mineralnych

i syntetycznych, dobranych w stosunku 1:1.

Powstało kilka uznawanych w świecie klasyfikacji olejów silnikowych m.in.: SAE, API,

ACEA.

Amerykańskie Stowarzyszenie Inżynierów Samochodowych SAE (Society of

Automotive Engineers) przyjęło podział olejów silnikowych uwzględniającich lepkość

w temperaturze minus 17,8ºC i plus 100ºC (0ºF i 210ºF). Jest to podstawa klasyfikacji

lepkościowej olejów silnikowych.

Oleje o mniejszej lepkości, czyli nie gęstniejące przy

dużych mrozach umownie nazwa się „zimowymi” i oznacza cyframi łącznie z literą „W”

(od ang. winter - zima). Oznaczenia olejów jednosezonowych zimowych według SAE: 0W,

5 W, 10 W, 15 W, 20 W lub 25 W. Im wartość przed literą mniejsza, tym olej może być

stosowany w niższych temperaturach. Nawet w bardzo trudnych warunkach zimowych oleje

dają gwarancję właściwej ochrony silnika i uruchomienia samochodu. Dla tzw. olejów

jednosezonowych letnich SAE przypisuje następujące klasy lepkości: 20, 30, 40, 50, 60. Olej

posiadający właściwości zarówno oleju zimowego, jak i letniego nazywa się

wielosezonowym. Taki olej oznaczony jest podwójnym symbolem np. 15W/40. Olejami

najbardziej popularnymi w naszej strefie klimatycznej są oleje wielosezonowe SAE 15W/40

(oleje mineralne), SAE 10W/40 (oleje klasy półsyntetycznej) oraz SAE 5W/40 (produkowane

w technologii syntetycznej).

Klasyfikacja Amerykańskiego Instytutu Naftowego API (American Petroleum Institute),

jest bardzo popularną w całym świecie klasyfikacją jakościową olejów. Według tej

klasyfikacji oleje zostały podzielone na dwie grupy: do silników benzynowych oznaczone

symbolem S, oraz do silników wysokoprężnych oznaczonych symbolem C. Kolejna litera

pojawiająca się przy S lub C charakteryzuje jakość oleju, czyli inaczej poziom jego

uszlachetnienia. Stosowane są symbole od „A” do „L” (bez „I”). Odpowiednio „A” oznacza

najniższą jakość danego oleju, „L” najwyższą. Oto oznaczenia olejów do silników

benzynowych: SA, SB, SC, SD, SE, SF, SG, SH, SJ, SL. Oleje najwyższej kategorii SJ i SL,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

stosuje się do bardzo obciążonych silników z bezpośrednim wtryskiem, turbodoładowaniem

i katalizatorem. Grupa olejów do silników z zapłonem samoczynnym obejmuje następujące

kategorie: CA, CB, CC, CD, CDII, CE, CF, CF-4, CL.

W przypadku olejów o własnościach pozwalających stosować je zarówno w silnikach

benzynowych, jak i wysokoprężnych, zastosowano symbol podwójny np.: SE/CD, CF/SJ,

API SG/CD.

Europejskie Stowarzyszenie Konstruktorów i Producentów Silników stworzyło własną

specyfikację jakościową ACEA. Są w niej wyodrębnione następujące kategorie olejów: „A”

do silników benzynowych, „B” do silników wysokoprężnych samochodów osobowych,

dostawczych i lekkich ciężarówek, „E” do silników wysokoprężnych o dużej mocy. Po

symbolu literowym następuje cyfra 1, 2 lub 3. Cyfra „1” oznacza tzw. oleje energooszczędne

(o obniżonej lepkości), cyfra „2” oznacza oleje uniwersalne, natomiast cyfra „3” oznacza

oleje przeznaczone do pracy w bardzo trudnych warunkach.

Zwykle producent oleju w opisie jego własności eksploatacyjnych posługuje się

rozbudowaną charakterystyką, w której odwołuje się do kilku klasyfikacji i norm

producentów samochodów. Na przykład olej ELF SYNTHESE SAE 0W40 (olej syntetyczny)

jest scharakteryzowany następująco: API SJ/CF, ACEA-98: A3/B3, odpowiada normom firm:

Volkswagen, Mercedes-Benz, Porsche. Oznacza to, że olej nadaje się zarówno do silników

benzynowych („SJ”, „A3”) jak i wysokoprężnych („C”, „B3”) oraz spełnia normy

wymienionych wyżej firm.

Ciągły rozwój motoryzacji i kolejne obostrzenia w normach ekologicznych chroniących

środowisko naturalne powoduje, że powstają wciąż nowe specyfikacje jakościowe dla olejów

silnikowych. Oto niektóre z nich: API EC (Energy Conserving), API CF-4, ACEA E4.

Charakterystyka przykładowych olejów silnikowych

–

Superol CB stosowany głownie w silnikach wysokoprężnych bez doładowania,

eksploatowanych w lekkich i umiarkowanych warunkach pracy.

–

Superol CC do smarowania nowszych typów silników wysokoprężnych bez doładowania

i lekkodoładowanych pracujących w cięższych warunkach (w samochodach ciężarowych

i dostawczych oraz w ciągnikach i maszynach rolniczych, budowlanych).

–

Lux przeznaczony głównie do smarowania wyeksploatowanych silników benzynowych

starszych typów, przekładni i elementów maszyn rolniczych i budowlanych, gdzie nie są

wymagane oleje z dodatkami uszlachetniającymi.

–

Mixol przeznaczony do dwusuwowych silników z zapłonem iskrowym smarowanych

systemem mieszankowym. Zawiera rozpuszczalnik zapewniający łatwe mieszanie

z paliwem.

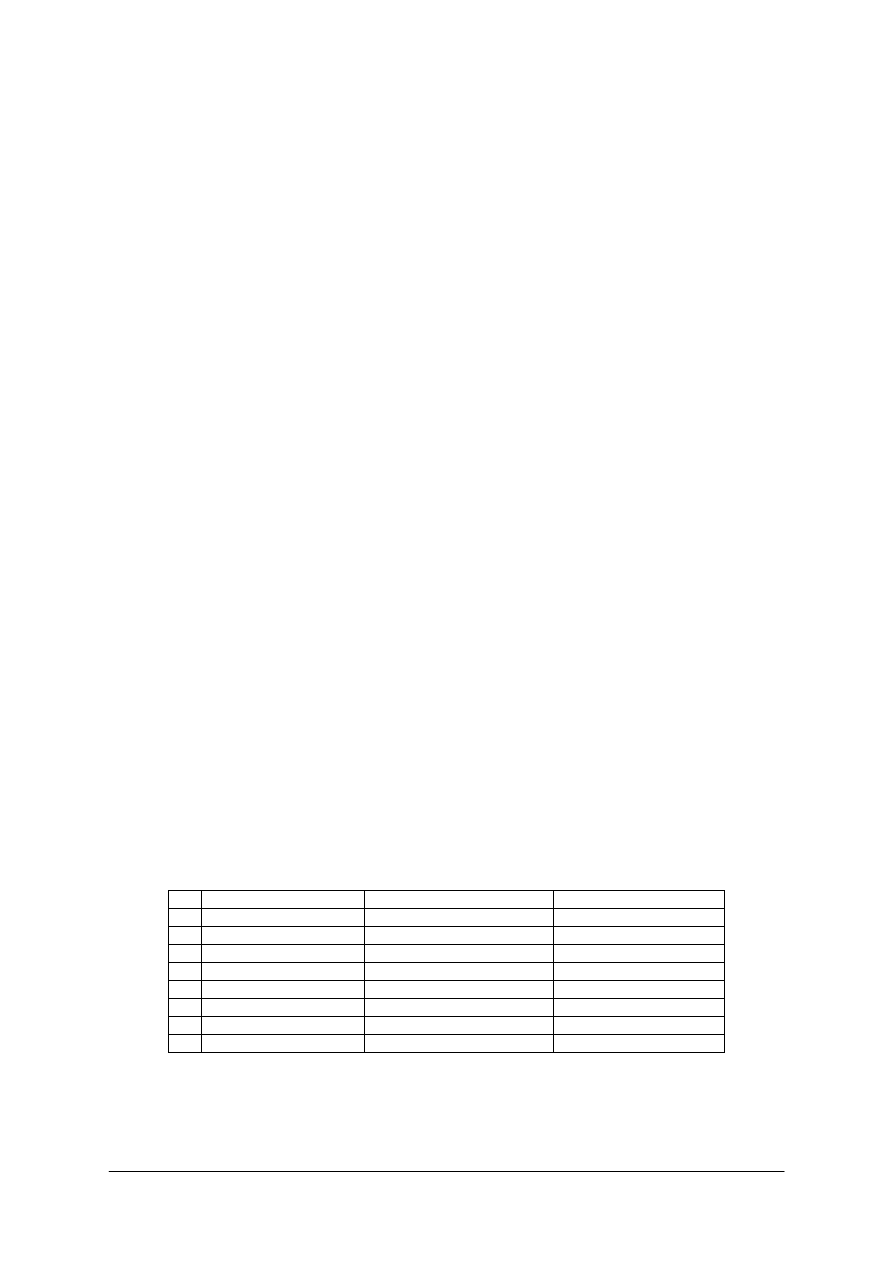

Tabela 1. Porównanie niektórych olejów silnikowych [opracowanie własne]

Lp. Nazwa

Klasa lepkości wg SAE

Klasa jakości wg API

1

Selektol

20W/30,

S/C,

2

Lotos Economic

5W/30,

SL/CF

3

Lotos Syntetic

5W/40

SL/SJ/CF/CD

4

Orlen Oil Platinium

0W/30

SL/CF

5

Superol CC

15W/40

CC

6

Mobil 1

0W/30

A1,A5,B1,B5,

7

Magnatec Diesel

5W/40

CF,

8

Castrol GTX

15W/40

SL/CF

Oleje przekładniowe

Ten rodzaj olejów wymagany jest w wielu różnych podzespołach pojazdów i maszyn

(m.in.: w przekładni głównej tylnego mostu, w skrzyni przekładniowej, przekładni

kierowniczej). Nowe rozwiązania techniczne i technologiczne prowadzą do wydłużenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

przebiegów między kolejnymi wymianami oleju i wydłużenie czasu eksploatacji przekładni.

Ta tendencja powoduje pogorszenie warunków pracy przekładni i samego oleju. Aby sprostać

tym trudnym warunkom eksploatacji, nowe oleje przekładniowe muszą cechować się

podwyższoną stabilnością termiczną i obniżoną tendencją do tworzenia szlamów. Własności

smarne i zdolność przenoszenia wysokich obciążeń w obecnie produkowanych olejach

przekładniowych jest na wystarczającym poziomie.

Charakterystyka przykładowych olejów przekładniowych

–

Hipol 6 stosowany do smarowania przekładni ciągników rolniczych. Może być również

stosowany do układów hydrauliki siłowej ciągników i maszyn współpracujących (np.

w ładowarce czołowej, przyczepie-wywrotce),

–

Hipol 15F wielosezonowy olej do przekładni samochodów osobowych i ciężarowych

pracujących w ciężkich warunkach , przy dużych obciążeniach,

–

Hipol GL-4 80W/90 mineralny olej przeznaczony do smarowania przekładni pojazdów

mechanicznych szczególnie skrzyń biegów oraz przekładni głównych,

–

Hipol ATF olej najwyższej jakości, w pełni syntetyczny do stosowania

w automatycznych przekładniach samochodów osobowych, ciężarowych.

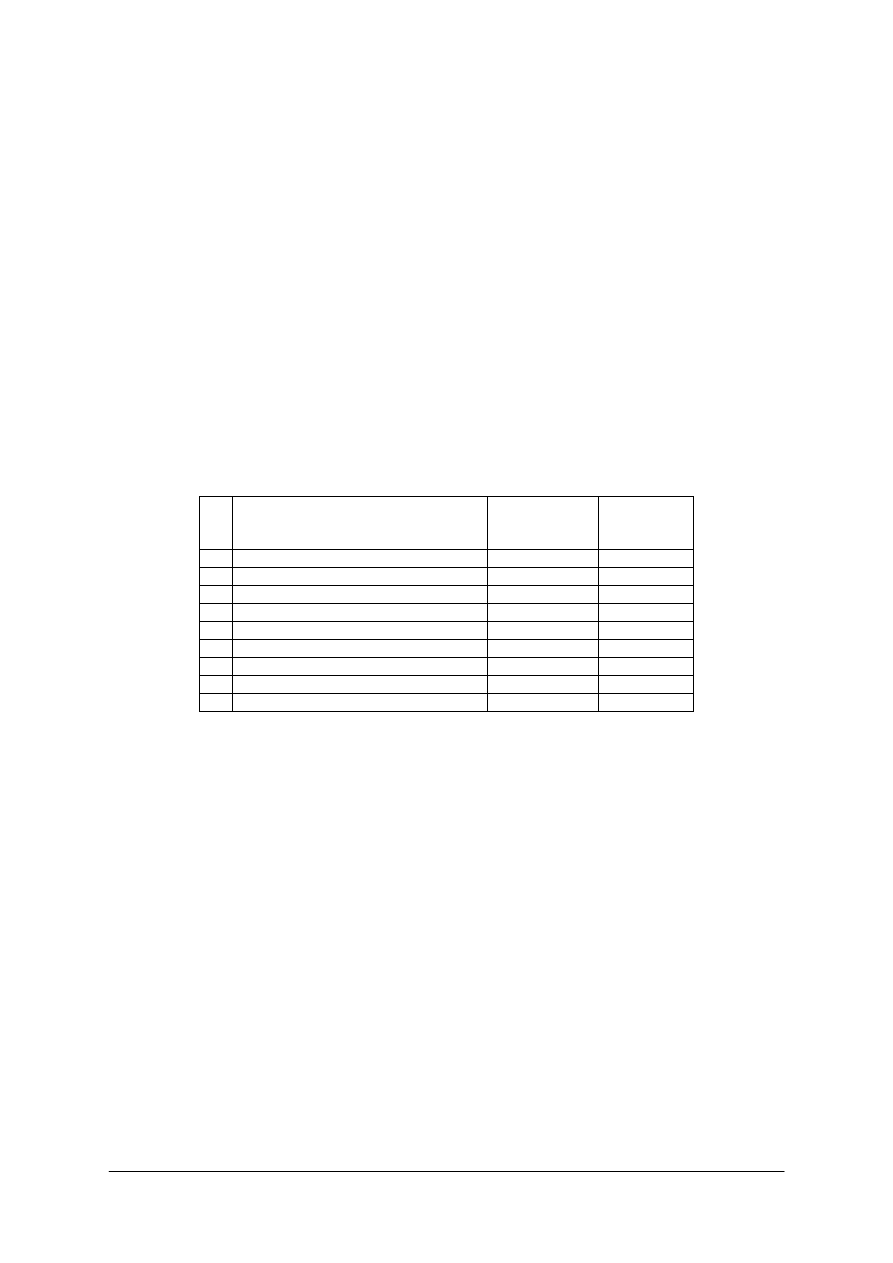

Tabela 2. Przykłady olejów przekładniowych [opracowanie własne]

Lp.

Nazwa oleju przekładniowego

Klasa lepkości

wg SAE

Klasa

jakości wg

API

1

Hipol Extra

80W/90

GL-5

2

Hipol Super

85W/90

GL-5

3

Hipol

85W/140

GL-5

4

Olej przekładniowy PL (lato)

GL-1

5

Olej przekładniowy PZ (zima)

GL-1

6

Oriolis

GL-4

7

BP Terrac Super Transmission S

GL 4

8

BP Energear SHX-M

75W/90

9

BP Autran 4

10W, 30 lub 50

Oleje hydrauliczne

Olej hydrauliczny jest używany w napędach hydraulicznych i układach tłumiących.

Cechą charakterystyczną olejów hydraulicznych jest ich niewielka podatność na ściśliwość,

dzięki czemu można je sprężać do dużego ciśnienia. Zwykle ma on postać żółtawej lub

czerwonawej gęstej cieczy.

Olejom hydraulicznym stawia się następujące wymagania:

–

skuteczne przenoszenie energii z miejsca jej wytworzenia (pompa hydrauliczna) do

miejsca jej użycia (siłownik, silnik hydrauliczny),

–

wysoką odporność na utlenianie,

–

brak skłonności do tworzenia piany,

–

smarowanie ruchomych elementów systemu hydraulicznego i niedopuszczenie do ich

przedwczesnego zużycia,

–

odprowadzanie ciepła ze strefy tarcia,

–

ochrona przed korozja powierzchni metalowych,

–

usuwanie zanieczyszczeń mechanicznych powstałych w wyniku zużycia ciernego

elementów metalowych, korozji metali, utlenienia oleju i destrukcji dodatków

uszlachetniających oraz wydzielanie ich w toku filtrowania.

Istnieje duża gama olejów hydraulicznych. Wynika to z szerokiego zakresu temperatur

i ciśnień w jaki pracują urządzenia z tymi cieczami. Najpopularniejsze w hydraulice są oleje

mineralne, jednak czasami wykorzystuje się również oleje syntetyczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Klasyfikacje olejów hydraulicznych

W świecie klasyfikacje olejów hydraulicznych odbywa się na podstawie norm:

DIN51524 cz.II i III, ISO 6743 oraz odpowiednich norm krajowych. Oprócz tych norm

istnieją również normy producentów maszyn rolniczych. Klasyfikacje odnoszą się do

właściwości użytkowych i jakościowych olejów hydraulicznych.

Norma DIN51524 określa trzy klasy olejów hydraulicznych o zróżnicowanym poziomie

jakości: HL, HLP, HVLP.

Norma ISO 6743/4 definiuje sześć klas lepkości: HH, HL, HR, HM i HG.

Obydwie klasyfikacje w swych oznaczeniach uwzględniają cechy olejów i obecność w ich

składzie dodatków uszlachetniających:

–

inhibitorów utlenienia i korozji,

–

dodatków smarnych,

–

modyfikatorów lepkości.

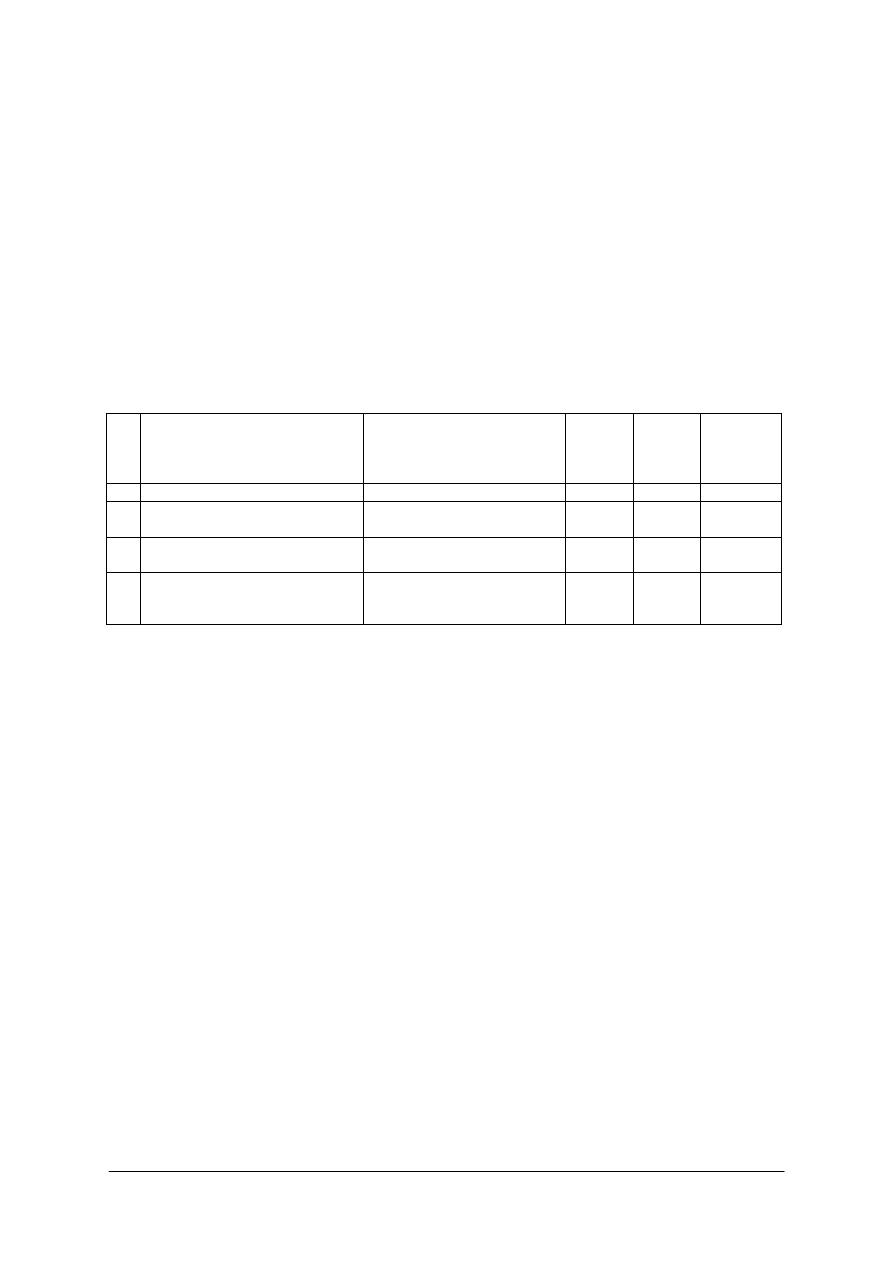

Tabela 3. Klasy jakościowe mineralnych olejów hydraulicznych [opracowanie własne]

LP

Charakterystyka oleju

Zastosowanie

Klasy

jakości

wg. DIN

51524

Klasy

jakości

wg. ISO

6743/4

Zawartość

dodatków

w %

1

Bez dodatków uszlachetniających

Urządzenia nieobciążone

HH

0

2

Z inhibitorami utlenienia i korozji

Do umiarkowanie obciążonych

systemów

HL

HL

0,6

3

Z

inhibitorami

utlenianie

i

dodatkami przeciwzużyciowymi

Do systemów pracujących przy

wysokim ciśnieniu

HLP

HM

1,2

4

Z inhibitorami utlenianie i korozji,

dodatkami

przeciwzużyciowymi

oraz modyfikatorami lepkości

Do systemów pracujących przy

wysokim

ciśnieniu

w

zmiennych warunkach

HVLP

HV

8

Oleje HL i HLP/HM przeznaczone są głównie do stosowania w maszynach, w których

występuję ograniczona zmienność temperatur otoczenia. Oleje HVLP/HV maja zastosowanie

w sprzęcie ruchomym np. maszynach do prac ziemnych, sprzęcie budowlanym, maszynach

rolniczych i innych, pracujących w zmiennych warunkach temperaturowych otoczenia.

W większości maszyn i urządzeń producent określa minimalne parametry cieczy

roboczej, która można stosować. W nowoczesnych maszynach rolniczych stosowanie olejów

hydraulicznych klasy ISO: HH i HL uważa się za nieekonomiczne, bowiem ich niska cena nie

jest w stanie zrekompensować kosztów stosunkowo szybkiego zużywania się elementów

maszyn oraz częstych wymian olejów, które wykazują dużą degradacje swoich własności

użytkowych.

W przypadku olejów hydraulicznych na bazie mineralnej zaleca się ich wymianę po

przebiegu 2000 mtg. W starszych urządzeniach, po gwarancji, czynność ta można

wykonywać raz w roku, najlepiej w okresie jesiennym tuż przed zima. Oleje hydrauliczne

wyprodukowane na bazie po hydrokrakingu mogą być wymieniane (przy prawidłowej ich

eksploatacji) po przebiegu 4000 mtg.

Przykłady olejów hydraulicznych

–

HYDROL L-HL (używany w układach przeniesienia siły oraz układach napędu

i sterowania hydraulicznego),

–

TITAN PSF (olej do układów wspomagania kierownicy na bazie syntetycznej),

–

RENOLIN MR (wielozadaniowy olej do łożysk i urządzeń hydraulicznych).

Paliwa

Podstawowe paliwa uzyskuje się w procesie destylacji ropy naftowej, z krakowania

termicznego i katalicznego oraz syntetycznie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Olej napędowy

Jest paliwem przeznaczonym do silników wysokoprężnych z zapłonem samoczynnym.

Jest

to

mieszanina

węglowodorów

parafinowych,

naftenowych

i aromatycznych,

wydzielonych z ropy naftowej w procesach destylacyjnych. Destylaty oleju napędowego mają

temperatury wrzenia znacznie wyższe (180-350°C) niż destylaty z których produkuje się

benzynę. Z uwagi na dużą zawartość siarki w tych destylatach, konieczne jest jej usuwanie

poprzez obróbkę wodorową w procesach katalitycznych.

Ze względu na sposób zapłonu mieszanki olejowo-powietrznej w silnikach, który ma

charakter nie iskrowy lecz temperaturowy (samozapłon), w przypadku silników

wysokoprężnych nie występuje problem niekontrolowanego spalania paliwa (tzw. spalania

stukowego). Stąd ustalanie liczby oktanowej dla olejów nie ma sensu. Kluczowym

parametrem dla tych paliw jest natomiast zdolność do szybkiego samozapłonu pod wpływem

wysokiej temperatury, której miarą jest liczba cetanowa.

Benzyna

Benzyna jest jednym z głównych rodzajów paliwa stosowanych do napędu samochodów.

Paliwo to jest również wykorzystywane w innych urządzeniach posiadających silniki

spalinowe (np.: piły spalinowe, kosiarki, agregaty prądotwórcze). Pewne odmiany benzyny

stosowane są również jako rozpuszczalniki. Benzyna powstaje w wyniku rektyfikacji ropy

naftowej.

Ponieważ benzyna w silnikach jest spalana w bardzo krótkich cyklach, proces ten musi

przebiegać maksymalnie szybko i równomiernie w całej objętości cylindrów silnika. Osiąga

się to poprzez mieszanie benzyny z powietrzem przed wstrzyknięciem jej do cylindrów,

tworząc tzw. mieszankę paliwowo-powietrzną. Bardzo istotny wpływ na przebieg tego

spalania ma też skład chemiczny benzyny. Zdolność do dobrego spalania benzyny

w warunkach panujących w silnikach określa się za pomocą liczby oktanowej.

W celu poprawy własności benzyny jako paliwa do silników, dodaje się do niej

niewielkich ilości (poniżej 1%) określonych związków chemicznych. Jeszcze do niedawna

najczęściej dodawanym związkiem był tetraetyloołów (czteroetylek ołowiu). Utworzone

w ten sposób paliwo nazywa się etyliną. Etylina ma lepsze właściwości przeciwstukowe niż

taka sama benzyna bez związków ołowiu. Dzięki temu w silniku o zapłonie iskrowym można

zastosować większy stopień sprężania, co pozwala na uzyskanie większej sprawności

termodynamicznej. W efekcie maleje jednostkowe zużycie paliwa, a moc danego silnika

rośnie.

Dodawany do benzyny związek ołowiu jest jednak substancją silnie trującą. Podczas

spalania etyliny w silniku wydzielające się związki ołowiu działały bardzo szkodliwie na

otoczenie, szczególnie w pobliżu dróg. Do środowiska dostawały się silnie toksyczne

i rakotwórcze tlenki ołowiu. Dlatego obecnie praktycznie odeszło się od stosowania etyliny

(benzyny ołowiowej) na korzyść tzw. benzyny bezołowiowej. Jest to taka benzyna, w której

liczbę oktanową podnoszą związki bez ołowiu. Do benzyn „bezołowiowych” dodaje się kilka

procent węglowodorów aromatycznych oraz eterów z grupami aromatycznymi. Dodatek tych

związków również poprawia skutecznie liczbę oktanową paliwa. Ponieważ związki te nie

spalają się całkowicie w komorze silnika, muszą być „dopalane” na katalizatorach

platynowych umieszczanych w układzie wydechowym samochodów. Stąd konieczność

wyposażenia silników napędzanych benzyną bezołowiową w katalizatory.

Benzyna jest też stosowana jako rozpuszczalnik. W handlu jako rozpuszczalnik

występuje ona w dwóch rodzajach:

−

benzyna ekstrakcyjna (benzyna lekka), jest to produkt uboczny w procesie otrzymywania

benzyny paliwowej; jej charakterystyczną cechą jest zbyt niska temperatura wrzenia;

oczyszcza się ją przez płukanie (ekstrakcję) z wodą i stąd pochodzi jej nazwa,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

−

benzyna lakowa (benzyna ciężka), jest to produkt uboczny w procesie otrzymywania

benzyny paliwowej; jej charakterystyczną cechą jest zbyt wysoka temperatura wrzenia;

nazwa benzyny pochodzi od tego, że jest zwykle stosowana jako rozcieńczalnik do

lakierów (także farb i innych wyrobów ftalowych i olejnych, bitumicznych oraz

pokostów).

Paliwa ekologiczne

Olej roślinny można stosować do zasilania silników wysokoprężnych na jeden z trzech

sposobów:

a) jako samodzielne paliwo,

b) jako biodiesel, czyli paliwo uzyskane w wyniku reakcji chemicznej oleju roślinnego

z alkoholem metylowym w obecności katalizatora, stanowiące w wyniku w 100%

metylowe (lub etylowe) estry kwasów tłuszczowych, tzw. paliwo B100,

c) jako mieszankę oleju napędowego i biodiesla:

−

paliwo B20 (20% biodiesla i 80% oleju napędowego),

−

paliwo B80 (80% biodiesla i 20% oleju napędowego),

−

paliwa mieszane w innych proporcjach (B2, B5).

ad. a) olej roślinny jako samodzielne paliwo

Wykorzystanie oleju roślinnego (np. rzepakowego) jako samodzielnego paliwa wymaga

przeprowadzenia pewnych modyfikacji pojazdu. Wynika to z tego, że przed spaleniem należy

olej roślinny podgrzać do temperatury minimum 70°C. Oznacza to konieczność wyposażenia

silnika w dwa zbiorniki paliwa. Uruchamianie silnika następuje na zwykłym paliwie. Do

zbiornika na olej roślinny należy skierować gorący płyn z układu chłodzenia silnika tak, aby

zapewnić źródło ciepła do wstępnego podgrzania oleju. Dopiero wówczas, gdy osiągnie on

odpowiednią temperaturę, można przełączyć silnik na korzystanie z tego właśnie paliwa.

Istotne jest również zapewnienie drożności przewodów paliwowych w silniku i między

zbiornikiem, a pompą paliwa. Z tego względu w niektórych instalacjach na olej roślinny

stosuje się podgrzewacz instalowany na przewodzie paliwowym lub następuje podgrzewanie

filtru paliwa. Olej roślinny ma znacznie większą lepkość niż olej napędowy W związku z tym

porcje paliwa podawane przez dysze wtryskiwaczy będą mniejsze i gorzej rozdrobnione.

Może to powodować dymienie (cząstki paliwa nie ulegają spaleniu, tworzy się sadza).

Właśnie z tego powodu konieczne jest wstępne podgrzanie paliwa do 70°C przed

skierowaniem do pompy wtryskowej. Wyłączanie silnika powinno odbywać się przy zasilaniu

olejem napędowym, aby w przewodach paliwowych nie pozostał olej roślinny, co mogłoby

znacznie utrudnić lub nawet uniemożliwić kolejne uruchomienie silnika. Jazda na oleju

powoduje nieco większe zużycie paliwa, jako że olej roślinny ma wartość opałową wynoszącą

96% wartości opałowej oleju napędowego. W celu uniknięcia stosowania podwójnego

zbiornika paliwa można zastosować elektryczne podgrzewanie oleju roślinnego w zbiorniku

paliwa.

ad. b) biodiesel

Biodiesel jest biopaliwem (odnawialnym) otrzymywanym z olejów roślinnych bądź

tłuszczów zwierzęcych. Nadaje się on do stosowania w silnikach diesla, przy czym jego

spalanie jest znacznie bardziej przyjazne środowisku w jego trakcie emitowanych jest mniej

szkodliwych substancji chemicznych, niż przy spalaniu oleju napędowego. Biodiesel

otrzymywany jest w reakcji chemicznej z oleju roślinnego (lub tłuszczu zwierzęcego)

i metanolu, w obecności katalizatora (np. KOH). Aby otrzymać litr biodiesla, potrzeba

niewiele ponad litr oleju roślinnego i ok. 0,1 litra metanolu. Biodiesel może być stosowany

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

jako paliwo dla większości silników wysokoprężnych. Może być mieszany z olejem

napędowym albo używany samodzielnie.

ad. c) paliwo w formie mieszanki oleju napędowego i oleju roślinnego

Olej roślinny można mieszać z olejem napędowym lub biodieslem w ilości nie większej

niż do 20%, wtedy nie ma potrzeby przerabiania silnika i nie ma zmian w jego

funkcjonalności. Po wymieszaniu z odpowiednim preparatem smarującym można stosować

dużo większą domieszkę.

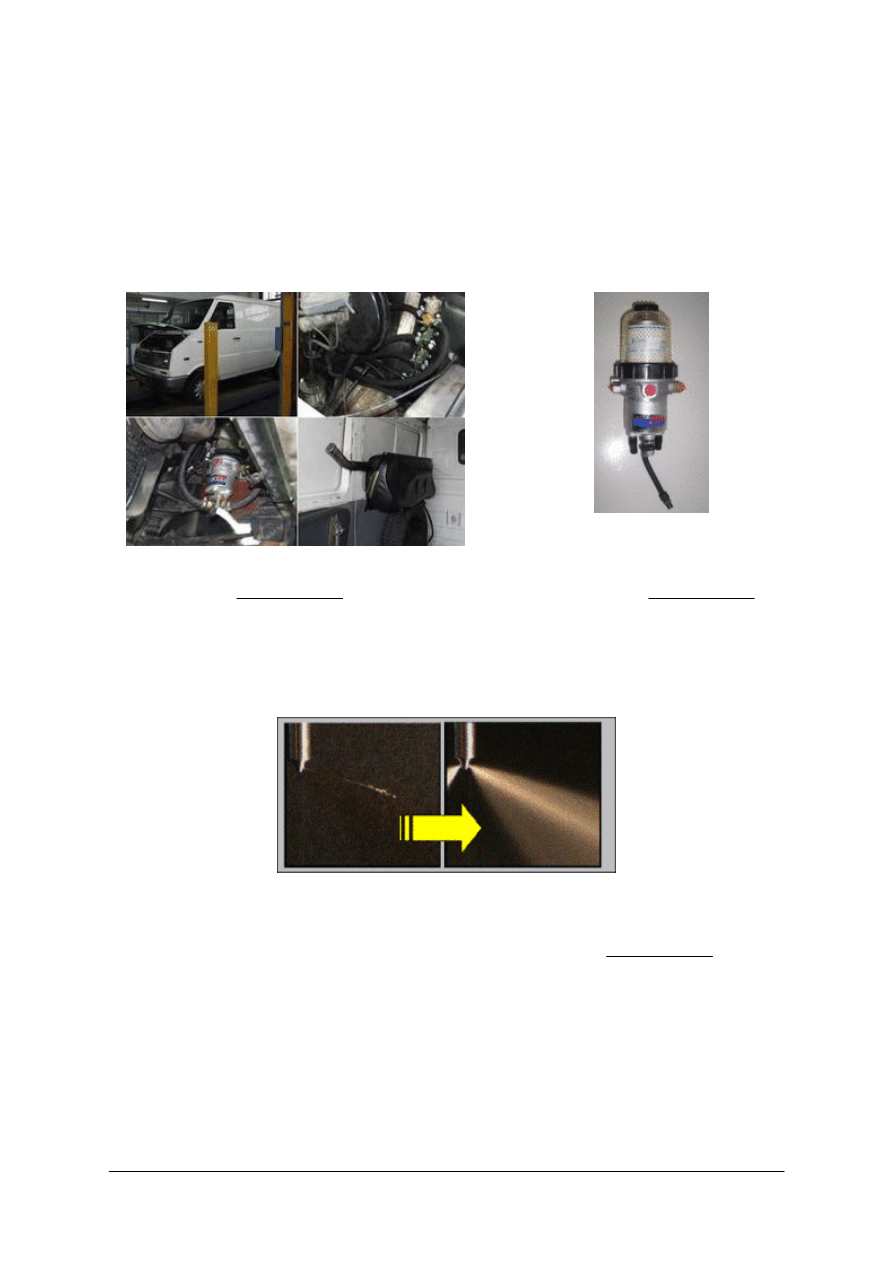

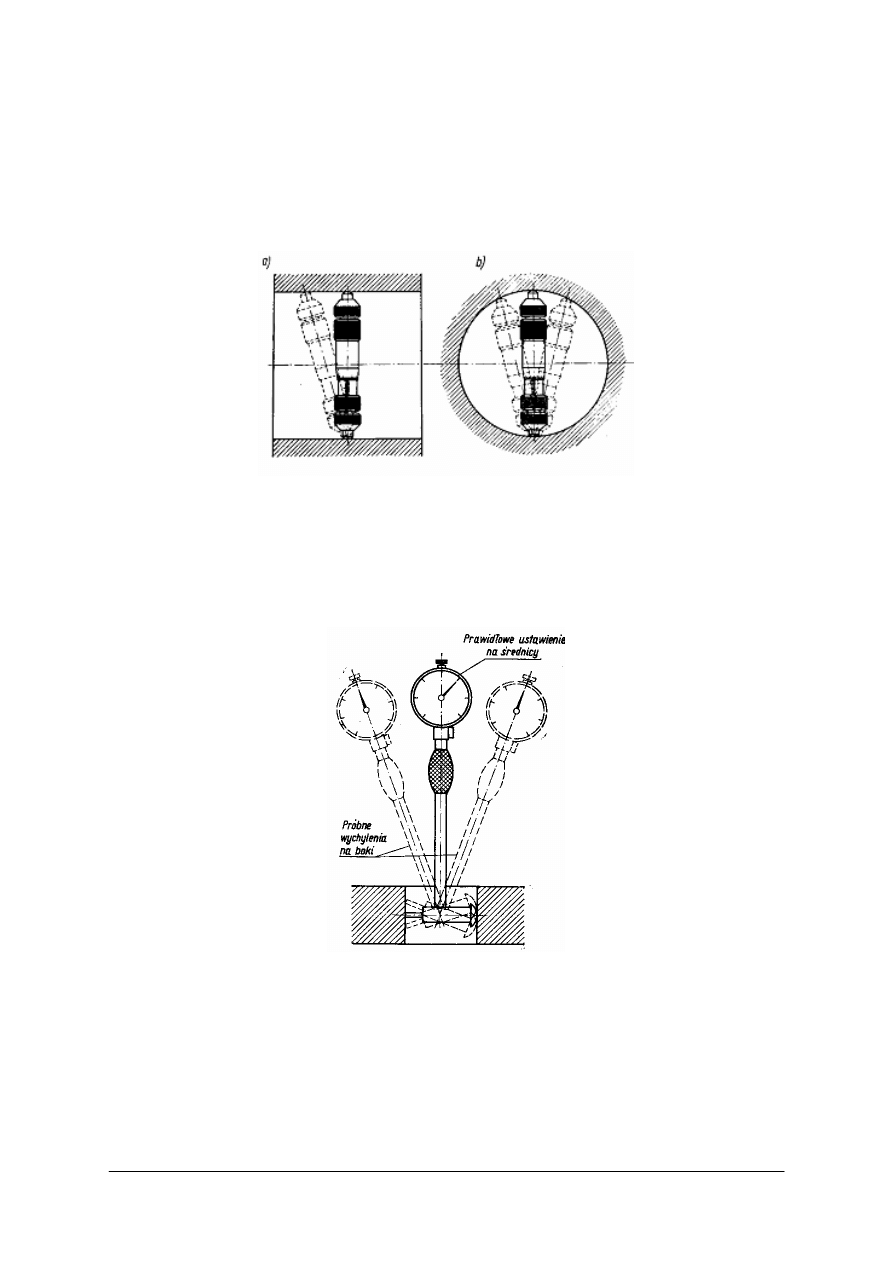

Rys. 5. Instalacja samochodu Lublin przystosowana do

biodiesla [www.biodiesel.pl]

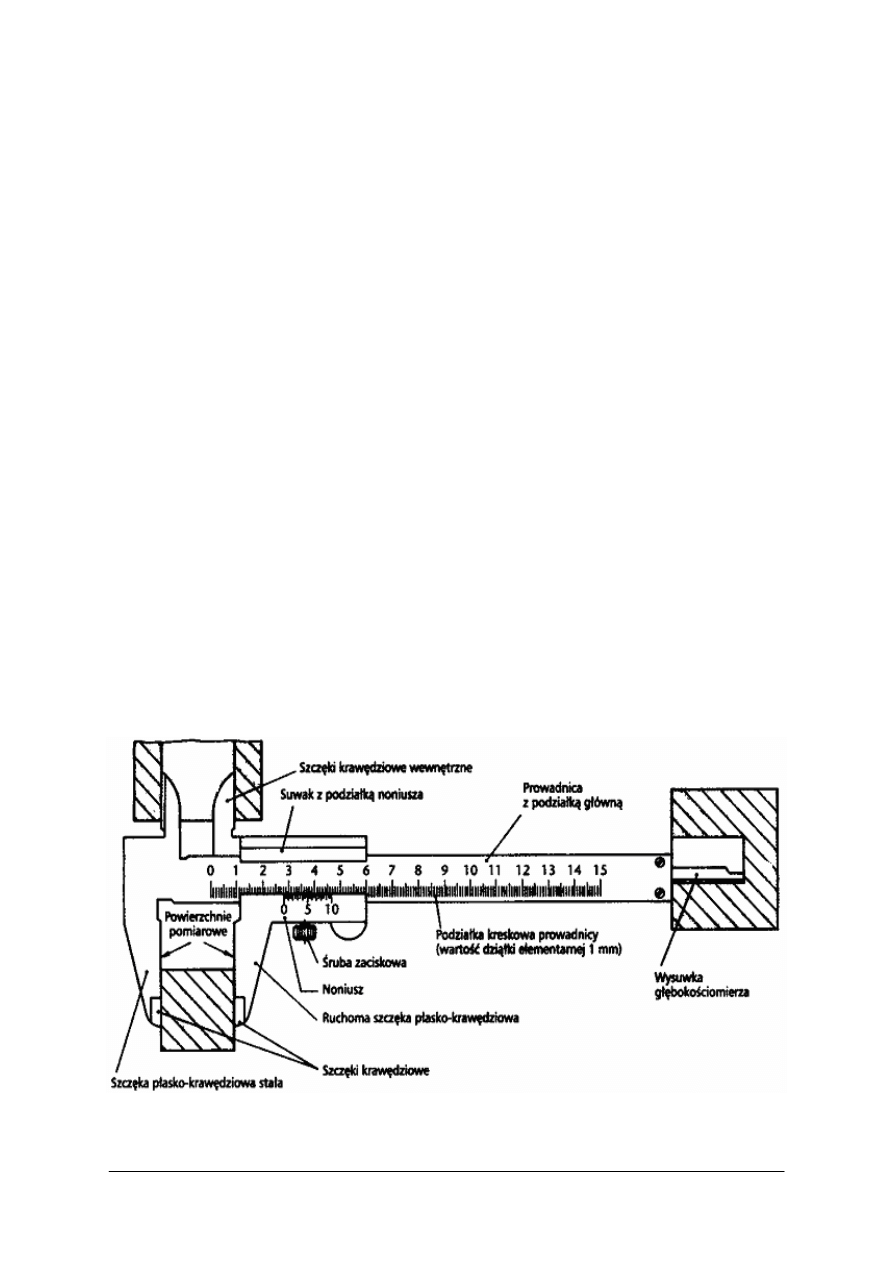

Rys. 6. Filtr paliwa z elektrycznym

podgrzewaczem [www.biodiesel.pl]

Bez względu na sposób mechanicznej adaptacji silnika, zawsze należy zadbać o to, by na

zaworach i końcówkach wtryskiwaczy nie gromadził się nagar pogarszający rozpylenie

paliwa i powodujący odczuwalne obniżenie mocy silnika. Środkiem, który bardzo dobrze

zapobiega takiej sytuacji jest preparat DFX.

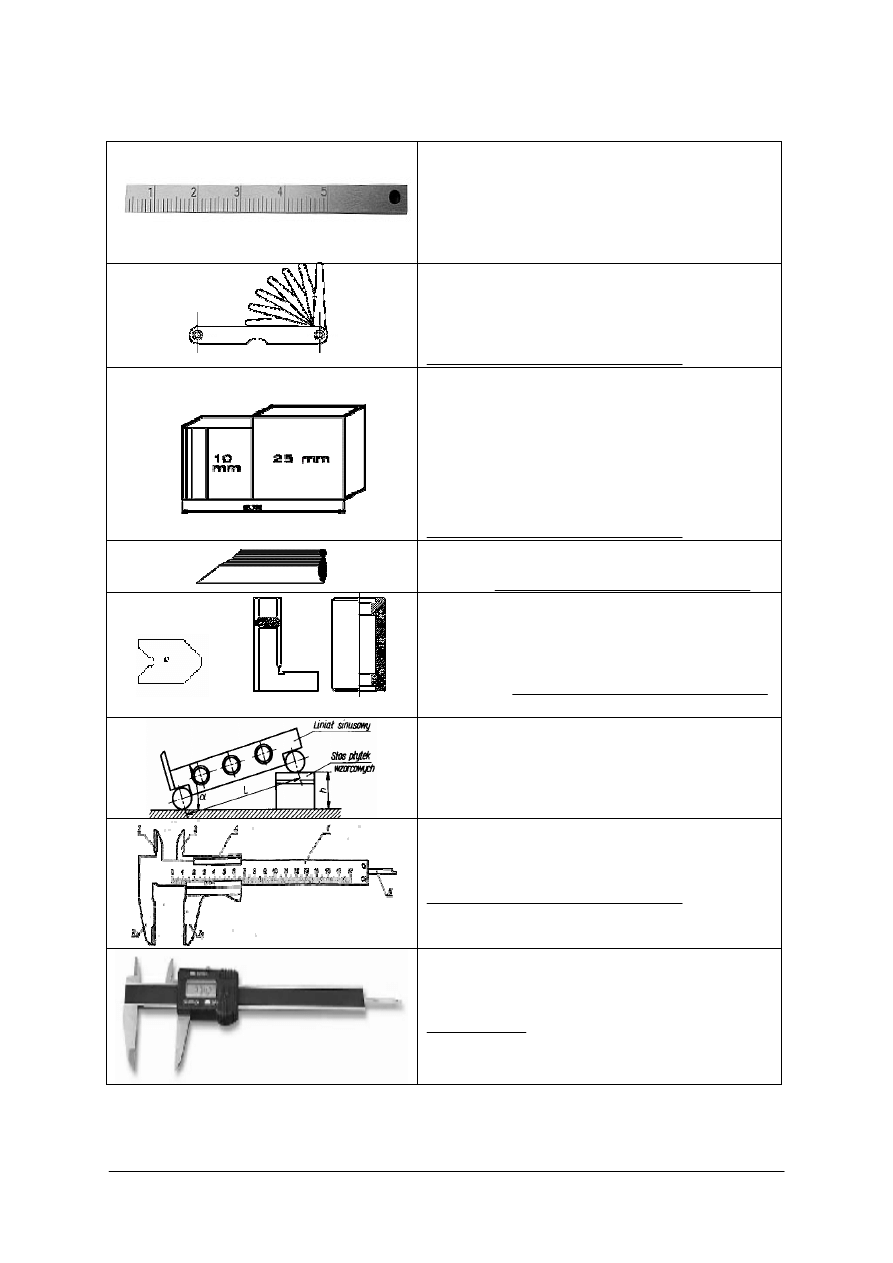

Rys. 7. Zdjęcie po lewej przedstawia upośledzony profil rozpylenia, spowodowany zakoksowaniem końcówki

wtryskiwacza (niepełne spalania oleju roślinnego). Rozpylone paliwo (zdjęcie po prawej stronie)

spowoduje bardzo dobre spalenie, a co za tym idzie zwiększoną moc silnika oraz zapobieganie

koksowania końcówek, więc i na wysoką żywotność układu paliwowego [www.biodiesel.pl]

Smar

Smarem

nazywamy

substancję

zmniejszającą

tarcie

między

powierzchniami

przedmiotów, które stykając się ze sobą tymi powierzchniami, jednocześnie poruszają się

względem siebie. Smar działa na zasadzie wniknięcia w szczelinę pomiędzy tymi

powierzchniami i utworzenia tam warstwy poślizgowej poprzez całkowite odseparowanie od

siebie tych powierzchni. Smary mogą mieć, w zależności od zastosowania, różne

konsystencje: od stałej, poprzez półpłynną, płynną aż do gazowej. Zadania smarowania:

–

zmniejszanie tarcia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

–

usuwanie zanieczyszczeń ze współpracujących części,

–

ochrona przed korozją,

–

odprowadzenie ciepła z obszaru tarcia,

–

tłumienie drgań,

–

zmniejszenie luzów i skutków ich powiększania się.

Przykłady smarów:

–

STP smar wapniowy przeznaczony do okresowego smarowania podwozi pojazdów

samochodowych, sworzni, przegubów oraz innych węzłów tarcia w zakresie temperatur

od -10 do +60°C. Nie nadaje się do smarowania łożysk tocznych oraz pompy wodnej.

Jest odporny na działanie wody,

–

ŁT smar plastyczny stosowany do smarowania łożysk tocznych oraz ślizgowych

w zakresie temperatur pracy od -30 do + 130°C. Dobór smaru zależy od sposobu

doprowadzania smaru do łożysk (smarowanie centralne lub ręczne), prędkości obrotowej

i temperatury roboczej łożyska. Odporny na działanie wody.

Farby i lakiery

Farbami nazywa się takie materiały, które naniesione na powierzchnie tworzą trwałe

powłoki. Do zadań powłok malarskich zalicza się: ochronę przed czynnikami

atmosferycznymi, chemicznymi, biologicznymi lub mechanicznymi, a także nadanie

chronionym elementom estetycznego wyglądu. Na rynku jest dostępnych kilka różnych

rodzajów farb. Posiadają one odmienne własności i są przeznaczone do różnych zastosowań.

Farby ftalowe

Farby ftalowe (alkidowe), należą do wyrobów lakierowych schnących pod wpływem

oddziaływania z tlenem. Reaguje on z olejem zawartym w farbie, co powoduje twardnienie

powłoki. Farby ftalowe są łatwe do stosowania i mają dobrą rozlewność. Powłoki uzyskane

z farb ftalowych charakteryzują się dobrą odpornością na czynniki atmosferyczne.

Po pewnym czasie powłoki te tracą jednak połysk. Ponieważ powłoki ftalowe miękną

w wodzie, nie mogą być stosowane do malowania powierzchni narażonych na ciągły kontakt

z ze środowiskiem wodnym.

Farby chlorokauczukowe

W farbach chlorokauczukowych, jako spoiwo stosuje się chlorowany kauczuk

i odpowiednie plastyfikatory. Farby chlorokauczukowe są stosowane jako powierzchnie

ochronne dla różnych elementów, zarówno metalowych, jak i niemetalowych (beton, tynki

wapienne i cementowe). Farby chlorokauczukowe wysychają w wyniku odparowania

rozpuszczalnika. Powłoki z farb chlorokauczukowych cechują się dużą odpornością na

chemikalia i dlatego nadają się na powłoki silnie obciążone oraz na podłoża mineralne.

Szczególnie polecane są do stosowania w silnie zanieczyszczonym środowisku. Tworzą

powłoki charakteryzujące się niską przepuszczalnością pary wodnej, dobrą odpornością na

wodę, kwasy i alkalia. Ponieważ powłoki wykonane z farb chlorokauczukowych są bardzo

porowate, do uzyskania pozbawionej porów błony jest konieczne co najmniej 4-krotne

malowanie. Powłoki wykonane farbami chlorokauczukowymi nie są odporne na wysoką

temperaturę.

Farby dyspersyjne (emulsyjne, akrylowe)