„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Sebastian Latanowicz

Wykonywanie połączeń rurociągów gazowych z tworzyw

sztucznych

713[07].Z1.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Małgorzata Skowrońska

inż. Zygfryd Gajewski

Opracowanie redakcyjne:

mgr Sebastian Latanowicz

Konsultacja:

mgr inż. Jarosław Sitek

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 713[07].Z1.04.

„Wykonywanie połączeń rurociągów gazowych z tworzyw sztucznych” zawartego modułowym

programie nauczania dla zawodu monter instalacji gazowych 713[07].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej. i ochrony

środowiska podczas wykonywania połączeń rurociągów z tworzyw sztucznych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające 10

4.1.3. Ćwiczenia 10

4.1.4. Sprawdzian postępów 11

4.2. Tworzywa sztuczne w gazownictwie

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające 14

4.2.3. Ćwiczenia 14

4.2.4. Sprawdzian postępów 15

4.3. Rury i kształtki z tworzyw sztucznych

16

4.3.1. Materiał nauczania

16

4.3.2. Pytania sprawdzające 24

4.3.3. Ćwiczenia 24

4.3.4. Sprawdzian postępów 25

4.4. Wykonywanie połączeń rurociągów z tworzyw sztucznych

26

4.4.1. Materiał nauczania

26

4.4.2. Pytania sprawdzające 38

4.4.3. Ćwiczenia 39

4.4.4. Sprawdzian postępów 41

5. Sprawdzian osiągnięć

42

6. Literatura

47

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o przepisach bhp na stanowisku

pracy, materiałach, narzędziach i sprzęcie stosowanym przy połączeniach rurociągów gazowych

z tworzyw sztucznych, przygotowaniu i zgrzewaniu rur gazowych, wymaganiach, jakie powinny

spełniać instalacje gazowe.

Poradnik zawiera:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane, abyś

bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

– materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

– zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

– ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

– sprawdzian postępów,

– sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

– literaturę uzupełniającą.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Jednostka modułowa: „Wykonywanie połączeń rurociągów gazowych z tworzyw sztucznych”,

której treści teraz poznasz jest jedną z podstawowych jednostek z zakresu Monter instalacji

gazowych.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp i higieny

pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Przepisy

te poznasz podczas trwania nauki.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

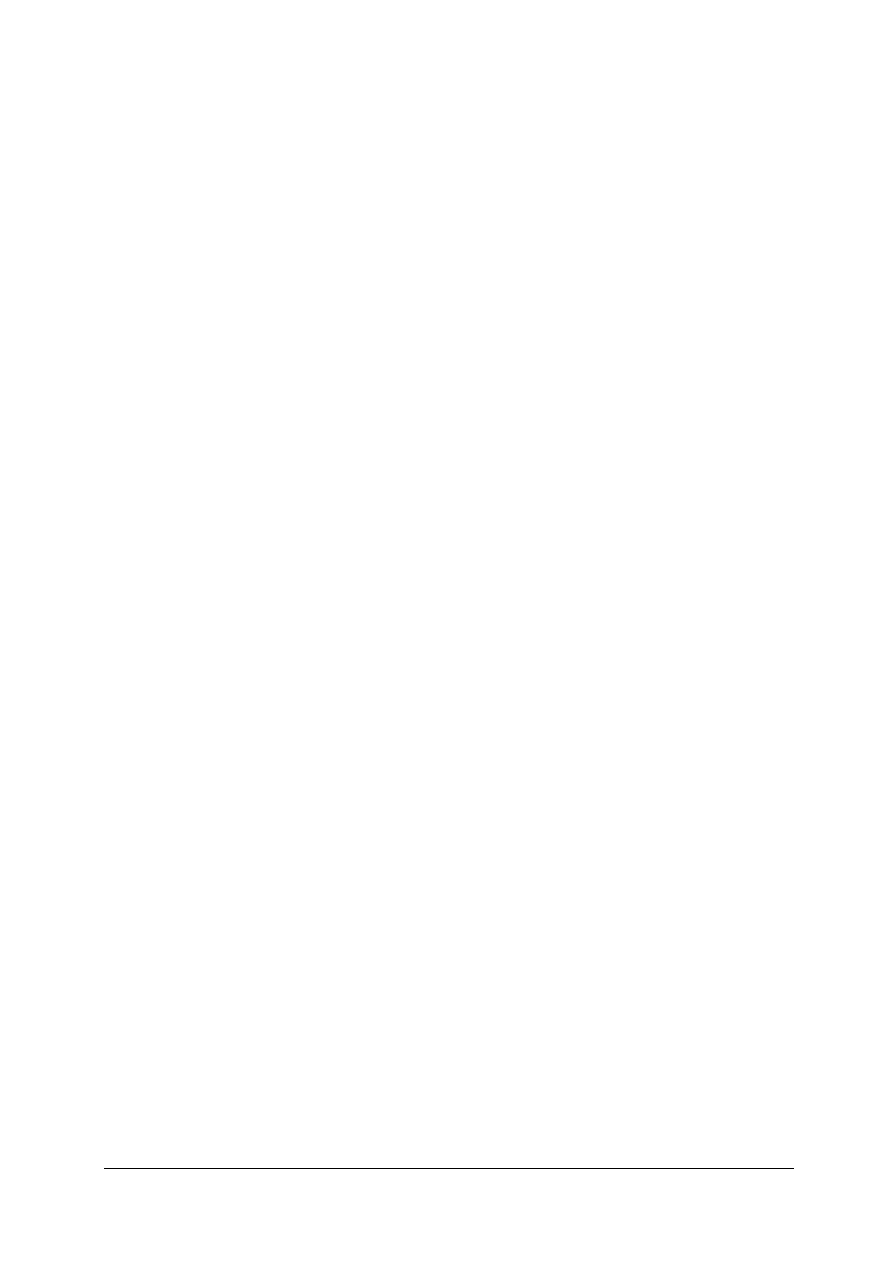

713[07].Z1

Technologia montażu instalacji gazowych

713[07].Z1.01

Wykonywanie prac przygotowawczo-zakończeniowych

podczas montażu instalacji gazowych

713(07).Z1.02

Wykonanie połączeń rur stalowych

w instalacjach gazowych

713[07].Z1.03

Wykonywanie połączeń rur miedzianych

w instalacjach gazowych

713[07].Z1.04

Wykonywanie połączeń rurociągów gazowych

z tworzyw sztucznych

713[07].Z1.05

Wykonywanie przyłączy do budynku

713[07].Z1.06

Instalowanie armatury i aparatury pomiarowej

713[07].Z1.07

Instalowanie szafek gazowych

i ich wyposażenia

713[07].Z1.08

Wykonywanie instalacji na gaz ziemny

713[07].Z1.09

Wykonywanie instalacji na gaz płynny

713[07].Z1.10

Wykonywanie konserwacji i napraw instalacji gazowych

Schemat układu jednostek modułowych

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej „Wykonywanie połączeń

rurociągów gazowych z tworzyw sztucznych” powinieneś umieć:

− stosować ogólne przepisy bhp, ochrony p.poż. podczas wykonywania prac monterskich,

− organizować i likwidować stanowisko wykonywania dla prac monterskich,

− organizować stanowisko pracy zgodnie z wymaganiami ergonomii,

− współpracować w zespole,

− dobierać i posługiwać się odpowiednimi narzędziami do wykonywanych prac monterskich,

− stosować bezpieczne zasady posługiwania się narzędziami stosowanymi przy wykonywaniu

połączeń rur i kształtek z tworzyw sztucznych,

− wykonywać prace przygotowawczo-zakończeniowe podczas montażu instalacji gazowych,

− wykonywać obmiar prac, rozliczać robociznę, materiały i sprzęt,

− współpracować w zespole,

− uczestniczyć w dyskusji i wymieniać doświadczenia,

− korzystać z różnych źródeł informacji.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

− zastosować przepisy bhp, ochrony ppoż. i ochrony środowiska podczas wykonywania

połączeń rurociągów z tworzyw sztucznych,

− zaplanować kolejność prac,

− przygotować materiały do wykonania połączeń rurociągów z tworzyw sztucznych,

− ocenić stan techniczny rur i łączników z tworzyw sztucznych,

− wykonać cięcie rur z tworzyw sztucznych,

− przygotować końcówki rur do wykonania połączeń,

− wykonać połączenia rur z tworzyw sztucznych,

− wykonać odgałęzienia na rurociągach z tworzyw sztucznych,

− wykonać połączenia rurociągów z tworzyw sztucznych z armaturą sieciową,

− wykonać połączenia rurociągu z tworzyw sztucznych z rurociągiem wykonanym z innych

materiałów,

− przygotować wykonane połączenie rurociągów do odbioru,

− wykonać prace zgodnie z warunkami technicznymi.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Przepisy bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej i ochrony środowiska podczas wykonywania

połączeń rurociągów z tworzyw sztucznych

4.1.1. Materiał nauczania

Do podstawowych obowiązków pracodawcy w zakresie bhp należy zapewnić pracownikom

bezpieczne i higieniczne warunki pracy, a w szczególności jest obowiązany do:

– organizowania pracy w sposób zapewniający pracownikom bezpieczne i higieniczne

warunki pracy,

– przestrzegania w czasie pracy przepisów oraz zasad bezpieczeństwa

i higieny pracy,

– realizacji nakazów, wystąpień, decyzji i zarządzeń wydanych przez organy nadzoru nad

warunkami pracy.

Oprócz ogólnych przepisów bhp, których przestrzeganie jest niezbędne przy budowie

przyłączy gazu, należy zwracać szczególną uwagę na dodatkowe zagrożenia związane z budową

sieci gazowej z tworzywa sztucznego (PE):

– możliwość porażenia prądem podczas obsługi urządzeń elektrycznych (zgrzewarka, agregat

prądotwórczy),

– możliwość poparzenia się podczas obsługi zgrzewarki np. poprzez bezpośredni kontakt

z płytą grzewczą,

– możliwość zapłonu i wybuchu gazu podczas wykonywania prac monterskich na czynnych

sieciach gazowych lub w bezpośrednim ich kontakcie,

– możliwość uszkodzenia kończyn np. zmiażdżenie rąk przez nieuważne manipulowanie

rozdzielaczami hydraulicznymi zgrzewarki podczas występowania dużych sił

w układzie hydraulicznym,

– możliwość obrażenia oczu lub ciała podczas obsługi układu hydraulicznego zgrzewarki

doczołowej, gdzie w wężach występuje duże ciśnienie.

Dla zapewnienia bezpieczeństwa i uniknięcia głównych zagrożeń związanych z łączeniem rur

oraz stosowanymi przy budowie gazociągów PE urządzeniami specjalistycznymi należy:

– nie dopuszczać do powstania ładunków elektryczności statycznej przez zwilżenie rury

i jej obłożenia mokrą szmatą,

– podczas pracy urządzeń typu zgrzewarka, agregat prądotwórczy należy przestrzegać zasad

zawartych instrukcjach obsługi urządzenia,

– nie podłączać urządzeń oraz płyty grzejnej do gniazd wtykowych nie wyposażonych

w sprawny bolec uziemiający,

– ostrożnie posługiwać się narzędziami i przyrządami wykorzystywanymi do obróbki rur

(skrobaki, zdzieraki).

Bhp podczas zgrzewania rur i kształtek

Czynności związane ze zgrzewaniem powinny być wykonane zgodnie z obowiązującymi

ogólnymi przepisami techniczno-budowlanymi, ochrony przeciwpożarowej, bezpieczeństwa

i higieny pracy.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Stanowisko zgrzewacza zlokalizowane na otwartej przestrzeni powinno być zabezpieczone

przed działaniem czynników atmosferycznych, a jego otoczenie chronione przed

promieniowaniem wielkiej częstotliwości.

Urządzenia i osprzęt do zgrzewania powinny mieć udokumentowane potwierdzenie spełniania

przez nie wymagań bezpieczeństwa określonych w przepisach i w Polskich Normach. Naprawy

urządzeń i osprzętu powinny być wykonywane przez osoby o odpowiednich kwalifikacjach.

Natomiast prace powinny być wykonywane przez osoby posiadające „Zaświadczenie

o ukończeniu szkolenia” albo „Świadectwo egzaminu zgrzewacza” lub „Książkę zgrzewacza”,

wystawiane w trybie określonym w odrębnych przepisach i Polskich Normach

Należy zwracać uwagę na następujące zalecenia podczas łączenia rur:

– agregat prądotwórczy zasilający zgrzewarkę, spawarkę musi być starannie uziemiony,

obsługiwany zgodnie z instrukcją obsługi producenta,

– przy pracy ze spawarkami, zgrzewarkami do zgrzewania rur PE należy przestrzegać zasad

zawartych w instrukcjach obsługi urządzenia dostarczonych przez producenta,

– stanowisko montażu nie może być zlokalizowane pod przewodami napowietrznej linii

elektroenergetycznej, jak również przy słupie linii wysokiego napięcia

;

minimalna odległość

stanowiska zgrzewania od powyższych, obiektów powinna wynosić w linii prostej 50 m.

Pracodawca, w celu zapewnienia pracownikom bezpieczeństwa podczas wykonywania

montażu rur i kształtek z tworzywa sztucznego, jest zobowiązany do nieodpłatnego dostarczenia

pracownikom:

– środków ochronny indywidualnej zabezpieczających przed działaniami niebezpiecznych

i szkodliwych dla zdrowia czynników występujących w środowisku pracy,

– odzieży i obuwia roboczego, spełniających określone przepisami wymagania.

Pracodawca nie może dopuścić pracownika do pracy bez środków ochronny indywidualnej

oraz odzieży i obuwia roboczego wymaganych na danym stanowisku pracy. Przydzielane środki

ochronny indywidualnej powinny zabezpieczyć pracownika przed występującymi zagrożeniami

na danym stanowisku pracy.

Wyposażenie podstawowe montera podczas zgrzewania to:

– odzież ochronna robocza trudnopalna,

– odzież ostrzegawcza,

– odzież chroniąca przed czynnikami atmosferycznymi,

– buty skórzane z noskami lub buty gumowe do kolana,

– rękawice ochronne robocze

.

Ochrony środowiska przy łączeniu rur z tworzywa sztucznego

Podczas łączenia rur z tworzywa sztucznego ujemny wpływ na środowisko naturalne mogą

mieć odpady związane z procesem ich łączenia. Przeważnie są to odpady powstałe podczas

montażu przewodów gazowych wykonanych z tworzywa sztucznego. Wówczas, gdy mamy do

czynienia ze zgrzewaniem, struganiem, cięciem rur gazowych wykonanych z tworzywa

sztucznego powstają odpady w postaci np. wiórów, krótkich odcinków rur, które nie podlegają się

rozkładowi w ziemi. Dlatego każdy wykonawca jest zobowiązany do zbierania

i przekazywania powstałych odpadów do recyklingu, w celu ich powtórnego przetworzenia.

Ochrona przeciwpożarowa

Do najczęstszych przyczyn powstania pożaru zaliczamy przede wszystkim: nierozważne

i lekkomyślne obchodzenie się z ogniem, zły stan techniczny eksploatowanych urządzeń

elektrycznych i mechanicznych, brak wymaganych zabezpieczeń obiektów, jak również

dopuszczenie do samozapłonu materiałów palnych i wybuchowych. Dlatego w przypadku

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

powstania i rozpowszechniania się pożaru podejmuje się działania ratownicze. Dla ratowania

życia i zdrowia ludzkiego oraz mienia wykorzystuje się sprzęt gaśniczy taki, jak beczki z wodą,

skrzynie z piaskiem, hydranty gaśnicze, koce gaśnicze, hydronetki, gaśnice.

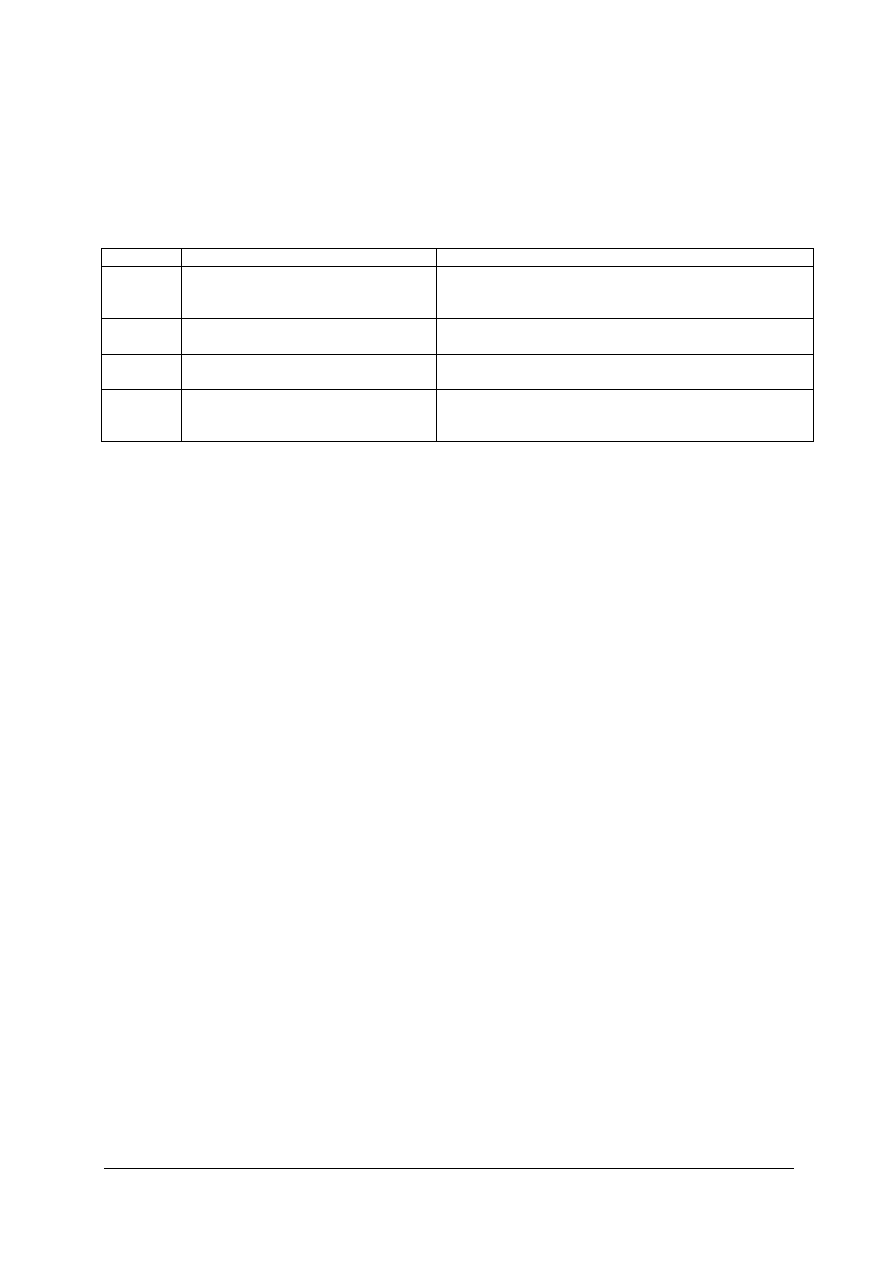

Tabela 1 przedstawia podręczny sprzęt gaśniczy podzielony na typy ze względu na

przeznaczenie.

Tab. 1. Rodzaj i typ podręcznego sprzętu gaśniczego [7]

Typ Przeznaczenie

Rodzaj

Grupa

„A”

do np. drewna, papieru, tkanin...

(występuje zjawisko spalania

żarowego);

stosuje się zamiennie gaśnice płynowe, pianowe, proszkowe

(wypełnione proszkiem fosforowanym);

Grupa

„B”

do gaszenia cieczy palnych

i substancji stałych topiących się;

stosuje się zamiennie gaśnice płynowe, śniegowe,

proszkowe;

Grupa

„C”

do gaszenia gazów palnych;

stosuje się zamiennie gaśnice płynowe, pianowe, śniegowe,

proszkowe;

Grupa

„E”

do gaszenia urządzeń elektrycznych pod

napięciem lub materiałów znajdujących

się w pobliżu tych urządzeń;

stosuje się zamiennie gaśnice proszkowe lub śniegowe;

W związku z zagrożeniem pożarowym podczas wykonywania prac związanych z budową

przyłączy gazu pracownicy winni przestrzegać przeciwpożarowych przepisów i wymagań

budowlanych oraz brać czynny udział w akcjach gaśniczych, ewakuacyjnych i ratowniczych

w przypadku powstania pożaru.

Właściwości gazu ziemnego

Gaz ziemny, którego głównym składnikiem jest metan w ilości około 97 %, nie jest gazem

trującym, ale jego zawartość w powietrzu powyżej 25 % może oddziaływać dusząco

i odurzająco na człowieka. Przy dłuższym przebywaniu w takim powietrzu może doprowadzić do

śmierci przez uduszenie.

Przy stężeniu gazu w powietrzu w granicach od 5 do 15 % tworzy się mieszanina

wybuchowa. Jest to mieszanina gazu palnego z powietrzem o takim udziale gazu w stosunku do

powietrza, iż przy zadziałaniu czynnika zewnętrznego np. iskry, nastąpi gwałtowne spalenie

mieszaniny tj. nastąpi wybuch z wydzieleniem dużej ilości energii.

Gaz ziemny jest bezbarwny, bezwonny i dlatego, w celu jego wykrycia, jest nawaniany za

pomocą tetrahydrotiofenu. THT jest cieczą palną o charakterystycznym ostrym, trwałym zapachu,

dzięki któremu jest używany do nawaniania gazu ziemnego. Granica jego wybuchowości zawiera

się w przedziale od 1,1 % do 12 %. Jest środkiem niebezpiecznym dla zdrowia i życia człowieka,

ale nie w stężeniach występujących w nawonionym gazie.

Właściwości gazu płynnego

Gaz płynny, jest gazem bezbarwnym, po nawonieniu w stopniu większym niż gaz ziemny -

o charakterystycznym zapachu. W przeciwieństwie do gazu ziemnego jest cięższy od powietrza.

Ponadto jest gazem nietrującym i nietoksycznym, lecz posiada własności narkotyczne.

Granica wybuchowości gazu płynnego wynosi dla:

- propan od 2,1 % do 9,5 % propanu w powietrzu,

- butan od 1,5 % do 8,4 % butanu w powietrzu.

Oblanie się gazem płynnym może spowodować odmrożenie oblanej części ciała.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z jakimi zagrożeniami możemy się spotkać podczas zgrzewania rur z tworzywa sztucznego?

2. W jaki sposób możemy unikać głównych zagrożeń związanych z łączeniem rur oraz

stosowanymi urządzeniami wykorzystywanymi przy łączeniu tworzyw sztucznych?

3. Jakie znasz zalecenia bhp obowiązujące podczas wykonywania łączenia rur i kształtek

wykonanych z tworzywa sztucznego?

4. Jakie znasz środki ochronny indywidualnej na stanowisku montera?

5. Jakie znasz rodzaj i typ podręcznego sprzętu gaśniczego?

4.1.3. Ćwiczenia

Ćwiczenie 1

Opracuj instrukcję postępowania na stanowisku montera podczas łączenia rur gazowych

polietylenowych, aby spełnione były wymagania dotyczące bhp i p.poż.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania dotyczącego zagrożeń występujących podczas montażu

rur gazowych z polietylenu,

2) w punktach wymienić zagrożenia,

3) wymienione zagadnienia krótko opisać oraz wskazać sposoby, jak można ich uniknąć,

4) zaprezentować wykonane ćwiczenie,

5) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

– zeszyt,

– ołówek,

– gumka,

– plansza ze sposobami łączenia rur z tworzyw sztucznych,

– typowe instrukcje bhp i p.poż. przy wykonywaniu łączeń rurociągów z tworzyw sztucznych,

– literatura z rozdziału 6.

Ćwiczenie 2

Określ zasady bezpiecznej pracy podczas wykonywania montażu rur gazowych z tworzyw

sztucznych oraz dobierz środki ochrony indywidualnej przewidziane na tym stanowisku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją do wykonania ćwiczenia,

2) zapoznać się z materiałem nauczania dotyczącym zasad bezpiecznej pracy podczas

wykonywania montażu rur gazowych z polietylenu,

3) zapoznać się z materiałem nauczania, który dotyczy środków ochrony indywidualnej

pracownika na stanowisku montera rur z tworzyw sztucznych,

4) na kartce papieru wypisać zasady bhp na stanowisku montera rur z tworzyw sztucznych

i środki ochrony indywidualnej stosowane na tym stanowisku,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

5) zaprezentować wykonane ćwiczenie,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– instrukcja do wykonania ćwiczenia,

– stolik,

– krzesło,

– zeszyt,

– ołówek,

– gumka,

– typowe instrukcje bhp i p.poż. przy wykonywaniu montażu rurociągów z polietylenu,

– literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) wymienić przepisy obowiązujące przy wykonywaniu montażu

gazociągów

z

polietylenu?

2) zidentyfikować zagrożenia występujące podczas montażu rur

z

tworzyw

sztucznych

(PE)?

3) określić zasady bezpieczeństwa pracy na stanowisku montera?

4) rozpoznać i zastosować rodzaje gaśnic?

5) zastosować przepisy bhp, ochronny ppoż. i ochronny środowiska

podczas wykonywania połączeń rurociągów z tworzyw

sztucznych?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Tworzywa sztuczne w gazownictwie

4.2.1. Materiał nauczania

Tworzywa sztuczne: pojęcia podstawowe

Tworzywa sztuczne wywarzane są w sposób syntetyczny z surowców zwanych monomerami,

na drodze określonych reakcji chemicznych. W ich wyniku otrzymujemy produkt zwany

polimerem. Polimer po wprowadzeniu do niego odpowiednich dodatków staje się tworzywem

sztucznym. Można to przedstawić schematycznie jako:

monomer → (reakcja chemiczna) → polimer + dodatki = tworzywo sztuczne.

Monomery są prostymi związkami organicznymi (niskocząsteczkowymi). W wyniku ich

przetworzenie otrzymujmy związki organiczne (polimery), o znacznie większych cząsteczkach

(makrocząsteczki). Dla porównania, jeżeli cząsteczka wody składa się z trzech atomów, to

cząsteczka np. polietylenu z kilkuset tysięcy lub nawet kilku milionów atomów. Z tego wynika,

iż polimery od innych materiałów konstrukcyjnych różnią się strukturą wewnętrzną utworzoną

z makrocząsteczek.

Wyróżniamy wiele rodzajów tworzyw termoplastycznych. Ich wspólną cechą, w większości

przypadków, jest przedrostek poli- w nazwie tworzywa. Przyjęte nazewnictwo polega na

dopisaniu przedrostka poli-do nazwy monomeru w przypadku, kiedy dany monomer został

poddany syntezie. Z etylenu powstanie polietylen, z propylenu polipropylen, itd. Natomiast

pierwsza litera skrótu od przedrostka poli (P) i pierwsza litera nazwy monomeru tworzą skrót

rodzaju tworzywa, a zatem:

– polietylen to PE,

– polipropylen to PP,

– polibuten to PB.

Wybór rodzaju tworzywa do wytwarzania elementów sieci gazowych uwarunkowany jest

wieloma czynnikami. Do najważniejszych można zaliczyć:

– doświadczenia eksploatacyjne,

– cenę tworzywa,

– warunki klimatyczne (np. wysoka średnioroczna temperatura gruntu),

Obecnie w gazownictwie dominuje polietylen (PEHD i FEMD). Długoletnie doświadczenie

użytkowników sieci gazowych wykonanych z polietylenu dowiodło, iż prawidłowo wykonane

i użytkowane gazociągi wykonane z PE nie stwarzają zagrożenia bezpieczeństwa.

Dużo rzadziej w gazownictwie stosuje się tworzywa sztuczne nieplastyfikowalne

z polichlorku winylu (PVC-U) wykorzystywane do produkcji rur osłonowych oraz poliamid

(PA 11). Poliamid posiada szereg zalet i właściwości lepszych niż PE, ale ograniczeniem jego

zastosowania jest wysoka cena i konieczność importu.

Atutem polietylenu (PE) z punktu widzenia jego przydatności do produkcji elementów sieci

gazowej są jego właściwości oraz niska cena produktu.

Poniżej przedstawione zostały najbardziej charakterystyczne cechy polietylenu pod względem

mechanicznym, termicznym, biologicznym, elektrycznym, fizykochemicznym

i biologicznym. Właściwości polietylenu to:

– Wytrzymałość mechaniczna (doraźna) określa cechy wytrzymałości materiału.

Przeprowadzone próby na rozciąganie wykazały, że polietylen charakteryzuje się dużą

wytrzymałością na „zerwanie”. W przeciwieństwie do metali jest ono bardzo wysokie

i wynosi powyżej 600 %.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

– Wytrzymałość długoczasową określa się dla konstrukcji, które będą pracować przez

dziesiątki lat. Dla sieci gazowych z tworzyw sztucznych założono co najmniej 50-letnią

trwałość. Żywotność polietylenu jest zależna od obciążenia, temperatury i czasu.

W związku z tym, prowadzone badania laboratoryjne określają, jaką najmniejszą

wytrzymałość będzie miał materiał po upływie 50 lat. Dla utrzymania zakładanej

projektowanej 50-letniej trwałości rury polietylenowej temperatura, w której będzie ona

przez ten czas eksploatowana, nie powinna przekraczać 20°C.

– Pełzanie i relaksacja to typowe zachowania dla tworzyw sztucznych. Pełzanie to zachodząca

w czasie zmiana wymiarów materiału przy stałym obciążeniu, natomiast relaksacja naprężeń

ma miejsce, gdy materiał poddamy jest stałemu odkształceniu. Zjawisko pełzania polega na

zmianie w czasie długości materiału pod stałym obciążeniem, zaś relaksacja powoduje

odkształcenie materiału.

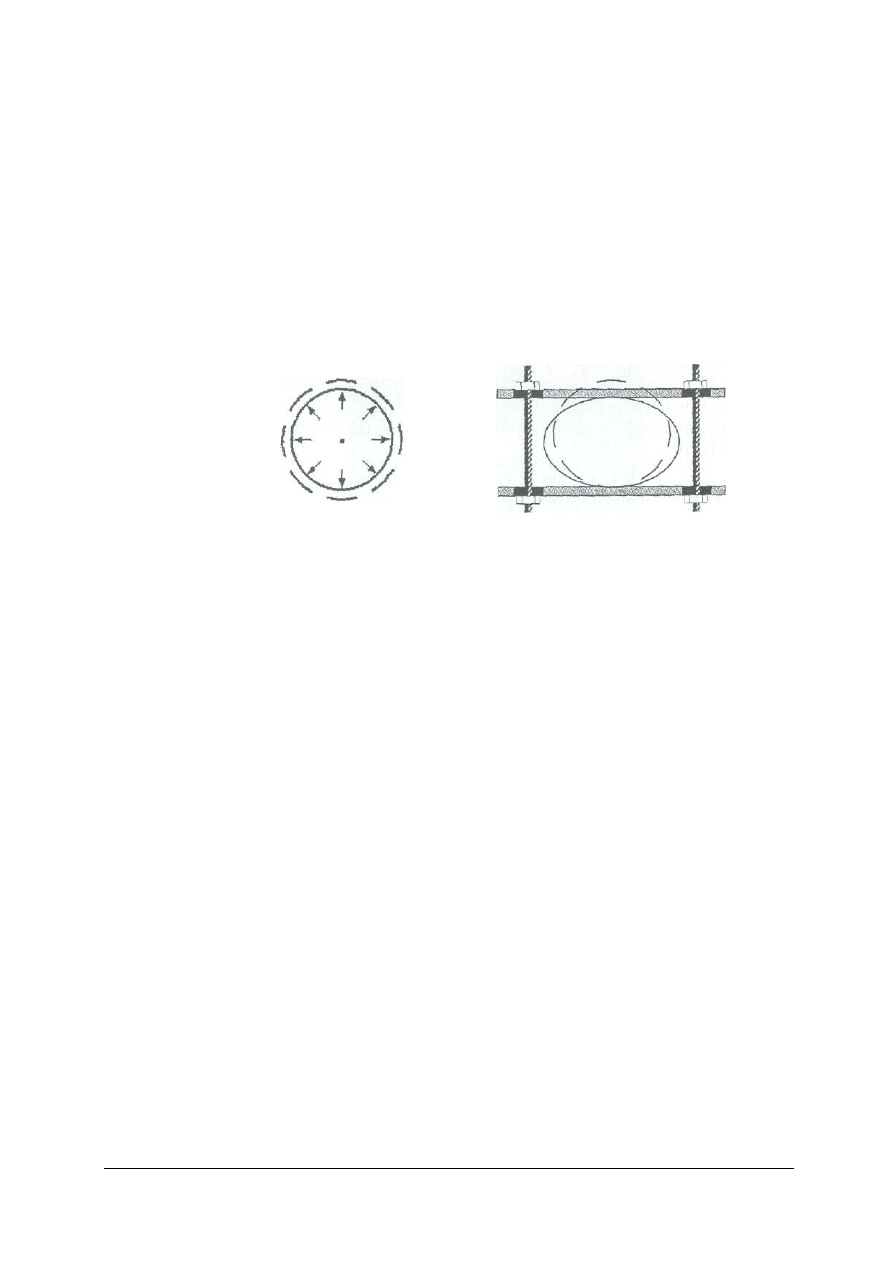

(a) i relaksacja (b) w rurze z tworzywa

Rys. 1. Pełzanie [2. s. 37].

– Dopuszczalna temperatura termiczna użytkowania rur polietylenowych wynosi 20°C,

a w przypadku eksploatacji w wyższych temperaturach niż 20°C automatycznie skróceniu

ulega okres eksploatacji gazociągu.

– Rozszerzalność cieplna to przyrost długości (∆l) materiału przy zmianie temperatury o ∆t.

Przyrost długości obliczamy wg wzoru:

∆l =

α l ∆t [mm]

w którym:

α

- współczynnik liniowej rozszerzalności cieplnej [mm/m °C],

l - długość początkowa [m],

∆t - przyrost temperatury [°C].

Wartość współczynnika liniowej rozszerzalności cieplnej dla PE wynosi 0,2 [mm/m ºC]

i jest kilkukrotnie wyższy niż dla stali.

- Właściwości elektryczne polietylenu powodują powstanie zjawiska elektrostatyczności.

Podczas przepływu paliwa gazowego w rurach polietylenowych może wystąpić zjawisko

elektrostatyczności, stając się jednocześnie potencjalnym źródłem zapalenia lub eksplozji

gazu (np. podczas zgrzewania lub naprawy pękniętego rurociągu).

Napięcie powstaje

w momencie:

•

dotknięcia rury ręką lub przez ubranie (do 9 kV),

•

podczas usuwania brudu i kurzu z rury przed zgrzewaniem (do 14 kV),

•

podczas przepływu czystego gazu przez rurę (od 0,4 do 0,5 kV),

•

obecność stałych cząstek w strumieniu gazu (cząstki polietylenu i piasku tworzą

ładunki ujemne, natomiast żelaza - ładunki dodatnie) (powyżej 24 kV).

a) b)

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Wielkość generowanego ładunku elektrycznego w trakcie przepływu strumienia gazu

w rurze polietylenowej zależy od średnicy rury, ilości cząstek stałych zawartych

w strumieniu gazu, temperatury gazu, rodzaju cząstek stałych unoszonych przez gaz.

- Odporność chemiczna jaką wykazuje polietylen to odporność na: roztwory soli,

rozcieńczone kwasy oraz ługi. Natomiast pod wpływem tłuszczów i materiałów pędnych

polietylen ulega pęcznieniu i stopniowej degradacji.

- Odporność na promieniowanie świetlne polietylenu jest bardzo mała. Na skutek

promieniowania widzialnego i ultrafioletowego w strukturze łańcuchowej polietylenu

powstają zmiany, które w konsekwencji prowadzą do stopniowej degradacji.

- Palność charakteryzuje zachowanie się tworzywa podczas kontaktu z otwartym ogniem.

Próby z polietylenem wykazały, że jest tworzywem palnym, pali się słabo świecącym

płomieniem, a spaliny mają charakterystyczny zapach parafiny, temperatura samozapłonu

wynosi około 348ºC.

- Odporność biologiczna rur polietylenowych na działanie mikroorganizmów i gryzoni jest

duża. Prowadzone badania wykazały, iż polietylen nie może stanowić pożywki dla bakterii

oraz grzybów.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki rodzaj tworzywa sztucznego stosuje się do wytwarzania elementów sieci gazowej?

2. W jaki sposób nadaje się nazwy tworzywom termoplastycznym?

3. Jakie są charakterystyczne cechy polietylenu z punktu widzenia jego przydatności do

produkcji elementów sieci gazowej?

4. Na czym polega zjawisko pełzania?

5. Na czym polega zjawisko elektrostatyczności?

6. Jaki okres eksploatacji w gazownictwie przewiduje się dla rur wykonanych z polietylenu?

4.2.3. Ćwiczenia

Ćwiczenie 1

Określ czynniki zewnętrzne, które mają decydujący wpływ na trwałość i żywotność

polietylenu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją wykonania ćwiczenia,

2) zapoznać się z materiałem nauczania, który dotyczy właściwości tworzyw sztucznych,

3) wymienić w punktach czynniki zewnętrzne mające wpływ na polietylen,

4) zaprezentować wykonane ćwiczenie,

5) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

– instrukcja do wykonania ćwiczenia,

– zeszyt,

– ołówek,

– gumka,

– tabele właściwości tworzyw sztucznych stosowanych w rurociągach gazowych,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

– literatura z rozdziału 6.

Ćwiczenie 2

Podaj rodzaje tworzyw sztucznych stosowanych w gazyfikacji. Wykaż różnice między nimi

i wymień zalety tego tworzywa, które jest najpowszechniej stosowane.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcja wykonania ćwiczenia,

2) zapoznać się z materiałem nauczania dotyczącym rodzajów tworzyw sztucznych stosowanych

w gazyfikacji,

3) przeanalizować materiał nauczania pod względem właściwości decydujących o zastosowaniu

w praktyce,

4) na kartce papieru wypisać tworzywa sztuczne i wymienić ich wady i zalety,

5) zaprezentować wykonane ćwiczenie,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– instrukcja do wykonania ćwiczenia,

– stolik,

– krzesło,

– zeszyt,

– ołówek,

– gumka,

– plansze z rodzajami tworzyw sztucznych i ich zastosowania,

– literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) podać rodzaje tworzyw sztucznych stosowanych w gazyfikacji?

2) ocenić przydatność danego rodzaju tworzywa sztucznego dla

zastosowania w rurociągach gazowych?

3) scharakteryzować właściwości polietylenu?

4) wyjaśnić zjawisko elektrostatyczności?

5) określić wpływ temperatury na rozszerzalność liniową rurociągu z

tworzywa

sztucznego?

6) określić własności fizykochemiczne polietylenu?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.3. Rury i kształtki z tworzyw sztucznych

4.3.1. Materiał nauczania

Rury polietylenowe

Rury polietylenowe nadają się do budowy gazociągów niskiego, średniego i średniego

podwyższonego ciśnienia (do 1 MPa) rozprowadzających gaz ziemny i są wytwarzane tworzyw

termoplastycznych poprzez wytłaczanie. Surowiec wykorzystywany do produkcji rur to

mieszanina polietylenu z dodatkiem antyutleniaczy oraz stabilizatorów i pigmentów, niezbędnych

do wytworzenia rur o odpowiednich własnościach mechanicznych i zgrzewalności.

Powierzchnie: wewnętrzna i zewnętrzna rury powinny być czyste, gładkie, pozbawione rys

oraz innych defektów. Rury produkowane dla potrzeb rozprowadzania paliwa gazowego powinny

być koloru żółtego (PE 80) lub koloru ciemnożółtego (PE 100).

Rury z PE mają stałe średnice zewnętrzne przy różnych grubościach ścianek, które zależą od

ciśnienia, pod jakim przesyłany będzie gaz. W związku z tym wprowadzono szereg wymiarowy,

czyli SDR 11 i SDR 17,6. Iloraz średnicy nominalnej rury (d

n

) do jej nominalnej grubości ścianki

(e

n

) oznaczamy jako SDR (szereg wymiarowy rur PE):

Bardzo ważnym elementem produkcji rur jest utrzymanie dokładności parametrów

wytwarzania rur, co w przyszłości może być niezbędne dla otrzymania niezawodnego połączenia.

Głównie dotyczy to:

- średnicy zewnętrznej,

- grubości ścianki,

- owalności.

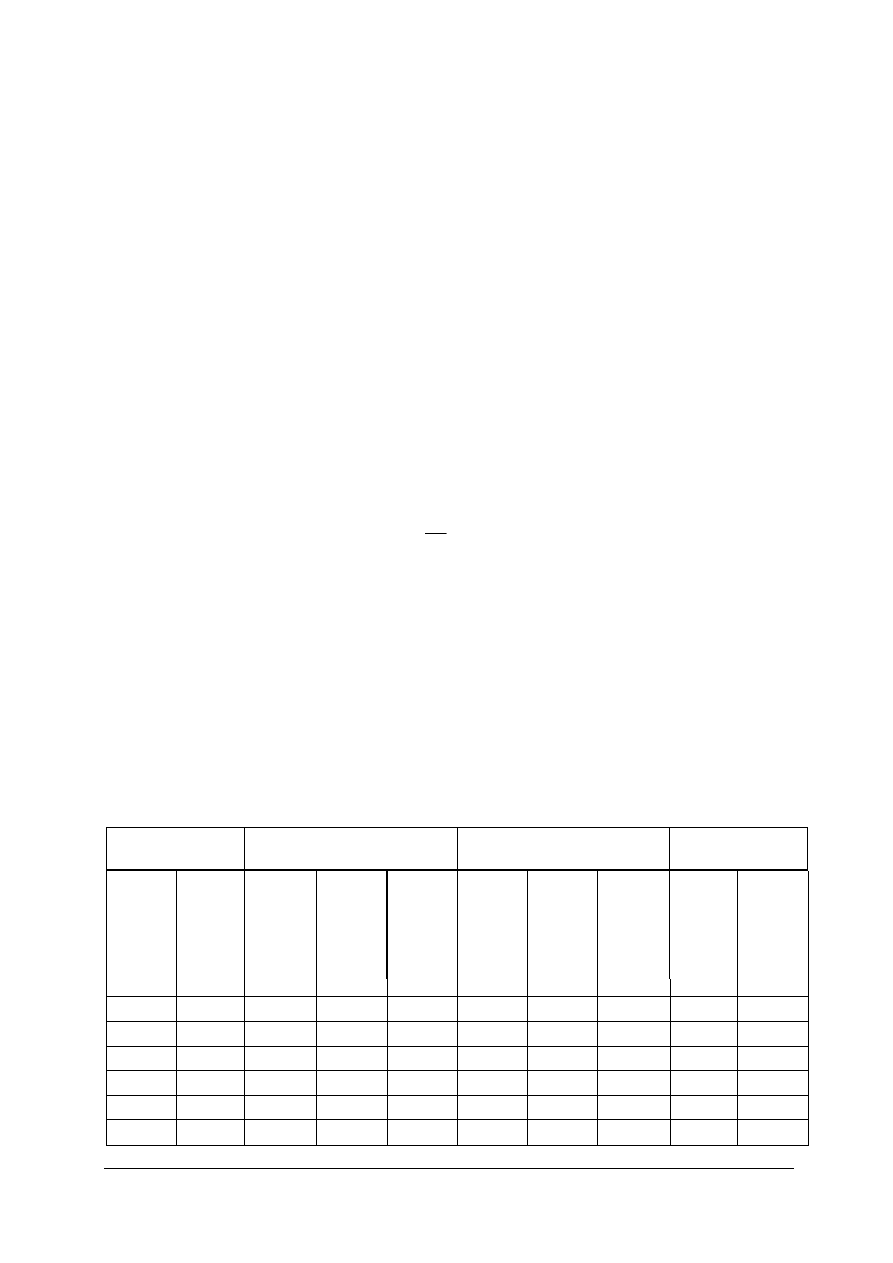

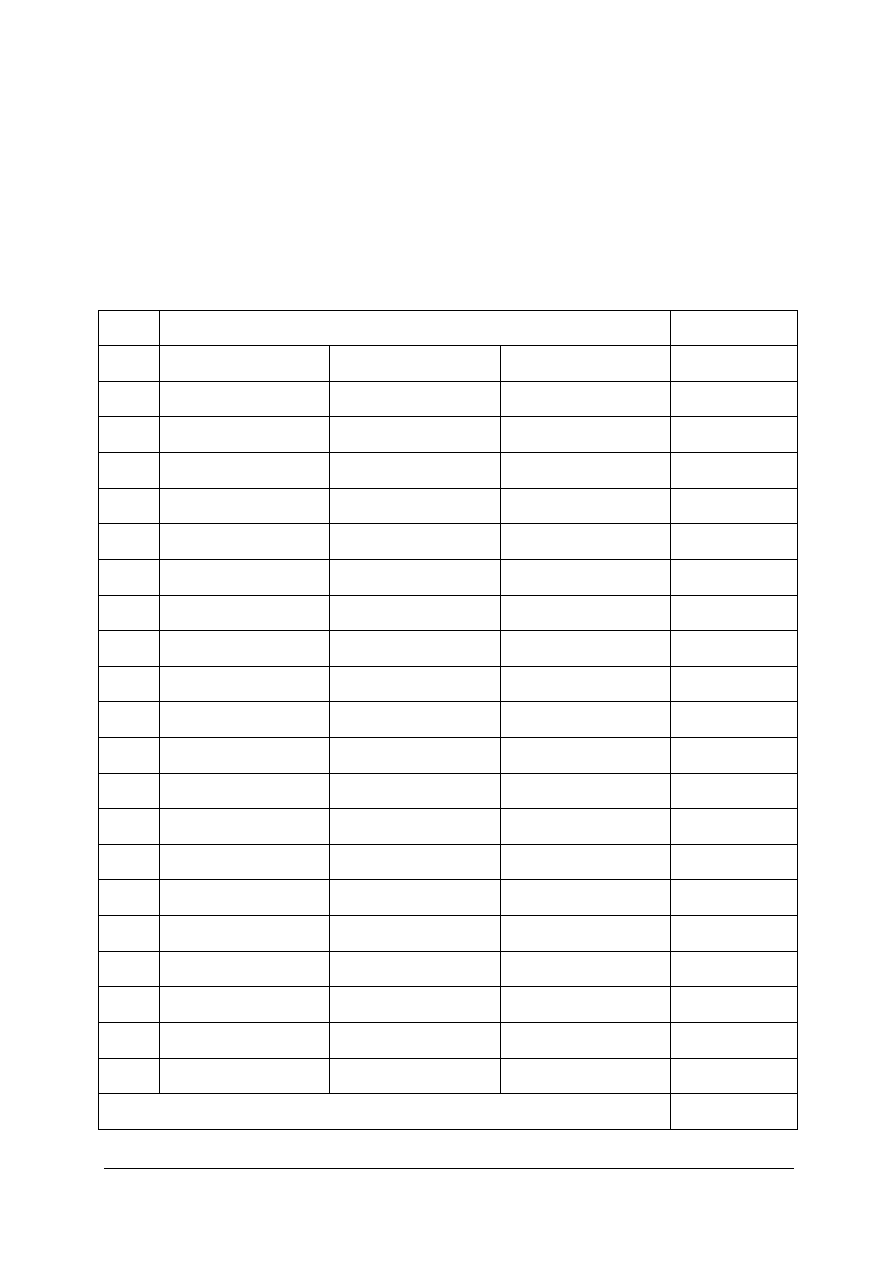

Dopuszczalne wartości odchyłek średnicy zewnętrznej, grubości ścianki i owalności rur

przedstawiono w tabeli 2.

Tab. 2. Dopuszczalne odchyłki średnic, grubości ścianek i owalności rur dla SDR 11 i SDR 17,6 [2, s. 55].

SPR 11

SDR 17,6

Maksymalna

wartość owalności

Ś

re

dn

ica

nomi

nal

na

(zewn

ętrzna)

rur

y

Dopuszc

za

ln

a

od

chy

łka

śr

ednicy

G

rubo

ść

ścianki

r

ur

y

Dopu

sz

czal

na

od

chy

łka

gr

ubo

ści

ścianki

Ś

re

dni

ca

we

w

nę

tr

zn

a

ru

ry

Gr

ub

ość

ścianki r

ur

y

Dopus

zczal

na

od

chy

łka

gr

ubo

ści

ścianki

Ś

re

dni

ca

we

w

nę

tr

zn

a

rury

Ru

ry

w

odci

nkac

h

Ru

ry

w

zwoj

ach

d

n

[mm]

[mm]

e

n

[mm]

[mm]

[mm]

e

n

[mm]

[mm]

[mm]

[mm]

[mm]

20

*)

+0,3

3.0

+0.4

14.0

1,2

1,2

25

+0,3

3.0

+0.4

19,0

1.2

1,5

32

+0,3

3.0

+0.4

26,0

1.3

2,0

40

+0,4

3.7

+0,5

32,6

1,4

2,4

50

*)

+0,4

4.6

+0.6

40.8

1.4

3,0

63

+0,4

5.8

+0.7

51.4

3.6

+0.5

55.8

1.5

3.8

n

n

e

d

SDR

=

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

75

*)

+0,5

6.8

+0.8

61.4

4.3

+0.6

66.4

1.6

90

+0,6

8.2

+ 1,0

73.6

5,2

+0.7

79,6

1.8

110

+0,7

10.0

+1,1

90.0

6,3

+0.8

97.4

2,2

125

+0,8

11.4

+1.3

102.2

7.1

+0,9

110.8

2,5

140

*)

+0,9

12.7

+ 1.4

14,6

8.0

+0,9

124.0

2.8

160

+ 1,0

14.6

+ 1.6

130.8

9.1

+1.1

141.8

3.2

180

+1,1

16.4

+ 1,8

147,2

10,3

+1,2

159,4

3.6

200

*)

+1,2

18,2

+2,0

163.6

11.4

+ 1.3

177.2

4,0

225

+ 1,4

20.5

+2,2

184,0

12.8

+1.4

199,4

4.5

250

+ 1,5

22.7

+2,4

204,6

14.2

+1.6

221.6

5.0

280

+2,6

25,4

+2,7

229.2

16.0

+ 1.7

248.0

9,8

315

+2,9

28.6

+3,0

257.8

17,9

+1.9

279,2

11.1

355

+3,2

32.3

+3,4

290,4

20,2

+2.2

314.6

12,5

400

+3,6

36.4

+3.8

327.2

22.8

+2.4

354.4

14.0

450

+4,1

41.0

+4.3

368.0

25.6

+2.7

398.8

15.6

500

+4,5

45.5

+4.0

409.0

28.5

+3.0

443.0

17.5

560

+5,0

51.0

+5.3

458.0

31.9

+3,3

496.2

19.6

630

+5,7

57.3

+5,9

516,0

35,8

+3.7

558.4

22.1

W

g u

zgo

dn

ie

ń

z pr

odu

cen

tem ru

r

*)

średnice nie zalecane do stosowania

Każda rura polietylenowa przeznaczona do rozprowadzania paliw gazowych powinna być

odpowiednio oznakowana. Znakowanie powinno być wykonane w sposób trwały, czytelny,

w kolorze kontrastującym z tłem, a dodatkowo sposób oznakowania nie powinien wpływać na

wytrzymałość rury.

Tab. 3. Przykład oznakowania rury [opracowanie własne]

XXX B

ZN-G-3150

GAZ PE

80

110x10.

0

SDR11 20.04.20

05

XXX

XXX

naz

w

a lub symbol

pr

oduc

enta

rur

y

zn

ak

b

ezp

iecze

ńst

wa

numer normy (zgodnie z

któr

ą

rur

ę wyprodukowano)

w

yraz „GA

Z

"

klas

ę PE

wymiary rury (

średnic

a x grubo

ść

ścianki)

oznaczenie szeregu wymiarowego

SDR

data produkcji

kod produkcji

Rury PE cechują się bardzo niską odporność na zarysowanie. Dlatego opakowanie, za które

odpowiada producent, powinno zabezpieczać rury przed uszkodzeniem podczas składowania

i transportu. Z reguły rury są produkowane w odcinkach prostych o długości 10 i 12 m, a także

w kręgach po 100 metrów i więcej. W tabeli 4 podano masę jednej rury w kilogramach dla

szeregów wymiarowych SDR 11 i SDR 17.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

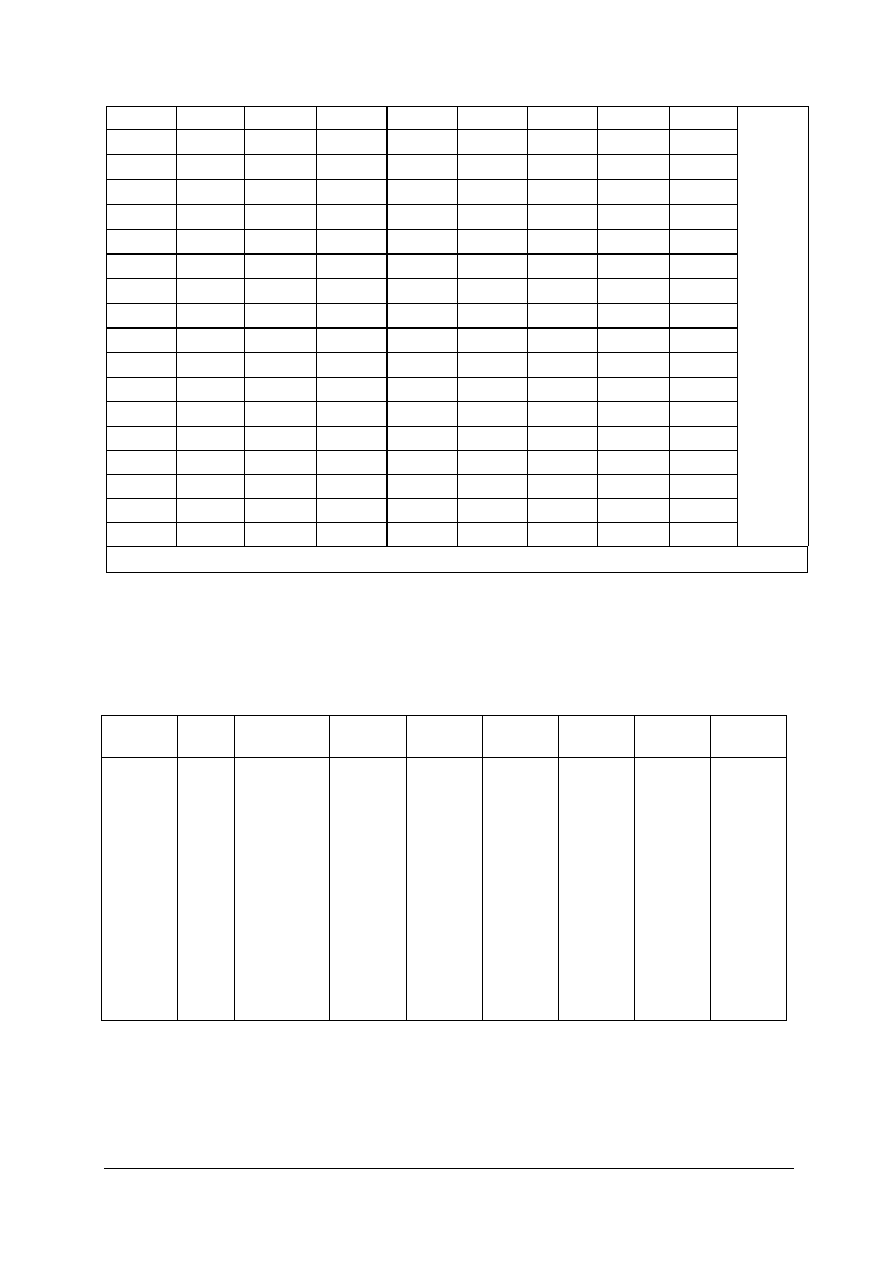

Tab. 4. Masa 1 m rury w kg dla szeregu wymiarowego SDR 11 i SDR 17,6 [2, s. 57].

d

n

,[mm]

20

25

32

40

50

63

75

90

11

12

16

SDR 11

0,15

0,20

0,26

0,40

0,62

0,99

1,39

2,00

3,00

350

6,40

SDR 17,6

0,12

0,16

0,20

0,26

0,41

0,64

0,91

1,30

2,00

2,50

4,20

d

n

,[mm]

180

225

250

280

315

355

400

450

500

560

630

SDR 11

8,0

12,6

15,5

19,4

24,5

31,1

39,6

50,1

61,7

77,5

98,0

SDR 17,6

5,3

8,1

10,0

12,6

15,9

20,6

25,7

32,4

40,1

50,6

63,6

Temperatura miejsca, gdzie będą składowane rury nie powinna przekraczać 35°C. Rury

narażone na bezpośrednie działanie promieniowania i opady atmosferyczne nie mogą być

przechowywane dłużej niż 1 rok. Zabezpieczone rury przed bezpośrednim działaniem promieni

słonecznych i opadów atmosferycznych, nie powinny być składowane dłużej niż przez 2 lata.

Dodatkowo należy przestrzegać zasady, iż rury składowane z najstarszą datą produkcji należy

wydawać z magazynów w pierwszej kolejności

Dla celów transportu rury należy właściwie zabezpieczyć przed przesuwaniem

i uszkodzeniem. Powierzchnia ładunkowa powinna być równa, pozbawiona ostrych i wystających

elementów, które mogłyby uszkodzić ładunek. Nie wolno ciągnąć, przesuwać rur po podłożu ani

zrzucać. Nie wolno stosować rury, która jest zarysowana w stopniu większym niż 10% grubości

ścianki.

Wysokość składowania oraz pakowania rur nie powinna przekraczać:

- dla rur w odcinkach, składowanych luzem -1 m,

- dla rur produkowanych w zwojach 1,5 m.

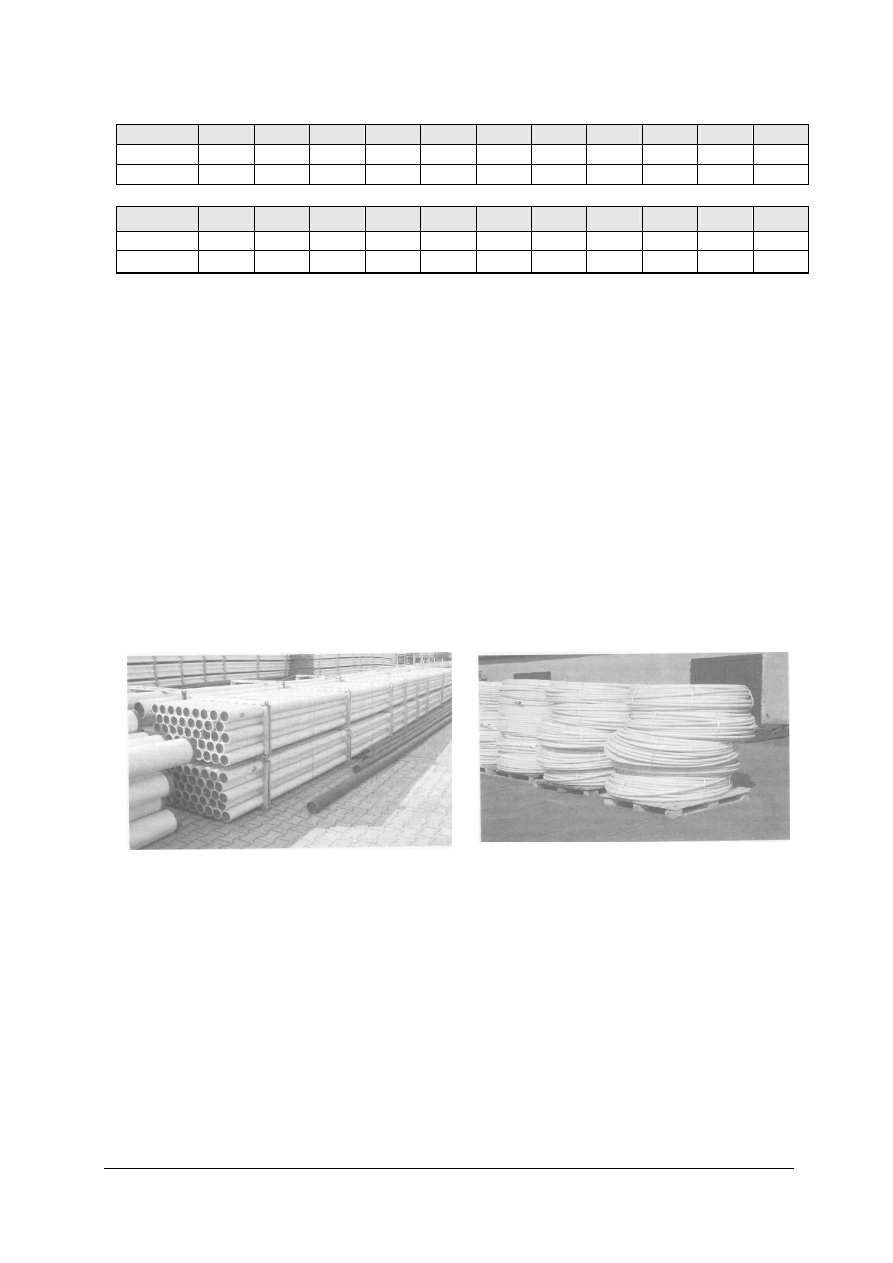

Rysunek 2 i 3 przedstawiają sposób składowania rur w odcinkach prostych i zwojach.

Rys. 2. Składowanie rur polietylenowych [2, s. 58]

Rys. 3. Składowanie rur polietylenowych [2, s. 58]

Kształtki

Kształtki stosowane do łączenia rur podczas budowy gazociągów możemy podzielić ze

względu na sposób łączenia:

- kształtki do zgrzewania doczołowego (wykonywane w warunkach warsztatowych

z elementów rurowych),

- kształtki do zgrzewania elektrooporowego (wykonywane metodą wtryskową),

- połączenia PE/stal.

Kształtki stosowane w gazownictwie mogą być koloru żółtego lub czarnego. Każda kształtka

musi być oznakowana zgodnie z aprobatą techniczną. Powierzchnie powinny być gładkie, czyste,

pozbawione rys oraz innych defektów. Wymiary i odchyłki kształtek muszą ściśle powiązane

z wymiarami rur. Przykład oznakowania kształtki przedstawia tabela 5.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Tab. 5. Przykład oznakowania rury [opracowanie własne]

xxx

PE80 SDR

11

29.06.2006

nazw

ę lub s

ymbol

produce

nta,

klasa polietylenu

szereg wymi

arowy

SDR l

ub kla

sa

ci

śnienia PN

data produkcji

kszta

łtki

Kształtki należy przewozić w przystosowanych do tego pojemnikach lub skrzyniach, a na

miejscu budowy przechowywać w oryginalnych opakowaniach zabezpieczonych przed działaniem

warunków atmosferycznych.

Kształtki do zgrzewania doczołowego (kolana, łuki, trójniki, redukcje, zaślepki, kształtki

segmentowe) można łączyć tylko z kształtkami, rurami tego samego szeregu wymiarowego.

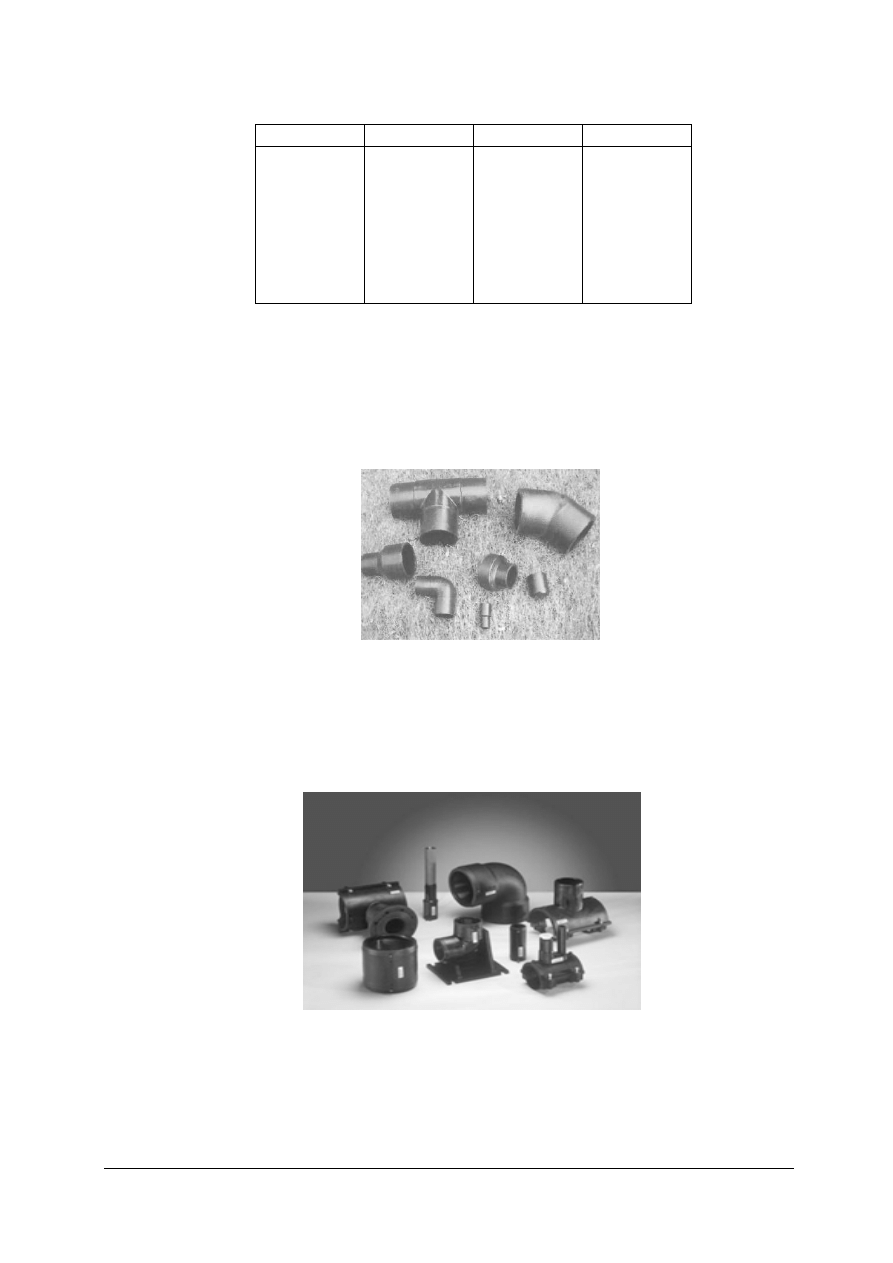

Rysunek 4 przedstawia rodzaje kształtek do zgrzewania doczołowego.

Rys. 4. Kształtki do zgrzewania doczołowego [2, s. 61].

Kształtki do zgrzewania elektrooporowego na wewnętrznej powierzchni mają umieszczony

drut oporowy, którego końce wyprowadzone są przez styki na zewnątrz. W wersji

elektrooporowej mamy szeroką gamę różnego rodzaju kształtek (kolana, mufy, mufy redukcyjne,

mufy naprawcze, dwudzielne mufy naprawcze, trójniki równoprzelotowe i redukcyjne, trójniki

siodłowe z nawiertką lub bez nawiertki).

Rys. 5. Przykłady kształtek do zgrzewania elektrooporowego [8]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 6. Mufa MB z usuwanym ogranicznikiem PE 100 SDR 11 [8]

Rys. 7. Trójnik - T – elektrooporowy PE 100 SDR 11 [8]

Podział kształtek ze względu na dołączoną informacje dla właściwego wykonania zgrzewu:

- z wbudowanym specjalnym elementem, na podstawie którego zgrzewarka może ustalić czas

zgrzewania kształtki,

- z kodem kreskowym zawierającym parametry zgrzewania i charakterystykę kształtki,

- z kartą magnetyczną zawierającą parametry zgrzewania i charakterystykę kształtki,

- z dołączoną etykietą informującą o parametrach zgrzewania.

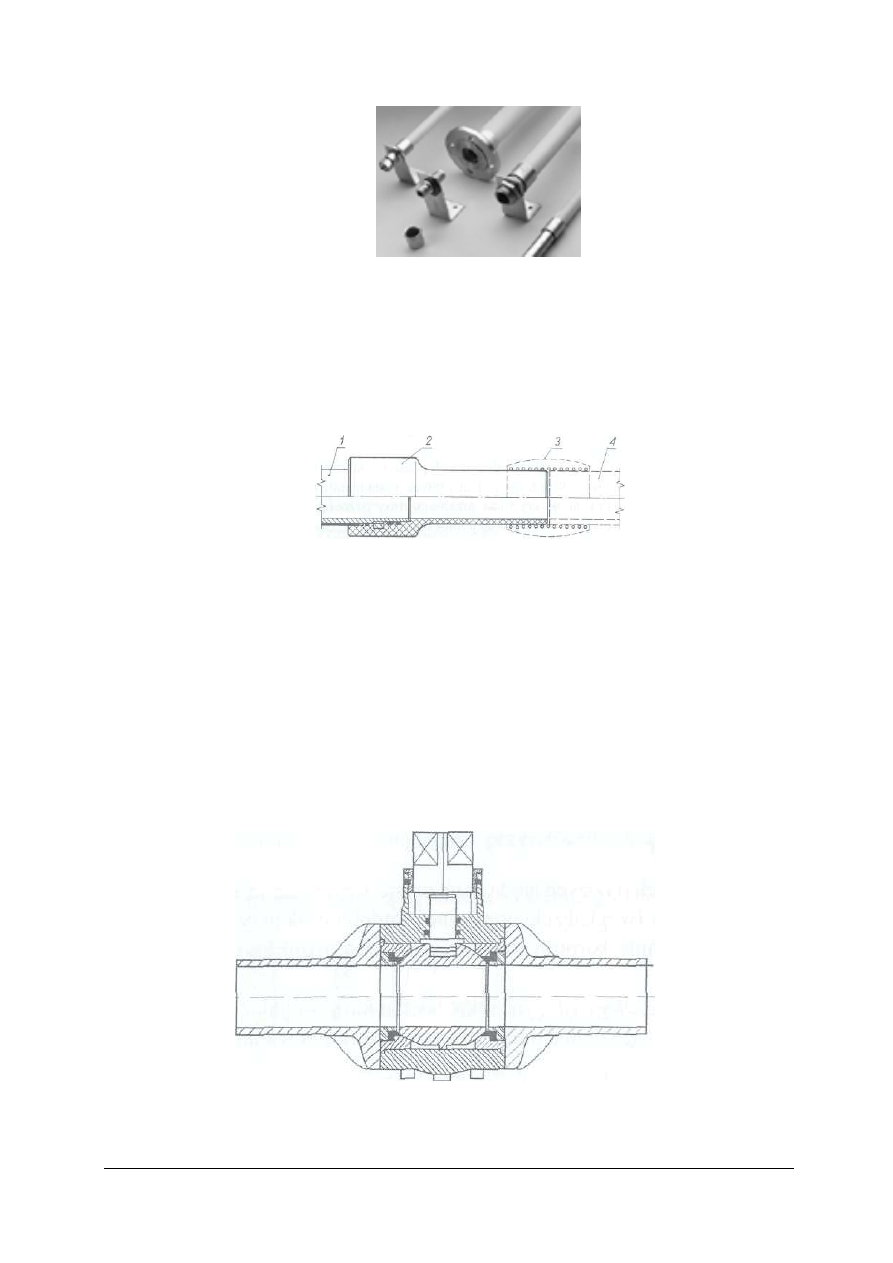

Kształtki PE/ stal

Kształtki PE/stal wykorzystuje się celem połączenia istniejącej armatury gazociągu lub

innego typu części metalowych do rurociągu wykonanego z tworzywa sztucznego. Takie łączenie

rur polietylenowych z kształtkami i rurami stalowymi wykonuje się poprzez połączenia PE/stal:

- obtryskowych.

- zaciskowych,

Element stalowy kształtki PE/stal może być „bosy” albo zakończony:

- gwintem,

- kołnierzem,

- śrubunkiem.

W przypadku kształtki PE/stal z końcem z rury stalowej, gdy zachodzi konieczność jej

przyspawania do końcówki, np.: do montażu kurka, długość tego końca rury stalowej nie powinna

być krótsza niż ok. 300mm

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 8. Przykładowe połączenia PE/stal [11]

Dodatkowo połączenia PE/stal muszą być trwale oznakowane i zgodne z aprobatą techniczną.

Oznakowanie powinno zawierać, co najmniej:

- nazwę lub symbol producenta,

- klasę polietylenu,

-

klasę ciśnienia PN lub SDR.

1 - króciec stalowy, 2 - prostka kielicha z PE, 3 - złączka do zgrzewania elektrooporowego,

4 - gazociąg z PE.

Rys. 9. Kształtka przejściowa PE/stal [3, s. 199]

Uzbrojenie gazowe to wszystkie elementy związane z przewodami, umożliwiające ich

prawidłową eksploatację, w tym: kurki, zasuwy, ograniczniki przepływu gazu, sączki węchowe,

rury osłonowe.

Kurki PE

Obecnie w gazownictwie stosuje się kurki sferyczne z obudową wykonaną z tworzywa

sztucznego i elementem odcinającym w postaci kuli ze stali nierdzewnej lub tworzywa.

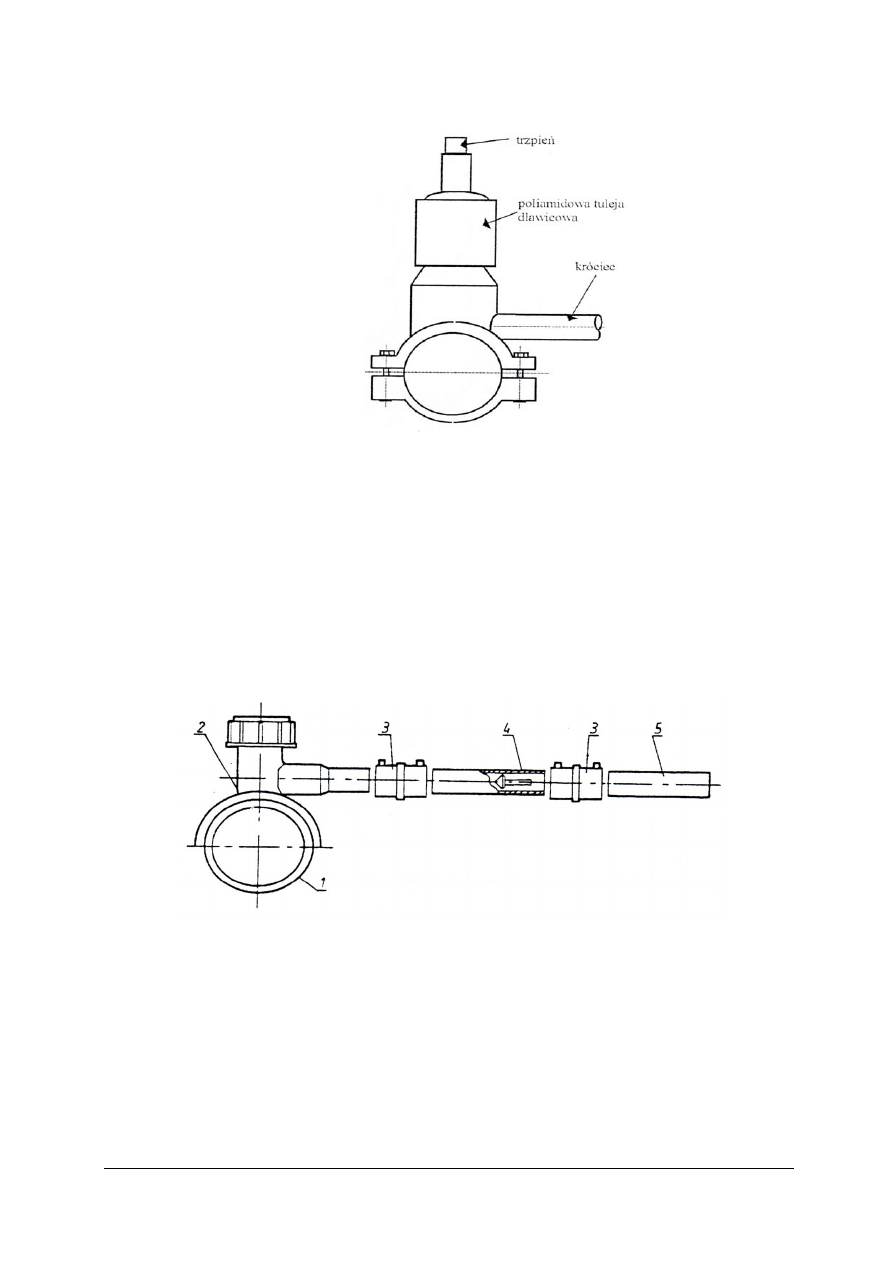

Rys. 10. Przekrój kurka sferycznego z tworzywa [2, s. 69].

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 11. Trójnik siodłowy z nawiertką wraz z kurkiem [2, s. 69]

Wszystkie elementy sieci muszą być odporne na korozję, dlatego też kurki staliwne powinny

być pokrywane specjalnymi powłokami nakładanymi na gorąco. Dla średnic do 160 mm końce

kurka są najczęściej wykonane z PE, natomiast dla korpusów żeliwnych połączenie z rurą

przewodową wykonuje się za pomocą kołnierza, a także fabrycznego przejścia PE/stal.

Ograniczniki przepływu gazu

Ograniczniki przepływu gazu służą do zabezpieczenia przyłączy niskiego i średniego

ciśnienia gazu przed niekontrolowanym wypływem, w wyniku ich uszkodzenia mechanicznego

(np. koparka).

Przykładem ogranicznika niskiego ciśnienia jest rozwiązanie przedstawione na rysunku 12.

1 - gazociąg rozdzielczy niskiego ciśnienia PE, 2 - trójnik siodłowy z nawiertką, 3 - mufa PE zgrzewana

elektrooporowo, 4 - ogranicznik przepływu, 5 - rura PE przyłącza.

Rys. 12. Przykład instalowania ogranicznika przepływu średniego ciśnienia [2, s. 70].

Zamknięcie zaworu następuje w sposób automatycznie w momencie nagłego wypływu gazu.

Prędkość wypływu gazu wzrasta, co powoduje zwiększenie siły działającej na grzybek do wartości

przewyższającej siłę oddziaływania sprężyny. Usunięcie przyczyny nagłego wypływu gazu

spowoduje samoczynne wyrównanie ciśnień między gazociągiem zasilającym, a przyłączem gazu

odbiorcy. Po wyrównaniu ciśnienia ogranicznik samoczynnie wycofa się z komory ogranicznika, co

spowoduje wznowienie dostawy gazu.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

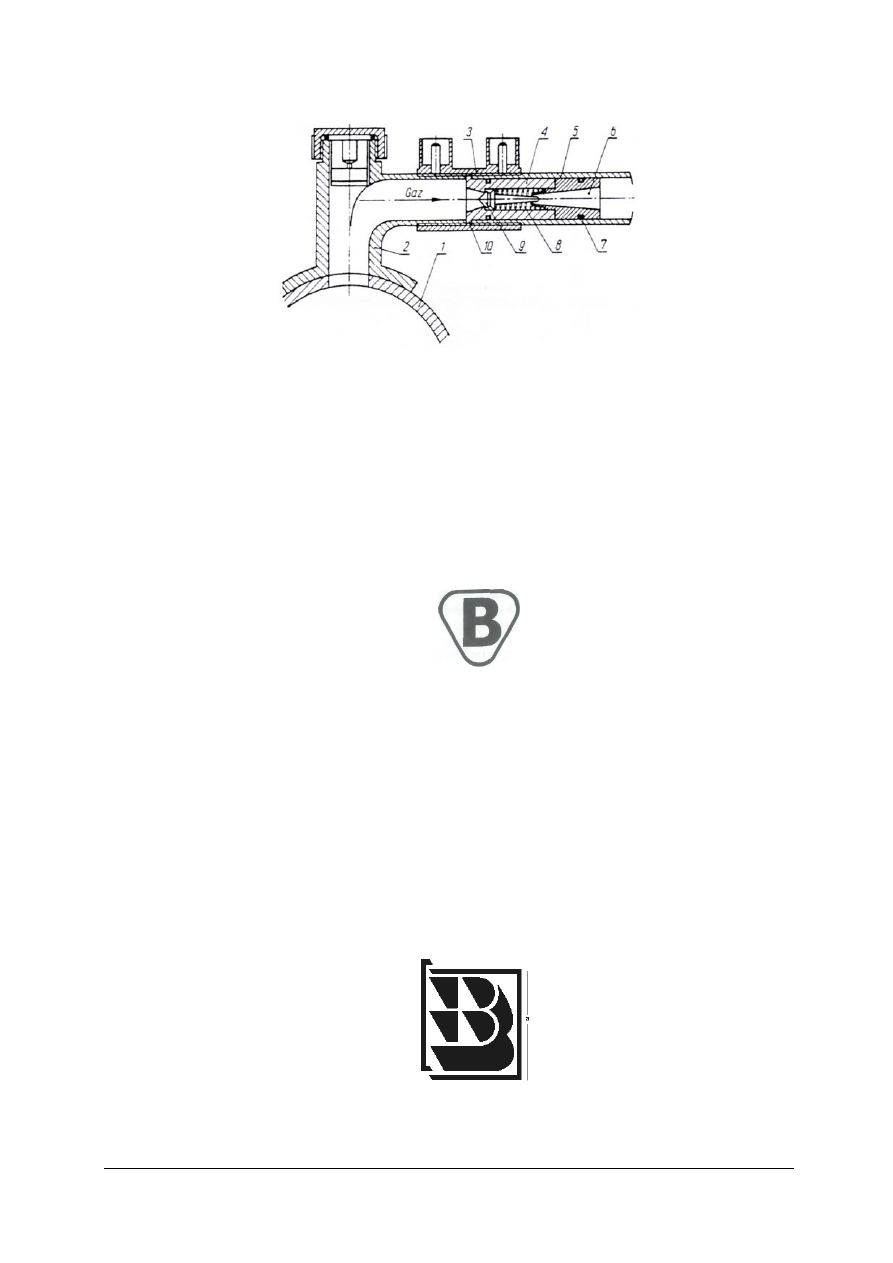

1. - gazociąg rozdzielczy średniego ciśnienia PE, 2. - trójnik siodłowy z nawiertką, 3. - mufa PE zgrzewana

elektrooporowo, 4. - korpus ogranicznika przepływu, 5. - rura PE przyłącza, 6. - komora wylotowa ogranicznika,

7. - pierścień uszczelniający, 8. - sprężyna dociskowa grzybka,

9. - grzybek ograniczający przepływ, 10 - kołnierz oporowy ogranicznika.

Rys. 13. Ogranicznik przepływu średniego ciśnienia [2, s. 71]

Wymagane zaświadczenia, dokumenty i oznaczenia dla rur, kształtek i armatury gazowej

Do obrotu i powszechnego stosowania w budownictwie dopuszczone są wyroby budowlane,

które oznaczone są znakiem budowlanym oraz dodatkowo znakiem zgodności z PN, znakiem

bezpieczeństwa B, dla których zgodnie z odrębnymi przepisami:

- wydano certyfikat na znak bezpieczeństwa,

Rys. 14. Wzór znaku bezpieczeństwa [2, s. 75].

- certyfikat zgodności lub deklaracja zgodności z PN lub aprobatą techniczną,

«PN>

Rys. 15. Wzór znaku zgodności z Polską Normą [2, s. 75].

- znak budowlanym

Oznaczenie wyrobu znakiem budowlanym świadczy o tym, że dla wyrobu wydano wymagane

potwierdzenie zgodności w postaci jednego z dokumentów: certyfikatu na znak bezpieczeństwa,

certyfikatu zgodności z właściwą Polską Normą lub aprobatą techniczną, deklaracji zgodności

z właściwą Polską Normą lub aprobatą techniczną.

Rys. 16. Wzór znaku budowlanego [2, s.78].

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3.2. Pytania sprawdzające

Odpowiadając pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki surowiec wykorzystuje się do produkcji rur PE?

2. Co oznacza skrót SDR i jakie typoszeregi SDR rur z PE stosuje się w gazownictwie?

3. Jakie są dopuszczalne zarysowania na powierzchni rur PE?

4. W jaki sposób należy składować rury PE?

5. Jakie kształtki polietylenowe są stosowane do budowy sieci gazowej?

6. Jakie podstawowe wymagania muszą spełnić wyroby stosowane do budowy sieci gazowej?

7. Jakie informacje musi zawierać prawidłowo oznakowana rura stosowana do budowy sieci

gazowej?

4.3.3. Ćwiczenia

Ćwiczenie 1

Określ i scharakteryzuj podstawowe elementy konstrukcyjne rurociągów gazowych z PE.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania „Rury i kształtki z tworzyw sztucznych”,

2) w punktach wymienić najważniejsze elementy konstrukcyjne sieci gazowej z PE,

3) scharakteryzować kolejno każdy z elementów składowych rurociągów gazowych

wykonanych z PE,

4) zaprezentować wykonane ćwiczenie,

5)

dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

– stolik,

– ołówek,

– zeszyt,

– gumka,

– plansza z elementami składowymi rurociągów gazowych,

– katalogi firm produkujących rury, kształtki, armaturę gazową,

– literatura z rozdziału 6.

Ćwiczenie 2

Opracuj instrukcję dotyczącą zasad transportu i składowania rur PE dla zewnętrznej firmy

przewozowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania dotyczącym składowania rur PE oraz ich transportu,

2) zapoznać się z materiałem nauczania dotyczącym właściwości rur polietylenowych,

3) określić w punktach najważniejsze zasady transportu i składowania rur wykonanych

z polietylenu,

4) zaprezentować wykonane ćwiczenie,

5) dokonać oceny poprawności wykonanego ćwiczenia.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Wyposażenie stanowiska pracy:

– zeszyt,

– ołówek,

– gumka,

– typowe instrukcje składowania rur z tworzyw sztucznych,

– typowe instrukcje transportu rur z tworzyw sztucznych,

– literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) wskazać z jakiego tworzywa sztucznego wytwarzane są rury gazowe?

2) wyjaśnić co oznacza skrót SDR?

3) wskazać w jaki sposób powinno się transportować rury i je składować?

4) rozróżnić kształtki przeznaczone do zgrzewania doczołowego a elektrooporowego?

5) odczytać oznakowanie umieszczone na rurze polietylenowej przeznaczonej do

rozprowadzania paliw gazowych?

6) określić wymagane zaświadczenia, dokumenty i oznaczenia, które należy stosować

dla rur, kształtek i armatury gazowej?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.4. Wykonywanie połączeń rurociągów z tworzyw sztucznych

4.4.1.Materiał nauczania

Przy budowie gazociągów z PE wykorzystuje się metody zgrzewania:

- zgrzewanie doczołowe,

- zgrzewanie elektrooporowe.

Zgrzewanie metodą doczołową

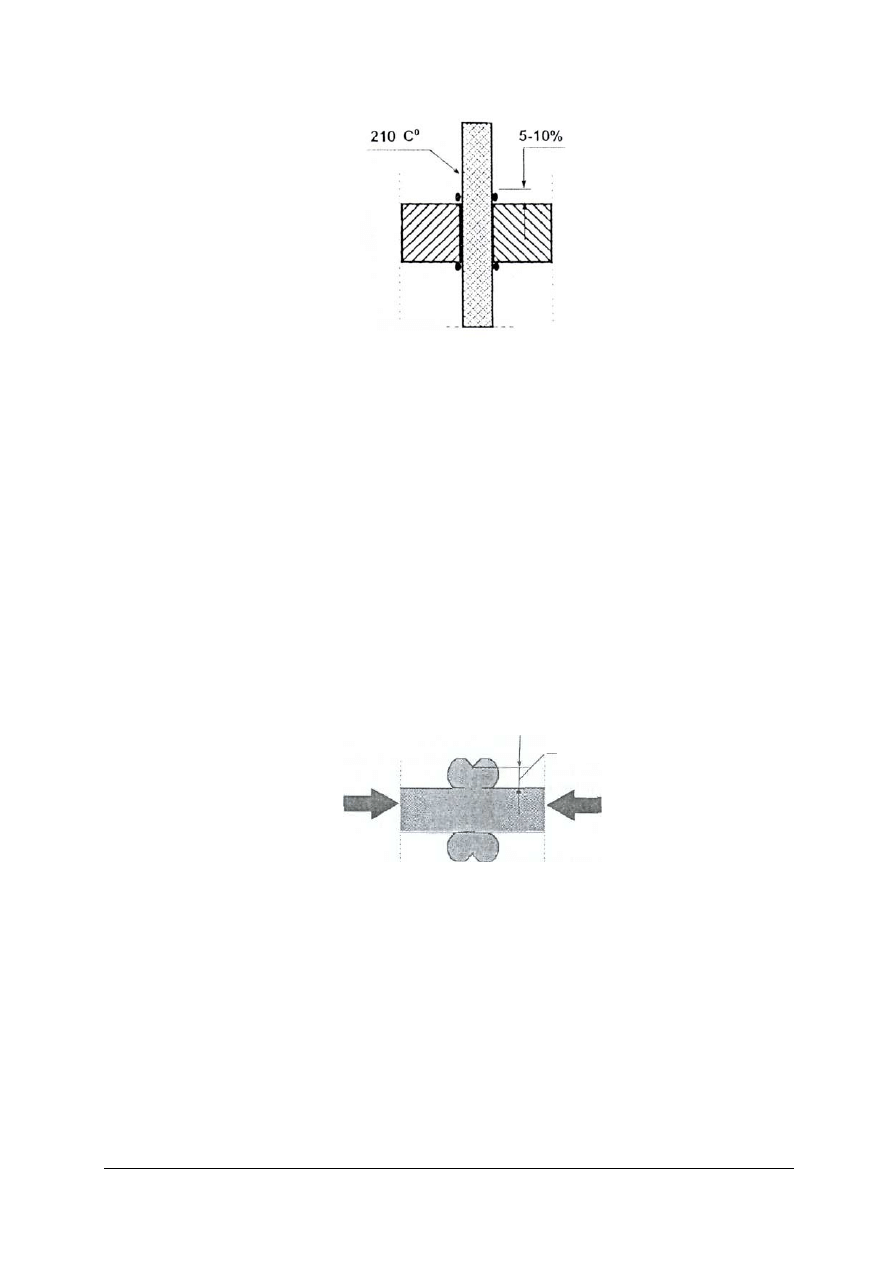

Metoda ta polega na ogrzaniu końców łączonych elementów przez styk ich powierzchni

czołowych z płytą grzewczą, a następnie wzajemnym dociśnięciu łączonych elementów do siebie

z odpowiednią siłą, po uprzednim usunięciu płyty grzewczej. Studzenie zgrzanych elementów

odbywa się pod naciskiem. Złącze uzyskuje wytrzymałość montażową po upływie czasu

chłodzenia (dopiero wówczas można zwolnić zaciski zgrzewarki), a pełną obciążalność zgrzew

uzyskuje dopiero po całkowitym ochłodzeniu (temperatura w dowolnym jego punkcie nie

przekracza 20 °C lub temperatury otoczenia).

Optymalne warunki dla zgrzewania doczołowego to:

- temperatura w miejscu zgrzewania ponad 5˚C (optymalna temperatura to 20˚C),

- miejsce zgrzewania suche i bezwietrzne.

Proces zgrzewania doczołowego przebiega w kilku fazach

i

dla każdej można wyróżnić

następujące przedziały czasowe:

t

1

- czas nagrzania dla uzyskania wstępnej wypływki,

t

2

– czas dogrzania pod ciśnieniem,

t

3

– czas wyjęcia płyty grzewczej i połączenie zgrzewanych elementów,

t

4

– czas doprowadzenia do wymaganego ciśnienia dla połączenia elementów zgrzewanych,

t

5

– czas łączenia elementów,

t

6

– czas chłodzenia zgrzanych elementów.

Przygotowanie materiału do zgrzewania metodą doczołową

Rury i kształtki do zgrzewania doczołowego powinny mieć identyczną grubość ścianek.

Dodatkowo - kształtki muszą być czyste, a końce rury powinny być oskrobane i odtłuszczone.

Obie części zamocowane w urządzeniu do zgrzewania należy poddać jednocześnie

obróbce wiórowej specjalnym strugiem. Obróbka jest wystarczająca, gdy na obu

zgrzewanych częściach nie ma miejsc nieobrobionych.

Wióry, które dostaną się do wnętrza rury lub złączki należy usunąć przy pomocy

haczyka. Powierzchni zgrzewanych w żadnym wypadku nie wolno dotykać rękami.

Przypadkowo dotknięte powierzchnie należy wyczyścić technicznie czystym spirytusem.

Poniżej w punktach przedstawiono proces technologiczny zgrzewania doczołowego.

Wykonanie prac zgodnie z poniższym opisem zapewni prawidłowy przebieg procesu zgrzewania:

1. Sprawdzenie stanu technicznego zgrzewarki (szczęki powinny poruszać się płynnie, płyta

grzejna nie powinna mieć żadnych ubytków) oraz ważność jej świadectwa kalibracji.

2. Przygotowanie miejsca do zgrzewania:

- miejsce zgrzewania doczołowego należy odpowiednio zabezpieczyć przed: deszczem,

wiatrem, wilgocią, pyłem, kurzem, stosując odpowiednie do tego namioty lub parawany,

- jeżeli zachodzi konieczność zgrzewania w warunkach poniżej 0˚C miejsce na czas

zgrzewania należy dodatkowo ogrzać,

- przed każdym rozpoczęciem pracy należy oczyścić chemicznie płytę grzewczą (w stanie

zimnym) oraz powierzchnię styku strugarki,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

3. Przygotowanie elementów do zgrzewania.

-

należy oczyścić końce rur z piasku, gliny i innych zanieczyszczeń (wstępne czyszczenie

można wykonać suchym ręcznikiem papierowym, a ostateczne powinno być wykonane

z użyciem płynu czyszczącego),

-

zabezpieczyć zaślepką ruchomy koniec rury aby podczas przemieszczania się rury do środka

nie wchodziły żadne zanieczyszczenia,

-

zamocować w uchwytach zgrzewarki zgrzewane rury tak aby napisy na rurze były widoczne

po montażu gazociągu (do mocowania rur należy zawsze używać pary uchwytów, rury należy

mocować w jednakowej pozycji),

-

zmierzyć siłę oporów przemieszczania rury i wpisać do karty zgrzein (wstępna siła

dociągu jest potrzebna do pokonania oporów wewnętrznych układu hydraulicznego

i ciężaru dociąganego materiału musi być ona ustalana dla każdego połączenia osobno),

-

nastawić czas zgrzewania (w temperaturze 20°C - 10 sekund na każdy milimetr grubości

ścianki rury, w przypadku innej temperatury

skorygować czas nagrzewania o ±1%

czasu podstawowego na każdy 1 stopień różnicy od 20°C),

-

jeżeli istnieje taka potrzeba, należy ustawić ciśnienie strugania.

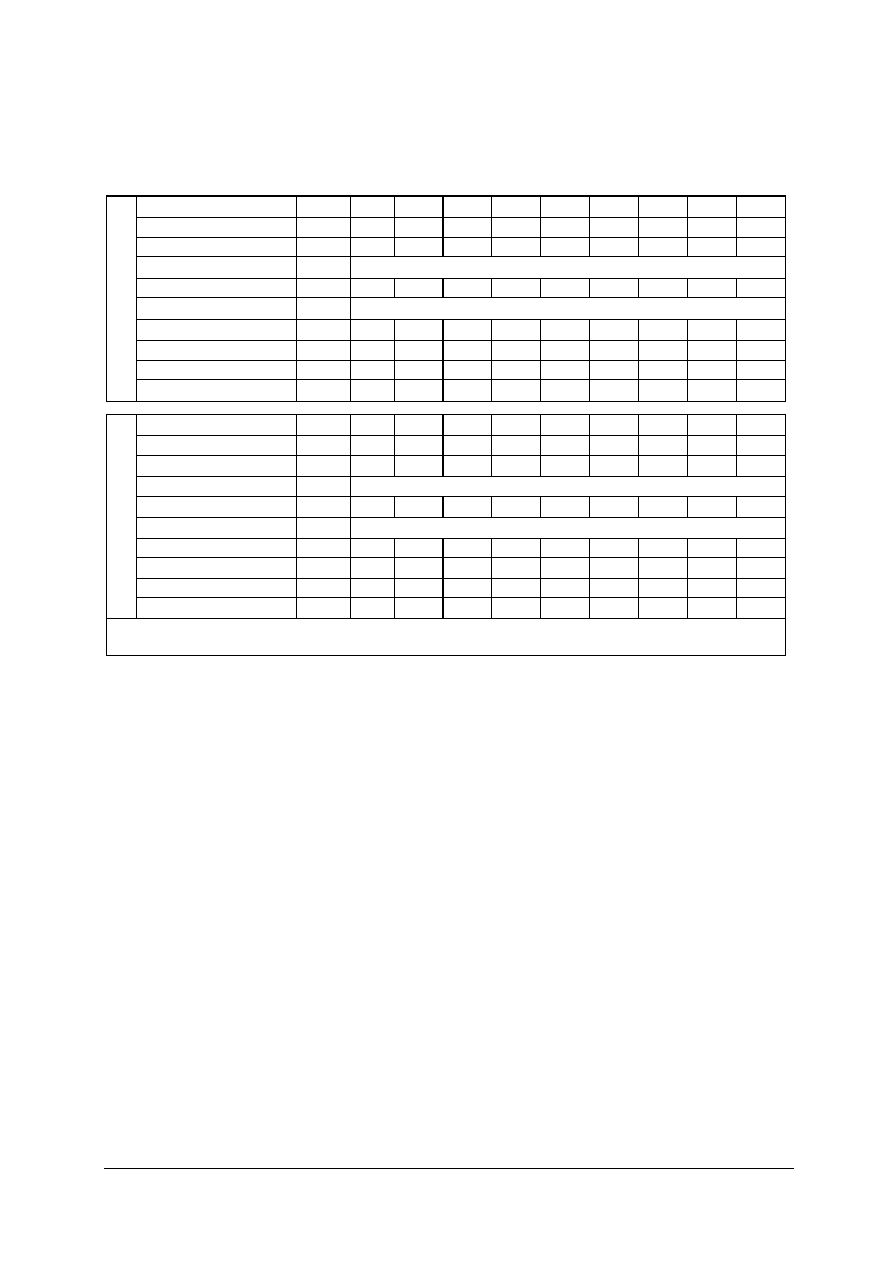

Rys. 17. Zgrzewarka doczołowa [12]

4. Przygotowanie zgrzewanych końcówek i kontrola ich przylegania.

-

oczyścić powierzchnie tnące struga,

-

zamocować i zablokować strug pomiędzy struganymi powierzchniami (należy zwrócić

uwagę, aby kable były poza częściami ruchomymi maszyny),

-

załączyć strug,

-

dosunąć do struga powierzchnie strugane,

-

należy strugać do momentu uzyskania ciągłego wióra na całym obwodzie rury,

-

wyłączyć strug, zaczekać do jego zatrzymania,

-

usunąć haczykiem wióry spod maszyny i wnętrza rury,

-

sprawdzić poprawność dokręcenia zewnętrznych szczęk,

-

dosunąć do siebie powierzchnie zgrzewane,

-

odczytać z rury wartość SDR, a następnie z tabeli odczytać wartość ciśnienia zgrzewania

dla danej zgrzewarki,

- do ciśnienia zgrzewania dodać ciśnienie oporów przemieszczania rury i ustawić otrzymane

ciśnienie zgrzewarce,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

- sprawdzić przyleganie powierzchni zgrzewanych (szczelina winna być mniejsza niż

0,5mm a przemieszczenie ścianki nie może przekraczać 10% jej grubości),

Tab. 6. Parametry zgrzewania doczołowego [2, s. 93÷94]

Średnica zewnętrzna rury

90

110

125

140

160

180

200

225

250

Grubość ścianki

mm

5,1

6,3

7,1

8,0

9,1

10,2

11,4

12,8

14,2

Pow. zgrzewania

cm

2

13,60 20,51 26,28 33,16 43,12 54,38 67,51 85,29 105,14

Nacisk jedn. przy

i

N/mm

2

0,15

Wysokość wypływki

mm

1,0

1,0

1,5

1,5

1,5

1,5

1,5

2,0

2,0

Nacisk jedn. przy

i

N/mm

2

0,15

Czas grzania

s

51

63

71

80

91

102

114

128

142

Czas usunięcia elementu

s

5

6

7

7

7

8

8

9

9

Czas wzrostu ciśnienia

s

5

6

7

7

7

8

8

9

9

SDR 17,6

Czas studzenia

min

7

9

11

12

13

14

16

17

19

Średnica zewnętrzna rury

90

110

125

140

160

180

200

225

250

Grubość ścianki

mm

8,2

10,0

11,4

12,8

14,6

16,4

18,2

20,5

22.9

Pow. zgrzewania

cm

2

21,06 31,40 40,66 51,12 66,66 84,25 103,90 131,64 162,66

Nacisk jedn. przy

i

N/mm

2

0,15

Wysokość wypływki

mm

1,5

1,5

1,5

2,0

2,0

2,0

2,0

2,5

2,5

Nacisk jedn. przy

i

N/mm

2

0,15

Czas grzania

s

82

100

114

128

146

164

182

205

228

Czas usunięcia elementu

s

7

8

8

9

9

10

10

11

12

Czas wzrostu ciśnienia

s

7

8

8

9

10

10

11

12

13

SDR

11

Czas studzenia

min

12

14

16

17

19

22

24

26

29

Końcowa wartość wypływki - (0,68-1.0) x grubość ścianki rury

5. Wyrównanie powierzchni do nagrzewania.

-

sprawdzenie temperatury płyty grzejnej:

• w przypadku termoregulatora nastawianego temperaturę ustawia się na 210°C,

• gdy termoregulator nastawiony jest fabrycznie, to termometr kontrolny winien

wskazywać temperaturę 210°C±10°C.

6. Rozsunięcie łączonych elementów, umieszczenie między nimi płyty grzewczej i wykonanie

połączenia zgodnie z parametrami zgrzewania doczołowego.

-

przed wstawieniem płyty grzewczej należy się upewnić, że jej powierzchnie styku

z łączonymi elementami są czyste, a razie wątpliwości można je przetrzeć rolką papieru

niewłóknistego lub innym materiałem stosowanym podczas zgrzewania do czyszczenia

powierzchni,

-

operacja wstawiania płyty powinna być przeprowadzić w jak najkrótszym czasie, aby

powierzchnie styku nie uległy zanieczyszczeniu (np. kurz, drobiny wilgoci itp.), które mogłyby

obniżyć wytrzymałość połączenia.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys. 18. Wypływka wyrównania [15, s. 5-16]

7. Nagrzewanie

-

włączamy stoper i mierzymy czas nagrzewania (w tym czasie obserwujemy przebieg

nagrzewania, wszelkie nieprawidłowości powinny być natychmiast usuwane,

a w przypadku błędu zasadniczego proces należy przerwać),

-

kontrola ciśnienia podczas zgrzewania.

8. Usunięcie płyty grzejnej (wszystkie czynności od chwili odsunięcia elementów od płyty do

chwili dosunięcia ich do siebie nie mogą trwać dłużej niż. 6 sekund dla rur o średnicy

do 160 mm i do 12 sekund dla rur o średnicy do 355 min).

-

po upływie czasu płytę należy usunąć,

-

dosunięcie rur.

9. Wzrost ciśnienia.

-

po wyjęciu płyty grzejnej i dosunięciu do siebie zgrzewanych elementów należy zwiększać

powoli ciśnienie do ciśnienia zgrzewania,

-

czas wzrostu ciśnienia powinien wynosić ok. 1s na każdy milimetr grubości ścianki rury,

-

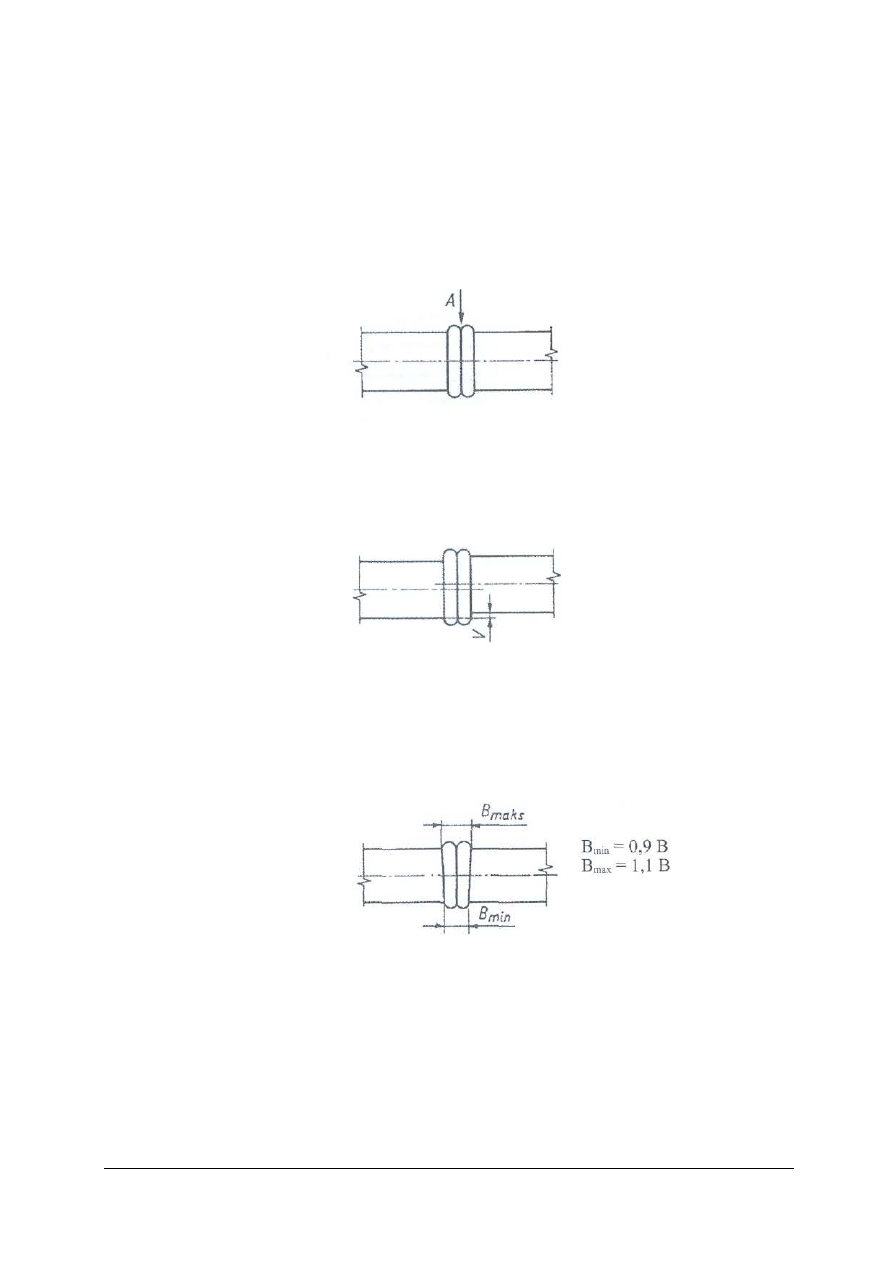

w czasie dociskania nagrzanych powierzchni tworzywo, które się uplastycznia wypływa na

zewnątrz tworząc wypływkę (na całym obwodzie rury tworzą się dwa przylegające

wałeczki jak na rysunku 19).

Rys. 19. Położenie rowka pomiędzy wałeczkami wypływki [15, s. 5-18]

10. Kontrola wypływki

-

kontrola położenia rowka pomiędzy wałeczkami jest pierwszym etapem wizualnej kontroli

wypływki (w prawidłowo uformowanej zgrzeinie rowek między wałeczkami winien

znaleźć się powyżej obu powierzchni rur, k>0),

11. Studzenie pod ciśnieniem (od chwili uformowania się wypływki rozpoczyna się proces

studzenia pod ciśnieniem).

-

studzenie jest najdłuższą fazą procesu gdyż wynosi około 1,5 min na każdy milimetr

grubości ścianki rury,

-

w tym momencie monter ma czas na wypełnienia karty zgrzein i przygotowania się do

następnego zgrzewania przy jednoczesnym kontrolowaniu ciśnienia, które w bardzo wielu

zgrzewarkach zmniejsza się (spadki poniżej 0 5 do 1 bara już należy korygować).

k > 0

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

12. Obniżenie ciśnienia do zera i dostudzenie zgrzewu do uzyskania jego pełnej wytrzymałości.

13. Zdemontowanie uchwytów, oznakowanie zgrzewu i wypełnienie protokołu zgrzewania

(karty kontroli zgrzewu doczołowego).

-

karta powinna zawierać następujące dane:

• numer zgrzewu (kolejny numer połączenia wykonywanego na danej budowie),

• cechę zgrzewacza (numer zaświadczenia kwalifikacyjnego zgrzewacza wykonującego

połączenie),

• datę wykonywania zgrzewu.

Instrukcja wykonania zgrzewu metodą doczołową (kolejność czynności)

1. Przygotować urządzenie do zgrzewania doczołowego.

2. Starannie oczyścić powierzchnię rur.

3. zamocować rurę napisem na wierzchu i zaślepić ruchomy koniec rury zaślepką

(kołpakiem).

4. Zamocować rury w szczękach z równomiernym luzem.

5. Sprawdzić siłę oporu przemieszczania rury.

6. Ustawić czas nagrzewania.

7. Dokładnie oczyścić powierzchnię struga.

8. Zestrugać końce rur (kable poza częściami ruchomymi) do chwili uzyskania ciągłego

wióra na całym obwodzie.

9. Odjechać rurą.

10. Wyłączyć strug i odczekać do zatrzymania.

11. Zdemontować strug.

12. Usunąć zestrużyny z powierzchni rur i spod maszyny (szczotką, haczykiem).

13. Ustawić ciśnienie zgrzewania, a następnie do ciśnienia zgrzewania dodać ciśnienie ciągu.

14. Dokonać sprawdzenia przyleganie rur przy pełnym ciśnieniu zgrzewania.

15. Sprawdzić temperaturę zgrzewania (temperatura płyty).

16. Oczyścić płytę bezwłóknistym papierem lub papierem nasączonym w płynie czyszczącym

PE.

17. Wstawić do urządzenia płytę grzejną.

18. Zewrzeć końce rur do płyty grzewczej.

19. Sprawdzić powstałe wypływki wyrównania.

20. Zredukować ciśnienie do zera.

21. Uruchomić stoper w celu pomiaru czasu nagrzewania.

22. Kontrować ciśnienie nagrzewania.

23. Po upływie ustalonego czasu nagrzewania rozsunąć rury i wyjąć płytę.

24. Zewrzeć końce rur z sobą i podnieść ciśnienie w sposób ciągły od zera do ustalonego

ciśnienia łączenia.

25. Kontrować ciśnienie studzenia zgrzeiny.

26. Dokonać wpisu do karty zgrzein.

27. Po upływie czasu studzenia zmniejszyć ciśnienie i rozkręcić szczęki przyrządu.

28. Odkręcić szczeki (najpierw wewnętrzne).

29. Oznaczyć zgrzeinę na rurze pisakiem.

30. Zmierzyć parametry wypływki i wpisać do karty B

max

, i B

min

.

31. Dokonać wizualnej oceny jakości zgrzeiny.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Ocenę jakości zgrzewu możemy dokonać za pomocą urządzeń pomiarowych z dokładnością

do 0,5 mm. Ocenę należy przeprowadzić w oparciu o następujące kryteria:

a. wypływka powinna być obustronnie możliwie okrągła,

b. powierzchnia wypływki powinna być gładka i nie może wyglądać na spienioną

(przegrzanie),

c. rowek A między wypływkami nie powinien być zagłębiony poniżej zewnętrznych

powierzchni połączonych z sobą elementów,

Rys. 20. Prawidłowo wykonany zgrzew metodą doczołową – właściwy kształt wypływki [3, s. 196]

d. przesunięcie V ścianek łączonych rur nie powinno przekraczać 10% grubości ścianki

rury,

Rys.

21. Wykonany zgrzew metodą doczołową z przesunięciem V ścianek [3, s. 196]

e. minimalna i maksymalna szerokość wypływki winna odpowiadać B

min

= 0,9 B,

B

max

= 1,1 B

Rys. 22. Wykonany zgrzew metodą doczołową z wskazaniem na parametry szerokości zgrzewu [3, s. 196]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

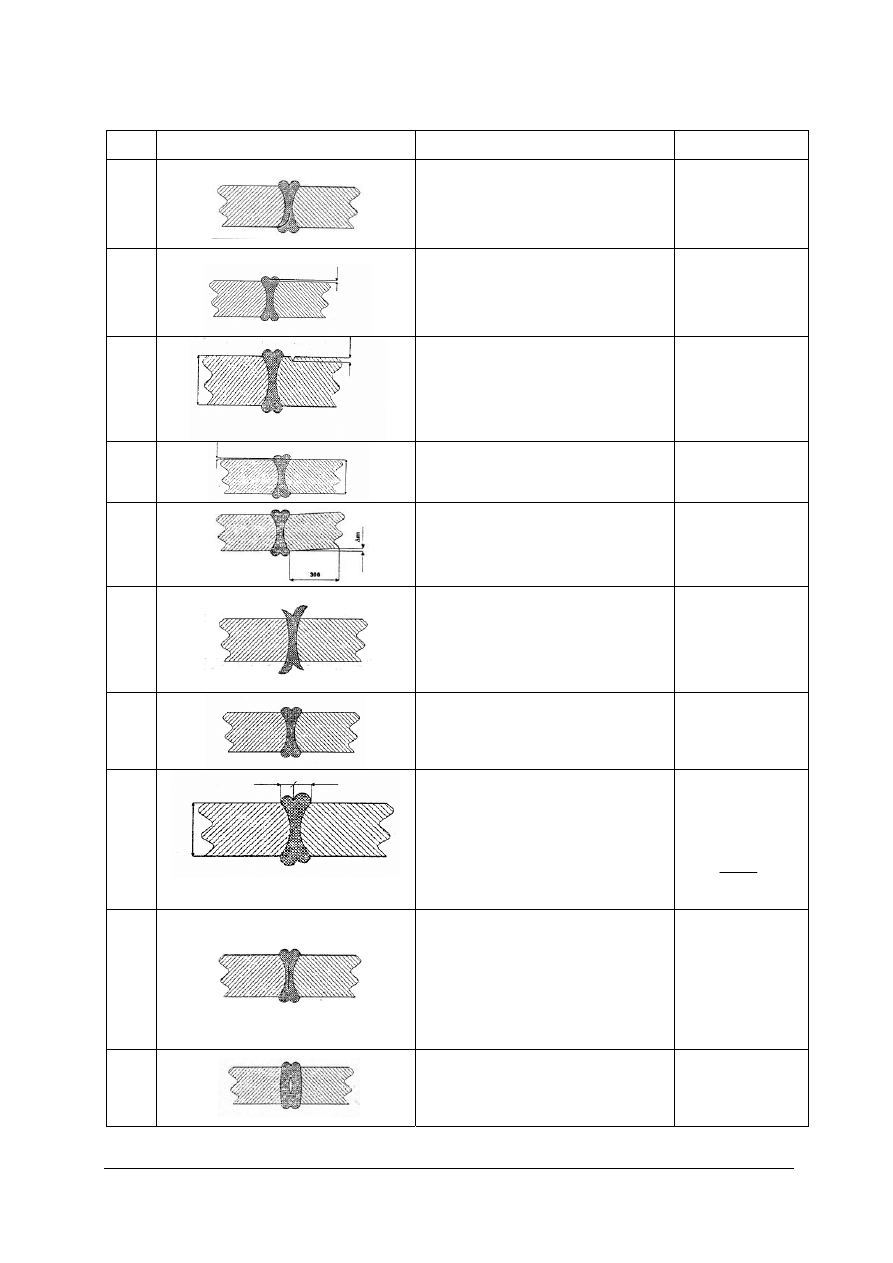

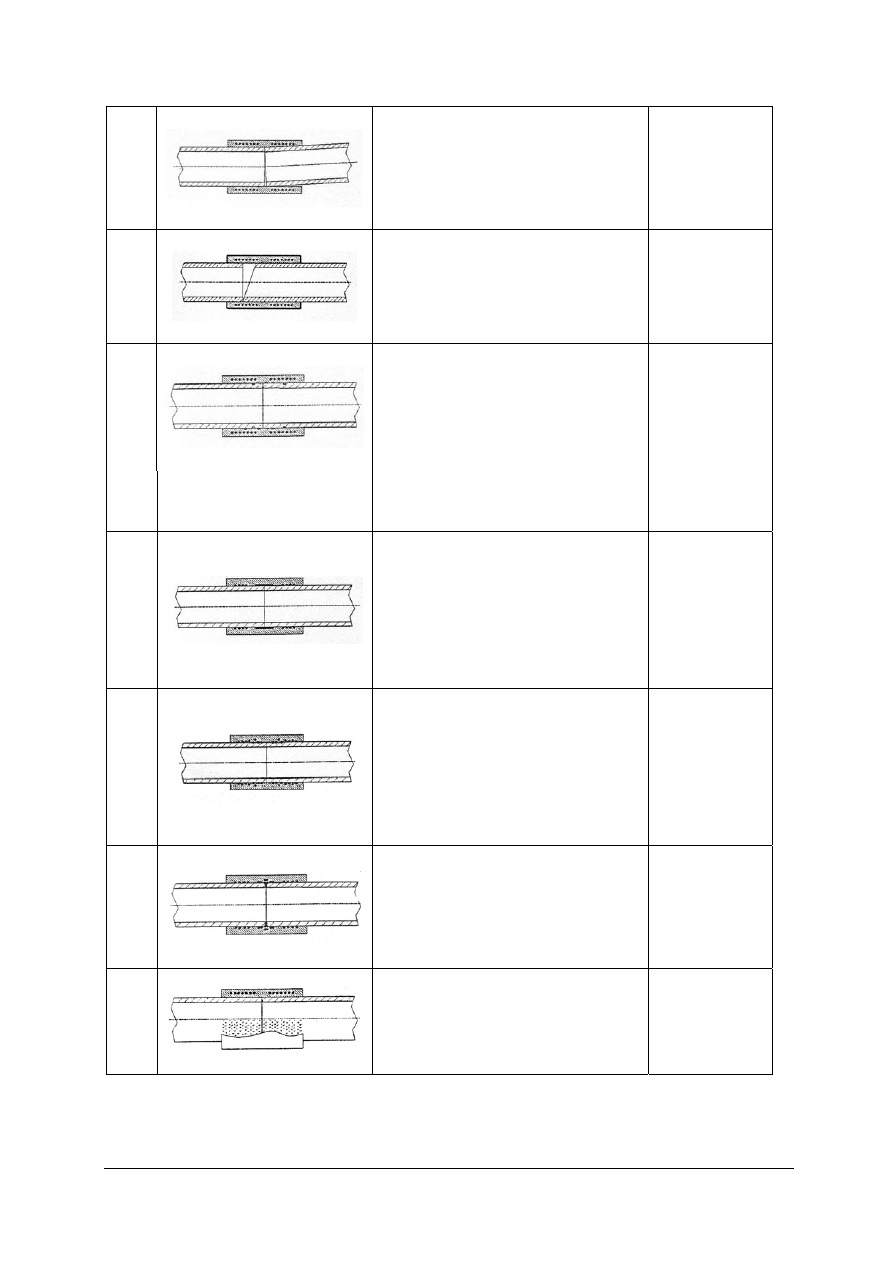

Tab. 7. Typowe wady powstające podczas zgrzewania doczołowego [2, s. 118]

L p . W a d a

O p i s

w a d y Ocena

jakości

1.

przebiegające poprzecznie rysy do

spoiny mogą pojawić się:

- w spoinie

- rodzimym materiale

- w strefie wpływu cieplnego

Wada

niedopuszczalna

2.

Karby w strefie zgrzewania. Przyczyną

powstania karbów mogą być m. in:

- niedostateczne ciśnienie łączenia

- za krótki czas dogrzewania

- za krótki czas chłodzenia

Wada

Niedopuszczalna

3.

Karb (rysy) w rodzimym materiale

(rura). Przyczyną mogą być:

- szczęki mocujące zgrzewarki

- nieprawidłowy transport rur

- czynności przygotowawcze procesu

zgrzewania

Dopuszczalna

głębokość karbu

∆s ≤ 0,1 e

4.

Powierzchnie rur wzajemnie

przesunięte.

Dopuszczalna

przesunięcie karbu

V ≤ 0,1e

5.

Kątowe odchylenie (skrzywienie)

wynikające np. z błędu zgrzewarki

(brak osiowości)

∆

m

≤ 1 mm

na długości 300 mm

6.

Niewłaściwy kształt wypływki

Przyczyną mogą być:

- za niska temperatura grzania

- za krótki czas nagrzewania

- za wysoki nacisk

- za długi czas usunięcia płyty grzewczej

Wada

Niedopuszczalna

7.

Zbyt szeroka lub zbyt wąska zgrzeina

Bmin ≥ 0,8 B

Bmax ≤ 1,2 B

8.

Nierówne wałeczki wypływki.

Przyczynąwady może być:

- niewłaściwe przygotowanie brzegów

- różna temperatura płaszczyzn grzejnych

płyty grzewczej

- nie osiowe ustawienie rur w trakcie

zgrzewania

- owalizacja rur

X< 0,1

X< 0,2

Przy czym

X=

2

1

2

1

S

S

S

S

−

−

9.

Brak zgrzania na pełnej grubości ścianki

rury. Przyczyną wady może być:

- zabrudzenie powierzchni zgrzewanej

- oksydacja powierzchni zgrzewu

- niewłaściwa temperatura elementu

grzewczego

- za długi czas usunięcia elementu

grzewczego

Wada

niedopuszczalna

10.

Występowanie jamy skurczowej.

Przyczyną może być np:

- zbyt niskie ciśnienie docisku

- zbyt krótki czas chłodzenia

Wada

niedopuszczalna

k>0

∆

s

e

e

V

e

S

1

S

2

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

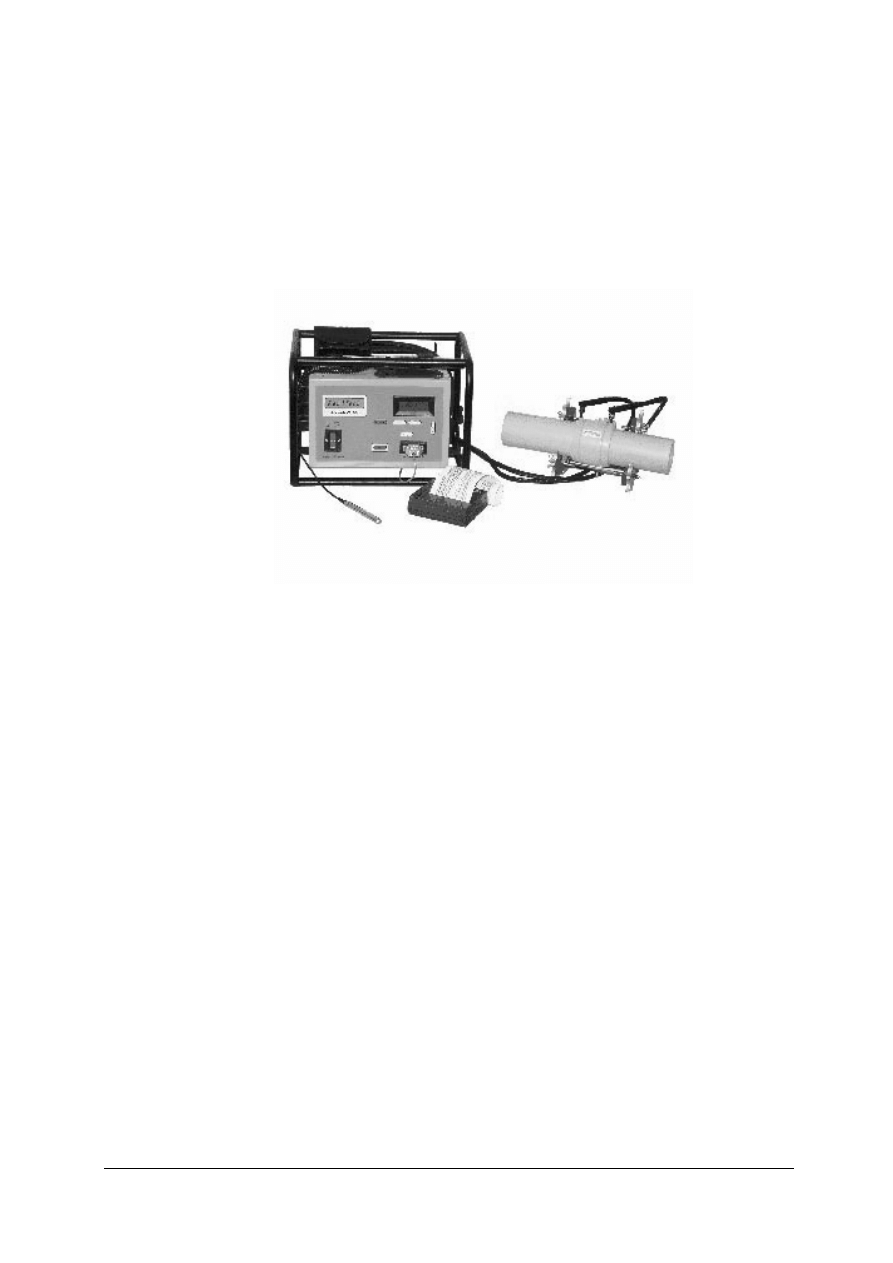

Zgrzewanie metodą elektrooporową

Zasadą tej metody jest wykorzystanie ciepłą, które wydziela się przy przepływie prądu przez

drut oporowy do nagrzania wewnętrznej powierzchni kształtki i zewnętrznej rury. Zwinięty

spiralnie drut oporowy stanowiący źródło ciepła w procesie zgrzewania jest umieszczony tuż pod

wewnętrzną powierzchnią kształtki. Łączenie elementów następuje na skutek dostarczania do

sfery grzania odpowiedniej, kontrolowanej porcji energii. Kształtki elektrooporowe są kształtkami

typu muflowego. Zgrzewanie elektrooporowe jest stosowane najczęściej do łączenia elementów

o mniejszych średnicach do 200-225mm.

Rys. 23. zgrzewarka elektrooporowa [12]

Przebieg procesu zgrzewania metodą elektrooporową

1. Sprawdzenie stanu zgrzewarki i generatora, narzędzi, rur i kształtek oraz przygotowanie

miejsce do zgrzewania.

-

zgrzewarki muszą posiadać ważne świadectwo kalibracji,

-

sprawdzić stan techniczny zgrzewarki i generatora,

-

bezpośrednio po podłączeniu kształtki, w okienku wskaźnikowym zgrzewarki wyświetlane

są dane dotyczące wielkości oporu podłączonego elementu oraz od rodzaju zgrzewarki i jej

producenta mogą być wyświetlane również inne parametry,

-

sprawdzić kształtki czy nie mają uszkodzone mechanicznie,

2. Przycięcie rury prostopadle do jej osi (w tym celu należy używać korytek). Źle przycięta rura

włożona do kształtki może nie pokryć w odpowiedniej proporcji środkowej sfery zimnej,

a w krytycznych przypadkach nawet sfery grzania.

3. Oczyścić końcówki rury z zanieczyszczeń, jeżeli to konieczne należy również oczyścić rurę

od wewnątrz.

4. Usunięcie utlenionej warstwy PE (nie dotyczy kształtek elektrooporowych),

-

usunięcie utlenionej warstwy PE (ok. 0,1 mm) odpowiednim skrobakiem (zaleca się

przeprowadzenie czyszczenia mechanicznego dla większych powierzchni),

5. Przygotowanie kształtki do zgrzewania.

-

z kształtki należy usunąć kurz i inne zanieczyszczenia płynem czyszczącym (dlatego

kształtki powinny być zapakowane w worek foliowy),

6. Przygotowanie rury PE do zgrzewania.

-

jeżeli rura jest owalna należy założyć na nią kalibrator,

7. Zaznaczenie pisakiem głębokości wsunięcia kształtki lub obszaru cyklinowania

siodła(właściwie przycięta, oskrobana i oczyszczona rura powinna być wsunięta do wnętrza

czystej kształtki na określoną głębokość).

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

-

łączone elementy powinny być unieruchomione na czas zgrzewania i chłodzenia.

8. Przeprowadzenie zgrzewania zgodnie z instrukcją obsługi zgrzewarki.

-

uwagę należy zachować podczas zgrzewania w trybie manualnym (źle dobrane parametry

procesu zgrzewania mają wpływ na jakość połączenia).

9. Ostatnią czynnością jest upewnienie się, czy proces zgrzewania przebiegł bez zakłóceń oraz

oznakowanie zgrzewu i pozostawienie połączenia w zacisku montażowym do wystudzenia.

-

złącze wykonane wadliwie należy usunąć i zastąpić nowym.

-

zdjęcie zacisku montażowego jest dopuszczalne dopiero po całkowitym upływie czasu

chłodzenia, który został określony przez producenta,

-

każda zgrzeina wykonywana przy budowie sieci gazowych musi być odpowiednio

oznakowana, a opis zgrzewu należy wykonać pisakiem niezmywalnym,

-

opis powinien zawierać:

o

numer zgrzewu (kolejny numer połączenia wykonywanego na danej budowie),

o

cechę zgrzewacza (numer zaświadczenia kwalifikacyjnego zgrzewacza wykonującego

połączenie),

o

datę wykonywania zgrzewu.

Instrukcja wykonania zgrzewu metodą elektrooporową (kolejność czynności)

Dla wykonania prawidłowego zgrzewu metodą elektrooporową należy zachować poniższą

kolejność prac:

1. Przygotować miejsce do wykonania zgrzewu.

2. Oczyścić końcówki rur z zanieczyszczeń.

3. Obciąć prostopadle do osi końcówki rur.

4. Jeżeli rura jest owalna należy założyć na rurę kalibrator.

5. Zaznaczyć pisakiem obszar, który poddany zostanie cyklinowaniu.

6. Cyklinować należy do momentu usunięcia pasków zaznaczonych pisakiem.

7. Sprawdzić poprawność oczyszczenia rur.

8. Zaznaczyć pisakiem głębokość wsunięcia kształtki na rurze.

9. Wsunąć końcówki rur do kształtki do zaznaczonego śladu.

10. Zamocować uchwyty mocujące kształtkę.

11. Podłączyć przewody zasilające kształtkę.

12. Włączyć elektrozgrzewarkę.

13. Wprowadzić dane nagrzewania kształtki.

14. Uruchomić elektrozgrzewarkę oraz kontrolować proces nagrzewania.

15. Po wykonaniu zgrzewu wyłączyć elektrozgrzewarkę.

16. Kształtkę pozostawić w uchwytach przez około 1,5 minuty na mm grubości ścianki

zgrzewanej rury.

17. Numer zgrzeiny, datę wykonania oraz numer uprawnień zgrzewacza należy zapisać na

rurze.

18. Wypełnić kartę zgrzein.

19. Zgrzew poddać wizualnej ocenie jakości połączenia.

Na

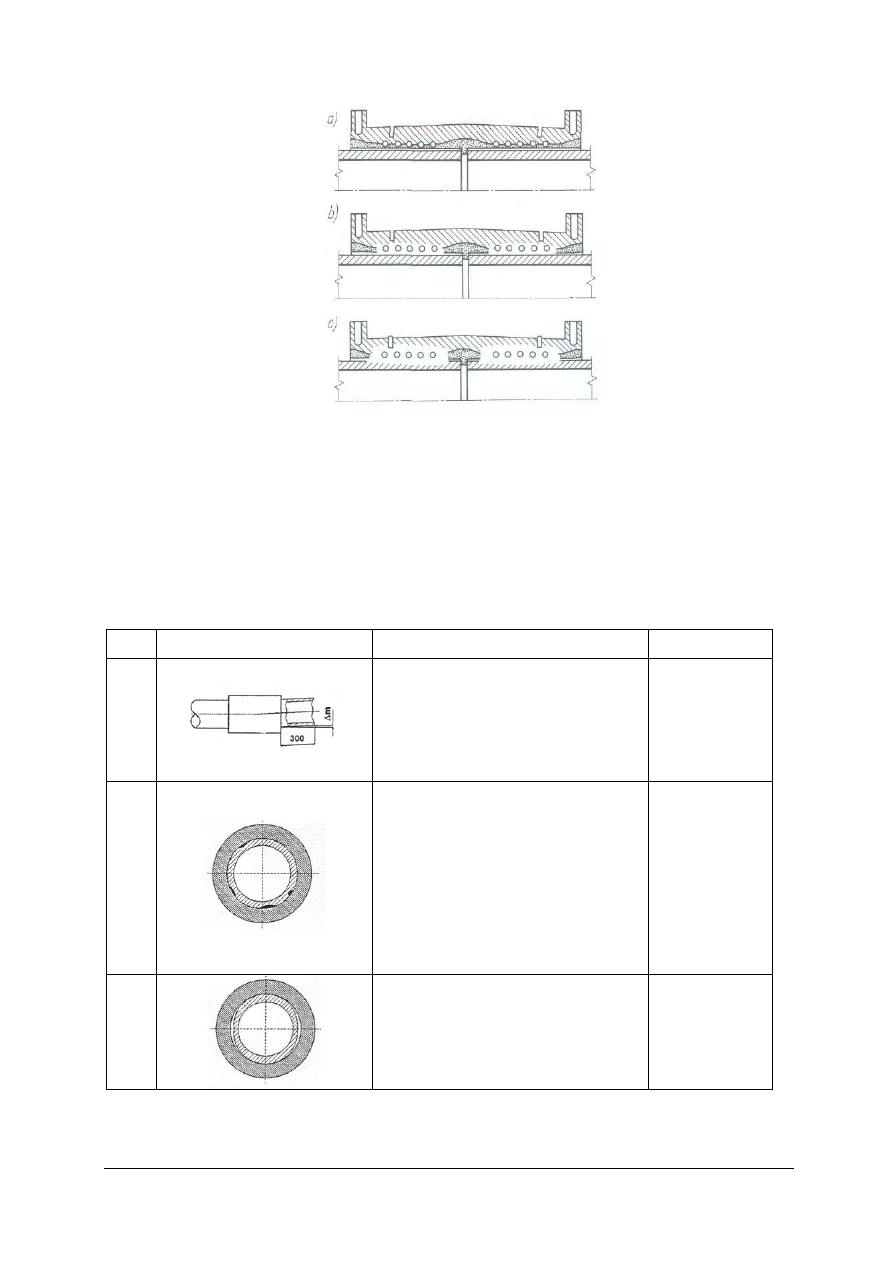

rysunku 24 przedstawiono proces zgrzewania, gdzie w pierwszej fazie stopniowo podnosi

się temperatura materiału, a następnie w fazie przejściowej topi się warstwa polietylenu otaczająca

spiralę kształtki, faza końcowa to proces elektrodyfuzji stykających się ze sobą warstw rury

i kształtek.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

a) faza początkowa, b) faza przejściowa, c) faza końcowa

Rys. 24. Schemat procesu zgrzewania elektrooporowego [3, s. 192]

Kontrola wykonania połączeń elektrooporowych

Wypływki kontrolowane, które znajdują się w kształtce elektrooporowej powinny znajdować

się w położeniu przewidzianym przez producenta.

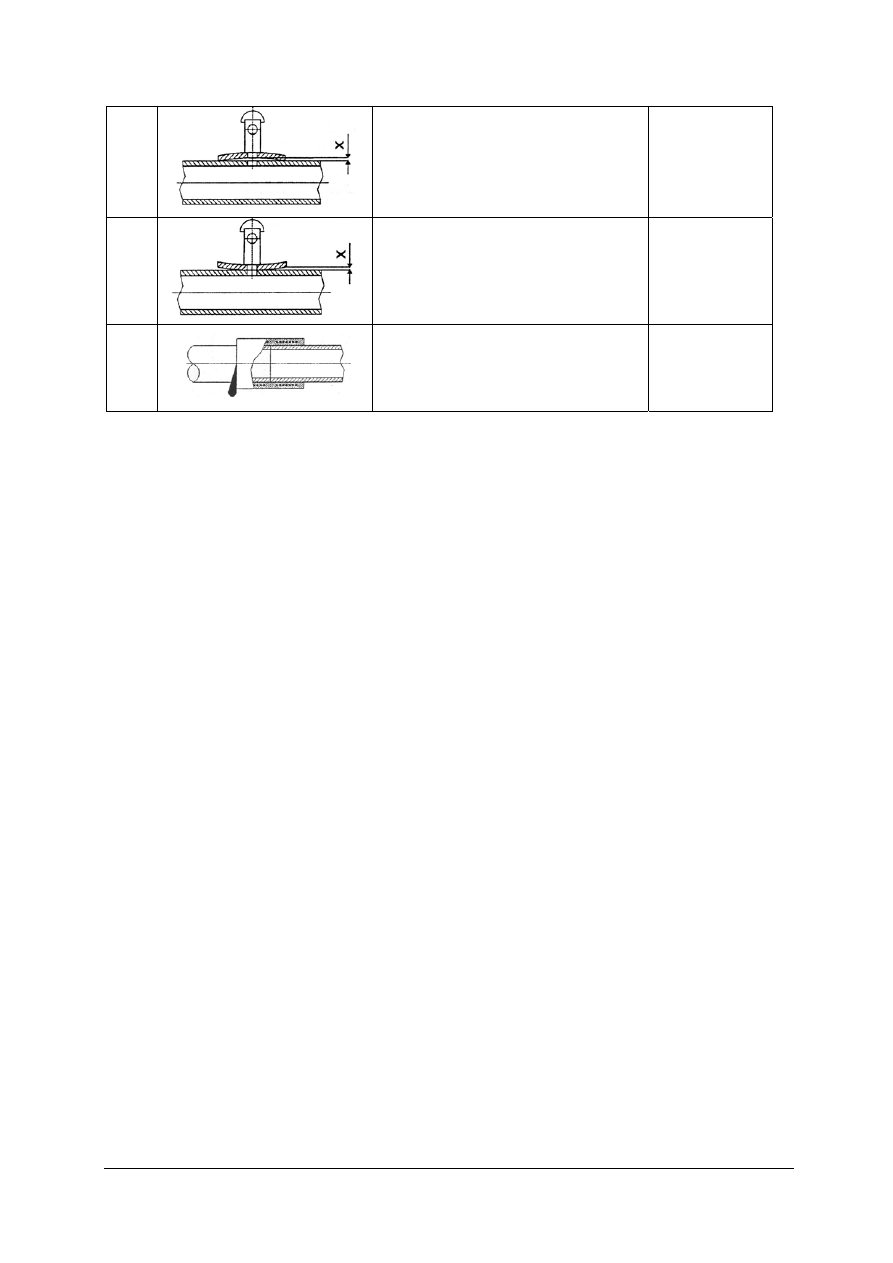

Wady podczas łączenia metodą elektrooporową przedstawiono w tabeli 8

Tab. 8. Typowe wady powstające podczas zgrzewania elektrooporowego [2, s. 121]

Lp. Wada

Opis

wady

Ocena

jakości

1

.

Jednostronne lub dwustronne

przestawienie osi rury względem

elektrokształtki. Przyczyny powstania:

- niewłaściwe przygotowanie brzegów rur

- zmiana położenia elektrokształtki lub rur

podczas zgrzewania

- wadliwa zgrzewarka

Dla rur

w odcinkach

prostych

nic więcej niż

∆m ≤ 1 mm

2.

Przyklejenie obwodowe (braki wtopienia

na styku powierzchni obwodowej rura -

kształtka). Przyczyny powstania:

- nie oczyszczony mechanicznie koniec

rury

- za mocno oczyszczona powierzchnia

zewnętrzna rury z pojawiającymi się

płaskimi płaszczyznami

- powierzchnia zewnętrzna rury nie

oczyszczona mechanicznie na całym

obwodzie

Wada

niedopuszczalna

3.

Zgrzanie elektrokształtki z rurą na części

obwodu. Przyczyny powstania:

- owalizacja elektrokształtki

- owalizacja rury

- niewłaściwe złożenie rury i kształtki

Wada

niedopuszczalna

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.

Jednostronny brak zgrzeiny. Przyczyny

powstania:

- zastosowanie zdeformowanej

(skrzywionej) rury

- działanie momentu zginającego na

elektrokształtkę pochodzące od nie

osiowego zamocowania rur w kształtce

Wada

niedopuszczalna

5.

Niewłaściwe posadowienie rur w

kształtce. Przyczyny powstania:

- ukośnie ucięty koniec rury

- zbyt płytkie lub za głębokie

posadowienie rury w kształtce

Wada

niedopuszczalna

6.

Wada

niedopuszczalna

Niewielkie podłużne przyklejenia po

obydwu stronach elektrokształtki

Przyczyny powstania:

- karb na powierzchni w miejscu

zgrzewania

- owalność lub deformacja rury

- owalność elektrokształtki

- niewłaściwe oczyszczenie mechaniczne

powierzchni rury w miejscu zgrzewania

nieprostoliniowość końca rury

7.

Jednostronny brak wtopienia na części

lub całej długości elektrokształtki.

Przyczyny powstania:

- niewłaściwa energia zgrzewania

- uszkodzony przewód uzwojenia

elektrooporowego

- zanieczyszczone powierzchnie łączenia

- nie uplastycznione tworzywo na

długości i uzwojenia

Wada

niedopuszczalna

8.

Cześć zwojów uzwojenia

elektrooporowego znajduje się w

elektrokształtce, natomiast pozostała

jego część jest wtopiona w powierzchnię

rury. Przyczyny powstania:

- przegrzanie złącza

- zanieczyszczone powierzchnie

zgrzewania

- niewłaściwe mocowanie rur i kształtki

Wada

niedopuszczalna

9.

Miejscowa deformacja uzwojenia

elektrooporowego w okolicach

centralnej strefy chłodnej

elektrokształtki. Przyczyny powstania:

-

przekroczone tolerancje

wymiarowe elementów

- nie osiowość rur i kształtki

Wada

niedopuszczalna

10.

Porowatość zgrzeiny. Przyczyny

powstania:

- zanieczyszczenie łączonych

powierzchni obcymi ciałami

- pęcherze wywołane obecnością wody w

wykonanym połączeniu

Wada

niedopuszczalna

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

11.

Nieprawidłowo uformowana zgrzeina w

środkowej strefie trójnika siodłowego.

Przyczyny powstania:

- wadliwy trójnik siodłowy

- owalizacja rury w miejscu zgrzewania

Wada

niedopuszczalna

12.

Nieprawidłowo uformowana zgrzeina w

strefach brzegowych trójnika siodłowego.

Przyczyny powstania:

- wadliwy trójnik siodłowy

- nieprawidłowo zamocowany trójnik

siodłowy

Wada

niedopuszczalna

13.

Wypływ tworzywa z jednej (obu) strony

elektrokształtki. Przyczyny powstania:

- za długi czas zgrzewania

- wada elektrozgrzewarki

- nie osiowość rur i kształtki

Wada

niedopuszczalna

Podsumowanie

Najważniejsze zasady zgrzewania metodą doczołową: