„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Wojciech Kacprzak

Instalowanie armatury i aparatury pomiarowej

713[07].Z1.06

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Władysława Maria Francuz

mgr inż. Anna Kusina

Opracowanie redakcyjne:

inż. Zygfryd Gajewski

Konsultacja:

mgr inż. Jarosław Sitek

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 713[07].Z1.06

„Instalowanie armatury i aparatury pomiarowej” zawartego w modułowym programie nauczania

dla zawodu monter instalacji gazowych 713[07].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony

środowiska podczas instalowania armatury i aparatury pomiarowej

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające 11

4.1.3. Ćwiczenia 11

4.1.4. Sprawdzian postępów 12

4.2. Armatura gazowa

13

4.2.1. Materiał nauczania

13

4.2.2. Pytania sprawdzające 23

4.2.3. Ćwiczenia 24

4.2.4. Sprawdzian postępów 26

4.3. Urządzenia zabezpieczające i sygnalizujące

27

4.3.1. Materiał nauczania

27

4.3.2. Pytania sprawdzające 35

4.3.3. Ćwiczenia 35

4.3.4. Sprawdzian postępów 36

4.4. Aparatura pomiarowa i redukcyjna

37

4.4.1. Materiał nauczania

37

4.4.2. Pytania sprawdzające 51

4.4.3. Ćwiczenia 52

4.4.4. Sprawdzian postępów 53

5. Sprawdzian osiągnięć

54

6. Literatura

59

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o rodzajach armatury i aparatury

pomiarowej stosowanej w instalacjach gazowych oraz o zasadach obowiązujących podczas ich

instalowania, a także warunkach bezpieczeństwa pracy, ochrony p.poż przy wykonywaniu tego

rodzaju prac.

Poradnik zawiera:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane, abyś

bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

– materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

– zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

– ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

– sprawdzian postępów,

– sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

– literaturę uzupełniającą.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność. Po

przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Jednostka modułowa: „Instalowanie armatury i aparatury pomiarowej”, której treści teraz

poznasz, jest jedną z jednostek koniecznych do zapoznania się z całokształtem prac związanych

z montażem i eksploatacją instalacji gazowych.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp i higieny

pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac.

Przepisy te poznasz podczas trwania nauki.

Życzę owocnego korzystania z tego „Poradnika”

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

713[07].Z1

Technologia montażu instalacji gazowych

713[07].Z1.01

Wykonywanie prac przygotowawczo-zakończeniowych

podczas montażu instalacji gazowych

713(07).Z1.02

Wykonanie połączeń rur stalowych

w instalacjach gazowych

713[07].Z1.03

Wykonywanie połączeń rur miedzianych

w instalacjach gazowych

713[07].Z1.04

Wykonywanie połączeń rurociągów gazowych

z tworzyw sztucznych

713[07].Z1.05

Wykonywanie przyłączy do budynku

713[07].Z1.06

Instalowanie armatury i aparatury pomiarowej

713[07].Z1.07

Instalowanie szafek gazowych

i ich wyposażenia

713[07].Z1.08

Wykonywanie instalacji na gaz ziemny

713[07].Z1.09

Wykonywanie instalacji na gaz płynny

713[07].Z1.10

Wykonywanie konserwacji i napraw instalacji gazowych

Schemat układu jednostek modułowych

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej „Instalowanie armatury

i aparatury pomiarowej” powinieneś umieć:

− stosować ogólne przepisy bhp i ochrony przeciwpożarowej,

− organizować stanowisko pracy zgodnie z wymaganiami ergonomii,

− wykonywać prace przygotowawczo-zakończeniowe podczas montażu instalacji gazowych,

− dobierać i obsługiwać narzędzia monterskie,

− wykonywać połączenia rur stalowych, miedzianych i z tworzyw sztucznych,

− wykonywać podłączenia przyłączy do budynków,

− dokonywać pomiarów łączonych elementów armatury i aparatury pomiarowej,

− sprawdzać szczelność połączeń instalacji z armaturą i aparaturą pomiarową,

− przeprowadzać próbę szczelności instalacji gazowej,

− odpowietrzać instalacje gazową zgodnie z zasadami bezpieczeństwa,

− uruchamiać instalację gazową,

− uczestniczyć w dyskusji i wymieniać doświadczenia wcześniej nabyte,

− korzystać z różnych źródeł informacji.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

− zastosować przepisy bhp i ochrony ppoż. obowiązujące podczas montażu armatury

i aparatury pomiarowej,

− zorganizować i zlikwidować stanowisko instalacji armatury i aparatury pomiarowej,

− rozróżnić rodzaje armatury i aparatury pomiarowej,

− posłużyć się dokumentacją techniczną,

− zaplanować kolejność prac,

− dobierać narzędzia i sprzęt potrzebny do instalacji armatury i aparatury pomiarowej,

− ocenić stan techniczny materiałów stosowanych do instalacji armatury i aparatury

pomiarowej,

− wyznaczać miejsce lokalizacji armatury i aparatury pomiarowej,

− zastosować wymagania dotyczące montażu armatury i aparatury pomiarowej,

− zamontować armaturę gazową,

− zamontować urządzenia zabezpieczające i sygnalizujące,

− uruchomić aparaturę pomiarową,

− odczytać wskazania aparatury pomiarowej,

− wykonać obmiar prac, rozliczyć robociznę, materiał i sprzęt,

− wykonać prace zgodnie z warunkami technicznymi.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Przepisy bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej i ochrony środowiska podczas instalowania

armatury i aparatury pomiarowej

4.1.1. Materiał nauczania

Podczas wykonywania prac monterskich związanych z instalowaniem armatury i aparatury

pomiarowej obowiązują ogólne przepisy bhp, ochrony przeciwpożarowej i ochrony środowiska

oraz szczegółowe przepisy bezpieczeństwa i higieny pracy z zakresu:

stosowania odzieży roboczej i środków ochrony indywidualnej,

– prowadzenia robót budowlano-montażowych sieci gazowych,

– posługiwania się urządzeniami elektrycznymi,

– posługiwania się sprzętem mechanicznym.

Zatrudniony pracownik przed przystąpieniem do prac związanych z budową przyłącza gazu

powinien być przeszkolony w zakresie:

– bezpieczeństwa i higieny pracy,

– ochronny przeciw pożarowej,

– ochronny środowiska.

Środki ochrony indywidualnej i sprzęt bhp i ppoż.

Podczas wykonywania prac monterskich związanych z instalowaniem armatury

i aparatury pomiarowej należy pamiętać o środkach ochrony indywidualnej i sprzęcie bhp i ppoż.

Należą do nich:

– ubranie ochronne trudnopalne,

– buty skórzane,

– buty gumowe

– aparat powietrzny,

– maska ochronne,

– rękawice ochronne,

– okulary ochronne,

– szelki bezpieczeństwa z linkami asekuracyjnymi.

Do gaszenia pożarów używa się następujących środków gaśniczych: piasek, pianę gaśniczą

dwutlenek węgla, proszki gaśnicze.

Do podręcznego sprzętu gaśniczego zalicza się: skrzynie z piaskiem, beczki z wodą

siekierki, bosaki, hydronetki, koce gaśnicze, wewnętrzne hydranty pożarowe i gaśnice.

Stosowane są gaśnice proszkowe, śniegowe, pianowe. Gaśnice proszkowe i śniegowe nie niszczą

gaszonych obiektów. Gaśnic pianowych nie wolno stosować do gaszenia przewodów

i urządzeń elektrycznych pod napięciem.

Przykłady działań, które mogą być przyczyną pożaru:

– używanie otwartego ognia,

– wykonywanie prac spawalniczych i cięcia metali,

– palenie tytoniu w miejscach zagrożonych pożarem lub wybuchem,

– pozostawienie bez nadzoru włączonych urządzeń elektrycznych oraz palenisk,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

– drutowanie bezpieczników,

– wykonywanie prowizorycznych połączeń elektrycznych,

– niewłaściwe składowanie materiałów mogących ulec samozapaleniu,

– rozpalanie ognisk, spalanie śmieci i odpadów w pobliżu budynków, magazynów

i rurociągów gazowych,

– używanie iskrzących narzędzi, silników lub obuwia w pomieszczeniach zawierających

gazy, ciecze i pyły łatwo zapalne.

Zasady ochrony środowiska na stanowisku pracy

Ochrona środowiska polega na racjonalnym gospodarowaniu jego zasobami, zabezpieczaniu

go przed uszkodzeniem i zniszczeniem oraz ograniczaniu szkodliwych oddziaływań na

środowisko takich jak hałas, promieniowanie, drgania itp. Do zadań z zakresu ochrony

środowiska należy także przywracanie mu, w razie zniszczenia, właściwego stanu.

Prace budowlane należy wykonywać z dbałością o powierzchnię ziemi, wodę, roślinność

i powietrze. W szczególności należy między innymi ochronić glebę przed niszczeniem

mechanicznym i szkodliwymi zanieczyszczeniami, wodę przed skażeniem, ograniczyć emisję

pyłów i hałasu.

Zagrożenia występujące podczas wykonywania prac monterskich na instalacji

gazowej.

Zagrożenia występujące na stanowisku pracy związane z instalowaniem armatury

i aparatury pomiarowej są typowe, takie jak przy wielu robotach budowlanych wykonywanych

ręcznie oraz mechanicznie.

Obejmują one:

− skaleczenie, uderzenie lub uszkodzenie ciała stosowanymi narzędziami, sprzętem,

maszynami i materiałami budowlanymi,

− podrażnienie dróg oddechowych i skóry oraz oczu przy pracy z rozpuszczalnikami

organicznymi,

− odmrożenia lub przeziębienia przy pracy na otwartym powietrzu w warunkach zimowych,

− zaprószenie oczu pyłem lub odpryskami,

− porażenie prądem podczas stosowania urządzeń elektrycznych.

Zasady bezpieczeństwa przy pracach instalacyjnych na instalacjach gazowych

Prace instalacyjne można podzielić na: prace związane z wykonywaniem nowych instalacji

gazowych, gdzie nie mamy bezpośredniego kontaktu z gazem oraz prace w trakcie podłączenia

instalacji do eksploatacji i wszelkiego rodzaju prace związane z przeróbką czynnej instalacji.

Wymagania w zakresie bezpieczeństwa przy pracach instalacyjnych nie związanych

z bezpośrednim kontaktem z gazem, a więc z aparatami i odcinkami instalacji nie połączonymi

z siecią, sprowadzają się do przestrzegania ogólnych zasad bezpieczeństwa wyżej

wymienionych. Dlatego prace instalacyjne w każdym przypadku winny być wykonywane przez

osoby posiadające stosowne kwalifikacje zawodowe potwierdzone świadectwem.

Dodatkowo, w przypadku wykonywania instalacji gazowych z rur stalowych łączonych

przez spawanie, osoba wykonująca te prace winna posiadać aktualne uprawnienia spawalnicze.

Podczas wykonywania prac instalacyjnych należy przestrzegać ogólnych wymagań

bezpieczeństwa właściwych dla tego typu prac.

Wykonywane prace przy instalacjach gazowych związane z możliwością uchodzenia gazu

należą do prac, które określane są mianem gazoniebezpiecznych (np. wykonanie włączenia do

czynnej sieci rozdzielczej instalacji gazowej). Prace gazoniebezpieczne zalicza się do prac

sieciowych wykonywanych tylko przez pracowników dostawcy gazu. Zakres prac oraz

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

szczegółowe wymagania bezpieczeństwa związane z ich prowadzeniem regulują odpowiednie

instrukcje stanowiskowe.

Bezpośrednio przed uruchomieniem instalacji gazowej (napełnieniem paliwem gazowym

instalacji) należy sprawdzić, czy wszystkie potencjalne miejsca uchodzenia gazu są zamknięte

(kurki, zawory, palniki, itp.) oraz sprawdzić dodatkowo szczelność instalacji na ciśnienie

o wysokości równej, co najmniej ciśnieniu roboczemu instalacji. Zaniedbanie określonych

wymagań stanowi zagrożenie dla pracowników wykonujących tę czynność oraz pośrednio

odbiorców gazu z uwagi na fakt, iż w trakcie dokonywania napełnienia instalacji paliwem

gazowym zawsze występuje mieszanina wybuchowa (gaz i powietrze). W trakcie prowadzenia

prac gazoniebezpiecznych niedopuszczalne jest używanie otwartego ognia jak również palenie

papierosów, włączanie instalacji elektrycznych lub różnego rodzaju palenisk.

Dlatego również do prac gazoniebezpiecznych wykorzystuje się narzędzia nieiskrzące.

Instalacja winna być odpowietrzana odcinkami rozpoczynając prace od najwyższych

kondygnacji budynku poprzez podłączenie przewodu odpowietrzającego (przewód

odpowietrzający winien być wyprowadzony na zewnątrz budynku).

Instalację można uznać za odpowietrzoną i nadającą się do eksploatacji w sytuacji, jeżeli

odpowietrzeniu poddano wszystkie odcinki instalacji oraz wszystkie aparaty gazowe.

Zainstalowany i odpowietrzony aparat gazowy winien być sprawdzony pod kątem

prawidłowości jego działania.

Należy również pamiętać o tym, iż ponowne włączenie (uruchomienie) instalacji gazowej do

eksploatacji po przeprowadzonych pracach konserwacyjnych, remontowych wymaga:

− usunięcia wszystkich usterek będących przyczyną włączenia,

− dokonania oględzin odcinków instalacji,

− przeprowadzenia próby na szczelność całej instalacji.

W trakcie uruchamiania instalacji wymogi bezpieczeństwa przy odpowietrzaniu winny być

rygorystycznie przestrzegane.

Instrukcja odpowietrzenia (uruchomienia) instalacji gazowej:

Pracownicy, którzy będą brali udział w uruchomieniu instalacji gazowej w budynku, winni

posiadać aktualne świadectwa kwalifikacyjne do tego typu prac. Po wykonaniu próby

szczelności i stwierdzeniu, iż instalacja gazowa jest szczelna, przechodzimy kolejno do

następnych czynności, w których należy:

1. Sprawdzić wskaźnikiem napięcia, czy instalacja gazowa nie znajduje się pod napięciem.

2. Zamontować przewód odpowietrzający, który należy wyprowadzić na zewnątrz budynku, aby

mieszanina gazu i powietrza swobodnie uchodziła do atmosfery. Przewód odpowietrzający

należy zainstalować w najwyższym punkcie instalacji gazowej.

3. Przed puszczeniem gazu do instalacji należy sprawdzić czy wszystkie potencjalne miejsca

uchodzenia gazu są zamknięte tzn. kurki, zawory, palniki urządzeń gazowych itp.

W przypadku instalacji w budynku wielorodzinnym, gdzie mamy do czynienia z dużą liczbą

odbiorców, uruchomienie instalacji związane jest z uprzednim zamontowaniem wszystkich

gazomierzy i odcięciem dopływu gazu przed gazomierzami. W związku z powyższym

uruchomienie instalacji gazowej przeprowadzamy w dwóch etapach:

- uruchomienie instalacji rozprowadzających oraz pionów,

- uruchomienie instalacji w poszczególnych lokalach.

4. Odkręcić kurek główny (w tym czasie gaz wypycha z instalacji powietrze, które poprzez

przewód odpowietrzający wydobywa się na zewnątrz budynku). Podczas napełniania

instalacji gazem cały czas kontrolujemy zawartość metanu w przewodzie odpowietrzającym.

Instalacja gazowa zostaje napełniona w momencie, kiedy dokonany pomiar przy wylocie

przewodu odpowietrzającego wykaże zawartość tlenu w gazie ziemnym poniżej 2% mierząc

eksplozymetrem lub metanu powyżej 90% mierząc metanomierzem.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

5. Po przeprowadzonej próbie należy zdemontować przewód odpowietrzający.

6. Sprawdzić szczelność metanomierzem lub testerem miejsca po demontażu przewodu

odpowietrzającego.

7. Dokonać oględzin instancji z jednoczesnym uruchomieniem urządzeń gazowych według

dołączonych instrukcji przez producenta.

Wyposażenie stanowiskowe montera instalacji gazowych przeprowadzającego odpowietrzenie

instalacji to:

− komplet narządzi monterskich (nieiskrzących) przewód mostkujący,

− drabina,

− przewód odpowietrzający,

− wskaźnik napięcia,

− metanomierz,

− tester szczelności,

− eksplozymetr,

Sprzęt p.poż.:

− gaśnica śniegowa lub proszkowa.

Instrukcja stanowiskowa montera

Zabrania się:

1. Podejmowania jakichkolwiek pracy bez uprzedniego zapoznania się z instrukcją oraz bez

dokonanego zaznajomienia się ze wszystkimi kolejnymi etapami pracy.

2. Przystępowania do pracy w stanie nietrzeźwym.

Przed rozpoczęciem pracy:

1. Ubrać się w przewidzianą odzież roboczą i ochronną, oraz dokonać przeglądu odzieży

specjalistycznej i sprzętu ochronny osobistej, jaki będzie potrzebny w czasie pracy.

2. Z rąk zdjąć wszystkie zbędne przedmioty (obrączki, pierścionki itd.).

3. Dokonać przeglądu stanu technicznego:

- maszyn i urządzeń,

- narzędzi,

- działania zabezpieczeń,

- osłon przy elementach będących w ruchu.

4. Zapewnić dobre warunki na stanowisku pracy poprzez włączenie odpowiednich wentylacji,

oświetlenia itd.

5. Upewnić się, czy wykonywana praca nie będzie stanowić zagrożenia dla ludzi.

6. Zgłosić natychmiast o wszystkich zauważonych usterkach i brakach oraz zagrożeniach

wypadkami bezpośrednio swojemu przełożonemu.

Zakres czynności w czasie pracy:

1. Wykonać pracę w sposób zgodny z przepisami i zasadami bhp, ściśle należy stosować się do

postanowień obowiązujących instrukcji oraz przestrzegać wydanych w tym, zakresie

zarządzeń, poleceń i wskazówek przełożonych.

2. Dbać o dobry stan maszyn i urządzeń, narzędzi oraz o ład i porządek w miejscu pracy.

Zakres czynności po zakończeniu pracy:

1. Oczyścić starannie miejsce pracy.

2. Sprawdzić, czy nie istnieje zagrożenie pożarowe.

3. Przebrać się w odzież wyjściową, a odzież roboczą i ochronną oraz sprzęt ochronny osobistej

złożyć w przeznaczonym do tego miejscu.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie przepisy bhp obowiązują podczas prac prowadzonych przy instalacji gazowej?

2. Jakie są podstawowe obowiązki pracownika w zakresie bhp?

3. Jakie podręczne środki gaśnicze używane się są do gaszenia pożaru?

4. Jak postąpiłbyś w razie zauważenia pożaru?

5. Jakie zagrożenia mogą wystąpić podczas wykonywania prac na instalacjach gazowych?

6. Jakie znasz środki ochrony indywidualnej na stanowisku montera instalacji gazowych?

7. W jakie narzędzia i urządzenia powinien być wyposażony monter?

8. Czy wiesz, w jaki sposób właściwie odpowietrzyć instalację gazową?

4.1.3. Ćwiczenia

Ćwiczenie 1

Zorganizuj stanowisko do montażu armatury gazowej tak, aby były spełnione wymagania

bhp i p.poż..

Sposób wykonywania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją wykonania ćwiczenia,

2) zapoznać się z materiałem nauczania dotyczącym wyposażenia stanowiska w narzędzia

i sprzęt monterski, środki ochrony indywidualnej oraz sprzęt bhp i p.poż,

3) dobrać sprzęt bhp i p.poż.,

4) dobrać narzędzia i sprzęt potrzebny do montażu armatury gazowej,

5) zorganizować miejsce pracy i dokonać oceny pod względem kompletności wyposażenia,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– instrukcja wykonania ćwiczenia,

– stół montażowy,

– krzesło,

– sprzęt bhp i p.poż.,

– narzędzia monterskich do montażu armatury gazowej,

– środki ochrony indywidualnej stosowane przy montażu instalacji gazowej,

– typowe instrukcje bhp przy wykonywaniu montażu instalacji gazowej,

– literatura z rozdziału 6.

Ćwiczenie 2.

Określ podstawowe zasady bezpiecznej pracy podczas wykonywania prac monterskich przy

instalacjach gazowych.

Sposób wykonywania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją wykonania ćwiczenia,

2) zapoznać się z materiałem nauczania dotyczącym zasad bezpieczeństwa przy pracach

monterskich na instalacjach gazowych,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

3) na arkuszu papieru wypisać zasady bhp obowiązujące przy wykonywaniu prac monterskich,

4) zaprezentować wykonane ćwiczenie,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

− instrukcja wykonania ćwiczenia,

− zeszyt,

− ołówek,

− gumka,

− stolik,

− krzesło,

− typowa instrukcja bhp przy wykonywaniu montażu instalacji gazowych,

− przepisy bhp w zakresie eksploatacji urządzeń i instalacji gazowych,

− literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) wskazać podstawowe przepisy bhp i ppoż., które obowiązują podczas

wykonywania prac przy instalacjach

gazowych?

2) określić, jakie są podstawowe obowiązki pracownika w zakresie bhp?

3) zidentyfikować zagrożenia, które mogą wystąpić podczas wykonywania

prac przy instalacjach gazowych?

4) określić zasady bezpieczeństwa pracy na stanowisku montera?

5) właściwie postąpić w przypadku zauważenia pożaru?

6) w punktach przedstawić instrukcję stanowiska pracy montera?

7) ponownie uruchomić instalacje gazu tzn. napełnić ją paliwem gazowym?

8) zastosować się do zasad obowiązujących w zakresie ochrony środowiska

na

stanowisku

montera?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2. Armatura gazowa

4.2.1. Materiał nauczania

W odniesieniu do wszystkich materiałów znajdujących zastosowanie w budowie instalacji

gazowych wewnątrz budynków, należy przestrzegać ogólnych wymagań, do których zaliczyć:

- bezpieczeństwo odbiorców paliwa gazowego,

- niezawodność funkcjonowania instalacji i wszystkich jej elementów, urządzeń,

- odporność na wpływ oddziaływania czynników zewnętrznych: obciążenie, korozja,

temperatura oraz uszkodzenie mechaniczne,

- oszacowanie kosztu budowy instalacji gazowej.

W skład instalacji gazowej wchodzi szereg różnorodnych elementów. Do podstawowych

z nich zaliczamy:

- rury,

- kształtki,

- zawory odcinające,

- urządzenia pomiarowe (gazomierze),

- aparaty gazowe,

- przewody spalinowe połączone z kanałami spalinowymi.

Podstawowe wymagania względem bezpieczeństwa odbiorców w odniesieniu do elementów

składowych instalacji mają na celu, w pierwszej kolejności, zminimalizować przyczyny

powstawania nieszczelności. Dla liniowych odcinków instalacji tzn. przewodów gazowych można

przez stosowanie odpowiedniej technologii i materiałów zminimalizować prawdopodobieństwo

wystąpienia nieszczelności. Jednakże niektóre elementy wyposażenia wykluczają możliwość

minimalizacji przyczyn powstania nieszczelności. Do elementów tych zaliczamy:

- gazomierze,

- aparaty gazowe,

- kształtki łączone (połączenia gwintowane).

W związku z powyższym, dla tych elementów instalacji są postawione szczególne

wymagania dotyczące ich lokalizacji. Osobnym problemem jest wentylacja pomieszczeń, gdzie

zainstalowane zostały aparaty gazowe oraz efektywność funkcjonowania przewodów

i kanałów spalinowych. W większości przypadków, przyczyną zatruć użytkowników urządzeń

gazowych nie są nieszczelności liniowych odcinków instalacji gazowej, ale wadliwe

funkcjonowanie aparatów gazowych w połączeniu z nieprawidłowościami związanymi

z wentylacją i odprowadzeniem spalin powstałych na skutek spalania gazu.

Kształtki instalacyjne

Sposobem łączenia rur stalowych przy wykonywaniu instalacji gazowych w budynkach,

szczególnie na odcinkach łączących aparaty i urządzenia gazowe, są kształtki instalacyjne,

Służą one do łączenia ze sobą rur o takich samych i różnych średnicach lub innym kierunku ich

instalowania. Wyróżniamy następujące rodzaje kształtek instalacyjnych: kolana, łuki, trójniki,

czwórniki, zwężki, redukcje, korki. Powszechnie stosowane kształtki instalacyjne mają wewnątrz

lub na zewnątrz wykonany gwint rurowy (PN-73/M-02030).

Kształtki, które są znormalizowane, tylko takie stosowane są w instalacjach gazowych,

produkowane są dla średnic od, 1/2” do 4”, co z góry narzuca sposób zaprojektowania i wykonania

instalacji gazu.

Obok kształtek instalacyjnych, które służą do łączenia odcinków rur, zmiany średnicy lub

kierunku prowadzenia przewodu w wewnętrznych instalacjach gazowych występuje szereg

elementów prefabrykowanych o powtarzalnym wykonaniu, spełniających różnego rodzaju

funkcje technologiczne. Do takich elementów zalicza się tzw. łącznik (śrubunek), dawniej znany

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

jako długi gwint, składający się ze złączki instalacyjnej odpowiedniej średnicy, nakrętki oraz

odcinka przewodu nagwintowanego na odpowiedniej długości. Łącznik montuje się na przyłączu

do budynku za kurkiem głównym oraz przed każdym urządzeniem gazowym. Powyższe

rozwiązanie spełnia istotną funkcję, a mianowicie pozwala na łatwe rozmontowanie odcinków

instalacji gazowej bez demontażu całości instalacji, lecz niedokładne jego zamontowanie bywa

przyczyną licznych nieszczelności i niekontrolowanego wypływu gazu.

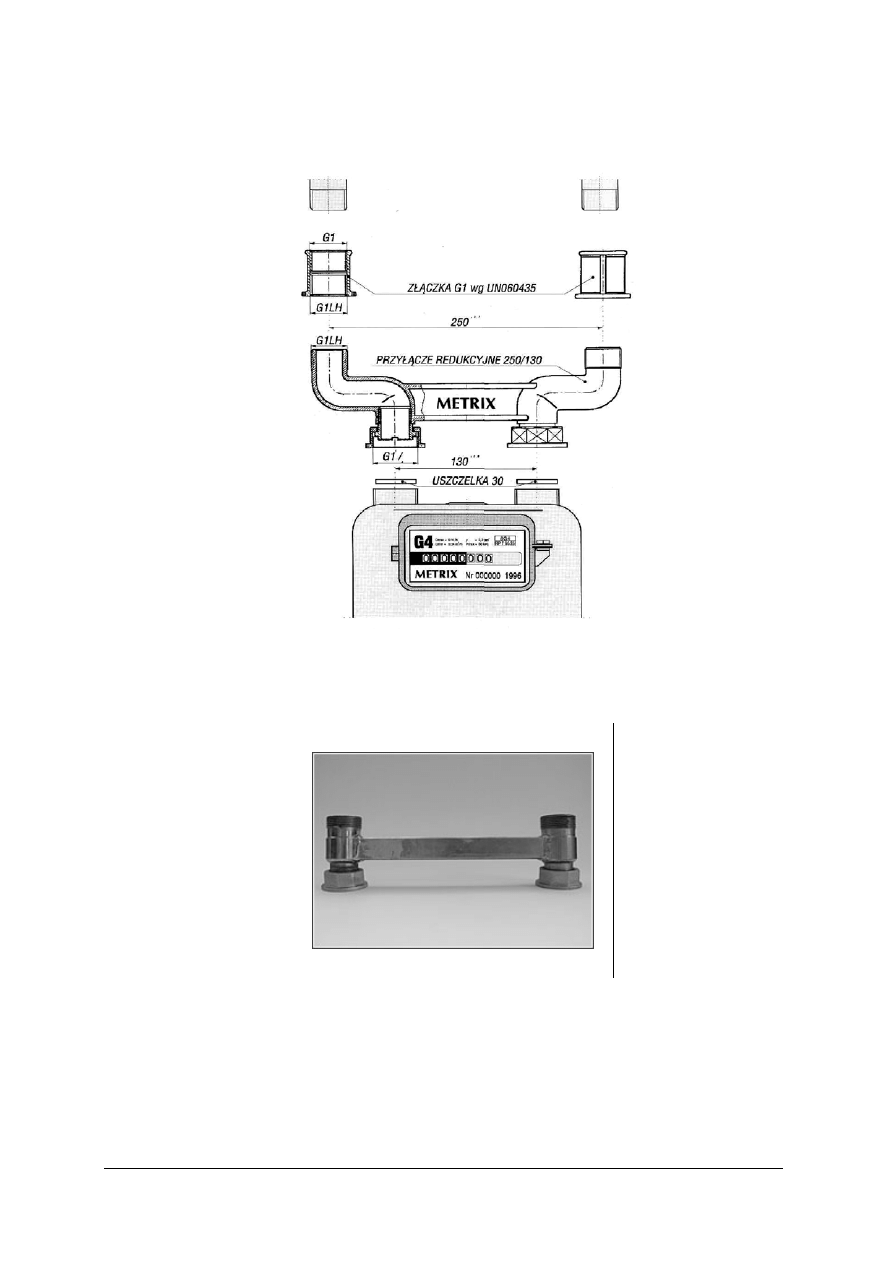

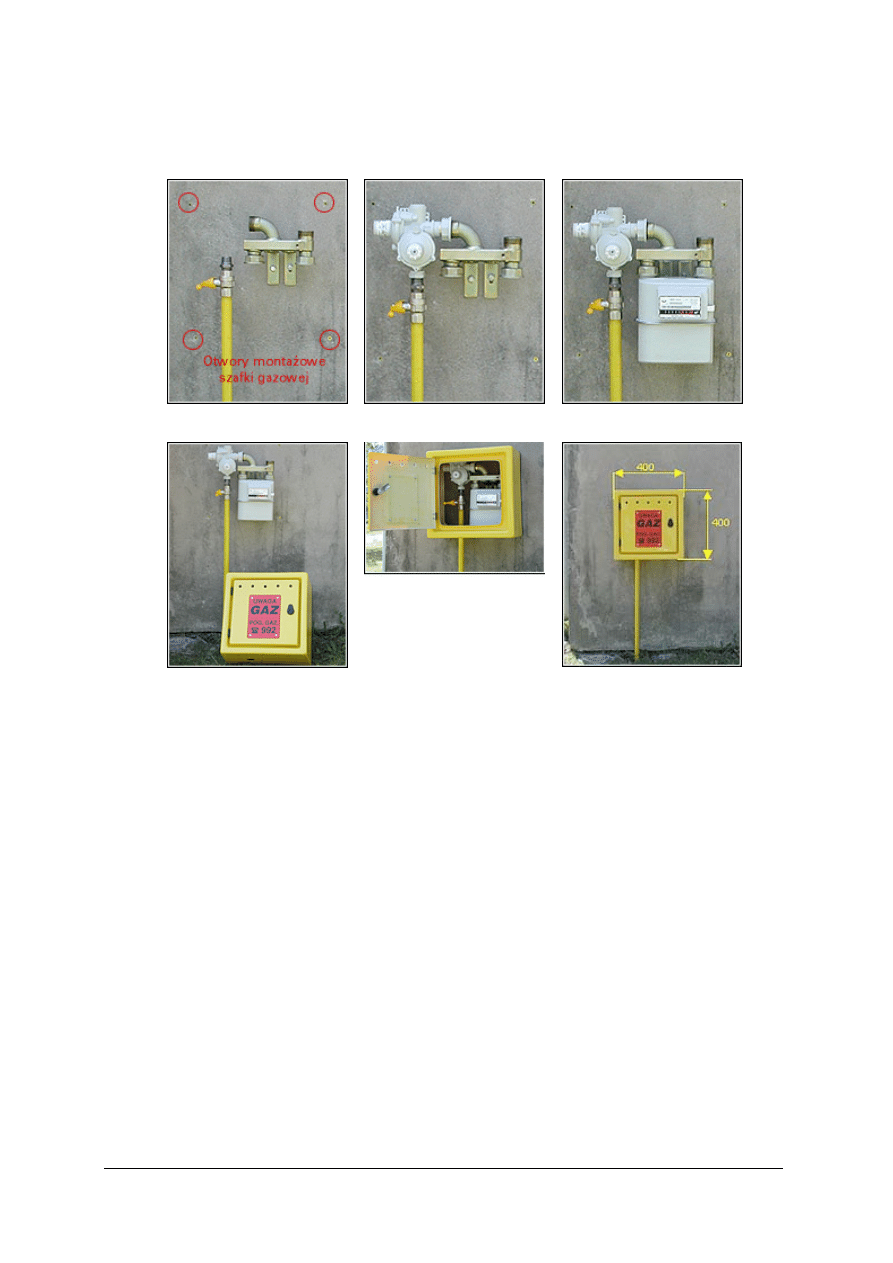

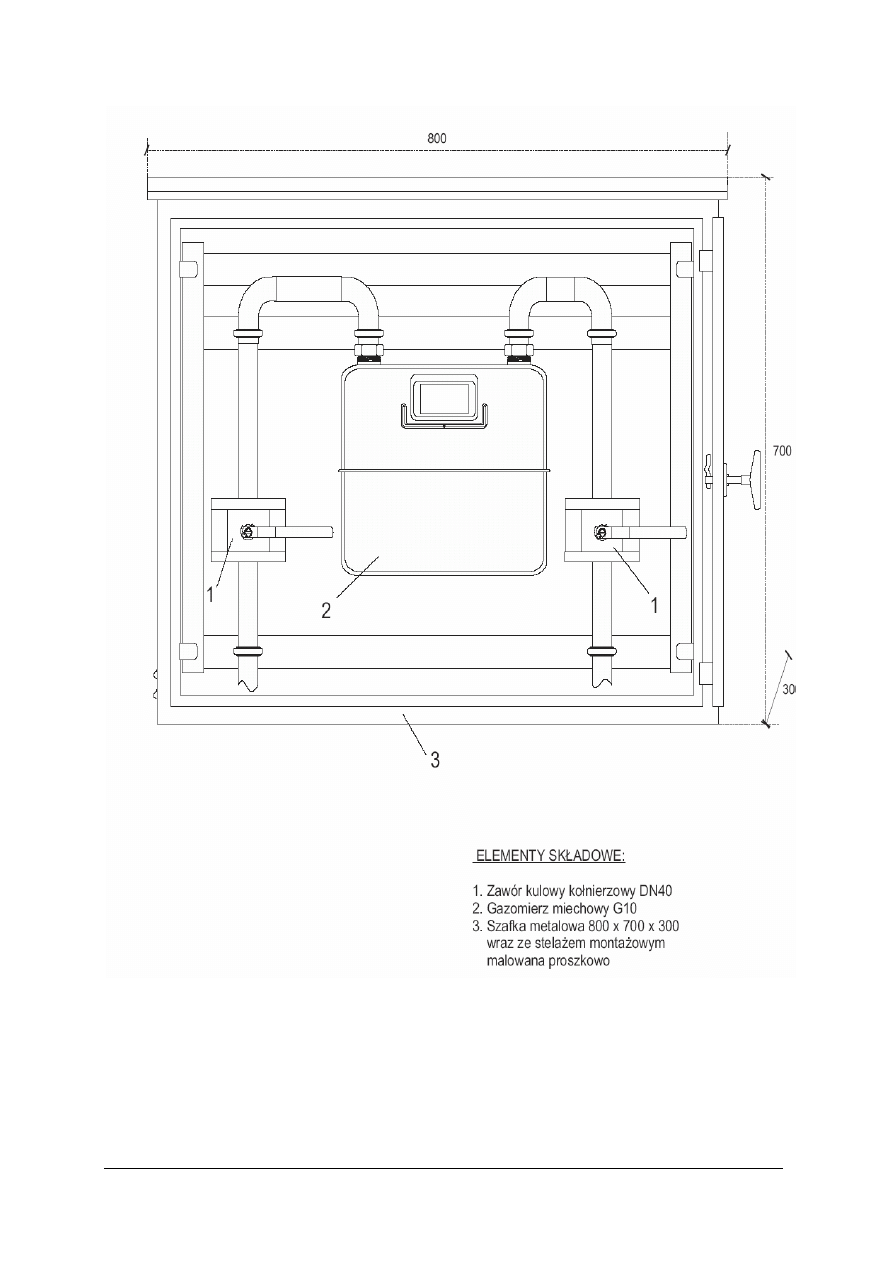

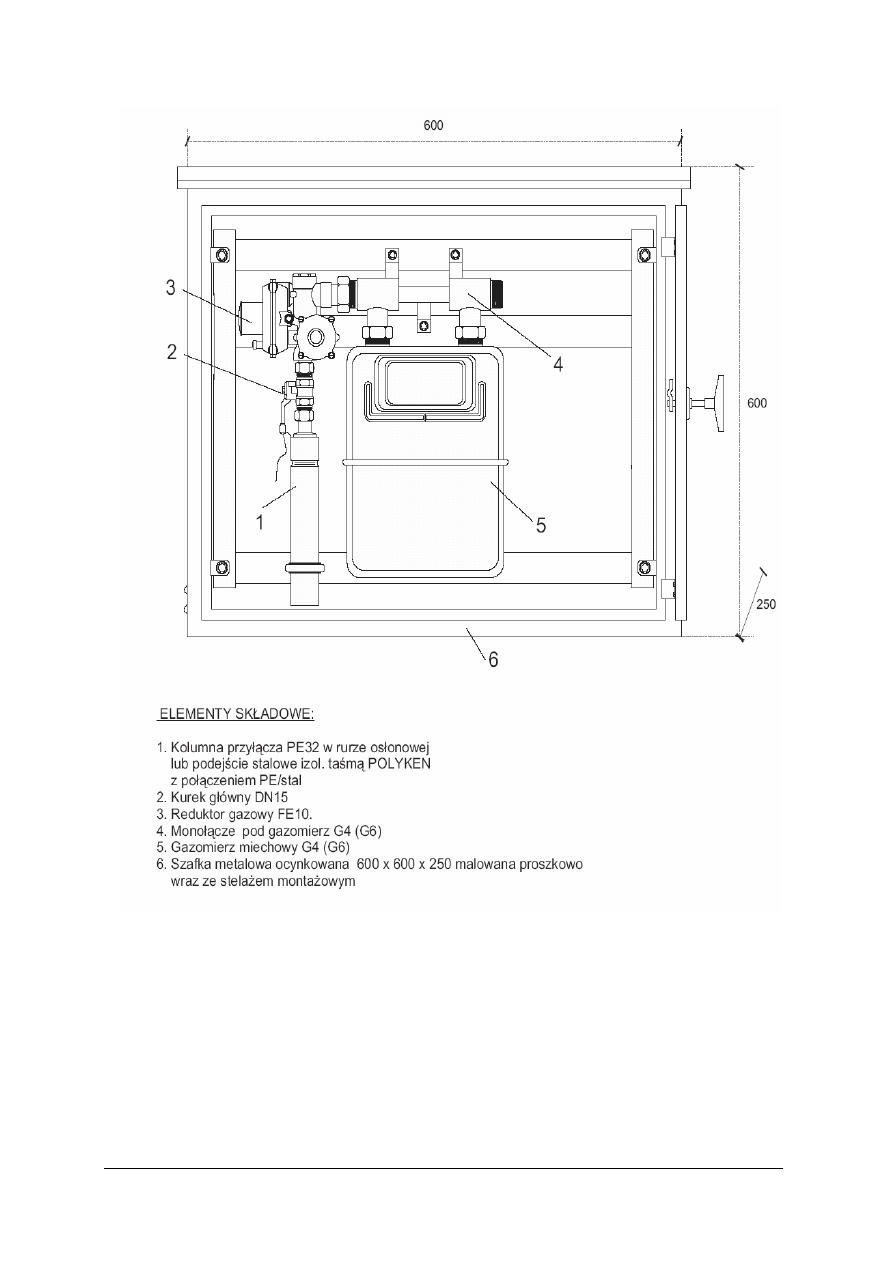

Montaż gazomierza współpracującego z odcinkiem pionowym jak i poziomym instalacji oraz

układ króćców połączeniowych bywa często przyczyną awarii samego gazomierza oraz może

powodować nieszczelności.

Do podstawowych przyczyn powstania nieszczelności możemy zaliczyć:

- dużą ilość kształtek koniecznych do wykonania połączenia gazomierza z instalacją,

- naprężenia powstałe na instalacji gazowej,

- uszkodzenia mechaniczne.

W związku z powyższym stosuje się rozwiązanie, które sprowadza się do bezpośredniego

połączenia odcinków instalacji przed i za gazomierzem z odcięciem dopływu gazu oraz wykonanie

prostopadłych odgałęzień o rozstawie i średnicach właściwych dla danego licznika gazu. Stosowanie

klasycznych kształtek instalacyjnych jest niewątpliwie rozwiązaniem czasochłonnym i często

awaryjnym w eksploatacji. Dlatego w wykonawstwie wewnętrznych instalacji gazowych należy

unikać stosowania - szczególnie wewnątrz mieszkań - nadmiernych ilości połączeń skręcanych, które

mogą występować w przypadku połączeń aparatów gazowych z instalacją rozprowadzającą

w mieszkaniu.

W ostatnich latach w Polsce mamy do czynienia z produkcją estetycznych i kompleksowych

rozwiązań dla podłączeń aparatów i urządzeń gazowych. Najczęściej stosowane elementy

podłączeniowe to giętkie przewody przyłączeniowe wykorzystywane do bezpośredniego

połączenia urządzenia gazowego z instalacją (rys. 1.).

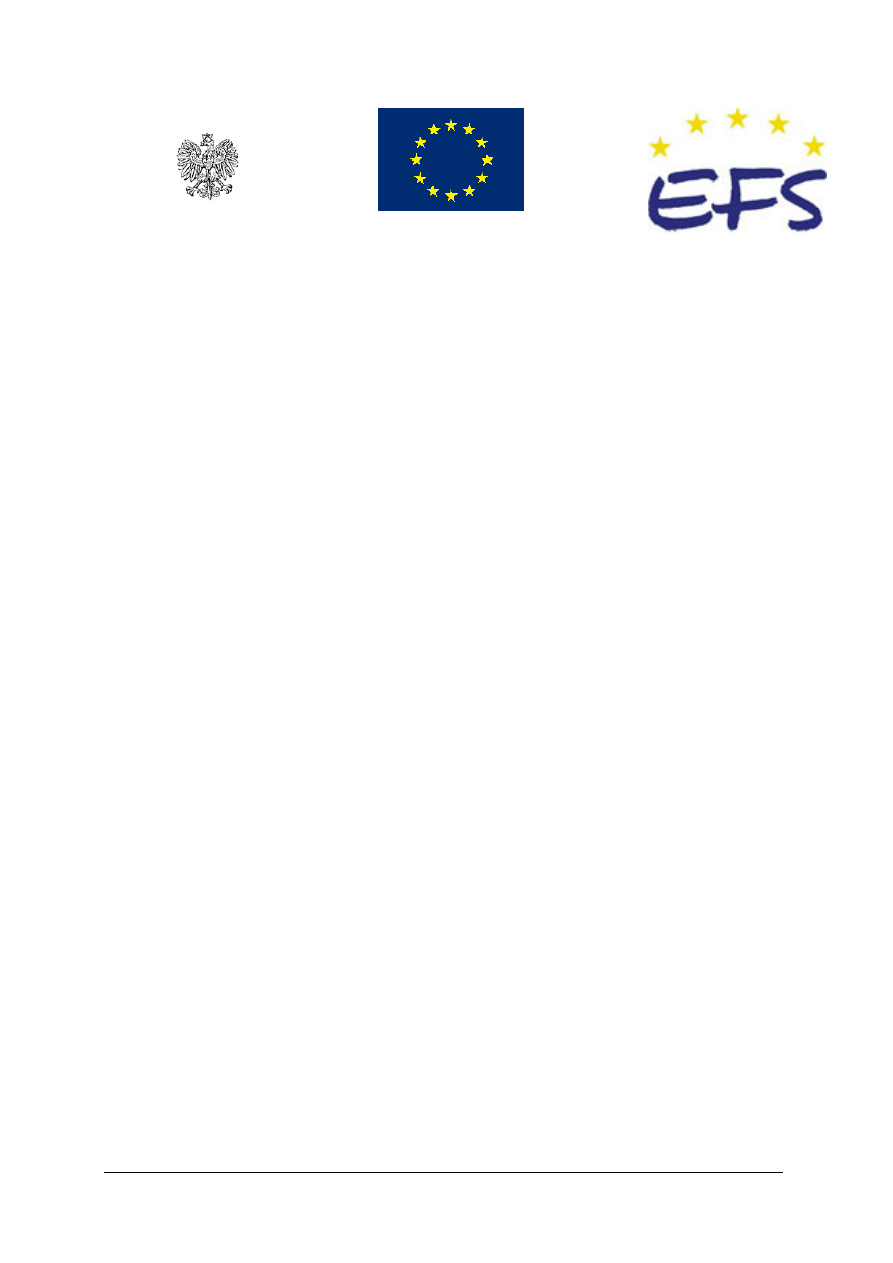

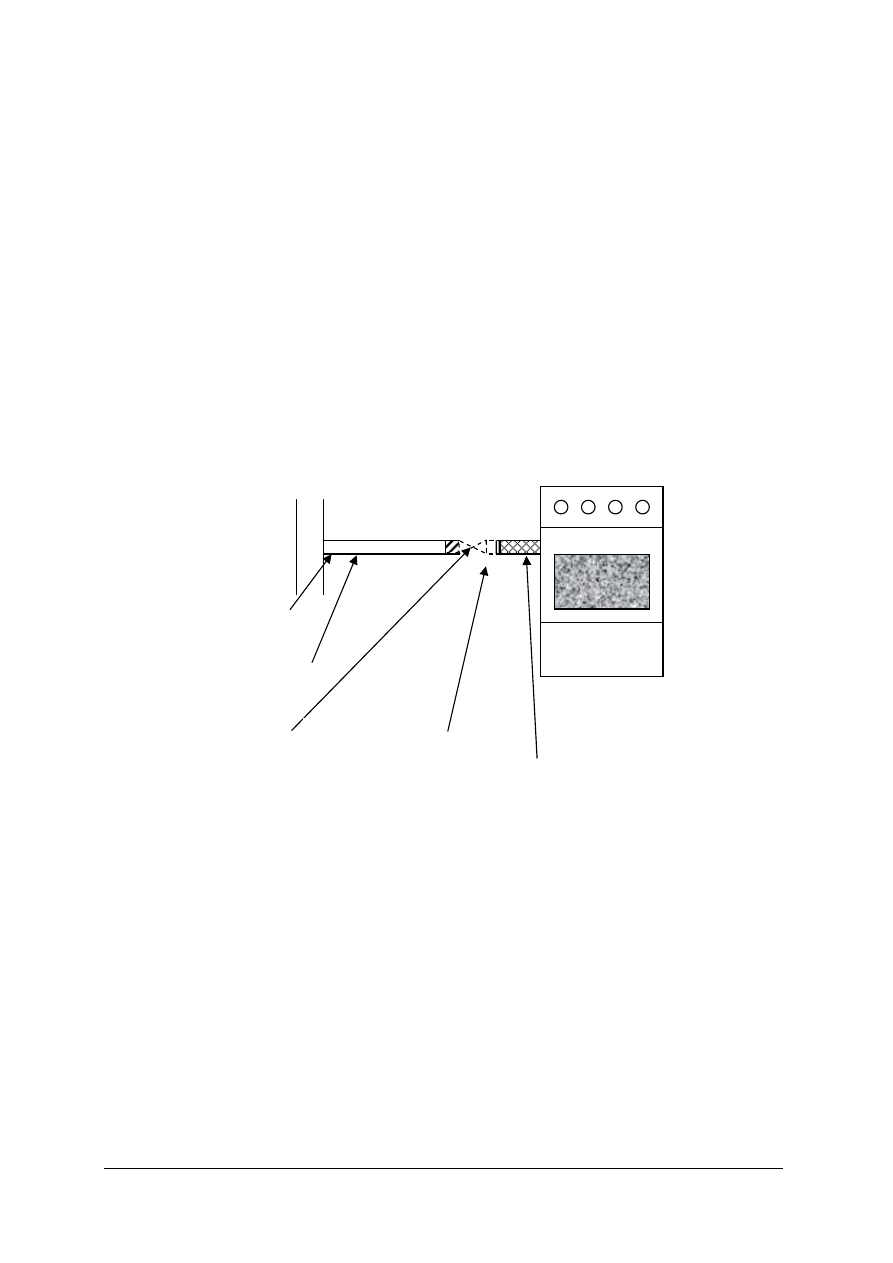

Rys. 1. Giętkie przewody przyłączeniowe urządzeń [8]

Przewód elastyczny przeznaczony jest dla gazowych instalacji przyłączeniowych zamiast

sztywnych połączeń i stosowany jest przy podłączaniu kuchenek gazowych i gazowych

ogrzewaczy powietrza o mocy do 5 kW.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

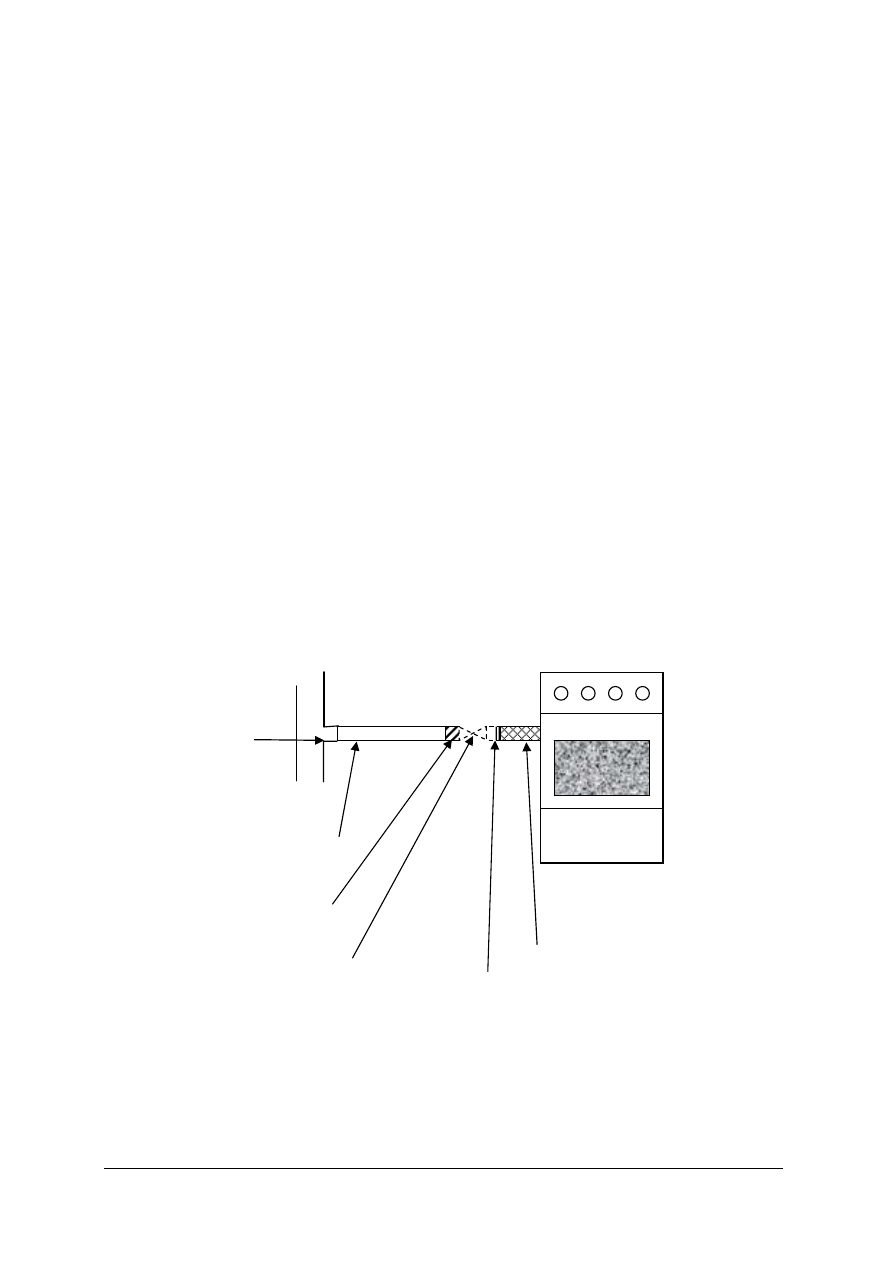

Rys. 2. Giętkie przewody przyłączeniowe urządzeń [8]

Szybkozłącze przeznaczone do wielokrotnego łączenia i odłączania urządzeń gazowych

z instalacją zasilającą w gaz. Urządzenie samoczynnie odcina wypływ gazu z instalacji przy

odłączeniu.

Za takim rozwiązaniem przemawia nie tylko interes wykonawców, ale przede wszystkim

bezpieczeństwo użytkowników. Zastosowanie przewodu giętkiego przyłączeniowego w znacznym

stopniu poprawia również estetykę danego pomieszczenia i zapewnia wygodę w eksploatacji danego

urządzenia. Nie wolno stosować szybkozłącza do przyłączania gazowych kotłów i gazowych

podgrzewaczy wody.

Armatura odcinająca

Istotnym elementem każdej instalacji gazowej jest armatura odcinająca, która montowana jest

we wszystkich newralgicznych odcinkach wewnętrznej instalacji gazowej, a więc przed każdym

aparatem gazowym i gazomierzem, oraz w miejscach oddzielających poszczególne odcinki instalacji

gazowej, itp.

Podstawowym elementem odcinającym stosowanym do niedawna powszechnie w instalacjach

gazowych były tzw. kurki gazowe stożkowe bezdławikowe.

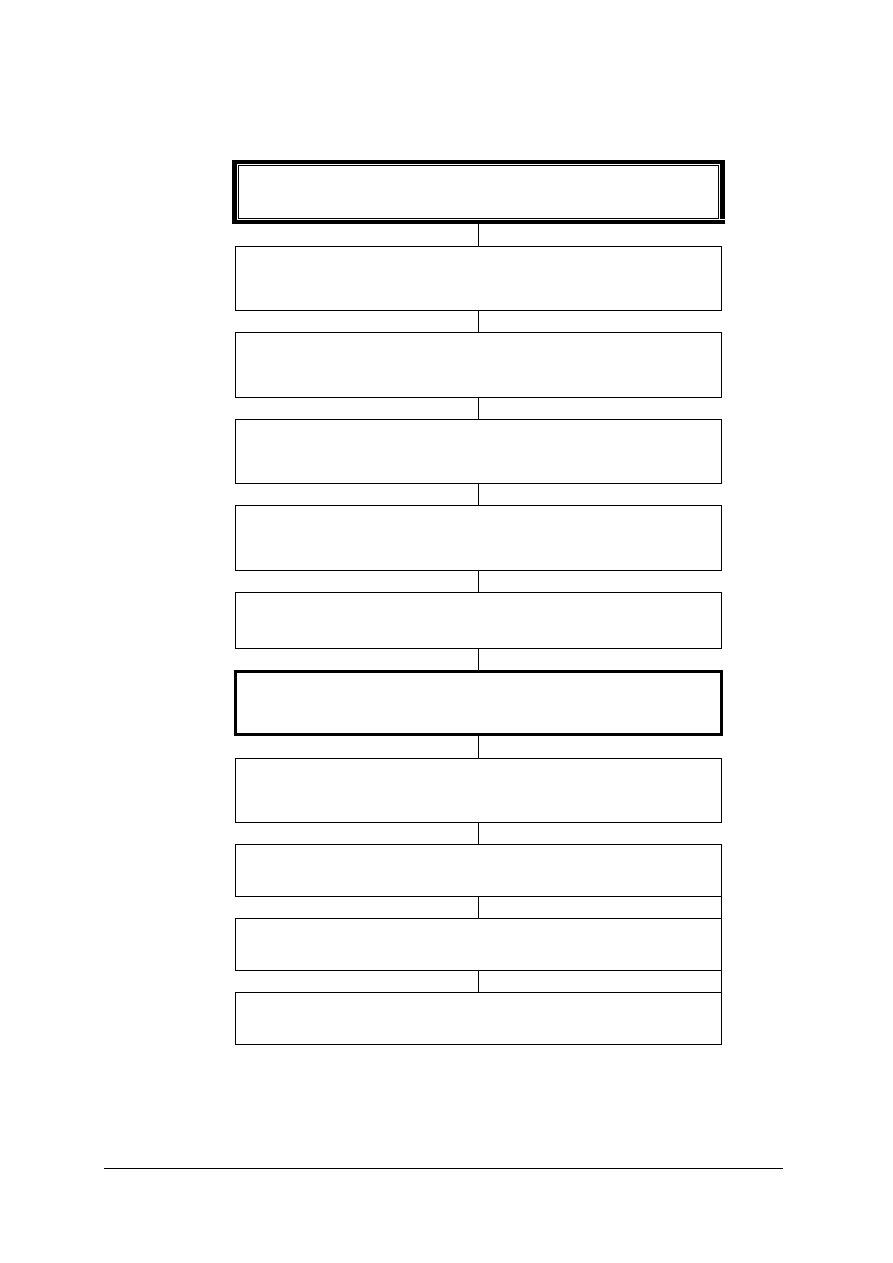

Rys. 3. Kurek prosty z kielichem gwintowanym dla ciśnienia gazu do 10 kg/cm

2

[2, s. 24]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Tab. 1. Szkic wymiarowy do rysunku 3 [2, s. 24]

Wymiary

D

nom

mm

D

z

cale

L

mm

H

mm

Ciężar

15 ½ 75 82 0,5

20 ¾ 90 99 0,9

25 1 100

113

1,4

32 1¼ 120 133 2,2

40 1½ 130 157 3,0

50 2 150

192

5,0

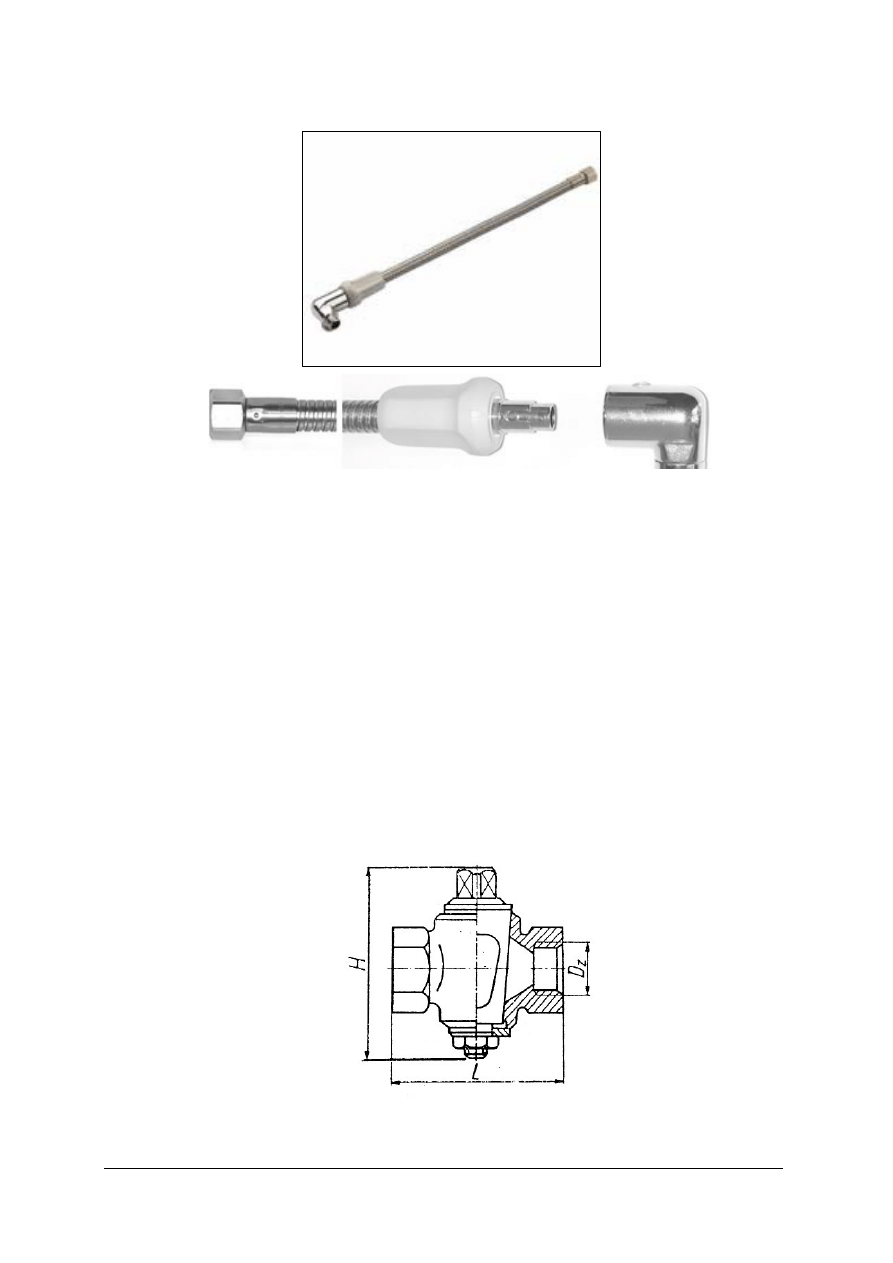

Rys. 4. Kurek dławikowy z kielichem gwintowanym dla ciśnienia nominalnego 10 kG/cm

2

[2, s. 24]

Tab. 2. Szkic wymiarowy do rysunku 4 [2, s. 24]

Wymiary

D

nom

mm

D

z

cale

L

mm

H

mm

Ciężar

15 ½ 75 86 0,9

20 ¾ 90 103 1,6

25 1 100

112

2,2

32 1¼ 120 127 2,9

40 1½ 130 148 4,0

50 2 150

166

5,3

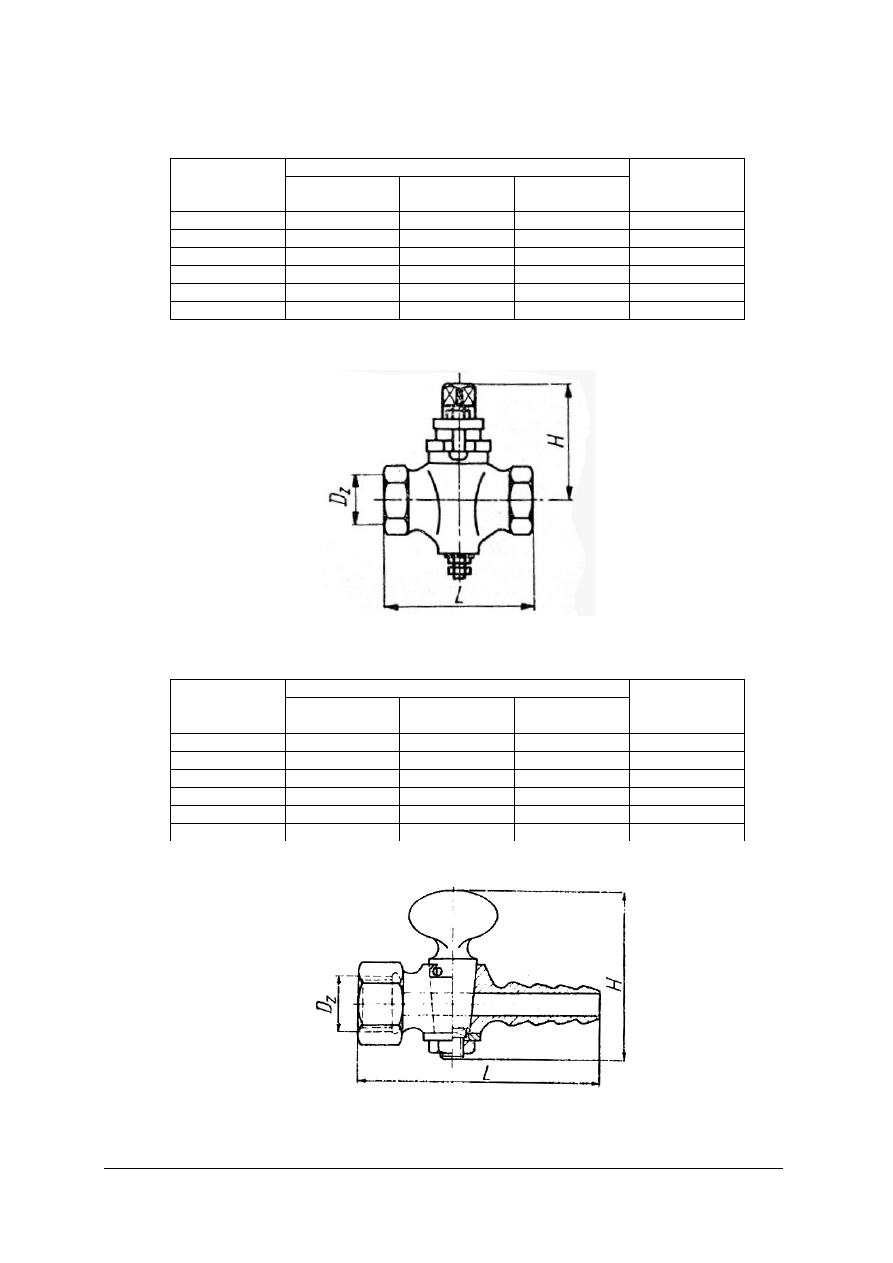

Rys. 5. Gazowy zawór stożkowy do węża pojedynczy dla ciśnienia gazu 200 mm H

2

O [2, s. 25]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Tab. 3. Szkic wymiarowy do rysunku 5 [2, s. 25]

Wymiary

D

nom

mm

D

z

cale

L

mm

H

mm

Ciężar

10

⅜ 72 50

0,132

15 ½

78 52

0,163

Kurki przelotowe wykonane były najczęściej z brązu, mosiądzu lub ze stali. Sworzeń kurka

powinien być wykonany z brązu.

Dla ciśnień przekraczających 1000 mm H

2

O (ok. 10 kPa) stosowane były kurki dławikowe.

Kurek przelotowy dławikowy składa się z kadłuba, stożka i dławika. Szczelność kurka

zapewniona była dzięki dokładnemu dotarciu powierzchni uszczelniających i dociśnięciu

szczeliwa przez dławik. Podczas eksploatacji kurek może być wielokrotnie docierany.

Podstawowymi wadami tego typu kurków, które jeszcze możemy spotkać na starszych

instalacjach gazowych, jest zmniejszenie powierzchni przekroju w stosunku do przekroju

poprzecznego rury oraz występowanie w szeregu przypadkach nieszczelności tak zewnętrznych jak

i wewnętrznych. W trakcie okresowych kontroli wewnętrznych instalacji gazowych stwierdzono

wiele nieszczelności przy instalowaniu tego typu kurków. Częste jest występowanie nieszczelności

zewnętrznych przy instalowaniu kurków przed aparatami, urządzeniami gazowymi. Dodatkowym

problemem związanym z eksploatacją tego typu kurków to trudność w płynnym zamykaniu przepływu

gazu oraz stosunkowo duże opory przepływu.

Aktualnie, w instalacjach gazowych wewnątrz budynku, stosowane są zawory sferyczne (kuliste,

rys. 6), które wyparły kurki stożkowe. Zawory typu kulowego przeznaczone są do pracy przy

ciśnieniu roboczym do 10 kPa i temperaturze od -30°C do + 60°C. Dopuszczone do stosowania

w instalacjach gazowych kurki sferyczne muszą posiadać znak jakości bezpieczeństwa "B".

Otwieranie każdego zaworu gazowego powinno następować przez obrót zawieradła w lewo,

a zamykanie przez obrót w prawo. Taki zawór powinien mieć ograniczniki położeń "otwarty"

i "zamknięty".

Rys. 6. Gazowy zawór kulowy z kulą powleczoną teflonem i metalową

uszczelką kuli na wypadek pożaru [20, s. 32]

Uchwyt przeznaczony do otwierania i zamykania zaworu kulowego powinien mieć kształt

wskazujący otwarcie zaworu. Zakończenie trzpienia zaworu, na którym mocowany jest uchwyt

powinno mieć rowek o głębokości, co najmniej 1 mm, wskazujący kierunek przepływu lub

spłaszczenie równoległe do kierunku przepływu. Materiał stosowany do budowy zaworów powinien

być odporny na czynniki mechaniczne, chemiczne oraz cieplne, które mogą wystąpić w warunkach

użytkowania. Ponadto zastosowany materiał nie powinien ulegać starzeniu się powodującemu

nieprawidłową pracę zaworu.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Korpus zaworu należy wykonać z mosiądzu MO 58 lub MO 59, żeliwa ciągliwego klasy

Zcb 35004 lub Zcc 30006, ewentualnie z materiałów o własnościach nie gorszych od podanych.

Dodatkowo zawieradło zaworu powinno obracać się płynnie i równomiernie.

Określono, że w temperaturze pokojowej oraz temperaturach granicznych pracy zaworu,

moment siły potrzebnej do obrotu kuli nie powinien być większy niż podano poniżej:

Tab. 4. Moment potrzebny do obrotu kuli [22, s. 96].

Średnica zaworu (mm)

15

20

25

32

40

50

Moment obrotowy (Nm)

3,0

4,0

5,0

6,0

6,5

7,0

Określono, że zawór powinien wytrzymać i prawidłowo funkcjonować następującą ilość

zadziałań:

Tab. 5. Przewidziana ilość prawidłowego zadziałania zaworu kulowego [22, s. 97].

Średnica zaworu (mm)

15

20

25

32

40

50

Liczba zadziałań

7000 5000 5000 1000

500 500

Określono, że zawór sferyczny dopuszczony do stosowania nie powinien mieć masy

większej niż:

Tab. 6. Dopuszczalna masa zaworu kulowego [22, s. 97].

Średnica zaworu (mm)

15

20

25

32

40

50

Max dopuszczalna masa

(k )

0,3

0,6

0,85

0,90

1,3

1,6

Określono, że moment obrotowy nie powinien być większy niż:

Tab. 7. Dopuszczalna moment obrotowy dla kurków kulistych [22, s. 97].

Średnica zaworu (mm)

5

20

25

32

40

50

Max. moment obrót. (Nm)

2,0

3,0

4,0

5,0

5,5

6,0

Poniżej prezentowane kurki kulowe są przeznaczone do zamykania i otwierania przepływu

w instalacjach zasilanych gazem wg PN-C-04753:2002 ("Gaz ziemny. Jakość gazu

dostarczonego odbiorcom z sieci rozdzielczej") o parametrach:

- maksymalne ciśnienie robocze 0,5 MPa (klasa ciśnieniowa MOP 5),

- zakres temperatur roboczych od -40

o

C do +60

o

C (klasa temperaturowa T3).

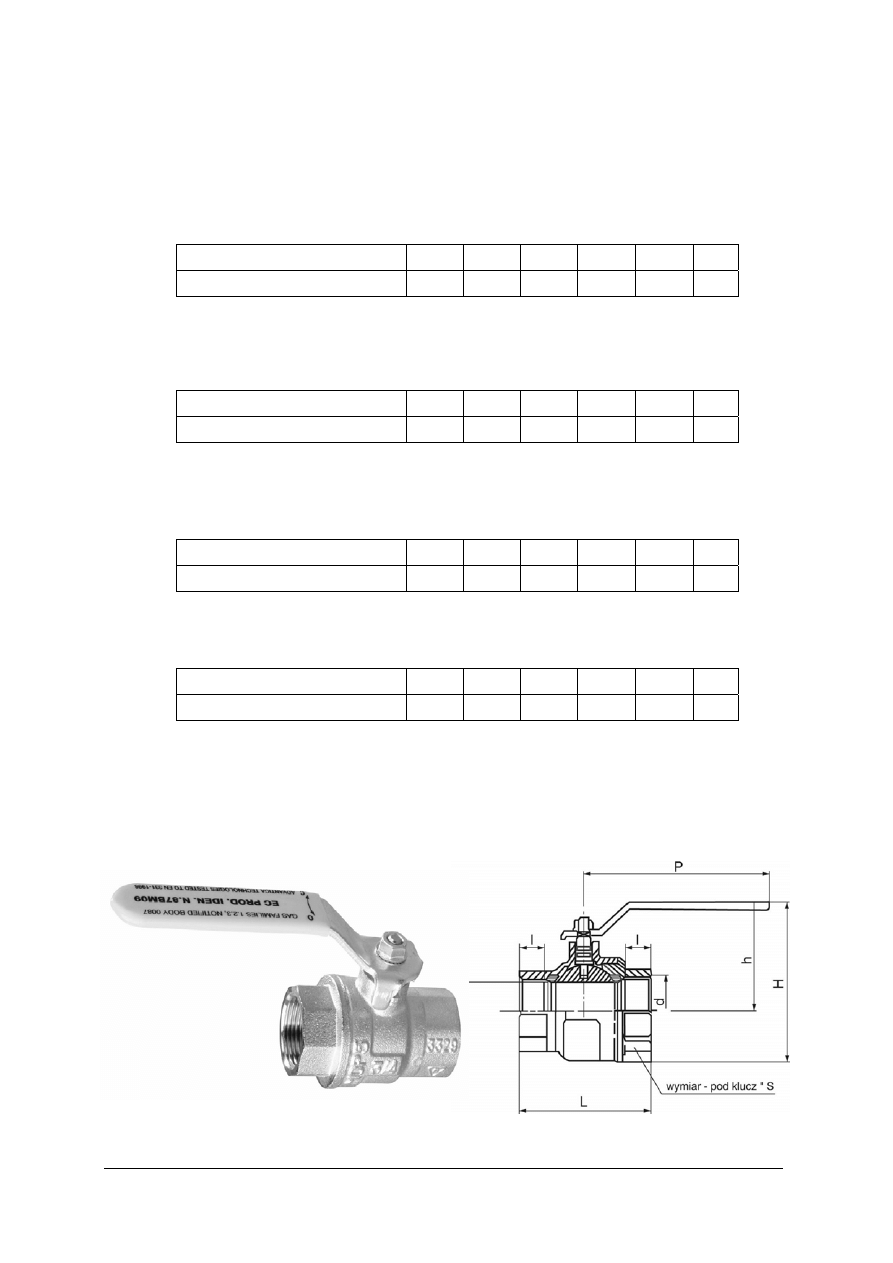

Rys. 7. Gazowy zawór kulowy z kulą powleczoną teflonem [12]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Tab. 8. Szkic wymiarowy do rysunku 7 [12]

Dn d

1)

D L I

H

mm

h P S

Masa

kg

65 Rp

2

½ 65 156,6 30 187,0 130 229 85 3,83

80 Rp

3 80 182,4 33 227,5 158 256 99 6,22

100 Rp

4 100 217,9 39 263,0 177 350 128 10,67

1)

gwinty przyłączeniowe zgodne z PN-ISO 7-11995

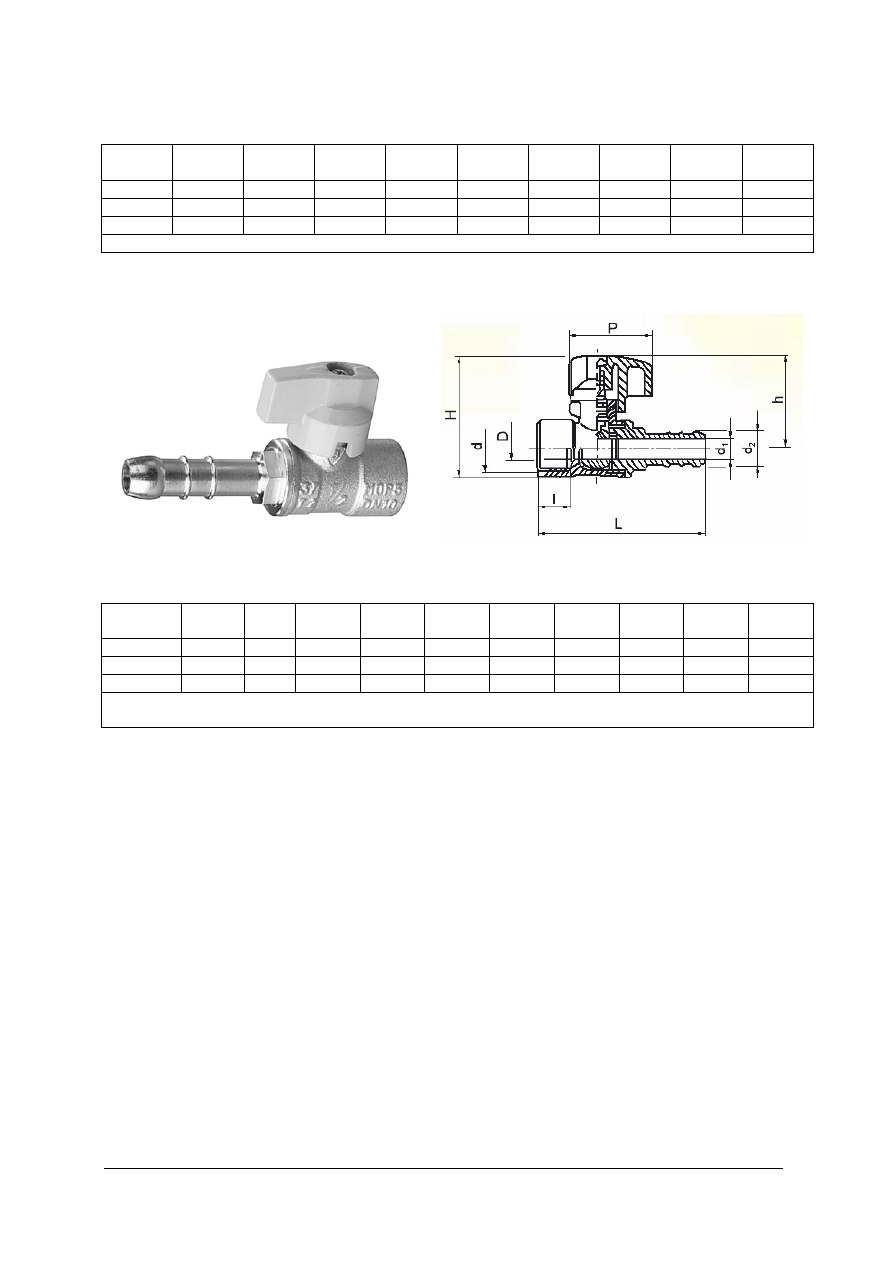

Rys. 8. Gazowy zawór kulowy laboratoryjny [12]

Tab. 9. Szkic wymiarowy do rysunku 8 [12]

Wielkość

1)

d

2)

D L I

H

mm

h P d

1

d

2

Masa

kg

Rp ⅜ Rp

⅜ 10 74 12 51,1 38,5 38,5 5,0 9,8 1,0

Rp ⅜ Rp

⅜ 10 89 12 51,5 38,5 38,5 8,5 14,0 1,5

Rp ½

Rp ½

10

77

15

51,5

38,5

38,5

5,0

9,8

2,3

1)

Wielkość kurka określona przez wymiar gwintu

2)

Gwinty przyłączeniowe zgodne z PN-ISO 7-11995

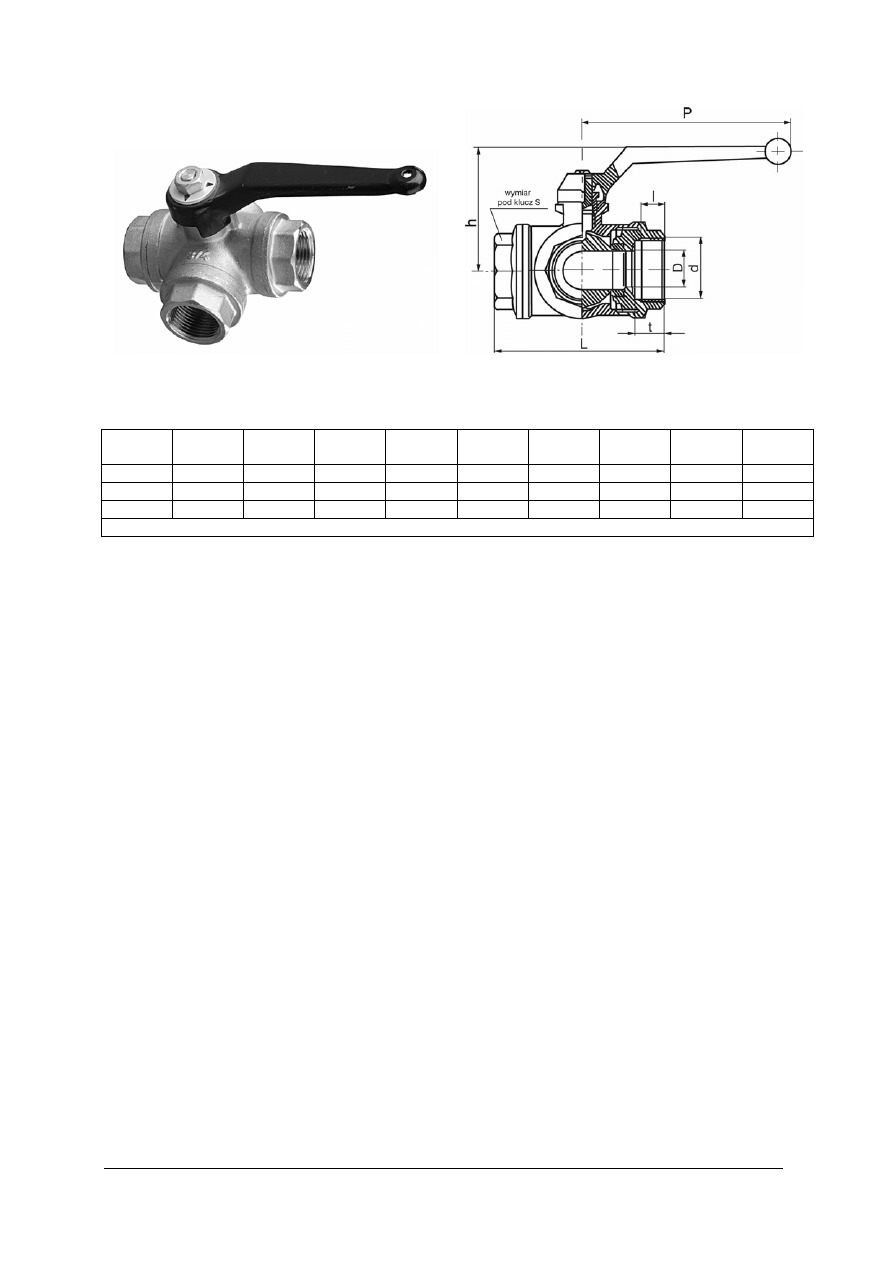

Kurek kulowy trójdrogowy (rys. 9) jest przeznaczony do zamykania i otwierania - zmiany

kierunku przepływu w instalacjach zasilanych gazem wg PN-C-04753:2002 ("Gaz ziemny.

Jakość gazu dostarczonego odbiorcom z sieci rozdzielczej") o parametrach:

- maksymalne ciśnienie robocze 0,5 MPa (klasa ciśnieniowa MOP 5),

- zakres temperatur roboczych od -20

o

C do +60

o

C (klasa temperaturowa T2).

Kurek kulowy trójdrogowy zamyka przepływ tylko na jednej drodze, posiada dwa położenia

pracy:

− wersja "T" - wszystkie 3 drogi otwarte lub przelot tylko przez dwie drogi usytuowane

względem siebie pod katem 90

o

,

− wersja "L" - przelot tylko przez dwie drogi usytuowane względem siebie pod katem 90

o

w prawo lub w lewo.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 9. Gazowy zawór kulowy trójdrogowy [12]

Tab. 10. Szkic wymiarowy do rysunku 9

[12]

Dn d

1)

D L I

H

mm

h P S

Masa

kg

15 Rp

¾ 15 91,0 18,0 16,3 57 115 33 1,0

20 Rp

1 20 107,0 22,0 19,1 73 150 40 1,5

25 Rp

1

¼ 25 122,0 23,5 21,4 78 150 49 2,3

1)

gwinty przyłączeniowe zgodne z PN-ISO 7-11995

Montaż zaworu kulowego na instalacji gazowej

Wszelkie prace wykonywane na instalacjach gazowych należy prowadzić w oparciu

o obowiązujące przepisy, a w szczególności Rozporządzenie Ministra Infrastruktury z dnia

12.04.2002 r. w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich

usytuowanie (Dz. U. Nr 75 poz. 690 z 2002 r.).

Dlatego też armaturę odcinającą należy montować:

- przed każdym urządzeniem gazowym - zawór odcinający dopływ gazu do urządzenia należy

umieścić w pomieszczeniu, w którym jest zainstalowane urządzenie gazowe, w miejscu łatwo

dostępnym, w odległości nie większej niż 1 m od króćca przyłączeniowego,

- przed każdym gazomierzem - przed każdym gazomierzem należy zainstalować zawór

odcinający. Jeżeli gazomierz jest instalowany w jednej szafce z kurkiem głównym, uznaje się,

że wymaganie to jest spełnione,

- przed urządzeniem sygnalizacyjno-odcinającym - zawór odcinający dopływ gazu do

budynku, będący elementem składowym urządzenia sygnalizacyjno-odcinającego, powinien być

instalowany poza budynkiem, między kurkiem głównym a wprowadzeniem przewodu do

budynek,

- w odległości większej niż 10 m od kurka głównego - w zabudowie jednorodzinnej,

zagrodowej i rekreacji indywidualnej, gdy kurek główny jest zainstalowany w linii ogrodzenia

w odległości większej niż 10 m, należy na ścianie budynku dodatkowo zastosować zawór

odcinający,

- przed urządzeniem redukcyjnym - w przypadku instalacji gazowej, zasilanej z sieci

gazowej o ciśnieniu do 500 kPa, z której korzysta więcej niż jeden odbiorca lub, w której

nominalne zużycie gazu jest większe niż 10 m

3

/h, w przeliczeniu na gaz ziemny

wysokometanowy; przed urządzeniem redukcyjnym należy zainstalować zawór odcinający, a za

tym urządzeniem - zawór odcinający będący kurkiem głównym.

- przed rozgałęzionymi przewodami użytkowymi - w przypadku instalacji gazowej, która

znajduje się w budynku wielorodzinnym i składa się więcej niż jednego pionu gazowego.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Zamontowanie zaworu odcinającego na odchodzących pionach w przyszłości ułatwi prace

konserwacyjne oraz naprawcze.

Instrukcja montażu zaworu odcinającego na instalacji

Poniższa instrukcja wskazuje sposób zamontowania zaworu odcinającego na instalacji

gazowej wykonanej z rur:

a). stalowych,

b) miedzianych.

Organizacja stanowiska pracy

Prace budowlane związane z budową lub modernizacją instalacji wewnętrznej mogą być

prowadzone jedynie przez osoby posiadające odpowiednie przygotowanie zawodowe w tym

zakresie. Ponadto wszelkie prace związane z budową i modernizacją instalacji wykonujemy po

zamknięciu kurka głównego, czyli wyłączeniu i spuszczeniu paliwa gazowego z instalacji przed

budynkiem (KG zamyka dostawca gazu) i uprzednim stwierdzeniu, iż w instalacji gazowej nie

znajduje się gaz.

a) montaż zaworu odcinającego na instalacji gazowej wykonanej z rur stalowych

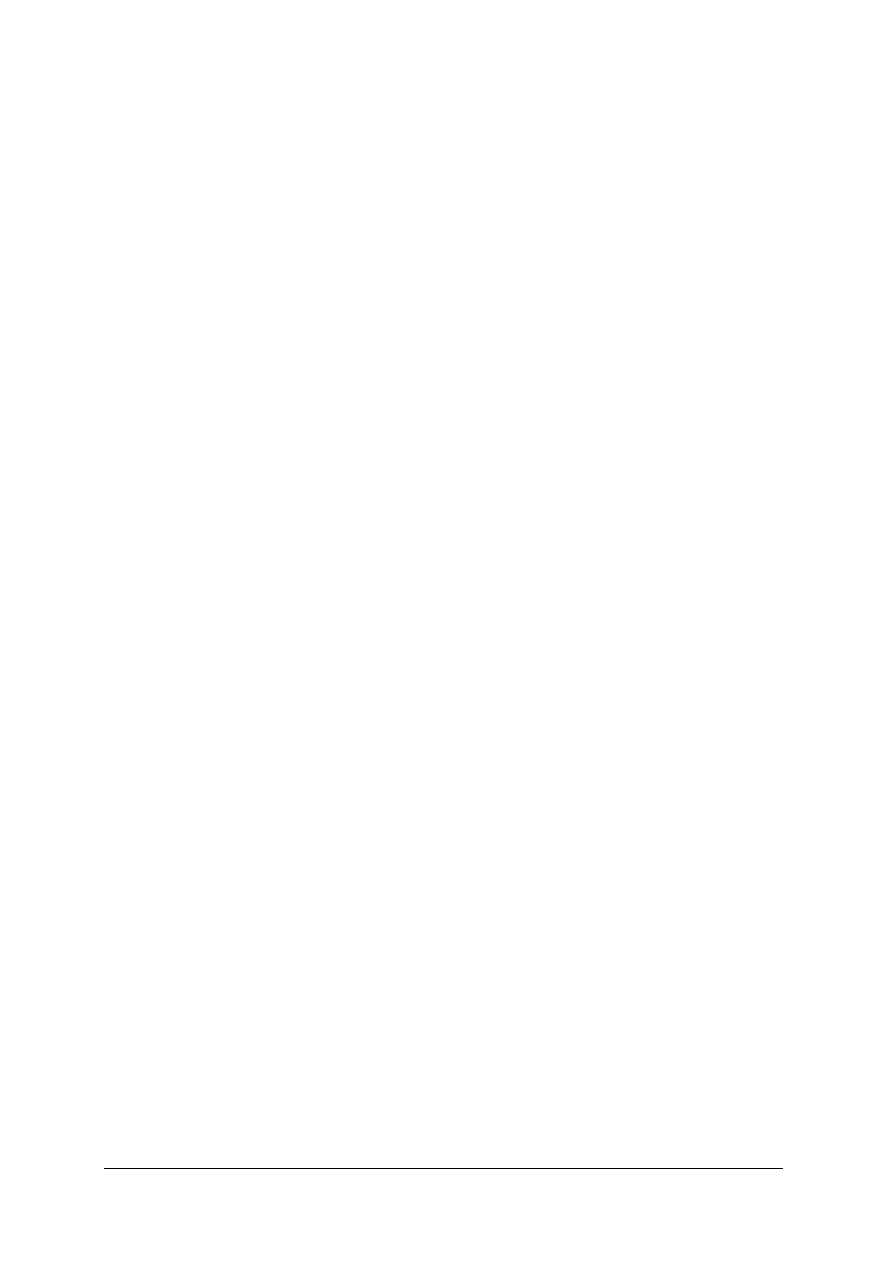

Rys. 10. Podłączenie kuchenki gazowej do instalacji stalowej [opracowanie własne]

Przed przystąpieniem do prac montażowych związanych z montażem kuchni gazowej

w pierwszej kolejności należy:

a) Przygotować następujące narzędzia i urządzenia:

− narzędzia i sprzęt do cięcia rur: obcinarki do rur; ręczne piłka do metalu z drobnymi

zębami, korytka (szablony);

− narzędzia i sprzęt do czyszczenia: czysta sucha szmatka, szczotka druciana,

− narzędzia i sprzęt do obróbki mechanicznej: mechaniczna nacinarka do gwintu

(gwintownica), pilniki płaskie o długości ok. 20 cm (zdzierak i gładzik),

− sprzęt zaciskowy: stojak monterski zaciskowy do rur, imadło szczękowe,

− sprzęt monterski: komplet kluczy płaskich do śrub, komplet narzędzi ślusarskich, komplet

narzędzi monterskich do robót instalacyjnych,

− przyrządy pomiarowe: metrówka, miara rozwijana, przymiar.

Istniejący pion

gazowy stalowy

Zawór

odcinający

kulowy DN ½”

Długi gwint

(śrubunek) DN ½”

Giętki przewód

przyłączeniowy DN ½”

do zamontowania

Przewód

gazowy DN ½”

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

b) Zgromadzić i przygotować materiał. Jeżeli jest to możliwe, materiał należy składować

w pobliżu, gdzie będą prowadzone prace monterskie. Zgromadzony materiał powinien zostać

dokładnie sprawdzony pod względem wykonania jakości oraz czy posiada wymagane atesty.

c) Zamontować zawór odcinający przed kuchnią gazową.

Aby zamontować zawór odcinający na instalacji stalowej przed kuchnia gazową należy:

1. Zapoznać się z projektem i dołączonymi rysunkami.

2. Zamontować rurę w stojaku monterskim.

3. Rurę należy obciąć prostopadle do osi rury na wymiar.

4. Krawędzie zewnętrzne rury należy zaokrąglić (sfrezować).

5. Wykonać gwint z jednej strony rury.

6. Wyłączyć instalację gazową z eksploatacji oraz sprawdzić, czy w instalacji gazowej nie

znajduje się gaz.

7. Włączyć się uprzednio nagwintowaną rurą w istniejący czasowo wyłączony pion

z eksploatacji poprzez:

- spawanie,

- skręcanie.

8. Po włączeniu się rurką Dn ½” w istniejący pion należy nawinąć uszczelniacz tzn. taśmę

teflonową, konopie posmarowane pastą uszczelniającą lub nałożyć tworzywo

anaerobowe.

9. Zamontować zawór odcinający wraz z śrubunkiem (nakręcić na rurę DN ½”).

10. Przewód gazowy zamontowany w kuchni gazowej należy wkręcić w śrubunek.

11. Sprawdzić dokonane połączenia.

12. Wykonać próbę szczelności.

13. Ponownie uruchomić instalację gazu (uruchomienia instalacji dokonuje dostawca gazu).

b) montaż zaworu odcinającego na instalacji gazowej wykonanej z rur miedzianych

Rys. 11. Podłączenie kuchenki gazowej do instalacji miedzianej [opracowanie własne]

Przed przystąpieniem do prac montażowych, kuchni gazowej do instalacji miedzianej przede

wszystkim należy:

a) Przygotować następujące narzędzia i urządzenia:

Istniejący pion

gazowy wykonany z

miedzi z

przygotowanym

trójnikiem do

wlutowania

Zawór odcinający

kulowy DN ½”

Gwint zewnętrzny 15 na

½” do wlutowania

Giętki przewód

przyłączeniowy DN½”

do zamontowania

Przewód

gazowy DN 15

Długi gwint

(śrubunek)

DN ½”

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

− narzędzia i sprzęt do cięcia rur: obcinarki do rur; ręczne piłka do metalu z drobnymi zębami,

korytka (szablony);

− narzędzia i sprzęt do czyszczenia: czysta sucha szmatka, szczotka druciana,

− narzędzia i sprzęt do obróbki mechanicznej: pilniki płaskie o długości ok. 20 cm (zdzierak

i gładzik),

− sprzęt zaciskowy: stojak monterski zaciskowy do rur, imadło szczękowe,

− sprzęt monterski: komplet kluczy płaskich do śrub, komplet narzędzi ślusarskich,

komplet narzędzi monterskich do robót instalacyjnych,

− sprzęt do lutowania: butla, palnik.

− przyrządy pomiarowe: metrówka, miara rozwijana, przymiar.

b) Zgromadzić i przygotować materiał.

c) Wykonać montaż zaworu odcinającego.

Aby zamontować zawór odcinający na instalacji miedzianej przed kuchni

ą

gazową należy:

1. Zapoznać się z projektem i dołączonymi rysunkami.

2. Rurę należy obciąć na wymiar z wykorzystaniem specjalistycznego sprzętu – obcinarka do

rur wykonanych z miedzi.

3. Krawędzie zewnętrzne rury należy dokładnie wyczyścić przeznaczonym do tego

czyściwem.

4. Wcisnąć przygotowaną rurę DN 15 w trójnik odchodzący od istniejącego pionu gazowego

wykonanego z rur miedzianych.

5. Całość polutować wraz z przejściem DN 15 na ½” twardym lutem.

6. Po włączeniu się rurką DN 15 należy na wlutowane przejście DN15/½” nawinąć

uszczelniacz i nakręcić zawór odcinający wraz z śrubunkiem.

7. Sprawdzić dokonane połączenia.

8. Wykonać próbę szczelności.

9. Ponownie uruchomić instalację gazu (uruchomienia instalacji dokonuje dostawca gazu).

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie ogólne wymagania muszą spełnić stosowane materiały do budowy instalacji gazowej?

2. Jakie elementy wchodzą w skład instalacji gazowej?

3. Jakie wyróżniamy rodzaje kształtek do budowy instalacji wewnętrznej gazowej?

4. Jakie znasz przyczyny powstania nieszczelności?

5. W jakich miejscach stosuje się armaturę odcinającą na instalacji gazowej?

6. Jakie zawory odcinające stosuje się na instalacjach gazowych?

7. Jakie wymagania techniczne powinna spełniać armatura odcinająca stosowana na

instalacjach?

8. Jaką rolę spełnia armatura instalacyjna zastosowana na instalacjach gazowych?

9. W jaki sposób prowadzimy prace na instalacjach gazowych?

10. Jakie podstawowe narzędzia są wykorzystywane w pracach monterskich przy instalacjach

gazowych?

11. W jaki sposób należy prawidłowo przeprowadzić montaż armatury odcinającej na instalacji

wykonanej z stali?

12. W jaki sposób należy prawidłowo przeprowadzić montaż armatury odcinającej na instalacji

wykonanej z miedzi?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.2.3. Ćwiczenia

Ćwiczenie 1

Zgodnie z obowiązującymi przepisami dotyczącymi instalowania armatury odcinającej :

a) wykonaj odręczny rysunek instalacji gazowej dla pomieszczenia kuchennego

wyposażonego w kuchnię gazową (dla armatury odcinającej wskaż odległości

normowane przepisami),

b) wykonaj podłączenie kuchni gazowej do instalacji gazowej wykonanej ze stali.

Sposób wykonywania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją wykonania ćwiczenia,

2) przygotować stanowisko pracy do wykonania ćwiczenia,

3) zapoznać się z materiałem nauczania dotyczącym przepisów oraz zasad montażu armatury

odcinającej na instalacji gazowej,

4) wykonać szkic w oparciu o obowiązujące przepisy,

5) zgromadzić niezbędne materiały instalacyjne ze stali – rury, kształtki, elementy uzbrojenia,

6) ocenić jakość rur, łączników i elementów uzbrojenia,

7) dobrać sprzęt, narzędzia i materiały pomocnicze niezbędne do wykonania ćwiczenia,

8) sprawdzić stan techniczny sprzętu i narzędzi,

9) wykonać niezbędne pomiary elementów przyłączenia,

10) zabezpieczyć się w środki ochrony osobistej,

11) wytrasować miejsce ułożenia i umocowania podejścia do kuchni gazowej,

12) zamocować uchwyty mocujące do przegrody budowlanej,

13) dokonać cięcia i obróbki rur stalowych,

14) nagwintować końcówki rur stalowych,

15) sprawdzić poprawność przygotowanych końcówek rur stalowych,

16) dokonać wstępnego montażu przygotowanego podłączenia,

17) zamocować przygotowany odcinek instalacji w uchwytach,

18) połączyć odcinki rur z niezbędnymi łącznikami i elementami uzbrojenia,

19) króciec przyłączeniowy kuchenki połączyć z instalacją uszczelniając taśmą teflonową,

20) sprawdzić zgodność podłączenia z dokumentacją ćwiczenia,

21) uporządkować stanowisko pracy,

22) podpisać protokół wykonania podłączenia kuchenki,

23) zaprezentować wykonane ćwiczenie,

24) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

a) dla części I:

- kartka papieru A4,

- ołówek,

- linijka,

- kątownik,

- gumka,

- literatura z rozdziału 6.

b) dla części II:

- narzędzia i sprzęt do cięcia rur: obcinarki do rur; ręczne piłka do metalu z drobnymi zębami,

korytka (szablony);

- narzędzia i sprzęt do czyszczenia: czysta sucha szmatka, szczotka druciana,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

- narzędzia i sprzęt do obróbki mechanicznej: mechaniczna nacinarka do gwintu

(gwintownica), pilniki płaskie o długości ok. 20 cm (zdzierak i gładzik),

- sprzęt zaciskowy: stojak monterski zaciskowy do rur, imadło szczękowe,

- sprzęt monterski: komplet kluczy płaskich do śrub, komplet narzędzi ślusarskich,

komplet narzędzi monterskich do robót instalacyjnych,

- przyrządy pomiarowe: metrówka, miara rozwijana, przymiar,

- uchwyty do rur z kołkami rozporowymi,

- odcinki rury stalowej,

- złączki stalowe i elementy uzbrojenia zgodnie z dokumentacją,

- materiały uszczelniające,

- środki ochrony osobistej,

- instrukcja do wykonania ćwiczenia wraz z dokumentacją zadania,

- literatura rozdziału 6.

Ćwiczenie 2

Zgodnie z obowiązującymi przepisami dotyczącymi instalowania armatury odcinającej:

a) wykonaj odręczny rysunek instalacji gazowej dla pomieszczenia kuchennego wyposażonego

w kuchnie gazową (dla armatury odcinającej wskazać odległości normowane przepisami),

b) wykonaj podłączenie kuchni gazowej dla instalacji gazowej wykonanej z miedzi.

Sposób wykonywania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją wykonania ćwiczenia,

2) przygotować stanowisko pracy do wykonania ćwiczenia,

3) zapoznać się z materiałem nauczania dotyczącym przepisów oraz zasad montażu armatury

odcinającej na instalacji gazowej,

4) wykonać szkic w o oparciu o obowiązujące przepisy,

5) zgromadzić niezbędne materiały instalacyjne z miedzi – rury, kształtki, elementy uzbrojenia,

6) ocenić jakość rur, łączników i elementów uzbrojenia,

7) dobrać sprzęt, narzędzia i materiały pomocnicze niezbędne do wykonania ćwiczenia,

8) sprawdzić stan techniczny sprzętu i narzędzi,

9) wykonać niezbędne pomiary elementów przyłączenia,

10) zabezpieczyć się w środki ochrony osobistej,

11) wytrasować miejsce ułożenia i umocowania podejścia do kuchni gazowej,

12) zamocować uchwyty mocujące do przegrody budowlanej,

13) dokonać cięcia i obróbki rur miedzianych,

14) sprawdzić poprawność przygotowanych końcówek rur miedzianych,

15) dokonać połączenia rury miedzianej z łącznikiem poprzez lutowanie twarde,

16) zamocować przygotowany odcinek instalacji w

uchwytach,

17) połączyć odcinki rur z niezbędnymi złączkami i elementami uzbrojenia,

18) króciec przyłączeniowy kuchenki połączyć z instalacją uszczelniając taśmą teflonową,

sprawdzić zgodność podłączenia z dokumentacją ćwiczenia,

19) uporządkować stanowisko pracy,

20) podpisać protokół wykonania podłączenia kuchenki,

21) zaprezentować wykonane ćwiczenie,

22) dokonać oceny poprawności wykonanego ćwiczenia.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Wyposażenie stanowiska pracy:

a) dla części I:

- kartka papieru A4,

- ołówek,

- linijka,

- kątownik,

- gumka,

- literatura z rozdziału 6.

b) dla części II:

- narzędzia i sprzęt do cięcia rur: obcinarki do rur; ręczne piłka do metalu z drobnymi zębami,

prowadnica korytkowa;

- materiały czyszczące: czysta sucha szmatka, wełna stalowa, włókno tworzywowe,

drobnoziarnisty papier ścierny

- narzędzia i sprzęt do obróbki mechanicznej: giętarka ręczna lub mechaniczna,

- sprzęt zaciskowy: imadło szczękowe,

- sprzęt monterski: komplet kluczy monterskich,

- komplet narzędzi ślusarskich,

- przyrządy pomiarowe: metrówka, miara rozwijana, przymiar,

- uchwyty do rur z kołkami rozporowymi,

- odcinki rury miedzianej,

- złączki miedziane i elementy uzbrojenia zgodnie z dokumentacją,

- materiały uszczelniające,

- środki ochrony osobistej,

- instrukcja do wykonania ćwiczenia wraz z dokumentacją zadania,

4.2.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) wskazać i opisać elementy składowe instalacji gazowej?

2) określić przyczyny powstawania nieszczelności gazowych ?

3) określić, gdzie i w jakich przypadkach stosuje się armaturę odcinającą?

4) dobrać odpowiednie narzędzia do wykonywania prac związanych

z instalacją gazową?

5) przygotować stanowisko pracy dla montażu instalacji gazowej ?

6) zaplanować kolejność prac przy wykonywaniu montażu armatury

odcinającej?

7) ocenić stan techniczny materiałów wykorzystywanych do budowy

instalacji gazowej?

8) wykonać połączenie zaworu odcinającego na instalacji gazowej

wykonanej z stali?

9) wykonać połączenie zaworu odcinającego na instalacji gazowej

wykonanej z miedzi?

.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.3. Urządzenia zabezpieczające i sygnalizacyjne

4.3.1. Materiał nauczania

Aparaturę gazometryczną stosowaną do wykrywania obecności gazu w atmosferze możemy

podzielić:

- eksplozymetry,

- metanomierze,

- wykrywacze gazu (detektory).

Zastosowanie wymienionych typów przyrządów jest różne w zależności od wymagań oraz

potrzeb. Stacjonarne i przenośne przyrządy służą do stałej, względnie okresowej kontroli stopnia

zagrożenia wybuchowego w pomieszczeniach. Natomiast przyrządy indywidualne stosowane są

głównie do wykrywania nieszczelności w instalacjach, lecz mogą być również stosowane do

pomiarów w pomieszczeniach. Eksplozymetry wyskalowane są w % dolnej granicy

wybuchowości i mogą być stosowane do określania stopnia zagrożenia wybuchowego, jakie

stwarza pojedynczy składnik gazowy (np. CH

4

) oraz mieszaniny różnych gazów wybuchowych

(np. CH

4

i H

2

). Metanomierze działające na zasadzie spalania na elementach pomiarowych

wykonanych z platyny oraz metanomierze interferencyjne przeznaczone są wyłącznie do pomiaru

zawartości metanu w powietrzu, lecz nie nadają się do kontroli gazów zawierających inne

składniki palne.

Poniżej dokonano charakterystyki pod względem technicznym wybranej aparatury

pomiarowej:

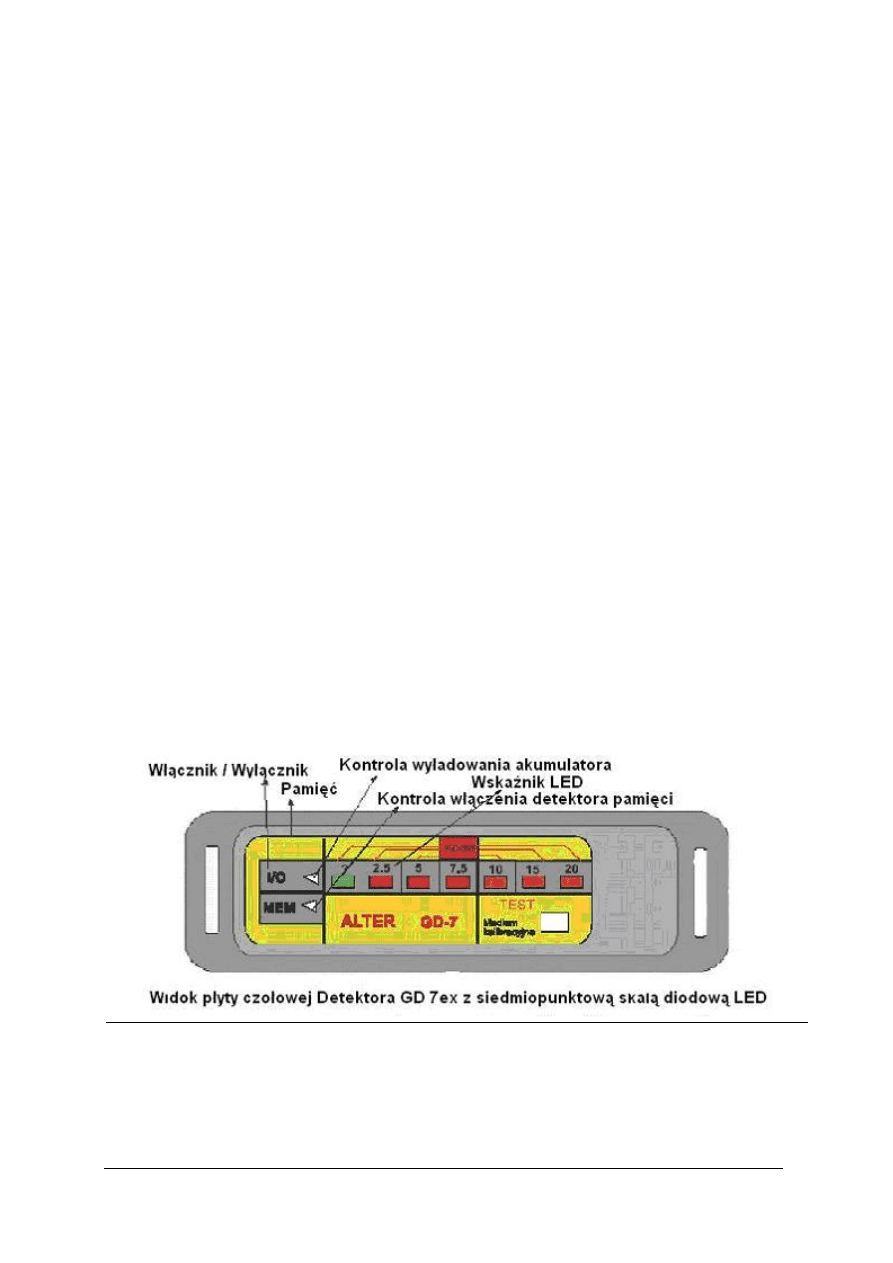

Detektor GD-7 jest urządzeniem przenośnym przeznaczonym do wykrywania nieszczelności

instalacji gazowych. Sygnalizacja przekroczenia określonych stężeń gazu dokonywana jest za

pomocą diody LED oraz wbudowanego sygnalizatora akustycznego. Aktualne stężenie gazu

sygnalizowane jest na płycie czołowej detektora za pomocą świecenia się diody LED, oraz

w przypadku przekroczenia stężenia ponad 7,5 %DGW, włącza się sygnał akustyczny.

Rys. 12. Detektor przenośny GD-7 [5]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Tab. 11. Parametry Techniczno-Pomiarowe [5]

Zakres pomiarowy

0 - 20 % DGW dla medium kalibracyjnego

Żywotność czujnika

do 10 lat

Skala pomiarowa

siedmiopunktowa skala diodowa LED

Rodzaj pomiaru

dyfuzyjny ciągły

Zasilanie

pakiet akumulatorów NiMH 7,2 V / 1,3 Ah

Temperatura otoczenia

-10° C do +40° C

Wilgotność

30 - 90 % Rh

Sygnalizacja alarmowa stanów

awaryjnych

Akustyczna i optyczna

Czas pracy ciągłej

powyżej 8 godzin

Waga

ok. 400 g

Wyposażenie fabryczne:

Ładowarka do akumulatorów, pasek, torba ochronna

Opcja:

sonda pomiarowa do miejsc trudno dostępnych dł. ok.

45cm

Detektor DAG-11 przeznaczony jest do wykrywania gazów palnych w pomieszczeniach

domowych zgodnie z PN-EN 50194. Urządzenie zostało zaprojektowane do pracy ciągłej

w instalacji stacjonarnej i zasilane jest z sieci elektrycznej.

Przyrząd może być stosowany do zabezpieczania pomieszczeń budynków opalanych paliwem

gazowym (gaz ziemny lub propan-butan), kotłowni wbudowanych budynków mieszkalnych,

odcinków instalacji gazowych budynków mieszkalnych, w których występują odbiorniki gazu,

podziemi budynków szczególnie narażonych na możliwość migracji gazu, a także innych

pomieszczeń domowych, w których występuje możliwość (poprzez niekontrolowany wyciek

gazu) powstania zagrożenia wybuchem gazu.

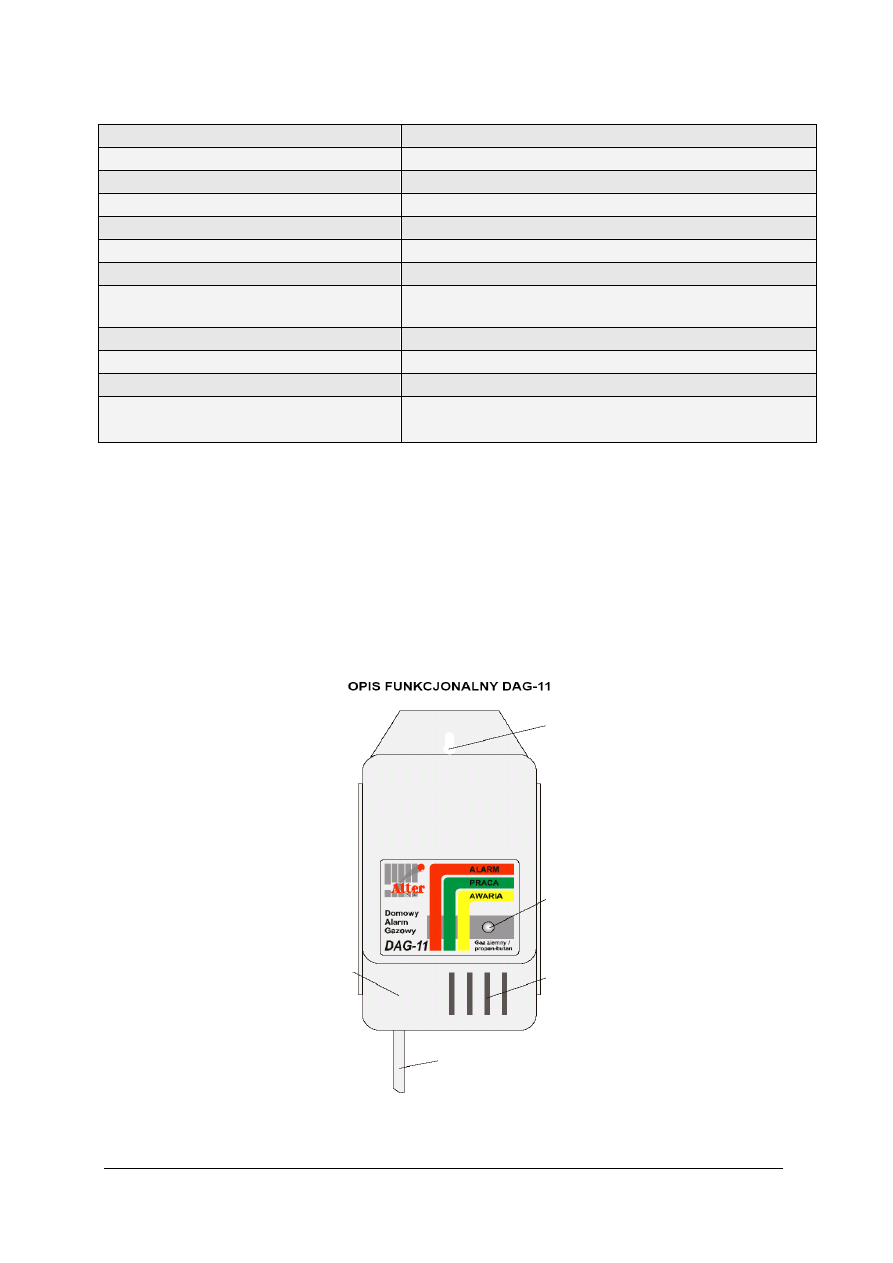

Rys. 13. Detektor stacjonarny DAG-11 [5]

Otwór do mocowania

urządzeń

Dioda sygnalizacyjna

Otwory dyfuzyjne

czujnika gazu

Kabel sieciowy

z wtyczką

Zaciski przyłączeniowe

(wewnątrz obudowy)

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Tab.12. Parametry Techniczno-Pomiarowe [5]

Zakres pomiarowy

20 ±2,5%DGW

*

– metan

10 ±2,5%DGW

*

– propan-butan

Żywotność czujnika

8 - 10 lat

Indykacja wskazań

Dioda LED

Rodzaj pomiaru

dyfuzyjny ciągły

Zasilanie

230V AC/50Hz/16mA

Temperatura otoczenia

+5 - +40°C

Wilgotność

35 – 90%Rh (bez kondensacji)

Sygnalizacja alarmowa stanów awaryjnych akustyczna i optyczna

Czas pracy ciągłej

ciągły

Wyposażenie fabryczne:

ładowarka do akumulatorów, pasek, torba ochronna

Rys. 14. Detektor stacjonarny DAG-11 połączony z zaworem odcinającym [5]

Montaż urządzenia – detektora gazu (instrukcja opracowana przez producenta).

Montaż urządzenia powinien zostać przeprowadzony przez montera posiadającego

odpowiednie uprawnienia i wiedzę do wykonywania prac montażowych.

Podczas montażu należy zwrócić szczególną uwagę na przestrzeganie przepisów BHP,

ochrony przed porażeniem prądem elektrycznym oraz wszystkich innych przepisów dotyczących

pomieszczenia, w którym dokonywany będzie montaż.

Montaż przyrządu w pomieszczeniach o szczególnie uciążliwych warunkach (duże

zapylenie, silne zakłócenia elektromagnetyczne, duża wilgotność, szczególne narażenia na udary

elektryczne oraz mechaniczne, itp.) należy konsultować z producentem lub dystrybutorem.

Nieprawidłowo przeprowadzona instalacja urządzenia może mieć wpływ na niewłaściwe

funkcjonowanie przyrządu oraz powodować liczne zagrożenia dla zdrowia i życia ludzi oraz

zwierząt (np. porażenie prądem elektrycznym).

Jeśli przyrząd będzie współpracował z urządzeniami wykonawczymi (np. zaworem

odcinającym), to do wykonywania połączeń należy używać przewodów, o określonych

parametrach, zgodnie z zaleceniami i przepisami obowiązującymi w pomieszczeniach, gdzie

będą one instalowane, oraz z zaleceniami producenta.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Przewody stosowane w połączeniach należy montować zgodnie z zasadami montażu

i prowadzenia instalacji elektrycznych określonych w odpowiednich przepisach.

Gniazdko sieciowe, do którego będzie podłączone urządzenie, nie powinno być

wykorzystywane do innych celów (aby zapewnić ciągłą pracę przyrządu).

Lokalizacja czujnika gazu

Odpowiednia lokalizacja detektora ma zasadniczy wpływ na odpowiednio szybkie

reagowanie na powstałe zagrożenie gromadzenia się gazu oraz prawidłową jego pracę.

Optymalne warunki pracy i działania urządzenia można uzyskać kierując się następującymi

wskazówkami przy lokalizacji detektora:

I. W przypadki gazu ziemnego lub miejskiego (gaz ten jest lżejszy od powietrza i gromadzi się

w górnych partiach pomieszczenia):

• wlot czujnika należy umieścić pod sufitem, w odległości 15-30cm od sufitu (np. na ścianie);

• czujnik należy umieścić możliwie blisko potencjalnego źródła wycieku gazu (nie dalej niż

5 m);

• odległość wlotu czujnika od rzutu kuchenki (pieca) na płaszczyznę sufitu, powinna wynosić

co najmniej 1 m;

• wlot czujnika powinien znajdować się powyżej górnej krawędzi okien lub drzwi;

• wlot czujnika powinien także znajdować się z dala od otworów wentylacyjnych, okien

i drzwi (minimum 1m);

• na drodze pomiędzy potencjalnym źródłem wycieku gazu a czujnikiem, na suficie, nie

powinny znajdować się przegrody sięgające poniżej poziomu wlotu czujnika (belki,

kasetony);

II. W przypadki gazu płynnego (propanu-butanu) (gaz ten jest cięższy od powietrza i gromadzi

się w dolnych partiach pomieszczenia):

• wlot czujnika należy umieścić nad podłogą, w odległości 15-30 cm od niej;

• czujnik należy umieścić możliwie blisko potencjalnego źródła wycieku gazu (nie dalej niż

3 m);

• odległość wlotu czujnika od kuchenki (pieca) powinna wynosić co najmniej 1 m;

• wlot czujnika powinien także znajdować się z dala od otworów wentylacyjnych, okien

i drzwi (minimum 1 m);

• na drodze pomiędzy potencjalnym źródłem wycieku gazu a czujnikiem, nie powinny

znajdować się przegrody sięgające powyżej poziomu wlotu czujnika (progi, stopnie), ani

żadne kanały i zagłębienia w podłodze.

W żadnym z przypadków urządzenie nie powinno być montowane:

– w zamkniętych przestrzeniach (np. w szafkach, za firankami);

– przy oknie lub drzwiach;

– tam, gdzie temperatura może opaść poniżej +5°C lub przekroczyć +40°C;

– w miejscach, gdzie kurz może zablokować dostęp gazu do czujnika;

– w miejscach o bardzo wysokiej wilgotności;

– w bezpośrednim sąsiedztwie kanałów wentylacyjnych;

– bezpośrednio nad kuchenką gazową;

– bezpośrednio nad zlewem;

– w pobliżu źródeł emisji ciepła;

– w pobliżu źródeł emisji gazów i substancji zakłócających;

– w miejscach bezpośrednio narażonych na uszkodzenia mechaniczne i zalanie cieczami;

– na zewnątrz pomieszczeń;

– tam, gdzie warunki środowiskowe wykraczają poza warunki określone przez producenta;

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Dokonywanie podłączeń do urządzenia

Poniższy opis dotyczy tych przyrządów, które przeznaczone są do współpracy z innymi

urządzeniami wykonawczymi (np. z zaworem odcinającym).

W celu dokonania podłączeń do detektora należy w pierwszej kolejności odłączyć wtyczkę

zasilania sieciowego, wyłączając układ, a następnie zdemontować korpus obudowy (patrz:

„Dostęp do zacisków przyłączeniowych”).

Przewody połączeniowe należy wprowadzać przez dodatkową odgiętkę umieszczoną

w obudowie (obok odgiętki kabla sieciowego). W miejscu umieszczenia odgiętki należy

wcześniej wykonać wycięcie w obudowie za pomocą ostrego noża lub piłki.

Przewody powinny zostać zabezpieczone przed wyciągnięciem poprzez zamocowanie ich

do płytki za pomocą opasek zaciskowych przełożonych przez wykonane w płytce otwory

(poniżej zacisków).

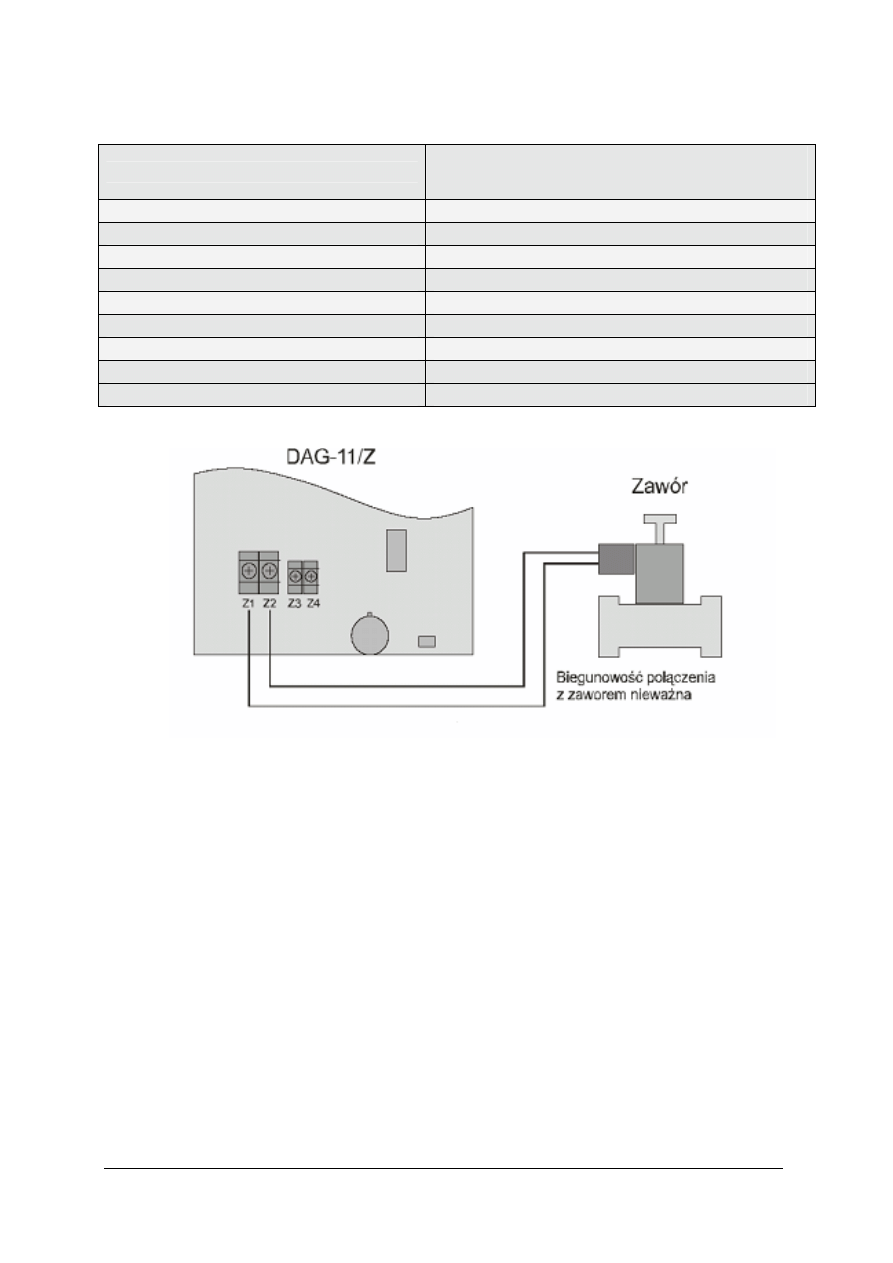

Łączenie układu DAG-11/Z z zaworem odcinającym.

Urządzenie może współpracować wyłącznie z zaworami typu normalnie otwartego, zamykanymi

impulsem elektrycznym, wyposażonymi w cewkę o parametrach elektrycznych zgodnych

z parametrami wyjścia sterującego DAG-11/Z (patrz: „Podstawowe parametry techniczne”).

Zaciski Z1 i Z2 służą do łączenia z cewką zaworu odcinającego (biegunowość tego połączenia

nie jest ważna).

Rys. 15. System sygnalizacyjno-odcinający z głowicą samozamykającą zabezpieczający przed wybuchem gazu [14]

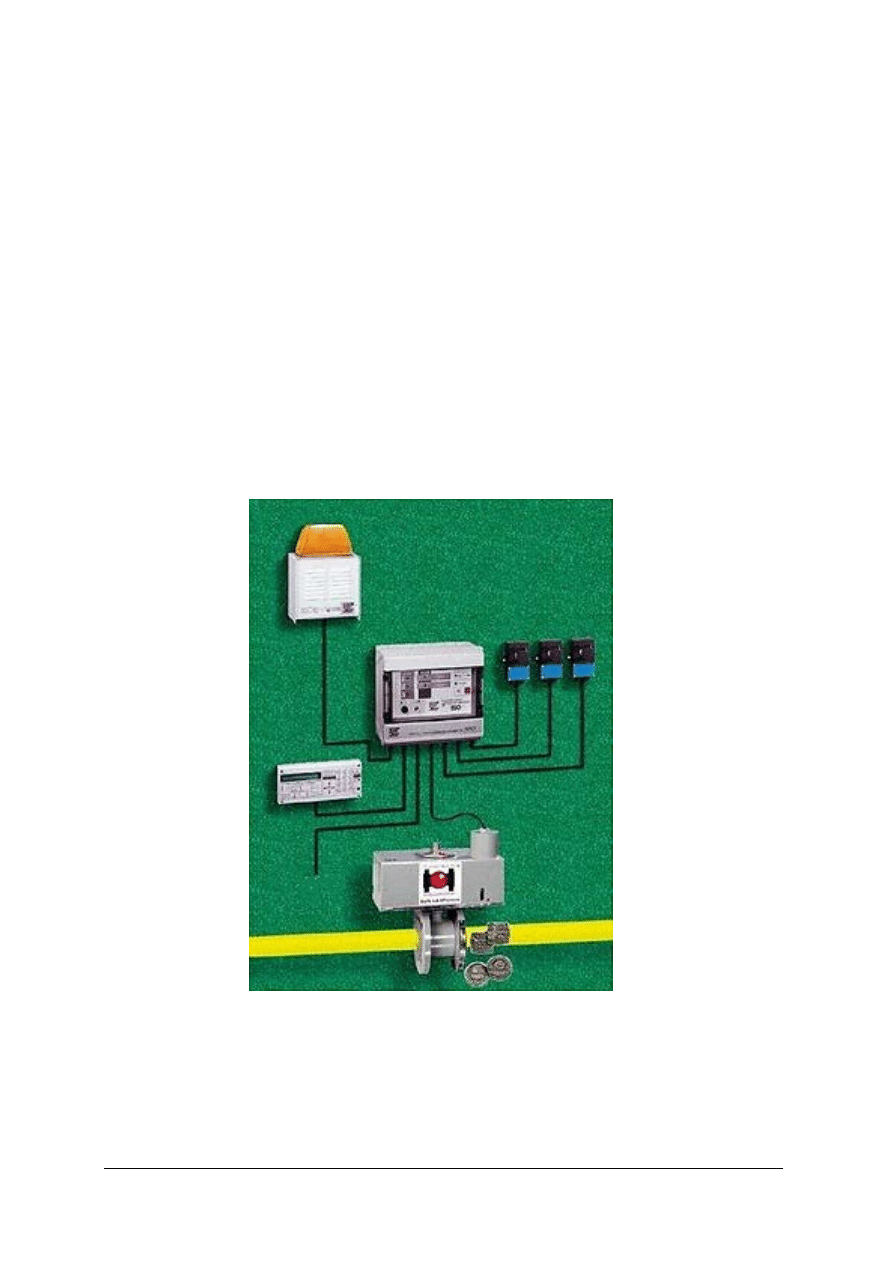

System Sygnalizacyjno-Odcinający SSO wraz z Głowicą Samozamykającą GS jest

przeznaczony do zabezpieczania obiektów budowlanych, przemysłowych i użyteczności

publicznej przed wypływem gazu oraz ewentualnym wybuchem, poprzez wyzwolenie

sygnalizacji alarmowej i automatyczne zamknięcie kurka gazowego z możliwością

źródło

zasilania

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

powiadomienia wskazanych służb o zaistniałym zdarzeniu. Dodatkową system wyposażony jest

w czujkę dymu lub temperatury powoduje odcięcie dopływu gazu do chronionego obiektu w

przypadku powstania pożaru. Głowica GS jest wyposażona w czujniki indukcyjne określające

i przesyłające do "USS" rzeczywiste stany położenia kurka kulowego (zamknięty lub otwarty).

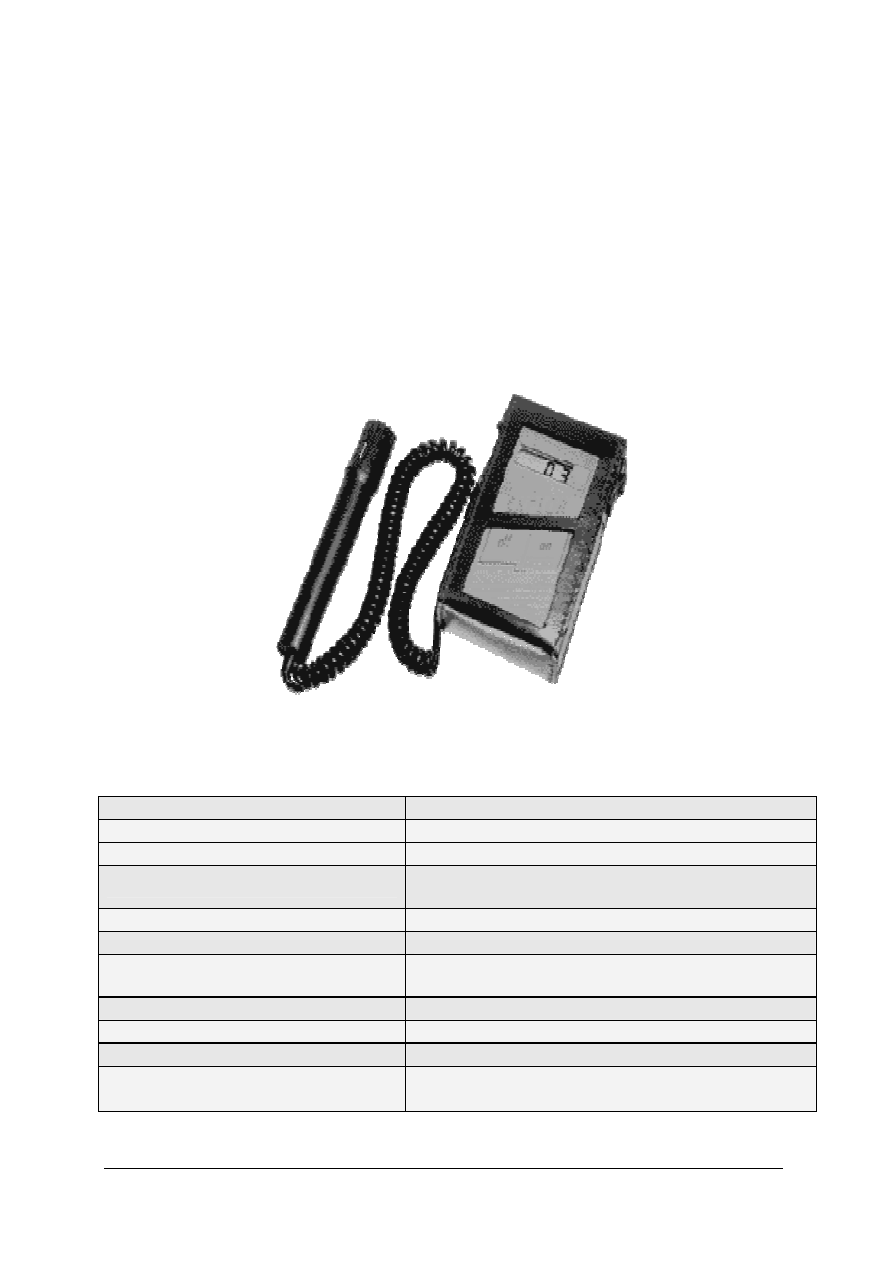

Eksplozymetr typu EXPLOR (rys. 16)jest przyrządem przenośnym, przeznaczonym do pomiaru

stopnia zagrożenia wybuchem gazów oraz par cieczy palnych. Przyrząd może wykonywać

pomiary w sposób stały lub "na żądanie". Wyniki dokonanych pomiarów wyświetlane są

cyfrowo w procentach dolnej granicy wybuchowości (% DGW) na wyświetlaczu LCD. Stany

alarmowe przyrządu są sygnalizowane w sposób optyczny i akustyczny.

Eksplozymetr może stanowić indywidualne wyposażenie służb dozoru lub pracowników

wykonujących prace w strefach zagrożonych wybuchem gazów. Może być również stosowany

do wykrywania wycieków gazu z instalacji wewnętrznych gazowych w budynkach.

Rys. 16. Eksplozymetr przenośny typu EXPLOR [7]

Tab. 13. Parametry Techniczno-Pomiarowe [7]

Zakres pomiarowy

O...100% DGW

Żywotność czujnika

do 10 lat

Rodzaj pomiaru

katalityczny ciągły

Zasilanie

bateria akumulatorów NiCd, 3xP120AS Panasonic,

1,2 Ah

Temperatura otoczenia

O...+40° C,

Wilgotność

15...95% RH,

Sygnalizacja alarmowa stanów

awaryjnych

akustyczna i optyczna

Czas pracy ciągłej

8 h pracy ciągłej

Waga

ok. 200 g.

Wyposażenie fabryczne:

ładowarka akumulatorów, etui skórzane

Opcja:

sonda pomiarowa do miejsc trudno dostępnych

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Metanomierz

Metanomierz indywidualny mikroprocesorowy VM-1mp jest urządzeniem przeznaczonym

do pomiarów stężeń metanu w powietrzu. Jako przyrząd przenośny może stanowić indywidualne

wyposażenie osób wykonujących pomiary koncentracji metanu lub gazu ziemnego

wysokometanowego.

Tab. 14. Parametry techniczno-pomiarowe [7]

Zakres pomiarowy

- w zakresie od 5,5 do 15 ± 4% CH4 wyświetlanie symbolu

"HHH"

- w zakresie od 15 ± 4 do 100% CH4 wyświetlanie symbolu

"PPP"

Rodzaj pomiaru

spalanie katalityczne

Zasilanie

autonomiczne z wewnętrznego akumulatora: 3,6V 1,2Ah

Temperatura otoczenia

od -10 do +40°C

Wilgotność

do 95% RH,

Sygnalizacja alarmowa stanów

awaryjnych

akustyczna i optyczna

Czas pracy

liczba pomiarów przy pełnym naładowaniu akumulatora:

min. 300 dla temp.otoczenia od 0 do 40°C

min. 200 dla temp.otoczenia od -10 do 0°C

Waga

ok. 0,4kg

Wyposażenie fabryczne:

akumulatory wodorkowo-niklowe umożliwiające szybkie

ładowanie, ( w ciągu dwóch godzin ) oraz zwiększające ilość

wykonywanych pomiarów między ładowaniami do 300

Metanomierz posiada automatyczny układ autokorekcji zera i czułości, uwzględniający

temperaturę otoczenia. Nieskomplikowany sposób wykonywania pomiarów i odczytu

na cyfrowym wyświetlaczu LED powoduje, że mogą się nim posługiwać wszystkie osoby, które

przestrzegają procedur i zaleceń podanych w instrukcji obsługi.

Działanie metanomierza oparte jest na zjawisku katalitycznego spalania metanu na spiralach

platynowych.

Zadaniem procesora jest sterowanie pracą pompki, zależnie od napięcia akumulatora,

a następnie przeliczanie otrzymanego sygnału analogowego w trzeciej sekundzie pomiaru

i wyświetlenie wyniku na wyświetlaczu cyfrowym. Układ elektroniczny uwzględnia

zapamiętaną podczas skalowania charakterystykę oraz zmierzoną temperaturę otoczenia.

W przypadku przekroczenia wartości nastawionego progu alarmowego następuje emisja alarmu

akustycznego.

Zalety metanomierza VM-1mp w porównaniu z metanomierzami dotychczas stosowanymi:

– pompka elektryczna do pobierania próbek mierzonego gazu, wykluczającą zassanie wody,

oraz z regulowanym czasem pompowania zależnym od napięcia akumulatora,

– korekcja wskazań przeprowadzona automatycznie w zależności od temperatury otoczenia,

w zakresie od 10 do +40oC

– samo podtrzymanie zasilania po puszczeniu przycisku pomiarowego przez okres

konieczny do wykonania pomiaru i jego wyświetlenia,

– akumulatory wodorkowo-niklowe umożliwiające szybkie ładowanie, (w ciągu dwóch

godzin) oraz zwiększające ilość wykonywanych pomiarów między ładowaniami do 300,

– dokładność pomiarów stężeń ± 0,1%CH4 w zakresie od 0,2 do 2%CH4

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

– emisja ostrzegawczego sygnału akustycznego przy przekroczeniu ustawionego progu

ostrzegania oraz w sytuacjach awaryjnych uniemożliwiających wykonanie poprawnego

pomiaru,

– wyświetlanie napięcia akumulatora w sposób analogowy (linijka świetlna LED)

mierzonego podczas pełnego obciążenia akumulatora przez układ elektryczny

metanomierza.

Metanomierz przeszedł pozytywnie badania metrologiczne i funkcjonalne na zgodność

z normami europejskimi PN-EN 50054 i PN-EN 50055 przeprowadzone przez Laboratorium

Metanometrii i Eksplozymetrii Głównego Instytutu Górnictwa.

Tlenomierz OXG - O jest przenośnym przyrządem, przeznaczonym do pomiarów stężeń tlenu w

powietrzu. Przyrząd może stanowić wyposażenie osobiste służb wentylacyjnych, zastępów

ratowniczych lub pracowników przebywających w przestrzeniach zamkniętych, zagrożonych

możliwością znacznego nagromadzenia się gazów wypierających tlen, takich jak studzienki,

kanały, cysterny itp. Pomiar stężenia tlenu dokonywany jest w oparciu o czujnik

elektrochemiczny.

Rys. 17. Tlenomierz OXG - O [7]

Tab. 15. Parametry Techniczno-Pomiarowe [7]

Zakres pomiarowy

0...25% O

2

Żywotność czujnika

2 lata

Indykacja wyniku pomiaru

cyfrowa, wyświetlacz LCD.

Rodzaj pomiaru

Zasilanie

bateria akumulatorów NiCd; 3xZ2A110; 7,2 V; 110mAh. min 4

Temperatura otoczenia

-5...+40° C

Wilgotność

10...90% RH,

Sygnalizacja alarmowa stanów awaryjnych

diody LED, znaki specjalne wyświetlacza;

65 d B z odległości 1 m.

Czas pracy ciągłej

min 48 h pracy ciągłej

Waga

ok.130 g.

Wyposażenie fabryczne:

ładowarka akumulatorów, etui skórzane.

Opcja:

nasadka z pompką zasysającą.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.3.2 Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie zastosowanie w gazownictwie znajduje aparatura gazometryczna?

2. W jaki sposób działa eksplozymetr?

3. W jaki sposób działa metanomierz?

4. W jaki sposób działa detektor?

5. Jaki przyrząd przeznaczony jest do wykrywania gazów palnych?

6. W jakich miejscach powinno lokalizować się wykrywacze gazu?

7. Jakie mogą być konsekwencje nieprawidłowo poprowadzonej instalacji przyrządu

stacjonarnego do wykrywania gazu?

8. W jaki sposób powinien być zainstalowany czujnik gazu?

9. Jaka odległość powinna być zachowana pomiędzy czujnikiem, a kuchenką czy piecem?

10. W jakim miejscu powinien znajdować się wlot czujnika?

11. W jakich przypadkach nie powinno być montowane urządzenie stacjonarne do wykrywania

zawartości gazu w atmosferze?

12. Na jakiej zasadzie działa tlenomierz?

4.3.3 Ćwiczenia

Ćwiczenie 1

Scharakteryzuj urządzenia indywidualne przeznaczone do wykrywania obecności metanu

w powietrzu.

Sposób wykonywania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją do wykonania ćwiczenia,

2) zapoznać się z materiałem nauczania dotyczącym urządzeń informujących o stężeniu metanu

w powietrzu,

3) wymienić oraz opisać urządzenia indywidualne wykorzystywane do pomiaru stężenia metanu

w powietrzu,

4) zaprezentować wykonane ćwiczenie,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

− instrukcja do wykonania ćwiczenia,

− instrukcje obsługi urządzeń przeznaczonych do pomiaru stężenia metanu w powietrzu,

− internet: http://www.ewimarwb.com.pl, http://www.alter.pl, http://www.zawgaz.com.pl,

− plansze urządzeń do wykrywania gazów palnych w powietrzu,

− literatura z rozdziału 6.

Ćwiczenie 2

Wykonaj montaż stacjonarnego detektora (DAG-11) oraz czujek w budynku

jednorodzinnym dla następujących pomieszczeń:

- kuchnia – kuchnia gazowa zlokalizowana na I piętrze,

- kotłownia – kocioł gazowy zlokalizowany w piwnicy,

- pralnia – taboret gazowy (1 palnik) zlokalizowany w piwnicy,

Opisz rozmieszczenie czujek dla poszczególnych pomieszczeń.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Sposób wykonywania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją do wykonania ćwiczenia,

2) przygotować stanowisko pracy do wykonania ćwiczenia,

3) zapoznać się z materiałem nauczania dotyczącym urządzeń zabezpieczających

i sygnalizujących oraz z instrukcją DAG - 11,

4) zaplanować miejsca usytuowania czujek oraz miejsce zaworu odcinającego zintegrowanego

z detektorem DAG 11,

5) zaprezentować wykonane ćwiczenie,

6) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

− instrukcja do wykonania ćwiczenia,

− instrukcja obsługi i montażu DAG 11,

− plansze stosowanych stacjonarnych detektorów gazu,

− zeszyt,

− ołówek,

− gumka,

− komplet narzędzi monterskich,

− drabina,

− środki ochrony osobistej,

− literatura z rozdziału 6.

4.3.4 Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) dokonać podziału aparatury gazometrycznej do wykrywania gazu w atmosferze?

2) obsługiwać aparaturę gazometryczną wykorzystywaną do wykrywania gazu

3) w atmosferze?

4) wskazać zastosowanie detektorów?

5) zaprojektować instalację do wykrywania gazu w budynku jednorodzinnym?

6) zainstalować detektor stacjonarny przy urządzeniu gazowym?

7) opisać zasadę działania systemu sygnalizacyjno-odcinającego z głowicą

samozamykającą zabezpieczającą przed wybuchem?

.

8) opisać zasadę działania eksplozymetru?

9) opisać zasadę działanie tlenomierza?

10) wskazać miejsca, gdzie powinno montować się stacjonarne detektory gazu?

11) określić w jakich przypadkach nie powinno montować się urządzenia

stacjonarnego do wykrywania zawartości gazu w atmosferze?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

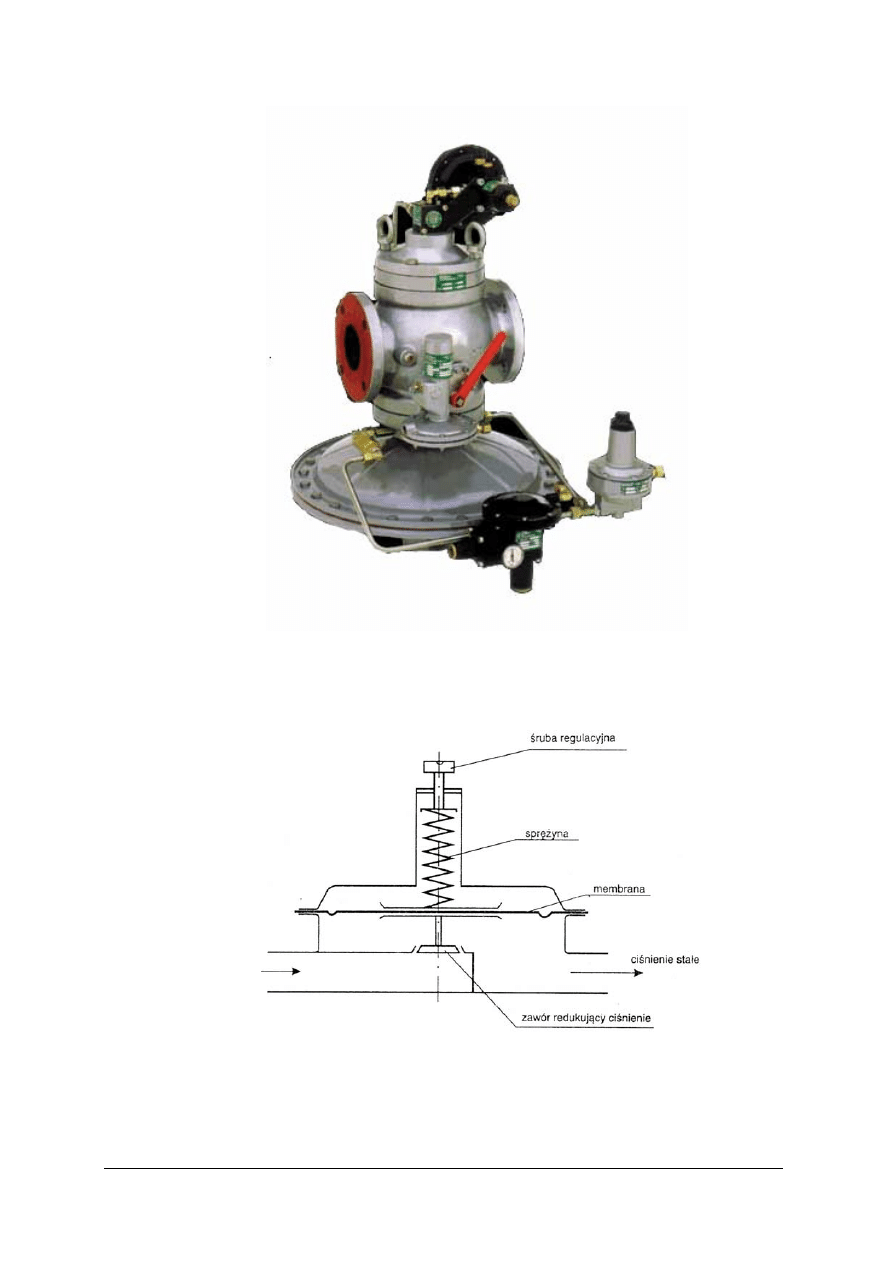

4.4 Aparatura pomiarowa i redukcyjna

4.4.1. Materiał nauczania

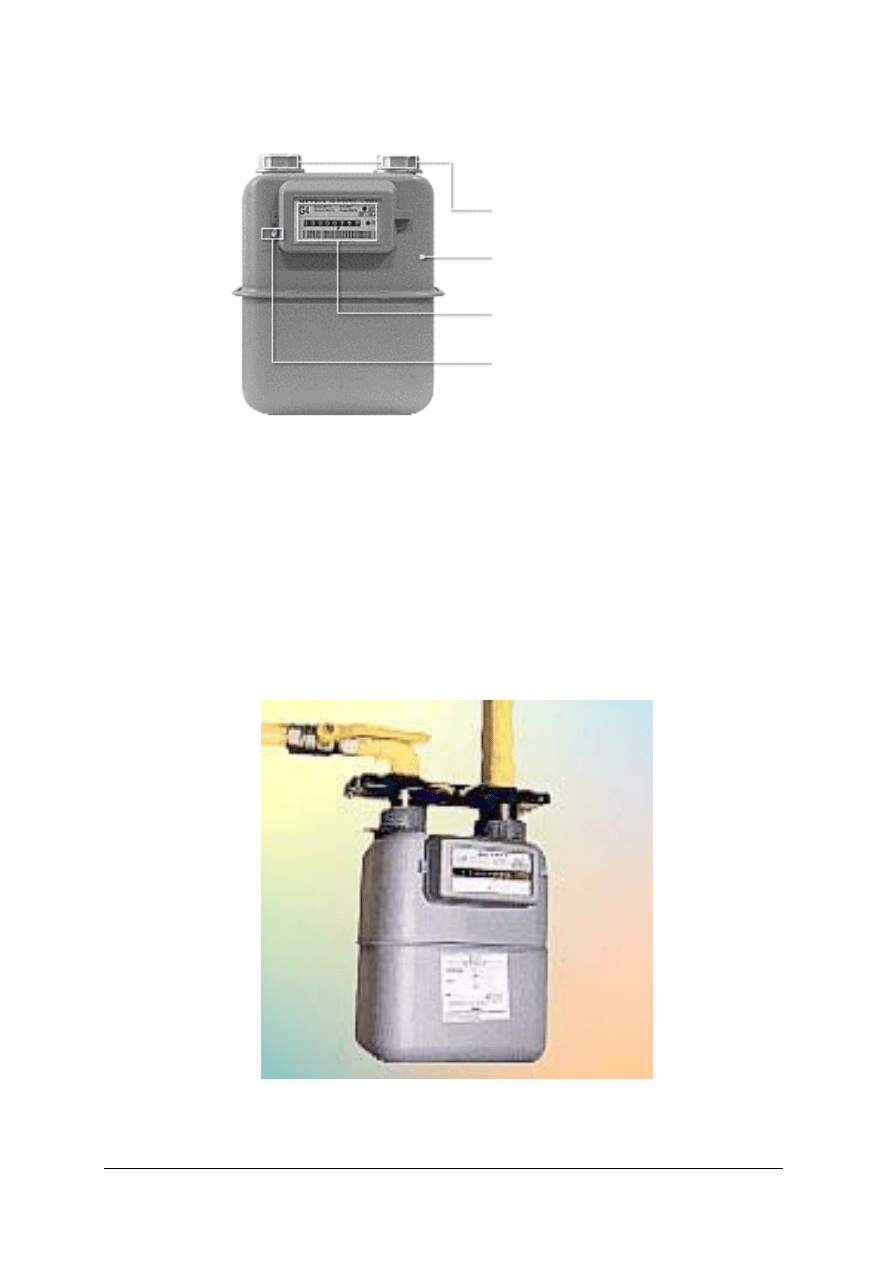

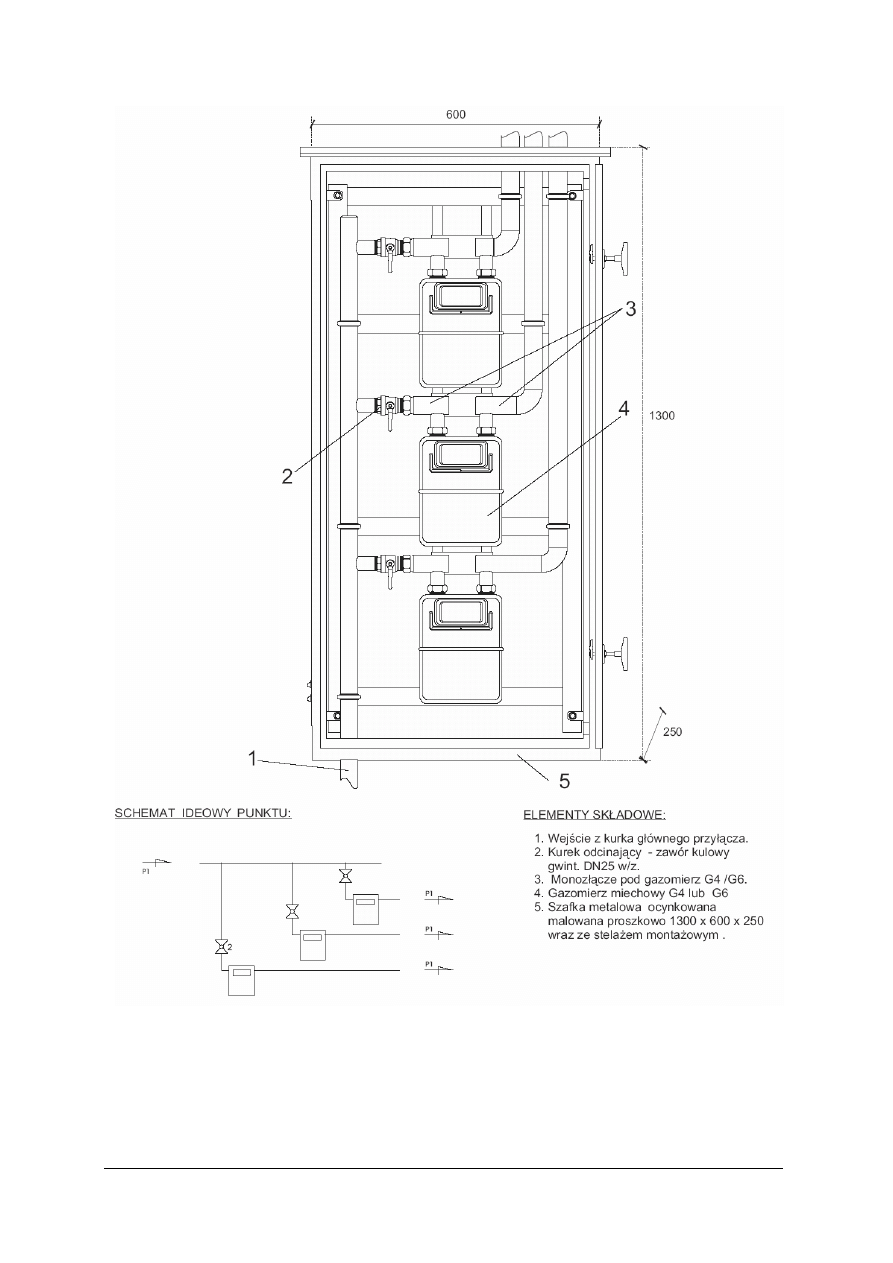

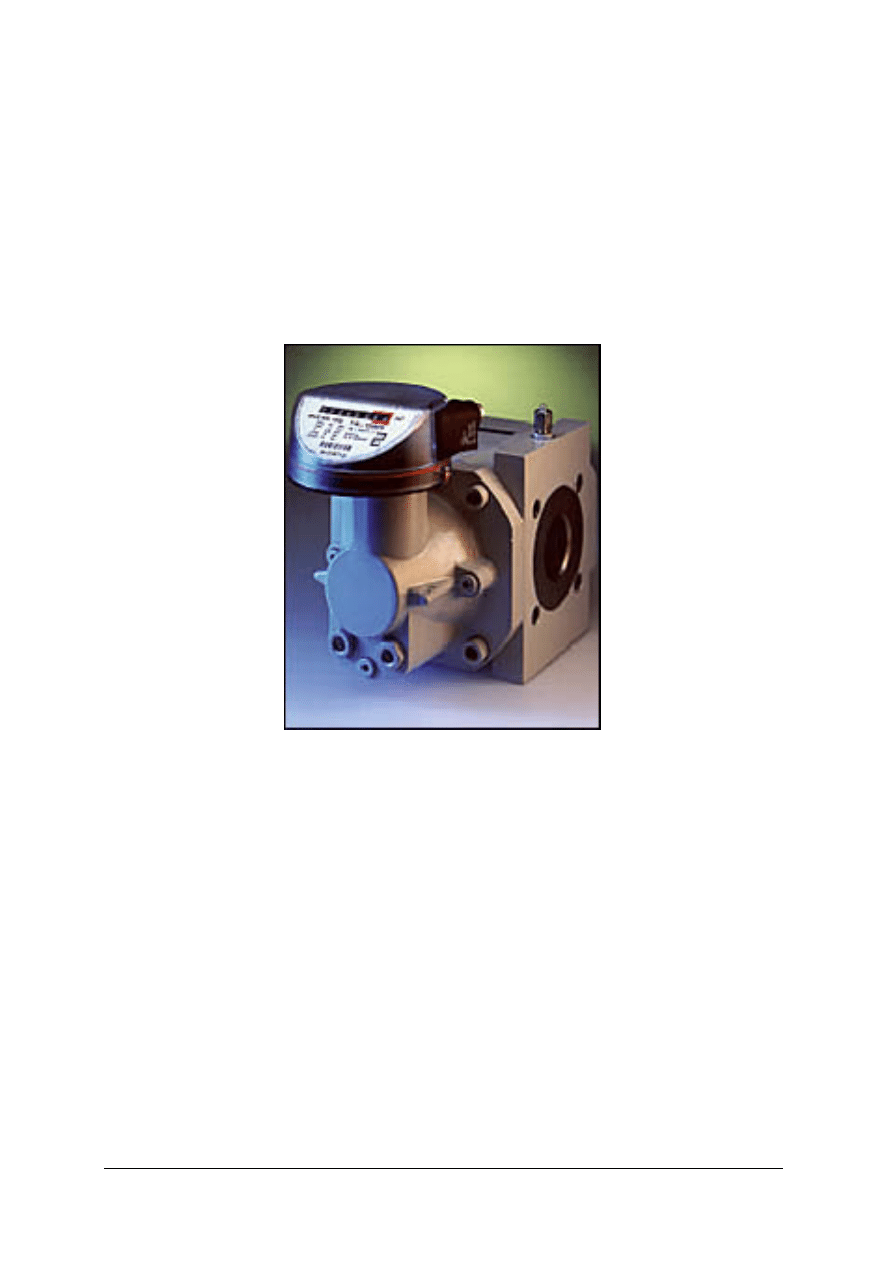

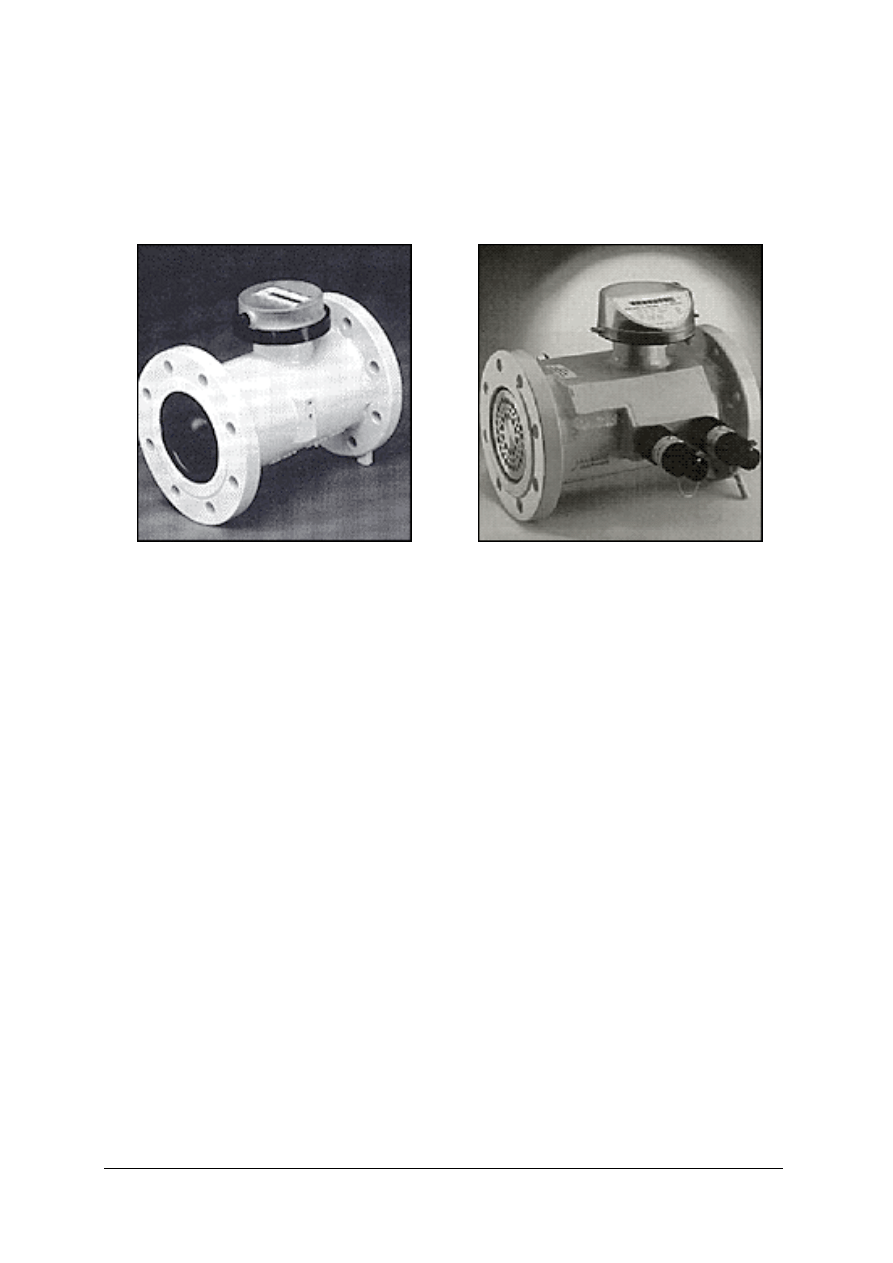

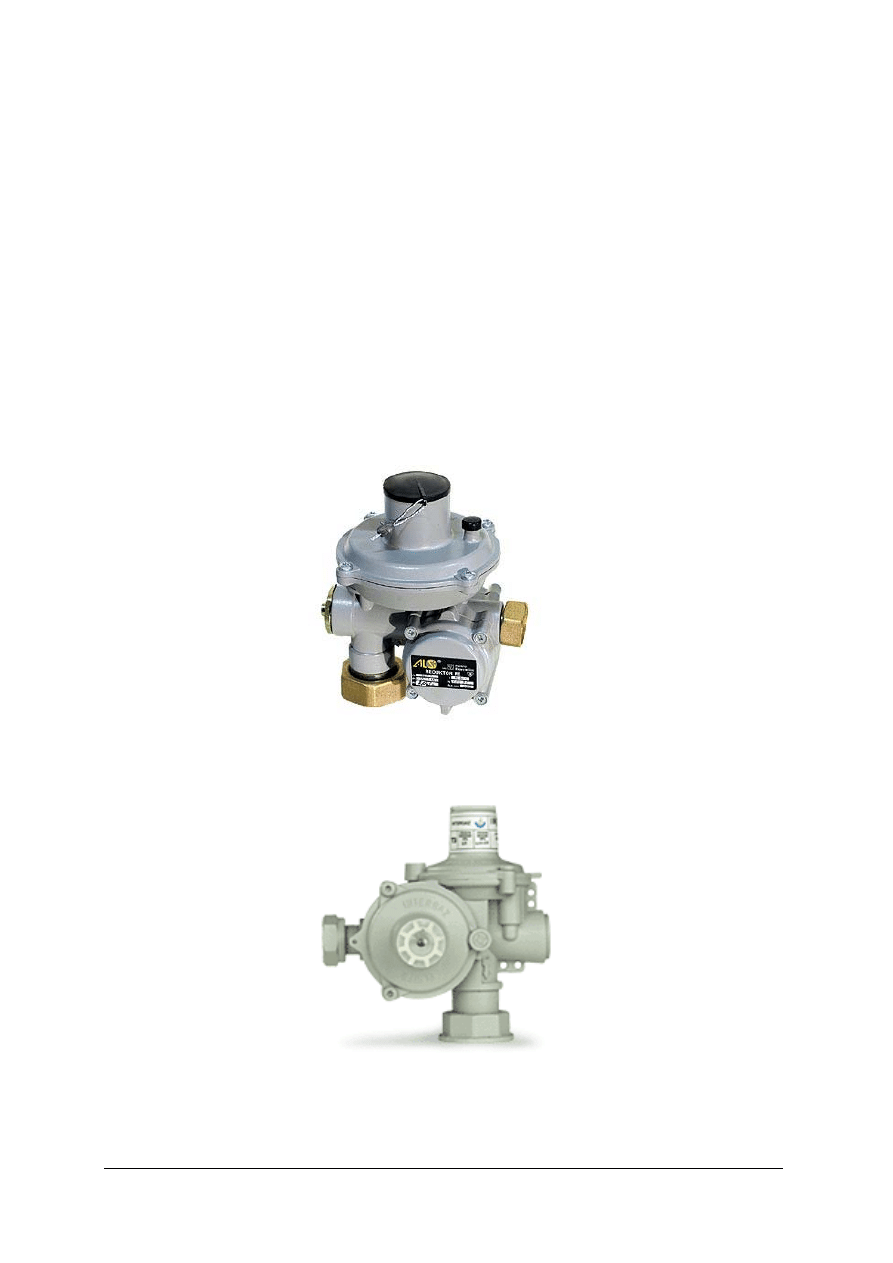

Licznik gazowy zwany jest potocznie "gazomierzem". Urządzenie to służy do pomiaru ilości

zużytego gazu. Odbiorca gazu powinien być wyposażony w urządzenie rejestrujące zużycie

gazu, umożliwiające dokonywanie rozliczeń pomiędzy dostawcą i odbiorcą. Wielkość

urządzenia (przepustowość nominalna) musi być dostosowana do ilości, rodzaju oraz