1

Materiały pomocnicze do przedmiotów „Sterowanie mikromaszyn” i „Mikromaszyny elektryczne”

Opracował dr inż. Mariusz Korkosz

Do mikromaszyn elektrycznych zaliczamy różnego rodzaju silniki elektryczne których moc wyjściowa nie przekracza z reguły

kilkudziesięciu watów. Granica pomiędzy mikromaszyną a maszyną małej mocy jest bardzo płynna. To typowych przedstawicieli

mikromaszyn zaliczamy silniki: skokowe, komutatorowe prądu stałego, komutatorowe prądu stałego wzbudzane magnesami trwałymi,

indukcyjne oraz różnego rodzaju rozwiązania bezszczotkowe (BLDCM – brushless direct current motor , PMSM – permanent magnet

synchronous motor, SRM- switched reluctance motor). Zakres zastosowania tych maszyn jest bardzo szeroki np.: sprzęt gospodarstwa

domowego, pompy i wentylatory, systemy kontrolne, urządzenia drukujące, komputery, automatyka, motoryzacja, medycyna itd.

1. Silniki skokowe

1.1 Wiadomości ogólne

Silnik skokowy ( zwany też silnikiem krokowym ) jest to silnik przekształcający ciąg sterujących impulsów elektrycznych na ciąg

przesunięć kątowych lub liniowych. Silnik przetwarza sygnał ( impuls ) sterujący na ustalone położenie wału bezpośrednio, bez

konieczności stosowania jakichkolwiek sprzężeń zwrotnych.

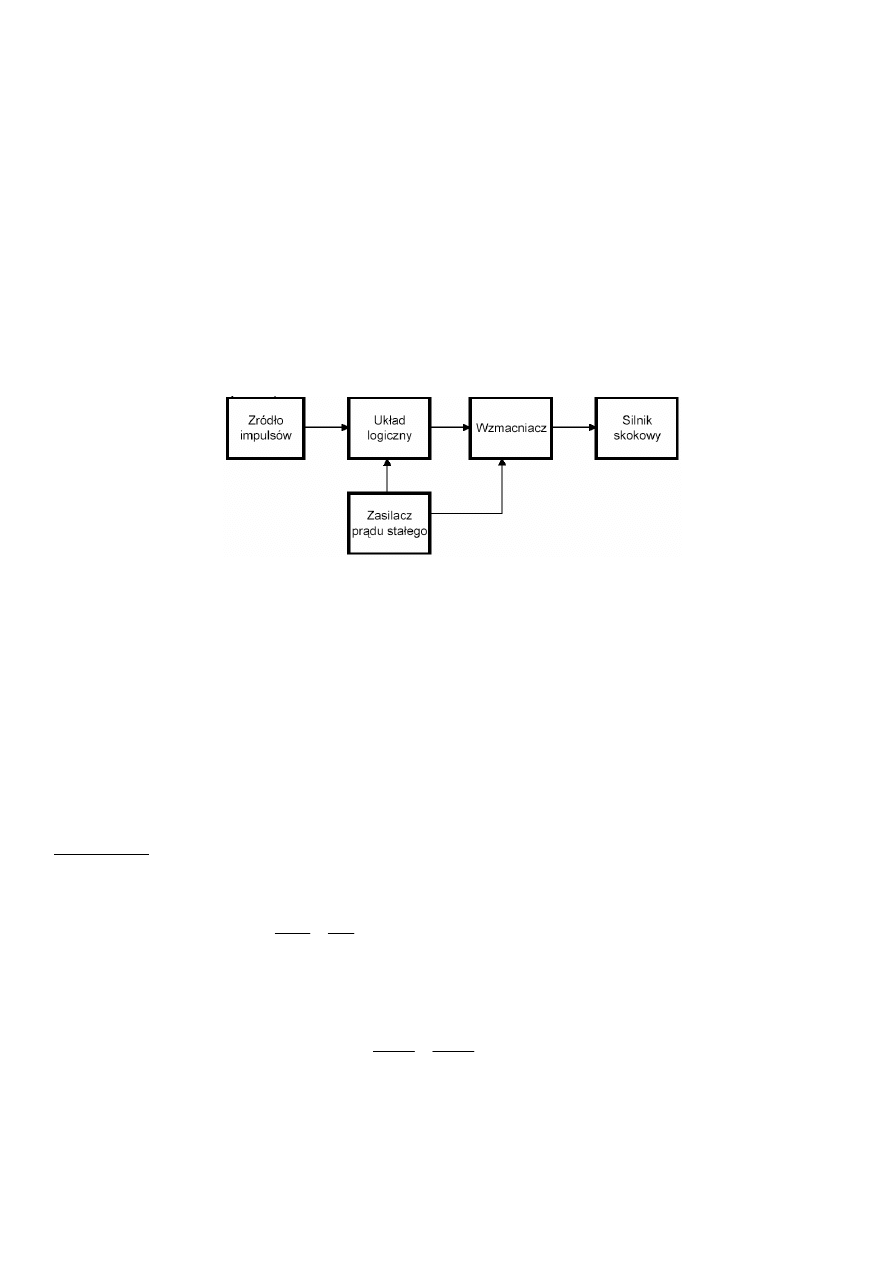

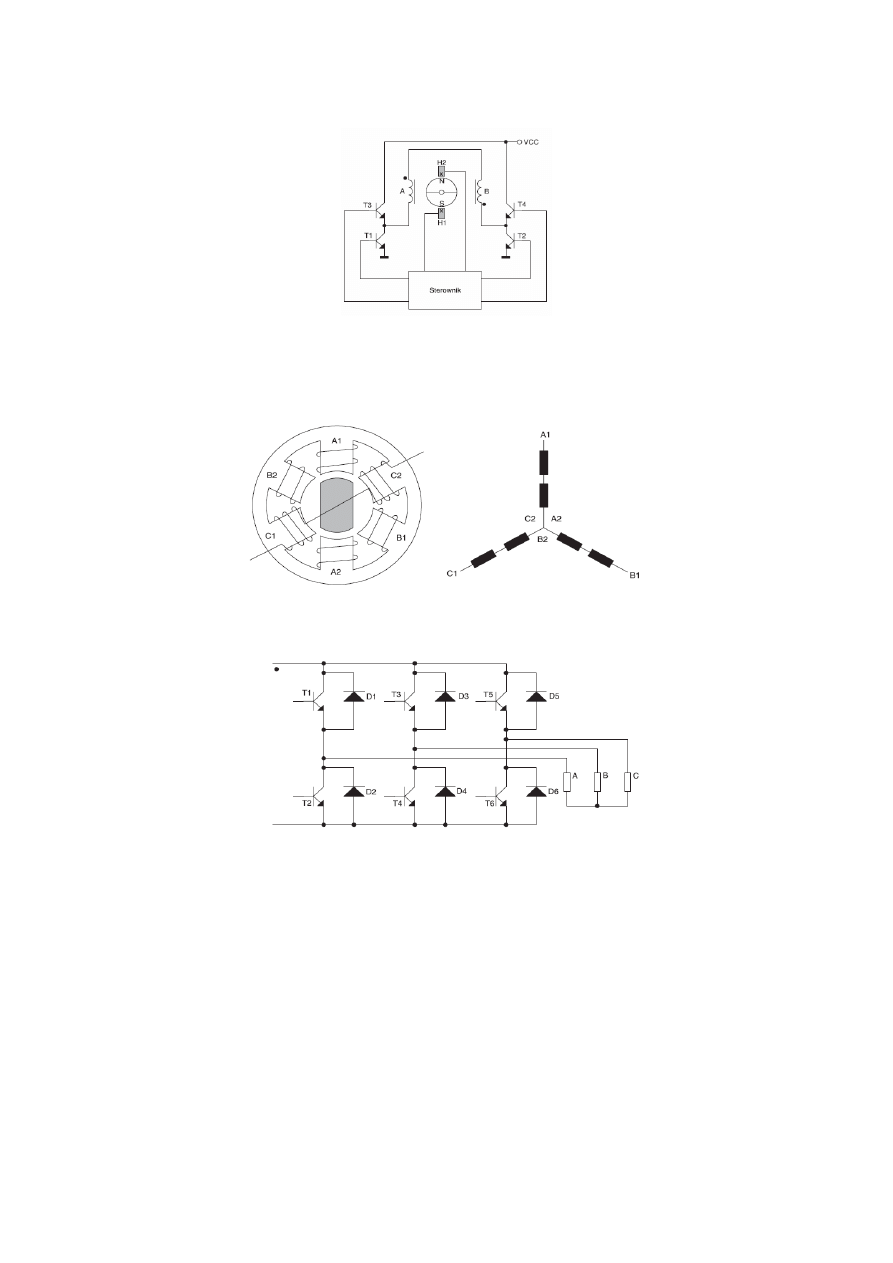

Schemat blokowy typowego układu silnika skokowego przedstawiono na rysunku 1.1.

Rys. 1.1. Schemat blokowy typowego układu silnika skokowego

Głównymi elementami układu sterowania silnika skokowego są:

- źródło impulsów, którym może być generator impulsów, maszyna cyfrowa, mikroprocesor, przetwornik sygnału ciągłego na

impulsowy lub pamięć operacyjna;

- układ logiczny zawiera układ formowania impulsów na prostokątne ( istnieją również nowoczesne rozwiązania z wykorzystaniem

impulsów sinusoidalnych ) oraz układ rozdzielania impulsów na poszczególne pasma uzwojenia silnika ( licznik). Oczywiście gdy ma

być zapewniony nawrót silnika, konieczne jest jeszcze odpowiednie rozbudowanie układu;

- wzmacniacz jest stopniem wyjściowym mocy, który jest wykonany na tranzystorach o układzie analogicznym dla każdego pasma

uzwojenia;

-zasilacz prądu stałego.

Układ silnika skokowego jaki pokazano powyżej jest układem znacznie prostszym aniżeli układ nadążny, który wykonywałby to samo

zadanie. Ma on znacznie mniej elementów niż układ nadążny, jest więc przeważnie tańszy.

Rozróżniamy silniki skokowe o wirniku czynnym ( najczęściej o magnesach trwałych ) lub biernym ( reluktancyjnym ), a także silniki

hybrydowe. Silnik o wirniku czynnym ma na wirniku uzwojenie wzbudzenia zasilane prądem stałym ( bardzo rzadko, dzisiaj prawie, że

już nie stosowane ) lub bieguny magnetyczne z twardej magnetycznie stali (magnesy trwałe). Wirnik bierny, wykonany z blachy

elektrolitycznej, jest uzębiony lecz nie ma żadnego uzwojenia (wirnik reluktancyjny). Hybrydowy silnik skokowy ma wirnik

reluktancyjny, a ponadto magnes trwały, wzmacniający przepływ wywołany impulsem sterującym dla pożądanego ustawienia zębów.

Wartość skoku silnika skokowego jest to przesunięcie kątowe lub liniowe wirnika ( lub biegnika ) silnika pod wpływem działania

pojedynczego impulsu sterującego. Znamionowym skokiem silnika nazywa się wartość kąta pojedynczego skoku silnika przy

znamionowym cyklu komutacji.

a) wartość skoku silnika skokowego o wirniku czynnym

pm

pm

π

α

=

=

°

2

360

(1.1)

gdzie:

p – liczba par biegunów silnika;

m – liczba pasm uzwojenia sterującego.

b) wartość skoku silnika skokowego o wirniku biernym

mn

Z

mn

Z

r

r

π

α

2

360 =

=

°

(1.2)

gdzie:

Zr – liczba zębów wirnika;

2

n – współczynnik równy jedności przy indywidualnym włączeniu (komutacja symetryczna), natomiast równy 2 przy

indywidualno-jednoczesnym włączeniu uzwojeń (komutacja niesymetryczna).

Z równania 1.2 oblicza się wartość skoku dla silnika hybrydowego.

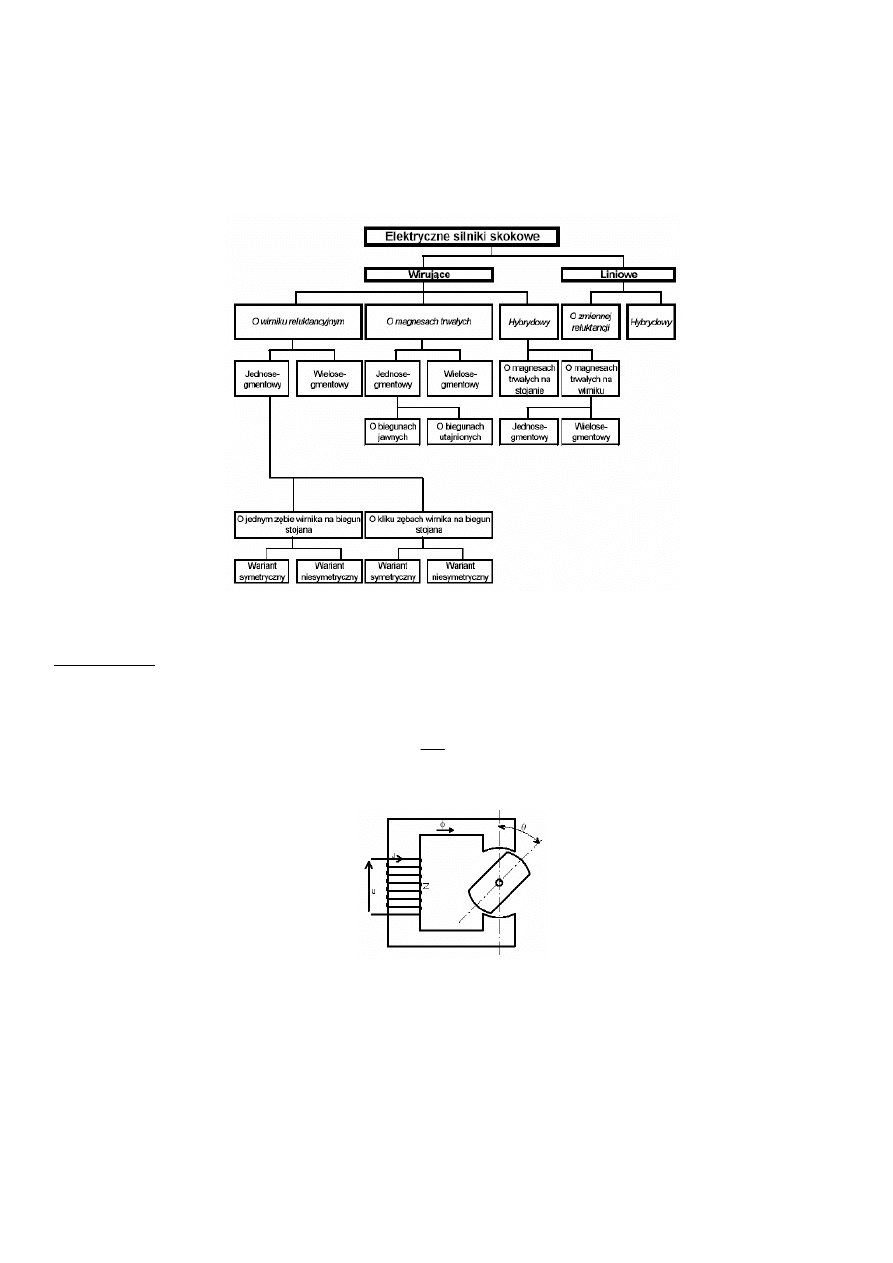

1.2 Klasyfikacja silników krokowych

Poniżej przedstawiono ogólny podział silników krokowych.

1.3 Silnik skokowy o wirniku reluktancyjnym ( biernym )

Silnik skokowy o wirniku reluktacyjnym ( czasem określanym jako wirnik bierny ) jest jednym z najprostszych rozwiązań silnika

skokowego.

Zasada działania:

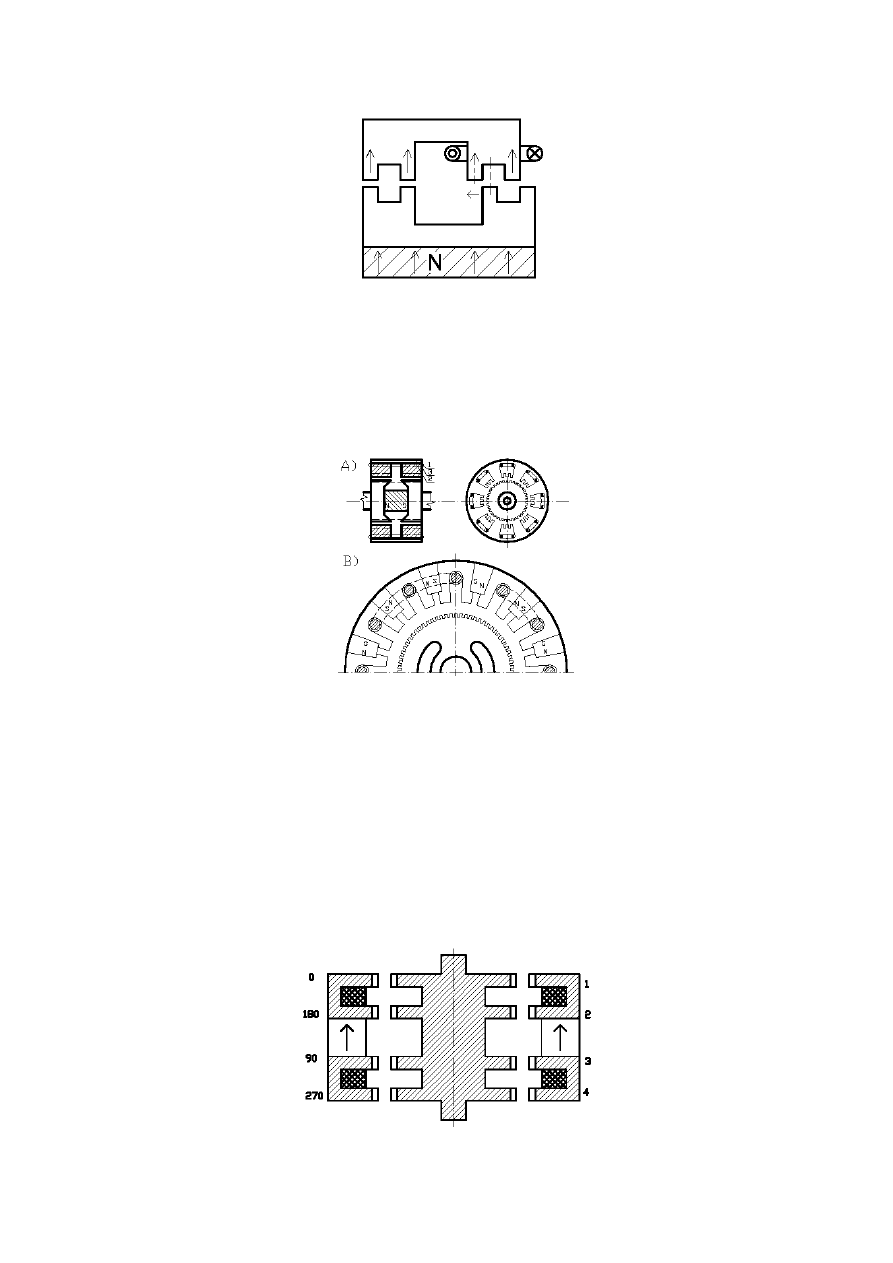

Działanie silnika skokowego o wirniku reluktancyjnym opiera się na wykorzystaniu momentu reluktancyjnego, którego powstawanie

wyjaśnia poglądowo rysunek 1.2.

Strumień w obwodzie magnetycznym

m

R

z

I

=

φ

(1.3)

jest funkcją przepływu ( Iz ) oraz reluktancji ( oporu magnetycznego ) R

m

.

Rys. 1.2 Poglądowy rysunek wyjaśniający zasadę wytwarzania momentu reluktancyjnego

Reluktancja jest najmniejsza przy kącie

θ

= 0

°. Linie pola magnetycznego wykazują dążenie do zamknięcia się w obwodzie o

najmniejszej reluktancji. W ten sposób powstaje moment obrotowy, zwany reluktancyjnym, który zawsze dąży do ustawienia wirnika w

położeniu równym

θ

= 0

°.

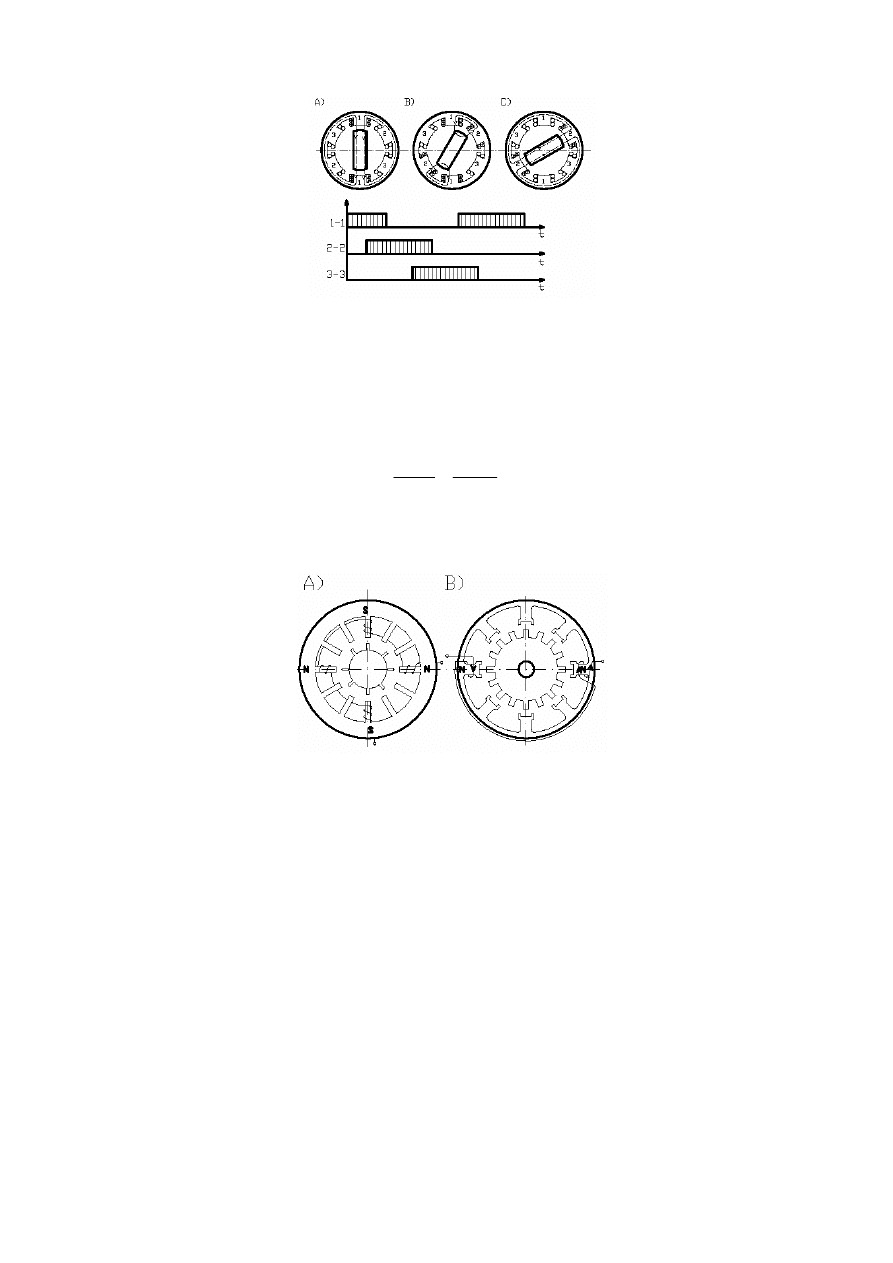

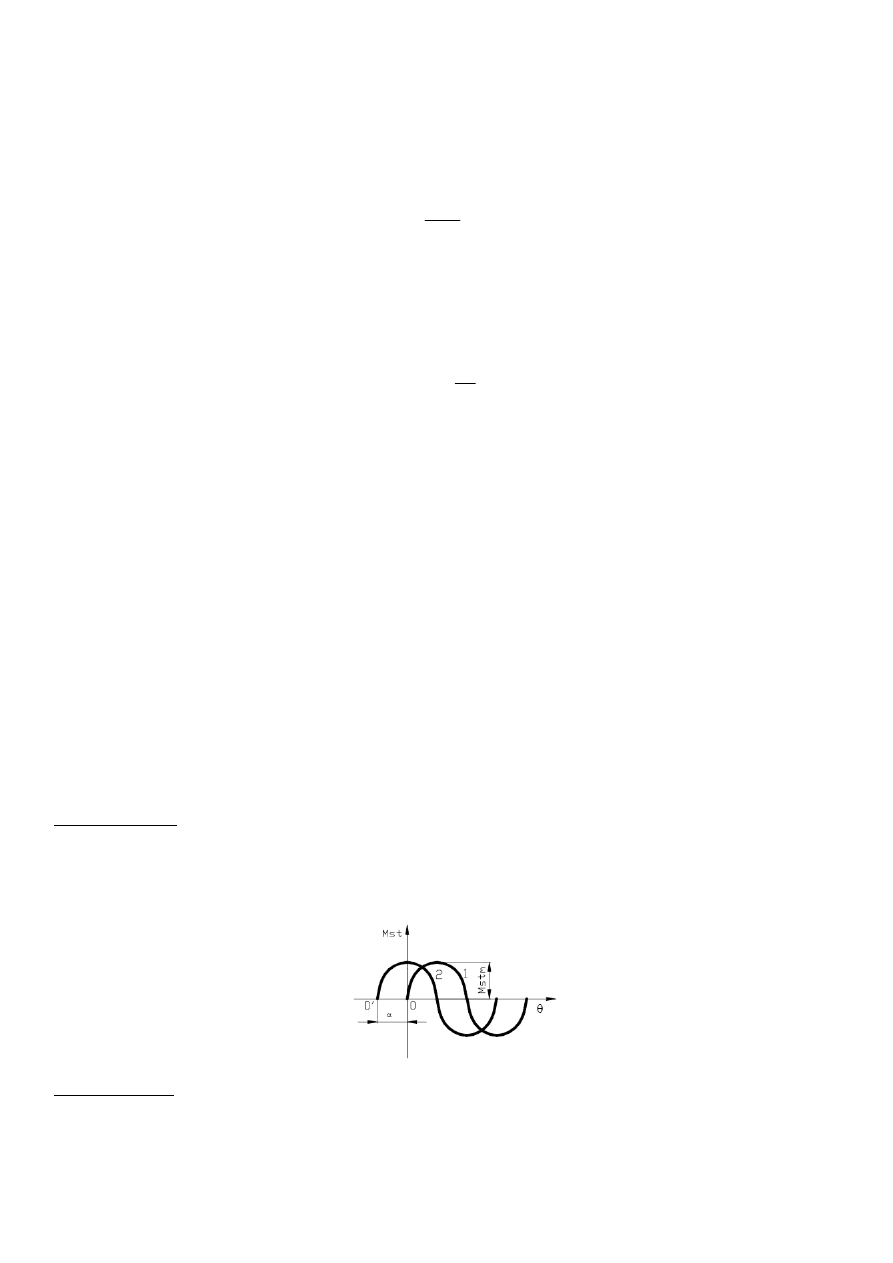

Na tej zasadzie działa silnik skokowy o wirniku reluktancyjnym (rys.1.3 – poniżej), który ma uzębiony wirnik z miękkiej magnetycznie

stali oraz stojan z trzema pasmami uzwojenia, zasilanymi impulsami z układu elektronicznego zgodnie z cyklogramem impulsów

widocznym na rysunku 1.3d.

3

Rys.1.3. Zasada działania silnika skokowego o wirniku reluktancyjnym

Na rysunku 1.3a,b,c pokazano trzy takty pracy tego silnika. Kiedy prąd pojawi się w paśmie 1-1, wirnik zajmie położenie pokazane na

rys.1.3a. Gdy w następnej chwili nastąpi jednoczesne zasilenie pasm 1-1 i 2-2, wówczas wirnik zajmie położenie odpowiadające

największej permeancji dla strumienia wytworzonego przez przepływy obu uzwojeń. Następnie w paśmie 1-1 nie ma już prądu i wirnik

znajduje się w położeniu pokazanym na rys.1.3c. Komutacja silnika przebieg w następującej kolejności :

K

→

−

→

→

−

→

→

−

→

1

3

3

3

2

2

2

1

1

Jest to komutacja niesymetryczna, sześciotaktowa. Wartość skoku silnika wynosi w tym przypadku:

°

°

°

=

⋅

⋅

=

=

30

2

3

2

360

360

mn

Z

r

α

.

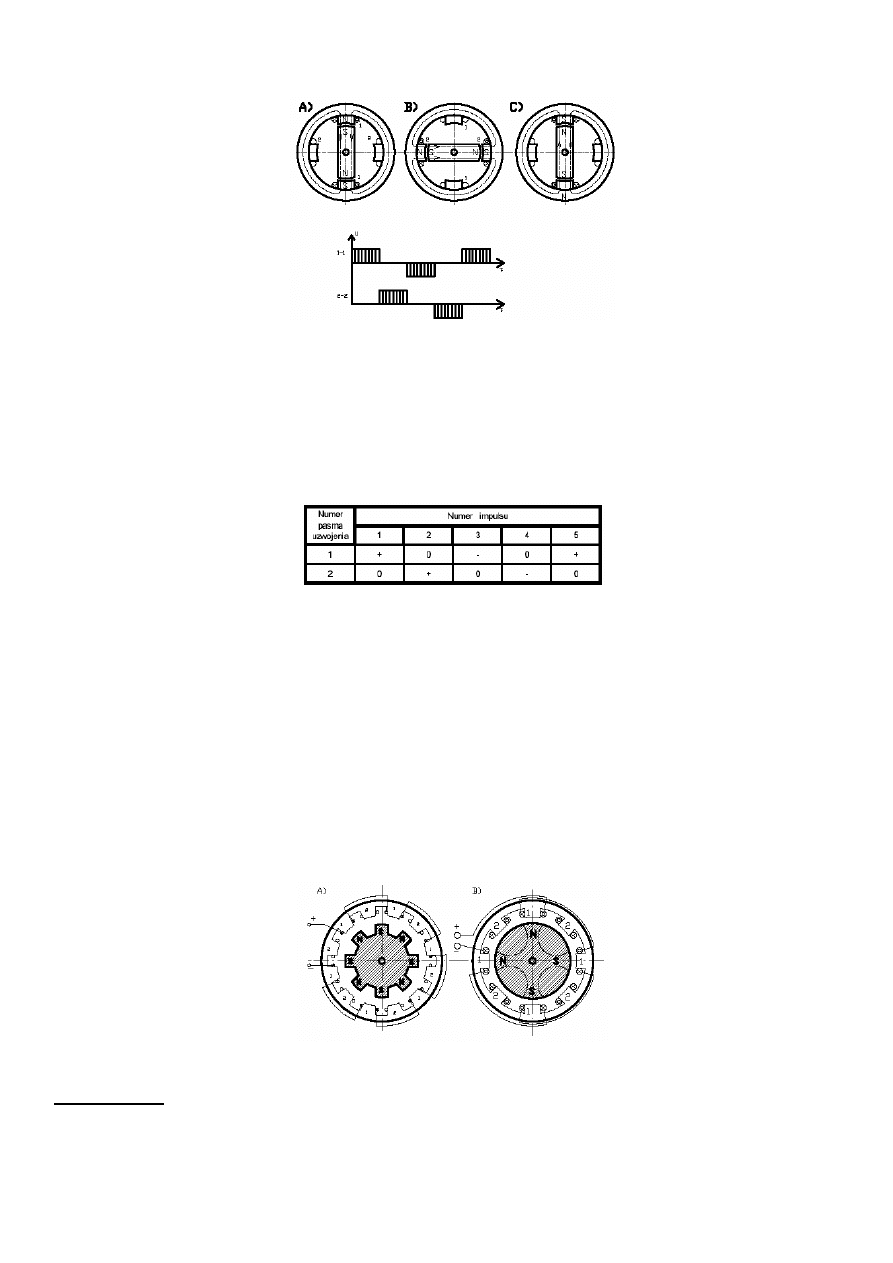

Znane są dwa rodzaje reluktancyjnych silników skokowych: o jednym zębie wirnika na „biegun” stojana (rys. 1.4.a) i o kilku zębach

wirnika na „biegun” stojana (rys. 1.4.b). Na rysunku 1.4 pokazano szkice ogólnie stosowanych wielopasmowych silników skokowych ( na

rys.1.4.a. – trójpasmowego a na rys.1.4.b. – czteropasmowego); aby nie zaciemniać rysunku pokazano tylko po jednym paśmie uzwojenia.

Rys.1.4. Silniki skokowe reluktancyjne a) trójpasmowy b) czteropasmowy

W przypadku przedstawionym na rys.1.4.a podziałki zębowe stojana i wirnika są różne, a w konstrukcji pokazanej na rys.1.4.b są sobie

równe. Kiedy impuls jest doprowadzany do pasma 1-1, wirnik ustawia się w położeniu najmniejszej reluktancji. Zęby wirnika

naprzeciwko sąsiednich biegunów stojana są przesunięte względem siebie o ¼ podziałki zębowej. Kiedy impuls zostanie doprowadzony

do pasma 2, wirnik wykona jeden skok, itd.

W konstrukcjach pokazanej na rysunku 1.4.b. uzwojenie dwu przeciwległych biegunów stojana tworzy pasmo; układ taki nazywany jest

symetrycznym. Możliwe też jest rozwiązanie niesymetryczne – wtedy całe uzwojenie jednego pasma jest umieszczone na jednym

biegunie. W rozwiązaniu niesymetrycznym nadmiernie zużywają się łożyska, a praca jest bardzo głośna.

Rozpatrzone silniki skokowe są silnikami reluktancyjnymi jednosegmentowymi. Zdecydowanie lepsze właściwości ma silnik skokowy

wielosegmentowy. Zastosowanie silników wielosegmentowych pozwala na uzyskanie, przy kolejnym zasilaniu impulsami uzwojeń dwu-

lub większej ( w zależności od rodzaju silnika ) ilości segmentów, dużej liczby skoków o małym kącie. Silniki te pracują przy małych

wartościach kąta wynoszących od 0.45

÷15°, ale za to przy bardzo dużych częstotliwościach, dochodzących do 20 000 skoków/s a nawet

więcej.

1.4 Silnik skokowy o magnesach trwałych ( czynny )

Silnik skokowy o wirniku czynnym jest to silnik skokowy o wirniku wytwarzającym strumień magnetyczny i o stojanie z uzwojeniem

sterującym. Na rysunku 1.5 przedstawiono schemat działania silnika skokowego o wirniku czynnym.

4

Rys.1.5. Schemat działania silnika o wirniku czynnym (z magnesami trwałymi)

Wirnik silnika stanowią magnesy trwałe (w latach wcześniejszych stosowano wzbudzanie elektromagnetyczne). Na stojanie znajdują się

bieguny wydatne, na których umieszczone są pasma uzwojenia 1-1 i 2-2. Do pasm 1-1 i 2-2 uzwojenia sterującego podawane są impulsy

zgodnie z przebiegami pokazanymi na rys.1.5.d. Pod wpływem wytworzonego momentu synchronizującego po każdym impulsie wirnik

obraca się o kąt skoku. Wytworzenie momentu synchronizującego odbywa się na podobnej zasadzie jak w zwyczajnym silniku

synchronicznym. Tak więc kolejność przełączania ( komutacji ) pasm 1-1 i 2-2 uzwojenia sterującego przedstawia wykres przebiegu

napięć pasmowych w funkcji czasu. Każdemu impulsowi odpowiada określone położenie wirnika silnika: położenie a) na rys.1.5.

odpowiada pierwszemu impulsowi, położenie b) – drugiemu, c) – trzeciemu impulsowi napięciowemu.

Często też bywa stosowany tabelaryczny sposób zapisu przebiegu impulsów w pasmach uzwojenia silnika skokowego, co zostało

przedstawione w tabeli 1.1.

Tabela 1.1 Tabelaryczny przebieg impulsów w pasmach silnika skokowego

Możliwy jest również skrócony zapis schematu komutacji silnika krokowego. W rozpatrywanym przez nas przypadku będzie to zapis:

K

→

−

→

−

→

+

→

+

)

2

(

)

1

(

)

2

(

)

1

(

Ponieważ na stojanie rozpatrywanego silnika skokowego znajdują się dwa pasma uzwojenia sterującego, a wirnik ma dwa bieguny,

więc wartość skoku tego silnika wynosi 90

°. Pod działaniem momentu synchronizującego po każdym impulsie wirnik obraca się o kąt

90

°. Rozpatrywany silnik ma komutację czterotaktową: czterem taktom odpowiada pełny cykl komutacji (do przywrócenia pierwotnego

położenia).

Tak samo jak w silnikach biernych możemy mieć do czynienia z silnikami skokowymi jedno- lub wielosegmentowymi; magnesy trwałe

są umieszczone na wirniku, przy czym mogą występować bieguny jawne (rys.1.6.a) na następnej stronie ) lub utajone (rys.1.6.b). Silnik

skokowy o magnesach trwałych ma na stojanie kilkupasmowe uzwojenie sterujące, zasilane impulsami z układu elektronicznego.

Pokazane na rysunku 1.6 silniki skokowe maja po dwa pasma uzwojenia sterującego, przy czym na każdym rysunku pokazano połączenia

tylko jednego z nich.

Wykonany z twardej magnetycznie stali i namagnesowany wirnik wytwarza strumień magnetyczny, współdziałający ze strumieniem

stojana, w wyniku czego wirnik ustawia się w osi pola stojana, którego rozkład zależy od przebiegu impulsów sterujących pasm

uzwojenia. Ze względu na sposób magnesowania rozróżnia się dwa rodzaje silników skokowych o magnesach trwałych:

- z magnesem trwałym namagnesowanym promieniowo (częściej stosowane );

- z magnesem trwałym namagnesowanym poosiowo.

Rys.1.6. Silniki skokowe z magnesami trwałymi o biegunach a) jawnych, b) utajonych

1.5 Hybrydowe silniki skokowe

Zasada działania:

Sposób działania hybrydowego silnika skokowego zostanie zilustrowany na rysunku 1.7.

5

Rys.1.7. Zasada działania silnika skokowego hybrydowego

Magnes trwały umieszczony na wirniku lub stojanie wytwarza jednako- biegunowy strumień magnetyczny, który zamyka się w

obwodzie magnetycznym: stojan – szczelina powietrzna – wirnik. Po zasileniu uzwojenia stojana impulsem sterującym, wzbudzony

strumień magnetyczny pod jednym biegunem stojana dodaje się do strumienia magnesów trwałych, pod drugim zaś – odejmuje się.

Wirnik zostaje wprawiony w ruch tak, by osie zębów stojana i wirnika bieguna o strumieniu wzmacniającym pole magnetyczne pokryły

się. Silnik wykonał jeden skok. Bieguny stojana są wzbudzane w pożądanej kolejności, by na tej samej zasadzie zrealizować kolejne

przemieszczenia skokowe.

Z klasyfikacji silników jaka została przedstawiona poprzednio wynika, że silniki hybrydowe dzielą się na dwa zasadnicze typy:

- o magnesach trwałych na wirniku ( rys.1.8.a );

- o magnesach trwałych na stojanie ( rys.1.8.b ).

Rys.1.8. Silnik skokowy hybrydowy o magnesach trwałych umieszczonych na a) wirniku b) stojanie

Struktura strefy czynnej silnika hybrydowego o magnesach trwałych na wirniku, pokazanego na rysunku 1.8a jest następująca:

pakietowany stojan ma 8 biegunów, na których umieszczono 4 pasma. W nabiegunnikach znajdują się małe żłobki, o podziałce równej

podziałce żłobkowej wirnika.

W najprostszym przypadku wirnik składa się z dwu żłobkowanych pakietów, pomiędzy którymi znajduje się namagnesowany poosiowo

magnes trwały. Oba pakiety wirnika są przesunięte względem siebie o ½ podziałki żłobkowej. Zasada działania maszyny o takiej samej

liczbie zębów wirnika i stojana polega na tym, że gdy wszystkie zęby jednego pakietu mają biegunowość N, wówczas zęby drugiego

pakietu mają biegunowość S.

W celu zwiększenia mocy i momentu obrotowego silnika można stosować kilka ( 2 lub 3 ) pakietów wirnika, mocowanych na

wspólnym wale.

Silnik hybrydowy o magnesach trwałych namagnesowany osiowo jest przy małych kątach skoku (

α≤2° ) uważany jest za bardziej

korzystny od silnika namagnesowanego promieniowo lub silnika bez magnesów trwałych.

W przypadku silnika hybrydowego o magnesach trwałych umieszczonych na stojanie ( rys. 1.8b ) jest możliwe uzyskanie mniejszej

objętości właściwej na jednostkę momentu w porównaniu z silnikiem hybrydowym o magnesach trwałych na wirniku. Szczególnie

sprzyja temu oryginalna konstrukcja hybrydowego silnika skokowego z magnesem trwałym na stojanie wykonanym w postaci pierścienia.

Przekrój podłużny tego silnika przedstawiono na rysunku 1.9.

6

Rys.1.9 Silnik skokowy z pierścieniowym magnesem trwałym i uzwojeniem toroidalnym

Silnik składa się z dwuczęściowego stojana z uzwojeniem w postaci dwu toroidalnych cewek. Pomiędzy obiema częściami znajduje się

pierścieniowy magnes trwały wykonany z ferrytu. Wirnik ma cztery pakiety o zębach znajdujących się naprzeciwko zębów stojana.

Liczby zębów wirnika i stojana są sobie równe, przy czym zęby czterech pakietów wirnika pokrywają się ze sobą, natomiast zęby stojana

w dwóch pakietach są przesunięte względem siebie o ¼ podziałki zębowej.

Wartość skoku tego silnika określa się według wzoru:

r

Z

4

360

°

=

α

(1.4)

gdzie: Z

r

jest liczbą zębów jednego pakietu wirnika.

Moment obrotowy silnika hybrydowego składa się z trzech składowych: momentu synchronicznego wzbudzeniowego, będącego

wynikiem współdziałania przepływu magnesów trwałych i wzbudzonego uzwojenia; momentu synchronicznego reluktancyjnego, który

występuje kiedy silnik jest wzbudzony, również przy rozmagnesowanym magnesie trwałym; momentu ustalającego położenie wirnika,

który występuje w nie zasilonym silniku wskutek niesymetrii magnetycznej obwodu i strumienia magnesów. W znanych rozwiązaniach

konstrukcyjnych moment wzbudzeniowy jest znacznie większy od pozostałych składowych.

Moment hybrydowy jednopasmowego silnika skokowego można określić ze wzoru:

α

θ

θ

d

dA

k

M

m

f

h

=

(1.5)

gdzie:

k – bezwymiarowa stała konstrukcyjna;

θ

f

– przepływ wzbudzenia uzwojenia;

θ

m

– przepływ magnesu trwałego;

A – permeancja rdzenia dla jednej podziałki zębowej;

α

- kąt położenia wirnika.

Silnik hybrydowy z pierścieniowym magnesem trwałym i uzwojeniem toroidalnym na stojanie ma wiele zalet w porównaniu z

silnikiem o magnesie namagnesowanym poosiowo na wirniku:

- korzystniejszy stosunek momentu obrotowego do objętości;

- zastosowanie tańszych magnesów trwałych;

- możliwość uzyskania dużej ilości skoków na obrót.

Cechy charakterystyczne hybrydowego silnika skokowego to mała wartość kąta skoku oraz duża częstotliwość i duży moment

obrotowy. Są to wartości skoku mieszczące się w granicach 0.36

÷9°. Przy pracy miniskokowej można zmniejszyć wartość skoku do

0.014

° lub nawet do 0.0072°, co zapewnia uzyskanie 50 000 mini skoków na 1 obrót wału.

Wadą hybrydowego silnika skokowego jest duża bezwładność wirnika. W silniku tym występują duże siły osiowe, działające na

łożyska.

1.6 Stany pracy silnika skokowego

Istotne znaczenie mają następujące stany pracy silnika skokowego:

- statyczny;

- quasistatyczny;

- ustalony;

- dynamiczny ( przejściowy ).

W stanie statycznym, w uzwojeniach silnika skokowego występuje prąd stały, wytwarzając nieruchome pole magnetyczne. Na wirnik

działa moment synchronizujący, który dąży do przywrócenia początkowego położenia równowagi, naruszonego po zadziałaniu momentu

z zewnątrz.

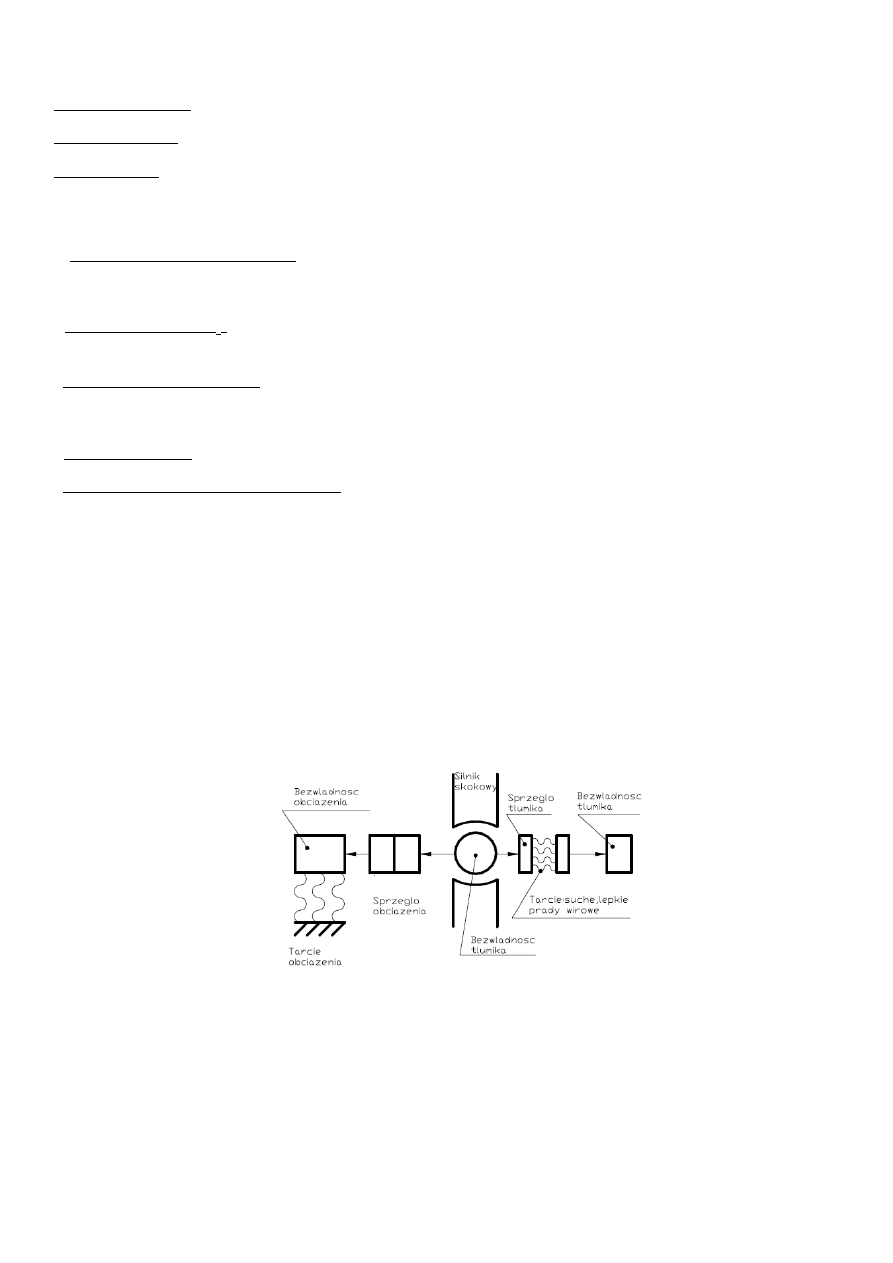

Zależność statycznego momentu synchronizującego M

st

w funkcji kąta

θ

pomiędzy osią biegunów wirnika i pola stojana można przyjąć

z wystarczającą dokładnością jako sinusoidalną, co przedstawiono na rysunku 1.10.

Rys.1.10. Zależność statycznego momentu synchronizującego w funkcji położenia wirnika

Stan quasistatyczny występuje przy odpracowaniu pojedynczych skoków (np. w urządzeniach przesuwu taśmy, start – stopowych itp.).

W stanie quasistatycznym wirnik przed wykonaniem każdego skoku powinien osiągnąć położenie nieruchome. Silnik przechodzi z

jednego położenia ustalonego w drugie ( 0 – 0’ na rys.1.10 ).

7

Granica częstotliwości stanu quasistatycznego jest ogranicznona przez czas zanikania oscylacji wirnika, które powstają przy przejściu z

jednego położenia ustalonego w drugie.

W stanie ustalonym ( przy pracy kinematycznej ) silnik pracuje ze stałą częstotliwością impulsów sterujących, która jest większa od

częstotliwości przy pracy quasistatycznej.

Stan dynamiczny jest zasadniczym stanem pracy silnika skokowego. Stan ten zawiera: rozruch, hamowanie, nawrot, przejście od jednej

częstotliwości do drugiej.

Charakterystyczną cechą silnika skokowego jest częstotliwościowa regulacja prędkości obrotowej w szerokich granicach. Przez zmianę

częstotliwości możliwe jest też zatrzymanie w ustalonym położeniu, rozruch i nawrot.

Właściwości dynamiczne silnika skokowego określa kilka charakterystycznych pojęć:

- częstotliwość maksymalna rozruchu – jest to maksymalna częstotliwość impulsów zasilających silnik skokowego, przy której

każdemu impulsowi odpowiada przesunięcie kątowe lub liniowe wirnika silnika o znamionową wartość skoku. Częstotliwość

maksymalna rozruchu f

rmax

zwiększa się ze wzrostem momentu synchronizującego, ze zmniejszeniem kąta skoku, a także ze

zmniejszeniem momentu bezwładności i obciążenia;

- częstotliwość graniczna f

g

silnika skokowego jest to największa częstotliwość impulsów zasilających silnik krokowy, przy której

jeszcze każdemu kolejnemu impulsowi, przy płynnym zwiększaniu częstotliwości od zera, odpowiada przesunięcie kątowe ( lub liniowe )

wirnika o znamionową wartość skoku. Zachodzi nierówność f

g

> f

r max

;

- częstotliwość graniczna nawrotu f

n

silnika skokowego jest to maksymalna częstotliwość impulsów zasilających silnik skokowy, przy

której podczas zmiany kierunku obrotów ( nawrotu ) każdemu impulsowi odpowiada przesunięcie kątowe ( lub liniowe ) wirnika o

znamionową wartość skoku. Zwykle zachodzi zależność

f

n

= (0,2 - 0,5)f

r max

;

- moment rozruchowy silnika skokowego jest to maksymalna wartość momentu obciążenia, przy której jest możliwy rozruch silnika

krokowego bez utraty skoku;

- maksymalny statyczny moment synchroniczny silnika skokowego jest to maksymalna wartość statycznego momentu synchronicznego

rozwijana przez silnik skokowy podczas jego ustalonej pracy, określana z przebiegu charakterystyki kątowej momentu.

1.7 Ograniczenie oscylacji silników skokowych

1.7.1. Przyczyny powstawania oscylacji

Występowanie oscylacji prędkości kątowej silnika skokowego jest związane z bezwładnością mechaniczną, wyrażoną przez moment

bezwładności J i elektryczną, wyrażoną przez indukcyjność L uzwojeń. Moment bezwładności J i indukcyjność uzwojeń L mają wpływ

na energię potencjalną pola. Wykonana praca mechaniczna jest równa przyrostowi energii pola. Przyrostowi energii pola odpowiada

ubytek mechanicznej energii potencjalnej i wzrost energii kinetycznej poruszających się mas napędu.

Przy każdym przełączeniu uzwojenia silnika skokowego, do układu wprowadza się energię niezbędną do zrealizowania pracy

użytecznej, a także pewną nadwyżkę energii, która jest rozpraszana w procesie wytwarzania drgań oscylacyjnych w postaci strat

mechanicznych, elektrycznych i magnetycznych. Łączne straty określają czas ustalania położenia wirnika i wartość amplitudy drgań.

Poniżej przedstawiono kilka sposobów tłumienia oscylacji.

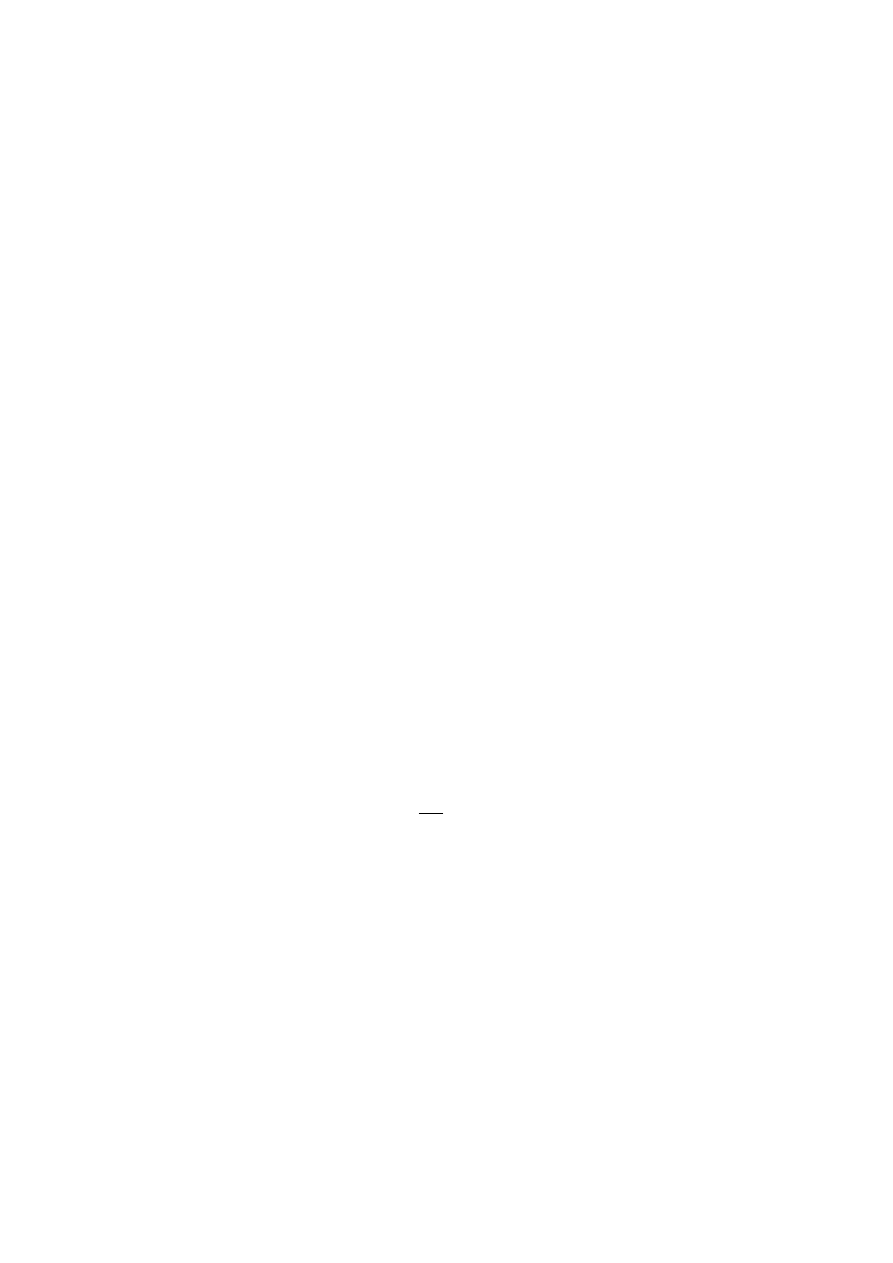

1.7.2. Tłumienie mechaniczne ( bezwładnościowe )

Tłumienie mechaniczne jest tłumieniem bezwładnościowym. Oprócz obciążenia, na wale silnika jest zamocowany dodatkowy

zewnętrzny element bezwładnościowy ( tłumik ) i znajdujące się pomiędzy nim i silnikiem sprzęgło, charakteryzujące się stratami

własnymi. Schemat ogólny układu przedstawiono na rysunku 1.11.

Rys.1.11. Schemat układu zawierającego mechaniczny układ tłumienia drgań

Jako czynnik użyty w sprzęgle łączącym tłumik bezwładnościowy z wałem silnika może wystąpić: tarcie suche, tarcie lepkie ( sprzęgło

z zastosowaniem cieczy ) oraz prądy wirowe wzbudzane dzięki zastosowaniu magnesu trwałego.

Pożądana wartość bezwładności zewnętrznego tłumika mechanicznego zależy od wielu czynników, do których należą: bezwładność

silnika; bezwładność obciążenia odniesionego do wału silnika; tarcie obciążenia; rodzaj zastosowanego sprzęgła silnik – obciążenie;

pożądana intensywność tłumienia. Przyjmuje się, że w większości przypadków bezwładność tłumika powinna być 1,5 – 4 razy większa od

bezwładności całego układu odniesionej do wału silnika.

8

1.7.3. Tłumienie elektromagnetyczne

Tłumienie to można zastosować zarówno w przypadku silników skokowych o magnesach trwałych, jak i reluktancyjnych silników

skokowych. Ogólne warunki uzyskania tłumienia elektromagnetycznego mogą być określone następująco. Ruch wirnika wokół położenia

równowagi musi spowodować indukowanie w pasmach uzwojenia stojana napięć, które są przyczyną powstawania prądu,

wytwarzającego moment tłumiący.

Stopień tłumienia zależy od trzech parametrów obwodu silnika, występujących w jego operatorowym równaniu charakterystycznym.

Pierwszym z tych parametrów jest stosunek R/L, który jest odwrotnością elektromagnetycznej stałej czasowej obwodu stojana. Wartość

tego parametru może być z łatwością zmieniana przez zmianę R włączonej w szereg z uzwojeniem stojana.

Drugim parametrem jest bezwymiarowy współczynnik k, który jest miarą zdolności tłumienia silnika.

Trzecim parametrem wpływającym na tłumienie jest

2

n

ω

– kwadrat nie tłumionych drgań własnych wokół położenia równowagi.

W celu uzyskania najkorzystniejszego tłumienia musi być zapewniona odpowiednia równowaga pomiędzy wymienionymi parametrami.

1.7.4. Tłumienie elektroniczne

Tłumienie tego rodzaju polega na tym, że do sekwencji sterowania silnika są wprowadzane impulsy, które wywołują ujemne momenty

obrotowe.

Istotę tłumienia elektronicznego można objaśnić następująco:

Przy stałej wartości napięcia zasilającego, ruch wirnika powoduje indukowanie się w zasilonym uzwojeniu stojana napięcia rotacji.

Podobny efekt będzie występował w jakimkolwiek zwartym nie zasilonym paśmie uzwojenia w czasie trwania jednego impulsu. Wynika

stąd, że nie zasilone pasma mogą być sekwencyjnie zwierane, w celu zwiększenia efektu tłumienia.

Jest możliwe zwiększenie współczynnika tłumienia przez włączenie w szereg z uzwojeniem ujemnej rezystancji R.

1.7.5. Ograniczenie oscylacji przez zastosowanie układu zamkniętego

Jest przyjęte rozpatrywanie pracy silnika skokowego w układzie otwartym. Jednakże silnik skokowy w układzie zamkniętym ma

znacznie lepsze

właściwości. Na podstawie licznych analiz wykazano, że zastosowanie układu zamkniętego z regulatorami prędkości i położenia

umożliwia otrzymanie szybko zanikającego procesu przejściowego.

właściwości.

1.8 Sterowanie silników skokowych

1.8.1. Komutacja symetryczna i niesymetryczna silnika skokowego

Silnik skokowy przetwarza ciąg sterujących impulsów elektrycznych na ciąg kątowych przemieszczeń wału wokół jego osi. Jest to więc

silnik o działaniu dyskretnym.

Konwencjonalny silnik elektryczny prądu stałego lub przemiennego o wejściu i wyjściu analogowym nie wymaga stosowania

elektronicznego układu sterowania. Układy takie, znacznie polepszające jego właściwości, są wytworem ostatnich kilkudziesięciu lat.

Natomiast silnik skokowy nie może pracować bez elektronicznego układu sterowania, jeśli nie brać pod uwagę jakiegoś prymitywnego

sposobu wytwarzania impulsów sterujących.

Rozpatrując właściwości silnika skokowego trzeba brać pod uwagę silnik z układem sterowania – jako całość. Rozpatrywanie samego

tylko silnika daje obraz dalece niepełny. Układ sterowania odgrywa bowiem decydującą rolę w kształtowaniu korzystnych charakterystyk

silnika skokowego. Ciągły rozwój silników skokowych jaki się ciągle odbywa zmierza w kierunku zwiększenia ilości skoków, momentu

obrotowego i sprawności a zmniejszenia inercji mechanicznej.

Nawet przeciętny silnik dzięki odpowiedniemu sterowaniu może rozwijać duży moment obrotowy przy dużej częstotliwości pracy.

Pojęcie małej, średniej, czy dużej częstotliwości pracy silnika skokowego wynika z charakterystycznych rodzajów jego pracy.

Prędkość obrotowa (min

-1

) szybkiego silnika skokowego może być obliczona ze wzoru:

f

n

α

360

60

=

(1.6)

gdzie:

α

– wartość skoku;

f – częstotliwość pracy silnika, równa liczbie impulsów na sekundę.

Na przykład przy typowej wartości kąta

α

=1.8

°

i częstotliwości f=20 000 skoków/s otrzymuje się wartość prędkości obrotowej 6 000

min

-1

. Również przy f=100 000 skoków/s, lecz przy kącie skoku 0.36

°, prędkość obrotowa wynosi 6 000 min

-1

.

Kąt skoku nawet tego samego silnika może być różny w zależności od wytworzonego przez układ elektroniczny programu sterowania,

co ilustrują rysunki 1.12 i 1.13.

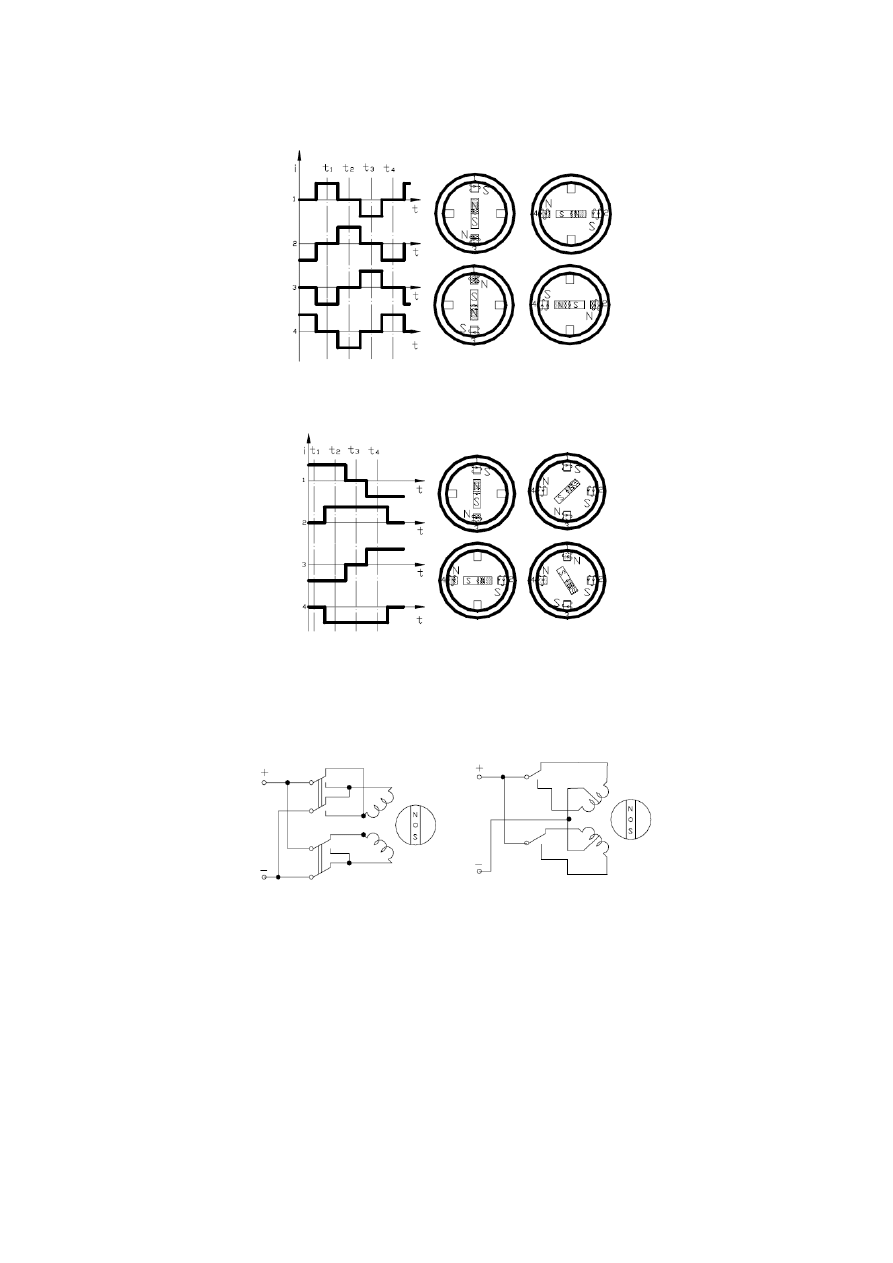

Na rysunku 1.12a pokazano cyklogram sterowania dwubiegunowego silnika skokowego o magnesach trwałych na wirniku ( przebiegi

czasowe prądu w poszczególnych pasmach), na rysunku 1.12b,c,d,e zaś – położenia wirnika w czasie t

1

,t

2

,t

3,

t

4

. W celu uproszczenia

rysunków na każdym z nich pokazano tylko to pasmo uzwojenia, które w danej chwili jest zasilane impulsem prądowym. Komutację

według przedstawionego na rysunku 1.12 schematu zasilania impulsami nazwano symetryczną. Jak widać z rysunku 1.12 kąt skoku

wynosi 90

°.

Ten sam silnik, zasilany impulsami według sekwencji przedstawionej na rysunku 1.13a, wykonuje pracę półskokową. W położeniach

przedstawionych na rysunku 1.13c,e, impulsy prądowe są jednocześnie podawane na wszystkie pasma uzwojenia i w rezultacie działania

wytworzonego pola magnetycznego wirnik zatrzymuje się w położeniu pośrednim, po przemieszczeniu o kąt skoku wynoszący 45

°. Tego

rodzaju komutację nazwano niesymetryczną.

9

Przez odpowiednie zaprojektowanie układu sterowania można również uzyskać pracę miniskokową, polegającą na tym, że silnik

wykonuje w granicach jednego skoku bazowego pewną liczbę miniskoków o bardzo małej wartości ( rzędu setnych, a nawet tysięcznych

części stopnia ).

Rys.1.12 Komutacja symetryczna silnika skokowego

Rys.1.13. Komutacja niesymetryczna silnika skokowego

1.8.2. Sterowanie bipolarne i unipolarne dwupasmowych silników skokowych

Sterowanie bipolarne, przy którym całe pasmo uzwojenia bierze jednocześnie udział w pracy (rysunek 1.14a ), oraz unipolarne, przy

którym jednocześnie jest włączona tylko połowa pasma (rysunek 1.14b), stanowią podstawowe sposoby sterowania dwupasmowych

silników skokowych.

a)

b)

Rys.1.14. Sterowanie silników skokowych a) bipolarne, b) unipolarne

Zaletą sterowania bipolarnego jest dobre wykorzystanie momentu obrotowego dzięki temu, że całe uzwojenie jest w stanie prądowym

po otrzymaniu impulsu. Wadą jest to, że zapewnienie przeciwnego zwrotu prądu w uzwojeniu wymaga aż ośmiu tranzystorów w

sterowniku silnika, przez co cały układ staje się bardziej kosztowny.

Zaletą wariantu unipolarnego jest prostszy układ połączeń i mniejsza liczba tranzystorów, wadą zaś to, że jednocześnie pracuje tylko

połowa uzwojenia, a zatem nie wytwarza się moment obrotowy o pełnej wartości. W przypadku silników skokowych reluktancyjnych

stosuje się sterowanie unipolarne. W przeciwieństwie do silników hybrydowych czy też klasycznych z magnesami jego uzwojenia są

połączone w gwiazdę. Zatem wykorzystywane jest całe uzwojenie silnika a nie jego połowa.

Inną korzyścią wynikającą ze sterowania bipolarnego lub unipolarnego jest możliwość zmniejszania wartości skoku silnika. Przez

odpowiednie przełączenie uzyskuje się pracę: pełnoskokową, półskokową lub ćwierćskokową, co zostanie zilustrowane wykresami

wektorowymi i cyklogramami przebiegów prądowych w pasmach uzwojenia silnika.

10

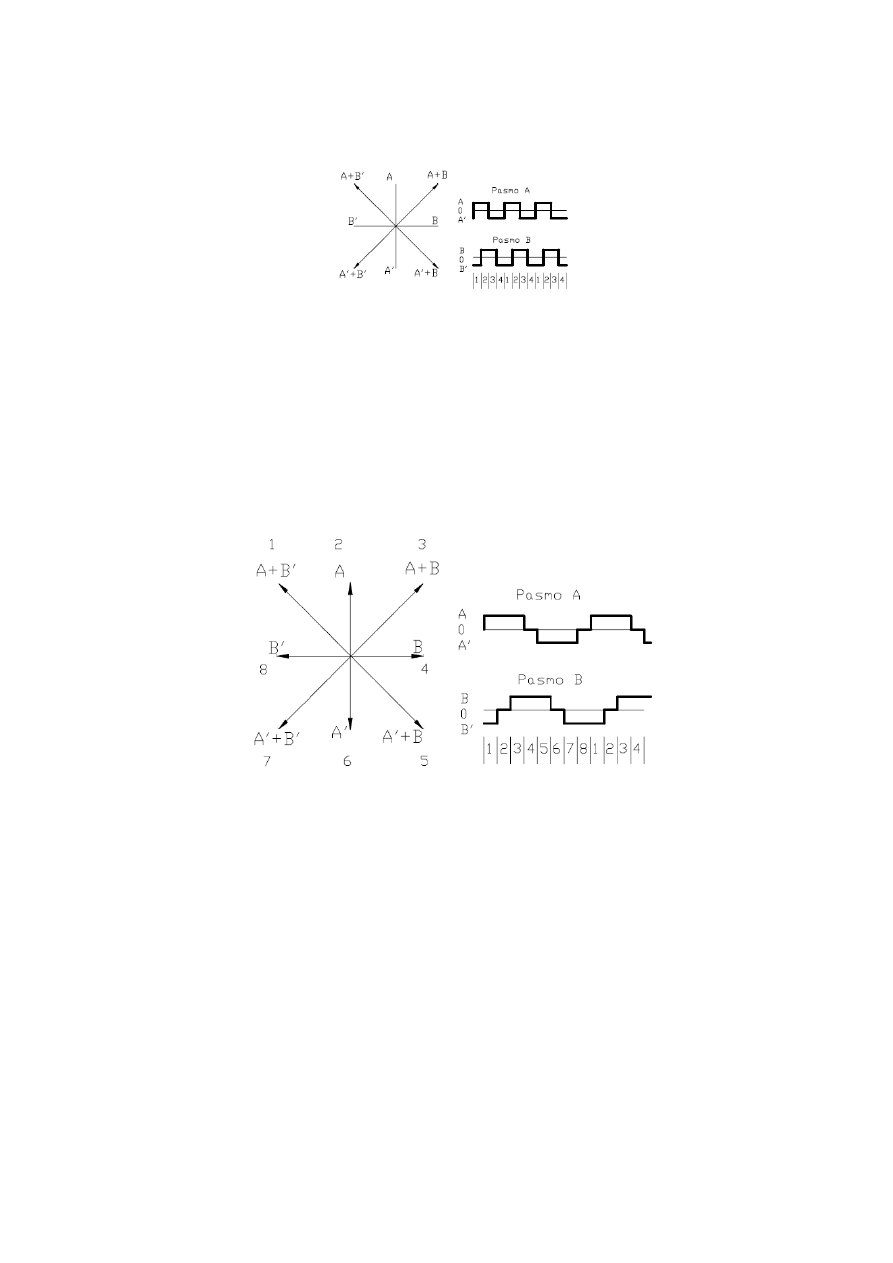

Aby otrzymać pracę pełnoskokową przyłącza się na przemian dodatnie i ujemne impulsy prądowe do pasm dwupasmowego silnika

skokowego, sterowanego bipolarnie. Pełny obrót wirnika składa się z czterech skoków. Jest to widoczne na wykresie wektorowym,

przedstawionym na rysunku 1.15a.

a)

b)

Rys.1.15. Sterowanie bipolarne przy pracy pełnokrokowej silnika skokowego

Współrzędna A oznacza prąd dodatni, natomiast A’ ujemny w pasmie A. To samo dotyczy współrzędnych B-B’ w pasmie B. Wektory

na wykresie wskazują położenia wirnika przy pracy pełnoskokowej.

W położeniu 1 pasmo A jest zasilane prądem dodatnim, B zaś ujemnym. W następnym skoku ( położenie 2 na wykresie wektorowym )

w obu pasmach występuje prąd dodatni (A+B). Kiedy pasmo A jest zasilane prądem ujemnym, pasmo 2 zaś dodatnim (A’+B), wtedy

wirnik przemieszcza się ponownie o kąt 90

°, osiągając położenie 3. W czwartym skoku oba uzwojenia są zasilane prądami ujemnymi

(A’+B’) i wówczas sekwencja powtarza się. Rysunek 1.15b. pokazuje sposób zasilania impulsami pasm dwupasmowego silnika

skokowego, sterowanego bipolarnie, przy pracy pełnoskokowej.

W odróżnieniu od pracy pełnoskokowej, kiedy oba uzwojenia są zasilane, przy pracy półskokowej (1/2 skokowej ) jedno z uzwojeń

znajduje się w stanie bezprądowym co drugi skok (rysunek 1.16b). To powoduje, że silnik wykonuje ruch tylko o pół skoku, jak to

wynika z wykresu wektorowego na rysunku 1.16a. W położeniach 2,4,6 i 8 tylko jedno pasmo jest zasilane. Jeden pełny obrót wirnika

przy pracy półskokowej składa się z ośmiu skoków, tj. dwukrotnie więcej aniżeli przy pracy pełnoskokowej. Oczywiście wartość skoku

zmniejsza się o połowę i wynosi 45

°.

a)

b)

Rys.1.16. Sterowanie bipolarne przy pracy półskokowej silnika skokowego

Wibracje i rezonans, które pojawiają się przy przyspieszaniu, opóźnianiu lub zatrzymywaniu silnika, są znacznie ograniczone przy

pracy półskokowej.

Wadą tego sposobu sterowania jest nieco mniejszy moment statyczny, występujący co drugi skok, gdyż wówczas tylko jedno pasmo

jest wzbudzane. Wyrażono to na wykresie wektorowym (rysunek 1.16a) przedstawiając wektory A, B, A’, B’ jako krótsze niż A+B,

A’+B, A’+B’, A+B’.

Praca ćwierćskokowa ( ¼ skokowa ) umożliwia zajmowanie przez wirnik położenia pośredniego pomiędzy dwoma położeniami

półskokowymi, dzięki możliwości zasilania całego pasma i połowy drugiego, co jest możliwe ( jak to wynika z rysunku 1.14b ) przy

sterowaniu unipolarnym. Jest to widoczne na wykresie wektorowym przy pracy ćwierćskokowej co pokazano na rysunku 1.17a. w

położeniach 2,4,6,8,10,12,14 i 16. Odpowiednie przebiegi prądowe dla pracy ¼ skokowej przedstawiono na rysunku 1.17b Pełny obrót

wirnika składa się z 16 skoków. Przy pracy ¼ skokowej następuje dalsze ograniczenie rezonansu. Praca miniskokową uzyskuje się

poprzez dalszy podział poziomów prądu. Z założenia ten rodzaj sterowania musi wykorzystywać sterowanie prądowe. Teoretycznie liczba

skoków (miniskoków) jest nieograniczona, ale w praktyce trzy czynniki ograniczają dopuszczalną liczbę poziomów pośrednich.

Pierwszym z nich jest tarcie statyczne. Drugi z nich wynika z niesinusoidalnego charakteru wytwarzanego momentu. Trzeci związany jest

z samym sposobem regulacji prądu. Regulowana wartość prądu nigdy nie jest stała a jedynie oscyluje wokół wartości prądu odniesienia.

11

Rys.1.17 Sterowanie bipolarne przy pracy ćwierćskokowej silnika skokowego

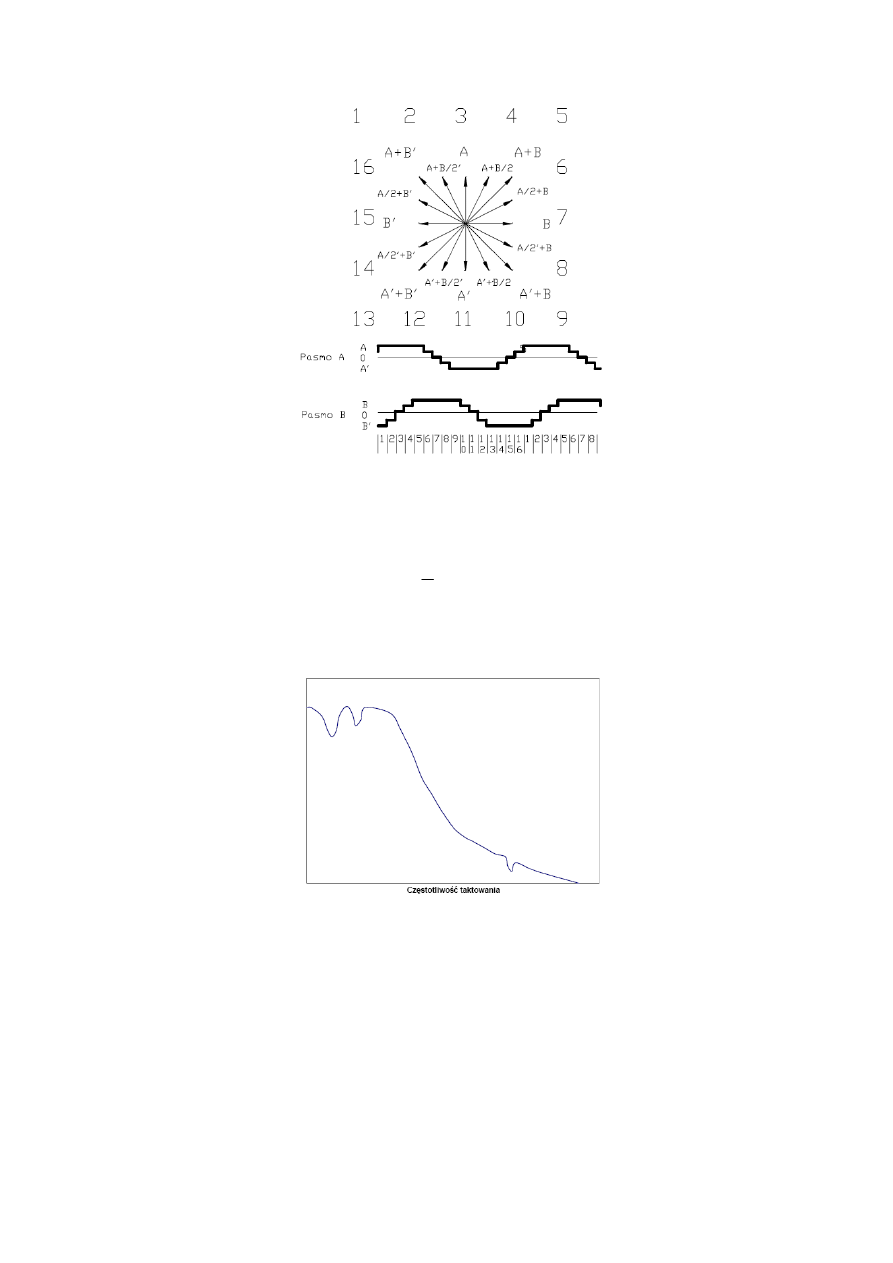

1.8 Zjawisko rezonansu w silnikach skokowych

Charakterystyka silnika M = f(

θ

) i moment bezwładności J określają częstotliwość drgań własnych układu, wokół której, lub jej

podwielokrotności, silnik może poruszać się zbyt szybko wprzód lub w tył i opuszczać skoki lub zwiększać ich liczbę.

Zjawiska rezonansowe przy niskich częstotliwościach komutacji zachodzą, gdy spełniony jest warunek:

0

ω

ω

q

p

=

(1.8)

gdzie:

ω

- częstość kołowa pierwszej harmonicznej wymuszenia;

p,q – liczby całkowite nie mające wspólnego podzielnika;

ω

0

– częstość kołowa drgań własnych silnika.

Rys.1.18. Obszary niestabilnej pracy silników skokowych. Pokazany został rezonans wysokoczęstotliwościowy i rezonans harmoniczny – dla niskich

częstotliwości.

W przypadku p

≈q rezonans nosi nazwę podstawowego, gdy

ω

0

/q ( p = 1 ) rezonansu podharmonicznego, a gdy

ω

0

p (q=1) rezonansu

parametrycznego. Praca w zakresie częstotliwości rezonansowych, szczególnie w układach bez sprzężenia zwrotnego jest nie zalecana,

gdyż silnik może wypaść z synchronizmu, zgubić skok i w efekcie zatrzymać się. Wpływ rezonansu na pracę silnika można zredukować

stosując obciążenie momentem tarciowym, szczególnie tarciem lepkim. Silniki o dużym tłumieniu wewnętrznym, a więc silniki z

magnesami trwałymi czy hybrydowe, a także silniki o małym skoku w znacznie mniejszym stopniu podlegają zjawiskom rezonansu niż

silniki reluktancyjne.

Mechanizm zjawisk dynamicznej niestabilności jest bardzo złożony. Przyczyną tych zjawisk są niskoczęstotliwościowe wahania

prędkości obrotowej, które powodują indukowanie prądów w uzwojeniach stojana. Prądy te sumują się z prądami wymuszenia powodując

przesuwanie fazy zasilania. Przesunięcie fazy prowadzi do powstania momentu hamującego wirnik w pozycjach, w których powinien on

być rozpędzany i rozpędzanie – gdy powinien on być hamowany. Zjawisko to nazywane w literaturze „ujemnym tłumieniem” prowadzi

do tak dużego kołysania wirnika, że wypada on z synchronizmu i zatrzymuje się. Powtórne uruchomienie wirnika wymaga zmniejszenia

częstotliwości zasilania. Dynamiczna niestabilność występuje głównie przy niedostatecznym tłumieniu mechanicznym.

12

Również rezonans wysokoczęstotliwościowy, który pojawia się w pracy z częstotliwościami zbliżonymi do maksymalnych, ma

przypuszczalnie mechanizm powstania podobny do powodującego niestabilność dynamiczną, jednak w literaturze brak opracowań które

by wyjaśniały w sposób dostateczny to zjawisko. Przy małych częstotliwościach taktowania silnika, gdy prąd płynący przez jego

uzwojenia ma kształt zbliżony do fali prostokątnej, kołysanie wirnika ma postać tłumionych drgań po wykonaniu każdego skoku.

Maksymalna amplituda kołysania jest mniejsza od wartości skoku i pojawia się zaraz po jego wykonaniu.

Przyczyną kołysania wirnika przy dużych częstotliwościach może być:

- zmiana obciążenia ( szczególnie skokowa );

- zmiana częstotliwości komutacji pasm.

1.9 Zastosowanie silników skokowych

1.9.1 Porównanie napędów z silnikami krokowymi z innymi rodzajami napędów elektrycznych

• Silnik skokowy w układzie otwartym

Do głównych zalet zastosowania silników skokowych w napędzie, w porównaniu z serwonapędem prądu stałego, uważa się:

- niewystępowanie sprzężenia zwrotnego;

- możliwość realizowania bardzo małych przemieszczeń ( jeden skok na dobę bez zastosowania przekładni mechanicznej );

- możliwość prostej synchronizacji wirowania kilku silników skokowych;

- duża niezawodność;

- niska cena.

Rzeczą godną uwagi jest fakt, że silnik skokowy w układzie otwartym zastępuje system złożony z silnika wykonawczego,

wzmacniacza, prądnicy tachometrycznej i przekładni. Ma on ponadto mniejszy prąd rozruchowy i charakteryzuje się łatwością

zastosowania w układach cyfrowych.

Niestety silnik skokowy posiada też szereg wad, do których należy:

- możliwość wypadania z synchronizmu;

- mniejsza prędkość maksymalna;

- możliwość występowania stref rezonansowych częstotliwości sterowania;

- oscylacje powstające w końcu skoku;

- mniejsza sprawność, większe wymiary, wyższy poziom hałasu oraz gorsze wskaźniki dynamiczne w porównaniu z silnikami prądu

stałego i silnikami indukcyjnymi prądu przemiennego;

- duża wrażliwość na zmiany momentu bezwładności momentu obciążenia, którego wzrost może spowodować przeregulowanie,

zwiększenie stałej czasowej i zmniejszenie maksymalnej częstotliwości.

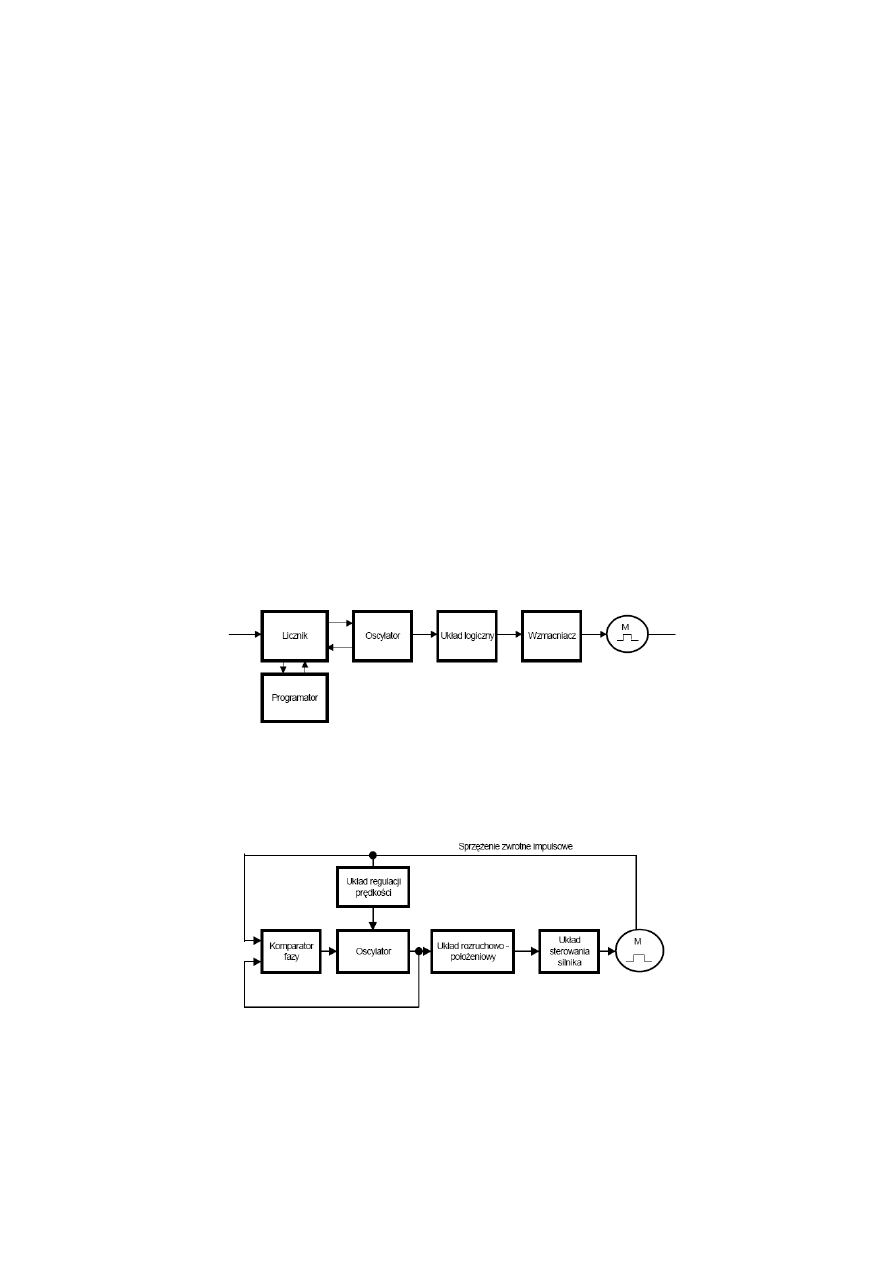

Na rysunku 1.19 przedstawiono schemat silnika skokowego w układzie otwartym.

Rys.1.19. Schemat blokowy silnika skokowego pracującego w układzie otwartym

• Silnik skokowy w układzie zamkniętym

Silniki skokowe w układzie zamkniętym rozpatrywane są ze względu na gorsze właściwości dynamiczne silników skokowych w

układzie otwartym w porównaniu z silnikami prądu stałego, indukcyjnymi czy też nowoczesnymi napędami bezszczotkowymi (np.

BLDCM).

Schemat silnika skokowego w układzie zamkniętym przedstawiono na rysunku 1.20.

Rys.1.20. Schemat blokowy silnika skokowego pracującego w układzie zamkniętym

Dlatego też należy brać pod uwagę jego pracę w układzie zamkniętym, w którym jego właściwości dynamiczne są porównywalne z

właściwościami serwonapędów prądu stałego i asynchronicznych prądu przemiennego, ale ustępują nowoczesnym napędom opartym na

konstrukcjach bezszczotkowych.

Układ przedstawiony powyżej jest tylko jedną z kilku możliwości zastosowania silników skokowych w układzie zamkniętym. Zasada

działania jest następująca: gdy ciąg impulsów jest przekazany do silnika skokowego, wówczas impulsy sprzężenia zwrotnego są

13

porównywane w komparatorze fazy z impulsami z oscylatora. Dzięki temu oscylator jest sterowany w ten sposób, że jego sygnał

wyjściowy jest przesunięty w fazie w stosunku do impulsów silnika, przy czym nie może to spowodować opuszczania skoków. Po

osiągnięciu przez silnik swojej końcowej prędkości układ regulacji prędkości powoduje odłączenie sprzężenia zwrotnego od oscylatora i

silnik pracuje ze stałą częstotliwością wejściową.

Zaletą tego układu jest jego przydatność w urządzeniach ze sterowaniem numerycznym, gdyż silnik skokowy jest typowym

siłownikiem cyfrowym.

1.10. Przykłady zastosowań silników skokowych

1.10.1. Napędy obrabiarek

Silniki skokowe znalazły szerokie zastosowanie w napędach obrabiarek do dokładnej, automatycznej obróbki metali, w tym obrabiarek

sterowanych numerycznie.

W napędach posuwów obrabiarek sterowanych numerycznie znalazły zastosowanie dwa rodzaje silników krokowych:

a) silniki wysokomomentowe, przeznaczone do bezpośredniego napędu śruby;

b) silniki niskomomentowe, stosowane do napędu lekkich sań lub stołów obrotowych z małą prędkością posuwu.

1.10.2. Napędy urządzeń do drukowania

Do grupy urządzeń piszących, w których stosuje się silniki skokowe, należą drukarki komputerów, plotery oraz dawniej elektryczne

maszyny do pisania.

1.10.3. Napędy reaktorów jądrowych

Do podstawowych układów napędowych reaktorów jądrowych należą układy sterowania i zabezpieczeń awaryjnych. Sterowanie

przebiegiem reakcji w reaktorze odbywa się za pomocą prętów regulacyjnych, wykonanych z materiału silnie pochłaniającego neutrony,

które są wsuwane lub wysuwane z rdzenia. Ruch prętów pochłaniających odbywa się dzięki elementom wykonawczym serwonapędów –

silnikom elektrycznym, sterowanym automatycznie, wśród których znaczące miejsce mają silniki skokowe. Są to silniki skokowe w

układzie otwartym zapewniające prostotę sterowania.

O zastosowaniu silników skokowych w reaktorach jądrowych decyduje między innymi to, że przy ich zastosowaniu zmniejsza się

liczba przekładni zębatych, stosunkowo łatwo je wykonać o budowie hermetycznej, pracują one przy małej prędkości obrotowej, nie

wymagają specjalnych łożysk.

Innym zastosowaniem silnika skokowego w reaktorach jądrowych jest napęd prętów bezpieczeństwa (pochłaniających neutrony) w

zabezpieczeniach awaryjnych. Ze względu na dużą liczbę prętów bezpieczeństwa jeden napęd służy do sterowania kilkoma złączonymi

mechanicznie prętami. Taka grupa prętów, której masa może wynosić kilkadziesiąt kilogramów, powinna być w razie awarii

wprowadzona w możliwie krótkim czasie.

1.10.4. Napędy skokowe skanerów termalnych

Termowizja umożliwia rozszerzenie naszego widzenia, czyniąc widzialnym promieniowanie cieplne nagrzanych obiektów. Poza

zakresem światła widzialnego wzrok nie jest czuły ( 0.4 – 0.7

µm ). Konieczny jest przyrząd do przetwarzania promieniowanej energii na

obraz, podobnie jak to czyni oko w dzień.

Urządzenia służące do przetwarzania obrazu są wyposażone w ruchome zwierciadła, których napęd wymaga zastosowania specjalnych

układów i silników, w tym również skokowych. Zwierciadła są elementami urządzenia zwanego skanerem, które służy do

przemieszczania obrazu wytworzonego przez układ optyczny.

1.10.5. Silniki skokowe w technice pomiarowej

Zakres zastosowań silników krokowych w technice pomiarowej jest bardzo szeroki. Jednak głównie sprowadza się jego rola do

napędów elementów odpowiedzialnych za dokładne pozycjonowanie elementów pomiarowych względem obiektu pomiarowego ( lub na

odwrót ).

Poza przypadkami omówionymi powyżej istnieje jeszcze cały szereg działów, w których silniki krokowe znalazły lub znajdują

zastosowanie.

2. Silniki tarczowe

2.1 Budowa i zasada działania

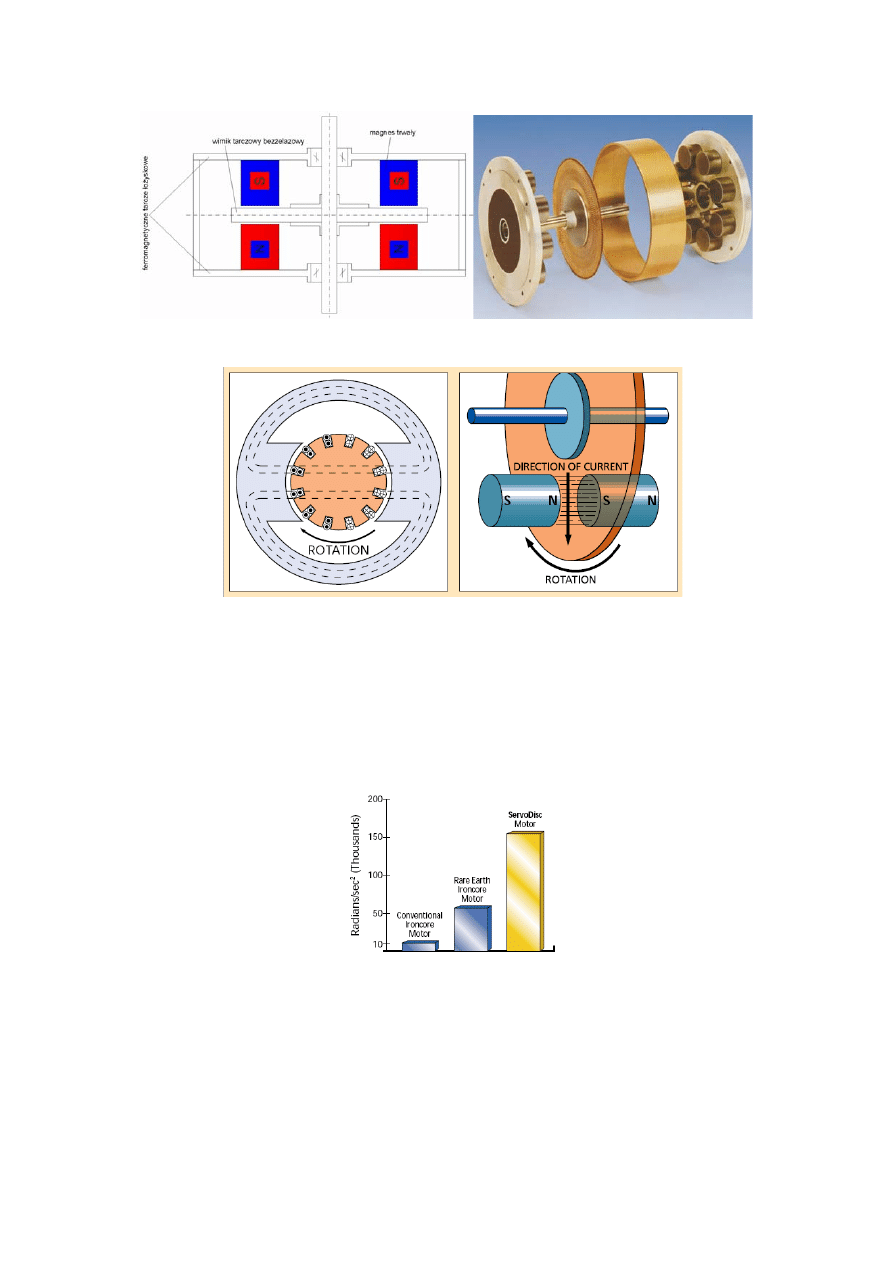

Silnik z wirnikiem tarczowym (rys.2.1) posiada uzwojenie wykonane metodą obustronnego wytrawiania foliowanej miedzią płyty z

materiału izolacyjnego lub wykrawanym z blachy miedzianej i przyklejonym do tarczy z włókna szklanego nasyconego żywicą

syntetyczną. Pręty (ścieżki przewodzące) tworzą najczęściej uzwojenie faliste proste i wobec tego, że półfale uzwojenia znajdują się na

przeciwległych powierzchniach tarczy, muszą być ze sobą połączone, najczęściej za pomocą spawania w atmosferze gazu obojętnego. np.

argonu. Wydzielone części prętów pełnią jednocześnie rolę działek komutatora, po których ślizgają się szczotki, umocowane w otworach

tarczy łożyskowej. Grubość ścieżki przewodzącej nie przekracza zazwyczaj 0.5 mm, ze względu na konieczność minimalizowania

wartości prądów wirowych, i związanych z nimi strat dodatkowych, wywołanych strumieniem magnesów trwałych, w których polu wiruje

tarcza uzwojenia. Zjawisko to ogranicza, dla danej średnicy tarczy, moc wydawaną przez silnik. Zwiększenie średnicy tarczy wywołuje z

kolei gwałtowny wzrost momentu bezwładności wirnika, co obniża szybkość reakcji na sygnał sterujący i dlatego w celu zwiększenia

mocy wydawanej przy nie powiększonej średnicy wirnika, wykonuje się czasem tarcze wielosegmentowe z oddzielnymi, niezależnymi

uzwojeniami, połączonymi następnie równolegle. Dotyczy to jednak silników o mocy większej niż 1 kW. Bardzo dobre warunki

chłodzenia, nawet lepsze niż w silnikach bezżłobkowych, pozwalają dopuścić w silnikach tarczowych również duże gęstości prądu w

uzwojeniu, mimo pasożytniczych efektów prądów wirowych, nawet do 15-20 A/mm

2

, co z kolei umożliwia zwiększenie szybkości ich

reakcji. Moment elektromagnetyczny wytwarzany jest podczas przepływu prądu przez tarczę znajdującą się w polu magnetycznym

(rys.2.2b).

14

a)

b)

Rys.2.1. Budowa silnika tarczowego

a)

b)

Rys.2.2. Rozwiązanie konstrukcyjne maszyny prądu stałego a) z obwodem magnetycznym b) bez obwodu magnetycznego

2.2 Osiągi silnika

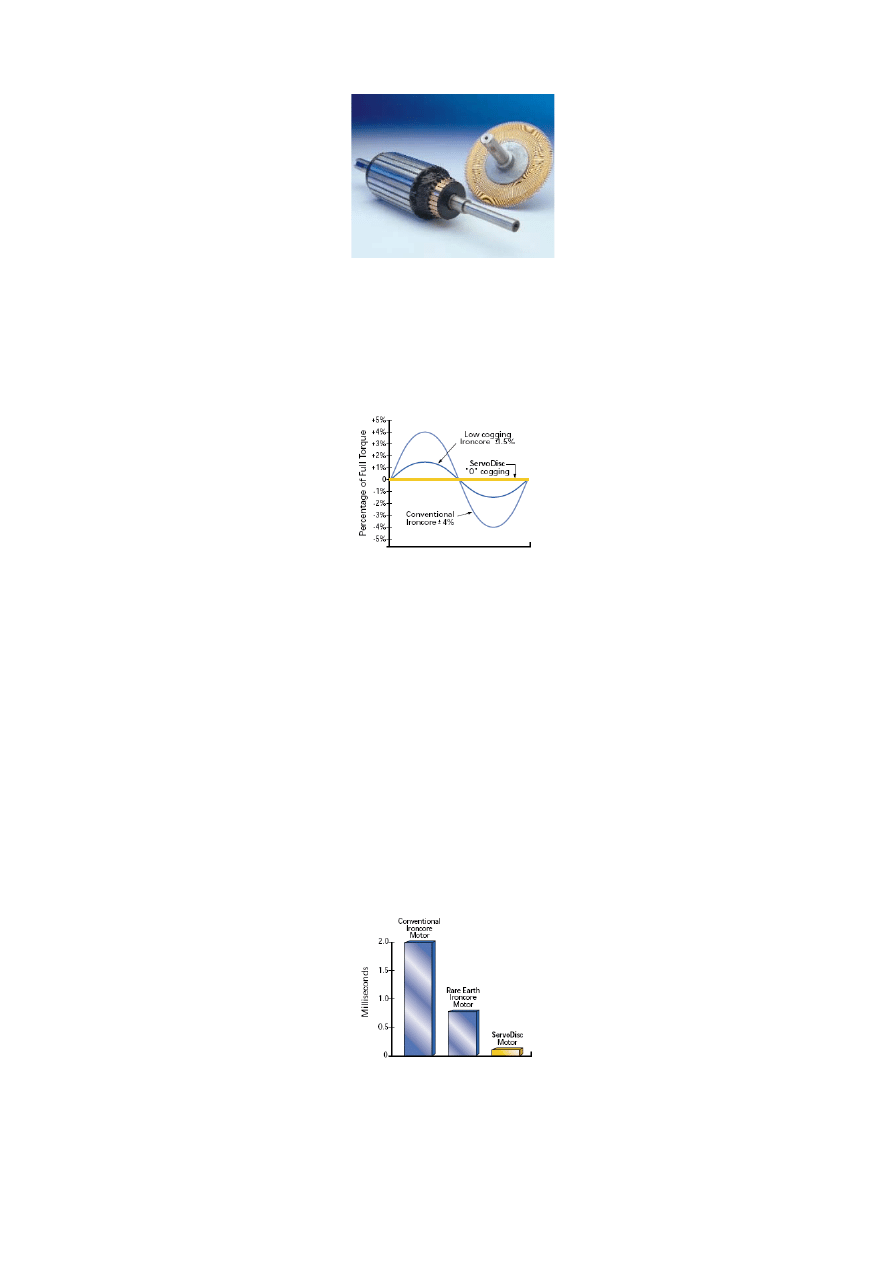

Silniki tarczowe w porównania z klasycznymi rozwiązaniami maszyn prądu stałego oferują wiele korzyści. Silniki tarczowe znajdują

zastosowanie w aplikacjach gdzie wymagany jest szybki start i hamowanie napędu oraz duże wartości momentu elektromagnetycznego.

- przyspieszenie

Specyficzna budowa wirnika daje w rezultacie bardzo korzystną stosunek wytwarzanego momentu elektromagnetycznego do momentu

bezwładności wirnika. W porównaniu do rozwiązań klasycznych oferowane przez te silniki przyspieszenia są nawet do 10 razy większe

(rys. 2.3). Wiele rozwiązań silników tarczowych zdolne jest osiągnąć prędkość 3000 min

-1

już po obrocie wirnika o kąt 60

°. W

niektórych zastosowaniach silnik może osiągnąć tą prędkość w czasie mniejszym niż 10 ms. Na rysunku 2.4 pokazano zdjęcie

klasycznego wirnika maszyny prądu stałego oraz silnika tarczowego.

Rys.2.3 Porównanie oferowanych wartości przyspieszeń

15

Rys.2.4 Wirniki silników klasycznego oraz tarczowego

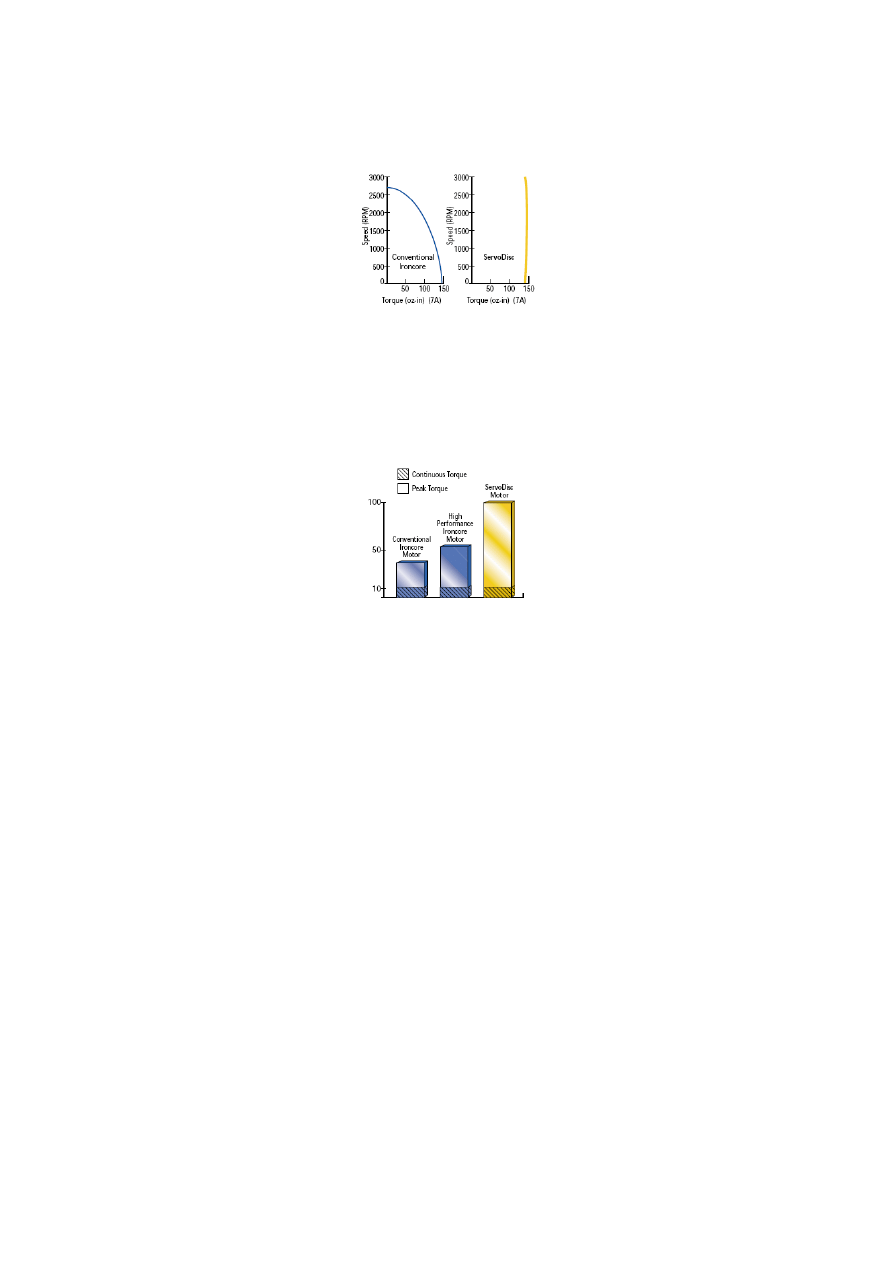

- pulsacje momentu elektromagnetycznego

Klasyczne serwonapędy prądu stałego z magnesami trwałymi posiadają pewien mankament. Obracając wirnik maszyny która nie jest

zasilona wyczuwa się, że wirnik ma tendencję do zajmowania określonych położeń wirnika. Jest to spowodowane tym, że linie pola

magnetycznego (wytworzonego przez magnesy) zamykają się poprzez obwód magnetyczny wirnika. Położenia w których zatrzymuje się

wirnik charakteryzują się największą wartością momentu zaczepowego tzw. „cogging”. Podczas pracy silnika moment ten powoduje

pulsacje wypadkowego momentu elektromagnetycznego. W wielu zastosowaniach wrażliwych na pulsacje momentu obrotowego może to

być nie do zaakceptowania.. Tego problemu nie ma w silnikach tarczowych. Brak obwodu magnetycznego na wirniku daje w rezultacie

zerową wartość momentu zaczepowego (rys.2.5).

Rys.2.5. Porównanie procentowej zawartości momentu zaczepowego

- ścieralność szczotek

Ponieważ konstrukcja silnika nie zawiera obwodu magnetycznego dlatego też indukcyjność uzwojenia jest bardzo mała. W rezultacie

daje to praktycznie idealną komutację (brak iskrzenia) ponieważ nie ma potrzeby rozpraszania energii w tworniku podczas komutacji. W

rozwiązaniach z obwodem magnetycznym duża część energii jest zgromadzona w każdym zwoju. Podczas zaniku pola energia ta musi

zostać rozproszona przez iskrzenie szczotek. Zatem iskrzenie a nie ścieranie jest głównym powodem zużywania się szczotek.

Wyeliminowanie iskrzenia prowadzi do znacznego wydłużenia żywotności szczotek. Możliwe jest, że w niektórych zastosowaniach

żywotność szczotek może być porównywalna z trwałością łożysk. Jednak ze względu na budowę wirnika silnika tarczowego (brak

komutatora) stosowane szczotki muszą być bardziej miękkie. Zastosowanie zbyt twardych szczotek z reguły prowadzi do mechanicznego

uszkodzenia wirnika.

- ograniczenie prędkości maksymalnej silnika

Teoretycznie brak iskrzenia nie ogranicza maksymalnej prędkości silnika. W klasycznych rozwiązaniach z komutatorem iskrzenie wzrasta

wraz z prędkością obrotową co z reguły może prowadzić do nieprawidłowego działania maszyny. Ten problem jednak nie dotyczy silnika

tarczowego pomimo posiadania szczotek. Prędkość znamionowa silnika tarczowego zazwyczaj nie przekracza 4000 min

-1

chociaż może

spotkać aplikacje gdzie jest ona większa (np. 6000 min

-1

). Najczęściej silniki budowane są na prędkość znamionową wynoszącą 3000 min

-

1

. Zapewnia to dobrą trwałość szczotek.

- chwilowy moment

Mała wartość indukcyjności twornika daje jeszcze jedną znaczącą korzyść a mianowicie małą wartość elektrycznej stałej czasowej.

Elektryczna stałą czasowa jest miarą jak długo prąd może płynąć w tworniku. W przypadku silników tarczowych stała ta jest znacznie

mniejsza niż 1 milisekunda (rys.2.6). Daje to w rezultacie praktycznie maksymalną wartość momentu w czasie mniejszym od 1 ms.

Umożliwia to wykonywanie szybkich ruchów oraz ich znacznej precyzji.

Rys.2.6.Porównanie elektrycznych stałych czasowych

- sztywność charakterystyki mechanicznej

W typowym silniku prądu stałego straty w żelazie związane są prędkością obrotową twornika. Straty te wzrastają wraz z prędkością

obrotową silnika. W konsekwencji zmniejszają one wartość użyteczną momentu obrotowego (rys.2.7). W silniku tarczowym nie

16

występują straty związane z obwodem magnetycznym. Daje to w rezultacie bardzo dużą sztywność charakterystyki mechanicznej silnika.

Moment znamionowy jest dostępny praktycznie w całym zakresie zmian prędkości obrotowej (0

÷ n

N

)W porównaniu do charakterystyki

mechanicznej klasycznego rozwiązania nie ma potrzeby zwiększania rozmiaru silnika aby utrzymać wymaganą wartość momentu w

zakresie większych prędkości obrotowych.

Rys.2.6 Charakterystyki mechaniczne silnika klasycznego i tarczowego

- przeciążalność

Praca w warunkach dużych wartości przyśpieszeń i opóźnień wymaga zazwyczaj większych wartości momentu niż moment

znamionowy. Do wytworzenia większej wartości momentu elektromagnetycznego wymagane jest chwilowe zwiększenie wartości prądu

znacznie przekraczającego wartość znamionową. W przypadku maszyn prądu stałego z magnesami trwałymi wartość prądu twornika nie

powinna przekraczać 2-3 krotnej wartości prądu znamionowego z uwagi na możliwość rozmagnesowania magnesów stałych. Ten

problem nie istnieje w silnikach tarczowych. Brak obwodu magnetycznego oraz osiowość pola magnetycznego umożliwia chwilowe

zwiększenie wartości prądu uzwojenia nawet 10-krotnej wartości prądu znamionowego. Daje to w rezultacie dużą chwilową wartość

momentu elektromagnetycznego (rys.2.7).

Rys.2.7. Porównanie przeciążalności silników

- moce wyjściowe

Silniki tarczowe te budowane są na moce od 30 W do 4.7 kW.

3. Silniki bezszczotkowe z komutacją elektroniczną

Silniki bezszczotkowe z komutacją elektroniczną możemy podzielić na dwie kategorie. Pierwsza z nich są to silniki które zawierają

magnesy trwałe. Drugą kategoria to silniki bez magnesów trwałych. Zalicza się do nich silnik reluktancyjny przełączalny (switched

reluctance motor). Silniki bezszczotkowe z magnesami trwałymi mogą być zasilane napięciem trapezoidalnym (BLDCM – brushless

direct current motor) lub sinosoidalnym (PMSM – permanent magnet synchronous motor). W tym materiale zostaną omówione tylko

silniki bezszczotkowe z magnesami trwałymi wzbudzane napięciem trapezoidalnym.

Bezszczotkowe silniki DC są znane od bardzo dawna, jednak ich powszechne zastosowanie umożliwiły dopiero tanie scalone sterowniki

impulsowe. Budowa silnika z wirującym magnesem jest "odwróceniem" budowy silnika komutatorowego z magnesem trwałym:

uzwojenia znajdują się w stojanie a wirnik wykonany jest z odpowiednio ukształtowanego magnesu. Ze względu na liczbę uzwojeń,

wyróżniamy silniki bezszczotkowe 2-pasmowe i†3-pasmowe, natomiast w zależności od sposobu zasilania uzwojeń - silniki unipolarne i

bipolarne.

3.1 Właściwości i zastosowanie

Parametry mechaniczne silnika BLDC są porównywalne z silnikiem komutatorowym prądu stałego wzbudzanego magnesami trwałymi

– podobna moc i moment obrotowy przy zbliżonych wymiarach i masie. Istotnymi ich zaletami są: wysoka trwałość limitowana

praktycznie trwałością łożysk, możliwość bardzo precyzyjnej regulacji prędkości obrotowej którą umożliwiają zaawansowane układy

sterowników poprzez sterowanie kątem obrotu wirnika.

Cena silnika bezszczotkowego jest jednak znacznie wyższa od podobnego silnika komutatorowego. Kompensuje ją jednak znacznie

wydłużona trwałość silnika. Możliwość precyzyjnego sterowania powoduje, że w wielu aplikacjach są one znaczną konkurencją dla

silnika skokowego. Szczególnie dotyczy to napędów pracujących przy wyższych prędkościach obrotowych. Dodatkowo są od nich

mniejsze i lżejsze.

Obecnie silniki BLDC są stosowane powszechnie w serwonapędach maszyn oraz w sprzęcie powszechnego użytku (np. napędy

CD/DVD). Wyparły one praktyczne całkowicie silniki skokowe z napędu dysków twardych.

Bardzo często sterownik silnika jest zintegrowany z silnikiem stanowiąc jego integralną część. W najprostszych rozwiązaniach na

zewnątrz wyprowadzone są tylko 2 zaciski zasilania, co umożliwia regulacje kierunku i prędkości obrotowej (niektóre wbudowane

sterowniki zmieniają kierunek obrotów przy zmianie biegunowości zasilania). W bardziej rozbudowanych są wejścia sterujące

(analogowe lub cyfrowe) do regulacji obrotów. Najwyższej klasy sterowniki mają wejścia komunikacji szeregowej, umożliwiające

konfigurowanie sterownika za pomocą mikroprocesora, komputera PC lub współpracę ze sterownikami PLC, czujnikami położenia i mają

17

wbudowane algorytmy rozpędzania/hamowania i wiele innych aplikacji. Sterowniki wyższej klasy zazwyczaj stanowią odrębny moduł

który jest dołączany do silnika.

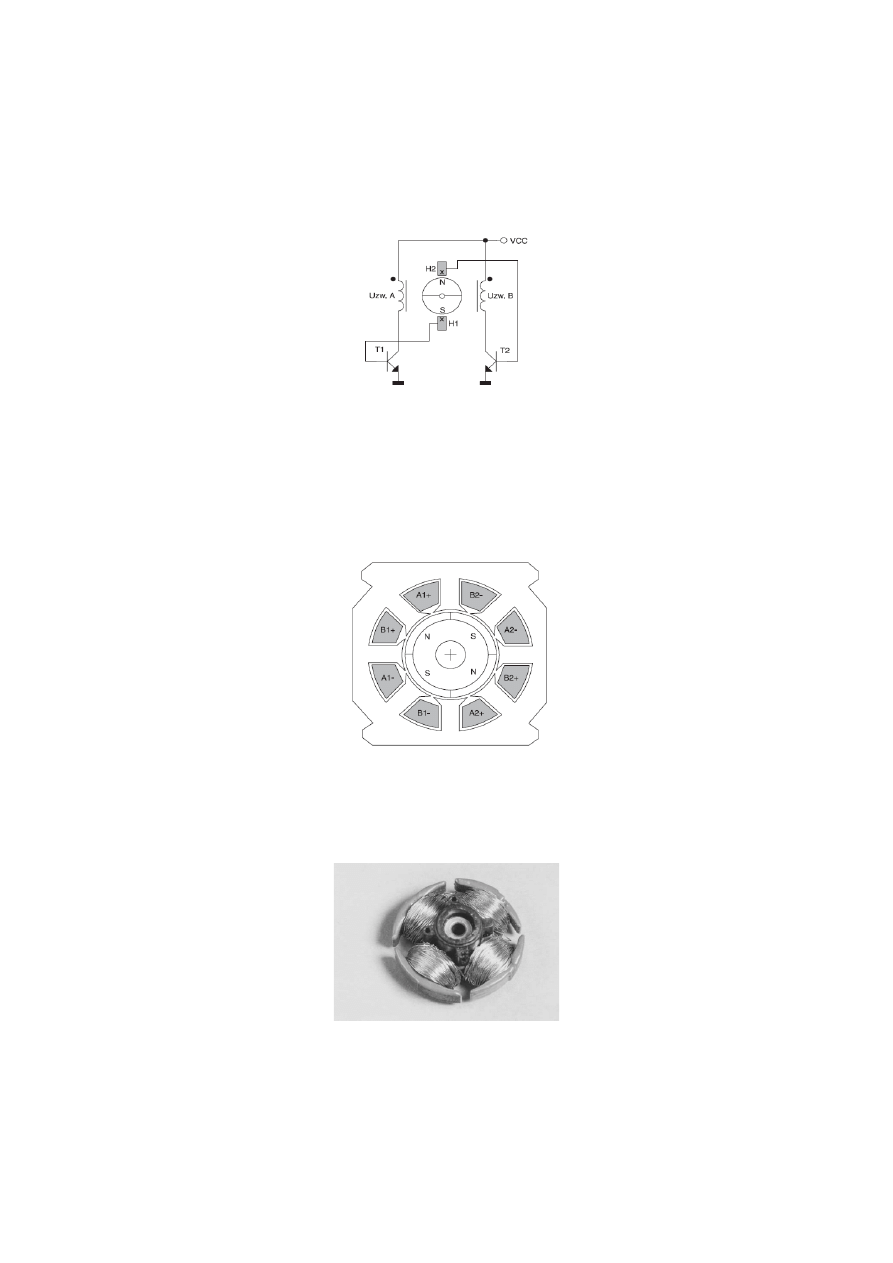

3.2 Silnik 2-pasmowy

Zasada działania i uproszczony schemat silnika 2-pasmowego przedstawiono na rysunku 3.1. Elementy oznaczone jako H1 i H2 to

czujniki Halla (scalone czujniki pola magnetycznego). Typowy czujnik Halla stosowany w silnikach jest elementem 3-końcówkowym

(„+”, „-„ i wyjście) w obudowie zbliżonej do obudowy tranzystora małej mocy. Pod wpływem pola magnetycznego o określonej

biegunowości, wyjście czujnika zmienia swój stan w momencie przekroczenia progowej wartości pola magnetycznego. Produkowane są

również czujniki bipolarne które wychwytują nie tylko zmianę wartości pola, ale również jego biegunowość.

Rys.3.1 Zasada działania i uproszczony schemat silnika 2-pasmowego

W układzie o schemacie pokazanym na rysunku 3.1 czujniki Halla powodują przepływ prądu przez uzwojenie A lub B w zależności od

położenia kątowego wirnika. Pole magnetyczne cewek oddziałuje z magnesem, czego wynikiem jest obrót wirnika. Analizując działanie

układu łatwo zauważyć, że moment obrotowy jest maksymalny w momencie poziomego ustawienia osi magnetycznej wirnika, natomiast

po obróceniu wirnika o 90

° moment wynosi zero. Konsekwencją tego faktu jest niemożność uruchomienia silnika przy niektórych

położeniach wirnika. Można sobie poradzić z tym problemem poprzez podział uzwojeń na pasma ułożone naprzemiennie, zwiększając

liczbę biegunów magnetycznych wirnika. Przykład silnika o takiej budowie pokazano na rysunku 3.2. Każde uzwojenie jest podzielone na

cztery części, a wirnik posiada 4 bieguny. Symbole „+” i „-„ oznaczają kierunki uzwojeń, sekcje A1+, A2+, A1-, A2- są połączone

szeregowo (analogiczne skonfigurowane jest uzwojenie B). W tak skonstruowanym silniku zmiany momentu obrotowego w funkcji kąta

obrotu wirnika są mniejsze, ale nadal dokuczliwe.

Rys.3.2. Zmodyfikowana konstrukcja silnika 2-pasmowego

Nieco zmodyfikowany układ z rysunku 3.1 jest powszechnie stosowany w miniaturowych wentylatorach, używanych m.in. do

chłodzenia urządzeń elektronicznych. Ze względu na brak generatora ustalającego prędkość obrotową, można zmieniać obroty takich

wentylatorów poprzez zmianę napięcia zasilającego (w zakresie 50...120% prędkości znamionowej). Niestety przy takim sterowaniu

moment obrotowy maleje przy zmniejszaniu obrotów. Poniżej pewnego napięcia granicznego wentylator może przestać pracować z

powodu zadziałania układów zabezpieczających przed przeciążeniem. Na rysunku 3.3 pokazano stojan silnika przeznaczonego do napędu

wentylatora. Aby wyeliminować problem z rozruchem zastosowano w tym przypadku celową deformację nadbiegunników stojana.

Rys.3.3. Budowa stojana silnika przeznaczonego do napędu maleńkiego wentylatora

Wykorzystanie miedzi w silnikach u z rysunku 3.3 nie jest najlepsze (sterowanie unipolarne) ponieważ prąd płynie naprzemian przez

uzwojenie A lub B. Znacznie bardziej efektywne jest zasilanie bipolarne silnika pokazane na rys.3.4. Zastosowanie czterech tranzystorów

układu mostkowego typu H umożliwia zmianę kierunku prądu przepływającego poprzez uzwojenia i zasilanie obu uzwojeń jednocześnie,

dzięki czemu siła działająca na wirnik je 2-krotnie większa. Na schemacie z rysunku 3.4 cewki są połączone szeregowo. W praktycznych

układach sterowników czasami stosuje się dwa oddzielne mostki zasilające po jednym dla każdego pasma. Sterowanie bipolarne 2-

18

pasmowego silnika powoduje wzrost momentu obrotowego, lecz nadal nie rozwiązuje problemu zależności momentu od kąt obrotu

wirnika. Dlatego znacznie lepsze pod tym względem są konstrukcje 3-pasmowe.

Rys.3.4. Układ do sterowania bipolarnego silnika 2-pasmowego

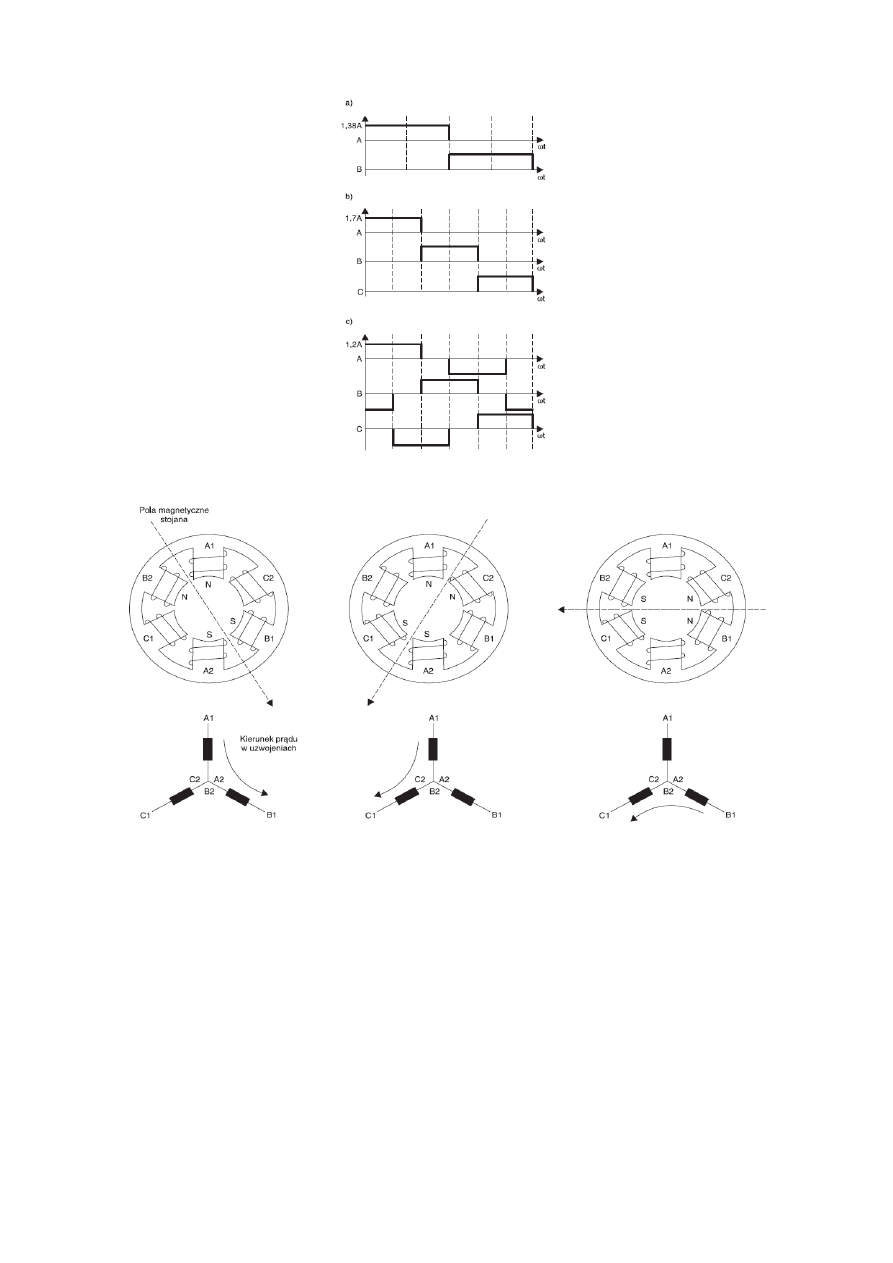

3.3. Silnik trójpasmowy

Silniki trójpasmowe maja trzy uzwojenia: A, B i C. Mogą być sterowane niezależnie w układzie unipolarnym (praktycznie nie

spotykane), ale zazwyczaj uzwojenia są połączone w gwiazdę (rys.3.5). Każde z trzech uzwojeń jest podzielone na dwie części, co tworzy

6-biegunowy stojan. wirnik pokazany na rysunku posiada tylko dwa bieguny, ale w praktycznych rozwiązaniach stosuje się wirniki cztero

lub sześciobiegunowe.

Rys.3.5. Przekrój silnika 3-pasmowego oraz sposób połączenia jego uzwojeń

Bipolarne sterowanie uzwojeń może być realizowane według schematu pokazanego na rysunku 3.6. W silniku 2-pasmowym do

sterowania wymagane są dwa przebiegi prostokątne, przesunięte o 180

°, silnik 3-pasmowy wymaga trzech przebiegów przesuniętych o

120

°.

Rys.3.6. Bipolarny sterownik silnika 3-pasmowego

Na rysunku 3.7 przedstawiono idealizowane przebiegi czasowe prądów płynących w poszczególnych pasmach dla silnika 2-pasmowego

oraz 3-pasmowego przy sterowaniu unipolarnym i bipolarnym.

Zasadę działania silnika wyjaśniono na rysunku 3.8, na którym przedstawiono poszczególne fazy obrotu wirnika w przypadku

sterowania pasm według sekwencji pokazanej na rysunku 3.7c. Zmiany momentu obrotowego w funkcji kąta obrotu wirnika są w silniku

3-pasmowym stosunkowo niewielkie. Można je jeszcze zminimalizować stosując odpowiednie algorytmy sterowania. W celu uzyskania

praktycznie gładkiego momentu wymagany jest sinusoidalny przebieg prądu w poszczególnych pasmach, ale wówczas w zasadzie nie jest

to już silnik prądu stałego.

19

Rys.3.7. Przebiegi czasowe prądów poszczególnych pasm dla silnika a) 2-pasmowego i sterowaniu unipolarnym, b) 3-pasmowego i sterowaniu

unipolarnym, c) 3-pasmowego i sterowaniu bipolarnym

Rys.3.8. Zasada działania silnika 3-pasmowego

3.4 Podział silników ze względu na rodzaj wirnika

Silniki BLDC (i nie tylko) mogą mieć różną budowę wirnika. Silnik z wirnikiem wewnętrznym ma budowę ”klasyczną”, czyli wirnik w

kształcie walca znajduje się wewnątrz stojana z uzwojeniami. W silniku z wirnikiem zewnętrznym, magnetyczny wirnik ma kształt kubka

i obraca się wokół nieruchomego stojana. Silnik z wirnikiem zewnętrznym ma większy moment obrotowy, ale i większą bezwładność, co

ogranicza jego zastosowanie, gdy wymagane jest bardzo szybkie rozpędzanie i hamowanie silnika. Duży moment bezwładności może być

jednak dużą zaletą w niektórych przypadkach ponieważ może bardzo ułatwia stabilizację prędkości obrotowej w przypadku zmiany

momentu obciążenia. Dodatkowo taki wirnik jest mało podatny na drgania które mogą się pojawić przy pracy z dużą prędkością

obrotową. Takie rozwiązanie jest stosowane masowo w napędach dysków twardych, CD, DVD, wiatrakach itp. gdzie zależy nam na

stabilizacji prędkości obrotowej.

4. Serwonapędy prądu stałego

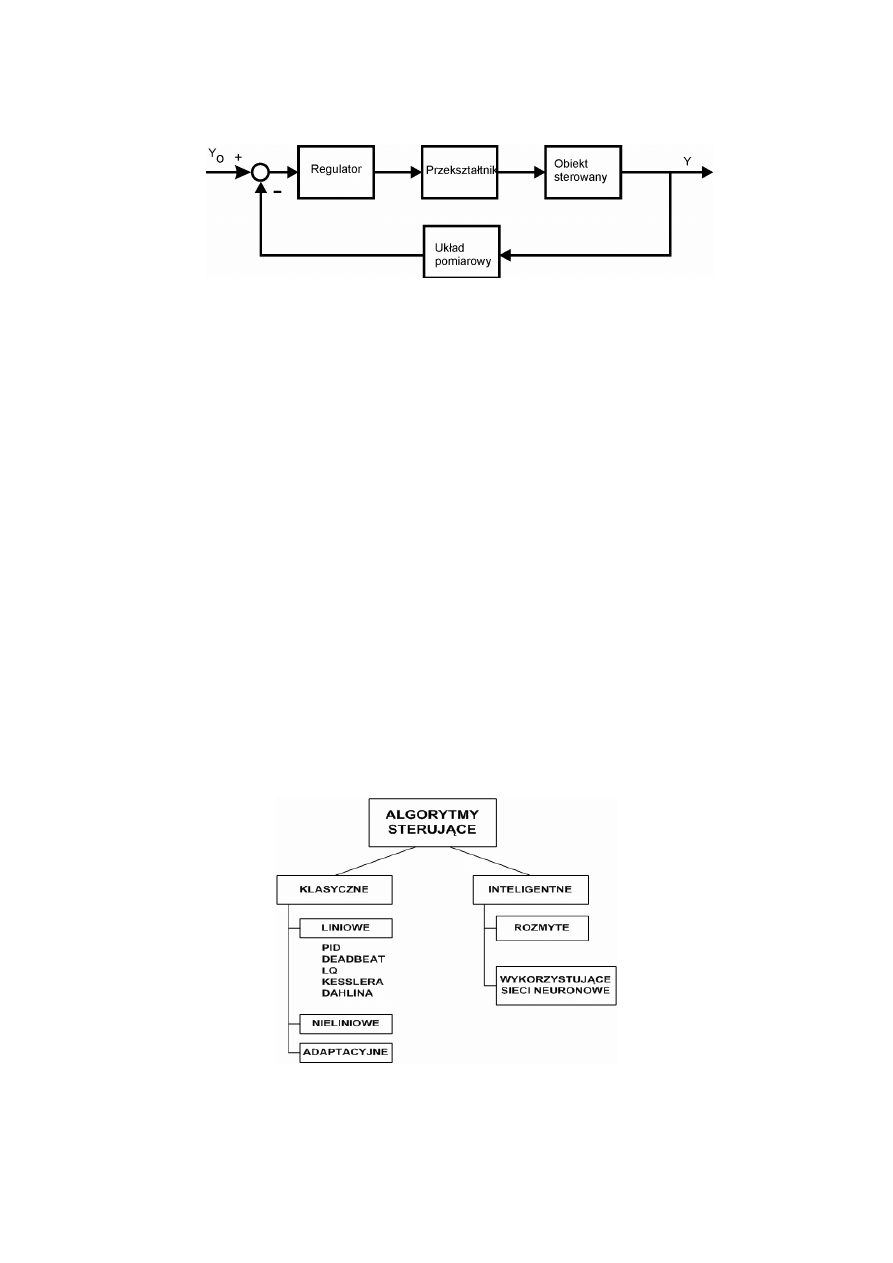

Jedną z form realizacji sterowania procesu technologicznego jest regulacja automatyczna. W procesie regulacji automatycznej do

realizacji sterowania wykorzystuje się regulatory. Regulator jest urządzeniem, które mierzy różnicę sygnałów wielkości zadanej i

mierzonej, a następnie przetwarza ją według określonej funkcji sterowania. W praktyce są stosowane regulatory: analogowe, cyfrowe,

cyfrowo-analogowe, adaptacyjne itp.

Podstawowym elementem regulatora jest układ regulacyjny ze sprzężeniem zwrotnym. Potrzebny sygnał sprzężenia zwrotnego do

regulatora dostarcza układ pomiarowy, zawierający przetworniki zamieniające wielkość regulowaną na odpowiedni sygnał. W

20

urządzeniach elektroniki przemysłowej regulatory współpracują ze wzmacniaczem mocy, w którym zależnie od rodzaju sterowanego

procesu jest odpowiedni układ przekształtnika energoelektronicznego. Schemat typowego układu regulacji pokazano na rys.4.1.

Rys.4.1. Schemat typowego układu regulacji

Sterowany przez regulator, układ energoelektroniczny reguluje przepływem energii elektrycznej do obiektu regulacji. Obiekt regulacji

jest to układ dynamiczny, w którym można wymusić pożądane przebiegi procesów za pomocą regulatora. Wielkością wyjściową obiektu

jest parametr, którego wartość pozwala wnioskować o przebiegu procesu.

4.1

Właściwości regulatorów cyfrowych

Układy regulatorów cyfrowych są rozbudowanymi urządzeniami elektronicznymi. W ich skład wchodzą: mikroprocesor, pamięć,

przetworniki analogowo-cyfrowe i cyfrowo-analogowe, filtry wejściowe oraz układy dodatkowe umożliwiające komunikację i

wizualizację procesu. Wykonuje się je jako urządzenia aparatowe, które mogą pracować niezależnie lub modułowe regulatory kasetowe

wchodzący w skład dużych systemów przemysłowych. Algorytmy sterowania cyfrowego wykorzystuje się również w komputerach

przemysłowych, sterujących procesami automatyki. Cyfrowe układy sterowania charakteryzują się tym, że w ściśle określonych

przedziałach czasu (próbkowanie sygnału) następuje odczytywanie stanu procesu i oddziaływanie na proces. Czujniki, przetworniki

pomiarowe i przetworniki analogowo-cyfrowe dostarczają informację o stanie procesu, co okres T

S

. Przetworniki cyfrowo-analogowe

aktualizują, co okres wartość wielkości sterującej. Zasadą działania regulatorów dyskretnych jest wprowadzenie stabilizującego ujemnego

sprzężenia zwrotnego.

Projektowanie systemów cyfrowych wymaga znajomości teorii sterowania dyskretnego oraz architektury mikroprocesora wraz ze

środowiskiem oprogramowania. Pozwala to na praktyczną realizację algorytmów sterowania. Z uwagi na liczne korzyści wynikające z

zastosowania regulatorów cyfrowych stały się one znaczącą konkurencją dla rozwiązań analogowych. Do podstawowych zalet

regulatorów cyfrowych możemy zaliczyć: względną łatwość modyfikacji algorytmu sterowania, możliwość realizacji złożonych

algorytmów sterowania, dużą dokładność, wykonywane matematyczne operacje dodawania i odejmowania podczas przetwarzania

dyskretnego są praktycznie wykonywane bezbłędnie, możliwość współdzielenia czasu pomiędzy różnymi zadaniami, zdolność do pracy w

systemach komputerowych czy też zdolność do samonastrajania parametrów. Regulatory cyfrowe mają też wady do których zaliczamy:

problemy numeryczne (błędy zaokrąglenia, obcięcia, przepełnienia), trudności w projektowaniu, konieczność stosowania wydajnych

mikroprocesorów i innych urządzeń cyfrowych co zwiększa dodatkowo koszt regulatora.

Wprowadzenie mikrokontrolerów do automatyki umożliwiło niemal dowolne konfigurowanie struktur układów regulacyjnych. Pozwala

to optymalnie dobrać rodzaj regulatora do sterowanego procesu. Kryteria, jakimi należy się kierować przy wyborze algorytmu sterowania

wynikają z szeregu zasad. Największy wpływ mają: właściwości dynamiczne i statyczne obiektu regulacji, zakres zmian parametrów

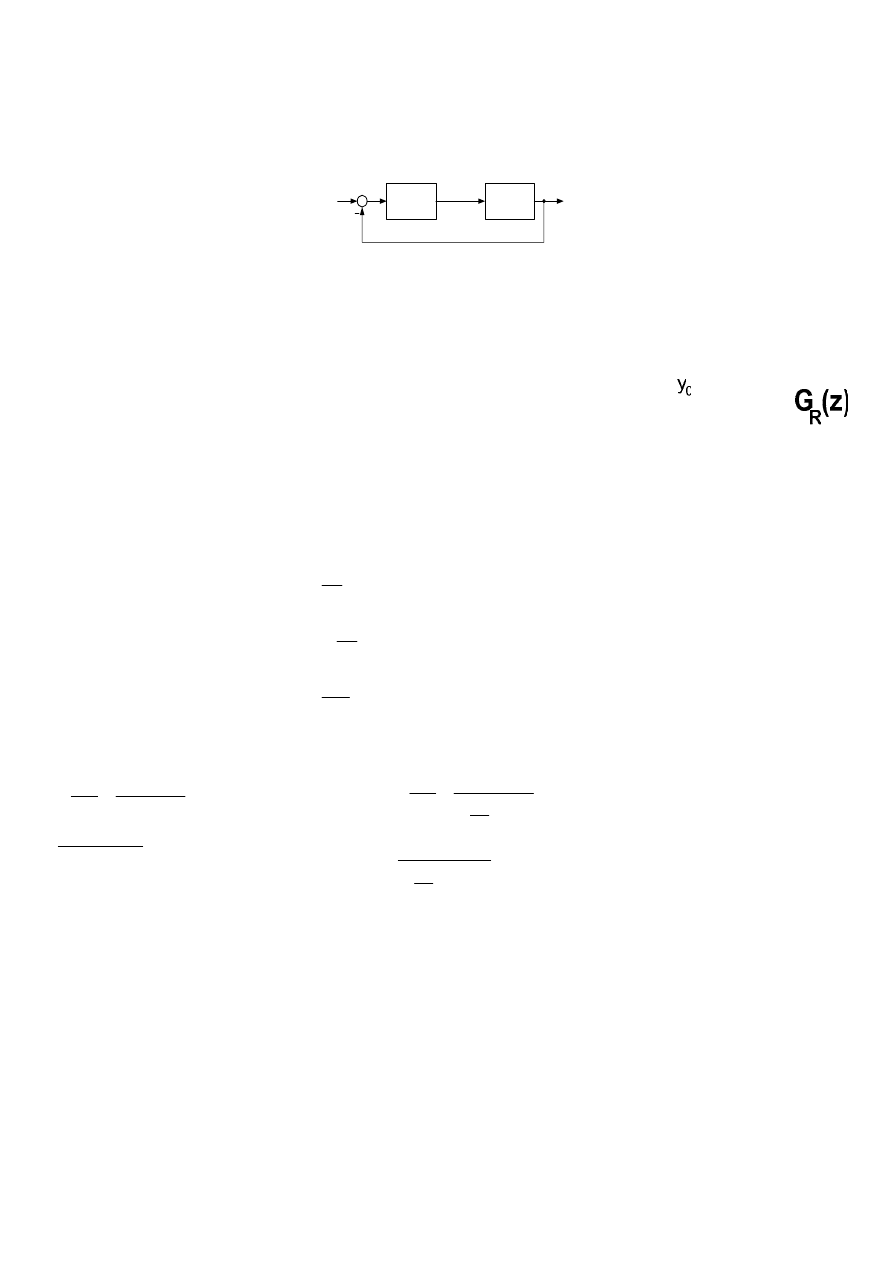

procesu oraz możliwości sprzętowe zastosowania optymalnego algorytmu. Przedstawiony na rys.4.2 podział jest uszeregowaniem różnego

typu algorytmów sterowania cyfrowego.

Rys. 4.2 Podział algorytmów sterujących

21

Dyskretne układy regulacji mogą charakteryzować następujące parametry:

•

wskaźnik regulacji q(z)

• wskaźnik nadążania m

• czułość ∆y(z) wielkości regulowanej y(z) na zmiany parametrów obiektu G

O

(z) (rys.4.3)

Rys. 4.3 Schemat do wyznaczania transmitancji zamkniętej układu regulacji

Cechą charakterystyczną cyfrowych układów sterowania jest występowanie sygnałów analogowych oraz sygnałów dyskretnych.

Dyskretyzacja jest procesem jednoznacznego przekształcenia funkcji analogowych do postaci cyfrowej. Efekt dyskretyzacji nie może

zostać zaniedbany dlatego też podstawowym parametrem cyfrowego układu sterowania jest okres próbkowania oznaczony jako T

s

.

Minimalną pulsację

ω

s

z jaką powinien być próbkowany sygnał analogowy, aby można było go odtworzyć z sygnału impulsowego,

określa twierdzenie Shannona-Kotielnikowa.

Podstawą do prawidłowego doboru nastaw regulatorów jest zbudowanie takiego modelu procesu, który będzie jak najwierniej

symulował układ rzeczywisty. Projektowanie regulatora rozpoczyna się od wybrania i zdefiniowania obiektu sterowania. W tym

przypadku jest nim maszyna obcowzbudna prądu stałego.

4.3 Model cyfrowy maszyny obcowzbudnej prądu stałego

Projektowanie regulatora i symulowanie właściwości układu serwomechanizmu, rozpoczyna się od wybrania i zdefiniowania modelu

maszyny. W tym celu traktujemy maszynę jako układ elektromechaniczny opisany równaniami różniczkowymi. Stan i rodzaj pracy

maszyny oraz wielkości współczynników w równaniach pozwalają przyjąć pewne założenia upraszczające, które w znacznym stopniu

ułatwią projektowanie.

Podstawowe dane znamionowe maszyny prądu stałego typu PZB 32b: P

N

=1,5 kW, U

N

=230 V, I

N

=6,5A , n

N

=2850 obr/min, J=0,045

kg·m

2

, R

a

=4,7 Ω, L

a

=0.012 H.

Równania opisujące silnik obcowzbudny w dziedzinie czasu:

=

=

+

⋅

+

=

⋅

+

⋅

Ω

t

U

E

i

R

t

i

L

T

Ω

B

Ω

J

t

d

d

d

d

)

(

d

d

e

ϕ

(4.1)

Zasilanie uzwojenia wzbudzenia z niezależnego źródła pozwala przyjąć stały strumień wzbudzenia w maszynie, stąd stałe wynoszą:

77

.

0

5

.

6

2850

1500

30

30

N

N

N

N

eN

e

=

⋅

⋅

⋅

=

=

⋅

⋅

⋅

=

=

⋅

=

π

π

I

n

P

I

T

k

i

k

T

67

.

0

2850

30

5

.

6

7

.

4

230

)

30

(

N

N

N

N

N

=

⋅

⋅

−

=

=

⋅

⋅

−

=

=

Ω

⋅

=

π

π

n

I

R

U

Ω

E

c

c

E

(4.2)

W założeniach upraszczających pomijamy moment tarcia oraz przyjmujemy, stały moment bezwładności.

B

.

Ω

=0,

J

=const.

Po wykonaniu transformaty Laplace’a otrzymujemy równania opisujące silnik obcowzbudny w dziedzinie operatorowej

s

.

=

⋅

=

⋅

+

⋅

+

⋅

⋅

⋅

=

⋅

⋅

)

(

)

(

)

(

)

(

)

(

)

(

)

(

)

(

s

Ω

s

s

Φ

s

U

s

Ω

c

s

I

R

s

I

s

L

s

I

k

s

Ω

s

J

(4.3)

Ω

(s) – funkcja operatorowa prędkości,

Φ

(s) - funkcja operatorowa drogi kątowej.

22

Transmitancja operatorowa obiektu wyrażająca zależność prędkości obrotowej silnika od napięcia zasilającego silnik

k

c

s

J

R

s

L

J

k

s

U

s

Ω

G

O

⋅

+

⋅

⋅

+

⋅

⋅

=

=

2

)

(

)

(

(4.4)

w przypadku maszyny typu PZb 32b transmitancja wynosi

)

1

10

45

.

2

(

)

1

41

.

0

(

49

.

1

3

+

⋅

⋅

⋅

+

⋅

=

−

s

s

G

O

Na podstawie transmitancji operatorowej możemy wyznaczyć stałe czasowe obiektu:

T

1

=

0,41

T

2

=

0,00245

Stała czasowa T

2

silnika wynikająca z indukcyjności twornika jest wielokrotnie mniejsza od stałej T

1

zależnej od momentu

bezwładności. Wielkościami regulowanymi w serwomechanizmie jest prędkość obrotowa albo droga kątowa, Czas odpowiedzi obiektu

zależy zdecydowanie od momentu bezwładności J, dlatego pomija się stałą T

2

wynikającą z indukcyjności twornika. W przypadku

syntezy regulatorów prądu (momentu) założenie (pomijające indukcyjność twornika L) jest błędne.

W rezultacie model silnika opisany jest transmitancją w postaci

k

c

s

J

R

k

s

U

s

Ω

G

O

⋅

+

⋅

⋅

=

=

)

(

)

(

(4.5)

W przypadku maszyny typu PZb 32b transmitancja wynosi:

)

1

41

.

0

(

49

.

1

+

⋅

=

s

G

O

Serwomechanizm jest układem napędowym, który zapewnia regulację prędkości obrotowej albo kąta położenia. Symulowanie i

projektowanie regulatorów położenia wymaga określenia transmitancji określającej zależność drogi kątowej od napięcia zasilającego

twornik.

s

G

G

O

O

1

⋅

=

Φ

(4.6)

Regulatory mają służyć do sterowania zespołem maszynowym, w którym na jednym wale sprzężone są dwie takie same maszyny prądu

stałego. Z tego powodu wypadkowy moment bezwładności będzie dwukrotnie większy.

Transmitancje dyskretne silnika w dziedzinie

z

wynoszą odpowiednio:

4.4 Dobór nastaw regulatorów

Projektowanie regulatorów dyskretnych można wykonywać dwiema metodami:

- zaprojektowanie regulatora w dziedzinie zmiennej

s

, a następnie przejście na postać dyskretną

z

,

- zaprojektowanie regulatora w dziedzinie zmiennej dyskretnej

z

, w tym przypadku obiekt musi być też opisany w dziedzinie

z

Przy projektowaniu regulatora należy uwzględnić dodatkowe bloki ograniczające wartość oraz czas narastania sygnału sterującego.

Teoretyczny sygnał wyjściowy z regulatora ma dowolnie dużą wartość i narasta w nieskończenie krótkim czasie. Pominięcie tych

ograniczeń jest dużym odstępstwem od praktycznej realizacji regulatorów, ponieważ nie można przekroczyć wartości znamionowych, a

sygnały o dużej stromości uszkodziłyby układ. Szczególnie narażony na uszkodzenia jest układ energoelektroniczny, który jest wrażliwy

na przekroczenie wartości znamionowych prądu lub napięcia czy też przekroczenia dopuszczalnych naprężeń (zbyt duża stromość

sygnału). Proces projektowania regulatora może zostać przeprowadzony za pomocą programu Matlab/Simulink z wykorzystaniem pakietu

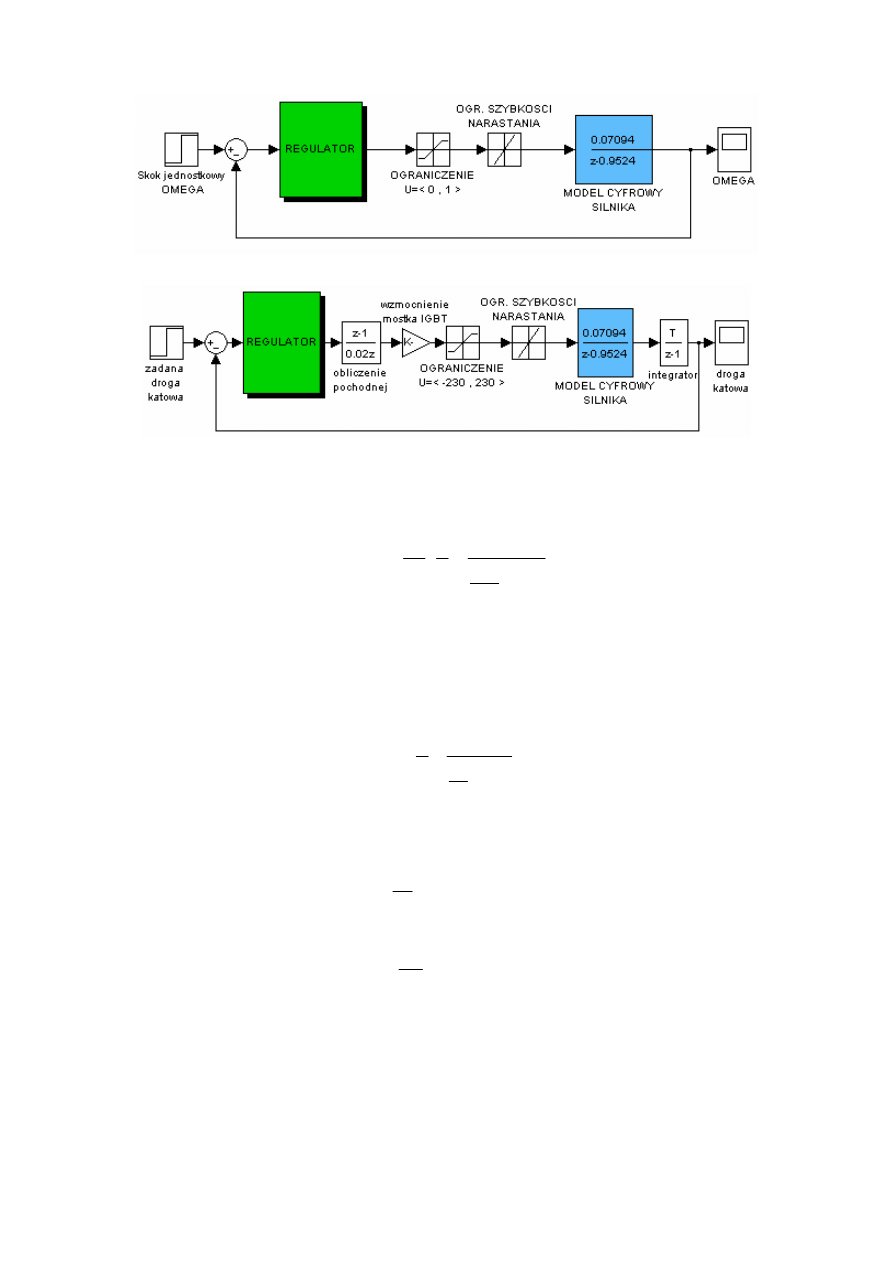

Nonlinear Control Desing Blockset. Schematy blokowe serwonapędu pokazano na rys. 4.4 dla regulatora prędkości oraz na rys.4.5 w

przypadku regulatora położenia.

L=0.012 H

0,0002714

0,9527

0,008508

0,06241

)

(

2

+

⋅

−

+

⋅

=

z

z

z

z

G

o

L=0

9759

,

0

0359

,

0

)

(

−

=

z

z

G

o

23

Rys.4.4 Schemat serwonapędu przy regulacji prędkości

Rys.4.5 Schemat serwonapędu przy regulacji drogi kątowej

Regulator PID

Transmitancja ciągła regulatora PID w postaci ogólnej wynosi:

)

1

1

1

1

(

+

⋅

⋅

+

⋅

+

⋅

=

s

T

s

T

s

T

k

G

D

D

D

I

p

PID

α

(4.7)

gdzie:

k

p

– wzmocnienie regulatora,

T

I

– stała czasowa członu całkującego,

T

D

– stała czasowa członu różniczkującego,

α

D

– współczynnik różniczkowania.

W modelu Simulinku wykorzystano blok PID, którego funkcja przenoszenia jest wyrażona przez parametry P,I,D,N i ma postać:

1

1

)

(

+

⋅

⋅

+

+

=

s

N

s

D

s

I

P

s

G

(4.8)

N

– współczynnik różniczkowania rzeczywistego

Wartości parametrów P I D występujące we wzorze w odniesieniu do podanego wcześniej modelu rzeczywistego wynoszą:

=

⋅

=

=

=

D

D

D

P

I

P

P

T

N

T

k

D

T

k

I

k

P

α

(4.9)

Regulator typu deadbeat

Algorytmu deadbeat używa się wtedy, gdy potrzebny jest określony i krótki czas ustalenia przebiegu. Ponadto wyznaczenie regulatora

deadbeat nie wymaga wielu obliczeń. Algorytmy tego typu stosuje się w systemach regulacji adaptacyjnej. Wadą tych regulatorów są

duże wartości sygnałów sterujących, co może prowadzić do nasycania się elementów wykonawczych. Jedynym parametrem, jaki możemy

zmieniać w regulatorach tego typu jest czas próbkowania T

S

.

Transmitancja dyskretna elementu inercyjnego pierwszego rzędu bez opóźnienia

24

1

1

1

1

1

1

)

(

−

−

−

⋅

+

⋅

=

z

a

z

b

z

G

O

(4.10)

Na podstawie tej transmitancji obliczamy współczynniki, które określą stałe regulatora:

1

1

b

q

o

=

;

o

q

a

q

⋅

=

1

1

;

o

q

b

p

⋅

=

1

1

;

(4.11)

Transmitancja cyfrowa regulatora:

1

1

1

1

1

1

)

(

−

−

−

⋅

−

⋅

+

=

z

p

z

q

q

z

G

o

R

(4.12)

Regulator Dahlina

Regulator Dahlina pozwala określić szybkość ustalania się wielkości regulowanej przez odpowiedni dobór parametru λ. Parametr ten

jest stałą czasową zamkniętej pętli regulacji.

Przy doborze regulator Dahlina, jeżeli transmitancja obiektu jest wyrażona w postaci:

1

)

1

(

1

)

(

−

+

−

⋅

−

⋅

=

z

a

z

b

z

G

d

O

(4.13)

Transmitancja regulatora ma postać:

)

1

(

1

1

)

(

+

−

−

−

⋅

−

⋅

−

⋅

−

=

d

R

z

q

z

p

b

z

n

m

z

G

(4.14)

gdzie stałe regulatora wyliczamy z zależności:

−

⋅

=

⋅

=

−

⋅

=

−

=

−

−

−

−

)

1

(

)

1

(

1

S

S

S

S

λ

λ

λ

λ

T

T

T

T

e

b

q

e

b

p

e

a

n

e

m

(4.15)

Wyszukiwarka

Podobne podstrony:

Materiały pomocnicze do przedmiotu mikromaszyny

MATERIAŁY POMOCNICZE DO PRZEDMIOTU AutoCAD 2002 pl

TWORZYWA SZTUCZNE W BUDOWNICTWIE, Materiały pomocnicze do nauki przedmiotu „Materiały budowlan

materiay1geodezjagrnicza, LiteraturaRob, Literatura pomocnicza do przedmiotu

Materialy pomocnicze do cwiczen Statystyka cz I