1

Projekt konstrukcji przewodów odprowadzających i

doprowadzających dym wędzarniczy (kanałów kominów)

Opracował Barszczewski Mieczysław Tś i śC II rok

2

Założenia konstrukcyjne

Projekt konstrukcji przewodów odprowadzających i doprowadzających dym wędzarniczy (kanałów,

kominów) pozwalają poddawać produkty procesom osadzania, suszenia, wędzenia, wędzenia z

parzeniem, wędzenia zimnego.

Konstrukcja pozwala wyprodukować wyroby najwyższej jakości w znacznie krótszym czasie i przy

mniejszym nakładzie pracy niż stosując tradycyjne metody. Równocześnie uzyskuje się wędliny o

jednolitej i trwałej barwie, bez śladów zabrudzeń, co wpływa korzystnie na sprzedaż.

Przeznaczenie.

Konstrukcja przeznaczona jest dla komory wędzarniczo – parzelniczej, o pojemności jednego lub

dwóch wózków wędzarniczych (około 600 kg produktu), zakres temperatur od 16°C do 100°C.

Cała konstrukcja urządzenia jest wykonana ze stali nierdzewnej i kwasoodpornej.

Parametry techniczne:

Moc komory.

Moc potrzebna do ogrzania komory.

Media używane w procesie technologicznym.

Woda - ciśnienie wodociągowe ( 3-4 bar)

Powietrze - ciśnienie (5 bar)

Zużycie powietrza w komorze wózkowej. - 3,5 ( l/min.)

Typ komory

Długość

[mm]

Szerokość

[mm]

Wysokość

[mm]

Waga

[kg]

I - wózkowa

1260-1290

1450-1500

2565-2750

600-900

II - wózkowa

2325-3390

1470-1700

2360-2750

750-1100

Rodzaj komory

Moc zainstalowana

kW

Pobór energii, pary do ogrzania

komory

I - wózkowa

30.5

27 kWh

II - wózkowa

58,0

51 kWh

Rodzaj komory

Moc zainstalowana

kW

Pobór pary do ogrzania komory

I - wózkowa

3.5

50 kg/h – ciśnienie pary 0,1 do 0,2 MPa

35 kg/h – ciśnienie pary 0,6 do 0,8 MPa

II - wózkowa

5,5

100 kg/h – ciśnienie pary 0,1 do 0,8 Mpa

70 kg/h – ciśnienie pary 0,6 do 0,8 MPa

3

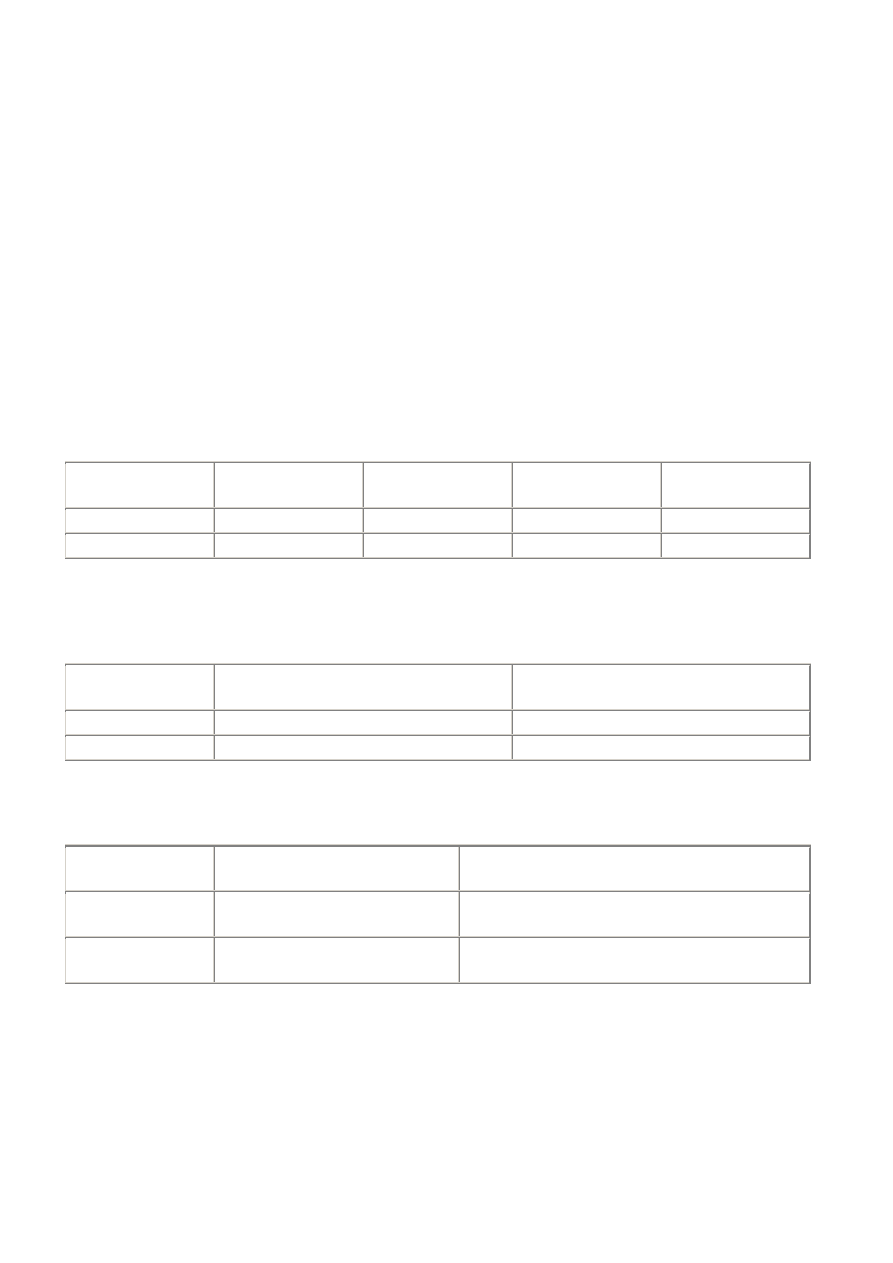

Budowa

W skład zespołu komory wchodzą:

•

komora termiczna

•

dymogenerator zamontowany w drzwiach komory.

•

przewodów odprowadzenia powietrza zużytego

•

zespół sterowania mikroprocesorem

Zespół Komory wędzarniczej

Pomieszczenie komory z dymogeneratorem.

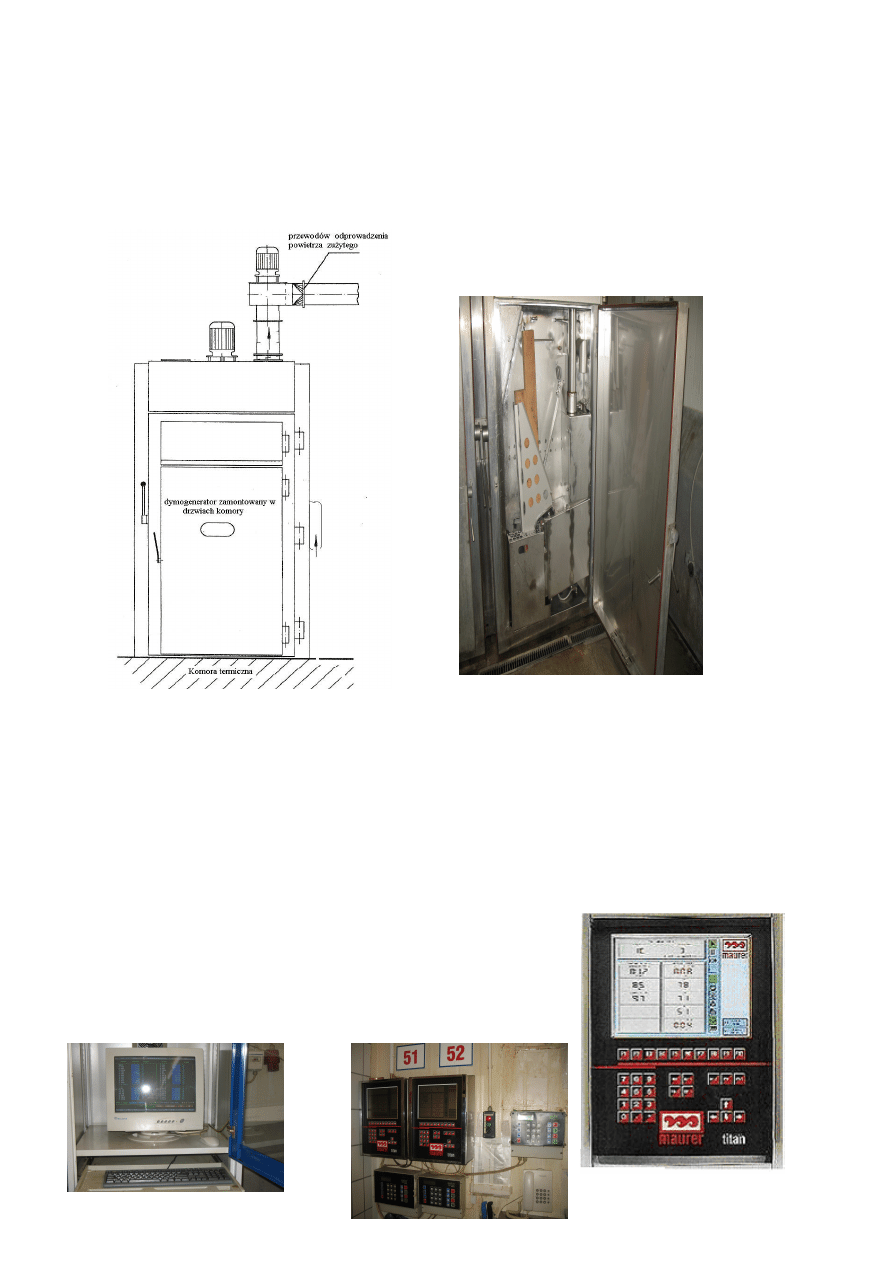

Sterowanie

Urządzenie sterujące cyklem i odczytujące parametry, zamontowane obok komory wędzarniczej i

wyposażone jest w sterownik mikroprocesorowy z możliwością rejestracji procesów.

To urządzenie pozwala na ustawienie oprogramowania komory na określoną temperaturę, nawilżenie i

czas. Mikroprocesorowy sterownik kontroluje i prowadzi cały proces technologiczny w komorze.

Steruje klapami i działaniem dymogeneratora oraz pozostałymi procesami potrzebnymi do

przeprowadzenia cyklu termicznego. Istnieje możliwość zaprogramowania między innymi:

•

temperatury w produkcie (batonie)

•

temperatury w komorze

•

wilgotność w komorze

•

czas pracy komory

•

czas pracy dymogeneratora

•

wielkość produkowanego dymu

4

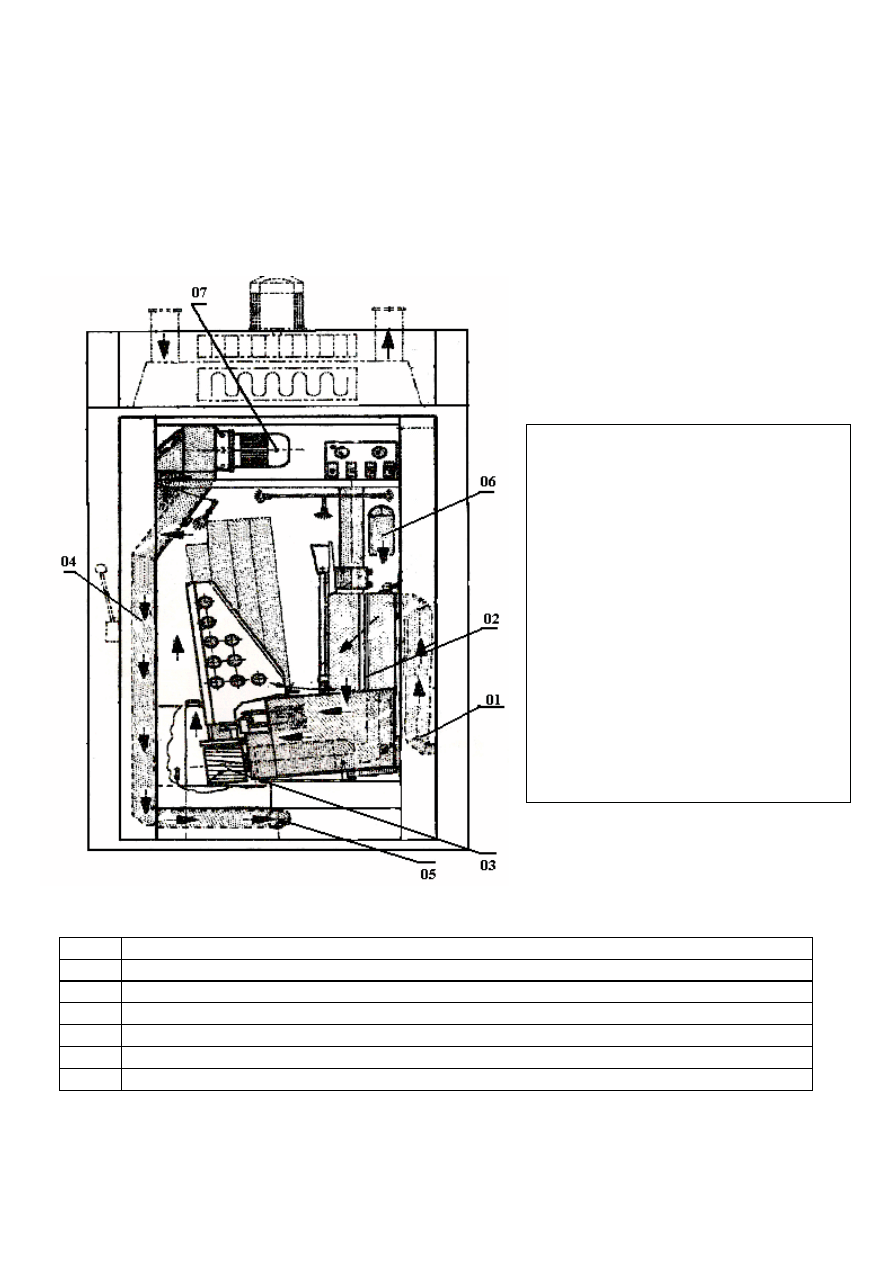

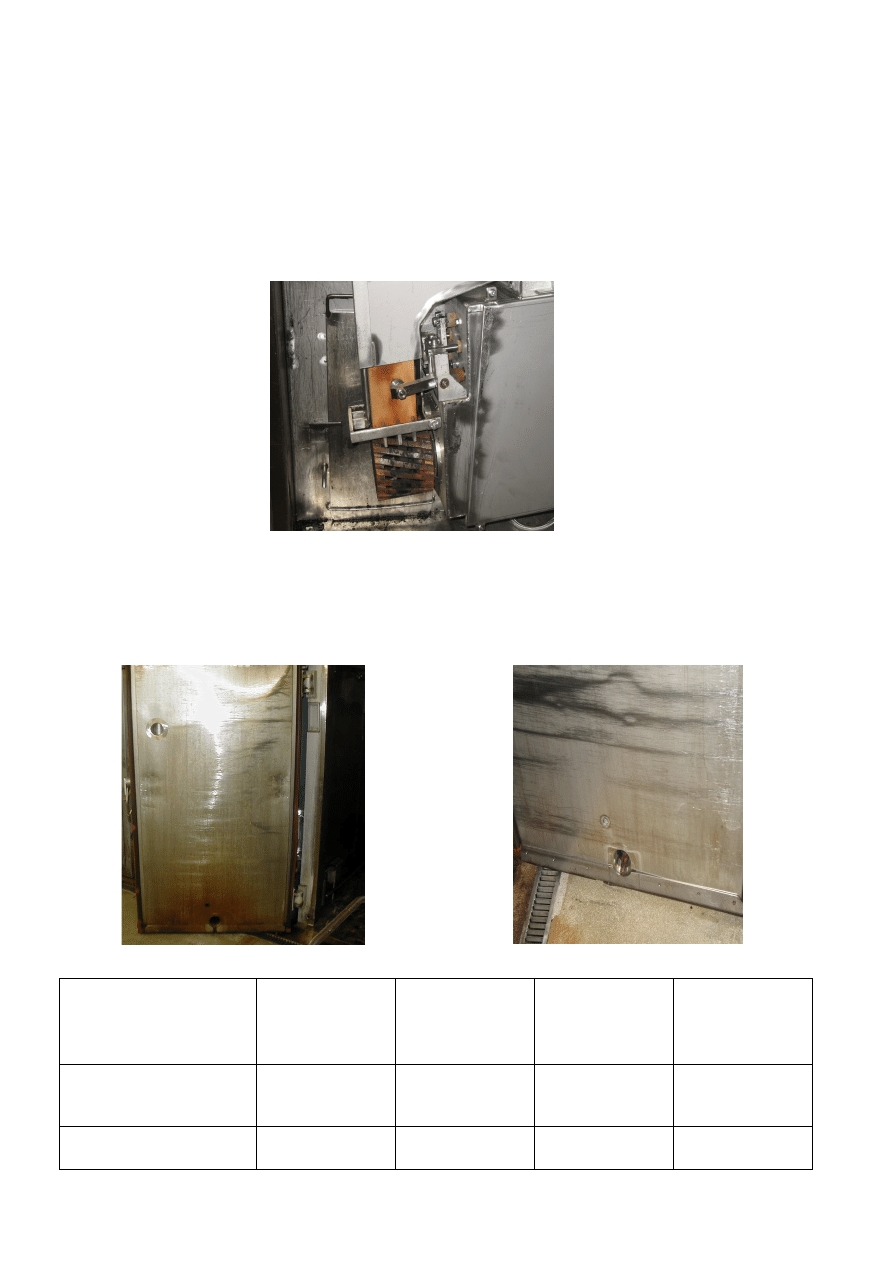

Dymogenerator montowany w drzwiach komory.

Cały dymogenerator jest schowany we wnęce drzwi o grubości 280 mm szerokości 1200 mm i

wysokości 1775 mm.

Dymogenerator jest zbudowany ze stali nierdzewnej.

Wyposażony jest w

czujnik kontrolujący temperaturę wytwarzania dymu, a w przypadku zapalenia się klocków ogniem

automatycznie uruchamia system gaszenia. Pracą dymogeneratora steruje mikroprocesor

Szkic obiegu dymu w komże dymogeneratora (rysunek z wymiarami załącznik nr 1)

01

Wlot świeżego powietrza do dymogeneratora

02

Filtr powietrza

03

Urządzenie cierne generujące dym wędzarniczy

04

Przewód odprowadzający dym z komory dymogeneratora do komory wędzarniczej

05

Otwór wpustowy dymu do komory wędzarniczej

06

Otwór wlotu dymu wędzarniczego z komory do dymogeneratora do wtórnego obiegu

07

Silnik do wymuszania obiegu dymu wędzarniczego

Przewód doprowadzający dym

wędzarniczy do komory posiada

kształt

prostokąta i wymiary 180 / 120mm; oraz

grubości blachy kwasoodpornej 2 mm.

Odcinek górny o długości 450 mm jest

zespawany ze środkowy pod katem 135°.

Odcinek środkowy o długości 1370 mm

jest zespawany z dolnym pod katem 95

o

.

Dolny odcinek o długości 600 mm, ma

na końcu otwór skierowany do wewnątrz

komory wędzarniczej o ø 115 mm

5

Wytwarzanie dymu:

Powietrze zasysane jest z boku komory (01), przechodzi przez filtr (02) i dostaje się do wnętrza

komory z dymogeneratorem.

Wytwarzanie dymu odbywa się poprzez tarcie urządzenia ciernego o klocek drewniany (03),

szerokości 80 mm, grubości 95 mm, oraz długości 150 mm. Następnie dym wędzarniczy zostaje

wtłoczony z dymogeneratora do przewodu (04) o przekroju prostokąta 180/120 mm i grubości blachy

2 mm, zrobionego ze stali kwasoodpornej, za pomocą nawiewu wytwarzanego przez silnik (07).

Przewód (04) ma wylot w dolnej części drzwi (05) o

ø 115 mm

i łączy się z leżącym na podłodze

kanałem w środku komory wędzarniczej, Połączenie przewodu z kanałem następuje w momencie

przytknięcia obu części w czasie zamknięcia drzwi komory wędzarniczej.

System cierny z klockiem drewnianym do produkcji dymu.

Dym wędzarniczy potrzebny do procesu technologicznego w cyklu zamkniętym, jest doprowadzany

do komory dolnym otworem w wewnętrznych drzwiach do kanału leżącego centralnie na całej

długości podłogi komory.

Drzwi komory widok wewnętrzny

Widok otworu doprowadzającego dym

Otwór

Ilość

[szt]

Odległość od

dolnej

krawędzi drzwi

[mm]

Odległość od

zewnętrznej

krawędzi drzwi

[mm]

Średnica

[mm]

Doprowadzający dym

do komory

wędzarniczej

1

60

600

ø 115

Odprowadzający dym

do wtórnego obiegu

1

1700

300

ø 85

6

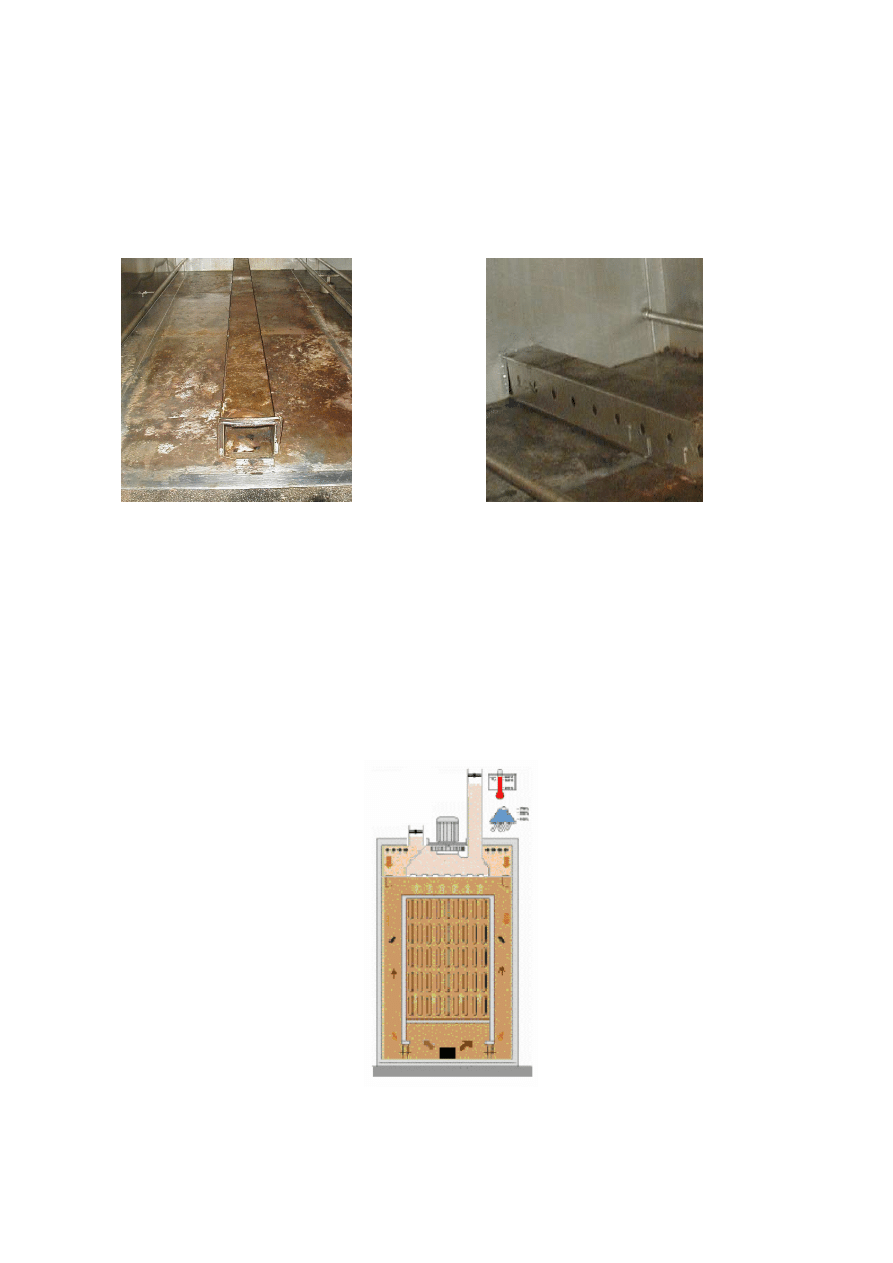

Rozprowadzanie dymu wędzarniczego po komorze.

Kanał o kształcie prostokąta i wymiarach 180 szerokość i 120 wysokość mm; oraz grubości blachy 2

mm, posiada na bokach umieszczone, co 112 mm, i ø 35 mm otwory za pomocą, których dym

wydostaje się równomiernie na całej długości komory i wędruje do góry. Z uwagi na osadzanie się

dymu w czasie procesu wędzenia na wszystkie elementy znajdujące się w środku komory, kanał jest

skonstruowany, w kształcie ceownika odwrotnie leżącego ( wciskany na krótkie ograniczniki

przesuwu bocznego), aby był łatwo dostępny, w celu rozłożenia i umycia.

Kanał dymowy leżący na podłodze komory.

Widok boczny kanału z widocznymi otworami.

Szkic cyrkulacji dymu wędzarniczego w komorze.

Na dachu komory zamontowane są także klapy świeżego powietrza wraz z siłownikami

pneumatycznymi;

•

wlotowa ø 100 mm

•

wylotowa ø 150 mm

Szkic cyrkulacji dymu wędzenia

7

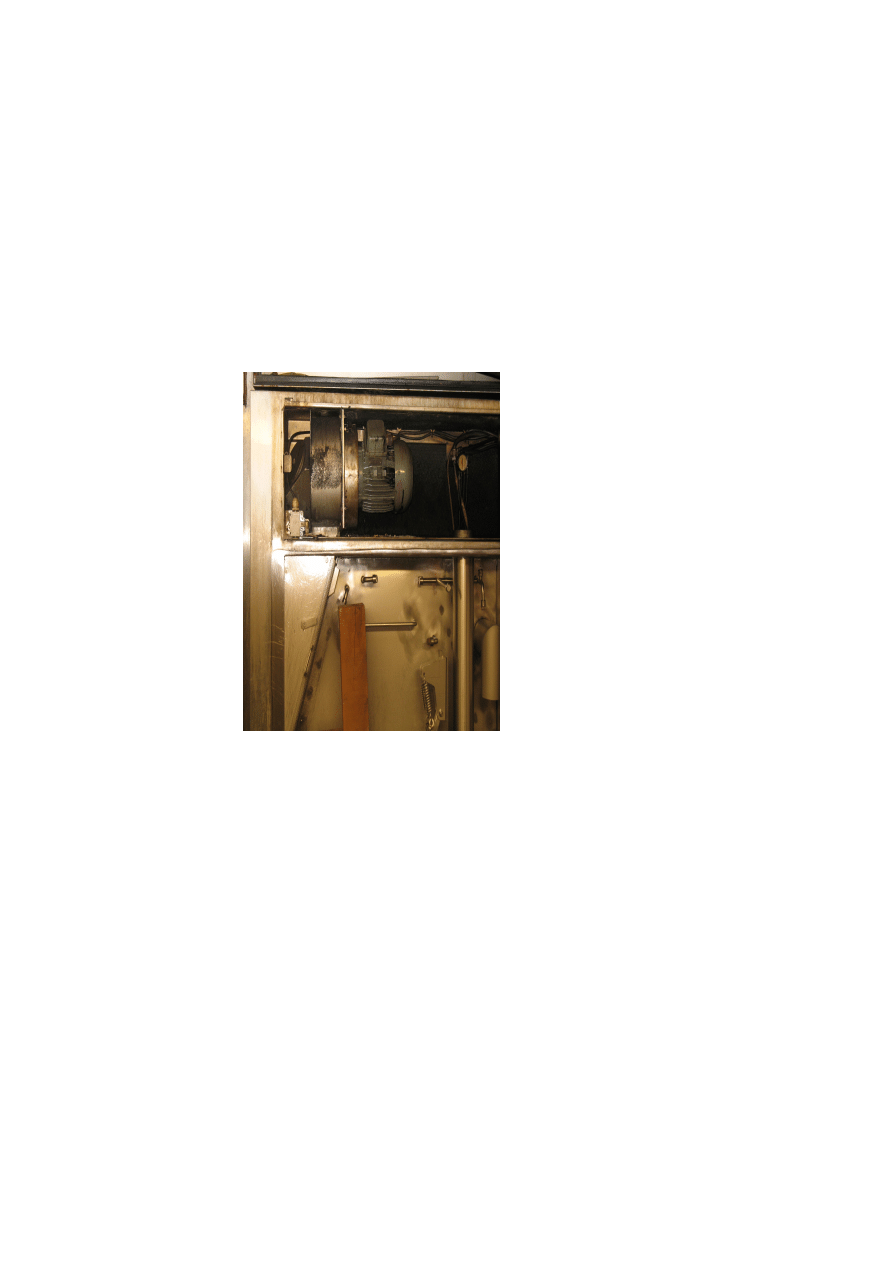

Dodatkowy, wymuszany ruch powietrza;

W górnej, wewnętrznej części drzwi umieszczony jest drugi otwór ( patrz drzwi komory widok

wewnętrzny lub

szkic obiegu dymu w komże dymogeneratora

nr 06). Przy pomocy, którego zasysany

jest dym z komory wędzarniczej do wtórnego obiegu.

Wentylator umieszczony w drzwiach nad komorą dymogeneratora, z silnikiem dwubiegowy, o mocy

1,1 kW – 1400 obr/min., 380 V. Wymusza dodatkowy, ciągły ruch dymu pomiędzy komorą

wędzarniczą a dymogeneratorem. Wytwarza w pomieszczeniu dymogeneratora ciąg, który powoduje

ciągły obieg dymu z komory wędzarniczej poprzez wytworzenie podciśnienia i zmniejsza stratę

temperatury.

Silnik nad komorą dymogeneratora.

Odprowadzenie i usunięcie dymu w cyklu zamkniętym;

Dzięki zastosowaniu środków technicznych, poprzez wytwarzanie dymu bezogniowego, unika się

wynikającej ze zmiany temperatury zmianę objętości dymu, a co za tym idzie emisji spalin.

Wytworzony dym wędzarniczy, doprowadzony jest do komory wędzarniczej i następnie zawracany

do dymogeneratora. W ten sposób uzyskuje się pożądane stężenie składników dymu przy niedużym

zużyciu drewna. Poprzez dopasowany cierniowy dymogenerator zamknięty w drzwiach i zamknięty

cykl wędzenia, atmosfera dymu zostaje na tyle czysta, że po otwarciu komory, wszystkie

parametry czystości gazu nie przekraczają norm. Nie jest, więc konieczne dodatkowe urządzenie

oczyszczające dym, i powstające emisje spalin mogą być odprowadzone do atmosfery.

8

Pozostające odpadki i resztki:

W czasie całego procesu technologicznego pozostają znikome ilości odpadków, które dają się z

łatwością usunąć, czy to w sposób tradycyjnego mycia urządzenia, czy też poprzez wykorzystanie do

tego celu systemu myjącego zamontowanego w każdej komorze wędzarniczej jako standard.

•

ś

cieki po kondensowaniu

•

ś

cieki po czyszczeniu

•

popiół drzewny znikoma ilość.

•

smółka

Wnioski

Poziom i proporcje składników dymu oraz ich właściwości zależą od wielu czynników między

innymi:

•

gatunku wykorzystanego drewna i jego składu

•

wilgotności drewna

•

metod oraz warunków wytwarzania dymu

Przedstawione ww. rozwiązanie jest jedne z najnowszych i pro ekologiczne. Z uwagi na znikomą ilość

odpadków, możemy stwierdzić, że jest mało uciążliwe dla środowiska, pracodawców, jak i

pracowników obsługujących komorę wędzarniczą. Z wyprodukowanych wyrobów przy użyciu

przedstawionej technologii powinni być zadowoleni również klienci, którzy mogą wyczuwać smak

wędlin robionych w tradycyjny sposób.

Bibliografia:

1.

Dokumentacja komory wędzarniczo – parzelniczej firmy „MAURER”

2.

Technologia żywności pochodzenia morskiego – Z E Sikorski wydanie III zmienione (II

wydanie polskie) W N T – Warszawa 1980

3.

Mięso i przetwory drobiowe. Praca zbiorowa pod redakcją Tadeusza Grabowskiego i Jacka

Kijowskiego W N T – Warszawa 2004r

Wyszukiwarka

Podobne podstrony:

Projekt konstrukcji przewodów odprowadzających i doprawadz

Projekt konstrukcji przewodów odprowadzających i

1 PROCES PROJEKTOWO KONSTRUKCYJNY

PN EN 1990 2004 AC Podstawy projektowania konstrukcji poprawka

Projekt konstrukcje drewniane Polak Szlachetko Wywrot

Projekt 1 Konstrukcje Betonowe

PN EN 1990 2004 A1 Podstawy projektowania konstrukcji zmiana

Projekt konstrukcje metalowe

Zeszyt 3 Projektowanie konstrukcji murowych wg EC6

bibek spiral nie dla psa kielbasa, Akademia Morska, semestr 3, Projektowanie i konstrukcja Uządzeń (

Projekt konstrukcji otworu wiertniczego

Projekt Konstrukcji Nawierzchni Drogowej

projekt konstrukcji 31 05 Model

Ogólne podstawy projektowania i konstruowania elementów maszyn, Uczelnia, Metalurgia

Projektowanie i Konstrukcja Urządzeń, Wykłady

więcej podobnych podstron