20.12.2011r.

TECHNIKI WYTWARZANIA. WYKŁAD

METALE NIEŻELAZNE

1.ALUMINIUM

Do metali nieżelaznych powszechnie stosowanych należą:

Cu,

Ni,

Al,

Zn,

Pb,

Sn,

Mg,

Mn.

Różnią się one właściwościami fizycznymi i chemicznymi.

Podział metali nieżelaznych.

Ze względu na różnice w gęstości i temperaturze topnienia, metale nieżelazne

dzielimy na:

Metale lekkie-o gęstości < 3,6g/cm

3

Li,

Na,

K,

Be,

Ca,

Rb,

Mg,

Al.

Metale ciężkie o gęstości > 3,6g/cm

3

-łatwo topliwe o temp. topnienia < 650ºC :

Hg,

Sn,

Bi,

Zn,

Cd,

Sb.

-średnia temp. topnienia 650-2000ºC:

Ag, Au, Cu, Mn, Co, Ni, V, Pt, Cr, Ti.

-trudno topliwe o temp. topnienia > 2000ºC : W,

Mo,

Ta.

Z ogólnej liczny metali ponad 2/3 zalicza się do metali rzadkich(Li, Be, Cs, Ta, In, Ga, Ge Th,

U), które coraz powszechniej stosowane są w przemyśle.

Spośród metali nieżelaznych ciężkich wyróżnia się Ag, Au i Pt(oraz jej pochodne) i grupę metali

przejściowych między żelazem a metalami nieżelaznymi-Cr i Mn.

Wybór metody otrzymywania poszczególnych metali zależy od właściwości chemicznych i

fizycznych metali, postaci występowania w przyrodzie oraz zawartości w rudzie.

Do podstawowych metod otrzymywania metali nieżelaznych należą:

pirometalurgia

elektrometalurgia

hydrometalurgia

Procesy pirometalurgiczne stosuje się najczęściej przy dużej zawartości metalu w rudzie lub

koncentracie(4%), przy czym metal nie może być bardzo aktywny w obecności O(tlenu) czy C(węgla).

Metodą tą otrzymuje się większość metali ciężkich, np. : Cu, Zn, Ph, Ni, Cd.

Procesy elektrotermiczne w piecach indukcyjnych stosuje się do przetapiania metali,

zwłaszcza łatwo utleniających się( Al, Zn, ich stopy), przy czym zawartość metalu w rudzie nie jest

istotna.

Procesy hydrometalurgiczne stosuje się gdy zawartość metalu w rudzie jest mała(<1%) i

równocześnie ruda zawiera inne metale, których nie można oddzielić w procesach

pirometalurgicznych. Wykorzystuje się różnice w rozpuszczaniu metali i skały płonnej w kwasach,

zasadach solach i odczynnikach organicznych, przy czym proces rozpuszczania rudy zwany jest

ługowaniem.

Podział rud metali:

-tlenkowe MnO

2

-węglowe

-siarkowe

-krzemowe

-siarczanowe

Rudy metali nieżelaznych są bogate w inne metale.

Przygotowanie rud dzielimy na:

1.Operacje przyg. rud wykorzystujące ich własności fizyczne, tzw. przeróbka mechaniczna.

-rozdrabnianie i klasyfikacja

-wzbogacanie rud(grawitacyjne, magnetyczne, elektrostatyczne, flotacja-ruda w roztworze wodnym)

-operacje wykańczające(zagęszczanie, filtrowanie, suszenie, brykietowanie, grudkowanie).

2.Operacje przyg. rud i kończące do właściwej produkcji metali(?).

-zbrylanie

-

-

-

-

-

Glin(Aluminium) jest metalem srebrzystobiałym o temp. topnienia 660ºC i wrzenia 2000ºC.

Jest bardzo lekkie-jego gęstość wynosi 2,7g/cm

3

.

Dzięki dużej plastyczności można go łatwo walcować( na blachy i folie) oraz kuć i ciągnąć.

Wytrzymałość na rozciąganie aluminium technicznego lanego wynosi ok. 120MPa, a walcowanego

ok. 200MPa.

Na powierzchni Al. Pokrywa się pasywną warstewką Al

2

O

3

. Zapewnia to dużą odporność tego

pierwiastka na korozję i uniemożliwia dalsze utlenianie.

Glin ulega działaniu żrących alkaliów oraz kwasów HCl i H

2

SO

4

. Stężony HNO

3

i kwasy

organiczne nie działają na Al.

Przewodność elektryczna aluminium w zależności od zawartości zanieczyszczeń wynosi 62-

65% przewodności elektrycznej miedzi.

Zastosowanie :

-przemysł elektrotechniczny

-p. lotniczy i samochodowy

-przemysł spożywczy-folie, opakowania

-

-

W przemyśle samochodowym i lotniczym korzysta się ze stopów Al.

Najbardziej znane stopy aluminium:

-Duraluminium(95% Al; 3,4-4% Cu; 0,5% Mg; 0,5%Mn)-najpowszechniejszy stop, 3-4 razy

lżejszy od żelaza/stali.

-Silumin(87% Al; 12-13% Si)-najlżejszy ze stopów glinu, jego gęstość jest mniejsza niż 2,6g/cm

3

-Stopy odlewnicze:

-AlMg(stosowany do mocno obciążonych części samolotów)

-AlCu z dodatkiem Ti(odlewy pracujące pod ciśnieniem, np. armatura, zawory)

Aluminium jest metalem najpowszechniejszym w przyrodzie. Wskutek dużej aktywności

chemicznej występuje jedynie w postaci związków. Glin łącznie z tlenem i krzemem stanowi 82,58%

masy skorupy ziemskiej, przy czym jest skupiony w pobliżu powierzchni.

Istnieje ok. 250 minerałów zawierających Al, a ponad 40% tych minerałów należy do grypy

krzemianów (skalenie).

Minerałami tlenkowymi mającymi znaczenie przemysłowe są uwodnione glinokrzemiany np. kaolinit,

bemit, hydrargilit i korund.

Za rudę glinu, tj. surowiec do wytwarzania czystego Al

2

O

3

, można uważać skałę, która:

- Ma dostatecznie dużą zawartość Al

2

O

3

- Znajduje się w przyrodzie w postaci dużych złóż

- Zawiera Al

2

O

3

w postaci umożliwiającej łatwe uzyskanie w stanie czystym

Wszystkie te warunki spełnia boksyt.

Najważniejszym minerałem przemysłowym jest boksyt.

Przemysłowe znaczenie mają także związki Al z chlorowcami, znane pod nazwą kriolitu o wzorze

Na

3

AlF

6

.

BOKSYT

Skała złożona zawierająca tlenek glinu (Al

2

O

3

∙ 3H

2

O i Al

2

O

3

∙ H

2

O), tlenki, wodorotlenki i

krzemiany Fe, krzem w postaci kwarcu, opalu i kaolinitu, Ti w postaci rutylu, węglany Ca i Mg, jak

również związki Na, K, Zr, Cr, P, S, V, Ga i inne.

Zawartość Al w boksycie jak również kolor boksytów zależy od zawartości domieszek.

Spotyka się boksyt o wszelkich kolorach – od białego do ciemnoczerwonego. Najczęściej jednak

bywają koloru brunatnego lub ceglastoczerwonego.

Cechą charakterystyczną boksytów jest to, że w przeciwieństwie do gliny nie tworzy z wodą

masy plastycznej, a zawiesinę.

Amfoteryczność Al

2

O

3

umożliwia uzyskanie go z rud za pomocą roztworów

alkaicznych(mokrych i suchych) i kwaśnych.

Metody uzyskiwania glinu: alkaiczne, kwaśne, elektrotermiczne.

Metody alkaiczne mokre.

Polegają na wiązaniu glinu za pomocą ługów(NaOH, Na

2

CO

3

)w rozpuszczalny w wodzie NaAlO

2

. Po

oddzieleniu go od tzw. czerwonego szlamu zawierającego tlenki domieszek i wodorotlenki Si, z

roztworu wydziela się czysty Al(OH)

3

. Przez kolejne wyżarzanie w wysokich temperaturach

otrzymuje się suchy Al

2

O

3

.

Metody alkaiczne suche.

Polegają na tym, że miesza się rudy z solami metali alkaicznych lub też stapia w piecach

elektrycznych i w piecach szybowych. Powstały glinian ługuje się wodą lub roztworem Na

2

CO

3

.

Otrzymany roztwór NaAlO

2

poddaje się rozkładowi z wydzielaniem Al(OH)

3

.

Metody kwaśne.

Metody te polegają na działaniu na rudę roztworem kwasów nieorganicznych (H

2

SO

4

, HCl, HNO

3

)

w wyniku czego otrzymuje się odpowiednią sól (Al(SO

4

)

3

, AlCl

3

, Al(NO

3

)

3

)

Następnie sole te rozkładają się z wydzielaniem Al(OH)

3

z którego po wyprażeniu uzyskuje się

bezwodny Al

2

O

3

Metoda Bayera.

Boksyt(zaw. 6% SiO) kruszy się i rozdrabnia a następnie ługuje się roztworem NaOH w zamkniętych

stalowych zbiornikach(autoklawach)…

Ruda boksyt

mielenie

NaOH

rozdrabnianie, podawanie do autoklawów,

rozpuszczanie, przemywanie

odpad-czerwony szlam

prażenie

czysty tlenek glinu(Al

2

O

3

)

elektroliza

glin hutniczy

chlorowanie

rafinacja

glin elektrolityczny

Piec obrotowy:

-dł. ok. 75m

-opalany z dołu

-materiał wsadza się od góry

-spalanie w temp. ok. 1200

º

C

Elektroliza tlenku glinu

Współczesna elektrometalurgia aluminium polega na elektrolizie stopionej mieszaniny kriolitu

Na

3

AlF

6

i tlenku ginu Al

2

O

3

w temperaturze ok. 960ºC z odpowiednimi dodatkami soli fluorowych Ca

i Mg.

Skład elektrolitu : 8-10%Al

2

O

3

; 80% Na

3

AlF

6

; 4-5% AlF

3

; 2-7% CaF

2

, niekiedy z małym dodatkiem

MgF

2

.

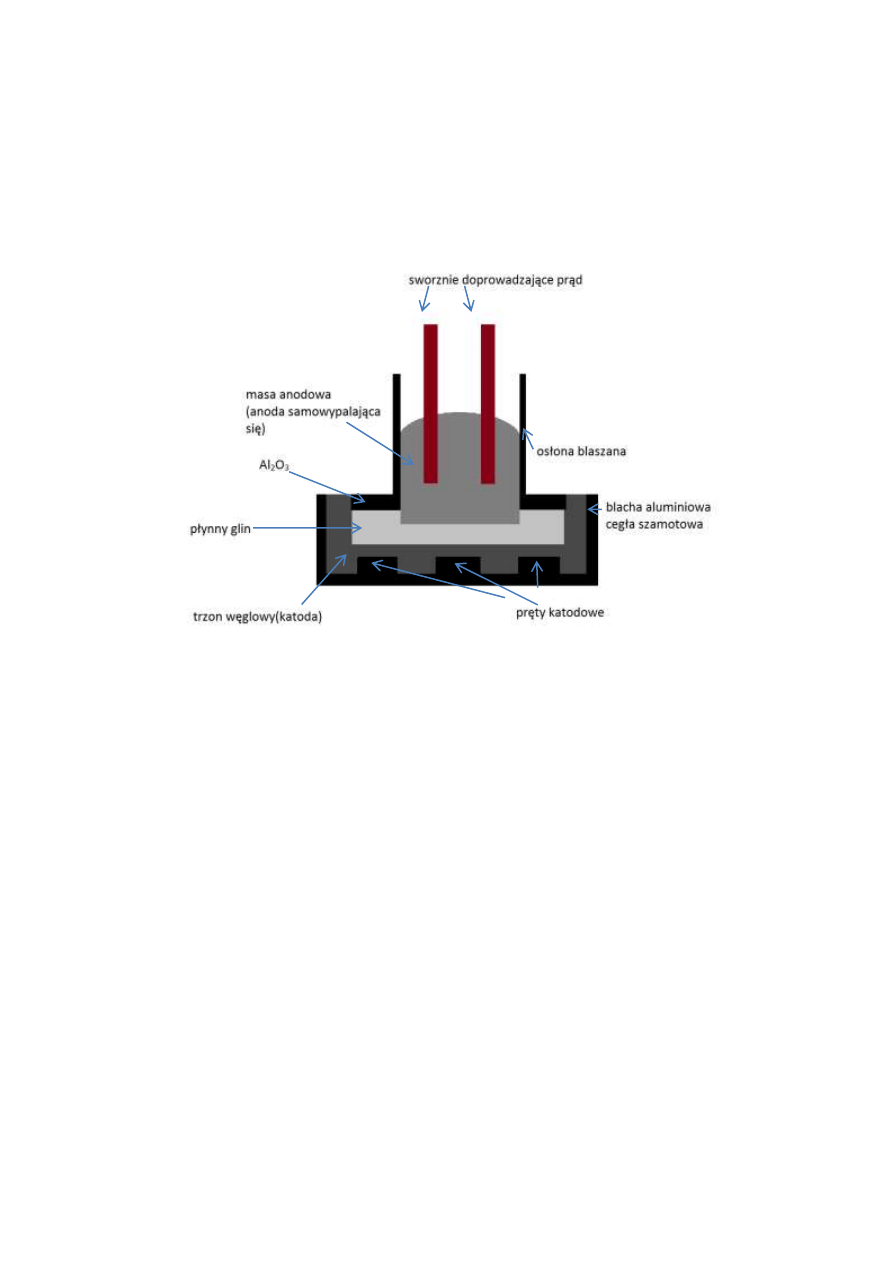

Wanna elektrolityczna tlenku glinu:

Efekt anodowy- anoda świeci się, wydziela się ciepło, następuje duży pobór mocy, występuje

wysokie napięcie. Zachodzi gdy zawartość tlenku glinu w elektrodzie wynosi ok 0,5%.

Uzupełnianie tlenku glinu-na powierzchni elektrolitu tworzy się skorupa, Wysypuje się tl.glinu na

skorupę, przebija się ją mechanicznie i miesza.

Wanny elektrolityczne o przekroju prostokątnym pracują przy natężeniu prądu 30 000-60 000A.

Wydobyte z wanny aluminium zawiera domieszki pogarszające jakość.

Aluminium oczyszcza się z domieszek niemetalicznych i gazowych oraz z Na i Ca przez

przedmuchiwanie metalu chlorem oraz przez przetapianie. Natomiast domieszki metaliczne, bardziej

elektrododatnie niż Al., usuwa się za pomocą rafinacji elektrolitycznej.

Chlorowanie rafinuje się, gdy metal przeznaczony jest na odlewy lub do przygotowywania

stopów. Przedmuchuje się go chlorem bezpośrednio w kadziach dostarczanych do oddziałów rafinacji

z oddziałów elektrolizy. Przez roztopione Al przepuszcza się chlor gazowy z butli rurkami

kwarcowymi w temperaturze ok. 770ºC. Chlorek reaguje energicznie z częścią Al tworząc parę AlCl

3

.

Wytworzoną parę pochłaniają zawieszone w metalu cząstki Al

2

O

3

, soli fluorowych, CaC

2

i C. Tworzy

się gazowy AlF

3

, który otacza zawieszone w metalu cząstki i wypływa na powierzchnię kąpieli,

tworząc na niej pulchny proszek.

Aluminium przeznaczone do dalszej przeróbki plastycznej po rafinowaniu chlorem jeszcze raz

podlega przetapianiu w specjalnych piecach elektrycznych, ogrzewanych spiralami chromowo –

niklowymi umieszczonymi pod sklepieniem. Podczas przetapiania uzyskuje się metal o jednorodnej

strukturze, zawartość domieszek wynosi jeszcze ok. 0,3%.

Aluminium o dużej czystości otrzymuje się w wyniku rafinacji elektrolitycznej metodą trzech warstw.

Polega to na anodowym rozpuszczaniu Al i na wydzielaniu go na katodzie.

W wannie do rafinacji trzon węglowy wanny jest anodą, a katody są zawieszone nad wanną. Na

trzonie spoczywa warstwa najcięższa, tzw. stop anodowy. Warstwę środkową tworzy elektrolit tj.

mieszanina BaCl

2

, AlF

3

i NaF. Trzecią górną warstwą jest czyste Al – produkt rafinacji.

Aluminium rafinowane tą metodą jest bardzo czyste i zawiera 99,9986% Al zawartość podstawowych

domieszek wynosi: 0,0001% Fe, 0,0002% Si oraz 0,001% Cu.

Aluminium rafinowane elektrolitycznie po wydobyciu z wanny w temperaturze ok. 700ºC odlewa się

do wlewnic grafitowych lub żeliwnych, przy czym wlewnice żeliwne pokrywa się skorupą elektrolitu,

aby uchronić metal rafinowany przed zanieczyszczeniem Fe.

Dodatkowe info o elektrolizie:

Elektroliza tlenku glinu:

Proces elektrolizy odbywa się w wannach elektrolitycznych, w których trzon zbudowany jest z bloków

węglowych i spełnia rolę katody. Anoda składa się z płaszcza z blachy aluminiowej wypełnionej

również masą anodową węglową. W procesie elektrolizy anoda zużywa się, dlatego w procesie masa

anodowa jest uzupełniana.

W wannie jest umieszczony kriolit (3NaFAlF

3

) związek wytwarzany z fluorytu (CaF

2

), w którym

rozpuszcza się tlenku glinu Al

2

O

3

.

W procesie tlenek glinu Al

2

O

3

dysocjuje na jony: Al.

+++

, O

--

, na katodzie zobojętniane jony Al.

wydzielają się w postaci metalicznej Al, natomiast zobojętniany tlen na anodzie łączy się z węglem

spala i odprowadzany jest w postaci gazu CO i CO

2

.

W wyniku elektrolizy otrzymuje się aluminium hutnicze o czystości 98-99.4%. Część zanieczyszczeń

jest usuwana przez proces chlorowania tzn. przedmuchiwanie aluminium hutniczego gazowym

chlorem. Aluminium o dużej czystości otrzymuje się przez tzw. rafinacje, do tego procesu stosowane

są specjalne wanny elektrolityczne 3 warstwowe pozwalające na otrzymanie metalu o czystości

99.99%.

Wyszukiwarka

Podobne podstrony:

aluminium1 id 293928 Nieznany (2)

AluminiuM12 id 58611 Nieznany

Aluminium 2 id 58610 Nieznany (2)

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

analiza ryzyka bio id 61320 Nieznany

pedagogika ogolna id 353595 Nieznany

więcej podobnych podstron