L a b o r a t o r i u m M e t r o l o g i i

Opracował: dr Grzegorz Dercz

ZBS/INoM/WIiNoM

1

Ćwiczenie nr 2

Pomiary gwintów zewnętrznych walcowych oraz kątów

Cel ćwiczenia

Zapoznanie się przez ćwiczących (studentów) ze sprzętem pomiarowym używanym do

pomiaru gwintów zewnętrznych i kątów w elementach geometrycznych. Jako aplikacyjny cel

ćwiczenia stawia się nabycie umiejętności pomiaru metrycznych gwintów zewnętrznych

walcowych oraz kątów w elementach geometrycznych oraz opanowanie metod liczenia błędów

przyrządów pomiarowych wynikających z zastosowanych przyrządów.

W czasie wykonywania ćwiczeń przestrzegaj przepisów BHP!

Zagadnienia do przygotowania:

Podstawowymi parametrami gwintu zewnętrznego, metody pomiaru podstawowych wielkości

gwintu, błędy pomiaru, Rodzaje gwintów i ich zastosowanie, pomiar średnicy podziałowej

gwintu mikrometrem MMGe

A. Pomiary gwintów zewnętrznych walcowych

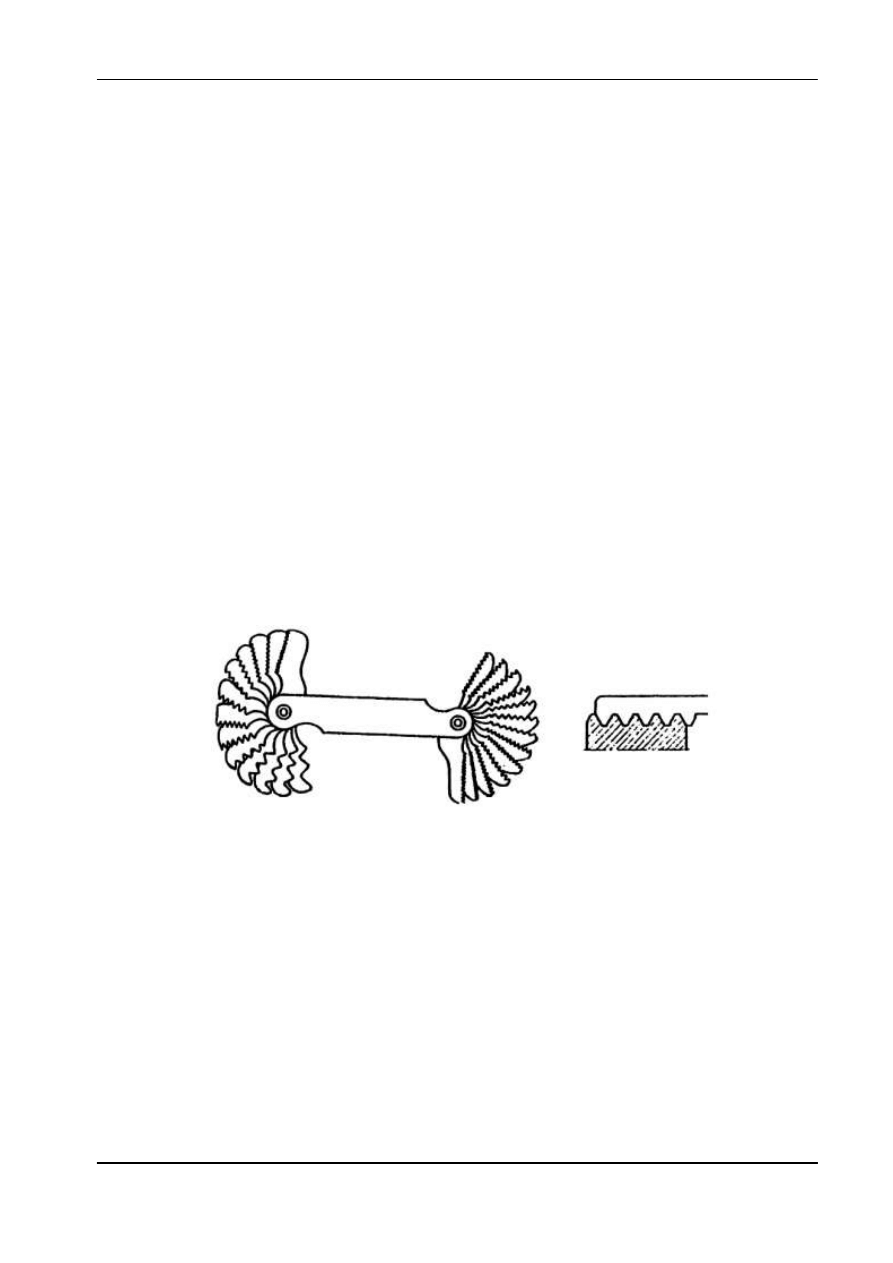

1. Określenie skoku i kąta zarysu gwintu poprzez porównanie z wzorcami zarysu gwintu

MWGa (rys.1), wartości zapisać w tabeli 1. MWGa (rys. 1) przeznaczone są do sprawdzania

gwintów metrycznych o skokach od 0,4 do 0,6 mm.

Rys. 1 Rozpoznanie gwintu za pomocą wzorca zarysu gwintu

MWGa

2. Stwierdzenie, czy mierzony gwint jest gwintem metrycznym (kąt

= 60

), czy calowym

(kąt

= 55

). Wzorce zarysu gwintów

3. Zmierzyć za pomocą śruby mikrometrycznej średnicę zewnętrzną d śrub wskazanych przez

prowadzącego, wymiary zapisać w tabeli 1. Pomiaru średnicy zewnętrznej d

należy dokonać

trzykrotnie na całej długości mierzonego trzpienia gwintowego.

4. Wyznaczyć niedokładność pomiaru:

Δd = ± ( |ΔW| + |ΔR| )

gdzie:

W – błąd wskazań mikrometru, R – błąd odczytu (0,1 działki elementarnej)

5. Zmierzyć za pomocą śruby mikrometrycznej i nakładki pryzmatycznej średnicę wewnętrzną.

Należy zmierzyć mikrometrem: średnicę zewnętrzną gwintu d, wysokość nakładki stożkowej p

oraz wymiar obejmujący M

1

. Średnicę wewnętrzną obliczamy z zależności:

p + 0,5d

1

+ 0,5d = M

1

stąd

d

1

= 2M

1

- 2p – d

L a b o r a t o r i u m M e t r o l o g i i

Opracował: dr Grzegorz Dercz

ZBS/INoM/WIiNoM

2

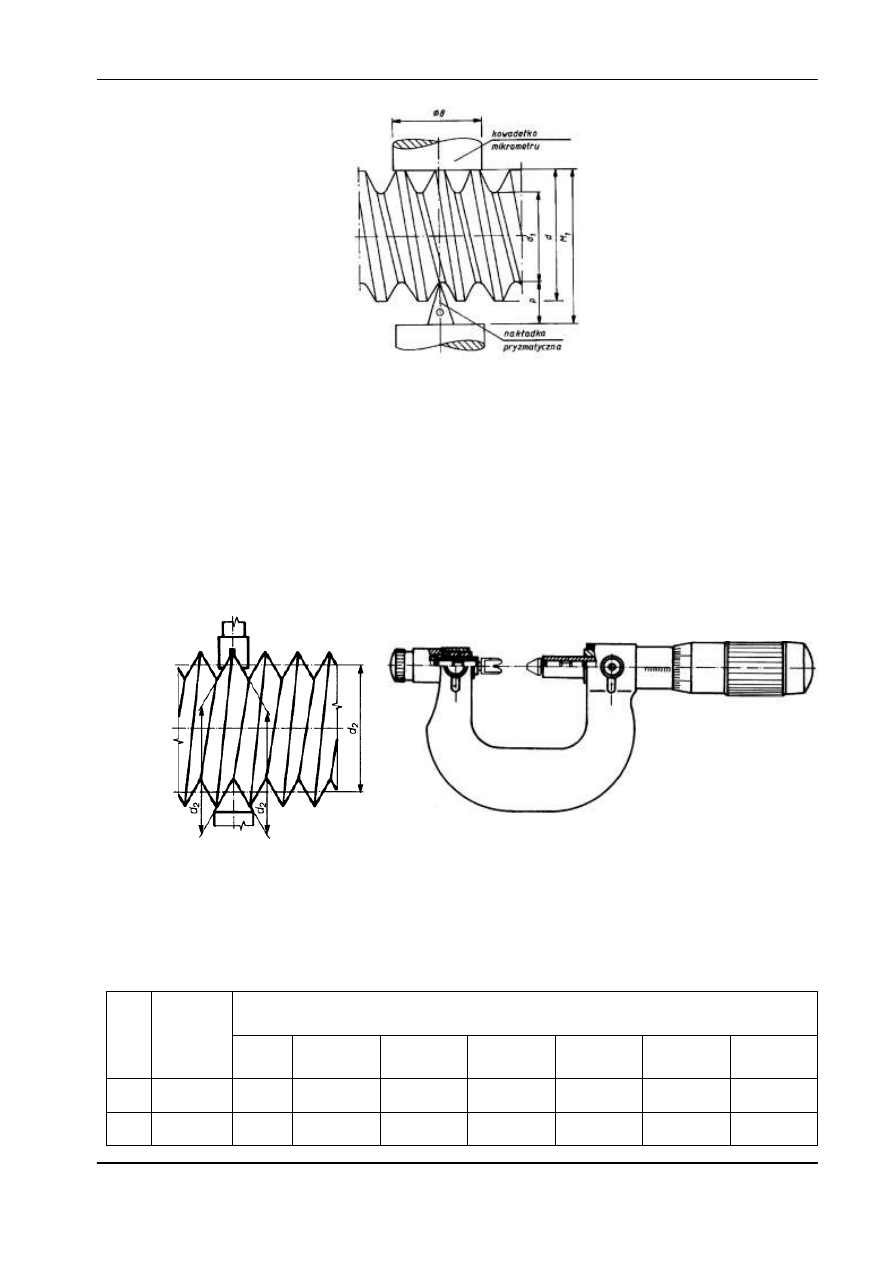

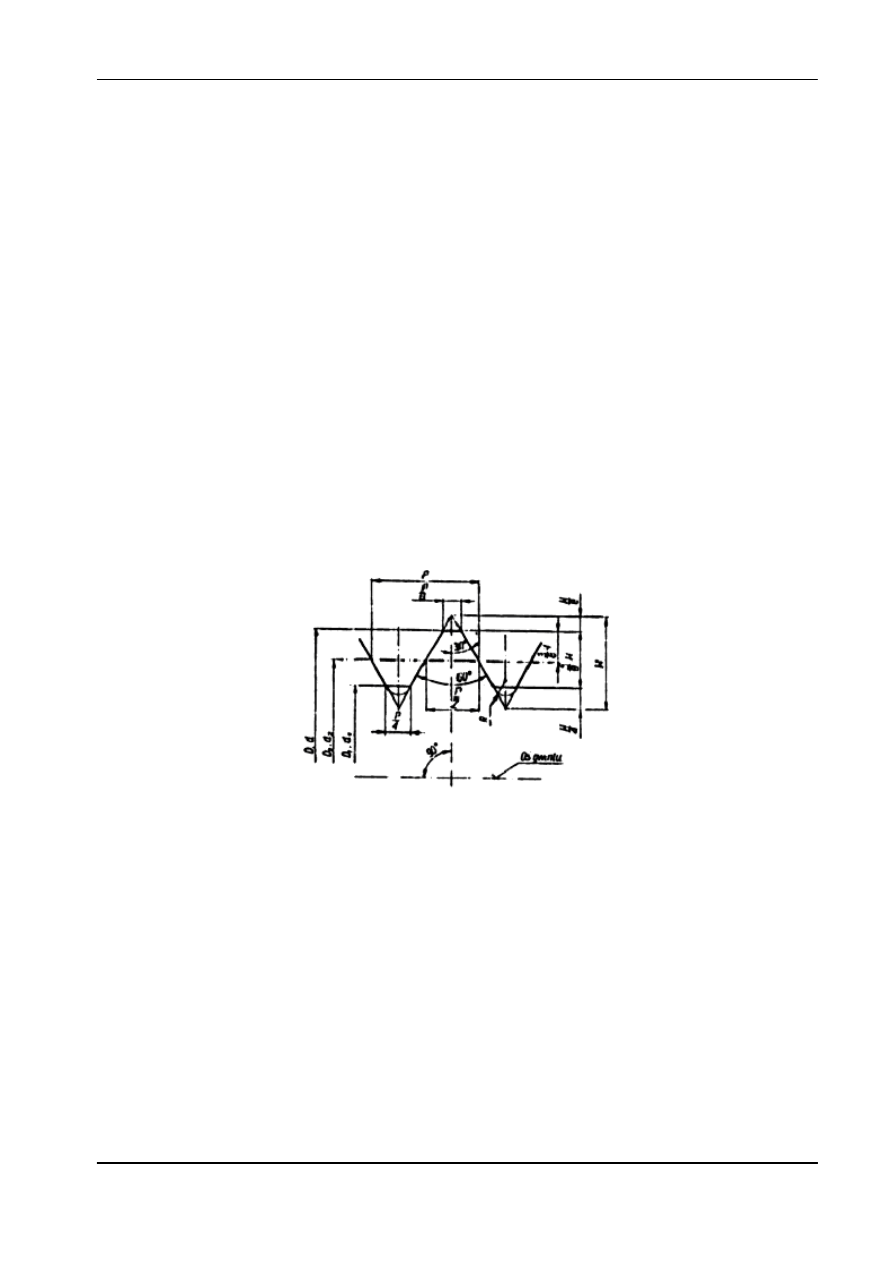

Rys. 2 Schemat pomiaru średnicy wewnętrznej.

6. Pomiar średnicy podziałowej d

2

mikrometrem do gwintów zewnętrznych MMGe.

Mikrometry do pomiaru gwintów MMGe (rys. 3) są wyposażone w komplet wymiennych

końcówek pomiarowych (MMGg dla gwintów metrycznych i MMGh dla gwintów

calowych) o określonym kształcie. Końcówkę stożkową osadza się we wrzecionie, a

końcówkę pryzmatyczną – w kowadełku mikrometru (rys. 3). Parę końcówek dobiera się dla

mierzonego gwintu w zależności od jego skoku i kąta zarysu. Każda para końcówek jest

przeznaczona dla pewnego zakresu skoków (tabl. 3). Następnie po zamocowaniu ich w

mikrometrze należy ustalić wskazanie zerowe przyrządu. Pomiaru średnicy podziałowej d

2

należy dokonać trzykrotnie na całej długości mierzonego trzpienia gwintowego.

Rys. 3 Mikrometr do gwintów oraz pomiar średnicy podziałowej d

2

mikrometrem do gwintów.

7. Wyznaczyć niedokładność pomiaru:

Δd = ± ( |ΔW| + |ΔR| )

gdzie:

W – błąd wskazań mikrometru (0,04mm), R – błąd odczytu (0,1 działki elementarnej)

Tabela 1

Nr.

Rodzaj

gwintu

P/L

Wymiary nominalne gwintu

P

[mm]

[

o

]

d

[mm]

Δd

[mm]

d

1

[mm]

d

2

[mm]

Δd

2

[mm]

L a b o r a t o r i u m M e t r o l o g i i

Opracował: dr Grzegorz Dercz

ZBS/INoM/WIiNoM

3

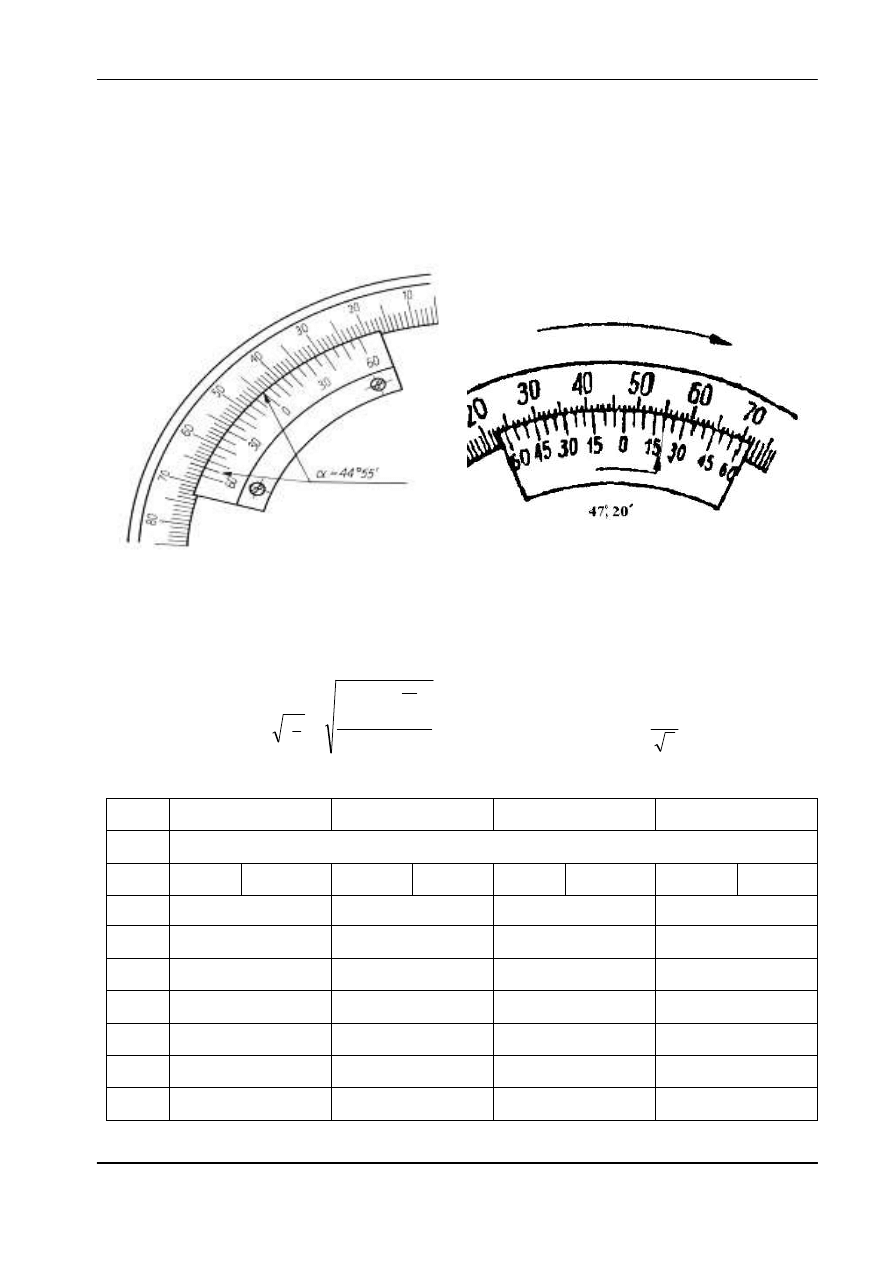

B. Pomiary kątów części maszyn

1. Przygotować kątomierz uniwersalny lub optyczny do pomiaru, sprawdzić błąd wskazania dla

kata 90° (kątownik) lub 180° (powierzchnia stolika pomiarowego) by uwzględnić go poprzez

poprawkę w końcowym wyniku pomiaru. Sposób odczytywania z kątomierza uniwersalnego

oraz przykłady pomiarów kątomierzem pokazano na rysunkach odpowiednio 4 oraz 5.

Rys. 4 Przykłady odczytywania z kątomierza

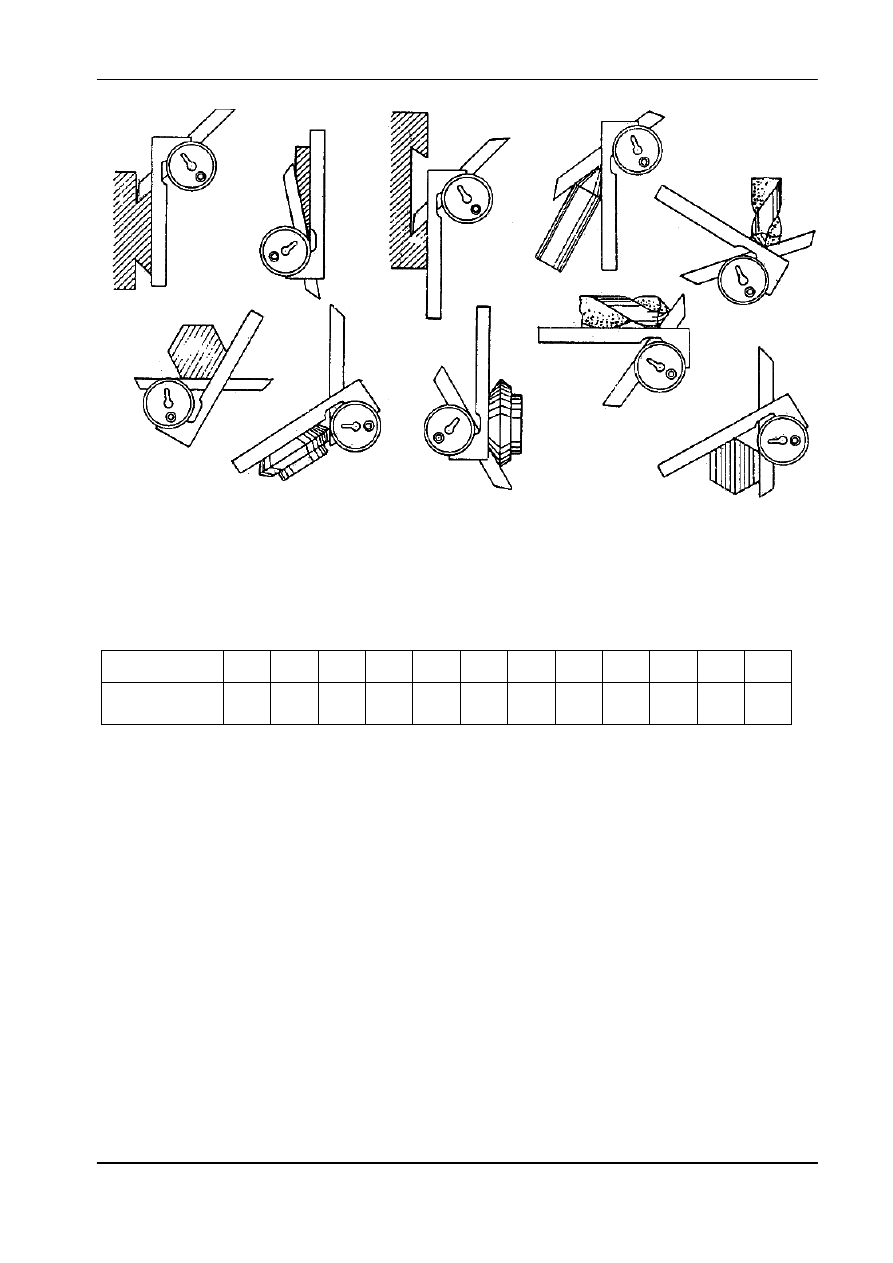

2. Dokonać 5-krotnie pomiarów kątów czterech przedmiotów wskazanych przez prowadzącego.

3. Odnotować wyniki (stopnie i minuty kątowe) w tabeli 2.

4. Wyliczyć wartość średnią α

śr

i niepewność pomiarowa Δα.

Typ A

)

1

(

)

(

1

2

2

n

n

X

X

s

X

u

n

i

i

X

Typ B:

3

)

(

X

X

u

Tabela 2

l.p.

α

1

α

2

α

3

α

4

Nr. płaszczyzny

1

2

3

4

5

α

śr

Δα

L a b o r a t o r i u m M e t r o l o g i i

Opracował: dr Grzegorz Dercz

ZBS/INoM/WIiNoM

4

Rys. 5 Przykłady pomiarów kątomierzem

Tablica 3

Końcówki pomiarowe wymienne do średnic podziałowych gwintów wg PN-73/M-53216 (tylko

dla gwintów metrycznych -

= 60

)

Nr końcówki

1

2

3

4

5

6

7

8

9

10

11

12

Zakres skoków

gwintów metr.

0,4

0,5

0,5

0,6

0,6

0,8

0,8

1,0

1,0

1,25

1,25

1,5

1,5

2,0

2,0

2,5

2,5

3,0

3,0

4,0

4,0

5,0

5,0

6,0

Literatura

1. W. Jakubiec, J. Malinowski, Metrologia wielkości geometrycznych. WNT, Warszawa

1976.

2. B. Bałazinski, Metrologia warsztatowa. Wrocław 1986, Skrypt Politechniki Wrocławskiej

3. S. Białas, Metrologia techniczna z podstawami tolerowania wielkosci geometrycznych dla

mechaników. Warszawa 2006, Oficyna Wydawnicza Politechniki Warszawskiej

4. A. Tomaszewski, Podstawy nowoczesnej metrologii, Warszawa 1975, Wydawnictwa

Naukowo-Techniczne

L a b o r a t o r i u m M e t r o l o g i i

Opracował: dr Grzegorz Dercz

ZBS/INoM/WIiNoM

5

Podstawowymi parametrami gwintu zewnętrznego walcowego są:

d - średnica zewnętrzna (znamionowa) gwintu (średnica wyobrażalnego walca opisanego

na wierzchołkach występów gwintu zewnętrznego),

d

1

- średnica wewnętrzna gwintu (średnica wyobrażalnego walca wpisanego w dna bruzd

gwintu zewnętrznego),

d

2

- średnica podziałowa gwintu (średnica wyobrażalnego walca, którego oś pokrywa się z

osią gwintu, a jego tworzące przecinają bruzdę gwintu w ten sposób, że w każdej

płaszczyźnie osiowej rzut prostokątny odcinka tworzącej, odpowiadającego szerokości

bruzdy na oś gwintu, ma długość równą połowie wartości nominalnej podziałki (lub nieco

upraszczając, jest to średnica wyobrażalnego walca, którego tworzące przecinają gwint

tak, że szerokość bruzdy i szerokość występu są sobie równe)),

P - podziałka gwintu (odległość osiowa między odpowiadającymi sobie punktami

najbliższych jednoimiennych boków gwintu, w przypadku gwintu jednokrotnego

podziałka gwintu jest równa skokowi),

- kąt gwintu (kąt zarysu), (kąt między różnoimiennymi bokami zarysu),

Podstawowe wymiary gwintów metrycznych określa zarys nominalny, tj. zarys określony dla

gwintów zewnętrznych i wewnętrznych, do którego odnoszą się wymiary nominalne,

względem których odnosi się odchyłki graniczne (rys. 2).

Rys. Zarys nominalny gwintów metrycznych

Ponadto przy opisie gwintu należy podać:

kierunek pochylenia linii śrubowej gwintu (gwint prawy – gwint, który się wkręca przy

obrocie zgodnym z ruchem wskazówek zegara, gwint lewy – gwint, który się wkręca przy

obrocie przeciwnym do ruchu wskazówek zegara, oznaczany symbolem LH),

krotność gwintu (liczba występów w płaszczyźnie prostopadłej do osi walca, na którym

utworzono gwint, dla gwintów wielokrotnych oprócz podziałki podaje się skok gwintu P

h

,

określany zależnością P

h

= n

P, gdzie: n – krotność gwintu, P – podziałka gwintu),

długość skręcenia gwintu (długość osiowa, na której w złączu gwintowym może

występować styk gwintu zewnętrznego i wewnętrznego; wyróżnia się trzy grupy długości

skręcenia: małą – S, średnią N i dużą – L),

klasę gwintu (zbiór znormalizowanych pól tolerancji gwintów ,przyporządkowanych

odpowiednim przedziałom długości skręcenia w ten sposób, że zbiór odpowiada w

przybliżeniu jednakowemu poziomowi dokładności i trudności wykonania gwintów,

wyróżnia się trzy klasy gwintów: dokładną, średniodokładną i zgrubną).

Wyszukiwarka

Podobne podstrony:

Ćw 2 Karta Pomiary gwintów zewnętrznych walcowych oraz kątów

POMIARY GWINTÓW ZEWNĘTRZNYCH WALCOWYCH METRYCZNYCH

Cw 2 Karta Pomiary gwintow zewnetrznych wa

Ćw 5 Pomiary rezystancji metodami technicznymi oraz bezpośrednią

METROLOGIA I MIERNICTWO WARSZTATOWE, Pomiar średnicy pomiarowej gwintów zewnętrznych, PROTOK?? POMIA

pomiar gwintow zewnetrznych za pomoca mikroskopu

Pomiar gwintów zewnętrznych i wewnetrznych Patryk Przybyła

gwint Cw Pomiary gwintow stykowe instrukcja 133

05, Ćw 02 Pomiary gwintów walcowych zewnętrznych, zastosowanie

Pomiary gwintów walcowych zewnętrznych - sprawko 1, Uczelnia, Metrologia, Sprawka i Projekty

METROLOGIA I MIERNICTWO WARSZTATOWE, Pomiary średnicy podziałowej gwintów zewnętrznych, WY?SZA SZKO

cw 1 Pomiar parametrow oscyloskopu oraz podstawowych wielkości elektrycznych

Ćw 5 Karta Pomiary rezystancji metodami technicznymi oraz bezpośrednią

ćw 2 Pomiary przemieszczeń liniowych i grubości

ćw 6 Pomiar natężenia oświetlenia i luminancji

Cw 7 Pomiary Podstawowych wielkości w polu elektromagnetycznym

cw 9 Pomiar mocy w obwodach trójfazowych

więcej podobnych podstron