Zalety konstrukcji stalowych:

- wysoka wytrzymałość na rozciąganie, ściskanie i zginanie, oraz duŜa

wytrzymałość na ścinanie, dzięki czemu zuŜywa się niewielkie ilości materiału,

- jednorodność struktury i niezmienność właściwości mechanicznych w czasie ( moŜliwość bardzo dokładnego obliczania i wykorzystania konstrukcji),

- stal jako materiał odpowiada dobrze załoŜeniom, na ktorych oparte są hipotezy wytrzymałościowe i metody wymiarowania,

- niezawodność pracy - wyroby wykonywane są w wyspecjalizowanych zakładach przemysłowych pod fachową kontrolą, co daje gwarancję wysokiej jakości wyrobow i konstrukcji,

- niewielka masa konstrukcji, dzięki duŜej wytrzymałości,

- wygoda w transporcie i montaŜu konstrukcji,

- wykonawstwo i montaŜ są moŜliwe prawie niezaleŜnie od pory roku i warunkow klimatycznych, co zapewnia szybkie tempo budowy,

- moŜliwość znacznego uprzemysłowienia produkcji,

- konstrukcje stalowe łatwo wzmacniać i przerabiać, rozbiorka konstrukcji, w razie uszkodzenia budowli lub zakończenia jej eksploatacji, odbywa się szybko i nie przysparza zbyt wiele trudności. Elementy rozbiorkowe moŜna stosować powtornie, lub stanowią one cenny surowiec do produkcji nowych wyrobow stalowych.

Konstrukcje stalowe mają teŜ, niestety wady:

- wraŜliwość na korozję,

- mała odporność na wysoką temperaturę i ogień,

- słabe parametry akustyczne,

- wysoka cena materiału,

- niektore gatunki stali cechuje ponadto wraŜliwość na obciąŜenia udarowe, zmęczenie od obciąŜeń dynamicznych, oraz kruchość elementow w niskich temperaturach. Wady te moŜna moŜna, częściowo ograniczyć lub wyeliminować odpowiednim doborem gatunku

stali lub zwiększonymi wymaganiami ochrony przeciwpoŜarowej.

Rodzaje konstrukcji stalowych stosowanych w budownictwie

1. Konstrukcje prętowe, ktorych konstrukcją nośną jest szkielet prętowy, zaś

podstawowymi częściami są elementy pełnościenne lub kratowe, takie jak słupy, belki, łuki.

Mają one zastosowanie jako:

- szkielety budynkow przemysłowych, takich jak hale jedno lub wielonawowe przemysłowe, magazynowe, wiaty (wraz z belkami podsuwnicowymi, pomostami roboczymi), itp.

- przekrycia dachowe o duŜych rozpiętościach i inne elementy konstrukcyjne w obiektach uŜyteczności publicznej, takich jak hale sportowe, wystawowe i dworcowe, hangary, sale teatralne i kinowe, itp.

- szkielety konstrukcyjne budynkow wielokondygnacyjnych,

- mosty drogowe i kolejowe, kładki dla pieszych,

- konstrukcje specjalne - maszty i wieŜe radiowe i telewizyjne, telefonii komorkowej, konstrukcje wsporcze kolei linowych, słupy elektrycznych linii przesyłowych, estakady itp.

2. Konstrukcje wiszące, w ktorych zamiast sztywnych elementow stosowane są cięgna w postaci drutow, lin, łańcuchow. Konstrukcje takie stosuje się w przypadku przekryć o duŜych rozpiętościach, mostow itp.

3. Konstrukcje z blach stalowych w postaci płyt i powłok, mające zastosowanie w zbiornikach na ciecze i gazy, silosach, kominach, rurociągach.

Procesy wytwarzania stali

• Stal jest to stop Ŝelaza (Fe) z węglem (C) i innymi pierwiastkami, otrzymywany w procesach stalowniczych, obrabiany plastycznie.

• Maksymalna zawartość węgla w stali wynosi 2%. W budownictwie stosuje się stale o zawartości węgla od 0,2 do 0,7%, przy czym w stalach na konstrukcje ilość węgla nie przekracza 0,3%.

• Masowa technologia produkcji stali polega na dwustopniowym przerobie rudy Ŝelaza na stal surową.

• Rudy Ŝelaza:

- magnetyt Fe3O4 o zawartości Fe 45 - 70% tlenki bezwodne

- hematyt Fe2O3 o zawartości Fe 30 - 64% tlenki bezwodne

- limonit 2Fe2O33H2O o zawartości Fe 25 - 45% uwodniony tlenek Ŝelaza

- syderyt FeCO3 o zawartości Fe 30 - 40% węglany

• W pierwszej fazie przerobu w wielkim piecu następuje redukcja Ŝelaza jako pierwiastka ze związkow rud i oddzielenie go od tzw. skały płonnej. Produktem jest surowka Ŝelaza.

• W drugim etapie w piecach martenowskich, piecach elektrycznych lub konwertorach tlenowych usuwane są z surowki domieszki do granic wymaganych, i zanieczyszczenia do granic dopuszczalnych.Proces ten odbywa się w warunkach utleniających, a produktem procesu jest stal.

• Schemat pełnego cyklu hutniczego pokazano na slajdzie.

Proces ciągłego odlewania stali (80-90% przerobki stali)

• Nowoczesny proces ciągłego odlewania stali eliminuje konieczność odtleniania stali.

• Proces składa się z szeregu operacji, od ktorych zaleŜy jakość odlanego wlewka ciągłego

• Ciekła stal z kadzi odlewniczej po otwarciu wylewu napełnia kadź pośrednią, z ktorej podawana jest do krystalizatorow, ktore intensywnie chłodzone są wodą

• Stal w krystalizatorach, krzepnie na ich ściankach i głowicy urządzenia startowego.

• Gdy poziom stali nad tą głowicą osiągnie wysokość 300 - 400 mm, uruchamia się rolki ciągnące oraz mechanizm oscylacji krystalizatora.

Technologia wytwarzania połwyrobow i wyrobow stalowych

• Podstawowym procesem przerobki plastycznej jest walcowanie. RozroŜnia się walcowanie na gorąco, przy ktorym następuje wzrost twardości materiału walcowanego i walcowanie na zimno, powodujące wystąpienie tzw. zgniotu.

• Walce mogą być gładkie, słuŜące do wyrobu blach i bruzdowe z odpowiednimi bruzdami, ktore nadają wyrobom walcowanym Ŝądany kształt przekroju poprzecznego

• Materiałem wyjściowym do wytwarzania połwyrobow i wyrobow są wlewki stalowe, otrzymywane z procesow stalowniczych. Wlewki podgrzewa się do temperatury zwykle 950oC i walcuje się na zgniataczu, otrzymując połwyroby o przekroju kwadratowym lub prostokątnym (kęsy i kęsiska - bloki o przekroju 140 x 140mm lub grubości 80 - 120 mm, oraz tuleje o przekroju pierścieniowym). Po przewalcowaniu kaŜdy połwyrob kieruje się na

noŜyce, gdzie odcina się końce zawierające zanieczyszczenia.

• Walcowanie połwyrobow na walcarkach gładkich lub bruzdowych - otrzymuje się w ten sposob: pręty, kształtowniki, blachy, rury. Następnie wyroby prostuje się, tnie na części, sprawdza wymiary i jakość.

• Przeciąganie - obrobka plastyczna na zimno, gdzie walcowany pręt stalowy przeciąga się przez otwor ciągadła o wymiarach nieco mniejszych. Tą metodą wyrabia się druty, pręty i rury cienkościenne o dokładnych wymiarach.

• Kształtowanie na zimno - profile cienkościenne produkuje się na giętarkach,

krawędziarkach, prasach do gięcia. Do produkcji profili cienkościennych stosuje się blachy

walcowane na zimno o dobrych właściwościach mechanicznych i grubości od 1,5 do 5,0 mm.

W budownictwie stosuje się stal niestopową (węglową) i stal stopową.

• Stal niestopowa - węglowa, w której głównym składnikiem obok Ŝelaza jest

węgiel. Stal ta dzieli się na:

- stal wysokowęglową C > 0,6% (powyŜej 2.11% - Ŝeliwo)

- stal średniowęglową 0,25% < C ≤ 0,6%

- stal niskowęglową C ≤ 0,25% (zalecana w PN-90/B-03200)

Stal niestopowa konstrukcyjna - wg PN-90/B-03200

Stal niestopowa (niskowęglowa) zwykłej jakości ogólnego przeznaczenia

jest najczęściej ze wszystkich stali stosowana w stalowych konstrukcjach

budowlanych. W tablicy na slajdzie, a takŜe w PN-90/B-03200 zestawiono

róŜne rodzaje stali stosowanych w budownictwie z podaniem właściwości

mechanicznych i wytrzymałościowych tych stali.

Stal gatunku StOS - nie ma gwarantowanej granicy plastyczności i jest

dostarczana tylko jako nieuspokojona.

Stal gatunków St3 i St4 dostarczana jest w trzech odmianach S, V i W

o jednakowych właściwościach wytrzymałościowych (dla danego gatunku),

lecz coraz wyŜszej jakości. Zawartość węgla przedstawia się następująco:

St3S < 0,22% St4S < 0,25%

St3V < 0,20% St4V < 0,22%

St3W < 0,17% St4W < 0,20%

Ostatnie odmiany W mają ponadto zmniejszoną zawartość siarki i fosforu o

0,005%. Ograniczenie zawartości składników stopowych polepsza

spawalność tych stali i zmniejsza ich skłonność do kruchego pękania.

Drugim czynnikiem róŜniącym stale niskowęglowe pod względem jakości

jest stopień uspokojenia odmian S i V. Te odmiany produkuje się jako stal:

- nieuspokojoną (oznaczenie X)

- półuspokojoną (oznaczenie Y)

- uspokojoną (bez znaku)

Stal gatunku St4 ma lepsze właściwości wytrzymałościowe o około 10% w

porównaniu ze stalą gatunku St3, ale z kolei charakteryzuje się nieco niŜszą

plastycznością.

Stal niskostopowa konstrukcyjna

Gatunki stali oznaczone są symbolami wskazującymi na ich zasadniczy

skład chemiczny.

System oznaczeń (wg PN-90/B-03200) stali stopowych nie jest jednolity.

Znak tych stali składa się z liczb i liter.

Liczby oznaczają procentową zawartość węgla w stali i pierwiastków

stopowych, litery zaś zawarte w stali składniki stopowe.

Symbolika waŜniejszych pierwiastków jest następująca:

N - nikiel, H - chrom, S - krzem, W - wolfram, G - mangan, V - wanad,

J - aluminium, Nb - niob, Cu - miedź, P - fosfor.

Liczba na początku znaku określa średnią zawartość węgla w setnych

procentach, liczby po literach zaś wskazują na przeciętną zawartość

pierwiastka stopowego wyraŜoną w procentach.

Brak liczby po literze oznacza, Ŝe jego zawartość w stali nie przekracza

1,5%.

Stale stopowe produkowane są zwykłej i wyŜszej jakości.

Stal wyŜszej jakości oznacza się dodając na końcu znaku literę A.

W normie PN-90/B-03200:

- stal niskostopowa 18G2, o podwyŜszonej wytrzymałości (oznacza 0,18%

węgla, G2 - zwiększona zawartość manganu 1-2%),

- 18G2A (stal wyŜszej jakości, odtleniona aluminium, o zwiększonej

odporności na starzenie i kruche pękanie)

- 18G2AV (stal wyŜszej jakości, zawierająca domieszkę wanadu

0,05 - 0,20%, który zwiększa spręŜystość, wytrzymałość i udarność stali)

Stal do produkcji rur

Stal węglowa grupy R uŜywana jest do produkcji rur; charakteryzuje się

zmniejszoną zawartością węgla i manganu, co podwyŜsza jej właściwości

plastyczne.

Ze stali tej wykonuje się rury ogólnego przeznaczenia, najczęściej rury bez

szwu.

W budownictwie stosowane są rury z gatunków R, R35, R45.

Stal o znaku R ma cechy zbliŜone do stali St0S, której właściwości

mechaniczne nie są sprawdzane przez producenta i nie są zalecane do

stosowania na elementy konstrukcyjne.

Stal R35 ma cechy zbliŜone do stali St3S, a nieco lepsza stal R45 - cechy

zbliŜone do cech stali St4V.

Do wykonywania rur stosuje się takŜe stal 12X.

Jest to stal węglowa nieuspokojna o właściwościach wytrzymałościowych

zbliŜonych do stali St3SX.

Ze stali 12X produkuje się rury ze szwem lub zgrzewane.

• Stal stopowa jest to taka stal, która oprócz Ŝelaza i węgla zawiera inne

składniki, dodawane w celu uzyskania potrzebnych właściwości stali.

Stal uwaŜa się za stopową, jeśli zawartość przynajmniej jednego z

następujących pierwiastków jest większa od:

1,65%-Mn (mangan); 0,5%-Si (krzem); 0,4%-Cu (miedź);

0.40 - Pb (ołów); 0,3%-Cr (chrom); 0,3%-Ni (nikiel);

0,1%-Al (glin); 0,1%-Co (kobalt); 0,1%-V (wanad);

0.1% - W (wolfram); 0.1% - Te (tellur); 0.1% - Se (selen)

0.1% - Bi (bizmut); 0,08% - Mo (molibden); 0.06% - Nb (niob)

0,05% - La (lantan); 0.05% - Ti (tytan); 0.05% - Zr (cyrkon);

0.0008% - B (bor)

Dodatkowo mogą występować P (fosfor), S (siarka) - po 0.05%;

N (azot) - ilości śladowe ~0.01%

Stal stopowa dzieli się na:

- stal wysokostopową, gdy suma składników stopowych jest wyŜsza od 5%,

- stal średniostopową, gdy suma tych składników mieści się w granicach od

1,5 do 5%,

- stal niskostopową, gdy suma składników jest niŜsza od 1,5%.

• W budowlanych konstrukcjach stalowych obecnie najczęściej stosuje się

następujące grupy stali:

- stal niestopową konstrukcyjną,

- stal niskostopową konstrukcyjną,

- stal do produkcji rur,

- stal trudno rdzewiejącą, o zwiększonej odporności na korozję

• Grupy i gatunki stali stosowane w konstrukcjach stalowych wg PN-90/B-

03200 wraz ze składem chemicznym zestawiono w tablicy.

• Dodatki stopowe, w tym przedstawione w tablicy, mają istotny wpływ

zarówno na strukturę stali, jak i na właściwości mechaniczne.

Wymagania dla stali

- ciągliwość -odpowiedni stosunek fu/fy ≥ 1.1(wytrzymałość/granica plastyczności),

- wydłuŜenie przy zniszczeniu próbki normowej ≥ 15%, - odkształcenie przy zniszczeniu u ≥ 15y (y =fy/E - odkształcenie przy uplastycznieniu);

Stale ujęte w normie spełniają powyŜsze warunki.

- udarność - materiał powinien wykazywać odpowiednią udarność aby unikać

kruchego pękania elementów rozciąganych w niskich temperaturach.

- ciągliwość międzywarstwowa - wymagana dla konstrukcji, w których istotny jest ten parametr - informacje na ten temat są podane w PN-EN-1993-1-10

Metoda napręŜeń dopuszczalnych

• Jest jedną z najstarszych metod wymiarowania.

• Metoda ta zakładała spełnienie trzech podstawowych warunków:

wytrzymałości, stateczności i sztywności, na których zazwyczaj opierają się

metody wymiarowania.

• ZałoŜenia metody:

- poza granicą plastyczności Re stal nie moŜe pracować, gdyŜ wiąŜe się to

ze zbyt duŜymi odkształceniami

- napręŜenia dopuszczalne k są równe części granicy plastyczności

k = Re/n, stąd n = Re/k, gdzie n = współczynnik bezpieczeństwa-pewności

- Re ustalano na podstawie badań statystycznych, prób wytrzymałościowych

- współczynnik bezpieczeństwa n uwzględniał:

- właściwości mechaniczne stali

- niektóre parametry i właściwości wyrobów

- rodzaj obciąŜenia (w ograniczonym zakresie)

Metoda dopuszczała stosowanie dwóch rodzajów napręŜeń

dopuszczalnych:

- napręŜeń I rodzaju kI dla nI = 1,64 (obciąŜenia zasadnicze - stałe,

zmienne długotrwałe i jedno zmienne krótkotrwałe)

- napręŜeń II rodzaju kII dla nII = 1,42 (obciąŜenie zasadnicze i dodatkowe,

tj. wszystkie obciąŜenia)

• Nośność elementu warunkowały:

- wytrzymałość

- stateczność (miejscowa, ogólna)

- sztywność (ugięcie) f ≤ fdop.

• Wszystkie warunki sprawdzano dla obciąŜeń normowych

(charakterystycznych)

Metoda stanów granicznych

• Półprobalistyczna metoda wymiarowania, polegająca na sprawdzeniu dwóch

stanów granicznych:

- stanu granicznego nośności - SGN

- stanu granicznego uŜytkowania - SGU

• Po przekroczeniu tych stanów konstrukcja ulega zniszczeniu lub przestaje

odpowiadać załoŜonym wymaganiom uŜytkowym.

• Ocenę probabilistyczną przy podejściu statystycznym przeprowadza się na

podstawie znajomości rozkładów prawdopodobieństw takich losowych

wielkości, jak:

- właściwości mechaniczne materiałów,

- wymiary przekrojów wyrobów,

- imperfekcje w zagadnieniach stateczności,

- obciąŜenia konstrukcji.

• Objawami przekroczenia I stanu granicznego (SGN) są:

- utrata stateczności spręŜystej lub spręŜysto-plastycznej,

- narastanie odkształceń trwałych i przekształcenie konstrukcji w mechanizm

kinematyczny,

- uszkodzenia (pęknięcia) uniemoŜliwiające normalną eksploatację wskutek

np. zarysowania, pełzania czy zmęczenia,

- utrata stateczności ogólnej (wywrócenie, przesunięcie) konstrukcji lub jej części.

• Objawami przekroczenia II stanu granicznego (SGU) są:

- nadmierne odkształcenia (ugięcia) konstrukcji, utrudniające jej uŜytkowanie

- nadmierne drgania, pogarszające komfort uŜytkowania obiektów,

- uszkodzenia miejscowe, np. pęknięcia, wybrzuszenia, pogarszające

wygląd i estetykę elementów.

• W stanie granicznym nośności (SGN) stosuje się obliczeniowe wartości

obciąŜeń i obliczeniowe wartości wytrzymałości

• W stanie granicznym uŜytkowania (SGU), zaś charakterystyczne wartości

obciąŜeń i charakterystyczne parametry materiałowe.

- ma na celu sprawdzenie warunków sztywności, tzn. czy występują

nadmierne ugięcia, przemieszczenia lub drgania, które mogą utrudnić

lub uniemoŜliwić prawidłową eksploatację.

- do obliczeń przyjmuje się wartości charakterystyczne (bez współczynnika obciąŜenia).

- ugięcia belek i elementów obudowy (swobodnie podpartych, ciągłych i

utwierdzonych) nie powinny przekraczać ugięć granicznych

• ObciąŜenia charakterystyczne (normowe) przyjmuje się według

obowiązujących norm i katalogów lub analiz obciąŜeń rzeczywistych

Metoda stanów granicznych wprowadziła:

- częściowe współczynniki bezpieczeństwa uwzględniające losowość

obciąŜenia - obliczeniowa siła, obliczeniowy moment równe iloczynowi

obciąŜeń charakterystycznych i odpowiadających im współczynników

P º = ƒ (Pk, γf, ψo, α, γn, β ), M º = ƒ (Mk, γf, ψo, α, γn, β )

Pk, Mk - wartości charakterystyczne obciąŜenia

γf - współczynnik obciąŜenia

ψo - współczynnik jednoczesności obciąŜeń

α - współczynnik redukcji obciąŜeń

γn - współczynnik konsekwencji zniszczenia konstrukcji

β - współczynnik dynamiczny

częściowe współczynniki bezpieczeństwa wyraŜające losowość cech

materiału (mechanicznych, geometrycznych

RozróŜnia się następujące rodzaje obciąŜeń charakterystycznych:

- obciąŜenia stałe, które nie ulegają zmianie w czasie: cięŜar własny

konstrukcji, oraz innych stałych urządzeń i elementów

- obciąŜenia zmienne długotrwałe w całości (występujące w długich

okresach - obciąŜenia działające na stropy, cięŜary ustrojów budowlanych

np. ścianki działowe) lub obciąŜenie w części długotrwałe (np.

oddziaływania pionowe i poziome suwnic, urządzeń dźwigowych)

- obciąŜenia zmienne krótkotrwałe, między innymi: występujące w czasie

transportu, montaŜu konstrukcji, obciąŜenie wiatrem, śniegiem

- obciąŜenia zmienne wyjątkowe, występujące rzadko np. trzęsienia ziemi,

oddziaływania osiadaniem podłoŜa (np. szkody górnicze), uderzenia

suwnic w urządzenia odbojowe, uderzenia pojazdami.

• Wartości obciąŜeń obliczeniowych wyznacza się mnoŜąc wartości obciąŜeń

charakterystycznych przez współczynniki obciąŜenia γf.

• Przy wyznaczaniu obciąŜenia obliczeniowego naleŜy stosować

równieŜ współczynniki zwiększające lub zmniejszające.

współczynnik jednoczesności obciąŜeń ψo, uwzględniający

prawdopodobieństwo jednoczesnego wystąpienia kilku róŜnych obciąŜeń

zmiennych w pełnej wielkości, np. w układach zawierających obciąŜenie

stałe i dwa obciąŜenia zmienne dla drugiego obciąŜenia zmiennego ψo =

0,9 przy trzech obciąŜeniach dla trzeciego ψo = 0,8, dla następnych ψo = 0,7

- współczynnik redukcji obciąŜeń α, zmniejsza obciąŜenia charakterystyczne. Współczynnik ten uwzględnia prawdopodobieństwo wystąpienia tych samych obciąŜeń

w pełnej wielkości np. na wielu kondygnacjach - przy obliczaniu belek, słupów, ścian, fundamentów dopuszcza się przyjmowanie obciąŜeń ze współczynnikiem redukcji o wartościach określonych w normach obciąŜeń.

- współczynnik konsekwencji zniszczenia γn, przyjmowany w celu dodatkowego zwiększenia lub zmniejszenia bezpieczeństwa konstrukcji w zaleŜności od stopnia zagroŜenia ludzi (zwiększa obc. obliczeniowe).

- współczynnik dynamiczny β, uwzględnia się w przypadku, gdy obciąŜenia mają

charakter dynamiczny, np. przy projektowaniu belek podsuwnicowych.

Sytuacje obliczeniowe dzielą się na:

- sytuacje trwałe, odnoszące się do zwykłych warunków uŜytkowania,

- sytuacje przejściowe, odnoszące się do chwilowych warunków konstrukcji,

np. w czasie budowy lub naprawy,

- sytuacje wyjątkowe, odnoszące się do wyjątkowych warunków konstrukcji

np. poŜar, wybuch, uderzenie lub konsekwencje lokalnego zniszczenia

- sytuacje sejsmiczne, odnoszące się do konstrukcji poddanych

oddziaływaniom sejsmicznym.

Rodzaje oddziaływań ze wzg. na zmienność w czasie:

- oddziaływania stałe (G), np. cięŜar własny konstrukcji, umocowane

urządzenie, nawierzchnia jezdni i oddziaływania pośrednie wywołane przez

skurcz i nierównomierne osiadanie;

- oddziaływania zmienne (Q), np. obciąŜenie zmienne stropów w budynkach,

belek i dachów, oddziaływania wiatru lub obciąŜenie śniegiem;

- oddziaływania wyjątkowe (A), np. wybuchy lub uderzenie przez pojazd.

Oddziaływania naleŜy równieŜ dzielić:

- ze względu na ich pochodzenie - na bezpośrednie lub pośrednie,

- ze względu na ich zmienność w przestrzeni - na umiejscowione lub

nieumiejscowione,

- ze względu na ich charakter i/lub odpowiedź konstrukcji - na statyczne lub

dynamiczne.

W analizie konstrukcji naleŜy uwzględniać takŜe: oddziaływania

zmęczeniowe, dynamiczne, sejsmiczne, wpływy środowiskowe.

Klasyfikacja przekrojów

Klasa 1: przekroje, które osiągają nośność przegubu plastycznego i

wykazują przy tym zdolność do obrotu niezbędną do plastycznej

redystrybucji momentów.

Klasa 2: przekroje, które osiągają nośność przegubu plastycznego, lecz

wskutek niestateczności miejscowej (w stanie plastycznym) wykazują

ograniczoną zdolność do obrotu (brak redystrybucji momentów).

Klasa 3: przekroje, które wykazują nośność nie mniejszą niŜ to wynika z

początku uplastycznienia strefy ściskanej, lecz wskutek niestateczności

miejscowej (w stanie spręŜysto-plastycznym) nie osiągają nośności

przegubu plastycznego.

Klasa 4: przekroje, które wskutek niestateczności miejscowej (w stanie

spręŜystym) wykazują nośność mniejszą niŜ to wynika z początku

uplastycznienia strefy ściskanej.

Elementy rozciagane

W konstrukcjach metalowych elementy rozciągane mogą występować jako

samodzielne elementy konstrukcyjne lub jako ich części - najczęściej

spotykane przypadki rozciągania osiowego pokazano na rysunku.

• JeŜeli w kaŜdym punkcie przekroju poprzecznego występują napręŜenia

o tej samej wielkości, to mamy do czynienia z rozciąganiem osiowym.

• Natomiast gdy wypadkowa sił rozciągających nie pokrywa się z osią

podłuŜną pręta, lecz działa na mimośrodzie, to mamy przypadek rozciągania mimośrodowego, czyli pręt jest rozciągany i zginany, ale w przypadku gdy

moment jest niewielki i nie wywołuje napręŜeń ściskających.

Występują dwa podstawowe rodzaje elementów rozciąganych:

- podatne - wiotkie (odciągi, ściągi, cięgna, kable spręŜające konstrukcję);

na te elementy wykorzystuje się liny i druty

- niepodatne - sztywne: pojedyncze i złoŜone, przenoszące obciąŜenia osiowe

ELEMENTY ŚCISKANE

• W konstrukcjach metalowych, podobnie jak elementy rozciągane, mogą

występować równieŜ elementy ściskane jako samodzielne pręty lub

stanowiące część konstrukcji.

• Elementy, w których wypadkowa sił ściskających działa wzdłuŜ jego osi

nazywamy ściskanymi osiowo, zaś w których wypadkowa działa równolegle

do osi pręta ściskanymi mimośrodowo.

• Najczęściej spotykanymi elementami ściskanymi w konstrukcjach są:

- słupy - pręty kratownic - elementy układów ramowych - pręty stęŜeń

- rozpory i zastrzały - Ŝeberka podporowe w blachownicach

• Wymiarowanie elementów ściskanych wymaga sprawdzenia wytrzymałości i

stateczności ogólnej (wyboczenia całego pręta) oraz stateczności miejscowej

(wybrzuszenie ścianki pręta) elementów, gdy występuje moŜliwość

zniekształcenia ich przekroju poprzecznego

PODSTAWOWE POJĘCIA TEORII WYBOCZENIA

• W zaleŜności od przekroju poprzecznego i sposobu przyłoŜenia siły pręty

ściskane mogą ulegać wyboczeniu:

- giętnemu, gdy przekrój poprzeczny pręta ulega przesunięciu,

- giętno-skrętnemu, gdy pierwotnie prosta oś pręta ulega zakrzywieniu, przy

czym przekrój poprzeczny pręta ulega przesunięciu i obrotowi,

- skrętnemu, gdy oś pręta pozostaje prosta po odkształceniu, a przekrój

poprzeczny jako całość ulega jedynie obrotowi.

W znacznej większości przypadków, występuje wyboczenie giętne.

Wyboczenie giętno-skrętne i skrętne jest związane głównie z przekrojami

niesymetrycznymi i prętami cienkościennymi.

• Przy wyboczeniu spręŜystym, w modelu idealnym, występuje siła, przy której

prosty pręt staje się niestateczny i taka siła nazywana jest siłą krytyczną,

zaś wygięcie pręta pod wpływem siły krytycznej jest nazywane wyboczeniem.

• Siła krytyczna, określona wzorem poniŜej i wyprowadzona przez Eulera, nie

jest równoznaczna z siłą niszczącą, gdyŜ pręt wyboczony pracuje jak pręt

jednocześnie ściskany i zginany.

Dopiero przy wzroście strzałki wygięcia zwiększa się moment zginający,

który wraz z siłą poprzeczną moŜe doprowadzić do zniszczenia pręta.

• Model teoretyczny wytęŜenia pręta ściskanego wg Eulera nie znajduje

pełnego potwierdzenia praktycznego, gdyŜ w rzeczywistych prętach

ściskanych występują niedokładności (imperfekcje) wstępne w formie

wstępnego wygięcia (wstępnego mimośrodu).

• W przepisach Eurokodu 3 w zakresie stateczności konstrukcji uwzględniono

model nieidealny zamiast stosowanego modelu idealnego Eulera.

W modelu nieidealnym przyjęto zmienność wielu czynników wpływających na

nośność wyboczeniową pręta - w szczególności imperfekcje materiałowe i

geometryczne.

• Do imperfekcji materiałowych zalicza się zmienność granicy plastyczności i

wpływ napręŜeń własnych ( np. walcowniczych i spawalniczych).

• Do imperfekcji geometrycznych zalicza się zmienność kształtu i wymiarów

przekroju pręta, wstępne wygięcie pręta oraz mimośrody przyłoŜenia siły.

• Dodatkowe mimośrody powstają w wyniku niedokładności montaŜu pręta

w konstrukcji oraz wskutek róŜnicy między modelem obliczeniowym, a

rzeczywistą pracą tego pręta w konstrukcji.

• Badania doświadczalne doprowadziły do uwzględniania róŜnych, krzywych

wyboczeniowych prętów rzeczywistych w zaleŜności od stopnia

wraŜliwości na wstępne losowe imperfekcje geometryczne i techniczne.

• Zagadnienie wyboczenia prętów ściskanych poza zakresem spręŜystym

(wyboczenie niespręŜyste) jest zagadnieniem złoŜonym ze względu na

zmienność wartości współczynnika spręŜystości podłuŜnej E.

Projektowanie słupów

• Słup jako całość składa się z trzech części: głowicy, trzonu i podstawy.

• Projektowanie słupa naleŜy rozpocząć od ustalenia długości i schematu

statycznego.

• Przyjęcie odpowiedniego schematu statycznego zaleŜy od sposobu

zamocowania podstawy słupa w fundamencie oraz od połączenia jego

głowicy z belkami.

• Najczęściej spotykane schematy statyczne słupów dotyczą:

- słupów zamocowanych w fundamencie - drugi koniec swobodny,

przenoszących na fundament siły pionowe, poziome i momenty zginające,

- słupów zamocowanych w fundamencie - u góry podpartych przegubowo,

przenoszących na fundament siły pionowe i momenty zginające, siły

poziome przekazywane są częściowo na fundament i częściowo na

przegub,

- słupów z przegubami stałymi u dołu i u góry (słupy wahadłowe),

przenoszących na fundament siły pionowe, a na oba przeguby siły poziome,

- słupów obustronnie zamocowanych (układy ramowe), przenoszących na

oba węzły podporowe siły pionowe, poziome i momenty zginające.

• Schematy statyczne słupów związane są zawsze z pojęciem długości

wyboczeniowej elementów ściskanych.

• Długość wyboczeniową ustala się ze wzoru:

gdzie:

l - długość teoretyczna pręta

μ - współczynnik długości wyboczeniowej

Głowice słupów

• Głowica słupa ma za zadanie przejąć nacisk konstrukcji opartej na słupie

(np. belek stropu lub wiązarów dachowych) i przekazać to obciąŜenie w

sposób osiowy na trzon słupa.

• Kształt głowicy zaleŜy od przekroju poprzecznego słupa i konstrukcji

połączenia trzonu słupa z elementami poziomymi.

• W rozwiązaniach spawanych głowica składa się najczęściej z blachy

poziomej i blach pionowych.

• Blachę poziomą głowicy przyjmuje się konstrukcyjnie grubości t ≥ 10mm.

Ewentualnie sprawdza się ją na zginanie jako belkę opartą na dwóch

blachach pionowych lub jak płytę podpartą na czterech krawędziach

• Najczęściej do współpracy wlicza się płytkę centrującą - 10(8) - 16 mm.

• W przypadku występowania większych obciąŜeń (naleŜy stosować

dodatkowe podparcie w postaci przepony - tak jest w większości przypadków.

Podstawy słupów ściskanych osiowo

• Podstawy mają za zadanie osiowe przekazanie obciąŜenia słupa na

fundament.

• Elementy podstawy naleŜy sytuować symetrycznie względem osi słupa.

• W słupach osiowo ściskanych najczęściej występują podstawy przegubowe,

w których moŜna wyróŜnić następujące elementy:

- płytę podstawy - blachę poziomą, leŜącą na stopie słupa,

- pionowe blachy w kształcie trapezu, tzw. blachy trapezowe, łączące płytę

podstawy z trzonem słupa.

• Charakterystyczne rozwiązania konstrukcyjne podstaw słupów spawanych

pokazano na rysunkach.

• W lekkich słupach wykonanych z pojedynczych kształtowników,

np. dwuteowników, moŜna zrezygnować z blach trapezowych

i przymocować kształtownik bezpośrednio do płyty podstawy.

BELKI

Belki są podstawowymi elementami konstrukcji stalowych, pracującymi na

zginanie w jednej lub dwu płaszczyznach. Belki mogą ponadto pracować na

ścinanie, skręcanie i ewentualnie ściskanie lub rozciąganie osiowe.

• Belki znajdują szerokie zastosowanie w budownictwie jako konstrukcje

nośne dachów, stropów, pomostów oraz jako belki podsuwnicowe, dźwigary

mostowe, płatwie, krokwie itp.

• Rodzaje belek stalowych:

- z kształtowników walcowanych na gorąco,

- złoŜone z blach, tzw. blachownice,

- skrzynkowe, złoŜone z dwóch lub większej liczby kształtowników lub

blachownic

- z kształtowników profilowanych na zimno,

- kratowe,

- aŜurowe wykonane z rozciętych kształtowników,

- zespolone - belki stalowe współpracujące z konstrukcją Ŝelbetową,

- spręŜone cięgnami lub metodami technologicznymi.

Belki bezpośrednio przekazujące obciąŜenia na podpory noszą nazwę belek

głównych lub podciągów.

• Belki oparte na podciągach nazywane są belkami pośrednimi lub belkami

stropowymi. Niekiedy na belkach pośrednich moŜe być oparty, prostopadle

do nich, dodatkowy drugorzędny układ belek.

• W rozwiązaniach konstrukcyjnych przekryć i stropów rozróŜnia się kilka

układów belek:

- układ równoległy, w którym występują tylko belki główne, oparte na

ścianach lub słupach, podpierające płytę stropową.Taki układ przyjmuje się

dla przekryć o małych rozpiętościach lub ewentualnie dla cięŜkich przekryć

przy duŜym rozstawie belek.

- układ belek stropowych i podciągów poprzecznych lub podłuŜnych,

opierających się na ścianach zewnętrznych lub słupach.

Mogą występować dwa rozwiązania oparć belek stropowych:

* belki stropowe opierają się bezpośrednio na podciągach i wtedy płyta

stropowa opiera się tylko na belkach poprzecznych i pracuje jako płyta

podparta z dwóch stron.

* belki stropowe i podciągi tworzą jednakowy poziom pasów górnych,

wówczas płyta stropowa jest podparta na czterech krawędziach.

Klasyfikacja belek

• Belki stalowe projektuje się najczęściej o przekroju dwuteowym, przy czym

mogą to być belki walcowane, złoŜone z blach lub kształtowników, łączonych

za pomocą spawania, oraz o przekroju skrzynkowym. Z punktu widzenia układu

statycznego rozróŜnia się

belki jednoprzęsłowe swobodnie

podparte lub utwierdzone,

wieloprzęsłowe ciągłe,

ciągłe przegubowe (tzw.

gerberowskie) i wspornikowe.

Belki swobodnie podparte są najdogodniejsze do wykonania i montaŜu, mało

wraŜliwe na niedoskonałości wykonawcze, a osiadanie podpór i zmiany

temperatury nie wpływają istotnie na wartość napręŜeń.

• Belki ciągłe, ze względu na znaczne korzyści statyczno-wytrzymałościowe

(zmniejszone momenty zginające i ugięcia), znajdują szerokie zastosowanie

jako belki stropowe i płatwie.

• Belki gerberowskie są obecnie rzadziej stosowane, spotykane jeszcze w

rozwiązaniach płatwi i konstrukcjach mostowych.

Belki walcowane

• W budownictwie belki walcowane stosuje się jako belki stropowe, pomostowe

płatwie, a czasem jako belki podsuwnicowe, najczęściej podwieszone.

• W rozwiązaniach konstrukcyjnych dominują przekroje dwuteowe (dwuteowniki normalne,

równoległościenne), rzadziej o przekrojach ceowych (płatwie, rygle), a takŜe przekroje

złoŜone. • W przypadku zbyt małej nośności belki walcowanej moŜliwe jest

wzmocnienie jej dodatkowymi blachami i kształtownikami.

• Innym sposobem zwiększenia nośności belek walcowanych bez zwiększania

wysokości, jest zestawienie ze sobą dwóch lub więcej kształtowników.

• W celu zapewnienia współpracy stosuje się przepony.

Belki ażurowe

• Belki aŜurowe są to belki o podwyŜszonym środniku, wykonane z

dwuteowych lub ceowych kształtowników walcowanych. Uzyskuje się je,

odpowiednio rozcinając kształtowniki po linii łamanej, a następnie zestawiając

rozcięte części z wzajemnym przesunięciem i spawając je. • Wysokość belek moŜna zwiększyć, stosując dodatkowe blachy prostokątne, tzw. wstawki, umieszczone w osi obojętnej belki.

• Belki aŜurowe moŜna teŜ uzyskać w wyniku rozcięcia kształtowników i połączenia przewiązkami.

• Do zalet belek aŜurowych zalicza się: - moŜliwość wykorzystania

kształtowników walcowanych - zmniejszenie zuŜycia stali - moŜliwość prowadzenia przewodów instalacyjnych - zmniejszenie cięŜaru belki.

• PodwyŜszenie przekroju powoduje w belkach aŜurowych zwiększenie

momentu bezwładności i wskaźnika wytrzymałości, bez dodania materiału

lub z niewielkim jej dodatkiem (wstawki, przewiązki).

W stosunku do pełnościennych belek walcowanych uzyskuje się

zmniejszenie zuŜycia stali o 20 do 50%.

• Mimo swoich zalet belki aŜurowe są mało rozpowszechnione w

budownictwie ze względu na duŜą pracochłonność.

Ogólne zasady projektowania blachownic spawanych

• Blachownice są to belki złoŜone z blach środnika i pasów, w których środnik

połączony jest spoiną z pasami. Blachownice stosowane są na belki silnie

obciąŜone o większych rozpiętościach.

• Środnik do wysokości 700mm naleŜy przyjmować z blach uniwersalnych,

przy wyŜszych belkach wysokość środnika powinna odpowiadać handlowej

szerokości lub połowie szerokości arkusza blachy.

• Najmniejszą grubość środnika przyjmuje się tw = 6mm, w blachownicach

zabezpieczonych od wpływów atmosferycznych i tw = 7 mm, przy

blachownicach niezabezpieczonych.

• Pasy blachownic wykonuje się najczęściej z płaskowników lub blach

uniwersalnych.

Szerokość pasa blachownicy przyjmuje się zwykle b ≈ ¼ h.

• Kształtowanie podłuŜne blachownicy moŜna przeprowadzić na podstawie

warunku wytrzymałości, przy załoŜeniu stałego lub zmiennego przekroju.

• W długości przekrój blachownicy róŜnicuje się zwykle zmianą szerokości lub

grubości pasów.

• W przypadku stałej wysokości środnika blachownicy przekroje pasów zmienia

się na podstawie wykresu momentów zginających lub wyznacza się

analitycznie porównując nośność przekroju z momentem zginającym.

• W blachownicach spawanych w przypadku niespełnienia warunków

stateczności naleŜy stosować Ŝebra poprzeczne i ewentualnie podłuŜne.

POŁĄCZENIA KONSTRUKCJI STALOWYCH

• W konstrukcjach metalowych istnieje duŜa liczba róŜnych rodzajów

łączników i połączeń, pozwalających na konstruowanie z produkowanych

wyrobów stalowych elementów złoŜonych lub całych układów

konstrukcyjnych.

• Połączenia są więc nieodzownym elementem, zarówno fazy projektowania,

montaŜu jak i eksploatacji konstrukcji.

• We współczesnych konstrukcjach metalowych stosuje się następujące

rodzaje połączeń:

- połączenia typu sworzniowego, w których łącznikami są: nity, śruby zwykłe,

średnio dokładne i dokładne oraz sworznie.

Śruby dokładne (w połączeniach pasowanych) nie znalazły szerszego

zastosowania

- połączenia cierne, spręŜone śrubami o wysokiej wytrzymałości

(w połączeniach tych wykorzystuje się siły tarcia powierzchni elementów

dociśnięte śrubami spręŜającymi)

- połączenia doczołowe, spręŜone śrubami o wysokiej wytrzymałości

(w których główna składowa obciąŜenia jest równoległa do osi śrub)

połączenia spawane (na spoiny pachwinowe i czołowe) - jest to sposób

łączenia elementów, przy którym łączone krawędzie elementów zostają

doprowadzone, pod wpływem ciepła, do stanu ciekłego, a następnie łączą

się ze sobą i po wystygnięciu tworzą jednolite złącze, zwane spoiną .

- połączenia zgrzewane (zastosowanie rzadkie, głównie w elementach

cienkościennych)

- połączenia klejone (nie znalazły większego zastosowania, kleje na bazie

Ŝywic epoksydowych)

- połączenia stosowane do elementów nie konstrukcyjnych, takich jak

elementy lekkiej obudowy (ściany osłonowe i dachy), a więc gwoździe

wstrzeliwane typu Hilti, śruby samogwintujące, wkręty samowiercące, nity

jednostronne, blachowkręty

- połączenia zatrzaskowe mające zastosowanie przy łączeniu elementów

obudowy ścian osłonowych, a takŜe w rozwiązaniach złączy w

konstrukcjach przestrzennych

Ze względu na charakter pracy złączy moŜna je podzielić na połączenia:

- odkształcalne (połączenia śrubowe zwykłe, pasowane i nitowe)

- nieodkształcalne (śrubowe cierne, spawane, zgrzewane,klejone)

• W związku z tym nie moŜna uwzględniać współpracy łączników

odkształcalnych i nieodkształcalnych.

• Inny podział połączeń na połączenia:

- rozbieralne (śrubowe, sworzniowe, itp.)

- nierozbieralne (spoiny, zgrzeiny, nity).

POŁĄCZENIA SPAWANE

W połączeniach spawanych połączenie elementów uzyskiwane jest za pomocą spoin. Spoiny to część złącza, która składa się z metalu stopionego podczas spawania. Spoina może powstać wyłącznie z metalu rodzimego albo z udziałem materiału doprowadzonego z zewnątrz (spoiwa)

Sposoby wykonywania spoin

- Spawanie łukiem elektrycznym z elektrodą,

- Spawanie gazowe

Podział spoin ze względu na przeznaczenia:

- Spoiny nośne, służące do przenoszenia sił (ich wymiary należy wyznaczyć z warunków wytrzymałości)

- Spoiny szczepne związane z technologią łączenia elementów

Podział spoin ze względu na sposób wykonania

- Ciągłe - bez przerw między nimi

- Przerywane - z przerwami

Rodzaje spoin:

- Czołowe - uzyskiwane przez całkowite przetopienie ich brzegów na całym przekroju, układane w rowkach wytworzonych przez ukosowanie przekroju

- Pachwinowe - układane w naturalnych rowkach powstających między powierzchniami elementów łączonych,

- Otworowe - powstające w wyniku wypełnienia otworów lub szczelin wykonywanych w jednym z łączonych elementów

- Grzbietowe - do łączenia cienkich elementów, najczęściej bez ukosowania

Zasady konstruowania połączeń spawanych

- Należy unikać nadmiernego skupienia spoin w połączeniu lub zbyt małęj odległości sąsiednich spoin. Nadmierne skupienie spoin może powodować powstawanie wieloosiowego stanu naprężeń spawalniczych; przy znacznym zbliżeniu spoin następuje wzajemne - nakładanie się wpływu obu spoin (np. nie doprowadzać do żeber do spoin podłużnych między pasem a środnikiem belki),

- Należy rozmieszczać spoiny w taki sposób, aby ich środek pokrywał się ze środkiem ciężkości przekroju (unikanie mimośrodów),

- Należy unikać stosowania spoin w strefie zgniotu (materiału odkształconego na zimno) - niekorzystny wpływ ciepła spawania na strefę zgniotu,

- Unikać stosowania spoin w wewnętrznych narożach kształtowników ze stali nieuspokojonej (spawanie w strefie segregacji zanieczyszczeń może doprowadzić do pękania materiału),

- Unikać stosowanie spoin pachwinowych większej grubości niż jest to uzasadnione obliczeniami,

- Unikać stosowania spoin w miejscach trudno dostępnych (pochylenie elektrody przy spawaniu powinno wynosić 30-60o, a oddalenie od jakiejkolwiek części konstrukcji przynajmniej 1cm),

- Powinien być zapewniony dostęp do spoin, nie tylko podczas ich wykonywania, ale także w czasie eksploatacji konstrukcji w celu umożliwienia ich kontroli.

SPOINY CZOŁOWE

spoiny czołowe uzyskuje się przy połączeniu elementów położonych zwykle w jednej płaszczyźnie, za pomocą wypełnienia przestrzeni między tymi elementami.

elementy spoiny czołowej

odzaje spoin czołowych

- spoina I - spoina V -spoina Y -spoina X - spoina K - spoina U

grubość spoiny czołowej a jest równa grubości cieńszego z łączonych elementów

długość spoiny czołowej l jest równa szerokości węższej z łączonych blach

dodatkowe zasady konstruowania spoin czołowych:

- stosować styki poszczególnych części przekroju w płaszczyznach prostopadłych o osi spawanych elementów

- unikać styków doczołowych w przypadku kształtowników walcowanych, w których spoina przenosiłaby rozciąganie(strefa segregacji)

-bliczenia wytrzymałościowe spoin czołowych polegają na sprawdzeniu naprężeń w spoinach wywołanych obciążeniem obliczeniowym i porównaniu tych naprężeń z wytrzymałością obliczeniową spoin

spoiny czołowe kontrolowane ze względu na jakość nie wymagają sprawdzenia wytrzymałości. Nośność takiej spoiny jest równa nośności łączonych elementów

jeżeli pole przekroju spoin jest niemniejsze od pola przekroju łączonych elementów i α┴=1 to sprawdzenie nośności jest zbędne

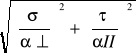

sprawdzenie wytrzymałości spoin czołowych:

σ, τ- naprężenia w przekroju obliczeniowym

α┴ α║ - współczynniki wytrzymałości spoiny

Współczynniki wytrzymałości spoiny czołowej:

- dla ściskania lub zginania α┴=1 α║=0,6

- dla rozciągania równomiernego α┴=0,85 α║=0,6

- dla rozciągania równomiernego α┴=1-0,15ν α║=0,6

przy łączeniu elementów różniej grubości należy zapewnić ciągłą zmianę przekroju stosując odpowiednie pochylenie

SPOINY PACHWINOWE

spoiny pachwinowe układa się w kącie miedzy dwiema ściankami łączonych elementów

grubość spoiny jest równa wysokości trójkąta wpisanego w przekrój spoiny

t1 - grubość cieńszego elementu

t2 - grubość grubszego elementu

długość obliczeniowa spoin jest równa długości sumarycznej Σli przy czym w przypadku spoin przerywanych można uwzględniać tylko spoiny spełniające warunek:

10a ≤ l ≤100a l ≥ 40mm

Warunek wytrzymałości spoin pachwinowych:

![]()

H(kappa!) = 0,7 Re ≤ 255MPa

H = 0,85 Re ≤ 255MPa÷355MPa

H = 0,1 Re >355MPa

oznaczenie spoin pachwinowych -

POŁĄCZENIA NA NITY I ŚRUBY

_ Połączenia typu sworzniowego na nity i śruby naleŜą do najstarszych

sposobów łączenia elementów konstrukcyjnych ze stali.

_ Wieloletnie doświadczenia wykazały, Ŝe stosowanie tych łączników w

konstrukcjach budowlanych jest korzystne z uwagi na pewność konstrukcji i

na łatwość wykonania połączeń.

_ MontaŜ konstrukcji na śruby jest prosty, nie wymaga kosztownych urządzeń

i moŜe być wykonywany przez robotników o niewysokich kwalifikacjach.

_ We współczesnych konstrukcjach stalowych zastosowanie nitów znacznie

ograniczono i zastąpiono najczęściej spawaniem.

_ Nitów uŜywa się głównie przy naprawach i wzmocnieniach konstrukcji.

Stosuje się je takŜe w połączeniach montaŜowych głównych dźwigarów

mostowych i w niektórych typach belek podsuwnicowych, a więc

konstrukcjach obciąŜonych dynamicznie.

_ RównieŜ w elementach lekkiej obudowy stosuje się tzw. nity jednostronne.

_ Śruby natomiast uwaŜane są obecnie za najkorzystniejsze łączniki w

połączeniach montaŜowych.

Praca nitów i śrub w połączeniach jest w zasadzie identyczna i polega na

przenoszeniu sił przez docisk do ścianek otworu, stąd obliczanie i

kształtowanie tych połączeń przeprowadza się według tych samych zasad.

• Połączenia na nity i śruby, wg PN-EN 1993-1-8, zostały podzielone na 5

kategorii, oznaczonych literami od A do E, w zaleŜności od kierunku

obciąŜenia w stosunku do osi łączników, rodzaju połączenia i warunków

nośności.

• Połączenia, w których kierunek działania siły jest prostopadły do osi

łączników, nazywają się połączeniami zakładkowymi, a połączenia z siłą

działającą równolegle do kierunku obciąŜenia to połączenia doczołowe.

Nośność nitów.

1. Połączenia na nity zaleca się projektować do przenoszenia sił

ścinających. W przypadku wystąpienia rozciągania, obliczeniowa

siła rozciągająca Ft.Ed nie powinna przekroczyć nośności na

rozciąganie Ft,Rd według Tablicy 3.4.

2. Dla stali S 235 jako miarodajną wartość fur moŜna przyjmować

400 N/mm2.

3. Grubość zaciskowa nie powinna być z zasady większa niŜ 4,5d przy

nitach zakuwanych i 6,5d przy nitach zaciskanych.

Rodzaje śrub

• W budownictwie stosuje się róŜne rodzaje śrub, w zaleŜności od kształtu,

wykonania i przeznaczenia.

• Śruby zgrubne, zwane takŜe surowymi lub zwykłymi, oznaczone symbolem C

Są to śruby z łbem sześciokątnym, trzpieniem cylindrycznym, gwintowane na

części lub całości z gwintem metrycznym. Stosuje się je do połączeń

drugorzędnych zwykłych, obciąŜonych statycznie.

oznaczenie śruby M-16 x 40 - 5.6(5)

M - śruba z gwintem metrycznym, 16 - d = 16 mm średnica trzpienia śruby,

40 - l = 40 mm długość śruby, 5.6 - klasa wytrzymałości śruby, gdzie:

5 - Rm = 500 MPa, 6 - Re = 0,6 x 500 = 300 Mpa, (5) - klasa nakrętki.

Śruby klasy średnio dokładnej oznaczone symbolem B lub klasy

dokładnej, oznaczonej symbolem A róŜnią się sposobem obróbki i

dokładnością wykonania. Śruby te zaleca się stosować w połączeniach

konstrukcji, które powinny być pewne, np. klasy dokładnej elementów

poddanych obciąŜeniom udarowym lub dynamicznym, średnio dokładnej

do połączeń śrubowych zwykłych lub spręŜonych

• Śruby pasowane, charakteryzują się mniejszą średnicą części gwintowanej,

niekiedy takŜe kształtem trzpienia. Nie znalazły zastosowania w typowych

konstrukcjach budowlanych, ze względu na dokładność wykonania otworu.

Śruby do połączeń spręŜonych, wykonywane w klasie średnio dokładnej ze

stali o wysokiej wytrzymałości, stosowane do połączeń ciernych i

doczołowych, o tradycyjnym kształcie śrub.

Śruby o specjalnym przeznaczeniu: fundamentowe, rzymskie do napinania

ściągów, hakowe, dwustronne i coraz częściej stosowane rozporowe do

kotwienia elementów stalowych z betonem lub murem.

Nośność pojedynczych łączników

1. Nośność obliczeniową łączników ścinanych i/lub rozciąganych

podano w Tablicy 3.4 (poprzednie strony).

2. Dla śrub spręŜających obliczeniowa siła spręŜenia Fp,Cd jest

określona wzorem: Fp,Cd = 0,7 f ub As / gM7

3. Nośność obliczeniową na ścinanie Fv,Rd podaną w Tablicy 3.4

stosuje się do śrub osadzanych w otworach z nominalnym luzem nie

większym niŜ w otworach normalnych według normy grupy 7.

4. Śruby M12 i M14 mogą być takŜe stosowane z luzem 2mm w

otworach pod warunkiem, Ŝe nośność obliczeniowa grupy śrub na

docisk jest nie mniejsza od nośności grupy śrub na ścinanie. Przy

czym dla śrub klas 4.8, 5.8, 6.8, 8.8 i 10.9 obliczeniową nośność na

ścinanie Fv,Rd przyjmuje się według Tablicy 3.4 ze

współczynnikiem redukcyjnym 0,85.

5.Śruby pasowane projektuje się stosując sposoby dla śrub

osadzanych w otworach normalnych.

6. Część gwintowana śrub pasowanych nie powinna się znajdować w

płaszczyźnie ścinania.

7. Długość części gwintowanej śruby pasowanej w strefie docisku nie

powinna przekraczać 1/3 grubości blachy, (rysunek).

8. Brak odniesienia do nośności na docisk do części gwintowanej.

Wyszukiwarka

Podobne podstrony:

sciaga egzam ULA, Studia, Konstrukcje metalowe I, Egzamin

sciaga egzam ULA, Studia, Konstrukcje metalowe I, Egzamin

PRZYKŁAD 3-8, Studia, Konstrukcje metalowe I, Egzamin

PRZYKŁAD 3-7, Studia, Konstrukcje metalowe I, Egzamin

Pytania przygotowawcze - semV gr1-3, Studia, Konstrukcje metalowe I, Egzamin

PRZYKŁAD 3-6, Studia, Konstrukcje metalowe I, Egzamin

Metale ciezkie, Studia, Konstrukcje metalowe I, Egzamin

PRZYKŁAD 3-4, Studia, Konstrukcje metalowe I, Egzamin

PRZYKŁAD 3-2, Studia, Konstrukcje metalowe I, Egzamin

PRZYKŁAD 3-5, Studia, Konstrukcje metalowe I, Egzamin

PRZYKŁAD 3-1, Studia, Konstrukcje metalowe I, Egzamin

Zestaw przykładowych pytań przygotowawczych - egzamin KM semV-2011, Studia, Konstrukcje metalowe I,

PRZYKŁAD 3-9, Studia, Konstrukcje metalowe I, Egzamin

PRZYKŁAD 3-8, Studia, Konstrukcje metalowe I, Egzamin

Stale konstrukcyjne stopowe(sciąga), Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Ciep

stal sciaga, Budownictwo AGH 1, Konstrukcje metalowe, Egzamin, Opracowania z poprzednich lat, 1, ści

Konstrukcje metalowe egzamin1

testy kg sciaga, studia (IV semestr), Egzamin kinezyterapia

Kolos inżynierska II termin ściąga, Studia, Geologia Inżynieryjna, Egzamin

więcej podobnych podstron