1

Przedmiot: Zagrożenia w środowisku pracy

Temat:

Ocena zagrożeń w podstawowych procesach pracy, z uwzględnieniem prac – przy elektrolitycznej

obróbce powierzchni

Na przykładzie prac GALWANIZERA

Kto to jest galwanizer?

Jest to wykwalifikowany pracownik, który w procesie galwanicznym obrabia powierzchnię przedmiotów

metalowych oraz tworzyw sztucznych z wytworzeniem powłok metalowych lub konwersyjnych do celów

ochronnych, technicznych lub dekoracyjnych. Procesy galwaniczne prowadzone są w roztworze chemikaliów

metodami elektrochemicznymi – z użyciem prądu elektrycznego lub metodami chemicznymi bez użycia prądu.

Termin proces galwaniczny obejmuje cały cykl obróbki powierzchniowej, począwszy od przygotowania

powierzchni (polerowanie, odtłuszczanie, trawienie i in.), nakładanie powłoki, wykończenie powierzchni (np.

pasywacja, uszczelnianie, szlifowanie) oraz operacje pomocnicze, jak np. płukanie i suszenie wyrobów.

Jakie zagrożenia wiążą się z wykonywaniem tego zawodu?

Galwanizerzy są narażeni na wiele substancji chemicznych, które mogą być przyczyną zatruć, poparzeń

chemicznych, uczuleń oraz przewlekłych chorób układu oddechowego.

Galwanizerom mogą grozić urazy spowodowane upadkami na śliskiej powierzchni, skaleczenia i ukłucia

ostrymi narzędziami, urazy mechaniczne związane z obróbką przedgalwaniczną oraz poparzenia

gorącymi cieczami.

Innymi występującymi zagrożeniami w pracy galwanizera są porażenia prądem elektrycznym, pożary

i wybuchy, urazy oczu spowodowane latającymi cząstkami oraz nadmierny hałas.

Czynniki środowiska pracy związane z wykonywanym zawodem oraz ich możliwe skutki dla zdrowia

Czynniki

mogące

powodować

wypadki

Mokre, śliskie nawierzchnie – możliwość urazów w wyniku

poślizgnięcia, potknięcia i upadku

Spadające ciężkie przedmioty, w tym z podwieszanych przenośników

- możliwość urazów w wyniku uderzenia

Prąd elektryczny – możliwość porażenia w przypadku wadliwie

działającego sprzętu elektrycznego lub nieostrożności pracownika

Gorące powierzchnie, gorące płyny, gazy, para wodna - możliwość

poparzeń

Ostre narzędzia, krawędzie przedmiotów przeznaczonych do

galwanizowania, osady dendrytyczne na osadzarkach – możliwość

urazów w wyniku ukłucia, przecięcia, przekłucia

Unoszące się w powietrzu cząstki podczas czyszczenia szczotkami

wirującymi lub szlifowania ściernicą - możliwość urazów, zwłaszcza

oczu

Łatwopalne rozpuszczalniki stosowane do czyszczenia powierzchni,

pyły metali (np. aluminium) lub wodór wydzielający się w procesach

galwanizacji – możliwość urazów i poparzeń w wyniku wybuchu lub

pożaru

Fosgen,

powstający

w

wyniku

ogrzania

chlorowanych

rozpuszczalników lub ich par (kontakt z gorącą powierzchnią lub

płomienie oraz podczas palenia tytoniu przez pracownika w obecności

takich rozpuszczalników) – możliwość śmiertelnych zatruć

Żrące ciecze – możliwość poparzeń chemicznych

2

Rozpryski cieczy, zwłaszcza spowodowane wpadającymi do kąpieli

galwanicznej przedmiotami metalowymi – możliwość urazów oczu

Różne substancje chemiczne stosowane podczas polerowania i

przygotowywania powierzchni /patrz: uwaga 1/. Szczególne

niebezpieczeństwo jest spowodowane możliwością uwolnienia bardzo

toksycznego gazu – cyjanowodoru podczas dodawania do różnych

alkalicznych roztworów galwanicznych lub elektrolitycznych kąpieli

odtłuszczających, które zawierają cyjanki – możliwość śmiertelnych

zatruć

Gwałtowne

reakcje

chemiczne

zachodzące

podczas

niekontrolowanego mieszania substancji chemicznych (np. mieszanina

wody ze stężonym kwasem siarkowym) – możliwość poparzeń

chemicznych

Czynniki

fizyczne

Nadmierny hałas emitowany przez urządzenia mechaniczne,

zwłaszcza przy galwanizacji w bębnie obrotowym lub operacjach

czyszczenia – możliwość uszkodzenia słuchu

Wysoka temperatura i wilgotność powietrza na stanowisku pracy –

możliwość przegrzania organizmu, poparzeń skóry, uszkodzenia oczu

Promieniowanie

podczerwone

emitowane

przez

urządzenia

suszarnicze – możliwość zwiększonego obciążenia cieplnego

organizmu

Czynniki

chemiczne

i

pyły

Rozpuszczalniki organiczne i różne preparaty czyszczące oraz ich pary

– możliwość ostrych lub przewlekłych zatruć

Pyły metali powstające podczas czynności mechanicznych

(polerowanie tarczą polerską, szczotkowanie itd.) i pyły tarcz

ściernych i szczotek polerskich – możliwość dolegliwości układu

oddechowego

Substancje chemiczne stosowane do odtłuszczenia detali takie jak:

trichloroetan (trójchloroetylen), tetrochloroetan (czterochloroetylen)

lub inne rozpuszczalniki organiczne – możliwość ostrych lub

przewlekłych zatruć

Substancje powstające w procesie chromowania (mgła kwasu

siarkowego oraz związki chromu 6-cio wartościowego) – możliwość

rozwoju chorób nowotworowych w wyniku narażenie na substancje

rakotwórcze

Pary i aerozole kwasów lub zasad a także innych substancji

chemicznych – możliwość podrażnienia błon śluzowych (zwłaszcza

górnych dróg oddechowych)

Preparaty czyszczące, roztwory kwasów i zasad, rozpuszczalniki

organiczne itd. – możliwość chorób skórnych [patrz: uwaga 1]

Lateks – możliwość uczuleń w wyniku stosowania rękawic

lateksowych

Czynniki

biologiczne

Brak czynników specyficznych dla wykonywanego zawodu

3

Czynniki ergonomiczne,

psychospołeczne

i

związane z organizacją

pracy

Wymuszona pozycja ciała podczas pracy (w tym częste schylanie się

podczas umieszczania lub usuwania narzędzi obróbkowych z kąpieli

galwanicznych), wykonywanie czynności powtarzalnych - możliwość

dolegliwości bólowych wynikających z przeciążenia układu

mięśniowo- szkieletowego

Nadmierny wysiłek fizyczny podczas ręcznego transportu ciężkich

i/lub nieporęcznych przedmiotów, takich jak partie przedmiotów do

galwanizowania,

narzędzia

obróbkowe

z

częściami

do

galwanizowania, zbiorniki substancji chemicznych itd. - możliwość

urazów układu mięśniowo-szkieletowego

Długotrwałe stosowanie odzieży ochronnej (w tym ciężkiego obuwia,

fartuchów), świadomość niebezpieczeństw towarzyszących pracy -

możliwość stresu psychicznego

Działania profilaktyczne

Należy stosować obuwie ochronne ze spodami przeciwpoślizgowymi i hełmy ochronne, a podłogę

wyłożyć materiałami antypoślizgowymi.

Należy sprawdzić stan techniczny urządzeń elektrycznych przed pracą oraz zlecać uprawnionemu

pracownikowi naprawę ewentualnych uszkodzeń i okresowy przegląd urządzeń.

Należy stosować środki ochrony indywidualnej (okulary ochronne lub gogle oraz rękawice i odzież

ochronną) chroniące przed czynnikami chemicznymi.

Należy przestrzegać przepisów dotyczących prawidłowego przechowywania, transportu, usuwania

zużytych kąpieli galwanicznych. Nie należy mieszać substancji chemicznych bez nadzoru

wykwalifikowanego chemika lub specjalisty bhp.

Należy stosować ochronniki słuchu.

Należy stosować środki ochrony układu oddechowego w przypadku narażenia na niebezpieczne gazy,

pary i aerozole. Pracownicy galwanizerni, w której stosowane są kąpiele cyjankaliczne powinni być

wyposażeni w maski z pochłaniaczem cyjanowodoru.

Należy zachować szczególną ostrożność podczas pracy z silnie żrącymi substancjami chemicznymi

takimi jak kwas fluorowodorowy, kwas chromowy(bezwodnik chromowy), stężony kwas azotowy itd., a

tam gdzie to możliwe należy stosować bezpieczniejsze substancje zastępcze.

W przypadku uczulenia na lateks należy stosować rękawice wykonane z innych materiałów, a także

unikać kontaktu z innymi produktami zawierającymi lateks.

Należy stosować bezpieczne metody podnoszenia i przenoszenia ciężkich lub nieporęcznych ładunków

oraz stosować urządzenia mechaniczne ułatwiające podnoszenie i przenoszenie.

Należy stosować w pomieszczeniu galwanizerni wentylację ogólną nawiewno-wyciągową. Przy każdej

wannie należy zainstalować ssawki szczelinowe lub inne rozwiązania wentylacji miejscowej.

Należy zapewnić krótkotrwałe przerwy w pracy (jeśli nie kolidują z procesami galwanicznymi) oraz

wyznaczyć miejsce do wypoczynku.

Należy każdą wannę oznakować odpowiednio do rodzaju zawartej w niej kąpieli galwanicznej.

4

Każdą wannę należy wyposażyć w podesty robocze i ewentualnie barierki ochronne.

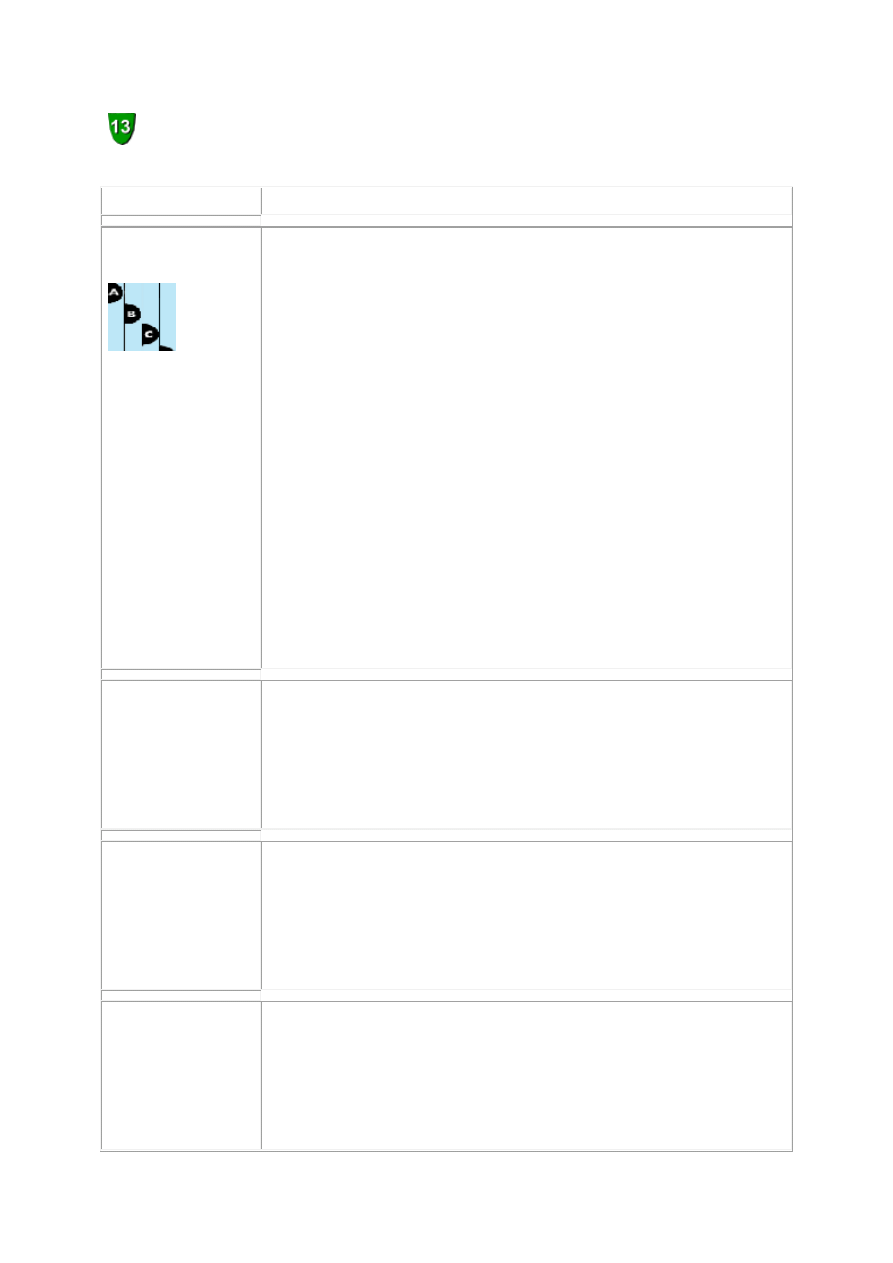

Informacje szczegółowe

Synonimy

Galwanotechnik, galwanizator.

Definicja

i/lub

opis

zawodu

Galwanizer ustawia i steruje urządzeniami do galwanizowania tj. do elektrolitycznego

powlekania przedmiotów metalowych chromem, miedzią lub innymi metalami w celu

uzyskania powierzchni ochronnych, dekoracyjnych lub uzupełnienia zużytych

powierzchni zgodnie ze specyfikacją. Określa miejsce do pokrycia wybranym

metalem. Określa rodzaj, stężenie i temperaturę roztworu do galwanizacji. Określa

rodzaj, grubość i lokalizację określonego metalu do galwanizacji. Zanurza przedmiot

w kąpielach do czyszczenia i płukania. Zawiesza przedmioty, np. części formy, na

pręcie katodowym (ujemnym) i zanurza je w roztworze do galwanizacji. Zawiesza

kawałek metalu do galwanizacji na pręcie anodowym (dodatnim) i zanurza go w

roztworze go galwanizacji. Za pomocą regulatorów zaworów elektrycznych ustawia

przepływ prądu przez roztwór do galwanizacji z anody do katody, co pozwala na

powlekanie galwaniczne przedmiotu metalem. Wyjmuje galwanizowany (powlekany)

przedmiot z roztworu w określonych odstępach czasu i ogląda go w celu sprawdzenia

zgodności ze specyfikacją. Na podstawie tych obserwacji reguluje napięcie i natężenie

prądu. Sprawdza przedmiot pod koniec procesu w celu określenia grubości warstwy

metalu i mierzy grubość przy użyciu takich przyrządów, jak mikrometry. Szlifuje,

poleruje lub płucze przedmiot w wodzie i suszy go w celu zachowania czystej,

gładkiej powierzchni. Może mieszać i badać moc roztworu do galwanizacji przy

użyciu przyrządów i testów chemicznych. Może wymierzać, zaznaczać i zabezpieczać

obszary (powierzchnię), które nie mają być powlekane. Może kierować innymi

pracownikami wykonującymi różne zadania, takie jak: zawieszania na wieszakach

galwanizerskich, oczyszczanie lub powlekanie przedmiotów. W zależności od

materiału stosowanego do galwanizacji, określa się go jako galwanizera

wykonującego

mosiądzowanie,

brązowanie,

kadmowanie,

chromowanie,

miedziowanie, złocenie, a także niklowanie, srebrzenie, cynowanie itd.

Zawody pokrewne

Pracownik osadzający powłoki metodą chemiczną, galwanoplastyk, galwanizer –

uczeń, pomocnik galwanizera, galwanizer – mistrz, pracownik oczyszczający metal,

pracownik polerujący metal, pracownik wykańczający powierzchnie, w zależności od

stosowanej metody lub metalu: galwanizer wykonujący powlekanie bębnowe,

wykonujący np. chromowanie, złocenie, cynkowanie, niklowanie, pracownik

dokonujący natryskowego powlekania przedmiotów warstwą metalu, pracownik

dokonujący piaskowania metalu, operator urządzeń do nakładania powłok

galwanicznych .

Wykonywane

czynności

Badanie, mierzenie, mieszanie, obserwowanie, oczyszczanie, odczytywanie

(parametrów procesu galwanicznego), pasywowanie nałożonych powłok (zanurzanie

w roztworach chemicznych), płukanie, polerowanie, poruszanie (urządzeniami do

sterowania), powlekanie, regulowanie (natężenia prądu oraz napięcia prądu),

sterowanie, suszenie, szlifowanie, testowanie, ustawianie, usuwanie starych powłok z

detali metodą galwaniczną lub mechaniczną, zanurzanie, zabezpieczanie, zawieszanie

na zawieszkach galwanizerskich, zaznaczanie, ocena stanu i przydatności kąpieli

(czas życia kąpieli) .

Podstawowy

stosowany sprzęt

Wanny i linie galwaniczne, kalkulatory lub komputery, urządzenia do dozowania

chemikaliów, przyrządy do mierzenia grubości powłoki, wyciągi, przyrządy

obróbkowe w bębnach obrotowych do galwanizacji, bębny obrotowe do obróbki

galwanicznej, mieszarki, kadzie zawory elektryczne, urządzenia do przygotowywania

powierzchni (tarcze polerskie, szczotki obrotowe, polerki mechaniczne itd.), piece do

odprężania, przyrządy do pomiaru jakości powierzchni i jakości powłok, urządzenia

wagowe, sprzęt do analizy kąpieli galwanicznych oraz urządzenia elektroniczne

(prostowniki i sterowniki).

5

Miejsca/obszary, gdzie

zawód

występuje

powszechnie

Wydziały

galwanizerskie

w

zakładach

przemysłu

metalowego

lub

elektrotechnicznego, specjalistyczne warsztaty galwanizerskie, zakłady jubilerskie i

elektroniczne.

Uwagi

1. Poniżej podano przykłady niebezpiecznych substancji chemicznych stosowanych w

zakładach galwanizerskich:

o

Kwasy: siarkowy, solny, fluorowodorowy, azotowy, mrówkowy, chromowy

o Zasady: wodorotlenek sodu, wodorotlenek potasu, amoniak

o

Rozpuszczalniki: trichloroeten (trójchloroetylen), trichloroetan (trójchloroetan),

aceton, metyloizobutyloketon, tetrachlorek węgla (czterochlorek węgla), nafta,

benzyna (do czyszczenia wstępnego)

o Sole nieorganiczne: cyjanki, sole kadmu, złota, chromu, miedzi, cyny, cynku,

niklu

o

Dodatki organiczne: inhibitory, wybłyszczacze, środki zapobiegające

wytwarzaniu piany

o

Inne: mydła i detergenty, utleniacze, zmiękczacze wody

2. Wszyscy pracownicy powinni podlegać okresowym badaniom lekarskim, co umożliwi

wczesne wykrycie objawów przewlekłych chorób i uczuleń.

Temat : Ocena zagrożeń w podstawowych procesach pracy, z uwzględnieniem prac – przy

obróbce powierzchni

Na przykładzie : OBRÓBKA SKRAWANIEM METALI

Wykonywanie czynności związanych z obsługą maszyn w procesie obróbki skrawaniem metali wiążę się z

narażeniem operatora obrabiarki na oddziaływanie większości powyższych czynników, stwarzających

potencjalne możliwości występowania wypadków przy pracy i wymaga zachowywania, na co dzień

szczególnych zasad bezpieczeństwa i higieny pracy, regulowanych na ogół stosownymi aktami prawnymi.

Do czynników niebezpiecznych powodujących u operatora obrabiarki natychmiastowe urazy, należą

przede wszystkim czynniki mechaniczne, takie jak:

ruchome elementy obsługiwanych maszyn, w szczególności:

- obracające się głowice frezarskie lub rewolwerowe, uchwyty tokarskie, wrzeciona, śruby, wały,

itp.,

- miejsca zbiegania się obracających elementów maszyn, np. koła zębate, koła cierne, koła pasowe,

koła łańcuchowe, itp.,

- narzędzia poruszające się ruchem prostoliniowym, np.: piły ramowe i taśmowe,

przemieszczające się elementy maszyn, przemieszczane przedmioty, np.: suport maszyn (strugarki

porzeczne, tokarki, itp.), ruchome stoły maszyn (frezarki, strugarki, szlifierki, itp.),

ostre, wystające i chropowate elementy maszyn, np.: elementy konstrukcyjne maszyn, narzędzia,

wióry, zadziory na obrabianych przedmiotach, itp.,

spadające elementy maszyn, np.: ciężkie obrabiane przedmioty, uchwyty, imadła, konik, itp.,

śliskie i nierówne powierzchnie wokół maszyn (np.: w skutek rozprysku lub rozlania się płynów

technologicznych (oleje, płyny chłodzące, itp.),

powierzchnie gorące lub zimne ( gorące powierzchnie, części maszyn i obrabianych przedmiotów,

gorącą wodę, płyn chłodzący, olej i parę),

wyrzut obrabianych elementów lub narzędzi podczas procesu skrawania metali, np.: wiórów,

odprysków, przedmiotów obrabianych, uszkodzonych narzędzi (ściernicy, noży tokarskich, frezów,

itp.).

6

Do czynników niebezpiecznych należy również zaliczyć zagrożenia związane z porażeniem prądem

elektrycznym w skutek:

bezpośredniego kontaktu z elementem maszyny znajdującym się pod napięciem,

pośredniego kontaktu z częściami maszyny pod napięciem w warunkach uszkodzenia (np.:

pojawienie się napięcia na obudowie maszyny bądź na innym elemencie, które powinny być

odizolowane).

Do szkodliwych czynników fizycznych występujących przy obsłudze maszyn do obróbki metali należą:

hałas i drgania związane z pracą maszyn do metali, np.: gilotyny do cięcia metalu, przecinarek, itp.),

mikroklimat (głównie wysoka lub niska temperatura otoczenia oraz wysoka wilgotność powietrza)

powoduje obniżenie komfortu pracy, złe samopoczucie operatora oraz zmniejszenie zdolności

wykonywanej pracy.

Hałas pochodzący od maszyn do obróbki metali można obniżyć przez dokładne wyważenie statyczne

i dynamiczne obracających się części maszyny, regularne sprawdzanie i dokręcanie obluzowanych śrub oraz

smarowanie. Maszyny i urządzenia powodujące uciążliwy hałas i drgania należy ustawiać na

amortyzatorach lub osobnych fundamentach niezwiązanych z konstrukcją budynku. Bardzo dobrą metodą

jest wyłożenie wykładziną dźwiękochłonną osłon maszyn lub sufitu i ścian zwłaszcza w małych

pomieszczeniach. W walce z hałasem korzystne jest zwiększenie odległości pomiędzy maszynami do 2-3

metrów oraz zastosowanie ekranów dźwiękochłonnych między stanowiskami. pracy oraz tłumiących hałas.

Po wyczerpaniu możliwości obniżenia hałasu powyższymi sposobami, gdy hałas nadal przekracza wartości

dopuszczalne trzeba zastosować rotację pracowników ze stanowisk hałaśliwych do cichszych oraz

zastosować atestowane ochronniki słuchu.

Natomiast do szkodliwych czynników chemicznych, które mogą występować przy obsłudze maszyn do

obróbki metali należą mgły olejowe lub pyły szlifierskie.

Niemal wszystkie prace obróbcze metali powodują powstawanie pewnej ilości mgły olejowej. Płyny

używane do chłodzenia narzędzi i obrabianych przedmiotów (podczas obróbki metali) wskutek działania sił

mechanicznych oraz oddziaływania ciepła generowanego w wyniku tarcia przekształcają się w lekką

mgiełkę. Mgiełka ta stwarza potencjalne zagrożenie dla zdrowia operatorów i szkodliwie oddziaływuje na

środowisko pracy maszyn. Natomiast podczas prac szlifierskich ściernica wytwarza dużo pyłu

szlifierskiego (cząsteczki zeszlifowanego materiału oraz wykruszone ziarna ściernicy), co daje efekt w

postaci snopu świecących iskier. Większa cześć rozrzuconego pyłu szlifierskiego zatrzymywana zostaje

przez osłonę, lecz znaczna część wydostaje się na zewnątrz.

Przebywanie w takim środowisku pracy (duże zapylenie pyłem szlifierskim lub mgłą olejową) może

powodować problemy z układem oddechowym – można je łatwo zauważyć, gdyż objawia się w postaci

kaszlu, ciężkiego lub płytkiego oddechu. W zależności od stopnia oddziaływania i częstotliwości

przebywania w takim środowisku może powodować reakcje alergiczne lub podrażnienia skóry u pracownika

jak również przewlekłe choroby zawodowe (np.: astmę). Ponadto oprócz bezpośredniego wpływu na

zdrowie operatorów maszyn i przerw w produkcji, warto wspomnieć, że mgła olejowa osadza się na

wszelkich powierzchniach wokół maszyny, sprawiając, że podłoga i powierzchnie miejsca pracy się

niebezpiecznie śliskie, co może prowadzić do poślizgnięcia się pracownika i w konsekwencji do jego

upadku.

Podczas obsługi obrabiarki mogą występować również niekorzystnie wpływające na operatora czynniki

uciążliwe, które mogą zaistnieć z powodu:

wielogodzinnej pracy w pozycji stojącej przy maszynie niedostosowanej do cech fizycznych i

psychicznych operatora,

podnoszenia, przenoszenia, przesuwania ciężkich elementów i przedmiotów,

7

stresu wywołanego pośpiechem w pracy.

Praca przy obrabiarkach wykonywana jest zwykle w pozycji stojącej. Pozycja stojąca ma niekorzystny

wpływ na organizm ludzki. Powoduje ona zwiększenie zużycia energii w stosunku do pozycji siedzącej oraz

jest przyczyną powstawania żylaków, płaskostopia, zniekształceń stawów kolanowych oraz skrzywień

kręgosłupa. Z tych względów stanowisko robocze przy obrabiarce powinno być zaopatrzone w siedzisko,

aby pracownik mógł co pewien czas usiąść, co zapobiega jego zmęczeniu oraz sprzyja regeneracji sił

pracownika, nawet przy krótkotrwałym wykorzystywaniu siedziska w czasie przerw w pracy lub

odpoczynku.

Podnoszenie, przesuwanie ciężkich przedmiotów, zwłaszcza jeśli czynności te powtarzane są często, mogą

być przyczyną nadmiernego zmęczenia fizycznego, przeciążenia mięśni, stawów, a przede wszystkim

kręgosłupa. Skutkami mogą być: wycieńczenie organizmu, zmniejszenie wydolności fizycznej, zwiększenie

podatności na wypadki, powstawanie urazów ścięgien i kręgosłupa. W przypadku ręcznego dźwigania

ciężkich przedmiotów może powodować urazy rąk i nóg.

Środkiem prowadzącym do zapobiegania niekorzystnym skutkom dźwigania jest przestrzeganie wymagań

dotyczących dźwigania ciężkich przedmiotów z uwzględnieniem różnic w wydolności indywidualnej lub

poszczególnych grup pracowników (młodociani, kobiety). Wymagania dotyczące dźwigania ciężkich

przedmiotów przez pracowników jak również przez pracowników młodocianych i kobiety, podano

w rozporządzeniu Ministra Pracy i Polityki Społecznej z dnia 14 marca 2000 r. w sprawie bezpieczeństwa

i higieny pracy przy ręcznych pracach transportowych. (Dz. U. nr 26, poz. 313). Ponadto należy dążyć do

zmniejszania lub ograniczania ręcznego przenoszenia ciężkich przedmiotów przez pracowników poprzez

określenie prawidłowych sposobów podnoszenia i przenoszenia ciężarów na poszczególnych stanowiskach

pracy, prowadzenie szkoleń pracowników w zakresie bezpiecznej techniki dźwigania lub stosowanie

odpowiednich urządzeń transportowych, np.: wciągników, żurawi, suwnic lub wózków jezdniowych

z odpowiednim osprzętem.

Stres może powodować zmęczenie i zmniejszenie wydolności umysłowej i psychicznej, zmniejszenie

odporności na choroby, zmniejszenie sprawności wzroku, słuchu oraz precyzji czynności manualnych.

W konsekwencji prowadzi do zwiększenia ilości błędów popełnianych podczas obróbki metali, mylnych

decyzji, złej oceny stanu bezpieczeństwa oraz braku motywacji do pracy. Przyczyny powstawania stresu to:

zła organizacja pracy, zbyt szybkie i wymuszone tempo pracy, zbyt duża ilość pracy oraz złe stosunki

międzyludzkie.

Stres może powodować zmęczenie i zmniejszenie wydolności umysłowej i psychicznej, zmniejszenie

odporności na choroby, zmniejszenie sprawności wzroku, słuchu oraz precyzji czynności manualnych.

W konsekwencji prowadzi do zwiększenia ilości błędów popełnianych podczas obróbki metali, mylnych

decyzji, złej oceny stanu bezpieczeństwa oraz braku motywacji do pracy. Przyczyny powstawania stresu to:

zła organizacja pracy, zbyt szybkie i wymuszone tempo pracy, zbyt duża ilość pracy oraz złe stosunki

międzyludzkie.

Wyszukiwarka

Podobne podstrony:

Ocena zagro e ä w podstawowych procesach pracy, z uwzgl¦Ödnieniem prac ÔÇô remontowo budowlanych

Ocena zagro e ä w podstawowych procesach pracy, z uwzgl¦Ödnieniem prac ÔÇô remontowo budowlanych

Ocena zagro e ä w podstawowych procesach pracy, z uwzgl¦Ödnieniem prac ÔÇô obr bka cieplna i cieplno

Ocena zagro e ä w podstawowych procesach pracy, z uwzgl¦Ödnieniem prac ÔÇô ¦r d éa promieniowania po

Ocena zagro e ä w podstawowych procesach pracy, z uwzgl¦Ödnieniem prac ÔÇô transport wewn¦ůtrzzak éa

Prospektywna analiza zagro e äwyst¦Öpuj¦ůcych w procesach pracy

Metody indentyfikacji zagro e ä, Retrospektywna analiza zagro e ä wyst¦Öpuj¦ůcych w procesach pracy

Kiedy wynagrodzenie za pierwszy miesiĄc pracy uwzgl©dnia si© w podstawie wymiaru zasiku-, Kiedy wyn

Kiedy wynagrodzenie za pierwszy miesiĄc pracy uwzgl©dnia si© w podstawie wymiaru zasiku, Kiedy wyna

Bezpieczny i higieniczny proces pracy przy obs éudze strugarki

Metody indentyfikacji zagro e ä, Retrospektywna analiza zagro e ä wyst¦Öpuj¦ůcych w procesach pracy

Analiza i ocena zagrożeń czynnikami szkodliwymi występującymi w procesach pracy oraz ocena ryzyka zw

4 socjalizacja jako podstawowy proces spoeczny

Podstawy Procesów Polimerowych Wykład 2

więcej podobnych podstron