„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Janusz Banyś

Eksploatowanie złóż kopalin użytecznych

711[02].Z3.07

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Jacek Myszkowski

dr inż. Sylwester Rajwa

Opracowanie redakcyjne:

inż. Janusz Banyś

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 711[02].Z3.07

„Eksploatowanie złóż kopalin użytecznych”, zawartego w modułowym programie nauczania

dla zawodu górnik eksploatacji podziemnej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Eksploatacja złóż węgla kamiennego

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

25

4.1.3. Ćwiczenia

25

4.1.4. Sprawdzian postępów

27

4.2. Eksploatacja złóż rud i soli

28

4.2.1. Materiał nauczania

28

4.2.2. Pytania sprawdzające

45

4.2.3. Ćwiczenia

45

4.2.4. Sprawdzian postępów

47

5. Sprawdzian osiągnięć

48

6. Literatura

52

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy z zakresu

użytkowania złóż kopalin

użytecznych.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia– wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – podstawowe wiadomości teoretyczne niezbędne do opanowania

treści jednostki modułowej,

−

zestawy pytań przydatne do sprawdzenia, czy już opanowałeś treści zawarte

w rozdziałach,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć – przykładowy zestaw zadań i pytań, który pozwoli na sprawdzenie

wiedzy nabytej przez Ciebie podczas realizacji programu z zakresu tej jednostki

modułowej,

−

wykaz literatury uzupełniającej.

W materiale nauczania zostały omówione zagadnienia

dotyczące metod wybierania złóż,

systemów wybierania złóż węgla kamiennego, systemów eksploatacji rud i złóż soli oraz

podsadzania wyrobisk. Dodatkowo materiał nauczania zawiera krótkie omówienie głównych

zagrożeń napotykanych w wyrobisku eksploatacyjnym oraz przedstawia podstawowe

zagadnienia z zakresu bezpieczeństwa i higieny pracy i ochrony pożarowej.

Informacje zamieszczone w niniejszym opracowaniu mogą zostać rozszerzone w oparciu

o literaturę dodatkową zgodnie z zaleceniami nauczyciela.

Po treści teoretycznej w każdym rozdziale materiału nauczania, znajdują się pytania

sprawdzające, które pozwolą Ci zweryfikować, w jakim stopniu przyswoiłeś sobie

przedstawioną wiedzę. Wykonanie ćwiczeń pozwoli Ci na uzupełnienie i utrwalenie

niektórych aspektów teoretycznej wiedzy z zakresu złóż kopalin użytecznych.

Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swojej wiedzy i umiejętności

wykonując Sprawdzian postępów. Odpowiedzi NIE na postawione w Sprawdzianie pytania,

będą dla Ciebie wskazówką do ponownego przestudiowania wiedzy teoretycznej zawartej

w danym rozdziale materiału.

Poznanie przez Ciebie całego zakresu materiału na temat użytkowania złóż kopalin

użytecznych, będzie stanowiło dla nauczyciela podstawę przeprowadzenia sprawdzianu

poziomu przyswojonych wiadomości i ukształtowanych umiejętności. W tym celu nauczyciel

może posłużyć się zadaniami testowymi, których przykład zamieszczono w Sprawdzianie

osiągnięć w rozdziale 5. W jego skład wchodzą, oprócz zadań, karta odpowiedzi i instrukcja

objaśniająca sposób reguły przeprowadzenia sprawdzianu.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

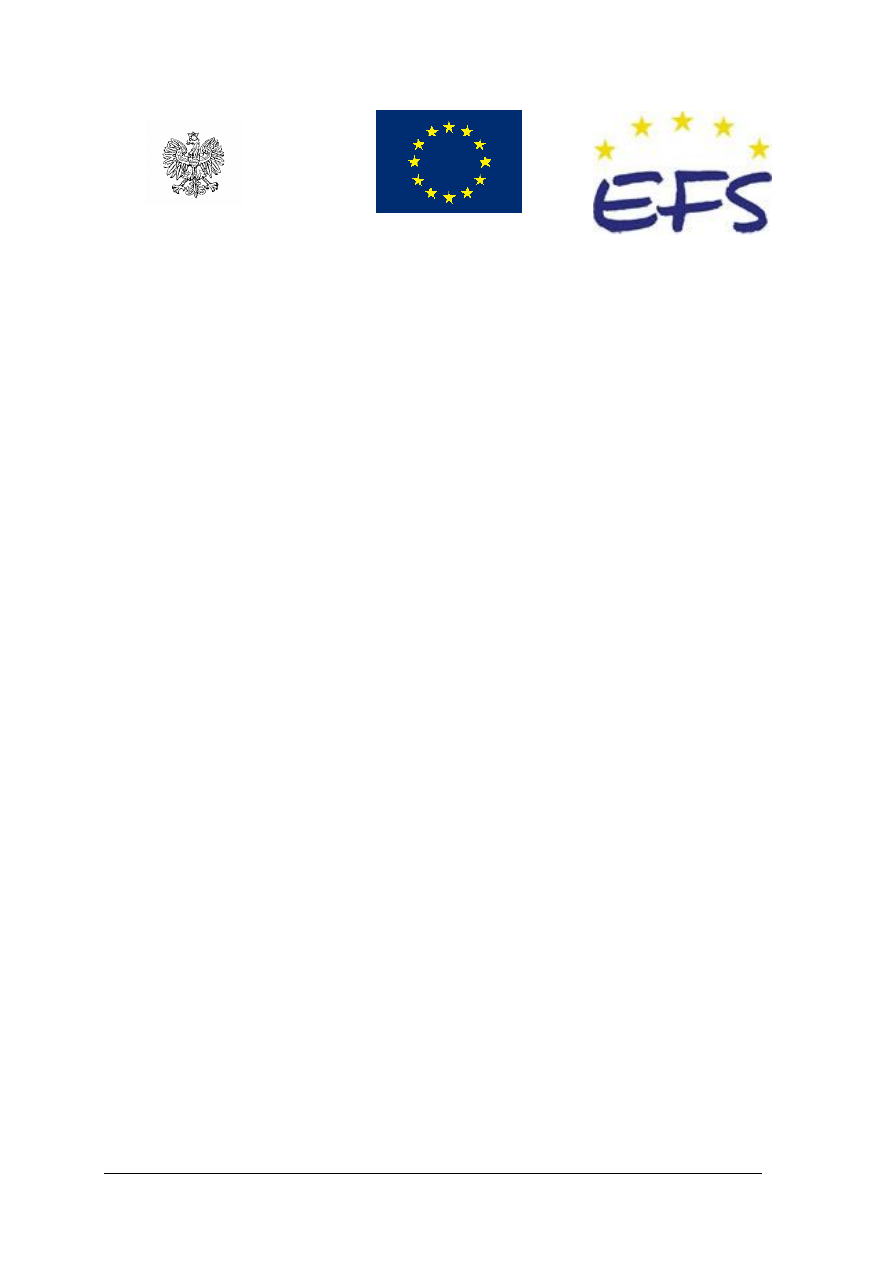

Schemat układu jednostek modułowych

711[02].Z3

Eksploatacja złóż

711[02].Z3.01

Rozpoznawanie

i udostępnianie złóż

711[02].Z3.03

Dobieranie środków

strzałowych

711[02].Z3.02

Rozpoznawanie i likwidacja

zagrożeń w górnictwie

711[02].Z3.04

Drążenie

wyrobisk

podziemnych

711[02].Z3.05

Wykonywanie

obudowy

wyrobisk

711[02].Z3.06

Montowanie

urządzeń

wentylacyjnych

i zabezpieczających

711[02].Z3.07

Eksploatowanie

złóż kopalin

użytecznych

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

posługiwać się podstawowymi przyrządami kreślarskimi,

−

obsługiwać komputer,

−

rozróżniać symbole chemiczne pierwiastków i związków,

−

stosować jednostki układu SI,

−

korzystać z różnych źródeł informacji.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

posłużyć się pojęciami z eksploatacji i wybierania złóż,

−

zdefiniować pojęcie systemu wybierania,

−

zdefiniować pojęcie eksploatacji, frontu wybierania,

−

wskazać różnice między eksploatacją naziemną, podziemną i podwodną,

−

rozróżnić metody eksploatacji złóż,

−

dobrać system eksploatacji do zadanych warunków geologicznych,

−

scharakteryzować sposoby kierowania stropem,

−

wskazać czynniki naturalne wpływające na wybór systemu wybierania,

−

wskazać czynniki techniczne wpływające na wybór systemu wybierania,

−

zdefiniować pojęcie eksploatacji do i od granic złoża,

−

scharakteryzować system wybierania pokładów węgla kamiennego,

−

scharakteryzować sposoby kierowania stropem w ścianach,

−

scharakteryzować system wybierania ubierkowo-filarowego,

−

scharakteryzować systemy wybierania ubierkowo-zabierkowego,

−

omówić ogólne zasady wybierania warstwami poziomymi,

−

scharakteryzować systemy eksploatacji złóż rud i soli,

−

określić kryteria doboru odpowiedniego systemu eksploatacji,

−

scharakteryzować pojęcie filarów ochronnych i oporowych,

−

scharakteryzować pojęcie podsadzania wyrobisk doszczelniania zrobów,

−

odczytać dokumentację techniczno-ruchową wskazanego systemu eksploatacji,

−

sporządzić harmonogram czynności w przodku wybierkowym,

−

sporządzić wykaz sprzętu i materiałów do prowadzenia eksploatacji,

−

ocenić stan zagrożenia w wyrobisku eksploatacyjnym,

−

zastosować przepisy bezpieczeństwa i higieny pracy i ochrony przeciwpożarowej

w wyrobisku eksploatacyjnym.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Eksploatacja złóż węgla kamiennego

4.1.1. Materiał nauczania

Pojęcia eksploatacji górniczej i wybierania

Przez eksploatację rozumie się pozyskiwanie kopaliny użytecznej z całego złoża w jego

obszarze górniczym, a przez wybieranie – pozyskiwanie kopaliny użytecznej z określonego

pokładu lub jego części udostępnionej.

Metody eksploatacji złóż

−

metoda odspajania – stosowana przy eksploatacji kopalin stałych,

−

metoda ługowania – polega na rozpuszczaniu minerałów stałych w wodzie – stosowana

w górnictwie solnym,

−

metoda zgazowania – polega na pozyskiwaniu gazów palnych przez częściowe spalenie

węgla,

−

metoda wytapiania – stapianie i rozpuszczanie w wysokiej temperaturze minerałów

stałych i wydobywanie ich w stanie ciekłym na powierzchnię (dotyczy eksploatacji złóż

siarki),

−

metoda czerpania kopalin ciekłych (górnictwo naftowe, gazu ziemnego, wód

mineralnych).

Rodzaje eksploatacji:

1. Eksploatacja naziemna (odkrywkowa) – polega na tym, że zbiera się nadkład zalegający

nad złożem użytecznym przy czym wybiera się go na powierzchni ziemi;

najkorzystniejsze warunki dla eksploatacji naziemnej istnieją wtedy, gdy złoże użyteczne

ma dużą grubość, a nadkład jest cienki,

2. Eksploatacja podziemna (głębinowa) – dzieli się na:

a) typowo górniczą – polegającą

na wydrążeniu odpowiednich wyrobisk

korytarzowych, pomieszczeniu w nich odpowiednich maszyn i urządzeń oraz

pracujących w nich ludzi,

b) odwiertową – polegającą na czerpaniu złoża płynnego lub gazowego przy pomocy

otworów wierconych z powierzchni.

3. Eksploatacja podmorska (podwodna) – polega na udostępnieniu i eksploatacji złóż

płynnych lub gazowych przy pomocy otworów, wierconych ze specjalnych platform

morskich.

System wybierania – jest to sposób wybierania złoża gwarantujący:

−

możliwie największe bezpieczeństwo,

−

koncentrację wydobycia i dużą wydajność,

−

jak najniższą ilość kosztownych robót przygotowawczych,

−

niskie koszty produkcji,

−

maksymalną ochronę powierzchni,

−

ciągłość produkcji,

−

małe straty eksploatacyjne.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Front wybierania – jest to suma długości czół przodków eksploatacyjnych (ubierek,

zabierek, komór). Od długości i wydajności frontu wybierania zależy wielkość wydobycia

kopalni.

Zroby są to przestrzenie poeksploatacyjne, pozostające po wybranej objętości kopaliny

użytecznej.

Ogólne zasady eksploatacji złóż węgla

Zasady ekonomiczne:

−

kopalnia powinna być rentowna,

−

powinna być zapewniona maksymalna ochrona powierzchni,

−

eksploatacja powinna zapewniać niskie straty eksploatacyjne (w zabierkach straty do

25 %, w ścianach do 15 %).

Względy bezpieczeństwa:

−

unikanie koncentracji ciśnień i tym samym powstawania zawałów i tąpań,

−

zagwarantowanie dobrego przewietrzania przodków eksploatacyjnych,

−

eksploatacja powinna być prowadzona zgodnie z dokumentacją techniczną i odpowiednio

uporządkowana,

−

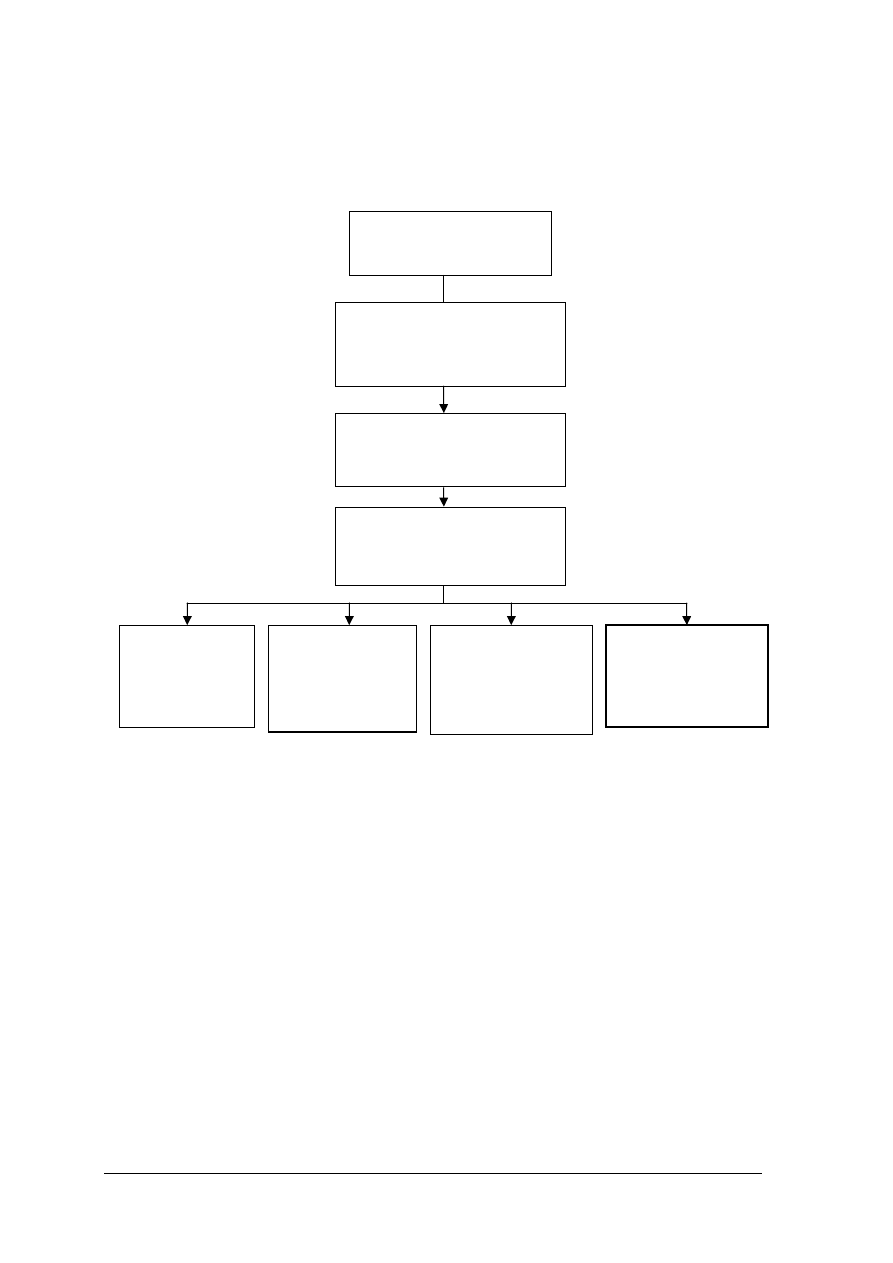

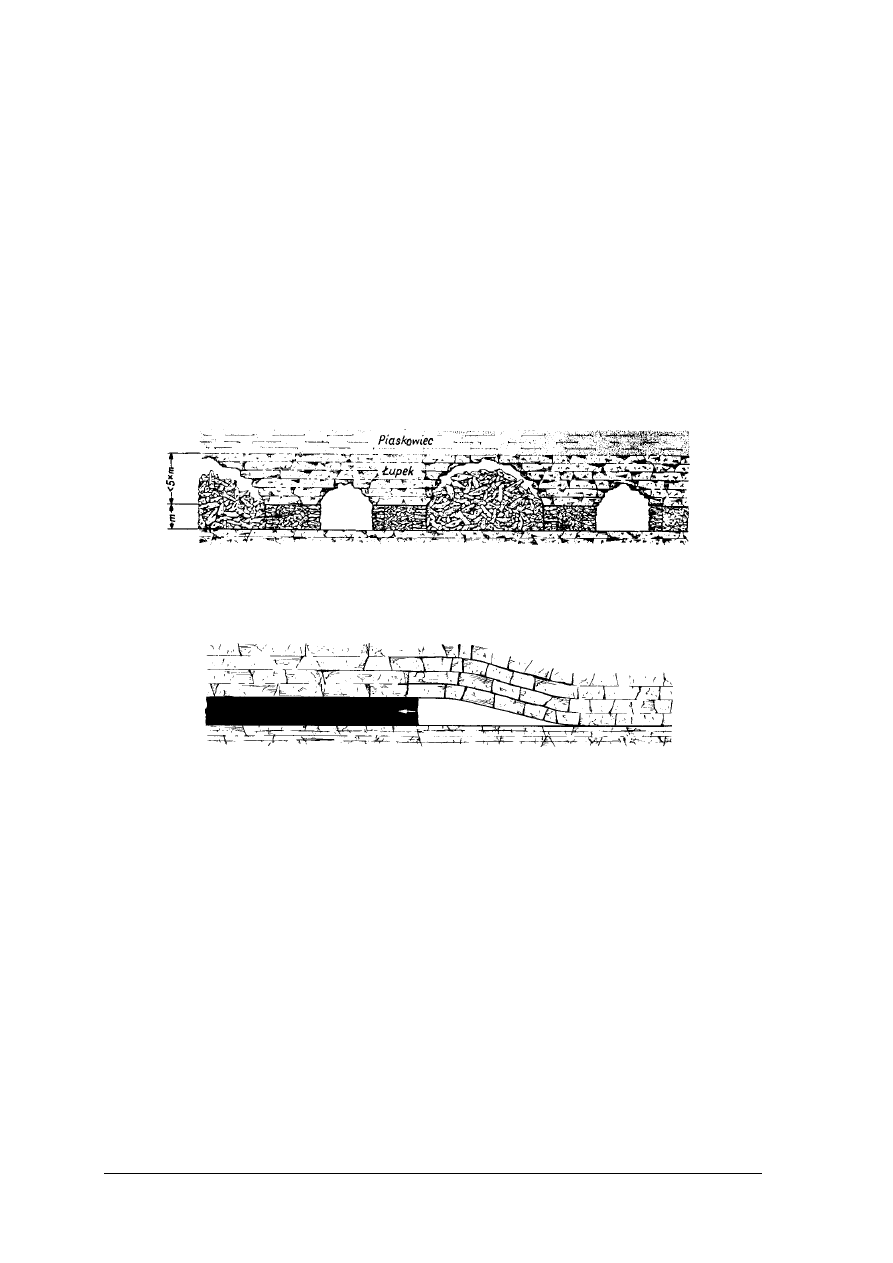

ścisłe przestrzeganie kierunku przesuwania się frontów w poszczególnych pokładach: do

granic lub od granic; front robót górniczych może się przesuwać od granic obszaru

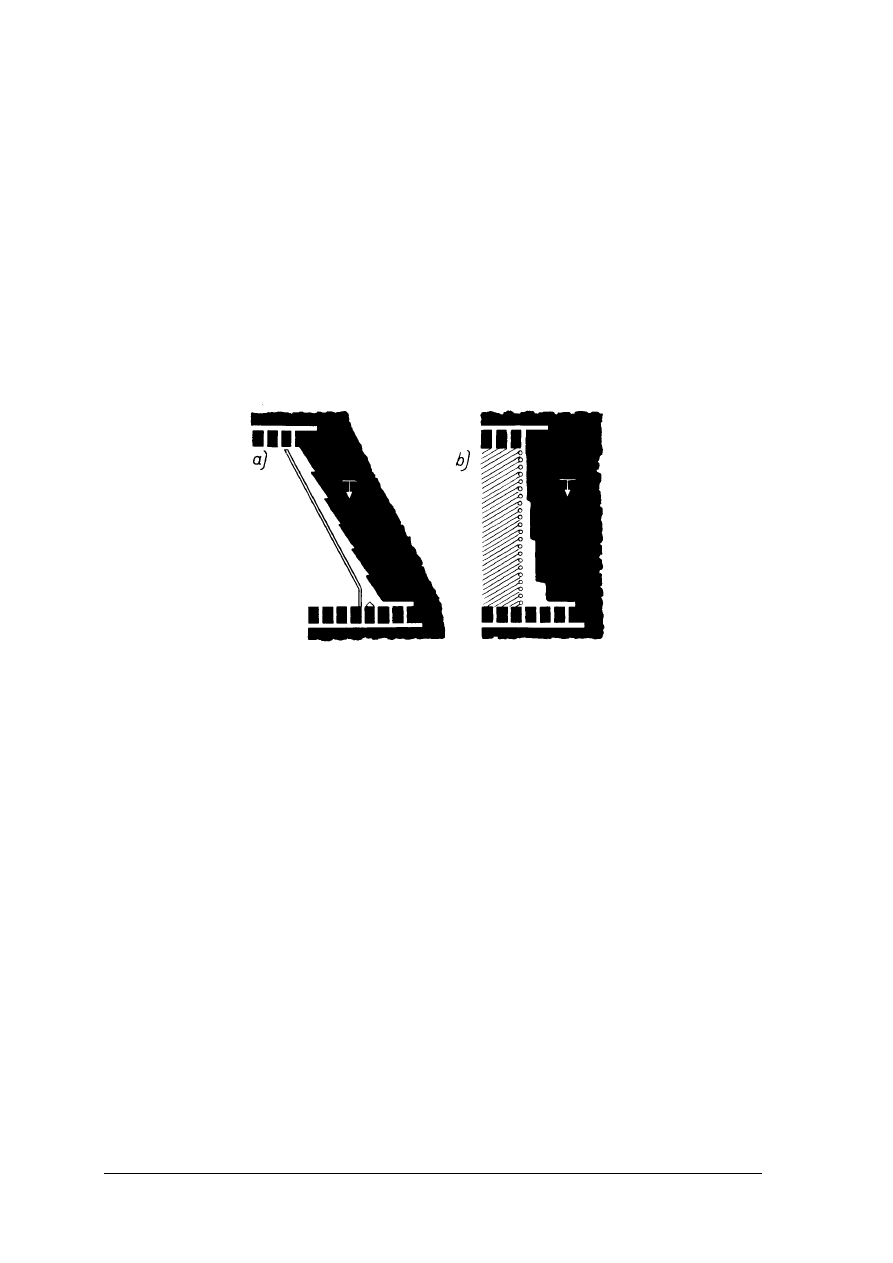

górniczego lub do granic (rysunek 1) – kierunek „do granic” powinien być stosowany

przy zagrożeniach tąpaniami, a kierunek „od granic” przy zagrożeniach pożarowych,

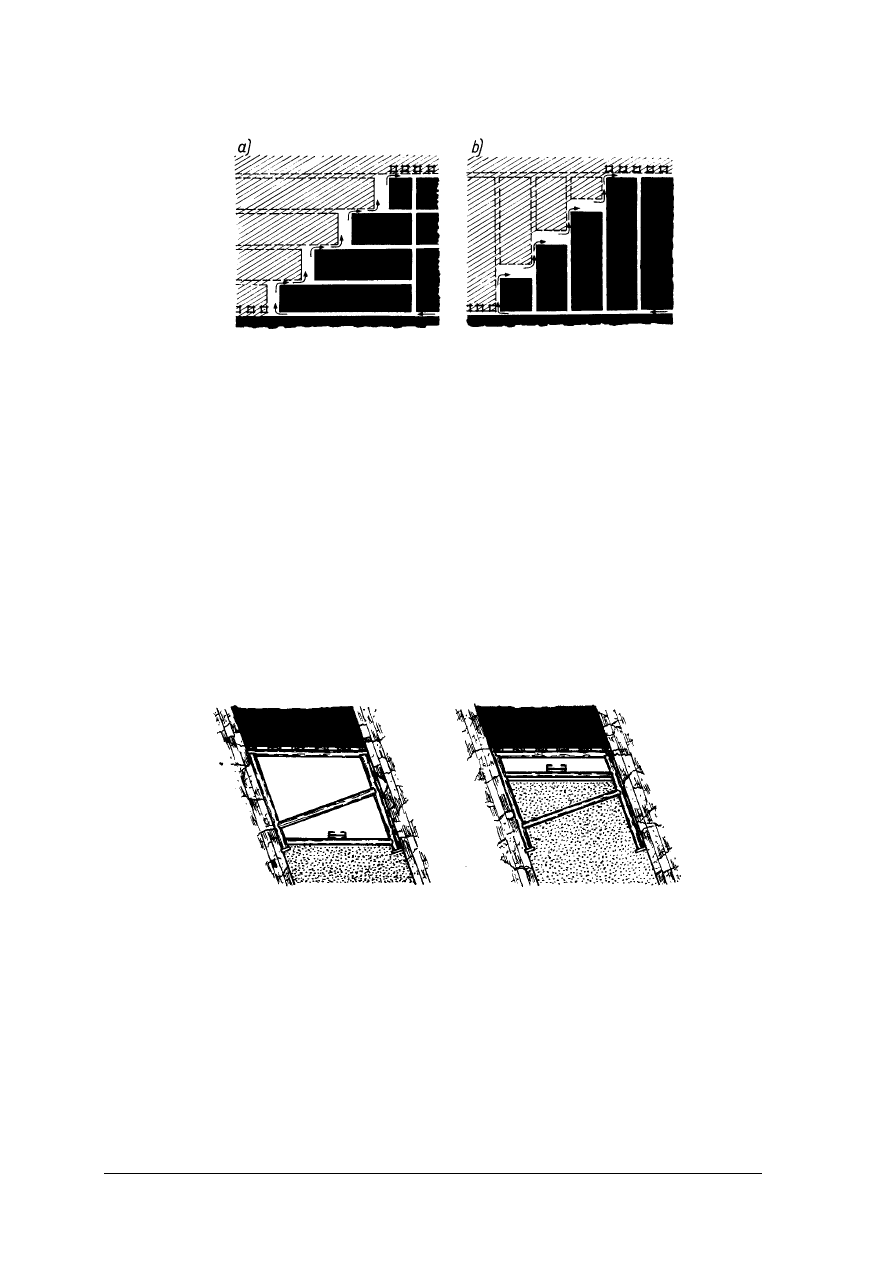

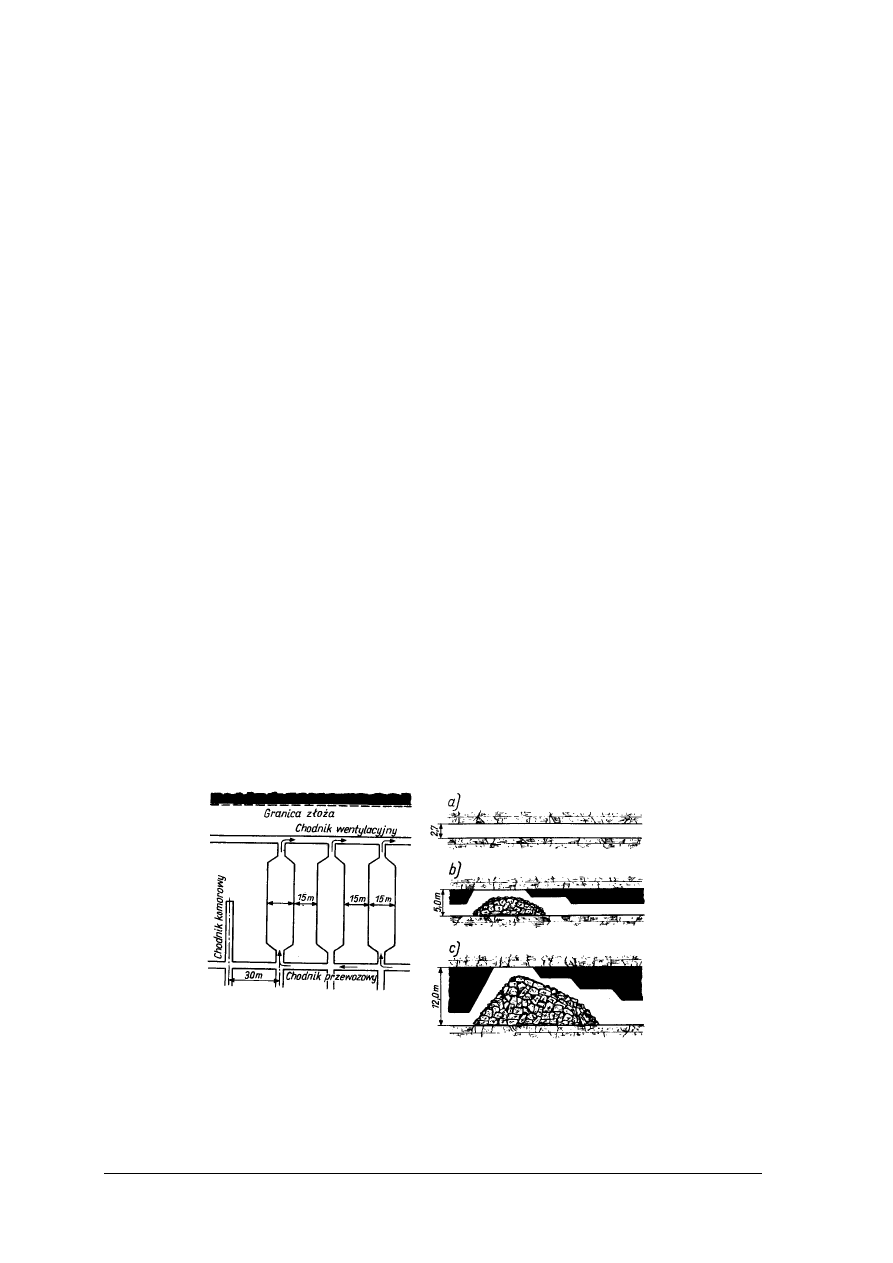

Rys. 1. Kierunki prowadzenia eksploatacji: a) od granicy b) do granicy [2, s. 12]

−

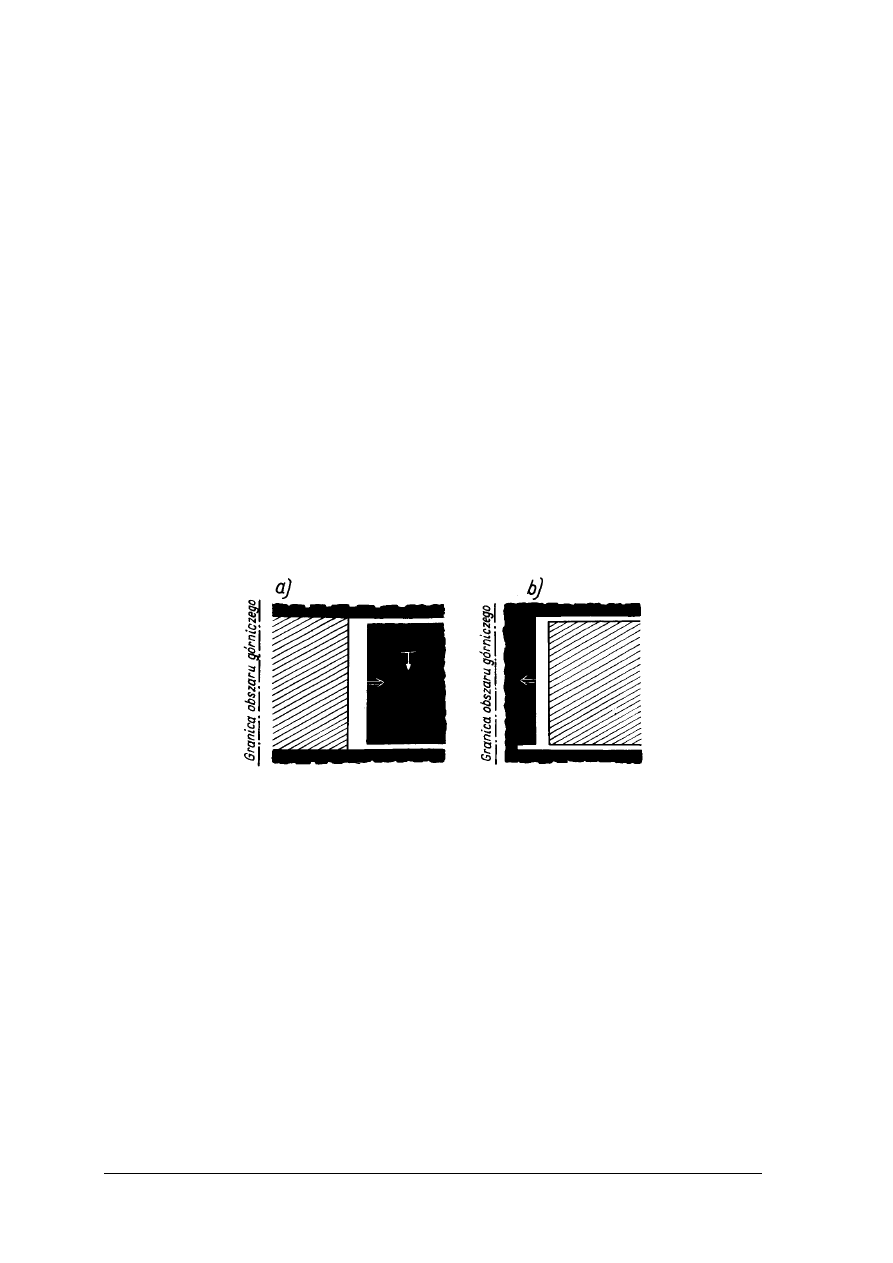

przestrzeganie zasady, że pokłady wyżej leżące powinny być wybierane przed pokładami

niżej leżącymi,

−

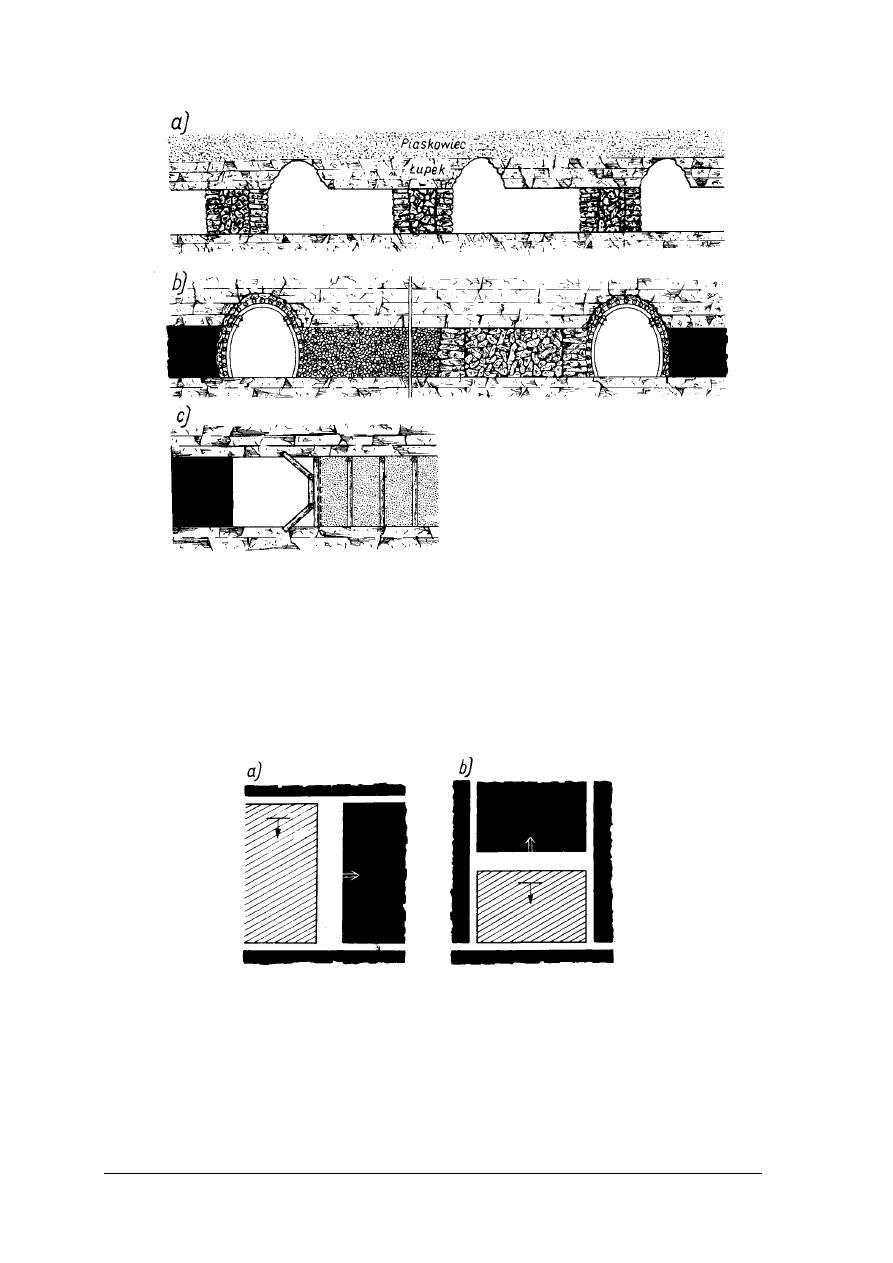

w przypadku wybierania pokładów blisko siebie leżących, odległość frontów

w poszczególnych pokładach powinna być równa co najmniej dwukrotnej odległości

między nimi (większa od 30 m), co ilustruje poniższy rysunek.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Rys. 2. Używanie frontów wybierania przy eksploatacji kilku pokładów naraz [2, s. 12]

Klasyfikacja skał stropowych i spągowych

Podział skał stropowych i spągowych na skały:

−

kruche (mała zwięzłość, łatwość kruszenia),

−

sztywne (duża wytrzymałość, załamują się dużymi blokami),

−

plastyczne (uginają się).

Rodzaje stropów:

−

bezpośredni – tworzą go warstwy skalne zalegające bezpośrednio nad pokładem

(przeważnie są to skały kruche i słabe),

−

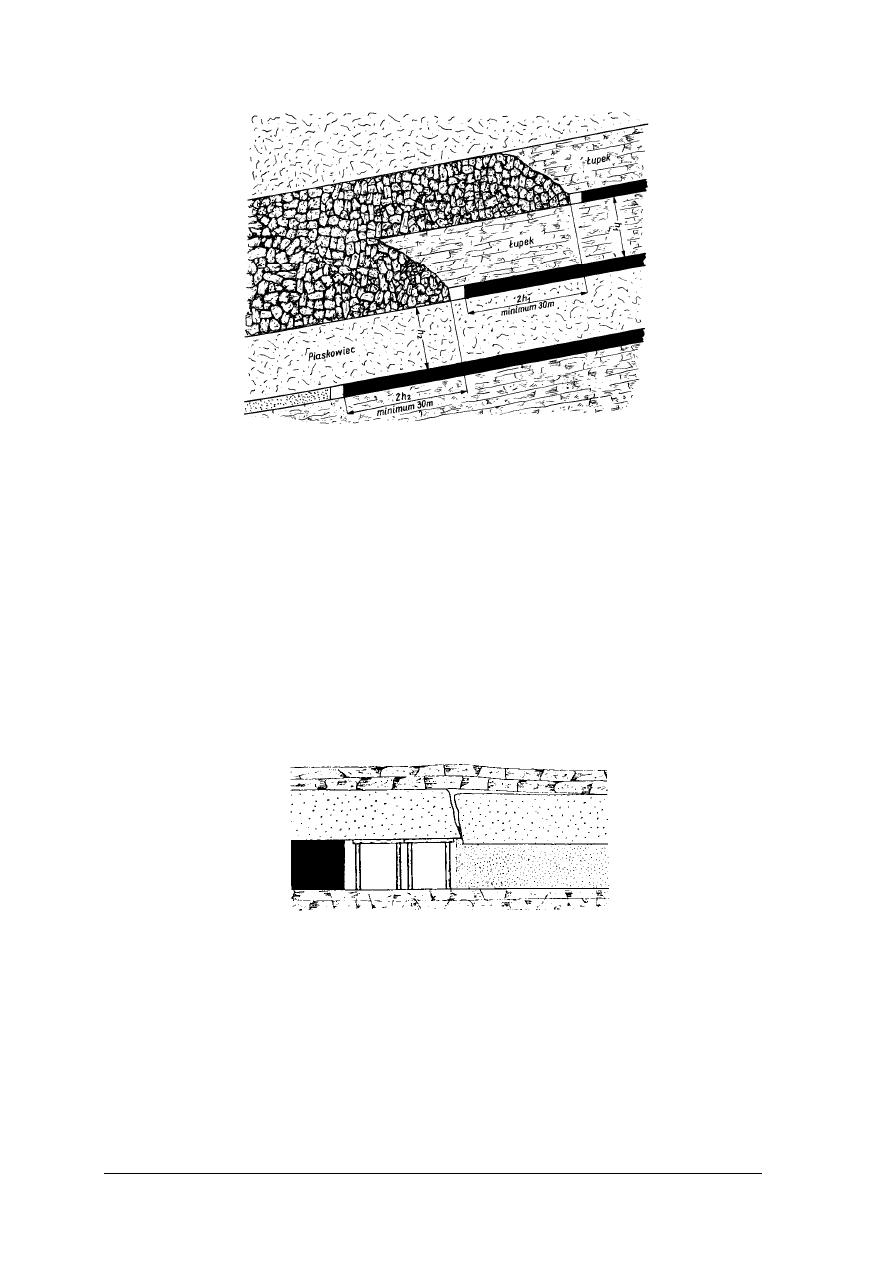

zasadniczy – warstwy skalne zalegające nad stropem bezpośrednim, odznaczają się dużą

zwięzłością, załamują się dużymi blokami (rysunek 3),

−

fałszywy – cienka warstwa skał bardzo słabych (od 0,1 do 0,8 m) samoczynnie

opadających przy urabianiu pokładu węgla.

Rys. 3. Strop sztywny załamujący się dużymi blokami [2, s.14]

Klasy stropu:

−

I – bezpośrednio nad pokładem zalegają skały kruche (słabe) o grubości przekraczającej

5 – krotną grubość pokładu,

−

II – bezpośrednio nad pokładem zalegają skały kruche o mniejszej grubości,

−

III – bezpośrednio nad pokładem występują skały sztywne, zwięzłe,

−

IV – bezpośrednio nad pokładem występują skały plastyczne.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Klasy spągu:

−

I – spąg bezpośredni stanowią warstwy skał słabych, spełzających,

−

II – spąg bezpośredni stanowią skały mocne, twarde,

−

III – spąg bezpośredni stanowią skały plastyczne, pęczniejące.

Sposoby kierowania stropem mają duży wpływ na powstawanie ciśnień w górotworze

oraz na występujące szkody górnicze na powierzchni. Prawidłowy dobór sposobu kierowania

stropem zmniejsza te zagrożenia.

Stosuje się następujące sposoby likwidacji pustek (sposoby kierowania stropem):

a) zawał pełny – stosuje się przy stropach klasy I – następuje sam podsadzenie pustek na

skutek powiększania się objętości skruszonych skał,

b) zawał częściowy – występuje przy stropach klasy II – wymaga on podparcia stropu

pasami podsadzkowymi, może być stosowany w pokładach cienkich i średnich

(do 2 m),

Rys. 4. Zawał częściowy [2, s. 17]

c) uginanie się stropu – stosuje się przy stropach klasy IV w cienkich pokładach,

Rys. 5. Strop uginający się [2, s. 17]

d) podsadzka sucha – pełna lub częściowa – stosuje się przy stropach klasy III lub IV –

ze względu na dużą ściśliwość stosowana w cienkich pokładach,

e) podsadzka hydrauliczna – stosuje się przy stropach klasy III.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

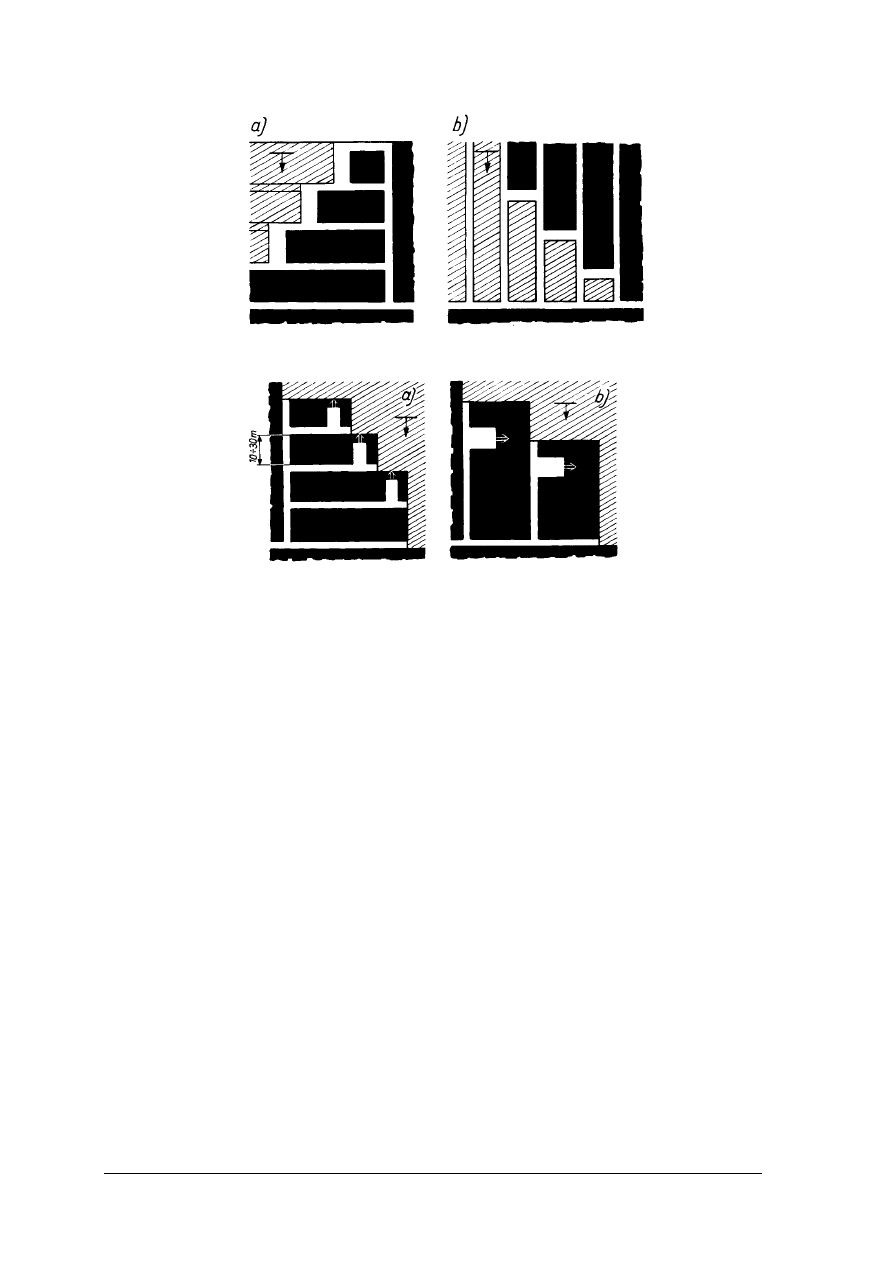

Rys. 6. Podsadzka a-sucha częściowa b-sucha pełna c-hydrauliczna [2, s.18]

Podział systemów wybierania węgla:

a) ze względu na sposób wybierania:

−

systemy ubierkowe, które dzielą się na filarowo-ubierkowe i ścianowe,

−

systemy zabierkowe, które dzielą się na systemy filarowo-zabierkowe i systemy

długich zabierek,

−

systemy komorowe – nie stosowane w pokładach węgla,

Rys. 7. Systemy ścianowe a-podłużny b-poprzeczny [2, s. 20]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 8. Systemy ubierkowo-filarowe: a) podłużny, b) poprzeczny [2, s. 20]

Rys. 9. Systemy filarowo-zabierkowe: a) podłużny, b) poprzeczny [2, s. 20]

b) z uwagi na kierunek przesuwania się frontu względem rozciągłości:

−

systemy podłużne – gdy przesuwanie się frontu wybierania jest równoległe do

rozciągłości pokładu,

−

systemy poprzeczne – gdy przesuwanie się frontu wybierania usytuowane jest

prostopadle do rozciągłości pokładu,

−

systemy przekątne – front usytuowany jest przekątnie do rozciągłości,

c) według stosowanego sposobu kierowania stropem:

−

systemy z zawałem stropu,

−

systemy z ochroną stropu,

−

systemy z ugięciem stropu.

Czynniki wpływające na wybór systemu wybierania:

a) czynniki geologiczne:

−

kształt złoża,

−

grubość pokładu,

−

nachylenie pokładu,

−

rodzaj skał stropowych i spągowych,

−

głębokość zalegania pokładów,

−

zagrożenia naturalne,

−

występowanie warstw wodonośnych.

b) czynniki organizacyjno-techniczne:

−

ochrona powierzchni,

−

rodzaj i stopień mechanizacji,

−

możliwości ekonomiczno-techniczne kopalni.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Ścianowe systemy wybierania

Ściana to wyrobisko eksploatacyjne mające dwa niezależne połączenia z kopalnią.

Zalety ścian:

−

możliwość pełnej mechanizacji i automatyzacji (duża wydajność),

−

opływowe przewietrzanie – bezpieczeństwo i dobre warunki klimatyczne,

−

duża koncentracja wydobycia – polegająca na uzyskaniu dużej ilości węgla z małej liczby

przodków eksploatacyjnych,

−

mała ilość kosztownych robót przygotowawczych,

−

czyste wybieranie – małe straty eksploatacyjne,

−

ograniczenie zagrożeń pożarowych i tąpań.

Wady ścian:

−

wymagają regularnego zalegania pokładów,

−

powodują duże straty w przypadku awarii urządzeń,

Dzięki wymienionym wyżej zaletom, ściany są praktycznie jedynymi przodkami

eksploatacyjnymi (wydobycie z zabierek stanowi 0,02 % ogólnego wydobycia).

Parametry ścian:

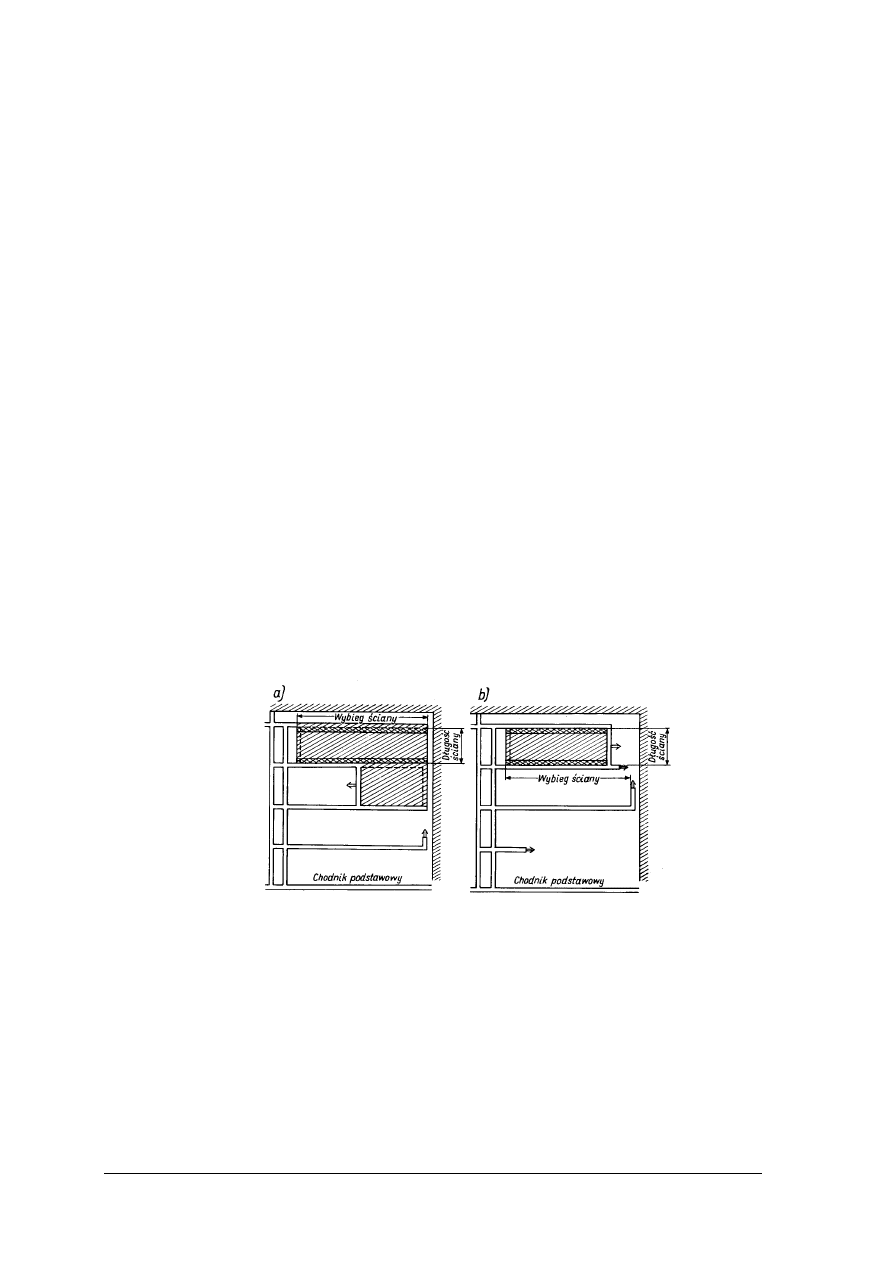

a) długość ściany – odległość między chodnikami podpiętrowymi w systemie podłużnym

lub między dowierzchniami w systemie poprzecznym, stosuje się długości ścian od 150

do 300 m (nawet do 400 m),

b) wysokość ścian – prostopadła odległość między spągiem (lub spodkiem) pokładu

a stropem (pułapem) pokładu, wyznaczona przeważnie grubością pokładu; stosuje się

wysokości ścian od 0,5 do 3,5 m,

c) wybieg ściany – odległość pomiędzy pochylniami działającymi w systemie podłużnym

lub między chodnikami piętrowymi w systemie poprzecznym; stosuje się wybiegi ścian

od 500 do 3000 m (w zależności od warunków).

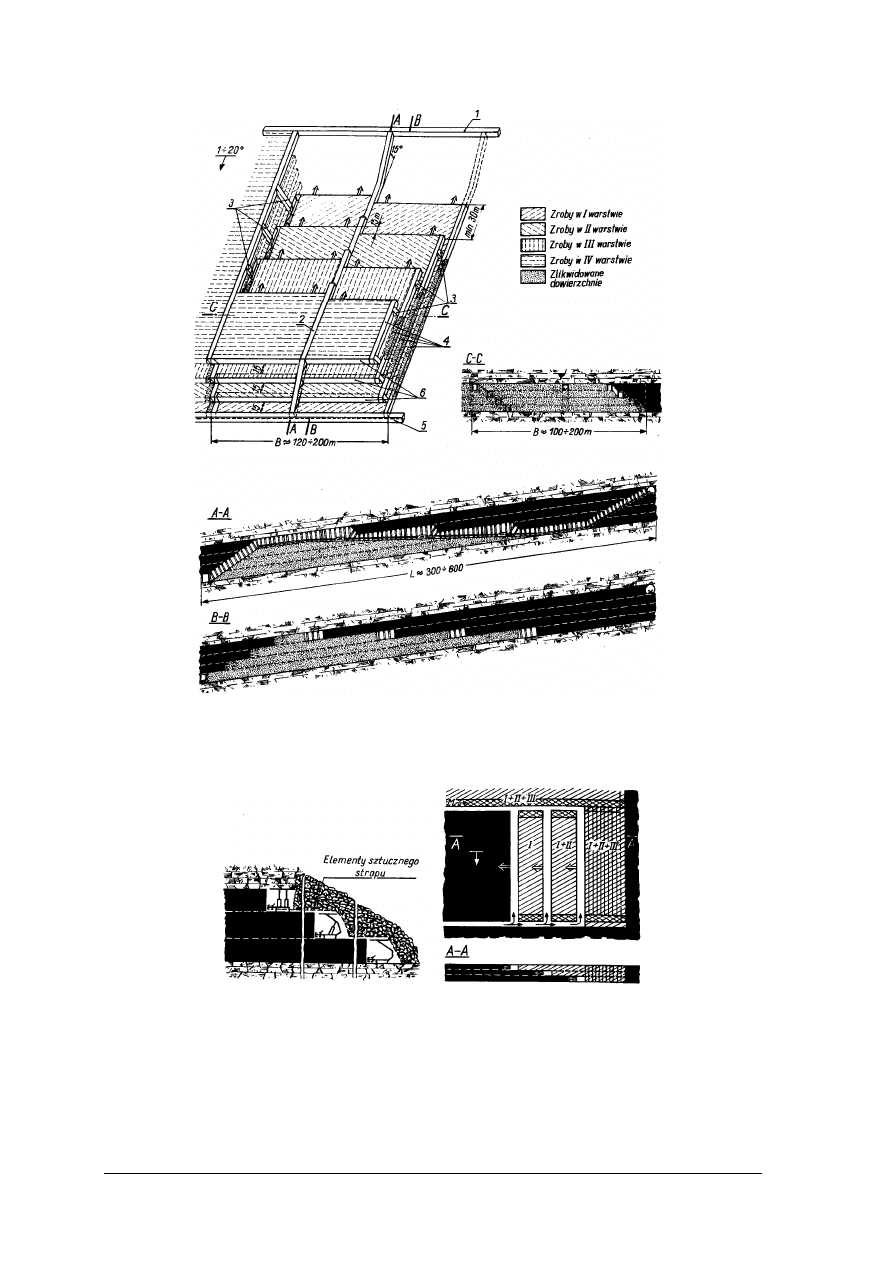

Parametry ściany podłużnej pokazano na rysunku na rysunku 10.

Rys. 10. System ścianowy podłużny z zawałem; pole wybierania: a) kierunek wybierania od pola,

b) kierunek wybierania do pola [2, s. 25]

Okresy w prowadzeniu ściany:

a) rozruch ściany – ograniczona produkcja, duże zagrożenia,

b) normalny bieg ściany – regularne wydobycie,

c) likwidacja ściany – następuje odpowiednie zabezpieczenie rejonu ściany (przed pożarami

i tąpaniami).

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Odmiany ścian:

a) z uwagi na kierunek eksploatacji względem rozciągłości:

−

ściany podłużne – kierunek przesuwania ściany zgodny z kierunkiem rozciągłości

pokładu,

−

ściany poprzeczne – front ściany przesuwa się w poprzek rozciągłości pokładu (po

wzniosie lub upadzie).

b) z uwagi na sposób kierowania stropem:

−

ściany zawałowe – likwidacja pustki przez zawał stropu,

−

ściany podsadzkowe – likwidacja pustki poprzez wypełnianie jej materiałem

podsadzkowym (skałą płonną lub piaskiem).

c) z uwagi na kształt czoła ściany:

−

ściany z frontem prostoliniowym – stosowanym przy dowolnym nachyleniu pokładu,

−

ściany z frontem ustępliwym (schodowym) – stosowanym przy nachyleniu powyżej

30°; front ustępliwy pokazano na rysunku 11.

Rys. 11. Przodek ścianowy ustępliwy schodowo – spągowy: a) z frontem przekątnym, b) z frontem

podłużnym [2, s. 23]

Kierunek prowadzenia ścian:

a) prowadzenie ściany od granic pola w kierunku szybów lub wyrobisk udostępniających

poziomych; system ten umożliwia lepsze przewietrzanie ściany, mniejsze zagrożenie

pożarowe, lepsze rozpoznanie pokładu,

b) prowadzenie ściany od szybu do granic pola – sposób ten umożliwia szybsze uzyskanie

frontu ściany i zmniejszanie tąpań,

c) prowadzenie ścian przemiennie (wahadłowo) – jedna ściana prowadzona jest do granic,

a następnie od granic; umożliwia to łatwiejsze przezbrajanie ścian.

Systemy ścianowe podłużne

Warunki stosowania:

a) grubość pokładu (wysokość ściany) do 3,5 m (czasem do 4,5 m, a nawet do 6 m),

b) rodzaj stropu – strop klasy I, II lub IV (z wymuszaniem zawału),

c) nachylenia pokładu od 0 do 90°:

−

przy nachyleniu powyżej 45° wysokość ściany do 1,5 m,

−

przy nachyleniu 35° do 45° - wysokość ściany do 2,5 m,

−

przy nachyleniu pokładu powyżej 30° - czoło ściany prostolinijne lub ustępliwe,

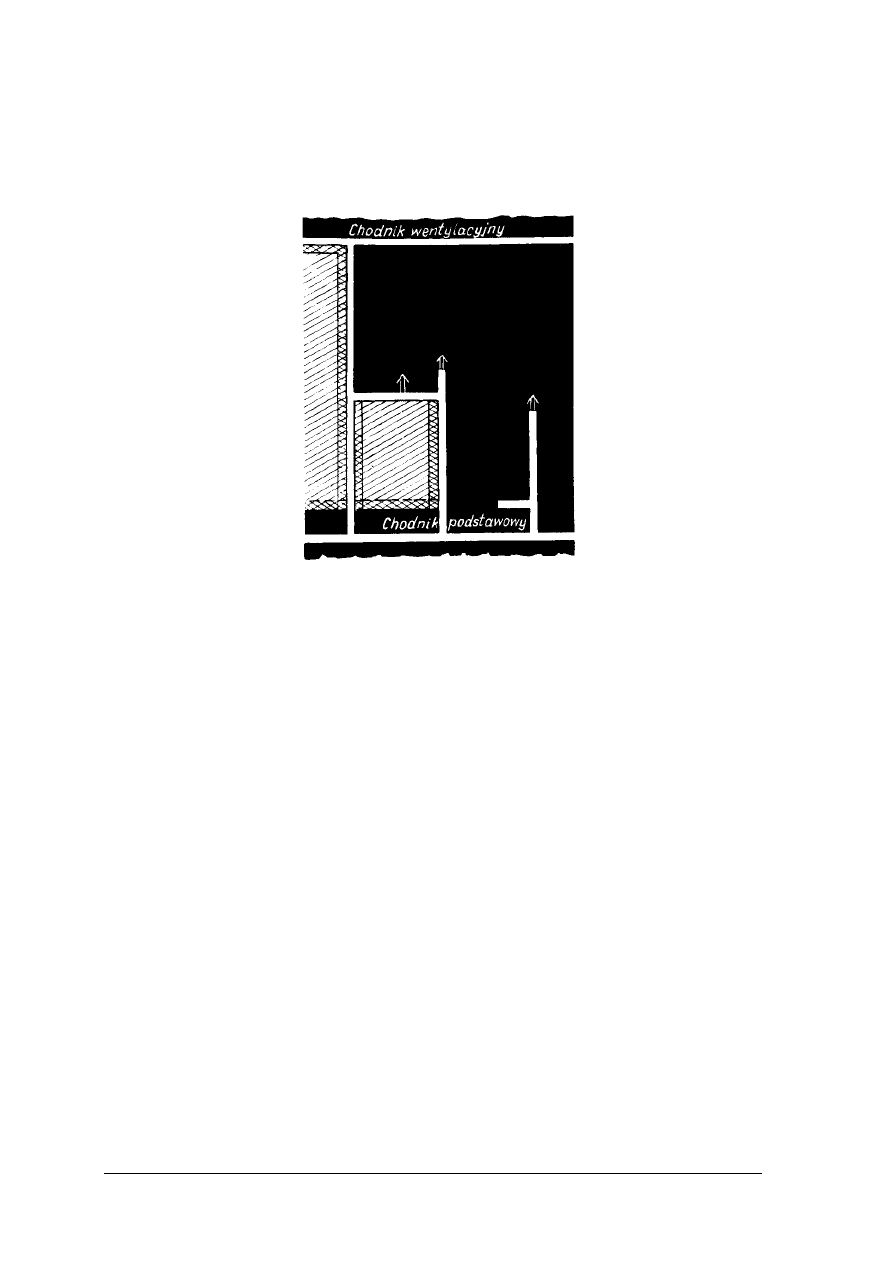

Roboty przygotowawcze dla systemu ścianowego podłużnego:

a) chodnik podstawowy (piętrowy dolny),

b) chodnik piętrowy górny (wentylacyjny),

c) pochylnie działowe łączące te dwa chodniki (są to pochylnie materiałowo-wentylacyjne).

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Roboty przygotowawcze dla tego systemu pokazano na rysunku 10.

Sposoby kierowania stropem – optymalny sposób to zawał stropu, a w pokładach cienkich

i silnie nachylonych podsadzka sucha.

Ochrona chodników przyścianowych w ścianach zawałowych:

a) stosy drewniane z kamieniem – pokazane na rysunku 12

Rys. 12. Ochrona chodników przyścianowych za pomocą stosów drewnianych [2, s. 26]

b) kolumny betonowe,

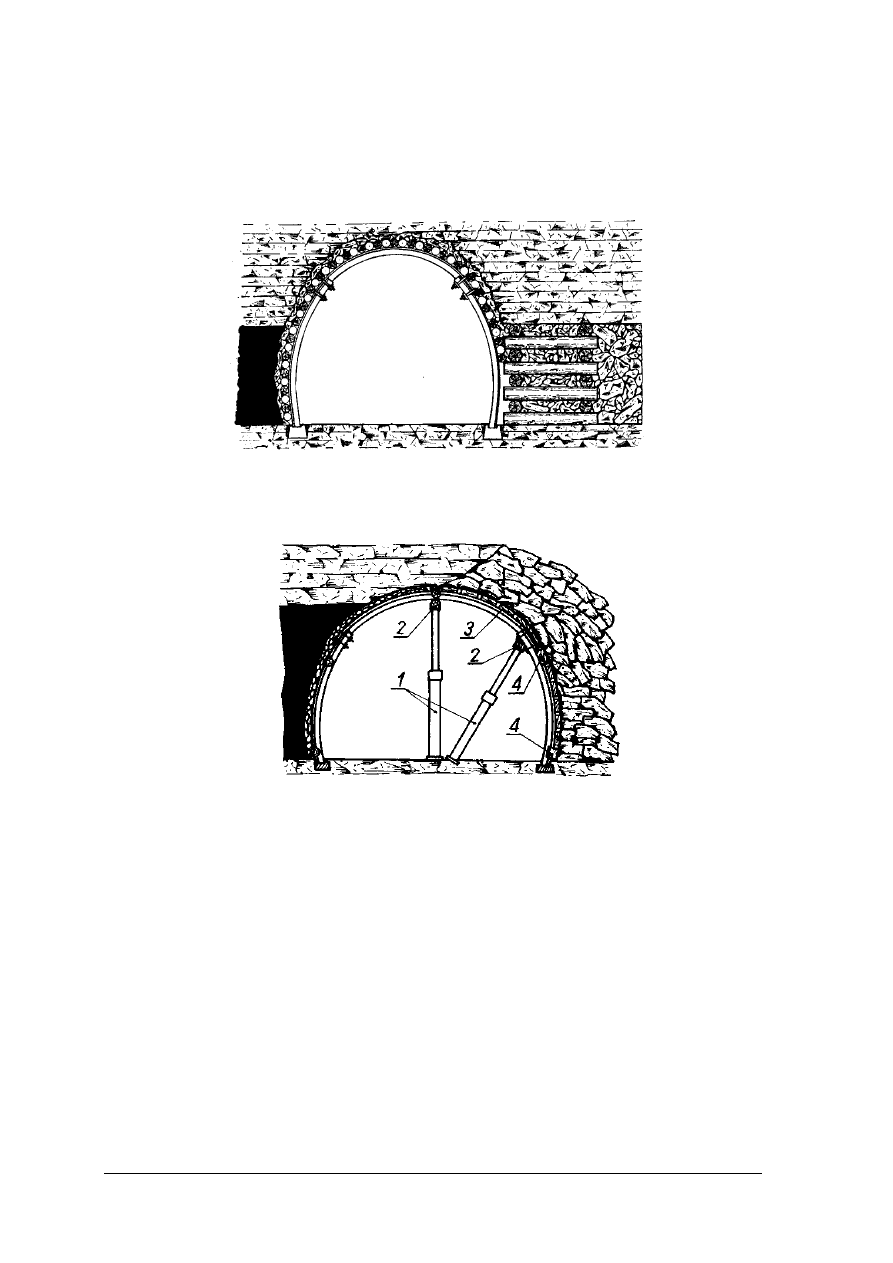

c) podciągi na skrzyżowaniach ściany z chodnikami – pokazane na rysunku 13,

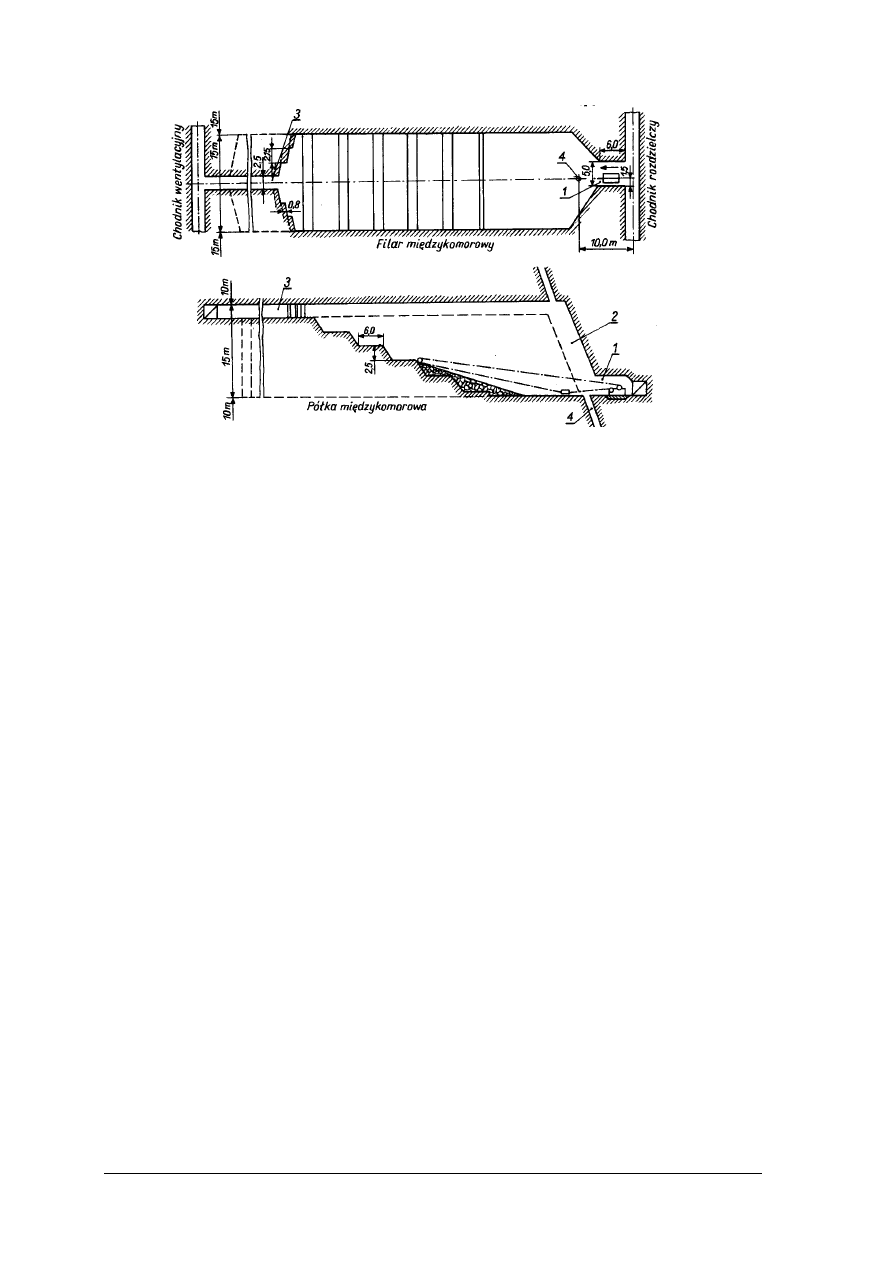

Rys. 13. Sposób zabezpieczenia chodników przyścianowych za pomocą podciągów podbudowanych

stojakami Valent: 1 – stojak Valent 2 – podciąg 3 – podkłady kolejowe drewniane 4 – podkłady

usztywniające obudowę ŁP (ze specjalnym wycięciem) [2, s. 27]

d) pasy izolująco-podtrzymujące anhydrytowe.

Przewietrzanie ścian podłużnych – tylko wznoszące (wyjątek: prąd schodzący przy

nachyleniu 5 do 10° przy prędkości prądu schodzącego powyżej 1 m/s).

Zalety ścian podłużnych:

a) mniejsze obciążenie przenośnika ścianowego,

b) dobre przewietrzanie ściany – prądem wznoszącym stabilnym.

c) możliwość stosowania przy każdym nachyleniu pokładu,

d) większa długość ściany daje większą koncentrację wydobycia i obniża koszty produkcji.

Systemy ścianowe poprzeczne

Warunki stosowania:

a) nachylenia pokładu – do 20° (wyjątkowo do 30°),

b) sposób kierowania stropem – zarówno zawał jak i podsadzka hydrauliczna,

c) kierunek przesuwania się ścian – po wzniosie (wyjątek – po upadzie przy nachyleniu

pokładu do 8° i tylko w ścianie zawałowej lub z podsadzką suchą),

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Roboty przygotowawcze:

a) chodnik podstawowy (piętrowy dolny),

b) chodnik wentylacyjny (piętrowy górny),

c) dowierzchnie wentylacyjne – transportowe łączące te chodniki,

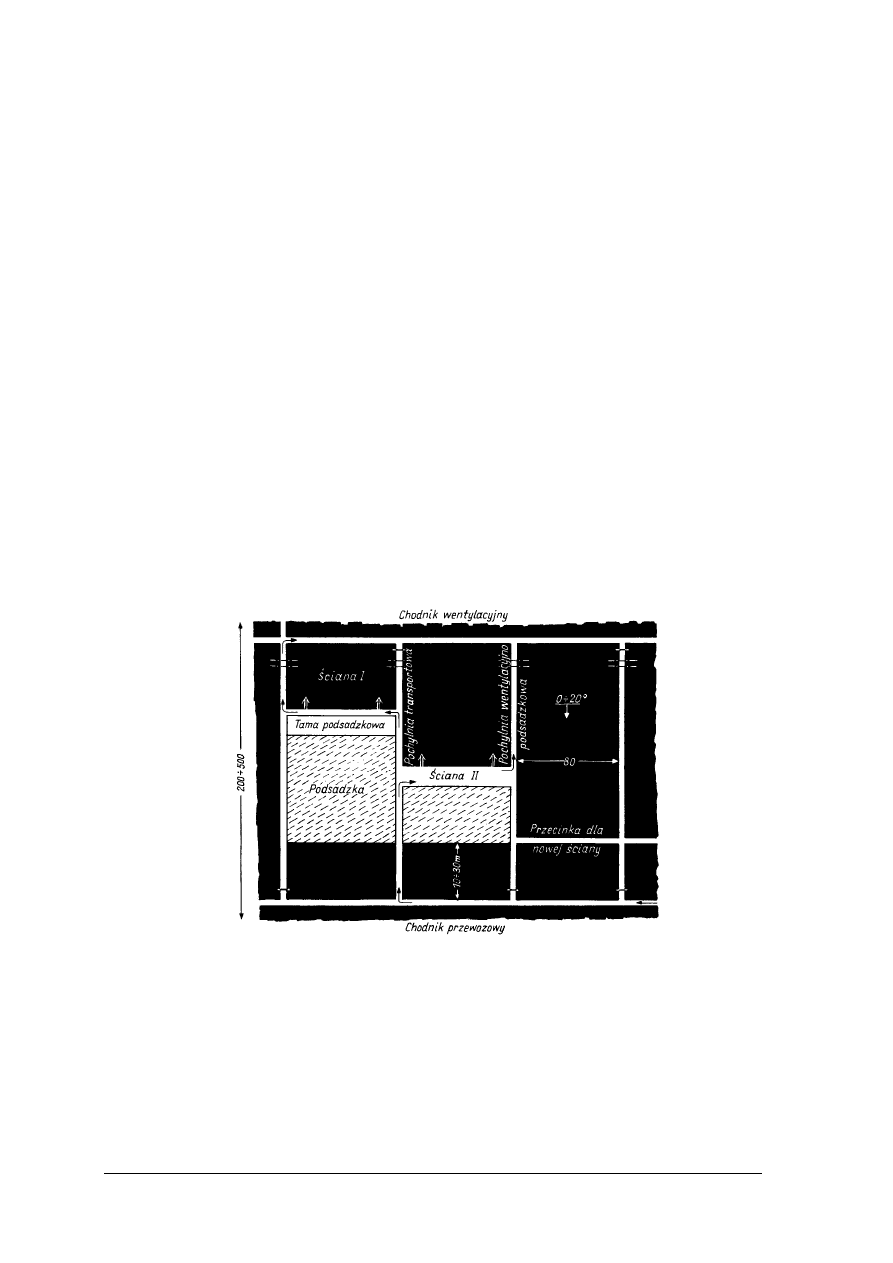

System ten pokazano na rysunku 14.

Rys. 14. System wybierania poprzeczny z zawałem. Pole wybierania [2, s. 62]

Systemy ścianowe zawałowe

Systemy zawałowe to:

a) systemy z pełnym zawałem stosowane zarówno w odmianie podłużnej jak i poprzecznej,

b) systemy z częściowym zawałem – najczęściej w odmianie podłużnej – rzadko stosowany.

Warunki stosowania systemów zawałowych:

a) odpowiedni strop – najlepiej klasy I lub klasy II,

b) brak wartościowych obiektów na powierzchni.

Prowadzenie ściany zawałowej

a) rozruch ściany zawałowej – jest to okres trwający od kilku do kilkunastu dni, w których

wszelkie działania zmierzają do uzyskania pierwszego pełnego zawału na całej długości

ściany. Uzyskiwanie regularnych zawałów jest podstawowym warunkiem bezpiecznego

prowadzenia ścian zawałowych, zgodnie z wymogami bezpieczeństwa pierwszy pełny

zawał powinien nastąpić na wybiegu ściany, nie przekraczającym 30 m. W przypadku

trudności z jego uzyskaniem należy go wymuszać przez roboty strzałowe, lub wtłaczanie

wody pod ciśnieniem do otworów wierconych w stropie.

b) normalny bieg ściany – polega na wykonywaniu podstawowych procesów roboczych,

zmierzających do uzyskania urobku; procesy te to:

−

urabianie – przy pomocy MW, półmechaniczne, mechaniczne (kombajny),

−

ładowanie – ręczne, samoładowanie, mechaniczne (kombajny),

−

przekładka przenośnika i wykonanie obudowy,

−

rabunek lub przesuwanie obudowy powodujące zawał stropu (likwidacja pustki).

c) likwidacja ściany:

−

wyrabowanie

urządzeń mechanicznych ze ściany,

−

zabezpieczenie rejonu ściany przed powstawaniem pożarów i tąpań.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Systemy ścianowe z podsadzką hydrauliczną

Systemy te stosuje się w celu:

a) konieczności ochrony powierzchni,

b) ograniczenia pożarów,

c) możliwości wybierania pokładów na warstwy,

d) łatwiejszego kierowania stropami na sztywnymi.

Ściany podsadzkowe stosuje się przeważnie jako poprzeczne dla lepszego spływu wód

podsadzkowych i unikania „zer” podsadzkowych.

Prowadzenie ściany podsadzkowej:

a) rozruch ściany podsadzkowej – polega na podparciu stropu pasem podsadzki szerokości

15÷25 m i na ustaleniu wielkości tzw. kroku podsadzki. Krok podsadzki to szerokość pasa

podsadzki hydraulicznej, wykonywanego za jednym razem. W praktyce szerokość pasa

podsadzki wynosi od 2 do 10 m i zależy od wysokości ściany (krok maleje wraz ze

wzrostem wysokości), nachylenia pokładu (krok rośnie ze wzrostem nachylenia), od

warunków stropowych (przy stropach słabych krok podsadzki maleje), ściśliwości

materiału podsadzkowego (im większa ściśliwość tym mniejszy krok).

b) normalny bieg ściany – polega na wykonywaniu procesów roboczych w ścianie, do

których należy:

−

urabianie calizny – może być ręczne, półmechaniczne, pryz pomocy MW

i mechaniczne,

−

ładowanie urobku – ręczne, samoładowanie, mechaniczne,

−

przesuwanie obudowy i likwidacja pustki przez jej podsadzenie,

c) likwidacja ściany – obowiązują te same rygory jak w ścianie zawałowej.

Na poniższym rysunku pokazano system ścianowy poprzeczny z podsadzką hydrauliczną.

Rys. 15. Systemy ścianowy z podsadzką hydrauliczną - poprzeczny [2, s. 70]

Systemy wybierania w trudnych warunkach geologiczno-górniczych

1. Ubierkowo-filarowy:

a) zastosowanie – wybieranie resztek pokładów, w pokładach silnie zaburzonych

tektonicznie lub partii przyuskokowych,

b) roboty przygotowawcze:

−

chodniki: podstawowy i wentylacyjny,

−

pochylnia polowa i chodniki wybierkowe (dla systemu podłużnego),

−

dowierzchnie, rozcinające pole na filary (dla sytemu poprzecznego).

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

System ten pokazano na rysunku poniżej.

Rys. 16. Systemy wybierania ubierkowo – filarowe a-podłużny b- poprzeczny [2, s. 78]

2. Ubierkowo-zabierkowy – janowicki:

a) zastosowanie – nachylenie pokładu 30÷45°,

b) roboty przygotowawcze – jak dla systemu ścianowego poprzecznego z podsadzką

hydrauliczną,

c) sposób wybierania – z przecinki ścianowej zakłada się kilka zabierek, które wybiera się

przy pomocy materiałów wybuchowych i likwiduje pustkę podsadzką hydrauliczną.

Stosowana jest obudowa drewniana.

3. Ubierkowo – zabierkowy - miechowicki

a) zastosowanie – nachylenie pokładu 45÷90°,

b) roboty przygotowawcze – podobnie jak w systemie ścianowym poprzecznym – zamiast

dowierzchni stosuje się szybiki: 2 szybiki skrzydłowe i szybik środkowy (zsypny);

między szybikami skrzydłowymi zakłada się 2 zabierki,

c) wybieranie przy pomocy materiałów wybuchowych; likwidacja pustki następuje

podsadzką hydrauliczną. Stosowana jest obudowa drewniana.

Rys. 17. Obudowa zabierki w systemie miechowickim [2, s. 82]

Wybieranie pokładów grubych na warstwy

1. Kryteria podziału pokładu grubego na warstwy:

a) według wyraźnych płaszczyzn uławicenia (dotyczy pokładów słabo i średnio

nachylonych),

b) na warstwy poziome – poprzecznie do uławicenia

(dotyczy pokładów silnie

nachylonych i stromych).

2. Sposoby wybierania warstw:

a) wybieranie z podsadzką hydrauliczną (warstwy z dołu do góry),

b) wybieranie z zawałem stropu – kolejność wybierania warstw z góry w dół.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Systemy ścianowe:

1. Wybieranie każdej warstwy oddzielnie, przeważnie systemem ścianowym poprzecznym:

a) roboty przygotowawcze – jak dla systemu ścianowego poprzecznego,

b) roboty przygotowawcze dla następnych warstw – odpowiednio przesunięte

w płaszczyźnie pionowej od 10÷20 m,

c) każda następna warstwa wybierana po rekonsolidacji

spodku (piasku).

d) przeciwwskazania – wybieranie pokładów skłonnych do samozapalenia.

2. Równoczesne wybieranie warstw – system ścianowy blokowy:

a) zastosowanie – przy dużej skłonności pokładu do pożaru,

b) roboty przygotowawcze – wspólne dla wszystkich warstw (oprócz przecinek

ścianowych); długość ścian 60÷100 m, wybieg 300÷500 m.

Systemy ścianowe warstwowe z zawałem stropu

1. Zastosowanie: pokłady tąpiące, kruchy strop, brak obiektów na powierzchni,

2. Zalety: możliwość stosowania pełnej mechanizacji, niższe koszty,

3. Roboty przygotowawcze – jak w systemie ścianowym podłużnym,

4. Sposoby wybierania warstw:

a) wybieranie każdej warstwy oddzielnie – po odpowiedniej rekonsolidacji stropu

(pułapu) – rekonsolidacja przez odpowiedni czas lub przez sklejanie zawału,

b) równoczesne wybieranie warstw (system ścianowy blokowy)

−

z warstwami półek węglowych między warstwami (obecnie nie stosowana),

−

z zastosowaniem sztucznego stropu (przeważnie siatka stalowa).

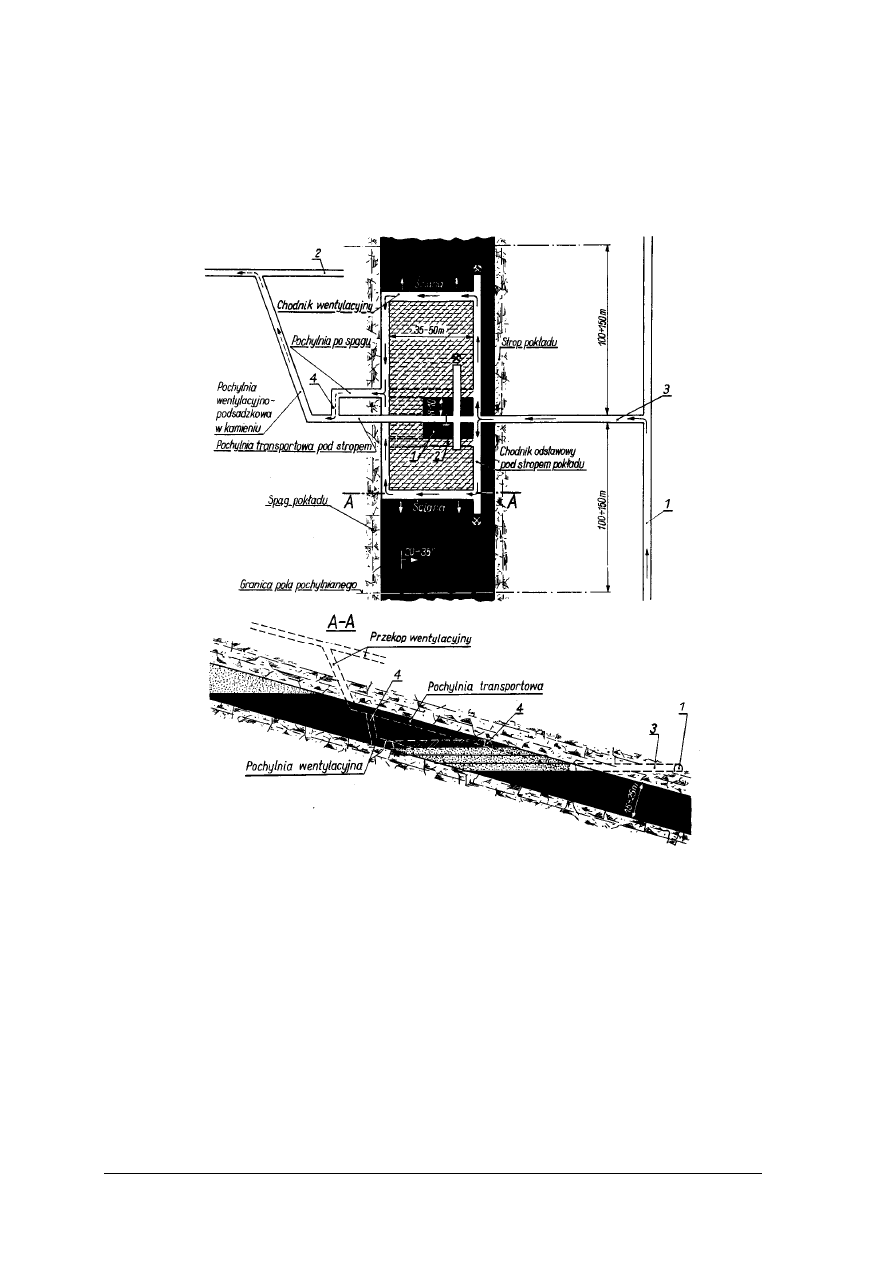

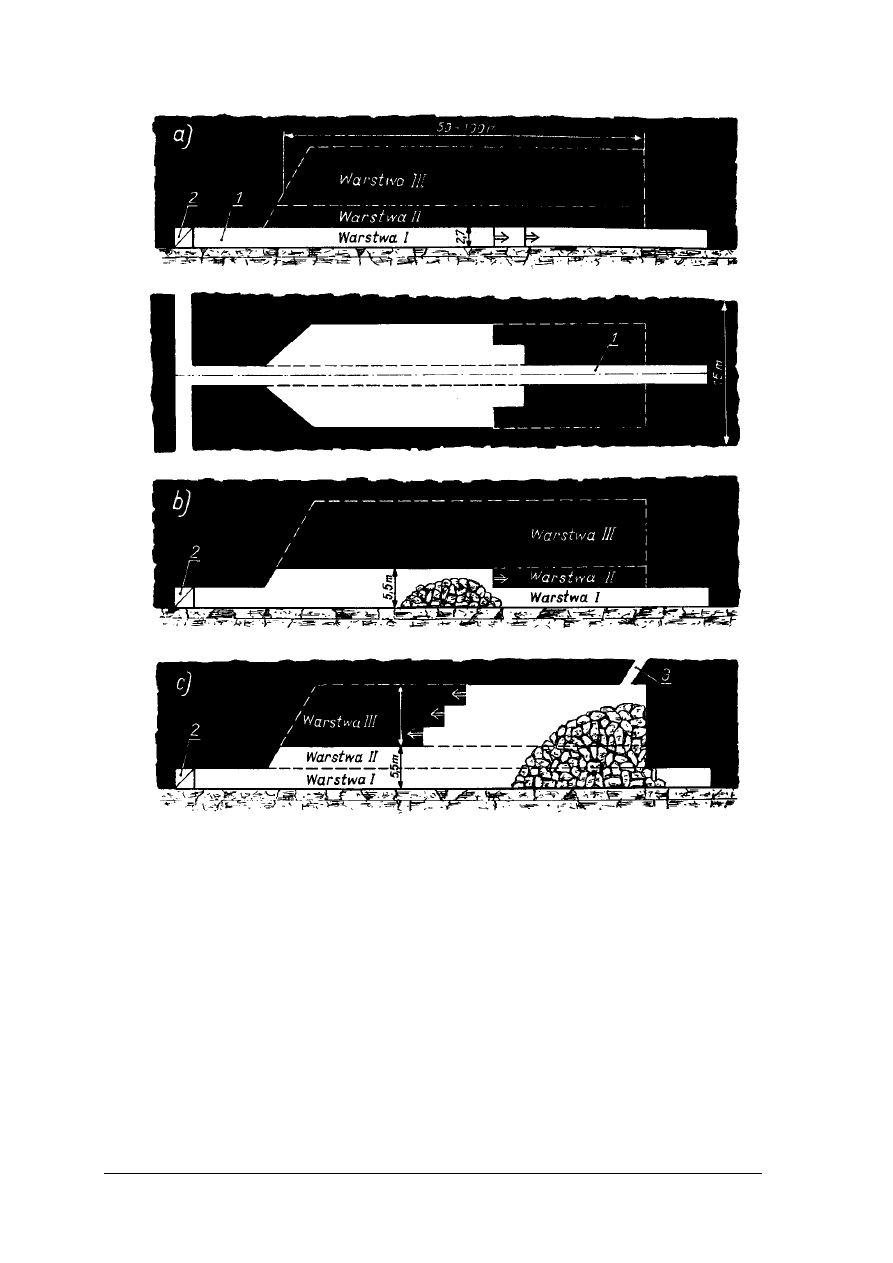

Na rysunku 18 pokazano blokowy system ścianowy z podsadzką hydrauliczną, a na

rysunku 19 – system ścianowy blokowy z zawałem stropu.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 18. Blokowy system wybierania ścianami z podsadzką hydrauliczną czterema warstwami jednocześnie

(I, II, III, IV) na całą grubość pokładu: 1 – chodnik wentylacyjno-odstawczy, 2 – upadowa odstawcza,

3 – dukle wentylacyjne, 4 – dowierzchnie wentylacyjne, 5 – chodnik podstawowy, 6 – przecinki

ścianowe [2, s. 91]

Rys. 19. Wybieranie grubego pokładu na 3 warstwy systemem ścianowym podłużnym z zawałem stropu

[2,s. 93]

Wybieranie pokładów warstwami poziomymi (płytami):

1. Zastosowanie:

a) wybieranie pokładów grubych, o zmiennej grubości i zmiennym nachyleniu,

b) wybieranie pokładów silnie nachylonych i stromych (systemy stosowane w pokładzie

510 – KWK Kazimierz Juliusz i Porąbka).

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

2. Roboty przygotowawcze – prowadzi się częściowo w kamieniu dla łatwiejszego ich

utrzymania i częściowo w węglu. Główne przekopy kierunkowy i wentylacyjny drąży się

w kamieniu pod spągiem lub pod stropem pokładu w odległości 15 do 20 m. Z chodników

tych przebija się do pokładu przecznice polowe, w odległości 150 do 200 m. Reszta

potrzebnych wyrobisk przygotowawczych, prowadzonych przeważnie w węglu, pokazana

jest na rysunku 20.

Rys. 20. Wybieranie grubego pokładu warstwami poziomymi systemem ścianowym z podsadzką hydrauliczną

[2, s. 96]

3. Procesy robocze w ścianach:

a) urabianie – przy pomocy materiałów wybuchowych,

b) ładowanie – częściowo ręczne, częściowo samoładowanie,

c) obudowa – w chodnikach stosowana obudowa ŁP, w ścianach obudowa drewniana,

d) stosowany system – poszczególne warstwy (płyty) mogą być wybierane systemem

ściennym lub zabierkowym.

Dla wybierania warstwami poziomymi brak jest dość często alternatywnych sposobów

wybierania pokładów w podobnych warunkach geologiczno-górniczych, wadą tego systemu

jest duża ilość robót przygotowawczych i wysokie koszty wydobycia.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Podsadzanie wyrobisk

Cele podsadzania:

a) ochrona powierzchni – zmniejszanie szkód górniczych,

b) możliwość lokowania skały płonnej w pustkach eksploatacyjnych,

c) możliwość lokowania odpadów przemysłowych np. pyłów dymnicowych,

d) możliwość wybierania pokładów grubych na warstwy (podsadzka hydrauliczna),

e) ograniczenie pożarów endogenicznych (samozapalenie węgla).

Rodzaje podsadzki:

a) podsadzka sucha – pełna lub częściowa,

b) podsadzka hydrauliczna.

Podsadzka sucha:

1. Warunki stosowania najkorzystniejsze (optymalne):

a) pokłady cienkie lub średnie o dużym nachyleniu,

b) stropy klasy IV (uginające się), klasy II, klasy I.

2. Rodzaje podsadzki suchej:

a) podsadzka częściowa – wykonywana przeważnie ręcznie w formie pasów

podsadzkowych,

b) podsadzka pełna – przeważnie mechaniczna – w pokładach słabo nachylonych,

wykonywana przy pomocy podsadzarek powietrznych, w pokładach silnie

nachylonych przez samopodsadzanie (nachylenie pokładu powyżej 25°).

Podsadzka hydrauliczna:

1. Zastosowanie i zalety:

a) konieczność pełnej ochrony powierzchni,

b) ograniczenie pożarów,

c) łatwiejsze kierowanie stropami sztywnymi,

d) możliwość wybierania pokładów na warstwy,

2. Wady – wysokie koszty, zależność produkcji od dostawy piasku, zawilgocenie kopalni.

3. Materiały podsadzkowe – piasek, skały płonne, odpady przemysłowe (gruboziarnisty

piasek najmniej ściśliwy).

4. Mieszanina podsadzkowa – stosunek piasku do wody od 1:1 do 1:4 – wytwarzana przez

spłukiwanie piasku wodą i mechaniczne dozowanie materiału w budynku zmywczym.

5. Urządzenia podsadzki hydraulicznej

a) zbiornik podsadzkowy z mostem wyładowczym,

b) budynek zmywczy, w którego skład wchodzą:

−

monitory wodne do spłukiwania materiału podsadzkowego,

−

skrzynia podsadzkowa – zbiornik dla mieszaniny,

−

sita zabezpieczające przed zanieczyszczeniem,

−

lej zmywczy pod skrzynią.

6. Rurociągi podsadzkowe – wyróżniamy pionowe, pochyłe, poziome (stalowe z wkładką

bazaltową oraz gumowe w ścianach – współpracują z obudową kroczącą). Obowiązują

ścisłe

rygory dotyczące łączenia rur podsadzkowych, kontroli zabudowy i grubości ścian

rurociągu (za pomocą śrub kontrolnych).

7. Tamy podsadzkowe – boczne i czołowe. Istnieje zależność sposobu wykonania tamy

czołowej od kąta nachylenia pokładu (przy kącie większym od 30° tamy są zbędne).

Wyróżniamy tamy:

a) ryglowe – tradycyjne,

b) przesuwne – w ścianach zmechanizowanych.

8. Podczas procesu podsadzania konieczne jest zapewnienie łączności telefonicznej

podsadzanej ściany z budynkiem zmywczym, stała obserwacja rurociągów i innych

urządzeń. Przed rozpoczęciem podsadzania, po każdej przerwie w podsadzaniu i po jego

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

zakończeniu wykonuje się płukanie rurociągu. Podsadzanie prowadzi się – odcinkami.

wykorzystując zasuwy okularowe.

9. Odprowadzenie wód podsadzkowych następuje poprzez

a) koryta drewniane,

b) osadniki:

−

wygrodzeniowe – korytarze pozostawione w podsadzce (równoległe lub

prostopadłe do czoła ściany),

−

polowe (chodnikowe) – zlokalizowane poniżej chodnika podstawowego.

Organizacja pracy w ścianach

Polega na cyklicznym wykonywaniu procesów technologicznych umożliwiających

pozyskiwanie urobku ze ściany.

Podstawowe procesy robocze w ścianie:

a) urabianie – w zależności od wyposażenia mechanicznego ściany, może być ręczne,

półmechaniczne, przy pomocy materiałów wybuchowych oraz mechanicznie przy pomocy

kombajnów i strugów,

b) ładowanie urobku – ręczne, mechaniczne (kombajny, strugi), oraz samoładowanie,

c) obudowa pola ścianowego i przekładka przenośnika (przesuwanie),

d) likwidacja pustej przestrzeni – poprzez zawał lub podsadzkę (suchą lub hydrauliczną).

Sposób wykonywania wymienionych procesów zależy głównie od wyposażenia

mechanicznego ściany.

Rodzaje organizacji pracy w ścianach:

a) organizacja cykliczno – szeregowa: prawie wszystkie procesy wykonywane są jeden po

drugim; dotyczy to ścian o słabym wyposażeniu mechanicznym,

b) organizacja szeregowo – równoległa – niektóre procesy wykonywane są równocześnie;

dotyczy to ścian częściowo zmechanizowanych,

c) organizacja potokowa – prawie wszystkie procesy wykonywane są równocześnie.

Dotyczy ścian kompletnie zmechanizowanych (kompleksów ścianowych).

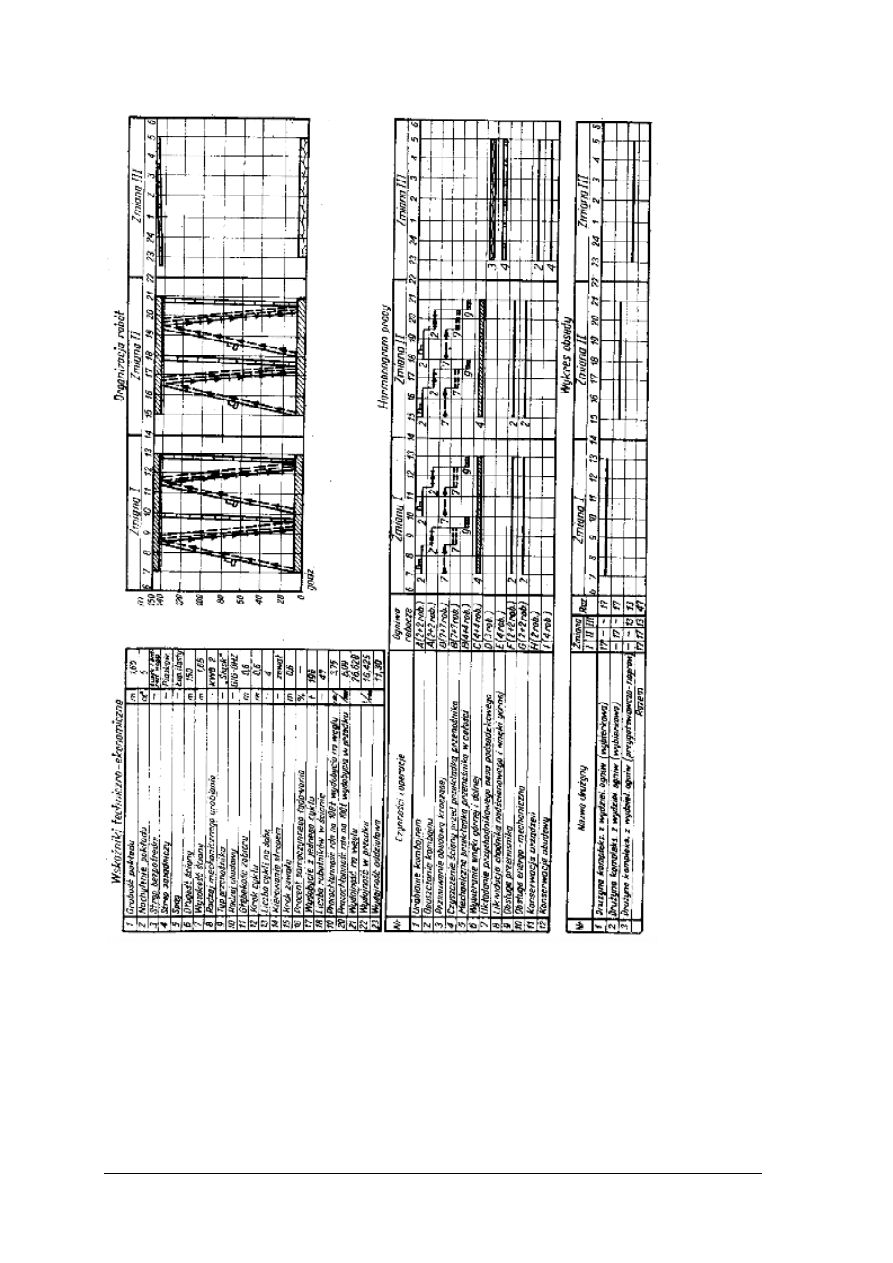

Dla graficznego przedstawienia organizacji pracy i organizacji robót sporządza się

odpowiednie harmonogramy. Przykład organizacji pracy w ścianie zawałowej kombajnowej

pokazano na rysunku 21.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rys. 21. Schemat organizacji pracy w ścianie zawałowej wyposażonej w kombajn bębnowy, przenośnik

Śląsk i obudowę przesuwną GIG-OHZ [5, s. 359]

Dokumentacja techniczna ściany

Dokumentacja techniczna ściany stanowi podstawowy dokument ściany, określający

sposób i warunki eksploatacji ściany. Składa się z:

a) części geologicznej:

−

wycinek mapy pokładowej z naniesieniem nie wybranych części filarów

oporowych, zaburzeń geologicznych, przekrojów skał stropowych, krawędzi

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

eksploatacji niżej i wyżej leżących pokładów wraz z filarami, kierunków

łupliwości pokładu,

−

przekrój warstw stropowych i spągowych na wysokość 3 do 5-krotnej grubości

pokładu.

b) części techniczno-organizacyjnej:

−

opis warunków górniczych i urządzeń energomechanicznych w ścianie,

−

system obudowy ściany,

−

rygory wybierania w czasie rozruchu i normalnego biegu ściany,

−

opis zagrożeń z odpowiednią profilaktyką (głównie przeciwpożarową).

−

organizacja kontroli ściany w okresie rozruchu i likwidacji ściany.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest system wybierania?

2. Jakie znasz zasady eksploatacji złóż węglowych?

3. Jakie znasz klasy stropu?

4. Jakie znasz sposoby kierowania stropem?

5. Jak dzielą się systemy pod względem sposobu wybierania?

6. Które czynniki decydują o wyborze systemu wybierania?

7. Jakie są cechy ścianowego systemu wybierania?

8. Jakie powinny być spełnione warunki, aby można było zastosować system ścianowy

podłużny?

9. Co stanowi roboty przygotowawcze w systemie ścianowym podłużnym?

10. Jakie korzyści wynikają z obudowania pola ściany obudową zmechanizowaną?

11. W jaki sposób obudowuje się skrzyżowanie ściany z chodnikami przyścianowymi?

12. Jak odbywa się przewietrzanie ścian?

13. Co oznacza pojęcie cykliczno – potokowej organizacji pracy?

14. Co powinna zawierać dokumentacja techniczna ściany?

15. Czym różni się system ścianowy zawałowy od systemu podsadzkowego?

16. W jakich warunkach stosuje się systemy z podsadzką hydrauliczną?

17. W jaki sposób wybiera się pokłady grube?

18. W jaki sposób wybiera się pokłady silnie nachylone i strome?

19. Na czym polega różnica miedzy systemem podłużnym i poprzecznym?

20. W jakich warunkach stosuje się systemy z podsadzką hydrauliczną?

4.1.3. Ćwiczenia

Ćwiczenie 1

Zaprojektuj i wykonaj montaż rurociągu podsadzkowego o długości 20 m umożliwiającego

wykonanie korka podsadzkowego izolującego rejon zlikwidowanej ściany.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) pobrać z magazynu odpowiednie narzędzia potrzebne do wykonania ćwiczenia,

2) zweryfikować, czy posiadany materiał wystarczy do przedłużenia rurociągu,

3) przypomnieć sobie zasady obowiązujące przy budowie i przebudowie rurociągów

podsadzkowych,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4) zakręcić najbliższą zasuwę i spuścić resztki mieszaniny podsadzkowej i wody,

5) zmontować zadany odcinek rurociągu – przy łączeniu rur połączeniami kołnierzowymi

zwracać baczną uwagę na:

−

centryczność montażu uszczelek,

−

odpowiednią kolejność skręcania śrub (obowiązuje skręcanie „na krzyż”, czyli po

przekątnej),

6) sprawdzić połączenia kołnierzowe,

7) przepłukać rurociąg wodą,

8) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

rurociąg podsadzkowy zbudowany w polu szkoleniowym,

−

pomost roboczy,

−

materiały: rury, trójnik, uszczelki, śruby, łańcuch do podwieszenia zmontowanego

odcinka rurociągu,

−

instrukcja budowy i przebudowy rurociągów podsadzkowych,

−

narzędzia potrzebne do wykonania zadania: kilofy, młotki, łopaty, piły do drewna.

Ćwiczenie 2

Zaprojektuj wzmocnienie obudowy skrzyżowania ściany z chodnikiem podścianowym na

czas rozruchu ściany.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia zgodnie z obowiązującymi

zasadami bhp,

2) powtórzyć wiadomości na temat zasad wzmacniania skrzyżowań wyrobisk,

3) zaproponować sposób wzmocnienia obudowy skrzyżowania (sugerowane rozwiązanie to

podwójny podciąg drewniany na stojakach typu Valent),

4) skontrolować stan obudowy w miejscu zabudowy podciągu,

5) zawiesić na łańcuchu odpowiednio dobraną stropnicę drewnianą o długości 6 m

i maksymalnej dostępnej grubości,

6) rozeprzeć stojaki przy pomocy podciągarki hydraulicznej, zabić kliny w zamki

stojaka,

7) zwrócić uwagę na dokładność wykonania ćwiczenia – w szczególności na właściwe

rozparcie stojaka,

8) zaprezentować efekty swojej pracy,

9) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

materiały potrzebne do wykonania: drewno, stojaki Valent, podciągarka,

−

zestaw narzędzi – kilofy, młotki, łopaty, piły do drewna,

−

detektory gazów.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować system wybierania i system eksploatacji?

2) określić główne zasady eksploatacji złóż węglowych?

3) podać różnicę między systemem podłużnym i poprzecznym?

4) wymienić klasy stropu i spągu?

5) podzielić systemy wybierania ze względu na sposób wybierania?

6) wymienić podstawowe czynniki decydujące o wyborze systemu wybierania?

7) scharakteryzować system ścianowy podłużny?

8) określić korzyści ze stosowania obudowy zmechanizowanej w ścianie?

9) scharakteryzować system ścianowy poprzeczny z podsadzką hydrauliczną?

10) opisać rodzaje organizacje pracy w ścianach?

11) scharakteryzować sposoby eksploatacji stosowane w trudnych warunkach

geologiczno-górniczych?

12) wymienić rodzaje podsadzki stosowanej w górnictwie polskim?

13) scharakteryzować warstwowe systemy eksploatacji?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.2. Eksploatacja złóż rud i soli

4.2.1. Materiał nauczania

Systemy eksploatacji złóż soli

Metody eksploatacji złóż soli dzielimy na:

a) suche – urabianie przez odspajanie,

b) mokre – urabianie przez ługowanie lub rozpuszczanie w wodzie.

Systemy eksploatacji złóż soli metodami suchymi:

a) systemy ubierkowe,

b) systemy komorowe.

System ubierkowy schodowo-stropowy z podsadzką suchą jest stosowany w kopalni

Bochnia (złoże solne podzielone na pokłady o grubości od 3 do 5 m i nachyleniu powyżej

60°. Pokład dzieli się równoległymi chodnikami rozdzielczymi drążonymi co 35 m

i połączonymi ze sobą przecinkami co 50 m. Urabianie wykonuje się materiałami

wybuchowymi lub kombajnami, a urobek ładowany jest ładowarkami zasięrzutnymi.

Ponieważ skały solne są bardo spoiste, w związku z tym nie jest konieczne stosowanie

obudowy. Na odcinkach ze skałami mniej wytrzymałymi stosuje się obudowę drewnianą.

Wybieranie rozpoczyna się z przecinki w obie strony pasem 3-metrowej szerokości. Po

wybraniu pierwszej pary pasów, następuje wybieranie następnych, tym razem o szerokości

5 m. Zanieczyszczona część urobku służy do podsadzania wybranej przestrzeni.

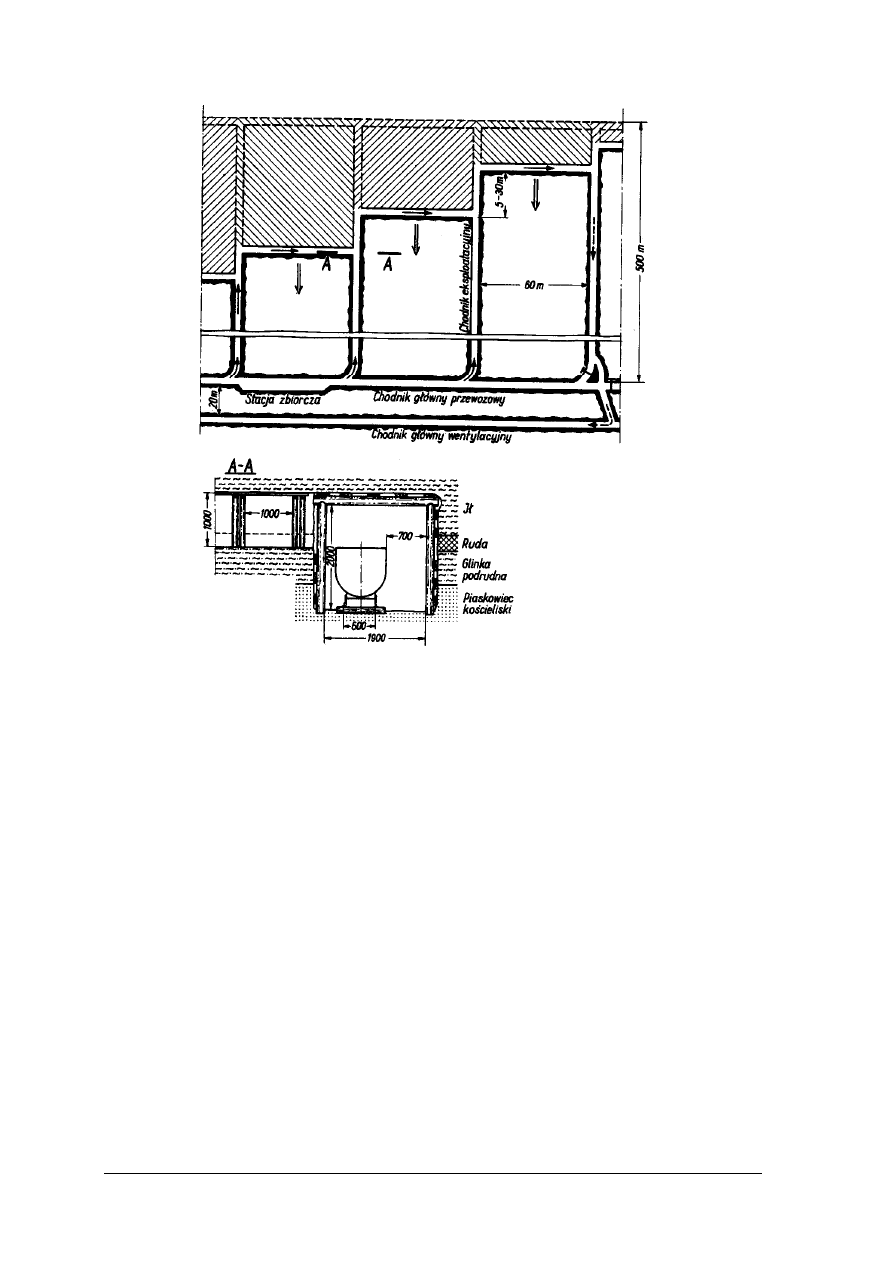

Systemy komorowe – stosowane w różnych odmianach, zależnie od kopalni. W kopalni

Kłodawa sól wybiera się systemem komorowym. Co 25 m zakłada się poziomy wydobywcze,

pomiędzy którymi drąży się komory o szerokości 15 m rozdzielone filarami. Wysokość

komór to 15, a ich długość waha się pomiędzy 100 a 180 m (rysunek 22). Komorowy system

z wybieraniem spągowo – stropowym przedstawiono na rysunku 23 – wybiera się kolejno

odcinki 1, 2, i 3 a później następuje wybieranie samej komory odcinkami po 5–6 m, tworząc

charakterystyczne schody.

Do urabiania stosuje się materiały wybuchowe.

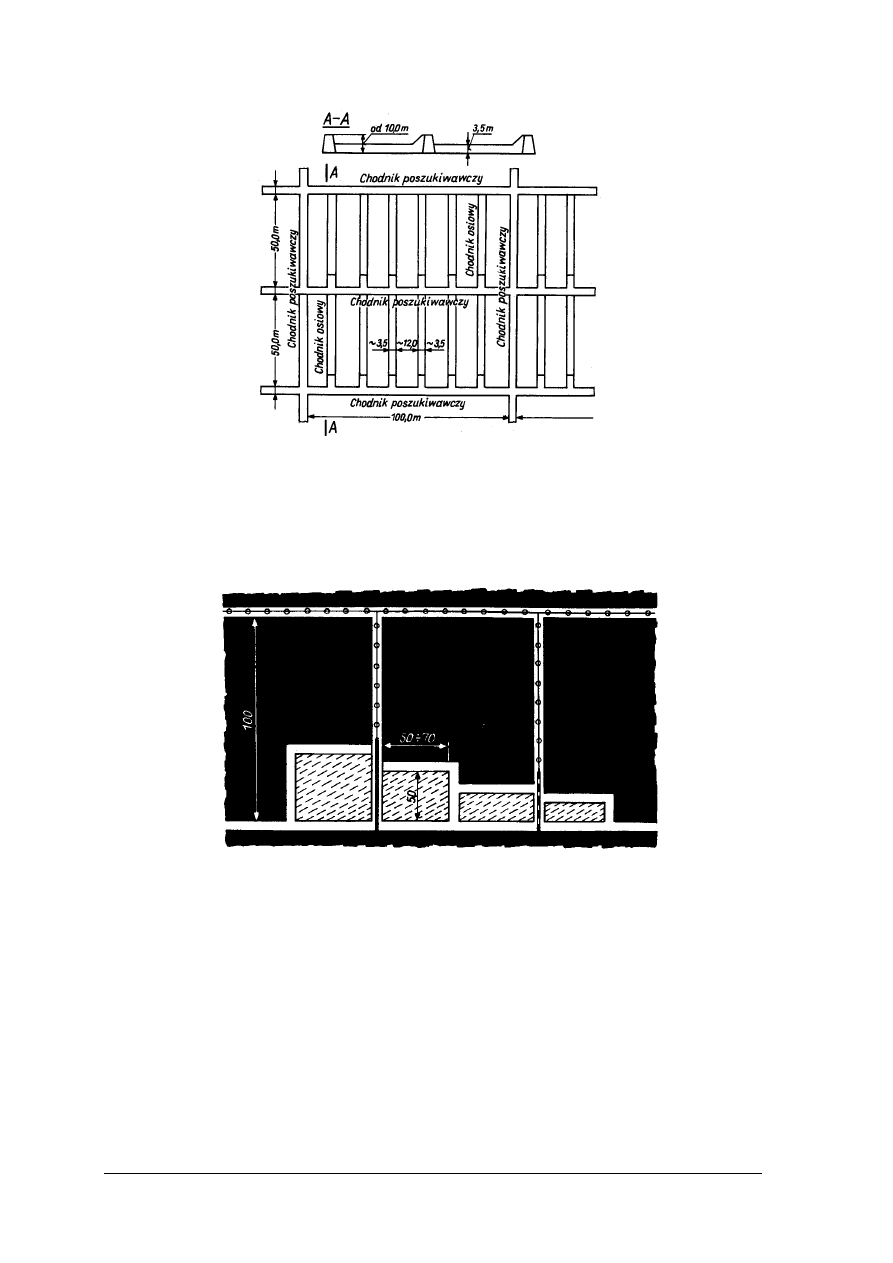

Rys. 22. System komorowy kopalni Wapno [2, s. 145]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys. 23. System komorowy kopalni Kłodawa z wybieraniem spągowo-schodowym: 1 – wcinka, 2 – pochylnia

3 – chodnik komorowy, 4 – otwór zsypowy [2, s. 146]

Komorowy system z wybieraniem stropowo-schodowym przedstawiono na rysunku 24.

Wybiera się tu najpierw warstwę I o wysokości 3 m, na szerokość komory. Następnie wybiera

się warstwę drugą (również wys. 3 m) stojąc na pozostawionym w komorze urobku. Urobek

tej warstwy ładuje się ładowarką zasięrzutną. Przy końcu komory pozostawia się urobek dla

umożliwienia drążenia warstwy III. Ta warstwa ma 9 metrów i urabia się ją od końca komory,

wykorzystując oparcie na pozostawionym urobku. Przodek ma kształt schodów o wymiarach

3 na 3 metry. Urobek z komory wybierany jest po zakończeniu prac nad warstwą III.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 24. System komorowy kopalni Kłodawa z wybieraniem stropowo – schodowym: 1 –

chodnik komorowy

2 – chodnik przewozowy 3 – otwór wentylacyjny a – rysunek komory w 2 rzutach z wybieraniem

warstwy I, b – wybieranie warstwy II, c – wybieranie warstwy III [2, s. 146]

Eksploatacja złóż soli metodą podziemną mokrą (ługowania)

Podstawową ideą takiego eksploatacji jest rozpuszczanie pokładów soli za pomocą wody,

tworząc docelowo nasycony roztwór soli (zawiera 0,32 kg soli w 1 litrze w temperaturze

20°C).

Wyróżniamy następujące techniki pozyskiwania soli metodą mokrą:

1. Roboty natryskowe: wyrobiska drąży się poprzez natryskiwanie przodka czystą wodą

doprowadzoną pod ciśnieniem(0,6 do 0,8 MPa) i rozpyloną za pomocą zespołu mobilnego

aparatu z dyszami natryskowymi. Odpływająca solanka jest odprowadzona korytami do

rurociągów.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

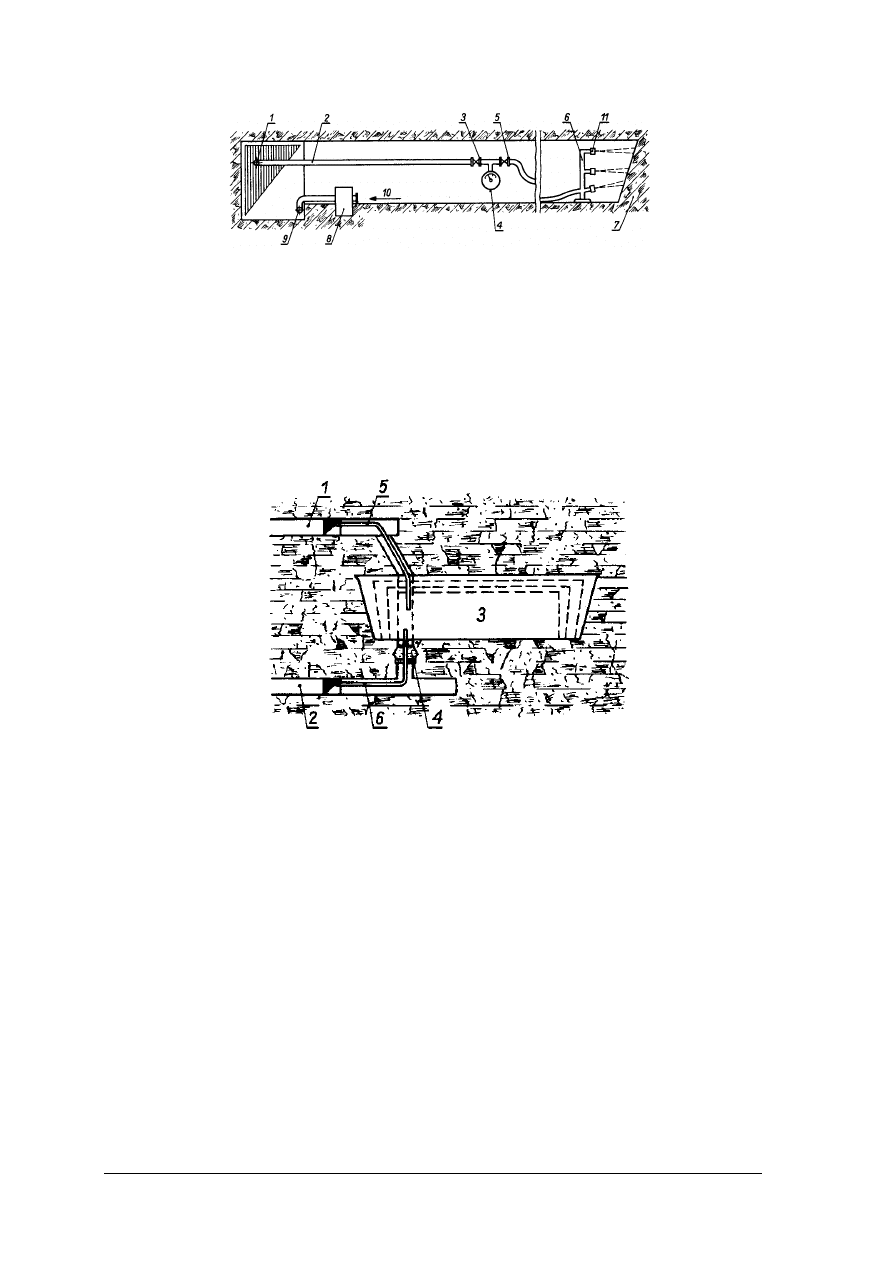

Rys. 25. Schemat drążenia chodnika za pomocą natrysków: 1 – rurociąg główny wody słodkiej, 2 – rurociąg

boczny wody słodkiej, 3 – zawór redukcyjny, 4 – manometr, 5 – zawór regulacyjny, 6 – aparat

natryskowy, 7 – przodek, 8 – tama iłowa, 9 – rurociąg główny solanki nasyconej, 10 – odpływ solanki,

11 – dysze natryskowe [2, s. 148]

2. Komory ługownicze – uzyskiwanie solanki przebiega w następującym cyklu:

−

napełnianie przygotowanej komory wstępnej wodą lub solanką nienasyconą,

−

nasycenie roztworu i wyodrębnienie nierozpuszczalnych składników opadających na

dno,

−

opróżnienie komory z solanki,

−

oczyszczenie komory z osadu.

Rys. 26. Komora ługownica: 1– chodnik poziomu górnego, 2 – chodnik poziomu dolnego, 3 – komora właściwa,

4 – tama betonowo – iłowa, 5 – dopływ wody słodkiej lub solanki nienasyconej, 6 – rurociąg solanki

nasyconej [2, s. 149]

Nasycona solanka jest wypompowywana na powierzchnię do dalszej obróbki.

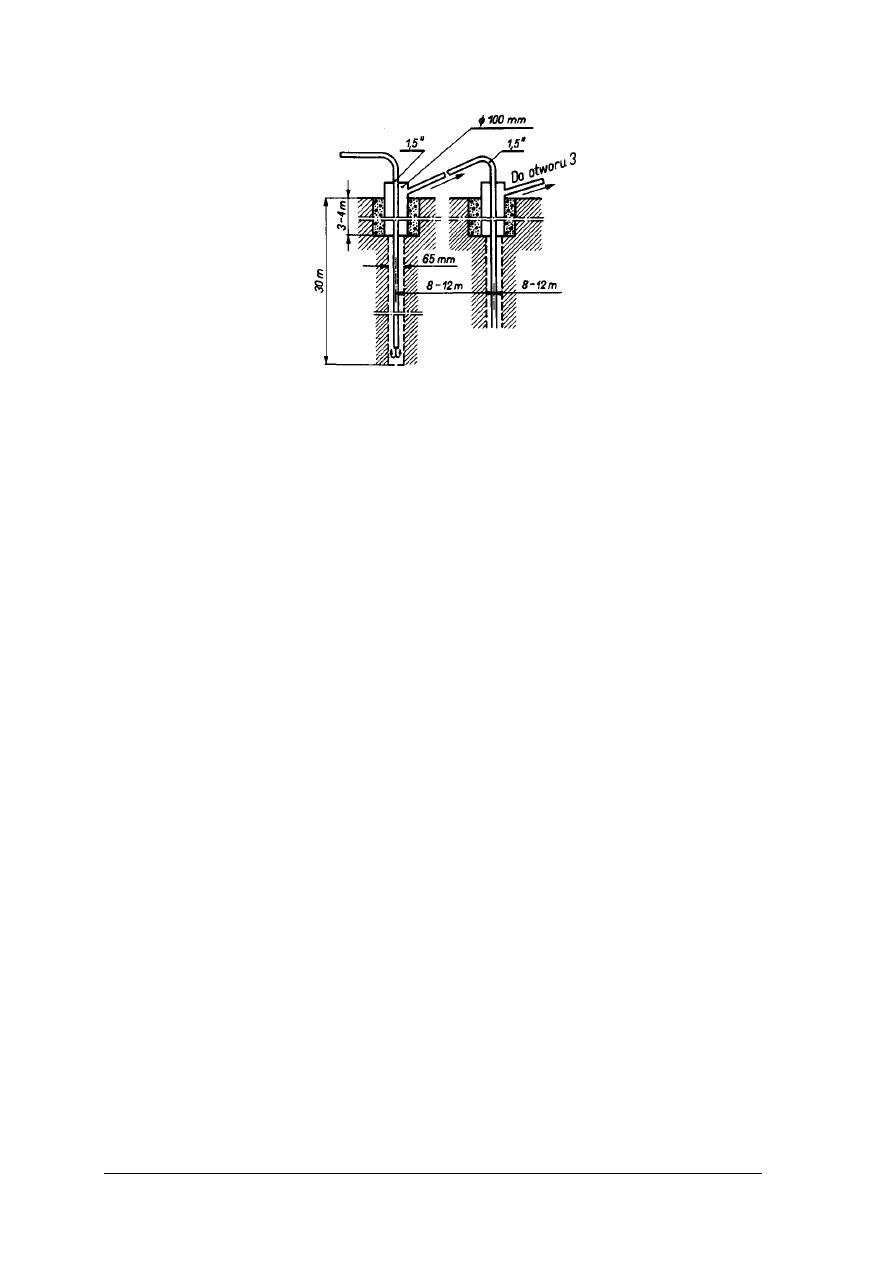

3. Sposób otworowy otworami podziemnymi – pozyskiwanie solanki za pomocą układu

drążonych otworów w złożu solnym pod ziemią. W chodniku drąży się co kilkanaście

metrów kilka otworów (3 do 5) o średnicy 120 mm i głębokości 6 m i osadza się w nich

rurę obsadową (średnica 75 mm, dług. 3-4 m). Poprzez rurę obsadową wierci się otwory

o średnicy 66 mm i głębokości 20–40 m i wpuszcza się tam rurki o średnicy 25 mm. Tą

rurką doprowadza się pod ciśnieniem wodę, która ługuje sól w otworze. Roztwór

odprowadzany jest rurą obsadową do następnego otworu, gdzie następuje dalsze

nasycanie.

W ostatnim otworze następuje nasycenie solanki i odprowadzenie jej rurociągami.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys. 27. Otwory ługowni z obsadą rur [2, s. 150]

Systemy eksploatacji złóż rud

Klasyfikacja systemów eksploatacji rud – wyróżniamy 6 podstawowych klas:

−

I – systemy z wolną przestrzenią wybierania,

−

II – systemy z magazynowaniem urobionej rudy w wybranej przestrzeni,

−

III – systemy z podsadzaniem wybranej przestrzeni,

−

IV – systemy z obudową wybranej przestrzeni,

−

V – systemy z obudową i podsadzaniem wybranej przestrzeni,

−

VI – systemy z zawałem skał stropowych do wybieranej przestrzeni.

Systemy eksploatacji rud miedzi

Wyróżniamy następujące systemy eksploatacji miedzi:

1. System ścianowy z podsadzką hydrauliczną – stosowany w złożach o małej miąższości,

podsadzka stosowana jest w nim w celu zabezpieczenia przez załamaniem stropu

i wdarciem się dużej ilości wody zgromadzonej ponad pokładem. Przygotowanie

i rozcięcie pola wybierkowego jest podobne jak dla pokładu węglowego. Wybieranie

prowadzone jest na dwóch ścianach z odstawą do powierzchni zbiorczej, zachowując

wyprzedzenie ścian do 8 m. Urabianie wyłącznie przy użyciu materiałów wybuchowych

przy zastosowaniu wiertarek obrotowych i obrotowo-udarowych. Urobek ładowany jest

ręcznie lub ładowarkami zgarniakowymi. Obudowa przodka jest drewniana podłużna

Podsadzanie podsadzką hydrauliczną wykonuje się co około 10 m. System ten pokazany

jest na rysunku 28.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Rys. 28. System ścianowy poprzeczny z podsadzką hydrauliczną: 1 – przenośnik ścianowy, 2 – transporter taśmowy

[2, s. 115]

2. System ścianowy podłużny z zawałem stropu - stosowany dla złóż z łatwo rabującym się

stropem i tam , gdzie konieczne jest utrzymywanie stropu. Długość ścian od 50 do 100 m,

a urabianie przy materiałów wybuchowych. Urobek ładuje się ręcznie lub ładowarkami

zgarniakowymi. Obudowa przodku jest stalowo – członowa. Zalety tego systemu

w porównaniu ze ścianowym z podsadzką hydrauliczną:

−

mniejsze zużycie materiału (drewno, materiał podsadzkowy),

−

mniejsza pracochłonność,

−

lepsze warunki do mechanizacji robót w ścianie.

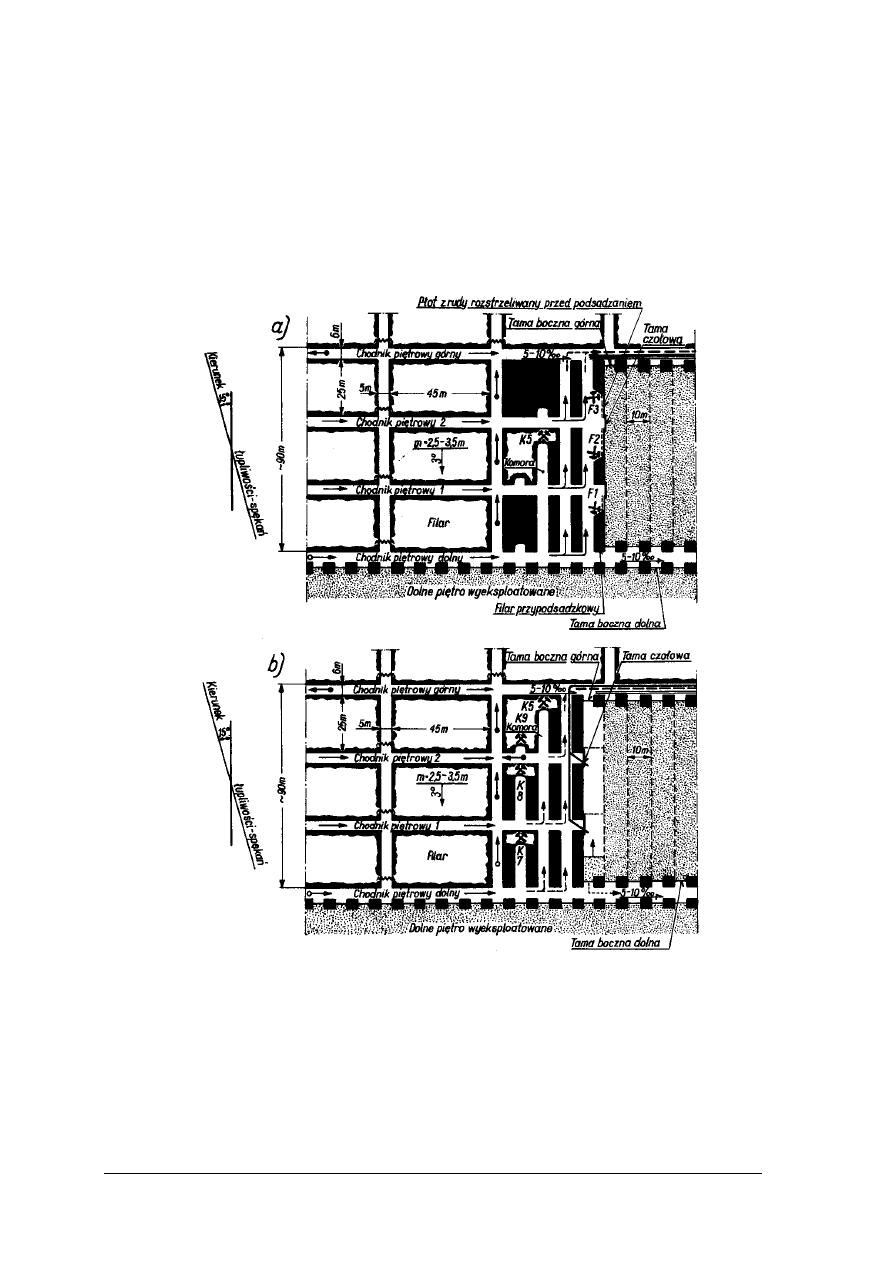

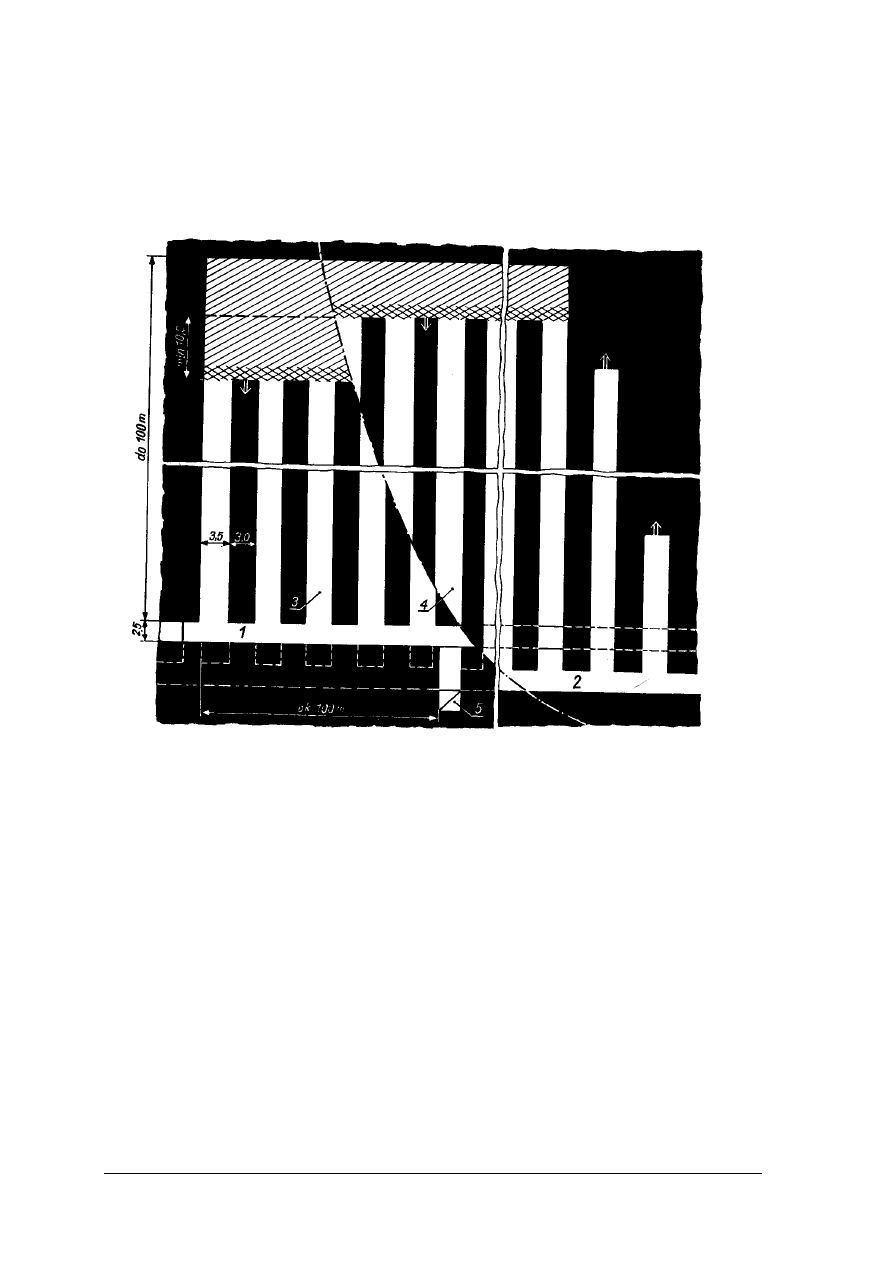

3. System komorowy-filarowy z zawałem stropu (rysunek 29).

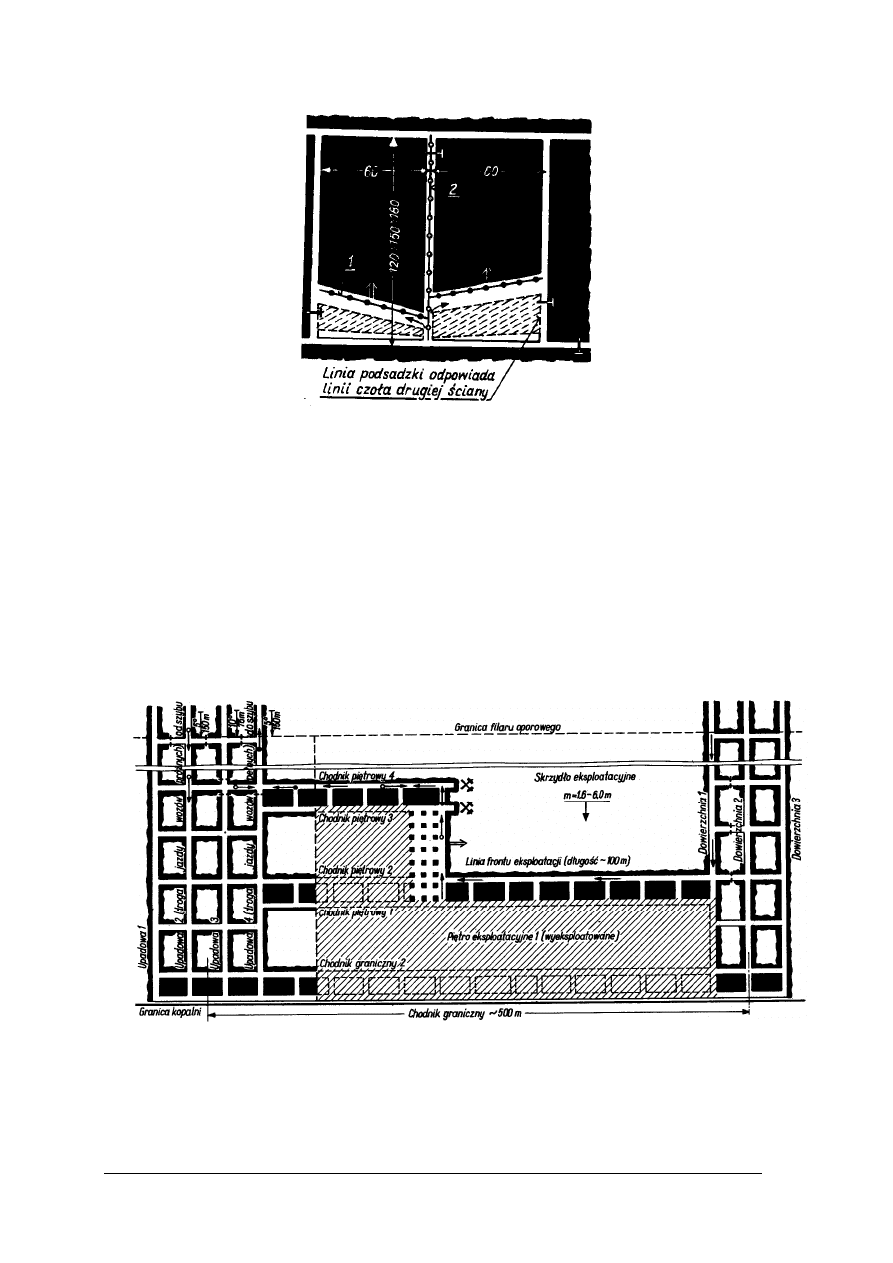

Rys. 29. System filarowo-komorowy jednoetapowy podłużny z zawałem stropu; pole wybierania [2, s.118]

Na roboty przygotowawcze w tym systemie składają się:

−

upadowe przewozowe i dowierzchnie wentylacyjne odległe od siebie o 500 do 600 m,

−

chodniki piętrowe drążone po rozciągłości, odległe od siebie o 150 do 350 m.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Chodniki mają duże przekroje (np. 3,5 x 5,0 m, 4,3 x 6,2 m) ze względu na zastosowane

do transportu wozy oponowe samojezdne. Na ich drążenie (wykonywane zespołem maszyn

samojezdnych ) składa się urabianie, ładowanie i odstawa urobku, oraz obudowa. Urabianie

jest wykonywane wyłącznie materiałami wybuchowymi, a otwory wykonywane przez

samojezdne wozy wiertnicze. Urobek ładowany jest ładowarkami łapowymi lub łyżkowymi

do samojezdnych wozów odstawczych, które dostarczają go na przenośniki taśmowe.

W systemie tym stosuje się obudowę kotwową, kotwie ekspansywne o długości 1,8 m

oraz kotwie betonowe i wklejane. Kotwienie wykonywane jest przy użyciu samojezdnych

wozów kotwiących. Gęstość kotwienia to 1. kotew na m² powierzchni stropu. Strop i czasem

ociosy są opinane siatką MM, a przy dłuższym czasie eksploatacji chodnika stosuje się

powłokę z betonu natryskowego.

Wybierania dokonuje się w komorach o szerokości 6 m z pozostawieniem między nimi

filarów o szerokości 7 m. Cykl pracy wygląda następująco:

−

wiercenie otworów strzałowych przez wóz wiertniczy,

−

załadowanie otworów materiałami wybuchowymi,

−

odpalenie materiałów wybuchowych,

−

kotwienie stropu przy pomocy wozu kotwiącego,

−

ładunek urobku i odstawa.

Fazy wybierania komór pokazano na rysunku 30:

Rys. 30. System filarowo – komorowy jednoetapowy podłużny z zawałem stropu + fazy wybierania: a) faza

wyjściowa, b) drążenie komór, c) sytuacja po wybraniu częściowym przyzawałowych filarów

podporowych i dokonania rabunku [2, s. 121]

Opisany powyżej system nosi nazwę jednoetapowego. W dwuetapowym, opisane powyżej

działania poprzedzone są etapem wstępnym, w którym pole eksploatacyjne rozcina się na

bloki o wymiarach od 25 x 25 m do 25 x 45 m komorami o normalnych wymiarach komór

wybierania. Dalej następuje normalne wybieranie jak w systemie jednoetapowym.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

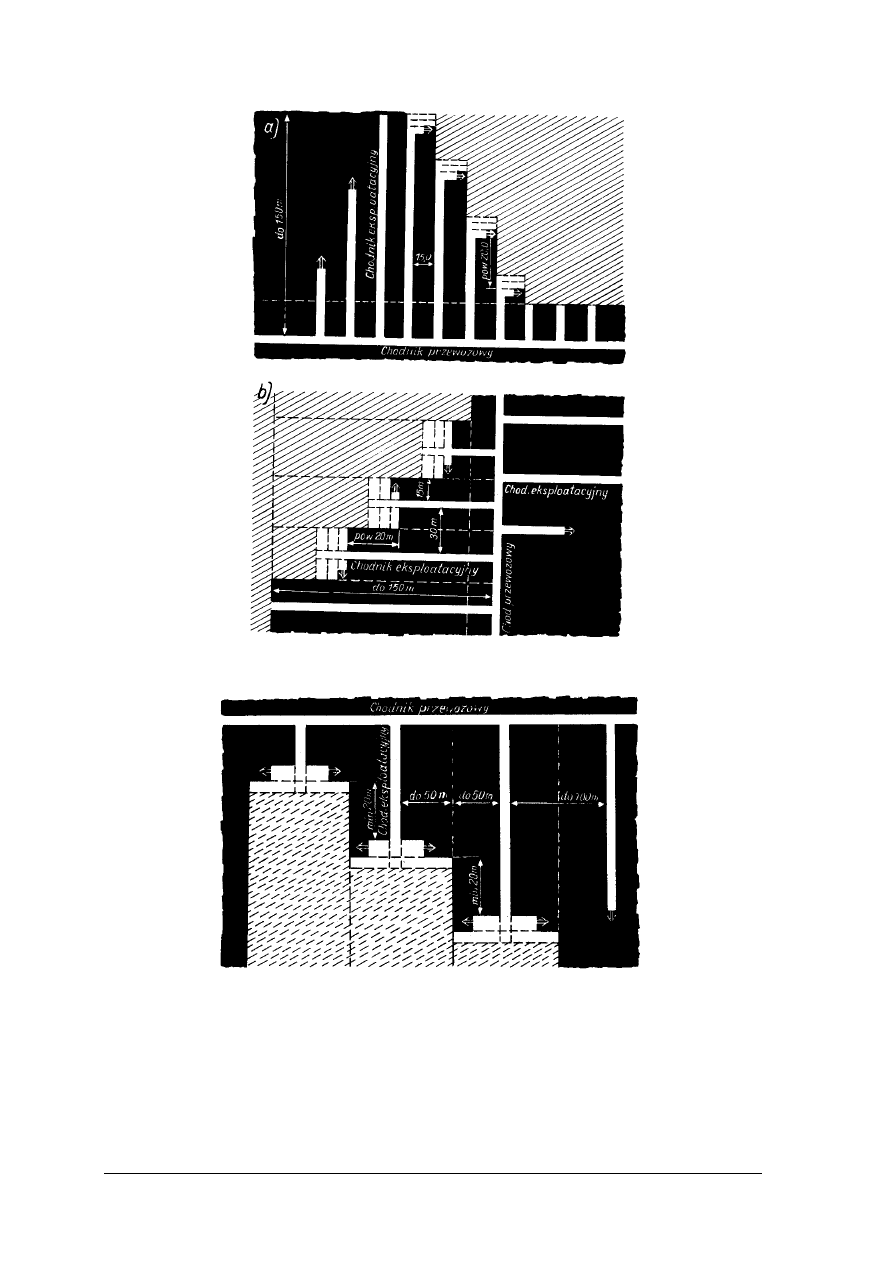

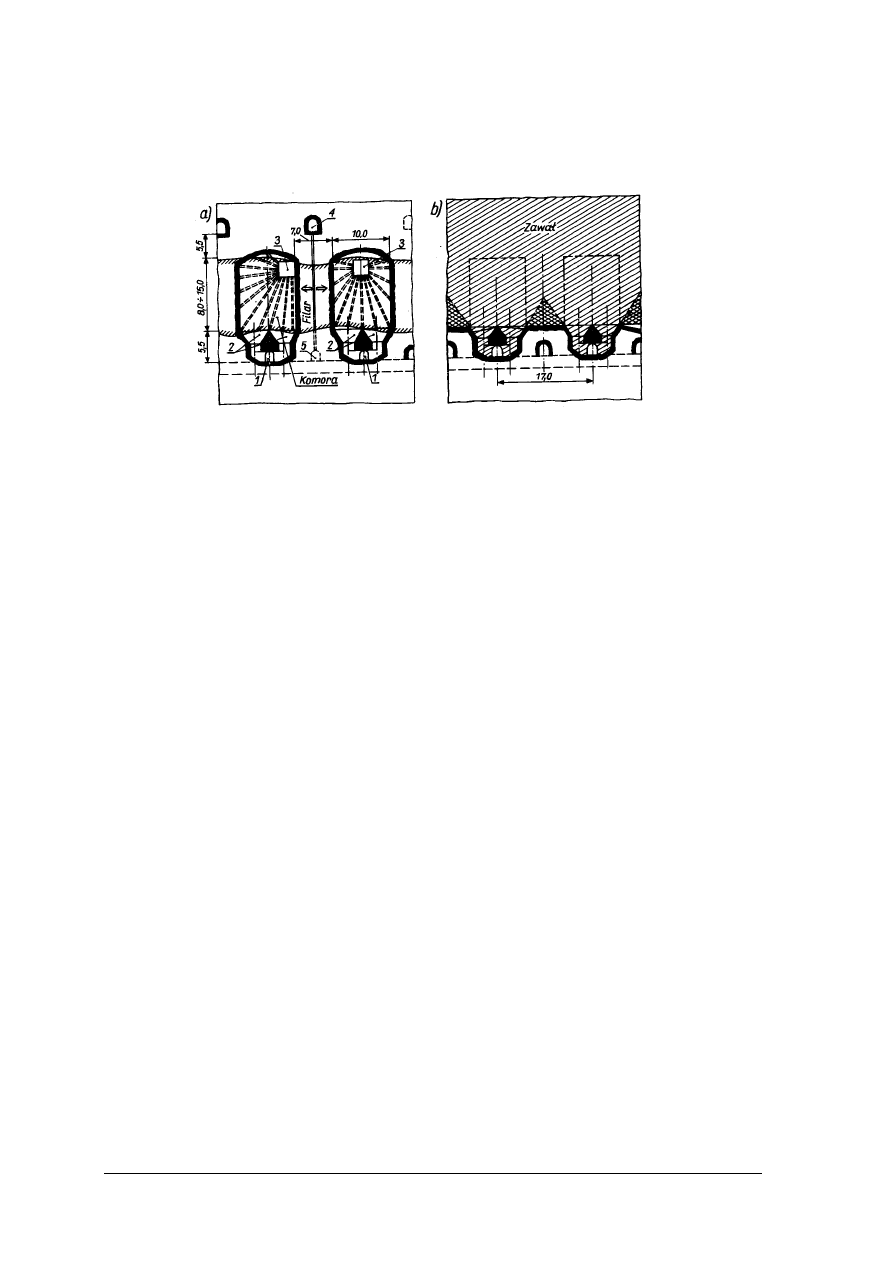

4. System komorowo-filarowy z podsadzką hydrauliczną (dwuetapowy).

W systemie tym wyróżniamy dwa etapy – w pierwszym rozcina się pole eksploatacyjne

na bloki 25 x 45 m wyrobiskami o szerokości 5–6 m. W drugim etapie rozcina się

powstałe bloki na filary o wymiarach 5 x 25 m, następnie wybiera się filar

przypodsadzkowy i powstałą pustkę otamowuje się i podsadza, przechodząc do

wybierania następnego powstałego filara przypodsadzkowego. Wszystkie czynności

związane z wybieraniem kopaliny są zmechanizowane (podobnie jak w systemie

z zawałem).

Rys. 31. System filarowo-komorowy z podsadzką hydrauliczną: a) stan w czasie wybierania filaru

przypodsadzkowego, b) stan po wybraniu filaru przypodsadzkowego z otamowaniem i podsadzaniem

powstałej pustki [2, s. 123]

Systemy eksploatacji rud cynku i ołowiu

W złożach o miąższości do 6 m stosujemy następujące systemy:

−

zabierkowe,

−

komorowo-filarowe,

−

ubierkowe.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Złoża o miąższości od 6 do 10 m są dzielone na warstwy wybierane systemami:

−

zabierkowymi,

−

komorowo-filarowymi.

Systemy dla złóż grubych (miąższość 10–20 m):

−

komorowe,

−

chodnikowo-podpółkowe.

Systemy zabierkowe

1. System zabierkowy z zawałem stropu (rysunek 32) – może być jednostronny i dwustronny.

Podczas robót przygotowawczych następuje wydrążenie chodników wybierkowych

rozcinających pole eksploatacyjne na filary wybierkowe. Odległość tych chodników od

siebie wynosi 15 m (12 m w złożu naruszonym) dla systemu jednostronnego, a 30 m przy

dwustronnym. Wybieranie jednostronne jest konieczne przy złożu naruszonym. Wymiary

zabierki to: długość do 15 m (dla złoża naruszonego do 12m), szerokość do 4 m (w złożu

naruszonym 3,5 m) i wysokość do 4,5 m (w złożu naruszonym do 3,5 m), lokalnie do 6,5

m. Urabianie rudy w caliźnie następuje materiałami wybuchowymi, a w złożu

naruszonym

młotkami

pneumatycznymi.

Urobek

jest

ładowany ładowarkami

zasięrzutowymi, a obudowa zabierek jest drewniana z odrzwiami co 1 m, a w złożu

naruszonym wbijana z odrzwiami co 0,8 m. Wybrana przestrzeń jest likwidowana przez

zawał. System ten stosuje się pod obszarami nie wymagającymi ochrony powierzchni,

Odmianą tego systemu jest system długich zabierek z zawałem stropu z zastosowaniem

ciężkich maszyn z napędem spalinowym – wybieranie jednostronne, chodniki co 30 m

z dużym przekrojem i obudową drewnianą, stalową prostokątną, mieszaną lub kotwową,

zabierka ma wymiary: dług. do 30 m, szer. do 5 m (w naruszonym złożu do 3,5 m), wys.

do 5,5 m (w naruszonym do 3,5 m). Do urabiania stosuje się materiał wybuchowy,

ładowanie odbywa się ładowarkami spalinowymi.

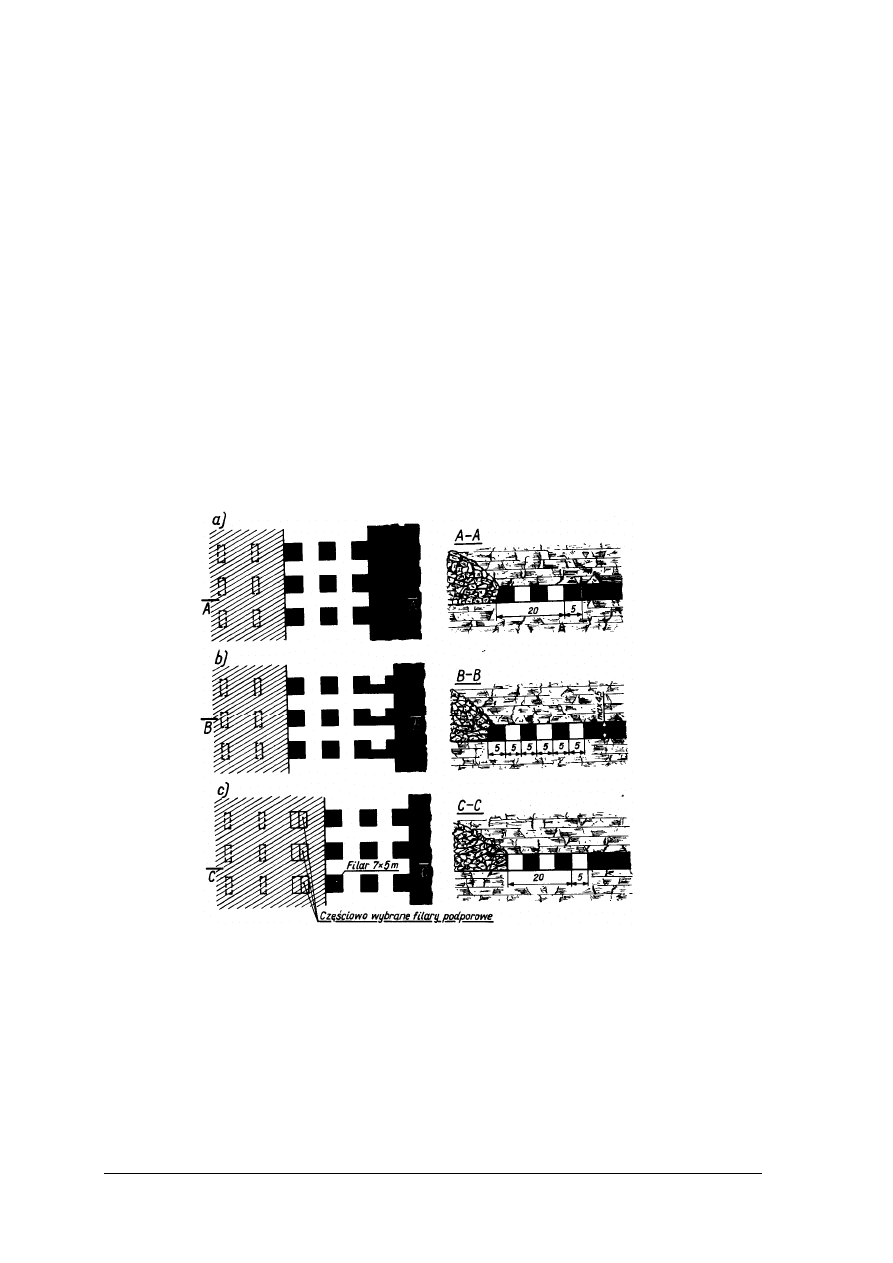

2. System zabierkowy z podsadzką hydrauliczną – także może być jednostronny (odległość

między chodnikami 35 m, szerokość zabierek 3 do 6 m) albo dwustronny (odległość

między chodnikami ok. 100 m, szerokość zabierek 3,5 do 4 m). Po wybraniu urobku

powstałą przestrzeń zapełnia się podsadzką hydrauliczną. System ten sprawdza się

w filarach ochronnych pod mniej czułymi obiektami. Przedstawiono go na rysunku 33.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Rys. 32. System zabierkowy z zawałem; pole wybierania: a) jednostronny, b) dwustronny [2, s. 127]

Rys. 33. System zabierkowy dwustronny z podsadzką hydrauliczną; pole wybierania [2, s. 128]

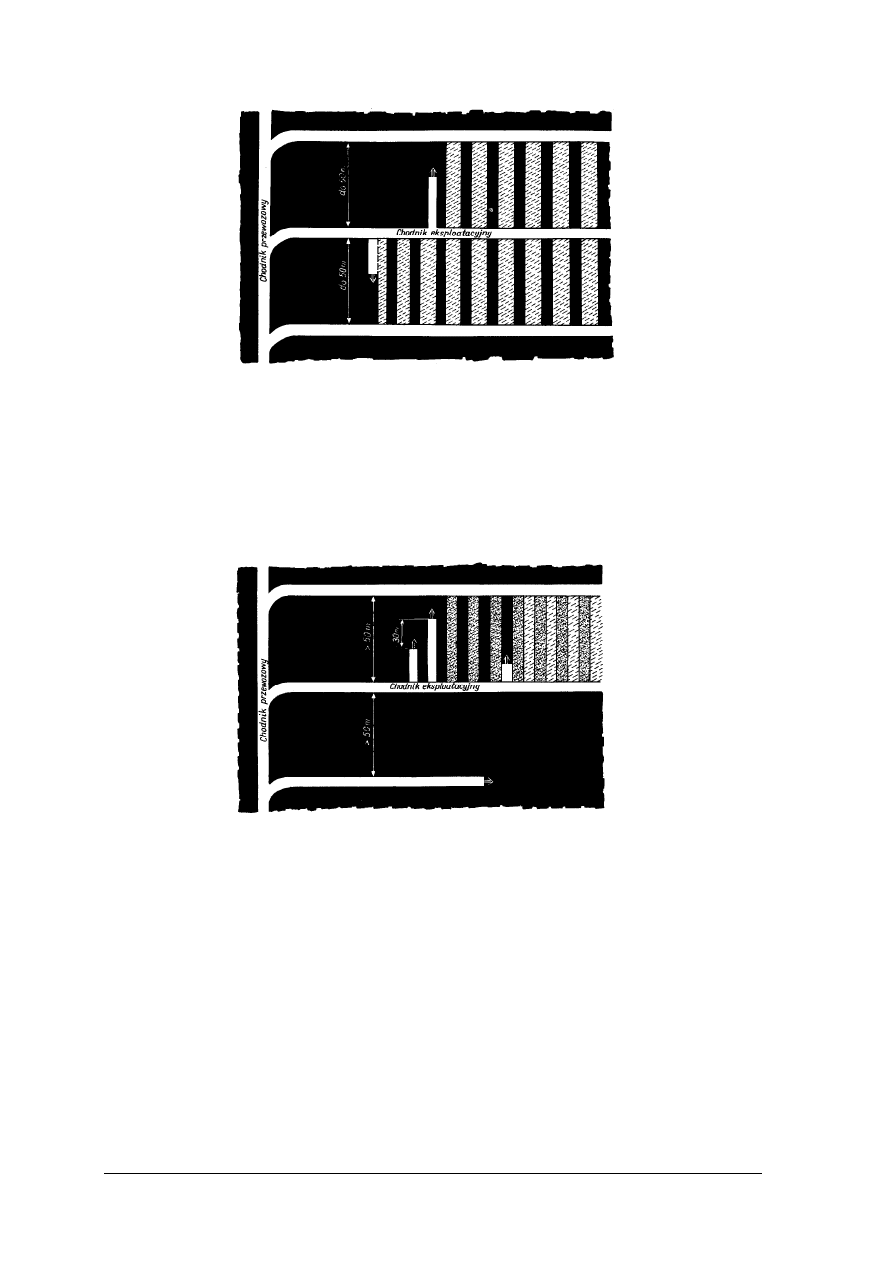

Odmianą tego systemu jest system zabierkowy z podsadzką hydrauliczną i częściowym

pozostawieniem złoża , zalecony dla filarów ochronnych (rys. 34). Wymiary zabierek to:

długość do 50 m, szerokość do 3,5 m, wysokość do 5,5 m. Co dwie zabierki pozostawia się

pas calizny o szerokości 3,5 m, co zabezpiecza strop przed osiadaniem.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Rys. 34. System zabierkowy z podsadzką hydrauliczną i częściowym pozostawieniem; pole wybierania [2, s. 129]

3. System zabierkowy z podsadzką utwardzoną betonową i podsadzką hydrauliczną – pole

eksploatacyjne jest rozcięte chodnikami równoległymi co 50 do 100 m. Zabierki są

wybierane jedno- lub dwustronnie. Ich wymiary to: długość od 50 do 100 m, szerokość

około 3 m, wysokość do 4,7 m. Zabierki wybiera się pozostawiając miedzy nimi pasy

calizny o szer. 4 m. Po wybraniu zabierki pustkę wypełnia się betonem. Po związaniu

betonu ( 4 tygodnie) wybiera się pozostawione pasy calizny, a puste miejsce wypełnia się

podsadzką hydrauliczną. System stosowany dla płytkich pokładów w filarach ochronnych.

Rys. 35. System zabierkowy z podsadzką betonową i podsadzką hydrauliczną; pole wybierania [2, s. 129]

Systemy komorowo-filarowe

1. System komorowo-filarowy z pozostawieniem słupów podporowych (rys. 36) – pole

eksploatacyjne jest rozcięte trzema równoległymi chodnikami odległymi od siebie o 70 m

(środkowy do 4,6 m szer.– odstawczy, skrajne do 3,4 m szer.– wentylacyjne). Następnie

z chodnika środkowego w kierunku wentylacyjnych pod katem 90 do 110° drąży się

chodniki wybierania o wymiarach 4,6 x 4,5 m. Następnie wybiera się równolegle do

siebie komory o szer. 4,5 do 6 m, pozostawiając pomiędzy nimi pas calizny i robiąc

przecinki o szerokości zbliżonej do szerokości komory – po wybraniu pozostają słupy

podporowe o wymiarach 3 x 3 m. Złoże urabia się materiałami wybuchowymi a otwory

wiercone są przy użyciu samojezdnych wozów wiertniczych. Urobek jest ładowany

samojezdnymi ładowarkami. Obudowa jest drewniana lub kotwowa.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Rys. 36. System komorowo-filarowy z pozostawieniem słupów podporowych; pole wybierania [2, s. 132]

2. System komorowo-filarowy wieloprzodkowy z podsadzką hydrauliczną – wybieranie

prowadzi się komorami o szer. 5 m, z pozostawieniem słupów podporowych o wymiarach

5,0 x 5,0 m. Obudowy komór są kotwiowe lub ekspansywne. Wybrana przestrzeń jest

podsadzana hydraulicznie, a tamy budowane są przy rzędzie słupów podporowych od

strony podsadzki. Po podsadzeniu słupy podporowe bezpośrednio przy tamach

podsadzkowych są rozstrzeliwane i uzyskany urobek jest wybierany. System ten

stosowany jest w filarach ochronnych.

Rys. 37. System komorowo-filarowy wieloprzodkowy z podsadzką hydrauliczną; pole wybierania [2, s. 133]

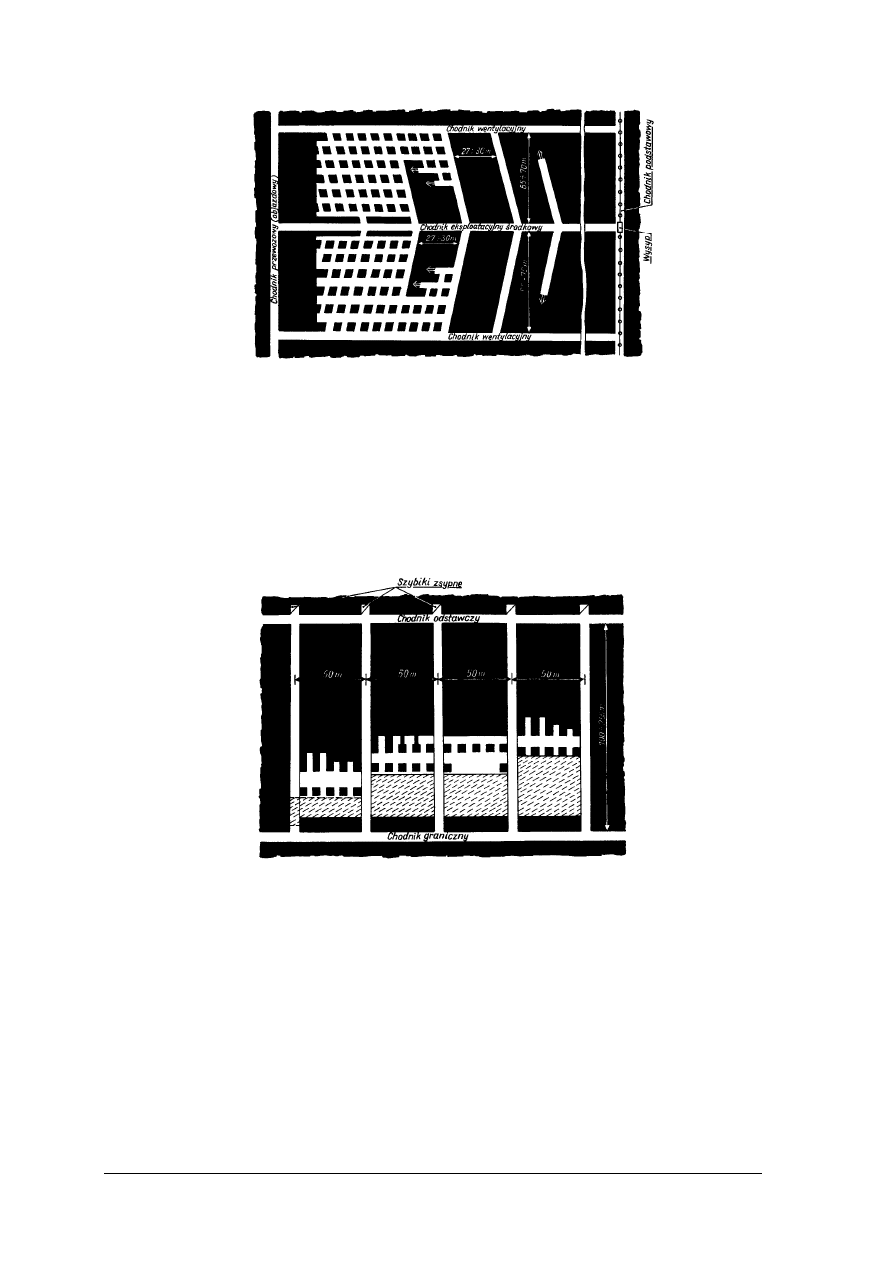

3. System komorowo-filarowy na warstwy z podsadzką hydrauliczną – w polu podzielonym

podczas robót przygotowawczych wykonuje się chodniki osiowe o wymiarach 3,5 x 3,5

drążone pod stropem złoża w odległościach 15,5 m. W pierwszej fazie właściwego

wybierania rozszerza się chodnik osiowy do komory o szer. 12 m, pozostawiając pas

calizny 3m, w drugiej fazie następuje wybieranie dolnej części pokładu przy zastosowaniu

długich otworów strzałowych wierconych w dół. Pomiędzy komorami wybiera się jeszcze

czterometrowe przecinki, wykonywane co 10 m. Strop zabezpiecza się obudową

kotwową, a urobek ładowany jest ładowarkami zgarniakowymi na przenośnik

zgrzebłowy. Wybraną komorę podsadza się hydraulicznie. System stosowany dla złoża

o miąższości 6 do 10 m.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Rys. 38. System komorowo-filarowy na warstwy z podsadzką hydrauliczną; pole wybierania [2, s. 134]

System ubierkowy z podsadzką hydrauliczną

Rozcina się pole eksploatacyjne siecią chodników rozpoznawczych – złoża urabia się

materiałami wybuchowymi, a urobek ładuje się ładowarkami zgarniakowymi na przenośnik

zgrzebłowy. Używa się przy tym obudowy kotwowej. Wybraną przestrzeń podsadza się

podsadzką hydrauliczną. System ten stosuje się dla złóż o miąższości 6 m.

Rys. 39. System ubierkowy z podsadzką hydrauliczną; pole wybierania [2, s. 135]

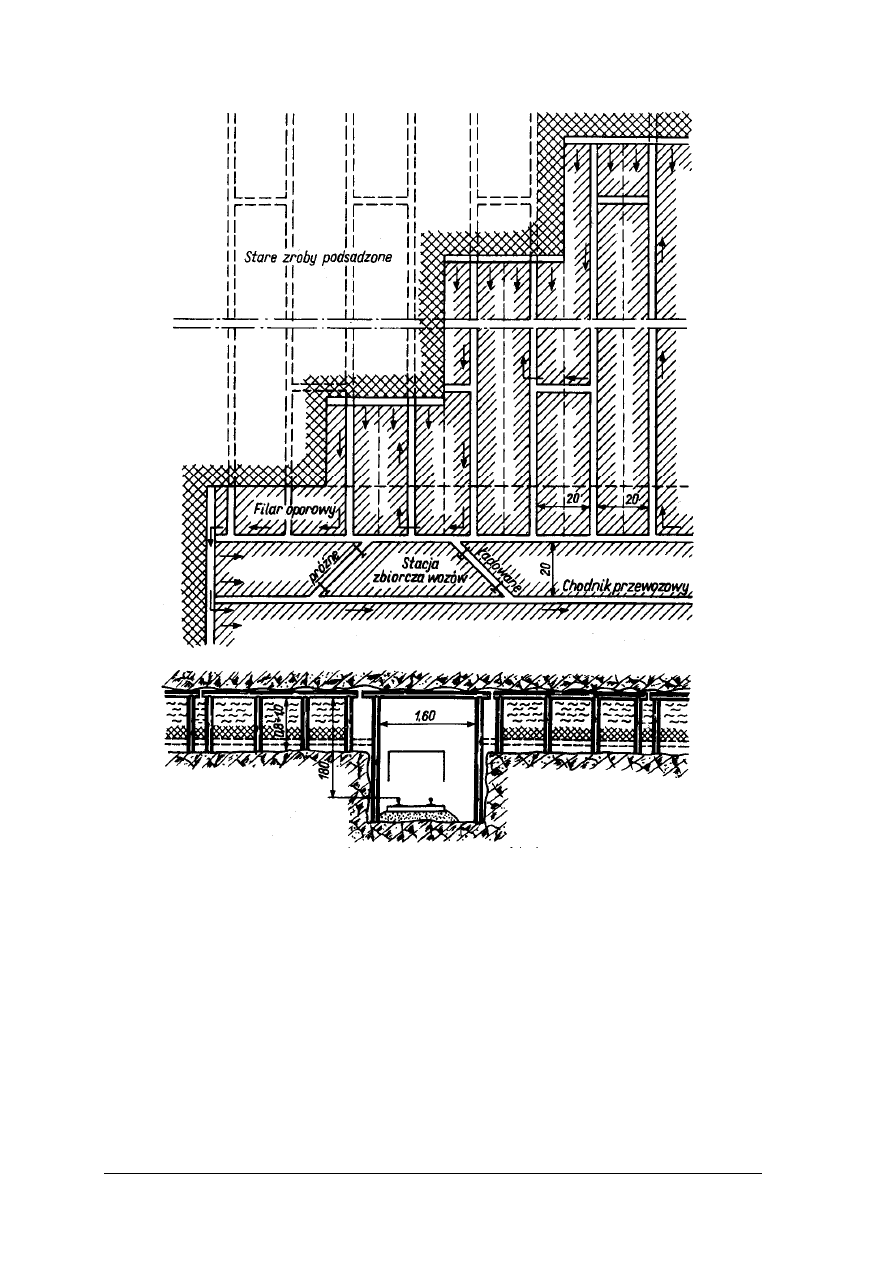

System chodnikowo-podpółkowy z zawałem stropu

System stosowany dla złóż o miąższości powyżej 10 m – złoże jest dzielone na warstwy –

pierwsza - przystropowa ma grubość do 3,5 m, następne do 6,5 m. Pierwszą warstwę wybiera

się systemem zabierkowym z zawałem stropu. Systemem chodnikowo-podpółkowym

wybiera się następne warstwy. Do robót przygotowawczych w tym systemie zalicza się m.in.:

−

chodnik przewozowy główny, drążony pod złożem,

−

chodnik wentylacyjny główny, drążony pod złożem,

−

chodniki przewozowe, w poszczególnych warstwach połączone chodnikami głównymi,

pochylniami lub szybikami,

−

chodniki wybierkowe, drążone w każdej warstwie rozpoczynane z warstwowego chodnika

przewozowego prowadzone prostopadle do niego (wymiary 3x3 m) – chodniki z warstwy

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

niższej są przesunięte względem warstwy wyższej tak by ich oś pokrywała się z osią filaru

warstwy wyższej.

Po wydrążeniu chodników następnej warstwy pomiędzy tą warstwą a poprzednio

wybieraną powstaje półka rudy. W półce tej wierci się wiele otworów o średnicy 50 mm,

załadowuje materiałem wybuchowym i wysadza. Ruda z półki wysypuje się do niższej

warstwy skąd usuwa się ją ładowarkami mechanicznymi. System ten przedstawia rysunek 40.

Rys. 40. System chodnikowo – podpórkowy z zawałem stropu; pole wybierania w warstwie II i III: 1 – chodnik

przewozowy warstwy wyższej, 2 – chodnik przewozowy warstwy niższej, 3 – chodnik wybierkowy

warstwy wyższej, 4 – chodnik wybierkowy warstwy niższej, 5 – szybik łączący chodniki przewozowe

warstwy wyższej i niższej z chodnikami przewozowymi wydrążonymi pod złożem rudnym [2, s. 136]

System komorowy z zawałem stropu

W systemie tym wybierane są duże komory o wysokości równej grubości złoża i

szerokości do 10 m. Urabianie jest prowadzone z chodników nadkomorowych, a urobek

zsuwa się do lejów zsypnych wykonanych z chodników podkomorowych (pod złożem).

Wyrobiska przygotowawcze prowadzi się na trzech poziomach:

−

poziom chodników przewozowych 8 m pod spągiem złoża (chodniki prostopadłe do

kierunku drążenia komór),

−

poziom chodników podkomorowych i podfilarowych, drążonych w osi przyszłych komór

i filarów 5,5 m poniżej spągu złoża, w odległościach co 17 m; z chodników

podkomorowych prowadzi się pary lejów zsypnych,

−

poziom chodników nadkomorowych i nadfilarowych.

Przed przystąpieniem do wybierania wykonuje się włom, czyli szybik łączący chodnik

nadkomorowy z jednym z lejów zsypnych na granicy pola, poszerzany do pełnego przekroju

poprzecznego komory. Urabianie następuje materiałami wybuchowymi w otworach

wierconych promieniście z chodnika nadkomorowego. Urobiona ruda lejem zsypnym spada

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

do chodnika podkomorowego i jest usuwana ładowarką zgarniakową. Po wybraniu kilku

komór, za pomocą materiałów wybuchowych niszczone są filary międzykomorowe, z których

urobek również trafia do lejów zsypnych. Ruda pozostała pomiędzy lejami zsypnymi stanowi

straty eksploatacyjne (12 do 15%). Systemem tym wybiera się złoża o dużej miąższości.

Rys. 41. Przekrój poprzeczny przez dwie sąsiednie komory: a) stan przed zburzeniem, b) stan komór po

zburzeniu filarów; 1 – chodniki podkomorowe, 2 – leje zsypne, 3 – chodniki nadkomorowe, 4 – chodniki

nadfilarowe, 5 – chodnik podfilarowy [2, s. 138]

Systemy eksploatacji rud żelaza

Złoża rud żelaza na teranie Polski mają charakter cienkich pokładów (do 45 cm).

Stosowane są dwa systemy wybierania rudy żelaza:

1. System filarowo-ubierkowy. W systemie tym pola wybierania przecina się co 15 do 30 m

dowierzchniami równoległymi, z dowierzchni na obie strony wybiera się filary,

zaczynając od granicy pola. Chodniki i dowierzchnie wybierkowe są łączone co

kilkadziesiąt metrów w celu przewietrzania. Urabianie prowadzi się materiałami

wybuchowymi. Ubierkę zabezpiecza się obudową drewnianą, a podsadzkę wykonuje się

ze skały płonnej.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

Rys. 42. Wybieranie systemem filarowo – ubierkowym poprzecznym [2, s. 141]

2. System ścianowy. Przykład takiego systemu pokazuje rysunek 43. Dowierzchnie

ścianowe dzielą pole co 40 do 60 m, co wyznacza długość ściany, a jej wybieg wynosi

średnio od 300 do 500 m; dla zespołu ścian obowiązuje schodkowo – ustępliwa linia

frontu z wyprzedzeniem ścian sąsiednich o 5 do 30 m. Urabia się materiałami

wybuchowymi. Stosuje się obudowę ścian drewnianą podłużną lub poprzeczną,

a przestrzeń poeksploatacyjna jest wypełniana podsadzką suchą.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

Rys. 43. Wycinek pola eksploatacyjnego w systemie ścianowym [2, s. 142]

Zagrożenia w przodkach eksploatacyjnych (głównie w ścianach)

Wyróżniamy następujące podstawowe zagrożenia w przodkach eksploatacyjnych:

1. Zawały – występują zarówno w ścianach zawałowych jak i podsadzkowych. Przyczyny

zawałów:

−

zbyt duży krok podsadzki lub „zera” podsadzkowe – w ścianach podsadzkowych,

−

zaniedbanie we wspomaganiu naturalnego zawału – w ścianach zawałowych,

−

słaba lub źle wykonana obudowa – w obydwu rodzajach ścian.

2. Odprężenia w czole ściany – groźne głównie w ścianach kombajnowych. Przyczyny

powstawania:

−

nieodpowiednia obudowa,

−

nieodpowiedni kierunek prowadzenie ściany względem płaszczyzny łupliwości,

−

złe zabezpieczenia „okapów” w czole ściany.

3. Powstawanie pożarów w rejonie ściany – dotyczy to głównie ścian zawałowych

prowadzonych w kierunku do granic pola (przy dużej skłonności węgla do

samozapalenia).

Profilaktyka przeciwpożarowa –polega głównie na wczesnym wykrywaniu pożarów:

a) przy pomocy wskaźnika przyrostu CO – z różnicy wskazań analizatora CO na wlocie

i wylocie ściany , wnioskuje się o możliwości inkubacji pożaru,

b) przy pomocy wskaźnika Grahama (G), wielkość G oblicza się ze wzoru:

G = CO/(0,265·N

2

– O

2

),

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

gdy 0 < G ≤ 0,0025 nie występuje zagrożenie pożarowe,

gdy 0,0025 < G ≤ 0, 007 należy wzmóc obserwację,

gdy 0, 007 ≤ G ≤ 0,03 należy wykonać profilaktykę,

gdy G > 0,03 istnieje duże zagrożenie pożarem (akcja przeciwpożarowa),

c) z różnicy wielkości temperatury powietrza i temperatury powierzchni węgla – gdy różnica

ta wynosi powyżej 3°C należy stosować profilaktykę przeciwpożarową,

d) pobieranie prób powietrza do analizy – na odpowiednich stacjach pomiarowych,

e) pobieranie próbek węgla do badań nad skłonnością węgla do samozapalenia.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak dzielimy metody eksploatacji soli?

2. Jakie znasz systemy eksploatacji soli metodą suchą?

3. Jaka jest zasada eksploatacji złóż soli metodą mokrą?

4. Jakie znasz podstawowe klasy eksploatacji rud?

5. Jakie znasz systemy eksploatacji rud miedzi?

6. Na czym polegają roboty przygotowawcze w systemie komorowym – filarowym

z zawałem stropu eksploatacji miedzi?

7. Jakie systemy eksploatacji rud cynku i ołowiu stosujemy w zależności od miąższości

złoża?

8. Czym różni się system zabierkowy z podsadzką hydrauliczną od systemu zabierkowego

z podsadzką hydrauliczną i częściowym pozostawieniem złoża przy eksploatacji złóż

cynku i ołowiu?

9. Na czym polega różnica pomiędzy systemem zabierkowym z podsadzką hydrauliczną

i częściowym pozostawieniem złoża a systemem zabierkowym podsadzką utwardzoną

i podsadzką hydrauliczną, przy eksploatacji złóż cynku i ołowiu?

10. Jakie znasz systemy eksploatacji rud żelaza?

11. Jakie są podstawowe zagrożenia w przodkach eksploatacyjnych?

12. Jakie są metody wczesnej detekcji pożarów?

4.2.3. Ćwiczenia

Ćwiczenie 1

Opracuj projekt zabezpieczenia przeciwpożarowego dla rejonu ściany wydobywczej,

posługując się mapą pokładową dostarczoną przez nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z lokalizacją poszczególnych wyrobisk i znajdujących się w nich urządzeń,

2) ustalić kierunki przepływu powietrza w poszczególnych wyrobiskach,

3) rozpoznać lokalizację rejonowych tam bezpieczeństwa,

4) ustalić wyrobisko, w którym należy utrzymywać rurociągi przeciwpożarowe wraz

z odpowiednim wyposażeniem,

5) ustalić funkcje spełniane przez poszczególne wyrobiska,

6) ustalić lokalizację stacji pomiarowych do wczesnego wykrywania pożarów,

7) zaprezentować wyniki ćwiczenia,

8) dokonać oceny wyników ćwiczenia.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

46

Wyposażenie stanowiska pracy:

−

mapa pokładowa,

−

przybory do pisanie i rysowania,

−

literatura dotycząca profilaktyki przeciwpożarowej.

Ćwiczenie 2

Opracuj projekt wspomagania występowania regularnych zawałów w ścianie

zmechanizowanej zawałowej w IV kategorii zagrożenia metanowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) powtórzyć wiadomości na temat przyczyn i rodzajów ciśnień, oraz zawałów i tąpań,

2) przypomnieć sobie znaczenie i wpływ regularności występowania zawałów na za

sekcjami

obudowy na bezpieczeństwo w ścianie i rytmiczność produkcji,

3) pamiętać, że zawały powinny następować natychmiast po każdym przesunięciu sekcji

w kierunku czoła ściany,

4) wykonać w stropie otwory wielkośrednicowe zgodnie z instrukcją wiertnic dołowych,

5) wykonać specjalnym urządzeniem tzw. szczelinę zarodnikową w okolicy dna każdego

otworu,

6) zainstalować w otworach specjalne głowice połączone z pompami wysokociśnieniowymi

(powyżej 30 MPa),

7) uruchomić pompy i obserwować efekt odprężania stropu,

8) zaprezentować wyniki ćwiczenia i dokonać ich oceny.

Wyposażenie stanowiska pracy:

–

narzędzia do wykonywania prac: wiertnice dołowe z oprzyrządowaniem, siekiery, młotki,

piły ręczne,

–

pompy wysokociśnieniowe tłoczące wodę do otworów,

–

instrukcje wykonywania otworów odprężających.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

47

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować systemy eksploatacji złóż soli metodami suchymi?

2) opisać różnicę pomiędzy systemami eksploatacji złóż soli metodą mokrą?

3) wymienić podstawowe klasy systemów eksploatacji rud?

4) scharakteryzować systemy ścianowe z podsadzką hydrauliczną i zawałem

stropu przy eksploatacji rud miedzi?

5) opisać systemy komorowo-filarowe eksploatacji rud miedzi?

6) scharakteryzować

podstawowe

założenia

systemów

zabierkowych

eksploatacji rud cynku i ołowiu?

7) scharakteryzować podstawowe założenia systemów komorowo - filarowych

eksploatacji rud cynku i ołowiu?

8) opisać system chodnikowo-podpółkowy i komorowy z zawałem stropu dla

eksploatacji rud cynku i ołowiu?

9) scharakteryzować systemy eksploatacji rud żelaza?

10) scharakteryzować podstawowe zagrożenia w przodkach eksploatacyjnych?

11) opisać metody wczesnego wykrywania pożarów w przodku eksploatacyjnym?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

48

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję zanim zaczniesz rozwiązywać zadania.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Test składa się z 20 zadań dotyczących eksploatowania złóż kopalin użytecznych.

Zadania od nr 1 do nr 15 są z poziomu podstawowego. Zadania od nr 16 do nr 20 są

z poziomu ponadpodstawowego

4. Zadania zawierają cztery odpowiedzi, z których tylko jedna jest poprawna. Wybraną

odpowiedź zakreśl znakiem X

5. Jeśli uznasz, że pomyliłeś się i wybrałeś nieprawidłową odpowiedź, to otocz ją kółkiem,

a prawidłową odpowiedź zaznacz znakiem X.

6. Dodatkowe obliczenia wykonaj na drugiej stronie karty odpowiedzi.

7. Pracuj samodzielnie, bo tylko wtedy będziesz mógł sprawdzić poziom swojej wiedzy.

8. Jeśli jakieś zadanie sprawi Ci trudność, rozwiąż inne i ponownie spróbuj rozwiązać

trudniejsze.

9. Przed wykonaniem każdego zadania przeczytaj bardzo uważnie polecenie.

10. Odpowiedzi udzielaj tylko na załączonej karcie odpowiedzi.

11. Na rozwiązanie wszystkich zadań masz 60 minut.

Powodzenia!

ZESTAW ZADAŃ TESTOWYCH

1. Ubierka od ściany różni się

a) długością.

b) rodzajem robót przygotowawczych.

c) wyposażeniem.

d) sposobem wybierania.

2. Ciśnienia dynamiczne w ścianach zależą od

a) klasy stropu.

b) sposobu urabiania.

c) slasy spągu.

d) rodzaju obudowy.

3. Właściwą gospodarkę skałą płonną uzyskujemy stosując systemy

a) zawałowe.

b) z podsadzką hydrauliczną.

c) z podsadzką suchą.

d) z ugięciem stropu.

4. Najniższe straty eksploatacyjne powodują systemy

a) podsadzkowe.

b) zabierkowe.

c) poprzeczne.

d) podłużne.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

49

5. Najwyższą koncentrację wydobycia zapewniają systemy

a) ścianowe podłużne.

b) ścianowe poprzeczne.

c) ubierkowo-zabierkowe.

d) specjalne.

6. Długość ścian zależy od

a) rodzaju ścian (podłużne czy poprzeczne).

b) sposobu kierowania stropem.

c) stopnia wyposażenia mechanicznego.

d) nachylenia pokładu.

7. Stopień wyposażenia mechanicznego zależy od

a) rodzaju ściany.

b) warunków stropowych.

c) możliwości ekonomicznych kopalni.

d) rodzaju zagrożeń.

8. Nachylenie ściany podłużnej zależy od

a) stosowanego systemu wybierania.

b) rodzaju urządzeń zainstalowanych w ścianie.

c) kąta nachylenia pokładu.

d) rodzaju zagrożeń.

9. Racjonalną gospodarkę skałą płonną umożliwia system

a) ścianowy zawałowy.

b) ścianowy z podsadzką suchą.

c) ścianowy z podsadzką hydrauliczną.

d) zabierkowy.

10. Obudowa zmechanizowana wpływa korzystnie na

a) wysokość kosztów wybierania.

b) bezpieczeństwo.

c) korzystny klimat w ścianie.

d) ochronę powierzchni.

11. Najlepszy materiał podsadzkowy to

a) odpady przemysłowe.

b) skały płonne.

c) piasek gruboziarnisty (rzeczny).

d) piasek drobnoziarnisty z domieszką gliny.

12. Nasycony roztwór soli zawiera w 1 litrze w temperaturze 20°C

a) 0,05 kg soli.

b) 0,24 kg soli.

c) 0,4 kg soli.

d) 0,32 kg soli.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

50

13. Ze względu na właściwości fizyczne skały solnej obligatoryjnie

a) stosuje się obudowę drewnianą.

b) stosuje się obudowę hydrauliczną.

c) nie jest konieczna obudowa.

d) stosuje się obudowę podatną.