„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Arkadiusz Pawlikowski

Drążenie wyrobisk podziemnych

711[02].Z3.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jan Jureczko

mgr inż. Grzegorz Merta

Opracowanie redakcyjne:

mgr inż. Arkadiusz Pawlikowski

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 711[02].Z3.04

Drążenie wyrobisk podziemnych, zawartego w modułowym programie nauczania dla zawodu

górnik eksploatacji podziemnej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Głębienie szybów metodą zwykłą

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

31

4.1.3. Ćwiczenia

31

4.1.4. Sprawdzian postępów

33

4.2. Głębienie szybów metodami specjalnymi

34

4.2.1. Materiał nauczania

34

4.2.2. Pytania sprawdzające

45

4.2.3. Ćwiczenia

45

4.2.4. Sprawdzian postępów

46

4.3. Drążenie wyrobisk korytarzowych udostępniających i przygotowawczych

47

4.3.1. Materiał nauczania

47

4.3.2. Pytania sprawdzające

57

4.3.3. Ćwiczenia

57

4.3.4. Sprawdzian postępów

58

4.4. Utrzymywanie wyrobisk korytarzowych i kontrola składu atmosfery

w wyrobisku

59

4.4.1. Materiał nauczania

59

4.4.2. Pytania sprawdzające

65

4.4.3. Ćwiczenia

65

4.4.4. Sprawdzian postępów

66

5. Sprawdzian osiągnięć

67

6. Literatura

73

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy dotyczącej drążenia wyrobisk

podziemnych.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – podstawowe wiadomości teoretyczne niezbędne do opanowania

treści jednostki modułowej,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś treści zawarte w rozdziałach,

−

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć – przykładowy zestaw zadań i pytań. Pozytywny wynik

sprawdzianu potwierdzi, że dobrze pracowałeś podczas zajęć i że nabyłeś wiedzę

i umiejętności z zakresu tej jednostki modułowej,

−

wykaz literatury.

W materiale nauczania zostały omówione zagadnienia dotyczące drążenia wyrobisk

udostępniających oraz wyrobisk przygotowawczych.

Informacje zamieszczone w Poradniku mogą zostać rozszerzone w oparciu o literaturę

dodatkową zgodnie z zaleceniami nauczyciela.

Z rozdziałem Pytania sprawdzające możesz zapoznać się:

−

przed przystąpieniem do rozdziału Materiał nauczania. Analiza tych pytań wskaże Ci, na

jakie treści należy zwrócić szczególną uwagę w trakcie zapoznawania się z Materiałem

nauczania,

−

po opanowaniu rozdziału Materiał nauczania, by sprawdzić stan swojej wiedzy, która

będzie Ci potrzebna do wykonywania ćwiczeń.

Poradnik zawiera, po każdym rozdziale, propozycję ćwiczeń celem zdobycia przez

Ciebie umiejętności praktycznych, przydatnych w pracy zawodowej. Podczas wykonywania

ć

wiczeń zwróć uwagę na zalecenia nauczyciela dotyczące bezpieczeństwa i higieny pracy.

Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swojej wiedzy i umiejętności

wykonując Sprawdzian postępów. Analiza wyniku tego sprawdzianu wskaże Ci treści,

których jeszcze nie opanowałeś i do których powinieneś wrócić.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości będzie stanowiło dla

nauczyciela podstawę przeprowadzenia sprawdzianu poziomu przyswojonych wiadomości

i ukształtowanych umiejętności. W tym celu nauczyciel może posłużyć się zadaniami

testowymi.

W poradniku jest zamieszczony sprawdzian osiągnięć, który zawiera przykład takiego

testu oraz instrukcję, w której omówiono tok postępowania podczas przeprowadzania

sprawdzianu i przykładową kartę odpowiedzi, na której będziesz zakreślał właściwe

odpowiedzi spośród zaproponowanych.

Bezpieczeństwo i higiena pracy

W czasie pobytu w kopalni, w warsztatach, bądź w laboratoriach ośrodków

mechanizacji górnictwa musisz przestrzegać regulaminów, przepisów bezpieczeństwa

i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych

prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

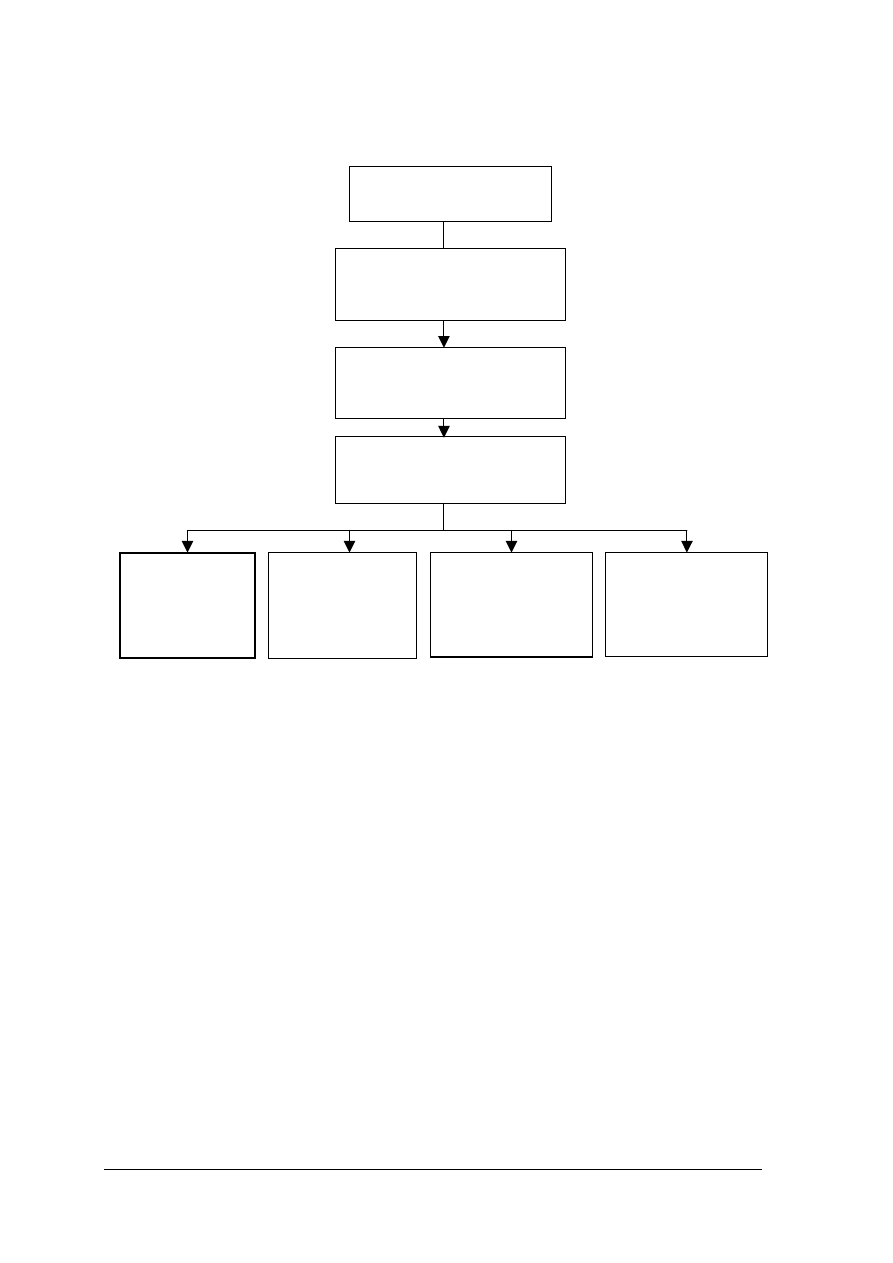

Schemat układu jednostek modułowych

711[02].Z3

Eksploatacja złóż

711[02].Z3.01

Rozpoznawanie

i udostępnianie złóż

711[02].Z3.03

Dobieranie środków strzałowych

711[02].Z3.02

Rozpoznawanie i likwidacja

zagrożeń w górnictwie

711[02].Z3.04

Drążenie

wyrobisk

podziemnych

711[02].Z3.05

Wykonywanie

obudowy wyrobisk

711[02].Z3.06

Montowanie urządzeń

wentylacyjnych

i zabezpieczających

711[02].Z3.07

Eksploatowanie złóż

kopalin użytecznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować jednostki układu SI,

−

przeliczać jednostki,

−

rozróżniać podstawowe wielkości mechaniczne i elektryczne oraz ich jednostki,

−

analizować proste schematy kinematyczne części maszyn,

−

wykonywać rysunki części maszyn,

−

analizować układy hydrauliczne i pneumatyczne,

−

charakteryzować wymagania dotyczące bezpieczeństwa pracy przy obsłudze maszyn

i urządzeń mechanicznych,

−

korzystać z różnych źródeł informacji,

−

obsługiwać komputer,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować proces technologiczny głębienia szybu,

−

dobrać metody głębienia szybu zależnie od warunków geologicznych,

−

scharakteryzować głębienie szybu metodami specjalnymi,

−

wskazać elementy zbrojenia i wyposażenia szybu w zależności od jego funkcji,

−

wyjaśnić cele i zadania wyrobisk udostępniających,

−

scharakteryzować czynności zasadnicze i pomocnicze przy drążeniu wyrobisk

udostępniających,

−

scharakteryzować czynności zasadnicze i pomocnicze przy drążeniu wyrobisk

przygotowawczych,

−

dobrać obsadę, sprzęt, obudowę, sposób drążenia do przekroju wyrobiska udostępniającego,

−

dobrać obsadę, sprzęt, obudowę, sposób drążenia do danego typu wyrobiska

udostępniającego,

−

pobrać próbki wyrobisk,

−

określić zasady kontroli drążonych wyrobisk przygotowawczych,

−

skontrolować kierunek wyrobiska,

−

skontrolować zabezpieczenie czoła przodka,

−

skontrolować skład atmosfery w chodniku,

−

dobrać kształt i wymiary wyrobiska przygotowawczego dla określonego systemu

wybierania,

−

dobrać sprzęt, maszyny i urządzenia dla wyrobiska przygotowawczego,

−

dobrać sposób drążenia dla wyrobiska przygotowawczego,

−

objaśnić zasady i sposoby utrzymania wyrobisk,

−

opracować procedurę zagrożenia w wyrobisku,

−

określić warunki przebudowy wyrobiska korytarzowego,

−

określać zasady drążenia, utrzymania i przebudowy wyrobisk górniczych,

−

sterować maszynami do drążenia wyrobisk udostępniających i przygotowawczych,

−

drążyć wyrobiska podziemne,

−

zastosować przepisy prawa geologicznego i górniczego oraz przepisy wykonawcze przy

drążeniu wyrobisk,

−

zastosować przepisy bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej

podczas drążenia wyrobisk podziemnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4.

MATERIAŁ NAUCZANIA

4.1. Głębienie szybów metodą zwykłą

4.1.1. Materiał nauczania

Wyrobiska udostępniające i ich przeznaczenie

Gdy złoże kopaliny użytecznej zostało dostatecznie zbadane i gdy zdecydowano na nim

założyć kopalnię, wówczas należy wykonać wiele różnych rodzajów wyrobisk górniczych,

które w przyszłości pozwolą na eksploatację złoża. Wyrobiska te, zwane ogólnie

eksploatacyjnymi, dzielą się na trzy rodzaje:

−

udostępniające,

−

przygotowawcze,

−

wybierkowe.

Wymienione rodzaje wyrobisk łączą się ze sobą, tworząc pewną sieć, która nadaje

charakter kopalni, stanowiąc określony model kopalni.

Po wykonaniu wymienionych robót górniczych oraz innych robót na powierzchni, można

przystąpić do eksploatacji złoża, przez którą rozumie się ogół robót górniczych

wykonywanych w celu wydobywania kopaliny użytecznej.

Roboty górnicze rozpoczyna się więc od utworzenia dostępu do złoża, czyli od jego

udostępnienia. Dostęp do złoża wykonuje się za pomocą wyrobisk udostępniających

łączących złoże lub jego część z powierzchnią ziemi. Zależnie od warunków zalegania, złoże

można udostępnić przez usunięcie nadkładu – przy wybieraniu złoża sposobem

odkrywkowym, albo za pomocą wyrobisk podziemnych – przy wybieraniu złoża sposobem

podziemnym. O tym czy złoże należy eksploatować sposobem odkrywkowym lub

podziemnym, decyduje wiele czynników.

Do udostępnienia złóż przy eksploatacji podziemnej stosuje się wyrobiska:

−

pionowe (szyb, szybik, szyb lub szybik ślepy),

−

poziome (sztolnia, przecznica),

−

pochyłe (szyb pochyły).

Szybem nazywa się wyrobisko korytarzowe pionowe głębione z powierzchni ziemi

o średnicy powyżej 4 m, zgłębione w warstwach skalnych i mające bezpośrednie połączenie

z powierzchnią ziemi. Średnice szybów okrągłych są znormalizowane

Szybikiem nazywa się podobne wyrobisko, lecz o średnicy poniżej 15 m i zazwyczaj

niegłębokie.

Szybem lub szybikiem ślepym nazywa się wyrobiska pionowe nie wychodzące na

powierzchnię, lecz łączące wewnątrz kopalni pokłady (poziomy) między sobą. O nazwie szyb

lub szybik decydują wymiary poprzeczne wyrobiska.

Sztolnią nazywa się wyrobisko korytarzowe poziome lub lekko nachylone ku ujściu

mające wlot z powierzchni i udostępniające złoże ze stoku góry.

Przecznicą nazywa się wyrobisko korytarzowe poziome lub o małym wzniesieniu

wykonane w celu udostępnienia złoża w poprzek warstw skalnych i nie mające

bezpośredniego połączenia z powierzchnią.

Szyb pochyły przebity jest w skałach otaczających złoże lub najczęściej w złożu po jego

upadzie. Jeżeli kąt nachylenia złoża jest większy od 30° do 45° to wyrobisko w nim

wykonane nazywa się szybem-pochyłym, jeżeli wyrobisko ma mniejszy kąt nachylenia,

nazywane bywa upadową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Celem zasadniczym wymienionych wyrobisk udostępniających jest połączenie złoża

kopaliny użytecznej z powierzchnią i umożliwienie przygotowania złoża do eksploatacji. Cel

ten osiągają bezpośrednio tylko niektóre z wymienionych wyrobisk, jak np. sztolnie i szyby

pochyłe, większość wyrobisk udostępnia złoże w połączeniu z innymi wyrobiskami. Na

przykład złoże składające się z kilku pokładów zalegających z pewnym nachyleniem

udostępnia się szybem w połączeniu z przecznicami lub szybem w połączeniu z przecznicami

i szybikami ślepymi.

Wyrobiska udostępniające poza utworzeniem dostępu do złoża mają swoje przeznaczenie

w okresie eksploatacji złoża. Tak np. szyby pionowe służą do wydobywania na powierzchnię

kopaliny, są to tzw. szyby wydobywcze, do zjazdu załogi pod ziemię, dla celów wentylacji

(przewietrzania), zwane szybami wentylacyjnymi kopalni, jak również do opuszczania

materiałów pod ziemię. Przecznice służą jako główne drogi transportu, urobku i załogi, do

doprowadzania powietrza świeżego oraz do wielu innych celów związanych z ruchem

kopalni. Szyby pochyłe służą do przewietrzania, do wyciągania urobku, opuszczania

materiałów, itp.

Połączenie dołu kopalni z powierzchnią

Zgodnie z obowiązującymi przepisami, każda kopalnia podziemna musi mieć co najmniej

dwa zdatne do użytku połączenia wyrobisk podziemnych z powierzchnią ziemi, jedno dla

doprowadzenia powietrza świeżego (szyb wdechowy), a drugie dla odprowadzenia powietrza

zużytego (szyb wydechowy). Wyjścia te muszą mieć połączenia pod ziemią, umożliwiające

załodze wydostanie się na powierzchnię ze wszystkich poziomów i oddziałów. Przepis ten ma

na celu zapewnienie kopalni przewietrzania przepływającym przez nią prądem powietrza

i stworzenia dla załogi co najmniej jednego wyjścia z kopalni w razie niebezpieczeństwa.

Wybór sposobów udostępnienia złoża

Zasadniczym czynnikiem wpływającym na sposób udostępnienia złoża są warunki

geologiczne jego zalegania oraz w niektórych przypadkach rzeźba terenu. Do

najważniejszych warunków zalegania złoża węglowego decydujących o sposobie jego

udostępnienia należy zaliczyć:

−

liczbę pokładów węgla występującego w złożu,

−

głębokość zalegania pokładów,

−

odległość między pokładami,

−

kąt nachylenia pokładów,

−

zaburzenia w zaleganiu pokładów.

Rzeźba terenu ma wpływ wówczas, gdy złoże zalega w terenie górzystym.

Zakładanie poziomów i pięter

Każda kopalnia eksploatuje część złoża zawartą w granicach ustalonego dla niej obszaru

górniczego. Na ogół obszar górniczy zawiera zasoby węgla wystarczające na kilkadziesiąt lat

eksploatacji. Dla umożliwienia planowego wybierania złoża, które wybiera się od partii wyżej

położonych do niższych, dzieli się złoże na części udostępnione poprzednio opisanymi

wyrobiskami udostępniającymi. Każda taka wydzielona z obszaru górniczego kopalni część

złoża tworzy tzw. poziom kopalni.

Poziomem nazywa się płaszczyznę poziomą przechodzącą przez przecznicę

udostępniającą i oddzielającą położoną nad nią część złoża. Poziom określa się głębokością,

na jakiej łączy się wylot przecznicy z szybem. Poziomy zakłada się stopniowo coraz głębiej

w miarę wyczerpywania się zasobów górnych części złoża, i to w takich odstępach

(odległościach), by zasoby kopaliny użytecznej były w każdej partii (poziomie) mniej więcej

równe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Poziomy w kopalni zakłada się w celu: udostępnienia eksploatacji, skrócenia dróg

transportowych i wentylacyjnych oraz czasu ich istnienia, ułatwienia stopniowego

przemieszczania w głąb eksploatacji. Poziomy, których założenie wymaga znacznych

nakładów, powinny istnieć przynajmniej 25 do 30 lat. Wybieranie złoża w obrębie poziomów

rozpoczyna się od poziomu najwyższego. Zakładanie nowych poziomów jest kosztowne,

dlatego bardzo ważnym zagadnieniem związanym z liczbą poziomów jest odpowiedni dobór

pionowej odległości między poziomami, czyli odstęp. Liczba poziomów, a zatem odstęp

między poziomami będzie zależał od wielu czynników natury ekonomicznej, geologiczno-

górniczej, wśród których najważniejsze to nachylenie złoża i ilość zasobów w projektowanym

poziomie, która powinna być mniej więcej stała i określona tak, by koszty przypadające na

tonę wydobycia były jak najmniejsze. Druga wielkość określająca poziom to tzw. pochyła

długość poziomu, której rzut na płaszczyznę pionową stanowi właśnie odstęp. Jest to pas

węgla rozciągający się podłużnie wzdłuż obszaru górniczego licząc po nachyleniu pokładu,

a ograniczony płaszczyznami poziomów. Pochyła długość zależy głównie od nachylenia

pokładu. Im nachylenie pokładu będzie większe, tym długość pochyła poziomu będzie

mniejsza i odwrotnie. Wynikają stąd następujące wnioski: zaleganie pokładów grubych

o małym nachyleniu i niewielkiej wzajemnej odległości przemawia za stosowaniem małego

odstępu poziomów. Przy zaleganiu pokładów o większym nachyleniu, odstęp poziomów

będzie większy. W kopalniach węgla odstęp poziomów przy małym nachyleniu dochodzi do

100 m, a przy większym od 150 do 200 m. Poziomy oznacza się kolejnymi cyframi

rzymskimi, poczynając od góry np. poziom I, II itd. lub oznacza się je liczbą wyrażającą

głębokość od zrębu szybu, np. poziom 300 m, 500 m albo też wysokość nad poziomem

morza, np. poziom + 120 m n.p.m.

Z miejsc udostępnienia pokładu przecznicami na poziomie górnym i na poziomie dolnym

prowadzi się w pokładzie po jego rozciągłości chodniki zwane podstawowymi, poziomowymi

lub głównymi. Takie rozcięcie złoża nosi nazwę struktury pokładowej (rys. 1). Można też

chodniki podstawowe prowadzić pod pokładem w skale płonnej, wówczas ma się do

czynienia ze strukturą kamienną rozcięcia złoża. Chodniki główne drąży się do granicy

wybierania. Po wykonaniu chodników głównych w odpowiedniej długości, dokonuje się

podziału pokładu w obrębie poziomu pochylniami działowymi na pola eksploatacyjne.

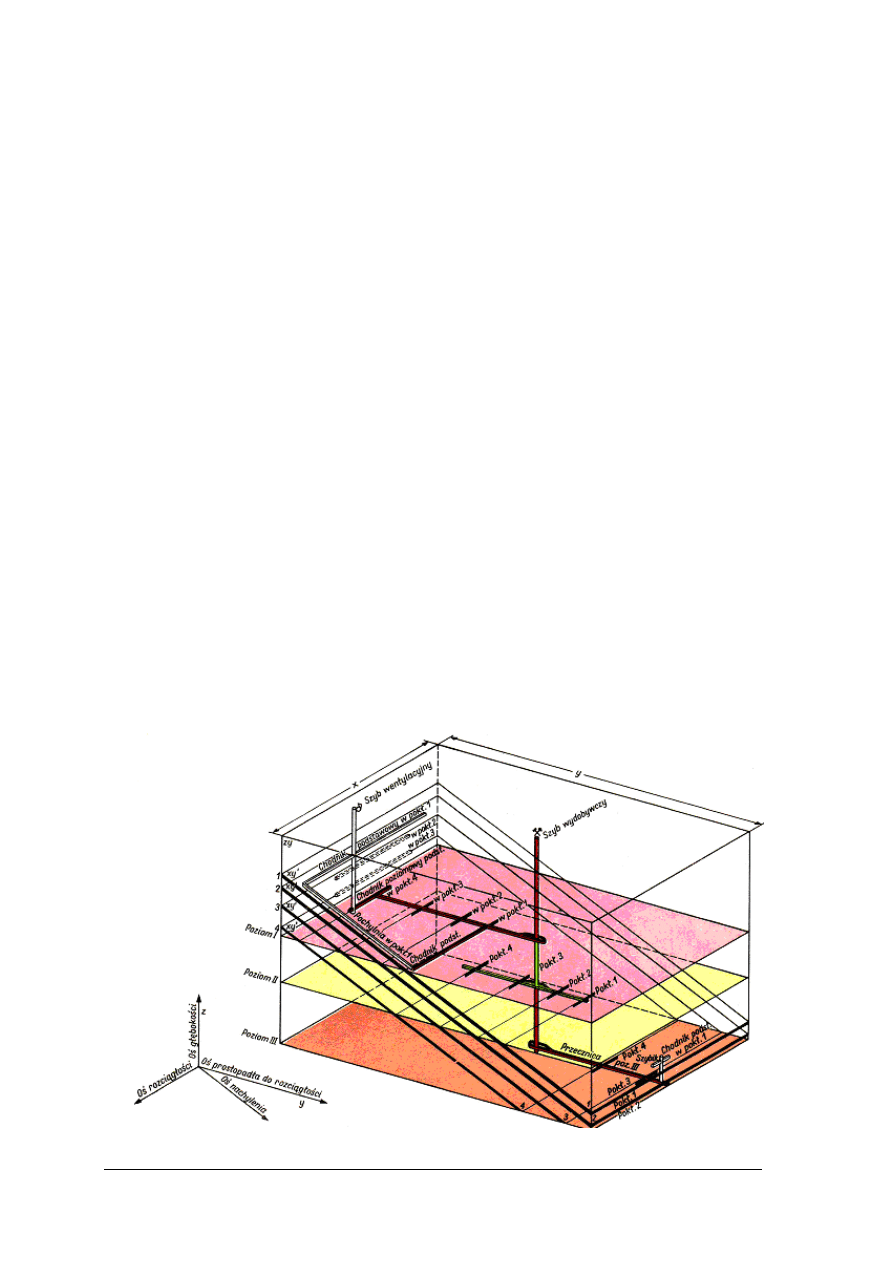

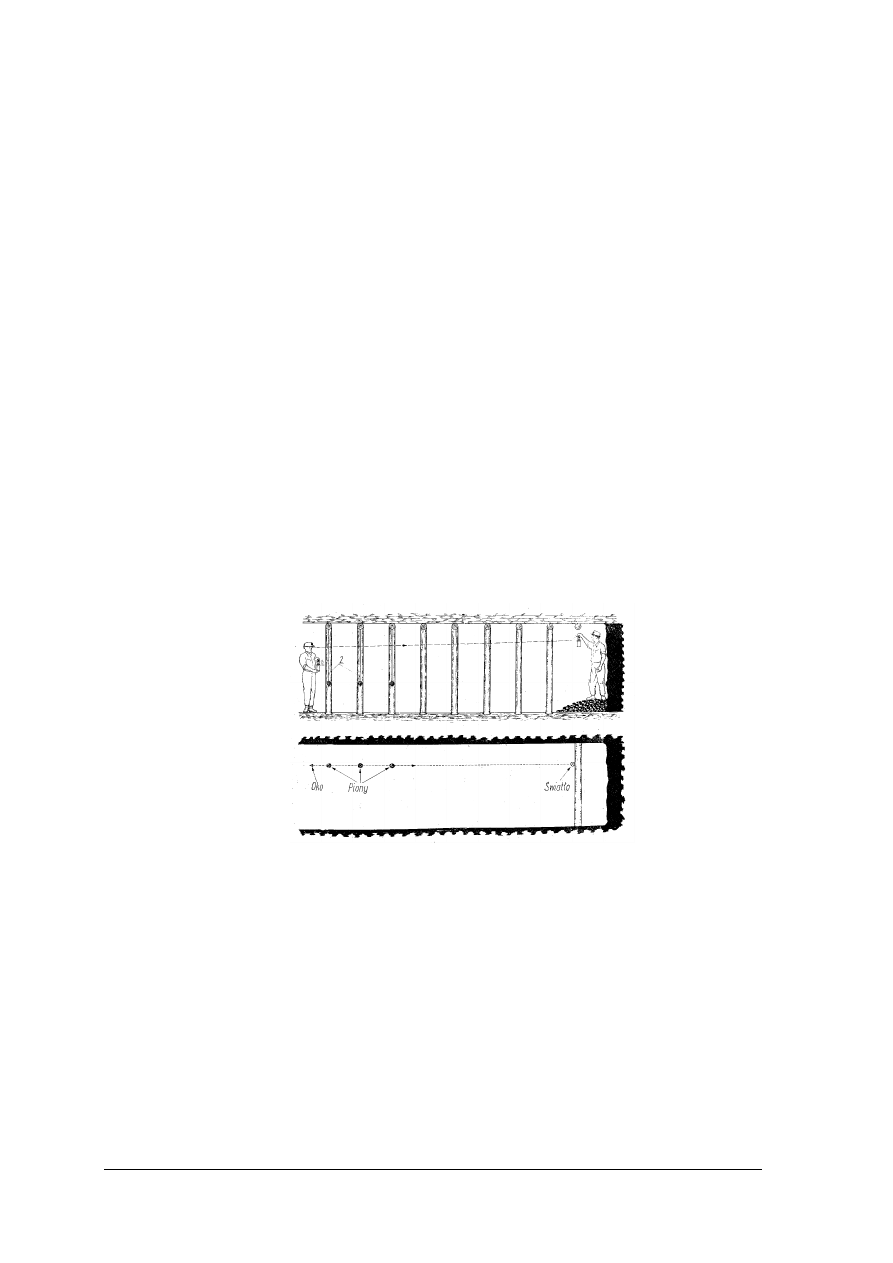

Rys. 1. Przecznicowy sposób udostępnienia złoża (model węglowy) [7, s. 129]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Dla skrócenia czasu istnienia wyrobisk oraz ułatwienia transportu urobku dzieli się złoże

w obrębie poziomu na mniejsze części, zwane piętrami (rys. 2), tj. jednostki o długości 100 do

200 m po nachyleniu, czyli poziom zawiera najczęściej 2–3 piętra. Piętro jest ograniczone

wyrobiskami przygotowawczymi – tzw. chodnikami piętrowymi wykonanymi w pokładzie.

Tak więc pierwsze piętro ograniczone jest prowadzonym po rozciągłości chodnikiem

głównym górnego poziomu i chodnikiem piętrowym, drugie piętro ograniczone jest dwoma

chodnikami piętrowymi, a trzecie chodnikiem piętrowym i chodnikiem głównym poziomu

dolnego.

W każdym piętrze chodnik górny spełnia rolę chodnika wentylacyjnego, domy chodnika

przewozowego. Czasem, gdy odległość między chodnikami piętrowymi jest ze względu na

system wybierania pokładu zbyt duża, przeprowadza się między nimi chodniki pośrednie,

które dzielą piętro na podpiętra. W nich prowadzi się wybieranie. Celem dalszych robót

w ramach piętra jest uzyskanie węgla z przodków wybierkowych. Omówione tu wyrobiska

chodnikowe wykonywane są w zasadzie w pokładzie węgla, a więc zaliczane są do robót

przygotowawczych.

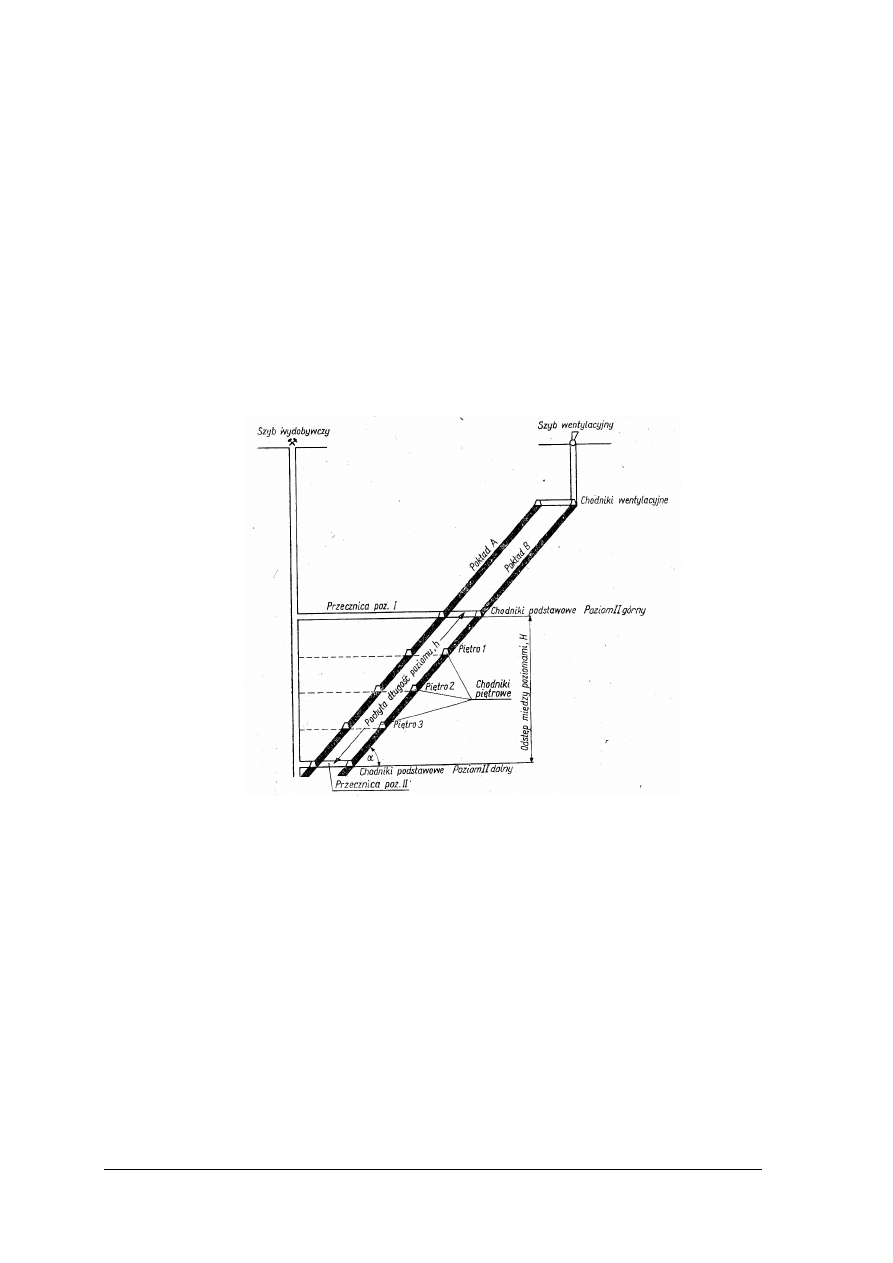

Rys. 2. Podział złoża na poziomy i piętra [7, s. 151]

Drążenie wyrobisk korytarzowych, tj. wyrobisk górniczych mających znacznie większe

długości niż wymiary poprzeczne, polega na wykonywaniu ich w górotworze robotami

górniczymi ręcznie, materiałami wybuchowymi lub maszynami. Do prac związanych

z drążeniem wyrobisk należy: urabianie skały, ładowanie i transport skały z przodka oraz

zabezpieczenie wykonanego wyłomu obudową.

Wyrobiska korytarzowe są niezbędne do wykonania zarówno przy zakładaniu nowej

kopalni czy nowego poziomu, jak i w czasie trwania normalnej eksploatacji.

Cel i zadania robót udostępniających i przygotowawczych

Dla umożliwienia eksploatacji złoża trzeba wykonać roboty udostępniające oraz

przygotowawcze, czyli wykonać całą sieć wyrobisk korytarzowych. Do wyrobisk

korytarzowych należą przecznice, chodniki, pochylnie, itp. wyrobiska.

Roboty udostępniające wykonuje się w celu otwarcia złoża minerału użytecznego

wyrobiskami korytarzowymi, umożliwiającymi dogodne jego przygotowanie do prowadzenia

eksploatacji. Do wyrobisk udostępniających zalicza się wszelkie wyrobiska drążone

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

w skałach płonnych, a więc szyby i szybiki, sztolnie, przecznice, przekopy kierunkowe,

przecznice oddziałowe, pochylnie i upadowe.

Wyrobiska udostępniające powinny być tak wykonane, aby spełniały swe zadania

wypływające z ich przeznaczenia. Jeśli więc drąży się np. przecznicę, która ma służyć dla

transportu urobku lokomotywami, to należy dać jej odpowiednie wymiary poprzeczne

i nachylenie dostosowane do danej lokomotywy i wozów. Wyrobiska udostępniające mogą

również spełniać inne zadania, a więc mogą służyć także dla doprowadzenia świeżego

powietrza lub odprowadzenia zużytego, dla transportu materiałów, przejścia ludzi,

odprowadzenia wody kopalnianej oraz dla przeprowadzenia rurociągów lub kabli, itp.

Wyrobiska spełniają zazwyczaj równocześnie kilka zadań, a więc np. przecznica może służyć

równocześnie dla transportu urobku i materiałów, dla ruchu załogi, dla odprowadzenia wody,

doprowadzenia świeżego powietrza, a także dla rur i kabli. Niektóre wyrobiska mają

natomiast tylko jedno zadanie, np. przekopy wodne są przeznaczone wyłącznie dla

odprowadzenia wody kopalnianej.

Po udostępnieniu i rozcięciu złoża na poziomy trzeba przygotować je do eksploatacji za

pomocą sieci wyrobisk korytarzowych, prowadzonych w samym złożu, zwanych ogólnie

robotami przygotowawczymi.

W zależności od stosowanych systemów wybierania rozcina się poziomy wyrobiskami

korytarzowymi na piętra i podpiętra, w wyniku których powstają tzw. eksploatacyjne pola

wybierania (rys. 3).

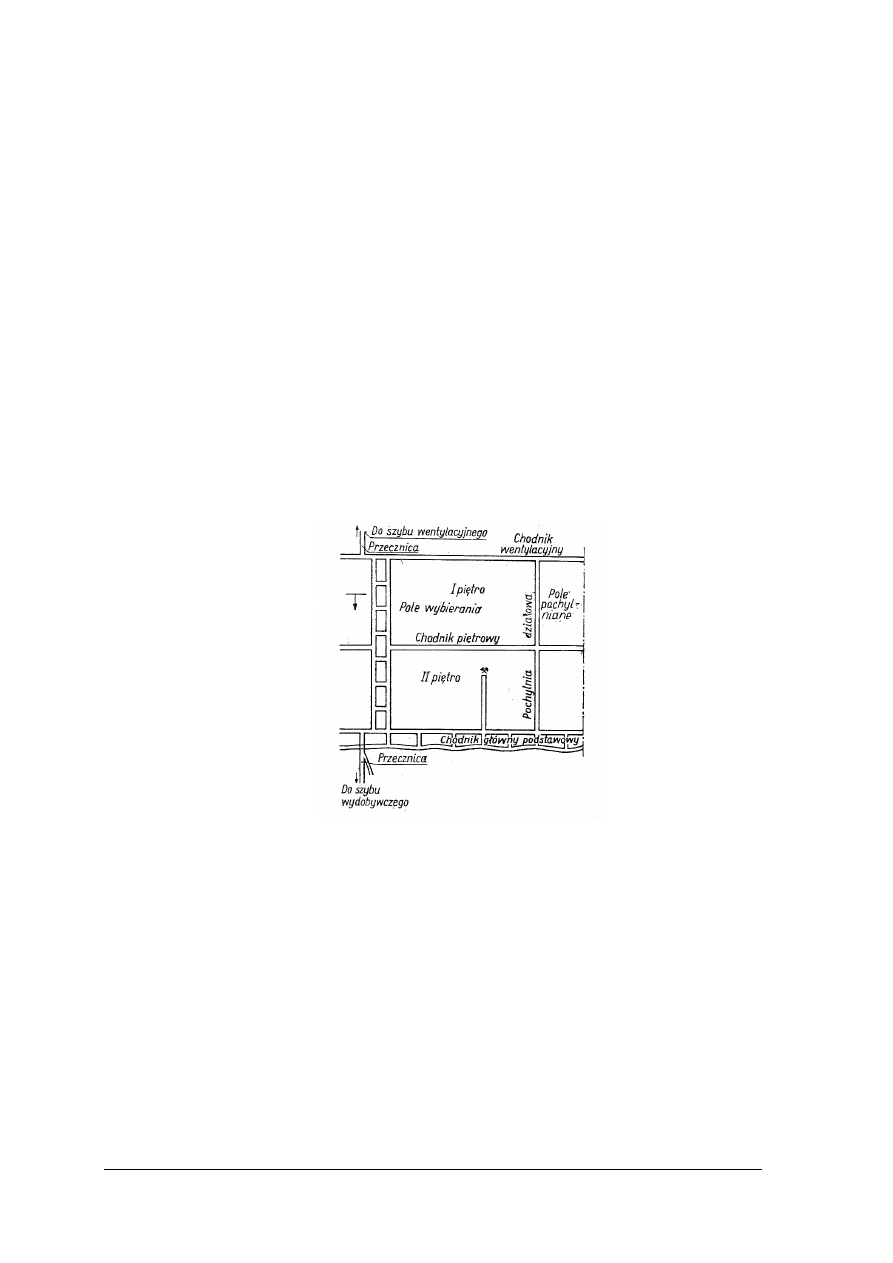

Rys. 3. Główne roboty udostępniające przygotowawcze. Podział poziomu na piętra i pola pochylniane [6, s. 140]

Dalsze prowadzenie wyrobisk przygotowawczych w polach wybierania doprowadza do

powstania pól pochylnianych i przodków wybierkowych, dróg transportowych dla urobku

i materiałów, dla doprowadzenia świeżego i odprowadzenia zużytego powietrza, dla przejścia

ludzi, odpływu wody, doprowadzenia energii, itp.

Głębienie szybów metodą zwykłą

Głębienie szybów pionowych zalicza się do najbardziej trudnych, a jednocześnie bardzo

kosztownych robót górniczych. Stopień trudności tych robót polega na tym, że urabianie

skały, jej ładowanie, transport na powierzchnię i inne czynności, jak obudowa

i przewietrzanie, są znacznie bardziej skomplikowane w wyrobisku pionowym niż poziomym.

Ponadto szyb przebija się nie tylko w skałach zwięzłych, lecz i w skałach sypkich mało

zwięzłych, a często zawodnionych (kurzawkach), w których prowadzenie robót górniczych

i zakładanie obudowy jest bardzo trudne. Ponieważ szyb powinien niezawodnie spełniać

swoje zadanie przez cały okres istnienia kopalni, roboty związane z głębieniem i obudową

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

muszą być wykonane bardzo starannie oraz fachowo i dlatego wykonywane muszą być przez

doświadczonych i wyspecjalizowanych górników szybowych.

Rodzaje, wymiary i metody głębienia szybów

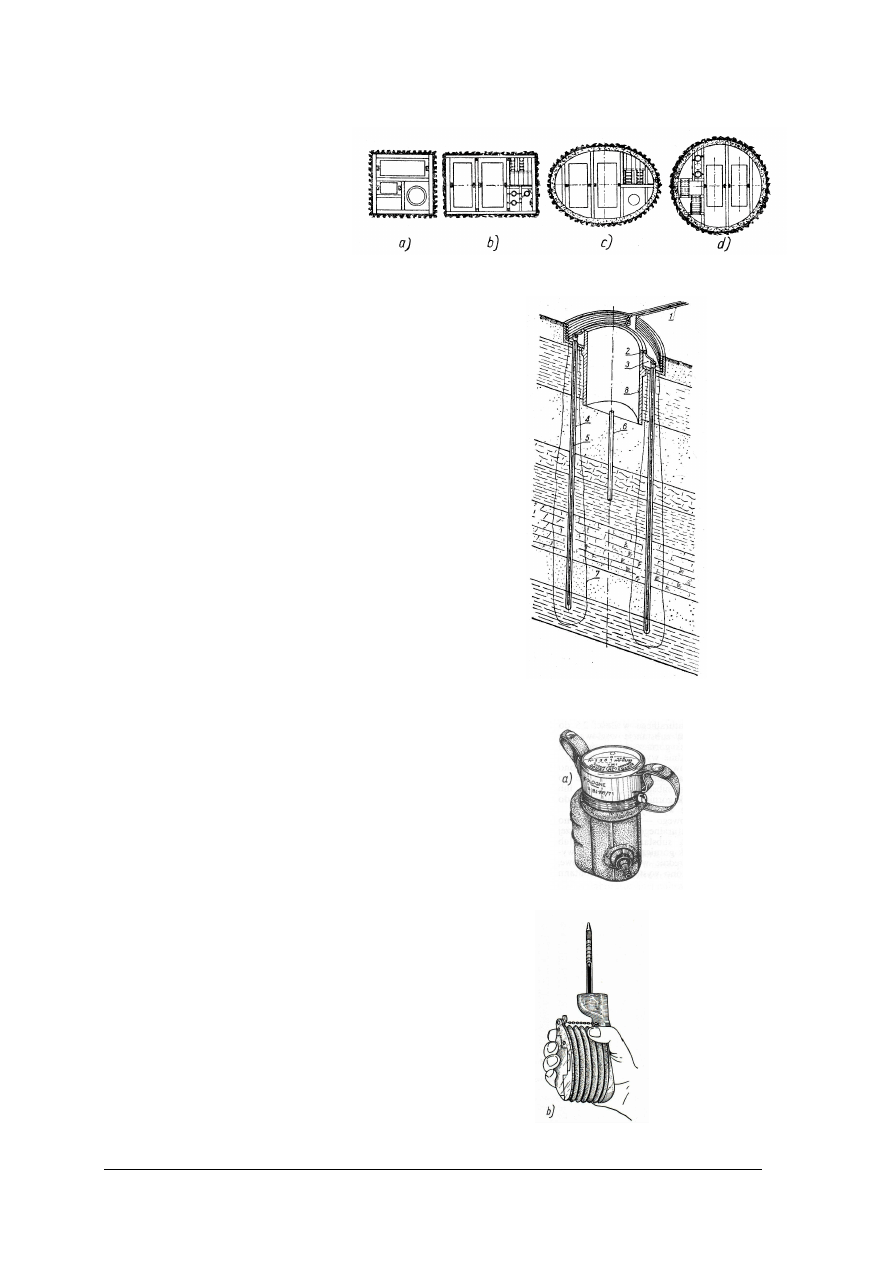

Ze względu na kształt poprzecznego przekroju, szyby podzielić można na: okrągłe,

prostokątne, beczkowe i eliptyczne. O wyborze kształtu przekroju poprzecznego decyduje

przeznaczenie szybu, przewidywany okres jego eksploatacji (pracy) oraz rodzaj skał,

w których ma być szyb głębiony. Obecnie bardziej rozpowszechnione są szyby okrągłe. Szyb

podzielony jest na przedziały, które w zależności od przeznaczenia noszą nazwy: przedziału

klatkowego lub skipowego, przedziału rurowego i przedziału drabinowego. Okrągły kształt

przekroju poprzecznego pozwala na łatwe wykonywanie wyłomu, uzyskuje się korzystniejszy

rozkład ciśnienia górotworu oraz mniejszy opór powietrza płynącego szybem. Przekrój szybu

charakteryzują dwie średnice; średnica szybu w wyłomie, tj. średnica, jaką ma szyb

wydrążony w skale przed wykonaniem obudowy ostatecznej oraz średnica szybu w świetle, tj.

ś

rednica, jaką ma szyb po wykonaniu obudowy ostatecznej.

Biorąc pod uwagę wielkość powierzchni poprzecznego przekroju szybu okrągłego, przy

uwzględnieniu średnicy szybu w świetle, można szyby podzielić na następujące cztery grupy:

−

szybiki do 4,0 m,

−

szyby małe od 4,0 do 4,5 m,

−

szyby średnie od 4,5 do 6,0 m,

−

szyby duże powyżej 6,0 m.

Uwzględniając głębokość szybów można je podzielić na szyby:

−

płytkie do 200 m,

−

ś

rednie do 500 m,

−

głębokie do 1000 i więcej metrów.

Ze względu na przeznaczenie szybów w okresie ich eksploatacji można je podzielić na

szyby:

−

wydobywcze lub wyciągowe – służące do wyciągania urobku, opuszczania materiałów,

jazdy ludzi; szybami tymi wpływa zazwyczaj powietrze świeże do kopalni, nazywa się je

wówczas szybami wdechowymi lub wlotowymi;

−

wentylacyjne (wydechowe) lub wylotowe, którymi powietrze zużyte wypływa;

−

pomocnicze, które służą do spełniania zadań pomocniczych w procesie wydobywania

kopaliny, np. do opuszczania materiałów i sprzętu, ewentualnie jazdy ludzi,

wydobywania kamienia; są one najczęściej również szybami wentylacyjnymi;

−

podsadzkowe – którymi opuszcza się z powierzchni na dół materiał podsadzkowy,

−

drzewne – wyposażone w urządzenia do opuszczania drewna kopalnianego oraz innych

długich przedmiotów, np. szyn.

Ze względu na sposób wykonania i stosowane przy głębieniu środki techniczne rozróżnia

się:

−

głębienie szybów metodą zwykłą,

−

głębienie szybów metodami specjalnymi.

Przy wyborze metody głębienia szybu należy uwzględnić wiele czynników, z których do

najważniejszych należą:

−

własności fizyko-mechaniczne górotworu,

−

grubość poszczególnych warstw górotworu,

−

rozmieszczenie warstw wodonośnych oraz warstw nieprzepuszczalnych,

−

wysokość ciśnienia hydrostatycznego poszczególnych poziomów wodonośnych.

Głębienie szybów metodą zwykłą można stosować w skałach:

−

zwięzłych, suchych lub z przypływem wody dochodzącym do 0,5 m

3

/min, wymagających

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

stosowania robót strzelniczych,

−

skałach miękkich, umożliwiających urabianie i wybieranie narzędziami bądź też

urządzeniami mechanicznymi.

Konieczność stosowania metod specjalnych zachodzi przy przebijaniu:

−

warstw zwięzłych lecz wodonośnych, np. w piaskowcach i wapieniach wodonośnych,

w których stosowanie metody zwykłej z powodu dużego dopływu wody byłoby

utrudnione i mało opłacalne,

−

zawodnionych skał słabo zwięzłych (np. piasków, glin, iłów, kurzawek), w których

stosowanie metody zwykłej jest niemożliwe.

Zaznaczyć należy, że szyb może być głębiony początkowo metodą specjalną, a po

zgłębieniu go do pewnego poziomu, przy zmianie warunków geologicznych, dalsze głębienie

może odbywać się metodą zwykłą i na odwrót.

W szybie wyróżnia się następujące odcinki:

−

odcinek górny, czyli tzw. głowicą szybu, która łączy szyb bezpośrednio z powierzchnią

ziemi,

−

odcinek środkowy, stanowiący główną część szybu,

−

odcinek dolny, czyli tzw. rząpie stanowiący część szybu poniżej podszybia najniższego

poziomu.

Głębienie szybów i szybików metodą zwykłą

Głębienie szybu jest operacją bardzo kosztowną i dlatego przed przystąpieniem do

głębienia zachodzi konieczność przeanalizowania wielu zagadnień z tym związanych,

wykonania całego cyklu badań geologiczno-inżynierskich, zmierzających do ustalenia metody

głębienia oraz wykonania wielu prac przygotowawczych poprzedzających głębienie szybu.

Zakres prac wstępnych poprzedzających głębienie szybu

Do prac przygotowawczych poprzedzających głębienie szybu zalicza się:

−

wiercenia badawcze i opracowanie warunków hydrogeologicznych,

−

opracowanie projektu głębienia szybu, a przede wszystkim części górniczej

i mechanicznej oraz prac projektowych, dotyczących zabudowania urządzeń potrzebnych

do głębienia szybu,

−

prace miernicze,

−

roboty budowlane,

−

roboty montażowe,

−

prace administracyjno-gospodarcze.

Po podjęciu przez zarząd kopalni decyzji o głębieniu szybu następuje porozumienie

z zarządem przedsiębiorstwa, które będzie głębić szyb, co do wykonania prac

przygotowawczych przy głębieniu szybu; niektóre zagadnienia opracowuje zarząd kopalni

inne – zarząd przedsiębiorstwa prowadzącego głębienie szybu.

Do zagadnień, które muszą być opracowane przez kierownictwo kopalni (inwestora)

należą: ustalenie średnicy szybu, jego głębokości oraz określenie jego funkcji, szczegółowa

lokalizacja szybu i urządzeń związanych z pracą szybu, uzyskanie zezwoleń na budowę od

administracji publicznej i władz górniczych, załatwienie spraw związanych z budową drogi

dojazdowej do szybu i ewentualnie linii kolejowej, sprawy dostawy energii elektrycznej,

wody przemysłowej i pitnej, ustalenie miejsca składowania urobku, załatwienie spraw

związanych z projektem podszybi i wyrobisk bezpośrednio połączonych z szybem.

Po ustaleniu metody głębienia szybu oraz rodzaju wyposażenia, przedsiębiorstwo

budujące szyb, czyli wykonawca opracowuje projekt uzbrojenia placu budowy, wierceń

badawczych i prac hydrogeologicznych, których ukończenie często dopiero decyduje

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

o ostatecznej lokalizacji szybu, organizacji i technologii głębienia szybu, jak również

opracowuje akta koncesyjne dla urządzeń wydobywczych.

Prawidłowe rozwiązanie tych zagadnień zarówno przez zarząd kopalni – (inwestora) –

jak i wykonawcę ma decydujący wpływ tak na koszty, jak i na termin ukończenia budowy

szybu.

Wiercenie otworów badawczych poprzedzające głębienie szybu

Przed przystąpieniem do projektowania głębienia szybu należy wykonać dokładne

rozpoznanie geologiczno-inżynierskie górotworu, w którym ma być głębiony szyb. Przy

projektowaniu głębienia szybu nie wystarczają dane hydrogeologiczne, uzyskane przy

rozpoznaniu zasobów złoża; wymagane jest przeprowadzenie dodatkowych badań

hydrogeologicznych. Na dodatkowe badania hydrogeologiczne składają się najczęściej: jedno

lub kilka wierceń badawczych, analiza stosunków hydrogeologicznych w sąsiednich szybach

i otworach wiertniczych oraz badania geotechniczne.

Rozeznanie pod względem hydrogeologicznym powinno dać ocenę:

−

charakteru litologicznego warstw skalnych,

−

liczby warstw wodonośnych,

−

głębokości występowania poszczególnych warstw wodonośnych i ich miąższości,

ciśnienia i współczynnika filtracji,

−

określenia spodziewanego przypływu wody do szybu z poszczególnych warstw

wodonośnych, jej charakteru przepływu, składu chemicznego i temperatury,

−

występowania skał gazonośnych.

−

Badania pod względem geomechanicznym obejmują:

−

opis warstw z punktu widzenia geomechanicznego z podaniem ziarnistości, ustalenia

wytrzymałości na ściskanie i ścinanie poszczególnych warstw skalnych,

−

ustalenie wskaźników zwięzłości, szczelinowatości, porowatości, struktury, ewentualnie

skłonności do pęcznienia, zaburzenia tektoniczne i nachylenie.

Otwór badawczy usytuowuje się zazwyczaj w odległości 10 do 30 m od osi

projektowanego szybu.

W czasie wierceń badawczych należy bardzo sumiennie pobierać próby i dokładnie

określać głębokość ich pobrania, gdyż ma to wpływ na przebieg i wybór metody głębienia.

Zasadniczą czynnością obok pobierania próbek skał, jest określenie stosunków wodnych

w otworze. Jest to czynność bardzo ważna, gdyż decyduje o wyborze metody głębienia szybu.

Aby określić stosunki wodne w otworze, wszystkie otwory badawcze – (z wyjątkiem

otworów rdzeniowych) – wierci się bez płuczki (na sucho). Stwierdzenie warstw

wodonośnych odbywa się przez obserwację pierwszego pojawienia się wody w otworze

i przez określenie jej ciśnienia hydrostatycznego. Po nawierceniu warstw wodonośnych

należy je przewiercić aż do warstwy wodo-nieprzepuszczalnej. Następnie wiercenie należy

wstrzymać, by określić ciśnienie hydrostatyczne wody i zmierzyć jej wydatek. Jednym ze

sposobów pomiaru poziomu zwierciadła wody jest stosowanie pływaka umocowanego na

lince stalowej o średnicy 2,0 mm (rozeznaje się moment uderzenia pływaka o powierzchnię

wody). Najprostszym sposobem pomiaru dopływu wody do otworu jest użycie do tego celu

naczynia o znanej pojemności. Znając czas potrzebny do napełnienia naczynia ustala się ilość

dopływającej wody.

W czasie wierceń badawczych należy się liczyć z wydobywaniem się metanu (CH

4

),

w złożach węgla i soli, dwutlenku węgla (CO

2

) i tlenku węgla (CO) przy wierceniu

otworów badawczych do starych zrobów, siarkowodoru (H

2

S) w złożach siarki.

Jeżeli przewidywane jest w czasie wiercenia napotkanie metanu, całe urządzenie

wiertnicze powinno spełniać warunki ognioszczelności. Przy wierceniu na sucho obecność

gazu stwierdza się przez obserwację ujścia żerdzi z otworu, gdyż wydobywający się gaz

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

wywołuje ich drgania w czasie mieszania się z powietrzem tuż nad otworem. Gdy otwór

wiertniczy wypełniony jest wodą lub płuczką, wydobywanie się gazu rozpoznaje się przez

wydzielanie się baniek gazu i wody lub płuczki u wylotu rury wiertniczej na powierzchni.

W otworze pobiera się do pipety próbkę wydobywającego się gazu, w celu ustalenia jego

składu chemicznego.

Wiercenie otworu badawczego powinno być prowadzone pod nadzorem geologicznym.

Po ukończeniu wiercenia otwór powinien być zlikwidowany, np. przez jego zacementowanie,

aby nie doprowadzić do nagłego wdarcia się wody do kopalni.

Prace miernicze przed głębieniem szybu

Po ustaleniu najdogodniejszego miejsca dla szybu, czyli jego lokalizacji, służba

miernicza kopalni wyznacza położenie szybu w terenie.

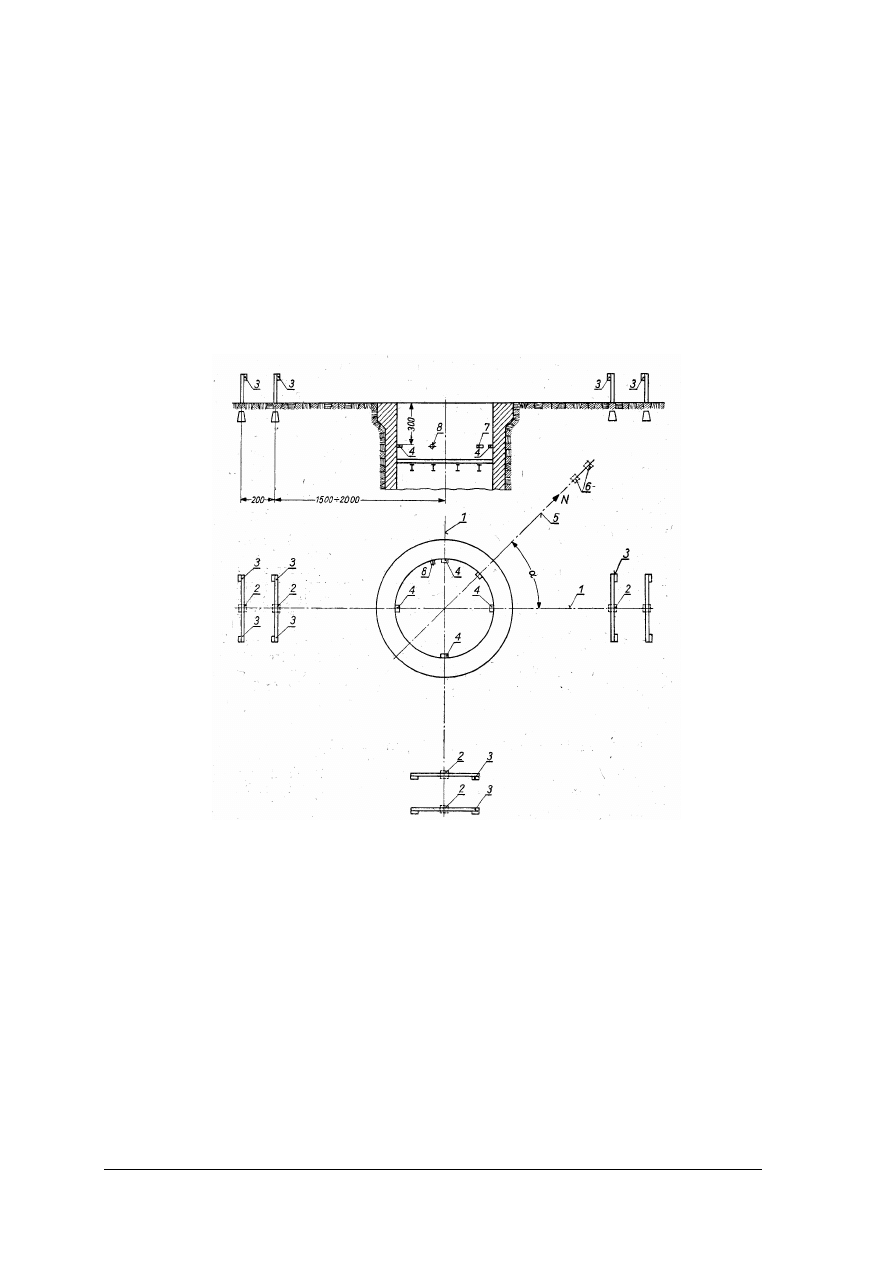

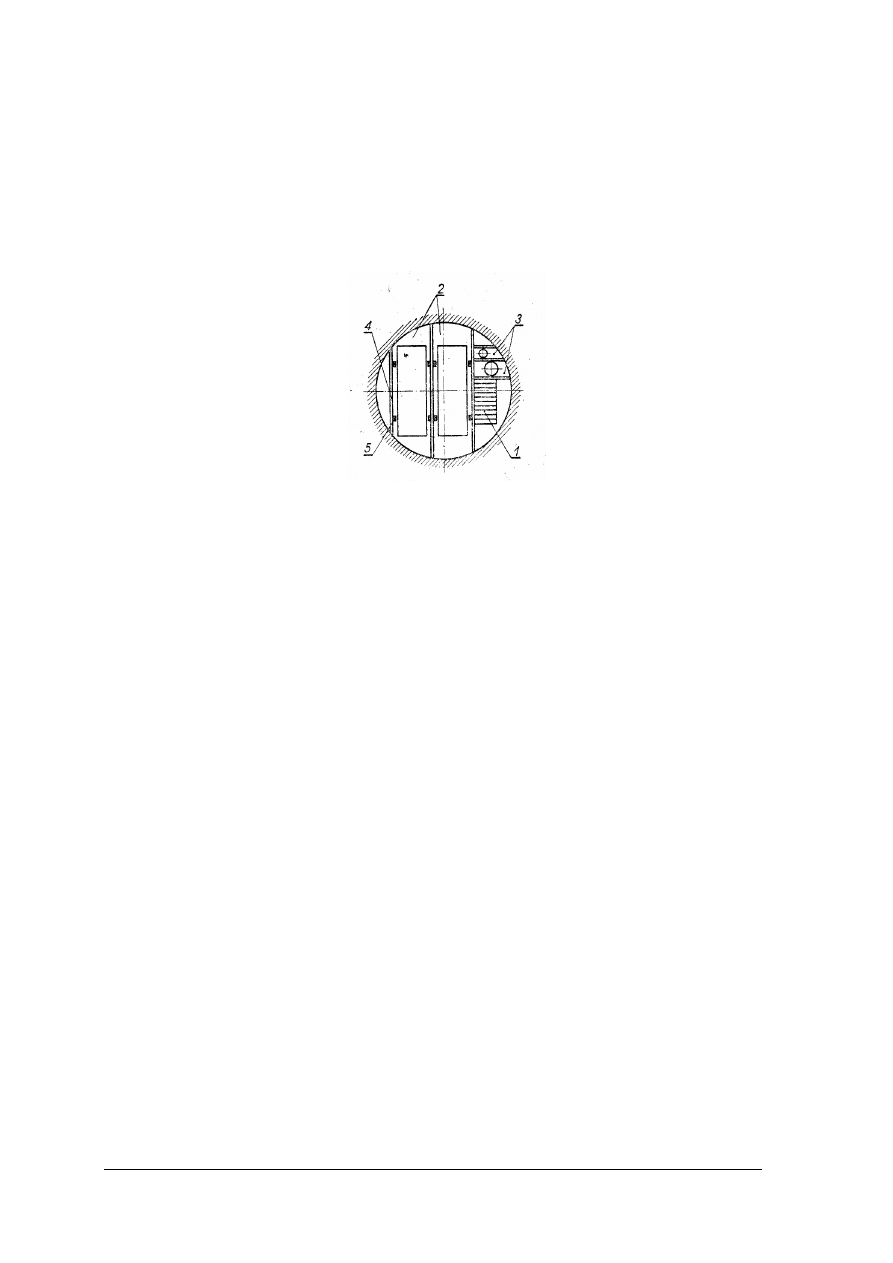

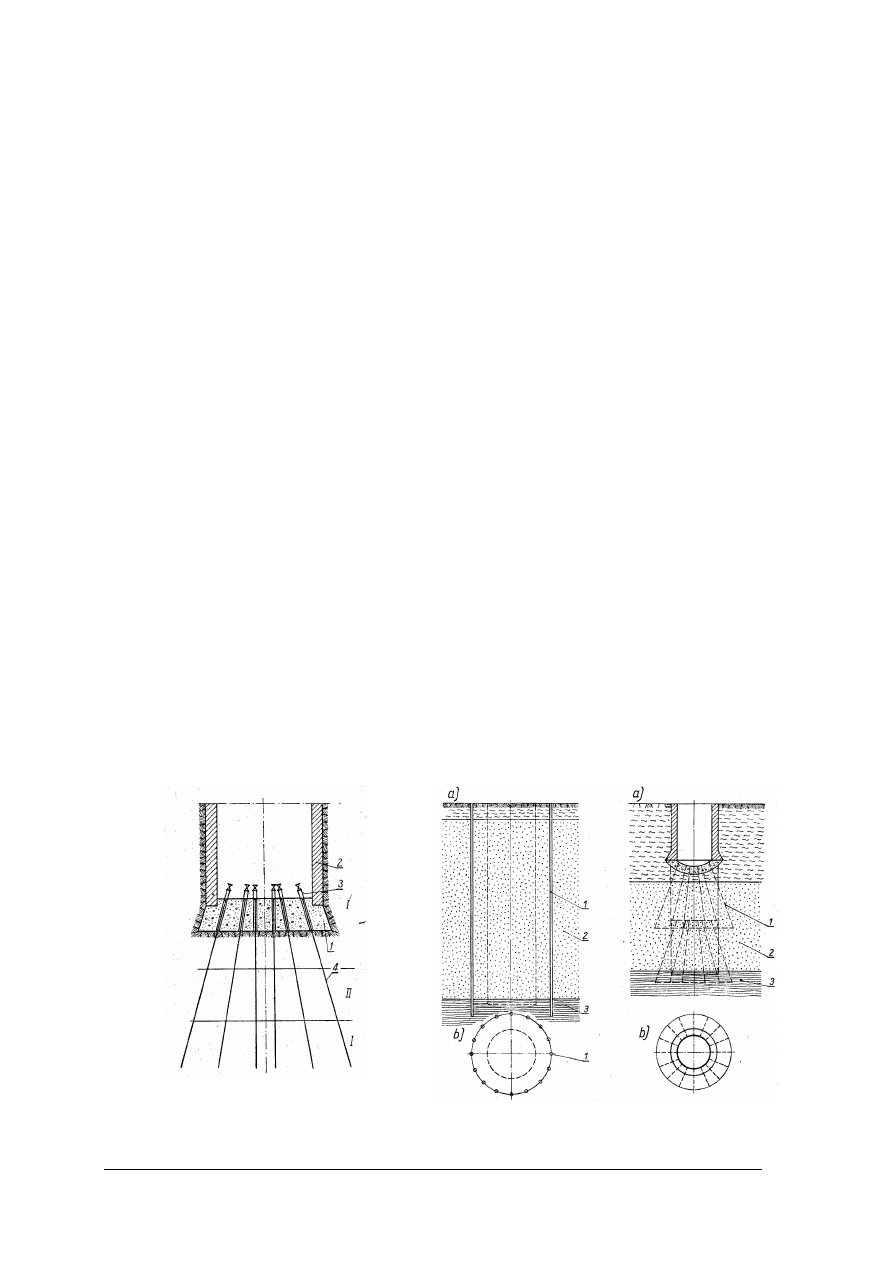

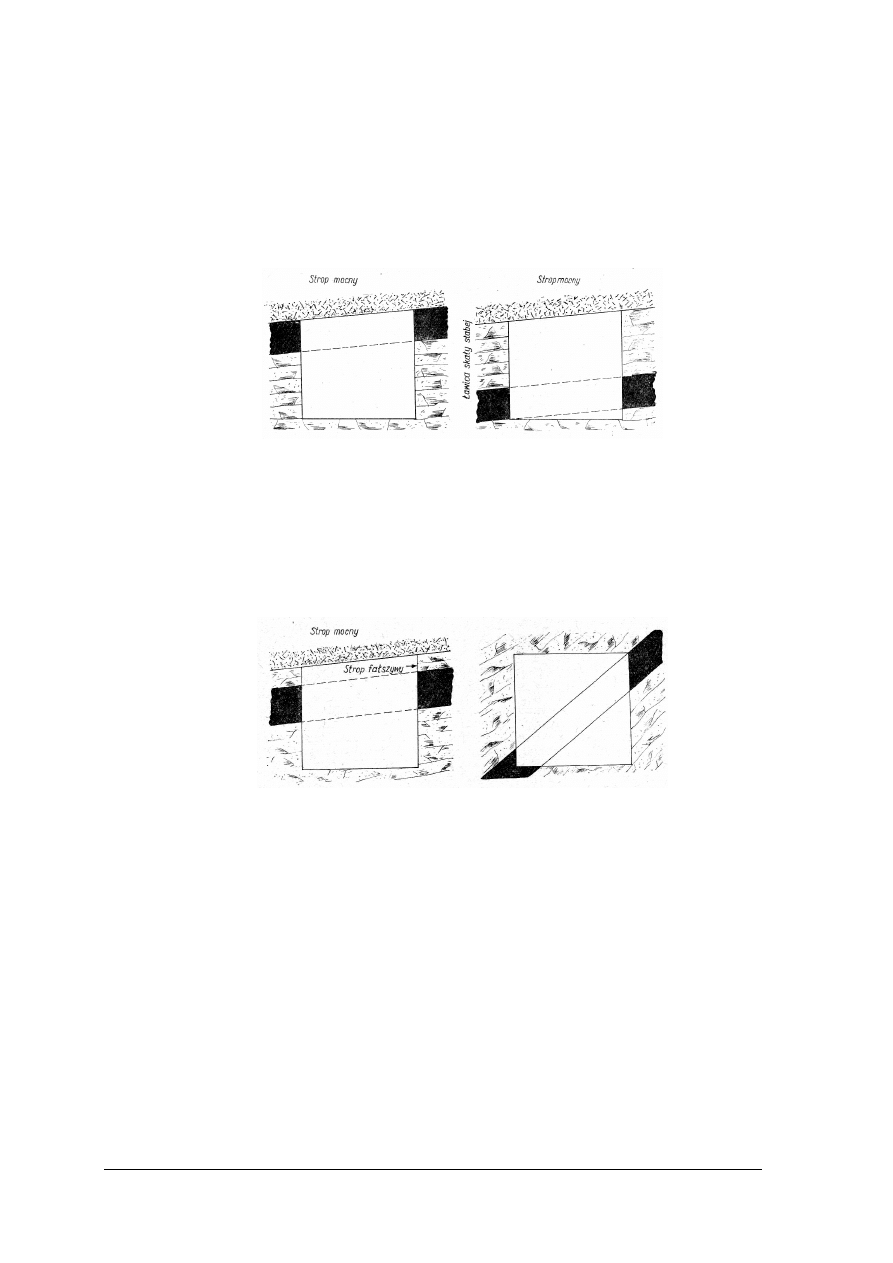

Rys. 4. Wyznaczenie głównych osi szybu: 1 – główne osie szybu, 2 – kamienie miernicze wkopane w teren,

oznaczające główne osie szybu, 3 – tablice oznaczające na powierzchni główne osie, 4 – klamry

w szybie oznaczające główne osie szybu, 5 – kierunek północ-południe, 6 – kamienie miernicze

utrwalające kierunek północ-południe, 7 – klamry utrwalające w szybie kierunek północ-południe,

8 – trzpień umocowany w obudowie szybu utrwalający niwelację głowicy [7, s. 407]

W zakres prac mierniczych wchodzą:

−

wyznaczenie i oznaczenie w odległości do 20m od środka szybu niwelacji zrębu szybu

czyli położenia, w stosunku do poziomu morza,

−

wyznaczenie i oznaczenie w terenie głównych osi szybu oraz środka szybu, główne osie

szybu są to dwie linie prostopadłe do siebie przechodzące przez środek szybu, z których

jedna jest zazwyczaj równoległa do głównych belek zbrojenia szybu a druga prostopadła.

Ponieważ wyznaczony środek szybu otrzymany z przecięcia się osi głównych szybu ulega

zniszczeniu w czasie wykonywania głowicy szybu, do odtworzenia środka szybu

i późniejszego jego przeniesienia pod ziemią służą głównie osie szybu. Konieczne jest tu

wyznaczanie azymutu, tj. odchylenie jednej z osi szybu od kierunku północ-południe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Główne osie szybu na okres głębienia należy oznaczyć w terenie przez wkopanie

w ziemię poza ustawioną w przyszłości wieżę szybową i zabudowaniami, w odległości 15 do

20 m od środka szybu, dwóch betonowych słupków mierniczych na każdym z dwóch

kierunków (rys. 4).

Po wykonaniu głowicy szybu główne osie należy przenieść do szybu. W tym celu na

głębokości około 3 m poniżej zrębu szybu zabudowuje się na kierunkach osi cztery klamry

ż

elazne, na których przez nacięcie utrwala się kierunki osi. Należy także przenieść i oznaczyć

kierunek północ-południe oraz cechę niwelacyjną, gdyż są one potrzebne przy wyznaczaniu

poziomów i kierunków wyrobisk prowadzonych z szybu.

Zagospodarowanie terenu budowy

W ramach zagospodarowania terenu budowy należy:

−

doprowadzić od głównego szlaku komunikacyjnego drogę dojazdową o utwardzonej

nawierzchni,

−

ewentualnie doprowadzić bocznicę kolejową, jeżeli plan budowy to przewiduje, wraz

z rampą wyładowczą i placami składowymi na materiały budowlane,

−

wyrównać (niwelacja) teren,

−

doprowadzić wodę zdatną do picia i wodę przemysłową,

−

odprowadzić wody szybowe, przy czym trzeba pamiętać o tym, że wody te są niekiedy

bardzo zanieczyszczone szlamem i dlatego przed odprowadzeniem do ogólnej kanalizacji

i potoków muszą być oczyszczone w osadnikach,

−

zdrenować teren przyszybowy i składu materiałów; kanalizacja i przepusty wody

powinny być prowadzone z nachyleniami od szybu, aby w przypadku dużej ilości wód

lub uszkodzenia rurociągów nie dopuścić do zatopienia szybu,

−

ogrodzić i oświetlić teren szybowy,

−

wybudować stację transformatorów i rozdzielni oraz doprowadzić prąd elektryczny

potrzebny do głębienia szybu; podstacja elektryczna powinna być zasilana z dwu źródeł

prądu, aby w razie awarii zasilania z jednego źródła istniała możliwość ewakuacji ludzi

z dna szybu oraz utrzymania odwadniania i wentylacji,

−

doprowadzić linię telefoniczną podłączoną do ogólnej sieci pocztowej,

−

wybudować szopy i budynki na materiały budowlane, dla ochrony ludzi przed deszczem,

do przechowywania sprzętu, urządzeń sanitarnych dla załogi, lampownię, budynek

warsztatowy, budynek sprężarek, budynek maszyny wyciągowej, pomieszczenia dla

wentylatora, składu MW, itp.

W celu przyspieszenia prac przygotowawczych ważnym zagadnieniem jest używanie

typowych, dla pewnych warunków głębienia szybów, maszyn, urządzeń i budynków, gdyż

ułatwia to zarówno projektowanie, jak i zaopatrzenie materiałowe. Niemniej ważne jest

należyte rozmieszczenie tych budynków i urządzeń na placu przyszybowym. Powinno ono

zabezpieczyć najlepszą funkcjonalność obiektów dla potrzeb głębienia szybu oraz umożliwić

w czasie robót szybowych wznoszenie ostatecznych budynków i urządzeń na placu

kopalnianym.

Urządzenia do głębienia szybów i operacje pomocnicze

Wieże do głębienia szybów

Do głębienia szybów stosuje się wieże tymczasowe, przeznaczone specjalnie do głębienia

szybów lub też wieże typu kopalnianego. Wieże drugiego typu mogą być używane jako

ostateczne lub prowizoryczne – tylko w okresie głębienia szybów i robót poziomych

udostępniających.

Wieże tymczasowe do głębienia szybu wykonuje się ze stali profilowej lub rur stalowych.

Wieże tymczasowe można stosować wielokrotnie. Wieżę montuje się przy użyciu masztu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

montażowego lub żurawia. Dla skrócenia czasu, montaż wieży typu kopalnianego odbywa się

między innymi przez wydźwignięcie zmontowanych uprzednio na ziemi w pozycji leżącej

elementów wieży. Wieże tymczasowe o konstrukcji rurowej montuje się sposobem

nasuwania. Polega to na przesunięciu wieży na właściwe fundamenty po specjalnie

przygotowanej drodze jezdnej z miejsca jej montażu znajdującego się o kilkanaście metrów

od szybu. Wieża szybowa wyposażona jest w urządzenia, na które składają się: pomost

roboczy, pomost wyładowczy, wysyp, urządzenie do podtrzymywania sanek i opróżniania

kubła, pomost wyłącznika krańcowego wraz z wyłącznikiem, pomost kół linowych.

Pomost roboczy wykonany zazwyczaj z bali drewnianych jest ułożony na konstrukcji

z dźwigarów stalowych zamocowanych w murze szybowym na zrębie szybu. W pomoście

znajdują się otwory dla kubłów, lutni, rur, kabli oraz wejście do przedziału drabinowego.

Otwór dla przejścia kubłów zamyka się dwiema dwudzielnymi klapami wytrzymującymi

obciążenie załadowanego kubła. Wierzchnia strona klap pokryta jest blachą zabezpieczającą

je przed szybkim zużyciem. Z wierzchu przytwierdzone są do klap odcinki szyn,

umożliwiające wjazd na klapy platform do wyładunku i załadunku ciężkich urządzeń

transportowanych do szybu. Dla łatwiejszego odmykania klap umocowuje się do nich, oprócz

uchwytów, przeciwciężary równoważące ciężar klap. Przy klapach większych rozmiarów

stosuje się automatyczne otwieranie klap za pomocą powietrza sprężonego lub energii

elektrycznej.

Pomost wyładowczy dla urobku znajduje się powyżej pomostu roboczego. Wysyp wraz

z pomostem służą do opróżniania kubłów z urobku. Urządzenie to składa się z konstrukcji

nośnej, górnych klap i leja zsypowego. Klapy zabezpieczają dodatkowo (oprócz pomostu

roboczego) szyb przed spadaniem kawałków urobku. Właściwy wysyp zbudowany jest

w postaci leja zsypowego i służy do chwilowego gromadzenia urobku, skąd samoczynnie

zsypuje się on do podstawionych wozów lub samochodów. Leje zsypowe buduje się

przeważnie z zamknięciem. Zamykanie i otwieranie leja wypustu odbywa się za pomocą

układu dźwigni i powietrza sprężonego.

Urządzenie wyciągowe stosowane przy głębieniu szybu jest zestawem maszyn

i urządzeń, za pomocą którego wydobywa się urobioną w szybie skałę na powierzchnię,

dostarcza materiały budowlane i sprzęt do przodka szybowego oraz dokonuje się zjazdu

i wyjazdu ludzi. Na urządzenie wyciągowe składają się: maszyna wyciągowa, liny wyciągowe

i prowadnicze, zawieszenie naczyń wydobywczych, naczynia wydobywcze, urządzenia

prowadnicze, wieża wyciągowa wraz z pomostami i urządzeniami do opróżniania kubłów

oraz koła linowe na wieży.

Przy głębieniu szybów używa się dwóch typów maszyn wyciągowych: bębnowych dla

liny okrągłej i cewowych dla liny płaskiej.

Do wydobywania urobku z głębionego szybu, jazdy ludzi oraz opuszczania materiałów

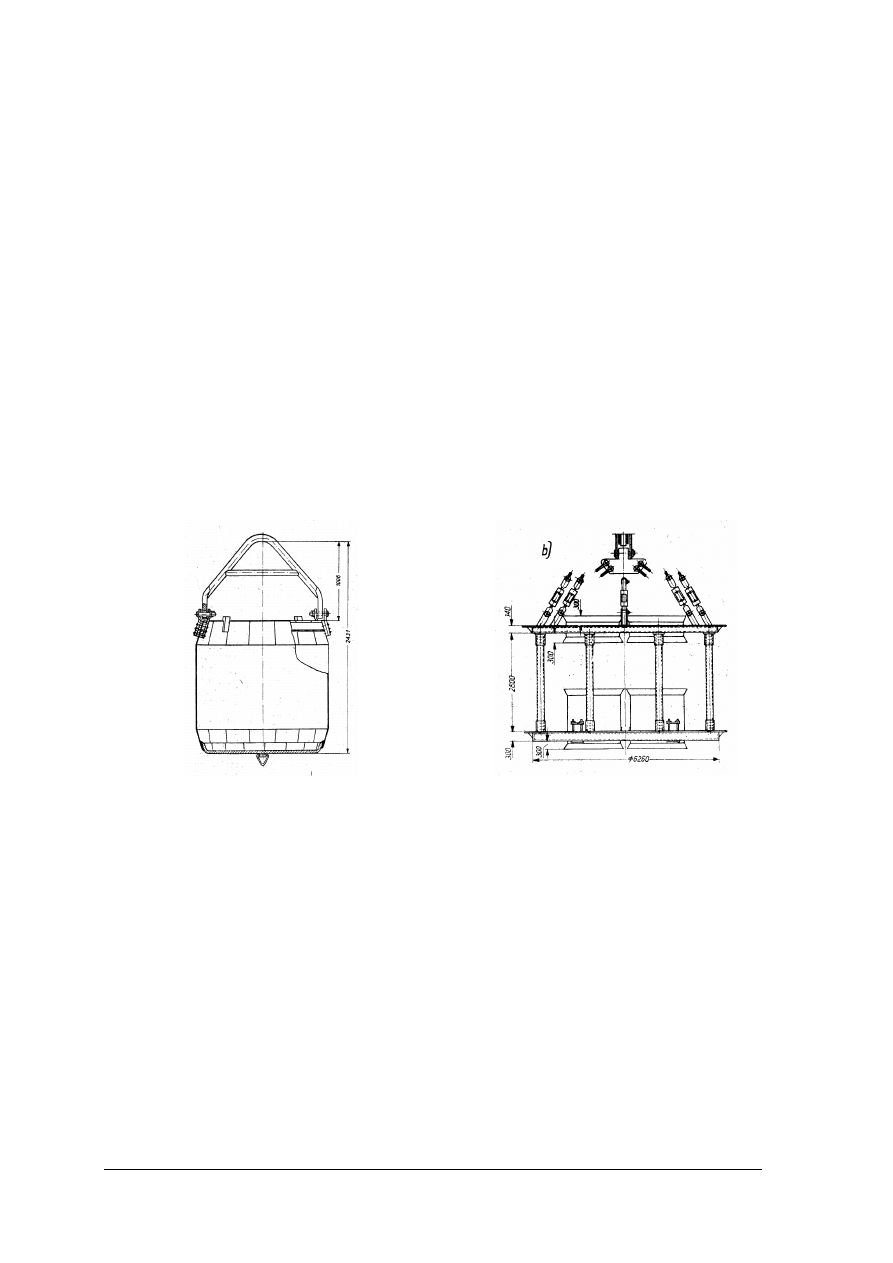

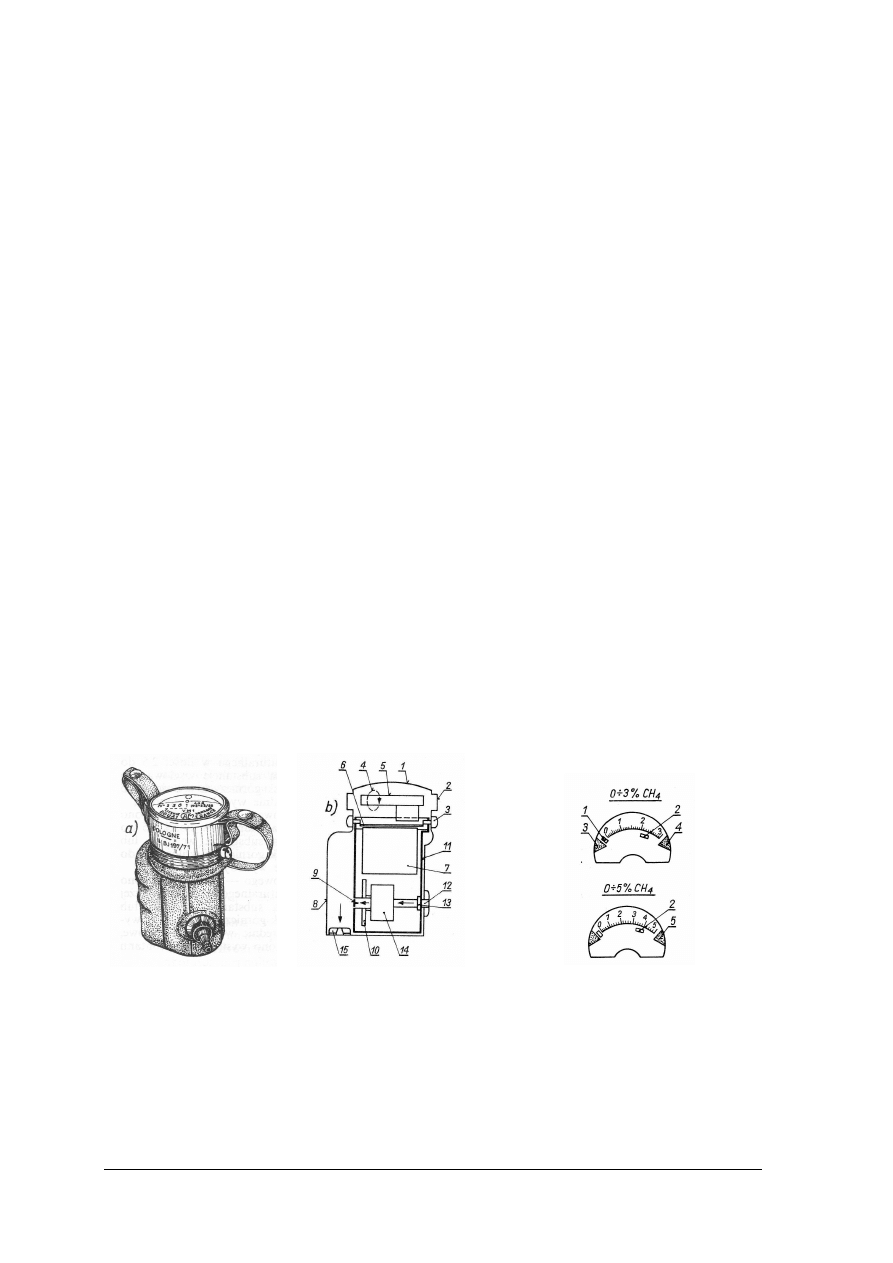

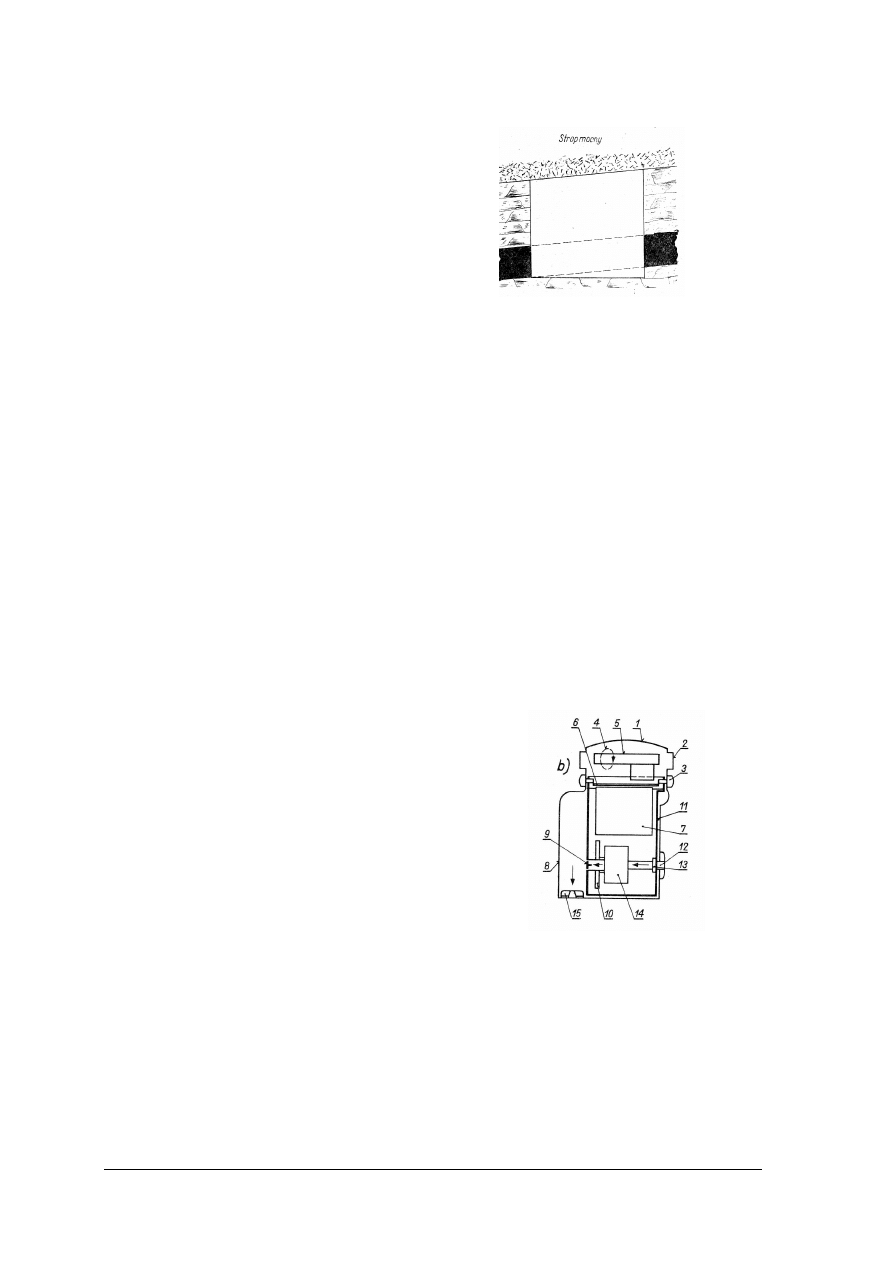

i sprzętu stosuje się naczynia wydobywcze zwane kubłami (rys. 5).

Kubeł zbudowany jest w postaci cylindrycznego lub beczkowego zbiornika otwartego

u góry i zaopatrzonego w kabłąk, za pomocą którego kubeł przymocowuje się do zawiesia.

Oprócz wymienionych kubłów stosuje się inne rodzaje naczyń, jak kubły na beton, zaprawę,

na wodę i skrzynie materiałowe. Kubły przymocowane są do liny nośnej za pomocą zawiesia.

Ważnym elementem zawiesia jest urządzenie zapadkowe zabezpieczające przed

samoczynnym odpięciem się kubła z haka zawiesia. Urządzenie prowadnicze zabezpiecza

prowadzenie kubła, które składa się z dwu lin prowadniczych umieszczonych w tarczy szybu

po obu stronach kubła, z sanek prowadniczych oraz ramy napinającej utrzymującej liny

prowadnicze w pozycji równoległej i stanowiącej oparcie przy napinaniu lin prowadniczych.

Do prowadzenia kubła stosuje się dwie liny prowadnicze. Po linach tych ślizgają się

umieszczone nad kubłem sanki, obejmujące obie liny za pomocą czterech panewek

oczkowych. Przy opuszczaniu kubła poniżej ramy prowadnicze sanki zatrzymują się na niej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

a kubeł nie prowadzony schodzi w dół do przodka. Rama prowadnicza stanowi obecnie

najczęściej integralną część pomostu wiszącego używanego do różnych operacji

pomocniczych w szybie. Z konstrukcją sanek prowadniczych związany jest najczęściej daszek

ochronny nad kubłem, który chroni jadących w kuble ludzi przed ewentualnie spadającymi

drobnymi przedmiotami.

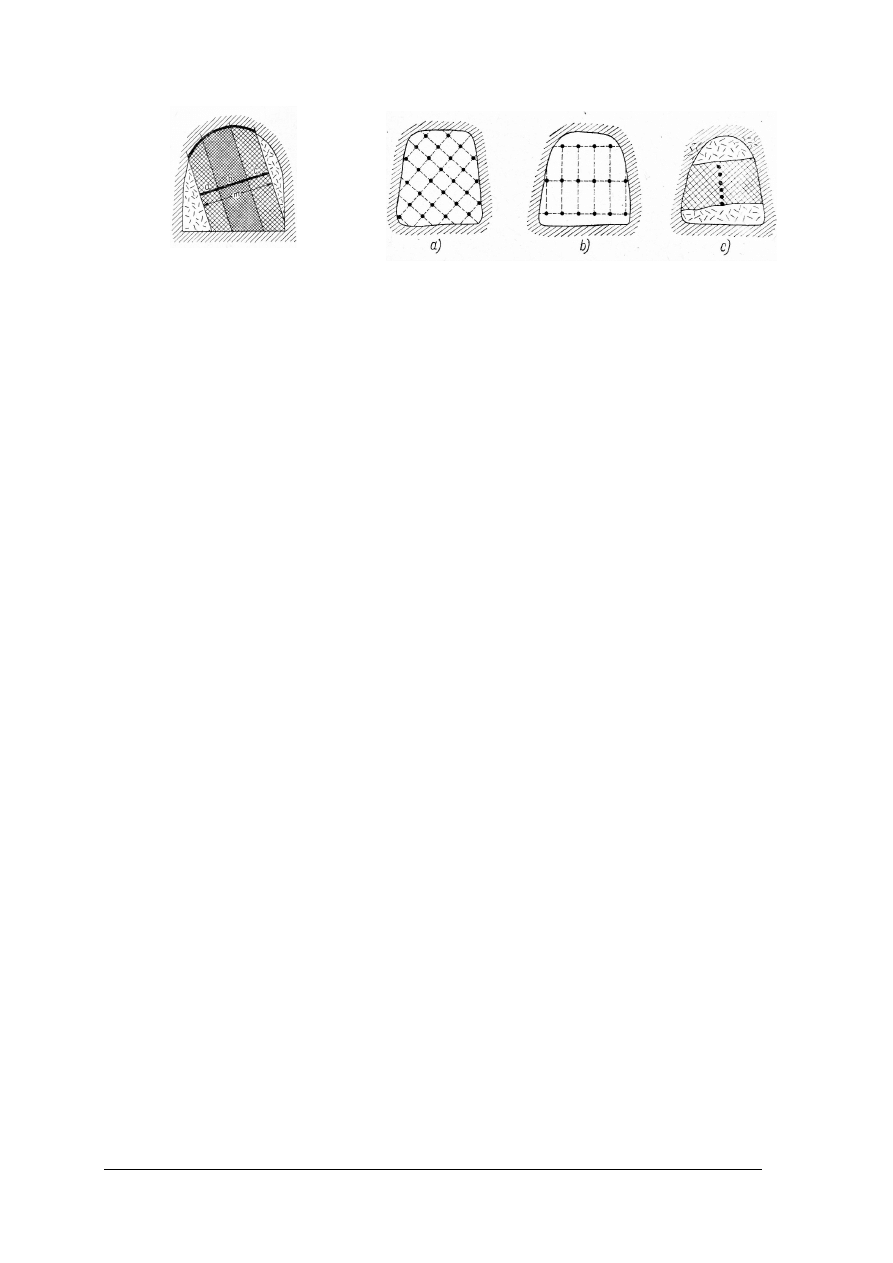

Pomosty wiszące służą do różnych operacji pomocniczych w szybie jak: wznoszenie

obudowy, zbrojenie szybu, odwadniania lub przemieszczenia napędów urządzeń ładujących

urobek do kubłów. Konstrukcja pomostu stanowi też obecnie najczęściej ramę napinającą

urządzenia wyciągowego. W tym też przypadku pomost wiszący zawieszony jest na linach

prowadniczych. W zależności od przeznaczenia wykonuje się pomosty pełne (zakrywające

cały przekrój szybu) jednopiętrowe lub wielopiętrowe (rys. 6). Podczas zbrojenia szybów

używa się najczęściej pomostów wielopiętrowych zakrywających część szybu. Pomosty

wymagają okresowego przemieszczania w szybie. Czynność tę wykonuje się przy użyciu

różnego rodzaju wciągarek wolnobieżnych zamontowanych ma powierzchni. W czasie pracy

pomosty są rozpierane o obudowę za pomocą hydraulicznych rozpieraków a pomosty

zakrywające część szybu, używane do zbrojenia spoczywają na ryglach wspartych na belkach

zbrojenia szybu. Z pomostu wiszącego opuszczana jest zazwyczaj drabina wisząca stanowiąca

rezerwowe wyjście z przodka na wypadek awarii urządzenia wyciągowego. W przypadku

stosowania do ładowania urobku ładowarek kabinowych do dolnego piętra pomostu

przymocowana jest kołowa szyna jezdna ładowarki oraz kabina sterownicza i dźwigowa.

Rys. 5. Kubeł urobkowy [7, s. 410]

Rys. 6. Pomost wiszący dwupiętrowy [7, s. 413]

Przewietrzanie szybów

Szyby głębione w skałach nadkładowych bez stosowania materiałów wybuchowych

można przewietrzać w sposób naturalny przez dyfuzję do głębokości 30 m. Sztuczne

przewietrzanie szybu stosuje się w celu dostarczenia powietrza świeżego do przodka,

usunięcia gazów po strzelaniu oraz gazów trujących, duszących i wybuchowych,

wydzielających się ze skał. Dobre przewietrzanie szybu wpływa nie tylko na poprawę

bezpieczeństwa i higienicznych warunków pracy załogi w szybie, lecz również na postęp

głębienia szybu (szybsze przewietrzanie po strzelaniu).

Szyb przewietrza się za pomocą zespołu złożonego z lutni i wentylatora. Lutnie mogą

być przymocowane do obudowy szybu, zbrojenia szybu lub też zawieszone na linach,

nawiniętych na dwa wolnobieżne kołowroty z napędem elektrycznym. Wychodzące na

powierzchnię lutnie łączy się za pomocą kolana i poziomo ułożonego odcinka lutni

z wentylatorem. Intensywność przewietrzania szybu musi być największa po odpaleniu

ładunków MW, później intensywność ta może być mniejsza. W tym celu zabudowuje się

niekiedy wentylator lutniowy, który uruchamia się w czasie postoju wentylatora

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

zabudowanego na powierzchni. W szybach, w których wydzielają się gazy, wentylacja musi

być czynna bez przerwy.

Zazwyczaj stosowana jest wentylacja tłocząca, gdyż zapewnia korzystniejsze warunki

przewietrzania. Tak gazy postrzałowe, jak i inne wydzielające się szkodliwe gazy (oprócz

dwutlenku węgla), mają skłonność do unoszenia się ku górze. Ta właściwość ułatwia im

przepływ pełnym przekrojem szybu do góry, gdyż są one wypychane przez powietrze świeże

tłoczone do przodka lutniociągiem. Dla skrócenia czasu przewietrzania po strzelaniu, stosuje

się w szybach głębokich kombinowany system wentylacji ssąco-tłoczącej. W szybie

zabudowuje się dwa lutniociągi, z których jeden tłoczy powietrze świeże, a drugi ssie gazy

postrzałowe. Wydajność wentylatora ssącego powinna być większa o 10 do 20% od

wydajności wentylatora tłoczącego. Po usunięciu gazów postrzałowych szyb przewietrza się

wentylatorem tłoczącym.

Odwadnianie szybów w czasie głębienia

W czasie głębienia szybów przecinane są warstwy skalne o różnym stopniu zawodnienia.

Najczęściej występują wody w warstwach dyluwialnych, w trzeciorzędowych piaskowcach,

w dolomitach, w warstwach pstrego piaskowca oraz w porowatych piaskowcach karbońskich

i szczelinowatych warstwach łupków. Szczególnie duży dopływ wody występuje w tym

przypadku, gdy utwory te łączą się ze zbiornikami wód poprzez wychodnie warstw

przepuszczalnych lub też przez szczeliny i uskoki.

Za szyby o nieznacznym przypływie wody uważa się te, w których nie zachodzi

konieczność stosowania specjalnych urządzeń odwadniających, a wodę wydala się na

powierzchnię kubłami wraz z urobkiem. Przy dopływie jednak wody ponad 50 dm

3

/min nie

stosuje się tego sposobu, gdyż jest nieopłacalny. Obecnie uważa się, że dopływ wody do

przodka szybu w ilości 500 dm

3

/min stanowi granicę stosowalności zwykłej metody

głębienia. Przy większym dopływie wód zachodzi konieczność stosowania jednej ze

specjalnych metod głębienia szybów.

Woda występująca w przodka szybowym stanowi jeden z głównych czynników

hamujących postęp głębienia. Wypływ wody z górotworu może być jednostajny lub

pulsujący. Wypływ pulsujący zachodzi w przypadku równoczesnego wydzielania się gazu

(np. metanu) z dopływającą wodą lub wówczas, gdy wody dopływają z podziemnych

zbiorników bardzo porowatych lub skawernowanych skał.

Zależnie od wielkości dopływu wody i głębokości szybu dopływającą wodę usuwa się

przez:

−

bezpośrednie odprowadzenie (odpompowywanie) całej ilości wody dopływającej do

szybu,

−

cementację lub uszczelnienie skał i obudowy szybu.

Usuwanie wody z przodka szybowego odbywa się, zależnie od wielkości dopływu

i głębokości szybu, różnymi sposobami: w naczyniach wyciągowych (kubłach), pompami

przodkowymi i stacjonarnymi, pompami wiszącymi, pompami głębinowymi, pompami

inżektorowymi, pompami typu Mamut.

Odwadnianie pompami wiszącymi stosowane jest w tym przypadku, gdy nie można

opanować przypływu wody pompami przeponowymi (membranowymi). Stosuje się je do

bezpośredniego tłoczenia wody, maksymalnie do wysokości 250 m. Pompy te zawiesza się na

linie nawiniętej na kołowrót zabudowany na powierzchni. Rury tłoczne można zawieszać na

linach i kołowrotach lub też przymocowywać do obudowy, podobnie jak lutnie wentylacyjne.

Odwadnianie pompami głębinowymi stosowane jest najczęściej do odwadniania

zatopionych szybów. Pompy te wymagają całkowitego zanurzenia w wodzie, co nie może

zachodzić w głębionym szybie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

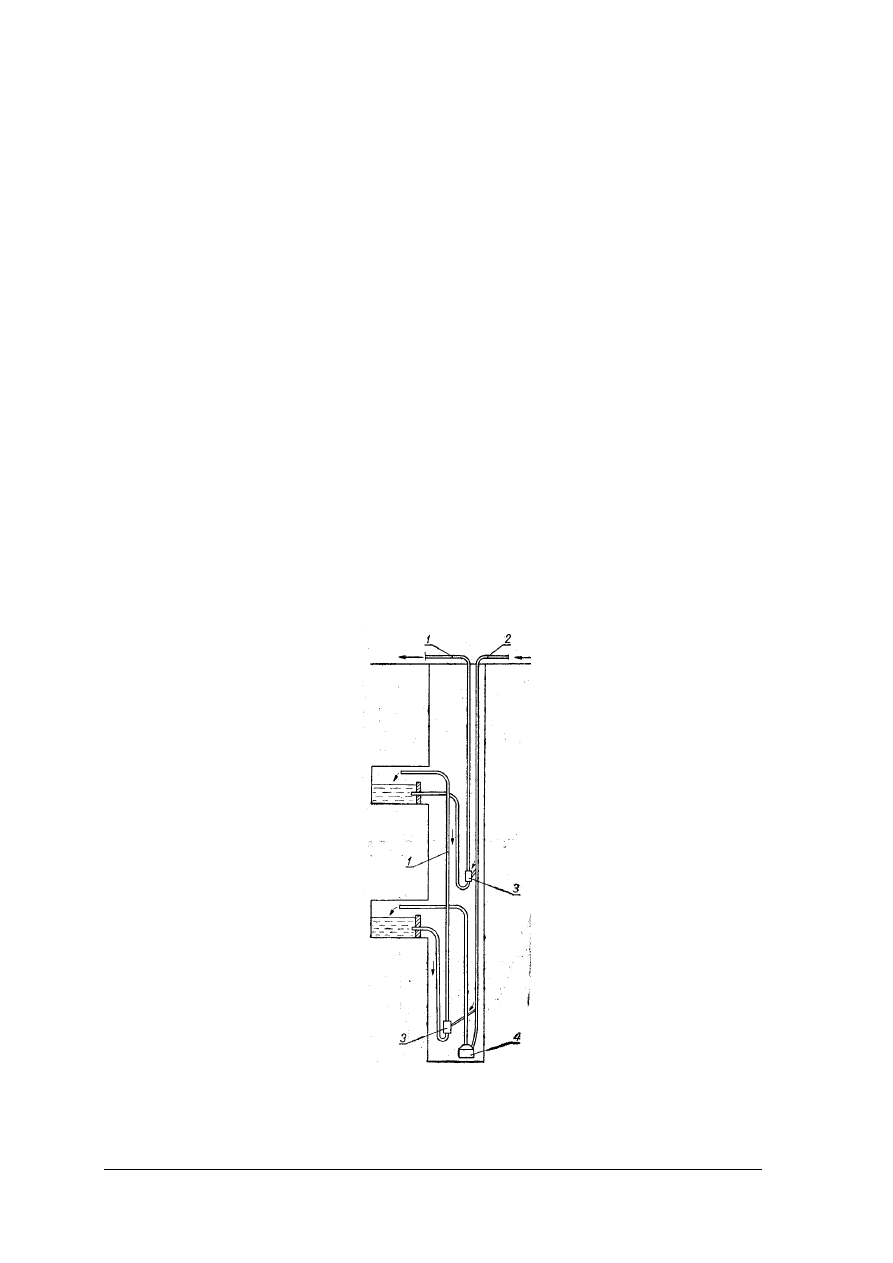

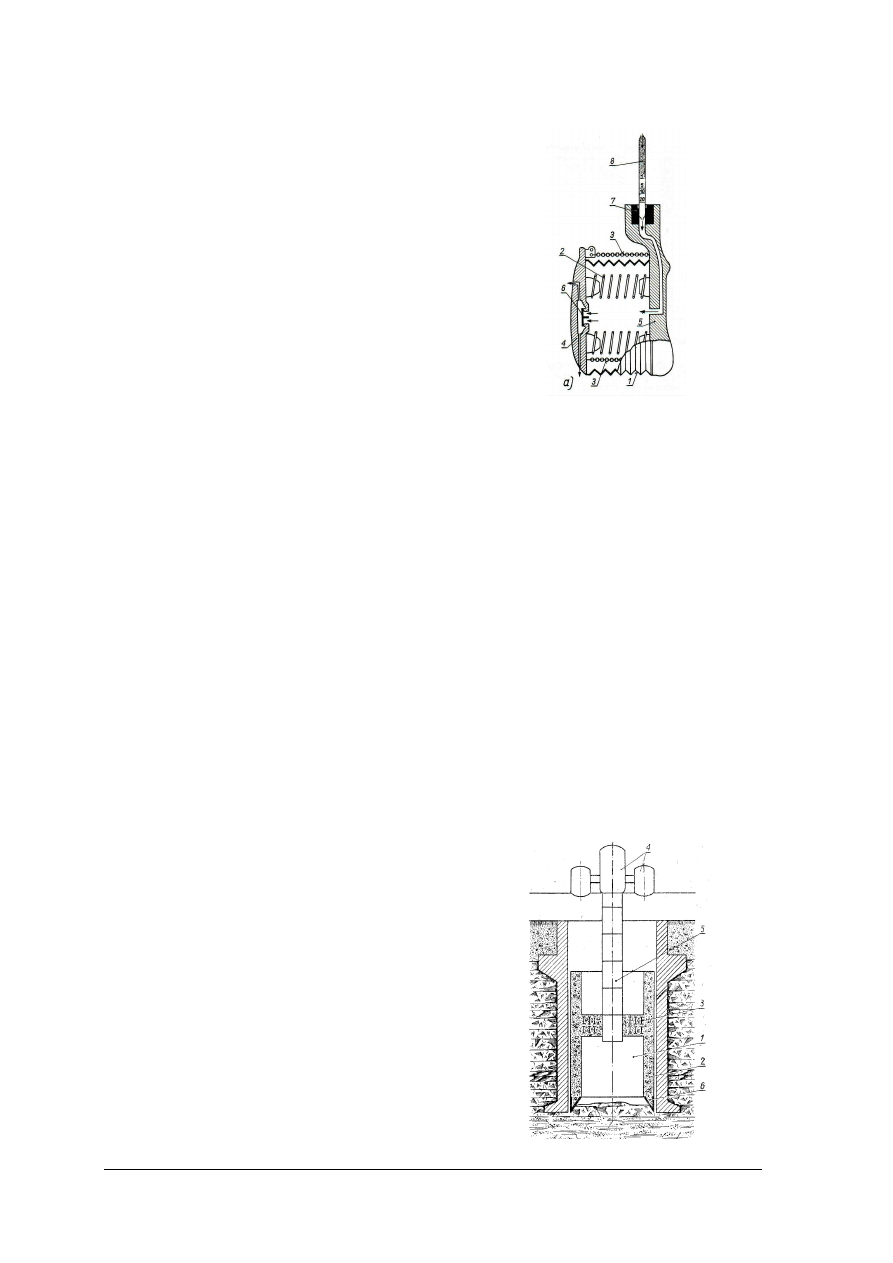

Odwadnianie pompami typu Mamut stosuje się do odwadniania zatopionych szybów

do głębokości 125 m, jak również do odwadniania głębionych szybów. Sposób odwadniania

za pomocą pompy typu Mamut jest korzystny przy przetłaczaniu wody zanieczyszczonej

szlamem w szybach, gdy istnieją przerwy w dostawie prądu. Istota działania pompy typu

Mamut polega na podnoszeniu się do góry słupa wody w rurze wodnej na zasadzie naczyń

połączonych. Mieszanina wody z powietrzem, jako lżejsza od wody szybowej, osiąga wyższy

poziom i przy odpowiednim doborze stosunku głębokości zanurzenia do wysokości

podnoszonej wody następuje wypływ wody z rury wodnej. Schemat odwadniania szybu

w czasie głębienia pompami typu Mamut przedstawiono na rysunku 7.

Zaopatrzenie w energię

Powietrze sprężone. Energia powietrza sprężonego używana jest do napędów urządzeń

przy głębieniu szybów, do których należą: wiertarki udarowe, młotki pneumatyczne,

ładowarki szybowe, pompy przodkowe, urządzenia sterownicze wysypu i klap, urządzenia

w warsztacie przyszybowym. Przy głębieniu szybów stosuje się sprężarki dwustopniowe

tłokowe na maksymalne ciśnienie powietrza sprężonego 0,8 MPa.

Energia elektryczna. Po ustaleniu rodzaju maszyn, jakie mają być użyte do głębienia

szybu, sporządza się wykaz mocy zainstalowanych urządzeń oraz wykonuje się wykres

równoczesności ich pracy. Prawidłowe opracowanie wykresu jest bardzo ważne ze względu

na znaczną nierównomierność poboru mocy elektrycznej, jaką spotyka się przy głębieniu

szybu. W celu umożliwienia regulowania poboru mocy, podstacje transformatorów

i rozdzielń powinny być sekcyjne, aby poszczególne sekcje mogły być włączane i wyłączane

w miarę potrzeby. Ze względu na konieczność zabezpieczenia ciągłości ruchu urządzeń,

a zwłaszcza pomp oraz wentylatorów, konieczne jest zabezpieczenie dostawy energii

elektrycznej z dwu niezależnych źródeł.

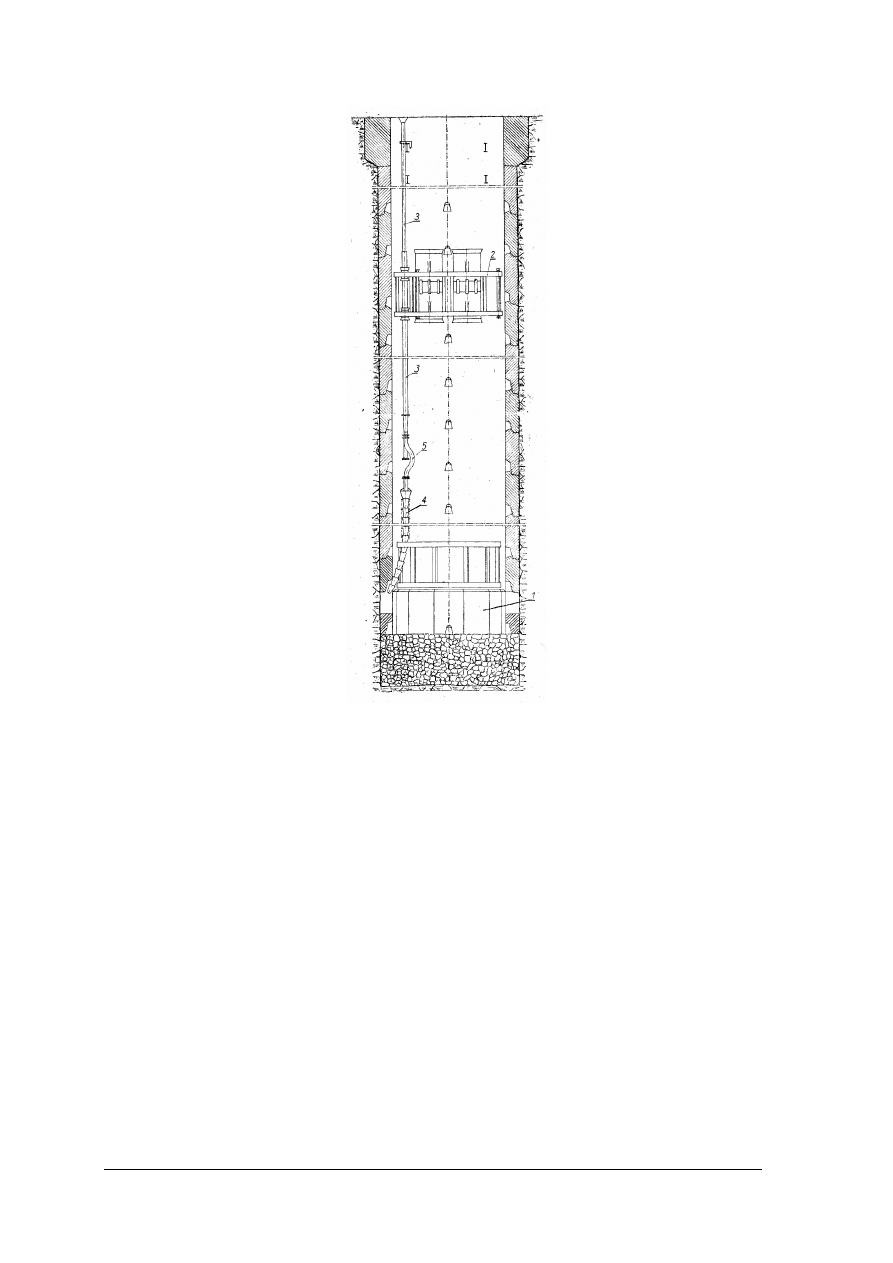

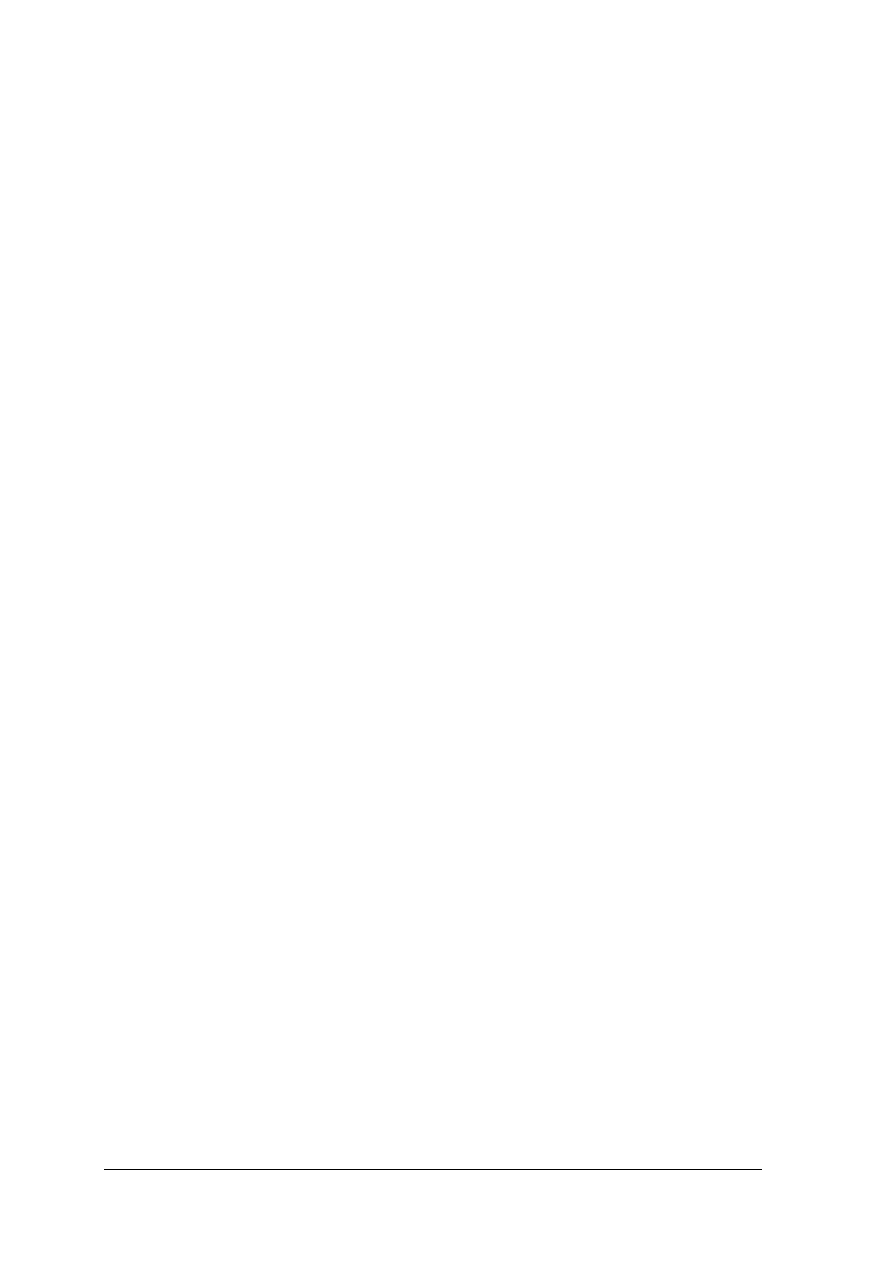

Rys. 7. Schemat odwadniania szybu pompami Mamut: 1 – rurociąg wodny, 2 – rurociąg powietrza sprężonego,

3 –

pompy Mamut,

4 – pompa przodkowa przeponowa [7, s. 418]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Sygnalizacja i łączność

Urządzenia sygnalizacyjne stosowane w czasie głębienia szybów są bardzo różne, lecz

zawsze dostosowane do technologii wyposażenia technicznego i głębokości szybu. I tak przy

głębokościach małych ograniczyć się można do prowizorycznych mechanicznych urządzeń

sygnalizacyjnych umożliwiających nadawanie sygnałów akustycznych z dna szybu do zrębu

szybu na przykład za pomocą linki zawieszonej w szybie, uruchamiającej młotek sygnałowy

zainstalowany na zrębie szybu.

Wyciąg awaryjny

W przypadku awarii urządzenia wyciągowego do wyjścia załogi służy przedział

drabinowy budowany równolegle ze zbrojeniem. Ostatni pomost spoczynkowy znajduje się

w odległości 15 do 40 m od przodka. Do połączenia pomostu spoczynkowego z przodkiem

służy drabina wisząca. Jeśli nie wykonuje się zbrojenia i przedziału drabinowego równolegle

z obudową szybu, to na wypadek awarii w dostawie prądu stosuje się wyciąg awaryjny.

Wyciąg awaryjny składa się z 2 do 3 drabin z barierami ochronnymi przymocowanymi do

liny wyciągu ręcznego. Przy głębokościach powyżej 500 m oraz w szybach o zagrożeniu

metanowym stosuje się napęd spalinowy.

Oświetlenie

Oświetlenie wpływa na wzrost wydajności i bezpieczeństwa. Do oświetlenia przodka

służą przenośne lampy elektryczne akumulatorowe oraz stałe lampy zasilane prądem

z powierzchni. Należy również oświetlać pomosty robocze.

Piony

Do utrzymania ścisłej osi pionowej szybu służy główny pion o masie 20 do 50 kg,

powieszony na lince stalowej o średnicy 2 do 6 mm, popuszczanej w miarę głębienia z bębna

wciągarki ręcznej znajdującej się na powierzchni lub na pomoście bezpieczeństwa. Do

pionowania belek przedziałowych służą lżejsze piony w liczbie potrzebnej do dokładnego

ustalenia ich położenia.

Urabianie skał

Głębienie szybu rozpoczyna się od wykonania głowicy szybu. Przed rozpoczęciem

wykopu na głowicę szybu wyrównuje się teren, a następnie wyznacza się oś szybu i jego

ś

rodek. Po wyznaczeniu środka szybu obrysowuje się na gruncie zarys wykopu na głowicę.

Warstwy luźne urabia się ręcznie lub koparką podsiębierną, skały słabo zwięzłe młotkami

pneumatycznymi, a skały zwięzłe materiałami wybuchowymi. Do głębokości 4 m urobioną

skałę z przodka szybowego wydobywa się na powierzchnię za pomocą przenośników

budowlanych do podstawionych samochodów. Przy prowadzeniu wykopu głowicy do

głębokości 12 m stosuje się do wydobywania urobku i opuszczania materiałów dźwig

samochodowy, do którego dostosowuje się wyciąg kubłowy. Obecnie coraz częściej zgłębia

się głowicę szybową nawet do 50 m, z zastosowaniem urządzeń prowizorycznych, jak małych

rozmiarów wież wyciągowych i kołowrotów elektrycznych.

Głowica szybowa może być tymczasowa lub ostateczna. W celu uniknięcia straty czasu

i nakładów na budowę głowicy tymczasowej, a następnie na jej wyburzanie i budowę głowicy

ostatecznej, wykonuje się coraz częściej od razu głowice ostateczne, przystosowując je do

celów głębienia szybu.

Przy głębieniu głowic ostatecznych wykonuje się równocześnie, w miarę możności,

wszystkie kanały i wnęki, jak kanał wentylacyjny, kanał podsadzkowy, wyjście zapasowe,

kanały rurowe, kanały kablowe, wnęki na konstrukcję wieży i urządzenie zapychaków.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Ostateczne głowice szybowe mają najczęściej obudowę żelbetową. Obudowę głowicy

wykonuje się odcinkami stopniowo w miarę jej pogłębiania.

Po wykonaniu głowicy dalsze głębienie szybu może odbywać się sposobem szeregowym

lub równoległym. Sposób szeregowy polega na tym, że najpierw prowadzi się urabianie

i wybieranie skały z pewnego odcinka szybu, a następnie wykonuje się obudowę ostateczną

tego odcinka. W czasie wykonywania obudowy szybu, urabianie i ładowanie są wstrzymane.

Ze względu na długość odcinków, sposób ten dzieli się na: szeregowe głębienie krótkimi

odcinkami 2 do 6 m i długimi odcinkami 6 do 40 m.

Szeregowy sposób głębienia szybu charakteryzuje okresowe zatrzymanie robót urabiania

i ładowania w przodka na czas wznoszenia obudowy ostatecznej. Ta okresowa zmiana

szeregu czynności powoduję straty czasu i zmniejszenie postępu głębienia.

Sposób równoległy polega na tym, że równolegle z głębieniem wykonuje się obudowę

ostateczną szybu z pomostu wiszącego, czyli nie ma tu okresowych przerw.

Urządzenia do urabiania skał oraz wiercenia otworów strzałowych

Urabianie w miękkich skałach nadkładowych, jak glinach, iłach, łupkach, odbywa się za

pomocą młotków pneumatycznych, zaopatrzonych w różnego rodzaju groty. Oprócz grotów

spiczastych używa się do urabiania skał miękkich grotów łopatkowych wąskich lub szerokich.

Skały zwięzłe urabia się za pomocą materiałów wybuchowych. Do wiercenia otworów

strzałowych stosuje się ciężkie wiertarki. Do usuwania zwiercin z dna wierconego otworu

stosuje się w polskim budownictwie szybowym przedmuch otworu powietrzem sprężonym,

natomiast bardzo rzadko wypłukiwanie zwiercin wodą.

Roboty strzałowe w głębionym szybie

Głębienie szybów metodą zwykłą w skałach zwięzłych odbywa się wyłącznie za pomocą

robót strzałowych. Na postęp głębienia szybu wpływa w bardzo dużym stopniu prawidłowe

prowadzenie robót strzałowych, co zależy od wielu czynników, a przede wszystkim od

ustalenia właściwej głębokości otworów strzałowych i racjonalnego ich rozmieszczenia

w przodka szybowym.

Długość otworów strzałowych zależy od następujących czynników:

−

fizyko-mechanicznych własności skał, a przede wszystkim od ich zwięzłości – w skałach

zwięzłych długość otworów jest mniejsza,

−

dopływu wody – przy większych przypływach głębokość zabioru jest większa,

−

przekroju szybu – wraz ze wzrostem przekroju zwiększa się długość otworów

strzałowych,

−

organizacji robót – długość otworów powinna być dostosowana do czasu trwania cyklu,

−

typu i mocy wiertarek – przy otworach o większej długości konieczne jest stosowanie

wiertarek o większej mocy.

Ostateczne określenie długości otworów strzałowych związane jest z organizacją robót

w szybie. Za najbardziej odpowiednią należy uważać taką długość otworów strzałowych,

która zapewnia możliwie najmniejsze zużycie czasu na wykonanie wszystkich czynności

związanych z uzyskaniem 1 m postępu szybu, a tym samym pozwoli na uzyskanie

najlepszego tempa budowy szybu.

Sposób rozmieszczania otworów w przodka szybu zależy od charakteru zalegania

przebijanych warstw skalnych (kierunku uwarstwienia, przebiegu szczelin) oraz od przekroju

poprzecznego szybu. Prawidłowe rozmieszczenie otworów powinno zapewniać:

−

dokładne oderwanie i zruszenie skały na głębokości zabioru bez potrzeby stosowania

dodatkowego urabiania,

−

uzyskanie prawidłowego przekroju poprzecznego szybu,

−

równomierne i właściwe rozdrobienie skały,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

−

uzyskanie równej powierzchni dna i ociosów po odstrzale.

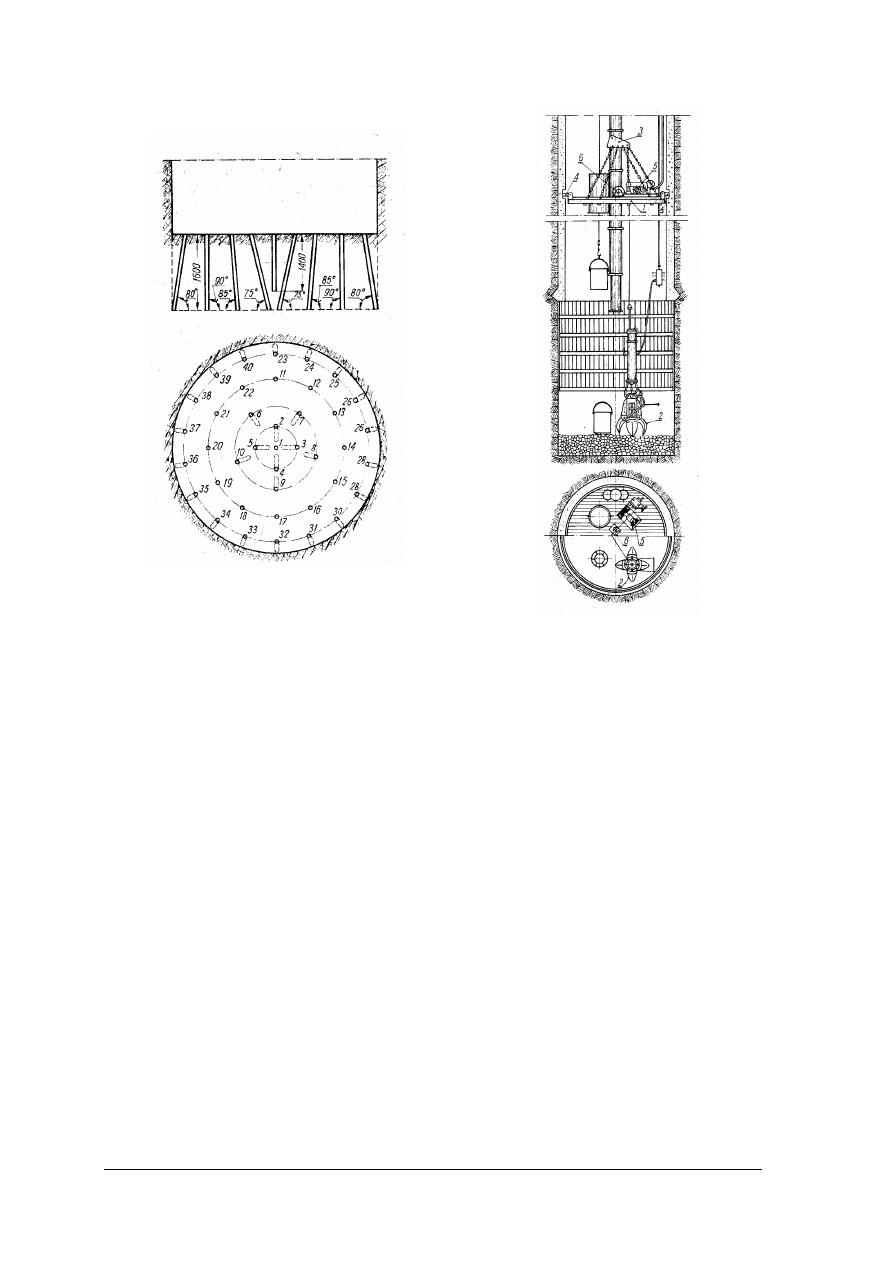

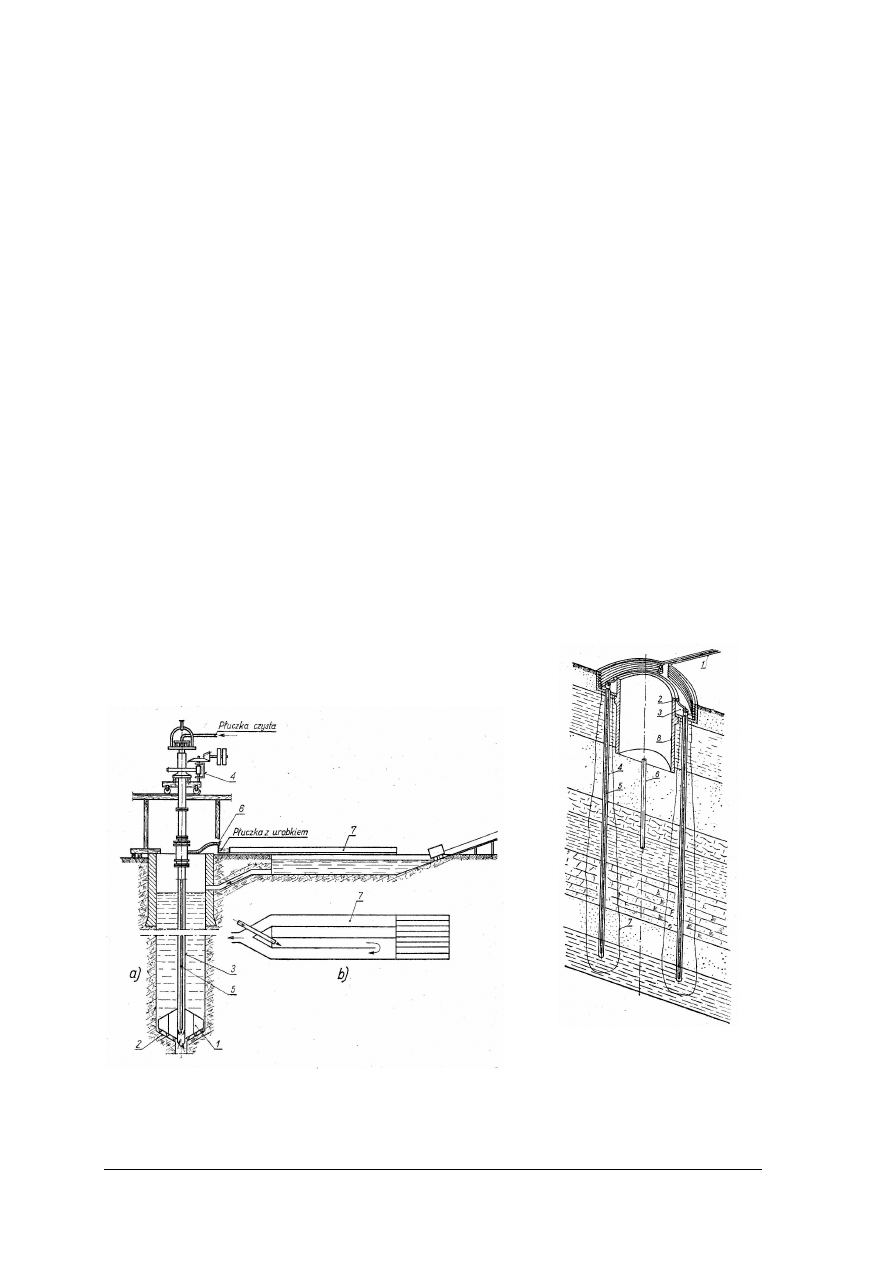

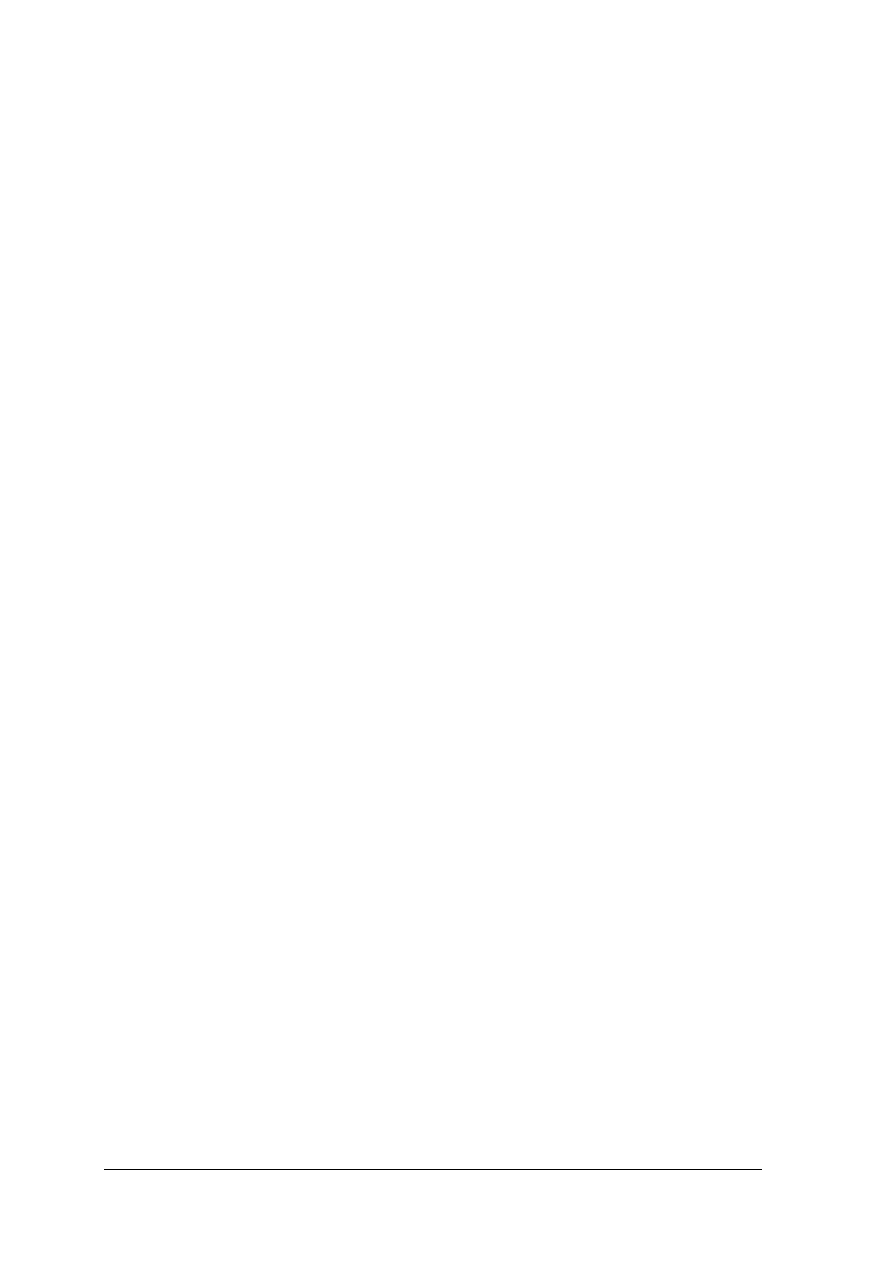

Przy głębieniu szybów o przekroju okrągłym w słabo nachylonych warstwach skalnych,

otwory strzałowe rozmieszcza się na okręgach kół rozmieszczonych współśrodkowo ze

ś

rodka dna szybu ku ociosom (rys. 8). Otwory założone na pierwszym okręgu od środka

szybu są otworami włomowymi. Otwory włomowe od 4 do 10 zakłada się z pewnym

nachyleniem ku środkowi szybu. Nachylenie otworów włomowych do poziomu wynosi 60 do

70°. Otwory zakładane na drugim i trzecim okręgu noszą nazwę otworów pomocniczych.

W zależności od średnicy szybu liczba tych otworów na każdym okręgu wynosi od 12 do 20.

Kąt nachylenia tych otworów do poziomu wynosi zazwyczaj 90°. Otwory rozmieszczone na

skrajnym okręgu nazywają się otworami ociosowymi lub wyrównującymi. Liczba tych

otworów wynosi 20 do 30, a ich kąt nachylenia 80 do 85°. Oprócz tych otworów wykonuje

się w środku szybu pionowy otwór centralny. Długość jego wynosi 2/3 długości otworów

włomowych. Zadaniem jego jest rozerwanie stożka skały wyrzuconego spomiędzy otworów

włomowych.

Rozmieszczenie otworów strzałowych w szybach o przekroju okrągłym jest zależne od

ś

rednicy szybu oraz charakteru skał.

Przy stromym zaleganiu warstw skalnych w szybie rozmieszczenie otworów strzałowych

na współśrodkowych okręgach nie daje pożądanych rezultatów – gdyż współczynnik

wykorzystania otworów strzałowych jest mały, a zwłaszcza tych otworów, których kierunek

przebiega zgodnie z uwarstwieniem skał. Rozmieszczenie otworów strzałowych, ilość MW

w poszczególnych otworach oraz sposób odpalania określony jest w metryce strzałowej.

Po wywierceniu otworów strzałowych napełnia się je materiałem wybuchowym, a resztę

otworu wypełnia się przybitką.

Po wyłączeniu napięcia następnie, zgodnie z instrukcją dla poszczególnych typów

zapalarek szybowych, dokonuje się odpalenia ładunków materiałów wybuchowych

w otworach strzałowych. Kubły urządzenia wyciągowego powinny znajdować się pośrodku

szybu, a klapy pomostu na zrębie szybu powinny być otwarte. Po odstrzeleniu wentyluje się

szyb. Czas wentylacji zależny jest od mocy wentylatora i głębokości szybu. Po stwierdzeniu

na zrębie szybu dostatecznego rozrzedzenia gazów postrzałowych, co trwa zazwyczaj około

1 godziny, przodowy wraz z dozorem zjeżdża na pomost wiszący, zwiera końcówki kabla

i przewodów ochronnych. Po podaniu napięcia poniżej pomostu, oświetlenia przodka

i uruchomienia odwodnienia, przodowy wraz z dozorem zjeżdżają poniżej pomostu i do

przodka szybowego, usuwając zwisające wyrzucone odłamki skały. Potem oceniają skutki

odstrzału i przeszukują, czy nie pozostały niewypały. Po stwierdzeniu właściwego stanu

przodka zjeżdża reszta załogi i rozpoczyna się wybieranie urobku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rys. 8. Przykład

rozmieszczenia

otworów

strzałowych w szybie [7, s. 425]

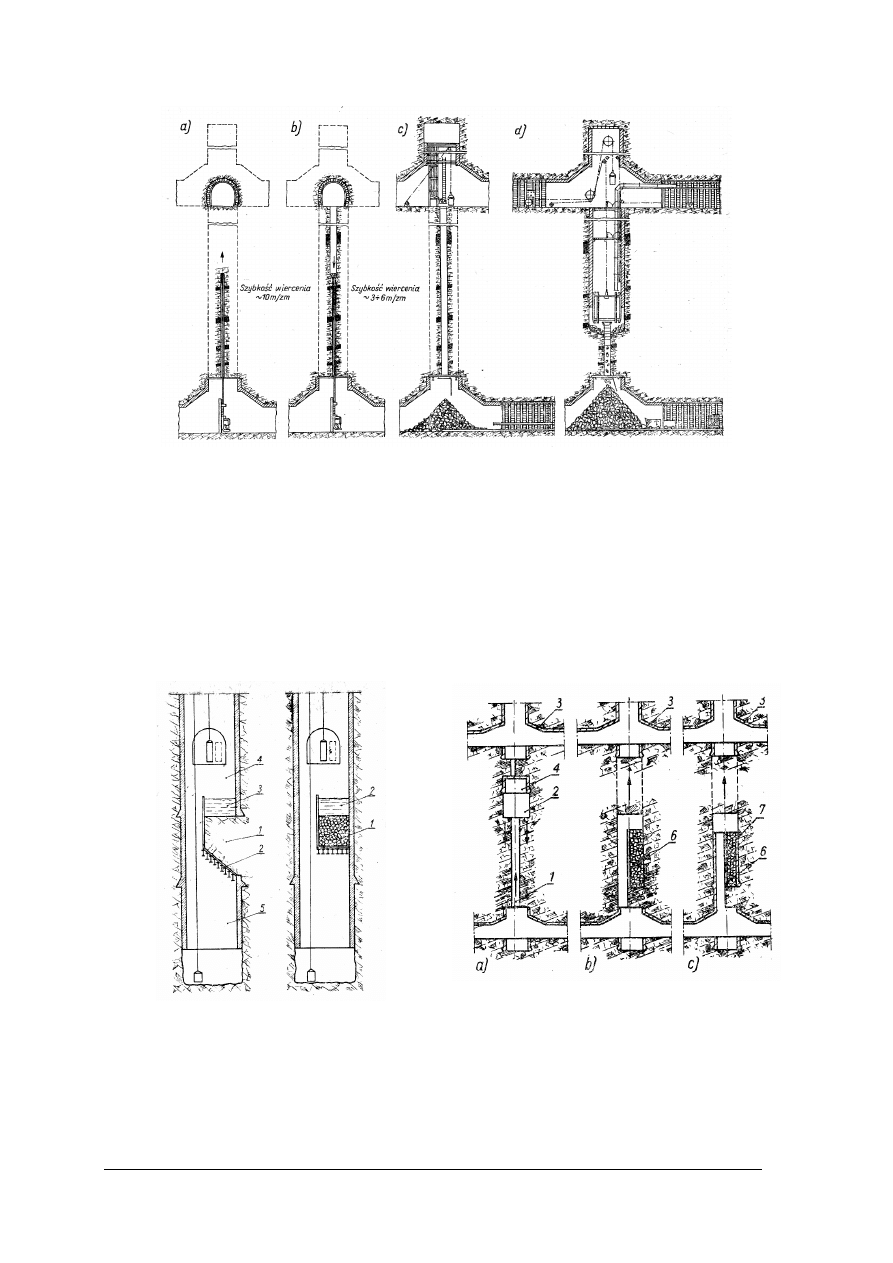

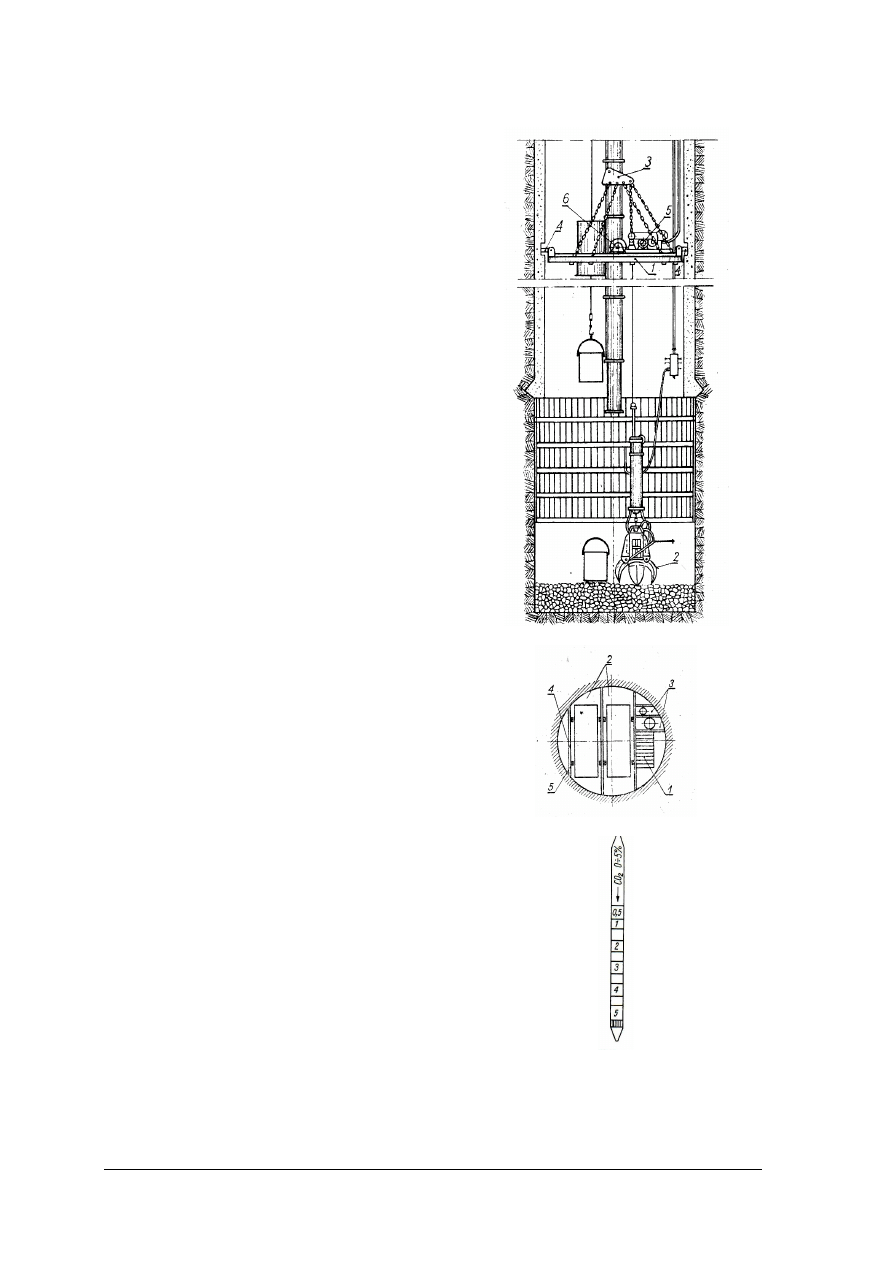

Rys. 9. Usytuowanie

szybowej

ładowarki

chwytakowej w szybie [7, s. 430]

Ręczne ładowanie urobku do kubłów jest czynnością bardzo pracochłonną wymagającą

dużego wysiłku fizycznego. Zajmuje ona 50 do 60% całego czasu jednego cyklu robót,

wpływa więc na wydłużenie cyklu i tym samym zmniejsza postęp głębienia szybu. W czasie

ładowania część załogi duże bryły skalne rozbija młotkami pneumatycznymi na drobniejsze.

Obecnie ręczne ładowanie urobku jest stosowane bardzo rzadko; w szybach o małych

przekrojach oraz fazie czyszczenia dna szybu po ładowaniu mechanicznym.

Mechaniczne ładowanie urobku

Zwiększenie postępu głębienia szybu łączy się ściśle ze zmniejszeniem czasu

załadowania odstrzelonego urobku. Dlatego też dąży się do zastąpienia mało wydajnej

ciężkiej pracy ludzkiej, urządzeniami mechanicznymi. Spośród stosowanych ładowarek

najszersze zastosowanie znalazły ładowarki chwytakowe, które chwytają urobek

koncentrycznie zaciskającymi się szczękami (4 lub 6).

Rozróżnia się ładowarki chwytakowe z ręcznym lub mechanicznym wodzeniem.

W polskim budownictwie szybowym stosuje się ładowarkę chwytakową z ręcznym

wodzeniem typu Gryf-l lub Gryf-2 polskiej produkcji i ładowarkę chwytakową

z mechanicznym wodzeniem produkcji radzieckiej typu KS-2u.

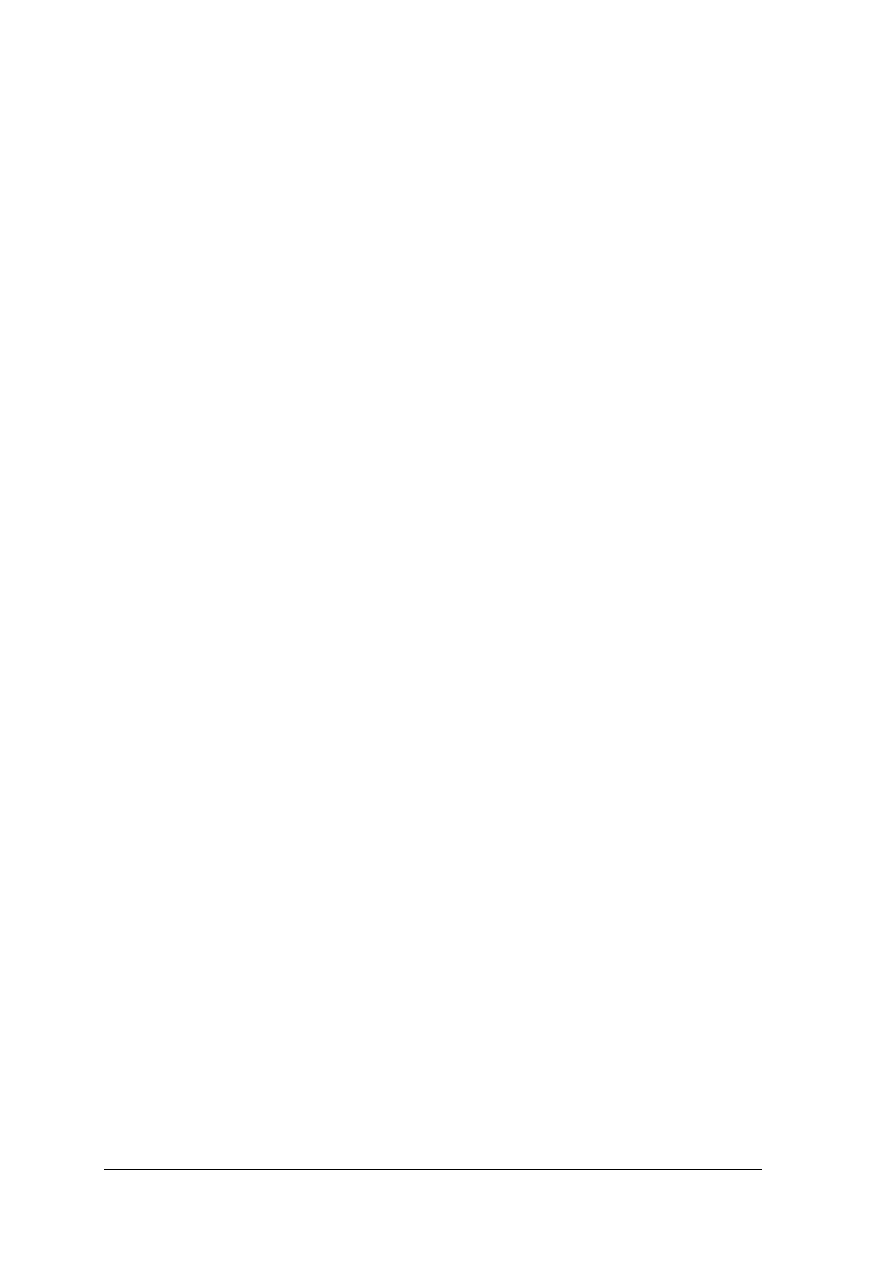

Na rysunku 9 przedstawiono usytuowanie ładowarki w szybie. Kołowrót (5) zabudowany

jest na pomoście wiszącym (1). Pomost ten zawieszony jest za pomocą czterech do ośmiu

łańcuchów i zawiesia (3) na linie i unieruchomiony rozporami (4). Lina z kołowrotu

skierowana jest do środka szybu krążkiem (6). Na linie zawieszony jest chwytak (2).

Na czas strzelania ładowarka podciągnięta jest na taką wysokość, aby nie uszkodziły jej

odłamki skalne. Po odstrzeleniu, przewietrzeniu i doprowadzeniu przodka do bezpiecznego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

stanu, opuszcza się ładowarkę do przodka i wyregulowuje zawieszenie. Ładowarka

zawieszona jest prawidłowo wtedy, gdy chwytak spoczywa na urobku przy opuszczonym

podnośniku. Ładowarkę obsługują dwie osoby. Operator za pomocą kierownicy i zaworów

manipuluje ładowarką, pomocnik rozbija większe bryły, przesuwa urobek od ociosów szybu

ku środkowi i pomaga operatorowi wychylać chwytak ku ociosom szybu przy zbieraniu

urobku. Urobek zbiera się warstwami po około 0,5 m grubości, zaczynając od środka szybu

i przesuwając się ku obwodowi. Wydajność ładowarki jest największa wtedy, gdy odchylenie

chwytaka od osi zawieszania jest najmniejsze. Z tych względów do ładowania urobku

w szybach o średnicy 3,5 do 5,0 m stosuje się jedną ładowarkę, w szybach o średnicy 5,0 do

6,0 m dwie ładowarki, a w szybach o średnicy 6,0 do 7,5 m nawet trzy ładowarki. Ładowarki

rozmieszcza się wówczas w przekroju szybu tak, by nie przeszkadzały wyciągowi

kubłowemu, a równocześnie obejmowały swoim zasięgiem mniej więcej równe wycinki

powierzchni przodka szybu. Wydajność ładowarek wzrasta ze zwiększeniem się stopnia

rozdrobnienia urobku. Po zakończeniu ładowania podciąga się ładowarkę na wysokość 30 do

40 m i przymocowuje się do zbrojenia szybu, bądź wydaje się na powierzchnię chwytak dla

ewentualnej naprawy.

Organizacja pracy przy ładowaniu ładowarką z mechanicznym wodzeniem jest podobna

jak przy ładowarkach z ręcznym wodzeniem. Operator steruje ładowarką i chwytakiem

z kabiny zawieszonej pod pomostem wiszącym. Pomocnik lub pomocnicy kubła obsługują

ruch jego w szybie. Ruchy ładowarki skoordynowane są z ruchem kubłów w szybie i przez

przeloty w pomoście wiszącym. Zazwyczaj stosuje się ładowarkę z jednym chwytakiem.

Tylko przy dużych średnicach (ponad 8 m w wyłomie) opłacalne jest stosowanie ładowarki

wyposażonej w dwa chwytaki.

Obudowa szybów

O wyborze rodzaju obudowy szybu decyduje wiele czynników zarówno technicznych,

jak i ekonomicznych:

−

warunki hydrogeologiczne,

−

przeznaczenie obiektu,

−

przewidywany czas użytkowania,

−

kształt przekroju poprzecznego i głębokość,

−

baza materiałowa,

−

koszty wykonania.

Przy wyborze rodzaju obudowy szybu bierze się pod uwagę przede wszystkim rodzaj

górotworu, w jakim ma być zgłębiony, i jego zawodnienie oraz wynikające stąd ciśnienie. Nie

bez znaczenia jest również stopień agresywności występujących wód. Z przeznaczeniem

obiektu wiąże się z reguły wymagany stopień szczelności – przykładowo przewidywana

automatyzacja urządzeń szybowych narzuca konieczność wykonania obudowy całkowicie

szczelnej. Szyby główne (wydobywcze, wentylacyjne, itp.) przewidziane są przeważnie do

długotrwałego użytkowania, stąd materiały użyte do wznoszenia ich obudowy musi cechować

duża trwałość.

Przyjęty w projekcie kształt przekroju poprzecznego z góry determinuje zastosowanie

określonych rodzajów obudowy, a będąca w dyspozycji baza materiałowa narzuca dalsze

ograniczenia. Należy zaznaczyć, że całość przedsięwzięcia, a więc dobór obudowy, powinna

poprzedzać głęboka analiza techniczno-ekonomiczna.

Obudowa tymczasowa szybu ma za zadanie zabezpieczenie ociosów szybu

w zgłębionym odcinku przed obrywaniem się i wypadaniem brył skalnych do czasu

wykonania obudowy ostatecznej. Stosuje się ją przede wszystkim przy głębieniu szybów

metodą zwykłą długimi odcinkami. Skałę urabia się na odcinku od 6 do 40 m, w zależności

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

od wytrzymałości skały, a ociosy w ślad za postępem przodka zabezpiecza obudową

tymczasową. Po zgłębieniu zaplanowanego odcinka przerywa się roboty przy wyłomie

i wykonuje obudowę ostateczną. Równocześnie rozbiera się obudowę tymczasową

z wyprzedzeniem jednego do dwu metrów.

W przypadku, gdy rozebranie obudowy tymczasowej grozi niebezpieczeństwem,

wówczas pozostawia się ją i zamurowuje (obudowa stracona). Jako obudowę tymczasową

stosuje się pierścienie metalowe o przekroju ceowym, podwieszane z góry w dół na cięgłach.

Każdy pierścień składa się z 6 do 8 oddzielnych członów łączonych ze sobą śrubami,

z możliwością zwiększania lub zmniejszania średnicy pierścienia w zależności od wielkości

wyłomu. Za pierścieniem daje się opinkę z desek lub blach, którą oklinowuje się do ociosu

drewnem. Pierwszy pierścień zawiesza się na hakach umocowanych w ociosie lub do

obudowy ostatecznej poprzedniego odcinka szybu. Odstęp poziomy pomiędzy hakami, licząc

po obwodzie pierścienia, wynosi 1,2 do 1,5 m, natomiast odstęp w pionie – co 5 do 6

pierścieni. Dla lepszego usztywnienia i wzmocnienia obudowy tymczasowej (z uwagi na

roboty strzałowe) pomiędzy pierścienie obudowy zakłada się słupki drewniane lub stalowe

w odstępach co 1,5 do 2,0 m. Inną odmianę obudowy tymczasowej szybów stanowi tzw.

osłona tymczasowa przesuwna.

Obudowa ostateczna szybów w skalach zwięzłych i mało zawodnionych

Ze względu na środki techniczne stosowane przy głębieniu szybów rozróżnia się

głębienie:

−

metodą zwykłą,

−

metodami specjalnymi.

Jeśli warunki hydrogeologiczne górotworu, w którym projektuje się wykonanie szybu,

nie wymagają zastosowania metody specjalnej, głębienie szybu prowadzi się metodą zwykłą.

Metoda ta polega na urabianiu skały i wykonywaniu obudowy ostatecznej bez

konieczności stosowania specjalnych zabiegów.

Przy głębieniu szybu metodą zwykłą muszą być spełnione dwa zasadnicze warunki:

−

własności geomechaniczne skał, przez które przechodzi szyb, muszą zapewniać

utrzymywanie się ociosów na określonym odcinku do czasu wykonania obudowy

ostatecznej (konieczna jest odpowiednia zwięzłość skał),

−

dopływ wody z warstw przebijanych szybem musi być odpowiednio mały.

Rodzaje stosowanej obudowy

W górotworze odpowiednio zwięzłym o ograniczonym zawodnieniu, w którym głębienie

szybów wykonuje się metodą zwykłą, stosowane są następujące rodzaje obudowy ostatecznej:

−

drewniana,

−

murowa z cegły,

−

murowa z betonitów,

−

betonowa monolityczna,

−

ż

elbetowa,

−

tubingowa (żeliwna, żelbetowa),

−

betonowa – natryskowa i jej odmiany,

−

kotwowa i jej odmiany.

Oprócz wymienionych rodzajów obudowy mogą być stosowane obudowy mieszane,

zespolone, np. murowo-betonowe, stalowo-betonowe, itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Obudowę drewnianą we współczesnym budownictwie szybowym stosuje się bardzo

rzadko i to jedynie w szybikach i szybach pomocniczych i drugorzędnych, Obudowę

wykonuje się z drewna sosnowego i dębowego. Obudowa drewniana może być wykonywana

jako obudowa wieńcowa na słupkach oraz obudowa wieńcowa pełna. Drewno do obudowy

wyrobisk szybowych powinno być impregnowane w celu zwiększenia jego trwałości oraz

zmniejszenia palności.

Obudowa murowa z cegły była do niedawna obudową najbardziej rozpowszechnioną.

Do 1955 wszystkie szyby głębione z powierzchni miały obudowę z cegły. Obecnie obudowa

ta została w dużym stopniu wyparta przez beton monolityczny. W naszym budownictwie jest

niezastąpiona w szybach ślepych i szybikach, gdzie warunki nie pozwalają na stosowanie

złożonych technologii wymaganych przy obudowie betonowej. Grubość obudowy murowej

z cegły (zalecana) wynosi 1,5 do 3 cegieł, wyjątkowo 4 cegły.

Obudowa murowa z betonitów jest pewnego rodzaju udoskonaleniem obudowy z cegły.

Znaczna wytrzymałość betonitów na ściskanie oraz mniejsza ilość spoin pozwalają

zmniejszyć grubość obudowy szybowej i obniżyć jej koszty. Obudowę tę, dzięki mniejszej

liczbie spoin, cechuje większy stopień wodoszczelności od obudowy z cegły oraz szybsze

wykonanie. Koszt obudowy betonitowej jest mniejszy od obudowy z cegły, a zwłaszcza

klinkierowej.

Obudowa betonowa monolityczna szybko wyparła inne rodzaje obudów, a przede

wszystkim obudowę murową z cegły i betonitów. Obudowa betonowa uważana jest dziś za

najlepszą i najtańszą obudowę szybową.

Wykazuje ona w stosunku do innych rodzajów obudowy wiele zalet takich jak:

−

możność całkowitego zmechanizowania wykonawstwa (przy zastosowaniu ślizgowego

lub przestawnego odeskowania i opuszczania masy betonowej rurociągiem),

−

dobre związanie obudowy z górotworem, co pozwala wyeliminować stopy szybowe,

−

obniżenie pracochłonności (3 do 6 razy) oraz kosztów (o 30 do 40%),

−

wysoką wytrzymałość, dzięki czemu zmniejsza się grubość obudowy.

Do wad obudowy betonowej zalicza się:

−

nieco mniejszą odporność na wody agresywne, wrażliwość na ruchy górotworu,

−

niemożność przejmowania obciążeń natychmiast po ułożeniu,

−

trudna naprawa uszkodzonej obudowy.

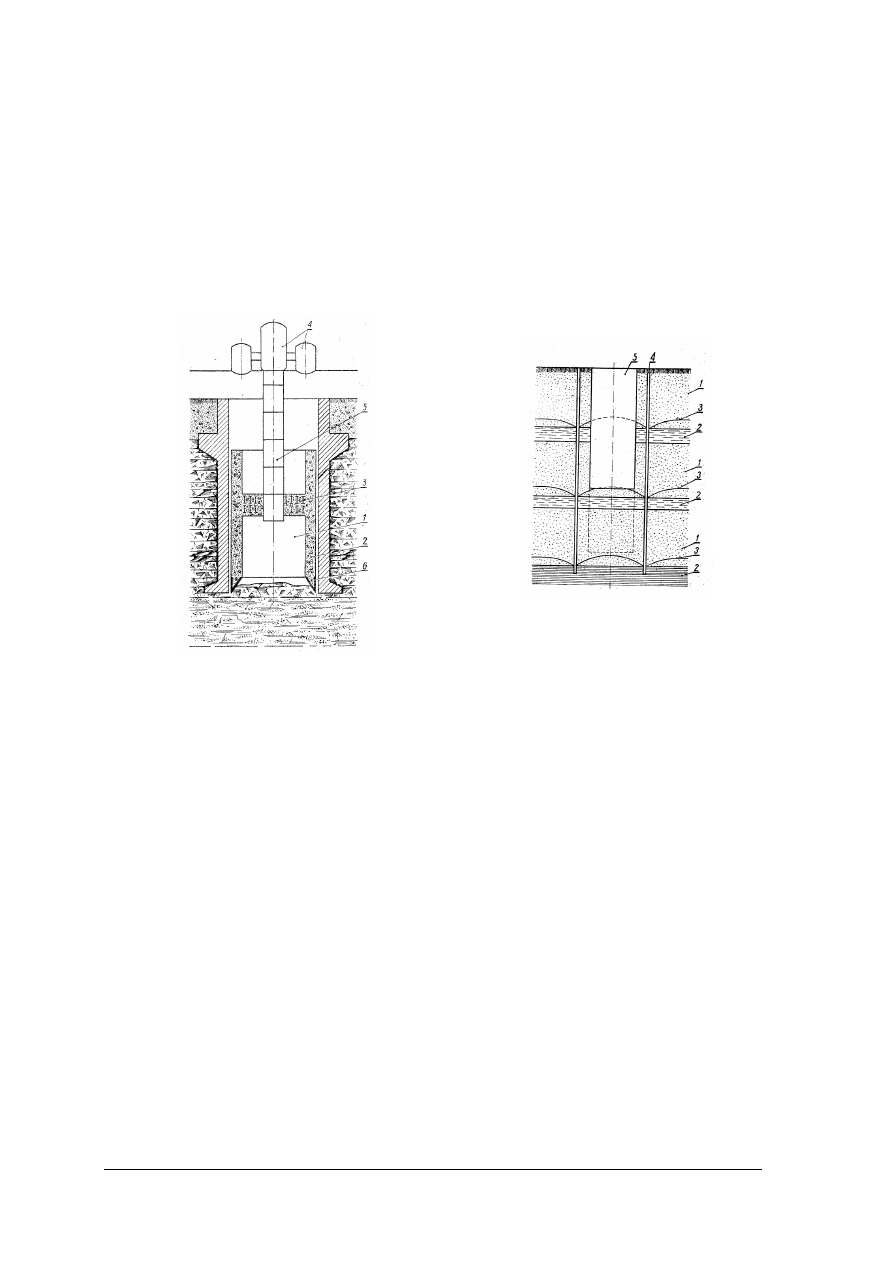

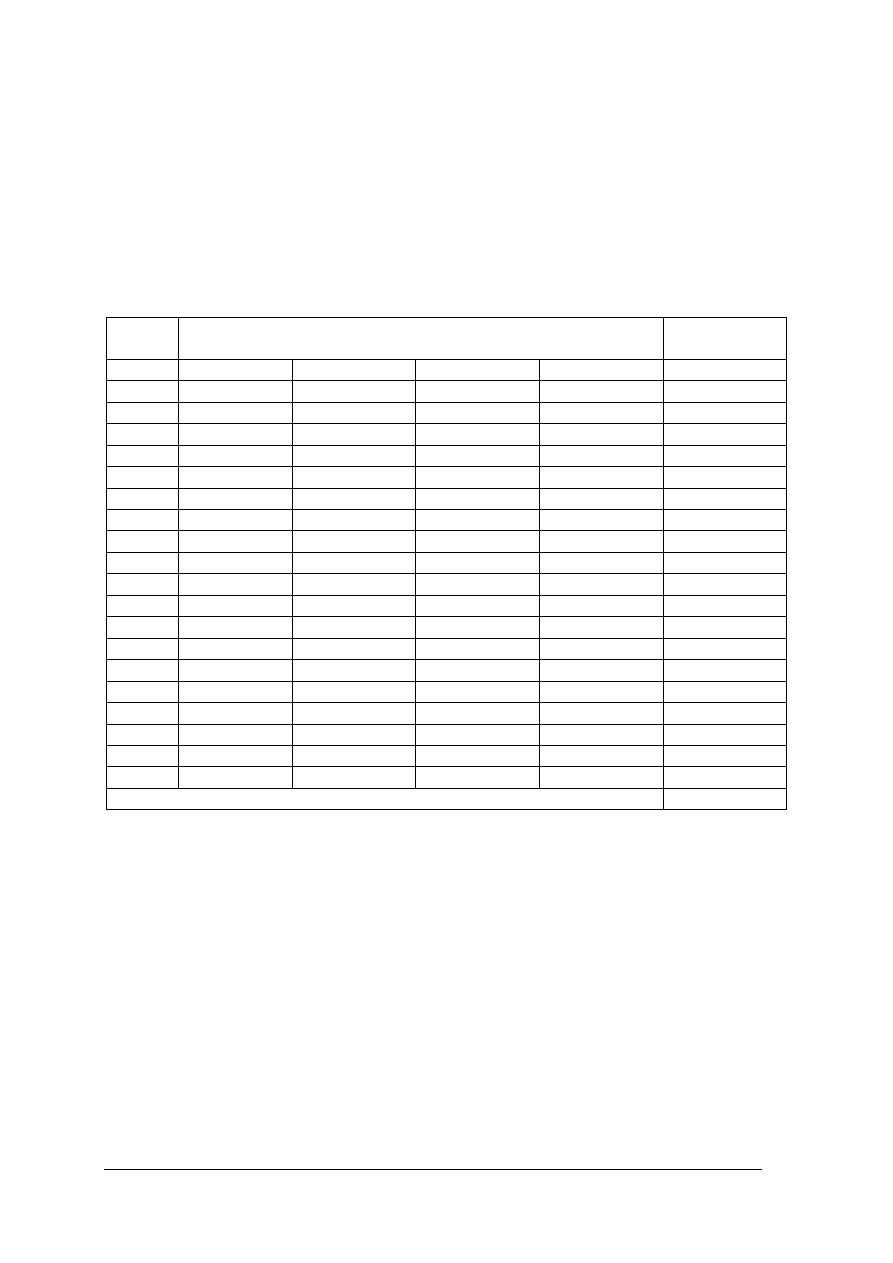

Po wyrównaniu dna szybu i osadzeniu na nim pionowo (rys. 10) odeskowania (1) zamyka

się drzwi i rozpiera je klinami. Beton opuszcza się rurociągiem średnicy 150 mm,

zawieszonym na belkach zbrojenia szybowego. Rurociąg ten nad pomostem (2), łączy się

z innym rurociągiem o większej średnicy, tzw. teleskopem (3). Pozwala to na betonowanie

dwu do trzech odcinków. Beton spływa teleskopem kilkanaście metrów pod pomost wiszący,

a następnie giętkim przewodem, złożonym z blaszanych lejkowatych segmentów (4),

włożonych jeden w drugi, poza stalowe odeskowanie. Gdy głębokość szybu przekracza

400 m, stosuje się ogranicznik szybkości (5), w którym wytraca się energię kinetyczną

spadającej mieszaniny betonu.

Betonowanie obudowy przeprowadza się równocześnie z wybieraniem urobku.

W pierwszej fazie betonowania, tj. gdy wysokość świeżo betonowanego odcinka nie

przekracza 0,6 m, urobek wybiera się na całym przekroju. Aby zabezpieczyć odeskowanie

przed związaniem z betonem, powleka się jego zewnętrzną stronę specjalną mieszaniną oleju,

smaru i wody. Po wykonaniu obudowy przestrzeń pomiędzy ociosem a wykładziną uszczelnia

się, wtłaczając roztwór cementowy. Zastosowanie opisanych urządzeń do wykonywania

obudowy betonowej pozwoliło na znaczne zwiększenie postępu głębienia szybów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Rys. 10. Głębienie i betonowanie szybu z przesuwanym odeskowaniem [7, s. 446]

Obudowa żelbetowa stosowana jest w rzadkich przypadkach i w wyjątkowych

warunkach, np. przy nierównomiernych ciśnieniach w strefach zaburzeń i uskoków oraz

w innych warunkach geologiczno-górniczych powodujących powstawanie w obudowie

wysokich i złożonych naprężeń ściskających oraz zginających i rozciągających. W polskim

budownictwie szybowym obudowa żelbetowa znalazła praktycznie znikome zastosowanie.

Obudowa żelbetowa, pomimo jej wysokich parametrów wytrzymałościowych, ma wiele

cech ujemnych. Woda w szybach mokrych infiltruje przez nieszczelności betonu do stali

zbrojeniowej i powoduje jej korozję. Tworzące się związki żelaza wskutek zwiększania

objętości rozsadzają beton, powodując jego niszczenie. Przy istnieniu dopływu wód beton

musi mieć maksymalny stopień szczelności, a przy wodach agresywnych konieczna jest jego

hydroizolacja, uniemożliwiająca infiltrowanie wody do wnętrza obudowy żelbetowej. Innymi

wadami tej obudowy są duże trudności przy naprawach i remontach uszkodzonej obudowy,

jak również skomplikowane i pracochłonne jej wykonywanie.

Obudowa tubingowa stanowi cylinder złożony z oddzielnych pierścieni, które z kolei

składają się z oddzielnych elementów, zwanych tubingami. Najczęściej tubingi wykonywane

są z żeliwa oraz żelbetu, rzadziej ze staliwa lub stali.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Tubingi żeliwne

W warunkach hydrogeologicznych, zezwalających na stosowanie głębienia metodą

zwykłą, obudowa tubingowa żeliwna jest stosowana w wyjątkowych warunkach ze względu

na jej bardzo wysoki koszt. Obudowa ta (cylinder tubingowy + warstwa betonu)

charakteryzuje się bardzo dużą wytrzymałością na ciśnienie skał i wody oraz bardzo wysokim