„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Jacek Zagłówek

Rozpoznawanie i likwidacja zagrożeń w górnictwie

711[02].Z3.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Janusz Makówka

dr inż. Józef Parchański

Opracowanie redakcyjne:

mgr inż. Jacek Zagłówek

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 711[02].Z2.02

„Rozpoznawanie i likwidacja zagrożeń w górnictwie”, zawartego w modułowym programie

nauczania dla zawodu górnik eksploatacji podziemnej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Zagrożenia zawałami, tąpaniami oraz wyrzutami gazów i skał

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

17

4.1.3. Ćwiczenia

17

4.1.4. Sprawdzian postępów

19

4.2. Zagrożenia gazowe w górnictwie

20

4.2.1. Materiał nauczania

20

4.2.2. Pytania sprawdzające

29

4.2.3. Ćwiczenia

30

4.2.4. Sprawdzian postępów

32

4.3. Zagrożenia pyłowe

33

4.3.1. Materiał nauczania

33

4.3.2. Pytania sprawdzające

42

4.3.3. Ćwiczenia

42

4.3.4. Sprawdzian postępów

45

4.4. Zagrożenia pożarowe

46

4.4.1. Materiał nauczania

46

4.4.2. Pytania sprawdzające

53

4.4.3. Ćwiczenia

54

4.4.4. Sprawdzian postępów

56

4.5. Zagrożenia wodne i zagrożenia techniczne

57

4.5.1. Materiał nauczania

57

4.5.2. Pytania sprawdzające

63

4.5.3. Ćwiczenia

63

4.5.4. Sprawdzian postępów

64

5. Sprawdzian osiągnięć

65

6. Literatura

71

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o zagrożeniach występujących

w kopalniach węglowych. Ułatwi wykonywanie badań i pomiarów umożliwiających ocenę

poszczególnych zagrożeń. Właściwie wykonana ocena zagrożenia pozwoli dobrać

odpowiednią profilaktykę, w celu likwidacji lub minimalizacji jego skutków. Umożliwi

kształtowanie właściwych zachowań w przypadku wystąpienia zagrożenia.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej.

3. Materiał nauczania, który umożliwia samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenie sprawdzianów. Wykorzystaj do poszerzenia wiedzy wskazaną

literaturę oraz inne źródła informacji. Obejmuje on również:

−

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia,

−

ćwiczenia wraz z poleceniem i sposobem wykonania,

−

wykaz materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczenia,

−

sprawdzian postępów, który umożliwi Ci sprawdzenie poziomu umiejętności po

wykonaniu ćwiczeń. Wykonując sprawdzian postępów powinieneś odpowiadać na

pytanie tak lub nie, co oznacza, że opanowałeś materiał albo nie.

4. Sprawdzian osiągnięć sprawdzający Twoje opanowanie wiedzy i umiejętności z zakresu

całej jednostki modułowej.

5. Wykaz literatury, z jakiej możesz korzystać podczas nauki w celu pogłębienia wiedzy

z zakresu programu jednostki modułowej.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela

o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz określoną czynność.

Po opanowaniu umiejętności spróbuj zaliczyć sprawdzian z zakresu jednostki

modułowej.

Jednostka modułowa: „Rozpoznawanie i likwidacja zagrożeń w górnictwie”, jest drugą

jednostką w module: „Eksploatacja złóż”.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni, obiektach kopalnianych na powierzchni, sztolni

i w wyrobiskach dołowych (pole szkoleniowe) musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac, zachować szczególną dyscyplinę, utrzymywać porządek w miejscu

wykonywania ćwiczeń. Przepisy te poznałeś już podczas realizacji wcześniejszych jednostek

modułowych. Podczas realizacji ćwiczeń będą przypominane przepisy bezpieczeństwa

i higieny pracy do których musisz się stosować.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

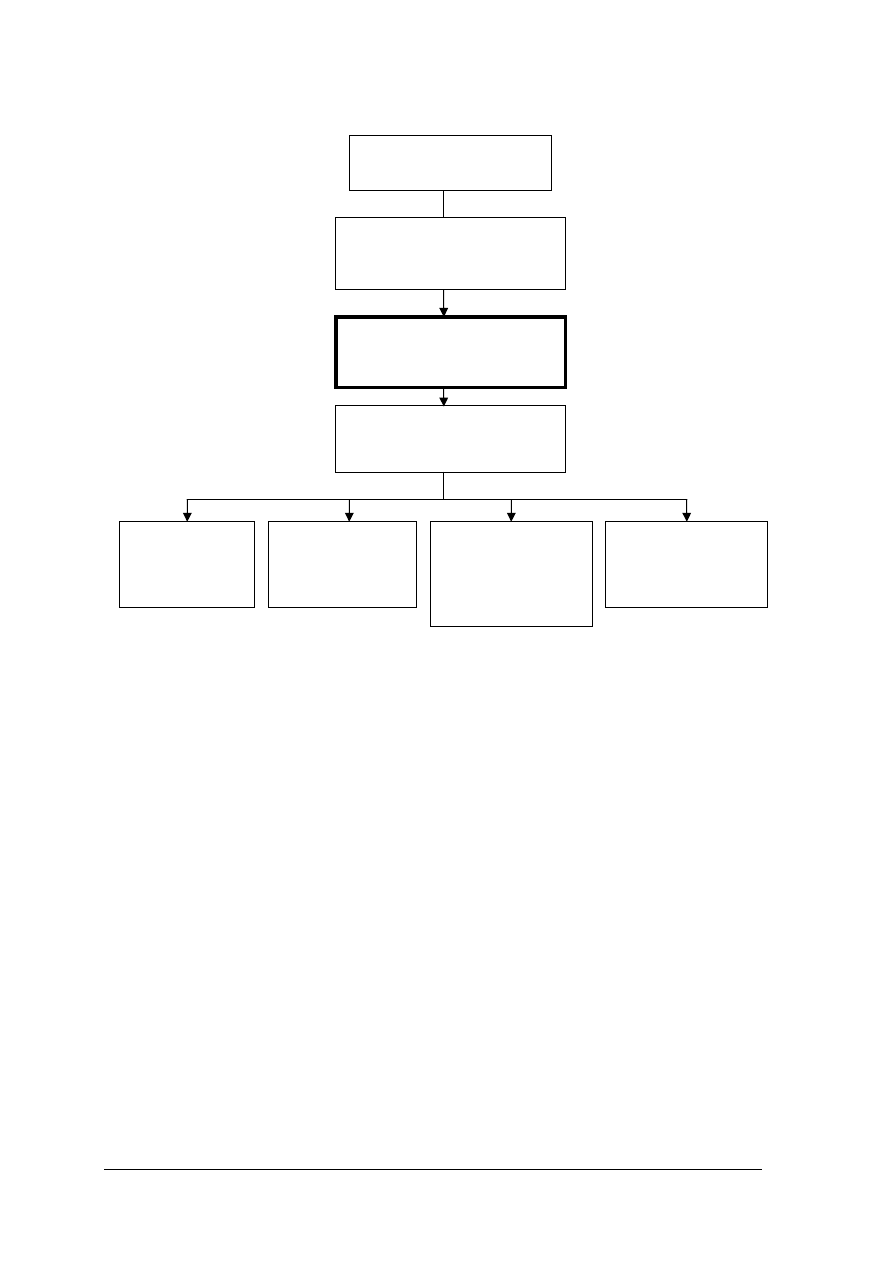

Schemat układu jednostek modułowych

711[02].Z3

Eksploatacja z

łóż

711[02].Z3.01

Rozpoznawanie

i udost

ępnianie złóż

711[02].Z3.03

Dobieranie

środków

strza

łowych

711[02].Z3.02

Rozpoznawanie i likwidacja

zagro

żeń w górnictwie

711[02].Z3.04

Dr

ążenie

wyrobisk

podziemnych

711[02].Z3.05

Wykonywanie

obudowy wyrobisk

711[02].Z3.06

Montowanie

urz

ądzeń

wentylacyjnych

i zabezpieczaj

ących

711[02].Z3.07

Eksploatowanie z

łóż

kopalin u

żytecznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

definiować, stosować i przeliczać jednostki układu SI,

−

obsługiwać podstawowe przyrządy do pomiarów gazów kopalnianych,

−

przestrzegać zasad bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej,

−

wykonywać schematy przestrzenne wyrobisk górniczych,

−

czytać mapy górnicze,

−

określać warunki zalegania pokładów węgla w złożu,

−

charakteryzować parametry i zasady eksploatacji maszyn i urządzeń górniczych,

−

dobierać maszyny urabiające i ładujące do określonych warunków górniczo-

geologicznych,

−

wiercić otwory przy pomocy różnych urządzeń wiertniczych,

−

charakteryzować sprężarki i wentylatory,

−

posługiwać się samodzielnie dokumentacją maszyn,

−

określić zasady bezpiecznej eksploatacji i obsługi przenośników górniczych,

−

charakteryzować środki łączności.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować zjawiska tąpań i ich skutki dla kopalni,

−

wymienić metody zapobiegania tąpaniom,

−

scharakteryzować zjawisko wyrzutów gazów i skał,

−

wskazać metody zapobiegania wyrzutom gazów i skał,

−

scharakteryzować zjawisko zagrożenia metanowego,

−

sklasyfikować zagrożenia metanowe,

−

wskazać sposoby zwalczania zagrożeń metanowych,

−

wskazać kategorie zagrożenia metanowego,

−

posłużyć się metanomierzem,

−

scharakteryzować i określić zakres stosowania urządzeń elektrycznych w poszczególnych

stopniach zagrożenia metanowego,

−

posłużyć się przyrządami do wykrywania gazów,

−

scharakteryzować zjawisko wybuchu pyłu węglowego,

−

wymienić sposoby zapobiegania wybuchom pyłu węglowego,

−

scharakteryzować konstrukcję i lokalizację zapór przeciwwybuchowych,

−

sklasyfikować pokłady węgla pod względem zagrożenia wybuchem pyłu węglowego,

−

wskazać miejsca możliwego zapoczątkowania wybuchu pyłu węglowego,

−

scharakteryzować techniczne środki zapobiegania pożarom,

−

objaśnić zasady zachowania się załogi w czasie pożaru – drogi ucieczkowe,

−

zastosować pochłaniacz ochronny,

−

określić zakres stosowania pochłaniacza ochronnego,

−

przekazać komunikat o zagrożeniu,

−

posłużyć się podstawowym sprzętem gaśniczym,

−

scharakteryzować system odwadniania kopalni,

−

sklasyfikować zagrożenia wodne,

−

określić źródła dopływu wody do kopalni,

−

omówić system odwadniania kopalni,

−

scharakteryzować wymagania stawiane maszynom i urządzeniom dopuszczonym do

stosowania w zakładach górniczych,

−

skorzystać z komputerowych programów specjalistycznych dotyczących prognozowania

zagrożeń,

−

zastosować przepisy bezpieczeństwa i higieny pracy, zabezpieczenia przeciwpożarowego

i ochrony środowiska na stanowisku pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4.

MATERIAŁ NAUCZANIA

4.1. Zagrożenie zawałami, tąpaniami oraz wyrzutami gazów

i skał

4.1.1. Materiał nauczania

Zagrożenia naturalne

Źródłem naturalnych zagrożeń górniczych są naturalne cechy i właściwości górotworu,

a czynnik techniczny jest jedynie siłą sprawczą ich ujawniania się w wyrobiskach górniczych.

W zależności od lokalnego charakteru środowiska (górotworu) oraz rodzaju i intensywności

prowadzonej działalności ich liczba i nasilenie mogą być bardzo zróżnicowane.

Do głównych zagrożeń naturalnych zalicza się: zagrożenia zawałami, tąpaniami,

wyrzutami gazów i skał, wybuchy gazów i pyłu węglowego, zagrożenia gazowe, metanowe,

wodne. W większości kopalń mamy współwystępowanie kilku zagrożeń jednocześnie.

Zagrożenia naturalne, których jednoczesna obecność może poprzez wzajemne na siebie

oddziaływanie wpływać na intensywność ich występowania nazywamy zagrożeniami

skojarzonymi. Teoretycznie zagrożenia skojarzone mogą występować wszędzie i zawsze tam,

gdzie występują co najmniej dwa zagrożenia naturalne. Wzajemne związki między

zagrożeniami naturalnymi w kopalniach są przyczyną największych katastrof górniczych (np.

wybuch metanu i pyłu węglowego w listopadzie 2006r. w kopalni „Halemba”).

Poziom zagrożeń naturalnych występujących w danym rejonie kopalni narzuca

stosowanie odpowiedniej profilaktyki dla zwalczania poszczególnych zagrożeń. Należy

pamiętać jednak, aby działania profilaktyczne prowadzone z uwagi na jedno zagrożenie, nie

powodowały wzrostu drugiego zagrożenia.

Zagrożenia zawałami

Zagrożenie zawałami jest podstawowym zagrożeniem występującym w górnictwie

podziemnym zarówno węglowym jak i innych surowców kopalnych. Rokrocznie notowanych

jest wiele wypadków z udziałem ludzi, powodowanych niekontrolowanym opadem skał do

przestrzeni roboczej wyrobisk górniczych. Na występowanie zawałów w wyrobiskach mają

wpływ czynniki zarówno naturalne jak i techniczne powodowane działalnością górniczą.

W przypadku większości zawałów można przyjąć, że o ich zaistnieniu zadecydowała

nieprawidłowo wykonana bądź dobrana obudowa wyrobiska lub jego fragmentu

w odniesieniu do warunków, w jakim zostało ono wykonane.

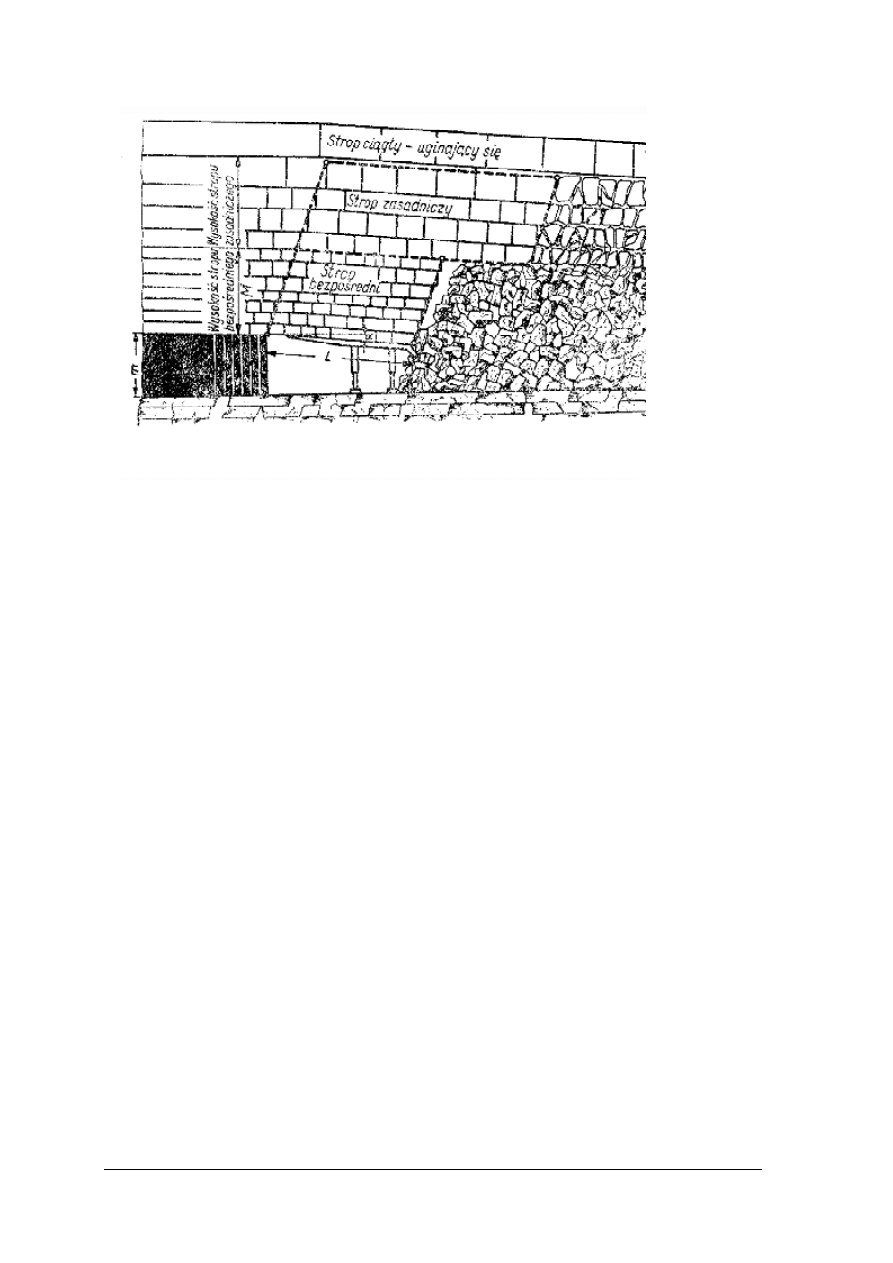

W górotworze zalegającym nad pokładem wyróżnia się dwa rodzaje warstw stropowych,

tj. strop bezpośredni oraz strop zasadniczy.

Przez strop bezpośredni rozumie się zespół warstw zalegających tuż nad pokładem

i załamujących się (rabujących się) do wybranej przestrzeni (za frontem wybierania) po

usunięciu obudowy. Strop bezpośredni tworzyć mogą jedynie warstwy zdolne do

samorabowania. Taką zdolność mają warstwy o niedużej grubości i o wyraźnej łupności, np.

słabe łupki. Często w literaturze górniczej strop bezpośredni zwany jest stropem zawałowym.

Przez strop zasadniczy rozumie się warstwy skał zalegające powyżej stropu

bezpośredniego, które nie ulegają rabowaniu, lecz odkształcają się w kierunku wybranej

przestrzeni i załamują się jedynie wzdłuż płaszczyzn pomniejszonej wytrzymałości (tzw.

płaszczyzn łupności lub kliważu), zachowując przy tym ciągłość geometryczną. Załamywanie

się tych warstw występuje po wybraniu pokładu na większej przestrzeni, przekraczającej

z reguły kilkadziesiąt metrów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Przy wybieraniu pokładu systemem ścianowym zawał następuje systematycznie w ślad

za posuwającą się ścianą. Załamujące się skały, krusząc się zwiększają swoją objętość

i wypełniają wolną przestrzeń po wybraniu węgla. Następuje tu tzw. samopodsadzanie.

Dokładne samopodsadzanie przez zawał uzyskuje się wtedy, gdy w stropie znajdują się skały

kruche, łatwo łamiące się o grubości pięciokrotnie większej od grubości wybieranego

pokładu.

W trakcie prowadzenia ściany wybieranej na zawał, w przypadku braku pełnego zawału

występują niekorzystne wzrosty ciśnienia na obudowie ścianowej jak i na czole ściany.

W celu minimalizacji skutków braku zawału należy podejmować działania dla spowodowania

zawału poprzez szczelinowanie górotworu, roboty strzałowe.

Przy strzelaniu zawałowym, tj. mającym na celu wywołanie zawału w wybranej części

pokładu, można stosować otwory krótkie i długie. Otwory krótkie (2–3 m) wierci się

wówczas, gdy w stropie bezpośrednim zalegają skały słabsze lub cienka warstwa skały

bardziej zwięzłej. Strzelanie otworami krótkimi w stropie przy wybieraniu węgla

przeprowadza się przeważnie zaraz po wyrabowaniu obudowy w ścianie. Otwory długie

mogą być wiercone ze ściany albo z chodników. Otwory ze ściany mogą być wiercone

prostopadle do linii zawału lub pod pewnym kątem do tej linii. W celu uzyskania pełnego

zawału wierci się je w głąb stropu na głębokość równą czterokrotnej wysokości ściany.

Pojęcie zawału odnosimy do pewnego zdarzenia, którego skutkiem jest utrata stanu

technicznego danego wyrobiska lub jego części jako konstrukcji. Z reguły utrata

funkcjonalności związana jest z wypełnieniem części lub całości przekroju wyrobiska

rumoszem skalnym na ogół połączonego z lokalnym uszkodzeniem obudowy.

Przyczynami naturalnymi mającymi wpływ na powstanie zawałów ma budowa

geologiczna górotworu, zwłaszcza skał stropowych w otoczeniu wyrobiska górniczego.

Stropy słabe, o małej zwięzłości są bardziej podatne na wystąpienie zawałów. Występowanie

w sąsiedztwie wyrobisk zaburzeń geologicznych takich jak uskoki, wymycia, lub

zafałdowania warstw stropowych powoduje wzrost zagrożenia zawałami.

W fazie projektowania wyrobiska powinno się tak dobrać obudowę do panujących

w górotworze warunków górniczo geologicznych, aby nie występowała możliwość powstania

zawału w całym okresie użytkowania tego wyrobiska.

Rys. 1. Rodzaje stropów nad eksploatowanym pokładem, [1, str.138]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Przyczynami górniczymi występowania zawałów może być między innymi:

−

niewłaściwie dobrana obudowa do warunków panujących w wyrobisku (brak rozeznania

do występujących zaburzeń geologicznych, nie uwzględnienie wzrostu ciśnienia

górotworu związanego z prowadzonymi w rejonie robotami górniczymi, okresu

użytkowania obudowy),

−

niewłaściwe wykonywanie obudowy wyrobiska (pustki za obudową, brak podparcia

stropu, brak przewidywanych wzmocnień obudowy, słabo dokręcone zamki obudowy

i inne),

−

wydłużany czas utrzymania wyrobiska,

−

brak koordynacji prowadzonych robót górniczych, powodujących wzrost ciśnienia

górotworu,

−

brak kontroli stanu obudowy wyrobisk,

Przez zawał w wyrobisku, w którym prowadzone są roboty górnicze (w sensie

zagrożenia), rozumie się niezamierzone grawitacyjne przemieszczenie się do wyrobiska mas

skalnych lub kopaliny ze stropu, albo ociosu w stopniu powodującym niemożność

przywrócenia pierwotnej funkcji wyrobiska w czasie krótszym niż 8 godzin.

Zagrożenie tąpaniami

Tąpaniami nazywamy zjawisko, w czasie którego następuje gwałtowne zruszenie

struktury skał pod wpływem ciśnienia przekraczającego ich wytrzymałość na ściskanie,

a objawiające się nagłym momentalnym przemieszczeniem gruzu skalnego do wyrobiska.

Tąpaniom towarzyszy potężny huk z podmuchem i wstrząs. Tąpania są poprzedzane

objawami wzmożonego ciśnienia, np. wyciskaniem spągu, łamaniem obudowy,

odpryskiwaniem węgla, trzaskami węgla oraz trzaskaniem i szmerami w górotworze.

Wstrząs górotworu to wyładowanie energii nagromadzonej w górotworze, objawiające

się drganiem górotworu i zjawiskami akustycznymi, nie powodujące pogorszenia

funkcjonalności wyrobisk i bezpieczeństwa ich użytkowania.

Odprężenie w wyrobisku to zjawisko dynamiczne spowodowane wstrząsem górotworu,

w wyniku którego wyrobisko lub jego odcinek uległo uszkodzeniu, nie powodując utraty jego

funkcjonalności lub bezpieczeństwa jego użytkowania.

Tąpnięcie jest to zjawisko dynamiczne spowodowane wstrząsem górotworu, w wyniku

którego wyrobisko lub jego odcinek uległo gwałtownemu zniszczeniu lub uszkodzeniu,

w następstwie czego nastąpiła całkowita lub częściowa utrata jego funkcjonalności lub

bezpieczeństwa jego użytkowania.

Przez zagrożenie tąpaniami rozumiemy możliwość wystąpienia tąpnięcia w rezultacie

niekorzystnych warunków górniczo– geologicznych w wyrobisku lub jego otoczeniu.

Skłonność górotworu do tąpań oznacza zdolność do kumulowania energii w górotworze

lub skałach i nagłego jej wyzwolenia w momencie zmiany lub zniszczenia ich struktury.

Przez odprężenie partii złoża (pokładu) rozumie się dokonanie takich zabiegów

technicznych w tej partii złoża (pokładu) lub jego sąsiedztwie, w szczególności eksploatację

sąsiednich pokładów lub wykonanie strzelań powodujących destrukcję górotworu, których

skutkiem jest pozbawienie tej partii złoża (pokładu) zdolności do kumulowania energii lub

obniżenia tej zdolności.

Przyczyny powstawania tąpań

Występowanie tąpań związane jest z pewnymi warunkami naturalnymi złoża, jak również

warunkami górniczymi, wytworzonymi przez eksploatację.

Do warunków naturalnych mających wpływ na występowanie tąpań zalicza się:

–

głębokość zalegania pokładu – w myśl przepisów od głębokości 400 m należy prowadzić

ocenę zagrożenia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

–

budowę geologiczną złoża,

–

obecność mocnych warstw w stropie pokładu a także w spągu,

–

dużą skłonność niektórych pokładów do tąpań,

–

zaburzenia tektoniczne w budowie złoża (niecki, uskoki, nasunięcia, zmiany upadu,

grubości i inne).

Do najważniejszych warunków górniczych powodujących tąpania należą:

1. Koncentracja naprężeń, która może występować:

−

w pozostawionych resztkach eksploatowanego pokładu tąpiącego,

−

w partiach pokładu tąpiącego leżącego nad lub pod pozostawionymi resztkami

w sąsiednich pokładach,

−

pod lub nad krawędziami eksploatacji,

−

przy nadmiernym zagęszczeniu frontów eksploatacji,

−

przy równoczesnym prowadzeniu eksploatacji w kilku pokładach, w partiach

leżących nad sobą lub w odległości poziomej do 200 m, zwłaszcza w przypadku

różnych kierunków eksploatacji.

2. Osłabienie calizny węglowej na skutek:

–

nadmiernego rozcięcia złoża chodnikami,

–

prowadzenia wyrobisk w poprzek uławicenia,

–

nadmiernie rozwiniętego frontu eksploatacji,

–

zbyt intensywnego postępu eksploatacji,

–

nieszczelnej podsadzki hydraulicznej,

–

niewłaściwego zawału stropu lub źle wykonanej podsadzki.

Stopnie zagrożenia tąpaniami

Zgodnie z Rozporządzeniem Ministra Spraw Wewnętrznych i Administracji z dnia

6 października 2003r. w sprawie zagrożeń naturalnych w zakładach górniczych [14, 15],

mamy trzy stopnie zagrożenia tąpaniami w podziemnych zakładach górniczych

wydobywających węgiel kamienny.

Do pierwszego stopnia zagrożenia tąpaniami zalicza się pokłady lub ich części zalegające

w górotworze skłonnym do tąpań, w których:

1) dokonano odprężenia:

a) przez wybranie pokładu odprężającego z zawałem stropu w odległości nie większej

niż 50 m pod pokładem odprężanym lub 20 m nad tym pokładem,

b) przez wybranie pokładu odprężającego z podsadzką hydrauliczną w odległości nie

większej niż 30 m pod pokładem odprężanym lub 15 m nad tym pokładem,

c) w przypadku grubego pokładu – przez czyste wybranie warstwy tego pokładu,

d) nie zachowując parametrów określonych w lit. a)–c), ale wyniki badań i opinia

rzeczoznawcy uzasadniają takie zaliczenie w związku z występującymi warunkami

geologiczno-górniczymi oraz własnościami geomechanicznymi pokładu i skał

otaczających a po odprężeniu tąpania nie występują,

2) nie dokonano odprężenia, ale wyniki badań i opinia rzeczoznawcy uzasadniają takie

zaliczenie w związku z występującymi warunkami geologiczno-górniczymi oraz

własnościami geomechanicznymi pokładu i skał otaczających.

Skuteczność odprężenia, o którym mowa w pkt. 1 lit. a)–c), powinna być potwierdzona

badaniami geofizycznymi lub metodami analitycznymi, z częstotliwością określoną przez

kierownika ruchu zakładu górniczego na podstawie opinii kopalnianego zespołu do spraw

tąpań.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Do drugiego stopnia zagrożenia tąpaniami zalicza się pokłady lub ich części zalegające

w górotworze skłonnym do tąpań, w których nie dokonano odprężenia przez wybranie

pokładu sąsiedniego, ale wyniki badań i opinia rzeczoznawcy uzasadniają takie zaliczenie

w związku z występującymi warunkami geologiczno-górniczymi oraz własnościami

geomechanicznymi pokładu i skał otaczających.

Do trzeciego stopnia zagrożenia tąpaniami zalicza się pokłady lub ich części zalegające

w górotworze skłonnym do tąpań, w których nie dokonano odprężenia przez wybranie

pokładu sąsiedniego lub wystąpiło tąpnięcie, pomimo dokonanego wcześniej odprężenia.

Ustalono również trzy stopnie zagrożenia tąpaniami w podziemnych zakładach

górniczych wydobywających rudy miedzi [14 § 6]

Ocena stanu zagrożenia tąpaniami

Ocenę stanu zagrożenia tąpaniami prowadzi się w dwóch zasadniczych grupach.

Ocenę potencjalnego stanu zagrożenia tąpaniami, dokonuje się metodą rozeznania

górniczego. Jest ona przede wszystkim wykorzystywana na etapie projektowania robót

górniczych, dla doboru długookresowych metod zwalczania bądź ograniczania stanu

zagrożenia poprzez optymalizację kolejności wybierania pokładów, lokalizacji wyrobisk,

doboru systemu eksploatacji, metod i środków drążenia, obudowy wyrobisk, itp.

Grupą metod oceny rzeczywistego zagrożenia tąpaniami, to jest metodą sejsmologiczną,

sejsmoakustyczną i wierceń małośrednicowych oraz ich wspólnej interpretacji w metodzie

sumarycznej. Metody te służą do bieżącego badania stanu zagrożenia i jego zmian w trakcie

prowadzenia robót górniczych oraz doboru doraźnych, aktywnych metod i środków

ograniczania stanu zagrożenia. Potencjalny stan zagrożenia uwzględnia się przy ocenie

rzeczywistego stanu zagrożenia.

O zaliczeniu pokładów do poszczególnych stopni zagrożeń decyduje naturalna skłonność

pokładów do tąpań, stan naprężeń w nich występujących oraz fakt uprzedniego występowania

tąpań. Fakt zaliczenia określonej części pokładu do danego stopnia zagrożenia jest dosyć

luźno związany z rzeczywiście stwierdzanym później zagrożeniem. Konsekwencją zaliczenia

jest jedynie wymuszenie stosowania pewnych ograniczeń w prowadzeniu robót górniczych

i zabezpieczeń techniczno - organizacyjnych, które mogą wstępnie ograniczać zagrożenie

tąpaniami.

Realnie istniejący stan zagrożenia tąpaniami ocenia się metodą kompleksową, na którą

składają się metody szczegółowe:

−

rozeznania górniczego, (ocena potencjalnego zagrożenia tąpaniami),

−

sejsmologiczna,

−

sejsmoakustyczna,

−

wierceń małośrednicowych.

W uzasadnionych przypadkach, do oceny zagrożenia metodą kompleksową można

również

wykorzystać

inne

metody,

jak:

wzbudzonej

aktywności

sejsmicznej,

sejsmoakustyczną

w

skałach

otaczających

pokład,

sejsmiczną,

elektrooporową,

grawimetryczną, tensometryczną, konwergencji i analityczne.

Stan rzeczywistego zagrożenia tąpaniami określa się o punktację jednostkową podanej

dla każdej metody szczegółowej lub metody uzupełniającej, posiadającej określone wartości

kryterialne podziału na odpowiednie stany zagrożenia tąpaniami, to jest od stanu a do stanu d.

Suma punktów jednolitej punktacji metod szczegółowych – stanowi podstawę określenia

metodą kompleksową oceny rzeczywistego stanu zagrożenia tąpaniami.

Metoda sejsmologii górniczej polega na rejestracji i analizie wstrząsów górotworu

występujących w kopalni. Podstawą fizyczną stosowania tej metody do oceny stanu

zagrożenia tąpaniami jest występowanie związku między wstrząsami a tąpaniami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Metoda sejsmoakustyczna polega na pokładowym badaniu emisji sejsmoakustycznej

(mikropęknięcia i pęknięcia w węglu o niskiej energii) w rejonach zagrożonych tąpaniami.

Zmiany aktywności sejsmoakustycznej korelują się ze zmianami naprężeń i mogą wcześniej

sygnalizować moment nagłego wyzwolenia energii np. wstrząsu lub tąpnięcia.

Metoda wiercenia otworów małośrednicowych polega na wierceniu otworów

w przyociosowych częściach pokładu i mierzeniu objętości uzyskanych zwiercin z każdego

metra otworu. Sondaż ten pozwala na wykrywanie w pokładach węglowych stref

wzmożonych naprężeń w przyociosowej części wyrobiska . Pozwala również na obserwację

przemieszczania się tych stref. Metodą tą określa się odległość strefy koncentracji naprężeń

od ociosu wyrobiska, zwaną w skrócie strefą.

Odległość dopuszczalna strefy od ociosu wyrobiska uzależniona jest od wysokości

wyrobiska M wyrażonej w metrach. Obecność strefy w trakcie wiercenia w pokładzie

stwierdza się w oparciu o burzliwy przebieg wierceń (stuki, trzaski, wciąganie wiertła, wzrost

granulacji zwiercin, częściowe lub całkowite zakleszczenie wiertła, lub występowanie

krytycznego wychodu zwiercin, Q

kr

> 6 l/m przy średnicy raczka 42 mm i Q

kr

> 8 l/m przy

średnicy raczka 48 mm.

Geotomografia sejsmiczna polega na prześwietleniu złoża w celu określenia

wyprzedzającej oceny stanu zagrożenia tąpaniami.

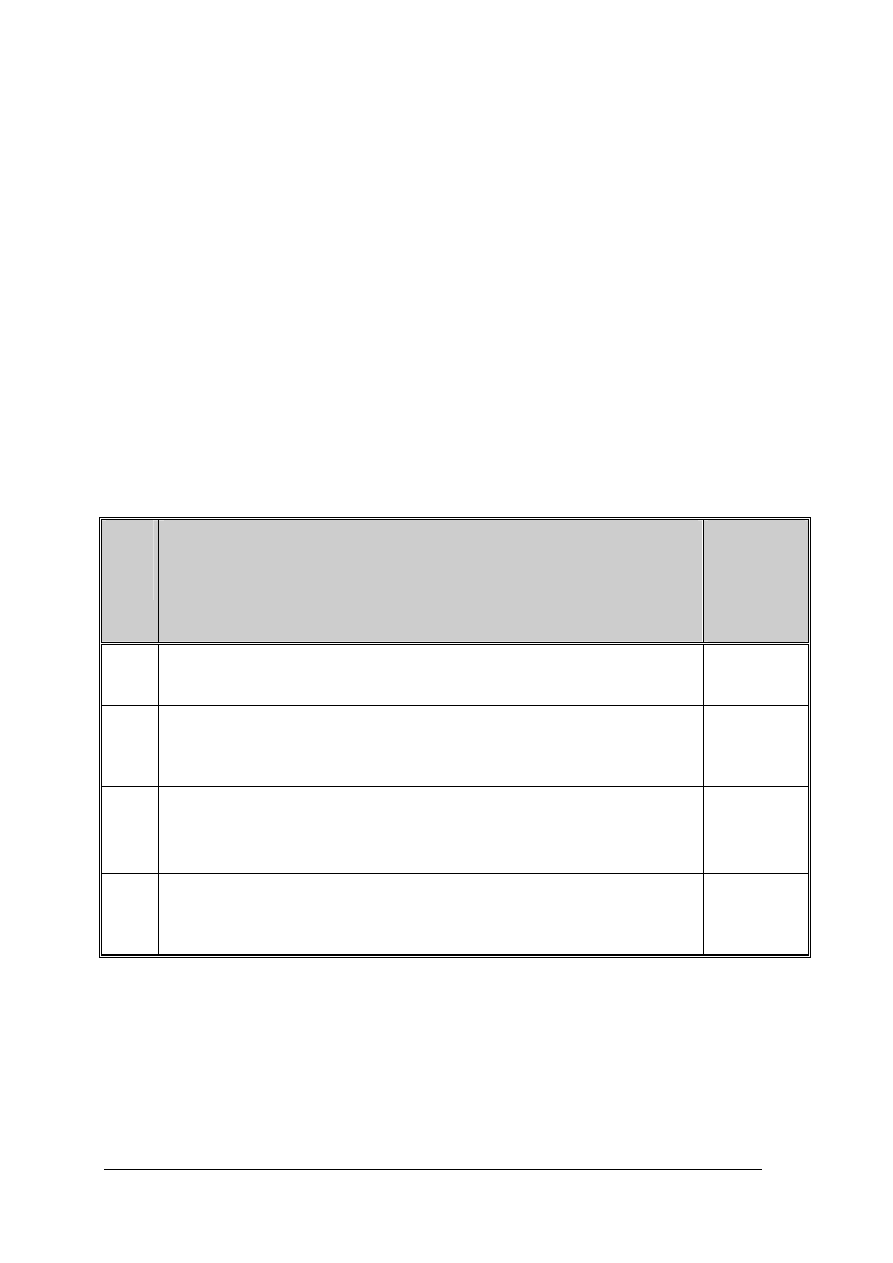

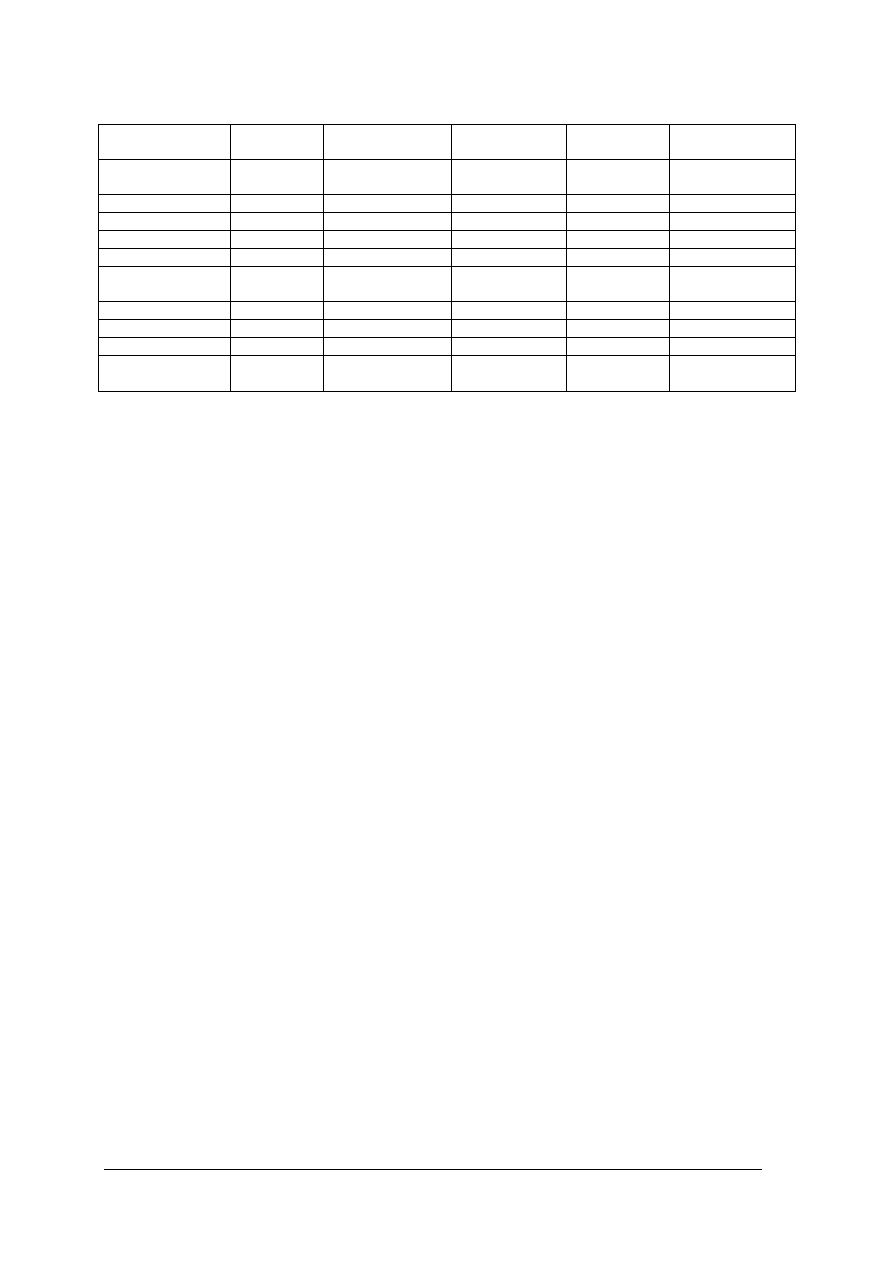

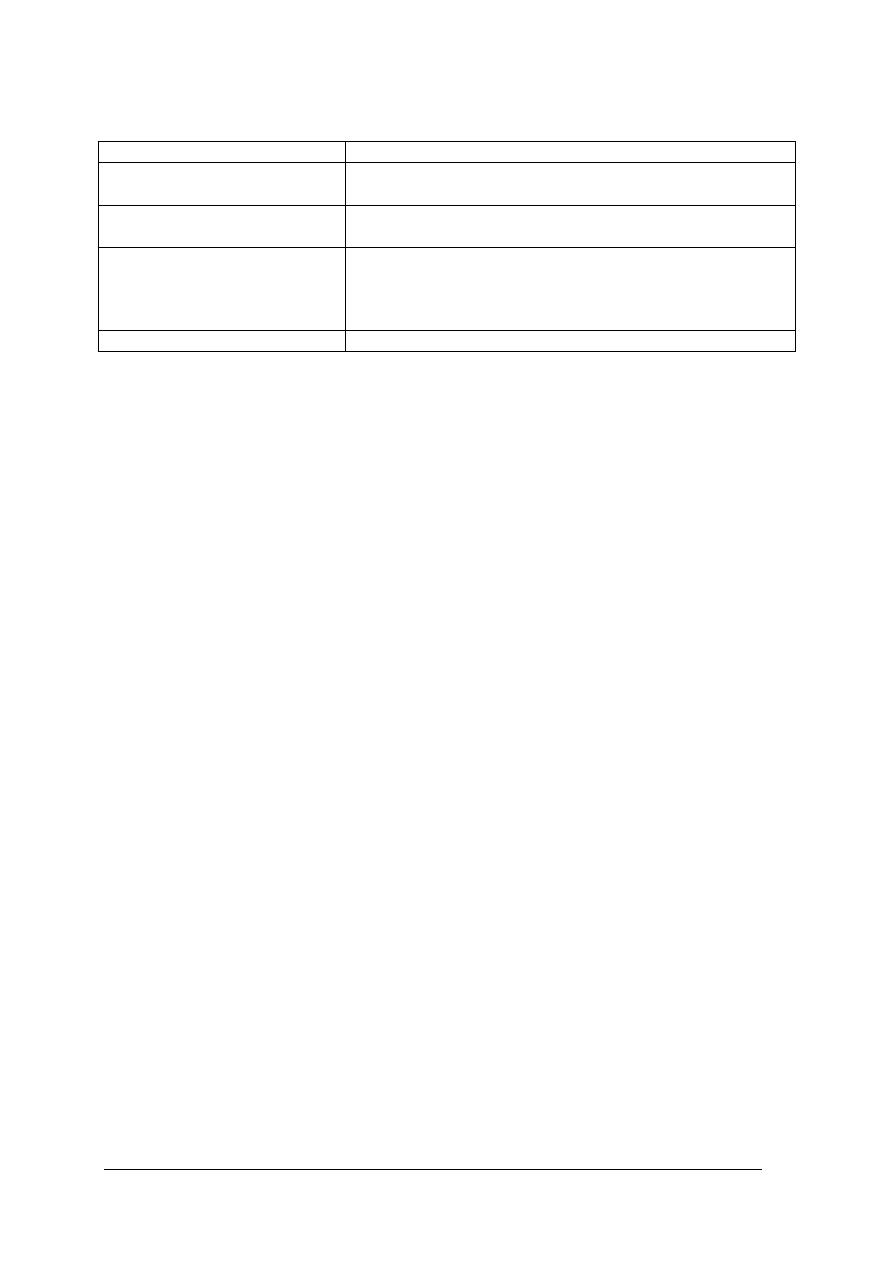

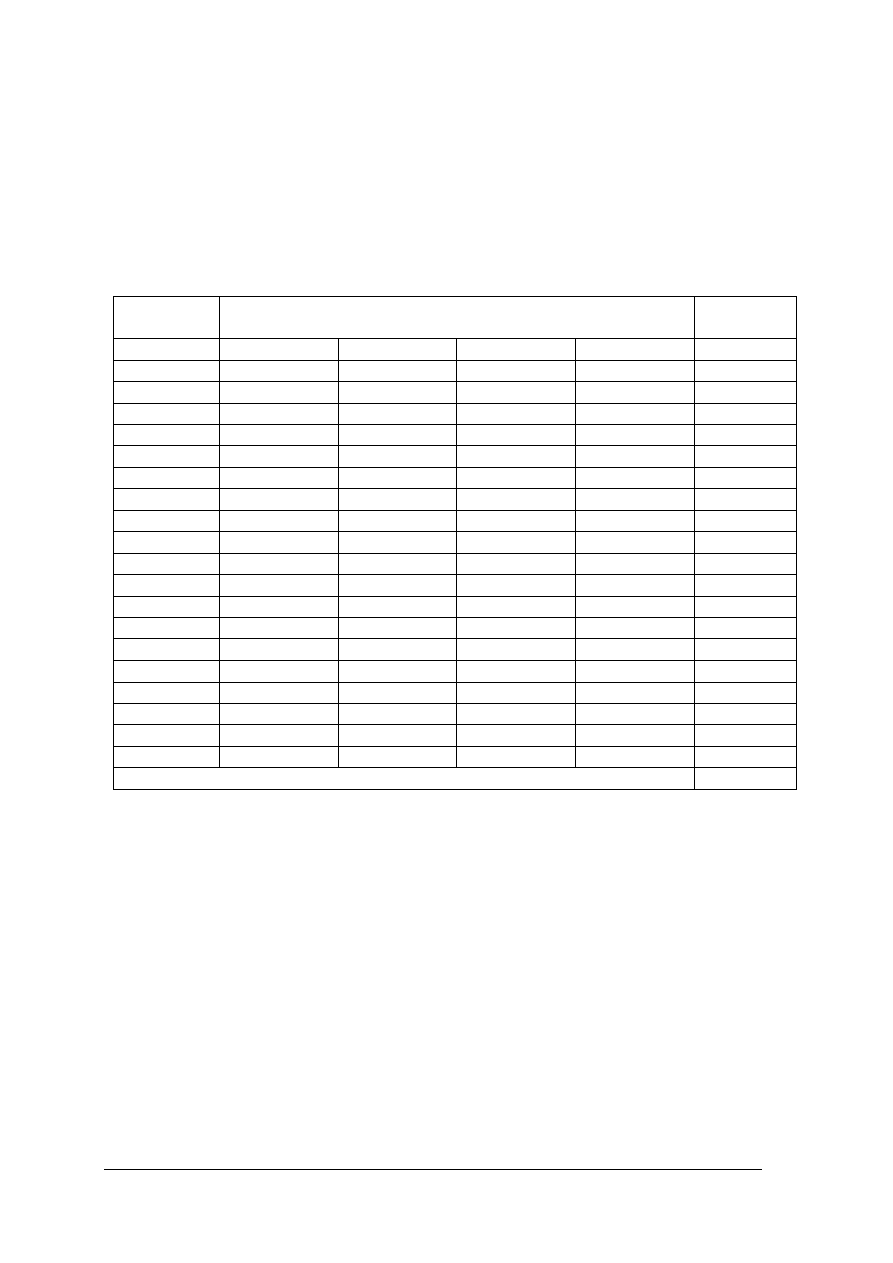

Tabela 1. Skala oceny metodą wiercenia otworów małośrednicowych stanu zagrożenia tąpaniami.[17]

Stan

zagro

żenia

Wyniki wierceń małośrednicowych w wyrobisku górniczym lub jego

odcinku w jednym cyklu wierceniowym

Stan

zagrożenia

tąpaniami w

wyrobisku

górniczym

a

Jeżeli w żadnym z otworów wykonanych do głębokości 3,4 M nie

stwierdza się strefy wzmożonych naprężeń.

niezagrożone

b

Jeżeli tylko w jednym pasie* pomiarowym stwierdza się występowanie

strefy pomiędzy 1,5 M i 3,4 M, a w pozostałych nie stwierdza się jej

występowania do głębokości 3,4 M.

słabo

zagrożone

c

Jeżeli co najmniej w dwóch pasach pomiarowych stwierdza się

występowanie strefy pomiędzy 1,5 M i 3,4 M, ale w żadnym z otworów

nie stwierdza się strefy w odległości mniejszej od 1,5 M.

średnio

zagrożone

d

Jeżeli co najmniej w jednym z wykonanych otworów stwierdza się

występowanie strefy do głębokości 1,5 M potwierdzonej otworem

kontrolnym.

silnie

zagrożone

Zasady postępowania w zależności od stwierdzonego zagrożenia tąpaniami

wyrobiska:

−

wyrobisko niezagrożone tąpnięciem (stan a), wszelkie roboty mogą być prowadzone

zgodnie z ustaloną technologią,

−

wyrobisko słabo zagrożone tąpnięciem (stan b), wszelkie roboty mogą być prowadzone

zgodnie z ustaloną technologią, należy wzmóc nadzór nad obserwacjami stanu zagrożenia

tąpaniami i technologią wykonywania robót górniczych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

−

wyrobisko średnio zagrożone tąpnięciem (stan c), dalsze prowadzenie robót powinno

odbywać się z zastosowaniem profilaktyki ustalonej dla takiego stanu oraz

dokumentowaniem wyników obserwacji i pomiarów kontrolnych przynajmniej metodą

w oparciu o którą określono stan zagrożenia i nie stwierdzeniu dalszego wzrostu

zagrożenia,

−

wyrobisko silnie zagrożone tąpnięciem (stan d), należy zatrzymać roboty technologiczne,

a załogę niezwłocznie wycofać w miejsce bezpieczne. Kierownik Ruchu Zakładu

Górniczego powinien ustalić metody i środki ograniczenia stanu zagrożenia oraz metody

kontroli skuteczności zastosowanej profilaktyki i określić liczbę załogi zatrudnionej przy

pracach profilaktycznych.

Sposoby zapobiegania tąpaniom

Zasadniczym środkiem walki z tąpaniami jest obniżenie ciśnienia eksploatacyjnego.

Można to uzyskać przy właściwej eksploatacji poszczególnych pokładów, powodującej

wyłączenie lub minimalizację przyczyn wzrostu zagrożenia tąpaniami, poprzez:

–

unikanie pozostawiania nie wybranych resztek,

–

stosowanie wybierania jednoskrzydłowego, a nie dwuskrzydłowego, które prowadzi do

pozostawiania resztki przy pochylni,

–

prowadzenie eksploatacji w kierunku od starych zrobów ku caliźnie, a nie odwrotnie,

gdyż ten ostatni sposób stwarza resztkę; z tego też powodu w systemie poprzecznym nie

należy prowadzić ściany aż do starych zrobów wyższego piętra, lecz należy ją zatrzymać

w odległości równej przynajmniej długości ściany; a każdym razie nie mniejszej niż

40 m, zaś resztkę wybrać posuwając się frontem po rozciągłości w kierunku calizny,

–

stosowanie systemów eksploatacji o prostej linii frontu, z pozostawieniem chodników

w podsadzce; przepisy górnicze nakazują, aby wybieranie pokładów węgla zagrożonych

tąpaniami prowadzić systemami ścianowymi,

–

stosowanie odprężania pokładów, w pierwszej kolejności wybieramy pokład odprężający,

–

nie dopuszczanie aby przy eksploatacji pokładów węgla zagrożonych tąpaniami

dochodziło do krzyżowania się, wyprzedzania lub mijania frontów eksploatacyjnych

w pokładach zalegających we wzajemnej odległości mniejszej niż 200 m,

–

właściwa koordynacja robót górniczych (często kolejność wykonywania robót

górniczych należy uzgadniać pomiędzy sąsiednimi kopalniami),

–

stosowanie w pokładach węgla zaliczonych do II i III stopnia zagrożenia tąpaniami,

w wyrobiskach korytarzowych, obudowy stalowej podatnej lub z ograniczoną

podatnością,

–

stosowanie przy drążeniu wyrobiska korytarzowego w poprzek uławicenia grubego

pokładu węgla zaliczonego do II i III stopnia zagrożenia tąpaniami, obudowy zamkniętej

lub odpowiednio wzmocnionej,

–

utrzymywanie w pokładach węgla lub ich częściach, zaliczonych do II lub III stopnia

zagrożenia tąpaniami, rozpiętości wyrobiska ścianowego nie przekraczającego:

1. 6 m – przy wybieraniu pokładu z zawałem stropu licząc od ociosu węglowego do linii

zawału,

2. 6 m – przy wybieraniu z podsadzką suchą,

3. 10 m – przy wybieraniu z podsadzką hydrauliczną, licząc od czoła ściany do linii

szczelnej podsadzki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Profilaktyka prowadzenia robót górniczych w rejonach o dużym zagrożeniu tąpaniami

polega między innymi na:

–

wyznaczaniu stref szczególnego zagrożenia tąpaniami,

–

wyznaczaniu odcinków wyrobisk, w których obowiązuje całkowity zakaz przebywania

załogi w czasie prowadzenia robót eksploatacyjnych,

–

ustaleniu zasad przebywania i poruszania się załogi w zagrożonym rejonie,

–

stosowaniu telewizji przemysłowej w celu wyeliminowania stałych stanowisk pracy

w zagrożonym rejonie,

–

prowadzeniu cyklicznych jak i doraźnych strzelań odprężających, które mają

sprowokować występowanie wstrząsów,

–

nawadnianiu pokładów, szczelinowaniu,

–

ciągłej kontroli rzeczywistego stanu zagrożenia tąpaniami metodą kompleksową.

Skutki

i

zagrożenia

wentylacyjne

spowodowane

tąpnięciem

w

wyrobisku

przewietrzanym wentylacją odrębną:

1. Wyrobisko, w którym nastąpiło tąpnięcie, ulega zniszczeniu, podobnie jak znajdujący się

w nim sprzęt, urządzenia, rurociągi wraz z lutniociągami.

2. W wyrobisku pozbawionym przewietrzania może wystąpić atmosfera niezdatna do

oddychania, załoga powinna być wyposażona w tlenowe aparaty ucieczkowe

(w pokładach metanowych i tąpiących przepisy zabraniają stosować aparaty ucieczkowe

filtrujące).

3. Prowadząc akcję ratowniczą należy w pierwszej kolejności przywrócić wentylację

lutniową; do wyrobisk nie przewietrzanych mogą wchodzić tylko ratownicy wyposażeni

w tlenowe aparaty ratownicze, w czasie akcji ratowniczej za zgodą kierownika akcji i na

warunkach przez niego ustalonych.

Skutki i zagrożenia wentylacyjne spowodowane tąpnięciem w wyrobiskach

w opływowym prądzie powietrza:

1. Odcinek wyrobiska w którym wystąpiło tąpnięcie ulega zniszczeniu, podobnie jak

znajdujący się tam sprzęt, maszyny i urządzenia.

2. W wyrobisku tym, jak również w całej bocznicy obejmującej to wyrobisko, może

wystąpić brak przepływu powietrza, a w konsekwencji wszystkie wyrobiska w tej

bocznicy zostaną zagazowane.

3. Wyrobisko, które uległo zniszczeniu (powstała tama wentylacyjna), może spowodować

poważne zaburzenia w sieci wentylacyjnej poprzez wypchnięcie jednorazowe, jak

również stale zwiększone wyciskanie gazów zrobowych do czynnych wyrobisk

z wentylacją opływową, w tym rejonie lub rejonach mających połączenia poprzez zroby,

uskoki itp.

4. Odcinek wyrobiska (tama wentylacyjna) może również spowodować zmiany kierunków

przepływu powietrza w innych wyrobiskach górniczych, przyczynić się do wzrostu

zagrożenia pożarowego.

5. Prowadząc akcję ratowniczą trzeba dokładnie ustalić strefę zagrożenia i zabezpieczyć ją

posterunkami obstawy; zwrócić szczególną uwagę na zmiany wentylacyjne, aby

przypadkowo nie wejść do wyrobisk, gdzie atmosfera jest niezdatna do oddychania;

pamiętać należy, że w przypadku tąpnięcia prowadzimy przede wszystkim akcję

przywrócenia właściwej wentylacji wyrobisk.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Zagrożenie wyrzutami gazów i skał

Przez wyrzut gazów i skał rozumie się dynamiczne przemieszczenie rozkruszonych skał

lub węgla z calizny do wyrobisk przez energię gazów wydzielonych z górotworu w wyniku

działania czynników geologiczno – górniczych, które mogą spowodować efekty akustyczne,

podmuch powietrza, uszkodzenie obudowy i urządzeń, powstanie kawerny powyrzutowej,

zaburzenie w przewietrzaniu wyrobisk, powstanie wybuchowego nagromadzenia metanu lub

atmosfery niezdatnej do oddychania.

Przez wypływ gazów rozumie się przebiegające w krótkim czasie intensywne

wydzielanie się gazów z górotworu, które może spowodować w wyrobisku wybuchowe

nagromadzenie metanu lub powstanie atmosfery niezdatnej do oddychania, nie związane ze

skutkami zawału, tąpnięcia i odgazowania urobionych skał albo węgla lub z zaburzeniami

w przewietrzaniu wyrobiska.

Kawerna powyrzutowa to pustka w stropie, spągu lub ociosie wyrobiska powstała po

wyrzucie gazów i skał.

Objawami wskazującymi na zwiększone zagrożenie wyrzutami gazów i skał są:

a) zwiększone ilości zwiercin, wydmuchy zwiercin i gazów, zakleszczenie lub wypychanie

wiertła w czasie wiercenia otworów,

b) odpryskiwanie węgla z ociosów i czoła przodka oraz trzaski w głębi górotworu,

c) zwiększone wydzielanie gazów po robotach strzałowych,

d) zwiększenie ilości urobku i jego rozrzucenie na większą odległość od przodka przy tej

samej technologii wykonywania robót strzałowych,

e) zmniejszenie zwięzłości i zmiany struktury węgla w czasie prowadzenia wyrobiska.

Dla kopalń wydobywających węgiel kamienny ustalono dwie kategorie zagrożenia

wyrzutami gazów i skał.

Do pierwszej kategorii zagrożenia wyrzutami gazów i skał zalicza się pokłady lub ich

części, w których nie wystąpiły wyrzuty gazów i skał.

Do drugiej kategorii zagrożenia wyrzutami gazów i skał zalicza się:

1) pokłady lub ich części, w których wystąpiły wyrzuty gazów i skał,

2) pokłady lub ich części, w których nie wystąpiły wyrzuty gazów i skał, ale istnieją objawy

wskazujące na zwiększone zagrożenie wyrzutami gazów i skał.

Dla zakładów górniczych wydobywających węgiel kamienny ustalono również dwie

kategorie zagrożenia wyrzutami metanu i skał.

Do kategorii skłonnych do występowania wyrzutów metanu i skał zalicza się pokłady

węgla lub ich części, w których:

1) metanonośność wynosi powyżej 8 m

3

/Mg, w przeliczeniu na czystą substancję węglową,

a zwięzłość węgla jest mniejsza niż 0,3, lub

2) metanonośność wynosi powyżej 8 m

3

/Mg, w przeliczeniu na czystą substancję węglową,

a zwięzłość węgla wynosi co najmniej 0,3, ale intensywność desorpcji metanu jest

większa niż 1,2 kPa.

Do kategorii zagrożonych wyrzutem metanu i skał zalicza się pokłady węgla kamiennego

lub ich części, w których:

1) wystąpił wyrzut metanu i skał, lub

2) wystąpił nagły wypływ metanu, lub

3) stwierdzono występowanie objawów wskazujących na wzrost zagrożenia wyrzutami

metanu i skał.

Dla każdego wyrobiska zaliczonego do odpowiedniego stopnia zagrożenia wyrzutami

gazów i skał wyznaczane są granice pól zagrożonych skutkami wyrzutu, które obejmują to

wyrobisko jak również wyrobiska odprowadzające powietrze z tych wyrobisk łącznie

z szybem wydechowym i strefą na powierzchni wokół tego szybu. Granice te należy

przedstawiać na przestrzennym schemacie wentylacyjnym.

Ustalono również trzy kategorie zagrożenia wyrzutami gazów i skał w podziemnych

źródłach górniczych wydobywających sól [14 § 922]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Stosowane sposoby zapobiegania zagrożeniom związanym z wyrzutami gazów i skał

w kopalniach węglowych, to:

−

wyprzedzające wybieranie pokładu odprężającego – znajdującego się w pobliżu pokładu

chronionego – uznanego za silniej wyrzutowy,

−

prowadzenie eksploatacji systemami ścianowymi z chodnikami wyprzedzającymi,

−

stosowanie metody otworów wyprzedzających,

−

stosowanie strzelań odprężających,

−

stosowanie strzelań prowokujących.

Schemat przestrzenny sieci wentylacyjnej

Mapy

pokładowe

umożliwiają

sporządzenie

schematu

przestrzennego

sieci

wentylacyjnej.

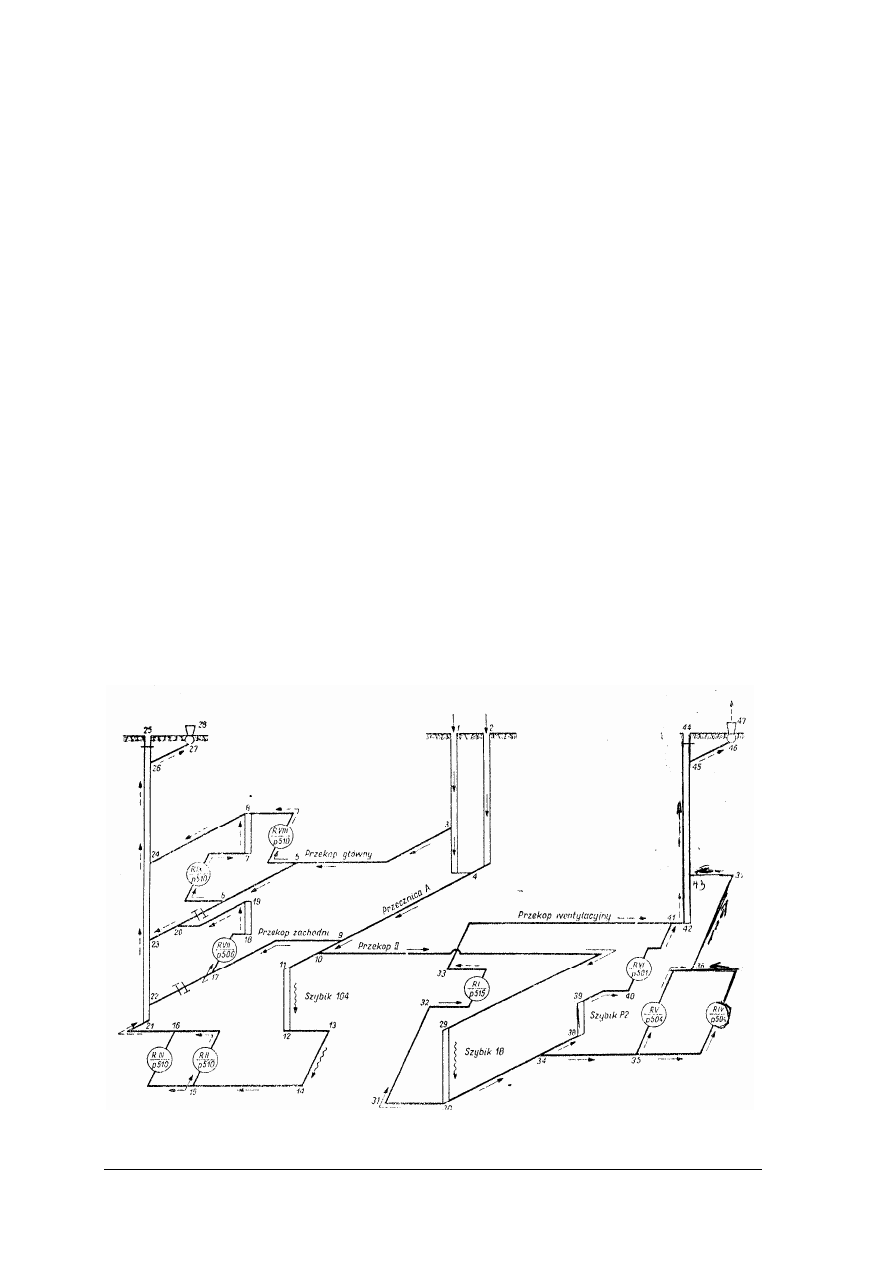

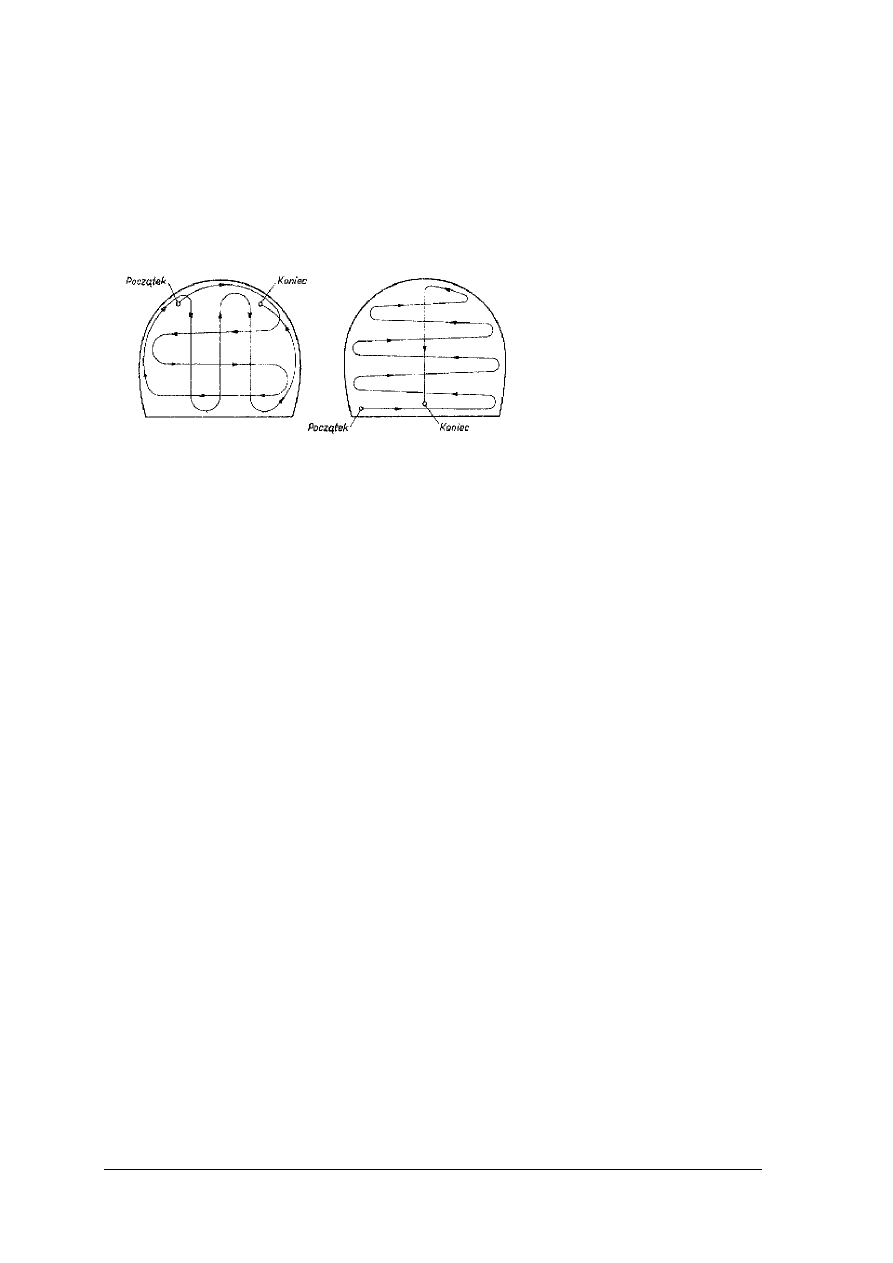

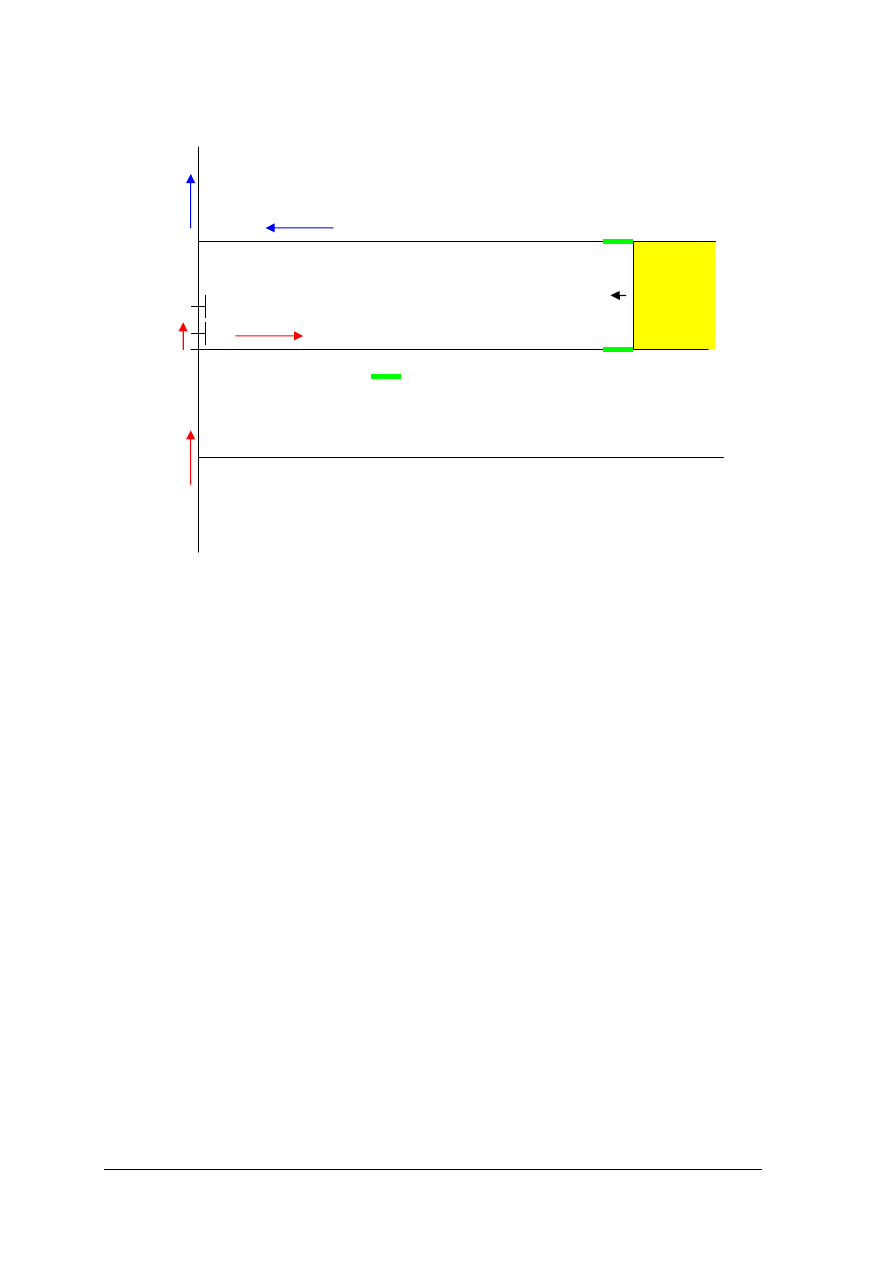

Schemat przestrzenny (rys. 2) ma za zadanie przedstawić przestrzenny obraz wszystkich

czynnych wyrobisk w kopalni.

Ze schematu przestrzennego sieci ma jasno wynikać wznoszący czy schodzący charakter

prądów powietrza w kopalni. Sposób wykonania tego schematu należy dostosować do

lokalnych warunków, jak np. nachylenie pokładów, zmiana rozciągłości pokładu, lokalna

niecka, uskoki itp., przy czym na ogół należy przestrzegać następujących zasad:

–

szyby i szybiki rysuje się pionowo, najczęściej liniami podwójnymi,

–

przekopy poziome i chodniki węglowe wykonane po rozciągłości kreśli się poziomymi

liniami, przy czym chodniki rysuje się liniami pojedynczymi, przekopy natomiast liniami

pojedynczymi lub podwójnymi,

–

przecznice oraz wyrobiska pochyłe wykonane w kamieniu rysuje się liniami pojedynczymi lub

podwójnymi wykonanymi pod kątem 30

o

w stosunku do przekopów i chodników,

–

wyrobiska pochyłe (dowierzchnie i upadowe) kreśli się pojedynczymi liniami pod kątem

60

o

w stosunku do chodników i przekopów oraz

–

w miarę możliwości należy zachować proporcje w długościach poszczególnych wyrobisk.

Rys. 2. Schemat przestrzenny kopalnianej sieci wentylacyjnej, [10, s.43]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Znajomość dołu kopalni oraz zmysł przestrzenny ułatwiają wykonanie schematu

przestrzennego sieci wentylacyjnej. Niekiedy kopalniana sieć wentylacyjna jest do tego

stopnia skomplikowana, że schemat przestrzenny sieci jest nieczytelny. Wówczas kreśli się

uproszczony schemat przestrzenny sieci, przy czym uproszczenie polega na tym, że niektóre

części kopalni przedstawia się na schemacie w formie kółek z odpowiednimi napisami

(rys. 2). Wówczas do uproszczonego schematu przestrzennego sieci załącza się schematy

rejonów uprzednio podanych jako kółka. Węzły sieci wentylacyjnej na schemacie

przestrzennym numeruje się tak, aby prąd powietrza płynął od węzła o numerze niższym do

węzła o numerze wyższym.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są kryteria zaliczenia pokładu do odpowiedniego stopnia zagrożenia tąpaniami?

2. Jaka jest różnica między odprężeniem a tąpnięciem w wyrobisku?

3. Jaka jest definicja zawału w wyrobisku górniczym?

4. Jakie są naturalne przyczyny wzrostu zagrożenia tąpaniami?

5. Na czym polega ocena zagrożenia tąpaniami?

6. Jaka jest profilaktyka przy zwalczaniu zagrożenia tąpaniami?

7. Jakie aparaty ucieczkowe należy stosować w pokładach metanowych zagrożonych tąpaniami?

8. Na czym polega zjawisko wyrzutów gazu i skał?

9. Jakie są kategorie zagrożenia wyrzutami metanu i skał w podziemnych zakładach

górniczych wydobywających węgiel kamienny?

10. Jakie są zasady wyznaczania granic pól zagrożonych skutkami wyrzutu gazów i skał?

4.1.3. Ćwiczenia

Ćwiczenie 1

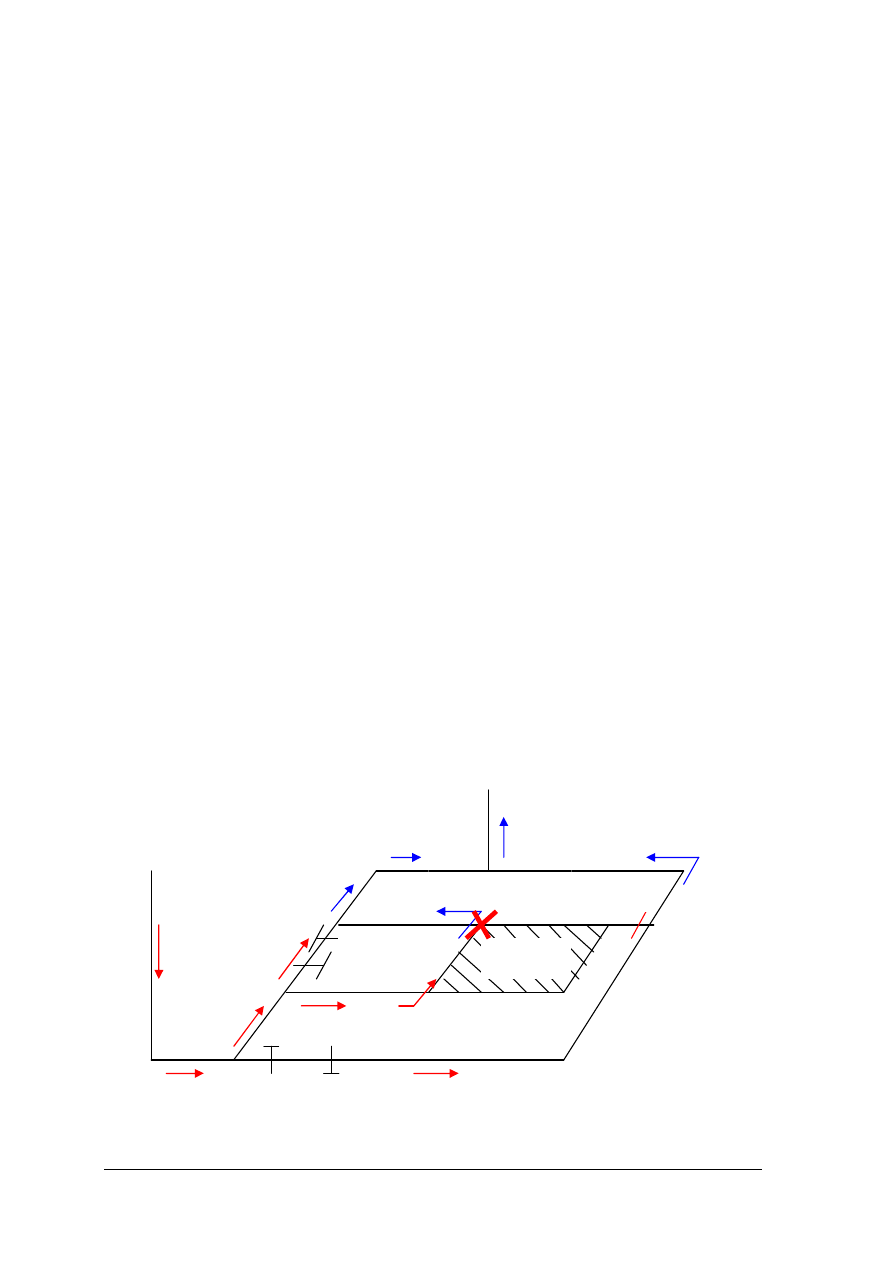

W chodniku nadścianowym (rysunek do ćwiczenia 1) odprowadzającym powietrze ze

ściany prowadzonej w IV kategorii zagrożenia metanowego wystąpiło tąpnięcie, w wyniku

którego wyrobisko zostało całkowicie zniszczone (brak przepływu powietrza). Wskaż

wyrobiska, w których mogą wystąpić zagrożenia wentylacyjne. Na czym te zagrożenia

polegają i jakie należy podjąć działania dla przywrócenia sytuacji pierwotnej?

7

Zroby ść

1

2

3

4

5

6

TR 1

TR 2

TI

Miejsce tąpnięcia

Rysunek do ćwiczenia 1

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem dotyczącym zagrożeń związanych z tąpaniami,

2) powtórzyć zasady wykonywania schematów przestrzennych przewietrzania,

3) określić co będzie się działo w bocznicy 3–ściana–4,

4) ustalić czy mamy jakąś drogę powietrza pomiędzy szybem wdechowym a wydechowym,

gdzie nie ma zabudowanych tam wentylacyjnych,

5) określić jakie zaburzenia wentylacyjne i w których bocznicach mogą wystąpić,

6) określić, czego możemy się spodziewać w węźle nr 5, do którego dochodzi wyrobisko

izolowane tamą izolacyjną TI,

7) określić jakie zmiany spowoduje otwarcie tam wentylacyjnych TR 1 oraz TR 2,

8) wskazać miejsca zabudowy wentylatorów do przewietrzania wyrobisk, aby dotrzeć do

miejsca tąpnięcia, w celu wykonania przebudowy wyrobiska,

9) zaprezentować wykonaną pracę,

10) dokonać oceny pracy.

Wyposażenie stanowiska pracy:

−

literatura z zakresu zagrożenia tąpaniami oraz zwalczania zagrożeń wentylacyjnych,

−

zeszyt, przybory do pisania.

Ćwiczenie 2

Objaśnij, co to jest pokład odprężający. Opisz na rysunku krawędzie eksploatacji ściany 1

w pokładzie odprężającym 506 i krawędzie odprężonej przez nią ściany 1 w pokładzie 507.

Zaznacz na rysunku pole wybierania ściany 1 w pokładzie 510 odprężonym przez te ściany.

Rysunek do ćwiczenia 2

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem dotyczącym zagrożenia tąpaniami,

2) opisać krawędzie eksploatacji ścian w pokładzie 506 i 507,

3) wyznaczyć maksymalne pole eksploatacji ściany 1 w pokładzie 510,

4) zaprezentować wykonaną pracę,

5) dokonać oceny poprawności wykonanej pracy.

Wyposażenie stanowiska pracy:

–

zeszyt, przybory do pisania,

–

przepisy górnicze.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Ćwiczenie 3

Zabuduj podciąg drewniany na stojakach Valent w celu wzmocnienia obudowy

w wyrobisku za ścianą.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przypomnieć sobie zasady budowy podciągów wzmacniających wyrobisko,

3) przypomnieć sobie sposób zabudowy, rozparcia stojaka Valent,

4) przedstawić plan wykonania ćwiczenia,

5) skontrolować stan obudowy w miejscu zabudowy podciągu, pomierzyć gazy kopalniane,

6) przygotować narzędzia i sprzęt potrzebny do wykonania zadania,

7) podwiesić w osi wyrobiska stropnicę drewnianą do obudowy wyrobiska za pomocą drutu

lub łańcucha,

8) wybrać odpowiednie gniazdo do „twardego” w miejscu stawiania stojaka,

9) przygotować stojak Valent do zabudowy, rozsunąć go na spągu wyrobiska na długość, na

jaką należy go zabudować, zabić wstępnie kliny zamka stojaka, tak aby rdzennik nie

przesuwał się względem spodnika, postawić stojak, założyć podciągarkę na stojak, wybić

kliny w zamku, podciągnąć rdzennik stojaka podciągarką hydrauliczną (rozparcie

stojaka) nadając mu podporność wstępną, zabić kliny w zamku stojaka, zabezpieczyć

stojak przed przewróceniem za pomocą łańcucha gospodarczego, linki lub drutu,

zdemontować podciągarkę,

10) zwrócić uwagę na dokładność wykonywania ćwiczenia, a zwłaszcza na właściwe

rozparcie stojaka, może zachodzić konieczność kilkukrotnego podciągania stojaka,

11) zaprezentować efekty swojej pracy,

12) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

−

pole szkoleniowe lub sztolnia,

−

potrzebny materiał do wykonania zadania: drewno, stojaki Valent wraz z podciągarką,

drut lub łańcuch,

−

zestaw narzędzi, kilof, łopata, piła do drewna, calówka, przymiar,

−

tlenowy aparat ucieczkowy, metanomierz, wykrywacz gazów WG-2M.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać

przyczyny

powstawania

zawału

w

wyrobiskach

korytarzowych?

¨

¨

2) wskazać, na czym polega kompleksowa ocena stanu zagrożenia

tąpaniami?

¨

¨

3) wskazać górnicze i techniczne przyczyny wzrostu zagrożenia tąpaniami?

¨

¨

4) określić, jakie zadania mają kopalniane stacje geofizyki górniczej? ¨

¨

5) wskazać jakie zagrożenia wentylacyjne może spowodować tąpnięcie

w ścianie?

¨

¨

6) określić, co to są zagrożenia skojarzone?

¨

¨

7) określić do czego służy metoda wierceń małośrednicowych?

¨

¨

8) wskazać jakie są objawy wzrostu zagrożenia wyrzutami gazów i skał?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.2. Zagrożenia gazowe w górnictwie

4.2.1. Materiał nauczania

Powietrze kopalniane

Powietrze

kopalniane

jest

mieszaniną

powietrza

atmosferycznego

i

gazów

wydzielających się w kopalni. We wszystkich dostępnych wyrobiskach i pomieszczeniach

[12, Dział IV paragraf 187] powietrze kopalniane powinno zawierać minimum 19 % tlenu

a najwyższe dopuszczalne stężenia gazów szkodliwych dla człowieka nie mogą przekraczać

wartości podanych w tabeli.

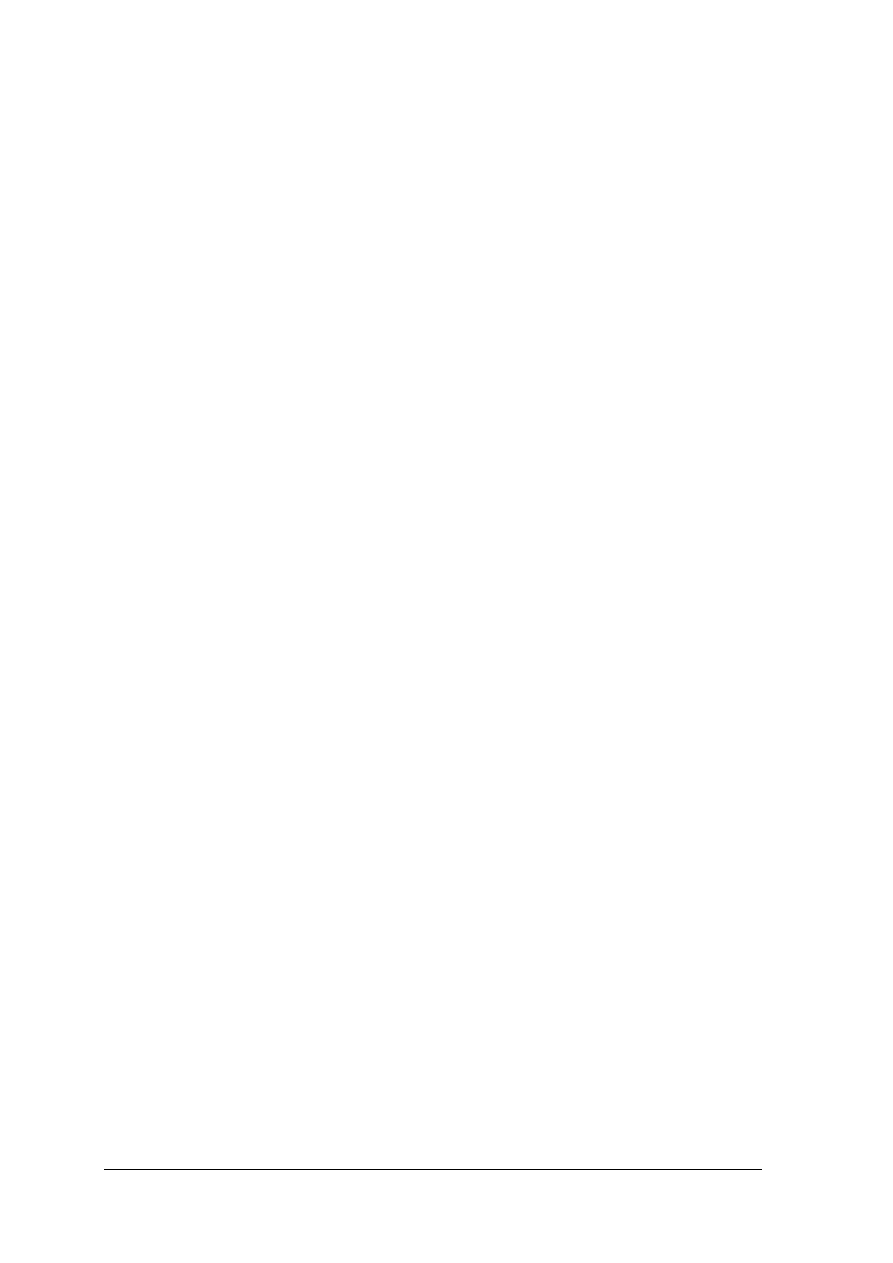

Tabela 2. Najwyższe dopuszczalne stężenia gazów szkodliwych dla człowieka w powietrzu kopalnianym. [12]

Rodzaj gazu

NDS [mg/m

3

]

[% obj]

NDS [mg/m

3

]

[ppm]

NDSCh

[ % obj]

NDSCh

[ppm] [mg/m

3

]

Dwutlenek węgla - CO

2

Tlenek węgla - CO

Tlenki azotu - NO, NO

2

Dwutlenek siarki – SO

2

Siarkowodór - H

2

S

1,0

0,0026

0,00026

0,000075

0,0007

30

5

2

10

1,0

0,015

0,00052

0,00019

0,0014

180

10

5

20

Skróty wymienione w tabeli oznaczają:

NDS – najwyższe dopuszczalne stężenie średnioważone

NDSCh – najwyższe dopuszczalne stężenie chwilowe w czasie nie dłuższym niż 30 minut

w okresie zmiany roboczej.

Rozporządzenie Ministra Pracy i Polityki Społecznej z dnia 29 listopada 2002 r.

w sprawie najwyższych dopuszczalnych stężeń i natężeń czynników szkodliwych dla zdrowia

w środowisku pracy [13], określa najwyższe dopuszczalne stężenia dla czynników

chemicznych i pyłów oraz najwyższe dopuszczalne natężenia dla czynników fizycznych.

Najwyższe dopuszczalne stężenie (NDS) – to wartość średnia ważona stężenia, którego

oddziaływanie na pracownika w ciągu 8–godzinnego dobowego i przeciętnego tygodniowego

wymiaru czasu pracy, określonego w Kodeksie pracy, przez okres jego aktywności

zawodowej nie powinno spowodować ujemnych zmian w jego stanie zdrowia oraz w stanie

zdrowia jego przyszłych pokoleń.

Najwyższe dopuszczalne stężenie chwilowe (NDSCh), to wartość średnia stężenia, które

nie powinno spowodować ujemnych zmian w stanie zdrowia pracownika, jeżeli występuje

w środowisku pracy nie dłużej niż 15 minut i nie częściej niż 2 razy w czasie zmiany

roboczej, w odstępie czasu nie krótszym niż 1 godzina.

W tabeli nr 2 podano również stężenia gazów w ppm, tj. jednostkach udziału

objętościowego stosowanych w krajach anglosaskich w analizie gazów. W górnictwie

posługujemy się tymi jednostkami analizując stężenia gazów.

1 ppm = 1 cm³ / 1m³ = 10

–6

m³/m³

1 ppm = 0,0001 % objętości = 10

-4

[%]

W razie stwierdzenia w wyrobisku, że skład powietrza nie odpowiada wymogom

określonym powyżej, należy niezwłocznie wycofać ludzi z zagrożonych wyrobisk, wyłączyć

sieć elektryczną, unieruchomić maszyny i inne urządzenia a wejście do tych wyrobisk

zagrodzić, oraz zawiadomić najbliższą osobę dozoru ruchu.

Granice wybuchowości gazów kopalnianych jak również ich działanie na organizm

ludzki podano w tabeli poniżej. Dokładniej własności poszczególnych gazów omówione

zostaną w jednostce modułowej dotyczącej montowania urządzeń wentylacyjnych

i zabezpieczających (711[02].Z3.02).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

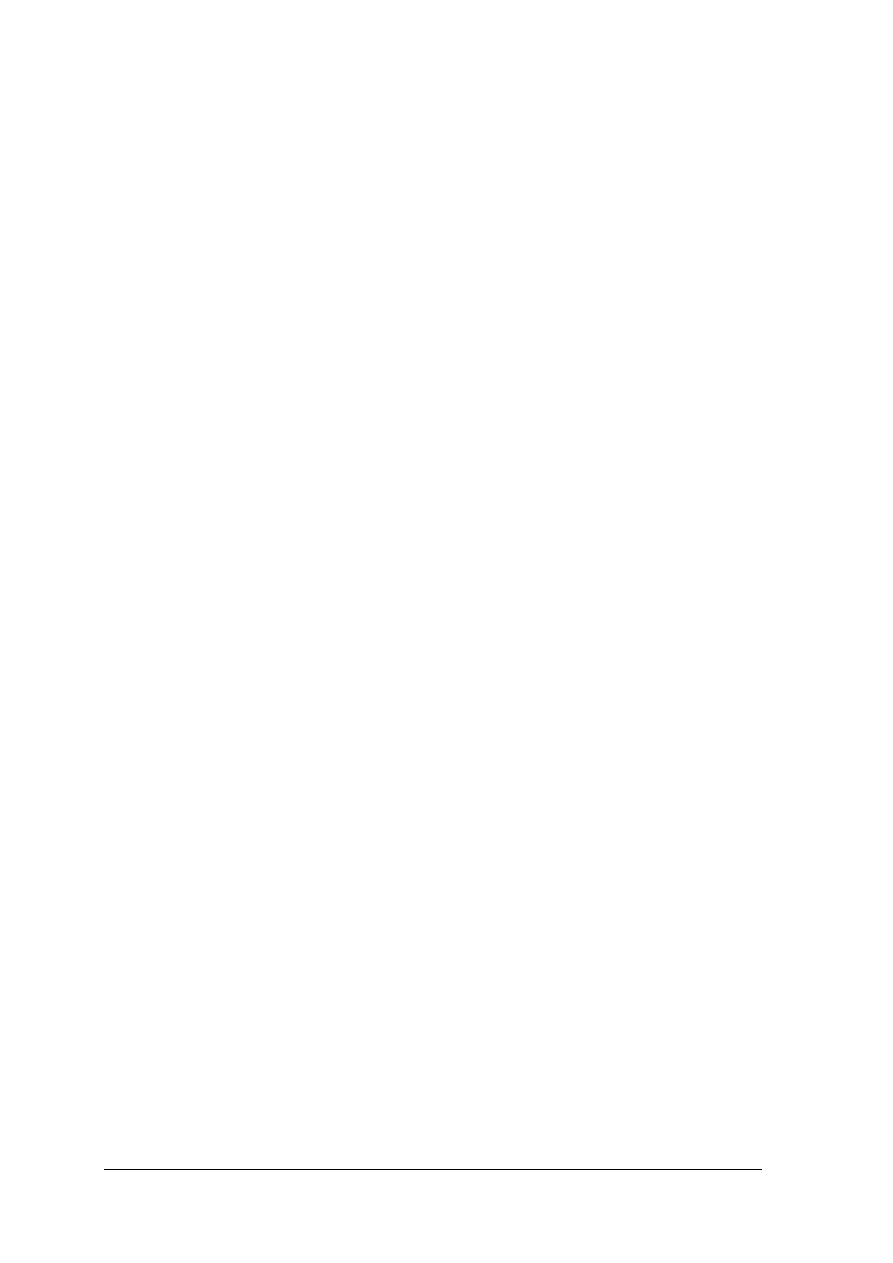

Tabela 3. Własności gazów występujących w podziemnych zakładach górniczych.

Nazwa gazu

symbol

Granice [%]

wybuchowości

Barwa

Zapach

Działanie na

organizm ludzki

Tlen

O

2

–

bezbarwny

bez zapachu

niezbędny

do

życia

Azot

N

2

–

bezbarwny

bez zapachu

obojętny

Dwutlenek węgla

CO

2

–

bezbarwny

bez zapachu

duszący

Tlenek węgla

CO

12–72

bezbarwny

bez zapachu

trujący

Siarkowodór

H

2

S

4,5–45

bezbarwny

zgniłych jaj

trujący

Dwutlenek azotu

NO

2

–

od

żółtej do

brązowej

ostry

trujący

Dwutlenek siarki

SO

2

–

bezbarwny

ostry

trujący

Metan

CH

4

5–15

bezbarwny

bez zapachu

obojętny

Wodór

H

2

4–72

bezbarwny

bez zapachu

obojętny

węglowodory

C

x

Hy

2–15

–

Nafty (za wyj.

etanu)

Stacje pomiarowe

Dla określenia poziomu zagrożenia gazowego w wyrobiskach górniczych wyznacza się

stacje pomiarowe na wlocie i wylocie z danego rejonu, przodka, ściany w których to analizuje

się przyrosty lub ubytki poszczególnych gazów kopalnianych. W tych miejscach oblicza się

między innymi przekrój wyrobiska, mierzy prędkość powietrza, określa procentowe stężenia

poszczególnych gazów (pomiary stężeń na miejscu lub pobranie próbek powietrza do analizy

chemicznej). Mając powyższe dane bilansujemy udział poszczególnych gazów na stacji

wylotowej i wlotowej. Na podstawie zachodzących zmian poszczególnych gazów możemy

określać poziom zagrożenia.

Przyrost metanu mówi nam o poziomie metanowości w danym rejonie. Ubytek tlenu

wskazuje nam, między innymi, jak przebiegają procesy utleniania węgla. Przyrost tlenku

węgla mówi nam o poziomie zagrożenia pożarami.

Obliczanie przekroju wyrobiska w obudowie łukowej

W wyrobiskach korytarzowych naszych kopalń najczęściej stosowana jest obudowa

łukowa podatna o profilu korytkowym lub „V”.

Przekrój takiego wyrobiska obliczamy według wzoru

8

,

0

=

F

h

×

s

×

gdzie,

h – wysokość wyrobiska [m],

s – szerokość wyrobiska [m]

F – pole przekroju wyrobiska[m²]

Pomiar wydatku powietrza na stacji pomiarowej

Wydatek powietrza zgodnie z układem SI wyznacza się w m³/s. W górnictwie analizując

niektóre zagrożenia wentylacyjne wydatek powietrza określamy w m³/min.

Ilość powietrza przepływająca przez wyrobisko jest wprost proporcjonalna do przekroju tego

wyrobiska i prędkości przepływu powietrza w tym wyrobisku.

Pomiar prędkości przepływu powietrza wykonujemy najczęściej za pomocą

anemometrów skrzydełkowych. Podstawową częścią tych anemometrów jest wirnik

napędzany strumieniem powietrza płynącego wyrobiskiem. Obroty tego wirnika

przekazywane są na mechanizm zegarowy. Liczba obrotów wirnika w jednostce czasu jest

proporcjonalna do prędkości przepływu powietrza.

Po uruchomieniu przyrządu należy wolnym ruchem przesuwać anemometr po całym

przekroju poprzecznego wyrobiska. Po upływie 60 sekund anemometr samoczynnie się

wyłączy. Wynik pomiaru w m/min (lub w m/s), należy odczytać na zegarze przyrządu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Odczytaną wartość pomiaru mnożymy przez powierzchnię przekroju wyrobiska, w wyniku

czego otrzymujemy wydatek powietrza m

3

/min. (lub m

3

/s).

W czasie pomiaru należy zwrócić szczególną uwagę na to, aby anemometr w czasie

pomiaru był trzymany prostopadle do kierunku przepływu powietrza. Pomiary wykonujemy

w wyrobisku, gdzie nie ma żadnych przewężeń przekroju wyrobiska, poza tamami

bezpieczeństwa. Pomiar ten należy powtórzyć minimum 3 razy i wyciągnąć średnią

arytmetyczną.

Pomiary gazów kopalnianych za pomocą wykrywacza gazów WG – 2M

Powszechnie stosowanym przyrządem do pomiarów gazów kopalnianych jest wykrywacz

gazów WG–2M stosowany łącznie z rurkami wskaźnikowymi. Zasada działania wskaźnika

rurkowego polega na zasysaniu pompką harmonijkową powietrza badanego w odpowiedniej

ilości i odczytaniu ze skali stężenia gazu, na podstawie długości zabarwienia wskaźnika.

Wskaźnik rurkowy to rurka szklana, której wnętrze wypełnione jest substancjami

chemicznymi a końce rurek są zatopione. Substancje chemiczne są tak dobrane, że tworzą

podczas reakcji z odpowiednimi gazami, związki barwne. Długość zabarwienia względem

skali naniesionej na rurce wskaźnika jest miernikiem stężenia gazu.

Za pomocą wykrywacza i rurek wskaźnikowych określamy stężenia: tlenku węgla;

dwutlenku węgla, tlenu, siarkowodoru, tlenków azotu, wodoru. Na chwilę obecną są to

przyrządy najprostsze w użyciu, jednak błąd pomiaru wynosi ±25%.

Rurki do pomiaru CO

2

są opisane kolorem czarnym. Po 1. zaciągnięciu odczytujemy

wynik pomiaru w [ %], rurka barwi się na fioletowo.

Rurki do pomiarów CO mamy opisane są kolorem czerwonym. Po jednym zassaniu, o ile

rurka zabarwi się na kolor zielony, w sposób wyraźnie widoczny na skali, to odczytujemy

wynik pomiaru, natomiast gdy zabarwienie jest minimalne, wtedy dodatkowo zasysamy 9

razy. W przypadku rurek niskostężeniowych wynik po jednym zassaniu odczytujemy

w setnych procenta, a po 10 zaciągnięciach wynik odczytujemy w tysięcznych procenta. Gdy

mamy rurki wysokostężeniowe to po jednym razie odczytujemy w dziesiętnych procenta a po

dziesięciu zaciągnięciach w setnych procenta.

W celu wykonania pomiaru wykrywaczem WG–2M należy:

1. Sprawdzić szczelność wykrywacza. W tym celu należy w gniazdo wykrywacza włożyć

bez ułamanych końcówek wskaźnik rurkowy, następnie ścisnąć do oporu mieszek

wykrywacza i zwolnić nacisk. Wykrywacz jest szczelny, jeżeli w ciągu 1 minuty nie

nastąpi samoczynne rozprężenie się mieszka na długość łańcuszka.

2. Wyjąć z gniazda wskaźnik rurkowy i odłamać obydwa końce w specjalnym oczku na

denku wykrywacza.

3. Odłamać końcówki rurki wskaźnikowej i włożyć ją do gniazda zgodnie ze strzałką

namalowaną na wskaźniku.

4. Zassać powietrze wykrywaczem. Liczba zassań zależy od stężeń gazów w wyrobisku

i rodzaju zastosowanych rurek.

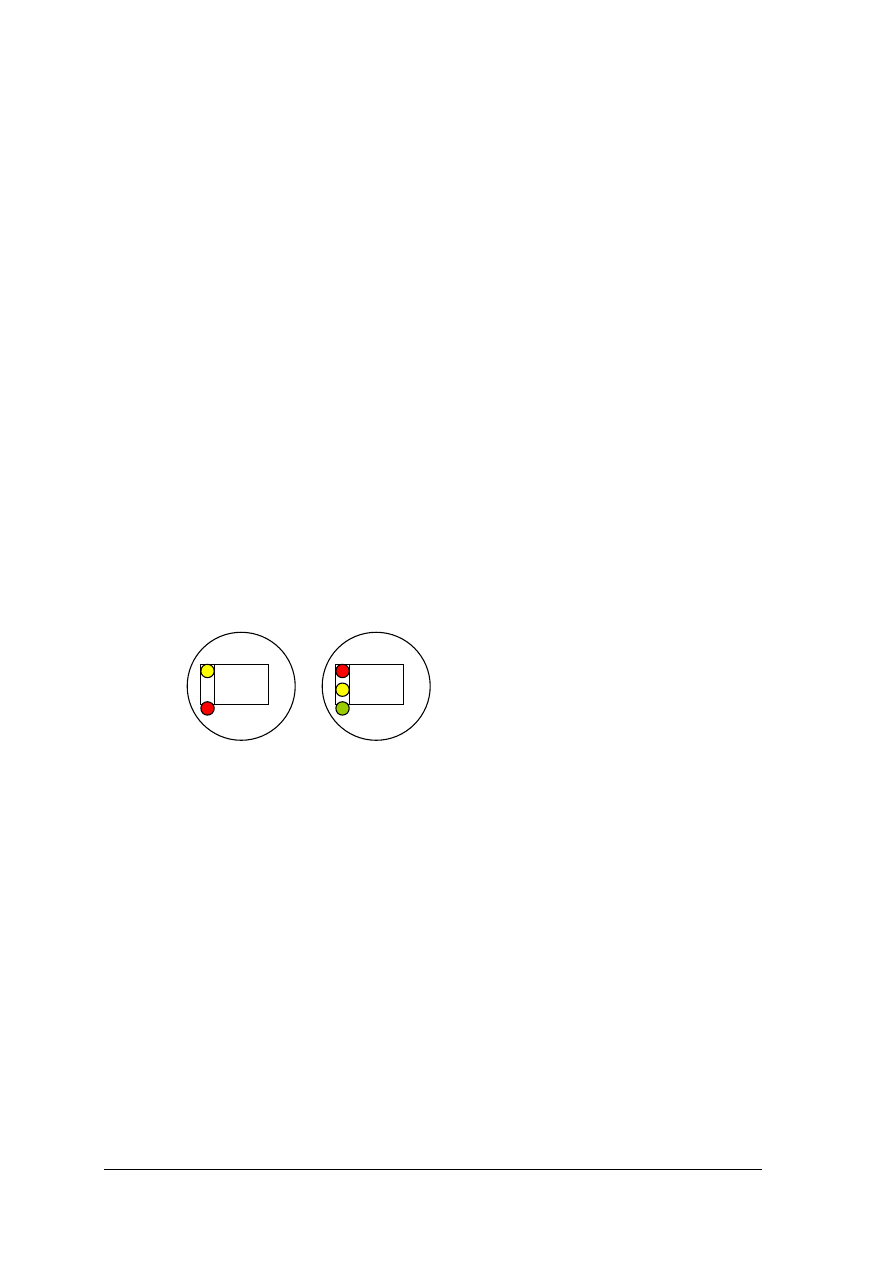

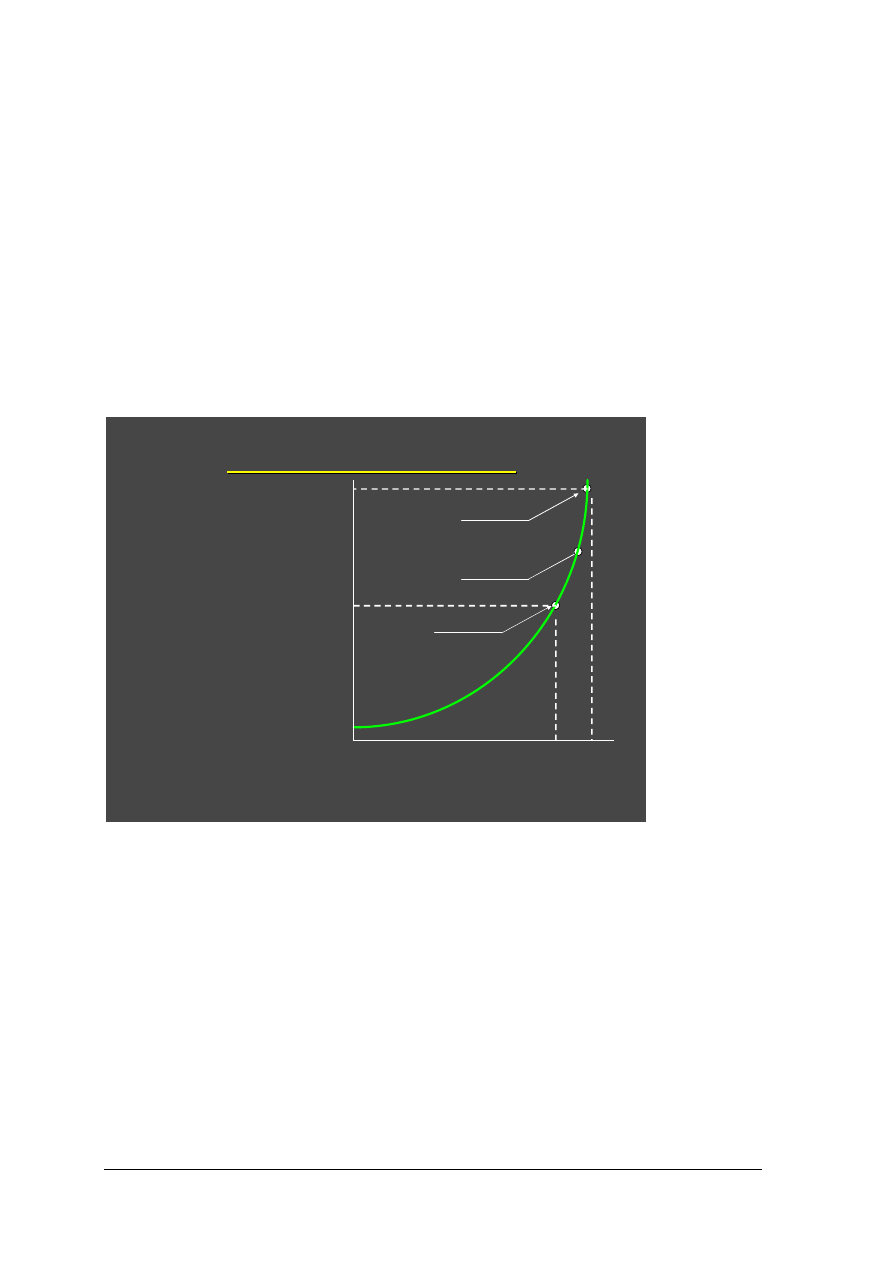

Rys. 3. Sposoby wykonywania

pomiarów prędkości powietrza

w wyrobiskach górniczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

5. Dokonać odczytu stężenia gazu na skali wskaźnika (na granicy zabarwienia).

6. Wskaźnik rurkowy zużyty wyjąć z gniazda a wykrywacz przedmuchać wykonując kilka

zassań.

Zagrożenia metanowe

Metan jest gazem bezbarwnym, bez zapachu i smaku. Jest gazem znacznie lżejszym od

powietrza. Przy bezruchu powietrza w wyrobisku gromadzi się w jego górnych częściach.

Metan jest gazem obojętnym dla procesów oddychania. Jest gazem palnym a więc

i wybuchowym.

Temperatura wybuchu metanu wynosi w wolnej przestrzeni 2146,15 K (1875

o

C),

dochodząc w przestrzeni zamkniętej do 2921,15 K (2650

o

C). Przy koncentracji do 5% metanu

wypala się on spokojnie w zetknięciu ze źródłem termicznym, a po usunięciu czynnika

termicznego spalanie zostanie przerwane. W przedziale od 5% do 15% występuje zjawisko

wybuchu, a powyżej 15% mieszanina jest palna. Najłatwiej zapala się mieszanina metanu

o koncentracji od 7% do 8%. Najsilniejszy wybuch, ma miejsce przy 9,5% metanu i 19%

tlenu. Taką koncentrację (w warunkach dołowych 9,5% CH

4

wypiera 2% O

2

) nazywamy

stechiometryczną, wypala się przy niej cały tlen i metan zawarty w powietrzu kopalnianym.

Przy koncentracjach metanu powyżej wybuchowych metan pali się płomieniem, przy

czym proces ten nie przerywa się także po usunięciu inicjału zapłonu. Minimalna energia

iskry zapalającej metan wynosi 0,28 mJ.

Można mówić o:

−

łagodnym spalaniu metanu, gdy prędkość rozprzestrzeniania się płomienia nie przekracza

0,5 m/s,

−

wybuchu metanu, czyli gwałtownemu wypaleniu się metanu, któremu towarzyszą wzrost

ciśnienia gazów i fala wybuchowa,

−

eksplozji metanu przebiegającej bardzo szybko przy prędkości rozprzestrzeniania się

płomienia kilku km/s, dochodzi do niej w długich wyrobiskach chodnikowych objętych

wybuchem,

−

wypalaniu się metanu – ma ono miejsce przy zapłonie mieszanin ponad wybuchowych,

prędkość płomienia nie przekracza 10 m/s,

Pomiędzy momentem ogrzania środowiska metanowego i samym zapłonem istnieje tzw.

opóźnienie zapłonu metanu. Opóźnienie to jest odwrotnie proporcjonalne do

temperatury zapłonu i przedstawia się dla koncentracji 11% metanu następująco: dla

700

o

C – 14 s, 750

o

C – 3 s, 775

o

C – 1, 6 s, 825

o

C – 0,67s, 1170

o

C – 0,002 s.

Temperatura zapłonu metanu wynosi powyżej 600

o

C, czasami podawana jest jako 632

o

C.

Kategorie zagrożenia metanowego

Przy zaliczaniu pokładu węgla do odpowiedniej kategorii zagrożenia metanowego

uwzględnia się jego metanonośność, czyli objętościową ilość metanu pochodzenia

naturalnego, zawartą w jednostce wagowej w głębi calizny węglowej. Ustalone są cztery

kategorie zagrożenia metanowego w poziemnych zakładach górniczych wydobywających

węgiel kamienny. Udostępnione pokłady lub ich części zalicza się do:

1) Pierwszej kategorii zagrożenia metanowego, jeżeli stwierdzono występowanie metanu

pochodzenia naturalnego w ilości od 0,1 do 2,5 m

3

/Mg, w przeliczeniu na czystą

substancję węglową.

2) Drugiej kategorii zagrożenia metanowego, jeżeli stwierdzono występowanie metanu

pochodzenia naturalnego w ilości powyżej 2,5 m

3

/Mg, lecz nie większej niż 4,5 m

3

/Mg,

w przeliczeniu na czystą substancję węglową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

3) Trzeciej kategorii zagrożenia metanowego, jeżeli stwierdzono występowanie metanu

pochodzenia naturalnego w ilości powyżej 4,5 m

3

/Mg, lecz nie większej niż 8 m

3

/Mg,

w przeliczeniu na czystą substancję węglową.

4) Czwartej kategorii zagrożenia metanowego, jeżeli stwierdzono występowanie metanu

pochodzenia naturalnego w ilości powyżej 8 m

3

/Mg, w przeliczeniu na czystą substancję

węglową, lub wystąpił nagły wypływ metanu albo wyrzut metanu i skał.

Granice pola metanowego

Granice pola metanowego w podziemnym zakładzie górniczym wydobywającym węgiel

kamienny powinny być tak ustalone, aby pole to objęło pokład lub jego część, a także

wyrobiska, którymi odprowadzane jest powietrze z tego pola, oraz wyrobiska, w których

może nastąpić zmiana kierunku przepływu powietrza powodująca dopływ metanu.

Wyrobiska kamienne przecinające pokłady zaliczone do różnych kategorii zagrożenia

metanowego, którymi odprowadzane jest powietrze do innych wyrobisk, powinny być wraz

z tymi wyrobiskami objęte granicami pola metanowego o najwyższej kategorii zagrożenia

metanowego.

Stopnie zagrożenia wybuchem wyrobisk w polach metanowych

W zależności od stopnia zagrożenia wybuchem wyrobiska w polach metanowych

w podziemnych zakładach górniczych wydobywających węgiel kamienny zalicza się do

wyrobisk:

1) niezagrożonych wybuchem metanu, stanowiących wyrobiska ze stopniem „a”

niebezpieczeństwa wybuchu metanu, jeżeli nagromadzenie metanu w powietrzu powyżej

0,5% jest wykluczone,

2) ze stopniem „b” niebezpieczeństwa wybuchu metanu, jeżeli w normalnych warunkach

przewietrzania nagromadzenie metanu powyżej 1% jest wykluczone,

3) ze stopniem „c” niebezpieczeństwa wybuchu metanu, jeżeli nawet w normalnych

warunkach przewietrzania nagromadzenie metanu w powietrzu może przekroczyć 1%.

Pomiary metanu w wyrobiskach górniczych

Zgodnie z obowiązującymi przepisami, zawartość metanu w powietrzu kopalnianym

kontroluje się przeprowadzając pomiary:

−

pod stropem wyrobiska,

−

nad obudową wyrobiska,

−

w miejscach możliwych wypływów lub gromadzenia się metanu.

Pomiar metanu pod stropem wyrobiska wykonuje się nie niżej niż 10 cm od najwyższego

miejsca niezabudowanego stropu, szczelnej obudowy lub okładziny obudowy.

W przypadku, gdy w wyrobisku zawartość metanu wynosi powyżej 2% należy

niezwłocznie:

1) wycofać ludzi z zagrożonych wyrobisk,

2) wyłączyć sieć elektryczną,

3) unieruchomić maszyny i urządzenia,

4) zagrodzić wejście do wyrobisk,

5) zawiadomić najbliższą osobę dozoru ruchu.

Obowiązek wyłączenia nie dotyczy urządzeń elektrycznych, które mogą być

eksploatowane w dowolnej koncentracji metanu.

Pomiar zawartości metanu nad obudową wyrobiska wykonuje się w najwyższym

dostępnym miejscu wyrobiska nad obudową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

W przypadku stwierdzenia w wyniku pomiarów nad obudową zawartości 5% metanu lub

powyżej:

1) niezwłocznie wstrzymuje się roboty w wyrobisku,

2) przeprowadza dodatkowe pomiary dla ustalenia rozmiarów nagromadzenia metanu

i miejsc wypływu metanu,

3) podejmuje działania mające na celu likwidację zagrożenia.

Zwalczanie przystropowych nagromadzeń metanu

Jednym z najskuteczniejszych sposobów likwidacji przystropowych nagromadzeń

metanu jest zapewnienie odpowiedniej prędkości przepływu powietrza w wyrobisku oraz

prowadzenie właściwego odmetanowania. W przypadkach doraźnych stosowane są:

−

przegrody wentylacyjne stawiane w poprzek wyrobiska w miejscach intensywnego

wydzielania metanu,

−

przysłony, których zadaniem jest skierowanie części powietrza (płynącego wyrobiskiem)

w kierunku stropu,

−

strumienice zasilane sprężonym powietrzem,

−

lutniociągi specjalne z różnymi otworami, którymi wypływa powietrze; odpowiednio

dobrana wielkość, kształt i liczba otworów ukierunkowuje wypływ powietrza

z lutniociągu rozrzedzając metan.

Metanometria automatyczna

W polach metanowych II–IV kategorii zagrożenia metanowego stosuje się kontrolę

zawartości metanu w powietrzu oraz zabezpieczenia urządzeń elektrycznych za pomocą

urządzeń

metanometrii

automatycznej.

Metanomierzami

wyłączająco-rejestrującymi

zabezpiecza się urządzenia elektryczne zainstalowane w ścianie oraz w wyrobiskach

przyścianowych. W razie przekroczenia zawartości 2% metanu w powietrzu wypływającym

ze ściany lub zawartości 1% metanu w powietrzu dopływającym do ściany, metanomierze

powinny wyłączać z pod napięcia urządzenia elektryczne zabudowane w:

−

ścianie,

−

wyrobisku przyścianowym z prądem powietrza wypływającym ze ściany,

−

wyrobisku przyścianowym z prądem powietrza dopływającym do ściany, na odcinku co

najmniej 10 m od wlotu do ściany.

Czujniki metanomierzy kontrolujące zawartość metanu w prądzie powietrza

wypływającego ze ściany zabudowuje się pod stropem w:

–

wyrobisku przyścianowym – w odległości nie przekraczającej 10m od wylotu ze ściany,

jeżeli na wylocie nie łączą się prądy powietrza,

–

ścianie – w odległości 2 m od wyrobiska przyścianowego, jeżeli na wylocie łączą się

prądy powietrza.

Czujnik metanomierza kontrolujący zawartość metanu w prądzie powietrza

dopływającym do ściany zabudowuje się pod stropem w ścianie w odległości nie większej niż

10 m od wyrobiska przyścianowego.

Zabezpieczenie metanometrią automatyczną wyrobisk przewietrzanych wentylacją

lutniową

W wyrobiskach przewietrzanych za pomocą lutniociągów zabudowuje się metanomierze

wyłączająco-rejestrujące, kontrolujące zawartość metanu pod stropem wyrobiska:

1) przy przewietrzaniu przodka lutniociągiem tłoczącym – w odległości nie większej niż

10 m od czoła przodka, w miejscu stwierdzonych największych zawartości metanu,

2) przy przewietrzaniu przodka lutniociągiem ssącym między wlotem do lutni ssącej

a czołem przodka – w odległości nie większej niż 6 m od czoła przodka,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

3) w odległości od 10 m do 15 m od skrzyżowania z wyrobiskiem z opływowym prądem

powietrza.

Czujniki metanomierzy, o których mowa w punktach 1 i 2 powinny powodować

wyłączenie:

–

kombajnów chodnikowych, przy przekroczeniu zawartości 1% metanu w powietrzu,

–

maszyn i urządzeń z napędem elektrycznym, zainstalowanych w wyrobiskach

przewietrzanych za pomocą lutniociągów, przy przekroczeniu zawartości 2% metanu

w powietrzu.

Czujniki metanomierzy, o których mowa w punkcie 3, powinny powodować wyłączenie:

–

urządzeń elektrycznych zabudowanych w wyrobisku przewietrzanym lutniociągiem

tłoczącym, przy przekroczeniu zawartości 2% metanu w powietrzu,

–

urządzeń elektrycznych zainstalowanych w wyrobisku przewietrzanym lutniociągiem

ssącym, przy przekroczeniu zawartości 1% metanu w powietrzu.

W wyrobiskach korytarzowych przewietrzanych wentylacją lutniową kombinowaną,

z zastosowaniem instalacji odpylającej, dodatkowo zabudowuje się metanomierze

wyłączające urządzenia elektryczne w tym wyrobisku, przy przekroczeniu 1% zawartości

metanu w powietrzu. Czujniki metanomierzy wyłączających urządzenia elektryczne

zabudowuje się:

–

w strumieniu powietrza wypływającego z instalacji odpylającej,

–

pod stropem wyrobiska, w strefie między wylotem strumienia powietrza z instalacji

odpylającej i wylotem powietrza z lutniociągu tłoczącego.

Kombajny chodnikowe w polach II, III i IV kategorii zagrożenia wyposaża się

w metanomierze kombajnowe, o ciągłym pomiarze, których czujniki montowane są na

wysięgniku, w pobliżu organu urabiającego. Metanomierze te zabezpieczają nas przed

urabianiem kombajnem w stężeniu metanu przekraczającym 2% CH

4

.

Metanomierze

Metanomierze stosowane w górnictwie działają na zasadzie:

a) wykorzystania zjawiska interferencji fal świetlnych przenikających przez badany gaz

i powietrze czyste, stosowane obecnie najczęściej głównie do pomiarów wysokich stężeń

metanu (rurociągi odmetanowania).

b) katalitycznego spalania:

−

metanomierze ręczne (osobiste) typu: VM-1p, VM-1z, VM-1m i inne z tej serii

−

stacjonarne alarmujące np.: Signal – 2, MTS -1.

Pomiar metanu za pomocą metanomierza VM–1

Metanomierze indywidualne M–1c, M–1ca są urządzeniami do pomiaru metanu

w powietrzu kopalnianym w zakresie od 0,3 do 5% CH

4

. Powyżej stężenia 5% CH

4

metanomierze te działają jako wskaźniki.

Dane techniczne:

Zasada działania – katalityczne spalanie

Zakres pomiarowy – 0,3 do 5% CH

4

Zakres wskazań – 5 do 9,9% CH

4

, powyżej 9,9% – orientacyjne wskazanie,

sygnalizowane czerwoną diodą

Dokładność pomiarów

w zakresie

– do 2% CH

4

±

0,2% CH

4

– do 3% CH

4

±

0,3% CH

4

– do 5% CH

4

– 0,3 +1% CH

4

– 5 do 9,9% CH

4

nieokreślona

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Technika pomiarów

Wprowadzenie badanego powietrza do metanomierza celem dokonania pomiaru odbywa

się poprzez co najmniej trzykrotne naciśnięcie i zwolnienie osłony gumowej metanomierza

stanowiącej jednocześnie pompkę (+ 5 razy na mb wężyka). Następnie należy przycisnąć

przycisk pomiarowy na czas 4 sekund. Na wyświetlaczu wyświetlony zostaje stan

przepełnienia (/EE/ – w metanomierzu M–1c, a w metanomierzu typu M–1c/a zapala się

zielona dioda, bez liter /EE/). Następnie wyświetla się aktualne stężenie metanu (przy

wprowadzeniu do metanomierza powietrza bez metanu wyświetli się odczyt: (od 0,0 do 0,3).

Wyłączenie zasilania komory pomiarowej po dokonaniu pomiaru znacznie zwiększa jej

żywotność oraz zmniejsza pobór prądu z akumulatora. Wygaszenie wyświetlacza i zapalanie

się diody czerwonej informuje, że wartość metanu przekracza 9,9% CH

4

. Dioda żółta daje

możliwość oceny stopnia naładowania akumulatora. Jest on w pełni naładowany, jeżeli dioda

żółta nie świeci. W przypadku, gdy dioda ta po naciśnięciu przycisku pomiarowego zapala się

na czas 5 sekund i gaśnie – akumulator jest częściowo rozładowany, jeżeli zaś po naciśnięciu

przycisku pomiarowego dioda ta świeci ciągle, świadczy to o rozładowaniu akumulatora

i wymaga on koniecznie ładowania. Od momentu wystąpienia sygnalizacji częściowego

rozładowania do sygnalizacji rozładowania akumulatora można wykonać jeszcze około 20

poprawnych pomiarów.

Spotyka się jeszcze na kopalniach metanomierze VM-1p, VM-1z, w których stężenia

metanu odczytujemy na podstawie maksymalnego wychylenia wskazówki na skali

pomiarowej. Skala przyrządu ma zakres od 0 do 5% CH

4

. Gdy stężenie metanu wynosi od 5%

do 15% metanu, to wskazówka metanomierza ustawia się na czerwonym polu poza cyfrą 5%.

Gdy zaś stężenie metanu przekroczy ok. 15%, wskazówka ustawia się na czerwonym polu

poniżej zera. Czas wskazania maksymalnego, a więc czas pomiaru, wynosi 3 – 4 sekund.

M – 1c M – 1ca

Rys. 4. Widok metanomierza z góry

Metanomierze należy bezwzględnie chronić przed:

−

zalaniem wodą,

−

udarami mechanicznymi i nadmiernymi wstrząsami,

−

oddziaływaniem substancji zatruwających takich jak pary silikonów, związków ołowiu,

kadmu, chloru i pyłów.

Metanomierzy katalitycznych serii VM, nie należy używać do pomiarów metanu, zza tam

izolacyjnych, zza tam pożarowych, ładowniach akumulatorów, gdyż na ich wskazania mają

wpływ:

–

dwutlenek węgla CO

2

– przy stężeniu powyżej 10% zaniża wskazania na skutek

tłumiącego oddziaływania na spalanie metanu,

–

tlenek węgla CO oraz wodór H

2

– „zaniżają” wskazania (pomimo, że są to gazy palne)

w wyniku spalania na spiralce kompensacyjnej umieszczonej w innej gałęzi mostka

pomiarowego aniżeli spiralka spalania katalitycznego, na której spala się metan do około

15% objętości,

–

obniżona koncentracja tlenu do około 10% powoduje zaniżenie wskazania na skutek

utrudnionych warunków spalania metanu.

EE

0 0

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

W kopalniach występuje duża grupa metanomierzy przenośnych do ciągłego pomiaru

metanu, w których ustawione są progi sygnalizacyjne i alarmowe, których przekroczenie

sygnalizowane jest sygnałami akustycznymi i świetlnymi. W przyrządy te obowiązkowo

wyposażani są między innymi kombajniści w ścianach, spawacze (Signal–2, MTS–1).

Czujniki do pomiaru metanu są również w detektorach wielogazowych będących

aktualnie na wyposażeniu kopalń.

Metanomierze stacjonarne do pomiarów metanu w opływowym prądzie powietrza jak

i w rurociągach odmetanowania podłączone do systemu metanometrii automatycznej.

W systemach metanometrii automatycznej i zabezpieczeń metanometrycznych urządzeń

elektrycznych stosuje się metanomierze:

−

wyłączające spod napięcia urządzenia elektryczne,

−

rejestrujące wyniki pomiarów,

−

wyłączająco-rejestrujące.

Odmetanowanie górotworu

Przez odmetanowanie rozumie się wprowadzenie środków zapewniających zmniejszenie

wypływów metanu do przestrzeni roboczych, przesunięcie tych wypływów w przestrzeni

i w czasie, jak również zapobieganie lub zmniejszenie intensywności różnego rodzaju zjawisk

gazowości, jak np. wydmuchy, nagłe wyrzuty gazu i węgla itp.

Najskuteczniejszą metodą jest drenowanie metanu z górotworu i otamowanych zrobów,

odprowadzanie go osobnymi rurociągami na powierzchnię lub do grupowych prądów

powietrza. Metoda ta pomaga w utrzymaniu żądanych parametrów wentylacyjnych, stawia

jednak wymagania odnośnie sposobów rozcinania metanonośnych pokładów węgla, które

można i należy eksploatować jako złoża węgla i gazu.

W ogólnych zarysach technika odmetanowania polega na:

−

wykonywaniu specjalnych wyrobisk szczelnie izolowanych od wyrobisk czynnych;

wyrobiskami tymi są najczęściej otwory wiertnicze, mogą być nimi również izolowane

chodniki lub szczelnie otamowane stare zroby,

−

wykonaniu sieci rurociągów dołowych do transportu gazu do stacji odmetanowania

(ssaw) i połączenie ich z otworami w sposób szczelny,

−

wytworzeniu w całym układzie depresji wymuszającej przepływ metanu w górotworze

do uszczelnionych wyrobisk z ominięciem przodków roboczych oraz odtransportowanie

go rurociągami poza przodki robocze – najczęściej na powierzchnię.

Odgazowanie (odmetanowanie) złoża jest operacją technologiczną, mającą bezpośredni

i decydujący wpływ na układ wentylacyjny kopalni, bilans metanowy rejonów, poziomów

a w rezultacie całej kopalni i na całokształt spraw związanych z przewietrzaniem.

Rodzaje metanowości – definicje

Metanowość bezwzględna (Q

C

– całkowita) jest sumą ilości metanu wydzielającego się

do wyrobisk (Q

W

– metanowość wentylacyjna) oraz metanu ujętego odmetanowaniem (Q

Odm

).