Analiza kryteriów

Analiza kryteriów

wyboru dostawców

wyboru dostawców

materiałów

materiałów

Zakres prezentowanych

zagadnień:

1.

1.

Jakość (TQM)

Jakość (TQM)

2.

2.

Niezawodność

Niezawodność

Ogólne definicje jakości i

niezawodności:

„Jakość kosztuje, ale brak jakości kosztuje jeszcze więcej”

Jakość - zespół cech charakteryzujących przydatność wyrobu do spełnienia

wymagań klienta, jakość wyrobu uzależniona jest od dokumentacji technologicznej

oraz jakości wykonania.

Jakość wg. norm ISO zdefiniowana jest ogół właściwości produktu lub usług

wiążących się z jego zdolnością do zaspokojenia potrzeb stwierdzonych i

oczekiwanych.

Niezawodność jest jednym z atrybutów jakości

Niezawodność – zdolność produktu do wypełniania zadań w określonym czasie i

w określonych warunkach.

Wg. innych niezawodność to: „miernik zdolności produktu do skutecznego

funkcjonowania w wymaganym czasie i określonych warunkach”

Niezawodność jest zazwyczaj wyrażana za pomocą prawdopodobieństwa:

0% oznacza całkowitą zawodność, a l00% -całkowitą niezawodność.

Kryteria wyboru dostawców

wg. Jakości:

Zaopatrzenie wybiera dostawcę/ ów wg.:

- jego zdolności do spełnienia wymagań użytkownika w

stosunku do danego produktu ( parametry techniczne,

właściwości chemiczne lub fizyczne, projekt, oraz okres

użytkowania, łatwość naprawy aspekt konserwacji oraz łatwość

i niezawodność użytkowania),

co bezpośrednio łączy się z TQM

,

-jego zdolność do wzięcia odpowiedzialności za jakość

dostarczanych produktów.

- cenę,

- reputację na rynku logistycznym

1. Jakość (TQM) - kompleksowe zarządzanie jakością polegające na

nastawieniu kultury organizacji na zadowoleniu klientów przez

zastosowanie zintegrowanego systemu narzędzi, metod i szkoleń.

2. Jakość (TQM); (z ang. Total Quality Management) Kompleksowe

zarządzanie Jakością – oznacza podejście do procesu zarządzania

polegające na optymalnym wykorzystaniu zasobów firmy i uzyskiwaniu

przez nią wysokiej rentowności przez utrzymanie prawidłowych relacji z

klientami, dostarczeniu im produktów o najwyższej jakości, ale również

przez stworzenie odpowiednich relacji miedzy pracownikami oraz relacji

z otoczeniem, czyli kreowanie wysokiej jakości pracy w całej organizacji.

Początki zarządzania przez jakość -

historia TQM

Historia systemów zarządzania jakością sięga lat 20. XX wieku -

wszystko zaczęło się od Waltera Shewarta. Był on wynalazcą najważniejszego

narzędzia, jakim posługujemy się dziś w sterowaniu jakością - karty

kontrolnej. Po II wojnie światowej podstawy teoretyczne zarządzania przez

jakość sformułowali w swoich wystąpieniach W. Edwards Deming i Joseph

Juran.

Deming był pierwszym amerykańskim specjalistą, który w sposób

metodyczny przekazywał menedżerom w Japonii wiedzę na temat jakości.

Pierwszą taką okazją było zaproszenie w roku 1947 przez JUSE (Japoński

Związek Naukowców i Inżynierów) do przeprowadzenia wykładów.

Oczekiwano od niego ze podzieli się swoim doświadczeniem dotyczącym

sterowania jakością i wdrażania idei Shewarta.

W latach 50 zaczął na dobre upowszechniać w japońskich

przedsiębiorstwach statystyczne techniki kontroli jakości, a także filozofię,

którą później nazwano TQM.

Swoje pierwsze spotkanie z szefami Japońskiego przemysłu Deming rozpoczął

od takich słów :

„Przyjechałem uczyć was nowoczesnych metod zarządzania

przedsiębiorstwami. Nie będę jednak uczył was tych metod zarządzania, które

stosuje się dziś w mojej ojczyźnie, bowiem amerykańskie przedsiębiorstwa są

zarządzane źle. Ja was nauczę zarządzać dobrze i obiecuje, że w połowie lat 70

w rozwoju gospodarczym wyprzedzicie Stany Zjednoczone”.

Przepowiednie Deminga sprawdziły się i w drugiej połowie lat 70.

Japońskie produkty zaczęły zdobywać rynki europejskie i amerykańskie. Dla

Amerykanów był to prawdziwy szok ponieważ nigdy nie doświadczyli

konkurencji.

Praktyczne rozwinięcie idei zarządzania przez jakość w japońskich

firmach doprowadziło do zrównania się, a następnie wyprzedzenia przez Japonię

państw zachodnich pod względem poziomu jakościowego wyrobów

„Mało kto

pamięta, że na początku lat 50 Japońskie produkty były uznawane za tandetę”.

Kiedy okazało się ze USA spadły w rankingu PNB/ osobę z pozycji 1 na

pozycje 7 rozpoczęło się gorączkowe poszukiwanie źródeł Japońskiego sukcesu.

Wszystkie tropy wskazywało na Edwarda Deminga, który nie cieszył się w USA

uznaniem. Dopiero, gdy w 24 czerwca 1980r. stacja NBC wyemitowała 20

minutowy wykład Deminga zatytułowany

„Jeżeli Japonia może… dlaczego my nie możemy” doprowadziło to, ze

Deming stał się gwiazdą. Zorganizował On słynne czterodniowe kursy TQM, na

które przyjeżdżały setki słuchaczy. Z jego wykładów pochodzi słynna anegdota

odmiennego pojmowania jakości w USA i Japonii.

TQM według Amerykanina

Deminga

Opiera się na katalogu 14 zasad systemu zignorowanego w USA natomiast

docenionego w Japonii.

14 Zasad Deminga

1.Systematycznie i wytrwale dążyć do doskonalenia produktów i usług,

2.Zastosować nową filozofię „win-win”,

3.Nie można już polegać na masowej inspekcji wymagaj jakości oraz zapobiegaj

wadom zamiast je wykrywać ,

4.Należy skończyć ze zwyczajem stosowania wyłącznie kryterium cenowego,

5.Odszukiwać problemy,

6.Wprowadzić nowoczesne metody szkolenia w trakcie pracy,

7.Ustalić nowe metody nadzorowania pracy działu produkcji,

8.Pozbyć się strachu, aby pracownicy mogli skutecznie działać na rzecz firmy,

9.Przełamać bariery miedzy poszczególnymi działami,

10.Wyeliminować plany ilościowe, hasła, slogany i plany produkcyjne dla załogi,

11.Wyeliminować standardy,

12.Usunąć bariery miedzy pracownikami,

13.Wprowadzić intensywny program szkolenia i ćwiczeń pracowników,

14.Powołać zarząd dbający o realizacje powyższych 13 zasad.

Głównym celem jest

ciągłe doskonalenie jakości

wyrobów i usług dla pełnej

satysfakcji klienta.

TQM opiera się na

następujących zasadach:

1) Jakość jest głównym celem

działalności przedsiębiorstwa;

2) Jakość jest zadaniem

każdego pracownika w

organizacji;

3) Jakość jest pojęciem

wielowymiarowym;

4) Jakość to zapobieganie

wadom, a nie ich wykrywanie.

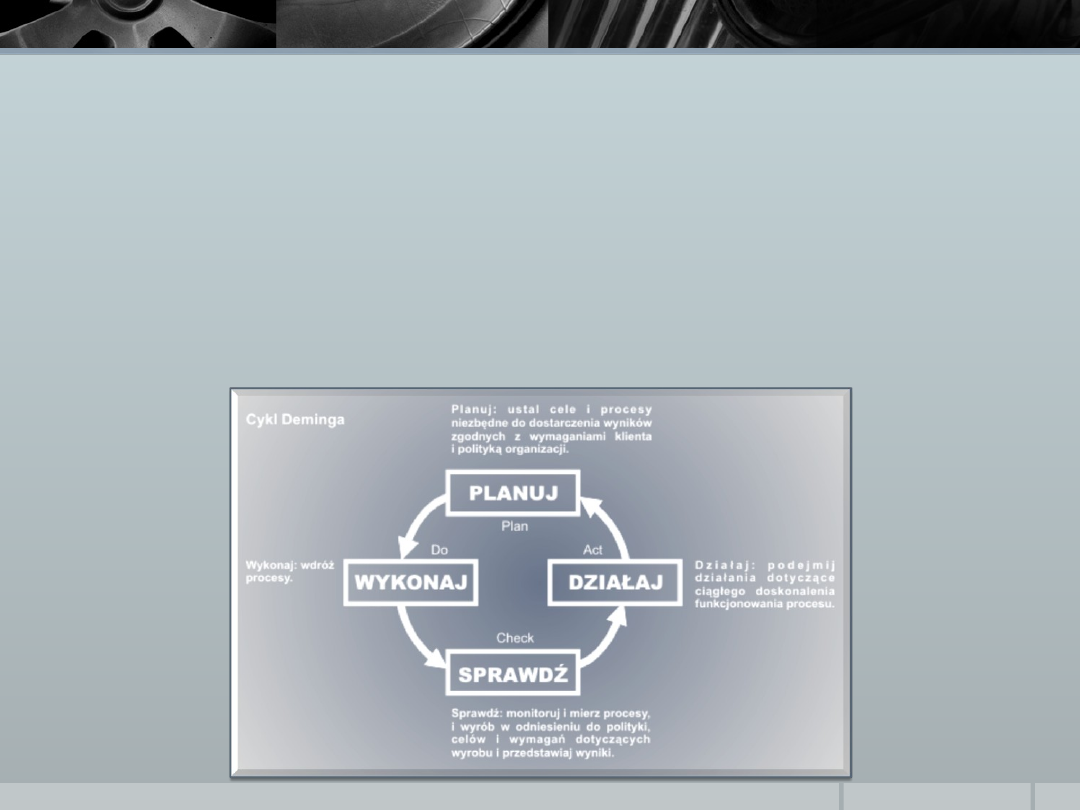

Zasada PDCA

Zasada doskonalenia oparta o PDCA zakłada, iż na początku

planujemy jakieś udoskonalenia (lub rozwiązanie problemu),

potem go testujemy na małą skalę i jak to rozwiązanie działa to

wprowadzamy go na pełną skalę.

TQM- to strategia nigdy nie kończącej się poprawy orientacji na

klienta oraz szkolenia pracowników.

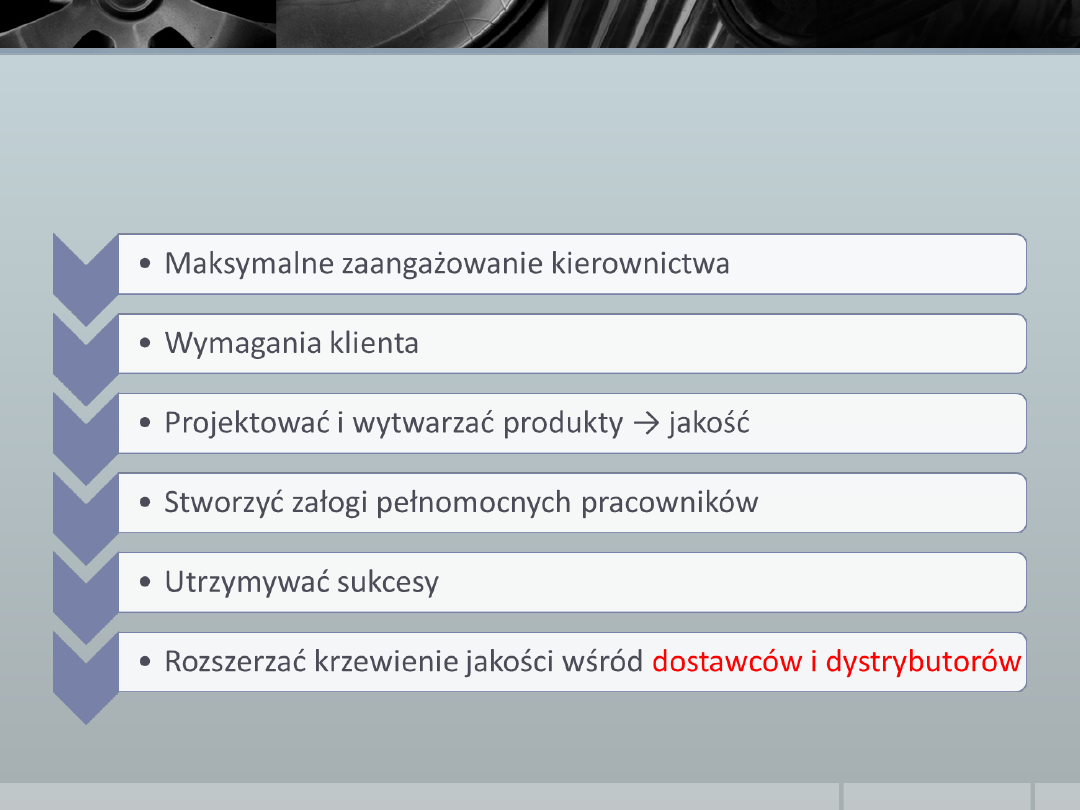

Kroki wprowadzenia TQM

Opracowanie:

własne

Zalety TQM:

Wady TQM:

przyczynia się do

podniesienia jakości

produktu lub usługi,

ogranicza straty w zasobach,

wzrost wydajności,

wzrost udziałów firmy w

rynku → zdobycie trwałej

przewagi nad konkurencją,

ponieważ pracownicy zdają

sobie sprawę ze swojego

potencjału ich motywacja do

pracy staje się znacznie

silniejsza.

— system niezwykle czasochłonny

dla kierownictwa i pracowników

firmy,

— może pomóc tylko w tych

przypadkach, gdy organizacja

zamierza już w dobrym

kierunku. Nie jest to narzędzie,

które mogłoby radykalnie

przetransferować organizację,

— długi czas wdrożenia,

— może prowadzić do poświecenia

zbyt dużej uwagi potrzeb klienta

→ zapomnienia o potrzebach

pracowników.

Zastosowanie TQM

Dziś coraz więcej firm na całym świecie wprowadza japońsko- amerykańską metodę

Deminga (TQM) do swojej codziennej praktyki.

Firmy międzynarodowe to np.:

-Toyota,

-Honda,

-Sony,

-Philips,

- General Motors,

-Ford,

-Komatsu.

- w ostatnich latach Fiat oficjalnie przyjął we wszystkich swoich zakładach na świecie tzw.

„drogę Toyoty do jakości”.

W Polsce też można wskazać kilka przykładów:

- Zelmer,

- A. Blikle.,

- dawniej Polmo Łomianki.

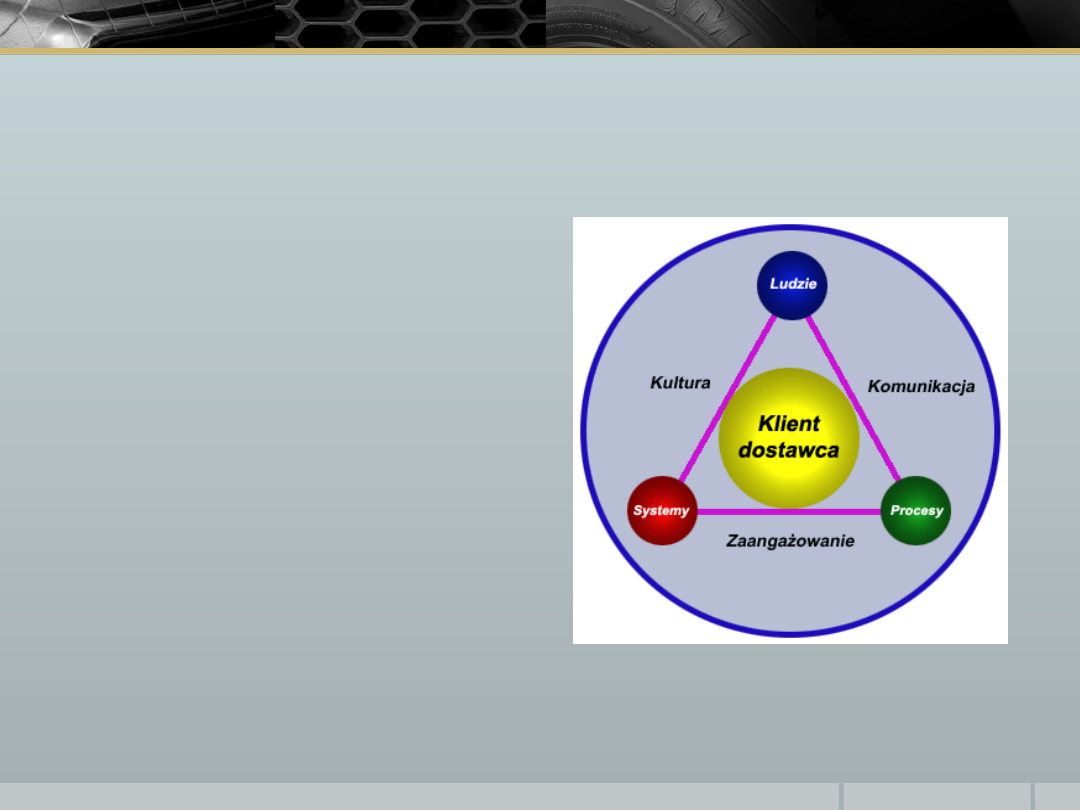

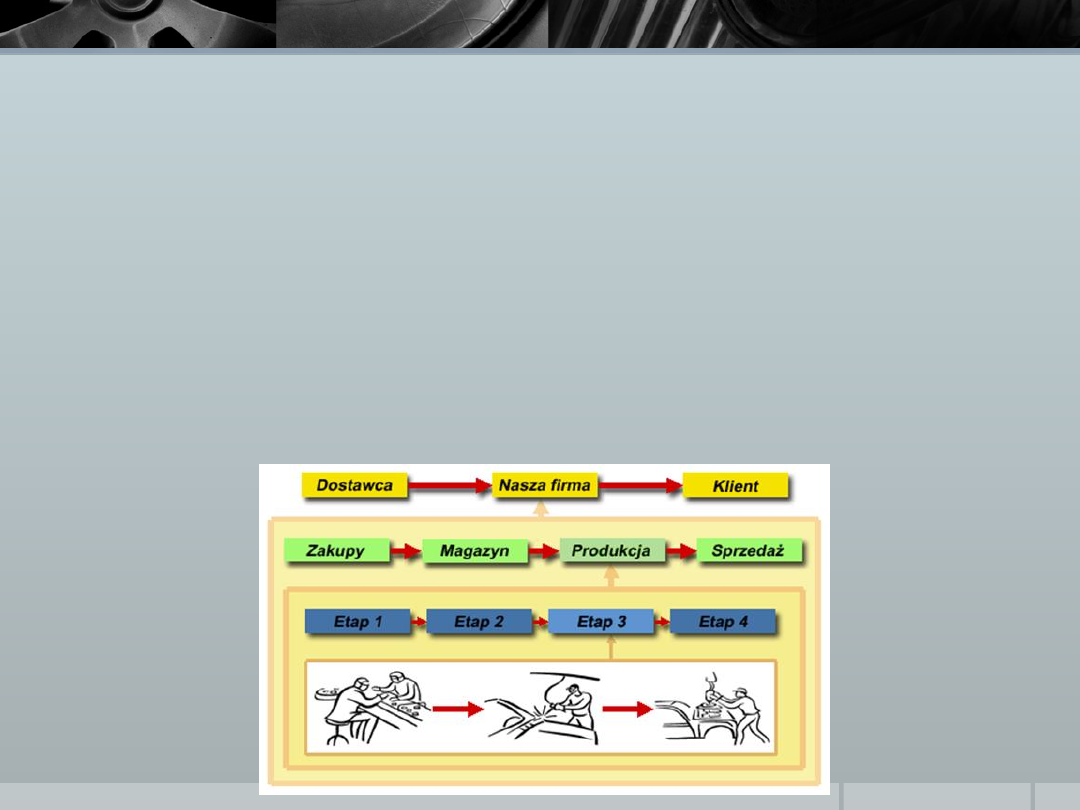

TQM: Klient

Centralnym elementem TQM jest klient (jego zadowolenie). Pod pojęciem

klient kryje się zarówno klient zewnętrzny (odbiorca produktów i usług a także

dostawca) jak i klient wewnętrzny (komórka organizacyjna - np. produkcja jest

klientem magazynu, magazyn jest klientem działu zakupów).

Dzięki tej zasadzie dostawca stara się spełnić wymagania klienta przy

jednoczesnej minimalizacji własnych kosztów. To docelowo doprowadza do

obniżenia kosztów przy jednoczesnym spełnianiu celu jakim jest zadowolenie

klienta.

Relację klient-dostawca należy propagować w całej organizacji (od

kierownictwa poprzez poszczególne procesy aż do pracowników na liniach

produkcyjnych).

Niezawodność dostawców

materiałów

Niezawodność polega w logistyce zaopatrzenia na zapewnieniu terminowości, regularności i

dostawie produktów wg. zamówienia przez dostawcę.

Zaopatrzenie wybiera dostawcę/ ów wg. następujących kryteriów:

- jego zdolności do wzięcia odpowiedzialności za terminowość i regularność dostaw,

- udzielenie gwarancji na zakupione produkty i stosownej procedury reklamacyjnej,

- oddalenie dostawcy od magazynów zaopatrzenia,

- gwarantowana ilość, jakość i asortyment dostaw,

- możliwość negocjowania cen, terminów i zamówień,

- sposób dostarczania materiałów do ostatecznego odbiorcy,

- reputację na rynku logistycznym.

Niezawodność stanowi istotny element decydujący o WIARYGODNOŚCI DOSTAWCY i JAKOŚCI

PRODUKTU.

We współczesnych interesach ekonomicznych obniżenie

niezawodności dostaw do pewnego poziomu, np. 90%,

powinno

spowodować zmianę dostawcy

i wybór nowego źródła zakupu

materiałów.

Poziom niezawodności dostaw ma bardzo duży wpływ na wysokość

zapasów magazynowych, a to na koszty i w końcu na efektywność

przedsiębiorstwa.

Dla niektórych klientów niezawodność dostawy może być

ważniejsza niż czas jej realizacji. Klient może zminimalizować poziom

zapasów, jeżeli dostawca materiałów będzie wypełniał swoje zadanie

regularnie.

Oznacza to, że klient, który ma 100-procentową pewność, że cykl

realizacji jego zamówień trwa zawsze 10 dni, może utrzymywać

zapasy na takim poziomie, aby odpowiadały one przeciętnemu

popytowi (zużyciu) w ciągu 10 dni.

Przykładem jest koncern TOYOTY i jego kontenerowy system

magazynowania przedstawiony na poprzednich ćwiczeniach.

Dostawca, który jest w stanie zapewnić klientowi dany standard

czasu dostawy, z niewielką tolerancją, wyraźnie wyróżnia swój

produkt pod względem niezawodności w porównaniu z produktem

konkurenta. Dotrzymując czasu dostawy, pozwala on nabywcy

zminimalizować całkowite koszty zapasów i ich wyczerpania,

opracowywania zamówień i harmonogramu produkcji.

Niezawodność czasu dostaw dotyczy nie tylko jego zmienności.

W szerszym ujęciu niezawodność odnosi się do dostarczania

klientowi zamówionych towarów w sposób regularny, w

odpowiednim stanie oraz zgodnie z wymaganym typem i

jakością produktów.

Kryterium niezawodności dostawcy zaleca wybór najbliższych

źródeł zaopatrzenia, co gwarantuje:

- minimalizacje kosztów transportu i dostawy,

- minimalizacje czasu dostawy,

- zwiększenie bezpieczeństwa ładunku na krótszej trasie.

- możliwość realizacji elastycznych zamówień.

Podsumowanie:

Jednym z najważniejszych atrybutów niezawodności dostaw

jest odpowiednia jakość dostarczanych materiałów, która musi

być zgodna z ustalonym kontraktem i aktualnym zamówieniem.

Jakość materiałów zaopatrzeniowych rzutuje na jakość

wyrobów gotowych, a tym samym na koszty obsługi

gwarancyjnej i dobre imię firmy.

Kontrola ustalonych wymagań jakościowych znajduje się w

gestii zarządzających komórek ( TQM lub ISO) , jednak jej wyniki

muszą być znane komórkom logistycznym, aby dynamicznie

reagowały w kanale logistyki zaopatrzenia, łącznie nawet ze

zmianą dostawcy.

Dziękujemy za

uwagę

Bibliografia:

Jan M. Myszewski „Po Prostu Jakość”,

Tomasz Nowakowski „ Niezawodność systemów

logistycznych”,

Marcin Żemigała „Jakość w systemie zarządzania

przedsiębiorstwem”,

Andrzej Jacek Blikle „Doktryna Jakości”,

„ Logistyka ekonomiczna”,

strefa-iso.pl,

imqpoland.pl,

normy-iso.pl

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

Wyszukiwarka

Podobne podstrony:

Kryteria wyboru technologii i cechy materiałów doc

Kryteria wyboru finansowanych o 2013 id 251654

Analiza porfelowa metodą Markowitza, Materiały AGH- zarządzanie finansami, finanse przedsiębiorstw,

Kryteria wyboru rodzaju przejścia, Inżynieria miejska, przejscie podziemne

analiza kondycji ekonomicznej hurtowni materiałów budowlanyc

01 27 Kryteria wyboru projektów

kryteria wyboru projektow dzialanie I 3 kwiecien 2009

promocja gosp kryteria wyboru projektow dzialanie 1 4 kwiecien 2009

kryteria wyboru projektow

Ćwiczenia 11 Analiza popytu w łańcuchu dostaw

Kryteria wyboru projektów

Kryteria wyboru banku, współpraca przedsiębiorstwa z bankiem

Kryteria wyboru testów ró╛nic

analiza finansowa - rozk-ad materia-u, Analiza finansowa

Analiza tekstu na perswazję, Materiały, Perswazja

materialy ceramiczne cw 2 analiza ziarnowa, Technologia chemiczna, Materiały ceramiczne

Kryteria wyboru projektów, Fundusze Unijne

Analiza alkaloidów cisa pospolitego w materiale biologicznym z zastosowaniem metod chromatograficzny

więcej podobnych podstron