1

NARZĘDZIA I METODY

WYKORZYSTYWANE

W PROCESIE ZARZĄDZANIA

JAKOŚCIĄ

2

Narzędzia wspomagające

zarządzanie jakością

3

Co to są i do czego służą narzędzia

wspomagające zarządzania

jakością

• narzędzia wspomagające zarządzanie jakością służą do zbierania,

a następnie przetwarzania danych, związanych z różnymi

aspektami zarządzania jakością

• są instrumentami nadzorowania (monitorowania), diagnozowania

procesów projektowania, wytwarzania, kontroli, montażu oraz

wszelkich innych działań występujących w cyklu istnienia wyrobu

• ich znaczenie wynika z faktu, że bez dysponowania rzetelnymi

i pełnymi informacjami, trudno mówić o podejmowaniu

skutecznych działań w zakresie systematycznego doskonalenia

jakości

• wykorzystywane głównie w działaniach operacyjnych –

krótkotrwałych

• efekty ich stosowania widoczne są zazwyczaj natychmiast, ale

poziom skuteczności ich zastosowania zależy od właściwego

połączenia z metodami zarządzania jakością

4

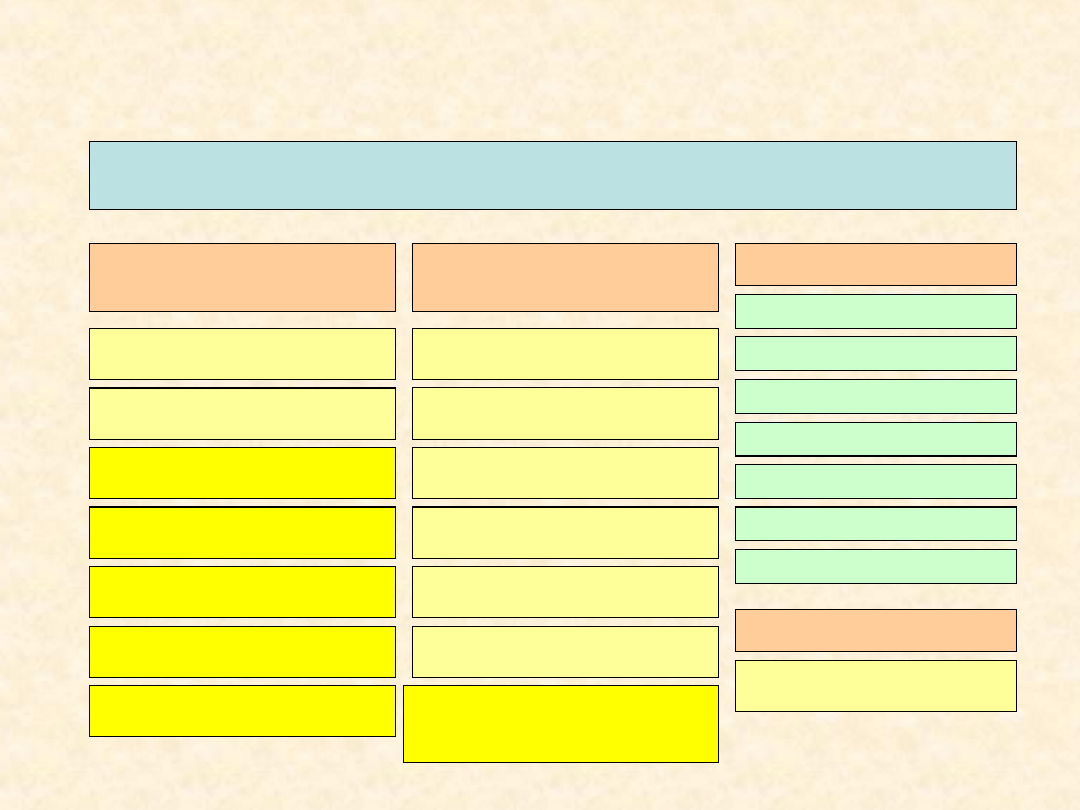

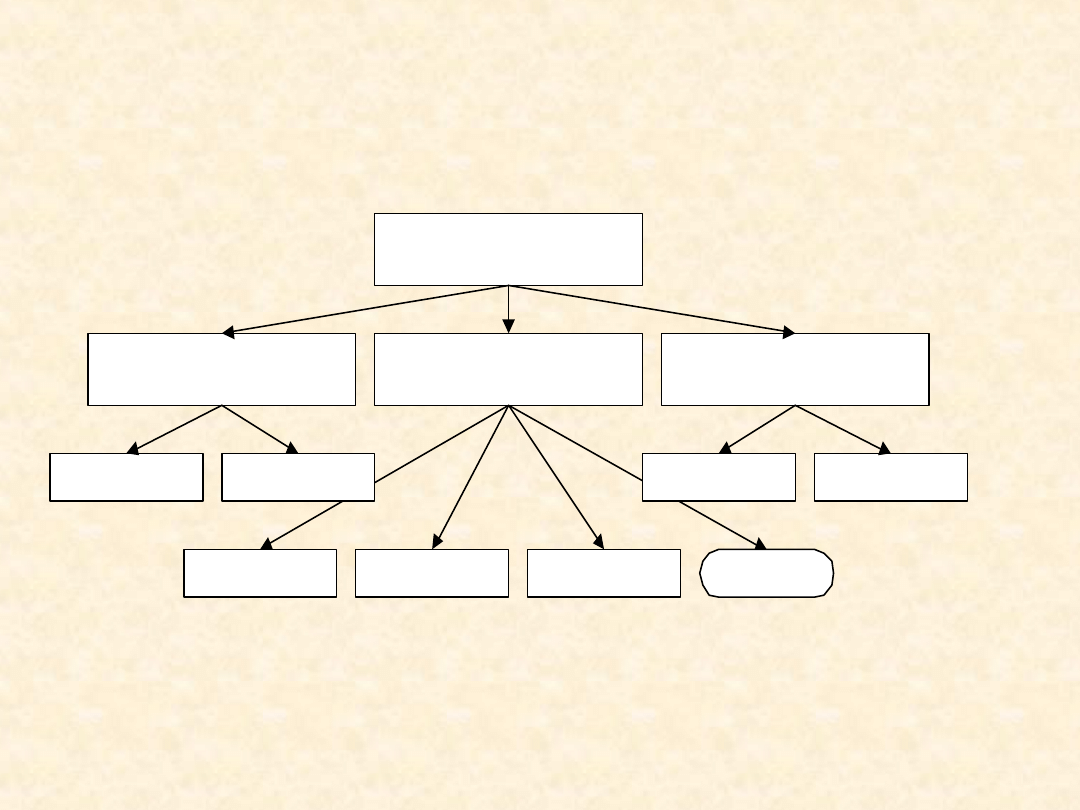

Klasyfikacja narzędzi

NARZĘDZIA WSPOMAGAJĄCE ZARZĄDZANIE JAKOŚCIĄ

Tradycyjne

Nowe

Statystyczne

Schemat blokowy

Diagram Ishikawy

Arkusz kontrolny

Histogram

Karta kontrolna

Diagram Pareto

Wykresy korelacji

Diagram pokrewieństwa

Diagram relacji

Diagram systematyki

Diagram macierzowy

Plan działania

Diagram strzałkowy

Macierzowa analiza

danych

Pobieranie próbek

Statystyki

Rozkłady

Podziały ufności

Hipotezy

Analiza wariancji

Analiza regresji i korelacji

Inne

Burza mózgów

5

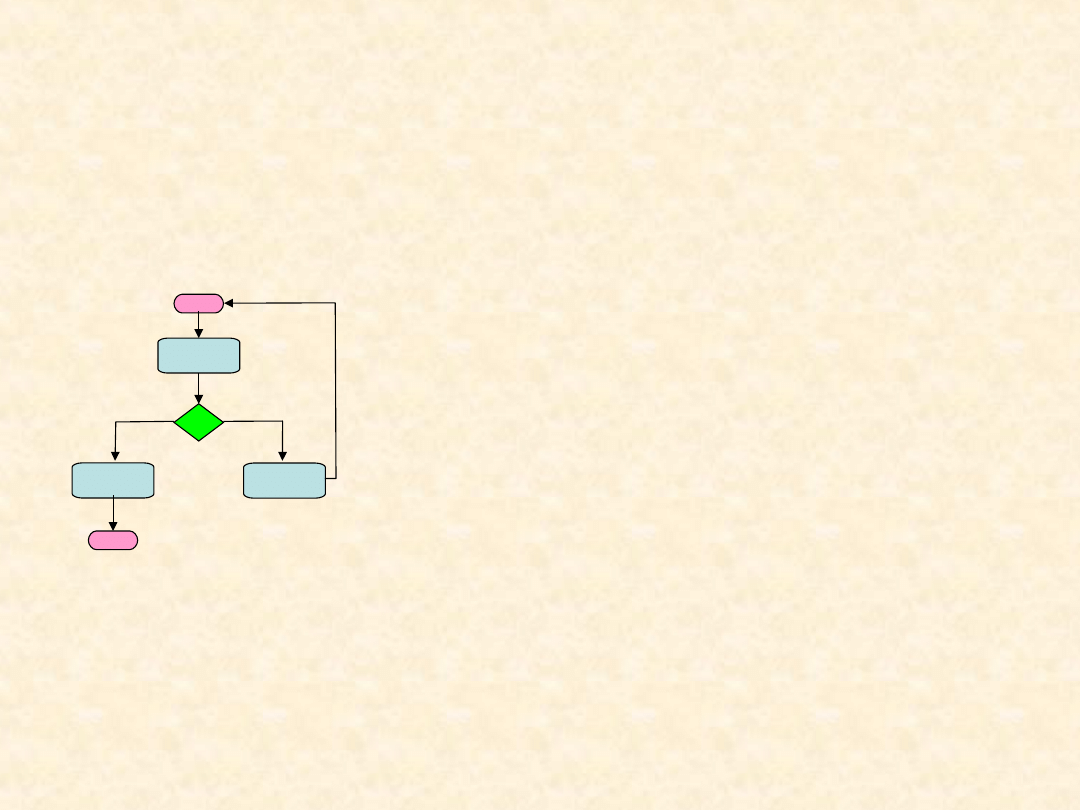

Schemat blokowy

(inaczej: diagram przebiegu procesu, mapa

procesu)

• służy do przedstawienia chronologii i logiki

działań (operacji, funkcji) realizowanych w

procesie,

• ukazuje strukturę procesu oraz zależności

między jego składowymi w przekształcaniu

wejść w określone wyniki (wyjścia)

• w podejściu diagnostycznym opisuje

istniejące procesy; w podejściu

prognostycznym staje się narzędziem ich

modelowania

• jego stosowanie ułatwia poznanie

procesów i ich weryfikowanie

• ilustruje przebieg procesów, wskazując (w

zależności od potrzeb) wykonawców

poszczególnych działań,

• pozwala uchwycić zależności pomiędzy

składowymi i wskazać słabe punkty w

procesie ze względu na przyjęte kryteria

oceny procesu.

6

Kroki sporządzania schematu

blokowego

• określenie początku i końca procesu - granic

procesu,

• określenie wejścia (wejść) oraz wyjść

(wyników) procesu,

• wyszczególnienie działań (operacji, funkcji)

oraz decyzji (tak, nie) wyznaczających

kolejne ścieżki przepływu (materiału,

informacji, itp.),

• powiązanie wyszczególnionych elementów

procesu zgodnie z chronologią ich

występowania za pomocą strzałek przepływu,

przy czym każda ze ścieżek procesu musi

ostatecznie prowadzić do punktu koniec

7

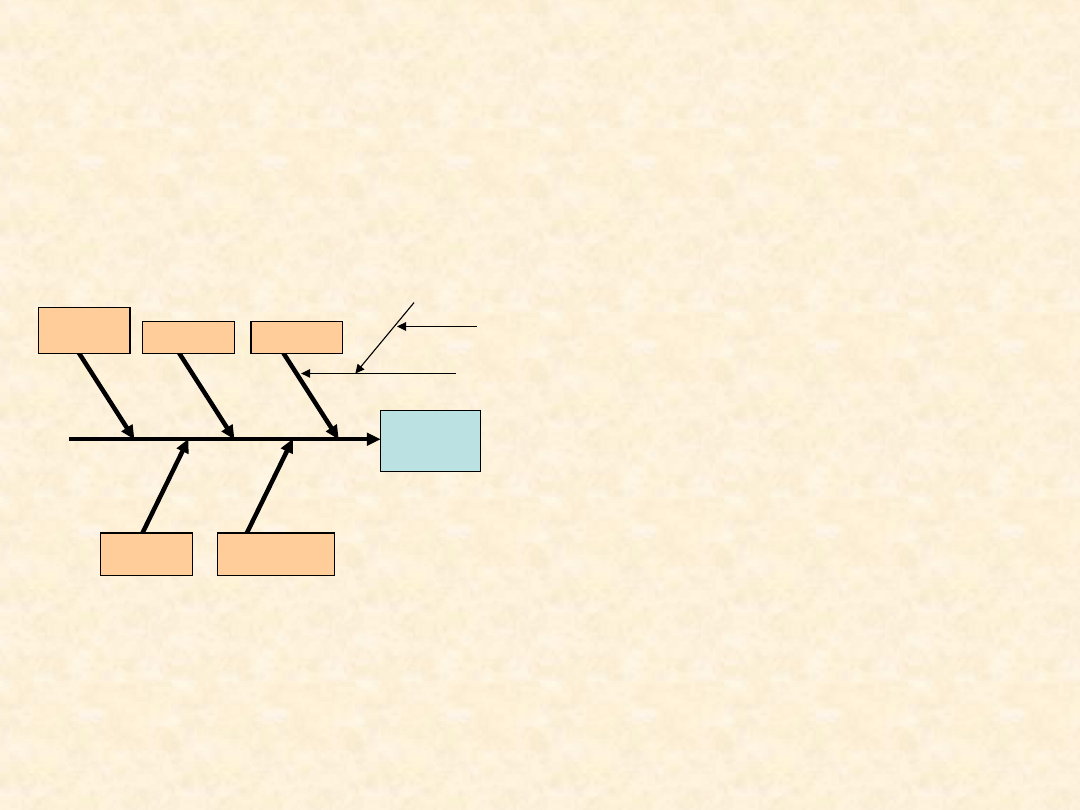

Diagram Ishikawy

(inaczej: diagram przyczynowo- skutkowy, diagram „rybiej

ości”)

• stosowany je do

rozpoznawania przyczyn

różnorodnych zjawisk,

• podstawową zasadą jest

znalezienie miejsca (przy

czyny) powstawania

błędu, a następnie jego

eliminacja i zastosowanie

środków pozwalających

na niedopuszczenie do

ponownego pojawienia

się.

Problem

do rozwiązania

otoczenie

materiał

obsługa

(metody)

pracownicy

(czynniki ludzkie)

urządzenia

(maszyny)

8

Kroki sporządzania diagramu

Ishikawy

• wykreślenie zasadniczej osi diagramu,

• umieszczenie w prawym końcu osi, u wylotu

strzałki skutku danego zjawiska (problemu),

• narysowanie głównych żeber diagramu,

• doprowadzenie przyczyn szczegółowych do każdej

z opisanych głównych przyczyn, najczęściej w

postaci poziomych równoległych osi, nad którymi

umieszcza się krótki opis przyczyny,

• jeżeli zachodzi taka konieczność, przyczyny

szczegółowe uzupełniane są kolejnymi, jeszcze

bardziej szczegółowymi,

• proces rozbudowy diagramu kończymy w

momencie pełnego zidentyfikowania badanego

zjawiska.

9

Cechy diagramu Ischikawy

• kompleksowość ujęcia danego zjawiska,

• możliwość hierarchizacji przyczyn

danych zjawisk,

• prostota i przejrzystość opisu,

• łatwość odczytu,

• uporządkowany przekaz informacji,

• łatwość ustalenia powiązań zjawisk i

problemów

10

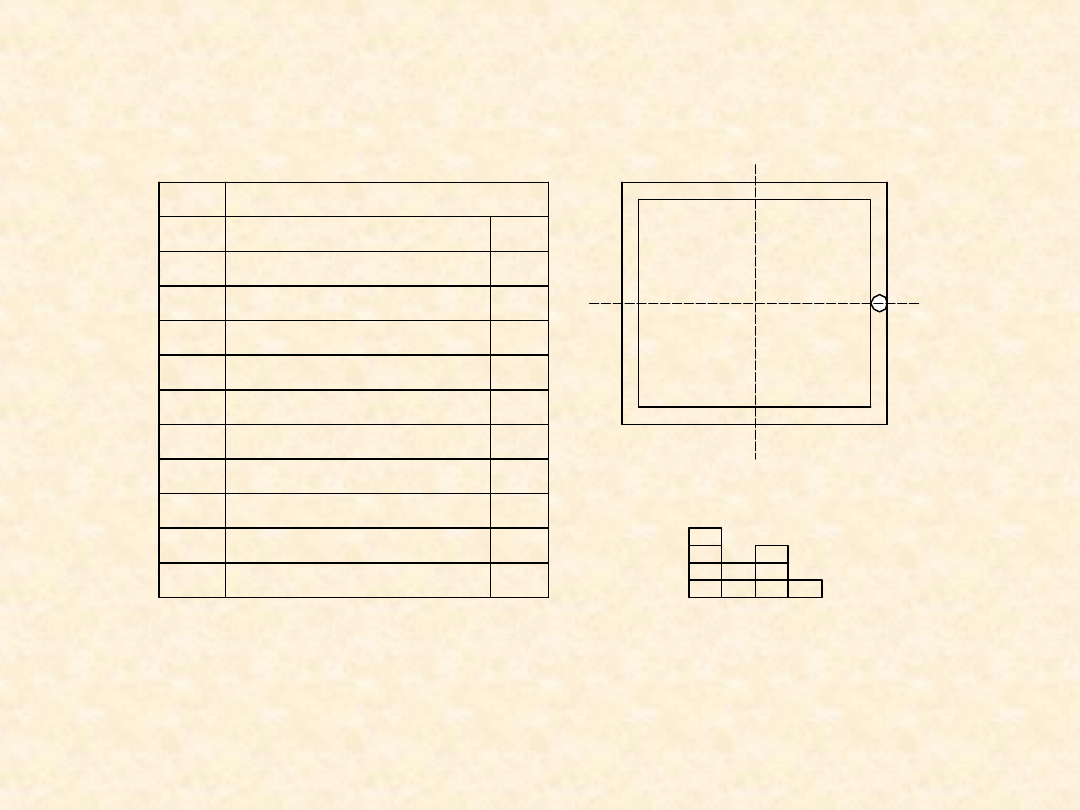

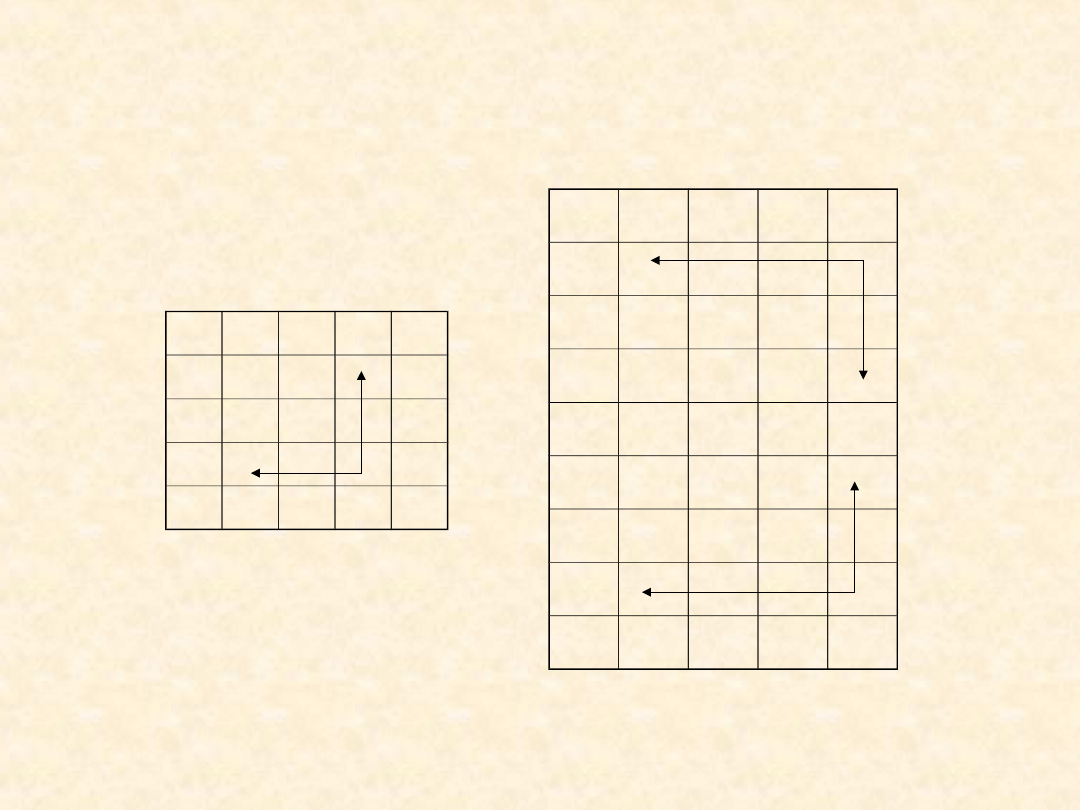

Arkusz kontrolny

(inaczej: arkusz lokalizacji)

• umożliwia usystematyzowaną ewidencję danych oraz

rozpoznawanie prawidłowości w powstawaniu zjawiska

spiętrzania określonych zdarzeń,

• zbiera się określony rodzaj danych, a wypełnianie arkusza

pozwala odpowiedzieć na pytania: czy analizowane zdarzenie

miało miejsce?, ile razy wydarzyło się?, jaki poniesiono koszt?,

itd.

• stosowany do gromadzenia danych w celu monitorowania

procesu lub zmian, które pojawiają się w wyniku działań

korygujących lub zapobiegawczych

• Przykłady wykorzystania:

– arkusz rozkładu liczbowego wybranej cechy wyrobu lub procesu,

– arkusz częstości występowania wad,

– arkusz lokalizacji wad,

– arkusz przyczyn powstawania wad,

– arkusz kosztów powstawania wad, itp.

• skuteczne narzędzie zbierania i porządkowania danych z

pomiarów i obserwacji

11

4 5 , 5

4 5

4 4 , 5

C e c h a

4 4

4 3 , 5

4 3

4 2 , 5

4 2

4 1 , 5

4 1

4 0 , 5

I le r a z y w y s t ą p ił a d a n a w a r t o ś ć c e c h y ?

x x

x x x x

x x x x x

x x x x x x x x

x x x x x x x x x x x

x x x x x x x x x x x x x x x

x x x x

x x x x x x x x x x x

x x x x x x

x x x

x

2

4

5

8

1 1

1 5

4

9

6

3

1

A rk u s z d a n y c h i l u s tr u j ą c y

c z ę s t o ś ć w y s t ą p i e n i a

w a rt o ś c i w y b r a n e j c e c h y

L G

P G

L D

P D

x

x

x

x

x

x

x

x

x

x

4

2

3

1

L G P G P D L D

A rk u s z l o k a l i z a c j i i l u s t ru j ą c y l i c z n o ś ć

w y s t a p i e n i a r y s n a s z y b i e o k i e n n e j

( p o w i e rz c h n i ę o k n a p o d z i e l o n o n a 4 c z ę ś c i :

l e w ą g ó rn ą ., p ra w ą g ó r n ą , i t d . )

Przykłady arkuszy kontrolnych

12

Histogram

• diagram w postaci prostokątnych słupków pionowych,

których wysokość odpowiada wielkości opisywanego

zjawiska,

• przeznaczony jest do graficznej prezentacji danych

statystycznych zestawionych tabelarycznie,

• stosowany jest w trzech pierwszych etapach cyklu PDCA

(ciągłego doskonalenia),

• dane przedstawiane na wykresach są zmiennymi losowymi w

określonym przedziale

• ujęta rysunkowo postać danych ułatwia obserwację i analizę

zjawiska, co przy korzystaniu jedynie z kolumnowego

„suchego” układu liczb okazuje się zadaniem karkołomnym i

mało efektywnym

13

Karta kontrolna

14

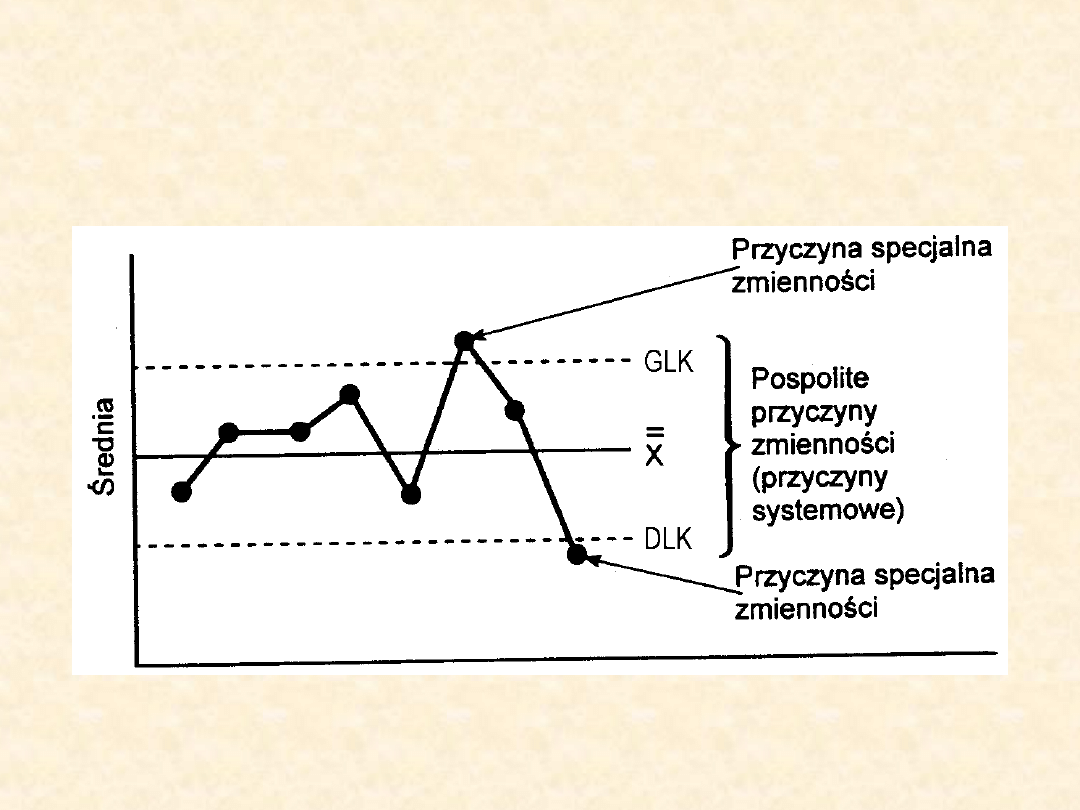

Karta kontrolna

• głównie stosowane karty kontrolne Shewarta (KKS)

• głównym celem stosowania jest identyfikacja odchyleń specjalnych,

zachodzących w badanym procesie

• każdy proces narażony jest na działanie dwóch czynników zakłócających

tj. fluktuacji naturalnych (losowych, systemowych), przypisanych

procesowi i trudnych do zidentyfikowania oraz fluktuacji specjalnych

(systematycznych lub sporadycznych), o wiele silniejszych od

poprzednich, ale łatwiejszych do rozpoznania i wyeliminowania

• odczytując zapisy z KKS dowiadujemy się, kiedy i w jakim stopniu oba

rodzaje zakłóceń wpływają na wynik procesu

• jeżeli wykres pomiaru opuszcza pole, zawarte pomiędzy dolną a górną

linią kontrolną – DLK oraz GLK), to wówczas otrzymujemy sygnał, że na

proces zadziałały zakłócenia specjalne i należy podjąć natychmiastowe

wysiłki w celu usunięciu ich skutków w postaci rozregulowania procesu

• wszelkie odchylenia losowe znajdują swe odbicie na karcie, „nie

wychodząc” poza określone pole, specjalnie założone przy

projektowaniu procesu.

15

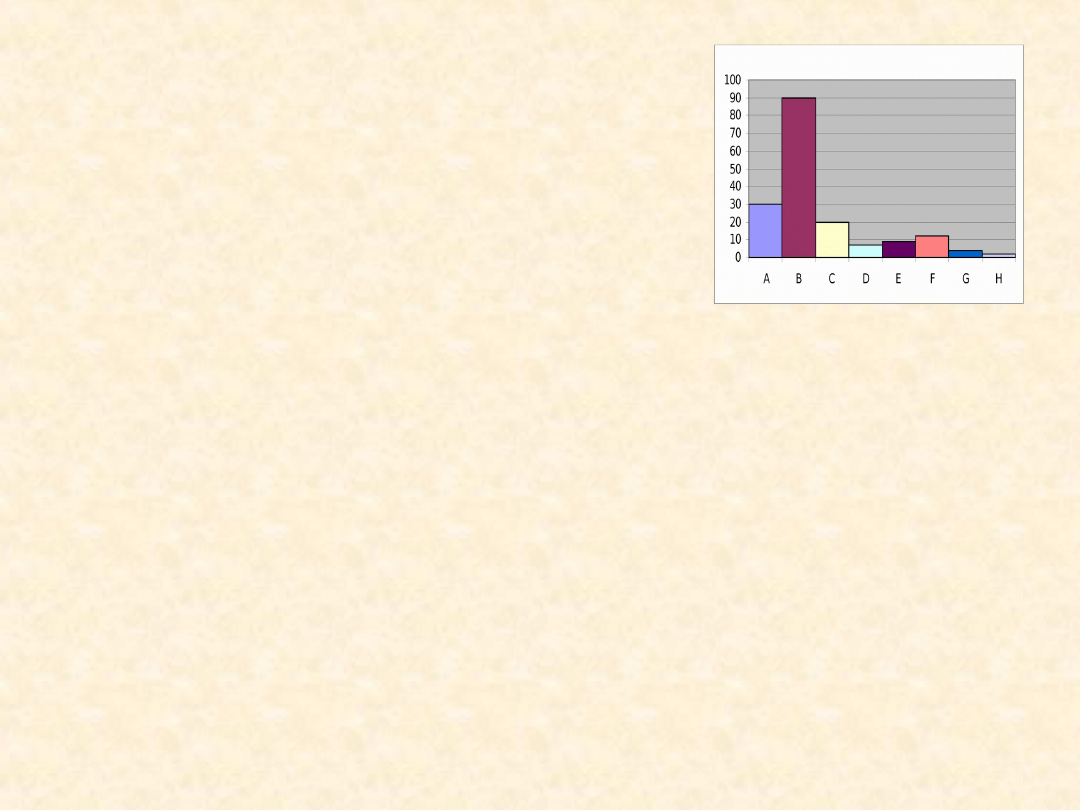

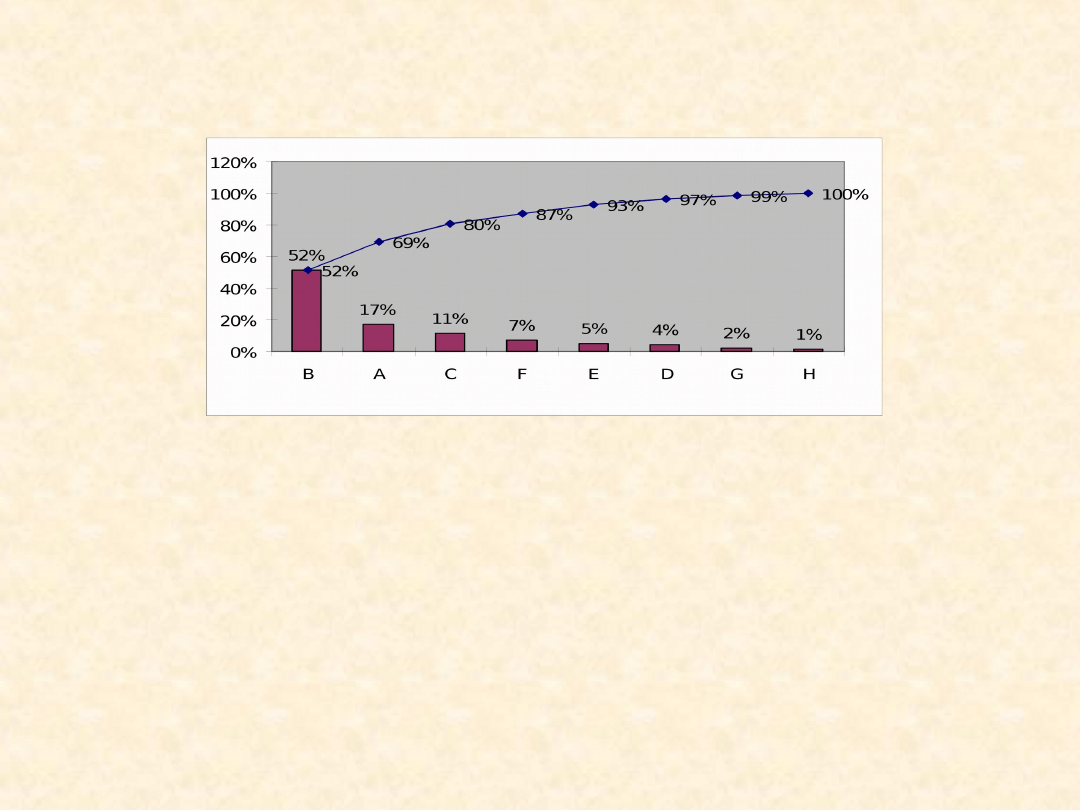

Diagram Pareto-Lorenza

•jest graficznym obrazem pokazującym zarówno względny,

jak i bezwzględny rozkład rodzajów błędów, problemów lub

ich przyczyn

•wykorzystuje się przy jego konstruowaniu obserwację, że w

większości przypadków kilka typów błędów (problemów lub

przyczyn) stanowi około 80% wszystkich błędów w działaniu.

Ważna jest więc identyfikacja tych kilku typów błędów

16

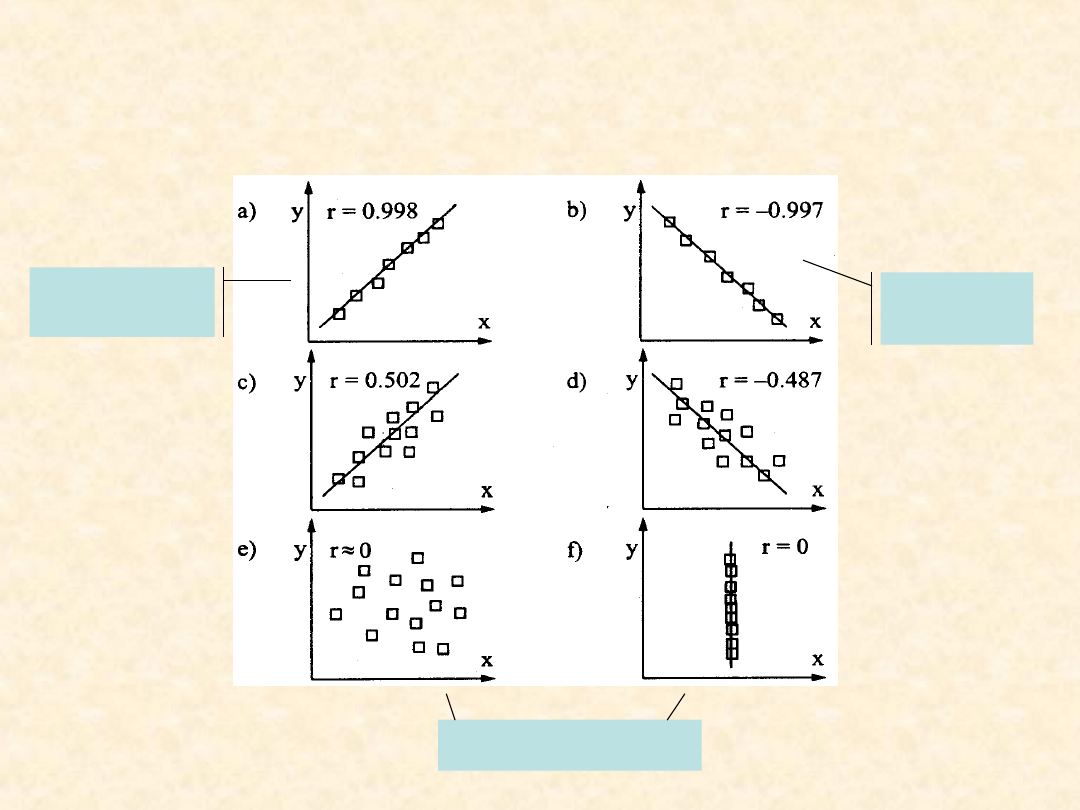

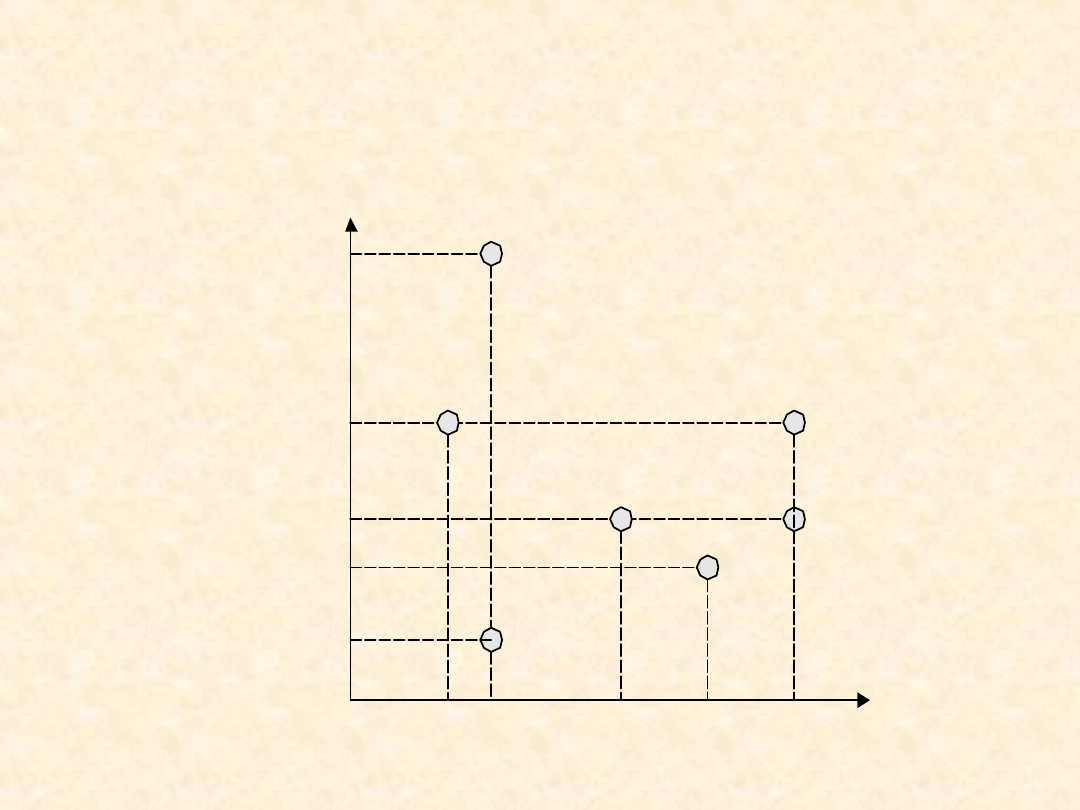

Wykresy korelacji

(inaczej: wykres zmiennych, wykres rozproszenia)

• graficzna ilustracja związku zachodzącego

pomiędzy dwiema zmiennymi

• jest stosowany w przypadkach, gdy konieczne jest

zbadanie zależności między dwoma czynnikami, np.

potwierdzenie zależności przyczynowo-skutkowych

wykorzystywanych w sterowaniu jakością

• w celu sporządzenia wykresu korelacyjnego dane

przedstawia się we współrzędnych prostokątnych,

poprzez nanoszenie na wykres wszystkich par

wyników; aby uzyskać wiarygodne wyniki,

wskazane jest przeanalizowanie stosunkowo dużej

liczby par danych (więcej niż 30)

17

Przykłady wielkości skorelowanych

i nieskorelowanych

Korelacja

dodatnia

Korelacja

ujemna

Brak korelacji

18

Diagram pokrewieństwa

(inaczej: analiza podobieństw)

• wykorzystywany do porządkowania dużej liczby pomysłów, idei

oraz informacji werbalnych, związanych z określonym

zagadnieniem (problemem, celem itp.) i zebranych (uzyskanych)

np. podczas sesji burzy mózgów

• porządkowanie powstałych wcześniej pomysłów polega na

utworzeniu maksymalnie 10 grup tematycznych

• sortowanie pomysłów przez członków zespołu opiera się na

zasadzie podobieństwa zaproponowanych rozwiązań

• nazwę grupy tematycznej wyznacza jeden z pomysłów zawartych w

tej grupie lub specjalnie nadana nowa nazwa

• w konsekwencji stosowania tej techniki wskazywane są

wyróżniające się obszary tematyczne (np. produkt, cena, strategie i

inne), które wyznaczają kierunek kolejnych działań w doskonaleniu

organizacji

19

Przykład diagramu

pokrewieństwa

p o m y s ł 1

p o m y s ł 2

p o m y s ł 3

G r u p a t e m a t y c z n a 1

p o m y s ł 4

p o m y s ł 5

p o m y s ł 6

p o m y s ł 1

p o m y s ł 2

p o m y s ł 3

G r u p a t e m a t y c z n a 3

p o m y s ł 4

p o m y s ł 5

p o m y s ł 1

p o m y s ł 2

p o m y s ł 3

G r u p a t e m a t y c z n a 2

p o m y s ł 4

20

Sposób sporządzenia diagramu

pokrewieństwa

• zdefiniowanie analitycznego zagadnienia

(problemu, celu)

• zebranie pomysłów, idei lub informacji w

określonym aspekcie oraz ich zapisanie

• uporządkowanie pomysłów, idei lub

informacji w grupy tematyczne

( maksymalnie 10 grup tematycznych)

• wyznaczenie w danej grupie tematycznej

problemu wiodącego, stanowić nazwę

grupy, lub nadanie odrębnej nazwy,

• prezentacja otrzymanych wyników.

21

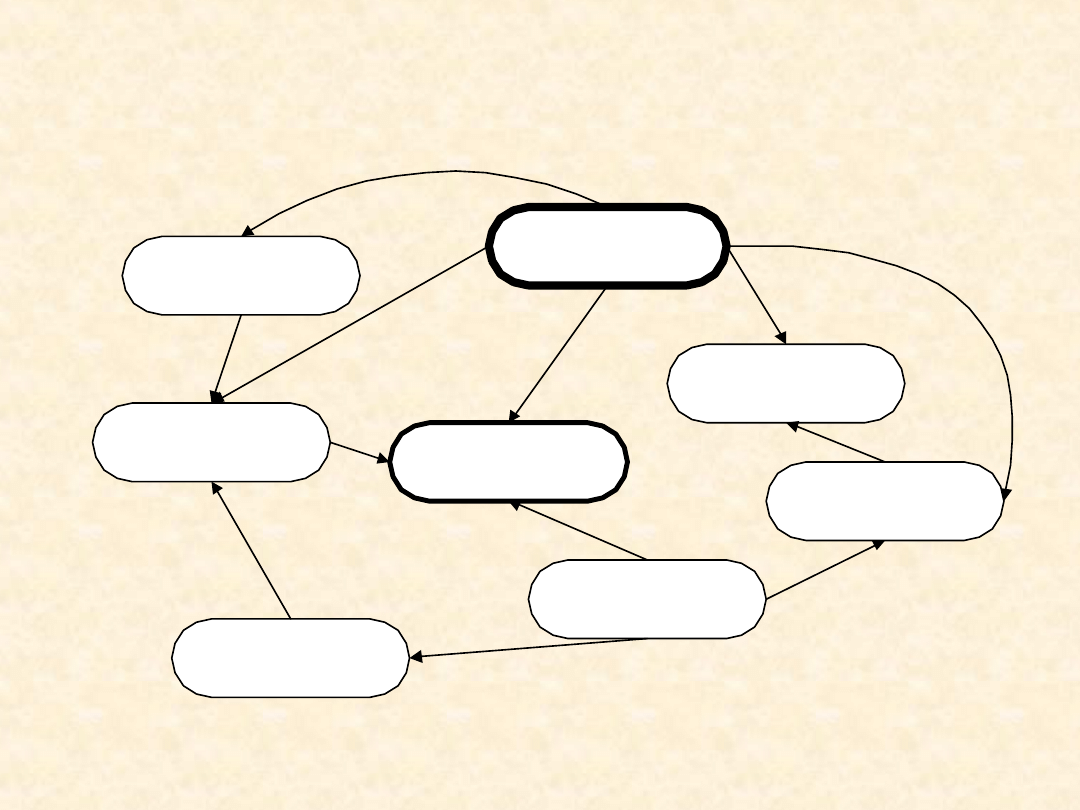

Diagram relacji

(inaczej: wykres zależności, wykres współzależności przyczyn)

• pełni funkcje zbliżone do diagramu Ishikawy

• pozwala przedstawić w postaci graficznej zbiór czynników mających

wpływ na ostateczny wynik procesu

• najczęściej służy do prezentacji przyczyn występowania problemu

• w odróżnieniu od diagramu Ishikawy, nie prowadzi do grupowania

czynników (przyczyn) w kategorie, lecz służy do zilustrowania

wzajemnych powiązań między poszczególnymi przyczynami

• wszystkie elementy diagramu, mimo iż nazywane przyczynami,

mogą występować zarówno w roli przyczyn jak

i ich skutków

• umożliwia definiowanie zależności przyczynowo-skutkowych

• wskazuje na powiązania między poszczególnymi przyczynami,

wywołującymi problem

22

Przykładowy diagram relacji

p r o b le m

p r z y c z y n a 7

p r z y c z y n a 6

p r z y c z y n a 5

p r z y c z y n a 4

p r z y c z y n a 3

p r z y c z y n a 2

p r z y c z y n a 1

23

Kroki sporządzenia diagramu

relacji

• opisanie problemu jako centralnego węzła

diagramu

• wskazanie przyczyn wywołujących problem

tworzących pozostałe węzły diagramu

• wskazanie wzajemnych powiązań między

przyczynami

• wskazanie najważniejszych przyczyn -

elementy diagramu, do których (lub od

których) skierowana jest największa liczba

powiązań (strzałek diagramu) stanowią punkt

wyjścia do dalszych analiz.

24

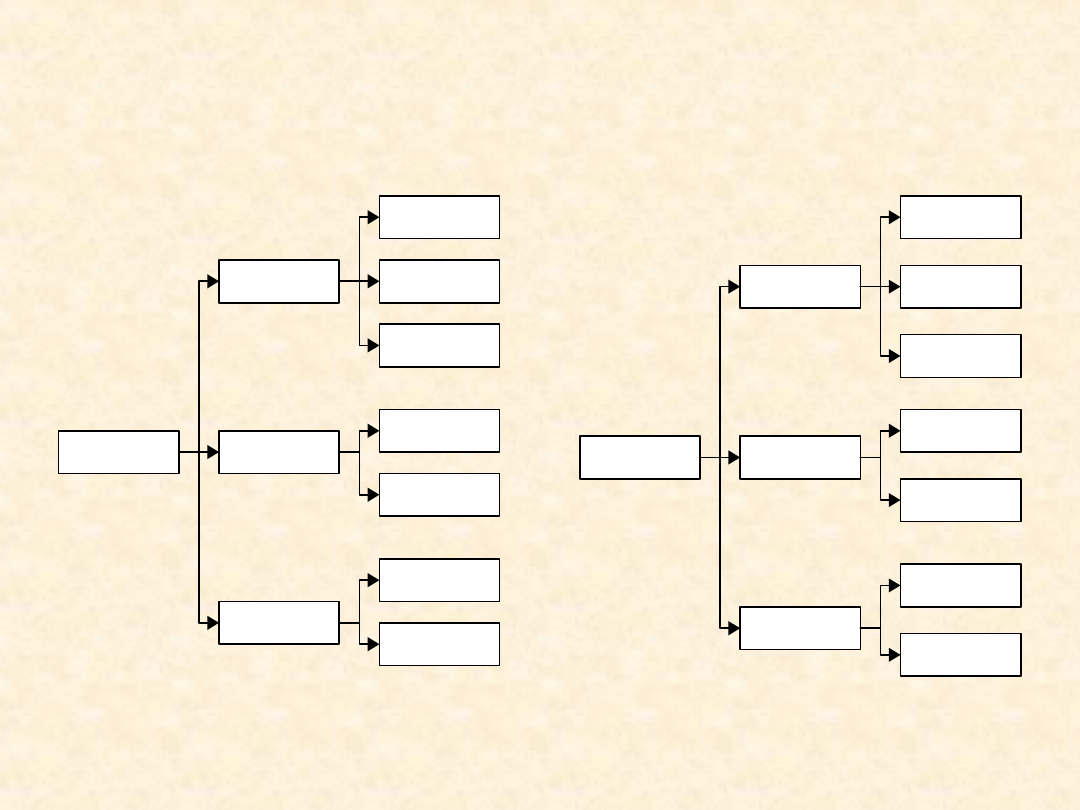

Diagram systematyki

(inaczej: wykres drzewa, Tree Diagram)

• stanowi graficzne uporządkowanie (logiczne lub chronologiczne)

przyczyn wywołujących określony problem lub czynności do

wykonania w określonym procesie (w pierwszym z tych

przypadków przypomina diagram Ishikawy, w drugim - schemat

blokowy)

• najogólniejszym zastosowaniem diagramu jest dekompozycja

celu głównego (ujęcie procesowe) lub dekompozycja struktury

(ujęcie systemowe) zgodnie, z zasadą: od ogółu do szczegółu

• w pierwszym przypadku kolejne poziomy diagramu przedstawiają

możliwe działania niezbędne do osiągnięcia postawionego celu

głównego i jako takie podlegają dalszej dekompozycji do poziomu

działań podstawowych (np. funkcji elementarnych)

• w drugim przypadku diagram systematyki stanowi

odzwierciedlenie struktury opisywanego systemu

25

Przykłady diagramów

systematyki

P r o c e s s

p o d p ro c e s 3

p o d p ro c e s 1

p o d p ro c e s 2

fu n k c j a 3

fu n k c j a 1

fu n k c j a 2

fu n k c j a 1

fu n k c j a 3

fu n k c j a 1

fu n k c j a 2

S y s t e m

p o d s y s t e m 3

p o d s y s t e m 1

p o d s y s t e m 2

e l e m e n t 3

e l e m e n t 1

e l e m e n t 2

e l e m e n t 1

e l e m e n t 2

e l e m e n t 1

e l e m e n t 2

26

Kroki sporządzenia diagramu

systematyki

• zidentyfikowanie celu głównego lub obiektu

dekompozycji

• identyfikacja kolejnych poziomów diagramu zgodnie

z zasadą: element wyższego poziomu jest

opisywany przez element niższego poziomu

diagramu

• weryfikacja diagramu poprzez postawienie pytania:

„Czy zdefiniowane elementy szczegółowe

umożliwiają realizację celu głównego?", i odwrotnie:

„Czy, analizując cel główny, uzyska się odpowiedź,

co należy robić, aby cel zrealizować?„

• opcjonalnie - wybór jednej ze ścieżek rozwiązań

27

Diagram macierzowy

• umożliwia przedstawienie zależności, pomiędzy co

najmniej dwoma zbiorami elementów (np.

wymaganiami klienta oraz cechami wyrobu)

• ilustruje powiązania elementów tych zbiorów, rodzaj

i „siłę” ich związku

• w zależności od liczby zbiorów oraz rodzaju

powiązań między ich elementami (np. powiązania

parami, trójkami, itd.) rozróżnia się diagramy o

różnych kształtach

• diagram macierzowy jest m.in. częścią metody

QFD, która umożliwia przekształcenie wymagań na

cechy techniczne wyrobu

28

Przykłady diagramów

macierzowych

b1 b2 b3 b4

a1

a2

a3

a4

Diagram L

c4

c3

c2

c1

b1

b2

b3

b4

a1

a2

a3

a4

Diagram T

29

Kroki sporządzenia diagramu

macierzowego

• wskazanie zbiorów elementów

• wybranie kształtu (typu) macierzy

• rozmieszczenie elementów w wierszach oraz

kolumnach macierzy

• określenie zależności (lub jej braku)

pomiędzy elementami zbiorów

• określenie „siły” zależności z

wykorzystaniem ustalonych symboli

graficznych oraz odpowiadającym im

wartościom liczbowym charakteryzującym

wartość tej siły

30

Plan działania

(inaczej: wykres programowy procesu decyzji – PDPC, karta

planowania procesu decyzji)

• umożliwia wybór optymalnej drogi osiągnięcia zamierzonego celu

• jest zbliżony do diagramu systematyki, jednak obok chronologii

procedur ukazuje również możliwe, alternatywne rozwiązania

• bazuje na rozwiązaniach zawartych w diagramie systematyki

• dynamiczny charakter - formułowane odpowiedzi na pytanie:

"Jakie inne kroki można podjąć, aby zrealizować cel?",

• wykres "symuluje" możliwy rozwój wydarzeń,

• obok wskazywania możliwych zagrożeń, na wykresie umieszcza

się także zestawienia proponowanych środków i czynności

zaradczych

• prezentowane narzędzie stanowi uzupełnienie metody FMEA

• wykres programowy procesu decyzji wykorzystywany jest do

rozwiązywania problemów o dużym stopniu niepewności (np. w

ocenie niezawodności produktu)

31

Przykładowy plan działania

C e l d z i a ła n i a

( lu b p ro bl e m d o ro z w ią z a n i a )

3 - c i s p o só b o s ią g n i ę c ia c e l u

( a lt e r n a t y w a 3 )

2 - g i s p o só b o s ią g n i ę c ia c e l u

( a lt e r n a t y w a 2 )

1 - s z y s p o s ó b o s i ą gn ię c ia c e lu

( a lt e r n a t y w a 1 )

d z ia ł a n ie 1 .1

d z ia ł a n ie 2 .3

d z ia ł a n ie 2 .2

d z ia ł a n ie 2 .1

d z ia ł a n ie 1 .2

d z ia ł a n ie 3 .2

d z ia ł a n ie 3 .1

j a k i e i n n e d z i a ł a n i a m o ż n a p o d j ą ć , a b y z r e a l i z o w a ć p o s ta w i o n y c e l ?

d z ia ł a n ie 2 .4

32

Kroki w przygotowaniu planu

działania

• zidentyfikowanie celu głównego

• identyfikacja kolejnych poziomów poprzez definiowanie

alternatywnych sposobów osiągnięcia celu głównego

(element wyższego poziomu jest opisywany przez

elementy niższego poziomu)

• wskazanie wszystkich alternatywnych rozwiązań na

kolejnym poziomie dekompozycji celu głównego

poprzez odpowiedź na pytanie: jakie inne kroki pozwolą

na osiągnięcie celu?

• wybór optymalnej drogi osiągnięcia zamierzonego celu

33

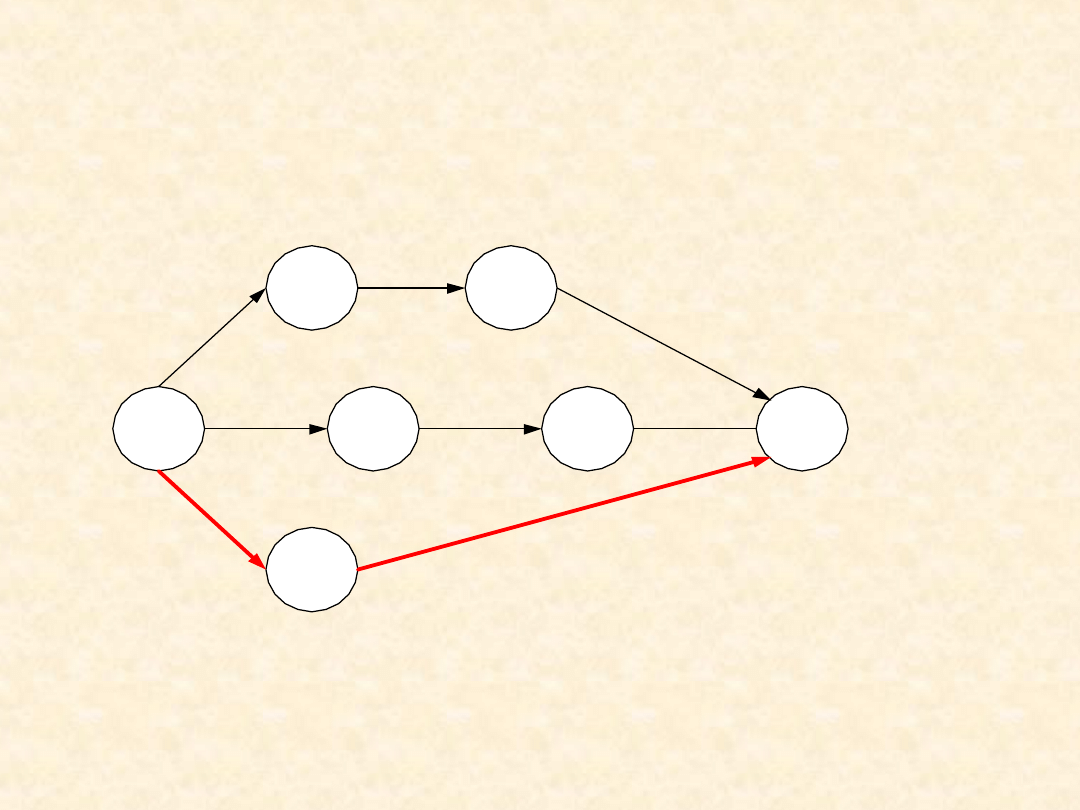

Diagram strzałkowy

(inaczej: wykres sieciowy)

• wykorzystywany jest do planowania działań oraz

ustalania ich kolejności (np. realizacji projektów)

• stosowany także do planowania działań oraz ustalania

ich kolejności (np. relacji projektów)

• wykorzystywany do planowania powtarzalnych procesów

• w diagramie występują węzły (oznaczają stany), oraz

łączące je linie (oznaczają czynności powodujące

przejście do kolejnego stanu)

• narzędzie stosowane jest w analizie ścieżek krytycznych

lub w rozwiniętej formie - jako wspomagana

komputerowo metoda PERT

34

Przykład diagramu

strzałkowego

1

4

5

2

7

6

3

1 0

l e g e n d a :

1 , 7 - p o c z ą te k o r a z k o n i e c p r z e d s i ę w z i ę c i a

2 , 3 , 4 , 5 , 6 - p o z o s t a ł e z d a rz e n i a

1 - 3 ; 3 - 6 ; 2 - 5 - c z y n n o ś c i o c z a s i e re a l i z a c j i

o d p o w i e d n i o : 4 , 4 o r a z 3 j e d n o s tk i

1 6 j e d n o s te k c z a s u ( l i n i a p o g ru b i o n a ) -

n a j d ł u ż s z y c z a s w y k o n a n i a p rz e d s i ę w z i ę c i a

5

3

4

4

4

7

6

35

Kroki wykonania diagramu

strzałkowego

• wyznaczenie początku i końca przedsięwzięcia

• określenie nazw czynności niezbędnych do

wykonania przedsięwzięcia

• oszacowanie czasu potrzebnego do wykonania

czynności

• określenie zdarzeń występujących w danym

przedsięwzięciu

• określenie kolejności występowania czynności

oraz powiązanych z nimi zdarzeń (wraz z

nadaniem numeracji poszczególnym zdarzeniom)

• obliczenie czasu potrzebnego do wykonania

całego przedsięwzięcia

36

Macierzowa analiza danych

(inaczej: tablicowa analiza danych)

• ukazuje zależności pomiędzy dwoma zbiorami danych nie

powiązanych ze sobą funkcjonalnie w prostej formie graficznej

• naniesienie wyników analiz na wykres poprzedzone jest

wielowariantowymi analizami danych zawartych w diagramach

macierzowych ze względu na wybrane cechy (np. produktu)

• wartościowanie danych przeprowadzane jest ze względu na różne

kryteria decyzyjne (np. jakość, cenę oraz inne wybrane kryteria oceny)

• stanowi główne narzędzie metody QFD (ang. Quality Function

Deployment)

• celem stosowania jest redukcja danych wejściowych

• czynności analityczne jak i graficzną prezentację wyników

przeprowadza się obecnie przy wsparciu oprogramowania

komputerowego

37

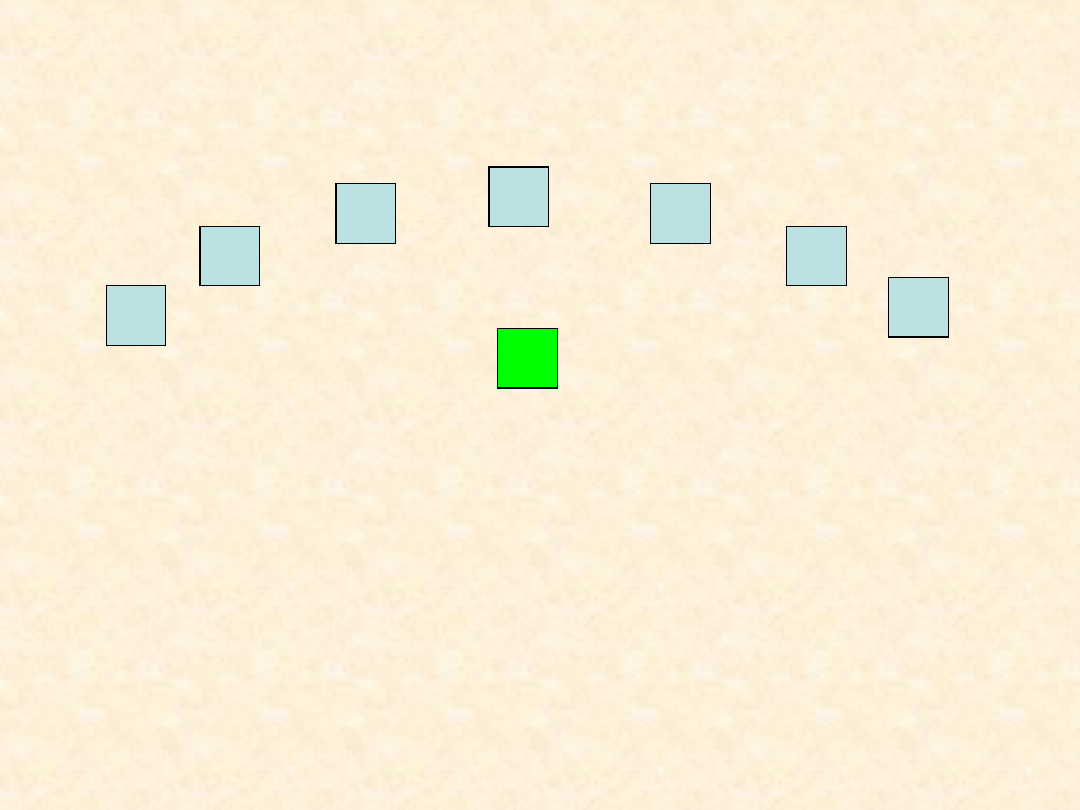

Przykładowy wynik macierzowej

analizy danych – wybór produktu

c ec h a 1 p ro d u k tu

c ec h a 2 p ro d u k tu

p ro d u k t

p ro d u c e n ta 1

p ro d u k t

p ro d u c e n ta 2

p ro d u k t

p ro d u c e n ta 3

p ro d u k t

p ro d u c e n ta 7

p ro d u k t

p ro d u c e n ta 4

p ro d u k t

p ro d u c e n ta 6

p ro d u k t

p ro d u c e n ta 5

38

Burza mózgów

moderator

Odmiany:

• burza mózgów indywidualna

• Quick Think Method – przy dużej presji czasu

• dyskusja 66 -6 minut w szecioosobowych zespołach

• brainwriting 635 – 3 pomysły, 6 osób, 5 minut,

przechodniość

39

METODY WSPOMAGAJĄCE

ZARZĄDZANIE JAKOŚCIĄ

40

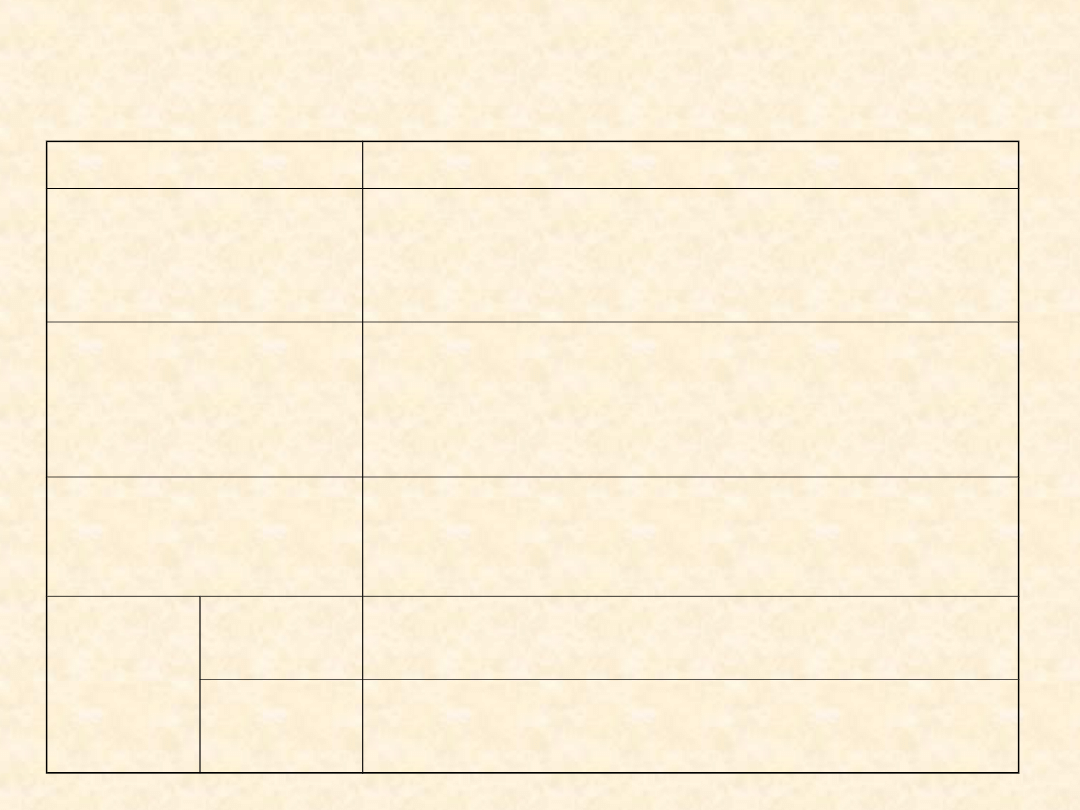

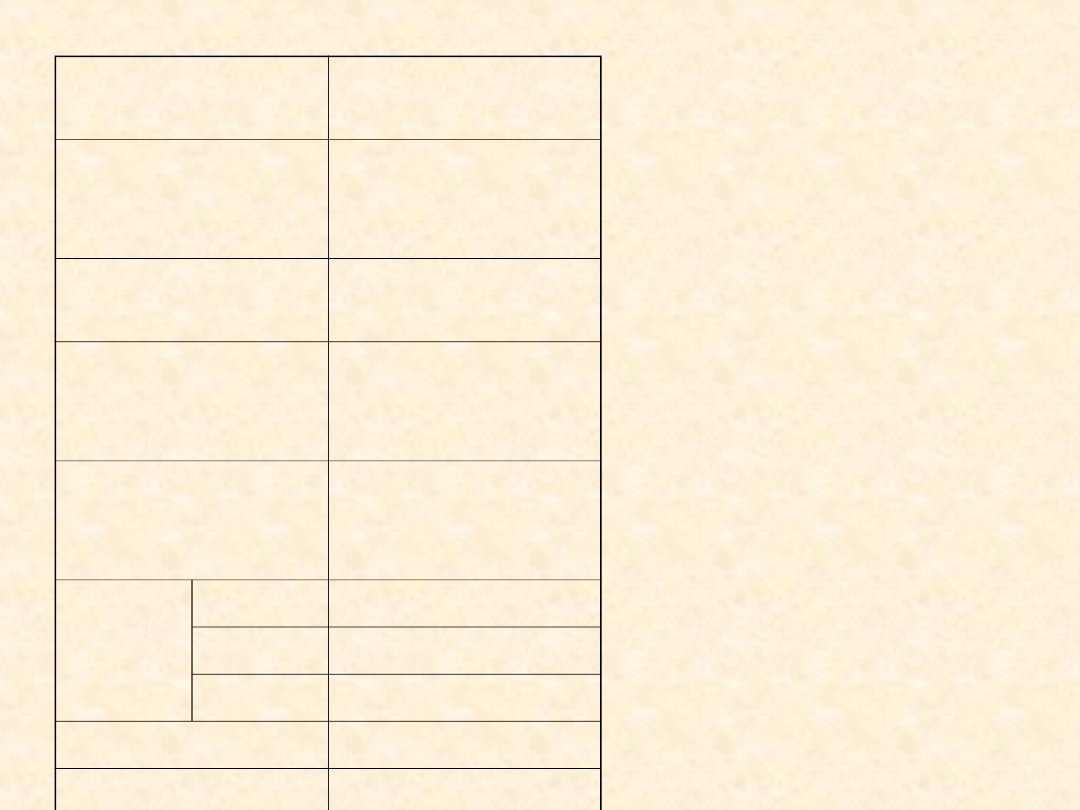

Przegląd metod (1)

Metoda

Cel stosowania

QFD - Rozwinięcie

funkcji jakości

(Quality Function

Deployment)

Przetwarzanie oczekiwań i wymagań

klientów na parametry techniczne

produktu oraz proces

FMEA - analiza

przyczyn i skutków

wad

(Failure Mode and

Effect Analysis)

Wczesne rozpoznawanie (wykrywanie)

potencjalnie istotnych wad produktu lub

procesu produkcji; wskazanie środków do

ich eliminowania

DOE –

eksperymenty

(Design of Experiments)

Wyznaczanie i optymalizacja czynników

wpływających na jakość procesu i

produktu

SKO –

statystyc

z-na

kontrola

odbiorcza

dostaw

Ocena materiałów dostarczanych przez

poddostawców

produkcji Ocena jakości gotowych produktów

wytworzonych u producenta

41

Przegląd metod (2)

Metoda

Cel stosowania

SKP (SPC) –

statystyczna

kontrola procesu

Bieżące nadzorowanie procesów

produkcji; Utrzymywanie wymaganego

poziomu jakości i wskazywanie

możliwości jego poprawy

Badanie zdolności

Badanie zdolności

jakościowej

jakościowej

maszyn i procesów

maszyn i procesów

Ocena przydatności maszyn i urządzeń

Ocena przydatności maszyn i urządzeń

do spełnienia wymagań jakościowych

do spełnienia wymagań jakościowych

Badanie zdolności

Badanie zdolności

systemów

systemów

pomiarowych

pomiarowych

Ocena przydatności systemów

Ocena przydatności systemów

pomiarowych do kontrolowania procesów

pomiarowych do kontrolowania procesów

Badanie wymagań

Badanie wymagań

i satysfakcji

i satysfakcji

klientów

klientów

Ocena stopnia spełnienia wymagań

Ocena stopnia spełnienia wymagań

42

QFD

(Quality Function Deployment, dom jakości)

•rozbudowana wersja macierzowej analizy danych

•metoda przydatna w procesie doskonalenia jakości na etapie

projektowania wyrobu

•opracowana w latach 60-tych przez Akao, a zastosowana po raz

pierwszy w roku 1972 w stoczni Mitsubishi w Kobe

•w latach 80-tych nastąpił rozwój zastosowań QFD w dużych

firmach japońskich i amerykańskich: Toyota, Ford, General Motors,

Hewleet-Packard

•pozwala - na podstawie informacji pochodzących z rynku i

wyrażonych językiem konsumentów - ustalić techniczne parametry

wyrobu (i jego zespołów), a potem parametry procesów

prowadzących do jego wytworzenia, a w przypadku usługi

zaprojektować ją zgodnie z oczekiwaniami klienta

•metoda umożliwia projektantowi interpretację potrzeb klienta

43

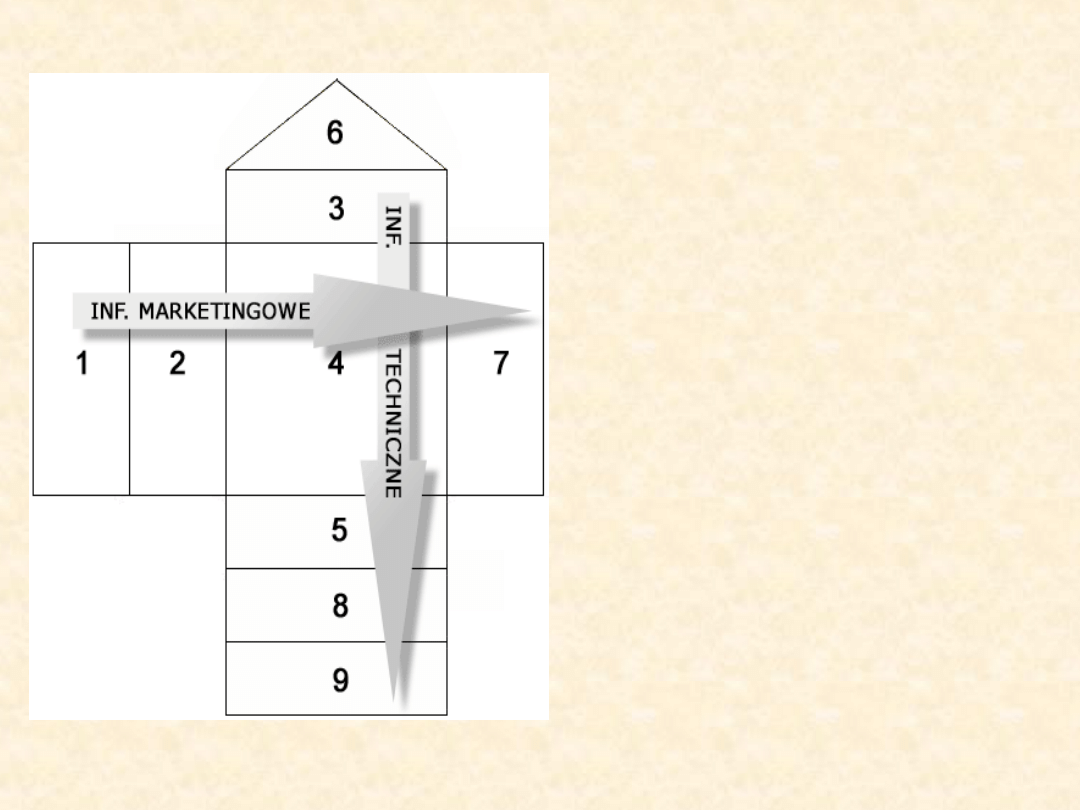

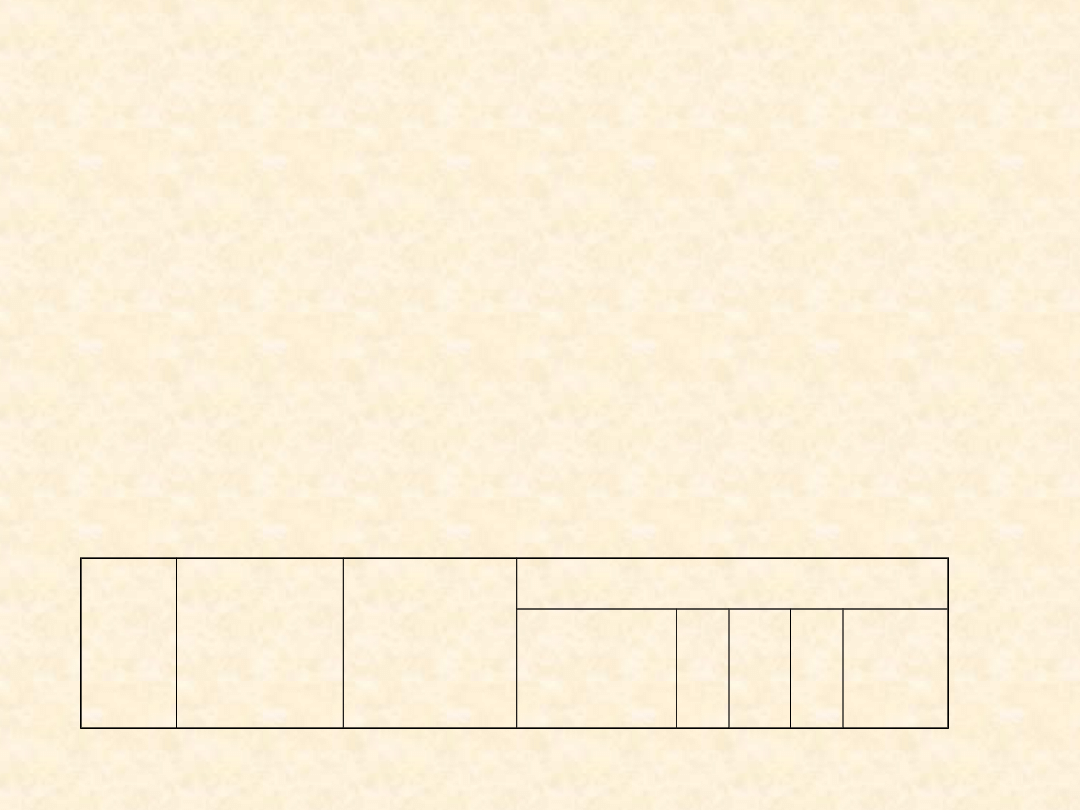

Obszary w QFD

1. Wymagania klientów

2. Ważność wymagań wg

klientów

3. Parametry techniczne

wyrobu

4. Zależności wymagań

i parametrów technicznych

5. Ważność parametrów

technicznych

6. Zależność pomiędzy

parametrami technicznymi

7. Ocena wyrobów

konkurencyjnych

8. Docelowe wartości

parametrów

9. Wskaźnik technicznej

trudności wykonania

44

FMEA - analiza przyczyn i skutków

wad

Historia:

• opracowana i zastosowana w latach 60 dla potrzeb amerykańskiej agencji kosmicznej

NASA; posłużyła do analizy elementów statków kosmicznych

• po sukcesie w przemyśle kosmicznym wykorzystywana w przemysłach lotniczym i

atomowym

• w latach siedemdziesiątych i osiemdziesiątych metodę zaczęto wykorzystywać w

Europie

w przemyśle chemicznym, elektronicznym, a w szczególności w samochodowym

• zaadaptowana w przemyśle samochodowym w normach QS 9000 oraz TS 9000

Cel:

systematyczna identyfikacja poszczególnych wad produktu lub/i procesu oraz ich

eliminacja lub minimalizacja skutków

Sposób osiągania celu:

przez ustalenie związków przyczynowo-skutkowych powstania potencjalnych wad

produktu przy uwzględnieniu czynników ryzyka.

Zastosowanie:

• analizie złożonych procesów i produktów,

• w produkcji masowej i jednostkowej,

• do analizy pojedynczych komponentów, podzespół i całych wyrobów, fragmentu

procesu (np. jednej operacji) oraz całego procesu technologicznego.

45

Rodzaje FMEA i ich porównanie

(1)

Kryteria

porównania

FMEA

wyrobu/konstrukcji

FMEA procesu

Kryterium

analizy

Spełnianie

przypisanych wyrobowi

funkcji użytkowych

Prawidłowość przebiegu

procesu

Przedmiot

analizy

Wyrób, podzespoły,

części

Fazy procesu (operacje,

zabiegi, czynności)

Cel analizy

poznanie silnych i

słabych stron produktu

już w fazie

projektowania, co daje

możliwość tworzenia

optymalnej konstrukcji

w fazie prac

konstrukcyjnych

identyfikacja czynników

utrudniających spełnienie

wymagań

konstrukcyjnych lub

dezorganizowanie

procesu produkcyjnego

46

Rodzaje FMEA i ich porównanie

(2)

Kryteria

porównania

FMEA

wyrobu/konstrukcji

FMEA procesu

Zastosowani

e

na rynek wprowadza się

nowy wyrób, wyrób w

znacznej części jest

zmodyfikowany,

zastosowano nowe

materiały lub technologie,

pojawiają się nowe

możliwości stosowania

wyrobu, niedopuszczalne

jest pojawienie się

jakiejkolwiek wady wyrobu,

wyrób jest eksploatowany

w szczególnie trudnych

warunkach, produkcja

wyrobu wiąże się ze

znacznymi inwestycjami

w początkowej fazie

projektowania procesów

produkcji, przed

uruchomieniem produkcji

seryjnej, podczas

produkcji seryjnej w celu

udoskonalenia

niestabilnych i

niewydajnych procesów

47

Etapy prowadzenia FMEA

Etap 1: Przygotowanie:

Określenie problemu

i wywołujących go

przyczyn

Etap 2: Właściwa analiza:

Obliczenie wskaźników

liczbowych dla

zdefiniowania przyczyn

Etap 3: Wprowadzenie

i nadzorowanie działań

zapobiegawczych

48

FMEA: E1 - Przygotowanie

1. Powołanie zespołu

2. Zdefiniowanie problemu i jego skutku

3. Zdefiniowanie obszaru, który ma

zostać objęty analizą

4. Określenie granic systemu, w którym

problemy będą analizowane

5. Wybranie elementów i funkcji wyrobu

lub działań w procesie, które będą

poddawane analizie

49

FMEA: E2 – Właściwa analiza

1.Wskazanie potencjalnych wad, ich przyczyn oraz wywołanych

przez nie skutków

2.Określenie relacji:

wada

wada

skutek

skutek

przyczyna

przyczyna

3. Opisanie działań stosowanych w celu wykrycia wskazanych

wad i ich przyczyn

4. Przypisanie wadom, skutkom, przyczynom tworzącym

wyróżnione relacje wartości określających (z wykorzystaniem

wskazówek do przyjmowania wskaźników):

Z - znaczenie wady

R – ryzyko wystąpienia wady/przyczyny

W – możliwości wykrycia wady/przyczyny

5. Obliczenie wskaźnika priorytetu:

WPR =Z x R x W

50

Przykładow

y zapis

w FMEA

Element i

funkcja

Układ

rozruchowy

Skutki wady;

ograniczenie

funkcji

Prąd nie

dopływa do

rozrusznika

Potencjalna

wada

Wyczerpany

akumulator

Przyczyny,

mechanizmy

wady

Długo nie

ładowany

Stosowane

metody

kontroli

Brak

Ocena

Z

8

R

3

W

7

WPR

168

Zalecane

środki

zaradcze

Większa dbałość

użytkownika

51

FMEA: E3 – Wprowadzenie i

nadzorowanie działań

zapobiegawczych

1.Przeprowadzenie rangowania wad i ich przyczyn

2.W odniesieniu do wad, które uzyskały najwyższą

rangę, zaplanowanie i podjęcie działań

zapobiegawczych

3.Nadzór nad realizacją zaplanowanych działań

Dalsza część tabeli FMEA

WPR

Zalecane

środki

zaradcze

Odpowie-

dzialny;

termin

Wyniki działania

Działania

podjęte

Z W R WPR

52

DOE – eksperymenty

1. METODY TAGUCHIEGO:

• funkcji straty jakości

• sygnału do szumu (S/N)

• z użyciem tablic ortogonalnych

2 . METODY SHAININA:

• karta zmienności procesu

• porównywanie wyrobów parami

• systematyczna zmiana części i

podzespołów pomiędzy wyrobami

• systematyczna zmiana czynników

procesu

• eksperyment pełny

53

Funkcja straty jakości

• Można rozważyć szczególny idealny punkt najwyższej

jakości

• Celem jest pokazanie, jak nierealistyczne jest

zakładanie, że odchylenie procesu produkcyjnego od

nominalnej specyfikacji nie powoduje utraty jakości, o

ile tylko znajduje się wewnątrz przedziału tolerancji.

• jeżeli proces nie jest idealnie "w celu", to pojawia się

utrata jakości, wyrażalna na przykład w terminach

satysfakcji użytkownika.

• funkcją odchylenia od nominalnej specyfikacji, lecz

raczej kwadratową (odwrócone U)

• celem wysiłków na rzecz poprawy jakości powinno

być minimalizowanie kwadratów odchyleń albo

wariancji produktu wokół nominalnej (idealnej)

specyfikacji, a nie liczba produktów mieszczących się

w zadanych przedziałach (tak, jak jest to robione w

tradycyjnych procedurach sterowania jakością)

54

Metody Shainina (1)

Nazwa

metody

Cel

stosowania

Gdzie można

stosować?

Kiedy należy

stosować?

1. karta

zmienności

procesu

Identyfikacja

miejsca

zmienności

w procesie:

-w

egzemplarzach,

-między

egzemplarzami

-w czasie

W procesach,

gdzie:

-możliwe jest

pobranie próbek

losowych,

-ocena opiera się

na cechach

mierzalnych

W produkcji

seryjnej:

-w fazie

projektowania

procesu,

-w fazie produkcji

przy ograniczaniu

zmienności

procesu

2. porównywanie

wyrobów parami

Wskazanie części

lub podzespołów

wyrobu najsilniej

wpływających na

jego jakość

Dla wyrobów:

-dla których

dysponuje się

egzemplarzami

wyrobów dobrych

i wadliwych

-które nie mogą

być rozbierane i

ponownie

składane

Przy

rozpatrywaniu

reklamacji

55

Metody Shainina (2)

Nazwa metody

Cel stosowania

Gdzie można

stosować?

Kiedy należy

stosować?

3. systematyczna

zmiana części i

podzespołów

pomiędzy

wyrobami

Wskazania

części/podzespołó

w najsilniej

wpływających na

jakość wyrobu

Dla wyrobów:

- dla których

dysponuje się

egzemplarzami

wyrobów dobrych i

wadliwych

- które mogą być

demontowane i

powtórnie

składane

W fazie testowania

prototypu;

Przy rozwiązywaniu

problemów w

produkcji seryjnej

4. systematyczna

zmiana czynników

procesu

Identyfikacja

czynników

najsilniej

wpływających na

wynik procesu

W każdym

procesie, w którym

można

oddziaływać na

czynniki wejściowe

Gdy należy zbadać

więcej niż 4

czynniki:

- w fazie

testowania

prototypu,

- w produkcji

seryjnej

5. eksperyment

pełny

Jak w 2, 3, 4

Jako rozszerzenie

metod 2, 3, 4

Gdy należy zbadać

4 lub mniej

czynników

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

Wyszukiwarka

Podobne podstrony:

1 Turkowski Funkcje, etapy, metody i narz dzia ewaluacji

A8 Omówi narz dzia i metody rozwi zywania zadania sterowania optymalnego

A8 Omówi narz dzia i metody rozwi zywania zadania sterowania optymalnego

A8 Omówi narz dzia i metody rozwi zywania zadania sterowania optymalnego

NARZ DZIA POZATARYFOWE W PO, Inne

NARZ DZIA DO WSPOMAGANIA ZA, Zarządzanie projektami, Zarządzanie(1)

ISTOTA I NARZ DZIA MARKETINGU projekt

ISTOTA I NARZ DZIA MARKETINGU 2

CHRAPEK,podstawy robotyki, Roboty przemys owe jako narz dzia

Narz dzia wspomagajace?cyzje hodowlane ?kultet 2

więcej podobnych podstron