Ćwiczenie nr 4

OZNACZENIE ZAWARTOŚCI WODY

I ZANIECZYSZCZEŃ STAŁYCH W OLEJACH

EKSPLOATOWANYCH

2

CEL ĆWICZENIA

Celem ćwiczenia jest określenie zawartości wody i zanieczyszczeń metodą

wirówkową oraz określenie zawartości zanieczyszczeń stałych metodą filtracyjną.

ZADANIA

Określić zawartość ilościową stałych ciał obcych we wskazanym oleju

eksploatowanym metodą przesączania go przez porowaty filtr ze spiekanego szkła. Określić

rodzaj zanieczyszczeń poddając je obserwacji w polu magnetycznym oraz obserwacjom

mikroskopowym.

Oznaczyć metodą wirówkową łączną zawartość wody i innych zanieczyszczeń w

eksploatowanym oleju przekładniowym.

I CZĘŚĆ TEORETYCZNA

1.

Zanieczyszczenia stałe

Ciecze eksploatacyjne mogą zawierać zanieczyszczenia stałe stanowiące odrębną fazę, zwaną

również ciałami stałymi, a potocznie zanieczyszczeniami mechanicznymi. Przyjmuje się, że

cząsteczki zanieczyszczeń stałych mają średnicę większe od 0,1 mikrometra. Są one

zawieszone w całej objętości produktu lub osadzone na dnie zbiornika lub armatury. Pod

wpływem mieszania produktu lub ruchów konwekcyjnych, osadzone zanieczyszczenia stałe

mogą zostać ponownie zdyspergowane i zawieszone w produkcie. Zanieczyszczeniom stałym

często towarzyszy wolna lub zdyspergowana woda, która jednak jest traktowana jako odrębne

zanieczyszczenie.

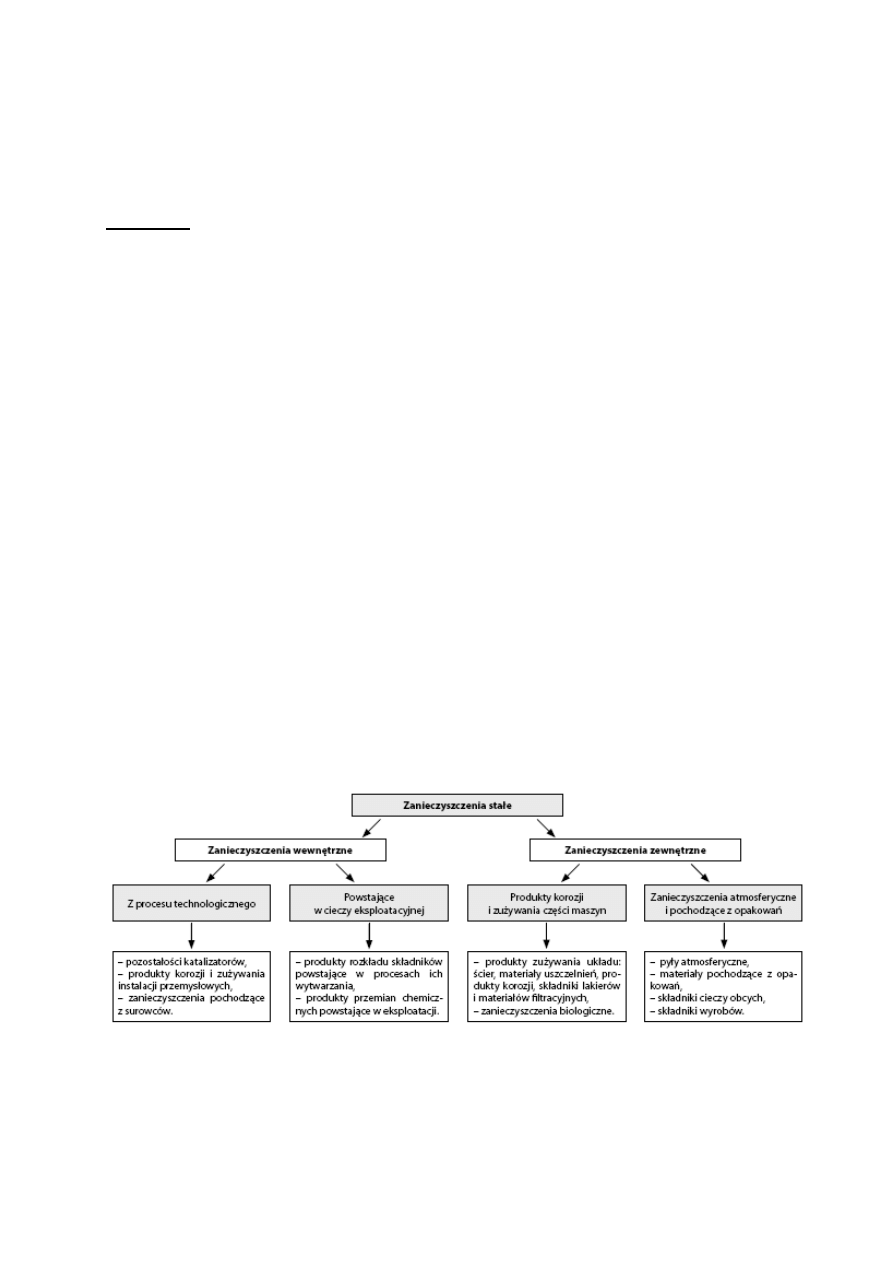

Ź

ródła zanieczyszczeń stałych

Ź

ródła

zanieczyszczeń

stałych

są

różnorodne.

Sklasyfikowane

zanieczyszczenia

przedstawiono na rysunku 1.

Rys. 1 Źródła zanieczyszczeń stałych

Zanieczyszczenia wewnętrzne – są to produkty pochodzące z surowców stosowanych w

procesach produkcji, np. z ropy naftowej oraz jako produkty stosowanych procesów

technologicznych, np. produkty korozji armatury itp. Do zanieczyszczeń wewnętrznych

3

zalicza się także cząstki powstające z niestabilnych składników surowców i gotowego

produktu w procesie produkcyjnym, podczas transportu i użytkowania.

Zanieczyszczenia zewnętrzne – są to najczęściej produkty korozji zbiorników i armatury,

stosowanych podczas dystrybucji oraz powstające w procesie użytkowania produkty korozji

i zużywania powierzchni skojarzeń trących.

Zanieczyszczenia stałe mogą różnić się znacznie między sobą. Ich podziału można dokonać

według różnych kryteriów:

- wielkości (średnic) cząstek,

- natury chemicznej: nieorganiczne, organiczne,

- twardości,

- reaktywności chemicznej,

- kształtu,

- rozpuszczalności w cieczy eksploatacyjnej.

Zawartość zanieczyszczeń

Zawartość zanieczyszczeń możemy zdefiniować jako masowy lub objętościowy udział

zanieczyszczeń, o średnicach zastępczych wynikających z zastosowanej metody pomiaru,

zawartych w jednostce masy lub objętości cieczy.

(Średnica zastępcza – pojęcie średnicy cząstki zdefiniowanej jednym z istniejących

sposobów).

Istnieje wiele metod oznaczania zawartości zanieczyszczeń stałych w cieczach

eksploatacyjnych. Laboratoryjne metody o dużej dokładności, najczęściej polegają na

odfiltrowaniu zanieczyszczeń z określonej objętości cieczy na uprzednio zważonym sączku o

określonej nominalnej średnicy porów. Odfiltrowane zanieczyszczenia są przemywane

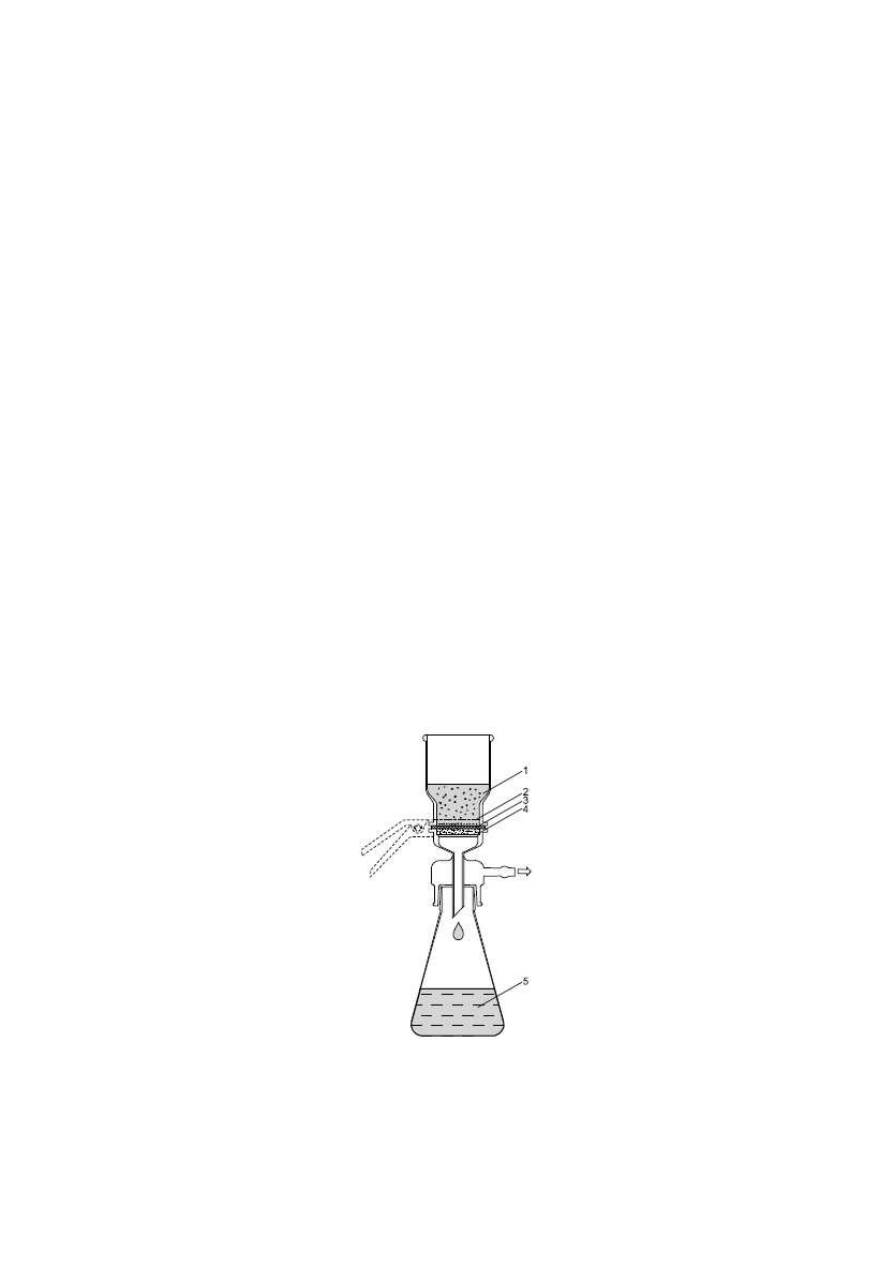

rozpuszczalnikiem, suszone i ważone. Typowe urządzenie filtracyjne, do wydzielania

zanieczyszczeń stałych, przedstawia rys. 2.

Rys. 2. Aparat filtracyjny do pobierania próbek zanieczyszczeń w warunkach laboratoryjnych;

1 – badana ciecz, 2 – odfiltrowane zanieczyszczenia, 3 – filtr membranowy, 4 – podkładka filtra,

5 – przefiltrowana ciecz

4

W zależności od zastosowanej metody pomiaru, jako zanieczyszczenia stałe mogą być uznane

cząstki o średnicach zastępczych większych od określonej. Średnica cząstki do tego typu

badań, najczęściej jest definiowana nominalną średnicą porów sączka, na którym są

wydzielane zanieczyszczenia. W systemach oceny jakości, w zależności od wymagań

urządzenia, do którego ciecz jest przewidziana, jako graniczne stosuje się średnice nominalne

porów sączków: 0,2; 0,45; 0,8; 1,2; 5; 10 µm. Stosowane są również sączki o innych

ś

rednicach nominalnych. Sączki membranowe są produkowane z różnych materiałów

odpornych na działanie cieczy eksploatacyjnych, o różnym składzie chemicznym. Do badań

czystości produktów naftowych są stosowane sączki wykonane z nitrocelulozy.

Zawartość zanieczyszczeń stałych w paliwach lotniczych, cieczach hydraulicznych i innych

cieczach eksploatacyjnych, w stosunku do których jest wymagana kontrola czystości w

warunkach eksploatacyjnych (polowych), jest oznaczana metodą kolorymetryczną. Zasada

metody polega na odfiltrowaniu na sączku membranowym o określonej nominalnej średnicy

porów, określonej objętości badanej cieczy (np.: paliwa lotnicze – 5 litrów, ciecze

hydrauliczne – 1 litr) w urządzeniu do polowego pobierania próbek zanieczyszczeń. Wygląd

sączka z odfiltrowanymi zanieczyszczeniami jest porównywalny ze skalą wzorców barwnych.

Metoda ta również jest stosowana do przybliżonej oceny składu granulometrycznego

zanieczyszczeń. W tym przypadku skala wzorców ma naniesione cząstki zanieczyszczeń.

Inną, powszechnie stosowaną metodą oznaczania zawartości zanieczyszczeń stałych w

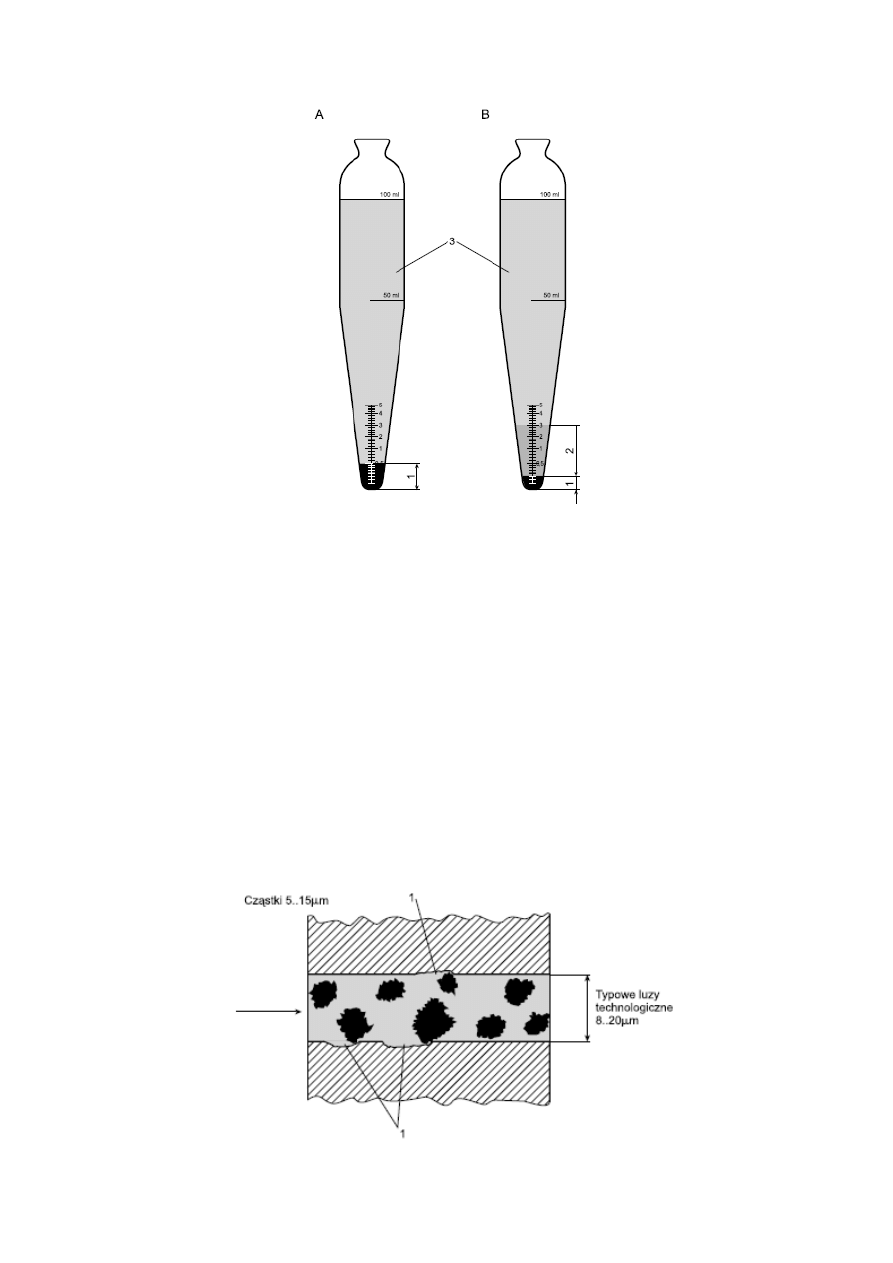

cieczach eksploatacyjnych, jest tzw. metoda wirówkowa. Metoda ta polega na odwirowaniu w

wirówce zanieczyszczeń z określonej objętości cieczy (100 ml lub 50 ml). Ciecz jest

umieszczana w wyskalowanej probówce o stożkowym dnie (rys. 3), a następnie wirowana

przez 10 minut z prędkością 1500 obr/min. Zawartość zanieczyszczeń w %(V/V) jest

odczytywana na podziałce skali umieszczonej na probówce. W tej metodzie równocześnie jest

oznaczana zawartość wody, wyrażona w %(V/V). Metoda wirówkowa jest przeznaczona do

cieczy, w których zawartość zanieczyszczeń stałych lub wody jest większa od 0,1 %(V/V).

W przypadku olejów smarnych o dużej lepkości jest stosowana metoda analogiczna,

polegająca na odwirowaniu zanieczyszczeń stałych zawartych w 10 ml oleju, który jest

rozpuszczony w 90 ml nafty lub 90 ml toluenu. Wynik podaje się z uzupełniającym okre-

ś

leniem: zawartość zanieczyszczeń stałych, odpowiednio nierozpuszczalnych w nafcie lub

toluenie. W dokumentacji technicznej w języku angielskim, oznaczona w ten sposób

zawartość zanieczyszczeń jest określana jako: precipitation number.

Zawartość zanieczyszczeń stałych jest podawana w [%(m/m)], [%(V/V)] lub w [mg/dm3].

5

Rys. 3. Probówka do oznaczania zawartości zanieczyszczeń mechanicznych i wolnej wody metodą

wirówkową; A – probówka z wydzielonymi zanieczyszczeniami, B – Probówka z zanieczyszczeniami

i wodą, 1 – odwirowane zanieczyszczenia mechaniczne, 2 – odwirowana woda, 3 – badany olej

Mechanizmy oddziaływania zanieczyszczeń stałych

Zużycie materiałów konstrukcyjnych skojarzeń trących wywoływane obecnością

zanieczyszczeń stałych w cieczach eksploatacyjnych, wynika z następujących mechanizmów:

•

zużycie ścierne,

•

erozja,

•

zużycie na skutek kontaktów powierzchniowych,

•

zużycie zmęczeniowe materiału,

•

zużycie kawitacyjne,

•

zużycie korozyjne.

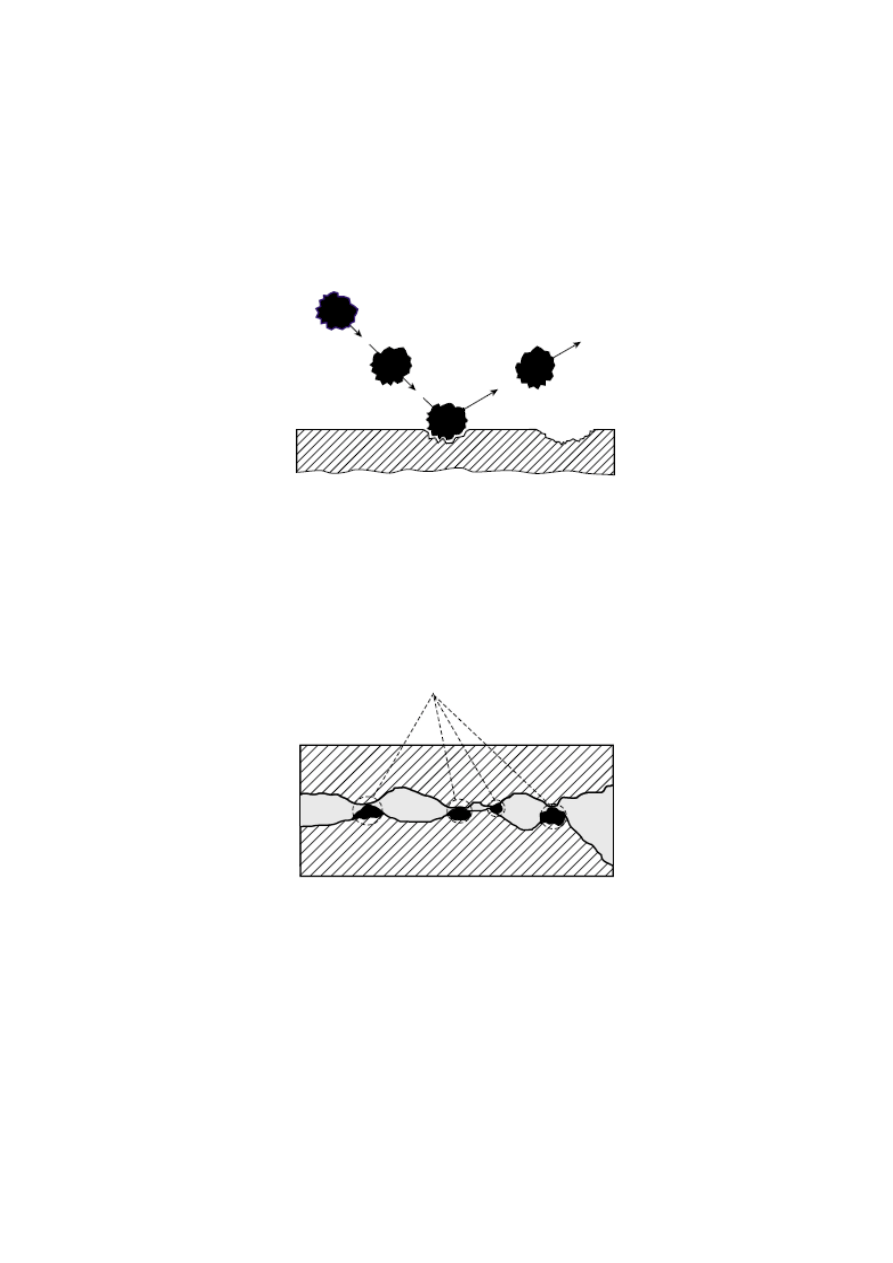

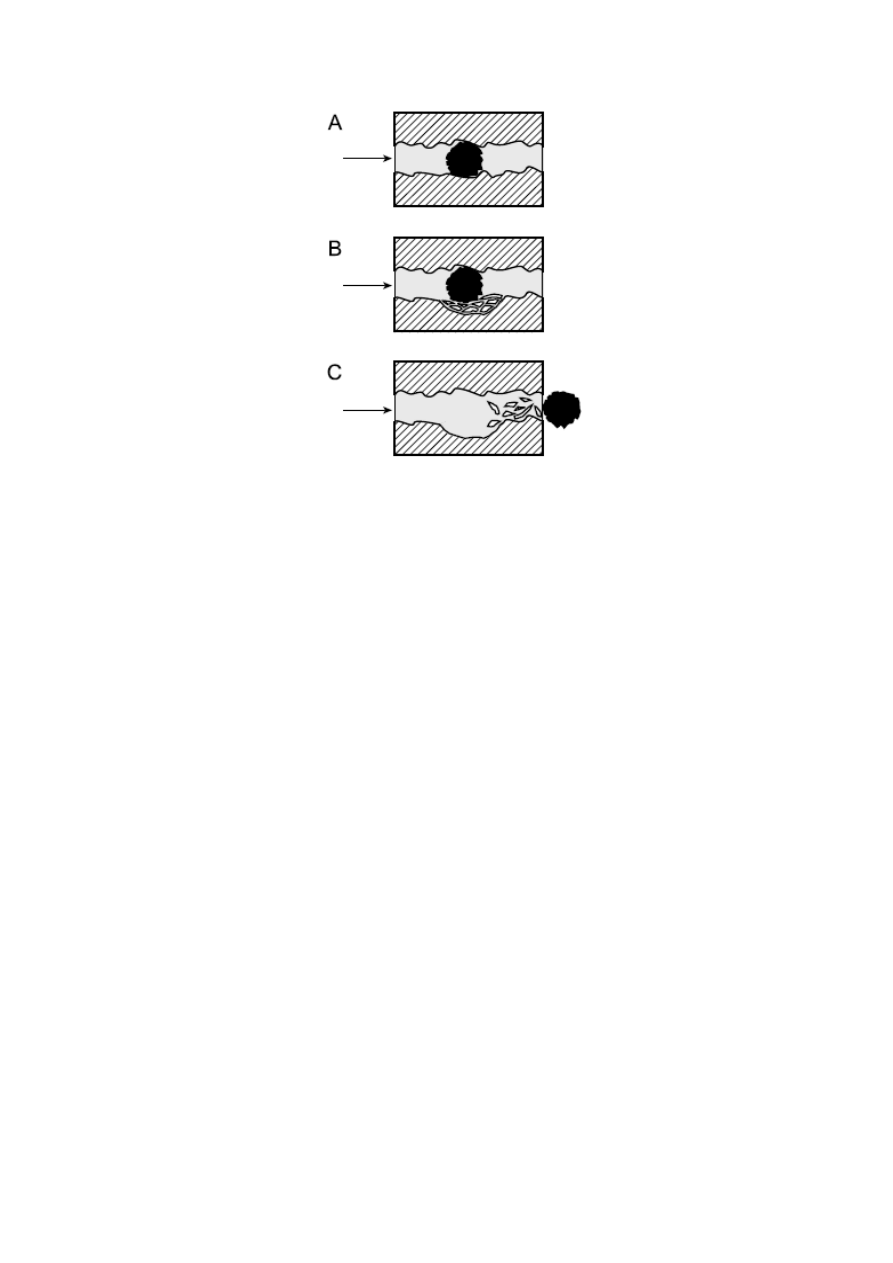

Zużycie ścierne jest powodowane przez cząstki o wymiarach zbliżonych do wielkości

luzów technologicznych pomiędzy współpracującymi powierzchniami. Powstają bruzdy i

wyżłobienia na powierzchniach, wzrastają luzy i naprężenia zmęczeniowe w obciążonych

częściach. Zużycie ścierne jest również wywoływane cząstkami mniejszymi od wielkości

luzów technologicznych (rys. 4).

6

Rys. 4 Mechanizm szlifowania powierzchni przez przepływające cząstki zanieczyszczeń o wymiarach

zbliżonych do luzów technologicznych

Erozja materiału występuje w przypadku dużej prędkości strumienia cieczy. W takich

układach cząstki zanieczyszczeń zawieszone w cieczy podlegają znaczącym przyśpieszeniom.

Energia kinetyczna tych cząstek (pomimo ich małej masy) może być znaczna, osiągają one

bowiem prędkości do 120 m/s. Uderzenia cząstek w powierzchnie materiału powoduje

wyrwanie jego fragmentów. Mechanizm erozji ilustruje rys. 5.

Rys. 5 Mechanizm erozji wywoływanej cząstkami twardych zanieczyszczeń

Zużycie na skutek kontaktów powierzchniowych występuje podczas długotrwałej

współpracy powierzchni skojarzeń trących, rozdzielonych zanieczyszczonym środkiem

smarnym (rys. 6). Podczas prawidłowej eksploatacji współpracujące powierzchnie są

oddzielone filmem olejowym. W przypadku przerwania filmu smarującego, występuje

zjawisko tarcia granicznego lub suchego. Dochodzi wówczas do bezpośredniego kontaktu

powierzchni skojarzeń trących z cząstkami zanieczyszczeń stałych. Cząstki zanieczyszczeń

zawarte w cieczy eksploatacyjnej intensyfikują ten proces. W takiej sytuacji może dochodzić

do przyśpieszonego zużycia, mikrozespawań, a w skrajnym przypadku do zatarcia.

Rys. 6 Mechanizm zużycia wywołany zanieczyszczeniami w wyniku bezpośrednich kontaktów

powierzchni

Zużycie zmęczeniowe materiału występuje głównie w łożyskach ślizgowych wówczas, gdy

twarde cząstki przedostają się między współpracujące powierzchnie. Wywierane naciski

powodują naruszenie struktury materiału, a następnie wypadanie jego fragmentów.

Mechanizm zużycia zmęczeniowego przedstawiono na rys. 7.

7

Rys. 7 Mechanizm zużycia zmęczeniowego; A – nacisk na powierzchnię przez cząsteczkę

zanieczyszczenia, B – naruszenie struktury materiału, C – wypadanie fragmentów materiału

Zużycie kawitacyjne ma miejsce w przypadku, gdy w układzie występuje zjawisko

kawitacji. Obecność cząstek zanieczyszczeń stałych przyśpiesza procesy zużycia. Kawitacja

jest to skomplikowane zjawisko, polegające na implozji pęcherzyków gazu w cieczy. Pę-

cherzyki powstają w układzie w miejscach, gdzie następuje gwałtowne obniżenie ciśnienia.

Przemieszczają się one wraz ze strugą cieczy i gwałtownie zanikają w momencie, gdy

ciśnienie wzrasta. Powodem ich pojawiania się mogą być również drgania stałe w układzie.

Gwałtowność implozji pęcherzyków powoduje powstawanie fal uderzeniowych, o długości

0,1 … 0,2 µm, które atakują powierzchnię z ogromnymi prędkościami, dochodzącymi do 1

km/s (lokalne wzrosty ciśnienia do dziesiątek tysięcy barów) i wyrywają fragmenty metalu

tworząc głębokie wżery kawitacyjne. Oderwane cząstki metalu zanieczyszczają układ.

Elementami układów hydraulicznych, najbardziej narażonymi na kawitację są: pompy,

dławiki i rozdzielacze.

Zużycie korozyjne może być przyśpieszane obecnością zanieczyszczeń stałych, wskutek

stałego odsłaniania pasywowanej powierzchni materiału. Korozja jest zjawiskiem elektroche-

micznym i zależy od wielu różnych czynników. Pewne związki chemiczne, zawarte w

cieczach hydraulicznych mogą być agresywne wobec niektórych metali. W celu

przeciwdziałania temu zjawisku, metale konstrukcyjne są dobierane w taki sposób, aby w

ś

rodowisku cieczy eksploatacyjnej ulegały one pasywacji. Zdzieranie przez zanieczyszczenia

stałe warstewki pasywacyjnej powoduje korozję kolejnych warstw materiału.

Zamulanie jest to proces osadzania się cząstek zanieczyszczeń stałych, o wymiarach 2 … 5

µ

m, na ogół mniejszych od wielkości luzów technologicznych i porów filtra, w takich

miejscach układu, gdzie strumień przepływającej cieczy nie może ich przemieścić. Zamulanie

może doprowadzić do całkowitego zatkania i unieruchomienia układu. Przeważnie jest to

powodowane przez cząstki zanieczyszczeń, o wymiarach zbliżonych do wielkości luzów

technologicznych.

1.4. Skutki obecności zanieczyszczeń

W wyniku obecności zanieczyszczeń następuje niszczenie elementów układu:

zaworów, pomp, regulatorów i innych precyzyjnych mechanizmów, a także łożysk,

8

przekładni itp. Szczególnie znaczące są uszkodzenia pomp hydraulicznych, regulatorów,

wtryskiwaczy, mających bezpośredni kontakt z zanieczyszczoną cieczą eksploatacyjną.

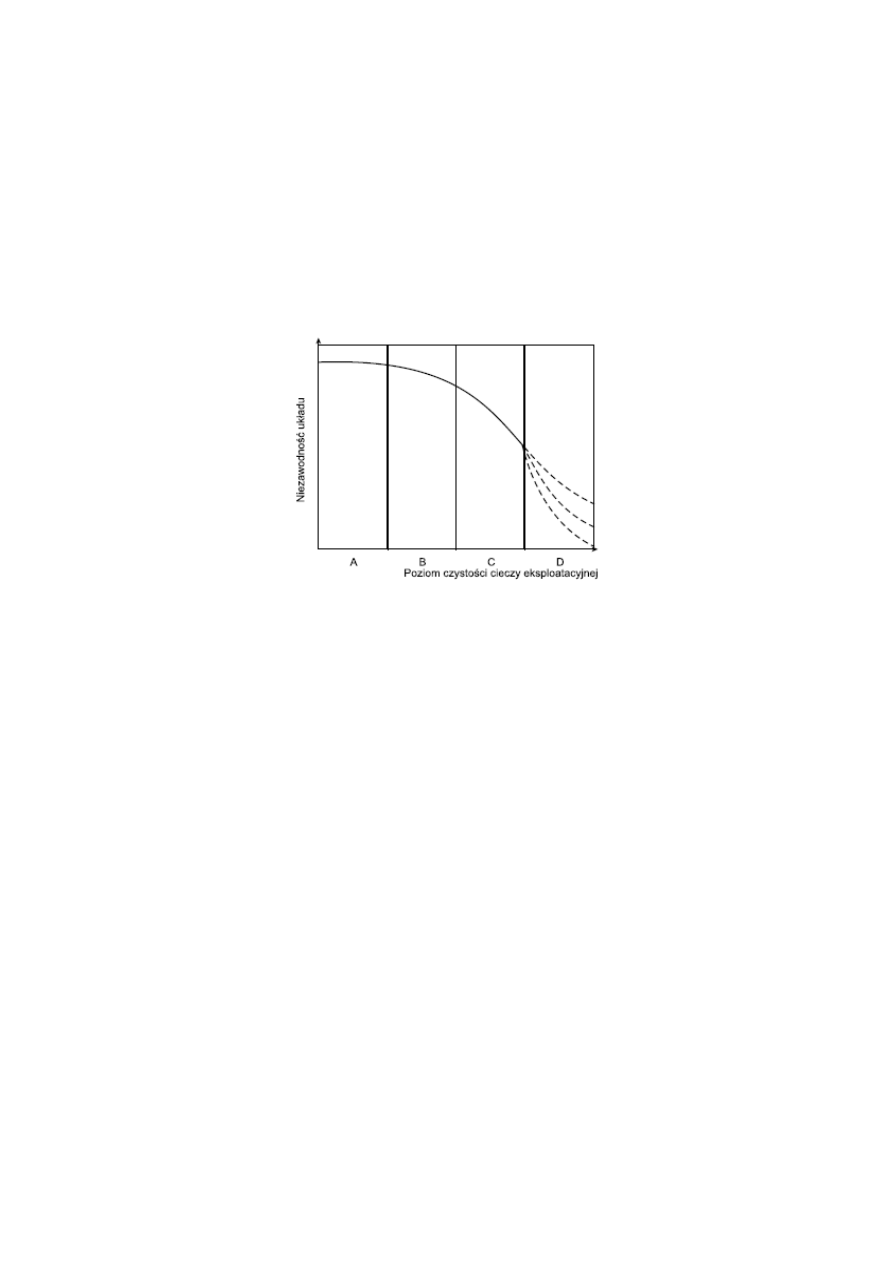

Stan czystości cieczy eksploatacyjnej ma istotne znaczenie dla niezawodności precyzyjnych

układów. W sposób uogólniony ilustruje to wykres przedstawiony na rys. 8. Przedstawia on

zależność niezawodności od umownego poziomu czystości cieczy. Przyjmując że obszar A

prezentuje poziom czystości nominalny, tj. w sposób optymalny dobrany przez producenta,

niewielkie odchylenie od poziomu nominalnego (obszar B) już powoduje zmniejszenie

niezawodności. Duże odchylenie od poziomu nominalnego (obszar C) powoduje istotne

zmniejszenie niezawodności, a znaczne przekroczenie (obszar D) powoduje, że zmiany nieza-

wodności są bardzo zróżnicowane i praktycznie niemożliwe do przewidzenia.

Rys. 8. Wpływ poziomu zanieczyszczeń w cieczy hydraulicznej na niezawodność układów

hydraulicznych; A – zakres czystości nominalnej, B – niewielkie odchylenia od czystości nominalnej,

nie powodujące istotnych zmian niezawodności układu, C – duże odchylenia od czystości nominalnej,

powodujące istotne zmniejszenie niezawodności układu, D – bardzo duże odchylenia od czystości

nominalnej, powodujące zróżnicowane zmniejszenie niezawodności układu

2.

Zawartość wody

Zanieczyszczeniem, które często towarzyszy produktom naftowym, jest woda. Woda ta może

przedostać się do produktów na skutek niewłaściwego magazynowania, transportu czy

dystrybucji oraz wskutek kondensacji pary wodnej z powietrzem. Wodę zawartą w

produktach naftowych, uznaje się za zanieczyszczenie o dużej szkodliwości dla eksploatacji.

Stopień szkodliwości wody jest zależny od: rodzaju produktu i warunków jego stosowania,

wrażliwości smarowanego układu oraz postaci wody zawartej w produkcie. Najważniejsze

znaczenie dla eksploatacji i dystrybucji ma woda w postaci:

•

woda rozpuszczona w produkcie,

•

woda zemulgowana w produkcie w postaci kropelek tworzących zawiesinę,

•

woda wolna w postaci odrębnej fazy na dnie lub ściankach zbiorników i przewodów,

•

lód zdyspergowany w produkcie w postaci drobnych kryształków,

•

lód w postaci odrębnej fazy na dnie zbiornika lub na ściankach przewodów.

W zależności od warunków: temperatury, ciśnienia fazy ciekłej i wilgotności fazy gazowej

nad produktem, jedna postać wody w produkcie może przekształcać się w inną.

2.1. Metody oznaczania wody w produktach naftowych

Metody oznaczania wody w produktach naftowych są bardzo zróżnicowane – od prostych

metod „polowych”, po metody laboratoryjne wymagające specjalistycznej i drogiej aparatury.

9

Metody wizualne oznaczania wody w paliwach

Test na czystość i przezroczystość

Test ten polega na wizualnej ocenie paliwa pobranego do czystego, suchego, zamykanego

naczynia szklanego o pojemności ok. 1 dm

3

. Paliwo powinno być czyste bez zanieczyszczeń

stałych i wolnej wody oraz przezroczyste, tj. bez wody w postaci zemulgowanej. Dla oceny

przejrzystości można posłużyć się kawałkiem gazety – powinno się z łatwością przeczytać

tekst przez warstwę paliwa.

Ocena czystości w szklanym cylindrze miarowym (PN-86/C-96026)

Ocena wizualna wg PN-86/C-96026 polega na wzrokowej ocenie próbki palowa pobranej

do suchego i czystego cylindra. Obserwując paliwo w świetle przechodzącym wzrokowo

ocenia się czy paliwo nie jest mętne, nie zawiera zawieszonej lub wolnej wody ani osadów na

dnie.

Metody chemiczne oznaczania wody w paliwach

Metody chemiczne pozwalają na wykrywanie w paliwie wody zemulgowanej na poziomie

od kilku do kilkudziesięciu ppm. Istnieje szereg sposobów wykrywania zemulgowanej na tak

niskich poziomach. Ma to szczególnie duże znaczenie dla paliw lotniczych. Dopuszczalny

poziom zawartości wody w paliwie dostarczonym do samolotu określa się na 15 do 30 ppm.

Shell water detector – polega na pobraniu za pomocą strzykawki 5 cm

3

paliwa przez

kapsułkę z filtrem impregnowanym substancją wodoczułą. Zmiana koloru z żółtego na

zielony świadczy o obecności powyżej 30 ppm wody.

Metrocator test – polega na wytrząsaniu próbki paliwa z proszkiem wodoczułym w

naczyniu zamkniętym odpowiednio spreparowanym dyskiem papierowym i porównaniu

intensywności występowania purpurowo – niebieskich kropek na dysku ze skalą wzorców 5,

15, 30, 60 ppm. Brak kropek świadczy o zawartości wody mniejszej niż 5ppm.

Jakościowe oznaczanie wody w olejach

Oznaczanie wody w olejach wg PN-56/C-04085 – polega na ogrzewaniu oleju w zakresie

100-200°C. Jeśli pieni się i słychać charakterystyczne trzaski, wówczas oznacza to, że olej

jest zawodniony. Metoda ta bardzo prosta, od strony wykonawczej i interpretacyjnej, jest

jednocześnie bardzo czuła i umożliwia wykrycie nawet śladowych ilości wody.

Ilościowe oznaczenie wody w produktach naftowych

Ilościowo wodę w produktach naftowych można oznaczać znormalizowanymi metodami:

metodą Karola Fischera, metodą wirówkową lub destylacji.

Metodę K. Fischera ((PN-EN ISO 12937:2002(U) – stosuje się do oznaczania wody w

produktach naftowych o zawartości wody w zakresie od 0,0005% do 0,5%. Zasada

oznaczania wody tą metodą polega na potencjometrycznym miareczkowaniu wydzielonej

wody odczynnikami Fischera.

10

Metodą wirówkową (PN-89/C-04087) – oznacza się łączną zawartość zanieczyszczeń i

wody w produktach naftowych.

Do oznaczania zawartości wody w produktach naftowych stosuje się także metodę

spektrofotometryczną, wykorzystującą fakt, że w zakresie podczerwieni woda daje

charakterystyczne pasmo o długości fali 3600cm

-1

.

II CZĘŚĆ DOŚWIADCZALNA

OZNACZANIE ZAWARTOŚCI STAŁYCH CIAŁ OBCYCH

Zasada oznaczania

Metoda oznaczania zawartości stałych ciał obcych polega na przesączeniu – rozpuszczonego

w benzenie lub benzynie ekstrakcyjnej – oleju przez lejek z filtrem ze spiekanego szkła, a

następnie usunięciu resztek oleju z filtra drogą ekstrakcji.

Po wysuszeniu na filtrze pozostaną stałe ciała obce.

Przyrządy i odczynniki

Zestaw pomiarowy składa się z następujących elementów:

a) aparat do ekstrakcji

•

kolba stożkowa A,

•

gilza ekstrakcyjna B,

•

chłodnica kulkowa G,

b) lejek z filtrem ze spiekanego szkła,

c) ogrzewanie.

W przypadku olejów eksploatacyjnych jako ciecz do ekstrakcji używany jest benzen.

Sposób przeprowadzenia pomiaru

Próbkę oleju należy wymieszać wytrząsając ją w ciągu 5 minut w butelce wypełnionej

produktem do 3/4 pojemności. W zlewce lub kolbie stożkowej odważyć 100 g oleju z

dokładnością do 0,05 g, a następnie rozpuścić w 3-6-krotnej ilości benzenu. Następnie roz-

puszczony olej należy podgrzać w łaźni wodnej i przesączyć przez odpowiednio przygotowany

lejek z filtrem. Przygotowanie lejka z filtrem polega na tym, że przemyty benzenem lejek po

dwugodzinnym suszeniu w temperaturze 105-110°C i godzinnym pobycie w eksykatorze waży się

z dokładnością 0,0002. g. Suszenie i ważenie powtarza się tak długo, aż różnica między kolejnymi

wartościami wag lejka będzie równa lub mniejsza od 0,0004 g. Jeśli produkt badany zawiera

wodę, to przed przesączeniem roztwór należy pozostawić w spokoju przez 20 minut w celu

rozdzielenia się warstw, po czym ostrożnie zlać warstwę górną (benzenowa), a do pozostałości w

zlewce dodać 5-10-krotną ilość alkoholu etylowego i dopiero wtedy przesączyć przez lejek z

filtrem. Pozostały w zlewce osad spłukać na lejek gorącym rozpuszczalnikiem, zbierając resztę

osadu ze zlewki za pomocą bagietki. Następnie lejek z częściami rozpuszczalnymi umieszcza się

w aparacie ekstrakcyjnym i ekstrahuje benzenem. Ekstrakcję prowadzi się do momentu, gdy

spływający rozpuszczalnik będzie bezbarwny, a jego kropla umieszczona na bibule nie pozotawi

ś

ladu po odparowaniu. Po zakończeniu przemywania lejek z filtrem wyjąć z aparatu

ekstrakcyjnego i suszyć w temperaturze 105-110°C przez 2 godziny, a następnie umieścić w

eksykatorze na okres 1 godziny i zważyć z dokładnością do 0,0002 g. Suszenie i ważenie

11

powtarzać postępując jak wyżej dopóty, dopóki różnica między dwoma kolejnymi ważeniami nie

będzie równa lub mniejsza od 0,0004 g, przy czym okres suszenia powinien wnosić 1 godzinę.

Obliczanie zawartości ciał stałych w badanym oleju

Zawartość stałych ciał obcych (X) w badanym oleju obliczamy w procentach wagowych według

wzoru:

100

3

2

1

∗

−

=

m

m

m

X

gdzie:

m

1

– masa lejka z filtrem ze stałymi ciałami obcymi, w gramach

m

2

– masa lejka z filtrem, w gramach,

m

3

– odważka badanego oleju, w gramach.

OZNACZANIE

ZAWARTOŚCI

ZANIECZYSZCZEŃ

I

WODY

METODĄ

WIRÓWKOWĄ

Zasada pomiaru

W metodzie wirówkowej oznacza się łączną zawartość wody i innych zanieczyszczeń w

przetworach naftowych przy wykorzystaniu zjawiska rozwarstwiania pod wpływem siły

odśrodkowej, na skutek różnych ciężarów właściwych zanieczyszczeń i oleju.

Przyrządy

Oznaczanie przeprowadza się przy pomocy wirówki o dwóch lub więcej gniazdach próbkowych,

rozmieszczonych symetrycznie. Średnica koła utworzonego przez dna wirujących probówek

powinna wynosić 400 mm, a prędkość kątowa 1500 ± 100 obr/min. Przy średnicy innej niż 400

mm prędkość kątowa powinna być równa prędkości kątowej ω obliczonej według wzoru:

d

400

1500

=

ω

gdzie: d - średnica koła utworzonego przez dna wirujących probówek.

Odchylenia od znalezionej prędkości kątowej mogą wynosić ~ 100 obr/min. Probówki szklane, do

których nalewa się badany olej, posiadają podziałkę od 1 do 100 %.

Sposób przeprowadzania oznaczenia

Do probówek należy wlać po 1-3 kropli kwasów naftenowych, a następnie do poziomu

odpowiadającego 50% pojemności pomiarowej wlewa się mieszaninę benzyny ekstrakcyjnej III

lub IV i benzenu (skład mieszaniny 1:1). Pozostałą objętość probówek, do poziomu

odpowiadającego 100%, uzupełnia się dokładnie wymieszanym olejem. Probówki należy

szczelnie zamknąć i dokładnie wymieszać ich zawartość przez kilkakrotne przechylenie do góry

dnem. Następnie po nałożeniu na każdą probówkę chłodnicy powietrznej należy je wstawić do

łaźni o temperaturze 50°C, zanurzając pod kreską odpowiadającą 100% i pozostawić w łaźni, aż

zawartości probówek osiągną temperaturę około 50°C. Po rozmieszaniu tak przygotowanych

probówek symetrycznie w wirówce należy je wirować 5 minut z prędkością obliczoną według

przedstawionego wzoru. Po odwirowaniu probówki wyjąć i odczytać na skalach ilość

12

wydzielonych zanieczyszczeń i wody, po czym ponownie umieścić w wirówce i wirować przez 5

minut, 5-minutowe wirowanie powtarzać tak długo, aż różnica między dwoma kolejnymi

odczytami będzie mniejsza od 10% wyniku mniejszego. Jeżeli w górnej części warstwy wodnej

wydzieli się kłaczkowaty osad, oznacza to, że probówka przed wirowaniem nie została należycie

ogrzana, w tym przypadku należy oznaczenie powtórzyć. Zawartość wody i innych

zanieczyszczeń w procentach objętościowych otrzymuje się mnożąc przez dwa liczbę odczytaną

na skali probówki.

Wyszukiwarka

Podobne podstrony:

cwiczenie 04 53

Kinezyterapia cwiczenia# 04 2008 Chod o kulach

fiz cwiczenia 04(1)

Fizjologia Cwiczenia 04 id 1743 Nieznany

Fizykoterapia Cwiczenia 04 id 1 Nieznany

Ćwiczenie 04

Kinezyterapia ćwiczenia# 04 2008 Chod o kulach i PNF

Ćwiczenia' 04 2013r

ćwiczenia 9 04 Prawo

cwiczenia 5 4.04.2008, Prawoznawstwo, Materialy e-learning, mgr M. Zalewska

CWICZENIA, Ćwiczenia 3 - 04.03.05 - Receptory, 04

CWICZENIE 04 2012

Cwiczenie 04 2

cwiczenie 04

fiz cwiczenia 04

Analiza cwiczenia 8 04 13

cwiczenia 04

Cwiczenie 04 Testy penetracyjne rekonesans

więcej podobnych podstron