Podstawy konstrukcji maszyn – projektowanie

– 68 –

5.2 Połączenia kształtowe

5.2.1. Połączenia wpustowe

Długość obliczeniowa wpustu:

z

k

d

M

4

l

w

d

s

0

⋅

∆

⋅

⋅

⋅

≥

(5.20)

gdzie: M

s

– moment przenoszony przez wpust,

∆

w

- głębokość rowka pod wpust w wale

(można przyjąć

∆

w

≅ h/2), z - ilość wpustów przenoszących obciążenie z = 1, 2, (3), k

d

- naprężenie dopuszczalne na docisk powierzchniowy wg tabl. 5.4.

Tabl. 5.4. Naprężenia dopuszczalne na docisk powierzchniowy dla połączeń wpustowych k

d

[MPa].

Materiały

Połączenia

Wpust

Piasta

Spoczynkowe

Ruchowe

St6, St7

Ż

eliwo szare

30

÷ 50

20

÷ 40

St6, St7

Stal, staliwo

60

÷ 90

20

÷ 40

St7

Stal (utwardzona)

200

÷ 300

(120

÷ 200)*

* Wszystkie powierzchnie utwardzone > 45 HRc

Długość całkowita (katalogowa) wpustu pryzmatycznego typu A lub E:

l

l

b

≥

+

0

(5.21)

Długości normalne wpustów: 6

÷ 22 co 2 mm, 25 ÷ 40 co 4 mm, 45, 50, 56, 63, 70 ÷

110 co 10 mm, 125, 140

÷ 220 co 20 mm, 250, 280 ÷ 400 co 40 mm, 450, 500.

Stosowane pasowania w połączeniu wpustowym przedstawiono w tablicy 5.5.

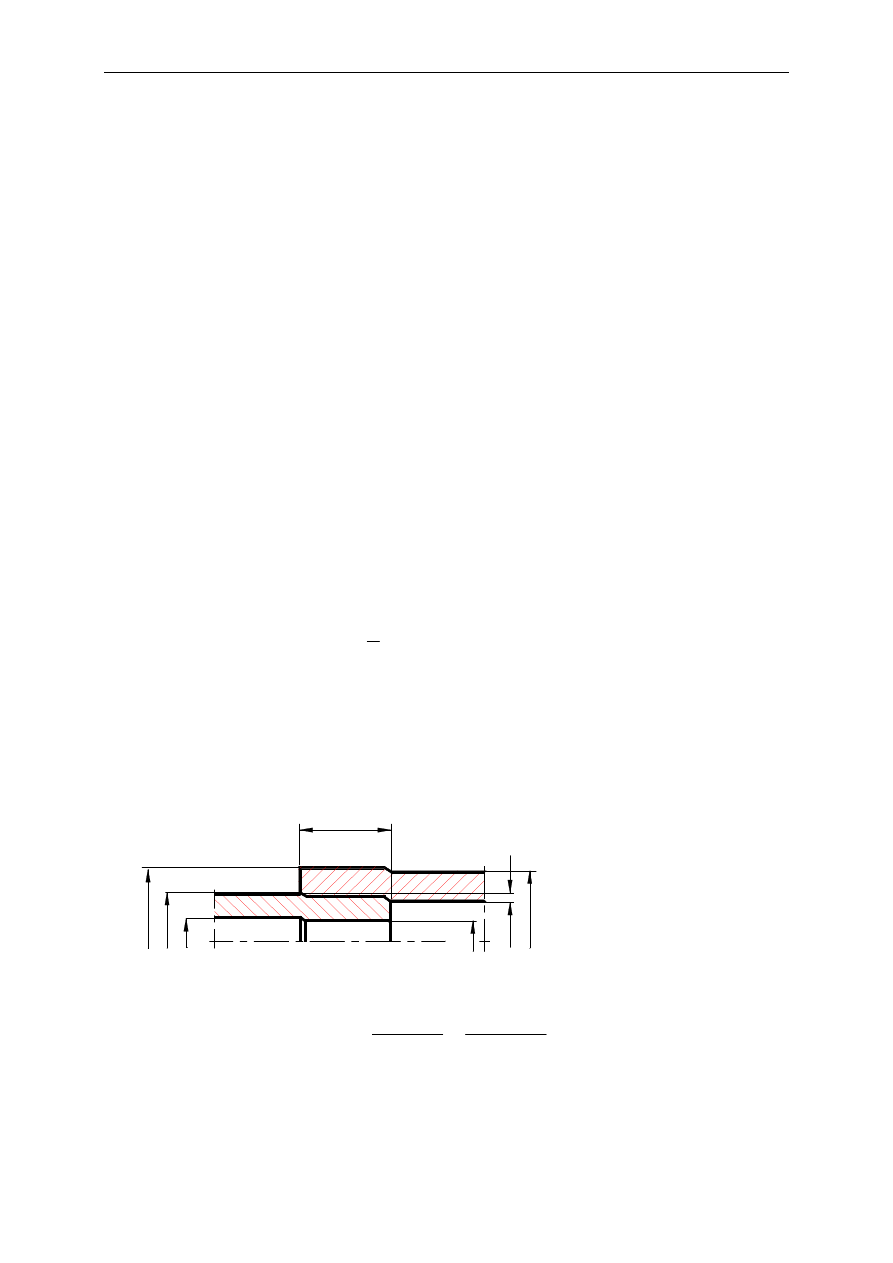

Wzory pozwalające na określenie minimalnych grubości piast wg rysunku 5.12 ujęto

w tablicy 5.6.

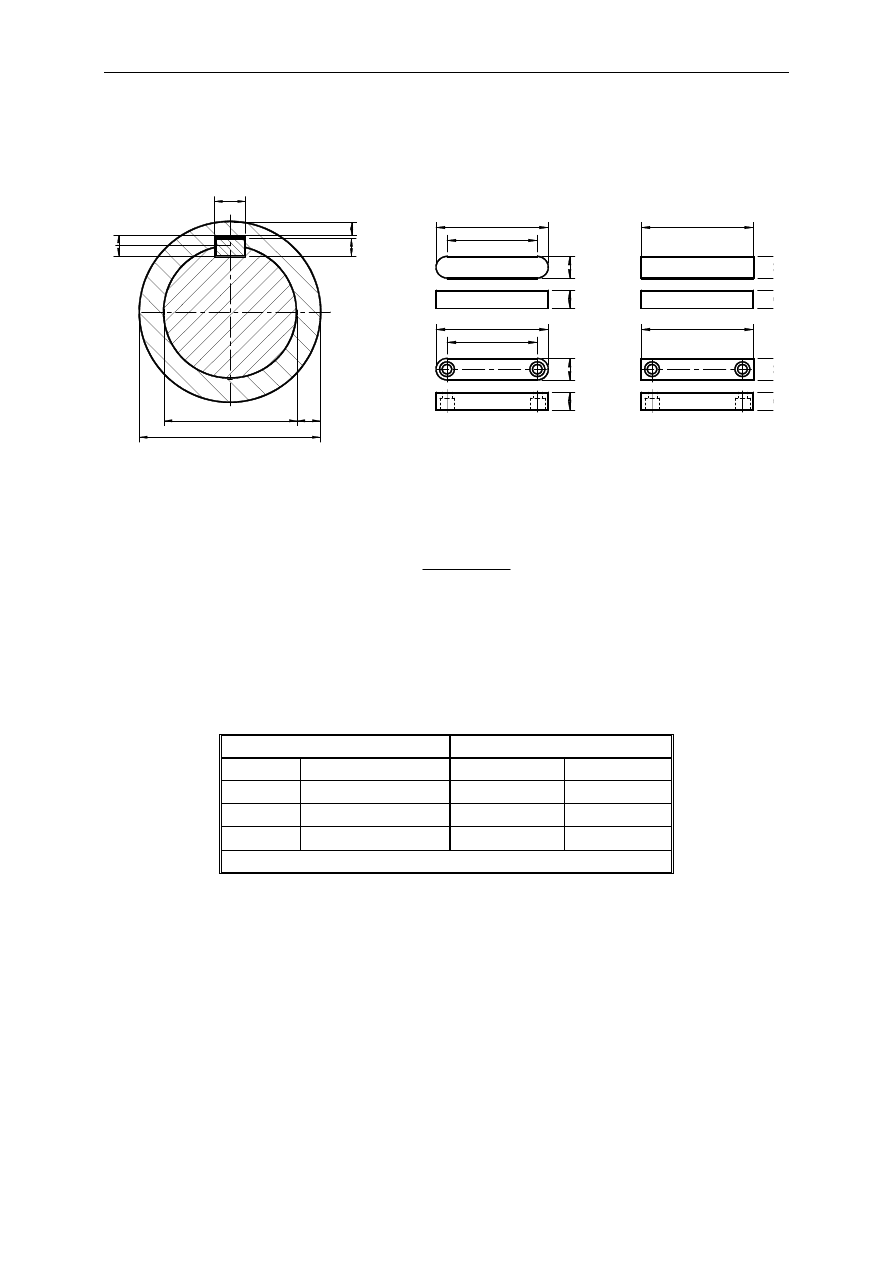

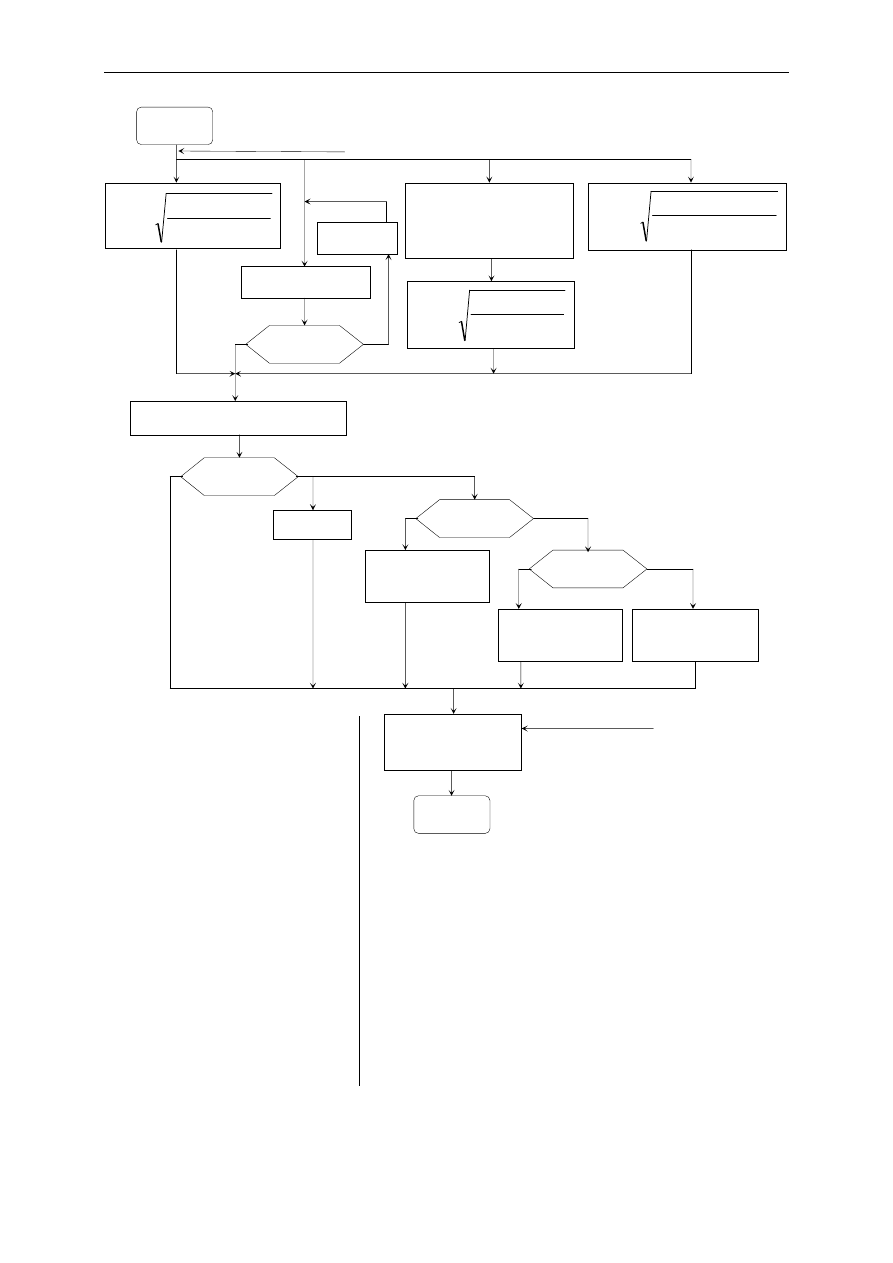

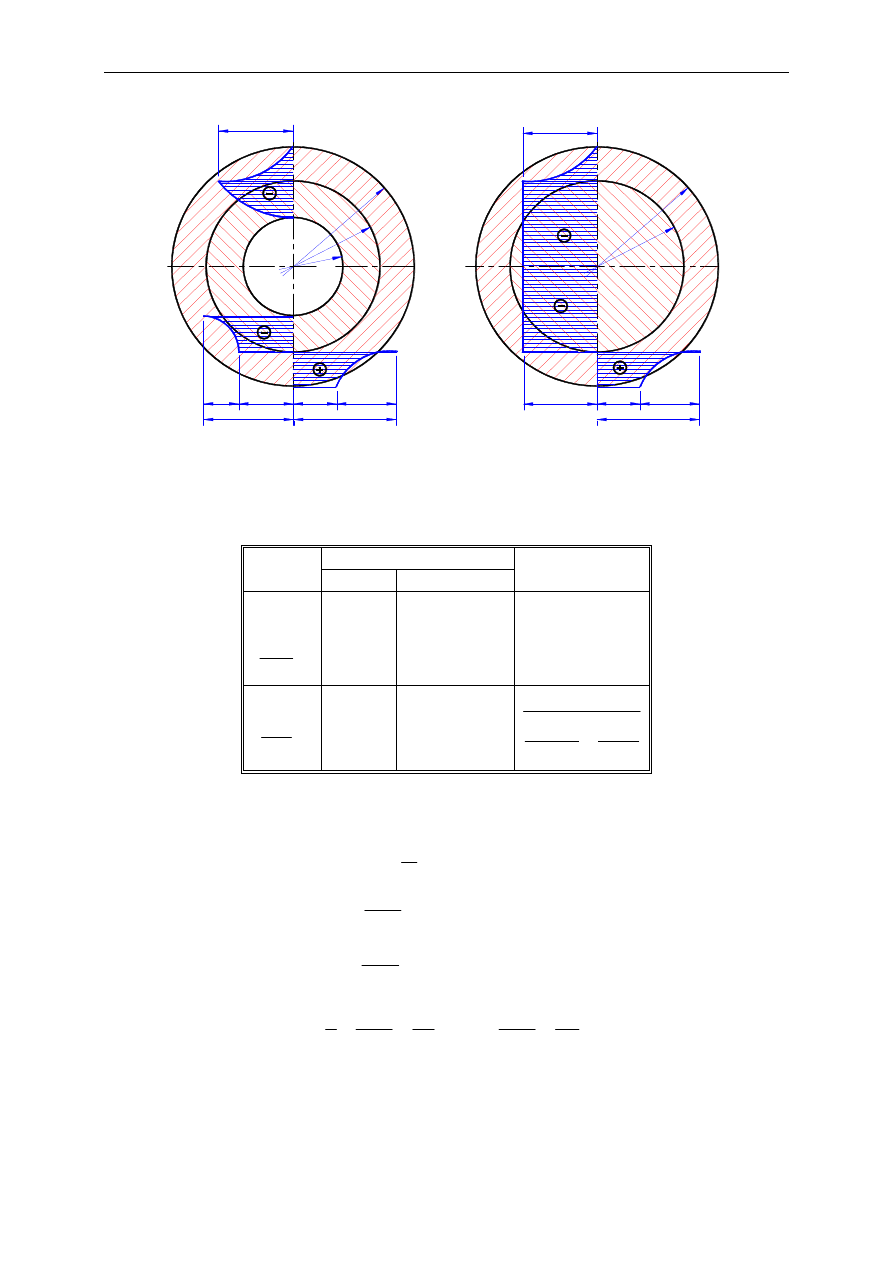

Rys. 5.12. Parametry geometryczne połączenia wpustowego; A, B, E, F - rodzaje wpustów pry-

zmatycznych

A

E

b

h

B

b

h

l

l

0

l

F

b

h

b

h

l

l

0

l

d

D

c

g

p

b

∆

∆∆

∆

p

w

∆

∆∆

∆

g

m

h

5.0. Połączenia

– 69 –

Tabl. 5.5. Pasowania w połączeniu wpustowym.

Rodzaj

połączenia

Pasowania w

czopie

Pasowania w

piaście

Spoczynkowe

N9/h8, P9/h8

Js9/h8, P9/h8

Ruchowe bez obciążenia

H9/h8

D10/h8

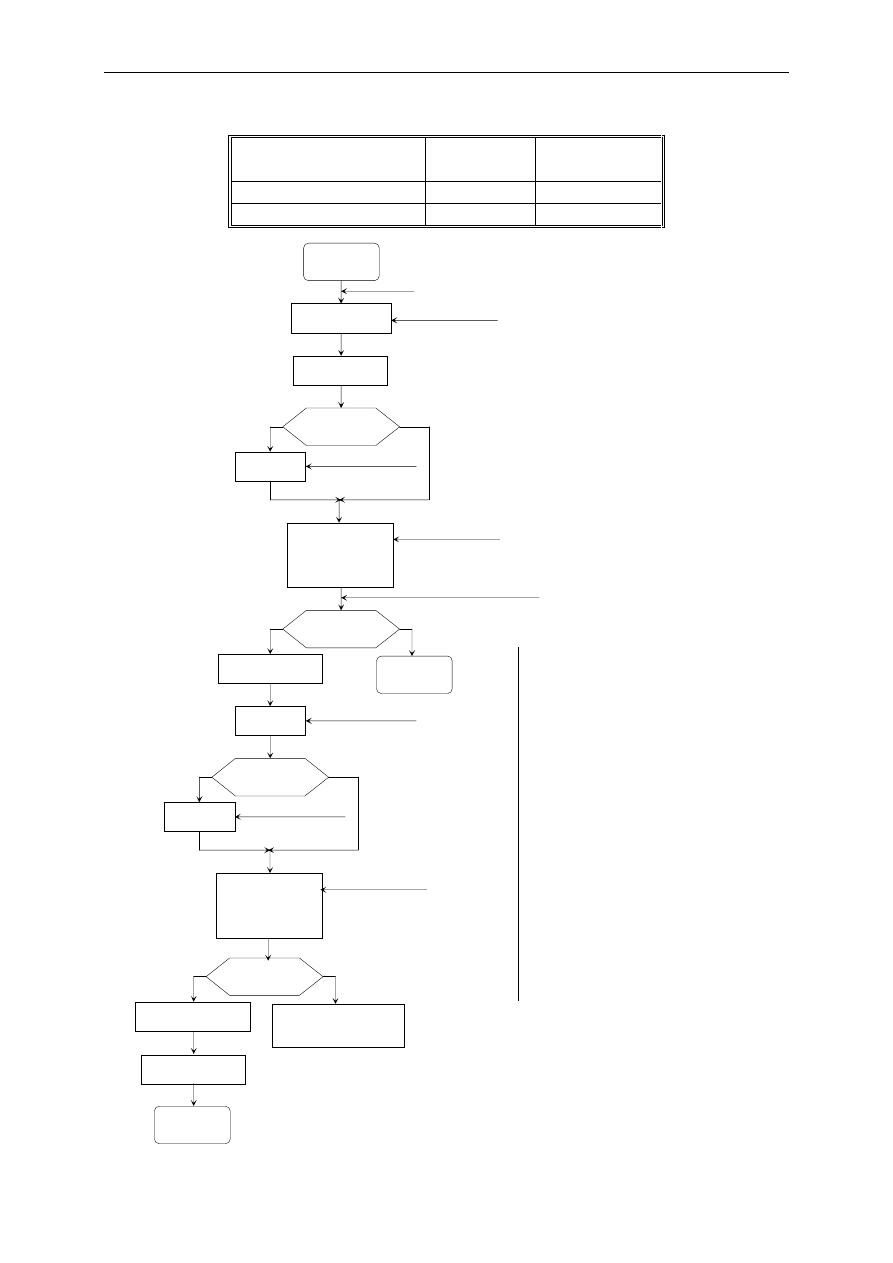

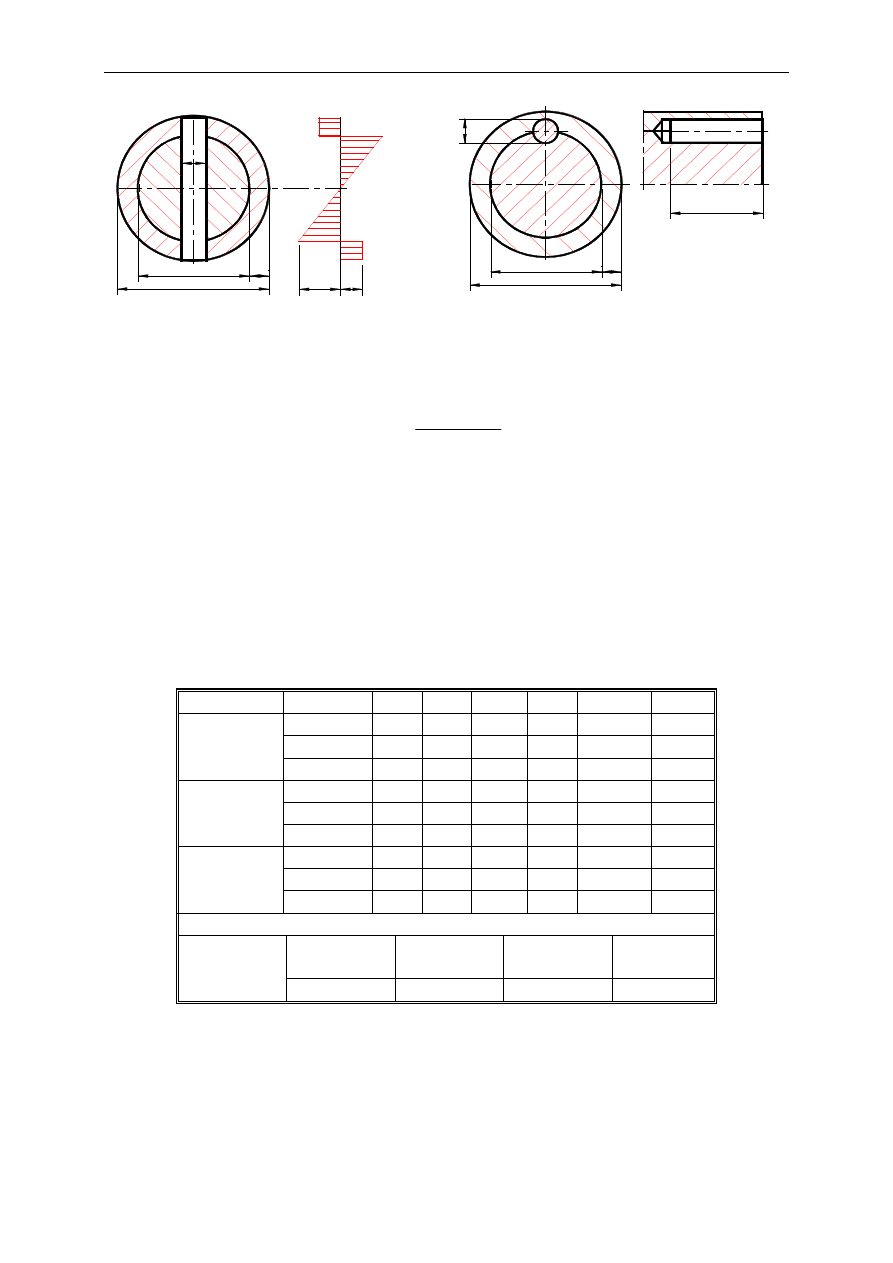

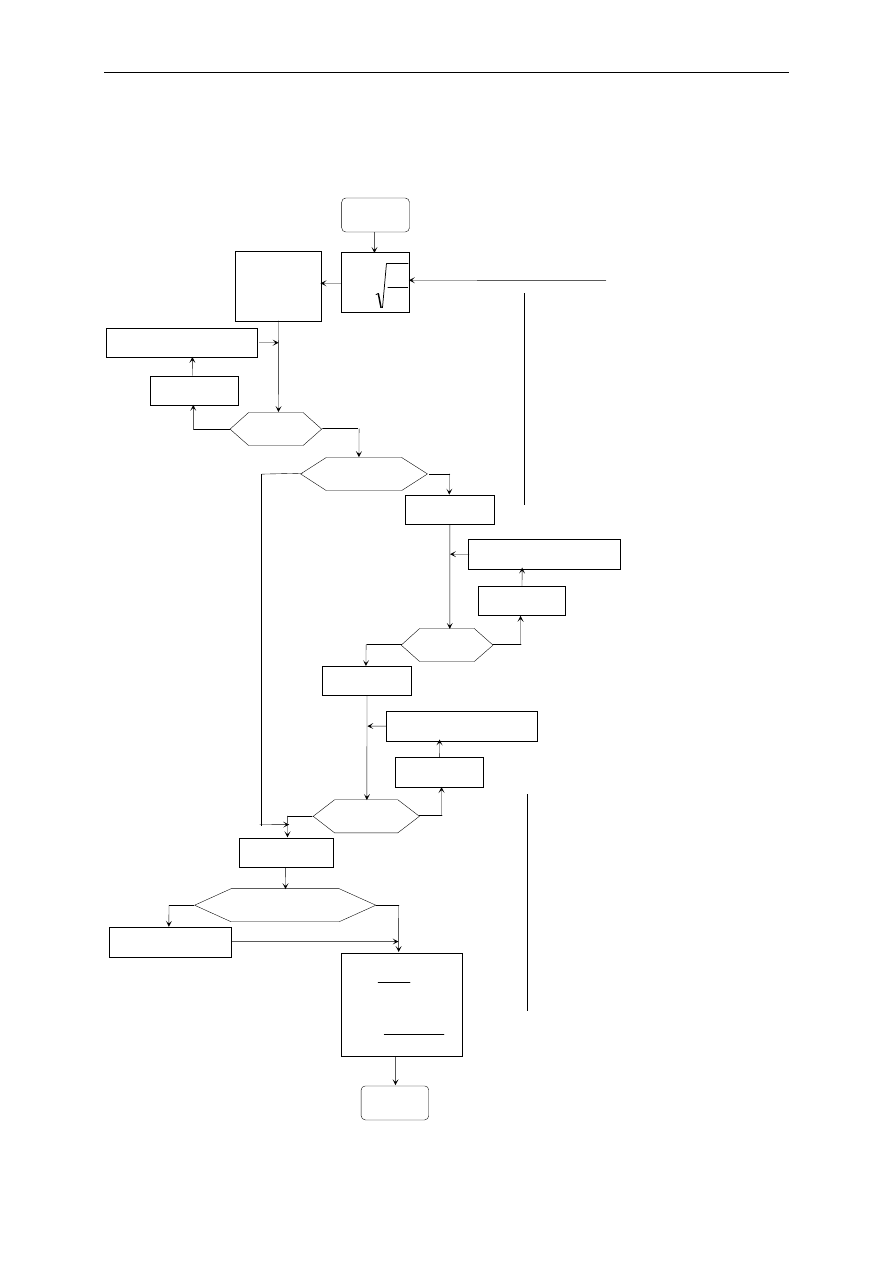

START

b, h, t

2

, d

max

d

1

= d

0

+ t

2

d

1

≤ d

max

b, h, t

2

d

0

PN-70/M-85005

l

0

wz. (5.20)

l wz. (5.21)

Obliczenia połączeń

wypustowych

l

≤ l

p

d

1

= d

0

+ 2

⋅t

2

STOP

PN-70/M-85005

Tak

Nie

Tak

Nie

l

p

= (1,5

÷ 2,0) d

0

z = 1, k

d

, M

s

b, h, t

2

PN-70/M-85005

d

1

≤ d

max

b, h, t

2

PN-70/M-85005

Tak

Nie

l

0

wz. (5.20)

l wz. (5.21)

z = 2, k

d

, M

s

l

≤ l

p

g

p

wz. (5.22)

STOP

D

p

= d

1

+ g

p

Tak

Nie

b – szerokość wpustu,

d

0

– obliczona średnica wału,

d

1

– zwiększona średnica wału,

d

max

– górna wartość przedziału

ś

rednic wg PN-70/M-85005,

D

p

– średnica piasty,

g

p

– grubość piasty,

h – wysokość wpustu,

k

d

– powierzchniowe naciski do-

puszczalne,

l – całkowita długość wpustu,

l

0

– obliczeniowa długość wpustu,

t

2

– głębokość rowka pod wpust w

piaście,

z – ilość wpustów na obwodzie

czopa.

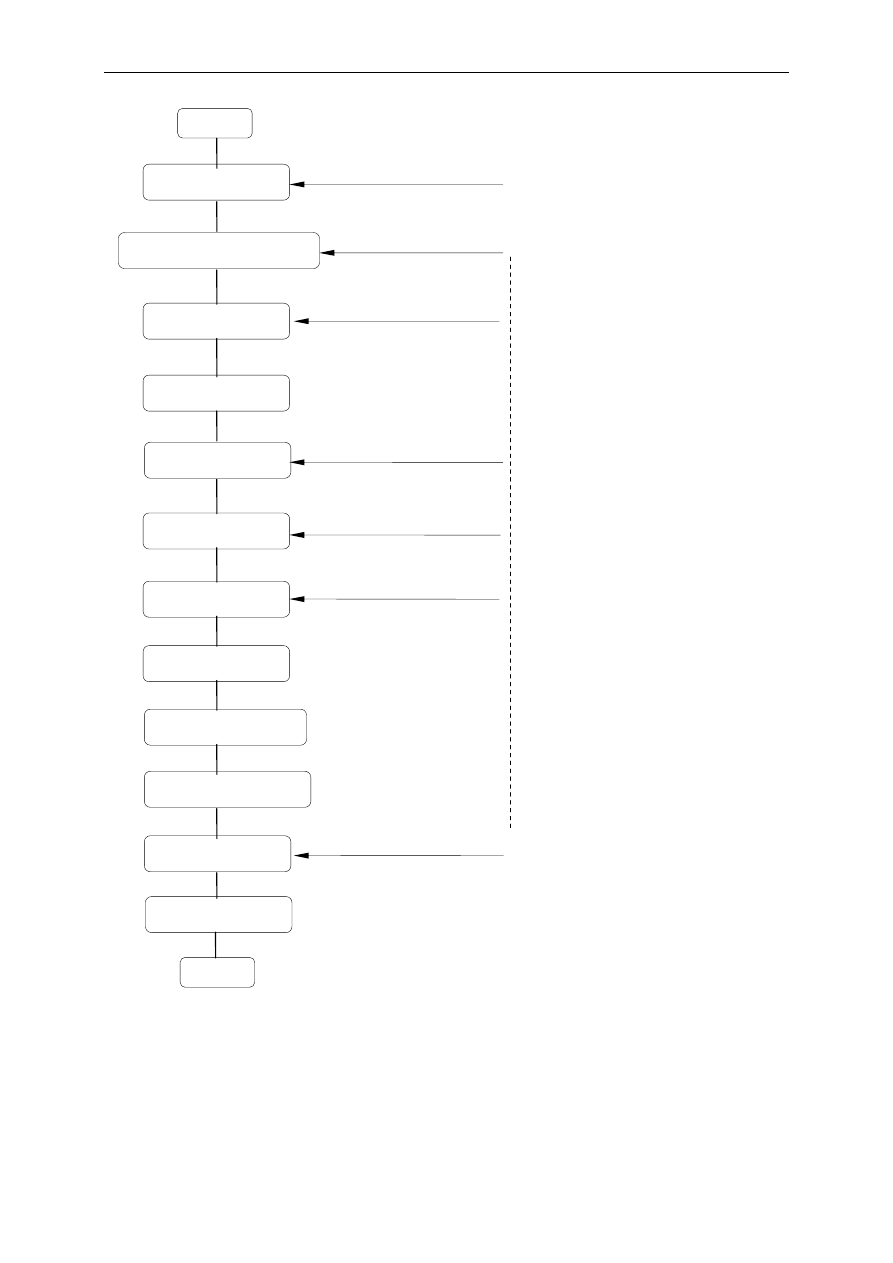

Rys. 5.13. Algorytm obliczeniowy wpustów typu

A, E

Podstawy konstrukcji maszyn – projektowanie

– 70 –

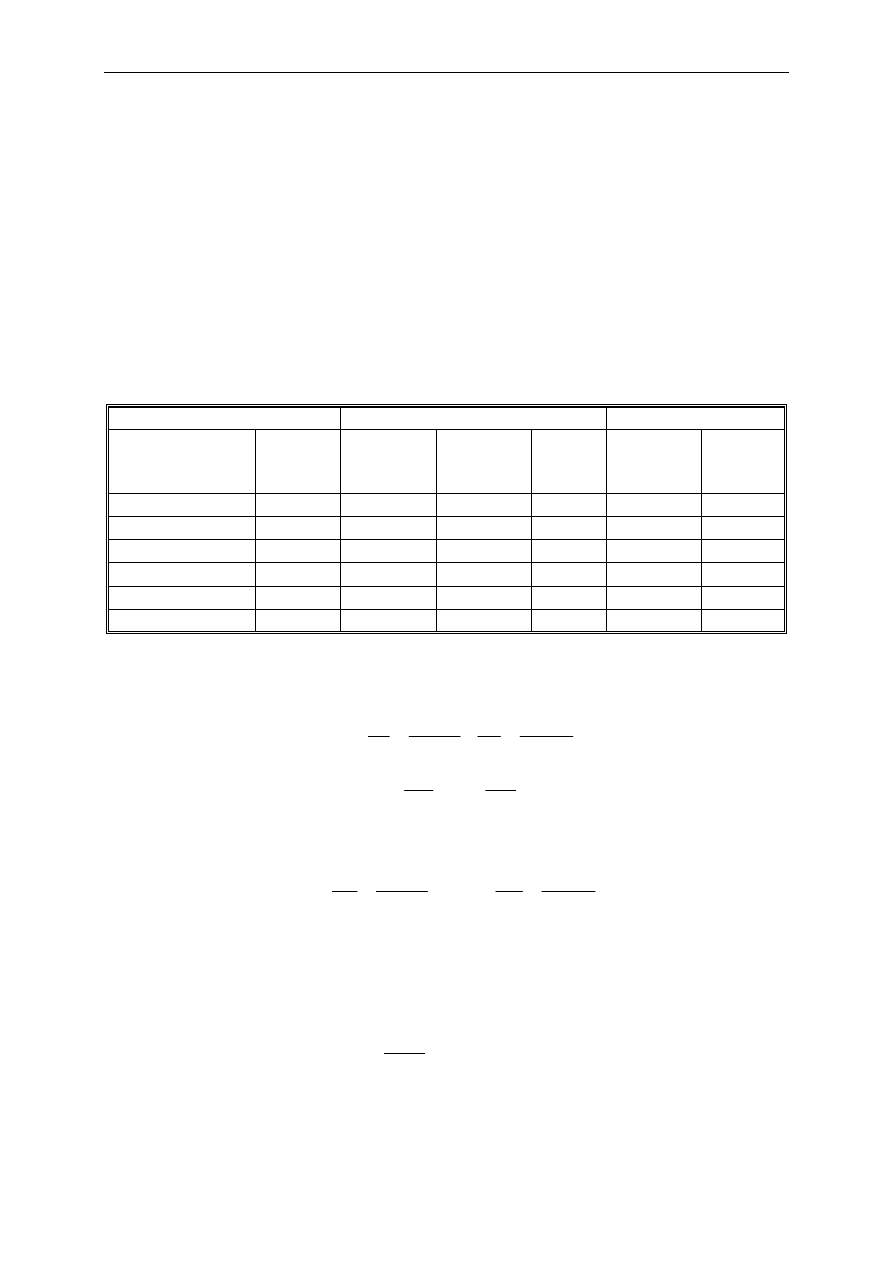

Tabl. 5.6. Grubość piasty.

Piasta żeliwna

Piasta stalowa lub staliwna

Połączenie

(czop St5)

c

c’

c

c’

Wpustowe, klinowe

wzdłużne

3,87

÷ 4,52 3,23 ÷ 3,87 3,02 ÷ 3,87

2,37

÷ 3,23

Wciskane, stożkowe

cierne

4,52

÷ 6,46 4,52 ÷ 6,46 3,87 ÷ 5,60

3,87

÷ 5,60

Wypustowe

3,02

÷ 3,27 2,59 ÷ 3,23 2,59 ÷ 3,45

2,15

÷ 3,02

g

c

M Nm

g

c

M Nm

p

s

m

s

= ⋅

= ⋅

[

]

'

[

]

3

3

[mm]

[mm]

(5.22)

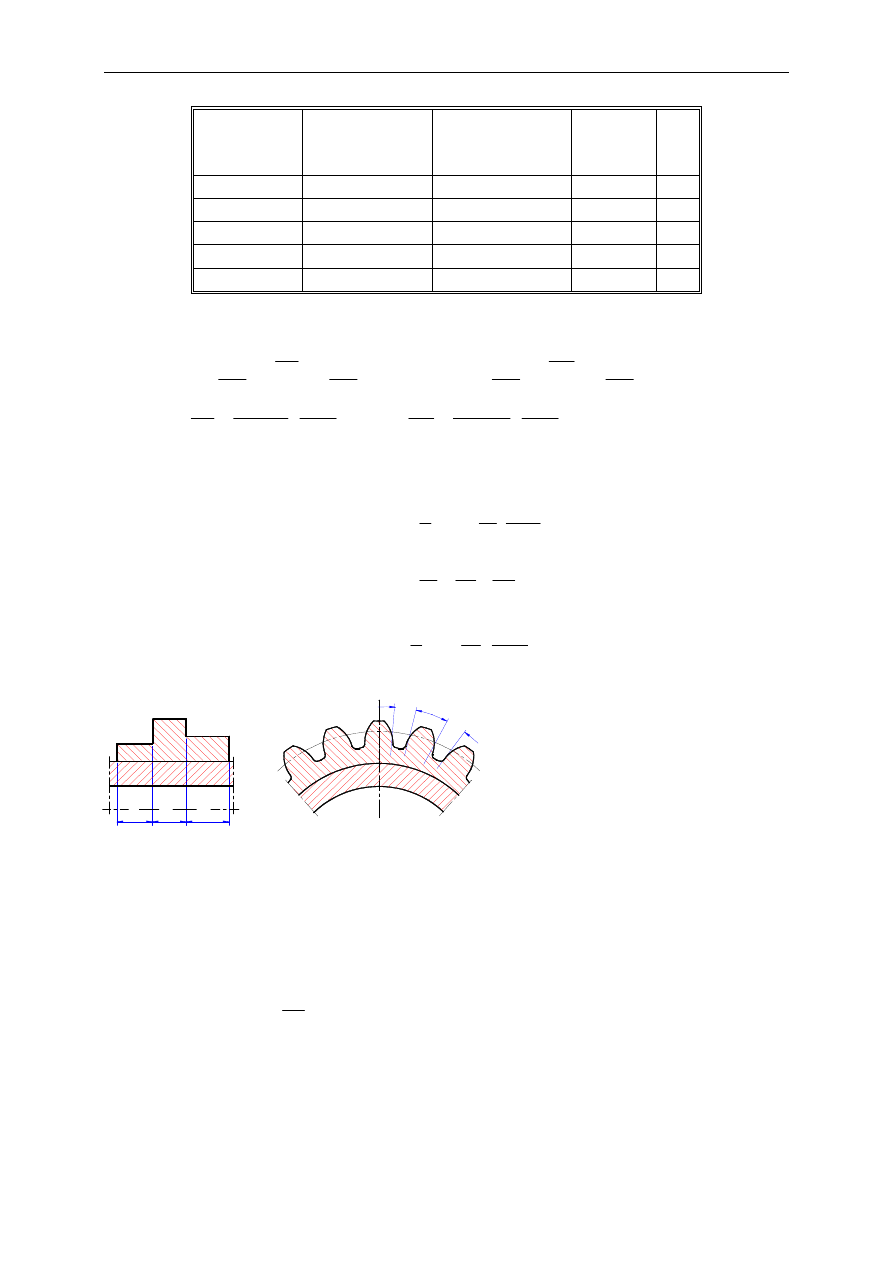

5.2.2. Połączenia wypustowe

Długość czynna połączenia:

(

)

z

k

d

D

d

3

M

16

l

d

s

0

⋅

⋅

−

⋅

⋅

⋅

≥

(5.23)

gdzie: M

s

– moment przenoszony przez połączenie, l

0

- długość obliczeniowa połączenia wy-

pustowego, d – średnica stóp wypustów, D – średnica wierzchołkowa wypustów, z -

ilość wypustów na obwodzie wg PN, k

d

- dopuszczalne naciski powierzchniowe wg

tabl. 5.7.

c)

b)

a)

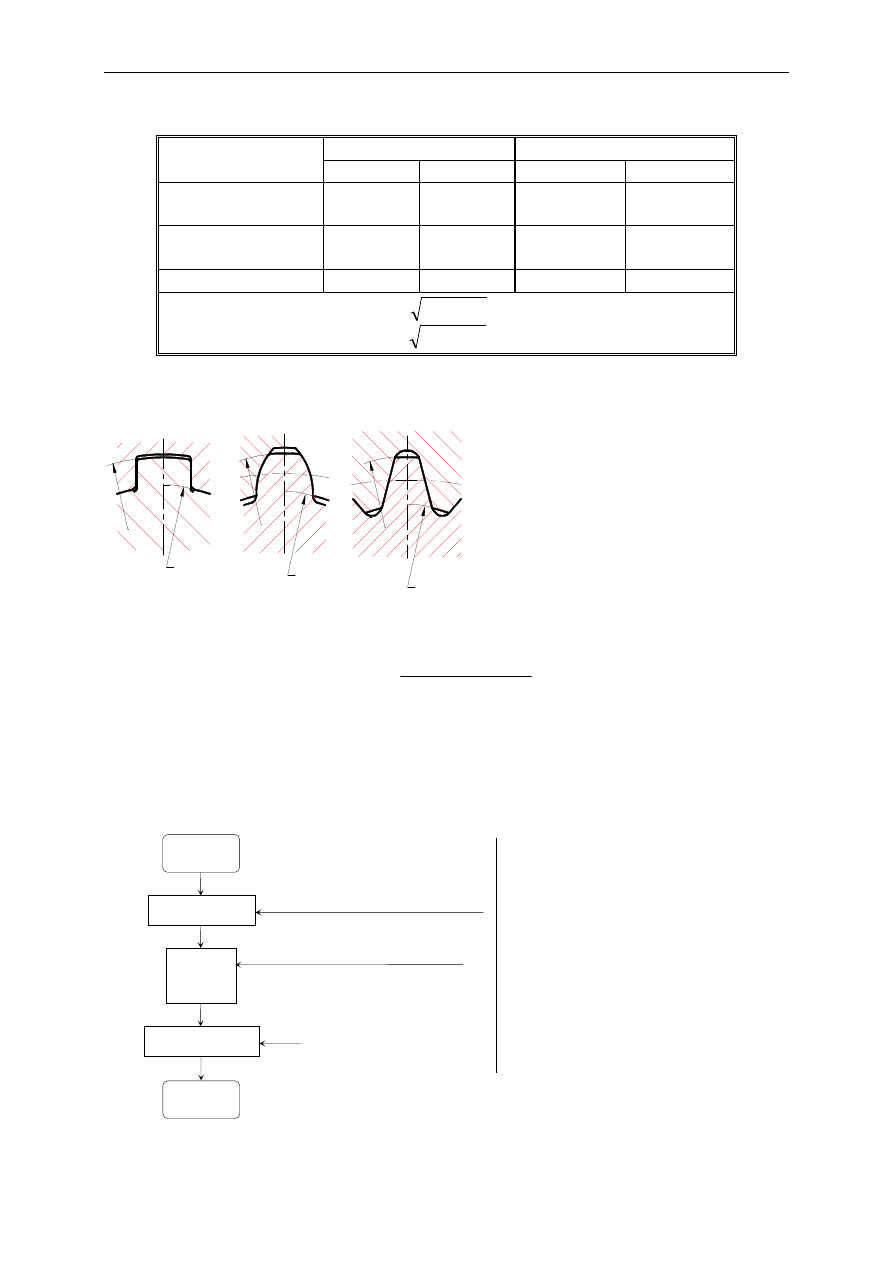

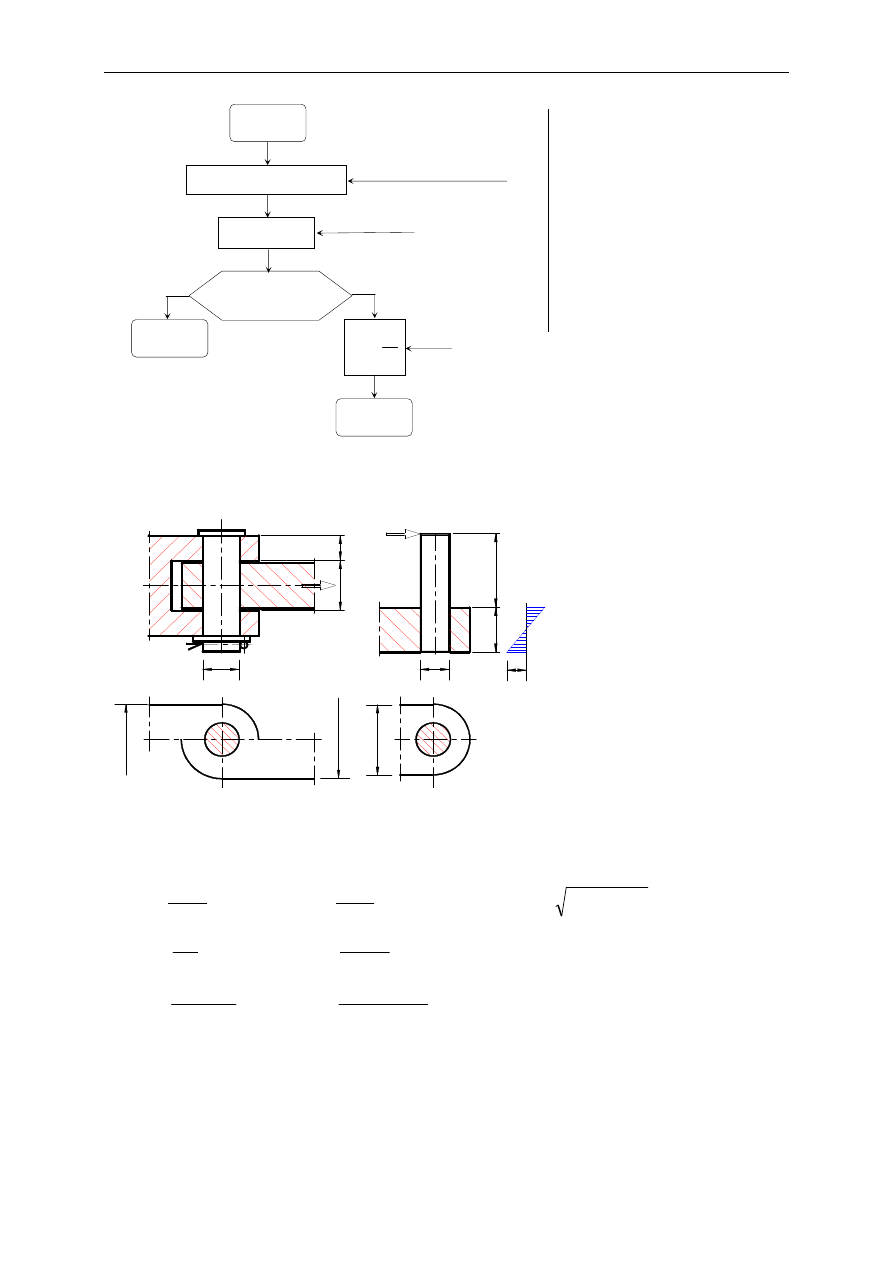

Rys. 5.14. Rodzaje połączeń wypustowych, a)

wielowypustowe

równoległe

PN/M-85015,

...do

obrabiarek

PN/M-85016, b) wielowypustowe

ewolwentowe

PN/M-85014,

c)

wielokarbowe PN/M-85010.

D

D

d

D

d

d

d – średnica stóp wielowypustu,

d

0

– obliczona średnica wału,

D – średnica wierzchołków wielowy-

pustu,

k

d

– powierzchniowe naciski dopusz-

czalne,

l

0

– obliczeniowa długość wielowypu-

stu,

M

s

– moment skręcający,

z – ilość wypustów na obwodzie czo-

pa

.

START

l

0

; wz. (5.23)

d

≥ d

0

D, z

M

s

STOP

PN-63/M-85015, PN-63/M-85016

k

d

; tab. 5.8

Warunki pracy, char. obciążenia

Rys. 5.15. Algorytm obliczeniowy wielowypustów

5.0. Połączenia

– 71 –

Tablica 5.7. Dopuszczalne naciski powierzchniowe dla połączeń wypustowych k

d

[MPa].

Rodzaj połączenia Warunki pracy Czop nie utwardzony Czop utwardzony

Spoczynkowe

I

II

III

35

÷ 50

60

÷ 100

80

÷ 120

40

÷ 70

100

÷ 140

120

÷ 200

Ruchowe

bez obciążenia

I

II

III

15

÷ 20

20

÷ 30

25

÷ 40

20

÷ 30

30

÷ 60

40

÷ 70

Ruchowe

pod obciążeniem

I

II

III

-

-

-

3

÷ 10

5

÷ 15

10

÷ 20

I - obciążenia uderzeniowe o zmiennych kierunkach, złe smarowanie, materia-

ły o niskiej wytrzymałości, duża chropowatość powierzchni, niska dokład-

ność wykonania,

II - obciążenia zmienne, przeciętne smarowanie, materiały o średniej wytrzy-

małości, średnia chropowatość powierzchni i dokładność wykonania,

III - obciążenia jednokierunkowe, dobre smarowanie, materiały o dużej wy-

trzymałości, dobra gładkość powierzchni i dokładność wykonania.

5.2.3. Połączenia kołkowe poprzeczne

Zalecenia konstrukcyjne:

d = (0,2

÷ 0,3) D

c

,

D

p

≈ 2 D

c

- dla piasty stalowej, D

p

≈ 2,5 D

c

- dla piasty żeliwnej.

Podstawowe warunki wytrzymałościowe (wg rys. 5.17a):

(

)

≤

⋅

⋅

π

=

τ

≤

+

⋅

⋅

=

σ

≤

⋅

−

⋅

⋅

=

τ

≤

⋅

⋅

=

σ

t

2

c

s

s

dp

p

c

p

s

d

s

c

3

c

s

s

dc

2

c

s

d

k

d

D

M

k

g

D

d

g

M

k

D

d

9

,

0

1

D

2

,

0

M

k

d

D

M

6

(5.26)

gdzie: d, D

p

, g

p

– średnica kołka, średnica piasty i grubość piasty wg rysunku 5.17, k

dc

, k

dp

–

powierzchniowe naprężenia dopuszczalne materiałów czopa i piasty (tab. 5.8), k

s

–

dopuszczalne naprężenia skręcające materiału czopa, k

t

– dopuszczalne naprężenia

ś

cinające materiału kołka.

Otwór pod kołek wykonuje się z reguły w montażu, stąd wynika, że materiał czopa musi

być „miękki” (podatny na: wiercenie, rozwiercanie),

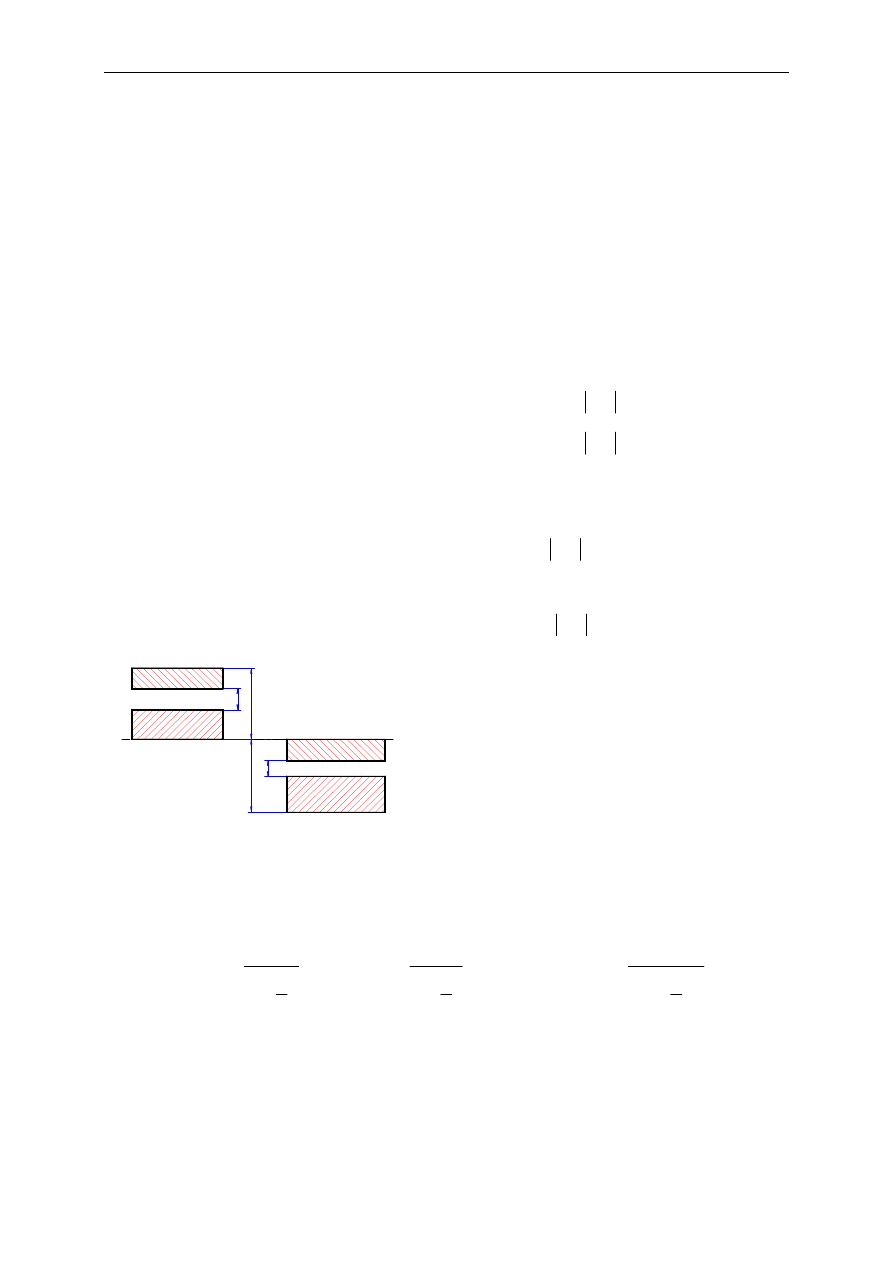

5.2.4. Połączenia kołkowe podłużne

Zalecenia konstrukcyjne: d = (0,13

÷ 0,16)⋅D

c

; l

0

= (1

÷ 1,5)⋅D

c

- dla czopa

- dla czopa

- dla piasty

- dla kołka

Podstawy konstrukcji maszyn – projektowanie

– 72 –

d – średnica kołka,

D

c

– założona średnica czopa,

D

c1...4

– obliczona średnica czopa,

D

p

– średnica piasty,

g

p

– grubość piasty,

h – wysokość wpustu,

k

dc

, k

dp

– powierzchniowe naciski do-

puszczalne czopa i piasty,

k

dc1

, k

dp1

– powierzchniowe naciski

dopuszczalne czopa i piasty dla

zmienionych materiałów,

k

s

– naprężenia dopuszczalne na

skręcanie dla materiału czopa,

k

s1

– naprężenia dopuszczalne na

skręcanie dla zmienionego mate-

riału czopa,

k

t

– naprężenia dopuszczalne na ści-

nanie materiału kołka,

M

s

– moment skręcający,

τ

s1

– naprężenia ścinające w kołku.

Rys. 5.16. Algorytm obliczeniowy połą-

czeń kołkowych czopowych po-

przecznych

START

D

c0

= max(D

c1,

D

c2

, D

c3,

D

c4

)

D

c

= D

c0

Tak

τ

s1

≤ k

s

Tak

Nie

(

)

3

dc

s

1

c

k

3

,

0

2

,

0

M

6

D

⋅

÷

⋅

=

τ

s1

; wz. 5.26 II

D

c2

> D

c1

β = 0,5⋅(α– 1)

α =2 piasta stalowa

α =2,5 piasta żeliwna

(

)

dp

s

3

c

k

1

M

D

⋅

+

β

⋅

β

=

(

)

3

t

2

s

4

c

k

3

,

0

2

,

0

M

D

⋅

÷

⋅

π

=

D

c0

≤ D

c

Nie

Tak

D

c1

> D

c

Nie

Mat 1 czopa:

k

dc1

; wz. 5.26 I

Mat 2 czopa:

k

s1

; wz. 5.26 II

Tak

D

c2

> D

c

Nie

Mat 1 piasty:

k

s1

; wz. 5.26 III

STOP

d = (0,2

÷0,3)⋅D

c

D

p

=

α⋅ D

c

PN-66/M-85021

M

s

, k

dc

, k

dp

, k

s

, k

t

5.0. Połączenia

– 73 –

g

p

d

D

p

D

c

σ

σσ

σ

σ

σσ

σ

d

max

d

D

g

p

d

D

c

p

l

0

Rys. 5.17. Połączenia czopowe kołkowe; a) poprzeczne, b) podłużne

Długość czynna kołka wzdłużnego z warunku na naciski powierzchniowe (wg ozna-

czeń na rys. 5.17b):

c

d

s

0

D

d

k

z

M

4

l

⋅

⋅

⋅

⋅

=

(5.27)

gdzie: M

s

– moment skręcający, z – ilość kołków na obwodzie.

Otwór pod kołek wykonuje się z reguły w montażu, stąd wynika że:

• materiał czopa musi być „miękki” (podatny na: wiercenie, rozwiercanie),

• ilość kołków na obwodzie nie jest ograniczona.

Zamiast kołków stosuje się wkręty bez łba, dzięki temu uzyskuje się połączenie roz-

łączne.

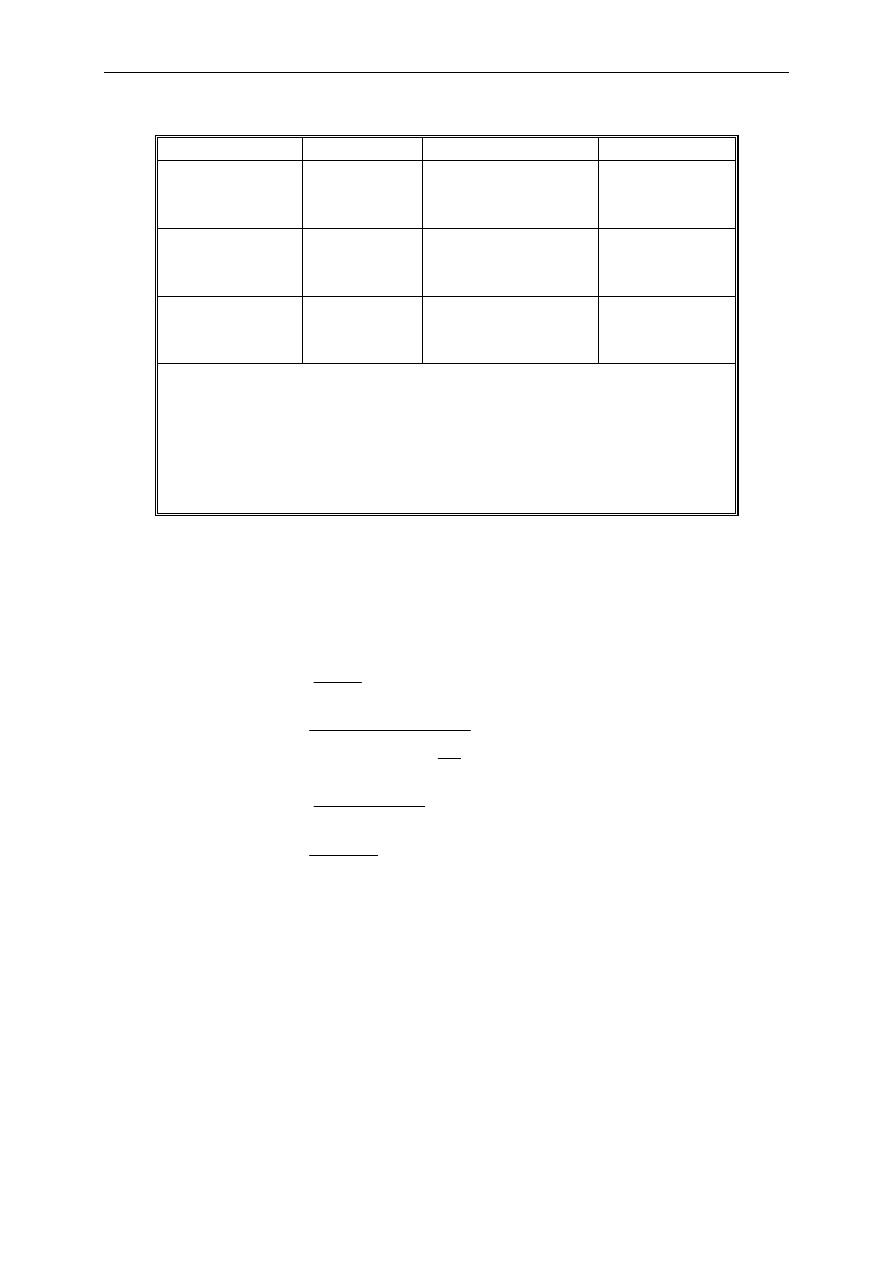

Tabl. 5.8. Naprężenia dopuszczalne przyjmowane w połączeniach kołkowych i sworzniowych, [MPa].

Naprężenia

Materiały St3S St5

St6

St7

Staliwa Żeliwa

k

d

65

90

110

120

82,5

67,5

k

dj

43

60

73

80

55

45

Naciski pow.

spoczynko-

we

k

do

30

42

51

56

38,5

31,5

k

g

82,5 105 127,5 150

-

-

k

gj

55

70

85

100

-

-

Zginanie

k

go

38,5

49

59,5

70

-

-

k

t

60

75

90

105

-

-

k

tj

40

50

60

70

-

-

Ś

cinanie

k

to

28

35

42

49

-

-

Dla kołków karbowych wartości k

d

mnożyć przez 0,7.

Stal hartow.

+ stal hart.

Stal hartow.

+ brąz, spiż

Stal

+ brąz, spiż

Stal

ż

eliwo szare

Naciski pow.

ruchowe pod

obciążeniem

15

9

5

3

5.2.5. Połączenia sworzniowe

Połączenie sworzniowe tworzy tzw. przegub walcowy umożliwiając oprócz przeno-

szenia siły – ruch obrotowy łącznika wokół osi sworznia w granicach kąta mniejszego od peł-

nego.

a)

b)

Podstawy konstrukcji maszyn – projektowanie

– 74 –

Sworzeń utwierdzony dwupunktowo

Stosuje się jako luźny (sworzeń jest zginany i ścinany) lub pasowany (sworzeń ścina-

ny).

Podstawowe warunki wytrzymałościowe dla sworznia luźnego (wg rys. 5.19a):

(

)

≤

−

⋅

⋅

=

σ

≤

−

⋅

=

σ

≤

⋅

⋅

=

σ

≤

⋅

=

σ

⋅

≤

τ

⋅

+

σ

=

σ

+

⋅

⋅

⋅

π

⋅

=

σ

≤

⋅

π

⋅

=

τ

1

r

1

1

r

r

r

1

d

1

d

g

2

t

2

zr

1

3

t

2

t

k

)

d

B

(

l

2

P

k

)

d

B

(

l

P

k

l

d

2

P

k

l

d

P

k

1

,

1

3

l

l

2

d

P

8

k

d

P

2

d1

d

g

g

(5.28)

Sworzeń pasowany - pasowanie przylgowe H8/h7:

d – średnica kołka,

D

c

– założona średnica

czopa,

k

d

– powierzchniowe naci-

ski dopuszczalne,

l

0

– obliczeniowa długość

kołka,

M

s

– moment skręcający,

z – ilość kołków na obwo-

dzie czopa.

Rys. 5.18. Algorytm obliczeniowy połączeń koł-

kowych czopowych podłużnych

START

z

l

l

0

0

=

l

0

; wz. 5.27

z

STOP

k

d

, M

s

d = (0,13

÷ 0,16)⋅D

c

D

c

, PN-66/M-85021

l

0

= (1

÷ 1,5)⋅D

c

Nie

Tak

STOP

a)

b)

Rys. 5.19. Połączenia sworz-

niowe;

a)

sworzeń

mocowany

dwupunktowo,

b)

sworzeń

mocowany

1

B

d

Łącznik

Obejma

B

B

g

d

σ

σ

σ

σ

d

P

P

l

l

1

h

5.0. Połączenia

– 75 –

≤

−

⋅

⋅

=

σ

≤

−

⋅

=

σ

≤

⋅

⋅

=

σ

≤

⋅

=

σ

≤

⋅

π

⋅

=

τ

1

r

1

1

r

r

r

1

d

1

d

t

2

t

k

)

d

B

(

l

2

P

k

)

d

B

(

l

P

k

l

d

2

P

k

l

d

P

k

d

P

2

d1

d

(5.28b)

Sworzeń mocowany jednostronnie

Podstawowe warunki wytrzymałościowe (wg rys. 5.19b):

(

)

⋅

≤

⋅

−

+

⋅

⋅

=

σ

≤

⋅

π

⋅

⋅

=

σ

≤

⋅

+

⋅

⋅

=

σ

g

zr

g

3

g

d

d

k

1

,

1

g

d

B

4

g

h

6

P

k

d

h

P

32

k

d

g

4

g

h

6

P

(5.29)

Piśmiennictwo

[1] Dietrich M. i inni: Podstawy Konstrukcji Maszyn, t. 2, PWN, Warszawa 1988,

[2] PN/M-82001, Zawleczki, PKNMiJ,

[3] PN/M-82004, Podkładki do sworzni, PKNMiJ.

[4] PN/M-83001, Sworznie bez łba, PKNMiJ,

B – szerokość osadzenia,

d – średnica sworznia,

d

1

, d

2

– średnice obliczen.

sworznia,

g – grubość osadzenia

sworznia,

h – długość sworznia,

k

d

– powierzchniowe naci-

ski dopuszczalne,

k

g

– naprężenia dopusz-

czalne na zginanie,

P – siła obciążająca,

z – ilość kołków na obwo-

dzie

czopa.

Rys. 5.20. Algorytm obliczeniowy połączenia ze

sworzniem mocowanym jednostronnie

START

STOP

d

1

k

g

4

g

h

6

P

d

⋅

+

⋅

⋅

=

P, h, g, k

d

3

g

2

k

h

P

32

d

⋅

π

⋅

⋅

=

k

g

(

)

2

1

d

d

max

d

∪

=

d

k

g

1

,

1

4

g

h

6

P

B

g

+

⋅

⋅

+

⋅

⋅

≥

Podstawy konstrukcji maszyn – projektowanie

– 76 –

[5] PN/M-83002, Sworznie z małym łbem walcowym, PKNMiJ,

[6] PN/M-83005, Sworznie z dużym łbem walcowym, PKNMiJ,

[7]

PN/M-83007, Sworznie z czopem gwintowym, PKNMiJ,

k

r1

– napr. dop. na

rozciąganie obejmy,

k

t

– napr. dop. na ścina-

nie sworznia,

l – grubość łącznika,

l

1

– grubość obejmy,

P – obciążenie połącze-

nia,

σ

g

– naprężenia zgina-

jące sworznia,

Rys. 5.21. Algorytm obliczeniowy

połączenia ze sworzniem mo-

cowanym dwupunktowo

STAR

l = d

l

1

= 0,5

⋅l

τ

t

; wz.

d

k

P

d

≥

P, k

d1

, PN-/M-83002, ..03,

σ

g

≤ k

g

Nie

Tak

STOP

k

g

; wz.

Nie

Tak

Sworzeń luź-

σ

g

; wz.

τ

t

≤ k

t

Nie

Tak

k

t

; wz.

Lepszy mat.

σ

zr

≤

Nie

Tak

k

g

; wz.

σ

zr

; wz.

k

d1

; wz.

Lepszy mat.

Lepszy mat.

Zmienić mat. obej-

Nie

Tak

Inny mat. obej-

d

k

l

2

P

B

d

k

l

P

B

1

r

1

1

r

+

⋅

⋅

=

+

⋅

=

B – szerokość łącznika,

B

1

– szerokość obejmy,

d – średnica sworznia,

k

d

– napr. dop. na naci-

ski

powierzchn.

łącznika,

k

d1

– napr. dop. na naci-

ski

powierzchn.

obejmy,

k

g

– napr. dop. na zgi-

5.0. Połączenia

– 77 –

[8]

PN/M-83009, Sworznie noskowe, PKNMiJ,

[9] PN/M-85019, Kołki stożkowe z gwintem wewnętrznym, PKNMiJ,

[10] PN/M-85020, Kołki stożkowe, zwykłe <1:50, PKNMiJ,

[11] PN/M-85021, Kołki walcowe, PKNMiJ,

[12] PN/M-85022, Kołki stożkowe z czopem gwintowanym, PKNMiJ,

[13] PN/M-85024, Kołki z karbami na całej długości, PKNMiJ,

[14] PN/M-85025, Kołki z karbami zbieżnymi, PKNMiJ,

[15] PN/M-85026, Kołki z karbami do połowy długości i na części środkowej, PKNMiJ.

Podstawy konstrukcji maszyn – projektowanie

– 78 –

5.3 Połączenia wciskowe

Podział połączeń wciskowych.

1.

Walcowe: połączenia wtłaczane - w których połączenie powstaje na skutek mechanicz-

nego wciśnięcia czopa w piastę, połączenia skurczowe - powstałe na w wyniku ogrzania

piasty do temperatury umożliwiającej swobodne nasadzenie czopa, połączenia rozprężne -

powstałe w wyniku takiego oziębienia czopa, aby można było swobodnie nasadzić nań pia-

stę.

2.

Stożkowe: połączenia stożkowe bezpośrednie - powstałe na skutek wzajemnego zaciś-

nięcia powierzchni stożkowych łączonych elementów konstrukcyjnych, połączenia po-

średnie: wewnętrzne - połączenie powierzchni walcowych za pomocą łączników we-

wnętrznych, dociskowe - połączenie powierzchni walcowych za pomocą łączników ze-

wnętrznych.

5.3.1. Połączenia walcowe

Obciążalność złącza walcowego

•••• przypadek obciążenia momentem skręcającym M

s

lub siłą osiową P. Warunki obciążalności:

P

T

p A

p d l

M

p d

s

≤

=

⋅ ⋅

=

⋅ ⋅ ⋅ ⋅

=

⋅ ⋅ ⋅

µ

π µ

π

µ

2

2

(5.30)

gdzie: P, M

s

- siła obwodowa lub osiowa oraz moment skręcający obciążający złącze, T - siła

tarcia, p - średni nacisk na powierzchnie czynne złącza, A - powierzchnia czynna złą-

cza,

µ - współczynnik tarcia spoczynkowego, l - długość czynna złącza, d - średnica

nominalna.

Najmniejszy wymagany nacisk jednostkowy:

p

P

d l

M

d

l

wym

s

=

⋅ ⋅ ⋅

∪

⋅

⋅ ⋅

⋅

π µ

π µ

2

2

(5.31)

Przypadek obciążenia momentem gnącym M

g

Z warunku, aby najmniejszy nacisk jednostkowy był niezerowy (p

min

≥ 0,25 p

wym

), na-

2

z1

d

d

l

w

1

d

1

d

d

d

w

w

2

z2

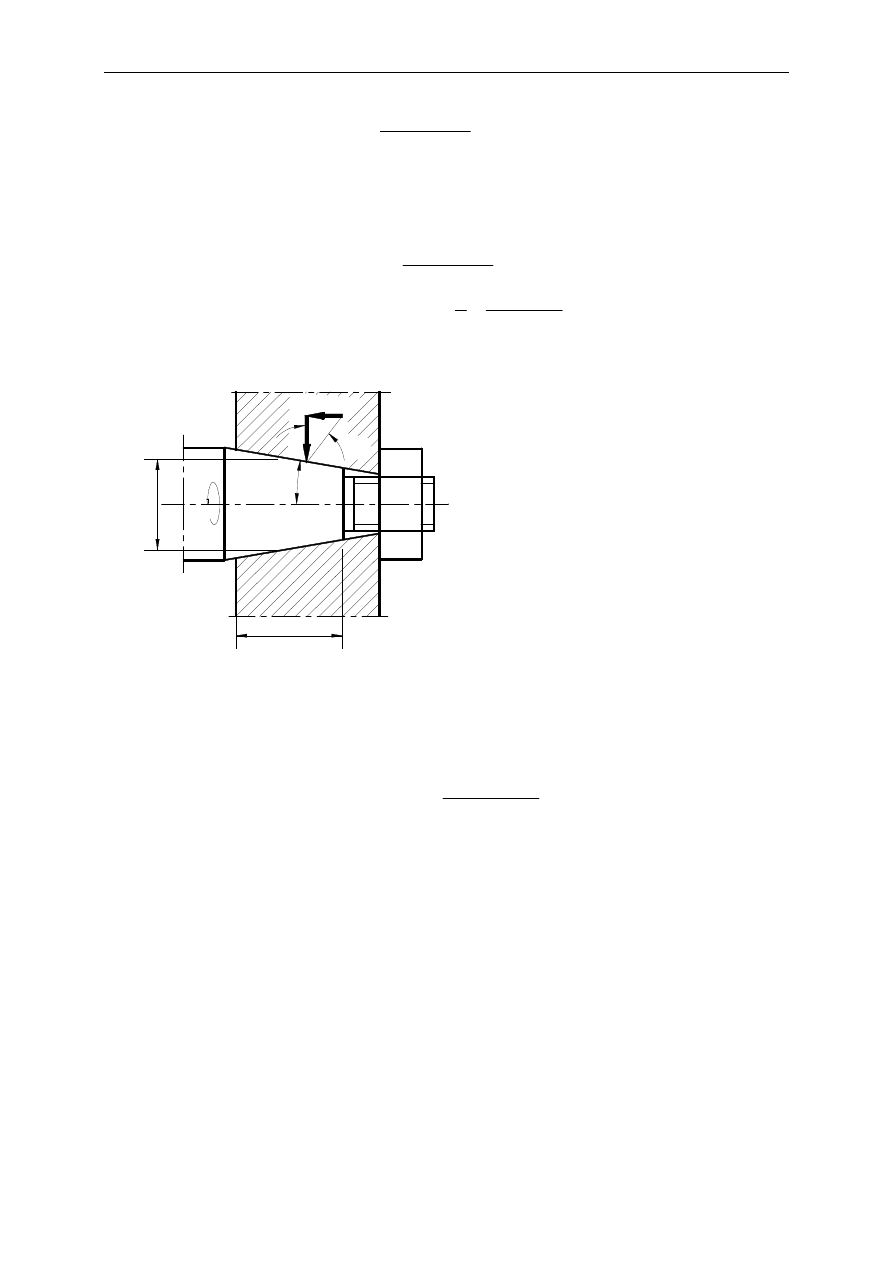

Rys. 5.22. Parametry geometryczne

połączeń wciskowych

5.0. Połączenia

– 79 –

tomiast największy nie powinien przekroczyć p

max

≤ 0,75 p

wym

, wynika przy założeniu jego

ś

redniej wartości p

ś

r

≈ 0,6 p

wym

warunek obciążalności:

M

p d l

g

≤

⋅ ⋅ ⋅

0

2

,2

(5.32)

Naprężenia w elementach łączonych

Naprężenia wyznaczono z zadania Lamego przy następujących założeniach: czop i tu-

leja mają kształt walca, równomierny rozkład nacisków na powierzchniach styku, odkształce-

nia sprężyste elementów łączonych, dwukierunkowy stan naprężeń w przekroju poprzecznym

(naprężenia osiowe

≈ 0).

Tabl. 5.9. Wartości współczynników tarcia.

Rodzaj złącza

Wtłaczane

Skurczowe i rozprężne

Materiały

elementów

Zastoso-

wanie

smaru

Wtłacza-

nie,

µ

w

Rozłącza-

nie,

µ

r

Oblicze-

niowe,

µ

Rozłącza-

nie,

µ

r

Oblicze-

niowe,

µ

Stal + stal, staliwo Ol. masz 0,06

÷ 0,22 0,08 ÷ 0,20

0,08

-

-

Stal + stal, staliwo Na sucho

-

-

-

0,35

÷ 0,40

0,14

Stal + żeliwo

Na sucho 0,06

÷ 0,14 0,09 ÷ 0,17

0,08

0,13

÷ 0,18

0,08

Stal + st. miedzi

Na sucho 0,05

÷ 0,10 0,04 ÷ 0,10

0,05

0,17

÷ 0,25

0,06

Stal + st. lekkie

Na sucho 0,02

÷ 0,08 0,03 ÷ 0,09

0,04

0,10

÷ 0,15

0,05

Stal + tw. sztucz.

Na sucho

0,54

0,33

0,30

-

-

Zasada Lamego:

σ

T

+

σ

R

= constans

Naprężenia wg rysunku 5.23: - na powierzchniach styku

σ

σ

1

1

2

1

2

2

2

2

2

2

1

1

1

2

2

2

1

1

1

1

p

x

x

p

x

x

x

d

d

d

d

w

z

w

z

=

+

−

=

+

−

=

=

;

; x

(5.33)

- na powierzchniach swobodnych:

σ

σ

1

1

2

2

2

2

2

2

2

1

2

1

'

'

p

x

p

x

x

=

−

=

⋅

−

(5.34)

Wytrzymałość elementów łączonych

Współczynnik obciążalności dla materiałów ciągliwych (do granicy plastyczności) i

wytrzymałość dla materiałów kruchych ujęto w tablicy 5.10.

Dla żeliwa:

R

R

m

mc

2

2

0

≅ ,25

(5.35)

Podstawy konstrukcji maszyn – projektowanie

– 80 –

Rys. 5.23. Naprężenia w przekroju poprzecznym; a) w połączeniu z czopem drążonym, b) w połącze-

niu z czopem pełnym;

σ

R

-naprężenia promieniowe,

σ

T

- naprężenia styczne,

σ

1

,

σ

2

- na-

prężenia na powierzchniach styku,

σ

1

’

,

σ

2

’

- naprężenia na powierzchniach swobodnych

Tabl. 5.10. Wytrzymałość materiałów elementów łączonych.

Czop

Materiał

pełny

drążony

Oprawa

- ciągli-

wy:

p

R

e

max

=

1

0 58 1

1

2

,

(

)

⋅

− x

0 58 1

2

2

,

(

)

⋅

− x

- kruchy:

p

k

dop

r c

,

=

1

)

x

1

(

5

,

0

2

1

−

⋅

1

1

1

2

2

2

2

2

2

+

−

+

x

x

R

R

m

mc

Odkształcenia względne elementów łączonych

(

)

(

)

ε

ε

ε

ε

σ

ν

ε

σ

ν

=

⋅

=

+

=

⋅

−

⋅

=

⋅

+

⋅

1000

1000

1000

1

2

1

1

1

1

2

2

2

2

w

d

E

p

E

p

[

‰]

(5.36)

- podatność złącza:

ε

σ

ν

σ

ν

p

E

p

E

p

=

⋅

−

+

⋅

−

1000

1000

1

1

1

2

2

2

[

‰]

(5.37)

Tabl. 5.11. Współczynnik rozszerzalności cieplnej

α

α

α

α

, moduł Younga E, współczynnik Poissona

ν

νν

ν

.

a)

b)

d

d

d

p

1

σ

σσ

σ

T

σ

σσ

σ

1

'

σ

σσ

σ

1

d

p

σ

σσ

σ

T2

1

2

σ

σσ

σ

2

σ

σσ

σ

2

'

σ

σσ

σ

T1

σ

σσ

σ

1

σ

σσ

σ

T2

d

2

σ

σσ

σ

2

σ

σσ

σ

2

'

=

=p

p

σ

σσ

σ

R1

p

σ

σσ

σ

R 2

σ

σσ

σ

R 1

=p

σ

σσ

σ

R 2

p

5.0. Połączenia

– 81 –

Materiał

przy ogrzewa-

niu

α

+

x 10

-6

deg

-1

przy oziębianiu

α

–

x 10

-6

deg

-1

E x 10

3

MPa

ν

Stal, staliwo

11

-8,5

200

÷ 215 0,3

Ż

eliwo

10

-8,0

75

÷ 105 0,25

Stopy miedzi

17

÷ 18

-8,0

÷ -9,0

80

÷ 90 0,35

Stopy lekkie

23

÷ 26

-18,0

÷ -21,0

40

÷ 80 0,35

Tw. sztuczne

40

÷ 70

-

4

÷ 16

-

- odkształcenia względne na powierzchniach swobodnych:

ε

ε

ε

ε

ε

ε

'

'

'

'

'

'

min

max

min

max

min

max

min

max

1

1

2

2

1

1

2

1

2

2

2

2

2

1

1000

2

1

1000

=

⋅

=

⋅

=

−

⋅

=

−

⋅

p

p

p

p

p

x

E

p

x

E

(5.38)

Podatność złącza o zmiennej grubości

- na długości złącza (rys. 5.16a):

ε

+

ε

=

ε

⋅

ε

=

ε

∑

∑

=

i

i

i

i

i

i

n

i

i

i

i

i

p

p

p

l

l

p

p

2

1

1

(5.39)

- na obwodzie (rys. 5.16b):

ε

ε

p

p

l

l

i

i

i

m

i

i

=

⋅

=

∑

∑

1

(5.40)

Poprawki wcisku względnego

- wcisk zmierzony:

W

d

d

z

w

=

−

1

2

(5.41)

- wcisk montażowy

(

)

w

d

=

+

⋅

ε

ε

1

2

(5.42)

- poprawka odkształcenia ze wzgl. na wygładzenie chropowatości przy montażu:

(

)

δ

εR

z

z

d

R

R

=

⋅

+

1

1

2

,2

[

‰] dla R

z

≥ 6,3 µm (R

a

= 1,25

µm) (5.43)

Dla gładszych par powierzchni lub dużych wartości d i

ε - poprawkę można pominąć.

Pominąć także dla połączeń skurczowych i rozprężnych.

- poprawka ze wzgl. na odkształcenia cieplne:

b)

a)

l

2

i

l

1

l

l

l

l

i

2

1

Rys. 5.24. Rysunek do określania podat-

ności złączy o zmiennej grubości;

a) na długości, b) na obwodzie.

Podstawy konstrukcji maszyn – projektowanie

– 82 –

(

)

(

)

[

]

δ

α

α

εt

m

m

t

t

t

t

=

⋅

−

−

⋅

−

⋅

1

1

2

2

1000 [

‰] (5.44)

gdzie: t

m

- temperatura montażu, t

1

, t

2

- temperatura czopa i oprawy podczas pracy (dla meta-

li t

1

≈ t

2

),

α

1

,

α

2

- współczynnik rozszerzalności cieplnej.

- poprawka ze wzgl. na obciążenia zewnętrzne:

δ

ε

z

- poprawka sumaryczna wcisku względnego:

- ujemna

δ

δ

δ

δ

ε

ε

ε

ε

−

=

+

+

<

R

t

z

0

(5.45)

- dodatnia

δ

δ

δ

ε

ε

ε

+

=

−

>

t

z

0

(5.46)

- odkształcenie po uwzględnieniu poprawek:

- dla

δ

εz

+

δ

εz

zmniejszających wcisk

ε

ε

δ

ε

min

=

+

−

wym

(5.47)

- dla

δ

ε

z

+

δ

ε

z

zwiększających wcisk

ε

ε

δ

ε

max

=

−

+

dop

(5.48)

Wybór pasowania

- z warunku obciążalności złącza:

(

)

ei

ES

w

d

d

wym

−

=

=

⋅ ≥

+

⋅

−

min

min

ε

ε

δ

ε

(5.49)

- z warunku wytrzymałości słabszego elementu:

(

)

es

EI

w

d

d

dop

−

=

=

⋅ ≥

−

⋅

+

max

max

ε

ε

δ

ε

(5.50)

Siła potrzebna do wtłoczenia i rozłączenia złącza

- siła niezbędna do wtłoczenia na prasie:

P

p

A

P

p

A

p

ei

ES

d

p

p

es

EI

d

p

p

p

IT

IT

d

p

w

w

w

o

,min

min

,min

min

min

max

max

min

=

⋅

⋅

=

⋅

⋅

=

−

⋅

=

−

⋅

=

+

+

⋅

µ

µ

ε

ε

ε

(5.51)

- siła rozłączania:

P

P

r

w

=

÷

⋅

( ,2

, )

1

1 5

(5.52)

Temperatura ogrzania lub schłodzenia złącza w montażu

- połączenie skurczowe (temp. ogrzania oprawy):

b)

a)

m

ax

w

m

in

EI = 0

m

ax

w

es

ei

ES

w

m

in

w

ei

EI

ES

es = 0

Rys. 5.25. Położenia pól tolerancji średnic; a) wg

zasady stałego otworu, b) wg zasady stałego

wałka.

5.0. Połączenia

– 83 –

t

t

m

m

2

2

1000

=

+

⋅

+

+

ε

δ

α

ε

max

(5.53)

gdzie:

δ

ε

m

= 1

÷ 1,5 [‰] - wymagane ze względu na luz montażowy.

- połączenie rozprężne (temperatura schłodzenia czopa):

t

t

p

p

IT

IT

d

m

m

w

o

1

1

1000

= −

+

⋅

−

=

⋅

+

+

−

ε

δ

α

ε

ε

ε

max

max

min

(5.54)

5.3.2. Połączenia stożkowe bezpośrednie

- wcisk:

w

tg

h

= ⋅

⋅

2

α ∆

(5.55)

gdzie: 2

⋅ tgα - zbieżność stożka dla połączeń: - łatwo rozłączanych: 1:5, 1:6, 1:10,

- trudno rozłączanych: 1:20, 1:30, 1:50.

- nacisk powierzchniowy:

p

M

d

h

s

ś

r

=

⋅

⋅

⋅ ⋅

2

2

π

µ

(5.56)

- nacisk promieniowy:

R

d

h p

ś

r

=

⋅

⋅ ⋅ ⋅

π

µ

(5.57)

- siła potrzebna do wtłoczenia:

(

)

P

R tg

w

=

⋅

+

α

ρ

(5.58)

gdzie:

ρ = arctg µ - kąt tarcia.

- siła potrzebna do rozłączenia:

(

)

P

R tg

r

=

⋅

−

ρ

α

(5.59)

Piśmiennictwo

[1] Dietrich M. i inni: Podstawy Konstrukcji Maszyn, t. 2, PWN, Warszawa 1988,

[2] PN-77/M-02102: Tolerancje i pasowania. Układ tolerancji wałków i otw. .., PKNMiJ,

[3] PN-83/M-02122: Stożki i złącza stożkowe. Układ tolerancji stożków, PKNMiJ.

Rys. 5.26. Połączenie stożkowe bezpośrednie

α

α

α

α

sr

s

d

h

M

R tg( )

R

α+ρ

α+ρ

α+ρ

α+ρ

α+ρ

α+ρ

α+ρ

α+ρ

Podstawy konstrukcji maszyn – projektowanie

– 84 –

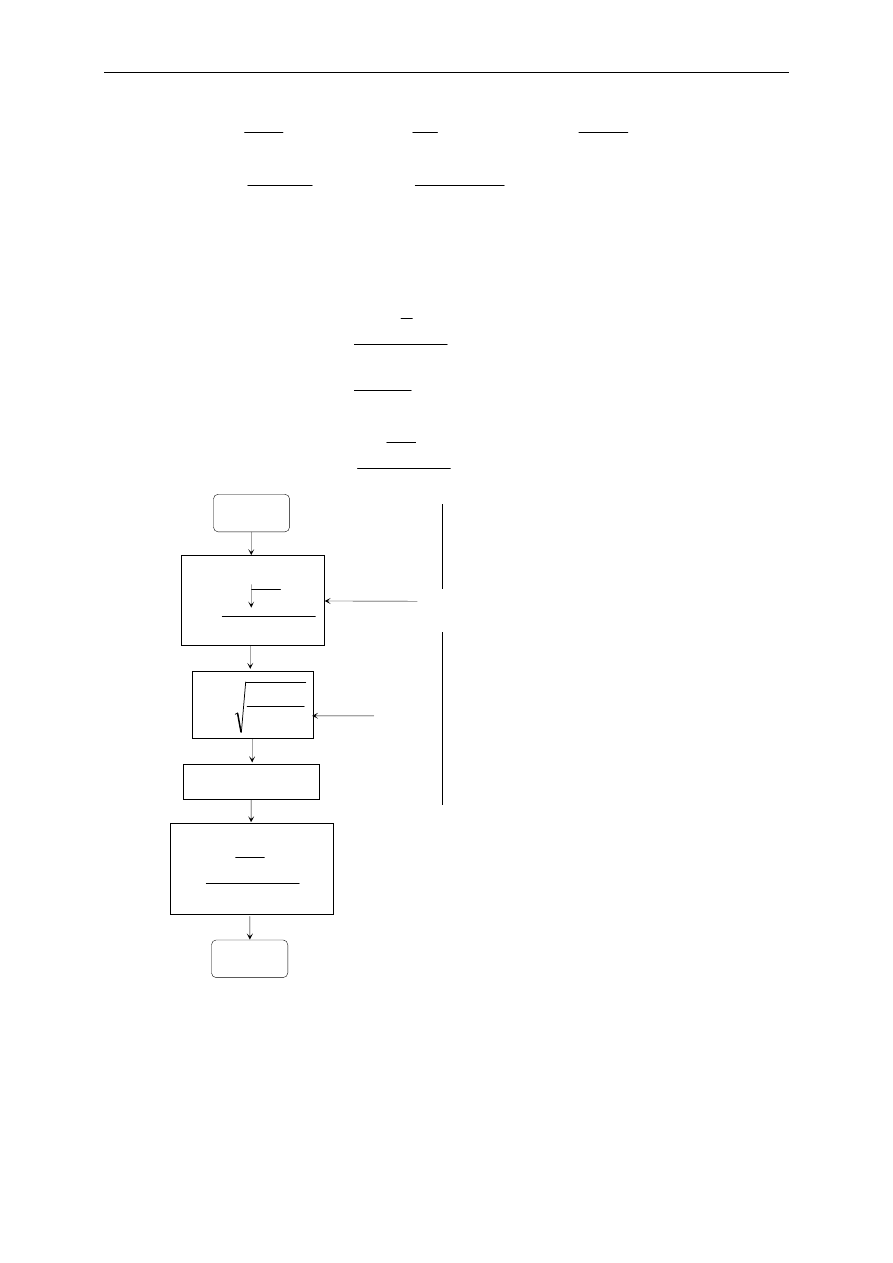

w

min

, w

max

(5.49, 5.50)

ε

min

,

ε

max

(5.47, 5.48)

p

wym

, p

dop

(5.29, tab. 5.10)

P

w

, P

r

(5.51, 5.52)

Dobór pasowań

δ

ε

-

,

δ

ε

+

(5.45, 5.46)

δ

ε

z

δ

ε

t

(5.44)

δ

ε

R

(5.43)

ε’

wym

,

ε’

dop

(5.38)

ε

wym

,

ε

dop

(5.37)

x

1

, x

2

(5.33)

P

z

, M

z

α

1

, α

2

, t

1

, t

2

, t

m

R

z1

, R

z2

, R

z

>6,3

µm

R

e1

, R

e2

, R

m1

, R

m2

, P, M, l,

µ

ν

1

, ν

2

, Ε

1

, Ε

2

d

w1

, d

z1

, d

w2

, d

z2

PN-77/M-02102

Indeksy:

1

- czop,

2

- oprawa,

wym - wartość wymagana,

dop

- wartość dopuszczalna,

Parametry:

x

- współczynnik kształtu,

d

w

, d

z

- średnice wg rys. 5.14,

p

- nacisk powierzchniowy,

R

e

, R

m

- granice wytrzymałościowe,

P, M - nośność złącza,

l

- długość złącza,

µ

- współczynnik tarcia,

ε

- odkształcenie względne,

δ

ε

R

- popraw. na chropowatość,

R

z

- chropowatość,

δ

ε

t

- poprawka na temperaturę,

t

- temperatura pracy,

t

m

- temperatura montażu,

δ

ε

z

- popr. na obciąż. zewnętrz.

P

z

, M

z

- obc. zewnętrzne złącza,

δ

ε

-

,

δ

ε

+

- poprawki sumaryczne,

ε

min

,

ε

max

- wzgl. odkszt. graniczne,

w

min

, w

max

- wciski graniczne,

P

w

- siła wtłaczania złącza,

P

r

- siła rozłączania złącza,

(5.31

÷ 5.52) - numery wzorów,

Rys. 5.27. Algorytm obliczeń połączeń

wtłaczanych, walcowych

START

STOP

Wyszukiwarka

Podobne podstrony:

Połączenia ksztaltowe inne

Połaczenia kształtowe

Polaczenia ksztaltowe i odksztalcenie plast1

25e Połączenie kształtowo cierne

12 polaczenia ksztaltowe

Polaczenia ksztaltowe

Połączenia kształtowe

Polaczenia ksztaltowe

25c Połączenie kształtowo cierne

9 Połączenia kształtowe ogarnijtemat com

Połączenia kształtowe

POŁĄCZENIA KSZTAŁTOWE

Polaczenia ksztaltowe(1)

połączenia ksztaltowe

25d Połączenie kształtowo cierne

25a Połączenia kształtowo cierne

25b Połączenie kształtowo cierne

Polaczenia ksztaltowe

Połączenia ksztaltowe inne

więcej podobnych podstron