Połączenia kształtowe

Innowacyjne projektowanie

inżynierskie

mgr inż. Marek Wasilewski

Połączenia kształtowe charakteryzują

się tym, że łączenie elementów

następuje wskutek

specjalnego

ukształtowania ich powierzchni

(wypusty)

lub przez zastosowanie

łączników

(wpustów, kołków, sworzni, klinów).

Połączenie te są rozłączne.

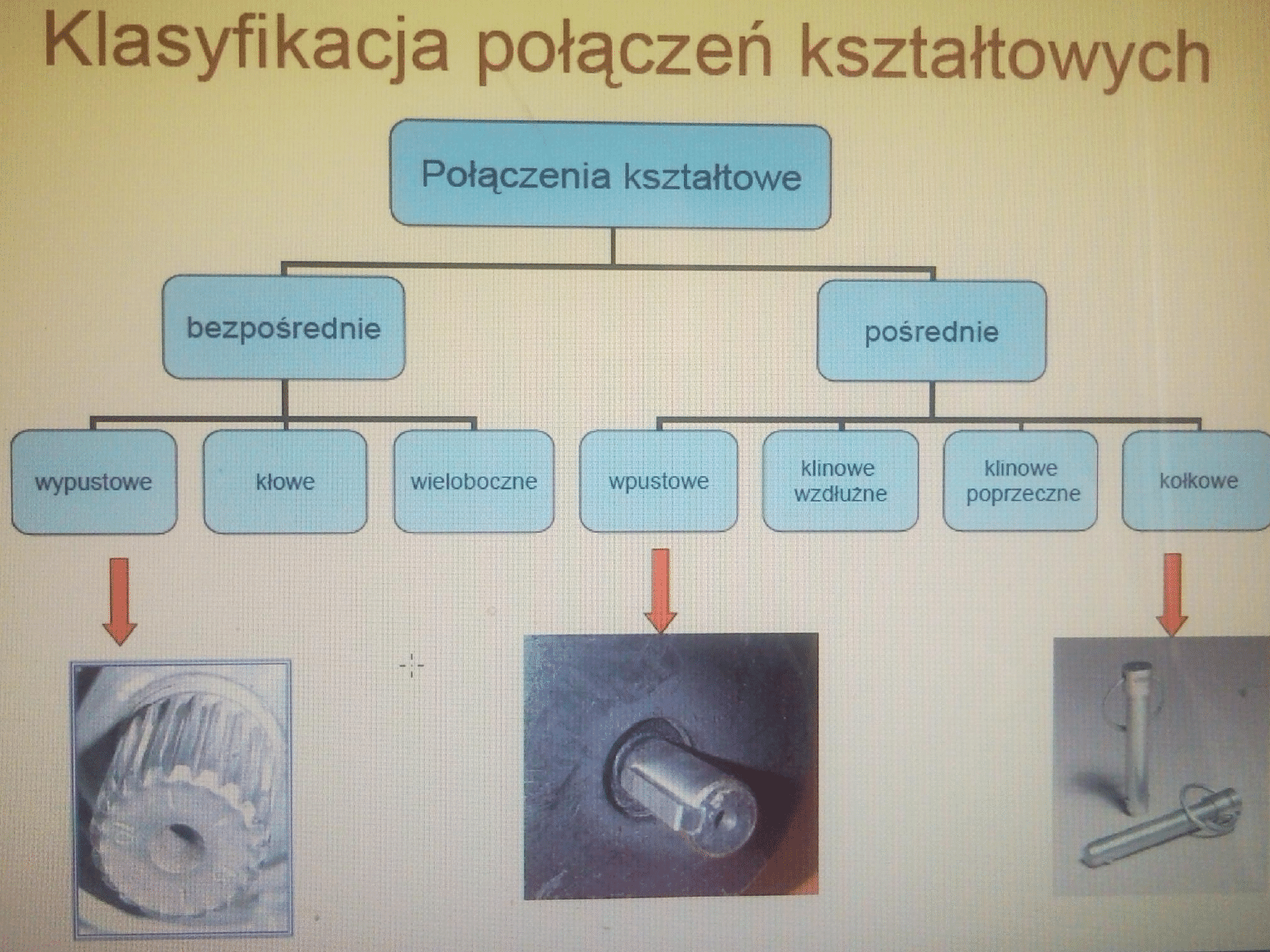

Połączenia kształtowe mogą być

bezpośrednie

(np. wielowypustowe) lub

pośrednie

(np. wpustowe, kołkowe,

klinowe, sworzniowe)

Wśród połączeń kształtowych wyróżniamy

połączenia:

* wpustowe

* wypustowe

* kołkowe

* sworzniowe

* klinowe

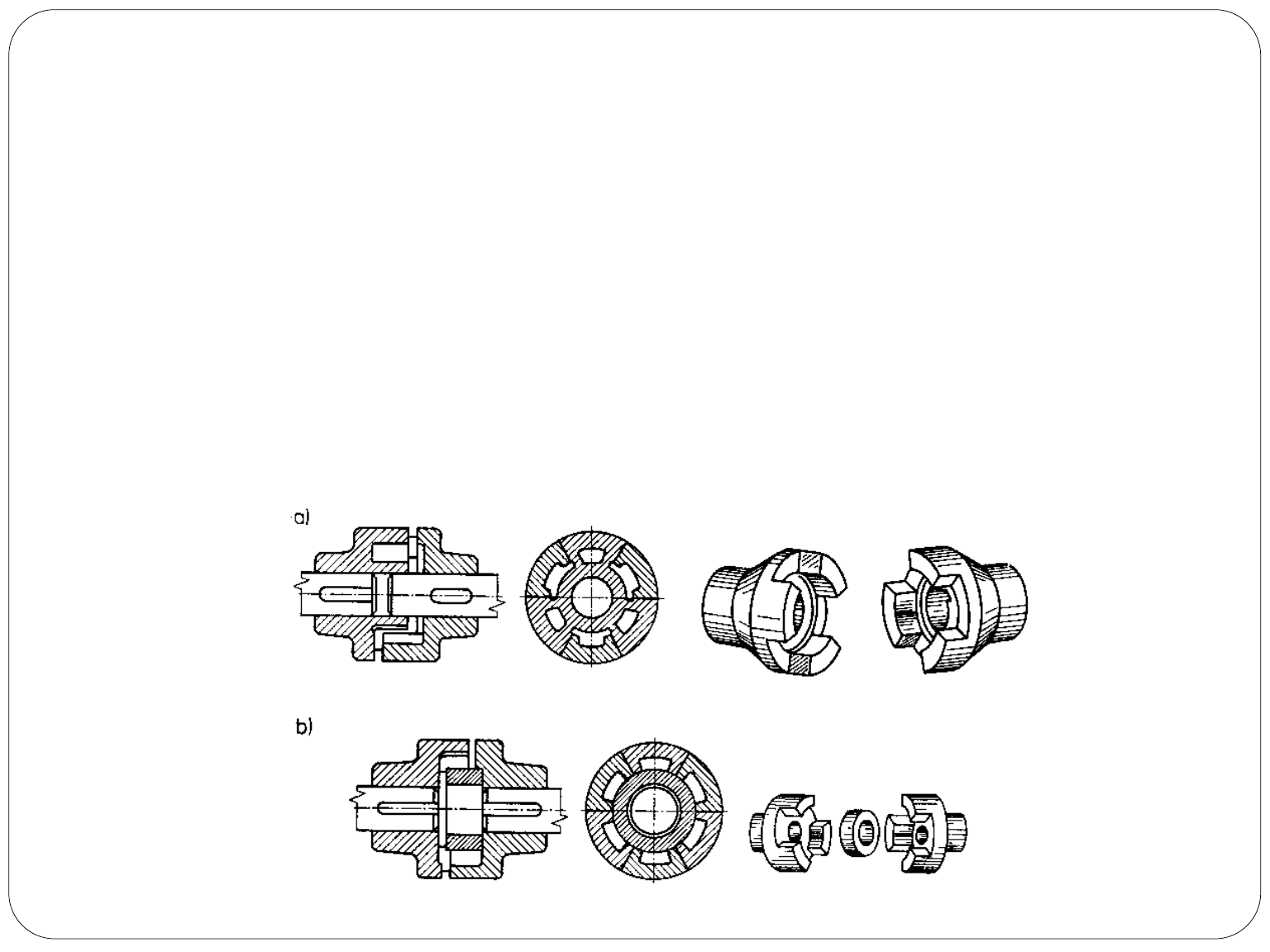

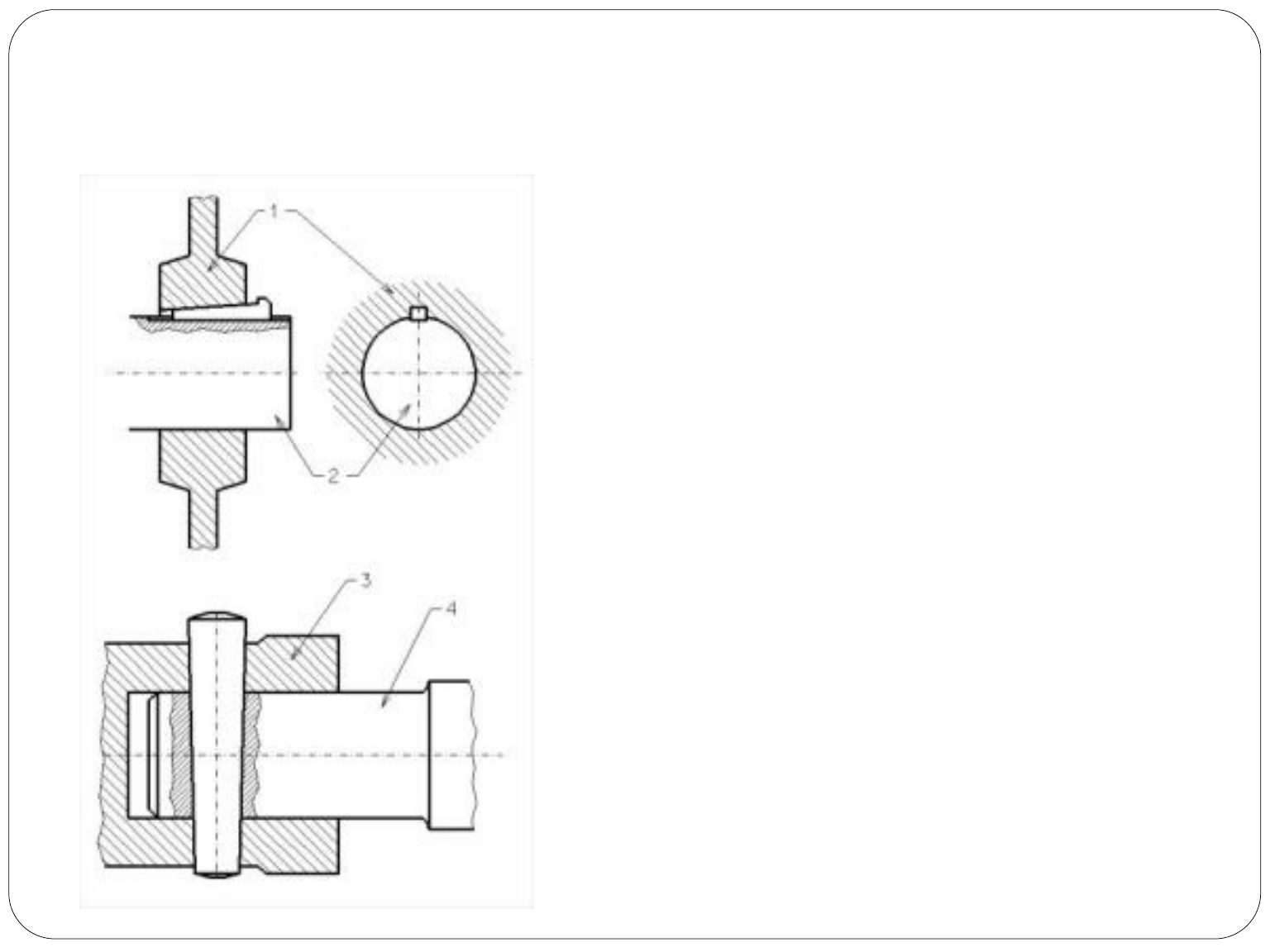

Połączenia wpustowe

służą do przenoszenia

momentu obrotowego z wału na osadzony na

nim element np. koło zębate, koło pasowe,

tarczę sprzęgła (lub odwrotnie).

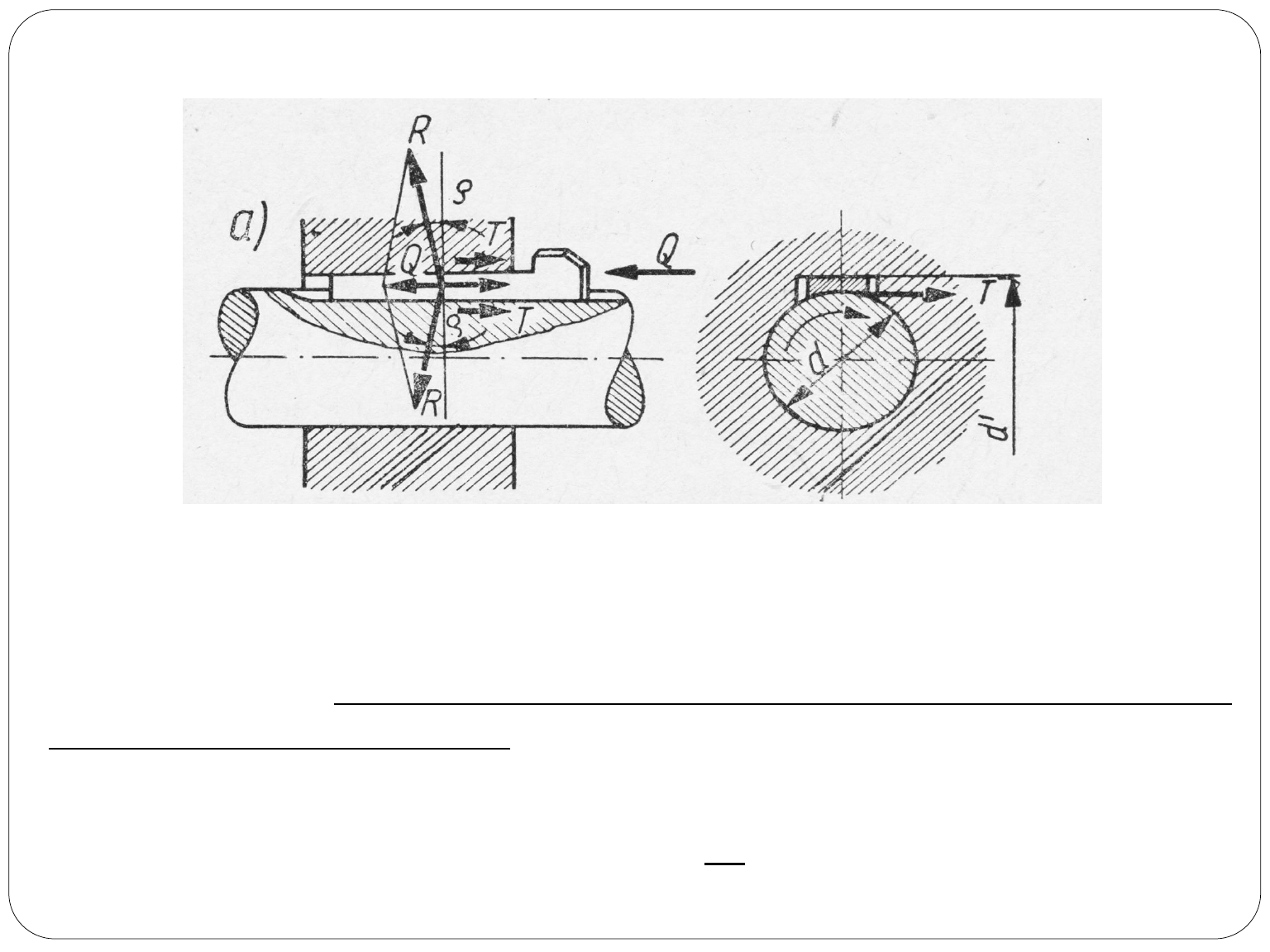

np. połączenie wpustowe w sprzęgle kłowym

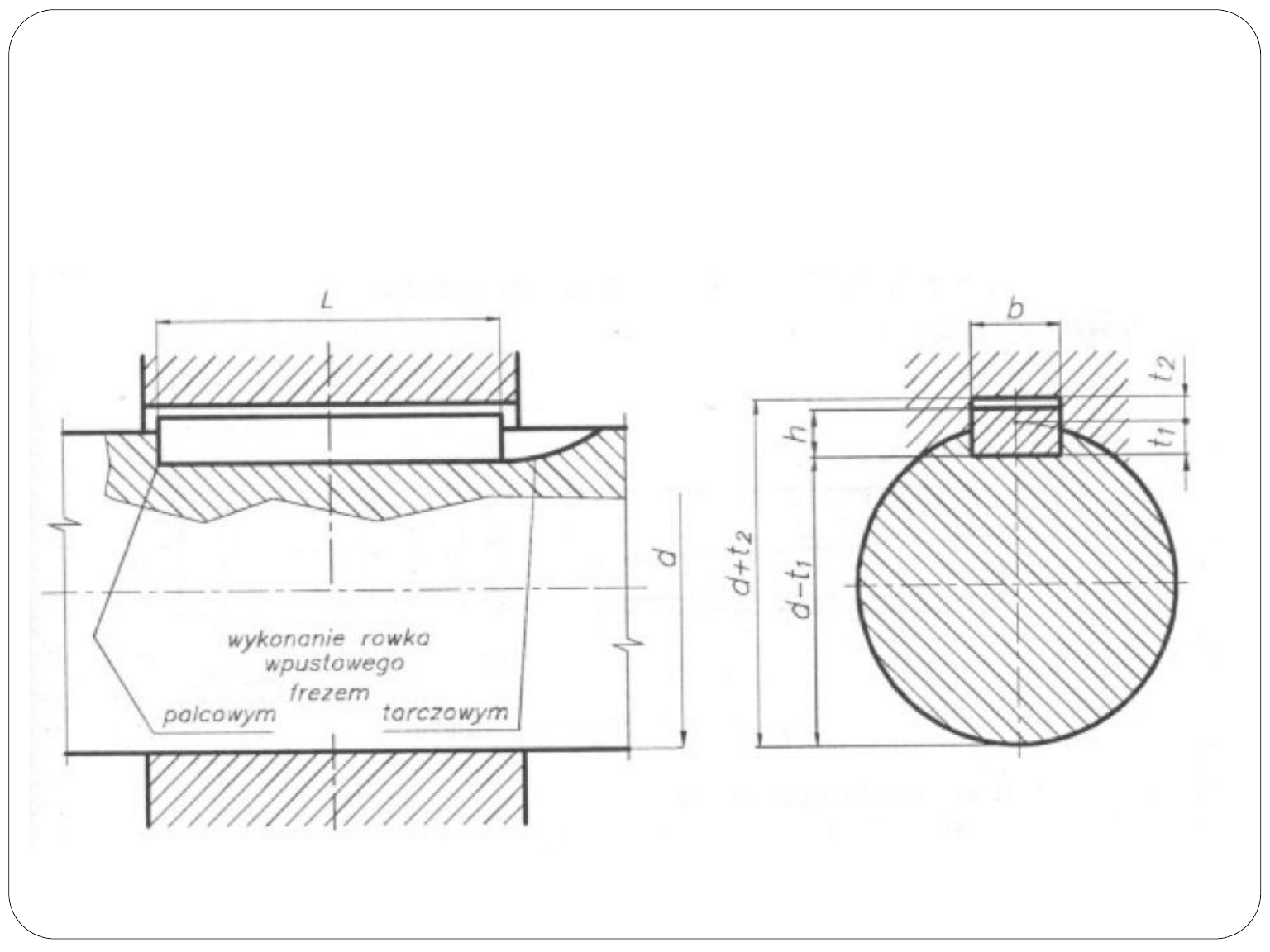

Połączenia wpustowe są dokonywane za pomocą wpustów. Wpust

jest wpasowany między powierzchnie boczne rowka, a między nim i

dnem rowka piasty jest luz.

Wpusty:

• pryzmatyczne pełne, ścięte lub zaokrąglone – połączenia

spoczynkowe;

• pryzmatyczne otworowe i czopkowe – połączenia ruchowe;

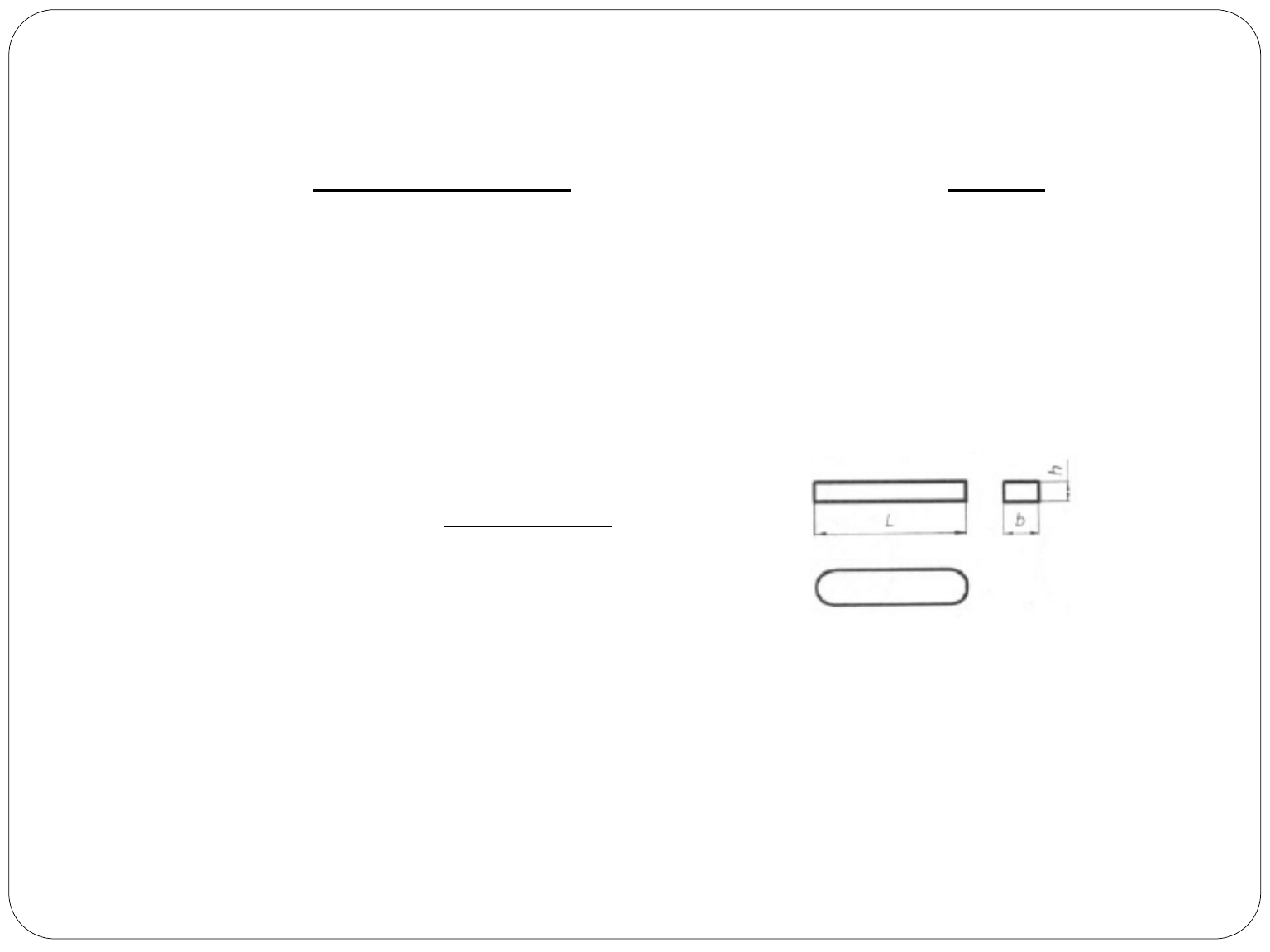

Przykład oznaczenia wpustu pryzmatycznego pełnego o szerokości b

= 10 mm, wysokości h = 8 mm, długości l = 32 mm:

Wpust pryzmatyczny A 10 x 8 x 32 PN – 70/M – 85005

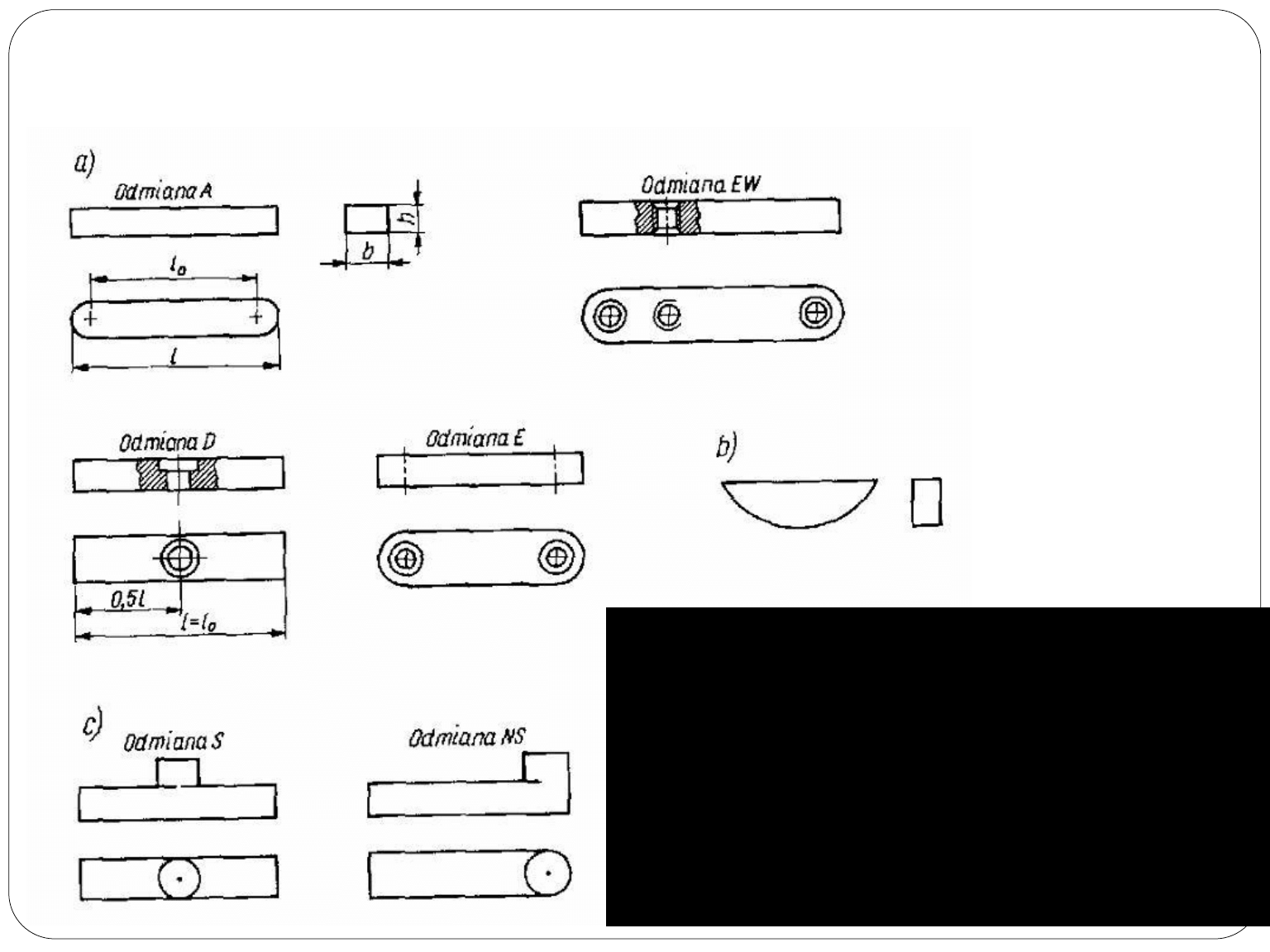

B – wpust pryzmatyczny pełny, ścięty;

E – wpust pryzmatyczny zaokrąglony, dwuotworowy;

F – wpust pryzmatyczny pełny, ścięty, dwuotworowy;

EW – wpust pryzmatyczny zaokrąglony, dwuotworowy, wyciskany;

FW – wpust pryzmatyczny pełny, ścięty, dwuotworowy, wyciskany;

NS – wpust czopkowy niesymetryczny;

S – wpust czopkowy symetryczny.

Rodzaje wpustów:

a) pryzmatyczne – zaokrąglone pełne (A), ścięte

jednootworowe (D), zaokrąglone

dwuotworowe (E), zaokrąglone dwuotworowe

wyciskowe (EW);

b) czółenkowe;

c) czopkowe symetryczne (S) i niesymetryczne

(NS) [wg PN]

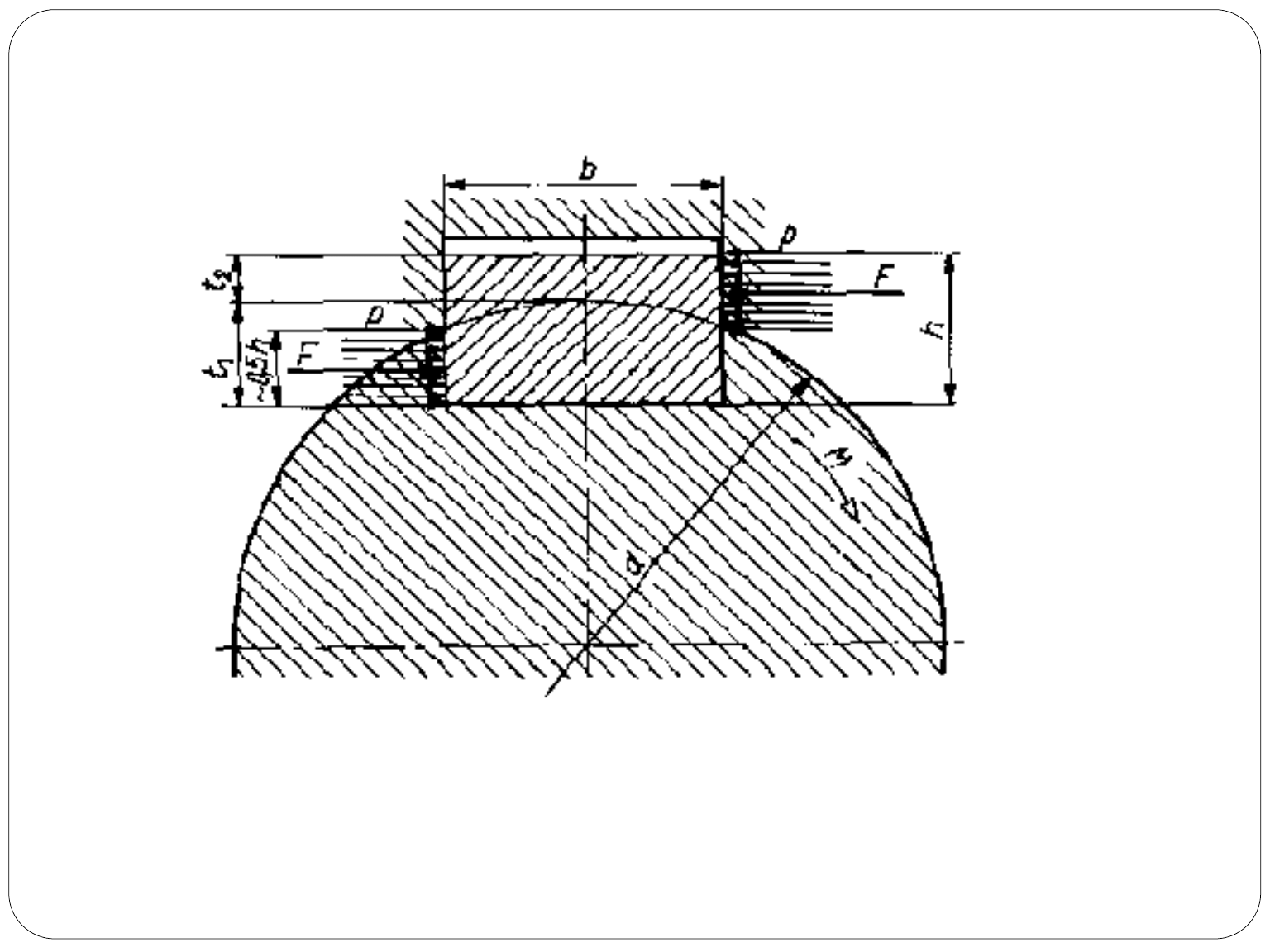

Połączenia wpustowe obliczamy ze względu na naciski

powierzchniowe i z tego warunku ustala się właściwą długość

wpustu

Połączenia wpustowe – dobór i obliczanie

gdzie:

F - siła wyznaczona z przenoszonego momentu obrotowego;

l

o

- długość czynna wpustu;

0,5h- wysokość powierzchni narażonej na naciski (wartość przybliżona);

n - liczba wpustów;

k

o

– naciski dopuszczalne.

Długość całkowita wpustu pryzmatycznego zaokrąglonego:

gdzie:

l

o

- długość czynna wpustu, dobierana z normy z ciągu długości zalecanych;

b – szerokość wpustu będąca jednocześnie średnicą zaokrąglenia

d

M

F

k

n

h

l

F

p

o

o

2

5

,

0

n

h

k

F

l

o

o

2

b

l

l

o

c

Zaletami połączeń wpustowych są:

- prosta konstrukcja

- niskie koszty wytwarzania

- łatwy montaż i demontaż

Wadami połączeń wpustowych są:

- brak ustalenia wzdłużnego koła na

wale

- rowek na wpust osłabia wał

- brak dobrego osiowania koła

na wale

Połączenia wypustowe

służą podobnie

jak wpustowe do przenoszenia momentu

obrotowego i łączenia wałów z kołami i

tarczami.

Wypusty – pozwalają uzyskać dokładne osiowanie, zmniejszyć

naciski powierzchniowe lub (zwiększyć obciążenie). Wymagają

dokładnego

wykonania

(0,02mm

na

200mm

odchyłka

równoległości).

Połączenia bezpośrednie – na czopie wału wykonywane są wypusty

współpracujące z odpowiednimi rowkami w piaście.

Połączenia o wypustach prostokątnych równoległych:

• grupa lekka – 6, 8, 10 wypustów;

• grupa średnia – 6, 8, 10 wypustów;

• grupa ciężka – 10, 16, 20 wypustów nie objęte normami.

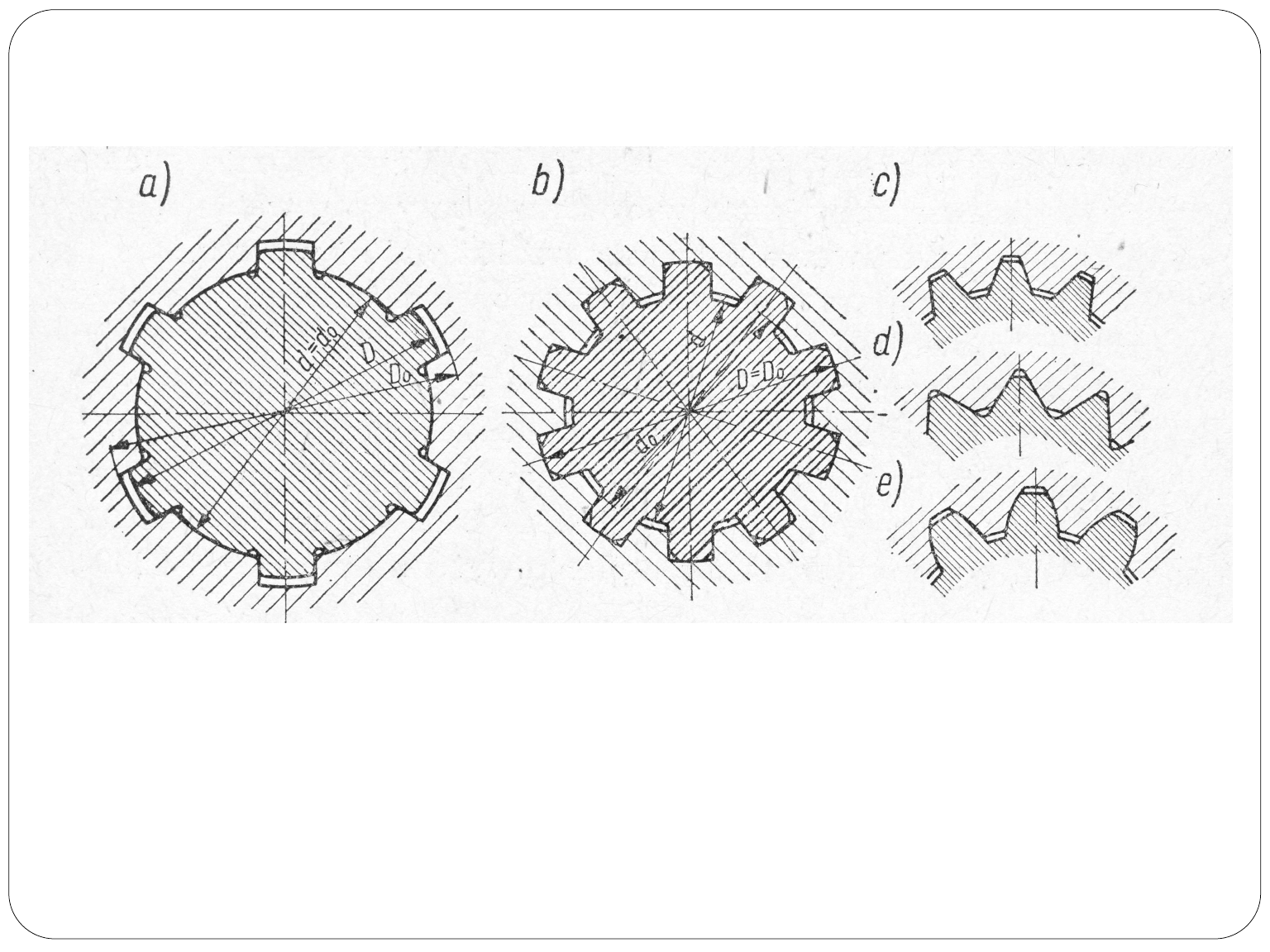

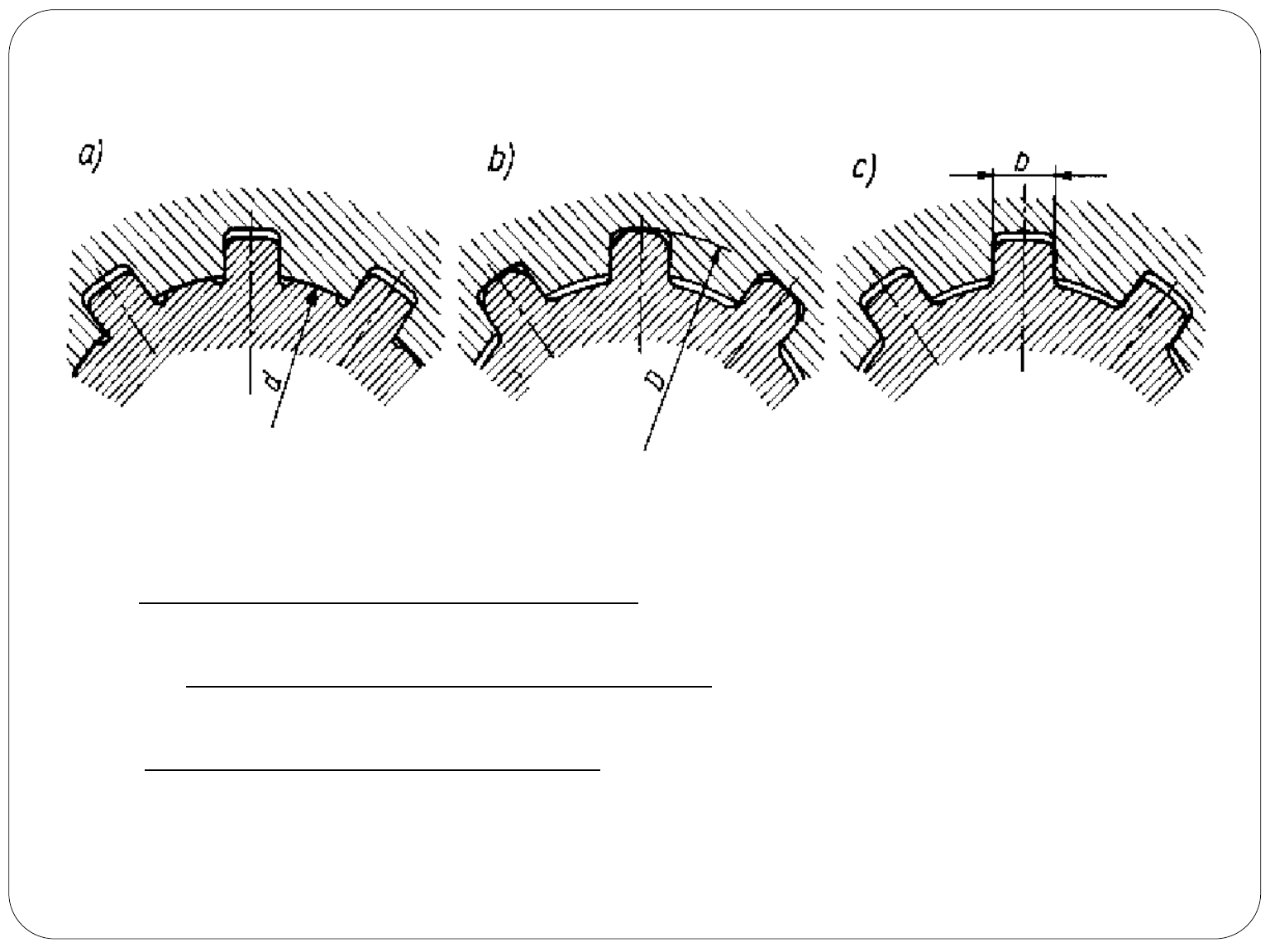

Połączenia wielowypustowe z wypustami: a) o zarysie prostokątnym, środkowane

na powierzchni wału, b) o zarysie prostokątnym, środkowane na zewnętrznej

powierzchni wpustów, c) o zarysie trapezowym, d) o zarysie trójkątnym

(wielokarbowe), e) o zarysie ewolwentowym.

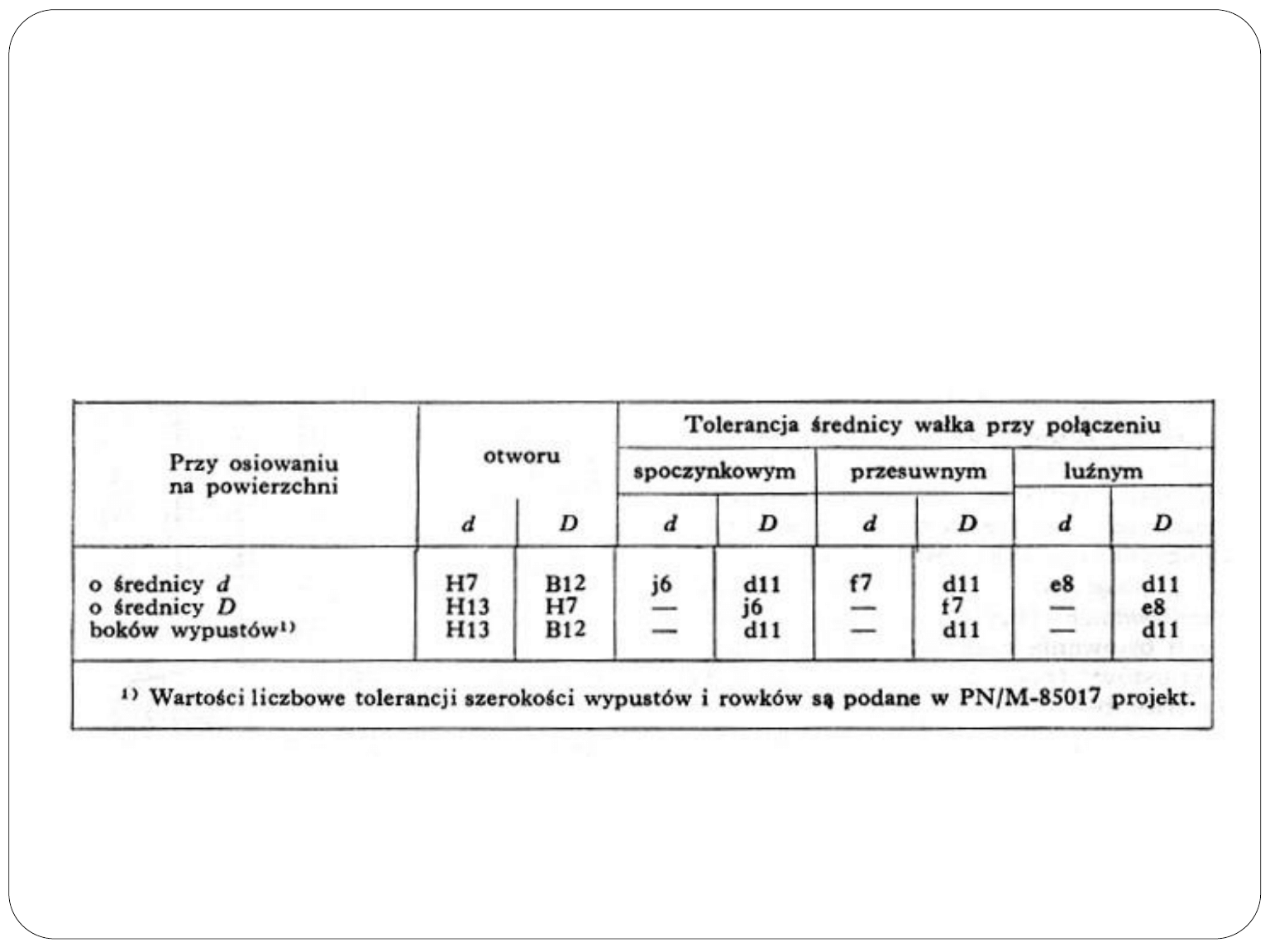

Połączenia wielowypustowe można osiować (centrować) na wymiarach D, d i b.

Osiowanie na:

• d – osiowanie na wewnętrznej średnicy – stosowane w połączeniach dokładnych,

przy wypustach utwardzonych – głównie w produkcji małoseryjnej;

• D – osiowanie na średnicy zewnętrznej – stosowane w połączeniach

spoczynkowych i średnio dokładnych ruchowych przy wypustach miękkich;

• b – osiowanie na bokach wypustów – najmniej dokładne. Stosuje się je w celu

zmniejszenia do minimum luzu obwodowego, co jest wymagane przede

wszystkim przy występowaniu częstych zmian kierunku obciążenia, znaczne

momenty. Daje najbardziej równomierne obciążenie, przenosi znaczne momenty.

Zależnie od przyjętego pasowania połączenia wielowypustowe mogą być spoczynkowe,

przesuwne lub luźne.

Zakładając, że F działa w połowie wysokości wypustów, wyznacza się średnią

średnicę:

Później z wzoru na moment obrotowy oblicza się wartość siły F

Do obliczeń przyjmuje się, że obciążenie przenosi tylko 75% powierzchni

wypustów i naciski powierzchniowe oblicza się z warunku:

gdzie:

h

o

– wysokość powierzchni styku jednego wypustu z piastą

l

o

– czynna długość styku wypustu z piastą;

n – liczba wypustów.

2

d

D

D

śr

d

D

M

D

M

F

D

F

M

o

śr

o

śr

o

4

2

2

o

o

o

o

o

o

k

n

h

F

l

k

n

l

h

F

p

75

,

0

75

,

0

2

d

D

h

o

Zalety połączenia wielowypustowego w porównaniu do

wpustowego:

- większa wytrzymałość przy obciążeniach zmiennych i

udarowych

- bardziej równomiernie rozłożony nacisk powierzchniowy

na powierzchniach wypustów

- większa sztywność czopa

- łatwiejszy montaż i demontaż

- lepsze osiowanie piasty na czopie

- lepsze prowadzenie piasty na czopie w połączeniach

przesuwnych

- mniejsza szerokość piasty

Wadą połączenia wypustowego jest

większy koszt i pracochłonnosć

wykonania wypustów na czopie wału i

w otworze piasty koła lub tarczy.

Zadaniem połączeń kołkowych może

być:

przeniesienie momentu obrotowego lub siły

wzdłużnej (kołki złączne)

dokładne ustalenie wzajemnego położenia części np.

elementów obudowy reduktora (kołki ustalajace)

zabezpieczenie przed wzajemnym przesunięciem

wzdłużnym częsci przy obrocie lub zabezpieczenie

przed wzajemnym obrotem częsci przy przesunięciu

wzdłużnym (kołki kierujące)

zabezpieczenie maszyny przed przeciążeniem

np. w tulejowych sprzęgłach bezpieczeństwa (kołki

zabezpieczające)

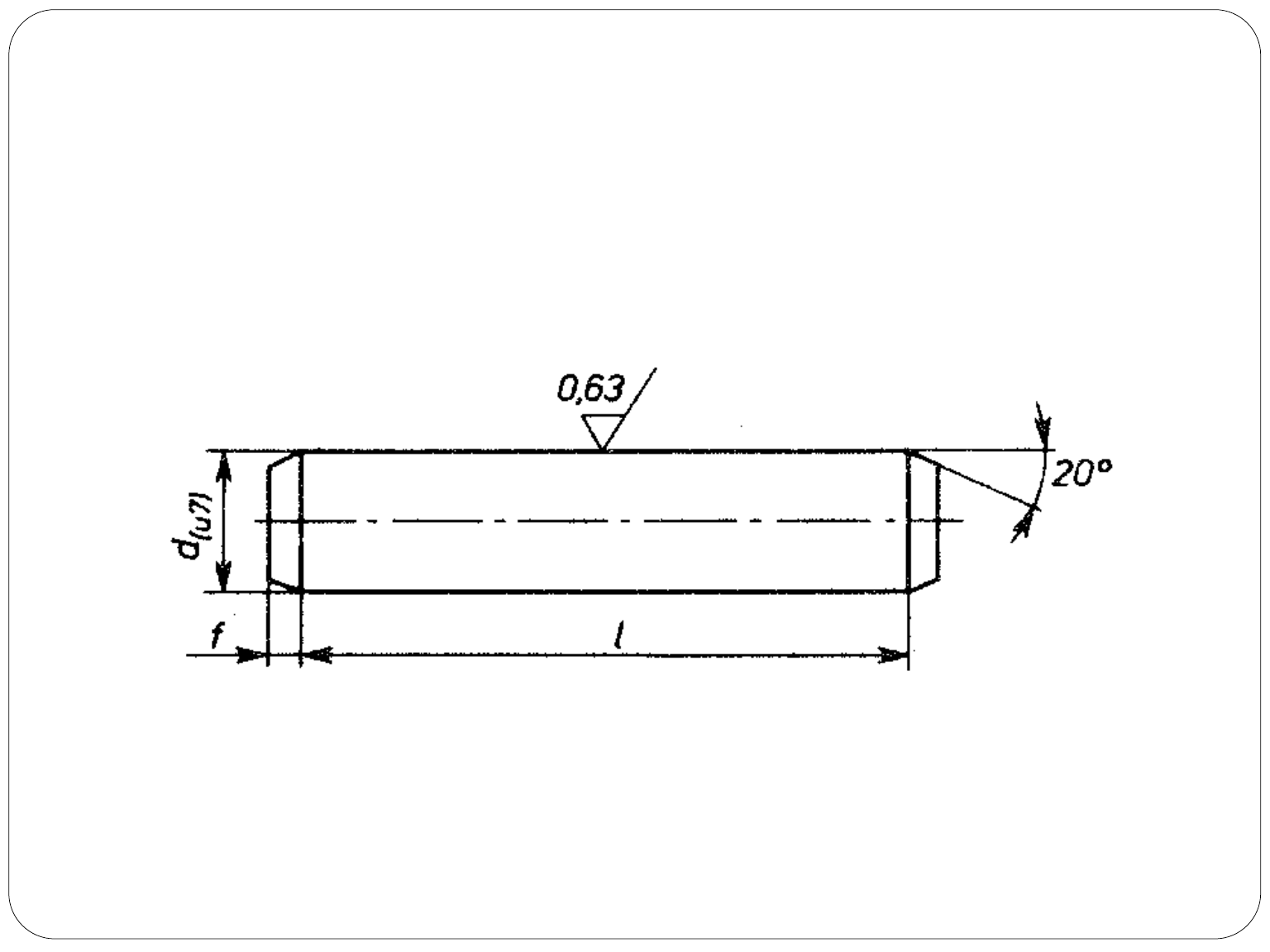

Kołek – element o kształcie walca lub stożka, którego długość

zawiera się w przedziale:

2d < l < 20d

Rozróżniamy kołki złączne i ustalające:

kołki złączne – przenoszenie sił tnących działających do osi kołka.

Można zastosować je jako elementy zabezpieczające przed

przeciążeniem;

kołki

ustalające

–

zapewnienie

dokładnego

położenia

współpracujących elementów.

W zależności od przeznaczenia, sposobu wykonania połączenia,

częstości montażu, demontażu i ich sposobu używa się różnych

typów

kołków.

Podstawowe

wymiary

kołków

są

znormalizowane. Otwory w elementach łączonych są wiercone i

rozwiercane wspólne.

Kołki gładkie (walcowe) powinny być wykonane z materiału

o wyższej wytrzymałości niż części łączone. Kołki normalne

wykonuje się ze stali St6.

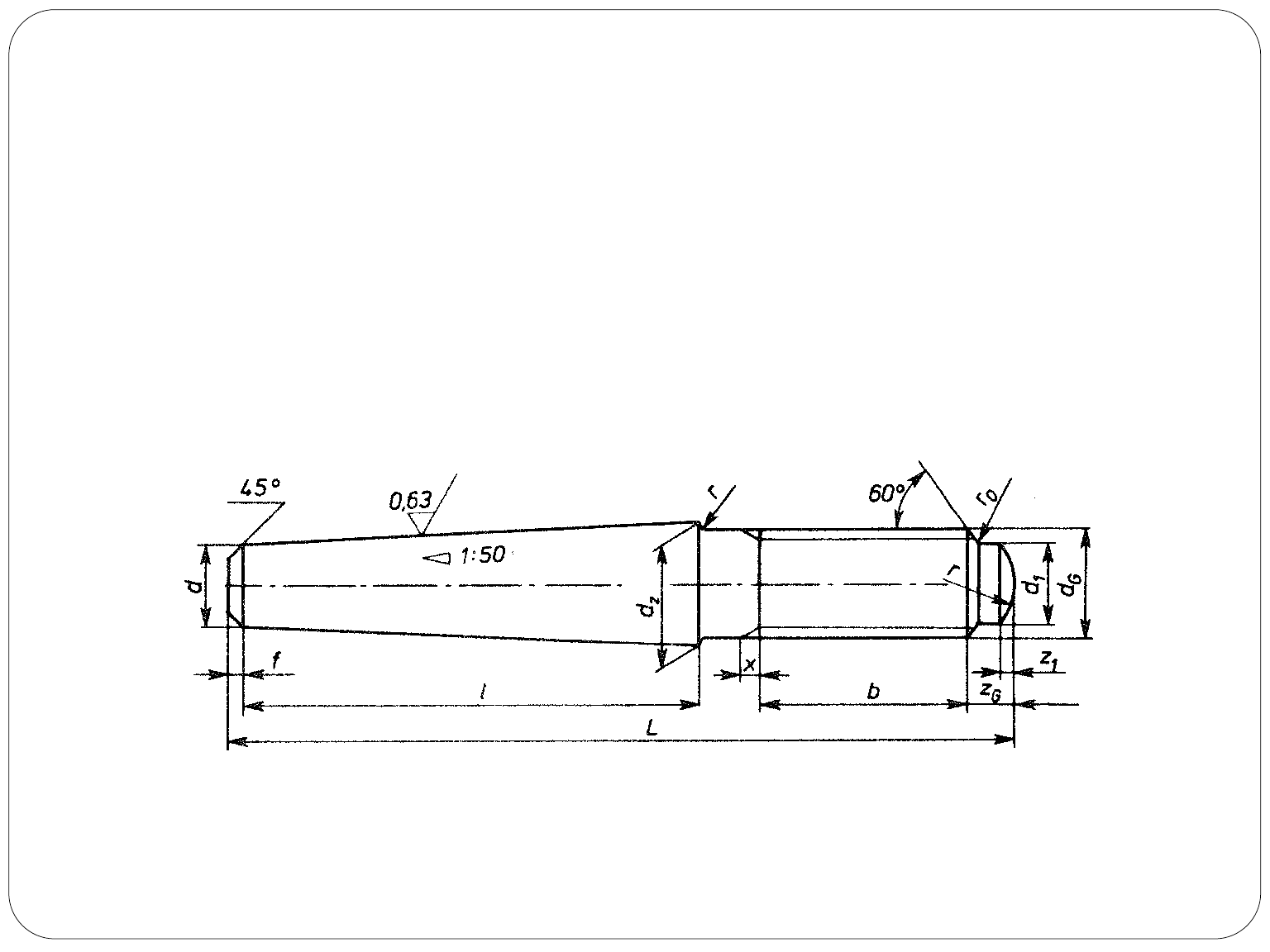

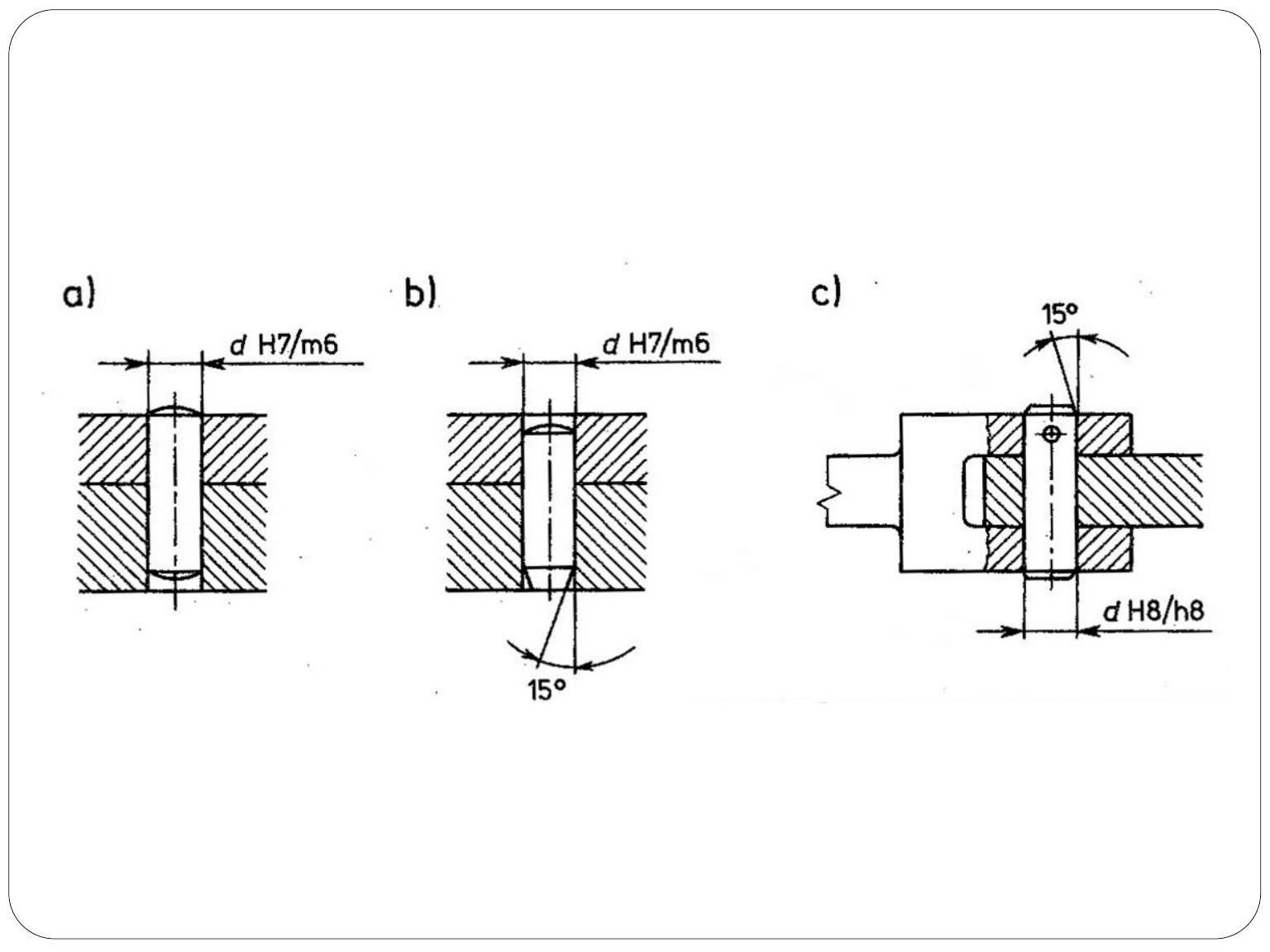

Kołek stożkowy działa środkująco i nadaje się do połączeń

często rozłączanych. Droga luzowania jest krótka, zużycie

małe. Otwór na kołek stożkowy powinien być rozwiercony po

złożeniu łączonych części. Wykonanie złącza jest drogie.

Kołek stożkowy z gwintem stosowany jest w ślepych otworach,

ponieważ daje się wyjąć z otworu poprzez wkręcanie nakrętki

na gwint.

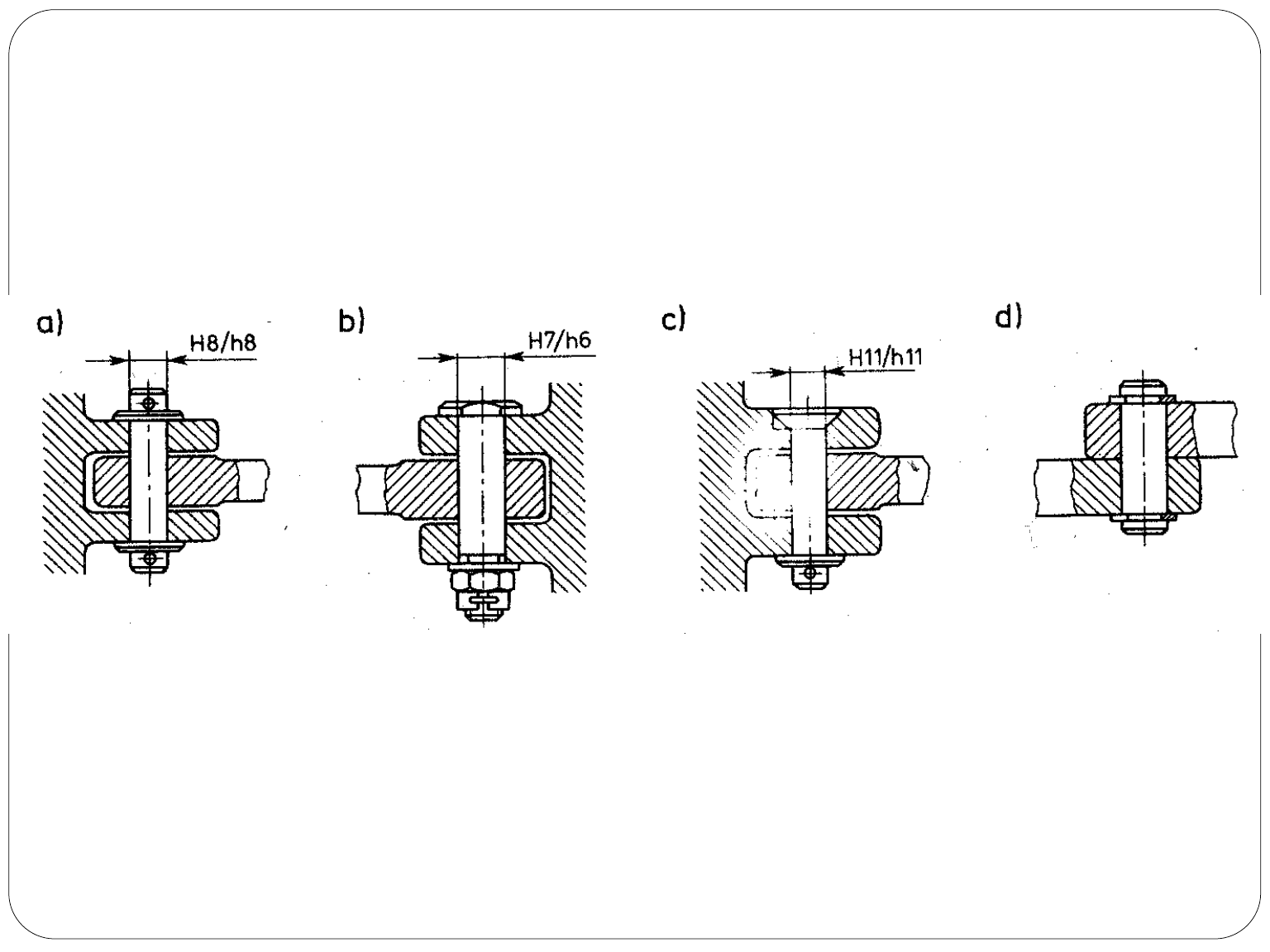

Kołek cylindryczny wymaga pasowania ruchowego, a to z kolei

wysokiej klasy dokładności otworu np. H7/m6. Droga luzowania

kołka jest długa, zużycie duże. Nie nadaje się do wielokrotnego

demontażu, ponieważ zacisk spada. Wykonanie połączenia jest

kosztowne.

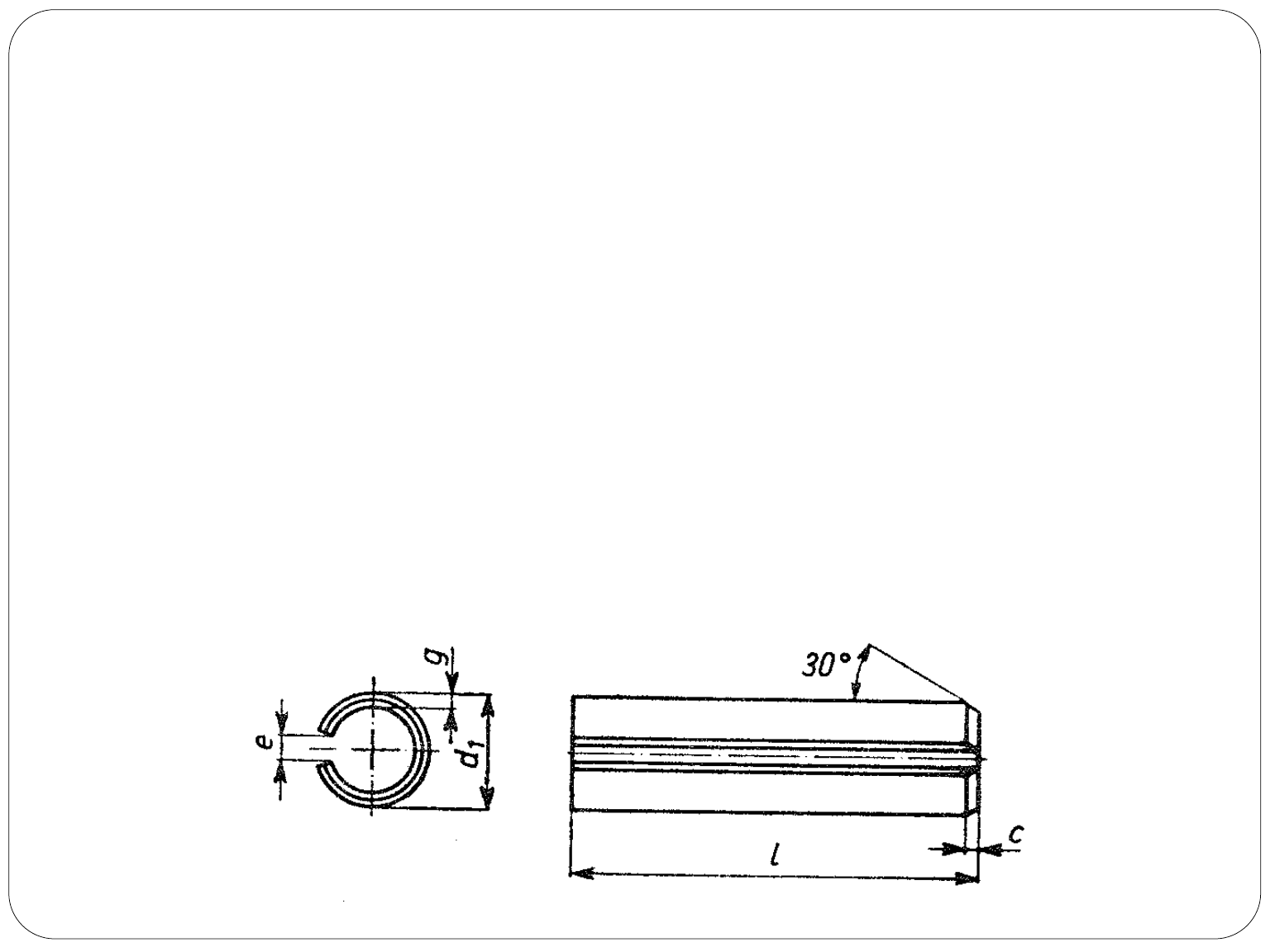

Kołek sprężynujący rurowy wykonany ze stali sprężynowej nie

wymaga rozwierconego otworu. Używany bywa również

w połączeniach śrubowych jako tuleja odciążająca śrubę od

ścinania.

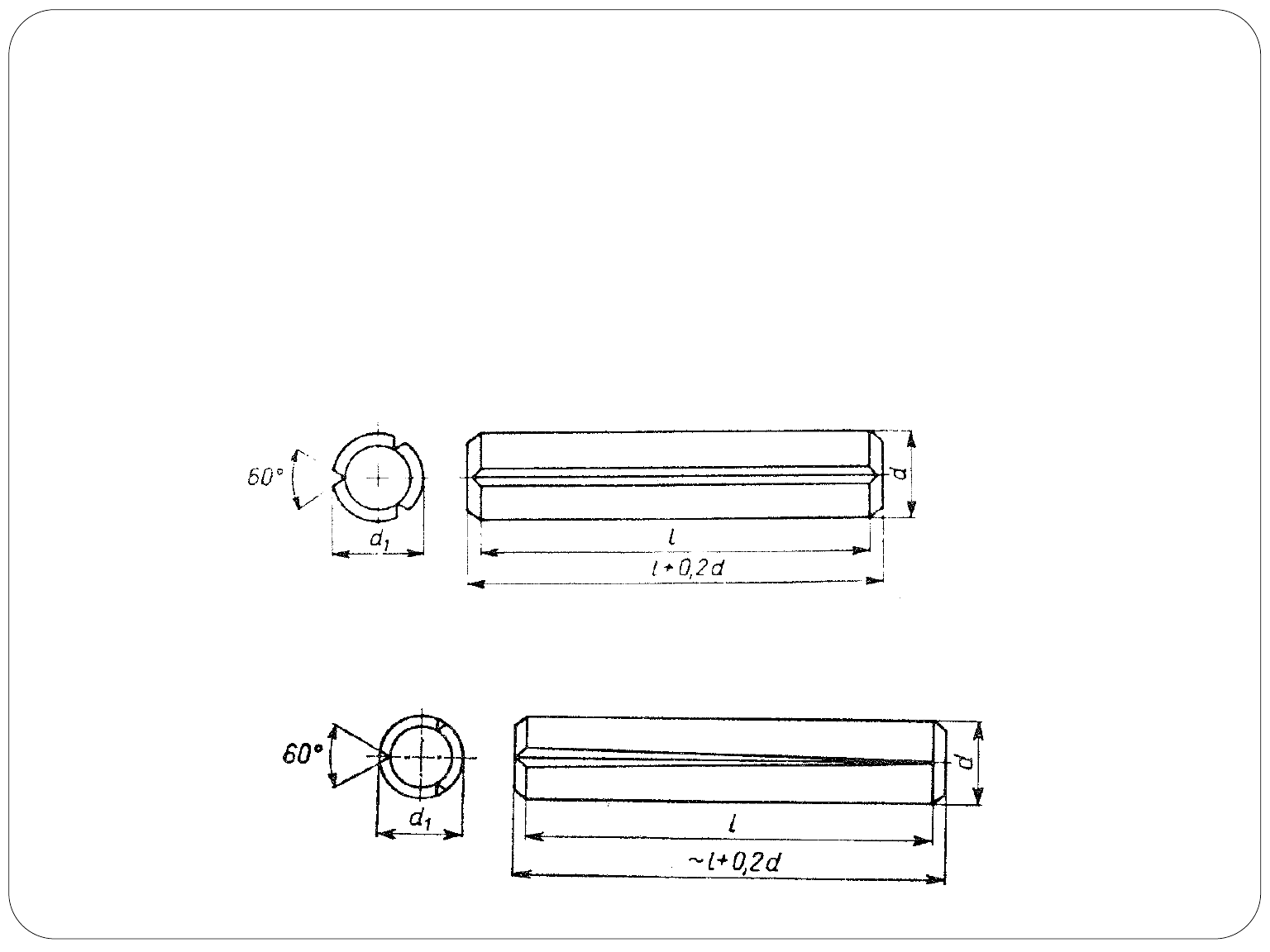

Kołki z karbami mają po trzy karby na części lub na całej

długości. Wbija się je do otworów o średnicy nieco mniejszej od

średnicy kołka.

Kołek z karbami na całej długości

Kołek z karbami zbieżnymi na całej długości

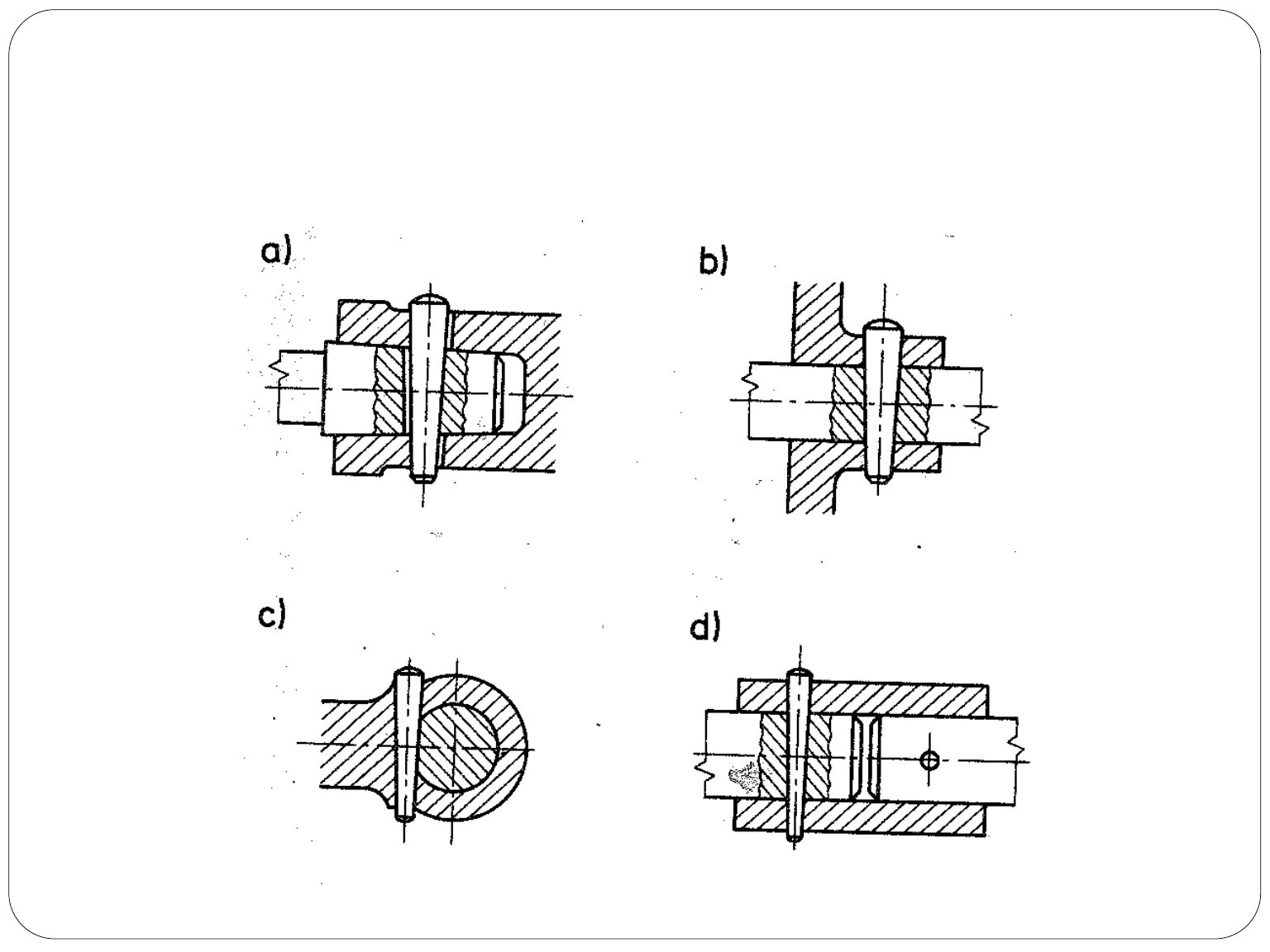

Przykłady zastosowań ustalających kołków walcowych

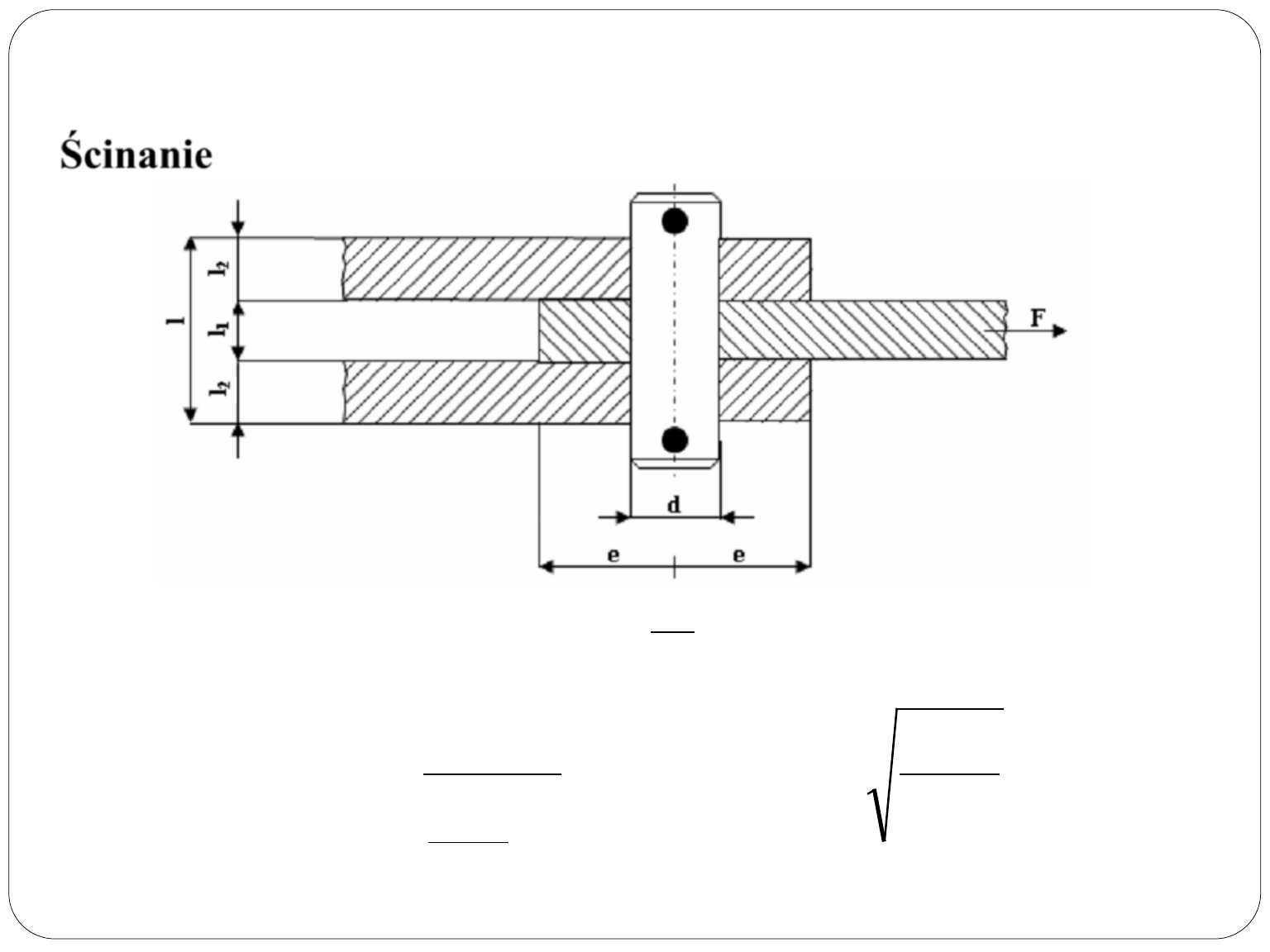

Połączenia kołkowe oblicza się ze względu na:

• ścinanie

• naciski powierzchniowe

t

k

S

F

o

k

S

F

p

Przykłady zastosowań kołków stożkowych

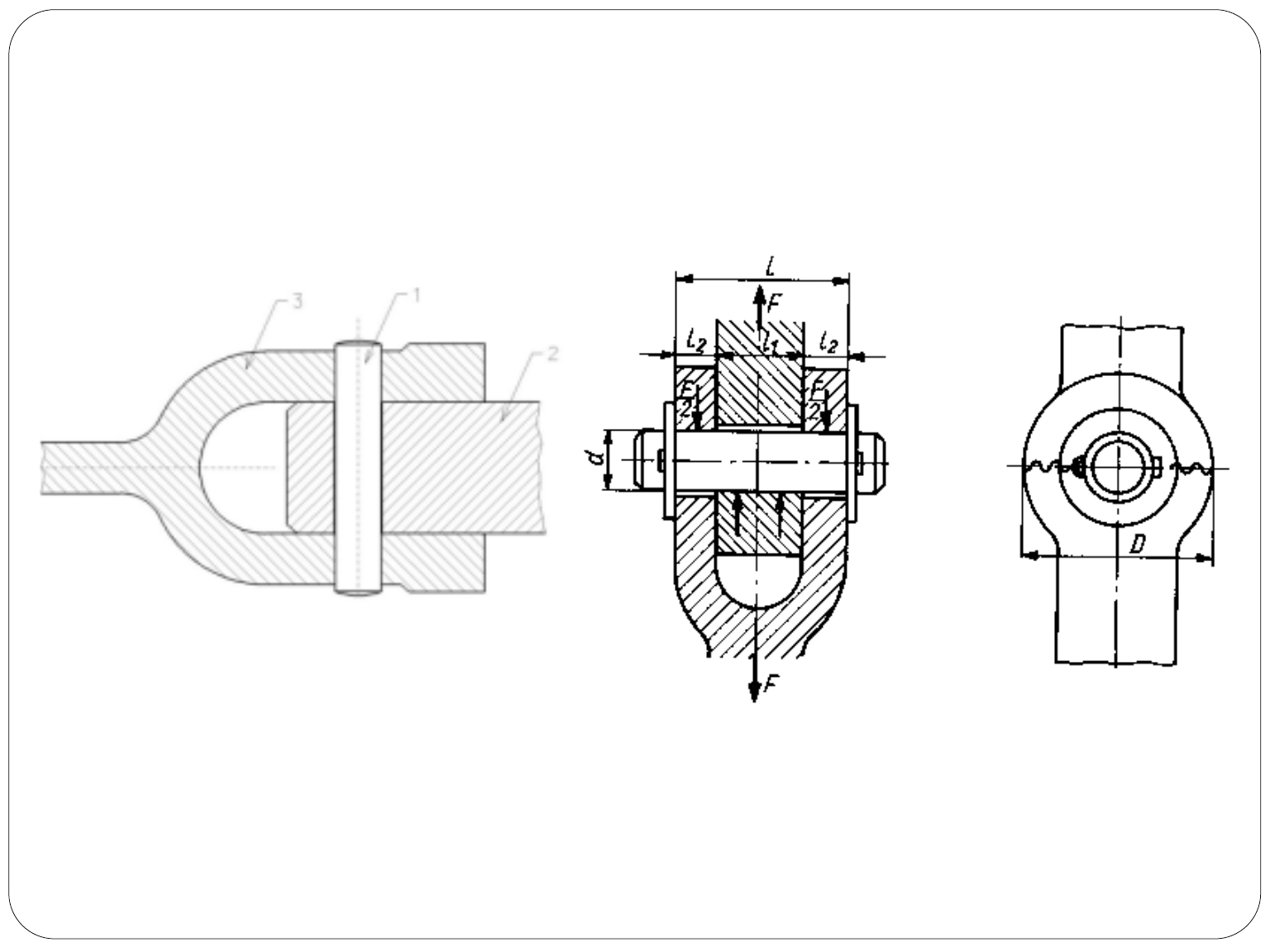

Połączenia sworzniowe

mają

zastosowanie w połączeniach

ruchowych (wahliwych lub

przegubowych) np. połączenie tloka z

korbowodem, połączenie ogniw w

łańcuchu sworzniowym. Ponadto służą

do łączenia wałów lub mogą zastępować

połączenia nitowe w celu łączenia blach

lub prętów.

Sworzeń jest to gruby kołek walcowy,

wymagający dodatkowego zabezpieczenia

przed przesunięciem wzdłużnym

(wysunięciem się z łączonych elementów)

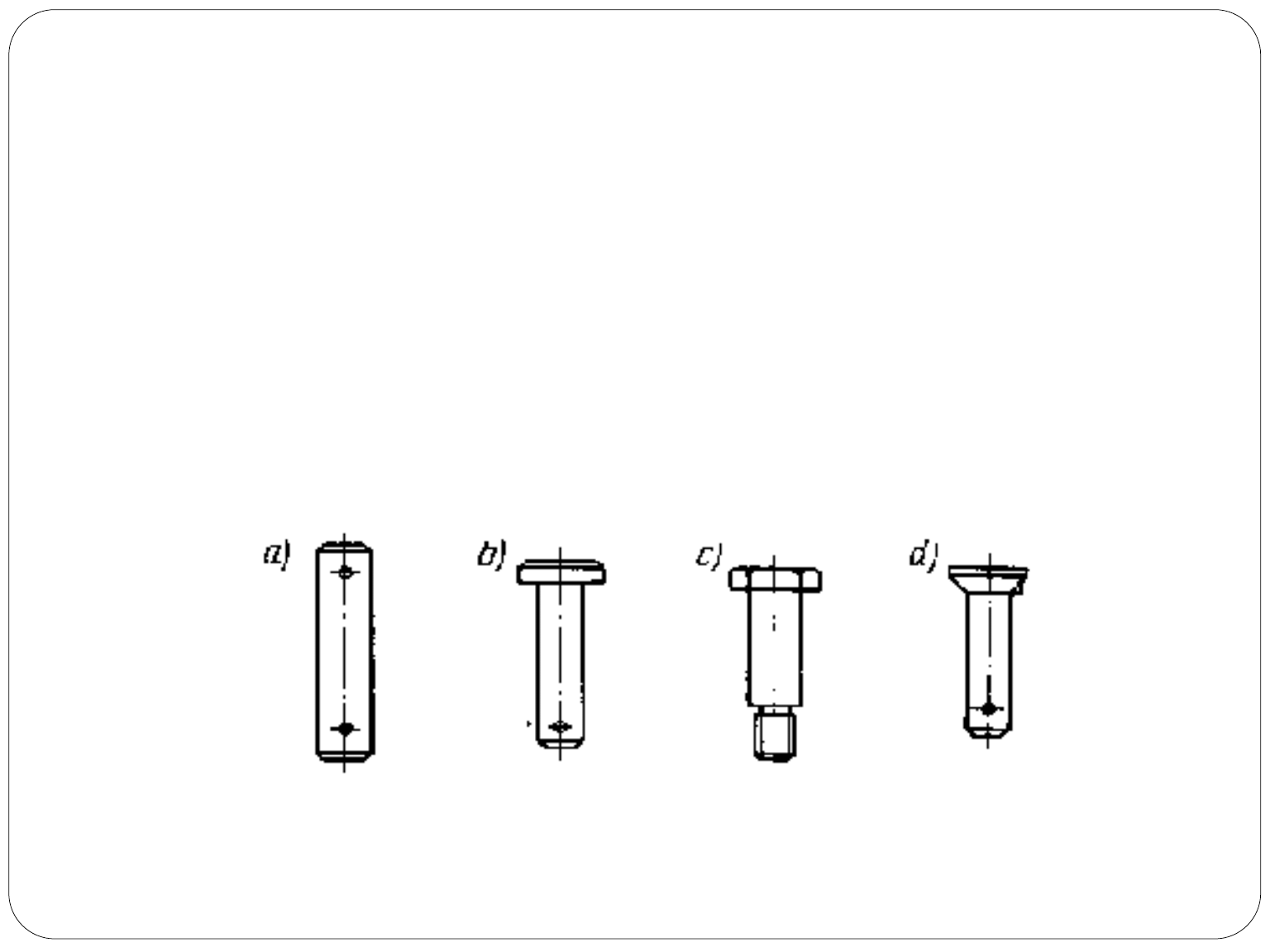

Rodzaje sworzni : a) bez łba, b) z dużym łbem,

c) z czopem gwintowanym, d) noskowy

Połączenia sworzniowe widełkowe

1 - sworzeń

2 – łącznik środkowy

3 - widełki

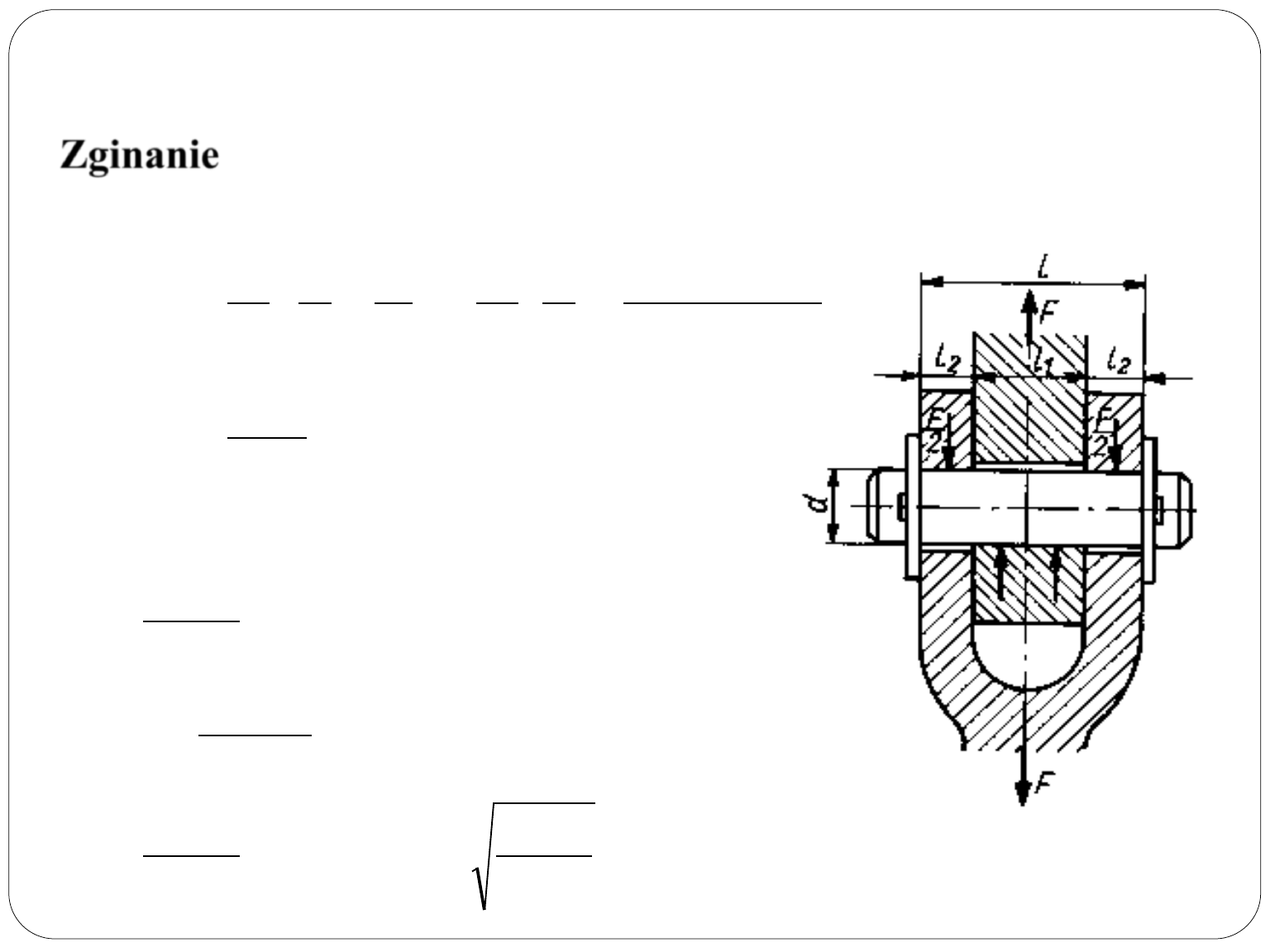

Połączenia sworzniowe – obliczenia wytrzymałościowe

Zginanie

Warunek wytrzymałościowy

Moment zginający maksymalny

8

8

)

2

(

4

2

2

2

2

max

2

1

1

2

1

max

l

F

M

l

l

F

l

F

l

l

F

M

g

g

3

max

3

max

3

4

4

max

1

,

0

1

,

0

1

,

0

1

,

0

g

g

g

g

g

o

x

g

x

g

g

k

M

d

k

d

M

d

d

d

d

W

k

W

M

Połączenia sworzniowe – obliczenia wytrzymałościowe

Ścinanie

t

t

t

k

F

d

k

d

F

k

S

F

2

2

4

2

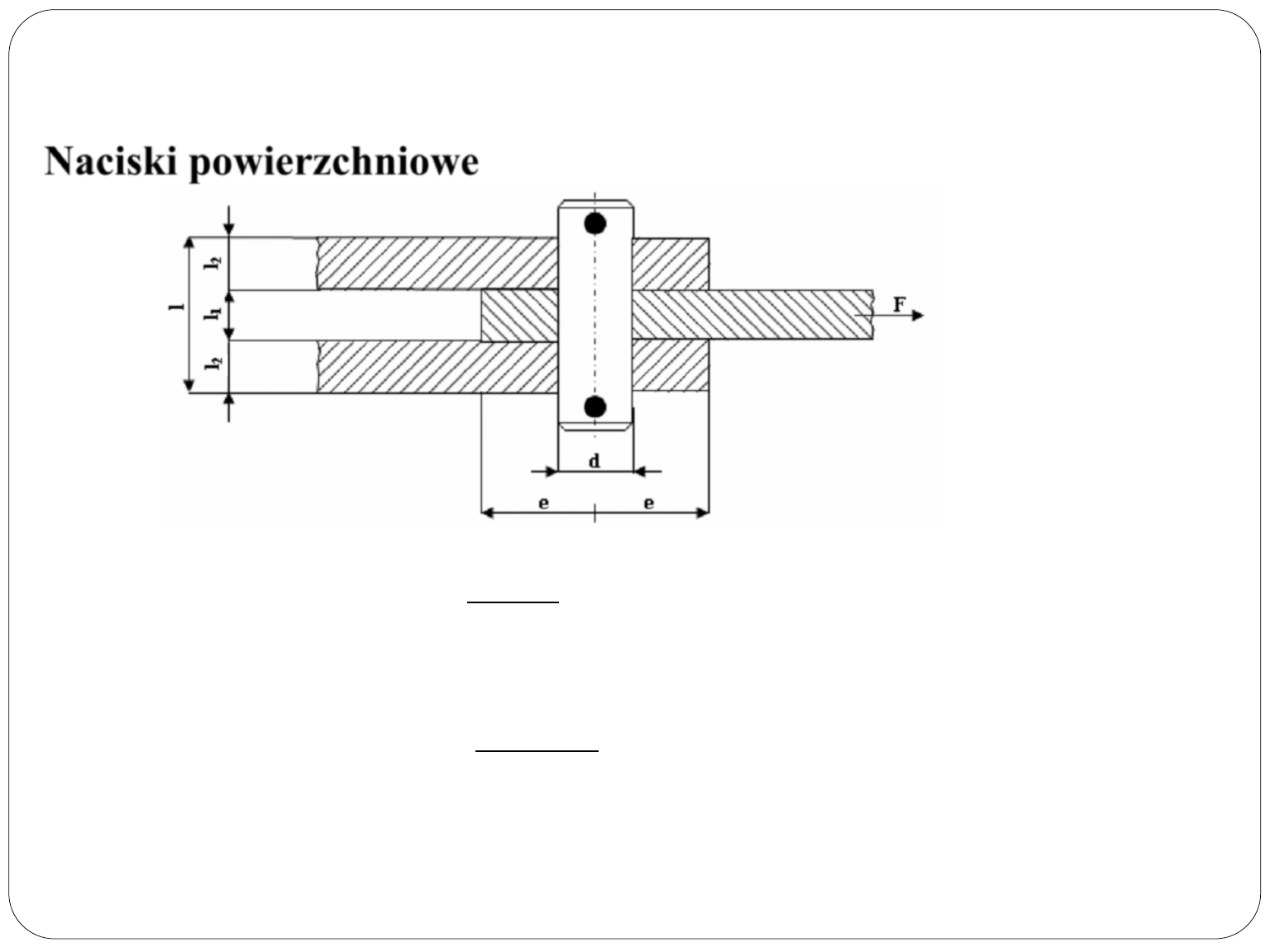

Połączenia sworzniowe – obliczenia wytrzymałościowe

Naciski powierzchniowe

tablic

z

k

z

k

k

l

d

F

p

k

l

d

F

p

c

o

o

o

2

1

2

"

'

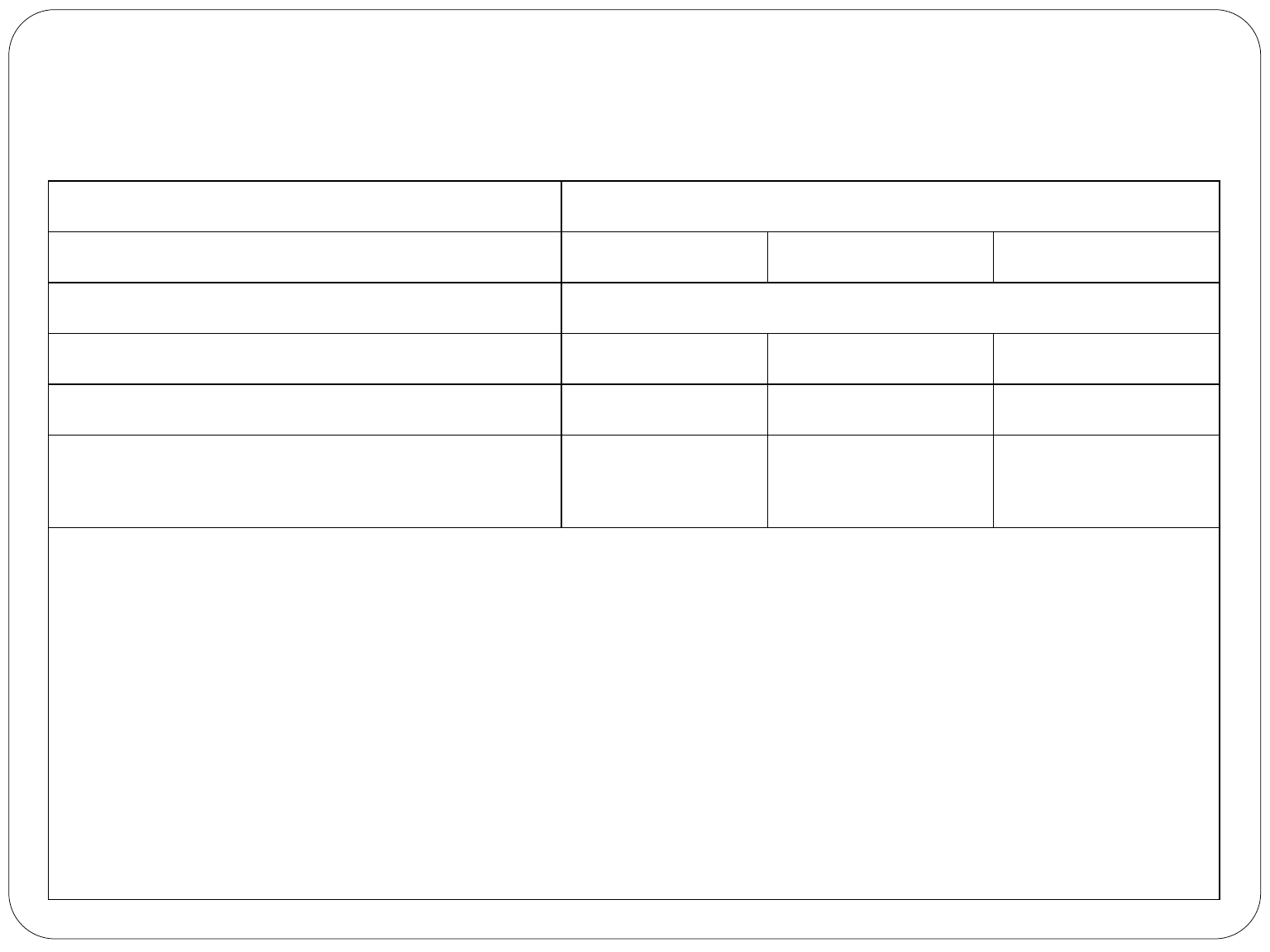

Dopuszczalne naciski powierzchniowe w połączeniach kształtowych

Warunki pracy

Rodzaj połączenia

I

II

III

współczynnik z

Spoczynkowe

0,35

0,60

0,80

Przesuwne – bez obciążenia

0,15

0,25

0,30

Przesuwne lub obrotowe

(wahliwe) – pod obciążeniem

)

0,03

0,06

0,10

) dotyczy przypadku, gdy powierzchnie robocze czopa wału (lub sworznia) są ulepszone cieplnie lub

hartowane.

Warunki pracy:

I – ciężkie: obciążenia zmienne o cyklu wahadłowym, uderzeniowe, drgania o dużej częstotliwości i

amplitudzie, powierzchnie niedostatecznie smarowane ( w połączeniach przesuwnych) itp.

II – średnie: obciążenia zmienne, minimalne drgania, przeciętne smarowanie, przeciętna obróbka

powierzchni itp.

III – lekkie: obciążenia jednokierunkowe, dobre smarowanie, dokładna obróbka i mała chropowatość.

ko = z

kc , gdzie z – współczynnik zależny od warunków pracy oraz uwzględniający pominięcie w

obliczeniach ścięć i promieni ( zwykle 0,3

0,5 mm ) .

kc – naprężenia dopuszczalne ( dla materiału słabszego z elementów współpracujących) .

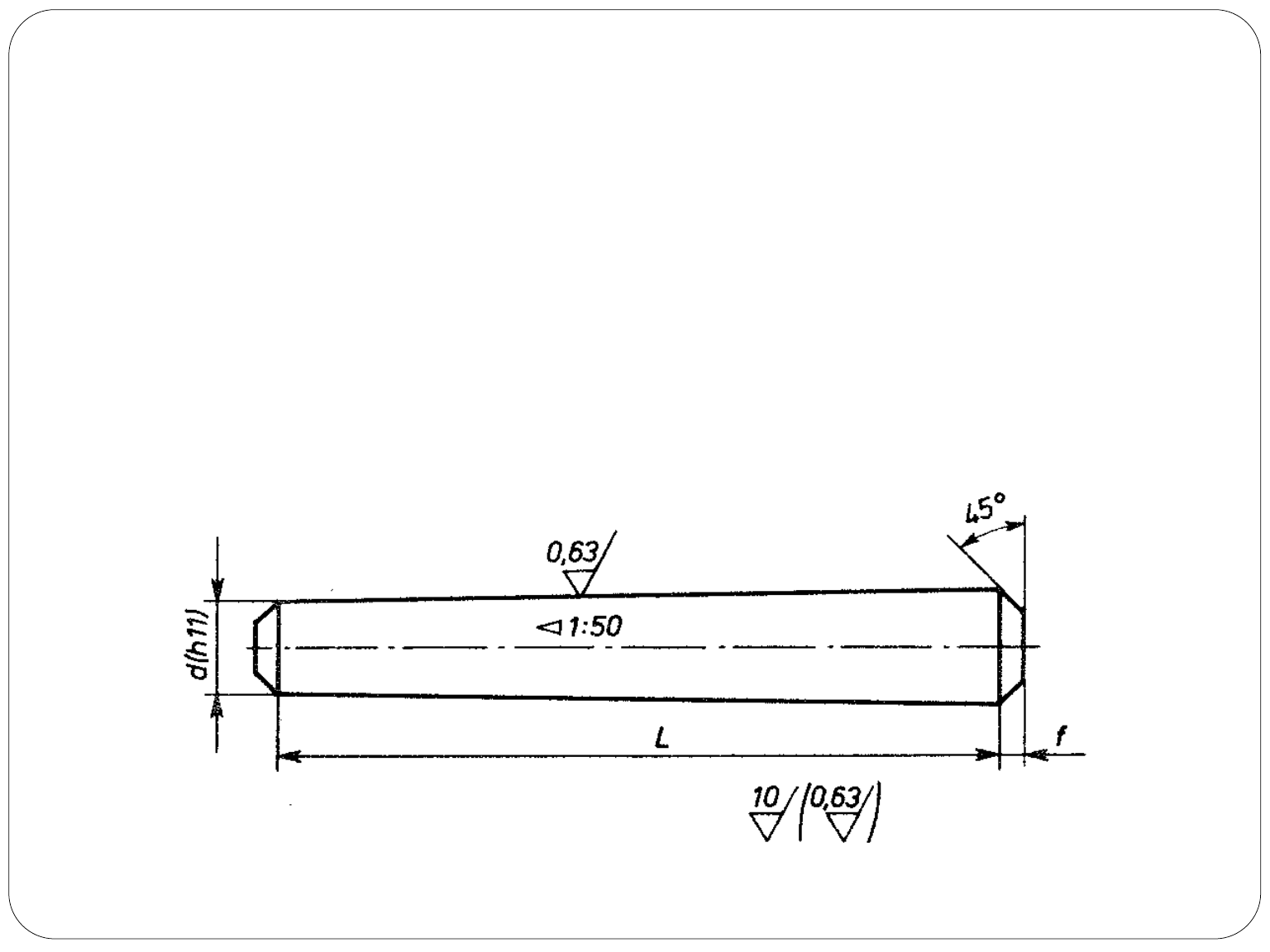

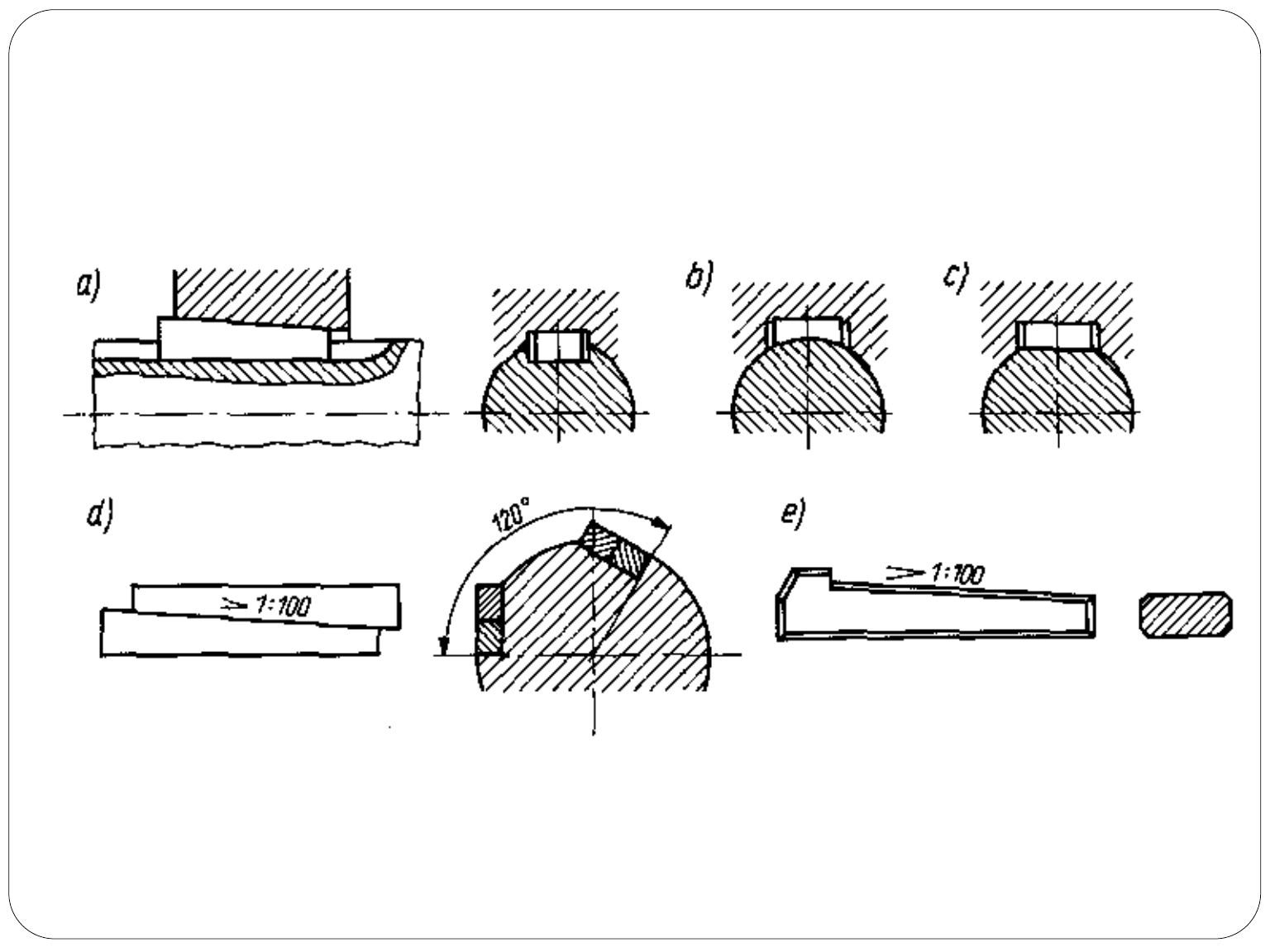

Połączenia klinowe

są to

połączenia pośrednie

przenoszące obciążenia nie tylko

siłami spójności klina, ale także

dzięki siłom tarcia, stąd

nazywane są połączeniami

kształtowo – ciernymi.

Rodzaje połączeń klinowych

Połączenie klinowe

wzdłużne

Połączenie klinowe

poprzeczne

Połączenia klinowe wzdłużne

a)z klinem wpuszczanym, b) z wklęsłym,

c) z płaskim, d) ze stycznym, e) klin noskowy

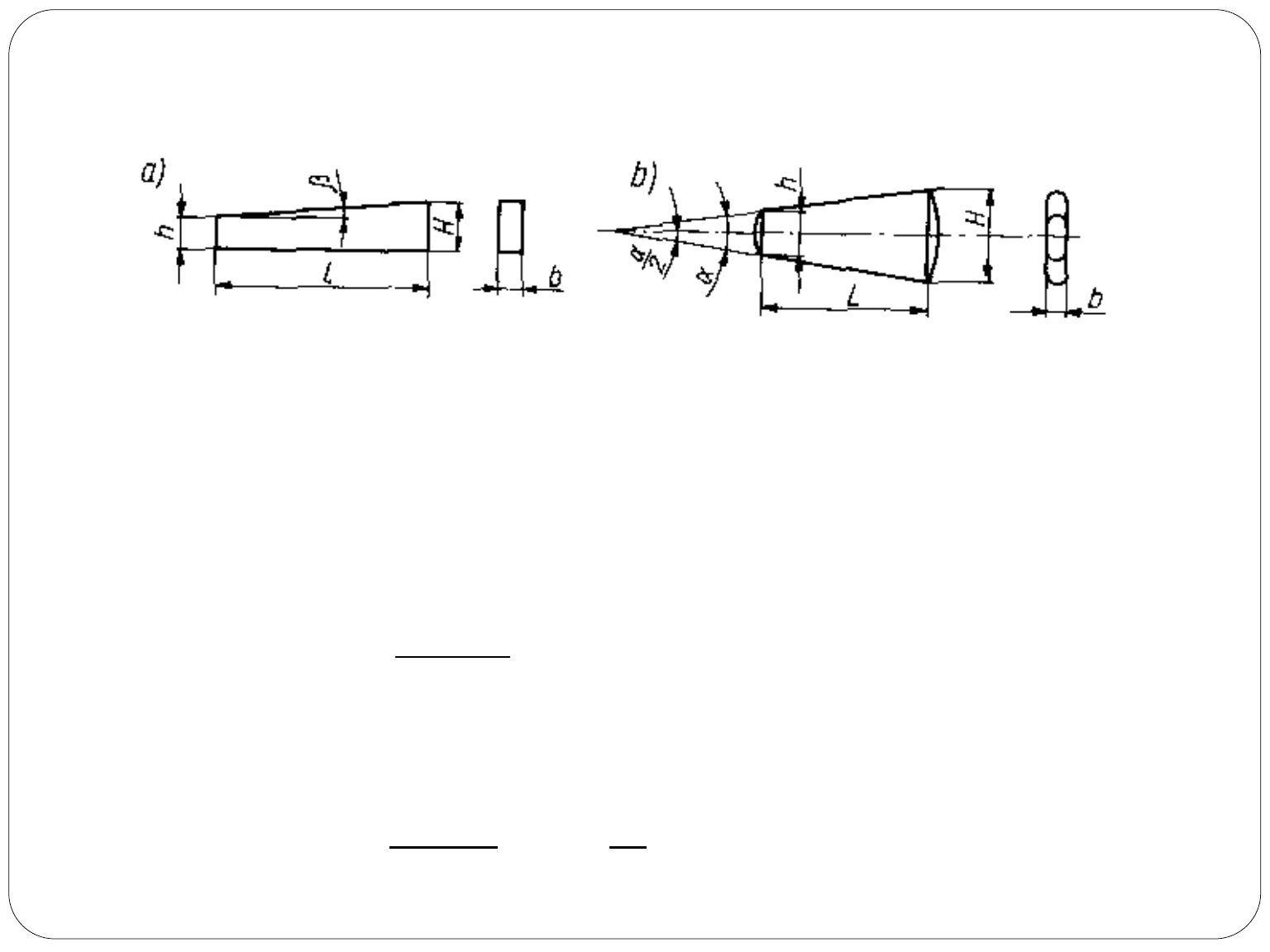

Kliny wzdłużne – podobne są do wpustów

pryzmatycznych, ale mają pochylenie 1 : 100.

Przy występowaniu znacznych obciążeń

zmiennych i występowaniu zmiennego kierunku

obrotu stosujemy tzw. zespoły klinów stycznych

(po dwa kliny we wspólnych rowkach).

Dwie pary klinów można rozstawić pod kątem

120

(wyjątkowo co 180

).

Połączenia klinowe poprzeczne to połączenia takie, aby

mogły pracować przy zmiennych obciążeniach. Należy je tak

zaprojektować, aby uzyskać tzw. napięcia wstępne.

Wady połączeń klinowych poprzecznych:

• osłabianie części łączonych;

• nierównomierne naprężenia;

• stosowania dużych sił przy montażu.

Połączenia klinowe poprzeczne zastępuje się połączeniami:

• kołkowymi;

• sworzniowymi;

• gwintowymi.

Klin jest wbijany siłą Q co powoduje powstanie między roboczymi

powierzchniami klina i części łączonej znacznych sił docisku i związanych z

nimi sił tarcia T. Przy obciążeniu połączenia siłą F, reakcje R dążą do

wysunięcia klina. Aby klin nie wypadł w czasie pracy musi być spełniony

warunek samohamowności. Dla klinów jednostronnych i dwustronnych

symetrycznych, warunek jest określony zależnościami:

gdzie:

ρ – kąt tarcia,

μ – współczynnik tarcia μ = tg ρ

2

,

Połączenia klinowe

Dla przeciętnych warunków pracy (stal po stali, powierzchnie niesmarowane),

przyjmuje się obliczeniowy współczynnik tarcia:

= 0,1

= arctg 0,1

5

43

Dla klina jednostronnego wzdłużnego (rys. a)

Pochylenie:

Dla klina dwustronnego poprzecznego (rys. b)

Zbieżność:

100

:

1

01

,

0

czyli

tg

l

h

H

S

5

:

1

2

,

0

2

2

czyli

tg

L

h

H

C

Wyszukiwarka

Podobne podstrony:

Połączenia ksztaltowe inne

Połaczenia kształtowe

Polaczenia ksztaltowe i odksztalcenie plast1

25e Połączenie kształtowo cierne

12 polaczenia ksztaltowe

Polaczenia ksztaltowe

Połączenia kształtowe

25c Połączenie kształtowo cierne

9 Połączenia kształtowe ogarnijtemat com

Połączenia kształtowe

POŁĄCZENIA KSZTAŁTOWE

Połączenia kształtowe 2

Polaczenia ksztaltowe(1)

połączenia ksztaltowe

25d Połączenie kształtowo cierne

25a Połączenia kształtowo cierne

25b Połączenie kształtowo cierne

Polaczenia ksztaltowe

Połączenia ksztaltowe inne

więcej podobnych podstron