„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Arkadiusz Gromek

Wykonywanie obróbki mechanicznej elementów

instrumentów muzycznych 311[01].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Tomasz Knot

mgr Katarzyna Ziomek

Opracowanie redakcyjne:

mgr sztuki Arkadiusz Gromek

Konsultacja:

dr inż. Jacek Przepiórka

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[01].Z1.02

„Wykonywanie obróbki mechanicznej elementów instrumentów muzycznych”, zawartego

w modułowym programie nauczania dla zawodu korektor i stroiciel instrumentów

muzycznych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1.

Techniki obróbki mechanicznej

7

4.1.1 Materiał nauczania

7

4.1.2. Pytania sprawdzające

16

4.1.3. Ćwiczenia

16

4.1.4. Sprawdzian postępów

17

4.2.

Zastosowanie technik obróbki mechanicznej w instrumentach

18

4.2.1. Materiał nauczania

18

4.2.2. Pytania sprawdzające

32

4.2.3. Ćwiczenia

32

4.2.4. Sprawdzian postępów

34

5.

Sprawdzian osiągnięć

35

6. Literatura

40

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy i umiejętności w zakresie obróbki

mechanicznej elementów instrumentów muzycznych.

W poradniku znajdziesz:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

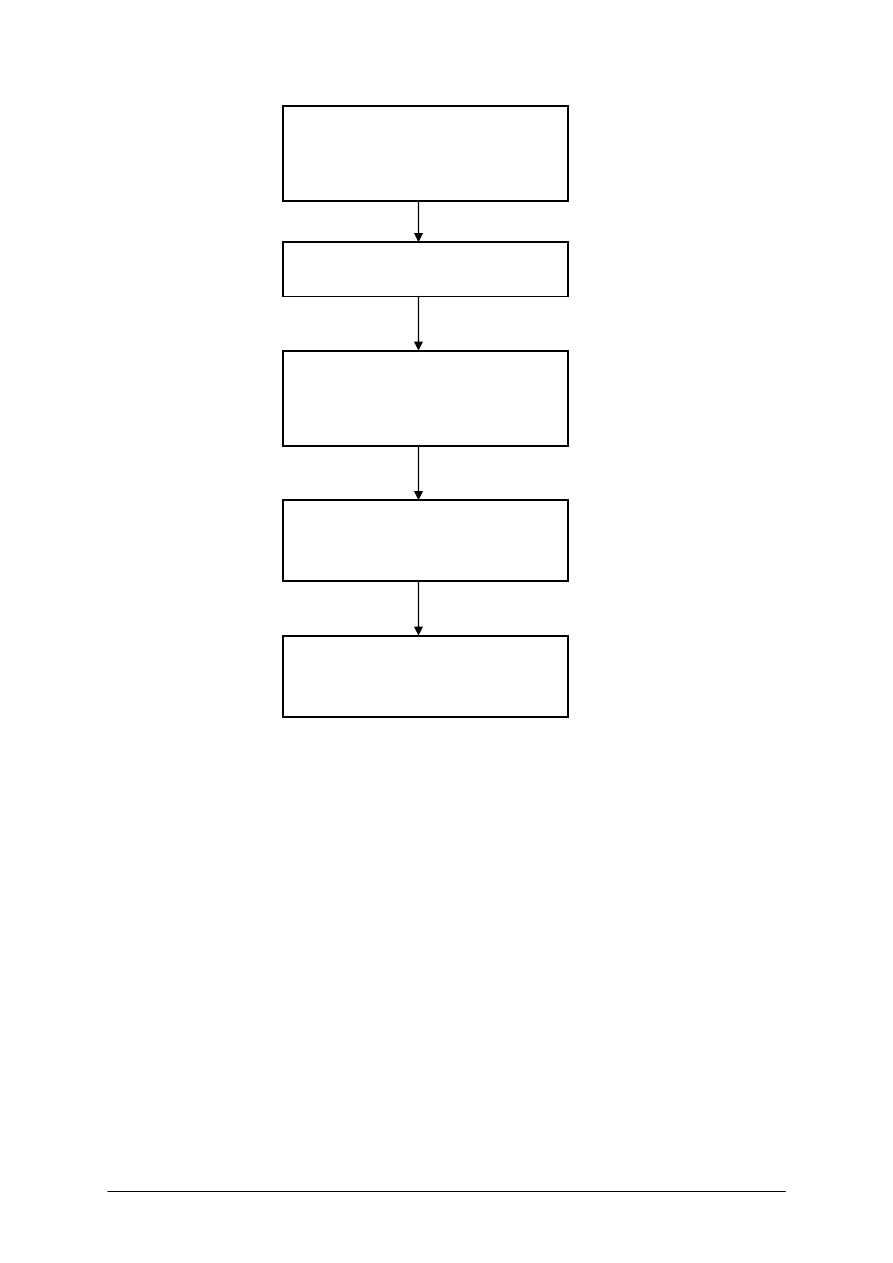

Schemat układu jednostki modułowej

311[01].Z1.01

Dobieranie materiałów

konstrukcyjnyc

311[01].Z1.02

Wykonywanie obróbki

mechanicznej elementów

instrumentów muzycznych

311[01].Z1.04

Wykończanie powierzchni

instrumentów muzycznych

311[01].Z1.03

Łączenie elementów instrumentów

muzycznych

311[01].Z1

Technologia wytwarzania

instrumentów muzycznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować przyrządy pomiarowo – kontrolne zgodnie z ich przeznaczeniem,

−

organizować stanowisko pracy zgodnie z zasadami bhp,

−

rozróżniać instrumenty muzyczne, kwalifikować do grupy instrumentów, a także

rozróżniać ich części,

−

wykonywać i odczytywać schematy, wykresy i szkice,

−

posługiwać się dokumentacja techniczną,

−

posługiwać się normami,

−

pracować w grupie i indywidualnie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−−−−

zorganizować stanowisko pracy zgodnie z wymaganiami ergonomii,

−−−−

sklasyfikować obrabiarki stosowane w procesach wytwarzania instrumentów

muzycznych,

−−−−

sklasyfikować obrabiarki sterowane automatycznie,

−−−−

wyjaśnić różnice między obrabiarkami sterowanymi ręcznie i automatycznie,

−−−−

sklasyfikować maszyny specjalistyczne, stosowane w procesach produkcji instrumentów

muzycznych,

−−−−

rozróżnić poszczególne zespoły w obrabiarkach i urządzeniach,

−−−−

rozróżnić napędy elektryczne, hydrauliczne i pneumatyczne obrabiarek,

−−−−

wyjaśnić zasadę procesu skrawania,

−−−−

sklasyfikować procesy obróbki skrawaniem,

−−−−

rozróżnić ruchy główne i pomocnicze obróbki skrawaniem,

−−−−

dobrać parametry geometryczne i technologiczne obróbki skrawaniem,

−−−−

rozróżnić elementy geometrii ostrza skrawającego,

−−−−

określić konstrukcję narzędzi skrawających,

−−−−

dobrać materiał ostrza do warunków obróbki,

−−−−

odczytać rysunki wykonawcze elementów instrumentów muzycznych,

−−−−

scharakteryzować proces technologiczny obróbki mechanicznej elementów instrumentów

muzycznych,

−−−−

dobrać obrabiarki do określonych operacji technologicznych,

−−−−

dobrać materiał wyjściowy do procesu technologicznego,

−−−−

dobrać narzędzia skrawające do obróbki ręcznej i mechanicznej,

−−−−

dobrać elementy ustalające i mocujące przedmiot obrabiany,

−−−−

sporządzić plan obróbki elementu instrumentu muzycznego,

−−−−

sporządzić karty instrukcyjne obróbki,

−−−−

sporządzić arkusz weryfikacyjny zatwierdzenia wzorca do produkcji,

−−−−

wykonać program sterujący obrabiarką NC do wykonania prostych operacji

technologicznych,

−−−−

wykonać operacje technologiczne za pomocą narzędzi ręcznych,

−−−−

posłużyć się dokumentacją techniczno – ruchową obrabiarek,

−−−−

ocenić stan techniczny obrabiarek, dobrać środki ochrony indywidualnej do

wykonywanych operacji technologicznych,

−−−−

uzbroić obrabiarki w pomoce warsztatowe zgodnie z wytycznymi zamieszczonymi na

kartach instrukcji obróbki,

−−−−

zamocować narzędzia skrawające w uchwytach obrabiarek,

−−−−

zamocować przedmiot obrabiany na obrabiarce skrawającej,

−−−−

ustawić parametry obróbki według kart instrukcyjnych,

−−−−

wykonać operacje technologiczne na obrabiarkach,

−−−−

skontrolować jakość wykonanych operacji technologicznych,

−−−−

wykonać czynności związane z konserwacją narzędzi i obrabiarek,

−−−−

zastosować środki ochrony indywidualnej podczas wykonywania prac związanych

z obróbką ręczną i mechaniczną,

−−−−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4.

MATERIAŁ NAUCZANIA

4.1.

Techniki obróbki mechanicznej

4.1.1.

Materiał nauczania

Podstawowe techniki obróbki mechanicznej

Skrawanie jest podstawową techniką spotykaną w obróbce elementów instrumentów

muzycznych. Skrawaniem nazywamy proces technologiczny polegający na mechanicznym

usuwaniu określonej objętości materiału, nazywanego często naddatkiem obróbkowym. Cały

proces zaczyna się od skrawania materiału wyjściowego, nazywanego dalej materiałem lub

przedmiotem surowym, albo potocznie „przygotówką”. Do tego celu używa się narzędzi

skrawających, zwanych najczęściej narzędziami. Cechą charakterystyczną owych narzędzi

jest część robocza, która ma postać klina, zwanego w większości wypadków ostrzem, rzadziej

nazwanego stroną roboczą. Skrawania dokonuje się w celu nadania określonego kształtu

i wymiarów elementom instrumentów muzycznych.

Wyróżnia się dwie metody skrawania: obróbkę wiórową i obróbkę ścierną.

Obróbką wiórową nazywamy skrawanie wykonane za pomocą określonej liczby ostrzy.

Naddatek materiału usunięty przez narzędzia skrawające usuwany jest w postaci wiórów

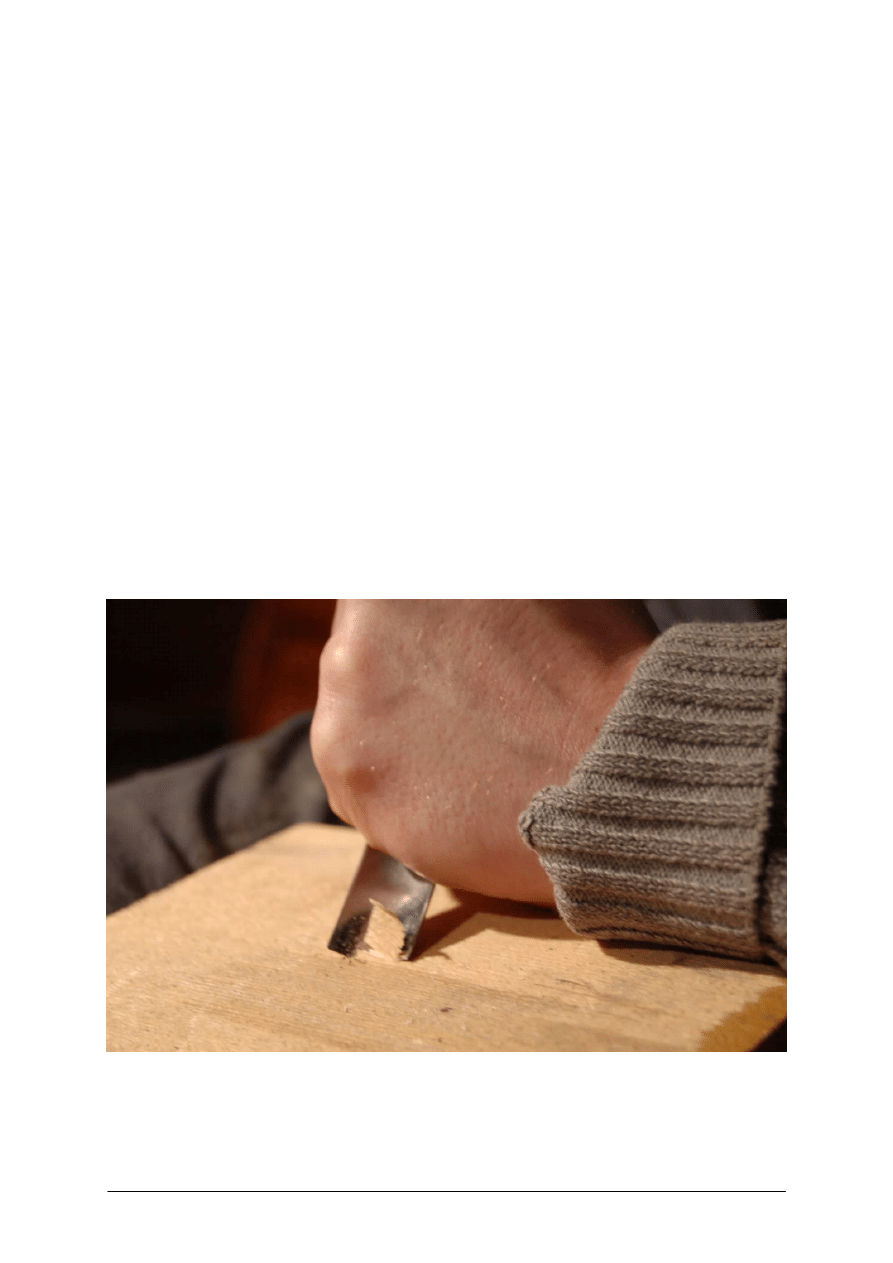

zazwyczaj widocznych nieuzbrojonym okiem (rys.1).

Rys. 1. Wiór uchodzący spod dłuta wklęsłego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Do tego typu obróbki skrawania zaliczamy większość procesów przy wytwarzaniu

elementów instrumentów.

Wiercenie jest procesem, w którym narzędzie skrawające w tym przypadku wiertło

zagłębia się w materiale pozostawiając otwór o postaci walca. Wiercenie stosujemy

w przypadku wykonania otworów: komór kołkowych, rezonansowych, w strojnicy, pod

guzik. Są to otwory o średnicy od 4–13 mm w zależności od projektu. Proces wiercenia może

być wykonany maszynowo lub ręcznie

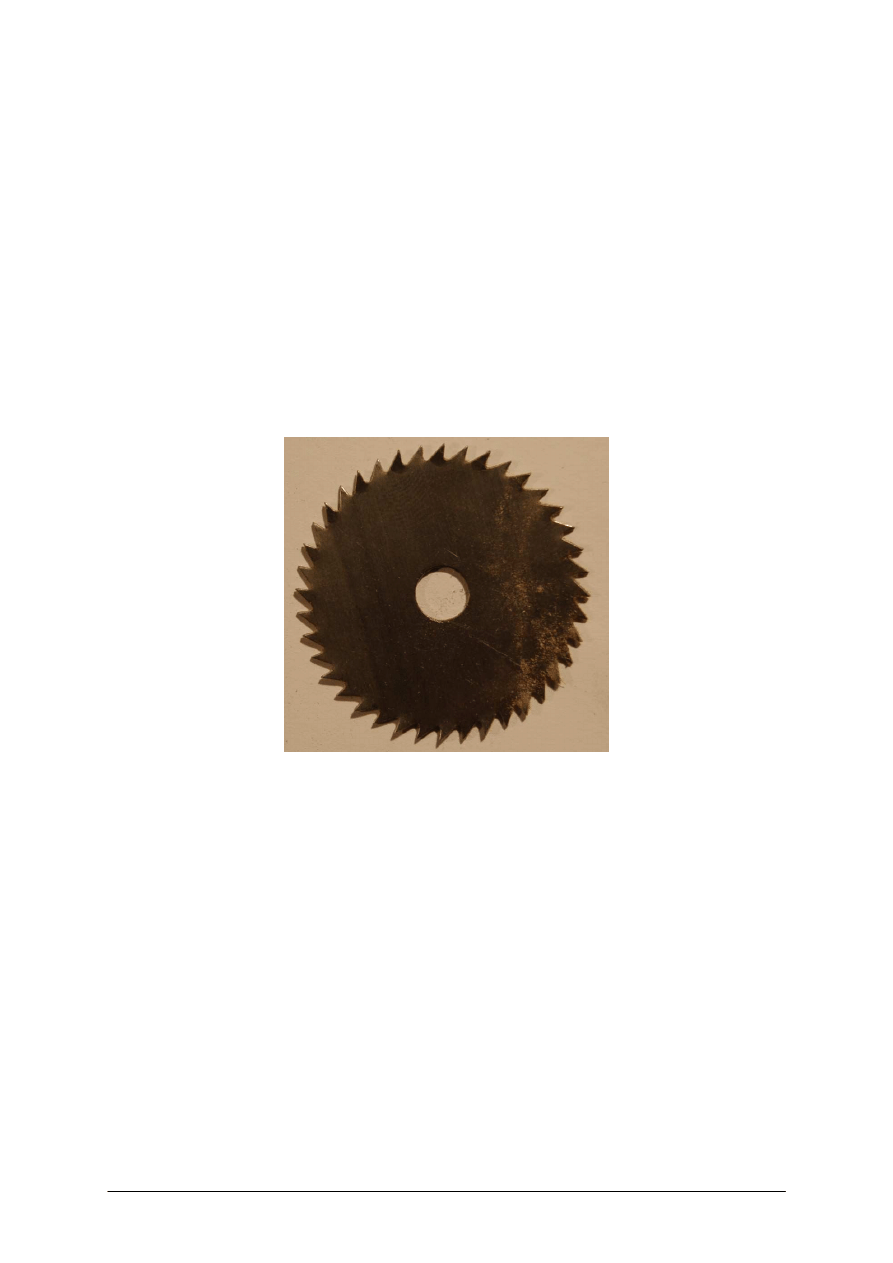

Frezowanie jest procesem, w którym narzędzie skrawające w tym przypadku frez

(rys. 2), zagłębia się w materiale pozostawiając otwór, ale inaczej niż w przypadku wiercenia

można ten otwór dowolnie kształtować tak, więc może on przybrać postać rowka lub

jakiegokolwiek innego kształtu. Wykorzystanie tego procesu w trakcie wytwarzania

elementów instrumentów muzycznych dotyczy przede wszystkim frezowania płyt

instrumentów, co w żargonie zawodowym oznacza przede wszystkim frezowanie ich

krawędzi, natomiast sam proces frezowania całych płyt nazywany jest kopiowaniem płyty,

chodzi tu głównie o płyty wypukłe, ponieważ jest on wykonywany na frezarce-kopiarce.

Rys. 2. Frez piłowy

Zastosowanie procesów frezowania dotyczy w instrumentach przede wszystkim

frezowania komór kołkowych oraz rowków na żyłki, lub wszelkiego rodzajów rowków i jak

było to już powiedziane płyt rezonansowych. Przy frezowaniu komór używamy frezów

palcowych w wielkości od 6 mm, natomiast przy frezowaniu rowka żyłki używamy

maleńkich frezów palcowych w wielkości od 1 do 2 mm. Przy frezowaniu krawędzi płyt

używamy frezów piłowych 20–40 mm w zależności od rodzaju dokumentacji. W procesie

kopiowania używamy frezów palcowych, ich wielkość jest uzależniona od rodzaju maszyny

Struganie jest procesem, w którym narzędzie (ostrze) usuwa (struga) równa część

danego materiału.Proces ten może być wykonany maszynowo lub ręcznie Dotyczy przede

wszystkim strugania płyt rezonansowych, belek, ale także strugania akcesoriów instrumentów

za pomocą strugaczki a także wytwarzania otworów stożkowych pod akcesoria instrumentów

za pomocą rozwiertaka (rys.6, 7). W przypadku tej pary narzędzi, bo stosowane są przeważnie

parami, istotny jest konus, czyli kąt stożka mierzony stosunkiem różnicy średnic do długości

części roboczej. W instrumentach spotyka się najczęściej konus 1/30 w instrumentach

starszego typu 1/25. Do strugania płyt i belek zazwyczaj używa się hebla (strugu) (rys.3),

stróżków, cyklin (rys.4.), lub ośnika. W przypadku płyt i belek trzeba pamiętać o zachowaniu

promieniowego układu materiału na te części (rys.5).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

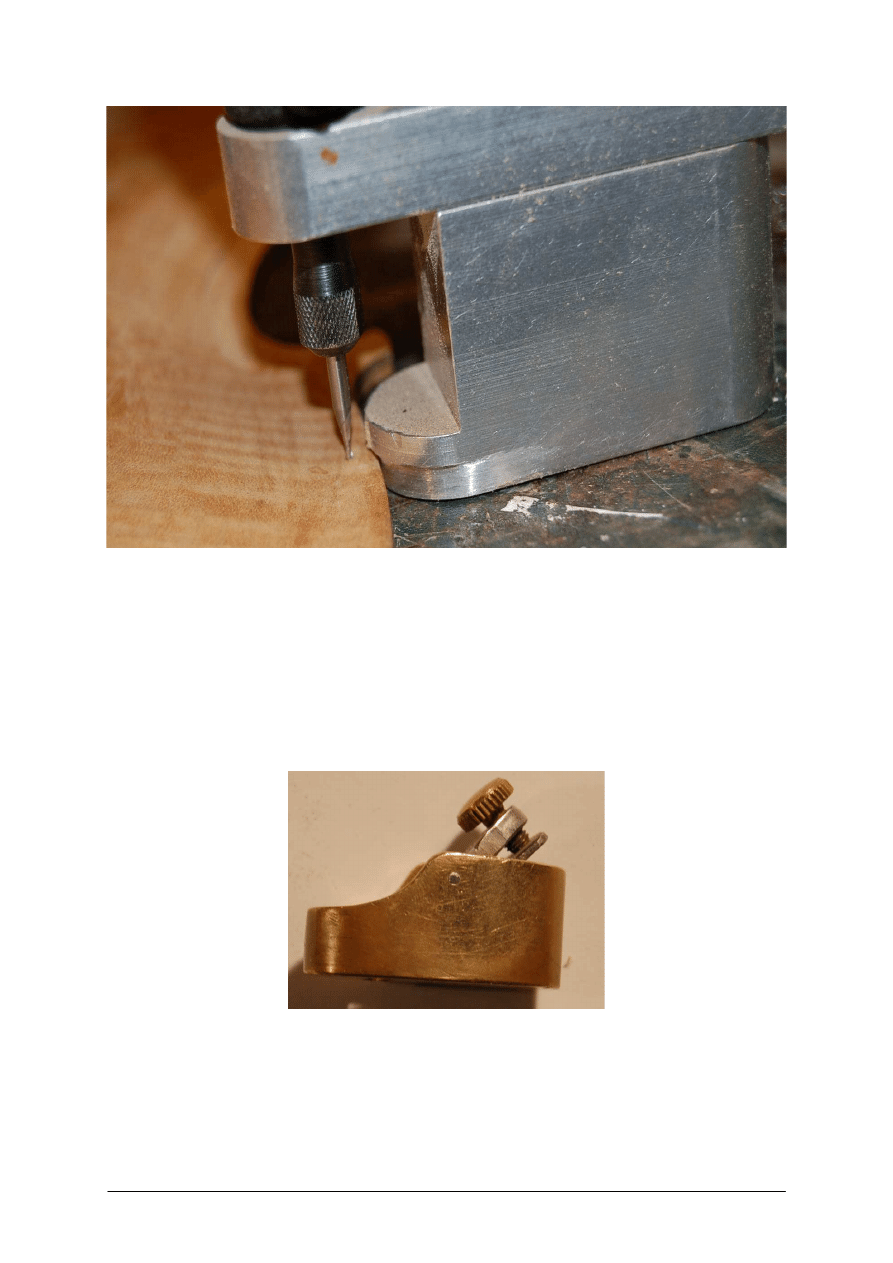

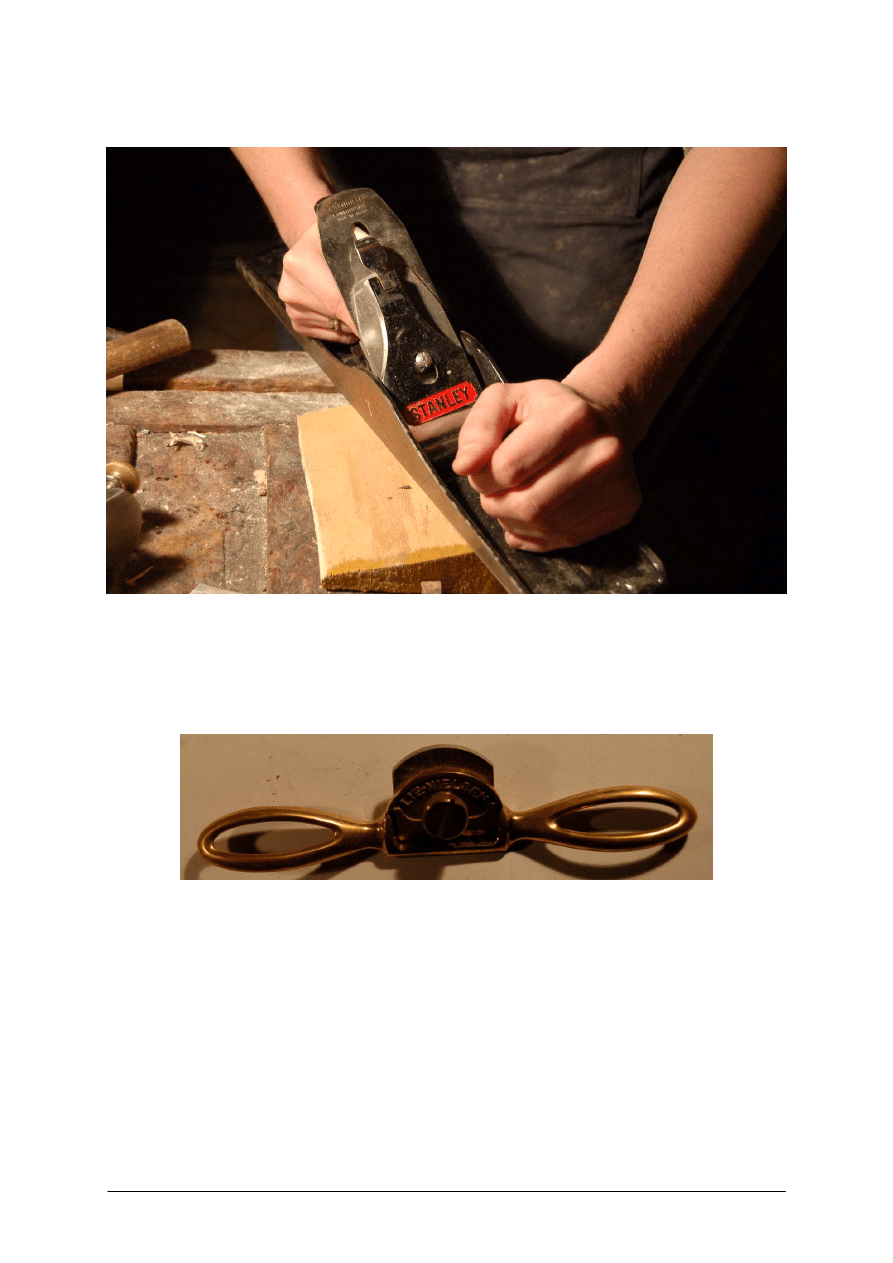

Rys. 3. Ręczny strug metalowy

Rys. 4. Cykliny

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

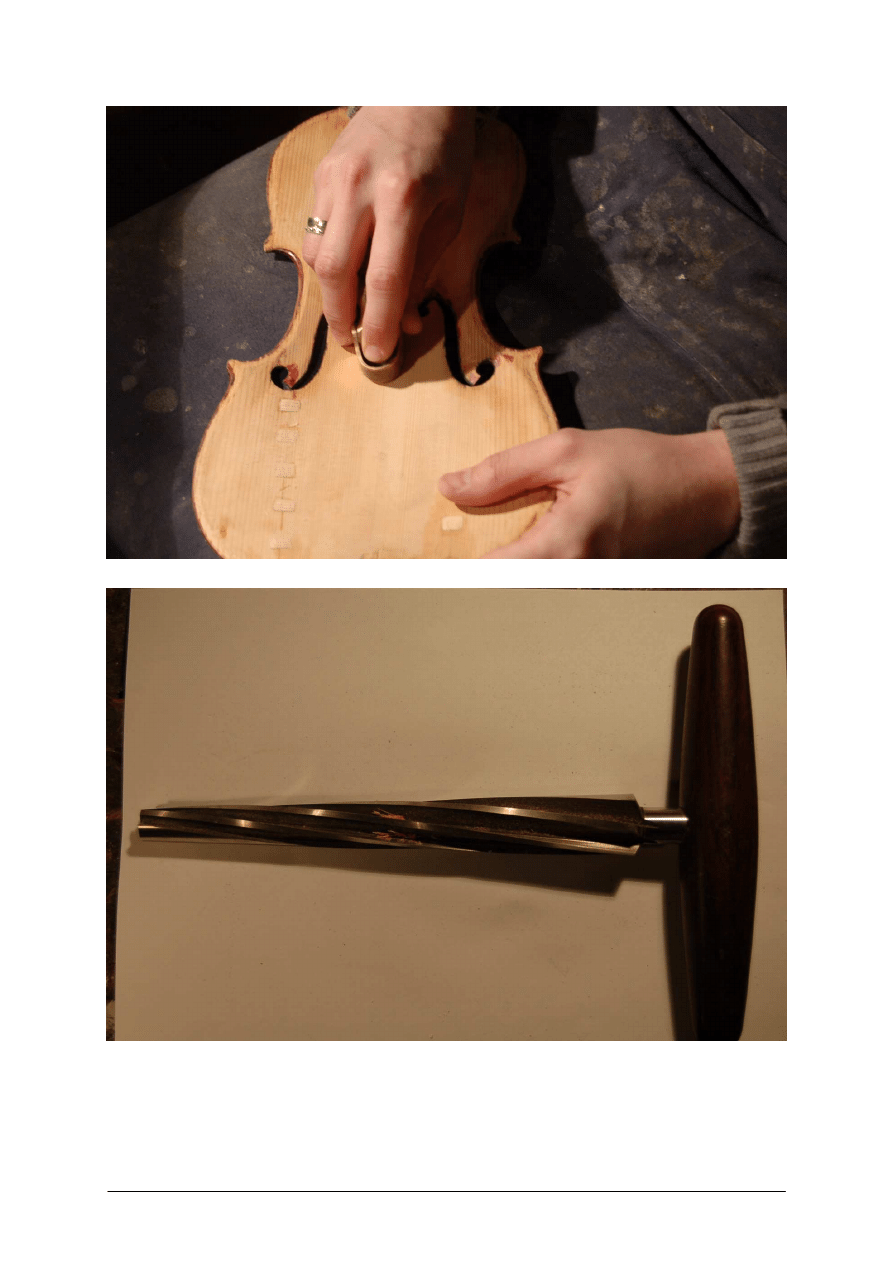

Rys. 5. Struganie płyty z promieniowym układem słojów

Rys. 6. Rozwiertak

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

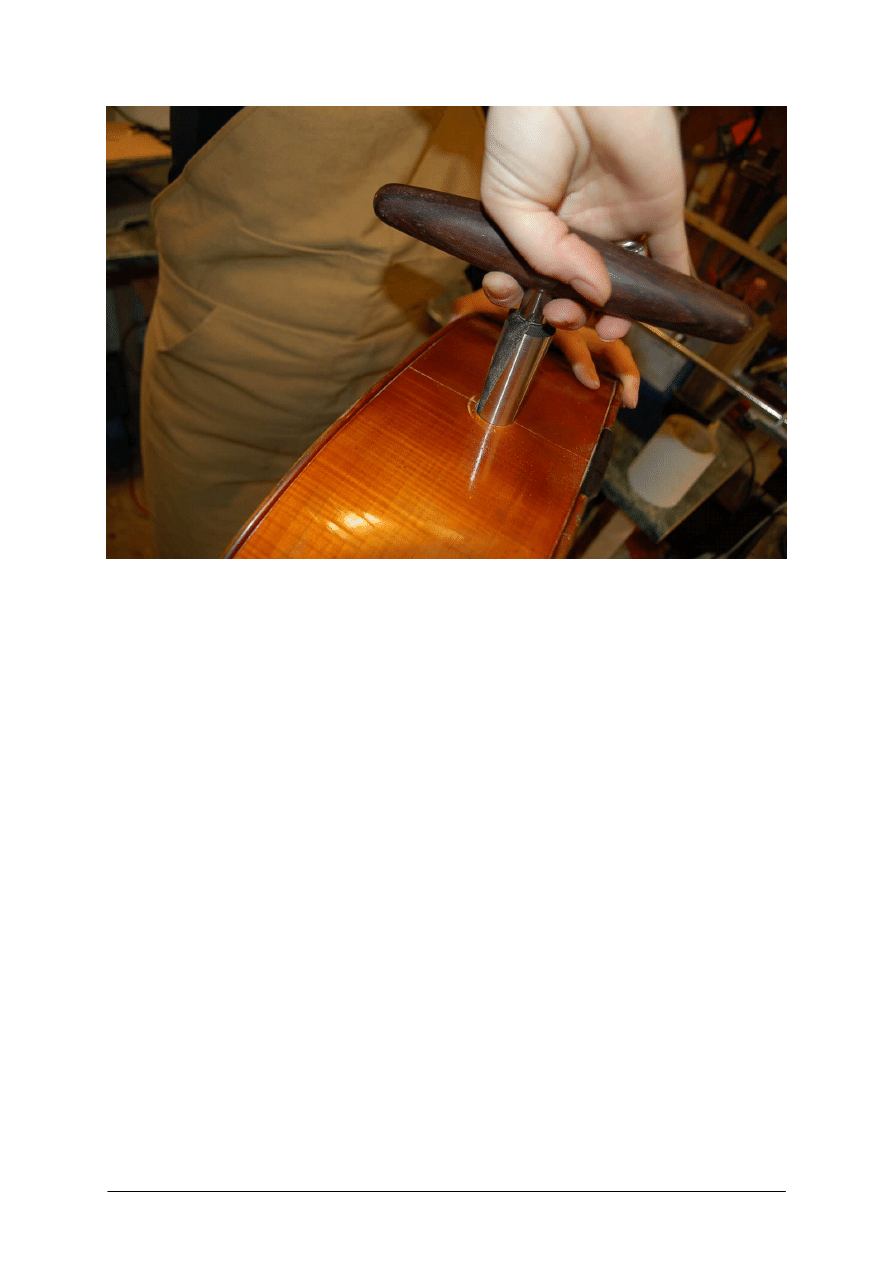

Rys. 7. Użycie rozwiertaka do montowania nóżki w wiolonczeli

Rzeźbienie jest procesem podobnym do strugania, narzędzie jednak zbiera nierówną

warstwę materiału. Do rzeźbienia wykorzystujemy w przypadku instrumentów dłuta (rys. 8).

Dzielą się one na płaskie i wklęsłe. Także używa się małych dłutek o ostrzu

kilkumilimetrowym. Są to tak zwane dłutka snycerskie. Proces ten nie może być

wykonywany maszynowo.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

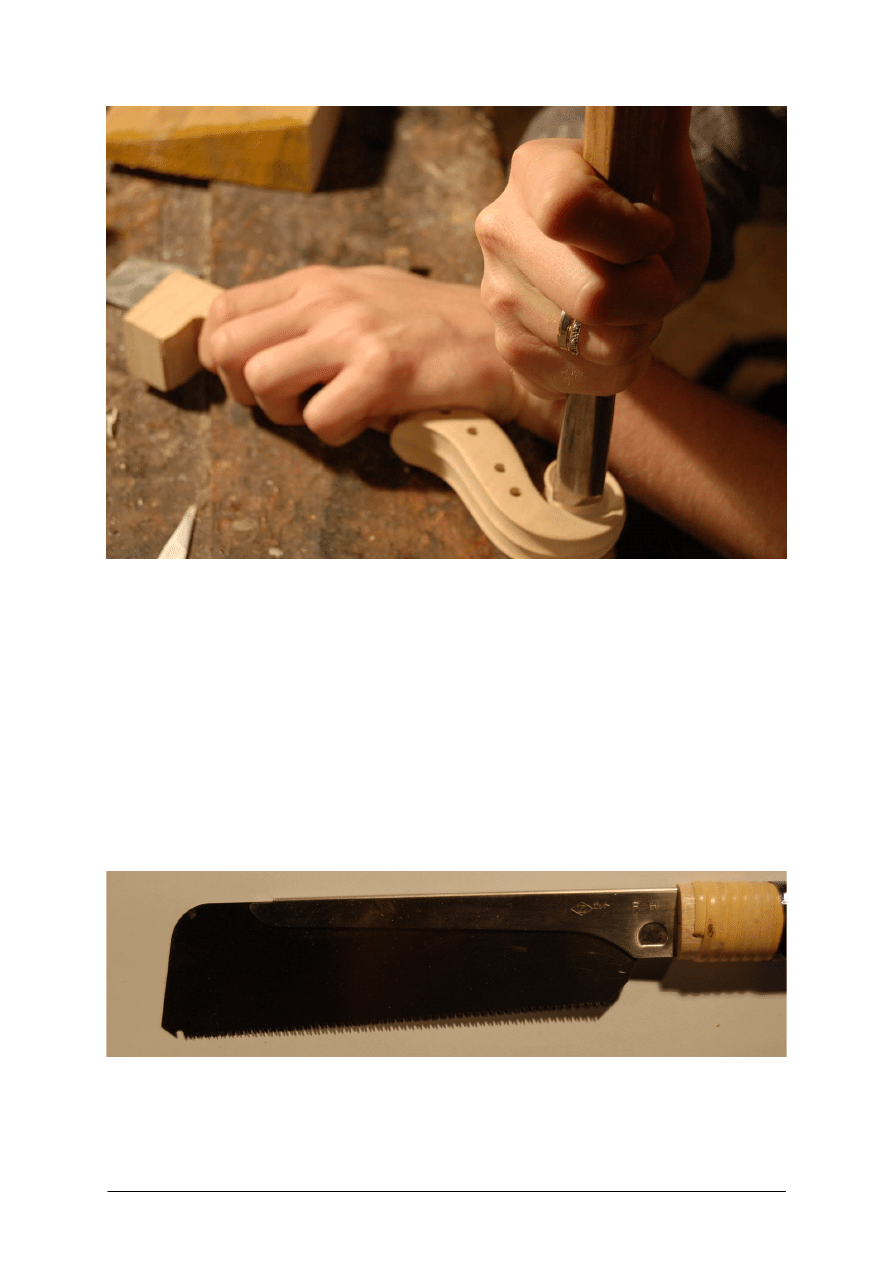

Rys. 8. Wykorzystanie dłuta do zacięcia zwoju ślimaka

Cięcie jest procesem, w którym piła lub nóż pozostawiają w materiale szczelinę. Proces

ten może być wykonywany maszynowo, ale także ręcznie. W przypadku maszyn najczęściej

stosowane są pilarki. Pilarka to nazywa maszyny, która porusza piłą, tarczową i taśmową,

rzadziej jest to pilarka-wyżynarka.

Pilarka tarczowa tnie materiał za pomocą obracającej się tarczy z ostrymi zębami. Pilarka

tarczowa służy tylko i wyłącznie do cięcia po liniach prostych.

Pilarka taśmowa tnie materiał za pomocą taśmy z ostrymi zębami. W przeciwieństwie do

piły tarczowej można nią wycinać różne kształty.

W przypadku cięcia ręcznego spotykamy wiele rozmaitych narzędzi np. piła płatnica

(rys. 9, 12) służy do cięcia po linii prostej, a także piła włosowa do wycinania małych

elementów, czy też piła ramowa (rys. 10, 11), (lub jej odmiana piła stolarska) przydatna do

cięciach określonych kształtów.

W instrumentach proces ten jest najczęściej stosowany.

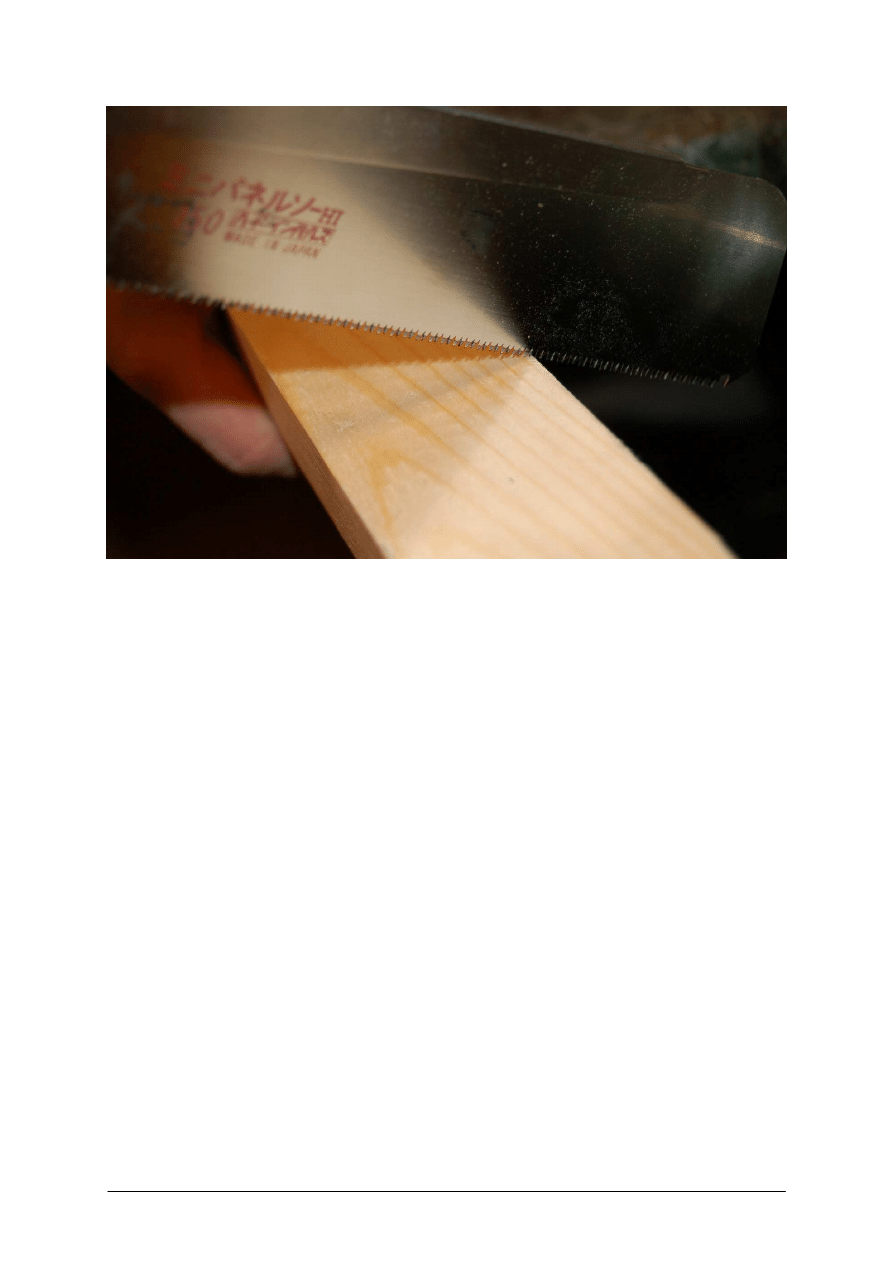

Rys. 9. Mała płatnica

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

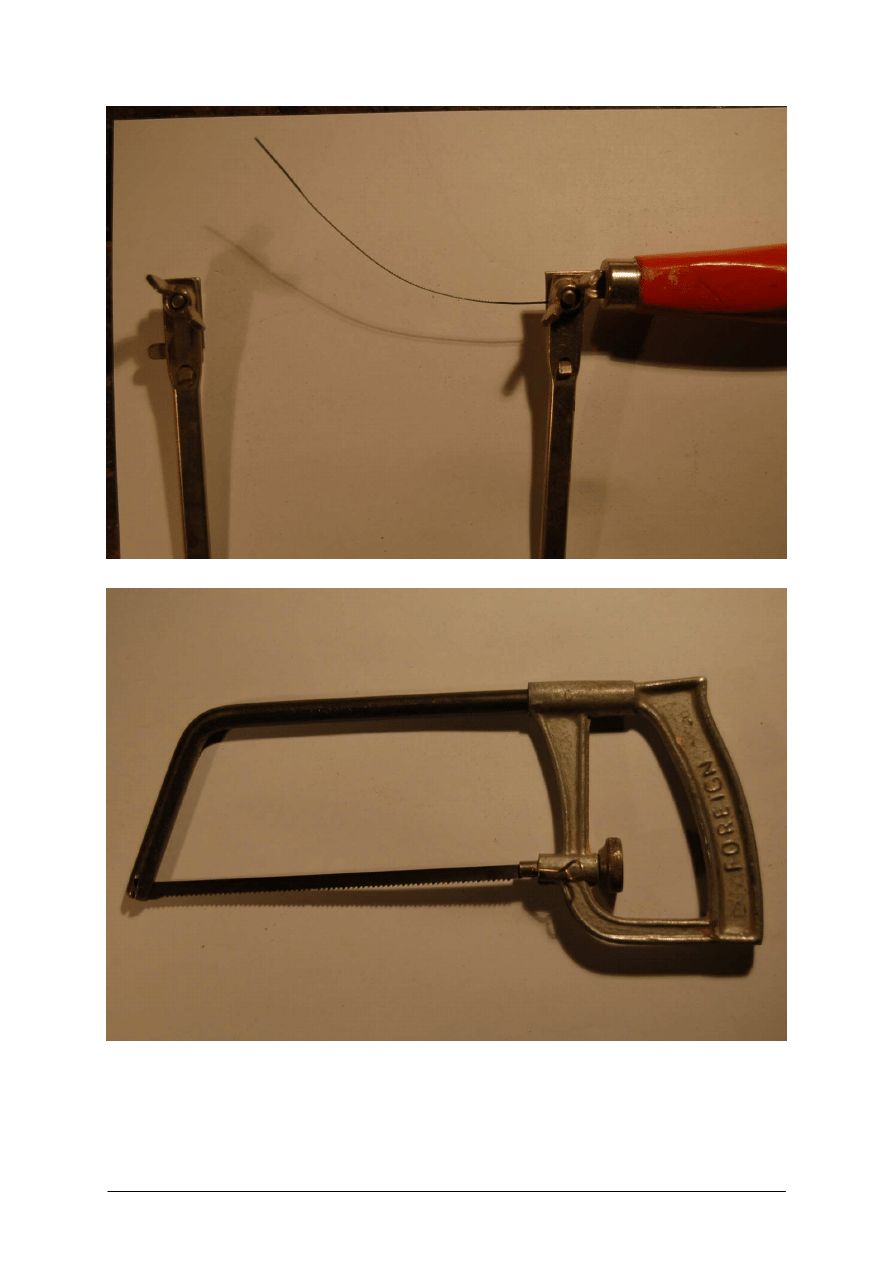

Rys. 10. Ramowa piła włosowa

Rys. 11. Ramowa piła lutnicza

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 12. Cięcie piłą płatnicą

Toczenie jest procesem odwrotnym do wiercenia. Materiał obraca się w uchwycie

tokarskim a nóż (w przypadku tokarki do metali) lub dłuta (w przypadku tokarki do drewna)

skrawa na obwodzie obracający się materiał. Im twardszy materiał tym większy kąt narzędzia

W przypadku instrumentów dotyczy to wytaczania elementów instrumentów dętych

drewnianych i toczenia akcesoriów.

Drugim typem skrawania jest obróbka ścierna (rys. 13). Polega ona na użyciu

nieokreślonej liczby ostrzy. W wyniku tej obróbki pozostają z materiału wiórki lub pył

niewidoczny dla nieuzbrojonego oka.

W przypadku instrumentów do obróbki ciernej używany jest papier ścierny, w przypadku

obróbki na sucho (bez użycia wody) o granulacji od 40 – 600, do obróbki na mokro

o granulacji powyżej 400. Służy do tego specjalny papier zwany papierem wodnym. Zarówno

jeden jak i drugi proces nazywamy szlifowaniem. Szlifowanie na sucho stosuje się w obróbce

instrumentów z drewna natomiast szlifowanie na mokro w przypadku instrumentów z metalu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Rys. 13. Obróbka cierna w kąpieli wodnej

W jednym i drugim przypadku szlifowanie wykorzystuje się do wstępnego określenia

i wykończenia powierzchni elementów instrumentów muzycznych.

Obok procesów skrawania w instrumentach stosujemy drugi sposób na obróbkę

materiału. Jest nim gięcie.

Gięcie polega na odkształceniu materiału do żądanego kształtu za pomocą siły.

Gięcie w instrumentach spotykane jest zarówno w drewnie jak i metalu.

Do odkształceń drewna używa się giętarek (rys. 14) lub specjalnych form. Na materiał

działa się wówczas zwiększoną wilgotnością w postaci wody lub też pary-wodnej

i temperaturą około 100

°

C. Po pewnym czasie, po odparowaniu nadmiaru wody, materiał

przybiera żądany kształt.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

W instrumentach gięcie występuje przy nadaniu kształtu boczkom oraz listewką obszycia

instrumentu.

Rys. 14. Giętarka

4.1.2.

Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie znasz rodzaje obróbki skrawaniem?

2.

Jaki jest podstawowy proces technologiczny przy produkcji instrumentów?

3.

Jakie wyróżniamy sposoby szlifowania?

4.

Jakie znasz typy pił ręcznych?

5.

Jakie wyróżniamy typy tokarek?

4.1.3.

Ćwiczenia

Ćwiczenie 1

Wskaż narzędzia, które są potrzebne do prawidłowego umieszczenia kołków w komorze

kołkowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

rozpoznawać maszyny i urządzenia,

2)

umieścić czynność w procesie technologicznym,

3)

wykonać notatkę o typie narzędziach i maszynach służących do tej pracy,

4)

dokonać oceny poprawności wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Wyposażenie stanowiska pracy:

−

plansze i katalogi z ilustracjami narzędzi i maszyn,

−

notatnik,

−

przybory do pisania,

−

literatura z rozdziału 6.

Ćwiczenie 2

Określ, jakiego rodzaju procesy są konieczne do uzyskania boczka w instrumencie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z procesami technologicznymi, ich klasyfikacją i zastosowanie,

2)

zapoznać się z elementami składowymi instrumentu,

3)

sporządzić notatkę umieszczającym chronologicznie te czynności w procesie

technologicznym, budowy instrumentu,

4)

dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

próbki drewna gatunków liściastych i iglastych,

−

notatnik,

−

przybory do pisania,

−

plansze,

−

literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymieć rodzaje obróbki wiórowej?

2)

zdefiniować obróbkę skrawaniem?

3)

określić rodzaje szlifowania?

4)

rozróżnić elementy budowy piły taśmowej i tarczowej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2. Zastosowanie technik obróbki mechanicznej w instrumentach

4.2.1.

Materiał nauczania

Organizacja stanowiska pracy.

Zgodnie z wymogami ergonomii stanowisko pracy korektora i stroiciela instrumentów

muzycznych, musi posiadać odpowiednie wymiary i odpowiednią ilość pomieszczeń.

Wymagane są przynajmniej dwa pomieszczenia o powierzchni łącznej od 25 do 80 m

2

. Gdy

mamy do dyspozycji trzy pomieszczenia dzielimy je w następujący sposób: największe

przeznaczamy na prace naprawcze – wyłączając z tego pomieszczenia prace z lakierem,

ś

rednie pomieszczenie przeznaczamy na spotkania z klientem, najmniejsze pomieszczenie

przeznaczamy na lakierowanie. Jeśli jednak jest ono jednak tak małe, że uniemożliwia pracę

lakierowania.

Wyjątek od przyjętych wielkości stanowi pracownia do korekty i strojenia fortepianu.

Jego minimalna powierzchnia to ok. 40 m

2.

. Należy także, wyodrębnić osobne pomieszczenie

dla lakierni. Jego minimalne gabaryty to 3 x 5 metrów.

Ś

cisłe zachowanie wymienionych wyżej wymiarów pomieszczeń jest niezwykle istotne,

ponieważ zbyt małe pomieszczenie utrudnia ergonomikę, zbyt duże natomiast, powoduje

zwiększenie odległości pracownika korektora od narzędzi, które z reguły są rozmieszczone na

ś

ciennych półkach.

Podłoga – powinna być wykonana z linoleum, PCV lub paneli. Taka nawierzchnia,

pozwala zachować czystość przy jednoczesnym zachowaniu ostrości narzędzi, które bardzo

często, w trakcie pracy, upadają.

Narzędzia – powinny być rozmieszczone na ściennych półkach, co zapewnia do nich

stały, komfortowy dostęp.

Szafy – są przeznaczone do przechowywania instrumentów gotowych, oczekujących na

opuszczenie pracowni.

Pozostałe wyposażenie to: taborety, stół stolarski, stół do montażu oraz stoły do

lakierowania. Aby szybko i sprawnie móc wykorzystywać wszystkie większe narzędzia

(tokarka, szlifierka, wiertarka stołowa, frezarka) należy umieścić je na specjalnych półkach.

Oświetlenie

ś

adne sztuczne światło nie jest w stanie zastąpić światła dziennego. Światło słoneczne po

odbiciu przez warstwy atmosfery zapewnia najlepsze i komfortowe oświetlenie. Nie może

jednak padać bezpośrednio do pracowni, ponieważ zubaża wygląd kształtów i kolorów

instrumentów. Dlatego wskazane są jasne ściany pomieszczenia.

Można pracować przy oświetleniu sztucznym, choć jest ono znacznie mniej korzystne. Należy

w takim wypadku stosować światło o barwie zbliżonej do światła dziennego (stosując np.

specjalne żarówki ze światłem białym albo światło lamp halogenowych lub ksenonowych).

Techniki obróbki w procesie wykonywania obróbki elementów

Cięcie pod względem chronologicznym jest to zawsze jeden z pierwszych procesów

zastosowanych do produkcji elementów instrumentów muzycznych.

Ciecie może być maszynowe lub ręczne.

Pilarka taśmowa służy do docięcia elementów na instrumenty, prawidłowe docięcie

powoduje ograniczenie innych metod obróbki instrumentów muzycznych, które w przypadku

instrumentów są zazwyczaj bardziej pracochłonne.

Cięcie wykonujemy piłą. Ważne jest by piła była ostra tzn., żeby jej zęby w dotyku

dawały wyraz ostrości zarówno z jednej jak i z drugiej strony. Gdy zęby są ostre tylko z jednej

strony piła schodzi z linii cięcia a przy cięciu grubych elementów można zauważyć ze piła

wybiera rzaz (szczelina powstająca po cięciu w materiale) w formie lekko zakrzywionej linii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Przy znacznym stępieniu piły może pojawić się zapach spalonego drewna. Dzieje się tak,

dlatego że drzewo na powierzchni cięcia w wyniku działania wysokiej temperatury zaczyna

utleniać się. Ważne jest też rozwiedzenie piły. Brak rozwiedzenia uniemożliwia skręcania piłą

podczas cięcia natomiast za duże rozwiedzenie powoduje spadek efektywnej mocy.

Rys. 15. Różne rodzaje ścisków korektorskich sztywnych

Większość instrumentów muzycznych wykonana jest z drewna, a przynajmniej ich części

rezonansowe wykonane są z tego materiału.

Należy pamiętać, żeby posługiwać się liniami pomocniczymi, znaczonymi na materiale.

Cięcie na tzw. „oko” jest niedopuszczalne.

Ze względów bezpieczeństwa trzeba unikać gwałtownych ruchów przy włączonej pilarce,

pamiętać o odłączaniu zasilania podczas sprawdzania ostrości piły oraz o pozycji wolnej ręki,

ż

eby była umieszczona na materiale z dala od piły. Dwie ręce popychające materiał

zapewniają prawidłowa kontrolę cięcia. Jeżeli się zdarzy, że jakiś mały kawałek materiału

dostanie się koło piły podczas cięcia, co nierzadko przeszkadza w wykonaniu prawidłowego

cięcia, wyciągamy go patykiem, nigdy ręką, w razie konieczności wyłączamy piłę

i odłączamy zasilanie.

Pilarka – wyrzynarka jest pilarką o mniejszych wymiarach i używana jest jako zamiennik

pilarki taśmowej. Przy jej użytkowaniu stosuje się te same zasady ciecia

Innego typu piłą jest piła tarczowa. Ma ona szerokie zastosowanie w stolarstwie, ale do

potrzeb wytwarzania elementów instrumentów muzycznych ma ona nikłe zastosowanie

Omówienie jej działania jest zbyteczne.

Piły ręczne mają różne kształty i różne zastosowanie

Najpopularniejsza to piła płatnica użytkuje się ją do przycinania elementów

instrumentów muzycznych. Zasadą działania jest wykonywanie ruchów w przeciwnych

kierunkach ostrzem piły po materiale. Należy pamiętać, że dla ergonomii ciecia najlepiej jest

wykonywać długie ruchy w trybie jednostajnym z lekkim akcentem na początku każdego

ruchu. Trzeba zaznaczyć, że niezgodne ze sztuką jest wykonywanie ruchów szybkich, ale

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

krótkich. Zachowanie takie w nadmierny sposób eksploatuje narzędzie i stanowi także

zagrożenie dla użytkownika, szczególnie w pierwszej fazie cięcia.

Ze względu bezpieczeństwa trzeba pamiętać o pozycji wolnej ręki. W pierwszej fazie

cięcia możemy pomóc pile ustalić linię rzazu przez przystawienie pięści z zaciśniętym

kciukiem do środka do jednej płaszczyzny piły i po otrzymaniu wyraźnego rzazu odstawianie

tej ręki z dala od linii cięcia (rys. 16).

Rys. 16. Odstawienie ręki z dala od linio cięcia

Innym typem piły jest włośnica. W przypadku włośnicy ruchy są wertykalne, a nie jak

w przypadku płatnicy horyzontalne. Włośnica jest wykorzystywana głównie do wycinania

konturu drobnych elementów, ale także do obrysu otworów rezonansowych. Z tym wiąże się

następna cecha tej piły,brzeszczot tej piły można założyć na otwór. Wiercimy otwór

przewlekamy brzeszczot piły z zębami w kierunku podłogi. Następnie zakręcamy w dolny

imak piły i górny imak piły, cały czas ściskając ramiona piły jedną ręką.

Wszystkie inne typy pił ręcznych użytkuje się podobnie do płatnicy.

Wiercenie

Wiercenie zazwyczaj jest traktowane jako czynność najbardziej prosta zwrócę jedynie

uwagę, że częstym problemem jest brak ostrości wierteł. Powoduje to błędy w prawidłowym

wierceniu.Wiertło często schodzi w takim przypadku lub pali materiał a także wyrywa

i zadziera materiał. Trzeba wtedy koniecznie skorzystać ze szlifierki wolnoobrotowej i za

pomocą specjalnej przystawki do wierteł naostrzyć wiertło. Mimo to przy głębszych otworach

może się pojawić zjawisko zadzierania się materiału, najlepiej wtedy zastosować podkładkę

pod materiał w celu przewiercenia jej razem z materiałem.

Bardzo ważne jest, aby nie zapominać usuwać klucza do uchwytu wiertarskiego

z uchwytu, a także zakręcać wiertło we wszystkich otworach uchwytu naprzemiennie.

Nieprzestrzeganie tych zasad jest bardzo niebezpieczne.

Wiercenie stosuje się do wykonania otworów w płytach, komorach i strojnicy, a także

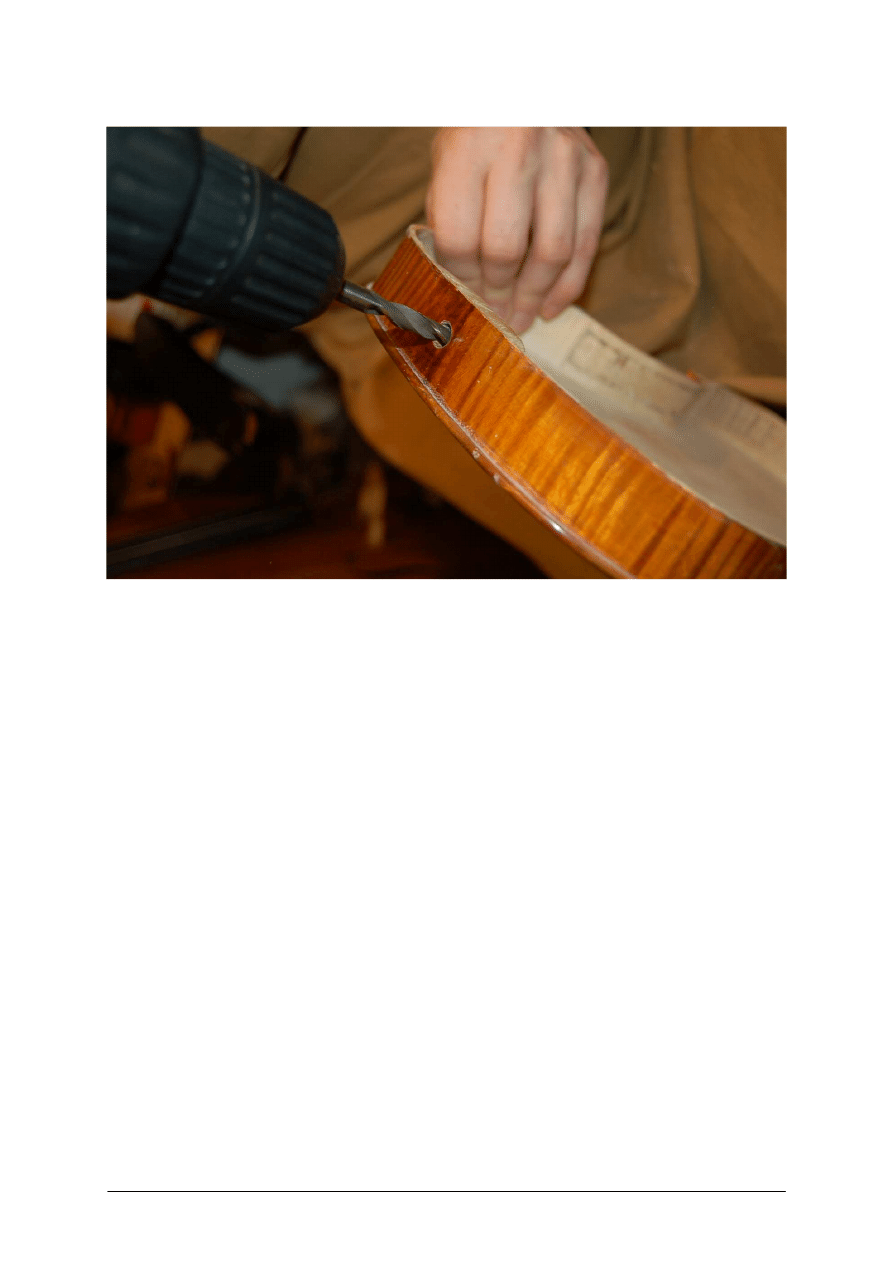

pod inne akcesoria (rys. 17).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 17. Wiercenie otworu pod akcesoria

Wiercenie ręczne stosowano jest tylko w wąskim zakresie w smyczkarstwie.

Rzeźbienie

Najszerzej stosowaną techniką obróbki w instrumentach strunowych jest rzeźbienie.

Zazwyczaj do skrawania tego typu używa się dłut wklęsłych (rys. 19), rzadziej używane są

dłuta płaskie (rys. 18)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 18. Różne rodzaje dłut płaskich

Dłuto trzymamy oburącz za trzonek, dłuższe dłuta możemy oprzeć o ramię i ostrym

końcem zbieramy naddatek materiału stosując. Przy wszelkich pracach dłutem, a szczególnie

przy zarzeźbianiu główki pamiętamy, by nie pracować w pobliżu ręki podtrzymującej

materiał, najlepiej stosować wtedy krzyżowy układ dłoni. Przestrzeganie tego sposobu pracy

tak niebezpiecznymi narzędziami może uchronić nas od wypadków przy pracy.

Rys. 19. Różne rodzaje dłut wklęsłych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

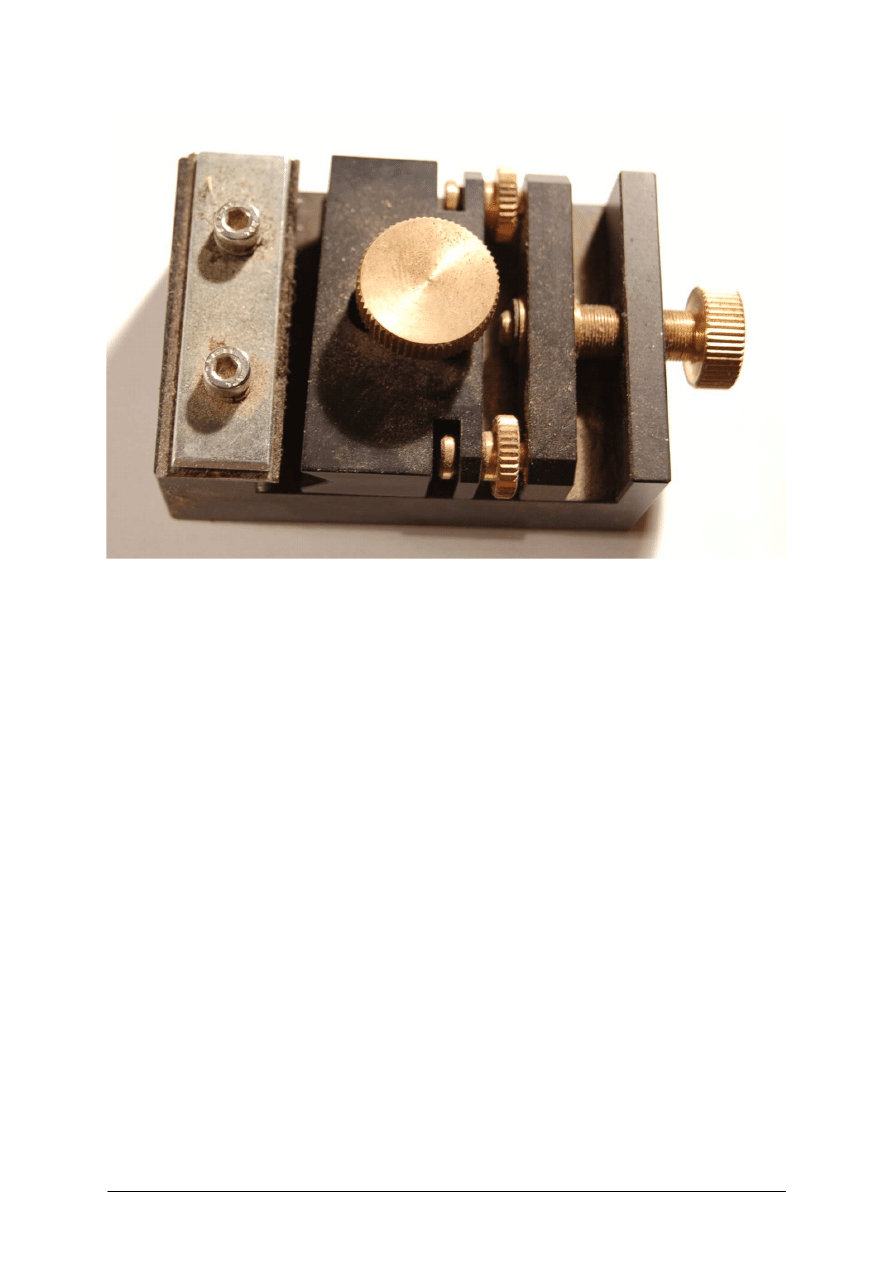

Rys. 20. Przyrząd do przeniesienia geometrii wybranego elementu.

W pierwszych etapach nauki pracy tym narzędziem, należy stosować przymiary

z profilami płyt lub czerpać wzór, przez przyrząd do przeniesienia geometrii z dobrego

instrumentu (rys. 20).

Frezowanie

Frezowanie, jako proces w budowie instrumentów muzycznych występuje bardzo rzadko.

Frezuje się najczęściej gniazda smyczków, komory kołkowe, rowek pod żyłkę (rys. 21),

krawędzie płyt. śeby sprawnie zafrezować dany element, trzeba w pierwszej kolejności

zadbać o ostrość narzędzia. Ostrość frezu jest szczególnie ważna, dlatego że frez pracuje na

bardzo wysokich obrotach. Oprócz frezu ważne są także akcesoria użyte do frezowania, gdyż

dla prawidłowego frezowania potrzebny jest także odpowiedni sposób prowadzenia maszyny.

Prawidłowe prowadzenie narzędzia jest przede wszystkim związane z dokładnością

dopasowanych przystawek. Trzecim elementem jest dokładność wykonania ostrza. Ponieważ

narzędzie to pracuje na szybkich obrotach, każde odchylenie od osi może powodować

wyrywanie materiału lub jego zarywanie,co bardzo niekorzystnie odbija się na dźwięku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rys. 21. Frezowanie rowka pod żyłkę

Struganie

Podczas budowy struganie jest często wymiennikiem rzeźbienia, ponieważ jest łatwiejsze

w stosowaniu i jest bezpieczniejsze. Mowa tu o struganiu ręcznym, ponieważ struganie na

maszynie wiąże się ze wstępnym przygotowaniem materiału.

Struganie ręczne to struganie za pomocą narzędzi ręcznych. Przede wszystkim jest to praca

strugiem zwanych także w różnych regionach Polski heblem. Strug jest narzędziem

trzymanym oburącz i posuwanym do przodu po materiale. Mniejsze strugi metalowe można

trzymać w jednej ręce (rys. 22). Wówczas ostrze zamontowane w przedniej części struga

(rys. 23) skrawa materiał pozbawiając go zbędnego naddatku.

Rys. 22. Stróżek do trzymania w jednej ręce

Oprócz ostrości narzędzia ważne jest też jego prawidłowe wystawienie. Ono powinno

być symetryczne i wynosić powinno ok 0.1 mm. Drugim elementem ważnym w struganiu

zastosowanym do wyrobów instrumentów jest umiejscowienie ostrza w żelazku i pozycja

łamacza wiórów. Najlepiej jak jest on umiejscowiony ok. 2 mm od ostrza. Podstawą dobrego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

strugania są odpowiednio długie i spokojne, jednostajne ruchy narzędziem. Zapewniają one

większą trwałość ostrości i mniejszą eksploatacje narzędzia.

Rys. 23. Struganie ręczne

Innym narzędziem do strugania jest ośnik (rys. 24). Jego zastosowanie jest dość proste.

To narzędzie składające się z korpusu oraz ostrza zamontowanego w korpusie. Ośnik stosuje

się pracując ostrzem w kierunku do siebie. Najlepiej jest wystawić ostrze na odległość

0,1-0,2 mm.

Rys. 24. Ośnik

Jeszcze innymi narzędziami służącymi do strugania są strugaczka i rozwiertak.

Omówione są tutaj razem, ponieważ prawie zawsze stosuje się je w komplecie. Strugaczkę

(rys. 25) stosujemy najczęściej strugając materiał przez obracanie go w strugaczce w prawą

stronę. Ustawienie narzędzia jest kwestią prawidłowego ustawienia fabrycznego, strugaczki

nie należy regulować we własnym zakresie Rozwiertak stosujemy obracając rękojeść w prawą

stronę. Zarówno jedno jak i drugie narzędzie należy stosować przy minimalnym nacisku.

Zapobiega to wyrywaniu materiału.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 25. Strugaczka

Toczenie

Toczenie jest procesem występującym najczęściej w budowie instrumentów dętych

drewnianych. Cały jednak proces wytwarzania ze względu na dokładności związane ze

strojem jest zautomatyzowany, także akcesoria instrumentów w większości są dostępne po

wstępnej obróbce mechanicznej. Jednakże czasami zdarza się w korekcie konieczność

dorobienia stosownego elementu na tokarce. Przy zastosowaniu toczenia należy pamiętać

o prawidłowym zakręceniu materiału w uchwyt tokarski i wyjęciu klucza do uchwytu

tokarskiego z maszyny przed załączeniem silnika. Trzecim ważnym elementem jest toczenie

na osi toczenia w innym wypadku może zdarzyć się nagłe wyrwaniem materiału, co jest

zawsze bardzo niebezpieczne.

Szlifowanie

Szlifowanie stosujemy tam, gdzie chodzi o wstępną obróbkę wykończeniową danego

elementu (rys. 25). Jeżeli widzimy rysy na materiale stosujemy drobniejszy papier po

wcześniejszym namoczeniu i wysuszeniu powierzchni. Przy szlifowaniu najlepiej jest

stosować ruchy okrężne, powoduje to wyrzucanie luźnego ścierniwa poza obręb szlifowanego

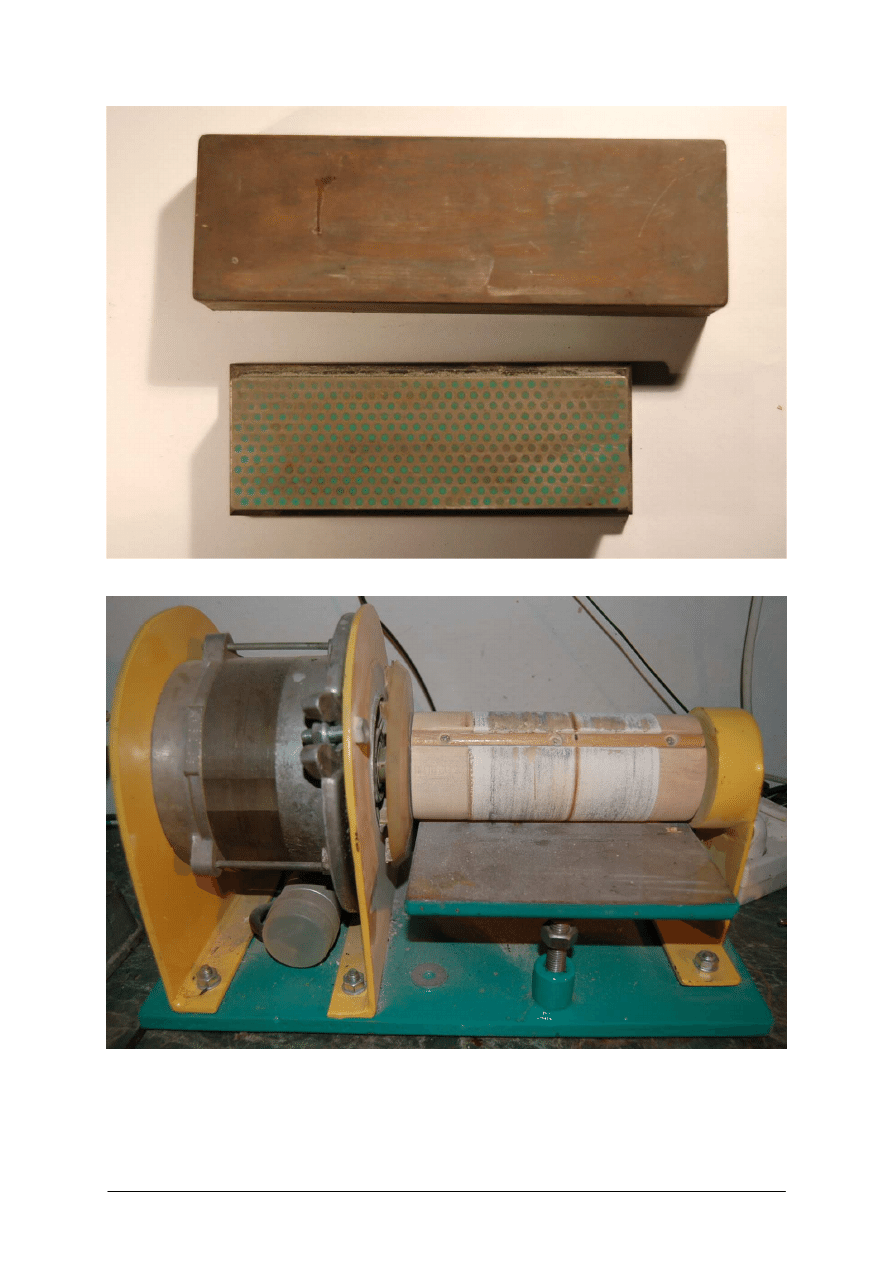

materiału. Także w wypadku kamieni szlifierskich mamy do czynienia z procesem

szlifowania (rys. 26).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 26. Kamienie szlifierskie

Rys. 27. Szlifierka do wstępnego wyrównywania boczków

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Gięcie

Jest to jedyny proces technologiczny w budowie elementów instrumentu, którego nie

można zakwalifikować do kategorii obróbki skrawaniem. Przedmiotem tego procesu są

głównie boczki i listewki obszycia instrumentów. Do wyginania listewek i boczków służą

specjalne giętarki i formy do zachowania odpowiedniego kształtu po wygięciu.

Przy wyginaniu boczków i listewek obszycia, które są kształtem ściśle zależne od

boczków, należy stosunkowo wcześniej ok.15 min moczyć materiał, a następnie przystąpić do

gięcia dostosowując kształt materiału do formy przez delikatne naciąganie listewki. Każda

listewka, czy boczek pod wpływem działania nawet minimalnej siły odkształci się, jeżeli

będziemy tą siłą działali odpowiednią ilość czasu. Niestety w początkach praktyki na pewno

zdarzy się połamanie boczka lub listewki. Jest to zjawisko normalne i należy wypracować

własną metodę pokonania tego problemu, który jest częściowo uzależniony od

indywidualnych predyspozycji.

Ręcznie wyginamy materiał do 2,5 mm powyżej tego wymiaru musimy zastosować prasę

mechaniczną.

Obrabiarki automatyczne

Obrabiarki automatyczne i maszyny specjalistyczne stosujemy do wyrobu drobnych

akcesoriów. Z powodu zróżnicowania asortymentu są one rzadko spotykane. Przy

obrabiarkach automatycznych i numerycznych oraz maszynach specjalistycznych należy

zapoznać się z instrukcją obsługi i postępować ściśle według niej oraz realizować przepisy

bezpieczeństwa.

Konstrukcja takich maszyn i obrabiarek polega na połączeniu kilku obrabiarek

występujących w przemyśle powszechnie, jak np. wiertarka, szlifierka i strugarka.

Napędy elektryczne, hydrauliczne i pneumatyczne obrabiarek

Większość maszyn używanych w zawodzie ma napęd elektryczny. Napęd hydrauliczny

lub pneumatyczny może wystąpić w obrabiarkach i maszynach specjalistycznych.

W większości jednak maszyny i obrabiarki specjalistyczne są napędzane elektrycznie.

Dobór materiału wyjściowego do procesu technologicznego

Materiał wyjściowy do procesu technologicznego powinien być najwyższego gatunku bez

skaz, zacieków, sęków oraz innych schorzeń drewna. Rodzaj materiałów powinny być

dobrane jak w dokumentacji.

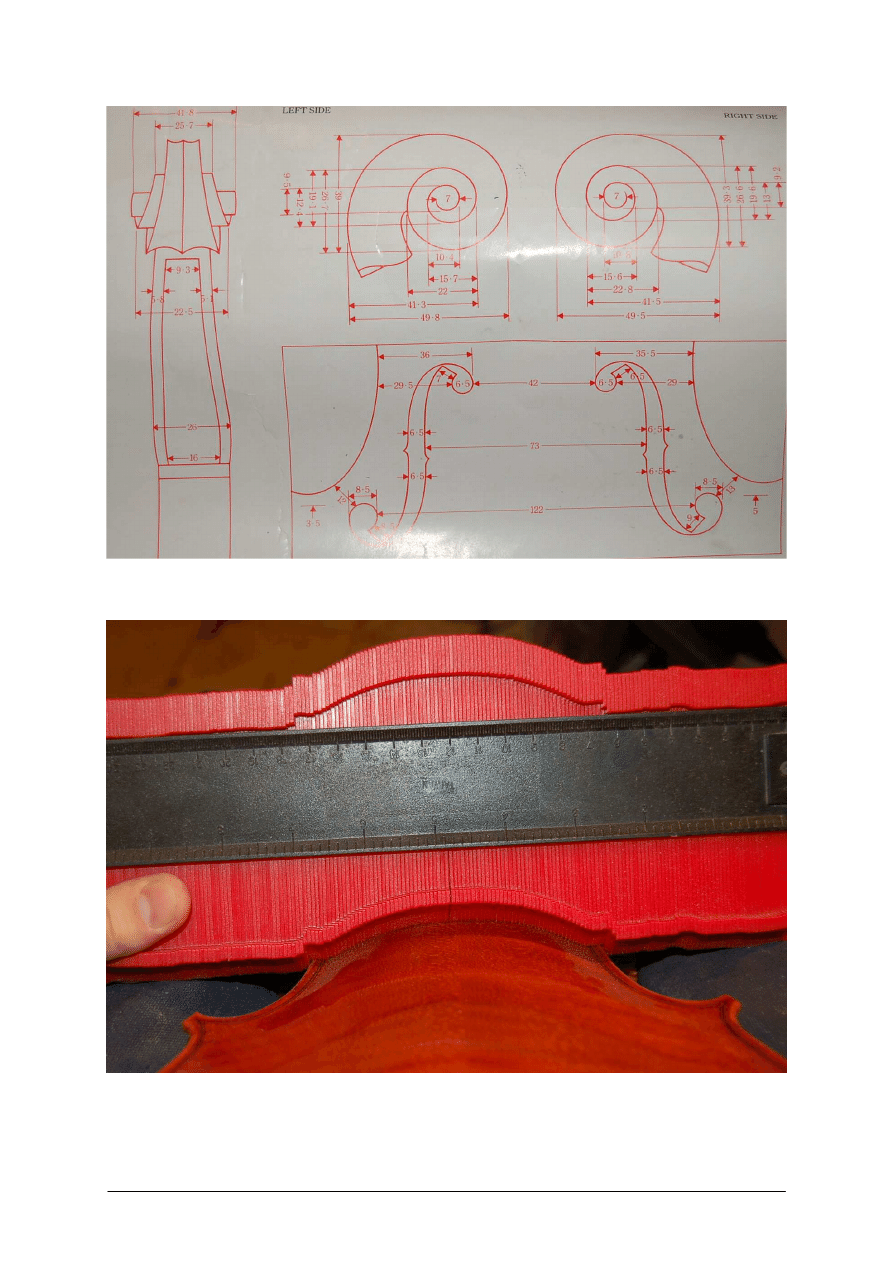

Dokumentacja technologiczna.

Dokumentacja technologiczna obejmuje plany oraz schematy z naniesionymi rozmiarami

(rys. 28).

Kształty możemy porównywać za pomocą przymiaru (rys. 29) a wielkości za pomocą

suwmiarki, miarki lub cytomierza.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys. 28. Schemat z zaznaczonymi wymiarami

Rys. 29. Przyrząd do przeniesienia profili

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

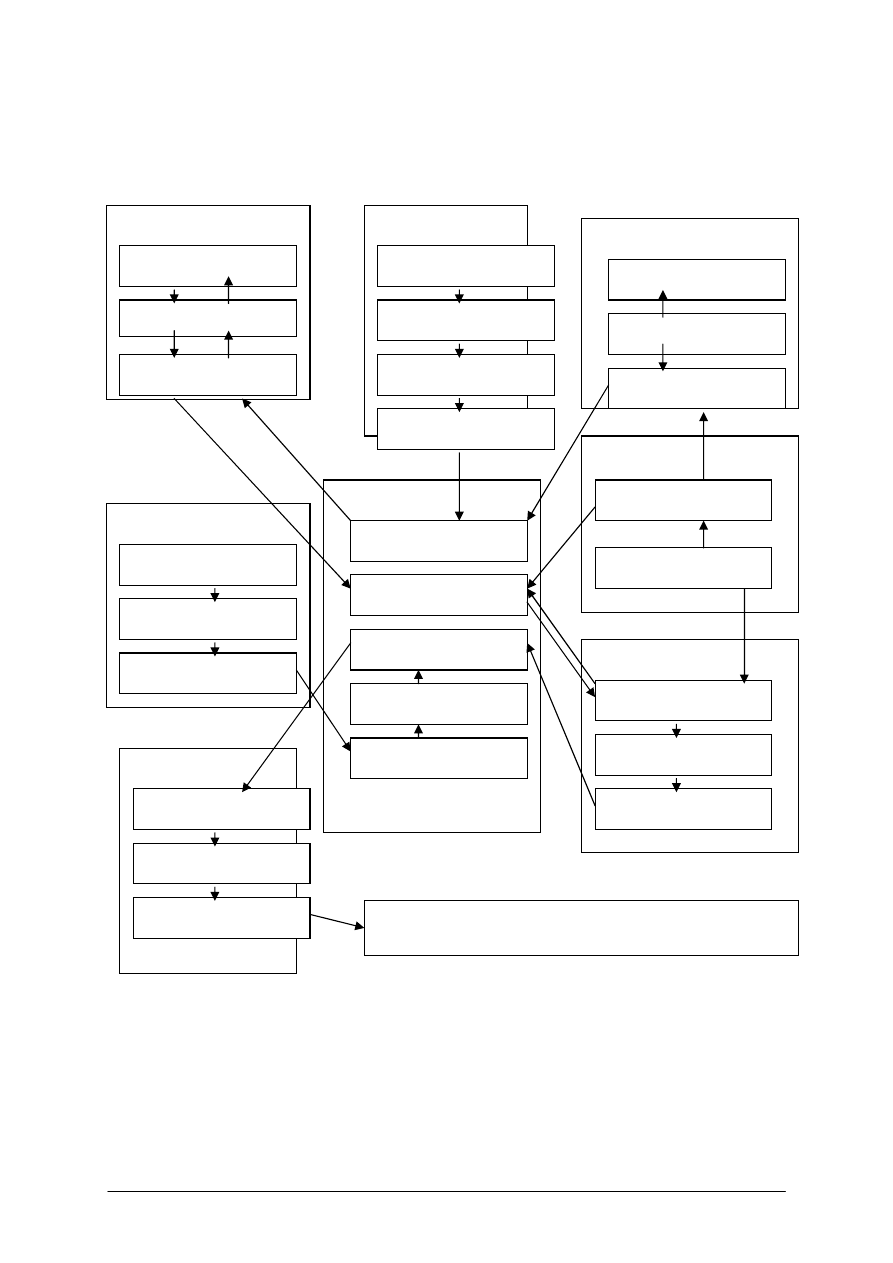

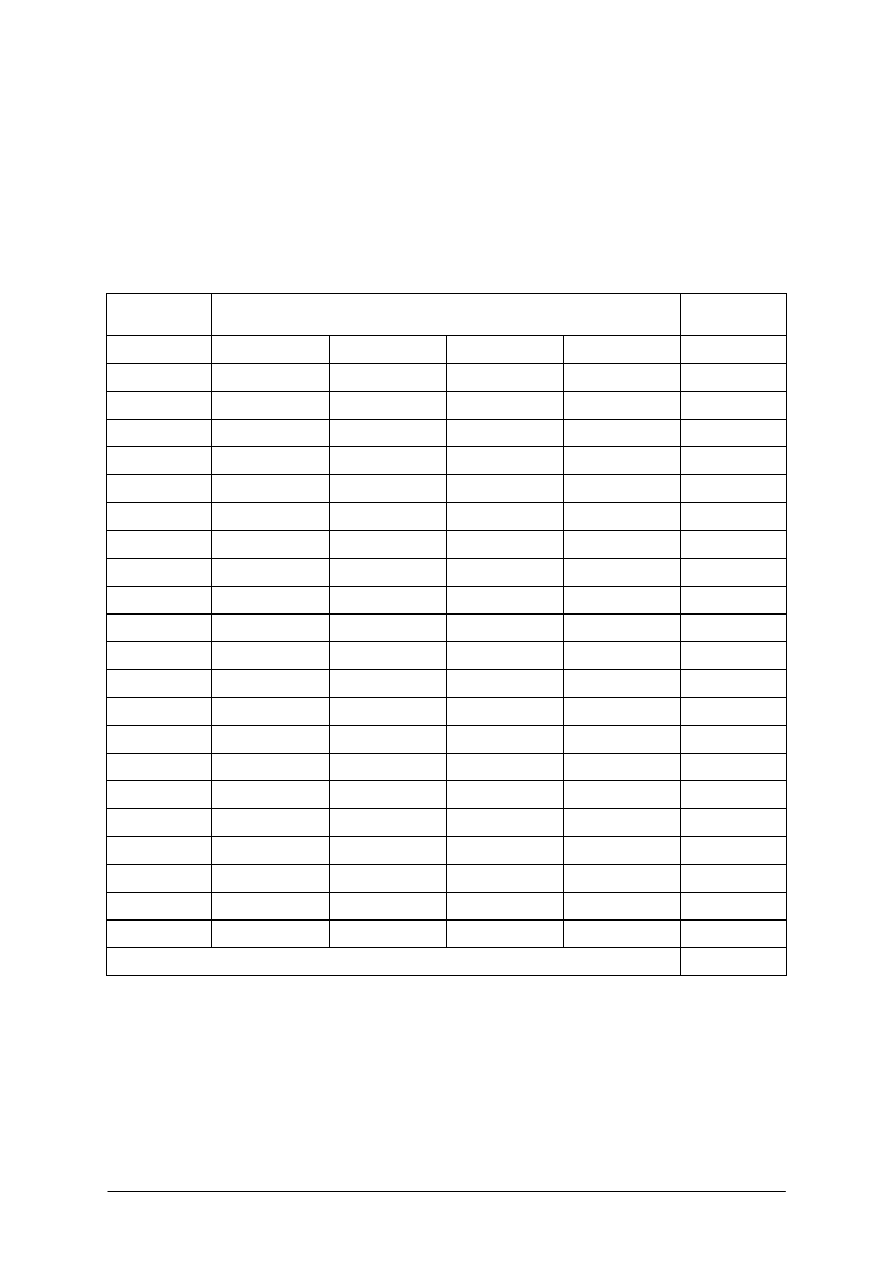

Ogólny schemat procesu technologicznego obróbki

Poniżej przedstawimy schemat wytwarzania instrumentów strunowych szyjkowych,

z chronologicznie uszeregowanymi kierunkami produkcji oraz zaznaczonymi czynnościami

zgrupowanymi w procesy technologiczne.

Rys. 29a. Schemat wytwarzenia instrumentów strunowych szyjkowych z chronologicznie uszeregowanymi

kierunkami produkcji oraz wyszczególnionymi czynnościami zgrupowanymi w procesy

Dla każdego typu instrumentów schemat ten będzie wyglądał odmiennie, ale zależności

występujące pomiędzy grupami procesów występują w wytwarzaniu wszystkich typów

instrumentów.

Planowania procesu technologicznego musimy oprzeć na budowie poszczególnych

elementów i technikach ich łączenia. Dane wejściowe do projektowania procesu

Procesy gięcia

Procesy montażu

Procesy wykończenia

Procesy wytworzenia rezonansu

Procesy toczenia

Proces wytworzenia elementów

Procesy strojenia

Procesy wytworzenia korpusu

Instrument z grupy strunowych szyjkowych

Proces frezowania

Proces kontroli

Proces kontroli

Proces utrwalania

Proces odkształcenia

Proces szlifowania

Proces lakierowania

Proces polerowania

Proces korekty brzmienia

Proces kontroli

Proces strojenia

Proces przygotowania

Proces struganie

Proces cięcia

Proces frezowania

Proces wykończenia

Proces obróbki

szczegółowej

Proces obróbki zgrubnej

Proces szlifowania

Proces klejenia całości

Proces klejenia

Proces cięcia

Proces frezowania

Proces kontroli

Proces montowania

akcesoriów

Proces smarowania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

technologicznego możemy znaleźć na schematach z wymiarami (rys. 28) lub dokumentacji

technologicznej innego typu. Możemy posłużyć się także tabelami wymiarów. Poniższa

tabela odnosi się do chordofonów szyjkowych.

Tabela 1. Tabela maksymalnych wymiarów różnych instrumentów strunowych

Instrument

Długość

korpusu

Szerokość

górna

Szerokość

talii

Szerokość

dolna

Menzura

płyty

Menzura

szyjki

Uwagi

Skrzypce 1/4

280

143

92

177

168

2/3

menzury

płyty

Wystawka 5

Skrzypce 1/2

320

152

99

188

177

2/3

menzury

płyty

Wystawka

5,6

Skrzypce 3/4

335

161

105

199

186

2/3

menzury

płyty

Wystawka 6

Skrzypce

356

170

113

210

195

2/3

menzury

płyty

Wystawka

6,5

Altówka 400

400

190

130

240

220

2/3

menzury

płyty

Wystawka 7

Altówka 410

410

210

137

250

223

2/3

menzury

płyty

Wystawka 7

Altówka 420

420

230

143

260

225

2/3

menzury

płyty

Wystawka 7

Wiolonczela 1/2 680

340

210

420

370

5/8

menzury

płyty

Wystawka

17

Wiolonczela 3/4 720

355

220

440

387

5/8

menzury

płyty

Wystawka

18

Wiolonczela

760

370

230

460

405

5/8

menzury

płyty

Wystawka

20

Gitara klasyczna 500

280

240

360

320

318

-

Gitara

elektryczna

450

250

180

300

285

360

-

Bałałajka

300

-

-

350

220

218

-

Banjo

350

-

-

350

200

198

-

Kontrabas

1150

550

410

710

650

5/8

menzury

płyty

Wystawka

30

Wiola da gamba

bastardowa

600

250

190

350

330

5/8

menzury

płyty

Montaż

barokowy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Wiola da gamba

sopranowa

370

180

120

240

224

5/8

menzury

płyty

Montaż

barokowy

Viola d amore

430

245

150

270

259

5/8

menzury

płyty

Wystawka 7

Mandolina

300

-

-

220

185

140

Wystawka 5

Lutnia

550

-

-

390

350

347

Kąt

wstawieia3

stopnie

4.2.2.

Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

W jaki sposób dopasowuje się boczki do konturu formy?

2.

W jaki sposób wykańcza się wstępnie elementy instrumentu?

3.

W jakim zakresie używa się toczenia podczas przygotowania elementów?

4.

Co to jest ośnik i do czego służy?

5.

Co to jest płatnica i do jakiego procesu ją stosujemy?

6.

Co to jest strugaczka i rozwiertak?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj frezowanie krawędzi płyty rezonansowej na wysokość 5 mm.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z instrukcją obsługi i zasadami bhp przy posługiwaniu się potrzebnym

sprzętem,

2)

posłużyć się suwmiarką i prowadzić z niej poprawne odczyty,

3)

dokonać czynności zgodnie z zasadami podanymi w instrukcji,

4)

zanotować jakie problemy napotkałeś się podczas ćwiczenia,

5)

dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

płyty rezonansowe,

−

frez piłowy,

−

wiertarka stołowa lub frezarka dolno wrzecionowa,

−

suwmiarka,

−

notatnik,

−

instrukcje obsługi sprzętu,

−

przybory do pisania,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Ćwiczenie 2

Wykonaj wygięcie dolnej partii boczka.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przygotować formę do utrzymania żądanego kształtu,

2)

zamoczyć boczki,

3)

rozgrzać giętarkę,

4)

wykonać ćwiczenie zgodnie z instrukcją,

5)

zanotować wyniki gięcia , odnotowując także negatywnie przebiegające próby,

6)

dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

formy do boczków,

−

listewka boczków,

−

instrukcja obsługi giętarki,

−

giętarka,

−

naczynie z wodą,

−

notatnik,

−

długopis,

−

literatura z rozdziału 6.

Ćwiczenie 3

Wykonaj rzeźbienie prawego profilu główki według wzoru.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przenieść wzór na materiał,

2)

użyć prawidłowych profili dłut,

3)

określić głębokość rzeźbienia,

4)

wykonać ćwiczenie zgodnie z instrukcją,

5)

zanotować postęp w pracy wraz z wymiarami,

6)

dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

materiał na główkę po wstępnej obróbce mechanicznej,

−

pełna paleta dłut wklęsłych,

−

wzór główki,

−

instrukcja wykonania,

−

notatnik,

−

przybory do pisania,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić kategorie czynności najczęściej stosowanych przy budowie

instrumentu?

2)

określić, do jakiej grubości boczki dogina się ręcznie?

3)

określić, w jaki sposób stosuje się parę narzędzi strugaczka –

rozwiertak?

4)

określić, w jaki sposób korzysta się z piły włośnicy?

5)

opisać problemy występujące podczas toczenia?

6)

określić, jaką wilgotność powinny mieć podstawowe wyroby

stolarskie?

7)

wyjaśnić, dlaczego podczas szlifowania ręcznego stosujemy ruchy

okrężne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

5.

SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1.

Przeczytaj uważnie instrukcję.

2.

Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3.

Zapoznaj się z zestawem zadań testowych.

4.

Test zawiera 22 zadania o różnym stopniu trudności. Są to zadania wielokrotnego

wyboru. Do każdego zadania dołączone są 4 możliwe odpowiedzi, tylko jedna jest

prawidłowa.

5.

Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi, stawiając w odpowiedniej

rubryce znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem,

a następnie ponownie zakreślić odpowiedź prawidłową.

6.

Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7.

Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci czas wolny.

8.

Na rozwiązanie testu masz 45 min.

Powodzenia

1.

Wady materiału mogą powodować przyśpieszone tępienie narzędzi to

a)

sęki.

b)

przebarwienia żywiczne.

c)

pęknięcia.

d)

otwory po owadach.

2.

Podczas pracy na tokarce ręcznej w bardzo twardym materiale należy

a)

zwiększyć kąt ostrza noża [dłuta] tokarskiego.

b)

zmniejszyć kąt ostrza noża [dłuta] tokarskiego.

c)

zwiększyć posuw maszyny.

d)

zmniejszyć promień dłuta.

3.

Szlifierka wolnoobrotowa

a)

to maszyna kopiująca.

b)

służy do ostrzenia narzędzi.

c)

służy do hartowania narzędzi.

d)

to maszyna hartująca.

4.

Fornir to materiał na

a)

okleiny.

b)

płyty.

c)

boczki.

d)

elementy konstrukcyjne.

5.

Przy wykonaniu brakującego elementu instrumentu należy

a)

dobrać odpowiedni materiał.

b)

wykonać go z najtwardszego materiału.

c)

wykonać go z materiału najmniej podatnego na skręcanie.

d)

dobrać go na bazie jednolitego koloru.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

6.

Do frezowanie rowków pod żyłkę w instrumentach strunowych należy użyć

a)

frezów 1,0–2,0 mm.

b)

frezów 20–30 mm.

c)

ż

yłek wędkarskich.

d)

ż

yłek typu R12.

7.

Sęki występują

a)

we wszystkich drzewach.

b)

w niektórych metalach.

c)

w niektórych gatunkach drzew.

d)

w masie perłowej.

8.

Materiał do wyrobu okuć w smyczkach to

a)

heban.

b)

kość słoniowa.

c)

tworzywo sztuczne.

d)

srebro.

9.

Giętarka do elementów instrumentów muzycznych

a)

to urządzenie wibracyjne.

b)

to urządzenie grzejne.

c)

działa za pomocą ultradźwięków.

d)

działa za pomocą pary wodnej.

10.

W jakiej kolejności należy unikać procesów obróbki, aby zachować ostrość narzędzi

a)

cyklinowanie po szlifowaniu.

b)

szlifowanie po rzeźbieniu.

c)

rzeźbienie po struganiu.

d)

struganie po cięciu.

11.

ś

yłka do budowy instrumentów składa się z

a)

3 fornirów.

b)

nylonu.

c)

włókna szklanego.

d)

szelaku.

12.

Podstrunnica powinna być wykonana z

a)

guajaku.

b)

grabu.

c)

hebanu.

d)

lipy.

13.

Toczenie metalowych śrub do instrumentów muzycznych

a)

wykonuje się na tokarce ręcznej.

b)

wykonuje się na tokarce z stałym posuwem.

c)

musi być wykonane w osłonie termicznej.

d)

można wykonać z miedzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

14.

Cięcia płyt rezonansowych dokonuje się w przekroju

a)

promienistym.

b)

stycznym.

c)

ukośnym.

d)

prostym.

15.

Klawisze fortepianów i pianin są

a)

równej szerokości.

b)

różnej szerokości.

c)

zrobione wyłącznie z drewna.

d)

zrobione wyłącznie z kości słoniowej.

16.

Podkładki pod klapy instrumentów dętych drewnianych wykonane są

a)

ze specjalnego rodzaju korka.

b)

z drewna.

c)

z kauczuku.

d)

z gumy.

17.

Belki do płyt wykonuje się w przekroju

a)

ukośnym.

b)

promienistym.

c)

poprzecznym.

d)

pobocznym.

18.

Wskaż, które narzędzie jest maszyną

a)

piła płatnica.

b)

pilarka taśmowa.

c)

piłka włosowa.

d)

piła taśmowa.

19.

Wilgotność drzewa

a)

jest wielkością niemierzalną.

b)

można zbadać po całkowitym zwęgleniu materiału.

c)

można ją zbadać po całkowitym osuszeniu.

d)

jest wielkością mierzalną.

20.

Wytwarzanie kołków do strojenia instrumentów smyczkowych dokonujemy

a)

na tokarce ręcznej.

b)

na szlifierce kołkowej.

c)

na gotowym instrumencie.

d)

z metalu.

21.

Papier wodny to

a)

rodzaj papieru ściernego.

b)

rodzaj papierka lakmusowego.

c)

rodzaj budulca instrumentów.

d)

element frezarki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

22.

Listwy boczków w gitarze mają grubość

a)

0,2 mm.

b)

około 0,9 mm.

c)

3 - 3,2 mm.

d)

2 mm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

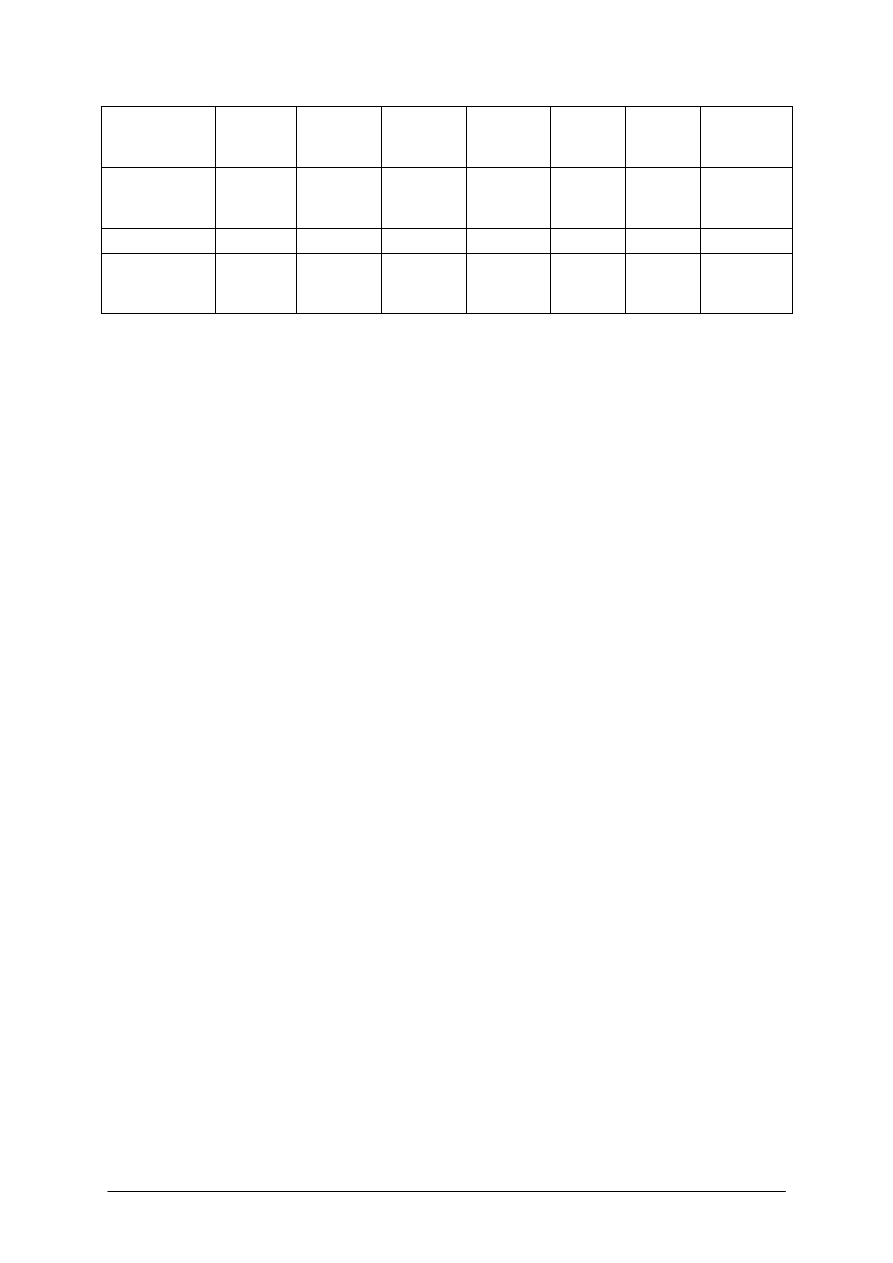

KARTA ODPOWIEDZI

Imię i nazwisko.............................................................................................................................

Wykonywanie obróbki mechanicznej elementów instrumentów muzycznych

Zakreśl poprawną odpowiedź.

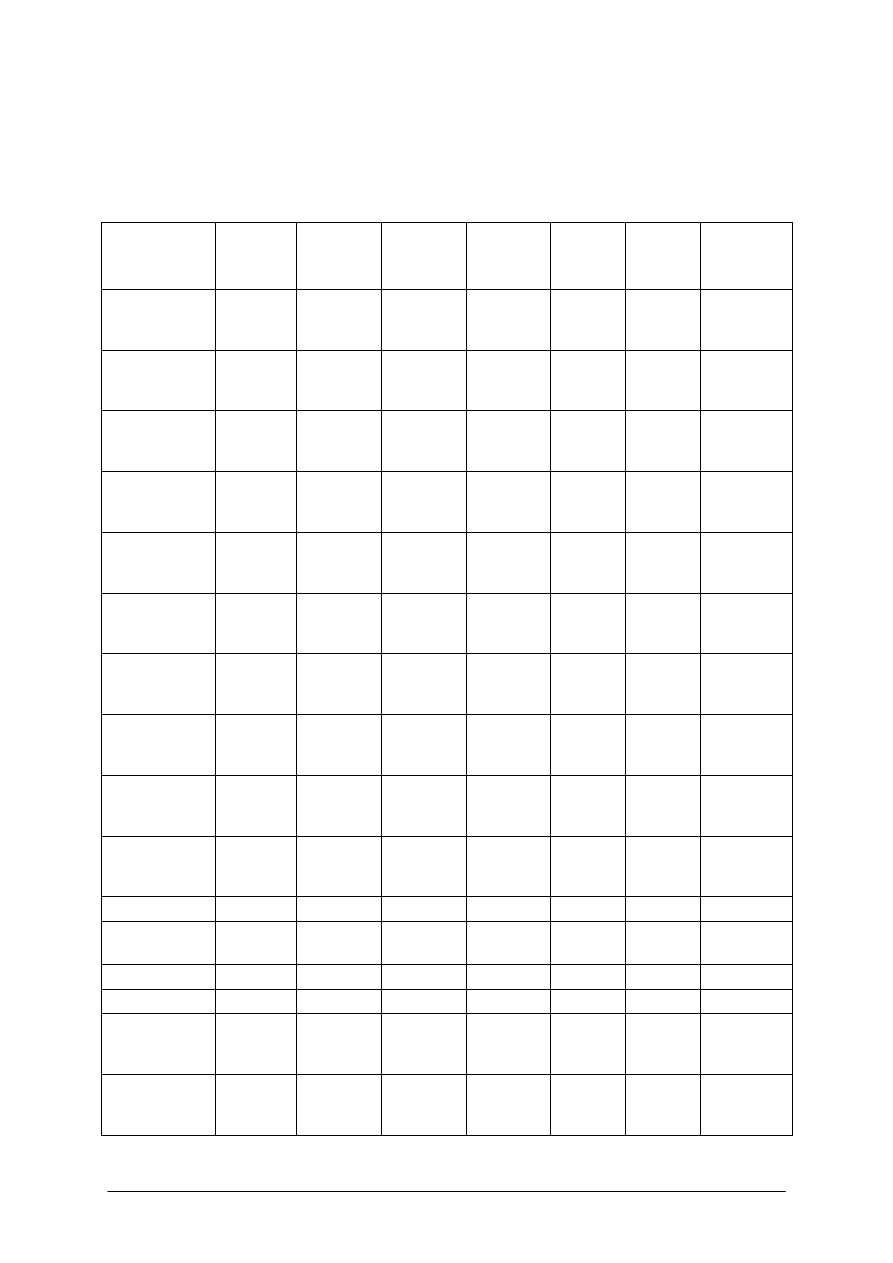

Nr

zadania

Odpowiedź

Punkty

1.

a

b

c

d

2.

a

b

c

d

3.

a

b

c

d

4.

a

b

c

d

5.

a

b

c

d

6.

a

b

c

d

7.

a

b

c

d

8.

a

b

c

d

9.

a

b

c

d

10.

a

b

c

d

11.

a

b

c

d

12.

a

b

c

d

13.

a

b

c

d

14.

a

b

c

d

15.

a

b

c

d

16.

a

b

c

d

17.

a

b

c

d

18.

a

b

c

d

19.

a

b

c

d

20.

a

b

c

d

21.

a

b

c

d

22.

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

6.

LITERATURA

1.

Kamiński Wł. Świrek J.: Lutnictwo, PWM, Warszawa 1972

2.

Panufnik T.: Sztuka lutnicza. Warszawa 1926

3.

Panufnik T.: Technologia lutnicza. Warszawa 1934

4.

Weisshar J.: Violin restoration. London 2000

Wyszukiwarka

Podobne podstrony:

korektor i stroiciel instrumentow muzycznych 311[01] z1 02 n

korektor i stroiciel instrumentow muzycznych 311[01] z1 01 u

korektor i stroiciel instrumentow muzycznych 311[01] z1 04 u

korektor i stroiciel instrumentow muzycznych 311[01] z2 02 n

korektor i stroiciel instrumentow muzycznych 311[01] z1 01 n

korektor i stroiciel instrumentow muzycznych 311[01] z1 03 n

korektor i stroiciel instrumentow muzycznych 311[01] z2 02 u

korektor i stroiciel instrumentow muzycznych 311[01] z1 03 u

korektor i stroiciel instrumentow muzycznych 311[01] z1 04 n

korektor i stroiciel instrumentow muzycznych 311[01] z2 05 n

korektor i stroiciel instrumentow muzycznych 311[01] z2 04 u

korektor i stroiciel instrumentow muzycznych 311[01] z2 03 u

korektor i stroiciel instrumentow muzycznych 311[01] z2 05 u

korektor i stroiciel instrumentow muzycznych 311[01] z2 03 n

korektor i stroiciel instrumentow muzycznych 311[01] z2 01 u

korektor i stroiciel instrumentow muzycznych 311[01] z2 01 n

korektor i stroiciel instrumentow muzycznych 311[01] z2 04 n

korektor i stroiciel instrumentow muzycznych 311[01] z2 05 n

korektor i stroiciel instrumentow muzycznych 311[01] z2 04 u

więcej podobnych podstron