Ćwiczenie nr 13

ANALIZA ILOŚCIOWA. KOLORYMETRIA.

KOLORYMETRYCZNE OZNACZANIE

ŻELAZA I FOSFORANÓW.

WPROWADZENIE

ŻELAZO I JEGO STOPY

Ż e l a z o jest najbardziej rozpowszechnionym w skorupie ziemskiej metalem ciężkim, jednak ze

względu na dużą reaktywność chemiczną nic występuje w postaci czystej. W technice żelazo spotykane

jest jako stal (zawartość C < 2% wag.) i żeliwo (zawartość C > 2% wag.).

Charakterystyczne dla żelaza, w związkach jest występowanie na dwóch stopniach utlenienia (II, III)

i łatwość zmiany elektrowartościowości Fe

2 +

<=* Fe

3 +

w roztworach wodnych. Żelazo jest odporne na

działanie wody wapiennej, jak również zimnych ługów, co ma duże znaczenie z punktu widzenia

zbrojenia betonu (żelbet).

Węglan żelazawy (II), występujący w skałach jako syderyt, ulega rozpuszczeniu pod wpływem wody

zawierającej C0

2

, z utworzeniem łatwo rozpuszczalnego kwaśnego węglanu, analogicznie do przypadku

rozpuszczania węglanu wapnia

FeCO

3

+ CO

2

+ H

2

O -> Fe(HCO

3

)

2

.

Gdy na roztwór Fe(HC0

3

)

2

działa tlen z powietrza, wytrąca się Fe(OH)

3

, co powoduje powstanie

brunatnych osadów w rowach melioracyjnych, zbiornikach itp. Powoduje to również kolmatację złóż

wodonośnych oraz zatykanie się przewodów wodociągowych

4Fe(HCO

3

)

2

+ O

2

+ 2H

2

O ->4Fe(OH)

3

+ 8CO

2

.

Farby mineralne (pigmenty) o barwach brązowej do czerwonej, odporne na działanie cementu,

światła i innych czynników klimatycznych, zawierają tlenek żelazowy (III). Występuje on w różnych

naturalnych farbach, jak ochra (produkt wietrzenia rud żelazistych) czy umbra (glina zawierająca sole

żelaza i manganu); natomiast czerwień angielska („czerwień żelazowa") jest dokładnie zmielonym —

syntetycznie otrzymanym — tlenkiem żelazowym (Fe

2

0

3

). Obecność Fe

2

0

3

jest również przyczyną

zabarwienia ceramiki budowlanej, jeśli:

- < 1% Fe

2

0

3

i dużo A1

2

0

3

; kolor biały,

- < 2% Fe

2

0

3

i dużo A1

2

0

3

; kolor żółty,

- < 4% Fe

2

0

3

, mało A1

2

0

3

, dużo CaO; kolor żółty,

- 4^-7% Fe

2

0

3

, mało A1

2

0

3

, mało CaO; kolor czerwony. Surówkę żelaza otrzymuje się przez

redukcję w wielkich piecach rud

tlenkowych, jak hematyt Fe

2

0

3

, magnetyt Fe

3

0

4

lub limonit Fe

4

0

3

(OH)

6

:

Fe

2

0

3

+ 3C^2Fe + 3CO, Fe

2

0

3

+ 3CO -»• 2Fe + 3C0

2

, C +

C0

2

^2CO.

Rudy siarczkowe, jak pirotyn FeS lub piryt FeS

2

, muszą zostać uprzednio wypalone na Fe

2

0

3

.

Wyprodukowaniu 1 tony żeliwa towarzyszy powstanie 1 tony żużla — produktu odpadowego,

będącego wynikiem reakcji dodatku CaC0

3

z zanieczyszczeniami znajdującymi się w rudach:

2CaC0

3

+ Si0

2

-* Ca

2

Si0

4

+ 2C0

2

.

składnik skały płonnej

Żużel zawiera: 36-45% CaO, 30-40% Si0

2

, 6-10% A1

2

0

3

, a także FeO, MnO. Odpad ten jest

domielany jako dodatek do cementów hutniczych.

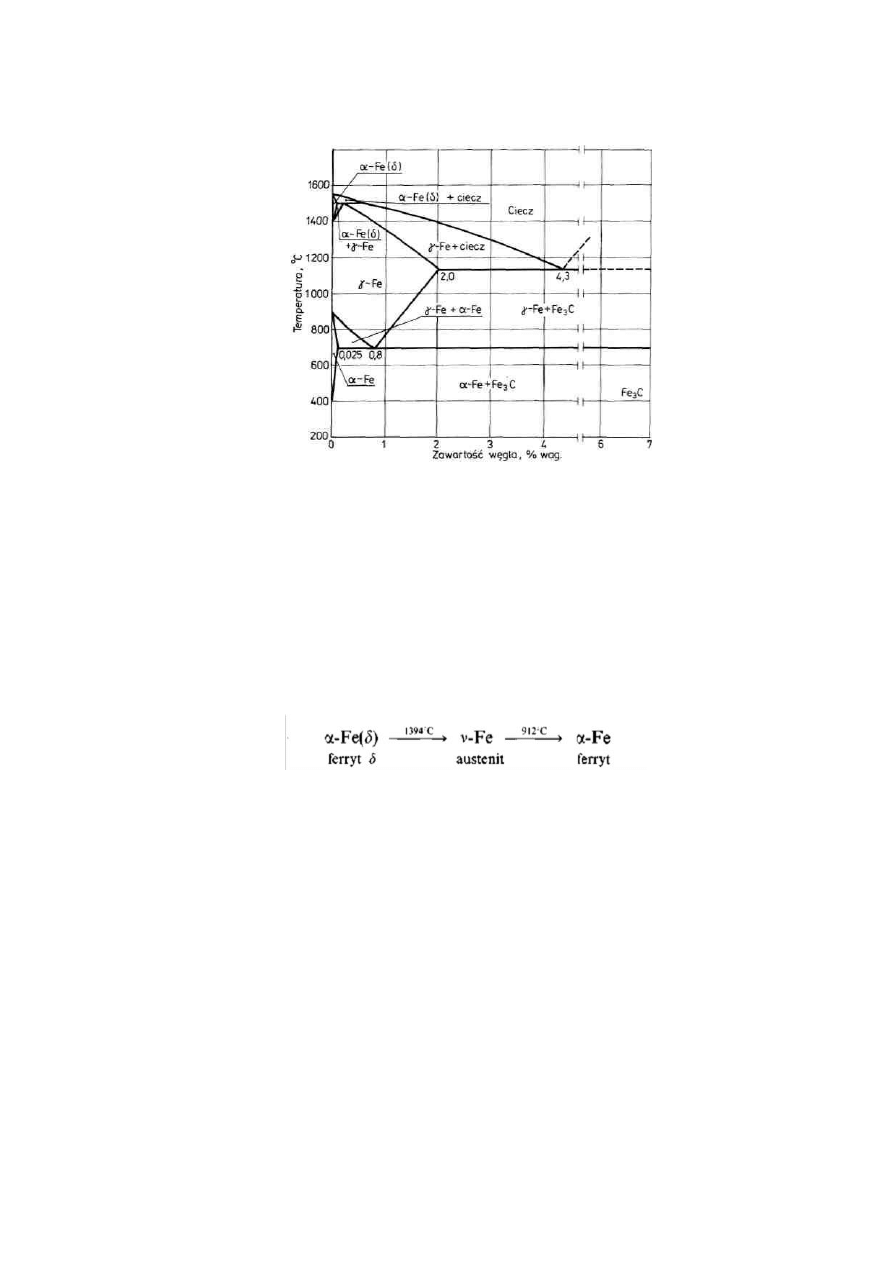

Rys. 1. Układ dwuskładnikowy żelazo (Fe) — cementyt (Fe

3

C)

W technice największe znaczenie mają stopy żelaza z węglem (rys. 1.), występujące w

postaci stali (stop obrabiany plastycznie) oraz żeli (stop odlewniczy). Stal w postaci odlanej

nosi nazwę staliwa.

Stopione w wielkim piecu żeliwo ulega nawęgleniu, w wyniku czego powstaje cementyt 3 Fe +

C -* Fe

3

C oraz roztwory stałe węgla w żelazo (rozpuszczenie węgla w sieci krystalicznej żelaza).

Podczas studzenia czystego żelaza zachodzą następujące przemiany fazowe: w temperaturze

1538°C z fazy ciekłej krystalizuje wysokotemperaturowa odmiana ferrytu oc-Fe(<S), a

następnie:

Odmiany te różnią się właściwościami: y-Fe rozpuszcza węgiel, a pozostałe odmiany rozpuszczają go

tylko w niewielkim stopniu.

Podczas wytopu stal ulega utlenieniu, co powoduje pogorszenie jej właściwości

wytrzymałościowych — stal nieuspokojona. Stal poddana odtlenieniu ma lepsze i bardziej stabilne

właściwości mechaniczne — stal uspokojona.

Właściwości stali zależą od zawartości węgla, zawartości składników stopowych, a także od

zastosowanej obróbki mechanicznej (np. walcowanie na zimno) i cieplnej (wyżarzanie, ulepszanie

cieplne, tzn. hartowanie i odpuszczanie, itp.). Podział gatunków stali na grupy jest zależny od przyjętej

podstawy klasyfikacji (np. skład chemiczny, struktura po schłodzeniu). Dla praktyki przemysłowej

przyjęto podział na stale węglowe i stopowe oraz ze względu na główne i szczegółowe zastosowanie.

W budownictwie stosuje się przede wszystkim stale konstrukcyjne (węglowe lub stopowe). Mają one

niską zawartość węgla (0,05^-0,65%) i często są ulepszane cieplnie. Właściwości stali można

modyfikować przez odpowiednie dodatki stopowe; np. dodatek Cr i Ni poprawia odporność na korozję, a

dodatek W i V podnosi odporność na działanie wysokich temperatur oraz ścieranie. Wzrost zawartości

węgla i pierwiastków stopowych pogarsza spawalność stali. Podstawowym wyróżnikiem stali są:

wymagana wytrzymałość oraz przeznaczenie. Stale k o n s t r u k c y j n e w ę g l o w e zwykłej jakości

oznaczane są literami St i liczbą porządkową lub liczbą oznaczającą wymaganą wytrzymałość; np. St41

oznacza stal o wymaganej wytrzymałości na rozciąganie R

m

= 41 kG/mm

2

(ok. 400 MPa). Stale wyższej

jakości oznaczane są maksymalną lub średnią zawartością węgla (np. 35 oznacza stal o maksymalnej

zawartości C = 0,35°o wag.). Stale węglowe o szczególnym przeznaczeniu, o dodatkowych wymaganiach

lub zwiększonej zawartości danego pierwiastka oznacza się dodatkowymi literami na końcu oznaczenia

(np. J — odporna na starzenie, P — stale dla kolejnictwa, S — stale do spawania. Cu — zwiększona

zawartość miedzi). Wyjątkowo oznacza się dodatkową literą przed oznaczeniem: B — stal na blachy, D

— stal na druty (np. D85 oznacza stal na druty o średniej zawartości C = 0,85% wag.). Stale s t o p o w e

oznacza się dwucyfrową liczbą, określającą średnią zawartość węgla w setnych częściach procentu, oraz

literami umownymi, oznaczającymi pierwiastki stopowe, z dodaniem liczby określającej ich zawartość,

jeśli przekracza ona średnio 1,5%. Umowne znaki składników stopowych to: A-azot, B-bor, F-wanad, G-

mangan. H-chrom, J-aluminium, K-kobalt, M-molibden, N-nikiel, S-krzem. T-tytan, W-wolfram, Cu-

miedź, Nb-niob (np. 35HGS oznacza stal o zawartości C = 0,35% wag. oraz zawartości pierwiastków

stopowych chromu, manganu i krzemu w ilości nie przekraczającej 1,5%). Stale wysokostopowe, odporne

na korozję, oznaczane są w odmienny sposób. 0 na początku symbolu oznacza zawartość węgla poniżej

0,08%. a 00 — zawartość węgla poniżej 0,03% (np. 00H18N10 oznacza stal o zawartości węgla poniżej

0,03% oraz zawartości dodatków: 18% chromu i 10% niklu).

W budownictwie najczęściej wykorzystuje się następujące wyroby hutnicze ze stali

konstrukcyjnych: pręty zbrojeniowe, pręty ogólnego przeznaczenia, taśmy, kształtowniki, blachy, druty i

rury.

Korozja metali

Proces korozji metali jest równoznaczny z niszczeniem ich użytecznych właściwości. W wyniku

korozji metal ulega utlenieniu - przyjmuje elektrowartościowość dodatnią, a produktami tego procesu są

głównie tlenki i wodorotlenki.

Mechanizm procesu korozyjnego i jego przebieg zależy od rodzaju środowiska. Rozróżnia się przy

tym dwa główne typy korozji: chemiczną i elektrochemiczną.

Korozja chemiczna - jest to proces niszczenia metalu zachodzący w środowisku

nieelektrolitycznym. Obejmuje reakcje chemiczne przebiegające między metalem, a suchym gazem lub

cieczą nie przewodzącą prądu elektrycznego (nieelektrolitem). Do tego typu korozji należy, np.:

- korozja elementów grzejnych pieców elektrycznych,

- korozja zbiorników, instalacji i reaktorów chemicznych powodowana działaniem: gazów (tj. H2S, H2,

CO, CO2, CI2, NH3), przegrzanej pary wodnej, ciekłych nieelektrolitów (np. ropy naftowej, stopionej

siarki, substancji organicznych),

- korozja elementów turbin, np. łopatek, stykających się z gorącymi gazami spalinowymi.

Spośród różnych rodzajów korozji chemicznej największe straty w gospodarce wyrządzone są

poprzez korozję gazową, tj. utlenianie metali w wysokiej temperaturze, w atmosferze suchych gazów.

Towarzyszy temu ciągłe tworzenie się i narastanie na powierzchni metali warstwy stałego produktu

reakcji tzw. zgorzeliny. Warstwa ta oddziela metal od środowiska korozyjnego i dalszy przebieg

utleniania uzależniony jest od dyfuzji metalu i utleniacza. Ponieważ w praktyce korozja gazowa zachodzi

najczęściej w środowisku powietrza, czynnikiem utleniającym jest tlen, a produktami korozji,

tworzącymi zgorzelinę, głównie tlenki metali.

Proces wysokotemperaturowego utleniania metali w powietrzu składa się z dwóch procesów

cząstkowych:

I - utlenianie metalu na granicy faz metal / tlenek: Me —» Me2+ + 2 e

II - redukcja tlenu na granicy faz tlenek / gaz:

0.5 O2 + 2 e —> 0

2

~

sumarycznie:

Me + 0.5 O2 -» MeO

Narastająca warstwa tlenkowa spełnia następujące funkcje:

- jest przewodnikiem jonów i elektronów,

- jest elektrodą, przy której następuje redukcja tlenu,

- jest barierą dyfuzyjną dla jonów i elektronów.

Proces narastania zgorzeliny na metalach i ich stopach przebiega bardzo różnie w zależności od

rodzaju metalu, temperatury, składu chemicznego środowiska itp. Poznanie tych zależności jest bardzo

istotne, gdyż umożliwia określenie odporności korozyjnej metali pracujących w wysokich temperaturach.

Odporność korozyjna jest tym większa, im bardziej warstewka zgorzeliny na powierzchni metalu pełni

funkcję ochronną, tj. gdy:

- zgorzelina jest zwarta, tzn. nie występują w niej szczeliny i pory ułatwiające dyfuzję utleniacza;

- zgorzelina wykazuje dobrą przyczepność do metalicznego podłoża; szybkość dyfuzji metalu i

utleniacza przez zgorzelinę jest mała;

- temperatura topnienia zgorzeliny jest wysoka.

Gdy powierzchnia metalu pokryta zostanie bardzo cienką (nie przekraczającą 0.1 μm) zwartą

warstewką tlenku chroniącego metal przed dostępem tlenu, mówimy, że powierzchnia metalu uległa

pasywacji. Na tym polega właśnie większa, w porównaniu z innymi metalami, odporność aluminium na

korozję, wykazującego również duże powinowactwo do tlenu. Bardzo szybko powstająca pierwotna

warstewka tlenku glinu jest tak zwarta i trwała, że całkowicie zabezpiecza znajdujący się pod nią metal

przed dalszą korozją. Podobnie jest w przypadku chromu i tytanu, natomiast na czystym żelazie

warstewka tlenku łatwo pęka (zwłaszcza przy większej grubości), co umożliwia dopływ tlenu do

powierzchni metalu i jego dalszą korozję. Cenną zaletą chromu jest to, że wprowadzony jako dodatek

stopowy do żelaza przekazuje mu niejako swoją zdolność ulegania pasywacji (stal nierdzewna zawiera

powyżej 12 % chromu). Należy jednak zaznaczyć, że warstwa pasywna wobec tlenu nie zawsze jest

odporna na działanie innych czynników chemicznych, które mogą z nią reagować niwelując jej działanie

ochronne.

Korozja elektrochemiczna -jest to proces niszczenia metalu przebiegający w roztworach

elektrolitów. Wiąże się z powstawaniem ogniw galwanicznych oraz przepływem elektronów lub jonów

przez granicę faz metal - elektrolit.

Mechanizm korozji elektrochemicznej jest analogiczny do działania ogniwa galwanicznego. Ogniwo

takie składa się z dwóch elektrod (ujemnej - anody i dodatniej - katody) zanurzonych w roztworze

elektrolitu. Elektrodami mogą być różne lub dwa takie same metale pod tym jednak warunkiem, że

między nimi występuje różnica potencjałów. Warunek ten jest spełniony, gdy np. metale znajdują się w

środowiskach różniących się temperaturą, natlenieniem, stężeniem roztworów. Środowisko korozyjne

może stanowić dowolny elektrolit, np. woda morska, wodociągowa, roztwory chemikaliów, a także

wilgotne powietrze oraz gleba. Elektrody w ogniwie muszą być zwarte, tzn. połączone przewodem

metalicznym lub bezpośrednio stykające się ze sobą. W takim ogniwie galwanicznym lub ogniwie

korozyjnym energia chemiczna ulega zmianie na elektryczną, w wyniku czego płynie prąd elektryczny.

Proces korozji elektrochemicznej składa się z procesu anodowego, katodowego oraz procesu

przepływu elektryczności.

Proces anodowy (korozja) polega na przechodzeniu metalu do roztworu w postaci utlenionych

jonów zgodnie z reakcją:

Me -» Me

n+

+ n e (np. utlenianie żelaza: Fe -> Fe

2

+ + 2 e);

Proces katodowy polega na pochłanianiu elektronów przez tzw. depolaryzatory, którymi mogą być

atomy, cząsteczki lub jony roztworu ulegające redukcji na katodzie (katoda nie ulega korozji). W

przypadku, gdy redukcji ulegają jony wodorowe, mówimy o depolaryzacji wodorowej, a gdy redukcji

ulega tlen

- mamy do czynienia z depolaryzacją tlenową.

Przykładem reakcji katodowych w środowisku kwaśnym są:

- redukcja jonów wodorowych:

2 H

+

+2 e -» 2 H —> H

2

- redukcja rozpuszczonego tlenu:

O

2

+4H++4e—»2 H

2

O

a w środowisku obojętnym lub zasadowym:

- redukcja rozpuszczonego tlenu:

O

2

+ 2 H

2

O + 4 e -» 4 OH

-

Proces przepływu elektryczności w metalu odbywa się poprzez ruch elektronów od obszarów

anodowych do katodowych, natomiast w roztworze przez ruch kationów od obszarów katodowych do

anodowych.

W roztworze elektrolitu, podczas zetknięcia się produktów reakcji anodowych (jonów metali) z

produktami reakcji katodowych (np. z grupami wodorotlenowymi) może dojść do wtórnych reakcji, np.:

Fe

2+

+ 2 OH- -> Fe(OH)

2

Powstały wodorotlenek żelaza(II) jest trudno rozpuszczalny, więc wytrąca się z roztworu. Jeżeli

proces przebiega w obecności rozpuszczonego tlenu z powietrza, następuje reakcja utleniania do

wodorotlenku żelaza(III):

4 Fe(OH)

2

+ O

2

+ 2 H

2

0 -> 4 Fe(OH)

3

Ponieważ wodorotlenek żelaza(II) jest nietrwały, rozpada się tworząc uwodniony tlenek Fe203 • H2O

o barwie czerwonobrunatnej. Gdy ilość tlenu jest za mała do całkowitego utlenienia Fe(OH)2, tworzy się

magnetyt o wzorze Fe3C>4 :

6 Fe(OH)

2

+ O

2

-> 4 H

2

O + 2 Fe

3

O

4

• H

2

O (zielony)

Fe

3

0

4

■ H2O -> H2O + Fe

3

04 (czarny)

Tworzenie się uwodnionych tlenków żelaza na powierzchni żelaza lub stali nazywa się potocznie

rdzewieniem, zaś wymienione wyżej produkty korozji -rdzą.

Ogniwa galwaniczne tworzą się na każdym korodującym metalu. Przyczyny powstawania ogniw

korozyjnych są różne i wynikają zarówno z właściwości metalu (czynniki wewnętrzne), jak i środowiska

elektrolitycznego (czynniki zewnętrzne).

Do wewnętrznych czynników wpływających na szybkość i charakter procesu korozyjnego

zaliczamy: rodzaj metalu, jego skład chemiczny, strukturę, stan powierzchni, obróbkę cieplną i

mechaniczną, obecność naprężeń własnych itp. Największą odporność na korozję wykazują metale o

dużym stopniu czystości. Jednak uzyskanie bardzo czystych metali jest trudne i wiąże się z wysokimi

kosztami. Poza tym wysoka czystość metalu nie gwarantuje dobrych właściwości wytrzymałościowych,

np. czyste żelazo jest miękkie i nie nadaje się do celów konstrukcyjnych. Stopy metali w zależności od

wzajemnej rozpuszczalności mogą być jednofazowe lub wielofazowe. Stopy wielofazowe charakteryzują

się niejednorodnością składu i struktury, co prowadzi do tworzenia się na ich powierzchni mikroogniw

korozyjnych w przypadku zetknięcia się z elektrolitem. Do stopów wielofazowych należą stale węglowe,

mosiądze (o zawartości Zn powyżej 37 %) lub stale chromoniklowe. Struktura większości stopów metali

zależy m.in. od ich obróbki cieplnej, którą stosuje się w celu nadania materiałowi żądanych właściwości

wytrzymałościowych (np. hartowanie stali zwiększa wytrzymałość na rozciąganie, wzrasta twardość i

sprężystość). Podczas obróbki cieplnej oraz w trakcie przeróbki plastycznej metali (kucie, walcowanie), a

także podczas spawania, zgrzewania itp. powstają w metalu naprężenia własne. Ich obecność jest

niekorzystna, gdyż może prowadzić do pękania korozyjnego. Obróbka mechaniczna, np. skrawanie metali,

nie powoduje wzrostu naprężeń własnych, decyduje jednak o gładkości powierzchni. Im wyższa gładkość,

tym większa odporność metalu na korozję.

Zewnętrzne czynniki korozji są to te czynniki związane ze środowiskiem korozyjnym, które

wpływają na szybkość i charakter korozji. Zaliczamy do nich rodzaj i skład środowiska, temperaturę,

ciśnienie, szybkość przepływu elektrolitu itp. Przykładowo, obecność jonów wodorowych w środowisku

korozyjnym ma duży wpływ na przebieg korozji metali. Zmiana wartości ich stężenia, a więc zmiana pH

środowiska powoduje, zmianę szybkości korozji różnych metali. Metale szlachetne, tj. platyna, złoto są

odporne na korozję zarówno w kwasach, jak i w zasadach. Szybkość korozji tych metali nie zależy od pH

roztworu. Metale amfoteryczne, np. aluminium lub cynk, które w kwasach tworzą jony Al

3+

, Zn

2+

, a w

zasadach jony AIO

2

, ZnO

2

korodują z różną szybkością w zależności od pH środowiska. Zależność ta ma

przebieg paraboliczny. Minimalna korozja dla aluminium występuje przy pH ~ 6.5, a dla cynku gdy pH ~

11.5. Przy każdej zmianie wartości pH (wzrost lub spadek) następuje zwiększenie

szybkości korozji. Metale, tj. nikiel, miedź, kobalt, chrom, mangan, kadm, magnez tworzą tlenki

rozpuszczalne w kwasach, a nierozpuszczalne w zasadach. Dlatego szybkość korozji tych metali w

środowisku alkalicznym maleje. Zależność szybkości korozji żelaza od pH środowiska jest następująca:

- pH < 4 - silna korozja żelaza z wydzieleniem wodoru oraz rozpuszczonych produktów korozji;

- pH = 4+9 - szybkość korozji nie zależy od pH, lecz jedynie od szybkości dyfuzji tlenu do powierzchni

żelaza;

- pH = 9^-12 - spadek szybkości korozji spowodowany mniejszą rozpuszczalnością produktów korozji;

- pH > 12 - ponowne zwiększenie szybkości korozji w wyniku tworzenia się rozpuszczalnych żelazinów.

Obecność rozpuszczonych soli wywiera różny wpływ na przebieg korozji w zależności od ich

chemicznego charakteru. Sole metali alkalicznych, np. NaCl, KCl, KI, Na

2

SO

4

obecne w roztworze

obojętnym powodują początkowo wzrost szybkości korozji wraz ze wzrostem stężenia soli aż do

osiągnięcia wartości maksymalnej, a następnie jej zmniejszanie. Sole ulegające hydrolizie z odczynem

kwaśnym, np. AICl

3

, FeCl

2

, NiS04 przyśpieszają proces korozji w zależności od pH roztworu. Sole

ulegające hydrolizie z odczynem alkalicznym o pH > 10 hamują korozję żelaza i stali. Do tych soli należą,

np. Na

2

SiO

3

, Na

2

C03, Na

3

P0

4

.

Czynnikiem powodującym wzrost szybkości korozji jest podwyższona temperatura, np. szybkość

korozji stali w kwasie HC1 (z depolaryzacją wodorową) wzrasta dwukrotnie przy wzroście temperatury

kwasu o 10°C. Często jednak zależność ta ma charakter bardziej złożony, szczególnie, gdy korozja

przebiega z depolaryzacją tlenową. Do takich przypadków zaliczamy korozję stali w środowisku wód

naturalnych.

Na przebieg korozji elektrochemicznej wpływają także warunki eksploatacji konstrukcji

metalowych. W zależności od nich rozróżniamy następujące rodzaje korozji:

- atmosferyczna - jest to korozja metali zachodząca w atmosferze wilgotnego powietrza;

- ziemna - spowodowana jest agresywnym działaniem gleby;

- morska - zachodzi w wyniku agresywnego działania środowiska morskiego, tj. atmosfery i wody

morskiej;

- elektrolityczna (elektrokorozja) - spowodowana prądami elektrycznymi pochodzącymi ze źródeł

zewnętrznych (tzw. prądami błądzącymi);

- biologiczna - zachodzi w wyniku zmian powstałych w środowisku pod wpływem działania

organizmów żywych, np. bakterii, glonów, pleśni, grzybów.

Konstrukcje metalowe mogą korodować w różny sposób. W zależności od rodzaju zniszczenia

korozyjnego rozróżnia się:

- korozję równomierną - jest najmniej niebezpieczna, gdyż wpływa na obniżenie wytrzymałości

konstrukcji tylko poprzez zmniejszenie przekroju poprzecznego materiałów. Zachodzi z jednakową

szybkością na całej powierzchni metalu (np. korozja atmosferyczna blachy stalowej);

- korozję wżerową - zwaną również korozją punktową, gdyż zachodzi w określonych miejscach na

powierzchni metalu. Rozwija się na niewielkich obszarach, lecz powoduje duże zniszczenia w głębi

materiału wskutek powstawania tzw. wżerów wpływających na obniżenie wytrzymałości materiału jak i

konstrukcji. Ten typ korozji obserwuje się w stalach zanurzonych w roztworach zawierających

agresywne jony chlorkowe, np. w wodzie morskiej;

- korozję międzykrystaliczną - rozwija się ona wzdłuż granic ziaren metalu lub stopu. Tworzą się wówczas

wewnętrzne ogniwa korozyjne, w których granice ziaren ulegają rozpuszczeniu, a tym samym zostaje

naruszona struktura metalu. Jest to najniebezpieczniejszy typ korozji, gdyż przy minimalnych zmianach

wyglądu zewnętrznego następuje znaczne pogorszenie właściwości mechanicznych metalu.

W celu zmniejszenia strat spowodowanych niszczącym działaniem procesu korozji opracowano wiele

metod zapobiegania lub hamowania przebiegu tego niepożądanego zjawiska. Najistotniejszymi metodami

ochrony antykorozyjnej są:

- dobór odpowiedniego metalu lub stopu do budowy urządzeń oraz odpowiednia ich obróbka, gdyż

zanieczyszczenia materiału oraz niejednorodność jego powierzchni sprzyjają korozji;

- ochrona elektrochemiczna, która polega na podłączeniu konstrukcji metalowej do ujemnego bieguna

źródła prądu stałego o niewielkim napięciu (1-^2 V) lub połączeniu jej z metalem bardziej

elektroujemnym, który stanowi anodę w utworzonym w ten sposób ogniwie. Metal ten jest tak zwanym

protektorem, a metoda ochrony - metodą protektorową. Zarówno przy zastosowaniu prądu

zewnętrznego, jak i w metodzie protektorowej chroniony metal pełni rolę katody, na której zachodzą

wyłącznie procesy redukcji (nie zachodzi proces korozji);

-

ochrona za pomocą inhibitorów korozji, tj. substancji, które dodane w niewielkiej ilości do środowiska

agresywnego znacznie zmniejszają szybkość korozji. Mechanizm ich działania antykorozyjnego zależy

od rodzaju zastosowanego inhibitora. Inhibitory utleniające powodują powstanie cienkiej warstewki

tlenków na metalu zapobiegającej jego korozji. Inhibitory organiczne absorbują się na powierzchni

metalu izolując go od agresywnego środowiska. Inhibitory lotne charakteryzuje duża prężność par, które

osadzają się na powierzchni chronionej zabezpieczając ją przed korozją; stosowanie powłok

ochronnych - polega na pokrywaniu elementów chronionych powłokami metalowymi lub

niemetalowymi. Powłoka wykonana z metalu o niższym potencjale od metalu chronionego oprócz

izolacji od tlenu i wilgoci zapewnia ochronę protektorową, gdyż sama jako anoda ulega korozji.

Powłoka katodowa wykonana jest z metalu o wyższym potencjale elektrodowym niż element chroniony.

Jej działanie trwa tak długo, jak długo powłoka jest szczelna. Zadaniem powłok niemetalicznych,

organicznych i nieorganicznych jest izolowanie powierzchni metalu od dostępu tlenu i wilgoci.

Stosowane w tym celu farby i lakiery służą zarazem do dekoracji chronionych powierzchni.

ZASADA OZNACZANIA ŻELAZA METODĄ Z RODANKIEM

Jony żelaza trójwartościowego w środowisku kwaśnym dają z roztworem rodanku

krwistoczerwone zabarwienie, którego intensywność jest proporcjonalna do stężenia żelaza w badanej

próbce. Przed oznaczaniem całą ilość żelaza należy przeprowadzić w formę trójwartościową. W

przypadku oznaczania żelaza ogólnego, całą ilość żelaza obecnego w badanej wodzie należy

przeprowadzić w formę trójwartościową utleniając jony żelazawe Fe

2+

nadtlenkiem wodoru H

2

O

2

(wodą

utlenioną). W trakcie oznaczania zachodzą reakcje:

2 Fe

2+

+H

2

O

2

+ 2H

+

→ 2 Fe

3+

+ 2H

2

O

Fe

3+

+ n SCN

-

→ Fe (SCN)

n

3-n

W oznaczaniu przeszkadzają:

— fluorki i fosforany oraz inne związki tworzące połączenia kompleksowe z trójwartościowym

żelazem, w środowisku kwaśnym,

— srebro, kadm, rtęć i antymon tworzące związki kompleksowe z rodankiem i zmniejszające

intensywność zabarwienia rodanku żelazowego,

— duża zawartość związków organicznych oraz wysoka barwa i mętność wody.

Metoda pozwala na oznaczenie żelaza od 0,01 do 0,2 mg w próbce, co przy użyciu próbki o objętości 100

cm

3

stanowi 0,l-0,2 mg/dm

3

.

Jeżeli oznaczenie nie może być wykonane w ciągu kilku godzin od pobrania, próbkę należy utrwalić

przez dodanie 2 cm

3

kwasu solnego (c.wł. 1,18) na 1 dm

3

wody.

Wykonanie oznaczenia

Do cylindrów Nesslera odmierzyć po 50 cm

3

badanych prób. Dodać 5 cm

3

HC1 (1+1) i 0,5 cm

3

nadtlenku wodoru. Próbę dokładnie wymieszać. Po upływie 5 minut dodać 2,5 cm

3

roztworu

rodanku. Dokładnie wymieszać i porównać ze skalą wzorców.

Zawartość żelaza ogólnego obliczyć według wzoru:

x

=

v

a 1000

×

[mg Fe

og

/dm

3

]

w którym:

a - ilość żelaza w próbce odczytana ze skali wzorców, mg Fe;

v - objętość próby wody użyta do badań, cm

3

.

W celu oznaczenia w badanej próbie zawartości żelaza trójwartościowego należy

wykonać identyczne oznaczenie, lecz bez dodawania nadtlenku wodoru. Zawartość żelaza

dwuwartościowego należy wyliczyć z różnicy:

Fe

2+

= Fe

og

- Fe

3+

[mg Fe

2+

/dm

3

]

wykorzystując wyniki wykonanych wcześniej oznaczeń.

WPROWADZENIE DO ABSORPCJOMETRII.

Większość oznaczeń analitycznych w analizie instrumentalnej (ilościowej) oparta jest na metodach

kolorymetrycznych. Zasada tych metod polega na reakcjach oznaczanych związków z dodanymi

odczynnikami, w wyniku których powstają reakcje barwne. W zależności od stężenia substancji badanej

zmienia się natężenie zabarwienia roztworu. W analizie kolorymetrycznej wykorzystuje się własności

zabarwionych roztworów, polegające na pochłanianiu (absorpcji) przechodzącego przez nie

promieniowania. Jeżeli na badaną próbkę wody skierujemy wiązkę światła, wówczas część

promieniowania ulegnie odbiciu lub rozproszeniu, część pochłonięciu, a część przechodzi przez warstwę

wody. Zależności ilościowe tych wiązek promieniowania opisują prawa absorpcji.

Prawa absorpcji

I Prawo absorpcji (prawo Lamberta)

Wiązka promieniowania monochromatycznego po przejściu przez jednorodny ośrodek absorbujący

o grubości b ulega osłabieniu według równania:

I = I

0

e

-kb

w którym I

0

oznacza natężenie wiązki promieniowania monochromatycznego padającego na jednorodny

ośrodek absorbujący, I— natężenie promieniowania po przejściu przez ośrodek absorbujący, b —

grubość warstwy absorbującej, k — współczynnik absorpcji, e — podstawę logarytmów naturalnych.

Stąd:

ln

I

I

0

= kb =A lub A= log

I

I

0

ab

gdzie: a = 0,4343 k, a A — zdolność pochłaniania promieniowania zwana absorbancją.

I prawo absorpcji można zatem sformułować w sposób następujący: Jeśli wiązka promieniowania

monochromatycznego przechodzi przez jednorodny ośrodek absorbujący absorbancja jest

proporcjonalna do grubości warstwy absorbującej,

Inną wielkością stosowaną do określania absorpcji promieniowania jest transmitancja T określana

jako:

A= log

T

1

Transmitancję podajemy najczęściej w procentach, stąd:

% T = 100

0

I

I

= 100 T lub A=log

T

%

100

II Prawo absorpcji (prawo Lamberta — Beera)

Prawo to dotyczy absorpcji promieniowania przez roztwory i można je sformułować w następujący

sposób: jeśli współczynnik absorpcji rozpuszczalnika jest równy zeru, to wiązka promieniowania

monochromatycznego, po przejściu przez jednorodny roztwór substancji absorbującej o stężeniu c,

ulega osłabieniu według równania:

I = I

0

e

-kbc

Stąd, po przekształceniach jak wyżej, można zapisać:

A= log

I

I

0

abc

Prawo to można sformułować w sposób następujący: Jeżeli współczynnik absorpcji rozpuszczalnika jest

równy zeru, to absorbancja wiązki promieniowania monochromatycznego przechodzącej przez

jednorodny roztwór jest wprost proporcjonalna do stężenia roztworu c i do grubości warstwy

absorbującej b

III Prawo absorpcji (prawo addytywności absorpcji)

Absorbancją roztworu wieloskładnikowego równa się sumie absorbancji poszczególnych składników

A = A

1

+A

2

+...A

n

gdzie: A

t

, A

2

, ..., A„ są to absorbancje poszczególnych składników

W równaniu:

A = a c b

wielkość a jest właściwym współczynnikiem absorpcji, gdy stężenie wyrażamy w kg/dm

3

lub g/cm

3

.

Natomiast, gdy stężenie c wyrażamy w mol/dm

3

, równanie to przybiera postać:

A = ε c b

gdzie

ε

jest to molowy współczynnik absorpcji, a jego wymiar podawany jest dwojako:

[dm

3

• mol

-1

-•cm

-1

] lub w jednostkach SI [m

2

• mol

-1

].

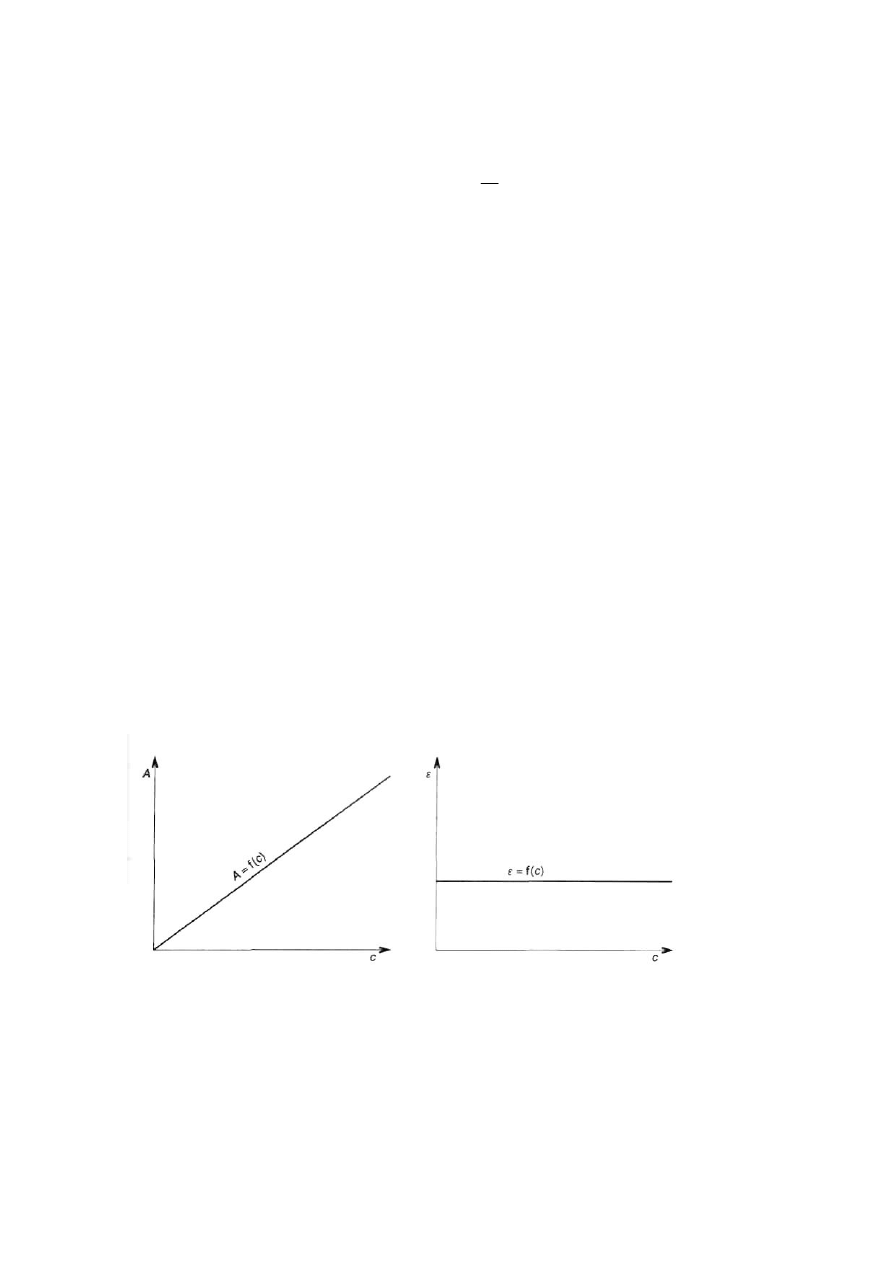

Funkcja A = f(c) jest linią prostą, jeżeli roztwór spełnia II prawo absorpcji. Natomiast

ε

jest wartością

stałą dla danego chromoforu.

Rys. 2. Wykres zależności A = f (c) Rys. 3. Wykres zależności

ε

= f (e)

FOSFORANY

Fosfor w wodach naturalnych może pochodzić z rozkładu związków organicznych roślinnych lub

zwierzęcych, z pól nawożonych nawozami fosforowymi oraz z zanieczyszczeń ściekami przemysłowymi.

Związki fosforu w przyrodzie ulegają podobnym przemianom jak związki azotowe, przy czym

przechodzą one w fosforany, co stanowi ostatnie stadium mineralizacji. Szczególnie intensywnie

przebiega przemiana fosforanowa w wodach powierzchniowych, w których mikroorganizmy asymilują

fosforany, a następnie obumierając opadają na dno, gdzie z kolei następuje mineralizacja. Z tych

względów w wodach powierzchniowych obserwuje się okresowość występowania fosforanów na jesieni,

zimą i wiosną, a zanik w lecie. Ilość fosforanów w czystych wodach powierzchniowych jest nieznaczna.

Wody pochodzące z terenów bogatych w związki humusowe mogą zawierać do 0,25 mg/dm

3

P0

4

.

Fosforany w wodach podziemnych płytkich pochodzą najczęściej z zanieczyszczeń wydalinami lub

nawożonej gleby, a zawartość ich wynosi od 01 do 0,2 mg/dm

3

PO

4

. W wodach podziemnych głębokich

fosforany występują tylko w wyjątkowych przypadkach. Wody naturalne zawierają fosfor zarówno w

postaci związków organicznych, jak i mineralnych — rozpuszczonych i nierozpuszczonych.

Znaczenie związków fosforu przy ocenie wody do picia jest podobne lak azotowych i zazwyczaj

składniki te występują równolegle. Z tych względów przy badaniu wody do picia oznaczanie związków

fosforowych ma drugorzędne znaczenie, tym bardziej że produkty przemiany związków azotowych

występują w większych ilościach. Oznaczanie fosforu w wodach powierzchniowych ma duże znaczenie,

gdyż fosforany stanowią jeden z podstawowych czynników biogennych, powodujących masowy rozwój

glonów i stwierdzenie ich obecności zmusza do śledzenia składu wody i zwalczania zakwitów.

Eutrofizacja naturalnych zbiorników wodnych, w związku z odprowadzaniem do nich takich

substancji biogennych jak związki fosforu i azotu, stanowi wysoce niekorzystne zjawisko w problemie

ochrony wód przed zanieczyszczeniem.

Dużym zagrożeniem dla odbiorników są zwłaszcza znaczne ilości związków fosforu, które dostają się

do odbiorników wraz z detergentami, stosowanymi na coraz większą skalę do potrzeb gospodarstwa

domowego oraz w przemyśle.

Obecność fosforanów w wodzie wodociągowej lub w wodzie przechowywanej przez pewien czas

sprzyja rozwojowi mikroorganizmów i z tych względów fosforany nie są pożądane.

Fosforany w ilościach normalnie występujących w wodzie do picia nie są szkodliwe dla zdrowia. W

ostatnich czasach stosuje się dodawanie fosforanów do wody w celu zwalczania korozji oraz

zapobiegania wytrącaniu się niektórych związków, jak np. żelaza lub wapnia. Ilości fosforanów

dodawane w tym celu wahają się w granicach od 0,25 do 1,0 mg/dm

3

PO4. W wyniku stosowania

nowych metod uzdatniania wody oraz stosowania na coraz większą skalę syntetycznych środków

powierzchniowoczynnych, dostają się do wód polifosforany, które hydrolizując tworzą ortofosforany.

Dopuszczalną ilość fosforanów w wodach regulują przepisy prawne

ł)

. Fosforany należy oznaczać

możliwie szybko po pobraniu próbki; jeżeli jest to niemożliwe, próbkę należy utrwalić przez dodanie 40

mg HgCl

2

/dm

3

. Nie należy stosować do utrwalania kwasu lub chloroformu. Wszystkie formy fosforu,

występujące w wodzie, oznacza się w postaci ortofosforanów po uprzedniej zamianie w tę postać

różnymi metodami podanymi przy badaniu ścieków. Przy oznaczaniu fosforanów rozpuszczalnych

należy przesączyć próbkę na miejscu pobrania.

Do oznaczania fosforanów w wodzie najczęściej stosuje się metodę kolorymetryczną z molibdenianem

amonowym i chlorkiem cynawym jako reduktorem. Mogą być również stosowane inne metody

kolorymetryczne.

OZNACZANIE FOSFORANÓW METODĄ MOLIBDENOWĄ

Zasada oznaczania polega na tworzeniu się w roztworze kwaśnym kwasu fosforomolibdenowego

H

7

(P)MoO

2

(O

4

)

6

o żółtym zabarwieniu, który ulega redukcji pod wpływem chlorku cynawego, tworząc

związek kompleksowy — błękit molibdenowy — o intensywnym niebieskim zabarwieniu. Intensywność

zabarwienia jest proporcjonalna do zawartości fosforanów. Oznacza się ją wizualnie lub

fotokolorymetrycznie. Dodatkowe zastosowanie ekstrakcji fosforanów z badanej próbki pozwala na

zwiększenie czułości oznaczania i zmniejsza wpływ czynników przeszkadzających. Minimalne stężenie

wynosi ok. 0,01 mg/dm

3

P0

4

.

W oznaczeniu przeszkadzają: krzemionka w postaci jonowej w stężeniu powyżej 25 mg/dm

3

,

arseniany, mętność, barwa, znaczne ilości chlorków, azotyny, Fe

3+

powyżej 1 mg/dm

3

, Fe

2+

powyżej 100

mg/dm

3

, związki organiczne. Bardzo alkaliczne lub bardzo kwaśne wody należy zobojętnić wobec

fenoloftaleiny. Wpływ krzemionki eliminuje się przez rozcieńczenie próbki. Wpływ żelaza można usunąć

przez odpowiednie rozcieńczenie próbki lub dodanie równoważnej ilości 0,1 m roztworu wersenianu.

Przy dużych ilościach chlorków powstaje błękitnozielone zabarwienie, które się kompensuje porównując

zabarwienie próbki z wzorcem zawierającym chlorki o takim samym stężeniu. Przy stężeniu azotynów do

25 mg/dm

3

należy dodać do próbki 0,1 g kwasu aminosulfonowego. Mętność usuwa się przez

odwirowanie próbki lub przesączenie. Związki organiczne, barwę, arseniany, w zależności od rodzaju

oznaczanych fosforanów, eliminuje się na drodze mineralizacji próbki lub przez odpowiednie

rozcieńczenie.

Wykonanie oznaczenia

Wykreślenie krzywej wzorcowej.

Wzorce należy przygotować dopełniając kolbki miarowe do kreski. Następnie dodać —

mieszając dokładnie za każdym razem — 2 cm

3

roztworu molibdenianu amonowego i 0,5 cm

3

roztworu chlorku cynawego. Następnie dokonać pomiaru absorbancji prób spektrofotometrem

Spekol 10 przy długości fali 690 nm stosując jako odnośnik wzorzec z wodą destylowaną i

wykreślić krzywą wzorcową, odkładając na osi odciętych stężenia fosforanów (PO

4

) we

wzorcach, a na osi rzędnych odpowiednie wartości absorbancji.

Wykonanie oznaczenia w badanych próbach.

Badane próby umieszczone w kolbkach miarowych dopełnić wodą destylowaną do kreski.

Następnie postępować identycznie jak podczas przygotowywania próbek do wykreślenia

krzywej wzorcowej. Po wykonaniu pomiaru absorbancji badanych prób dokonać odczytu

wartości stężeń fosforanów z wykreślonej wcześniej krzywej wzorcowej.

Obliczanie i podawanie wyników. Zawartość fosforanów obliczyć i podać wg wzoru:

x

=

v

a 1000

×

[mg/dm

3

PO

4

]

gdzie: a — ilość fosforanów odczytana z krzywej, wzorcowej, mg;

v— objętość próbki wziętej do badania, cm

3

.

Jeżeli wynik trzeba podać jako P, należy otrzymaną wartość podzielić przez 3,06.

Wyszukiwarka

Podobne podstrony:

Cwiczenie nr 10 Analiza ilościowa Alkacymetria Oznacznie weglanow i wodoroweglanow

Cwiczenie nr 11 Analiza ilościowa (miareczkowa) Oznacznie Ca 2 , Mg 2 Twardosc

Drgania Ćwiczenie nr 13, Politechnika Lubelska, Studia, semestr 5, Sem V, Sprawozdania, Laborka, Lab

Cwiczenia nr 13 RPiS id 124686 Nieznany

Kolorymetr oznaczanie Fe id 241 Nieznany

Cwiczenia nr 13 (z 14) id 98681 Nieznany

ćwiczenia nr 13 Rozwój emocji i potrzeb, Matczak rozwój społeczny, Matczak „Rozwój społeczny&r

Cwiczenie nr 13 Szablony i praca zespolowa id 9

ćwiczenia nr 13, Rozwoj cw 13 - Kepinski

Ćwiczenie nr 13(1)

Ćwiczenie nr 13, studia, Budownctwo, Semestr II, fizyka, Fizyka laborki, Fizyka - Labolatoria, Ćwicz

Zeszyt Ćwiczeń nr 13

Cwiczenie nr 13

cwiczenie nr 13

ćwiczenie nr 13

więcej podobnych podstron